発光装置およびその製造方法

【課題】ノズル開口からの液状組成物の吐出量がばらついた場合でも、画素間および画素内での有機機能層の厚さばらつきを抑えることのできる発光装置、および発光装置の製造方法を提供すること。

【解決手段】有機エレクトロルミネッセンス素子110を備えた複数の画素115が、対応する色(R)、(G)、(B)毎に直線的に基板上に形成された発光装置において、対応する色が相違する画素間の第1の境界領域116aに沿って連続して延びた第1の隔壁105aが形成され、対応する色が同一の画素間の第2の境界領域116bには、画素間を部分的に仕切る第2の隔壁105bが形成されている。有機エレクトロルミネッセンス素子110の有機機能層を形成する際には、第1の隔壁105aおよび第2の隔壁105bにより形成された凹部150内に液状組成物を充填し、固化させる。

【解決手段】有機エレクトロルミネッセンス素子110を備えた複数の画素115が、対応する色(R)、(G)、(B)毎に直線的に基板上に形成された発光装置において、対応する色が相違する画素間の第1の境界領域116aに沿って連続して延びた第1の隔壁105aが形成され、対応する色が同一の画素間の第2の境界領域116bには、画素間を部分的に仕切る第2の隔壁105bが形成されている。有機エレクトロルミネッセンス素子110の有機機能層を形成する際には、第1の隔壁105aおよび第2の隔壁105bにより形成された凹部150内に液状組成物を充填し、固化させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(Electroluminescence)素子を備えた発光装置、およびその製造方法に関するものである。

【背景技術】

【0002】

有機エレクトロルミネッセンス装置は、第1電極層、有機機能層および第2電極層がこの順に積層された有機エレクトロルミネッセンス素子を備えた画素が基板上にマトリクス状に形成されている。このような有機エレクトロルミネッセンス素子を製造するにあたって、有機機能層を形成する方法としては、高分子材料からなる有機機能材料を溶媒(分散媒を含む)に溶解あるいは分散した液状組成物を液滴吐出ヘッドのノズル開口から基板上にドット状に吐出して液状膜を配置した後、液状膜から溶媒を乾燥させることにより基板上に有機機能材料を定着させる方法が提案されている(例えば、特許文献1参照)。

【0003】

このような方法で発光装置を製造するにあたって、従来は、画素駆動用の薄膜トランジスタや第1電極層としての画素電極(陽極層)を形成した後、隣接する画素間の境界領域に沿って隔壁を形成し、この隔壁により完全に囲まれた凹部内に液状組成物を吐出していく。ここで、画素電極に親液性を付与する一方、隔壁に撥水性を付与しておくことにより、液状組成物が凹部内からはみ出すことを防止している。

【特許文献1】特開2000−323276号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、隔壁により完全に囲まれた凹部内に液状組成物を充填する方法では、液滴吐出ヘッドのノズル開口からの液滴の吐出量がばらついた場合には、そのばらつき量がそのまま、画素間および画素内での有機機能層の厚さばらつきになってしまい、画素間での輝度ばらつきが発生するという問題点がある。

【0005】

以上の問題点に鑑みて、本発明の課題は、ノズル開口からの液状組成物の吐出量がばらついた場合でも、画素間および画素内での有機機能層の厚さばらつきを抑えることのできる発光装置、および発光装置の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明では、第1電極層、有機機能層および第2電極層が順に積層された有機エレクトロルミネッセンス素子を備えた複数の画素が、対応する色毎に直線的に基板上に配列された発光装置において、対応する色が相違する画素間の第1の境界領域には、当該第1の境界領域に沿って連続して延びた第1の隔壁が形成され、対応する色が同一の画素間の第2の境界領域には、当該画素間を部分的に仕切る第2の隔壁が形成され、前記有機機能層は、前記第1の隔壁および前記第2の隔壁により形成された凹部内に形成されているとともに、前記第2の境界領域では、隣接する画素に形成された有機機能層同士が前記第2の隔壁の非形成領域で繋がっていることを特徴とする。

【0007】

また、本発明では、第1電極層、有機機能層および第2電極層が順に積層された有機エレクトロルミネッセンス素子を備えた複数の画素が、対応する色毎に直線的に基板上に配列された発光装置の製造方法において、前記第1電極層を形成した後、前記有機機能層を形成する前に、対応する色が相違する画素間の第1の境界領域には、当該第1の境界領域に沿って連続して延びる第1の隔壁を形成するとともに、対応する色が同一の画素間の第2の境界領域には、当該画素間を分的に仕切る第2の隔壁を形成する隔壁形成工程と、液滴吐出ヘッドのノズル開口から前記第1の隔壁および前記第2の隔壁により形成された凹部内に液状組成物を吐出した後、当該液状組成物を固化させて前記有機機能層を形成する有機機能層形成工程とを有することを特徴とする。

【0008】

本発明では、対応する色が同一の画素間の第2の境界領域に形成された第2の隔壁は、画素間を部分的に仕切っているため、第2の境界領域を挟む画素間では、凹部内に充填された有機機能層形成用の液状組成物が第2の隔壁の非形成領域で繋がり、画素間でのレベリングが発生する。このため、第2の境界領域を挟む画素に充填された液状組成物の量に差があっても、画素間では有機機能層の膜厚ばらつきが発生しない。また、第2の境界領域では、隣接する画素に形成された有機機能層同士が繋がっているとしても、第2の隔壁の非形成領域で繋がっているだけであるため、対応する色が同一の画素間でのクロストークが問題とならない。

【0009】

本発明に係る発光装置において、前記第1の隔壁と前記第2の隔壁とは、同一の材料からなることが好ましい。すなわち、本発明に係る発光装置の製造方法において、前記隔壁形成工程では、前記第1の隔壁と前記第2の隔壁とを同一の材料によって同時形成することが好ましい。

【0010】

本発明に係る発光装置において、前記第2の隔壁はそれ自身が途切れ部分を備えている構成、あるいは前記第1の隔壁との間に所定の距離を隔てた位置に形成された構成を採用することができる。これらの構成のうち、後者の場合には、第2の隔壁の非形成領域が凹部の隅部分に位置することになるので、画素間での液状組成物のレベリングを凹部の隅部分を介して行うことができ、画素間および画素内での有機機能層の膜厚ばらつきを効果的に抑えることができる。本発明において、第2の隔壁の非形成領域を介して画素間での液状組成物のレベリングを効果的に行うという観点からすれば、前記第1の隔壁と前記第2の隔壁との離間距離が15μm以上であることが好ましい。

【0011】

本発明に係る発光装置において、前記有機機能層は、少なくとも、正孔注入層と、該正孔注入層上に積層された発光層とを備えている構成を採用することができる。この場合、発光装置の製造方法において、前記有機機能層形成工程では、少なくとも、前記有機機能層に含まれる正孔注入層を形成する正孔注入層形成工程と、前記有機機能層に含まれる発光層を前記正孔注入層上に積層する発光層形成工程とを行い、前記発光層形成工程では、前記正孔注入層に対して非溶解性の溶媒(正孔注入層に対する溶解性の低い溶媒も含む)に発光層形成材料を配合した液状組成物を用いることが好ましい。このように構成すると、正孔注入層を形成した後、発光層を形成する際、発光層を形成するための液状組成物の溶媒で正孔注入層が劣化することを防止できる。但し、この場合には、正孔注入層は、発光層を形成するための液状組成物に対する親液性が低いので、液状組成物の下地への濡れ性が悪いが、その場合でも、本発明では、第2の境界領域では、第2の隔壁の非形成領域によって画素間での液状組成物のレベリングを行い、かつ、第2の隔壁の非形成領域あるいはその近傍への液状組成物の吐出により画素内での液状組成物のレベリングを行うため、発光層の膜厚ばらつきを防止することができる。

【0012】

本発明に係る発光装置の製造方法おいて、前記第1の隔壁および前記第2の隔壁の表面は、前記液状組成物に対する撥液性を備えていることが好ましい。このように構成すると、液状組成物が凹部の外側にはみ出ることを防止することができる。

【0013】

この場合、前記液状組成物を吐出する際に、当該液状組成物の一部を前記第2の隔壁の端部と重なる位置に吐出することが好ましい。このように構成すると、第2の隔壁の非形成領域近傍に液状組成物が吐出されるので、第2の隔壁の非形成領域を介して画素間での液状組成物のレベリングを効果的に行うことができる。

【0014】

本発明において、前記液状組成物を吐出する際に、当該液状組成物の一部を前記第1の隔壁の端部と重なる位置に吐出することが好ましい。このように構成すると、凹部の隅部分に液状組成物を吐出できるので、画素内での有機機能層の膜厚ばらつきを効果的に抑えることができる。

【0015】

本発明において、前記液滴吐出ヘッドのノズル形成面では、前記ノズル開口が複数、整列してノズル列を構成している場合、前記有機機能層形成工程では、対向する色が同一の画素の配列方向、あるいは当該配列方向に対して斜め方向に前記ノズル列を向けた状態で前記液滴吐出ヘッドを前記基板に対して前記配列方向と直交する方向に相対移動させることが好ましい。

【0016】

本発明に係る発光装置は、携帯電話機、テレビ、車載パネル、パーソナルコンピュータやPDAなどの電子機器においてフルカラー表示装置として用いることができる。

【発明を実施するための最良の形態】

【0017】

以下に、図面を参照して、本発明の実施の形態を説明する。なお、以下の説明に用いた各図では、各層や各部材を図面上で認識可能とするため、各層や各部材毎に縮尺を相違させてある。また、薄膜トランジシスタや配線など、本発明と直接、関係しない構成要素については、その形成位置をずらすことにより、その構成を図面上で認識しやすくしてある。

【0018】

(発光装置の全体構成)

図1は、本発明が適用される発光装置の電気的構成を示すブロック図である。なお、図1において各画素が赤色(R)、緑色(G)および青色(B)のいずれの色に対応するかは、(R)、(G)、(B)を付すことにより表わしてある。

【0019】

図1に示す発光装置100は、駆動電流が流れることによって発光する有機エレクトロルミネッセンス素子を薄膜トランジスタで駆動制御する装置であり、このタイプの発光装置100では、有機エレクトロルミネッセンス素子が自己発光するため、バックライトを必要とせず、また、視野角依存性が少ないなどの利点がある。

【0020】

本形態の発光装置100では、複数の走査線163と、この走査線163の延設方向に対して交差する方向に延設された複数のデータ線164と、これらのデータ線164に並列する複数の共通給電線165と、データ線164と走査線163との交差点に対応する画素115とが構成され、画素115は、画像表示領域にマトリクス状に配置されている。データ線164に対しては、シフトレジスタ、レベルシフタ、ビデオライン、アナログスイッチを備えるデータ線駆動回路151が構成されている。走査線163に対しては、シフトレジスタおよびレベルシフタを備える走査線駆動回路154が構成されている。また、複数の画素115の各々には、走査線163を介して走査信号がゲート電極に供給される画素スイッチング用の薄膜トランジスタ106と、この薄膜トランジスタ106を介してデータ線164から供給される画像信号を保持する保持容量133と、この保持容量133によって保持された画像信号がゲート電極に供給される電流制御用の薄膜トランジスタ107と、薄膜トランジスタ107を介して共通給電線165に電気的に接続したときに共通給電線165から駆動電流が流れ込む有機エレクトロルミネッセンス素子110とが構成されている。

【0021】

(画素構成)

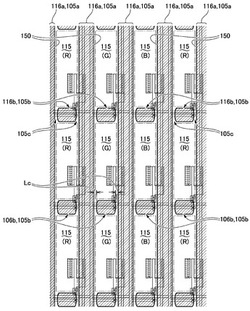

図2は、本発明を適用した発光装置の画素複数個分の平面図である。図3(A)、(B)は各々、本発明を適用した発光装置の1画素分の平面図および断面図である。図4は、本発明を適用した発光装置の各色に対応する3つの画素(1ドット分)の断面図である。

【0022】

図1および図2に示すように、本形態の発光装置100は、カラー表示装置であるため、各画素115は各々、赤色(R)、緑色(G)、青色(B)に対応し、本形態では、複数の画素115が、対応する色(R)、(G)、(B)毎に直線的に配列されたストライプ配列が採用されている。

【0023】

図2、図3(A)、(B)および図4に示すように、本形態の発光装置100を構成するにあたって、より具体的には、素子基板を構成するガラス基板などからなる基板120(発光装置用基板)上にシリコン酸化膜からなる下地保護膜(図示せず)が形成され、この下地保護膜上に、薄膜トランジスタ107などを構成するためのポリシリコン膜からなる半導体膜109aが島状に形成されている。半導体膜109aには不純物の導入によってソース・ドレイン領域109b、109cが形成され、不純物が導入されなかった部分がチャネル領域109dとなっている。下地保護膜および半導体膜109aの上層側にはゲート絶縁膜121が形成され、ゲート絶縁膜121上にはアルミニウム(Al)、モリブデン(Mo)、タンタル(Ta)、チタン(Ti)、タングステン(W)などからなる走査線163およびゲート電極143が形成されている。走査線163、ゲート電極143およびゲート絶縁膜121の上層側には、第1層間絶縁膜122と第2層間絶縁膜123とがこの順に積層されている。ここで、第1層間絶縁膜122および第2層間絶縁膜123は、シリコン酸化物(SiO2)、チタン酸化物(TiO2)などの無機絶縁膜から構成されている。

【0024】

第1層間絶縁膜122の上層には、第1層間絶縁膜122およびゲート絶縁膜121のコンタクトホールを介してソース・ドレイン領域109b、109cにそれぞれ接続するソース・ドレイン電極126および共通給電線165が形成されている。また、第1層間絶縁膜122の上層にはデータ線164も形成されている。

【0025】

第2層間絶縁膜123上には、ITO(酸化インジウム−スズ/Indium Tin Oxide)層からなる光透過性の画素電極111が形成され、この画素電極111は、第2層間絶縁膜123のコンタクトホールを介してソース・ドレイン電極126に電気的に接続している。従って、画素電極111は、薄膜トランジスタ107を介して共通給電線165に電気的に接続したとき、共通給電線165から駆動電流が流れ込む。

【0026】

各画素115には、陽極層(第1電極層)としての画素電極111と、有機機能層113と、陰極層(第2電極層)としての対向電極112がこの順に積層された有機エレクトロルミネッセンス素子110が形成されている。有機機能層113は、画素電極111上に積層された正孔注入層113aと、この正孔注入層113aの上層側に形成された発光層113bとを備えている。発光層113bは、正孔注入層113aの側から注入される正孔と、対向電極112の側から注入される電子とが結合して発光する領域としての機能を担っており、各画素115が赤色(R)、緑色(G)、青色(B)のいずれの色に対応するかは、発光層113bを構成する有機材料の種類によって規定されている。発光層113bの膜厚は、例えば約80〜150nmである。本形態では、正孔注入層113aが、正孔を発光層113bに輸送する正孔輸送層としての機能も担っており、正孔注入層113aの膜厚は、例えば約10〜100nmである。

【0027】

なお、各画素115は赤色(R)、緑色(G)、青色(B)に対応しているが、各色の画素115において、有機エレクトロルミネッセンス素子110を構成する発光層113bの組成のみが相違し、その他の構成は共通である。

【0028】

本形態の発光装置100は、基板側に向けて表示光を出射するボトムエミッション型であり、対向電極112は、薄いカルシウム層やアルミニウム膜などといった光反射性の導電膜により構成されている。なお、発光装置100が、基板とは反対側に向けて表示光を出射するトップエミッション型である場合、対向電極112は、例えば、薄いカルシウム層と、ITO層などからなる光透過性陰極層とから構成され、画素電極111の下層側には、画素電極111の略全体と重なるようにアルミニウム膜などからなる光反射層が形成される。なお、基板120の素子形成面側には、水や酸素の侵入を防ぐことによって、陰極層あるいは機能層の酸化を防止する封止樹脂(図示せず)が形成され、さらに封止基板(図示せず)が貼られることがある。

【0029】

(隔壁の構成)

本形態では、隣接する画素115の境界領域には、画素電極111の周縁部を取り囲むように、感光性樹脂からなる隔壁(図2、図3(A)で右上がりの斜線で示す領域)が形成されており、対応する色が相違する画素間の第1の境界領域116aには、第1の境界領域116aに沿って延びた第1の隔壁105aが形成され、対応する色が同一の画素間の第2の境界領域116bには、第2の境界領域116bに沿って延びた第2の隔壁105bが形成されている。

【0030】

第1の隔壁105aおよび第2の隔壁105bは、いずれも同一材料により形成され、本形態では、第1の隔壁105aおよび第2の隔壁105bは感光性のアクリル樹脂から形成されている。

【0031】

ここで、第1の隔壁105aは、第1の境界領域116aに沿って連続的に延びている。これに対して、第2の隔壁105bは、両端部が第1の隔壁105aとの間に隙間105c(第2の隔壁105bの非形成領域)を介するように形成され、第2の隔壁105bを挟む画素115の間を部分的に仕切っている。本形態において、隙間105cの寸法Lb(第1の隔壁105aと第2の隔壁105bとの離間距離)は、15μm以上に設定されている。

【0032】

このように構成した第1の隔壁105aおよび第2の隔壁105bは、有機機能層113(正孔注入層113aおよび発光層113b)を形成するのにインクジェット法(液体吐出法)を用いるとき、塗布される液状組成物の塗布領域を規定するものであり、有機機能層113は、第1の隔壁105aおよび第2の隔壁105bにより形成された凹部150内に形成されている。

【0033】

但し、本形態では、第1の隔壁105aと第2の隔壁105bとの間には隙間105cがあるため、第2の隔壁105bを挟む画素115に形成された有機機能層113同士が隙間105cで繋がっている。

【0034】

また、第1の隔壁105aおよび第2の隔壁105bはいずれも表面に、有機機能層113を形成する際に用いる液状組成物に対する撥液性が付与されており、液状組成物の表面張力によって、有機機能層113を凹部150から外側にはみ出すことを防止し、かつ、有機機能層113の膜厚ばらつきを防止している。なお、インクジェット式の液滴吐出装置としては、後述するように、圧電振動子の体積変化により液状組成物を吐出させるピエゾジェットの液滴吐出装置や、エネルギー発生素子として電気熱変換体を用いた液滴吐出装置などが採用される。ここで、液状組成物は、水性であると油性であるとを問わない。また、液状組成物については、流動性を備えていれば十分で、固体物質が混入していても全体として流動体であればよい。また、液体材料に含まれる固体物質は融点以上に加熱されて溶解されたものでも、溶媒中に微粒子として分散させたものでもよく、溶媒の他に染料や顔料その他の機能性材料を添加したものであってもよい。

【0035】

(発光装置100の動作)

このように構成した発光装置100において、走査線163が駆動されて薄膜トランジスタ106がオン状態になると、そのときの信号線164の電位が保持容量133に保持され、この保持容量133の状態に応じて薄膜トランジスタ107の導通状態が制御される。また、薄膜トランジスタ107がオン状態になったとき、薄膜トランジスタ107を介して共通給電線165から画素電極111に電流が流れ、有機エレクトロルミネッセンス素子110では、有機機能層113を通じて対向電極112に電流が流れる。そして、このときの電流量に応じて発光層113bが発光する。その結果、ボトムエミッション型の場合、発光層113bから画素電極111および基板120に向けて出射された光は、画素電極111および基板120を透過して出射される一方、対向電極112に向かう光は、対向電極112で反射した後、画素電極111および基板120を透過して出射される。これに対して、トップエミッション型の場合、対向電極112を透過して、観測者側に出射される一方、発光層113bから基板120に向けて出射された光は、画素電極111の下層に形成された光反射層によって反射され、対向電極112を透過して観測者側に出射される。

【0036】

(液滴吐出ヘッドの構成)

図5(A)〜(D)はそれぞれ、本形態の発光装置100を製造する際に使用する液滴吐出ヘッドのノズル形成面の説明図、液滴吐出ヘッドの内部構造を模式的に示す説明図、液滴吐出ヘッドに用いた圧力発生素子の説明図、および別の圧力発生素子の説明図である。

【0037】

図5(A)に示すように、液滴吐出ヘッド22は、そのノズル形成面271に、複数のノズル開口27を列状に並べることによって形成されたノズル列28を備えている。ノズル開口27の数は、例えば180個であり、ノズル開口27の穴径は例えば28μmであり、ノズル開口27間のノズルピッチは例えば141μmである。なお、液滴吐出ヘッド22の基板に対する主走査方向Xおよびそれに直交する副走査方向Yは図示の通りである。すなわち、液滴吐出ヘッド22は、そのノズル列28が主走査方向Xと交差する方向(副走査方向Y)へ延びるように位置設定され、この主走査方向Xへ平行移動する間に、液状組成物を複数のノズル開口27から選択的に吐出することにより、基板内の所定位置に液滴を着弾させる。また、液滴吐出ヘッド22は副走査方向Yへ所定距離だけ平行移動することにより、液滴吐出ヘッド22による主走査位置を所定の間隔でずらせることができる。

【0038】

図5(B)、(C)に示すように、液滴吐出ヘッド22は、例えば、ステンレス製のノズルプレート29と、それに対向する振動板31と、それらを互いに接合する複数の仕切部材32とを有している。ノズルプレート29と振動板31との間には、仕切部材32によって複数の圧力発生室33と、液溜り34とが形成されている。複数の圧力発生室33と液溜り34とは通路38を介して互いに連通している。振動板31の適所には液状組成物供給穴36が形成され、この液状組成物供給穴36に液状組成物供給装置37が接続される。この液状組成物供給装置37は、吐出されることとなる液状組成物Mを液状組成物供給穴36へ供給する。供給された液状組成物Mは、液溜り34に充満し、さらに通路38を通って圧力発生室33に充満する。

【0039】

ノズルプレート29には、圧力発生室33から液状組成物Mをジェット状(液滴M0)に吐出するためのノズル開口27が設けられており、そのノズル開口27が開口しているノズル形成面271は平坦面とされている。振動板31の圧力発生室33を形成する面の裏面には、この圧力発生室33に対応させて圧電振動子39(圧力発生素子)が取り付けられている。この圧電振動子39は、例えば、圧電素子41ならびにこれを挟持する一対の電極42aおよび42bを備えている。圧電素子41は電極42a、42bへの通電によって矢印Cで示す外側へ突出するように撓み変形し、これにより圧力発生室33の容積が増大する。すると、増大した容積分に相当する液状組成物Mが液溜り34から通路38を通って圧力発生室33へ流入する。

【0040】

次に、圧電素子41への通電を解除すると、この圧電素子41と振動板31とは共に元の形状へ戻る。これにより、圧力発生室33も元の容積に戻るため、圧力発生室33の内部にある液状組成物Mの圧力が上昇し、ノズル開口27から基板120へ向けて液状組成物Mが液滴M0となって噴出する。

【0041】

なお、図5(D)に示すように、圧電振動子39としては、縦振動モードの圧電素子を用いてもよい。この縦振動モードの圧電振動子39では、伸長方向に平行に圧電材料と導電材料を交互に積層して構成されており、その先端は振動板31に固定され、他端は基台20に固定されている。このような圧電振動子39では、充電状態では導電層の積層方向と直角な方向に収縮し、また充電状態が解かれると、導電層と直角な方向に伸長する。

【0042】

いずれの圧電振動子39を用いた場合も、電極間に印加される駆動信号によって変形し、圧力発生室33を膨張、収縮させる。なお、ノズル開口27の周辺部には、液滴M0の飛行曲がりやノズル開口27の穴詰まりなどを防止するために、例えばNi−テトラフルオロエチレン共析メッキ層からなる撥液状組成物層43が設けられる。

【0043】

(発光装置の製造方法)

図6〜図8は、本形態の発光装置100を製造する方法を示す工程断面図である。図9、図10および図11は各々、本形態の発光装置100の製造工程において、画素電極までを形成した状態を示す平面図、隔壁を形成した状態を示す平面図、および有機機能層を形成する方法を示す平面図である。

【0044】

本形態の発光装置100を製造するには、まず、図6(A)に示すように、基板120(発光装置用基板)を用意する。ここで、発光装置100がボトムエミッション型である場合、基板120としてはガラスや石英、樹脂などの透明ないし半透明なものが用いられるが、特にガラスが好適に用いられる。また、基板120に色フィルター膜や蛍光性物質を含む色変換膜、あるいは誘電体反射膜を配置して、発光色を制御するようにしてもよい。これに対して、発光装置100がトップエミッション型である場合、基板120は不透明であってもよく、その場合、アルミナなどのセラミックス、ステンレスなどの金属シートに表面酸化などの絶縁処理を施したもの、熱硬化性樹脂、熱可塑性樹脂などを用いることができる。

【0045】

次に、基板120に対して、必要に応じてTEOS(テトラエトキシシラン)や酸素ガスなどを原料としてプラズマCVD法により厚さ約200〜500nmのシリコン酸化膜からなる下地保護膜(図示せず)を形成する。次に、基板120の温度を約350℃に設定して、下地保護膜の表面にプラズマCVD法により厚さ約30〜70nmのアモルファスシリコン膜からなる半導体膜109を形成する。次に、半導体膜109に対してレーザアニールまたは固相成長法などの結晶化工程を行い、半導体膜109をポリシリコン膜に結晶化する。レーザアニール法では、例えばエキシマレーザでビームの長寸が400mmのラインビームを用い、その出力強度は、例えば200mJ/cm2とする。ラインビームについては、その短寸方向におけるレーザ強度のピーク値の90%に相当する部分が各領域毎に重なるようにラインビームを走査する。

【0046】

次に、図6(B)に示すように、半導体膜(ポリシリコン膜)109をパターニングして島状の半導体膜109aとし、その表面に対して、TEOSや酸素ガスなどを原料としてプラズマCVD法により厚さ約60〜150nmのシリコン酸化膜または窒化膜からなるゲート絶縁膜121を形成する。なお、半導体膜109aは、図3に示す薄膜トランジスタ107のチャネル領域およびソース・ドレイン領域となるものであるが、異なる断面位置においては薄膜トランジスタ106のチャネル領域およびソース・ドレイン領域となる半導体膜も形成されている。すなわち、発光装置100では、二種類のトランジスタ106、107が同一の層間、あるいは異なる層間に形成されるが、概ね同一の手順で形成されるため、以下の説明では、薄膜トランジスタ107についてのみ説明し、薄膜トランジスタ106についてはその説明を省略する。

【0047】

次に、図6(C)に示すように、アルミニウム、タンタル、モリブデン、チタン、タングステンなどの金属膜からなる導電膜をスパッタ法により形成した後、これをパターニングし、ゲート電極143などを形成する。次に、この状態でリンなどの不純物を打ち込み、半導体膜109aに、ゲート電極143に対して自己整合的にソース・ドレイン領域109b、109cを形成する。なお、不純物が導入されなかった部分がチャネル領域109dとなる。

【0048】

次に、図6(D)に示すように、第1層間絶縁膜122を形成した後、コンタクトホールを形成し、これらのコンタクトホールを介してソース・ドレイン領域109b、109cに電気的に接続するソース・ドレイン電極126および共通給電線165を形成する。その際、データ線164なども形成する。

【0049】

次に、図6(E)に示すように、各配線の上面を覆うように、SiO2、TiO2などの無機絶縁膜からなる第2層間絶縁膜123を形成した後、第2層間絶縁膜123に対してソース・ドレイン電極126に対応する位置にコンタクトホールを形成する。

【0050】

次に、画素電極形成工程において、第2層間絶縁膜123の上層にITO膜を形成した後、ITO膜をパターニングして、図9に示すように、データ線164、走査線163および共通給電線165に囲まれた所定位置に画素電極111を形成する。

【0051】

次に、大気雰囲気中で酸素を処理ガスとするプラズマ処理(O2プラズマ処理)を行い、画素電極111、および第2層間絶縁膜123のうち、画素電極111から露出している部分に親液性を付与する。

【0052】

次に、図6(F)に示す隔壁形成工程において、図2、図3および図4を参照して説明した有機機能層113の形成場所を囲むように、感光性のアクリル樹脂により、高さが例えば1〜2μmの隔壁を形成する。具体的には、図10に示すように、対応する色が相違する画素間の第1の境界領域116aには、第1の境界領域116aに沿って延びた第1の隔壁105aを形成し、対応する色が同一の画素間の第2の境界領域116bには、第2の境界領域116bに沿って延びた第2の隔壁105bを形成する。その際、第1の隔壁105aについては、第1の境界領域116aに沿って連続的に延びるように形成する。これに対して、第2の隔壁105bについては、両端部が第1の隔壁105aとの間に隙間105c(第2の隔壁105bの非形成領域)を介するように形成し、第2の隔壁105bによって、第2の隔壁105bを挟む画素115の間を部分的に仕切る。その際、隙間105cの寸法Lb(第1の隔壁105aと第2の隔壁105bとの離間距離)は、15μm以上に設定する。その結果、第1の隔壁105aおよび第2の隔壁105bで区画された領域は凹部150となる。なお、第1の隔壁105aおよび第2の隔壁105bについては、アクリル樹脂の他、ポリイミド樹脂などの絶縁性有機材料で形成してもよく、ポリシラザンなどの絶縁性無機材料で形成してもよい。

【0053】

次に、第1の隔壁105aおよび第2の隔壁105bの表面に対して撥液化処理を行い、第1の隔壁105aおよび第2の隔壁105bの表面に対して、有機機能層113を形成するための液状組成物に対する撥液性を付与する。このような撥液性を付与するためには、例えば、第1の隔壁105aおよび第2の隔壁105bの表面をフッ素系化合物などで表面処理するといった方法が採用される。フッ素化合物としては、例えばCF4、SF5、CHF3などがあり、表面処理としては、例えばプラズマ処理、UV照射処理などが挙げられる。

【0054】

次に、有機機能層形成工程を行う。それには、まず、正孔注入層形成工程において、図7(A)に示す吐出工程では、基板120の上面を上に向けた状態で、図5を参照して説明した液滴吐出ヘッド22から正孔注入層形成液(液状組成物)の液滴Maを、第1の隔壁105aおよび第2の隔壁105bで囲まれた凹部150内に吐出する。その際、図5および図11に示すように、対向する色が同一の画素115の配列方向にノズル列28を向けた状態で、液滴吐出ヘッド22を基板120に対して、対向する色が同一の画素115の配列方向と直交する方向(主走査方向X)に相対移動させる。また、図11に示すように、正孔注入層形成液の液滴Maの一部を第2の隔壁105bの端部と重なる位置に吐出する。ここで、第2の隔壁105b上に吐出された正孔注入層形成液は、第2の隔壁105bに付与した撥水性により、はじかれるので、凹部150内に充填される。

【0055】

その結果、凹部150内に吐出された正孔注入層形成液は、凹部150内で広がり、画素内でのレベリングが発生する。また、同一の色に対応する画素115の第2の境界領域116bでは、第1の隔壁105aと第2の隔壁105bとの間に隙間105cがあるので、第2の境界領域116bを挟んで隣り合う画素115の間では、隙間105cを介して正孔注入層形成液のレベリングが起こる。

【0056】

従って、図7(B)に示すように、凹部150内には膜厚が一定の液状膜Faが配置される。なお、正孔注入層形成液としては、例えば、ポリオレフィン誘導体である3,4−ポリエチレンジオキシチオフェン(導電性高分子材料)と、ポリスチレンスルホン酸(ドーパント)とを溶媒に分散させた溶液を用いる。このような正孔注入層形成液としては、溶媒として水単独を用い、3,4−ポリエチレンジオキシチオフェンとポリスチレンスルホン酸を水に分散させたものを用いる。但し、正孔注入層形成液の液滴Maをノズル開口から安定した状態に吐出するために、正孔注入層形成液の粘度などを調整する必要がある場合には、ポリスチレンスルホン酸および3,4−ポリエチレンジオキシチオフェンを分散させる溶媒として、水に有機溶剤を配合した混合溶媒を用い、有機溶剤により正孔注入層形成液の性質を最適化する。このような混合溶媒に使用可能な有機溶剤としては、アルコール類、エーテル類、グリコールモノエーテル類、ラクトン類、オキサゾリジノン類、カーボネート類、ニトリル類、アミド類、スルホン類などが挙げられる。

【0057】

次に、本形態では、液状膜Faに対する乾燥工程において、大気圧以下、例えば10-4〜10-6パスカル(Pa)程度の減圧雰囲気中で減圧乾燥を行い、液状膜Faから正孔注入層形成材料中の溶媒を蒸発させる。その結果、図7(C)に示すように、画素電極111上に、正孔注入層113aが約10〜100nmの膜厚で形成される。なお、この乾燥工程では、40〜200℃程度で加熱して正孔輸送層形成液中の溶媒を蒸発させてもよい。

【0058】

次に、発光層形成工程では、まず、図8(A)に示す吐出工程において、基板120の上面を上に向けた状態で、図5を参照して説明した液滴吐出ヘッド22から発光層形成液(液状組成物)の液滴Mbを、第1の隔壁105aおよび第2の隔壁105bで囲まれた凹部150内に吐出する。その際、図5および図11に示すように、対向する色が同一の画素115の配列方向にノズル列28を向けた状態で、液滴吐出ヘッド22を基板120に対して、対向する色が同一の画素115の配列方向と直交する方向(主走査方向X)に相対移動させる。また、図11に示すように、発光層形成液の液滴Mbの一部を第2の隔壁105bの端部と重なる位置に吐出する。ここで、第2の隔壁105b上に吐出された発光層形成液は、第2の隔壁105bに付与した撥水性により、はじかれるので、凹部150内に充填される。

【0059】

その結果、凹部150内に吐出された発光層形成液は、凹部150内で広がり、画素内でのレベリングが発生する。また、同一の色に対応する画素115の第2の境界領域116bでは、第1の隔壁105aと第2の隔壁105bとの間に隙間105cがあるので、第2の境界領域116bを挟んで隣り合う画素115の間では、隙間105cを介して発光層形成液のレベリングが起こる。

【0060】

従って、図8(B)に示すように、凹部150内には膜厚が一定の液状膜Fbが配置される。なお、発光材料としては、例えば分子量が1000以上の高分子材料が用いられる。具体的には、ポリフルオレン誘導体、ポリフェニレン誘導体、ポリビニルカルバゾール、ポリチオフェン誘導体、またはこれらの高分子材料に、ペリレン系色素、クマリン系色素、ローダミン系色素、例えばルブレン、ペリレン、9,10−ジフェニルアントラセン、テトラフェニルブタジエン、ナイルレッド、クマリン6、キナクリドンなどをドープしたものが用いられる。このような高分子材料としては、二重結合のπ電子がポリマー鎖上で非極在化しているπ共役系高分子材料が、導電性高分子でもあることから発光性能に優れるため、好適に用いられる。特に、その分子内にフルオレン骨格を有する化合物、すなわちポリフルオレン系化合物がより好適に用いられる。また、このような材料以外にも、例えば特開平11−40358号公報に示される有機エレクトロルミネッセンス素子用組成物、すなわち共役系高分子有機化合物の前駆体と、発光特性を変化させるための少なくとも1種の蛍光色素とを含んでなる有機エレクトロルミネッセンス素子用組成物も、発光層形成材料として使用可能である。

【0061】

このような発光材料を溶解あるいは分散する有機溶媒としては、非極性溶媒が好適とされ、特に発光層113bが正孔注入層113aの上に形成されることから、この正孔注入層113aに対して不溶なものが用いられることが好ましい。具体的には、キシレン、シクロへキシルベンゼン、ジハイドロベンゾフラン、トリメチルベンゼン、テトラメチルベンゼンなどが好適に用いられる。なお、発光層形成液の吐出による発光層113bの形成は、赤色の発色光を発光する発光層113b(R)の形成材料、緑色の発色光を発光する発光層113b(G)の形成材料、青色の発色光を発光する発光層113(R)の形成材料を、それぞれ対応する画素115に吐出し塗布することによって行う。

【0062】

次に、液状膜Fbに対する乾燥工程では、大気圧以下、例えば10-4〜10-6パスカル(Pa)程度の減圧雰囲気中で減圧乾燥を行い、液状膜Fbから発光層形成材料中の溶媒を蒸発させる。その結果、図8(C)に示すように、正孔注入層113a上に固形の発光層113bが形成される。これにより、正孔注入層113aおよび発光層113bからなる有機機能層113が形成される。なお、乾燥工程では、40〜200℃程度で加熱して発光層形成液中の溶媒を蒸発させてもよい。

【0063】

次に、図3および図4に示すように、基板120の表面全体に、あるいはストライプ状に、LiF/Al(LiFとAlとの積層膜)やMgAg、あるいはLiF/Ca/Al(LiFとCaとAlとの積層膜)を蒸着法などによって成膜し、対向電極112を形成する。その後、封止を行った後、さらに配線などの各種要素を形成することにより、有機エレクトロルミネッセンス素子110を各画素115に備えた発光装置100を製造することができる。

【0064】

(本形態の主な効果)

以上説明したように、本形態では、対応する色が同一の画素間の第2の境界領域116bに形成された第2の隔壁105bは、画素間を部分的に仕切っているため、第2の境界領域116bを挟む画素間では、凹部150内に充填された有機機能層形成用の液状組成物(正孔注入層形成液および発光層形成液)が第2の隔壁105bの非形成領域(隙間105c)で繋がり、画素間でのレベリングが発生する。このため、第2の境界領域116bを挟む画素115に充填された液状組成物の量に差があっても、画素間では有機機能層の膜厚ばらつきが発生しない。また、隣接する画素115に形成された有機機能層113同士が第2の境界領域116bで繋がっているとしても、第2の隔壁105bの非形成領域(隙間105c)で繋がっているだけであるため、対応する色が同一の画素間でのクロストークが問題とならない。

【0065】

また、本形態では、第2の隔壁105bの両端部と第1の隔壁105aとの間に隙間105cがあって、この隙間105cにより第2の隔壁105bの非形成領域が構成されている。このため、第2の隔壁105bの非形成領域は、凹部150の隅部分に位置することになるので、画素間での液状組成物のレベリングを凹部150の隅部分を介して行うことができ、画素間および画素内での有機機能層113の膜厚ばらつきを効果的に抑えることができる。

【0066】

さらに、本形態では、図11を参照して説明したように、液状組成物(正孔注入層形成液および発光層形成液)を吐出する際に、液状組成物の一部を第2の隔壁105bの端部と重なる位置に吐出する。このため、第2の隔壁105bの非形成領域近傍に液状組成物が吐出される。従って、第2の隔壁105の非形成領域を介しての画素間での液状組成物の繋がりを確実に発生させることができるので、第2の隔壁105の非形成領域を介して画素間での液状組成物のレベリングを効果的に行うことができる。

【0067】

特に本形態において、発光層形成工程では、正孔注入層113aに対して非溶解性の溶媒(正孔注入層に対する溶解性の低い溶媒も含む)に発光層形成材料を配合した発光層形成液を用いたため、発光層113bを形成する際の正孔注入層113aの劣化を防止することができる一方、正孔注入層113aは、発光層形成液に対する親液性が低く、発光層形成液の下地への濡れ性が悪い。それでも、本形態では、第2の境界領域116bでは、第2の隔壁105bの非形成領域によって画素間での液状組成物のレベリングを行い、かつ、第2の隔壁105bの非形成領域を介しての発光層形成液のレベリングを行うため、発光層113bの膜厚ばらつきを防止することができる。

【0068】

[その他の実施の形態]

上記形態では、液状組成物(正孔注入層形成液および発光層形成液)を第1の隔壁105aで挟まれた領域の略中央に吐出したが、図12に示すように、液状組成物の一部を第1の隔壁105aの端部と重なる位置に吐出することが好ましい。このように構成すると、第1の隔壁105a上に吐出された液状組成物は、第1の隔壁105aに付与した撥水性により、はじかれるので、凹部150内に充填される。その結果、凹部150の隅部分にも液状組成物が行き渡るので、画素内での有機機能層113(正孔注入層113aおよび発光層113b)の膜厚ばらつきを効果的に抑えることができる。この場合も、図12に示すように、液状組成物の一部を第2の隔壁105bの端部と重なる位置に吐出することが好ましい。

【0069】

なお、本発明の技術範囲は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能であり、実施形態で挙げた具体的な材料や構成などは一例に過ぎず、適宜変更が可能である。例えば、上記形態では、正孔注入層113aとして、3,4−ポリエチレンジオキシチオフェンを用いたが、その他のポリアルキルチオフェン誘導体や、ポリピロール誘導体を用いてもよい。また、正孔注入層113aとしては、ポリテトラヒドロチオフェニルフェニレンであるポリフェニレンビニレン、1,1−ビス−(4−N,N−ジトリルアミノフェニル)シクロヘキサンなどを高分子前駆体として形成した層を用いた場合に本発明を適用してもよい。

【0070】

なお、上記形態では、対応する色が相違する画素間で異なる組成の発光層113bを形成する構成であったが、いずれの画素に対しても、白色光を出射する発光層113bを形成し、この白色光にカラーフィルタによって着色し、カラー表示を行う発光装置に本発明を適用してもよい。また、いずれの画素に対しても、同一の色光を出射する発光層113bを形成し、この光を光を通して各色の光を出射することにより、カラー表示を行う発光装置に本発明を適用してもよい。これらいずれの場合でも、対応する色が同一の画素間で液状組成物のレベリングを行えば、液状組成物の膜厚ばらつきを防止できるとともに、対応する色が同一の画素間で液状組成物が部分的に繋がっているのであれば、クロストークによる画像品質の低下を防止することができる。

【0071】

[電子機器への適用]

本発明に係る発光装置100は、携帯電話機、テレビ、車載パネル、パーソナルコンピュータやPDAなどの電子機器においてフルカラー表示装置や、各種光源として用いることができる。

【図面の簡単な説明】

【0072】

【図1】本発明が適用される発光装置の電気的構成を示すブロック図である。発光装置のブロック図である。

【図2】本発明を適用した発光装置の画素複数個分の平面図である。

【図3】(A)、(B)は各々、本発明を適用した発光装置の1画素分の平面図および断面図である。

【図4】本発明を適用した発光装置の各色に対応する3つの画素(1ドット分)の断面図である。

【図5】(A)〜(D)は、図1に示す液滴吐出装置に用いた液滴吐出ヘッドのノズル形成面の説明図、液滴吐出ヘッドの内部構造を模式的に示す説明図、液滴吐出ヘッドに用いた圧力発生素子の説明図、および別の圧力発生素子の説明図である。

【図6】本発明を適用して発光装置の薄膜トランジスタなどを形成する方法を示す工程断面図である。

【図7】本発明を適用して発光装置の正孔注入層を形成する方法を示す工程断面図である。

【図8】本発明を適用して発光装置の発光層を形成する方法を示す工程断面図である。

【図9】本発明に係る発光装置の製造工程において、画素電極までを形成した状態を示す平面図である。

【図10】本発明に係る発光装置の製造工程において、隔壁を形成した状態を示す平面図である。

【図11】本発明に係る発光装置の製造工程において、有機機能層を形成する方法を示す平面図である。

【図12】本発明に係る発光装置の製造工程において、有機機能層を形成する別の方法を示す平面図である。

【符号の説明】

【0073】

10・・液滴吐出装置、12・・基板(発光装置用基板)、22・・液滴吐出ヘッド、27・・ノズル開口、28・・ノズル列、100・・発光装置(発光装置)、105a・・第1の隔壁、105b・・第2の隔壁、110・・有機エレクトロルミネッセンス素子、111・・画素電極(第1電極層)、112・・対向電極(第2電極層)、113・・有機機能層、113a・・正孔注入層、113b・・発光層、115・・画素、116a・・第1の境界領域、116b・・第2の境界領域、120・・基板、Fa、Fb・・液状膜、M・・液状組成物、M0、Ma、Mb・・液滴

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(Electroluminescence)素子を備えた発光装置、およびその製造方法に関するものである。

【背景技術】

【0002】

有機エレクトロルミネッセンス装置は、第1電極層、有機機能層および第2電極層がこの順に積層された有機エレクトロルミネッセンス素子を備えた画素が基板上にマトリクス状に形成されている。このような有機エレクトロルミネッセンス素子を製造するにあたって、有機機能層を形成する方法としては、高分子材料からなる有機機能材料を溶媒(分散媒を含む)に溶解あるいは分散した液状組成物を液滴吐出ヘッドのノズル開口から基板上にドット状に吐出して液状膜を配置した後、液状膜から溶媒を乾燥させることにより基板上に有機機能材料を定着させる方法が提案されている(例えば、特許文献1参照)。

【0003】

このような方法で発光装置を製造するにあたって、従来は、画素駆動用の薄膜トランジスタや第1電極層としての画素電極(陽極層)を形成した後、隣接する画素間の境界領域に沿って隔壁を形成し、この隔壁により完全に囲まれた凹部内に液状組成物を吐出していく。ここで、画素電極に親液性を付与する一方、隔壁に撥水性を付与しておくことにより、液状組成物が凹部内からはみ出すことを防止している。

【特許文献1】特開2000−323276号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、隔壁により完全に囲まれた凹部内に液状組成物を充填する方法では、液滴吐出ヘッドのノズル開口からの液滴の吐出量がばらついた場合には、そのばらつき量がそのまま、画素間および画素内での有機機能層の厚さばらつきになってしまい、画素間での輝度ばらつきが発生するという問題点がある。

【0005】

以上の問題点に鑑みて、本発明の課題は、ノズル開口からの液状組成物の吐出量がばらついた場合でも、画素間および画素内での有機機能層の厚さばらつきを抑えることのできる発光装置、および発光装置の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明では、第1電極層、有機機能層および第2電極層が順に積層された有機エレクトロルミネッセンス素子を備えた複数の画素が、対応する色毎に直線的に基板上に配列された発光装置において、対応する色が相違する画素間の第1の境界領域には、当該第1の境界領域に沿って連続して延びた第1の隔壁が形成され、対応する色が同一の画素間の第2の境界領域には、当該画素間を部分的に仕切る第2の隔壁が形成され、前記有機機能層は、前記第1の隔壁および前記第2の隔壁により形成された凹部内に形成されているとともに、前記第2の境界領域では、隣接する画素に形成された有機機能層同士が前記第2の隔壁の非形成領域で繋がっていることを特徴とする。

【0007】

また、本発明では、第1電極層、有機機能層および第2電極層が順に積層された有機エレクトロルミネッセンス素子を備えた複数の画素が、対応する色毎に直線的に基板上に配列された発光装置の製造方法において、前記第1電極層を形成した後、前記有機機能層を形成する前に、対応する色が相違する画素間の第1の境界領域には、当該第1の境界領域に沿って連続して延びる第1の隔壁を形成するとともに、対応する色が同一の画素間の第2の境界領域には、当該画素間を分的に仕切る第2の隔壁を形成する隔壁形成工程と、液滴吐出ヘッドのノズル開口から前記第1の隔壁および前記第2の隔壁により形成された凹部内に液状組成物を吐出した後、当該液状組成物を固化させて前記有機機能層を形成する有機機能層形成工程とを有することを特徴とする。

【0008】

本発明では、対応する色が同一の画素間の第2の境界領域に形成された第2の隔壁は、画素間を部分的に仕切っているため、第2の境界領域を挟む画素間では、凹部内に充填された有機機能層形成用の液状組成物が第2の隔壁の非形成領域で繋がり、画素間でのレベリングが発生する。このため、第2の境界領域を挟む画素に充填された液状組成物の量に差があっても、画素間では有機機能層の膜厚ばらつきが発生しない。また、第2の境界領域では、隣接する画素に形成された有機機能層同士が繋がっているとしても、第2の隔壁の非形成領域で繋がっているだけであるため、対応する色が同一の画素間でのクロストークが問題とならない。

【0009】

本発明に係る発光装置において、前記第1の隔壁と前記第2の隔壁とは、同一の材料からなることが好ましい。すなわち、本発明に係る発光装置の製造方法において、前記隔壁形成工程では、前記第1の隔壁と前記第2の隔壁とを同一の材料によって同時形成することが好ましい。

【0010】

本発明に係る発光装置において、前記第2の隔壁はそれ自身が途切れ部分を備えている構成、あるいは前記第1の隔壁との間に所定の距離を隔てた位置に形成された構成を採用することができる。これらの構成のうち、後者の場合には、第2の隔壁の非形成領域が凹部の隅部分に位置することになるので、画素間での液状組成物のレベリングを凹部の隅部分を介して行うことができ、画素間および画素内での有機機能層の膜厚ばらつきを効果的に抑えることができる。本発明において、第2の隔壁の非形成領域を介して画素間での液状組成物のレベリングを効果的に行うという観点からすれば、前記第1の隔壁と前記第2の隔壁との離間距離が15μm以上であることが好ましい。

【0011】

本発明に係る発光装置において、前記有機機能層は、少なくとも、正孔注入層と、該正孔注入層上に積層された発光層とを備えている構成を採用することができる。この場合、発光装置の製造方法において、前記有機機能層形成工程では、少なくとも、前記有機機能層に含まれる正孔注入層を形成する正孔注入層形成工程と、前記有機機能層に含まれる発光層を前記正孔注入層上に積層する発光層形成工程とを行い、前記発光層形成工程では、前記正孔注入層に対して非溶解性の溶媒(正孔注入層に対する溶解性の低い溶媒も含む)に発光層形成材料を配合した液状組成物を用いることが好ましい。このように構成すると、正孔注入層を形成した後、発光層を形成する際、発光層を形成するための液状組成物の溶媒で正孔注入層が劣化することを防止できる。但し、この場合には、正孔注入層は、発光層を形成するための液状組成物に対する親液性が低いので、液状組成物の下地への濡れ性が悪いが、その場合でも、本発明では、第2の境界領域では、第2の隔壁の非形成領域によって画素間での液状組成物のレベリングを行い、かつ、第2の隔壁の非形成領域あるいはその近傍への液状組成物の吐出により画素内での液状組成物のレベリングを行うため、発光層の膜厚ばらつきを防止することができる。

【0012】

本発明に係る発光装置の製造方法おいて、前記第1の隔壁および前記第2の隔壁の表面は、前記液状組成物に対する撥液性を備えていることが好ましい。このように構成すると、液状組成物が凹部の外側にはみ出ることを防止することができる。

【0013】

この場合、前記液状組成物を吐出する際に、当該液状組成物の一部を前記第2の隔壁の端部と重なる位置に吐出することが好ましい。このように構成すると、第2の隔壁の非形成領域近傍に液状組成物が吐出されるので、第2の隔壁の非形成領域を介して画素間での液状組成物のレベリングを効果的に行うことができる。

【0014】

本発明において、前記液状組成物を吐出する際に、当該液状組成物の一部を前記第1の隔壁の端部と重なる位置に吐出することが好ましい。このように構成すると、凹部の隅部分に液状組成物を吐出できるので、画素内での有機機能層の膜厚ばらつきを効果的に抑えることができる。

【0015】

本発明において、前記液滴吐出ヘッドのノズル形成面では、前記ノズル開口が複数、整列してノズル列を構成している場合、前記有機機能層形成工程では、対向する色が同一の画素の配列方向、あるいは当該配列方向に対して斜め方向に前記ノズル列を向けた状態で前記液滴吐出ヘッドを前記基板に対して前記配列方向と直交する方向に相対移動させることが好ましい。

【0016】

本発明に係る発光装置は、携帯電話機、テレビ、車載パネル、パーソナルコンピュータやPDAなどの電子機器においてフルカラー表示装置として用いることができる。

【発明を実施するための最良の形態】

【0017】

以下に、図面を参照して、本発明の実施の形態を説明する。なお、以下の説明に用いた各図では、各層や各部材を図面上で認識可能とするため、各層や各部材毎に縮尺を相違させてある。また、薄膜トランジシスタや配線など、本発明と直接、関係しない構成要素については、その形成位置をずらすことにより、その構成を図面上で認識しやすくしてある。

【0018】

(発光装置の全体構成)

図1は、本発明が適用される発光装置の電気的構成を示すブロック図である。なお、図1において各画素が赤色(R)、緑色(G)および青色(B)のいずれの色に対応するかは、(R)、(G)、(B)を付すことにより表わしてある。

【0019】

図1に示す発光装置100は、駆動電流が流れることによって発光する有機エレクトロルミネッセンス素子を薄膜トランジスタで駆動制御する装置であり、このタイプの発光装置100では、有機エレクトロルミネッセンス素子が自己発光するため、バックライトを必要とせず、また、視野角依存性が少ないなどの利点がある。

【0020】

本形態の発光装置100では、複数の走査線163と、この走査線163の延設方向に対して交差する方向に延設された複数のデータ線164と、これらのデータ線164に並列する複数の共通給電線165と、データ線164と走査線163との交差点に対応する画素115とが構成され、画素115は、画像表示領域にマトリクス状に配置されている。データ線164に対しては、シフトレジスタ、レベルシフタ、ビデオライン、アナログスイッチを備えるデータ線駆動回路151が構成されている。走査線163に対しては、シフトレジスタおよびレベルシフタを備える走査線駆動回路154が構成されている。また、複数の画素115の各々には、走査線163を介して走査信号がゲート電極に供給される画素スイッチング用の薄膜トランジスタ106と、この薄膜トランジスタ106を介してデータ線164から供給される画像信号を保持する保持容量133と、この保持容量133によって保持された画像信号がゲート電極に供給される電流制御用の薄膜トランジスタ107と、薄膜トランジスタ107を介して共通給電線165に電気的に接続したときに共通給電線165から駆動電流が流れ込む有機エレクトロルミネッセンス素子110とが構成されている。

【0021】

(画素構成)

図2は、本発明を適用した発光装置の画素複数個分の平面図である。図3(A)、(B)は各々、本発明を適用した発光装置の1画素分の平面図および断面図である。図4は、本発明を適用した発光装置の各色に対応する3つの画素(1ドット分)の断面図である。

【0022】

図1および図2に示すように、本形態の発光装置100は、カラー表示装置であるため、各画素115は各々、赤色(R)、緑色(G)、青色(B)に対応し、本形態では、複数の画素115が、対応する色(R)、(G)、(B)毎に直線的に配列されたストライプ配列が採用されている。

【0023】

図2、図3(A)、(B)および図4に示すように、本形態の発光装置100を構成するにあたって、より具体的には、素子基板を構成するガラス基板などからなる基板120(発光装置用基板)上にシリコン酸化膜からなる下地保護膜(図示せず)が形成され、この下地保護膜上に、薄膜トランジスタ107などを構成するためのポリシリコン膜からなる半導体膜109aが島状に形成されている。半導体膜109aには不純物の導入によってソース・ドレイン領域109b、109cが形成され、不純物が導入されなかった部分がチャネル領域109dとなっている。下地保護膜および半導体膜109aの上層側にはゲート絶縁膜121が形成され、ゲート絶縁膜121上にはアルミニウム(Al)、モリブデン(Mo)、タンタル(Ta)、チタン(Ti)、タングステン(W)などからなる走査線163およびゲート電極143が形成されている。走査線163、ゲート電極143およびゲート絶縁膜121の上層側には、第1層間絶縁膜122と第2層間絶縁膜123とがこの順に積層されている。ここで、第1層間絶縁膜122および第2層間絶縁膜123は、シリコン酸化物(SiO2)、チタン酸化物(TiO2)などの無機絶縁膜から構成されている。

【0024】

第1層間絶縁膜122の上層には、第1層間絶縁膜122およびゲート絶縁膜121のコンタクトホールを介してソース・ドレイン領域109b、109cにそれぞれ接続するソース・ドレイン電極126および共通給電線165が形成されている。また、第1層間絶縁膜122の上層にはデータ線164も形成されている。

【0025】

第2層間絶縁膜123上には、ITO(酸化インジウム−スズ/Indium Tin Oxide)層からなる光透過性の画素電極111が形成され、この画素電極111は、第2層間絶縁膜123のコンタクトホールを介してソース・ドレイン電極126に電気的に接続している。従って、画素電極111は、薄膜トランジスタ107を介して共通給電線165に電気的に接続したとき、共通給電線165から駆動電流が流れ込む。

【0026】

各画素115には、陽極層(第1電極層)としての画素電極111と、有機機能層113と、陰極層(第2電極層)としての対向電極112がこの順に積層された有機エレクトロルミネッセンス素子110が形成されている。有機機能層113は、画素電極111上に積層された正孔注入層113aと、この正孔注入層113aの上層側に形成された発光層113bとを備えている。発光層113bは、正孔注入層113aの側から注入される正孔と、対向電極112の側から注入される電子とが結合して発光する領域としての機能を担っており、各画素115が赤色(R)、緑色(G)、青色(B)のいずれの色に対応するかは、発光層113bを構成する有機材料の種類によって規定されている。発光層113bの膜厚は、例えば約80〜150nmである。本形態では、正孔注入層113aが、正孔を発光層113bに輸送する正孔輸送層としての機能も担っており、正孔注入層113aの膜厚は、例えば約10〜100nmである。

【0027】

なお、各画素115は赤色(R)、緑色(G)、青色(B)に対応しているが、各色の画素115において、有機エレクトロルミネッセンス素子110を構成する発光層113bの組成のみが相違し、その他の構成は共通である。

【0028】

本形態の発光装置100は、基板側に向けて表示光を出射するボトムエミッション型であり、対向電極112は、薄いカルシウム層やアルミニウム膜などといった光反射性の導電膜により構成されている。なお、発光装置100が、基板とは反対側に向けて表示光を出射するトップエミッション型である場合、対向電極112は、例えば、薄いカルシウム層と、ITO層などからなる光透過性陰極層とから構成され、画素電極111の下層側には、画素電極111の略全体と重なるようにアルミニウム膜などからなる光反射層が形成される。なお、基板120の素子形成面側には、水や酸素の侵入を防ぐことによって、陰極層あるいは機能層の酸化を防止する封止樹脂(図示せず)が形成され、さらに封止基板(図示せず)が貼られることがある。

【0029】

(隔壁の構成)

本形態では、隣接する画素115の境界領域には、画素電極111の周縁部を取り囲むように、感光性樹脂からなる隔壁(図2、図3(A)で右上がりの斜線で示す領域)が形成されており、対応する色が相違する画素間の第1の境界領域116aには、第1の境界領域116aに沿って延びた第1の隔壁105aが形成され、対応する色が同一の画素間の第2の境界領域116bには、第2の境界領域116bに沿って延びた第2の隔壁105bが形成されている。

【0030】

第1の隔壁105aおよび第2の隔壁105bは、いずれも同一材料により形成され、本形態では、第1の隔壁105aおよび第2の隔壁105bは感光性のアクリル樹脂から形成されている。

【0031】

ここで、第1の隔壁105aは、第1の境界領域116aに沿って連続的に延びている。これに対して、第2の隔壁105bは、両端部が第1の隔壁105aとの間に隙間105c(第2の隔壁105bの非形成領域)を介するように形成され、第2の隔壁105bを挟む画素115の間を部分的に仕切っている。本形態において、隙間105cの寸法Lb(第1の隔壁105aと第2の隔壁105bとの離間距離)は、15μm以上に設定されている。

【0032】

このように構成した第1の隔壁105aおよび第2の隔壁105bは、有機機能層113(正孔注入層113aおよび発光層113b)を形成するのにインクジェット法(液体吐出法)を用いるとき、塗布される液状組成物の塗布領域を規定するものであり、有機機能層113は、第1の隔壁105aおよび第2の隔壁105bにより形成された凹部150内に形成されている。

【0033】

但し、本形態では、第1の隔壁105aと第2の隔壁105bとの間には隙間105cがあるため、第2の隔壁105bを挟む画素115に形成された有機機能層113同士が隙間105cで繋がっている。

【0034】

また、第1の隔壁105aおよび第2の隔壁105bはいずれも表面に、有機機能層113を形成する際に用いる液状組成物に対する撥液性が付与されており、液状組成物の表面張力によって、有機機能層113を凹部150から外側にはみ出すことを防止し、かつ、有機機能層113の膜厚ばらつきを防止している。なお、インクジェット式の液滴吐出装置としては、後述するように、圧電振動子の体積変化により液状組成物を吐出させるピエゾジェットの液滴吐出装置や、エネルギー発生素子として電気熱変換体を用いた液滴吐出装置などが採用される。ここで、液状組成物は、水性であると油性であるとを問わない。また、液状組成物については、流動性を備えていれば十分で、固体物質が混入していても全体として流動体であればよい。また、液体材料に含まれる固体物質は融点以上に加熱されて溶解されたものでも、溶媒中に微粒子として分散させたものでもよく、溶媒の他に染料や顔料その他の機能性材料を添加したものであってもよい。

【0035】

(発光装置100の動作)

このように構成した発光装置100において、走査線163が駆動されて薄膜トランジスタ106がオン状態になると、そのときの信号線164の電位が保持容量133に保持され、この保持容量133の状態に応じて薄膜トランジスタ107の導通状態が制御される。また、薄膜トランジスタ107がオン状態になったとき、薄膜トランジスタ107を介して共通給電線165から画素電極111に電流が流れ、有機エレクトロルミネッセンス素子110では、有機機能層113を通じて対向電極112に電流が流れる。そして、このときの電流量に応じて発光層113bが発光する。その結果、ボトムエミッション型の場合、発光層113bから画素電極111および基板120に向けて出射された光は、画素電極111および基板120を透過して出射される一方、対向電極112に向かう光は、対向電極112で反射した後、画素電極111および基板120を透過して出射される。これに対して、トップエミッション型の場合、対向電極112を透過して、観測者側に出射される一方、発光層113bから基板120に向けて出射された光は、画素電極111の下層に形成された光反射層によって反射され、対向電極112を透過して観測者側に出射される。

【0036】

(液滴吐出ヘッドの構成)

図5(A)〜(D)はそれぞれ、本形態の発光装置100を製造する際に使用する液滴吐出ヘッドのノズル形成面の説明図、液滴吐出ヘッドの内部構造を模式的に示す説明図、液滴吐出ヘッドに用いた圧力発生素子の説明図、および別の圧力発生素子の説明図である。

【0037】

図5(A)に示すように、液滴吐出ヘッド22は、そのノズル形成面271に、複数のノズル開口27を列状に並べることによって形成されたノズル列28を備えている。ノズル開口27の数は、例えば180個であり、ノズル開口27の穴径は例えば28μmであり、ノズル開口27間のノズルピッチは例えば141μmである。なお、液滴吐出ヘッド22の基板に対する主走査方向Xおよびそれに直交する副走査方向Yは図示の通りである。すなわち、液滴吐出ヘッド22は、そのノズル列28が主走査方向Xと交差する方向(副走査方向Y)へ延びるように位置設定され、この主走査方向Xへ平行移動する間に、液状組成物を複数のノズル開口27から選択的に吐出することにより、基板内の所定位置に液滴を着弾させる。また、液滴吐出ヘッド22は副走査方向Yへ所定距離だけ平行移動することにより、液滴吐出ヘッド22による主走査位置を所定の間隔でずらせることができる。

【0038】

図5(B)、(C)に示すように、液滴吐出ヘッド22は、例えば、ステンレス製のノズルプレート29と、それに対向する振動板31と、それらを互いに接合する複数の仕切部材32とを有している。ノズルプレート29と振動板31との間には、仕切部材32によって複数の圧力発生室33と、液溜り34とが形成されている。複数の圧力発生室33と液溜り34とは通路38を介して互いに連通している。振動板31の適所には液状組成物供給穴36が形成され、この液状組成物供給穴36に液状組成物供給装置37が接続される。この液状組成物供給装置37は、吐出されることとなる液状組成物Mを液状組成物供給穴36へ供給する。供給された液状組成物Mは、液溜り34に充満し、さらに通路38を通って圧力発生室33に充満する。

【0039】

ノズルプレート29には、圧力発生室33から液状組成物Mをジェット状(液滴M0)に吐出するためのノズル開口27が設けられており、そのノズル開口27が開口しているノズル形成面271は平坦面とされている。振動板31の圧力発生室33を形成する面の裏面には、この圧力発生室33に対応させて圧電振動子39(圧力発生素子)が取り付けられている。この圧電振動子39は、例えば、圧電素子41ならびにこれを挟持する一対の電極42aおよび42bを備えている。圧電素子41は電極42a、42bへの通電によって矢印Cで示す外側へ突出するように撓み変形し、これにより圧力発生室33の容積が増大する。すると、増大した容積分に相当する液状組成物Mが液溜り34から通路38を通って圧力発生室33へ流入する。

【0040】

次に、圧電素子41への通電を解除すると、この圧電素子41と振動板31とは共に元の形状へ戻る。これにより、圧力発生室33も元の容積に戻るため、圧力発生室33の内部にある液状組成物Mの圧力が上昇し、ノズル開口27から基板120へ向けて液状組成物Mが液滴M0となって噴出する。

【0041】

なお、図5(D)に示すように、圧電振動子39としては、縦振動モードの圧電素子を用いてもよい。この縦振動モードの圧電振動子39では、伸長方向に平行に圧電材料と導電材料を交互に積層して構成されており、その先端は振動板31に固定され、他端は基台20に固定されている。このような圧電振動子39では、充電状態では導電層の積層方向と直角な方向に収縮し、また充電状態が解かれると、導電層と直角な方向に伸長する。

【0042】

いずれの圧電振動子39を用いた場合も、電極間に印加される駆動信号によって変形し、圧力発生室33を膨張、収縮させる。なお、ノズル開口27の周辺部には、液滴M0の飛行曲がりやノズル開口27の穴詰まりなどを防止するために、例えばNi−テトラフルオロエチレン共析メッキ層からなる撥液状組成物層43が設けられる。

【0043】

(発光装置の製造方法)

図6〜図8は、本形態の発光装置100を製造する方法を示す工程断面図である。図9、図10および図11は各々、本形態の発光装置100の製造工程において、画素電極までを形成した状態を示す平面図、隔壁を形成した状態を示す平面図、および有機機能層を形成する方法を示す平面図である。

【0044】

本形態の発光装置100を製造するには、まず、図6(A)に示すように、基板120(発光装置用基板)を用意する。ここで、発光装置100がボトムエミッション型である場合、基板120としてはガラスや石英、樹脂などの透明ないし半透明なものが用いられるが、特にガラスが好適に用いられる。また、基板120に色フィルター膜や蛍光性物質を含む色変換膜、あるいは誘電体反射膜を配置して、発光色を制御するようにしてもよい。これに対して、発光装置100がトップエミッション型である場合、基板120は不透明であってもよく、その場合、アルミナなどのセラミックス、ステンレスなどの金属シートに表面酸化などの絶縁処理を施したもの、熱硬化性樹脂、熱可塑性樹脂などを用いることができる。

【0045】

次に、基板120に対して、必要に応じてTEOS(テトラエトキシシラン)や酸素ガスなどを原料としてプラズマCVD法により厚さ約200〜500nmのシリコン酸化膜からなる下地保護膜(図示せず)を形成する。次に、基板120の温度を約350℃に設定して、下地保護膜の表面にプラズマCVD法により厚さ約30〜70nmのアモルファスシリコン膜からなる半導体膜109を形成する。次に、半導体膜109に対してレーザアニールまたは固相成長法などの結晶化工程を行い、半導体膜109をポリシリコン膜に結晶化する。レーザアニール法では、例えばエキシマレーザでビームの長寸が400mmのラインビームを用い、その出力強度は、例えば200mJ/cm2とする。ラインビームについては、その短寸方向におけるレーザ強度のピーク値の90%に相当する部分が各領域毎に重なるようにラインビームを走査する。

【0046】

次に、図6(B)に示すように、半導体膜(ポリシリコン膜)109をパターニングして島状の半導体膜109aとし、その表面に対して、TEOSや酸素ガスなどを原料としてプラズマCVD法により厚さ約60〜150nmのシリコン酸化膜または窒化膜からなるゲート絶縁膜121を形成する。なお、半導体膜109aは、図3に示す薄膜トランジスタ107のチャネル領域およびソース・ドレイン領域となるものであるが、異なる断面位置においては薄膜トランジスタ106のチャネル領域およびソース・ドレイン領域となる半導体膜も形成されている。すなわち、発光装置100では、二種類のトランジスタ106、107が同一の層間、あるいは異なる層間に形成されるが、概ね同一の手順で形成されるため、以下の説明では、薄膜トランジスタ107についてのみ説明し、薄膜トランジスタ106についてはその説明を省略する。

【0047】

次に、図6(C)に示すように、アルミニウム、タンタル、モリブデン、チタン、タングステンなどの金属膜からなる導電膜をスパッタ法により形成した後、これをパターニングし、ゲート電極143などを形成する。次に、この状態でリンなどの不純物を打ち込み、半導体膜109aに、ゲート電極143に対して自己整合的にソース・ドレイン領域109b、109cを形成する。なお、不純物が導入されなかった部分がチャネル領域109dとなる。

【0048】

次に、図6(D)に示すように、第1層間絶縁膜122を形成した後、コンタクトホールを形成し、これらのコンタクトホールを介してソース・ドレイン領域109b、109cに電気的に接続するソース・ドレイン電極126および共通給電線165を形成する。その際、データ線164なども形成する。

【0049】

次に、図6(E)に示すように、各配線の上面を覆うように、SiO2、TiO2などの無機絶縁膜からなる第2層間絶縁膜123を形成した後、第2層間絶縁膜123に対してソース・ドレイン電極126に対応する位置にコンタクトホールを形成する。

【0050】

次に、画素電極形成工程において、第2層間絶縁膜123の上層にITO膜を形成した後、ITO膜をパターニングして、図9に示すように、データ線164、走査線163および共通給電線165に囲まれた所定位置に画素電極111を形成する。

【0051】

次に、大気雰囲気中で酸素を処理ガスとするプラズマ処理(O2プラズマ処理)を行い、画素電極111、および第2層間絶縁膜123のうち、画素電極111から露出している部分に親液性を付与する。

【0052】

次に、図6(F)に示す隔壁形成工程において、図2、図3および図4を参照して説明した有機機能層113の形成場所を囲むように、感光性のアクリル樹脂により、高さが例えば1〜2μmの隔壁を形成する。具体的には、図10に示すように、対応する色が相違する画素間の第1の境界領域116aには、第1の境界領域116aに沿って延びた第1の隔壁105aを形成し、対応する色が同一の画素間の第2の境界領域116bには、第2の境界領域116bに沿って延びた第2の隔壁105bを形成する。その際、第1の隔壁105aについては、第1の境界領域116aに沿って連続的に延びるように形成する。これに対して、第2の隔壁105bについては、両端部が第1の隔壁105aとの間に隙間105c(第2の隔壁105bの非形成領域)を介するように形成し、第2の隔壁105bによって、第2の隔壁105bを挟む画素115の間を部分的に仕切る。その際、隙間105cの寸法Lb(第1の隔壁105aと第2の隔壁105bとの離間距離)は、15μm以上に設定する。その結果、第1の隔壁105aおよび第2の隔壁105bで区画された領域は凹部150となる。なお、第1の隔壁105aおよび第2の隔壁105bについては、アクリル樹脂の他、ポリイミド樹脂などの絶縁性有機材料で形成してもよく、ポリシラザンなどの絶縁性無機材料で形成してもよい。

【0053】

次に、第1の隔壁105aおよび第2の隔壁105bの表面に対して撥液化処理を行い、第1の隔壁105aおよび第2の隔壁105bの表面に対して、有機機能層113を形成するための液状組成物に対する撥液性を付与する。このような撥液性を付与するためには、例えば、第1の隔壁105aおよび第2の隔壁105bの表面をフッ素系化合物などで表面処理するといった方法が採用される。フッ素化合物としては、例えばCF4、SF5、CHF3などがあり、表面処理としては、例えばプラズマ処理、UV照射処理などが挙げられる。

【0054】

次に、有機機能層形成工程を行う。それには、まず、正孔注入層形成工程において、図7(A)に示す吐出工程では、基板120の上面を上に向けた状態で、図5を参照して説明した液滴吐出ヘッド22から正孔注入層形成液(液状組成物)の液滴Maを、第1の隔壁105aおよび第2の隔壁105bで囲まれた凹部150内に吐出する。その際、図5および図11に示すように、対向する色が同一の画素115の配列方向にノズル列28を向けた状態で、液滴吐出ヘッド22を基板120に対して、対向する色が同一の画素115の配列方向と直交する方向(主走査方向X)に相対移動させる。また、図11に示すように、正孔注入層形成液の液滴Maの一部を第2の隔壁105bの端部と重なる位置に吐出する。ここで、第2の隔壁105b上に吐出された正孔注入層形成液は、第2の隔壁105bに付与した撥水性により、はじかれるので、凹部150内に充填される。

【0055】

その結果、凹部150内に吐出された正孔注入層形成液は、凹部150内で広がり、画素内でのレベリングが発生する。また、同一の色に対応する画素115の第2の境界領域116bでは、第1の隔壁105aと第2の隔壁105bとの間に隙間105cがあるので、第2の境界領域116bを挟んで隣り合う画素115の間では、隙間105cを介して正孔注入層形成液のレベリングが起こる。

【0056】

従って、図7(B)に示すように、凹部150内には膜厚が一定の液状膜Faが配置される。なお、正孔注入層形成液としては、例えば、ポリオレフィン誘導体である3,4−ポリエチレンジオキシチオフェン(導電性高分子材料)と、ポリスチレンスルホン酸(ドーパント)とを溶媒に分散させた溶液を用いる。このような正孔注入層形成液としては、溶媒として水単独を用い、3,4−ポリエチレンジオキシチオフェンとポリスチレンスルホン酸を水に分散させたものを用いる。但し、正孔注入層形成液の液滴Maをノズル開口から安定した状態に吐出するために、正孔注入層形成液の粘度などを調整する必要がある場合には、ポリスチレンスルホン酸および3,4−ポリエチレンジオキシチオフェンを分散させる溶媒として、水に有機溶剤を配合した混合溶媒を用い、有機溶剤により正孔注入層形成液の性質を最適化する。このような混合溶媒に使用可能な有機溶剤としては、アルコール類、エーテル類、グリコールモノエーテル類、ラクトン類、オキサゾリジノン類、カーボネート類、ニトリル類、アミド類、スルホン類などが挙げられる。

【0057】

次に、本形態では、液状膜Faに対する乾燥工程において、大気圧以下、例えば10-4〜10-6パスカル(Pa)程度の減圧雰囲気中で減圧乾燥を行い、液状膜Faから正孔注入層形成材料中の溶媒を蒸発させる。その結果、図7(C)に示すように、画素電極111上に、正孔注入層113aが約10〜100nmの膜厚で形成される。なお、この乾燥工程では、40〜200℃程度で加熱して正孔輸送層形成液中の溶媒を蒸発させてもよい。

【0058】

次に、発光層形成工程では、まず、図8(A)に示す吐出工程において、基板120の上面を上に向けた状態で、図5を参照して説明した液滴吐出ヘッド22から発光層形成液(液状組成物)の液滴Mbを、第1の隔壁105aおよび第2の隔壁105bで囲まれた凹部150内に吐出する。その際、図5および図11に示すように、対向する色が同一の画素115の配列方向にノズル列28を向けた状態で、液滴吐出ヘッド22を基板120に対して、対向する色が同一の画素115の配列方向と直交する方向(主走査方向X)に相対移動させる。また、図11に示すように、発光層形成液の液滴Mbの一部を第2の隔壁105bの端部と重なる位置に吐出する。ここで、第2の隔壁105b上に吐出された発光層形成液は、第2の隔壁105bに付与した撥水性により、はじかれるので、凹部150内に充填される。

【0059】

その結果、凹部150内に吐出された発光層形成液は、凹部150内で広がり、画素内でのレベリングが発生する。また、同一の色に対応する画素115の第2の境界領域116bでは、第1の隔壁105aと第2の隔壁105bとの間に隙間105cがあるので、第2の境界領域116bを挟んで隣り合う画素115の間では、隙間105cを介して発光層形成液のレベリングが起こる。

【0060】

従って、図8(B)に示すように、凹部150内には膜厚が一定の液状膜Fbが配置される。なお、発光材料としては、例えば分子量が1000以上の高分子材料が用いられる。具体的には、ポリフルオレン誘導体、ポリフェニレン誘導体、ポリビニルカルバゾール、ポリチオフェン誘導体、またはこれらの高分子材料に、ペリレン系色素、クマリン系色素、ローダミン系色素、例えばルブレン、ペリレン、9,10−ジフェニルアントラセン、テトラフェニルブタジエン、ナイルレッド、クマリン6、キナクリドンなどをドープしたものが用いられる。このような高分子材料としては、二重結合のπ電子がポリマー鎖上で非極在化しているπ共役系高分子材料が、導電性高分子でもあることから発光性能に優れるため、好適に用いられる。特に、その分子内にフルオレン骨格を有する化合物、すなわちポリフルオレン系化合物がより好適に用いられる。また、このような材料以外にも、例えば特開平11−40358号公報に示される有機エレクトロルミネッセンス素子用組成物、すなわち共役系高分子有機化合物の前駆体と、発光特性を変化させるための少なくとも1種の蛍光色素とを含んでなる有機エレクトロルミネッセンス素子用組成物も、発光層形成材料として使用可能である。

【0061】

このような発光材料を溶解あるいは分散する有機溶媒としては、非極性溶媒が好適とされ、特に発光層113bが正孔注入層113aの上に形成されることから、この正孔注入層113aに対して不溶なものが用いられることが好ましい。具体的には、キシレン、シクロへキシルベンゼン、ジハイドロベンゾフラン、トリメチルベンゼン、テトラメチルベンゼンなどが好適に用いられる。なお、発光層形成液の吐出による発光層113bの形成は、赤色の発色光を発光する発光層113b(R)の形成材料、緑色の発色光を発光する発光層113b(G)の形成材料、青色の発色光を発光する発光層113(R)の形成材料を、それぞれ対応する画素115に吐出し塗布することによって行う。

【0062】

次に、液状膜Fbに対する乾燥工程では、大気圧以下、例えば10-4〜10-6パスカル(Pa)程度の減圧雰囲気中で減圧乾燥を行い、液状膜Fbから発光層形成材料中の溶媒を蒸発させる。その結果、図8(C)に示すように、正孔注入層113a上に固形の発光層113bが形成される。これにより、正孔注入層113aおよび発光層113bからなる有機機能層113が形成される。なお、乾燥工程では、40〜200℃程度で加熱して発光層形成液中の溶媒を蒸発させてもよい。

【0063】

次に、図3および図4に示すように、基板120の表面全体に、あるいはストライプ状に、LiF/Al(LiFとAlとの積層膜)やMgAg、あるいはLiF/Ca/Al(LiFとCaとAlとの積層膜)を蒸着法などによって成膜し、対向電極112を形成する。その後、封止を行った後、さらに配線などの各種要素を形成することにより、有機エレクトロルミネッセンス素子110を各画素115に備えた発光装置100を製造することができる。

【0064】

(本形態の主な効果)

以上説明したように、本形態では、対応する色が同一の画素間の第2の境界領域116bに形成された第2の隔壁105bは、画素間を部分的に仕切っているため、第2の境界領域116bを挟む画素間では、凹部150内に充填された有機機能層形成用の液状組成物(正孔注入層形成液および発光層形成液)が第2の隔壁105bの非形成領域(隙間105c)で繋がり、画素間でのレベリングが発生する。このため、第2の境界領域116bを挟む画素115に充填された液状組成物の量に差があっても、画素間では有機機能層の膜厚ばらつきが発生しない。また、隣接する画素115に形成された有機機能層113同士が第2の境界領域116bで繋がっているとしても、第2の隔壁105bの非形成領域(隙間105c)で繋がっているだけであるため、対応する色が同一の画素間でのクロストークが問題とならない。

【0065】

また、本形態では、第2の隔壁105bの両端部と第1の隔壁105aとの間に隙間105cがあって、この隙間105cにより第2の隔壁105bの非形成領域が構成されている。このため、第2の隔壁105bの非形成領域は、凹部150の隅部分に位置することになるので、画素間での液状組成物のレベリングを凹部150の隅部分を介して行うことができ、画素間および画素内での有機機能層113の膜厚ばらつきを効果的に抑えることができる。

【0066】

さらに、本形態では、図11を参照して説明したように、液状組成物(正孔注入層形成液および発光層形成液)を吐出する際に、液状組成物の一部を第2の隔壁105bの端部と重なる位置に吐出する。このため、第2の隔壁105bの非形成領域近傍に液状組成物が吐出される。従って、第2の隔壁105の非形成領域を介しての画素間での液状組成物の繋がりを確実に発生させることができるので、第2の隔壁105の非形成領域を介して画素間での液状組成物のレベリングを効果的に行うことができる。

【0067】

特に本形態において、発光層形成工程では、正孔注入層113aに対して非溶解性の溶媒(正孔注入層に対する溶解性の低い溶媒も含む)に発光層形成材料を配合した発光層形成液を用いたため、発光層113bを形成する際の正孔注入層113aの劣化を防止することができる一方、正孔注入層113aは、発光層形成液に対する親液性が低く、発光層形成液の下地への濡れ性が悪い。それでも、本形態では、第2の境界領域116bでは、第2の隔壁105bの非形成領域によって画素間での液状組成物のレベリングを行い、かつ、第2の隔壁105bの非形成領域を介しての発光層形成液のレベリングを行うため、発光層113bの膜厚ばらつきを防止することができる。

【0068】

[その他の実施の形態]

上記形態では、液状組成物(正孔注入層形成液および発光層形成液)を第1の隔壁105aで挟まれた領域の略中央に吐出したが、図12に示すように、液状組成物の一部を第1の隔壁105aの端部と重なる位置に吐出することが好ましい。このように構成すると、第1の隔壁105a上に吐出された液状組成物は、第1の隔壁105aに付与した撥水性により、はじかれるので、凹部150内に充填される。その結果、凹部150の隅部分にも液状組成物が行き渡るので、画素内での有機機能層113(正孔注入層113aおよび発光層113b)の膜厚ばらつきを効果的に抑えることができる。この場合も、図12に示すように、液状組成物の一部を第2の隔壁105bの端部と重なる位置に吐出することが好ましい。

【0069】

なお、本発明の技術範囲は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能であり、実施形態で挙げた具体的な材料や構成などは一例に過ぎず、適宜変更が可能である。例えば、上記形態では、正孔注入層113aとして、3,4−ポリエチレンジオキシチオフェンを用いたが、その他のポリアルキルチオフェン誘導体や、ポリピロール誘導体を用いてもよい。また、正孔注入層113aとしては、ポリテトラヒドロチオフェニルフェニレンであるポリフェニレンビニレン、1,1−ビス−(4−N,N−ジトリルアミノフェニル)シクロヘキサンなどを高分子前駆体として形成した層を用いた場合に本発明を適用してもよい。

【0070】

なお、上記形態では、対応する色が相違する画素間で異なる組成の発光層113bを形成する構成であったが、いずれの画素に対しても、白色光を出射する発光層113bを形成し、この白色光にカラーフィルタによって着色し、カラー表示を行う発光装置に本発明を適用してもよい。また、いずれの画素に対しても、同一の色光を出射する発光層113bを形成し、この光を光を通して各色の光を出射することにより、カラー表示を行う発光装置に本発明を適用してもよい。これらいずれの場合でも、対応する色が同一の画素間で液状組成物のレベリングを行えば、液状組成物の膜厚ばらつきを防止できるとともに、対応する色が同一の画素間で液状組成物が部分的に繋がっているのであれば、クロストークによる画像品質の低下を防止することができる。

【0071】

[電子機器への適用]

本発明に係る発光装置100は、携帯電話機、テレビ、車載パネル、パーソナルコンピュータやPDAなどの電子機器においてフルカラー表示装置や、各種光源として用いることができる。

【図面の簡単な説明】

【0072】

【図1】本発明が適用される発光装置の電気的構成を示すブロック図である。発光装置のブロック図である。

【図2】本発明を適用した発光装置の画素複数個分の平面図である。

【図3】(A)、(B)は各々、本発明を適用した発光装置の1画素分の平面図および断面図である。

【図4】本発明を適用した発光装置の各色に対応する3つの画素(1ドット分)の断面図である。

【図5】(A)〜(D)は、図1に示す液滴吐出装置に用いた液滴吐出ヘッドのノズル形成面の説明図、液滴吐出ヘッドの内部構造を模式的に示す説明図、液滴吐出ヘッドに用いた圧力発生素子の説明図、および別の圧力発生素子の説明図である。

【図6】本発明を適用して発光装置の薄膜トランジスタなどを形成する方法を示す工程断面図である。

【図7】本発明を適用して発光装置の正孔注入層を形成する方法を示す工程断面図である。

【図8】本発明を適用して発光装置の発光層を形成する方法を示す工程断面図である。

【図9】本発明に係る発光装置の製造工程において、画素電極までを形成した状態を示す平面図である。

【図10】本発明に係る発光装置の製造工程において、隔壁を形成した状態を示す平面図である。

【図11】本発明に係る発光装置の製造工程において、有機機能層を形成する方法を示す平面図である。

【図12】本発明に係る発光装置の製造工程において、有機機能層を形成する別の方法を示す平面図である。

【符号の説明】

【0073】

10・・液滴吐出装置、12・・基板(発光装置用基板)、22・・液滴吐出ヘッド、27・・ノズル開口、28・・ノズル列、100・・発光装置(発光装置)、105a・・第1の隔壁、105b・・第2の隔壁、110・・有機エレクトロルミネッセンス素子、111・・画素電極(第1電極層)、112・・対向電極(第2電極層)、113・・有機機能層、113a・・正孔注入層、113b・・発光層、115・・画素、116a・・第1の境界領域、116b・・第2の境界領域、120・・基板、Fa、Fb・・液状膜、M・・液状組成物、M0、Ma、Mb・・液滴

【特許請求の範囲】

【請求項1】

第1電極層、有機機能層および第2電極層が順に積層された有機エレクトロルミネッセンス素子を備えた複数の画素が、対応する色毎に直線的に基板上に配列された発光装置において、

対応する色が相違する画素間の第1の境界領域には、当該第1の境界領域に沿って連続して延びた第1の隔壁が形成され、

対応する色が同一の画素間の第2の境界領域には、当該画素間を部分的に仕切る第2の隔壁が形成され、

前記有機機能層は、前記第1の隔壁および前記第2の隔壁により形成された凹部内に形成されているとともに、前記第2の境界領域では、隣接する画素に形成された有機機能層同士が前記第2の隔壁の非形成領域で繋がっていることを特徴とする発光装置。

【請求項2】

前記第1の隔壁と前記第2の隔壁とは、同一の材料からなることを特徴とする請求項1に記載の発光装置。

【請求項3】

前記第2の隔壁は、前記第1の隔壁との間に所定の距離を隔てた位置に形成されていることを特徴とする請求項1または2に記載の発光装置。

【請求項4】

前記第1の隔壁と前記第2の隔壁との離間距離が15μm以上であることを特徴とする請求項3に記載の発光装置。

【請求項5】

前記有機機能層は、正孔注入層と、該正孔注入層上に積層された発光層とを備えていることを特徴とする請求項1乃至4の何れか一項に記載の発光装置。

【請求項6】

第1電極層、有機機能層および第2電極層が順に積層された有機エレクトロルミネッセンス素子を備えた複数の画素が、対応する色毎に直線的に基板上に配列された発光装置の製造方法において、

前記第1電極層を形成した後、前記有機機能層を形成する前に、対応する色が相違する画素間の第1の境界領域には、当該第1の境界領域に沿って連続して延びる第1の隔壁を形成するとともに、対応する色が同一の画素間の第2の境界領域には、当該画素間を分的に仕切る第2の隔壁を形成する隔壁形成工程と、

液滴吐出ヘッドのノズル開口から前記第1の隔壁および前記第2の隔壁により形成された凹部内に液状組成物を吐出した後、当該液状組成物を固化させて前記有機機能層を形成する有機機能層形成工程と

を有することを特徴とする発光装置の製造方法。

【請求項7】

前記隔壁形成工程では、前記第1の隔壁と前記第2の隔壁とを同一の材料によって同時形成することを特徴とする請求項6に記載の発光装置の製造方法。

【請求項8】

前記有機機能層形成工程では、少なくとも、前記有機機能層に含まれる正孔注入層を形成する正孔注入層形成工程と、前記有機機能層に含まれる発光層を前記正孔注入層上に積層する発光層形成工程とを行い、

前記発光層形成工程では、前記正孔注入層に対して非溶解性の溶媒に発光層形成材料を配合した液状組成物を用いることを特徴とする請求項6または7に記載の発光装置の製造方法。

【請求項9】

前記第1の隔壁および前記第2の隔壁の表面は、前記液状組成物に対する撥液性を備えていることを特徴とする請求項6乃至8の何れか一項に記載の発光装置の製造方法。

【請求項10】

前記液状組成物を吐出する際、当該液状組成物の一部を前記第2の隔壁の端部と重なる位置に吐出することを特徴とする請求項9に記載の発光装置の製造方法。

【請求項11】

前記液状組成物を吐出する際、当該液状組成物の一部を前記第1の隔壁の端部と重なる位置に吐出することを特徴とする請求項9または10に記載の発光装置の製造方法。

【請求項12】

前記液滴吐出ヘッドのノズル形成面では、前記ノズル開口が複数、整列してノズル列を構成しており、

前記有機機能層形成工程では、対向する色が同一の画素の配列方向、あるいは当該配列方向に対して斜め方向に前記ノズル列を向けた状態で前記液滴吐出ヘッドを前記基板に対して前記配列方向と直交する方向に相対移動させることを特徴とする請求項6乃至11の何れか一項に記載の発光装置の製造方法。

【請求項1】

第1電極層、有機機能層および第2電極層が順に積層された有機エレクトロルミネッセンス素子を備えた複数の画素が、対応する色毎に直線的に基板上に配列された発光装置において、

対応する色が相違する画素間の第1の境界領域には、当該第1の境界領域に沿って連続して延びた第1の隔壁が形成され、

対応する色が同一の画素間の第2の境界領域には、当該画素間を部分的に仕切る第2の隔壁が形成され、

前記有機機能層は、前記第1の隔壁および前記第2の隔壁により形成された凹部内に形成されているとともに、前記第2の境界領域では、隣接する画素に形成された有機機能層同士が前記第2の隔壁の非形成領域で繋がっていることを特徴とする発光装置。

【請求項2】

前記第1の隔壁と前記第2の隔壁とは、同一の材料からなることを特徴とする請求項1に記載の発光装置。

【請求項3】

前記第2の隔壁は、前記第1の隔壁との間に所定の距離を隔てた位置に形成されていることを特徴とする請求項1または2に記載の発光装置。

【請求項4】

前記第1の隔壁と前記第2の隔壁との離間距離が15μm以上であることを特徴とする請求項3に記載の発光装置。

【請求項5】

前記有機機能層は、正孔注入層と、該正孔注入層上に積層された発光層とを備えていることを特徴とする請求項1乃至4の何れか一項に記載の発光装置。

【請求項6】

第1電極層、有機機能層および第2電極層が順に積層された有機エレクトロルミネッセンス素子を備えた複数の画素が、対応する色毎に直線的に基板上に配列された発光装置の製造方法において、

前記第1電極層を形成した後、前記有機機能層を形成する前に、対応する色が相違する画素間の第1の境界領域には、当該第1の境界領域に沿って連続して延びる第1の隔壁を形成するとともに、対応する色が同一の画素間の第2の境界領域には、当該画素間を分的に仕切る第2の隔壁を形成する隔壁形成工程と、

液滴吐出ヘッドのノズル開口から前記第1の隔壁および前記第2の隔壁により形成された凹部内に液状組成物を吐出した後、当該液状組成物を固化させて前記有機機能層を形成する有機機能層形成工程と

を有することを特徴とする発光装置の製造方法。

【請求項7】

前記隔壁形成工程では、前記第1の隔壁と前記第2の隔壁とを同一の材料によって同時形成することを特徴とする請求項6に記載の発光装置の製造方法。

【請求項8】

前記有機機能層形成工程では、少なくとも、前記有機機能層に含まれる正孔注入層を形成する正孔注入層形成工程と、前記有機機能層に含まれる発光層を前記正孔注入層上に積層する発光層形成工程とを行い、

前記発光層形成工程では、前記正孔注入層に対して非溶解性の溶媒に発光層形成材料を配合した液状組成物を用いることを特徴とする請求項6または7に記載の発光装置の製造方法。

【請求項9】

前記第1の隔壁および前記第2の隔壁の表面は、前記液状組成物に対する撥液性を備えていることを特徴とする請求項6乃至8の何れか一項に記載の発光装置の製造方法。

【請求項10】

前記液状組成物を吐出する際、当該液状組成物の一部を前記第2の隔壁の端部と重なる位置に吐出することを特徴とする請求項9に記載の発光装置の製造方法。

【請求項11】

前記液状組成物を吐出する際、当該液状組成物の一部を前記第1の隔壁の端部と重なる位置に吐出することを特徴とする請求項9または10に記載の発光装置の製造方法。

【請求項12】

前記液滴吐出ヘッドのノズル形成面では、前記ノズル開口が複数、整列してノズル列を構成しており、

前記有機機能層形成工程では、対向する色が同一の画素の配列方向、あるいは当該配列方向に対して斜め方向に前記ノズル列を向けた状態で前記液滴吐出ヘッドを前記基板に対して前記配列方向と直交する方向に相対移動させることを特徴とする請求項6乃至11の何れか一項に記載の発光装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2007−227127(P2007−227127A)

【公開日】平成19年9月6日(2007.9.6)

【国際特許分類】

【出願番号】特願2006−46446(P2006−46446)

【出願日】平成18年2月23日(2006.2.23)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成19年9月6日(2007.9.6)

【国際特許分類】

【出願日】平成18年2月23日(2006.2.23)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]