発光装置およびその製造方法

【課題】実装不良を抑制しながら、実装時の作業効率を向上させることが可能な発光装置を提供する。

【解決手段】この表面実装型LED(発光装置)は、LED素子20が搭載された基板1と、LED素子20を囲むように基板1の上面上に固定されるとともに、LED素子20からの光を反射する反射枠体30とを備え、反射枠体30には、上面30aと側面30bとによって構成される角部、および、2つの側面30bによって構成される角部に、それぞれ、切欠部32および34が設けられている。また、反射枠体30は、アルミニウムを主成分とする金属材料から構成されている。

【解決手段】この表面実装型LED(発光装置)は、LED素子20が搭載された基板1と、LED素子20を囲むように基板1の上面上に固定されるとともに、LED素子20からの光を反射する反射枠体30とを備え、反射枠体30には、上面30aと側面30bとによって構成される角部、および、2つの側面30bによって構成される角部に、それぞれ、切欠部32および34が設けられている。また、反射枠体30は、アルミニウムを主成分とする金属材料から構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、発光装置およびその製造方法に関し、特に、発光素子からの光を反射させる反射枠体を備えた発光装置およびその製造方法に関する。

【背景技術】

【0002】

従来、発光素子からの光を反射させる反射枠体を備えた発光装置が知られている(たとえば、特許文献1参照)。上記特許文献1には、セラミクスからなるベース(基台)上に、LED(Light Emitting Diode:発光ダイオード)チップが超音波溶着で固定されるとともに、内周面を反射面とする開口部を有するランプハウス(反射枠体)が、LEDチップを囲むようにベース上に固定された面実装型のLEDランプ(発光装置)が記載されている。この面実装型のLEDランプは、ベースがセラミクスで構成されているため、超音波溶着によりベース上にLEDチップを固定した場合でも、LEDチップに加わる機械的ストレスが低減される。なお、ベースの表面(上面)および裏面(下面)には、それぞれ、電極層が形成されており、表面の電極層と裏面の電極層とは、スルーホールに形成された接続部を介して、電気的に接続されている。

【0003】

また、上記特許文献1に記載されたLEDランプ(発光装置)は、ベース上に複数のLEDチップを超音波溶着により固定した後、複数の開口部を有する板状部材をベース上に固定し、個別に分割することによって形成される。なお、個別に分割する際には、一般的に、ベースを下側にしてダイシング装置に固定した後、回転している円盤状のダイシング・ソーを切断予定線に沿って移動させることにより分割が行われる。

【0004】

しかしながら、上記特許文献1に記載された従来のLEDランプでは、ベースの切断時に、ベースの裏面の電極層にバリが発生するという不都合がある。このような電極層のバリは、LEDランプの実装工程において種々の問題を生じさせるため、電極層にバリが発生するのを抑制するための対策が必要となる。

【0005】

そこで、従来、ベースを上側(板状部材を下側)にしてダイシング装置に固定した後、回転している円盤状のダイシング・ソーを切断予定線に沿って移動させることにより、ベースおよび板状部材を分割する方法が知られている。この従来知られている方法では、ベースと板状部材とを逆向きに配置してダイシング装置に固定するとともに、ベース側から、ダイシング・ソーを用いて切断することによって、ベースの裏面の電極層にバリが発生するのを抑制している。

【特許文献1】特開2003−37298号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記した従来知られている方法では、板状部材が下側に配置されることになるので、板状部材の切断時に、板状部材にバリが発生するという不都合がある。このような板状部材に発生したバリは、LEDランプが形成された際に、LEDランプの反射枠体に、反射枠体の外形面を越えて突出するバリとして残存するので、この外形面を越えて突出するバリの存在によって、LEDランプの実装時に、実装不良が生じるとともに、作業効率が低下するという問題点がある。

【0007】

具体的には、たとえば、LEDランプを回路基板などに実装する場合、一般的に、吸着コレットを用いて行われるが、吸着コレットによりLEDランプを持ち上げる際に、バリによって、吸着コレットの吸着面と反射枠体の外形面(上面)との密着性が妨げられるという不都合がある。この場合には、吸着コレットによるLEDランプの吸着が不完全となるので、吸着コレットからLEDランプが落下したり、吸着コレットによるLEDランプの吸着位置がずれたりするなどの不都合が生じる。これにより、LEDランプが落下した場合には、LEDランプを回路基板などに実装するための実装装置などを停止させる必要が生じたりするので、実装時の作業効率が低下する。一方、吸着コレットによるLEDランプの吸着位置がずれた場合には、実装すべき領域からずれた位置にLEDランプが実装されてしまうので、LEDランプの実装不良となる。

【0008】

この発明は、上記のような課題を解決するためになされたものであり、この発明の1つの目的は、実装不良を抑制しながら、実装時の作業効率を向上させることが可能な発光装置を提供することである。

【0009】

この発明のもう1つの目的は、実装不良を抑制しながら、実装時の作業効率を向上させることが可能な発光装置の製造方法を提供することである。

【課題を解決するための手段】

【0010】

上記目的を達成するために、この発明の第1の局面による発光装置は、発光素子が搭載された基台と、発光素子を囲むように基台の表面上に固定されるとともに、内周面が発光素子からの光を反射する反射面とされる反射枠体とを備え、反射枠体には、2つの外形面によって構成される角部に、切欠部が設けられている。

【0011】

この第1の局面による発光装置は、上記のように、反射枠体の2つの外形面によって構成される角部に切欠部を設けることによって、反射枠体を切断することにより、反射枠体にバリが発生したとしても、切欠部によって、反射枠体の外形面を越えてバリが突出するのを抑制することができるので、発光装置の実装時において、実装不良を抑制しながら、実装時の作業効率を向上させることができる。

【0012】

上記第1の局面による発光装置において、好ましくは、切欠部は、反射枠体の上面と側面とによって構成される角部に設けられた第1切欠部を含む。このように構成すれば、基台側から反射枠体を切断することにより、反射枠体にバリが発生したとしても、第1切欠部によって、反射枠体の上面を越えて上方にバリが突出するのを抑制することができるので、発光装置の実装時において、容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。たとえば、吸着コレットを用いて回路基板などに発光装置を実装する場合に、反射枠体の上面を越えて上方にバリが突出するのを抑制することによって、吸着コレットの吸着面と反射枠体の上面とを密着させることができるので、発光装置の吸着位置がずれたり、吸着コレットから発光装置が落下したりするのを抑制することができる。このため、発光装置の吸着位置がずれるのを抑制することによって、実装すべき領域に発光装置を搭載することができる。すなわち、実装精度の低下を抑制することができる。また、吸着コレットから発光装置が落下したりするのを抑制することによって、発光装置を回路基板などに実装するための実装装置などを停止させることなく、実装作業を継続させることができる。これにより、発光装置の実装時において、容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。なお、反射枠体の上面を越えて上方にバリが突出するのを抑制することによって、たとえば、発光装置を用いてバックライト装置を構成した場合に、導光板と発光装置の反射枠体の上面との間にバリによって隙間が生じるという実装不良が発生するのを抑制することができる。このため、導光板を、発光装置の反射枠体の上面に密着させることができるので、導光板と発光装置の反射枠体の上面との間に隙間が生じることに起因して、バックライト装置の発光面が暗くなったり、輝度分布ムラが生じたりするという不都合が生じるのを抑制することもできる。

【0013】

この場合において、好ましくは、反射枠体は、平面的に見て、四角形状を有しており、第1切欠部は、反射枠体の上面と側面とによって構成される4つの角部にそれぞれ設けられている。このように構成すれば、反射枠体の4つの側面のそれぞれにおいて、反射枠体の上面を越えて上方にバリが突出するのを抑制することができるので、より容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。

【0014】

上記第1の局面による発光装置において、好ましくは、切欠部は、反射枠体の2つの側面によって構成される角部に設けられた第2切欠部を含む。このように構成すれば、反射枠体を切断することにより、反射枠体にバリが発生したとしても、第2切欠部によって、反射枠体の側面を越えて側方にバリが突出するのを抑制することができるので、発光装置の実装時において、さらに容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。たとえば、エンボスキャリアテープのエンボス成型されたポケット内に収納されている発光装置を、エンボスキャリアテープのポケット内から吸着コレットを用いて取り出す場合に、反射枠体の側面を越えて側方にバリが突出するのを抑制することによって、反射枠体のバリがエンボスキャリアテープのポケットの側壁などに引っ掛かるのを抑制することができるので、反射枠体のバリがポケットの側壁などに引っ掛かることに起因して、吸着コレットによる発光装置の吸着位置がずれたり、吸着コレットによる吸着ミスが発生したりするという不都合が生じるのを抑制することができる。このため、発光装置の吸着位置がずれるのをさらに容易に抑制することができるので、実装すべき領域に発光装置をさらに容易に搭載することができる。すなわち、発光装置の実装精度の低下をさらに容易に抑制することができる。また、吸着コレットによる吸着ミスをさらに容易に抑制することができるので、発光装置を回路基板などに実装するための実装装置などを停止させることなく、実装作業をさらに容易に継続させることができる。その結果、発光装置の実装時において、さらに容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。なお、反射枠体の側面を越えて(外形公差を越えて)側方にバリが突出するのを抑制することによって、たとえば、発光装置を回路基板などに実装した際に、発光装置の反射枠体のバリが他の電子部品などと接触するという実装不良が発生するのを抑制することができるので、実装面積を有効に活用することができるとともに、反射枠体を金属から構成した場合でも、他の電子部品などとバリとが接触することに起因して、電気的に短絡したり、他の電子部品などにキズが付いたりするという不都合が生じるのを抑制することもできる。

【0015】

上記第1の局面による発光装置において、好ましくは、反射枠体は、金属材料から構成されている。このような構成を上記第1の局面による発光装置に適用すれば、樹脂から構成された反射枠体を用いた場合に比べて、発光装置の放熱性を向上させることができるとともに、バリの発生し易い金属材料から反射枠体を構成した場合でも、実装不良を抑制しながら、実装時の作業効率を向上させることができる。

【0016】

この発明の第2の局面における発光装置の製造方法は、内周面を反射面とする複数の開口部を板状部材に形成するとともに、少なくとも、板状部材の上面に、格子状の切断予定線の少なくとも一部に沿って、切断予定線の切断代よりも幅の広い溝部を形成する工程、および、切断予定線の交差部の少なくとも一つに、板状部材の厚み方向に伸びるとともに、切断予定線の切断代よりも外形の大きい穴部を形成する工程のいずれかを含む工程と、基台の上面上に板状部材を固定する工程と、基台の上面上であるとともに、板状部材の開口部の内側に位置する領域に、発光素子をそれぞれ搭載する工程と、切断予定線に沿って、基台および板状部材を切断する工程とを備える。

【0017】

この第2の局面による発光装置の製造方法では、上記のように、板状部材の上面に、格子状の切断予定線の少なくとも一部に沿って、切断予定線の切断代よりも幅の広い溝部を形成することによって、基台側から切断予定線に沿って基台および板状部材を切断することにより、板状部材の切断面にバリが発生したとしても、溝部によって、板状部材の上面を越えて上方にバリが突出するのを抑制することができる。このため、板状部材が切断されて反射枠体(発光装置)が形成(製造)された際に、発生したバリが、発光装置の反射枠体の上面を越えて上方に突出するのを抑制することができるので、実装不良を抑制しながら、実装時の作業効率を向上させることができる発光装置を製造することができる。一方、切断予定線の交差部の少なくとも一つに、板状部材の厚み方向に伸びるとともに、切断予定線の切断代よりも外形の大きい穴部を形成することによって、切断予定線に沿って基台および板状部材を切断することにより、板状部材の切断面にバリが発生したとしても、穴部によって、板状部材の側面を越えて側方にバリが突出するのを抑制することができる。このため、板状部材が切断されて反射枠体(発光装置)が形成(製造)された際に、発生したバリが、発光装置の反射枠体の側面を越えて側方に突出するのを抑制することができるので、実装不良を抑制しながら、実装時の作業効率を向上させることができる発光装置を製造することができる。

【0018】

上記第2の局面による発光装置の製造方法において、好ましくは、穴部を形成する工程は、穴部を、板状部材の上面から下面に達する貫通穴部に形成する工程を含む。このように構成すれば、板状部材の厚み方向の全長にわたって、穴部が形成されるので、板状部材の厚み方向のいずれの位置にバリが発生した場合でも、貫通穴部によって、容易に、板状部材の側面を越えて側方にバリが突出するのを抑制することができる。このため、板状部材が切断されて反射枠体(発光装置)が形成(製造)された際に、発生したバリが、発光装置の反射枠体の側面を越えて側方に突出するのを容易に抑制することができるので、容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる発光装置を製造することができる。

【0019】

上記第2の局面による発光装置の製造方法において、好ましくは、板状部材は、金属材料から構成されている。このような構成を上記第2の局面による発光装置の製造方法に適用すれば、樹脂から構成された板状部材を用いた場合に比べて、発光装置の放熱性を向上させることができるとともに、バリの発生し易い金属材料から板状部材を構成した場合でも、実装不良を抑制しながら、実装時の作業効率を向上させることができる発光装置を製造することができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明を具体化した実施形態を図面に基づいて説明する。なお、本実施形態では、発光装置の一例である表面実装型LED(Light Emitting Diode)に本発明を適用した場合について説明する。

【0021】

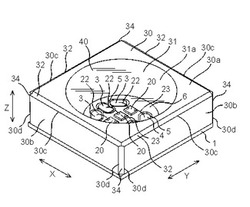

図1は、本発明の一実施形態による表面実装型LEDの全体斜視図であり、図2は、図1に示した本発明の一実施形態による表面実装型LEDを上側から見た平面図である。図3は、図1に示した本発明の一実施形態による表面実装型LEDを下側から見た平面図であり、図4は、図2および図3の100−100線に沿った断面図である。図5および図6は、図1に示した本発明の一実施形態による表面実装型LEDを説明するための図である。まず、図1〜図6を参照して、本発明の一実施形態による表面実装型LEDの構造について説明する。

【0022】

一実施形態による表面実装型LEDは、図1に示すように、ガラスエポキシなどからなる基板1と、基板1の上面上に固定される発光ダイオード素子(LED素子)20および反射枠体30と、反射枠体30の内側に充填される透光性部材40とを備えている。なお、基板1は、本発明の「基台」の一例であり、LED素子20は、本発明の「発光素子」の一例である。

【0023】

また、基板1は、図4に示すように、絶縁基材2の上面上および下面上に電極層が形成された両面基板から構成されている。また、基板1は、図3に示すように、平面的に見て、矢印X方向に、約3.5mmの長さを有するとともに、矢印X方向と直交する矢印Y方向にも、約3.5mmの長さを有する正方形形状に形成されている。また、基板1は、約0.2mmの厚みを有している。

【0024】

また、絶縁基材2の上面上に形成された電極層は、図2に示すように、正の極性を持つ複数(3つ)の有極性電極層3、および、負の極性を持つ複数(3つ)の有極性電極層4と、有極性電極層3および4と絶縁溝5を介して電気的に分離された極性を持たない無極性(中性)電極層6とから構成されている。また、有極性電極層3および4は、図1および図2に示すように、絶縁基材2の上面上であるとともに、後述する反射枠体30の開口部31の内側に位置する領域にそれぞれ形成されている。また、無極性電極層6は、絶縁基材2の上面上であるとともに、有極性電極層3および4が形成されている領域以外の領域に形成されている。具体的には、図1、図2、および、図4に示すように、無極性電極層6は、有極性電極層3および4、有極性電極層3および4の周囲の絶縁溝5、および、基板1の上面の外周部に形成された後述する段差部1aが形成されている領域以外の領域に形成されている。

【0025】

また、絶縁基材2の下面上に形成された電極層は、図3に示すように、主として、配線用に用いられる電極層7および8と、主として、放熱用に用いられる電極層9とから構成されている。また、配線用に用いられる電極層7および8は、上記した複数の有極性電極層3および4にそれぞれ対応するように複数形成されており、図4に示すように、絶縁基材2の貫通穴2aに形成された接続部2bを介して、有極性電極層3および4とそれぞれ電気的に接続されている。また、放熱用に用いられる電極層9は、絶縁基材2の複数の貫通穴2cにそれぞれ形成された接続部2dを介して、無極性電極層6と熱的に接続されている。なお、有極性電極層3および4、無極性電極層6、電極層7〜9は、銅などの熱伝導性の優れた導電性材料から構成されている。

【0026】

また、基板1の上面上の外周部には、反射枠体30を基板1上に固定するための接着層10が形成される段差部1aが設けられている。この段差部1aは、接着層10の上面と無極性電極層6の上面とを実質的に同一面とする機能を有している。これにより、接着層10を介して反射枠体30を基板1上に固定する際に、反射枠体30の下面を無極性電極層6の上面に直接接触させることが可能となる。

【0027】

また、図1および図2に示すように、無極性電極層6の上面上であるとともに、反射枠体30の開口部31の内側に位置する領域には、3個のLED素子20が、導電性接着剤21(図4参照)などによって固定されている。このLED素子20は、無極性電極層6の上面上に、正の有極性電極層3と負の有極性電極層4との間に、所定の間隔を隔てて配列されて固定されている。また、LED素子20は、それぞれ、赤色、緑色、および、青色の光を発光する機能を有しており、これらのLED素子20が同時に発光した場合には、その色が混色されて出射される。

【0028】

また、正の有極性電極層3の上面と、LED素子20の電極部とは、それぞれ、ボンディングワイヤ22を介して、電気的に接続されているとともに、負の有極性電極層3の上面と、LED素子20の電極部とは、それぞれ、ボンディングワイヤ23を介して、電気的に接続されている。このため、図4に示す電極層7と電極層8とに、電圧を加えることによって、ボンディングワイヤ22および23を介して、LED素子20に電流が流れ、それぞれのLED素子20が固有の波長で発光する。なお、ボンディングワイヤ22および23は、Au、Ag、Alなどの金属細線から構成されている。

【0029】

また、LED素子20の発光により発生した熱は、図1〜図4に示すように、絶縁基材2の上面上に形成された無極性電極層6で放熱されるとともに、無極性電極層6と接触している反射枠体30によっても放熱される。また、絶縁基材2の貫通穴2cに形成された接続部2dを介して、無極性電極層6と熱的に接続されている放熱用の電極層9でも、LED素子20で発生した熱が放熱される。また、回路基板のヒートシンク部などに電極層9が接続されている場合には、より放熱効果が促進される。このように、一実施形態による表面実装型LEDでは、LED素子20で発生した熱を効率的に放熱することが可能に構成されているので、LED素子20の温度上昇による発光効率の低下が抑制されるとともに、電流量に比例した高輝度が得られ、表面実装型LEDの機能性の向上、および、寿命の向上の効果が得られる。

【0030】

また、反射枠体30は、図1および図2に示すように、放熱性に優れたアルミニウムを主成分とする金属材料から構成されているとともに、基板1とほぼ同じ大きさの平面形状に形成されている。具体的には、反射枠体30は、平面的に見て、矢印X方向に、約3.5mmの長さを有するとともに、矢印Y方向にも、約3.5mmの長さを有する正方形形状に形成されている。また、反射枠体30は、約0.6mmの厚みを有している。

【0031】

また、反射枠体30の中央部には、開口部31が形成されており、開口部31の内側面31aは、LED素子20から発光された光を反射させる反射面として機能するように構成されている。また、開口部31の内側面31aの表面には、銀メッキ処理や、アルマイト処理などが施されている。また、反射枠体30は、開口部31の内側面31aによってLED素子20を取り囲むように、接着層10(図4参照)を介して、基板1上に固定されている。また、図1、図2、および、図4に示すように、開口部31は、LED素子20から発光された光を均等に集光させるために内側面31aが円状に形成されているとともに、開口部31の上方に向かってテーパ状に広がるように形成されている。このように、開口部31の内側面31aは、LED素子20から発光された光を効率よく上方に反射させることが可能に構成されている。なお、内側面31aは、本発明の「内周面」および「反射面」の一例である。

【0032】

ここで、本実施形態では、反射枠体30の2つの外形面である上面30aと側面30bとによって構成される4つの角部に、それぞれ、矢印X方向、および、矢印Y方向に延びる切欠部32が設けられている。これにより、図5に示すように、上面30aの位置から距離H1だけ離れた(下方の)位置に、側面30bの上方の縁部30cが形成されるので、切断によって反射枠体30が形成される際に、反射枠体30の側面30bの上方の縁部30cに、上方に突出するバリ33が発生したとしても、反射枠体30の上面30aを越えて、バリ33が上方に突出するのが抑制される。なお、バリ33は、0.15mm以下の長さA1を有しており、側面30bの上方の縁部30cの位置と、上面30aとの間の距離H1は、バリ33の長さA1よりも長くなるように切欠部32によって構成されている。また、切欠部32は、円弧形状の断面を有しているとともに、それぞれ、角部の全長にわたって設けられている。なお、切欠部32は、本発明の「第1切欠部」の一例である。

【0033】

また、本実施形態では、図1および図2に示すように、反射枠体30の2つの側面30bによって構成される4つの角部に、それぞれ、基板1の厚み方向(矢印Z方向)に延びる切欠部34が設けられている。これにより、図6に示すように、側面30bの位置から距離L1だけ離れた位置に、隣り合う側面30bの側方の縁部30dが形成されるので、切断によって反射枠体30が形成される際に、反射枠体30の側面30bの側方の縁部30dに、側方に突出するバリ35が発生したとしても、反射枠体30の側面30bを越えて、バリ35が側方に突出するのが抑制される。なお、バリ35は、0.15mm以下の長さA2を有しており、側面30bの側方の縁部30dの位置と、隣り合う側面30bとの間の距離L1は、バリ35の長さA2よりも長くなるように切欠部34によって構成されている。また、切欠部34は、上記した切欠部32と同様、円弧形状の断面を有しているとともに、それぞれ、角部の全長にわたって設けられている。なお、切欠部34は、本発明の「第2切欠部」の一例である。

【0034】

また、透光性部材40は、図1、図2、および、図4に示すように、エポキシ樹脂やシリコン樹脂などから構成されており、反射枠体30の開口部31内に、開口部31を塞ぐように設けられている。また、透光性部材40は、LED素子20、ボンディングワイヤ22および23を封止することによって、LED素子20、ボンディングワイヤ22および23が、空気や水分などと接するのを抑制する機能を有している。

【0035】

本実施形態では、上記のように、反射枠体30の上面30aと側面30bとによって構成される角部に、切欠部32を設けることによって、基板1側から反射枠体30を切断することにより、反射枠体30の側面30bの縁部30cにバリ33が発生したとしても、切欠部32によって、反射枠体30の上面30aを越えて上方にバリ33が突出するのを抑制することができるので、表面実装型LEDの実装時において、容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。たとえば、吸着コレットを用いて回路基板などに表面実装型LEDを実装する場合に、反射枠体30の上面30aを越えて上方にバリが突出するのを抑制することによって、吸着コレットの吸着面と反射枠体30の上面30aとを密着させることができるので、表面実装型LEDの吸着位置がずれたり、吸着コレットから表面実装型LEDが落下したりするのを抑制することができる。このため、表面実装型LEDの吸着位置がずれるのを抑制することによって、実装すべき領域に表面実装型LEDを搭載することができる。すなわち、実装精度の低下を抑制することができる。また、吸着コレットから表面実装型LEDが落下したりするのを抑制することによって、表面実装型LEDを回路基板などに実装するための実装装置などを停止させることなく、実装作業を継続させることができる。その結果、表面実装型LEDの実装時において、容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。

【0036】

また、本実施形態では、反射枠体30の上面30aを越えて上方にバリ33が突出するのを抑制することによって、たとえば、表面実装型LEDを用いてバックライト装置を構成した場合に、導光板と表面実装型LEDの反射枠体30の上面30aとの間にバリによって隙間が生じるという実装不良が発生するのを抑制することができる。このため、導光板を、表面実装型LEDの反射枠体30の上面30aに密着させることができるので、導光板と表面実装型LEDの反射枠体30の上面30aとの間に隙間が生じることに起因して、バックライト装置の発光面が暗くなったり、輝度分布ムラが生じたりするという不都合が生じるのを抑制することができる。

【0037】

また、本実施形態では、切欠部32を、反射枠体30の上面30aと側面30bとによって構成される4つの角部のそれぞれに設けることによって、反射枠体30の4つの側面30bのそれぞれにおいて、反射枠体30の上面30aを越えて上方にバリ33が突出するのを抑制することができるので、より容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。

【0038】

また、本実施形態では、反射枠体30の2つの側面30bによって構成される角部に切欠部34を設けることによって、反射枠体30を切断することにより、反射枠体30の側面30bの縁部30dにバリ35が発生したとしても、切欠部34によって、反射枠体30の側面30bを越えて側方にバリ35が突出するのを抑制することができるので、表面実装型LEDの実装時において、さらに容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。たとえば、エンボスキャリアテープのエンボス成型されたポケット内に収納されている表面実装型LEDを、エンボスキャリアテープのポケット内から吸着コレットを用いて取り出す場合に、反射枠体30の側面30bを越えて側方にバリ35が突出するのを抑制することによって、反射枠体30のバリ35がエンボスキャリアテープのポケットの側壁などに引っ掛かるのを抑制することができるので、反射枠体30のバリがポケットの側壁などに引っ掛かることに起因して、吸着コレットによる表面実装型LEDの吸着位置がずれたり、吸着コレットによる吸着ミスが発生したりするという不都合が生じるのを抑制することができる。このため、表面実装型LEDの吸着位置がずれるのをさらに容易に抑制することができるので、実装すべき領域に表面実装型LEDをさらに容易に搭載することができる。すなわち、表面実装型LEDの実装精度の低下をさらに容易に抑制することができる。また、吸着コレットによる吸着ミスをさらに容易に抑制することができるので、表面実装型LEDを回路基板などに実装するための実装装置などを停止させることなく、実装作業をさらに容易に継続させることができる。その結果、表面実装型LEDの実装時において、さらに容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。

【0039】

また、本実施形態では、反射枠体30の側面30bを越えて(外形公差を越えて)側方にバリ35が突出するのを抑制することによって、たとえば、表面実装型LEDを回路基板などに実装した際に、表面実装型LEDの反射枠体30のバリが他の電子部品などと接触するという実装不良が発生するのを抑制することができるので、実装面積を有効に活用することができるとともに、反射枠体30を金属から構成した場合でも、他の電子部品などとバリとが接触することに起因して、電気的に短絡したり、他の電子部品などにキズが付いたりするという不都合が生じるのを抑制することもできる。

【0040】

また、本実施形態では、反射枠体30を、アルミニウムを主成分とする金属材料から構成することによって、樹脂から構成された反射枠体を用いた場合に比べて、表面実装型LEDの放熱性を向上させることができるとともに、バリの発生し易い金属材料から反射枠体30を構成した場合でも、実装不良を抑制しながら、実装時の作業効率を向上させることができる。

【0041】

図7〜図19は、図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための図である。次に、図1、図2、および、図4〜図19を参照して、一実施形態による表面実装型LEDの製造プロセスについて説明する。

【0042】

まず、図7および図8に示すように、アルミニウムを主成分とするとともに、約0.6mmの厚みを有する板状部材50に、プレス加工によって、複数の開口部31を形成する。この際、開口部31は、内側面31aを円状に形成するとともに、図9に示すように、開口部31の上方に向かってテーパ状に広がるように形成する。また、開口部31は、図7および図8に示すように、矢印X方向と、矢印Y方向とに配列するように、マトリクス状に形成する。

【0043】

ここで、本実施形態では、図7〜図9に示すように、プレス加工によって、板状部材50に開口部31を形成するタイミングで、板状部材50の上面に、プレス加工によって、格子状の溝部51を形成する。これにより、板状部材50の上面に溝部51を形成する場合でも、製造工程の増加が抑制される。また、溝部51は、図8に示すように、開口部31を囲むとともに、矢印X方向と矢印Y方向とにそれぞれ延びる格子状の切断予定線52に沿って、格子状に形成する。

【0044】

また、本実施形態では、図10に示すように、溝部51は、ダイシング・ソー60を用いて切断した場合の切断代W1(約0.25mm)よりも大きい幅W(約0.6mm)に形成するとともに、約0.3mmの深さR1に形成する。具体的には、溝部51は、断面が半径R1(約0.3mm)の半円形状に形成する。これにより、板状部材50を切断予定線52に沿って切断した際に、図5に示したように、側面30bの上方の縁部30cと上面30aとの間の距離H1を、バリ33の長さよりも大きく保つことが可能となる。なお、プレス加工によって溝部51を形成する場合には、断面が半円形状の溝部51を形成することによって、断面が凹状、または、V字状などの溝部を形成する場合に比べて、容易に、意図した断面形状の溝部を形成することが可能となる。

【0045】

また、本実施形態では、図7、図8、および、図11に示すように、プレス加工によって、板状部材50に開口部31を形成するタイミングで、板状部材50に、プレス加工によって、複数の貫通穴部53を形成する。これにより、板状部材50に貫通穴部53を形成する場合でも、製造工程の増加が抑制される。また、貫通穴部53は、矢印X方向の切断予定線52と矢印Y方向の切断予定線52との交差部に、板状部材50の上面から下面に達するように形成する。なお、貫通穴部53は、本発明の「穴部」の一例である。

【0046】

また、本実施形態では、図12に示すように、貫通穴部53は、ダイシング・ソー60を用いて切断した場合の切断代W1(約0.25mm)よりも大きい外形に形成する。具体的には、貫通穴部53の外形は、平断面が直径D1(約0.6mm)の円形となるように形成する。すなわち、貫通穴部53は、直径D1を約0.6mmとする円柱状に形成する。これにより、板状部材50を切断予定線52に沿って切断した際に、図6に示したように、側面30bの側方の縁部30dと隣り合う側面30bとの間の距離L1を、バリ35の長さよりも大きく保つことが可能となる。

【0047】

次に、図13および図14に示すように、板状部材50を、接着層10(図4参照)を介して、基板1上に固定する。具体的には、基板1上に形成された有極性電極層3および4を、板状部材50の開口部31で囲むように、板状部材50を基板1上に固定する。そして、図15に示すように、基板1の上面上であるとともに、板状部材50に形成された複数の開口部31の内側の領域に、それぞれ、3個のLED素子20を固定する。具体的には、図2に示したように、無極性電極層6上の所定の領域に、導電性接着剤21(図4参照)を介して、3個のLED素子20を配列して固定する。続いて、図2および図16に示すように、ボンディングワイヤ22および23によって、LED素子20の電極部と基板1上の有極性電極層3および4とを、それぞれ、電気的に接続する。

【0048】

次に、図17に示すように、板状部材50に形成した複数の開口部31内に、それぞれ、エポキシ樹脂やシリコン樹脂などの光透過性の樹脂を充填して硬化させる。これにより、複数の開口部31内のそれぞれに、LED素子20およびボンディングワイヤ22および23を封止するように、透光性部材40が設けられる。

【0049】

次に、図18に示すように、板状部材50の上面上に、ダイシング用貼付シート61を貼り付けるとともに、板状部材50を下側にしてダイシング装置に固定する。そして、図18および図19に示すように、回転している円盤状のダイシング・ソー60を用いて、矢印X方向および矢印Y方向の切断予定線52に沿って、基板1側から、基板1および板状部材50を切断し、個々の表面実装型LEDに分割する。このようにして、図1に示した一実施形態による表面実装型LEDが製造される。なお、板状部材50の溝部51、および、貫通穴部53が切断されることによって、上記した切欠部32および34がそれぞれ形成される。

【0050】

本実施形態による表面実装型LEDの製造プロセスでは、上記にように、板状部材50の上面上に、格子状の切断予定線52に沿って、切断予定線52の切断代W1よりも幅の広い溝部51を形成することによって、基板1側から切断予定線52に沿って基板1および板状部材50を切断することにより、板状部材50の切断面にバリが発生したとしても、溝部51によって、板状部材50の上面を越えて上方にバリが突出するのを抑制することができる。このため、板状部材50が切断されて反射枠体30(表面実装型LED)が形成(製造)された際に、発生したバリ33が、表面実装型LEDの反射枠体30の上面30aを越えて上方に突出するのを抑制することができるので、実装不良を抑制しながら、実装時の作業効率を向上させることができる表面実装型LEDを製造することができる。

【0051】

また、本実施形態では、矢印X方向の切断予定線52と矢印Y方向の切断予定線52との交差部に、板状部材50の上面から下面に達するとともに、切断予定線52の切断代よりも外形の大きい貫通穴部53を形成することによって、基板1側から切断予定線52に沿って基板1および板状部材50を切断することにより、板状部材50の切断面にバリが発生したとしても、貫通穴部53によって、板状部材50の側面を越えて側方にバリが突出するのを抑制することができる。このため、板状部材50が切断されて反射枠体30(表面実装型LED)が形成(製造)された際に、発生したバリ35が、表面実装型LEDの反射枠体30の側面30bを越えて側方に突出するのを抑制することができるので、実装不良を抑制しながら、実装時の作業効率を向上させることができる表面実装型LEDを製造することができる。

【0052】

また、本実施形態では、板状部材50を、アルミニウムを主成分とする金属材料から構成することによって、樹脂から構成された板状部材50を用いた場合に比べて、表面実装型LEDの放熱性を向上させることができるとともに、バリの発生し易い金属材料から板状部材50を構成した場合でも、実装不良を抑制しながら、実装時の作業効率を向上させることができる表面実装型LEDを製造することができる。

【0053】

なお、今回開示された実施形態は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施形態の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【0054】

たとえば、上記実施形態では、本発明を表面実装型LEDに適用した例を示したが、本発明はこれに限らず、表面実装型LED以外の発光装置に本発明を適用するようにしてもよい。

【0055】

また、上記実施形態では、反射枠体の上面と側面とによって構成される4つの角部に、それぞれ、切欠部を設けた例を示したが、本発明はこれに限らず、反射枠体の上面と側面とによって構成される4つの角部のいずれかに、切欠部を設けるようにしてもよい。

【0056】

また、上記実施形態では、反射枠体の2つの側面によって構成される4つの角部に、それぞれ、切欠部を設けた例を示したが、本発明はこれに限らず、反射枠体の2つの側面によって構成される4つの角部のいずれかに、切欠部を設けるようにしてもよい。

【0057】

また、上記実施形態では、反射枠体の上面と側面とによって構成される角部、および、反射枠体の2つの側面によって構成される角部の両方に、切欠部を設けた例を示したが、本発明はこれに限らず、上面と側面とによって構成される角部、および、2つの側面によって構成される角部のいずれか一方に切欠部を設けるようにしてもよい。

【0058】

また、上記実施形態では、切欠部を、反射枠体の上面と側面とによって構成される角部、および、反射枠体の2つの側面によって構成される角部の全長にわたって形成した例を示したが、本発明はこれに限らず、切欠部を、上面と側面とによって構成される角部、および、2つの側面によって構成される角部の一部に形成するようにしてもよい。たとえば、バリの発生する部分にのみ、切欠部を形成するようにしてもよい。

【0059】

また、上記実施形態では、基板側から反射枠体を切断することにより、個々の表面実装型LEDに分割する例を示したが、本発明はこれに限らず、基板と反対側(反射枠体の上面側)から反射枠体を切断することにより、個々の表面実装型LEDに分割するように構成してもよい。

【0060】

また、上記実施形態では、反射枠体の開口部内に、開口部を塞ぐように透光性部材を設けた例を示したが、本発明はこれに限らず、LED素子およびボンディングワイヤを封止することが可能であれば、開口部の底部にのみ透光性部材を設けてもよい。このように構成した場合には、反射枠体と空気との接触面積を大きくすることができるので、反射枠体からの放熱性を向上させることが可能となる。また、このように構成した場合には、透光性部材の表面(上面)から出射された散乱光を、反射枠体の反射面で反射させることが可能となるので、光の出射方向の制御を容易にすることが可能となる。

【0061】

また、上記実施形態では、溝部の断面を半円形状に形成した例を示したが、本発明はこれに限らず、溝部の断面を半円形状以外の形状に形成してもよい。半円形状以外の形状としては、たとえば、凹状やV字状などが考えられる。なお、溝部の断面を半円形状以外の形状に形成した場合には、表面実装型LEDの反射枠体の角部に形成される切欠部の断面形状は、円弧状以外の形状となる。

【0062】

また、上記実施形態では、溝部の断面形状を、半径約0.3mmの半円形状に形成するとともに、貫通穴部の平断面を、直径約0.6mmの円形に形成した例を示したが、本発明はこれに限らず、発生したバリが、表面実装型LEDの外形面を越えて突出するのを抑制することが可能であれば、上記した大きさ以外の大きさに溝部、および、貫通穴部を形成してもよい。

【0063】

また、上記実施形態では、プレス加工によって、板状部材に開口部を形成するタイミングで、プレス加工によって、板状部材の上面に溝部を形成するとともに、板状部材に複数の貫通穴部を形成した例を示したが、本発明はこれに限らず、板状部材の上面に溝部を形成する工程、および、板状部材に複数の貫通穴部を形成する工程は、それぞれ、板状部材に開口部を形成する工程の前後いずれであってもよい。

【0064】

また、上記実施形態では、プレス加工によって、板状部材に、複数の開口部、溝部、および、貫通穴部を形成した例を示したが、本発明はこれに限らず、プレス加工以外の加工方法によって、板状部材に、それぞれ、複数の開口部、溝部、および、貫通穴部を形成するようにしてもよい。プレス加工以外の加工方法としては、たとえば、ドリル加工やエッチングなどが考えられる。

【0065】

また、上記実施形態では、格子状の切断予定線に沿って、板状部材の上面に溝部を形成した例を示したが、本発明はこれに限らず、格子状の切断予定線の一部に沿って、板状部材の上面に溝部を形成するようにしてもよい。

【0066】

また、上記実施形態では、矢印X方向の切断予定線と矢印Y方向の切断予定線とが直交するように構成した例を示したが、本発明はこれに限らず、矢印X方向の切断予定線と矢印Y方向の切断予定線とは、直交以外の所定の角度で交差するように構成してもよい。

【0067】

また、上記実施形態では、板状部材の切断予定線の交差部のそれぞれに貫通穴部を形成した例を示したが、本発明はこれに限らず、板状部材の切断予定線の交差部の少なくとも1つに貫通穴部を形成するようにしてもよい。すなわち、バリの発生しない部分には、貫通穴部を形成しないように構成してもよい。

【0068】

また、上記実施形態では、切断予定線の交差部に平断面が円形の貫通穴部を形成した例を示したが、本発明はこれに限らず、貫通穴部の平断面の形状は、円形以外でもよい。なお、平断面が円形以外の貫通穴部を形成した場合には、表面実装型LEDの反射枠体の角部に形成される切欠部の断面形状は、円弧状以外の形状となる。

【0069】

また、上記実施形態では、板状部材に貫通穴部を形成した後、基板上に板状部材を固定した例を示したが、本発明はこれに限らず、基板上に板状部材を固定した後に、板状部材に貫通穴部を形成するようにしてもよい。この場合、貫通穴部は、板状部材とともに基板も貫通するように構成してもよい。

【0070】

また、上記実施形態では、板状部材の切断予定線の交差部に貫通穴部を形成した例を示したが、本発明はこれに限らず、板状部材の切断予定線の交差部に、貫通しない穴部を形成するようにしてもよい。この場合、貫通しない穴部は、板状部材の上面側、または、下面側のいずれに形成してもよい。

【0071】

また、上記実施形態では、基台の一例である基板上にLED素子および反射枠体を固定した例を示したが、本発明はこれに限らず、基板以外の基台上にLED素子および反射枠体を固定するようにしてもよい。たとえば、成形フレームなどにLED素子および反射枠体を固定するようにしてもよい。

【0072】

また、上記実施形態では、反射枠体および板状部材を、アルミニウムを主成分とする金属材料から構成した例を示したが、本発明はこれに限らず、反射枠体および板状部材を、純Al、マグネシウム、および、その他の金属材料から構成してもよい。また、反射枠体および板状部材を、金属材料以外の材料から構成してもよい。金属材料以外の材料としては、たとえば、樹脂やセラミックなどが考えられる。また、樹脂やセラミックなどから構成された反射枠体の表面に、金属材料を被覆してもよい。さらに、反射枠体および板状部材を、樹脂に金属を分散させた材料などから構成してもよい。

【0073】

また、上記実施形態では、開口部の内側面に、銀メッキ処理や、アルマイト処理などを施した例を示したが、本発明はこれに限らず、開口部の内側面に、銀メッキ処理や、アルマイト処理などの処理を施さない構成にしてもよい。

【0074】

また、上記実施形態では、有極性電極層、無極性電極層、および、電極層を、銅から構成した例を示したが、本発明ではこれに限らず、有極性電極層、無極性電極層、および、電極層を、銅以外のFeやAlなどから構成してもよい。また、有極性電極層、無極性電極層、および、電極層の表面に、Ni、Au、Ag、Pd、および、Snメッキや、これらを複数積層させたメッキを行ってもよい。

【0075】

また、上記実施形態では、赤色、緑色、および、青色の3個のLED素子を搭載した例を示したが、本発明はこれに限らず、1個、2個、または、4個以上のLED素子を搭載するようにしてもよい。

【0076】

また、上記実施形態では、約0.6mmの厚みを有する反射枠体および板状部材を用いた例を示したが、本発明はこれに限らず、約0.6mm以外の厚みを有する反射枠体および板状部材を用いてもよい。

【0077】

また、上記施形態では、発光素子の一例として発光ダイオード素子を発光装置に設けた例を示したが、本発明はこれに限らず、発光ダイオード素子以外の発光素子を発光装置に設けるようにしてもよい。

【0078】

また、上記実施形態では、表面実装型LEDを、平面的に見て一辺が約3.5mmの正方形形状に形成した例を示したが、本発明はこれに限らず、表面実装型LEDを、一辺が約3.5mm以外の大きさの正方形形状に形成してもよい。また、表面実装型LEDを、平面的に見て正方形形状以外の形状に形成してもよい。たとえば、長方形形状などに形成してもよいし、四角形状以外の形状に形成してもよい。

【0079】

また、上記実施形態では、基板上に反射枠体を取り付けた後にLED素子を取り付けた例を示したが、本発明はこれに限らず、発光ダイオード素子の基板上への取り付けは、反射枠体を取り付ける前であってもよい。

【0080】

また、上記実施形態では、反射枠体の開口部の内側面を円状に形成するとともに、開口部の上方に向かってテーパ状に広がるように開口部を形成した例を示したが、本発明はこれに限らず、反射枠体の開口部を、内側面が円状以外の形状に形成してもよい。たとえば、反射枠体の開口部の内側面を四角形状に形成してもよい。

【図面の簡単な説明】

【0081】

【図1】本発明の一実施形態による表面実装型LEDの全体斜視図である。

【図2】図1に示した本発明の一実施形態による表面実装型LEDを上側から見た平面図である。

【図3】図1に示した本発明の一実施形態による表面実装型LEDを下側から見た平面図である。

【図4】図2および図3の100−100線に沿った断面図である。

【図5】図1に示した本発明の一実施形態による表面実装型LEDの切欠部を拡大して示した断面図である。

【図6】図1に示した本発明の一実施形態による表面実装型LEDの切欠部を拡大して示した平面図である。

【図7】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための斜視図である。

【図8】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための平面図である。

【図9】図8の200−200線に沿った断面図である。

【図10】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための溝部の拡大断面図である。

【図11】図8の300−300線に沿った断面図である。

【図12】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための貫通穴部の拡大平面図である。

【図13】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための斜視図である。

【図14】図13の400−400線に沿った断面図である。

【図15】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図16】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図17】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図18】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図19】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための斜視図である。

【符号の説明】

【0082】

1 基板(基台)

2 絶縁基材

3、4 有極性電極層

5 絶縁溝

6 無極性電極層

7、8、9 電極層

10 接着層

20 LED素子(発光素子)

21 導電性接着剤

22、23 ボンディングワイヤ

30 反射枠体

31 開口部

31a 内側面(内周面、反射面)

32 切欠部(第1切欠部)

33、35 バリ

34 切欠部(第2切欠部)

40 透光性部材

50 板状部材

51 溝部

52 切断予定線

53 貫通穴部(穴部)

60 ダイシング・ソー

61 ダイシング用貼付シート

【技術分野】

【0001】

この発明は、発光装置およびその製造方法に関し、特に、発光素子からの光を反射させる反射枠体を備えた発光装置およびその製造方法に関する。

【背景技術】

【0002】

従来、発光素子からの光を反射させる反射枠体を備えた発光装置が知られている(たとえば、特許文献1参照)。上記特許文献1には、セラミクスからなるベース(基台)上に、LED(Light Emitting Diode:発光ダイオード)チップが超音波溶着で固定されるとともに、内周面を反射面とする開口部を有するランプハウス(反射枠体)が、LEDチップを囲むようにベース上に固定された面実装型のLEDランプ(発光装置)が記載されている。この面実装型のLEDランプは、ベースがセラミクスで構成されているため、超音波溶着によりベース上にLEDチップを固定した場合でも、LEDチップに加わる機械的ストレスが低減される。なお、ベースの表面(上面)および裏面(下面)には、それぞれ、電極層が形成されており、表面の電極層と裏面の電極層とは、スルーホールに形成された接続部を介して、電気的に接続されている。

【0003】

また、上記特許文献1に記載されたLEDランプ(発光装置)は、ベース上に複数のLEDチップを超音波溶着により固定した後、複数の開口部を有する板状部材をベース上に固定し、個別に分割することによって形成される。なお、個別に分割する際には、一般的に、ベースを下側にしてダイシング装置に固定した後、回転している円盤状のダイシング・ソーを切断予定線に沿って移動させることにより分割が行われる。

【0004】

しかしながら、上記特許文献1に記載された従来のLEDランプでは、ベースの切断時に、ベースの裏面の電極層にバリが発生するという不都合がある。このような電極層のバリは、LEDランプの実装工程において種々の問題を生じさせるため、電極層にバリが発生するのを抑制するための対策が必要となる。

【0005】

そこで、従来、ベースを上側(板状部材を下側)にしてダイシング装置に固定した後、回転している円盤状のダイシング・ソーを切断予定線に沿って移動させることにより、ベースおよび板状部材を分割する方法が知られている。この従来知られている方法では、ベースと板状部材とを逆向きに配置してダイシング装置に固定するとともに、ベース側から、ダイシング・ソーを用いて切断することによって、ベースの裏面の電極層にバリが発生するのを抑制している。

【特許文献1】特開2003−37298号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記した従来知られている方法では、板状部材が下側に配置されることになるので、板状部材の切断時に、板状部材にバリが発生するという不都合がある。このような板状部材に発生したバリは、LEDランプが形成された際に、LEDランプの反射枠体に、反射枠体の外形面を越えて突出するバリとして残存するので、この外形面を越えて突出するバリの存在によって、LEDランプの実装時に、実装不良が生じるとともに、作業効率が低下するという問題点がある。

【0007】

具体的には、たとえば、LEDランプを回路基板などに実装する場合、一般的に、吸着コレットを用いて行われるが、吸着コレットによりLEDランプを持ち上げる際に、バリによって、吸着コレットの吸着面と反射枠体の外形面(上面)との密着性が妨げられるという不都合がある。この場合には、吸着コレットによるLEDランプの吸着が不完全となるので、吸着コレットからLEDランプが落下したり、吸着コレットによるLEDランプの吸着位置がずれたりするなどの不都合が生じる。これにより、LEDランプが落下した場合には、LEDランプを回路基板などに実装するための実装装置などを停止させる必要が生じたりするので、実装時の作業効率が低下する。一方、吸着コレットによるLEDランプの吸着位置がずれた場合には、実装すべき領域からずれた位置にLEDランプが実装されてしまうので、LEDランプの実装不良となる。

【0008】

この発明は、上記のような課題を解決するためになされたものであり、この発明の1つの目的は、実装不良を抑制しながら、実装時の作業効率を向上させることが可能な発光装置を提供することである。

【0009】

この発明のもう1つの目的は、実装不良を抑制しながら、実装時の作業効率を向上させることが可能な発光装置の製造方法を提供することである。

【課題を解決するための手段】

【0010】

上記目的を達成するために、この発明の第1の局面による発光装置は、発光素子が搭載された基台と、発光素子を囲むように基台の表面上に固定されるとともに、内周面が発光素子からの光を反射する反射面とされる反射枠体とを備え、反射枠体には、2つの外形面によって構成される角部に、切欠部が設けられている。

【0011】

この第1の局面による発光装置は、上記のように、反射枠体の2つの外形面によって構成される角部に切欠部を設けることによって、反射枠体を切断することにより、反射枠体にバリが発生したとしても、切欠部によって、反射枠体の外形面を越えてバリが突出するのを抑制することができるので、発光装置の実装時において、実装不良を抑制しながら、実装時の作業効率を向上させることができる。

【0012】

上記第1の局面による発光装置において、好ましくは、切欠部は、反射枠体の上面と側面とによって構成される角部に設けられた第1切欠部を含む。このように構成すれば、基台側から反射枠体を切断することにより、反射枠体にバリが発生したとしても、第1切欠部によって、反射枠体の上面を越えて上方にバリが突出するのを抑制することができるので、発光装置の実装時において、容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。たとえば、吸着コレットを用いて回路基板などに発光装置を実装する場合に、反射枠体の上面を越えて上方にバリが突出するのを抑制することによって、吸着コレットの吸着面と反射枠体の上面とを密着させることができるので、発光装置の吸着位置がずれたり、吸着コレットから発光装置が落下したりするのを抑制することができる。このため、発光装置の吸着位置がずれるのを抑制することによって、実装すべき領域に発光装置を搭載することができる。すなわち、実装精度の低下を抑制することができる。また、吸着コレットから発光装置が落下したりするのを抑制することによって、発光装置を回路基板などに実装するための実装装置などを停止させることなく、実装作業を継続させることができる。これにより、発光装置の実装時において、容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。なお、反射枠体の上面を越えて上方にバリが突出するのを抑制することによって、たとえば、発光装置を用いてバックライト装置を構成した場合に、導光板と発光装置の反射枠体の上面との間にバリによって隙間が生じるという実装不良が発生するのを抑制することができる。このため、導光板を、発光装置の反射枠体の上面に密着させることができるので、導光板と発光装置の反射枠体の上面との間に隙間が生じることに起因して、バックライト装置の発光面が暗くなったり、輝度分布ムラが生じたりするという不都合が生じるのを抑制することもできる。

【0013】

この場合において、好ましくは、反射枠体は、平面的に見て、四角形状を有しており、第1切欠部は、反射枠体の上面と側面とによって構成される4つの角部にそれぞれ設けられている。このように構成すれば、反射枠体の4つの側面のそれぞれにおいて、反射枠体の上面を越えて上方にバリが突出するのを抑制することができるので、より容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。

【0014】

上記第1の局面による発光装置において、好ましくは、切欠部は、反射枠体の2つの側面によって構成される角部に設けられた第2切欠部を含む。このように構成すれば、反射枠体を切断することにより、反射枠体にバリが発生したとしても、第2切欠部によって、反射枠体の側面を越えて側方にバリが突出するのを抑制することができるので、発光装置の実装時において、さらに容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。たとえば、エンボスキャリアテープのエンボス成型されたポケット内に収納されている発光装置を、エンボスキャリアテープのポケット内から吸着コレットを用いて取り出す場合に、反射枠体の側面を越えて側方にバリが突出するのを抑制することによって、反射枠体のバリがエンボスキャリアテープのポケットの側壁などに引っ掛かるのを抑制することができるので、反射枠体のバリがポケットの側壁などに引っ掛かることに起因して、吸着コレットによる発光装置の吸着位置がずれたり、吸着コレットによる吸着ミスが発生したりするという不都合が生じるのを抑制することができる。このため、発光装置の吸着位置がずれるのをさらに容易に抑制することができるので、実装すべき領域に発光装置をさらに容易に搭載することができる。すなわち、発光装置の実装精度の低下をさらに容易に抑制することができる。また、吸着コレットによる吸着ミスをさらに容易に抑制することができるので、発光装置を回路基板などに実装するための実装装置などを停止させることなく、実装作業をさらに容易に継続させることができる。その結果、発光装置の実装時において、さらに容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。なお、反射枠体の側面を越えて(外形公差を越えて)側方にバリが突出するのを抑制することによって、たとえば、発光装置を回路基板などに実装した際に、発光装置の反射枠体のバリが他の電子部品などと接触するという実装不良が発生するのを抑制することができるので、実装面積を有効に活用することができるとともに、反射枠体を金属から構成した場合でも、他の電子部品などとバリとが接触することに起因して、電気的に短絡したり、他の電子部品などにキズが付いたりするという不都合が生じるのを抑制することもできる。

【0015】

上記第1の局面による発光装置において、好ましくは、反射枠体は、金属材料から構成されている。このような構成を上記第1の局面による発光装置に適用すれば、樹脂から構成された反射枠体を用いた場合に比べて、発光装置の放熱性を向上させることができるとともに、バリの発生し易い金属材料から反射枠体を構成した場合でも、実装不良を抑制しながら、実装時の作業効率を向上させることができる。

【0016】

この発明の第2の局面における発光装置の製造方法は、内周面を反射面とする複数の開口部を板状部材に形成するとともに、少なくとも、板状部材の上面に、格子状の切断予定線の少なくとも一部に沿って、切断予定線の切断代よりも幅の広い溝部を形成する工程、および、切断予定線の交差部の少なくとも一つに、板状部材の厚み方向に伸びるとともに、切断予定線の切断代よりも外形の大きい穴部を形成する工程のいずれかを含む工程と、基台の上面上に板状部材を固定する工程と、基台の上面上であるとともに、板状部材の開口部の内側に位置する領域に、発光素子をそれぞれ搭載する工程と、切断予定線に沿って、基台および板状部材を切断する工程とを備える。

【0017】

この第2の局面による発光装置の製造方法では、上記のように、板状部材の上面に、格子状の切断予定線の少なくとも一部に沿って、切断予定線の切断代よりも幅の広い溝部を形成することによって、基台側から切断予定線に沿って基台および板状部材を切断することにより、板状部材の切断面にバリが発生したとしても、溝部によって、板状部材の上面を越えて上方にバリが突出するのを抑制することができる。このため、板状部材が切断されて反射枠体(発光装置)が形成(製造)された際に、発生したバリが、発光装置の反射枠体の上面を越えて上方に突出するのを抑制することができるので、実装不良を抑制しながら、実装時の作業効率を向上させることができる発光装置を製造することができる。一方、切断予定線の交差部の少なくとも一つに、板状部材の厚み方向に伸びるとともに、切断予定線の切断代よりも外形の大きい穴部を形成することによって、切断予定線に沿って基台および板状部材を切断することにより、板状部材の切断面にバリが発生したとしても、穴部によって、板状部材の側面を越えて側方にバリが突出するのを抑制することができる。このため、板状部材が切断されて反射枠体(発光装置)が形成(製造)された際に、発生したバリが、発光装置の反射枠体の側面を越えて側方に突出するのを抑制することができるので、実装不良を抑制しながら、実装時の作業効率を向上させることができる発光装置を製造することができる。

【0018】

上記第2の局面による発光装置の製造方法において、好ましくは、穴部を形成する工程は、穴部を、板状部材の上面から下面に達する貫通穴部に形成する工程を含む。このように構成すれば、板状部材の厚み方向の全長にわたって、穴部が形成されるので、板状部材の厚み方向のいずれの位置にバリが発生した場合でも、貫通穴部によって、容易に、板状部材の側面を越えて側方にバリが突出するのを抑制することができる。このため、板状部材が切断されて反射枠体(発光装置)が形成(製造)された際に、発生したバリが、発光装置の反射枠体の側面を越えて側方に突出するのを容易に抑制することができるので、容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる発光装置を製造することができる。

【0019】

上記第2の局面による発光装置の製造方法において、好ましくは、板状部材は、金属材料から構成されている。このような構成を上記第2の局面による発光装置の製造方法に適用すれば、樹脂から構成された板状部材を用いた場合に比べて、発光装置の放熱性を向上させることができるとともに、バリの発生し易い金属材料から板状部材を構成した場合でも、実装不良を抑制しながら、実装時の作業効率を向上させることができる発光装置を製造することができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明を具体化した実施形態を図面に基づいて説明する。なお、本実施形態では、発光装置の一例である表面実装型LED(Light Emitting Diode)に本発明を適用した場合について説明する。

【0021】

図1は、本発明の一実施形態による表面実装型LEDの全体斜視図であり、図2は、図1に示した本発明の一実施形態による表面実装型LEDを上側から見た平面図である。図3は、図1に示した本発明の一実施形態による表面実装型LEDを下側から見た平面図であり、図4は、図2および図3の100−100線に沿った断面図である。図5および図6は、図1に示した本発明の一実施形態による表面実装型LEDを説明するための図である。まず、図1〜図6を参照して、本発明の一実施形態による表面実装型LEDの構造について説明する。

【0022】

一実施形態による表面実装型LEDは、図1に示すように、ガラスエポキシなどからなる基板1と、基板1の上面上に固定される発光ダイオード素子(LED素子)20および反射枠体30と、反射枠体30の内側に充填される透光性部材40とを備えている。なお、基板1は、本発明の「基台」の一例であり、LED素子20は、本発明の「発光素子」の一例である。

【0023】

また、基板1は、図4に示すように、絶縁基材2の上面上および下面上に電極層が形成された両面基板から構成されている。また、基板1は、図3に示すように、平面的に見て、矢印X方向に、約3.5mmの長さを有するとともに、矢印X方向と直交する矢印Y方向にも、約3.5mmの長さを有する正方形形状に形成されている。また、基板1は、約0.2mmの厚みを有している。

【0024】

また、絶縁基材2の上面上に形成された電極層は、図2に示すように、正の極性を持つ複数(3つ)の有極性電極層3、および、負の極性を持つ複数(3つ)の有極性電極層4と、有極性電極層3および4と絶縁溝5を介して電気的に分離された極性を持たない無極性(中性)電極層6とから構成されている。また、有極性電極層3および4は、図1および図2に示すように、絶縁基材2の上面上であるとともに、後述する反射枠体30の開口部31の内側に位置する領域にそれぞれ形成されている。また、無極性電極層6は、絶縁基材2の上面上であるとともに、有極性電極層3および4が形成されている領域以外の領域に形成されている。具体的には、図1、図2、および、図4に示すように、無極性電極層6は、有極性電極層3および4、有極性電極層3および4の周囲の絶縁溝5、および、基板1の上面の外周部に形成された後述する段差部1aが形成されている領域以外の領域に形成されている。

【0025】

また、絶縁基材2の下面上に形成された電極層は、図3に示すように、主として、配線用に用いられる電極層7および8と、主として、放熱用に用いられる電極層9とから構成されている。また、配線用に用いられる電極層7および8は、上記した複数の有極性電極層3および4にそれぞれ対応するように複数形成されており、図4に示すように、絶縁基材2の貫通穴2aに形成された接続部2bを介して、有極性電極層3および4とそれぞれ電気的に接続されている。また、放熱用に用いられる電極層9は、絶縁基材2の複数の貫通穴2cにそれぞれ形成された接続部2dを介して、無極性電極層6と熱的に接続されている。なお、有極性電極層3および4、無極性電極層6、電極層7〜9は、銅などの熱伝導性の優れた導電性材料から構成されている。

【0026】

また、基板1の上面上の外周部には、反射枠体30を基板1上に固定するための接着層10が形成される段差部1aが設けられている。この段差部1aは、接着層10の上面と無極性電極層6の上面とを実質的に同一面とする機能を有している。これにより、接着層10を介して反射枠体30を基板1上に固定する際に、反射枠体30の下面を無極性電極層6の上面に直接接触させることが可能となる。

【0027】

また、図1および図2に示すように、無極性電極層6の上面上であるとともに、反射枠体30の開口部31の内側に位置する領域には、3個のLED素子20が、導電性接着剤21(図4参照)などによって固定されている。このLED素子20は、無極性電極層6の上面上に、正の有極性電極層3と負の有極性電極層4との間に、所定の間隔を隔てて配列されて固定されている。また、LED素子20は、それぞれ、赤色、緑色、および、青色の光を発光する機能を有しており、これらのLED素子20が同時に発光した場合には、その色が混色されて出射される。

【0028】

また、正の有極性電極層3の上面と、LED素子20の電極部とは、それぞれ、ボンディングワイヤ22を介して、電気的に接続されているとともに、負の有極性電極層3の上面と、LED素子20の電極部とは、それぞれ、ボンディングワイヤ23を介して、電気的に接続されている。このため、図4に示す電極層7と電極層8とに、電圧を加えることによって、ボンディングワイヤ22および23を介して、LED素子20に電流が流れ、それぞれのLED素子20が固有の波長で発光する。なお、ボンディングワイヤ22および23は、Au、Ag、Alなどの金属細線から構成されている。

【0029】

また、LED素子20の発光により発生した熱は、図1〜図4に示すように、絶縁基材2の上面上に形成された無極性電極層6で放熱されるとともに、無極性電極層6と接触している反射枠体30によっても放熱される。また、絶縁基材2の貫通穴2cに形成された接続部2dを介して、無極性電極層6と熱的に接続されている放熱用の電極層9でも、LED素子20で発生した熱が放熱される。また、回路基板のヒートシンク部などに電極層9が接続されている場合には、より放熱効果が促進される。このように、一実施形態による表面実装型LEDでは、LED素子20で発生した熱を効率的に放熱することが可能に構成されているので、LED素子20の温度上昇による発光効率の低下が抑制されるとともに、電流量に比例した高輝度が得られ、表面実装型LEDの機能性の向上、および、寿命の向上の効果が得られる。

【0030】

また、反射枠体30は、図1および図2に示すように、放熱性に優れたアルミニウムを主成分とする金属材料から構成されているとともに、基板1とほぼ同じ大きさの平面形状に形成されている。具体的には、反射枠体30は、平面的に見て、矢印X方向に、約3.5mmの長さを有するとともに、矢印Y方向にも、約3.5mmの長さを有する正方形形状に形成されている。また、反射枠体30は、約0.6mmの厚みを有している。

【0031】

また、反射枠体30の中央部には、開口部31が形成されており、開口部31の内側面31aは、LED素子20から発光された光を反射させる反射面として機能するように構成されている。また、開口部31の内側面31aの表面には、銀メッキ処理や、アルマイト処理などが施されている。また、反射枠体30は、開口部31の内側面31aによってLED素子20を取り囲むように、接着層10(図4参照)を介して、基板1上に固定されている。また、図1、図2、および、図4に示すように、開口部31は、LED素子20から発光された光を均等に集光させるために内側面31aが円状に形成されているとともに、開口部31の上方に向かってテーパ状に広がるように形成されている。このように、開口部31の内側面31aは、LED素子20から発光された光を効率よく上方に反射させることが可能に構成されている。なお、内側面31aは、本発明の「内周面」および「反射面」の一例である。

【0032】

ここで、本実施形態では、反射枠体30の2つの外形面である上面30aと側面30bとによって構成される4つの角部に、それぞれ、矢印X方向、および、矢印Y方向に延びる切欠部32が設けられている。これにより、図5に示すように、上面30aの位置から距離H1だけ離れた(下方の)位置に、側面30bの上方の縁部30cが形成されるので、切断によって反射枠体30が形成される際に、反射枠体30の側面30bの上方の縁部30cに、上方に突出するバリ33が発生したとしても、反射枠体30の上面30aを越えて、バリ33が上方に突出するのが抑制される。なお、バリ33は、0.15mm以下の長さA1を有しており、側面30bの上方の縁部30cの位置と、上面30aとの間の距離H1は、バリ33の長さA1よりも長くなるように切欠部32によって構成されている。また、切欠部32は、円弧形状の断面を有しているとともに、それぞれ、角部の全長にわたって設けられている。なお、切欠部32は、本発明の「第1切欠部」の一例である。

【0033】

また、本実施形態では、図1および図2に示すように、反射枠体30の2つの側面30bによって構成される4つの角部に、それぞれ、基板1の厚み方向(矢印Z方向)に延びる切欠部34が設けられている。これにより、図6に示すように、側面30bの位置から距離L1だけ離れた位置に、隣り合う側面30bの側方の縁部30dが形成されるので、切断によって反射枠体30が形成される際に、反射枠体30の側面30bの側方の縁部30dに、側方に突出するバリ35が発生したとしても、反射枠体30の側面30bを越えて、バリ35が側方に突出するのが抑制される。なお、バリ35は、0.15mm以下の長さA2を有しており、側面30bの側方の縁部30dの位置と、隣り合う側面30bとの間の距離L1は、バリ35の長さA2よりも長くなるように切欠部34によって構成されている。また、切欠部34は、上記した切欠部32と同様、円弧形状の断面を有しているとともに、それぞれ、角部の全長にわたって設けられている。なお、切欠部34は、本発明の「第2切欠部」の一例である。

【0034】

また、透光性部材40は、図1、図2、および、図4に示すように、エポキシ樹脂やシリコン樹脂などから構成されており、反射枠体30の開口部31内に、開口部31を塞ぐように設けられている。また、透光性部材40は、LED素子20、ボンディングワイヤ22および23を封止することによって、LED素子20、ボンディングワイヤ22および23が、空気や水分などと接するのを抑制する機能を有している。

【0035】

本実施形態では、上記のように、反射枠体30の上面30aと側面30bとによって構成される角部に、切欠部32を設けることによって、基板1側から反射枠体30を切断することにより、反射枠体30の側面30bの縁部30cにバリ33が発生したとしても、切欠部32によって、反射枠体30の上面30aを越えて上方にバリ33が突出するのを抑制することができるので、表面実装型LEDの実装時において、容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。たとえば、吸着コレットを用いて回路基板などに表面実装型LEDを実装する場合に、反射枠体30の上面30aを越えて上方にバリが突出するのを抑制することによって、吸着コレットの吸着面と反射枠体30の上面30aとを密着させることができるので、表面実装型LEDの吸着位置がずれたり、吸着コレットから表面実装型LEDが落下したりするのを抑制することができる。このため、表面実装型LEDの吸着位置がずれるのを抑制することによって、実装すべき領域に表面実装型LEDを搭載することができる。すなわち、実装精度の低下を抑制することができる。また、吸着コレットから表面実装型LEDが落下したりするのを抑制することによって、表面実装型LEDを回路基板などに実装するための実装装置などを停止させることなく、実装作業を継続させることができる。その結果、表面実装型LEDの実装時において、容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。

【0036】

また、本実施形態では、反射枠体30の上面30aを越えて上方にバリ33が突出するのを抑制することによって、たとえば、表面実装型LEDを用いてバックライト装置を構成した場合に、導光板と表面実装型LEDの反射枠体30の上面30aとの間にバリによって隙間が生じるという実装不良が発生するのを抑制することができる。このため、導光板を、表面実装型LEDの反射枠体30の上面30aに密着させることができるので、導光板と表面実装型LEDの反射枠体30の上面30aとの間に隙間が生じることに起因して、バックライト装置の発光面が暗くなったり、輝度分布ムラが生じたりするという不都合が生じるのを抑制することができる。

【0037】

また、本実施形態では、切欠部32を、反射枠体30の上面30aと側面30bとによって構成される4つの角部のそれぞれに設けることによって、反射枠体30の4つの側面30bのそれぞれにおいて、反射枠体30の上面30aを越えて上方にバリ33が突出するのを抑制することができるので、より容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。

【0038】

また、本実施形態では、反射枠体30の2つの側面30bによって構成される角部に切欠部34を設けることによって、反射枠体30を切断することにより、反射枠体30の側面30bの縁部30dにバリ35が発生したとしても、切欠部34によって、反射枠体30の側面30bを越えて側方にバリ35が突出するのを抑制することができるので、表面実装型LEDの実装時において、さらに容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。たとえば、エンボスキャリアテープのエンボス成型されたポケット内に収納されている表面実装型LEDを、エンボスキャリアテープのポケット内から吸着コレットを用いて取り出す場合に、反射枠体30の側面30bを越えて側方にバリ35が突出するのを抑制することによって、反射枠体30のバリ35がエンボスキャリアテープのポケットの側壁などに引っ掛かるのを抑制することができるので、反射枠体30のバリがポケットの側壁などに引っ掛かることに起因して、吸着コレットによる表面実装型LEDの吸着位置がずれたり、吸着コレットによる吸着ミスが発生したりするという不都合が生じるのを抑制することができる。このため、表面実装型LEDの吸着位置がずれるのをさらに容易に抑制することができるので、実装すべき領域に表面実装型LEDをさらに容易に搭載することができる。すなわち、表面実装型LEDの実装精度の低下をさらに容易に抑制することができる。また、吸着コレットによる吸着ミスをさらに容易に抑制することができるので、表面実装型LEDを回路基板などに実装するための実装装置などを停止させることなく、実装作業をさらに容易に継続させることができる。その結果、表面実装型LEDの実装時において、さらに容易に、実装不良を抑制しながら、実装時の作業効率を向上させることができる。

【0039】

また、本実施形態では、反射枠体30の側面30bを越えて(外形公差を越えて)側方にバリ35が突出するのを抑制することによって、たとえば、表面実装型LEDを回路基板などに実装した際に、表面実装型LEDの反射枠体30のバリが他の電子部品などと接触するという実装不良が発生するのを抑制することができるので、実装面積を有効に活用することができるとともに、反射枠体30を金属から構成した場合でも、他の電子部品などとバリとが接触することに起因して、電気的に短絡したり、他の電子部品などにキズが付いたりするという不都合が生じるのを抑制することもできる。

【0040】

また、本実施形態では、反射枠体30を、アルミニウムを主成分とする金属材料から構成することによって、樹脂から構成された反射枠体を用いた場合に比べて、表面実装型LEDの放熱性を向上させることができるとともに、バリの発生し易い金属材料から反射枠体30を構成した場合でも、実装不良を抑制しながら、実装時の作業効率を向上させることができる。

【0041】

図7〜図19は、図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための図である。次に、図1、図2、および、図4〜図19を参照して、一実施形態による表面実装型LEDの製造プロセスについて説明する。

【0042】

まず、図7および図8に示すように、アルミニウムを主成分とするとともに、約0.6mmの厚みを有する板状部材50に、プレス加工によって、複数の開口部31を形成する。この際、開口部31は、内側面31aを円状に形成するとともに、図9に示すように、開口部31の上方に向かってテーパ状に広がるように形成する。また、開口部31は、図7および図8に示すように、矢印X方向と、矢印Y方向とに配列するように、マトリクス状に形成する。

【0043】

ここで、本実施形態では、図7〜図9に示すように、プレス加工によって、板状部材50に開口部31を形成するタイミングで、板状部材50の上面に、プレス加工によって、格子状の溝部51を形成する。これにより、板状部材50の上面に溝部51を形成する場合でも、製造工程の増加が抑制される。また、溝部51は、図8に示すように、開口部31を囲むとともに、矢印X方向と矢印Y方向とにそれぞれ延びる格子状の切断予定線52に沿って、格子状に形成する。

【0044】

また、本実施形態では、図10に示すように、溝部51は、ダイシング・ソー60を用いて切断した場合の切断代W1(約0.25mm)よりも大きい幅W(約0.6mm)に形成するとともに、約0.3mmの深さR1に形成する。具体的には、溝部51は、断面が半径R1(約0.3mm)の半円形状に形成する。これにより、板状部材50を切断予定線52に沿って切断した際に、図5に示したように、側面30bの上方の縁部30cと上面30aとの間の距離H1を、バリ33の長さよりも大きく保つことが可能となる。なお、プレス加工によって溝部51を形成する場合には、断面が半円形状の溝部51を形成することによって、断面が凹状、または、V字状などの溝部を形成する場合に比べて、容易に、意図した断面形状の溝部を形成することが可能となる。

【0045】

また、本実施形態では、図7、図8、および、図11に示すように、プレス加工によって、板状部材50に開口部31を形成するタイミングで、板状部材50に、プレス加工によって、複数の貫通穴部53を形成する。これにより、板状部材50に貫通穴部53を形成する場合でも、製造工程の増加が抑制される。また、貫通穴部53は、矢印X方向の切断予定線52と矢印Y方向の切断予定線52との交差部に、板状部材50の上面から下面に達するように形成する。なお、貫通穴部53は、本発明の「穴部」の一例である。

【0046】

また、本実施形態では、図12に示すように、貫通穴部53は、ダイシング・ソー60を用いて切断した場合の切断代W1(約0.25mm)よりも大きい外形に形成する。具体的には、貫通穴部53の外形は、平断面が直径D1(約0.6mm)の円形となるように形成する。すなわち、貫通穴部53は、直径D1を約0.6mmとする円柱状に形成する。これにより、板状部材50を切断予定線52に沿って切断した際に、図6に示したように、側面30bの側方の縁部30dと隣り合う側面30bとの間の距離L1を、バリ35の長さよりも大きく保つことが可能となる。

【0047】

次に、図13および図14に示すように、板状部材50を、接着層10(図4参照)を介して、基板1上に固定する。具体的には、基板1上に形成された有極性電極層3および4を、板状部材50の開口部31で囲むように、板状部材50を基板1上に固定する。そして、図15に示すように、基板1の上面上であるとともに、板状部材50に形成された複数の開口部31の内側の領域に、それぞれ、3個のLED素子20を固定する。具体的には、図2に示したように、無極性電極層6上の所定の領域に、導電性接着剤21(図4参照)を介して、3個のLED素子20を配列して固定する。続いて、図2および図16に示すように、ボンディングワイヤ22および23によって、LED素子20の電極部と基板1上の有極性電極層3および4とを、それぞれ、電気的に接続する。

【0048】

次に、図17に示すように、板状部材50に形成した複数の開口部31内に、それぞれ、エポキシ樹脂やシリコン樹脂などの光透過性の樹脂を充填して硬化させる。これにより、複数の開口部31内のそれぞれに、LED素子20およびボンディングワイヤ22および23を封止するように、透光性部材40が設けられる。

【0049】

次に、図18に示すように、板状部材50の上面上に、ダイシング用貼付シート61を貼り付けるとともに、板状部材50を下側にしてダイシング装置に固定する。そして、図18および図19に示すように、回転している円盤状のダイシング・ソー60を用いて、矢印X方向および矢印Y方向の切断予定線52に沿って、基板1側から、基板1および板状部材50を切断し、個々の表面実装型LEDに分割する。このようにして、図1に示した一実施形態による表面実装型LEDが製造される。なお、板状部材50の溝部51、および、貫通穴部53が切断されることによって、上記した切欠部32および34がそれぞれ形成される。

【0050】

本実施形態による表面実装型LEDの製造プロセスでは、上記にように、板状部材50の上面上に、格子状の切断予定線52に沿って、切断予定線52の切断代W1よりも幅の広い溝部51を形成することによって、基板1側から切断予定線52に沿って基板1および板状部材50を切断することにより、板状部材50の切断面にバリが発生したとしても、溝部51によって、板状部材50の上面を越えて上方にバリが突出するのを抑制することができる。このため、板状部材50が切断されて反射枠体30(表面実装型LED)が形成(製造)された際に、発生したバリ33が、表面実装型LEDの反射枠体30の上面30aを越えて上方に突出するのを抑制することができるので、実装不良を抑制しながら、実装時の作業効率を向上させることができる表面実装型LEDを製造することができる。

【0051】

また、本実施形態では、矢印X方向の切断予定線52と矢印Y方向の切断予定線52との交差部に、板状部材50の上面から下面に達するとともに、切断予定線52の切断代よりも外形の大きい貫通穴部53を形成することによって、基板1側から切断予定線52に沿って基板1および板状部材50を切断することにより、板状部材50の切断面にバリが発生したとしても、貫通穴部53によって、板状部材50の側面を越えて側方にバリが突出するのを抑制することができる。このため、板状部材50が切断されて反射枠体30(表面実装型LED)が形成(製造)された際に、発生したバリ35が、表面実装型LEDの反射枠体30の側面30bを越えて側方に突出するのを抑制することができるので、実装不良を抑制しながら、実装時の作業効率を向上させることができる表面実装型LEDを製造することができる。

【0052】

また、本実施形態では、板状部材50を、アルミニウムを主成分とする金属材料から構成することによって、樹脂から構成された板状部材50を用いた場合に比べて、表面実装型LEDの放熱性を向上させることができるとともに、バリの発生し易い金属材料から板状部材50を構成した場合でも、実装不良を抑制しながら、実装時の作業効率を向上させることができる表面実装型LEDを製造することができる。

【0053】

なお、今回開示された実施形態は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施形態の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【0054】

たとえば、上記実施形態では、本発明を表面実装型LEDに適用した例を示したが、本発明はこれに限らず、表面実装型LED以外の発光装置に本発明を適用するようにしてもよい。

【0055】

また、上記実施形態では、反射枠体の上面と側面とによって構成される4つの角部に、それぞれ、切欠部を設けた例を示したが、本発明はこれに限らず、反射枠体の上面と側面とによって構成される4つの角部のいずれかに、切欠部を設けるようにしてもよい。

【0056】

また、上記実施形態では、反射枠体の2つの側面によって構成される4つの角部に、それぞれ、切欠部を設けた例を示したが、本発明はこれに限らず、反射枠体の2つの側面によって構成される4つの角部のいずれかに、切欠部を設けるようにしてもよい。

【0057】

また、上記実施形態では、反射枠体の上面と側面とによって構成される角部、および、反射枠体の2つの側面によって構成される角部の両方に、切欠部を設けた例を示したが、本発明はこれに限らず、上面と側面とによって構成される角部、および、2つの側面によって構成される角部のいずれか一方に切欠部を設けるようにしてもよい。

【0058】

また、上記実施形態では、切欠部を、反射枠体の上面と側面とによって構成される角部、および、反射枠体の2つの側面によって構成される角部の全長にわたって形成した例を示したが、本発明はこれに限らず、切欠部を、上面と側面とによって構成される角部、および、2つの側面によって構成される角部の一部に形成するようにしてもよい。たとえば、バリの発生する部分にのみ、切欠部を形成するようにしてもよい。

【0059】

また、上記実施形態では、基板側から反射枠体を切断することにより、個々の表面実装型LEDに分割する例を示したが、本発明はこれに限らず、基板と反対側(反射枠体の上面側)から反射枠体を切断することにより、個々の表面実装型LEDに分割するように構成してもよい。

【0060】

また、上記実施形態では、反射枠体の開口部内に、開口部を塞ぐように透光性部材を設けた例を示したが、本発明はこれに限らず、LED素子およびボンディングワイヤを封止することが可能であれば、開口部の底部にのみ透光性部材を設けてもよい。このように構成した場合には、反射枠体と空気との接触面積を大きくすることができるので、反射枠体からの放熱性を向上させることが可能となる。また、このように構成した場合には、透光性部材の表面(上面)から出射された散乱光を、反射枠体の反射面で反射させることが可能となるので、光の出射方向の制御を容易にすることが可能となる。

【0061】

また、上記実施形態では、溝部の断面を半円形状に形成した例を示したが、本発明はこれに限らず、溝部の断面を半円形状以外の形状に形成してもよい。半円形状以外の形状としては、たとえば、凹状やV字状などが考えられる。なお、溝部の断面を半円形状以外の形状に形成した場合には、表面実装型LEDの反射枠体の角部に形成される切欠部の断面形状は、円弧状以外の形状となる。

【0062】

また、上記実施形態では、溝部の断面形状を、半径約0.3mmの半円形状に形成するとともに、貫通穴部の平断面を、直径約0.6mmの円形に形成した例を示したが、本発明はこれに限らず、発生したバリが、表面実装型LEDの外形面を越えて突出するのを抑制することが可能であれば、上記した大きさ以外の大きさに溝部、および、貫通穴部を形成してもよい。

【0063】

また、上記実施形態では、プレス加工によって、板状部材に開口部を形成するタイミングで、プレス加工によって、板状部材の上面に溝部を形成するとともに、板状部材に複数の貫通穴部を形成した例を示したが、本発明はこれに限らず、板状部材の上面に溝部を形成する工程、および、板状部材に複数の貫通穴部を形成する工程は、それぞれ、板状部材に開口部を形成する工程の前後いずれであってもよい。

【0064】

また、上記実施形態では、プレス加工によって、板状部材に、複数の開口部、溝部、および、貫通穴部を形成した例を示したが、本発明はこれに限らず、プレス加工以外の加工方法によって、板状部材に、それぞれ、複数の開口部、溝部、および、貫通穴部を形成するようにしてもよい。プレス加工以外の加工方法としては、たとえば、ドリル加工やエッチングなどが考えられる。

【0065】

また、上記実施形態では、格子状の切断予定線に沿って、板状部材の上面に溝部を形成した例を示したが、本発明はこれに限らず、格子状の切断予定線の一部に沿って、板状部材の上面に溝部を形成するようにしてもよい。

【0066】

また、上記実施形態では、矢印X方向の切断予定線と矢印Y方向の切断予定線とが直交するように構成した例を示したが、本発明はこれに限らず、矢印X方向の切断予定線と矢印Y方向の切断予定線とは、直交以外の所定の角度で交差するように構成してもよい。

【0067】

また、上記実施形態では、板状部材の切断予定線の交差部のそれぞれに貫通穴部を形成した例を示したが、本発明はこれに限らず、板状部材の切断予定線の交差部の少なくとも1つに貫通穴部を形成するようにしてもよい。すなわち、バリの発生しない部分には、貫通穴部を形成しないように構成してもよい。

【0068】

また、上記実施形態では、切断予定線の交差部に平断面が円形の貫通穴部を形成した例を示したが、本発明はこれに限らず、貫通穴部の平断面の形状は、円形以外でもよい。なお、平断面が円形以外の貫通穴部を形成した場合には、表面実装型LEDの反射枠体の角部に形成される切欠部の断面形状は、円弧状以外の形状となる。

【0069】

また、上記実施形態では、板状部材に貫通穴部を形成した後、基板上に板状部材を固定した例を示したが、本発明はこれに限らず、基板上に板状部材を固定した後に、板状部材に貫通穴部を形成するようにしてもよい。この場合、貫通穴部は、板状部材とともに基板も貫通するように構成してもよい。

【0070】

また、上記実施形態では、板状部材の切断予定線の交差部に貫通穴部を形成した例を示したが、本発明はこれに限らず、板状部材の切断予定線の交差部に、貫通しない穴部を形成するようにしてもよい。この場合、貫通しない穴部は、板状部材の上面側、または、下面側のいずれに形成してもよい。

【0071】

また、上記実施形態では、基台の一例である基板上にLED素子および反射枠体を固定した例を示したが、本発明はこれに限らず、基板以外の基台上にLED素子および反射枠体を固定するようにしてもよい。たとえば、成形フレームなどにLED素子および反射枠体を固定するようにしてもよい。

【0072】

また、上記実施形態では、反射枠体および板状部材を、アルミニウムを主成分とする金属材料から構成した例を示したが、本発明はこれに限らず、反射枠体および板状部材を、純Al、マグネシウム、および、その他の金属材料から構成してもよい。また、反射枠体および板状部材を、金属材料以外の材料から構成してもよい。金属材料以外の材料としては、たとえば、樹脂やセラミックなどが考えられる。また、樹脂やセラミックなどから構成された反射枠体の表面に、金属材料を被覆してもよい。さらに、反射枠体および板状部材を、樹脂に金属を分散させた材料などから構成してもよい。

【0073】

また、上記実施形態では、開口部の内側面に、銀メッキ処理や、アルマイト処理などを施した例を示したが、本発明はこれに限らず、開口部の内側面に、銀メッキ処理や、アルマイト処理などの処理を施さない構成にしてもよい。

【0074】

また、上記実施形態では、有極性電極層、無極性電極層、および、電極層を、銅から構成した例を示したが、本発明ではこれに限らず、有極性電極層、無極性電極層、および、電極層を、銅以外のFeやAlなどから構成してもよい。また、有極性電極層、無極性電極層、および、電極層の表面に、Ni、Au、Ag、Pd、および、Snメッキや、これらを複数積層させたメッキを行ってもよい。

【0075】

また、上記実施形態では、赤色、緑色、および、青色の3個のLED素子を搭載した例を示したが、本発明はこれに限らず、1個、2個、または、4個以上のLED素子を搭載するようにしてもよい。

【0076】

また、上記実施形態では、約0.6mmの厚みを有する反射枠体および板状部材を用いた例を示したが、本発明はこれに限らず、約0.6mm以外の厚みを有する反射枠体および板状部材を用いてもよい。

【0077】

また、上記施形態では、発光素子の一例として発光ダイオード素子を発光装置に設けた例を示したが、本発明はこれに限らず、発光ダイオード素子以外の発光素子を発光装置に設けるようにしてもよい。

【0078】

また、上記実施形態では、表面実装型LEDを、平面的に見て一辺が約3.5mmの正方形形状に形成した例を示したが、本発明はこれに限らず、表面実装型LEDを、一辺が約3.5mm以外の大きさの正方形形状に形成してもよい。また、表面実装型LEDを、平面的に見て正方形形状以外の形状に形成してもよい。たとえば、長方形形状などに形成してもよいし、四角形状以外の形状に形成してもよい。

【0079】

また、上記実施形態では、基板上に反射枠体を取り付けた後にLED素子を取り付けた例を示したが、本発明はこれに限らず、発光ダイオード素子の基板上への取り付けは、反射枠体を取り付ける前であってもよい。

【0080】

また、上記実施形態では、反射枠体の開口部の内側面を円状に形成するとともに、開口部の上方に向かってテーパ状に広がるように開口部を形成した例を示したが、本発明はこれに限らず、反射枠体の開口部を、内側面が円状以外の形状に形成してもよい。たとえば、反射枠体の開口部の内側面を四角形状に形成してもよい。

【図面の簡単な説明】

【0081】

【図1】本発明の一実施形態による表面実装型LEDの全体斜視図である。

【図2】図1に示した本発明の一実施形態による表面実装型LEDを上側から見た平面図である。

【図3】図1に示した本発明の一実施形態による表面実装型LEDを下側から見た平面図である。

【図4】図2および図3の100−100線に沿った断面図である。

【図5】図1に示した本発明の一実施形態による表面実装型LEDの切欠部を拡大して示した断面図である。

【図6】図1に示した本発明の一実施形態による表面実装型LEDの切欠部を拡大して示した平面図である。

【図7】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための斜視図である。

【図8】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための平面図である。

【図9】図8の200−200線に沿った断面図である。

【図10】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための溝部の拡大断面図である。

【図11】図8の300−300線に沿った断面図である。

【図12】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための貫通穴部の拡大平面図である。

【図13】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための斜視図である。

【図14】図13の400−400線に沿った断面図である。

【図15】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図16】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図17】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図18】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図19】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための斜視図である。

【符号の説明】

【0082】

1 基板(基台)

2 絶縁基材

3、4 有極性電極層

5 絶縁溝

6 無極性電極層

7、8、9 電極層

10 接着層

20 LED素子(発光素子)

21 導電性接着剤

22、23 ボンディングワイヤ

30 反射枠体

31 開口部

31a 内側面(内周面、反射面)

32 切欠部(第1切欠部)

33、35 バリ

34 切欠部(第2切欠部)

40 透光性部材

50 板状部材

51 溝部

52 切断予定線

53 貫通穴部(穴部)

60 ダイシング・ソー

61 ダイシング用貼付シート

【特許請求の範囲】

【請求項1】

発光素子が搭載された基台と、

前記発光素子を囲むように前記基台の表面上に固定されるとともに、内周面が前記発光素子からの光を反射する反射面とされる反射枠体とを備え、

前記反射枠体には、2つの外形面によって構成される角部に、切欠部が設けられていることを特徴とする、発光装置。

【請求項2】

前記切欠部は、前記反射枠体の上面と側面とによって構成される角部に設けられた第1切欠部を含むことを特徴とする、請求項1に記載の発光装置。

【請求項3】

前記反射枠体は、平面的に見て、四角形状を有しており、

前記第1切欠部は、前記反射枠体の上面と側面とによって構成される4つの角部にそれぞれ設けられていることを特徴とする、請求項2に記載の発光装置。

【請求項4】

前記切欠部は、前記反射枠体の2つの側面によって構成される角部に設けられた第2切欠部を含むことを特徴とする、請求項1〜3のいずれか1項に記載の発光装置。

【請求項5】

前記反射枠体は、金属材料から構成されていることを特徴とする、請求項1〜4のいずれか1項に記載の発光装置。

【請求項6】

内周面を反射面とする複数の開口部を板状部材に形成するとともに、少なくとも、前記板状部材の上面に、格子状の切断予定線の少なくとも一部に沿って、前記切断予定線の切断代よりも幅の広い溝部を形成する工程、および、前記切断予定線の交差部の少なくとも一つに、前記板状部材の厚み方向に伸びるとともに、前記切断予定線の前記切断代よりも外形の大きい穴部を形成する工程のいずれかを含む工程と、

基台の上面上に前記板状部材を固定する工程と、

前記基台の上面上であるとともに、前記板状部材の前記開口部の内側に位置する領域に、発光素子をそれぞれ搭載する工程と、

前記切断予定線に沿って、前記基台および前記板状部材を切断する工程とを備えることを特徴とする、発光装置の製造方法。

【請求項7】

前記穴部を形成する工程は、前記穴部を、前記板状部材の上面から下面に達する貫通穴部に形成する工程を含むことを特徴とする、請求項6に記載の発光装置の製造方法。

【請求項8】

前記板状部材は、金属材料から構成されていることを特徴とする、請求項6または7に記載の発光装置の製造方法。

【請求項1】

発光素子が搭載された基台と、

前記発光素子を囲むように前記基台の表面上に固定されるとともに、内周面が前記発光素子からの光を反射する反射面とされる反射枠体とを備え、

前記反射枠体には、2つの外形面によって構成される角部に、切欠部が設けられていることを特徴とする、発光装置。

【請求項2】

前記切欠部は、前記反射枠体の上面と側面とによって構成される角部に設けられた第1切欠部を含むことを特徴とする、請求項1に記載の発光装置。

【請求項3】

前記反射枠体は、平面的に見て、四角形状を有しており、

前記第1切欠部は、前記反射枠体の上面と側面とによって構成される4つの角部にそれぞれ設けられていることを特徴とする、請求項2に記載の発光装置。

【請求項4】

前記切欠部は、前記反射枠体の2つの側面によって構成される角部に設けられた第2切欠部を含むことを特徴とする、請求項1〜3のいずれか1項に記載の発光装置。

【請求項5】

前記反射枠体は、金属材料から構成されていることを特徴とする、請求項1〜4のいずれか1項に記載の発光装置。

【請求項6】

内周面を反射面とする複数の開口部を板状部材に形成するとともに、少なくとも、前記板状部材の上面に、格子状の切断予定線の少なくとも一部に沿って、前記切断予定線の切断代よりも幅の広い溝部を形成する工程、および、前記切断予定線の交差部の少なくとも一つに、前記板状部材の厚み方向に伸びるとともに、前記切断予定線の前記切断代よりも外形の大きい穴部を形成する工程のいずれかを含む工程と、

基台の上面上に前記板状部材を固定する工程と、

前記基台の上面上であるとともに、前記板状部材の前記開口部の内側に位置する領域に、発光素子をそれぞれ搭載する工程と、

前記切断予定線に沿って、前記基台および前記板状部材を切断する工程とを備えることを特徴とする、発光装置の製造方法。

【請求項7】

前記穴部を形成する工程は、前記穴部を、前記板状部材の上面から下面に達する貫通穴部に形成する工程を含むことを特徴とする、請求項6に記載の発光装置の製造方法。

【請求項8】

前記板状部材は、金属材料から構成されていることを特徴とする、請求項6または7に記載の発光装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2008−124195(P2008−124195A)

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願番号】特願2006−305272(P2006−305272)

【出願日】平成18年11月10日(2006.11.10)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000214892)鳥取三洋電機株式会社 (1,582)

【Fターム(参考)】

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願日】平成18年11月10日(2006.11.10)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000214892)鳥取三洋電機株式会社 (1,582)

【Fターム(参考)】

[ Back to top ]