発光装置およびその製造方法

【課題】光取り出し効率の低下を抑制することが可能であるとともに、薄型化が可能であり、かつ、所定方向に指向性を有する発光装置を提供する。

【解決手段】この表面実装型LED(発光装置)10は、発光ダイオード素子2と、発光ダイオード素子2を覆うように設けられたシリコン樹脂からなる第1透光性部材4と、第1透光性部材4の屈折率よりも大きい屈折率を有するエポキシ樹脂からなる第2透光性部材5とを備えている。また、第1透光性部材4には、リング状プリズムが同心円状に配列されたフレネルレンズ形状を有するフレネルレンズ面4bが設けられている。また、第2透光性部材5は、第1透光性部材4のフレネルレンズ面4b上に設けられている。

【解決手段】この表面実装型LED(発光装置)10は、発光ダイオード素子2と、発光ダイオード素子2を覆うように設けられたシリコン樹脂からなる第1透光性部材4と、第1透光性部材4の屈折率よりも大きい屈折率を有するエポキシ樹脂からなる第2透光性部材5とを備えている。また、第1透光性部材4には、リング状プリズムが同心円状に配列されたフレネルレンズ形状を有するフレネルレンズ面4bが設けられている。また、第2透光性部材5は、第1透光性部材4のフレネルレンズ面4b上に設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、発光装置およびその製造方法に関し、特に、レンズ面が設けられた発光装置およびその製造方法に関する。

【背景技術】

【0002】

従来、発光ダイオード素子などの発光素子を有する発光装置が知られており、カメラのフラッシュ光源などに用いられている。カメラのフラッシュ光源などに発光装置を用いる場合には、所定方向の輝度が必要となるため、発光素子から発光される光は所定方向に指向性を有していることが必要となる。このため、従来の発光装置では、反射面を有する反射枠体を備えるとともに、反射枠体の反射面で発光ダイオード素子から発光された光を反射させることによって、発光ダイオード素子から発光された光に所定方向の指向性を持たせていた。しかしながら、このような反射枠体を備えた従来の発光装置では、反射枠体の反射面にあたった光の一部が散乱するため、発光ダイオード素子から発光された光に所定方向の指向性を十分に持たせることは困難であった。

【0003】

また、従来、凸レンズまたは凹レンズを備えるとともに、発光ダイオード素子から発光された光を凸レンズまたは凹レンズによって集光させ、これによって所定方向に指向性を有するように構成された発光装置が知られている。図16は、凸レンズを備えた従来の発光装置の全体斜視図であり、図17は、図16の300−300線に沿った断面図である。また、図18は、凹レンズを備えた従来の発光装置の全体斜視図であり、図19は、図18の400−400線に沿った断面図である。

【0004】

凸レンズを備えた従来の発光装置110は、図16および図17に示すように、基板101上に、発光素子としての発光ダイオード素子102が載置されており、内周面103aを反射面とする反射枠体103が発光ダイオード素子102を囲むように基板101上に固定されている。また、反射枠体103の内側には、発光ダイオード素子102を覆うように、上面に凸レンズ面104aを有する樹脂モールド体104が設けられている。

【0005】

また、凹レンズを備えた従来の発光装置210は、図18および図19に示すように、基板201上に、発光素子としての発光ダイオード素子202が載置されており、内周面203aを反射面とする反射枠体203が発光ダイオード素子202を囲むように基板201上に固定されている。また、反射枠体203の内側には、発光ダイオード素子202を覆うように、上面に凹レンズ面204aを有する樹脂モールド体204が設けられている。

【0006】

しかしながら、凸レンズを備えた従来の発光装置110では、凸レンズ面104aの集光作用によって発光ダイオード素子102から発光された光が所定方向の指向性を有するように構成することが可能である一方、図17に示すように、凸レンズ面104aを設けることによって樹脂モールド体104の上部が、反射枠体103の上面から突出するという不都合があった。このため、突出した分Hだけ、発光装置110の高さが高くなるという不都合があった。その結果、発光装置110を薄型化することが困難になるという問題点があった。

【0007】

また、凹レンズ面204aを備えた従来の発光装置210では、発光装置210の厚みを小さくした場合、図19に示すように、凹レンズ面204aの曲率半径Rが大きくなり、凹レンズ面204aによる集光効果が得にくくなるという不都合があった。このため、所定の集光効果を得ることが可能な凹レンズ面204aを樹脂モールド体204に設けた場合には、樹脂モールド体204の外周部の厚みが大きくなり、発光装置210の厚みが大きくなるという不都合があった。その結果、発光装置210を薄型化することが困難になるという問題点があった。

【0008】

そこで、従来、所定方向に指向性を有するとともに、薄型化が可能な照明装置(発光装置)が知られている(たとえば、特許文献1参照)。

【0009】

上記特許文献1には、ケース内に発光ダイオード素子が設けられるとともに、発光ダイオード素子の上部にケースの開口部を塞ぐようにフレネルレンズが取り付けられた照明装置(発光装置)が記載されている。この照明装置のフレネルレンズは、板状のレンズ素材の表面に、フレネルレンズ形状を有するフレネルレンズ面が設けられた構成となっている。このため、発光ダイオード素子から発光された光を集光させるレンズ面を設けた場合でも、照明装置の厚みが大きくなるのを抑制することが可能となるので、照明装置を薄型化することが可能となる。また、フレネルレンズの集光作用によって、発光ダイオード素子から発光された光に所定方向の指向性を持たせることが可能となるので、所定方向の指向性を有する照明装置を得ることが可能となる。

【特許文献1】特開2005−257953号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、上記特許文献1に記載された照明装置は、フレネルレンズの屈折率と空気の屈折率との差により、発光ダイオード素子から発光された光が、フレネルレンズから空気に進む際に、光の一部がフレネルレンズ面で全反射されてしまうという不都合がある。このため、発光ダイオード素子が発光する光の光取り出し効率が低下するという問題点がある。

【0011】

この発明は、上記のような課題を解決するためになされたものであり、この発明の1つの目的は、光取り出し効率の低下を抑制することが可能であるとともに、薄型化が可能であり、かつ、所定方向に指向性を有する発光装置およびその製造方法を提供することである。

【課題を解決するための手段】

【0012】

この発明の第1の局面における発光装置は、発光素子と、複数のプリズムが配列された形状を有するとともに発光素子から発光された光を集光させるレンズ面を含み、かつ、発光素子を覆うように設けられた第1透光性部材と、第1透光性部材の屈折率よりも大きい屈折率を有するとともに、第1透光性部材のレンズ面上に設けられた第2透光性部材とを備える。

【0013】

この第1の局面による発光装置は、上記のように、第1透光性部材のレンズ面上に、第1透光性部材の屈折率よりも大きい屈折率を有する第2透光性部材を設けることによって、第1透光性部材と第2透光性部材との界面であるレンズ面で、発光素子から発光された光が全反射されるのを抑制することができるので、発光素子から発光された光の光取り出し効率が低下するのを抑制することができる。また、第1透光性部材に、複数のプリズムが配列された形状を有するレンズ面を設けることによって、平面上に複数のプリズムが配列された形状を有するようにレンズ面を構成した場合には、第1透光性部材を平板状に構成することができるので、凸レンズ面または凹レンズ面を設けた場合と異なり、第1透光性部材の厚みが大きくなるのを抑制することができる。このため、発光装置の厚みが大きくなるのを抑制することができるので、発光装置を薄型化することができる。また、第1透光性部材に、発光素子から発光された光を集光させるレンズ面を設けることによって、発光素子から発光された光に所定方向の指向性を持たせることができるので、所定方向の指向性を有する発光装置を得ることができる。

【0014】

上記第1の局面による発光装置において、好ましくは、第1透光性部材のレンズ面は、リング状プリズムが同心円状に配列されたフレネルレンズ形状を有するフレネルレンズ面、または、複数の四角錐状プリズムがマトリクス状に配列されたプリズムレンズ形状を有するプリズムレンズ面である。このように構成すれば、フレネルレンズ面またはプリズムレンズ面により、発光素子から発光された光を集光させることができるので、発光素子から発光された光に所定方向の指向性を容易に持たせることができるとともに、第1透光性部材を容易に平板状に構成することができるので、発光素子から発光された光を集光させるために第1透光性部材にレンズ面を設けた場合でも、第1透光性部材の厚みが大きくなるのを容易に抑制することができる。

【0015】

上記第1の局面による発光装置において、好ましくは、発光素子を載置する基板と、発光素子を囲むように基板の表面上に固定され、内周面が発光素子から発光された光を反射する反射面とされる反射枠体とをさらに備え、第1透光性部材および第2透光性部材は、基板に固定された反射枠体の内側に設けられている。このように構成すれば、第1透光性部材に設けたレンズ面での集光作用に加えて、反射枠体の反射面で光を反射させることによっても、発光素子から発光された光に所定方向の指向性を持たせることができるので、発光素子から発光された光に所定方向の指向性を有効に持たせることができる。

【0016】

上記第1の局面による発光装置において、発光素子を、発光ダイオード素子としてもよい。

【0017】

この場合において、好ましくは、第1透光性部材には、発光ダイオード素子から発光された光を波長変換する蛍光体が含有されている。このように構成すれば、発光ダイオード素子から発光された光を蛍光体により所定の波長に変換することができるので、発光ダイオード素子から発光された光の色を所定の色に変換することができるとともに、所定の色に変換された光を第1透光性部材に設けられたレンズ面で集光させることができるので、所定の色に変換された光に所定方向の指向性を持たせて放射させることができる。

【0018】

この発明の第2の局面における発光装置の製造方法は、発光素子を覆うように第1透光性部材を設ける工程と、第1透光性部材に、複数のプリズムが配列された形状を有するとともに発光素子から発光された光を集光させるレンズ面を設ける工程と、第1透光性部材のレンズ面上に、第1透光性部材の屈折率よりも大きい屈折率を有する第2透光性部材を設ける工程とを備える。

【0019】

この第2の局面による発光装置の製造方法では、上記のように、第1透光性部材のレンズ面上に、第1透光性部材の屈折率よりも大きい屈折率を有する第2透光性部材を設ける工程を備えることによって、第1透光性部材と第2透光性部材との界面であるレンズ面で、発光素子から発光された光が全反射されるのを抑制することができるので、発光素子から発光された光の光取り出し効率が低下するのを抑制することができる。また、第1透光性部材に、複数のプリズムが配列された形状を有するレンズ面を設ける工程を備えることによって、平面上に複数のプリズムが配列された形状を有するようにレンズ面を構成した場合には、第1透光性部材を平板状に構成することができるので、凸レンズ面または凹レンズ面を設けた場合と異なり、第1透光性部材の厚みが大きくなるのを抑制することができる。このため、発光装置の厚みが大きくなるのを抑制することができるので、発光装置を薄型化することができる。また、第1透光性部材に、発光素子から発光された光を集光させるレンズ面を設ける工程を備えることによって、発光素子から発光された光に所定方向の指向性を持たせることができるので、所定方向の指向性を有する発光装置を得ることができる。

【0020】

上記第2の局面による発光装置の製造方法において、好ましくは、第1透光性部材にレンズ面を設ける工程は、第1透光性部材の表面をリング状プリズムが同心円状に配列されたフレネルレンズ形状に形成する工程、または、複数の四角錐状プリズムがマトリクス状に配列されたプリズムレンズ形状に形成する工程を含む。このように構成すれば、フレネルレンズ面またはプリズムレンズ面により、発光素子から発光された光を集光させることができるので、発光素子から発光された光に所定方向の指向性を容易に持たせることができるとともに、第1透光性部材を容易に平板状に構成することができるので、発光素子から発光された光を集光させるために第1透光性部材にレンズ面を設けた場合でも、第1透光性部材の厚みが大きくなるのを容易に抑制することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明を具体化した実施形態を図面に基づいて説明する。なお、第1および第2実施形態では、発光装置の一例である表面実装型LED(Light Emitting Diode)に本発明を適用した場合について説明する。

【0022】

(第1実施形態)

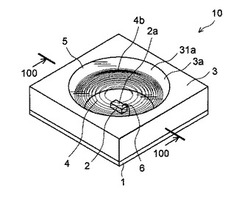

図1は、本発明の第1実施形態による表面実装型LEDの全体斜視図であり、図2は、図1に示した本発明の第1実施形態による表面実装型LEDの平面図である。図3は、図1の100−100線に沿った断面図である。まず、図1〜図3を参照して、本発明の第1実施形態による表面実装型LED10の構造について説明する。

【0023】

第1実施形態による表面実装型LED10は、図1および図3に示すように、ガラスエポキシなどからなる基板1と、基板1の上面上に固定される発光ダイオード素子2および反射枠体3と、反射枠体3の内側に設けられた第1透光性部材4および第2透光性部材5とを備えている。なお、発光ダイオード素子2は、本発明の「発光素子」の一例である。

【0024】

また、発光ダイオード素子2は、導電性接着剤などによって基板1の上面に固定されている。基板1上には、図示しない電極部が設けられており、その電極部と発光ダイオード素子2の電極部2aとが、ボンディングワイヤ6を介して、電気的に接続されている。

【0025】

また、図1〜図3に示すように、反射枠体3は、ポリフタルアミドなどからなり、基板1とほぼ同じ平面形状に形成されているとともに、基板1の厚みよりも大きい厚みを有するように構成されている。また、反射枠体3の中央部には、開口部3aが形成されており、この開口部3aの内側面31aによって発光ダイオード素子2を取り囲むように、反射枠体3が基板1上に固定されている。また、開口部3aの内側面31aには、NiメッキやAlメッキなどの銀色系の金属メッキ加工などが施されており、開口部3aの内側面31aは、発光ダイオード素子2から発光された光を反射させる反射面として機能するように構成されている。また、開口部3aは、発光ダイオード素子2から発光された光を均等に集光させるために内側面31aが円状に形成されているとともに、開口部3aの上方に向かってテーパ状に広がるように形成されている。このように、開口部3aの内側面31aは、発光ダイオード素子2から発光された光を効率よく上方に反射させることが可能に構成されている。なお、反射枠体3は、接着剤などによって基板1の上面に固定されている。また、内側面31aは、本発明の「内周面」および「反射面」の一例である。

【0026】

ここで、第1実施形態では、図1および図3に示すように、反射枠体3の内側(開口部3a内)には、シリコン樹脂からなる第1透光性部材4が、発光ダイオード素子2を覆うように設けられている。この第1透光性部材4には、図3に示すように、発光ダイオード素子2から発光された光を波長変換する蛍光体4aが含有されている。また、第1透光性部材4の表面には、図1〜図3に示すように、リング状プリズムが同心円状に配列されたフレネルレンズ形状を有するフレネルレンズ面4bが設けられている。このフレネルレンズ面4bは、その中央部の領域が凸状になるように第1透光性部材4に設けられている。なお、フレネルレンズ面4bは、本発明の「レンズ面」の一例である。

【0027】

また、第1実施形態では、第1透光性部材4のフレネルレンズ面4b上に、第1透光性部材4を構成するシリコン樹脂よりも大きい屈折率を有するエポキシ樹脂からなる第2透光性部材5が設けられている。

【0028】

第1実施形態では、上記のように、第1透光性部材4のフレネルレンズ面4b上に、第1透光性部材4の屈折率よりも大きい屈折率を有する第2透光性部材5を設けることによって、第1透光性部材4と第2透光性部材5との界面であるフレネルレンズ面4bで、発光ダイオード素子2から発光された光が全反射されるのを抑制することができるので、発光ダイオード素子2から発光された光の光取り出し効率が低下するのを抑制することができる。

【0029】

また、第1実施形態では、第1透光性部材4にリング状プリズムが同心円状に配列されたフレネルレンズ形状を有するフレネルレンズ面4bを設けることによって、第1透光性部材4を平板状に構成することができるので、凸レンズ面または凹レンズ面を設けた場合と異なり、第1透光性部材4の厚みが大きくなるのを抑制することができる。このため、表面実装型LED10の厚みが大きくなるのを抑制することができるので、表面実装型LED10を薄型化することができる。

【0030】

また、第1実施形態では、第1透光性部材4に、フレネルレンズ面4bを設けることによって、発光ダイオード素子2から発光された光を第1透光性部材4のフレネルレンズ面4bで集光させることができるので、発光ダイオード素子2から発光された光に所定方向の指向性を持たせることができる。これにより、所定方向の指向性を有する表面実装型LED10を得ることができる。

【0031】

また、第1実施形態では、基板1上に固定された発光ダイオード素子2を、開口部3aの内側面31aで囲むように反射枠体3を基板1上に固定するとともに、反射枠体3の内側(開口部3a内)に第1透光性部材4および第2透光性部材5を設けることによって、第1透光性部材4に設けたフレネルレンズ面4bでの集光作用に加えて、反射枠体3の開口部3aの内側面31a(反射面)で光を反射させることによっても、発光ダイオード素子2から発光された光に所定方向の指向性を持たせることができるので、発光ダイオード素子2から発光された光に所定方向の指向性を有効に持たせることができる。

【0032】

図4〜図7は、図1に示した第1実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。次に、図1、図3〜図7を参照して、第1実施形態による表面実装型LED10の製造プロセスについて説明する。

【0033】

まず、図4に示すように、基板1上に、発光ダイオード素子2を導電性接着剤などで固定し、ボンディングワイヤ6によって、発光ダイオード素子2の電極部2aと基板1上の電極部(図示せず)とを電気的に接続する。

【0034】

次に、図5に示すように、基板1上に、反射枠体3を接着剤などで固定する。この際、開口部3aの内側面31aで発光ダイオード素子2を囲むように反射枠体3を固定する。

【0035】

次に、図6に示すように、反射枠体3の内側(開口部3a内)に、反射枠体3の厚みの半分程度の高さまで蛍光体4aが含有されたシリコン樹脂を注入し硬化させる。これにより、シリコン樹脂からなる第1透光性部材4が、反射枠体3の内側(開口部3a内)に、発光ダイオード素子2を覆うように設けられる。

【0036】

続いて、図1および図7に示すように、レーザマーカを用いて、第1透光性部材4の表面を、リング状プリズムが同心円状に配列されたフレネルレンズ形状に形成する。これにより、第1透光性部材4に、フレネルレンズ形状を有するフレネルレンズ面4bが設けられる。

【0037】

最後に、図3に示すように、第1透光性部材4が設けられた反射枠体3の内側(開口部3a内)に、第1透光性部材4を構成するシリコン樹脂の屈折率よりも大きい屈折率を有するエポキシ樹脂を注入し、硬化させる。これにより、第1透光性部材4のフレネルレンズ面4b上に、エポキシ樹脂からなる第2透光性部材5が設けられる。このようにして、図1に示した第1実施形態による表面実装型LED10が製造される。

【0038】

(第2実施形態)

図8は、本発明の第2実施形態による表面実装型LEDの全体斜視図であり、図9は、図8に示した本発明の第2実施形態による表面実装型LEDの平面図である。図10は、図8の200−200線に沿った断面図である。図8〜図10を参照して、この第2実施形態では、上記第1実施形態と異なり、第1透光性部材14にプリズムレンズ面14bを設けた場合について説明する。なお、反射枠体13、第1透光性部材14、および、第2透光性部材15以外の構造は、上記第1実施形態と同様であるのでその説明は省略する。

【0039】

この第2実施形態による表面実装型LED20では、図8〜図10に示すように、基板1上に、発光ダイオード素子2が固定されているとともに、発光ダイオード素子2を開口部13aの内側面131aで囲むように反射枠体13が固定されている。

【0040】

また、反射枠体13は、アルミニウムなどの金属からなり、基板1とほぼ同じ平面形状に形成されているとともに、基板1の厚みよりも大きい厚みを有するように構成されている。また、反射枠体13の中央部には、開口部13aが形成されており、この開口部13aの内側面131aによって発光ダイオード素子2を取り囲むように、反射枠体13が基板1上に固定されている。また、開口部13aの内側面131aには、アルマイト処理などが施されており、開口部13aの内側面131aは、発光ダイオード素子2から発光された光を反射させる反射面として機能するように構成されている。また、開口部13aは、発光ダイオード素子2から発光された光を均等に集光させるために内側面131aが円状に形成されているとともに、開口部13aの上方に向かってテーパ状に広がるように形成されている。このように、開口部13aの内側面131aは、発光ダイオード素子2から発光された光を効率よく上方に反射させることが可能に構成されている。なお、反射枠体13は、接着剤などによって基板1の上面に固定されている。また、内側面131aは、本発明の「内周面」および「反射面」の一例である。

【0041】

ここで、第2実施形態では、図8および図10に示すように、反射枠体13の内側(開口部13a内)には、シリコン樹脂からなる第1透光性部材14が、発光ダイオード素子2を覆うように設けられている。この第1透光性部材14には、発光ダイオード素子2から発光された光を波長変換する蛍光体14aが含有されている。また、第1透光性部材14の表面には、図8〜図10に示すように、複数の四角錐状プリズムがマトリクス状に配列されたプリズムレンズ形状を有するプリズムレンズ面14bが設けられている。なお、プリズムレンズ面14bは、本発明の「レンズ面」の一例である。

【0042】

また、第2実施形態では、第1透光性部材14のプリズムレンズ面14b上には、第1透光性部材14を構成するシリコン樹脂よりも大きい屈折率を有するエポキシ樹脂からなる第2透光性部材15が設けられている。

【0043】

第2実施形態では、上記のように、第1透光性部材14のプリズムレンズ面14b上に、第1透光性部材14の屈折率よりも大きい屈折率を有する第2透光性部材15を設けることによって、第1透光性部材14と第2透光性部材15との界面であるプリズムレンズ面14bで、発光ダイオード素子2から発光された光が全反射されるのを抑制することができるので、発光ダイオード素子2から発光された光の光取り出し効率が低下するのを抑制することができる。

【0044】

また、第2実施形態では、第1透光性部材14に複数の四角錐状プリズムがマトリクス状に配列されたプリズムレンズ形状を有するプリズムレンズ面14bを設けることによって、第1透光性部材14を平板状に構成することができるので、凸レンズ面または凹レンズ面を設けた場合と異なり、第1透光性部材14の厚みが大きくなるのを抑制することができる。このため、表面実装型LED20の厚みが大きくなるのを抑制することができるので、表面実装型LED20を薄型化することができる。

【0045】

また、第2実施形態では、第1透光性部材14に、プリズムレンズ面14bを設けることによって、発光ダイオード素子2から発光された光を第1透光性部材14のプリズムレンズ面14bで集光させることができるので、発光ダイオード素子2から発光された光に所定方向の指向性を持たせることができる。これにより、所定方向の指向性を有する表面実装型LED20を得ることができる。

【0046】

また、第2実施形態では、基板1上に固定された発光ダイオード素子2を、開口部13aの内側面131aで囲むように反射枠体13を基板1上に固定するとともに、反射枠体13の内側(開口部13a内)に第1透光性部材14および第2透光性部材15を設けることによって、第1透光性部材14に設けたプリズムレンズ面14bでの集光作用に加えて、反射枠体13の開口部131aの内側面131a(反射面)で光を反射させることによっても、発光ダイオード素子2から発光された光に所定方向の指向性を持たせることができるので、発光ダイオード素子2から発光された光に所定方向の指向性を有効に持たせることができる。

【0047】

図11〜図14は、図8に示した第2実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。次に、図8、図10〜図14を参照して、第2実施形態による表面実装型LED20の製造プロセスについて説明する。

【0048】

まず、図11に示すように、基板1上に、反射枠体13を接着剤などで固定する。次に、図12に示すように、反射枠体13の内側の基板1上に、発光ダイオード素子2を導電性接着剤などで固定し、ボンディングワイヤ6によって、発光ダイオード素子2の電極部2aと基板1上の電極部(図示せず)とを電気的に接続する。

【0049】

次に、図13に示すように、反射枠体13の内側(開口部13a内)に、反射枠体13の厚みの半分程度の高さまで蛍光体14aが含有されたシリコン樹脂を注入し硬化させる。これにより、シリコン樹脂からなる第1透光性部材14が、反射枠体13の内側(開口部13a内)に、発光ダイオード素子2を覆うように設けられる。

【0050】

続いて、図8および図14に示すように、レーザマーカを用いて、第1透光性部材14の表面を、複数の四角錐状プリズムがマトリクス状に配列されたプリズムレンズ形状に形成する。これにより、第1透光性部材14に、プリズムレンズ形状を有するプリズムレンズ面14bが設けられる。

【0051】

最後に、図10に示すように、第1透光性部材14が設けられた反射枠体13の内側(開口部13a内)に、第1透光性部材14を構成するシリコン樹脂の屈折率よりも大きい屈折率を有するエポキシ樹脂を注入し、硬化させる。これにより、第1透光性部材14のプリズムレンズ面14b上に、エポキシ樹脂からなる第2透光性部材15が設けられる。このようにして、図8に示した第2実施形態による表面実装型LED20が製造される。

【0052】

なお、今回開示された実施形態は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施形態の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【0053】

たとえば、上記第1および第2実施形態では、本発明を表面実装型LEDに適用した例を示したが、本発明はこれに限らず、表面実装型LED以外の発光装置に本発明を適用するようにしてもよい。

【0054】

また、上記第1および第2実施形態では、内側面が反射面として機能する開口部が設けられた反射枠体を備えた例を示したが、本発明はこれに限らず、発光装置に反射枠体を備えない構成としてもよい。

【0055】

また、上記第1および第2実施形態では、反射枠体を、それぞれ、ポリフタルアミドおよび金属材料で構成した例を示したが、本発明はこれに限らず、反射枠体を、それぞれ、金属材料およびポリフタルアミドで構成するようにしてもよい。また、上記したポリフタルアミド以外の材料を用いて反射枠体を構成するようにしてもよい。

【0056】

また、上記第1および第2実施形態では、第1透光性部材を構成するシリコン樹脂に、発光ダイオード素子から発光された光を波長変換する蛍光体を含有した例を示したが、本発明はこれに限らず、第1透光性部材に蛍光体を含有しない構成としてもよい。

【0057】

また、上記第1および第2実施形態では、第1透光性部材に、それぞれ、リング状プリズムが同心円状に配列されたフレネルレンズ形状を有するフレネルレンズ面、および、複数の四角錐状プリズムがマトリクス状に配列されたプリズムレンズ形状を有するプリズムレンズ面を設けた例を示したが、本発明はこれに限らず、複数のプリズムが配列された形状を有することによって第1透光性部材を平板状に構成することが可能であり、かつ、発光素子から発光された光を集光させることが可能なレンズ面であれば、上記したフレネルレンズ形状およびプリズムレンズ形状以外の形状を有するレンズ面であってもよい。

【0058】

また、上記第1および第2実施形態では、発光素子の一例として発光ダイオード素子を発光装置に設けた例を示したが、本発明はこれに限らず、発光ダイオード素子以外の発光素子を発光装置に設けるようにしてもよい。

【0059】

また、上記第1および第2実施形態では、第1透光性部材および第2透光性部材を、それぞれ、シリコン樹脂およびエポキシ樹脂で構成した例を示したが、本発明はこれに限らず、透光性を有する材料であれば、樹脂以外の材料を用いて、第1透光性部材および第2透光性部材を構成するようにしてもよい。また、第1透光性部材および第2透光性部材は、第2透光性部材の屈折率が第1透光性部材の屈折率よりも大きければ、上記したシリコン樹脂およびエポキシ樹脂以外の材料の組み合わせでもよい。

【0060】

また、上記第1および第2実施形態では、レーザマーカを用いて、第1透光性部材の表面にレンズ形状を形成した例を示したが、本発明はこれに限らず、レーザマーカを用いる方法以外の方法で、第1透光性部材の表面にレンズ形状を形成するようにしてもよい。たとえば、レンズ形状が形成された部材を第1透光性部材上に押圧することによって、第1透光性部材の表面にレンズ形状を形成するようにしてもよい。この場合、第1透光性部材と対向する面にレンズ形状が形成された第2透光性部材を、第1透光性部材上に設けることによって、第1透光性部材の表面にレンズ形状が形成されるようにしてもよい。

【0061】

また、上記第1および第2実施形態では、反射枠体の内側に反射枠体の厚みの半分程度の高さまでシリコン樹脂を注入することによって、反射枠体の厚みの半分程度の厚みを有する第1透光性部材を設けた例を示したが、本発明はこれに限らず、反射枠体の厚みの半分程度以外の高さまでシリコン樹脂を注入することによって、反射枠体の厚みの半分程度以外の厚みを有する第1透光性部材を設けるようにしてもよい。

【0062】

また、上記第1実施形態では、基板上に発光ダイオード素子を取り付けた後に反射枠体を取り付けた例を示すとともに、上記第2実施形態では、基板上に反射枠体を取り付けた後に発光ダイオード素子を取り付けた例を示したが、本発明はこれに限らず、発光ダイオード素子の基板上への取り付けは、反射枠体を取り付ける前後いずれでもよい。

【0063】

また、上記第1実施形態では、フレネルレンズ面の中央部の領域が凸状になるように、第1透光性部材にフレネルレンズ面を設けた例を示したが、本発明はこれに限らず、図15に示すように、フレネルレンズ面24bの中央部の領域が凹状になるように、第1透光性部材24にフレネルレンズ面24bを設けるようにしてもよい。

【図面の簡単な説明】

【0064】

【図1】本発明の第1実施形態による表面実装型LEDの全体斜視図である。

【図2】図1に示した本発明の第1実施形態による表面実装型LEDの平面図である。

【図3】図1の100−100線に沿った断面図である。

【図4】図1に示した第1実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図5】図1に示した第1実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図6】図1に示した第1実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図7】図1に示した第1実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図8】本発明の第2実施形態による表面実装型LEDの全体斜視図である。

【図9】図8に示した本発明の第2実施形態による表面実装型LEDの平面図である。

【図10】図8の200−200線に沿った断面図である。

【図11】図8に示した第2実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図12】図8に示した第2実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図13】図8に示した第2実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図14】図8に示した第2実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図15】第1実施形態の変形例による表面実装型LEDの断面図である。

【図16】凸レンズを備えた従来の発光装置の全体斜視図である。

【図17】図16の300−300線に沿った断面図である。

【図18】凹レンズを備えた従来の発光装置の全体斜視図である。

【図19】図18の400−400線に沿った断面図である。

【符号の説明】

【0065】

1 基板

2 発光ダイオード素子(発光素子)

2a 電極部

3、13 反射枠体

3a、13a 開口部

31a、131a 内側面(内周面、反射面)

4、14 第1透光性部材

4a、14a 蛍光体

4b フレネルレンズ面(レンズ面)

5 第2透光性部材

6 ボンディングワイヤ

14b プリズムレンズ面(レンズ面)

10、20 表面実装型LED(発光装置)

【技術分野】

【0001】

この発明は、発光装置およびその製造方法に関し、特に、レンズ面が設けられた発光装置およびその製造方法に関する。

【背景技術】

【0002】

従来、発光ダイオード素子などの発光素子を有する発光装置が知られており、カメラのフラッシュ光源などに用いられている。カメラのフラッシュ光源などに発光装置を用いる場合には、所定方向の輝度が必要となるため、発光素子から発光される光は所定方向に指向性を有していることが必要となる。このため、従来の発光装置では、反射面を有する反射枠体を備えるとともに、反射枠体の反射面で発光ダイオード素子から発光された光を反射させることによって、発光ダイオード素子から発光された光に所定方向の指向性を持たせていた。しかしながら、このような反射枠体を備えた従来の発光装置では、反射枠体の反射面にあたった光の一部が散乱するため、発光ダイオード素子から発光された光に所定方向の指向性を十分に持たせることは困難であった。

【0003】

また、従来、凸レンズまたは凹レンズを備えるとともに、発光ダイオード素子から発光された光を凸レンズまたは凹レンズによって集光させ、これによって所定方向に指向性を有するように構成された発光装置が知られている。図16は、凸レンズを備えた従来の発光装置の全体斜視図であり、図17は、図16の300−300線に沿った断面図である。また、図18は、凹レンズを備えた従来の発光装置の全体斜視図であり、図19は、図18の400−400線に沿った断面図である。

【0004】

凸レンズを備えた従来の発光装置110は、図16および図17に示すように、基板101上に、発光素子としての発光ダイオード素子102が載置されており、内周面103aを反射面とする反射枠体103が発光ダイオード素子102を囲むように基板101上に固定されている。また、反射枠体103の内側には、発光ダイオード素子102を覆うように、上面に凸レンズ面104aを有する樹脂モールド体104が設けられている。

【0005】

また、凹レンズを備えた従来の発光装置210は、図18および図19に示すように、基板201上に、発光素子としての発光ダイオード素子202が載置されており、内周面203aを反射面とする反射枠体203が発光ダイオード素子202を囲むように基板201上に固定されている。また、反射枠体203の内側には、発光ダイオード素子202を覆うように、上面に凹レンズ面204aを有する樹脂モールド体204が設けられている。

【0006】

しかしながら、凸レンズを備えた従来の発光装置110では、凸レンズ面104aの集光作用によって発光ダイオード素子102から発光された光が所定方向の指向性を有するように構成することが可能である一方、図17に示すように、凸レンズ面104aを設けることによって樹脂モールド体104の上部が、反射枠体103の上面から突出するという不都合があった。このため、突出した分Hだけ、発光装置110の高さが高くなるという不都合があった。その結果、発光装置110を薄型化することが困難になるという問題点があった。

【0007】

また、凹レンズ面204aを備えた従来の発光装置210では、発光装置210の厚みを小さくした場合、図19に示すように、凹レンズ面204aの曲率半径Rが大きくなり、凹レンズ面204aによる集光効果が得にくくなるという不都合があった。このため、所定の集光効果を得ることが可能な凹レンズ面204aを樹脂モールド体204に設けた場合には、樹脂モールド体204の外周部の厚みが大きくなり、発光装置210の厚みが大きくなるという不都合があった。その結果、発光装置210を薄型化することが困難になるという問題点があった。

【0008】

そこで、従来、所定方向に指向性を有するとともに、薄型化が可能な照明装置(発光装置)が知られている(たとえば、特許文献1参照)。

【0009】

上記特許文献1には、ケース内に発光ダイオード素子が設けられるとともに、発光ダイオード素子の上部にケースの開口部を塞ぐようにフレネルレンズが取り付けられた照明装置(発光装置)が記載されている。この照明装置のフレネルレンズは、板状のレンズ素材の表面に、フレネルレンズ形状を有するフレネルレンズ面が設けられた構成となっている。このため、発光ダイオード素子から発光された光を集光させるレンズ面を設けた場合でも、照明装置の厚みが大きくなるのを抑制することが可能となるので、照明装置を薄型化することが可能となる。また、フレネルレンズの集光作用によって、発光ダイオード素子から発光された光に所定方向の指向性を持たせることが可能となるので、所定方向の指向性を有する照明装置を得ることが可能となる。

【特許文献1】特開2005−257953号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、上記特許文献1に記載された照明装置は、フレネルレンズの屈折率と空気の屈折率との差により、発光ダイオード素子から発光された光が、フレネルレンズから空気に進む際に、光の一部がフレネルレンズ面で全反射されてしまうという不都合がある。このため、発光ダイオード素子が発光する光の光取り出し効率が低下するという問題点がある。

【0011】

この発明は、上記のような課題を解決するためになされたものであり、この発明の1つの目的は、光取り出し効率の低下を抑制することが可能であるとともに、薄型化が可能であり、かつ、所定方向に指向性を有する発光装置およびその製造方法を提供することである。

【課題を解決するための手段】

【0012】

この発明の第1の局面における発光装置は、発光素子と、複数のプリズムが配列された形状を有するとともに発光素子から発光された光を集光させるレンズ面を含み、かつ、発光素子を覆うように設けられた第1透光性部材と、第1透光性部材の屈折率よりも大きい屈折率を有するとともに、第1透光性部材のレンズ面上に設けられた第2透光性部材とを備える。

【0013】

この第1の局面による発光装置は、上記のように、第1透光性部材のレンズ面上に、第1透光性部材の屈折率よりも大きい屈折率を有する第2透光性部材を設けることによって、第1透光性部材と第2透光性部材との界面であるレンズ面で、発光素子から発光された光が全反射されるのを抑制することができるので、発光素子から発光された光の光取り出し効率が低下するのを抑制することができる。また、第1透光性部材に、複数のプリズムが配列された形状を有するレンズ面を設けることによって、平面上に複数のプリズムが配列された形状を有するようにレンズ面を構成した場合には、第1透光性部材を平板状に構成することができるので、凸レンズ面または凹レンズ面を設けた場合と異なり、第1透光性部材の厚みが大きくなるのを抑制することができる。このため、発光装置の厚みが大きくなるのを抑制することができるので、発光装置を薄型化することができる。また、第1透光性部材に、発光素子から発光された光を集光させるレンズ面を設けることによって、発光素子から発光された光に所定方向の指向性を持たせることができるので、所定方向の指向性を有する発光装置を得ることができる。

【0014】

上記第1の局面による発光装置において、好ましくは、第1透光性部材のレンズ面は、リング状プリズムが同心円状に配列されたフレネルレンズ形状を有するフレネルレンズ面、または、複数の四角錐状プリズムがマトリクス状に配列されたプリズムレンズ形状を有するプリズムレンズ面である。このように構成すれば、フレネルレンズ面またはプリズムレンズ面により、発光素子から発光された光を集光させることができるので、発光素子から発光された光に所定方向の指向性を容易に持たせることができるとともに、第1透光性部材を容易に平板状に構成することができるので、発光素子から発光された光を集光させるために第1透光性部材にレンズ面を設けた場合でも、第1透光性部材の厚みが大きくなるのを容易に抑制することができる。

【0015】

上記第1の局面による発光装置において、好ましくは、発光素子を載置する基板と、発光素子を囲むように基板の表面上に固定され、内周面が発光素子から発光された光を反射する反射面とされる反射枠体とをさらに備え、第1透光性部材および第2透光性部材は、基板に固定された反射枠体の内側に設けられている。このように構成すれば、第1透光性部材に設けたレンズ面での集光作用に加えて、反射枠体の反射面で光を反射させることによっても、発光素子から発光された光に所定方向の指向性を持たせることができるので、発光素子から発光された光に所定方向の指向性を有効に持たせることができる。

【0016】

上記第1の局面による発光装置において、発光素子を、発光ダイオード素子としてもよい。

【0017】

この場合において、好ましくは、第1透光性部材には、発光ダイオード素子から発光された光を波長変換する蛍光体が含有されている。このように構成すれば、発光ダイオード素子から発光された光を蛍光体により所定の波長に変換することができるので、発光ダイオード素子から発光された光の色を所定の色に変換することができるとともに、所定の色に変換された光を第1透光性部材に設けられたレンズ面で集光させることができるので、所定の色に変換された光に所定方向の指向性を持たせて放射させることができる。

【0018】

この発明の第2の局面における発光装置の製造方法は、発光素子を覆うように第1透光性部材を設ける工程と、第1透光性部材に、複数のプリズムが配列された形状を有するとともに発光素子から発光された光を集光させるレンズ面を設ける工程と、第1透光性部材のレンズ面上に、第1透光性部材の屈折率よりも大きい屈折率を有する第2透光性部材を設ける工程とを備える。

【0019】

この第2の局面による発光装置の製造方法では、上記のように、第1透光性部材のレンズ面上に、第1透光性部材の屈折率よりも大きい屈折率を有する第2透光性部材を設ける工程を備えることによって、第1透光性部材と第2透光性部材との界面であるレンズ面で、発光素子から発光された光が全反射されるのを抑制することができるので、発光素子から発光された光の光取り出し効率が低下するのを抑制することができる。また、第1透光性部材に、複数のプリズムが配列された形状を有するレンズ面を設ける工程を備えることによって、平面上に複数のプリズムが配列された形状を有するようにレンズ面を構成した場合には、第1透光性部材を平板状に構成することができるので、凸レンズ面または凹レンズ面を設けた場合と異なり、第1透光性部材の厚みが大きくなるのを抑制することができる。このため、発光装置の厚みが大きくなるのを抑制することができるので、発光装置を薄型化することができる。また、第1透光性部材に、発光素子から発光された光を集光させるレンズ面を設ける工程を備えることによって、発光素子から発光された光に所定方向の指向性を持たせることができるので、所定方向の指向性を有する発光装置を得ることができる。

【0020】

上記第2の局面による発光装置の製造方法において、好ましくは、第1透光性部材にレンズ面を設ける工程は、第1透光性部材の表面をリング状プリズムが同心円状に配列されたフレネルレンズ形状に形成する工程、または、複数の四角錐状プリズムがマトリクス状に配列されたプリズムレンズ形状に形成する工程を含む。このように構成すれば、フレネルレンズ面またはプリズムレンズ面により、発光素子から発光された光を集光させることができるので、発光素子から発光された光に所定方向の指向性を容易に持たせることができるとともに、第1透光性部材を容易に平板状に構成することができるので、発光素子から発光された光を集光させるために第1透光性部材にレンズ面を設けた場合でも、第1透光性部材の厚みが大きくなるのを容易に抑制することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明を具体化した実施形態を図面に基づいて説明する。なお、第1および第2実施形態では、発光装置の一例である表面実装型LED(Light Emitting Diode)に本発明を適用した場合について説明する。

【0022】

(第1実施形態)

図1は、本発明の第1実施形態による表面実装型LEDの全体斜視図であり、図2は、図1に示した本発明の第1実施形態による表面実装型LEDの平面図である。図3は、図1の100−100線に沿った断面図である。まず、図1〜図3を参照して、本発明の第1実施形態による表面実装型LED10の構造について説明する。

【0023】

第1実施形態による表面実装型LED10は、図1および図3に示すように、ガラスエポキシなどからなる基板1と、基板1の上面上に固定される発光ダイオード素子2および反射枠体3と、反射枠体3の内側に設けられた第1透光性部材4および第2透光性部材5とを備えている。なお、発光ダイオード素子2は、本発明の「発光素子」の一例である。

【0024】

また、発光ダイオード素子2は、導電性接着剤などによって基板1の上面に固定されている。基板1上には、図示しない電極部が設けられており、その電極部と発光ダイオード素子2の電極部2aとが、ボンディングワイヤ6を介して、電気的に接続されている。

【0025】

また、図1〜図3に示すように、反射枠体3は、ポリフタルアミドなどからなり、基板1とほぼ同じ平面形状に形成されているとともに、基板1の厚みよりも大きい厚みを有するように構成されている。また、反射枠体3の中央部には、開口部3aが形成されており、この開口部3aの内側面31aによって発光ダイオード素子2を取り囲むように、反射枠体3が基板1上に固定されている。また、開口部3aの内側面31aには、NiメッキやAlメッキなどの銀色系の金属メッキ加工などが施されており、開口部3aの内側面31aは、発光ダイオード素子2から発光された光を反射させる反射面として機能するように構成されている。また、開口部3aは、発光ダイオード素子2から発光された光を均等に集光させるために内側面31aが円状に形成されているとともに、開口部3aの上方に向かってテーパ状に広がるように形成されている。このように、開口部3aの内側面31aは、発光ダイオード素子2から発光された光を効率よく上方に反射させることが可能に構成されている。なお、反射枠体3は、接着剤などによって基板1の上面に固定されている。また、内側面31aは、本発明の「内周面」および「反射面」の一例である。

【0026】

ここで、第1実施形態では、図1および図3に示すように、反射枠体3の内側(開口部3a内)には、シリコン樹脂からなる第1透光性部材4が、発光ダイオード素子2を覆うように設けられている。この第1透光性部材4には、図3に示すように、発光ダイオード素子2から発光された光を波長変換する蛍光体4aが含有されている。また、第1透光性部材4の表面には、図1〜図3に示すように、リング状プリズムが同心円状に配列されたフレネルレンズ形状を有するフレネルレンズ面4bが設けられている。このフレネルレンズ面4bは、その中央部の領域が凸状になるように第1透光性部材4に設けられている。なお、フレネルレンズ面4bは、本発明の「レンズ面」の一例である。

【0027】

また、第1実施形態では、第1透光性部材4のフレネルレンズ面4b上に、第1透光性部材4を構成するシリコン樹脂よりも大きい屈折率を有するエポキシ樹脂からなる第2透光性部材5が設けられている。

【0028】

第1実施形態では、上記のように、第1透光性部材4のフレネルレンズ面4b上に、第1透光性部材4の屈折率よりも大きい屈折率を有する第2透光性部材5を設けることによって、第1透光性部材4と第2透光性部材5との界面であるフレネルレンズ面4bで、発光ダイオード素子2から発光された光が全反射されるのを抑制することができるので、発光ダイオード素子2から発光された光の光取り出し効率が低下するのを抑制することができる。

【0029】

また、第1実施形態では、第1透光性部材4にリング状プリズムが同心円状に配列されたフレネルレンズ形状を有するフレネルレンズ面4bを設けることによって、第1透光性部材4を平板状に構成することができるので、凸レンズ面または凹レンズ面を設けた場合と異なり、第1透光性部材4の厚みが大きくなるのを抑制することができる。このため、表面実装型LED10の厚みが大きくなるのを抑制することができるので、表面実装型LED10を薄型化することができる。

【0030】

また、第1実施形態では、第1透光性部材4に、フレネルレンズ面4bを設けることによって、発光ダイオード素子2から発光された光を第1透光性部材4のフレネルレンズ面4bで集光させることができるので、発光ダイオード素子2から発光された光に所定方向の指向性を持たせることができる。これにより、所定方向の指向性を有する表面実装型LED10を得ることができる。

【0031】

また、第1実施形態では、基板1上に固定された発光ダイオード素子2を、開口部3aの内側面31aで囲むように反射枠体3を基板1上に固定するとともに、反射枠体3の内側(開口部3a内)に第1透光性部材4および第2透光性部材5を設けることによって、第1透光性部材4に設けたフレネルレンズ面4bでの集光作用に加えて、反射枠体3の開口部3aの内側面31a(反射面)で光を反射させることによっても、発光ダイオード素子2から発光された光に所定方向の指向性を持たせることができるので、発光ダイオード素子2から発光された光に所定方向の指向性を有効に持たせることができる。

【0032】

図4〜図7は、図1に示した第1実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。次に、図1、図3〜図7を参照して、第1実施形態による表面実装型LED10の製造プロセスについて説明する。

【0033】

まず、図4に示すように、基板1上に、発光ダイオード素子2を導電性接着剤などで固定し、ボンディングワイヤ6によって、発光ダイオード素子2の電極部2aと基板1上の電極部(図示せず)とを電気的に接続する。

【0034】

次に、図5に示すように、基板1上に、反射枠体3を接着剤などで固定する。この際、開口部3aの内側面31aで発光ダイオード素子2を囲むように反射枠体3を固定する。

【0035】

次に、図6に示すように、反射枠体3の内側(開口部3a内)に、反射枠体3の厚みの半分程度の高さまで蛍光体4aが含有されたシリコン樹脂を注入し硬化させる。これにより、シリコン樹脂からなる第1透光性部材4が、反射枠体3の内側(開口部3a内)に、発光ダイオード素子2を覆うように設けられる。

【0036】

続いて、図1および図7に示すように、レーザマーカを用いて、第1透光性部材4の表面を、リング状プリズムが同心円状に配列されたフレネルレンズ形状に形成する。これにより、第1透光性部材4に、フレネルレンズ形状を有するフレネルレンズ面4bが設けられる。

【0037】

最後に、図3に示すように、第1透光性部材4が設けられた反射枠体3の内側(開口部3a内)に、第1透光性部材4を構成するシリコン樹脂の屈折率よりも大きい屈折率を有するエポキシ樹脂を注入し、硬化させる。これにより、第1透光性部材4のフレネルレンズ面4b上に、エポキシ樹脂からなる第2透光性部材5が設けられる。このようにして、図1に示した第1実施形態による表面実装型LED10が製造される。

【0038】

(第2実施形態)

図8は、本発明の第2実施形態による表面実装型LEDの全体斜視図であり、図9は、図8に示した本発明の第2実施形態による表面実装型LEDの平面図である。図10は、図8の200−200線に沿った断面図である。図8〜図10を参照して、この第2実施形態では、上記第1実施形態と異なり、第1透光性部材14にプリズムレンズ面14bを設けた場合について説明する。なお、反射枠体13、第1透光性部材14、および、第2透光性部材15以外の構造は、上記第1実施形態と同様であるのでその説明は省略する。

【0039】

この第2実施形態による表面実装型LED20では、図8〜図10に示すように、基板1上に、発光ダイオード素子2が固定されているとともに、発光ダイオード素子2を開口部13aの内側面131aで囲むように反射枠体13が固定されている。

【0040】

また、反射枠体13は、アルミニウムなどの金属からなり、基板1とほぼ同じ平面形状に形成されているとともに、基板1の厚みよりも大きい厚みを有するように構成されている。また、反射枠体13の中央部には、開口部13aが形成されており、この開口部13aの内側面131aによって発光ダイオード素子2を取り囲むように、反射枠体13が基板1上に固定されている。また、開口部13aの内側面131aには、アルマイト処理などが施されており、開口部13aの内側面131aは、発光ダイオード素子2から発光された光を反射させる反射面として機能するように構成されている。また、開口部13aは、発光ダイオード素子2から発光された光を均等に集光させるために内側面131aが円状に形成されているとともに、開口部13aの上方に向かってテーパ状に広がるように形成されている。このように、開口部13aの内側面131aは、発光ダイオード素子2から発光された光を効率よく上方に反射させることが可能に構成されている。なお、反射枠体13は、接着剤などによって基板1の上面に固定されている。また、内側面131aは、本発明の「内周面」および「反射面」の一例である。

【0041】

ここで、第2実施形態では、図8および図10に示すように、反射枠体13の内側(開口部13a内)には、シリコン樹脂からなる第1透光性部材14が、発光ダイオード素子2を覆うように設けられている。この第1透光性部材14には、発光ダイオード素子2から発光された光を波長変換する蛍光体14aが含有されている。また、第1透光性部材14の表面には、図8〜図10に示すように、複数の四角錐状プリズムがマトリクス状に配列されたプリズムレンズ形状を有するプリズムレンズ面14bが設けられている。なお、プリズムレンズ面14bは、本発明の「レンズ面」の一例である。

【0042】

また、第2実施形態では、第1透光性部材14のプリズムレンズ面14b上には、第1透光性部材14を構成するシリコン樹脂よりも大きい屈折率を有するエポキシ樹脂からなる第2透光性部材15が設けられている。

【0043】

第2実施形態では、上記のように、第1透光性部材14のプリズムレンズ面14b上に、第1透光性部材14の屈折率よりも大きい屈折率を有する第2透光性部材15を設けることによって、第1透光性部材14と第2透光性部材15との界面であるプリズムレンズ面14bで、発光ダイオード素子2から発光された光が全反射されるのを抑制することができるので、発光ダイオード素子2から発光された光の光取り出し効率が低下するのを抑制することができる。

【0044】

また、第2実施形態では、第1透光性部材14に複数の四角錐状プリズムがマトリクス状に配列されたプリズムレンズ形状を有するプリズムレンズ面14bを設けることによって、第1透光性部材14を平板状に構成することができるので、凸レンズ面または凹レンズ面を設けた場合と異なり、第1透光性部材14の厚みが大きくなるのを抑制することができる。このため、表面実装型LED20の厚みが大きくなるのを抑制することができるので、表面実装型LED20を薄型化することができる。

【0045】

また、第2実施形態では、第1透光性部材14に、プリズムレンズ面14bを設けることによって、発光ダイオード素子2から発光された光を第1透光性部材14のプリズムレンズ面14bで集光させることができるので、発光ダイオード素子2から発光された光に所定方向の指向性を持たせることができる。これにより、所定方向の指向性を有する表面実装型LED20を得ることができる。

【0046】

また、第2実施形態では、基板1上に固定された発光ダイオード素子2を、開口部13aの内側面131aで囲むように反射枠体13を基板1上に固定するとともに、反射枠体13の内側(開口部13a内)に第1透光性部材14および第2透光性部材15を設けることによって、第1透光性部材14に設けたプリズムレンズ面14bでの集光作用に加えて、反射枠体13の開口部131aの内側面131a(反射面)で光を反射させることによっても、発光ダイオード素子2から発光された光に所定方向の指向性を持たせることができるので、発光ダイオード素子2から発光された光に所定方向の指向性を有効に持たせることができる。

【0047】

図11〜図14は、図8に示した第2実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。次に、図8、図10〜図14を参照して、第2実施形態による表面実装型LED20の製造プロセスについて説明する。

【0048】

まず、図11に示すように、基板1上に、反射枠体13を接着剤などで固定する。次に、図12に示すように、反射枠体13の内側の基板1上に、発光ダイオード素子2を導電性接着剤などで固定し、ボンディングワイヤ6によって、発光ダイオード素子2の電極部2aと基板1上の電極部(図示せず)とを電気的に接続する。

【0049】

次に、図13に示すように、反射枠体13の内側(開口部13a内)に、反射枠体13の厚みの半分程度の高さまで蛍光体14aが含有されたシリコン樹脂を注入し硬化させる。これにより、シリコン樹脂からなる第1透光性部材14が、反射枠体13の内側(開口部13a内)に、発光ダイオード素子2を覆うように設けられる。

【0050】

続いて、図8および図14に示すように、レーザマーカを用いて、第1透光性部材14の表面を、複数の四角錐状プリズムがマトリクス状に配列されたプリズムレンズ形状に形成する。これにより、第1透光性部材14に、プリズムレンズ形状を有するプリズムレンズ面14bが設けられる。

【0051】

最後に、図10に示すように、第1透光性部材14が設けられた反射枠体13の内側(開口部13a内)に、第1透光性部材14を構成するシリコン樹脂の屈折率よりも大きい屈折率を有するエポキシ樹脂を注入し、硬化させる。これにより、第1透光性部材14のプリズムレンズ面14b上に、エポキシ樹脂からなる第2透光性部材15が設けられる。このようにして、図8に示した第2実施形態による表面実装型LED20が製造される。

【0052】

なお、今回開示された実施形態は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施形態の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【0053】

たとえば、上記第1および第2実施形態では、本発明を表面実装型LEDに適用した例を示したが、本発明はこれに限らず、表面実装型LED以外の発光装置に本発明を適用するようにしてもよい。

【0054】

また、上記第1および第2実施形態では、内側面が反射面として機能する開口部が設けられた反射枠体を備えた例を示したが、本発明はこれに限らず、発光装置に反射枠体を備えない構成としてもよい。

【0055】

また、上記第1および第2実施形態では、反射枠体を、それぞれ、ポリフタルアミドおよび金属材料で構成した例を示したが、本発明はこれに限らず、反射枠体を、それぞれ、金属材料およびポリフタルアミドで構成するようにしてもよい。また、上記したポリフタルアミド以外の材料を用いて反射枠体を構成するようにしてもよい。

【0056】

また、上記第1および第2実施形態では、第1透光性部材を構成するシリコン樹脂に、発光ダイオード素子から発光された光を波長変換する蛍光体を含有した例を示したが、本発明はこれに限らず、第1透光性部材に蛍光体を含有しない構成としてもよい。

【0057】

また、上記第1および第2実施形態では、第1透光性部材に、それぞれ、リング状プリズムが同心円状に配列されたフレネルレンズ形状を有するフレネルレンズ面、および、複数の四角錐状プリズムがマトリクス状に配列されたプリズムレンズ形状を有するプリズムレンズ面を設けた例を示したが、本発明はこれに限らず、複数のプリズムが配列された形状を有することによって第1透光性部材を平板状に構成することが可能であり、かつ、発光素子から発光された光を集光させることが可能なレンズ面であれば、上記したフレネルレンズ形状およびプリズムレンズ形状以外の形状を有するレンズ面であってもよい。

【0058】

また、上記第1および第2実施形態では、発光素子の一例として発光ダイオード素子を発光装置に設けた例を示したが、本発明はこれに限らず、発光ダイオード素子以外の発光素子を発光装置に設けるようにしてもよい。

【0059】

また、上記第1および第2実施形態では、第1透光性部材および第2透光性部材を、それぞれ、シリコン樹脂およびエポキシ樹脂で構成した例を示したが、本発明はこれに限らず、透光性を有する材料であれば、樹脂以外の材料を用いて、第1透光性部材および第2透光性部材を構成するようにしてもよい。また、第1透光性部材および第2透光性部材は、第2透光性部材の屈折率が第1透光性部材の屈折率よりも大きければ、上記したシリコン樹脂およびエポキシ樹脂以外の材料の組み合わせでもよい。

【0060】

また、上記第1および第2実施形態では、レーザマーカを用いて、第1透光性部材の表面にレンズ形状を形成した例を示したが、本発明はこれに限らず、レーザマーカを用いる方法以外の方法で、第1透光性部材の表面にレンズ形状を形成するようにしてもよい。たとえば、レンズ形状が形成された部材を第1透光性部材上に押圧することによって、第1透光性部材の表面にレンズ形状を形成するようにしてもよい。この場合、第1透光性部材と対向する面にレンズ形状が形成された第2透光性部材を、第1透光性部材上に設けることによって、第1透光性部材の表面にレンズ形状が形成されるようにしてもよい。

【0061】

また、上記第1および第2実施形態では、反射枠体の内側に反射枠体の厚みの半分程度の高さまでシリコン樹脂を注入することによって、反射枠体の厚みの半分程度の厚みを有する第1透光性部材を設けた例を示したが、本発明はこれに限らず、反射枠体の厚みの半分程度以外の高さまでシリコン樹脂を注入することによって、反射枠体の厚みの半分程度以外の厚みを有する第1透光性部材を設けるようにしてもよい。

【0062】

また、上記第1実施形態では、基板上に発光ダイオード素子を取り付けた後に反射枠体を取り付けた例を示すとともに、上記第2実施形態では、基板上に反射枠体を取り付けた後に発光ダイオード素子を取り付けた例を示したが、本発明はこれに限らず、発光ダイオード素子の基板上への取り付けは、反射枠体を取り付ける前後いずれでもよい。

【0063】

また、上記第1実施形態では、フレネルレンズ面の中央部の領域が凸状になるように、第1透光性部材にフレネルレンズ面を設けた例を示したが、本発明はこれに限らず、図15に示すように、フレネルレンズ面24bの中央部の領域が凹状になるように、第1透光性部材24にフレネルレンズ面24bを設けるようにしてもよい。

【図面の簡単な説明】

【0064】

【図1】本発明の第1実施形態による表面実装型LEDの全体斜視図である。

【図2】図1に示した本発明の第1実施形態による表面実装型LEDの平面図である。

【図3】図1の100−100線に沿った断面図である。

【図4】図1に示した第1実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図5】図1に示した第1実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図6】図1に示した第1実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図7】図1に示した第1実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図8】本発明の第2実施形態による表面実装型LEDの全体斜視図である。

【図9】図8に示した本発明の第2実施形態による表面実装型LEDの平面図である。

【図10】図8の200−200線に沿った断面図である。

【図11】図8に示した第2実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図12】図8に示した第2実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図13】図8に示した第2実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図14】図8に示した第2実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図15】第1実施形態の変形例による表面実装型LEDの断面図である。

【図16】凸レンズを備えた従来の発光装置の全体斜視図である。

【図17】図16の300−300線に沿った断面図である。

【図18】凹レンズを備えた従来の発光装置の全体斜視図である。

【図19】図18の400−400線に沿った断面図である。

【符号の説明】

【0065】

1 基板

2 発光ダイオード素子(発光素子)

2a 電極部

3、13 反射枠体

3a、13a 開口部

31a、131a 内側面(内周面、反射面)

4、14 第1透光性部材

4a、14a 蛍光体

4b フレネルレンズ面(レンズ面)

5 第2透光性部材

6 ボンディングワイヤ

14b プリズムレンズ面(レンズ面)

10、20 表面実装型LED(発光装置)

【特許請求の範囲】

【請求項1】

発光素子と、

複数のプリズムが配列された形状を有するとともに前記発光素子から発光された光を集光させるレンズ面を含み、かつ、前記発光素子を覆うように設けられた第1透光性部材と、

前記第1透光性部材の屈折率よりも大きい屈折率を有するとともに、前記第1透光性部材の前記レンズ面上に設けられた第2透光性部材とを備えることを特徴とする、発光装置。

【請求項2】

前記第1透光性部材の前記レンズ面は、リング状プリズムが同心円状に配列されたフレネルレンズ形状を有するフレネルレンズ面、または、複数の四角錐状プリズムがマトリクス状に配列されたプリズムレンズ形状を有するプリズムレンズ面であることを特徴とする、請求項1に記載の発光装置。

【請求項3】

前記発光素子を載置する基板と、前記発光素子を囲むように前記基板の表面上に固定され、内周面が前記発光素子から発光された光を反射する反射面とされる反射枠体とをさらに備え、

前記第1透光性部材および前記第2透光性部材は、前記基板に固定された前記反射枠体の内側に設けられていることを特徴とする、請求項1または2に記載の発光装置。

【請求項4】

前記発光素子は、発光ダイオード素子であることを特徴とする、請求項1〜3のいずれか1項に記載の発光装置。

【請求項5】

前記第1透光性部材には、前記発光ダイオード素子から発光された光を波長変換する蛍光体が含有されていることを特徴とする、請求項4に記載の発光装置。

【請求項6】

発光素子を覆うように第1透光性部材を設ける工程と、

前記第1透光性部材に、複数のプリズムが配列された形状を有するとともに前記発光素子から発光された光を集光させるレンズ面を設ける工程と、

前記第1透光性部材の前記レンズ面上に、前記第1透光性部材の屈折率よりも大きい屈折率を有する第2透光性部材を設ける工程とを備えることを特徴とする、発光装置の製造方法。

【請求項7】

前記第1透光性部材に前記レンズ面を設ける工程は、前記第1透光性部材の表面を、リング状プリズムが同心円状に配列されたフレネルレンズ形状に形成する工程、または、複数の四角錐状プリズムがマトリクス状に配列されたプリズムレンズ形状に形成する工程を含むことを特徴とする、請求項6に記載の発光装置の製造方法。

【請求項1】

発光素子と、

複数のプリズムが配列された形状を有するとともに前記発光素子から発光された光を集光させるレンズ面を含み、かつ、前記発光素子を覆うように設けられた第1透光性部材と、

前記第1透光性部材の屈折率よりも大きい屈折率を有するとともに、前記第1透光性部材の前記レンズ面上に設けられた第2透光性部材とを備えることを特徴とする、発光装置。

【請求項2】

前記第1透光性部材の前記レンズ面は、リング状プリズムが同心円状に配列されたフレネルレンズ形状を有するフレネルレンズ面、または、複数の四角錐状プリズムがマトリクス状に配列されたプリズムレンズ形状を有するプリズムレンズ面であることを特徴とする、請求項1に記載の発光装置。

【請求項3】

前記発光素子を載置する基板と、前記発光素子を囲むように前記基板の表面上に固定され、内周面が前記発光素子から発光された光を反射する反射面とされる反射枠体とをさらに備え、

前記第1透光性部材および前記第2透光性部材は、前記基板に固定された前記反射枠体の内側に設けられていることを特徴とする、請求項1または2に記載の発光装置。

【請求項4】

前記発光素子は、発光ダイオード素子であることを特徴とする、請求項1〜3のいずれか1項に記載の発光装置。

【請求項5】

前記第1透光性部材には、前記発光ダイオード素子から発光された光を波長変換する蛍光体が含有されていることを特徴とする、請求項4に記載の発光装置。

【請求項6】

発光素子を覆うように第1透光性部材を設ける工程と、

前記第1透光性部材に、複数のプリズムが配列された形状を有するとともに前記発光素子から発光された光を集光させるレンズ面を設ける工程と、

前記第1透光性部材の前記レンズ面上に、前記第1透光性部材の屈折率よりも大きい屈折率を有する第2透光性部材を設ける工程とを備えることを特徴とする、発光装置の製造方法。

【請求項7】

前記第1透光性部材に前記レンズ面を設ける工程は、前記第1透光性部材の表面を、リング状プリズムが同心円状に配列されたフレネルレンズ形状に形成する工程、または、複数の四角錐状プリズムがマトリクス状に配列されたプリズムレンズ形状に形成する工程を含むことを特徴とする、請求項6に記載の発光装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2008−16647(P2008−16647A)

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願番号】特願2006−186462(P2006−186462)

【出願日】平成18年7月6日(2006.7.6)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000214892)鳥取三洋電機株式会社 (1,582)

【Fターム(参考)】

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願日】平成18年7月6日(2006.7.6)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000214892)鳥取三洋電機株式会社 (1,582)

【Fターム(参考)】

[ Back to top ]