発光装置および発光装置の製造方法

【課題】光の出射方向の違いによる配光色度のバラツキが小さい発光装置および発光装置の製造方法を提供する。

【解決手段】基材1と、基材1上に載置された発光素子10と、発光素子10を被覆する封止部材3と、を備える発光装置100であって、封止部材3は、蛍光体4と、複数の透明部材5とを含有し、透明部材5は、発光素子10上に設けられ、各透明部材5の最大高さおよび最大幅のそれぞれが、蛍光体4の粒径の1倍を超え3倍未満であり、透明部材5の含有量が、封止部材3に対して10〜78体積%であり、透明部材5と蛍光体4との体積比率(透明部材量/蛍光体量)が0.2〜10であり、蛍光体4は、発光素子10からの発光経路の少なくとも一部に隙間を設けて配置されていることを特徴とする。

【解決手段】基材1と、基材1上に載置された発光素子10と、発光素子10を被覆する封止部材3と、を備える発光装置100であって、封止部材3は、蛍光体4と、複数の透明部材5とを含有し、透明部材5は、発光素子10上に設けられ、各透明部材5の最大高さおよび最大幅のそれぞれが、蛍光体4の粒径の1倍を超え3倍未満であり、透明部材5の含有量が、封止部材3に対して10〜78体積%であり、透明部材5と蛍光体4との体積比率(透明部材量/蛍光体量)が0.2〜10であり、蛍光体4は、発光素子10からの発光経路の少なくとも一部に隙間を設けて配置されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表示装置、照明器具、ディスプレイ、液晶ディスプレイのバックライト光源等に利用可能な窒化ガリウム系の半導体を用いた発光装置およびその製造方法に係り、特に蛍光体の発光と組み合わせて白色光を出力する発光装置およびその製造方法に関する。

【背景技術】

【0002】

照明やディスプレイのバックライト等に用いられている白色発光ダイオードは、半導体のバンドギャップにより決定されるEL(エレクトロルミネッセンス)による発光と、EL光により励起される蛍光体からの発光との組み合わせにより白色光を得ている。半導体発光素子(ダイス)と蛍光体との組み合わせ方法としては、ダイス周囲にカップ(壁)を設けて蛍光体を含む樹脂を充填するもの、蛍光体を含んだ樹脂を印刷によりダイス周囲に塗布するもの、電着等により蛍光体層を形成するもの等、使用用途、ダイス構造に合わせて種々の方法がある。

【0003】

ダイス構造の中でもLLO(レーザーリフトオフ)技術を用いた垂直構造型の発光ダイオードでは、Au等からなるスタッドを形成したウェハ表面に蛍光体層を形成した後、個片化する手法が良く用いられている(例えば、特許文献1〜3参照)。

また、発光装置や発光素子の構成として、封止材に蛍光体の他、充填体を分布させた発光ダイオードや、半導体層上に蛍光体を含む波長変換用薄膜パターンを形成した発光素子が開示されている(例えば、特許文献4、5参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3589187号公報

【特許文献2】特表2010−517289号公報

【特許文献3】特表2010−517290号公報

【特許文献4】特開2009−117831号公報

【特許文献5】特開2007−273989号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の技術においては、以下に述べる問題がある。

Au等からなるスタッドを形成したウェハ表面に蛍光体層を形成した後、個片化する手法で作成した白色発光ダイオードでは、光の出射方向の違いにより、EL光の透過量が異なってくる。具体的には、上方向よりも斜め方向におけるEL光の透過量が少なく、上方向と斜め方向のEL光が所望の透過量となりにくい。そのため、配光色度のバラツキが大きく、リフレクタやレンズ等の光学系と組み合わせた時の色むらが大きいという問題がある。

【0006】

また、特許文献4の発光装置は、複数の充填体を互いに接触させ、この充填体の間に蛍光体を分布さることで、色度を均一にし、光純度の高い発光装置としたものである。特許文献5の発光素子は、波長変換用薄膜パターンを使用することで、カラーバランスの調節を容易にし、均一な発光特性を得ることができる発光装置とするためのものである。このように、特許文献4、5は、斜め方向におけるEL光の透過量が少ないことで、光の出射方向の違いにより、EL光の透過量が異なることを考慮したものではない。そのため、やはり、配光色度のバラツキが大きく、リフレクタやレンズ等の光学系と組み合わせた時の色むらが大きいという問題がある。

【0007】

本発明は、前記問題点に鑑みてなされたものであり、光の出射方向の違いによる配光色度のバラツキが小さい発光装置および発光装置の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明に係る発光装置は、基材と、前記基材上に載置された発光素子と、前記発光素子を被覆する封止部材と、を備える発光装置であって、前記封止部材は、蛍光体と、複数の透明部材とを含有し、前記透明部材は、前記発光素子上に設けられ、前記各透明部材の最大高さおよび最大幅のそれぞれが、前記蛍光体の粒径の1倍を超え3倍未満であり、前記透明部材の含有量が、前記封止部材に対して10〜78体積%であり、前記透明部材と前記蛍光体との体積比率(透明部材量/蛍光体量)が0.2〜10であり、前記蛍光体は、前記発光素子からの発光経路の少なくとも一部に隙間を設けて配置されていることを特徴とする。

【0009】

このような構成によれば、蛍光体に対する透明部材の大きさや、透明部材の含有量、および、透明部材と蛍光体との体積比率を規定することで、蛍光体が、発光素子からの発光経路の少なくとも一部に隙間を設けて配置される。具体的には、発光素子からの発光における、斜め方向の発光経路の少なくとも一部に隙間を形成して配置される。これにより、発光素子からの発光において、斜め方向におけるEL光の透過量が大きくなる。そのため、光の出射方向の違いによるEL光透過量の差が少なくなり、配光色度のバラツキが小さくなる。

【0010】

前記発光装置は、前記蛍光体の粒径が、1〜20μmであることが好ましい。

このような構成によれば、蛍光体は、波長変換部材としての効果をより発揮しやすくなる。

【0011】

前記発光装置は、前記透明部材の屈折率が、前記封止部材の屈折率と同等であることが好ましい。

このような構成によれば、発光素子の光の出射の途中で光が屈折することがなく、光はほぼ直進するため、発光効率の低下を抑制することができる。

【0012】

前記発光装置は、前記発光素子の電極と前記基材とが、バンプを介して電気的に接続されていることが好ましい。

このような構成によれば、バンプを用いることで、発光素子と基材とを電気的に接続しやすくなる。

【0013】

本発明に係る発光装置の製造方法は、前記記載の発光装置の製造方法であって、基材上に、発光素子を載置するダイボンディング工程と、前記載置した発光素子を封止部材で被覆する封止部材形成工程と、を含むことを特徴とする。

【0014】

このような発光装置の製造方法によれば、上述した作用を奏する発光装置を提供することができる。

【0015】

また、前記ダイボンディング工程の前に、前記発光素子上に、パターニングにより透明部材を形成する透明部材形成工程を行なってもよい。

このような発光装置の製造方法によれば、透明部材の形状を規定しやすく、また透明部材の配置を制御しやすくなる。

【0016】

本発明に係る発光装置の製造方法は、前記記載の発光装置の製造方法であって、発光素子を封止部材で被覆する封止部材形成工程と、前記封止部材で被覆した発光素子を基材上に載置するダイボンディング工程と、前記基材と前記載置した発光素子の電極とをワイヤにより電気的に接続するワイヤボンディング工程と、を含むことを特徴とする。

【0017】

このような発光装置の製造方法によれば、上述した作用を奏する発光装置を提供することができる。

【0018】

また、前記封止部材形成工程の前に、前記発光素子上に、パターニングにより透明部材を形成する透明部材形成工程を行なってもよい。

このような発光装置の製造方法によれば、透明部材の形状を規定しやすく、また透明部材の配置を制御しやすくなる。

【0019】

さらに、パターニングにより透明部材を形成する場合は、透明部材をインプリントにより形成してもよい。

【発明の効果】

【0020】

本発明に係る発光装置によれば、光の出射方向の違いによるEL光透過量の差が少なくなり、配光色度のバラツキが低減される。その結果、リフレクタやレンズ等の光学系と組み合わせた場合でも、色むらの少ない照明として優れた光源を得ることができる。

本発明に係る発光装置の製造方法によれば、配光色度のバラツキが低減され、リフレクタやレンズ等の光学系と組み合わせた場合でも、色むらの少ない照明として優れた光源を得ることができる発光装置を製造することができる。

【図面の簡単な説明】

【0021】

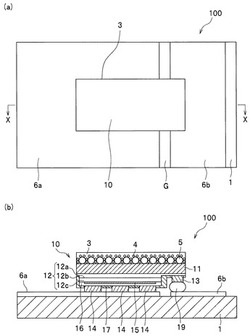

【図1】本発明の第1実施形態に係る発光装置の一例を示す概略模式図であり、(a)は発光面側から見た平面図、(b)は(a)に示す発光装置のX−X断面矢視図である。

【図2】(a)〜(c)は、蛍光体と透明部材との関係、および透明部材の形状を説明するための模式図である。

【図3】(a)、(b)は、本発明の第1実施形態に係る発光装置の製造方法の一例を示す工程フローである。

【図4】本発明の第2実施形態に係る発光装置の一例を示す概略模式図であり、(a)は発光面側から見た平面図、(b)は(a)に示す発光装置のY−Y断面矢視図である。

【図5】(a)、(b)は、本発明の第2実施形態に係る発光装置の製造方法の一例を示す工程フローである。

【図6】(a)、(b)は、本発明の第1実施形態に係る発光装置における、発光素子の変形例の一例を示す概略模式図である。

【図7】(a)、(b)は、本発明の第2実施形態に係る発光装置における、発光素子の変形例の一例を示す概略模式図である。

【発明を実施するための形態】

【0022】

以下、本発明に係る発光装置およびその製造方法の形態について、図面を参照しながら説明する。なお、各図面が示す部材の大きさや位置関係等は、説明を明確にするため誇張していることがある。さらに以下の説明において、同一の名称、符号については、原則として同一もしくは同質の部材を示しており、詳細説明を適宜省略する。

【0023】

[第1実施形態]

第1実施形態では、フェースダウン素子(FD素子)を用いた発光装置について説明する。

【0024】

図1(a)、(b)に示すように、発光装置100は、基材1と、基材1上に設けられた導電部材6a,6bと、導電部材6a,6b上に載置された発光素子10と、発光素子10を被覆する封止部材3と、を主に備える。さらに、ここでは、バンプ19を備えている。そして、封止部材3は、蛍光体4と、透明部材5とを含有している。

以下、各構成について説明する。

【0025】

[基材]

基材1は、発光素子10等の電子部品を配置するためのものである。基材1は、図1(a)に示すように、矩形平板状に形成することができる。なお、基材1のサイズや形状は特に限定されず、発光素子10の数や配列間隔等、目的および用途に応じて適宜選択することができる。

【0026】

基材1の材料としては、絶縁性材料を用いることが好ましく、かつ、発光素子10から放出される光や外光等が透過しにくい材料を用いることが好ましい。また、ある程度の強度を有する材料を用いることが好ましい。具体的には、セラミックス(Al2O3、AlN等)、あるいはフェノール樹脂、エポキシ樹脂、ポリイミド樹脂、BTレジン(bismaleimide triazine resin)、ポリフタルアミド(PPA)等の樹脂が挙げられる。また、金属板の表面に絶縁層を設けた部材を基材1の材料として用いることもできる。

【0027】

[導電部材]

導電部材6a,6bは、外部と、発光素子10等の電子部品とを電気的に接続し、これら電子部品に、外部からの電流(電力)を供給するための部材である。すなわち、外部から通電させるための電極またはその一部としての役割を担うものである。

【0028】

また、ここでは、導電部材6a,6bが、正の電極と、負の電極と、を有しており、これらの電極が基材1上で離間して設けられている。すなわち、導電部材6a,6bは、正の電極(アノード)としての導電部材6aと、負の電極(カソード)としての導電部材6bとに、基材1上に水平に(横方向に)分別されて設けられている。これにより、電極間(導電部材6a,6b間)に、導電部スリット(溝部)Gが形成されている。そして、この導電部材6a,6bに跨がるように、発光素子10が載置されている。

【0029】

導電部材6a,6bの材料は、基材1として用いられる材料や、発光装置100の製造方法等によって適宜選択することができる。例えば、基材1の材料としてセラミックを用いる場合は、導電部材6a,6bの材料は、セラミックスシートの焼成温度にも耐え得る高融点を有する材料が好ましく、例えば、タングステン、モリブデンのような高融点の金属を用いるのが好ましい。

【0030】

また、基材1の材料としてガラスエポキシ樹脂等を用いる場合は、導電部材6a,6bの材料は、加工し易い材料が好ましく、また、基材1の材料として射出成型されたエポキシ樹脂を用いる場合は、導電部材6a,6bの材料は、打ち抜き加工、エッチング加工、屈曲加工等の加工がし易く、かつ、比較的大きい機械的強度を有する部材が好ましい。具体例としては、銅、アルミニウム、金、銀、タングステン、鉄、ニッケル等の金属、または、鉄−ニッケル合金、りん青銅、鉄入り銅、モリブデン等が挙げられる。

【0031】

導電部材6a,6bの表面には、導電部材6a,6bにおける光反射の効率を向上させる金属部材を被覆してもよい。この金属部材は反射率の高い部材とする必要はなく、導電部材6a,6bと一体化させたものとしてもよい。金属部材の材料としては、鍍金ができるものであれば特に限定されないが、例えば、銀のみ、あるいは、銀と、銅、金、アルミニウム、ロジウム等の高反射率の金属との合金、または、これら、銀や各合金を用いた多層膜等を用いることができる。好ましくは、熱伝導率等に優れた金を単体で用いることである。また、金属部材の膜厚は、0.05〜50μm程度の金属箔であることが好ましく、多層膜とする場合は、層全体の厚さをこの範囲内とするのが好ましい。また、金属部材の形成方法は、めっき法の他にスパッタ法や蒸着法等を用いることができる。

【0032】

[発光素子]

発光素子10は、裏面にパターニングされた電極を有するFD素子であり、導電部材6a,6bと接続されて基材1上に載置されている。なお、裏面とは、基材1に載置したときに、基材1と対向する側の面である。

【0033】

発光素子10は、図1(b)に示すように、基板(支持基板)11と、支持基板11の上(図面上では実装後のため下)に積層された半導体層12を有する。この半導体層12はn型半導体層12a、活性層12b、p型半導体層12cが順に積層されており、n型半導体層12aにn側電極13が形成されている。また、p型半導体層12cには、反射電極15、カバー電極16を介してp側電極14が形成されている。また、発光素子10の半導体層12(およびカバー電極16)は、絶縁性の保護膜17で被覆されている。そして、p側電極14は、正極である導電部材6aと接続され、n側電極13は、バンプ19を介して負極である導電部材6bと接続されている。

【0034】

発光素子10としては、発光ダイオードを用いるのが好ましく、任意の波長のものを選択することができる。例えば、青色(波長430nm〜490nmの光)、緑色(波長490nm〜570nmの光)の発光素子10としては、ZnSe、窒化物系半導体(InXAlYGa1−X−YN、0≦X、0≦Y、X+Y≦1)、GaP等を用いることができる。また、赤色(波長620nm〜750nmの光)の発光素子10としては、GaAlAs、AlInGaP等を用いることができる。なお、本発明のように、蛍光物質を用いた発光装置100とする場合には、その蛍光物質を効率良く励起できる短波長の発光が可能な窒化物半導体(InXAlYGa1−X−YN、0≦X、0≦Y、X+Y≦1)が好適に用いられる。そして、活性層12bの材料やその混晶を調整することによって、発光波長を種々選択することができる。さらに、これら以外の材料からなる発光素子10を用いることもできる。なお、用いる発光素子10の成分組成や発光色、大きさ、個数等は、目的に応じて適宜選択することができる。

また、可視光領域の光だけでなく、紫外線や赤外線を出力する発光素子10とすることもできる。

【0035】

[封止部材]

封止部材3は、基材1に載置された発光素子10を、塵芥、水分、外力等から保護する部材である。図1(b)に示すように、発光素子10の上面(支持基板11の上面)は、封止部材3により、被覆されている。ここで、発光素子10の上面とは、基材1上に載置した状態における発光素子10の上方向の面をいう。そして、封止部材3は、蛍光体4と、発光素子10の上面に配置された複数の透明部材5とを含有する。言い換えれば、封止部材3は、蛍光体4を含有するとともに、発光素子10の上面に配置された透明部材5を被覆している。

【0036】

なお、発光素子10が「被覆されている」とは、ここでは図1(b)に示すように、封止部材3が発光素子10の上面に積層して形成されている状態をいう。しかしながら、発光装置の形態によっては、発光素子10全体が封止部材3に埋没するように設けられている場合も含むものである。

【0037】

封止部材3の材質は、発光素子10からの光を透過可能な透光性を有するものが好ましい。具体的な材料としては、シリコン樹脂、エポキシ樹脂、ユリア樹脂等を挙げることができる。これらの有機材料の他、酸化物等の無機材料でも良い。このような材料に加え、蛍光体4や透明部材5の他、所望に応じて着色剤、光拡散剤、フィラー等を含有させることもできる。なお、封止部材3は単一の部材で形成することもできるし、あるいは、2層以上の複数の層として形成することもできる。また、封止部材3の塗布量(充填量)は、基材1に載置される発光素子10が被覆され、かつ、蛍光体4や透明部材5が露出しない量であればよい。なお、封止部材3にレンズ機能をもたせる場合には、封止部材3の表面を盛り上がらせて砲弾型形状や凸レンズ形状としてもよい。

【0038】

[蛍光体]

蛍光体4は、波長変換部材として発光素子10からの光の少なくとも一部を吸収して異なる波長を有する光を発する蛍光部材である。

蛍光体4の材料としては、例えばイットリウム、アルミニウムおよびガーネットを混合したYAG系蛍光体や、Eu,Ce等のランタノイド系元素で主に賦活される、窒化物系蛍光体、酸窒化物系蛍光体等を用いることができる。例えば、青色発光素子においては、緑色乃至黄色を発光するYAG系蛍光体、LuAG系蛍光体、M2SiO4:Eu(MはSr,Ca,Ba等)のシリケート蛍光体との組み合わせや、更に演色性を高めるために、赤色を発光する蛍光体として、(Sr,Ca)AlSiN3:EuのようなSCASN系蛍光体、CaAlSiN3:EuのようなCASN系蛍光体や、SrAlSiN3:Eu等が所望の色調に適した組み合わせや配合比で用いられる。

【0039】

蛍光体4は、発光素子10からの発光経路の少なくとも一部に隙間を設けて配置されている。具体的には、発光素子10からの発光における斜め方向の発光経路に、EL光が蛍光体4に当たらないように蛍光体4が隙間を形成して設けられている。

これにより、斜め方向にEL光の透過量が大きくなるような領域を透明部材5の周囲に形成することができる。すなわち、蛍光体4は、透明部材5の周囲において、斜め方向にEL光を透過させ、EL光が直接出てくる領域ができるように隙間を形成して配置されている。斜め方向におけるEL光の透過量が大きくなることで、光の出射方向の違いによるEL光の透過量の差が少なくなる。これにより、配光色度のバラツキを小さくすることができる。

【0040】

ここで、「斜め方向」とは、基材1の水平方向に対する角度で示すことができ、一例としては、基材1の水平方向を0度とすると、5〜60度の方向である。なお、発光素子10の上方向(EL光が基材1の水平方向に対して垂直に進む方向)は90度の方向(垂直方向)である。

また、「少なくとも一部」とは、斜め方向のEL光が蛍光体4に当たらないような隙間が少なくとも一部に形成されていればよく、斜め方向のEL光が蛍光体4に当たる領域があってもよいことを意味する。また「一部」は、光の出射方向の違いによるEL光の透過量の差が、所望の程度に少なくなる程度であればよい。なお、斜め方向のEL光の透過量は、EL光全体の透過量に対して、例えば、80〜90%である。

また、「隙間を設けて配置」とは、蛍光体4同士が接触している箇所があってもよいが、所定の領域においては、EL光が蛍光体4に当たらないように、発光経路において離間した箇所を有するということである。この隙間は、EL光が通過できる幅でよいが、一例としては、0.5〜50μmである。

【0041】

蛍光体4の粒径は、1〜20μmであることが好ましい。この範囲でれば、波長変換部材としての効果をより発揮しやすくなる。なお、ここでの粒径とは、平均粒径ではなく、各粒径の大きさを意味する。

蛍光体4の粒径の測定方法は、光学顕微鏡や電子顕微鏡による観察や、光散乱法等で測定することが出来る。

【0042】

[透明部材]

透明部材5は、発光素子10からの光を透過させる部材である。また、蛍光体4を、発光素子10からの発光経路の少なくとも一部に隙間を設けて配置させるための部材である。そして、透明部材5は発光素子10上に設けられている。

なお、ここでの「発光素子10上」とは、透明部材5が発光素子10の上面に直接配置されている場合(図2(a)、(b)参照)の他、発光素子10の上面に他の部材が設けられている場合には、この他の部材の上面に配置されている場合も含むものである(図2(c)参照)。

【0043】

透明部材5の形状は、図2(a)に示すように、球状(粒子状)であってもよく、図2(b)に示すように、柱状(円柱状または四角柱状)であってもよい。また、図2(c)に示すように、支持基板11上の透明部材層5aと一体となった構造のものでもよい。さらには、その他の形状であってもよい。

なお、透明部材層5aは、透明部材5と同一の材質であり、後記するように、インプリントにより透明部材5を形成する場合に、透明部材5を発光素子10の表面が露出するまでエッチングをせずに残存した樹脂である。

【0044】

図2に示すように、各透明部材5の最大高さHおよび最大幅Wのそれぞれは、蛍光体4の粒径の1倍を超え3倍未満とする。最大高さHおよび最大幅Wのそれぞれが1倍以下では、透明部材5の周囲に分散した蛍光体4同士が接触しやすくなり、斜め方向の発光経路に隙間が形成されない。一方、3倍以上では、蛍光体4の粒径によっては透明部材5が大きすぎ、斜め方向におけるEL光30の透過量が大きくなりにくい。好ましくは1.1〜2.5倍、より好ましくは1.6〜2.0倍である。

【0045】

なお、ここでの「最大高さ」とは、発光素子10に積層された封止部材3の底面からの垂直方向における最大の長さ、すなわち、透明部材5の発光素子10側における最下方の位置から、垂直方向における最大の長さである。図2(a)、(b)では、支持基板11の上面からの最大長さ、図2(c)では、透明部材層5aの上面からの最大長さである。また、「最大幅」とは、封止部材3の底面(支持基板11の上面または透明部材層5aの上面)と平行な方向における最大の長さである。

なお、後記する垂直構造型の素子においては、支持基板11は上面にはないため、発光素子20の上面を基準とする(図4(b)参照)。

【0046】

また、「蛍光体4の粒径の1倍を超え3倍未満」とは、封止部材3が含有する全ての蛍光体4について「粒径の1倍を超え3倍未満」という意味であるが、蛍光体4の粒径は、同種の蛍光体4であればほぼ同様である。

【0047】

また、透明部材5の含有量は、封止部材3に対して10〜78体積%とする。透明部材5の含有量は、前記範囲において、発光素子10の配光に合わせて調整すればよい。ここで、正面方向(上方向)への配光が強い発光素子ほど透明部材5は多く必要だが、正面方向の配光が弱いものであれば、10体積%で効果を発揮する。一方、78体積%を超えると、封止部材3中に占める透明部材5が多くなるため、透明部材5の周囲に分散した蛍光体4同士が接触しやすくなり、斜め方向の発光経路に隙間が形成されない。また、透明部材5はダイス面内でほぼ均一に形成することが好ましく、互いに接触しないほうが好ましいが、後記する塗布方法においてはそこまで制御するのは難しい。しかしながら、透明部材5の含有量が78体積%以下であれば、均一に塗布すれば透明部材5が互いに接触しにくい。したがって、透明部材5の含有量は、10〜78体積%とする。好ましくは20〜65体積%、より好ましくは30〜55体積%である。

【0048】

なお、ここでの「封止部材3に対しての含有量」とは、1つの発光素子10に被覆されている封止部材3(発光素子の側部は含まない)についての含有量であり、発光素子10の上面に積層された封止部材3に対してのものである。例えば、封止部材3が発光素子10全体を覆うように形成されている場合であっても、発光素子10の上面に対して垂直方向に形成されている封止部材を対象とする。

【0049】

また、透明部材5と蛍光体4との体積比率(透明部材量/蛍光体量)を0.2〜10とする。斜め方向におけるEL光の透過量が大きくなるように、蛍光体4を斜め方向の発光経路に隙間を設けて配置するためには、透明部材5と蛍光体4との含有量の体積比率を規定する必要がある。透明部材5と蛍光体4との体積比率(透明部材量/蛍光体量)が、0.2未満の場合、透明部材5の周囲に分散した蛍光体4が接触しやすくなり、斜め方向の発光経路に隙間が形成されない。また体積比率(透明部材量/蛍光体量)が10を超えると、発光経路の隙間が大きくなりすぎ、局所的な色むらが顕著になってくる。好ましくは0.5〜8、より好ましくは2〜5である。

【0050】

なお、これらの体積比率は、1つの発光素子10に被覆されている封止部材3(発光素子の側部は含まない)中の蛍光体4および透明部材5についてのものである。例えば、封止部材3が発光素子10全体を覆うように形成されている場合であっても、発光素子10の上面に対して垂直方向に形成されている封止部材3を対象とする。

【0051】

透明部材5は、発光素子10の上面における平面方向(すなわち、同一平面上)に、例えば封止部材3中にフィラーを分散させた場合のように不規則に配列されていてもよいし、規則的に配列されていてもよい。後記するパターニングにより透明部材5を形成する方法を用いれば、例えば、市松模様やハニカム模様等を形成するように、透明部材5を均一に配置することができる。また、配置平面方向で角度により配光色度を制御する等の特殊な用途の場合は、ライン状や長方形等の設計も可能である。

【0052】

透明部材5の材質は、発光素子10からの光を透過可能な透光性を有するものとする。具体的な材料としては、シリコン樹脂、エポキシ樹脂、ユリア樹脂等を挙げることができる。これらの有機材料の他、酸化物等の無機材料でも良い。ここで、透明部材5は、封止部材3と同一の材質であってもよいし、異なる材質であってもよい。封止部材3と透明部材5が同一の材質であれば、後記するように透明部材5と封止部材3の屈折率を同等にすることができる。また、異なる材質であっても、透明部材5と封止部材3の屈折率が同等程度であれば、特に問題はない。なお、透明部材5の方が蛍光体4よりも比重が大きい。

【0053】

透明部材5の屈折率は、封止部材3の屈折率と同等であることが好ましい。透明部材5の屈折率と封止部材3の屈折率に差がある場合は、光を散乱させる効果は強い。しかし、入射および出射時における、封止部材3と透明部材5との界面での全反射による、光の閉じこめ効果による光のロスが発生し、発光効率が低下する。同等の屈折率であれば、光はほぼ直進するため、吸収の少ない部材を用いれば発光効率の低下を起こすことがない。屈折率が同等であれば、同一の材質はもちろん、封止部材3と透明部材5とで、異なる材質を用いても同様の効果を得ることが出来る。

なお、「同等」とは、屈折率が同一ということであるが、本発明の発光装置100において、その影響がほとんど差異のない程度のも、例えば、誤差の範囲内も含むものである。

【0054】

後記するように、透明部材5の形成方法としては、塗布により、フィラーとして封止部材3中に混入する方法が挙げられる。詳細は後記するが、先に透明部材5を樹脂に混ぜて均一に塗布した後、更に蛍光体4を含む樹脂を塗布する方法では、蛍光体4と透明部材5との大きさの関係、透明部材の含有量、および、蛍光体4と透明部材5との体積比率を制御することにより、斜め方向の発光経路における蛍光体4の隙間の形成を制御することが可能となる。また、蛍光体4と透明部材5を同時に樹脂に混ぜてから塗布する方法では、透明部材5の比重を蛍光体4の比重より大きくして透明部材5を先に沈降させることにより、発光素子10と蛍光体4との間に透明部材5を配置することが可能となる。また、前記と同様に、蛍光体4と透明部材5との大きさの関係、透明部材の含有量、および、蛍光体4と透明部材5との体積比率を制御することにより、斜め方向の発光経路における蛍光体4の隙間の形成を制御することが可能となる。

【0055】

また、後記するように、透明部材5はパターニングにより形成することも可能である。この方法には、感光性の材料を用いた露光による方法の他、レジストパターンを形成した隙間に樹脂等で透明部材5を形成する方法や、ガラス等で透明膜を形成した後、マスキング処理を行い、エッチング処理等で形成する方法等がある。パターニングで形成する場合は、形状、配置等の精度が良く、より本発明の効果を出しやすい。

【0056】

パターニングにより透明部材を形成するときに、透明部材5をインプリントにより形成してもよい。ナノインプリント等のインプリントにより透明部材5を形成することで、透明部材5を発光素子10の表面が露出するまでエッチングしなくてもよく、図2(c)に示すように、透明部材層5aを備えた構成とすることができる。

【0057】

[バンプ]

バンプ19は、発光素子10の電極と基材1とを電気的に接続する部材である。

ここでは、発光素子10の電極の一部であるn側電極13と基材1とが導電部材6bを介してバンプ19により接続されている。

バンプとしては、従来公知のものを用いればよく、例えば、スタッドバンプやめっきバンプが挙げられる。スタッドバンプの材質としてはAuまたはその合金がよく用いられる。めっきバンプの材質としてはAuのみ、若しくはCu、またはNiをベースに表面をAuとした積層構造が用いられる。また積層構造の場合はバリア層として、Pd等が用いられる。更にリフロー実装等に対応するために、表面にAu−Sn等の共晶材料を形成する場合もある。

【0058】

以上説明した本発明の発光装置100によれば、発光装置100を駆動したときに、発光素子10からあらゆる方向に進む光のうち、上方へ進む光は、発光装置100の上方の外部に取り出される。また、下方や横方向等に進む光は、基材1の表面、あるいは導電部材6a,6b(金属部材)で反射して、発光装置100の上方の外部に取り出されることになる。このとき、封止部材3中に、透明部材5と蛍光体4とが所定の関係で設けられているため、斜め方向のEL光透過量が大きくなり、配光色度のバラツキが小さくなる。

【0059】

≪発光装置の製方法≫

次に、本発明の第1の実施形態に係る発光装置の製造方法について、図3を参照するとともに、適宜、図1、2を参照しながら説明する。

ここでは、透明部材を塗布により形成する方法と、透明部材をパターニングにより形成する方法について説明する。

【0060】

(塗布により形成する方法)

図3(a)に示すように、本発明に係る発光装置100の製造方法は、ダイボンディング工程S14と、封止部材形成工程S15と、を含む。また、ここでは、ダイボンディング工程S14の前に、発光素子製造工程S11、導電部材形成工程S12、金属部材形成工程S13を含む。以下、各工程について説明する。なお、発光装置100の構成については前記説明したとおりであるので、ここでは適宜、説明を省略する。

【0061】

<発光素子製造工程>

発光素子製造工程S11は、基材1に載置する発光素子10を製造する工程である。この工程により、図1に示す構造の発光素子10を製造する。

【0062】

この発光素子10の製造は、従来公知の方法で行えばよい。例えば、サファイア(C面)からなる支持基板11上に、MOVPE(Metal-Organic Vapor Phase Epitaxy)反応装置にて、n型半導体層12a、活性層12b、p型半導体層12cを構成するそれぞれの窒化物半導体を順次成長させる(窒化物半導体の各層を成長させた基板を、ウェハという)。次に、レジストマスクを形成してエッチングを行い、レジストを除去し、その後、反射電極15、カバー電極16を構成する膜をスパッタリングにて成膜する。さらに、レジストマスクを形成してエッチングを行い、レジストを除去し、その後、p側電極14およびn側電極13をスパッタリングにて設ける。そして、保護膜17をスパッタリングにて成膜し、レジストマスクを形成してエッチングを行い、レジストを除去する。さらにエッチングによりp側電極14およびn側電極13を露出させる。

【0063】

そして、レーザスクライブ&ブレイク装置により、ウェハを個片化する。なお、透明部材5をパターニングにより形成する方法では、後記するように、透明部材5を形成した後にウェハを個片化する。すなわち、パターニングにより形成する方法では、「発光素子の製造」とは発光素子10が集合体となっている状態までのことをいう。

また、発光素子製造工程S11は、導電部材形成工程S12あるいは金属部材形成工程S13の前に行なってもよく、後に行なってもよく、同時に行なってもよい。

【0064】

<導電部材形成工程>

導電部材形成工程S12は、基材1上に導電部材6a,6bを形成する工程である。

【0065】

導電部材6a,6bは、例えば、セラミックからなる基材1を用いる場合、未焼成のセラミックスグリーンシートの段階で、タングステン、モリブデンのような高融点金属の微粒子を含む導体ペーストを所定のパターンに塗布したものを焼成することにより得ることができる。あるいは、あらかじめ焼成されたセラミックスの板材に、導電部材6a,6bを形成することもできる。

【0066】

また、ガラスエポキシ樹脂からなる基材1を用いる場合は、硝子クロス入りエポキシ樹脂やエポキシ樹脂を半硬化させたプリプレグに銅板を貼り付けて熱硬化させ、その後、フォトリソグラフィ法を用いて銅等の金属部材を所定の形状にパターニングすることにより、導電部材6a,6bを形成することができる。

【0067】

<金属部材形成工程>

金属部材形成工程S13は、基材1上の導電部材6a,6b上に、ボンディング可能な金属部材を形成する工程である。

【0068】

金属部材を設ける方法としては、めっき法、スパッタ法、蒸着法、薄膜を接合させる方法等を用いることができる。めっき法を用いる場合、電解めっき、無電解めっきのいずれの方法でも用いることができる。例えば、導電部材6a,6b上の該当部位を電気的に接続した上で、電解めっき法を用いるのが最も簡便である。また、無電解めっき法やスパッタ法、蒸着法を用いる場合は、フォトリソグラフィ法により、導電部材6a,6b上のみに設けることができる。なお、パターン形成されていない導電部材6a,6b上に金属部材を設けた後、導電部材6a,6bと金属部材を所定の形状にパターニングしてもよい。

【0069】

<ダイボンディング工程>

ダイボンディング工程S14は、金属部材を形成した後の基材1上(導電部材6a,6b上)に、発光素子10を載置して接合する工程である。

【0070】

発光素子10は、例えば樹脂や半田ペースト等の接合部材により、基材1上の金属部材と接合する。なお、発光素子10の裏面には、予め、フラックスを塗布しておいてもよい。ここで、接合部材は、金属部材と発光素子10との間に介在するように設ければよいため、金属部材のうち、発光素子10を載置する領域に設けてもよく、発光素子10側に設けてもよい。あるいは、その両方に設けてもよい。

【0071】

液状またはペースト状の接合部材を金属部材上に設ける場合、粘度等に応じてポッティング法、印刷法、転写法等の方法から適宜選択することができる。そして、接合部材を設けた箇所に発光素子10を載置する。なお、固体状の接合部材を用いる場合も、固体状の接合部材を載置した後、液状またはペースト状の接合部材を用いる場合と同じ要領で、金属部材上に発光素子10を載置することができる。そして発光素子10を載置した後に、接合部材を加熱し、発光素子10を基材1上(金属部材上)に接合する。

【0072】

なお、ここでは、バンプ19を介してn側電極13と導電部材6bとを接続する。バンプ19は、超音波接合によりn側電極13と導電部材6bとを接着する。バンプ19は、予め、n側電極13に接着させていてもよいし、導電部材6bに接着させておいてもよい。またp側電極14とn側電極13の両方にバンプを形成したり、更には形成後に切削やプレス等の平坦化の処理を行ったりしてもよい。

【0073】

<封止部材形成工程>

封止部材形成工程S15は、前記載置した発光素子10を封止部材3で被覆する工程である。すなわち、発光素子10を被覆する封止部材3を発光素子10上に塗布する。その後、加熱や光照射等によってこの部材を硬化することで、発光素子10を被覆する透光性の封止部材3を形成する。なお、封止部材3にレンズ機能をもたせる場合には、封止部材形成工程S15において、封止部材3の表面を盛り上がらせて砲弾型形状や凸レンズ形状とするレンズ形成工程を行なう。

【0074】

封止部材形成工程S15は、透明部材5を含有した封止部材3と、蛍光体4を含有した封止部材3を別々に塗布するする方法と、透明部材5と蛍光体4とを含有した封止部材3を塗布する方法がある。

【0075】

[別々に塗布する方法]

まず、透明部材5を所定の濃度で樹脂に混ぜ、均一になるよう十分に攪拌する。この樹脂を、スピンコーターあるいはディスペンサーにより、要求した密度が得られるように一定の厚み(量)で発光素子10の支持基板11上に塗布する。そして、透明部材5が完全に沈降するまで所定時間保持する。次に、未硬化の状態で蛍光体4を含有した樹脂を塗布し、蛍光体4が沈降して所望の隙間を設けて配置されるまで一定時間保持する。ここで色調を調整する場合は濃度および厚み(塗布量)を管理する。次に、オーブン等で樹脂を硬化させる。

【0076】

[同時に塗布する方法]

まず、透明部材5および蛍光体4を所定の濃度で樹脂に混ぜ、均一になるよう十分に攪拌する。この樹脂を、スピンコーターあるいはディスペンサーにより、要求した密度が得られるように所定の厚み(量)で発光素子の支持基板11上に塗布する。そして、透明部材5が完全に沈降するまで、さらに蛍光体4が沈降して所望の隙間を設けて配置されるまで一定時間保持する。このとき透明部材5の方が蛍光体4よりも比重が大きく沈みやすいので先に沈降する。次に、オーブン等で樹脂を硬化させる。

そして、封止部材形成工程S15の後、ダイサーでダイシングを行い、基材1を個片化する。

【0077】

(パターニングにより形成する方法)

図3(b)に示すように、パターニングにより形成する方法では、ダイボンディング工程S14の前に、透明部材を形成する透明部材形成工程S91を行なう。そして、封止部材形成工程S15においては、蛍光体4を含有した樹脂を塗布する。その他については、塗布により形成する方法と同様である。

【0078】

<透明部材形成工程>

透明部材形成工程S91は、レジストパターンを形成した後、透明部材用の樹脂を塗布する選択塗布方法と、透明部材用の樹脂を塗布した後、レジストパターンを形成するエッチング方法がある。

【0079】

[選択塗布方法]

発光素子10の裏面(支持基板11の裏面)を研削研磨し、支持基板11にレジストでパターンを形成する。次に、スピンコーターあるいはディスペンサーにより、透明部材用の樹脂を塗布する。次に、オーブン等で樹脂を硬化させる。そして、樹脂層が所望の厚みとなるように、レジストと一緒に切削する。その後、剥離液によりレジストを剥離する。そして、レーザスクライブ&ブレイク装置により、ウェハを個片化する。その後、ダイボンディング工程S14に移行する。

【0080】

[エッチング方法]

発光素子10の裏面(支持基板11の裏面)を研削研磨し、スピンコーターあるいはディスペンサーにより、支持基板11に透明部材用の樹脂を所望の厚みで塗布する。次に、レジストを塗布あるいは貼付し、マスクを用いて露光した後、現像することで、樹脂上にレジストパターンを形成する。そして、RIE(Reactive Ion Etching)等で樹脂層をエッチングする。その後、剥離液によりレジストを剥離する。そして、レーザスクライブ&ブレイク装置により、ウェハを個片化する。その後、ダイボンディング工程S14に移行する。

【0081】

なお、パターニングにより透明部材5を形成する場合、透明部材5をナノインプリント等のインプリントにより形成してもよい。具体的には、支持基板11に透明部材用の樹脂を所望の厚みで塗布した後、透明部材5の型を有する原版を、所定の膜厚だけ樹脂が残存するように押し付け、UV光を照射する。そして、原版を外した後、樹脂をエッチングして成形する。これにより、これにより、図2(c)に示すように、透明部材層5aを備えた構成とすることができる。

【0082】

<封止部材形成工程>

封止部材形成工程S15では、発光素子10の支持基板11に蛍光体4を含有した樹脂を塗布し、蛍光体4が沈降して所望の隙間を設けて配置されるまで一定時間保持する。ここで色調を調整する場合は濃度および厚み(塗布量)を管理する。次に、オーブン等で樹脂を硬化させる。

そして、封止部材形成工程S15の後、ダイサーでダイシングを行い、基材1を個片化する。

【0083】

以上、本発明の実施形態について説明したが、本発明は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で変更することができる。

すなわち、前記に示す発光装置の形態は、本発明の技術思想を具体化するための発光装置を例示するものであって、本発明は、発光装置を前記の形態に限定するものではない。また、特許請求の範囲に示される部材等を、実施の形態の部材に特定するものではない。特に、実施の形態に記載されている構成部品の寸法、材質、形状、その相対的配置等は、特定的な記載がない限りは、本発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。

【0084】

例えば、前記記載では、主にFD素子を用いた発光装置について説明したが、本発明は、垂直構造型の素子を用いた発光装置としてもよい。以下、代表的な変形例として、垂直構造型の素子を用いた発光装置およびその製造方法について、第2実施形態として説明する。

【0085】

[第2実施形態]

第2実施形態では、垂直構造型の素子を用いた発光装置について説明する。なお、ここでは、前記した発光装置100の実施形態と主に異なる事項について説明する。

【0086】

図4(a)、(b)に示すように、発光装置200は、基材1と、基材1上に設けられた導電部材6a,6bと、導電部材6a,6b上に載置された発光素子20と、導電部材6a,6bの電極となる部位と発光素子20の電極端子とを電気的に接続するワイヤ7,7と、発光素子20を被覆する封止部材3と、を主に備える。さらに、ここでは、バンプ19,19を備えている。そして、封止部材3は、蛍光体4と、透明部材5とを含有している。

以下、各構成について説明する。ただし、基材1、導電部材6a,6b、封止部材3、蛍光体4、透明部材5、バンプ19については、前記第1実施形態と同様であるので、ここでは説明を省略する。

【0087】

[発光素子]

発光素子20は、上面にパターニングされたn側電極13を有し、裏面にp側電極14を有する垂直構造型の素子であり、導電部材6a,6bと接続されて基材1上に載置されている。

【0088】

発光素子20は、図4(a)、(b)に示すように、支持基板11と、支持基板11の上に、ウェハ貼り合わせ層(Au−Au接合層)21を介して積層された半導体層12を有する。この半導体層12はp型半導体層12c、活性層12b、n型半導体層12aが順に積層されており、n型半導体層12aにn側電極13が形成されている。また、p型半導体層12cの裏面には、反射電極(Ag)15、および、電流狭窄(誘電体)18が所定の間隔で設けられている。そして、支持基板11の裏面には、p側電極14が形成されている。また、発光素子20の半導体層12は、絶縁性の保護膜17で被覆されている。

そして、p側電極14は、正極である導電部材6aと接続され、2つのn側電極13は、バンプ19を介して、それぞれ、負極である導電部材6bと接続されている。

【0089】

[ワイヤ]

ワイヤ7は、垂直構造型の素子における電極端子と、基材1上に配される導電部材6bの電極となる部位とを電気的に接続するものである。ここでは、ワイヤ7は、バンプ19を介して、それぞれ、2つのn側電極13の電極端子に接続されている。ワイヤ7の材料は、金、銅、白金、アルミニウム等の金属、および、それらの合金を用いたものが挙げられるが、特に、熱伝導率等に優れた金を用いるのが好ましい。

【0090】

≪発光装置の製造方法≫

次に、本発明の第2の実施形態に係る発光装置の製造方法について、図5を参照するとともに、適宜、図2、4を参照しながら説明する。

ここでは、透明部材を塗布により形成する方法と、透明部材をパターニングにより形成する方法について説明する。

【0091】

(塗布により形成する方法)

本発明に係る発光装置200の製造方法は、封止部材形成工程S24と、ダイボンディング工程S25と、を含む。また、第2実施形態では、垂直構造型の素子を用いるため、ワイヤボンディング工程S26を含む。また、ここでは、封止部材形成工程S24の前に、発光素子製造工程S21、導電部材形成工程S22、金属部材形成工程S23を含む。以下、各工程について説明する。なお、発光装置200の構成については前記説明したとおりであるので、ここでは適宜、説明を省略する。

【0092】

<発光素子製造工程>

発光素子製造工程S21は、基材1に載置する発光素子20を製造する工程である。この工程により、図4に示す構造の発光素子20を製造する。

【0093】

この発光素子20の製造は、従来公知の方法で行えばよい。例えば、サファイア(C面)からなる基板(不図示)上に、MOVPE反応装置にて、n型半導体層12a、活性層12b、p型半導体層12cを構成するそれぞれの窒化物半導体を順次成長させる(窒化物半導体の各層を成長させた基板を、ウェハという)。続いて、反射電極(Ag)15、および、電流狭窄(誘電体)18をスパッタリングにて設ける。その後、ウェハ貼り合わせ層21をスパッタリングにて成膜し、Si等の導電性を持った支持基板11に、熱圧着等の方法で貼り合わせる。次にサファイア側からレーザーを当てるレーザーリフトオフ(LLO)法によりサファイア基板を剥離する。引き続いて、レジストマスクを形成して半導体層のパターニングを行い、レジストを除去し、その後、スパッタリングにてn側電極13を設ける。そして、保護膜17をスパッタリングにて成膜し、レジストマスクを形成してエッチングを行い、レジストを除去し、n側電極13を露出させる。一方、支持基板11の裏面には、p側電極14をスパッタリングにて設ける。

【0094】

なお、ここでの「発光素子の製造」とは発光素子20が集合体となっている状態までのことをいう。また、発光素子製造工程S21は、導電部材形成工程S22あるいは金属部材形成工程S13の前に行なってもよく、後に行なってもよく、同時に行なってもよい。

【0095】

<導電部材形成工程>

導電部材形成工程S22は、基材1上に導電部材6a,6bを形成する工程である。この工程については、前記した第1実施形態と同様である。

【0096】

<金属部材形成工程>

金属部材形成工程S23は、基材1上の導電部材6a,6b上に、ボンディング可能な金属部材を形成する工程である。この工程については、前記した第1実施形態と同様である。

【0097】

<封止部材形成工程>

封止部材形成工程S24は、発光素子20を封止部材3で被覆する工程である。すなわち、発光素子20を被覆する封止部材3を発光素子20上に塗布する。その後、加熱や光照射等によってこの部材を硬化することで、発光素子20を被覆する透光性の封止部材3を形成する。

【0098】

封止部材形成工程S24は、透明部材5を含有した封止部材3と、蛍光体4を含有した封止部材3を別々に塗布するする方法と、透明部材5と蛍光体4とを含有した封止部材3を塗布する方法がある。

【0099】

[別々に塗布する方法]

まず、第1実施形態で述べたバンプ19の形成方法(Auスタッドバンプの形成方法)により、n側電極13上にバンプ19を設ける。次に、透明部材5を所定の濃度で樹脂に混ぜ、均一になるよう十分に攪拌する。この樹脂を、スピンコーターあるいはディスペンサーにより、要求した密度が得られるように所定の厚み(量)で発光素子20上に塗布する。そして、透明部材5が完全に沈降するまで一定時間保持する。次に、未硬化の状態で蛍光体4を含有した樹脂を塗布し、蛍光体4が沈降して所望の隙間を設けて配置されるまで一定時間保持する。ここで色調を調整する場合は濃度および厚み(塗布量)を管理する。次に、オーブン等で樹脂を硬化させる。さらに、ワイヤボンディングエリアの形成のために、バンプ19の頭出しが出来るところまで、樹脂層を切削あるいは研磨する。なお、ここで色調調整をする場合は切削量を調整する。そして、レーザスクライブ&ブレイク装置により、ウェハを個片化する。

【0100】

[同時に塗布する方法]

まず、Auスタッドの形成方法により、n側電極13上にバンプ19を設ける。次に、透明部材5および蛍光体4を所定の濃度で樹脂に混ぜ、均一になるよう十分に攪拌する。この樹脂を、スピンコーターあるいはディスペンサーにより、要求した密度が得られるように所定の厚み(量)で発光素子20上に塗布する。そして、透明部材5が完全に沈降するまで、さらに蛍光体4が沈降して所望の隙間を設けて配置されるまで一定時間保持する。このとき透明部材5の方が蛍光体4よりも比重が大きく沈みやすいので先に沈降する。次に、オーブン等で樹脂を硬化させる。さらに、ワイヤボンディングエリアの形成のために、バンプ19の頭出しが出来るところまで、樹脂層を切削あるいは研磨する。なお、ここで色調調整をする場合は切削量を調整する。そして、レーザスクライブ&ブレイク装置により、ウェハを個片化する。

【0101】

<ダイボンディング工程>

ダイボンディング工程S25は、金属部材を形成した後の基材1上(導電部材6a上)に、封止部材3で被覆した発光素子20を載置して接合する工程である。その他については、前記した第1実施形態と同様である。

【0102】

<ワイヤボンディング工程>

ワイヤボンディング工程S26は、基材1と前記載置した発光素子20の電極とをワイヤ7により電気的に接続する工程である。すなわち、導電部材6bの電極となる部位と、発光素子20上部にあるn側電極13の電極端子とを、ワイヤ7で電気的に接続する工程である。ここでは、バンプ19を介してn側電極13と接続する。ワイヤ7の接続方法は、特に限定されるものではなく、通常用いられる方法で行えばよい。なお、封止部材3にレンズ機能をもたせる場合には、このワイヤボンディング工程S26の後に、封止部材3の表面を盛り上がらせて砲弾型形状や凸レンズ形状とするレンズ形成工程を行なう。

そして、ワイヤボンディング工程S26の後、ダイサーでダイシングを行い、基材1を個片化する。

【0103】

(パターニングにより形成する方法)

パターニングにより形成する方法では、封止部材形成工程S24の前に、透明部材を形成する透明部材形成工程S92を行なう。そして、封止部材形成工程S24においては、蛍光体4を含有した樹脂を塗布する。その他については、塗布により形成する方法と同様である。

【0104】

<透明部材形成工程>

透明部材形成工程S92は、レジストパターンを形成した後、透明部材用の樹脂を塗布する選択塗布方法と、透明部材用の樹脂を塗布した後、レジストパターンを形成するエッチング方法がある。

【0105】

[選択塗布方法]

レジスト塗布あるいは貼付し、マスクを用いて露光した後、現像することで、発光素子20の上面にレジストでパターンを形成する。次に、スピンコーターあるいはディスペンサーにより、透明部材用の樹脂を塗布する。次に、オーブン等で樹脂を硬化させる。そして、樹脂層が所望の厚みとなるように、レジストと一緒に切削する。その後、剥離液によりレジストを剥離する。さらに、発光素子20上のワイヤボンディングエリアにバンプ19,19を形成する。

【0106】

[エッチング方法]

スピンコーターあるいはディスペンサーにより、発光素子20の上面に透明部材用の樹脂を所望の厚みで塗布する。次に、レジスト塗布あるいは貼付し、マスクを用いて露光した後、現像することで、樹脂上にレジストパターン形成する。そして、RIE等で樹脂層をエッチングする。その後、剥離液によりレジストを剥離する。さらに、発光素子20上のワイヤボンディングエリアにバンプ19を形成する。

なお、前記のとおり、パターニングにより透明部材を形成する場合、透明部材5をナノインプリント等のインプリントにより形成してもよい。

【0107】

<封止部材形成工程>

封止部材形成工程S24では、発光素子20上に蛍光体4を含有した樹脂を塗布し、蛍光体4が沈降するまで一定時間保持する。ここで色調を調整する場合は濃度および厚み(塗布量)を管理する。次に、オーブン等で樹脂を硬化させる。さらに、ワイヤボンディングエリアの形成のために、バンプ19の頭出しが出来るところまで、樹脂層を切削あるいは研磨する。なお、ここで色調調整をする場合は切削量を調整する。

【0108】

≪その他の変形例≫

その他の変形例として、例えば、発光素子10の他の形態として、図6(a)、(b)に示すような構造の発光素子10A,10Bとしてもよい。また、発光素子20の他の形態として、例えば、図7(a)、(b)に示すような構造の発光装置20A,20Bとしてもよい。

【0109】

基材については、第1実施形態、第2実施形態では、板状の基材について説明したが、凹部を有する基材を用いてもよい。また、第1実施形態、第2実施形態ともに、ツェナーダイオード等の保護素子等を設けてもよい。さらに、前記第1実施形態および第2実施形態では、それぞれ、1つの発光素子10,20を備える構成としたが、発光素子は、それぞれ、2つ以上設けられていてもよい。また、発光装置に搭載される発光素子が2以上の複数個である場合には、各発光素子の発光波長は異なるものであってもよい。例えば、RGBの3原色を発光する3つの発光素子を搭載する発光装置である。

【0110】

また、前記実施形態に係る発光装置100,200は、可視光領域の光を出力する発光素子10、20を備えるものとしたが、紫外線や赤外線を出力する発光素子を備える構成とすることもできる。さらに、発光素子は、フェースアップ素子(FU素子)であってもよい。また、導電部材は、基材1と別の構成として説明したが、例えば、基材1と一体して形成し、導電部材を含めて基材としてもよい。

その他、透明部材5は、発光素子10、20の上面に一段に配置されている場合の他、透明部材5が積層しているように、2段以上で配置されていてもよい。

【0111】

発光装置の製造方法においては、本発明を行うにあたり、前記各工程に悪影響を与えない範囲において、前記各工程の間あるいは前後に、前記した工程以外の工程を含めてもよい。例えば、基材1を洗浄する基材洗浄工程や、ごみ等の不要物を除去する不要物除去工程や、発光素子10,20の載置位置を調整する載置位置調整工程等、他の工程を含めてもよい。

【符号の説明】

【0112】

1 基材

3 封止部材

4 蛍光体

5 透明部材

6a,6b 導電部材

7 ワイヤ

10,10A,10B,20,20A,20B 発光素子

11 基板(支持基板)

12 半導体層

13 n側電極

14 p側電極

15 反射電極

16 カバー電極

17 保護膜

18 電流狭窄(誘電体)

19 バンプ

21 ウェハ貼り合わせ層

30 EL光

100,200 発光装置

G 溝部

H 最大高さ

W 最大幅

【技術分野】

【0001】

本発明は、表示装置、照明器具、ディスプレイ、液晶ディスプレイのバックライト光源等に利用可能な窒化ガリウム系の半導体を用いた発光装置およびその製造方法に係り、特に蛍光体の発光と組み合わせて白色光を出力する発光装置およびその製造方法に関する。

【背景技術】

【0002】

照明やディスプレイのバックライト等に用いられている白色発光ダイオードは、半導体のバンドギャップにより決定されるEL(エレクトロルミネッセンス)による発光と、EL光により励起される蛍光体からの発光との組み合わせにより白色光を得ている。半導体発光素子(ダイス)と蛍光体との組み合わせ方法としては、ダイス周囲にカップ(壁)を設けて蛍光体を含む樹脂を充填するもの、蛍光体を含んだ樹脂を印刷によりダイス周囲に塗布するもの、電着等により蛍光体層を形成するもの等、使用用途、ダイス構造に合わせて種々の方法がある。

【0003】

ダイス構造の中でもLLO(レーザーリフトオフ)技術を用いた垂直構造型の発光ダイオードでは、Au等からなるスタッドを形成したウェハ表面に蛍光体層を形成した後、個片化する手法が良く用いられている(例えば、特許文献1〜3参照)。

また、発光装置や発光素子の構成として、封止材に蛍光体の他、充填体を分布させた発光ダイオードや、半導体層上に蛍光体を含む波長変換用薄膜パターンを形成した発光素子が開示されている(例えば、特許文献4、5参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3589187号公報

【特許文献2】特表2010−517289号公報

【特許文献3】特表2010−517290号公報

【特許文献4】特開2009−117831号公報

【特許文献5】特開2007−273989号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の技術においては、以下に述べる問題がある。

Au等からなるスタッドを形成したウェハ表面に蛍光体層を形成した後、個片化する手法で作成した白色発光ダイオードでは、光の出射方向の違いにより、EL光の透過量が異なってくる。具体的には、上方向よりも斜め方向におけるEL光の透過量が少なく、上方向と斜め方向のEL光が所望の透過量となりにくい。そのため、配光色度のバラツキが大きく、リフレクタやレンズ等の光学系と組み合わせた時の色むらが大きいという問題がある。

【0006】

また、特許文献4の発光装置は、複数の充填体を互いに接触させ、この充填体の間に蛍光体を分布さることで、色度を均一にし、光純度の高い発光装置としたものである。特許文献5の発光素子は、波長変換用薄膜パターンを使用することで、カラーバランスの調節を容易にし、均一な発光特性を得ることができる発光装置とするためのものである。このように、特許文献4、5は、斜め方向におけるEL光の透過量が少ないことで、光の出射方向の違いにより、EL光の透過量が異なることを考慮したものではない。そのため、やはり、配光色度のバラツキが大きく、リフレクタやレンズ等の光学系と組み合わせた時の色むらが大きいという問題がある。

【0007】

本発明は、前記問題点に鑑みてなされたものであり、光の出射方向の違いによる配光色度のバラツキが小さい発光装置および発光装置の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明に係る発光装置は、基材と、前記基材上に載置された発光素子と、前記発光素子を被覆する封止部材と、を備える発光装置であって、前記封止部材は、蛍光体と、複数の透明部材とを含有し、前記透明部材は、前記発光素子上に設けられ、前記各透明部材の最大高さおよび最大幅のそれぞれが、前記蛍光体の粒径の1倍を超え3倍未満であり、前記透明部材の含有量が、前記封止部材に対して10〜78体積%であり、前記透明部材と前記蛍光体との体積比率(透明部材量/蛍光体量)が0.2〜10であり、前記蛍光体は、前記発光素子からの発光経路の少なくとも一部に隙間を設けて配置されていることを特徴とする。

【0009】

このような構成によれば、蛍光体に対する透明部材の大きさや、透明部材の含有量、および、透明部材と蛍光体との体積比率を規定することで、蛍光体が、発光素子からの発光経路の少なくとも一部に隙間を設けて配置される。具体的には、発光素子からの発光における、斜め方向の発光経路の少なくとも一部に隙間を形成して配置される。これにより、発光素子からの発光において、斜め方向におけるEL光の透過量が大きくなる。そのため、光の出射方向の違いによるEL光透過量の差が少なくなり、配光色度のバラツキが小さくなる。

【0010】

前記発光装置は、前記蛍光体の粒径が、1〜20μmであることが好ましい。

このような構成によれば、蛍光体は、波長変換部材としての効果をより発揮しやすくなる。

【0011】

前記発光装置は、前記透明部材の屈折率が、前記封止部材の屈折率と同等であることが好ましい。

このような構成によれば、発光素子の光の出射の途中で光が屈折することがなく、光はほぼ直進するため、発光効率の低下を抑制することができる。

【0012】

前記発光装置は、前記発光素子の電極と前記基材とが、バンプを介して電気的に接続されていることが好ましい。

このような構成によれば、バンプを用いることで、発光素子と基材とを電気的に接続しやすくなる。

【0013】

本発明に係る発光装置の製造方法は、前記記載の発光装置の製造方法であって、基材上に、発光素子を載置するダイボンディング工程と、前記載置した発光素子を封止部材で被覆する封止部材形成工程と、を含むことを特徴とする。

【0014】

このような発光装置の製造方法によれば、上述した作用を奏する発光装置を提供することができる。

【0015】

また、前記ダイボンディング工程の前に、前記発光素子上に、パターニングにより透明部材を形成する透明部材形成工程を行なってもよい。

このような発光装置の製造方法によれば、透明部材の形状を規定しやすく、また透明部材の配置を制御しやすくなる。

【0016】

本発明に係る発光装置の製造方法は、前記記載の発光装置の製造方法であって、発光素子を封止部材で被覆する封止部材形成工程と、前記封止部材で被覆した発光素子を基材上に載置するダイボンディング工程と、前記基材と前記載置した発光素子の電極とをワイヤにより電気的に接続するワイヤボンディング工程と、を含むことを特徴とする。

【0017】

このような発光装置の製造方法によれば、上述した作用を奏する発光装置を提供することができる。

【0018】

また、前記封止部材形成工程の前に、前記発光素子上に、パターニングにより透明部材を形成する透明部材形成工程を行なってもよい。

このような発光装置の製造方法によれば、透明部材の形状を規定しやすく、また透明部材の配置を制御しやすくなる。

【0019】

さらに、パターニングにより透明部材を形成する場合は、透明部材をインプリントにより形成してもよい。

【発明の効果】

【0020】

本発明に係る発光装置によれば、光の出射方向の違いによるEL光透過量の差が少なくなり、配光色度のバラツキが低減される。その結果、リフレクタやレンズ等の光学系と組み合わせた場合でも、色むらの少ない照明として優れた光源を得ることができる。

本発明に係る発光装置の製造方法によれば、配光色度のバラツキが低減され、リフレクタやレンズ等の光学系と組み合わせた場合でも、色むらの少ない照明として優れた光源を得ることができる発光装置を製造することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の第1実施形態に係る発光装置の一例を示す概略模式図であり、(a)は発光面側から見た平面図、(b)は(a)に示す発光装置のX−X断面矢視図である。

【図2】(a)〜(c)は、蛍光体と透明部材との関係、および透明部材の形状を説明するための模式図である。

【図3】(a)、(b)は、本発明の第1実施形態に係る発光装置の製造方法の一例を示す工程フローである。

【図4】本発明の第2実施形態に係る発光装置の一例を示す概略模式図であり、(a)は発光面側から見た平面図、(b)は(a)に示す発光装置のY−Y断面矢視図である。

【図5】(a)、(b)は、本発明の第2実施形態に係る発光装置の製造方法の一例を示す工程フローである。

【図6】(a)、(b)は、本発明の第1実施形態に係る発光装置における、発光素子の変形例の一例を示す概略模式図である。

【図7】(a)、(b)は、本発明の第2実施形態に係る発光装置における、発光素子の変形例の一例を示す概略模式図である。

【発明を実施するための形態】

【0022】

以下、本発明に係る発光装置およびその製造方法の形態について、図面を参照しながら説明する。なお、各図面が示す部材の大きさや位置関係等は、説明を明確にするため誇張していることがある。さらに以下の説明において、同一の名称、符号については、原則として同一もしくは同質の部材を示しており、詳細説明を適宜省略する。

【0023】

[第1実施形態]

第1実施形態では、フェースダウン素子(FD素子)を用いた発光装置について説明する。

【0024】

図1(a)、(b)に示すように、発光装置100は、基材1と、基材1上に設けられた導電部材6a,6bと、導電部材6a,6b上に載置された発光素子10と、発光素子10を被覆する封止部材3と、を主に備える。さらに、ここでは、バンプ19を備えている。そして、封止部材3は、蛍光体4と、透明部材5とを含有している。

以下、各構成について説明する。

【0025】

[基材]

基材1は、発光素子10等の電子部品を配置するためのものである。基材1は、図1(a)に示すように、矩形平板状に形成することができる。なお、基材1のサイズや形状は特に限定されず、発光素子10の数や配列間隔等、目的および用途に応じて適宜選択することができる。

【0026】

基材1の材料としては、絶縁性材料を用いることが好ましく、かつ、発光素子10から放出される光や外光等が透過しにくい材料を用いることが好ましい。また、ある程度の強度を有する材料を用いることが好ましい。具体的には、セラミックス(Al2O3、AlN等)、あるいはフェノール樹脂、エポキシ樹脂、ポリイミド樹脂、BTレジン(bismaleimide triazine resin)、ポリフタルアミド(PPA)等の樹脂が挙げられる。また、金属板の表面に絶縁層を設けた部材を基材1の材料として用いることもできる。

【0027】

[導電部材]

導電部材6a,6bは、外部と、発光素子10等の電子部品とを電気的に接続し、これら電子部品に、外部からの電流(電力)を供給するための部材である。すなわち、外部から通電させるための電極またはその一部としての役割を担うものである。

【0028】

また、ここでは、導電部材6a,6bが、正の電極と、負の電極と、を有しており、これらの電極が基材1上で離間して設けられている。すなわち、導電部材6a,6bは、正の電極(アノード)としての導電部材6aと、負の電極(カソード)としての導電部材6bとに、基材1上に水平に(横方向に)分別されて設けられている。これにより、電極間(導電部材6a,6b間)に、導電部スリット(溝部)Gが形成されている。そして、この導電部材6a,6bに跨がるように、発光素子10が載置されている。

【0029】

導電部材6a,6bの材料は、基材1として用いられる材料や、発光装置100の製造方法等によって適宜選択することができる。例えば、基材1の材料としてセラミックを用いる場合は、導電部材6a,6bの材料は、セラミックスシートの焼成温度にも耐え得る高融点を有する材料が好ましく、例えば、タングステン、モリブデンのような高融点の金属を用いるのが好ましい。

【0030】

また、基材1の材料としてガラスエポキシ樹脂等を用いる場合は、導電部材6a,6bの材料は、加工し易い材料が好ましく、また、基材1の材料として射出成型されたエポキシ樹脂を用いる場合は、導電部材6a,6bの材料は、打ち抜き加工、エッチング加工、屈曲加工等の加工がし易く、かつ、比較的大きい機械的強度を有する部材が好ましい。具体例としては、銅、アルミニウム、金、銀、タングステン、鉄、ニッケル等の金属、または、鉄−ニッケル合金、りん青銅、鉄入り銅、モリブデン等が挙げられる。

【0031】

導電部材6a,6bの表面には、導電部材6a,6bにおける光反射の効率を向上させる金属部材を被覆してもよい。この金属部材は反射率の高い部材とする必要はなく、導電部材6a,6bと一体化させたものとしてもよい。金属部材の材料としては、鍍金ができるものであれば特に限定されないが、例えば、銀のみ、あるいは、銀と、銅、金、アルミニウム、ロジウム等の高反射率の金属との合金、または、これら、銀や各合金を用いた多層膜等を用いることができる。好ましくは、熱伝導率等に優れた金を単体で用いることである。また、金属部材の膜厚は、0.05〜50μm程度の金属箔であることが好ましく、多層膜とする場合は、層全体の厚さをこの範囲内とするのが好ましい。また、金属部材の形成方法は、めっき法の他にスパッタ法や蒸着法等を用いることができる。

【0032】

[発光素子]

発光素子10は、裏面にパターニングされた電極を有するFD素子であり、導電部材6a,6bと接続されて基材1上に載置されている。なお、裏面とは、基材1に載置したときに、基材1と対向する側の面である。

【0033】

発光素子10は、図1(b)に示すように、基板(支持基板)11と、支持基板11の上(図面上では実装後のため下)に積層された半導体層12を有する。この半導体層12はn型半導体層12a、活性層12b、p型半導体層12cが順に積層されており、n型半導体層12aにn側電極13が形成されている。また、p型半導体層12cには、反射電極15、カバー電極16を介してp側電極14が形成されている。また、発光素子10の半導体層12(およびカバー電極16)は、絶縁性の保護膜17で被覆されている。そして、p側電極14は、正極である導電部材6aと接続され、n側電極13は、バンプ19を介して負極である導電部材6bと接続されている。

【0034】

発光素子10としては、発光ダイオードを用いるのが好ましく、任意の波長のものを選択することができる。例えば、青色(波長430nm〜490nmの光)、緑色(波長490nm〜570nmの光)の発光素子10としては、ZnSe、窒化物系半導体(InXAlYGa1−X−YN、0≦X、0≦Y、X+Y≦1)、GaP等を用いることができる。また、赤色(波長620nm〜750nmの光)の発光素子10としては、GaAlAs、AlInGaP等を用いることができる。なお、本発明のように、蛍光物質を用いた発光装置100とする場合には、その蛍光物質を効率良く励起できる短波長の発光が可能な窒化物半導体(InXAlYGa1−X−YN、0≦X、0≦Y、X+Y≦1)が好適に用いられる。そして、活性層12bの材料やその混晶を調整することによって、発光波長を種々選択することができる。さらに、これら以外の材料からなる発光素子10を用いることもできる。なお、用いる発光素子10の成分組成や発光色、大きさ、個数等は、目的に応じて適宜選択することができる。

また、可視光領域の光だけでなく、紫外線や赤外線を出力する発光素子10とすることもできる。

【0035】

[封止部材]

封止部材3は、基材1に載置された発光素子10を、塵芥、水分、外力等から保護する部材である。図1(b)に示すように、発光素子10の上面(支持基板11の上面)は、封止部材3により、被覆されている。ここで、発光素子10の上面とは、基材1上に載置した状態における発光素子10の上方向の面をいう。そして、封止部材3は、蛍光体4と、発光素子10の上面に配置された複数の透明部材5とを含有する。言い換えれば、封止部材3は、蛍光体4を含有するとともに、発光素子10の上面に配置された透明部材5を被覆している。

【0036】

なお、発光素子10が「被覆されている」とは、ここでは図1(b)に示すように、封止部材3が発光素子10の上面に積層して形成されている状態をいう。しかしながら、発光装置の形態によっては、発光素子10全体が封止部材3に埋没するように設けられている場合も含むものである。

【0037】

封止部材3の材質は、発光素子10からの光を透過可能な透光性を有するものが好ましい。具体的な材料としては、シリコン樹脂、エポキシ樹脂、ユリア樹脂等を挙げることができる。これらの有機材料の他、酸化物等の無機材料でも良い。このような材料に加え、蛍光体4や透明部材5の他、所望に応じて着色剤、光拡散剤、フィラー等を含有させることもできる。なお、封止部材3は単一の部材で形成することもできるし、あるいは、2層以上の複数の層として形成することもできる。また、封止部材3の塗布量(充填量)は、基材1に載置される発光素子10が被覆され、かつ、蛍光体4や透明部材5が露出しない量であればよい。なお、封止部材3にレンズ機能をもたせる場合には、封止部材3の表面を盛り上がらせて砲弾型形状や凸レンズ形状としてもよい。

【0038】

[蛍光体]

蛍光体4は、波長変換部材として発光素子10からの光の少なくとも一部を吸収して異なる波長を有する光を発する蛍光部材である。

蛍光体4の材料としては、例えばイットリウム、アルミニウムおよびガーネットを混合したYAG系蛍光体や、Eu,Ce等のランタノイド系元素で主に賦活される、窒化物系蛍光体、酸窒化物系蛍光体等を用いることができる。例えば、青色発光素子においては、緑色乃至黄色を発光するYAG系蛍光体、LuAG系蛍光体、M2SiO4:Eu(MはSr,Ca,Ba等)のシリケート蛍光体との組み合わせや、更に演色性を高めるために、赤色を発光する蛍光体として、(Sr,Ca)AlSiN3:EuのようなSCASN系蛍光体、CaAlSiN3:EuのようなCASN系蛍光体や、SrAlSiN3:Eu等が所望の色調に適した組み合わせや配合比で用いられる。

【0039】

蛍光体4は、発光素子10からの発光経路の少なくとも一部に隙間を設けて配置されている。具体的には、発光素子10からの発光における斜め方向の発光経路に、EL光が蛍光体4に当たらないように蛍光体4が隙間を形成して設けられている。

これにより、斜め方向にEL光の透過量が大きくなるような領域を透明部材5の周囲に形成することができる。すなわち、蛍光体4は、透明部材5の周囲において、斜め方向にEL光を透過させ、EL光が直接出てくる領域ができるように隙間を形成して配置されている。斜め方向におけるEL光の透過量が大きくなることで、光の出射方向の違いによるEL光の透過量の差が少なくなる。これにより、配光色度のバラツキを小さくすることができる。

【0040】

ここで、「斜め方向」とは、基材1の水平方向に対する角度で示すことができ、一例としては、基材1の水平方向を0度とすると、5〜60度の方向である。なお、発光素子10の上方向(EL光が基材1の水平方向に対して垂直に進む方向)は90度の方向(垂直方向)である。

また、「少なくとも一部」とは、斜め方向のEL光が蛍光体4に当たらないような隙間が少なくとも一部に形成されていればよく、斜め方向のEL光が蛍光体4に当たる領域があってもよいことを意味する。また「一部」は、光の出射方向の違いによるEL光の透過量の差が、所望の程度に少なくなる程度であればよい。なお、斜め方向のEL光の透過量は、EL光全体の透過量に対して、例えば、80〜90%である。

また、「隙間を設けて配置」とは、蛍光体4同士が接触している箇所があってもよいが、所定の領域においては、EL光が蛍光体4に当たらないように、発光経路において離間した箇所を有するということである。この隙間は、EL光が通過できる幅でよいが、一例としては、0.5〜50μmである。

【0041】

蛍光体4の粒径は、1〜20μmであることが好ましい。この範囲でれば、波長変換部材としての効果をより発揮しやすくなる。なお、ここでの粒径とは、平均粒径ではなく、各粒径の大きさを意味する。

蛍光体4の粒径の測定方法は、光学顕微鏡や電子顕微鏡による観察や、光散乱法等で測定することが出来る。

【0042】

[透明部材]

透明部材5は、発光素子10からの光を透過させる部材である。また、蛍光体4を、発光素子10からの発光経路の少なくとも一部に隙間を設けて配置させるための部材である。そして、透明部材5は発光素子10上に設けられている。

なお、ここでの「発光素子10上」とは、透明部材5が発光素子10の上面に直接配置されている場合(図2(a)、(b)参照)の他、発光素子10の上面に他の部材が設けられている場合には、この他の部材の上面に配置されている場合も含むものである(図2(c)参照)。

【0043】

透明部材5の形状は、図2(a)に示すように、球状(粒子状)であってもよく、図2(b)に示すように、柱状(円柱状または四角柱状)であってもよい。また、図2(c)に示すように、支持基板11上の透明部材層5aと一体となった構造のものでもよい。さらには、その他の形状であってもよい。

なお、透明部材層5aは、透明部材5と同一の材質であり、後記するように、インプリントにより透明部材5を形成する場合に、透明部材5を発光素子10の表面が露出するまでエッチングをせずに残存した樹脂である。

【0044】

図2に示すように、各透明部材5の最大高さHおよび最大幅Wのそれぞれは、蛍光体4の粒径の1倍を超え3倍未満とする。最大高さHおよび最大幅Wのそれぞれが1倍以下では、透明部材5の周囲に分散した蛍光体4同士が接触しやすくなり、斜め方向の発光経路に隙間が形成されない。一方、3倍以上では、蛍光体4の粒径によっては透明部材5が大きすぎ、斜め方向におけるEL光30の透過量が大きくなりにくい。好ましくは1.1〜2.5倍、より好ましくは1.6〜2.0倍である。

【0045】

なお、ここでの「最大高さ」とは、発光素子10に積層された封止部材3の底面からの垂直方向における最大の長さ、すなわち、透明部材5の発光素子10側における最下方の位置から、垂直方向における最大の長さである。図2(a)、(b)では、支持基板11の上面からの最大長さ、図2(c)では、透明部材層5aの上面からの最大長さである。また、「最大幅」とは、封止部材3の底面(支持基板11の上面または透明部材層5aの上面)と平行な方向における最大の長さである。

なお、後記する垂直構造型の素子においては、支持基板11は上面にはないため、発光素子20の上面を基準とする(図4(b)参照)。

【0046】

また、「蛍光体4の粒径の1倍を超え3倍未満」とは、封止部材3が含有する全ての蛍光体4について「粒径の1倍を超え3倍未満」という意味であるが、蛍光体4の粒径は、同種の蛍光体4であればほぼ同様である。

【0047】

また、透明部材5の含有量は、封止部材3に対して10〜78体積%とする。透明部材5の含有量は、前記範囲において、発光素子10の配光に合わせて調整すればよい。ここで、正面方向(上方向)への配光が強い発光素子ほど透明部材5は多く必要だが、正面方向の配光が弱いものであれば、10体積%で効果を発揮する。一方、78体積%を超えると、封止部材3中に占める透明部材5が多くなるため、透明部材5の周囲に分散した蛍光体4同士が接触しやすくなり、斜め方向の発光経路に隙間が形成されない。また、透明部材5はダイス面内でほぼ均一に形成することが好ましく、互いに接触しないほうが好ましいが、後記する塗布方法においてはそこまで制御するのは難しい。しかしながら、透明部材5の含有量が78体積%以下であれば、均一に塗布すれば透明部材5が互いに接触しにくい。したがって、透明部材5の含有量は、10〜78体積%とする。好ましくは20〜65体積%、より好ましくは30〜55体積%である。

【0048】

なお、ここでの「封止部材3に対しての含有量」とは、1つの発光素子10に被覆されている封止部材3(発光素子の側部は含まない)についての含有量であり、発光素子10の上面に積層された封止部材3に対してのものである。例えば、封止部材3が発光素子10全体を覆うように形成されている場合であっても、発光素子10の上面に対して垂直方向に形成されている封止部材を対象とする。

【0049】

また、透明部材5と蛍光体4との体積比率(透明部材量/蛍光体量)を0.2〜10とする。斜め方向におけるEL光の透過量が大きくなるように、蛍光体4を斜め方向の発光経路に隙間を設けて配置するためには、透明部材5と蛍光体4との含有量の体積比率を規定する必要がある。透明部材5と蛍光体4との体積比率(透明部材量/蛍光体量)が、0.2未満の場合、透明部材5の周囲に分散した蛍光体4が接触しやすくなり、斜め方向の発光経路に隙間が形成されない。また体積比率(透明部材量/蛍光体量)が10を超えると、発光経路の隙間が大きくなりすぎ、局所的な色むらが顕著になってくる。好ましくは0.5〜8、より好ましくは2〜5である。

【0050】

なお、これらの体積比率は、1つの発光素子10に被覆されている封止部材3(発光素子の側部は含まない)中の蛍光体4および透明部材5についてのものである。例えば、封止部材3が発光素子10全体を覆うように形成されている場合であっても、発光素子10の上面に対して垂直方向に形成されている封止部材3を対象とする。

【0051】

透明部材5は、発光素子10の上面における平面方向(すなわち、同一平面上)に、例えば封止部材3中にフィラーを分散させた場合のように不規則に配列されていてもよいし、規則的に配列されていてもよい。後記するパターニングにより透明部材5を形成する方法を用いれば、例えば、市松模様やハニカム模様等を形成するように、透明部材5を均一に配置することができる。また、配置平面方向で角度により配光色度を制御する等の特殊な用途の場合は、ライン状や長方形等の設計も可能である。

【0052】

透明部材5の材質は、発光素子10からの光を透過可能な透光性を有するものとする。具体的な材料としては、シリコン樹脂、エポキシ樹脂、ユリア樹脂等を挙げることができる。これらの有機材料の他、酸化物等の無機材料でも良い。ここで、透明部材5は、封止部材3と同一の材質であってもよいし、異なる材質であってもよい。封止部材3と透明部材5が同一の材質であれば、後記するように透明部材5と封止部材3の屈折率を同等にすることができる。また、異なる材質であっても、透明部材5と封止部材3の屈折率が同等程度であれば、特に問題はない。なお、透明部材5の方が蛍光体4よりも比重が大きい。

【0053】

透明部材5の屈折率は、封止部材3の屈折率と同等であることが好ましい。透明部材5の屈折率と封止部材3の屈折率に差がある場合は、光を散乱させる効果は強い。しかし、入射および出射時における、封止部材3と透明部材5との界面での全反射による、光の閉じこめ効果による光のロスが発生し、発光効率が低下する。同等の屈折率であれば、光はほぼ直進するため、吸収の少ない部材を用いれば発光効率の低下を起こすことがない。屈折率が同等であれば、同一の材質はもちろん、封止部材3と透明部材5とで、異なる材質を用いても同様の効果を得ることが出来る。

なお、「同等」とは、屈折率が同一ということであるが、本発明の発光装置100において、その影響がほとんど差異のない程度のも、例えば、誤差の範囲内も含むものである。

【0054】

後記するように、透明部材5の形成方法としては、塗布により、フィラーとして封止部材3中に混入する方法が挙げられる。詳細は後記するが、先に透明部材5を樹脂に混ぜて均一に塗布した後、更に蛍光体4を含む樹脂を塗布する方法では、蛍光体4と透明部材5との大きさの関係、透明部材の含有量、および、蛍光体4と透明部材5との体積比率を制御することにより、斜め方向の発光経路における蛍光体4の隙間の形成を制御することが可能となる。また、蛍光体4と透明部材5を同時に樹脂に混ぜてから塗布する方法では、透明部材5の比重を蛍光体4の比重より大きくして透明部材5を先に沈降させることにより、発光素子10と蛍光体4との間に透明部材5を配置することが可能となる。また、前記と同様に、蛍光体4と透明部材5との大きさの関係、透明部材の含有量、および、蛍光体4と透明部材5との体積比率を制御することにより、斜め方向の発光経路における蛍光体4の隙間の形成を制御することが可能となる。

【0055】

また、後記するように、透明部材5はパターニングにより形成することも可能である。この方法には、感光性の材料を用いた露光による方法の他、レジストパターンを形成した隙間に樹脂等で透明部材5を形成する方法や、ガラス等で透明膜を形成した後、マスキング処理を行い、エッチング処理等で形成する方法等がある。パターニングで形成する場合は、形状、配置等の精度が良く、より本発明の効果を出しやすい。

【0056】

パターニングにより透明部材を形成するときに、透明部材5をインプリントにより形成してもよい。ナノインプリント等のインプリントにより透明部材5を形成することで、透明部材5を発光素子10の表面が露出するまでエッチングしなくてもよく、図2(c)に示すように、透明部材層5aを備えた構成とすることができる。

【0057】

[バンプ]

バンプ19は、発光素子10の電極と基材1とを電気的に接続する部材である。

ここでは、発光素子10の電極の一部であるn側電極13と基材1とが導電部材6bを介してバンプ19により接続されている。

バンプとしては、従来公知のものを用いればよく、例えば、スタッドバンプやめっきバンプが挙げられる。スタッドバンプの材質としてはAuまたはその合金がよく用いられる。めっきバンプの材質としてはAuのみ、若しくはCu、またはNiをベースに表面をAuとした積層構造が用いられる。また積層構造の場合はバリア層として、Pd等が用いられる。更にリフロー実装等に対応するために、表面にAu−Sn等の共晶材料を形成する場合もある。

【0058】

以上説明した本発明の発光装置100によれば、発光装置100を駆動したときに、発光素子10からあらゆる方向に進む光のうち、上方へ進む光は、発光装置100の上方の外部に取り出される。また、下方や横方向等に進む光は、基材1の表面、あるいは導電部材6a,6b(金属部材)で反射して、発光装置100の上方の外部に取り出されることになる。このとき、封止部材3中に、透明部材5と蛍光体4とが所定の関係で設けられているため、斜め方向のEL光透過量が大きくなり、配光色度のバラツキが小さくなる。

【0059】

≪発光装置の製方法≫

次に、本発明の第1の実施形態に係る発光装置の製造方法について、図3を参照するとともに、適宜、図1、2を参照しながら説明する。

ここでは、透明部材を塗布により形成する方法と、透明部材をパターニングにより形成する方法について説明する。

【0060】

(塗布により形成する方法)

図3(a)に示すように、本発明に係る発光装置100の製造方法は、ダイボンディング工程S14と、封止部材形成工程S15と、を含む。また、ここでは、ダイボンディング工程S14の前に、発光素子製造工程S11、導電部材形成工程S12、金属部材形成工程S13を含む。以下、各工程について説明する。なお、発光装置100の構成については前記説明したとおりであるので、ここでは適宜、説明を省略する。

【0061】

<発光素子製造工程>

発光素子製造工程S11は、基材1に載置する発光素子10を製造する工程である。この工程により、図1に示す構造の発光素子10を製造する。

【0062】

この発光素子10の製造は、従来公知の方法で行えばよい。例えば、サファイア(C面)からなる支持基板11上に、MOVPE(Metal-Organic Vapor Phase Epitaxy)反応装置にて、n型半導体層12a、活性層12b、p型半導体層12cを構成するそれぞれの窒化物半導体を順次成長させる(窒化物半導体の各層を成長させた基板を、ウェハという)。次に、レジストマスクを形成してエッチングを行い、レジストを除去し、その後、反射電極15、カバー電極16を構成する膜をスパッタリングにて成膜する。さらに、レジストマスクを形成してエッチングを行い、レジストを除去し、その後、p側電極14およびn側電極13をスパッタリングにて設ける。そして、保護膜17をスパッタリングにて成膜し、レジストマスクを形成してエッチングを行い、レジストを除去する。さらにエッチングによりp側電極14およびn側電極13を露出させる。

【0063】

そして、レーザスクライブ&ブレイク装置により、ウェハを個片化する。なお、透明部材5をパターニングにより形成する方法では、後記するように、透明部材5を形成した後にウェハを個片化する。すなわち、パターニングにより形成する方法では、「発光素子の製造」とは発光素子10が集合体となっている状態までのことをいう。

また、発光素子製造工程S11は、導電部材形成工程S12あるいは金属部材形成工程S13の前に行なってもよく、後に行なってもよく、同時に行なってもよい。

【0064】

<導電部材形成工程>

導電部材形成工程S12は、基材1上に導電部材6a,6bを形成する工程である。

【0065】

導電部材6a,6bは、例えば、セラミックからなる基材1を用いる場合、未焼成のセラミックスグリーンシートの段階で、タングステン、モリブデンのような高融点金属の微粒子を含む導体ペーストを所定のパターンに塗布したものを焼成することにより得ることができる。あるいは、あらかじめ焼成されたセラミックスの板材に、導電部材6a,6bを形成することもできる。

【0066】

また、ガラスエポキシ樹脂からなる基材1を用いる場合は、硝子クロス入りエポキシ樹脂やエポキシ樹脂を半硬化させたプリプレグに銅板を貼り付けて熱硬化させ、その後、フォトリソグラフィ法を用いて銅等の金属部材を所定の形状にパターニングすることにより、導電部材6a,6bを形成することができる。

【0067】

<金属部材形成工程>

金属部材形成工程S13は、基材1上の導電部材6a,6b上に、ボンディング可能な金属部材を形成する工程である。

【0068】

金属部材を設ける方法としては、めっき法、スパッタ法、蒸着法、薄膜を接合させる方法等を用いることができる。めっき法を用いる場合、電解めっき、無電解めっきのいずれの方法でも用いることができる。例えば、導電部材6a,6b上の該当部位を電気的に接続した上で、電解めっき法を用いるのが最も簡便である。また、無電解めっき法やスパッタ法、蒸着法を用いる場合は、フォトリソグラフィ法により、導電部材6a,6b上のみに設けることができる。なお、パターン形成されていない導電部材6a,6b上に金属部材を設けた後、導電部材6a,6bと金属部材を所定の形状にパターニングしてもよい。

【0069】

<ダイボンディング工程>

ダイボンディング工程S14は、金属部材を形成した後の基材1上(導電部材6a,6b上)に、発光素子10を載置して接合する工程である。

【0070】

発光素子10は、例えば樹脂や半田ペースト等の接合部材により、基材1上の金属部材と接合する。なお、発光素子10の裏面には、予め、フラックスを塗布しておいてもよい。ここで、接合部材は、金属部材と発光素子10との間に介在するように設ければよいため、金属部材のうち、発光素子10を載置する領域に設けてもよく、発光素子10側に設けてもよい。あるいは、その両方に設けてもよい。

【0071】

液状またはペースト状の接合部材を金属部材上に設ける場合、粘度等に応じてポッティング法、印刷法、転写法等の方法から適宜選択することができる。そして、接合部材を設けた箇所に発光素子10を載置する。なお、固体状の接合部材を用いる場合も、固体状の接合部材を載置した後、液状またはペースト状の接合部材を用いる場合と同じ要領で、金属部材上に発光素子10を載置することができる。そして発光素子10を載置した後に、接合部材を加熱し、発光素子10を基材1上(金属部材上)に接合する。

【0072】

なお、ここでは、バンプ19を介してn側電極13と導電部材6bとを接続する。バンプ19は、超音波接合によりn側電極13と導電部材6bとを接着する。バンプ19は、予め、n側電極13に接着させていてもよいし、導電部材6bに接着させておいてもよい。またp側電極14とn側電極13の両方にバンプを形成したり、更には形成後に切削やプレス等の平坦化の処理を行ったりしてもよい。

【0073】

<封止部材形成工程>

封止部材形成工程S15は、前記載置した発光素子10を封止部材3で被覆する工程である。すなわち、発光素子10を被覆する封止部材3を発光素子10上に塗布する。その後、加熱や光照射等によってこの部材を硬化することで、発光素子10を被覆する透光性の封止部材3を形成する。なお、封止部材3にレンズ機能をもたせる場合には、封止部材形成工程S15において、封止部材3の表面を盛り上がらせて砲弾型形状や凸レンズ形状とするレンズ形成工程を行なう。

【0074】

封止部材形成工程S15は、透明部材5を含有した封止部材3と、蛍光体4を含有した封止部材3を別々に塗布するする方法と、透明部材5と蛍光体4とを含有した封止部材3を塗布する方法がある。

【0075】

[別々に塗布する方法]

まず、透明部材5を所定の濃度で樹脂に混ぜ、均一になるよう十分に攪拌する。この樹脂を、スピンコーターあるいはディスペンサーにより、要求した密度が得られるように一定の厚み(量)で発光素子10の支持基板11上に塗布する。そして、透明部材5が完全に沈降するまで所定時間保持する。次に、未硬化の状態で蛍光体4を含有した樹脂を塗布し、蛍光体4が沈降して所望の隙間を設けて配置されるまで一定時間保持する。ここで色調を調整する場合は濃度および厚み(塗布量)を管理する。次に、オーブン等で樹脂を硬化させる。

【0076】

[同時に塗布する方法]

まず、透明部材5および蛍光体4を所定の濃度で樹脂に混ぜ、均一になるよう十分に攪拌する。この樹脂を、スピンコーターあるいはディスペンサーにより、要求した密度が得られるように所定の厚み(量)で発光素子の支持基板11上に塗布する。そして、透明部材5が完全に沈降するまで、さらに蛍光体4が沈降して所望の隙間を設けて配置されるまで一定時間保持する。このとき透明部材5の方が蛍光体4よりも比重が大きく沈みやすいので先に沈降する。次に、オーブン等で樹脂を硬化させる。

そして、封止部材形成工程S15の後、ダイサーでダイシングを行い、基材1を個片化する。

【0077】

(パターニングにより形成する方法)

図3(b)に示すように、パターニングにより形成する方法では、ダイボンディング工程S14の前に、透明部材を形成する透明部材形成工程S91を行なう。そして、封止部材形成工程S15においては、蛍光体4を含有した樹脂を塗布する。その他については、塗布により形成する方法と同様である。

【0078】

<透明部材形成工程>

透明部材形成工程S91は、レジストパターンを形成した後、透明部材用の樹脂を塗布する選択塗布方法と、透明部材用の樹脂を塗布した後、レジストパターンを形成するエッチング方法がある。

【0079】

[選択塗布方法]

発光素子10の裏面(支持基板11の裏面)を研削研磨し、支持基板11にレジストでパターンを形成する。次に、スピンコーターあるいはディスペンサーにより、透明部材用の樹脂を塗布する。次に、オーブン等で樹脂を硬化させる。そして、樹脂層が所望の厚みとなるように、レジストと一緒に切削する。その後、剥離液によりレジストを剥離する。そして、レーザスクライブ&ブレイク装置により、ウェハを個片化する。その後、ダイボンディング工程S14に移行する。

【0080】

[エッチング方法]

発光素子10の裏面(支持基板11の裏面)を研削研磨し、スピンコーターあるいはディスペンサーにより、支持基板11に透明部材用の樹脂を所望の厚みで塗布する。次に、レジストを塗布あるいは貼付し、マスクを用いて露光した後、現像することで、樹脂上にレジストパターンを形成する。そして、RIE(Reactive Ion Etching)等で樹脂層をエッチングする。その後、剥離液によりレジストを剥離する。そして、レーザスクライブ&ブレイク装置により、ウェハを個片化する。その後、ダイボンディング工程S14に移行する。

【0081】

なお、パターニングにより透明部材5を形成する場合、透明部材5をナノインプリント等のインプリントにより形成してもよい。具体的には、支持基板11に透明部材用の樹脂を所望の厚みで塗布した後、透明部材5の型を有する原版を、所定の膜厚だけ樹脂が残存するように押し付け、UV光を照射する。そして、原版を外した後、樹脂をエッチングして成形する。これにより、これにより、図2(c)に示すように、透明部材層5aを備えた構成とすることができる。

【0082】

<封止部材形成工程>

封止部材形成工程S15では、発光素子10の支持基板11に蛍光体4を含有した樹脂を塗布し、蛍光体4が沈降して所望の隙間を設けて配置されるまで一定時間保持する。ここで色調を調整する場合は濃度および厚み(塗布量)を管理する。次に、オーブン等で樹脂を硬化させる。

そして、封止部材形成工程S15の後、ダイサーでダイシングを行い、基材1を個片化する。

【0083】

以上、本発明の実施形態について説明したが、本発明は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で変更することができる。

すなわち、前記に示す発光装置の形態は、本発明の技術思想を具体化するための発光装置を例示するものであって、本発明は、発光装置を前記の形態に限定するものではない。また、特許請求の範囲に示される部材等を、実施の形態の部材に特定するものではない。特に、実施の形態に記載されている構成部品の寸法、材質、形状、その相対的配置等は、特定的な記載がない限りは、本発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。

【0084】

例えば、前記記載では、主にFD素子を用いた発光装置について説明したが、本発明は、垂直構造型の素子を用いた発光装置としてもよい。以下、代表的な変形例として、垂直構造型の素子を用いた発光装置およびその製造方法について、第2実施形態として説明する。

【0085】

[第2実施形態]

第2実施形態では、垂直構造型の素子を用いた発光装置について説明する。なお、ここでは、前記した発光装置100の実施形態と主に異なる事項について説明する。

【0086】

図4(a)、(b)に示すように、発光装置200は、基材1と、基材1上に設けられた導電部材6a,6bと、導電部材6a,6b上に載置された発光素子20と、導電部材6a,6bの電極となる部位と発光素子20の電極端子とを電気的に接続するワイヤ7,7と、発光素子20を被覆する封止部材3と、を主に備える。さらに、ここでは、バンプ19,19を備えている。そして、封止部材3は、蛍光体4と、透明部材5とを含有している。

以下、各構成について説明する。ただし、基材1、導電部材6a,6b、封止部材3、蛍光体4、透明部材5、バンプ19については、前記第1実施形態と同様であるので、ここでは説明を省略する。

【0087】

[発光素子]

発光素子20は、上面にパターニングされたn側電極13を有し、裏面にp側電極14を有する垂直構造型の素子であり、導電部材6a,6bと接続されて基材1上に載置されている。

【0088】

発光素子20は、図4(a)、(b)に示すように、支持基板11と、支持基板11の上に、ウェハ貼り合わせ層(Au−Au接合層)21を介して積層された半導体層12を有する。この半導体層12はp型半導体層12c、活性層12b、n型半導体層12aが順に積層されており、n型半導体層12aにn側電極13が形成されている。また、p型半導体層12cの裏面には、反射電極(Ag)15、および、電流狭窄(誘電体)18が所定の間隔で設けられている。そして、支持基板11の裏面には、p側電極14が形成されている。また、発光素子20の半導体層12は、絶縁性の保護膜17で被覆されている。

そして、p側電極14は、正極である導電部材6aと接続され、2つのn側電極13は、バンプ19を介して、それぞれ、負極である導電部材6bと接続されている。

【0089】

[ワイヤ]

ワイヤ7は、垂直構造型の素子における電極端子と、基材1上に配される導電部材6bの電極となる部位とを電気的に接続するものである。ここでは、ワイヤ7は、バンプ19を介して、それぞれ、2つのn側電極13の電極端子に接続されている。ワイヤ7の材料は、金、銅、白金、アルミニウム等の金属、および、それらの合金を用いたものが挙げられるが、特に、熱伝導率等に優れた金を用いるのが好ましい。

【0090】

≪発光装置の製造方法≫

次に、本発明の第2の実施形態に係る発光装置の製造方法について、図5を参照するとともに、適宜、図2、4を参照しながら説明する。

ここでは、透明部材を塗布により形成する方法と、透明部材をパターニングにより形成する方法について説明する。

【0091】

(塗布により形成する方法)

本発明に係る発光装置200の製造方法は、封止部材形成工程S24と、ダイボンディング工程S25と、を含む。また、第2実施形態では、垂直構造型の素子を用いるため、ワイヤボンディング工程S26を含む。また、ここでは、封止部材形成工程S24の前に、発光素子製造工程S21、導電部材形成工程S22、金属部材形成工程S23を含む。以下、各工程について説明する。なお、発光装置200の構成については前記説明したとおりであるので、ここでは適宜、説明を省略する。

【0092】

<発光素子製造工程>

発光素子製造工程S21は、基材1に載置する発光素子20を製造する工程である。この工程により、図4に示す構造の発光素子20を製造する。

【0093】

この発光素子20の製造は、従来公知の方法で行えばよい。例えば、サファイア(C面)からなる基板(不図示)上に、MOVPE反応装置にて、n型半導体層12a、活性層12b、p型半導体層12cを構成するそれぞれの窒化物半導体を順次成長させる(窒化物半導体の各層を成長させた基板を、ウェハという)。続いて、反射電極(Ag)15、および、電流狭窄(誘電体)18をスパッタリングにて設ける。その後、ウェハ貼り合わせ層21をスパッタリングにて成膜し、Si等の導電性を持った支持基板11に、熱圧着等の方法で貼り合わせる。次にサファイア側からレーザーを当てるレーザーリフトオフ(LLO)法によりサファイア基板を剥離する。引き続いて、レジストマスクを形成して半導体層のパターニングを行い、レジストを除去し、その後、スパッタリングにてn側電極13を設ける。そして、保護膜17をスパッタリングにて成膜し、レジストマスクを形成してエッチングを行い、レジストを除去し、n側電極13を露出させる。一方、支持基板11の裏面には、p側電極14をスパッタリングにて設ける。

【0094】

なお、ここでの「発光素子の製造」とは発光素子20が集合体となっている状態までのことをいう。また、発光素子製造工程S21は、導電部材形成工程S22あるいは金属部材形成工程S13の前に行なってもよく、後に行なってもよく、同時に行なってもよい。

【0095】

<導電部材形成工程>

導電部材形成工程S22は、基材1上に導電部材6a,6bを形成する工程である。この工程については、前記した第1実施形態と同様である。

【0096】

<金属部材形成工程>

金属部材形成工程S23は、基材1上の導電部材6a,6b上に、ボンディング可能な金属部材を形成する工程である。この工程については、前記した第1実施形態と同様である。

【0097】

<封止部材形成工程>

封止部材形成工程S24は、発光素子20を封止部材3で被覆する工程である。すなわち、発光素子20を被覆する封止部材3を発光素子20上に塗布する。その後、加熱や光照射等によってこの部材を硬化することで、発光素子20を被覆する透光性の封止部材3を形成する。

【0098】

封止部材形成工程S24は、透明部材5を含有した封止部材3と、蛍光体4を含有した封止部材3を別々に塗布するする方法と、透明部材5と蛍光体4とを含有した封止部材3を塗布する方法がある。

【0099】

[別々に塗布する方法]

まず、第1実施形態で述べたバンプ19の形成方法(Auスタッドバンプの形成方法)により、n側電極13上にバンプ19を設ける。次に、透明部材5を所定の濃度で樹脂に混ぜ、均一になるよう十分に攪拌する。この樹脂を、スピンコーターあるいはディスペンサーにより、要求した密度が得られるように所定の厚み(量)で発光素子20上に塗布する。そして、透明部材5が完全に沈降するまで一定時間保持する。次に、未硬化の状態で蛍光体4を含有した樹脂を塗布し、蛍光体4が沈降して所望の隙間を設けて配置されるまで一定時間保持する。ここで色調を調整する場合は濃度および厚み(塗布量)を管理する。次に、オーブン等で樹脂を硬化させる。さらに、ワイヤボンディングエリアの形成のために、バンプ19の頭出しが出来るところまで、樹脂層を切削あるいは研磨する。なお、ここで色調調整をする場合は切削量を調整する。そして、レーザスクライブ&ブレイク装置により、ウェハを個片化する。

【0100】

[同時に塗布する方法]

まず、Auスタッドの形成方法により、n側電極13上にバンプ19を設ける。次に、透明部材5および蛍光体4を所定の濃度で樹脂に混ぜ、均一になるよう十分に攪拌する。この樹脂を、スピンコーターあるいはディスペンサーにより、要求した密度が得られるように所定の厚み(量)で発光素子20上に塗布する。そして、透明部材5が完全に沈降するまで、さらに蛍光体4が沈降して所望の隙間を設けて配置されるまで一定時間保持する。このとき透明部材5の方が蛍光体4よりも比重が大きく沈みやすいので先に沈降する。次に、オーブン等で樹脂を硬化させる。さらに、ワイヤボンディングエリアの形成のために、バンプ19の頭出しが出来るところまで、樹脂層を切削あるいは研磨する。なお、ここで色調調整をする場合は切削量を調整する。そして、レーザスクライブ&ブレイク装置により、ウェハを個片化する。

【0101】

<ダイボンディング工程>

ダイボンディング工程S25は、金属部材を形成した後の基材1上(導電部材6a上)に、封止部材3で被覆した発光素子20を載置して接合する工程である。その他については、前記した第1実施形態と同様である。

【0102】

<ワイヤボンディング工程>

ワイヤボンディング工程S26は、基材1と前記載置した発光素子20の電極とをワイヤ7により電気的に接続する工程である。すなわち、導電部材6bの電極となる部位と、発光素子20上部にあるn側電極13の電極端子とを、ワイヤ7で電気的に接続する工程である。ここでは、バンプ19を介してn側電極13と接続する。ワイヤ7の接続方法は、特に限定されるものではなく、通常用いられる方法で行えばよい。なお、封止部材3にレンズ機能をもたせる場合には、このワイヤボンディング工程S26の後に、封止部材3の表面を盛り上がらせて砲弾型形状や凸レンズ形状とするレンズ形成工程を行なう。

そして、ワイヤボンディング工程S26の後、ダイサーでダイシングを行い、基材1を個片化する。

【0103】

(パターニングにより形成する方法)

パターニングにより形成する方法では、封止部材形成工程S24の前に、透明部材を形成する透明部材形成工程S92を行なう。そして、封止部材形成工程S24においては、蛍光体4を含有した樹脂を塗布する。その他については、塗布により形成する方法と同様である。

【0104】

<透明部材形成工程>

透明部材形成工程S92は、レジストパターンを形成した後、透明部材用の樹脂を塗布する選択塗布方法と、透明部材用の樹脂を塗布した後、レジストパターンを形成するエッチング方法がある。

【0105】

[選択塗布方法]

レジスト塗布あるいは貼付し、マスクを用いて露光した後、現像することで、発光素子20の上面にレジストでパターンを形成する。次に、スピンコーターあるいはディスペンサーにより、透明部材用の樹脂を塗布する。次に、オーブン等で樹脂を硬化させる。そして、樹脂層が所望の厚みとなるように、レジストと一緒に切削する。その後、剥離液によりレジストを剥離する。さらに、発光素子20上のワイヤボンディングエリアにバンプ19,19を形成する。

【0106】

[エッチング方法]

スピンコーターあるいはディスペンサーにより、発光素子20の上面に透明部材用の樹脂を所望の厚みで塗布する。次に、レジスト塗布あるいは貼付し、マスクを用いて露光した後、現像することで、樹脂上にレジストパターン形成する。そして、RIE等で樹脂層をエッチングする。その後、剥離液によりレジストを剥離する。さらに、発光素子20上のワイヤボンディングエリアにバンプ19を形成する。

なお、前記のとおり、パターニングにより透明部材を形成する場合、透明部材5をナノインプリント等のインプリントにより形成してもよい。

【0107】

<封止部材形成工程>

封止部材形成工程S24では、発光素子20上に蛍光体4を含有した樹脂を塗布し、蛍光体4が沈降するまで一定時間保持する。ここで色調を調整する場合は濃度および厚み(塗布量)を管理する。次に、オーブン等で樹脂を硬化させる。さらに、ワイヤボンディングエリアの形成のために、バンプ19の頭出しが出来るところまで、樹脂層を切削あるいは研磨する。なお、ここで色調調整をする場合は切削量を調整する。

【0108】

≪その他の変形例≫

その他の変形例として、例えば、発光素子10の他の形態として、図6(a)、(b)に示すような構造の発光素子10A,10Bとしてもよい。また、発光素子20の他の形態として、例えば、図7(a)、(b)に示すような構造の発光装置20A,20Bとしてもよい。

【0109】

基材については、第1実施形態、第2実施形態では、板状の基材について説明したが、凹部を有する基材を用いてもよい。また、第1実施形態、第2実施形態ともに、ツェナーダイオード等の保護素子等を設けてもよい。さらに、前記第1実施形態および第2実施形態では、それぞれ、1つの発光素子10,20を備える構成としたが、発光素子は、それぞれ、2つ以上設けられていてもよい。また、発光装置に搭載される発光素子が2以上の複数個である場合には、各発光素子の発光波長は異なるものであってもよい。例えば、RGBの3原色を発光する3つの発光素子を搭載する発光装置である。

【0110】

また、前記実施形態に係る発光装置100,200は、可視光領域の光を出力する発光素子10、20を備えるものとしたが、紫外線や赤外線を出力する発光素子を備える構成とすることもできる。さらに、発光素子は、フェースアップ素子(FU素子)であってもよい。また、導電部材は、基材1と別の構成として説明したが、例えば、基材1と一体して形成し、導電部材を含めて基材としてもよい。

その他、透明部材5は、発光素子10、20の上面に一段に配置されている場合の他、透明部材5が積層しているように、2段以上で配置されていてもよい。

【0111】

発光装置の製造方法においては、本発明を行うにあたり、前記各工程に悪影響を与えない範囲において、前記各工程の間あるいは前後に、前記した工程以外の工程を含めてもよい。例えば、基材1を洗浄する基材洗浄工程や、ごみ等の不要物を除去する不要物除去工程や、発光素子10,20の載置位置を調整する載置位置調整工程等、他の工程を含めてもよい。

【符号の説明】

【0112】

1 基材

3 封止部材

4 蛍光体

5 透明部材

6a,6b 導電部材

7 ワイヤ

10,10A,10B,20,20A,20B 発光素子

11 基板(支持基板)

12 半導体層

13 n側電極

14 p側電極

15 反射電極

16 カバー電極

17 保護膜

18 電流狭窄(誘電体)

19 バンプ

21 ウェハ貼り合わせ層

30 EL光

100,200 発光装置

G 溝部

H 最大高さ

W 最大幅

【特許請求の範囲】

【請求項1】

基材と、前記基材上に載置された発光素子と、前記発光素子を被覆する封止部材と、を備える発光装置であって、

前記封止部材は、蛍光体と、複数の透明部材とを含有し、

前記透明部材は、前記発光素子上に設けられ、

前記各透明部材の最大高さおよび最大幅のそれぞれが、前記蛍光体の粒径の1倍を超え3倍未満であり、

前記透明部材の含有量が、前記封止部材に対して10〜78体積%であり、

前記透明部材と前記蛍光体との体積比率(透明部材量/蛍光体量)が0.2〜10であり、

前記蛍光体は、前記発光素子からの発光経路の少なくとも一部に隙間を設けて配置されていることを特徴とする発光装置。

【請求項2】

前記蛍光体の粒径が、1〜20μmであることを特徴とする請求項1に記載の発光装置。

【請求項3】

前記透明部材の屈折率が、前記封止部材の屈折率と同等であることを特徴とする請求項1または請求項2に記載の発光装置。

【請求項4】

前記発光素子の電極と前記基材とが、バンプを介して電気的に接続されていることを特徴とする請求項1から請求項3のいずれか一項に記載の発光装置。

【請求項5】

請求項1から請求項4のいずれか一項に記載の発光装置の製造方法であって、

基材上に、発光素子を載置するダイボンディング工程と、

前記載置した発光素子を封止部材で被覆する封止部材形成工程と、を含むことを特徴とする発光装置の製造方法。

【請求項6】

前記ダイボンディング工程の前に、前記発光素子上に、パターニングにより透明部材を形成する透明部材形成工程を行なうことを特徴とする請求項5に記載の発光装置の製造方法。

【請求項7】

請求項1から請求項4のいずれか一項に記載の発光装置の製造方法であって、

発光素子を封止部材で被覆する封止部材形成工程と、

前記封止部材で被覆した発光素子を基材上に載置するダイボンディング工程と、

前記基材と前記載置した発光素子の電極とをワイヤにより電気的に接続するワイヤボンディング工程と、を含むことを特徴とする発光装置の製造方法。

【請求項8】

前記封止部材形成工程の前に、前記発光素子上に、パターニングにより透明部材を形成する透明部材形成工程を行なうことを特徴とする請求項7に記載の発光装置の製造方法。

【請求項9】

前記透明部材をインプリントにより形成することを特徴とする請求項6または請求項8に記載の発光装置の製造方法。

【請求項1】

基材と、前記基材上に載置された発光素子と、前記発光素子を被覆する封止部材と、を備える発光装置であって、

前記封止部材は、蛍光体と、複数の透明部材とを含有し、

前記透明部材は、前記発光素子上に設けられ、

前記各透明部材の最大高さおよび最大幅のそれぞれが、前記蛍光体の粒径の1倍を超え3倍未満であり、

前記透明部材の含有量が、前記封止部材に対して10〜78体積%であり、

前記透明部材と前記蛍光体との体積比率(透明部材量/蛍光体量)が0.2〜10であり、

前記蛍光体は、前記発光素子からの発光経路の少なくとも一部に隙間を設けて配置されていることを特徴とする発光装置。

【請求項2】

前記蛍光体の粒径が、1〜20μmであることを特徴とする請求項1に記載の発光装置。

【請求項3】

前記透明部材の屈折率が、前記封止部材の屈折率と同等であることを特徴とする請求項1または請求項2に記載の発光装置。

【請求項4】

前記発光素子の電極と前記基材とが、バンプを介して電気的に接続されていることを特徴とする請求項1から請求項3のいずれか一項に記載の発光装置。

【請求項5】

請求項1から請求項4のいずれか一項に記載の発光装置の製造方法であって、

基材上に、発光素子を載置するダイボンディング工程と、

前記載置した発光素子を封止部材で被覆する封止部材形成工程と、を含むことを特徴とする発光装置の製造方法。

【請求項6】

前記ダイボンディング工程の前に、前記発光素子上に、パターニングにより透明部材を形成する透明部材形成工程を行なうことを特徴とする請求項5に記載の発光装置の製造方法。

【請求項7】

請求項1から請求項4のいずれか一項に記載の発光装置の製造方法であって、

発光素子を封止部材で被覆する封止部材形成工程と、

前記封止部材で被覆した発光素子を基材上に載置するダイボンディング工程と、

前記基材と前記載置した発光素子の電極とをワイヤにより電気的に接続するワイヤボンディング工程と、を含むことを特徴とする発光装置の製造方法。

【請求項8】

前記封止部材形成工程の前に、前記発光素子上に、パターニングにより透明部材を形成する透明部材形成工程を行なうことを特徴とする請求項7に記載の発光装置の製造方法。

【請求項9】

前記透明部材をインプリントにより形成することを特徴とする請求項6または請求項8に記載の発光装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−110227(P2013−110227A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−253219(P2011−253219)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000226057)日亜化学工業株式会社 (993)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000226057)日亜化学工業株式会社 (993)

【Fターム(参考)】

[ Back to top ]