発光装置の作製方法

【課題】低電圧で発光し、両面の輝度を独立に制御し、両面の画像を独立に表示することを特徴とする発光装置を提供する。また、上記の発光装置の製造に関して、EL層を大気に曝さずにITO電極を成膜する方法、封止缶や乾燥剤を使用しないで封止する方法を提供する。

【解決手段】絶縁表面上に透光性の電極及び非透光性の電極を形成し、前記透光性の電極の端部及び前記非透光性の電極の端部を覆うように有機樹脂膜を形成し、前記有機樹脂膜、前記透光性の電極、及び前記非透光性の電極上にエレクトロルミネセンス材料を含む層を形成し、前記エレクトロルミネセンス材料を含む層上に透明電極を形成し、前記透光性の電極の上方に、前記透明電極に接するように反射電極を形成する。

【解決手段】絶縁表面上に透光性の電極及び非透光性の電極を形成し、前記透光性の電極の端部及び前記非透光性の電極の端部を覆うように有機樹脂膜を形成し、前記有機樹脂膜、前記透光性の電極、及び前記非透光性の電極上にエレクトロルミネセンス材料を含む層を形成し、前記エレクトロルミネセンス材料を含む層上に透明電極を形成し、前記透光性の電極の上方に、前記透明電極に接するように反射電極を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一対の電極間にエレクトロルミネセンス(Electro−Luminescence:EL)材料を含む発光層を介在させた発光素子で形成した画素部を有する発光装置に関する。

【背景技術】

【0002】

近年、自発光型の発光素子としてEL素子を用いた発光装置の研究が活発化している。この発光装置は有機ELディスプレイ、又は有機発光ダイオードとも呼ばれている。これらの発光装置は、動画表示に適した速い応答速度、低電圧、低消費電力駆動などの特徴を有しているため、新世代の携帯電話や携帯情報端末(PDA)をはじめ、次世代ディスプレイとして大きく注目されている。

【0003】

有機化合物の層を発光層とするEL素子は、一方が透光性のある一対の陽極及び陰極から成る電極間に、少なくとも一層のEL材料を含む層(以下、EL層と記す)が挿入された構成の多層膜が基板上に積層された構造を有し、陽極と陰極とに電場を加えることにより、EL層からエレクトロルミネッセンスを発する。また、EL素子からの発光は、励起一重項状態から基底状態に電子遷移する際の発光(蛍光)と励起三重項状態から基底状態に電子遷移する際の発光(りん光)とがある。

【0004】

なお、本明細書において、陰極と陽極との間に設けられる全ての層を総称してEL層という。

【0005】

上記のEL層は「正孔輸送層/発光層/電子輸送層」に代表される積層構造を有している。また、EL層を形成するEL材料は低分子系(モノマー系)材料と高分子系(ポリマー系)材料に大別される。

【0006】

有機EL素子は、対向する一対の電極の間に有機物が挟まれた積層構造を有しており、EL層から発せられた光を外部に取り出すには、陽極または陰極の少なくとも一方に透光性の導電物質、例えばIndium Tin Oxide(以下、ITOと表記する)等を用いなければならない。典型的な有機EL素子は、基板上にスパッタリング法で成膜されたITOを陽極とし、その上にEL層とアルミニウム等の金属を用いた陰極が積層された構造を有している。この構造の有機EL素子では、基板上に成膜された陽極から発光が取り出される。この構造の有機EL素子を画素とするディスプレイをアクティブマトリクス駆動で表示する場合、基板上のTFTが陽極を透過した発光を遮ることになり、発光の効率を大きく低下させる。そこで、近年では基板上に透光性のない金属の電極を成膜し、その上にEL層と透光性の導電物質が積層された構造の有機EL素子が研究されている。この構造の有機EL素子では、ディスプレイをアクティブマトリクス駆動で表示する場合にも、基板上のTFTが発光を遮ることはない。

【発明の開示】

【発明が解決しようとする課題】

【0007】

上述の基板両面から発光が取り出される構造の有機EL素子の典型的なものは、基板上にスパッタリング法で成膜されたITOを陽極とし、その上に有機EL層と金属薄膜あるいはITOを積層することによって作成される。この構造の従来の有機EL素子は、EL層から発した光を基板両面に分けるため、駆動電圧に対する発光輝度の特性は、片面だけから発光を取り出す構造の有機EL素子の半分程度となる。

【0008】

したがって、第1の課題として、低い駆動電圧で、陰極及び陽極の双方の透明電極から高輝度の発光を取り出すのは困難であると言う問題点が挙げられる。

【0009】

また、EL層の上にITOをスパッタリング法で成膜し、陰極とする場合、EL層のイオン化ポテンシャルとITOの仕事関数のギャップが大きいため、ITOからEL層への電子注入性は低く、高い駆動電圧を要する。この問題を解消するために、EL層とITO等の間に金属薄膜を挿入したり、EL層の一部に電子供与性の高い金属、例えばアルカリ金属やアルカリ土類金属を添加するなどの方法でITOからEL層への電子注入性を向上させている。この金属薄膜や添加されたアルカリ金属やアルカリ土類金属が陰極の透過率を低下させるため、陰極側の発光輝度を大きく低下させる原因となっている。

【0010】

したがって、第2の課題として、電極の透過率の違いにより陽極側と陰極側で輝度を同程度に合わせることは困難であり、また、用途に応じて一方の面だけを光らせるということも不可能であるという問題点が挙げられる。

【0011】

また、EL層の上にITOをスパッタリングする工程において、基板上にEL層まで成膜された段階で、蒸着装置からスパッタ装置へ基板を搬送する際に、EL層が大気に曝露されれば、EL層は大気中の水分や酸素によって容易に酸化される。特に、陰極からEL層への電子注入性を向上させる目的で添加されたアルカリ金属やアルカリ土類金属は大気中の酸素によって容易に酸化され、絶縁物となる。

【0012】

したがって、第3の課題として、基板上にEL層まで成膜された段階で、EL層が大気に曝露されれば、有機EL素子の特性は大きく劣化するという問題点が挙げられる。

【0013】

また、従来の技術では、陰極側及び陽極側の両面から発光が取り出される構造の有機EL素子を画素とする発光装置を駆動表示させると、一方の面の画像に対して、もう一方の面ではその鏡像が表示される。

【0014】

そのため、第4の課題として、どちらか一方の面では文字が反転するなどの問題が生じるという問題点が挙げられる。

【0015】

さらに、基板両面から発光を取り出すタイプの発光装置では、従来のように封止缶を用いて乾燥剤を封止することは出来ない。また、2枚のガラスを対向させて封止をする場合でも、乾燥剤を挿入するスペースが乏しく、充分な量の乾燥剤を使用できないという難点がある。

【0016】

したがって、第5の課題として、少量の乾燥剤で封止する方法、あるいは乾燥剤を使用しないで封止する方法が必要であるという問題点が挙げられる。

【0017】

そこで本発明は、上記課題に鑑み、低電圧で発光し、両面の輝度を独立に制御し、両面の画像を独立に表示することを特徴とする発光装置を提供することを目的とする。

【0018】

また、上記の発光装置の製造に関して、EL層を大気に曝さずにITO電極を成膜する方法、封止缶や乾燥剤を使用しないで封止する方法を提供する。

【課題を解決するための手段】

【0019】

本発明は、上記課題を解決するために、基板上にマトリクス状に配置された画素部を有し、前記画素は、少なくとも一方が透光性を有する一対の陽極及び陰極の間に、少なくとも一層の有機層が挿入された構成の多層膜が積層された構造の第1の発光素子と第2の発光素子とを有し、前記第1の発光素子は、前記基板の面に対し垂直かつ前記基板から前記画素部が形成された側の向きにのみ光を発し、前記第2の発光素子は、前記基板の面に対し垂直かつ前記第1の発光素子と逆の向きにのみ光を発することを特徴とする発光装置である。

【0020】

上記手段によって、1つの有機EL素子を両面で発光させる方式の構造が回避されるため、画素の両面で高輝度を達成するために高い駆動電圧を印加する必要がなくなり、発光装置全体の耐久性を向上させることが可能となる。

【0021】

また、両発光面をそれぞれ独立に駆動させるため、両発光面の輝度を揃えることが容易となり、用途に応じて一方の面だけを光らせるということも可能となる。

【0022】

また、上記の発光装置の製造において、1台の真空蒸着装置に蒸着室とスパッタ室を設け、搬送室を介して基板を蒸着室からスパッタ室に搬送することによって、EL層を大気に曝さずにITO電極を成膜する方法を提供する。

【0023】

また、両発光面をそれぞれ独立に駆動させることで、一方の面の画像に対して、もう一方の面でその鏡像が表示されるなどの難点も解消される。

【0024】

さらに、本発明の封止は、発光素子の設けられた基板と透明な対向基板とを貼りあわせる構造とし、2枚の基板を貼りあわせる際、画素領域は透明なシール材で全面を覆い、2枚の基板間隔を保持するギャップ材(フィラー、微粒子など)を含む別の粘度が高いシール材で外部を囲み、これら2種類のシール材を用いて気泡等が混入しないように封止をすることを特徴とする。このような封止方法によって、封止缶や乾燥剤を使用せずに信頼性の高い発光装置を得ることができる。

【発明の効果】

【0025】

本発明により、両面表示が可能であり、かつ薄型で軽量の発光装置を提供することが可能となる。特に、従来、スペースやコストの関係上、サイズの小さいサブ画面しか搭載できなかった携帯情報端末に、大画面のサブ画面を搭載することが可能となり、携帯情報端末のさらなる高付加価値化が実現する。

【0026】

また、電子ブックやノートパソコンに本発明の表示装置を搭載することで、さらに多用で利便性のある使用が可能となる。

【発明を実施するための最良の形態】

【0027】

本発明の実施形態について、以下に図面を用いて詳細に説明する。

【0028】

(実施形態1)

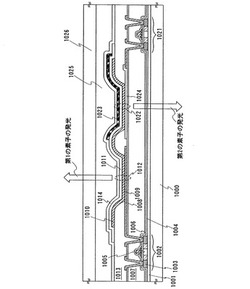

本発明の画素および封止の構成と製造方法を以下に説明する。本発明の画素の基本構成を図1に示す。ここでは、アクティブマトリクス方式の駆動用TFTが図示されているが、駆動方式は単純マトリクス方式であってもよい。

【0029】

本発明の発光装置の基本構成は、第1の基板、第1の発光素子とその駆動用TFT、第2の発光素子とその駆動用TFT、透明保護膜、シール材、第2の基板に大別される。第1の発光素子は、第1の陽極1009を反射電極とし、陰極1011を透明電極とすることにより、基板の面に対し垂直かつ基板から前記画素部が形成された側の向きにのみ光を発し、第2の発光素子は第2の陽極1024を透明電極とし、第2の陰極1023を反射電極とすることにより、基板の面に対し垂直かつ第1の発光素子と逆の向きにのみ光を発する。以後、第1の発光素子が発する光の向きを上方、その逆向きを下方と表記する。

【0030】

第1の基板1000は平滑性に優れ、可視領域の透過率の高い材料が好ましい。例えば、ガラスやプラスチックが好適な材料である。下地膜1001は、基板とTFTを電気的に絶縁し、基板から発生する汚染物質がTFTやEL層に及ばないように遮断し、基板表面の凹凸を低減する役目を果たしている。

【0031】

下地膜1001上には第1の駆動用TFT1002および第2の駆動用TFT1021が形成されている。第1の駆動用TFT1002は、活性層1003と、ゲート電極1005と、活性層1003とゲート電極1005の間に挟まれたゲート絶縁膜1004を有している。

【0032】

また、第1の駆動用TFT1002は、第1の層間絶縁膜1006で覆われており、第1の層間絶縁膜1006上には第2の層間絶縁膜1007と、第3の層間絶縁膜1008とが積層形成されている。

【0033】

なお、第1の駆動用TFT1002と第2の駆動用TFT1021とは同じ構成となっている。

【0034】

また、第1の陽極1009および第2の陽極1024はそれぞれ、第1の発光素子の陽極、第2の発光素子の陽極、1010はEL層、1011は陰極であり、第1の陽極1009とEL層1010と陰極1011が重なっている部分が第1の発光素子1012に、第2の陽極1024とEL層1010と陰極1011が重なっている部分が第2の発光素子1022に相当する。第1の駆動用TFT1002は、第1の発光素子1012に供給する電流を制御するものであり、第1の発光素子1012と直接、または他の素子を介して電気的に接続されている。また第2の駆動用TFT1021は、第2の発光素子1022に供給する電流を制御するものであり、第2の発光素子1022と直接、または他の素子を介して電気的に接続されている。

【0035】

第1の陽極1009はホール注入性に優れた物質が適しており、仕事関数が大きい物質が好ましい。例えば、Ti、TiN、TiSiXNY、Ni、W、WSiX、WNX、WSiXNY、NbN、Mo、Cr、Pt、Se、Pd、Ir、Au等であり、これらの混合物や合金でもよい。また、上記以外の金属電極であっても、その上にITOを積層することで充分なホール注入性を発揮できる場合もある。

【0036】

第2の陽極1024は、透明電極として機能する材料であればよく、例えば、ITOが好適である。

【0037】

第1の陽極1009及び第2の陽極1024は、スパッタ装置で成膜した後、ドライエッチング装置でパターニングすることによって形成できる。

【0038】

有機樹脂膜1013は、成膜されたEL層1010や陰極1011が第1の陽極1009や第2の陽極1024の端部での段差により断絶されてしまうことを防止する。有機樹脂膜1013には、例えばアクリル樹脂やポリイミド等が好適な材料として用いられ、特に感光性アクリル樹脂は微細加工に適している。感光性アクリル樹脂は、硬化後の断面形状が丸みを帯びており、その上に成膜する層が1〜10nm程度の極薄膜であっても断絶しにくいという利点を有する。感光性アクリル樹脂は、スピンコーター、露光機、現像機を用いて形成され、その膜厚はスピンコーターの回転速度や回転時間によって調節される。

【0039】

EL層1010は、基板の製造装置とは別の装置を用いて製造する。EL層1010に用いる有機物が低分子であれば真空蒸着装置を、高分子であればスピンコーターやインクジェット装置を用いて成膜する。例えば、蒸着装置を用いて、CuPcを20nm、α−NPDを30nm、Alq3を50nmの構成で積層すれば、緑色発光の有機EL素子が作成できる。なお、CuPcは電子注入層、α−NPDは電子輸送層、Alq3は発光層である。この工程における蒸着室の圧力は10−7Pa〜10−4Pa程度が好ましい。圧力が高ければ、蒸着工程中に有機物が残存酸素と熱によって酸化されるからである。また、成膜レートは、0.1〜0.2nm/s程度が好ましい。成膜レートが高ければ、有機分子が熱分解する恐れがあるからである。

【0040】

陰極1101は、例えばITOをスパッタリング法で成膜する。この際、EL層の有機物が大気に曝露されれば、水分や酸素と容易に反応し、EL素子としての性能の劣化を招く。したがって、蒸着室とスパッタ室が外気から隔離された真空室を介して繋がっている構造の装置を使用することが好ましい。このような装置を使用した場合、蒸着からスパッタリングまでの一連の工程が、基板の搬送工程も含めて全て真空中で行うことが可能であるため、大気中の水分や酸素の影響を除外される。

【0041】

また、有機物のEL層の上にITOを直接成膜した場合、ITOからEL層への電子注入性が低いため、駆動電圧が極端に高くなる。このため、ITOからEL層への電子注入性を高める工夫が必要である。

【0042】

例えば、ITOとの界面付近のEL層に、電子供与性の高い物質、例えばアルカリ金属やアルカリ土類金属などを共蒸着によって添加する方法がある。特に、LiをAlq3に添加する方法やAlq3層上にLiが添加されたBCPやCuPcの層を設ける方法が有効である。このような手段を用いて、EL層中の陰極付近の有機物にN型半導体に近い物性を与えることによって、ITOからEL層への電子注入性を飛躍的に向上させることが出来る。また、アルカリ金属やアルカリ土類金属は大気中で容易に酸化されて絶縁体となるため、前記の装置で大気曝露を避けることが好ましい。

【0043】

その他の方法として、EL層とITOの間に金属薄膜を挿入することによって、ITOからEL層への電子注入性を向上させることができる。例えば、Al−Li合金やMg−Ag合金の10nm程度の薄膜であれば透光性があり、ITOからEL層への電子注入性を向上させる効果も高い。

【0044】

また、ITOをスパッタ室で成膜する工程において、スパッタ室内で発生したプラズマがEL層にダメージを与えるため、有機EL素子の輝度特性を低下させる原因となる。このダメージを最小限に抑えるには、スパッタリングの条件(圧力、ガス流量比、投入電力)を調整してプラズマ濃度を下げる方法、プラズマが基板に接触しないようにターゲットにメッシュを被せる方法、EL層の上に無機物の保護層を設ける方法などがある。一般に、スパッタリング時の放電電力値を下げて成膜すれば、EL層に及ぼすダメージは低減されるが、低電力で成膜されたITOの比抵抗値は高くなる傾向があり、低電力成膜では圧力とガス流量比を調節してITOの比抵抗が最低となる条件に最適化しなければならない。例えば、RF100W以下で成膜する場合、ガス流量比O2/Arを0とし、全圧を約1Pa程度とすることが好ましい。通常のスパッタ装置では、この条件で比抵抗がμΩcmのオーダーのITOが成膜できる。また、成膜パラメータの最適化だけでなく、ターゲットに対向するメッシュを被せてプラズマをターゲットとメッシュに挟まれた領域だけに発生するような構造とし、プラズマが基板に接触しないようにする方法(リモートプラズマ・スパッタ)や、EL層の上に無機物の保護層、例えば、金属や金属窒化物や金属ホウ化物などの薄膜を設ける方法などと併用することが好ましい。

【0045】

上記ITO電極は、電極として充分に機能する低いシート抵抗値(10〜100Ω/□)、高い光透過率(可視領域で80〜90%以上)、可視光を干渉で弱めることのない良好な光学特性の全てを有している必要がある。

【0046】

特に、光学特性はITO電極の膜厚に大きく依存するため、最適化が不可欠である。図2は図1中の第2の発光素子の主要部分の拡大図であり、ホール注入層2001、ホール輸送層2002、発光層+添加物2003という構成のEL層の上に陰極(透明電極)2004と第2の陰極(反射電極)2005を積層した構造の発光素子の光学干渉を示している。陰極(透明電極)2004と第2の陰極(反射電極)2005の屈折率をそれぞれn4、n5とすると、発光層+添加物2003から直接外部に到達する光(直接光)と発光層+添加物2003から陰極(透明電極)2004を経由して第2の陰極(反射電極)2005との界面で反射して外部に到達する光(反射光)の光路差は、2×(n4×d1+n5×d2)で表される。ここで注意すべきことは、n4>n5の場合、発光は自由端反射をするため反射部における位相の変化はないが、n4<n5の場合、発光は固定端反射をするため反射部において位相がπだけ変化するということである。例えば、ITOとAlの積層の場合、発光は自由端反射をする。したがって、光路差2×(n4×d1+n5×d2)が可視光波長λの整数倍となるように作成すれば、波長λの光が干渉して強められる。

【0047】

図1の第2の陰極1023は、第2の発光素子1022が完全に覆われ、かつ第1の発光素子1012は全く覆われないように成膜する。第2の陰極1023の材質には反射率の高い金属、例えばAl等の使用が好ましい。Alは10nm程度の膜厚では光を透過するため、100nm程度の膜厚が好ましい。Alは蒸着でもスパッタリングでも容易に成膜可能である。

【0048】

透明保護層1014の成膜は電極とEL層を水分と酸素から保護することを目的としている。したがって、水に難溶の物質を使用し、陰極を完全に覆う形状で成膜することが好ましい。好適な物質は、CaF2、BaF2、MgF2などである。これらは蒸着によって容易に成膜可能である。膜厚が厚いほど保護効果が大きいため、100nm以上とすることが好ましい。

【0049】

シール材1025は、透明保護膜1014と第2の基板1026との間の空間を埋め尽くすように充填する。封止は、発光素子の設けられた第1の基板1000と対向する第2の基板1026とを貼りあわせる構造とし、2枚の基板を貼りあわせる際、画素領域は透明なシール材で全面を覆い、2枚の基板間隔を保持するギャップ材(フィラー、微粒子など)を含む別の粘度が高いシール材で外部を囲み、これら2種類のシール材を用いて気泡等が混入しないように行う。シール材のパターニングにはディスペンサを使用する。なお、一対の基板を貼りあわせる際、僅かでも水分が混入されれば、作成された有機EL素子の耐久性に深刻な影響が現れるため、封止室は減圧または窒素雰囲気とすることが望ましい。貼りあわせ作業中の、封止室の露点は低いほど好適な条件であり、−80℃以下が望ましい。

【0050】

上記のシール材に紫外線硬化樹脂を用いる場合は、硬化させる際には、画素部にも紫外線が照射されるため、透明保護膜1014を2層とし、上層には紫外線のみを吸収または反射する層、例えばZnOなどの層を形成することが望ましい。

【0051】

本実施形態において、有機層、前記透明電極、前記透明保護膜の形成までの全ての工程を1×10−3Pa以下の圧力下で行うことができる。

【0052】

(実施形態2)

本発明の画素の基本構成を図11に示す。ここでは、単純マトリクス方式の発光装置の構成について示す。なお、本実施の形態について、実施形態1と同様の構成要素については、同じ符号を用いて説明する。

【0053】

本実施の形態に係る発光装置は、第1の基板1000と第2の基板1026の間に第1の発光素子1012と第2の発光素子1022が形成され、両基板はスペーサが混入された接着剤1033で間隙をもって固着されている。陽極1031と陰極1011は透明電極とし、第1の発光素子1012では陽極1031側に、及び第2の発光素子1022では陰極1011側にそれぞれ遮光膜1030、1032を設けることにより光の放射方向を決めている。

【0054】

単純マトリクス方式では、陽極1031と陰極1011をストライプ状に形成し、その交差部にEL層を介在させることでマトリクス状に配列する画素を形成するものである。図11の構成では、陽極1031と陰極1011の間にEL層1010が形成されており、第1の発光素子1012は第1の基板1000側から、及び第2の発光素子1022は第2の基板側から各素子の発光光が放射されることになる。

【0055】

陽極1031は、ITOや、その平坦性を高めるためにSiO2を1〜10重量%、例えば5重量%添加した透明電極を用いても良い。陰極1011は、ITOとの界面付近のEL層に電子供与性の高い物質として、アルカリ金属やアルカリ土類金属などを共蒸着によって添加するものである。その他の方法として、EL層とITOの間に金属薄膜を挿入することによって、ITOからEL層への電子注入性を向上させるものでも良い。

【0056】

遮光膜1030、1032は、Al、Ti、Mo、その他の金属や、顔料を含む非透光性の樹脂材料で形成すれば良い。

【0057】

透明保護層1014は、陰極を完全に覆う形状で成膜する。好適な物質は、CaF2、BaF2、MgF2などである。これらは蒸着によって容易に成膜可能である。膜厚が厚いほど保護効果が大きいため、100nm以上とすることが好ましい。その他に、高周波スパッタリング法でシリコンターゲットから形成する窒化シリコン膜を用いても良い。

【0058】

シール材1025は、透明保護膜1014と第2の基板1026との間の空隙を充填するように形成する。シール材1025は光硬化型の樹脂を用いることが好ましく、第1の発光素子1012の発光光の透過率が高い透光性の材料を用いる。

【0059】

また、ここでは図示しないが、第1の発光素子1012と第2の基板1026の間、及び第2の発光素子1022と第1の基板1000の間に着色層を設け、各発光素子の発光光における特定波長帯を透過させる構成とすることもできる。すなわち、発光光の色純度を高めたり、多色表示を行うことができる。

【0060】

陽極1031及び陰極1011をそれぞれ個別に形成して独立に制御することにより、単純マトリクス方式を採用しても、低電圧で発光し、両面の輝度を独立に制御し、両面の画像を独立に表示する発光装置を得ることができる。

【0061】

(実施形態3)

次に、実施形態1で示す本発明の発光装置の駆動方法に関して、以下の実施形態3に説明する。

【0062】

本発明の一実施形態を図3に示す。なお、ここではスイッチ素子や駆動素子として、薄膜トランジスタ(TFT)を用いているが、特に限定はしない。例えば、MOSトランジスタ、有機トランジスタ、分子トランジスタ等が挙げられるが、いずれも同様に用いて良い。また、TFTにおいては、ソース領域とドレイン領域とは、その構造や動作条件によって、分別が難しいため、一方を第1の電極、他方を第2の電極として表記する。

【0063】

図3において、点線枠3000で囲まれた領域が1画素であり、ソース信号線3001、ゲート信号線3002、電流供給線3003、スイッチング用TFT3004、第1の駆動用TFT3005、第2の駆動用TFT3006、第1の発光素子3007、第2の発光素子3008を有する。各画素において、第1の発光素子3007の出射光が得られる領域を第1の領域、第2の発光素子3008の出射光が得られる領域が第2の領域であり、いずれも1画素に含まれる。

【0064】

スイッチング用TFT3004のゲート電極は、ゲート信号線3002と電気的に接続され、第1の電極は、ソース信号線3001と電気的に接続され、第2の電極は、第1、第2の駆動用TFT3005、3006のゲート電極と電気的に接続されている。第1の駆動用TFT3005の第1の電極は、電流供給線3003と電気的に接続され、第2の電極は、第1の発光素子3007の第1の電極と電気的に接続されている。第2の駆動用TFT3006の第1の電極は、電流供給線3003と電気的に接続され、第2の電極は、第2の発光素子3008の第1の電極と電気的に接続されている。第1の発光素子3007の第2の電極および、第2の発光素子3008の第2の電極は、それぞれ、電流供給線と互いに電位差を有する対向電極3009、3010と電気的に接続されている。

【0065】

ソース信号線3001に出力された映像信号は、スイッチング用TFT3004がONするタイミングで、第1、第2の駆動用TFT3005、3006のゲート電極へと入力され、映像信号にしたがって、第1、第2の発光素子3007、3008に電流が供給されて発光する。前述のとおり、第1の領域、第2の領域は、それぞれ基板表裏から出射光が得られる。

【0066】

この構成によると、第1の発光素子3007、第2の発光素子3008の発光、非発光の制御は、第1、第2の駆動用TFT3005、3006によってなされるが、例えば、図4に示すように、電流供給線4003と、第1、第2の駆動用TFT4005、4006の第1の電極との間に、それぞれ排他的に動作するアナログスイッチ4011、4012を設け、表示面制御信号によってON・OFFを制御することにより、ある期間ではアナログスイッチ4011がONし、第1の発光素子4007に電流が供給されると、第1の領域には映像が表示される。一方、アナログスイッチ4011と排他的に動作するアナログスイッチ4012は、この時はOFFしており、第2の発光素子4008への電流供給経路を遮断する。よって第2の領域は発光しない。反対に、アナログスイッチ4012がONし、第2の発光素子4008に電流が供給され、第2の領域に映像が表示されている期間では、アナログスイッチ4012はOFFし、第1の発光素子4007への電流供給経路を遮断する。よって第1の領域は発光しない。このとき、表示面制御信号は、使用者が何らかの操作を行うことによって出力され、表示面の切り替えを行っても良いし、使用している状態(例えば端末を折りたたんだ状態か開いている状態かなど)によって、自動的に切り替え動作が行われるようにしても良い。

【0067】

また、アナログスイッチ4011、4012を排他的に動作させるのではなく、図5に示すように、表示面制御信号1、表示面制御信号2を用いて独立に制御してもよい。この構成によると、第1の領域、第2の領域はいずれも任意に表示・非表示を切り替えることが出来る。

【0068】

図4、図5に示した構成を用いて、第1の領域と第2の領域とで互いに異なる映像を表示させる方法としては、例えば1フレーム期間において、奇数フレームで第1の領域の表示を行い、偶数フレームで第2の領域の表示を行うなどといった方法が挙げられる。このとき、表示面制御信号は、1フレーム期間ごとに反転させ、アナログスイッチ5011、5012が互いに1フレームごとにON・OFFを切り替えられれば良い。

【0069】

以上の構成でなる本発明について、以下に示す実施例で更に詳細な説明を行うこととする。

【実施例1】

【0070】

本実施例では、発光装置の作成を目的とした、マルチチャンバー方式の製造装置および製造方法について記述する。この製造装置は、薄膜トランジスタ・陽極(第1の電極)・該陽極の端部を覆う絶縁物等が予め設けられている基板を投入して成膜等の処理を連続的に行った後、基板とは別に投入した対向と一体化させることによって封止処理を行い、パネルを完成させるものである。

【0071】

図6は、ゲート6000a〜6000wと、搬送室6001・6002・6003・6004・6005(各搬送室には基板を搬送するための搬送ロボットが設置されている)と、仕込室6011と、受渡室6012・6013・6014と、カセット室6020a・6020bと、トレー装着ステージ6021と、成膜室6022と、基板加熱室6023と、基板・マスクストック室6024と、前処理室6025と、基板加熱室6026と、蒸着室6027Ha・6027Ra・6027Ga・6027Ba・6027Ga・6027Eaと、蒸着源を設置する蒸着前室6027Hb・6027Rb・6027Gb・6027Bb・6027Ebと、蒸着室6028・6029と、スパッタ室6030・6031と、対向ガラス用N2置換室6032・グローブBOX6033・準備室6034と、基板・対向ストック室6035と、封止室6036と、取出室6037と、を有するマルチチャンバー方式の製造装置である。

【0072】

本製造装置への基板の投入方法について説明する。

【0073】

カセット室6020aまたはカセット室6020bに基板が収納されたカセットを投入する。本製造装置は、2種類の大きさの基板を取り扱うことが出来るという特徴を持つ。取り扱う基板が大型基板(本実施例では300mm×360mmとする)である場合、カセット室6020bに大型基板が収納された大型カセット(本実施例では12段とする)を最大2個投入出来る。取り扱う基板が小型基板(本実施例では126.6mm×126.6mmとする)である場合、カセット室6020aに小型基板が収納された小型カセット(本実施例では20段とし、このうち上部16段に小型基板を収納し、下部4段は搬送室6001の搬送ロボットのアームを差し込むためのスペースとして運用する)を投入すると共に、小型基板を複数枚(本実施例では4枚とする)搭載して搬送するための基板トレー(本実施例では大型基板と同サイズの300mm×360mmとする)が収納されたトレーカセット(本実施例では4段とする)をカセット室6020bに投入する。このようにカセット室6020bには大型カセット及びトレーカセットの両方が設置出来る形になっている。尚、大型基板・小型基板共、投入時の向きはフェイスアップ(後工程で成膜される面が上側)である。上記からわかるように、本実施例では一度に投入可能な基板最大数、即ち1ロット当たりの最大基板数は大型基板の場合は24枚、小型基板の場合は32枚である。

【0074】

本製造装置へのメタルマスクの投入方法について説明する。

【0075】

基板・マスクストック室6024に前処理室6025、蒸着室6027Ha・6027Ra・6027Ba・6027Ga・6027Ea、蒸着室6028・6029、スパッタ室6030・6031の計10室で使用するメタルマスクを計10枚セットする。本実施例では、基板・マスクストック室6024は11段のエレベータ構造となっている。マスクセット後の状態を図7aに示す。基板・マスクストック室6024の排気が終了したら、各処理室へ必要なメタルマスクを搬送すればよい。マスク搬出後の状態を図7bに示す。尚、各段はマスク及び基板兼用になっている。マスクを各室に搬送した後この部屋は全段空段になるため、後述するように、基板・マスクストック室6024を基板の一時退避場所として使用することが出来る。

【0076】

基板・マスクストック室6024の全段数が最大マスク枚数より1段多く設定している理由は、これによって、あるロットAが終了後、そのロットAで使用したマスクを回収する前に、次のロットBで使用すべき異種マスク10枚を図7cのように予め用意しておくことが可能になるからである。つまり、空きの1段を使用して、マスク使用する処理室1室毎に、ロットAで使用したマスクの回収→及ロットBで使用するマスクの搬送、といった処理を図7d→図7e→図7f→図7g・・・のように連続して行うことが出来るため、最終的に図7hのようにマスクを使用する全ての部屋に関してマスクを交換することが出来るのである。この結果、マスク交換の作業時間を短縮することが可能となっている。

【0077】

本製造装置への対向の投入方法について説明する。

【0078】

基板が大型基板(300×360mm)の場合は、基板と同サイズの大型対向を、カセット室6020bで使用したものと同一の大型カセット(12段)に収納し、対向ガラス用N2置換室に最大2個セットする(即ち大型対向投入可能枚数は最大24枚)。基板が小型基板(126.6mm×126.6mm)の場合は、基板より一回り小さいサイズ(本実施例では122.6mm×122.6mmと、基板より外周2mm分小さいとする)の小型対向を、複数枚搭載可能な(本実施例では4枚とする)対向トレー(本実施例では300×360mmとする)に搭載したものを、カセット室6020bで使用したものと同一のトレーカセットに収納し、対向ガラス用N2置換室6032に最大2個セットする(即ち小型対向投入可能枚数は最大32枚)。尚、大型対向・小型対向共、投入時及びその後の処理時における向きはフェイスアップ(後に基板と貼り合せる際に、基板と接触する面が上側)である。

【0079】

以下、まず基板の処理方法に関して順に説明する。

【0080】

搬送室6001は常時N2雰囲気大気圧となっており、これに設置された搬送ロボット(基板吸着機構を有する)が基板を取りに行く。大型基板の場合はカセット室6020bから基板を取り出し、仕込室6011に搬送する。小型基板の場合はカセット室6020bからトレーを取り出しトレー装着ステージ6021に搬送後、カセット室6020aから小型基板を取り出しトレー装着ステージ6021に搬送後、トレーに装着する(本実施例では最大4枚)。この後、大型基板或いは小型基板入りトレーを仕込室6011へ搬入する。この時点以降、基板の向きはフェイスダウン(後工程で成膜される面が下側)になる。

【0081】

このように、本製造装置においては、小型基板に対しては4枚同時の処理となるため、小型基板に対するスループットは極めて高いと言える。以下、特に断らない限り、大型基板に対する処理のみについて記載することにし、大型基板を単に基板と記載するが、小型基板に対する処理についても全く同様である。

【0082】

また、仕込室6011は、常時真空に保たれている搬送室6002と連結されているため、基板を搬入した後は排気を行ってから搬送室6002に基板を搬出することになる。基板搬出後は仕込室6011に不活性ガスを導入して大気圧に戻し(ベント)、次に搬送室6001から流れて来る基板の搬入に備えておけばよい。

【0083】

搬送室6001その他真空排気が可能な処理室の真空排気用のポンプとして、磁気浮上型のターボ分子ポンプ、クライオポンプ、またはドライポンプが備えられており、これによって到達真空度を10−5〜10−6Paにすることが可能であり、さらにポンプ側および排気系からの不純物の逆拡散を制御することができる。装置内部に不純物が導入されるのを防ぐため、導入するガスとしては、窒素や希ガス等の不活性ガスを用いる。装置内部に導入されるこれらのガスは、装置内に導入される前にガス精製機により高純度化されたものを用いる。従って、ガスが高純度化された後に蒸着装置に導入されるようにガス精製機を備えておく必要がある。これにより、ガス中に含まれる酸素や水、その他の不純物を予め除去することができるため、装置内部にこれらの不純物が導入されるのを防ぐことができる。

【0084】

ところで、完成後の発光素子において、表示画素内で画素周辺部から輝度が劣化するというシュリンク現象が見られることがある。この防止策の一つとして、有機化合物を含む膜の蒸着直前の真空加熱が挙げられる。これは前処理室6025、あるいは基板加熱室6026に設けられたヒーター(シースヒータ等)で行うことが可能である。上記基板に含まれる水分やその他のガスを徹底的に除去するために、脱気のためのアニールを真空(5×10−3torr(0.665Pa)以下、好ましくは10−4〜10−6Pa)で行う。特に、層間絶縁膜や隔壁の材料として有機樹脂膜を用いた場合、有機樹脂材料によっては水分を吸着しやすく、さらに脱ガスが発生する恐れがあるため、有機化合物を含む層を形成する前に100℃〜250℃、好ましくは150℃〜200℃、例えば30分以上の加熱を行った後、30分の自然冷却を行って吸着水分を除去する真空加熱を行うことは有効である。

【0085】

但し、必要な加熱及び冷却時間が長いため、連続して基板を流す場合はスループットが著しく低下する。そのため、基板加熱室6026は多段になっている。本実施例では前処理室6025での基板加熱(基板面内温度分布を均一にするためシースヒータが採用されている)は最大同時1枚であるのに対し、基板加熱室6026は4段のエレベータ構造になっているため、最大同時4枚の基板加熱が可能であり、大幅な処理時間の短縮が実現される。また、本実施例では基板加熱室6026にはシースヒータが5段、即ち基板の段数より1段多く設置されているため、基板がどの段に収納されても全く同じように基板両面から加熱を行うことが出来る。加熱後の基板は基板・マスクストック室6024に搬送し、ここで冷却を行えばよい。この処理によって、基板加熱室6026の空いた段には次の基板を速やかに搬入することが出来、結果として処理時間の短縮につながる。

【0086】

次いで、上記真空加熱を行った後、搬送室6002から基板を蒸着室6027Haに搬送して真空蒸着を行い、正孔注入層または正孔輸送層を形成する。次いで、搬送室6002から常時真空に保たれている受渡室6012を経由して、常時真空に保たれている搬送室6003に基板を搬送する。

【0087】

その後、搬送室6003に連結された蒸着室6027Ra・6027Ga・6027Ba・6027Eaへ基板を適宜搬送して、赤色発光層・緑色発光層・青色発光層・電子輸送層または電子注入層等の有機層を真空蒸着法によって形成する。ここで、蒸着室6027Ha・6027Ra・6027Ga・6027Ba・6027Eaについて説明する。

【0088】

蒸着室6027Ha・6027Ra・6027Ga・6027Ba・6027Eaには、複数の蒸着源(本実施例では4 源とする)が搭載可能な、移動式蒸着源ホルダが設置されている。蒸着時には蒸着源を動かしながら成膜出来る他、多源共蒸着も容易に行うことが出来る。また、各蒸着源には蒸着源シャッターが設置されており、このシャッターの開閉を通じて、材料を実際に蒸発させるかどうかのコントロールを行う。

【0089】

これら蒸着室へEL材料の設置は、以下に示す製造システムを用いると好ましい。すなわち、EL材料が予め材料メーカーで収納されている容器(代表的には坩堝)を用いて成膜を行うことが好ましい。さらに設置する際には大気に触れることなく行うことが好ましく、材料メーカーから搬送する際、坩堝は第2の容器に密閉した状態のまま成膜室に導入されることが好ましい。望ましくは、蒸着室6027Ha・6027Ra・6027Ga・6027Ba・6027Eaに連結された、真空排気手段を有する蒸着前室6027Hb・6027Rb・6027Gb・6027Bb・6027Ebを真空、または不活性ガス雰囲気とし、この中で第2の容器から坩堝を取り出して、蒸着室の蒸着源ホルダに坩堝を設置する。こ れによって、各蒸着室6027Ha・6027Ra・6027Ga・6027Ba・6027Eaを大気開放することなく各蒸着源にEL材料をセットすることが出来るのみならず、坩堝及び該坩堝に収納されたEL材料を蒸着直前までクリーンな状態に保持出来る。

【0090】

蒸着室6027Ha・6027Ra・6027Ga・6027Ba・6027Eaで使用するEL材料を適宜選択することにより、発光素子全体として、単色(例えば白色)、或いはフルカラー(赤色・緑色・青色)の発光を示す発光素子を形成することが出来る。

【0091】

尚、白色の発光を示す有機化合物層は、異なる発光色を有する発光層を積層する場合において、赤色・緑色・青色の3原色を含有する3波長タイプと、青色/黄色または青緑色/橙色の補色の関係を用いた2波長タイプに大別される。3波長タイプの白色発光素子を、全有機化合物層の形成を一つの蒸着室のみで行うことによって作成する場合には、第1の蒸着源には白色発光層を形成する芳香族ジアミンTPD(トリフェニルアミン誘導体)、第2の蒸着源には白色発光層を形成する3−(4−tert−ブチルフェニル)−4−(4−エチルフェニル)−5−(ムービフェニニル)−1,2,4−トリアゾール(以下p−EtTAZと示す)、第3の蒸着源には白色発光層を形成するAlq3、第4の蒸着源には赤色発光色素であるNileRed、をそれぞれ用意する。そして、第1から第4の順に実際に材料を蒸発させ、各層を積層すればよい。具体的には、まず第1から第4の蒸着源を予め加熱しておく。この時、各蒸着源に設置された蒸着源シャッターは閉じておく。次に第1の蒸着源シャッターを開き、TPDを基板上に成膜後、第1の蒸着源シャッターを閉じる。その後、第2の蒸着源シャッターを開き、p−EtTAZを基板上に成膜後、第2の蒸着源シャッターを閉じる。次いで、第3の蒸着源シャッターを開き、基板上にAlq3を成膜後、第3の蒸着源シャッターを閉じる。さらに第3・第4の蒸着源シャッターを開き、Alq3とNileRedの共蒸着層を形成後、第3・第4の蒸着源シャッターを閉じる。最後に、再び第3の蒸着源シャッターを開き、基板上にAlq3を成膜後、第3の蒸着源シャッターを閉じる。こうした一連の手続きで、TPD、p−EtTAZ、Alq3、Alq3:NileRed、Alq3の層を順番に基板上に成膜出来る。尚、最初のAlq3層とAlq3:NileRed層の界面、及びAlq3:NileRed層と最後のAlq3層の界面においては、第3の蒸発源シャッターは開けたままでもよい。

【0092】

上記工程によって適宜、有機化合物を含む層を積層した後、搬送室6003から常時真空に保たれている受渡室6013を経由し、常時真空に保たれている搬送室6004に基板を搬送する。

【0093】

陰極(透明電極)はスパッタ法を用いて形成することが出来る。基板をスパッタ室6030、スパッタ室6031に適宜搬送し、ITOに代表される透明導電膜をスパッタリング法により形成すればよい。

【0094】

次いで、陰極(反射電極)を形成する。金属の陰極は、例えば、Alを蒸着室6028や蒸着室6029で抵抗加熱を用いた真空蒸着法により形成してもよいし、スパッタ室6030やスパッタ室6031でスパッタリング法によって形成することも出来る。

【0095】

最後に、蒸着室6028や蒸着室6029でCaF2やZnOの透明保護膜を形成する。

【0096】

以上の工程で積層構造の発光素子が形成される。

【0097】

次いで、発光素子が形成された基板を大気開放することなく、搬送室6004から受渡室6014に搬送する。さらに受渡室6014から搬送室6005を経由し、基板・対向ストック室6035に搬送する。基板・対向ストック室6035は基板及び対向を一時ストックしておくための部屋であり、多段エレベータ構造を有している。各段は基板・対向兼用である。本実施例では24段のエレベータ構造になっており、大型基板・大型対向の場合は投入した基板及び対向の一部が、小型基板・小型対向の場合は投入した基板(トレー)及び対向(トレー)の全てが、それぞれ収納可能である。そのため、もし基板・対向ストック室6035に空段が存在しない場合は、空段ができるまで受渡室6014で基板を待機させておけばよい。また、基板・対向ストック室6035と搬送室6005の間には仕切りのためのゲート等は特に設置されておらず、空間としては基板・対向ストック室6035は搬送室6005と一体である。

【0098】

また、搬送室6005は予め水分や酸素等をなるべく除去するため、ロットを流す前に予め十分排気しておく必要があるが、ロットを流し始めた後は常時N2大気圧に保たれるため、搬送室6005に基板を搬送する際には受渡室6014をベントする必要がある。基板を搬送室6005に搬送した後は、再度受渡室6014を排気し、次の基板を搬送室6004から搬送可能な状態にしておく。つまり、受渡室6014は基板が通過する度に排気・ベントを繰り返す。

【0099】

以下、対向の処理方法について順に説明する。

【0100】

対向ガラス用N2置換室6032を排気・ベントする処理を1回以上(本実施例では3回とする)行った後で、対向をグローブBOX6033に搬送する。このように排気・ベント処理を1回以上行うことによって、グローブBOX内の水分濃度・酸素濃度を極力低濃度に保っておく。

【0101】

グローブBOX6033では対向に関する前処理(シール材の準備)が行われる。基板をシールディスペンサ部分に搬送し、シールディスペンサを使用して、発光素子が設けられた基板と最終的に貼り合わせるためのシール材(本実施例ではUV硬化型樹脂とする)を対向に塗布する。シール材は、画素領域全体を覆うための透明なシール材と、2枚の基板間隔を保持するギャップ材(フィラー、微粒子など)を含む別の粘度が高いシール材の2種類を用いる。塗布のパターニングは、粘度の低いシール材が画素部全体を覆うように、かつ粘度の高いシール材が画素部全体を囲むように行う。このシールディスペンサ部には予めシールディスペンサの種々の調整を手作業で行うためのグローブ(図示しない)が設置されている。またシール材は、対向ガラス用N2置換室6032を通じて、ロットを流す前に予め外部からグローブBOX6033内に用意しておけばよい。

【0102】

準備室6034を排気・ベントする処理を1回以上(本実施例では2回とする)行った後で、最後にもう1度準備室6034をベントする。その後、準備室6034から搬送室6005を通じて対向を基板・対向ストック室6035に搬送する。但し、基板・対向ストック室6035に空段が存在しない場合は、空段ができるまで準備室6034で対向を待機させておけばよい。

【0103】

以下、基板・対向ストック室6035に一時ストックされている基板と対向を貼り合せる処理について説明する。

【0104】

基板・対向ストック室6035から基板及び対向を搬送室6005経由で封止室6036に搬送する。その後、基板と対向のアライメント動作を行った後で、基板と対向を貼り合わせ、加圧する。その後、シール材を硬化させ、基板と対向を一体のパネルとする。本実施例ではシール材はUV硬化樹脂であり、封止室6036にはUV照射機構が設置されており、UV照射は対向側(下側)から行われる。

【0105】

このように完成したパネルは搬送室6005経由で取出室6037に搬送する。取出室にはカセット室6020bや対向ガラス用N2置換室6032でも使用した大型カセット(24段)が2個、或いはトレーカセット(4段)が4個セット可能になっており、両者のうちどちらをセットするかは取出室6037の段取り替えによって選択可能である。投入した全ての基板及び対向の処理が完了した後、取出室からカセットに収納されたパネルを取り出せばよい。

【0106】

以上の手順で本製造装置を使用することによって、信頼性の高い発光装置を作製することが可能となる。

【実施例2】

【0107】

以下の実施例では、本発明の発光装置を表示部として含む電気機器を例示する。

【0108】

本実施例では、本発明の表示装置を、携帯情報端末において代表的な携帯電話に適用した例を示す。

【0109】

図8(A)に示されるように、本発明の表示装置を用いれば、1体の表示装置で両面表示が可能なため、両面に表示部を設けた場合においても、筐体8000の厚さを抑えることが可能となる。

【0110】

使用例として、端末を開いた場合、第1の表示面8001を主に表示面として使用する。画面操作は、操作ボタン8002によって行う。端末を閉じている状態において主に用いる第2の表示面8003は、従来はスペースの関係上、サイズの小さなものしか内蔵出来なかったが、本発明によって、第1の表示面8001と同等の表示サイズを有する第2の表示面8003を用いて、メール、Webページ等の閲覧が可能となる。閉じた状態での操作は、操作ボタン8004によって行う。

【0111】

また、最近ではデジタルカメラ搭載の携帯電話等が普及しているが、レンズ8005を手前に向けた状態での撮影時にも、表示領域の広い第2の表示面8002でモニタしながらの撮影が可能となる。

【0112】

図8(B)は、図8(A)の携帯電話を真横から見た図である。第1の表示面8001と第2の表示面8003を同時に表示すれば、撮影者側からも被撮影者側からもモニタ映像を見ることが可能となり、アングル等の撮影意図が満たされているかを被撮影者が確認してから撮影者がシャッターを切るということも可能となる。このような撮影では、撮影者と被撮影者のコミュニケーションが円滑となり、撮影の失敗を減らす効果がある。8006は撮影者、8007は被撮影者、8008は表示コントローラ、8009は本体駆動用モジュール、8010はバッテリー、8011は第1の基板である。

【0113】

このような利用法は、デジタルカメラやデジタルビデオカメラにも実施可能である。

【実施例3】

【0114】

本実施例では、フィルム基板上に作成した本発明の両面発光装置を電子ブックに適用した例を示す。

【0115】

電子ブックにおいて、本発明を利用したフィルム形態の両面発光パネルを利用し、複数のページを同時に表示させることが可能である。図9に示されるように、第1の表示面9000及び第4の表示面9003には通常の片面発光表示装置を用い、中央部に本発明の表示装置である第2の表示面9001及び第3の表示面9002を挿入することにより、合計4ページを同時に表示することが可能となる。

【0116】

本実施例の電子ブックにおいて、図9に示される第1の表示面9000および第4の表示面9003は、電子ブック本体に固定された通常の片面発光表示パネルであり、基板はフィルムである必要はなく、通常のガラス基板でもよい。

【0117】

また、第1の表示面9000および第4の表示面9003は、基板側から発光を取り出す下面出射(ボトム・エミッション)タイプでも、成膜面側から発光を取り出す上面出射(トップ・エミッション)タイプでもよい。

【0118】

一方、第2の表示面9001および第3の表示面9002は、本発明を利用したフィルム形態の両面発光表示パネルであり、プラスチック等の材質のフィルム基板上に電極やEL層を成膜して作製される。封止は、対向フィルムを透明接着剤で貼り合わせる方法や、スパッタリング法やCVD法を用いて窒化シリコン等の保護膜で基板全体を覆う方法がある。

【0119】

本実施例の電子ブックの構成を図12に示す。本実施例の電子ブックには、電源9012、バッテリー9013、電源コントローラ9014、CPU9015、ROM9016、RAM9017、モデム9018、無線電話ユニット9019、モデムコントローラ9020、ハードディスク9021、CD−ROM9022、メモリーカード9023、音声信号処理回路9024、音声出力ユニット9025、操作ボタン9026から入力される信号を処理する入力コントローラ9027、ビデオ信号処理回路9011、信号処理回路9010、映像信号コントロール回路9009、信号分割回路9004〜9008等が内蔵されている。

【0120】

本実施例の電子ブックには、ハードディスク9021、CD−ROM9022、メモリーカード9023等の記録媒体が含まれており、これらの記録媒体から、必要な情報を引き出して表示面に表示することができる。また、これらの記録媒体を外部から接続することも可能である。さらに、本実施例の電子ブックは、外部のネットワークに接続されたモデム9018や、無線電話ユニット9019からの情報をモデムコントローラ9020で処理することにより、表示させることも可能である。

【0121】

これらの記録媒体や外部からの信号は、ビデオ信号処理回路9011で処理され、信号処理回路9010、映像コントロール回路9009を経て、各表示面に接続された信号分割回路9004〜9008に入力される。第2の表示面9001と第3の表示面9002は同一基板上に形成されているが、それぞれ独立した信号を信号分割回路9005、9006から入力することが可能であり、それぞれ独立した画像を表示することができる。

【0122】

さらに、本実施例の電子ブックは、画像だけでなく、音声信号処理回路9024で処理された信号を音声出力ユニット9025で出力することもできる。

【0123】

このような機能を有する電子ブックでは、図表を参照しながら別のページの本文を読むような場合や、辞書を参照しながら本文を読む場合等に便利である。

【実施例4】

【0124】

本発明の表示装置をノートパソコンに適用した例を図10に示す。

【0125】

ノートパソコンの表示装置に本発明を利用した場合、図10に示されるように、2面の表示面を設けても厚さを抑えることが可能である。好適な作製例としては、通常のパソコン表示装置として用いる大面積のメインディスプレイ10000と、使用を中断した場合等に必要最小限の情報を表示する小面積のサブディスプレイ1001の2つを使い分けることが出来るタイプのノートパソコンである。

【0126】

作製方法は、本明細書で既述の手順でよい。メインディスプレイ10000とサブディスプレイ10001は独立駆動であり、全く別の画像を表示することが可能である。

【0127】

パソコン使用者がメインディスプレイ10000を見つめて作業している状態では、サブディスプレイ10001はオフにすることが可能であり、あるいはまた、他者に向けて何らかのメッセージを表示することも可能である。

【0128】

パソコン使用者が作業を中断してディスプレイ部分を閉じ、サブディスプレイ10001のみが外部に露出している状態では、メインディスプレイ10000はオフにすることが可能である。サブディスプレイ10001は、使用者の意図次第で、オフにすることも可能であり、必要最小限の情報のみを表示させることも可能である。例えば、作業中断中に時刻を表示させたり、起動中のアプリケーションの種類を表示させたり、電子メールの到着情報を表示させたり、作業者の行き先を表示させる等の利用法がある。

【図面の簡単な説明】

【0129】

【図1】図1は、本発明の発光装置の断面を示す図である。

【図2】図2は、本発明の発光の光学干渉を示す図である。

【図3】図3は、本発明の表示装置の回路構成例を示す図である。

【図4】図4は、本発明の表示装置の回路構成例を示す図である。

【図5】図5は、本発明の表示装置の回路構成例を示す図である。

【図6】図6は、本発明の実施例1を示す図である。

【図7】図7は、本発明の実施例1を示す図である。

【図8】図8は、本発明の実施例2を示す図である。

【図9】図9は、本発明の実施例3を示す図である。

【図10】図10は、本発明の実施例4を示す図である。

【図11】図11は、本発明の発光装置の断面を示す図である。

【図12】図12は、本発明の実施例3の構成を示す図である。

【技術分野】

【0001】

本発明は、一対の電極間にエレクトロルミネセンス(Electro−Luminescence:EL)材料を含む発光層を介在させた発光素子で形成した画素部を有する発光装置に関する。

【背景技術】

【0002】

近年、自発光型の発光素子としてEL素子を用いた発光装置の研究が活発化している。この発光装置は有機ELディスプレイ、又は有機発光ダイオードとも呼ばれている。これらの発光装置は、動画表示に適した速い応答速度、低電圧、低消費電力駆動などの特徴を有しているため、新世代の携帯電話や携帯情報端末(PDA)をはじめ、次世代ディスプレイとして大きく注目されている。

【0003】

有機化合物の層を発光層とするEL素子は、一方が透光性のある一対の陽極及び陰極から成る電極間に、少なくとも一層のEL材料を含む層(以下、EL層と記す)が挿入された構成の多層膜が基板上に積層された構造を有し、陽極と陰極とに電場を加えることにより、EL層からエレクトロルミネッセンスを発する。また、EL素子からの発光は、励起一重項状態から基底状態に電子遷移する際の発光(蛍光)と励起三重項状態から基底状態に電子遷移する際の発光(りん光)とがある。

【0004】

なお、本明細書において、陰極と陽極との間に設けられる全ての層を総称してEL層という。

【0005】

上記のEL層は「正孔輸送層/発光層/電子輸送層」に代表される積層構造を有している。また、EL層を形成するEL材料は低分子系(モノマー系)材料と高分子系(ポリマー系)材料に大別される。

【0006】

有機EL素子は、対向する一対の電極の間に有機物が挟まれた積層構造を有しており、EL層から発せられた光を外部に取り出すには、陽極または陰極の少なくとも一方に透光性の導電物質、例えばIndium Tin Oxide(以下、ITOと表記する)等を用いなければならない。典型的な有機EL素子は、基板上にスパッタリング法で成膜されたITOを陽極とし、その上にEL層とアルミニウム等の金属を用いた陰極が積層された構造を有している。この構造の有機EL素子では、基板上に成膜された陽極から発光が取り出される。この構造の有機EL素子を画素とするディスプレイをアクティブマトリクス駆動で表示する場合、基板上のTFTが陽極を透過した発光を遮ることになり、発光の効率を大きく低下させる。そこで、近年では基板上に透光性のない金属の電極を成膜し、その上にEL層と透光性の導電物質が積層された構造の有機EL素子が研究されている。この構造の有機EL素子では、ディスプレイをアクティブマトリクス駆動で表示する場合にも、基板上のTFTが発光を遮ることはない。

【発明の開示】

【発明が解決しようとする課題】

【0007】

上述の基板両面から発光が取り出される構造の有機EL素子の典型的なものは、基板上にスパッタリング法で成膜されたITOを陽極とし、その上に有機EL層と金属薄膜あるいはITOを積層することによって作成される。この構造の従来の有機EL素子は、EL層から発した光を基板両面に分けるため、駆動電圧に対する発光輝度の特性は、片面だけから発光を取り出す構造の有機EL素子の半分程度となる。

【0008】

したがって、第1の課題として、低い駆動電圧で、陰極及び陽極の双方の透明電極から高輝度の発光を取り出すのは困難であると言う問題点が挙げられる。

【0009】

また、EL層の上にITOをスパッタリング法で成膜し、陰極とする場合、EL層のイオン化ポテンシャルとITOの仕事関数のギャップが大きいため、ITOからEL層への電子注入性は低く、高い駆動電圧を要する。この問題を解消するために、EL層とITO等の間に金属薄膜を挿入したり、EL層の一部に電子供与性の高い金属、例えばアルカリ金属やアルカリ土類金属を添加するなどの方法でITOからEL層への電子注入性を向上させている。この金属薄膜や添加されたアルカリ金属やアルカリ土類金属が陰極の透過率を低下させるため、陰極側の発光輝度を大きく低下させる原因となっている。

【0010】

したがって、第2の課題として、電極の透過率の違いにより陽極側と陰極側で輝度を同程度に合わせることは困難であり、また、用途に応じて一方の面だけを光らせるということも不可能であるという問題点が挙げられる。

【0011】

また、EL層の上にITOをスパッタリングする工程において、基板上にEL層まで成膜された段階で、蒸着装置からスパッタ装置へ基板を搬送する際に、EL層が大気に曝露されれば、EL層は大気中の水分や酸素によって容易に酸化される。特に、陰極からEL層への電子注入性を向上させる目的で添加されたアルカリ金属やアルカリ土類金属は大気中の酸素によって容易に酸化され、絶縁物となる。

【0012】

したがって、第3の課題として、基板上にEL層まで成膜された段階で、EL層が大気に曝露されれば、有機EL素子の特性は大きく劣化するという問題点が挙げられる。

【0013】

また、従来の技術では、陰極側及び陽極側の両面から発光が取り出される構造の有機EL素子を画素とする発光装置を駆動表示させると、一方の面の画像に対して、もう一方の面ではその鏡像が表示される。

【0014】

そのため、第4の課題として、どちらか一方の面では文字が反転するなどの問題が生じるという問題点が挙げられる。

【0015】

さらに、基板両面から発光を取り出すタイプの発光装置では、従来のように封止缶を用いて乾燥剤を封止することは出来ない。また、2枚のガラスを対向させて封止をする場合でも、乾燥剤を挿入するスペースが乏しく、充分な量の乾燥剤を使用できないという難点がある。

【0016】

したがって、第5の課題として、少量の乾燥剤で封止する方法、あるいは乾燥剤を使用しないで封止する方法が必要であるという問題点が挙げられる。

【0017】

そこで本発明は、上記課題に鑑み、低電圧で発光し、両面の輝度を独立に制御し、両面の画像を独立に表示することを特徴とする発光装置を提供することを目的とする。

【0018】

また、上記の発光装置の製造に関して、EL層を大気に曝さずにITO電極を成膜する方法、封止缶や乾燥剤を使用しないで封止する方法を提供する。

【課題を解決するための手段】

【0019】

本発明は、上記課題を解決するために、基板上にマトリクス状に配置された画素部を有し、前記画素は、少なくとも一方が透光性を有する一対の陽極及び陰極の間に、少なくとも一層の有機層が挿入された構成の多層膜が積層された構造の第1の発光素子と第2の発光素子とを有し、前記第1の発光素子は、前記基板の面に対し垂直かつ前記基板から前記画素部が形成された側の向きにのみ光を発し、前記第2の発光素子は、前記基板の面に対し垂直かつ前記第1の発光素子と逆の向きにのみ光を発することを特徴とする発光装置である。

【0020】

上記手段によって、1つの有機EL素子を両面で発光させる方式の構造が回避されるため、画素の両面で高輝度を達成するために高い駆動電圧を印加する必要がなくなり、発光装置全体の耐久性を向上させることが可能となる。

【0021】

また、両発光面をそれぞれ独立に駆動させるため、両発光面の輝度を揃えることが容易となり、用途に応じて一方の面だけを光らせるということも可能となる。

【0022】

また、上記の発光装置の製造において、1台の真空蒸着装置に蒸着室とスパッタ室を設け、搬送室を介して基板を蒸着室からスパッタ室に搬送することによって、EL層を大気に曝さずにITO電極を成膜する方法を提供する。

【0023】

また、両発光面をそれぞれ独立に駆動させることで、一方の面の画像に対して、もう一方の面でその鏡像が表示されるなどの難点も解消される。

【0024】

さらに、本発明の封止は、発光素子の設けられた基板と透明な対向基板とを貼りあわせる構造とし、2枚の基板を貼りあわせる際、画素領域は透明なシール材で全面を覆い、2枚の基板間隔を保持するギャップ材(フィラー、微粒子など)を含む別の粘度が高いシール材で外部を囲み、これら2種類のシール材を用いて気泡等が混入しないように封止をすることを特徴とする。このような封止方法によって、封止缶や乾燥剤を使用せずに信頼性の高い発光装置を得ることができる。

【発明の効果】

【0025】

本発明により、両面表示が可能であり、かつ薄型で軽量の発光装置を提供することが可能となる。特に、従来、スペースやコストの関係上、サイズの小さいサブ画面しか搭載できなかった携帯情報端末に、大画面のサブ画面を搭載することが可能となり、携帯情報端末のさらなる高付加価値化が実現する。

【0026】

また、電子ブックやノートパソコンに本発明の表示装置を搭載することで、さらに多用で利便性のある使用が可能となる。

【発明を実施するための最良の形態】

【0027】

本発明の実施形態について、以下に図面を用いて詳細に説明する。

【0028】

(実施形態1)

本発明の画素および封止の構成と製造方法を以下に説明する。本発明の画素の基本構成を図1に示す。ここでは、アクティブマトリクス方式の駆動用TFTが図示されているが、駆動方式は単純マトリクス方式であってもよい。

【0029】

本発明の発光装置の基本構成は、第1の基板、第1の発光素子とその駆動用TFT、第2の発光素子とその駆動用TFT、透明保護膜、シール材、第2の基板に大別される。第1の発光素子は、第1の陽極1009を反射電極とし、陰極1011を透明電極とすることにより、基板の面に対し垂直かつ基板から前記画素部が形成された側の向きにのみ光を発し、第2の発光素子は第2の陽極1024を透明電極とし、第2の陰極1023を反射電極とすることにより、基板の面に対し垂直かつ第1の発光素子と逆の向きにのみ光を発する。以後、第1の発光素子が発する光の向きを上方、その逆向きを下方と表記する。

【0030】

第1の基板1000は平滑性に優れ、可視領域の透過率の高い材料が好ましい。例えば、ガラスやプラスチックが好適な材料である。下地膜1001は、基板とTFTを電気的に絶縁し、基板から発生する汚染物質がTFTやEL層に及ばないように遮断し、基板表面の凹凸を低減する役目を果たしている。

【0031】

下地膜1001上には第1の駆動用TFT1002および第2の駆動用TFT1021が形成されている。第1の駆動用TFT1002は、活性層1003と、ゲート電極1005と、活性層1003とゲート電極1005の間に挟まれたゲート絶縁膜1004を有している。

【0032】

また、第1の駆動用TFT1002は、第1の層間絶縁膜1006で覆われており、第1の層間絶縁膜1006上には第2の層間絶縁膜1007と、第3の層間絶縁膜1008とが積層形成されている。

【0033】

なお、第1の駆動用TFT1002と第2の駆動用TFT1021とは同じ構成となっている。

【0034】

また、第1の陽極1009および第2の陽極1024はそれぞれ、第1の発光素子の陽極、第2の発光素子の陽極、1010はEL層、1011は陰極であり、第1の陽極1009とEL層1010と陰極1011が重なっている部分が第1の発光素子1012に、第2の陽極1024とEL層1010と陰極1011が重なっている部分が第2の発光素子1022に相当する。第1の駆動用TFT1002は、第1の発光素子1012に供給する電流を制御するものであり、第1の発光素子1012と直接、または他の素子を介して電気的に接続されている。また第2の駆動用TFT1021は、第2の発光素子1022に供給する電流を制御するものであり、第2の発光素子1022と直接、または他の素子を介して電気的に接続されている。

【0035】

第1の陽極1009はホール注入性に優れた物質が適しており、仕事関数が大きい物質が好ましい。例えば、Ti、TiN、TiSiXNY、Ni、W、WSiX、WNX、WSiXNY、NbN、Mo、Cr、Pt、Se、Pd、Ir、Au等であり、これらの混合物や合金でもよい。また、上記以外の金属電極であっても、その上にITOを積層することで充分なホール注入性を発揮できる場合もある。

【0036】

第2の陽極1024は、透明電極として機能する材料であればよく、例えば、ITOが好適である。

【0037】

第1の陽極1009及び第2の陽極1024は、スパッタ装置で成膜した後、ドライエッチング装置でパターニングすることによって形成できる。

【0038】

有機樹脂膜1013は、成膜されたEL層1010や陰極1011が第1の陽極1009や第2の陽極1024の端部での段差により断絶されてしまうことを防止する。有機樹脂膜1013には、例えばアクリル樹脂やポリイミド等が好適な材料として用いられ、特に感光性アクリル樹脂は微細加工に適している。感光性アクリル樹脂は、硬化後の断面形状が丸みを帯びており、その上に成膜する層が1〜10nm程度の極薄膜であっても断絶しにくいという利点を有する。感光性アクリル樹脂は、スピンコーター、露光機、現像機を用いて形成され、その膜厚はスピンコーターの回転速度や回転時間によって調節される。

【0039】

EL層1010は、基板の製造装置とは別の装置を用いて製造する。EL層1010に用いる有機物が低分子であれば真空蒸着装置を、高分子であればスピンコーターやインクジェット装置を用いて成膜する。例えば、蒸着装置を用いて、CuPcを20nm、α−NPDを30nm、Alq3を50nmの構成で積層すれば、緑色発光の有機EL素子が作成できる。なお、CuPcは電子注入層、α−NPDは電子輸送層、Alq3は発光層である。この工程における蒸着室の圧力は10−7Pa〜10−4Pa程度が好ましい。圧力が高ければ、蒸着工程中に有機物が残存酸素と熱によって酸化されるからである。また、成膜レートは、0.1〜0.2nm/s程度が好ましい。成膜レートが高ければ、有機分子が熱分解する恐れがあるからである。

【0040】

陰極1101は、例えばITOをスパッタリング法で成膜する。この際、EL層の有機物が大気に曝露されれば、水分や酸素と容易に反応し、EL素子としての性能の劣化を招く。したがって、蒸着室とスパッタ室が外気から隔離された真空室を介して繋がっている構造の装置を使用することが好ましい。このような装置を使用した場合、蒸着からスパッタリングまでの一連の工程が、基板の搬送工程も含めて全て真空中で行うことが可能であるため、大気中の水分や酸素の影響を除外される。

【0041】

また、有機物のEL層の上にITOを直接成膜した場合、ITOからEL層への電子注入性が低いため、駆動電圧が極端に高くなる。このため、ITOからEL層への電子注入性を高める工夫が必要である。

【0042】

例えば、ITOとの界面付近のEL層に、電子供与性の高い物質、例えばアルカリ金属やアルカリ土類金属などを共蒸着によって添加する方法がある。特に、LiをAlq3に添加する方法やAlq3層上にLiが添加されたBCPやCuPcの層を設ける方法が有効である。このような手段を用いて、EL層中の陰極付近の有機物にN型半導体に近い物性を与えることによって、ITOからEL層への電子注入性を飛躍的に向上させることが出来る。また、アルカリ金属やアルカリ土類金属は大気中で容易に酸化されて絶縁体となるため、前記の装置で大気曝露を避けることが好ましい。

【0043】

その他の方法として、EL層とITOの間に金属薄膜を挿入することによって、ITOからEL層への電子注入性を向上させることができる。例えば、Al−Li合金やMg−Ag合金の10nm程度の薄膜であれば透光性があり、ITOからEL層への電子注入性を向上させる効果も高い。

【0044】

また、ITOをスパッタ室で成膜する工程において、スパッタ室内で発生したプラズマがEL層にダメージを与えるため、有機EL素子の輝度特性を低下させる原因となる。このダメージを最小限に抑えるには、スパッタリングの条件(圧力、ガス流量比、投入電力)を調整してプラズマ濃度を下げる方法、プラズマが基板に接触しないようにターゲットにメッシュを被せる方法、EL層の上に無機物の保護層を設ける方法などがある。一般に、スパッタリング時の放電電力値を下げて成膜すれば、EL層に及ぼすダメージは低減されるが、低電力で成膜されたITOの比抵抗値は高くなる傾向があり、低電力成膜では圧力とガス流量比を調節してITOの比抵抗が最低となる条件に最適化しなければならない。例えば、RF100W以下で成膜する場合、ガス流量比O2/Arを0とし、全圧を約1Pa程度とすることが好ましい。通常のスパッタ装置では、この条件で比抵抗がμΩcmのオーダーのITOが成膜できる。また、成膜パラメータの最適化だけでなく、ターゲットに対向するメッシュを被せてプラズマをターゲットとメッシュに挟まれた領域だけに発生するような構造とし、プラズマが基板に接触しないようにする方法(リモートプラズマ・スパッタ)や、EL層の上に無機物の保護層、例えば、金属や金属窒化物や金属ホウ化物などの薄膜を設ける方法などと併用することが好ましい。

【0045】

上記ITO電極は、電極として充分に機能する低いシート抵抗値(10〜100Ω/□)、高い光透過率(可視領域で80〜90%以上)、可視光を干渉で弱めることのない良好な光学特性の全てを有している必要がある。

【0046】

特に、光学特性はITO電極の膜厚に大きく依存するため、最適化が不可欠である。図2は図1中の第2の発光素子の主要部分の拡大図であり、ホール注入層2001、ホール輸送層2002、発光層+添加物2003という構成のEL層の上に陰極(透明電極)2004と第2の陰極(反射電極)2005を積層した構造の発光素子の光学干渉を示している。陰極(透明電極)2004と第2の陰極(反射電極)2005の屈折率をそれぞれn4、n5とすると、発光層+添加物2003から直接外部に到達する光(直接光)と発光層+添加物2003から陰極(透明電極)2004を経由して第2の陰極(反射電極)2005との界面で反射して外部に到達する光(反射光)の光路差は、2×(n4×d1+n5×d2)で表される。ここで注意すべきことは、n4>n5の場合、発光は自由端反射をするため反射部における位相の変化はないが、n4<n5の場合、発光は固定端反射をするため反射部において位相がπだけ変化するということである。例えば、ITOとAlの積層の場合、発光は自由端反射をする。したがって、光路差2×(n4×d1+n5×d2)が可視光波長λの整数倍となるように作成すれば、波長λの光が干渉して強められる。

【0047】

図1の第2の陰極1023は、第2の発光素子1022が完全に覆われ、かつ第1の発光素子1012は全く覆われないように成膜する。第2の陰極1023の材質には反射率の高い金属、例えばAl等の使用が好ましい。Alは10nm程度の膜厚では光を透過するため、100nm程度の膜厚が好ましい。Alは蒸着でもスパッタリングでも容易に成膜可能である。

【0048】

透明保護層1014の成膜は電極とEL層を水分と酸素から保護することを目的としている。したがって、水に難溶の物質を使用し、陰極を完全に覆う形状で成膜することが好ましい。好適な物質は、CaF2、BaF2、MgF2などである。これらは蒸着によって容易に成膜可能である。膜厚が厚いほど保護効果が大きいため、100nm以上とすることが好ましい。

【0049】

シール材1025は、透明保護膜1014と第2の基板1026との間の空間を埋め尽くすように充填する。封止は、発光素子の設けられた第1の基板1000と対向する第2の基板1026とを貼りあわせる構造とし、2枚の基板を貼りあわせる際、画素領域は透明なシール材で全面を覆い、2枚の基板間隔を保持するギャップ材(フィラー、微粒子など)を含む別の粘度が高いシール材で外部を囲み、これら2種類のシール材を用いて気泡等が混入しないように行う。シール材のパターニングにはディスペンサを使用する。なお、一対の基板を貼りあわせる際、僅かでも水分が混入されれば、作成された有機EL素子の耐久性に深刻な影響が現れるため、封止室は減圧または窒素雰囲気とすることが望ましい。貼りあわせ作業中の、封止室の露点は低いほど好適な条件であり、−80℃以下が望ましい。

【0050】

上記のシール材に紫外線硬化樹脂を用いる場合は、硬化させる際には、画素部にも紫外線が照射されるため、透明保護膜1014を2層とし、上層には紫外線のみを吸収または反射する層、例えばZnOなどの層を形成することが望ましい。

【0051】

本実施形態において、有機層、前記透明電極、前記透明保護膜の形成までの全ての工程を1×10−3Pa以下の圧力下で行うことができる。

【0052】

(実施形態2)

本発明の画素の基本構成を図11に示す。ここでは、単純マトリクス方式の発光装置の構成について示す。なお、本実施の形態について、実施形態1と同様の構成要素については、同じ符号を用いて説明する。

【0053】

本実施の形態に係る発光装置は、第1の基板1000と第2の基板1026の間に第1の発光素子1012と第2の発光素子1022が形成され、両基板はスペーサが混入された接着剤1033で間隙をもって固着されている。陽極1031と陰極1011は透明電極とし、第1の発光素子1012では陽極1031側に、及び第2の発光素子1022では陰極1011側にそれぞれ遮光膜1030、1032を設けることにより光の放射方向を決めている。

【0054】

単純マトリクス方式では、陽極1031と陰極1011をストライプ状に形成し、その交差部にEL層を介在させることでマトリクス状に配列する画素を形成するものである。図11の構成では、陽極1031と陰極1011の間にEL層1010が形成されており、第1の発光素子1012は第1の基板1000側から、及び第2の発光素子1022は第2の基板側から各素子の発光光が放射されることになる。

【0055】

陽極1031は、ITOや、その平坦性を高めるためにSiO2を1〜10重量%、例えば5重量%添加した透明電極を用いても良い。陰極1011は、ITOとの界面付近のEL層に電子供与性の高い物質として、アルカリ金属やアルカリ土類金属などを共蒸着によって添加するものである。その他の方法として、EL層とITOの間に金属薄膜を挿入することによって、ITOからEL層への電子注入性を向上させるものでも良い。

【0056】

遮光膜1030、1032は、Al、Ti、Mo、その他の金属や、顔料を含む非透光性の樹脂材料で形成すれば良い。

【0057】

透明保護層1014は、陰極を完全に覆う形状で成膜する。好適な物質は、CaF2、BaF2、MgF2などである。これらは蒸着によって容易に成膜可能である。膜厚が厚いほど保護効果が大きいため、100nm以上とすることが好ましい。その他に、高周波スパッタリング法でシリコンターゲットから形成する窒化シリコン膜を用いても良い。

【0058】

シール材1025は、透明保護膜1014と第2の基板1026との間の空隙を充填するように形成する。シール材1025は光硬化型の樹脂を用いることが好ましく、第1の発光素子1012の発光光の透過率が高い透光性の材料を用いる。

【0059】

また、ここでは図示しないが、第1の発光素子1012と第2の基板1026の間、及び第2の発光素子1022と第1の基板1000の間に着色層を設け、各発光素子の発光光における特定波長帯を透過させる構成とすることもできる。すなわち、発光光の色純度を高めたり、多色表示を行うことができる。

【0060】

陽極1031及び陰極1011をそれぞれ個別に形成して独立に制御することにより、単純マトリクス方式を採用しても、低電圧で発光し、両面の輝度を独立に制御し、両面の画像を独立に表示する発光装置を得ることができる。

【0061】

(実施形態3)

次に、実施形態1で示す本発明の発光装置の駆動方法に関して、以下の実施形態3に説明する。

【0062】

本発明の一実施形態を図3に示す。なお、ここではスイッチ素子や駆動素子として、薄膜トランジスタ(TFT)を用いているが、特に限定はしない。例えば、MOSトランジスタ、有機トランジスタ、分子トランジスタ等が挙げられるが、いずれも同様に用いて良い。また、TFTにおいては、ソース領域とドレイン領域とは、その構造や動作条件によって、分別が難しいため、一方を第1の電極、他方を第2の電極として表記する。

【0063】

図3において、点線枠3000で囲まれた領域が1画素であり、ソース信号線3001、ゲート信号線3002、電流供給線3003、スイッチング用TFT3004、第1の駆動用TFT3005、第2の駆動用TFT3006、第1の発光素子3007、第2の発光素子3008を有する。各画素において、第1の発光素子3007の出射光が得られる領域を第1の領域、第2の発光素子3008の出射光が得られる領域が第2の領域であり、いずれも1画素に含まれる。

【0064】

スイッチング用TFT3004のゲート電極は、ゲート信号線3002と電気的に接続され、第1の電極は、ソース信号線3001と電気的に接続され、第2の電極は、第1、第2の駆動用TFT3005、3006のゲート電極と電気的に接続されている。第1の駆動用TFT3005の第1の電極は、電流供給線3003と電気的に接続され、第2の電極は、第1の発光素子3007の第1の電極と電気的に接続されている。第2の駆動用TFT3006の第1の電極は、電流供給線3003と電気的に接続され、第2の電極は、第2の発光素子3008の第1の電極と電気的に接続されている。第1の発光素子3007の第2の電極および、第2の発光素子3008の第2の電極は、それぞれ、電流供給線と互いに電位差を有する対向電極3009、3010と電気的に接続されている。

【0065】

ソース信号線3001に出力された映像信号は、スイッチング用TFT3004がONするタイミングで、第1、第2の駆動用TFT3005、3006のゲート電極へと入力され、映像信号にしたがって、第1、第2の発光素子3007、3008に電流が供給されて発光する。前述のとおり、第1の領域、第2の領域は、それぞれ基板表裏から出射光が得られる。

【0066】

この構成によると、第1の発光素子3007、第2の発光素子3008の発光、非発光の制御は、第1、第2の駆動用TFT3005、3006によってなされるが、例えば、図4に示すように、電流供給線4003と、第1、第2の駆動用TFT4005、4006の第1の電極との間に、それぞれ排他的に動作するアナログスイッチ4011、4012を設け、表示面制御信号によってON・OFFを制御することにより、ある期間ではアナログスイッチ4011がONし、第1の発光素子4007に電流が供給されると、第1の領域には映像が表示される。一方、アナログスイッチ4011と排他的に動作するアナログスイッチ4012は、この時はOFFしており、第2の発光素子4008への電流供給経路を遮断する。よって第2の領域は発光しない。反対に、アナログスイッチ4012がONし、第2の発光素子4008に電流が供給され、第2の領域に映像が表示されている期間では、アナログスイッチ4012はOFFし、第1の発光素子4007への電流供給経路を遮断する。よって第1の領域は発光しない。このとき、表示面制御信号は、使用者が何らかの操作を行うことによって出力され、表示面の切り替えを行っても良いし、使用している状態(例えば端末を折りたたんだ状態か開いている状態かなど)によって、自動的に切り替え動作が行われるようにしても良い。

【0067】

また、アナログスイッチ4011、4012を排他的に動作させるのではなく、図5に示すように、表示面制御信号1、表示面制御信号2を用いて独立に制御してもよい。この構成によると、第1の領域、第2の領域はいずれも任意に表示・非表示を切り替えることが出来る。

【0068】

図4、図5に示した構成を用いて、第1の領域と第2の領域とで互いに異なる映像を表示させる方法としては、例えば1フレーム期間において、奇数フレームで第1の領域の表示を行い、偶数フレームで第2の領域の表示を行うなどといった方法が挙げられる。このとき、表示面制御信号は、1フレーム期間ごとに反転させ、アナログスイッチ5011、5012が互いに1フレームごとにON・OFFを切り替えられれば良い。

【0069】

以上の構成でなる本発明について、以下に示す実施例で更に詳細な説明を行うこととする。

【実施例1】

【0070】

本実施例では、発光装置の作成を目的とした、マルチチャンバー方式の製造装置および製造方法について記述する。この製造装置は、薄膜トランジスタ・陽極(第1の電極)・該陽極の端部を覆う絶縁物等が予め設けられている基板を投入して成膜等の処理を連続的に行った後、基板とは別に投入した対向と一体化させることによって封止処理を行い、パネルを完成させるものである。

【0071】

図6は、ゲート6000a〜6000wと、搬送室6001・6002・6003・6004・6005(各搬送室には基板を搬送するための搬送ロボットが設置されている)と、仕込室6011と、受渡室6012・6013・6014と、カセット室6020a・6020bと、トレー装着ステージ6021と、成膜室6022と、基板加熱室6023と、基板・マスクストック室6024と、前処理室6025と、基板加熱室6026と、蒸着室6027Ha・6027Ra・6027Ga・6027Ba・6027Ga・6027Eaと、蒸着源を設置する蒸着前室6027Hb・6027Rb・6027Gb・6027Bb・6027Ebと、蒸着室6028・6029と、スパッタ室6030・6031と、対向ガラス用N2置換室6032・グローブBOX6033・準備室6034と、基板・対向ストック室6035と、封止室6036と、取出室6037と、を有するマルチチャンバー方式の製造装置である。

【0072】

本製造装置への基板の投入方法について説明する。

【0073】

カセット室6020aまたはカセット室6020bに基板が収納されたカセットを投入する。本製造装置は、2種類の大きさの基板を取り扱うことが出来るという特徴を持つ。取り扱う基板が大型基板(本実施例では300mm×360mmとする)である場合、カセット室6020bに大型基板が収納された大型カセット(本実施例では12段とする)を最大2個投入出来る。取り扱う基板が小型基板(本実施例では126.6mm×126.6mmとする)である場合、カセット室6020aに小型基板が収納された小型カセット(本実施例では20段とし、このうち上部16段に小型基板を収納し、下部4段は搬送室6001の搬送ロボットのアームを差し込むためのスペースとして運用する)を投入すると共に、小型基板を複数枚(本実施例では4枚とする)搭載して搬送するための基板トレー(本実施例では大型基板と同サイズの300mm×360mmとする)が収納されたトレーカセット(本実施例では4段とする)をカセット室6020bに投入する。このようにカセット室6020bには大型カセット及びトレーカセットの両方が設置出来る形になっている。尚、大型基板・小型基板共、投入時の向きはフェイスアップ(後工程で成膜される面が上側)である。上記からわかるように、本実施例では一度に投入可能な基板最大数、即ち1ロット当たりの最大基板数は大型基板の場合は24枚、小型基板の場合は32枚である。

【0074】

本製造装置へのメタルマスクの投入方法について説明する。

【0075】

基板・マスクストック室6024に前処理室6025、蒸着室6027Ha・6027Ra・6027Ba・6027Ga・6027Ea、蒸着室6028・6029、スパッタ室6030・6031の計10室で使用するメタルマスクを計10枚セットする。本実施例では、基板・マスクストック室6024は11段のエレベータ構造となっている。マスクセット後の状態を図7aに示す。基板・マスクストック室6024の排気が終了したら、各処理室へ必要なメタルマスクを搬送すればよい。マスク搬出後の状態を図7bに示す。尚、各段はマスク及び基板兼用になっている。マスクを各室に搬送した後この部屋は全段空段になるため、後述するように、基板・マスクストック室6024を基板の一時退避場所として使用することが出来る。

【0076】

基板・マスクストック室6024の全段数が最大マスク枚数より1段多く設定している理由は、これによって、あるロットAが終了後、そのロットAで使用したマスクを回収する前に、次のロットBで使用すべき異種マスク10枚を図7cのように予め用意しておくことが可能になるからである。つまり、空きの1段を使用して、マスク使用する処理室1室毎に、ロットAで使用したマスクの回収→及ロットBで使用するマスクの搬送、といった処理を図7d→図7e→図7f→図7g・・・のように連続して行うことが出来るため、最終的に図7hのようにマスクを使用する全ての部屋に関してマスクを交換することが出来るのである。この結果、マスク交換の作業時間を短縮することが可能となっている。

【0077】

本製造装置への対向の投入方法について説明する。

【0078】

基板が大型基板(300×360mm)の場合は、基板と同サイズの大型対向を、カセット室6020bで使用したものと同一の大型カセット(12段)に収納し、対向ガラス用N2置換室に最大2個セットする(即ち大型対向投入可能枚数は最大24枚)。基板が小型基板(126.6mm×126.6mm)の場合は、基板より一回り小さいサイズ(本実施例では122.6mm×122.6mmと、基板より外周2mm分小さいとする)の小型対向を、複数枚搭載可能な(本実施例では4枚とする)対向トレー(本実施例では300×360mmとする)に搭載したものを、カセット室6020bで使用したものと同一のトレーカセットに収納し、対向ガラス用N2置換室6032に最大2個セットする(即ち小型対向投入可能枚数は最大32枚)。尚、大型対向・小型対向共、投入時及びその後の処理時における向きはフェイスアップ(後に基板と貼り合せる際に、基板と接触する面が上側)である。

【0079】

以下、まず基板の処理方法に関して順に説明する。

【0080】

搬送室6001は常時N2雰囲気大気圧となっており、これに設置された搬送ロボット(基板吸着機構を有する)が基板を取りに行く。大型基板の場合はカセット室6020bから基板を取り出し、仕込室6011に搬送する。小型基板の場合はカセット室6020bからトレーを取り出しトレー装着ステージ6021に搬送後、カセット室6020aから小型基板を取り出しトレー装着ステージ6021に搬送後、トレーに装着する(本実施例では最大4枚)。この後、大型基板或いは小型基板入りトレーを仕込室6011へ搬入する。この時点以降、基板の向きはフェイスダウン(後工程で成膜される面が下側)になる。

【0081】

このように、本製造装置においては、小型基板に対しては4枚同時の処理となるため、小型基板に対するスループットは極めて高いと言える。以下、特に断らない限り、大型基板に対する処理のみについて記載することにし、大型基板を単に基板と記載するが、小型基板に対する処理についても全く同様である。

【0082】

また、仕込室6011は、常時真空に保たれている搬送室6002と連結されているため、基板を搬入した後は排気を行ってから搬送室6002に基板を搬出することになる。基板搬出後は仕込室6011に不活性ガスを導入して大気圧に戻し(ベント)、次に搬送室6001から流れて来る基板の搬入に備えておけばよい。

【0083】

搬送室6001その他真空排気が可能な処理室の真空排気用のポンプとして、磁気浮上型のターボ分子ポンプ、クライオポンプ、またはドライポンプが備えられており、これによって到達真空度を10−5〜10−6Paにすることが可能であり、さらにポンプ側および排気系からの不純物の逆拡散を制御することができる。装置内部に不純物が導入されるのを防ぐため、導入するガスとしては、窒素や希ガス等の不活性ガスを用いる。装置内部に導入されるこれらのガスは、装置内に導入される前にガス精製機により高純度化されたものを用いる。従って、ガスが高純度化された後に蒸着装置に導入されるようにガス精製機を備えておく必要がある。これにより、ガス中に含まれる酸素や水、その他の不純物を予め除去することができるため、装置内部にこれらの不純物が導入されるのを防ぐことができる。

【0084】

ところで、完成後の発光素子において、表示画素内で画素周辺部から輝度が劣化するというシュリンク現象が見られることがある。この防止策の一つとして、有機化合物を含む膜の蒸着直前の真空加熱が挙げられる。これは前処理室6025、あるいは基板加熱室6026に設けられたヒーター(シースヒータ等)で行うことが可能である。上記基板に含まれる水分やその他のガスを徹底的に除去するために、脱気のためのアニールを真空(5×10−3torr(0.665Pa)以下、好ましくは10−4〜10−6Pa)で行う。特に、層間絶縁膜や隔壁の材料として有機樹脂膜を用いた場合、有機樹脂材料によっては水分を吸着しやすく、さらに脱ガスが発生する恐れがあるため、有機化合物を含む層を形成する前に100℃〜250℃、好ましくは150℃〜200℃、例えば30分以上の加熱を行った後、30分の自然冷却を行って吸着水分を除去する真空加熱を行うことは有効である。

【0085】

但し、必要な加熱及び冷却時間が長いため、連続して基板を流す場合はスループットが著しく低下する。そのため、基板加熱室6026は多段になっている。本実施例では前処理室6025での基板加熱(基板面内温度分布を均一にするためシースヒータが採用されている)は最大同時1枚であるのに対し、基板加熱室6026は4段のエレベータ構造になっているため、最大同時4枚の基板加熱が可能であり、大幅な処理時間の短縮が実現される。また、本実施例では基板加熱室6026にはシースヒータが5段、即ち基板の段数より1段多く設置されているため、基板がどの段に収納されても全く同じように基板両面から加熱を行うことが出来る。加熱後の基板は基板・マスクストック室6024に搬送し、ここで冷却を行えばよい。この処理によって、基板加熱室6026の空いた段には次の基板を速やかに搬入することが出来、結果として処理時間の短縮につながる。

【0086】

次いで、上記真空加熱を行った後、搬送室6002から基板を蒸着室6027Haに搬送して真空蒸着を行い、正孔注入層または正孔輸送層を形成する。次いで、搬送室6002から常時真空に保たれている受渡室6012を経由して、常時真空に保たれている搬送室6003に基板を搬送する。

【0087】

その後、搬送室6003に連結された蒸着室6027Ra・6027Ga・6027Ba・6027Eaへ基板を適宜搬送して、赤色発光層・緑色発光層・青色発光層・電子輸送層または電子注入層等の有機層を真空蒸着法によって形成する。ここで、蒸着室6027Ha・6027Ra・6027Ga・6027Ba・6027Eaについて説明する。

【0088】

蒸着室6027Ha・6027Ra・6027Ga・6027Ba・6027Eaには、複数の蒸着源(本実施例では4 源とする)が搭載可能な、移動式蒸着源ホルダが設置されている。蒸着時には蒸着源を動かしながら成膜出来る他、多源共蒸着も容易に行うことが出来る。また、各蒸着源には蒸着源シャッターが設置されており、このシャッターの開閉を通じて、材料を実際に蒸発させるかどうかのコントロールを行う。

【0089】

これら蒸着室へEL材料の設置は、以下に示す製造システムを用いると好ましい。すなわち、EL材料が予め材料メーカーで収納されている容器(代表的には坩堝)を用いて成膜を行うことが好ましい。さらに設置する際には大気に触れることなく行うことが好ましく、材料メーカーから搬送する際、坩堝は第2の容器に密閉した状態のまま成膜室に導入されることが好ましい。望ましくは、蒸着室6027Ha・6027Ra・6027Ga・6027Ba・6027Eaに連結された、真空排気手段を有する蒸着前室6027Hb・6027Rb・6027Gb・6027Bb・6027Ebを真空、または不活性ガス雰囲気とし、この中で第2の容器から坩堝を取り出して、蒸着室の蒸着源ホルダに坩堝を設置する。こ れによって、各蒸着室6027Ha・6027Ra・6027Ga・6027Ba・6027Eaを大気開放することなく各蒸着源にEL材料をセットすることが出来るのみならず、坩堝及び該坩堝に収納されたEL材料を蒸着直前までクリーンな状態に保持出来る。

【0090】

蒸着室6027Ha・6027Ra・6027Ga・6027Ba・6027Eaで使用するEL材料を適宜選択することにより、発光素子全体として、単色(例えば白色)、或いはフルカラー(赤色・緑色・青色)の発光を示す発光素子を形成することが出来る。

【0091】

尚、白色の発光を示す有機化合物層は、異なる発光色を有する発光層を積層する場合において、赤色・緑色・青色の3原色を含有する3波長タイプと、青色/黄色または青緑色/橙色の補色の関係を用いた2波長タイプに大別される。3波長タイプの白色発光素子を、全有機化合物層の形成を一つの蒸着室のみで行うことによって作成する場合には、第1の蒸着源には白色発光層を形成する芳香族ジアミンTPD(トリフェニルアミン誘導体)、第2の蒸着源には白色発光層を形成する3−(4−tert−ブチルフェニル)−4−(4−エチルフェニル)−5−(ムービフェニニル)−1,2,4−トリアゾール(以下p−EtTAZと示す)、第3の蒸着源には白色発光層を形成するAlq3、第4の蒸着源には赤色発光色素であるNileRed、をそれぞれ用意する。そして、第1から第4の順に実際に材料を蒸発させ、各層を積層すればよい。具体的には、まず第1から第4の蒸着源を予め加熱しておく。この時、各蒸着源に設置された蒸着源シャッターは閉じておく。次に第1の蒸着源シャッターを開き、TPDを基板上に成膜後、第1の蒸着源シャッターを閉じる。その後、第2の蒸着源シャッターを開き、p−EtTAZを基板上に成膜後、第2の蒸着源シャッターを閉じる。次いで、第3の蒸着源シャッターを開き、基板上にAlq3を成膜後、第3の蒸着源シャッターを閉じる。さらに第3・第4の蒸着源シャッターを開き、Alq3とNileRedの共蒸着層を形成後、第3・第4の蒸着源シャッターを閉じる。最後に、再び第3の蒸着源シャッターを開き、基板上にAlq3を成膜後、第3の蒸着源シャッターを閉じる。こうした一連の手続きで、TPD、p−EtTAZ、Alq3、Alq3:NileRed、Alq3の層を順番に基板上に成膜出来る。尚、最初のAlq3層とAlq3:NileRed層の界面、及びAlq3:NileRed層と最後のAlq3層の界面においては、第3の蒸発源シャッターは開けたままでもよい。

【0092】

上記工程によって適宜、有機化合物を含む層を積層した後、搬送室6003から常時真空に保たれている受渡室6013を経由し、常時真空に保たれている搬送室6004に基板を搬送する。

【0093】

陰極(透明電極)はスパッタ法を用いて形成することが出来る。基板をスパッタ室6030、スパッタ室6031に適宜搬送し、ITOに代表される透明導電膜をスパッタリング法により形成すればよい。

【0094】

次いで、陰極(反射電極)を形成する。金属の陰極は、例えば、Alを蒸着室6028や蒸着室6029で抵抗加熱を用いた真空蒸着法により形成してもよいし、スパッタ室6030やスパッタ室6031でスパッタリング法によって形成することも出来る。

【0095】

最後に、蒸着室6028や蒸着室6029でCaF2やZnOの透明保護膜を形成する。

【0096】

以上の工程で積層構造の発光素子が形成される。

【0097】

次いで、発光素子が形成された基板を大気開放することなく、搬送室6004から受渡室6014に搬送する。さらに受渡室6014から搬送室6005を経由し、基板・対向ストック室6035に搬送する。基板・対向ストック室6035は基板及び対向を一時ストックしておくための部屋であり、多段エレベータ構造を有している。各段は基板・対向兼用である。本実施例では24段のエレベータ構造になっており、大型基板・大型対向の場合は投入した基板及び対向の一部が、小型基板・小型対向の場合は投入した基板(トレー)及び対向(トレー)の全てが、それぞれ収納可能である。そのため、もし基板・対向ストック室6035に空段が存在しない場合は、空段ができるまで受渡室6014で基板を待機させておけばよい。また、基板・対向ストック室6035と搬送室6005の間には仕切りのためのゲート等は特に設置されておらず、空間としては基板・対向ストック室6035は搬送室6005と一体である。

【0098】

また、搬送室6005は予め水分や酸素等をなるべく除去するため、ロットを流す前に予め十分排気しておく必要があるが、ロットを流し始めた後は常時N2大気圧に保たれるため、搬送室6005に基板を搬送する際には受渡室6014をベントする必要がある。基板を搬送室6005に搬送した後は、再度受渡室6014を排気し、次の基板を搬送室6004から搬送可能な状態にしておく。つまり、受渡室6014は基板が通過する度に排気・ベントを繰り返す。

【0099】

以下、対向の処理方法について順に説明する。

【0100】

対向ガラス用N2置換室6032を排気・ベントする処理を1回以上(本実施例では3回とする)行った後で、対向をグローブBOX6033に搬送する。このように排気・ベント処理を1回以上行うことによって、グローブBOX内の水分濃度・酸素濃度を極力低濃度に保っておく。

【0101】

グローブBOX6033では対向に関する前処理(シール材の準備)が行われる。基板をシールディスペンサ部分に搬送し、シールディスペンサを使用して、発光素子が設けられた基板と最終的に貼り合わせるためのシール材(本実施例ではUV硬化型樹脂とする)を対向に塗布する。シール材は、画素領域全体を覆うための透明なシール材と、2枚の基板間隔を保持するギャップ材(フィラー、微粒子など)を含む別の粘度が高いシール材の2種類を用いる。塗布のパターニングは、粘度の低いシール材が画素部全体を覆うように、かつ粘度の高いシール材が画素部全体を囲むように行う。このシールディスペンサ部には予めシールディスペンサの種々の調整を手作業で行うためのグローブ(図示しない)が設置されている。またシール材は、対向ガラス用N2置換室6032を通じて、ロットを流す前に予め外部からグローブBOX6033内に用意しておけばよい。

【0102】

準備室6034を排気・ベントする処理を1回以上(本実施例では2回とする)行った後で、最後にもう1度準備室6034をベントする。その後、準備室6034から搬送室6005を通じて対向を基板・対向ストック室6035に搬送する。但し、基板・対向ストック室6035に空段が存在しない場合は、空段ができるまで準備室6034で対向を待機させておけばよい。

【0103】

以下、基板・対向ストック室6035に一時ストックされている基板と対向を貼り合せる処理について説明する。

【0104】

基板・対向ストック室6035から基板及び対向を搬送室6005経由で封止室6036に搬送する。その後、基板と対向のアライメント動作を行った後で、基板と対向を貼り合わせ、加圧する。その後、シール材を硬化させ、基板と対向を一体のパネルとする。本実施例ではシール材はUV硬化樹脂であり、封止室6036にはUV照射機構が設置されており、UV照射は対向側(下側)から行われる。

【0105】

このように完成したパネルは搬送室6005経由で取出室6037に搬送する。取出室にはカセット室6020bや対向ガラス用N2置換室6032でも使用した大型カセット(24段)が2個、或いはトレーカセット(4段)が4個セット可能になっており、両者のうちどちらをセットするかは取出室6037の段取り替えによって選択可能である。投入した全ての基板及び対向の処理が完了した後、取出室からカセットに収納されたパネルを取り出せばよい。

【0106】

以上の手順で本製造装置を使用することによって、信頼性の高い発光装置を作製することが可能となる。

【実施例2】

【0107】

以下の実施例では、本発明の発光装置を表示部として含む電気機器を例示する。

【0108】

本実施例では、本発明の表示装置を、携帯情報端末において代表的な携帯電話に適用した例を示す。

【0109】

図8(A)に示されるように、本発明の表示装置を用いれば、1体の表示装置で両面表示が可能なため、両面に表示部を設けた場合においても、筐体8000の厚さを抑えることが可能となる。

【0110】

使用例として、端末を開いた場合、第1の表示面8001を主に表示面として使用する。画面操作は、操作ボタン8002によって行う。端末を閉じている状態において主に用いる第2の表示面8003は、従来はスペースの関係上、サイズの小さなものしか内蔵出来なかったが、本発明によって、第1の表示面8001と同等の表示サイズを有する第2の表示面8003を用いて、メール、Webページ等の閲覧が可能となる。閉じた状態での操作は、操作ボタン8004によって行う。

【0111】

また、最近ではデジタルカメラ搭載の携帯電話等が普及しているが、レンズ8005を手前に向けた状態での撮影時にも、表示領域の広い第2の表示面8002でモニタしながらの撮影が可能となる。

【0112】

図8(B)は、図8(A)の携帯電話を真横から見た図である。第1の表示面8001と第2の表示面8003を同時に表示すれば、撮影者側からも被撮影者側からもモニタ映像を見ることが可能となり、アングル等の撮影意図が満たされているかを被撮影者が確認してから撮影者がシャッターを切るということも可能となる。このような撮影では、撮影者と被撮影者のコミュニケーションが円滑となり、撮影の失敗を減らす効果がある。8006は撮影者、8007は被撮影者、8008は表示コントローラ、8009は本体駆動用モジュール、8010はバッテリー、8011は第1の基板である。

【0113】

このような利用法は、デジタルカメラやデジタルビデオカメラにも実施可能である。

【実施例3】

【0114】

本実施例では、フィルム基板上に作成した本発明の両面発光装置を電子ブックに適用した例を示す。

【0115】

電子ブックにおいて、本発明を利用したフィルム形態の両面発光パネルを利用し、複数のページを同時に表示させることが可能である。図9に示されるように、第1の表示面9000及び第4の表示面9003には通常の片面発光表示装置を用い、中央部に本発明の表示装置である第2の表示面9001及び第3の表示面9002を挿入することにより、合計4ページを同時に表示することが可能となる。

【0116】

本実施例の電子ブックにおいて、図9に示される第1の表示面9000および第4の表示面9003は、電子ブック本体に固定された通常の片面発光表示パネルであり、基板はフィルムである必要はなく、通常のガラス基板でもよい。

【0117】

また、第1の表示面9000および第4の表示面9003は、基板側から発光を取り出す下面出射(ボトム・エミッション)タイプでも、成膜面側から発光を取り出す上面出射(トップ・エミッション)タイプでもよい。

【0118】

一方、第2の表示面9001および第3の表示面9002は、本発明を利用したフィルム形態の両面発光表示パネルであり、プラスチック等の材質のフィルム基板上に電極やEL層を成膜して作製される。封止は、対向フィルムを透明接着剤で貼り合わせる方法や、スパッタリング法やCVD法を用いて窒化シリコン等の保護膜で基板全体を覆う方法がある。

【0119】

本実施例の電子ブックの構成を図12に示す。本実施例の電子ブックには、電源9012、バッテリー9013、電源コントローラ9014、CPU9015、ROM9016、RAM9017、モデム9018、無線電話ユニット9019、モデムコントローラ9020、ハードディスク9021、CD−ROM9022、メモリーカード9023、音声信号処理回路9024、音声出力ユニット9025、操作ボタン9026から入力される信号を処理する入力コントローラ9027、ビデオ信号処理回路9011、信号処理回路9010、映像信号コントロール回路9009、信号分割回路9004〜9008等が内蔵されている。

【0120】

本実施例の電子ブックには、ハードディスク9021、CD−ROM9022、メモリーカード9023等の記録媒体が含まれており、これらの記録媒体から、必要な情報を引き出して表示面に表示することができる。また、これらの記録媒体を外部から接続することも可能である。さらに、本実施例の電子ブックは、外部のネットワークに接続されたモデム9018や、無線電話ユニット9019からの情報をモデムコントローラ9020で処理することにより、表示させることも可能である。

【0121】

これらの記録媒体や外部からの信号は、ビデオ信号処理回路9011で処理され、信号処理回路9010、映像コントロール回路9009を経て、各表示面に接続された信号分割回路9004〜9008に入力される。第2の表示面9001と第3の表示面9002は同一基板上に形成されているが、それぞれ独立した信号を信号分割回路9005、9006から入力することが可能であり、それぞれ独立した画像を表示することができる。

【0122】

さらに、本実施例の電子ブックは、画像だけでなく、音声信号処理回路9024で処理された信号を音声出力ユニット9025で出力することもできる。

【0123】

このような機能を有する電子ブックでは、図表を参照しながら別のページの本文を読むような場合や、辞書を参照しながら本文を読む場合等に便利である。

【実施例4】

【0124】

本発明の表示装置をノートパソコンに適用した例を図10に示す。

【0125】

ノートパソコンの表示装置に本発明を利用した場合、図10に示されるように、2面の表示面を設けても厚さを抑えることが可能である。好適な作製例としては、通常のパソコン表示装置として用いる大面積のメインディスプレイ10000と、使用を中断した場合等に必要最小限の情報を表示する小面積のサブディスプレイ1001の2つを使い分けることが出来るタイプのノートパソコンである。

【0126】

作製方法は、本明細書で既述の手順でよい。メインディスプレイ10000とサブディスプレイ10001は独立駆動であり、全く別の画像を表示することが可能である。

【0127】

パソコン使用者がメインディスプレイ10000を見つめて作業している状態では、サブディスプレイ10001はオフにすることが可能であり、あるいはまた、他者に向けて何らかのメッセージを表示することも可能である。

【0128】

パソコン使用者が作業を中断してディスプレイ部分を閉じ、サブディスプレイ10001のみが外部に露出している状態では、メインディスプレイ10000はオフにすることが可能である。サブディスプレイ10001は、使用者の意図次第で、オフにすることも可能であり、必要最小限の情報のみを表示させることも可能である。例えば、作業中断中に時刻を表示させたり、起動中のアプリケーションの種類を表示させたり、電子メールの到着情報を表示させたり、作業者の行き先を表示させる等の利用法がある。

【図面の簡単な説明】

【0129】

【図1】図1は、本発明の発光装置の断面を示す図である。

【図2】図2は、本発明の発光の光学干渉を示す図である。

【図3】図3は、本発明の表示装置の回路構成例を示す図である。

【図4】図4は、本発明の表示装置の回路構成例を示す図である。

【図5】図5は、本発明の表示装置の回路構成例を示す図である。

【図6】図6は、本発明の実施例1を示す図である。

【図7】図7は、本発明の実施例1を示す図である。

【図8】図8は、本発明の実施例2を示す図である。

【図9】図9は、本発明の実施例3を示す図である。

【図10】図10は、本発明の実施例4を示す図である。

【図11】図11は、本発明の発光装置の断面を示す図である。

【図12】図12は、本発明の実施例3の構成を示す図である。

【特許請求の範囲】

【請求項1】

絶縁表面上に透光性の電極及び非透光性の電極を形成し、

前記透光性の電極の端部及び前記非透光性の電極の端部を覆うように有機樹脂膜を形成し、

前記有機樹脂膜、前記透光性の電極、及び前記非透光性の電極上にエレクトロルミネセンス材料を含む層を形成し、

前記エレクトロルミネセンス材料を含む層上に透明電極を形成し、

前記透光性の電極の上方に、前記透明電極に接するように反射電極を形成することを特徴とする発光装置の作製方法。

【請求項2】

絶縁表面上に透光性の電極及び非透光性の電極を形成し、

前記透光性の電極の端部及び前記非透光性の電極の端部を覆うように有機樹脂膜を形成し、

前記有機樹脂膜、前記透光性の電極、及び前記非透光性の電極上にエレクトロルミネセンス材料を含む層を形成し、

前記エレクトロルミネセンス材料を含む層上に透明電極を形成し、

前記透光性の電極の上方に、前記透明電極に接するように反射電極を形成し、

前記透明電極の一部及び前記反射電極の全体を覆うように透明保護膜を形成することを特徴とする発光装置の作製方法。

【請求項3】

絶縁表面上に透光性の電極及び非透光性の電極を同一の層で形成し、

1×10−3Pa以下の圧力下で前記透光性の電極及び前記非透光性の電極上にエレクトロルミネセンス材料を含む層を形成し、

1×10−3Pa以下の圧力下で前記エレクトロルミネセンス材料を含む層上に透明電極を形成し、

1×10−3Pa以下の圧力下で前記透明電極の上方に透明保護膜を形成することを特徴とする発光装置の作製方法。

【請求項4】

請求項3において、前記エレクトロルミネセンス材料を含む層上に前記透明電極を形成した後、前記透光性の電極の上方に、前記透明電極に接するように反射電極を形成することを特徴とする発光装置の作製方法。

【請求項1】

絶縁表面上に透光性の電極及び非透光性の電極を形成し、

前記透光性の電極の端部及び前記非透光性の電極の端部を覆うように有機樹脂膜を形成し、

前記有機樹脂膜、前記透光性の電極、及び前記非透光性の電極上にエレクトロルミネセンス材料を含む層を形成し、

前記エレクトロルミネセンス材料を含む層上に透明電極を形成し、

前記透光性の電極の上方に、前記透明電極に接するように反射電極を形成することを特徴とする発光装置の作製方法。

【請求項2】

絶縁表面上に透光性の電極及び非透光性の電極を形成し、

前記透光性の電極の端部及び前記非透光性の電極の端部を覆うように有機樹脂膜を形成し、

前記有機樹脂膜、前記透光性の電極、及び前記非透光性の電極上にエレクトロルミネセンス材料を含む層を形成し、

前記エレクトロルミネセンス材料を含む層上に透明電極を形成し、

前記透光性の電極の上方に、前記透明電極に接するように反射電極を形成し、

前記透明電極の一部及び前記反射電極の全体を覆うように透明保護膜を形成することを特徴とする発光装置の作製方法。

【請求項3】

絶縁表面上に透光性の電極及び非透光性の電極を同一の層で形成し、

1×10−3Pa以下の圧力下で前記透光性の電極及び前記非透光性の電極上にエレクトロルミネセンス材料を含む層を形成し、

1×10−3Pa以下の圧力下で前記エレクトロルミネセンス材料を含む層上に透明電極を形成し、

1×10−3Pa以下の圧力下で前記透明電極の上方に透明保護膜を形成することを特徴とする発光装置の作製方法。

【請求項4】

請求項3において、前記エレクトロルミネセンス材料を含む層上に前記透明電極を形成した後、前記透光性の電極の上方に、前記透明電極に接するように反射電極を形成することを特徴とする発光装置の作製方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2007−149699(P2007−149699A)

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願番号】特願2007−4770(P2007−4770)

【出願日】平成19年1月12日(2007.1.12)

【分割の表示】特願2005−504666(P2005−504666)の分割

【原出願日】平成16年1月14日(2004.1.14)

【出願人】(000153878)株式会社半導体エネルギー研究所 (5,264)

【Fターム(参考)】

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願日】平成19年1月12日(2007.1.12)

【分割の表示】特願2005−504666(P2005−504666)の分割

【原出願日】平成16年1月14日(2004.1.14)

【出願人】(000153878)株式会社半導体エネルギー研究所 (5,264)

【Fターム(参考)】

[ Back to top ]