発光装置の製造方法

【課題】 有機発光材料を用い、大気中で製造可能な発光装置を提供する。

【解決手段】

基板上の発光機能領域内部に、下部電極層、有機発光層、および上部透明電極層を積層した発光装置において、下部電極層と有機発光層の界面に、導電性金属のナノコロイダル粒子から形成される補助電極層を形成することにより、下部電極層は平滑化され、発光効率が高まる。また、下部電極層を透明電極層とし、その上に有機発光層、補助電極層および上部電極層を積層する構造でも同様の効果が得られる。さらに、金属アルコキシドを用いたゾル−ゲル法によってガラスを生成し、このガラスによって前記発光装置を封止すると、発光をより持続させることが可能である。

【解決手段】

基板上の発光機能領域内部に、下部電極層、有機発光層、および上部透明電極層を積層した発光装置において、下部電極層と有機発光層の界面に、導電性金属のナノコロイダル粒子から形成される補助電極層を形成することにより、下部電極層は平滑化され、発光効率が高まる。また、下部電極層を透明電極層とし、その上に有機発光層、補助電極層および上部電極層を積層する構造でも同様の効果が得られる。さらに、金属アルコキシドを用いたゾル−ゲル法によってガラスを生成し、このガラスによって前記発光装置を封止すると、発光をより持続させることが可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機発光層を用いた発光装置、特に、バンク(封止壁)で囲まれた発光機能領域の内部に位置する下部電極層と、下部電極層の上に設けられた有機発光層と、有機発光層の上に配置された透明電極層とから構成される発光装置に関するものである。あるいは、前記発光機能領域の内部に位置する透明電極層と、透明電極層の上に設けられた有機発光層と、有機発光層の上に配置された対向電極層とが設けられた発光装置に関するものである。

【背景技術】

【0002】

有機発光材料を有機発光層として用いる発光装置は、発光層とそれを挟む2つの陰極および陽極の電極層からなるサンドイッチ構造が基本構造である。ただし発光層の光を外に取り出せるようにするため、片方の電極層(陽極)は透明電極層を用いる。これら発光材料および電極層を積層構造に形成する場合、発光材料および陰電極材料は酸素あるいは水分との反応性が非常に高く、空気中では容易に酸化されてしまうため、真空中でスパッタリングや蒸着などによって形成される。しかしながら、真空中での蒸着等のプロセスは大掛かりな装置が必要であり、また排気に時間がかかるなどの問題があった。そこで発光層および電極層の形成を大気中で行うことが望まれている。

【0003】

引用文献1には、発光装置の電極材料として、Li、Mg、Ca等の活性な金属とAg、Al、In等の金属との合成或いは積層した構造を用いることが開示されている。電極は真空蒸着により形成されるが、MgやAg等の金属粉末を含有する有機物をスクリーン印刷や塗布で形成することも開示されている。このように、大気中において、上記金属粉末を含有する有機物をスクリーン印刷あるいは塗布することは可能であるが、金属粉末は粒子径がミクロンオーダーと大きいため表面に凹凸を有し、また有機物が金属粉末間に存在するため、金属のみからなる層、しかも緻密な金属層を得ることはできなかった。また、緻密な層を形成することができないため、酸素あるいは水分の流入を防ぐことができず、酸素や水分が外界から金属層を通って容易に発光層に到達し、発光層を酸化する問題点があった。

【0004】

有機発光材料を用いた発光装置では、発光層を挟んで陰極および陽極が形成され、陰極から電子が、陽極から正孔がそれぞれ発光層に注入され、注入された電子と正孔が再結合して発光する。このような注入型発光装置では、発光材料の最高被占軌道(HOMO:Highest Occupied Molecular Orbigal)に正孔を、最低空軌道(LUMO:Lowest Unoccupied Molecular Orbital)に電子を外部から供給する。多くの有機材料は金属や無機半導体に比べて電子親和力が小さいため、発光材料のLUMOに電子を注入するためには、仕事関数の小さい電極を陰極とする必要がある。

【0005】

有機発光材料は、アルミニウムキノリノール錯体などの低分子とポリフェニレンビニレンなどの高分子の2つに分類することができる。低分子は分子を真空状態で昇華させ、ガラス基板に蒸着する真空蒸着法によって製造されるが、高分子は液体に溶かすことができるため、コーティングやインクジェットプリントなどの印刷技術を用いて製造することが可能である。そのため、製造コストを抑えることができ、また、ガラスだけでなくプラスチックシートを基板にすることも可能である。しかし陰極層は酸化されやすい物質であるため、スパッタリングや蒸着などを駆使して高真空下で製造する必要があり、大気圧下で製造する方法は未だ確立されていない。そのため、有機発光層を大気圧下で印刷等で製造することはできても、その両側に位置する電極層は真空蒸着法やスパッタリングなどで製造され、発光層および電極層を大気圧下で一度に形成することはできなかった。そのため、真空下で電極層を製造した後、大気圧に戻してから発光層を製造し、また真空に減圧して電極層を製造するなど、製造に非常に時間がかかるものであった。

【0006】

さらに、陰極に用いられる材料は、非常に酸化しやすい材料であるため、酸素や水分が発光装置内に入り込まないように封止する必要がある。従来は、高真空下で電極を形成後、そのままの高真空下でガラス基板の周囲を非酸素・水分透過性の接着剤を用いて封止する方法などが用いられているが、完全に酸素および水分を遮断することができないため、吸湿剤入りのステンレス缶を基板に接着するなどの方法が取られている。引用文献2には、有機ケイ素化合物を用いて金属酸化物膜を形成するガスバリア積層材が開示されている。しかしながら、開示されている技術は、有機ケイ素化合物を原料として低温プラズマ化学気相成長法を用いて蒸着膜を形成するものであり、真空下で行う必要がある。

【特許文献1】特開平11−273859号公報

【特許文献2】特開2001−68264号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記問題点を解決し、大気中で発光層および電極層を形成することが可能な発光装置を提供するものである。また、発光層の発光効率を上げるために、大気中でも仕事関数の低い電極を提供することを目的としている。

【課題を解決するための手段】

【0008】

第1の本発明は、有機発光層を用いた発光装置の製造方法において、

(a)バインダー樹脂と導電性フィラーとを有する下部電極層を形成する工程と、

(b)前記下部電極層の上に、導電性金属のナノコロイダル粒子と溶媒とを有する電極用インクを塗布し、前記溶媒を蒸発させて前記導電性金属の層である補助電極層を形成する工程と、

(c)前記補助電極層の上に有機発光層を形成する工程と、

(d)前記有機発光層の上に透明電極層を形成する工程と、

(e)前記(b)の工程の前に、発光機能領域を囲むバンクを形成する工程を有し、前記有機発光層を、前記発光機能領域に形成する

ことを特徴とする発光装置の製造方法である。

【0009】

第2の本発明は、有機発光層を用いた発光装置の製造方法において、

(f)透明基板の上に透明電極層を形成する工程と、

(g)前記透明電極層の上に有機発光層を形成する工程と、

(h)前記有機発光層の上に、導電性金属のナノコロイダル粒子と溶媒とを有する電極用インクを塗布し、前記溶媒を蒸発させて前記導電性金属の層である補助電極層を形成する工程と、

(i)前記補助電極層の上に、バインダー樹脂と導電性フィラーとを有する上部電極層を形成する工程と、

(j)前記(h)の工程の前に、発光機能領域を囲むバンクを形成する工程を有し、前記有機発光層を、前記発光機能領域に形成する

ことを特徴とする発光装置の製造方法である。

【0010】

上記において、例えば、補助電極層を形成する導電性金属は、銀である。また、補助電極層を形成する電極用液体に、アルカリ金属の化合物、アルカリ土類金属の化合物、アルカリ金属塩、アルカリ土類金属塩の少なくとも一部が含まれているものである。

【0011】

さらに、補助電極層は、銀の100重量部に対して、アルカリ金属の化合物、アルカリ土類金属の化合物、アルカリ金属塩、アルカリ土類金属塩の少なくとも一部が0.01〜3.0重量部含まれていることが好ましい。

【0012】

本発明では、電極用液体を滴下して液体膜を形成し、加熱処理で溶媒を蒸発させて補助電極層を形成するものである。また、有機発光層は、有機溶液を滴下して液体膜を形成した後に、加熱処理して形成するものである。

【0013】

バインダー樹脂と導電性フィラーとを有する電極層は、印刷法で形成することが可能である。さらに、バンク部材を、印刷法で形成してもよい。

【0014】

また、透明電極層を、有機透明電極材料で形成することが可能である。有機透明電極材料の下方には、より低抵抗の無機透明電極をパターニングした構造を有することもできる。さらに、全ての層を、大気中常気圧下で形成することができるものである。

【発明の効果】

【0015】

本発明では、下部電極層あるいは対向電極層と、有機発光層との界面に、導電性金属で形成された補助電極層を設けているため、電極層の仕事関数を小さくすることができ、電子注入エネルギーを下げ、有機発光層の発光効率を上げることが可能である。しかも、下部電極層または対向電極層および補助電極層はいずれも大気中で形成することができる。また、補助電極層は、その表面粗さが小さいため、補助電極層の上または下に設けられる有機発光層の厚さを薄くすることができる。そのため、発光層内の電子や正孔の移動距離を少なくしてエネルギー損失を低減し、発光効率を上げることができる。

【発明を実施するための最良の形態】

【0016】

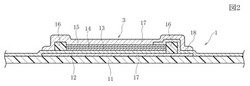

図1は、発光領域を円形とした本発明の実施の形態の発光装置1を示す斜視図である。図1では封止層17を省略して記載している。図2および図3は、図1に示した発光装置のII―II線における断面図である。図2は、本発明の第1の実施の形態を示しており、上方向が発光方向であるトップエミッションタイプである。図3は、本発明の第2の実施の形態を示すもので、下方向が発光方向であるボトムエミッションタイプである。

【0017】

本発明の発光装置1は、図1に示すように、基板11上に設けられた円形の発光機能領域3を有している。発光装置1は、基板11上の一部をバンク(封止壁)16によって円形に囲み、その内部に電極と発光層を積層し、さらに電極が形成され、全体が図2および図3に示す封止層17で封止されるものである。発光機能領域3内では、電極に電気を通すことで発光層が発光し、発光機能領域3全体から光が発光する。図1に示される発光機能領域3は円形で示しているが、発光機能領域の形状は特に円形に限られず、楕円形、三角形や長方形、正方形などの四角形、または多角形の形状にすることもできる。

【0018】

基板11は、ガラス基板、樹脂基板、またはプラスチックフィルムが用いられる。中でも、可撓性を有することから、プラスチックフィルムが好適に用いられる。プラスチックフィルムあるいは樹脂基板の樹脂材料としては、PET(ポリエチレンテレフタレート)、PP(ポリプロピレン)、PS(ポリスチレン)、アクリル、ポリイミド、ポリアラミドなどの樹脂が用いられる。中でも、透明性、可撓性、耐熱性の面からPETが特に好ましく用いられる。基板11は、厚さ約100μmのものが好適に使用される。

【0019】

基板11上には、バンク(封止壁)16がスクリーン印刷によって円形に形成される。バンク16は絶縁性を有しているものであれば特に材質は限られないが、印刷が可能である樹脂が好ましく、特に半導体製造用などに用いられる熱硬化型レジストが好適に用いられる。バンク16は透明でなくても問題はないが、透明な材料を用いると発光層からの光、特に横方向へ発光する光がバンク16の内部を透過するので、発光装置1からの発光量を多くすることができる。

【0020】

図1では、バンク16はスクリーン印刷によって形成されるが、印刷・塗工方法であれば、スクリーン印刷に限られず、スピンコータ、インクジェット、グラビア印刷、ロールコータなどの印刷・塗工技術を用いることもできる。バンク16の高さは、内部に形成される発光構造を積層したものとほぼ同じか、やや高めとする。本発明では、バンク16の高さは、1〜20μmとした。また、前記バンク16を硬化レジスト層で形成し、現像とエッチング工程によって壁状に形成することも可能である。

【0021】

本発明の第1の実施例を示す図2では、基板11の表面に、後に説明するガラスの封止層17を形成した後に、その表面に下部電極層12を形成し、その後にバンク16を形成して、発光する領域を規定する。そして、発光機能領域3として電極や発光層などの発光構造の積層体を形成する。

【0022】

下部電極層12は、バインダー樹脂と導電性フィラーを有する導電性インクでスクリーン印刷する。バインダー樹脂は、ポリエステル樹脂、ポリエチレン樹脂、ポリウレタン樹脂、などを用いることができるが、印刷に適する樹脂であればどのようなものでも好適に用いることができる。導電性フィラーは、金、銀、銅、白金、アルミニウム、ニッケル、インジウム、イットリウム、ハフニウム、ジルコニウム、マグネシウム、マンガン、バナジウム、チタン、鉄、タングステン、などの金属の粒子である。下部電極層12は電子を注入するため仕事関数の小さい元素が好適に用いられる。仕事関数の小さい元素として特に銀が好適に用いられる。

【0023】

下部電極層12は膜厚が1〜50μmの厚さ、特に5〜15μmで形成される。特に好適なのは10μmである。また、下部電極層12は、前記発光機能領域3の内部の全域に形成される。

【0024】

下部電極層12はバインダー樹脂と導電性フィラーで形成され、層内に空隙を有しているため、その上に導電性金属で緻密な補助電極層13が形成される。この補助電極層13は、発光機能領域3の全域に形成される。補助電極層13を形成する導電性金属は、金、銀、銅、白金、アルミニウム、ニッケル、インジウム、イットリウム、ハフニウム、ジルコニウム、マグネシウム、マンガン、バナジウム、チタン、鉄、タングステンなどの金属が用いられ、特に仕事関数の小さい金属が好適に用いられる。本発明の好ましい実施の形態では銀を用いている。

【0025】

実施の形態での補助電極層13は、銀のナノコロイダル粒子を溶媒に分散したものを下部電極層12上に塗布した後、所定の温度で乾燥させて作成する。銀のナノコロイダル粒子は、粒子径が数十nm以下(100nm未満)の銀ナノ粒子の表面を保護コロイドで覆い、ナノ粒子の凝集を防止したものである。銀ナノ粒子を分散させる分散剤である保護コロイドは櫛型ブロックコポリマーが好適であり、銀ナノ粒子の粒子径は、数十nm以下、より好ましくは平均粒子径が約20nm以下または10nm以下のものが好適である。銀のナノコロイダル粒子を分散させる溶媒は、水あるいはアルコールが好適に用いられるが、アルコールの中でもエタノールがさらに好適である。溶媒として水あるいはアルコールを用いても、形成される補助電極層13の仕事関数の値に特に違いは見られないが、エタノールを用いた場合、後の乾燥工程における加熱温度を100℃より低くすると、形成される補助電極層13の表面抵抗が上昇する傾向が見られる。一方、水を用いた場合、後の乾燥工程における加熱温度を低くしても、形成される補助電極層13の表面抵抗はそれほど上昇せず、室温でも乾燥を行うことができる。

【0026】

溶媒である水あるいはエタノールには、他にアルカリ金属からなる化合物およびアルカリ土類金属からなる化合物、アルカリ金属塩あるいはアルカリ土類金属塩を含むことが好ましい。アルカリ金属としては、リチウム、ナトリウム、カリウム、ルビジウム、セシウムを、アルカリ土類金属としては、ベリリウム、マグネシウム、カルシウム、ストロンチウム、バリウムを用いることができる。さらにアルカリ金属およびアルカリ土類金属は、金属自体の仕事関数が低い金属が好適であり、セシウム、ルビジウム、カリウム、ストロンチウム、バリウム、ナトリウム、カルシウム、リチウムの化合物あるいは塩が好適に用いられる。例えば、酢酸カリウム、酢酸ナトリウム、酢酸カルシウム、酢酸リチウム、リチウムアセチルアセトナド、カルシウムアセチルアセトナド、塩化ナトリウム(NaCl)、塩化カリウム(KCl)のいずれかまたはその組合せが挙げられる。

【0027】

アルカリ金属からなる化合物、アルカリ土類金属からなる化合物、アルカリ金属塩あるいはアルカリ土類金属塩の添加量としては、銀の重量に対し0.01〜3.0重量%(質量%)が好適である。アルカリ金属からなる化合物およびアルカリ土類金属からなる化合物、アルカリ金属塩あるいはアルカリ土類金属塩の中でも、とりわけ酢酸カリウムを用いるのが好適である。酢酸カリウムの濃度は、銀の重量(質量)に対し0.01〜3.0%が好ましい。特に好ましくは銀の重量(質量)に対し0.1〜1.0%である。

【0028】

補助電極層13を作成する際には、銀のナノコロイダル粒子を上記溶媒に分散し、銀の含有率を10〜50重量%に調製し、下部電極層12上に塗布する。さらに銀の含有率を30重量%とすることがより好ましいが、銀の含有率を30重量%に調製すると、保護コロイドである分散剤の含有率は2重量%となる。

【0029】

調製した溶液を、ディスペンサより好ましくはチュービングディスペンサで下部電極層12の上に滴下し、均一層とする。チュービングディスペンサは、エアー式ディスペンサと異なり、無脈動の微量塗出が可能であるので、より好適に用いられる。乾燥前の補助電極層13の膜厚は約40μmであるが、所定温度で乾燥させた後は、膜厚約1μmの均一層となる。

【0030】

補助電極層13を乾燥させるときの加熱温度は、室温〜200℃が好ましい。200℃より高いと、基板11に樹脂フィルムや樹脂基板を用いた場合に変形を生じやすい。また室温より低いと、乾燥時間が長くなり、製造に時間がかかる。

【0031】

乾燥後の補助電極層13は、銀のナノ粒子が結合した均一で緻密な層である。その表面粗さは、下側の下部電極層の表面粗さに比べて小さい。銀のナノコロイド粒子の溶液を塗布した状態では、銀のナノ粒子表面を保護コロイドが覆ったナノコロイダル粒子が溶媒間に分散しているが、加熱によって溶媒および保護コロイドが除去されると、銀のナノ粒子となる。銀のような金属をナノ粒子のようなナノメートルオーダーに微細化すると、反応性が非常に高まり、室温でも粒子がお互いに結合することが可能となる。従って、保護コロイドや溶媒が除去された銀ナノ粒子どうしは結合し、非常に緻密な均一層を形成する。なお銀層の一部には、加熱により分解しなかった分散剤が一部残るが、分散剤の濃度は無視できるほど小さいので、補助電極層13の仕事関数には影響を与えない。

【0032】

銀の導電性フィラーを用いて下部電極層12を形成した上に、銀のナノコロイダル粒子を用いて補助電極層13を形成した後、電極全体の仕事関数を大気中にて測定する。銀の大気中における仕事関数(文献値)は4.67(eV)であるが、補助電極層13を形成した電極の仕事関数は4.21〜4.69(eV)であり、電子注入層として好適に用いることができる。特にアルカリ金属からなる化合物およびアルカリ土類金属からなる化合物、またはアルカリ金属あるいはアルカリ土類金属の塩を補助電極層に添加した場合、電極の仕事関数は4.21〜4.49(eV)であり、さらに好適である。

【0033】

形成された補助電極層13の上に発光層14を形成する。発光層14は有機発光材料をジクロロエタンなどの有機溶媒に溶解し、インクジェット法、あるいはディスペンサ、さらに好ましくはチュービングディスペンサを用いて塗布し形成する。発光層14は、電子および正孔の移動距離を短くするため、できるだけ薄いことが好ましい。ただし、あまり薄くしすぎると、下部電極層12および補助電極層13の凹凸の影響を受けて、短絡しやすくなる。本発明では発光層14の厚みが100〜200nmであることが好ましい。

【0034】

有機発光材料は、外部電界によって自発光する、いわゆる有機EL(エレクトロルミネッセンス)材料として用いられるものであればどのような材料でも好適に用いられる。中でも、溶液として印刷可能な点から、高分子系発光材料が好適であるが、低分子系材料を用いてもよいし、高分子系材料と低分子系材料を混合して用いてもよい。例えば、高分子系材料のホール輸送性材料のポリビニルカルバゾール(PVK)に、低分子の2,5−ビス(1−ナフチル)−1,3,4―オキサジアゾール(BND)(電子輸送性材料)、3−(2’−ベンゾチアゾリル)−7−ジエチルアミノクマリン(クマリン−6)(発光材料)、を混合して用いることができる。これらの構造を化1ないし化3に示す。塗布後は、乾燥空気中で乾燥させることが好ましい。

【0035】

【化1】

【0036】

【化2】

【0037】

【化3】

【0038】

発光層14の上に、発光層14からの光を透過させる透明電極層15を形成する。透明電極層15は、透明導電性高分子をウェットコーティングすることにより形成される、有機透明電極層が好ましい。すなわち、透明導電性高分子の溶液を、インクジェット法、あるいはディスペンサ、さらに好ましくはチュービングディスペンサを用いて、発光層14の上にコーティングする。透明導電性高分子にはドープ剤を添加してもよい。透明導電性高分子溶液、あるいはドープ剤を加えた透明導電性高分子溶液をコーティング後、乾燥空気中で乾燥させると透明電極層15が得られる。透明電極層15の膜厚は100〜700nmが好適である。膜厚が100nmより小さいと発光層14に加えられる電圧が十分でなく、膜厚が700nmより大きいと発光層からの発光が弱くなり好ましくない。より好ましくは、200〜500nmである。

【0039】

透明導電性高分子は、導電性を有し、透明な高分子であれば特に制限はないが、ポリー3,4−エチレンジオキシチオフェン(PEDOT)が特に好適に用いられる。PEDOTを導電性高分子に用いた場合、ドープ剤としてポリスチレンスルホン酸(PPS)も用いることが好ましい。PEDOTおよびPPSの構造を化4および化5に示す。

【0040】

【化4】

【0041】

【化5】

【0042】

前記透明電極層15を形成した後に、その上に、リード電極18が形成される。このリード電極18は、前記下部電極層12と同種の、バインダー樹脂と、導電性フィラーから成るものであり、スクリーン印刷法などで形成される。リード電極18は、透明電極層15での光の透過面積を阻害しないように、透明電極層15の一部にのみ重なるように形成され、さらに発光機能領域3の外部に導かれる。

【0043】

前記、下部電極層12、補助電極層13、発光層14、透明電極層15およびリード電極18から成る積層体を形成した後に、この積層体が封止層17により封止される。この封止層17は、金属アルコキシドを用いたゾル−ゲル法によってガラスを生成し、このガラスによって前記積層体を封止する。

【0044】

金属アルコキシドは、少なくとも1つのM−O−C結合(M:金属)を持つ化合物であり、金属として、アルミニウム、バリウム、ホウ素、ビスマス、カルシウム、鉄、ガリウム、ゲルマニウム、ハフニウム、インジウム、カリウム、ランタン、リチウム、マグネシウム、モリブデン、ナトリウム、ニオブ、鉛、リン、アンチモン、ケイ素、すず、ストロンチウム、タンタル、チタン、バナジウム、タングステン、イットリウム、亜鉛、ジルコニウムを含む金属アルコキシドが好適に用いられる。その中でも、ゾル−ゲル法によってケイ酸ガラスが得られることから、特にケイ素の金属アルコキシド(シリコンアルコキシド)が好ましい。

【0045】

シリコンアルコキシドとしては、テトラメトキシシラン、テトラエトキシシラン、フルオロアルキル−iプロポキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ヘキサメチルジシラザン、ヘキシルトリメトキシシラン、デシルトリメトキシシランなどを用いることができる。特にトリエトキシシラン、トリメトキシシラン、フルオロアルキル−iプロポキシシランが好適に用いられる。

【0046】

シリコンアルコキシドの中でも、1つの分子中に反応性の異なる2種類の官能基を持つシランカップリング剤を用いることもできる。シランカップリング剤としては、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシランン、2−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシロプロピルメチルジメトキシシラン、3−メタクリロキシロプロピルトリメトキシシラン、3−メタクリロキシロプロピルメチルジエトキシシラン、3−メタクリロキシロプロピルメチルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルメチルジメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチルーブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、アミノシランが挙げられる。特に、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシランのエポキシ基を含むものが好適に用いられる。

【0047】

例えば、金属アルコキシドとしてテトラエトキシシラン(TEOS)を用いる場合、TEOS、エタノール、水を混合し、保持すると化6に示す反応に従ってTEOSが加水分解し、シラノールを生成する。さらにシラノールは脱水縮合反応によりシリカの透明なゲルが得られる。得られたゲルからエタノール、水を蒸発させ、120〜150℃で熱処理を行うとガラスが得られる。得られるガラスはシリカガラスであり、透明性に優れるので、封止層17として用いても、発光層14からの発光を阻害しない。また、ガラスはガスバリア性を有し、酸素や水分を透過させないので、封止層内部にこれら酸素や水分が入り込むのを防止することができる。

【0048】

【化6】

【0049】

TEOSを用いて封止を行う場合、下部電極層12、補助電極層13、発光層14、透明電極層15およびリード電極18の積層体を形成した後に、図2に示すように、その全体を覆うようにTEOS溶液をディスペンサ、より好ましくはチュービングディスペンサを用いて塗布する。TEOS溶液は、酢酸または硫酸を1重量%含む溶液を用いる。塗布後、100〜200℃、より好ましくは120〜170℃で加熱し、ガラスを生成する。より好ましくは、前述のように、最初に基板11上にTEOS溶液を用いてガラスの封止層17を作成しておく。生成した封止層17上に下部電極層12とバンク16を形成し、さらに補助電極層13、発光層14、透明電極層15およびリード電極18を形成する。さらに全体をTEOS溶液で覆って封止層17を形成すると、図2に示すように積層体の周囲全体を封止することができ、より封止性が高まる。特に、基板11にプラスチックフィルムや樹脂基板を用いた場合、プラスチックフィルムや樹脂基板は酸素や水分などのガスを透過するが、前記のように基板11上に封止層17を設けることで、プラスチックフィルムあるいは樹脂基板からのガスの透過を防止することができる。

【0050】

図3に、本発明の第2の実施の形態を示す。図3はボトムエミッションタイプであり、図2に示すトップエミッションタイプと、電極層および透明電極層が逆の構成となっており、図の下方向に発光する。

【0051】

基板11上に、ガラスの封止層17の層を形成し、透明電極層22を形成した後に、バンク(封止壁)16を形成して発光機能領域3を規定する。透明電極層22のバンク16より外側の部分に、バインダー樹脂と銀フィラーを有する導電性インクでスクリーン印刷を行い、リード配線26を形成しておく。

【0052】

透明電極層は導電性高分子をウェットコーティングすることにより形成される、有機透明電極層を用いることができる。有機透明電極層を用いる場合、有機透明電極層の下方には、より低抵抗な無機透明電極をパターニングした構造を設けることが好ましい。無機透明電極としては、インジウム−酸化すず(ITO)が好適である。

【0053】

発光機能領域3内では、封止層17の表面に、下部電極層である透明電極層22、その上に発光層14を形成する。発光層14の上に補助電極層23を形成し、補助電極層23の上に上部電極層である対向電極層25を形成する。基板11、バンク16、発光層14および補助電極層23は、図2に示した第1の実施の形態と同じ材料を用いることができる。また、透明電極層22は図2に示す透明電極層15と同じ材料を用いることができ、対向電極層25は、図2に示す下部電極層12およびリード電極18と同じ材料を用いることができる。また、対向電極層25は、補助電極層23の上面の全域にわたって形成されていることが好ましいが、対向電極層25が、補助電極層23の表面の一部にのみ積層されていてもよい。図2に示した第1の実施の形態と同様に、補助電極層23の表面粗さは対向電極層25よりも小さく、補助電極層23の仕事関数も、対向電極層25よりも低い。

【0054】

封止層17は、図2と同様、金属アルコキシドを用いてゾル−ゲル法によりガラスを生成して行う。金属アルコキシドの中で、特にシリコンアルコキシド、さらにテトラエトキシシランが好適に用いられる。生成方法は図2と同様である。また、図2に示されるのと同様、予め基板11上に封止層17であるガラスを形成しておくことが好ましい。

【0055】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれら実施例に限られない。

【実施例1】

【0056】

厚さ100μmのPETフィルム(東レ(株)製、商品名 ルミラーU94)の上に、チュービングディスペンサ(武蔵エンジニアリング(株)製)を用いてテトラエトキシシラン溶液を塗布し、120℃で30分乾燥させ、ガラスの封止層17の層を形成した。テトラエトキシシラン溶液は酢酸を1重量%含む溶液を用いた。

【0057】

図1に示すように、円形領域にポリエステル樹脂系のバインダーと銀粒子を含む、(株)アサヒ化学研究所製、SW1300を、400メッシュステンレス製スクリーン印刷版を用いて、スクリーン印刷した。その後、110℃の乾燥空気中で30分間乾燥させ、下部電極層12を形成した。

【0058】

次に、円形の発光機能領域3(直径5〜10mm)となるよう、バンク(封止壁)16をスクリーン印刷で形成した。バンク16は(株)アサヒ化学研究所製、フレキシブル回路用熱硬化型透明レジスト:FR−1TD5−Sを用い、200メッシュステンレス製スクリーン印刷版を用いて作成した。作成後、110℃の乾燥空気中で30分間乾燥させた。

【0059】

その後、銀のナノコロイダルインクを、チュービングディスペンサを用いて、下部電極層12の上に滴下し、110℃の乾燥空気中で30分間乾燥させ、補助電極層13を形成した。銀のナノコロイダルインクは、日本ペイント(株)製、ファインスフェアSVE102に、銀重量に対して0.5重量%となるように酢酸カリウムを加えたものを用いた。なお、銀粒子の平均粒径は約10nm、銀のナノコロイダルインクの溶媒はエタノールである。

【0060】

補助電極層13の上に有機発光材料をチュービングディスペンサを用いて滴下し、110℃の乾燥空気中で30分間乾燥させて有機発光層14を形成した。有機発光材料は、PVK(ポリビニルカルバゾール)、BND(2,5−ビス(1−ナフチル)−1,3,4―オキサジアゾール)、クマリン−6(3−(2’−ベンゾチアゾリル)−7−ジエチルアミノクマリン)を用い、PVK:BND:クマリン−6の重量比160:40:1の混合物とし、混合物をジクロロエタンに2重量%となるように溶解した溶液を用いた。なお、PVKはホール輸送材、BNDは電子輸送材、クマリン−6は発光材としての機能を果たす。

【0061】

発光層14の上に透明導電性高分子からなる透明電極層15を形成した。PEDOT(ポリー3,4−エチレンジオキシチオフェン)/PPS(ポリスチレンスルホン酸)透明導電性コーティング溶液である、日本アグファ・ゲバルト(株)製、Orgacon S−300をチュービングディスペンサを用いて滴下し、110℃の乾燥空気中で30分間乾燥させて透明電極層15を形成した。

【0062】

さらに、前記TEOS溶液で発光機能領域およびバンクの部分を覆い、再び120℃の乾燥空気中で30分間加熱し、ガラスを作成して、封止層17とした。

【0063】

このようにして得られたトップエミッションタイプの発光装置の上部電極である透明電極層15を陽極、下部電極層12を陰極として、印加電圧を20V加えたところ、輝度20cd(カンデラ)/m2の緑色の発光が得られた。また、輝度半減期は1週間であった。

【0064】

なお、下部電極層12の上に補助電極層13を形成した状態で、理研計器(株)製、光電子分光装置AC−2を用い、補助電極層13の仕事関数を大気中にて測定したところ、4.21(eV)、表面抵抗は5.8(Ω/□)であった。また、銀のナノコロイダルインク(溶媒:エタノール)を滴下した後の乾燥温度を変化させた場合の、仕事関数および表面抵抗をそれぞれ測定した結果を、表1に、銀のナノコロイダルインク(溶媒:エタノール)に酢酸カリウムを加えない場合と合わせて示す。なお乾燥時間は全て30分間である。

【0065】

【表1】

【0066】

また、銀のナノコロイダルインク(溶媒:エタノール)に加える酢酸カリウムの含有量を変化させた場合の、下部電極層12の上に補助電極層13を形成した状態の仕事関数および表面抵抗を測定した結果を表2に示す。酢酸カリウムの含有量は銀の重量(質量)に対する質量%であり、インク滴下後の乾燥条件は、全て大気中にて110℃、30分で行った。

【0067】

【表2】

【0068】

さらに、銀のナノコロイダルインク(溶媒:エタノール)に種々の金属化合物または金属塩を加えた場合の、下部電極層12の上に補助電極層13を形成した状態の仕事関数を測定した結果を表3に示す。金属化合物または金属塩の含有量は銀の重量(質量)に対し0.5質量%であり、インク滴下後の乾燥条件は、全て大気中にて110℃、30分で行った。

【0069】

【表3】

【実施例2】

【0070】

実施例1と同じ材料を用い、図3に示すボトムエミッションタイプの発光装置を作成した。下部透明電極層22を陽極、上部電極層である対向電極層25を陰極として、印加電圧を20V加えたところ、輝度15cd(カンデラ)/m2の緑色の発光が得られた。また、輝度半減期は4日であった。

【実施例3】

【0071】

銀のナノコロイダルインクとして、日本ペイント(株)製、ファインスフェアSVE102を酢酸カリウムを加えずに用いた以外は、実施例1と同様にして、図2に示す発光装置を作成した。上部透明電極層を陽極、下部電極層を陰極として、印加電圧を20V加えたところ、輝度10cd(カンデラ)/m2の緑色の発光が得られた。また、輝度半減期は3日であった。

【実施例4】

【0072】

銀のナノコロイダルインクとして、エタノールを溶媒とする、日本ペイント(株)製、ファインスフェアSVE102の代わりに、水を溶媒とする同社製ファインスフェアSVW102を用いた以外は、実施例1と同様にして、図2に示す発光装置を作成した。上部電極である透明電極層15を陽極、下部電極層12を陰極として、印加電圧を20V加えたところ、輝度20cd(カンデラ)/m2の緑色の発光が得られた。また、輝度半減期は1週間であった。

【0073】

なお、下部電極層12の上に補助電極層13を形成した状態で、補助電極層13の仕事関数を大気中にて測定したところ、4.28(eV)、表面抵抗は0.72(Ω/□)であった。また、銀のナノコロイダルインク(溶媒:水)を滴下した後の乾燥温度を変化させた場合の、仕事関数および表面抵抗をそれぞれ測定した結果を、表4に、銀のナノコロイダルインク(溶媒:水)に酢酸カリウムを加えない場合と合わせて示す。なお乾燥時間は全て30分間である。

【0074】

【表4】

【実施例5】

【0075】

TEOS溶液を用いた、基板上および、発光機能領域やバンク(封止壁)の部分の封止を行わない以外は、実施例1と同様にして図2に示すトップエミッションタイプの発光装置を作成した。上部電極である透明電極層15を陽極、下部電極層12を陰極として、印加電圧を20V加えたところ、輝度20cd(カンデラ)/m2の緑色の発光が得られた。しかしながら、翌日輝度を測定したところ、当初の半分以下である5cd(カンデラ)/m2に減少していた。従って、輝度半減期は1日に満たなかった。

以上実施例をまとめた結果を、表5に示す。

【0076】

【表5】

【0077】

これらの結果から、本発明の発光装置は、高い発光を示し、トップエミッションタイプ、ボトムエミッションタイプのいずれでも高い発光を示す。また、金属アルコキシドを用いたガラスによる封止は、封止性が高い。さらに補助電極層にアルカリ金属またはアルカリ土類金属を含むものは、陰極層の仕事関数が低く、高い発光を示すことが示された。

【産業上の利用可能性】

【0078】

本発明は、有機発光材料を用いた発光装置として、面発光する照明としての用途、あるいはディスプレイ、特にフラットパネルディスプレイなどに用いることが可能である。

【図面の簡単な説明】

【0079】

【図1】本発明の発光装置を示す斜視図

【図2】本発明の第1の実施の形態を示す、図1のII―II線における断面図

【図3】本発明の第2の実施の形態を示す、図1のII―II線における断面図

【符号の説明】

【0080】

1,2 発光装置

3 発光機能領域

11 基板

12 下部電極層

13,23 補助電極層

14 発光層

15 透明電極層(上部電極層)

16 バンク(封止壁)

17 封止層

18 リード電極

22 下部透明電極層

25 対向電極層(上部電極層)

26 リード配線

【技術分野】

【0001】

本発明は、有機発光層を用いた発光装置、特に、バンク(封止壁)で囲まれた発光機能領域の内部に位置する下部電極層と、下部電極層の上に設けられた有機発光層と、有機発光層の上に配置された透明電極層とから構成される発光装置に関するものである。あるいは、前記発光機能領域の内部に位置する透明電極層と、透明電極層の上に設けられた有機発光層と、有機発光層の上に配置された対向電極層とが設けられた発光装置に関するものである。

【背景技術】

【0002】

有機発光材料を有機発光層として用いる発光装置は、発光層とそれを挟む2つの陰極および陽極の電極層からなるサンドイッチ構造が基本構造である。ただし発光層の光を外に取り出せるようにするため、片方の電極層(陽極)は透明電極層を用いる。これら発光材料および電極層を積層構造に形成する場合、発光材料および陰電極材料は酸素あるいは水分との反応性が非常に高く、空気中では容易に酸化されてしまうため、真空中でスパッタリングや蒸着などによって形成される。しかしながら、真空中での蒸着等のプロセスは大掛かりな装置が必要であり、また排気に時間がかかるなどの問題があった。そこで発光層および電極層の形成を大気中で行うことが望まれている。

【0003】

引用文献1には、発光装置の電極材料として、Li、Mg、Ca等の活性な金属とAg、Al、In等の金属との合成或いは積層した構造を用いることが開示されている。電極は真空蒸着により形成されるが、MgやAg等の金属粉末を含有する有機物をスクリーン印刷や塗布で形成することも開示されている。このように、大気中において、上記金属粉末を含有する有機物をスクリーン印刷あるいは塗布することは可能であるが、金属粉末は粒子径がミクロンオーダーと大きいため表面に凹凸を有し、また有機物が金属粉末間に存在するため、金属のみからなる層、しかも緻密な金属層を得ることはできなかった。また、緻密な層を形成することができないため、酸素あるいは水分の流入を防ぐことができず、酸素や水分が外界から金属層を通って容易に発光層に到達し、発光層を酸化する問題点があった。

【0004】

有機発光材料を用いた発光装置では、発光層を挟んで陰極および陽極が形成され、陰極から電子が、陽極から正孔がそれぞれ発光層に注入され、注入された電子と正孔が再結合して発光する。このような注入型発光装置では、発光材料の最高被占軌道(HOMO:Highest Occupied Molecular Orbigal)に正孔を、最低空軌道(LUMO:Lowest Unoccupied Molecular Orbital)に電子を外部から供給する。多くの有機材料は金属や無機半導体に比べて電子親和力が小さいため、発光材料のLUMOに電子を注入するためには、仕事関数の小さい電極を陰極とする必要がある。

【0005】

有機発光材料は、アルミニウムキノリノール錯体などの低分子とポリフェニレンビニレンなどの高分子の2つに分類することができる。低分子は分子を真空状態で昇華させ、ガラス基板に蒸着する真空蒸着法によって製造されるが、高分子は液体に溶かすことができるため、コーティングやインクジェットプリントなどの印刷技術を用いて製造することが可能である。そのため、製造コストを抑えることができ、また、ガラスだけでなくプラスチックシートを基板にすることも可能である。しかし陰極層は酸化されやすい物質であるため、スパッタリングや蒸着などを駆使して高真空下で製造する必要があり、大気圧下で製造する方法は未だ確立されていない。そのため、有機発光層を大気圧下で印刷等で製造することはできても、その両側に位置する電極層は真空蒸着法やスパッタリングなどで製造され、発光層および電極層を大気圧下で一度に形成することはできなかった。そのため、真空下で電極層を製造した後、大気圧に戻してから発光層を製造し、また真空に減圧して電極層を製造するなど、製造に非常に時間がかかるものであった。

【0006】

さらに、陰極に用いられる材料は、非常に酸化しやすい材料であるため、酸素や水分が発光装置内に入り込まないように封止する必要がある。従来は、高真空下で電極を形成後、そのままの高真空下でガラス基板の周囲を非酸素・水分透過性の接着剤を用いて封止する方法などが用いられているが、完全に酸素および水分を遮断することができないため、吸湿剤入りのステンレス缶を基板に接着するなどの方法が取られている。引用文献2には、有機ケイ素化合物を用いて金属酸化物膜を形成するガスバリア積層材が開示されている。しかしながら、開示されている技術は、有機ケイ素化合物を原料として低温プラズマ化学気相成長法を用いて蒸着膜を形成するものであり、真空下で行う必要がある。

【特許文献1】特開平11−273859号公報

【特許文献2】特開2001−68264号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記問題点を解決し、大気中で発光層および電極層を形成することが可能な発光装置を提供するものである。また、発光層の発光効率を上げるために、大気中でも仕事関数の低い電極を提供することを目的としている。

【課題を解決するための手段】

【0008】

第1の本発明は、有機発光層を用いた発光装置の製造方法において、

(a)バインダー樹脂と導電性フィラーとを有する下部電極層を形成する工程と、

(b)前記下部電極層の上に、導電性金属のナノコロイダル粒子と溶媒とを有する電極用インクを塗布し、前記溶媒を蒸発させて前記導電性金属の層である補助電極層を形成する工程と、

(c)前記補助電極層の上に有機発光層を形成する工程と、

(d)前記有機発光層の上に透明電極層を形成する工程と、

(e)前記(b)の工程の前に、発光機能領域を囲むバンクを形成する工程を有し、前記有機発光層を、前記発光機能領域に形成する

ことを特徴とする発光装置の製造方法である。

【0009】

第2の本発明は、有機発光層を用いた発光装置の製造方法において、

(f)透明基板の上に透明電極層を形成する工程と、

(g)前記透明電極層の上に有機発光層を形成する工程と、

(h)前記有機発光層の上に、導電性金属のナノコロイダル粒子と溶媒とを有する電極用インクを塗布し、前記溶媒を蒸発させて前記導電性金属の層である補助電極層を形成する工程と、

(i)前記補助電極層の上に、バインダー樹脂と導電性フィラーとを有する上部電極層を形成する工程と、

(j)前記(h)の工程の前に、発光機能領域を囲むバンクを形成する工程を有し、前記有機発光層を、前記発光機能領域に形成する

ことを特徴とする発光装置の製造方法である。

【0010】

上記において、例えば、補助電極層を形成する導電性金属は、銀である。また、補助電極層を形成する電極用液体に、アルカリ金属の化合物、アルカリ土類金属の化合物、アルカリ金属塩、アルカリ土類金属塩の少なくとも一部が含まれているものである。

【0011】

さらに、補助電極層は、銀の100重量部に対して、アルカリ金属の化合物、アルカリ土類金属の化合物、アルカリ金属塩、アルカリ土類金属塩の少なくとも一部が0.01〜3.0重量部含まれていることが好ましい。

【0012】

本発明では、電極用液体を滴下して液体膜を形成し、加熱処理で溶媒を蒸発させて補助電極層を形成するものである。また、有機発光層は、有機溶液を滴下して液体膜を形成した後に、加熱処理して形成するものである。

【0013】

バインダー樹脂と導電性フィラーとを有する電極層は、印刷法で形成することが可能である。さらに、バンク部材を、印刷法で形成してもよい。

【0014】

また、透明電極層を、有機透明電極材料で形成することが可能である。有機透明電極材料の下方には、より低抵抗の無機透明電極をパターニングした構造を有することもできる。さらに、全ての層を、大気中常気圧下で形成することができるものである。

【発明の効果】

【0015】

本発明では、下部電極層あるいは対向電極層と、有機発光層との界面に、導電性金属で形成された補助電極層を設けているため、電極層の仕事関数を小さくすることができ、電子注入エネルギーを下げ、有機発光層の発光効率を上げることが可能である。しかも、下部電極層または対向電極層および補助電極層はいずれも大気中で形成することができる。また、補助電極層は、その表面粗さが小さいため、補助電極層の上または下に設けられる有機発光層の厚さを薄くすることができる。そのため、発光層内の電子や正孔の移動距離を少なくしてエネルギー損失を低減し、発光効率を上げることができる。

【発明を実施するための最良の形態】

【0016】

図1は、発光領域を円形とした本発明の実施の形態の発光装置1を示す斜視図である。図1では封止層17を省略して記載している。図2および図3は、図1に示した発光装置のII―II線における断面図である。図2は、本発明の第1の実施の形態を示しており、上方向が発光方向であるトップエミッションタイプである。図3は、本発明の第2の実施の形態を示すもので、下方向が発光方向であるボトムエミッションタイプである。

【0017】

本発明の発光装置1は、図1に示すように、基板11上に設けられた円形の発光機能領域3を有している。発光装置1は、基板11上の一部をバンク(封止壁)16によって円形に囲み、その内部に電極と発光層を積層し、さらに電極が形成され、全体が図2および図3に示す封止層17で封止されるものである。発光機能領域3内では、電極に電気を通すことで発光層が発光し、発光機能領域3全体から光が発光する。図1に示される発光機能領域3は円形で示しているが、発光機能領域の形状は特に円形に限られず、楕円形、三角形や長方形、正方形などの四角形、または多角形の形状にすることもできる。

【0018】

基板11は、ガラス基板、樹脂基板、またはプラスチックフィルムが用いられる。中でも、可撓性を有することから、プラスチックフィルムが好適に用いられる。プラスチックフィルムあるいは樹脂基板の樹脂材料としては、PET(ポリエチレンテレフタレート)、PP(ポリプロピレン)、PS(ポリスチレン)、アクリル、ポリイミド、ポリアラミドなどの樹脂が用いられる。中でも、透明性、可撓性、耐熱性の面からPETが特に好ましく用いられる。基板11は、厚さ約100μmのものが好適に使用される。

【0019】

基板11上には、バンク(封止壁)16がスクリーン印刷によって円形に形成される。バンク16は絶縁性を有しているものであれば特に材質は限られないが、印刷が可能である樹脂が好ましく、特に半導体製造用などに用いられる熱硬化型レジストが好適に用いられる。バンク16は透明でなくても問題はないが、透明な材料を用いると発光層からの光、特に横方向へ発光する光がバンク16の内部を透過するので、発光装置1からの発光量を多くすることができる。

【0020】

図1では、バンク16はスクリーン印刷によって形成されるが、印刷・塗工方法であれば、スクリーン印刷に限られず、スピンコータ、インクジェット、グラビア印刷、ロールコータなどの印刷・塗工技術を用いることもできる。バンク16の高さは、内部に形成される発光構造を積層したものとほぼ同じか、やや高めとする。本発明では、バンク16の高さは、1〜20μmとした。また、前記バンク16を硬化レジスト層で形成し、現像とエッチング工程によって壁状に形成することも可能である。

【0021】

本発明の第1の実施例を示す図2では、基板11の表面に、後に説明するガラスの封止層17を形成した後に、その表面に下部電極層12を形成し、その後にバンク16を形成して、発光する領域を規定する。そして、発光機能領域3として電極や発光層などの発光構造の積層体を形成する。

【0022】

下部電極層12は、バインダー樹脂と導電性フィラーを有する導電性インクでスクリーン印刷する。バインダー樹脂は、ポリエステル樹脂、ポリエチレン樹脂、ポリウレタン樹脂、などを用いることができるが、印刷に適する樹脂であればどのようなものでも好適に用いることができる。導電性フィラーは、金、銀、銅、白金、アルミニウム、ニッケル、インジウム、イットリウム、ハフニウム、ジルコニウム、マグネシウム、マンガン、バナジウム、チタン、鉄、タングステン、などの金属の粒子である。下部電極層12は電子を注入するため仕事関数の小さい元素が好適に用いられる。仕事関数の小さい元素として特に銀が好適に用いられる。

【0023】

下部電極層12は膜厚が1〜50μmの厚さ、特に5〜15μmで形成される。特に好適なのは10μmである。また、下部電極層12は、前記発光機能領域3の内部の全域に形成される。

【0024】

下部電極層12はバインダー樹脂と導電性フィラーで形成され、層内に空隙を有しているため、その上に導電性金属で緻密な補助電極層13が形成される。この補助電極層13は、発光機能領域3の全域に形成される。補助電極層13を形成する導電性金属は、金、銀、銅、白金、アルミニウム、ニッケル、インジウム、イットリウム、ハフニウム、ジルコニウム、マグネシウム、マンガン、バナジウム、チタン、鉄、タングステンなどの金属が用いられ、特に仕事関数の小さい金属が好適に用いられる。本発明の好ましい実施の形態では銀を用いている。

【0025】

実施の形態での補助電極層13は、銀のナノコロイダル粒子を溶媒に分散したものを下部電極層12上に塗布した後、所定の温度で乾燥させて作成する。銀のナノコロイダル粒子は、粒子径が数十nm以下(100nm未満)の銀ナノ粒子の表面を保護コロイドで覆い、ナノ粒子の凝集を防止したものである。銀ナノ粒子を分散させる分散剤である保護コロイドは櫛型ブロックコポリマーが好適であり、銀ナノ粒子の粒子径は、数十nm以下、より好ましくは平均粒子径が約20nm以下または10nm以下のものが好適である。銀のナノコロイダル粒子を分散させる溶媒は、水あるいはアルコールが好適に用いられるが、アルコールの中でもエタノールがさらに好適である。溶媒として水あるいはアルコールを用いても、形成される補助電極層13の仕事関数の値に特に違いは見られないが、エタノールを用いた場合、後の乾燥工程における加熱温度を100℃より低くすると、形成される補助電極層13の表面抵抗が上昇する傾向が見られる。一方、水を用いた場合、後の乾燥工程における加熱温度を低くしても、形成される補助電極層13の表面抵抗はそれほど上昇せず、室温でも乾燥を行うことができる。

【0026】

溶媒である水あるいはエタノールには、他にアルカリ金属からなる化合物およびアルカリ土類金属からなる化合物、アルカリ金属塩あるいはアルカリ土類金属塩を含むことが好ましい。アルカリ金属としては、リチウム、ナトリウム、カリウム、ルビジウム、セシウムを、アルカリ土類金属としては、ベリリウム、マグネシウム、カルシウム、ストロンチウム、バリウムを用いることができる。さらにアルカリ金属およびアルカリ土類金属は、金属自体の仕事関数が低い金属が好適であり、セシウム、ルビジウム、カリウム、ストロンチウム、バリウム、ナトリウム、カルシウム、リチウムの化合物あるいは塩が好適に用いられる。例えば、酢酸カリウム、酢酸ナトリウム、酢酸カルシウム、酢酸リチウム、リチウムアセチルアセトナド、カルシウムアセチルアセトナド、塩化ナトリウム(NaCl)、塩化カリウム(KCl)のいずれかまたはその組合せが挙げられる。

【0027】

アルカリ金属からなる化合物、アルカリ土類金属からなる化合物、アルカリ金属塩あるいはアルカリ土類金属塩の添加量としては、銀の重量に対し0.01〜3.0重量%(質量%)が好適である。アルカリ金属からなる化合物およびアルカリ土類金属からなる化合物、アルカリ金属塩あるいはアルカリ土類金属塩の中でも、とりわけ酢酸カリウムを用いるのが好適である。酢酸カリウムの濃度は、銀の重量(質量)に対し0.01〜3.0%が好ましい。特に好ましくは銀の重量(質量)に対し0.1〜1.0%である。

【0028】

補助電極層13を作成する際には、銀のナノコロイダル粒子を上記溶媒に分散し、銀の含有率を10〜50重量%に調製し、下部電極層12上に塗布する。さらに銀の含有率を30重量%とすることがより好ましいが、銀の含有率を30重量%に調製すると、保護コロイドである分散剤の含有率は2重量%となる。

【0029】

調製した溶液を、ディスペンサより好ましくはチュービングディスペンサで下部電極層12の上に滴下し、均一層とする。チュービングディスペンサは、エアー式ディスペンサと異なり、無脈動の微量塗出が可能であるので、より好適に用いられる。乾燥前の補助電極層13の膜厚は約40μmであるが、所定温度で乾燥させた後は、膜厚約1μmの均一層となる。

【0030】

補助電極層13を乾燥させるときの加熱温度は、室温〜200℃が好ましい。200℃より高いと、基板11に樹脂フィルムや樹脂基板を用いた場合に変形を生じやすい。また室温より低いと、乾燥時間が長くなり、製造に時間がかかる。

【0031】

乾燥後の補助電極層13は、銀のナノ粒子が結合した均一で緻密な層である。その表面粗さは、下側の下部電極層の表面粗さに比べて小さい。銀のナノコロイド粒子の溶液を塗布した状態では、銀のナノ粒子表面を保護コロイドが覆ったナノコロイダル粒子が溶媒間に分散しているが、加熱によって溶媒および保護コロイドが除去されると、銀のナノ粒子となる。銀のような金属をナノ粒子のようなナノメートルオーダーに微細化すると、反応性が非常に高まり、室温でも粒子がお互いに結合することが可能となる。従って、保護コロイドや溶媒が除去された銀ナノ粒子どうしは結合し、非常に緻密な均一層を形成する。なお銀層の一部には、加熱により分解しなかった分散剤が一部残るが、分散剤の濃度は無視できるほど小さいので、補助電極層13の仕事関数には影響を与えない。

【0032】

銀の導電性フィラーを用いて下部電極層12を形成した上に、銀のナノコロイダル粒子を用いて補助電極層13を形成した後、電極全体の仕事関数を大気中にて測定する。銀の大気中における仕事関数(文献値)は4.67(eV)であるが、補助電極層13を形成した電極の仕事関数は4.21〜4.69(eV)であり、電子注入層として好適に用いることができる。特にアルカリ金属からなる化合物およびアルカリ土類金属からなる化合物、またはアルカリ金属あるいはアルカリ土類金属の塩を補助電極層に添加した場合、電極の仕事関数は4.21〜4.49(eV)であり、さらに好適である。

【0033】

形成された補助電極層13の上に発光層14を形成する。発光層14は有機発光材料をジクロロエタンなどの有機溶媒に溶解し、インクジェット法、あるいはディスペンサ、さらに好ましくはチュービングディスペンサを用いて塗布し形成する。発光層14は、電子および正孔の移動距離を短くするため、できるだけ薄いことが好ましい。ただし、あまり薄くしすぎると、下部電極層12および補助電極層13の凹凸の影響を受けて、短絡しやすくなる。本発明では発光層14の厚みが100〜200nmであることが好ましい。

【0034】

有機発光材料は、外部電界によって自発光する、いわゆる有機EL(エレクトロルミネッセンス)材料として用いられるものであればどのような材料でも好適に用いられる。中でも、溶液として印刷可能な点から、高分子系発光材料が好適であるが、低分子系材料を用いてもよいし、高分子系材料と低分子系材料を混合して用いてもよい。例えば、高分子系材料のホール輸送性材料のポリビニルカルバゾール(PVK)に、低分子の2,5−ビス(1−ナフチル)−1,3,4―オキサジアゾール(BND)(電子輸送性材料)、3−(2’−ベンゾチアゾリル)−7−ジエチルアミノクマリン(クマリン−6)(発光材料)、を混合して用いることができる。これらの構造を化1ないし化3に示す。塗布後は、乾燥空気中で乾燥させることが好ましい。

【0035】

【化1】

【0036】

【化2】

【0037】

【化3】

【0038】

発光層14の上に、発光層14からの光を透過させる透明電極層15を形成する。透明電極層15は、透明導電性高分子をウェットコーティングすることにより形成される、有機透明電極層が好ましい。すなわち、透明導電性高分子の溶液を、インクジェット法、あるいはディスペンサ、さらに好ましくはチュービングディスペンサを用いて、発光層14の上にコーティングする。透明導電性高分子にはドープ剤を添加してもよい。透明導電性高分子溶液、あるいはドープ剤を加えた透明導電性高分子溶液をコーティング後、乾燥空気中で乾燥させると透明電極層15が得られる。透明電極層15の膜厚は100〜700nmが好適である。膜厚が100nmより小さいと発光層14に加えられる電圧が十分でなく、膜厚が700nmより大きいと発光層からの発光が弱くなり好ましくない。より好ましくは、200〜500nmである。

【0039】

透明導電性高分子は、導電性を有し、透明な高分子であれば特に制限はないが、ポリー3,4−エチレンジオキシチオフェン(PEDOT)が特に好適に用いられる。PEDOTを導電性高分子に用いた場合、ドープ剤としてポリスチレンスルホン酸(PPS)も用いることが好ましい。PEDOTおよびPPSの構造を化4および化5に示す。

【0040】

【化4】

【0041】

【化5】

【0042】

前記透明電極層15を形成した後に、その上に、リード電極18が形成される。このリード電極18は、前記下部電極層12と同種の、バインダー樹脂と、導電性フィラーから成るものであり、スクリーン印刷法などで形成される。リード電極18は、透明電極層15での光の透過面積を阻害しないように、透明電極層15の一部にのみ重なるように形成され、さらに発光機能領域3の外部に導かれる。

【0043】

前記、下部電極層12、補助電極層13、発光層14、透明電極層15およびリード電極18から成る積層体を形成した後に、この積層体が封止層17により封止される。この封止層17は、金属アルコキシドを用いたゾル−ゲル法によってガラスを生成し、このガラスによって前記積層体を封止する。

【0044】

金属アルコキシドは、少なくとも1つのM−O−C結合(M:金属)を持つ化合物であり、金属として、アルミニウム、バリウム、ホウ素、ビスマス、カルシウム、鉄、ガリウム、ゲルマニウム、ハフニウム、インジウム、カリウム、ランタン、リチウム、マグネシウム、モリブデン、ナトリウム、ニオブ、鉛、リン、アンチモン、ケイ素、すず、ストロンチウム、タンタル、チタン、バナジウム、タングステン、イットリウム、亜鉛、ジルコニウムを含む金属アルコキシドが好適に用いられる。その中でも、ゾル−ゲル法によってケイ酸ガラスが得られることから、特にケイ素の金属アルコキシド(シリコンアルコキシド)が好ましい。

【0045】

シリコンアルコキシドとしては、テトラメトキシシラン、テトラエトキシシラン、フルオロアルキル−iプロポキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ヘキサメチルジシラザン、ヘキシルトリメトキシシラン、デシルトリメトキシシランなどを用いることができる。特にトリエトキシシラン、トリメトキシシラン、フルオロアルキル−iプロポキシシランが好適に用いられる。

【0046】

シリコンアルコキシドの中でも、1つの分子中に反応性の異なる2種類の官能基を持つシランカップリング剤を用いることもできる。シランカップリング剤としては、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシランン、2−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシロプロピルメチルジメトキシシラン、3−メタクリロキシロプロピルトリメトキシシラン、3−メタクリロキシロプロピルメチルジエトキシシラン、3−メタクリロキシロプロピルメチルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルメチルジメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチルーブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、アミノシランが挙げられる。特に、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシランのエポキシ基を含むものが好適に用いられる。

【0047】

例えば、金属アルコキシドとしてテトラエトキシシラン(TEOS)を用いる場合、TEOS、エタノール、水を混合し、保持すると化6に示す反応に従ってTEOSが加水分解し、シラノールを生成する。さらにシラノールは脱水縮合反応によりシリカの透明なゲルが得られる。得られたゲルからエタノール、水を蒸発させ、120〜150℃で熱処理を行うとガラスが得られる。得られるガラスはシリカガラスであり、透明性に優れるので、封止層17として用いても、発光層14からの発光を阻害しない。また、ガラスはガスバリア性を有し、酸素や水分を透過させないので、封止層内部にこれら酸素や水分が入り込むのを防止することができる。

【0048】

【化6】

【0049】

TEOSを用いて封止を行う場合、下部電極層12、補助電極層13、発光層14、透明電極層15およびリード電極18の積層体を形成した後に、図2に示すように、その全体を覆うようにTEOS溶液をディスペンサ、より好ましくはチュービングディスペンサを用いて塗布する。TEOS溶液は、酢酸または硫酸を1重量%含む溶液を用いる。塗布後、100〜200℃、より好ましくは120〜170℃で加熱し、ガラスを生成する。より好ましくは、前述のように、最初に基板11上にTEOS溶液を用いてガラスの封止層17を作成しておく。生成した封止層17上に下部電極層12とバンク16を形成し、さらに補助電極層13、発光層14、透明電極層15およびリード電極18を形成する。さらに全体をTEOS溶液で覆って封止層17を形成すると、図2に示すように積層体の周囲全体を封止することができ、より封止性が高まる。特に、基板11にプラスチックフィルムや樹脂基板を用いた場合、プラスチックフィルムや樹脂基板は酸素や水分などのガスを透過するが、前記のように基板11上に封止層17を設けることで、プラスチックフィルムあるいは樹脂基板からのガスの透過を防止することができる。

【0050】

図3に、本発明の第2の実施の形態を示す。図3はボトムエミッションタイプであり、図2に示すトップエミッションタイプと、電極層および透明電極層が逆の構成となっており、図の下方向に発光する。

【0051】

基板11上に、ガラスの封止層17の層を形成し、透明電極層22を形成した後に、バンク(封止壁)16を形成して発光機能領域3を規定する。透明電極層22のバンク16より外側の部分に、バインダー樹脂と銀フィラーを有する導電性インクでスクリーン印刷を行い、リード配線26を形成しておく。

【0052】

透明電極層は導電性高分子をウェットコーティングすることにより形成される、有機透明電極層を用いることができる。有機透明電極層を用いる場合、有機透明電極層の下方には、より低抵抗な無機透明電極をパターニングした構造を設けることが好ましい。無機透明電極としては、インジウム−酸化すず(ITO)が好適である。

【0053】

発光機能領域3内では、封止層17の表面に、下部電極層である透明電極層22、その上に発光層14を形成する。発光層14の上に補助電極層23を形成し、補助電極層23の上に上部電極層である対向電極層25を形成する。基板11、バンク16、発光層14および補助電極層23は、図2に示した第1の実施の形態と同じ材料を用いることができる。また、透明電極層22は図2に示す透明電極層15と同じ材料を用いることができ、対向電極層25は、図2に示す下部電極層12およびリード電極18と同じ材料を用いることができる。また、対向電極層25は、補助電極層23の上面の全域にわたって形成されていることが好ましいが、対向電極層25が、補助電極層23の表面の一部にのみ積層されていてもよい。図2に示した第1の実施の形態と同様に、補助電極層23の表面粗さは対向電極層25よりも小さく、補助電極層23の仕事関数も、対向電極層25よりも低い。

【0054】

封止層17は、図2と同様、金属アルコキシドを用いてゾル−ゲル法によりガラスを生成して行う。金属アルコキシドの中で、特にシリコンアルコキシド、さらにテトラエトキシシランが好適に用いられる。生成方法は図2と同様である。また、図2に示されるのと同様、予め基板11上に封止層17であるガラスを形成しておくことが好ましい。

【0055】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれら実施例に限られない。

【実施例1】

【0056】

厚さ100μmのPETフィルム(東レ(株)製、商品名 ルミラーU94)の上に、チュービングディスペンサ(武蔵エンジニアリング(株)製)を用いてテトラエトキシシラン溶液を塗布し、120℃で30分乾燥させ、ガラスの封止層17の層を形成した。テトラエトキシシラン溶液は酢酸を1重量%含む溶液を用いた。

【0057】

図1に示すように、円形領域にポリエステル樹脂系のバインダーと銀粒子を含む、(株)アサヒ化学研究所製、SW1300を、400メッシュステンレス製スクリーン印刷版を用いて、スクリーン印刷した。その後、110℃の乾燥空気中で30分間乾燥させ、下部電極層12を形成した。

【0058】

次に、円形の発光機能領域3(直径5〜10mm)となるよう、バンク(封止壁)16をスクリーン印刷で形成した。バンク16は(株)アサヒ化学研究所製、フレキシブル回路用熱硬化型透明レジスト:FR−1TD5−Sを用い、200メッシュステンレス製スクリーン印刷版を用いて作成した。作成後、110℃の乾燥空気中で30分間乾燥させた。

【0059】

その後、銀のナノコロイダルインクを、チュービングディスペンサを用いて、下部電極層12の上に滴下し、110℃の乾燥空気中で30分間乾燥させ、補助電極層13を形成した。銀のナノコロイダルインクは、日本ペイント(株)製、ファインスフェアSVE102に、銀重量に対して0.5重量%となるように酢酸カリウムを加えたものを用いた。なお、銀粒子の平均粒径は約10nm、銀のナノコロイダルインクの溶媒はエタノールである。

【0060】

補助電極層13の上に有機発光材料をチュービングディスペンサを用いて滴下し、110℃の乾燥空気中で30分間乾燥させて有機発光層14を形成した。有機発光材料は、PVK(ポリビニルカルバゾール)、BND(2,5−ビス(1−ナフチル)−1,3,4―オキサジアゾール)、クマリン−6(3−(2’−ベンゾチアゾリル)−7−ジエチルアミノクマリン)を用い、PVK:BND:クマリン−6の重量比160:40:1の混合物とし、混合物をジクロロエタンに2重量%となるように溶解した溶液を用いた。なお、PVKはホール輸送材、BNDは電子輸送材、クマリン−6は発光材としての機能を果たす。

【0061】

発光層14の上に透明導電性高分子からなる透明電極層15を形成した。PEDOT(ポリー3,4−エチレンジオキシチオフェン)/PPS(ポリスチレンスルホン酸)透明導電性コーティング溶液である、日本アグファ・ゲバルト(株)製、Orgacon S−300をチュービングディスペンサを用いて滴下し、110℃の乾燥空気中で30分間乾燥させて透明電極層15を形成した。

【0062】

さらに、前記TEOS溶液で発光機能領域およびバンクの部分を覆い、再び120℃の乾燥空気中で30分間加熱し、ガラスを作成して、封止層17とした。

【0063】

このようにして得られたトップエミッションタイプの発光装置の上部電極である透明電極層15を陽極、下部電極層12を陰極として、印加電圧を20V加えたところ、輝度20cd(カンデラ)/m2の緑色の発光が得られた。また、輝度半減期は1週間であった。

【0064】

なお、下部電極層12の上に補助電極層13を形成した状態で、理研計器(株)製、光電子分光装置AC−2を用い、補助電極層13の仕事関数を大気中にて測定したところ、4.21(eV)、表面抵抗は5.8(Ω/□)であった。また、銀のナノコロイダルインク(溶媒:エタノール)を滴下した後の乾燥温度を変化させた場合の、仕事関数および表面抵抗をそれぞれ測定した結果を、表1に、銀のナノコロイダルインク(溶媒:エタノール)に酢酸カリウムを加えない場合と合わせて示す。なお乾燥時間は全て30分間である。

【0065】

【表1】

【0066】

また、銀のナノコロイダルインク(溶媒:エタノール)に加える酢酸カリウムの含有量を変化させた場合の、下部電極層12の上に補助電極層13を形成した状態の仕事関数および表面抵抗を測定した結果を表2に示す。酢酸カリウムの含有量は銀の重量(質量)に対する質量%であり、インク滴下後の乾燥条件は、全て大気中にて110℃、30分で行った。

【0067】

【表2】

【0068】

さらに、銀のナノコロイダルインク(溶媒:エタノール)に種々の金属化合物または金属塩を加えた場合の、下部電極層12の上に補助電極層13を形成した状態の仕事関数を測定した結果を表3に示す。金属化合物または金属塩の含有量は銀の重量(質量)に対し0.5質量%であり、インク滴下後の乾燥条件は、全て大気中にて110℃、30分で行った。

【0069】

【表3】

【実施例2】

【0070】

実施例1と同じ材料を用い、図3に示すボトムエミッションタイプの発光装置を作成した。下部透明電極層22を陽極、上部電極層である対向電極層25を陰極として、印加電圧を20V加えたところ、輝度15cd(カンデラ)/m2の緑色の発光が得られた。また、輝度半減期は4日であった。

【実施例3】

【0071】

銀のナノコロイダルインクとして、日本ペイント(株)製、ファインスフェアSVE102を酢酸カリウムを加えずに用いた以外は、実施例1と同様にして、図2に示す発光装置を作成した。上部透明電極層を陽極、下部電極層を陰極として、印加電圧を20V加えたところ、輝度10cd(カンデラ)/m2の緑色の発光が得られた。また、輝度半減期は3日であった。

【実施例4】

【0072】

銀のナノコロイダルインクとして、エタノールを溶媒とする、日本ペイント(株)製、ファインスフェアSVE102の代わりに、水を溶媒とする同社製ファインスフェアSVW102を用いた以外は、実施例1と同様にして、図2に示す発光装置を作成した。上部電極である透明電極層15を陽極、下部電極層12を陰極として、印加電圧を20V加えたところ、輝度20cd(カンデラ)/m2の緑色の発光が得られた。また、輝度半減期は1週間であった。

【0073】

なお、下部電極層12の上に補助電極層13を形成した状態で、補助電極層13の仕事関数を大気中にて測定したところ、4.28(eV)、表面抵抗は0.72(Ω/□)であった。また、銀のナノコロイダルインク(溶媒:水)を滴下した後の乾燥温度を変化させた場合の、仕事関数および表面抵抗をそれぞれ測定した結果を、表4に、銀のナノコロイダルインク(溶媒:水)に酢酸カリウムを加えない場合と合わせて示す。なお乾燥時間は全て30分間である。

【0074】

【表4】

【実施例5】

【0075】

TEOS溶液を用いた、基板上および、発光機能領域やバンク(封止壁)の部分の封止を行わない以外は、実施例1と同様にして図2に示すトップエミッションタイプの発光装置を作成した。上部電極である透明電極層15を陽極、下部電極層12を陰極として、印加電圧を20V加えたところ、輝度20cd(カンデラ)/m2の緑色の発光が得られた。しかしながら、翌日輝度を測定したところ、当初の半分以下である5cd(カンデラ)/m2に減少していた。従って、輝度半減期は1日に満たなかった。

以上実施例をまとめた結果を、表5に示す。

【0076】

【表5】

【0077】

これらの結果から、本発明の発光装置は、高い発光を示し、トップエミッションタイプ、ボトムエミッションタイプのいずれでも高い発光を示す。また、金属アルコキシドを用いたガラスによる封止は、封止性が高い。さらに補助電極層にアルカリ金属またはアルカリ土類金属を含むものは、陰極層の仕事関数が低く、高い発光を示すことが示された。

【産業上の利用可能性】

【0078】

本発明は、有機発光材料を用いた発光装置として、面発光する照明としての用途、あるいはディスプレイ、特にフラットパネルディスプレイなどに用いることが可能である。

【図面の簡単な説明】

【0079】

【図1】本発明の発光装置を示す斜視図

【図2】本発明の第1の実施の形態を示す、図1のII―II線における断面図

【図3】本発明の第2の実施の形態を示す、図1のII―II線における断面図

【符号の説明】

【0080】

1,2 発光装置

3 発光機能領域

11 基板

12 下部電極層

13,23 補助電極層

14 発光層

15 透明電極層(上部電極層)

16 バンク(封止壁)

17 封止層

18 リード電極

22 下部透明電極層

25 対向電極層(上部電極層)

26 リード配線

【特許請求の範囲】

【請求項1】

有機発光層を用いた発光装置の製造方法において、

(a)バインダー樹脂と導電性フィラーとを有する下部電極層を形成する工程と、

(b)前記下部電極層の上に、導電性金属のナノコロイダル粒子と溶媒とを有する電極用インクを塗布し、前記溶媒を蒸発させて前記導電性金属の層である補助電極層を形成する工程と、

(c)前記補助電極層の上に有機発光層を形成する工程と、

(d)前記有機発光層の上に透明電極層を形成する工程と、

(e)前記(b)の工程の前に、発光機能領域を囲むバンクを形成する工程を有し、前記有機発光層を、前記発光機能領域に形成する

ことを特徴とする発光装置の製造方法。

【請求項2】

有機発光層を用いた発光装置の製造方法において、

(f)透明基板の上に透明電極層を形成する工程と、

(g)前記透明電極層の上に有機発光層を形成する工程と、

(h)前記有機発光層の上に、導電性金属のナノコロイダル粒子と溶媒とを有する電極用インクを塗布し、前記溶媒を蒸発させて前記導電性金属の層である補助電極層を形成する工程と、

(i)前記補助電極層の上に、バインダー樹脂と導電性フィラーとを有する上部電極層を形成する工程と、

(j)前記(h)の工程の前に、発光機能領域を囲むバンクを形成する工程を有し、前記有機発光層を、前記発光機能領域に形成する

ことを特徴とする発光装置の製造方法。

【請求項3】

前記補助電極層を形成する導電性金属は、銀である請求項1または2記載の発光装置の製造方法。

【請求項4】

前記電極用液体に、アルカリ金属の化合物、アルカリ土類金属の化合物、アルカリ金属塩、アルカリ土類金属塩の少なくとも一部が含まれている請求項3記載の発光装置の製造方法。

【請求項5】

前記補助電極層は、銀の100重量部に対して、アルカリ金属の化合物、アルカリ土類金属の化合物、アルカリ金属塩、アルカリ土類金属塩の少なくとも一部が0.01〜3.0重量部含まれている請求項3または4記載の発光装置の製造方法。

【請求項6】

前記電極用インクを滴下して液体膜を形成し、加熱処理で溶媒を蒸発させて補助電極層を形成する請求項1ないし5のいずれかに記載の発光装置の製造方法。

【請求項7】

有機発光層は、有機材料インクを滴下して液体膜を形成した後に、加熱処理して形成する請求項1ないし6のいずれかに記載の発光装置の製造方法。

【請求項8】

バインダー樹脂と導電性フィラーとを有する前記電極層を、印刷法で形成する請求項1ないし7のいずれかに記載の発光装置の製造方法。

【請求項9】

前記バンク部材を、印刷法で形成する請求項1ないし8のいずれかに記載の発光装置の製造方法。

【請求項10】

前記透明電極層を、有機透明電極材料で形成する請求項1ないし9のいずれかに記載の発光装置の製造方法。

【請求項11】

前記有機透明電極材料の下方に、より低抵抗な無機透明電極をパターニングした構造を有する請求項10に記載の発光装置の製造方法。

【請求項12】

全ての層を、空気中常気圧下で形成する請求項1ないし11のいずれかに記載の発光装置の製造方法。

【請求項1】

有機発光層を用いた発光装置の製造方法において、

(a)バインダー樹脂と導電性フィラーとを有する下部電極層を形成する工程と、

(b)前記下部電極層の上に、導電性金属のナノコロイダル粒子と溶媒とを有する電極用インクを塗布し、前記溶媒を蒸発させて前記導電性金属の層である補助電極層を形成する工程と、

(c)前記補助電極層の上に有機発光層を形成する工程と、

(d)前記有機発光層の上に透明電極層を形成する工程と、

(e)前記(b)の工程の前に、発光機能領域を囲むバンクを形成する工程を有し、前記有機発光層を、前記発光機能領域に形成する

ことを特徴とする発光装置の製造方法。

【請求項2】

有機発光層を用いた発光装置の製造方法において、

(f)透明基板の上に透明電極層を形成する工程と、

(g)前記透明電極層の上に有機発光層を形成する工程と、

(h)前記有機発光層の上に、導電性金属のナノコロイダル粒子と溶媒とを有する電極用インクを塗布し、前記溶媒を蒸発させて前記導電性金属の層である補助電極層を形成する工程と、

(i)前記補助電極層の上に、バインダー樹脂と導電性フィラーとを有する上部電極層を形成する工程と、

(j)前記(h)の工程の前に、発光機能領域を囲むバンクを形成する工程を有し、前記有機発光層を、前記発光機能領域に形成する

ことを特徴とする発光装置の製造方法。

【請求項3】

前記補助電極層を形成する導電性金属は、銀である請求項1または2記載の発光装置の製造方法。

【請求項4】

前記電極用液体に、アルカリ金属の化合物、アルカリ土類金属の化合物、アルカリ金属塩、アルカリ土類金属塩の少なくとも一部が含まれている請求項3記載の発光装置の製造方法。

【請求項5】

前記補助電極層は、銀の100重量部に対して、アルカリ金属の化合物、アルカリ土類金属の化合物、アルカリ金属塩、アルカリ土類金属塩の少なくとも一部が0.01〜3.0重量部含まれている請求項3または4記載の発光装置の製造方法。

【請求項6】

前記電極用インクを滴下して液体膜を形成し、加熱処理で溶媒を蒸発させて補助電極層を形成する請求項1ないし5のいずれかに記載の発光装置の製造方法。

【請求項7】

有機発光層は、有機材料インクを滴下して液体膜を形成した後に、加熱処理して形成する請求項1ないし6のいずれかに記載の発光装置の製造方法。

【請求項8】

バインダー樹脂と導電性フィラーとを有する前記電極層を、印刷法で形成する請求項1ないし7のいずれかに記載の発光装置の製造方法。

【請求項9】

前記バンク部材を、印刷法で形成する請求項1ないし8のいずれかに記載の発光装置の製造方法。

【請求項10】

前記透明電極層を、有機透明電極材料で形成する請求項1ないし9のいずれかに記載の発光装置の製造方法。

【請求項11】

前記有機透明電極材料の下方に、より低抵抗な無機透明電極をパターニングした構造を有する請求項10に記載の発光装置の製造方法。

【請求項12】

全ての層を、空気中常気圧下で形成する請求項1ないし11のいずれかに記載の発光装置の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−149578(P2007−149578A)

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願番号】特願2005−345043(P2005−345043)

【出願日】平成17年11月30日(2005.11.30)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願日】平成17年11月30日(2005.11.30)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]