発光装置の製造方法

【課題】視野角による色むらを抑制しつつ、材料費及び製造費を廉価にする発光装置の製造方法を提供すること。

【解決手段】ケースの凹部の底面に発光素子を搭載する。次に、ケースの頂面に発光素子の搭載部分に対応する開口部を設けたマスクを配置し、揮発性溶媒に蛍光体粒子を分散させた混合液をスクリーン印刷して発光素子の周辺に混合液を供給する。その後、混合液の揮発性溶媒を加熱して揮発させる。スクリーン印刷を用いて発光素子の搭載部分に混合液を塗布するため、混合液の一括塗布が可能となり、製造費が廉価となる。また、蛍光体粒子と混合した揮発性溶媒を揮発させることにより、蛍光体が発光素子に密に接するため、蛍光体粒子の供給量を少なくしても、十分な波長変換率を得ることができ、材料費が廉価となる。

【解決手段】ケースの凹部の底面に発光素子を搭載する。次に、ケースの頂面に発光素子の搭載部分に対応する開口部を設けたマスクを配置し、揮発性溶媒に蛍光体粒子を分散させた混合液をスクリーン印刷して発光素子の周辺に混合液を供給する。その後、混合液の揮発性溶媒を加熱して揮発させる。スクリーン印刷を用いて発光素子の搭載部分に混合液を塗布するため、混合液の一括塗布が可能となり、製造費が廉価となる。また、蛍光体粒子と混合した揮発性溶媒を揮発させることにより、蛍光体が発光素子に密に接するため、蛍光体粒子の供給量を少なくしても、十分な波長変換率を得ることができ、材料費が廉価となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光素子と、発光素子からの発光光により励起されて波長変換光を発する蛍光体とを用い、発光光と波長変換光との混合光により、白色光を得る発光装置の製造方法に関するものである。

【背景技術】

【0002】

所謂、白色LEDランプは、LEDチップと、LEDチップの発光光により励起されて、LEDチップの発光光より長波長側の波長変換光に変換する蛍光体粒子を用い、これらの混合光により、白色光を得るものである。一般的に、白色LEDランプは、LEDチップを封止する封止材中に蛍光体粒子を含有させることが多い。

【0003】

このようなLEDランプでは、主に下記の2種類の方法のいずれかにより封止材中に蛍光体粒子を含有させる。

【0004】

1種類目の方法は、図1(a)に示すように、ケース1の凹部にアエロジル等のチキソ性付与剤を含有させた未硬化の封止材6に蛍光体粒子5を均一に混合させて供給した後、硬化させて、封止材6中に蛍光体粒子を均一分散させる方法である(例えば、特許文献1参照。)。

【0005】

2種類目の方法は、図1(b)に示すように、ケース1の凹部に未硬化の封止材6に蛍光体粒子5を均一に混合させて供給し、封止材6が未硬化の状態又は硬化中に粘度が低下した状態において、蛍光体粒子5をLEDチップ2の周辺に沈降させた後、封止材6を硬化させる方法である(例えば、特許文献2参照。)。

【0006】

1種類目の方法では、LEDチップ2からの発光光が蛍光体粒子5に至るまでに封止材6によりある程度吸収されるため、LEDチップ2から発光された当初の光強度で蛍光体粒子5を励起することができない。そのため、十分な波長変換率を得るためには、封止材6中の蛍光体粒子5の含有量を多くする必要が生じ、材料費が割高になってしまう。

また、LEDチップ2から封止材6の外部に至るまでの光路長が視野角により異なるため、蛍光体粒子5での波長変換確率が異なることに起因して、視野角による色むらが発生していた。

【0007】

一方、2種類目の方法では、LEDチップ2の近傍に蛍光体粒子5が配置されるため、LEDチップ2からの発光光の封止材6での吸収を小さく、強い光強度で蛍光体粒子5が励起される。そのため、封止材6中の蛍光体粒子5の含有量が少なくても、十分な波長変換率が得ることができ、材料費を廉価にすることができる。

しかしながら、蛍光体粒子6を完全に沈降させることは困難であるため、視野角による色むらは依然として発生する。また、蛍光体粒子6の沈降に時間を要するため、製造費が割高になってしまう。更に、複数種の蛍光体粒子6を組み合わせて使用する際、異なる蛍光体粒子6間において比重及び粒径が異なるため、沈降速度も異なる。そのため、蛍光体粒子6の沈降形態の制御が困難であり、色度の制御も困難となる。

【0008】

蛍光体粒子を沈降させる方法における上記の問題を解決するために、揮発性溶媒に蛍光体粒子を混合させた混合液を作成し、LEDチップの搭載部の周辺にディスペンス又はスプレーコートにより混合液を塗布した後、揮発性溶媒を揮発させて蛍光体粒子を配置させる方法が提案されている(例えば、特許文献3〜6参照。)。

【0009】

この方法によれば、蛍光体粒子がLEDチップに接して均一に塗布されるため、色むらの改善を図れるとともに、蛍光体の沈降時間が省略できるため、製造費を削減することができる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特表平11−500584号公報

【特許文献2】特開平11−040858号公報

【特許文献3】特開2005−277127号公報

【特許文献4】特開2003−115614号公報

【特許文献5】特開2004−088013号公報

【特許文献6】特開2009−076649号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、ディスペンスやスプレーコートによる塗布では、個々のLEDチップに対して混合液の塗布を行わなければならない。従って、混合液の塗布に時間を要するため、依然として、製造費の削減は十分ではない。

【0012】

本発明は、上記の従来技術の課題を鑑みてなされたものであり、視野角による色むらを抑制しつつ、材料費及び製造費を廉価にする発光装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記の課題を解決すべく、本発明は、以下の構成の発光装置の製造方法を提供する。

即ち、ケースに設けられた凹部の底部に発光素子を搭載する素子搭載工程と、前記ケースの頂面に前記発光素子の搭載部分に対応する開口部を設けたマスクを配置するマスク配置工程と、前記マスクを用いて、揮発性溶媒に蛍光体粒子を分散させた混合液をスクリーン印刷し、前記凹部内の前記発光素子の搭載部周辺に前記混合液を塗布する塗布する混合液塗布工程と、前記混合液の前記揮発性溶媒を加熱して揮発させる溶媒揮発工程とを有することを特徴とする発光装置の製造方法である。

【発明の効果】

【0014】

本発明の発光装置の製造方法は、スクリーン印刷を用いて発光素子の搭載部分に混合液を塗布するため、混合液の一括塗布が可能となり、製造費が廉価となる。また、蛍光体粒子と混合した揮発性溶媒を揮発させることにより、蛍光体が発光素子に密に接するため、蛍光体粒子の供給量を少なくしても、十分な波長変換率を得ることができ、材料費が廉価となる。

尚、一般的にスクリーン印刷は、被印刷対象にマスクを全体的に密着させた状態でスキージの移動により、印刷物を塗布させることができる。本発明においては、ケースに凹部が形成されているため、マスクは全体的には密着した状態ではないが、ケースの頂面によりマスクが支持されるため、混合液を発光素子の周辺に塗布することができる。

【図面の簡単な説明】

【0015】

【図1】図1(a),(b)は、従来のLEDランプを示す断面図であり、図1(a)は、蛍光体粒子を封止材中に分散させたLEDランプを示す断面図であり、図1(b)は、蛍光体を封止材中において沈降させたLEDランプを示す断面図である。

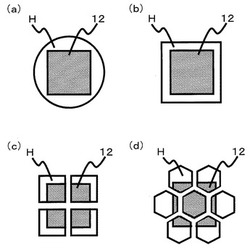

【図2】図2(a)〜(d)は、本発明の実施の形態に用いるマスクの開口部の形状を示す上面図であり、図2(a)は、単一の円形の開口部を示す上面図であり、図2(b)は、単一の四角形の開口部を示す上面図であり、図2(c)は、複数の四角形を格子状に配置した開口部を示す上面図であり、図2(d)は、複数の六角形をハニカム状に配置した開口部を示す上面図である。

【図3】図3(a)〜(c)は、本発明の実施の形態のLEDランプの製造方法を示す断面図であり、図3(a)は、ケース材形成工程を示す断面図であり、図3(b)は、LEDチップ搭載工程を示す断面図であり、図3(c)は、マスク配置工程を示す断面図である。

【図4】図4(a)〜(d)は、本発明の実施の形態のLEDランプの製造方法を示す断面図であり、図4(a)は、混合液塗布工程を示す断面図であり、図4(b)は、溶媒揮発工程を示す断面図であり、図4(c)は、封止工程を示す断面図であり、図4(d)は、個片化工程を示す断面図である。

【発明を実施するための形態】

【0016】

まず、本発明の実施の形態のLEDランプの製造方法に用いる各構成要素について説明する。

【0017】

(LEDチップ)

本発明の実施の形態に用いるLEDチップとしては、紫色光(ピーク波長:380nm〜450nm)又は青色光(ピーク波長:450nm〜495nm)を発するLEDチップであれば特に限定されない。

【0018】

例えば、III族窒化物系化合物半導体(Al1−X−YInXGaYN、0≦X≦1,0≦Y≦1,0≦X+Y≦1)を用いたLEDチップを用いることができる。

【0019】

III族窒化物系化合物半導体からなるLEDチップは、サファイアからなる成長基板上に、バッファ層,n型層,発光層,p型層を有する半導体積層体を成長基板側からこの順に成長させ、所望の領域にn型層とコンタクトを取るためにp型層側からn型層が露出するまでエッチングし、p型層及びn型層の各々にコンタクト電極を形成した片面電極型の形態をとる。

【0020】

半導体積層体は、例えば、有機金属化学成長法(Metal Organic Chemical Vapor Deposition:MOCVD),分子線エピタキシー法(Molecular Beam Epitaxy:MBE),ハライド気相エピタキシー法(Halide Vapor Phase Epitaxy:HVPE)等によって形成される。

【0021】

本発明の実施の形態に用いるLEDチップとしては、p型層とのコンタクト電極として、Ag合金,Ag/Al等の反射性電極を用い、主として、成長基板側を光取出し面とするLEDチップ(所謂、フリップチップ型LEDチップ)、又は、p型層のコンタクト電極として、ITO(Indium Tin Oxide),IZO(Indium Zinc Oxide),ICO(Indium Cerium Oxide)等の透明導電性酸化物を用い、主として、半導体積層体側を光取出し面とするLEDチップ(所謂、フェイスアップ型LEDチップ)が挙げられる。

【0022】

また、上記の通り、成長基板上に半導体積層体を成長させた後、半導体積層体側に、Si,GaAs,Cu,CuW等からなる導電性基板を貼付けた後、成長基板をレーザー照射により除去し、導電性基板の裏面及び成長基板を除去して露出したn型層の各々に電極を形成して得られる両面電極型LEDチップ(所謂、LLO(Laser Lift Off)型チップ)を用いることもできる。

【0023】

(ケース)

本発明の実施の形態に用いるケースとしては、光出射側の面である頂面に対して内側面及び底面を有する凹部を形成したものであれば特に限定されない。

【0024】

例えば、リードフレームと一括成形した樹脂ケースを用いることができる。この場合、樹脂ケースは、熱可塑性樹脂であるポリフタルアミド樹脂,液晶ポリマー樹脂を用いて射出成形により金型に応じて凹部を形成してもよいし、熱硬化性樹脂であるエポキシ樹脂,変性エポキシ樹脂,シリコーン樹脂,変性シリコーン樹脂を用いてトランスファー成形により金型に応じて凹部を形成してもよい。

【0025】

また、グリーンシートの積層体を焼結させて形成したセラミックスケースを用いることができる。この場合、パンチングにより開口部を設けたグリーンシートと配線パターンとなる金属粒子を表裏面に配置した平板状のグリーンシートとの積層体を焼結させることにより、凹部を形成する。グリーンシートの主成分としては、Al2O3粉末,AlN粉末が挙げられる。

【0026】

更に、金属ベース基板を用いることができる。この場合、凹部は、エンドミル,圧延,プレス,エッチングのいずれか若しくはこれらの組み合わせにより形成する。

【0027】

上記のように、単一材料からなるケースだけではなく、頂面及び側面(以下、リフレクタと表記する。)と底部(以下、マウントと表記する。)とを別部材で形成した後、リフレクタとマウントを接着した複合材料からなるケースを用いてもよい。

【0028】

例えば、リフレクタの材料としては、Al合金、Fe合金等の金属や、ポリフタルアミド樹脂,液晶ポリマー等の熱可塑性樹脂や、エポキシ樹脂,変性エポキシ樹脂,シリコーン樹脂,変性シリコーン樹脂等の熱硬化性樹脂が挙げられる。一方、マウントの材料として、表裏面に配線パターンが形成されたアルミナ基板,窒化アルミニウム等のセラミック基板や、ガラスエポキシ基板や、樹脂混合リードフレームや、金属ベース基板が挙げられる。

【0029】

ケース,リフレクタ,マウントに樹脂を用いる場合は、反射性を向上させるために、樹脂にTiO2,BaSO4,Al2O3,ZnO,BN等の白色顔料を含有させることが好ましい。この内、廉価で、耐候性,化学的安定性に優れたTiO2を用いることが好ましい。

【0030】

また、リフレクタの内側面の表面には、Al,Ag,Cr,Pd等から選択される一以上の金属又はその合金からなる反射形成することが好ましい。この内、廉価で、化学的安定性に優れたAl,Al合金を用いることが好ましい。

【0031】

(蛍光体)

本発明の実施の形態に用いる蛍光体粒子としては、種々の選択が可能である。

【0032】

例えば、紫色LEDチップと併用する場合、演色性の観点から、青色蛍光体粒子及び黄色蛍光体粒子と組み合わせて用いるか、青色蛍光体粒子,黄色蛍光体粒子及び赤色蛍光体粒子と組み合わせて用いるか、青色蛍光体粒子,緑色蛍光体粒子及び赤色蛍光体粒子と組み合わせて用いることが好ましい。

【0033】

また、青色LEDチップと併用する場合、上記と同様の観点から、黄色蛍光体粒子と組み合わせて用いるか、黄色蛍光体粒子及び赤色蛍光体粒子と組み合わせて用いるか、緑色蛍光体粒子及び赤色蛍光体粒子と組み合わせて用いることが好ましい。

【0034】

更に、複数種のLEDチップと併用する場合、例えば、青色LEDチップ及び緑色LEDチップと併用する場合、赤色蛍光体と組み合わせることが好ましいし、青色LEDチップ及び赤色LEDチップと併用する場合、緑色蛍光体粒子又は黄色蛍光体粒子と組み合わせることが好ましい。

【0035】

蛍光体の平均粒径は、マスクの開口部からの抜けを考慮すると、1μm〜30μmが好ましい。

【0036】

青色蛍光体粒子(ピーク波長:450nm〜495nm)としては、例えば、以下の蛍光材料が挙げられる。

(Ba,Sr)MgAl10O17:Eu2+

(Ba,Ca,Mg)5(PO4)3Cl:Eu2+

(Ca,Sr,Ba)2SiS4:Ce3+

(Ca,Sr,Ba)10(PO4)・Cl2:Eu2+

【0037】

緑色蛍光体粒子(ピーク波長:495nm〜570nm)としては、例えば、以下の蛍光材料が挙げられる。

Si6−zAlzOzN8−z:Eu2+(但し、0<z≦4.2)

(Ca,Sr,Ba)Si2O2N2:Eu2+

Y3(Al,Ga)5O12:Ce3+

(Sr,Ba)2SiO4:Eu2+(但し、Srの係数<Baの係数)

(Sr,Ba)3SiO5:Eu2+(但し、Srの係数<Baの係数)

(Ca,Sr,Ba)Ga2S4:Eu2+

【0038】

黄色蛍光体粒子(ピーク波長:570nm〜590nm)としては、例えば、以下の蛍光材料が挙げられる。

Y3Al5O12:Ce3+

(Sr,Ba)2SiO4:Eu2+(但し、Srの係数>Baの係数)

(Sr,Ba)3SiO5:Eu2+(但し、Srの係数>Baの係数)

(Ca,Mg)x(Si,Al)12(O,N)16:Eu2+(但し、0<x≦2)

【0039】

赤色光変換蛍光体(ピーク波長:590nm〜700nm)としては、例えば、以下の蛍光体が挙げられる。

(Ca,Sr,Ba)AlSiN3:Eu2+

(Ca,Sr,Ba)2Si5N8:Eu2+

(Y,Gd)3Al5O12:Ce3+

(Y,La)O3:Eu2+

(Ca,Sr)S:Eu2+

【0040】

複数種の蛍光体粒子を組み合わせて用いる場合、製造費の低減の観点からは、これらの蛍光体粒子を混合させた混合液として塗布し、揮発性溶媒を揮発させて単層構造とすることが好ましい。塗布を一括して行えるためである。一方、励起効率の観点からは、長波長側の波長変換光を発する蛍光体粒子から順に分けて混合した混合液として塗布し、揮発性溶媒を揮発させて積層構造とすることが好ましい。長波長の波長変換光を発する蛍光体粒子をLEDチップ側に配置することにより、これより上層に配置された短波長の波長変換光を発する蛍光体粒子が長波長の波長変換光を発する蛍光体粒子の波長変換光により再励起されないためである。

【0041】

(揮発性溶媒)

本発明の実施の形態に用いる揮発性溶媒としては、アルコール系溶媒が挙げられる。

アルコール系溶媒の中でも、室温で蒸発しににくく、沸点が比較的低いテルピネオール(沸点:220℃)を用いることが好ましい。

【0042】

(混合液)

本発明の実施の形態に混合液は、上記の揮発性溶媒に上記の蛍光体粒子を混合させた混合液である。その他、溶融シリカ,結晶質シリカ,ガラス等の透明粒子を含有させて、LEDチップからの発光光をある程度透過させるようにしてもよい。透明粒子を含有させる場合、封止材との屈折率差を生じさせて、LEDチップからの発光光と蛍光体粒子からの波長変換光と封止材内において、積極的に混合させることが好ましい。透明粒子の平均粒径は、マスクの開口部からの抜けを考慮すると、1μm〜30μmが好ましい。

【0043】

混合液は、スクリーン印刷による塗布を容易に行うために、粘度が10Pa・s〜300Pa・sとなるように揮発性溶媒とこれに混合させる粒子との比率を調整することが好ましい。

【0044】

(マスク)

本発明の実施の形態に用いるマスクとしては、ステンレス鋼板材にエッチングにより開口部を形成するエッチングメタルマスク,ステンレス鋼板材にレーザー加工により開口部を形成するレーザーメタルマスク,電鋳法により開口部を設けたNi板材を形成するアディティブメタルマスクが挙げられる。この中でも、開口部の微細化が容易なアディティブメタルマスクを用いることが好ましい。

【0045】

開口部Hは、図2(a)〜図2(d)に示すように、LEDチップ12の周辺部にまで蛍光体粒子を配置するために、LEDチップ12の外形より大きな範囲に混合液を塗布可能な形状とすることが好ましい。例えば、1個のLEDチップ12に対して、図2(a),(b)に示すように、単一の円形や四角形の開口部Hを対応させてもよいし、図2(c),(d)に示すように、格子状に配置された複数の四角形やハニカム状に配置された六角形の開口部Hを組み合わせて対応させてもよい。複数の開口部Hを設けた方が、混合液の塗布の均一性がより確保できる。

【0046】

(封止材)

本発明の実施の形態に用いる封止材としては、エポキシ樹脂、変性エポキシ樹脂、シリコーン樹脂、変性シリコーン樹脂、フッ素樹脂、ゾルゲルガラス、低融点ガラスが挙げられる。

これらの中でも、耐熱性、耐光性に優れ、LEDチップの封止を容易に行えるシリコーン樹脂又は変性シリコーン樹脂を用いることが好ましい。

【0047】

次に、上記の構成要素を用いて発光装置を製造する方法について、添付の図面を参照して説明する。

【0048】

(ケース形成工程)

図3(a)に示すように、凹部を複数有するケース集合体11aを形成する。ケース集合体11aの各凹部の底面にはリードフレーム又は配線パターン等の導体(図示せず。)が露出しており、凹部の底面に対応するケース集合体16bの各裏面から外部と電気的にできるようになっている。

【0049】

(LEDチップ搭載工程)

図3(b)に示すように、ケース集合体11aの各凹部の底面にLEDチップ12を搭載する。LEDチップ12がフェイスアップ型LEDチップの場合、ワイヤを介して凹部底面の導体と電気的に接続させる。LEDチップ12がフリップチップ型LEDチップの場合、金属バンプ又はハンダを介して凹部底面の導体と電気的に接続させる。LEDチップ12がLLO型チップの場合は、裏面の電極はハンダを介して、上面の電極はワイヤを介して導体と電気的に接続させる。

【0050】

(マスク配置工程)

図3(c)に示すように、ケース集合体11aの頂面に接するように各凹部に対応した開口部Hを有するメタルマスクMを配置する。

【0051】

(混合液塗布工程)

図4(a)に示すように、メタルマスクMの表面に揮発性溶媒に蛍光体粒子を混合させた混合液14を配置し、スキージSをメタルマスクMの表面に沿って移動させることにより、メタルマスクの開口部HよりLEDチップ12の周辺部に混合液が塗布される。

【0052】

(溶媒揮発工程)

図4(b)に示すように、LEDチップ12の周辺部に塗布された混合液の揮発性溶媒を加熱することにより揮発させて、蛍光体粒子15のみをLEDチップに接した状態にする。揮発性溶媒は、沸点以下の温度で揮発させることが好ましい。突沸により、蛍光体粒子15がLEDチップ12周辺に均一に配置されない可能性があるからである。

【0053】

(封止工程)

図4(c)に示すように、ディスペンサDにより、ケース集合体11aの各凹部に未硬化の封止材16aを供給した後、硬化させてLEDチップを封止材16bにより封止する。

【0054】

(個片化工程)

図4(d)に示すように、ケース集合体16aを個々のケース16b毎に分割して、複数のLEDランプを得る。ケース集合体16aがセラミックからなる単一材料である場合は、スナッピングより分割する。ケース集合体16aが樹脂からなる単一材料の場合や、複合材料の場合は、ダイシングにより分割する。

【0055】

本実施の形態のLEDランプの製造方法によれば、スクリーン印刷を用いて発光素子の搭載部分に混合液を塗布するため、混合液の一括塗布が可能となり、製造費が廉価となる。また、蛍光体粒子と混合した揮発性溶媒を揮発させることにより、蛍光体がLEDチップに密に接するため、蛍光体粒子の供給量を少なくしても、十分な波長変換率を得ることができ、材料費が廉価となる。

【産業上の利用可能性】

【0056】

本発明の製造方法により得られる発光装置は、上面発光型LEDランプ(所謂、トップビュー型LEDランプ),側面発光型LEDランプ(所謂、サイドビュー型LEDランプ)、チップオンボード(Chip On Board)型LEDモジュール(所謂、COB型モジュール)等に適用され、照明や液晶ディスプレイのバックライト等の各種光源に採用することができる。

【0057】

この発明は、上記の発明の実施の形態の説明に何ら限定されるものではない。特許請求の範囲を逸脱せず、当業者が容易に想到できる範囲において種々の変形態様もこの発明に含まれる。

【符号の説明】

【0058】

1 ケース

2 LEDチップ(発光素子)

5 蛍光体粒子

6 封止材

11a ケース集合体

11b ケース

12 LEDチップ(発光素子)

14 混合液

15 蛍光体粒子

16 封止材

M メタルマスク

H 開口部

S スキージ

D ディスペンサ

【技術分野】

【0001】

本発明は、発光素子と、発光素子からの発光光により励起されて波長変換光を発する蛍光体とを用い、発光光と波長変換光との混合光により、白色光を得る発光装置の製造方法に関するものである。

【背景技術】

【0002】

所謂、白色LEDランプは、LEDチップと、LEDチップの発光光により励起されて、LEDチップの発光光より長波長側の波長変換光に変換する蛍光体粒子を用い、これらの混合光により、白色光を得るものである。一般的に、白色LEDランプは、LEDチップを封止する封止材中に蛍光体粒子を含有させることが多い。

【0003】

このようなLEDランプでは、主に下記の2種類の方法のいずれかにより封止材中に蛍光体粒子を含有させる。

【0004】

1種類目の方法は、図1(a)に示すように、ケース1の凹部にアエロジル等のチキソ性付与剤を含有させた未硬化の封止材6に蛍光体粒子5を均一に混合させて供給した後、硬化させて、封止材6中に蛍光体粒子を均一分散させる方法である(例えば、特許文献1参照。)。

【0005】

2種類目の方法は、図1(b)に示すように、ケース1の凹部に未硬化の封止材6に蛍光体粒子5を均一に混合させて供給し、封止材6が未硬化の状態又は硬化中に粘度が低下した状態において、蛍光体粒子5をLEDチップ2の周辺に沈降させた後、封止材6を硬化させる方法である(例えば、特許文献2参照。)。

【0006】

1種類目の方法では、LEDチップ2からの発光光が蛍光体粒子5に至るまでに封止材6によりある程度吸収されるため、LEDチップ2から発光された当初の光強度で蛍光体粒子5を励起することができない。そのため、十分な波長変換率を得るためには、封止材6中の蛍光体粒子5の含有量を多くする必要が生じ、材料費が割高になってしまう。

また、LEDチップ2から封止材6の外部に至るまでの光路長が視野角により異なるため、蛍光体粒子5での波長変換確率が異なることに起因して、視野角による色むらが発生していた。

【0007】

一方、2種類目の方法では、LEDチップ2の近傍に蛍光体粒子5が配置されるため、LEDチップ2からの発光光の封止材6での吸収を小さく、強い光強度で蛍光体粒子5が励起される。そのため、封止材6中の蛍光体粒子5の含有量が少なくても、十分な波長変換率が得ることができ、材料費を廉価にすることができる。

しかしながら、蛍光体粒子6を完全に沈降させることは困難であるため、視野角による色むらは依然として発生する。また、蛍光体粒子6の沈降に時間を要するため、製造費が割高になってしまう。更に、複数種の蛍光体粒子6を組み合わせて使用する際、異なる蛍光体粒子6間において比重及び粒径が異なるため、沈降速度も異なる。そのため、蛍光体粒子6の沈降形態の制御が困難であり、色度の制御も困難となる。

【0008】

蛍光体粒子を沈降させる方法における上記の問題を解決するために、揮発性溶媒に蛍光体粒子を混合させた混合液を作成し、LEDチップの搭載部の周辺にディスペンス又はスプレーコートにより混合液を塗布した後、揮発性溶媒を揮発させて蛍光体粒子を配置させる方法が提案されている(例えば、特許文献3〜6参照。)。

【0009】

この方法によれば、蛍光体粒子がLEDチップに接して均一に塗布されるため、色むらの改善を図れるとともに、蛍光体の沈降時間が省略できるため、製造費を削減することができる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特表平11−500584号公報

【特許文献2】特開平11−040858号公報

【特許文献3】特開2005−277127号公報

【特許文献4】特開2003−115614号公報

【特許文献5】特開2004−088013号公報

【特許文献6】特開2009−076649号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、ディスペンスやスプレーコートによる塗布では、個々のLEDチップに対して混合液の塗布を行わなければならない。従って、混合液の塗布に時間を要するため、依然として、製造費の削減は十分ではない。

【0012】

本発明は、上記の従来技術の課題を鑑みてなされたものであり、視野角による色むらを抑制しつつ、材料費及び製造費を廉価にする発光装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記の課題を解決すべく、本発明は、以下の構成の発光装置の製造方法を提供する。

即ち、ケースに設けられた凹部の底部に発光素子を搭載する素子搭載工程と、前記ケースの頂面に前記発光素子の搭載部分に対応する開口部を設けたマスクを配置するマスク配置工程と、前記マスクを用いて、揮発性溶媒に蛍光体粒子を分散させた混合液をスクリーン印刷し、前記凹部内の前記発光素子の搭載部周辺に前記混合液を塗布する塗布する混合液塗布工程と、前記混合液の前記揮発性溶媒を加熱して揮発させる溶媒揮発工程とを有することを特徴とする発光装置の製造方法である。

【発明の効果】

【0014】

本発明の発光装置の製造方法は、スクリーン印刷を用いて発光素子の搭載部分に混合液を塗布するため、混合液の一括塗布が可能となり、製造費が廉価となる。また、蛍光体粒子と混合した揮発性溶媒を揮発させることにより、蛍光体が発光素子に密に接するため、蛍光体粒子の供給量を少なくしても、十分な波長変換率を得ることができ、材料費が廉価となる。

尚、一般的にスクリーン印刷は、被印刷対象にマスクを全体的に密着させた状態でスキージの移動により、印刷物を塗布させることができる。本発明においては、ケースに凹部が形成されているため、マスクは全体的には密着した状態ではないが、ケースの頂面によりマスクが支持されるため、混合液を発光素子の周辺に塗布することができる。

【図面の簡単な説明】

【0015】

【図1】図1(a),(b)は、従来のLEDランプを示す断面図であり、図1(a)は、蛍光体粒子を封止材中に分散させたLEDランプを示す断面図であり、図1(b)は、蛍光体を封止材中において沈降させたLEDランプを示す断面図である。

【図2】図2(a)〜(d)は、本発明の実施の形態に用いるマスクの開口部の形状を示す上面図であり、図2(a)は、単一の円形の開口部を示す上面図であり、図2(b)は、単一の四角形の開口部を示す上面図であり、図2(c)は、複数の四角形を格子状に配置した開口部を示す上面図であり、図2(d)は、複数の六角形をハニカム状に配置した開口部を示す上面図である。

【図3】図3(a)〜(c)は、本発明の実施の形態のLEDランプの製造方法を示す断面図であり、図3(a)は、ケース材形成工程を示す断面図であり、図3(b)は、LEDチップ搭載工程を示す断面図であり、図3(c)は、マスク配置工程を示す断面図である。

【図4】図4(a)〜(d)は、本発明の実施の形態のLEDランプの製造方法を示す断面図であり、図4(a)は、混合液塗布工程を示す断面図であり、図4(b)は、溶媒揮発工程を示す断面図であり、図4(c)は、封止工程を示す断面図であり、図4(d)は、個片化工程を示す断面図である。

【発明を実施するための形態】

【0016】

まず、本発明の実施の形態のLEDランプの製造方法に用いる各構成要素について説明する。

【0017】

(LEDチップ)

本発明の実施の形態に用いるLEDチップとしては、紫色光(ピーク波長:380nm〜450nm)又は青色光(ピーク波長:450nm〜495nm)を発するLEDチップであれば特に限定されない。

【0018】

例えば、III族窒化物系化合物半導体(Al1−X−YInXGaYN、0≦X≦1,0≦Y≦1,0≦X+Y≦1)を用いたLEDチップを用いることができる。

【0019】

III族窒化物系化合物半導体からなるLEDチップは、サファイアからなる成長基板上に、バッファ層,n型層,発光層,p型層を有する半導体積層体を成長基板側からこの順に成長させ、所望の領域にn型層とコンタクトを取るためにp型層側からn型層が露出するまでエッチングし、p型層及びn型層の各々にコンタクト電極を形成した片面電極型の形態をとる。

【0020】

半導体積層体は、例えば、有機金属化学成長法(Metal Organic Chemical Vapor Deposition:MOCVD),分子線エピタキシー法(Molecular Beam Epitaxy:MBE),ハライド気相エピタキシー法(Halide Vapor Phase Epitaxy:HVPE)等によって形成される。

【0021】

本発明の実施の形態に用いるLEDチップとしては、p型層とのコンタクト電極として、Ag合金,Ag/Al等の反射性電極を用い、主として、成長基板側を光取出し面とするLEDチップ(所謂、フリップチップ型LEDチップ)、又は、p型層のコンタクト電極として、ITO(Indium Tin Oxide),IZO(Indium Zinc Oxide),ICO(Indium Cerium Oxide)等の透明導電性酸化物を用い、主として、半導体積層体側を光取出し面とするLEDチップ(所謂、フェイスアップ型LEDチップ)が挙げられる。

【0022】

また、上記の通り、成長基板上に半導体積層体を成長させた後、半導体積層体側に、Si,GaAs,Cu,CuW等からなる導電性基板を貼付けた後、成長基板をレーザー照射により除去し、導電性基板の裏面及び成長基板を除去して露出したn型層の各々に電極を形成して得られる両面電極型LEDチップ(所謂、LLO(Laser Lift Off)型チップ)を用いることもできる。

【0023】

(ケース)

本発明の実施の形態に用いるケースとしては、光出射側の面である頂面に対して内側面及び底面を有する凹部を形成したものであれば特に限定されない。

【0024】

例えば、リードフレームと一括成形した樹脂ケースを用いることができる。この場合、樹脂ケースは、熱可塑性樹脂であるポリフタルアミド樹脂,液晶ポリマー樹脂を用いて射出成形により金型に応じて凹部を形成してもよいし、熱硬化性樹脂であるエポキシ樹脂,変性エポキシ樹脂,シリコーン樹脂,変性シリコーン樹脂を用いてトランスファー成形により金型に応じて凹部を形成してもよい。

【0025】

また、グリーンシートの積層体を焼結させて形成したセラミックスケースを用いることができる。この場合、パンチングにより開口部を設けたグリーンシートと配線パターンとなる金属粒子を表裏面に配置した平板状のグリーンシートとの積層体を焼結させることにより、凹部を形成する。グリーンシートの主成分としては、Al2O3粉末,AlN粉末が挙げられる。

【0026】

更に、金属ベース基板を用いることができる。この場合、凹部は、エンドミル,圧延,プレス,エッチングのいずれか若しくはこれらの組み合わせにより形成する。

【0027】

上記のように、単一材料からなるケースだけではなく、頂面及び側面(以下、リフレクタと表記する。)と底部(以下、マウントと表記する。)とを別部材で形成した後、リフレクタとマウントを接着した複合材料からなるケースを用いてもよい。

【0028】

例えば、リフレクタの材料としては、Al合金、Fe合金等の金属や、ポリフタルアミド樹脂,液晶ポリマー等の熱可塑性樹脂や、エポキシ樹脂,変性エポキシ樹脂,シリコーン樹脂,変性シリコーン樹脂等の熱硬化性樹脂が挙げられる。一方、マウントの材料として、表裏面に配線パターンが形成されたアルミナ基板,窒化アルミニウム等のセラミック基板や、ガラスエポキシ基板や、樹脂混合リードフレームや、金属ベース基板が挙げられる。

【0029】

ケース,リフレクタ,マウントに樹脂を用いる場合は、反射性を向上させるために、樹脂にTiO2,BaSO4,Al2O3,ZnO,BN等の白色顔料を含有させることが好ましい。この内、廉価で、耐候性,化学的安定性に優れたTiO2を用いることが好ましい。

【0030】

また、リフレクタの内側面の表面には、Al,Ag,Cr,Pd等から選択される一以上の金属又はその合金からなる反射形成することが好ましい。この内、廉価で、化学的安定性に優れたAl,Al合金を用いることが好ましい。

【0031】

(蛍光体)

本発明の実施の形態に用いる蛍光体粒子としては、種々の選択が可能である。

【0032】

例えば、紫色LEDチップと併用する場合、演色性の観点から、青色蛍光体粒子及び黄色蛍光体粒子と組み合わせて用いるか、青色蛍光体粒子,黄色蛍光体粒子及び赤色蛍光体粒子と組み合わせて用いるか、青色蛍光体粒子,緑色蛍光体粒子及び赤色蛍光体粒子と組み合わせて用いることが好ましい。

【0033】

また、青色LEDチップと併用する場合、上記と同様の観点から、黄色蛍光体粒子と組み合わせて用いるか、黄色蛍光体粒子及び赤色蛍光体粒子と組み合わせて用いるか、緑色蛍光体粒子及び赤色蛍光体粒子と組み合わせて用いることが好ましい。

【0034】

更に、複数種のLEDチップと併用する場合、例えば、青色LEDチップ及び緑色LEDチップと併用する場合、赤色蛍光体と組み合わせることが好ましいし、青色LEDチップ及び赤色LEDチップと併用する場合、緑色蛍光体粒子又は黄色蛍光体粒子と組み合わせることが好ましい。

【0035】

蛍光体の平均粒径は、マスクの開口部からの抜けを考慮すると、1μm〜30μmが好ましい。

【0036】

青色蛍光体粒子(ピーク波長:450nm〜495nm)としては、例えば、以下の蛍光材料が挙げられる。

(Ba,Sr)MgAl10O17:Eu2+

(Ba,Ca,Mg)5(PO4)3Cl:Eu2+

(Ca,Sr,Ba)2SiS4:Ce3+

(Ca,Sr,Ba)10(PO4)・Cl2:Eu2+

【0037】

緑色蛍光体粒子(ピーク波長:495nm〜570nm)としては、例えば、以下の蛍光材料が挙げられる。

Si6−zAlzOzN8−z:Eu2+(但し、0<z≦4.2)

(Ca,Sr,Ba)Si2O2N2:Eu2+

Y3(Al,Ga)5O12:Ce3+

(Sr,Ba)2SiO4:Eu2+(但し、Srの係数<Baの係数)

(Sr,Ba)3SiO5:Eu2+(但し、Srの係数<Baの係数)

(Ca,Sr,Ba)Ga2S4:Eu2+

【0038】

黄色蛍光体粒子(ピーク波長:570nm〜590nm)としては、例えば、以下の蛍光材料が挙げられる。

Y3Al5O12:Ce3+

(Sr,Ba)2SiO4:Eu2+(但し、Srの係数>Baの係数)

(Sr,Ba)3SiO5:Eu2+(但し、Srの係数>Baの係数)

(Ca,Mg)x(Si,Al)12(O,N)16:Eu2+(但し、0<x≦2)

【0039】

赤色光変換蛍光体(ピーク波長:590nm〜700nm)としては、例えば、以下の蛍光体が挙げられる。

(Ca,Sr,Ba)AlSiN3:Eu2+

(Ca,Sr,Ba)2Si5N8:Eu2+

(Y,Gd)3Al5O12:Ce3+

(Y,La)O3:Eu2+

(Ca,Sr)S:Eu2+

【0040】

複数種の蛍光体粒子を組み合わせて用いる場合、製造費の低減の観点からは、これらの蛍光体粒子を混合させた混合液として塗布し、揮発性溶媒を揮発させて単層構造とすることが好ましい。塗布を一括して行えるためである。一方、励起効率の観点からは、長波長側の波長変換光を発する蛍光体粒子から順に分けて混合した混合液として塗布し、揮発性溶媒を揮発させて積層構造とすることが好ましい。長波長の波長変換光を発する蛍光体粒子をLEDチップ側に配置することにより、これより上層に配置された短波長の波長変換光を発する蛍光体粒子が長波長の波長変換光を発する蛍光体粒子の波長変換光により再励起されないためである。

【0041】

(揮発性溶媒)

本発明の実施の形態に用いる揮発性溶媒としては、アルコール系溶媒が挙げられる。

アルコール系溶媒の中でも、室温で蒸発しににくく、沸点が比較的低いテルピネオール(沸点:220℃)を用いることが好ましい。

【0042】

(混合液)

本発明の実施の形態に混合液は、上記の揮発性溶媒に上記の蛍光体粒子を混合させた混合液である。その他、溶融シリカ,結晶質シリカ,ガラス等の透明粒子を含有させて、LEDチップからの発光光をある程度透過させるようにしてもよい。透明粒子を含有させる場合、封止材との屈折率差を生じさせて、LEDチップからの発光光と蛍光体粒子からの波長変換光と封止材内において、積極的に混合させることが好ましい。透明粒子の平均粒径は、マスクの開口部からの抜けを考慮すると、1μm〜30μmが好ましい。

【0043】

混合液は、スクリーン印刷による塗布を容易に行うために、粘度が10Pa・s〜300Pa・sとなるように揮発性溶媒とこれに混合させる粒子との比率を調整することが好ましい。

【0044】

(マスク)

本発明の実施の形態に用いるマスクとしては、ステンレス鋼板材にエッチングにより開口部を形成するエッチングメタルマスク,ステンレス鋼板材にレーザー加工により開口部を形成するレーザーメタルマスク,電鋳法により開口部を設けたNi板材を形成するアディティブメタルマスクが挙げられる。この中でも、開口部の微細化が容易なアディティブメタルマスクを用いることが好ましい。

【0045】

開口部Hは、図2(a)〜図2(d)に示すように、LEDチップ12の周辺部にまで蛍光体粒子を配置するために、LEDチップ12の外形より大きな範囲に混合液を塗布可能な形状とすることが好ましい。例えば、1個のLEDチップ12に対して、図2(a),(b)に示すように、単一の円形や四角形の開口部Hを対応させてもよいし、図2(c),(d)に示すように、格子状に配置された複数の四角形やハニカム状に配置された六角形の開口部Hを組み合わせて対応させてもよい。複数の開口部Hを設けた方が、混合液の塗布の均一性がより確保できる。

【0046】

(封止材)

本発明の実施の形態に用いる封止材としては、エポキシ樹脂、変性エポキシ樹脂、シリコーン樹脂、変性シリコーン樹脂、フッ素樹脂、ゾルゲルガラス、低融点ガラスが挙げられる。

これらの中でも、耐熱性、耐光性に優れ、LEDチップの封止を容易に行えるシリコーン樹脂又は変性シリコーン樹脂を用いることが好ましい。

【0047】

次に、上記の構成要素を用いて発光装置を製造する方法について、添付の図面を参照して説明する。

【0048】

(ケース形成工程)

図3(a)に示すように、凹部を複数有するケース集合体11aを形成する。ケース集合体11aの各凹部の底面にはリードフレーム又は配線パターン等の導体(図示せず。)が露出しており、凹部の底面に対応するケース集合体16bの各裏面から外部と電気的にできるようになっている。

【0049】

(LEDチップ搭載工程)

図3(b)に示すように、ケース集合体11aの各凹部の底面にLEDチップ12を搭載する。LEDチップ12がフェイスアップ型LEDチップの場合、ワイヤを介して凹部底面の導体と電気的に接続させる。LEDチップ12がフリップチップ型LEDチップの場合、金属バンプ又はハンダを介して凹部底面の導体と電気的に接続させる。LEDチップ12がLLO型チップの場合は、裏面の電極はハンダを介して、上面の電極はワイヤを介して導体と電気的に接続させる。

【0050】

(マスク配置工程)

図3(c)に示すように、ケース集合体11aの頂面に接するように各凹部に対応した開口部Hを有するメタルマスクMを配置する。

【0051】

(混合液塗布工程)

図4(a)に示すように、メタルマスクMの表面に揮発性溶媒に蛍光体粒子を混合させた混合液14を配置し、スキージSをメタルマスクMの表面に沿って移動させることにより、メタルマスクの開口部HよりLEDチップ12の周辺部に混合液が塗布される。

【0052】

(溶媒揮発工程)

図4(b)に示すように、LEDチップ12の周辺部に塗布された混合液の揮発性溶媒を加熱することにより揮発させて、蛍光体粒子15のみをLEDチップに接した状態にする。揮発性溶媒は、沸点以下の温度で揮発させることが好ましい。突沸により、蛍光体粒子15がLEDチップ12周辺に均一に配置されない可能性があるからである。

【0053】

(封止工程)

図4(c)に示すように、ディスペンサDにより、ケース集合体11aの各凹部に未硬化の封止材16aを供給した後、硬化させてLEDチップを封止材16bにより封止する。

【0054】

(個片化工程)

図4(d)に示すように、ケース集合体16aを個々のケース16b毎に分割して、複数のLEDランプを得る。ケース集合体16aがセラミックからなる単一材料である場合は、スナッピングより分割する。ケース集合体16aが樹脂からなる単一材料の場合や、複合材料の場合は、ダイシングにより分割する。

【0055】

本実施の形態のLEDランプの製造方法によれば、スクリーン印刷を用いて発光素子の搭載部分に混合液を塗布するため、混合液の一括塗布が可能となり、製造費が廉価となる。また、蛍光体粒子と混合した揮発性溶媒を揮発させることにより、蛍光体がLEDチップに密に接するため、蛍光体粒子の供給量を少なくしても、十分な波長変換率を得ることができ、材料費が廉価となる。

【産業上の利用可能性】

【0056】

本発明の製造方法により得られる発光装置は、上面発光型LEDランプ(所謂、トップビュー型LEDランプ),側面発光型LEDランプ(所謂、サイドビュー型LEDランプ)、チップオンボード(Chip On Board)型LEDモジュール(所謂、COB型モジュール)等に適用され、照明や液晶ディスプレイのバックライト等の各種光源に採用することができる。

【0057】

この発明は、上記の発明の実施の形態の説明に何ら限定されるものではない。特許請求の範囲を逸脱せず、当業者が容易に想到できる範囲において種々の変形態様もこの発明に含まれる。

【符号の説明】

【0058】

1 ケース

2 LEDチップ(発光素子)

5 蛍光体粒子

6 封止材

11a ケース集合体

11b ケース

12 LEDチップ(発光素子)

14 混合液

15 蛍光体粒子

16 封止材

M メタルマスク

H 開口部

S スキージ

D ディスペンサ

【特許請求の範囲】

【請求項1】

ケースに設けられた凹部の底部に発光素子を搭載する素子搭載工程と、

前記ケースの頂面に前記発光素子の搭載部分に対応する開口部を設けたマスクを配置するマスク配置工程と、

前記マスクを用いて、揮発性溶媒に蛍光体粒子を分散させた混合液をスクリーン印刷し、前記凹部内の前記発光素子の搭載部周辺に前記混合液を塗布する塗布する混合液塗布工程と、

前記混合液の前記揮発性溶媒を加熱して揮発させる溶媒揮発工程と

を有することを特徴とする発光装置の製造方法。

【請求項2】

前記溶媒揮発工程の後、前記凹部内に未硬化の封止材を供給して硬化させて前記発光素子を封止する封止工程を更に有する請求項1に記載の発光装置の製造方法。

【請求項3】

前記溶媒揮発工程において、前記揮発性溶媒の沸点を超えない温度で該揮発性溶媒を揮発させることを特徴とする請求項2に記載の発光装置の製造方法。

【請求項4】

前記混合液は、透明粒子を更に有することを特徴とする請求項1乃至請求項3のいずれか一項に記載の発光装置の製造方法。

【請求項5】

前記揮発性溶媒は、アルコール系溶媒であることを特徴とする請求項1乃至請求項4のいずれか一項に記載の発光装置の製造方法。

【請求項1】

ケースに設けられた凹部の底部に発光素子を搭載する素子搭載工程と、

前記ケースの頂面に前記発光素子の搭載部分に対応する開口部を設けたマスクを配置するマスク配置工程と、

前記マスクを用いて、揮発性溶媒に蛍光体粒子を分散させた混合液をスクリーン印刷し、前記凹部内の前記発光素子の搭載部周辺に前記混合液を塗布する塗布する混合液塗布工程と、

前記混合液の前記揮発性溶媒を加熱して揮発させる溶媒揮発工程と

を有することを特徴とする発光装置の製造方法。

【請求項2】

前記溶媒揮発工程の後、前記凹部内に未硬化の封止材を供給して硬化させて前記発光素子を封止する封止工程を更に有する請求項1に記載の発光装置の製造方法。

【請求項3】

前記溶媒揮発工程において、前記揮発性溶媒の沸点を超えない温度で該揮発性溶媒を揮発させることを特徴とする請求項2に記載の発光装置の製造方法。

【請求項4】

前記混合液は、透明粒子を更に有することを特徴とする請求項1乃至請求項3のいずれか一項に記載の発光装置の製造方法。

【請求項5】

前記揮発性溶媒は、アルコール系溶媒であることを特徴とする請求項1乃至請求項4のいずれか一項に記載の発光装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−26590(P2013−26590A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−162847(P2011−162847)

【出願日】平成23年7月26日(2011.7.26)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月26日(2011.7.26)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

[ Back to top ]