発光装置及びその製造方法

【課題】色調ムラを低減化し、演色性を向上させた発光装置及びその製造方法を提供する。

【解決手段】発光装置1が、発光素子5と、前記発光素子5からの光を吸収し、波長変換して発光する蛍光体20を含有する蛍光体層10と、を有するように構成する。また、前記蛍光体層10を、前記蛍光体20の平均粒径よりも薄く塗布された接着剤21に前記蛍光体20を配置した構成にすると共に、前記蛍光体層10の厚さを前記蛍光体20の平均粒径の5倍以下の厚さとし、前記蛍光体層10中の前記蛍光体20の占有率が50%以上であるようにする。また、前記接着剤21に配置する前記蛍光体20の粒径を調整しておく。

【解決手段】発光装置1が、発光素子5と、前記発光素子5からの光を吸収し、波長変換して発光する蛍光体20を含有する蛍光体層10と、を有するように構成する。また、前記蛍光体層10を、前記蛍光体20の平均粒径よりも薄く塗布された接着剤21に前記蛍光体20を配置した構成にすると共に、前記蛍光体層10の厚さを前記蛍光体20の平均粒径の5倍以下の厚さとし、前記蛍光体層10中の前記蛍光体20の占有率が50%以上であるようにする。また、前記接着剤21に配置する前記蛍光体20の粒径を調整しておく。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば照明用光源、液晶のバックライト光源等に用いられる、色調ムラが低減された白色光を発する発光装置及びその製造方法に関する。

【背景技術】

【0002】

近年において、紫外線光又は青色光を発する発光素子と、この発光素子からの光を吸収し、波長変換して長波長の光を発光する蛍光体とを組み合わせることにより、広い発光波長幅を有する白色光を発する発光装置が開発されてきた。このような発光装置は、例えば照明用光源、液晶のバックライト光源等の用途に用いられるため、発光装置から発する光の色調ムラを小さくし、演色性を向上させることは非常に重要である。

【0003】

特許文献1には、スプレー又はディスペンサーを用いて蛍光体含有の塗布液を発光素子上に吹付けることで、蛍光体を発光素子上に均一に分散させた蛍光体層を形成する発光装置技術が開示されている。上記特許文献1では、この蛍光体層に照射された発光素子からの光を均等に波長変換させ、色調ムラを低減させている。

【0004】

特許文献2には、発光素子上に接着剤(として用いた厚みを有するエポキシ樹脂)を塗布し、発光素子及びその付属物の凹凸を緩衝させる接着剤層を形成した後に、この接着剤層の上から蛍光体を吹付けて厚さが一定の蛍光体層を形成することで、蛍光体の均一化を図り、色調ムラを低減させた発光装置技術が開示されている。

【0005】

特許文献3には、発光素子上に異なる波長変換を行う2種類以上の蛍光体が透明樹脂内に分散した層を配置し、発光素子からの光及び各蛍光体が波長変換した光を混色させることで演色性を向上させた発光装置技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−115614号公報

【特許文献2】特開平11−31845号公報

【特許文献3】特開2001−127346号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に記載の発光装置技術では、蛍光体を含有する塗布液を発光素子上に塗布することにより一度に形成される蛍光体層の厚さが例えば約20μm以上であり、一般的な蛍光体の平均粒径よりも大きくなっている。このため、塗布液が硬化するまでの間に蛍光体が塗布液内で沈降し、蛍光体層内での蛍光体の分布が不均一になってしまう。また、蛍光体を塗布液に分散させて用いているため、発光素子上に塗布した塗布液が液体特有の表面張力の影響により蛍光体層の厚みにムラが生じ、この点でも蛍光体の分布が不均一になってしまう。このように蛍光体が不均一に分布してしまうため、発光素子からの光は、各発光方向についての波長変換量が不均等になり、発光装置が発する光に色調ムラが発生し、演色性が低下してしまう。

【0008】

また、上記特許文献2に記載の発光装置技術では、発光素子上に設けた接着剤層上にこの接着剤が硬化する前にガスを用いて蛍光体を塗布しているため、接着剤がガス圧により変形し、接着剤層の厚さにムラが生じてしまう。特に、この接着剤層は、発光素子及びその付属物の凹凸を緩衝させるように所定の厚さ以上に形成されているためにその厚さにムラが生じ易い。このため、接着剤層の上に形成される蛍光体層の形状にもムラが生じ、含有される蛍光体が不均一になってしまうので、発光装置が発する光には色調ムラが発生し、演色性が低下してしまう。

【0009】

さらに、上記特許文献3に記載の発光装置技術では、蛍光体を樹脂層内に分散させて用いており、特許文献1の場合と同様に、蛍光体が塗布液内で沈降して樹脂層内で不均一になってしまうので、発光装置が発する光に色調ムラが発生して演色性が低下してしまう。

【0010】

本発明は上記課題に鑑みてなされたものであり、色調ムラを低減化し、演色性を向上させた発光装置及びその製造方法を提供することをその目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明によれば、発光素子と、前記発光素子からの光を吸収し、波長変換して特定の色を発光する蛍光体を含有する蛍光体層と、を有する発光装置であって、前記蛍光体層における最大厚さ及び最小厚さの差が前記蛍光体の平均粒径の2倍以下であり、前記蛍光体層は、蛍光体構成層が複数積層された構成であり、前記蛍光体構成層は、前記蛍光体の平均粒径以下の厚さの接着剤と、前記蛍光体とからなり、且つ前記蛍光体層中の前記蛍光体の占有率が50%以上であることを特徴とする、発光装置が提供される。

【0012】

上記発光装置において、前記蛍光体層の厚さは、前記蛍光体の平均粒径の5倍以下であってもよい。

【0013】

上記発光装置において、含有する蛍光体が異なる複数の蛍光体層を有していてもよい。

【0014】

上記発光装置において、前記複数の蛍光体層が含有する蛍光体は平均粒径が異なっていてもよい。

【0015】

上記発光装置において、前記蛍光体層は前記発光素子の発光面上に直接的に配置されており、前記蛍光体層の周囲に粒径が10μm以下の蛍光体が混合された樹脂からなる層が形成されていてもよい。

【0016】

上記発光装置において、前記蛍光体層は前記発光素子の発光面上に透明樹脂からなる中間層を介して配置されていてもよい。

【0017】

また、別の観点からの本発明によれば、発光素子と、前記発光素子からの光を吸収し、波長変換して特定の色を発光する蛍光体を含有する蛍光体層とを備えた発光装置の製造方法であって、最大厚さ及び最小厚さの差が前記蛍光体の平均粒径の2倍以下であり、且つ含有する前記蛍光体の占有率が50%以上である前記蛍光体層が、前記発光素子の発光面を覆うように、前記発光素子の発光面上に直接又は中間層を介して形成され、前記蛍光体層は、複数層の蛍光体構成層からなり、前記蛍光体構成層は、前記発光素子の発光面上に、直接または中間層を介して、接着剤を塗布し、塗布された接着剤に前記蛍光体を固着させることにより形成されることを特徴とする、発光装置の製造方法が提供される。

【0018】

上記発光装置の製造方法において、前記蛍光体層の厚さを前記蛍光体の平均粒径の5倍以下に形成してもよい。

【0019】

上記発光装置の製造方法において、前記蛍光体構成層を形成する際には、被積層面上に前記接着剤を前記蛍光体の平均粒径よりも薄く塗布し、前記塗布された接着剤に前記蛍光体を固着して蛍光体構成層を形成する形成工程を行い、前記蛍光体層について所望の色温度が得られるまで前記蛍光体構成層を積層してもよい。

【0020】

上記発光装置の製造方法において、前記接着剤を塗布する際には、塗布面上をヒータで加熱した状態で行ってもよい。

【0021】

上記発光装置の製造方法において、前記複数層の蛍光体構成層を積層する場合、前記接着剤の塗布と、前記蛍光体の固着と、前記接着剤の仮硬化と、色温度の測定とその測定結果の検証と、を繰り返すことにより、所望の色温度を得ることとしてもよい。

【0022】

上記発光装置の製造方法において、含有する蛍光体が異なる複数の蛍光体層を有していてもよい。

【0023】

上記発光装置の製造方法において、前記複数の蛍光体層が含有する蛍光体は平均粒径が異なっていてもよい。

【0024】

上記発光装置の製造方法において、前記蛍光体層は前記発光素子の発光面を覆うように直接形成され、前記蛍光体層の周囲に粒径が10μm以下の蛍光体が混合された樹脂からなる層を形成してもよい。

【0025】

上記発光装置の製造方法において、前記蛍光体層は前記発光素子の発光面上に透明樹脂からなる中間層を介して形成されていてもよい。

【発明の効果】

【0026】

本発明によれば、蛍光体構成層内における蛍光体の沈降を抑制することができ、蛍光体層内における蛍光体の分布を均一化することができる。これにより、色調ムラを低減化し、演色性を向上させた光を発する発光装置及びその製造方法を提供することが可能になる。

【図面の簡単な説明】

【0027】

【図1】本発明の第1の実施の形態に係る発光装置1の全体構成図である。

【図2】図1に示す発光装置1が有する発光素子5を拡大して示した拡大図である。

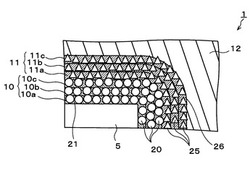

【図3】図2に示す発光素子5上に形成された蛍光体層10及び蛍光体層11を拡大して示した拡大図である。

【図4】本発明の実施の形態に係る製造方法の手順を示す全体フロー図である。

【図5】図4のステップ3の手順を説明するフロー図である。

【図6】図5のステップ11において、接着剤21を発光素子5上に塗布する際の手順を示す説明図である。

【図7】図5のステップ11において、接着剤21を発光素子5上に塗布した後の状態を示す手順を示す説明図である。

【図8】塗布した接着剤21に蛍光体20を吹付ける際の一例として、圧縮ガスを用いた場合の手順を示す説明図である。

【図9】発光装置の色調ムラを測定する色調ムラ測定装置70の構成図である。

【図10】蛍光体構成層10aの上に蛍光体構成層10bを積層する手順を示す説明図である。

【図11】蛍光体構成層10aの上に蛍光体構成層10bを積層する手順を示す説明図である。

【図12】蛍光体構成層10aの上に蛍光体構成層10bを積層する手順を示す説明図である。

【図13】塗布した接着剤21に蛍光体20を配置する際の一例として、静電吸着を用いた場合の手順を示す説明図である。

【図14】本発明の第2の実施形態に係る発光装置1を示す構成図である。

【図15】本発明の第3の実施形態に係る発光装置1を示す構成図である。

【図16】本発明の第4の実施形態に係る発光装置1を示す構成図である。

【図17】本発明の第5の実施形態に係る発光装置1を示す構成図である。

【図18】図2に示す発光装置1の輝度比及び相関色温度の測定結果を示す図である。

【図19】図18の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示した図である。

【図20】図14に示す発光装置1の輝度比及び相関色温度の測定結果を示す図である。

【図21】図20の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示した図である。

【図22】図15に示す発光装置1の輝度比及び相関色温度の測定結果を示す図である。

【図23】図22の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示した図である。

【図24】図16に示す発光装置1の輝度比及び相関色温度の測定結果を示す図である。

【図25】図24の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示した図である。

【図26】図27に示す比較例1である従来公知の発光装置100の輝度比及び相関色温度の測定結果を示す図である。

【図27】比較例1である従来公知の発光装置100の構成図である。

【図28】図26の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示した図である。

【図29】図30に示す比較例2である従来公知の発光装置100の相関色温度の測定結果を示す図である。

【図30】比較例2である従来公知の発光装置100の構成図である。

【図31】図29の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示した図である。

【発明を実施するための形態】

【0028】

以下、図面を参照しながら、本発明の好適な実施形態について説明をする。なお、本明細書及び図面において、実質的に同一の機能構成を有する要素については、同一の符号を付することにより重複説明を省略する。

【0029】

図1は、本発明の第1の実施の形態に係る発光装置1の全体構成図である。図2は、図1に示す発光装置1が有する発光素子5を拡大して示した拡大図である。図3は、図2に示す発光素子5上に形成された蛍光体層10及び蛍光体層11を拡大して示した拡大図である。

【0030】

図1に示すように、本発明の実施の形態に係る発光装置1は、例えば平板形状の基板2上に青色光を発するLEDを発光素子5として載置した構成を有する。基板2上には、発光素子5の周囲を取囲むように環状配置された側壁3が設けられている。基板2には、外部電源(図示せず)から電力が供給される外部電極6が設けられており、この外部電極6は、導電線ワイヤ7によって発光素子5に接続されている。

【0031】

図1及び図2に示すように、発光素子5上には、その発光面である上面及び側面を覆うように、2種類の蛍光体層10、11が各々例えば20μm以上、50μm以下の厚さで順に設けられている。なお、用語「発光面」は、発光装置1の周囲に光を発する光源となる発光素子5の光出射面を意味し、図1に示す発光素子5の場合には、発光素子5が基板2上に配置されているため、底面を除く上面及び側面が発光面となる。また、蛍光層10等を用いて発光素子5の「発光面を覆う」という表現は、発光素子5の発光面上に蛍光体層10等を直接的に配置して覆う場合と、発光素子5の発光面上に直接接触させずに例えば中間層や空間等を介して覆う場合の両方の意味で用いられている。

【0032】

環状配置された側壁3と基板2とで形成される凹部内には、例えば透明樹脂等の封止部材12が蛍光体層10、11の上から充填されて発光素子5が封止されている。図3に示すように、蛍光体層10は、発光素子5上に3つの蛍光体構成層10a〜10cを下から順に積層させた構成を有する。また、蛍光体層11は、蛍光体層10(即ち、蛍光体構成層10c)上に3つの蛍光体構成層11a〜11cを下から順に積層させた構成を有する。このとき、蛍光体層10の最大厚さ及び最小厚さの差が、蛍光体層10に含有されている蛍光体20の平均粒径の2倍以下になるように設定されている。同様に、蛍光体11の最大厚さ及び最小厚さの差が、蛍光体11に含有されている蛍光体25の平均粒径の2倍以下になるように設定されている。なお、本明細書中においては、蛍光体20、25の平均粒径を測定する際には、発光装置1の蛍光体層を切断し、その切断面を走査電子顕微鏡(SEM)により撮影して得られたSEM写真から蛍光体20、25の1粒子の径の最長値を測定し、そのうち、粒子径の最長値が1μm以上となる粒子の平均値を出すことによって算出している。

【0033】

蛍光体構成層10aは、平均粒径が例えば7μmの蛍光体20を、この蛍光体20の平均粒径よりも薄い例えば5μmの厚さに塗布した接着剤21により固着されて形成されている。蛍光体構成層10a中の蛍光体20の占有率は60%以上になるように設定されている。ここで、用語「占有率」について説明する。本明細書中で用いられる用語「占有率」とは、発光装置1の蛍光体層又は蛍光体構成層を切断して得られる切断面全体の面積に対して、この切断面に含まれる蛍光体が占める面積の割合を意味している。なお、蛍光体層又は蛍光体構成層中における蛍光体の占有率を測定する場合についても、上述したように蛍光体の平均粒径測定する場合と同様に、発光装置1を切断した写真に基づいて算出している。このようにして算出した蛍光体層の占有率は、蛍光体層の全体積中に占める蛍光体の体積が占める割合(即ち、充填率)が高くなるにつれて向上する。

【0034】

蛍光体構成層10b、10cについても蛍光体構成層10aと同様に構成されている。各蛍光体構成層10a〜10cの中に含有される蛍光体20の充填率が高くなっている、即ち、各蛍光体構成層断面中で蛍光体が占める占有率はいずれも60%以上に設定されているため、蛍光体層10中の蛍光体20の占有率は60%以上になっている。また、蛍光体構成層11aは、蛍光体構成層10aと同様にして、蛍光体20とは別の種類の平均粒径が例えば10μmの蛍光体25を、この蛍光体25の平均粒径よりも薄い例えば5μmの厚さに塗布した接着剤26により固着されて形成されている。蛍光体構成層11b、11cについても蛍光体構成層11aと同様に構成されている。各蛍光体構成層11a〜11cの中に含有される蛍光体25の占有率がいずれも60%以上に設定されているため、蛍光体11中の蛍光体25の占有率は60%以上になっている。

【0035】

本実施の形態では、蛍光体20としては、発光素子5が発する青色光を吸収し、波長変換して赤色光を発する蛍光体が用いられており、蛍光体25としては、発光素子5が発する青色光を吸収し、波長変換して緑色光を発する蛍光体が用いられている。なお、このように2種類以上の蛍光体20、25を配置する際には、発光素子5のより近く(即ち、内側)の蛍光体層10に含有される蛍光体20が波長変換して発した光が、発光素子5のより遠く(即ち、外側)の蛍光体層11に含有される別の種類の蛍光体25によってさらに波長変換されてしまわないように、各蛍光体20、25を配置した構成にすることで色調の調整が容易となり、また発光効率の高い発光素子とすることができる。

【0036】

具体的に説明すると、例えば、本実施の形態では、発光素子5に対してより近くにある蛍光体層10に配置された蛍光体20が発する赤色光の波長は、発光素子5に対してより遠くにある蛍光体層11に配置された蛍光体25が緑色を発光するために吸収する波長領域(エネルギー領域)から外れているので、下層にある蛍光体20からの赤色光は、上層にある蛍光体25に吸収されて波長変換される恐れがない。このようにして、発光素子5のより近く(即ち、内側)により長い波長の光を発する蛍光体20を配置し、発光素子5のより遠く(即ち、外側)により短い波長の光を吸収する蛍光体25を配置することによって、2種類以上の蛍光体20、25によって複数回の波長変換が行われて、発光出力が減少することを防止できる。

【0037】

次に、以上のように構成された発光装置1を製造する本発明の実施の形態に係る製造方法を、図1〜図3を用いて説明する。図4は、本発明の実施の形態に係る製造方法の手順を示す全体フロー図である。

【0038】

図4に示すように、発光装置1の製造を開始する(ステップ0)にあたって、まず、基板2上に発光素子5を、例えば半田や導電ペーストを用いて配置する(ステップ1)。次に、例えば超音波接着及び圧着等の方法を用いて、導電線ワイヤ7を発光素子5及び外部電極6に接続する(ステップ2)。その後、発光素子5上の発光面を覆うように、蛍光体層10、11を含む各層を所定の順序で発光素子5上に形成する(ステップ3)。本実施の形態では、図1及び図2に示すように、発光素子5上に2つの異なる蛍光体層10、11が順に積層されて形成されている。蛍光体層10、11の形成が終了した後に、環状配置された側壁3と基板2とで形成される凹部内に、例えば透明樹脂等の封止部材12を蛍光体層11の上から充填し、発光素子5を蛍光体層10、11と共に封止する(ステップ4)。以上のステップ0〜ステップ4により、発光装置1の製造が完了する(ステップ5)。

【0039】

次に、上記ステップ3において、各層を形成する際に蛍光体層10、11を形成する場合の手順を詳細に説明する。本実施の形態では、発光素子5の発光面上に蛍光体層10、11を順に形成している。図5は、上記ステップ3において、蛍光体層10、11を形成する場合の手順を説明するフロー図である。以下では、発光素子5上に直接的に形成される蛍光体層10を例にして説明する。

【0040】

図3に示すように、蛍光体層10の形成が開始される(ステップ10)と、被積層面である発光素子5上に、例えばシリコン、エポキシ等の接着剤21が、例えばディスペンス、スプレー等の方法によって塗布される(ステップ11)。図6及び図7は、上記ステップ10において、接着剤21をディスペンス方法によって発光素子5上に塗布する際の手順を示す説明図である。

【0041】

接着剤21を塗布する際には、図6に示すように、発光素子5及び基板2の下側に配置されたヒータ30によって、接着剤21が塗布される発光素子5の発光面である上面及び側面が加熱される。ニードル形状の排出口31から排出された接着剤21は、このようにして加熱された発光面上において加熱され、その粘度が低下した状態になり、図7に示すように、表面張力の影響が低減化し、発光素子5の発光面上に均一の厚さで分布する。これにより、接着剤21が発光素子5の発光面上で盛り上がって不均一な厚さになってしまうことが防止できる。こうすることで、被積層面上に塗布する接着剤21の厚さは、後述のステップ12で接着剤21に吹付ける蛍光体20の平均粒径以下になる。

【0042】

上記ステップ11において、発光素子5の発光面上に塗布した接着剤21が粘着性を保っている状態で、塗布した接着剤21に蛍光体20を吹付け(ステップ12)、発光素子5の発光面上全体に蛍光体20を配置する。図8は、塗布した接着剤21に蛍光体20を吹付ける際の一例として、圧縮ガスを用いた場合の手順を示す説明図である。

【0043】

図8に示すように、発光素子5の発光面上に対向する上側の位置に、蛍光体20を吹付けるノズル35が配置されている。ノズル35には、吹付ける蛍光体20を供給するカートリッジ36が配管37を介して接続されている。また、ノズル35には、圧縮ガスとして例えば空気、窒素又はアルゴン等が貯留された貯留部40に配管41を介して接続されている。配管41には、貯留部40からの圧縮ガスの流量等を調整する圧力調整装置42及び開閉弁43が設けられている。これにより、カートリッジ36から供給される蛍光体20は、圧力調整装置42及び開閉弁43によって噴射量が調整された圧縮ガスによってノズル35から噴出し、発光素子5の発光面上に塗布された接着剤21に吹付けられるようになっている。

【0044】

本実施の形態では、ノズル35には篩(図示せず)が設けられており、このノズル35から粒径が所定値以下である蛍光体20だけが噴出できるようになっている。これにより、ノズル35から塗布された接着剤21に吹付けられる蛍光体20の粒径の調整が行われている。

【0045】

蛍光体20を配置した接着剤21を例えば200℃で1分加熱し、仮硬化させる(ステップ13)。上記ステップ11〜13の手順により、発光素子5の発光面上に蛍光体構成層10aが形成される。

【0046】

発光素子5の発光面上に形成された蛍光体構成層10aによって所望の発光が得られているか判定するために、発光装置1の色温度を測定する(ステップ14)。図9は、発光装置1の色温度を測定する方法の一例を示す、色調ムラ測定装置70の説明図である。図9に示すように、発光装置1と対向する位置には、光を検出する検出器46が配置されている。本実施の形態では、発光装置1と検出器46との距離は1.5mに設定されている。検出器46は光ファイバー47によって分光器48に接続されている。測定対象である発光装置1の外部電極6には、電源50の正負の電極から各々配線49が接続されて電力が供給され、発光装置1を発光させた状態で測定が行われる。

【0047】

色温度の測定は、測定対象である発光装置1を、図9に示す位置から同一鉛直平面(図9の紙面)内にて左右に回転させながら行う。図9に示すように、基板2の上面と垂直な方向に照射された光を測定可能である発光装置1の位置を角度90°とすると、発光装置1を右に90度回転させた場合の位置が0°になり、左に90度回転させた場合の位置が180°になる。なお、一般的には、発光装置の輝度は、0°の位置では小さく、0°から90°に近付くにつれて大きくなり、90°から180°に近付くにつれてまた小さくなっている。

【0048】

検出器46によって検出された光は、光ファイバー47から分光器48に送られるようになっている。分光器48では、検出器46が検出した光のスペクトル解析がされ、その解析結果により発光装置1の輝度及び相関色温度が測定される。

【0049】

上記ステップ14の測定結果により蛍光体層10が形成された発光装置1について、所望の発光が得られた場合(ステップ15のYes)には、蛍光体層10の形成が完了する(ステップ16)。一方、所望の発光が得られない場合(ステップ15のNo)には、上記ステップ11に戻り、上記ステップ11〜13を繰返し、新たな蛍光体構成層10bを積層する。図10〜図12は、新たな蛍光体構成層10bを積層する手順を示す説明図である。具体的に説明すると、発光素子5の発光面上に形成された図10に示す蛍光体構成層10aを被積層面として、図11に示すように、この蛍光体構成層10a上に接着剤21を塗布する。そして、図12に示すように、蛍光体構成層10a上に塗布した接着剤21上に蛍光体20を吹付けて配置し、その後、接着剤21を仮硬化させることによって、新たな蛍光体構成層10bを形成する。

【0050】

上記ステップ11〜13を繰返すことによって積層された蛍光体構成層10a、10bにより、発光装置1について所望の発光が得られているか判定するために、発光装置1の色温度を測定する(ステップ14)、測定結果により所望の発光が得られた場合(ステップ15のYes)には、蛍光体層10の形成が完了する(ステップ16)。これに対して、所望の発光が得られない場合(ステップ15のNo)には、上記ステップ11に戻り、上記ステップ11〜13を繰返す。以上のようにして、発光装置1に対して所望の発光が得られるまで、蛍光体構成層を形成する形成工程としての上記ステップ11〜15を繰返して蛍光体構成層10a、10b、・・・を積層し、蛍光体層10の形成を完了させる(ステップ16)。本実施の形態では、図3に示すように、3つの蛍光体構成層10a〜10cが積層された蛍光体層10を形成したことによって、蛍光体層10について所望の発光が得られている。このように蛍光体構成層10a〜10cを積層させることにより、蛍光体層10を非常に薄く形成することができ、蛍光体層10の最大厚さ及び最小厚さの差を蛍光体20の平均粒径の2倍以下とすることが可能になる。なお、蛍光体構成層(10a、10b、・・・)を積層させて形成する蛍光体層10の平均厚さは、含有する蛍光体20の平均粒径の5倍以下になるようにするのが好ましい。

【0051】

本実施の形態では、各蛍光体構成層(10a、10b、・・・)中における蛍光体20の占有率を全て60%以上に設定することによって、各蛍光体構成層(10a、10b、・・・)で構成される蛍光体層10中における蛍光体20の占有率を60%以上に設定している。なお、発光装置1の色温度を調整する場合には、発光素子5から最も遠くにあり、最後に形成する蛍光体構成層中における蛍光体20の占有率を50%以下に調整することにより、色温度の微調整が可能である。例えば、4層の蛍光体構成層10a〜10d(10dは図示せず)で形成される蛍光体層10の場合について説明すると、発光素子5のより近くに積層される3層の蛍光体構成層10a〜10c中における蛍光体20の占有率を60%以上に設定し、これら3層(10a〜10c)の上に最後に形成される蛍光体構成層10d中における蛍光体20の占有率を5%に設定することによって、色温度を100K単位で変化させることが可能になる。このとき、蛍光体層10中の蛍光体20の占有率は約50%となる。

【0052】

なお、上述の説明では、発光素子5の発光面上に積層されて形成される蛍光体層10の場合について説明したが、蛍光体層10を形成した後に、この蛍光体層10を被積層面として蛍光体層11を蛍光体層10上に積層して形成する場合にも同様の手順で形成される。また、本実施の形態では、蛍光体層11を形成する際に用いる接着剤26は、蛍光体層10を形成する際に用いる接着剤21と同一の接着剤を用いているが、異なる接着剤を用いてもよい。

【0053】

従来の方法において、含有する蛍光体の充填率の高い樹脂、即ち、占有率が50%以上の蛍光体層を作成可能となるように樹脂に蛍光体を混合すると、その蛍光体を混ぜた樹脂はべたついた砂状となるため、ニードルにまとわりついて、ディスペンサーから吐き出すことが困難であった。この場合、非常に多くの蛍光体の塊を塗ることになり、薄膜化は不可能で、数百μmの厚みとなっていた。またスタンプのように転写することも可能だが、蛍光体層の最大厚みと最小厚みの差は著しかった。

【0054】

しかし、以上の実施の形態によれば、蛍光体の充填率が高い、占有率が50%以上の蛍光体層が作成可能となり、蛍光体層を非常に薄く形成することができるようになる。具体的には、蛍光体層の厚みを平均粒径の5倍以下としても目的の色温度に設定にすることが可能となる。これにより、蛍光体層の最大厚さと最小厚さの差(厚さムラ)を小さく抑えることが可能となる。さらに、蛍光体層10内での蛍光体20の分布もより均一化することができる。特に、蛍光体層10における最大厚さ及び最小厚さの差を蛍光体20の平均粒径の2倍以下に抑えるとより効果的である。蛍光体層の厚さムラを抑え、分布を均一したことによって、発光素子5から蛍光体層10に照射された発光素子5からの光を、各発光方向で均等に波長変換させることができ、色調ムラを低減化し、演色性を向上させた光を発する発光装置1及びその製造方法を提供することが可能になる。

【0055】

また、蛍光体層10を、1層以上の蛍光体構成層10a〜10cを積層した構成にしたことによって、蛍光体層10内における蛍光体20の分布を、蛍光体20の平均粒径の厚さである蛍光体構成層単位で調整することができ、蛍光体層10内で蛍光体20の分布をより均一化することが可能になる。特に、各蛍光体構成層10a〜10cを、前記蛍光体の平均粒径以下の厚さの接着剤21に前記蛍光体20を配置した構成にしたことによって、各蛍光体構成層10a〜10cの厚さ方向において、蛍光体20が沈降しなくなり、蛍光体層10内での蛍光体20の分布が厚さ方向において従来よりも均一化され、蛍光体20の充填率を高くすることが可能になる。

【0056】

さらに、被積層面上に接着剤21を塗布する際に、接着剤21を加熱してその粘性度を低下させ、被積層面上に均一に分布させるようにしたことによって、蛍光体構成層10a〜10cの厚さをより均一化させることができ、蛍光体層10内での蛍光体20の分布をより均一化させることが可能になる。

【0057】

さらに、接着剤21を溶剤で希釈してその粘性度を低下させ、被積層面上に均一に分布させるようにしたことによって、蛍光体構成層10a〜10cの厚さをより均一化させることができ、蛍光体層10内での蛍光体20の分布をより均一化させることが可能になる。

【0058】

さらに、蛍光体層10を形成する際に、蛍光体層10を構成する蛍光体構成層10a〜10cを1層形成する度に、発光装置1の色温度を測定したことによって、発光装置1の蛍光体層10の色温度を目標値に調整することが可能となる。特に、蛍光体構成層の1層の蛍光体含有量を調整することで、色温度の微調整ができ、100K単位での色温度調整が可能となる。これにより、従来よりも所望する発光により近い発光をする蛍光体層10を備えた発光装置1を製造することが可能になる。

【0059】

さらに、蛍光体構成層10に含有する蛍光体20の粒径を調整し、例えば、所定の粒径以下になるようにしたことによって、大きい粒子が付着した箇所が厚みムラとして残ってしまう事態を防止することができ、蛍光体層20を構成する各蛍光体構成層10a〜10cをより均一の厚さに形成することができる。そのため、発光装置1の色温度の差の原因になっている蛍光体層の厚みムラも、蛍光体構成層を積層させた構造とすることで、含有する蛍光体の平均粒径の2倍以下と小さくすることが可能となり、色調ムラをより低減化し、且つ演色性を向上させることが可能になる。

【0060】

本発明の第1の他の実施形態として、蛍光体20を接着剤21が塗布された発光素子5の発光面に配置する際に、図13に示すように、静電吸着を利用して配置するようにしてもよい。図13では、基板2と、ノズル35に蛍光体20を供給するカートリッジ36とに、高電圧が印加可能な電源55の両極が接続されている。基板2とカートリッジ36間に印加される電圧パターンは、電源55に接続された電圧制御装置56によって制御されるようになっている。このような構成により、カートリッジ36内の蛍光体20を負に帯電させ、正に帯電した基板2側の接着剤21にノズル35を介して静電吸着させることができる。

【0061】

本発明の第2の実施形態として、図14に示すように、発光素子5の発光面を覆うように配置される蛍光体層の数が3層以上であってもよい。図14に示す場合には、発光素子5上に3種類の蛍光体層10、11、60が設けられている。蛍光体層60は、蛍光体層10、11と同様に形成されている。蛍光体層60には、例えば青色光を発する蛍光体101が含有されている。第2の実施形態では、紫外線光を発するLEDが発光素子5として用いられている。なお、本発明の第2の実施形態は、図2に示す本発明の第1の実施形態と同様の効果を有する。

【0062】

本発明の第3の実施形態として、図15に示すように、発光素子5の発光面を覆うように配置される蛍光体層が発光素子5の発光面上に直接的に配置されずに、例えば透明樹脂等の封止部材12で形成される中間層を介して配置されていてもよい。図15に示す場合には、中間層である封止部材12の上に2種類の蛍光体層10、11が設けられている。本発明の第3の実施形態は、図2に示す本発明の第1の実施形態と同様の効果を有する。

【0063】

本発明の第4の実施形態として、図16に示すように、図15に示す発光装置1と概ね同様に構成されているが、発光装置1の発光素子5として紫外線光を発する発光素子5が用いられ、且つ発光素子5上の中間層12を介して3層の蛍光体層10、11、60にしてもよい。図16に示す発光装置1の蛍光体層60は、蛍光体層10及び11と同様に構成されており、これらの蛍光体層10、11が各々含有する蛍光体20、25とは異なる蛍光体101が含有されている。本発明の第4の実施形態は、図2に示す本発明の第1の実施形態と同様の効果を有する。

【0064】

本発明の第5の実施形態として、図17に示すように、発光素子5の発光面上に直接的に配置された蛍光体層10を、従来公知の樹脂に分散された厚い蛍光体層と併用してもよい。図17に示す場合には、蛍光体層10の周囲の樹脂12に蛍光体25が混合されて従来公知の厚い蛍光体層61が形成されている。このとき、樹脂12が含有する蛍光体25を、粒径が10μm以下の微粒子、もしくは、極微量とすることで、蛍光体25の沈降による影響が極めて小さくなり、本発明の第5の実施形態は、図2に示す本発明の第1の実施形態と同様の効果を有する。

【0065】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例又は修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0066】

上述した実施形態においては、青色光又は紫外線光を発するLEDを発光素子5として用いる場合について説明したが、発光素子5としては、その他の光を発するLEDであってもよい。また、発光素子5としてLED以外を用いてもよい。

【0067】

上述した実施形態においては、蛍光体層10を構成する蛍光体構成層の数が2層又は3層である場合について説明したが、蛍光体層10を構成する蛍光体構成層の数は任意であってもよい。

【0068】

上述した実施形態においては、蛍光体層10に1種類の蛍光体20が含有されている場合について説明したが、蛍光体層10に2種類以上の蛍光体が含有されていてもよい。

【0069】

上述した実施形態においては、発光素子5の発光面上に形成される中間層が透明樹脂等の封止部材12である場合について説明したが、中間層は透明樹脂以外で形成されていてもよい。

【0070】

上述した実施形態においては、ヒータ30を用いて塗布する接着剤21を加熱し、粘度を低下させる場合について説明したが、ヒータ30以外の加熱装置を用いて、接着剤21を加熱して粘度を低下させるようにしてもよい。また、接着剤21を溶媒で薄めることによって、粘度を低下させてもよい。さらに、接着剤21を溶媒で薄めることと、加熱することとを同時に実施してもよい。

【0071】

上述した実施形態においては、ノズル35に設けた篩(図示せず)を用いて、塗布された接着剤21に配置する蛍光体20の粒径を調整する場合について説明したが、篩以外の方法が用いられてもよい。例えば、蛍光体20をボールミルによって粉砕、洗浄、分離、乾燥し、その後、シャトルに入れ、シャトル先端に取付けたノズルの内径を調整することによって、篩以外の手段によって、吹付ける蛍光体20の粒径を調整するようにしてもよい。

【実施例】

【0072】

本発明を実施例と比較例を用いて説明する。

【0073】

以下に示す実施例1〜4は、本発明の実施の形態に係る発光装置1の色調ムラを測定した結果であり、比較例1、2は、従来公知の発光装置100の色調ムラを測定した結果である。なお、色調ムラの測定は、図9に示す色調ムラ測定装置70を用いて測定対象である発光装置からの発光を検出器で検出し、スペクトル解析することにより行った。

【0074】

測定対象である発光装置が発する光の指向特性を示す「半値角(2θ(1/2))」は、分光器48で得られた輝度の解析結果から、以下のようにして算出した。

2θ(1/2)=|θ1−θ2|

ただし、最も大きな輝度の値を100%としたときの基準角度から0°の位置側に回転させたときに、輝度が50%になる角度をθ1とし、基準角度から180°の位置側に回転させたときに輝度が50%になる角度をθ2とする。

【0075】

測定対象である発光装置の色調ムラの度合いを示す「色温度差(ΔCCT)」は、分光器48で得られたスペクトル解析結果から、上記半値角(2θ(1/2))内で測定される色温度CCT(Correlated Color Temperature)の最大値と最小値の差として求めた。なお、単位はK(ケルビン)である。

【0076】

測定対象である発光装置が発する光の演色性については、JISで規定される基準光をどれだけ忠実に再現できているかという度合いを示す「平均演色評価数(Ra)」を分光器48で得られたスペクトル解析結果から算出した。

【0077】

<実施例1>

図18は、青色光を発する発光素子5上に直接的に2つの異なる蛍光体層10、11が積層された図2に示す発光装置1の輝度比及び相関色温度の値を、発光装置1の位置が0〜180°である場合について各々測定した測定結果を示している。実施例1では、蛍光体層10に含有される蛍光体20は赤色光を発し、蛍光体層11に含有される蛍光体25は緑色光を発する。蛍光体20の粒子径は、10μm以下、蛍光体25の粒子径は、13μm以下に調整されている。

【0078】

上記の試料の断面を観察したところ、蛍光体層10、蛍光体層11における蛍光体20、蛍光体25の占有率はともに60%以上であり、蛍光体層10、蛍光体層11の層厚は、それぞれの層に含有されている蛍光体20、蛍光体25の平均粒径の5倍以下であった。また、蛍光体層10、蛍光体層11のそれぞれの層の厚みムラ(最大厚み及び最小厚みの差)は、それぞれの層に含有されている蛍光体20、蛍光体25の平均粒径以下であった。なお、各蛍光体層10、11が含有する蛍光体20、25の平均粒径はそれぞれ、7μm、10μmであった。

【0079】

図19は、図18の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示したものである。図18及び図19に示すように、半値角(2θ(1/2))は、126°であり、色温度差はΔCCT=155Kであった。また、90°の位置における平均演色評価数Ra=92であった。

【0080】

<実施例2>

図20は、紫外線光を発する発光素子5上に直接的に3つの異なる蛍光体層10、11、60が積層された図14に示す発光装置1の輝度比及び相関色温度の値を、発光装置1の位置が0〜180°である場合について各々測定した測定結果を示している。実施例2では、蛍光体層10に含有される蛍光体20は赤色光を発し、蛍光体層11に含有される蛍光体25は緑色光を発し、且つ蛍光体層60に含有される蛍光体101は青色光を発する。蛍光体20の粒子径は、10μm以下、蛍光体25の粒子径は、13μm以下、蛍光体101の粒子径は、20μm以下に調整されている。

【0081】

上記の試料の断面を観察したところ、蛍光体層10、蛍光体層11、蛍光体層60における蛍光体20、蛍光体25、蛍光体101の占有率はすべて60%以上であり、蛍光体層10、蛍光体層11、蛍光体層60の層厚は、それぞれの層に含有されている蛍光体20、蛍光体25、蛍光体101の平均粒径の5倍以下であった。また、蛍光体層10、蛍光体層11、蛍光体層60のそれぞれの層の厚みムラ(最大厚み及び最小厚みの差)は、それぞれの層に含有されている蛍光体20、蛍光体25、蛍光体101の平均粒径以下であった。なお、各蛍光体層10、11、12が含有する蛍光体20、25、101の平均粒径はそれぞれ、7μm、10μm、18μmであった。

【0082】

図21は、図20の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示したものである。図20及び図21に示すように、半値角(2θ(1/2))は、115°であり、色温度差はΔCCT=33Kであった。また、90°の位置における平均演色評価数Ra=94であった。

【0083】

<実施例3>

図22は、青色光を発する発光素子5上に設けられた中間層12を介して2つの異なる蛍光体層10、11が積層された図15に示す発光装置1の輝度比及び相関色温度の値を、発光装置1の位置が0〜180°である場合について各々測定した測定結果を示している。実施例3では、蛍光体層10に含有される蛍光体20は赤色光を発し、蛍光体層11に含有される蛍光体25は緑色光を発する。蛍光体20の粒子径は、10μm以下、蛍光体25の粒子径は、13μm以下に調整されている。なお、各蛍光体層10、11が含有する蛍光体20、25の平均粒径はそれぞれ、7μm、10μmであった。

【0084】

上記の試料の断面を観察したところ、蛍光体層10、蛍光体層11における蛍光体20、蛍光体25の占有率はともに60%以上であり、蛍光体層10、蛍光体層11の層厚は、それぞれの層に含有されている蛍光体20、蛍光体25の平均粒径の5倍以下であった。また、蛍光体層10、蛍光体層11のそれぞれの層の厚みムラ(最大厚み及び最小厚みの差)は、それぞれの層に含有されている蛍光体20、蛍光体25の平均粒径の2倍以下であった。

【0085】

図23は、図22の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示したものである。図22及び図23に示すように、半値角(2θ(1/2))は、118°であり、色温度差はΔCCT=249Kであった。また、90°の位置における平均演色評価数Ra=92であった。

【0086】

<実施例4>

図24は、図15と概ね同様に構成されているが、紫外線光を発する発光素子5が用いられ、発光素子5上の中間層12を介して蛍光体層10、11、60の3層が設けられた図16に示す発光装置1の輝度比及び相関色温度の値を、発光装置1の位置が0〜180°である場合について各々測定した測定結果を示している。実施例4では、蛍光体層10に含有される蛍光体20は赤色光を発し、蛍光体層11に含有される蛍光体25は緑色光を発し、且つ蛍光体層60に含有される蛍光体101は青色光を発する。蛍光体20の粒子径は、10μm以下、蛍光体25の粒子径は、13μm以下、蛍光体101の粒子径は、20μm以下に調整されている。

【0087】

上記の試料の断面を観察したところ、蛍光体層10、蛍光体層11、蛍光体層60における蛍光体20、蛍光体25、蛍光体101の占有率はすべて60%以上であり、蛍光体層10、蛍光体層11、蛍光体層60の層厚は、それぞれの層に含有されている蛍光体20、蛍光体25、蛍光体101の平均粒径の5倍以下であった。また、蛍光体層10、蛍光体層11、蛍光体層60のそれぞれの層の厚みムラ(最大厚み及び最小厚みの差)は、それぞれの層に含有されている蛍光体20、蛍光体25、蛍光体101の平均粒径の2倍以下であった。なお、各蛍光体層10、11、12が含有する蛍光体20、25、101の平均粒径はそれぞれ、7μm、10μm、18μmであった。

【0088】

図25は、図24の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示したものである。図24及び図25に示すように、半値角(2θ(1/2))は、115°であり、色温度差はΔCCT=86Kであった。また、90°の位置における平均演色評価数Ra=92であった。

【0089】

<比較例1>

図26は、図27に示す従来公知の発光装置100の輝度比及び相関色温度の値を、発光装置100の位置が0〜180°である場合について各々測定した測定結果を示している。図28は、図26の測定結果を、横軸が発光装置100の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示したものである。図27に示す従来公知の発光装置100は、基板2上に配置された発光素子5の周囲に、赤色光を発する蛍光体20及び緑色光を発する蛍光体25を混合させた樹脂を厚く配置した構成を有する。発光素子5としては青色光を発する発光素子5が用いられている。

【0090】

樹脂内において蛍光体20、蛍光体25の占有率は合計5%と50%未満であり、蛍光体層の厚みムラ(最大厚み及び最小厚みの差)は含有する蛍光体20、25の平均粒径の2倍を超えていた。

【0091】

図26及び図28に示すように、半値角(2θ(1/2))は、122°であり、色温度差はΔCCT=580Kであった。また、90°の位置における平均演色評価数Ra=94であった。

【0092】

<比較例2>

図29は、図30に示す他の従来公知の発光装置100の輝度比及び相関色温度の値を、発光装置100の位置が0〜180°である場合について各々測定した測定結果を示している。図31は、図29の測定結果を、横軸が発光装置100の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示したものである。図30に示す他の従来公知の発光装置100は、基板2上に配置された発光素子5の周囲に、赤色光を発する蛍光体20、緑色光を発する蛍光体25及び青色光を発する蛍光体101を混合させた樹脂を厚く配置した構成を有する。発光素子5としては紫外線光を発する発光素子5が用いられている。

【0093】

樹脂内において蛍光体20、25、101の占有率は合計5%と50%未満であり、蛍光体層の厚みムラ(最大厚み及び最小厚みの差)は含有する蛍光体20、25の平均粒径の2倍を超えていた。

【0094】

図29及び図31に示すように、半値角(2θ(1/2))は、133°であり、色温度差はΔCCT=494Kであった。また、90°の位置における平均演色評価数Ra=91であった。

【0095】

上述したように、本発明の発光装置1についての実施例1〜4では、色調ムラの度合いを示す色温度差ΔCCTの値が33〜249Kであり、従来公知の発光装置100についての比較例1、2の場合の色温度差ΔCCTの値580、494Kと比較して、発光装置が発する光の色調ムラが非常に低減されていることが分かる。また、本発明の発光装置1についての実施例1〜4の平均演色評価数Raの値は92〜94であり、本発明の発光装置1が発する白色光は、演色性が高く基準光により近い光が再現できていることが分かる。

【産業上の利用可能性】

【0096】

本発明は、例えば照明用光源、液晶のバックライト光源等に用いられる、色調ムラが低減された白色光を発する発光装置に特に有用である。

【符号の説明】

【0097】

1 発光装置

2 基板

3 側壁

5 発光素子

6 外部電極

7 導電線ワイヤ

10、11、60 蛍光体層

10a〜10c、11a〜11c 蛍光体構成層

12 封止部材

20、25、101 蛍光体

21、26 接着剤

30 ヒータ

31 排出口

35 ノズル

36 カートリッジ

37 配管

40 貯留部

41 配管

42 圧力調整装置

43 開閉弁

46 検出器

47 光ファイバー

48 分光器

49 配線

50 電源

55 高圧電源

56 電圧制御装置

61 従来公知の構成の蛍光体層

100 従来公知の発光装置

【技術分野】

【0001】

本発明は、例えば照明用光源、液晶のバックライト光源等に用いられる、色調ムラが低減された白色光を発する発光装置及びその製造方法に関する。

【背景技術】

【0002】

近年において、紫外線光又は青色光を発する発光素子と、この発光素子からの光を吸収し、波長変換して長波長の光を発光する蛍光体とを組み合わせることにより、広い発光波長幅を有する白色光を発する発光装置が開発されてきた。このような発光装置は、例えば照明用光源、液晶のバックライト光源等の用途に用いられるため、発光装置から発する光の色調ムラを小さくし、演色性を向上させることは非常に重要である。

【0003】

特許文献1には、スプレー又はディスペンサーを用いて蛍光体含有の塗布液を発光素子上に吹付けることで、蛍光体を発光素子上に均一に分散させた蛍光体層を形成する発光装置技術が開示されている。上記特許文献1では、この蛍光体層に照射された発光素子からの光を均等に波長変換させ、色調ムラを低減させている。

【0004】

特許文献2には、発光素子上に接着剤(として用いた厚みを有するエポキシ樹脂)を塗布し、発光素子及びその付属物の凹凸を緩衝させる接着剤層を形成した後に、この接着剤層の上から蛍光体を吹付けて厚さが一定の蛍光体層を形成することで、蛍光体の均一化を図り、色調ムラを低減させた発光装置技術が開示されている。

【0005】

特許文献3には、発光素子上に異なる波長変換を行う2種類以上の蛍光体が透明樹脂内に分散した層を配置し、発光素子からの光及び各蛍光体が波長変換した光を混色させることで演色性を向上させた発光装置技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−115614号公報

【特許文献2】特開平11−31845号公報

【特許文献3】特開2001−127346号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に記載の発光装置技術では、蛍光体を含有する塗布液を発光素子上に塗布することにより一度に形成される蛍光体層の厚さが例えば約20μm以上であり、一般的な蛍光体の平均粒径よりも大きくなっている。このため、塗布液が硬化するまでの間に蛍光体が塗布液内で沈降し、蛍光体層内での蛍光体の分布が不均一になってしまう。また、蛍光体を塗布液に分散させて用いているため、発光素子上に塗布した塗布液が液体特有の表面張力の影響により蛍光体層の厚みにムラが生じ、この点でも蛍光体の分布が不均一になってしまう。このように蛍光体が不均一に分布してしまうため、発光素子からの光は、各発光方向についての波長変換量が不均等になり、発光装置が発する光に色調ムラが発生し、演色性が低下してしまう。

【0008】

また、上記特許文献2に記載の発光装置技術では、発光素子上に設けた接着剤層上にこの接着剤が硬化する前にガスを用いて蛍光体を塗布しているため、接着剤がガス圧により変形し、接着剤層の厚さにムラが生じてしまう。特に、この接着剤層は、発光素子及びその付属物の凹凸を緩衝させるように所定の厚さ以上に形成されているためにその厚さにムラが生じ易い。このため、接着剤層の上に形成される蛍光体層の形状にもムラが生じ、含有される蛍光体が不均一になってしまうので、発光装置が発する光には色調ムラが発生し、演色性が低下してしまう。

【0009】

さらに、上記特許文献3に記載の発光装置技術では、蛍光体を樹脂層内に分散させて用いており、特許文献1の場合と同様に、蛍光体が塗布液内で沈降して樹脂層内で不均一になってしまうので、発光装置が発する光に色調ムラが発生して演色性が低下してしまう。

【0010】

本発明は上記課題に鑑みてなされたものであり、色調ムラを低減化し、演色性を向上させた発光装置及びその製造方法を提供することをその目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明によれば、発光素子と、前記発光素子からの光を吸収し、波長変換して特定の色を発光する蛍光体を含有する蛍光体層と、を有する発光装置であって、前記蛍光体層における最大厚さ及び最小厚さの差が前記蛍光体の平均粒径の2倍以下であり、前記蛍光体層は、蛍光体構成層が複数積層された構成であり、前記蛍光体構成層は、前記蛍光体の平均粒径以下の厚さの接着剤と、前記蛍光体とからなり、且つ前記蛍光体層中の前記蛍光体の占有率が50%以上であることを特徴とする、発光装置が提供される。

【0012】

上記発光装置において、前記蛍光体層の厚さは、前記蛍光体の平均粒径の5倍以下であってもよい。

【0013】

上記発光装置において、含有する蛍光体が異なる複数の蛍光体層を有していてもよい。

【0014】

上記発光装置において、前記複数の蛍光体層が含有する蛍光体は平均粒径が異なっていてもよい。

【0015】

上記発光装置において、前記蛍光体層は前記発光素子の発光面上に直接的に配置されており、前記蛍光体層の周囲に粒径が10μm以下の蛍光体が混合された樹脂からなる層が形成されていてもよい。

【0016】

上記発光装置において、前記蛍光体層は前記発光素子の発光面上に透明樹脂からなる中間層を介して配置されていてもよい。

【0017】

また、別の観点からの本発明によれば、発光素子と、前記発光素子からの光を吸収し、波長変換して特定の色を発光する蛍光体を含有する蛍光体層とを備えた発光装置の製造方法であって、最大厚さ及び最小厚さの差が前記蛍光体の平均粒径の2倍以下であり、且つ含有する前記蛍光体の占有率が50%以上である前記蛍光体層が、前記発光素子の発光面を覆うように、前記発光素子の発光面上に直接又は中間層を介して形成され、前記蛍光体層は、複数層の蛍光体構成層からなり、前記蛍光体構成層は、前記発光素子の発光面上に、直接または中間層を介して、接着剤を塗布し、塗布された接着剤に前記蛍光体を固着させることにより形成されることを特徴とする、発光装置の製造方法が提供される。

【0018】

上記発光装置の製造方法において、前記蛍光体層の厚さを前記蛍光体の平均粒径の5倍以下に形成してもよい。

【0019】

上記発光装置の製造方法において、前記蛍光体構成層を形成する際には、被積層面上に前記接着剤を前記蛍光体の平均粒径よりも薄く塗布し、前記塗布された接着剤に前記蛍光体を固着して蛍光体構成層を形成する形成工程を行い、前記蛍光体層について所望の色温度が得られるまで前記蛍光体構成層を積層してもよい。

【0020】

上記発光装置の製造方法において、前記接着剤を塗布する際には、塗布面上をヒータで加熱した状態で行ってもよい。

【0021】

上記発光装置の製造方法において、前記複数層の蛍光体構成層を積層する場合、前記接着剤の塗布と、前記蛍光体の固着と、前記接着剤の仮硬化と、色温度の測定とその測定結果の検証と、を繰り返すことにより、所望の色温度を得ることとしてもよい。

【0022】

上記発光装置の製造方法において、含有する蛍光体が異なる複数の蛍光体層を有していてもよい。

【0023】

上記発光装置の製造方法において、前記複数の蛍光体層が含有する蛍光体は平均粒径が異なっていてもよい。

【0024】

上記発光装置の製造方法において、前記蛍光体層は前記発光素子の発光面を覆うように直接形成され、前記蛍光体層の周囲に粒径が10μm以下の蛍光体が混合された樹脂からなる層を形成してもよい。

【0025】

上記発光装置の製造方法において、前記蛍光体層は前記発光素子の発光面上に透明樹脂からなる中間層を介して形成されていてもよい。

【発明の効果】

【0026】

本発明によれば、蛍光体構成層内における蛍光体の沈降を抑制することができ、蛍光体層内における蛍光体の分布を均一化することができる。これにより、色調ムラを低減化し、演色性を向上させた光を発する発光装置及びその製造方法を提供することが可能になる。

【図面の簡単な説明】

【0027】

【図1】本発明の第1の実施の形態に係る発光装置1の全体構成図である。

【図2】図1に示す発光装置1が有する発光素子5を拡大して示した拡大図である。

【図3】図2に示す発光素子5上に形成された蛍光体層10及び蛍光体層11を拡大して示した拡大図である。

【図4】本発明の実施の形態に係る製造方法の手順を示す全体フロー図である。

【図5】図4のステップ3の手順を説明するフロー図である。

【図6】図5のステップ11において、接着剤21を発光素子5上に塗布する際の手順を示す説明図である。

【図7】図5のステップ11において、接着剤21を発光素子5上に塗布した後の状態を示す手順を示す説明図である。

【図8】塗布した接着剤21に蛍光体20を吹付ける際の一例として、圧縮ガスを用いた場合の手順を示す説明図である。

【図9】発光装置の色調ムラを測定する色調ムラ測定装置70の構成図である。

【図10】蛍光体構成層10aの上に蛍光体構成層10bを積層する手順を示す説明図である。

【図11】蛍光体構成層10aの上に蛍光体構成層10bを積層する手順を示す説明図である。

【図12】蛍光体構成層10aの上に蛍光体構成層10bを積層する手順を示す説明図である。

【図13】塗布した接着剤21に蛍光体20を配置する際の一例として、静電吸着を用いた場合の手順を示す説明図である。

【図14】本発明の第2の実施形態に係る発光装置1を示す構成図である。

【図15】本発明の第3の実施形態に係る発光装置1を示す構成図である。

【図16】本発明の第4の実施形態に係る発光装置1を示す構成図である。

【図17】本発明の第5の実施形態に係る発光装置1を示す構成図である。

【図18】図2に示す発光装置1の輝度比及び相関色温度の測定結果を示す図である。

【図19】図18の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示した図である。

【図20】図14に示す発光装置1の輝度比及び相関色温度の測定結果を示す図である。

【図21】図20の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示した図である。

【図22】図15に示す発光装置1の輝度比及び相関色温度の測定結果を示す図である。

【図23】図22の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示した図である。

【図24】図16に示す発光装置1の輝度比及び相関色温度の測定結果を示す図である。

【図25】図24の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示した図である。

【図26】図27に示す比較例1である従来公知の発光装置100の輝度比及び相関色温度の測定結果を示す図である。

【図27】比較例1である従来公知の発光装置100の構成図である。

【図28】図26の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示した図である。

【図29】図30に示す比較例2である従来公知の発光装置100の相関色温度の測定結果を示す図である。

【図30】比較例2である従来公知の発光装置100の構成図である。

【図31】図29の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示した図である。

【発明を実施するための形態】

【0028】

以下、図面を参照しながら、本発明の好適な実施形態について説明をする。なお、本明細書及び図面において、実質的に同一の機能構成を有する要素については、同一の符号を付することにより重複説明を省略する。

【0029】

図1は、本発明の第1の実施の形態に係る発光装置1の全体構成図である。図2は、図1に示す発光装置1が有する発光素子5を拡大して示した拡大図である。図3は、図2に示す発光素子5上に形成された蛍光体層10及び蛍光体層11を拡大して示した拡大図である。

【0030】

図1に示すように、本発明の実施の形態に係る発光装置1は、例えば平板形状の基板2上に青色光を発するLEDを発光素子5として載置した構成を有する。基板2上には、発光素子5の周囲を取囲むように環状配置された側壁3が設けられている。基板2には、外部電源(図示せず)から電力が供給される外部電極6が設けられており、この外部電極6は、導電線ワイヤ7によって発光素子5に接続されている。

【0031】

図1及び図2に示すように、発光素子5上には、その発光面である上面及び側面を覆うように、2種類の蛍光体層10、11が各々例えば20μm以上、50μm以下の厚さで順に設けられている。なお、用語「発光面」は、発光装置1の周囲に光を発する光源となる発光素子5の光出射面を意味し、図1に示す発光素子5の場合には、発光素子5が基板2上に配置されているため、底面を除く上面及び側面が発光面となる。また、蛍光層10等を用いて発光素子5の「発光面を覆う」という表現は、発光素子5の発光面上に蛍光体層10等を直接的に配置して覆う場合と、発光素子5の発光面上に直接接触させずに例えば中間層や空間等を介して覆う場合の両方の意味で用いられている。

【0032】

環状配置された側壁3と基板2とで形成される凹部内には、例えば透明樹脂等の封止部材12が蛍光体層10、11の上から充填されて発光素子5が封止されている。図3に示すように、蛍光体層10は、発光素子5上に3つの蛍光体構成層10a〜10cを下から順に積層させた構成を有する。また、蛍光体層11は、蛍光体層10(即ち、蛍光体構成層10c)上に3つの蛍光体構成層11a〜11cを下から順に積層させた構成を有する。このとき、蛍光体層10の最大厚さ及び最小厚さの差が、蛍光体層10に含有されている蛍光体20の平均粒径の2倍以下になるように設定されている。同様に、蛍光体11の最大厚さ及び最小厚さの差が、蛍光体11に含有されている蛍光体25の平均粒径の2倍以下になるように設定されている。なお、本明細書中においては、蛍光体20、25の平均粒径を測定する際には、発光装置1の蛍光体層を切断し、その切断面を走査電子顕微鏡(SEM)により撮影して得られたSEM写真から蛍光体20、25の1粒子の径の最長値を測定し、そのうち、粒子径の最長値が1μm以上となる粒子の平均値を出すことによって算出している。

【0033】

蛍光体構成層10aは、平均粒径が例えば7μmの蛍光体20を、この蛍光体20の平均粒径よりも薄い例えば5μmの厚さに塗布した接着剤21により固着されて形成されている。蛍光体構成層10a中の蛍光体20の占有率は60%以上になるように設定されている。ここで、用語「占有率」について説明する。本明細書中で用いられる用語「占有率」とは、発光装置1の蛍光体層又は蛍光体構成層を切断して得られる切断面全体の面積に対して、この切断面に含まれる蛍光体が占める面積の割合を意味している。なお、蛍光体層又は蛍光体構成層中における蛍光体の占有率を測定する場合についても、上述したように蛍光体の平均粒径測定する場合と同様に、発光装置1を切断した写真に基づいて算出している。このようにして算出した蛍光体層の占有率は、蛍光体層の全体積中に占める蛍光体の体積が占める割合(即ち、充填率)が高くなるにつれて向上する。

【0034】

蛍光体構成層10b、10cについても蛍光体構成層10aと同様に構成されている。各蛍光体構成層10a〜10cの中に含有される蛍光体20の充填率が高くなっている、即ち、各蛍光体構成層断面中で蛍光体が占める占有率はいずれも60%以上に設定されているため、蛍光体層10中の蛍光体20の占有率は60%以上になっている。また、蛍光体構成層11aは、蛍光体構成層10aと同様にして、蛍光体20とは別の種類の平均粒径が例えば10μmの蛍光体25を、この蛍光体25の平均粒径よりも薄い例えば5μmの厚さに塗布した接着剤26により固着されて形成されている。蛍光体構成層11b、11cについても蛍光体構成層11aと同様に構成されている。各蛍光体構成層11a〜11cの中に含有される蛍光体25の占有率がいずれも60%以上に設定されているため、蛍光体11中の蛍光体25の占有率は60%以上になっている。

【0035】

本実施の形態では、蛍光体20としては、発光素子5が発する青色光を吸収し、波長変換して赤色光を発する蛍光体が用いられており、蛍光体25としては、発光素子5が発する青色光を吸収し、波長変換して緑色光を発する蛍光体が用いられている。なお、このように2種類以上の蛍光体20、25を配置する際には、発光素子5のより近く(即ち、内側)の蛍光体層10に含有される蛍光体20が波長変換して発した光が、発光素子5のより遠く(即ち、外側)の蛍光体層11に含有される別の種類の蛍光体25によってさらに波長変換されてしまわないように、各蛍光体20、25を配置した構成にすることで色調の調整が容易となり、また発光効率の高い発光素子とすることができる。

【0036】

具体的に説明すると、例えば、本実施の形態では、発光素子5に対してより近くにある蛍光体層10に配置された蛍光体20が発する赤色光の波長は、発光素子5に対してより遠くにある蛍光体層11に配置された蛍光体25が緑色を発光するために吸収する波長領域(エネルギー領域)から外れているので、下層にある蛍光体20からの赤色光は、上層にある蛍光体25に吸収されて波長変換される恐れがない。このようにして、発光素子5のより近く(即ち、内側)により長い波長の光を発する蛍光体20を配置し、発光素子5のより遠く(即ち、外側)により短い波長の光を吸収する蛍光体25を配置することによって、2種類以上の蛍光体20、25によって複数回の波長変換が行われて、発光出力が減少することを防止できる。

【0037】

次に、以上のように構成された発光装置1を製造する本発明の実施の形態に係る製造方法を、図1〜図3を用いて説明する。図4は、本発明の実施の形態に係る製造方法の手順を示す全体フロー図である。

【0038】

図4に示すように、発光装置1の製造を開始する(ステップ0)にあたって、まず、基板2上に発光素子5を、例えば半田や導電ペーストを用いて配置する(ステップ1)。次に、例えば超音波接着及び圧着等の方法を用いて、導電線ワイヤ7を発光素子5及び外部電極6に接続する(ステップ2)。その後、発光素子5上の発光面を覆うように、蛍光体層10、11を含む各層を所定の順序で発光素子5上に形成する(ステップ3)。本実施の形態では、図1及び図2に示すように、発光素子5上に2つの異なる蛍光体層10、11が順に積層されて形成されている。蛍光体層10、11の形成が終了した後に、環状配置された側壁3と基板2とで形成される凹部内に、例えば透明樹脂等の封止部材12を蛍光体層11の上から充填し、発光素子5を蛍光体層10、11と共に封止する(ステップ4)。以上のステップ0〜ステップ4により、発光装置1の製造が完了する(ステップ5)。

【0039】

次に、上記ステップ3において、各層を形成する際に蛍光体層10、11を形成する場合の手順を詳細に説明する。本実施の形態では、発光素子5の発光面上に蛍光体層10、11を順に形成している。図5は、上記ステップ3において、蛍光体層10、11を形成する場合の手順を説明するフロー図である。以下では、発光素子5上に直接的に形成される蛍光体層10を例にして説明する。

【0040】

図3に示すように、蛍光体層10の形成が開始される(ステップ10)と、被積層面である発光素子5上に、例えばシリコン、エポキシ等の接着剤21が、例えばディスペンス、スプレー等の方法によって塗布される(ステップ11)。図6及び図7は、上記ステップ10において、接着剤21をディスペンス方法によって発光素子5上に塗布する際の手順を示す説明図である。

【0041】

接着剤21を塗布する際には、図6に示すように、発光素子5及び基板2の下側に配置されたヒータ30によって、接着剤21が塗布される発光素子5の発光面である上面及び側面が加熱される。ニードル形状の排出口31から排出された接着剤21は、このようにして加熱された発光面上において加熱され、その粘度が低下した状態になり、図7に示すように、表面張力の影響が低減化し、発光素子5の発光面上に均一の厚さで分布する。これにより、接着剤21が発光素子5の発光面上で盛り上がって不均一な厚さになってしまうことが防止できる。こうすることで、被積層面上に塗布する接着剤21の厚さは、後述のステップ12で接着剤21に吹付ける蛍光体20の平均粒径以下になる。

【0042】

上記ステップ11において、発光素子5の発光面上に塗布した接着剤21が粘着性を保っている状態で、塗布した接着剤21に蛍光体20を吹付け(ステップ12)、発光素子5の発光面上全体に蛍光体20を配置する。図8は、塗布した接着剤21に蛍光体20を吹付ける際の一例として、圧縮ガスを用いた場合の手順を示す説明図である。

【0043】

図8に示すように、発光素子5の発光面上に対向する上側の位置に、蛍光体20を吹付けるノズル35が配置されている。ノズル35には、吹付ける蛍光体20を供給するカートリッジ36が配管37を介して接続されている。また、ノズル35には、圧縮ガスとして例えば空気、窒素又はアルゴン等が貯留された貯留部40に配管41を介して接続されている。配管41には、貯留部40からの圧縮ガスの流量等を調整する圧力調整装置42及び開閉弁43が設けられている。これにより、カートリッジ36から供給される蛍光体20は、圧力調整装置42及び開閉弁43によって噴射量が調整された圧縮ガスによってノズル35から噴出し、発光素子5の発光面上に塗布された接着剤21に吹付けられるようになっている。

【0044】

本実施の形態では、ノズル35には篩(図示せず)が設けられており、このノズル35から粒径が所定値以下である蛍光体20だけが噴出できるようになっている。これにより、ノズル35から塗布された接着剤21に吹付けられる蛍光体20の粒径の調整が行われている。

【0045】

蛍光体20を配置した接着剤21を例えば200℃で1分加熱し、仮硬化させる(ステップ13)。上記ステップ11〜13の手順により、発光素子5の発光面上に蛍光体構成層10aが形成される。

【0046】

発光素子5の発光面上に形成された蛍光体構成層10aによって所望の発光が得られているか判定するために、発光装置1の色温度を測定する(ステップ14)。図9は、発光装置1の色温度を測定する方法の一例を示す、色調ムラ測定装置70の説明図である。図9に示すように、発光装置1と対向する位置には、光を検出する検出器46が配置されている。本実施の形態では、発光装置1と検出器46との距離は1.5mに設定されている。検出器46は光ファイバー47によって分光器48に接続されている。測定対象である発光装置1の外部電極6には、電源50の正負の電極から各々配線49が接続されて電力が供給され、発光装置1を発光させた状態で測定が行われる。

【0047】

色温度の測定は、測定対象である発光装置1を、図9に示す位置から同一鉛直平面(図9の紙面)内にて左右に回転させながら行う。図9に示すように、基板2の上面と垂直な方向に照射された光を測定可能である発光装置1の位置を角度90°とすると、発光装置1を右に90度回転させた場合の位置が0°になり、左に90度回転させた場合の位置が180°になる。なお、一般的には、発光装置の輝度は、0°の位置では小さく、0°から90°に近付くにつれて大きくなり、90°から180°に近付くにつれてまた小さくなっている。

【0048】

検出器46によって検出された光は、光ファイバー47から分光器48に送られるようになっている。分光器48では、検出器46が検出した光のスペクトル解析がされ、その解析結果により発光装置1の輝度及び相関色温度が測定される。

【0049】

上記ステップ14の測定結果により蛍光体層10が形成された発光装置1について、所望の発光が得られた場合(ステップ15のYes)には、蛍光体層10の形成が完了する(ステップ16)。一方、所望の発光が得られない場合(ステップ15のNo)には、上記ステップ11に戻り、上記ステップ11〜13を繰返し、新たな蛍光体構成層10bを積層する。図10〜図12は、新たな蛍光体構成層10bを積層する手順を示す説明図である。具体的に説明すると、発光素子5の発光面上に形成された図10に示す蛍光体構成層10aを被積層面として、図11に示すように、この蛍光体構成層10a上に接着剤21を塗布する。そして、図12に示すように、蛍光体構成層10a上に塗布した接着剤21上に蛍光体20を吹付けて配置し、その後、接着剤21を仮硬化させることによって、新たな蛍光体構成層10bを形成する。

【0050】

上記ステップ11〜13を繰返すことによって積層された蛍光体構成層10a、10bにより、発光装置1について所望の発光が得られているか判定するために、発光装置1の色温度を測定する(ステップ14)、測定結果により所望の発光が得られた場合(ステップ15のYes)には、蛍光体層10の形成が完了する(ステップ16)。これに対して、所望の発光が得られない場合(ステップ15のNo)には、上記ステップ11に戻り、上記ステップ11〜13を繰返す。以上のようにして、発光装置1に対して所望の発光が得られるまで、蛍光体構成層を形成する形成工程としての上記ステップ11〜15を繰返して蛍光体構成層10a、10b、・・・を積層し、蛍光体層10の形成を完了させる(ステップ16)。本実施の形態では、図3に示すように、3つの蛍光体構成層10a〜10cが積層された蛍光体層10を形成したことによって、蛍光体層10について所望の発光が得られている。このように蛍光体構成層10a〜10cを積層させることにより、蛍光体層10を非常に薄く形成することができ、蛍光体層10の最大厚さ及び最小厚さの差を蛍光体20の平均粒径の2倍以下とすることが可能になる。なお、蛍光体構成層(10a、10b、・・・)を積層させて形成する蛍光体層10の平均厚さは、含有する蛍光体20の平均粒径の5倍以下になるようにするのが好ましい。

【0051】

本実施の形態では、各蛍光体構成層(10a、10b、・・・)中における蛍光体20の占有率を全て60%以上に設定することによって、各蛍光体構成層(10a、10b、・・・)で構成される蛍光体層10中における蛍光体20の占有率を60%以上に設定している。なお、発光装置1の色温度を調整する場合には、発光素子5から最も遠くにあり、最後に形成する蛍光体構成層中における蛍光体20の占有率を50%以下に調整することにより、色温度の微調整が可能である。例えば、4層の蛍光体構成層10a〜10d(10dは図示せず)で形成される蛍光体層10の場合について説明すると、発光素子5のより近くに積層される3層の蛍光体構成層10a〜10c中における蛍光体20の占有率を60%以上に設定し、これら3層(10a〜10c)の上に最後に形成される蛍光体構成層10d中における蛍光体20の占有率を5%に設定することによって、色温度を100K単位で変化させることが可能になる。このとき、蛍光体層10中の蛍光体20の占有率は約50%となる。

【0052】

なお、上述の説明では、発光素子5の発光面上に積層されて形成される蛍光体層10の場合について説明したが、蛍光体層10を形成した後に、この蛍光体層10を被積層面として蛍光体層11を蛍光体層10上に積層して形成する場合にも同様の手順で形成される。また、本実施の形態では、蛍光体層11を形成する際に用いる接着剤26は、蛍光体層10を形成する際に用いる接着剤21と同一の接着剤を用いているが、異なる接着剤を用いてもよい。

【0053】

従来の方法において、含有する蛍光体の充填率の高い樹脂、即ち、占有率が50%以上の蛍光体層を作成可能となるように樹脂に蛍光体を混合すると、その蛍光体を混ぜた樹脂はべたついた砂状となるため、ニードルにまとわりついて、ディスペンサーから吐き出すことが困難であった。この場合、非常に多くの蛍光体の塊を塗ることになり、薄膜化は不可能で、数百μmの厚みとなっていた。またスタンプのように転写することも可能だが、蛍光体層の最大厚みと最小厚みの差は著しかった。

【0054】

しかし、以上の実施の形態によれば、蛍光体の充填率が高い、占有率が50%以上の蛍光体層が作成可能となり、蛍光体層を非常に薄く形成することができるようになる。具体的には、蛍光体層の厚みを平均粒径の5倍以下としても目的の色温度に設定にすることが可能となる。これにより、蛍光体層の最大厚さと最小厚さの差(厚さムラ)を小さく抑えることが可能となる。さらに、蛍光体層10内での蛍光体20の分布もより均一化することができる。特に、蛍光体層10における最大厚さ及び最小厚さの差を蛍光体20の平均粒径の2倍以下に抑えるとより効果的である。蛍光体層の厚さムラを抑え、分布を均一したことによって、発光素子5から蛍光体層10に照射された発光素子5からの光を、各発光方向で均等に波長変換させることができ、色調ムラを低減化し、演色性を向上させた光を発する発光装置1及びその製造方法を提供することが可能になる。

【0055】

また、蛍光体層10を、1層以上の蛍光体構成層10a〜10cを積層した構成にしたことによって、蛍光体層10内における蛍光体20の分布を、蛍光体20の平均粒径の厚さである蛍光体構成層単位で調整することができ、蛍光体層10内で蛍光体20の分布をより均一化することが可能になる。特に、各蛍光体構成層10a〜10cを、前記蛍光体の平均粒径以下の厚さの接着剤21に前記蛍光体20を配置した構成にしたことによって、各蛍光体構成層10a〜10cの厚さ方向において、蛍光体20が沈降しなくなり、蛍光体層10内での蛍光体20の分布が厚さ方向において従来よりも均一化され、蛍光体20の充填率を高くすることが可能になる。

【0056】

さらに、被積層面上に接着剤21を塗布する際に、接着剤21を加熱してその粘性度を低下させ、被積層面上に均一に分布させるようにしたことによって、蛍光体構成層10a〜10cの厚さをより均一化させることができ、蛍光体層10内での蛍光体20の分布をより均一化させることが可能になる。

【0057】

さらに、接着剤21を溶剤で希釈してその粘性度を低下させ、被積層面上に均一に分布させるようにしたことによって、蛍光体構成層10a〜10cの厚さをより均一化させることができ、蛍光体層10内での蛍光体20の分布をより均一化させることが可能になる。

【0058】

さらに、蛍光体層10を形成する際に、蛍光体層10を構成する蛍光体構成層10a〜10cを1層形成する度に、発光装置1の色温度を測定したことによって、発光装置1の蛍光体層10の色温度を目標値に調整することが可能となる。特に、蛍光体構成層の1層の蛍光体含有量を調整することで、色温度の微調整ができ、100K単位での色温度調整が可能となる。これにより、従来よりも所望する発光により近い発光をする蛍光体層10を備えた発光装置1を製造することが可能になる。

【0059】

さらに、蛍光体構成層10に含有する蛍光体20の粒径を調整し、例えば、所定の粒径以下になるようにしたことによって、大きい粒子が付着した箇所が厚みムラとして残ってしまう事態を防止することができ、蛍光体層20を構成する各蛍光体構成層10a〜10cをより均一の厚さに形成することができる。そのため、発光装置1の色温度の差の原因になっている蛍光体層の厚みムラも、蛍光体構成層を積層させた構造とすることで、含有する蛍光体の平均粒径の2倍以下と小さくすることが可能となり、色調ムラをより低減化し、且つ演色性を向上させることが可能になる。

【0060】

本発明の第1の他の実施形態として、蛍光体20を接着剤21が塗布された発光素子5の発光面に配置する際に、図13に示すように、静電吸着を利用して配置するようにしてもよい。図13では、基板2と、ノズル35に蛍光体20を供給するカートリッジ36とに、高電圧が印加可能な電源55の両極が接続されている。基板2とカートリッジ36間に印加される電圧パターンは、電源55に接続された電圧制御装置56によって制御されるようになっている。このような構成により、カートリッジ36内の蛍光体20を負に帯電させ、正に帯電した基板2側の接着剤21にノズル35を介して静電吸着させることができる。

【0061】

本発明の第2の実施形態として、図14に示すように、発光素子5の発光面を覆うように配置される蛍光体層の数が3層以上であってもよい。図14に示す場合には、発光素子5上に3種類の蛍光体層10、11、60が設けられている。蛍光体層60は、蛍光体層10、11と同様に形成されている。蛍光体層60には、例えば青色光を発する蛍光体101が含有されている。第2の実施形態では、紫外線光を発するLEDが発光素子5として用いられている。なお、本発明の第2の実施形態は、図2に示す本発明の第1の実施形態と同様の効果を有する。

【0062】

本発明の第3の実施形態として、図15に示すように、発光素子5の発光面を覆うように配置される蛍光体層が発光素子5の発光面上に直接的に配置されずに、例えば透明樹脂等の封止部材12で形成される中間層を介して配置されていてもよい。図15に示す場合には、中間層である封止部材12の上に2種類の蛍光体層10、11が設けられている。本発明の第3の実施形態は、図2に示す本発明の第1の実施形態と同様の効果を有する。

【0063】

本発明の第4の実施形態として、図16に示すように、図15に示す発光装置1と概ね同様に構成されているが、発光装置1の発光素子5として紫外線光を発する発光素子5が用いられ、且つ発光素子5上の中間層12を介して3層の蛍光体層10、11、60にしてもよい。図16に示す発光装置1の蛍光体層60は、蛍光体層10及び11と同様に構成されており、これらの蛍光体層10、11が各々含有する蛍光体20、25とは異なる蛍光体101が含有されている。本発明の第4の実施形態は、図2に示す本発明の第1の実施形態と同様の効果を有する。

【0064】

本発明の第5の実施形態として、図17に示すように、発光素子5の発光面上に直接的に配置された蛍光体層10を、従来公知の樹脂に分散された厚い蛍光体層と併用してもよい。図17に示す場合には、蛍光体層10の周囲の樹脂12に蛍光体25が混合されて従来公知の厚い蛍光体層61が形成されている。このとき、樹脂12が含有する蛍光体25を、粒径が10μm以下の微粒子、もしくは、極微量とすることで、蛍光体25の沈降による影響が極めて小さくなり、本発明の第5の実施形態は、図2に示す本発明の第1の実施形態と同様の効果を有する。

【0065】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例又は修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0066】

上述した実施形態においては、青色光又は紫外線光を発するLEDを発光素子5として用いる場合について説明したが、発光素子5としては、その他の光を発するLEDであってもよい。また、発光素子5としてLED以外を用いてもよい。

【0067】

上述した実施形態においては、蛍光体層10を構成する蛍光体構成層の数が2層又は3層である場合について説明したが、蛍光体層10を構成する蛍光体構成層の数は任意であってもよい。

【0068】

上述した実施形態においては、蛍光体層10に1種類の蛍光体20が含有されている場合について説明したが、蛍光体層10に2種類以上の蛍光体が含有されていてもよい。

【0069】

上述した実施形態においては、発光素子5の発光面上に形成される中間層が透明樹脂等の封止部材12である場合について説明したが、中間層は透明樹脂以外で形成されていてもよい。

【0070】

上述した実施形態においては、ヒータ30を用いて塗布する接着剤21を加熱し、粘度を低下させる場合について説明したが、ヒータ30以外の加熱装置を用いて、接着剤21を加熱して粘度を低下させるようにしてもよい。また、接着剤21を溶媒で薄めることによって、粘度を低下させてもよい。さらに、接着剤21を溶媒で薄めることと、加熱することとを同時に実施してもよい。

【0071】

上述した実施形態においては、ノズル35に設けた篩(図示せず)を用いて、塗布された接着剤21に配置する蛍光体20の粒径を調整する場合について説明したが、篩以外の方法が用いられてもよい。例えば、蛍光体20をボールミルによって粉砕、洗浄、分離、乾燥し、その後、シャトルに入れ、シャトル先端に取付けたノズルの内径を調整することによって、篩以外の手段によって、吹付ける蛍光体20の粒径を調整するようにしてもよい。

【実施例】

【0072】

本発明を実施例と比較例を用いて説明する。

【0073】

以下に示す実施例1〜4は、本発明の実施の形態に係る発光装置1の色調ムラを測定した結果であり、比較例1、2は、従来公知の発光装置100の色調ムラを測定した結果である。なお、色調ムラの測定は、図9に示す色調ムラ測定装置70を用いて測定対象である発光装置からの発光を検出器で検出し、スペクトル解析することにより行った。

【0074】

測定対象である発光装置が発する光の指向特性を示す「半値角(2θ(1/2))」は、分光器48で得られた輝度の解析結果から、以下のようにして算出した。

2θ(1/2)=|θ1−θ2|

ただし、最も大きな輝度の値を100%としたときの基準角度から0°の位置側に回転させたときに、輝度が50%になる角度をθ1とし、基準角度から180°の位置側に回転させたときに輝度が50%になる角度をθ2とする。

【0075】

測定対象である発光装置の色調ムラの度合いを示す「色温度差(ΔCCT)」は、分光器48で得られたスペクトル解析結果から、上記半値角(2θ(1/2))内で測定される色温度CCT(Correlated Color Temperature)の最大値と最小値の差として求めた。なお、単位はK(ケルビン)である。

【0076】

測定対象である発光装置が発する光の演色性については、JISで規定される基準光をどれだけ忠実に再現できているかという度合いを示す「平均演色評価数(Ra)」を分光器48で得られたスペクトル解析結果から算出した。

【0077】

<実施例1>

図18は、青色光を発する発光素子5上に直接的に2つの異なる蛍光体層10、11が積層された図2に示す発光装置1の輝度比及び相関色温度の値を、発光装置1の位置が0〜180°である場合について各々測定した測定結果を示している。実施例1では、蛍光体層10に含有される蛍光体20は赤色光を発し、蛍光体層11に含有される蛍光体25は緑色光を発する。蛍光体20の粒子径は、10μm以下、蛍光体25の粒子径は、13μm以下に調整されている。

【0078】

上記の試料の断面を観察したところ、蛍光体層10、蛍光体層11における蛍光体20、蛍光体25の占有率はともに60%以上であり、蛍光体層10、蛍光体層11の層厚は、それぞれの層に含有されている蛍光体20、蛍光体25の平均粒径の5倍以下であった。また、蛍光体層10、蛍光体層11のそれぞれの層の厚みムラ(最大厚み及び最小厚みの差)は、それぞれの層に含有されている蛍光体20、蛍光体25の平均粒径以下であった。なお、各蛍光体層10、11が含有する蛍光体20、25の平均粒径はそれぞれ、7μm、10μmであった。

【0079】

図19は、図18の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示したものである。図18及び図19に示すように、半値角(2θ(1/2))は、126°であり、色温度差はΔCCT=155Kであった。また、90°の位置における平均演色評価数Ra=92であった。

【0080】

<実施例2>

図20は、紫外線光を発する発光素子5上に直接的に3つの異なる蛍光体層10、11、60が積層された図14に示す発光装置1の輝度比及び相関色温度の値を、発光装置1の位置が0〜180°である場合について各々測定した測定結果を示している。実施例2では、蛍光体層10に含有される蛍光体20は赤色光を発し、蛍光体層11に含有される蛍光体25は緑色光を発し、且つ蛍光体層60に含有される蛍光体101は青色光を発する。蛍光体20の粒子径は、10μm以下、蛍光体25の粒子径は、13μm以下、蛍光体101の粒子径は、20μm以下に調整されている。

【0081】

上記の試料の断面を観察したところ、蛍光体層10、蛍光体層11、蛍光体層60における蛍光体20、蛍光体25、蛍光体101の占有率はすべて60%以上であり、蛍光体層10、蛍光体層11、蛍光体層60の層厚は、それぞれの層に含有されている蛍光体20、蛍光体25、蛍光体101の平均粒径の5倍以下であった。また、蛍光体層10、蛍光体層11、蛍光体層60のそれぞれの層の厚みムラ(最大厚み及び最小厚みの差)は、それぞれの層に含有されている蛍光体20、蛍光体25、蛍光体101の平均粒径以下であった。なお、各蛍光体層10、11、12が含有する蛍光体20、25、101の平均粒径はそれぞれ、7μm、10μm、18μmであった。

【0082】

図21は、図20の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示したものである。図20及び図21に示すように、半値角(2θ(1/2))は、115°であり、色温度差はΔCCT=33Kであった。また、90°の位置における平均演色評価数Ra=94であった。

【0083】

<実施例3>

図22は、青色光を発する発光素子5上に設けられた中間層12を介して2つの異なる蛍光体層10、11が積層された図15に示す発光装置1の輝度比及び相関色温度の値を、発光装置1の位置が0〜180°である場合について各々測定した測定結果を示している。実施例3では、蛍光体層10に含有される蛍光体20は赤色光を発し、蛍光体層11に含有される蛍光体25は緑色光を発する。蛍光体20の粒子径は、10μm以下、蛍光体25の粒子径は、13μm以下に調整されている。なお、各蛍光体層10、11が含有する蛍光体20、25の平均粒径はそれぞれ、7μm、10μmであった。

【0084】

上記の試料の断面を観察したところ、蛍光体層10、蛍光体層11における蛍光体20、蛍光体25の占有率はともに60%以上であり、蛍光体層10、蛍光体層11の層厚は、それぞれの層に含有されている蛍光体20、蛍光体25の平均粒径の5倍以下であった。また、蛍光体層10、蛍光体層11のそれぞれの層の厚みムラ(最大厚み及び最小厚みの差)は、それぞれの層に含有されている蛍光体20、蛍光体25の平均粒径の2倍以下であった。

【0085】

図23は、図22の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示したものである。図22及び図23に示すように、半値角(2θ(1/2))は、118°であり、色温度差はΔCCT=249Kであった。また、90°の位置における平均演色評価数Ra=92であった。

【0086】

<実施例4>

図24は、図15と概ね同様に構成されているが、紫外線光を発する発光素子5が用いられ、発光素子5上の中間層12を介して蛍光体層10、11、60の3層が設けられた図16に示す発光装置1の輝度比及び相関色温度の値を、発光装置1の位置が0〜180°である場合について各々測定した測定結果を示している。実施例4では、蛍光体層10に含有される蛍光体20は赤色光を発し、蛍光体層11に含有される蛍光体25は緑色光を発し、且つ蛍光体層60に含有される蛍光体101は青色光を発する。蛍光体20の粒子径は、10μm以下、蛍光体25の粒子径は、13μm以下、蛍光体101の粒子径は、20μm以下に調整されている。

【0087】

上記の試料の断面を観察したところ、蛍光体層10、蛍光体層11、蛍光体層60における蛍光体20、蛍光体25、蛍光体101の占有率はすべて60%以上であり、蛍光体層10、蛍光体層11、蛍光体層60の層厚は、それぞれの層に含有されている蛍光体20、蛍光体25、蛍光体101の平均粒径の5倍以下であった。また、蛍光体層10、蛍光体層11、蛍光体層60のそれぞれの層の厚みムラ(最大厚み及び最小厚みの差)は、それぞれの層に含有されている蛍光体20、蛍光体25、蛍光体101の平均粒径の2倍以下であった。なお、各蛍光体層10、11、12が含有する蛍光体20、25、101の平均粒径はそれぞれ、7μm、10μm、18μmであった。

【0088】

図25は、図24の測定結果を、横軸が発光装置1の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示したものである。図24及び図25に示すように、半値角(2θ(1/2))は、115°であり、色温度差はΔCCT=86Kであった。また、90°の位置における平均演色評価数Ra=92であった。

【0089】

<比較例1>

図26は、図27に示す従来公知の発光装置100の輝度比及び相関色温度の値を、発光装置100の位置が0〜180°である場合について各々測定した測定結果を示している。図28は、図26の測定結果を、横軸が発光装置100の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示したものである。図27に示す従来公知の発光装置100は、基板2上に配置された発光素子5の周囲に、赤色光を発する蛍光体20及び緑色光を発する蛍光体25を混合させた樹脂を厚く配置した構成を有する。発光素子5としては青色光を発する発光素子5が用いられている。

【0090】

樹脂内において蛍光体20、蛍光体25の占有率は合計5%と50%未満であり、蛍光体層の厚みムラ(最大厚み及び最小厚みの差)は含有する蛍光体20、25の平均粒径の2倍を超えていた。

【0091】

図26及び図28に示すように、半値角(2θ(1/2))は、122°であり、色温度差はΔCCT=580Kであった。また、90°の位置における平均演色評価数Ra=94であった。

【0092】

<比較例2>

図29は、図30に示す他の従来公知の発光装置100の輝度比及び相関色温度の値を、発光装置100の位置が0〜180°である場合について各々測定した測定結果を示している。図31は、図29の測定結果を、横軸が発光装置100の角度(°)であり、縦軸が相関色温度(K)である座標にプロットして示したものである。図30に示す他の従来公知の発光装置100は、基板2上に配置された発光素子5の周囲に、赤色光を発する蛍光体20、緑色光を発する蛍光体25及び青色光を発する蛍光体101を混合させた樹脂を厚く配置した構成を有する。発光素子5としては紫外線光を発する発光素子5が用いられている。

【0093】

樹脂内において蛍光体20、25、101の占有率は合計5%と50%未満であり、蛍光体層の厚みムラ(最大厚み及び最小厚みの差)は含有する蛍光体20、25の平均粒径の2倍を超えていた。

【0094】

図29及び図31に示すように、半値角(2θ(1/2))は、133°であり、色温度差はΔCCT=494Kであった。また、90°の位置における平均演色評価数Ra=91であった。

【0095】

上述したように、本発明の発光装置1についての実施例1〜4では、色調ムラの度合いを示す色温度差ΔCCTの値が33〜249Kであり、従来公知の発光装置100についての比較例1、2の場合の色温度差ΔCCTの値580、494Kと比較して、発光装置が発する光の色調ムラが非常に低減されていることが分かる。また、本発明の発光装置1についての実施例1〜4の平均演色評価数Raの値は92〜94であり、本発明の発光装置1が発する白色光は、演色性が高く基準光により近い光が再現できていることが分かる。

【産業上の利用可能性】

【0096】

本発明は、例えば照明用光源、液晶のバックライト光源等に用いられる、色調ムラが低減された白色光を発する発光装置に特に有用である。

【符号の説明】

【0097】

1 発光装置

2 基板

3 側壁

5 発光素子

6 外部電極

7 導電線ワイヤ

10、11、60 蛍光体層

10a〜10c、11a〜11c 蛍光体構成層

12 封止部材

20、25、101 蛍光体

21、26 接着剤

30 ヒータ

31 排出口

35 ノズル

36 カートリッジ

37 配管

40 貯留部

41 配管

42 圧力調整装置

43 開閉弁

46 検出器

47 光ファイバー

48 分光器

49 配線

50 電源

55 高圧電源

56 電圧制御装置

61 従来公知の構成の蛍光体層

100 従来公知の発光装置

【特許請求の範囲】

【請求項1】

発光素子と、前記発光素子からの光を吸収し、波長変換して特定の色を発光する蛍光体を含有する蛍光体層と、を有する発光装置であって、

前記蛍光体層における最大厚さ及び最小厚さの差が前記蛍光体の平均粒径の2倍以下であり、

前記蛍光体層は、蛍光体構成層が複数積層された構成であり、

前記蛍光体構成層は、前記蛍光体の平均粒径以下の厚さの接着剤と、前記蛍光体とからなり、

且つ前記蛍光体層中の前記蛍光体の占有率が50%以上であることを特徴とする、発光装置。

【請求項2】

前記蛍光体層の厚さは、前記蛍光体の平均粒径の5倍以下であることを特徴とする、請求項1に記載の発光装置。

【請求項3】

含有する蛍光体が異なる複数の蛍光体層を有することを特徴とする、請求項1又は2に記載の発光装置。

【請求項4】

前記複数の蛍光体層が含有する蛍光体は平均粒径が異なることを特徴とする、請求項3に記載の発光装置。

【請求項5】

前記蛍光体層は前記発光素子の発光面上に直接的に配置されており、前記蛍光体層の周囲に粒径が10μm以下の蛍光体が混合された樹脂からなる層が形成されることを特徴とする、請求項1〜4のいずれかに記載の発光装置。

【請求項6】

前記蛍光体層は前記発光素子の発光面上に透明樹脂からなる中間層を介して配置される、請求項1〜4のいずれかに記載の発光装置。

【請求項7】

発光素子と、前記発光素子からの光を吸収し、波長変換して特定の色を発光する蛍光体を含有する蛍光体層とを備えた発光装置の製造方法であって、

最大厚さ及び最小厚さの差が前記蛍光体の平均粒径の2倍以下であり、且つ含有する前記蛍光体の占有率が50%以上である前記蛍光体層が、前記発光素子の発光面を覆うように、前記発光素子の発光面上に直接又は中間層を介して形成され、

前記蛍光体層は、複数層の蛍光体構成層からなり、

前記蛍光体構成層は、前記発光素子の発光面上に、直接または中間層を介して、接着剤を塗布し、塗布された接着剤に前記蛍光体を固着させることにより形成されることを特徴とする、発光装置の製造方法。

【請求項8】

前記蛍光体層の厚さを前記蛍光体の平均粒径の5倍以下に形成することを特徴とする、請求項7に記載の発光装置の製造方法。

【請求項9】

前記蛍光体構成層を形成する際には、被積層面上に前記接着剤を前記蛍光体の平均粒径よりも薄く塗布し、前記塗布された接着剤に前記蛍光体を固着して蛍光体構成層を形成する形成工程を行い、

前記蛍光体層について所望の色温度が得られるまで前記蛍光体構成層を積層することを特徴とする、請求項7又は8に記載の発光装置の製造方法。

【請求項10】

前記接着剤を塗布する際には、塗布面上をヒータで加熱した状態で行うことを特徴とする、請求項7〜9のいずれかに記載の発光装置の製造方法。

【請求項11】

前記複数層の蛍光体構成層を積層する場合、前記接着剤の塗布と、前記蛍光体の固着と、前記接着剤の仮硬化と、色温度の測定とその測定結果の検証と、を繰り返すことにより、所望の色温度を得ることを特徴とする、請求項7〜10のいずれかに記載の発光装置の製造方法。

【請求項12】

含有する蛍光体が異なる複数の蛍光体層を有することを特徴とする、請求項7〜11のいずれかに記載の発光装置の製造方法。

【請求項13】

前記複数の蛍光体層が含有する蛍光体は平均粒径が異なることを特徴とする、請求項12に記載の発光装置の製造方法。

【請求項14】

前記蛍光体層は前記発光素子の発光面を覆うように直接形成され、

前記蛍光体層の周囲に粒径が10μm以下の蛍光体が混合された樹脂からなる層を形成することを特徴とする、請求項7〜13のいずれかに記載の発光装置の製造方法。

【請求項15】

前記蛍光体層は前記発光素子の発光面上に透明樹脂からなる中間層を介して形成されることを特徴とする、請求項7〜13のいずれかに記載の発光装置の製造方法。

【請求項1】

発光素子と、前記発光素子からの光を吸収し、波長変換して特定の色を発光する蛍光体を含有する蛍光体層と、を有する発光装置であって、

前記蛍光体層における最大厚さ及び最小厚さの差が前記蛍光体の平均粒径の2倍以下であり、

前記蛍光体層は、蛍光体構成層が複数積層された構成であり、

前記蛍光体構成層は、前記蛍光体の平均粒径以下の厚さの接着剤と、前記蛍光体とからなり、

且つ前記蛍光体層中の前記蛍光体の占有率が50%以上であることを特徴とする、発光装置。

【請求項2】

前記蛍光体層の厚さは、前記蛍光体の平均粒径の5倍以下であることを特徴とする、請求項1に記載の発光装置。

【請求項3】

含有する蛍光体が異なる複数の蛍光体層を有することを特徴とする、請求項1又は2に記載の発光装置。

【請求項4】

前記複数の蛍光体層が含有する蛍光体は平均粒径が異なることを特徴とする、請求項3に記載の発光装置。

【請求項5】

前記蛍光体層は前記発光素子の発光面上に直接的に配置されており、前記蛍光体層の周囲に粒径が10μm以下の蛍光体が混合された樹脂からなる層が形成されることを特徴とする、請求項1〜4のいずれかに記載の発光装置。

【請求項6】

前記蛍光体層は前記発光素子の発光面上に透明樹脂からなる中間層を介して配置される、請求項1〜4のいずれかに記載の発光装置。

【請求項7】

発光素子と、前記発光素子からの光を吸収し、波長変換して特定の色を発光する蛍光体を含有する蛍光体層とを備えた発光装置の製造方法であって、

最大厚さ及び最小厚さの差が前記蛍光体の平均粒径の2倍以下であり、且つ含有する前記蛍光体の占有率が50%以上である前記蛍光体層が、前記発光素子の発光面を覆うように、前記発光素子の発光面上に直接又は中間層を介して形成され、

前記蛍光体層は、複数層の蛍光体構成層からなり、

前記蛍光体構成層は、前記発光素子の発光面上に、直接または中間層を介して、接着剤を塗布し、塗布された接着剤に前記蛍光体を固着させることにより形成されることを特徴とする、発光装置の製造方法。

【請求項8】

前記蛍光体層の厚さを前記蛍光体の平均粒径の5倍以下に形成することを特徴とする、請求項7に記載の発光装置の製造方法。

【請求項9】

前記蛍光体構成層を形成する際には、被積層面上に前記接着剤を前記蛍光体の平均粒径よりも薄く塗布し、前記塗布された接着剤に前記蛍光体を固着して蛍光体構成層を形成する形成工程を行い、

前記蛍光体層について所望の色温度が得られるまで前記蛍光体構成層を積層することを特徴とする、請求項7又は8に記載の発光装置の製造方法。

【請求項10】

前記接着剤を塗布する際には、塗布面上をヒータで加熱した状態で行うことを特徴とする、請求項7〜9のいずれかに記載の発光装置の製造方法。

【請求項11】

前記複数層の蛍光体構成層を積層する場合、前記接着剤の塗布と、前記蛍光体の固着と、前記接着剤の仮硬化と、色温度の測定とその測定結果の検証と、を繰り返すことにより、所望の色温度を得ることを特徴とする、請求項7〜10のいずれかに記載の発光装置の製造方法。

【請求項12】

含有する蛍光体が異なる複数の蛍光体層を有することを特徴とする、請求項7〜11のいずれかに記載の発光装置の製造方法。

【請求項13】

前記複数の蛍光体層が含有する蛍光体は平均粒径が異なることを特徴とする、請求項12に記載の発光装置の製造方法。

【請求項14】

前記蛍光体層は前記発光素子の発光面を覆うように直接形成され、

前記蛍光体層の周囲に粒径が10μm以下の蛍光体が混合された樹脂からなる層を形成することを特徴とする、請求項7〜13のいずれかに記載の発光装置の製造方法。

【請求項15】

前記蛍光体層は前記発光素子の発光面上に透明樹脂からなる中間層を介して形成されることを特徴とする、請求項7〜13のいずれかに記載の発光装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【公開番号】特開2010−153924(P2010−153924A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2010−85667(P2010−85667)

【出願日】平成22年4月2日(2010.4.2)

【分割の表示】特願2006−320149(P2006−320149)の分割

【原出願日】平成18年11月28日(2006.11.28)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成22年4月2日(2010.4.2)

【分割の表示】特願2006−320149(P2006−320149)の分割

【原出願日】平成18年11月28日(2006.11.28)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]