発光装置及びその製造方法

【課題】光の取り出し効率を向上させることができる発光装置及びその製造方法を提供することである。

【解決手段】実施形態に係る発光装置は、表面に溝が設けられた基板と、前記溝の内部に設けられた第1の電極と、前記基板および前記第1の電極の上に設けられた第2の電極と、前記第2の電極の上に設けられた絶縁部と、前記第2の電極および前記絶縁部の上に設けられた発光部と、前記発光部の上に設けられた第3の電極と、を備えている。そして、前記第1の電極は、前記溝の底部側に向かうに従い前記発光部の前記第2の電極の上に設けられた部分から離隔する方向に傾斜する側面を有している。

【解決手段】実施形態に係る発光装置は、表面に溝が設けられた基板と、前記溝の内部に設けられた第1の電極と、前記基板および前記第1の電極の上に設けられた第2の電極と、前記第2の電極の上に設けられた絶縁部と、前記第2の電極および前記絶縁部の上に設けられた発光部と、前記発光部の上に設けられた第3の電極と、を備えている。そして、前記第1の電極は、前記溝の底部側に向かうに従い前記発光部の前記第2の電極の上に設けられた部分から離隔する方向に傾斜する側面を有している。

【発明の詳細な説明】

【技術分野】

【0001】

後述する実施形態は、概ね、発光装置及びその製造方法に関する。

【背景技術】

【0002】

有機発光ダイオード(OLED:Organic light-emitting diode)を有した発光装置がある。この様な発光装置は、ガラスなどの透明材料からなる基板と、基板と有機発光ダイオードとの間に設けられたITO(Indium Tin Oxide:酸化インジウム錫)などからなる透明電極と、を備えている。

ここで、透明電極の低抵抗化を図るために、透明電極に電気的に接続させた線状の電極を更に設ける技術が提案されている。

しかしながら、光の取り出し効率に関する考慮がされておらず、光の取り出し効率の向上が図れないおそれがある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−71024号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明が解決しようとする課題は、光の取り出し効率を向上させることができる発光装置及びその製造方法を提供することである。

【課題を解決するための手段】

【0005】

実施形態に係る発光装置は、表面に溝が設けられた基板と、前記溝の内部に設けられた第1の電極と、前記基板および前記第1の電極の上に設けられた第2の電極と、前記第2の電極の上に設けられた絶縁部と、前記第2の電極および前記絶縁部の上に設けられた発光部と、前記発光部の上に設けられた第3の電極と、を備えている。そして、前記第1の電極は、前記溝の底部側に向かうに従い前記発光部の前記第2の電極の上に設けられた部分から離隔する方向に傾斜する側面を有している。

【図面の簡単な説明】

【0006】

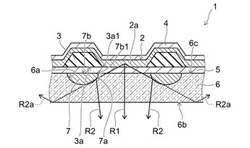

【図1】第1の実施形態に係る発光装置を例示するための模式部分断面図である。

【図2】第1の電極の形態を例示するための模式斜視図である。

【図3】発光部2から出射した光が第2の電極5の内部や基板6の内部を伝搬する様子を例示するための模式図である。

【図4】(a)〜(e)は、発光装置の構成が光の取り出し効率に与える影響を例示するための模式断面図である。

【図5】出射面6bの面積に対する発光部2の面積が占める割合である開口率Aと、光の取り出し効率との関係を例示するためのグラフ図である。

【図6】(a)〜(d)は、第2の実施形態に係る発光装置の製造方法を例示するための模式工程断面図である。

【発明を実施するための形態】

【0007】

以下、図面を参照しつつ、実施の形態について例示をする。なお、各図面中、同様の構成要素には同一の符号を付して詳細な説明は適宜省略する。

[第1の実施形態]

図1は、第1の実施形態に係る発光装置を例示するための模式部分断面図である。

図2は、第1の電極の形態を例示するための模式斜視図である。

図1に示すように、発光装置1には、発光部2、絶縁部3、第3の電極4、第2の電極5、基板6、第1の電極7が設けられている。

【0008】

発光部2は、第2の電極5および絶縁部3の上に設けられている。

そして、発光部2の第2の電極5の上に設けられた部分2aが所定の間隔を置いてマトリクス状に複数設けられている。

発光部2は、例えば、4,4’−ビス[N−(2−ナフチル)−N−フェニル−アミノ]ビフェニル(一般的に、α−NPDともいう)を含む正孔輸送層、トリス(8−キノリノラト)アルミニウム錯体(一般的に、Alq3ともいう)を含む有機発光層、フッ化リチウム(LiF)を含む電子注入層を積層したものとすることができる。

ただし、発光部2の材料や構成は例示をしたものに限定されるわけではなく適宜変更することができる。

例えば、発光部2は、有機発光層のみからなる単層構造とすることもできるし、フタロシアニンなどを含む正孔注入層、フルオレン誘導体などを含む電子輸送層をさらに有する多層構造とすることもできる。また、発光部2は、複数の有機発光層をHAT(CN)6などを含む電荷発生層(CGL;Charge Generation Layer)を介して直列に接続したマルチフォトンエミッション(MPE;Multi-Photo-Emission)構造を有するものとすることもできる。

【0009】

絶縁部3は、第2の電極5の上に設けられている。

絶縁部3は、第2の電極5と第3の電極4との間における電気的な絶縁を保つために設けられている。

絶縁部3は、後述する第1の電極7と同様に、格子状の形態を有したものとすることができる。

絶縁部3は、例えば、紫外線硬化樹脂などの感光性樹脂などを用いて設けられたものとすることができる。

第3の電極4は、発光部2の上に設けられている。

第3の電極4は、発光部2に電子を注入するための電極(陰極)とすることができる。 また、第3の電極4は、発光部2から出射した光を基板6側に反射させる機能をも有したものとすることができる。

第3の電極4は、例えば、アルミニウムなどのような導電性と光の反射性とを有した材料を用いて設けられるものとすることができる。

【0010】

第2の電極5は、基板6および第1の電極7の上に設けられている。

第2の電極5は、発光部2に正孔(ホール)を注入するための電極(陽極)とすることができる。

また、第2の電極5は、発光部2から出射した光を基板6側に透過させる機能をも有している。

第2の電極5は、例えば、ITOなどのような導電性と光の透過性とを有した材料を用いて設けられるものとすることができる。

【0011】

基板6は、表面に溝6aが設けられている。

基板6は、光の透過性を有した材料を用いて設けられるものとすることができる。基板6は、例えば、ナトリウムやカリウムなどのアルカリ成分を含まない無アルカリガラスなどを用いて設けられるものとすることができる。

【0012】

ここで、第2の電極5は、導電性と光の透過性とを有した材料を用いて設けられるため、アルミニウムなどのような良導電性材料を用いる場合と比べて電気抵抗が高くなる。そのため、発光装置1の大型化にともない発光装置1の中央部と端部とで輝度が大きく異なるという問題が発生するおそれがある。

そこで、本実施の形態においては、第2の電極5と電気的に接続した第1の電極7を設けることで、陽極側の電気抵抗を低減させるようにしている。

第1の電極7は、基板6の入射面6cに設けられた溝6aの内部に設けられ、溝6aの開口部分に露出する第1の電極7の端部7bと第2の電極5とが電気的に接続されている。 第1の電極7の材料は、陽極側の電気抵抗を低減させるために導電性が高いものとすることができる。また、第1の電極7の材料は、光の反射率が高いものとすることができる。 第1の電極7の材料は、例えば、銀、アルミニウム、銅、金などの金属などとすることができる。なお、第1の電極7により光を反射させることに関する詳細は後述する。

【0013】

また、第1の電極7は、発光部2に対して光の取り出し側に設けられるため、光の取り出し効率が悪くならないようにする必要がある。

そのため、第1の電極7は、第2の電極5を介して絶縁部3と対峙するようにして設けられている。

【0014】

この場合、第1の電極7の溝6aの開口側の端部7bは、絶縁部3に面し、発光部2の第2の電極5の上に設けられた部分2aに面していないようにされている。

言い換えると、第1の電極7の溝6aの開口側の端部7bの周縁7b1は、絶縁部3の第2の電極5側の端部3aの周縁3a1よりも絶縁部3の中心側に設けられている。

【0015】

この様にすれば、第1の電極7の端部7bに光が入射することで光が吸収されたり、光が発光部2側に反射されたりすることを抑制することができる。そのため、光の取り出し効率を向上させることができる。なお、発光装置1の構成と、光の取り出し効率との関係についての詳細は後述する。

【0016】

また、図2に示すように、第1の電極7は、格子状の形態を有したものとすることができる。この場合、第1の電極7と絶縁部3とが対峙し、第1の電極7により画された部分17と発光部2の部分2aとが対峙することになる。

【0017】

ここで、第2の電極5の材料と、基板6の材料とは光の透過性を有したものであるが、一般的には屈折率が異なるものとなる。

例えば、第2の電極5の材料がITOである場合には屈折率は1.8程度となる。また、基板6の材料が無アルカリガラスである場合には屈折率は1.5程度となる。そして、発光装置1の外部は空気となるので、屈折率は1となる。

そのため、発光部2から出射した光が第2の電極5の内部や基板6の内部に閉じ込められたり、発光装置1の側端部側から出射されたりすることで基板6の出射面6b側から取り出される光の量が少なくなるおそれがある。すなわち、発光装置1における光の取り出し効率が低下するおそれがある。

【0018】

図3は、発光部2から出射した光が第2の電極5の内部や基板6の内部を伝搬する様子を例示するための模式図である。

第2の電極5の屈折率と、基板6の屈折率と、発光装置1の外部の屈折率(空気の屈折率)とが異なる場合には、図3に示すように、発光部2から出射した光の一部が各界面において反射される。そして、各界面において反射された光は第2の電極5の内部や基板6の内部を伝搬して、第2の電極5の内部や基板6の内部に閉じ込められたり、発光装置1の側端部側から出射されたりすることになる。そのため、発光装置1における光の取り出し効率が低下することになる。例えば、基板6の出射面6bから外部に向けて出射する光の量が、発光部2において発生した光の量の20%程度となる場合がある。

【0019】

そこで、本実施の形態においては、基板6の内部を伝搬することになる光の一部を第1の電極7の側面7aにより反射させて基板6の出射面6b側に向かうようにしている。

例えば、図1に示すように、基板6の入射面6cに対して垂直な方向から入射する光R1は、基板6透過して基板6の出射面6bから出射する。一方、基板6の入射面6cに対して傾いた方向から入射する光は、基板6の内部を伝搬する光R2aとなる場合がある。 そのため、基板6の内部を伝搬することになる光を第1の電極7の側面7aにより反射させて、基板6の出射面6bから出射する光R2となるようにしている。

この様に、基板6の内部を伝搬することになる光を第1の電極7の側面7aにより反射させるようにすれば、発光装置1における光の取り出し効率を向上させることができる。 すなわち、第1の電極7は、側面7aに入射した光を反射して基板6の出射面6bから出射させる。

【0020】

ここで、基板6の入射面6cに対して垂直な側面を有する第1の電極(例えば、断面形状が矩形の第1の電極)とすることもできる。

しかしながら、図1に示すように、第1の電極7が、溝6aの底部側に向かうに従い発光部2の第2の電極5の上に設けられた部分2aから離隔する方向に傾斜する側面7aを有したものとすれば、発光装置1における光の取り出し効率をさらに向上させることができる。

この場合、側面7aは、曲面を有するものであってもよいし、平面を有するものであってもよい。すなわち、側面7aの輪郭(シルエット)は、曲線であってもよいし、直線であってもよい。例えば、第1の電極7の断面形状は、円や楕円などの一部であってもよいし、三角形や台形などの斜面を有するものであってもよい。

【0021】

ここで、第2の電極5に電気的に接触させた電極を設けるとともに、基板6の内部を伝搬することになる光を反射させる反射部材を設けるようにすることもできる。

しかしながら、別途反射部材を設けるようにすれば、基板6の厚み寸法が増すことになるので発光装置1における光の取り出し効率が低下するおそれがある。また、発光装置1の小型化の阻害要因となったり、基板6の強度不足の要因となったりするおそれがある。また、反射部材を設ける工程が必要となるため製造工程の複雑化や製造コストの増加を招くおそれがある。

これに対して、溝6aの底部側に向かうに従い発光部2の部分2aから離隔する方向に傾斜する側面7aを有した第1の電極7とすれば、反射部材を別途設ける必要がないので、基板6の厚み寸法が増すことを抑制することができる。そのため、発光装置1における光の取り出し効率が低下することを抑制することができる。また、発光装置1の小型化、基板6の強度が低下することの抑制、製造工程の簡素化、製造コストの低減などを図ることができる。

【0022】

次に、発光装置1における光の取り出し効率に関してさらに例示をする。

図4は、発光装置の構成が光の取り出し効率に与える影響を例示するための模式断面図である。

図4(a)は、基板6、第2の電極5、発光部2、第3の電極4を設けた場合であり、絶縁部3や第1の電極7が設けられていない場合である。

図4(b)は、図4(a)に例示をしたものの出射面6bにマイクロレンズ20を更に設けた場合である。

図4(c)は、図4(a)に例示をしたものに第1の電極7を更に設けた場合である。なお、第1の電極7は、図2に例示をしたような格子状の形態を有したものとしている。 図4(d)は、基板6、第1の電極7、第2の電極5、発光部12、絶縁部3、第3の電極4を設けた場合である。なお、絶縁部3と絶縁部3との間に設けられた発光部12は、前述した発光部2の部分2aに相当する。

また、発光部12の幅寸法Wが第1の電極7同士の間の寸法Pを超えている場合である。すなわち、図4(d)は、第1の電極7の端部7bの少なくとも一部が発光部12に面している場合である。

図4(e)は、図4(d)と同様の要素を有する場合であるが、発光部12の幅寸法Wが第1の電極7同士の間の寸法P以下となっている場合である。すなわち、図4(e)は、第1の電極7の端部7bが絶縁部3に面しており、発光部12に面していない場合である。なお、図4(e)に例示をしたものは、発光部12の幅寸法Wが第1の電極7同士の間の寸法Pと等しい場合である。

【0023】

図4に例示をした構成を有する発光装置における光の取り出し効率を光線追跡法(Ray Tracing)を用いたシミュレーションにより求めた。

この場合、発光装置の出射面の中央における所定の範囲における光の取り出し効率を求めるものとした。また、第1の電極7同士の間の寸法Pを0.5mm、第1の電極7の幅寸法Lを0.1mm、基板6の厚み寸法Tを0.2mmとした。また、第2の電極5の材料をITOとし、その屈折率は1.8とした。基板6の材料を無アルカリガラスとし、その屈折率は1.5とした。

【0024】

以上の条件において光の取り出し効率を求めると、図4(a)の場合は17%、図4(b)の場合は40%、図4(c)の場合は21%、図4(d)の場合は27%、図4(e)の場合は41%となった。

ここで、図4(b)に例示をしたように、出射面6bにマイクロレンズ20を設けるようにすれば光の取り出し効率を大幅に向上させることができる。しかしながら、マイクロレンズ20は製造が難しく、高価格である。また、マイクロレンズ20を製造する工程と出射面6bにマイクロレンズ20を接合する工程を設ける必要があり、製造工程の煩雑化を招くおそれがある。

そのため、マイクロレンズ20を設けずに、マイクロレンズ20を設けた場合と同等の光の取り出し効率を得られる発光装置の構成とすることが好ましい。

【0025】

図4(c)に例示をしたように、第1の電極7を設けるようにすると、前述した側面7aによる反射により光の取り出し効率を向上させることができる。しかしながら、第1の電極7の端部7bに入射した光が吸収されたり、光が発光部2側に反射されたりするために、光の取り出し効率の向上はわずかなものとなる。

【0026】

図4(d)に例示をしたように、絶縁部3を更に設けて、第1の電極7の端部7bに入射する光の量を少なくすれば、図4(c)に例示をした場合よりも光の取り出し効率を向上させることができる。しかしながら、図4(d)に例示をした場合は、マイクロレンズ20を設けた場合に比べて光の取り出し効率が低くなる。

【0027】

これに対して、図4(e)に例示をしたように、第1の電極7の端部7bが絶縁部3に面し、発光部12に面していないようにすれば、マイクロレンズ20を設けた場合と同等の光の取り出し効率を得ることができる。

【0028】

図5は、出射面6bの面積に対する発光部2の面積が占める割合である開口率Aと、光の取り出し効率との関係を例示するためのグラフ図である。

この場合、開口率Aは、以下の(1)式により求めることにした。

A=1−P2/(P+L)2 ・・・(1)

なお、Aは開口率、Pは第1の電極7同士の間の寸法、Lは第1の電極7の幅寸法である。

【0029】

また、図5中の「a」は、図4(a)に例示をした構成を有する発光装置の場合である。「b」は、図4(b)に例示をした構成を有する発光装置の場合、すなわち、マイクロレンズ20を設けた場合である。

図5中の「e」は、図4(e)に例示をした構成を有する発光装置の場合である。また、「e1」、「e2」、「e3」は、以下の表1に示すような寸法P、寸法L、開口率Aを有する場合である。

【表1】

「e1」、「e2」、「e3」から分かるように、図4(e)に例示をした構成、すなわち、第1の電極7の端部7bが絶縁部3に面し、発光部12に面していないようにすれば、マイクロレンズ20を設けた場合と同等の光の取り出し効率を得ることができる。

また、出射面6bの面積に対する発光部2の面積が占める割合である開口率Aを変化させても高い光の取り出し効率を維持することができる。このことは、第1の電極7の端部7bが絶縁部3に面し、発光部12に面していないようにすれば、発光部2の面積を比較的自由に決めることができることを意味する。そのため、高い光の取り出し効率を維持したままで、発光装置1の設計に対する自由度を向上させることができる。

【0030】

[第2の実施形態]

図6は、第2の実施形態に係る発光装置の製造方法を例示するための模式工程断面図である。

まず、図6(a)に示すように、基板6の入射面6cの所定の位置に溝6aを設ける。 この場合、格子状に溝6aを設けるようにすることができる。

基板6の材料が無アルカリガラスの場合には、フッ酸などを用いたウェットエッチング法を用いて溝6aを設けるようにすることができる。例えば、フォトリソグラフィ法を用いてレジストパターンを設け、レジストパターンから露出する部分にフッ酸などを供給することで溝6aを設けるようにすることができる。

また、ダイヤモンドやcBN(Cubic Boron Nitride:立方晶窒化ホウ素)を用いた工具による機械加工法、ブラスト法などにより溝6aを設けるようにすることもできる。

【0031】

この場合、溝6aの側面は、溝6aの底部側に向かうに従い発光部2の第2の電極5の上に設けられた部分2aから離隔する方向に傾斜するように設けられる。

また、溝6aの開口部は、絶縁部3に面する位置に設けられ、発光部2の第2の電極5の上に設けられる部分2aに面する位置に設けられないようにされる。

言い換えると、溝6aの開口部の周縁は、絶縁部3の第2の電極5側の端部3aの周縁3a1よりも絶縁部3の中心側に位置するように設けられる。

【0032】

次に、図6(b)に示すように、溝6aの内部に第1の電極7を設ける。

例えば、銀、アルミニウム、銅、金などの金属からなる膜を基板6の入射面6cに成膜し、表面を平坦化することで溝6aの内部に第1の電極7を設けるようにすることができる。

この場合、成膜法としてはスパッタリング法やめっき法などを例示することができる。また、平坦化法としては、CMP(Chemical Mechanical Polishing;化学機械研磨)法などを例示することができる。

【0033】

また、ディスペンサ塗布法やバーコータ塗布法などを用いて、銀、アルミニウム、銅、金などの金属を含むペーストを基板6の入射面6cに塗布して膜を設けるようにすることもできる。そして、加熱などすることで膜を硬化させ、CMP法などを用いて表面を平坦化することで溝6aの内部に第1の電極7を設けるようにすることもできる。

また、格子状の溝6aの内部に第1の電極7を設けることで、図2に例示をしたような格子状の形態を有した第1の電極7が設けられる。

【0034】

次に、図6(c)に示すように、基板6および第1の電極7の上に第2の電極5を設ける。

例えば、第2の電極5の材料がITOである場合には、スパッタリング法や真空蒸着法などを用いて、ITOからなる膜を基板6および第1の電極7の上に成膜することで第2の電極5を設けるようにすることができる。

【0035】

そして、第2の電極5の上の所定の位置に絶縁部3を設ける。

この際、第1の電極7と対峙するようにして絶縁部3を設ける。すなわち、絶縁部3が第1の電極7の端部7bに面するように設けられ、後に設けられることになる発光部2の部分2aが第1の電極7の端部7bに面さないようにされる。

【0036】

例えば、スピンコート法などを用いて、紫外線硬化樹脂などの感光性樹脂からなる膜を第2の電極5の上に設け、絶縁部3を設ける部分に紫外線などの光を照射する。その後、紫外線などの光が照射された膜を所定の現像液中に浸漬させる。そして、紫外線などの光が照射された部分を残して、紫外線などの光が照射されなかった部分を除去することで絶縁部3を設けるようにすることができる。

なお、ナノインプリント法などを用いて絶縁部3を設けるようにすることもできる。

【0037】

次に、図6(d)に示すように、第2の電極5および絶縁部3の上に発光部2を設ける。 例えば、真空蒸着法やスピンコート法などを用いて、有機発光層となる膜を第2の電極5および絶縁部3の上に成膜することで発光部2を設けるようにすることができる。

なお、正孔輸送層、電子注入層、正孔注入層、電子輸送層などが適宜設けられる場合には、これらの層と有機発光層とを所定の順に成膜することで発光部2を設けるようにすることができる。

【0038】

そして、発光部2の上に第3の電極4を設ける。

例えば、スパッタリング法や真空蒸着法などを用いて、発光部2の上にアルミニウムなどからなる膜を成膜することで第3の電極4を設けるようにすることができる。

【0039】

以上に例示をした実施形態によれば、光の取り出し効率を向上させることができる発光装置及びその製造方法を実現することができる。

以上、本発明のいくつかの実施形態を例示したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更などを行うことができる。これら実施形態やその変形例は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。また、前述の各実施形態は、相互に組み合わせて実施することができる。

【符号の説明】

【0040】

1 発光装置、2 発光部、2a 発光部の第2の電極の上に設けられた部分、3 絶縁部、3a 端部、3a1 周縁、4 第3の電極、5 第2の電極、6 基板、6a 溝、6b 出射面、6c 入射面、7 第1の電極、7a 側面、7b 端部、7b1 周縁

【技術分野】

【0001】

後述する実施形態は、概ね、発光装置及びその製造方法に関する。

【背景技術】

【0002】

有機発光ダイオード(OLED:Organic light-emitting diode)を有した発光装置がある。この様な発光装置は、ガラスなどの透明材料からなる基板と、基板と有機発光ダイオードとの間に設けられたITO(Indium Tin Oxide:酸化インジウム錫)などからなる透明電極と、を備えている。

ここで、透明電極の低抵抗化を図るために、透明電極に電気的に接続させた線状の電極を更に設ける技術が提案されている。

しかしながら、光の取り出し効率に関する考慮がされておらず、光の取り出し効率の向上が図れないおそれがある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−71024号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明が解決しようとする課題は、光の取り出し効率を向上させることができる発光装置及びその製造方法を提供することである。

【課題を解決するための手段】

【0005】

実施形態に係る発光装置は、表面に溝が設けられた基板と、前記溝の内部に設けられた第1の電極と、前記基板および前記第1の電極の上に設けられた第2の電極と、前記第2の電極の上に設けられた絶縁部と、前記第2の電極および前記絶縁部の上に設けられた発光部と、前記発光部の上に設けられた第3の電極と、を備えている。そして、前記第1の電極は、前記溝の底部側に向かうに従い前記発光部の前記第2の電極の上に設けられた部分から離隔する方向に傾斜する側面を有している。

【図面の簡単な説明】

【0006】

【図1】第1の実施形態に係る発光装置を例示するための模式部分断面図である。

【図2】第1の電極の形態を例示するための模式斜視図である。

【図3】発光部2から出射した光が第2の電極5の内部や基板6の内部を伝搬する様子を例示するための模式図である。

【図4】(a)〜(e)は、発光装置の構成が光の取り出し効率に与える影響を例示するための模式断面図である。

【図5】出射面6bの面積に対する発光部2の面積が占める割合である開口率Aと、光の取り出し効率との関係を例示するためのグラフ図である。

【図6】(a)〜(d)は、第2の実施形態に係る発光装置の製造方法を例示するための模式工程断面図である。

【発明を実施するための形態】

【0007】

以下、図面を参照しつつ、実施の形態について例示をする。なお、各図面中、同様の構成要素には同一の符号を付して詳細な説明は適宜省略する。

[第1の実施形態]

図1は、第1の実施形態に係る発光装置を例示するための模式部分断面図である。

図2は、第1の電極の形態を例示するための模式斜視図である。

図1に示すように、発光装置1には、発光部2、絶縁部3、第3の電極4、第2の電極5、基板6、第1の電極7が設けられている。

【0008】

発光部2は、第2の電極5および絶縁部3の上に設けられている。

そして、発光部2の第2の電極5の上に設けられた部分2aが所定の間隔を置いてマトリクス状に複数設けられている。

発光部2は、例えば、4,4’−ビス[N−(2−ナフチル)−N−フェニル−アミノ]ビフェニル(一般的に、α−NPDともいう)を含む正孔輸送層、トリス(8−キノリノラト)アルミニウム錯体(一般的に、Alq3ともいう)を含む有機発光層、フッ化リチウム(LiF)を含む電子注入層を積層したものとすることができる。

ただし、発光部2の材料や構成は例示をしたものに限定されるわけではなく適宜変更することができる。

例えば、発光部2は、有機発光層のみからなる単層構造とすることもできるし、フタロシアニンなどを含む正孔注入層、フルオレン誘導体などを含む電子輸送層をさらに有する多層構造とすることもできる。また、発光部2は、複数の有機発光層をHAT(CN)6などを含む電荷発生層(CGL;Charge Generation Layer)を介して直列に接続したマルチフォトンエミッション(MPE;Multi-Photo-Emission)構造を有するものとすることもできる。

【0009】

絶縁部3は、第2の電極5の上に設けられている。

絶縁部3は、第2の電極5と第3の電極4との間における電気的な絶縁を保つために設けられている。

絶縁部3は、後述する第1の電極7と同様に、格子状の形態を有したものとすることができる。

絶縁部3は、例えば、紫外線硬化樹脂などの感光性樹脂などを用いて設けられたものとすることができる。

第3の電極4は、発光部2の上に設けられている。

第3の電極4は、発光部2に電子を注入するための電極(陰極)とすることができる。 また、第3の電極4は、発光部2から出射した光を基板6側に反射させる機能をも有したものとすることができる。

第3の電極4は、例えば、アルミニウムなどのような導電性と光の反射性とを有した材料を用いて設けられるものとすることができる。

【0010】

第2の電極5は、基板6および第1の電極7の上に設けられている。

第2の電極5は、発光部2に正孔(ホール)を注入するための電極(陽極)とすることができる。

また、第2の電極5は、発光部2から出射した光を基板6側に透過させる機能をも有している。

第2の電極5は、例えば、ITOなどのような導電性と光の透過性とを有した材料を用いて設けられるものとすることができる。

【0011】

基板6は、表面に溝6aが設けられている。

基板6は、光の透過性を有した材料を用いて設けられるものとすることができる。基板6は、例えば、ナトリウムやカリウムなどのアルカリ成分を含まない無アルカリガラスなどを用いて設けられるものとすることができる。

【0012】

ここで、第2の電極5は、導電性と光の透過性とを有した材料を用いて設けられるため、アルミニウムなどのような良導電性材料を用いる場合と比べて電気抵抗が高くなる。そのため、発光装置1の大型化にともない発光装置1の中央部と端部とで輝度が大きく異なるという問題が発生するおそれがある。

そこで、本実施の形態においては、第2の電極5と電気的に接続した第1の電極7を設けることで、陽極側の電気抵抗を低減させるようにしている。

第1の電極7は、基板6の入射面6cに設けられた溝6aの内部に設けられ、溝6aの開口部分に露出する第1の電極7の端部7bと第2の電極5とが電気的に接続されている。 第1の電極7の材料は、陽極側の電気抵抗を低減させるために導電性が高いものとすることができる。また、第1の電極7の材料は、光の反射率が高いものとすることができる。 第1の電極7の材料は、例えば、銀、アルミニウム、銅、金などの金属などとすることができる。なお、第1の電極7により光を反射させることに関する詳細は後述する。

【0013】

また、第1の電極7は、発光部2に対して光の取り出し側に設けられるため、光の取り出し効率が悪くならないようにする必要がある。

そのため、第1の電極7は、第2の電極5を介して絶縁部3と対峙するようにして設けられている。

【0014】

この場合、第1の電極7の溝6aの開口側の端部7bは、絶縁部3に面し、発光部2の第2の電極5の上に設けられた部分2aに面していないようにされている。

言い換えると、第1の電極7の溝6aの開口側の端部7bの周縁7b1は、絶縁部3の第2の電極5側の端部3aの周縁3a1よりも絶縁部3の中心側に設けられている。

【0015】

この様にすれば、第1の電極7の端部7bに光が入射することで光が吸収されたり、光が発光部2側に反射されたりすることを抑制することができる。そのため、光の取り出し効率を向上させることができる。なお、発光装置1の構成と、光の取り出し効率との関係についての詳細は後述する。

【0016】

また、図2に示すように、第1の電極7は、格子状の形態を有したものとすることができる。この場合、第1の電極7と絶縁部3とが対峙し、第1の電極7により画された部分17と発光部2の部分2aとが対峙することになる。

【0017】

ここで、第2の電極5の材料と、基板6の材料とは光の透過性を有したものであるが、一般的には屈折率が異なるものとなる。

例えば、第2の電極5の材料がITOである場合には屈折率は1.8程度となる。また、基板6の材料が無アルカリガラスである場合には屈折率は1.5程度となる。そして、発光装置1の外部は空気となるので、屈折率は1となる。

そのため、発光部2から出射した光が第2の電極5の内部や基板6の内部に閉じ込められたり、発光装置1の側端部側から出射されたりすることで基板6の出射面6b側から取り出される光の量が少なくなるおそれがある。すなわち、発光装置1における光の取り出し効率が低下するおそれがある。

【0018】

図3は、発光部2から出射した光が第2の電極5の内部や基板6の内部を伝搬する様子を例示するための模式図である。

第2の電極5の屈折率と、基板6の屈折率と、発光装置1の外部の屈折率(空気の屈折率)とが異なる場合には、図3に示すように、発光部2から出射した光の一部が各界面において反射される。そして、各界面において反射された光は第2の電極5の内部や基板6の内部を伝搬して、第2の電極5の内部や基板6の内部に閉じ込められたり、発光装置1の側端部側から出射されたりすることになる。そのため、発光装置1における光の取り出し効率が低下することになる。例えば、基板6の出射面6bから外部に向けて出射する光の量が、発光部2において発生した光の量の20%程度となる場合がある。

【0019】

そこで、本実施の形態においては、基板6の内部を伝搬することになる光の一部を第1の電極7の側面7aにより反射させて基板6の出射面6b側に向かうようにしている。

例えば、図1に示すように、基板6の入射面6cに対して垂直な方向から入射する光R1は、基板6透過して基板6の出射面6bから出射する。一方、基板6の入射面6cに対して傾いた方向から入射する光は、基板6の内部を伝搬する光R2aとなる場合がある。 そのため、基板6の内部を伝搬することになる光を第1の電極7の側面7aにより反射させて、基板6の出射面6bから出射する光R2となるようにしている。

この様に、基板6の内部を伝搬することになる光を第1の電極7の側面7aにより反射させるようにすれば、発光装置1における光の取り出し効率を向上させることができる。 すなわち、第1の電極7は、側面7aに入射した光を反射して基板6の出射面6bから出射させる。

【0020】

ここで、基板6の入射面6cに対して垂直な側面を有する第1の電極(例えば、断面形状が矩形の第1の電極)とすることもできる。

しかしながら、図1に示すように、第1の電極7が、溝6aの底部側に向かうに従い発光部2の第2の電極5の上に設けられた部分2aから離隔する方向に傾斜する側面7aを有したものとすれば、発光装置1における光の取り出し効率をさらに向上させることができる。

この場合、側面7aは、曲面を有するものであってもよいし、平面を有するものであってもよい。すなわち、側面7aの輪郭(シルエット)は、曲線であってもよいし、直線であってもよい。例えば、第1の電極7の断面形状は、円や楕円などの一部であってもよいし、三角形や台形などの斜面を有するものであってもよい。

【0021】

ここで、第2の電極5に電気的に接触させた電極を設けるとともに、基板6の内部を伝搬することになる光を反射させる反射部材を設けるようにすることもできる。

しかしながら、別途反射部材を設けるようにすれば、基板6の厚み寸法が増すことになるので発光装置1における光の取り出し効率が低下するおそれがある。また、発光装置1の小型化の阻害要因となったり、基板6の強度不足の要因となったりするおそれがある。また、反射部材を設ける工程が必要となるため製造工程の複雑化や製造コストの増加を招くおそれがある。

これに対して、溝6aの底部側に向かうに従い発光部2の部分2aから離隔する方向に傾斜する側面7aを有した第1の電極7とすれば、反射部材を別途設ける必要がないので、基板6の厚み寸法が増すことを抑制することができる。そのため、発光装置1における光の取り出し効率が低下することを抑制することができる。また、発光装置1の小型化、基板6の強度が低下することの抑制、製造工程の簡素化、製造コストの低減などを図ることができる。

【0022】

次に、発光装置1における光の取り出し効率に関してさらに例示をする。

図4は、発光装置の構成が光の取り出し効率に与える影響を例示するための模式断面図である。

図4(a)は、基板6、第2の電極5、発光部2、第3の電極4を設けた場合であり、絶縁部3や第1の電極7が設けられていない場合である。

図4(b)は、図4(a)に例示をしたものの出射面6bにマイクロレンズ20を更に設けた場合である。

図4(c)は、図4(a)に例示をしたものに第1の電極7を更に設けた場合である。なお、第1の電極7は、図2に例示をしたような格子状の形態を有したものとしている。 図4(d)は、基板6、第1の電極7、第2の電極5、発光部12、絶縁部3、第3の電極4を設けた場合である。なお、絶縁部3と絶縁部3との間に設けられた発光部12は、前述した発光部2の部分2aに相当する。

また、発光部12の幅寸法Wが第1の電極7同士の間の寸法Pを超えている場合である。すなわち、図4(d)は、第1の電極7の端部7bの少なくとも一部が発光部12に面している場合である。

図4(e)は、図4(d)と同様の要素を有する場合であるが、発光部12の幅寸法Wが第1の電極7同士の間の寸法P以下となっている場合である。すなわち、図4(e)は、第1の電極7の端部7bが絶縁部3に面しており、発光部12に面していない場合である。なお、図4(e)に例示をしたものは、発光部12の幅寸法Wが第1の電極7同士の間の寸法Pと等しい場合である。

【0023】

図4に例示をした構成を有する発光装置における光の取り出し効率を光線追跡法(Ray Tracing)を用いたシミュレーションにより求めた。

この場合、発光装置の出射面の中央における所定の範囲における光の取り出し効率を求めるものとした。また、第1の電極7同士の間の寸法Pを0.5mm、第1の電極7の幅寸法Lを0.1mm、基板6の厚み寸法Tを0.2mmとした。また、第2の電極5の材料をITOとし、その屈折率は1.8とした。基板6の材料を無アルカリガラスとし、その屈折率は1.5とした。

【0024】

以上の条件において光の取り出し効率を求めると、図4(a)の場合は17%、図4(b)の場合は40%、図4(c)の場合は21%、図4(d)の場合は27%、図4(e)の場合は41%となった。

ここで、図4(b)に例示をしたように、出射面6bにマイクロレンズ20を設けるようにすれば光の取り出し効率を大幅に向上させることができる。しかしながら、マイクロレンズ20は製造が難しく、高価格である。また、マイクロレンズ20を製造する工程と出射面6bにマイクロレンズ20を接合する工程を設ける必要があり、製造工程の煩雑化を招くおそれがある。

そのため、マイクロレンズ20を設けずに、マイクロレンズ20を設けた場合と同等の光の取り出し効率を得られる発光装置の構成とすることが好ましい。

【0025】

図4(c)に例示をしたように、第1の電極7を設けるようにすると、前述した側面7aによる反射により光の取り出し効率を向上させることができる。しかしながら、第1の電極7の端部7bに入射した光が吸収されたり、光が発光部2側に反射されたりするために、光の取り出し効率の向上はわずかなものとなる。

【0026】

図4(d)に例示をしたように、絶縁部3を更に設けて、第1の電極7の端部7bに入射する光の量を少なくすれば、図4(c)に例示をした場合よりも光の取り出し効率を向上させることができる。しかしながら、図4(d)に例示をした場合は、マイクロレンズ20を設けた場合に比べて光の取り出し効率が低くなる。

【0027】

これに対して、図4(e)に例示をしたように、第1の電極7の端部7bが絶縁部3に面し、発光部12に面していないようにすれば、マイクロレンズ20を設けた場合と同等の光の取り出し効率を得ることができる。

【0028】

図5は、出射面6bの面積に対する発光部2の面積が占める割合である開口率Aと、光の取り出し効率との関係を例示するためのグラフ図である。

この場合、開口率Aは、以下の(1)式により求めることにした。

A=1−P2/(P+L)2 ・・・(1)

なお、Aは開口率、Pは第1の電極7同士の間の寸法、Lは第1の電極7の幅寸法である。

【0029】

また、図5中の「a」は、図4(a)に例示をした構成を有する発光装置の場合である。「b」は、図4(b)に例示をした構成を有する発光装置の場合、すなわち、マイクロレンズ20を設けた場合である。

図5中の「e」は、図4(e)に例示をした構成を有する発光装置の場合である。また、「e1」、「e2」、「e3」は、以下の表1に示すような寸法P、寸法L、開口率Aを有する場合である。

【表1】

「e1」、「e2」、「e3」から分かるように、図4(e)に例示をした構成、すなわち、第1の電極7の端部7bが絶縁部3に面し、発光部12に面していないようにすれば、マイクロレンズ20を設けた場合と同等の光の取り出し効率を得ることができる。

また、出射面6bの面積に対する発光部2の面積が占める割合である開口率Aを変化させても高い光の取り出し効率を維持することができる。このことは、第1の電極7の端部7bが絶縁部3に面し、発光部12に面していないようにすれば、発光部2の面積を比較的自由に決めることができることを意味する。そのため、高い光の取り出し効率を維持したままで、発光装置1の設計に対する自由度を向上させることができる。

【0030】

[第2の実施形態]

図6は、第2の実施形態に係る発光装置の製造方法を例示するための模式工程断面図である。

まず、図6(a)に示すように、基板6の入射面6cの所定の位置に溝6aを設ける。 この場合、格子状に溝6aを設けるようにすることができる。

基板6の材料が無アルカリガラスの場合には、フッ酸などを用いたウェットエッチング法を用いて溝6aを設けるようにすることができる。例えば、フォトリソグラフィ法を用いてレジストパターンを設け、レジストパターンから露出する部分にフッ酸などを供給することで溝6aを設けるようにすることができる。

また、ダイヤモンドやcBN(Cubic Boron Nitride:立方晶窒化ホウ素)を用いた工具による機械加工法、ブラスト法などにより溝6aを設けるようにすることもできる。

【0031】

この場合、溝6aの側面は、溝6aの底部側に向かうに従い発光部2の第2の電極5の上に設けられた部分2aから離隔する方向に傾斜するように設けられる。

また、溝6aの開口部は、絶縁部3に面する位置に設けられ、発光部2の第2の電極5の上に設けられる部分2aに面する位置に設けられないようにされる。

言い換えると、溝6aの開口部の周縁は、絶縁部3の第2の電極5側の端部3aの周縁3a1よりも絶縁部3の中心側に位置するように設けられる。

【0032】

次に、図6(b)に示すように、溝6aの内部に第1の電極7を設ける。

例えば、銀、アルミニウム、銅、金などの金属からなる膜を基板6の入射面6cに成膜し、表面を平坦化することで溝6aの内部に第1の電極7を設けるようにすることができる。

この場合、成膜法としてはスパッタリング法やめっき法などを例示することができる。また、平坦化法としては、CMP(Chemical Mechanical Polishing;化学機械研磨)法などを例示することができる。

【0033】

また、ディスペンサ塗布法やバーコータ塗布法などを用いて、銀、アルミニウム、銅、金などの金属を含むペーストを基板6の入射面6cに塗布して膜を設けるようにすることもできる。そして、加熱などすることで膜を硬化させ、CMP法などを用いて表面を平坦化することで溝6aの内部に第1の電極7を設けるようにすることもできる。

また、格子状の溝6aの内部に第1の電極7を設けることで、図2に例示をしたような格子状の形態を有した第1の電極7が設けられる。

【0034】

次に、図6(c)に示すように、基板6および第1の電極7の上に第2の電極5を設ける。

例えば、第2の電極5の材料がITOである場合には、スパッタリング法や真空蒸着法などを用いて、ITOからなる膜を基板6および第1の電極7の上に成膜することで第2の電極5を設けるようにすることができる。

【0035】

そして、第2の電極5の上の所定の位置に絶縁部3を設ける。

この際、第1の電極7と対峙するようにして絶縁部3を設ける。すなわち、絶縁部3が第1の電極7の端部7bに面するように設けられ、後に設けられることになる発光部2の部分2aが第1の電極7の端部7bに面さないようにされる。

【0036】

例えば、スピンコート法などを用いて、紫外線硬化樹脂などの感光性樹脂からなる膜を第2の電極5の上に設け、絶縁部3を設ける部分に紫外線などの光を照射する。その後、紫外線などの光が照射された膜を所定の現像液中に浸漬させる。そして、紫外線などの光が照射された部分を残して、紫外線などの光が照射されなかった部分を除去することで絶縁部3を設けるようにすることができる。

なお、ナノインプリント法などを用いて絶縁部3を設けるようにすることもできる。

【0037】

次に、図6(d)に示すように、第2の電極5および絶縁部3の上に発光部2を設ける。 例えば、真空蒸着法やスピンコート法などを用いて、有機発光層となる膜を第2の電極5および絶縁部3の上に成膜することで発光部2を設けるようにすることができる。

なお、正孔輸送層、電子注入層、正孔注入層、電子輸送層などが適宜設けられる場合には、これらの層と有機発光層とを所定の順に成膜することで発光部2を設けるようにすることができる。

【0038】

そして、発光部2の上に第3の電極4を設ける。

例えば、スパッタリング法や真空蒸着法などを用いて、発光部2の上にアルミニウムなどからなる膜を成膜することで第3の電極4を設けるようにすることができる。

【0039】

以上に例示をした実施形態によれば、光の取り出し効率を向上させることができる発光装置及びその製造方法を実現することができる。

以上、本発明のいくつかの実施形態を例示したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更などを行うことができる。これら実施形態やその変形例は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。また、前述の各実施形態は、相互に組み合わせて実施することができる。

【符号の説明】

【0040】

1 発光装置、2 発光部、2a 発光部の第2の電極の上に設けられた部分、3 絶縁部、3a 端部、3a1 周縁、4 第3の電極、5 第2の電極、6 基板、6a 溝、6b 出射面、6c 入射面、7 第1の電極、7a 側面、7b 端部、7b1 周縁

【特許請求の範囲】

【請求項1】

表面に溝が設けられた基板と、

前記溝の内部に設けられた第1の電極と、

前記基板および前記第1の電極の上に設けられた第2の電極と、

前記第2の電極の上に設けられた絶縁部と、

前記第2の電極および前記絶縁部の上に設けられた発光部と、

前記発光部の上に設けられた第3の電極と、

を備え、

前記第1の電極は、前記溝の底部側に向かうに従い前記発光部の前記第2の電極の上に設けられた部分から離隔する方向に傾斜する側面を有していること、を特徴とする発光装置。

【請求項2】

前記第1の電極の前記溝の開口側の端部は、前記絶縁部に面し、前記発光部の前記第2の電極の上に設けられた部分に面していないこと、を特徴とする請求項1記載の発光装置。

【請求項3】

前記第1の電極の前記溝の開口側の端部の周縁は、前記絶縁部の前記第2の電極側の端部の周縁よりも前記絶縁部の中心側に設けられていること、を特徴とする請求項1または2に記載の発光装置。

【請求項4】

前記第1の電極は、前記側面に入射した光を反射して前記基板の出射面から出射させること、を特徴とする請求項1〜3のいずれか1つに記載の発光装置。

【請求項5】

前記側面は、曲面を有することを特徴とする請求項1〜4のいずれか1つに記載の発光装置。

【請求項6】

前記第1の電極は、格子状の形態を有することを特徴とする請求項1〜5のいずれか1つに記載の発光装置。

【請求項7】

前記第1の電極は、前記第2の電極と電気的に接続されていることを特徴とする請求項1〜6のいずれか1つに記載の発光装置。

【請求項8】

基板の表面に溝を設ける工程と、

前記溝の内部に第1の電極を設ける工程と、

前記基板および前記第1の電極の上に第2の電極を設ける工程と、

前記第2の電極の上に絶縁部を設ける工程と、

前記第2の電極および前記絶縁部の上に発光部を設ける工程と、

前記発光部の上に第3の電極を設ける工程と、

を備え、

前記基板の表面に溝を設ける工程において、前記溝の側面は、前記溝の底部側に向かうに従い前記発光部の前記第2の電極の上に設けられた部分から離隔する方向に傾斜するように設けられることを特徴とする発光装置の製造方法。

【請求項9】

前記基板の表面に溝を設ける工程において、前記溝の開口部は、前記絶縁部に面する位置に設けられ、前記発光部の前記第2の電極の上に設けられる部分に面する位置に設けられないこと、を特徴とする請求項8記載の発光装置の製造方法。

【請求項10】

前記基板の表面に溝を設ける工程において、前記溝の開口部の周縁は、前記絶縁部の前記第2の電極側の端部の周縁よりも前記絶縁部の中心側に位置するように設けられること、を特徴とする請求項8または9に記載の発光装置の製造方法。

【請求項1】

表面に溝が設けられた基板と、

前記溝の内部に設けられた第1の電極と、

前記基板および前記第1の電極の上に設けられた第2の電極と、

前記第2の電極の上に設けられた絶縁部と、

前記第2の電極および前記絶縁部の上に設けられた発光部と、

前記発光部の上に設けられた第3の電極と、

を備え、

前記第1の電極は、前記溝の底部側に向かうに従い前記発光部の前記第2の電極の上に設けられた部分から離隔する方向に傾斜する側面を有していること、を特徴とする発光装置。

【請求項2】

前記第1の電極の前記溝の開口側の端部は、前記絶縁部に面し、前記発光部の前記第2の電極の上に設けられた部分に面していないこと、を特徴とする請求項1記載の発光装置。

【請求項3】

前記第1の電極の前記溝の開口側の端部の周縁は、前記絶縁部の前記第2の電極側の端部の周縁よりも前記絶縁部の中心側に設けられていること、を特徴とする請求項1または2に記載の発光装置。

【請求項4】

前記第1の電極は、前記側面に入射した光を反射して前記基板の出射面から出射させること、を特徴とする請求項1〜3のいずれか1つに記載の発光装置。

【請求項5】

前記側面は、曲面を有することを特徴とする請求項1〜4のいずれか1つに記載の発光装置。

【請求項6】

前記第1の電極は、格子状の形態を有することを特徴とする請求項1〜5のいずれか1つに記載の発光装置。

【請求項7】

前記第1の電極は、前記第2の電極と電気的に接続されていることを特徴とする請求項1〜6のいずれか1つに記載の発光装置。

【請求項8】

基板の表面に溝を設ける工程と、

前記溝の内部に第1の電極を設ける工程と、

前記基板および前記第1の電極の上に第2の電極を設ける工程と、

前記第2の電極の上に絶縁部を設ける工程と、

前記第2の電極および前記絶縁部の上に発光部を設ける工程と、

前記発光部の上に第3の電極を設ける工程と、

を備え、

前記基板の表面に溝を設ける工程において、前記溝の側面は、前記溝の底部側に向かうに従い前記発光部の前記第2の電極の上に設けられた部分から離隔する方向に傾斜するように設けられることを特徴とする発光装置の製造方法。

【請求項9】

前記基板の表面に溝を設ける工程において、前記溝の開口部は、前記絶縁部に面する位置に設けられ、前記発光部の前記第2の電極の上に設けられる部分に面する位置に設けられないこと、を特徴とする請求項8記載の発光装置の製造方法。

【請求項10】

前記基板の表面に溝を設ける工程において、前記溝の開口部の周縁は、前記絶縁部の前記第2の電極側の端部の周縁よりも前記絶縁部の中心側に位置するように設けられること、を特徴とする請求項8または9に記載の発光装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−54837(P2013−54837A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−190473(P2011−190473)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]