発光装置用の配線基板、発光装置及び配線基板の製造方法

【課題】スクリーン印刷法により開口部を形成する場合であっても、認識マークの認識性の低下を抑制することができるという効果を奏する。

【解決手段】配線基板1は、基板10と、基板10の第1主面R1上に形成された複数の配線パターン20と、基板10の第1主面R1上に形成され、配線パターン20の一部を露出するように形成された絶縁層50と、絶縁層50から露出された配線パターン20上に形成された金属層30とを有している。絶縁層50は、金属層30の上面を全て露出させるとともに、金属層30の周囲に配線パターン20の上面20Aを露出させる開口部50Yが形成されている。そして、開口部50Yから露出された配線パターン20上に形成された金属層30は、上面の全てが絶縁層50から露出されることで認識マーク40となる。

【解決手段】配線基板1は、基板10と、基板10の第1主面R1上に形成された複数の配線パターン20と、基板10の第1主面R1上に形成され、配線パターン20の一部を露出するように形成された絶縁層50と、絶縁層50から露出された配線パターン20上に形成された金属層30とを有している。絶縁層50は、金属層30の上面を全て露出させるとともに、金属層30の周囲に配線パターン20の上面20Aを露出させる開口部50Yが形成されている。そして、開口部50Yから露出された配線パターン20上に形成された金属層30は、上面の全てが絶縁層50から露出されることで認識マーク40となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光装置用の配線基板、発光装置及び配線基板の製造方法に関するものである。

【背景技術】

【0002】

従来、発光素子が基板に実装されてなる発光装置には、様々な形状のものが提案されている。この種の発光装置としては、例えば樹脂基板上に配線パターンを形成し、その配線パターン上に発光ダイオード(Light Emitting Diode:LED)などの発光素子を実装した構造が知られている(例えば、特許文献1,2参照)。さらに、発光素子が実装された側の表面に白色レジスト層などの反射膜を形成して、発光素子からの光の反射率を高め、光の取り出し効率を向上させた構造も知られている(例えば、特許文献3,4参照)。

【0003】

このような半導体パッケージの製造方法としては、以下のような方法が知られている。まず、図23(a)に示すように、樹脂基板100上に配線パターン101を形成する。続いて、図23(b)に示すように、スクリーン印刷法により、配線パターン101の一部を発光素子の実装領域として露出させるための開口部102Xを有する反射膜102を樹脂基板100上に形成する。そして、反射膜102の開口部102Xから露出された配線パターン101の上面に発光素子が実装される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−092010号公報

【特許文献2】特開2003−092011号公報

【特許文献3】特開2011−211085号公報

【特許文献4】特開2011−165737号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、スクリーン印刷法ではファインパターンの形成が難しいという問題がある。すなわち、図23(c)に示すように、スクリーン印刷法により形成された反射膜102の開口部102Xには、滲みが発生しやすく、その形状にばらつきが生じる。したがって、スクリーン印刷法により開口部102Xを形成する場合には、その開口部102Xの平面形状を所望の形状(図23(c)では、四角形状)に形成することが難しい。このため、例えば発光素子の実装時に、上記開口部102Xを認識マーク(アライメントマークなど)として利用する場合には、その認識マークの認識性が低下し、アライメントエラーや実装精度の低下といった問題が生じる。

【課題を解決するための手段】

【0006】

本発明の一観点によれば、第1絶縁層と、前記第1絶縁層の第1主面上に形成された複数の配線パターンと、前記第1主面上に形成され、前記配線パターンの一部を露出するように形成された第2絶縁層と、前記第2絶縁層から露出された配線パターン上に形成された金属層と、を有し、前記第2絶縁層には、前記金属層の上面を全て露出させるとともに、前記金属層の周囲に前記配線パターンの上面を露出させる開口部が形成されている。

【発明の効果】

【0007】

本発明の一観点によれば、スクリーン印刷法により開口部を形成する場合であっても、認識マークの認識性の低下を抑制することができるという効果を奏する。

【図面の簡単な説明】

【0008】

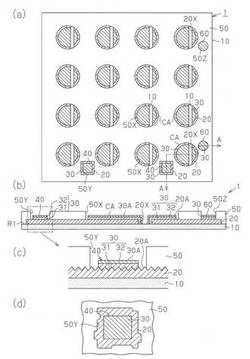

【図1】(a)は、第1実施形態の配線基板を示す概略平面図、(b)は、(a)に示す配線基板のA−A概略断面図、(c)は、(b)に示す配線基板の一部を拡大した拡大断面図、(d)は、(a)に示す配線基板の一部を拡大した拡大平面図。

【図2】配線パターン及び金属層を示す概略平面図。

【図3】(a)は、第1実施形態の発光装置を示す概略平面図、(b)は、(a)に示す発光装置のB−B概略断面図。なお、(a)では、封止樹脂の図示を省略している。

【図4】(a)〜(c)は、図1(a)のA−A線位置における配線基板の製造過程の状態を示す概略断面図、(d)は、(c)の要部を拡大した拡大断面図。

【図5】第1実施形態の配線基板の製造過程における状態を示す概略平面図。

【図6】(a)、(b)、(d)は、図5のC−C線位置における配線基板の製造過程の状態を示す概略断面図、(c)は、(b)の要部を拡大した拡大断面図。

【図7】第1実施形態の配線基板の製造過程における状態を示す概略平面図。

【図8】(a)〜(c)は、図7のD−D線位置における配線基板の製造過程の状態を示す概略断面図、(d)は、認識マークの周辺を拡大した拡大平面図、(e)は、認識マークの周辺構造を示す平面写真。

【図9】(a)〜(c)は、図7のD−D線位置における発光装置の製造過程の状態を示す概略断面図。

【図10】第2実施形態の配線基板を示す概略断面図。

【図11】第2実施形態の発光装置を示す概略断面図。

【図12】(a)〜(c)は、第2実施形態の配線基板の製造過程における状態を示した概略断面図、(d)は、(c)の要部を拡大した拡大断面図。

【図13】(a)〜(c)は、第2実施形態の配線基板の製造過程における状態を示した概略断面図。

【図14】(a)〜(c)は、第2実施形態の配線基板の製造過程における状態を示した概略断面図。

【図15】(a)、(b)は、第2実施形態の発光装置の製造過程における状態を示した概略断面図。

【図16】(a)〜(c)は、第3実施形態の配線基板の製造過程における状態を示した概略断面図。

【図17】(a)、(b)は、第3実施形態の配線基板の製造過程における状態を示した概略断面図、(c)は、(b)の要部を拡大した拡大断面図。

【図18】(a)は、第3実施形態の配線基板の製造過程における状態を示した概略断面図、(b)は、第3実施形態の配線基板の製造過程における状態を示した概略平面図。

【図19】(a)は、第3実施形態の発光装置の製造過程における状態を示した概略断面図、(b)は、第3実施形態の発光装置の製造過程における状態を示した概略平面図。なお、(a)は、(b)のE−E線位置における配線基板の断面構造を示している。

【図20】変形例の発光装置を示す概略断面図。

【図21】変形例の配線パターンを示す概略平面図。

【図22】発光装置の実装例を示す概略断面図。

【図23】(a)、(b)は、従来の発光装置の製造方法を示す概略断面図、(c)は、従来の開口部を示す概略平面図。

【発明を実施するための形態】

【0009】

以下、添付図面を参照して各実施形態を説明する。なお、添付図面は、特徴を分かりやすくするために便宜上特徴となる部分を拡大して示している場合があり、各構成要素の寸法比率などが実際と同じであるとは限らない。また、断面図では、各部材の断面構造を分かりやすくするために、一部の樹脂層のハッチングを省略している。

【0010】

(第1実施形態)

以下、第1実施形態を図1〜図9に従って説明する。

(第1実施形態に係る配線基板の構造)

図1(b)に示すように、発光装置に適用される配線基板1は、基板10と、基板10上に形成された配線パターン20と、配線パターン20上の一部に形成された金属層30と、認識マーク40と、配線パターン20を覆う絶縁層50とを有している。

【0011】

基板10は、例えば略矩形状の薄板である。基板10の材料としては、例えばポリイミド系樹脂やエポキシ系樹脂などの絶縁性樹脂、又はエポキシ系樹脂にシリカやアルミナ等のフィラーを混入した樹脂材を用いることができる。基板10の厚さは、例えば25〜200μm程度とすることができる。

【0012】

配線パターン20は、基板10の第1主面R1(図1(b)では上面)上に形成されている。この配線パターン20は、図2に示すように、基板10の第1主面R1を全体的に覆うように形成されている。具体的には、略矩形状の複数の配線パターン20は、平面視して略W字状に配置されている。そして、図中の左右方向に隣接する配線パターン20間には、図中の上下方向に延在された溝状の開口部20Xが形成されている。また、図中の上下方向に隣接する配線パターン20間には、図中の左右方向に延在された帯状の開口部20Yが形成されている。これら開口部20X,20Yによって、複数の配線パターン20は互いに分離されている。

【0013】

図1(c)に示すように、配線パターン20の上面20A及び側面は粗面化されており、微細な凹凸形状が形成されている。この粗面化された配線パターン20の上面20Aの粗度は、例えば表面粗さRa値で55〜200nmとなるように設定されている。この配線パターン20の上面20Aは、濃い灰色又は黒色系に近い無光沢面になっている。例えばグレー階調の認識カメラで認識した場合に、配線パターン20の上面20Aは光沢のないくすんだ色になる。ここで、上記表面粗さRa値とは、表面粗さを表わす数値の一種であり、算術平均粗さと呼ばれるものであって、具体的には測定領域内で変化する高さの絶対値を平均ラインである表面から測定して算術平均したものである。この表面粗さRa値は、例えば原子間力顕微鏡を使用して測定される。

【0014】

なお、配線パターン20の材料としては、例えば銅や銅合金などの金属を用いることができる。配線パターン20の厚さは、例えば15〜150μmとすることができる。

図1(b)に示すように、絶縁層50は、基板10の第1主面R1上に形成されている。この絶縁層50は、高い反射率を有する反射膜である。具体的には、絶縁層50は、波長が450nm〜700nmの間で50%以上(好適には80%以上)の反射率を有する。このような絶縁層50は、白色レジスト層とも呼ばれる。この絶縁層50の材料としては、例えば白色の絶縁性樹脂を用いることができる。白色の絶縁性樹脂としては、例えばエポキシ系樹脂やオルガノポリシロキサン系樹脂に白色の酸化チタン(TiO2)や硫酸バリウム(BaSO4)からなるフィラーや顔料を含有した樹脂材を用いることができる。このような絶縁層50(白色レジスト層)により配線基板1の最表面を覆うことにより、当該配線基板1に実装される発光素子からの光の反射率を高め、発光素子の光量ロスを低減させることができる。

【0015】

上記絶縁層50は、配線パターン20の一部を覆うように基板10の第1主面R1上に形成されている。具体的には、図1(a)に示すように、絶縁層50は、発光素子70(図3参照)が実装される実装領域CA、認識マーク40が形成されるマーク領域、及び電極端子60が形成される端子領域以外の配線パターン20及び基板10を覆うように形成されている。すなわち、絶縁層50には、配線パターン20の一部を露出させるための開口部50X,50Y,50Zが形成されている。そして、これら開口部50X,50Y,50Zから露出する配線パターン20上には金属層30が形成されている。

【0016】

詳述すると、絶縁層50には、実装領域CAに形成された配線パターン20及び基板10を露出させるための開口部50Xが形成されている。この開口部50Xの平面形状は、例えば円形状に形成されている。開口部50Xは、基板10上にマトリクス状(図1(a)では4×4)に配列されている。このため、開口部50Xで画定された実装領域CAも同様に、基板10上にマトリクス状(図1(a)では4×4)に配列されている。この実装領域CAでは、溝状の開口部20Xによって分離された2つの配線パターン20上に金属層30がそれぞれ形成されている。この金属層30の平面形状は、例えば半円状に形成されている。そして、金属層30は、発光素子70(図3参照)と接続されるパッドとして機能するとともに、その上面の全てが絶縁層50から露出されることで認識マークとしても機能する。換言すると、上記開口部50Xは、パッド及び認識マークとして機能する金属層30の上面の全てを露出させるように、その平面形状が実装領域CA内の2つの金属層30の平面形状よりも大きく形成されている。

【0017】

ここで、上記金属層30の例としては、銀(Ag)層や、ニッケル(Ni)/金(Au)層(Ni層とAu層をこの順番で積層した金属層)や、Ni/Ag層(Ni層とAg層をこの順番で積層した金属層)や、Ni/パラジウム(Pd)/Au層(Ni層とPd層とAu層をこの順番で積層した金属層)などを挙げることができる。また、金属層30の例としては、Ni/Pd/Ag層(Ni層とPd層とAg層をこの順番で積層した金属層)や、Ni/Pd/Ag/Au(Ni層とPd層とAg層とAu層をこの順番で積層した金属層)なども挙げることができる。本実施形態では、図1(b)に示すように、配線パターン20上にNi層31とAu層32がこの順番で積層されて上記金属層30が形成されている。なお、Ni層31の厚さは例えば0.05〜10μm程度とすることができ、Au層32の厚さは例えば0.001〜0.5μm程度とすることができる。

【0018】

この金属層30(Au層32)の上面30Aは、凹凸の少ない平滑面に形成されている。具体的には、Au層32の上面30Aの粗度は、配線パターン20の上面20Aの粗度よりも小さくなるように設定されている。より具体的には、Au層32の上面30Aの粗度は、例えば表面粗さRa値で10〜30nmとなるように設定されている。このAu層32の上面30Aは、光沢面又は半光沢面になっている。

【0019】

また、絶縁層50には、上記マーク領域に形成された配線パターン20を露出させるための開口部50Yが形成されている。図1(a)に示すように、開口部50Yの平面形状は、例えば四角形状に形成されている。開口部50Yは、図中下側の領域に2つ形成されている。この開口部50Yから露出される配線パターン20上には金属層30が形成されている。この金属層30は、平面形状が認識マーク40の所望の形状となるように形成されている。そして、この金属層30は、その上面の全てが絶縁層50から露出されることで認識マーク40となる。換言すると、上記開口部50Yは、認識マーク40の上面の全てを露出させるように、その平面形状が認識マーク40の平面形状よりも大きく形成されている。具体的には、開口部50Yの平面形状は、平面視略四角形状の認識マーク40の平面形状よりも大きな面積を有する四角形状に形成されている。

【0020】

このような形状の開口部50Yでは、図1(d)に示すように、金属層30の上面の全てが認識マーク40として露出されるとともに、認識マーク40以外の部分には配線パターン20の上面20Aが露出されている。このため、開口部50Yに形成された金属層30の平面形状が認識マーク40の形状となる。具体的には、金属層30の側壁と配線パターン20の上面20Aとの境界(段差部)が認識マーク40の輪郭として機能する。

【0021】

このように、本実施形態の認識マーク40は、絶縁層50の下層の金属層30によってその形状が所望の形状に形成されている。すなわち、認識マーク40の所望の形状が四角形状である場合には、金属層30の平面形状が四角形状に形成される。また、認識マーク40の所望の形状が三角形状である場合には、金属層30の平面形状が三角形状に形成される。

【0022】

さらに、図1(a)に示すように、絶縁層50には、上記端子領域に形成された配線パターン20を露出させるための開口部50Zが形成されている。開口部50Zの平面形状は、例えば円形状に形成されている。この開口部50Zは、開口部50X及び実装領域CAよりも外側に形成された配線パターン20上に形成されている。この開口部50Zから露出される配線パターン20上には金属層30が形成されている。具体的には、開口部50Zから露出される金属層30、つまり電極端子60は、図2に示すように、略W字状に配置された複数の配線パターン20のうちW字の始点と終点に位置する配線パターン20上に形成されている。さらに、電極端子60は、それら2つの配線パターン20上に形成された実装領域CAとなる金属層30よりも外側に形成されている。そして、この電極端子60には、外部の電源から実装基板の配線等を介して給電される。

【0023】

(発光装置の構造)

次に、発光装置2の構造について説明する。

図3(b)に示すように、発光装置2は、上記配線基板1と、その配線基板1に実装された複数(図3(a)では16個)の発光素子70と、発光素子70等を封止する封止樹脂75とを有している。

【0024】

図3(a)に示すように、各発光素子70は、配線基板1の各実装領域CAに実装されている。具体的には、各発光素子70は、各実装領域CAに形成された一方の金属層30上に実装されている。より具体的には、図3(b)に示すように、各発光素子70は、上記一方の金属層30上に接着剤71を介して接着されている。また、各発光素子70は、一方の電極(図示略)がボンディングワイヤ72を介して実装領域CA内の一方の金属層30に電気的に接続され、他方の電極(図示略)がボンディングワイヤ72を介して実装領域CA内の他方の金属層30に電気的に接続されている。これにより、各発光素子70の各電極は、ボンディングワイヤ72及び金属層30を介して、配線パターン20と電気的に接続されている。このような接続により、本実施形態の発光装置2では、図3(a)に示すように、一方の電極端子60から他方の電極端子60までの間に16個の発光素子70が直列に接続されることになる。そして、これら発光素子70は、外部の電源(図示略)から電極端子60や配線パターン20を介して給電されて発光する。

【0025】

上記発光素子70としては、例えば発光ダイオード(Light Emitting Diode:LED)や面発光型半導体レーザ(Vertical Cavity Surface Emitting Laser:VCSEL)を用いることができる。ボンディングワイヤ72としては、例えばAuワイヤ、アルミニウム(Al)ワイヤやCuワイヤなどを用いることができる。

【0026】

図3(b)に示すように、封止樹脂75は、発光素子70及びボンディングワイヤ72等を封止するように配線基板1の上面に設けられている。なお、電極端子60は、封止樹脂75に封止されていない。この封止樹脂75の材料としては、例えばシリコーン樹脂に蛍光体を含有させた樹脂材を用いることができる。このような蛍光体を含有させた樹脂材を発光素子70上に形成することにより、発光素子70の発光と蛍光体の発光の混色を用いることが可能となり、発光装置2の発光色を様々に制御することができる。

【0027】

(作用)

絶縁層50の開口部50Yの平面形状を、認識マーク40の所望の形状に形成された金属層30の平面形状よりも大きく形成した。また、その開口部50Yでは、金属層30の上面の全てを認識マーク40として露出させるとともに、金属層30(認識マーク40)以外の部分では配線パターン20の上面を露出させるようにした。このため、開口部50Yに形成された金属層30の平面形状が認識マーク40の形状となる。具体的には、金属層30の側壁と配線パターン20の上面20Aとの境界(段差部)が認識マーク40の輪郭として機能する。ここで、金属層30は、フォトリソグラフィ法などによって所望の平面形状に容易に形成することができる。したがって、このような金属層30の上面が全て露出されれば、スクリーン印刷法によって開口部50Yが所望の形状に形成できない場合であっても、認識マーク40を所望の形状に形成することができる。これにより、図1(d)に示すように開口部50Yに滲みが発生した場合であっても、例えば認識カメラ等によって認識マーク40を検出する際に、認識マーク40を所望の形状(ここでは、四角形状)の認識パターンとして認識させることができる。このため、アライメントエラーや実装精度の低下といった問題の発生を抑制することができる。

【0028】

また、認識マーク40の輪郭(外形)が金属層30と配線パターン20との段差部によって形成されるため、例えば認識カメラ等によって認識マーク40を検出する際に、認識マーク40と配線パターン20の上面20Aとのコントラストが得やすくなる。これにより、認識マーク40の輪郭を認識し易くなるため、認識マーク40の認識性を向上させることができる。

【0029】

さらに、配線パターン20の上面20Aを粗化面とし、金属層30(認識マーク40)の上面30Aを平滑面とした。これにより、配線基板1を平面視したときに、絶縁層50の開口部50Yの外側から開口部50Yの内部に向かって、反射率の高い絶縁層50(光沢面)、反射率の低い配線パターン20の上面20A(無光沢面)、反射率の高い金属層30の上面30A(光沢面)が順に形成されることになる。このため、例えばカメラ等によって認識マーク40を検出する際に、絶縁層50と配線パターン20の上面20Aとのコントラストが得やすくなり、さらに認識マーク40と配線パターン20の上面20Aとのコントラストがより得やすくなる。したがって、認識マーク40の輪郭を認識し易くなるため、認識マーク40の認識性を向上させることができる。

【0030】

(第1実施形態に係る配線基板及び発光装置の製造方法)

まず、上記配線基板1の製造方法について図4〜図8に従って説明する。以下の説明では、1つの配線基板を拡大して説明するが、実際には1つの基板上に複数の配線基板となる部材を一括して作製した後、個々の配線基板に個片化される。

【0031】

まず、配線基板1を製造するためには、図4(a)に示すように、基板10Aの片面に銅箔20Bが被着された片面銅張り基板を用意する。基板10Aは、最終的に切断位置B1で切断されることにより図1に示した基板10となる基板であり、基板10よりも外形が一回り大きく形成されている。

【0032】

次に、図4(b)に示す工程では、銅箔20Bの上面に、所定の箇所に開口部77Xを有するレジスト層77を形成する。このレジスト層77は、所要の配線パターン20及びめっき給電用の第1及び第2給電ライン21,22(図4(c)参照)に対応する銅箔20Bを被覆するように形成される。レジスト層77の材料としては、感光性のドライフィルムレジスト又は液状のフォトレジスト(例えばノボラック系樹脂やアクリル系樹脂等のドライフィルムレジストや液状レジスト)等を用いることができる。例えば感光性のドライフィルムレジストを用いる場合には、銅箔20Bの上面にドライフィルムを熱圧着によりラミネートし、そのドライフィルムを露光・現像によりパターニングして上記レジスト層77を形成する。なお、液状のフォトレジストを用いる場合にも、同様の工程を経て、レジスト層77を形成することができる。

【0033】

次に、レジスト層77をエッチングマスクとして銅箔20Bをエッチングし、図4(c)に示すように、銅箔20Bを所定形状にパターニングする。これにより、基板10Aの第1主面R1(図中の上面)に、所要の配線パターン20と、第1及び第2給電ライン21,22とが形成される。具体的には、図5に示すように、略矩形状の複数の配線パターン20と、基板10Aの外周縁に形成された枠状の第1給電ライン21と、その第1給電ライン21と配線パターン20とを電気的に接続する、又は各配線パターン20を電気的に接続する第2給電ライン22とが形成される。これにより、全ての配線パターン20が第1及び第2給電ライン21,22を介して電気的に接続されることになる。以下の説明では、配線パターン20、第1及び第2給電ライン21,22をまとめて配線層23とも称する。なお、上記銅箔20Bのパターニング終了後に、図4(b)に示したレジスト層77を例えばアルカリ性の剥離液により除去する。

【0034】

次に、図4(d)に示す工程では、配線パターン20に対して粗化処理を施す。この粗化処理は、配線パターン20の上面20Aの粗度が、表面粗さRa値で55〜200nmとなるように行われる。このような粗化処理により、配線パターン20の上面20A及び側面に微細な凹凸が形成されて、その上面20A及び側面が粗面化される。粗化処理としては、例えば黒化処理、エッチング処理、めっき、ブラスト等によって行うことができる。

【0035】

次に、図6(a)に示す工程では、基板10Aの第1主面R1上及び配線パターン20の上面20Aに、所定の箇所に開口パターン78X,78Y,78Zを有するレジスト層78を形成する。この開口パターン78Xは、実装領域CAに形成される金属層30(図1参照)に対応する部分の配線パターン20を露出するように形成される。また、開口パターン78Yは、認識マーク40となる金属層30(図1参照)に対応する部分の配線パターン20を露出するように形成される。すなわち、開口パターン78Yの平面形状は、認識マーク40となる金属層30の平面形状(ここでは、四角形状)に対応した形状に形成されている。また、開口パターン78Zは、電極端子60(図1参照)に対応する部分の配線パターン20を露出するように形成される。レジスト層78の材料としては、感光性のドライフィルムレジスト又は液状のフォトレジスト(例えばノボラック系樹脂やアクリル系樹脂等のドライフィルムレジストや液状レジスト)等を用いることができる。例えば感光性のドライフィルムレジストを用いる場合には、基板10Aの第1主面R1にドライフィルムを熱圧着によりラミネートし、そのドライフィルムをフォトリソグラフィ法によりパターニングして上記レジスト層78を形成する。なお、液状のフォトレジストを用いる場合にも、同様の工程を経て、レジスト層78を形成することができる。

【0036】

続いて、図6(b)に示す工程では、上記レジスト層78をめっきマスクとして、配線パターン20の上面20A及び側面に、配線層23をめっき給電層に利用する電解めっき法を施す。具体的には、レジスト層78の開口パターン78Xから露出された配線パターン20の上面20A及び側面に電解めっきを施すことにより、実装領域CAに対応する部分の配線パターン20上に金属層30を形成する。また、レジスト層78の開口パターン78Yから露出された配線パターン20の上面に電解めっきを施すことにより、その配線パターン20上に金属層30を形成する。これにより、認識マーク40が形成される。さらに、レジスト層78の開口パターン78Zから露出された配線パターン20の上面に電解めっきを施すことにより、その配線パターン20上に金属層30を形成する。これにより、電極端子60が形成される。ここで、金属層30がNi層31とAu層32が積層された構造である場合には、電解めっき法により、レジスト層78の開口パターン78X,78Y,78Zから露出された配線パターン20の表面にNi層31とAu層32を順に積層する。図6(c)に示すように、このときの電解めっき法では、金属層30の上面30Aが凹凸の少ない平滑面となるように、具体的には金属層30の上面30Aの粗度が表面粗さRa値で10〜30nmとなるように、めっき液及びめっき条件が調整されている。

【0037】

このように、金属層30の形状を決定するレジスト層78の開口パターン78X,78Y,78Zがフォトリソグラフィ法によって形成されるため、開口パターン78X,78Y,78Zの平面形状を所望の形状(設計通りの形状)に精度良く形成することができる。すなわち、例えば認識マーク40の所望の形状が四角形状である場合には、平面形状が四角形状の開口パターン78Yを精度良く形成することができる。したがって、金属層30(認識マーク40)のエッジはにじむなどがなく、その平面形状を所望の形状に精度良く形成することができる(例えば図7参照)。

【0038】

次いで、図6(d)に示す工程では、図6(b)に示したレジスト層78を例えばアルカリ性の剥離液により除去する。

次に、図7に示す工程では、図5に示した第2給電ライン22を除去する。具体的には、まず、図8(a)に示すように、基板10Aの第1主面R1上に第2給電ライン22のみを露出するレジスト層79を形成する。このレジスト層79の材料としては、上記レジスト層78と同じ材料を用いることができる。また、レジスト層79は、レジスト層78と同様に形成することができる。次いで、レジスト層79をエッチングマスクとして第2給電ライン22をエッチングして、図8(b)に示すように第2給電ライン22を除去する。なお、本工程において、第2給電ライン22と併せて第1給電ライン21を除去するようにしてもよい。

【0039】

続いて、図8(c)に示す工程では、基板10A上及び配線パターン20上に、実装領域CA、マーク領域及び電極端子60にそれぞれ対応する開口部50X,50Y,50Zを有する絶縁層50を形成する。具体的には、基板10A上及び配線パターン20上に、実装領域CAに形成された金属層30の上面及び認識マーク40の上面を全て露出するとともに、電極端子60を露出する絶縁層50を形成する。この絶縁層50は、例えば樹脂ペーストのスクリーン印刷法によって形成することができる。

【0040】

これにより、図8(d)に示すように、基板10Aを平面視したときに、開口部50Yの外側から開口部50Yの内部に向かって、反射率の高い絶縁層50、反射率の低い配線パターン20、反射率の高い認識マーク40が順に形成される。具体的には、基板10を平面視したときにグレーイメージでは、開口部50Yの外側から開口部50Yの内部に向かって、図8(e)に示すように、白色系に近い光沢面である絶縁層50、黒色系に近い無光沢面である配線パターン20、白色系に近い認識マーク40が順に形成される。これによって、無光沢面である配線パターン20に囲まれた認識マーク40の輪郭(外形)が強調されるため、認識マーク40の認識性を向上させることができる。

【0041】

なお、以上の製造工程により、基板10A上に、配線基板1に相当する構造体が形成されたことになる。

次に、発光装置2の製造方法を図9に従って説明する。

【0042】

図9(a)に示す工程では、上記配線基板1の各実装領域CA内に形成された金属層30上に接着剤71を介して発光素子70を搭載する。具体的には、例えば上記配線基板1がキャリア(図示略)に収納され、その収納された配線基板1の表面(上面)が、固定点に配設された認識カメラ(図示略)により撮影される。このとき、認識カメラにより撮影された撮影画像が画像処理され、配線基板1に形成された認識マーク40の位置が検出される。この検出された認識マーク40の位置に基づいて、配線基板1の位置が認識される。そして、その認識された配線基板1の位置に基づいて、図9(a)に示すように、配線基板1の各実装領域CA上に発光素子70を位置合わせして、その発光素子70を実装領域CAの金属層30上に搭載する。このとき、認識マーク40の認識性が高いため、アライメントマークエラー等の発生を抑制することができ、発光素子70の位置合わせを精度良く行うことができる。ひいては、実装領域CAの金属層30上に発光素子70を精度良く実装することができる。さらに、発光素子70の実装時に、上記認識カメラにより、各実装領域CAに形成された金属層30の位置を検出し、その検出結果に基づいて各実装領域CAの位置を認識するようにしてもよい。これにより、発光素子70の位置合わせをより精度良く行うことができるため、発光素子70の実装精度をより向上させることができる。

【0043】

次に、発光素子70の電極と金属層30とをボンディングワイヤ72により接続し、発光素子70と配線パターン20とを電気的に接続する。具体的には、発光素子70の一方の電極を実装領域CA内の一方の金属層30とボンディングワイヤ72により電気的に接続するとともに、発光素子70の他方の電極を実装領域CA内の他方の金属層30とボンディングワイヤ72により電気的に接続する。

【0044】

次に、図9(b)に示す工程では、配線基板1上に実装された複数の発光素子70及びボンディングワイヤ72を封止する封止樹脂75を形成する。例えば封止樹脂75として熱硬化性を有する樹脂を用いる場合には、図9(a)に示す構造体を金型内に収容し、金型内に圧力(例えば、5〜10MPa)を印加し、流動化した樹脂を導入する。その後、樹脂を例えば180℃程度で加熱して硬化させることで、封止樹脂75を形成する。なお、封止樹脂75は、液状の樹脂のポッティングにより形成することもできる。

【0045】

続いて、図9(c)に示す工程では、切断位置B1に対応する部分の封止樹脂75、絶縁層50、第1給電ライン21及び基板10Aをダイシングブレード等によって切断する。これにより、図1に示した配線基板1に発光素子70が実装されてなる発光装置2が製造される。

【0046】

以上説明した本実施形態によれば、以下の効果を奏することができる。

(1)絶縁層50の開口部50Yの平面形状を、認識マーク40の所望の形状に形成された金属層30の平面形状よりも大きく形成した。また、その開口部50Yでは、金属層30の上面の全てを認識マーク40として露出させるとともに、金属層30(認識マーク40)以外の部分では配線パターン20の上面を露出させるようにした。これにより、認識マーク40の輪郭(外形)が金属層30と配線パターン20との段差部によって形成される。したがって、認識マーク40と配線パターン20の上面20Aとのコントラストが得やすくなり、認識マーク40の認識性を向上させることができる。また、金属層30の平面形状はフォトリソグラフィ法などによって所望の平面形状に容易に形成することができるため、認識マーク40の平面形状を精度良く形成することができる。したがって、発光素子70の搭載時などにアライメントエラーが発生することを抑制でき、発光素子70の実装精度を向上させることができる。

【0047】

(2)配線パターン20の上面20Aを粗化面とし、金属層30(認識マーク40)の上面30Aを平滑面とした。これにより、配線基板1を平面視したときに、絶縁層50の開口部50Yの外側から開口部50Yの内部に向かって、反射率の高い絶縁層50(光沢面)、反射率の低い配線パターン20の上面20A(無光沢面)、反射率の高い金属層30の上面30A(光沢面)が順に形成されることになる。したがって、認識マーク40の輪郭を認識し易くなるため、認識マーク40の認識性を向上させることができる。

【0048】

さらに、配線パターン20の上面20Aを粗化面としたことで、配線パターン20と絶縁層50との接触面積が増大するため、配線パターン20と絶縁層50との密着性を向上させることができる。したがって、配線基板1から絶縁層50が剥離することを好適に抑制することができる。

【0049】

(3)配線パターン20上に電解めっき法により金属層30を形成した後に、その金属層30を露出させる開口部50X,50Y,50Zを有する絶縁層50を形成するようにした。この場合には、電解めっき法により金属層30を形成する際には、絶縁層50が形成されていないため、その絶縁層50の存在に起因してめっき液が劣化することを未然に防止することができる。これにより、めっき液の液寿命を延ばすことができ、そのめっき液を継続的に使用することができる。この結果、コスト削減に貢献することができる。

【0050】

(4)金属層30を電解めっき法により形成するようにした。これにより、金属層30を無電解めっき法により形成する場合よりも製造コストを低減することができる。

(第2実施形態)

以下、第2実施形態を図10〜図15に従って説明する。この実施形態の配線基板3は、配線パターン20及び金属層30の構造、及び基板10の第2主面R2に金属板11が形成された点が上記第1実施形態と異なっている。また、この実施形態の発光装置4は、実装領域CAに発光素子80がフリップチップ実装された点が上記第1実施形態と異なっている。以下、第1実施形態との相違点を中心に説明する。なお、先の図1〜図9に示した部材と同一の部材にはそれぞれ同一の符号を付して示し、それら各要素についての詳細な説明は省略する。

【0051】

(第2実施形態に係る配線基板の構造)

図10に示すように、基板10の第2主面R2(図10では下面)には、金属板11が形成されている。この金属板11は、例えば平板状に形成された金属板を用いることができる。金属板11の材料としては、例えば銅、アルミニウム、鉄などの熱伝導性に優れた金属を用いることができる。金属板11の厚さは、例えば0.1〜2mm程度とすることができる。この金属板11は、配線基板3の支持板として機能するとともに、発光素子80(図11参照)の発光時に発生する熱を放熱する放熱板として機能する。ここで、発光素子80(発光ダイオード)の発光効率は、その温度上昇に伴い減少する傾向にある。このため、上記金属板11により発光素子80から発生する熱を効率良く放熱することにより、発光素子80の発光効率の低下を好適に抑制することができる。

【0052】

本実施形態の配線パターン20は、その上面20Aのみが粗面化されており、上面20Aに微細な凹凸形状が形成されている。この粗面化された配線パターン20の上面20Aの粗度は、例えば表面粗さRa値で55〜200nmとなるように設定されている。

【0053】

絶縁層50の開口部50Xから露出された配線パターン20の上面20Aには、Ni層31とAu層32とが順に積層された金属層30が形成されている。このように実装領域CAに形成された金属層30は、発光素子80(図11参照)と接続されるパッドとして機能するとともに、その上面の全てが絶縁層50から露出されることで認識マークとしても機能する。なお、この実装領域CAに形成された金属層30は、配線パターン20の側面、つまり開口部20Xの内側壁には形成されておらず、開口部20Xの配線パターン20の縁から後退して形成されている。

【0054】

(第2実施形態に係る発光装置の構造)

図11に示すように、発光装置4は、上記配線基板3と、その配線基板3に実装された複数の発光素子80と、発光素子80等を封止する封止樹脂82とを有している。

【0055】

各発光素子80は、配線基板3の各実装領域CAにフリップチップ実装されている。具体的には、各発光素子80は、各実装領域CAに形成された開口部20Xを跨るように、その開口部20Xの両側に形成された金属層30上にフリップチップ実装されている。より具体的には、発光素子80の回路形成面(図11では下面)に形成された一方のバンプ81が実装領域CA内の一方の金属層30にフリップチップ接合され、他方のバンプ81が実装領域CA内の他方の金属層30にフリップチップ接合されている。

【0056】

発光素子80としては、例えば発光ダイオード(Light Emitting Diode:LED)や面発光型半導体レーザ(Vertical Cavity Surface Emitting Laser:VCSEL)を用いることができる。バンプ81としては、例えば金バンプやはんだバンプを用いることができる。はんだバンプの材料としては、例えば鉛(Pb)を含む合金、錫(Sn)とAuの合金、SnとCuの合金、SnとAgの合金、SnとAgとCuの合金等を用いることができる。

【0057】

封止樹脂82は、発光素子80及びバンプ81等を封止するように配線基板3の上面に設けられている。なお、電極端子60は、封止樹脂82に封止されていない。この封止樹脂82の材料としては、例えばシリコーン樹脂に蛍光体を含有させた樹脂材を用いることができる。

【0058】

(第2実施形態に係る配線基板の製造方法)

次に、上記配線基板3の製造方法について図12〜図14に従って説明する。以下の説明では、1つの配線基板を拡大して説明するが、実際には1つの基板上に複数の配線基板となる部材を一括して作製した後、個々の配線基板に個片化される。

【0059】

まず、配線基板3を製造するためには、図12(a)に示すように、基板10Aの片面に銅箔25Bが被着された片面銅張り基板を金属板11Aに接着した構造体を用意する。ここで、基板10Aは、最終的に切断位置B1で切断されることにより図10に示した基板10となるものである。また、金属板11Aは、最終的に切断位置B1で切断されることにより図10に示した金属板11となるものである。

【0060】

また、図12(a)に示す工程では、銅箔25Bに対して粗化処理を施す。この粗化処理は、銅箔25Bの上面の粗度が、表面粗さRa値で55〜200nmとなるように行われる。このような粗化処理により、銅箔25Bの上面に微細な凹凸が形成されて、その上面が粗面化される。粗化処理としては、例えば黒化処理、エッチング処理、めっき、ブラスト等によって行うことができる。

【0061】

次に、図12(b)に示す工程では、粗面化された銅箔25Bの上面に、所定の箇所に開口パターン85X,85Y,85Zを有するレジスト層85を形成する。この開口パターン85Xは、実装領域CAに形成される金属層30(図10参照)に対応する部分の銅箔25Bを露出するように形成される。また、開口パターン85Yは、認識マーク40となる金属層30(図10参照)に対応する部分の銅箔25Bを露出するように形成される。また、開口パターン85Zは、電極端子60(図10参照)に対応する部分の銅箔25Bを露出するように形成される。レジスト層85の材料としては、感光性のドライフィルムレジスト又は液状のフォトレジスト(例えばノボラック系樹脂やアクリル系樹脂等のドライフィルムレジストや液状レジスト)等を用いることができる。例えば感光性のドライフィルムレジストを用いる場合には、銅箔25Bの上面にドライフィルムを熱圧着によりラミネートし、そのドライフィルムを露光・現像によりパターニングして上記レジスト層85を形成する。なお、液状のフォトレジストを用いる場合にも、同様の工程を経て、レジスト層85を形成することができる。

【0062】

続いて、図12(c)に示す工程では、上記レジスト層85をめっきマスクとして、銅箔25Bの上面に、その銅箔25Bをめっき給電層に利用する電解めっき法を施す。具体的には、レジスト層85の開口パターン85Xから露出された銅箔25Bの上面に電解めっきを施すことにより、実装領域CAに対応する部分の銅箔25B上に金属層30を形成する。また、レジスト層85の開口パターン85Yから露出された銅箔25Bの上面に電解めっきを施すことにより、その銅箔25B上に金属層30を形成する。これにより、認識マーク40が形成される。さらに、レジスト層85の開口パターン85Zから露出された銅箔25Bの上面に電解めっきを施すことにより、その銅箔25B上に金属層30を形成する。これにより、電極端子60が形成される。ここで、金属層30がNi層31とAu層32が積層された構造である場合には、電解めっき法により、レジスト層85の開口パターン85X,85Y,85Zから露出された銅箔25Bの上面にNi層31とAu層32を順に積層する。このときの電解めっき法では、図12(d)に示すように、金属層30の上面30Aが平滑面となるように、具体的には金属層30の上面30Aの粗度が表面粗さRa値で10〜30nm程度となるように、めっき液及びめっき条件が調整されている。

【0063】

次いで、図13(a)に示す工程では、図12(c)に示したレジスト層85を例えばアルカリ性の剥離液により除去する。これにより、開口部20X(図10参照)の形成される部分の銅箔25Bが露出される。

【0064】

次に、図13(b)に示す工程では、銅箔25Bの上面に、所定の箇所に開口部86Xを有するレジスト層86を形成する。このレジスト層86は、所要の配線パターン20に対応する銅箔25B及び金属層30全面を被覆するように形成される。換言すると、レジスト層86は、開口部20X,20Y(図2参照)に対応する位置に形成された開口部86Xを有している。レジスト層86の材料としては、上記レジスト層85と同じ材料を用いることができる。また、レジスト層86は、レジスト層85と同様の方法により形成することができる。

【0065】

次に、図13(c)に示す工程では、レジスト層86をエッチングマスクとして銅箔25Bをエッチングし、銅箔25Bを所定形状にパターニングする。これにより、基板10Aの第1主面R1(図中の上面)に、所要の配線パターン20と、基板10Aの外周縁に形成され配線パターン20と電気的に分離された第1給電ライン21とが形成される。また、金属層30が開口部20Xの配線パターン20の縁から後退して形成される。

【0066】

続いて、図14(a)に示す工程では、図13(c)に示したレジスト層86を例えばアルカリ性の剥離液により除去する。

次いで、図14(b)に示す工程では、基板10A上及び配線パターン20上に、実装領域CA、マーク領域及び電極端子60にそれぞれ対応する開口部50X,50Y,50Zを有する絶縁層50を形成する。具体的には、基板10A上及び配線パターン20上に、実装領域CAに形成された金属層30の上面及び認識マーク40の上面を全て露出するとともに、電極端子60を露出する絶縁層50を形成する。この絶縁層50は、例えば樹脂ペーストのスクリーン印刷法によって形成することができる。

【0067】

図14(c)に示す工程では、切断位置B1に対応する部分の絶縁層50、第1給電ライン21、基板10A及び金属板11Aをダイシングブレード等によって切断する。これにより、図10に示した配線基板3が製造される。

【0068】

(第2実施形態に係る発光装置の製造方法)

次に、発光装置4の製造方法を図15に従って説明する。

図15(a)に示す工程では、配線基板3の各実装領域CA内に形成された2つの金属層30上に発光素子80を実装する。このとき、例えば固定点に配設された認識カメラ(図示略)により撮影された撮影画像が画像処理され、配線基板3に形成された認識マーク40の位置が検出される。この検出された認識マーク40の位置に基づいて、配線基板3の位置が認識される。そして、その認識された配線基板3の位置に基づいて、図15(a)に示すように、配線基板3の各実装領域CA上に発光素子80を位置合わせして、その発光素子80を実装領域CAの金属層30上に搭載する。そして、開口部20Xを介して隣り合う金属層30の各々の上面に、発光素子80のバンプ81をフリップチップ接合する。例えばバンプ81が金バンプである場合には、そのバンプ81を金属層30上に超音波接合することにより固定する。

【0069】

次に、図15(b)に示す工程では、配線基板3上に実装された複数の発光素子80及びバンプ81を封止する封止樹脂82を形成する。例えば封止樹脂82として熱硬化性を有する樹脂を用いる場合には、図15(a)に示す構造体を金型内に収容し、金型内に圧力(例えば、5〜10MPa)を印加し、流動化した樹脂を導入する。その後、樹脂を例えば180℃程度で加熱して硬化させることで、封止樹脂82を形成する。なお、封止樹脂82は、液状の樹脂のポッティングにより形成することもできる。以上の製造工程により、図11に示した発光装置4が製造される。

【0070】

以上説明した実施形態によれば、第1実施形態の(1)〜(4)の効果に加えて以下の効果を奏する。

(5)銅箔25B上に電解めっき法により金属層30を形成した後に、銅箔25Bをエッチングによりパターニングして所要の配線パターン20を形成するようにした。この場合には、配線パターン20を形成し、その配線パターン20上に電解めっき法により金属層30を形成する場合とは異なり、給電ラインをパターニングする工程や、金属層30を形成した後に給電ラインを除去する工程が必要ない。このため、配線基板3の製造工程を簡略化することができ、製造コストを低減することができる。

【0071】

(第3実施形態)

以下、第3実施形態を図16〜図19に従って説明する。この実施形態では、配線基板5の製造方法が上記第1実施形態の製造方法と異なっている。以下、第1実施形態との相違点を中心に説明する。なお、先の図1〜図15に示した部材と同一の部材にはそれぞれ同一の符号を付して示し、それら各要素についての詳細な説明は省略する。

【0072】

(第3実施形態に係る配線基板の製造方法)

まず、図16(a)に示す工程では、先の図4(a)〜図4(d)に示した製造工程により、基板10A上に配線パターン20、第1及び第2給電ライン21,22を形成し、配線パターン20の上面20A及び側面に対して粗化処理を施す。なお、以下の説明では、配線パターン20、第1及び第2給電ライン21,22をまとめて配線層23とも称する。

【0073】

次に、図16(b)に示す工程では、基板10A及び配線層23上に、実装領域CA、マーク領域及び電極端子60にそれぞれ対応する開口部50X,50Y,50Zを有する絶縁層50を形成する。この絶縁層50は、例えば樹脂ペーストのスクリーン印刷法によって形成することができる。

【0074】

続いて、図16(c)に示す工程では、配線層23上及び絶縁層50上に、所定の箇所に開口パターン87X,87Y,87Zを有するレジスト層87を形成する。これら開口パターン87X,87Y,87Zは、金属層30(図1(b)参照)に対応する部分の配線パターン20及び基板10Aを露出するように形成されている。詳述すると、開口パターン87Xは、実装領域CAに形成される金属層30に対応する部分の配線パターン20及び基板10Aを露出するように形成されている。具体的には、開口パターン87Xは、上記絶縁層50の開口部50Xと対向する位置に形成され、その開口部50Xよりも開口径が小さくなるように形成されている。より具体的には、開口パターン87Xの平面形状は、図示は省略するが、平面視略円形状の開口部50Xの平面形状よりも小さい円形状に形成されている。このため、開口部50Xでは、その開口部50Xの側壁面がレジスト層87によって覆われている。また、開口パターン87Yは、認識マーク40となる金属層30(図1参照)に対応する部分の配線パターン20を露出するように形成されている。具体的には、開口パターン87Yは、絶縁層50の開口部50Yと対向する位置に形成され、その平面形状が平面視略四角形状の開口部50Yの平面形状よりも小さい四角形状に形成されている(平面形状については図示略)。このため、開口部50Yでは、その開口部50Yの側壁面がレジスト層87によって覆われている。また、開口パターン87Zは、電極端子60となる金属層30に対応する部分の配線パターン20を露出するように形成されている。開口パターン87Zは、絶縁層50の開口部50Zと対向する位置に形成され、その平面形状が平面視略円形状の開口部50Zの平面形状と略同じ大きさの円形状に形成されている(平面形状については図示略)。

【0075】

レジスト層87の材料としては、感光性のドライフィルムレジスト又は液状のフォトレジスト(例えばノボラック系樹脂やアクリル系樹脂等のドライフィルムレジストや液状レジスト)等を用いることができる。例えば感光性のドライフィルムレジストを用いる場合には、配線層23及び絶縁層50上にドライフィルムを熱圧着によりラミネートし、そのドライフィルムを露光・現像によりパターニングして上記レジスト層87を形成する。なお、液状のフォトレジストを用いる場合にも、同様の工程を経て、レジスト層87を形成することができる。

【0076】

次に、図17(a)に示す工程では、上記レジスト層87をめっきマスクとして、配線パターン20の上面20A及び側面に、配線層23をめっき給電層に利用する電解めっき法を施す。具体的には、レジスト層87の開口パターン87Xから露出された配線パターン20の表面に電解めっきを施すことにより、実装領域CAに対応する部分の配線パターン20上に金属層30を形成する。これにより、実装領域CAにおいて、上面の全てが絶縁層50から露出される金属層30が形成される。また、レジスト層87の開口パターン87Yから露出された配線パターン20の上面に電解めっきを施すことにより、その配線パターン20上に金属層30を形成する。これにより、マーク領域において、上面の全てが絶縁層50から露出される金属層30、つまり認識マーク40が形成される。さらに、レジスト層87の開口パターン87Zから露出された配線パターン20の上面に電解めっきを施すことにより、その配線パターン20上に金属層30を形成する。これにより、電極端子60が形成される。ここで、金属層30がNi層31とAu層32が積層された構造である場合には、電解めっき法により、レジスト層87の開口パターン87X,87Y,87Zから露出された配線パターン20の表面にNi層31とAu層32を順に積層する。このときの電解めっき法では、金属層30の上面30Aが平滑面となるように、具体的には金属層30の上面30Aの粗度が表面粗さRaで10〜30nm程度となるように、めっき液及びめっき条件が調整されている。

【0077】

次いで、図17(b)に示す工程では、図17(a)に示したレジスト層87を例えばアルカリ性の剥離液により除去する。これにより、図17(c)に示すように、開口部50Yにおいて、認識マーク40の上面の全てが露出されるとともに、認識マーク40以外の部分では粗面化された配線パターン20の上面が露出される。したがって、平面視したときに、開口部50Yの外側から開口部50Yの内部に向かって、反射率の高い絶縁層50、反射率の低い配線パターン20、反射率の高い認識マーク40が順に形成されることになる。

【0078】

次に、図18(a)に示す工程では、図5に示した第2給電ライン22を除去するように溝部51を形成する。具体的には、溝部51は、第2給電ライン22に対向する絶縁層50及び配線層23を厚さ方向に貫通し、溝部51の底面が基板10Aの厚さ方向の中途に位置するように形成される。なお、溝部51は、第2給電ライン22に対向する絶縁層50、配線層23及び基板10Aを厚さ方向に貫通するように形成してもよい。図18(b)に示すように、この溝部51は第2給電ライン22の形成された全ての箇所(図18(b)では、20箇所)に形成されるため、本工程では20個の溝部51が形成される。これにより、全ての第2給電ライン22及びそれら第2給電ライン22上に形成された配線層23が除去され、溝部51の形成された領域では基板10Aが露出される。そして、このような溝部51の形成によって、基板10Aの外周縁に形成された第1給電ライン21と配線パターン20とが分離されるとともに、各配線パターン20が分離される。すなわち、上記溝部51の形成(第2給電ライン22の除去)により、各配線パターン20は電気的に分離される。なお、上記溝部51は、例えばルータ加工、レーザ加工や微細な金型を用いた金型加工により形成することができる。

【0079】

続いて、図19(a)に示す工程では、切断位置B1に対応する部分の絶縁層50及び基板10Aをダイシングブレード等によって切断する。これにより、第1給電ライン21が除去され、配線基板5が製造される。この配線基板5には、図19(b)に示すように、絶縁層50及びその下層の配線パターン20を貫通する溝部51が多数形成されている。なお、この溝部51の形成された領域では基板10が露出されている。

【0080】

以上説明した実施形態によれば、第1実施形態の(1)、(2)、(4)と同様の効果を奏する。

(他の実施形態)

なお、上記実施形態は、これを適宜変更した以下の態様にて実施することもできる。

【0081】

・上記第1実施形態及び第3実施形態において、基板10の第2主面R2に金属板11を形成するようにしてもよい。

・上記第2実施形態の配線基板3における金属板11を省略するようにしてもよい。

【0082】

・上記第1実施形態の発光装置2では、発光素子70をワイヤボンディング実装するようにしたが、例えば発光素子70をフリップチップ実装するようにしてもよい。

・上記第2実施形態の発光装置4では、発光素子80をフリップチップ実装するようにしたが、例えば発光素子80をワイヤボンディング実装するようにしてもよい。

【0083】

・図20に示されるように、基板10の実装領域CAに凹部10Xを形成し、その凹部10X内に発光素子80を実装するようにしてもよい。この場合には、凹部10Xに配線パターン20が形成され、その配線パターン20上に金属層30が形成され、金属層30の上面の全てを露出させる開口部50Xを有する絶縁層50が配線パターン20上に形成される。そして、凹部10Xの底面に形成された金属層30上に発光素子80が実装される。なお、図20では、発光素子80をフリップチップ実装するようにしているが、発光素子80をワイヤボンディング実装するようにしてもよい。

【0084】

・上記各実施形態では、金属層30を電解めっき法により形成するようにしたが、これに限らず、例えば金属層30を無電解めっき法により形成するようにしてもよい。

・上記第1実施形態では、基板10Aに発光素子70を実装した後に、基板10Aを切断位置B1で切断するようにした。これに限らず、上記第2実施形態の製造方法と同様に、基板10A上に配線基板1に相当する構造体が形成されたときに、その基板10Aを切断位置B1で切断して配線基板1を製造し、その後、配線基板1に発光素子70を実装するようにしてもよい。すなわち、図8(c)に示した工程、つまり絶縁層50を形成する工程の後に、基板10Aを切断位置B1で切断するようにしてもよい。

【0085】

・上記第2実施形態では、基板10Aを切断位置B1で切断して配線基板3を製造した後に、その配線基板3に発光素子80を実装するようにした。これに限らず、上記第1実施形態の製造方法と同様に、基板10Aに発光素子80を実装した後に、その基板10Aを切断位置B1で切断して発光装置4を製造するようにしてもよい。

【0086】

・各実施形態における開口部50X,50Zの平面形状は、円形状に限らず、例えば矩形状や五角形、六角形などの多角形状であってもよい。

・各実施形態における開口部50Yの平面形状は、四角形状に限らず、例えば三角形や五角形以上の多角形であってもよいし、円形状や楕円形状であってもよい。また、開口部50Yの平面形状は、T字状や+字状であってもよい。

【0087】

・上記各実施形態における認識マーク40の平面形状は、四角形状に限らず、例えば三角形や五角形以上の多角形であってもよいし、円形状や楕円形状であってもよい。また、認識マーク40の平面形状は、T字状や+字状であってもよい。

【0088】

・上記各実施形態において、実装領域CAに形成された金属層30が認識マークとして利用される場合には、認識マーク40となる金属層30を省略するようにしてもよい。

・上記各実施形態では、配線基板1,3に発光素子70,80を実装するようにした。これに限らず、配線基板1,3に発光素子70,80以外の部品(例えば、ツェナーダイオードなど)を実装するようにしてもよい。

【0089】

・上記各実施形態では、金属層30をフォトリソグラフィ法により形成するようにした。これに限らず、例えば部分めっき層装置によりめっき不要部分をマスクして電解めっきを行って、上記金属層30を形成するようにしてもよい。

【0090】

・上記各実施形態における発光素子70,80の個数や配置は、特に限定されない。

・上記各実施形態における配線パターン20の形状は、特に限定されない。例えば図21に示されるような配線パターンに変更してもよい。すなわち、帯状の複数の配線パターン24を平行に隣接して配置するようにしてもよい。この場合には、隣接する配線パターン24間には、下層の基板10を露出する帯状の開口部24Xが形成されている。そして、この開口部24Xによって、複数の配線パターン24は互いに電気的に分離されている。なお、認識マーク40は、図中の最も左側に形成された配線パターン24に形成されている。また、電極端子60は、外側に形成された配線パターン24にそれぞれ形成されている。このような配線パターン24及び電極端子60を有する配線基板に発光素子を実装した場合には、複数の発光素子が並列及び直列に接続されることになる。

【0091】

・上記各実施形態では、発光装置用の配線基板に具体化した。これに限らず、例えば配線基板1,3,5を、発光素子以外の部品(ツェナーダイオードなど)が実装される配線基板に具体化してもよい。

【0092】

(発光装置の実装例)

図22は、上記実施形態の配線基板3に発光素子80を実装してなる発光装置4の適用例を示したものであり、発光装置4を実装基板90に実装した場合の断面構造を示している。

【0093】

実装基板90は、金属層91と、絶縁層92と、配線パターン93とを有している。そして、発光装置4は、絶縁層92上に搭載されている。具体的には、発光装置4は、その下面に形成された金属板11が上記絶縁層92上に接着剤又はねじ止めにより固定されている。

【0094】

また、実装基板90に搭載された発光装置4の電極端子60は、ボンディングワイヤ94を介して実装基板90の配線パターン93と電気的に接続されている。

このような構造によれば、発光装置4から発生した熱を、絶縁層92を介して金属層91に放熱することができる。

【符号の説明】

【0095】

1,3,5 配線基板

2,4 発光装置

10 基板(第1絶縁層)

11 金属板(放熱板)

20,24 配線パターン

21,22 給電ライン

23 配線層

30 金属層

40 認識マーク

50 絶縁層(第2絶縁層)

50X,50Y 開口部

60 電極端子

75,82 封止樹脂

78,85,87 レジスト層

78X,78Y 開口パターン

85X,85Y 開口パターン

87X,87Y 開口パターン

【技術分野】

【0001】

本発明は、発光装置用の配線基板、発光装置及び配線基板の製造方法に関するものである。

【背景技術】

【0002】

従来、発光素子が基板に実装されてなる発光装置には、様々な形状のものが提案されている。この種の発光装置としては、例えば樹脂基板上に配線パターンを形成し、その配線パターン上に発光ダイオード(Light Emitting Diode:LED)などの発光素子を実装した構造が知られている(例えば、特許文献1,2参照)。さらに、発光素子が実装された側の表面に白色レジスト層などの反射膜を形成して、発光素子からの光の反射率を高め、光の取り出し効率を向上させた構造も知られている(例えば、特許文献3,4参照)。

【0003】

このような半導体パッケージの製造方法としては、以下のような方法が知られている。まず、図23(a)に示すように、樹脂基板100上に配線パターン101を形成する。続いて、図23(b)に示すように、スクリーン印刷法により、配線パターン101の一部を発光素子の実装領域として露出させるための開口部102Xを有する反射膜102を樹脂基板100上に形成する。そして、反射膜102の開口部102Xから露出された配線パターン101の上面に発光素子が実装される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−092010号公報

【特許文献2】特開2003−092011号公報

【特許文献3】特開2011−211085号公報

【特許文献4】特開2011−165737号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、スクリーン印刷法ではファインパターンの形成が難しいという問題がある。すなわち、図23(c)に示すように、スクリーン印刷法により形成された反射膜102の開口部102Xには、滲みが発生しやすく、その形状にばらつきが生じる。したがって、スクリーン印刷法により開口部102Xを形成する場合には、その開口部102Xの平面形状を所望の形状(図23(c)では、四角形状)に形成することが難しい。このため、例えば発光素子の実装時に、上記開口部102Xを認識マーク(アライメントマークなど)として利用する場合には、その認識マークの認識性が低下し、アライメントエラーや実装精度の低下といった問題が生じる。

【課題を解決するための手段】

【0006】

本発明の一観点によれば、第1絶縁層と、前記第1絶縁層の第1主面上に形成された複数の配線パターンと、前記第1主面上に形成され、前記配線パターンの一部を露出するように形成された第2絶縁層と、前記第2絶縁層から露出された配線パターン上に形成された金属層と、を有し、前記第2絶縁層には、前記金属層の上面を全て露出させるとともに、前記金属層の周囲に前記配線パターンの上面を露出させる開口部が形成されている。

【発明の効果】

【0007】

本発明の一観点によれば、スクリーン印刷法により開口部を形成する場合であっても、認識マークの認識性の低下を抑制することができるという効果を奏する。

【図面の簡単な説明】

【0008】

【図1】(a)は、第1実施形態の配線基板を示す概略平面図、(b)は、(a)に示す配線基板のA−A概略断面図、(c)は、(b)に示す配線基板の一部を拡大した拡大断面図、(d)は、(a)に示す配線基板の一部を拡大した拡大平面図。

【図2】配線パターン及び金属層を示す概略平面図。

【図3】(a)は、第1実施形態の発光装置を示す概略平面図、(b)は、(a)に示す発光装置のB−B概略断面図。なお、(a)では、封止樹脂の図示を省略している。

【図4】(a)〜(c)は、図1(a)のA−A線位置における配線基板の製造過程の状態を示す概略断面図、(d)は、(c)の要部を拡大した拡大断面図。

【図5】第1実施形態の配線基板の製造過程における状態を示す概略平面図。

【図6】(a)、(b)、(d)は、図5のC−C線位置における配線基板の製造過程の状態を示す概略断面図、(c)は、(b)の要部を拡大した拡大断面図。

【図7】第1実施形態の配線基板の製造過程における状態を示す概略平面図。

【図8】(a)〜(c)は、図7のD−D線位置における配線基板の製造過程の状態を示す概略断面図、(d)は、認識マークの周辺を拡大した拡大平面図、(e)は、認識マークの周辺構造を示す平面写真。

【図9】(a)〜(c)は、図7のD−D線位置における発光装置の製造過程の状態を示す概略断面図。

【図10】第2実施形態の配線基板を示す概略断面図。

【図11】第2実施形態の発光装置を示す概略断面図。

【図12】(a)〜(c)は、第2実施形態の配線基板の製造過程における状態を示した概略断面図、(d)は、(c)の要部を拡大した拡大断面図。

【図13】(a)〜(c)は、第2実施形態の配線基板の製造過程における状態を示した概略断面図。

【図14】(a)〜(c)は、第2実施形態の配線基板の製造過程における状態を示した概略断面図。

【図15】(a)、(b)は、第2実施形態の発光装置の製造過程における状態を示した概略断面図。

【図16】(a)〜(c)は、第3実施形態の配線基板の製造過程における状態を示した概略断面図。

【図17】(a)、(b)は、第3実施形態の配線基板の製造過程における状態を示した概略断面図、(c)は、(b)の要部を拡大した拡大断面図。

【図18】(a)は、第3実施形態の配線基板の製造過程における状態を示した概略断面図、(b)は、第3実施形態の配線基板の製造過程における状態を示した概略平面図。

【図19】(a)は、第3実施形態の発光装置の製造過程における状態を示した概略断面図、(b)は、第3実施形態の発光装置の製造過程における状態を示した概略平面図。なお、(a)は、(b)のE−E線位置における配線基板の断面構造を示している。

【図20】変形例の発光装置を示す概略断面図。

【図21】変形例の配線パターンを示す概略平面図。

【図22】発光装置の実装例を示す概略断面図。

【図23】(a)、(b)は、従来の発光装置の製造方法を示す概略断面図、(c)は、従来の開口部を示す概略平面図。

【発明を実施するための形態】

【0009】

以下、添付図面を参照して各実施形態を説明する。なお、添付図面は、特徴を分かりやすくするために便宜上特徴となる部分を拡大して示している場合があり、各構成要素の寸法比率などが実際と同じであるとは限らない。また、断面図では、各部材の断面構造を分かりやすくするために、一部の樹脂層のハッチングを省略している。

【0010】

(第1実施形態)

以下、第1実施形態を図1〜図9に従って説明する。

(第1実施形態に係る配線基板の構造)

図1(b)に示すように、発光装置に適用される配線基板1は、基板10と、基板10上に形成された配線パターン20と、配線パターン20上の一部に形成された金属層30と、認識マーク40と、配線パターン20を覆う絶縁層50とを有している。

【0011】

基板10は、例えば略矩形状の薄板である。基板10の材料としては、例えばポリイミド系樹脂やエポキシ系樹脂などの絶縁性樹脂、又はエポキシ系樹脂にシリカやアルミナ等のフィラーを混入した樹脂材を用いることができる。基板10の厚さは、例えば25〜200μm程度とすることができる。

【0012】

配線パターン20は、基板10の第1主面R1(図1(b)では上面)上に形成されている。この配線パターン20は、図2に示すように、基板10の第1主面R1を全体的に覆うように形成されている。具体的には、略矩形状の複数の配線パターン20は、平面視して略W字状に配置されている。そして、図中の左右方向に隣接する配線パターン20間には、図中の上下方向に延在された溝状の開口部20Xが形成されている。また、図中の上下方向に隣接する配線パターン20間には、図中の左右方向に延在された帯状の開口部20Yが形成されている。これら開口部20X,20Yによって、複数の配線パターン20は互いに分離されている。

【0013】

図1(c)に示すように、配線パターン20の上面20A及び側面は粗面化されており、微細な凹凸形状が形成されている。この粗面化された配線パターン20の上面20Aの粗度は、例えば表面粗さRa値で55〜200nmとなるように設定されている。この配線パターン20の上面20Aは、濃い灰色又は黒色系に近い無光沢面になっている。例えばグレー階調の認識カメラで認識した場合に、配線パターン20の上面20Aは光沢のないくすんだ色になる。ここで、上記表面粗さRa値とは、表面粗さを表わす数値の一種であり、算術平均粗さと呼ばれるものであって、具体的には測定領域内で変化する高さの絶対値を平均ラインである表面から測定して算術平均したものである。この表面粗さRa値は、例えば原子間力顕微鏡を使用して測定される。

【0014】

なお、配線パターン20の材料としては、例えば銅や銅合金などの金属を用いることができる。配線パターン20の厚さは、例えば15〜150μmとすることができる。

図1(b)に示すように、絶縁層50は、基板10の第1主面R1上に形成されている。この絶縁層50は、高い反射率を有する反射膜である。具体的には、絶縁層50は、波長が450nm〜700nmの間で50%以上(好適には80%以上)の反射率を有する。このような絶縁層50は、白色レジスト層とも呼ばれる。この絶縁層50の材料としては、例えば白色の絶縁性樹脂を用いることができる。白色の絶縁性樹脂としては、例えばエポキシ系樹脂やオルガノポリシロキサン系樹脂に白色の酸化チタン(TiO2)や硫酸バリウム(BaSO4)からなるフィラーや顔料を含有した樹脂材を用いることができる。このような絶縁層50(白色レジスト層)により配線基板1の最表面を覆うことにより、当該配線基板1に実装される発光素子からの光の反射率を高め、発光素子の光量ロスを低減させることができる。

【0015】

上記絶縁層50は、配線パターン20の一部を覆うように基板10の第1主面R1上に形成されている。具体的には、図1(a)に示すように、絶縁層50は、発光素子70(図3参照)が実装される実装領域CA、認識マーク40が形成されるマーク領域、及び電極端子60が形成される端子領域以外の配線パターン20及び基板10を覆うように形成されている。すなわち、絶縁層50には、配線パターン20の一部を露出させるための開口部50X,50Y,50Zが形成されている。そして、これら開口部50X,50Y,50Zから露出する配線パターン20上には金属層30が形成されている。

【0016】

詳述すると、絶縁層50には、実装領域CAに形成された配線パターン20及び基板10を露出させるための開口部50Xが形成されている。この開口部50Xの平面形状は、例えば円形状に形成されている。開口部50Xは、基板10上にマトリクス状(図1(a)では4×4)に配列されている。このため、開口部50Xで画定された実装領域CAも同様に、基板10上にマトリクス状(図1(a)では4×4)に配列されている。この実装領域CAでは、溝状の開口部20Xによって分離された2つの配線パターン20上に金属層30がそれぞれ形成されている。この金属層30の平面形状は、例えば半円状に形成されている。そして、金属層30は、発光素子70(図3参照)と接続されるパッドとして機能するとともに、その上面の全てが絶縁層50から露出されることで認識マークとしても機能する。換言すると、上記開口部50Xは、パッド及び認識マークとして機能する金属層30の上面の全てを露出させるように、その平面形状が実装領域CA内の2つの金属層30の平面形状よりも大きく形成されている。

【0017】

ここで、上記金属層30の例としては、銀(Ag)層や、ニッケル(Ni)/金(Au)層(Ni層とAu層をこの順番で積層した金属層)や、Ni/Ag層(Ni層とAg層をこの順番で積層した金属層)や、Ni/パラジウム(Pd)/Au層(Ni層とPd層とAu層をこの順番で積層した金属層)などを挙げることができる。また、金属層30の例としては、Ni/Pd/Ag層(Ni層とPd層とAg層をこの順番で積層した金属層)や、Ni/Pd/Ag/Au(Ni層とPd層とAg層とAu層をこの順番で積層した金属層)なども挙げることができる。本実施形態では、図1(b)に示すように、配線パターン20上にNi層31とAu層32がこの順番で積層されて上記金属層30が形成されている。なお、Ni層31の厚さは例えば0.05〜10μm程度とすることができ、Au層32の厚さは例えば0.001〜0.5μm程度とすることができる。

【0018】

この金属層30(Au層32)の上面30Aは、凹凸の少ない平滑面に形成されている。具体的には、Au層32の上面30Aの粗度は、配線パターン20の上面20Aの粗度よりも小さくなるように設定されている。より具体的には、Au層32の上面30Aの粗度は、例えば表面粗さRa値で10〜30nmとなるように設定されている。このAu層32の上面30Aは、光沢面又は半光沢面になっている。

【0019】

また、絶縁層50には、上記マーク領域に形成された配線パターン20を露出させるための開口部50Yが形成されている。図1(a)に示すように、開口部50Yの平面形状は、例えば四角形状に形成されている。開口部50Yは、図中下側の領域に2つ形成されている。この開口部50Yから露出される配線パターン20上には金属層30が形成されている。この金属層30は、平面形状が認識マーク40の所望の形状となるように形成されている。そして、この金属層30は、その上面の全てが絶縁層50から露出されることで認識マーク40となる。換言すると、上記開口部50Yは、認識マーク40の上面の全てを露出させるように、その平面形状が認識マーク40の平面形状よりも大きく形成されている。具体的には、開口部50Yの平面形状は、平面視略四角形状の認識マーク40の平面形状よりも大きな面積を有する四角形状に形成されている。

【0020】

このような形状の開口部50Yでは、図1(d)に示すように、金属層30の上面の全てが認識マーク40として露出されるとともに、認識マーク40以外の部分には配線パターン20の上面20Aが露出されている。このため、開口部50Yに形成された金属層30の平面形状が認識マーク40の形状となる。具体的には、金属層30の側壁と配線パターン20の上面20Aとの境界(段差部)が認識マーク40の輪郭として機能する。

【0021】

このように、本実施形態の認識マーク40は、絶縁層50の下層の金属層30によってその形状が所望の形状に形成されている。すなわち、認識マーク40の所望の形状が四角形状である場合には、金属層30の平面形状が四角形状に形成される。また、認識マーク40の所望の形状が三角形状である場合には、金属層30の平面形状が三角形状に形成される。

【0022】

さらに、図1(a)に示すように、絶縁層50には、上記端子領域に形成された配線パターン20を露出させるための開口部50Zが形成されている。開口部50Zの平面形状は、例えば円形状に形成されている。この開口部50Zは、開口部50X及び実装領域CAよりも外側に形成された配線パターン20上に形成されている。この開口部50Zから露出される配線パターン20上には金属層30が形成されている。具体的には、開口部50Zから露出される金属層30、つまり電極端子60は、図2に示すように、略W字状に配置された複数の配線パターン20のうちW字の始点と終点に位置する配線パターン20上に形成されている。さらに、電極端子60は、それら2つの配線パターン20上に形成された実装領域CAとなる金属層30よりも外側に形成されている。そして、この電極端子60には、外部の電源から実装基板の配線等を介して給電される。

【0023】

(発光装置の構造)

次に、発光装置2の構造について説明する。

図3(b)に示すように、発光装置2は、上記配線基板1と、その配線基板1に実装された複数(図3(a)では16個)の発光素子70と、発光素子70等を封止する封止樹脂75とを有している。

【0024】

図3(a)に示すように、各発光素子70は、配線基板1の各実装領域CAに実装されている。具体的には、各発光素子70は、各実装領域CAに形成された一方の金属層30上に実装されている。より具体的には、図3(b)に示すように、各発光素子70は、上記一方の金属層30上に接着剤71を介して接着されている。また、各発光素子70は、一方の電極(図示略)がボンディングワイヤ72を介して実装領域CA内の一方の金属層30に電気的に接続され、他方の電極(図示略)がボンディングワイヤ72を介して実装領域CA内の他方の金属層30に電気的に接続されている。これにより、各発光素子70の各電極は、ボンディングワイヤ72及び金属層30を介して、配線パターン20と電気的に接続されている。このような接続により、本実施形態の発光装置2では、図3(a)に示すように、一方の電極端子60から他方の電極端子60までの間に16個の発光素子70が直列に接続されることになる。そして、これら発光素子70は、外部の電源(図示略)から電極端子60や配線パターン20を介して給電されて発光する。

【0025】

上記発光素子70としては、例えば発光ダイオード(Light Emitting Diode:LED)や面発光型半導体レーザ(Vertical Cavity Surface Emitting Laser:VCSEL)を用いることができる。ボンディングワイヤ72としては、例えばAuワイヤ、アルミニウム(Al)ワイヤやCuワイヤなどを用いることができる。

【0026】

図3(b)に示すように、封止樹脂75は、発光素子70及びボンディングワイヤ72等を封止するように配線基板1の上面に設けられている。なお、電極端子60は、封止樹脂75に封止されていない。この封止樹脂75の材料としては、例えばシリコーン樹脂に蛍光体を含有させた樹脂材を用いることができる。このような蛍光体を含有させた樹脂材を発光素子70上に形成することにより、発光素子70の発光と蛍光体の発光の混色を用いることが可能となり、発光装置2の発光色を様々に制御することができる。

【0027】

(作用)

絶縁層50の開口部50Yの平面形状を、認識マーク40の所望の形状に形成された金属層30の平面形状よりも大きく形成した。また、その開口部50Yでは、金属層30の上面の全てを認識マーク40として露出させるとともに、金属層30(認識マーク40)以外の部分では配線パターン20の上面を露出させるようにした。このため、開口部50Yに形成された金属層30の平面形状が認識マーク40の形状となる。具体的には、金属層30の側壁と配線パターン20の上面20Aとの境界(段差部)が認識マーク40の輪郭として機能する。ここで、金属層30は、フォトリソグラフィ法などによって所望の平面形状に容易に形成することができる。したがって、このような金属層30の上面が全て露出されれば、スクリーン印刷法によって開口部50Yが所望の形状に形成できない場合であっても、認識マーク40を所望の形状に形成することができる。これにより、図1(d)に示すように開口部50Yに滲みが発生した場合であっても、例えば認識カメラ等によって認識マーク40を検出する際に、認識マーク40を所望の形状(ここでは、四角形状)の認識パターンとして認識させることができる。このため、アライメントエラーや実装精度の低下といった問題の発生を抑制することができる。

【0028】

また、認識マーク40の輪郭(外形)が金属層30と配線パターン20との段差部によって形成されるため、例えば認識カメラ等によって認識マーク40を検出する際に、認識マーク40と配線パターン20の上面20Aとのコントラストが得やすくなる。これにより、認識マーク40の輪郭を認識し易くなるため、認識マーク40の認識性を向上させることができる。

【0029】

さらに、配線パターン20の上面20Aを粗化面とし、金属層30(認識マーク40)の上面30Aを平滑面とした。これにより、配線基板1を平面視したときに、絶縁層50の開口部50Yの外側から開口部50Yの内部に向かって、反射率の高い絶縁層50(光沢面)、反射率の低い配線パターン20の上面20A(無光沢面)、反射率の高い金属層30の上面30A(光沢面)が順に形成されることになる。このため、例えばカメラ等によって認識マーク40を検出する際に、絶縁層50と配線パターン20の上面20Aとのコントラストが得やすくなり、さらに認識マーク40と配線パターン20の上面20Aとのコントラストがより得やすくなる。したがって、認識マーク40の輪郭を認識し易くなるため、認識マーク40の認識性を向上させることができる。

【0030】

(第1実施形態に係る配線基板及び発光装置の製造方法)

まず、上記配線基板1の製造方法について図4〜図8に従って説明する。以下の説明では、1つの配線基板を拡大して説明するが、実際には1つの基板上に複数の配線基板となる部材を一括して作製した後、個々の配線基板に個片化される。

【0031】

まず、配線基板1を製造するためには、図4(a)に示すように、基板10Aの片面に銅箔20Bが被着された片面銅張り基板を用意する。基板10Aは、最終的に切断位置B1で切断されることにより図1に示した基板10となる基板であり、基板10よりも外形が一回り大きく形成されている。

【0032】

次に、図4(b)に示す工程では、銅箔20Bの上面に、所定の箇所に開口部77Xを有するレジスト層77を形成する。このレジスト層77は、所要の配線パターン20及びめっき給電用の第1及び第2給電ライン21,22(図4(c)参照)に対応する銅箔20Bを被覆するように形成される。レジスト層77の材料としては、感光性のドライフィルムレジスト又は液状のフォトレジスト(例えばノボラック系樹脂やアクリル系樹脂等のドライフィルムレジストや液状レジスト)等を用いることができる。例えば感光性のドライフィルムレジストを用いる場合には、銅箔20Bの上面にドライフィルムを熱圧着によりラミネートし、そのドライフィルムを露光・現像によりパターニングして上記レジスト層77を形成する。なお、液状のフォトレジストを用いる場合にも、同様の工程を経て、レジスト層77を形成することができる。

【0033】

次に、レジスト層77をエッチングマスクとして銅箔20Bをエッチングし、図4(c)に示すように、銅箔20Bを所定形状にパターニングする。これにより、基板10Aの第1主面R1(図中の上面)に、所要の配線パターン20と、第1及び第2給電ライン21,22とが形成される。具体的には、図5に示すように、略矩形状の複数の配線パターン20と、基板10Aの外周縁に形成された枠状の第1給電ライン21と、その第1給電ライン21と配線パターン20とを電気的に接続する、又は各配線パターン20を電気的に接続する第2給電ライン22とが形成される。これにより、全ての配線パターン20が第1及び第2給電ライン21,22を介して電気的に接続されることになる。以下の説明では、配線パターン20、第1及び第2給電ライン21,22をまとめて配線層23とも称する。なお、上記銅箔20Bのパターニング終了後に、図4(b)に示したレジスト層77を例えばアルカリ性の剥離液により除去する。

【0034】

次に、図4(d)に示す工程では、配線パターン20に対して粗化処理を施す。この粗化処理は、配線パターン20の上面20Aの粗度が、表面粗さRa値で55〜200nmとなるように行われる。このような粗化処理により、配線パターン20の上面20A及び側面に微細な凹凸が形成されて、その上面20A及び側面が粗面化される。粗化処理としては、例えば黒化処理、エッチング処理、めっき、ブラスト等によって行うことができる。

【0035】

次に、図6(a)に示す工程では、基板10Aの第1主面R1上及び配線パターン20の上面20Aに、所定の箇所に開口パターン78X,78Y,78Zを有するレジスト層78を形成する。この開口パターン78Xは、実装領域CAに形成される金属層30(図1参照)に対応する部分の配線パターン20を露出するように形成される。また、開口パターン78Yは、認識マーク40となる金属層30(図1参照)に対応する部分の配線パターン20を露出するように形成される。すなわち、開口パターン78Yの平面形状は、認識マーク40となる金属層30の平面形状(ここでは、四角形状)に対応した形状に形成されている。また、開口パターン78Zは、電極端子60(図1参照)に対応する部分の配線パターン20を露出するように形成される。レジスト層78の材料としては、感光性のドライフィルムレジスト又は液状のフォトレジスト(例えばノボラック系樹脂やアクリル系樹脂等のドライフィルムレジストや液状レジスト)等を用いることができる。例えば感光性のドライフィルムレジストを用いる場合には、基板10Aの第1主面R1にドライフィルムを熱圧着によりラミネートし、そのドライフィルムをフォトリソグラフィ法によりパターニングして上記レジスト層78を形成する。なお、液状のフォトレジストを用いる場合にも、同様の工程を経て、レジスト層78を形成することができる。

【0036】

続いて、図6(b)に示す工程では、上記レジスト層78をめっきマスクとして、配線パターン20の上面20A及び側面に、配線層23をめっき給電層に利用する電解めっき法を施す。具体的には、レジスト層78の開口パターン78Xから露出された配線パターン20の上面20A及び側面に電解めっきを施すことにより、実装領域CAに対応する部分の配線パターン20上に金属層30を形成する。また、レジスト層78の開口パターン78Yから露出された配線パターン20の上面に電解めっきを施すことにより、その配線パターン20上に金属層30を形成する。これにより、認識マーク40が形成される。さらに、レジスト層78の開口パターン78Zから露出された配線パターン20の上面に電解めっきを施すことにより、その配線パターン20上に金属層30を形成する。これにより、電極端子60が形成される。ここで、金属層30がNi層31とAu層32が積層された構造である場合には、電解めっき法により、レジスト層78の開口パターン78X,78Y,78Zから露出された配線パターン20の表面にNi層31とAu層32を順に積層する。図6(c)に示すように、このときの電解めっき法では、金属層30の上面30Aが凹凸の少ない平滑面となるように、具体的には金属層30の上面30Aの粗度が表面粗さRa値で10〜30nmとなるように、めっき液及びめっき条件が調整されている。

【0037】

このように、金属層30の形状を決定するレジスト層78の開口パターン78X,78Y,78Zがフォトリソグラフィ法によって形成されるため、開口パターン78X,78Y,78Zの平面形状を所望の形状(設計通りの形状)に精度良く形成することができる。すなわち、例えば認識マーク40の所望の形状が四角形状である場合には、平面形状が四角形状の開口パターン78Yを精度良く形成することができる。したがって、金属層30(認識マーク40)のエッジはにじむなどがなく、その平面形状を所望の形状に精度良く形成することができる(例えば図7参照)。

【0038】

次いで、図6(d)に示す工程では、図6(b)に示したレジスト層78を例えばアルカリ性の剥離液により除去する。

次に、図7に示す工程では、図5に示した第2給電ライン22を除去する。具体的には、まず、図8(a)に示すように、基板10Aの第1主面R1上に第2給電ライン22のみを露出するレジスト層79を形成する。このレジスト層79の材料としては、上記レジスト層78と同じ材料を用いることができる。また、レジスト層79は、レジスト層78と同様に形成することができる。次いで、レジスト層79をエッチングマスクとして第2給電ライン22をエッチングして、図8(b)に示すように第2給電ライン22を除去する。なお、本工程において、第2給電ライン22と併せて第1給電ライン21を除去するようにしてもよい。

【0039】

続いて、図8(c)に示す工程では、基板10A上及び配線パターン20上に、実装領域CA、マーク領域及び電極端子60にそれぞれ対応する開口部50X,50Y,50Zを有する絶縁層50を形成する。具体的には、基板10A上及び配線パターン20上に、実装領域CAに形成された金属層30の上面及び認識マーク40の上面を全て露出するとともに、電極端子60を露出する絶縁層50を形成する。この絶縁層50は、例えば樹脂ペーストのスクリーン印刷法によって形成することができる。

【0040】

これにより、図8(d)に示すように、基板10Aを平面視したときに、開口部50Yの外側から開口部50Yの内部に向かって、反射率の高い絶縁層50、反射率の低い配線パターン20、反射率の高い認識マーク40が順に形成される。具体的には、基板10を平面視したときにグレーイメージでは、開口部50Yの外側から開口部50Yの内部に向かって、図8(e)に示すように、白色系に近い光沢面である絶縁層50、黒色系に近い無光沢面である配線パターン20、白色系に近い認識マーク40が順に形成される。これによって、無光沢面である配線パターン20に囲まれた認識マーク40の輪郭(外形)が強調されるため、認識マーク40の認識性を向上させることができる。

【0041】

なお、以上の製造工程により、基板10A上に、配線基板1に相当する構造体が形成されたことになる。

次に、発光装置2の製造方法を図9に従って説明する。

【0042】

図9(a)に示す工程では、上記配線基板1の各実装領域CA内に形成された金属層30上に接着剤71を介して発光素子70を搭載する。具体的には、例えば上記配線基板1がキャリア(図示略)に収納され、その収納された配線基板1の表面(上面)が、固定点に配設された認識カメラ(図示略)により撮影される。このとき、認識カメラにより撮影された撮影画像が画像処理され、配線基板1に形成された認識マーク40の位置が検出される。この検出された認識マーク40の位置に基づいて、配線基板1の位置が認識される。そして、その認識された配線基板1の位置に基づいて、図9(a)に示すように、配線基板1の各実装領域CA上に発光素子70を位置合わせして、その発光素子70を実装領域CAの金属層30上に搭載する。このとき、認識マーク40の認識性が高いため、アライメントマークエラー等の発生を抑制することができ、発光素子70の位置合わせを精度良く行うことができる。ひいては、実装領域CAの金属層30上に発光素子70を精度良く実装することができる。さらに、発光素子70の実装時に、上記認識カメラにより、各実装領域CAに形成された金属層30の位置を検出し、その検出結果に基づいて各実装領域CAの位置を認識するようにしてもよい。これにより、発光素子70の位置合わせをより精度良く行うことができるため、発光素子70の実装精度をより向上させることができる。

【0043】

次に、発光素子70の電極と金属層30とをボンディングワイヤ72により接続し、発光素子70と配線パターン20とを電気的に接続する。具体的には、発光素子70の一方の電極を実装領域CA内の一方の金属層30とボンディングワイヤ72により電気的に接続するとともに、発光素子70の他方の電極を実装領域CA内の他方の金属層30とボンディングワイヤ72により電気的に接続する。

【0044】

次に、図9(b)に示す工程では、配線基板1上に実装された複数の発光素子70及びボンディングワイヤ72を封止する封止樹脂75を形成する。例えば封止樹脂75として熱硬化性を有する樹脂を用いる場合には、図9(a)に示す構造体を金型内に収容し、金型内に圧力(例えば、5〜10MPa)を印加し、流動化した樹脂を導入する。その後、樹脂を例えば180℃程度で加熱して硬化させることで、封止樹脂75を形成する。なお、封止樹脂75は、液状の樹脂のポッティングにより形成することもできる。

【0045】

続いて、図9(c)に示す工程では、切断位置B1に対応する部分の封止樹脂75、絶縁層50、第1給電ライン21及び基板10Aをダイシングブレード等によって切断する。これにより、図1に示した配線基板1に発光素子70が実装されてなる発光装置2が製造される。

【0046】

以上説明した本実施形態によれば、以下の効果を奏することができる。

(1)絶縁層50の開口部50Yの平面形状を、認識マーク40の所望の形状に形成された金属層30の平面形状よりも大きく形成した。また、その開口部50Yでは、金属層30の上面の全てを認識マーク40として露出させるとともに、金属層30(認識マーク40)以外の部分では配線パターン20の上面を露出させるようにした。これにより、認識マーク40の輪郭(外形)が金属層30と配線パターン20との段差部によって形成される。したがって、認識マーク40と配線パターン20の上面20Aとのコントラストが得やすくなり、認識マーク40の認識性を向上させることができる。また、金属層30の平面形状はフォトリソグラフィ法などによって所望の平面形状に容易に形成することができるため、認識マーク40の平面形状を精度良く形成することができる。したがって、発光素子70の搭載時などにアライメントエラーが発生することを抑制でき、発光素子70の実装精度を向上させることができる。

【0047】

(2)配線パターン20の上面20Aを粗化面とし、金属層30(認識マーク40)の上面30Aを平滑面とした。これにより、配線基板1を平面視したときに、絶縁層50の開口部50Yの外側から開口部50Yの内部に向かって、反射率の高い絶縁層50(光沢面)、反射率の低い配線パターン20の上面20A(無光沢面)、反射率の高い金属層30の上面30A(光沢面)が順に形成されることになる。したがって、認識マーク40の輪郭を認識し易くなるため、認識マーク40の認識性を向上させることができる。

【0048】

さらに、配線パターン20の上面20Aを粗化面としたことで、配線パターン20と絶縁層50との接触面積が増大するため、配線パターン20と絶縁層50との密着性を向上させることができる。したがって、配線基板1から絶縁層50が剥離することを好適に抑制することができる。

【0049】

(3)配線パターン20上に電解めっき法により金属層30を形成した後に、その金属層30を露出させる開口部50X,50Y,50Zを有する絶縁層50を形成するようにした。この場合には、電解めっき法により金属層30を形成する際には、絶縁層50が形成されていないため、その絶縁層50の存在に起因してめっき液が劣化することを未然に防止することができる。これにより、めっき液の液寿命を延ばすことができ、そのめっき液を継続的に使用することができる。この結果、コスト削減に貢献することができる。

【0050】

(4)金属層30を電解めっき法により形成するようにした。これにより、金属層30を無電解めっき法により形成する場合よりも製造コストを低減することができる。

(第2実施形態)

以下、第2実施形態を図10〜図15に従って説明する。この実施形態の配線基板3は、配線パターン20及び金属層30の構造、及び基板10の第2主面R2に金属板11が形成された点が上記第1実施形態と異なっている。また、この実施形態の発光装置4は、実装領域CAに発光素子80がフリップチップ実装された点が上記第1実施形態と異なっている。以下、第1実施形態との相違点を中心に説明する。なお、先の図1〜図9に示した部材と同一の部材にはそれぞれ同一の符号を付して示し、それら各要素についての詳細な説明は省略する。

【0051】

(第2実施形態に係る配線基板の構造)

図10に示すように、基板10の第2主面R2(図10では下面)には、金属板11が形成されている。この金属板11は、例えば平板状に形成された金属板を用いることができる。金属板11の材料としては、例えば銅、アルミニウム、鉄などの熱伝導性に優れた金属を用いることができる。金属板11の厚さは、例えば0.1〜2mm程度とすることができる。この金属板11は、配線基板3の支持板として機能するとともに、発光素子80(図11参照)の発光時に発生する熱を放熱する放熱板として機能する。ここで、発光素子80(発光ダイオード)の発光効率は、その温度上昇に伴い減少する傾向にある。このため、上記金属板11により発光素子80から発生する熱を効率良く放熱することにより、発光素子80の発光効率の低下を好適に抑制することができる。

【0052】

本実施形態の配線パターン20は、その上面20Aのみが粗面化されており、上面20Aに微細な凹凸形状が形成されている。この粗面化された配線パターン20の上面20Aの粗度は、例えば表面粗さRa値で55〜200nmとなるように設定されている。

【0053】

絶縁層50の開口部50Xから露出された配線パターン20の上面20Aには、Ni層31とAu層32とが順に積層された金属層30が形成されている。このように実装領域CAに形成された金属層30は、発光素子80(図11参照)と接続されるパッドとして機能するとともに、その上面の全てが絶縁層50から露出されることで認識マークとしても機能する。なお、この実装領域CAに形成された金属層30は、配線パターン20の側面、つまり開口部20Xの内側壁には形成されておらず、開口部20Xの配線パターン20の縁から後退して形成されている。

【0054】

(第2実施形態に係る発光装置の構造)

図11に示すように、発光装置4は、上記配線基板3と、その配線基板3に実装された複数の発光素子80と、発光素子80等を封止する封止樹脂82とを有している。

【0055】

各発光素子80は、配線基板3の各実装領域CAにフリップチップ実装されている。具体的には、各発光素子80は、各実装領域CAに形成された開口部20Xを跨るように、その開口部20Xの両側に形成された金属層30上にフリップチップ実装されている。より具体的には、発光素子80の回路形成面(図11では下面)に形成された一方のバンプ81が実装領域CA内の一方の金属層30にフリップチップ接合され、他方のバンプ81が実装領域CA内の他方の金属層30にフリップチップ接合されている。

【0056】

発光素子80としては、例えば発光ダイオード(Light Emitting Diode:LED)や面発光型半導体レーザ(Vertical Cavity Surface Emitting Laser:VCSEL)を用いることができる。バンプ81としては、例えば金バンプやはんだバンプを用いることができる。はんだバンプの材料としては、例えば鉛(Pb)を含む合金、錫(Sn)とAuの合金、SnとCuの合金、SnとAgの合金、SnとAgとCuの合金等を用いることができる。

【0057】

封止樹脂82は、発光素子80及びバンプ81等を封止するように配線基板3の上面に設けられている。なお、電極端子60は、封止樹脂82に封止されていない。この封止樹脂82の材料としては、例えばシリコーン樹脂に蛍光体を含有させた樹脂材を用いることができる。

【0058】

(第2実施形態に係る配線基板の製造方法)

次に、上記配線基板3の製造方法について図12〜図14に従って説明する。以下の説明では、1つの配線基板を拡大して説明するが、実際には1つの基板上に複数の配線基板となる部材を一括して作製した後、個々の配線基板に個片化される。

【0059】

まず、配線基板3を製造するためには、図12(a)に示すように、基板10Aの片面に銅箔25Bが被着された片面銅張り基板を金属板11Aに接着した構造体を用意する。ここで、基板10Aは、最終的に切断位置B1で切断されることにより図10に示した基板10となるものである。また、金属板11Aは、最終的に切断位置B1で切断されることにより図10に示した金属板11となるものである。

【0060】

また、図12(a)に示す工程では、銅箔25Bに対して粗化処理を施す。この粗化処理は、銅箔25Bの上面の粗度が、表面粗さRa値で55〜200nmとなるように行われる。このような粗化処理により、銅箔25Bの上面に微細な凹凸が形成されて、その上面が粗面化される。粗化処理としては、例えば黒化処理、エッチング処理、めっき、ブラスト等によって行うことができる。

【0061】

次に、図12(b)に示す工程では、粗面化された銅箔25Bの上面に、所定の箇所に開口パターン85X,85Y,85Zを有するレジスト層85を形成する。この開口パターン85Xは、実装領域CAに形成される金属層30(図10参照)に対応する部分の銅箔25Bを露出するように形成される。また、開口パターン85Yは、認識マーク40となる金属層30(図10参照)に対応する部分の銅箔25Bを露出するように形成される。また、開口パターン85Zは、電極端子60(図10参照)に対応する部分の銅箔25Bを露出するように形成される。レジスト層85の材料としては、感光性のドライフィルムレジスト又は液状のフォトレジスト(例えばノボラック系樹脂やアクリル系樹脂等のドライフィルムレジストや液状レジスト)等を用いることができる。例えば感光性のドライフィルムレジストを用いる場合には、銅箔25Bの上面にドライフィルムを熱圧着によりラミネートし、そのドライフィルムを露光・現像によりパターニングして上記レジスト層85を形成する。なお、液状のフォトレジストを用いる場合にも、同様の工程を経て、レジスト層85を形成することができる。

【0062】

続いて、図12(c)に示す工程では、上記レジスト層85をめっきマスクとして、銅箔25Bの上面に、その銅箔25Bをめっき給電層に利用する電解めっき法を施す。具体的には、レジスト層85の開口パターン85Xから露出された銅箔25Bの上面に電解めっきを施すことにより、実装領域CAに対応する部分の銅箔25B上に金属層30を形成する。また、レジスト層85の開口パターン85Yから露出された銅箔25Bの上面に電解めっきを施すことにより、その銅箔25B上に金属層30を形成する。これにより、認識マーク40が形成される。さらに、レジスト層85の開口パターン85Zから露出された銅箔25Bの上面に電解めっきを施すことにより、その銅箔25B上に金属層30を形成する。これにより、電極端子60が形成される。ここで、金属層30がNi層31とAu層32が積層された構造である場合には、電解めっき法により、レジスト層85の開口パターン85X,85Y,85Zから露出された銅箔25Bの上面にNi層31とAu層32を順に積層する。このときの電解めっき法では、図12(d)に示すように、金属層30の上面30Aが平滑面となるように、具体的には金属層30の上面30Aの粗度が表面粗さRa値で10〜30nm程度となるように、めっき液及びめっき条件が調整されている。

【0063】

次いで、図13(a)に示す工程では、図12(c)に示したレジスト層85を例えばアルカリ性の剥離液により除去する。これにより、開口部20X(図10参照)の形成される部分の銅箔25Bが露出される。

【0064】

次に、図13(b)に示す工程では、銅箔25Bの上面に、所定の箇所に開口部86Xを有するレジスト層86を形成する。このレジスト層86は、所要の配線パターン20に対応する銅箔25B及び金属層30全面を被覆するように形成される。換言すると、レジスト層86は、開口部20X,20Y(図2参照)に対応する位置に形成された開口部86Xを有している。レジスト層86の材料としては、上記レジスト層85と同じ材料を用いることができる。また、レジスト層86は、レジスト層85と同様の方法により形成することができる。

【0065】

次に、図13(c)に示す工程では、レジスト層86をエッチングマスクとして銅箔25Bをエッチングし、銅箔25Bを所定形状にパターニングする。これにより、基板10Aの第1主面R1(図中の上面)に、所要の配線パターン20と、基板10Aの外周縁に形成され配線パターン20と電気的に分離された第1給電ライン21とが形成される。また、金属層30が開口部20Xの配線パターン20の縁から後退して形成される。

【0066】

続いて、図14(a)に示す工程では、図13(c)に示したレジスト層86を例えばアルカリ性の剥離液により除去する。

次いで、図14(b)に示す工程では、基板10A上及び配線パターン20上に、実装領域CA、マーク領域及び電極端子60にそれぞれ対応する開口部50X,50Y,50Zを有する絶縁層50を形成する。具体的には、基板10A上及び配線パターン20上に、実装領域CAに形成された金属層30の上面及び認識マーク40の上面を全て露出するとともに、電極端子60を露出する絶縁層50を形成する。この絶縁層50は、例えば樹脂ペーストのスクリーン印刷法によって形成することができる。

【0067】

図14(c)に示す工程では、切断位置B1に対応する部分の絶縁層50、第1給電ライン21、基板10A及び金属板11Aをダイシングブレード等によって切断する。これにより、図10に示した配線基板3が製造される。

【0068】

(第2実施形態に係る発光装置の製造方法)

次に、発光装置4の製造方法を図15に従って説明する。

図15(a)に示す工程では、配線基板3の各実装領域CA内に形成された2つの金属層30上に発光素子80を実装する。このとき、例えば固定点に配設された認識カメラ(図示略)により撮影された撮影画像が画像処理され、配線基板3に形成された認識マーク40の位置が検出される。この検出された認識マーク40の位置に基づいて、配線基板3の位置が認識される。そして、その認識された配線基板3の位置に基づいて、図15(a)に示すように、配線基板3の各実装領域CA上に発光素子80を位置合わせして、その発光素子80を実装領域CAの金属層30上に搭載する。そして、開口部20Xを介して隣り合う金属層30の各々の上面に、発光素子80のバンプ81をフリップチップ接合する。例えばバンプ81が金バンプである場合には、そのバンプ81を金属層30上に超音波接合することにより固定する。

【0069】

次に、図15(b)に示す工程では、配線基板3上に実装された複数の発光素子80及びバンプ81を封止する封止樹脂82を形成する。例えば封止樹脂82として熱硬化性を有する樹脂を用いる場合には、図15(a)に示す構造体を金型内に収容し、金型内に圧力(例えば、5〜10MPa)を印加し、流動化した樹脂を導入する。その後、樹脂を例えば180℃程度で加熱して硬化させることで、封止樹脂82を形成する。なお、封止樹脂82は、液状の樹脂のポッティングにより形成することもできる。以上の製造工程により、図11に示した発光装置4が製造される。

【0070】

以上説明した実施形態によれば、第1実施形態の(1)〜(4)の効果に加えて以下の効果を奏する。

(5)銅箔25B上に電解めっき法により金属層30を形成した後に、銅箔25Bをエッチングによりパターニングして所要の配線パターン20を形成するようにした。この場合には、配線パターン20を形成し、その配線パターン20上に電解めっき法により金属層30を形成する場合とは異なり、給電ラインをパターニングする工程や、金属層30を形成した後に給電ラインを除去する工程が必要ない。このため、配線基板3の製造工程を簡略化することができ、製造コストを低減することができる。

【0071】

(第3実施形態)

以下、第3実施形態を図16〜図19に従って説明する。この実施形態では、配線基板5の製造方法が上記第1実施形態の製造方法と異なっている。以下、第1実施形態との相違点を中心に説明する。なお、先の図1〜図15に示した部材と同一の部材にはそれぞれ同一の符号を付して示し、それら各要素についての詳細な説明は省略する。

【0072】

(第3実施形態に係る配線基板の製造方法)

まず、図16(a)に示す工程では、先の図4(a)〜図4(d)に示した製造工程により、基板10A上に配線パターン20、第1及び第2給電ライン21,22を形成し、配線パターン20の上面20A及び側面に対して粗化処理を施す。なお、以下の説明では、配線パターン20、第1及び第2給電ライン21,22をまとめて配線層23とも称する。

【0073】

次に、図16(b)に示す工程では、基板10A及び配線層23上に、実装領域CA、マーク領域及び電極端子60にそれぞれ対応する開口部50X,50Y,50Zを有する絶縁層50を形成する。この絶縁層50は、例えば樹脂ペーストのスクリーン印刷法によって形成することができる。

【0074】

続いて、図16(c)に示す工程では、配線層23上及び絶縁層50上に、所定の箇所に開口パターン87X,87Y,87Zを有するレジスト層87を形成する。これら開口パターン87X,87Y,87Zは、金属層30(図1(b)参照)に対応する部分の配線パターン20及び基板10Aを露出するように形成されている。詳述すると、開口パターン87Xは、実装領域CAに形成される金属層30に対応する部分の配線パターン20及び基板10Aを露出するように形成されている。具体的には、開口パターン87Xは、上記絶縁層50の開口部50Xと対向する位置に形成され、その開口部50Xよりも開口径が小さくなるように形成されている。より具体的には、開口パターン87Xの平面形状は、図示は省略するが、平面視略円形状の開口部50Xの平面形状よりも小さい円形状に形成されている。このため、開口部50Xでは、その開口部50Xの側壁面がレジスト層87によって覆われている。また、開口パターン87Yは、認識マーク40となる金属層30(図1参照)に対応する部分の配線パターン20を露出するように形成されている。具体的には、開口パターン87Yは、絶縁層50の開口部50Yと対向する位置に形成され、その平面形状が平面視略四角形状の開口部50Yの平面形状よりも小さい四角形状に形成されている(平面形状については図示略)。このため、開口部50Yでは、その開口部50Yの側壁面がレジスト層87によって覆われている。また、開口パターン87Zは、電極端子60となる金属層30に対応する部分の配線パターン20を露出するように形成されている。開口パターン87Zは、絶縁層50の開口部50Zと対向する位置に形成され、その平面形状が平面視略円形状の開口部50Zの平面形状と略同じ大きさの円形状に形成されている(平面形状については図示略)。

【0075】

レジスト層87の材料としては、感光性のドライフィルムレジスト又は液状のフォトレジスト(例えばノボラック系樹脂やアクリル系樹脂等のドライフィルムレジストや液状レジスト)等を用いることができる。例えば感光性のドライフィルムレジストを用いる場合には、配線層23及び絶縁層50上にドライフィルムを熱圧着によりラミネートし、そのドライフィルムを露光・現像によりパターニングして上記レジスト層87を形成する。なお、液状のフォトレジストを用いる場合にも、同様の工程を経て、レジスト層87を形成することができる。

【0076】

次に、図17(a)に示す工程では、上記レジスト層87をめっきマスクとして、配線パターン20の上面20A及び側面に、配線層23をめっき給電層に利用する電解めっき法を施す。具体的には、レジスト層87の開口パターン87Xから露出された配線パターン20の表面に電解めっきを施すことにより、実装領域CAに対応する部分の配線パターン20上に金属層30を形成する。これにより、実装領域CAにおいて、上面の全てが絶縁層50から露出される金属層30が形成される。また、レジスト層87の開口パターン87Yから露出された配線パターン20の上面に電解めっきを施すことにより、その配線パターン20上に金属層30を形成する。これにより、マーク領域において、上面の全てが絶縁層50から露出される金属層30、つまり認識マーク40が形成される。さらに、レジスト層87の開口パターン87Zから露出された配線パターン20の上面に電解めっきを施すことにより、その配線パターン20上に金属層30を形成する。これにより、電極端子60が形成される。ここで、金属層30がNi層31とAu層32が積層された構造である場合には、電解めっき法により、レジスト層87の開口パターン87X,87Y,87Zから露出された配線パターン20の表面にNi層31とAu層32を順に積層する。このときの電解めっき法では、金属層30の上面30Aが平滑面となるように、具体的には金属層30の上面30Aの粗度が表面粗さRaで10〜30nm程度となるように、めっき液及びめっき条件が調整されている。

【0077】

次いで、図17(b)に示す工程では、図17(a)に示したレジスト層87を例えばアルカリ性の剥離液により除去する。これにより、図17(c)に示すように、開口部50Yにおいて、認識マーク40の上面の全てが露出されるとともに、認識マーク40以外の部分では粗面化された配線パターン20の上面が露出される。したがって、平面視したときに、開口部50Yの外側から開口部50Yの内部に向かって、反射率の高い絶縁層50、反射率の低い配線パターン20、反射率の高い認識マーク40が順に形成されることになる。

【0078】

次に、図18(a)に示す工程では、図5に示した第2給電ライン22を除去するように溝部51を形成する。具体的には、溝部51は、第2給電ライン22に対向する絶縁層50及び配線層23を厚さ方向に貫通し、溝部51の底面が基板10Aの厚さ方向の中途に位置するように形成される。なお、溝部51は、第2給電ライン22に対向する絶縁層50、配線層23及び基板10Aを厚さ方向に貫通するように形成してもよい。図18(b)に示すように、この溝部51は第2給電ライン22の形成された全ての箇所(図18(b)では、20箇所)に形成されるため、本工程では20個の溝部51が形成される。これにより、全ての第2給電ライン22及びそれら第2給電ライン22上に形成された配線層23が除去され、溝部51の形成された領域では基板10Aが露出される。そして、このような溝部51の形成によって、基板10Aの外周縁に形成された第1給電ライン21と配線パターン20とが分離されるとともに、各配線パターン20が分離される。すなわち、上記溝部51の形成(第2給電ライン22の除去)により、各配線パターン20は電気的に分離される。なお、上記溝部51は、例えばルータ加工、レーザ加工や微細な金型を用いた金型加工により形成することができる。

【0079】

続いて、図19(a)に示す工程では、切断位置B1に対応する部分の絶縁層50及び基板10Aをダイシングブレード等によって切断する。これにより、第1給電ライン21が除去され、配線基板5が製造される。この配線基板5には、図19(b)に示すように、絶縁層50及びその下層の配線パターン20を貫通する溝部51が多数形成されている。なお、この溝部51の形成された領域では基板10が露出されている。

【0080】

以上説明した実施形態によれば、第1実施形態の(1)、(2)、(4)と同様の効果を奏する。

(他の実施形態)

なお、上記実施形態は、これを適宜変更した以下の態様にて実施することもできる。

【0081】

・上記第1実施形態及び第3実施形態において、基板10の第2主面R2に金属板11を形成するようにしてもよい。

・上記第2実施形態の配線基板3における金属板11を省略するようにしてもよい。

【0082】

・上記第1実施形態の発光装置2では、発光素子70をワイヤボンディング実装するようにしたが、例えば発光素子70をフリップチップ実装するようにしてもよい。

・上記第2実施形態の発光装置4では、発光素子80をフリップチップ実装するようにしたが、例えば発光素子80をワイヤボンディング実装するようにしてもよい。

【0083】

・図20に示されるように、基板10の実装領域CAに凹部10Xを形成し、その凹部10X内に発光素子80を実装するようにしてもよい。この場合には、凹部10Xに配線パターン20が形成され、その配線パターン20上に金属層30が形成され、金属層30の上面の全てを露出させる開口部50Xを有する絶縁層50が配線パターン20上に形成される。そして、凹部10Xの底面に形成された金属層30上に発光素子80が実装される。なお、図20では、発光素子80をフリップチップ実装するようにしているが、発光素子80をワイヤボンディング実装するようにしてもよい。

【0084】

・上記各実施形態では、金属層30を電解めっき法により形成するようにしたが、これに限らず、例えば金属層30を無電解めっき法により形成するようにしてもよい。

・上記第1実施形態では、基板10Aに発光素子70を実装した後に、基板10Aを切断位置B1で切断するようにした。これに限らず、上記第2実施形態の製造方法と同様に、基板10A上に配線基板1に相当する構造体が形成されたときに、その基板10Aを切断位置B1で切断して配線基板1を製造し、その後、配線基板1に発光素子70を実装するようにしてもよい。すなわち、図8(c)に示した工程、つまり絶縁層50を形成する工程の後に、基板10Aを切断位置B1で切断するようにしてもよい。

【0085】

・上記第2実施形態では、基板10Aを切断位置B1で切断して配線基板3を製造した後に、その配線基板3に発光素子80を実装するようにした。これに限らず、上記第1実施形態の製造方法と同様に、基板10Aに発光素子80を実装した後に、その基板10Aを切断位置B1で切断して発光装置4を製造するようにしてもよい。

【0086】

・各実施形態における開口部50X,50Zの平面形状は、円形状に限らず、例えば矩形状や五角形、六角形などの多角形状であってもよい。

・各実施形態における開口部50Yの平面形状は、四角形状に限らず、例えば三角形や五角形以上の多角形であってもよいし、円形状や楕円形状であってもよい。また、開口部50Yの平面形状は、T字状や+字状であってもよい。

【0087】

・上記各実施形態における認識マーク40の平面形状は、四角形状に限らず、例えば三角形や五角形以上の多角形であってもよいし、円形状や楕円形状であってもよい。また、認識マーク40の平面形状は、T字状や+字状であってもよい。

【0088】

・上記各実施形態において、実装領域CAに形成された金属層30が認識マークとして利用される場合には、認識マーク40となる金属層30を省略するようにしてもよい。

・上記各実施形態では、配線基板1,3に発光素子70,80を実装するようにした。これに限らず、配線基板1,3に発光素子70,80以外の部品(例えば、ツェナーダイオードなど)を実装するようにしてもよい。

【0089】

・上記各実施形態では、金属層30をフォトリソグラフィ法により形成するようにした。これに限らず、例えば部分めっき層装置によりめっき不要部分をマスクして電解めっきを行って、上記金属層30を形成するようにしてもよい。

【0090】

・上記各実施形態における発光素子70,80の個数や配置は、特に限定されない。

・上記各実施形態における配線パターン20の形状は、特に限定されない。例えば図21に示されるような配線パターンに変更してもよい。すなわち、帯状の複数の配線パターン24を平行に隣接して配置するようにしてもよい。この場合には、隣接する配線パターン24間には、下層の基板10を露出する帯状の開口部24Xが形成されている。そして、この開口部24Xによって、複数の配線パターン24は互いに電気的に分離されている。なお、認識マーク40は、図中の最も左側に形成された配線パターン24に形成されている。また、電極端子60は、外側に形成された配線パターン24にそれぞれ形成されている。このような配線パターン24及び電極端子60を有する配線基板に発光素子を実装した場合には、複数の発光素子が並列及び直列に接続されることになる。

【0091】

・上記各実施形態では、発光装置用の配線基板に具体化した。これに限らず、例えば配線基板1,3,5を、発光素子以外の部品(ツェナーダイオードなど)が実装される配線基板に具体化してもよい。

【0092】

(発光装置の実装例)

図22は、上記実施形態の配線基板3に発光素子80を実装してなる発光装置4の適用例を示したものであり、発光装置4を実装基板90に実装した場合の断面構造を示している。

【0093】

実装基板90は、金属層91と、絶縁層92と、配線パターン93とを有している。そして、発光装置4は、絶縁層92上に搭載されている。具体的には、発光装置4は、その下面に形成された金属板11が上記絶縁層92上に接着剤又はねじ止めにより固定されている。

【0094】

また、実装基板90に搭載された発光装置4の電極端子60は、ボンディングワイヤ94を介して実装基板90の配線パターン93と電気的に接続されている。

このような構造によれば、発光装置4から発生した熱を、絶縁層92を介して金属層91に放熱することができる。

【符号の説明】

【0095】

1,3,5 配線基板

2,4 発光装置

10 基板(第1絶縁層)

11 金属板(放熱板)

20,24 配線パターン

21,22 給電ライン

23 配線層

30 金属層

40 認識マーク

50 絶縁層(第2絶縁層)

50X,50Y 開口部

60 電極端子

75,82 封止樹脂

78,85,87 レジスト層

78X,78Y 開口パターン

85X,85Y 開口パターン

87X,87Y 開口パターン

【特許請求の範囲】

【請求項1】

第1絶縁層と、

前記第1絶縁層の第1主面上に形成された複数の配線パターンと、

前記第1主面上に形成され、前記配線パターンの一部を露出するように形成された第2絶縁層と、

前記第2絶縁層から露出された配線パターン上に形成された金属層と、を有し、

前記第2絶縁層には、前記金属層の上面を全て露出させるとともに、前記金属層の周囲に前記配線パターンの上面を露出させる開口部が形成されていることを特徴とする発光装置用の配線基板。

【請求項2】

前記金属層の上面と前記配線パターンの上面とは粗度が異なることを特徴とする請求項1に記載の発光装置用の配線基板。

【請求項3】

前記配線パターンの上面は粗面化されており、前記配線パターンの上面の表面粗さは、前記金属層の上面の表面粗さよりも大きいことを特徴とする請求項2に記載の発光装置用の配線基板。

【請求項4】

前記配線パターンの上面の表面粗さは、前記絶縁層の表面粗さよりも大きいことを特徴とする請求項3に記載の発光装置用の配線基板。

【請求項5】

前記金属層は、平面形状が認識マークの所望の形状となるように形成されていることを特徴とする請求項1〜4のいずれか1つに記載の発光装置用の配線基板。

【請求項6】

前記金属層は、発光素子と接続されるパッドとして前記開口部から露出されていることを特徴とする請求項1〜5のいずれか1つに記載の発光装置用の配線基板。

【請求項7】

前記第1絶縁層の前記第1主面とは反対側の第2主面には金属板が形成されていることを特徴とする請求項1〜6のいずれか1つに記載の発光装置用の配線基板。

【請求項8】

第1絶縁層と、

前記第1絶縁層の第1主面上に形成された複数の配線パターンと、

前記第1主面上に形成され、前記配線パターンの一部を露出するように形成された第2絶縁層と、

前記第2絶縁層から露出された配線パターン上に形成された金属層と、

少なくとも一部の前記金属層上に実装された発光素子と、

前記発光素子を封止するように形成された封止樹脂と、を有し、

前記第2絶縁層には、前記金属層の上面を全て露出させるとともに、前記金属層の周囲に前記配線パターンの上面を露出させる開口部が形成されていることを特徴とする発光装置。

【請求項9】

第1絶縁層の第1主面上に形成された配線層の表面を粗面化する工程と、

前記粗面化された配線層上に金属層を形成する工程と、

前記金属層の平面形状よりも大きい開口部を有する第2絶縁層を前記配線層上に形成する工程と、を有し、

前記開口部では、前記金属層の上面の全てが前記第2絶縁層から露出され、前記金属層の周囲に前記配線層の上面が露出されていることを特徴とする配線基板の製造方法。

【請求項10】

前記金属層を形成する工程の前に、前記第1主面上に電解めっき用の給電ライン及び配線パターンを含む前記配線層を形成する工程を有し、

前記金属層を形成する工程では、前記配線層を給電層とする電解めっき法により、前記配線パターン上に前記金属層を形成し、

前記金属層を形成する工程の後に、前記給電ラインを除去する工程を有し、

前記金属層を形成する工程の後に、スクリーン印刷法により前記第2絶縁層を形成することを特徴とする請求項9に記載の配線基板の製造方法。

【請求項11】

前記金属層を形成する工程では、前記配線層を給電層とする電解めっき法により、配線パターンとなる配線層上に前記金属層を形成し、

前記金属層を形成する工程の後に、前記配線層をパターニングして前記配線パターンを形成する工程を有し、

前記金属層を形成する工程の後に、スクリーン印刷法により前記第2絶縁層を形成することを特徴とする請求項9に記載の配線基板の製造方法。

【請求項12】

前記金属層を形成する工程は、

前記配線層上に、フォトリソグラフィ法によりパターニングされた開口パターンを有するレジスト層を形成する工程と、

前記レジスト層をマスクにして、平面形状が認識マークの所望の形状となるように前記金属層を形成する工程と、を有することを特徴とする請求項10又は11に記載の配線基板の製造方法。

【請求項13】

前記第2絶縁層を形成する工程では、スクリーン印刷法により前記第2絶縁層を形成し、

前記金属層を形成する工程は、

前記第2絶縁層を形成する工程の後に、前記配線層上及び前記第2絶縁層上に、フォトリソグラフィ法によりパターニングされた、前記開口部よりも平面形状の小さい開口パターンを有するレジスト層を形成する工程と、

前記レジスト層をマスクにして、平面形状が認識マークの所望の形状となるように前記金属層を形成する工程と、

を有することを特徴とする請求項9に記載の配線基板の製造方法。

【請求項1】

第1絶縁層と、

前記第1絶縁層の第1主面上に形成された複数の配線パターンと、

前記第1主面上に形成され、前記配線パターンの一部を露出するように形成された第2絶縁層と、

前記第2絶縁層から露出された配線パターン上に形成された金属層と、を有し、

前記第2絶縁層には、前記金属層の上面を全て露出させるとともに、前記金属層の周囲に前記配線パターンの上面を露出させる開口部が形成されていることを特徴とする発光装置用の配線基板。

【請求項2】

前記金属層の上面と前記配線パターンの上面とは粗度が異なることを特徴とする請求項1に記載の発光装置用の配線基板。

【請求項3】

前記配線パターンの上面は粗面化されており、前記配線パターンの上面の表面粗さは、前記金属層の上面の表面粗さよりも大きいことを特徴とする請求項2に記載の発光装置用の配線基板。

【請求項4】

前記配線パターンの上面の表面粗さは、前記絶縁層の表面粗さよりも大きいことを特徴とする請求項3に記載の発光装置用の配線基板。

【請求項5】

前記金属層は、平面形状が認識マークの所望の形状となるように形成されていることを特徴とする請求項1〜4のいずれか1つに記載の発光装置用の配線基板。

【請求項6】

前記金属層は、発光素子と接続されるパッドとして前記開口部から露出されていることを特徴とする請求項1〜5のいずれか1つに記載の発光装置用の配線基板。

【請求項7】

前記第1絶縁層の前記第1主面とは反対側の第2主面には金属板が形成されていることを特徴とする請求項1〜6のいずれか1つに記載の発光装置用の配線基板。

【請求項8】

第1絶縁層と、

前記第1絶縁層の第1主面上に形成された複数の配線パターンと、

前記第1主面上に形成され、前記配線パターンの一部を露出するように形成された第2絶縁層と、

前記第2絶縁層から露出された配線パターン上に形成された金属層と、

少なくとも一部の前記金属層上に実装された発光素子と、

前記発光素子を封止するように形成された封止樹脂と、を有し、

前記第2絶縁層には、前記金属層の上面を全て露出させるとともに、前記金属層の周囲に前記配線パターンの上面を露出させる開口部が形成されていることを特徴とする発光装置。

【請求項9】

第1絶縁層の第1主面上に形成された配線層の表面を粗面化する工程と、

前記粗面化された配線層上に金属層を形成する工程と、

前記金属層の平面形状よりも大きい開口部を有する第2絶縁層を前記配線層上に形成する工程と、を有し、

前記開口部では、前記金属層の上面の全てが前記第2絶縁層から露出され、前記金属層の周囲に前記配線層の上面が露出されていることを特徴とする配線基板の製造方法。

【請求項10】

前記金属層を形成する工程の前に、前記第1主面上に電解めっき用の給電ライン及び配線パターンを含む前記配線層を形成する工程を有し、

前記金属層を形成する工程では、前記配線層を給電層とする電解めっき法により、前記配線パターン上に前記金属層を形成し、

前記金属層を形成する工程の後に、前記給電ラインを除去する工程を有し、

前記金属層を形成する工程の後に、スクリーン印刷法により前記第2絶縁層を形成することを特徴とする請求項9に記載の配線基板の製造方法。

【請求項11】

前記金属層を形成する工程では、前記配線層を給電層とする電解めっき法により、配線パターンとなる配線層上に前記金属層を形成し、

前記金属層を形成する工程の後に、前記配線層をパターニングして前記配線パターンを形成する工程を有し、

前記金属層を形成する工程の後に、スクリーン印刷法により前記第2絶縁層を形成することを特徴とする請求項9に記載の配線基板の製造方法。

【請求項12】

前記金属層を形成する工程は、

前記配線層上に、フォトリソグラフィ法によりパターニングされた開口パターンを有するレジスト層を形成する工程と、

前記レジスト層をマスクにして、平面形状が認識マークの所望の形状となるように前記金属層を形成する工程と、を有することを特徴とする請求項10又は11に記載の配線基板の製造方法。

【請求項13】

前記第2絶縁層を形成する工程では、スクリーン印刷法により前記第2絶縁層を形成し、

前記金属層を形成する工程は、

前記第2絶縁層を形成する工程の後に、前記配線層上及び前記第2絶縁層上に、フォトリソグラフィ法によりパターニングされた、前記開口部よりも平面形状の小さい開口パターンを有するレジスト層を形成する工程と、

前記レジスト層をマスクにして、平面形状が認識マークの所望の形状となるように前記金属層を形成する工程と、

を有することを特徴とする請求項9に記載の配線基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2013−109905(P2013−109905A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−252815(P2011−252815)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【Fターム(参考)】

[ Back to top ]