発光装置

【課題】光損失を低減することができ、光取出効率を高めることができる発光装置を提供する。

【解決手段】発光装置1は、回路パターン20,21を素子搭載面2aに有する素子搭載基板2と、素子搭載基板2の素子搭載側に搭載され、かつ回路パターン20,21に接続されたLED素子3と、LED素子3を封止して素子搭載面2aに接合された封止部材4と、封止部材4内で素子搭載基板2の素子搭載側を覆うコーティング層5とを備え、コーティング層5は、その屈折率が封止部材4の屈折率よりも低い屈折率に設定されている。

【解決手段】発光装置1は、回路パターン20,21を素子搭載面2aに有する素子搭載基板2と、素子搭載基板2の素子搭載側に搭載され、かつ回路パターン20,21に接続されたLED素子3と、LED素子3を封止して素子搭載面2aに接合された封止部材4と、封止部材4内で素子搭載基板2の素子搭載側を覆うコーティング層5とを備え、コーティング層5は、その屈折率が封止部材4の屈折率よりも低い屈折率に設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばガラスからなる封止部材によって封止された発光素子を備えた発光装置に関する。

【背景技術】

【0002】

周知のように、発光ダイオード(Light Emitting Diode:LED)素子から発せられる光と、この光で蛍光体が励起されて発する波長変換光との混合により白色光を得ることができる発光装置が実用化されている。

【0003】

従来、この種の発光装置には、素子搭載基板と、素子搭載基板に搭載されたLED素子と、LED素子を封止する封止部材とを備えたものが知られている(例えば特許文献1参照)。

【0004】

素子搭載基板は、基板本体及び回路パターンを有する。基板本体はセラミックス材料によって、また回路パターンは基板本体の表裏面等にメタライズによってそれぞれ形成されている。

【0005】

LED素子は、青色光を発する青色LED素子からなり、素子搭載基板の素子搭載側に搭載され、かつ回路パターンに接続されている。

【0006】

封止部材は、LED素子からの青色光で励起されて黄色光を発する蛍光体を含有するガラスによって形成されている。

【0007】

このように構成された発光装置においては、LED素子から発せられる青色光と、この青色光で蛍光体が励起されて発する黄色の波長変換光との混合により白色光が得られる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−71837号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に示す発光装置によると、素子搭載基板において光の一部が基板本体及び回路パターンで吸収されたり、あるいは基板本体を透過したりして光損失が生じ、光取出効率が低下するという問題があった。例えば、回路パターンの表面に金(Au)めっき処理が施されている場合には、LED素子から発せられる青色光の光量のうち約60%の光量が吸収される。回路パターンがタングステン(W),クロム(Cr)によって形成されている場合にはAu以上に光が吸収され易い。また、基板本体の材料として窒化アルミニウム(AlN)やシリコン(Si)が用いられている場合にも、光吸収が無視できないほど大きい。

【0010】

従って、本発明の目的は、光損失を低減することができ、もって光取出効率を高めることができる発光装置を提供することにある。

【課題を解決するための手段】

【0011】

本発明の一態様は、上記目的を達成するために、(1)〜(14)の発光装置を提供する。

【0012】

(1)回路パターンを少なくとも素子搭載面に有する素子搭載基板と、前記素子搭載基板の素子搭載側に搭載され、かつ前記回路パターンに接続された発光素子と、前記発光素子を封止して前記素子搭載面に接合された封止部材と、前記封止部材内で前記素子搭載基板の素子搭載側を覆うコーティング層とを備え、前記コーティング層は、その屈折率が前記封止部材の屈折率よりも低い屈折率に設定されている発光装置。

【0013】

(2)上記(1)に記載の発光装置において、前記封止部材は、前記コーティング層に対する臨界角θcがθc≦70°である。

【0014】

(3)上記(1)又は(2)に記載の発光装置において、前記コーティング層は、光散乱体を分散させて含有する。

【0015】

(4)上記(1)又は(2)に記載の発光装置において、前記コーティング層は、蛍光体を分散させて含有し、前記蛍光体が前記発光素子から発せられる光を受けて励起されることにより波長変換光を発する。

【0016】

(5)上記(1)乃至(4)のいずれかに記載の発光装置において、前記コーティング層は、前記封止部材との接合面の粗度が前記素子搭載基板の粗度よりも小さい。

【0017】

(6)上記(1)乃至(5)のいずれかに記載の発光装置において、前記素子搭載基板は、前記素子搭載面が前記封止部材の接合領域を、また前記回路パターンが前記発光素子の接続領域をそれぞれ除いて前記コーティング層で覆われている。

【0018】

(7)上記(1)乃至(6)のいずれかに記載の発光装置において、前記発光素子は、エピタキシャル成長させる薄膜材料と同じ材料の基板が用いられている請求項1乃至6のいずれか1項に記載の発光装置。

【0019】

(8)上記(1)乃至(7)のいずれかに記載の発光装置において、前記封止部材は、外部露出面が半球状の面で形成されている。

【0020】

(9)上記(1)乃至(7)のいずれかに記載の発光装置において、前記封止部材は、前記発光素子の発光面に対向する端面が平坦な面で形成されている。

【0021】

(10)上記(1)乃至(7)のいずれかに記載の発光装置において、前記封止部材は、前記発光素子の発光面に対向する端面が粗面で形成されている。

【0022】

(11)上記(1)乃至(7)のいずれかに記載の発光装置において、前記封止部材は、前記発光素子を封止する本体部、及び前記本体部の素子側と反対側の端面を覆うカバー部を有し、前記カバー部が前記本体部の材料の屈折率よりも低い屈折率をもつ材料によって形成されている。

【0023】

(12)上記(9)乃至(11)のいずれかに記載の発光装置において、前記封止部材は、前記発光素子から発せられる光を受けて励起されることにより波長変換光を発する蛍光体を分散させて含有する。

【0024】

(13)上記(11)又は(12)に記載の発光装置において、前記封止部材は、前記本体部と前記カバー部との間の界面が凹凸面で形成されている。

【0025】

(14)上記(12)又は(13)に記載の発光装置において、前記封止部材は、前記カバー部の前記蛍光体の容積濃度が前記本体部の前記蛍光体の容積濃度よりも高い濃度に設定されている。

【発明の効果】

【0026】

本発明によれば、光損失を低減することができ、光取出効率を高めることができる。

【図面の簡単な説明】

【0027】

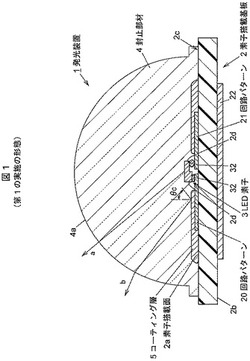

【図1】本発明の第1の実施の形態に係る発光装置を示す断面図。

【図2】本発明の第1の実施の形態に係る発光装置における素子搭載基板の回路パターンを説明するために模式化して示す下面図。

【図3】本発明の第1の実施の形態に係る発光装置の発光素子を示す断面図。

【図4A】(a)〜(d)は、本発明の第1の実施の形態に係る発光装置の製造方法を説明するために示す断面図。(a)は封止前ガラスの形成工程を、(b)は素子搭載基板の形成工程を、(c)はコーティング層の形成工程を、(d)はLED素子の搭載工程をそれぞれ示す。

【図4B】(e)〜(g)は、本発明の第1の実施の形態に係る発光装置の製造方法を説明するために示す断面図。(e)及び(f)はLED素子の封止工程を、また(g)は発光装置集合体の分割工程をそれぞれ示す。

【図5】本発明の第2の実施の形態に係る発光装置を示す平面図。

【図6】図5のA−A断面図。

【図7】本発明の第2の実施の形態に係る発光装置における素子搭載基板の回路パターンを説明するために模式化して示す平面図。

【図8】本発明の第2の実施の形態に係る発光装置のコーティング層を説明するために模式化して示す平面図。

【図9】本発明の第2の実施の形態に係る発光装置におけるコーティング層での光反射例を説明するために示す断面図。

【図10】本発明の第3の実施の形態に係る発光装置を示す断面図。

【図11】本発明の第3の実施の形態に係る発光装置における素子搭載基板の回路パターンを説明するために模式化して示す平面図。

【図12】本発明の第3の実施の形態に係る発光装置のコーティング層を説明するために模式化して示す平面図。

【図13】本発明の第3の実施の形態に係る発光装置のコーティング層の一部を拡大して示す平面図。

【図14】本発明の第3の実施の形態に係る発光装置の変形例(1)を説明するために示す断面図。

【図15】本発明の第3の実施の形態に係る発光装置の変形例(2)を説明するために示す断面図。

【発明を実施するための形態】

【0028】

[第1の実施の形態]

以下、本発明の第1の実施の形態に係る発光装置につき、図面を参照して詳細に説明する。

【0029】

(発光装置の全体構成)

図1は発光装置の全体を示す。図1に示すように、発光装置1は、素子搭載基板2と、素子搭載基板2に搭載された発光素子としてのLED素子3と、LED素子3を封止する封止部材4と、封止部材4内で素子搭載基板2における素子搭載面2a(表面)の一部を覆うコーティング層5とから大略構成されている。

【0030】

(素子搭載基板2の構成)

図2は回路パターンを示す。素子搭載基板2は、屈折率n1を例えばn1=1.7とするとともに、熱膨張率を例えば7×10−6/℃とする酸化アルミニウム(Al2O3)のセラミックス材料からなる平面略正方形状の板部材によって形成されている。素子搭載基板2の材料としては、Al2O3の他に、シリコン(Si)や窒化アルミニウム(AlN)あるいは白色樹脂が用いられる。素子搭載基板2の厚さは例えば約0.25mmに設定されている。特に、封止部材として熱溶解ガラスを用いる場合、300℃以上の耐熱が必要となるため、セラミック材料とすることが望ましい。

【0031】

素子搭載基板2の素子搭載面2aには、図2に示すように、LED素子3のp側電極30(p側パッド電極30a:後述)に接続する回路パターン20、及びn側電極31(後述)に接続する回路パターン21が設けられている。

【0032】

回路パターン20,21は、素子搭載基板2の面方向に互いに並列して配置され、全体が例えばタングステン(W),モリブデン(Mo)等の高融点金属とニッケル(Ni)及び表面層の銀(Ag)によって形成されている。

【0033】

一方の回路パターン20は、LED素子3(図1に示す)に対して電源電圧を供給するための電極20aを有し、LED素子3のp側パッド電極30a(図3に示す)に接続する表面パターンによって形成されている。

【0034】

他方の回路パターン21は、LED素子3に対して電源電圧を供給するための電極21aを有し、LED素子3のn側電極31(図3に示す)に接続する表面パターンによって形成されている。

【0035】

素子搭載基板2の裏面2bには、LED素子3の搭載領域に対応する部位を覆い、かつLED素子3からの熱を放散させる放熱パターン22が設けられている。

【0036】

(LED素子3の構成)

図3はLED素子を示す。図3に示すように、LED素子3は、p側電極30及びn側電極31を有し、p側電極30(p側パッド電極30a)を回路パターン20に、またn側電極31を回路パターン21にそれぞれAu等のバンプ32(図1に示す)を介してフリップチップ接続することにより素子搭載基板2における素子搭載面2aの略中央部(素子搭載部)に搭載されている。また、LED素子3は、封止部材4の中心位置に、すなわち封止部材4の外部露出面4aにおける任意の点から略等しい位置に配置されている。LED素子3としては、熱膨張率を例えば7×10−6/℃とする平面略正方形状の青色LED素子が用いられる。

【0037】

そして、LED素子3は、窒化ガリウム(GaN)系からなる基板33の表面に例えばIII族窒化物系半導体を700℃の温度でエピタキシャル成長させることにより、バッファ層34,n型半導体層35,発光層としてのMQW(Multiple Quantum Well:重量子井戸)層36,及びp型半導体層37が順次形成され、発光面38からピーク発光波長が例えば390nm〜420nmである発光色(近紫外から紫青色の発光色)をもつ光を発するように構成されている。LED素子3は、その耐熱温度が600℃以上であり、後述する低融点のガラスを用いた素子封止加工における加工温度に対して安定である。基板33の材料としては、窒化ガリウム(GaN)系に代えて例えば炭化珪素(SiC)や酸化ガリウム(Ga2O3)を用いてもよい。

【0038】

p側電極30は、p側パッド電極30aを有し、p型半導体層37の裏面に設けられている。n側電極31は、p型半導体層37からMQW層36及びn型半導体層35にわたってその一部にエッチング処理を施すことにより露出した部位(n型半導体層35)に設けられている。p側電極30の材料としては例えばITO(Indium Tin Oxide)等の酸化物からなる透明導電性材やAg合金,Rh合金などの高反射率導電性材が、またp側パッド電極30a及びn側電極31の材料としては例えばNi/Au,Al等の金属がそれぞれ用いられる。

【0039】

(封止部材4の構成)

図1に示すように、封止部材4は、略半球状の透明ガラスからなり、素子搭載基板2の素子搭載面2aに熱融着によって接合されている。封止部材4の外部露出面4aは略半球面で形成されている。これにより、封止部材4をLED素子3側から透過する光の量が直方体状の封止部材である場合と比べて多くなり、光取出効率の向上に貢献することができる。封止部材4の材料としては、屈折率n2を例えばn2=1.85とするZnO−B2O3−SiO2系の熱融着ガラスが用いられる。熱融着ガラスの組成は、Bi2O3,ZrO2,TiO2の成分を含有する組成でもよいし、上記実施の形態に限定されず、他の基本組成であってもかまわない。また、熱融着ガラス以外には硫黄(S)含有の高屈折率樹脂を用いてもよい。

【0040】

また、封止部材4の材料としては、例えば熱膨張率を6×10−6/℃とし、素子搭載基板2及びLED素子3の熱膨張率の2倍よりも低い熱膨張率をもつ材料であることが望ましい。これは、封止部材4の熱膨張率が素子搭載基板2及びLED素子3の熱膨張率の2倍を超えると、封止部材4の剥離,クラック等が生じ易くなることから、封止部材4の熱膨張率を素子搭載基板2及びLED素子3の熱膨張率の2倍よりも低くし、封止部材4の剥離,クラック等の発生を抑制するためである。なお、封止部材4は、その材料の屈折率と異なる屈折率をもつ材料からなる光散乱体を分散させて含有してもよい。

【0041】

(コーティング層5の構成)

コーティング層5は、図1に示すように、例えばゾル・ゲル法を用い、例えば屈折率n3を例えばn3=1.43とするSiO2系ガラスによって素子搭載基板2の素子搭載面2aに形成されている。そして、コーティング層5は、封止部材4の素子搭載基板2(素子搭載面2a)に対する接合領域2c、及びLED素子3の素子搭載基板2(回路パターン20,21)に対する接続領域2dを少なくとも除いて素子搭載面2a及び回路パターン20,21を覆うように構成されている。これにより、封止部材4とコーティング層5との間の界面においてLED素子3側からの光を反射し易くなり、素子搭載基板2に到達する光の量が低減される。封止部材4の屈折率n2に対するコーティング層5の屈折率n3の比n3/n2はn3/n2≦0.940の範囲(望ましくはn3/n2=0.866)に設定されている。これにより、封止部材4からコーティング層5への臨界角θcをθc≦70°(望ましくはθc≦60°)としてある。なお、θcがθc=70°,65°,60°のとき、全反射が生じる角度範囲の立体角はそれぞれ0.34πステラジアン,0.42πステラジアン,0.5πステラジアンとなり、中心軸から90°までの2πステラジアンの角度範囲に対して十分有意な値となる。また、コーティング層5が形成されていない接合領域2cを設けることによって、ガラスと多結晶アルミナとを強固に接合するようにしてある。すなわち、ガラスがアルミナ粒界の凹凸に入り込みアンカー効果を得ることと、ガラスとアルミナとが化学結合をすることによる。

【0042】

コーティング層5としては、素子搭載基板2の素子搭載面2a及び回路パターン20,21に対し、スパッタ法を用いて形成してもよく、また電子ビーム蒸着法を用いて蒸着してもよい。コーティング層5の材料としては、SiO2系のガラスに代えてフッ素系のガラスを用いてもよい。コーティング層5には、その屈折率(n3=1.43)よりも大きい屈折率をもつ例えばAl2O3,TiO2,ZnO等の酸化物からなる光散乱体が分散して含有されていてもよい。なお、コーティング層5は、蛍光体(LED素子3からの光に励起されて波長変換光を発する蛍光体)を分散させて含有してもよい。この際、多結晶セラミックの表面粗度がRa0.2〜0.3μmであったとしても、コーティング層5により封止部材4との接合界面の表面粗度をRa0.1μm以下にするといったことができ、封止部材4との接合界面の表面粗度を下げることで、接合界面の面積を減らすことと全反射した光が接合界面へ再度至りにくい形状とでき、素子搭載基板2への光進入を減ずる効果がある。

【0043】

このように構成された発光装置1においては、LED素子3に電圧が印加されると、LED素子3内に光が生じる。LED素子3はサファイアではなく、エピタキシャル成長させる薄膜材料と同じ材料の基板を用い、屈折率1.6を超える高屈折率の封止部材4で封止されていることにより、LED素子3から効率よく光を封止部材4へ放射することができる。このことは、本出願人によって特開2006−100787号公報(図16)に先に開示されたシミュレーション結果(LED素子に対する外部放射効率比の封止材料屈折率の依存性を示すシミュレーション結果)からも明らかである。特に、LED素子3の発光層の屈折率に対し封止部材4の屈折率が0.68〜0.85の比となる範囲では、LED素子3から発光装置1の外部への光放射効率を高めることができる。

【0044】

なお、LED素子3の基板33が窒化ガリウム(GaN)系の基板に代えてサファイア基板であってもよく、高屈折率の封止部材4とすることで、GaN基板とした場合には及ばないが、LED素子3から封止部材4への放射効率を高めることができる。

【0045】

そして、LED素子3から発せられた光のうち、LED素子3の中心軸に対し90°以内の上方向へ放射される光は、直接、外部露出面4aに至り外部放射される。LED素子3の中心軸に対し90°余りの略横方向あるいは斜め下方向へ放射される光のうち、コーティング層5へ至った光は、コーティング層5で全反射した後、外部露出面4aに至り外部放射される。あるいは、LED素子3の中心軸に対し110°ないし120°以上の斜め下方向へ放射される光は回路パターン20,21の表面のAgで反射され、外部露出面4aに至り外部放射される。

【0046】

(発光装置1の製造方法)

次に、本実施の形態に示す発光装置1を製造する方法につき、図4A(a)〜(d)及び図4B(e)〜(g)を用いて説明する。図4A(a)〜(d)及び図4B(e)〜(g)は発光装置の製造手順を示す。

【0047】

本実施の形態に示す発光装置1の製造方法は、「封止前ガラスの形成」,「素子搭載基板の形成」,「コーティング層の形成」,「LDE素子の搭載」,「LED素子の封止」及び「発光装置集合体の分割」の各工程が順次実施されるため、これら各工程を順次説明する。なお、本製造方法は一例であり、各工程の順序についても適宜変更することが可能である。

【0048】

「封止前ガラスの形成」

先ず、封止部材4(図1に示す)となるガラスの成分である酸化物粉末を1200℃に加熱して溶融し、この溶融状態で攪拌する。次いで、溶融状態の酸化物粉末を固化する。しかる後、図4A(a)に示すように、封止部材4の厚さに対応する厚さに切断して封止前ガラス40を形成する。

【0049】

「素子搭載基板の形成」

図4A(b)に示すように、基板用素材2Aに回路パターン20,21を形成するとともに、基板用素材2Aの裏面に放熱パターン22を形成して素子搭載基板2(図1に示す)となる基板集合体2Bを形成する。回路パターン20,21の形成は、基板用素材2Aにペースト状の金属をスクリーン印刷し、所定の温度(例えば1000℃以上)による熱処理で焼き付けた後、この金属に他の金属によるめっき処理を施すことにより行われる。

【0050】

「コーティング層の形成」

図4A(c)に示すように、例えばゾル・ゲル法を用い、基板集合体2Bの表面にSiO2系ガラスによってコーティング層5を形成する。この場合、コーティング層5の形成は、基板集合体2Bに対する封止部材4の接合領域2c(図1に示す:接合領域の端縁部)及びLED素子3の接続領域2d(図1に示す)を除いて行われる。ここでは、コーティング層5/封止部材4の接合領域の面積比は1/2以上としてある。コーティング層5は、ゾル・ゲル法に代えて電子ビーム蒸着法又はスパッタ法を用いても形成することが可能である。コーティング層5には、Al2O3,TiO2又はZrO等の光散乱体を分散させてもよい。コーティング層5の材料としては、SiO2系ガラスに代えてフッ素系ガラスなど屈折率が1.5以下となるような低屈折率材料を用いてもよい。

【0051】

なお、接合領域2cを含めて基板集合体2Bの全面にコーティング層5を形成したものであっても構わない。但し、接合領域2cを設けたものでは、基板集合体2Bあるいは封止部材4とコーティング層5の材料との接合強度を配慮することなく、コーティング層5の材料を選択できるが、接合領域2cを含めて基板集合体2Bの全面(接続領域2dを除く)にコーティング層5形成したものの場合、これらとの接合強度を配慮した材料と工法との選択が必要となる。

【0052】

「LED素子の搭載」

図4A(d)に示すように、基板集合体2Bの各素子搭載部にLED素子3をバンプ32によって搭載する。この場合、p側パッド電極30a(図3に示す)が回路パターン20に、またn側電極31(図3に示す)が回路パターン21にそれぞれバンプ32を介してフリップチップ接続される。

【0053】

「LED素子の封止」

図4B(e)に示すように、LED素子3が搭載された基板集合体2Bを下側金型Aに配置する。次いで、図4B(f)に示すように、LED素子3に対向させて封止前ガラス40を上側金型Bと下側金型Aとの間に配置する。しかる後、窒素雰囲気中において所定の温度条件下で型閉めを実行して封止前ガラス40を加圧・加熱する。この場合、例えば温度が600℃に、また加圧25kg/cm2にそれぞれ設定される。これにより、LED素子3が封止部材4で封止された発光装置集合体(図示せず)が形成される。

【0054】

「発光装置集合体の分割」

型開き後にダイシング装置(図示せず)内に発光装置集合体を配置してダイシングブレード(図示せず)で切断し、図4B(g)に示すように素子搭載基板2の素子搭載面2a上で封止部材4によってLED素子3が封止された複数の発光装置1に分割する。

【0055】

[第1の実施の形態の効果]

以上説明した第1の実施の形態によれば、次に示す効果が得られる。

【0056】

ガラス封止では高屈折率材料の選択が行い易く、LED素子3からの光取出効率が高いものとできる。一方、素子搭載基板2はガラス封止での高温加工に耐える材料である制約が生じ、透過性や光吸収により光損失が生じる課題があった。これに対し、封止部材4よりも低屈折率のコーティング層5によって光損失を低減することができ、光取出効率を高めることができる。

【0057】

[第2の実施の形態]

次に、本発明の第2実施の形態に係る発光装置につき、図5〜図9を用いて説明する。図5及び図6は発光装置を示す。図7は回路パターンを示す。図8はコーティング層を示す。図9はコーティング層での光反射例を示す。図5〜図9において、図1〜図3と同一又は同等の部材については同一の符号を付し、詳細な説明は省略する。

【0058】

図5及び図6に示すように、本発明の第2の実施の形態に係る発光装置100は、封止部材4によって封止された複数のLED素子3及びレンズ面を備え、コーティング層5内に光散乱体5aが分散されている点に特徴がある。

【0059】

素子搭載基板2の素子搭載面(表面)2aには、LED素子3のp側電極30(p側パッド電極30a)に接続する複数の回路パターン20、及びn側電極31に接続する複数の回路パターン21が設けられている。これら回路パターン20、21のうち一部(横方向に並列する回路パターン20,21)は、図7及び図8に示すように回路パターン20と回路パターン21とが接続されている。これにより、複数のLED素子3のうち横方向に並列するLED素子が素子搭載基板2に対して直列に接続される。

【0060】

封止部材4は、第1の封止部41及び第2の封止部42を有し、素子搭載基板2の素子搭載面2aに熱融着によって接合されている。

【0061】

封止部材4(第1の封止部41及び第2の封止部42)の材料としては、屈折率n2を例えばn2=1.7とするZnO−B2O3−SiO2系の熱融着ガラスが用いられる。そして、低屈折率のコーティング部材を選択することで、図9に示すように、コーティング層5に対する臨界角θcを例えばθc≦70°(望ましくはθc≦60°)としてある。

【0062】

封止部材4は、LED素子3に対応した凸レンズ形状とされており、これが密配置されているため、正面視すると図5に示すようにLED素子3の配列に対応した六角形状となる。

【0063】

コーティング層5は、第1の実施の形態と同様に、例えばゾル・ゲル法を用い、例えば屈折率n3を例えばn3=1.45とするSiO2系ガラス(ZnO−B2O3−SiO2系ガラス)によって素子搭載基板2の素子搭載面2aに形成されている。そして、コーティング層5は、封止部材4の素子搭載基板2(素子搭載面2a)に対する接合領域2c(図8に示す)、及びLED素子3の素子搭載基板2(回路パターン20,21)に対する接続領域2d(図8に示す)を少なくとも除いて素子搭載面2a及び回路パターン20,21を覆うように構成されている。これにより、封止部材4とコーティング層5との間の界面において封止部材4側からの光を反射し易くなり、素子搭載基板2に到達する光の量が低減される。

【0064】

コーティング層5には、その屈折率(n3=1.45)よりも大きい屈折率をもつ例えばAl2O3,TiO2,ZnO等の酸化物からなる光散乱体5aが分散して含有されている。これにより、封止部材4側からコーティング層5に対し臨界角θcよりも大きい入射角をもって光が入射すると、この入射光は封止部材4とコーティング層5との間の界面で全反射される。臨界角θcよりも小さい入射角をもって光が封止部材4側からコーティング層5に入射すると、この入射光はコーティング層5内に進んで光散乱体5aによって散乱する。そして、散乱光の一部は封止部材4側に戻り、封止部材4を透過して外部に出射される。このため、LED素子3からの光は一部を除いて素子搭載基板2には至らず、素子搭載基板2による光の吸収が低減される。

【0065】

第2の実施の形態では、複数のレンズ面を備え、封止部材4が複数のLED素子3を一括封止しているため、第1の実施の形態と比べ、封止部材4側面からの光の外部出射がされにくくなり、LED素子3から斜め下方向に放射される光だけでなく、封止部材4の上面からの反射光も生じる。LED素子3からの斜め下方向に放射される光の多くは、コーティング層5の臨界角以上となる(この方向の立体角が大きいため、光量は大)。一方、封止部材4上面からの反射光はコーティング層5への臨界角以内となる確率が高い。これに対し、コーティング層5内に入射した光も散乱させることで、素子搭載基板2へ至らないものとでき、複数のLED素子3やレンズを備えたものでも、光取出効率を高めることができる。

【0066】

[第2の実施の形態の効果]

以上説明した第2の実施の形態によれば、第1の実施の形態に示す効果と同様の効果に加え、コーティング層5内に入射した光が素子搭載基板2に至らない効果が得られる。

【0067】

[第3の実施の形態]

次に、本発明の第3実施の形態に係る発光装置につき、図10〜図15を用いて説明する。図10は発光装置を示す。図11は回路パターンを示す。図12及び図13はコーティング層を示す。図14は変形例(1)を示す。図15は変形例(2)を示す。図10〜図15において、図1〜図3と同一又は同等の部材については同一の符号を付し、詳細な説明は省略する。

【0068】

図10に示すように、本発明の第3の実施の形態に係る発光装置200は、封止部材4においてLED素子3の発光面38(図3に示す)に対向する端面4bが平坦な面で形成されている点に特徴がある。

【0069】

このため、封止部材4は、端面4bを略正方形とするとともに、側面4cを長方形とする直方体状の透明ガラスからなり、各側面4cが素子搭載基板2の側面と同一面上に配置され、かつ素子搭載基板2の素子搭載面2aに熱融着されている。封止部材4の材料としては、第2の実施の形態と同様に、例えば屈折率n2をn2=1.7とするZnO−B2O3−SiO2系熱融着ガラスが用いられる。

【0070】

封止部材4には、LED素子3から発せられる光を受けて励起されることにより波長変換光としての黄色光を発する蛍光体4dが分散して含有されている。これにより、LED素子3から発せられる青色光を受けて励起されることにより発する黄色光との混合により白色光が得られる。なお、紫外光を発するLED素子と、紫外光によって励起される赤色蛍光体,緑色蛍光体,及び青色蛍光体との組み合わせにより白色光を得るようにしてもよい。蛍光体としては、例えばYAG(Yttrium Aluminum Garnet)蛍光体,珪酸塩蛍光体,窒化物蛍光体あるいは硫化物蛍光体等を用いることができる。蛍光体4dの容積濃度は、コーティング層5を有しない発光装置の色度と略同一の色度を発光装置1にもたせるために低くすることが望ましい。

【0071】

素子搭載基板2は、屈折率n1を例えばn1=1.7とするとともに、熱膨張率を例えば7×10−6/℃とする酸化アルミニウム(Al2O3)のセラミックス材料からなる平面略正方形状の板部材によって形成されている。素子搭載基板2の材料としては、Al2O3の他に、シリコン(Si)や窒化アルミニウム(AlN)あるいは白色樹脂が用いられる。

【0072】

図11に示すように、素子搭載基板2の素子搭載面(表面)2aには、LED素子3のp側電極30(p側パッド電極30a)及びn側電極31に接続する複数の第1の回路パターン23a,24aが設けられている。複数の第1の回路パターン23a,24aはそれぞれ横方向に5個直列に、縦方向に5個並列に配置されている。複数の第1の回路パターン23a,24aのうち横方向に並列する一方端側の第1の回路パターン23aが第1の共通パターン25aによって、また他方端側の第1の回路パターン24aが第2の共通パターン25bによってそれぞれ接続されている。

【0073】

素子搭載基板2の裏面2bには、LED素子3に電源電圧を供給するための複数の第2の回路パターン23b,24bが設けられている。

【0074】

第1の回路パターン23a(第1の共通パターン25a)と第2の回路パターン23bとは素子搭載基板2を貫通するビアホール26内に充填されたビアパターン27により、また第1の回路パターン24a(第2の共通パターン25b)と第2の回路パターン24bとは素子搭載基板2を貫通するビアホール28内に充填されたビアパターン29にそれぞれ電気的に接続されている。第1の共通パターン25a及び第2の回路パターン23bはビアパターン27に、また第2の共通パターン25b及び第2の回路パターン24bはビアパターン29にそれぞれ例えばタングステン(W),モリブデン(Mo)等の高融点金属とニッケル(Ni)及び表面層の銀(Ag)によって一体に形成されている。

【0075】

なお、第1の回路パターン23a・24a,第1の共通パターン25a・第2の共通パターン25b及び第2の回路パターン23b,24bの表面には、ニッケル(Ni),アルミニウム(Al),白金(Pt),チタン(Ti),金(Au),銀(Ag),銅(Cu)などの材料による単数又は複数の金属層が必要に応じて形成される。

【0076】

LED素子3は、p側電極30及びn側電極31(共に図3に示す)を有し、素子搭載基板2の素子搭載面2aの略中央部に平面縦横方向に複数個(例えば25個:縦方向に5個ずつ、横方向に5個ずつ)搭載され、かつp側電極30(p側パッド電極30a)が第1の回路パターン23a又は第1の回路パターン24aに、またn側電極31が第1の回路パターン24a又は第1の回路パターン23aにそれぞれ接続されている。複数個のLED素子3のうち横方向5個のLED素子が第1の回路パターン23a,24aによって直列に、また縦方向5列のLED素子3が第1の共通パターン25a及び第2の共通パターン25bに対して並列に電気的に接続されている。

【0077】

図12及び図13に示すように、コーティング層5は、第1の実施の形態と同様に、例えばゾル・ゲル法を用い、例えば屈折率n3を例えばn3=1.43とするSiO2系ガラスによって素子搭載基板2の素子搭載面2aに形成されている。そして、コーティング層5は、未コートエリア領域として、封止部材4の素子搭載基板2(素子搭載面2a)に対する接合領域2c、及びLED素子3の素子搭載基板2(第1の回路パターン23a,24a)に対する接続領域2dを少なくとも除いて素子搭載面2a及び第1の回路パターン23a,24aを覆うように構成されている。

【0078】

封止部材4の接合領域2cは、素子搭載基板2における素子搭載側の領域であって、複数個のLED素子3の搭載部の領域外となる素子搭載基板2の四方端縁に対応する部位(平面枠状の領域)、及び複数個のLED素子3の搭載部の領域内となる平面縦横方向に整列する25個の搭載部を頂点とする16個の平面四角形の対角線の交点に対応する部位(平面略十字状の領域)、及び回路パターンが形成されていない部位に配置されている。このため、コーティング層5には平面略十字状の貫通孔5bが複数個(本実施の形態では16個)設けられている。これにより、封止部材4が複数個の貫通孔5b内に充填された状態で素子搭載基板2の素子搭載面2aに接合され、封止部材4の素子搭載基板2に対する接合度を高めることができる。

【0079】

LED素子3の接続領域2dは、素子搭載基板2における素子搭載側の領域であって、バンプ32の形成領域に対応する部位(平面略円形状の領域)に配置されている。このため、コーティング層5には平面略円形状のコーティング層未形成エリア5cが複数個(本実施の形態では50個)設けられている。これにより、素子搭載基板2に対するLED素子3の搭載後には素子搭載部略全体がコーティング層5で覆われ、LED素子3からの光の素子搭載基板2への抜けを抑制することができる。

【0080】

[第3の実施の形態の効果]

以上説明した第3の実施の形態によれば、第2の実施の形態に示す効果と同様の効果が得られ、封止部材4に分散された蛍光体粒子による散乱光や蛍光体粒子によって励起発光する光が素子搭載基板2で光損失することを減ずることができる。

【0081】

なお、本実施の形態では、封止部材4の端面4bが平坦な面で形成されている場合について説明したが、本発明はこれに限定されず、図14に示すように封止部材4の端面4bを粗面で形成してもよい。この場合、表面積が増すことなどによって光取出効率を高めることができる一方で、封止部材4からの光が端面4bで散乱反射され、素子搭載基板2側へ戻る確率が増すが、コーティング層5により素子搭載基板2へ至り損失する光を減ずることができる。粗面の形成は、封止部材4によるLED素子3の封止後に例えばサンドブラスト処理又はケミカルエッチング処理を封止部材4に施すことにより行われる。

【0082】

また、本発明は、図15に示す封止部材4を用いても光取出効率を高めることもできる。図15に示すように、封止部材4は、LED素子3を封止する本体部43、及び本体部43の素子側と反対側の端面43aを覆うカバー部44を有し、カバー部44が本体部43の材料の屈折率n4(n4=1.7)よりも小さい屈折率n5(n5=1.5)をもち、かつ封止部材4の融点よりも高い融点をもつ材料によって形成されている。封止部材4は、本体部43とカバー部44との間の界面が凹凸面で形成されている。

【0083】

カバー部44の外部露出面44aは平坦な面で形成されている。これにより、カバー部44の外部露出面44aに対する塵埃の付着や汚れの発生を抑制することができる。仮に、外部露出面44aに塵埃が付着したり、汚れが発生したりしても清掃し易いという利点がある。

【0084】

本体部43及びカバー部44は蛍光体を分散させて含有してもよい。この場合、カバー部44の蛍光体の容積濃度を本体部43の蛍光体の容積濃度よりも高くし、LED素子3からの光の蛍光体による色変換効率を高め、出射対象における色むらを低減することができる。

【0085】

以上、本発明の発光装置を上記の実施の形態に基づいて説明したが、本発明は上記の実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々の態様において実施することが可能である。

【符号の説明】

【0086】

1…発光装置、2…素子搭載基板、2a…素子搭載面(表面)、2b…裏面、2c…接合領域、2d…接続領域、20,21…回路パターン、20a,21a…電極、22…放熱パターン、23a,24a…第1の回路パターン、23b,24b…第2の回路パターン、25a…第1の共通パターン、25b…第2の共通パターン、26…ビアホール、27…ビアパターン、28…ビアホール、29…ビアパターン、2A…基板用素材、2B…基板集合体、3…LED素子、30…p側電極、30a…p側パッド電極、31…n側電極、32…バンプ、33…基板、34…バッファ層、35…n型半導体層、36…MQW層、37…p型半導体層、38…発光面、4…封止部材、4a…外部露出面、4b…端面、4c…側面、4d…蛍光体、40…封止前ガラス、40a…凹部、41…第1の封止部、41a…素子封止部、42…第2の封止部、42a…光出射部、43…本体部、43a…端面、44…カバー部、44a…外部露出面、5…コーティング層、5a…光散乱体、5b…貫通孔、5c…コーティング未形成エリア、100,200…発光装置、A…下側金型、B…上側金型、θc…臨界角

【技術分野】

【0001】

本発明は、例えばガラスからなる封止部材によって封止された発光素子を備えた発光装置に関する。

【背景技術】

【0002】

周知のように、発光ダイオード(Light Emitting Diode:LED)素子から発せられる光と、この光で蛍光体が励起されて発する波長変換光との混合により白色光を得ることができる発光装置が実用化されている。

【0003】

従来、この種の発光装置には、素子搭載基板と、素子搭載基板に搭載されたLED素子と、LED素子を封止する封止部材とを備えたものが知られている(例えば特許文献1参照)。

【0004】

素子搭載基板は、基板本体及び回路パターンを有する。基板本体はセラミックス材料によって、また回路パターンは基板本体の表裏面等にメタライズによってそれぞれ形成されている。

【0005】

LED素子は、青色光を発する青色LED素子からなり、素子搭載基板の素子搭載側に搭載され、かつ回路パターンに接続されている。

【0006】

封止部材は、LED素子からの青色光で励起されて黄色光を発する蛍光体を含有するガラスによって形成されている。

【0007】

このように構成された発光装置においては、LED素子から発せられる青色光と、この青色光で蛍光体が励起されて発する黄色の波長変換光との混合により白色光が得られる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−71837号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に示す発光装置によると、素子搭載基板において光の一部が基板本体及び回路パターンで吸収されたり、あるいは基板本体を透過したりして光損失が生じ、光取出効率が低下するという問題があった。例えば、回路パターンの表面に金(Au)めっき処理が施されている場合には、LED素子から発せられる青色光の光量のうち約60%の光量が吸収される。回路パターンがタングステン(W),クロム(Cr)によって形成されている場合にはAu以上に光が吸収され易い。また、基板本体の材料として窒化アルミニウム(AlN)やシリコン(Si)が用いられている場合にも、光吸収が無視できないほど大きい。

【0010】

従って、本発明の目的は、光損失を低減することができ、もって光取出効率を高めることができる発光装置を提供することにある。

【課題を解決するための手段】

【0011】

本発明の一態様は、上記目的を達成するために、(1)〜(14)の発光装置を提供する。

【0012】

(1)回路パターンを少なくとも素子搭載面に有する素子搭載基板と、前記素子搭載基板の素子搭載側に搭載され、かつ前記回路パターンに接続された発光素子と、前記発光素子を封止して前記素子搭載面に接合された封止部材と、前記封止部材内で前記素子搭載基板の素子搭載側を覆うコーティング層とを備え、前記コーティング層は、その屈折率が前記封止部材の屈折率よりも低い屈折率に設定されている発光装置。

【0013】

(2)上記(1)に記載の発光装置において、前記封止部材は、前記コーティング層に対する臨界角θcがθc≦70°である。

【0014】

(3)上記(1)又は(2)に記載の発光装置において、前記コーティング層は、光散乱体を分散させて含有する。

【0015】

(4)上記(1)又は(2)に記載の発光装置において、前記コーティング層は、蛍光体を分散させて含有し、前記蛍光体が前記発光素子から発せられる光を受けて励起されることにより波長変換光を発する。

【0016】

(5)上記(1)乃至(4)のいずれかに記載の発光装置において、前記コーティング層は、前記封止部材との接合面の粗度が前記素子搭載基板の粗度よりも小さい。

【0017】

(6)上記(1)乃至(5)のいずれかに記載の発光装置において、前記素子搭載基板は、前記素子搭載面が前記封止部材の接合領域を、また前記回路パターンが前記発光素子の接続領域をそれぞれ除いて前記コーティング層で覆われている。

【0018】

(7)上記(1)乃至(6)のいずれかに記載の発光装置において、前記発光素子は、エピタキシャル成長させる薄膜材料と同じ材料の基板が用いられている請求項1乃至6のいずれか1項に記載の発光装置。

【0019】

(8)上記(1)乃至(7)のいずれかに記載の発光装置において、前記封止部材は、外部露出面が半球状の面で形成されている。

【0020】

(9)上記(1)乃至(7)のいずれかに記載の発光装置において、前記封止部材は、前記発光素子の発光面に対向する端面が平坦な面で形成されている。

【0021】

(10)上記(1)乃至(7)のいずれかに記載の発光装置において、前記封止部材は、前記発光素子の発光面に対向する端面が粗面で形成されている。

【0022】

(11)上記(1)乃至(7)のいずれかに記載の発光装置において、前記封止部材は、前記発光素子を封止する本体部、及び前記本体部の素子側と反対側の端面を覆うカバー部を有し、前記カバー部が前記本体部の材料の屈折率よりも低い屈折率をもつ材料によって形成されている。

【0023】

(12)上記(9)乃至(11)のいずれかに記載の発光装置において、前記封止部材は、前記発光素子から発せられる光を受けて励起されることにより波長変換光を発する蛍光体を分散させて含有する。

【0024】

(13)上記(11)又は(12)に記載の発光装置において、前記封止部材は、前記本体部と前記カバー部との間の界面が凹凸面で形成されている。

【0025】

(14)上記(12)又は(13)に記載の発光装置において、前記封止部材は、前記カバー部の前記蛍光体の容積濃度が前記本体部の前記蛍光体の容積濃度よりも高い濃度に設定されている。

【発明の効果】

【0026】

本発明によれば、光損失を低減することができ、光取出効率を高めることができる。

【図面の簡単な説明】

【0027】

【図1】本発明の第1の実施の形態に係る発光装置を示す断面図。

【図2】本発明の第1の実施の形態に係る発光装置における素子搭載基板の回路パターンを説明するために模式化して示す下面図。

【図3】本発明の第1の実施の形態に係る発光装置の発光素子を示す断面図。

【図4A】(a)〜(d)は、本発明の第1の実施の形態に係る発光装置の製造方法を説明するために示す断面図。(a)は封止前ガラスの形成工程を、(b)は素子搭載基板の形成工程を、(c)はコーティング層の形成工程を、(d)はLED素子の搭載工程をそれぞれ示す。

【図4B】(e)〜(g)は、本発明の第1の実施の形態に係る発光装置の製造方法を説明するために示す断面図。(e)及び(f)はLED素子の封止工程を、また(g)は発光装置集合体の分割工程をそれぞれ示す。

【図5】本発明の第2の実施の形態に係る発光装置を示す平面図。

【図6】図5のA−A断面図。

【図7】本発明の第2の実施の形態に係る発光装置における素子搭載基板の回路パターンを説明するために模式化して示す平面図。

【図8】本発明の第2の実施の形態に係る発光装置のコーティング層を説明するために模式化して示す平面図。

【図9】本発明の第2の実施の形態に係る発光装置におけるコーティング層での光反射例を説明するために示す断面図。

【図10】本発明の第3の実施の形態に係る発光装置を示す断面図。

【図11】本発明の第3の実施の形態に係る発光装置における素子搭載基板の回路パターンを説明するために模式化して示す平面図。

【図12】本発明の第3の実施の形態に係る発光装置のコーティング層を説明するために模式化して示す平面図。

【図13】本発明の第3の実施の形態に係る発光装置のコーティング層の一部を拡大して示す平面図。

【図14】本発明の第3の実施の形態に係る発光装置の変形例(1)を説明するために示す断面図。

【図15】本発明の第3の実施の形態に係る発光装置の変形例(2)を説明するために示す断面図。

【発明を実施するための形態】

【0028】

[第1の実施の形態]

以下、本発明の第1の実施の形態に係る発光装置につき、図面を参照して詳細に説明する。

【0029】

(発光装置の全体構成)

図1は発光装置の全体を示す。図1に示すように、発光装置1は、素子搭載基板2と、素子搭載基板2に搭載された発光素子としてのLED素子3と、LED素子3を封止する封止部材4と、封止部材4内で素子搭載基板2における素子搭載面2a(表面)の一部を覆うコーティング層5とから大略構成されている。

【0030】

(素子搭載基板2の構成)

図2は回路パターンを示す。素子搭載基板2は、屈折率n1を例えばn1=1.7とするとともに、熱膨張率を例えば7×10−6/℃とする酸化アルミニウム(Al2O3)のセラミックス材料からなる平面略正方形状の板部材によって形成されている。素子搭載基板2の材料としては、Al2O3の他に、シリコン(Si)や窒化アルミニウム(AlN)あるいは白色樹脂が用いられる。素子搭載基板2の厚さは例えば約0.25mmに設定されている。特に、封止部材として熱溶解ガラスを用いる場合、300℃以上の耐熱が必要となるため、セラミック材料とすることが望ましい。

【0031】

素子搭載基板2の素子搭載面2aには、図2に示すように、LED素子3のp側電極30(p側パッド電極30a:後述)に接続する回路パターン20、及びn側電極31(後述)に接続する回路パターン21が設けられている。

【0032】

回路パターン20,21は、素子搭載基板2の面方向に互いに並列して配置され、全体が例えばタングステン(W),モリブデン(Mo)等の高融点金属とニッケル(Ni)及び表面層の銀(Ag)によって形成されている。

【0033】

一方の回路パターン20は、LED素子3(図1に示す)に対して電源電圧を供給するための電極20aを有し、LED素子3のp側パッド電極30a(図3に示す)に接続する表面パターンによって形成されている。

【0034】

他方の回路パターン21は、LED素子3に対して電源電圧を供給するための電極21aを有し、LED素子3のn側電極31(図3に示す)に接続する表面パターンによって形成されている。

【0035】

素子搭載基板2の裏面2bには、LED素子3の搭載領域に対応する部位を覆い、かつLED素子3からの熱を放散させる放熱パターン22が設けられている。

【0036】

(LED素子3の構成)

図3はLED素子を示す。図3に示すように、LED素子3は、p側電極30及びn側電極31を有し、p側電極30(p側パッド電極30a)を回路パターン20に、またn側電極31を回路パターン21にそれぞれAu等のバンプ32(図1に示す)を介してフリップチップ接続することにより素子搭載基板2における素子搭載面2aの略中央部(素子搭載部)に搭載されている。また、LED素子3は、封止部材4の中心位置に、すなわち封止部材4の外部露出面4aにおける任意の点から略等しい位置に配置されている。LED素子3としては、熱膨張率を例えば7×10−6/℃とする平面略正方形状の青色LED素子が用いられる。

【0037】

そして、LED素子3は、窒化ガリウム(GaN)系からなる基板33の表面に例えばIII族窒化物系半導体を700℃の温度でエピタキシャル成長させることにより、バッファ層34,n型半導体層35,発光層としてのMQW(Multiple Quantum Well:重量子井戸)層36,及びp型半導体層37が順次形成され、発光面38からピーク発光波長が例えば390nm〜420nmである発光色(近紫外から紫青色の発光色)をもつ光を発するように構成されている。LED素子3は、その耐熱温度が600℃以上であり、後述する低融点のガラスを用いた素子封止加工における加工温度に対して安定である。基板33の材料としては、窒化ガリウム(GaN)系に代えて例えば炭化珪素(SiC)や酸化ガリウム(Ga2O3)を用いてもよい。

【0038】

p側電極30は、p側パッド電極30aを有し、p型半導体層37の裏面に設けられている。n側電極31は、p型半導体層37からMQW層36及びn型半導体層35にわたってその一部にエッチング処理を施すことにより露出した部位(n型半導体層35)に設けられている。p側電極30の材料としては例えばITO(Indium Tin Oxide)等の酸化物からなる透明導電性材やAg合金,Rh合金などの高反射率導電性材が、またp側パッド電極30a及びn側電極31の材料としては例えばNi/Au,Al等の金属がそれぞれ用いられる。

【0039】

(封止部材4の構成)

図1に示すように、封止部材4は、略半球状の透明ガラスからなり、素子搭載基板2の素子搭載面2aに熱融着によって接合されている。封止部材4の外部露出面4aは略半球面で形成されている。これにより、封止部材4をLED素子3側から透過する光の量が直方体状の封止部材である場合と比べて多くなり、光取出効率の向上に貢献することができる。封止部材4の材料としては、屈折率n2を例えばn2=1.85とするZnO−B2O3−SiO2系の熱融着ガラスが用いられる。熱融着ガラスの組成は、Bi2O3,ZrO2,TiO2の成分を含有する組成でもよいし、上記実施の形態に限定されず、他の基本組成であってもかまわない。また、熱融着ガラス以外には硫黄(S)含有の高屈折率樹脂を用いてもよい。

【0040】

また、封止部材4の材料としては、例えば熱膨張率を6×10−6/℃とし、素子搭載基板2及びLED素子3の熱膨張率の2倍よりも低い熱膨張率をもつ材料であることが望ましい。これは、封止部材4の熱膨張率が素子搭載基板2及びLED素子3の熱膨張率の2倍を超えると、封止部材4の剥離,クラック等が生じ易くなることから、封止部材4の熱膨張率を素子搭載基板2及びLED素子3の熱膨張率の2倍よりも低くし、封止部材4の剥離,クラック等の発生を抑制するためである。なお、封止部材4は、その材料の屈折率と異なる屈折率をもつ材料からなる光散乱体を分散させて含有してもよい。

【0041】

(コーティング層5の構成)

コーティング層5は、図1に示すように、例えばゾル・ゲル法を用い、例えば屈折率n3を例えばn3=1.43とするSiO2系ガラスによって素子搭載基板2の素子搭載面2aに形成されている。そして、コーティング層5は、封止部材4の素子搭載基板2(素子搭載面2a)に対する接合領域2c、及びLED素子3の素子搭載基板2(回路パターン20,21)に対する接続領域2dを少なくとも除いて素子搭載面2a及び回路パターン20,21を覆うように構成されている。これにより、封止部材4とコーティング層5との間の界面においてLED素子3側からの光を反射し易くなり、素子搭載基板2に到達する光の量が低減される。封止部材4の屈折率n2に対するコーティング層5の屈折率n3の比n3/n2はn3/n2≦0.940の範囲(望ましくはn3/n2=0.866)に設定されている。これにより、封止部材4からコーティング層5への臨界角θcをθc≦70°(望ましくはθc≦60°)としてある。なお、θcがθc=70°,65°,60°のとき、全反射が生じる角度範囲の立体角はそれぞれ0.34πステラジアン,0.42πステラジアン,0.5πステラジアンとなり、中心軸から90°までの2πステラジアンの角度範囲に対して十分有意な値となる。また、コーティング層5が形成されていない接合領域2cを設けることによって、ガラスと多結晶アルミナとを強固に接合するようにしてある。すなわち、ガラスがアルミナ粒界の凹凸に入り込みアンカー効果を得ることと、ガラスとアルミナとが化学結合をすることによる。

【0042】

コーティング層5としては、素子搭載基板2の素子搭載面2a及び回路パターン20,21に対し、スパッタ法を用いて形成してもよく、また電子ビーム蒸着法を用いて蒸着してもよい。コーティング層5の材料としては、SiO2系のガラスに代えてフッ素系のガラスを用いてもよい。コーティング層5には、その屈折率(n3=1.43)よりも大きい屈折率をもつ例えばAl2O3,TiO2,ZnO等の酸化物からなる光散乱体が分散して含有されていてもよい。なお、コーティング層5は、蛍光体(LED素子3からの光に励起されて波長変換光を発する蛍光体)を分散させて含有してもよい。この際、多結晶セラミックの表面粗度がRa0.2〜0.3μmであったとしても、コーティング層5により封止部材4との接合界面の表面粗度をRa0.1μm以下にするといったことができ、封止部材4との接合界面の表面粗度を下げることで、接合界面の面積を減らすことと全反射した光が接合界面へ再度至りにくい形状とでき、素子搭載基板2への光進入を減ずる効果がある。

【0043】

このように構成された発光装置1においては、LED素子3に電圧が印加されると、LED素子3内に光が生じる。LED素子3はサファイアではなく、エピタキシャル成長させる薄膜材料と同じ材料の基板を用い、屈折率1.6を超える高屈折率の封止部材4で封止されていることにより、LED素子3から効率よく光を封止部材4へ放射することができる。このことは、本出願人によって特開2006−100787号公報(図16)に先に開示されたシミュレーション結果(LED素子に対する外部放射効率比の封止材料屈折率の依存性を示すシミュレーション結果)からも明らかである。特に、LED素子3の発光層の屈折率に対し封止部材4の屈折率が0.68〜0.85の比となる範囲では、LED素子3から発光装置1の外部への光放射効率を高めることができる。

【0044】

なお、LED素子3の基板33が窒化ガリウム(GaN)系の基板に代えてサファイア基板であってもよく、高屈折率の封止部材4とすることで、GaN基板とした場合には及ばないが、LED素子3から封止部材4への放射効率を高めることができる。

【0045】

そして、LED素子3から発せられた光のうち、LED素子3の中心軸に対し90°以内の上方向へ放射される光は、直接、外部露出面4aに至り外部放射される。LED素子3の中心軸に対し90°余りの略横方向あるいは斜め下方向へ放射される光のうち、コーティング層5へ至った光は、コーティング層5で全反射した後、外部露出面4aに至り外部放射される。あるいは、LED素子3の中心軸に対し110°ないし120°以上の斜め下方向へ放射される光は回路パターン20,21の表面のAgで反射され、外部露出面4aに至り外部放射される。

【0046】

(発光装置1の製造方法)

次に、本実施の形態に示す発光装置1を製造する方法につき、図4A(a)〜(d)及び図4B(e)〜(g)を用いて説明する。図4A(a)〜(d)及び図4B(e)〜(g)は発光装置の製造手順を示す。

【0047】

本実施の形態に示す発光装置1の製造方法は、「封止前ガラスの形成」,「素子搭載基板の形成」,「コーティング層の形成」,「LDE素子の搭載」,「LED素子の封止」及び「発光装置集合体の分割」の各工程が順次実施されるため、これら各工程を順次説明する。なお、本製造方法は一例であり、各工程の順序についても適宜変更することが可能である。

【0048】

「封止前ガラスの形成」

先ず、封止部材4(図1に示す)となるガラスの成分である酸化物粉末を1200℃に加熱して溶融し、この溶融状態で攪拌する。次いで、溶融状態の酸化物粉末を固化する。しかる後、図4A(a)に示すように、封止部材4の厚さに対応する厚さに切断して封止前ガラス40を形成する。

【0049】

「素子搭載基板の形成」

図4A(b)に示すように、基板用素材2Aに回路パターン20,21を形成するとともに、基板用素材2Aの裏面に放熱パターン22を形成して素子搭載基板2(図1に示す)となる基板集合体2Bを形成する。回路パターン20,21の形成は、基板用素材2Aにペースト状の金属をスクリーン印刷し、所定の温度(例えば1000℃以上)による熱処理で焼き付けた後、この金属に他の金属によるめっき処理を施すことにより行われる。

【0050】

「コーティング層の形成」

図4A(c)に示すように、例えばゾル・ゲル法を用い、基板集合体2Bの表面にSiO2系ガラスによってコーティング層5を形成する。この場合、コーティング層5の形成は、基板集合体2Bに対する封止部材4の接合領域2c(図1に示す:接合領域の端縁部)及びLED素子3の接続領域2d(図1に示す)を除いて行われる。ここでは、コーティング層5/封止部材4の接合領域の面積比は1/2以上としてある。コーティング層5は、ゾル・ゲル法に代えて電子ビーム蒸着法又はスパッタ法を用いても形成することが可能である。コーティング層5には、Al2O3,TiO2又はZrO等の光散乱体を分散させてもよい。コーティング層5の材料としては、SiO2系ガラスに代えてフッ素系ガラスなど屈折率が1.5以下となるような低屈折率材料を用いてもよい。

【0051】

なお、接合領域2cを含めて基板集合体2Bの全面にコーティング層5を形成したものであっても構わない。但し、接合領域2cを設けたものでは、基板集合体2Bあるいは封止部材4とコーティング層5の材料との接合強度を配慮することなく、コーティング層5の材料を選択できるが、接合領域2cを含めて基板集合体2Bの全面(接続領域2dを除く)にコーティング層5形成したものの場合、これらとの接合強度を配慮した材料と工法との選択が必要となる。

【0052】

「LED素子の搭載」

図4A(d)に示すように、基板集合体2Bの各素子搭載部にLED素子3をバンプ32によって搭載する。この場合、p側パッド電極30a(図3に示す)が回路パターン20に、またn側電極31(図3に示す)が回路パターン21にそれぞれバンプ32を介してフリップチップ接続される。

【0053】

「LED素子の封止」

図4B(e)に示すように、LED素子3が搭載された基板集合体2Bを下側金型Aに配置する。次いで、図4B(f)に示すように、LED素子3に対向させて封止前ガラス40を上側金型Bと下側金型Aとの間に配置する。しかる後、窒素雰囲気中において所定の温度条件下で型閉めを実行して封止前ガラス40を加圧・加熱する。この場合、例えば温度が600℃に、また加圧25kg/cm2にそれぞれ設定される。これにより、LED素子3が封止部材4で封止された発光装置集合体(図示せず)が形成される。

【0054】

「発光装置集合体の分割」

型開き後にダイシング装置(図示せず)内に発光装置集合体を配置してダイシングブレード(図示せず)で切断し、図4B(g)に示すように素子搭載基板2の素子搭載面2a上で封止部材4によってLED素子3が封止された複数の発光装置1に分割する。

【0055】

[第1の実施の形態の効果]

以上説明した第1の実施の形態によれば、次に示す効果が得られる。

【0056】

ガラス封止では高屈折率材料の選択が行い易く、LED素子3からの光取出効率が高いものとできる。一方、素子搭載基板2はガラス封止での高温加工に耐える材料である制約が生じ、透過性や光吸収により光損失が生じる課題があった。これに対し、封止部材4よりも低屈折率のコーティング層5によって光損失を低減することができ、光取出効率を高めることができる。

【0057】

[第2の実施の形態]

次に、本発明の第2実施の形態に係る発光装置につき、図5〜図9を用いて説明する。図5及び図6は発光装置を示す。図7は回路パターンを示す。図8はコーティング層を示す。図9はコーティング層での光反射例を示す。図5〜図9において、図1〜図3と同一又は同等の部材については同一の符号を付し、詳細な説明は省略する。

【0058】

図5及び図6に示すように、本発明の第2の実施の形態に係る発光装置100は、封止部材4によって封止された複数のLED素子3及びレンズ面を備え、コーティング層5内に光散乱体5aが分散されている点に特徴がある。

【0059】

素子搭載基板2の素子搭載面(表面)2aには、LED素子3のp側電極30(p側パッド電極30a)に接続する複数の回路パターン20、及びn側電極31に接続する複数の回路パターン21が設けられている。これら回路パターン20、21のうち一部(横方向に並列する回路パターン20,21)は、図7及び図8に示すように回路パターン20と回路パターン21とが接続されている。これにより、複数のLED素子3のうち横方向に並列するLED素子が素子搭載基板2に対して直列に接続される。

【0060】

封止部材4は、第1の封止部41及び第2の封止部42を有し、素子搭載基板2の素子搭載面2aに熱融着によって接合されている。

【0061】

封止部材4(第1の封止部41及び第2の封止部42)の材料としては、屈折率n2を例えばn2=1.7とするZnO−B2O3−SiO2系の熱融着ガラスが用いられる。そして、低屈折率のコーティング部材を選択することで、図9に示すように、コーティング層5に対する臨界角θcを例えばθc≦70°(望ましくはθc≦60°)としてある。

【0062】

封止部材4は、LED素子3に対応した凸レンズ形状とされており、これが密配置されているため、正面視すると図5に示すようにLED素子3の配列に対応した六角形状となる。

【0063】

コーティング層5は、第1の実施の形態と同様に、例えばゾル・ゲル法を用い、例えば屈折率n3を例えばn3=1.45とするSiO2系ガラス(ZnO−B2O3−SiO2系ガラス)によって素子搭載基板2の素子搭載面2aに形成されている。そして、コーティング層5は、封止部材4の素子搭載基板2(素子搭載面2a)に対する接合領域2c(図8に示す)、及びLED素子3の素子搭載基板2(回路パターン20,21)に対する接続領域2d(図8に示す)を少なくとも除いて素子搭載面2a及び回路パターン20,21を覆うように構成されている。これにより、封止部材4とコーティング層5との間の界面において封止部材4側からの光を反射し易くなり、素子搭載基板2に到達する光の量が低減される。

【0064】

コーティング層5には、その屈折率(n3=1.45)よりも大きい屈折率をもつ例えばAl2O3,TiO2,ZnO等の酸化物からなる光散乱体5aが分散して含有されている。これにより、封止部材4側からコーティング層5に対し臨界角θcよりも大きい入射角をもって光が入射すると、この入射光は封止部材4とコーティング層5との間の界面で全反射される。臨界角θcよりも小さい入射角をもって光が封止部材4側からコーティング層5に入射すると、この入射光はコーティング層5内に進んで光散乱体5aによって散乱する。そして、散乱光の一部は封止部材4側に戻り、封止部材4を透過して外部に出射される。このため、LED素子3からの光は一部を除いて素子搭載基板2には至らず、素子搭載基板2による光の吸収が低減される。

【0065】

第2の実施の形態では、複数のレンズ面を備え、封止部材4が複数のLED素子3を一括封止しているため、第1の実施の形態と比べ、封止部材4側面からの光の外部出射がされにくくなり、LED素子3から斜め下方向に放射される光だけでなく、封止部材4の上面からの反射光も生じる。LED素子3からの斜め下方向に放射される光の多くは、コーティング層5の臨界角以上となる(この方向の立体角が大きいため、光量は大)。一方、封止部材4上面からの反射光はコーティング層5への臨界角以内となる確率が高い。これに対し、コーティング層5内に入射した光も散乱させることで、素子搭載基板2へ至らないものとでき、複数のLED素子3やレンズを備えたものでも、光取出効率を高めることができる。

【0066】

[第2の実施の形態の効果]

以上説明した第2の実施の形態によれば、第1の実施の形態に示す効果と同様の効果に加え、コーティング層5内に入射した光が素子搭載基板2に至らない効果が得られる。

【0067】

[第3の実施の形態]

次に、本発明の第3実施の形態に係る発光装置につき、図10〜図15を用いて説明する。図10は発光装置を示す。図11は回路パターンを示す。図12及び図13はコーティング層を示す。図14は変形例(1)を示す。図15は変形例(2)を示す。図10〜図15において、図1〜図3と同一又は同等の部材については同一の符号を付し、詳細な説明は省略する。

【0068】

図10に示すように、本発明の第3の実施の形態に係る発光装置200は、封止部材4においてLED素子3の発光面38(図3に示す)に対向する端面4bが平坦な面で形成されている点に特徴がある。

【0069】

このため、封止部材4は、端面4bを略正方形とするとともに、側面4cを長方形とする直方体状の透明ガラスからなり、各側面4cが素子搭載基板2の側面と同一面上に配置され、かつ素子搭載基板2の素子搭載面2aに熱融着されている。封止部材4の材料としては、第2の実施の形態と同様に、例えば屈折率n2をn2=1.7とするZnO−B2O3−SiO2系熱融着ガラスが用いられる。

【0070】

封止部材4には、LED素子3から発せられる光を受けて励起されることにより波長変換光としての黄色光を発する蛍光体4dが分散して含有されている。これにより、LED素子3から発せられる青色光を受けて励起されることにより発する黄色光との混合により白色光が得られる。なお、紫外光を発するLED素子と、紫外光によって励起される赤色蛍光体,緑色蛍光体,及び青色蛍光体との組み合わせにより白色光を得るようにしてもよい。蛍光体としては、例えばYAG(Yttrium Aluminum Garnet)蛍光体,珪酸塩蛍光体,窒化物蛍光体あるいは硫化物蛍光体等を用いることができる。蛍光体4dの容積濃度は、コーティング層5を有しない発光装置の色度と略同一の色度を発光装置1にもたせるために低くすることが望ましい。

【0071】

素子搭載基板2は、屈折率n1を例えばn1=1.7とするとともに、熱膨張率を例えば7×10−6/℃とする酸化アルミニウム(Al2O3)のセラミックス材料からなる平面略正方形状の板部材によって形成されている。素子搭載基板2の材料としては、Al2O3の他に、シリコン(Si)や窒化アルミニウム(AlN)あるいは白色樹脂が用いられる。

【0072】

図11に示すように、素子搭載基板2の素子搭載面(表面)2aには、LED素子3のp側電極30(p側パッド電極30a)及びn側電極31に接続する複数の第1の回路パターン23a,24aが設けられている。複数の第1の回路パターン23a,24aはそれぞれ横方向に5個直列に、縦方向に5個並列に配置されている。複数の第1の回路パターン23a,24aのうち横方向に並列する一方端側の第1の回路パターン23aが第1の共通パターン25aによって、また他方端側の第1の回路パターン24aが第2の共通パターン25bによってそれぞれ接続されている。

【0073】

素子搭載基板2の裏面2bには、LED素子3に電源電圧を供給するための複数の第2の回路パターン23b,24bが設けられている。

【0074】

第1の回路パターン23a(第1の共通パターン25a)と第2の回路パターン23bとは素子搭載基板2を貫通するビアホール26内に充填されたビアパターン27により、また第1の回路パターン24a(第2の共通パターン25b)と第2の回路パターン24bとは素子搭載基板2を貫通するビアホール28内に充填されたビアパターン29にそれぞれ電気的に接続されている。第1の共通パターン25a及び第2の回路パターン23bはビアパターン27に、また第2の共通パターン25b及び第2の回路パターン24bはビアパターン29にそれぞれ例えばタングステン(W),モリブデン(Mo)等の高融点金属とニッケル(Ni)及び表面層の銀(Ag)によって一体に形成されている。

【0075】

なお、第1の回路パターン23a・24a,第1の共通パターン25a・第2の共通パターン25b及び第2の回路パターン23b,24bの表面には、ニッケル(Ni),アルミニウム(Al),白金(Pt),チタン(Ti),金(Au),銀(Ag),銅(Cu)などの材料による単数又は複数の金属層が必要に応じて形成される。

【0076】

LED素子3は、p側電極30及びn側電極31(共に図3に示す)を有し、素子搭載基板2の素子搭載面2aの略中央部に平面縦横方向に複数個(例えば25個:縦方向に5個ずつ、横方向に5個ずつ)搭載され、かつp側電極30(p側パッド電極30a)が第1の回路パターン23a又は第1の回路パターン24aに、またn側電極31が第1の回路パターン24a又は第1の回路パターン23aにそれぞれ接続されている。複数個のLED素子3のうち横方向5個のLED素子が第1の回路パターン23a,24aによって直列に、また縦方向5列のLED素子3が第1の共通パターン25a及び第2の共通パターン25bに対して並列に電気的に接続されている。

【0077】

図12及び図13に示すように、コーティング層5は、第1の実施の形態と同様に、例えばゾル・ゲル法を用い、例えば屈折率n3を例えばn3=1.43とするSiO2系ガラスによって素子搭載基板2の素子搭載面2aに形成されている。そして、コーティング層5は、未コートエリア領域として、封止部材4の素子搭載基板2(素子搭載面2a)に対する接合領域2c、及びLED素子3の素子搭載基板2(第1の回路パターン23a,24a)に対する接続領域2dを少なくとも除いて素子搭載面2a及び第1の回路パターン23a,24aを覆うように構成されている。

【0078】

封止部材4の接合領域2cは、素子搭載基板2における素子搭載側の領域であって、複数個のLED素子3の搭載部の領域外となる素子搭載基板2の四方端縁に対応する部位(平面枠状の領域)、及び複数個のLED素子3の搭載部の領域内となる平面縦横方向に整列する25個の搭載部を頂点とする16個の平面四角形の対角線の交点に対応する部位(平面略十字状の領域)、及び回路パターンが形成されていない部位に配置されている。このため、コーティング層5には平面略十字状の貫通孔5bが複数個(本実施の形態では16個)設けられている。これにより、封止部材4が複数個の貫通孔5b内に充填された状態で素子搭載基板2の素子搭載面2aに接合され、封止部材4の素子搭載基板2に対する接合度を高めることができる。

【0079】

LED素子3の接続領域2dは、素子搭載基板2における素子搭載側の領域であって、バンプ32の形成領域に対応する部位(平面略円形状の領域)に配置されている。このため、コーティング層5には平面略円形状のコーティング層未形成エリア5cが複数個(本実施の形態では50個)設けられている。これにより、素子搭載基板2に対するLED素子3の搭載後には素子搭載部略全体がコーティング層5で覆われ、LED素子3からの光の素子搭載基板2への抜けを抑制することができる。

【0080】

[第3の実施の形態の効果]

以上説明した第3の実施の形態によれば、第2の実施の形態に示す効果と同様の効果が得られ、封止部材4に分散された蛍光体粒子による散乱光や蛍光体粒子によって励起発光する光が素子搭載基板2で光損失することを減ずることができる。

【0081】

なお、本実施の形態では、封止部材4の端面4bが平坦な面で形成されている場合について説明したが、本発明はこれに限定されず、図14に示すように封止部材4の端面4bを粗面で形成してもよい。この場合、表面積が増すことなどによって光取出効率を高めることができる一方で、封止部材4からの光が端面4bで散乱反射され、素子搭載基板2側へ戻る確率が増すが、コーティング層5により素子搭載基板2へ至り損失する光を減ずることができる。粗面の形成は、封止部材4によるLED素子3の封止後に例えばサンドブラスト処理又はケミカルエッチング処理を封止部材4に施すことにより行われる。

【0082】

また、本発明は、図15に示す封止部材4を用いても光取出効率を高めることもできる。図15に示すように、封止部材4は、LED素子3を封止する本体部43、及び本体部43の素子側と反対側の端面43aを覆うカバー部44を有し、カバー部44が本体部43の材料の屈折率n4(n4=1.7)よりも小さい屈折率n5(n5=1.5)をもち、かつ封止部材4の融点よりも高い融点をもつ材料によって形成されている。封止部材4は、本体部43とカバー部44との間の界面が凹凸面で形成されている。

【0083】

カバー部44の外部露出面44aは平坦な面で形成されている。これにより、カバー部44の外部露出面44aに対する塵埃の付着や汚れの発生を抑制することができる。仮に、外部露出面44aに塵埃が付着したり、汚れが発生したりしても清掃し易いという利点がある。

【0084】

本体部43及びカバー部44は蛍光体を分散させて含有してもよい。この場合、カバー部44の蛍光体の容積濃度を本体部43の蛍光体の容積濃度よりも高くし、LED素子3からの光の蛍光体による色変換効率を高め、出射対象における色むらを低減することができる。

【0085】

以上、本発明の発光装置を上記の実施の形態に基づいて説明したが、本発明は上記の実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々の態様において実施することが可能である。

【符号の説明】

【0086】

1…発光装置、2…素子搭載基板、2a…素子搭載面(表面)、2b…裏面、2c…接合領域、2d…接続領域、20,21…回路パターン、20a,21a…電極、22…放熱パターン、23a,24a…第1の回路パターン、23b,24b…第2の回路パターン、25a…第1の共通パターン、25b…第2の共通パターン、26…ビアホール、27…ビアパターン、28…ビアホール、29…ビアパターン、2A…基板用素材、2B…基板集合体、3…LED素子、30…p側電極、30a…p側パッド電極、31…n側電極、32…バンプ、33…基板、34…バッファ層、35…n型半導体層、36…MQW層、37…p型半導体層、38…発光面、4…封止部材、4a…外部露出面、4b…端面、4c…側面、4d…蛍光体、40…封止前ガラス、40a…凹部、41…第1の封止部、41a…素子封止部、42…第2の封止部、42a…光出射部、43…本体部、43a…端面、44…カバー部、44a…外部露出面、5…コーティング層、5a…光散乱体、5b…貫通孔、5c…コーティング未形成エリア、100,200…発光装置、A…下側金型、B…上側金型、θc…臨界角

【特許請求の範囲】

【請求項1】

回路パターンを少なくとも素子搭載面に有する素子搭載基板と、

前記素子搭載基板の素子搭載側に搭載され、かつ前記回路パターンに接続された発光素子と、

前記発光素子を封止して前記素子搭載面に接合された封止部材と、

前記封止部材内で前記素子搭載基板の素子搭載側を覆うコーティング層とを備え、

前記コーティング層は、その屈折率が前記封止部材の屈折率よりも低い屈折率に設定されている

発光装置。

【請求項2】

前記封止部材は、前記コーティング層に対する臨界角θcがθc≦70°である請求項1に記載の発光装置。

【請求項3】

前記コーティング層は、光散乱体を分散させて含有する請求項1又は2に記載の発光装置。

【請求項4】

前記コーティング層は、蛍光体を分散させて含有し、前記蛍光体が前記発光素子から発せられる光を受けて励起されることにより波長変換光を発する請求項1又は2に記載の発光装置。

【請求項5】

前記コーティング層は、前記封止部材との接合面の粗度が前記素子搭載基板の粗度よりも小さい請求項1乃至4のいずれか1項に記載の発光装置。

【請求項6】

前記素子搭載基板は、前記素子搭載面が前記封止部材の接合領域を、また前記回路パターンが前記発光素子の接続領域をそれぞれ除いて前記コーティング層で覆われている請求項1乃至5のいずれか1項に記載の発光装置。

【請求項7】

前記発光素子は、エピタキシャル成長させる薄膜材料と同じ材料の基板が用いられている請求項1乃至6のいずれか1項に記載の発光装置。

【請求項8】

前記封止部材は、外部露出面が半球状の面で形成されている請求項1乃至7のいずれか1項に記載の発光装置。

【請求項9】

前記封止部材は、前記発光素子の発光面に対向する端面が平坦な面で形成されている請求項1乃至7のいずれか1項に記載の発光装置。

【請求項10】

前記封止部材は、前記発光素子の発光面に対向する端面が粗面で形成されている請求項1乃至7のいずれか1項に記載の発光装置。

【請求項11】

前記封止部材は、前記発光素子を封止する本体部、及び前記本体部の素子側と反対側の端面を覆うカバー部を有し、前記カバー部が前記本体部の材料の屈折率よりも低い屈折率をもつ材料によって形成されている請求項1乃至7のいずれか1項に記載の発光装置。

【請求項12】

前記封止部材は、前記発光素子から発せられる光を受けて励起されることにより波長変換光を発する蛍光体を分散させて含有する請求項9乃至は11のいずれか1項に記載の発光装置。

【請求項13】

前記封止部材は、前記本体部と前記カバー部との間の界面が凹凸面で形成されている請求項11又は12に記載の発光装置。

【請求項14】

前記封止部材は、前記カバー部の前記蛍光体の容積濃度が前記本体部の前記蛍光体の容積濃度よりも高い濃度に設定されている請求項12又は13に記載の発光装置。

【請求項1】

回路パターンを少なくとも素子搭載面に有する素子搭載基板と、

前記素子搭載基板の素子搭載側に搭載され、かつ前記回路パターンに接続された発光素子と、

前記発光素子を封止して前記素子搭載面に接合された封止部材と、

前記封止部材内で前記素子搭載基板の素子搭載側を覆うコーティング層とを備え、

前記コーティング層は、その屈折率が前記封止部材の屈折率よりも低い屈折率に設定されている

発光装置。

【請求項2】

前記封止部材は、前記コーティング層に対する臨界角θcがθc≦70°である請求項1に記載の発光装置。

【請求項3】

前記コーティング層は、光散乱体を分散させて含有する請求項1又は2に記載の発光装置。

【請求項4】

前記コーティング層は、蛍光体を分散させて含有し、前記蛍光体が前記発光素子から発せられる光を受けて励起されることにより波長変換光を発する請求項1又は2に記載の発光装置。

【請求項5】

前記コーティング層は、前記封止部材との接合面の粗度が前記素子搭載基板の粗度よりも小さい請求項1乃至4のいずれか1項に記載の発光装置。

【請求項6】

前記素子搭載基板は、前記素子搭載面が前記封止部材の接合領域を、また前記回路パターンが前記発光素子の接続領域をそれぞれ除いて前記コーティング層で覆われている請求項1乃至5のいずれか1項に記載の発光装置。

【請求項7】

前記発光素子は、エピタキシャル成長させる薄膜材料と同じ材料の基板が用いられている請求項1乃至6のいずれか1項に記載の発光装置。

【請求項8】

前記封止部材は、外部露出面が半球状の面で形成されている請求項1乃至7のいずれか1項に記載の発光装置。

【請求項9】

前記封止部材は、前記発光素子の発光面に対向する端面が平坦な面で形成されている請求項1乃至7のいずれか1項に記載の発光装置。

【請求項10】

前記封止部材は、前記発光素子の発光面に対向する端面が粗面で形成されている請求項1乃至7のいずれか1項に記載の発光装置。

【請求項11】

前記封止部材は、前記発光素子を封止する本体部、及び前記本体部の素子側と反対側の端面を覆うカバー部を有し、前記カバー部が前記本体部の材料の屈折率よりも低い屈折率をもつ材料によって形成されている請求項1乃至7のいずれか1項に記載の発光装置。

【請求項12】

前記封止部材は、前記発光素子から発せられる光を受けて励起されることにより波長変換光を発する蛍光体を分散させて含有する請求項9乃至は11のいずれか1項に記載の発光装置。

【請求項13】

前記封止部材は、前記本体部と前記カバー部との間の界面が凹凸面で形成されている請求項11又は12に記載の発光装置。

【請求項14】

前記封止部材は、前記カバー部の前記蛍光体の容積濃度が前記本体部の前記蛍光体の容積濃度よりも高い濃度に設定されている請求項12又は13に記載の発光装置。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−33890(P2013−33890A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−170074(P2011−170074)

【出願日】平成23年8月3日(2011.8.3)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年8月3日(2011.8.3)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

[ Back to top ]