発光装置

【課題】LED点灯時に発生する自己発熱に起因した信頼性低下を防止する。

【解決手段】発光装置は、LEDチップ11と実装基板12とを電気的に接続するボンディングワイヤ18を備える。このワイヤは、絶縁性基板15の窓孔16の側面とサブマウント17の側面との隙間23を跨ぎ、かつコイル状に形成されて伸縮可能である。

【解決手段】発光装置は、LEDチップ11と実装基板12とを電気的に接続するボンディングワイヤ18を備える。このワイヤは、絶縁性基板15の窓孔16の側面とサブマウント17の側面との隙間23を跨ぎ、かつコイル状に形成されて伸縮可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、LEDチップを使用した発光装置であるLEDデバイスに関する。

【背景技術】

【0002】

一般的なLEDデバイスは発光素子であるLEDチップを保護する目的で樹脂を用いて該LEDチップを周囲から封止している。また、照明用途に使用されるハイパワーLEDデバイスは点灯時に発生する自己発熱が大きいことから、これを放熱するために基板やリフレクタ部に金属を用いている(特許文献1参照)。

【0003】

図8は特許文献1に記載されたLEDデバイスの構成を示す縦断面図である。この図を参照すると、このLEDデバイスは、LEDチップ1と、LEDチップ1が実装された基板2と、基板2上でLEDチップ1の側面を囲む枠体からなるリフレクタ3と、を備える。

【0004】

そして、基板2に実装されたLEDチップ1と、基板2とLEDチップ1とを電気的に接続するボンディングワイヤ4とが、封止樹脂材料5により覆われている。封止樹脂材料5は、リフレクタ3を形成する枠体の内側に収まっている。リフレクタ3はAlやCu等の金属材料からなる。

【0005】

こうした構成では、封止樹脂とリフレクタとの線膨張係数が大きく異なる。その結果、LEDチップの封止材がエポキシ系樹脂である場合、その硬度が高いため、LED点灯時の各構成部材の熱膨張で封止材にクラックが生じたり、封止樹脂とLEDチップの界面、もしくは封止樹脂とリフレクタ部の界面で剥離が発生したりする可能性が非常に高い。

【0006】

そこで、この一般的な対策として、弾性のあるシリコーン系の封止樹脂を採用して、各構成部材が熱膨張してもクラックや界面剥離を起こさないようにしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−85748号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述したとおり、図8の構成においてLEDチップの封止材がシリコーン系樹脂である場合、シリコーン系樹脂はエポキシ系樹脂に比べ線膨張係数が大きいことから、クラックや界面剥離の問題は発生しにくくなる。

【0009】

しかしながら、この構成の場合、上記問題は解消されても、LEDチップに電気を供給するためのボンディングワイヤが引っ張られ破断するという別の問題が発生した。

【0010】

この問題発生のメカニズムについて説明する。図9は図8の発光装置の構成を模式化して問題発生メカニズムを説明するための断面図である。この図に示す構成では、リフレクタ3の内側に封止樹脂材料5としてシリコーン系樹脂が収まっており、この樹脂は、LEDチップ1及びボンディングワイヤ4を被覆している。

【0011】

このような構成であるため、LED点灯時に熱が生じると、リフレクタ3の内側に収まっている封止樹脂材料5が、基板2に対して遠のく方向に大きく膨張し、これに伴い、ボンディングワイヤ4が引っ張られ破断することが予想される(図9参照)。この問題は、発光装置の信頼性を低下する原因となる。

【0012】

本発明の目的は、このような問題を解決できる発光装置を提供することにある。その目的の一例は、LED点灯時に発生する自己発熱に起因した信頼性低下を防止することにある。

【課題を解決するための手段】

【0013】

本発明の一つの態様は、発光素子と、該発光素子が実装された実装基板と、該実装基板上で発光素子の側面を囲む金属製のリフレクタと、発光素子と実装基板とを電気的に接続する導線と、リフレクタの内側に収められ発光素子及び導線を覆って封止する封止樹脂と、を備えた発光装置である。

【0014】

上記実装基板は、金属製のベース基板と、該ベース基板に積層され、発光素子の外周より大きい窓孔が貫通している絶縁性基板と、を含む構成である。

【0015】

上記窓孔の内側のベース基板に、発光素子を載せるマウントが窓孔の側面から隙間をもって配置されている。

【0016】

上記導線が隙間を跨ぎ、且つ、絶縁性基板上に設けられた配線パターンと、発光素子及びマウントの各々とを電気的に接続している。

【0017】

さらに本発明では、上記導線がコイル状に形成されて伸縮可能である。あるいは、上記隙間のうちの、導線の実装基板への投影領域に対応する所が他よりも狭くなっている。あるいは、上記隙間に封止樹脂よりも線膨張係数の低い樹脂が充填され、該樹脂の上に封止樹脂が配されている。あるいは、上記絶縁性基板の厚みがサブマウントにおける発光素子の実装側面よりも薄くなっている。

【発明の効果】

【0018】

本発明によれば、LED点灯時に発生する自己発熱に起因した信頼性低下を防止することができる。

【図面の簡単な説明】

【0019】

【図1】(a)は本発明の第一の実施形態による発光装置の上面図、(b)はその発光装置の模式的断面図。

【図2】(a)は図1中のA部拡大図、(b)は(a)の断面図。

【図3】本発明の第二の実施形態による発光装置の模式的断面図。

【図4】本発明の第二の実施形態による発光装置の上面図。

【図5】本発明の第三の実施形態による発光装置の模式的断面図。

【図6】本発明の第四の実施形態による発光装置の模式的断面図。

【図7】本発明の第五の実施形態による発光装置の模式的断面図。

【図8】特許文献1に記載されたLEDデバイスの構成を示す縦断面図である。

【図9】図8の発光装置の構成を模式化して問題発生メカニズムを説明するための断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について図面を参照して説明する。

【0021】

図1の(a)は本発明の第一の実施形態による発光装置の上面図、(b)は(a)のX−X'線に沿った断面図を示している。

【0022】

この図に示すように、本実施形態の発光装置は、LEDチップ11と、LEDチップ11が実装された実装基板12と、実装基板12上でLEDチップ11の側面を囲む枠体である金属製のリフレクタ13と、を備える。

【0023】

実装基板12は、金属製のベース基板14と、ベース基板14に積層された絶縁性基板15と、を含む構成である。

【0024】

リフレクタ13は光反射面を形成するために内壁面がすり鉢状に傾斜している。

【0025】

ベース基板14及びリフレクタ13の材料としては、熱伝導率の比較的高い金属材料であればよく、AlやCuなどが採用される。一方、絶縁性基板15の材料としてはガラスエポキシ基板が採用される。

【0026】

絶縁性基板15には、LEDチップ11の外周より大きい矩形の窓孔16が貫通しており、窓孔16の内側のベース基板14にサブマウント17を介してLEDチップ11が実装されている。

【0027】

さらに、絶縁性基板15及びサブマウント17の、ベース基板14とは反対側の面には、LEDチップ11と電気的に接続される配線パターン21が設けられている。そして絶縁性基板15上の配線パターン21はレジスト22で被覆され保護されている。

【0028】

サブマウント17の材料としては、熱伝導率の比較的高く且つ絶縁性を有するAlNが採用されている。

【0029】

そして、サブマウント17に実装されたLEDチップ11と、絶縁性基板15上の配線パターン21とLEDチップ11及びサブマウント17の各々とを電気的に接続するAuやAl等の導線であるボンディングワイヤ18とが、シリコーン系樹脂からなる封止樹脂材料19により覆われている。

【0030】

封止樹脂材料19はリフレクタ13の内側に収まっている。リフレクタ13はLEDチップ11から放射された光を反射する。

【0031】

上述した構成の発光装置では、ベース基板14やレフレクタ13に金属材料が使用され、かつ、封止樹脂材料19にエポキシ系樹脂よりも高い弾性を有するシリコーン系樹脂が使用されている。シリコーン系樹脂は比較的硬いエポキシ系樹脂よりも線膨張係数が大きい為、チップ封止材にエポキシ系樹脂を採用した場合と比べて、実装基板12やレフレクタ13と、封止樹脂との線膨張係数の差が大きくなっている。

【0032】

絶縁性基板15の窓孔16の内側のベース基板14にサブマウント17を配置するため、窓孔16は矩形のLEDチップ11の外周よりも一回り大きく形成されている。その結果、絶縁性基板15の窓孔16の側面と、サブマウント17の側面との間に隙間23が出来る。したがって、LEDチップ11やボンディングワイヤ18をシリコーン系樹脂の封止樹脂材料19で覆った際、その隙間23にも封止樹脂材料19が充填される。

【0033】

ボンディングワイヤ18は、絶縁性基板15上の配線パターンと、LEDチップ11及びサブマウント17とを電気的に接続するため、上記隙間23を跨いでいる。

【0034】

上記の封止樹脂材料19はリフレクタ13の内側に収まっており、LED点灯時に熱が生じると、封止樹脂材料19は実装基板12に対して遠のく方向へ膨張する。このとき、ボンディングワイヤ18が引っ張られる。

【0035】

以上の要因により、封止樹脂材料19の膨張量が大きくなるほど、ボンディングワイヤ18は破断する虞がある。

【0036】

この問題を本実施形態の発光装置において生じさせないように、以下の対策がとられている。

【0037】

本実施形態では、図2に示すように、絶縁性基板15の窓孔16の側面と、サブマウント17の側面との隙間23のうちボンディングワイヤ18に対応する所の隙間23aが他よりも狭くなっている。言い換えれば、上記隙間23のうち、ボンディングワイヤ18を実装基板12側に投影したときの該ワイヤの投影領域近辺における隙間間隔が他より狭められている。図2の(a)は、図1(a)中の隙間23の周辺を拡大した上面図、(b)は(a)のY−Y'線に沿った断面模式図である。

【0038】

図2の例では、ボンディングワイヤ18に対応する部分の窓孔16の側壁が、サブマウント17側へ凸状に出っ張るように形成されている。この形状に代えて、ボンディングワイヤ18に対応する部分のサブマウント17の側壁が、窓孔16の側壁側へ凸状に出っ張っていてもよい。

【0039】

本実施形態の構成では、ボンディングワイヤ18の位置における封止樹脂材料19の膨張量(移動量)は、実装基板12からボンディングワイヤ18までの距離と、封止樹脂材料19の線膨張係数との積で算出される。

【0040】

図2のような構成の場合、上記凸状の出っ張りが設けられたことで、該出っ張りが無い場合よりも、ボンディングワイヤ18から実装基板12の間の距離が短くなる所が増える。

【0041】

その結果、上記出っ張りが無い場合と比べて、ボンディングワイヤ18の位置における封止樹脂材料19の膨張量が小さくなり、ボンディングワイヤ18が破断され難くなる。

【0042】

次に、その他の実施形態例を示す。ここでは、図1に示した構成と同じ構成要素には同一符号を用いることで重複説明を避け、異なる構成を主に説明する。

【0043】

第二の実施形態として、図3に示すように、サブマウント17と絶縁性基板15及びLEDチップ11との間を電気的に接続したボンディングワイヤ18が、実装基板12側に近付けられている。

【0044】

この構成は、ワイヤーボンダーにおけるキャピラリの移動範囲の設定を変えたり、ボンディングワイヤをパッド間に打った後で該ワイヤを押し潰したりすることで得られる。

【0045】

実装基板12からボンディングワイヤ18までの距離を短くするほど、ボンディングワイヤ18の位置における封止樹脂材料19の膨張量は小さくなり、ボンディングワイヤ18が破断され難くなる。

【0046】

なお、この第二の実施形態の場合、窓孔16の形状は、図4に示すようにLEDチップ11の外周形状と同じ形状であればよい。しかし本実施形態は、第一の実施形態の構造と組み合わせることで、発光装置の信頼性を一層向上させることができる。

【0047】

また、第三の実施形態として、図5に示すように、絶縁性基板15の窓孔16の側面と、サブマウント17の側面との隙間に、封止樹脂材料19よりも線膨張係数の低い樹脂20が充填されている。さらに、この上にLEDチップ11やボンディングワイヤ18が、シリコーン系樹脂からなる封止樹脂材料19で覆われている。樹脂20の線膨張係数は、絶縁性基板15やサブマウント17の線膨張係数に出来るだけ近いことが望ましい。

【0048】

このような構成の場合、上記隙間に樹脂20が充填されたことで、上記隙間を含めて実装基板12上にそのまま封止樹脂材料19が有る場合よりも、ボンディングワイヤ18から実装基板12までの封止樹脂材料19の領域が小さくなる。 その結果、上記実装基板12上にそのまま封止樹脂材料19が有る場合と比べて、ボンディングワイヤ18の位置における封止樹脂材料19の膨張量が小さくなり、ボンディングワイヤ18が破断され難くなる。

【0049】

なお、この実施形態の場合も、窓孔16の形状は、図4に示すようにLEDチップ11の外周形状と同じ形状であればよい。しかし、第三の実施形態は、第一の実施形態及び第二の実施形態の少なくとも一方の構造と組み合わせることで、発光装置の信頼性を一層向上させることができる。

【0050】

また、第四の実施形態として、図6に示すように、サブマウント17の厚みよりも絶縁性基板15の厚みが薄くなっている。言い換えれば、絶縁性基板15のLEDチップ実装側の面は、サブマウント17のLEDチップ実装側の面よりもベース基板14の側に設けられている。

【0051】

本発明の発光装置の構成上、絶縁性基板15とサブマウント17との隙間に露出するベース基板14から垂直方向のボンディングワイヤ18までの距離aと、絶縁性基板15から垂直方向のボンディングワイヤ18までの距離bとは異なる。

【0052】

LED点灯時の熱で封止樹脂材料19が実装基板12に対して遠のく方向へ膨張した場合、距離aと距離bの差が大きいほど、各距離a,bに対応するワイヤ部分同士の移動量の差が大きくなるため、ボンディングワイヤ18の破断や剥離の問題が発生しやすい。

【0053】

そこで図6の例は、距離aと距離bの差を可能な限り小さくするために、絶縁性基板15の上面がサブマウント17の上面より低く設けられている。

【0054】

さらに、サブマウント17に実装されたLEDチップの側面から発せられる光が絶縁性基板15の側面で妨げられないように、絶縁性基板15の上面はサブマウント17の上面と同等程度又はそれ以下に配置されることが望ましいが、図6の構成例はこうした要求も満たしている。

【0055】

なお、この実施形態の場合も、窓孔16の形状は、図4に示すようにLEDチップ11の外周形状と同じ形状であればよい。しかし第四の実施形態は、第一の実施形態、第二の実施形態及び第三の実施形態の少なくとも一方の構造と組み合わせることで、発光装置の信頼性を一層向上させることができる。

【0056】

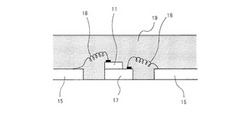

また、第五の実施形態として、図7に示すように、ボンディングワイヤ18のワイヤ自体がコイル状(ばね)に形成されている。

【0057】

このような実施形態では、ボンディングワイヤ18のワイヤ自体が伸縮可能となる。したがって、LED点灯時の熱で封止樹脂材料19が実装基板12に対して遠のく方向へ膨張しても、ボンディングワイヤ18が伸び、破断されない。

【0058】

以上説明したような各実施形態によれば、LED点灯時の自己発熱に起因して加わるボンディングワイヤへの応力を一層低減することができる。

【符号の説明】

【0059】

11 LEDチップ

12 実装基板

13 金属製のリフレクタ

14 金属製のベース基板

15 絶縁性基板

16 窓孔

17 サブマウント

18 ボンディングワイヤ

19 シリコーン系の封止樹脂材料

20 シリコーン系樹脂よりも線膨張係数の低い樹脂

21 配線パターン

22 レジスト

【技術分野】

【0001】

本発明は、LEDチップを使用した発光装置であるLEDデバイスに関する。

【背景技術】

【0002】

一般的なLEDデバイスは発光素子であるLEDチップを保護する目的で樹脂を用いて該LEDチップを周囲から封止している。また、照明用途に使用されるハイパワーLEDデバイスは点灯時に発生する自己発熱が大きいことから、これを放熱するために基板やリフレクタ部に金属を用いている(特許文献1参照)。

【0003】

図8は特許文献1に記載されたLEDデバイスの構成を示す縦断面図である。この図を参照すると、このLEDデバイスは、LEDチップ1と、LEDチップ1が実装された基板2と、基板2上でLEDチップ1の側面を囲む枠体からなるリフレクタ3と、を備える。

【0004】

そして、基板2に実装されたLEDチップ1と、基板2とLEDチップ1とを電気的に接続するボンディングワイヤ4とが、封止樹脂材料5により覆われている。封止樹脂材料5は、リフレクタ3を形成する枠体の内側に収まっている。リフレクタ3はAlやCu等の金属材料からなる。

【0005】

こうした構成では、封止樹脂とリフレクタとの線膨張係数が大きく異なる。その結果、LEDチップの封止材がエポキシ系樹脂である場合、その硬度が高いため、LED点灯時の各構成部材の熱膨張で封止材にクラックが生じたり、封止樹脂とLEDチップの界面、もしくは封止樹脂とリフレクタ部の界面で剥離が発生したりする可能性が非常に高い。

【0006】

そこで、この一般的な対策として、弾性のあるシリコーン系の封止樹脂を採用して、各構成部材が熱膨張してもクラックや界面剥離を起こさないようにしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−85748号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述したとおり、図8の構成においてLEDチップの封止材がシリコーン系樹脂である場合、シリコーン系樹脂はエポキシ系樹脂に比べ線膨張係数が大きいことから、クラックや界面剥離の問題は発生しにくくなる。

【0009】

しかしながら、この構成の場合、上記問題は解消されても、LEDチップに電気を供給するためのボンディングワイヤが引っ張られ破断するという別の問題が発生した。

【0010】

この問題発生のメカニズムについて説明する。図9は図8の発光装置の構成を模式化して問題発生メカニズムを説明するための断面図である。この図に示す構成では、リフレクタ3の内側に封止樹脂材料5としてシリコーン系樹脂が収まっており、この樹脂は、LEDチップ1及びボンディングワイヤ4を被覆している。

【0011】

このような構成であるため、LED点灯時に熱が生じると、リフレクタ3の内側に収まっている封止樹脂材料5が、基板2に対して遠のく方向に大きく膨張し、これに伴い、ボンディングワイヤ4が引っ張られ破断することが予想される(図9参照)。この問題は、発光装置の信頼性を低下する原因となる。

【0012】

本発明の目的は、このような問題を解決できる発光装置を提供することにある。その目的の一例は、LED点灯時に発生する自己発熱に起因した信頼性低下を防止することにある。

【課題を解決するための手段】

【0013】

本発明の一つの態様は、発光素子と、該発光素子が実装された実装基板と、該実装基板上で発光素子の側面を囲む金属製のリフレクタと、発光素子と実装基板とを電気的に接続する導線と、リフレクタの内側に収められ発光素子及び導線を覆って封止する封止樹脂と、を備えた発光装置である。

【0014】

上記実装基板は、金属製のベース基板と、該ベース基板に積層され、発光素子の外周より大きい窓孔が貫通している絶縁性基板と、を含む構成である。

【0015】

上記窓孔の内側のベース基板に、発光素子を載せるマウントが窓孔の側面から隙間をもって配置されている。

【0016】

上記導線が隙間を跨ぎ、且つ、絶縁性基板上に設けられた配線パターンと、発光素子及びマウントの各々とを電気的に接続している。

【0017】

さらに本発明では、上記導線がコイル状に形成されて伸縮可能である。あるいは、上記隙間のうちの、導線の実装基板への投影領域に対応する所が他よりも狭くなっている。あるいは、上記隙間に封止樹脂よりも線膨張係数の低い樹脂が充填され、該樹脂の上に封止樹脂が配されている。あるいは、上記絶縁性基板の厚みがサブマウントにおける発光素子の実装側面よりも薄くなっている。

【発明の効果】

【0018】

本発明によれば、LED点灯時に発生する自己発熱に起因した信頼性低下を防止することができる。

【図面の簡単な説明】

【0019】

【図1】(a)は本発明の第一の実施形態による発光装置の上面図、(b)はその発光装置の模式的断面図。

【図2】(a)は図1中のA部拡大図、(b)は(a)の断面図。

【図3】本発明の第二の実施形態による発光装置の模式的断面図。

【図4】本発明の第二の実施形態による発光装置の上面図。

【図5】本発明の第三の実施形態による発光装置の模式的断面図。

【図6】本発明の第四の実施形態による発光装置の模式的断面図。

【図7】本発明の第五の実施形態による発光装置の模式的断面図。

【図8】特許文献1に記載されたLEDデバイスの構成を示す縦断面図である。

【図9】図8の発光装置の構成を模式化して問題発生メカニズムを説明するための断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について図面を参照して説明する。

【0021】

図1の(a)は本発明の第一の実施形態による発光装置の上面図、(b)は(a)のX−X'線に沿った断面図を示している。

【0022】

この図に示すように、本実施形態の発光装置は、LEDチップ11と、LEDチップ11が実装された実装基板12と、実装基板12上でLEDチップ11の側面を囲む枠体である金属製のリフレクタ13と、を備える。

【0023】

実装基板12は、金属製のベース基板14と、ベース基板14に積層された絶縁性基板15と、を含む構成である。

【0024】

リフレクタ13は光反射面を形成するために内壁面がすり鉢状に傾斜している。

【0025】

ベース基板14及びリフレクタ13の材料としては、熱伝導率の比較的高い金属材料であればよく、AlやCuなどが採用される。一方、絶縁性基板15の材料としてはガラスエポキシ基板が採用される。

【0026】

絶縁性基板15には、LEDチップ11の外周より大きい矩形の窓孔16が貫通しており、窓孔16の内側のベース基板14にサブマウント17を介してLEDチップ11が実装されている。

【0027】

さらに、絶縁性基板15及びサブマウント17の、ベース基板14とは反対側の面には、LEDチップ11と電気的に接続される配線パターン21が設けられている。そして絶縁性基板15上の配線パターン21はレジスト22で被覆され保護されている。

【0028】

サブマウント17の材料としては、熱伝導率の比較的高く且つ絶縁性を有するAlNが採用されている。

【0029】

そして、サブマウント17に実装されたLEDチップ11と、絶縁性基板15上の配線パターン21とLEDチップ11及びサブマウント17の各々とを電気的に接続するAuやAl等の導線であるボンディングワイヤ18とが、シリコーン系樹脂からなる封止樹脂材料19により覆われている。

【0030】

封止樹脂材料19はリフレクタ13の内側に収まっている。リフレクタ13はLEDチップ11から放射された光を反射する。

【0031】

上述した構成の発光装置では、ベース基板14やレフレクタ13に金属材料が使用され、かつ、封止樹脂材料19にエポキシ系樹脂よりも高い弾性を有するシリコーン系樹脂が使用されている。シリコーン系樹脂は比較的硬いエポキシ系樹脂よりも線膨張係数が大きい為、チップ封止材にエポキシ系樹脂を採用した場合と比べて、実装基板12やレフレクタ13と、封止樹脂との線膨張係数の差が大きくなっている。

【0032】

絶縁性基板15の窓孔16の内側のベース基板14にサブマウント17を配置するため、窓孔16は矩形のLEDチップ11の外周よりも一回り大きく形成されている。その結果、絶縁性基板15の窓孔16の側面と、サブマウント17の側面との間に隙間23が出来る。したがって、LEDチップ11やボンディングワイヤ18をシリコーン系樹脂の封止樹脂材料19で覆った際、その隙間23にも封止樹脂材料19が充填される。

【0033】

ボンディングワイヤ18は、絶縁性基板15上の配線パターンと、LEDチップ11及びサブマウント17とを電気的に接続するため、上記隙間23を跨いでいる。

【0034】

上記の封止樹脂材料19はリフレクタ13の内側に収まっており、LED点灯時に熱が生じると、封止樹脂材料19は実装基板12に対して遠のく方向へ膨張する。このとき、ボンディングワイヤ18が引っ張られる。

【0035】

以上の要因により、封止樹脂材料19の膨張量が大きくなるほど、ボンディングワイヤ18は破断する虞がある。

【0036】

この問題を本実施形態の発光装置において生じさせないように、以下の対策がとられている。

【0037】

本実施形態では、図2に示すように、絶縁性基板15の窓孔16の側面と、サブマウント17の側面との隙間23のうちボンディングワイヤ18に対応する所の隙間23aが他よりも狭くなっている。言い換えれば、上記隙間23のうち、ボンディングワイヤ18を実装基板12側に投影したときの該ワイヤの投影領域近辺における隙間間隔が他より狭められている。図2の(a)は、図1(a)中の隙間23の周辺を拡大した上面図、(b)は(a)のY−Y'線に沿った断面模式図である。

【0038】

図2の例では、ボンディングワイヤ18に対応する部分の窓孔16の側壁が、サブマウント17側へ凸状に出っ張るように形成されている。この形状に代えて、ボンディングワイヤ18に対応する部分のサブマウント17の側壁が、窓孔16の側壁側へ凸状に出っ張っていてもよい。

【0039】

本実施形態の構成では、ボンディングワイヤ18の位置における封止樹脂材料19の膨張量(移動量)は、実装基板12からボンディングワイヤ18までの距離と、封止樹脂材料19の線膨張係数との積で算出される。

【0040】

図2のような構成の場合、上記凸状の出っ張りが設けられたことで、該出っ張りが無い場合よりも、ボンディングワイヤ18から実装基板12の間の距離が短くなる所が増える。

【0041】

その結果、上記出っ張りが無い場合と比べて、ボンディングワイヤ18の位置における封止樹脂材料19の膨張量が小さくなり、ボンディングワイヤ18が破断され難くなる。

【0042】

次に、その他の実施形態例を示す。ここでは、図1に示した構成と同じ構成要素には同一符号を用いることで重複説明を避け、異なる構成を主に説明する。

【0043】

第二の実施形態として、図3に示すように、サブマウント17と絶縁性基板15及びLEDチップ11との間を電気的に接続したボンディングワイヤ18が、実装基板12側に近付けられている。

【0044】

この構成は、ワイヤーボンダーにおけるキャピラリの移動範囲の設定を変えたり、ボンディングワイヤをパッド間に打った後で該ワイヤを押し潰したりすることで得られる。

【0045】

実装基板12からボンディングワイヤ18までの距離を短くするほど、ボンディングワイヤ18の位置における封止樹脂材料19の膨張量は小さくなり、ボンディングワイヤ18が破断され難くなる。

【0046】

なお、この第二の実施形態の場合、窓孔16の形状は、図4に示すようにLEDチップ11の外周形状と同じ形状であればよい。しかし本実施形態は、第一の実施形態の構造と組み合わせることで、発光装置の信頼性を一層向上させることができる。

【0047】

また、第三の実施形態として、図5に示すように、絶縁性基板15の窓孔16の側面と、サブマウント17の側面との隙間に、封止樹脂材料19よりも線膨張係数の低い樹脂20が充填されている。さらに、この上にLEDチップ11やボンディングワイヤ18が、シリコーン系樹脂からなる封止樹脂材料19で覆われている。樹脂20の線膨張係数は、絶縁性基板15やサブマウント17の線膨張係数に出来るだけ近いことが望ましい。

【0048】

このような構成の場合、上記隙間に樹脂20が充填されたことで、上記隙間を含めて実装基板12上にそのまま封止樹脂材料19が有る場合よりも、ボンディングワイヤ18から実装基板12までの封止樹脂材料19の領域が小さくなる。 その結果、上記実装基板12上にそのまま封止樹脂材料19が有る場合と比べて、ボンディングワイヤ18の位置における封止樹脂材料19の膨張量が小さくなり、ボンディングワイヤ18が破断され難くなる。

【0049】

なお、この実施形態の場合も、窓孔16の形状は、図4に示すようにLEDチップ11の外周形状と同じ形状であればよい。しかし、第三の実施形態は、第一の実施形態及び第二の実施形態の少なくとも一方の構造と組み合わせることで、発光装置の信頼性を一層向上させることができる。

【0050】

また、第四の実施形態として、図6に示すように、サブマウント17の厚みよりも絶縁性基板15の厚みが薄くなっている。言い換えれば、絶縁性基板15のLEDチップ実装側の面は、サブマウント17のLEDチップ実装側の面よりもベース基板14の側に設けられている。

【0051】

本発明の発光装置の構成上、絶縁性基板15とサブマウント17との隙間に露出するベース基板14から垂直方向のボンディングワイヤ18までの距離aと、絶縁性基板15から垂直方向のボンディングワイヤ18までの距離bとは異なる。

【0052】

LED点灯時の熱で封止樹脂材料19が実装基板12に対して遠のく方向へ膨張した場合、距離aと距離bの差が大きいほど、各距離a,bに対応するワイヤ部分同士の移動量の差が大きくなるため、ボンディングワイヤ18の破断や剥離の問題が発生しやすい。

【0053】

そこで図6の例は、距離aと距離bの差を可能な限り小さくするために、絶縁性基板15の上面がサブマウント17の上面より低く設けられている。

【0054】

さらに、サブマウント17に実装されたLEDチップの側面から発せられる光が絶縁性基板15の側面で妨げられないように、絶縁性基板15の上面はサブマウント17の上面と同等程度又はそれ以下に配置されることが望ましいが、図6の構成例はこうした要求も満たしている。

【0055】

なお、この実施形態の場合も、窓孔16の形状は、図4に示すようにLEDチップ11の外周形状と同じ形状であればよい。しかし第四の実施形態は、第一の実施形態、第二の実施形態及び第三の実施形態の少なくとも一方の構造と組み合わせることで、発光装置の信頼性を一層向上させることができる。

【0056】

また、第五の実施形態として、図7に示すように、ボンディングワイヤ18のワイヤ自体がコイル状(ばね)に形成されている。

【0057】

このような実施形態では、ボンディングワイヤ18のワイヤ自体が伸縮可能となる。したがって、LED点灯時の熱で封止樹脂材料19が実装基板12に対して遠のく方向へ膨張しても、ボンディングワイヤ18が伸び、破断されない。

【0058】

以上説明したような各実施形態によれば、LED点灯時の自己発熱に起因して加わるボンディングワイヤへの応力を一層低減することができる。

【符号の説明】

【0059】

11 LEDチップ

12 実装基板

13 金属製のリフレクタ

14 金属製のベース基板

15 絶縁性基板

16 窓孔

17 サブマウント

18 ボンディングワイヤ

19 シリコーン系の封止樹脂材料

20 シリコーン系樹脂よりも線膨張係数の低い樹脂

21 配線パターン

22 レジスト

【特許請求の範囲】

【請求項1】

実装基板と、

マウントに載せられて前記実装基板に実装された発光素子と、

前記発光素子と前記実装基板とを電気的に接続する導線と、

前記発光素子及び前記導線を覆って封止する封止樹脂と、を備え、

前記実装基板が、ベース基板と、該ベース基板に積層され、窓孔が形成された絶縁性基板とを含み、

前記窓孔の内側の前記ベース基板に、前記マウントが前記窓孔の側面から隙間をもって配置されており、

前記導線が前記隙間を跨ぎ、かつコイル状に形成されて伸縮可能である、発光装置。

【請求項2】

前記隙間のうちの、前記導線の前記実装基板への投影領域に対応する所が他よりも狭くなっていることを特徴とする請求項1に記載の発光装置。

【請求項3】

前記導線に対応する部分の前記窓孔の側壁が、前記マウントの側壁側へ凸状に出っ張るように形成されていることを特徴とする請求項2に記載の発光装置。

【請求項4】

前記導線に対応する部分の前記マウントの側壁が、前記窓孔の側壁側へ凸状に出っ張るように形成されていることを特徴とする請求項2に記載の発光装置。

【請求項5】

前記隙間に前記封止樹脂よりも線膨張係数の低い樹脂が充填され、該樹脂の上に前記封止樹脂が配されていることを特徴とする請求項1から4のいずれか1項に記載の発光装置。

【請求項6】

前記絶縁性基板の前記ベース基板とは反対側の面が、前記マウントの前記ベース基板とは反対側の面よりも前記ベース基板の側に配されていることを特徴とする請求項1から5のいずれか1項に記載の発光装置。

【請求項7】

前記封止樹脂はシリコーン系樹脂であることを特徴とする請求項1から6のいずれか1項に記載の発光装置。

【請求項1】

実装基板と、

マウントに載せられて前記実装基板に実装された発光素子と、

前記発光素子と前記実装基板とを電気的に接続する導線と、

前記発光素子及び前記導線を覆って封止する封止樹脂と、を備え、

前記実装基板が、ベース基板と、該ベース基板に積層され、窓孔が形成された絶縁性基板とを含み、

前記窓孔の内側の前記ベース基板に、前記マウントが前記窓孔の側面から隙間をもって配置されており、

前記導線が前記隙間を跨ぎ、かつコイル状に形成されて伸縮可能である、発光装置。

【請求項2】

前記隙間のうちの、前記導線の前記実装基板への投影領域に対応する所が他よりも狭くなっていることを特徴とする請求項1に記載の発光装置。

【請求項3】

前記導線に対応する部分の前記窓孔の側壁が、前記マウントの側壁側へ凸状に出っ張るように形成されていることを特徴とする請求項2に記載の発光装置。

【請求項4】

前記導線に対応する部分の前記マウントの側壁が、前記窓孔の側壁側へ凸状に出っ張るように形成されていることを特徴とする請求項2に記載の発光装置。

【請求項5】

前記隙間に前記封止樹脂よりも線膨張係数の低い樹脂が充填され、該樹脂の上に前記封止樹脂が配されていることを特徴とする請求項1から4のいずれか1項に記載の発光装置。

【請求項6】

前記絶縁性基板の前記ベース基板とは反対側の面が、前記マウントの前記ベース基板とは反対側の面よりも前記ベース基板の側に配されていることを特徴とする請求項1から5のいずれか1項に記載の発光装置。

【請求項7】

前記封止樹脂はシリコーン系樹脂であることを特徴とする請求項1から6のいずれか1項に記載の発光装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−55346(P2013−55346A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2012−241763(P2012−241763)

【出願日】平成24年11月1日(2012.11.1)

【分割の表示】特願2008−151651(P2008−151651)の分割

【原出願日】平成20年6月10日(2008.6.10)

【出願人】(300022353)NECライティング株式会社 (483)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成24年11月1日(2012.11.1)

【分割の表示】特願2008−151651(P2008−151651)の分割

【原出願日】平成20年6月10日(2008.6.10)

【出願人】(300022353)NECライティング株式会社 (483)

【Fターム(参考)】

[ Back to top ]