発光装置

【課題】色ムラの少な発光素子及び発光装置を提供することを目的とする。

【解決手段】本発明に係る発光素子は、発光層を有する半導体層を具備する発光素子と、発光素子上に、発光層からの光を変換する波長変換部材が含有された被覆部材と、を有する被覆部材付き発光素子であって、発光素子は、半導体層の下面に反射部材を有し、被覆部材は、その縁部が、発光層の側面よりも下側で、且つ、発光素子の下面よりも上側に位置することを特徴とする。

【解決手段】本発明に係る発光素子は、発光層を有する半導体層を具備する発光素子と、発光素子上に、発光層からの光を変換する波長変換部材が含有された被覆部材と、を有する被覆部材付き発光素子であって、発光素子は、半導体層の下面に反射部材を有し、被覆部材は、その縁部が、発光層の側面よりも下側で、且つ、発光素子の下面よりも上側に位置することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、照明装置などに利用可能な発光素子及びそれを用いた発光装置に関し、特に、被覆部材付きの発光素子と、それを用いた発光装置に関する。

【背景技術】

【0002】

一般に、発光ダイオード(LED)等の発光装置は、半導体層を有する発光素子や保護素子などの電子部品と、それらを配置する基体と、発光素子や保護素子等を保護するための透光性樹脂とからなる。

【0003】

一般照明などに用いられる発光装置は、発光色としては昼白色や電球色などの白色系の光が最も広く用いられるものであるが、白色系の発光が可能な半導体層は、現在では実用化されているものはなく、多色を組み合わせた混色光として白色光を得る手法のものが用いられている。このような混色光を利用した発光装置としては、基体に凹部を設け、その凹部内に青色系の光を発する発光素子を配置し、凹部内の発光素子を覆うように蛍光体が含有された透光性樹脂を設けることが知られている。このような発光装置は、発光素子から出力される青色系の光の一部を蛍光体により波長変換して、その波長変換された黄色系の光と発光素子からの青色系の光との混色により、白色系の光を発光させるものである。

【0004】

しかしながら、このように凹部内の全体にわたって蛍光体が含有される構造の発光装置は、発光素子からの光が蛍光体に達するまでの距離、すなわち光路長が異なる。そのため、蛍光体が吸収する青色光の量に差が生じて、均一な白色光が得られにくい。凹部の容積を小さくすれば、光路長差を小さくすることは可能であるが、発光素子実装時の精度や、実装後に導電性ワイヤを接合する場合は、その接合領域の確保などを考慮すると、凹部を小さくするのには限界がある。

【0005】

また、凹部内の透光性樹脂の全体に設けるのではなく、発光素子の上面にレンズを設け、このレンズに蛍光体を含有させることが知られている(例えば特許文献1)。このようにすることで、凹部内全体に蛍光体を含有させる場合に比して、光路長の差を小さくすることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−324408号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1では、フリップチップ実装されているためサファイア基板が上面になっており、このサファイア基板の上にレンズが形成されているため、そのサファイア基板の側面から、光が出射される。すなわち、混色光ではなく青色光が側面から出射されることになり、発光装置の色ムラが大きくなる。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明に係る被覆部材付き発光素子は、発光層を有する半導体層を具備する発光素子と、発光素子上に、発光層からの光を変換する波長変換部材が含有された被覆部材と、を有する被覆部材付き発光素子であって、発光素子は、半導体層の下面に反射部材を有し、被覆部材は、その縁部が、発光層の側面よりも下側で、且つ、発光素子の下面よりも上側に位置することを特徴とする。これにより、色ムラを低減することができる。

【発明の効果】

【0009】

本発明の構成とすることにより、均一な発光が得られる発光素子および発光装置とすることができる。

【図面の簡単な説明】

【0010】

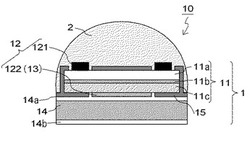

【図1A】図1Aは、本発明の実施形態に係る被覆部材付き発光素子を示す断面図である。

【図1B】図1B、図1Aに示す被覆部材付き発光素子における発光素子の上面図である。

【図2】図2は、図1Aに示す被覆部材付き発光素子を用いた発光装置の断面図である。

【図3】図3は、本発明の実施形態に係る被覆部材付き発光素子を示す断面図である。

【図4】図4は、本発明の実施形態に係る被覆部材付き発光素子を示す断面図である。

【発明を実施するための形態】

【0011】

本発明を実施するための形態を、以下に図面を参照しながら説明する。ただし、以下に示す形態は、本発明の技術思想を具現化するための被覆部材付き発光素子及び発光装置を例示するものであって、以下に限定するものではない。また、実施の形態に記載されている構成部品の寸法、材質、形状、その相対的配置等は、特定的な記載がない限り、本発明の範囲をそれのみに限定する趣旨ではなく、単なる例示に過ぎない。尚、各図面が示す部材の大きさや位置関係等は、説明を明確にするために誇張していることがある。

【0012】

図1Aは、本実施の形態における被覆部材付き発光素子の断面図を示し、図1Bは、図1Aの発光素子部分のみの上面図を示す。本実施の形態において、発光素子1は、上層11aと下層11cとの間に発光層11bを有する半導体層11を具備しており、この半導体層11上に、発光層11bからの光を変換する波長変換部材が含有された被覆部材2が設けられている。そして、半導体層11(下層11c)の下面には反射部材13を有しており、被覆部材2は、その縁部が、発光層11bの側面よりも下側で、且つ、発光素子1の下面よりも上側に位置するように設けられている。これにより、発光層11bからの光が被覆部材2を介さずに発光素子1の側面や下面を通過して外部の放出されることを抑制することができ、色ムラを低減することができる。更に、被覆部材2の縁部が、発光層11bの近傍に位置するよう設けられていることで、被覆部材2中に含まれる波長変換部材と発光層11bとの距離(光路長)の差を小さくすることができるため、より一層、色ムラを低減するとともに、混色光の発光点を小さくすることができる。

【0013】

このような被覆部材付き発光素子は、成長基板上に発光層を含む半導体層を成長させる工程と、半導体層の、成長基板と対向する側の面に、反射部材を設ける工程と、成長基板を除去して、半導体層が露出された発光素子を形成する工程と、露出された半導体層上に、発光層からの光を変換する波長変換部材が含有された被覆部材を、その縁部が、発光層の側面よりも下側で、且つ、発光素子の下面よりも上側に位置するよう設ける工程と、を有する製造方法によって得ることができる。

【0014】

尚、本実施の形態においては、被覆部材の縁部が設けられる位置が「発光素子の上面と下面との間に位置する面」であり、それにより被覆部材が発光層の近傍の限られた領域に設けられることが特徴であり、その面の向きが、横向きの面のみを指すものではない。例えば、発光素子の側面に段差部(突出部)が設けられて、その「段差部の上面」に設けられる場合も、「発光素子の側面」に含まれるものとする。換言すると、本発明は、発光素子の下面よりも上に被覆部材の縁部が設けられていることが特徴であり、段差部を含めた「発光素子の側面」に設けられていることが重要である。このような構成により、発光素子に設けられる被覆部材が、発光素子(発光層)近傍の限られた狭い領域となるため、光路長の差を小さくして色ムラを低減することができる。

以下、各部材について詳説する。

【0015】

<発光素子>

発光素子は、発光層を有する半導体層と、その半導体層の下面に設けられる反射部材とを有しており、半導体層の下層と上層には、それぞれ電極が設けられている。また、半導体層の表面(上面、下面、側面)には保護膜を設けてもよく、更に、反射部材の下面には、半導体層を支持する基板(貼り合わせ基板)を有していてもよい。

【0016】

(半導体層)

半導体層は、通電により発光可能な発光層を備えた積層構造を有しており、発光層は上層と下層の間に設けられている。上層と下層とは、互いに導電性の異なる層で構成され、例えば上層がp型半導体層の場合は、下層はn型半導体層となり、上層がn型半導体層の場合は、下層はp型半導体層となるそして、下層となる半導体層の下面に反射部材が設けられている。尚、本明細書では、半導体層の積層方向に関係なく、反射部材を設けた側の半導体層を下層とし、反射部材が設けられていない側(被覆部材が設けられる側)の半導体層を上層とする。

【0017】

半導体層としては、目的等に応じて任意の波長の組成を有する半導体層を選択することができる。例えば、青色、緑色の半導体層としては、ZnSeや窒化物系半導体(InXAlYGa1−X−YN、0≦X、0≦Y、X+Y≦1)、GaPを用いたものを用いることができる。また、赤色の半導体層としては、GaAlAs、AlInGaPなどを用いることができる。さらに、これ以外の材料からなる半導体層を用いることもできる。用いる半導体層の組成や発光色、大きさや、個数などは目的に応じて適宜選択することができる。

【0018】

半導体層を構成する上層、発光層、下層の膜厚、上面視における形状や大きさは、特に限定されるものでもないが、下層は被覆部材で覆い易いよう、比較的薄い膜厚とするのが好ましい。

【0019】

(電極)

また、半導体層には、上層及び下層に接する電極12を有しており、それぞれ上側電極、下側電極とする。上側電極、下側電極とも、半導体層の上面に形成することもでき、また、それとは逆に、上側電極、下側電極とも、半導体層の下面に形成することもできる。図1Aでは、上側電極121を半導体層11の上面に、下側電極122を半導体層11の下面に設けた上下電極構造とするものであり、更に、下側電極を反射部材として兼用させる構造としている。

【0020】

上層に設けられる上側電極は、導電性ワイヤを接合するための、パッド部を設けるのが好ましい。パッド部は、導電性ワイヤを接合する際、半導体層に局所的に大きな機械的負荷がかかるのを低減する緩衝材として、更には、それらの接合強度を向上させるために設けられるものであり、目的や用途、更には発光素子の大きさ等に応じて、その位置や数、厚み等を種々選択することができ、これによって、発光素子の電気抵抗や発光効率を最適化することができる。

【0021】

上記条件を満たすためには、パッド部は、ある程度の厚みが必要となるため、発光層からの光を透過させない程度の厚みで形成される。そのため、上層の上面においてできるだけ小さい面積で設けるのが好ましく、少なくとも導電性ワイヤが接合可能な面積で設けられればよい。例えば、図1Bに示すように、発光素子1(半導体層11)の上面に設けられる上側電極121として、4つのパッド部を設けている。ここでは、各パッド部は、円形の接合部と、その接合部から放射状に延びた延伸部とからなっている。接合部は、導電性ワイヤが接合される部分であり、その導電性ワイヤの太さによって直径や形状を選択することができ、図1Bに示す円形のほか、四角形、長方形、楕円形、多角形、及びこれらを組み合わせた形状を選択することができる。また、延伸部は、導電性ワイヤを介して給電される電流を発光素子の面内に広く拡散させるための補助電極として機能するものである。ここでは、各接合部から4つの延伸部が放射状に延出しているが、これに限定されるものではなく、任意の数、形状、長さで形成することができる。

【0022】

また、導電性ワイヤが接合されるパッド部と導通する透明電極を、上層の上面の広い範囲に設けてもよい。上側電極のパッド部としては、Au、Al、Rh、Pd等が挙げられ、透明電極としては、ITO、ZnO、AZO(Aluminium doped Zinc Oxide)、GZO(Gallium doped Zinc Oxide)等が挙げられる。

【0023】

下層に設けられる下側電極122は、上層及び発光層の一部を除去することにより上側に下層を露出させて、その露出された面(下層の上面)に設けてもよいが、好ましくは、下層の下面に設けて、上側電極と合わせて上下電極とする。これにより発光層の一部を除去せず広く利用できるため、発光素子としての発光効率の低下を抑制できる。更に、導電経路は、放熱経路としての機能も有しているため、下層の広い範囲に下側電極を設けることで熱伝導性にも有利となる。

【0024】

下層の上面に下側電極を設ける場合は、前述の上層に設けられる上側電極のパッド部と同様の材料を用いることができ、このパッド部に導電性ワイヤを接続させる。また、下層の下面に設ける場合は、導電性ワイヤを接続させないため、ほぼ全面に亘るように下側電極を設けるのが好ましく、この下側電極は、後述の反射部材として機能させることもできる。反射部材として兼用させる場合については、後述する。反射部材として機能させない場合は、発光層からの光を透過して反射部材で反射させるために、透光性であることが好ましく、このような材料としては、ITO、ZnO、AZO、GZO等が挙げられる。

【0025】

(導電性ワイヤ)

発光素子に給電するため、図2に示すように、発光素子1の電極に導電性ワイヤ30が接合される。上述の上側電極(パッド部)の位置及び導電性ワイヤのループ形状によって、被覆部材から導電性ワイヤが突出する位置や導電性ワイヤと被覆部材の表面とが成す角度を変化させることができ、これにより被覆部材の形状を制御することが可能となる。尚、ここで「導電性ワイヤと被覆部材の表面とが成す角度」とは、図2に示す断面図において、導電性ワイヤ30が被覆部材から突出している突出部において、被覆部材の接線と導電性ワイヤとの成す角度θ(導電性ワイヤよりも下側の法線との間の角度)を指す。さらに、被覆部材の材料の特性も考慮して、それらのパラメータとの組み合わせによって所望の形状とすることができる。

【0026】

例えば図1Aに示すように、被覆部材を半球状に形成したい場合は、導電性ワイヤと被服部材表面とが成す角度θが45°〜90°が好ましく、より好ましくは70°〜90°が適する。また、パッド部の位置を発光素子の上面の角部近傍に配置する事でも被覆部材を半球状に形成することが可能である。更に、その被覆部材を、図3に示すように、高さを高くするためには、導電性ワイヤ(図示せず)と被覆部材表面とが成す角度θが45°〜90°となるようにすることで、硬化前の被覆部材が横方向に流れようとするのを抑制して、高さを維持し易くなる。

【0027】

一方、被覆部材を、半球状ではなく図4に示すような形状にすることもできる。これは、図1Aや図3の被覆部材2が、主としてその表面張力が大きく作用して球状(半球状)となるのに対して、図4のような被覆部材2の形状は、表面張力による変形を抑制可能な程度の粘度を有する被覆部材を用いた場合に得ることができる。そして、このように被覆部材の頂点が尖ったように突出させた形状とすることで、半球状の被覆部材とは異なった配光特性とすることができる。全体の形状のバランスによって、種々の配光特性とすることができる。このような形状とする場合はワイヤ(図示せず)と被服部材が成す角度θは20°〜45°が適する。ワイヤと被覆部材が成す角が20°未満の場合はワイヤ表面を伝って被覆部材が流出してしまい、発光素子を一定量の被覆部材で被覆する事が困難になる。

【0028】

また、このように複数のパッド部を設ける場合、導電性ワイヤの延出方向を、発光素子の上面視において点対称または線対称となる方向とするのが好ましい。例えば、図1Bのように、4つのパッド部を有する場合、発光素子を中心として放射方向に延出してもよく、あるいは、発光素子の中心を含む中央線に対して、線対称となるように延出させてもよい。さらに、これら各ループ形状を等しくすることが好ましい。

【0029】

導電性ワイヤとしては、金、銅、白金、アルミニウム等の金属及びそれらの合金を用いることができる。特に、熱抵抗などに優れた金を用いるのが好ましい。

【0030】

(反射部材)

反射部材は、半導体層の下層の下面に設けられ、半導体層の発光層からの光を反射する部材である。少なくとも、発光層からの光を70%以上の反射率を有するものが好ましく、更に80%以上の反射率を有するものが好ましい。

【0031】

半導体層を成長させるための成長基板は、発光層からの光を透過、又は吸収してしまう性質を有するため、本実施の形態では、そのような成長基板を半導体層の下層の下面に設けず、その代わりに反射部材を設けている。このような反射部材は、成長基板上に積層された半導体層の上面、若しくは、成長基板を除去した面、のいずれかに設けることができ、反射部材が設けられた側の半導体層を下層とする。

【0032】

反射部材は、発光層からの光が下面から放出されるのを抑制するための部材であるため、上面視において発光層の中央領域の下部に設けるのが好ましく、更に、半導体層の下層の下面の略全域に設けるのが好ましい。また、膜厚については、発光層からの光を反射可能な膜厚であればよく、材料にも因るが0.05μm〜0.5μmとするのが好ましい。

【0033】

また、この反射部材として金属を用いて、単なる光の反射部材としてではなく、発光層への給電のための電極として機能させてもよい。その場合、導線性にも優れた部材が好ましい。

【0034】

反射部材としては、半導体層の下層の下面と接する側には、発光層からの光に対して高い反射率を有するものが好ましく、金属、誘電体多層膜等を用いることができ、特に金属が好ましい。具体的には、Ag、Al、Pt、Au、Pd等を、単体で、若しくは合金など複数の材料を用いることができる。特に、Agを設けるのが好ましい。

【0035】

(基板・接合部材)

半導体層の下層の下面の下には反射部材が設けられるが、更にその反射部材の下に基板を設けてもよい。半導体層は、上層と発光層と下層とを合わせた厚さが数μm〜数百μmと薄く、取り扱いに注意を要する。そのため、下層の下面に設けられる反射部材を、比較的膜厚の厚いものを用いることで強度を向上させることができる。しかしながら、反射部材は、まずは、高い反射率を有することが必要であり、その他の特性、例えば機械的強度や放熱性、基体(PKG基板)との接合性等を全て兼ね備えることは必ずしも必要ではない。そのため、それら他の機能を別部材で補うことが好ましい場合があり、例えば放熱性に優れた基板や、半導体層との線膨張係数差の小さい基板等を用いることができる。本明細書では、このような基板を「貼り合わせ基板」とも称する。

【0036】

貼り合わせ基板は、上面視における大きさが、半導体層よりも大きい面積とするのが好ましい。換言すると、図1Aに示すように、断面視において、半導体層11の幅よりも、貼り合わせ基板14の幅の方を広くし、半導体層の側面よりも貼り合わせ基板の側面の方が外側に突出するようにするのが好ましい。これにより、発光層からの光が下側から漏れるのを防止することができると共に、発光素子の側面に段差部(突出部)14aを設けることができる。このような段差部14aを設けることで、後述の被覆部材の縁部の位置をこの段差部の上面に位置するように形成し易くすることができる。

【0037】

このような段差部14aは、発光素子の全側面(全周囲)に設けるのが好ましく、その突出量(貼り合わせ基板14の側面と半導体層11の側面との間の長さ)は全周囲において略等しくなるようにするのが好ましい。換言すると、貼り合わせ基板14と半導体層11を貼り合わせた後、エッチングにより段差部を形成し、その後、被覆部材を形成する。

【0038】

その後、突出量が均一となるよう、発光素子を個片化することが好ましい。これにより、上面視において、被覆部材の中心が半導体層の中心に位置するように形成し易くなる。突出部14aの突出量(段差部の上面の長さ(幅))は、特に限定されるものではなく、被覆部材の粘度や目的の高さ、ダイシングの精度やエッチングの精度等に応じて調整することができる。

【0039】

このような貼り合わせ基板14は、半導体層の下面の反射部材を電極として機能させる場合は、導電性の基板を用いるのが好ましい。尚、その場合は接合部材も導電性とする必要がある。具体的には、例えば、Si、SiC等の半導体から成る半導体基板、又は、金属単体基板、又は相互に非固溶あるいは固溶限界の小さい2種以上の金属の複合体から成る金属基板を用いることができる。金属基板は、半導体基板に比べ機械的特性が優れており、弾性変形、さらには塑性変形し易く、割れにくいからである。さらに、金属基板には、Ag,Cu,Au,Pt等の高導電性金属から選択された1種以上の金属と、W,Mo,Cr,Ni等の高硬度の金属から選択された1種以上の金属と、から成るものを用いることができる。さらに、金属基板としては、Cu−WあるいはCu−Moの複合体を用いることが好ましい。

【0040】

また、発光素子の光取り出し面に両電極を有する構造とする場合には絶縁性の基板を用いる事も可能である。この場合アルミナ、窒化アルミニウム(AlN)等のセラミックスや、ガラスエポキシ樹脂や、熱可塑性樹脂、ガラス等を挙げることができる。

【0041】

これらの基板を半導体層と接合させる場合、前述の反射部材を接合部材として兼用させるほか、反射部材とは別部材の接合部材を用いてもよい。このような接合部材としては、反射部材と基板の両方と密着性に優れたものが好ましく、導線性又は絶縁性の部材を用いることができる。反射部材を半導体層の電極として機能させ、導電性の基板を介する場合は、導電性の接合部材を用いるのが好ましく、これにより、半導体層の下面から導通を図ることが可能となる。導電性の接合部材としては、Sn−Cu、Sn−Ag−Cu、Sn−Pb、Au−Sn等のハンダ材料や、Agペースト等の導電性ペースト、異方導電性ペースト、Au等の金属バンプ、Agナノペースト、Auナノペースト、常温活性化接合等を用いることができる。また、絶縁基板を使用する場合も、導通には寄与しないが接合材料としては上記の導電性の接合部材を用いるのが好ましい。

【0042】

さらに、貼り合わせ基板14の下面(裏面)に、裏面メタライズ層14bを設けてもよい。貼り合わせ基板14と半導体層11とを含む発光素子1を図2に示すような基体20に実装する場合、このような裏面メタライズ層14bを設けておくことで、密着性よく実装することができる。また、放熱性も向上させることができる。このような裏面メタライズ層としては、Al、Au等を用いることができる。

【0043】

(保護膜)

半導体層の表面(上面、下面、側面)には、半導体層を外部から保護するため保護膜を設けてもよい。上面に設ける場合は、透光性であるものが好ましく、側面に設ける場合は、透光性で、且つ、絶縁性であるものが好ましい。また、下面に設ける場合は、透光性は必ずしも必要ではなく、更に、絶縁性若しくは導電性についても、反射部材や基板などの材料等に応じてどちらも用いることができる。

【0044】

半導体層の上面や下面に絶縁性の保護膜を設ける場合、上側電極や下側電極の導通に必要な部分は、少なくとも露出するように設ける必要がある。その場合、各電極の形状等に応じて、保護膜を設ける領域を選択することができる。例えば、図1Aに示すように、上層の上面に上側電極121を設け、下層の下面に下側電極122を設ける際に、半導体層の面積に対して比較的狭い領域に部分的に上側電極121のパッド部が設けられている場合、仮に、その直下に下側電極が形成されていると、その部分に電流が集中してしまい、上側電極の近傍と、離れたところとでは発光強度の差が大きくなり易い。そのため、上側電極(パッド部)の直下には電極として機能する反射部材を設けずに、絶縁性部材である保護膜15を設けるのが好ましい。これにより、半導体層の横方向に電流が拡がり易くすることができ、光の強度分布を面内において均一にし易くすることができる。

【0045】

また、半導体層の側面に設ける保護膜は、導電性付着物などによる短絡(ショート)の発生を抑制するためには、半導体層の上層と発光層と下層の各側面に亘って連続するように設けるのが好ましい。本実施の形態において、絶縁性材料である被覆部材が、半導体層の上面から下層の側面にまで達するよう連続して形成されているが、その縁部は、少なくともその一部が半導体層の発光層の下側にまで設けられていればよいため、半導体層の側面の一部が露出されていることもある。そのような場合は、半導体層の上層、発光層、下層の側面に保護膜を設けるのが好ましい。

【0046】

また、発光素子の側面に設ける保護膜には、このような短絡防止のほか、被覆部材の縁部の位置を規定するための機能を付与することもできる。すなわち、発光素子の一側面において、保護膜が設けられる領域と、設けられない領域とを設けることで、表面の濡れ性に差を設け、この差を利用して被覆部材の拡がりを抑制して、縁部の位置を制御することができる。後述の被覆部材の特性(チクソ比)の制御に加え、このように、その被覆部材と保護膜との濡れ性を制御することで、より精度よく被覆部材の縁部の位置を調整することができる。

【0047】

このような縁部の位置制御のためには、保護膜は発光層の下層の側面上に設けるのが好ましく、半導体層の下面に設ける反射部材を有する場合や、更にその下面に設けられる貼り合わせ基板を有する場合は、それらの側面には保護膜を設けないようにする、すなわち、それらが側面において露出するようにするのが好ましい。これにより、発光素子の側面が、保護膜が形成された半導体層、露出された反射部材、露出された基板、という、表面特性(濡れ性)の異なる部材から構成されることになる。そして、被覆部材を設ける際に、その異なる濡れ性の境界で、被覆部材の縁部が止まり易くなる。

【0048】

貼り合わせ基板が半導体層よりも大きい場合、すなわち、前述の突出部(段差部)を有する場合は、その突出部の上面には保護膜を設けてもよい。これにより、突出部の上面の端部で被覆部材の縁部が止まりやすくなる。

【0049】

このような保護膜は、発光層からの光を透過可能な厚みとするのが好ましく、また、短絡を防止するためには絶縁性を確保出来る程度の厚みが必要である。このような材料としては、具体的には、SiO2、Al2O3、MgO、AlN、ZrO2、TiO2等が挙げられる。特に被覆部材としてシリコーンを用いる場合は、保護膜としてSiO2を用いるのが好ましい。

【0050】

<被覆部材>

被覆部材は、少なくとも発光素子の上に設けられる透光性の部材であり、発光素子の発光層からの光を変換する波長変換部材が、透光性の樹脂中に含有された部材である。そして、本実施の形態においては、図1Aに示すように被覆部材2が発光素子1の上面から側面まで延在して設けられており、その縁部が発光層11bの側面よりも下側の側面に位置し、且つ、発光素子の下面よりも上側に位置することを特徴とするものである。このような構成により、発光層11bからの光が、被覆部材2を介さずに外部に放出されることを低減すると共に、発光層11bから波長変換部材までの光路長の差を小さくして色ムラを低減することができる。すなわち、効率よく混色させると共に、その混色によって得られる色調を均一にし易くすることができる。特に、被覆部材中で、波長変換部材が均一に分散されていることで、よりムラを低減することができる。

【0051】

尚、発光素子の側面とは、貼り合わせ基板なども含めた発光素子の側面を指し、半導体層の側面、保護膜の側面、貼り合わせ基板)の側面を指す。そして、被覆部材の高さ(量)等によっては、側面視において縁部の位置高さが異なるように設けられていてもよい。例えば、発光素子の側面視において、発光素子の端部(上面視における角部)よりも中央部の方が、被覆部材の縁部が下側に位置するなどとすることができる。これにより、縁部が、半導体層の側面から、貼り合わせ基板の側面にまで連続して設けられるような形状となる。このような場合であっても、発光装置としたときの色ムラを差を小さくすることができる。

【0052】

半導体層の積層構造を有する発光素子の側面に、被覆部材の縁部が位置するように設けるためには、まず、ウエハ上に成長された半導体層を分割して、その側面を露出させておく必要がある。そして、大きくても2mm×2mm程度の小片や、一般的によく使用されている約450μm×450μm〜約1mm×1mm程度の微小片に個片化された発光素子の上面に、型枠等をセットするのは実質的に困難である。そのため、本実施の形態では、硬化前の被覆部材、すなわち、流動性を有する樹脂組成物を、個片化された発光素子の上方から滴下(ポッティング)することによって、被覆部材を設けるものである。その際、何ら囲いの無い発光素子の上面から、流動性のある樹脂組成物が発光素子以外の部材上に流出してしまわないように、すなわち、発光素子の側面に、その縁部が位置するようにするために、樹脂組成物のチクソ比を調製する。本実施の形態では、被覆部材のチクソ比が1.5〜7の範囲であることが好ましく、さらに、2〜4の範囲であるのが好ましい。尚、ここでの「チクソ比」は、硬化前の被覆部材である「樹脂組成物」の数値を示すが、本明細書中では、「被覆部材のチクソ比」とも表現する場合がある。また、被覆部材の粘度は、円錐・平板回転粘度計(東機産業(株)製TVE−33HT)を使用してコーン3°×R9.7、測定温度25℃にて回転速度が1rpmと10rpmであるときの粘度V1rpm、V10rpmを測定し、その比の値V1rpm/V10rpmチクソ比を求めるものとする。

【0053】

被覆部材のチクソ比を上記の範囲とすることで、発光素子の側面に縁部を有する被覆部材を設けることができ、更に、そのチクソ比を調製することで、被覆部材の高さや、被覆部材の縁部の位置を制御することができる。尚、このとき、上述の保護膜の形成領域等によっても、縁部の位置を制御することができるため、同じチクソ比の被覆部材であっても、保護膜との組み合わせによっては、縁部の位置を異ならせたり、被覆部材の高さや形状を異ならせたりすることができる。

【0054】

樹脂組成物を滴下する際、その発光素子の上面視における略中央の直上から滴下するのが好ましい。これにより、発光素子の略中央の直上を最高位置とする凸上の被覆部材とし、発光素子の側面の全周において、被覆部材の縁部を発光層の下層の側面にまで設け易くなり、色ムラの少ない発光とすることができる。また、チクソ比が高いほど、より塗布時の形状をそのまま維持する為、チクソ比、塗布ノズルの形状、塗布位置、塗布量を適宜最適化する事で様々な形態の被覆部材を得る事ができる。これにより発光装置の用途に応じた様々な、配光光度、配光色度を得る事が可能となる。

【0055】

被覆部材を上述のチクソ比とするためには、透光性の樹脂中に、波長変換部材や、光透過性の微粒子を添加することで調製することができる。

【0056】

(微粒子)

微粒子としては、粒径約0.01μm〜10μmの範囲のものが好ましく、更に、約0.1μm〜1μmの範囲のものが好ましい。その粒子形状は、球形、針状、燐ペン状、不定形、等のいずれでもよいが、透光性樹脂中での分散性および光透過性の観点から球形が最も適している。具体的な材料としては、SiO2、Al2O3、TiO2、シリコーン樹脂等が挙げられ、これらを単独あるいは複数用いることができる。

【0057】

(波長変換部材)

また、波長変換部材としては、発光素子からの光を吸収し異なる波長の光に波長変換するものであれば特に限定されない。具体的には、Eu、Ce等のランタノイド系元素で主に賦活される窒化物系蛍光体・酸窒化物系蛍光体・サイアロン系蛍光体、Eu等のランタノイド系、Mn等の遷移金属系の元素により主に付活されるアルカリ土類ハロゲンアパタイト蛍光体、アルカリ土類金属ホウ酸ハロゲン蛍光体、アルカリ土類金属アルミン酸塩蛍光体、アルカリ土類ケイ酸塩、アルカリ土類硫化物、アルカリ土類チオガレート、アルカリ土類窒化ケイ素、ゲルマン酸塩、又は、Ce等のランタノイド系元素で主に付活される希土類アルミン酸塩、希土類ケイ酸塩又はEu等のランタノイド系元素で主に賦活される有機及び有機錯体等から選ばれる少なくともいずれか1以上であることが好ましい。具体的には、(Y,Gd)3(Al,Ga)5O12:Ceや(Ca,Sr,Ba)2SiO4:Eu、(Ca,Sr)2Si5N8:Eu、CaAlSiN3:Eu等が挙げられる。

【0058】

(樹脂)

また、透光性の樹脂としては、シリコーン樹脂組成物、変性シリコーン樹脂組成物、エポキシ樹脂組成物、変性エポキシ樹脂組成物、アクリル樹脂組成物等発光素子からの光を透過可能な透光性を有する絶縁樹脂組成物を挙げることができる。更に、シリコーン樹脂、エポキシ樹脂、ユリア樹脂、フッ素樹脂及びこれらの樹脂を少なくとも1種以上含むハイブリッド樹脂等も用いることができる。

【0059】

上述のような被覆部材付き発光素子が、基体に実装されたものが図2に示す発光装置100であり、基体20には、発光素子1に対して外部電源からの電圧を印加するための導電部材22と、それらを支持し、導電部材を少なくとも一対の電極として機能するように絶縁させるための絶縁部材21と、を有している。更に、これらの部材に加え、導通に必要な導電性ワイヤ30や、ツェナーダイオードなどの保護素子、更にこれら電子部品を封止する封止部材40などを有することもできる。以下、発光装置の各部材について詳述する。

【0060】

(基体)

基体は、発光素子を載置可能な面積の上面を有していればよく、特に、載置領域が略平坦であるものが好ましい。また、平板状の基体のほか、平坦な底面を有する凹部を備えた基体としてもよい。基体の大きさや形状は、目的や用途に応じて任意に選択することができ、例えば、上面視が四角形、長方形、多角形、円形、楕円形、その他これらを組み合わせたような形状とすることができる。凹部を形成する場合も同様に、その凹部の底面の形状や開口部の形状は任意の形状を選択することができ、また、凹部の側面は底面に垂直な面や傾斜面、更には段差を設けるなど種々選択することができる。

【0061】

基体を構成する導電部材は、正負一対の電極として機能するものであり、発光素子と導電性ワイヤやバンプ等によって導通可能な領域に設けられると共に、それらと電気的に連続するとともに外部電源とも接続可能な領域(例えば、基体の外側面や裏面等、形状によっては上面)にも設けられる。凹部を有する基体の場合、その凹部内(特に底面)に、一対の導電部材が設けられる。

【0062】

導電部材の材料としては、導電性、熱伝導性に優れたもの、更に物理的、化学的に安定なものが好ましく、銅、アルミニウム、金、銀、タングステン、モリブデン、鉄、ニッケル、コバルト等の金属や、これらの合金を用いることができ、更に表面にメッキを施したものなども用いることができる。特に、発光素子からの光が照射される領域に設けられる導電部材は、その光を反射し易い材料をメッキするのが好ましい。特に可視域における反射率が70%以上であるものが好ましい。このような材料としては、金、銀、銅、Pt、Pd、Al、W、Mo、Ru、Rh等が挙げられ、これらを単独または複数(合金、積層)で用いることができ、特にAg及びその合金が好ましい。

【0063】

導電部材22と共に基体20を構成する絶縁部21材は、少なくとも一対の導電部材の間に介在するように設けられる。発光素子を保護するための部材でもあるため、機械的にある程度の強度を有するものが好ましく、セラミックス、樹脂、ガラス、ガラスエポキシ樹脂等を用いることができる。セラミックスとしては、アルミナ、窒化アルミニウム等が挙げられる。また、樹脂としては、熱硬化性樹脂、熱可塑性樹脂のいずれも用いることができる。具体的には、(a)エポキシ樹脂組成物、(b)シリコーン樹脂組成物、(c)シリコーン変性エポキシ樹脂などの変性エポキシ樹脂組成物、(d)エポキシ変性シリコーン樹脂などの変性シリコーン樹脂組成物、(e)ポリイミド樹脂組成物、(f)変性ポリイミド樹脂組成物などをあげることができる。

【0064】

そして、これら絶縁部材中(特に樹脂)に遮光性を付与するための充填剤や、必要に応じて各種添加剤を混入させることができる。充填材(フィラー)としてTiO2、SiO2、Al2O3、MgO、MgCO3、CaCO3、Mg(OH)2、Ca(OH)2などの微粒子などを混入させることで光の透過率を調整できる。発光素子からの光の約60%以上を遮光するよう、より好ましくは約90%を遮光するようにするのが好ましい。上記のような各種充填材は、1種類のみ、或いは2種類以上を組み合わせて用いることができる。

【0065】

(封止部材)

封止部材は、発光素子、受光素子、保護素子、導電性ワイヤなどの電子部品を、塵芥や水分、外力などから保護する部材である。封止部材の材料としては、発光素子からの光を透過可能な透光性を有し、且つ、それらによって劣化しにくい耐光性を有するものが好ましい。また、発光素子上に設けられる被覆部材と、屈折率や硬度が近いものが好ましく、特に、これらの物性が等しい材料が好ましい。硬度については、硬化後の硬度が同程度のものであるものが好ましく、また、膨張係数が同程度のものが好ましい。特に、硬化後の被覆部材を覆うように設けられる封止部材は、その硬化時に生じる応力によって被覆部材の形状を大きく変形させないようにするのが好ましい。被覆部材中に波長変換部材が含まれている場合は、変形によって色調が変化してしまうなどの問題が生じる場合があるので、特に注意が必要である。

【0066】

また、封止部材40は、図2に示すように、被覆部材2の全てを覆うように設けてもよく、あるいは、その一部が露出するよう、すなわち、被覆部材の上面よりも封止部材の上面が低い位置になるように設けてもよい。導電性ワイヤを用いて基体の導電部材と接合している場合は、この導電性ワイヤを封止部材で覆うように設けるのが好ましい。特に、被覆部材と共に全ての導電性ワイヤを覆うように設けるのが好ましい。換言すれば、被覆部材と封止部材との界面が、発光装置の外部(上面)に形成されないようにするのが好ましい。これにより、被腹部材が外部から保護されやすくなり、更に、被覆部材と封止部材との間に水分などが入り込むのを抑制することができる。

【0067】

封止部材の具体的な材料としては、シリコーン樹脂組成物、変性シリコーン樹脂組成物、エポキシ樹脂組成物、変性エポキシ樹脂組成物、アクリル樹脂組成物等の、発光素子からの光を透過可能な透光性を有する絶縁樹脂組成物を挙げることができる。また、シリコーン樹脂、エポキシ樹脂、ユリア樹脂、フッ素樹脂及びこれらの樹脂を少なくとも1種以上含むハイブリッド樹脂等も用いることができる。さらにまた、これらの有機物に限られず、ガラス、シリカゾル等の無機物も用いることができる。このような材料に加え、所望に応じて着色剤、光拡散剤、光反射材、各種フィラ、波長変換部材(蛍光部材)などを含有させることもできる。封止部材の充填量は、上記電子部品が被覆される量であればよい。

【0068】

封止部材の外表面の形状は、配光特性などに応じて種々選択することができる。例えば、上面を凸状レンズ形状、凹状レンズ形状、フレネルレンズ形状などとすることで、指向特性を調整することができる。特に、凸状レンズ形状とするのが好ましく、発光素子の被覆部材の頂点の上方に、封止部材の頂点が位置するようにするのが好ましい。また、封止部材に加えて、レンズ部材を設けてもよい。さらに、蛍光体入り成形体(例えば蛍光体入り板状成形体、蛍光体入りドーム状成形体等)を用いる場合には、封止部材として蛍光体入り成形体への密着性に優れた材料を選択することが好ましい。蛍光体入り成形体としては、樹脂組成物の他、ガラス等の無機物を用いることが出来る。

【0069】

接合部材は、導電部材上に、発光素子、受光素子、保護素子などを載置し接続させるための部材である。載置する発光素子の底面の材料によって導電性接合部材又は絶縁性接合部材のいずれかを選択することができる。絶縁性の接合部材としては、エポキシ樹脂組成物、シリコーン樹脂組成物、ポリイミド樹脂組成物、それらの変性樹脂、ハイブリッド樹脂等を用いることができる。これらの樹脂を用いる場合は、半導体発光素子からの光や熱による劣化を考慮して、発光素子裏面にAlやAg膜などの反射率の高い金属層や誘電体反射膜を設けることができる。この場合、蒸着、スパッタ、薄膜を接合させる、などの方法を用いることができる。また、導電性の接合部材としては、銀、金、パラジウムなどの導電性ペーストや、Au−Sn共晶などのはんだ、低融点金属等のろう材、などを用いることができる。

【産業上の利用可能性】

【0070】

本発明に係る発光装置は、各種表示装置、照明器具、ディスプレイ、液晶ディスプレイのバックライト光源、さらには、デジタルビデオカメラ、ファクシミリ、コピー機、スキャナ等における画像読取装置、プロジェクタ装置、などにも利用することができる。

【符号の説明】

【0071】

100…発光装置

10…被覆部材付き発光素子

1…発光素子

11…半導体層

11a…上層

11b…発光層

11c…下層

12…電極

121…上側電極

122…下側電極

13…反射部材

14…基板(貼り合わせ基板)

14a…突出部(段差部)

14b…裏面メタライズ

15…保護膜

2…被覆部材

20…基体

21…絶縁部材

22…導電部材

30…導電性ワイヤ

40…封止部材

【技術分野】

【0001】

本発明は、照明装置などに利用可能な発光素子及びそれを用いた発光装置に関し、特に、被覆部材付きの発光素子と、それを用いた発光装置に関する。

【背景技術】

【0002】

一般に、発光ダイオード(LED)等の発光装置は、半導体層を有する発光素子や保護素子などの電子部品と、それらを配置する基体と、発光素子や保護素子等を保護するための透光性樹脂とからなる。

【0003】

一般照明などに用いられる発光装置は、発光色としては昼白色や電球色などの白色系の光が最も広く用いられるものであるが、白色系の発光が可能な半導体層は、現在では実用化されているものはなく、多色を組み合わせた混色光として白色光を得る手法のものが用いられている。このような混色光を利用した発光装置としては、基体に凹部を設け、その凹部内に青色系の光を発する発光素子を配置し、凹部内の発光素子を覆うように蛍光体が含有された透光性樹脂を設けることが知られている。このような発光装置は、発光素子から出力される青色系の光の一部を蛍光体により波長変換して、その波長変換された黄色系の光と発光素子からの青色系の光との混色により、白色系の光を発光させるものである。

【0004】

しかしながら、このように凹部内の全体にわたって蛍光体が含有される構造の発光装置は、発光素子からの光が蛍光体に達するまでの距離、すなわち光路長が異なる。そのため、蛍光体が吸収する青色光の量に差が生じて、均一な白色光が得られにくい。凹部の容積を小さくすれば、光路長差を小さくすることは可能であるが、発光素子実装時の精度や、実装後に導電性ワイヤを接合する場合は、その接合領域の確保などを考慮すると、凹部を小さくするのには限界がある。

【0005】

また、凹部内の透光性樹脂の全体に設けるのではなく、発光素子の上面にレンズを設け、このレンズに蛍光体を含有させることが知られている(例えば特許文献1)。このようにすることで、凹部内全体に蛍光体を含有させる場合に比して、光路長の差を小さくすることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−324408号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1では、フリップチップ実装されているためサファイア基板が上面になっており、このサファイア基板の上にレンズが形成されているため、そのサファイア基板の側面から、光が出射される。すなわち、混色光ではなく青色光が側面から出射されることになり、発光装置の色ムラが大きくなる。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明に係る被覆部材付き発光素子は、発光層を有する半導体層を具備する発光素子と、発光素子上に、発光層からの光を変換する波長変換部材が含有された被覆部材と、を有する被覆部材付き発光素子であって、発光素子は、半導体層の下面に反射部材を有し、被覆部材は、その縁部が、発光層の側面よりも下側で、且つ、発光素子の下面よりも上側に位置することを特徴とする。これにより、色ムラを低減することができる。

【発明の効果】

【0009】

本発明の構成とすることにより、均一な発光が得られる発光素子および発光装置とすることができる。

【図面の簡単な説明】

【0010】

【図1A】図1Aは、本発明の実施形態に係る被覆部材付き発光素子を示す断面図である。

【図1B】図1B、図1Aに示す被覆部材付き発光素子における発光素子の上面図である。

【図2】図2は、図1Aに示す被覆部材付き発光素子を用いた発光装置の断面図である。

【図3】図3は、本発明の実施形態に係る被覆部材付き発光素子を示す断面図である。

【図4】図4は、本発明の実施形態に係る被覆部材付き発光素子を示す断面図である。

【発明を実施するための形態】

【0011】

本発明を実施するための形態を、以下に図面を参照しながら説明する。ただし、以下に示す形態は、本発明の技術思想を具現化するための被覆部材付き発光素子及び発光装置を例示するものであって、以下に限定するものではない。また、実施の形態に記載されている構成部品の寸法、材質、形状、その相対的配置等は、特定的な記載がない限り、本発明の範囲をそれのみに限定する趣旨ではなく、単なる例示に過ぎない。尚、各図面が示す部材の大きさや位置関係等は、説明を明確にするために誇張していることがある。

【0012】

図1Aは、本実施の形態における被覆部材付き発光素子の断面図を示し、図1Bは、図1Aの発光素子部分のみの上面図を示す。本実施の形態において、発光素子1は、上層11aと下層11cとの間に発光層11bを有する半導体層11を具備しており、この半導体層11上に、発光層11bからの光を変換する波長変換部材が含有された被覆部材2が設けられている。そして、半導体層11(下層11c)の下面には反射部材13を有しており、被覆部材2は、その縁部が、発光層11bの側面よりも下側で、且つ、発光素子1の下面よりも上側に位置するように設けられている。これにより、発光層11bからの光が被覆部材2を介さずに発光素子1の側面や下面を通過して外部の放出されることを抑制することができ、色ムラを低減することができる。更に、被覆部材2の縁部が、発光層11bの近傍に位置するよう設けられていることで、被覆部材2中に含まれる波長変換部材と発光層11bとの距離(光路長)の差を小さくすることができるため、より一層、色ムラを低減するとともに、混色光の発光点を小さくすることができる。

【0013】

このような被覆部材付き発光素子は、成長基板上に発光層を含む半導体層を成長させる工程と、半導体層の、成長基板と対向する側の面に、反射部材を設ける工程と、成長基板を除去して、半導体層が露出された発光素子を形成する工程と、露出された半導体層上に、発光層からの光を変換する波長変換部材が含有された被覆部材を、その縁部が、発光層の側面よりも下側で、且つ、発光素子の下面よりも上側に位置するよう設ける工程と、を有する製造方法によって得ることができる。

【0014】

尚、本実施の形態においては、被覆部材の縁部が設けられる位置が「発光素子の上面と下面との間に位置する面」であり、それにより被覆部材が発光層の近傍の限られた領域に設けられることが特徴であり、その面の向きが、横向きの面のみを指すものではない。例えば、発光素子の側面に段差部(突出部)が設けられて、その「段差部の上面」に設けられる場合も、「発光素子の側面」に含まれるものとする。換言すると、本発明は、発光素子の下面よりも上に被覆部材の縁部が設けられていることが特徴であり、段差部を含めた「発光素子の側面」に設けられていることが重要である。このような構成により、発光素子に設けられる被覆部材が、発光素子(発光層)近傍の限られた狭い領域となるため、光路長の差を小さくして色ムラを低減することができる。

以下、各部材について詳説する。

【0015】

<発光素子>

発光素子は、発光層を有する半導体層と、その半導体層の下面に設けられる反射部材とを有しており、半導体層の下層と上層には、それぞれ電極が設けられている。また、半導体層の表面(上面、下面、側面)には保護膜を設けてもよく、更に、反射部材の下面には、半導体層を支持する基板(貼り合わせ基板)を有していてもよい。

【0016】

(半導体層)

半導体層は、通電により発光可能な発光層を備えた積層構造を有しており、発光層は上層と下層の間に設けられている。上層と下層とは、互いに導電性の異なる層で構成され、例えば上層がp型半導体層の場合は、下層はn型半導体層となり、上層がn型半導体層の場合は、下層はp型半導体層となるそして、下層となる半導体層の下面に反射部材が設けられている。尚、本明細書では、半導体層の積層方向に関係なく、反射部材を設けた側の半導体層を下層とし、反射部材が設けられていない側(被覆部材が設けられる側)の半導体層を上層とする。

【0017】

半導体層としては、目的等に応じて任意の波長の組成を有する半導体層を選択することができる。例えば、青色、緑色の半導体層としては、ZnSeや窒化物系半導体(InXAlYGa1−X−YN、0≦X、0≦Y、X+Y≦1)、GaPを用いたものを用いることができる。また、赤色の半導体層としては、GaAlAs、AlInGaPなどを用いることができる。さらに、これ以外の材料からなる半導体層を用いることもできる。用いる半導体層の組成や発光色、大きさや、個数などは目的に応じて適宜選択することができる。

【0018】

半導体層を構成する上層、発光層、下層の膜厚、上面視における形状や大きさは、特に限定されるものでもないが、下層は被覆部材で覆い易いよう、比較的薄い膜厚とするのが好ましい。

【0019】

(電極)

また、半導体層には、上層及び下層に接する電極12を有しており、それぞれ上側電極、下側電極とする。上側電極、下側電極とも、半導体層の上面に形成することもでき、また、それとは逆に、上側電極、下側電極とも、半導体層の下面に形成することもできる。図1Aでは、上側電極121を半導体層11の上面に、下側電極122を半導体層11の下面に設けた上下電極構造とするものであり、更に、下側電極を反射部材として兼用させる構造としている。

【0020】

上層に設けられる上側電極は、導電性ワイヤを接合するための、パッド部を設けるのが好ましい。パッド部は、導電性ワイヤを接合する際、半導体層に局所的に大きな機械的負荷がかかるのを低減する緩衝材として、更には、それらの接合強度を向上させるために設けられるものであり、目的や用途、更には発光素子の大きさ等に応じて、その位置や数、厚み等を種々選択することができ、これによって、発光素子の電気抵抗や発光効率を最適化することができる。

【0021】

上記条件を満たすためには、パッド部は、ある程度の厚みが必要となるため、発光層からの光を透過させない程度の厚みで形成される。そのため、上層の上面においてできるだけ小さい面積で設けるのが好ましく、少なくとも導電性ワイヤが接合可能な面積で設けられればよい。例えば、図1Bに示すように、発光素子1(半導体層11)の上面に設けられる上側電極121として、4つのパッド部を設けている。ここでは、各パッド部は、円形の接合部と、その接合部から放射状に延びた延伸部とからなっている。接合部は、導電性ワイヤが接合される部分であり、その導電性ワイヤの太さによって直径や形状を選択することができ、図1Bに示す円形のほか、四角形、長方形、楕円形、多角形、及びこれらを組み合わせた形状を選択することができる。また、延伸部は、導電性ワイヤを介して給電される電流を発光素子の面内に広く拡散させるための補助電極として機能するものである。ここでは、各接合部から4つの延伸部が放射状に延出しているが、これに限定されるものではなく、任意の数、形状、長さで形成することができる。

【0022】

また、導電性ワイヤが接合されるパッド部と導通する透明電極を、上層の上面の広い範囲に設けてもよい。上側電極のパッド部としては、Au、Al、Rh、Pd等が挙げられ、透明電極としては、ITO、ZnO、AZO(Aluminium doped Zinc Oxide)、GZO(Gallium doped Zinc Oxide)等が挙げられる。

【0023】

下層に設けられる下側電極122は、上層及び発光層の一部を除去することにより上側に下層を露出させて、その露出された面(下層の上面)に設けてもよいが、好ましくは、下層の下面に設けて、上側電極と合わせて上下電極とする。これにより発光層の一部を除去せず広く利用できるため、発光素子としての発光効率の低下を抑制できる。更に、導電経路は、放熱経路としての機能も有しているため、下層の広い範囲に下側電極を設けることで熱伝導性にも有利となる。

【0024】

下層の上面に下側電極を設ける場合は、前述の上層に設けられる上側電極のパッド部と同様の材料を用いることができ、このパッド部に導電性ワイヤを接続させる。また、下層の下面に設ける場合は、導電性ワイヤを接続させないため、ほぼ全面に亘るように下側電極を設けるのが好ましく、この下側電極は、後述の反射部材として機能させることもできる。反射部材として兼用させる場合については、後述する。反射部材として機能させない場合は、発光層からの光を透過して反射部材で反射させるために、透光性であることが好ましく、このような材料としては、ITO、ZnO、AZO、GZO等が挙げられる。

【0025】

(導電性ワイヤ)

発光素子に給電するため、図2に示すように、発光素子1の電極に導電性ワイヤ30が接合される。上述の上側電極(パッド部)の位置及び導電性ワイヤのループ形状によって、被覆部材から導電性ワイヤが突出する位置や導電性ワイヤと被覆部材の表面とが成す角度を変化させることができ、これにより被覆部材の形状を制御することが可能となる。尚、ここで「導電性ワイヤと被覆部材の表面とが成す角度」とは、図2に示す断面図において、導電性ワイヤ30が被覆部材から突出している突出部において、被覆部材の接線と導電性ワイヤとの成す角度θ(導電性ワイヤよりも下側の法線との間の角度)を指す。さらに、被覆部材の材料の特性も考慮して、それらのパラメータとの組み合わせによって所望の形状とすることができる。

【0026】

例えば図1Aに示すように、被覆部材を半球状に形成したい場合は、導電性ワイヤと被服部材表面とが成す角度θが45°〜90°が好ましく、より好ましくは70°〜90°が適する。また、パッド部の位置を発光素子の上面の角部近傍に配置する事でも被覆部材を半球状に形成することが可能である。更に、その被覆部材を、図3に示すように、高さを高くするためには、導電性ワイヤ(図示せず)と被覆部材表面とが成す角度θが45°〜90°となるようにすることで、硬化前の被覆部材が横方向に流れようとするのを抑制して、高さを維持し易くなる。

【0027】

一方、被覆部材を、半球状ではなく図4に示すような形状にすることもできる。これは、図1Aや図3の被覆部材2が、主としてその表面張力が大きく作用して球状(半球状)となるのに対して、図4のような被覆部材2の形状は、表面張力による変形を抑制可能な程度の粘度を有する被覆部材を用いた場合に得ることができる。そして、このように被覆部材の頂点が尖ったように突出させた形状とすることで、半球状の被覆部材とは異なった配光特性とすることができる。全体の形状のバランスによって、種々の配光特性とすることができる。このような形状とする場合はワイヤ(図示せず)と被服部材が成す角度θは20°〜45°が適する。ワイヤと被覆部材が成す角が20°未満の場合はワイヤ表面を伝って被覆部材が流出してしまい、発光素子を一定量の被覆部材で被覆する事が困難になる。

【0028】

また、このように複数のパッド部を設ける場合、導電性ワイヤの延出方向を、発光素子の上面視において点対称または線対称となる方向とするのが好ましい。例えば、図1Bのように、4つのパッド部を有する場合、発光素子を中心として放射方向に延出してもよく、あるいは、発光素子の中心を含む中央線に対して、線対称となるように延出させてもよい。さらに、これら各ループ形状を等しくすることが好ましい。

【0029】

導電性ワイヤとしては、金、銅、白金、アルミニウム等の金属及びそれらの合金を用いることができる。特に、熱抵抗などに優れた金を用いるのが好ましい。

【0030】

(反射部材)

反射部材は、半導体層の下層の下面に設けられ、半導体層の発光層からの光を反射する部材である。少なくとも、発光層からの光を70%以上の反射率を有するものが好ましく、更に80%以上の反射率を有するものが好ましい。

【0031】

半導体層を成長させるための成長基板は、発光層からの光を透過、又は吸収してしまう性質を有するため、本実施の形態では、そのような成長基板を半導体層の下層の下面に設けず、その代わりに反射部材を設けている。このような反射部材は、成長基板上に積層された半導体層の上面、若しくは、成長基板を除去した面、のいずれかに設けることができ、反射部材が設けられた側の半導体層を下層とする。

【0032】

反射部材は、発光層からの光が下面から放出されるのを抑制するための部材であるため、上面視において発光層の中央領域の下部に設けるのが好ましく、更に、半導体層の下層の下面の略全域に設けるのが好ましい。また、膜厚については、発光層からの光を反射可能な膜厚であればよく、材料にも因るが0.05μm〜0.5μmとするのが好ましい。

【0033】

また、この反射部材として金属を用いて、単なる光の反射部材としてではなく、発光層への給電のための電極として機能させてもよい。その場合、導線性にも優れた部材が好ましい。

【0034】

反射部材としては、半導体層の下層の下面と接する側には、発光層からの光に対して高い反射率を有するものが好ましく、金属、誘電体多層膜等を用いることができ、特に金属が好ましい。具体的には、Ag、Al、Pt、Au、Pd等を、単体で、若しくは合金など複数の材料を用いることができる。特に、Agを設けるのが好ましい。

【0035】

(基板・接合部材)

半導体層の下層の下面の下には反射部材が設けられるが、更にその反射部材の下に基板を設けてもよい。半導体層は、上層と発光層と下層とを合わせた厚さが数μm〜数百μmと薄く、取り扱いに注意を要する。そのため、下層の下面に設けられる反射部材を、比較的膜厚の厚いものを用いることで強度を向上させることができる。しかしながら、反射部材は、まずは、高い反射率を有することが必要であり、その他の特性、例えば機械的強度や放熱性、基体(PKG基板)との接合性等を全て兼ね備えることは必ずしも必要ではない。そのため、それら他の機能を別部材で補うことが好ましい場合があり、例えば放熱性に優れた基板や、半導体層との線膨張係数差の小さい基板等を用いることができる。本明細書では、このような基板を「貼り合わせ基板」とも称する。

【0036】

貼り合わせ基板は、上面視における大きさが、半導体層よりも大きい面積とするのが好ましい。換言すると、図1Aに示すように、断面視において、半導体層11の幅よりも、貼り合わせ基板14の幅の方を広くし、半導体層の側面よりも貼り合わせ基板の側面の方が外側に突出するようにするのが好ましい。これにより、発光層からの光が下側から漏れるのを防止することができると共に、発光素子の側面に段差部(突出部)14aを設けることができる。このような段差部14aを設けることで、後述の被覆部材の縁部の位置をこの段差部の上面に位置するように形成し易くすることができる。

【0037】

このような段差部14aは、発光素子の全側面(全周囲)に設けるのが好ましく、その突出量(貼り合わせ基板14の側面と半導体層11の側面との間の長さ)は全周囲において略等しくなるようにするのが好ましい。換言すると、貼り合わせ基板14と半導体層11を貼り合わせた後、エッチングにより段差部を形成し、その後、被覆部材を形成する。

【0038】

その後、突出量が均一となるよう、発光素子を個片化することが好ましい。これにより、上面視において、被覆部材の中心が半導体層の中心に位置するように形成し易くなる。突出部14aの突出量(段差部の上面の長さ(幅))は、特に限定されるものではなく、被覆部材の粘度や目的の高さ、ダイシングの精度やエッチングの精度等に応じて調整することができる。

【0039】

このような貼り合わせ基板14は、半導体層の下面の反射部材を電極として機能させる場合は、導電性の基板を用いるのが好ましい。尚、その場合は接合部材も導電性とする必要がある。具体的には、例えば、Si、SiC等の半導体から成る半導体基板、又は、金属単体基板、又は相互に非固溶あるいは固溶限界の小さい2種以上の金属の複合体から成る金属基板を用いることができる。金属基板は、半導体基板に比べ機械的特性が優れており、弾性変形、さらには塑性変形し易く、割れにくいからである。さらに、金属基板には、Ag,Cu,Au,Pt等の高導電性金属から選択された1種以上の金属と、W,Mo,Cr,Ni等の高硬度の金属から選択された1種以上の金属と、から成るものを用いることができる。さらに、金属基板としては、Cu−WあるいはCu−Moの複合体を用いることが好ましい。

【0040】

また、発光素子の光取り出し面に両電極を有する構造とする場合には絶縁性の基板を用いる事も可能である。この場合アルミナ、窒化アルミニウム(AlN)等のセラミックスや、ガラスエポキシ樹脂や、熱可塑性樹脂、ガラス等を挙げることができる。

【0041】

これらの基板を半導体層と接合させる場合、前述の反射部材を接合部材として兼用させるほか、反射部材とは別部材の接合部材を用いてもよい。このような接合部材としては、反射部材と基板の両方と密着性に優れたものが好ましく、導線性又は絶縁性の部材を用いることができる。反射部材を半導体層の電極として機能させ、導電性の基板を介する場合は、導電性の接合部材を用いるのが好ましく、これにより、半導体層の下面から導通を図ることが可能となる。導電性の接合部材としては、Sn−Cu、Sn−Ag−Cu、Sn−Pb、Au−Sn等のハンダ材料や、Agペースト等の導電性ペースト、異方導電性ペースト、Au等の金属バンプ、Agナノペースト、Auナノペースト、常温活性化接合等を用いることができる。また、絶縁基板を使用する場合も、導通には寄与しないが接合材料としては上記の導電性の接合部材を用いるのが好ましい。

【0042】

さらに、貼り合わせ基板14の下面(裏面)に、裏面メタライズ層14bを設けてもよい。貼り合わせ基板14と半導体層11とを含む発光素子1を図2に示すような基体20に実装する場合、このような裏面メタライズ層14bを設けておくことで、密着性よく実装することができる。また、放熱性も向上させることができる。このような裏面メタライズ層としては、Al、Au等を用いることができる。

【0043】

(保護膜)

半導体層の表面(上面、下面、側面)には、半導体層を外部から保護するため保護膜を設けてもよい。上面に設ける場合は、透光性であるものが好ましく、側面に設ける場合は、透光性で、且つ、絶縁性であるものが好ましい。また、下面に設ける場合は、透光性は必ずしも必要ではなく、更に、絶縁性若しくは導電性についても、反射部材や基板などの材料等に応じてどちらも用いることができる。

【0044】

半導体層の上面や下面に絶縁性の保護膜を設ける場合、上側電極や下側電極の導通に必要な部分は、少なくとも露出するように設ける必要がある。その場合、各電極の形状等に応じて、保護膜を設ける領域を選択することができる。例えば、図1Aに示すように、上層の上面に上側電極121を設け、下層の下面に下側電極122を設ける際に、半導体層の面積に対して比較的狭い領域に部分的に上側電極121のパッド部が設けられている場合、仮に、その直下に下側電極が形成されていると、その部分に電流が集中してしまい、上側電極の近傍と、離れたところとでは発光強度の差が大きくなり易い。そのため、上側電極(パッド部)の直下には電極として機能する反射部材を設けずに、絶縁性部材である保護膜15を設けるのが好ましい。これにより、半導体層の横方向に電流が拡がり易くすることができ、光の強度分布を面内において均一にし易くすることができる。

【0045】

また、半導体層の側面に設ける保護膜は、導電性付着物などによる短絡(ショート)の発生を抑制するためには、半導体層の上層と発光層と下層の各側面に亘って連続するように設けるのが好ましい。本実施の形態において、絶縁性材料である被覆部材が、半導体層の上面から下層の側面にまで達するよう連続して形成されているが、その縁部は、少なくともその一部が半導体層の発光層の下側にまで設けられていればよいため、半導体層の側面の一部が露出されていることもある。そのような場合は、半導体層の上層、発光層、下層の側面に保護膜を設けるのが好ましい。

【0046】

また、発光素子の側面に設ける保護膜には、このような短絡防止のほか、被覆部材の縁部の位置を規定するための機能を付与することもできる。すなわち、発光素子の一側面において、保護膜が設けられる領域と、設けられない領域とを設けることで、表面の濡れ性に差を設け、この差を利用して被覆部材の拡がりを抑制して、縁部の位置を制御することができる。後述の被覆部材の特性(チクソ比)の制御に加え、このように、その被覆部材と保護膜との濡れ性を制御することで、より精度よく被覆部材の縁部の位置を調整することができる。

【0047】

このような縁部の位置制御のためには、保護膜は発光層の下層の側面上に設けるのが好ましく、半導体層の下面に設ける反射部材を有する場合や、更にその下面に設けられる貼り合わせ基板を有する場合は、それらの側面には保護膜を設けないようにする、すなわち、それらが側面において露出するようにするのが好ましい。これにより、発光素子の側面が、保護膜が形成された半導体層、露出された反射部材、露出された基板、という、表面特性(濡れ性)の異なる部材から構成されることになる。そして、被覆部材を設ける際に、その異なる濡れ性の境界で、被覆部材の縁部が止まり易くなる。

【0048】

貼り合わせ基板が半導体層よりも大きい場合、すなわち、前述の突出部(段差部)を有する場合は、その突出部の上面には保護膜を設けてもよい。これにより、突出部の上面の端部で被覆部材の縁部が止まりやすくなる。

【0049】

このような保護膜は、発光層からの光を透過可能な厚みとするのが好ましく、また、短絡を防止するためには絶縁性を確保出来る程度の厚みが必要である。このような材料としては、具体的には、SiO2、Al2O3、MgO、AlN、ZrO2、TiO2等が挙げられる。特に被覆部材としてシリコーンを用いる場合は、保護膜としてSiO2を用いるのが好ましい。

【0050】

<被覆部材>

被覆部材は、少なくとも発光素子の上に設けられる透光性の部材であり、発光素子の発光層からの光を変換する波長変換部材が、透光性の樹脂中に含有された部材である。そして、本実施の形態においては、図1Aに示すように被覆部材2が発光素子1の上面から側面まで延在して設けられており、その縁部が発光層11bの側面よりも下側の側面に位置し、且つ、発光素子の下面よりも上側に位置することを特徴とするものである。このような構成により、発光層11bからの光が、被覆部材2を介さずに外部に放出されることを低減すると共に、発光層11bから波長変換部材までの光路長の差を小さくして色ムラを低減することができる。すなわち、効率よく混色させると共に、その混色によって得られる色調を均一にし易くすることができる。特に、被覆部材中で、波長変換部材が均一に分散されていることで、よりムラを低減することができる。

【0051】

尚、発光素子の側面とは、貼り合わせ基板なども含めた発光素子の側面を指し、半導体層の側面、保護膜の側面、貼り合わせ基板)の側面を指す。そして、被覆部材の高さ(量)等によっては、側面視において縁部の位置高さが異なるように設けられていてもよい。例えば、発光素子の側面視において、発光素子の端部(上面視における角部)よりも中央部の方が、被覆部材の縁部が下側に位置するなどとすることができる。これにより、縁部が、半導体層の側面から、貼り合わせ基板の側面にまで連続して設けられるような形状となる。このような場合であっても、発光装置としたときの色ムラを差を小さくすることができる。

【0052】

半導体層の積層構造を有する発光素子の側面に、被覆部材の縁部が位置するように設けるためには、まず、ウエハ上に成長された半導体層を分割して、その側面を露出させておく必要がある。そして、大きくても2mm×2mm程度の小片や、一般的によく使用されている約450μm×450μm〜約1mm×1mm程度の微小片に個片化された発光素子の上面に、型枠等をセットするのは実質的に困難である。そのため、本実施の形態では、硬化前の被覆部材、すなわち、流動性を有する樹脂組成物を、個片化された発光素子の上方から滴下(ポッティング)することによって、被覆部材を設けるものである。その際、何ら囲いの無い発光素子の上面から、流動性のある樹脂組成物が発光素子以外の部材上に流出してしまわないように、すなわち、発光素子の側面に、その縁部が位置するようにするために、樹脂組成物のチクソ比を調製する。本実施の形態では、被覆部材のチクソ比が1.5〜7の範囲であることが好ましく、さらに、2〜4の範囲であるのが好ましい。尚、ここでの「チクソ比」は、硬化前の被覆部材である「樹脂組成物」の数値を示すが、本明細書中では、「被覆部材のチクソ比」とも表現する場合がある。また、被覆部材の粘度は、円錐・平板回転粘度計(東機産業(株)製TVE−33HT)を使用してコーン3°×R9.7、測定温度25℃にて回転速度が1rpmと10rpmであるときの粘度V1rpm、V10rpmを測定し、その比の値V1rpm/V10rpmチクソ比を求めるものとする。

【0053】

被覆部材のチクソ比を上記の範囲とすることで、発光素子の側面に縁部を有する被覆部材を設けることができ、更に、そのチクソ比を調製することで、被覆部材の高さや、被覆部材の縁部の位置を制御することができる。尚、このとき、上述の保護膜の形成領域等によっても、縁部の位置を制御することができるため、同じチクソ比の被覆部材であっても、保護膜との組み合わせによっては、縁部の位置を異ならせたり、被覆部材の高さや形状を異ならせたりすることができる。

【0054】

樹脂組成物を滴下する際、その発光素子の上面視における略中央の直上から滴下するのが好ましい。これにより、発光素子の略中央の直上を最高位置とする凸上の被覆部材とし、発光素子の側面の全周において、被覆部材の縁部を発光層の下層の側面にまで設け易くなり、色ムラの少ない発光とすることができる。また、チクソ比が高いほど、より塗布時の形状をそのまま維持する為、チクソ比、塗布ノズルの形状、塗布位置、塗布量を適宜最適化する事で様々な形態の被覆部材を得る事ができる。これにより発光装置の用途に応じた様々な、配光光度、配光色度を得る事が可能となる。

【0055】

被覆部材を上述のチクソ比とするためには、透光性の樹脂中に、波長変換部材や、光透過性の微粒子を添加することで調製することができる。

【0056】

(微粒子)

微粒子としては、粒径約0.01μm〜10μmの範囲のものが好ましく、更に、約0.1μm〜1μmの範囲のものが好ましい。その粒子形状は、球形、針状、燐ペン状、不定形、等のいずれでもよいが、透光性樹脂中での分散性および光透過性の観点から球形が最も適している。具体的な材料としては、SiO2、Al2O3、TiO2、シリコーン樹脂等が挙げられ、これらを単独あるいは複数用いることができる。

【0057】

(波長変換部材)

また、波長変換部材としては、発光素子からの光を吸収し異なる波長の光に波長変換するものであれば特に限定されない。具体的には、Eu、Ce等のランタノイド系元素で主に賦活される窒化物系蛍光体・酸窒化物系蛍光体・サイアロン系蛍光体、Eu等のランタノイド系、Mn等の遷移金属系の元素により主に付活されるアルカリ土類ハロゲンアパタイト蛍光体、アルカリ土類金属ホウ酸ハロゲン蛍光体、アルカリ土類金属アルミン酸塩蛍光体、アルカリ土類ケイ酸塩、アルカリ土類硫化物、アルカリ土類チオガレート、アルカリ土類窒化ケイ素、ゲルマン酸塩、又は、Ce等のランタノイド系元素で主に付活される希土類アルミン酸塩、希土類ケイ酸塩又はEu等のランタノイド系元素で主に賦活される有機及び有機錯体等から選ばれる少なくともいずれか1以上であることが好ましい。具体的には、(Y,Gd)3(Al,Ga)5O12:Ceや(Ca,Sr,Ba)2SiO4:Eu、(Ca,Sr)2Si5N8:Eu、CaAlSiN3:Eu等が挙げられる。

【0058】

(樹脂)

また、透光性の樹脂としては、シリコーン樹脂組成物、変性シリコーン樹脂組成物、エポキシ樹脂組成物、変性エポキシ樹脂組成物、アクリル樹脂組成物等発光素子からの光を透過可能な透光性を有する絶縁樹脂組成物を挙げることができる。更に、シリコーン樹脂、エポキシ樹脂、ユリア樹脂、フッ素樹脂及びこれらの樹脂を少なくとも1種以上含むハイブリッド樹脂等も用いることができる。

【0059】

上述のような被覆部材付き発光素子が、基体に実装されたものが図2に示す発光装置100であり、基体20には、発光素子1に対して外部電源からの電圧を印加するための導電部材22と、それらを支持し、導電部材を少なくとも一対の電極として機能するように絶縁させるための絶縁部材21と、を有している。更に、これらの部材に加え、導通に必要な導電性ワイヤ30や、ツェナーダイオードなどの保護素子、更にこれら電子部品を封止する封止部材40などを有することもできる。以下、発光装置の各部材について詳述する。

【0060】

(基体)

基体は、発光素子を載置可能な面積の上面を有していればよく、特に、載置領域が略平坦であるものが好ましい。また、平板状の基体のほか、平坦な底面を有する凹部を備えた基体としてもよい。基体の大きさや形状は、目的や用途に応じて任意に選択することができ、例えば、上面視が四角形、長方形、多角形、円形、楕円形、その他これらを組み合わせたような形状とすることができる。凹部を形成する場合も同様に、その凹部の底面の形状や開口部の形状は任意の形状を選択することができ、また、凹部の側面は底面に垂直な面や傾斜面、更には段差を設けるなど種々選択することができる。

【0061】

基体を構成する導電部材は、正負一対の電極として機能するものであり、発光素子と導電性ワイヤやバンプ等によって導通可能な領域に設けられると共に、それらと電気的に連続するとともに外部電源とも接続可能な領域(例えば、基体の外側面や裏面等、形状によっては上面)にも設けられる。凹部を有する基体の場合、その凹部内(特に底面)に、一対の導電部材が設けられる。

【0062】

導電部材の材料としては、導電性、熱伝導性に優れたもの、更に物理的、化学的に安定なものが好ましく、銅、アルミニウム、金、銀、タングステン、モリブデン、鉄、ニッケル、コバルト等の金属や、これらの合金を用いることができ、更に表面にメッキを施したものなども用いることができる。特に、発光素子からの光が照射される領域に設けられる導電部材は、その光を反射し易い材料をメッキするのが好ましい。特に可視域における反射率が70%以上であるものが好ましい。このような材料としては、金、銀、銅、Pt、Pd、Al、W、Mo、Ru、Rh等が挙げられ、これらを単独または複数(合金、積層)で用いることができ、特にAg及びその合金が好ましい。

【0063】

導電部材22と共に基体20を構成する絶縁部21材は、少なくとも一対の導電部材の間に介在するように設けられる。発光素子を保護するための部材でもあるため、機械的にある程度の強度を有するものが好ましく、セラミックス、樹脂、ガラス、ガラスエポキシ樹脂等を用いることができる。セラミックスとしては、アルミナ、窒化アルミニウム等が挙げられる。また、樹脂としては、熱硬化性樹脂、熱可塑性樹脂のいずれも用いることができる。具体的には、(a)エポキシ樹脂組成物、(b)シリコーン樹脂組成物、(c)シリコーン変性エポキシ樹脂などの変性エポキシ樹脂組成物、(d)エポキシ変性シリコーン樹脂などの変性シリコーン樹脂組成物、(e)ポリイミド樹脂組成物、(f)変性ポリイミド樹脂組成物などをあげることができる。

【0064】

そして、これら絶縁部材中(特に樹脂)に遮光性を付与するための充填剤や、必要に応じて各種添加剤を混入させることができる。充填材(フィラー)としてTiO2、SiO2、Al2O3、MgO、MgCO3、CaCO3、Mg(OH)2、Ca(OH)2などの微粒子などを混入させることで光の透過率を調整できる。発光素子からの光の約60%以上を遮光するよう、より好ましくは約90%を遮光するようにするのが好ましい。上記のような各種充填材は、1種類のみ、或いは2種類以上を組み合わせて用いることができる。

【0065】

(封止部材)

封止部材は、発光素子、受光素子、保護素子、導電性ワイヤなどの電子部品を、塵芥や水分、外力などから保護する部材である。封止部材の材料としては、発光素子からの光を透過可能な透光性を有し、且つ、それらによって劣化しにくい耐光性を有するものが好ましい。また、発光素子上に設けられる被覆部材と、屈折率や硬度が近いものが好ましく、特に、これらの物性が等しい材料が好ましい。硬度については、硬化後の硬度が同程度のものであるものが好ましく、また、膨張係数が同程度のものが好ましい。特に、硬化後の被覆部材を覆うように設けられる封止部材は、その硬化時に生じる応力によって被覆部材の形状を大きく変形させないようにするのが好ましい。被覆部材中に波長変換部材が含まれている場合は、変形によって色調が変化してしまうなどの問題が生じる場合があるので、特に注意が必要である。

【0066】

また、封止部材40は、図2に示すように、被覆部材2の全てを覆うように設けてもよく、あるいは、その一部が露出するよう、すなわち、被覆部材の上面よりも封止部材の上面が低い位置になるように設けてもよい。導電性ワイヤを用いて基体の導電部材と接合している場合は、この導電性ワイヤを封止部材で覆うように設けるのが好ましい。特に、被覆部材と共に全ての導電性ワイヤを覆うように設けるのが好ましい。換言すれば、被覆部材と封止部材との界面が、発光装置の外部(上面)に形成されないようにするのが好ましい。これにより、被腹部材が外部から保護されやすくなり、更に、被覆部材と封止部材との間に水分などが入り込むのを抑制することができる。

【0067】

封止部材の具体的な材料としては、シリコーン樹脂組成物、変性シリコーン樹脂組成物、エポキシ樹脂組成物、変性エポキシ樹脂組成物、アクリル樹脂組成物等の、発光素子からの光を透過可能な透光性を有する絶縁樹脂組成物を挙げることができる。また、シリコーン樹脂、エポキシ樹脂、ユリア樹脂、フッ素樹脂及びこれらの樹脂を少なくとも1種以上含むハイブリッド樹脂等も用いることができる。さらにまた、これらの有機物に限られず、ガラス、シリカゾル等の無機物も用いることができる。このような材料に加え、所望に応じて着色剤、光拡散剤、光反射材、各種フィラ、波長変換部材(蛍光部材)などを含有させることもできる。封止部材の充填量は、上記電子部品が被覆される量であればよい。

【0068】

封止部材の外表面の形状は、配光特性などに応じて種々選択することができる。例えば、上面を凸状レンズ形状、凹状レンズ形状、フレネルレンズ形状などとすることで、指向特性を調整することができる。特に、凸状レンズ形状とするのが好ましく、発光素子の被覆部材の頂点の上方に、封止部材の頂点が位置するようにするのが好ましい。また、封止部材に加えて、レンズ部材を設けてもよい。さらに、蛍光体入り成形体(例えば蛍光体入り板状成形体、蛍光体入りドーム状成形体等)を用いる場合には、封止部材として蛍光体入り成形体への密着性に優れた材料を選択することが好ましい。蛍光体入り成形体としては、樹脂組成物の他、ガラス等の無機物を用いることが出来る。

【0069】

接合部材は、導電部材上に、発光素子、受光素子、保護素子などを載置し接続させるための部材である。載置する発光素子の底面の材料によって導電性接合部材又は絶縁性接合部材のいずれかを選択することができる。絶縁性の接合部材としては、エポキシ樹脂組成物、シリコーン樹脂組成物、ポリイミド樹脂組成物、それらの変性樹脂、ハイブリッド樹脂等を用いることができる。これらの樹脂を用いる場合は、半導体発光素子からの光や熱による劣化を考慮して、発光素子裏面にAlやAg膜などの反射率の高い金属層や誘電体反射膜を設けることができる。この場合、蒸着、スパッタ、薄膜を接合させる、などの方法を用いることができる。また、導電性の接合部材としては、銀、金、パラジウムなどの導電性ペーストや、Au−Sn共晶などのはんだ、低融点金属等のろう材、などを用いることができる。

【産業上の利用可能性】

【0070】

本発明に係る発光装置は、各種表示装置、照明器具、ディスプレイ、液晶ディスプレイのバックライト光源、さらには、デジタルビデオカメラ、ファクシミリ、コピー機、スキャナ等における画像読取装置、プロジェクタ装置、などにも利用することができる。

【符号の説明】

【0071】

100…発光装置

10…被覆部材付き発光素子

1…発光素子

11…半導体層

11a…上層

11b…発光層

11c…下層

12…電極

121…上側電極

122…下側電極

13…反射部材

14…基板(貼り合わせ基板)

14a…突出部(段差部)

14b…裏面メタライズ

15…保護膜

2…被覆部材

20…基体

21…絶縁部材

22…導電部材

30…導電性ワイヤ

40…封止部材

【特許請求の範囲】

【請求項1】

発光層を有する半導体層を具備する発光素子と、

該発光素子上に、前記発光層からの光を変換する波長変換部材が含有された被覆部材と、を有する被覆部材付き発光素子であって、

前記発光素子は、前記半導体層の下面に反射部材を有し、

前記被覆部材は、その縁部が、前記発光層の側面よりも下側で、且つ、前記発光素子の下面よりも上側に位置することを特徴とする被覆部材付き発光素子。

【請求項2】

前記発光素子は、前記半導体層の側面に保護膜を有する請求項1記載の被覆部材付き発光素子。

【請求項3】

前記発光素子は、前記反射部材の下側に、前記半導体層の外周よりも大きい外周の基板を有する請求項1又は請求項2記載の被覆部材付き発光素子。

【請求項4】

前記被覆部材の縁部は、前記基板の上面に位置する請求項3記載の被覆部材付き発光素子。

【請求項5】

前記反射部材は、金属からなる請求項1乃至請求項4のいずれか一項記載の被覆部材付き発光素子。

【請求項6】

請求項1乃至請求項5のいずれか1項に記載の被覆部材付き発光素子を有する発光装置。

【請求項7】

成長基板上に発光層を含む半導体層を成長させる工程と、

前記半導体層の、前記成長基板と対向する側の面に、反射部材を設ける工程と、

前記成長基板を除去して、前記半導体層が露出された発光素子を形成する工程と、

前記露出された半導体層上に、発光層からの光を変換する波長変換部材が含有された被覆部材を、その縁部が、発光層の側面よりも下側で、且つ、前記発光素子の下面よりも上側に位置するよう設ける工程と、

を有する被覆部材付き発光素子の製造方法。

【請求項8】

前記被覆部材は、樹脂組成物を滴下することによって形成される請求項7記載の被覆部材付き発光素子の製造方法。

【請求項1】

発光層を有する半導体層を具備する発光素子と、

該発光素子上に、前記発光層からの光を変換する波長変換部材が含有された被覆部材と、を有する被覆部材付き発光素子であって、

前記発光素子は、前記半導体層の下面に反射部材を有し、

前記被覆部材は、その縁部が、前記発光層の側面よりも下側で、且つ、前記発光素子の下面よりも上側に位置することを特徴とする被覆部材付き発光素子。

【請求項2】

前記発光素子は、前記半導体層の側面に保護膜を有する請求項1記載の被覆部材付き発光素子。

【請求項3】

前記発光素子は、前記反射部材の下側に、前記半導体層の外周よりも大きい外周の基板を有する請求項1又は請求項2記載の被覆部材付き発光素子。

【請求項4】

前記被覆部材の縁部は、前記基板の上面に位置する請求項3記載の被覆部材付き発光素子。

【請求項5】

前記反射部材は、金属からなる請求項1乃至請求項4のいずれか一項記載の被覆部材付き発光素子。

【請求項6】

請求項1乃至請求項5のいずれか1項に記載の被覆部材付き発光素子を有する発光装置。

【請求項7】

成長基板上に発光層を含む半導体層を成長させる工程と、

前記半導体層の、前記成長基板と対向する側の面に、反射部材を設ける工程と、

前記成長基板を除去して、前記半導体層が露出された発光素子を形成する工程と、

前記露出された半導体層上に、発光層からの光を変換する波長変換部材が含有された被覆部材を、その縁部が、発光層の側面よりも下側で、且つ、前記発光素子の下面よりも上側に位置するよう設ける工程と、

を有する被覆部材付き発光素子の製造方法。

【請求項8】

前記被覆部材は、樹脂組成物を滴下することによって形成される請求項7記載の被覆部材付き発光素子の製造方法。

【図1A】

【図1B】

【図2】

【図3】

【図4】

【図1B】

【図2】

【図3】

【図4】

【公開番号】特開2013−65641(P2013−65641A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−202503(P2011−202503)

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000226057)日亜化学工業株式会社 (993)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000226057)日亜化学工業株式会社 (993)

【Fターム(参考)】

[ Back to top ]