発振器及びその製造方法

【課題】発振器を比較的簡単な構成によって薄型化、低背化、小型化する。

【解決手段】発振器1は、振動片5をパッケージ3内に搭載した振動子2と発振回路を有するIC素子3とリードフレーム4とを備える。リードフレームは、一方の面に凹部9が設けられ、凹部内の複数のインナーリード部10と、凹部の外側の複数のアウターリード部11とを有する。振動子はその下面でリードフレームの他方の面に接着され、該下面にはIC素子が平面的に複数のインナーリードの間に画定される空間内に位置するように接着されている。IC素子とインナーリード部及び振動子の接続電極とはワイヤーボンディングされる。発振器は、振動子のリッド8上面及びアウターリード部下面を露出させて樹脂封止されている。

【解決手段】発振器1は、振動片5をパッケージ3内に搭載した振動子2と発振回路を有するIC素子3とリードフレーム4とを備える。リードフレームは、一方の面に凹部9が設けられ、凹部内の複数のインナーリード部10と、凹部の外側の複数のアウターリード部11とを有する。振動子はその下面でリードフレームの他方の面に接着され、該下面にはIC素子が平面的に複数のインナーリードの間に画定される空間内に位置するように接着されている。IC素子とインナーリード部及び振動子の接続電極とはワイヤーボンディングされる。発振器は、振動子のリッド8上面及びアウターリード部下面を露出させて樹脂封止されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、振動子とその発振回路とを備える発振器及びその製造方法に関する。

【背景技術】

【0002】

従来、モバイルコンピュータ、ICカード等の小型情報機器や携帯電話等の移動体通信機器等の電子機器において、一定の周波数信号を得るための基準信号源、基準周波数源として圧電発振器が広く使用されている。これらの電子機器は小型化が著しく、これに対応して圧電発振器も一層の小型化・薄型化が要求されている。

【0003】

最近、圧電振動片をパッケージ内に収容した圧電振動子をリードフレームの一方の面に固定し、その発振回路を構成する集積回路(IC)素子をリードフレームの他方の面に固定し、全体をモールド樹脂で封止した構造の圧電発振器が多く採用されている(例えば、特許文献1を参照)。このように構成することによって、圧電振動片と発振回路とを同一パッケージに収容することによる不都合を解消し、かつ小型化を図っている。

【0004】

同様にパッケージ化した圧電振動子とIC素子とリードフレームとを樹脂モールドした圧電発振器において、薄型化を図るために、圧電振動子の裏面即ち実装面にIC素子を固定し、該IC素子とリードフレームとをワイヤーボンディングにより接続する構造が知られている(例えば、特許文献2を参照)。このリードフレームは、圧電振動子の横側に近接させて配置した接続用リード部を有し、その先端部上面と圧電振動子の裏面との間にそれらを接続するように接着剤を塗布することによって、圧電振動子と接続することができる。これにより、圧電振動子の裏面にリードフレームを重ねて配置する必要が無く、その分圧電発振器の厚み寸法を小さくできる。

【0005】

また、平面寸法を小型化するために、下側リードフレームの一部をハーフエッチングして形成した凹所内に発振回路であるIC素子を配置し、下側リードフレームに重ねるように上側リードフレームを配置すると共に、IC素子を下側リードフレーム及び上側リードフレームとボンディングワイヤーで接続し、上側リードフレームの上に圧電振動子を重ねて接合した圧電発振器が知られている(例えば、特許文献3を参照)。更に、この上側リードフレームの一部をハーフエッチングして形成した凹所に圧電振動子を接合することにより、その位置決めを容易にした圧電発振器が提案されている(例えば、特許文献4を参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−33761号公報

【特許文献2】特開2007−97075号公報

【特許文献3】特開2008−10922号公報

【特許文献4】特開2008−11029号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、単に圧電振動子とIC素子とリードフレームとを上下に重ねた従来構造の圧電発振器は、それ以上に薄型化、低背化を図ることが困難である。また、上記特許文献2記載の圧電発振器は、圧電振動子とその外側に配置したリードフレームとを接着剤で接続するため、その接続状態は、圧電振動子とリードフレームとを重ねて接着した場合よりも接着強度を得にくく、不安定になり易い。そこで必要な接着強度を得るために接着面積を広くすると、平面寸法の小型化が制限されるという問題が生じる。また、上記特許文献3,4記載の圧電発振器は、IC素子を接合する下側リードフレームと圧電振動子を接合する上側リードフレームとを上下に重ねるため、薄型化、低背化が困難であると共に、構造が比較的複雑であり、そのために製造上工数が多く作業が面倒になりがちで、生産性を低下させる虞がある。

【0008】

そこで本発明は、上述した従来の問題点に鑑みてなされたものであり、その目的は、パッケージ化した振動子とその発振回路であるIC素子とリードフレームとを備える発振器において、比較的簡単な構成によって、薄型化、低背化を実現することにある。

更に本発明の発振器は、その平面寸法を小型化することを目的とする。

【0009】

本発明の別の目的は、より薄型化、低背化及び平面寸法の小型化が可能な発振器をより簡単に、生産性を低下させることなく製造し得る方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の発振器は、上記目的を達成するために、

振動片をパッケージ内に搭載した振動子と、

発振回路を有する発振回路素子と、

発振回路素子に電気的に接続するための複数のインナーリード部と、外部に接続するための複数のアウターリード部とを有するリードフレームとを備え、

リードフレームがその一方の面に凹部を有し、該凹部内のリードフレーム部分がインナーリード部を構成し、該インナーリード部よりも厚いリードフレーム部分がアウターリード部を構成し、

発振回路素子がその上面で振動子の下面に接着され、

振動子が、発振回路素子をリードフレーム側にかつ平面的に複数のインナーリード部の間に画定される空間内に配置して、その下面においてリードフレームの他方の面に接着されていることを特徴とする。

【0011】

このように簡単な構成によって、発振回路素子がリードフレームの厚さ内に配置されるので、発振器をより薄型化、低背化することができる。また、使用時に発振回路素子からの発熱が振動子にその下面から直接伝達されるので、周波数ドリフト特性が向上し、電源投入後に振動子の発振周波数を従来より早く安定させることができる。

【0012】

或る実施例では、発振回路素子が、リードフレームのインナーリード部にボンディングワイヤーにより電気的に接続され、かつ振動子の下面にインナーリード部の間を通して別のボンディングワイヤーにより電気的に接続されている。一般に発振回路素子の平面寸法は振動子よりも小さいので、概ね振動子の平面寸法の範囲内で振動子及びインナーリード部と接続することができる。従って、発振器の平面寸法を主として振動子の平面寸法に基づいて決定し、小型化することができる。

【0013】

別の実施例では、振動子の上面及びアウターリード部の下面を露出させて、樹脂封止されていることによって、より薄型化、低背化が可能な表面実装型の発振器が得られる。更に振動子上面からの放熱により、発振特性をより安定させることができる。

【0014】

また別の実施例では、発振回路素子と振動子及びインナーリードとを接続しているボンディングワイヤーが、リードフレームの厚さの範囲内に収まるように配線されていることにより、発振器を最大限薄型化、低背化することができる。

【0015】

別の側面によれば、本発明の発振器の製造方法は、

一方の面に凹部が設けられ、該凹部内の複数のインナーリード部と、該インナーリード部よりも厚い複数のアウターリード部とを有するリードフレームを準備し、

振動片をパッケージ内に搭載した振動子をその下面でリードフレームの凹部とは反対側の面に接着し、

振動子の発振回路を有する発振回路素子を、平面的に複数のインナーリード部の間に画定される空間内に配置しつつ、振動子の下面に接着し、

発振回路素子の複数の電極をそれぞれ対応する振動子下面の接続電極及び複数のインナーリード部とワイヤーボンディングにより接続し、

アウターリード部の表面を露出させつつ、モールド樹脂で封止することを特徴とする。

【0016】

これにより、上述したように薄型化、低背化及び平面寸法の小型化が可能で周波数ドリフト特性を向上させ得る表面実装型の発振器を比較的簡単に実現することができ、生産性を向上させることができる。

【0017】

或る実施例では、更に振動子の上面を露出させつつ、全体をモールド樹脂で封止することによって、より薄型化、低背化が可能で、更に振動子上面からの放熱により発振特性をより安定させ得る発振器が得られる。

【図面の簡単な説明】

【0018】

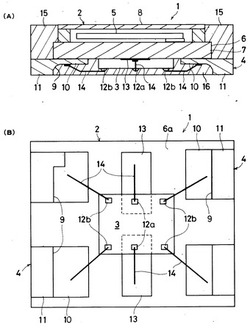

【図1】(A)図は本発明による発振器の実施例の断面図、(B)図は底面図。

【図2】図1の発振器の周波数ドリフト特性を示す線図。

【発明を実施するための形態】

【0019】

以下に、添付図面を参照しつつ、本発明の好適な実施例を詳細に説明する。

【0020】

図1(A)(B)は、本発明の1実施形態である発振器1を概略的に示している。発振器1は、振動子2と、該振動子の発振回路を構成する半導体集積回路(IC)素子3と、リードフレーム4とを備える。振動子2は、例えばATカット水晶振動片である厚み滑り振動の圧電振動片5をパッケージ6内に搭載した圧電振動子である。パッケージ6は、セラミック材料薄板を積層した矩形箱型のベース7を有し、その内部空所に圧電振動片5が基端部で片持ちに固定支持されている。ベース7の上端には、例えば金属薄板からなるリッド8が接合され、パッケージ6内部を気密に封止している。

【0021】

リードフレーム4は、シート状の合金素材にエッチング加工やプレス加工を施して、複数のリードを有するように形成される。リードフレームに通常用いられる合金素材には、例えば、42アロイ等のFe(鉄)合金、Cu−Sn,Sn−Zn,Cu−Ni等のCu(銅)合金、これらに第三の元素を添加した三元合金等がある。

【0022】

リードフレーム4には、その一方の面に凹部9が、該一方の面をハーフエッチングすることによって設けられている。リードフレーム4は凹部9内に、該凹部の底面に位置するリードフレーム部分により構成される複数の薄いインナーリード部10を有する。リードフレーム4は、インナーリード部10から連続して凹部9の外側に位置し、該インナーリード部よりも厚いリードフレーム部分により構成される複数のアウターリード部11を有する。本実施例では、各4つのインナーリード部10及びアウターリード部11が平面的に互いに離隔して、振動子2の矩形パッケージ6の底面の4角に概ね対応する位置に配置されている。

【0023】

振動子2は、パッケージ6の底面6aにおいてリードフレーム4の他方の面、即ち凹部9とは反対側の面に、例えば非導電性の接着剤を用いて一体に接着されている。IC素子3は、その片面で振動子2のパッケージ底面6aに、例えば非導電性の接着剤を用いて一体に接着されている。このとき、IC素子3はリードフレーム4側に、平面的に4つのインナーリード部10の間に画定される空間に収まるように配置される。これにより、IC素子3をリードフレーム4の厚さ内に配置することができ、それによって発振器1の薄型化、低背化を図ることができる。

【0024】

本実施形態では、リードフレーム4のインナーリード部10の間に覗く振動子2のパッケージ底面6aに、IC素子3に接続するための1対の接続電極13が設けられている。接続電極13は、その一部がIC素子3で覆われるように配置してもよい。IC素子3と接続電極13とが互いに対向する面同士で接することにより、前記IC素子から前記接続電極への熱経路を広く確保することができ、前記IC素子から発生した熱のATカット水晶振動片5への伝達が向上する。

【0025】

IC素子3の振動子2と反対側の面には、振動子2に接続するための1対の電極パッド12a、及び外部に接続するため又は接地するための複数の電極パッド12bが設けられている。IC素子3の各電極パッド12a,12bは、それぞれボンディングワイヤー14によって対応する振動子2の接続電極13及びリードフレーム4のインナーリード部10と電気的に接続されている。

【0026】

ボンディングワイヤー14は、図1(A)に示すように、リードフレーム4の厚さの範囲内に収まるように低く結線することが好ましい。それにより、発振器1をより薄型化、低背化することができると共に、外部の基板や電子機器等への表面実装が容易になる。

【0027】

発振器1は、その略全体がトランスファーモールディング等の樹脂モールドによって封止されている。リードフレーム4の上面側は、振動子2のリッド8上面を露出させつつ、該振動子の周囲を充填するようにモールド樹脂15が設けられている。リードフレーム4の下面側は、各アウターリード部11の下面を露出させつつ、凹部9内、前記アウターリード部間及びその周囲を充填するようにモールド樹脂16が設けられている。

【0028】

このように振動子2のリッド8上面及びアウターリード部11の下面を露出させるように樹脂モールドすることによって、発振器1の高さを抑制し、より薄型化、低背化を図ることができる。また、発振器1の上面から振動子2のリッド8面が露出していることによって、該リッド面から振動子2の発熱を放出させることができ、発振特性をより安定させることができる。

【0029】

IC素子3は、その平面寸法が振動子2よりも小さいので、概ね振動子2の平面寸法の範囲内で振動子2及びインナーリード部10とボンディングワイヤー14で接続することができる。更にリードフレーム4のアウターリード部11は、図示するように概ね振動子2の平面寸法の範囲内に配置することができる。従って、発振器1の平面寸法は、振動子2及びその周囲のモールド樹脂15の平面寸法に基づいて決定することができ、より小型化を図ることができる。

【0030】

本発明の発振器1は、上述したようにIC素子3と振動子2とが直接接着されているので、IC素子3から発生した熱が振動子2に直接伝達される。これにより、振動子2の温度をIC素子3の温度と、より短時間でより良好に均衡させることができ、発振器1の周波数ドリフト特性が向上する。ここで、周波数ドリフト特性とは、振動子2が電源投入により静止状態から安定した発振状態に移行するまでの周波数変化を言う。より短時間で発振周波数が安定するほど、周波数ドリフト特性は良好である。

【0031】

図2は、図1に示す本発明の発振器1について測定した周波数ドリフト特性を示している。同図の縦軸は周波数、横軸は電源投入後の時間(秒)である。比較のため、発振器1とは異なる従来の一般的な構造を有する2つの発振器について、周波数ドリフト特性を測定した。比較例1は、振動子とIC素子とを共通のセラミックパッケージ内にフリップチップボンディングにより実装した発振器である。比較例2は、振動子とIC素子とを共通のリードフレームの各面に実装して全体を樹脂モールドした発振器である。同図に示すように、本発明の発振器1は、振動子2の動作が比較例1,2の発振器よりも早く立ち上がりかつ安定し、優れた周波数ドリフト特性を発揮することが分かる。

【0032】

本発明の発振器1は、次のような工程に従って、少ない工数で簡単に製造することができる。シート状のリードフレームの一方の面をハーフエッチングして凹部9を加工する。これにより、凹部9内に薄肉のインナーリード部10を、該凹部の外側に元の厚さのアウターリード部11を有する枠付きのリードフレーム4が形成される。

【0033】

振動子2をリードフレーム4の凹部9とは反対側の面に、リッド8を外側にして非導電性の接着剤で接着する。振動子2のパッケージ底面6aにIC素子3を、前記電極パッド側の面を外側にして非導電性の接着剤で接着する。このとき、IC素子3は平面的に4つのインナーリード部10間の隙間に収まるように配置する。

【0034】

次に、IC素子3の各電極パッド12a,12bをそれぞれ対応する振動子2の接続電極13及び凹部9内のインナーリード部10とワイヤーボンディングする。このとき、ボンディングワイヤー14は、リードフレーム4の厚さの範囲内に収まるように結線することが好ましい。次に、アウターリード部11の下面及び振動子2のリッド8上面が露出するように、全体をモールド樹脂で封止する。最後に、リードフレーム4をその枠から切断して個片化すると、図1の発振器1が得られる。

【0035】

本発明は、上記実施例に限定されるものでなく、その技術的範囲内で様々な変形又は変更を加えて実施することができる。例えば、振動子2には、厚み滑り振動モード以外に、音叉型振動片又はSAW素子を備えた圧電デバイスや、圧電振動子以外の公知の様々な構造のものを用いることができる。

【符号の説明】

【0036】

1…発振器、2…振動子、3…半導体集積回路(IC)素子、4…リードフレーム、5…圧電振動片、6…パッケージ、6a…底面、7…ベース、8…リッド、9…凹部、10…インナーリード部、11…アウターリード部、12a,12b…電極パッド、13…接続電極、14…ボンディングワイヤー、15,16…モールド樹脂。

【技術分野】

【0001】

本発明は、振動子とその発振回路とを備える発振器及びその製造方法に関する。

【背景技術】

【0002】

従来、モバイルコンピュータ、ICカード等の小型情報機器や携帯電話等の移動体通信機器等の電子機器において、一定の周波数信号を得るための基準信号源、基準周波数源として圧電発振器が広く使用されている。これらの電子機器は小型化が著しく、これに対応して圧電発振器も一層の小型化・薄型化が要求されている。

【0003】

最近、圧電振動片をパッケージ内に収容した圧電振動子をリードフレームの一方の面に固定し、その発振回路を構成する集積回路(IC)素子をリードフレームの他方の面に固定し、全体をモールド樹脂で封止した構造の圧電発振器が多く採用されている(例えば、特許文献1を参照)。このように構成することによって、圧電振動片と発振回路とを同一パッケージに収容することによる不都合を解消し、かつ小型化を図っている。

【0004】

同様にパッケージ化した圧電振動子とIC素子とリードフレームとを樹脂モールドした圧電発振器において、薄型化を図るために、圧電振動子の裏面即ち実装面にIC素子を固定し、該IC素子とリードフレームとをワイヤーボンディングにより接続する構造が知られている(例えば、特許文献2を参照)。このリードフレームは、圧電振動子の横側に近接させて配置した接続用リード部を有し、その先端部上面と圧電振動子の裏面との間にそれらを接続するように接着剤を塗布することによって、圧電振動子と接続することができる。これにより、圧電振動子の裏面にリードフレームを重ねて配置する必要が無く、その分圧電発振器の厚み寸法を小さくできる。

【0005】

また、平面寸法を小型化するために、下側リードフレームの一部をハーフエッチングして形成した凹所内に発振回路であるIC素子を配置し、下側リードフレームに重ねるように上側リードフレームを配置すると共に、IC素子を下側リードフレーム及び上側リードフレームとボンディングワイヤーで接続し、上側リードフレームの上に圧電振動子を重ねて接合した圧電発振器が知られている(例えば、特許文献3を参照)。更に、この上側リードフレームの一部をハーフエッチングして形成した凹所に圧電振動子を接合することにより、その位置決めを容易にした圧電発振器が提案されている(例えば、特許文献4を参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−33761号公報

【特許文献2】特開2007−97075号公報

【特許文献3】特開2008−10922号公報

【特許文献4】特開2008−11029号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、単に圧電振動子とIC素子とリードフレームとを上下に重ねた従来構造の圧電発振器は、それ以上に薄型化、低背化を図ることが困難である。また、上記特許文献2記載の圧電発振器は、圧電振動子とその外側に配置したリードフレームとを接着剤で接続するため、その接続状態は、圧電振動子とリードフレームとを重ねて接着した場合よりも接着強度を得にくく、不安定になり易い。そこで必要な接着強度を得るために接着面積を広くすると、平面寸法の小型化が制限されるという問題が生じる。また、上記特許文献3,4記載の圧電発振器は、IC素子を接合する下側リードフレームと圧電振動子を接合する上側リードフレームとを上下に重ねるため、薄型化、低背化が困難であると共に、構造が比較的複雑であり、そのために製造上工数が多く作業が面倒になりがちで、生産性を低下させる虞がある。

【0008】

そこで本発明は、上述した従来の問題点に鑑みてなされたものであり、その目的は、パッケージ化した振動子とその発振回路であるIC素子とリードフレームとを備える発振器において、比較的簡単な構成によって、薄型化、低背化を実現することにある。

更に本発明の発振器は、その平面寸法を小型化することを目的とする。

【0009】

本発明の別の目的は、より薄型化、低背化及び平面寸法の小型化が可能な発振器をより簡単に、生産性を低下させることなく製造し得る方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の発振器は、上記目的を達成するために、

振動片をパッケージ内に搭載した振動子と、

発振回路を有する発振回路素子と、

発振回路素子に電気的に接続するための複数のインナーリード部と、外部に接続するための複数のアウターリード部とを有するリードフレームとを備え、

リードフレームがその一方の面に凹部を有し、該凹部内のリードフレーム部分がインナーリード部を構成し、該インナーリード部よりも厚いリードフレーム部分がアウターリード部を構成し、

発振回路素子がその上面で振動子の下面に接着され、

振動子が、発振回路素子をリードフレーム側にかつ平面的に複数のインナーリード部の間に画定される空間内に配置して、その下面においてリードフレームの他方の面に接着されていることを特徴とする。

【0011】

このように簡単な構成によって、発振回路素子がリードフレームの厚さ内に配置されるので、発振器をより薄型化、低背化することができる。また、使用時に発振回路素子からの発熱が振動子にその下面から直接伝達されるので、周波数ドリフト特性が向上し、電源投入後に振動子の発振周波数を従来より早く安定させることができる。

【0012】

或る実施例では、発振回路素子が、リードフレームのインナーリード部にボンディングワイヤーにより電気的に接続され、かつ振動子の下面にインナーリード部の間を通して別のボンディングワイヤーにより電気的に接続されている。一般に発振回路素子の平面寸法は振動子よりも小さいので、概ね振動子の平面寸法の範囲内で振動子及びインナーリード部と接続することができる。従って、発振器の平面寸法を主として振動子の平面寸法に基づいて決定し、小型化することができる。

【0013】

別の実施例では、振動子の上面及びアウターリード部の下面を露出させて、樹脂封止されていることによって、より薄型化、低背化が可能な表面実装型の発振器が得られる。更に振動子上面からの放熱により、発振特性をより安定させることができる。

【0014】

また別の実施例では、発振回路素子と振動子及びインナーリードとを接続しているボンディングワイヤーが、リードフレームの厚さの範囲内に収まるように配線されていることにより、発振器を最大限薄型化、低背化することができる。

【0015】

別の側面によれば、本発明の発振器の製造方法は、

一方の面に凹部が設けられ、該凹部内の複数のインナーリード部と、該インナーリード部よりも厚い複数のアウターリード部とを有するリードフレームを準備し、

振動片をパッケージ内に搭載した振動子をその下面でリードフレームの凹部とは反対側の面に接着し、

振動子の発振回路を有する発振回路素子を、平面的に複数のインナーリード部の間に画定される空間内に配置しつつ、振動子の下面に接着し、

発振回路素子の複数の電極をそれぞれ対応する振動子下面の接続電極及び複数のインナーリード部とワイヤーボンディングにより接続し、

アウターリード部の表面を露出させつつ、モールド樹脂で封止することを特徴とする。

【0016】

これにより、上述したように薄型化、低背化及び平面寸法の小型化が可能で周波数ドリフト特性を向上させ得る表面実装型の発振器を比較的簡単に実現することができ、生産性を向上させることができる。

【0017】

或る実施例では、更に振動子の上面を露出させつつ、全体をモールド樹脂で封止することによって、より薄型化、低背化が可能で、更に振動子上面からの放熱により発振特性をより安定させ得る発振器が得られる。

【図面の簡単な説明】

【0018】

【図1】(A)図は本発明による発振器の実施例の断面図、(B)図は底面図。

【図2】図1の発振器の周波数ドリフト特性を示す線図。

【発明を実施するための形態】

【0019】

以下に、添付図面を参照しつつ、本発明の好適な実施例を詳細に説明する。

【0020】

図1(A)(B)は、本発明の1実施形態である発振器1を概略的に示している。発振器1は、振動子2と、該振動子の発振回路を構成する半導体集積回路(IC)素子3と、リードフレーム4とを備える。振動子2は、例えばATカット水晶振動片である厚み滑り振動の圧電振動片5をパッケージ6内に搭載した圧電振動子である。パッケージ6は、セラミック材料薄板を積層した矩形箱型のベース7を有し、その内部空所に圧電振動片5が基端部で片持ちに固定支持されている。ベース7の上端には、例えば金属薄板からなるリッド8が接合され、パッケージ6内部を気密に封止している。

【0021】

リードフレーム4は、シート状の合金素材にエッチング加工やプレス加工を施して、複数のリードを有するように形成される。リードフレームに通常用いられる合金素材には、例えば、42アロイ等のFe(鉄)合金、Cu−Sn,Sn−Zn,Cu−Ni等のCu(銅)合金、これらに第三の元素を添加した三元合金等がある。

【0022】

リードフレーム4には、その一方の面に凹部9が、該一方の面をハーフエッチングすることによって設けられている。リードフレーム4は凹部9内に、該凹部の底面に位置するリードフレーム部分により構成される複数の薄いインナーリード部10を有する。リードフレーム4は、インナーリード部10から連続して凹部9の外側に位置し、該インナーリード部よりも厚いリードフレーム部分により構成される複数のアウターリード部11を有する。本実施例では、各4つのインナーリード部10及びアウターリード部11が平面的に互いに離隔して、振動子2の矩形パッケージ6の底面の4角に概ね対応する位置に配置されている。

【0023】

振動子2は、パッケージ6の底面6aにおいてリードフレーム4の他方の面、即ち凹部9とは反対側の面に、例えば非導電性の接着剤を用いて一体に接着されている。IC素子3は、その片面で振動子2のパッケージ底面6aに、例えば非導電性の接着剤を用いて一体に接着されている。このとき、IC素子3はリードフレーム4側に、平面的に4つのインナーリード部10の間に画定される空間に収まるように配置される。これにより、IC素子3をリードフレーム4の厚さ内に配置することができ、それによって発振器1の薄型化、低背化を図ることができる。

【0024】

本実施形態では、リードフレーム4のインナーリード部10の間に覗く振動子2のパッケージ底面6aに、IC素子3に接続するための1対の接続電極13が設けられている。接続電極13は、その一部がIC素子3で覆われるように配置してもよい。IC素子3と接続電極13とが互いに対向する面同士で接することにより、前記IC素子から前記接続電極への熱経路を広く確保することができ、前記IC素子から発生した熱のATカット水晶振動片5への伝達が向上する。

【0025】

IC素子3の振動子2と反対側の面には、振動子2に接続するための1対の電極パッド12a、及び外部に接続するため又は接地するための複数の電極パッド12bが設けられている。IC素子3の各電極パッド12a,12bは、それぞれボンディングワイヤー14によって対応する振動子2の接続電極13及びリードフレーム4のインナーリード部10と電気的に接続されている。

【0026】

ボンディングワイヤー14は、図1(A)に示すように、リードフレーム4の厚さの範囲内に収まるように低く結線することが好ましい。それにより、発振器1をより薄型化、低背化することができると共に、外部の基板や電子機器等への表面実装が容易になる。

【0027】

発振器1は、その略全体がトランスファーモールディング等の樹脂モールドによって封止されている。リードフレーム4の上面側は、振動子2のリッド8上面を露出させつつ、該振動子の周囲を充填するようにモールド樹脂15が設けられている。リードフレーム4の下面側は、各アウターリード部11の下面を露出させつつ、凹部9内、前記アウターリード部間及びその周囲を充填するようにモールド樹脂16が設けられている。

【0028】

このように振動子2のリッド8上面及びアウターリード部11の下面を露出させるように樹脂モールドすることによって、発振器1の高さを抑制し、より薄型化、低背化を図ることができる。また、発振器1の上面から振動子2のリッド8面が露出していることによって、該リッド面から振動子2の発熱を放出させることができ、発振特性をより安定させることができる。

【0029】

IC素子3は、その平面寸法が振動子2よりも小さいので、概ね振動子2の平面寸法の範囲内で振動子2及びインナーリード部10とボンディングワイヤー14で接続することができる。更にリードフレーム4のアウターリード部11は、図示するように概ね振動子2の平面寸法の範囲内に配置することができる。従って、発振器1の平面寸法は、振動子2及びその周囲のモールド樹脂15の平面寸法に基づいて決定することができ、より小型化を図ることができる。

【0030】

本発明の発振器1は、上述したようにIC素子3と振動子2とが直接接着されているので、IC素子3から発生した熱が振動子2に直接伝達される。これにより、振動子2の温度をIC素子3の温度と、より短時間でより良好に均衡させることができ、発振器1の周波数ドリフト特性が向上する。ここで、周波数ドリフト特性とは、振動子2が電源投入により静止状態から安定した発振状態に移行するまでの周波数変化を言う。より短時間で発振周波数が安定するほど、周波数ドリフト特性は良好である。

【0031】

図2は、図1に示す本発明の発振器1について測定した周波数ドリフト特性を示している。同図の縦軸は周波数、横軸は電源投入後の時間(秒)である。比較のため、発振器1とは異なる従来の一般的な構造を有する2つの発振器について、周波数ドリフト特性を測定した。比較例1は、振動子とIC素子とを共通のセラミックパッケージ内にフリップチップボンディングにより実装した発振器である。比較例2は、振動子とIC素子とを共通のリードフレームの各面に実装して全体を樹脂モールドした発振器である。同図に示すように、本発明の発振器1は、振動子2の動作が比較例1,2の発振器よりも早く立ち上がりかつ安定し、優れた周波数ドリフト特性を発揮することが分かる。

【0032】

本発明の発振器1は、次のような工程に従って、少ない工数で簡単に製造することができる。シート状のリードフレームの一方の面をハーフエッチングして凹部9を加工する。これにより、凹部9内に薄肉のインナーリード部10を、該凹部の外側に元の厚さのアウターリード部11を有する枠付きのリードフレーム4が形成される。

【0033】

振動子2をリードフレーム4の凹部9とは反対側の面に、リッド8を外側にして非導電性の接着剤で接着する。振動子2のパッケージ底面6aにIC素子3を、前記電極パッド側の面を外側にして非導電性の接着剤で接着する。このとき、IC素子3は平面的に4つのインナーリード部10間の隙間に収まるように配置する。

【0034】

次に、IC素子3の各電極パッド12a,12bをそれぞれ対応する振動子2の接続電極13及び凹部9内のインナーリード部10とワイヤーボンディングする。このとき、ボンディングワイヤー14は、リードフレーム4の厚さの範囲内に収まるように結線することが好ましい。次に、アウターリード部11の下面及び振動子2のリッド8上面が露出するように、全体をモールド樹脂で封止する。最後に、リードフレーム4をその枠から切断して個片化すると、図1の発振器1が得られる。

【0035】

本発明は、上記実施例に限定されるものでなく、その技術的範囲内で様々な変形又は変更を加えて実施することができる。例えば、振動子2には、厚み滑り振動モード以外に、音叉型振動片又はSAW素子を備えた圧電デバイスや、圧電振動子以外の公知の様々な構造のものを用いることができる。

【符号の説明】

【0036】

1…発振器、2…振動子、3…半導体集積回路(IC)素子、4…リードフレーム、5…圧電振動片、6…パッケージ、6a…底面、7…ベース、8…リッド、9…凹部、10…インナーリード部、11…アウターリード部、12a,12b…電極パッド、13…接続電極、14…ボンディングワイヤー、15,16…モールド樹脂。

【特許請求の範囲】

【請求項1】

振動片をパッケージ内に搭載した振動子と、

発振回路を有する発振回路素子と、

前記発振回路素子に電気的に接続するための複数のインナーリード部と、外部に接続するための複数のアウターリード部とを有するリードフレームとを備え、

前記リードフレームがその一方の面に凹部を有し、前記凹部内のリードフレーム部分が前記インナーリード部を構成し、前記インナーリード部よりも厚いリードフレーム部分が前記アウターリード部を構成し、

前記発振回路素子がその上面で前記振動子の下面に接着され、

前記振動子が、前記発振回路素子を前記リードフレーム側にかつ平面的に前記複数のインナーリード部の間に画定される空間内に配置して、前記下面において前記リードフレームの他方の面に接着されていることを特徴とする発振器。

【請求項2】

前記発振回路素子が、前記リードフレームの前記インナーリード部にボンディングワイヤーにより電気的に接続され、かつ前記振動子の下面に前記インナーリード部の間を通して別のボンディングワイヤーにより電気的に接続されていることを特徴とする請求項1記載の発振器。

【請求項3】

前記振動子の上面及び前記アウターリード部の下面を露出させて、樹脂封止されていることを特徴とする請求項1又は2記載の発振器。

【請求項4】

前記発振回路素子と前記振動子及び前記インナーリードとを接続している前記ボンディングワイヤーが、前記リードフレームの厚さの範囲内に収まるように配線されていることを特徴とする請求項2又は3記載の発振器。

【請求項5】

一方の面に凹部が設けられ、前記凹部内の複数のインナーリード部と、前記インナーリード部よりも厚い複数のアウターリード部とを有するリードフレームを準備し、

振動片をパッケージ内に搭載した振動子をその下面で前記リードフレームの前記凹部とは反対側の面に接着し、

前記振動子の発振回路を有する発振回路素子を、平面的に前記複数のインナーリード部の間に画定される空間内に配置しつつ、前記振動子の下面に接着し、

前記発振回路素子の複数の電極をそれぞれ対応する前記振動子下面の接続電極及び前記複数のインナーリード部とワイヤーボンディングにより接続し、

前記アウターリード部の表面を露出させつつ、モールド樹脂で封止することを特徴とする発振器の製造方法。

【請求項6】

更に前記振動子の上面を露出させつつ、全体をモールド樹脂で封止することを特徴とする請求項5記載の発振器の製造方法。

【請求項1】

振動片をパッケージ内に搭載した振動子と、

発振回路を有する発振回路素子と、

前記発振回路素子に電気的に接続するための複数のインナーリード部と、外部に接続するための複数のアウターリード部とを有するリードフレームとを備え、

前記リードフレームがその一方の面に凹部を有し、前記凹部内のリードフレーム部分が前記インナーリード部を構成し、前記インナーリード部よりも厚いリードフレーム部分が前記アウターリード部を構成し、

前記発振回路素子がその上面で前記振動子の下面に接着され、

前記振動子が、前記発振回路素子を前記リードフレーム側にかつ平面的に前記複数のインナーリード部の間に画定される空間内に配置して、前記下面において前記リードフレームの他方の面に接着されていることを特徴とする発振器。

【請求項2】

前記発振回路素子が、前記リードフレームの前記インナーリード部にボンディングワイヤーにより電気的に接続され、かつ前記振動子の下面に前記インナーリード部の間を通して別のボンディングワイヤーにより電気的に接続されていることを特徴とする請求項1記載の発振器。

【請求項3】

前記振動子の上面及び前記アウターリード部の下面を露出させて、樹脂封止されていることを特徴とする請求項1又は2記載の発振器。

【請求項4】

前記発振回路素子と前記振動子及び前記インナーリードとを接続している前記ボンディングワイヤーが、前記リードフレームの厚さの範囲内に収まるように配線されていることを特徴とする請求項2又は3記載の発振器。

【請求項5】

一方の面に凹部が設けられ、前記凹部内の複数のインナーリード部と、前記インナーリード部よりも厚い複数のアウターリード部とを有するリードフレームを準備し、

振動片をパッケージ内に搭載した振動子をその下面で前記リードフレームの前記凹部とは反対側の面に接着し、

前記振動子の発振回路を有する発振回路素子を、平面的に前記複数のインナーリード部の間に画定される空間内に配置しつつ、前記振動子の下面に接着し、

前記発振回路素子の複数の電極をそれぞれ対応する前記振動子下面の接続電極及び前記複数のインナーリード部とワイヤーボンディングにより接続し、

前記アウターリード部の表面を露出させつつ、モールド樹脂で封止することを特徴とする発振器の製造方法。

【請求項6】

更に前記振動子の上面を露出させつつ、全体をモールド樹脂で封止することを特徴とする請求項5記載の発振器の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−58974(P2013−58974A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−197105(P2011−197105)

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]