発振器

【課題】振動子の特性検査用に用いるプローブの当接確実性を向上させ、かつ切断用パターンを配置した場合には、短絡等の虞の無い発振器用パッケージベースを提供する。

【解決手段】上記課題を解決するための発振器用パッケージベースは、IC実装端子26,32と一対の振動片実装端子とを電気的に接続する導通ラインと、IC実装端子30,28と外部実装端子のうちの少なくとも2つの外部実装端子とを一対一の関係で電気的に接続する導通ラインと、IC実装端子26,32とIC実装端子30,28とをそれぞれ電気的に接続する2つの切断用パターン54,56とを有し、切断用パターン54,56を複数のIC実装端子26〜40を結んで構成されるIC実装端子配置領域の内側に配置したことを特徴とする。

【解決手段】上記課題を解決するための発振器用パッケージベースは、IC実装端子26,32と一対の振動片実装端子とを電気的に接続する導通ラインと、IC実装端子30,28と外部実装端子のうちの少なくとも2つの外部実装端子とを一対一の関係で電気的に接続する導通ラインと、IC実装端子26,32とIC実装端子30,28とをそれぞれ電気的に接続する2つの切断用パターン54,56とを有し、切断用パターン54,56を複数のIC実装端子26〜40を結んで構成されるIC実装端子配置領域の内側に配置したことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は発振器に係り、特にいわゆるH型断面等を有するパッケージを採用した発振器に関する。

【背景技術】

【0002】

従来より、発振器の小型化を目的として、振動を励起させる振動子と、発振を制御する回路(IC)とを積層方向に重ねて配置する構造が知られている。このような構造を有する発振器の一例としては、図8に示すような、いわゆるH型断面を有するパッケージを備えたものを挙げることができる。このような構成の発振器1では、振動片2をパッケージベース3に実装して封止した後、振動子の特性検査が行われる。このため、パッケージベース3の下面や側面(図8に示す例では側面)などに、特性検査用端子4を設ける必要があった。

しかし、発振器自体の小型化が進む現在では、パッケージベース3の下面や側面に、特性検査のみに用いる端子を占有させるスペースが殆ど無く、このような端子を設けることによる短絡の危険性が高くなってきている。

【0003】

このような実状を鑑み、パッケージベースの下面や側面に、特性検査用の端子を露出させない構造の発振器が種々提案されてきている。例えば特許文献1に開示されている発振器は図9に示すように、パッケージベース3aをシート状基板5a〜5cを積層させて構成し、振動片2、IC6の実装を終了した後に個片化するという方法により製造される発振器1aである。そして特許文献1に開示されている発振器1aでは、シート状基板5a〜5cを個片化する際のダイシングのカッターの幅を捨て代7とし、この捨て代7に特性検査用端子4を配置する構成としたものである。

【0004】

このような構成によれば、完成した発振器におけるパッケージベースの下面や側面には振動子の特性検査用に用いられる端子は存在することが無く、発振器の小型化にも寄与することができる。

また、特許文献2に開示されている発振器は、パッケージベースにおけるIC実装面6aに、パッケージベース3bの下面に設けられた外部実装端子8と振動片を実装する振動片実装端子9とを電気的に直接接続する切断用パターン4aを設けた構成としている。具体的には図9(A)、(B)に示すように、IC実装面6aに配置されたIC実装用端子6bのうちの、外部実装端子8に接続された端子と、振動片とICとを電気的に接続するための端子とを切断用パターン4aで接続する構成を採っている。なお、図9において、図9(A)は振動片実装面を示す図であり、図9(B)はIC実装面を示す図である。

【0005】

このような構成によれば、外部実装端子8が振動子の特性検査用端子に兼用されることとなり、発振器を小型化することができる。また、切断用パターン4aを切断することで、外部実装端子8と振動片との直接的な電気的接続が遮断されることとなる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−19940号公報

【特許文献2】特開2005−223640号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記特許文献に開示されているような構成の発振器であれば確かに、発振器の小型化を図ることができると共に、振動子の特性検査用端子をパッケージベースの下面や側面に配置することなく発振器を構成することができる。

しかし、特許文献1に開示されている発振器では、ダイシングのカッター幅に相当する捨て代に特性検査用端子を配置するため、検査用に用いるプローブの当接確実性が低いといった問題がある。また、捨て代を切断により切除した後も、パッケージベースの側面には、検査用端子に接続されていた金属パターンの一部が露出することとなるため、短絡等の危険性があった。

【0008】

また、特許文献2に開示されている発振器では、切断用パターンがIC実装領域の外側に位置する可能性があり、この場合には切断部や切断用パターンの一部がアンダーフィル材によりカバーされないといった事態が生じ得る。こうした場合、切断用パターンの露出部分などが腐食し、特性劣化が生ずる虞がある。また、切断部が露出していた場合には、発振器をマザー基板に半田実装する場合、飛散した半田により短絡が生ずる虞もある。さらに、切断用パターンが互いに離れた位置に存在するため、切断位置の位置合わせを個別に行う必要があり、生産性が悪いといった問題もある。

【課題を解決するための手段】

【0009】

本発明は、上記課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

[適用例1]本願発明は、一方の主面に振動片実装領域、他方の主面に発振回路を備えたIC実装領域を有し、前記振動片実装領域には、振動片を実装するための一対の振動片実装端子を、前記電子機器実装領域には、ICをフリップチップ実装するための複数のIC実装端子をそれぞれ備え、前記他方の主面に設けた枠状の側壁の端面には、少なくとも複数の外部実装端子を備えた発振器用パッケージベースであって、前記複数のIC実装端子のうちのいずれか2つのIC実装端子と前記一対の振動片実装端子とを電気的に接続する導通ラインと、前記複数のIC実装端子のうちの少なくとも他の2つのIC実装端子と前記複数の外部実装端子のうちの少なくとも2つの外部実装端子とを一対一の関係で電気的に接続する導通ラインと、前記他方の主面上に設けられ、前記いずれか2つのIC実装端子と前記他の2つのIC実装端子とをそれぞれ電気的に接続する2つの切断用パターンとを有し、前記切断用パターンを前記複数のIC実装端子を結んで構成されるIC実装端子配置領域の内側に配置したことを特徴とする発振器用パッケージベースに関するものである。

【0010】

このような特徴を有する発振器用パッケージベースによれば、外部実装端子を振動子の検査用端子として兼用することができるため、プローブの当接確実性を向上させることができ、小型化にも対応することができる。また、切断用パターンをIC実装端子配置領域の内側に配置したため、切断された後の切断用パターンや切断箇所が、アンダーフィル材により確実にカバーされることとなり、露出部の腐食や特性劣化、および短絡といった虞が無い。

【0011】

[適用例2]本願発明は、発振器用パッケージベースであって、前記2つの切断用パターンにおける切断箇所を直線上に配置し、対を成す前記切断箇所間には、他の金属パターンを形成しないことが好ましい。

このような特徴を有する発振器用パッケージベースによれば、2つの切断用パターンを切断する際、切断箇所の位置決めを個別に行う必要性が無く、レーザーにより切断を行う場合には、レーザー照射装置を直線的に移動させるだけで良い。よって、生産性を向上させることができる。

【0012】

[適用例3]本願発明は、発振器用パッケージベースの振動片実装領域に振動片を、IC実装領域にICをそれぞれ実装すると共に、前記切断用パターンにおける切断箇所の金属パターンを除去し、少なくとも前記IC実装領域におけるIC実装端子配置領域と前記ICとの間に、アンダーフィル材を配置することが好ましい。

このような構成の発振器においては、外部実装端子は、IC実装前においては振動子としての特性検査を行う端子として利用することができる。また、切断用パターンにおける切断箇所の金属パターンを除去し、ICを実装した後においては、外部実装端子は、発振器における機能端子(実装端子)として用いられることとなるため、端子固体の占有面積を増やすことができ、小型化への対応に適することとなる。また、アンダーフィル材を配置することにより、切断用パターンにおける切断箇所が確実にカバーされることとなるため、短絡や特性劣化等の虞がなくなる。

【0013】

[適用例4]本願発明は、発振器であって、前記切断箇所に前記パッケージベースの他方の主面を凹状にえぐる切断痕を有することが好ましい。

このような特徴を有する発振器によれば、切断用パターンを確実に切断することができることとなる。

【図面の簡単な説明】

【0014】

【図1】実施形態に係る発振器の正面断面を示す図である。

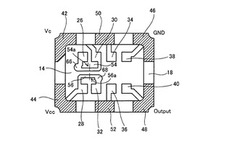

【図2】実施形態に係る発振器におけるパッケージベースの平面構成を示す図である。

【図3】実施形態に係る発振器におけるパッケージベースの底面構成を示す図である。

【図4】図1におけるA−A断面を示す図である。

【図5】図1におけるB−B断面を示す図である。

【図6】実施形態に係る発振器の底面構成を示す図である。

【図7】実施形態に係る発振器の製造工程を説明するための図である。

【図8】従来のH型断面のパッケージベースを備えた発振器の構成を示す図である。

【図9】シート状基板における捨て代に特性検査用端子を配置した構造の発振器の例を示す図である。

【図10】パッケージベースにおけるIC実装面に、切断用パターンを配した発振器の例を説明するための図である。

【発明を実施するための形態】

【0015】

以下、本発明の発振器用パッケージベース、および発振器に係る実施の形態について、図面を参照しつつ詳細に説明する。図1は、実施形態に係る発振器の構成を示す正面断面図である。また、図2は、実施形態に係る発振器に用いるパッケージベースの平面図である。また、図3は、実施形態に係る発振器に用いるパッケージベースの下面図である。また、図6は、実施形態に係る発振器の下面図である。

【0016】

本実施形態に係る発振器10は、パッケージベース12と振動片74、蓋体78、およびIC80を基本として構成される。

パッケージベース12は図1に示すように、上面と下面のそれぞれに凹陥部を有し、H型の断面を有する。このような構造のパッケージベース12は例えば、セラミックグリーンシートを積層し、これを焼成することにより構成される。具体的には、センター基板14と、このセンター基板14の一方の主面と他方の主面のそれぞれに枠状の基板(第1枠状基板16、第2枠状基板18)を接合して焼成すれば良い。なお、本実施形態に係るパッケージベースは、センター基板14を少なくとも第1センター基板14aと第2センター基板14bとを接合することで構成することとする。

【0017】

センター基板14の一方の主面には、詳細を後述する振動片74を実装するための一対の振動片実装端子20,22が設けられる。このため、センター基板14の一方の主面側に構成される凹陥部は、振動片実装領域となる。また、センター基板14の他方の主面には、詳細を後述するIC80を実装するための複数のIC実装端子26,28,30,32,34,36,38,40が設けられる。このため、センター基板14の他方の主面側に構成される凹陥部は、IC実装領域となる。また、第2枠状基板18における端面には、外部実装端子42,44,46,48とIC80へのプログラムの書き込みなどを行うための調整用端子50,52とが設けられる。

【0018】

センター基板14の一方の主面に設けられた振動片実装端子20,22と、センター基板14の他方の主面に設けられた複数のIC実装端子26〜40のうちのいずれか2つのIC実装端子(本実施形態においては、IC実装端子26,32)との間にはそれぞれ、両者を電気的に接続する導通ラインが設けられる。具体的には、図4に第2センター基板14bの一方の主面を示すように、第1センター基板の一方の主面(センター基板14の一方の主面)に形成された振動片実装端子20,22のそれぞれから、図示しないビアホールを介して他方の主面側へ落とし込まれた金属パターンが、第2センター基板14bの一方の主面に形成された金属パターンのパターン58、パターン60のそれぞれに接続されている。パターン58、パターン60のそれぞれと、金属パターンを介して接続されているパターン62は、第2センター基板14bの他方の主面(センター基板14の他方の主面)に形成されたパターン68へ、パターン64は、パターン66へ、それぞれ個別に接続される。

【0019】

また、複数のIC実装端子26〜40のうちの他のIC実装端子(IC実装端子30,32,34,36,38,40)は、外部実装端子42,44,46,48または調整用端子50,52と電気的に接続される導通ラインを有する。本実施形態では、外部実装端子42をVc(制御電圧印加用)端子、外部実装端子44をVcc(駆動電源用)端子、外部実装端子46をGND(接地)端子、外部実装端子48をOutput(信号出力用)端子としてそれぞれ定め、IC実装端子30と外部実装端子42、IC実装端子28と外部実装端子44、IC実装端子38と外部実装端子46、およびIC実装端子40と外部実装端子48をそれぞれ電気的に接続する形態を採っている。図5に示す、第2センター基板14bにおける他方の主面に形成された金属パターンから読み取ることができるように、IC実装端子30,28,38,40は、キャスタレーション42a,44a,46a,48aと金属パターンを介して外部実装端子42,44,46,48と接続されることとなる。また、IC実装端子34,36は、金属パターンと図示しないビアホールを介して調整用端子50,52と接続されることとなる。

【0020】

本実施形態に係るパッケージベース12では、振動片実装端子20,22と電気的に接続された2つのIC実装端子26,32と、外部実装端子42,44と接続されたIC実装端子30,28との間にそれぞれ、金属パターンにより構成される切断用パターン54,56を形成している。この切断用パターン54,56が切断されていない状態においては、外部実装端子42,44と振動片実装端子22,20とが直接電気的に接続されることとなり、振動片74を実装した場合には、外部実装端子42,44を介して特性検査を行うことが可能となる。これに対し、切断用パターン54,56が切断箇所54a,56aで切断されることで、外部実装端子42,44と振動片実装端子22,20との間における直接的な電気的接続が遮断される。これにより、IC80を実装した際におけるIC実装端子26とIC実装端子30との間、およびIC実装端子32とIC実装端子28との間における短絡を防ぐことができ、外部実装端子42と外部実装端子44は、それぞれVc端子、Vcc端子としての役割を担うこととなる。外部実装端子42と外部実装端子44を検査用端子とVc端子、Vcc端子のそれぞれとして兼用することにより、発振器の小型化に寄与することができ、特性検査に必要とされる端子面積を十分に確保することができる。

【0021】

切断用パターン54,56は、複数のIC実装端子26〜40の外周側を結んで形成されるIC実装端子配置領域70(図5参照)の内側に設けられる。このような構成とすることにより、IC80を実装した際には、確実に切断用パターン54,56および切断箇所54a,56aが、IC80の実装面により覆われることとなる。よって、IC80を実装した後に、IC80とセンター基板14における他方の主面との間に塗布されるアンダーフィル材84により、切断用パターン54,56および切断箇所が確実に被覆されることとなる。これにより、アンダーフィル材84から切断用パターン54,56が露出する虞が無く、酸化等による特性劣化や、露出した切断箇所を跨ぐ飛散金属粉などによる短絡の発生を防ぐことができる。

【0022】

また、切断用パターン54,56における切断箇所54a,56aは、図3に示すように直線上に設けられる。さらに、直線上に設けられた対を成す切断箇所54a,56aの間には、他の金属パターンが介在されないようにする。このような構成とすることにより、切断用パターン54,56をレーザーで切断する際、レーザーを直線的に移動させることで、対を成す切断用パターン54,56の両方を切断することができる。このため、個々の切断箇所54a,56aにおいて逐次位置決めを行う必要性が無く連続的な切断が可能となることより、生産性を向上させることができる。

【0023】

このような事項から、本実施形態に係る発振器10では、その完成状態における切断用パターン54,56は、切断されていることとなる(図6参照)。なお、切断箇所54a,54bには、センター基板14における他方の主面をえぐるような切断痕が設けられることとなる。このような切断痕を残すことで、切断箇所54a,56aにおける切断用パターン54,56が、確実に切断除去されることとなるからである。

【0024】

なお、本実施形態に係る発振器10のように、詳細を後述する振動片74として、ATカット水晶振動片などのように厚み滑り振動を励起する振動片を片持ち支持する形態を採用する場合、図1および図2に示すように、センター基板14の一方の主面に、振動片74の自由端の振れを抑制するための枕24を形成しても良い。ここで、枕24は、振動片実装端子20,22を形成する際の工程で同時に作成することで、製造工程数を増やすことなく形成することができる。

【0025】

振動片74は、入力信号に応じて発振を励起する部材であれば良く、本実施形態では圧電基板を用いた圧電振動片を採用している。また、圧電基板としては、周波数温度特性の良好な水晶を用いることが良く、本実施形態では水晶をATカットと呼ばれるカット角で切り出し、励振電極と入出力電極、および引出電極(いずれの電極も不図示)等の電極を形成して構成される、ATカット水晶振動片を採用している。なお、図1に示す振動片74の形態は、振動部の厚みを周辺部の厚みよりも厚くしたメサ型の振動片である。振動片74の形態をこのような形態とすることにより、振動エネルギーの閉じ込め効果を高め、Q値を高めることができる。

【0026】

振動片74は、励振電極と電気的に接続された入出力電極と、パッケージベース12におけるセンター基板14の一方の主面に設けられた振動片実装端子20,22とを電気的に接続することで実装される。振動片74の実装には、導電性接着剤76を用いると良い。樹脂部材に導電性フィラーを混入させて構成される導電性接着剤により振動片76を実装することによれば、樹脂部材の弾性力により、パッケージベース12に付与された応力が振動片74に伝達され、振動特性に影響を与えることを抑制することができる。また、パッケージベース12に対する振動片74の実装形態は、振動片74の長辺の一端側(短辺部分)を固定する、いわゆる片持ち支持とすることが望ましい。このような形態とすることで、両端支持に比べて、パッケージベース12に付与される応力の影響を受け難くすることができる。ここで、振動片74の先端側に位置することとなる枕24は、振動片74が振れた場合であっても、励振電極に接触しない位置に設けるものとする。

【0027】

蓋体78は、センター基板14に対して第1枠状基板16を接合することで構成される凹陥部(振動片実装領域)を封止するための部材であり、パッケージベース12の構成部材と線膨張率の近い金属、またはガラス(本実施形態では金属)により構成される平板である。パッケージベース12の構成部材と蓋体78の線膨張率を近似させることにより、リフローなどの加熱時に、接合部の剥離や、パッケージベース12に対するクラックを抑制することができる。蓋体78は、シームリング72などの接合部材を介してパッケージベース12と接合される。このため、本実施形態に係る発振器10では、パッケージベース12と蓋体78との間にシームリング72が配置されている。なお、本実施形態に係る発振器10では、ビアホールやキャスタレーションを介して、外部実装端子46(GND端子)がシームリング72と電気的に接続されており、蓋体78もGND端子としての役割を担うこととなる。

【0028】

IC80は、振動片74を発振させるための電気信号を出力する発信回路を備える電子部品である。IC80には、発振回路の他に、電圧制御回路や、温度補償回路など、種々の作用を奏する回路を備えさせるようにすることができる。IC80は、パッケージベース12におけるIC実装領域に実装される。実装形態としては、センター基板14における他方の主面に能動面を対向させる形態である、フリップチップ実装を採用する。フリップチップ実装は、複数のIC実装端子26〜40のそれぞれに対して、金バンプ82などを介してIC80の端子を接合することより、実装スペースを小さくすることができると共に、ワイヤーなどが露出することが無いため、これを保護する対策を採る必要も無い。

【0029】

上記のような構成を有する本実施形態に係る発振器10は、次のような工程を経て製造される。まず、パッケージベース12の製造を行う。このとき、パッケージベース12における第1枠状基板16(図1参照)の端面に、シームリング72を配置しておくと良い(図7(A)参照)。次に、パッケージベース12におけるセンター基板14(図1参照)の一方の主面に形成された振動片実装端子20,22に導電性接着剤76を塗布する。塗布された導電性接着剤76に対し、振動片74の入出力電極を合わせるようにして、振動片74の実装を行う(図7(B)参照)。振動片74の実装を終えた後、シームリング72の上に蓋体78を配置し、シーム溶接を行うことで、振動片実装領域の封止を行う(図7(C)参照)。

【0030】

振動片実装領域の封止を終えた後、振動子としての特性検査を行う。特性検査は、反転させたパッケージベース12の下面となる第2枠状基板18(図1参照)の端面に形成された外部実装端子42と外部実装端子44の双方に、検査用のプローブピンを当接させて行う。特性検査終了後、切断用パターン54,56(図3参照)における切断箇所54a,54b(図3参照)を切断する。切断は、レーザーにより行い、予め位置決めされた基点と終点との間でレーザー照射装置を直線的に移動させることで成される(図7(D)参照)。次に、センター基板14の他方の主面に形成されたIC実装端子26〜40(図3参照)に対してIC80を実装する。IC80の実装は、複数のIC実装端子26〜40(図3参照)のそれぞれに金バンプ82(図1参照)を配置し、IC80を搭載した後に超音波を当てることで成せば良い(図7(E)参照)。最後に、実装されたIC80とセンター基板14(図1参照)における他方の主面との間に、アンダーフィル材84を配置する。アンダーフィル材84は、IC80の厚み方向半分程度までを被覆するように設けることが望ましいが、少なくともIC80の能動面を覆う範囲で設けられていれば良い。このような配置形態とすることで、IC80とセンター基板14(図1参照)との接合箇所の保護を図ることができるからである(図7(F)参照)。

【0031】

上記実施形態に係る発振器10では、切断用パターン54,56により振動片実装端子20,22と電気的に接続された外部実装端子は、Vc端子とVcc端子とした。しかしながら本発明に係る発振器としては、振動片実装端子をGND端子Output端子、あるいは調整用端子と電気的に接続されるように、切断用パターン54,56を設けるようにしても良い。このような構成とした場合であっても、上記実施形態に係る発振器10と同様に、外部実装端子や調整用端子を介して、振動子の特性検査を行うことが可能となるからである。

【符号の説明】

【0032】

10………発振器、12………パッケージベース、14………センター基板、16………第1枠状基板、18………第2枠状基板、20,22………振動片実装端子、24………枕、26〜40………IC実装端子、42〜48………外部実装端子、50,52………調整用端子、54,56………切断用パターン、70………IC実装端子配置領域、72………シームリング、74………振動片、76………導電性接着剤、78………蓋体、80………IC、82………金バンプ、84………アンダーフィル材。

【技術分野】

【0001】

本発明は発振器に係り、特にいわゆるH型断面等を有するパッケージを採用した発振器に関する。

【背景技術】

【0002】

従来より、発振器の小型化を目的として、振動を励起させる振動子と、発振を制御する回路(IC)とを積層方向に重ねて配置する構造が知られている。このような構造を有する発振器の一例としては、図8に示すような、いわゆるH型断面を有するパッケージを備えたものを挙げることができる。このような構成の発振器1では、振動片2をパッケージベース3に実装して封止した後、振動子の特性検査が行われる。このため、パッケージベース3の下面や側面(図8に示す例では側面)などに、特性検査用端子4を設ける必要があった。

しかし、発振器自体の小型化が進む現在では、パッケージベース3の下面や側面に、特性検査のみに用いる端子を占有させるスペースが殆ど無く、このような端子を設けることによる短絡の危険性が高くなってきている。

【0003】

このような実状を鑑み、パッケージベースの下面や側面に、特性検査用の端子を露出させない構造の発振器が種々提案されてきている。例えば特許文献1に開示されている発振器は図9に示すように、パッケージベース3aをシート状基板5a〜5cを積層させて構成し、振動片2、IC6の実装を終了した後に個片化するという方法により製造される発振器1aである。そして特許文献1に開示されている発振器1aでは、シート状基板5a〜5cを個片化する際のダイシングのカッターの幅を捨て代7とし、この捨て代7に特性検査用端子4を配置する構成としたものである。

【0004】

このような構成によれば、完成した発振器におけるパッケージベースの下面や側面には振動子の特性検査用に用いられる端子は存在することが無く、発振器の小型化にも寄与することができる。

また、特許文献2に開示されている発振器は、パッケージベースにおけるIC実装面6aに、パッケージベース3bの下面に設けられた外部実装端子8と振動片を実装する振動片実装端子9とを電気的に直接接続する切断用パターン4aを設けた構成としている。具体的には図9(A)、(B)に示すように、IC実装面6aに配置されたIC実装用端子6bのうちの、外部実装端子8に接続された端子と、振動片とICとを電気的に接続するための端子とを切断用パターン4aで接続する構成を採っている。なお、図9において、図9(A)は振動片実装面を示す図であり、図9(B)はIC実装面を示す図である。

【0005】

このような構成によれば、外部実装端子8が振動子の特性検査用端子に兼用されることとなり、発振器を小型化することができる。また、切断用パターン4aを切断することで、外部実装端子8と振動片との直接的な電気的接続が遮断されることとなる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−19940号公報

【特許文献2】特開2005−223640号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記特許文献に開示されているような構成の発振器であれば確かに、発振器の小型化を図ることができると共に、振動子の特性検査用端子をパッケージベースの下面や側面に配置することなく発振器を構成することができる。

しかし、特許文献1に開示されている発振器では、ダイシングのカッター幅に相当する捨て代に特性検査用端子を配置するため、検査用に用いるプローブの当接確実性が低いといった問題がある。また、捨て代を切断により切除した後も、パッケージベースの側面には、検査用端子に接続されていた金属パターンの一部が露出することとなるため、短絡等の危険性があった。

【0008】

また、特許文献2に開示されている発振器では、切断用パターンがIC実装領域の外側に位置する可能性があり、この場合には切断部や切断用パターンの一部がアンダーフィル材によりカバーされないといった事態が生じ得る。こうした場合、切断用パターンの露出部分などが腐食し、特性劣化が生ずる虞がある。また、切断部が露出していた場合には、発振器をマザー基板に半田実装する場合、飛散した半田により短絡が生ずる虞もある。さらに、切断用パターンが互いに離れた位置に存在するため、切断位置の位置合わせを個別に行う必要があり、生産性が悪いといった問題もある。

【課題を解決するための手段】

【0009】

本発明は、上記課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

[適用例1]本願発明は、一方の主面に振動片実装領域、他方の主面に発振回路を備えたIC実装領域を有し、前記振動片実装領域には、振動片を実装するための一対の振動片実装端子を、前記電子機器実装領域には、ICをフリップチップ実装するための複数のIC実装端子をそれぞれ備え、前記他方の主面に設けた枠状の側壁の端面には、少なくとも複数の外部実装端子を備えた発振器用パッケージベースであって、前記複数のIC実装端子のうちのいずれか2つのIC実装端子と前記一対の振動片実装端子とを電気的に接続する導通ラインと、前記複数のIC実装端子のうちの少なくとも他の2つのIC実装端子と前記複数の外部実装端子のうちの少なくとも2つの外部実装端子とを一対一の関係で電気的に接続する導通ラインと、前記他方の主面上に設けられ、前記いずれか2つのIC実装端子と前記他の2つのIC実装端子とをそれぞれ電気的に接続する2つの切断用パターンとを有し、前記切断用パターンを前記複数のIC実装端子を結んで構成されるIC実装端子配置領域の内側に配置したことを特徴とする発振器用パッケージベースに関するものである。

【0010】

このような特徴を有する発振器用パッケージベースによれば、外部実装端子を振動子の検査用端子として兼用することができるため、プローブの当接確実性を向上させることができ、小型化にも対応することができる。また、切断用パターンをIC実装端子配置領域の内側に配置したため、切断された後の切断用パターンや切断箇所が、アンダーフィル材により確実にカバーされることとなり、露出部の腐食や特性劣化、および短絡といった虞が無い。

【0011】

[適用例2]本願発明は、発振器用パッケージベースであって、前記2つの切断用パターンにおける切断箇所を直線上に配置し、対を成す前記切断箇所間には、他の金属パターンを形成しないことが好ましい。

このような特徴を有する発振器用パッケージベースによれば、2つの切断用パターンを切断する際、切断箇所の位置決めを個別に行う必要性が無く、レーザーにより切断を行う場合には、レーザー照射装置を直線的に移動させるだけで良い。よって、生産性を向上させることができる。

【0012】

[適用例3]本願発明は、発振器用パッケージベースの振動片実装領域に振動片を、IC実装領域にICをそれぞれ実装すると共に、前記切断用パターンにおける切断箇所の金属パターンを除去し、少なくとも前記IC実装領域におけるIC実装端子配置領域と前記ICとの間に、アンダーフィル材を配置することが好ましい。

このような構成の発振器においては、外部実装端子は、IC実装前においては振動子としての特性検査を行う端子として利用することができる。また、切断用パターンにおける切断箇所の金属パターンを除去し、ICを実装した後においては、外部実装端子は、発振器における機能端子(実装端子)として用いられることとなるため、端子固体の占有面積を増やすことができ、小型化への対応に適することとなる。また、アンダーフィル材を配置することにより、切断用パターンにおける切断箇所が確実にカバーされることとなるため、短絡や特性劣化等の虞がなくなる。

【0013】

[適用例4]本願発明は、発振器であって、前記切断箇所に前記パッケージベースの他方の主面を凹状にえぐる切断痕を有することが好ましい。

このような特徴を有する発振器によれば、切断用パターンを確実に切断することができることとなる。

【図面の簡単な説明】

【0014】

【図1】実施形態に係る発振器の正面断面を示す図である。

【図2】実施形態に係る発振器におけるパッケージベースの平面構成を示す図である。

【図3】実施形態に係る発振器におけるパッケージベースの底面構成を示す図である。

【図4】図1におけるA−A断面を示す図である。

【図5】図1におけるB−B断面を示す図である。

【図6】実施形態に係る発振器の底面構成を示す図である。

【図7】実施形態に係る発振器の製造工程を説明するための図である。

【図8】従来のH型断面のパッケージベースを備えた発振器の構成を示す図である。

【図9】シート状基板における捨て代に特性検査用端子を配置した構造の発振器の例を示す図である。

【図10】パッケージベースにおけるIC実装面に、切断用パターンを配した発振器の例を説明するための図である。

【発明を実施するための形態】

【0015】

以下、本発明の発振器用パッケージベース、および発振器に係る実施の形態について、図面を参照しつつ詳細に説明する。図1は、実施形態に係る発振器の構成を示す正面断面図である。また、図2は、実施形態に係る発振器に用いるパッケージベースの平面図である。また、図3は、実施形態に係る発振器に用いるパッケージベースの下面図である。また、図6は、実施形態に係る発振器の下面図である。

【0016】

本実施形態に係る発振器10は、パッケージベース12と振動片74、蓋体78、およびIC80を基本として構成される。

パッケージベース12は図1に示すように、上面と下面のそれぞれに凹陥部を有し、H型の断面を有する。このような構造のパッケージベース12は例えば、セラミックグリーンシートを積層し、これを焼成することにより構成される。具体的には、センター基板14と、このセンター基板14の一方の主面と他方の主面のそれぞれに枠状の基板(第1枠状基板16、第2枠状基板18)を接合して焼成すれば良い。なお、本実施形態に係るパッケージベースは、センター基板14を少なくとも第1センター基板14aと第2センター基板14bとを接合することで構成することとする。

【0017】

センター基板14の一方の主面には、詳細を後述する振動片74を実装するための一対の振動片実装端子20,22が設けられる。このため、センター基板14の一方の主面側に構成される凹陥部は、振動片実装領域となる。また、センター基板14の他方の主面には、詳細を後述するIC80を実装するための複数のIC実装端子26,28,30,32,34,36,38,40が設けられる。このため、センター基板14の他方の主面側に構成される凹陥部は、IC実装領域となる。また、第2枠状基板18における端面には、外部実装端子42,44,46,48とIC80へのプログラムの書き込みなどを行うための調整用端子50,52とが設けられる。

【0018】

センター基板14の一方の主面に設けられた振動片実装端子20,22と、センター基板14の他方の主面に設けられた複数のIC実装端子26〜40のうちのいずれか2つのIC実装端子(本実施形態においては、IC実装端子26,32)との間にはそれぞれ、両者を電気的に接続する導通ラインが設けられる。具体的には、図4に第2センター基板14bの一方の主面を示すように、第1センター基板の一方の主面(センター基板14の一方の主面)に形成された振動片実装端子20,22のそれぞれから、図示しないビアホールを介して他方の主面側へ落とし込まれた金属パターンが、第2センター基板14bの一方の主面に形成された金属パターンのパターン58、パターン60のそれぞれに接続されている。パターン58、パターン60のそれぞれと、金属パターンを介して接続されているパターン62は、第2センター基板14bの他方の主面(センター基板14の他方の主面)に形成されたパターン68へ、パターン64は、パターン66へ、それぞれ個別に接続される。

【0019】

また、複数のIC実装端子26〜40のうちの他のIC実装端子(IC実装端子30,32,34,36,38,40)は、外部実装端子42,44,46,48または調整用端子50,52と電気的に接続される導通ラインを有する。本実施形態では、外部実装端子42をVc(制御電圧印加用)端子、外部実装端子44をVcc(駆動電源用)端子、外部実装端子46をGND(接地)端子、外部実装端子48をOutput(信号出力用)端子としてそれぞれ定め、IC実装端子30と外部実装端子42、IC実装端子28と外部実装端子44、IC実装端子38と外部実装端子46、およびIC実装端子40と外部実装端子48をそれぞれ電気的に接続する形態を採っている。図5に示す、第2センター基板14bにおける他方の主面に形成された金属パターンから読み取ることができるように、IC実装端子30,28,38,40は、キャスタレーション42a,44a,46a,48aと金属パターンを介して外部実装端子42,44,46,48と接続されることとなる。また、IC実装端子34,36は、金属パターンと図示しないビアホールを介して調整用端子50,52と接続されることとなる。

【0020】

本実施形態に係るパッケージベース12では、振動片実装端子20,22と電気的に接続された2つのIC実装端子26,32と、外部実装端子42,44と接続されたIC実装端子30,28との間にそれぞれ、金属パターンにより構成される切断用パターン54,56を形成している。この切断用パターン54,56が切断されていない状態においては、外部実装端子42,44と振動片実装端子22,20とが直接電気的に接続されることとなり、振動片74を実装した場合には、外部実装端子42,44を介して特性検査を行うことが可能となる。これに対し、切断用パターン54,56が切断箇所54a,56aで切断されることで、外部実装端子42,44と振動片実装端子22,20との間における直接的な電気的接続が遮断される。これにより、IC80を実装した際におけるIC実装端子26とIC実装端子30との間、およびIC実装端子32とIC実装端子28との間における短絡を防ぐことができ、外部実装端子42と外部実装端子44は、それぞれVc端子、Vcc端子としての役割を担うこととなる。外部実装端子42と外部実装端子44を検査用端子とVc端子、Vcc端子のそれぞれとして兼用することにより、発振器の小型化に寄与することができ、特性検査に必要とされる端子面積を十分に確保することができる。

【0021】

切断用パターン54,56は、複数のIC実装端子26〜40の外周側を結んで形成されるIC実装端子配置領域70(図5参照)の内側に設けられる。このような構成とすることにより、IC80を実装した際には、確実に切断用パターン54,56および切断箇所54a,56aが、IC80の実装面により覆われることとなる。よって、IC80を実装した後に、IC80とセンター基板14における他方の主面との間に塗布されるアンダーフィル材84により、切断用パターン54,56および切断箇所が確実に被覆されることとなる。これにより、アンダーフィル材84から切断用パターン54,56が露出する虞が無く、酸化等による特性劣化や、露出した切断箇所を跨ぐ飛散金属粉などによる短絡の発生を防ぐことができる。

【0022】

また、切断用パターン54,56における切断箇所54a,56aは、図3に示すように直線上に設けられる。さらに、直線上に設けられた対を成す切断箇所54a,56aの間には、他の金属パターンが介在されないようにする。このような構成とすることにより、切断用パターン54,56をレーザーで切断する際、レーザーを直線的に移動させることで、対を成す切断用パターン54,56の両方を切断することができる。このため、個々の切断箇所54a,56aにおいて逐次位置決めを行う必要性が無く連続的な切断が可能となることより、生産性を向上させることができる。

【0023】

このような事項から、本実施形態に係る発振器10では、その完成状態における切断用パターン54,56は、切断されていることとなる(図6参照)。なお、切断箇所54a,54bには、センター基板14における他方の主面をえぐるような切断痕が設けられることとなる。このような切断痕を残すことで、切断箇所54a,56aにおける切断用パターン54,56が、確実に切断除去されることとなるからである。

【0024】

なお、本実施形態に係る発振器10のように、詳細を後述する振動片74として、ATカット水晶振動片などのように厚み滑り振動を励起する振動片を片持ち支持する形態を採用する場合、図1および図2に示すように、センター基板14の一方の主面に、振動片74の自由端の振れを抑制するための枕24を形成しても良い。ここで、枕24は、振動片実装端子20,22を形成する際の工程で同時に作成することで、製造工程数を増やすことなく形成することができる。

【0025】

振動片74は、入力信号に応じて発振を励起する部材であれば良く、本実施形態では圧電基板を用いた圧電振動片を採用している。また、圧電基板としては、周波数温度特性の良好な水晶を用いることが良く、本実施形態では水晶をATカットと呼ばれるカット角で切り出し、励振電極と入出力電極、および引出電極(いずれの電極も不図示)等の電極を形成して構成される、ATカット水晶振動片を採用している。なお、図1に示す振動片74の形態は、振動部の厚みを周辺部の厚みよりも厚くしたメサ型の振動片である。振動片74の形態をこのような形態とすることにより、振動エネルギーの閉じ込め効果を高め、Q値を高めることができる。

【0026】

振動片74は、励振電極と電気的に接続された入出力電極と、パッケージベース12におけるセンター基板14の一方の主面に設けられた振動片実装端子20,22とを電気的に接続することで実装される。振動片74の実装には、導電性接着剤76を用いると良い。樹脂部材に導電性フィラーを混入させて構成される導電性接着剤により振動片76を実装することによれば、樹脂部材の弾性力により、パッケージベース12に付与された応力が振動片74に伝達され、振動特性に影響を与えることを抑制することができる。また、パッケージベース12に対する振動片74の実装形態は、振動片74の長辺の一端側(短辺部分)を固定する、いわゆる片持ち支持とすることが望ましい。このような形態とすることで、両端支持に比べて、パッケージベース12に付与される応力の影響を受け難くすることができる。ここで、振動片74の先端側に位置することとなる枕24は、振動片74が振れた場合であっても、励振電極に接触しない位置に設けるものとする。

【0027】

蓋体78は、センター基板14に対して第1枠状基板16を接合することで構成される凹陥部(振動片実装領域)を封止するための部材であり、パッケージベース12の構成部材と線膨張率の近い金属、またはガラス(本実施形態では金属)により構成される平板である。パッケージベース12の構成部材と蓋体78の線膨張率を近似させることにより、リフローなどの加熱時に、接合部の剥離や、パッケージベース12に対するクラックを抑制することができる。蓋体78は、シームリング72などの接合部材を介してパッケージベース12と接合される。このため、本実施形態に係る発振器10では、パッケージベース12と蓋体78との間にシームリング72が配置されている。なお、本実施形態に係る発振器10では、ビアホールやキャスタレーションを介して、外部実装端子46(GND端子)がシームリング72と電気的に接続されており、蓋体78もGND端子としての役割を担うこととなる。

【0028】

IC80は、振動片74を発振させるための電気信号を出力する発信回路を備える電子部品である。IC80には、発振回路の他に、電圧制御回路や、温度補償回路など、種々の作用を奏する回路を備えさせるようにすることができる。IC80は、パッケージベース12におけるIC実装領域に実装される。実装形態としては、センター基板14における他方の主面に能動面を対向させる形態である、フリップチップ実装を採用する。フリップチップ実装は、複数のIC実装端子26〜40のそれぞれに対して、金バンプ82などを介してIC80の端子を接合することより、実装スペースを小さくすることができると共に、ワイヤーなどが露出することが無いため、これを保護する対策を採る必要も無い。

【0029】

上記のような構成を有する本実施形態に係る発振器10は、次のような工程を経て製造される。まず、パッケージベース12の製造を行う。このとき、パッケージベース12における第1枠状基板16(図1参照)の端面に、シームリング72を配置しておくと良い(図7(A)参照)。次に、パッケージベース12におけるセンター基板14(図1参照)の一方の主面に形成された振動片実装端子20,22に導電性接着剤76を塗布する。塗布された導電性接着剤76に対し、振動片74の入出力電極を合わせるようにして、振動片74の実装を行う(図7(B)参照)。振動片74の実装を終えた後、シームリング72の上に蓋体78を配置し、シーム溶接を行うことで、振動片実装領域の封止を行う(図7(C)参照)。

【0030】

振動片実装領域の封止を終えた後、振動子としての特性検査を行う。特性検査は、反転させたパッケージベース12の下面となる第2枠状基板18(図1参照)の端面に形成された外部実装端子42と外部実装端子44の双方に、検査用のプローブピンを当接させて行う。特性検査終了後、切断用パターン54,56(図3参照)における切断箇所54a,54b(図3参照)を切断する。切断は、レーザーにより行い、予め位置決めされた基点と終点との間でレーザー照射装置を直線的に移動させることで成される(図7(D)参照)。次に、センター基板14の他方の主面に形成されたIC実装端子26〜40(図3参照)に対してIC80を実装する。IC80の実装は、複数のIC実装端子26〜40(図3参照)のそれぞれに金バンプ82(図1参照)を配置し、IC80を搭載した後に超音波を当てることで成せば良い(図7(E)参照)。最後に、実装されたIC80とセンター基板14(図1参照)における他方の主面との間に、アンダーフィル材84を配置する。アンダーフィル材84は、IC80の厚み方向半分程度までを被覆するように設けることが望ましいが、少なくともIC80の能動面を覆う範囲で設けられていれば良い。このような配置形態とすることで、IC80とセンター基板14(図1参照)との接合箇所の保護を図ることができるからである(図7(F)参照)。

【0031】

上記実施形態に係る発振器10では、切断用パターン54,56により振動片実装端子20,22と電気的に接続された外部実装端子は、Vc端子とVcc端子とした。しかしながら本発明に係る発振器としては、振動片実装端子をGND端子Output端子、あるいは調整用端子と電気的に接続されるように、切断用パターン54,56を設けるようにしても良い。このような構成とした場合であっても、上記実施形態に係る発振器10と同様に、外部実装端子や調整用端子を介して、振動子の特性検査を行うことが可能となるからである。

【符号の説明】

【0032】

10………発振器、12………パッケージベース、14………センター基板、16………第1枠状基板、18………第2枠状基板、20,22………振動片実装端子、24………枕、26〜40………IC実装端子、42〜48………外部実装端子、50,52………調整用端子、54,56………切断用パターン、70………IC実装端子配置領域、72………シームリング、74………振動片、76………導電性接着剤、78………蓋体、80………IC、82………金バンプ、84………アンダーフィル材。

【特許請求の範囲】

【請求項1】

一方の主面に振動片実装領域、他方の主面に発振回路を備えたIC実装領域を有し、前記振動片実装領域には、振動片を実装するための一対の振動片実装端子を、前記電子機器実装領域には、ICをフリップチップ実装するための複数のIC実装端子をそれぞれ備え、前記他方の主面に設けた枠状の側壁の端面には、少なくとも複数の外部実装端子を備えた発振器用パッケージベースであって、

前記複数のIC実装端子のうちのいずれか2つのIC実装端子と前記一対の振動片実装端子とを電気的に接続する導通ラインと、

前記複数のIC実装端子のうちの少なくとも他の2つのIC実装端子と前記複数の外部実装端子のうちの少なくとも2つの外部実装端子とを一対一の関係で電気的に接続する導通ラインと、

前記他方の主面上に設けられ、前記いずれか2つのIC実装端子と前記他の2つのIC実装端子とをそれぞれ電気的に接続する2つの切断用パターンとを有し、

前記切断用パターンを前記複数のIC実装端子を結んで構成されるIC実装端子配置領域の内側に配置したことを特徴とする発振器用パッケージベース。

【請求項2】

請求項1に記載の発振器用パッケージベースであって、

前記2つの切断用パターンにおける切断箇所を直線上に配置し、対を成す前記切断箇所間には、他の金属パターンを形成しないことを特徴とする発振器用パッケージベース。

【請求項3】

請求項1または請求項2に記載の発振器用パッケージベースの振動片実装領域に振動片を、IC実装領域にICをそれぞれ実装すると共に、

前記切断用パターンにおける切断箇所の金属パターンを除去し、

少なくとも前記IC実装領域におけるIC実装端子配置領域と前記ICとの間に、アンダーフィル材を配置したことを特徴とする発振器。

【請求項4】

請求項3に記載の発振器であって、

前記切断箇所に前記パッケージベースの他方の主面を凹状にえぐる切断痕を有することを特徴とする発振器。

【請求項1】

一方の主面に振動片実装領域、他方の主面に発振回路を備えたIC実装領域を有し、前記振動片実装領域には、振動片を実装するための一対の振動片実装端子を、前記電子機器実装領域には、ICをフリップチップ実装するための複数のIC実装端子をそれぞれ備え、前記他方の主面に設けた枠状の側壁の端面には、少なくとも複数の外部実装端子を備えた発振器用パッケージベースであって、

前記複数のIC実装端子のうちのいずれか2つのIC実装端子と前記一対の振動片実装端子とを電気的に接続する導通ラインと、

前記複数のIC実装端子のうちの少なくとも他の2つのIC実装端子と前記複数の外部実装端子のうちの少なくとも2つの外部実装端子とを一対一の関係で電気的に接続する導通ラインと、

前記他方の主面上に設けられ、前記いずれか2つのIC実装端子と前記他の2つのIC実装端子とをそれぞれ電気的に接続する2つの切断用パターンとを有し、

前記切断用パターンを前記複数のIC実装端子を結んで構成されるIC実装端子配置領域の内側に配置したことを特徴とする発振器用パッケージベース。

【請求項2】

請求項1に記載の発振器用パッケージベースであって、

前記2つの切断用パターンにおける切断箇所を直線上に配置し、対を成す前記切断箇所間には、他の金属パターンを形成しないことを特徴とする発振器用パッケージベース。

【請求項3】

請求項1または請求項2に記載の発振器用パッケージベースの振動片実装領域に振動片を、IC実装領域にICをそれぞれ実装すると共に、

前記切断用パターンにおける切断箇所の金属パターンを除去し、

少なくとも前記IC実装領域におけるIC実装端子配置領域と前記ICとの間に、アンダーフィル材を配置したことを特徴とする発振器。

【請求項4】

請求項3に記載の発振器であって、

前記切断箇所に前記パッケージベースの他方の主面を凹状にえぐる切断痕を有することを特徴とする発振器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−228978(P2011−228978A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−97610(P2010−97610)

【出願日】平成22年4月21日(2010.4.21)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月21日(2010.4.21)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]