発泡ウレタンの供試体作成方法。

【課題】品質が均一の供試体を得ることができる方法を提供する。

【解決手段】高さ30センチメートル以上、底面の縦の長さが30センチメートル以上、底面の横の長さが8センチメートル以上の箱状容器であって、上面は蓋が無いものを供試体容器として使用する。この供試体容器の内部底面にウレタン液を流し込んで発泡させる。硬化させて供試体の母材を作成し、この一部を切り取って試験用供試体を採取する。

【解決手段】高さ30センチメートル以上、底面の縦の長さが30センチメートル以上、底面の横の長さが8センチメートル以上の箱状容器であって、上面は蓋が無いものを供試体容器として使用する。この供試体容器の内部底面にウレタン液を流し込んで発泡させる。硬化させて供試体の母材を作成し、この一部を切り取って試験用供試体を採取する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の技術分野は、建設工事において発泡ウレタンを用いる場合の供試体の作成方法に関するものである。

【背景技術】

【0002】

従来から発泡ウレタンの供試体を作成するためには、次のような供試体の作成方法が知られている。

<1> 土のう袋、ビニロン袋、ポリエチレン袋などの袋を用い、その内部で発泡ウレタンを発泡させ、硬化した発泡ウレタンの一部を切り取って供試体とする方法。

<2> バケツや鋼材、アルミニュウム、ポリ、塩ビ、合成樹脂などで形成した容器を用い、その内部で発泡ウレタンを発泡させ、硬化した発泡ウレタンの一部を切り取って供試体とする方法。

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記した方法には次のような問題がある。

<1> 袋の内部で発泡ウレタンを発泡させる方法は、ウレタンの泡の発泡方向が放射状となる。

<2> バケツなどの容器の内部で発泡ウレタンを発泡させる方法では、ウレタンの泡の発泡方向が縦と横方向となる。

<3> このように従来の方法では、発泡形態によってウレタンの発泡状態や気泡の形状が異なってしまう。

<4> この結果、設計値よりも発泡倍率が大きく、密度が小さく軽いものが得られたり、あるいは方法や採取箇所によっては、この逆となる場合もあり、均一な品質の供試体が得られない。

<5> このような供試体から切り出し試験した場合には、所要の強度が得られないことや品質がばらつくことが多いといった問題が発生している。

【課題を解決するための手段】

【0004】

本発明は上記の課題を解決するためになされたもので、発泡ウレタンの圧縮強度、曲げ強度、せん断強度、圧縮弾性係数、密度等の試験用の供試体の作成方法であって、高さ30センチメートル以上、底面の縦の長さが30センチメートル以上、底面の横の長さが8センチメートル以上の箱状容器であって、上面は蓋が無いものを供試体容器として使用し、この供試体容器の内部底面にウレタン液を流し込んで発泡させ、硬化させて供試体の母材を作成し、この供試体の母材の一部を切り取って試験用供試体を採取する、発泡ウレタンの供試体の作成方法を特徴とするものである。

【発明の効果】

【0005】

本発明の試験方法は以上説明したようになるから、この方法によって得た発泡ウレタンから切り出した供試体は、品質のばらつきが極めて小さく、常に均一な条件下での数値を得ることができた。すなわち、

<1> 本発明方法によって得た供試体の圧縮強度は、そのばらつき差率が11%であった。これは従来の方法土のう袋を使用した方法では49%、ポリ容器を使用した方法では41%だったことと比較するときわめて安定した結果が得られることが分かった。

<2> 離型剤や離型紙、またはポリエチレン、ビニールのシートを供試体容器の内側に敷いて内部で発泡させれば、容易に供試体を取り出すことができ、供試体容器の内側への付着も阻止することができる。

<3> 供試体容器を木材で製作すれば、軽量で安価な供試体容器を得ることができる。

【発明を実施するための最良の形態】

【0006】

以下、図面を参照しながら本発明の好適な実施の形態を詳細に説明する。

【実施例】

【0007】

<1>供試体容器の材料。

供試体の母材を得るために、一定の規格の供試体容器を使用する。

この供試体容器は木材、合成木材で製造することが好ましい。

木材、合成木材は、鋼材よりも軽く、熱伝導率が小さく、そのために、試験の際に試験員の負担が軽く作業性からも適しているからである。

またウレタン製品は断熱効果を有しており、軽く、かつ強度も強いため木材と同様に、供試体容器の材料としては適している。

供試体容器を構成する材料として鋼材は、比重が大きく重いため試験中の作業性が劣り適していない。

また試験の対象であるウレタンは、発泡硬化時に発熱するため、供試体容器を鋼材で製作すると、その鋼材の温度が低下するまでに長い時間、着手しないで待っている必要があるといった短所があるため適していない。

供試体容器をポリエチレン容器等に利用する合成樹脂で製造すると、一般に合成樹脂は熱に弱く変形することが多いために、供試体容器の材料としては適していない。

ただし、鋼材、ステンレス、塩ビ、ポリ容器等の合成樹脂製品が実施できないことではない。

木材厚さは、作業性や変形性を加味すると24mm程度が適している。

ここに「作業性」とは重量が軽いことをいい、「変形性」とは発泡ウレタンの原液を供試体容器内に注入した時の発泡圧によって木材がはらむ性状をいう。

原液を注入し発泡した後に、供試体の母材を容易に取り出せるよう、供試体容器の内面に離型剤や離型紙等を貼り付けておく。

あるいはポリエチレンやビニールのシートを付着しておく。

【0008】

<2>供試体容器の寸法。

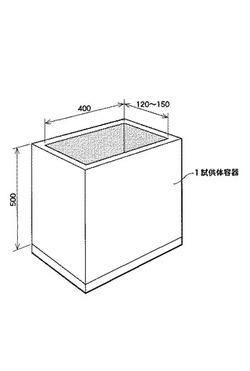

供試体容器は、その高さ50cm、幅40cm×15cmの、木製の容器を採用した。

以上の寸法を定めた根拠は多数回の試験を行った結果であるが、その内容は次の通りであった。

【0009】

<3>供試体容器の寸法を決めた根拠。

供試体の最適寸法を決めるために次のような試験を行った。

まず平面が400×500mmの容器において、高さを100mm、200mm、300mm、400mm、500mm、600mmと変化させて発泡ウレタン40倍品主成分がポリイソシアネート700g、比重1.23と、主成分がポリオール300g、比重1.14を混合して供試体の母材(供試体を切り出す前の材料)を作成した。

なお、発泡ウレタンの原液を注入する前に、供試体容器の内面にはポリエチレンのシートを敷いた。

この供試体の母材から、高さ方向の中間部において、水平に50mm×50mm×50mmの立方体を5ブロック切り出して供試体を作成した。

そして各供試体をJIS K 7220「硬質発泡プラスチックの圧縮試験方法」により密度および圧縮強度試験を行った。

結果は、高さ100mm、および200mmの供試体容器でつくった供試体母材から切り出した供試体は発泡ウレタンの原液の製造会社が予定している所定の密度に対して比較的軽く、圧縮強度も弱い供試体であることが分かった。

一方、300mmより高い供試体容器でつくった供試体母材から切り出した供試体の場合には基準比(基準比92は許容範囲、発泡ウレタン原液の製造会社が決めた値)以上の密度、圧縮強度が得られた。

切り出した供試体の泡を調べた結果、高さ100mmおよび200mmの供試体容器でつくった供試体母材から切り出した供試体では発泡は規則性がなく、乱雑な状態で放射状に生成されていた。

しかし供試体容器の高さが300mm以上から切り出した供試体は、泡が細長く上下方向に規則性を有していた。

これらの試験結果および作業性を考慮した場合には、供試体容器の高さが500mm程度で、適切な安定した値が得られることが分かった。

【0010】

<4>供試体容器の縦の長さと横の長さを決めた根拠。

上記したように、供試体容器の高さは500mm程度としておいて、次に供試体容器の縦の長さ(奥行き)と横の長さを決定した。

その際に判断の根拠とした試験の結果の一例を図4、図5に示す。

【0011】

<5>供試体容器の縦と横の長さの試験結果。

圧縮試験用に供試体容器から切り出す供試体寸法は、水平方向に同じ高さの位置から、立方体50mm×50mm×50mmの供試体を5体以上確保できる必要がある。

そこで、供試体容器の縦の長さを300mmに固定し、横の長さを80.120.150.200、300mmに変化させ、前述した[0009]と同様の方法で、50mm×50mm×50mmの立方体の供試体を切り出し圧縮強度試験を実施した。

図4に示すように供試体容器の長さが異なる供試体の圧縮強度比は、横の長さ200mm以下の供試体容器では、基準比92で合格であった。

なお、規程の100に対して92が許容範囲内であり、この値は製造会社が決定した値である。

次に供試体容器の縦の長さを400mmに固定し、横の長さを80mmから400mmまで変化させた試験を行った。

その結果は図5に示すように供試体容器の横の長さが300mmよりも小さいものが基準比92以上で合格であった。

これらの結果から供試体容器の縦の長さと横の長さの比率は、縦1に対して横0.75よりも小さい場合が基準比92を合格することが分かった。

このような結果から供試体容器の底面寸法は400mm×120mm、または400mm×150mm、高さは500mmが最適であることが分かった。

【0012】

<6>ばらつきの比較。

上記で説明したように、試験結果を踏まえれば、供試体容器の標準的な形状は、高さが500mm、縦の長さが400mm、横の長さが120mmまたは150mmの容器がもっとも試験に適していることがわかった。

上記の供試体容器が、発泡ウレタンの供試体の作成に最適であることを検討するために、本発明の供試体容器によって作成した供試体と、従来方法供試体の作成方法によって得られた供試体の圧縮強度比およびそのばらつき差率(最大一最小)/最大×100を求めた。

試験方法は前記したものと同様である。

図2に試験結果を示す。

この結果から明らかなように

(1)土のう袋の内部で発泡ウレタンを発泡させた母材から切り出した供試体の場合、圧縮強度比が小さくそのばらつき差率も大きかった。

(2)ポリ容器の内部で発泡ウレタンを発泡させた母材から切り出した供試体の場合、その測定値のばらつきは土のう袋を使用した場合に比較すれば良い結果がえられた。しかし本発明の供試体容器を使用して発泡した発泡ウレタンから切り出した供試体よりも、そのばらつき差率は41%と大きかった。また圧縮強度比が基準値の92に達していないため不合格となった。

このばらつき差率は5個を同時に切り出した供試体(50mm×50mm×50mmの立方体)の個々の差であり、ウレタンの均一性も表す指標である。

例えば発泡ウレタンの原液の製造会社の圧縮強度の中心値がO.17N/mm2、許容範囲が土0.03N/mm2、最大値がO.20N/mm2、最小値がO.14N/mm2、とすると(最大一最小)/最大x100=30%となる。

したがってポリ容器でのばらつき差率41%は不合格となる。

【0013】

<7>実験例。

供試体容器として、高さ500mm、底辺が400mm×150mmの蓋のない容器を使用した。

この供試体容器の材質は木材、板の厚さは24mmである。

この供試体容器の内面に離型剤や離型紙等、またはポリエチレンのシート、ビニールのシートを敷いた。

そして供試体容器の両端面の2箇所に発泡圧に対して抵抗する治具を設置した。

この供試体容器に発泡ウレタン40倍品を注入し、硬化させて供試体母材を形成した。

硬化した供試体母材を、供試体容器から取り出した。

取り出した供試体母材から、50mm×50mm×50mmの立方体の供試体を切り出し、圧縮強度試験を実施した。

その結果、圧縮強度は所要の0.17N/mm2に対して、平均O.17N/mm2であり、その5個のばらつきは、0.17、O.18、0.17、O.17および0.16N/mm2であり、ばらつき差率は11%と極めて小さかった。

このことから本発明の供試体の作成方法は、発泡ウレタンの強度を正確に求めることができることが明らかになった。

【0014】

<8>利用可能性。

本発明の供試体の作成方法は、特に現場において簡単に扱えることから建設分野の発泡ウレタンを用いる場合に全般に利用できる。

さらに利用可能性が大きいものは、既設トンネルの裏込工事、新設トンネル先受け地盤改良、シールドトンネル裏込、浮き桟橋充填、道路や斜面の地盤改良、住宅の基礎部空隙充填、地下構造物の止水材、道路や空港の高盛土材の工事において採用することができる。

【図面の簡単な説明】

【0015】

【図1】供試体容器の斜視図。

【図2】供試体作成方法の違いによる圧縮強度比とばらつき差(最大一最小)/最大x100率試験結果の例を示した図。

【図3】供試体容器の高さと圧縮強度比の試験結果の例を示した図。

【図4】縦300mmと横の長さ比による圧縮強度比の試験結果の例を示した図。

【図5】縦400mmと横の長さ比による圧縮強度比の試験結果の例を示した図。

【符号の説明】

【0016】

1:供試体容器

【技術分野】

【0001】

本発明の技術分野は、建設工事において発泡ウレタンを用いる場合の供試体の作成方法に関するものである。

【背景技術】

【0002】

従来から発泡ウレタンの供試体を作成するためには、次のような供試体の作成方法が知られている。

<1> 土のう袋、ビニロン袋、ポリエチレン袋などの袋を用い、その内部で発泡ウレタンを発泡させ、硬化した発泡ウレタンの一部を切り取って供試体とする方法。

<2> バケツや鋼材、アルミニュウム、ポリ、塩ビ、合成樹脂などで形成した容器を用い、その内部で発泡ウレタンを発泡させ、硬化した発泡ウレタンの一部を切り取って供試体とする方法。

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記した方法には次のような問題がある。

<1> 袋の内部で発泡ウレタンを発泡させる方法は、ウレタンの泡の発泡方向が放射状となる。

<2> バケツなどの容器の内部で発泡ウレタンを発泡させる方法では、ウレタンの泡の発泡方向が縦と横方向となる。

<3> このように従来の方法では、発泡形態によってウレタンの発泡状態や気泡の形状が異なってしまう。

<4> この結果、設計値よりも発泡倍率が大きく、密度が小さく軽いものが得られたり、あるいは方法や採取箇所によっては、この逆となる場合もあり、均一な品質の供試体が得られない。

<5> このような供試体から切り出し試験した場合には、所要の強度が得られないことや品質がばらつくことが多いといった問題が発生している。

【課題を解決するための手段】

【0004】

本発明は上記の課題を解決するためになされたもので、発泡ウレタンの圧縮強度、曲げ強度、せん断強度、圧縮弾性係数、密度等の試験用の供試体の作成方法であって、高さ30センチメートル以上、底面の縦の長さが30センチメートル以上、底面の横の長さが8センチメートル以上の箱状容器であって、上面は蓋が無いものを供試体容器として使用し、この供試体容器の内部底面にウレタン液を流し込んで発泡させ、硬化させて供試体の母材を作成し、この供試体の母材の一部を切り取って試験用供試体を採取する、発泡ウレタンの供試体の作成方法を特徴とするものである。

【発明の効果】

【0005】

本発明の試験方法は以上説明したようになるから、この方法によって得た発泡ウレタンから切り出した供試体は、品質のばらつきが極めて小さく、常に均一な条件下での数値を得ることができた。すなわち、

<1> 本発明方法によって得た供試体の圧縮強度は、そのばらつき差率が11%であった。これは従来の方法土のう袋を使用した方法では49%、ポリ容器を使用した方法では41%だったことと比較するときわめて安定した結果が得られることが分かった。

<2> 離型剤や離型紙、またはポリエチレン、ビニールのシートを供試体容器の内側に敷いて内部で発泡させれば、容易に供試体を取り出すことができ、供試体容器の内側への付着も阻止することができる。

<3> 供試体容器を木材で製作すれば、軽量で安価な供試体容器を得ることができる。

【発明を実施するための最良の形態】

【0006】

以下、図面を参照しながら本発明の好適な実施の形態を詳細に説明する。

【実施例】

【0007】

<1>供試体容器の材料。

供試体の母材を得るために、一定の規格の供試体容器を使用する。

この供試体容器は木材、合成木材で製造することが好ましい。

木材、合成木材は、鋼材よりも軽く、熱伝導率が小さく、そのために、試験の際に試験員の負担が軽く作業性からも適しているからである。

またウレタン製品は断熱効果を有しており、軽く、かつ強度も強いため木材と同様に、供試体容器の材料としては適している。

供試体容器を構成する材料として鋼材は、比重が大きく重いため試験中の作業性が劣り適していない。

また試験の対象であるウレタンは、発泡硬化時に発熱するため、供試体容器を鋼材で製作すると、その鋼材の温度が低下するまでに長い時間、着手しないで待っている必要があるといった短所があるため適していない。

供試体容器をポリエチレン容器等に利用する合成樹脂で製造すると、一般に合成樹脂は熱に弱く変形することが多いために、供試体容器の材料としては適していない。

ただし、鋼材、ステンレス、塩ビ、ポリ容器等の合成樹脂製品が実施できないことではない。

木材厚さは、作業性や変形性を加味すると24mm程度が適している。

ここに「作業性」とは重量が軽いことをいい、「変形性」とは発泡ウレタンの原液を供試体容器内に注入した時の発泡圧によって木材がはらむ性状をいう。

原液を注入し発泡した後に、供試体の母材を容易に取り出せるよう、供試体容器の内面に離型剤や離型紙等を貼り付けておく。

あるいはポリエチレンやビニールのシートを付着しておく。

【0008】

<2>供試体容器の寸法。

供試体容器は、その高さ50cm、幅40cm×15cmの、木製の容器を採用した。

以上の寸法を定めた根拠は多数回の試験を行った結果であるが、その内容は次の通りであった。

【0009】

<3>供試体容器の寸法を決めた根拠。

供試体の最適寸法を決めるために次のような試験を行った。

まず平面が400×500mmの容器において、高さを100mm、200mm、300mm、400mm、500mm、600mmと変化させて発泡ウレタン40倍品主成分がポリイソシアネート700g、比重1.23と、主成分がポリオール300g、比重1.14を混合して供試体の母材(供試体を切り出す前の材料)を作成した。

なお、発泡ウレタンの原液を注入する前に、供試体容器の内面にはポリエチレンのシートを敷いた。

この供試体の母材から、高さ方向の中間部において、水平に50mm×50mm×50mmの立方体を5ブロック切り出して供試体を作成した。

そして各供試体をJIS K 7220「硬質発泡プラスチックの圧縮試験方法」により密度および圧縮強度試験を行った。

結果は、高さ100mm、および200mmの供試体容器でつくった供試体母材から切り出した供試体は発泡ウレタンの原液の製造会社が予定している所定の密度に対して比較的軽く、圧縮強度も弱い供試体であることが分かった。

一方、300mmより高い供試体容器でつくった供試体母材から切り出した供試体の場合には基準比(基準比92は許容範囲、発泡ウレタン原液の製造会社が決めた値)以上の密度、圧縮強度が得られた。

切り出した供試体の泡を調べた結果、高さ100mmおよび200mmの供試体容器でつくった供試体母材から切り出した供試体では発泡は規則性がなく、乱雑な状態で放射状に生成されていた。

しかし供試体容器の高さが300mm以上から切り出した供試体は、泡が細長く上下方向に規則性を有していた。

これらの試験結果および作業性を考慮した場合には、供試体容器の高さが500mm程度で、適切な安定した値が得られることが分かった。

【0010】

<4>供試体容器の縦の長さと横の長さを決めた根拠。

上記したように、供試体容器の高さは500mm程度としておいて、次に供試体容器の縦の長さ(奥行き)と横の長さを決定した。

その際に判断の根拠とした試験の結果の一例を図4、図5に示す。

【0011】

<5>供試体容器の縦と横の長さの試験結果。

圧縮試験用に供試体容器から切り出す供試体寸法は、水平方向に同じ高さの位置から、立方体50mm×50mm×50mmの供試体を5体以上確保できる必要がある。

そこで、供試体容器の縦の長さを300mmに固定し、横の長さを80.120.150.200、300mmに変化させ、前述した[0009]と同様の方法で、50mm×50mm×50mmの立方体の供試体を切り出し圧縮強度試験を実施した。

図4に示すように供試体容器の長さが異なる供試体の圧縮強度比は、横の長さ200mm以下の供試体容器では、基準比92で合格であった。

なお、規程の100に対して92が許容範囲内であり、この値は製造会社が決定した値である。

次に供試体容器の縦の長さを400mmに固定し、横の長さを80mmから400mmまで変化させた試験を行った。

その結果は図5に示すように供試体容器の横の長さが300mmよりも小さいものが基準比92以上で合格であった。

これらの結果から供試体容器の縦の長さと横の長さの比率は、縦1に対して横0.75よりも小さい場合が基準比92を合格することが分かった。

このような結果から供試体容器の底面寸法は400mm×120mm、または400mm×150mm、高さは500mmが最適であることが分かった。

【0012】

<6>ばらつきの比較。

上記で説明したように、試験結果を踏まえれば、供試体容器の標準的な形状は、高さが500mm、縦の長さが400mm、横の長さが120mmまたは150mmの容器がもっとも試験に適していることがわかった。

上記の供試体容器が、発泡ウレタンの供試体の作成に最適であることを検討するために、本発明の供試体容器によって作成した供試体と、従来方法供試体の作成方法によって得られた供試体の圧縮強度比およびそのばらつき差率(最大一最小)/最大×100を求めた。

試験方法は前記したものと同様である。

図2に試験結果を示す。

この結果から明らかなように

(1)土のう袋の内部で発泡ウレタンを発泡させた母材から切り出した供試体の場合、圧縮強度比が小さくそのばらつき差率も大きかった。

(2)ポリ容器の内部で発泡ウレタンを発泡させた母材から切り出した供試体の場合、その測定値のばらつきは土のう袋を使用した場合に比較すれば良い結果がえられた。しかし本発明の供試体容器を使用して発泡した発泡ウレタンから切り出した供試体よりも、そのばらつき差率は41%と大きかった。また圧縮強度比が基準値の92に達していないため不合格となった。

このばらつき差率は5個を同時に切り出した供試体(50mm×50mm×50mmの立方体)の個々の差であり、ウレタンの均一性も表す指標である。

例えば発泡ウレタンの原液の製造会社の圧縮強度の中心値がO.17N/mm2、許容範囲が土0.03N/mm2、最大値がO.20N/mm2、最小値がO.14N/mm2、とすると(最大一最小)/最大x100=30%となる。

したがってポリ容器でのばらつき差率41%は不合格となる。

【0013】

<7>実験例。

供試体容器として、高さ500mm、底辺が400mm×150mmの蓋のない容器を使用した。

この供試体容器の材質は木材、板の厚さは24mmである。

この供試体容器の内面に離型剤や離型紙等、またはポリエチレンのシート、ビニールのシートを敷いた。

そして供試体容器の両端面の2箇所に発泡圧に対して抵抗する治具を設置した。

この供試体容器に発泡ウレタン40倍品を注入し、硬化させて供試体母材を形成した。

硬化した供試体母材を、供試体容器から取り出した。

取り出した供試体母材から、50mm×50mm×50mmの立方体の供試体を切り出し、圧縮強度試験を実施した。

その結果、圧縮強度は所要の0.17N/mm2に対して、平均O.17N/mm2であり、その5個のばらつきは、0.17、O.18、0.17、O.17および0.16N/mm2であり、ばらつき差率は11%と極めて小さかった。

このことから本発明の供試体の作成方法は、発泡ウレタンの強度を正確に求めることができることが明らかになった。

【0014】

<8>利用可能性。

本発明の供試体の作成方法は、特に現場において簡単に扱えることから建設分野の発泡ウレタンを用いる場合に全般に利用できる。

さらに利用可能性が大きいものは、既設トンネルの裏込工事、新設トンネル先受け地盤改良、シールドトンネル裏込、浮き桟橋充填、道路や斜面の地盤改良、住宅の基礎部空隙充填、地下構造物の止水材、道路や空港の高盛土材の工事において採用することができる。

【図面の簡単な説明】

【0015】

【図1】供試体容器の斜視図。

【図2】供試体作成方法の違いによる圧縮強度比とばらつき差(最大一最小)/最大x100率試験結果の例を示した図。

【図3】供試体容器の高さと圧縮強度比の試験結果の例を示した図。

【図4】縦300mmと横の長さ比による圧縮強度比の試験結果の例を示した図。

【図5】縦400mmと横の長さ比による圧縮強度比の試験結果の例を示した図。

【符号の説明】

【0016】

1:供試体容器

【特許請求の範囲】

【請求項1】

発泡ウレタンの圧縮強度、曲げ強度、せん断強度、圧縮弾性係数、密度等の試験用の供試体の作成方法であって、

高さ30センチメートル以上、

底面の縦の長さが30センチメートル以上、

底面の横の長さが8センチメートル以上の、

箱状容器であって、上面は蓋が無いものを供試体容器として使用し、

この供試体容器の内部底面にウレタン液を流し込んで発泡させ、硬化させて供試体の母材を作成し、

この供試体の母材の一部を切り取って試験用供試体を採取する、

発泡ウレタンの供試体の作成方法。

【請求項1】

発泡ウレタンの圧縮強度、曲げ強度、せん断強度、圧縮弾性係数、密度等の試験用の供試体の作成方法であって、

高さ30センチメートル以上、

底面の縦の長さが30センチメートル以上、

底面の横の長さが8センチメートル以上の、

箱状容器であって、上面は蓋が無いものを供試体容器として使用し、

この供試体容器の内部底面にウレタン液を流し込んで発泡させ、硬化させて供試体の母材を作成し、

この供試体の母材の一部を切り取って試験用供試体を採取する、

発泡ウレタンの供試体の作成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−285731(P2007−285731A)

【公開日】平成19年11月1日(2007.11.1)

【国際特許分類】

【出願番号】特願2006−110284(P2006−110284)

【出願日】平成18年4月12日(2006.4.12)

【出願人】(599016202)ニッシンボウ・エンジニアリング株式会社 (1)

【出願人】(505356491)株式会社マシノ (10)

【Fターム(参考)】

【公開日】平成19年11月1日(2007.11.1)

【国際特許分類】

【出願日】平成18年4月12日(2006.4.12)

【出願人】(599016202)ニッシンボウ・エンジニアリング株式会社 (1)

【出願人】(505356491)株式会社マシノ (10)

【Fターム(参考)】

[ Back to top ]