発泡ウレタンシート及びその製造方法

【課題】 厚み0.1mm以下の薄くて、柔軟性に富み、微細均一セル構造を有する発泡ウレタンシートを得る。

【解決手段】 ウレタン樹脂、トルエンとMEKの混合希釈溶剤、水およびEOとPOのブロック重合体系ノニオン系整泡剤等の配合物を基材に塗布、2段加熱することにより、連続通気構造の微細セルで構成される発泡ウレタンシート。

【解決手段】 ウレタン樹脂、トルエンとMEKの混合希釈溶剤、水およびEOとPOのブロック重合体系ノニオン系整泡剤等の配合物を基材に塗布、2段加熱することにより、連続通気構造の微細セルで構成される発泡ウレタンシート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、緩衝用パッキン、防水パッキン、防水シート、透湿性シート、吸水シートなどに有用な、厚さ10〜100μmの極薄シート状発泡ウレタンシート及びその製造方法に関する。

【背景技術】

【0002】

現在本出願人は薄物緩衝用シートとして発泡ウレタンシートを市販しているが、その最低厚みは0.3mmである。一方、メカニカルフロス方式で生産されたウレタン発泡シートも市場に見られるが、このシートは塗布前の原料泡立てにより厚み制御が容易に行えるため、厚み0.2mmの製品が実用化されている。しかし、これより薄い製品は市販されていなくて、現在の生産方式では厚み0.2mmが下限の限界であると考えられている。

【0003】

これらウレタン発泡体は柔軟性・衝撃吸収性から液晶用の緩衝材として使用されており、近年の製品薄型化により更に薄いクッション材が求められている。これとは別に、薄物シートとして0.1mm厚み程度のシリコーンシートがある。しかしながら、柔軟性、衝撃吸収性に劣る為、携帯電話の液晶用途には使用出来ない。シリコーンシートは、加工時の低発塵性、機械的強度、滑り性から液晶テレビのクッション材として使用されていますが、衝撃吸収性は要求を満足していないのが実状である。

【0004】

一方、柔軟なシート材として、皮革様ウレタン発泡体が存在する。その多くが湿式成膜法で作られており、この方法は基材上に塗付した液体原料を水槽に入れ、溶剤を水溶化させることによりウレタン凝固を行なっている(特許文献1)。

【0005】

これとは別に、この湿式系の原料に水を混合し、、エマルジョンにしたものを、工程紙に平滑塗付した後、温風でまず有機溶剤を蒸発させ、次に更に高温にして水を蒸発させるという2段階乾燥で、発泡体を作る方法が開示されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−119861号公報

【特許文献2】特開平3−239734号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記従来の(例えば、特許文献1に記載のような)湿式成膜法では、基材上に塗布した液体原料を水槽に入れ、溶剤を水溶化させることにより凝固を行っているため、平滑な表面を得ることができなかった。従って、別途後工程において表面平坦化を行うことが必要になるという課題があった。

【0008】

また、前記従来のエマルジョン化を行う(例えば、特許文献2に記載のような)方法では、有機溶剤を蒸発させる間に、水成分の合体が進行してしまう為、有機溶剤が蒸発し易い上部は微細セルになるが、工程紙側の下部は大きなセルになる。この結果、上下で不均一な発泡体が出来てしまう(特許文献2参照)。この発泡体を防水・吸水などの用途に使用すると、大きなセルの存在で性能が低下してしまうという課題があった。

【0009】

本発明は、上述した課題に鑑みてなされたものであり、その目的は、上記したように、薄くて(厚み0.1mm以下)、柔軟性に富み、微細均一構造を有するシート状材料が実現していないので、これら全ての性能を満足する発泡ウレタンシートを提供することにある。

換言すれば、本発明が目標とするシートの特性は以下の通りである。

(1)厚みが0.1mm以下のシート。

(2)厚み精度が高く(土10%以内)、表面の平坦性が高いこと。

(3)発泡体であり、シリコーンシートよりも柔軟であること。

(4)フォーム内での上下構造に大きな差が無い均一性の高い構造であること。

(5)表面に開孔が均一にあり、フォーム全体が微細な連続通気構造であること。

(6)衝撃吸収性を有すること。

(7)引張・引裂・層間強度が高く、打抜き・テープ粘りなどの加工に支障なきこと。

(8)耐磨耗性があり、発塵性が低いこと。

(9)長期耐久性に優れること。

(10)(可能であれば)人工皮革のような耐光性を有すること。

【課題を解決するための手段】

【0010】

前記目的を達成するため、本発明の請求項1に係る発泡ウレタンシートは、ウレタン樹脂、有機溶剤、水およびエチレンオキシドとプロピレンオキシドとのブロック重合体系ノニオン系整泡剤等の配合物を基材に塗布、加温することにより得られる発泡ウレタンシートであって、前記溶剤がトルエンとメチルエチルケトンの混合溶液であり、前記発泡シートが連続通気構造の微細セルで構成されることを特徴とする。

【0011】

この構成の発泡ウレタンシートによれば、表面平坦性、セル均一性、低通気性及び層間剥離力において優れている。また、架橋剤と触媒の添加の有無により水との接触角の大小のあるものになる。従って、防水性または吸水性のどちらかに優れたものになる。また、発泡ウレタンシートは、クッション材として初期圧縮時の応力分散性に優れる復帰特性を有する。

【0012】

また、本発明の請求項2に係る発泡ウレタンシートは、前記ノニオン系整泡剤のエチレンオキシドとプロピレンオキシドの重量比率が100/0〜60/40であることを特徴とする。

この構成により、セル径が小さく、セル均一性が優れ、密度が大きくて50%圧縮応力の大きい発泡ウレタンシートになる。

【0013】

また、本発明の請求項3に係る発泡ウレタンシートは、前記発泡ウレタンシートの厚みが10〜100μmであることを特徴とする。

この構成により、シリコーンシートよりも柔軟なシートになり、衝撃吸収性に対する要求を満たすことが可能となり、液晶テレビのクッション材として満足な性能を有するものとなる。

【0014】

また、本発明の請求項4に係るクッション材は、前記請求項1〜3のいずれか1項に記載の発泡ウレタンシートからなることを特徴とする。

この構成により、クッション材は50%圧縮応力が大きく、復元性に優れたものになる。

【0015】

また、本発明の請求項5に係るクッション材は、水との接触角が90°以上で疎水性であることを特徴とする。

この構成におり、撥水性が高く、吸水率及び水膨潤性が低い。従って、緩衝用パッキンとしてハードディスク基板、シリコンウエハ、液晶ディスプレイ用のガラス基板などを研磨する際の研磨保持用パッドや、防水パッキン、防水シートなどに好適なシートとなる。

【0016】

また、本発明の請求項6に係るクッション材は、水との接触角が90°未満で親水性であることを特徴とする。

この構成により、クッション材と構成する発泡ウレタンシートが連続通気構造の微細セルで構成されていることと併せて、透湿性や通水性に優れているため、透湿性シート、吸水シート等に好適なシートとなる。

【0017】

また、本発明の請求項7に係る発泡ウレタンシートの製造方法は、ポリオール、ポリイソシアネート、発泡剤、エチレンオキシドとプロピレンオキシドとのブロック重合体系ノニオン系整泡剤、触媒、トルエンとメチルエチルケトンを含む有機溶剤および必要に応じて架橋剤、着色剤、難燃剤、紫外線吸収剤、耐久性改良剤から選択される添加剤、等の配合物を混合撹拌して得られた反応原料を、剥離処理を施した基材の剥離面に均一に塗布した後、2段階加熱発泡して連続気泡構造の微細セルからなる発泡体を形成することを特徴とする。

【0018】

この製造方法によれば、配合した混合原料の分散安定性が高いので製造時間を長くでき、従って製造コストの低減が可能となり、平面平坦性、セル均一性、衝撃吸収性、機械的強度、耐摩耗性に優れた発泡ウレタンシートを、容易に製造することができる。

【発明の効果】

【0019】

本発明の発泡ウレタンシートおよびその製造方法によれば、次のような効果を奏する。

(1)厚みが厚さ10μm〜100μmの発泡ウレタンシートが得られる。

(2)厚み精度が高く(±10%以内)、表面の平坦性が高い。

(3)配合原料の分散安定性が高いので、製造時問を長く出来る。

(4)フォーム内での上下構造に大きな差が無い均一性の高い構造である。

(5)表面に開孔が均一にあり、フォーム全体が徴細な連続通気構造である。

(6)衝撃吸収性を有する。

(7)引張・引裂・層間強度が高く、機械的強度に優れる。

(8)耐磨耗性があり、発塵性が低い。

(9)長期耐久性に優れる。

【図面の簡単な説明】

【0020】

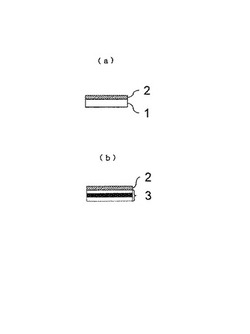

【図1】本発明に係る発泡ウレタンシートの製造方法を示す断面説明図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態に係る発泡ウレタンシートについて、図面を参照して詳細に説明する。

まず、図1(a)で工程1としての発泡ウレタンシートの作製について説明する。

基材1(リンテック株式会社製PET100GS)に熟可塑性ポリウレタン溶液(DIC株式会社製ゾルテックスPX−550)100部に対し、架橋剤としてイソシアネートプレポリマー(DIC株式会社製CL−15)3部、触媒として有機錫触媒(DIC株式会社製T・81E)3部、界面活性剤(AGCセイミケミカル株式会社製サーフロンS−420)1部を混合均一分散後、スキージ等を用いて塗工し、70℃×5min間、その後120℃×20min(10〜30min)間反応させ、発泡ウレタンシート2を得る。

好ましい界面活性剤としては、添加量は0.68部以上で、好ましい範囲は0.68〜4部である。

好ましいシリコーン系界面活性剤はポリエーテル変性シリコーンでEO/PO比率(エチレンオキサイド/プロピレンオキサイド比率)範囲;60/40〜100/0が良い。

好ましいフッ素系界面活性剤はパーフルオロアルキルエチレンオキシド付加物(AGCセイミケミカル株式会社製サーフロンS−420)が好ましい。

上記の界面活性剤を添加することによって、水と溶剤の混合分散性(乳化)が安定、整泡効果が得られる。

また、架橋剤及び界面活性剤の添加量を変えることで接触角を調整することができ、親水性から疎水性の発泡フイルムを作ることができる。

なお、図1中で基材1としては、ポリエチレンテレフタレート(以下PETと略す)フイルム、ポリプロピレンフィルム(以下PPと略す)、4−メチルペンテン−1を重合したメチルペンテンポリマーフイルム(以下TPXフイルムと略す)、紙とポリプロピレンラミネートフイルムなどが使用でき、2は発泡ウレタンシート(熟可塑性ポリウレタン樹脂又は熟硬化性ポリウレタン樹脂)であり、そして3はPETフイルム、PPフイルム、TPXフイルムの片面に粘着層を有する基材付き粘着層(セパレーターを付けた状態)である。

【0022】

上記のようにして発泡ウレタンシート2が作製されるが、緩衝材などとして使用する場合は、工程2の粘着層貼り付けを行ったシートの形で出荷または使用する。図1(b)の工程2においては、発泡ウレタンシート2から基材1を剥離した面に上記した基材付き粘着層3を貼り合わせる。

この発泡ウレタンシートを使用する際は、基材付き粘着層3のセパレータ(図1(b)では最下層)を剥離してから固定板などに貼り付ける。

【0023】

前記発泡ウレタンシートは、請求項1に記載の特徴を有するものであれば、ジイソシアナートとポリオールの重付加で作られるポリウレタンである限り熱可塑性、熱硬化性のどちらの樹脂であってもよい。ただし、エチレンオキシド(EO)とプロピレンオキシド(PO)とのブロック重合体系のノニオン系整泡剤のEO/PO比率が100/0〜60/40であると、得られる発泡ウレタンシートの原料の安定性、表面平坦性、セル均一性、低通気性、防水性/吸水性、層間剥離力の点から特に好ましい。

【0024】

前記発泡ウレタンシートは、ポリオール、ポリイソシアネート、発泡剤、ノニオン系整泡剤、必要に応じて触媒および架橋剤、着色剤、樹脂改質剤、難燃剤、紫外線吸収剤、耐久性改良材から選択される添加剤、等の配合物を混合撹拌して得られた配合原料を、剥離処理を施した工程紙の剥離面に均一に塗布した後、60〜70℃のオーブン中で加熱してメチルエチルケトン(MEK)、トルエン等の有機溶剤を蒸発させ、次いで90〜100℃のオーブン中で加熱し、水を蒸発させるという2段階加熱法により、厚さ10〜100μmの極めて薄い発泡ウレタンシートを作製することに実用的に初めて成功した。

【0025】

ポリウレタン樹脂の原料のポリオールおよびポリイソシアネートとしては、従来からポリウレタン樹脂の合成原料として使用されてきたものであれば、如何なるものでも何らの制限なく使用できる。

また、ポリウレタン樹脂の希釈用有機溶剤としては、メチルエチルケトン、メチルイソブチルケトン等のケトン系溶剤、トルエン、キシレン等の芳香族系溶剤、酢酸エチル、酢酸ブチル等のエステル系溶剤、イソプロピルアルコール、t−ブチルアルコール等のアルコール系溶剤、およびこれらの混合溶剤などが使用できるが、トルエンとメチルエチルケトンとの混合液が原料混合物溶液の貯蔵安定性の点から特に好ましい希釈用溶剤である。

【0026】

前記発泡剤として、水、常圧で気体の窒素ガス、炭酸ガスおよび空気等の不活性ガス、モノフッ化トリ塩化メタンや塩化メタン等のハロゲン化アルカン、ブタンやペンタン等の低沸点アルカン、分解窒素ガス等を発生するアゾビスイソブチルニトリル等およびこれらの混合物が用いられるが、これらに限定されるものではない。

【0027】

前記ノニオン系整泡剤としては、起泡性が著しく低いことが特徴であるエチレンオキシド(EO)とプロピレンオキシド(PO)とのブロック重合体であるノニオン系界面活性剤であることが必要であって、特にEO/PO比率が100/0〜60/40であるものが得られた発泡ウレタンシートの表面平坦性などの諸物性および配合原料の貯蔵安定性の点から好ましい。

また、特に好ましい界面活性剤については、先に発泡ウレタンシートの製造工程1において記述した通りである。

さらに、触媒、架橋剤および界面活性剤の添加量を変えることにより水との接触角を調整することができることも製造工程1において記述した通りである。

【0028】

次に、本発明を実施例および比較例により詳細に説明する。以下において、「部」および「%」は重量基準の単位とする。

この実施例および比較例による発泡ウレタンシートの作製は、先ず、ポリオール、ポリイソシアネート、MEKおよびトルエンからなる希釈溶剤、水、ノニオン系整泡剤、必要に応じて触媒および架橋剤からなる配合物を混合する。次に、この配合物の混合撹拌によって得られた反応原料を、塗布バーを用いて剥離処理を施したPETフィルム等の工程紙の剥離面に均一に塗布する。そして、工程紙に塗布した反応原料を60〜70℃のオーブン中で加熱し希釈溶剤を蒸発させ、次いで90〜100℃のオーブン中で水を蒸発させながら発泡硬化させることによって、連続気泡構造の微細セルからなる発泡ウレタンシートを得ることができる。そして、この発泡ウレタンシートの諸特性を下記に示す方法で評価し、それらの結果を表1および表2に示した。

【実施例1】

【0029】

(フッ素系界面活性剤入発泡剤量28部)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、界面活性剤としてパーフルオロアルキルエチレンオキシド付加物(サーフロンS−420)1部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.036mmで密度725kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は均一に発泡しており良好であった。接触角14°でセル径が最大5μmの微細セルのポリウレタン発泡フィルムであった。

【実施例2】

【0030】

(最低量0.68部のフッ素系界面活性剤入り)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、界面活性剤としてパーフルオロアルキルエチレンオキシド付加物(サーフロンS−420)0.68部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.041mmで密度701kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は均一に発泡しており良好であった。接触角24°でセル径が最大5μmの微細セルのポリウレタン発泡フィルムであった。

【実施例3】

【0031】

(4部フッ素系界面活性剤入り)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、界面活性剤としてパーフルオロアルキルエチレンオキシド付加物(サーフロンS420)4部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.036mmで密度772kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は均一に発泡しており良好であった。接触角5°でセル径が最大5μmの微細セルのポリウレタン発泡フィルムであった。

【実施例4】

【0032】

(発泡剤料を40部にアップ、フッ素系界面活性剤入り)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を40部、界面活性剤としてジメチルシロキサンアルキレンオキサイド共重合体(F501)1部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.040mmで密度577kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は均一に発泡しており良好であった。接触角54°でセル径が最大5μmの微細セルのポリウタン発泡フィルムであった。

【実施例5】

【0033】

(シリコーン系界面活性剤有り、発泡剤量水28部)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、界面活性剤としてジメチルシロキサンアルキレンオキサイド共重合体(PRX607)1部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.035mmで密度715kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は、均一に発泡しており良好であった。接触角7°でセル径が最大5μmの微細セルのポリウレタン発泡フィルムであった。

【実施例6】

【0034】

(フッ素系界面活性剤有り、架橋剤有り、発泡剤量28部)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、架橋剤及び触媒を各1.5部添加し、界面活性剤としてパーフルオロアルキレンエチレンオキシド共重合体(S420)1部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.041mmで密度668kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は、均一に発泡しており良好であった。接触角120°でセル径が最大5μmの微細セルのポリウレタン発泡フィルムであった。

【実施例7】

【0035】

(フッ素系界面活性剤+発泡剤量40部)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を40部、界面活性剤としてパーフルオロアルキレンエチレンオキシド共重合体(S420)1部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.046mmで密度565kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は均一に発泡しており良好であった。接触角43°でセル径が最大5μmの微細セルのポリウレタン発泡フィルムであった。

【実施例8】

【0036】

(フッ素系界面活性剤1部 発泡剤量60部)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を60部、界面活性剤としてパーフルオロアルキレンエチレンオキシド共重合体(S420)1部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.116mmで密度482kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は均一に発泡しており良好であった。接触角43°でセル径が最大5μmの微細セルのポリウレタン発泡フィルムであった。

【比較例1】

【0037】

(界面活性剤無し)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)28部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.031mmで密度841kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は悪く、発泡斑が発生した。接触角は67°であった。また、発泡面のセル径は最大10μmと比較的大きいサイズのセルをもったポリウレタン発泡フィルムであった。

【比較例2】

【0038】

(界面活性剤無し、発泡剤量多め)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1)50部、発泡剤(水/2−ブタノン=9/1)40部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.037mmで密度719kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は均一に発泡しており良好であった。しかし、セル径は10μmと比較的大きなセルが多く観察され、接触角70°のポリウレタン発泡フィルムであった。

【比較例3】

【0039】

(界面活性剤無し、架橋剤添加有り)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、架橋剤及び触媒を各3部添加し、良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.035mmで密度818kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は不均一に発泡しており斑に発泡していた。接触角は81°、セル径は最大10μmとセルの比較的大きいポリウレタン発泡フィルムであった。

【比較例4】

【0040】

(界面活性剤少な目、架橋剤有り)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、架橋剤及び触媒を各3部、界面活性剤としてパーフルオロアルキレンエチレンオキシド共重合体(S420)0.6部を添加し、良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.037mmで密度762kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は不均一に発泡しており斑に発泡していた。接触角120°、セル径は最大5μmとセルの微細なポリウレタン発泡フィルムであった。

【比較例5】

【0041】

(界面活性剤無し、架橋剤有り)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、架橋剤及び触媒を各3部、界面活性剤としてパーフルオロアルキレンエチレンオキシド共重合体(S420)0.6部を添加し、良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.037mmで密度が762kg/m3で、ほとんど発泡していないフィルムが得られた。接触角90°のポリウレタン非発泡フィルムであった。

【比較例6】

【0042】

(界面活性剤有り、架橋剤多め)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、架橋剤及び触媒を各3部、界面活性剤としてパーフルオロアルキレンエチレンオキシド共重合体(S420)1部を添加し、良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.035mmで密度849kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は不均一で斑に発泡していた。接触角は118°、セル径は最大5μmとセルの微細なポリウレタン発泡フィルムであった。

【比較例7】

【0043】

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、界面活性剤としてポリオキシエチレンアルキルエーテル(CL160)1部を添加し、良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布したところ、分散性が悪く、ポリウレタン発泡フィルム材を作製することができなかった。

【0044】

【表1】

【0045】

乾式ウレタン原料;ポリエーテル/ポリエステルウレタン

架橋剤;ヘキサメチレンジイソシアネートプレポリマー、ヘキサメチレンジイソシアネート

触媒溶液;1%未満含有有機錫触媒(ジブチルチンジラウレート)酢酸エチル/2−ブタノン溶液

界面活性剤A;パーフルオロアルキルエチレンオキサイド共重合体(AGC セイミケミカル株式会社製サーフロンS−420)

界面活性剤B;F501ポリジメチルシロキサンアルキレンオキサイド共重合体(信越化学株式会社製F501)

界面活性剤C;アルキルメチルトリシロキサン、メチル(EOPO ドテシルサクシネート(東レ・ダウコーニング株式会社製RPX607)

【0046】

【表2】

【0047】

上記試験項目の値は、次のようにして測定したものである。

分散性;フィルム作製後に発泡ムラの有無を目視にて4段階にて評価

4:均一発泡した

3:斑に発泡した

2:非発泡面多く、一部発泡している

1:全て非発泡

セル径;セル径は、走査型電子顕微鏡にて写真撮影し、セルの開口面長さを測定した最大値。

密度;軟質ポリウレタンフォームの物性試験:JIS K 6400に準ずる。

接触角;発泡体スキン面状に水を15μL滴下した後2分後の接触角を接触角計で測定した値である。

接触角計としては、協和接触角計(CA−A協和科学社製)を使用した。

引張強さ・伸び;軟質ポリウレタンフォームの物性試験:JIS K 6400に準ずる。

引張速度は200mm/minで測定した。

【符号の説明】

【0048】

1 基材

2 非発泡ウレタンシート

3 基材付き粘着層

【技術分野】

【0001】

本発明は、緩衝用パッキン、防水パッキン、防水シート、透湿性シート、吸水シートなどに有用な、厚さ10〜100μmの極薄シート状発泡ウレタンシート及びその製造方法に関する。

【背景技術】

【0002】

現在本出願人は薄物緩衝用シートとして発泡ウレタンシートを市販しているが、その最低厚みは0.3mmである。一方、メカニカルフロス方式で生産されたウレタン発泡シートも市場に見られるが、このシートは塗布前の原料泡立てにより厚み制御が容易に行えるため、厚み0.2mmの製品が実用化されている。しかし、これより薄い製品は市販されていなくて、現在の生産方式では厚み0.2mmが下限の限界であると考えられている。

【0003】

これらウレタン発泡体は柔軟性・衝撃吸収性から液晶用の緩衝材として使用されており、近年の製品薄型化により更に薄いクッション材が求められている。これとは別に、薄物シートとして0.1mm厚み程度のシリコーンシートがある。しかしながら、柔軟性、衝撃吸収性に劣る為、携帯電話の液晶用途には使用出来ない。シリコーンシートは、加工時の低発塵性、機械的強度、滑り性から液晶テレビのクッション材として使用されていますが、衝撃吸収性は要求を満足していないのが実状である。

【0004】

一方、柔軟なシート材として、皮革様ウレタン発泡体が存在する。その多くが湿式成膜法で作られており、この方法は基材上に塗付した液体原料を水槽に入れ、溶剤を水溶化させることによりウレタン凝固を行なっている(特許文献1)。

【0005】

これとは別に、この湿式系の原料に水を混合し、、エマルジョンにしたものを、工程紙に平滑塗付した後、温風でまず有機溶剤を蒸発させ、次に更に高温にして水を蒸発させるという2段階乾燥で、発泡体を作る方法が開示されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−119861号公報

【特許文献2】特開平3−239734号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記従来の(例えば、特許文献1に記載のような)湿式成膜法では、基材上に塗布した液体原料を水槽に入れ、溶剤を水溶化させることにより凝固を行っているため、平滑な表面を得ることができなかった。従って、別途後工程において表面平坦化を行うことが必要になるという課題があった。

【0008】

また、前記従来のエマルジョン化を行う(例えば、特許文献2に記載のような)方法では、有機溶剤を蒸発させる間に、水成分の合体が進行してしまう為、有機溶剤が蒸発し易い上部は微細セルになるが、工程紙側の下部は大きなセルになる。この結果、上下で不均一な発泡体が出来てしまう(特許文献2参照)。この発泡体を防水・吸水などの用途に使用すると、大きなセルの存在で性能が低下してしまうという課題があった。

【0009】

本発明は、上述した課題に鑑みてなされたものであり、その目的は、上記したように、薄くて(厚み0.1mm以下)、柔軟性に富み、微細均一構造を有するシート状材料が実現していないので、これら全ての性能を満足する発泡ウレタンシートを提供することにある。

換言すれば、本発明が目標とするシートの特性は以下の通りである。

(1)厚みが0.1mm以下のシート。

(2)厚み精度が高く(土10%以内)、表面の平坦性が高いこと。

(3)発泡体であり、シリコーンシートよりも柔軟であること。

(4)フォーム内での上下構造に大きな差が無い均一性の高い構造であること。

(5)表面に開孔が均一にあり、フォーム全体が微細な連続通気構造であること。

(6)衝撃吸収性を有すること。

(7)引張・引裂・層間強度が高く、打抜き・テープ粘りなどの加工に支障なきこと。

(8)耐磨耗性があり、発塵性が低いこと。

(9)長期耐久性に優れること。

(10)(可能であれば)人工皮革のような耐光性を有すること。

【課題を解決するための手段】

【0010】

前記目的を達成するため、本発明の請求項1に係る発泡ウレタンシートは、ウレタン樹脂、有機溶剤、水およびエチレンオキシドとプロピレンオキシドとのブロック重合体系ノニオン系整泡剤等の配合物を基材に塗布、加温することにより得られる発泡ウレタンシートであって、前記溶剤がトルエンとメチルエチルケトンの混合溶液であり、前記発泡シートが連続通気構造の微細セルで構成されることを特徴とする。

【0011】

この構成の発泡ウレタンシートによれば、表面平坦性、セル均一性、低通気性及び層間剥離力において優れている。また、架橋剤と触媒の添加の有無により水との接触角の大小のあるものになる。従って、防水性または吸水性のどちらかに優れたものになる。また、発泡ウレタンシートは、クッション材として初期圧縮時の応力分散性に優れる復帰特性を有する。

【0012】

また、本発明の請求項2に係る発泡ウレタンシートは、前記ノニオン系整泡剤のエチレンオキシドとプロピレンオキシドの重量比率が100/0〜60/40であることを特徴とする。

この構成により、セル径が小さく、セル均一性が優れ、密度が大きくて50%圧縮応力の大きい発泡ウレタンシートになる。

【0013】

また、本発明の請求項3に係る発泡ウレタンシートは、前記発泡ウレタンシートの厚みが10〜100μmであることを特徴とする。

この構成により、シリコーンシートよりも柔軟なシートになり、衝撃吸収性に対する要求を満たすことが可能となり、液晶テレビのクッション材として満足な性能を有するものとなる。

【0014】

また、本発明の請求項4に係るクッション材は、前記請求項1〜3のいずれか1項に記載の発泡ウレタンシートからなることを特徴とする。

この構成により、クッション材は50%圧縮応力が大きく、復元性に優れたものになる。

【0015】

また、本発明の請求項5に係るクッション材は、水との接触角が90°以上で疎水性であることを特徴とする。

この構成におり、撥水性が高く、吸水率及び水膨潤性が低い。従って、緩衝用パッキンとしてハードディスク基板、シリコンウエハ、液晶ディスプレイ用のガラス基板などを研磨する際の研磨保持用パッドや、防水パッキン、防水シートなどに好適なシートとなる。

【0016】

また、本発明の請求項6に係るクッション材は、水との接触角が90°未満で親水性であることを特徴とする。

この構成により、クッション材と構成する発泡ウレタンシートが連続通気構造の微細セルで構成されていることと併せて、透湿性や通水性に優れているため、透湿性シート、吸水シート等に好適なシートとなる。

【0017】

また、本発明の請求項7に係る発泡ウレタンシートの製造方法は、ポリオール、ポリイソシアネート、発泡剤、エチレンオキシドとプロピレンオキシドとのブロック重合体系ノニオン系整泡剤、触媒、トルエンとメチルエチルケトンを含む有機溶剤および必要に応じて架橋剤、着色剤、難燃剤、紫外線吸収剤、耐久性改良剤から選択される添加剤、等の配合物を混合撹拌して得られた反応原料を、剥離処理を施した基材の剥離面に均一に塗布した後、2段階加熱発泡して連続気泡構造の微細セルからなる発泡体を形成することを特徴とする。

【0018】

この製造方法によれば、配合した混合原料の分散安定性が高いので製造時間を長くでき、従って製造コストの低減が可能となり、平面平坦性、セル均一性、衝撃吸収性、機械的強度、耐摩耗性に優れた発泡ウレタンシートを、容易に製造することができる。

【発明の効果】

【0019】

本発明の発泡ウレタンシートおよびその製造方法によれば、次のような効果を奏する。

(1)厚みが厚さ10μm〜100μmの発泡ウレタンシートが得られる。

(2)厚み精度が高く(±10%以内)、表面の平坦性が高い。

(3)配合原料の分散安定性が高いので、製造時問を長く出来る。

(4)フォーム内での上下構造に大きな差が無い均一性の高い構造である。

(5)表面に開孔が均一にあり、フォーム全体が徴細な連続通気構造である。

(6)衝撃吸収性を有する。

(7)引張・引裂・層間強度が高く、機械的強度に優れる。

(8)耐磨耗性があり、発塵性が低い。

(9)長期耐久性に優れる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る発泡ウレタンシートの製造方法を示す断面説明図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態に係る発泡ウレタンシートについて、図面を参照して詳細に説明する。

まず、図1(a)で工程1としての発泡ウレタンシートの作製について説明する。

基材1(リンテック株式会社製PET100GS)に熟可塑性ポリウレタン溶液(DIC株式会社製ゾルテックスPX−550)100部に対し、架橋剤としてイソシアネートプレポリマー(DIC株式会社製CL−15)3部、触媒として有機錫触媒(DIC株式会社製T・81E)3部、界面活性剤(AGCセイミケミカル株式会社製サーフロンS−420)1部を混合均一分散後、スキージ等を用いて塗工し、70℃×5min間、その後120℃×20min(10〜30min)間反応させ、発泡ウレタンシート2を得る。

好ましい界面活性剤としては、添加量は0.68部以上で、好ましい範囲は0.68〜4部である。

好ましいシリコーン系界面活性剤はポリエーテル変性シリコーンでEO/PO比率(エチレンオキサイド/プロピレンオキサイド比率)範囲;60/40〜100/0が良い。

好ましいフッ素系界面活性剤はパーフルオロアルキルエチレンオキシド付加物(AGCセイミケミカル株式会社製サーフロンS−420)が好ましい。

上記の界面活性剤を添加することによって、水と溶剤の混合分散性(乳化)が安定、整泡効果が得られる。

また、架橋剤及び界面活性剤の添加量を変えることで接触角を調整することができ、親水性から疎水性の発泡フイルムを作ることができる。

なお、図1中で基材1としては、ポリエチレンテレフタレート(以下PETと略す)フイルム、ポリプロピレンフィルム(以下PPと略す)、4−メチルペンテン−1を重合したメチルペンテンポリマーフイルム(以下TPXフイルムと略す)、紙とポリプロピレンラミネートフイルムなどが使用でき、2は発泡ウレタンシート(熟可塑性ポリウレタン樹脂又は熟硬化性ポリウレタン樹脂)であり、そして3はPETフイルム、PPフイルム、TPXフイルムの片面に粘着層を有する基材付き粘着層(セパレーターを付けた状態)である。

【0022】

上記のようにして発泡ウレタンシート2が作製されるが、緩衝材などとして使用する場合は、工程2の粘着層貼り付けを行ったシートの形で出荷または使用する。図1(b)の工程2においては、発泡ウレタンシート2から基材1を剥離した面に上記した基材付き粘着層3を貼り合わせる。

この発泡ウレタンシートを使用する際は、基材付き粘着層3のセパレータ(図1(b)では最下層)を剥離してから固定板などに貼り付ける。

【0023】

前記発泡ウレタンシートは、請求項1に記載の特徴を有するものであれば、ジイソシアナートとポリオールの重付加で作られるポリウレタンである限り熱可塑性、熱硬化性のどちらの樹脂であってもよい。ただし、エチレンオキシド(EO)とプロピレンオキシド(PO)とのブロック重合体系のノニオン系整泡剤のEO/PO比率が100/0〜60/40であると、得られる発泡ウレタンシートの原料の安定性、表面平坦性、セル均一性、低通気性、防水性/吸水性、層間剥離力の点から特に好ましい。

【0024】

前記発泡ウレタンシートは、ポリオール、ポリイソシアネート、発泡剤、ノニオン系整泡剤、必要に応じて触媒および架橋剤、着色剤、樹脂改質剤、難燃剤、紫外線吸収剤、耐久性改良材から選択される添加剤、等の配合物を混合撹拌して得られた配合原料を、剥離処理を施した工程紙の剥離面に均一に塗布した後、60〜70℃のオーブン中で加熱してメチルエチルケトン(MEK)、トルエン等の有機溶剤を蒸発させ、次いで90〜100℃のオーブン中で加熱し、水を蒸発させるという2段階加熱法により、厚さ10〜100μmの極めて薄い発泡ウレタンシートを作製することに実用的に初めて成功した。

【0025】

ポリウレタン樹脂の原料のポリオールおよびポリイソシアネートとしては、従来からポリウレタン樹脂の合成原料として使用されてきたものであれば、如何なるものでも何らの制限なく使用できる。

また、ポリウレタン樹脂の希釈用有機溶剤としては、メチルエチルケトン、メチルイソブチルケトン等のケトン系溶剤、トルエン、キシレン等の芳香族系溶剤、酢酸エチル、酢酸ブチル等のエステル系溶剤、イソプロピルアルコール、t−ブチルアルコール等のアルコール系溶剤、およびこれらの混合溶剤などが使用できるが、トルエンとメチルエチルケトンとの混合液が原料混合物溶液の貯蔵安定性の点から特に好ましい希釈用溶剤である。

【0026】

前記発泡剤として、水、常圧で気体の窒素ガス、炭酸ガスおよび空気等の不活性ガス、モノフッ化トリ塩化メタンや塩化メタン等のハロゲン化アルカン、ブタンやペンタン等の低沸点アルカン、分解窒素ガス等を発生するアゾビスイソブチルニトリル等およびこれらの混合物が用いられるが、これらに限定されるものではない。

【0027】

前記ノニオン系整泡剤としては、起泡性が著しく低いことが特徴であるエチレンオキシド(EO)とプロピレンオキシド(PO)とのブロック重合体であるノニオン系界面活性剤であることが必要であって、特にEO/PO比率が100/0〜60/40であるものが得られた発泡ウレタンシートの表面平坦性などの諸物性および配合原料の貯蔵安定性の点から好ましい。

また、特に好ましい界面活性剤については、先に発泡ウレタンシートの製造工程1において記述した通りである。

さらに、触媒、架橋剤および界面活性剤の添加量を変えることにより水との接触角を調整することができることも製造工程1において記述した通りである。

【0028】

次に、本発明を実施例および比較例により詳細に説明する。以下において、「部」および「%」は重量基準の単位とする。

この実施例および比較例による発泡ウレタンシートの作製は、先ず、ポリオール、ポリイソシアネート、MEKおよびトルエンからなる希釈溶剤、水、ノニオン系整泡剤、必要に応じて触媒および架橋剤からなる配合物を混合する。次に、この配合物の混合撹拌によって得られた反応原料を、塗布バーを用いて剥離処理を施したPETフィルム等の工程紙の剥離面に均一に塗布する。そして、工程紙に塗布した反応原料を60〜70℃のオーブン中で加熱し希釈溶剤を蒸発させ、次いで90〜100℃のオーブン中で水を蒸発させながら発泡硬化させることによって、連続気泡構造の微細セルからなる発泡ウレタンシートを得ることができる。そして、この発泡ウレタンシートの諸特性を下記に示す方法で評価し、それらの結果を表1および表2に示した。

【実施例1】

【0029】

(フッ素系界面活性剤入発泡剤量28部)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、界面活性剤としてパーフルオロアルキルエチレンオキシド付加物(サーフロンS−420)1部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.036mmで密度725kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は均一に発泡しており良好であった。接触角14°でセル径が最大5μmの微細セルのポリウレタン発泡フィルムであった。

【実施例2】

【0030】

(最低量0.68部のフッ素系界面活性剤入り)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、界面活性剤としてパーフルオロアルキルエチレンオキシド付加物(サーフロンS−420)0.68部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.041mmで密度701kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は均一に発泡しており良好であった。接触角24°でセル径が最大5μmの微細セルのポリウレタン発泡フィルムであった。

【実施例3】

【0031】

(4部フッ素系界面活性剤入り)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、界面活性剤としてパーフルオロアルキルエチレンオキシド付加物(サーフロンS420)4部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.036mmで密度772kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は均一に発泡しており良好であった。接触角5°でセル径が最大5μmの微細セルのポリウレタン発泡フィルムであった。

【実施例4】

【0032】

(発泡剤料を40部にアップ、フッ素系界面活性剤入り)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を40部、界面活性剤としてジメチルシロキサンアルキレンオキサイド共重合体(F501)1部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.040mmで密度577kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は均一に発泡しており良好であった。接触角54°でセル径が最大5μmの微細セルのポリウタン発泡フィルムであった。

【実施例5】

【0033】

(シリコーン系界面活性剤有り、発泡剤量水28部)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、界面活性剤としてジメチルシロキサンアルキレンオキサイド共重合体(PRX607)1部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.035mmで密度715kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は、均一に発泡しており良好であった。接触角7°でセル径が最大5μmの微細セルのポリウレタン発泡フィルムであった。

【実施例6】

【0034】

(フッ素系界面活性剤有り、架橋剤有り、発泡剤量28部)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、架橋剤及び触媒を各1.5部添加し、界面活性剤としてパーフルオロアルキレンエチレンオキシド共重合体(S420)1部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.041mmで密度668kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は、均一に発泡しており良好であった。接触角120°でセル径が最大5μmの微細セルのポリウレタン発泡フィルムであった。

【実施例7】

【0035】

(フッ素系界面活性剤+発泡剤量40部)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を40部、界面活性剤としてパーフルオロアルキレンエチレンオキシド共重合体(S420)1部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.046mmで密度565kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は均一に発泡しており良好であった。接触角43°でセル径が最大5μmの微細セルのポリウレタン発泡フィルムであった。

【実施例8】

【0036】

(フッ素系界面活性剤1部 発泡剤量60部)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を60部、界面活性剤としてパーフルオロアルキレンエチレンオキシド共重合体(S420)1部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.116mmで密度482kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は均一に発泡しており良好であった。接触角43°でセル径が最大5μmの微細セルのポリウレタン発泡フィルムであった。

【比較例1】

【0037】

(界面活性剤無し)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)28部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.031mmで密度841kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は悪く、発泡斑が発生した。接触角は67°であった。また、発泡面のセル径は最大10μmと比較的大きいサイズのセルをもったポリウレタン発泡フィルムであった。

【比較例2】

【0038】

(界面活性剤無し、発泡剤量多め)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1)50部、発泡剤(水/2−ブタノン=9/1)40部を良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.037mmで密度719kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は均一に発泡しており良好であった。しかし、セル径は10μmと比較的大きなセルが多く観察され、接触角70°のポリウレタン発泡フィルムであった。

【比較例3】

【0039】

(界面活性剤無し、架橋剤添加有り)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、架橋剤及び触媒を各3部添加し、良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.035mmで密度818kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は不均一に発泡しており斑に発泡していた。接触角は81°、セル径は最大10μmとセルの比較的大きいポリウレタン発泡フィルムであった。

【比較例4】

【0040】

(界面活性剤少な目、架橋剤有り)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、架橋剤及び触媒を各3部、界面活性剤としてパーフルオロアルキレンエチレンオキシド共重合体(S420)0.6部を添加し、良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.037mmで密度762kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は不均一に発泡しており斑に発泡していた。接触角120°、セル径は最大5μmとセルの微細なポリウレタン発泡フィルムであった。

【比較例5】

【0041】

(界面活性剤無し、架橋剤有り)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、架橋剤及び触媒を各3部、界面活性剤としてパーフルオロアルキレンエチレンオキシド共重合体(S420)0.6部を添加し、良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.037mmで密度が762kg/m3で、ほとんど発泡していないフィルムが得られた。接触角90°のポリウレタン非発泡フィルムであった。

【比較例6】

【0042】

(界面活性剤有り、架橋剤多め)

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、架橋剤及び触媒を各3部、界面活性剤としてパーフルオロアルキレンエチレンオキシド共重合体(S420)1部を添加し、良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布することによって、厚み0.035mmで密度849kg/m3のポリウレタン発泡フィルム材を得た。このフィルム材の分散性は不均一で斑に発泡していた。接触角は118°、セル径は最大5μmとセルの微細なポリウレタン発泡フィルムであった。

【比較例7】

【0043】

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1で配合)50部、発泡剤(水/2−ブタノン=9/1)を28部、界面活性剤としてポリオキシエチレンアルキルエーテル(CL160)1部を添加し、良く攪拌しながら25℃に調整した。調整した液を更に攪拌・脱泡機にて5分間攪拌後、PETフィルムに均一に塗布したところ、分散性が悪く、ポリウレタン発泡フィルム材を作製することができなかった。

【0044】

【表1】

【0045】

乾式ウレタン原料;ポリエーテル/ポリエステルウレタン

架橋剤;ヘキサメチレンジイソシアネートプレポリマー、ヘキサメチレンジイソシアネート

触媒溶液;1%未満含有有機錫触媒(ジブチルチンジラウレート)酢酸エチル/2−ブタノン溶液

界面活性剤A;パーフルオロアルキルエチレンオキサイド共重合体(AGC セイミケミカル株式会社製サーフロンS−420)

界面活性剤B;F501ポリジメチルシロキサンアルキレンオキサイド共重合体(信越化学株式会社製F501)

界面活性剤C;アルキルメチルトリシロキサン、メチル(EOPO ドテシルサクシネート(東レ・ダウコーニング株式会社製RPX607)

【0046】

【表2】

【0047】

上記試験項目の値は、次のようにして測定したものである。

分散性;フィルム作製後に発泡ムラの有無を目視にて4段階にて評価

4:均一発泡した

3:斑に発泡した

2:非発泡面多く、一部発泡している

1:全て非発泡

セル径;セル径は、走査型電子顕微鏡にて写真撮影し、セルの開口面長さを測定した最大値。

密度;軟質ポリウレタンフォームの物性試験:JIS K 6400に準ずる。

接触角;発泡体スキン面状に水を15μL滴下した後2分後の接触角を接触角計で測定した値である。

接触角計としては、協和接触角計(CA−A協和科学社製)を使用した。

引張強さ・伸び;軟質ポリウレタンフォームの物性試験:JIS K 6400に準ずる。

引張速度は200mm/minで測定した。

【符号の説明】

【0048】

1 基材

2 非発泡ウレタンシート

3 基材付き粘着層

【特許請求の範囲】

【請求項1】

ウレタン樹脂、有機溶剤、水およびエチレンオキシドとプロピレンオキシドとのブロック重合体系ノニオン系整泡剤等の配合物を基材に塗布、加温することにより得られる発泡ウレタンシートであって、前記溶剤がトルエンとメチルエチルケトンの混合溶液であり、前記発泡シートが連続通気構造の微細セルで構成されることを特徴とする発泡ウレタンシート。

【請求項2】

前記ノニオン系整泡剤のエチレンオキシドとプロピレンオキシドの重量比率が100/0〜60/40であることを特徴とする請求項1記載の発泡ウレタンシート。

【請求項3】

前記発泡ウレタンシートの厚みが10〜10μmであることを特徴とする請求項1または2記載の発泡ウレタンシート。

【請求項4】

請求項1〜3のいずれか1項に記載の発泡ウレタンシートからなることを特徴とするクッション材。

【請求項5】

水との接触角が90°以上で疎水性であることを特徴とする請求項4記載のクッション材。

【請求項6】

水との接触角が90°未満で吸水性であることを特徴とする請求項4記載のクッション材。

【請求項7】

ポリオール、ポリイソシアネート、発泡剤、エチレンオキシドとプロピレンオキシドとのブロック重合体系ノニオン系整泡剤、触媒、トルエンとメチルエチルケトンを含む有機溶剤および必要に応じて架橋剤、着色剤、難燃剤、紫外線吸収剤、耐久性改良剤から選択される添加剤、等の配合物を混合撹拌して得られた反応原料を、剥離処理を施した基材の剥離面に均一に塗布した後、2段階加熱発泡して連続気泡構造の微細セルからなる発泡体を形成することを特徴とする発泡ウレタンシートの製造方法。

【請求項1】

ウレタン樹脂、有機溶剤、水およびエチレンオキシドとプロピレンオキシドとのブロック重合体系ノニオン系整泡剤等の配合物を基材に塗布、加温することにより得られる発泡ウレタンシートであって、前記溶剤がトルエンとメチルエチルケトンの混合溶液であり、前記発泡シートが連続通気構造の微細セルで構成されることを特徴とする発泡ウレタンシート。

【請求項2】

前記ノニオン系整泡剤のエチレンオキシドとプロピレンオキシドの重量比率が100/0〜60/40であることを特徴とする請求項1記載の発泡ウレタンシート。

【請求項3】

前記発泡ウレタンシートの厚みが10〜10μmであることを特徴とする請求項1または2記載の発泡ウレタンシート。

【請求項4】

請求項1〜3のいずれか1項に記載の発泡ウレタンシートからなることを特徴とするクッション材。

【請求項5】

水との接触角が90°以上で疎水性であることを特徴とする請求項4記載のクッション材。

【請求項6】

水との接触角が90°未満で吸水性であることを特徴とする請求項4記載のクッション材。

【請求項7】

ポリオール、ポリイソシアネート、発泡剤、エチレンオキシドとプロピレンオキシドとのブロック重合体系ノニオン系整泡剤、触媒、トルエンとメチルエチルケトンを含む有機溶剤および必要に応じて架橋剤、着色剤、難燃剤、紫外線吸収剤、耐久性改良剤から選択される添加剤、等の配合物を混合撹拌して得られた反応原料を、剥離処理を施した基材の剥離面に均一に塗布した後、2段階加熱発泡して連続気泡構造の微細セルからなる発泡体を形成することを特徴とする発泡ウレタンシートの製造方法。

【図1】

【公開番号】特開2011−213942(P2011−213942A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2010−85301(P2010−85301)

【出願日】平成22年4月1日(2010.4.1)

【出願人】(000004640)日本発條株式会社 (1,048)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成22年4月1日(2010.4.1)

【出願人】(000004640)日本発條株式会社 (1,048)

【Fターム(参考)】

[ Back to top ]