発泡シリコーンゴム、その製造方法、及びゴム被覆ローラ

【課題】本発明は、優れた強度や耐久性を有し、加熱による変形も生じにくい発泡シリコーンゴム、及びこの発泡シリコーンゴムからなる弾性層を有し、カラー機用としての十分な強度、耐久性を有し、又熱定着時の加熱によるローラ径の変化も生じにくい加圧ローラとして好適に使用できるゴム被覆ローラを提供する。

【解決手段】気泡を分散含有する熱硬化型シリコーンゴムからなり、前記気泡が連続気泡であることを特徴とする発泡シリコーンゴム、熱硬化型シリコーン、加硫剤、発泡剤及び前記発泡剤と同等の分解温度を有する分解成分を配合してなるコンパウンドを、加硫並びに前記発泡剤及び前記分解成分の分解が生じるように加熱する工程を有することを特徴とする発泡シリコーンゴムの製造方法、及び、前記発泡シリコーンゴムにより形成されたゴム弾性層2を有するゴム被覆ローラ。

【解決手段】気泡を分散含有する熱硬化型シリコーンゴムからなり、前記気泡が連続気泡であることを特徴とする発泡シリコーンゴム、熱硬化型シリコーン、加硫剤、発泡剤及び前記発泡剤と同等の分解温度を有する分解成分を配合してなるコンパウンドを、加硫並びに前記発泡剤及び前記分解成分の分解が生じるように加熱する工程を有することを特徴とする発泡シリコーンゴムの製造方法、及び、前記発泡シリコーンゴムにより形成されたゴム弾性層2を有するゴム被覆ローラ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱硬化型シリコーンゴム内に連続気泡を形成させてなる発泡シリコーンゴム及びその製造方法に関する。本発明は、又、前記発泡シリコーンゴムを芯体上に被覆してなる弾性層を有し、画像形成装置の加圧ローラ等として用いられるゴム被覆ローラにに関する。

【背景技術】

【0002】

電子写真複写機、ファクシミリ、レーザービームプリンター等の画像形成装置において、印刷や複写の最終段階では、加熱源を内部に設けた定着スリーブ又は定着チューブローラ等と加圧ローラとを圧接させ、その間にトナー画像が転写された被転写物を通過させ、トナーを加熱溶融させて画像を定着する熱定着方式が一般的に行われている。

【0003】

加圧ローラとしては、ローラ基材の芯体上に弾性を付与するためゴム層等が形成されたゴム被覆ローラが広く用いられている。そして、弾性を付与するためのゴム層としては、空隙部(気孔)を分散含有する発泡ゴム、特に発泡シリコーンゴムからなるものが知られている。

【0004】

例えば、特許文献1に開示されている加圧ローラは、樹脂マイクロバルーンにより形成された気孔(空隙部)を分散含有する弾性層を有する。この弾性層は、膨張せしめた樹脂マイクロバルーンを含む液状シリコーンゴムを芯体上に塗布し、該樹脂マイクロバルーンの軟化点よりも低い温度で加熱して該液状シリコーンゴムを硬化した後、該樹脂マイクロバルーンを破壊することによって気孔を生じさせた発泡ゴムからなる。

【0005】

しかし、液状シリコーンゴムを硬化してなるゴムは機械的強度が十分でなく、その耐久性に問題があった。特に、近年の画像形成装置のカラー化に対応するためには弾性層にはより高い強度が求められるので、液状シリコーンゴムから形成した発泡ゴムを弾性層として有する加圧ローラは、強度が不十分であり、加圧力の強いカラー機への使用は困難であった。

【0006】

液状シリコーンゴムの代わりに熱硬化型シリコーンゴムを用いることにより、カラー機対応が可能な強度の優れたゴム層を形成することができる。しかし、熱硬化型シリコーンゴムの成形には、混合用ロール機(2本ロール)等によるミル工程を含むので、特許文献1に記載されているような樹脂マイクロバルーンをゴム中に含ませゴムを硬化した後該樹脂マイクロバルーンを破壊して空隙部を生じさせる方法は採用することができない。

【0007】

特許文献2には、破断時伸び及び引張り強さが所定の範囲の熱硬化型シリコーンゴム組成物(ミラブルシリコーンゴム)に、加硫剤としての過酸化物パラメチルベンゾイルパーオキサイド及び発泡剤としてのアゾビスイソブチロニトリルを配合し、加硫、発泡成形させてなるシリコーンスポンジ層を有する定着器用加圧ローラが開示されている(請求項1等)。そして、このシリコーンスポンジは、過酸化物パラメチルベンゾイルパーオキサイドとアゾビスイソブチロニトリルを配合する熱硬化型シリコーンゴムの原料を、押出し機にて連続的に押し出し加熱し、発泡及び加硫をさせて得られると記載されている(段落0023)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−148988号公報

【特許文献2】特開2003−345158号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、このような熱硬化型シリコーンゴム組成物からこのような押出し機を使用して得られる発泡シリコーンゴム(マイクロスポンジゴム)を加圧ローラに用いた場合、マイクロスポンジゴムからなる弾性層は独立気泡で形成されているため空気透過性が悪く、使用時のローラ昇温によって外径が変化し、プロセススピードに変動を生じ、画像の伸縮が起こるといった問題が生じる場合がある。

【0010】

本発明は、加圧ローラの弾性層として使用したとき、既存の膨張性樹脂マイクロバルーンを配合したシリコーンゴムからなる加圧ローラと同等以上の強度や耐久性を有する弾性層を形成できるとともに、熱定着時の昇温による加圧ローラの外径変化を小さくすることができる発泡シリコーンゴム及びその製造方法を提供することを目的としたものである。本発明は、又、この発泡シリコーンゴムを使用したゴム被覆ローラであって、安定したプロセススピードを維持できる加熱定着装置に使用することができるゴム被覆ローラを提供する。

【課題を解決するための手段】

【0011】

本発明者は、前記の課題を解決するために鋭意検討した結果、熱硬化型シリコーンゴム組成物に、加硫剤及び発泡剤とともに、発泡剤と同等の分解温度を有する分解成分を配合して加硫及び発泡を行うことにより、発泡剤による発泡(独立気泡の形成)と同時に分解成分が分解して独立気泡が連続化(連泡化、スポンジ化)し、連続気泡を有する熱硬化型シリコーンゴムが得られることを見出した。そして、この連泡化したシリコーンゴムを用いることにより、カラー機に使用できる優れた強度や耐久性を有するとともに加熱時に径の変化も生じない加圧ローラが、押し出し製法等の生産性の高い製法で生産できることを見出し本発明を完成した。すなわち、前記の課題は以下に述べる構成により解決される。

【0012】

請求項1に記載の発明は、気泡を分散含有する熱硬化型シリコーンゴムからなり、前記気泡が連続気泡であることを特徴とする発泡シリコーンゴムである。

【0013】

連続気泡とは、シリコーンゴム内に分散している気泡(空隙)が互いに通気可能な状態で連結している気泡を言う。発泡シリコーンゴム内の空隙が互いに独立し気泡間が通気可能ではない独立気泡である場合は、加熱により気泡内の空気が膨張すると、気泡の体積さらには発泡シリコーンゴムの体積が増大する。そして、この発泡シリコーンゴムにより形成された弾性層を有するローラは、その径が加熱により変化する問題があった。

【0014】

しかし、本発明の発泡シリコーンゴム内に分散含有された気泡は連続気泡であるので、加熱により膨張した空気は気泡内より容易に排出され、気泡の体積は増大しない。従って、本発明の発泡シリコーンゴムにより弾性層を形成することにより、加熱されても気泡の膨張がなくローラ径が変化しにくい加圧ローラが得られる。

【0015】

本発明の発泡シリコーンゴムは、熱硬化型シリコーンゴムからなる。熱硬化型シリコーンゴムとは、一般にミラブルシリコーンゴムと呼ばれるもので、熱硬化型シリコーンのコンパウンドに加硫剤等を配合し加熱硬化して製造できるものであり、液状シリコーンゴムと比べて機械的強度や耐久性に優れたものである。従って、本発明の発泡シリコーンゴムを用いることにより、カラー機対応が可能な機械的強度の優れたゴム層を形成することができる。

【0016】

熱硬化型シリコーンのコンパウンドとしては、特許文献2に記載されているような、オルガノポリシロキサンに補強性充填剤、増量充填剤、耐熱添加剤、着色剤、分散助剤等を配合したもの等を挙げることができる。ここでオルガノポリシロキサンとは、式(RaSiO(4−a)/2)n(式中、Rは同一又は異種の非置換又は置換の1価炭化水素基、aは2程度の数、nは重合度である)で表わされる高分子である。加硫剤としては、縮合反応型として、ベンゾイルパーオキサイド、ジクミルパーオキサイド、ジターシャリーブチルパーオキサイド、2,5−ジメチル−2,5ビス(t−ブチルパーオキシ)−ヘキサン、ジターシャリーブチルクミルパーオキサイド、パラメチルベンゾイルパーオキサイド等の過酸化物や、付加反応型として、白金金属錯体のようにヒドロシリル化反応の触媒となる金属錯体など、従来の熱硬化型シリコーンゴムの製造において用いられているものを挙げることができる。

【0017】

本発明の発泡シリコーンゴムは、熱硬化型シリコーンゴムの中に連続気泡を分散含有するものであるが、ゴム中の気泡の占める体積割合(気泡率)や気泡の径(平均径)の好ましい範囲は、その用途等により変動し特に限定されない。

【0018】

本発明の発泡シリコーンゴムは、優れた機械的強度を有し加熱されても体積が増大しないので、加圧ローラのゴム弾性層として好適に用いられる。さらに、連続気泡を有しているので、内部または外部に熱源を持つ定着ローラや定着ベルトに相対する加圧ローラや加圧ベルトとして使用出来る。他の使用例として、上記加圧ローラや加圧ベルトと同様の構造を持ち、トナーと接触する定着ローラまたは定着ベルトとしての用途にも使うことが可能である。この場合、定着ローラまたは定着ベルトの外面から加熱することで表面近傍に蓄熱させ、この蓄熱でトナーを定着させることも出来る。また、吸水スポンジ又は吸油スポンジ等として用いることもできる。例えば、親水性又は親油性の界面活性剤を加えて親水性又は親油性を付与すると、優れた吸水性又は吸油性が得られる。

【0019】

本発明の発泡シリコーンゴムは、熱硬化型シリコーンのコンパウンドに加硫剤、発泡剤、及び分解温度が発泡剤の分解温度の±150℃、好ましくは±100℃、より好ましくは±50℃の範囲内である分解成分(以下、単に「分解成分」と言うことがある。)を配合した原料コンパウンドを、押出し機にて連続的に押し出し、加硫装置等により加熱して、加硫するとともに、発泡剤の分解による発泡及び分解成分の分解を同時に生じさせることにより製造することができる。

【0020】

請求項2の発明は、この製造方法に該当し、熱硬化型シリコーンゴム、加硫剤、発泡剤及び前記発泡剤と同等の分解温度を有する分解成分を配合してなるコンパウンドを、加硫並びに前記発泡剤及び前記分解成分の分解が生じるように加熱する工程を有することを特徴とする発泡シリコーンゴムの製造方法である。

【0021】

ここで用いられる熱硬化型シリコーン及び加硫剤は前記のとおりである。本発明の製造方法では、熱硬化型シリコーンゴムの加硫並びに発泡剤の分解による発泡及び分解成分の分解が同時に行われることを特徴とする。より具体的には、原料コンパウンドを加熱し、加硫を開始させた後、さらに加熱して加硫を行うとともに発泡剤を分解(すなわち発泡)させ、かつ発泡剤が発泡する時に分解成分が分解し、加硫の終了前に分解が完了することが好ましい。

【0022】

気泡の連続化は、発泡剤の分解により生じた単独気泡(独立した気泡)のセル間を、分解成分の分解により生じた空隙により連結することにより行われると考えられる。分解成分が発泡剤の発泡より早く分解すると、発泡が始まっていないため熱硬化型シリコーンの凝集力により分解成分の分解により生じた空隙が熱硬化型シリコーン中に残り、発泡剤により生じた単独気泡のセルを連結することができない。分解成分の分解が遅い場合も、シリコーンゴムの加硫が終わるので分解成分の分解により生じた空隙が熱硬化型シリコーン中に残り、発泡剤により生じた単独気泡のセルを連結することができない。シリコーンゴムの加硫が完了する前に、かつ、発泡剤が発泡する時に分解成分の分解を始めることにより、分解成分の分解により生じた空隙が発泡剤の分解により生じた単独気泡のセルを連結し連続気泡を生成することができる。

【0023】

従って、発泡剤としては、熱硬化型シリコーンゴムの加硫温度にて分解(発泡)するものが好まれ、分解成分としては、発泡剤が分解(発泡)するときに分解し、加硫が完了する前に分解が完了するような分解温度を有するものが選ばれる。シリコーンゴムの加硫開始温度は60〜80℃程度の場合が多いが、この場合は、発泡温度を、100℃〜400℃、好ましくは、150℃〜350℃、より好ましくは、200℃〜300℃とし、分解温度が100℃〜400℃、好ましくは、150℃〜350℃、より好ましくは200℃〜300℃である分解成分が選ばれる。

【0024】

上記のような発泡温度で分解する発泡剤としては、特許文献2に記載されているような従来の発泡シリコーンゴムの製造に用いられている有機発泡剤、例えば、アゾビスイソブチロニトリル(AIBN)、1,1’−アゾビス(シクロヘキサン−1−メチルカルボキシレート)、ジメチル−1,1’−アゾビス(1−シクロヘキサンカルボキシレート)、2,2’−アゾビス[N−(2−プロペニル)−2−メチルプロピオンアミド]、アゾジカルボンアミド、アゾビスホルムアミド等を挙げることができる。AIBNは、1分子量あたりの発生窒素ガスが多く、少ない添加量で高発泡のスポンジを得ることができる点では好ましい。

【0025】

本発明の発泡シリコーンゴムの製造方法では、本発明の趣旨を損ねない範囲で他の成分(加硫剤、発泡剤、分解成分以外の成分)、例えば補強性充填剤、増量充填剤、耐熱添加剤、着色剤、分散助剤、導電剤、帯電制御剤、熱伝導率調整用の充填剤等を配合することができる。

【0026】

本発明の発泡シリコーンゴムの製造方法では、熱硬化型シリコーン、加硫剤、発泡剤及び分解成分、場合により上記の他の成分を配合してコンパウンドを作製し、この原料コンパウンドを加熱して加硫を行う。原料コンパウンドの作製は、前記成分を、混合用ロール機等により混練することにより行うことができる。加熱は、例えば、熱空気加硫装置等を使用して行われる。

【0027】

請求項3の発明は、前記分解成分が、熱分解温度が350℃以下の有機ポリマー粒子であることを特徴とする請求項2に記載の発泡シリコーンゴムの製造方法である。

【0028】

前記のように分解成分としては、熱分解温度が100℃〜400℃のものが好ましく、より好ましくは150℃〜350℃、特に好ましくは200℃〜300℃であるが、より具体的には、熱分解温度が350℃以下の有機ポリマー(熱分解樹脂)粒子が分解成分として好ましく用いられる。熱分解温度が350℃を越える分解成分を用いると、十分に分解が進まず目的とした連泡度(気泡間が通気可能に連続している程度)が得られない。

【0029】

又、分解成分としては、分解開始から分解終了までの温度範囲が狭いものが好ましい。具体的には、分解開始から分解終了までの温度範囲が200℃以内のものが好ましく、より好ましくは150℃以内、特に好ましくは100℃以内である。分解温度範囲が広すぎるものは、シリコーンの硬化速度においつかず、十分に分解が進まない可能性があり好ましくない。

【0030】

熱分解温度は、より具体的には、空気中で室温から10℃/分で昇温し、質量減少率が50%となるときの温度を言い、TG/DTA(示差熱熱重量同時測定装置、例えば、エスアイアイ・ナノテクノジー社から販売されている)を用いて熱重量測定を行うことにより測定できる。

【0031】

このような分解成分を構成する有機ポリマーとして、具体的には、ポリエチレングリコール、ポリプロピレングリコール等の末端をアルキル化、(メタ)アクリレート化又はエポキシ化した化合物、ウレタンポリマー、ウレタン(メタ)アクリレート、エポキシ(メタ)アクリレート、オリゴエステル(メタ)アクリレート、フェノキシポリエチレングリコール(メタ)アクリレート、ε―カプロラクタム(メタ)アクリレート、ポリアルキル(メタ)アクリレート及びこれらの架橋物、ポリスチレン、架橋ポリスチレン等を挙げることができる。これらの有機ポリマ−は、単独で用いてもよいし2種以上を併用してもよい。これらの中では、(メタ)アクリレート系ポリマーが好ましく、より好ましくはポリアルキル(メタ)アクリレートである。

【0032】

分解成分を構成する有機ポリマーの分子量は、重量平均分子量で1,000〜250万の範囲が好ましく、より好ましくは1万〜200万、特に好ましくは10万〜150万の範囲である。分子量が小さすぎる場合は、分解のタイミングが早くなりすぎる可能性があり、一方、大きすぎると分解のタイミングが遅くなりすぎる可能性がある。

【0033】

分解成分を構成する有機ポリマー粒子の平均粒子径は、100nm〜5mmの範囲が好ましく、より好ましくは1μm〜1mm、特に好ましくは5μm〜500μmの範囲である。平均粒子径が小さすぎる場合は、望ましい連泡度を得られない可能性があり、一方、大きすぎると分解により生じる気泡が大きくなりすぎて機械的強度に問題が出る可能性がある。なお、この平均粒径は、レーザー回折式粒度分布測定装置で測定した粒度分布においてある粒径から2つに分けたとき大きい側と小さい側が当量となる粒径(d50)をいう。

【0034】

分解成分の配合割合は、熱硬化型シリコーンのコンパウンド100重量部に対して、1〜100重量部の範囲が好ましい。より好ましくは5〜70、更に好ましくは10〜50。分解成分の配合割合が小さすぎる場合は、充分な連泡度が得られない。一方、大きすぎる場合は、機械的強度に問題が出る可能性がある。

【0035】

請求項4の発明は、芯体の周面にゴム弾性層を設けたゴム被覆ローラであって、前記ゴム弾性層が、気泡を分散含有する熱硬化型シリコーンゴムからなり、前記気泡が連続気泡であることを特徴とする発泡シリコーンゴムからなることを特徴とするゴム被覆ローラである。

【0036】

芯体としては、例えば金属製の円筒が用いられる。本発明のゴム被覆ローラは、芯体の表面上に本発明の発泡シリコーンゴムによりゴム弾性層を形成してなる。本発明の趣旨を損ねない範囲で、芯体の表面上に、前記ゴム弾性層以外の層を有していてもよい。例えば、離型性を高めるためフッ素樹脂等からなる表面離型層を有していてもよい。

【0037】

このゴム被覆ローラは、本発明の発泡シリコーンゴムによりゴム弾性層を有しているので、カラー機に対応できる機械的強度を有するとともに、熱定着時に加熱されてもローラ径が変化しない。従って、画像形成装置における定着器の加圧ローラとして好適に用いられる。

【発明の効果】

【0038】

本発明の発泡シリコーンゴムは、優れた機械的強度や耐久性を有するとともに、又加熱による体積の増大も生じにくいものである。又、本発明のゴム被覆ローラは、カラー機用の加圧ローラとしての十分な機械的強度、耐久性を有し、熱定着時の加熱によるローラ径の変化も生じにくく画像形成装置における定着器の加圧ローラとして好適に使用できる。

【図面の簡単な説明】

【0039】

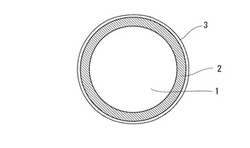

【図1】本発明のゴム被覆ローラの一例を示す模式断面図である。

【発明を実施するための形態】

【0040】

次に、本発明を実施するための形態を具体的に説明する。なお、本発明はこの形態に限定されるものではなく、本発明の趣旨を損なわない限り、他の形態へ変更することができる。

【0041】

図1は、本発明のゴム被覆ローラの一例を示す模式断面図である。図中、1は芯体を示し、2は本発明の発泡シリコーンゴムからなる弾性層を示し、3は表面離型層を示す。

【0042】

芯体1は、金属製の円筒状芯体である。なお、芯体1は、金属の代わりにポリイミド樹脂等の耐熱性、耐薬品性、機械的強度等の優れる樹脂等により形成してもよい。

【0043】

弾性層2は、熱硬化型シリコーンゴムからなる発泡体、すなわち本発明の発泡シリコーンゴムからなる。従って、加硫剤、発泡剤の配合割合を適度に調整することにより、カラー機対応を可能にする優れた機械的強度を有することができる。

【0044】

加硫剤、発泡剤の配合割合は、弾性層が、カラー機対応の優れた機械的強度及び適度な弾性が得られるように調整され、その好ましい範囲は、加圧ローラの使用条件や加硫剤、発泡剤の種類等により変動する。従って、その好ましい範囲は特に限定されないが、通常、加硫剤の配合割合は、熱硬化型シリコーンのコンパウンド100重量部に対して0.1〜20重量部、好ましくは、0.5〜10重量部である場合が多く、又、発泡剤の配合割合は、0.1〜30質量部、好ましくは0.5〜20質量部である。熱硬化型シリコーンのコンパウンドに対する加硫剤、発泡剤の配合割合は、特許文献2に記載されているような従来の発泡シリコーンゴムの製造の場合と同様である。

【0045】

なお、ソリッドの加圧ローラでは、加圧ムラを無くし優れた定着性を与えるために、加圧(定着)時に紙と接する部分が、定着ローラの外周に沿って一部凹むいわゆる逆クラウン形状となることが望まれる。上記の適度な弾性とは、この逆クラウン形状を与える弾性を意味する。

【0046】

弾性層2は熱硬化型シリコーンゴムからなる発泡体である。弾性層2に含有される気泡は、連続気泡である。従って、ローラが加熱されてもローラ径は変形しない。

【0047】

表面離型層3は、加圧ローラへのトナーの付着や紙の巻きつきを防ぐために、加圧ローラ表面に離型性を与える目的で必要により設けられるものである。表面離型層3は、好ましくは、離型性に優れたフッ素樹脂からなる。

【0048】

ゴム被覆ローラは、本発明の趣旨を損ねない範囲で、さらに他の層、例えば芯体1とゴム弾性層2間やゴム弾性層2と表面離型層3を接着させるための接着層を有していてもよい。

【0049】

図1に示すゴム被覆ローラは、例えば、次に示すようにして製造される。

【0050】

熱硬化型シリコーンゴム100重量部に、過酸化物パラメチルベンゾイルパーオキサイド2重量部、AIBN(発泡剤)4重量部、及びポリメチルメタアクリレート(PMMA)微粒子(分解成分)20重量部を配合して混練を行い、熱硬化型シリコーンゴム原料コンパウンドを得る。

【0051】

次に以下に示す(a)、(b)又は(c)の方法により、芯体1に接着したゴム弾性層2を形成する。

【0052】

(a)得られた原料コンパウンドを押出機にてチューブ状に連続的に押出した直後、270℃の熱空気加硫装置内を15分通して加硫、発泡を行い、その後、2次加硫として、200℃の熱空気加硫装置内を120分通した後、一定長さに切断し、内径約10mm程度、外径約20mm程度のシリコーンスポンジの管を作製する。一方、表面を脱脂処理した外径11mmの鉄製の芯体1の周面に、接着剤として自己接着タイプ液状シリコーンゴムを薄く塗布し、前記シリコーンスポンジの管の内部に挿入する。その後、150℃で30分加熱して接着剤を硬化させ、芯体1にシリコーンスポンジを接着させゴム弾性層2を形成する。

【0053】

(b)得られた原料コンパウンドを押出機にてチューブ状に連続的に押出した後、一定長さに切断し、内径約10mm程度、外径約20mm程度のシリコーンスポンジの管を作製する。そこに、表面を脱脂処理した外径11mmの鉄製の芯体1の周面に、接着剤として自己接着タイプ液状シリコーンゴムを薄く塗布し、前記シリコーンスポンジの管の内部に挿入する。その後、270℃の熱空気加硫装置内で15分加熱し、加硫、発泡を行い、その後、2次加硫として、200℃の熱空気加硫装置内で120分加熱して芯体1にシリコーンスポンジを接着させゴム弾性層2を形成する。

【0054】

(c)表面を脱脂処理し接着剤として自己接着タイプ液状シリコーンゴムを薄く塗布した外径11mmの鉄製の芯体1の周面に、得られた原料コンパウンドを、押出機にて押出し、一定長さに切断した後、270℃の熱空気加硫装置内で15分加熱し、加硫、発泡を行い、その後、2次加硫として、200℃の熱空気加硫装置内で120分加熱して芯体1にシリコーンスポンジを接着させゴム弾性層2を形成する。

【0055】

前記のようにして芯体1に接着したゴム弾性層2を形成して冷却後、表面を研磨して外径を18mmとし、続いてゴム弾性層2の表面に自己接着タイプ液状導電シリコーンゴムを接着剤として薄く塗布し、内径17.5mm、厚さ20μmのPFAチューブに挿入する。更に、150℃で30分加熱することにより、図1に示すようなゴム被覆ローラを製造する(ただし、図1では接着剤層は図示されていない)。

【0056】

なお、ここで用いるPFAチューブとしては非熱収縮性のものを使うこともできるが、密着性を高めるために、熱収縮性チューブを用いることが望ましい。又、接着力を高めるためにPFA内面にエッチング等の内面処理を施すこともできる。

【0057】

又、接着剤としては、シランカップリング剤やアクリル樹脂が適宜含有されたものを使用できる。例えばダイキン工業社製のGLP103SRを薄く塗布後、フッ素含有ポリマーであるGLS213Lを塗布し、PFAチューブを被せた後、PFAチューブのガラス転移点以上の温度に設定した炉に投入して融着させたり、PFAチューブのガラス転移点以上の温度に設定したホットプレートの上に回転させながら押圧することにより融着させることが出来る。これ以外にプライマとして、三井デュポンフロロケミカル社製のPL992CLも適宜組み合わせることが出来る。

【実施例】

【0058】

補強性シリカ微粉末を約30質量%含有する熱硬化性シリコーンゴムコンパウンド(信越化学工業社製:商品名KE−551−U:ソリッドゴムの密度1.14)100重量部に対して、表1〜3に示す組成で、加硫剤C−23(商品名、パラメチルベンゾイルパーオキサイド、信越化学工業社製)、発泡剤としてのジメチル−1,1’−アゾビス(1−シクロヘキサンカルボキシレート)(信越化学工業社製:KE−P−26(商品名))及び下記の[分解成分]の欄に示した分解成分を加え、混合して押出機により押出し、発泡後に外径20mmφ、内径10mmφ、長さ500mm程度となるチューブ状のサンプルを形成した。

【0059】

得られたサンプルを、表1〜3に示す発泡温度の熱空気加硫装置内を10分間通し、加硫、発泡及び分解成分の分解を行い、その後、2次加硫として、200℃の熱空気加硫装置内を120分通した後、外径20mmφ、内径10mmφ、長さ500mm程度の試験用サンプル(発泡シリコーンゴム)を得た。得られたそれぞれの試験用サンプルについて、その連泡度を評価するため吸水率及び加熱変形の測定を行った。その結果を表1〜3に示す。

【0060】

[分解成分]

・テクポリマーIBM−2:積水化成品工業社製、PMMA粒子、平均粒径:305μm、重量平均分子量:792,000、熱分解温度(分解率50%、空気中):約250℃

・テクポリマーMB−8:積水化成品工業社製、PMMA粒子、平均粒径:8μm、熱分解温度(分解率50%、空気中):約300℃

・テクポリマーEMA−35:積水化成品工業社製、PMMA粒子、平均粒径:35μm、熱分解温度(分解率50%、空気中):約250℃

【0061】

熱分解温度は、エスアイアイ・ナノテクノジー社製のTG/DTA(示差熱熱重量同時測定装置)を用いて、空気中で室温から10℃/分で昇温して熱重量測定を行い、質量減少率が50%となるときの温度を言う。

【0062】

[吸水率の測定方法]

上記で得られた試験用サンプルを水中に沈め、2分間、30mmHg以下に減圧する。その後常圧に戻し更に5分間放置(吸水)する。吸水前後の重量から吸水率を測定する。

なお、独立気泡のセル中には水が入らず、一方連続気泡のセル中には水が入るため、一般に、連泡度が上がると吸水率は上昇する。

【0063】

[加熱変形]

上記で得られた試験用サンプルを芯体上に被せてローラを作製する。作製したローラを真空容器内に入れ、中央部のゴム外径をダイヤルゲージにて測定する。その後減圧を行い、減圧開始後10分後にゴム外径を測定し、肉厚変化が0.1mm以下のものを○とし、肉厚変化が0.1mmを越えるものを×とした。

【0064】

【表1】

【0065】

【表2】

【0066】

【表3】

【0067】

表1〜3に示された吸水率及び加熱変形の結果より、分解成分を配合しない比較例1、2では、吸水率は低く、気泡が独立気泡を主体とすることが示されている。又、加熱変形の評価も×であり、加熱によるローラ径の変化が生じやすいことが示されている。一方、分解成分を配合した実施例1〜17では、吸水率は高く、気泡が連続気泡であることが示されている。又、加熱変形の評価も○であり、加熱によるローラ径の変化は生じにくいものである。又、分解成分の量が増大するほど吸水率も増大し、連泡度が向上していることが示されている。

【符号の説明】

【0068】

1.芯体

2.弾性層

3.表面離型層

【技術分野】

【0001】

本発明は、熱硬化型シリコーンゴム内に連続気泡を形成させてなる発泡シリコーンゴム及びその製造方法に関する。本発明は、又、前記発泡シリコーンゴムを芯体上に被覆してなる弾性層を有し、画像形成装置の加圧ローラ等として用いられるゴム被覆ローラにに関する。

【背景技術】

【0002】

電子写真複写機、ファクシミリ、レーザービームプリンター等の画像形成装置において、印刷や複写の最終段階では、加熱源を内部に設けた定着スリーブ又は定着チューブローラ等と加圧ローラとを圧接させ、その間にトナー画像が転写された被転写物を通過させ、トナーを加熱溶融させて画像を定着する熱定着方式が一般的に行われている。

【0003】

加圧ローラとしては、ローラ基材の芯体上に弾性を付与するためゴム層等が形成されたゴム被覆ローラが広く用いられている。そして、弾性を付与するためのゴム層としては、空隙部(気孔)を分散含有する発泡ゴム、特に発泡シリコーンゴムからなるものが知られている。

【0004】

例えば、特許文献1に開示されている加圧ローラは、樹脂マイクロバルーンにより形成された気孔(空隙部)を分散含有する弾性層を有する。この弾性層は、膨張せしめた樹脂マイクロバルーンを含む液状シリコーンゴムを芯体上に塗布し、該樹脂マイクロバルーンの軟化点よりも低い温度で加熱して該液状シリコーンゴムを硬化した後、該樹脂マイクロバルーンを破壊することによって気孔を生じさせた発泡ゴムからなる。

【0005】

しかし、液状シリコーンゴムを硬化してなるゴムは機械的強度が十分でなく、その耐久性に問題があった。特に、近年の画像形成装置のカラー化に対応するためには弾性層にはより高い強度が求められるので、液状シリコーンゴムから形成した発泡ゴムを弾性層として有する加圧ローラは、強度が不十分であり、加圧力の強いカラー機への使用は困難であった。

【0006】

液状シリコーンゴムの代わりに熱硬化型シリコーンゴムを用いることにより、カラー機対応が可能な強度の優れたゴム層を形成することができる。しかし、熱硬化型シリコーンゴムの成形には、混合用ロール機(2本ロール)等によるミル工程を含むので、特許文献1に記載されているような樹脂マイクロバルーンをゴム中に含ませゴムを硬化した後該樹脂マイクロバルーンを破壊して空隙部を生じさせる方法は採用することができない。

【0007】

特許文献2には、破断時伸び及び引張り強さが所定の範囲の熱硬化型シリコーンゴム組成物(ミラブルシリコーンゴム)に、加硫剤としての過酸化物パラメチルベンゾイルパーオキサイド及び発泡剤としてのアゾビスイソブチロニトリルを配合し、加硫、発泡成形させてなるシリコーンスポンジ層を有する定着器用加圧ローラが開示されている(請求項1等)。そして、このシリコーンスポンジは、過酸化物パラメチルベンゾイルパーオキサイドとアゾビスイソブチロニトリルを配合する熱硬化型シリコーンゴムの原料を、押出し機にて連続的に押し出し加熱し、発泡及び加硫をさせて得られると記載されている(段落0023)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−148988号公報

【特許文献2】特開2003−345158号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、このような熱硬化型シリコーンゴム組成物からこのような押出し機を使用して得られる発泡シリコーンゴム(マイクロスポンジゴム)を加圧ローラに用いた場合、マイクロスポンジゴムからなる弾性層は独立気泡で形成されているため空気透過性が悪く、使用時のローラ昇温によって外径が変化し、プロセススピードに変動を生じ、画像の伸縮が起こるといった問題が生じる場合がある。

【0010】

本発明は、加圧ローラの弾性層として使用したとき、既存の膨張性樹脂マイクロバルーンを配合したシリコーンゴムからなる加圧ローラと同等以上の強度や耐久性を有する弾性層を形成できるとともに、熱定着時の昇温による加圧ローラの外径変化を小さくすることができる発泡シリコーンゴム及びその製造方法を提供することを目的としたものである。本発明は、又、この発泡シリコーンゴムを使用したゴム被覆ローラであって、安定したプロセススピードを維持できる加熱定着装置に使用することができるゴム被覆ローラを提供する。

【課題を解決するための手段】

【0011】

本発明者は、前記の課題を解決するために鋭意検討した結果、熱硬化型シリコーンゴム組成物に、加硫剤及び発泡剤とともに、発泡剤と同等の分解温度を有する分解成分を配合して加硫及び発泡を行うことにより、発泡剤による発泡(独立気泡の形成)と同時に分解成分が分解して独立気泡が連続化(連泡化、スポンジ化)し、連続気泡を有する熱硬化型シリコーンゴムが得られることを見出した。そして、この連泡化したシリコーンゴムを用いることにより、カラー機に使用できる優れた強度や耐久性を有するとともに加熱時に径の変化も生じない加圧ローラが、押し出し製法等の生産性の高い製法で生産できることを見出し本発明を完成した。すなわち、前記の課題は以下に述べる構成により解決される。

【0012】

請求項1に記載の発明は、気泡を分散含有する熱硬化型シリコーンゴムからなり、前記気泡が連続気泡であることを特徴とする発泡シリコーンゴムである。

【0013】

連続気泡とは、シリコーンゴム内に分散している気泡(空隙)が互いに通気可能な状態で連結している気泡を言う。発泡シリコーンゴム内の空隙が互いに独立し気泡間が通気可能ではない独立気泡である場合は、加熱により気泡内の空気が膨張すると、気泡の体積さらには発泡シリコーンゴムの体積が増大する。そして、この発泡シリコーンゴムにより形成された弾性層を有するローラは、その径が加熱により変化する問題があった。

【0014】

しかし、本発明の発泡シリコーンゴム内に分散含有された気泡は連続気泡であるので、加熱により膨張した空気は気泡内より容易に排出され、気泡の体積は増大しない。従って、本発明の発泡シリコーンゴムにより弾性層を形成することにより、加熱されても気泡の膨張がなくローラ径が変化しにくい加圧ローラが得られる。

【0015】

本発明の発泡シリコーンゴムは、熱硬化型シリコーンゴムからなる。熱硬化型シリコーンゴムとは、一般にミラブルシリコーンゴムと呼ばれるもので、熱硬化型シリコーンのコンパウンドに加硫剤等を配合し加熱硬化して製造できるものであり、液状シリコーンゴムと比べて機械的強度や耐久性に優れたものである。従って、本発明の発泡シリコーンゴムを用いることにより、カラー機対応が可能な機械的強度の優れたゴム層を形成することができる。

【0016】

熱硬化型シリコーンのコンパウンドとしては、特許文献2に記載されているような、オルガノポリシロキサンに補強性充填剤、増量充填剤、耐熱添加剤、着色剤、分散助剤等を配合したもの等を挙げることができる。ここでオルガノポリシロキサンとは、式(RaSiO(4−a)/2)n(式中、Rは同一又は異種の非置換又は置換の1価炭化水素基、aは2程度の数、nは重合度である)で表わされる高分子である。加硫剤としては、縮合反応型として、ベンゾイルパーオキサイド、ジクミルパーオキサイド、ジターシャリーブチルパーオキサイド、2,5−ジメチル−2,5ビス(t−ブチルパーオキシ)−ヘキサン、ジターシャリーブチルクミルパーオキサイド、パラメチルベンゾイルパーオキサイド等の過酸化物や、付加反応型として、白金金属錯体のようにヒドロシリル化反応の触媒となる金属錯体など、従来の熱硬化型シリコーンゴムの製造において用いられているものを挙げることができる。

【0017】

本発明の発泡シリコーンゴムは、熱硬化型シリコーンゴムの中に連続気泡を分散含有するものであるが、ゴム中の気泡の占める体積割合(気泡率)や気泡の径(平均径)の好ましい範囲は、その用途等により変動し特に限定されない。

【0018】

本発明の発泡シリコーンゴムは、優れた機械的強度を有し加熱されても体積が増大しないので、加圧ローラのゴム弾性層として好適に用いられる。さらに、連続気泡を有しているので、内部または外部に熱源を持つ定着ローラや定着ベルトに相対する加圧ローラや加圧ベルトとして使用出来る。他の使用例として、上記加圧ローラや加圧ベルトと同様の構造を持ち、トナーと接触する定着ローラまたは定着ベルトとしての用途にも使うことが可能である。この場合、定着ローラまたは定着ベルトの外面から加熱することで表面近傍に蓄熱させ、この蓄熱でトナーを定着させることも出来る。また、吸水スポンジ又は吸油スポンジ等として用いることもできる。例えば、親水性又は親油性の界面活性剤を加えて親水性又は親油性を付与すると、優れた吸水性又は吸油性が得られる。

【0019】

本発明の発泡シリコーンゴムは、熱硬化型シリコーンのコンパウンドに加硫剤、発泡剤、及び分解温度が発泡剤の分解温度の±150℃、好ましくは±100℃、より好ましくは±50℃の範囲内である分解成分(以下、単に「分解成分」と言うことがある。)を配合した原料コンパウンドを、押出し機にて連続的に押し出し、加硫装置等により加熱して、加硫するとともに、発泡剤の分解による発泡及び分解成分の分解を同時に生じさせることにより製造することができる。

【0020】

請求項2の発明は、この製造方法に該当し、熱硬化型シリコーンゴム、加硫剤、発泡剤及び前記発泡剤と同等の分解温度を有する分解成分を配合してなるコンパウンドを、加硫並びに前記発泡剤及び前記分解成分の分解が生じるように加熱する工程を有することを特徴とする発泡シリコーンゴムの製造方法である。

【0021】

ここで用いられる熱硬化型シリコーン及び加硫剤は前記のとおりである。本発明の製造方法では、熱硬化型シリコーンゴムの加硫並びに発泡剤の分解による発泡及び分解成分の分解が同時に行われることを特徴とする。より具体的には、原料コンパウンドを加熱し、加硫を開始させた後、さらに加熱して加硫を行うとともに発泡剤を分解(すなわち発泡)させ、かつ発泡剤が発泡する時に分解成分が分解し、加硫の終了前に分解が完了することが好ましい。

【0022】

気泡の連続化は、発泡剤の分解により生じた単独気泡(独立した気泡)のセル間を、分解成分の分解により生じた空隙により連結することにより行われると考えられる。分解成分が発泡剤の発泡より早く分解すると、発泡が始まっていないため熱硬化型シリコーンの凝集力により分解成分の分解により生じた空隙が熱硬化型シリコーン中に残り、発泡剤により生じた単独気泡のセルを連結することができない。分解成分の分解が遅い場合も、シリコーンゴムの加硫が終わるので分解成分の分解により生じた空隙が熱硬化型シリコーン中に残り、発泡剤により生じた単独気泡のセルを連結することができない。シリコーンゴムの加硫が完了する前に、かつ、発泡剤が発泡する時に分解成分の分解を始めることにより、分解成分の分解により生じた空隙が発泡剤の分解により生じた単独気泡のセルを連結し連続気泡を生成することができる。

【0023】

従って、発泡剤としては、熱硬化型シリコーンゴムの加硫温度にて分解(発泡)するものが好まれ、分解成分としては、発泡剤が分解(発泡)するときに分解し、加硫が完了する前に分解が完了するような分解温度を有するものが選ばれる。シリコーンゴムの加硫開始温度は60〜80℃程度の場合が多いが、この場合は、発泡温度を、100℃〜400℃、好ましくは、150℃〜350℃、より好ましくは、200℃〜300℃とし、分解温度が100℃〜400℃、好ましくは、150℃〜350℃、より好ましくは200℃〜300℃である分解成分が選ばれる。

【0024】

上記のような発泡温度で分解する発泡剤としては、特許文献2に記載されているような従来の発泡シリコーンゴムの製造に用いられている有機発泡剤、例えば、アゾビスイソブチロニトリル(AIBN)、1,1’−アゾビス(シクロヘキサン−1−メチルカルボキシレート)、ジメチル−1,1’−アゾビス(1−シクロヘキサンカルボキシレート)、2,2’−アゾビス[N−(2−プロペニル)−2−メチルプロピオンアミド]、アゾジカルボンアミド、アゾビスホルムアミド等を挙げることができる。AIBNは、1分子量あたりの発生窒素ガスが多く、少ない添加量で高発泡のスポンジを得ることができる点では好ましい。

【0025】

本発明の発泡シリコーンゴムの製造方法では、本発明の趣旨を損ねない範囲で他の成分(加硫剤、発泡剤、分解成分以外の成分)、例えば補強性充填剤、増量充填剤、耐熱添加剤、着色剤、分散助剤、導電剤、帯電制御剤、熱伝導率調整用の充填剤等を配合することができる。

【0026】

本発明の発泡シリコーンゴムの製造方法では、熱硬化型シリコーン、加硫剤、発泡剤及び分解成分、場合により上記の他の成分を配合してコンパウンドを作製し、この原料コンパウンドを加熱して加硫を行う。原料コンパウンドの作製は、前記成分を、混合用ロール機等により混練することにより行うことができる。加熱は、例えば、熱空気加硫装置等を使用して行われる。

【0027】

請求項3の発明は、前記分解成分が、熱分解温度が350℃以下の有機ポリマー粒子であることを特徴とする請求項2に記載の発泡シリコーンゴムの製造方法である。

【0028】

前記のように分解成分としては、熱分解温度が100℃〜400℃のものが好ましく、より好ましくは150℃〜350℃、特に好ましくは200℃〜300℃であるが、より具体的には、熱分解温度が350℃以下の有機ポリマー(熱分解樹脂)粒子が分解成分として好ましく用いられる。熱分解温度が350℃を越える分解成分を用いると、十分に分解が進まず目的とした連泡度(気泡間が通気可能に連続している程度)が得られない。

【0029】

又、分解成分としては、分解開始から分解終了までの温度範囲が狭いものが好ましい。具体的には、分解開始から分解終了までの温度範囲が200℃以内のものが好ましく、より好ましくは150℃以内、特に好ましくは100℃以内である。分解温度範囲が広すぎるものは、シリコーンの硬化速度においつかず、十分に分解が進まない可能性があり好ましくない。

【0030】

熱分解温度は、より具体的には、空気中で室温から10℃/分で昇温し、質量減少率が50%となるときの温度を言い、TG/DTA(示差熱熱重量同時測定装置、例えば、エスアイアイ・ナノテクノジー社から販売されている)を用いて熱重量測定を行うことにより測定できる。

【0031】

このような分解成分を構成する有機ポリマーとして、具体的には、ポリエチレングリコール、ポリプロピレングリコール等の末端をアルキル化、(メタ)アクリレート化又はエポキシ化した化合物、ウレタンポリマー、ウレタン(メタ)アクリレート、エポキシ(メタ)アクリレート、オリゴエステル(メタ)アクリレート、フェノキシポリエチレングリコール(メタ)アクリレート、ε―カプロラクタム(メタ)アクリレート、ポリアルキル(メタ)アクリレート及びこれらの架橋物、ポリスチレン、架橋ポリスチレン等を挙げることができる。これらの有機ポリマ−は、単独で用いてもよいし2種以上を併用してもよい。これらの中では、(メタ)アクリレート系ポリマーが好ましく、より好ましくはポリアルキル(メタ)アクリレートである。

【0032】

分解成分を構成する有機ポリマーの分子量は、重量平均分子量で1,000〜250万の範囲が好ましく、より好ましくは1万〜200万、特に好ましくは10万〜150万の範囲である。分子量が小さすぎる場合は、分解のタイミングが早くなりすぎる可能性があり、一方、大きすぎると分解のタイミングが遅くなりすぎる可能性がある。

【0033】

分解成分を構成する有機ポリマー粒子の平均粒子径は、100nm〜5mmの範囲が好ましく、より好ましくは1μm〜1mm、特に好ましくは5μm〜500μmの範囲である。平均粒子径が小さすぎる場合は、望ましい連泡度を得られない可能性があり、一方、大きすぎると分解により生じる気泡が大きくなりすぎて機械的強度に問題が出る可能性がある。なお、この平均粒径は、レーザー回折式粒度分布測定装置で測定した粒度分布においてある粒径から2つに分けたとき大きい側と小さい側が当量となる粒径(d50)をいう。

【0034】

分解成分の配合割合は、熱硬化型シリコーンのコンパウンド100重量部に対して、1〜100重量部の範囲が好ましい。より好ましくは5〜70、更に好ましくは10〜50。分解成分の配合割合が小さすぎる場合は、充分な連泡度が得られない。一方、大きすぎる場合は、機械的強度に問題が出る可能性がある。

【0035】

請求項4の発明は、芯体の周面にゴム弾性層を設けたゴム被覆ローラであって、前記ゴム弾性層が、気泡を分散含有する熱硬化型シリコーンゴムからなり、前記気泡が連続気泡であることを特徴とする発泡シリコーンゴムからなることを特徴とするゴム被覆ローラである。

【0036】

芯体としては、例えば金属製の円筒が用いられる。本発明のゴム被覆ローラは、芯体の表面上に本発明の発泡シリコーンゴムによりゴム弾性層を形成してなる。本発明の趣旨を損ねない範囲で、芯体の表面上に、前記ゴム弾性層以外の層を有していてもよい。例えば、離型性を高めるためフッ素樹脂等からなる表面離型層を有していてもよい。

【0037】

このゴム被覆ローラは、本発明の発泡シリコーンゴムによりゴム弾性層を有しているので、カラー機に対応できる機械的強度を有するとともに、熱定着時に加熱されてもローラ径が変化しない。従って、画像形成装置における定着器の加圧ローラとして好適に用いられる。

【発明の効果】

【0038】

本発明の発泡シリコーンゴムは、優れた機械的強度や耐久性を有するとともに、又加熱による体積の増大も生じにくいものである。又、本発明のゴム被覆ローラは、カラー機用の加圧ローラとしての十分な機械的強度、耐久性を有し、熱定着時の加熱によるローラ径の変化も生じにくく画像形成装置における定着器の加圧ローラとして好適に使用できる。

【図面の簡単な説明】

【0039】

【図1】本発明のゴム被覆ローラの一例を示す模式断面図である。

【発明を実施するための形態】

【0040】

次に、本発明を実施するための形態を具体的に説明する。なお、本発明はこの形態に限定されるものではなく、本発明の趣旨を損なわない限り、他の形態へ変更することができる。

【0041】

図1は、本発明のゴム被覆ローラの一例を示す模式断面図である。図中、1は芯体を示し、2は本発明の発泡シリコーンゴムからなる弾性層を示し、3は表面離型層を示す。

【0042】

芯体1は、金属製の円筒状芯体である。なお、芯体1は、金属の代わりにポリイミド樹脂等の耐熱性、耐薬品性、機械的強度等の優れる樹脂等により形成してもよい。

【0043】

弾性層2は、熱硬化型シリコーンゴムからなる発泡体、すなわち本発明の発泡シリコーンゴムからなる。従って、加硫剤、発泡剤の配合割合を適度に調整することにより、カラー機対応を可能にする優れた機械的強度を有することができる。

【0044】

加硫剤、発泡剤の配合割合は、弾性層が、カラー機対応の優れた機械的強度及び適度な弾性が得られるように調整され、その好ましい範囲は、加圧ローラの使用条件や加硫剤、発泡剤の種類等により変動する。従って、その好ましい範囲は特に限定されないが、通常、加硫剤の配合割合は、熱硬化型シリコーンのコンパウンド100重量部に対して0.1〜20重量部、好ましくは、0.5〜10重量部である場合が多く、又、発泡剤の配合割合は、0.1〜30質量部、好ましくは0.5〜20質量部である。熱硬化型シリコーンのコンパウンドに対する加硫剤、発泡剤の配合割合は、特許文献2に記載されているような従来の発泡シリコーンゴムの製造の場合と同様である。

【0045】

なお、ソリッドの加圧ローラでは、加圧ムラを無くし優れた定着性を与えるために、加圧(定着)時に紙と接する部分が、定着ローラの外周に沿って一部凹むいわゆる逆クラウン形状となることが望まれる。上記の適度な弾性とは、この逆クラウン形状を与える弾性を意味する。

【0046】

弾性層2は熱硬化型シリコーンゴムからなる発泡体である。弾性層2に含有される気泡は、連続気泡である。従って、ローラが加熱されてもローラ径は変形しない。

【0047】

表面離型層3は、加圧ローラへのトナーの付着や紙の巻きつきを防ぐために、加圧ローラ表面に離型性を与える目的で必要により設けられるものである。表面離型層3は、好ましくは、離型性に優れたフッ素樹脂からなる。

【0048】

ゴム被覆ローラは、本発明の趣旨を損ねない範囲で、さらに他の層、例えば芯体1とゴム弾性層2間やゴム弾性層2と表面離型層3を接着させるための接着層を有していてもよい。

【0049】

図1に示すゴム被覆ローラは、例えば、次に示すようにして製造される。

【0050】

熱硬化型シリコーンゴム100重量部に、過酸化物パラメチルベンゾイルパーオキサイド2重量部、AIBN(発泡剤)4重量部、及びポリメチルメタアクリレート(PMMA)微粒子(分解成分)20重量部を配合して混練を行い、熱硬化型シリコーンゴム原料コンパウンドを得る。

【0051】

次に以下に示す(a)、(b)又は(c)の方法により、芯体1に接着したゴム弾性層2を形成する。

【0052】

(a)得られた原料コンパウンドを押出機にてチューブ状に連続的に押出した直後、270℃の熱空気加硫装置内を15分通して加硫、発泡を行い、その後、2次加硫として、200℃の熱空気加硫装置内を120分通した後、一定長さに切断し、内径約10mm程度、外径約20mm程度のシリコーンスポンジの管を作製する。一方、表面を脱脂処理した外径11mmの鉄製の芯体1の周面に、接着剤として自己接着タイプ液状シリコーンゴムを薄く塗布し、前記シリコーンスポンジの管の内部に挿入する。その後、150℃で30分加熱して接着剤を硬化させ、芯体1にシリコーンスポンジを接着させゴム弾性層2を形成する。

【0053】

(b)得られた原料コンパウンドを押出機にてチューブ状に連続的に押出した後、一定長さに切断し、内径約10mm程度、外径約20mm程度のシリコーンスポンジの管を作製する。そこに、表面を脱脂処理した外径11mmの鉄製の芯体1の周面に、接着剤として自己接着タイプ液状シリコーンゴムを薄く塗布し、前記シリコーンスポンジの管の内部に挿入する。その後、270℃の熱空気加硫装置内で15分加熱し、加硫、発泡を行い、その後、2次加硫として、200℃の熱空気加硫装置内で120分加熱して芯体1にシリコーンスポンジを接着させゴム弾性層2を形成する。

【0054】

(c)表面を脱脂処理し接着剤として自己接着タイプ液状シリコーンゴムを薄く塗布した外径11mmの鉄製の芯体1の周面に、得られた原料コンパウンドを、押出機にて押出し、一定長さに切断した後、270℃の熱空気加硫装置内で15分加熱し、加硫、発泡を行い、その後、2次加硫として、200℃の熱空気加硫装置内で120分加熱して芯体1にシリコーンスポンジを接着させゴム弾性層2を形成する。

【0055】

前記のようにして芯体1に接着したゴム弾性層2を形成して冷却後、表面を研磨して外径を18mmとし、続いてゴム弾性層2の表面に自己接着タイプ液状導電シリコーンゴムを接着剤として薄く塗布し、内径17.5mm、厚さ20μmのPFAチューブに挿入する。更に、150℃で30分加熱することにより、図1に示すようなゴム被覆ローラを製造する(ただし、図1では接着剤層は図示されていない)。

【0056】

なお、ここで用いるPFAチューブとしては非熱収縮性のものを使うこともできるが、密着性を高めるために、熱収縮性チューブを用いることが望ましい。又、接着力を高めるためにPFA内面にエッチング等の内面処理を施すこともできる。

【0057】

又、接着剤としては、シランカップリング剤やアクリル樹脂が適宜含有されたものを使用できる。例えばダイキン工業社製のGLP103SRを薄く塗布後、フッ素含有ポリマーであるGLS213Lを塗布し、PFAチューブを被せた後、PFAチューブのガラス転移点以上の温度に設定した炉に投入して融着させたり、PFAチューブのガラス転移点以上の温度に設定したホットプレートの上に回転させながら押圧することにより融着させることが出来る。これ以外にプライマとして、三井デュポンフロロケミカル社製のPL992CLも適宜組み合わせることが出来る。

【実施例】

【0058】

補強性シリカ微粉末を約30質量%含有する熱硬化性シリコーンゴムコンパウンド(信越化学工業社製:商品名KE−551−U:ソリッドゴムの密度1.14)100重量部に対して、表1〜3に示す組成で、加硫剤C−23(商品名、パラメチルベンゾイルパーオキサイド、信越化学工業社製)、発泡剤としてのジメチル−1,1’−アゾビス(1−シクロヘキサンカルボキシレート)(信越化学工業社製:KE−P−26(商品名))及び下記の[分解成分]の欄に示した分解成分を加え、混合して押出機により押出し、発泡後に外径20mmφ、内径10mmφ、長さ500mm程度となるチューブ状のサンプルを形成した。

【0059】

得られたサンプルを、表1〜3に示す発泡温度の熱空気加硫装置内を10分間通し、加硫、発泡及び分解成分の分解を行い、その後、2次加硫として、200℃の熱空気加硫装置内を120分通した後、外径20mmφ、内径10mmφ、長さ500mm程度の試験用サンプル(発泡シリコーンゴム)を得た。得られたそれぞれの試験用サンプルについて、その連泡度を評価するため吸水率及び加熱変形の測定を行った。その結果を表1〜3に示す。

【0060】

[分解成分]

・テクポリマーIBM−2:積水化成品工業社製、PMMA粒子、平均粒径:305μm、重量平均分子量:792,000、熱分解温度(分解率50%、空気中):約250℃

・テクポリマーMB−8:積水化成品工業社製、PMMA粒子、平均粒径:8μm、熱分解温度(分解率50%、空気中):約300℃

・テクポリマーEMA−35:積水化成品工業社製、PMMA粒子、平均粒径:35μm、熱分解温度(分解率50%、空気中):約250℃

【0061】

熱分解温度は、エスアイアイ・ナノテクノジー社製のTG/DTA(示差熱熱重量同時測定装置)を用いて、空気中で室温から10℃/分で昇温して熱重量測定を行い、質量減少率が50%となるときの温度を言う。

【0062】

[吸水率の測定方法]

上記で得られた試験用サンプルを水中に沈め、2分間、30mmHg以下に減圧する。その後常圧に戻し更に5分間放置(吸水)する。吸水前後の重量から吸水率を測定する。

なお、独立気泡のセル中には水が入らず、一方連続気泡のセル中には水が入るため、一般に、連泡度が上がると吸水率は上昇する。

【0063】

[加熱変形]

上記で得られた試験用サンプルを芯体上に被せてローラを作製する。作製したローラを真空容器内に入れ、中央部のゴム外径をダイヤルゲージにて測定する。その後減圧を行い、減圧開始後10分後にゴム外径を測定し、肉厚変化が0.1mm以下のものを○とし、肉厚変化が0.1mmを越えるものを×とした。

【0064】

【表1】

【0065】

【表2】

【0066】

【表3】

【0067】

表1〜3に示された吸水率及び加熱変形の結果より、分解成分を配合しない比較例1、2では、吸水率は低く、気泡が独立気泡を主体とすることが示されている。又、加熱変形の評価も×であり、加熱によるローラ径の変化が生じやすいことが示されている。一方、分解成分を配合した実施例1〜17では、吸水率は高く、気泡が連続気泡であることが示されている。又、加熱変形の評価も○であり、加熱によるローラ径の変化は生じにくいものである。又、分解成分の量が増大するほど吸水率も増大し、連泡度が向上していることが示されている。

【符号の説明】

【0068】

1.芯体

2.弾性層

3.表面離型層

【特許請求の範囲】

【請求項1】

気泡を分散含有する熱硬化型シリコーンゴムからなり、前記気泡が連続気泡であることを特徴とする発泡シリコーンゴム。

【請求項2】

熱硬化型シリコーンゴム、加硫剤、発泡剤及び前記発泡剤と同等の分解温度を有する分解成分を配合してなるコンパウンドを、加硫並びに前記発泡剤及び前記分解成分の分解が生じるように加熱する工程を有することを特徴とする発泡シリコーンゴムの製造方法。

【請求項3】

前記分解成分が、熱分解温度が350℃以下の有機ポリマー粒子であることを特徴とする請求項2に記載の発泡シリコーンゴムの製造方法。

【請求項4】

芯体の周面にゴム弾性層を設けたゴム被覆ローラであって、前記ゴム弾性層が、気泡を分散含有する熱硬化型シリコーンゴムからなり、前記気泡が連続気泡であることを特徴とする発泡シリコーンゴムからなることを特徴とするゴム被覆ローラ。

【請求項1】

気泡を分散含有する熱硬化型シリコーンゴムからなり、前記気泡が連続気泡であることを特徴とする発泡シリコーンゴム。

【請求項2】

熱硬化型シリコーンゴム、加硫剤、発泡剤及び前記発泡剤と同等の分解温度を有する分解成分を配合してなるコンパウンドを、加硫並びに前記発泡剤及び前記分解成分の分解が生じるように加熱する工程を有することを特徴とする発泡シリコーンゴムの製造方法。

【請求項3】

前記分解成分が、熱分解温度が350℃以下の有機ポリマー粒子であることを特徴とする請求項2に記載の発泡シリコーンゴムの製造方法。

【請求項4】

芯体の周面にゴム弾性層を設けたゴム被覆ローラであって、前記ゴム弾性層が、気泡を分散含有する熱硬化型シリコーンゴムからなり、前記気泡が連続気泡であることを特徴とする発泡シリコーンゴムからなることを特徴とするゴム被覆ローラ。

【図1】

【公開番号】特開2012−242447(P2012−242447A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−109657(P2011−109657)

【出願日】平成23年5月16日(2011.5.16)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(599109906)住友電工ファインポリマー株式会社 (203)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月16日(2011.5.16)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(599109906)住友電工ファインポリマー株式会社 (203)

【Fターム(参考)】

[ Back to top ]