発泡シート及びその製造方法

【課題】 安価に製造でき、低湿度下でも帯電防止性に優れ、埃やゴミが付着し難く、色が付かず綺麗な発泡による白色性を維持でき、且つブリードアウトなどで汚染物質が発生しない発泡シートを提供する。

【解決手段】 第一表面層、発泡層及び第二表面層からなる発泡シートにおいて、前記第一表面層及び/又は上記第二表面層が熱可塑性樹脂、エチレン・不飽和カルボン酸共重合体のカリウムアイオノマー及びポリヒドロキシ化合物からなり、前記発泡層がポリオレフィン樹脂の発泡体で、かつ発泡倍率が1.1〜3.0倍であり、前記発泡シート全体での密度が0.85以下であることを特徴とする。

【解決手段】 第一表面層、発泡層及び第二表面層からなる発泡シートにおいて、前記第一表面層及び/又は上記第二表面層が熱可塑性樹脂、エチレン・不飽和カルボン酸共重合体のカリウムアイオノマー及びポリヒドロキシ化合物からなり、前記発泡層がポリオレフィン樹脂の発泡体で、かつ発泡倍率が1.1〜3.0倍であり、前記発泡シート全体での密度が0.85以下であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発泡シートに関し、さらに詳しくは、美麗なガラス表面やプラスチック表面などを有する日用品、家電製品、建材などの製品や部材の運搬、保管、加工等の塗装面の傷や汚れを防護するための、緩衝材、保護材、梱包材などの素材として使用する発泡シート及びその製造方法に関するものである。

【0002】

本明細書において、配合を示す「比」、「部」、「%」などは特に断わらない限り質量基準であり、「/」印は一体的に積層されていることを示す。また、「EVA」は「エチレン−酢酸ビニル共重合体」、「LDPE」は「低密度ポリエチレン」、「HDPE」は「高密度ポリエチレン」、及び「MFR」は「メルトフローレート」の略語、機能的表現、通称、又は業界用語である。また、粘着とは広義の接着に属し、粘着と接着は同義語である。

【背景技術】

【0003】

(背景技術)運搬や保管等において、製品や部材を傷や汚れから防護するために、緩衝材、保護材などの素材として発泡シートが使用されてきた。従来、緩衝材、保護材などの素材としてポリオレフィン系樹脂からなる発泡体が使用されてきたが、発泡体特有の外観(白色)から付着した埃やゴミが目立って、汚らしいイメージが付きまとっていた。埃やゴミの付着はプラスチック材料に特有で、プラスチックが帯電し易く静電気によるものである。プラスチックへの帯電防止のために、プラスチックへカーボンブラック、グリセリン脂肪酸エステルやポリオキシエチレンアルキルアミンなどの界面活性剤を添加することがが行われてきた。しかしながら、帯電防止物質の添加は、カーボンブラックにおいては黒くなり外観が悪化したり、界面活性剤では製品の表面や裏面へ移行(ブリードアウトという)し、ぬめったり、製品への汚染が懸念され、経時により帯電防止性が劣化するという問題点があり、さらに、低湿度の環境では帯電防止性が低いという欠点もあった。また、緩衝機能を増すために発泡倍率を高めると、強度が低くなり、破れたり、ハンドリング適性が悪くなるという問題点があり、発泡倍率を低くすると緩衝材、保護材としての機能が発揮できないという欠点もあった。さらに、発泡シートは通常、数十〜数百mの長さをロール状に巻き上げた巻取状態で製造され、使用量は大量消費されるので、使用後は剥離されて廃棄されるので安価に製造でき、かつ、使用後に焼却処理しても環境負荷の低いことも要求される。

従って、発泡シートは緩衝機能と共に、製品を傷付けない程度の柔軟性、経時や温度による機械的強度、耐熱性、耐食性などの物性が維持され、環境に対する抵抗性、使用後に焼却処理しても環境負荷の低いことが要求される。さらに、安価に製造でき、低湿度下でも帯電防止性に優れ、埃やゴミが付着し難く、色が付かず綺麗な発泡による白色性を維持でき、且つブリードアウトなどで汚染物質が発生しない発泡シートが求められている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−347589号公報

【特許文献2】特開平9−169072号公報

【特許文献3】特開平10−193495号公報

【特許文献4】特開2003−291283号公報

【特許文献5】特開2003−80649号公報

【特許文献6】特開2008−74028号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

(従来技術)従来、帯電防止のためにカーボンブラックを添加したものが知られている(例えば、特許文献1参照。)。しかしながら、黒く着色して外観が悪いという問題点がある。

また、帯電防止のためにグリセリン脂肪酸エステルやポリオキシエチレンアルキルアミンなどの界面活性剤を添加したものが知られている(例えば、特許文献2参照。)。しかしながら、界面活性剤は経時によってブリードアウトが認められ、製品が汚染されるという危険性があるという欠点がある。

さらに、熱可塑性樹脂、エチレン・不飽和カルボン酸共重合体のカリウムアイオノマー及びポリヒドロキシ化合物からなる積層体が知られている(例えば、特許文献3〜6参照。)。しかしながら、層構成で異なり、緩衝機能もなく、発泡層については記載も示唆もされていない。

【0006】

そこで、本発明は上記のような問題点を解消するために、本発明者らは鋭意研究を進め、本発明の完成に至ったものである。その目的は、緩衝機能と共に、製品を傷付けない程度の柔軟性、経時や温度による機械的強度、耐熱性、耐食性などの物性が維持され、環境に対する抵抗性、使用後に焼却処理しても環境負荷の低く、さらに、安価に製造でき、低湿度下でも帯電防止性に優れ、埃やゴミが付着し難く、色が付かず綺麗な発泡による白色性を維持でき、且つブリードアウトなどで汚染物質が発生しない発泡シートを提供することである。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明の請求項1の発明に係わる発泡シートは、第一表面層、発泡層及び第二表面層からなる発泡シートにおいて、前記第一表面層及び/又は上記第二表面層が熱可塑性樹脂、エチレン・不飽和カルボン酸共重合体のカリウムアイオノマー及びポリヒドロキシ化合物からなり、前記発泡層がポリオレフィン樹脂の発泡体で、かつ発泡倍率が1.1〜3.0倍であり、前記発泡シート全体での密度が0.85以下であるように、したものである。

請求項2の発明に係わる発泡シートは、上記第一表面層及び/又は第二表面層において、熱可塑性樹脂とエチレン・不飽和カルボン酸共重合体のカリウムアイオノマーとポリヒドロキシ化合物の割合が質量基準で、熱可塑性樹脂:エチレン・不飽和カルボン酸共重合体のカリウムアイオノマー:ポリヒドロキシ化合物=60〜89:10〜30:1〜10であり、上記発泡層のポリオレフィン樹脂がJIS−K7112に準拠した密度が0.905〜0.935g/cm3、かつASTM─D−1238に準拠したメルトフローレートが0.1〜5.0g/10分を有する高圧法低密度ポリエチレンであるように、したものである。

請求項3の発明に係わる発泡シートは、上記第一表面層及び第二表面層の体積比率が10%〜50%の範囲で、総厚が200〜500μmであるように、したものである。

請求項4の発明に係わる発泡シートの製造方法は、請求項1〜3のいずれかに記載の発泡シートの製造方法であって、成膜と発泡を同時に行う、空冷上吹きインフレーション製膜法にて製造するように、したものである。

【発明の効果】

【0008】

請求項1の本発明によれば、緩衝機能と共に、低湿度下でも帯電防止性に優れ、埃やゴミが付着し難く、色が付かず綺麗な発泡による白色性を維持でき、且つブリードアウトなどで汚染物質が発生しない効果を奏する。

請求項2の本発明によれば、請求項1の効果に加えて、より緩衝機能に優れる効果を奏する。

請求項3の本発明によれば、請求項1〜2の効果に加えて、より緩衝機能に優れ、ハンドリングし易いという効果を奏する。

請求項4の本発明によれば、請求項1〜3の効果を有る発泡シートを工程が少なく、容易に安価に製造できる効果を奏する。

【図面の簡単な説明】

【0009】

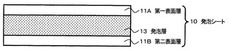

【図1】本願発明の1実施例を示す発泡シートの断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態について、図面を参照しながら、詳細に説明する。

【0011】

本願発明の発泡シート10は、図1に示すように第一表面層11A、発泡層13及び第二表面層11Bから構成される。なお、第一表面層11Aと第二表面層11Bをまとめて表面層11と呼称する。第一表面層11Aと第二表面層11Bのいずれか、又は両方の層は、熱可塑性樹脂、エチレン・不飽和カルボン酸共重合体のカリウムアイオノマー及びポリヒドロキシ化合物から構成する。また、発泡層13はポリオレフィン樹脂の発泡体とし、発泡倍率が1.1〜3.0倍、発泡シート10の層全体の密度を0.85以下とする。このように、発泡シート10の表面層11を多価アルコール系化合物を添加した中和度の高いエチレン・不飽和カルボン酸共重合体のカリウムアイオノマー組成物から構成することで、低湿度下においても帯電防止性に優れるようにできる。従って、色が付かず綺麗な発泡による白色性で高意匠性で、かつブリードアウトなどの汚染物質を発生させず、しかも、梱包時には勿論の事、保管・輸送時に埃、ゴミを寄せ付けない発泡シート10とすることができる。

【0012】

さらに、発泡シート10の中間層を発泡層13とすることで緩衝材、保護材としての機能を発揮させ、且つ、発泡シート10の層全体の密度を0.85以下、発泡倍率を1.1〜3.0倍と低めに抑えることで、緩衝機能と共に、製品を傷付けない程度の柔軟性、経時や温度による機械的強度、耐熱性、耐食性などの物性が維持され、ハンドリング適性に優れ、環境に対する抵抗性、使用後に焼却処理しても環境負荷も低くできる。表面層11及び発泡層13には、機能に影響のない範囲で、スリップ剤、アンチブロック剤、酸化防止剤などの添加物を添加してもよい。

【0013】

(表面層)本発明の表面層11の少なくとも1層は、熱可塑性樹脂、エチレン・不飽和カルボン酸共重合体のカリウムアイオノマー、及びポリヒドロキシ化合物とから構成させる。

【0014】

(熱可塑性樹脂)熱可塑性樹脂は主に高圧法低密度ポリエチレン、中密度・高密度ポリエチレン、直鎖状低密度ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸エステル共重合体、エチレン−メタクリル酸エステル共重合体などの一般的な樹脂が持ちいられる。本発明においては、好ましくは高圧法低密度ポリエチレン、あるいは直鎖状低密度ポリエチレンを使用する。

【0015】

(アイオノマー)

エチレン・不飽和カルボン酸共重合体の酸含量は10〜30質量%が好ましく、カリウムイオンによる中和度も60%以上が好ましい。エチレン・不飽和カルボン酸共重合体のカリウムアイオノマーは10〜30質量%の添加が好ましく、10質量%以下では静電気防止性が低下してしまい、30%以下となると中間発泡層との接着性が低下してしまう。エチレン・不飽和カルボン酸共重合体のカリウムアイオノマーは23℃−50%RH下で表面固有抵抗値が1010Ω以下のものを使用することが好ましい。なお、表面固有抵抗値は、JIS−K−6911に準拠したΩ値であるが、当業界では、通常、Ω/□と表記する場合もある。

【0016】

(ポリヒドロキシ化合物)ポリヒドロキシ化合物は1〜10質量%の添加が好ましく、1質量%以下ではカリウムアイオノマーの静電気防止性が低下してしまい、10%以下となるとカリウムアイオノマーと同様に中間発泡層との接着性が低下してしまう。ポリヒドロキシ化合物はアルコール性水酸基を2個以上、好ましくは3個以上持つことが良いとされる。具体的にはポリエチレングリコール、ポリプロピレングリコール、グリセリン、ヘキサントリオール、ペンタエリスリトール、ソルビトールの様な多価アルコールが好ましい。

【0017】

(配合)質量基準での配合割合は、熱可塑性樹脂:エチレン・不飽和カルボン酸共重合体のカリウムアイオノマー:ポリヒドロキシ化合物=60〜89:10〜30:1〜10とする。

【0018】

(発泡層)発泡層13はポリオレフィン樹脂を発泡剤を用いて、1.1倍〜3.0倍に発泡させた層で、ポリオレフィン樹脂はJIS−K7112に準拠した密度が0.905〜0.935g/cm3、かつASTM─D−1238に準拠したメルトフローレート(MFRとも略す)が0.1〜5.0g/10分を有する高圧法低密度ポリエチレンを用いる。なお、ASTM─D−1238に準拠したメルトフローレートは、190℃、2160g荷重の条件で10分間の流出量である。

【0019】

密度が0.905g/cm3以下であると基材層としての剛性、強度が無くなり、0.9

35g/cm3以上であるとインフレーション製膜における製膜安定性が低下し、シワ、タ

ルミの原因となってしまう。また、メルトフローレートが0.1g/10分以下であると樹脂圧が高くなり加工速度が低下してしまい、5.0g/10分以上だと破泡の恐れがでて綺麗な発泡シートを得ることが困難となってしまう。

【0020】

(発泡剤)発泡剤としては、物理的なガス発泡や化学発泡が考えられるが、実用性と簡便さ、安定性と外観を加味して化学発泡を選択した。特に炭酸水素ナトリウム(重曹)に代表される無機発泡剤は、発泡ガスが炭酸ガスおよび水蒸気であり、汚染や腐食に関与する発生物・残留物の危険性が少ない。

【0021】

化学発泡剤(無機発泡剤)は0.1%〜3%の範囲で添加する。0.1%以下では期待した発泡は得られず、発泡倍率も規定に及ばず、外観も好ましくない。また3%以上の添加は発泡度の向上にはつながらず、無駄となってしまう。

【0022】

化学発泡剤の添加には、一般的にマスターバッチが用いられる。マスターバッチの濃度を考慮し、発泡剤濃度で0.1%〜3%の範囲となることが望ましい。

【0023】

(体積比)また、発泡シート10は、上記第一表面層11A及び第二表面層11Bの体積比率が10%〜50%の範囲で、総厚が200〜500μmとする。体積比率が好ましい範囲未満では緩衝性が不十分であり、この範囲以上では柔軟性に欠ける。

【0024】

(製造)発泡シートの製造方法としては、Tダイ法やインフレーション製膜法が適用できるが、空冷上吹きインフレーション製膜法が好ましく、さらに、多層の成膜と発泡を同時に行える多層空冷上吹きインフレーション製膜法が好ましい。工程を少なくでき、容易に安価に製造することができる。

【実施例】

【0025】

以下、実施例及び比較例により、本発明を更に詳細に説明するが、これに限定されるものではない。

【0026】

(実施例1)第一表面層11A、発泡層13及び第二表面層11Bとして、下記の樹脂組成物を用いて、3種3層のインフレーション共押出製膜機を用いて、230℃で、第1層として第一表面層11A組成物層を30μm、第2層として発泡層13組成物を240μm、第3層として第二表面層11B組成物を30μmとなるように押し出して、3層からなる総厚300μmの発泡シート10を製造した。

<第一表面層11A組成物>

・アクリル酸含量20%のエチレン−アクリル酸共重合体をカリウムカチオンにより中和した樹脂 15部

・グリセリン 2部、

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 83部

<発泡層13組成物>

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 97部

・発泡剤;日東化工社製発泡マスターバッチ「ファインブローS20N(20%マスタ

ーバッチ)」 3部

<第二表面層11B組成物>

・アクリル酸含量20%のエチレン−アクリル酸共重合体をカリウムカチオンにより中和した樹脂 15部

・グリセリン 2部

【0027】

(実施例2)下記の樹脂組成物を用いる以外は、実施例1と同様にして、3層からなる総厚300μmの発泡シート10を製造した。

<第一表面層11A組成物>

・アクリル酸含量20%のエチレン−アクリル酸共重合体をカリウムカチオンにより中和した樹脂 20部

・グリセリン 3部

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 77部

<発泡層13組成物>

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 97部

・発泡剤;日東化工社製発泡マスターバッチ「ファインブローS20N(20%マスタ

ーバッチ)」 3部

<第二表面層11B組成物>

・アクリル酸含量20%のエチレン−アクリル酸共重合体をカリウムカチオンにより中和した樹脂 20部

・グリセリン 3部

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 77部

【0028】

(実施例3)下記の樹脂組成物を用いる以外は、実施例1と同様にして、3層からなる総厚300μmの発泡シート10を製造した。

<第一表面層11A組成物>

・アクリル酸含量20%のエチレン−アクリル酸共重合体をカリウムカチオンにより中和した樹脂 15部

・グリセリン 2部

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 83部

<発泡層13組成物>

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 98部

・発泡剤;日東化工社製発泡マスターバッチ「ファインブローS20N(20%マスタ

ーバッチ)」 2部

<第二表面層11B組成物>

・アクリル酸含量20%のエチレン−アクリル酸共重合体をカリウムカチオンにより中和した樹脂 15部

・グリセリン 2部

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 83部

【0029】

(比較例1)下記の樹脂組成物を用いる以外は、実施例1と同様にして、3層からなる総厚300μmの発泡シート10を製造した。

<第一表面層11A組成物>

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 100部

<発泡層13組成物>

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 97部

・発泡剤;日東化工社製発泡マスターバッチ「ファインブローS20N(20%マスタ

ーバッチ)」 3部

<第二表面層11B組成物>

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 100質量部

【0030】

(評価方法)評価は、発泡倍率、表面固有抵抗値で行った。

【0031】

(発泡倍率;試験方法)シートの断面を撮影し、中間層の発泡部と未発泡部の面積比から発泡倍率を算出した。また、上記計算方法により算出した発泡倍率から表面層、中間層の樹脂密度を考慮して層全体の密度を算出した。結果を表1に示す。

【0032】

(表面固有抵抗値;測定方法)実施例1〜3、比較例1の制振材10を23℃、50%RH雰囲気下に1日放置した後、JIS−K−6911に準拠し、三菱化学社製Hiresta−UP「MCP−HT450」を用いて、印加電圧1000V、測定時間10秒の条件にて表面固有抵抗値を測定した。結果を表1に示す。

【0033】

【表1】

【0034】

(評価結果)実施例1〜3の発泡シートでは、発泡倍率、発泡シートの密度とも良好で、良好な緩衝機能を有していた。また、表面固有抵抗値も1012Ω以下で、良好で帯電防止性を有していた。

しかしながら、比較例1の発泡シートでは、緩衝機能は良好であったが、表面固有抵抗値は1014Ω以上で、帯電防止性が不足していた。

【産業上の利用可能性】

【0035】

本発明の発泡シートの主なる用途としては、美麗なガラス表面やプラスチック表面などを有する日用品、家電製品、建材などの製品や部材の緩衝材、保護材、梱包材などの素材として使用でき、また、保管・輸送時に埃、ゴミを寄せ付けずなきれいな外観を保つことができるものである。しかしながら、緩衝材、保護材、梱包材などの機能の他にも、断熱材、防音材としての効果もあり、これらを必要とする用途であれば、特に限定されるものではない。

【符号の説明】

【0036】

10:発泡シート

11:第一表面層と第二表面層をまとめて表面層11とする

11A:第一表面層

13:発泡層

11B:第二表面層

【技術分野】

【0001】

本発明は、発泡シートに関し、さらに詳しくは、美麗なガラス表面やプラスチック表面などを有する日用品、家電製品、建材などの製品や部材の運搬、保管、加工等の塗装面の傷や汚れを防護するための、緩衝材、保護材、梱包材などの素材として使用する発泡シート及びその製造方法に関するものである。

【0002】

本明細書において、配合を示す「比」、「部」、「%」などは特に断わらない限り質量基準であり、「/」印は一体的に積層されていることを示す。また、「EVA」は「エチレン−酢酸ビニル共重合体」、「LDPE」は「低密度ポリエチレン」、「HDPE」は「高密度ポリエチレン」、及び「MFR」は「メルトフローレート」の略語、機能的表現、通称、又は業界用語である。また、粘着とは広義の接着に属し、粘着と接着は同義語である。

【背景技術】

【0003】

(背景技術)運搬や保管等において、製品や部材を傷や汚れから防護するために、緩衝材、保護材などの素材として発泡シートが使用されてきた。従来、緩衝材、保護材などの素材としてポリオレフィン系樹脂からなる発泡体が使用されてきたが、発泡体特有の外観(白色)から付着した埃やゴミが目立って、汚らしいイメージが付きまとっていた。埃やゴミの付着はプラスチック材料に特有で、プラスチックが帯電し易く静電気によるものである。プラスチックへの帯電防止のために、プラスチックへカーボンブラック、グリセリン脂肪酸エステルやポリオキシエチレンアルキルアミンなどの界面活性剤を添加することがが行われてきた。しかしながら、帯電防止物質の添加は、カーボンブラックにおいては黒くなり外観が悪化したり、界面活性剤では製品の表面や裏面へ移行(ブリードアウトという)し、ぬめったり、製品への汚染が懸念され、経時により帯電防止性が劣化するという問題点があり、さらに、低湿度の環境では帯電防止性が低いという欠点もあった。また、緩衝機能を増すために発泡倍率を高めると、強度が低くなり、破れたり、ハンドリング適性が悪くなるという問題点があり、発泡倍率を低くすると緩衝材、保護材としての機能が発揮できないという欠点もあった。さらに、発泡シートは通常、数十〜数百mの長さをロール状に巻き上げた巻取状態で製造され、使用量は大量消費されるので、使用後は剥離されて廃棄されるので安価に製造でき、かつ、使用後に焼却処理しても環境負荷の低いことも要求される。

従って、発泡シートは緩衝機能と共に、製品を傷付けない程度の柔軟性、経時や温度による機械的強度、耐熱性、耐食性などの物性が維持され、環境に対する抵抗性、使用後に焼却処理しても環境負荷の低いことが要求される。さらに、安価に製造でき、低湿度下でも帯電防止性に優れ、埃やゴミが付着し難く、色が付かず綺麗な発泡による白色性を維持でき、且つブリードアウトなどで汚染物質が発生しない発泡シートが求められている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−347589号公報

【特許文献2】特開平9−169072号公報

【特許文献3】特開平10−193495号公報

【特許文献4】特開2003−291283号公報

【特許文献5】特開2003−80649号公報

【特許文献6】特開2008−74028号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

(従来技術)従来、帯電防止のためにカーボンブラックを添加したものが知られている(例えば、特許文献1参照。)。しかしながら、黒く着色して外観が悪いという問題点がある。

また、帯電防止のためにグリセリン脂肪酸エステルやポリオキシエチレンアルキルアミンなどの界面活性剤を添加したものが知られている(例えば、特許文献2参照。)。しかしながら、界面活性剤は経時によってブリードアウトが認められ、製品が汚染されるという危険性があるという欠点がある。

さらに、熱可塑性樹脂、エチレン・不飽和カルボン酸共重合体のカリウムアイオノマー及びポリヒドロキシ化合物からなる積層体が知られている(例えば、特許文献3〜6参照。)。しかしながら、層構成で異なり、緩衝機能もなく、発泡層については記載も示唆もされていない。

【0006】

そこで、本発明は上記のような問題点を解消するために、本発明者らは鋭意研究を進め、本発明の完成に至ったものである。その目的は、緩衝機能と共に、製品を傷付けない程度の柔軟性、経時や温度による機械的強度、耐熱性、耐食性などの物性が維持され、環境に対する抵抗性、使用後に焼却処理しても環境負荷の低く、さらに、安価に製造でき、低湿度下でも帯電防止性に優れ、埃やゴミが付着し難く、色が付かず綺麗な発泡による白色性を維持でき、且つブリードアウトなどで汚染物質が発生しない発泡シートを提供することである。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明の請求項1の発明に係わる発泡シートは、第一表面層、発泡層及び第二表面層からなる発泡シートにおいて、前記第一表面層及び/又は上記第二表面層が熱可塑性樹脂、エチレン・不飽和カルボン酸共重合体のカリウムアイオノマー及びポリヒドロキシ化合物からなり、前記発泡層がポリオレフィン樹脂の発泡体で、かつ発泡倍率が1.1〜3.0倍であり、前記発泡シート全体での密度が0.85以下であるように、したものである。

請求項2の発明に係わる発泡シートは、上記第一表面層及び/又は第二表面層において、熱可塑性樹脂とエチレン・不飽和カルボン酸共重合体のカリウムアイオノマーとポリヒドロキシ化合物の割合が質量基準で、熱可塑性樹脂:エチレン・不飽和カルボン酸共重合体のカリウムアイオノマー:ポリヒドロキシ化合物=60〜89:10〜30:1〜10であり、上記発泡層のポリオレフィン樹脂がJIS−K7112に準拠した密度が0.905〜0.935g/cm3、かつASTM─D−1238に準拠したメルトフローレートが0.1〜5.0g/10分を有する高圧法低密度ポリエチレンであるように、したものである。

請求項3の発明に係わる発泡シートは、上記第一表面層及び第二表面層の体積比率が10%〜50%の範囲で、総厚が200〜500μmであるように、したものである。

請求項4の発明に係わる発泡シートの製造方法は、請求項1〜3のいずれかに記載の発泡シートの製造方法であって、成膜と発泡を同時に行う、空冷上吹きインフレーション製膜法にて製造するように、したものである。

【発明の効果】

【0008】

請求項1の本発明によれば、緩衝機能と共に、低湿度下でも帯電防止性に優れ、埃やゴミが付着し難く、色が付かず綺麗な発泡による白色性を維持でき、且つブリードアウトなどで汚染物質が発生しない効果を奏する。

請求項2の本発明によれば、請求項1の効果に加えて、より緩衝機能に優れる効果を奏する。

請求項3の本発明によれば、請求項1〜2の効果に加えて、より緩衝機能に優れ、ハンドリングし易いという効果を奏する。

請求項4の本発明によれば、請求項1〜3の効果を有る発泡シートを工程が少なく、容易に安価に製造できる効果を奏する。

【図面の簡単な説明】

【0009】

【図1】本願発明の1実施例を示す発泡シートの断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態について、図面を参照しながら、詳細に説明する。

【0011】

本願発明の発泡シート10は、図1に示すように第一表面層11A、発泡層13及び第二表面層11Bから構成される。なお、第一表面層11Aと第二表面層11Bをまとめて表面層11と呼称する。第一表面層11Aと第二表面層11Bのいずれか、又は両方の層は、熱可塑性樹脂、エチレン・不飽和カルボン酸共重合体のカリウムアイオノマー及びポリヒドロキシ化合物から構成する。また、発泡層13はポリオレフィン樹脂の発泡体とし、発泡倍率が1.1〜3.0倍、発泡シート10の層全体の密度を0.85以下とする。このように、発泡シート10の表面層11を多価アルコール系化合物を添加した中和度の高いエチレン・不飽和カルボン酸共重合体のカリウムアイオノマー組成物から構成することで、低湿度下においても帯電防止性に優れるようにできる。従って、色が付かず綺麗な発泡による白色性で高意匠性で、かつブリードアウトなどの汚染物質を発生させず、しかも、梱包時には勿論の事、保管・輸送時に埃、ゴミを寄せ付けない発泡シート10とすることができる。

【0012】

さらに、発泡シート10の中間層を発泡層13とすることで緩衝材、保護材としての機能を発揮させ、且つ、発泡シート10の層全体の密度を0.85以下、発泡倍率を1.1〜3.0倍と低めに抑えることで、緩衝機能と共に、製品を傷付けない程度の柔軟性、経時や温度による機械的強度、耐熱性、耐食性などの物性が維持され、ハンドリング適性に優れ、環境に対する抵抗性、使用後に焼却処理しても環境負荷も低くできる。表面層11及び発泡層13には、機能に影響のない範囲で、スリップ剤、アンチブロック剤、酸化防止剤などの添加物を添加してもよい。

【0013】

(表面層)本発明の表面層11の少なくとも1層は、熱可塑性樹脂、エチレン・不飽和カルボン酸共重合体のカリウムアイオノマー、及びポリヒドロキシ化合物とから構成させる。

【0014】

(熱可塑性樹脂)熱可塑性樹脂は主に高圧法低密度ポリエチレン、中密度・高密度ポリエチレン、直鎖状低密度ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸エステル共重合体、エチレン−メタクリル酸エステル共重合体などの一般的な樹脂が持ちいられる。本発明においては、好ましくは高圧法低密度ポリエチレン、あるいは直鎖状低密度ポリエチレンを使用する。

【0015】

(アイオノマー)

エチレン・不飽和カルボン酸共重合体の酸含量は10〜30質量%が好ましく、カリウムイオンによる中和度も60%以上が好ましい。エチレン・不飽和カルボン酸共重合体のカリウムアイオノマーは10〜30質量%の添加が好ましく、10質量%以下では静電気防止性が低下してしまい、30%以下となると中間発泡層との接着性が低下してしまう。エチレン・不飽和カルボン酸共重合体のカリウムアイオノマーは23℃−50%RH下で表面固有抵抗値が1010Ω以下のものを使用することが好ましい。なお、表面固有抵抗値は、JIS−K−6911に準拠したΩ値であるが、当業界では、通常、Ω/□と表記する場合もある。

【0016】

(ポリヒドロキシ化合物)ポリヒドロキシ化合物は1〜10質量%の添加が好ましく、1質量%以下ではカリウムアイオノマーの静電気防止性が低下してしまい、10%以下となるとカリウムアイオノマーと同様に中間発泡層との接着性が低下してしまう。ポリヒドロキシ化合物はアルコール性水酸基を2個以上、好ましくは3個以上持つことが良いとされる。具体的にはポリエチレングリコール、ポリプロピレングリコール、グリセリン、ヘキサントリオール、ペンタエリスリトール、ソルビトールの様な多価アルコールが好ましい。

【0017】

(配合)質量基準での配合割合は、熱可塑性樹脂:エチレン・不飽和カルボン酸共重合体のカリウムアイオノマー:ポリヒドロキシ化合物=60〜89:10〜30:1〜10とする。

【0018】

(発泡層)発泡層13はポリオレフィン樹脂を発泡剤を用いて、1.1倍〜3.0倍に発泡させた層で、ポリオレフィン樹脂はJIS−K7112に準拠した密度が0.905〜0.935g/cm3、かつASTM─D−1238に準拠したメルトフローレート(MFRとも略す)が0.1〜5.0g/10分を有する高圧法低密度ポリエチレンを用いる。なお、ASTM─D−1238に準拠したメルトフローレートは、190℃、2160g荷重の条件で10分間の流出量である。

【0019】

密度が0.905g/cm3以下であると基材層としての剛性、強度が無くなり、0.9

35g/cm3以上であるとインフレーション製膜における製膜安定性が低下し、シワ、タ

ルミの原因となってしまう。また、メルトフローレートが0.1g/10分以下であると樹脂圧が高くなり加工速度が低下してしまい、5.0g/10分以上だと破泡の恐れがでて綺麗な発泡シートを得ることが困難となってしまう。

【0020】

(発泡剤)発泡剤としては、物理的なガス発泡や化学発泡が考えられるが、実用性と簡便さ、安定性と外観を加味して化学発泡を選択した。特に炭酸水素ナトリウム(重曹)に代表される無機発泡剤は、発泡ガスが炭酸ガスおよび水蒸気であり、汚染や腐食に関与する発生物・残留物の危険性が少ない。

【0021】

化学発泡剤(無機発泡剤)は0.1%〜3%の範囲で添加する。0.1%以下では期待した発泡は得られず、発泡倍率も規定に及ばず、外観も好ましくない。また3%以上の添加は発泡度の向上にはつながらず、無駄となってしまう。

【0022】

化学発泡剤の添加には、一般的にマスターバッチが用いられる。マスターバッチの濃度を考慮し、発泡剤濃度で0.1%〜3%の範囲となることが望ましい。

【0023】

(体積比)また、発泡シート10は、上記第一表面層11A及び第二表面層11Bの体積比率が10%〜50%の範囲で、総厚が200〜500μmとする。体積比率が好ましい範囲未満では緩衝性が不十分であり、この範囲以上では柔軟性に欠ける。

【0024】

(製造)発泡シートの製造方法としては、Tダイ法やインフレーション製膜法が適用できるが、空冷上吹きインフレーション製膜法が好ましく、さらに、多層の成膜と発泡を同時に行える多層空冷上吹きインフレーション製膜法が好ましい。工程を少なくでき、容易に安価に製造することができる。

【実施例】

【0025】

以下、実施例及び比較例により、本発明を更に詳細に説明するが、これに限定されるものではない。

【0026】

(実施例1)第一表面層11A、発泡層13及び第二表面層11Bとして、下記の樹脂組成物を用いて、3種3層のインフレーション共押出製膜機を用いて、230℃で、第1層として第一表面層11A組成物層を30μm、第2層として発泡層13組成物を240μm、第3層として第二表面層11B組成物を30μmとなるように押し出して、3層からなる総厚300μmの発泡シート10を製造した。

<第一表面層11A組成物>

・アクリル酸含量20%のエチレン−アクリル酸共重合体をカリウムカチオンにより中和した樹脂 15部

・グリセリン 2部、

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 83部

<発泡層13組成物>

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 97部

・発泡剤;日東化工社製発泡マスターバッチ「ファインブローS20N(20%マスタ

ーバッチ)」 3部

<第二表面層11B組成物>

・アクリル酸含量20%のエチレン−アクリル酸共重合体をカリウムカチオンにより中和した樹脂 15部

・グリセリン 2部

【0027】

(実施例2)下記の樹脂組成物を用いる以外は、実施例1と同様にして、3層からなる総厚300μmの発泡シート10を製造した。

<第一表面層11A組成物>

・アクリル酸含量20%のエチレン−アクリル酸共重合体をカリウムカチオンにより中和した樹脂 20部

・グリセリン 3部

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 77部

<発泡層13組成物>

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 97部

・発泡剤;日東化工社製発泡マスターバッチ「ファインブローS20N(20%マスタ

ーバッチ)」 3部

<第二表面層11B組成物>

・アクリル酸含量20%のエチレン−アクリル酸共重合体をカリウムカチオンにより中和した樹脂 20部

・グリセリン 3部

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 77部

【0028】

(実施例3)下記の樹脂組成物を用いる以外は、実施例1と同様にして、3層からなる総厚300μmの発泡シート10を製造した。

<第一表面層11A組成物>

・アクリル酸含量20%のエチレン−アクリル酸共重合体をカリウムカチオンにより中和した樹脂 15部

・グリセリン 2部

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 83部

<発泡層13組成物>

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 98部

・発泡剤;日東化工社製発泡マスターバッチ「ファインブローS20N(20%マスタ

ーバッチ)」 2部

<第二表面層11B組成物>

・アクリル酸含量20%のエチレン−アクリル酸共重合体をカリウムカチオンにより中和した樹脂 15部

・グリセリン 2部

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 83部

【0029】

(比較例1)下記の樹脂組成物を用いる以外は、実施例1と同様にして、3層からなる総厚300μmの発泡シート10を製造した。

<第一表面層11A組成物>

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 100部

<発泡層13組成物>

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 97部

・発泡剤;日東化工社製発泡マスターバッチ「ファインブローS20N(20%マスタ

ーバッチ)」 3部

<第二表面層11B組成物>

・高圧法低密度ポリエチレン(密度=0.919g/cm3、MFR=2.0g/10分) 100質量部

【0030】

(評価方法)評価は、発泡倍率、表面固有抵抗値で行った。

【0031】

(発泡倍率;試験方法)シートの断面を撮影し、中間層の発泡部と未発泡部の面積比から発泡倍率を算出した。また、上記計算方法により算出した発泡倍率から表面層、中間層の樹脂密度を考慮して層全体の密度を算出した。結果を表1に示す。

【0032】

(表面固有抵抗値;測定方法)実施例1〜3、比較例1の制振材10を23℃、50%RH雰囲気下に1日放置した後、JIS−K−6911に準拠し、三菱化学社製Hiresta−UP「MCP−HT450」を用いて、印加電圧1000V、測定時間10秒の条件にて表面固有抵抗値を測定した。結果を表1に示す。

【0033】

【表1】

【0034】

(評価結果)実施例1〜3の発泡シートでは、発泡倍率、発泡シートの密度とも良好で、良好な緩衝機能を有していた。また、表面固有抵抗値も1012Ω以下で、良好で帯電防止性を有していた。

しかしながら、比較例1の発泡シートでは、緩衝機能は良好であったが、表面固有抵抗値は1014Ω以上で、帯電防止性が不足していた。

【産業上の利用可能性】

【0035】

本発明の発泡シートの主なる用途としては、美麗なガラス表面やプラスチック表面などを有する日用品、家電製品、建材などの製品や部材の緩衝材、保護材、梱包材などの素材として使用でき、また、保管・輸送時に埃、ゴミを寄せ付けずなきれいな外観を保つことができるものである。しかしながら、緩衝材、保護材、梱包材などの機能の他にも、断熱材、防音材としての効果もあり、これらを必要とする用途であれば、特に限定されるものではない。

【符号の説明】

【0036】

10:発泡シート

11:第一表面層と第二表面層をまとめて表面層11とする

11A:第一表面層

13:発泡層

11B:第二表面層

【特許請求の範囲】

【請求項1】

第一表面層、発泡層及び第二表面層からなる発泡シートにおいて、前記第一表面層及び/又は上記第二表面層が熱可塑性樹脂、エチレン・不飽和カルボン酸共重合体のカリウムアイオノマー及びポリヒドロキシ化合物からなり、前記発泡層がポリオレフィン樹脂の発泡体で、かつ発泡倍率が1.1〜3.0倍であり、前記発泡シート全体での密度が0.85以下であることを特徴とする発泡シート。

【請求項2】

上記第一表面層及び/又は第二表面層において、熱可塑性樹脂とエチレン・不飽和カルボン酸共重合体のカリウムアイオノマーとポリヒドロキシ化合物の割合が質量基準で、熱可塑性樹脂:エチレン・不飽和カルボン酸共重合体のカリウムアイオノマー:ポリヒドロキシ化合物=60〜89:10〜30:1〜10であり、上記発泡層のポリオレフィン樹脂がJIS−K7112に準拠した密度が0.905〜0.935g/cm3、かつASTM─D−1238に準拠したメルトフローレートが0.1〜5.0g/10分を有する高圧法低密度ポリエチレンであることを特徴とする請求項1記載の発泡シート。

【請求項3】

上記第一表面層及び第二表面層の体積比率が10%〜50%の範囲で、総厚が200〜500μmであることを特徴とする請求項1〜2のいずれかに記載の発泡シート。

【請求項4】

請求項1〜3のいずれかに記載の発泡シートの製造方法であって、成膜と発泡を同時に行う、空冷上吹きインフレーション製膜法にて製造することを特徴とする発泡シートの製造方法。

【請求項1】

第一表面層、発泡層及び第二表面層からなる発泡シートにおいて、前記第一表面層及び/又は上記第二表面層が熱可塑性樹脂、エチレン・不飽和カルボン酸共重合体のカリウムアイオノマー及びポリヒドロキシ化合物からなり、前記発泡層がポリオレフィン樹脂の発泡体で、かつ発泡倍率が1.1〜3.0倍であり、前記発泡シート全体での密度が0.85以下であることを特徴とする発泡シート。

【請求項2】

上記第一表面層及び/又は第二表面層において、熱可塑性樹脂とエチレン・不飽和カルボン酸共重合体のカリウムアイオノマーとポリヒドロキシ化合物の割合が質量基準で、熱可塑性樹脂:エチレン・不飽和カルボン酸共重合体のカリウムアイオノマー:ポリヒドロキシ化合物=60〜89:10〜30:1〜10であり、上記発泡層のポリオレフィン樹脂がJIS−K7112に準拠した密度が0.905〜0.935g/cm3、かつASTM─D−1238に準拠したメルトフローレートが0.1〜5.0g/10分を有する高圧法低密度ポリエチレンであることを特徴とする請求項1記載の発泡シート。

【請求項3】

上記第一表面層及び第二表面層の体積比率が10%〜50%の範囲で、総厚が200〜500μmであることを特徴とする請求項1〜2のいずれかに記載の発泡シート。

【請求項4】

請求項1〜3のいずれかに記載の発泡シートの製造方法であって、成膜と発泡を同時に行う、空冷上吹きインフレーション製膜法にて製造することを特徴とする発泡シートの製造方法。

【図1】

【公開番号】特開2010−280070(P2010−280070A)

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願番号】特願2009−132982(P2009−132982)

【出願日】平成21年6月2日(2009.6.2)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願日】平成21年6月2日(2009.6.2)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]