発泡ポリスチレンビーズおよびその製造方法

【課題】発泡ポリスチレン成形品を成形する際の融着性に優れ、かつ、ポットライフが長い発泡ポリスチレンビーズおよびその製造方法を提供する。

【解決手段】発泡ポリスチレンビ一ズ10は、発泡ポリスチレンビーズ本体1と、発泡ポリスチレンビーズ本体1の表面を被覆した、硬化促進剤を含むレゾール樹脂と無機質難燃剤粉末とから成る一次コーティング層2と、一次コーティング層2の表面を被覆した、熱可塑性樹脂と無機質難燃剤粉末とから成る二次コーティング層3と、を備えている。一次コーティング層2は、発泡ポリスチレンビーズ本体1の表面に、硬化促進剤を含むレゾール樹脂のメタノール溶液と無機質難燃剤粉末との混合液をコーティングした後、乾燥および硬化をさせて形成される。二次コーティング層3は、一次コーティング層2の表面に、熱可塑性樹脂エマルジョンと無機質難燃剤粉末との混合液をコーティングした後、乾燥させて形成される。

【解決手段】発泡ポリスチレンビ一ズ10は、発泡ポリスチレンビーズ本体1と、発泡ポリスチレンビーズ本体1の表面を被覆した、硬化促進剤を含むレゾール樹脂と無機質難燃剤粉末とから成る一次コーティング層2と、一次コーティング層2の表面を被覆した、熱可塑性樹脂と無機質難燃剤粉末とから成る二次コーティング層3と、を備えている。一次コーティング層2は、発泡ポリスチレンビーズ本体1の表面に、硬化促進剤を含むレゾール樹脂のメタノール溶液と無機質難燃剤粉末との混合液をコーティングした後、乾燥および硬化をさせて形成される。二次コーティング層3は、一次コーティング層2の表面に、熱可塑性樹脂エマルジョンと無機質難燃剤粉末との混合液をコーティングした後、乾燥させて形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建築資材の断熱材などとして使用される発泡ポリスチレン成形品の原料となる発泡ポリスチレンビーズおよびその製造方法に関する。

【背景技術】

【0002】

近年、発泡ポリスチレン成形品は、建築資材の断熱材などとして多用されている。しかし、発泡ポリスチレン材は、可燃性であり、かつ、火炎高温により熔融して飴状になり、形状が全く保持できず、消火活動の障害を招くという問題がある。

【0003】

そこで、この問題を解消するために、例えば、特許文献1に記載の発泡ポリスチレンビーズ(遮炎性断熱材用コーティングビーズ)を原料として用いて、発泡ポリスチレン成形品を成形することが提案されている。この発泡ポリスチレンビーズは、発泡ポリスチレンビーズ本体の表面に、難燃剤と硬化剤添加レゾール樹脂とからなる一次コーティング層を形成し、この一次コーティング層の表面に、その膜厚よりも薄い膜厚で硬化剤添加レゾール樹脂からなる二次コーティング層を形成したものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−120984号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に記載の発泡ポリスチレンビーズは、難燃性で、かつ、火炎高温に対して熔融し難い発泡ポリスチレン成形品を成形することができるけれども、発泡ポリスチレン成形品を成形する際の融着性(発泡ポリスチレンビーズ同士が接着する性質)、および、ポットライフ(発泡ポリスチレンビーズの貯蔵可能期間)の長さが、十分に満足するものではなかった。

【0006】

それゆえに、本発明の目的は、難燃性で、かつ、火炎高温に対して熔融し難い発泡ポリスチレン成形品を成形することができる特性を維持しつつ、発泡ポリスチレン成形品を成形する際の融着性に優れ、かつ、ポットライフが長い発泡ポリスチレンビーズおよびその製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明は、発泡ポリスチレンビーズ本体と、発泡ポリスチレンビーズ本体の表面を被覆した、硬化促進剤を含むレゾール樹脂と無機質難燃剤粉末とから成る一次コーティング層と、一次コーティング層の表面を被覆した、熱可塑性樹脂と無機質難燃剤粉末とから成る二次コーティング層と、を備えたことを特徴とする、発泡ポリスチレンビ一ズである。ここで、発泡ポリスチレンビ一ズは、発泡ポリスチレン成形品を成形する際の原料となるものである。

【0008】

本発明では、硬化促進剤を含むレゾール樹脂と無機質難燃剤粉末とから成る一次コーティング層が、主として、発泡ポリスチレン成形品の自己消火性(火源を離せば、直ちに消火する性質)を発揮すると共に、火炎高温に対して熔融し難く、炭化層が形成されて接炎部周辺が僅かに収縮変形する程度で、全体的に発泡ポリスチレン成形品の形状を保持する機能を有する。また、熱可塑性樹脂と無機質難燃剤粉末とから成る二次コーティング層が、主として、発泡ポリスチレン成形品を成形する際の優れた融着性を発揮すると共に、ポットライフを長期間化する機能を発揮する。

【0009】

また、本発明は、

発泡ポリスチレンビーズ本体の表面に、硬化促進剤を含むレゾール樹脂のメタノール溶液と無機質難燃剤粉末との混合液をコーティングした後、前記メタノールの乾燥および前記レゾール樹脂の硬化をさせて一次コーティング層を形成する工程と、

一次コーティング層の表面に、熱可塑性樹脂エマルジョンと無機質難燃剤粉末との混合液をコーティングした後、乾燥させて二次コーティング層を形成する工程と、

を備えたことを特徴とする、発泡ポリスチレンビーズの製造方法である。

【0010】

本発明では、難燃性で、かつ、火炎高温に対して熔融し難い発泡ポリスチレン成形品を成形することができると共に、発泡ポリスチレン成形品を成形する際の融着性に優れ、かつ、ポットライフが長い発泡ポリスチレンビーズが、生産性良く製造される。

【0011】

予備発泡ポリスチレンビーズへの一次コーティング層を形成する無機質難燃剤および硬化促進剤を含むレゾール乾燥後樹脂量は、予備発泡ポリスチレンビーズ100重量部に対して15重量部から35重量部であり、二次コーティング層を形成する無機質難燃剤粉末と熱可塑性樹脂混合物の乾燥後の量は、一次コーティング膚形成ビーズ100重量部に対して10重量部から25重量部であると、成形融着性の良好かつ長期ポットライフを有する難燃性発泡ポリスチレンビーズとなる。

一次コーティング層を形成する無機質難燃剤および硬化促進剤を含むレゾール樹脂は、無機質難燃剤粉末100重量部にレゾール棚旨の固形樹脂分で50重量部から200重量部であり、硬化促進剤は、レゾール樹脂固形樹脂分量の5%から15%であると、成形融着性良好かつ長期ポットライフを有する難燃性発泡ポリスチレンビーズとなる。

一次コーティング層および二次コーティング層に用いられる無機質難燃剤粉末が、水酸化アルミニウム粉末および赤燐粉末からなると、成形融着性良好かつ長期ポットライフを有する難燃性発泡ポリスチレンビーズとなる。

【発明の効果】

【0012】

本発明によれば、硬化促進剤を含むレゾール樹脂と無機質難燃剤粉末とから成る一次コーティング層と、熱可塑性樹脂と無機質難燃剤粉末とから成る二次コーティング層とで構成された2層構造を採用したので、難燃性で、かつ、火炎高温に対して熔融し難い発泡ポリスチレン成形品を成形することができると共に、発泡ポリスチレン成形品を成形する際の融着性に優れ、かつ、ポットライフが長い発泡ポリスチレンビーズを得ることができる。

【0013】

この発明の上述の目的,その他の目的,特徴および利点は、図面を参照して行う以下の発明を実施するための形態の説明から一層明らかとなろう。

【図面の簡単な説明】

【0014】

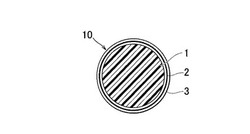

【図1】本発明に係る発泡ポリスチレンビーズの一実施形態を示す断面図である。

【図2】発泡ポリスチレン成形品の構造を模式的に表現した拡大断面図である。

【図3】本発明に係る発泡ポリスチレンビーズの製造方法の一例を示すフローチャートである。

【図4】発泡ポリスチレンビーズの製造方法を説明するための断面図である。

【図5】図4に続く発泡ポリスチレンビーズの製造方法を説明するための断面図である。

【発明を実施するための形態】

【0015】

以下、本発明に係る発泡ポリスチレンビーズの一実施の形態を、その製造方法とともに説明する。

(発泡ポリスチレンビーズ)

図1は、本発明に係る発泡ポリスチレンビーズの一実施形態を示す断面図である。発泡ポリスチレンビーズ10は、発泡ポリスチレンビーズ本体1と、発泡ポリスチレンビーズ本体1の表面を被覆した一次コーティング層2と、一次コーティング層2の表面を被覆した二次コーティング層3とを備えている。

【0016】

ここで、発泡ポリスチレンビ一ズ10は、多数個を融着して、発泡ポリスチレン成形品を成形する際の原料となるものであり、図1は1個の発泡ポリスチレンビーズを示す。また、図2は、多数個の発泡ポリスチレンビ一ズ10で、ブロック状に成形した発泡ポリスチレン成形品の構造を模式的に表現した拡大断面図である。

【0017】

発泡ポリスチレンビーズ本体1は、プロパン、ブタン、ペンタンなどの発泡ガスが内蔵されたポリスチレン樹脂から成る略球形状のものである。

発泡ポリスチレンビーズ本体1は、予備発泡前の発泡性ポリスチレン原粒を製造する段階において、スチレンモノマーに、プロパン、ブタン、ペンタンなどの発泡ガスが、重量含有率が5%〜7%になるように圧入されて、予備発泡されてなる。発泡倍率は、20倍〜100倍であり、より好ましくは40倍〜60倍である。

【0018】

一次コーティング層2は、硬化促進剤を含むレゾール樹脂と無機質難燃剤粉末とから成る。

一次コーティング層2は、発泡ポリスチレンビーズ本体1の表面に、硬化促進剤を含むレゾール樹脂のメタノール溶液と無機質難燃剤粉末との混合液を一次コーティングされ、乾燥および硬化されてなる。発泡ポリスチレンビーズ本体1に対して、一次コーティング層2の厚みを増加すれば、発泡ポリスチレン成形品の難燃性が向上し、減らせば難燃性は低下する。硬化促進剤としては、例えば、パラトルエンスルホン酸水溶液が使用される。レゾール樹脂としては、例えば、フェノール樹脂とホルマリンをアルカリ触媒下で反応させたものが使用される。レゾール樹脂は、分子量とゲルタイム(樹脂が150℃加熱によりゲル化する時間)など多少異なる樹脂はあるが、硬化促進剤の調製で硬化時間はコントロール可能であり、レゾール樹脂および硬化促進剤のいずれも難燃性および炭化性の特性があるので、レゾール樹脂という範疇のものは使用可能である。硬化促進剤としては、濃度が50%〜70%のパラトルエンスルホン酸水溶液が使用される。

【0019】

発泡ポリスチレンビーズ本体100部(重量)に対して、混合液(レゾール樹脂および無機質難燃剤粉末100%換算)は、25部〜40部(重量)含まれる。

【0020】

無機質難燃剤粉末としては、例えば、水酸化アルミニウム(Al(OH)3)粉末や赤燐(P)粉末が使用される。この他に、無機質難燃剤としては、水酸化マグネシウム、ほう酸、ほう酸亜鉛、ポリ燐酸アンモニウム、酸化アンチモンなどもある。しかし、ほう酸は水溶性のため、発泡ポリスチレン成形体を成形する際の過熱水蒸気によって、コーティング層から溶け出し、難燃効果が低下したり、成形金型を汚染したりする不具合を招く。その他の無機質難燃剤は、材料コスト、難燃効果、レゾール樹脂の硬化阻害などの点で不具合がある。

無機質難燃剤粉末の粒度は、1μm〜30μmが好ましい。レゾール樹脂100部(100%樹脂換算重量)に対して、水酸化アルミニウムと赤燐との混合粉末は、100部〜200部(重量)含まれる。水酸化アルミニウムと赤燐との混合粉末中における赤燐の割合は、5%〜10%(重量)である。

【0021】

二次コーティング層3は、熱可塑性樹脂と無機質難燃剤粉末とから成る薄い層である。

二次コーティング層3は、一次コーティング層2の表面に、熱可塑性樹脂エマルジョンと無機質難燃剤粉末との混合液が二次コーティングされ、乾燥されてなる。

熱可塑性樹脂としては、例えば、酢酸ビニル樹脂、エチレン酢酸ビニル共重合樹脂、あるいは、スチレンブタジエン樹脂のいずれか1種類の樹脂が使用される。無機質難燃剤粉末としては、前記一次コーティング層2に用いられた無機質難燃剤粉末と同一の種類のもの(すなわち、水酸化アルミニウム粉末や赤燐粉末)が使用される。

発泡ポリスチレンビーズ本体100部(重量)に対して、混合液(熱可塑性樹脂および無機質難燃剤粉末100%換算)は、25部〜40部含まれる。

熱可塑性樹脂エマルジョンとしては、例えば、酢酸ビニル樹脂、エチレン酢酸ビニル共重合樹脂、あるいは、スチレンブタジエン樹脂のいずれか1種類を水で希釈したものが用いられる。いずれも、その樹脂分が35%〜55%である水系エマルジョンが使用される。

【0022】

以上の構成からなる発泡ポリスチレンビーズ10は、硬化促進剤を含むレゾール樹脂と無機質難燃剤粉末とから成る一次コーティング層2が、主として、発泡ポリスチレン成形品の自己消火性(火源を離せば、直ちに消火する性質)を発揮すると共に、火炎高温に対して熔融し難く、火炎接触時に炭化層ないしはセラミック状層を形成されて接炎部周辺が僅かに収縮変形する程度で、全体的に発泡ポリスチレン成形品の形状を保持する機能を有する。

【0023】

すなわち、図2に示す発泡ポリスチレン成形品において、火炎高温により、可燃性の発泡ポリスチレンビーズ本体1が熔融して飴状になっても、一次コーティング層2の自己消火性と火炎高温に対する熔融し難い性質とによって、一次コーティング層2の球殻形状が保持される。

【0024】

そして、熱可塑性樹脂と無機質難燃剤粉末とから成る二次コーティング層3が、主として、発泡ポリスチレン成形品を成形する際の優れた融着性を発揮すると共に、発泡ポリスチレンビーズ10のポットライフを長期間化する機能を発揮する。

【0025】

二次コーティング層3は、一次コーティング層2より形状保持性は劣るけれども、発泡ポリスチレンビーズ本体1より形状保持性は優れ、自己消火性も有しており、層自体薄いので実質上問題とはならない。従って、二次コーティング層3も、火炎高温に対して熔融し難く、その球殻形状が保持される。その結果、二次コーティング層3が有する発泡ポリスチレンビ一ズ同士の優れた融着性によって、発泡ポリスチレン成形品の形状が保持される。

【0026】

この結果、難燃性で、かつ、火炎高温に対して熔融し難い発泡ポリスチレン成形品を成形することができる特性を維持しつつ、発泡ポリスチレン成形品を成形する際の融着性に優れ、かつ、ポットライフが長い発泡ポリスチレンビーズ10を得ることができる。

【0027】

(発泡ポリスチレンビーズの製造方法)

次に、発泡ポリスチレンビーズの製造方法の一例を説明する。

図3は、図1に示した発泡ポリスチレンビーズ10の製造方法の一例を示すフローチャートである。

【0028】

図4に示すように、発泡ポリスチレンビーズ本体1(予備発泡ポリスチレンビーズとも称される)は、略球形状のもので、プロパン、ブタン、ペンタンなどの発泡ガスが内蔵された発泡性ポリスチレン樹脂ビーズ原粒を予備発泡機で発泡させたものである。

【0029】

球形状の発泡ポリスチレンビーズ本体1は、発泡前のポリスチレン原粒を製造する段階で、スチレンモノマーに、プロパン、ブタン、ペンタンなどの発泡ガスが、重量含有率が5%〜7%になるように圧入される。発泡ガスが圧入された発泡性ポリスチレン樹脂ビーズ原粒(直径0.8mm〜1.2mm)は、予備発泡機で20倍〜60倍の倍率に発泡されて、平均直径が約2mm〜10mmの発泡ポリスチレンビーズ本体1とされる(図3のステップS1)。コストおよび性能を勘案すると、40倍〜60倍の倍率に発泡させて、平均直径が約4mm〜6mmの発泡ポリスチレンビーズ本体1にすることが好ましい。発泡倍率を低くすると、高密度となり、燃焼性が向上する(高熱変形が小さい)けれども、コストが高くなる。発泡倍率を高くすると、低密度となり、燃焼性が低下する(高熱変形が大きい)けれども、コストが低くなる。発泡温度は、105℃〜130℃が適している。一般的に、発泡倍率を低くする場合は低温にし、発泡倍率を高くする場合は高温にする。

【0030】

次に、図5に示すように、発泡ポリスチレンビーズ本体1の表面には、一次コーティング層2が形成される。一次コーティング層2は、硬化促進剤を含むレゾール樹脂と無機質難燃剤粉末とから成る。発泡ポリスチレンビーズ本体1に対して、一次コーティング層2の厚みを増加すれば、発泡ポリスチレン成形品の難燃性が向上し、減らせば難燃性は低下する。硬化促進剤としては、例えば、パラトルエンスルホン酸水溶液が使用される。レゾール樹脂としては、例えば、フェノール樹脂とホルマリンをアルカリ触媒下で反応させたものが使用される。レゾール樹脂は、分子量とゲルタイム(樹脂が150℃加熱によりゲル化する時間)などが多少異なる樹脂はある。しかし、硬化促進剤の調製で硬化時間はコントロール可能であり、レゾール樹脂および硬化促進剤のいずれも難燃性および炭化性の特性があるので、レゾール樹脂という範疇のものは使用可能である。

【0031】

無機質難燃剤粉末としては、例えば、水酸化アルミニウム(Al(OH)3)粉末や赤燐(P)粉末が使用される。この他に、無機質難燃剤としては、水酸化マグネシウム、ほう酸、ほう酸亜鉛、ポリ燐酸アンモニウム、酸化アンチモンなどもある。しかし、ほう酸は水溶性のため、発泡ポリスチレン成形体を成形する際の過熱水蒸気によって、コーティング層から溶け出し、難燃効果が低下したり、成形金型を汚染したりする不具合を招く。その他の無機質難燃剤は、材料コスト、難燃効果、レゾール樹脂の硬化阻害などの点で不具合がある。

【0032】

一次コーティング層2を形成するには、発泡ポリスチレンビーズ本体1の表面に、硬化促進剤を含むレゾール樹脂のメタノール溶液と無機質難燃剤粉末との混合液が一次コーティングされる(図3のステップS2)。すなわち、多数の発泡ポリスチレンビーズ本体1が、一次コーティング用混練機(ブレンダー、ミキサーなど)の中に投入され、常温(20℃〜35℃)で撹拌機によって撹拌されながら、硬化促進剤を含むレゾール樹脂のメタノール溶液と無機質難燃剤粉末との混合液が、徐々に添加される。発泡ポリスチレンビーズ本体100部(重量)に対して、混合液(レゾール樹脂および無機質難燃剤粉末100%換算)の使用量は、25部〜40部が好ましい。処理数量および撹拌機の構造によって、多少の変動はあるが、混合液の添加に要する時間は、概ね、5分〜10分である。混合液の添加終了後も3分〜5分間撹拌が続行される。

【0033】

硬化促進剤としては、濃度が50%〜70%のパラトルエンスルホン酸水溶液が使用される。この硬化促進剤の使用量は、レゾール樹脂100部(100%樹脂換算重量)の10%〜15%(100%パラトルエンスルホン酸換算重量)である。

【0034】

レゾール樹脂のメタノール溶液としては、例えば、フェノール樹脂とホルマリンをアルカリ触媒下で反応させ、水を除去後、メタノールを加えて粘度調製した樹脂溶液が使用される。メタノールを加える理由は、レゾール樹脂は粘度の高い液体であるため、コーティングする際に高粘度では支障があるからである。樹脂分濃度が50%〜70%のものが、一般的に入手可能である。レゾール樹脂以外の樹脂として、メラミンフェノール共縮合樹脂も使用できるが、火炎高温に対して熔融し難く、自己消火性に優れ、かつ、燃焼時に炭化する性質を有する樹脂としては、レゾール樹脂が性能およびコストの点で最も好ましい。

【0035】

無機質難燃剤粉末としては、水酸化アルミニウム(Al(OH)3)粉末や赤燐(P)粉末が使用される。特に、水酸化アルミニウム粉末と赤燐粉末との混合粉末が、難燃効果、レゾール樹脂のメタノール溶液(もしくは、熱可塑性樹脂エマルジョン)との相性、かつ、コストの点で好ましい。粉末の粒度は1μm〜30μmが好ましい。レゾール樹脂100部(100%樹脂換算重量)に対して、水酸化アルミニウムと赤燐との混合粉末の使用量は100部〜200部(重量)であり、水酸化アルミニウムと赤燐との混合粉末中における赤燐の割合は5%〜10%(重量)である。

【0036】

次に、一次コーティングした混合液は、乾燥および硬化される(図3のステップS3)。すなわち、メタノールの乾燥およびレゾール樹脂の硬化が、撹拌しながらの混練機内への送風によって実行される。送風乾燥は10分〜15分間実行される。乾燥および硬化温度は、40℃以下が好ましい。高温過ぎると、発泡ポリスチレンビーズ本体1内の残存発泡ガスが抜けて、発泡ポリスチレン成形体成形時の発泡力が低下するからである。乾燥時間を考慮すると、30℃〜40℃が最適である。こうして、発泡ポリスチレンビーズ本体1の表面に、一次コーティング層2が形成される(図5参照)。

【0037】

なお、混練機内へ送風して乾燥する方法のほか、箱型乾燥器、メッシュドラム乾燥器、トンネル型振動乾燥器などを使用して乾燥する方法であってもよい。

【0038】

次に、図1に示すように、一次コーティング層2の表面には、二次コーティング層3が形成される。二次コーティング層3は、熱可塑性樹脂と無機質難燃剤粉末とから成る。熱可塑性樹脂としては、例えば、酢酸ビニル樹脂、エチレン酢酸ビニル共重合樹脂、あるいは、スチレンブタジエン樹脂のいずれか1種類の樹脂が使用される。無機質難燃剤粉末としては、前記一次コーティング層2に用いられた無機質難燃剤粉末と同一の種類のもの(すなわち、水酸化アルミニウム粉末や赤燐粉末)が使用される。

【0039】

二次コーティング層3を形成するには、一次コーティング層2の表面に、熱可塑性樹脂エマルジョンと無機質難燃剤粉末との混合液が二次コーティングされる(図3のステップS4)。すなわち、一次コーティング層2が形成された多数の発泡ポリスチレンビーズ本体1が、二次コーティング用混練機(ブレンダー、ミキサーなど)の中に投入され、常温(20℃〜35℃)で撹拌機によって撹拌されながら、熱可塑性樹脂エマルジョンと無機質難燃剤粉末との混合液が、徐々に添加される。発泡ポリスチレンビーズ本体100部(重量)に対して、混合液(熱可塑性樹脂および無機質難燃剤粉末100%換算)の使用量は、25部〜40部が好ましい。処理数量および撹拌機の構造によって、多少の変動はあるが、混合液の添加に要する時間は、概ね、5分〜10分である。混合液の添加終了後も3分〜5分間撹拌が続行される。

【0040】

熱可塑性樹脂エマルジョンとしては、例えば、酢酸ビニル樹脂、エチレン酢酸ビニル共重合樹脂、あるいは、スチレンブタジエン樹脂のいずれか1種類の樹脂分が35%〜55%である水系エマルジョンが使用される。これらの熟可塑性樹脂の組成、分子量、粘度、ガラス転移湿度(Tg)、および最低造膜温度(MFT:膜形成の最低温度のこと)は、発泡ポリスチレンビーズ10の仕様によって変動するため、限定することは実質上困難である。しかしながら、これらの熟可塑性樹脂は、二次コーティングと乾燥(後述)が室温20℃〜40℃で行われることから、40℃以下で連続した乾燥膜(フイルム状)が形成されるために、MFTが40℃以下であるという特性を有することが重要である。また、これらの熟可塑性樹脂は、発泡ポリスチレン成形品を成形する際に、隣接する発泡ポリスチレンビーズ10の二次コーティング層3同士が融着する必要があるため、過熱水蒸気温度(110℃前後)で軟化接着(融着)する、いわゆるホットメルト性(臨界温度は100℃〜120℃)を有することが重要である。さらに、これらの熟可塑性樹脂は、乾燥した後の二次コーティング層3が、ブロッキング性(粘着性、発泡ポリスチレンビーズ同士塊化)を有さないことが重要である。しかもこれらの熟可塑性樹脂は安価である。

【0041】

無機質難燃剤粉末としては、前記一次コーティング層2に用いられた無機質難燃剤粉末と同一の種類のもの(すなわち、粉末の粒度が1μm〜30μmの水酸化アルミニウム粉末や赤燐粉末)が使用される。熱可塑性樹脂エマルジョン100部(100%樹脂換算重量)に対して、水酸化アルミニウムと赤燐との混合粉末の使用量は100部〜200部(重量)であり、水酸化アルミニウムと赤燐との混合粉末中における赤燐の割合は5%〜10%(重量)である。無機質難燃剤粉末と熱可塑性樹脂エマルジョンとの混合物は、粘度の高い液体であるため、コーティングに支障のない程度に適宜、水で希釈されて使用される。

【0042】

次に、二次コーティングした混合液の乾燥が、撹拌しながらの混練機内への送風によって実行される(図3のステップS5)。送風乾燥は10分〜15分間実行される。乾燥温度は、40℃以下が好ましい。この結果、一次コーティング層2の表面に、二次コーティング層3が形成される(図1参照)。

【0043】

こうして得られた多数の発泡ポリスチレンビーズ10は、発泡ポリスチレン成形品を成形する時期が来るまで、配管を通して貯蔵庫に送粒され、貯蔵される。そして、発泡ポリスチレン成形品を成形するときには、多数の発泡ポリスチレンビーズ10が、配管を通して貯蔵庫から蒸気加熱自動成形機に送粒され、投入される。多数の発泡ポリスチレンビーズ10は、100℃〜120℃の過熱水蒸気温度で、発泡ポリスチレンビーズ本体1が本発泡され且つ二次コーティング層3が軟化して隣接する発泡ポリスチレンビーズ10同士が軟化接着されて成形され、発泡ポリスチレン成形品とされる。

こうして得られた発泡ポリスチレンビーズ10は、硬化促進剤を含むレゾール樹脂と無機質難燃剤粉末とから成る一次コーティング層2が、主として、発泡ポリスチレン成形品の自己消火性(火源を離せば、直ちに消火する性質)を発揮すると共に、800℃〜900℃の火炎高温に対して熔融し難く、炭化層またはセラミック層が形成されると推定され、接炎部周辺が僅かに収縮変形する程度で、全体的に発泡ポリスチレン成形品の形状を保持する機能を有する。

【0044】

すなわち、図2に示す発泡ポリスチレン成形品において、火炎高温により、可燃性の発泡ポリスチレンビーズ本体1が熔融して飴状になっても、一次コーティング層2の自己消火性と火炎高温に対して熔融し難い性質とによって、一次コーティング層2の球殻形状が保持される。

【0045】

そして、熱可塑性樹脂と無機質難燃剤粉末とから成る二次コーティング層3が、主として、発泡ポリスチレン成形品を成形する際の優れた融着性を発揮すると共に、発泡ポリスチレンビーズ10のポットライフを長期間化する機能を発揮する。

【0046】

二次コーティング層3は、一次コーティング層2より形状保持性は劣るけれども、発泡ポリスチレンビーズ本体1より形状保持性は優れ、自己消火性も有しており、層自体薄いので実質上問題とはならない。従って、二次コーティング層3も、火炎高温に対して熔融し難く、その球殻形状が保持される。その結果、二次コーティング層3が有する発泡ポリスチレンビ一ズ同士の優れた融着性によって、発泡ポリスチレン成形品の形状が保持される。

【0047】

この結果、難燃性で、かつ、火炎高温に対して熔融し難い発泡ポリスチレン成形品を成形することができる特性を維持しつつ、発泡ポリスチレン成形品を成形する際の融着性に優れ、かつ、ポットライフが長い発泡ポリスチレンビーズ10を生産性良く得ることができる。

【実施例】

【0048】

(実施例1)

実施例1は、表1に示すように、発泡倍率が60倍の発泡ポリスチレンビーズ本体1を使用して、二次コーティング層3のみの樹脂成分と無機質難燃剤粉末との混合比率を変化させて、発泡ポリスチレンビーズ10および発泡ポリスチレン成形品を作製した。

【0049】

【表1】

【0050】

各実施例とも、発泡ポリスチレンビーズ10を作製するために、球形状の発泡ポリスチレンビーズ本体1は、発泡前のポリスチレン原粒を製造する段階で、スチレンモノマーに、プロパン、ブタン、ペンタンなどの発泡ガスが、重量含有率が5%〜7%になるように圧入される。発泡ガスが圧入された発泡性ポリスチレン樹脂ビーズ原粒(直径0.8mm〜1.2mm)は、予備発泡機で60倍の倍率に発泡されて、平均直径が約6mmの発泡ポリスチレンビーズ本体1とされる。こうして発泡倍率が60倍の発泡ポリスチレンビーズ本体1が多数個準備された。これらの発泡ポリスチレンビーズ本体1の表面に、一次コーティング層2が形成された。そのために、多数の発泡ポリスチレンビーズ本体1が、1000gr(40リットルに相当する)だけ、内容積100リットルのメッシュ蓋付き撹拌混練機に投入された後、室温で撹拌されながら、予め調製した一次コーティング層用の混合液が、少量ずつ約10分かけて添加された。

【0051】

ここで、一次コーティング層用の混合液の調製は、各実施例とも、220gr(樹脂分は143gr)のレゾール樹脂溶液と28grのパラトルエンスルホン酸溶液(酸成分は18.2gr)とに、希釈用メタノール100grが加えられて混合された後、210grの水酸化アルミニウム粉末および33grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。

【0052】

レゾール樹脂溶液の組成は、樹脂分が65%、メタノール分が25%、水および未反応フェノール分が10%である。パラトルエンスルホン酸溶液の組成は、酸成分が65%、水分が35%である。水酸化アルミニウム粉末は、水酸化アルミニウム含有量が99.5%、粒子径が30μm以下である。赤燐粉末は、燐含有量が94%以上、平均粒径が30μmである。

【0053】

各実施例は、一次コーティング層用の混合液の添加終了後も、撹拌が2〜3分間続行された後、温度30℃〜35℃の乾燥空気が、メッシュ蓋の上方から撹拌混練機内に送り込まれ、メタノールの乾燥とレゾール樹脂の硬化反応とが行われた。乾燥空気の送り込み開始から7分〜10分経過すると、一次コーティング層2が、発泡ポリスチレンビーズ本体1の表面上に形成された。

【0054】

次に、この一次コーティング層2の表面上に、二次コーティング層3が形成された。そのために、撹拌混練機内の多数の発泡ポリスチレンビーズ本体1は、室温で撹拌されながら、予め調整した二次コーティング層用の混合液が、少量ずつ約10分かけて添加された。

【0055】

ここで、二次コーティング層用の混合液の調製は、実施例1−1の場合は、293gr(樹脂分は161gr)の熱可塑性樹脂エマルジョンが、水160grで希釈された後、297grの水酸化アルミニウム粉末および24grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。実施例1−2の場合は、293gr(樹脂分は161gr)の熱可塑性樹脂エマルジョンが、水160grで希釈された後、270grの水酸化アルミニウム粉末および24grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。実施例1−3の場合は、293gr(樹脂分は161gr)の熱可塑性樹脂エマルジョンが、水160grで希釈された後、245grの水酸化アルミニウム粉末および23grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。実施例1−4の場合は、293gr(樹脂分は161gr)の熱可塑性樹脂エマルジョンが、水160grで希釈された後、225grの水酸化アルミニウム粉末および23grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。

【0056】

各実施例とも、熱可塑性樹脂エマルジョンには、樹脂分が55%で、水分が45%のエチレン酢酸ビニル共重合樹脂エマルジョンが使用された。水酸化アルミニウム粉末は、水酸化アルミニウム含有量が99.5%、粒子径が30μm以下である。赤燐粉末は、燐含有量が94%以上、平均粒径が30μmである。

【0057】

各実施例は、二次コーティング層用の混合液の添加終了後も、撹拌が2〜3分間続行された後、温度30℃〜35℃の乾燥空気が、メッシュ蓋の上方から撹拌混練機内に送り込まれ、熱可塑性樹脂エマルジョンの乾燥が行われた。乾燥空気の送り込み開始から7分〜10分経過すると、二次コーティング層3が、一次コーティング層2の表面上に形成された。

【0058】

こうして、発泡ポリスチレンビ一ズ10が作製された。作製された多数の発泡ポリスチレンビーズ10は、配管を通して蒸気加熱自動成形機に送粒され、投入された。多数の発泡ポリスチレンビーズ10は、110℃の過熱水蒸気温度で軟化接着されて成形され、厚さが30mm、縦および横がそれぞれ300mmの発泡ポリスチレン成形品とされた。

【0059】

表1には、作製された発泡ポリスチレンビーズ10の評価結果も併せて記載されている。

【0060】

発泡ポリスチレンビーズ10のブロッキング性は、乾燥した後の二次コーティング層3が、粘着性および発泡ポリスチレンビーズ同士の塊化現象があるか否かで評価した。

【0061】

発泡ポリスチレンビーズ10のポットライフは、25℃以下の環境にて約20日間保管できることが要求される。ポットライフは、45℃で5日間保管した後、発泡ポリスチレン成形品を成形して、融着性を判定する方法で試験される。ポットライフが減じる理由は、二次コーティング層3の熟可塑性樹脂エマルジョンは、長期間、融着性を有するけれども、発泡ポリスチレンビーズ10に残存する発泡性ガスが徐々に蒸散し、発泡ポリスチレンビーズ10を使用して発泡ポリスチレン成形品が成形される際に、発泡ポリスチレンビーズ10内の発泡圧力が減退して、発泡ポリスチレンビーズ10同志の密着低下(融着不良)が生じるからである。

【0062】

発泡ポリスチレン成形品の融着性は、融着率が60%以上であれば、良好と判断する。融着性は、発泡ポリスチレン成形品を曲げ割って、破断面を目視観察する。融着性が悪ければ、発泡ポリスチレンビーズ10自身が破壊せず、球面のところで、すなわち、コーティング層2,3のところで剥離破壊する。破断面に現れている発泡ポリスチレンビーズ10自身が破壊されている数量(面積)割合が、融着率(%)とされる。

【0063】

発泡ポリスチレン成形品の燃焼性は、UL燃焼試験法(UL94)に準拠して、板状発泡ポリスチレン成形品を垂直に置き、板状発泡ポリスチレン成形品から10cm離れた位置から、トーチバーナーの火炎が10秒間当てられる方法で試験される。板状発泡ポリスチレン成形品の表面の温度は、800℃〜850℃であった。

【0064】

表1より、実施例1−1〜実施例1−4の発泡ポリスチレンビーズ10は、密度が0.033〜0.034gr/cm3で、ブロッキング性はなかった。また、ポットライフも、45℃で5日間保管した後の融着率は、65%以上であり、良好であることが認められた。さらに、実施例1−1〜実施例1−4の発泡ポリスチレンビーズ10を使用して成形した発泡ポリスチレン成形品は、密度が0.035〜0.034gr/cm3で、融着性は75%以上であり、良好であった。また、燃焼性試験も、自己消火性を示し、火炎接触部分のみが僅かに収縮変形する程度で、発泡ポリスチレン成形品の形状を保持することができることが認められた。

(実施例2)

実施例2は、表2に示す原材料の配合に従って、発泡ポリスチレンビーズ10、および、この発泡ポリスチレンビーズ10を使用して蒸気加熱自動成形機により成形した発泡ポリスチレン成形品が作製された。

【0065】

【表2】

【0066】

発泡ポリスチレンビーズ10を作製するために、球形状の発泡ポリスチレンビーズ本体1は、発泡前のポリスチレン原粒を製造する段階で、スチレンモノマーに、プロパン、ブタン、ペンタンなどの発泡ガスが、重量含有率が5%〜7%になるように圧入される。発泡ガスが圧入された発泡性ポリスチレン樹脂ビーズ原粒(直径0.8mm〜1.2mm)は、予備発泡機で40倍の倍率に発泡されて、平均直径が約4mmの発泡ポリスチレンビーズ本体1とされる。こうして発泡倍率が40倍で、かさ密度が0.025gr/cm3の発泡ポリスチレンビーズ本体1が多数個準備された。これらの発泡ポリスチレンビーズ本体1の表面に、一次コーティング層2が形成された。そのために、多数の発泡ポリスチレンビーズ本体1が、1000gr(40リットルに相当する)だけ、内容積100リットルのメッシュ蓋付き撹拌混練機に投入された後、室温で撹拌されながら、予め調製した一次コーティング層用の混合液が、少量ずつ約10分かけて添加された。

【0067】

ここで、一次コーティング層用の混合液の調製は、200gr(樹脂分は130gr)のレゾール樹脂溶液と25gr(酸成分は16.25gr)のパラトルエンスルホン酸溶液とに、希釈用メタノール100grが加えられて混合された。レゾール樹脂溶液の組成は、樹脂分が65%、メタノール分が25%、水および未反応フェノール分が10%である。パラトルエンスルホン酸溶液の組成は、酸成分が65%、水分が35%である。その後、190grの水酸化アルミニウム粉末および30grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。水酸化アルミニウム粉末は、水酸化アルミニウム含有量が99.5%、粒子径が30μm以下である。赤燐粉末は、燐含有量が94%以上、平均粒径が30μmである。

【0068】

一次コーティング層用の混合液の添加終了後も、撹拌が2〜3分間続行された後、温度30℃〜35℃の乾燥空気が、メッシュ蓋の上方から撹拌混練機内に送り込まれ、メタノールの乾燥とレゾール樹脂の硬化反応とが行われた。乾燥空気の送り込み開始から7分〜10分経過すると、ブロッキング性がない一次コーティング層2が、発泡ポリスチレンビーズ本体1の表面上に形成された。

【0069】

次に、この一次コーティング層2の表面上に、二次コーティング層3が形成された。そのために、撹拌混練機内の多数の発泡ポリスチレンビーズ本体1は、室温で撹拌されながら、予め調整した二次コーティング層用の混合液が、少量ずつ約10分かけて添加された。

【0070】

ここで、二次コーティング層用の混合液の調製は、266gr(樹脂分は146.3gr)の熱可塑性樹脂エマルジョンが、水160grで希釈された。使用重量266grは、一次コーティング層2が形成された発泡ポリスチレンビーズ本体1の重量1000gr当たり200grに相当する。熱可塑性樹脂エマルジョンには、樹脂分が55%で、水分が45%のエチレン酢酸ビニル共重合樹脂エマルジョンが使用された。

【0071】

その後、186grの水酸化アルミニウム粉末および22grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。水酸化アルミニウム粉末の使用重量186grは、一次コーティング層2が形成された発泡ポリスチレンビーズ本体1の重量1000gr当たり140grに相当する。赤燐粉末の使用重量22grは、一次コーティング層2が形成された発泡ポリスチレンビーズ本体1の重量1000gr当たり17grに相当する。水酸化アルミニウム粉末は、水酸化アルミニウム含有量が99.5%、粒子径が30μm以下である。赤燐粉末は、燐含有量が94%以上、平均粒径が30μmである。

【0072】

二次コーティング層用の混合液の添加終了後も、撹拌が2〜3分間続行された後、温度30℃〜35℃の乾燥空気が、メッシュ蓋の上方から撹拌混練機内に送り込まれ、熱可塑性樹脂エマルジョンの乾燥が行われた。乾燥空気の送り込み開始から7分〜10分経過すると、ブロッキング性がない二次コーティング層3が、一次コーティング層2の表面上に形成された。

【0073】

こうして、発泡ポリスチレンビ一ズ10が作製された。発泡ポリスチレンビ一ズ10は、発泡ポリスチレンビーズ本体1と、発泡ポリスチレンビーズ本体1の表面を被覆した、硬化促進剤のパラトルエンスルホン酸を含むレゾール樹脂と無機質難燃剤粉末の水酸化アルミニウム粉末および赤燐粉末とから成る一次コーティング層2と、一次コーティング層2の表面を被覆した、熱可塑性樹脂のエチレン酢酸ビニル共重合樹脂と無機質難燃剤粉末の水酸化アルミニウム粉末および赤燐粉末とから成る二次コーティング層3と、を備えている。

【0074】

作製された多数の発泡ポリスチレンビーズ10は、配管を通して蒸気加熱自動成形機に送粒され、投入された。多数の発泡ポリスチレンビーズ10は、発泡ポリスチレンビーズ本体1が本発泡され且つ二次コーティング層3が軟化して110℃の過熱水蒸気温度で軟化接着されて成形され、厚さが30mm、縦および横がそれぞれ300mmの発泡ポリスチレン成形品とされた。

【0075】

表3は、作製された発泡ポリスチレンビーズ10および発泡ポリスチレン成形品の評価結果を示す(実施例2参照)。表3には、比較例として、コーティング層2,3を形成しない場合の評価結果も併せて記載している。

【0076】

【表3】

【0077】

表3より、実施例2の発泡ポリスチレンビーズ10は、密度が0.046gr/cm3で、ブロッキング性(粘着性、発泡ポリスチレンビーズ同志塊化)はなかった。また、ポットライフも、45℃で5日間保管した後の融着率は、70%以上であり、良好であることが認められた。さらに、実施例1の発泡ポリスチレンビーズ10を使用して成形した発泡ポリスチレン成形品は、密度が0.048gr/cm3で、融着性は70%〜80%であり、良好であった。また、燃焼性試験も、自己消火性を示し、火炎接触部分のみが僅かに収縮変形する程度で、発泡ポリスチレン成形品の形状を保持することができることが認められた。

【0078】

一方、比較例のコーティング層2,3を形成しない発泡ポリスチレンビーズは、密度が0.025gr/cm3で、ブロッキング性はなかった。また、ポットライフも、45℃で5日間保管した後の融着率は、70%以上であり、良好であることが認められた。さらに、比較例の発泡ポリスチレンビーズを使用して成形した発泡ポリスチレン成形品は、密度が0.027gr/cm3で、融着性は70%〜90%であり、良好であった。しかしながら、燃焼性試験は、可燃性を示し、発泡ポリスチレン成形品は、火炎接触後、瞬時に熔融して形状が消失することが認められた。

【0079】

(実施例3)

実施例3は、表4に示すように、発泡倍率が60倍の発泡ポリスチレンビーズ本体1を使用して、一次および二次コーティング層2,3の原材料の配合を変化させて、実施例1と同様な方法で、発泡ポリスチレンビーズ10および発泡ポリスチレン成形品が作製された。

【0080】

【表4】

【0081】

ここで、実施例3−1は、一次および二次コーティング層2,3の原材料の配合量を、前記実施例2と略同じとしたものである。実施例3−2は、一次および二次コーティング層2,3の原材料の配合量を、実施例3−1の約0.5倍としたものである。実施例3−3は、一次および二次コーティング層2,3の原材料の配合量を、実施例3−1の約1.5倍としたものである。

【0082】

各実施例とも、発泡ポリスチレンビーズ10を作製するために、球形状の発泡ポリスチレンビーズ本体1は、発泡前のポリスチレン原粒を製造する段階で、スチレンモノマーに、プロパン、ブタン、ペンタンなどの発泡ガスが、重量含有率が5%〜7%になるように圧入される。発泡ガスが圧入された発泡性ポリスチレン樹脂ビーズ原粒(直径0.8mm〜1.2mm)は、予備発泡機で60倍の倍率に発泡されて、平均直径が約6mmの発泡ポリスチレンビーズ本体1とされる。こうして発泡倍率が60倍にされた発泡ポリスチレンビーズ本体1が多数個準備された。これらの発泡ポリスチレンビーズ本体1の表面に、一次コーティング層2が形成された。そのために、多数の発泡ポリスチレンビーズ本体1が、1000gr(40リットルに相当する)だけ、内容積100リットルのメッシュ蓋付き撹拌混練機に投入された後、室温で撹拌されながら、予め調製した一次コーティング層用の混合液が、少量ずつ約10分かけて添加された。

【0083】

ここで、一次コーティング層用の混合液の調製は、実施例3−1の場合は、220gr(樹脂分は143gr)のレゾール樹脂溶液と28grのパラトルエンスルホン酸溶液(酸成分は18.2gr)とに、希釈用メタノール100grが加えられて混合された後、210grの水酸化アルミニウム粉末および33grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。実施例3−2の場合は、100gr(樹脂分は65gr)のレゾール樹脂溶液と13grのパラトルエンスルホン酸溶液(酸成分は8.4gr)とに、希釈用メタノール50grが加えられて混合された後、95grの水酸化アルミニウム粉末および15grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。実施例3−3の場合は、300gr(樹脂分は195gr)のレゾール樹脂溶液と37grのパラトルエンスルホン酸溶液(酸成分は24gr)とに、希釈用メタノール150grが加えられて混合された後、285grの水酸化アルミニウム粉末および45grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。

【0084】

各実施例とも、レゾール樹脂溶液の組成は、樹脂分が65%、メタノール分が25%、水および未反応フェノール分が10%である。パラトルエンスルホン酸溶液の組成は、酸成分が65%、水分が35%である。水酸化アルミニウム粉末は、水酸化アルミニウム含有量が99.5%、粒子径が30μm以下である。赤燐粉末は、燐含有量が94%以上、平均粒径が30μmである。

【0085】

各実施例は、一次コーティング層用の混合液の添加終了後も、撹拌が2〜3分間続行された後、温度30℃〜35℃の乾燥空気が、メッシュ蓋の上方から撹拌混練機内に送り込まれ、メタノールの乾燥とレゾール樹脂の硬化反応とが行われた。乾燥空気の送り込み開始から7分〜10分経過すると、一次コーティング層2が、発泡ポリスチレンビーズ本体1の表面上に形成された。

【0086】

次に、この一次コーティング層2の表面上に、二次コーティング層3が形成された。そのために、撹拌混練機内の多数の発泡ポリスチレンビーズ本体1は、室温で撹拌されながら、予め調整した二次コーティング層用の混合液が、少量ずつ約10分かけて添加された。

【0087】

ここで、二次コーティング層用の混合液の調製は、実施例3−1の場合は、293gr(樹脂分は161gr)の熱可塑性樹脂エマルジョンが、水160grで希釈された後、205grの水酸化アルミニウム粉末および25grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。実施例3−2の場合は、133gr(樹脂分は86.4gr)の熱可塑性樹脂エマルジョンが、水80grで希釈された後、93grの水酸化アルミニウム粉末および11grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。実施例3−3の場合は、400gr(樹脂分は260gr)の熱可塑性樹脂エマルジョンが、水240grで希釈された後、280grの水酸化アルミニウム粉末および33grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。

【0088】

各実施例とも、熱可塑性樹脂エマルジョンには、樹脂分が55%で、水分が45%のエチレン酢酸ビニル共重合樹脂エマルジョンが使用された。水酸化アルミニウム粉末は、水酸化アルミニウム含有量が99.5%、粒子径が30μm以下である。赤燐粉末は、燐含有量が94%以上、平均粒径が30μmである。

【0089】

各実施例は、二次コーティング層用の混合液の添加終了後も、撹拌が2〜3分間続行された後、温度30℃〜35℃の乾燥空気が、メッシュ蓋の上方から撹拌混練機内に送り込まれ、熱可塑性樹脂エマルジョンの乾燥が行われた。乾燥空気の送り込み開始から7分〜10分経過すると、二次コーティング層3が、一次コーティング層2の表面上に形成された。

【0090】

こうして、発泡ポリスチレンビ一ズ10が作製された。作製された多数の発泡ポリスチレンビーズ10は、配管を通して蒸気加熱自動成形機に送粒され、投入された。多数の発泡ポリスチレンビーズ10は、発泡ポリスチレンビーズ本体1が本発泡され且つ二次コーティング層3が軟化して110℃の過熱水蒸気温度で軟化接着されて成形され、厚さが30mm、縦および横がそれぞれ300mmの発泡ポリスチレン成形品とされた。

【0091】

表4には、作製された発泡ポリスチレンビーズ10および発泡ポリスチレン成形品の評価結果も併せて記載されている。

【0092】

表4より、実施例3−1の発泡ポリスチレンビーズ10は、密度が0.033gr/cm3で、ブロッキング性はなかった。また、ポットライフも、45℃で5日間保管した後の融着率は、65%以上であり、良好であることが認められた。さらに、実施例2−1の発泡ポリスチレンビーズ10を使用して成形した発泡ポリスチレン成形品は、密度が0.034gr/cm3で、融着性は75%以上であり、良好であった。また、燃焼性試験も、自己消火性を示し、火炎接触部分のみが僅かに収縮変形する程度で、発泡ポリスチレン成形品の形状を保持することができることが認められた。

【0093】

一方、実施例3−2の発泡ポリスチレンビーズ10は、密度が0.023gr/cm3で、ブロッキング性はなかった。しかし、ポットライフは、発泡ポリスチレン成形品を成形する際に融着不良が発生したため試験ができなかった。さらに、実施例3−2の発泡ポリスチレンビーズ10を使用して成形した発泡ポリスチレン成形品は、密度が0.0245gr/cm3で、融着性は0%であり、不良であった。しかも、燃焼性試験は、バーナーを消しても燃焼が継続して可燃性を示した。

【0094】

また、実施例3−3の発泡ポリスチレンビーズ10は、密度が0.035gr/cm3で、1日放置しただけでブロッキングが発生してしまった。また、ポットライフも、45℃で5日間保管した後の融着率は、40%〜50%であり、やや劣ることが認められた。さらに、実施例3−3の発泡ポリスチレンビーズ10を使用して成形した発泡ポリスチレン成形品は、密度が0.036gr/cm3で、融着性は40%〜50%であり、やや不良であった。燃焼性試験は、自己消火性を示し、火炎接触部分のみが僅かに収縮変形する程度で、発泡ポリスチレン成形品の形状を保持することができることが認められた。

【0095】

(実施例4)

実施例4は、表5に示すように、発泡倍率が60倍の発泡ポリスチレンビーズ本体1を使用して、一次コーティング層2と二次コーティング層3の、樹脂成分と無機質難燃剤粉末との混合比率を変化させて、実施例1と同様な方法で、発泡ポリスチレンビーズ10および発泡ポリスチレン成形品を作製した。

【0096】

【表5】

【0097】

ここで、実施例4−1は、一次および二次コーティング層2,3の無機質難燃剤粉末の混合比率を、前記実施例3−1より約0.5倍少なくしたものである。実施例4−2は、二次コーティング層3のみの無機質難燃剤粉末の混合比率を、前記実施例3−1より約1.5倍多くしたものである。

【0098】

各実施例とも、発泡ポリスチレンビーズ10を作製するために、球形状の発泡ポリスチレンビーズ本体1は、発泡前のポリスチレン原粒を製造する段階で、スチレンモノマーに、プロパン、ブタン、ペンタンなどの発泡ガスが、重量含有率が5%〜7%になるように圧入される。発泡ガスが圧入された発泡性ポリスチレン樹脂ビーズ原粒(直径0.8mm〜1.2mm)は、予備発泡機で60倍の倍率に発泡されて、平均直径が約6mmの発泡ポリスチレンビーズ本体1とされる。こうして発泡倍率が60倍の発泡ポリスチレンビーズ本体1が多数個準備された。これらの発泡ポリスチレンビーズ本体1の表面に、一次コーティング層2が形成された。そのために、多数の発泡ポリスチレンビーズ本体1が、1000gr(40リットルに相当する)だけ、内容積100リットルのメッシュ蓋付き撹拌混練機に投入された後、室温で撹拌されながら、予め調製した一次コーティング層用の混合液が、少量ずつ約10分かけて添加された。

【0099】

ここで、一次コーティング層用の混合液の調製は、実施例4−1の場合は、220gr(樹脂分は143gr)のレゾール樹脂溶液と28grのパラトルエンスルホン酸溶液(酸成分は18.2gr)とに、希釈用メタノール100grが加えられて混合された後、120grの水酸化アルミニウム粉末および20grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。実施例4−2の場合は、220gr(樹脂分は143gr)のレゾール樹脂溶液と28grのパラトルエンスルホン酸溶液(酸成分は18.2gr)とに、希釈用メタノール100grが加えられて混合された後、210grの水酸化アルミニウム粉末および33grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。

【0100】

各実施例とも、レゾール樹脂溶液の組成は、樹脂分が65%、メタノール分が25%、水および未反応フェノール分が10%である。パラトルエンスルホン酸溶液の組成は、酸成分が65%、水分が35%である。水酸化アルミニウム粉末は、水酸化アルミニウム含有量が99.5%、粒子径が30μm以下である。赤燐粉末は、燐含有量が94%以上、平均粒径が30μmである。

【0101】

各実施例は、一次コーティング層用の混合液の添加終了後も、撹拌が2〜3分間続行された後、温度30℃〜35℃の乾燥空気が、メッシュ蓋の上方から撹拌混練機内に送り込まれ、メタノールの乾燥とレゾール樹脂の硬化反応とが行われた。乾燥空気の送り込み開始から7分〜10分経過すると、一次コーティング層2が、発泡ポリスチレンビーズ本体1の表面上に形成された。

【0102】

次に、この一次コーティング層2の表面上に、二次コーティング層3が形成された。そのために、撹拌混練機内の多数の発泡ポリスチレンビーズ本体1は、室温で撹拌されながら、予め調整した二次コーティング層用の混合液が、少量ずつ約10分かけて添加された。

【0103】

ここで、二次コーティング層用の混合液の調製は、実施例4−1の場合は、293gr(樹脂分は161gr)の熱可塑性樹脂エマルジョンが、水160grで希釈された後、110grの水酸化アルミニウム粉末および20grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。実施例4−2の場合は、293gr(樹脂分は161gr)の熱可塑性樹脂エマルジョンが、水160grで希釈された後、330grの水酸化アルミニウム粉末および30grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。

【0104】

各実施例とも、熱可塑性樹脂エマルジョンには、樹脂分が55%で、水分が45%のエチレン酢酸ビニル共重合樹脂エマルジョンが使用された。水酸化アルミニウム粉末は、水酸化アルミニウム含有量が99.5%、粒子径が30μm以下である。赤燐粉末は、燐含有量が94%以上、平均粒径が30μmである。

【0105】

各実施例は、二次コーティング層用の混合液の添加終了後も、撹拌が2〜3分間続行された後、温度30℃〜35℃の乾燥空気が、メッシュ蓋の上方から撹拌混練機内に送り込まれ、熱可塑性樹脂エマルジョンの乾燥が行われた。乾燥空気の送り込み開始から7分〜10分経過すると、二次コーティング層3が、一次コーティング層2の表面上に形成された。

【0106】

こうして、発泡ポリスチレンビ一ズ10が作製された。作製された多数の発泡ポリスチレンビーズ10は、配管を通して蒸気加熱自動成形機に送粒され、投入された。多数の発泡ポリスチレンビーズ10は、発泡ポリスチレンビーズ本体1が本発泡され且つ二次コーティング層3が軟化して110℃の過熱水蒸気温度で軟化接着されて成形され、厚さが30mm、縦および横がそれぞれ300mmの発泡ポリスチレン成形品とされた。

【0107】

表5には、作製された発泡ポリスチレンビーズ10の評価結果も併せて記載されている。

【0108】

表5より、実施例4−1の発泡ポリスチレンビーズ10は、ブロッキングのため密度の測定ができなかった。そして、無機質難燃剤粉末の混合比率が低過ぎるため、発泡ポリスチレンビーズ同士が付着して塊化するブロッキング性が認められた。従って、ポットライフの測定も、前述の不良を理由に中止した。

【0109】

また、実施例4−2の発泡ポリスチレンビーズ10は、無機質難燃剤粉末の混合比率が高過ぎるため、一次および二次コーティング層2,3の剥離脱落(無機質難燃剤粉末脱落)不良が発生することが認められた。なお、ブロッキング性はなかった。しかし、ポットライフは、発泡ポリスチレン成形品を成形する際に融着不良が発生したため試験ができなかった。

【0110】

以上のように、一次および二次コーティング層2,3は、乾燥後にブロッキング性(粘着性、発泡ポリスチレンビーズ同志塊化)があると、配管送粒、貯蔵、成形金型投入に至る一連の工程が円滑に進められず、発泡ポリスチレン成形品の製造が困難となる。また、一次および二次コーティング層2,3は、樹脂分と無機質難燃剤粉末分との混合比率において、無機質難燃剤粉末分が過多であれば、無機質難燃剤粉末脱落による障害が生じるほか、材料ロス、融着不良もあり得る。従って、一次および二次コーティング層2,3の原材料の配合量や混合比率は、このような観点に鑑み、決定されることになる。

【0111】

ここで、実施例1−1〜実施例4−2の10種類の二次コーティング層3の、熱可塑性樹脂分(A)と無機質難燃剤粉末分(B)との混合比率(A)/(B)=Rを計算した。計算結果は、以下のとおりであった。

実施例1−1の場合 →R=161/(297+24)=0.50(二次コーティング層3は良好)

実施例1−2の場合 →R=161/(270+24)=0.55(二次コーティング層3は良好)

実施例1−3の場合 →R=161/(245+23)=0.60(二次コーティング層3は良好)

実施例1−4の場合 →R=161/(225+23)=0.65(二次コーティング層3は良好)

実施例2の場合 →R=146/(186+22)=0.70(二次コーティング層3は良好)

実施例3−1の場合 →R=161/(205+25)=0.70(二次コーティング層3は良好)

実施例3−2の場合 →R=86.4/(93+11)=0.83(二次コーティング層3は不良)

実施例3−3の場合 →R=260/(280+33)=0.83(二次コーティング層3は不良)

実施例4−1の場合 →R=161/(110+20)=1.2(二次コーティング層3は不良)

実施例4−2の場合 →R=161/(330+30)=0.45(二次コーティング層3は不良)

以上の計算結果から、二次コーティング層3の熱可塑性樹脂分と無機質難燃剤粉末分の混合比率Rが0.50〜0.70のときに、良好な二次コーティング層3が得られることがわかる。

【0112】

なお、この発明は、前記実施形態に限定されるものではなく、その要旨の範囲内で種々に変形される。

【符号の説明】

【0113】

1 発泡ポリスチレンビーズ本体

2 一次コーティング層

3 二次コーティング層

10 発泡ポリスチレンビーズ

【技術分野】

【0001】

本発明は、建築資材の断熱材などとして使用される発泡ポリスチレン成形品の原料となる発泡ポリスチレンビーズおよびその製造方法に関する。

【背景技術】

【0002】

近年、発泡ポリスチレン成形品は、建築資材の断熱材などとして多用されている。しかし、発泡ポリスチレン材は、可燃性であり、かつ、火炎高温により熔融して飴状になり、形状が全く保持できず、消火活動の障害を招くという問題がある。

【0003】

そこで、この問題を解消するために、例えば、特許文献1に記載の発泡ポリスチレンビーズ(遮炎性断熱材用コーティングビーズ)を原料として用いて、発泡ポリスチレン成形品を成形することが提案されている。この発泡ポリスチレンビーズは、発泡ポリスチレンビーズ本体の表面に、難燃剤と硬化剤添加レゾール樹脂とからなる一次コーティング層を形成し、この一次コーティング層の表面に、その膜厚よりも薄い膜厚で硬化剤添加レゾール樹脂からなる二次コーティング層を形成したものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−120984号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に記載の発泡ポリスチレンビーズは、難燃性で、かつ、火炎高温に対して熔融し難い発泡ポリスチレン成形品を成形することができるけれども、発泡ポリスチレン成形品を成形する際の融着性(発泡ポリスチレンビーズ同士が接着する性質)、および、ポットライフ(発泡ポリスチレンビーズの貯蔵可能期間)の長さが、十分に満足するものではなかった。

【0006】

それゆえに、本発明の目的は、難燃性で、かつ、火炎高温に対して熔融し難い発泡ポリスチレン成形品を成形することができる特性を維持しつつ、発泡ポリスチレン成形品を成形する際の融着性に優れ、かつ、ポットライフが長い発泡ポリスチレンビーズおよびその製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明は、発泡ポリスチレンビーズ本体と、発泡ポリスチレンビーズ本体の表面を被覆した、硬化促進剤を含むレゾール樹脂と無機質難燃剤粉末とから成る一次コーティング層と、一次コーティング層の表面を被覆した、熱可塑性樹脂と無機質難燃剤粉末とから成る二次コーティング層と、を備えたことを特徴とする、発泡ポリスチレンビ一ズである。ここで、発泡ポリスチレンビ一ズは、発泡ポリスチレン成形品を成形する際の原料となるものである。

【0008】

本発明では、硬化促進剤を含むレゾール樹脂と無機質難燃剤粉末とから成る一次コーティング層が、主として、発泡ポリスチレン成形品の自己消火性(火源を離せば、直ちに消火する性質)を発揮すると共に、火炎高温に対して熔融し難く、炭化層が形成されて接炎部周辺が僅かに収縮変形する程度で、全体的に発泡ポリスチレン成形品の形状を保持する機能を有する。また、熱可塑性樹脂と無機質難燃剤粉末とから成る二次コーティング層が、主として、発泡ポリスチレン成形品を成形する際の優れた融着性を発揮すると共に、ポットライフを長期間化する機能を発揮する。

【0009】

また、本発明は、

発泡ポリスチレンビーズ本体の表面に、硬化促進剤を含むレゾール樹脂のメタノール溶液と無機質難燃剤粉末との混合液をコーティングした後、前記メタノールの乾燥および前記レゾール樹脂の硬化をさせて一次コーティング層を形成する工程と、

一次コーティング層の表面に、熱可塑性樹脂エマルジョンと無機質難燃剤粉末との混合液をコーティングした後、乾燥させて二次コーティング層を形成する工程と、

を備えたことを特徴とする、発泡ポリスチレンビーズの製造方法である。

【0010】

本発明では、難燃性で、かつ、火炎高温に対して熔融し難い発泡ポリスチレン成形品を成形することができると共に、発泡ポリスチレン成形品を成形する際の融着性に優れ、かつ、ポットライフが長い発泡ポリスチレンビーズが、生産性良く製造される。

【0011】

予備発泡ポリスチレンビーズへの一次コーティング層を形成する無機質難燃剤および硬化促進剤を含むレゾール乾燥後樹脂量は、予備発泡ポリスチレンビーズ100重量部に対して15重量部から35重量部であり、二次コーティング層を形成する無機質難燃剤粉末と熱可塑性樹脂混合物の乾燥後の量は、一次コーティング膚形成ビーズ100重量部に対して10重量部から25重量部であると、成形融着性の良好かつ長期ポットライフを有する難燃性発泡ポリスチレンビーズとなる。

一次コーティング層を形成する無機質難燃剤および硬化促進剤を含むレゾール樹脂は、無機質難燃剤粉末100重量部にレゾール棚旨の固形樹脂分で50重量部から200重量部であり、硬化促進剤は、レゾール樹脂固形樹脂分量の5%から15%であると、成形融着性良好かつ長期ポットライフを有する難燃性発泡ポリスチレンビーズとなる。

一次コーティング層および二次コーティング層に用いられる無機質難燃剤粉末が、水酸化アルミニウム粉末および赤燐粉末からなると、成形融着性良好かつ長期ポットライフを有する難燃性発泡ポリスチレンビーズとなる。

【発明の効果】

【0012】

本発明によれば、硬化促進剤を含むレゾール樹脂と無機質難燃剤粉末とから成る一次コーティング層と、熱可塑性樹脂と無機質難燃剤粉末とから成る二次コーティング層とで構成された2層構造を採用したので、難燃性で、かつ、火炎高温に対して熔融し難い発泡ポリスチレン成形品を成形することができると共に、発泡ポリスチレン成形品を成形する際の融着性に優れ、かつ、ポットライフが長い発泡ポリスチレンビーズを得ることができる。

【0013】

この発明の上述の目的,その他の目的,特徴および利点は、図面を参照して行う以下の発明を実施するための形態の説明から一層明らかとなろう。

【図面の簡単な説明】

【0014】

【図1】本発明に係る発泡ポリスチレンビーズの一実施形態を示す断面図である。

【図2】発泡ポリスチレン成形品の構造を模式的に表現した拡大断面図である。

【図3】本発明に係る発泡ポリスチレンビーズの製造方法の一例を示すフローチャートである。

【図4】発泡ポリスチレンビーズの製造方法を説明するための断面図である。

【図5】図4に続く発泡ポリスチレンビーズの製造方法を説明するための断面図である。

【発明を実施するための形態】

【0015】

以下、本発明に係る発泡ポリスチレンビーズの一実施の形態を、その製造方法とともに説明する。

(発泡ポリスチレンビーズ)

図1は、本発明に係る発泡ポリスチレンビーズの一実施形態を示す断面図である。発泡ポリスチレンビーズ10は、発泡ポリスチレンビーズ本体1と、発泡ポリスチレンビーズ本体1の表面を被覆した一次コーティング層2と、一次コーティング層2の表面を被覆した二次コーティング層3とを備えている。

【0016】

ここで、発泡ポリスチレンビ一ズ10は、多数個を融着して、発泡ポリスチレン成形品を成形する際の原料となるものであり、図1は1個の発泡ポリスチレンビーズを示す。また、図2は、多数個の発泡ポリスチレンビ一ズ10で、ブロック状に成形した発泡ポリスチレン成形品の構造を模式的に表現した拡大断面図である。

【0017】

発泡ポリスチレンビーズ本体1は、プロパン、ブタン、ペンタンなどの発泡ガスが内蔵されたポリスチレン樹脂から成る略球形状のものである。

発泡ポリスチレンビーズ本体1は、予備発泡前の発泡性ポリスチレン原粒を製造する段階において、スチレンモノマーに、プロパン、ブタン、ペンタンなどの発泡ガスが、重量含有率が5%〜7%になるように圧入されて、予備発泡されてなる。発泡倍率は、20倍〜100倍であり、より好ましくは40倍〜60倍である。

【0018】

一次コーティング層2は、硬化促進剤を含むレゾール樹脂と無機質難燃剤粉末とから成る。

一次コーティング層2は、発泡ポリスチレンビーズ本体1の表面に、硬化促進剤を含むレゾール樹脂のメタノール溶液と無機質難燃剤粉末との混合液を一次コーティングされ、乾燥および硬化されてなる。発泡ポリスチレンビーズ本体1に対して、一次コーティング層2の厚みを増加すれば、発泡ポリスチレン成形品の難燃性が向上し、減らせば難燃性は低下する。硬化促進剤としては、例えば、パラトルエンスルホン酸水溶液が使用される。レゾール樹脂としては、例えば、フェノール樹脂とホルマリンをアルカリ触媒下で反応させたものが使用される。レゾール樹脂は、分子量とゲルタイム(樹脂が150℃加熱によりゲル化する時間)など多少異なる樹脂はあるが、硬化促進剤の調製で硬化時間はコントロール可能であり、レゾール樹脂および硬化促進剤のいずれも難燃性および炭化性の特性があるので、レゾール樹脂という範疇のものは使用可能である。硬化促進剤としては、濃度が50%〜70%のパラトルエンスルホン酸水溶液が使用される。

【0019】

発泡ポリスチレンビーズ本体100部(重量)に対して、混合液(レゾール樹脂および無機質難燃剤粉末100%換算)は、25部〜40部(重量)含まれる。

【0020】

無機質難燃剤粉末としては、例えば、水酸化アルミニウム(Al(OH)3)粉末や赤燐(P)粉末が使用される。この他に、無機質難燃剤としては、水酸化マグネシウム、ほう酸、ほう酸亜鉛、ポリ燐酸アンモニウム、酸化アンチモンなどもある。しかし、ほう酸は水溶性のため、発泡ポリスチレン成形体を成形する際の過熱水蒸気によって、コーティング層から溶け出し、難燃効果が低下したり、成形金型を汚染したりする不具合を招く。その他の無機質難燃剤は、材料コスト、難燃効果、レゾール樹脂の硬化阻害などの点で不具合がある。

無機質難燃剤粉末の粒度は、1μm〜30μmが好ましい。レゾール樹脂100部(100%樹脂換算重量)に対して、水酸化アルミニウムと赤燐との混合粉末は、100部〜200部(重量)含まれる。水酸化アルミニウムと赤燐との混合粉末中における赤燐の割合は、5%〜10%(重量)である。

【0021】

二次コーティング層3は、熱可塑性樹脂と無機質難燃剤粉末とから成る薄い層である。

二次コーティング層3は、一次コーティング層2の表面に、熱可塑性樹脂エマルジョンと無機質難燃剤粉末との混合液が二次コーティングされ、乾燥されてなる。

熱可塑性樹脂としては、例えば、酢酸ビニル樹脂、エチレン酢酸ビニル共重合樹脂、あるいは、スチレンブタジエン樹脂のいずれか1種類の樹脂が使用される。無機質難燃剤粉末としては、前記一次コーティング層2に用いられた無機質難燃剤粉末と同一の種類のもの(すなわち、水酸化アルミニウム粉末や赤燐粉末)が使用される。

発泡ポリスチレンビーズ本体100部(重量)に対して、混合液(熱可塑性樹脂および無機質難燃剤粉末100%換算)は、25部〜40部含まれる。

熱可塑性樹脂エマルジョンとしては、例えば、酢酸ビニル樹脂、エチレン酢酸ビニル共重合樹脂、あるいは、スチレンブタジエン樹脂のいずれか1種類を水で希釈したものが用いられる。いずれも、その樹脂分が35%〜55%である水系エマルジョンが使用される。

【0022】

以上の構成からなる発泡ポリスチレンビーズ10は、硬化促進剤を含むレゾール樹脂と無機質難燃剤粉末とから成る一次コーティング層2が、主として、発泡ポリスチレン成形品の自己消火性(火源を離せば、直ちに消火する性質)を発揮すると共に、火炎高温に対して熔融し難く、火炎接触時に炭化層ないしはセラミック状層を形成されて接炎部周辺が僅かに収縮変形する程度で、全体的に発泡ポリスチレン成形品の形状を保持する機能を有する。

【0023】

すなわち、図2に示す発泡ポリスチレン成形品において、火炎高温により、可燃性の発泡ポリスチレンビーズ本体1が熔融して飴状になっても、一次コーティング層2の自己消火性と火炎高温に対する熔融し難い性質とによって、一次コーティング層2の球殻形状が保持される。

【0024】

そして、熱可塑性樹脂と無機質難燃剤粉末とから成る二次コーティング層3が、主として、発泡ポリスチレン成形品を成形する際の優れた融着性を発揮すると共に、発泡ポリスチレンビーズ10のポットライフを長期間化する機能を発揮する。

【0025】

二次コーティング層3は、一次コーティング層2より形状保持性は劣るけれども、発泡ポリスチレンビーズ本体1より形状保持性は優れ、自己消火性も有しており、層自体薄いので実質上問題とはならない。従って、二次コーティング層3も、火炎高温に対して熔融し難く、その球殻形状が保持される。その結果、二次コーティング層3が有する発泡ポリスチレンビ一ズ同士の優れた融着性によって、発泡ポリスチレン成形品の形状が保持される。

【0026】

この結果、難燃性で、かつ、火炎高温に対して熔融し難い発泡ポリスチレン成形品を成形することができる特性を維持しつつ、発泡ポリスチレン成形品を成形する際の融着性に優れ、かつ、ポットライフが長い発泡ポリスチレンビーズ10を得ることができる。

【0027】

(発泡ポリスチレンビーズの製造方法)

次に、発泡ポリスチレンビーズの製造方法の一例を説明する。

図3は、図1に示した発泡ポリスチレンビーズ10の製造方法の一例を示すフローチャートである。

【0028】

図4に示すように、発泡ポリスチレンビーズ本体1(予備発泡ポリスチレンビーズとも称される)は、略球形状のもので、プロパン、ブタン、ペンタンなどの発泡ガスが内蔵された発泡性ポリスチレン樹脂ビーズ原粒を予備発泡機で発泡させたものである。

【0029】

球形状の発泡ポリスチレンビーズ本体1は、発泡前のポリスチレン原粒を製造する段階で、スチレンモノマーに、プロパン、ブタン、ペンタンなどの発泡ガスが、重量含有率が5%〜7%になるように圧入される。発泡ガスが圧入された発泡性ポリスチレン樹脂ビーズ原粒(直径0.8mm〜1.2mm)は、予備発泡機で20倍〜60倍の倍率に発泡されて、平均直径が約2mm〜10mmの発泡ポリスチレンビーズ本体1とされる(図3のステップS1)。コストおよび性能を勘案すると、40倍〜60倍の倍率に発泡させて、平均直径が約4mm〜6mmの発泡ポリスチレンビーズ本体1にすることが好ましい。発泡倍率を低くすると、高密度となり、燃焼性が向上する(高熱変形が小さい)けれども、コストが高くなる。発泡倍率を高くすると、低密度となり、燃焼性が低下する(高熱変形が大きい)けれども、コストが低くなる。発泡温度は、105℃〜130℃が適している。一般的に、発泡倍率を低くする場合は低温にし、発泡倍率を高くする場合は高温にする。

【0030】

次に、図5に示すように、発泡ポリスチレンビーズ本体1の表面には、一次コーティング層2が形成される。一次コーティング層2は、硬化促進剤を含むレゾール樹脂と無機質難燃剤粉末とから成る。発泡ポリスチレンビーズ本体1に対して、一次コーティング層2の厚みを増加すれば、発泡ポリスチレン成形品の難燃性が向上し、減らせば難燃性は低下する。硬化促進剤としては、例えば、パラトルエンスルホン酸水溶液が使用される。レゾール樹脂としては、例えば、フェノール樹脂とホルマリンをアルカリ触媒下で反応させたものが使用される。レゾール樹脂は、分子量とゲルタイム(樹脂が150℃加熱によりゲル化する時間)などが多少異なる樹脂はある。しかし、硬化促進剤の調製で硬化時間はコントロール可能であり、レゾール樹脂および硬化促進剤のいずれも難燃性および炭化性の特性があるので、レゾール樹脂という範疇のものは使用可能である。

【0031】

無機質難燃剤粉末としては、例えば、水酸化アルミニウム(Al(OH)3)粉末や赤燐(P)粉末が使用される。この他に、無機質難燃剤としては、水酸化マグネシウム、ほう酸、ほう酸亜鉛、ポリ燐酸アンモニウム、酸化アンチモンなどもある。しかし、ほう酸は水溶性のため、発泡ポリスチレン成形体を成形する際の過熱水蒸気によって、コーティング層から溶け出し、難燃効果が低下したり、成形金型を汚染したりする不具合を招く。その他の無機質難燃剤は、材料コスト、難燃効果、レゾール樹脂の硬化阻害などの点で不具合がある。

【0032】

一次コーティング層2を形成するには、発泡ポリスチレンビーズ本体1の表面に、硬化促進剤を含むレゾール樹脂のメタノール溶液と無機質難燃剤粉末との混合液が一次コーティングされる(図3のステップS2)。すなわち、多数の発泡ポリスチレンビーズ本体1が、一次コーティング用混練機(ブレンダー、ミキサーなど)の中に投入され、常温(20℃〜35℃)で撹拌機によって撹拌されながら、硬化促進剤を含むレゾール樹脂のメタノール溶液と無機質難燃剤粉末との混合液が、徐々に添加される。発泡ポリスチレンビーズ本体100部(重量)に対して、混合液(レゾール樹脂および無機質難燃剤粉末100%換算)の使用量は、25部〜40部が好ましい。処理数量および撹拌機の構造によって、多少の変動はあるが、混合液の添加に要する時間は、概ね、5分〜10分である。混合液の添加終了後も3分〜5分間撹拌が続行される。

【0033】

硬化促進剤としては、濃度が50%〜70%のパラトルエンスルホン酸水溶液が使用される。この硬化促進剤の使用量は、レゾール樹脂100部(100%樹脂換算重量)の10%〜15%(100%パラトルエンスルホン酸換算重量)である。

【0034】

レゾール樹脂のメタノール溶液としては、例えば、フェノール樹脂とホルマリンをアルカリ触媒下で反応させ、水を除去後、メタノールを加えて粘度調製した樹脂溶液が使用される。メタノールを加える理由は、レゾール樹脂は粘度の高い液体であるため、コーティングする際に高粘度では支障があるからである。樹脂分濃度が50%〜70%のものが、一般的に入手可能である。レゾール樹脂以外の樹脂として、メラミンフェノール共縮合樹脂も使用できるが、火炎高温に対して熔融し難く、自己消火性に優れ、かつ、燃焼時に炭化する性質を有する樹脂としては、レゾール樹脂が性能およびコストの点で最も好ましい。

【0035】

無機質難燃剤粉末としては、水酸化アルミニウム(Al(OH)3)粉末や赤燐(P)粉末が使用される。特に、水酸化アルミニウム粉末と赤燐粉末との混合粉末が、難燃効果、レゾール樹脂のメタノール溶液(もしくは、熱可塑性樹脂エマルジョン)との相性、かつ、コストの点で好ましい。粉末の粒度は1μm〜30μmが好ましい。レゾール樹脂100部(100%樹脂換算重量)に対して、水酸化アルミニウムと赤燐との混合粉末の使用量は100部〜200部(重量)であり、水酸化アルミニウムと赤燐との混合粉末中における赤燐の割合は5%〜10%(重量)である。

【0036】

次に、一次コーティングした混合液は、乾燥および硬化される(図3のステップS3)。すなわち、メタノールの乾燥およびレゾール樹脂の硬化が、撹拌しながらの混練機内への送風によって実行される。送風乾燥は10分〜15分間実行される。乾燥および硬化温度は、40℃以下が好ましい。高温過ぎると、発泡ポリスチレンビーズ本体1内の残存発泡ガスが抜けて、発泡ポリスチレン成形体成形時の発泡力が低下するからである。乾燥時間を考慮すると、30℃〜40℃が最適である。こうして、発泡ポリスチレンビーズ本体1の表面に、一次コーティング層2が形成される(図5参照)。

【0037】

なお、混練機内へ送風して乾燥する方法のほか、箱型乾燥器、メッシュドラム乾燥器、トンネル型振動乾燥器などを使用して乾燥する方法であってもよい。

【0038】

次に、図1に示すように、一次コーティング層2の表面には、二次コーティング層3が形成される。二次コーティング層3は、熱可塑性樹脂と無機質難燃剤粉末とから成る。熱可塑性樹脂としては、例えば、酢酸ビニル樹脂、エチレン酢酸ビニル共重合樹脂、あるいは、スチレンブタジエン樹脂のいずれか1種類の樹脂が使用される。無機質難燃剤粉末としては、前記一次コーティング層2に用いられた無機質難燃剤粉末と同一の種類のもの(すなわち、水酸化アルミニウム粉末や赤燐粉末)が使用される。

【0039】

二次コーティング層3を形成するには、一次コーティング層2の表面に、熱可塑性樹脂エマルジョンと無機質難燃剤粉末との混合液が二次コーティングされる(図3のステップS4)。すなわち、一次コーティング層2が形成された多数の発泡ポリスチレンビーズ本体1が、二次コーティング用混練機(ブレンダー、ミキサーなど)の中に投入され、常温(20℃〜35℃)で撹拌機によって撹拌されながら、熱可塑性樹脂エマルジョンと無機質難燃剤粉末との混合液が、徐々に添加される。発泡ポリスチレンビーズ本体100部(重量)に対して、混合液(熱可塑性樹脂および無機質難燃剤粉末100%換算)の使用量は、25部〜40部が好ましい。処理数量および撹拌機の構造によって、多少の変動はあるが、混合液の添加に要する時間は、概ね、5分〜10分である。混合液の添加終了後も3分〜5分間撹拌が続行される。

【0040】

熱可塑性樹脂エマルジョンとしては、例えば、酢酸ビニル樹脂、エチレン酢酸ビニル共重合樹脂、あるいは、スチレンブタジエン樹脂のいずれか1種類の樹脂分が35%〜55%である水系エマルジョンが使用される。これらの熟可塑性樹脂の組成、分子量、粘度、ガラス転移湿度(Tg)、および最低造膜温度(MFT:膜形成の最低温度のこと)は、発泡ポリスチレンビーズ10の仕様によって変動するため、限定することは実質上困難である。しかしながら、これらの熟可塑性樹脂は、二次コーティングと乾燥(後述)が室温20℃〜40℃で行われることから、40℃以下で連続した乾燥膜(フイルム状)が形成されるために、MFTが40℃以下であるという特性を有することが重要である。また、これらの熟可塑性樹脂は、発泡ポリスチレン成形品を成形する際に、隣接する発泡ポリスチレンビーズ10の二次コーティング層3同士が融着する必要があるため、過熱水蒸気温度(110℃前後)で軟化接着(融着)する、いわゆるホットメルト性(臨界温度は100℃〜120℃)を有することが重要である。さらに、これらの熟可塑性樹脂は、乾燥した後の二次コーティング層3が、ブロッキング性(粘着性、発泡ポリスチレンビーズ同士塊化)を有さないことが重要である。しかもこれらの熟可塑性樹脂は安価である。

【0041】

無機質難燃剤粉末としては、前記一次コーティング層2に用いられた無機質難燃剤粉末と同一の種類のもの(すなわち、粉末の粒度が1μm〜30μmの水酸化アルミニウム粉末や赤燐粉末)が使用される。熱可塑性樹脂エマルジョン100部(100%樹脂換算重量)に対して、水酸化アルミニウムと赤燐との混合粉末の使用量は100部〜200部(重量)であり、水酸化アルミニウムと赤燐との混合粉末中における赤燐の割合は5%〜10%(重量)である。無機質難燃剤粉末と熱可塑性樹脂エマルジョンとの混合物は、粘度の高い液体であるため、コーティングに支障のない程度に適宜、水で希釈されて使用される。

【0042】

次に、二次コーティングした混合液の乾燥が、撹拌しながらの混練機内への送風によって実行される(図3のステップS5)。送風乾燥は10分〜15分間実行される。乾燥温度は、40℃以下が好ましい。この結果、一次コーティング層2の表面に、二次コーティング層3が形成される(図1参照)。

【0043】

こうして得られた多数の発泡ポリスチレンビーズ10は、発泡ポリスチレン成形品を成形する時期が来るまで、配管を通して貯蔵庫に送粒され、貯蔵される。そして、発泡ポリスチレン成形品を成形するときには、多数の発泡ポリスチレンビーズ10が、配管を通して貯蔵庫から蒸気加熱自動成形機に送粒され、投入される。多数の発泡ポリスチレンビーズ10は、100℃〜120℃の過熱水蒸気温度で、発泡ポリスチレンビーズ本体1が本発泡され且つ二次コーティング層3が軟化して隣接する発泡ポリスチレンビーズ10同士が軟化接着されて成形され、発泡ポリスチレン成形品とされる。

こうして得られた発泡ポリスチレンビーズ10は、硬化促進剤を含むレゾール樹脂と無機質難燃剤粉末とから成る一次コーティング層2が、主として、発泡ポリスチレン成形品の自己消火性(火源を離せば、直ちに消火する性質)を発揮すると共に、800℃〜900℃の火炎高温に対して熔融し難く、炭化層またはセラミック層が形成されると推定され、接炎部周辺が僅かに収縮変形する程度で、全体的に発泡ポリスチレン成形品の形状を保持する機能を有する。

【0044】

すなわち、図2に示す発泡ポリスチレン成形品において、火炎高温により、可燃性の発泡ポリスチレンビーズ本体1が熔融して飴状になっても、一次コーティング層2の自己消火性と火炎高温に対して熔融し難い性質とによって、一次コーティング層2の球殻形状が保持される。

【0045】

そして、熱可塑性樹脂と無機質難燃剤粉末とから成る二次コーティング層3が、主として、発泡ポリスチレン成形品を成形する際の優れた融着性を発揮すると共に、発泡ポリスチレンビーズ10のポットライフを長期間化する機能を発揮する。

【0046】

二次コーティング層3は、一次コーティング層2より形状保持性は劣るけれども、発泡ポリスチレンビーズ本体1より形状保持性は優れ、自己消火性も有しており、層自体薄いので実質上問題とはならない。従って、二次コーティング層3も、火炎高温に対して熔融し難く、その球殻形状が保持される。その結果、二次コーティング層3が有する発泡ポリスチレンビ一ズ同士の優れた融着性によって、発泡ポリスチレン成形品の形状が保持される。

【0047】

この結果、難燃性で、かつ、火炎高温に対して熔融し難い発泡ポリスチレン成形品を成形することができる特性を維持しつつ、発泡ポリスチレン成形品を成形する際の融着性に優れ、かつ、ポットライフが長い発泡ポリスチレンビーズ10を生産性良く得ることができる。

【実施例】

【0048】

(実施例1)

実施例1は、表1に示すように、発泡倍率が60倍の発泡ポリスチレンビーズ本体1を使用して、二次コーティング層3のみの樹脂成分と無機質難燃剤粉末との混合比率を変化させて、発泡ポリスチレンビーズ10および発泡ポリスチレン成形品を作製した。

【0049】

【表1】

【0050】

各実施例とも、発泡ポリスチレンビーズ10を作製するために、球形状の発泡ポリスチレンビーズ本体1は、発泡前のポリスチレン原粒を製造する段階で、スチレンモノマーに、プロパン、ブタン、ペンタンなどの発泡ガスが、重量含有率が5%〜7%になるように圧入される。発泡ガスが圧入された発泡性ポリスチレン樹脂ビーズ原粒(直径0.8mm〜1.2mm)は、予備発泡機で60倍の倍率に発泡されて、平均直径が約6mmの発泡ポリスチレンビーズ本体1とされる。こうして発泡倍率が60倍の発泡ポリスチレンビーズ本体1が多数個準備された。これらの発泡ポリスチレンビーズ本体1の表面に、一次コーティング層2が形成された。そのために、多数の発泡ポリスチレンビーズ本体1が、1000gr(40リットルに相当する)だけ、内容積100リットルのメッシュ蓋付き撹拌混練機に投入された後、室温で撹拌されながら、予め調製した一次コーティング層用の混合液が、少量ずつ約10分かけて添加された。

【0051】

ここで、一次コーティング層用の混合液の調製は、各実施例とも、220gr(樹脂分は143gr)のレゾール樹脂溶液と28grのパラトルエンスルホン酸溶液(酸成分は18.2gr)とに、希釈用メタノール100grが加えられて混合された後、210grの水酸化アルミニウム粉末および33grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。

【0052】

レゾール樹脂溶液の組成は、樹脂分が65%、メタノール分が25%、水および未反応フェノール分が10%である。パラトルエンスルホン酸溶液の組成は、酸成分が65%、水分が35%である。水酸化アルミニウム粉末は、水酸化アルミニウム含有量が99.5%、粒子径が30μm以下である。赤燐粉末は、燐含有量が94%以上、平均粒径が30μmである。

【0053】

各実施例は、一次コーティング層用の混合液の添加終了後も、撹拌が2〜3分間続行された後、温度30℃〜35℃の乾燥空気が、メッシュ蓋の上方から撹拌混練機内に送り込まれ、メタノールの乾燥とレゾール樹脂の硬化反応とが行われた。乾燥空気の送り込み開始から7分〜10分経過すると、一次コーティング層2が、発泡ポリスチレンビーズ本体1の表面上に形成された。

【0054】

次に、この一次コーティング層2の表面上に、二次コーティング層3が形成された。そのために、撹拌混練機内の多数の発泡ポリスチレンビーズ本体1は、室温で撹拌されながら、予め調整した二次コーティング層用の混合液が、少量ずつ約10分かけて添加された。

【0055】

ここで、二次コーティング層用の混合液の調製は、実施例1−1の場合は、293gr(樹脂分は161gr)の熱可塑性樹脂エマルジョンが、水160grで希釈された後、297grの水酸化アルミニウム粉末および24grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。実施例1−2の場合は、293gr(樹脂分は161gr)の熱可塑性樹脂エマルジョンが、水160grで希釈された後、270grの水酸化アルミニウム粉末および24grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。実施例1−3の場合は、293gr(樹脂分は161gr)の熱可塑性樹脂エマルジョンが、水160grで希釈された後、245grの水酸化アルミニウム粉末および23grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。実施例1−4の場合は、293gr(樹脂分は161gr)の熱可塑性樹脂エマルジョンが、水160grで希釈された後、225grの水酸化アルミニウム粉末および23grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。

【0056】

各実施例とも、熱可塑性樹脂エマルジョンには、樹脂分が55%で、水分が45%のエチレン酢酸ビニル共重合樹脂エマルジョンが使用された。水酸化アルミニウム粉末は、水酸化アルミニウム含有量が99.5%、粒子径が30μm以下である。赤燐粉末は、燐含有量が94%以上、平均粒径が30μmである。

【0057】

各実施例は、二次コーティング層用の混合液の添加終了後も、撹拌が2〜3分間続行された後、温度30℃〜35℃の乾燥空気が、メッシュ蓋の上方から撹拌混練機内に送り込まれ、熱可塑性樹脂エマルジョンの乾燥が行われた。乾燥空気の送り込み開始から7分〜10分経過すると、二次コーティング層3が、一次コーティング層2の表面上に形成された。

【0058】

こうして、発泡ポリスチレンビ一ズ10が作製された。作製された多数の発泡ポリスチレンビーズ10は、配管を通して蒸気加熱自動成形機に送粒され、投入された。多数の発泡ポリスチレンビーズ10は、110℃の過熱水蒸気温度で軟化接着されて成形され、厚さが30mm、縦および横がそれぞれ300mmの発泡ポリスチレン成形品とされた。

【0059】

表1には、作製された発泡ポリスチレンビーズ10の評価結果も併せて記載されている。

【0060】

発泡ポリスチレンビーズ10のブロッキング性は、乾燥した後の二次コーティング層3が、粘着性および発泡ポリスチレンビーズ同士の塊化現象があるか否かで評価した。

【0061】

発泡ポリスチレンビーズ10のポットライフは、25℃以下の環境にて約20日間保管できることが要求される。ポットライフは、45℃で5日間保管した後、発泡ポリスチレン成形品を成形して、融着性を判定する方法で試験される。ポットライフが減じる理由は、二次コーティング層3の熟可塑性樹脂エマルジョンは、長期間、融着性を有するけれども、発泡ポリスチレンビーズ10に残存する発泡性ガスが徐々に蒸散し、発泡ポリスチレンビーズ10を使用して発泡ポリスチレン成形品が成形される際に、発泡ポリスチレンビーズ10内の発泡圧力が減退して、発泡ポリスチレンビーズ10同志の密着低下(融着不良)が生じるからである。

【0062】

発泡ポリスチレン成形品の融着性は、融着率が60%以上であれば、良好と判断する。融着性は、発泡ポリスチレン成形品を曲げ割って、破断面を目視観察する。融着性が悪ければ、発泡ポリスチレンビーズ10自身が破壊せず、球面のところで、すなわち、コーティング層2,3のところで剥離破壊する。破断面に現れている発泡ポリスチレンビーズ10自身が破壊されている数量(面積)割合が、融着率(%)とされる。

【0063】

発泡ポリスチレン成形品の燃焼性は、UL燃焼試験法(UL94)に準拠して、板状発泡ポリスチレン成形品を垂直に置き、板状発泡ポリスチレン成形品から10cm離れた位置から、トーチバーナーの火炎が10秒間当てられる方法で試験される。板状発泡ポリスチレン成形品の表面の温度は、800℃〜850℃であった。

【0064】

表1より、実施例1−1〜実施例1−4の発泡ポリスチレンビーズ10は、密度が0.033〜0.034gr/cm3で、ブロッキング性はなかった。また、ポットライフも、45℃で5日間保管した後の融着率は、65%以上であり、良好であることが認められた。さらに、実施例1−1〜実施例1−4の発泡ポリスチレンビーズ10を使用して成形した発泡ポリスチレン成形品は、密度が0.035〜0.034gr/cm3で、融着性は75%以上であり、良好であった。また、燃焼性試験も、自己消火性を示し、火炎接触部分のみが僅かに収縮変形する程度で、発泡ポリスチレン成形品の形状を保持することができることが認められた。

(実施例2)

実施例2は、表2に示す原材料の配合に従って、発泡ポリスチレンビーズ10、および、この発泡ポリスチレンビーズ10を使用して蒸気加熱自動成形機により成形した発泡ポリスチレン成形品が作製された。

【0065】

【表2】

【0066】

発泡ポリスチレンビーズ10を作製するために、球形状の発泡ポリスチレンビーズ本体1は、発泡前のポリスチレン原粒を製造する段階で、スチレンモノマーに、プロパン、ブタン、ペンタンなどの発泡ガスが、重量含有率が5%〜7%になるように圧入される。発泡ガスが圧入された発泡性ポリスチレン樹脂ビーズ原粒(直径0.8mm〜1.2mm)は、予備発泡機で40倍の倍率に発泡されて、平均直径が約4mmの発泡ポリスチレンビーズ本体1とされる。こうして発泡倍率が40倍で、かさ密度が0.025gr/cm3の発泡ポリスチレンビーズ本体1が多数個準備された。これらの発泡ポリスチレンビーズ本体1の表面に、一次コーティング層2が形成された。そのために、多数の発泡ポリスチレンビーズ本体1が、1000gr(40リットルに相当する)だけ、内容積100リットルのメッシュ蓋付き撹拌混練機に投入された後、室温で撹拌されながら、予め調製した一次コーティング層用の混合液が、少量ずつ約10分かけて添加された。

【0067】

ここで、一次コーティング層用の混合液の調製は、200gr(樹脂分は130gr)のレゾール樹脂溶液と25gr(酸成分は16.25gr)のパラトルエンスルホン酸溶液とに、希釈用メタノール100grが加えられて混合された。レゾール樹脂溶液の組成は、樹脂分が65%、メタノール分が25%、水および未反応フェノール分が10%である。パラトルエンスルホン酸溶液の組成は、酸成分が65%、水分が35%である。その後、190grの水酸化アルミニウム粉末および30grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。水酸化アルミニウム粉末は、水酸化アルミニウム含有量が99.5%、粒子径が30μm以下である。赤燐粉末は、燐含有量が94%以上、平均粒径が30μmである。

【0068】

一次コーティング層用の混合液の添加終了後も、撹拌が2〜3分間続行された後、温度30℃〜35℃の乾燥空気が、メッシュ蓋の上方から撹拌混練機内に送り込まれ、メタノールの乾燥とレゾール樹脂の硬化反応とが行われた。乾燥空気の送り込み開始から7分〜10分経過すると、ブロッキング性がない一次コーティング層2が、発泡ポリスチレンビーズ本体1の表面上に形成された。

【0069】

次に、この一次コーティング層2の表面上に、二次コーティング層3が形成された。そのために、撹拌混練機内の多数の発泡ポリスチレンビーズ本体1は、室温で撹拌されながら、予め調整した二次コーティング層用の混合液が、少量ずつ約10分かけて添加された。

【0070】

ここで、二次コーティング層用の混合液の調製は、266gr(樹脂分は146.3gr)の熱可塑性樹脂エマルジョンが、水160grで希釈された。使用重量266grは、一次コーティング層2が形成された発泡ポリスチレンビーズ本体1の重量1000gr当たり200grに相当する。熱可塑性樹脂エマルジョンには、樹脂分が55%で、水分が45%のエチレン酢酸ビニル共重合樹脂エマルジョンが使用された。

【0071】

その後、186grの水酸化アルミニウム粉末および22grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。水酸化アルミニウム粉末の使用重量186grは、一次コーティング層2が形成された発泡ポリスチレンビーズ本体1の重量1000gr当たり140grに相当する。赤燐粉末の使用重量22grは、一次コーティング層2が形成された発泡ポリスチレンビーズ本体1の重量1000gr当たり17grに相当する。水酸化アルミニウム粉末は、水酸化アルミニウム含有量が99.5%、粒子径が30μm以下である。赤燐粉末は、燐含有量が94%以上、平均粒径が30μmである。

【0072】

二次コーティング層用の混合液の添加終了後も、撹拌が2〜3分間続行された後、温度30℃〜35℃の乾燥空気が、メッシュ蓋の上方から撹拌混練機内に送り込まれ、熱可塑性樹脂エマルジョンの乾燥が行われた。乾燥空気の送り込み開始から7分〜10分経過すると、ブロッキング性がない二次コーティング層3が、一次コーティング層2の表面上に形成された。

【0073】

こうして、発泡ポリスチレンビ一ズ10が作製された。発泡ポリスチレンビ一ズ10は、発泡ポリスチレンビーズ本体1と、発泡ポリスチレンビーズ本体1の表面を被覆した、硬化促進剤のパラトルエンスルホン酸を含むレゾール樹脂と無機質難燃剤粉末の水酸化アルミニウム粉末および赤燐粉末とから成る一次コーティング層2と、一次コーティング層2の表面を被覆した、熱可塑性樹脂のエチレン酢酸ビニル共重合樹脂と無機質難燃剤粉末の水酸化アルミニウム粉末および赤燐粉末とから成る二次コーティング層3と、を備えている。

【0074】

作製された多数の発泡ポリスチレンビーズ10は、配管を通して蒸気加熱自動成形機に送粒され、投入された。多数の発泡ポリスチレンビーズ10は、発泡ポリスチレンビーズ本体1が本発泡され且つ二次コーティング層3が軟化して110℃の過熱水蒸気温度で軟化接着されて成形され、厚さが30mm、縦および横がそれぞれ300mmの発泡ポリスチレン成形品とされた。

【0075】

表3は、作製された発泡ポリスチレンビーズ10および発泡ポリスチレン成形品の評価結果を示す(実施例2参照)。表3には、比較例として、コーティング層2,3を形成しない場合の評価結果も併せて記載している。

【0076】

【表3】

【0077】

表3より、実施例2の発泡ポリスチレンビーズ10は、密度が0.046gr/cm3で、ブロッキング性(粘着性、発泡ポリスチレンビーズ同志塊化)はなかった。また、ポットライフも、45℃で5日間保管した後の融着率は、70%以上であり、良好であることが認められた。さらに、実施例1の発泡ポリスチレンビーズ10を使用して成形した発泡ポリスチレン成形品は、密度が0.048gr/cm3で、融着性は70%〜80%であり、良好であった。また、燃焼性試験も、自己消火性を示し、火炎接触部分のみが僅かに収縮変形する程度で、発泡ポリスチレン成形品の形状を保持することができることが認められた。

【0078】

一方、比較例のコーティング層2,3を形成しない発泡ポリスチレンビーズは、密度が0.025gr/cm3で、ブロッキング性はなかった。また、ポットライフも、45℃で5日間保管した後の融着率は、70%以上であり、良好であることが認められた。さらに、比較例の発泡ポリスチレンビーズを使用して成形した発泡ポリスチレン成形品は、密度が0.027gr/cm3で、融着性は70%〜90%であり、良好であった。しかしながら、燃焼性試験は、可燃性を示し、発泡ポリスチレン成形品は、火炎接触後、瞬時に熔融して形状が消失することが認められた。

【0079】

(実施例3)

実施例3は、表4に示すように、発泡倍率が60倍の発泡ポリスチレンビーズ本体1を使用して、一次および二次コーティング層2,3の原材料の配合を変化させて、実施例1と同様な方法で、発泡ポリスチレンビーズ10および発泡ポリスチレン成形品が作製された。

【0080】

【表4】

【0081】

ここで、実施例3−1は、一次および二次コーティング層2,3の原材料の配合量を、前記実施例2と略同じとしたものである。実施例3−2は、一次および二次コーティング層2,3の原材料の配合量を、実施例3−1の約0.5倍としたものである。実施例3−3は、一次および二次コーティング層2,3の原材料の配合量を、実施例3−1の約1.5倍としたものである。

【0082】

各実施例とも、発泡ポリスチレンビーズ10を作製するために、球形状の発泡ポリスチレンビーズ本体1は、発泡前のポリスチレン原粒を製造する段階で、スチレンモノマーに、プロパン、ブタン、ペンタンなどの発泡ガスが、重量含有率が5%〜7%になるように圧入される。発泡ガスが圧入された発泡性ポリスチレン樹脂ビーズ原粒(直径0.8mm〜1.2mm)は、予備発泡機で60倍の倍率に発泡されて、平均直径が約6mmの発泡ポリスチレンビーズ本体1とされる。こうして発泡倍率が60倍にされた発泡ポリスチレンビーズ本体1が多数個準備された。これらの発泡ポリスチレンビーズ本体1の表面に、一次コーティング層2が形成された。そのために、多数の発泡ポリスチレンビーズ本体1が、1000gr(40リットルに相当する)だけ、内容積100リットルのメッシュ蓋付き撹拌混練機に投入された後、室温で撹拌されながら、予め調製した一次コーティング層用の混合液が、少量ずつ約10分かけて添加された。

【0083】

ここで、一次コーティング層用の混合液の調製は、実施例3−1の場合は、220gr(樹脂分は143gr)のレゾール樹脂溶液と28grのパラトルエンスルホン酸溶液(酸成分は18.2gr)とに、希釈用メタノール100grが加えられて混合された後、210grの水酸化アルミニウム粉末および33grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。実施例3−2の場合は、100gr(樹脂分は65gr)のレゾール樹脂溶液と13grのパラトルエンスルホン酸溶液(酸成分は8.4gr)とに、希釈用メタノール50grが加えられて混合された後、95grの水酸化アルミニウム粉末および15grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。実施例3−3の場合は、300gr(樹脂分は195gr)のレゾール樹脂溶液と37grのパラトルエンスルホン酸溶液(酸成分は24gr)とに、希釈用メタノール150grが加えられて混合された後、285grの水酸化アルミニウム粉末および45grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。

【0084】

各実施例とも、レゾール樹脂溶液の組成は、樹脂分が65%、メタノール分が25%、水および未反応フェノール分が10%である。パラトルエンスルホン酸溶液の組成は、酸成分が65%、水分が35%である。水酸化アルミニウム粉末は、水酸化アルミニウム含有量が99.5%、粒子径が30μm以下である。赤燐粉末は、燐含有量が94%以上、平均粒径が30μmである。

【0085】

各実施例は、一次コーティング層用の混合液の添加終了後も、撹拌が2〜3分間続行された後、温度30℃〜35℃の乾燥空気が、メッシュ蓋の上方から撹拌混練機内に送り込まれ、メタノールの乾燥とレゾール樹脂の硬化反応とが行われた。乾燥空気の送り込み開始から7分〜10分経過すると、一次コーティング層2が、発泡ポリスチレンビーズ本体1の表面上に形成された。

【0086】

次に、この一次コーティング層2の表面上に、二次コーティング層3が形成された。そのために、撹拌混練機内の多数の発泡ポリスチレンビーズ本体1は、室温で撹拌されながら、予め調整した二次コーティング層用の混合液が、少量ずつ約10分かけて添加された。

【0087】

ここで、二次コーティング層用の混合液の調製は、実施例3−1の場合は、293gr(樹脂分は161gr)の熱可塑性樹脂エマルジョンが、水160grで希釈された後、205grの水酸化アルミニウム粉末および25grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。実施例3−2の場合は、133gr(樹脂分は86.4gr)の熱可塑性樹脂エマルジョンが、水80grで希釈された後、93grの水酸化アルミニウム粉末および11grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。実施例3−3の場合は、400gr(樹脂分は260gr)の熱可塑性樹脂エマルジョンが、水240grで希釈された後、280grの水酸化アルミニウム粉末および33grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。

【0088】

各実施例とも、熱可塑性樹脂エマルジョンには、樹脂分が55%で、水分が45%のエチレン酢酸ビニル共重合樹脂エマルジョンが使用された。水酸化アルミニウム粉末は、水酸化アルミニウム含有量が99.5%、粒子径が30μm以下である。赤燐粉末は、燐含有量が94%以上、平均粒径が30μmである。

【0089】

各実施例は、二次コーティング層用の混合液の添加終了後も、撹拌が2〜3分間続行された後、温度30℃〜35℃の乾燥空気が、メッシュ蓋の上方から撹拌混練機内に送り込まれ、熱可塑性樹脂エマルジョンの乾燥が行われた。乾燥空気の送り込み開始から7分〜10分経過すると、二次コーティング層3が、一次コーティング層2の表面上に形成された。

【0090】

こうして、発泡ポリスチレンビ一ズ10が作製された。作製された多数の発泡ポリスチレンビーズ10は、配管を通して蒸気加熱自動成形機に送粒され、投入された。多数の発泡ポリスチレンビーズ10は、発泡ポリスチレンビーズ本体1が本発泡され且つ二次コーティング層3が軟化して110℃の過熱水蒸気温度で軟化接着されて成形され、厚さが30mm、縦および横がそれぞれ300mmの発泡ポリスチレン成形品とされた。

【0091】

表4には、作製された発泡ポリスチレンビーズ10および発泡ポリスチレン成形品の評価結果も併せて記載されている。

【0092】

表4より、実施例3−1の発泡ポリスチレンビーズ10は、密度が0.033gr/cm3で、ブロッキング性はなかった。また、ポットライフも、45℃で5日間保管した後の融着率は、65%以上であり、良好であることが認められた。さらに、実施例2−1の発泡ポリスチレンビーズ10を使用して成形した発泡ポリスチレン成形品は、密度が0.034gr/cm3で、融着性は75%以上であり、良好であった。また、燃焼性試験も、自己消火性を示し、火炎接触部分のみが僅かに収縮変形する程度で、発泡ポリスチレン成形品の形状を保持することができることが認められた。

【0093】

一方、実施例3−2の発泡ポリスチレンビーズ10は、密度が0.023gr/cm3で、ブロッキング性はなかった。しかし、ポットライフは、発泡ポリスチレン成形品を成形する際に融着不良が発生したため試験ができなかった。さらに、実施例3−2の発泡ポリスチレンビーズ10を使用して成形した発泡ポリスチレン成形品は、密度が0.0245gr/cm3で、融着性は0%であり、不良であった。しかも、燃焼性試験は、バーナーを消しても燃焼が継続して可燃性を示した。

【0094】

また、実施例3−3の発泡ポリスチレンビーズ10は、密度が0.035gr/cm3で、1日放置しただけでブロッキングが発生してしまった。また、ポットライフも、45℃で5日間保管した後の融着率は、40%〜50%であり、やや劣ることが認められた。さらに、実施例3−3の発泡ポリスチレンビーズ10を使用して成形した発泡ポリスチレン成形品は、密度が0.036gr/cm3で、融着性は40%〜50%であり、やや不良であった。燃焼性試験は、自己消火性を示し、火炎接触部分のみが僅かに収縮変形する程度で、発泡ポリスチレン成形品の形状を保持することができることが認められた。

【0095】

(実施例4)

実施例4は、表5に示すように、発泡倍率が60倍の発泡ポリスチレンビーズ本体1を使用して、一次コーティング層2と二次コーティング層3の、樹脂成分と無機質難燃剤粉末との混合比率を変化させて、実施例1と同様な方法で、発泡ポリスチレンビーズ10および発泡ポリスチレン成形品を作製した。

【0096】

【表5】

【0097】

ここで、実施例4−1は、一次および二次コーティング層2,3の無機質難燃剤粉末の混合比率を、前記実施例3−1より約0.5倍少なくしたものである。実施例4−2は、二次コーティング層3のみの無機質難燃剤粉末の混合比率を、前記実施例3−1より約1.5倍多くしたものである。

【0098】

各実施例とも、発泡ポリスチレンビーズ10を作製するために、球形状の発泡ポリスチレンビーズ本体1は、発泡前のポリスチレン原粒を製造する段階で、スチレンモノマーに、プロパン、ブタン、ペンタンなどの発泡ガスが、重量含有率が5%〜7%になるように圧入される。発泡ガスが圧入された発泡性ポリスチレン樹脂ビーズ原粒(直径0.8mm〜1.2mm)は、予備発泡機で60倍の倍率に発泡されて、平均直径が約6mmの発泡ポリスチレンビーズ本体1とされる。こうして発泡倍率が60倍の発泡ポリスチレンビーズ本体1が多数個準備された。これらの発泡ポリスチレンビーズ本体1の表面に、一次コーティング層2が形成された。そのために、多数の発泡ポリスチレンビーズ本体1が、1000gr(40リットルに相当する)だけ、内容積100リットルのメッシュ蓋付き撹拌混練機に投入された後、室温で撹拌されながら、予め調製した一次コーティング層用の混合液が、少量ずつ約10分かけて添加された。

【0099】

ここで、一次コーティング層用の混合液の調製は、実施例4−1の場合は、220gr(樹脂分は143gr)のレゾール樹脂溶液と28grのパラトルエンスルホン酸溶液(酸成分は18.2gr)とに、希釈用メタノール100grが加えられて混合された後、120grの水酸化アルミニウム粉末および20grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。実施例4−2の場合は、220gr(樹脂分は143gr)のレゾール樹脂溶液と28grのパラトルエンスルホン酸溶液(酸成分は18.2gr)とに、希釈用メタノール100grが加えられて混合された後、210grの水酸化アルミニウム粉末および33grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。

【0100】

各実施例とも、レゾール樹脂溶液の組成は、樹脂分が65%、メタノール分が25%、水および未反応フェノール分が10%である。パラトルエンスルホン酸溶液の組成は、酸成分が65%、水分が35%である。水酸化アルミニウム粉末は、水酸化アルミニウム含有量が99.5%、粒子径が30μm以下である。赤燐粉末は、燐含有量が94%以上、平均粒径が30μmである。

【0101】

各実施例は、一次コーティング層用の混合液の添加終了後も、撹拌が2〜3分間続行された後、温度30℃〜35℃の乾燥空気が、メッシュ蓋の上方から撹拌混練機内に送り込まれ、メタノールの乾燥とレゾール樹脂の硬化反応とが行われた。乾燥空気の送り込み開始から7分〜10分経過すると、一次コーティング層2が、発泡ポリスチレンビーズ本体1の表面上に形成された。

【0102】

次に、この一次コーティング層2の表面上に、二次コーティング層3が形成された。そのために、撹拌混練機内の多数の発泡ポリスチレンビーズ本体1は、室温で撹拌されながら、予め調整した二次コーティング層用の混合液が、少量ずつ約10分かけて添加された。

【0103】

ここで、二次コーティング層用の混合液の調製は、実施例4−1の場合は、293gr(樹脂分は161gr)の熱可塑性樹脂エマルジョンが、水160grで希釈された後、110grの水酸化アルミニウム粉末および20grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。実施例4−2の場合は、293gr(樹脂分は161gr)の熱可塑性樹脂エマルジョンが、水160grで希釈された後、330grの水酸化アルミニウム粉末および30grの赤燐粉末が添加され、十分に撹拌混合されて混合液(スラリー)とされた。

【0104】

各実施例とも、熱可塑性樹脂エマルジョンには、樹脂分が55%で、水分が45%のエチレン酢酸ビニル共重合樹脂エマルジョンが使用された。水酸化アルミニウム粉末は、水酸化アルミニウム含有量が99.5%、粒子径が30μm以下である。赤燐粉末は、燐含有量が94%以上、平均粒径が30μmである。

【0105】

各実施例は、二次コーティング層用の混合液の添加終了後も、撹拌が2〜3分間続行された後、温度30℃〜35℃の乾燥空気が、メッシュ蓋の上方から撹拌混練機内に送り込まれ、熱可塑性樹脂エマルジョンの乾燥が行われた。乾燥空気の送り込み開始から7分〜10分経過すると、二次コーティング層3が、一次コーティング層2の表面上に形成された。

【0106】

こうして、発泡ポリスチレンビ一ズ10が作製された。作製された多数の発泡ポリスチレンビーズ10は、配管を通して蒸気加熱自動成形機に送粒され、投入された。多数の発泡ポリスチレンビーズ10は、発泡ポリスチレンビーズ本体1が本発泡され且つ二次コーティング層3が軟化して110℃の過熱水蒸気温度で軟化接着されて成形され、厚さが30mm、縦および横がそれぞれ300mmの発泡ポリスチレン成形品とされた。

【0107】

表5には、作製された発泡ポリスチレンビーズ10の評価結果も併せて記載されている。

【0108】

表5より、実施例4−1の発泡ポリスチレンビーズ10は、ブロッキングのため密度の測定ができなかった。そして、無機質難燃剤粉末の混合比率が低過ぎるため、発泡ポリスチレンビーズ同士が付着して塊化するブロッキング性が認められた。従って、ポットライフの測定も、前述の不良を理由に中止した。

【0109】

また、実施例4−2の発泡ポリスチレンビーズ10は、無機質難燃剤粉末の混合比率が高過ぎるため、一次および二次コーティング層2,3の剥離脱落(無機質難燃剤粉末脱落)不良が発生することが認められた。なお、ブロッキング性はなかった。しかし、ポットライフは、発泡ポリスチレン成形品を成形する際に融着不良が発生したため試験ができなかった。

【0110】

以上のように、一次および二次コーティング層2,3は、乾燥後にブロッキング性(粘着性、発泡ポリスチレンビーズ同志塊化)があると、配管送粒、貯蔵、成形金型投入に至る一連の工程が円滑に進められず、発泡ポリスチレン成形品の製造が困難となる。また、一次および二次コーティング層2,3は、樹脂分と無機質難燃剤粉末分との混合比率において、無機質難燃剤粉末分が過多であれば、無機質難燃剤粉末脱落による障害が生じるほか、材料ロス、融着不良もあり得る。従って、一次および二次コーティング層2,3の原材料の配合量や混合比率は、このような観点に鑑み、決定されることになる。

【0111】

ここで、実施例1−1〜実施例4−2の10種類の二次コーティング層3の、熱可塑性樹脂分(A)と無機質難燃剤粉末分(B)との混合比率(A)/(B)=Rを計算した。計算結果は、以下のとおりであった。

実施例1−1の場合 →R=161/(297+24)=0.50(二次コーティング層3は良好)

実施例1−2の場合 →R=161/(270+24)=0.55(二次コーティング層3は良好)

実施例1−3の場合 →R=161/(245+23)=0.60(二次コーティング層3は良好)

実施例1−4の場合 →R=161/(225+23)=0.65(二次コーティング層3は良好)

実施例2の場合 →R=146/(186+22)=0.70(二次コーティング層3は良好)

実施例3−1の場合 →R=161/(205+25)=0.70(二次コーティング層3は良好)

実施例3−2の場合 →R=86.4/(93+11)=0.83(二次コーティング層3は不良)

実施例3−3の場合 →R=260/(280+33)=0.83(二次コーティング層3は不良)

実施例4−1の場合 →R=161/(110+20)=1.2(二次コーティング層3は不良)

実施例4−2の場合 →R=161/(330+30)=0.45(二次コーティング層3は不良)

以上の計算結果から、二次コーティング層3の熱可塑性樹脂分と無機質難燃剤粉末分の混合比率Rが0.50〜0.70のときに、良好な二次コーティング層3が得られることがわかる。

【0112】

なお、この発明は、前記実施形態に限定されるものではなく、その要旨の範囲内で種々に変形される。

【符号の説明】

【0113】

1 発泡ポリスチレンビーズ本体

2 一次コーティング層

3 二次コーティング層

10 発泡ポリスチレンビーズ

【特許請求の範囲】

【請求項1】

発泡ポリスチレンビーズ本体と、

前記発泡ポリスチレンビーズ本体の表面を被覆した、硬化促進剤を含むレゾール樹脂と無機質難燃剤粉末とから成る一次コーティング層と、

前記一次コーティング層の表面を被覆した、熱可塑性樹脂と無機質難燃剤粉末とから成る二次コーティング層と、

を備えたことを特徴とする、発泡ポリスチレンビ一ズ。

【請求項2】

発泡ポリスチレンビーズ本体の表面に、硬化促進剤を含むレゾール樹脂のメタノール溶液と無機質難燃剤粉末との混合液をコーティングした後、前記メタノールの乾燥および前記レゾール樹脂の硬化をさせて一次コーティング層を形成する工程と、

前記一次コーティング層の表面に、熱可塑性樹脂エマルジョンと無機質難燃剤粉末との混合液をコーティングした後、乾燥させて二次コーティング層を形成する工程と、

を備えたことを特徴とする、発泡ポリスチレンビーズの製造方法。

【請求項1】

発泡ポリスチレンビーズ本体と、

前記発泡ポリスチレンビーズ本体の表面を被覆した、硬化促進剤を含むレゾール樹脂と無機質難燃剤粉末とから成る一次コーティング層と、

前記一次コーティング層の表面を被覆した、熱可塑性樹脂と無機質難燃剤粉末とから成る二次コーティング層と、

を備えたことを特徴とする、発泡ポリスチレンビ一ズ。

【請求項2】

発泡ポリスチレンビーズ本体の表面に、硬化促進剤を含むレゾール樹脂のメタノール溶液と無機質難燃剤粉末との混合液をコーティングした後、前記メタノールの乾燥および前記レゾール樹脂の硬化をさせて一次コーティング層を形成する工程と、

前記一次コーティング層の表面に、熱可塑性樹脂エマルジョンと無機質難燃剤粉末との混合液をコーティングした後、乾燥させて二次コーティング層を形成する工程と、

を備えたことを特徴とする、発泡ポリスチレンビーズの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−100407(P2013−100407A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−244911(P2011−244911)

【出願日】平成23年11月8日(2011.11.8)

【出願人】(511271144)

【出願人】(511271155)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月8日(2011.11.8)

【出願人】(511271144)

【出願人】(511271155)

【Fターム(参考)】

[ Back to top ]