発泡ローラーのクラッシング方法および装置ならびに発泡ローラーの製造方法

【課題】発泡ローラーの良好なクラッシング及び設備の小型化を実現するクラッシング方法及び装置並びに発泡ローラー製造方法を提供する。

【解決手段】芯材と芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーのクラッシング方法において、互いに平行に配置されたそれぞれ周面にエア噴出部を有する二つのロールからなるロール対を用意し、回転させた二つのロールの間に発泡ローラーをロール対に対して平行に配置し、発泡ローラーとロール対との間隔又は二つのロール同士の間の間隔を連続的又は段階的に変化させて発泡ローラーをロール対で押圧すると同時に、二つのロールのエア噴出部からそれぞれエアを噴出し噴出されたエアの風圧によって発泡ローラーの発泡体層全域をクラッシングする。この方法を行うに好適な装置。このクラッシング方法を含む発泡ローラーの製造方法。

【解決手段】芯材と芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーのクラッシング方法において、互いに平行に配置されたそれぞれ周面にエア噴出部を有する二つのロールからなるロール対を用意し、回転させた二つのロールの間に発泡ローラーをロール対に対して平行に配置し、発泡ローラーとロール対との間隔又は二つのロール同士の間の間隔を連続的又は段階的に変化させて発泡ローラーをロール対で押圧すると同時に、二つのロールのエア噴出部からそれぞれエアを噴出し噴出されたエアの風圧によって発泡ローラーの発泡体層全域をクラッシングする。この方法を行うに好適な装置。このクラッシング方法を含む発泡ローラーの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機、レーザープリンタ、ファクシミリ等の電子写真装置や静電記録装置において広く使用される、芯材と芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーに関する。詳しくは、発泡ローラーの発泡体層内の気泡膜を破裂させ連通気泡構造とするクラッシング方法および装置ならびに発泡ローラーの製造方法に関する。

【背景技術】

【0002】

クラッシング工程は、発泡成形体の気泡膜(セル)を破り、発泡成形体の硬度や通気量を安定させるために行われる工程であり、その方法としてロールで発泡成形体を押圧することで気泡膜を破裂させるロールクラッシング方式がある(特許文献1)。ロールクラッシング方式はロール対の間に発泡成形体を通過させ加圧することで気泡膜を破裂させる方法であり、良好なクラッシングを得る為に、図3に示すように、発泡成形体10を上下対になった複数のロール11の間を通していた(特許文献2)。この場合、上下一対のロール11を発泡成形体10の送り方向(進行方向)に沿って、間隔を次第に狭めて設置し、発泡成形体10のクラッシング加工による割れを防止していた。

【0003】

また、芯材と発泡体からなる発泡ローラーのクラッシング方法として、上下一対のロール間隔を段階的もしくは連続的に変化させて、発泡ローラーをロール間に挟み込んで押圧していた(特許文献3)。

【特許文献1】特開平07−053758号公報

【特許文献2】特開2000−158548号公報

【特許文献3】特開2006−056161号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1、特許文献2の方法は、発泡成形体を進行方向に沿って、単にロール間を通過させてクラッシングするものであり、発泡ローラーのような円筒形状のものを全域にわたりクラッシングすることが難しかった。発泡ローラーをクラッシングするには、ロール対との接触位置を変えて、ロール対の間を数回通過させる、または複数のロール対を通過させる必要があった。複数のロール対を使用する場合、設備が巨大化してしまうという課題があった。

【0005】

また、発泡ローラーの発泡体層がロール対に接触する際に、発泡体層に急な力がかかるために割れが発生する場合があった。

【0006】

特許文献3の方法は、発泡ローラーの芯材とロールとの接触を防ぐために、芯材とロール間に隙間をもたせる必要があり、芯材近傍の発泡体を良好にクラッシング出来なかった。

【0007】

従って本発明は芯材と、この芯材の外周に形成された円筒状の発泡体層を有する円筒形状の発泡ローラーの良好なクラッシングを実現し、かつ設備の小型化を実現するクラッシング方法および装置ならびに発泡ローラーの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明により、芯材と、該芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーのクラッシング方法において、

互いに平行に配置された、それぞれ周面にエア噴出部を有する二つのロールからなるロール対を用意する工程、

回転させた該二つのロールの間に、把持した該発泡ローラーを該ロール対に対して平行に配置する工程、

該発泡ローラーと該ロール対との間隔または該二つのロール同士の間の間隔を、連続的にまたは段階的に変化させて、該発泡ローラーを該ロール対で押圧すると同時に、該二つのロールのエア噴出部からそれぞれエアを噴出し、噴出されたエアの風圧によって該発泡ローラーの発泡体層全域をクラッシングする工程

を有することを特徴とする発泡ローラーのクラッシング方法が提供される。

【0009】

本発明により、芯材と、該芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーのクラッシング装置において、

互いに平行に配置されたそれぞれ周面にエア噴出部を有する二つのロールからなるロール対と、

該二つのロールを回転駆動する手段と、

該発泡ローラーを把持し、該二つのロールの間に該ロール対に対して平行に配置する手段と、

該発泡ローラーとロール対との間隔または該二つのロール同士の間の間隔を連続的にまたは段階的に変化させる手段と、

該二つのロールのエア噴出部からそれぞれエアを噴出させる手段と、

を有する

ことを特徴とする発泡ローラーのクラッシング装置が提供される。

【0010】

本発明により、芯材と、該芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーを製造する発泡ローラーの製造方法であって、

金型に芯材をセットする工程、

該金型に発泡体層を形成するためのポリウレタン原料を注入する工程、

該ポリウレタン原料を加熱硬化して成形する工程、および

該成形によって得られた発泡ローラーを、上記クラッシング方法によって、または上記クラッシング装置を用いて、クラッシングする工程

を有する発泡ローラーの製造方法が提供される。

【発明の効果】

【0011】

本発明により、芯材と、この芯材の外周に形成された円筒状の発泡体層を有する円筒形状の発泡ローラーの良好なクラッシングを実現し、かつ設備の小型化を実現するクラッシング方法および装置ならびに発泡ローラーの製造方法が提供される。

【発明を実施するための最良の形態】

【0012】

以下に本発明を更に詳しく説明する。はじめに本発明に係るクラッシング装置およびクラッシング方法の形態について図に基づいて説明するが、本発明はこれによって限定されるものではない。

【0013】

<クラッシング装置>

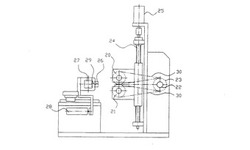

本発明のクラッシング装置の一形態につき、その概略を示す側面図を図5に示す。

【0014】

本発明の発泡ローラーのクラッシング装置は、クラッシング部とクランプ部を有する。クラッシング部は次のものを有する。

・互いに平行に配置された二つのロールからなるロール対。ロール対の二つのロールは、それぞれ周面にエア噴出部を有する。

・ロール対の二つのロールを回転駆動する手段。

・発泡ローラーとロール対との間隔を連続的にまたは段階的に変化させる手段、または、ロール対の二つのロール同士の間の間隔を連続的にまたは段階的に変化させる(ロール対を開閉する)手段。

・二つのロールのエア噴出部からそれぞれエアを噴出させる手段。

【0015】

クランプ部は、次のものを有する。

・発泡ローラーの芯材(特にはその両端部)を把持する手段。

・発泡ローラーをロール対の二つのロールの間に配置する手段。

【0016】

〔ロール対〕

クラッシング部のロール対においては二つのロール20、21が平行に配置されている。図5ではロール対の配置は上下とされているが、これに限定するものではなく左右、斜めに配置してもよい。

【0017】

ロール20、21の材質は、SUJ2(軸受鋼)を好ましく用いることができるが、これに限定されることはなく、一般鉄鋼材料、ステンレス鋼材料、アルミニウム合金材料、樹脂系材料等を使用してもよい。

【0018】

ロール20、21が多孔体の場合は、金属、セラミックス、樹脂等の公知材質が使用できるが、ロールにて発泡ローラーを押圧する際に、ロールに力が加わるため、変形防止や長寿命の点から機械的強度のある金属多孔体を用いることが好ましい。また、ロール内部より外部へエアを通過させるために、一般に知られている多孔体内部の気泡同士が繋がっている連続気泡体で構成された多孔体を使用する。

【0019】

図6に、ロール周面のエア噴出部を示す。

【0020】

ロール20および21には、図6(a)に示すように周面全域にわたり複数のエア噴出穴がエア噴出部として配置されている。これはクラッシング対象である発泡ローラーの発泡体層にムラなくエアによる風圧を与えるためである。このエア噴出穴は発泡ローラーまたはロールが回転してもエア噴出部より噴出されるエアが発泡体層に当るようにロール長手方向および周方向に複数配置されている事が好ましい。あるいはロール20および21の周面が多孔体で構成されていてもよい。この場合、多孔体の孔がエア噴出部となる。また図6(b)に示すように、ロール20および21の周面に、ロール長手方向に沿うエア噴出用スリットが複数配置されていてもよい。この場合、このスリットがエア噴出部となる。

【0021】

エア噴出穴を採用する場合、穴の直径は、特に制限はないが、好ましくは0.1mm以上2mm以下とする。この直径は、加工容易性および目詰まり防止の観点から0.1mm以上が好ましい。また、風圧を得るためにエア供給圧力を高くすることを避け、エア消費量を節約する観点から、2mm以下が好ましい。

【0022】

エア噴出穴同士の間隔および風圧については特に制限がなく、クラッシング対象である発泡体の特性、詳しくはクラッシングによる破膜のし易さ(膜強度)、発泡体気泡の大きさ等に応じて適宜選択することが出来る。

【0023】

スリットの場合も同様で特に制限はないが、スリット幅は0.05mm以上0.5mm以下が好ましい。理由は穴の場合と同様である。また、スリットが少なくとも4箇所、等分配置されることが好ましい。スリット数は特に制限はないが、多いほうがクラッシング対象である発泡ローラーに効率良くエアを当てることができるためより好ましい。しかしスリット数が多いと風圧の低下やエア消費量の増大を招く。スリット数は、これらの点を勘案して適宜選択することができる。スリット数が4箇所以上の場合、クラッシング対象である発泡ローラーにエアをムラなく当てるためにロール回転数を増やしたりクラッシング時間を延長したりすることを容易に回避できる。ロールおよび発泡ローラー回転時に、エア噴出部より噴出されるエアが発泡ローラーの発泡体層全域に当り良好なクラッシングができるように、ロールの円周長と発泡ローラーの円周長、使用するロールの回転数からスリットの数を適宜設定することができる。

【0024】

上記項目以外のロール周面については特に制限がなく、鏡面加工したもの、粗し加工したもの、凹凸をつけたもの等を使用することができる。

【0025】

このようなロールの製造方法について言えば、円柱部材の面にドリル加工、放電加工、電鋳加工等の一般的な機械加工を用いて穴もしくはスリットを加工して上記ロールとすることができる。その他の方法として薄板にドリル加工、放電加工、電鋳加工、プレス加工等の加工を用いて穴もしくはスリットを加工し、加工した薄板を円柱形に丸めて固定しロールとしてもよい。

【0026】

多孔体ロールの場合は、焼成・発泡金属等の周知技術により多孔体ロールを製作し使用することができる。材質は金属・セラミック等、特に制限はなく、多孔体の気孔率(空隙率)にも特に制限はなく使用することができる。

【0027】

ロール周面において、クラッシング対象物と接触しない部分については、図2に示すように、カバー(ロールカバー)5を設けることで、エアを効率良くクラッシング対象物に当てると同時にエア消費量を抑えることが出来る。

【0028】

〔ロールを回転駆動する手段〕

ロール対のロールの回転については、回転方向、回転速度、ロール外径等に特に制限はなく、クラッシング対象の発泡ローラーの強度に応じて適宜選択することができる。発泡ローラーの強度が低い場合には、発泡ローラーのちぎれや割れを防止するために、対となるロール20、21を同期して同方向に回転させることが好ましい。この場合、ロール対のロールを回転駆動する手段としては、駆動モーターの軸22に取り付けられたプーリー23により、プーリーベルト30を介して各ロール20、21を同速度で回転させるものが好ましい。発泡ローラーの強度が高い場合には、ロール20とロール21に回転速度差を設ける、もしくはロール20とロール21の回転方向を逆方向にすることで、より効率的に発泡ローラーをクラッシングすることが出来る。

【0029】

〔二つのロール同士の間の間隔を連続的にまたは段階的に変化させる手段〕

ロール対の二つのロール同士の間の間隔を連続的にまたは段階的に変化させる(ロール対を開閉する)手段としては、数値制御装置を採用し、ロール対の開閉速度およびロール間隔を精密に制御するのが好ましい。構成としては、例えば、左右両端でねじ切りの方向が異なるボールねじ24を使用し、ボールねじの両端にロール20、21をそれぞれ配置し対とする。駆動モーター25には、精密に位置制御が可能であるサーボモーターまたはステッピングモーターを使用するのが好ましい。

【0030】

〔エア噴出部からエアを噴出させる手段〕

二つのロールのエア噴出部からそれぞれエアを噴出させる手段としては、ロールを中空構造にし、ロール片側端部より、コンプレッサ等で圧縮されたエアを中空部に供給する構造を採用することができる。中空部とエア噴出部とは連通させておく。供給されたエアはロール周面に設置されたエア噴出部より噴出される。この際、エアを受ける発泡ローラーを清潔に保つため、エアフィルタ等を用いてクリーンなエアを使用することが好ましい。エア供給圧力に特に制限はない。エア噴出のタイミングを調整する場合は、機械バルブ等を使用してエアの供給を断続的に動作させることができる。

【0031】

・クランプ部

次にクランプ部について説明する。クランプ部は発泡ローラーの芯材の両端部を回転可能に固定する手段である固定機構部と、このように固定された発泡ローラーをクラッシング部(特にはロール対の二つのロールの間)へ移送する手段である移送機構部で構成されている。

【0032】

〔芯材を把持する手段(固定機構部)〕

固定機構部は、逆センターの軸受け26とエアシリンダ27を有する構成とすることができる。発泡ローラーの芯材を受けるためにV字の溝を有した発泡ローラー受け29に発泡ローラーを載せた状態で逆センターの軸受け26をエアシリンダ27で駆動させて発泡ローラーを把持・固定する。この構造により、芯材(特にはその両端部)を回転可能に固定することができる。ただし、この構造に限らず、クランプ時に芯材の軸を中心として回転できる機構であれば、他の構造も好ましく採用することができ、カムフォロア受け等も使用することができる。

【0033】

〔発泡ローラーをロール対に対して平行に配置する手段(移送機構部)〕

移送機構部は、エアシリンダ28で構成することができる。この場合エアシリンダ28で固定機構部を押して発泡ローラーを移送する。もちろん、ボールねじ等を利用し移送速度、移送位置を精密に制御する構成とすることもできる。

【0034】

<クラッシング方法>

次に本発明の発泡ローラーのクラッシング方法について説明する。

【0035】

本発明の発泡ローラーのクラッシング方法は、芯材と、芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーをクラッシングする方法である。この方法は、次の工程を有する。

・互いに平行に配置された、それぞれ周面にエア噴出部を有する二つのロールからなるロール対を用意する工程。

・ロール対の二つのロールを回転させ、回転させた二つのロールの間に、クラッシング処理を施す発泡ローラーを上記ロール対に対して平行に配置する工程。

・このクラッシング処理を施す発泡ローラーと上記ロール対の間隔、または上記ロール対の二つのロール同士の間の間隔、を連続的にまたは段階的に変化させてロール対で押圧する。そして、これと同時に、二つのロールのエア噴出部よりそれぞれエアを噴出し、噴出されたエアの風圧によって発泡ローラーの発泡体層全域をクラッシングする工程。

【0036】

ここで連続的とは、前記間隔を連続的に変化させる事であり、時間経過とともに前記間隔を変化させることを示す。この時、変化の速度に特に制限はなく、一定速度で変化させてもよいし、時間経過とともに速度を可変としてもよい。段階的とは、間隔を断続的に変化させる事であり、前記間隔を任意距離変化させた後、変化を停止し任意時間その状態を保持する。その後、同様に変化と保持を繰り返し行うことを示す。

【0037】

本発明のクラッシング方法においては、上記本発明のクラッシング装置を用いることができる。例えば図5に示すクラッシング装置を用い、まずクラッシング処理を施される発泡ローラーを固定機構部の発泡ローラー受け29にセットし、逆センター受けの軸受け26をエアシリンダ27で押し、芯材2の両端をクランプして発泡ローラーを回転可能に固定する。

【0038】

発泡ローラーとロール対との間隔を変化させる場合、クランプした発泡ローラーを固定機構部ごとロール20とロール21側へ連続的もしくは段階的に移動させ発泡ローラーをロール対に押付ける。この時、ロール20とロール21との間隔は発泡ローラーの外径より小さくしておく。また発泡ローラーを押付ける前にロール対20、21をプーリー23を介して、同速度に回転させておく。こうして発泡ローラーを押圧すると同時に、ロール20および21の周面に設けられたエア噴出口よりエアを噴出し、押圧と風圧によって発泡ローラーの芯材近傍を含む発泡体層全域を、発泡ローラーを従動回転させながらクラッシング処理する。

【0039】

ロール対の二つのロール間の間隔を変化させる場合、クランプした発泡ローラーを固定機構部ごとエアシリンダ28で押し、クラッシング部のロール20とロール21の対の間に移動させる。次に、ロール対20、21をプーリー23を介して、同速度に回転させ、駆動モーター25であるサーボモーターの駆動によりボールねじ24を回転させ、ロール対間を閉じる(ロール20および21の間の間隔を狭める)。こうして図2に示すように発泡ローラーを押圧すると同時に、ロール20および21の周面に設けられたエア噴出口よりエアを噴出し、押圧と風圧によって発泡ローラーの芯材近傍を含む発泡体層全域を、発泡ローラーを従動回転させながらクラッシング処理する。任意時間経過後にロール対を開き(ロール20および21の間の間隔を拡げる)クラッシング処理を完了する。

【0040】

ロール対を開閉するタイミング、速度、ロール対の二つのロール同士の間隔または発泡ローラーとロール対との間隔は数値制御により任意に変えることが可能で、種々の発泡ローラーに好適なクラッシング条件で加工することができる。

【0041】

<発泡ローラーの製造方法>

次に本発明の発泡ローラーの製造方法について説明する。本発明の発泡ローラーの製造方法は、まず、芯材と、この芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーを成形し、ついで、これにクラッシング処理を施して製造する。

【0042】

クラッシング処理を施す発泡ローラーは、次のようにして得る。すなわち金型に芯材をセットし、この金型に発泡体層を形成するためのポリウレタン原料を注入し、これを加熱硬化して、芯材の外周に円筒状の発泡体層を形成して成形する。成形した発泡ローラーは、上記の本発明のクラッシング方法によりまたは上記の本発明のクラッシング装置を用いてクラッシング処理される。

【0043】

本発明におけるクラッシング処理を施す発泡ローラーは、例えば、次の方法により成形することができる。

【0044】

まず、ポリオールとポリイソシアネート、触媒、所望の場合には、整泡剤、発泡剤、架橋剤、その他の助剤等を均一に混合撹拌し、ポリウレタン原料である熱硬化型の液状ポリウレタンゴムを調製する。調製した熱硬化型の液状ポリウレタンゴムを、図4に示す、所定の温度(50℃〜90℃)に加熱された液受け18に吐出した後、これを、離型剤が塗布された芯材を把持する上駒15がセットされた円筒状のパイプ金型17(50℃〜90℃)に組付ける。該パイプ金型17には液受け18を組付ける前に、芯材をセットしておく。熱硬化型の液状ポリウレタンゴムは自然発泡によりパイプ金型17内を充填する。充填した熱硬化型の液状ポリウレタンゴムを50〜90℃の温度で1〜20分間加熱して硬化し芯材2の外周に円筒状の発泡体層を形成し、円筒状のパイプ金型17から脱型し、成形する。

【0045】

本発明の発泡ローラーの製造方法は、例えば、上記の方法等により成形した発泡ローラーを、上述した本発明のクラッシング方法によりまたは上述した本発明のクラッシング装置を用いてクラッシングし、発泡ローラーを製造するものである。

【0046】

本発明は、以下の効果を奏する。

【0047】

(1)ロール対1つのみでも発泡ローラーが従動回転するため発泡ローラーの発泡体層に対して良好なクラッシングを行うことができる。この結果、設備を小型化することができる。

【0048】

(2)発泡ローラーを押圧する時のロール対の間隔または発泡ローラーとロール対との間隔を、好ましくは数値制御して、連続的にまたは段階的に変化させる。これにより、種々の発泡ローラーについて、クラッシング時の割れのない好適な発泡ローラーを得ることができる。

【0049】

(3)ロール周面のエア噴出部からエアが噴出されその風圧が発泡ローラーにかかるため、ロール対の押圧のみでは困難であった発泡ローラーの発泡体層内部、詳しくは芯材周辺部の発泡体層のクラッシングを良好に行うことができる。

【0050】

(4)ロール周面のエア噴出部からエアが噴出されその風圧が発泡ローラーにかかるため、ロール及び発泡ロールに付着したカス等を吹き飛ばすことができる。

【0051】

(5)本発明のクラッシング装置は、小型化が容易であるため、その取扱いが容易で、所望の場所に容易に設置することができる。

【実施例】

【0052】

以下に実施例を掲げて本発明を更に詳しく説明するが、本発明はこれら実施例に限定されるものではない。

【0053】

(実施例1、比較例1および2)

図1に示すように、芯材2の外周に円筒状の発泡体層1が形成された発泡ローラーを次のようにして成形した。

【0054】

まず次の材料を混合して混合ポリオールを得た。

・ポリエーテルポリオール、FA−908(三洋化成工業株式会社製:商品名、OH価=24)90質量部。

・ポリマーポリオール、POP−31−28(三井武田ケミカル株式会社製:商品名、OH価=28)10質量部。

・第三級アミン触媒、TOYOCAT−ET(東ソー株式会社製:商品名)0.1質量部。

・第三級アミン触媒、TOYOCAT−MR(東ソー株式会社製:商品名)0.3質量部。

・水(発泡剤)2質量部。

・シリコーン整泡剤、L5366(日本ユニカー株式会社製:商品名)1質量部。

【0055】

得られた混合ポリオールと、イソシアネート(商品名:コロネート1025、日本ポリウレタン工業株式会社製、NCO=40%)22質量部とを混合攪拌しポリウレタン原料である熱硬化型の液状ポリウレタンゴムを調製した。

【0056】

円筒状のパイプ金型(以下金型)にシリコンオイル離型剤を塗布した。この金型に円筒形状の金属芯材(直径5mm、長さ260mm)をセットして60℃に加熱した後、上記ポリウレタン原料を液受けに吐出し、この液受けと金型とを組付け、このポリウレタン原料を自然発泡により金型内に充填した。その後、60℃に温度制御された熱板内においてこのポリウレタン原料を10分加熱して硬化させて芯材の外周に円筒状の発泡体層を形成し、これを脱型し、クラッシング処理を施す発泡ローラー(未クラッシング処理発泡ローラーと表すことがある)を成形した。この発泡ローラーは、芯材(直径5mm、長さ260mm)と発泡体層(外直径12mm、長さ219mm)からなる。

【0057】

上記未クラッシング処理発泡ローラーを比較例1の発泡ローラーとした。

【0058】

これとは別に、未クラッシング処理発泡ローラーを、クラッシング装置を用いてロール対間に挟みこんでクラッシング処理を施した(ただしロールのエア噴出部からエアは噴出させなかった)ローラーを比較例2の発泡ローラーとした。

【0059】

これらとは別に、未クラッシング処理発泡ローラーを、クラッシング装置を用いてロール対間に挟みこむと同時にクラッシングロール周面のエア噴出部よりエアを噴出し、ローラーに風圧を加え発泡体のセルを連通化させ、実施例1の発泡ローラーを得た。

【0060】

なお、ここで用いた図5に示す構成を有するクラッシング装置の仕様は次の通りである。

【0061】

このクラッシング装置は、次のものを備えるクラッシング部を有する。

・互いに平行に配置されたロール20および21からなるロール対。

・ロール20および21を回転駆動する手段。

・ロール20とロール21との間の間隔を変動(開閉)させる手段。

・ロール20および21の周面のエア噴出部よりエアを噴出する手段。

【0062】

またこのクラッシング装置は、次のものを備えるクランプ部を有する。

・発泡ローラーの芯材の両端部を回転可能に固定する手段。

・発泡ローラーを、ロール20とロール21との間に移送する手段。

【0063】

クラッシング部のロール対においてはロール20および21を互いに平行かつ上下に配置した。駆動モーターの軸22に取り付けたプーリー23と、ロール20および21とをプーリーベルト30でそれぞれ連結し、ロール20および21を、同速度で回転させた。

【0064】

ロール20とロール21の間の間隔を変動(開閉)する手段としては、左右両端でねじ切りの方向が異なるボールねじ24を使用し、ボールねじの両端にロール20および21をそれぞれ配置し対とした。駆動モーター25は、精密に位置制御が可能であるサーボモーターを採用した。

【0065】

ロール20および21は、いずれも、外直径40mm、長さ300mmとした。

【0066】

ロール20および21の材質は、いずれも、ステンレス鋼材料を使用した。

【0067】

ロール20および21の周面には、図6(b)に示すように幅0.1mmのスリットをロール長手方向に配置し、スリットを12箇所ロール円周方向に等分配置した。

【0068】

次にクランプ部について説明する。クランプ部は発泡ローラーの芯材の両端部を回転可能に固定する手段である固定機構部と、クランプした発泡ローラーをクラッシング部へ移送する手段である移送機構部で構成されている。

【0069】

固定機構部は、逆センターの軸受け26とエアシリンダ27を有する構成とした。移送機構部は、エアシリンダ28で構成した。

【0070】

また、クラッシング条件は次の通りとした。

【0071】

スポンジ部のつぶし量を発泡体層の肉厚の70%、つぶし時間を5s、クラッシング装置のロール回転速度を50m/minで一定、ロールの開閉速度を1.0mm/sとした。実施例1においては、エア噴出部への供給エア圧力を0.5MPaとしてクラッシングを行った。

【0072】

(発泡ローラーの評価)

実施例および比較例の発泡ローラーについて、目視による発泡体層表面の割れ等の欠陥の観察および次の通気量測定に基づいて評価を行った。通気量測定の結果を表1に示した。

【0073】

(通気量測定)

実施例および比較例の発泡ローラーの通気量は、大栄科学精器製作所製の通気量測定器AP−500KZ(商品名)を用い、発泡ローラーの長手方向にエアを供給して測定した。

【0074】

【表1】

【0075】

表1に示したように実施例1の発泡ローラーは、比較例2の発泡ローラーに比べ、通気量が50%上昇し良好な連通化が確認された。また、実施例1の発泡ローラーは、発泡体表面に割れ等の欠陥が見られなかった。

【産業上の利用可能性】

【0076】

本発明は、例えば電子写真装置や静電記録装置に用いられる発泡ローラーを製造する際に、有用である。

【図面の簡単な説明】

【0077】

【図1】本発明において用いることのできる発泡ローラーの模式的斜視図である。

【図2】本発明における発泡ローラーのクラッシング処理時の断面を示す模式図である。

【図3】従来のクラッシング装置による発泡成形体のクラッシング処理時の断面を示す模式図である。

【図4】本発明において用いることのできる、発泡ローラーの成形に用いる液受けおよび円筒状のパイプ金型の一例を示す模式図である。

【図5】本発明のクラッシング装置の一例の模式的側面図である。

【図6】本発明において用いることのできるロール周面のエア噴出部を説明するための模式図である。

【符号の説明】

【0078】

1:発泡体層

2:芯材

5:ロールカバー

10:発泡成形体

11:ロール

15:上駒

17:パイプ金型

18:液受け

20:ロール

21:ロール

22:駆動モーターの軸

23:プーリー

24:ボールねじ

25:駆動モーター

26:軸受け

27:エアシリンダ

28:エアシリンダ

29:発泡ローラー受け

30:プーリーベルト

【技術分野】

【0001】

本発明は、複写機、レーザープリンタ、ファクシミリ等の電子写真装置や静電記録装置において広く使用される、芯材と芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーに関する。詳しくは、発泡ローラーの発泡体層内の気泡膜を破裂させ連通気泡構造とするクラッシング方法および装置ならびに発泡ローラーの製造方法に関する。

【背景技術】

【0002】

クラッシング工程は、発泡成形体の気泡膜(セル)を破り、発泡成形体の硬度や通気量を安定させるために行われる工程であり、その方法としてロールで発泡成形体を押圧することで気泡膜を破裂させるロールクラッシング方式がある(特許文献1)。ロールクラッシング方式はロール対の間に発泡成形体を通過させ加圧することで気泡膜を破裂させる方法であり、良好なクラッシングを得る為に、図3に示すように、発泡成形体10を上下対になった複数のロール11の間を通していた(特許文献2)。この場合、上下一対のロール11を発泡成形体10の送り方向(進行方向)に沿って、間隔を次第に狭めて設置し、発泡成形体10のクラッシング加工による割れを防止していた。

【0003】

また、芯材と発泡体からなる発泡ローラーのクラッシング方法として、上下一対のロール間隔を段階的もしくは連続的に変化させて、発泡ローラーをロール間に挟み込んで押圧していた(特許文献3)。

【特許文献1】特開平07−053758号公報

【特許文献2】特開2000−158548号公報

【特許文献3】特開2006−056161号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1、特許文献2の方法は、発泡成形体を進行方向に沿って、単にロール間を通過させてクラッシングするものであり、発泡ローラーのような円筒形状のものを全域にわたりクラッシングすることが難しかった。発泡ローラーをクラッシングするには、ロール対との接触位置を変えて、ロール対の間を数回通過させる、または複数のロール対を通過させる必要があった。複数のロール対を使用する場合、設備が巨大化してしまうという課題があった。

【0005】

また、発泡ローラーの発泡体層がロール対に接触する際に、発泡体層に急な力がかかるために割れが発生する場合があった。

【0006】

特許文献3の方法は、発泡ローラーの芯材とロールとの接触を防ぐために、芯材とロール間に隙間をもたせる必要があり、芯材近傍の発泡体を良好にクラッシング出来なかった。

【0007】

従って本発明は芯材と、この芯材の外周に形成された円筒状の発泡体層を有する円筒形状の発泡ローラーの良好なクラッシングを実現し、かつ設備の小型化を実現するクラッシング方法および装置ならびに発泡ローラーの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明により、芯材と、該芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーのクラッシング方法において、

互いに平行に配置された、それぞれ周面にエア噴出部を有する二つのロールからなるロール対を用意する工程、

回転させた該二つのロールの間に、把持した該発泡ローラーを該ロール対に対して平行に配置する工程、

該発泡ローラーと該ロール対との間隔または該二つのロール同士の間の間隔を、連続的にまたは段階的に変化させて、該発泡ローラーを該ロール対で押圧すると同時に、該二つのロールのエア噴出部からそれぞれエアを噴出し、噴出されたエアの風圧によって該発泡ローラーの発泡体層全域をクラッシングする工程

を有することを特徴とする発泡ローラーのクラッシング方法が提供される。

【0009】

本発明により、芯材と、該芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーのクラッシング装置において、

互いに平行に配置されたそれぞれ周面にエア噴出部を有する二つのロールからなるロール対と、

該二つのロールを回転駆動する手段と、

該発泡ローラーを把持し、該二つのロールの間に該ロール対に対して平行に配置する手段と、

該発泡ローラーとロール対との間隔または該二つのロール同士の間の間隔を連続的にまたは段階的に変化させる手段と、

該二つのロールのエア噴出部からそれぞれエアを噴出させる手段と、

を有する

ことを特徴とする発泡ローラーのクラッシング装置が提供される。

【0010】

本発明により、芯材と、該芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーを製造する発泡ローラーの製造方法であって、

金型に芯材をセットする工程、

該金型に発泡体層を形成するためのポリウレタン原料を注入する工程、

該ポリウレタン原料を加熱硬化して成形する工程、および

該成形によって得られた発泡ローラーを、上記クラッシング方法によって、または上記クラッシング装置を用いて、クラッシングする工程

を有する発泡ローラーの製造方法が提供される。

【発明の効果】

【0011】

本発明により、芯材と、この芯材の外周に形成された円筒状の発泡体層を有する円筒形状の発泡ローラーの良好なクラッシングを実現し、かつ設備の小型化を実現するクラッシング方法および装置ならびに発泡ローラーの製造方法が提供される。

【発明を実施するための最良の形態】

【0012】

以下に本発明を更に詳しく説明する。はじめに本発明に係るクラッシング装置およびクラッシング方法の形態について図に基づいて説明するが、本発明はこれによって限定されるものではない。

【0013】

<クラッシング装置>

本発明のクラッシング装置の一形態につき、その概略を示す側面図を図5に示す。

【0014】

本発明の発泡ローラーのクラッシング装置は、クラッシング部とクランプ部を有する。クラッシング部は次のものを有する。

・互いに平行に配置された二つのロールからなるロール対。ロール対の二つのロールは、それぞれ周面にエア噴出部を有する。

・ロール対の二つのロールを回転駆動する手段。

・発泡ローラーとロール対との間隔を連続的にまたは段階的に変化させる手段、または、ロール対の二つのロール同士の間の間隔を連続的にまたは段階的に変化させる(ロール対を開閉する)手段。

・二つのロールのエア噴出部からそれぞれエアを噴出させる手段。

【0015】

クランプ部は、次のものを有する。

・発泡ローラーの芯材(特にはその両端部)を把持する手段。

・発泡ローラーをロール対の二つのロールの間に配置する手段。

【0016】

〔ロール対〕

クラッシング部のロール対においては二つのロール20、21が平行に配置されている。図5ではロール対の配置は上下とされているが、これに限定するものではなく左右、斜めに配置してもよい。

【0017】

ロール20、21の材質は、SUJ2(軸受鋼)を好ましく用いることができるが、これに限定されることはなく、一般鉄鋼材料、ステンレス鋼材料、アルミニウム合金材料、樹脂系材料等を使用してもよい。

【0018】

ロール20、21が多孔体の場合は、金属、セラミックス、樹脂等の公知材質が使用できるが、ロールにて発泡ローラーを押圧する際に、ロールに力が加わるため、変形防止や長寿命の点から機械的強度のある金属多孔体を用いることが好ましい。また、ロール内部より外部へエアを通過させるために、一般に知られている多孔体内部の気泡同士が繋がっている連続気泡体で構成された多孔体を使用する。

【0019】

図6に、ロール周面のエア噴出部を示す。

【0020】

ロール20および21には、図6(a)に示すように周面全域にわたり複数のエア噴出穴がエア噴出部として配置されている。これはクラッシング対象である発泡ローラーの発泡体層にムラなくエアによる風圧を与えるためである。このエア噴出穴は発泡ローラーまたはロールが回転してもエア噴出部より噴出されるエアが発泡体層に当るようにロール長手方向および周方向に複数配置されている事が好ましい。あるいはロール20および21の周面が多孔体で構成されていてもよい。この場合、多孔体の孔がエア噴出部となる。また図6(b)に示すように、ロール20および21の周面に、ロール長手方向に沿うエア噴出用スリットが複数配置されていてもよい。この場合、このスリットがエア噴出部となる。

【0021】

エア噴出穴を採用する場合、穴の直径は、特に制限はないが、好ましくは0.1mm以上2mm以下とする。この直径は、加工容易性および目詰まり防止の観点から0.1mm以上が好ましい。また、風圧を得るためにエア供給圧力を高くすることを避け、エア消費量を節約する観点から、2mm以下が好ましい。

【0022】

エア噴出穴同士の間隔および風圧については特に制限がなく、クラッシング対象である発泡体の特性、詳しくはクラッシングによる破膜のし易さ(膜強度)、発泡体気泡の大きさ等に応じて適宜選択することが出来る。

【0023】

スリットの場合も同様で特に制限はないが、スリット幅は0.05mm以上0.5mm以下が好ましい。理由は穴の場合と同様である。また、スリットが少なくとも4箇所、等分配置されることが好ましい。スリット数は特に制限はないが、多いほうがクラッシング対象である発泡ローラーに効率良くエアを当てることができるためより好ましい。しかしスリット数が多いと風圧の低下やエア消費量の増大を招く。スリット数は、これらの点を勘案して適宜選択することができる。スリット数が4箇所以上の場合、クラッシング対象である発泡ローラーにエアをムラなく当てるためにロール回転数を増やしたりクラッシング時間を延長したりすることを容易に回避できる。ロールおよび発泡ローラー回転時に、エア噴出部より噴出されるエアが発泡ローラーの発泡体層全域に当り良好なクラッシングができるように、ロールの円周長と発泡ローラーの円周長、使用するロールの回転数からスリットの数を適宜設定することができる。

【0024】

上記項目以外のロール周面については特に制限がなく、鏡面加工したもの、粗し加工したもの、凹凸をつけたもの等を使用することができる。

【0025】

このようなロールの製造方法について言えば、円柱部材の面にドリル加工、放電加工、電鋳加工等の一般的な機械加工を用いて穴もしくはスリットを加工して上記ロールとすることができる。その他の方法として薄板にドリル加工、放電加工、電鋳加工、プレス加工等の加工を用いて穴もしくはスリットを加工し、加工した薄板を円柱形に丸めて固定しロールとしてもよい。

【0026】

多孔体ロールの場合は、焼成・発泡金属等の周知技術により多孔体ロールを製作し使用することができる。材質は金属・セラミック等、特に制限はなく、多孔体の気孔率(空隙率)にも特に制限はなく使用することができる。

【0027】

ロール周面において、クラッシング対象物と接触しない部分については、図2に示すように、カバー(ロールカバー)5を設けることで、エアを効率良くクラッシング対象物に当てると同時にエア消費量を抑えることが出来る。

【0028】

〔ロールを回転駆動する手段〕

ロール対のロールの回転については、回転方向、回転速度、ロール外径等に特に制限はなく、クラッシング対象の発泡ローラーの強度に応じて適宜選択することができる。発泡ローラーの強度が低い場合には、発泡ローラーのちぎれや割れを防止するために、対となるロール20、21を同期して同方向に回転させることが好ましい。この場合、ロール対のロールを回転駆動する手段としては、駆動モーターの軸22に取り付けられたプーリー23により、プーリーベルト30を介して各ロール20、21を同速度で回転させるものが好ましい。発泡ローラーの強度が高い場合には、ロール20とロール21に回転速度差を設ける、もしくはロール20とロール21の回転方向を逆方向にすることで、より効率的に発泡ローラーをクラッシングすることが出来る。

【0029】

〔二つのロール同士の間の間隔を連続的にまたは段階的に変化させる手段〕

ロール対の二つのロール同士の間の間隔を連続的にまたは段階的に変化させる(ロール対を開閉する)手段としては、数値制御装置を採用し、ロール対の開閉速度およびロール間隔を精密に制御するのが好ましい。構成としては、例えば、左右両端でねじ切りの方向が異なるボールねじ24を使用し、ボールねじの両端にロール20、21をそれぞれ配置し対とする。駆動モーター25には、精密に位置制御が可能であるサーボモーターまたはステッピングモーターを使用するのが好ましい。

【0030】

〔エア噴出部からエアを噴出させる手段〕

二つのロールのエア噴出部からそれぞれエアを噴出させる手段としては、ロールを中空構造にし、ロール片側端部より、コンプレッサ等で圧縮されたエアを中空部に供給する構造を採用することができる。中空部とエア噴出部とは連通させておく。供給されたエアはロール周面に設置されたエア噴出部より噴出される。この際、エアを受ける発泡ローラーを清潔に保つため、エアフィルタ等を用いてクリーンなエアを使用することが好ましい。エア供給圧力に特に制限はない。エア噴出のタイミングを調整する場合は、機械バルブ等を使用してエアの供給を断続的に動作させることができる。

【0031】

・クランプ部

次にクランプ部について説明する。クランプ部は発泡ローラーの芯材の両端部を回転可能に固定する手段である固定機構部と、このように固定された発泡ローラーをクラッシング部(特にはロール対の二つのロールの間)へ移送する手段である移送機構部で構成されている。

【0032】

〔芯材を把持する手段(固定機構部)〕

固定機構部は、逆センターの軸受け26とエアシリンダ27を有する構成とすることができる。発泡ローラーの芯材を受けるためにV字の溝を有した発泡ローラー受け29に発泡ローラーを載せた状態で逆センターの軸受け26をエアシリンダ27で駆動させて発泡ローラーを把持・固定する。この構造により、芯材(特にはその両端部)を回転可能に固定することができる。ただし、この構造に限らず、クランプ時に芯材の軸を中心として回転できる機構であれば、他の構造も好ましく採用することができ、カムフォロア受け等も使用することができる。

【0033】

〔発泡ローラーをロール対に対して平行に配置する手段(移送機構部)〕

移送機構部は、エアシリンダ28で構成することができる。この場合エアシリンダ28で固定機構部を押して発泡ローラーを移送する。もちろん、ボールねじ等を利用し移送速度、移送位置を精密に制御する構成とすることもできる。

【0034】

<クラッシング方法>

次に本発明の発泡ローラーのクラッシング方法について説明する。

【0035】

本発明の発泡ローラーのクラッシング方法は、芯材と、芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーをクラッシングする方法である。この方法は、次の工程を有する。

・互いに平行に配置された、それぞれ周面にエア噴出部を有する二つのロールからなるロール対を用意する工程。

・ロール対の二つのロールを回転させ、回転させた二つのロールの間に、クラッシング処理を施す発泡ローラーを上記ロール対に対して平行に配置する工程。

・このクラッシング処理を施す発泡ローラーと上記ロール対の間隔、または上記ロール対の二つのロール同士の間の間隔、を連続的にまたは段階的に変化させてロール対で押圧する。そして、これと同時に、二つのロールのエア噴出部よりそれぞれエアを噴出し、噴出されたエアの風圧によって発泡ローラーの発泡体層全域をクラッシングする工程。

【0036】

ここで連続的とは、前記間隔を連続的に変化させる事であり、時間経過とともに前記間隔を変化させることを示す。この時、変化の速度に特に制限はなく、一定速度で変化させてもよいし、時間経過とともに速度を可変としてもよい。段階的とは、間隔を断続的に変化させる事であり、前記間隔を任意距離変化させた後、変化を停止し任意時間その状態を保持する。その後、同様に変化と保持を繰り返し行うことを示す。

【0037】

本発明のクラッシング方法においては、上記本発明のクラッシング装置を用いることができる。例えば図5に示すクラッシング装置を用い、まずクラッシング処理を施される発泡ローラーを固定機構部の発泡ローラー受け29にセットし、逆センター受けの軸受け26をエアシリンダ27で押し、芯材2の両端をクランプして発泡ローラーを回転可能に固定する。

【0038】

発泡ローラーとロール対との間隔を変化させる場合、クランプした発泡ローラーを固定機構部ごとロール20とロール21側へ連続的もしくは段階的に移動させ発泡ローラーをロール対に押付ける。この時、ロール20とロール21との間隔は発泡ローラーの外径より小さくしておく。また発泡ローラーを押付ける前にロール対20、21をプーリー23を介して、同速度に回転させておく。こうして発泡ローラーを押圧すると同時に、ロール20および21の周面に設けられたエア噴出口よりエアを噴出し、押圧と風圧によって発泡ローラーの芯材近傍を含む発泡体層全域を、発泡ローラーを従動回転させながらクラッシング処理する。

【0039】

ロール対の二つのロール間の間隔を変化させる場合、クランプした発泡ローラーを固定機構部ごとエアシリンダ28で押し、クラッシング部のロール20とロール21の対の間に移動させる。次に、ロール対20、21をプーリー23を介して、同速度に回転させ、駆動モーター25であるサーボモーターの駆動によりボールねじ24を回転させ、ロール対間を閉じる(ロール20および21の間の間隔を狭める)。こうして図2に示すように発泡ローラーを押圧すると同時に、ロール20および21の周面に設けられたエア噴出口よりエアを噴出し、押圧と風圧によって発泡ローラーの芯材近傍を含む発泡体層全域を、発泡ローラーを従動回転させながらクラッシング処理する。任意時間経過後にロール対を開き(ロール20および21の間の間隔を拡げる)クラッシング処理を完了する。

【0040】

ロール対を開閉するタイミング、速度、ロール対の二つのロール同士の間隔または発泡ローラーとロール対との間隔は数値制御により任意に変えることが可能で、種々の発泡ローラーに好適なクラッシング条件で加工することができる。

【0041】

<発泡ローラーの製造方法>

次に本発明の発泡ローラーの製造方法について説明する。本発明の発泡ローラーの製造方法は、まず、芯材と、この芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーを成形し、ついで、これにクラッシング処理を施して製造する。

【0042】

クラッシング処理を施す発泡ローラーは、次のようにして得る。すなわち金型に芯材をセットし、この金型に発泡体層を形成するためのポリウレタン原料を注入し、これを加熱硬化して、芯材の外周に円筒状の発泡体層を形成して成形する。成形した発泡ローラーは、上記の本発明のクラッシング方法によりまたは上記の本発明のクラッシング装置を用いてクラッシング処理される。

【0043】

本発明におけるクラッシング処理を施す発泡ローラーは、例えば、次の方法により成形することができる。

【0044】

まず、ポリオールとポリイソシアネート、触媒、所望の場合には、整泡剤、発泡剤、架橋剤、その他の助剤等を均一に混合撹拌し、ポリウレタン原料である熱硬化型の液状ポリウレタンゴムを調製する。調製した熱硬化型の液状ポリウレタンゴムを、図4に示す、所定の温度(50℃〜90℃)に加熱された液受け18に吐出した後、これを、離型剤が塗布された芯材を把持する上駒15がセットされた円筒状のパイプ金型17(50℃〜90℃)に組付ける。該パイプ金型17には液受け18を組付ける前に、芯材をセットしておく。熱硬化型の液状ポリウレタンゴムは自然発泡によりパイプ金型17内を充填する。充填した熱硬化型の液状ポリウレタンゴムを50〜90℃の温度で1〜20分間加熱して硬化し芯材2の外周に円筒状の発泡体層を形成し、円筒状のパイプ金型17から脱型し、成形する。

【0045】

本発明の発泡ローラーの製造方法は、例えば、上記の方法等により成形した発泡ローラーを、上述した本発明のクラッシング方法によりまたは上述した本発明のクラッシング装置を用いてクラッシングし、発泡ローラーを製造するものである。

【0046】

本発明は、以下の効果を奏する。

【0047】

(1)ロール対1つのみでも発泡ローラーが従動回転するため発泡ローラーの発泡体層に対して良好なクラッシングを行うことができる。この結果、設備を小型化することができる。

【0048】

(2)発泡ローラーを押圧する時のロール対の間隔または発泡ローラーとロール対との間隔を、好ましくは数値制御して、連続的にまたは段階的に変化させる。これにより、種々の発泡ローラーについて、クラッシング時の割れのない好適な発泡ローラーを得ることができる。

【0049】

(3)ロール周面のエア噴出部からエアが噴出されその風圧が発泡ローラーにかかるため、ロール対の押圧のみでは困難であった発泡ローラーの発泡体層内部、詳しくは芯材周辺部の発泡体層のクラッシングを良好に行うことができる。

【0050】

(4)ロール周面のエア噴出部からエアが噴出されその風圧が発泡ローラーにかかるため、ロール及び発泡ロールに付着したカス等を吹き飛ばすことができる。

【0051】

(5)本発明のクラッシング装置は、小型化が容易であるため、その取扱いが容易で、所望の場所に容易に設置することができる。

【実施例】

【0052】

以下に実施例を掲げて本発明を更に詳しく説明するが、本発明はこれら実施例に限定されるものではない。

【0053】

(実施例1、比較例1および2)

図1に示すように、芯材2の外周に円筒状の発泡体層1が形成された発泡ローラーを次のようにして成形した。

【0054】

まず次の材料を混合して混合ポリオールを得た。

・ポリエーテルポリオール、FA−908(三洋化成工業株式会社製:商品名、OH価=24)90質量部。

・ポリマーポリオール、POP−31−28(三井武田ケミカル株式会社製:商品名、OH価=28)10質量部。

・第三級アミン触媒、TOYOCAT−ET(東ソー株式会社製:商品名)0.1質量部。

・第三級アミン触媒、TOYOCAT−MR(東ソー株式会社製:商品名)0.3質量部。

・水(発泡剤)2質量部。

・シリコーン整泡剤、L5366(日本ユニカー株式会社製:商品名)1質量部。

【0055】

得られた混合ポリオールと、イソシアネート(商品名:コロネート1025、日本ポリウレタン工業株式会社製、NCO=40%)22質量部とを混合攪拌しポリウレタン原料である熱硬化型の液状ポリウレタンゴムを調製した。

【0056】

円筒状のパイプ金型(以下金型)にシリコンオイル離型剤を塗布した。この金型に円筒形状の金属芯材(直径5mm、長さ260mm)をセットして60℃に加熱した後、上記ポリウレタン原料を液受けに吐出し、この液受けと金型とを組付け、このポリウレタン原料を自然発泡により金型内に充填した。その後、60℃に温度制御された熱板内においてこのポリウレタン原料を10分加熱して硬化させて芯材の外周に円筒状の発泡体層を形成し、これを脱型し、クラッシング処理を施す発泡ローラー(未クラッシング処理発泡ローラーと表すことがある)を成形した。この発泡ローラーは、芯材(直径5mm、長さ260mm)と発泡体層(外直径12mm、長さ219mm)からなる。

【0057】

上記未クラッシング処理発泡ローラーを比較例1の発泡ローラーとした。

【0058】

これとは別に、未クラッシング処理発泡ローラーを、クラッシング装置を用いてロール対間に挟みこんでクラッシング処理を施した(ただしロールのエア噴出部からエアは噴出させなかった)ローラーを比較例2の発泡ローラーとした。

【0059】

これらとは別に、未クラッシング処理発泡ローラーを、クラッシング装置を用いてロール対間に挟みこむと同時にクラッシングロール周面のエア噴出部よりエアを噴出し、ローラーに風圧を加え発泡体のセルを連通化させ、実施例1の発泡ローラーを得た。

【0060】

なお、ここで用いた図5に示す構成を有するクラッシング装置の仕様は次の通りである。

【0061】

このクラッシング装置は、次のものを備えるクラッシング部を有する。

・互いに平行に配置されたロール20および21からなるロール対。

・ロール20および21を回転駆動する手段。

・ロール20とロール21との間の間隔を変動(開閉)させる手段。

・ロール20および21の周面のエア噴出部よりエアを噴出する手段。

【0062】

またこのクラッシング装置は、次のものを備えるクランプ部を有する。

・発泡ローラーの芯材の両端部を回転可能に固定する手段。

・発泡ローラーを、ロール20とロール21との間に移送する手段。

【0063】

クラッシング部のロール対においてはロール20および21を互いに平行かつ上下に配置した。駆動モーターの軸22に取り付けたプーリー23と、ロール20および21とをプーリーベルト30でそれぞれ連結し、ロール20および21を、同速度で回転させた。

【0064】

ロール20とロール21の間の間隔を変動(開閉)する手段としては、左右両端でねじ切りの方向が異なるボールねじ24を使用し、ボールねじの両端にロール20および21をそれぞれ配置し対とした。駆動モーター25は、精密に位置制御が可能であるサーボモーターを採用した。

【0065】

ロール20および21は、いずれも、外直径40mm、長さ300mmとした。

【0066】

ロール20および21の材質は、いずれも、ステンレス鋼材料を使用した。

【0067】

ロール20および21の周面には、図6(b)に示すように幅0.1mmのスリットをロール長手方向に配置し、スリットを12箇所ロール円周方向に等分配置した。

【0068】

次にクランプ部について説明する。クランプ部は発泡ローラーの芯材の両端部を回転可能に固定する手段である固定機構部と、クランプした発泡ローラーをクラッシング部へ移送する手段である移送機構部で構成されている。

【0069】

固定機構部は、逆センターの軸受け26とエアシリンダ27を有する構成とした。移送機構部は、エアシリンダ28で構成した。

【0070】

また、クラッシング条件は次の通りとした。

【0071】

スポンジ部のつぶし量を発泡体層の肉厚の70%、つぶし時間を5s、クラッシング装置のロール回転速度を50m/minで一定、ロールの開閉速度を1.0mm/sとした。実施例1においては、エア噴出部への供給エア圧力を0.5MPaとしてクラッシングを行った。

【0072】

(発泡ローラーの評価)

実施例および比較例の発泡ローラーについて、目視による発泡体層表面の割れ等の欠陥の観察および次の通気量測定に基づいて評価を行った。通気量測定の結果を表1に示した。

【0073】

(通気量測定)

実施例および比較例の発泡ローラーの通気量は、大栄科学精器製作所製の通気量測定器AP−500KZ(商品名)を用い、発泡ローラーの長手方向にエアを供給して測定した。

【0074】

【表1】

【0075】

表1に示したように実施例1の発泡ローラーは、比較例2の発泡ローラーに比べ、通気量が50%上昇し良好な連通化が確認された。また、実施例1の発泡ローラーは、発泡体表面に割れ等の欠陥が見られなかった。

【産業上の利用可能性】

【0076】

本発明は、例えば電子写真装置や静電記録装置に用いられる発泡ローラーを製造する際に、有用である。

【図面の簡単な説明】

【0077】

【図1】本発明において用いることのできる発泡ローラーの模式的斜視図である。

【図2】本発明における発泡ローラーのクラッシング処理時の断面を示す模式図である。

【図3】従来のクラッシング装置による発泡成形体のクラッシング処理時の断面を示す模式図である。

【図4】本発明において用いることのできる、発泡ローラーの成形に用いる液受けおよび円筒状のパイプ金型の一例を示す模式図である。

【図5】本発明のクラッシング装置の一例の模式的側面図である。

【図6】本発明において用いることのできるロール周面のエア噴出部を説明するための模式図である。

【符号の説明】

【0078】

1:発泡体層

2:芯材

5:ロールカバー

10:発泡成形体

11:ロール

15:上駒

17:パイプ金型

18:液受け

20:ロール

21:ロール

22:駆動モーターの軸

23:プーリー

24:ボールねじ

25:駆動モーター

26:軸受け

27:エアシリンダ

28:エアシリンダ

29:発泡ローラー受け

30:プーリーベルト

【特許請求の範囲】

【請求項1】

芯材と、該芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーのクラッシング方法において、

互いに平行に配置された、それぞれ周面にエア噴出部を有する二つのロールからなるロール対を用意する工程、

回転させた該二つのロールの間に、把持した該発泡ローラーを該ロール対に対して平行に配置する工程、

該発泡ローラーと該ロール対との間隔または該二つのロール同士の間の間隔を、連続的にまたは段階的に変化させて、該発泡ローラーを該ロール対で押圧すると同時に、該二つのロールのエア噴出部からそれぞれエアを噴出し、噴出されたエアの風圧によって該発泡ローラーの発泡体層全域をクラッシングする工程

を有することを特徴とする発泡ローラーのクラッシング方法。

【請求項2】

芯材と、該芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーのクラッシング装置において、

互いに平行に配置されたそれぞれ周面にエア噴出部を有する二つのロールからなるロール対と、

該二つのロールを回転駆動する手段と、

該発泡ローラーを把持し、該二つのロールの間に該ロール対に対して平行に配置する手段と、

該発泡ローラーとロール対との間隔または該二つのロール同士の間の間隔を連続的にまたは段階的に変化させる手段と、

該二つのロールのエア噴出部からそれぞれエアを噴出させる手段と、

を有する

ことを特徴とする発泡ローラーのクラッシング装置。

【請求項3】

該二つのロールの周面に複数のエア噴出穴が設けられていることを特徴とする請求項2記載の発泡ローラーのクラッシング装置。

【請求項4】

該二つのロールの周面が多孔体で構成されていることを特徴とする請求項2記載のクラッシング装置。

【請求項5】

該ロール対の二つのロールの周面に、ロール長手方向に沿うエア噴出用スリットが少なくとも4箇所、等分配置されたことを特徴とする請求項2記載のクラッシング装置。

【請求項6】

芯材と、該芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーを製造する発泡ローラーの製造方法であって、

金型に芯材をセットする工程、

該金型に発泡体層を形成するためのポリウレタン原料を注入する工程、

該ポリウレタン原料を加熱硬化して成形する工程、および

該成形によって得られた発泡ローラーを、請求項1記載のクラッシング方法によって、または請求項2から5の何れか一項に記載のクラッシング装置を用いて、クラッシングする工程

を有する発泡ローラーの製造方法。

【請求項1】

芯材と、該芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーのクラッシング方法において、

互いに平行に配置された、それぞれ周面にエア噴出部を有する二つのロールからなるロール対を用意する工程、

回転させた該二つのロールの間に、把持した該発泡ローラーを該ロール対に対して平行に配置する工程、

該発泡ローラーと該ロール対との間隔または該二つのロール同士の間の間隔を、連続的にまたは段階的に変化させて、該発泡ローラーを該ロール対で押圧すると同時に、該二つのロールのエア噴出部からそれぞれエアを噴出し、噴出されたエアの風圧によって該発泡ローラーの発泡体層全域をクラッシングする工程

を有することを特徴とする発泡ローラーのクラッシング方法。

【請求項2】

芯材と、該芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーのクラッシング装置において、

互いに平行に配置されたそれぞれ周面にエア噴出部を有する二つのロールからなるロール対と、

該二つのロールを回転駆動する手段と、

該発泡ローラーを把持し、該二つのロールの間に該ロール対に対して平行に配置する手段と、

該発泡ローラーとロール対との間隔または該二つのロール同士の間の間隔を連続的にまたは段階的に変化させる手段と、

該二つのロールのエア噴出部からそれぞれエアを噴出させる手段と、

を有する

ことを特徴とする発泡ローラーのクラッシング装置。

【請求項3】

該二つのロールの周面に複数のエア噴出穴が設けられていることを特徴とする請求項2記載の発泡ローラーのクラッシング装置。

【請求項4】

該二つのロールの周面が多孔体で構成されていることを特徴とする請求項2記載のクラッシング装置。

【請求項5】

該ロール対の二つのロールの周面に、ロール長手方向に沿うエア噴出用スリットが少なくとも4箇所、等分配置されたことを特徴とする請求項2記載のクラッシング装置。

【請求項6】

芯材と、該芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーを製造する発泡ローラーの製造方法であって、

金型に芯材をセットする工程、

該金型に発泡体層を形成するためのポリウレタン原料を注入する工程、

該ポリウレタン原料を加熱硬化して成形する工程、および

該成形によって得られた発泡ローラーを、請求項1記載のクラッシング方法によって、または請求項2から5の何れか一項に記載のクラッシング装置を用いて、クラッシングする工程

を有する発泡ローラーの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−6648(P2009−6648A)

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願番号】特願2007−172096(P2007−172096)

【出願日】平成19年6月29日(2007.6.29)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願日】平成19年6月29日(2007.6.29)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]