発泡充填具

【課題】各種部材の挿入空間を確保し、かつ取着の煩雑さを軽減することの容易な発泡充填具を提供する。

【解決手段】発泡充填具11は、中空構造体の中空部に発泡体を形成する熱発泡性基体12と、中空部に挿入される部材を収容する収容体13とを備えている。中空構造体の中空部を形成するパネルには、各種部材を挿入する挿入孔が穿設されている。熱発泡性基体12は、収容体13を保持する保持孔12aを有している。収容体13は、一対の開口部13aを有する円筒状をなし、開口部13aは挿入孔に挿入可能に構成されている。収容体13の周壁は、周方向において不連続となる端部13bを有し、周壁は重ね合わされた状態とされている。周壁を重ね合わせた状態で生じた弾性力は、保持孔12aへ作用している。

【解決手段】発泡充填具11は、中空構造体の中空部に発泡体を形成する熱発泡性基体12と、中空部に挿入される部材を収容する収容体13とを備えている。中空構造体の中空部を形成するパネルには、各種部材を挿入する挿入孔が穿設されている。熱発泡性基体12は、収容体13を保持する保持孔12aを有している。収容体13は、一対の開口部13aを有する円筒状をなし、開口部13aは挿入孔に挿入可能に構成されている。収容体13の周壁は、周方向において不連続となる端部13bを有し、周壁は重ね合わされた状態とされている。周壁を重ね合わせた状態で生じた弾性力は、保持孔12aへ作用している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中空構造体の中空部に発泡体を充填するための発泡充填具に関する。

【背景技術】

【0002】

車両等の構造部材には、ピラーに代表されるように中空部を有する中空構造体が多用されている。中空構造体の中空部には、強度、剛性、制振性等の向上を目的として発泡充填具を配置させる手法が知られている。この発泡充填具は、一般に、加熱によって発泡及び硬化することで発泡体を形成する熱発泡性基体と、その熱発泡性基体を中空部において金属パネルに支持させる支持部材とから構成されている。

【0003】

中空構造体は、複数の金属製パネルが積層された構造を有している。金属パネルには、内装材等を締結するために設けられたボルト用の孔、電装部品の配線が挿通される配線用の孔等が形成される。こうした孔が形成されている部位に跨って、上記発泡充填具が配置される場合、支持部材又は発泡体により、上述した孔の利用が妨げられることになる。

【0004】

そこで従来では、金属パネルに形成した孔を覆うように設けられる覆い部を備えた発泡充填具が提案されている(特許文献1参照)。この覆い部は、各々2つの延出部及び切込部が対向するように立設されてなり、覆い部内に各種部材が挿入されるように構成されている。こうした覆い部により、前記隙間や孔内で発泡体が過剰に形成されることが抑制されることで、孔内への各種部材の設置が容易となる。

【特許文献1】特開2002−120759号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記特許文献1の発泡充填具においては、覆い部とパネルとの間に間隙が形成されているため、その間隙から熱発泡性基体が侵入し、覆い部の内側で孔を塞ぐように発泡体が形成されるおそれがある。そこで、各種部材の挿入される孔に覆い部を挿嵌させるように構成することにより、覆い部への熱発泡性基体の侵入は抑制されるようになる。ここで、覆い部を孔に対して緩く挿入されるように構成することで、発泡充填具の取着が容易となる。ところが、こうした場合、覆い部の外面と孔との間の間隙が広がるため、その間隙を通じて熱発泡性基体が漏出することにより、各種部材が挿入される空間が確保され難くなるおそれがある。

【0006】

この発明は、こうした実情に鑑みてなされたものであり、その目的は、各種部材の挿入空間を確保し、かつ取着の煩雑さを軽減することの容易な発泡充填具を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するために請求項1に記載の発明は、中空構造体の中空部に発泡体を形成する熱発泡性基体と、前記中空部を形成するパネルに穿設された円形状の挿入孔を通じて同中空部に挿入される部材を収容する収容体とを備える発泡充填具において、前記熱発泡性基体は、前記収容体を保持する保持孔を有し、前記収容体は、一対の開口部を有する円筒状をなし、それら開口部の少なくとも一方は前記挿入孔に挿入可能であり、前記収容体の周壁は、周方向において不連続となる端部を有し、前記周壁を重ね合わせた状態で生じた弾性力が前記保持孔へ作用した状態で前記収容体は前記保持孔に保持されていることを要旨とする。

【0008】

この構成によれば、開口部の少なくとも一方は挿入孔に挿入可能に構成されているため、その開口部を通じて各種部材を挿入孔に挿入することができる。円筒状をなす収容体は、その周方向において不連続となる端部を有し、同収容体の周壁は重ね合わせた状態にされている。そして、このように周壁を重ね合わせた状態で生じた弾性力が保持孔へ作用した状態で保持孔に保持されている。このため、加熱により熱発泡性基体が軟化した際には、収容体の弾性力によって、保持孔が変形されるとともに周壁は拡径するように変形する。これに伴って、収容体の開口部が挿入孔の内面に接近するため、開口部の外面と挿入孔の内面との隙間が狭められる。従って、保持孔に保持されている収容体においては、その開口部の寸法を、挿入孔に緩く挿入されるように設定したとしても、熱発泡性基体の軟化により、開口部の外面と挿入孔の内面との隙間が狭められるため、その隙間を通じた熱発泡性基体の漏出が抑制される。

【0009】

請求項2に記載の発明は、請求項1に記載の発泡充填具において、前記収容体は、前記端部の離間した円筒体を弾性変形させることで形成されることを要旨とする。

この構成によれば、円筒体の径寸法を設定することで、収容体を拡径する弾性力を調節することができる。

【0010】

請求項3に記載の発明は、請求項1又は請求項2に記載の発泡充填具において、前記収容体には、前記保持孔に位置決めする位置決め部が形成されていることを要旨とする。

この構成によれば、保持孔に対する収容体の位置ずれが抑制される。

【0011】

請求項4に記載の発明は、請求項1から請求項3のいずれか一項に記載の発泡充填具において、前記挿入孔に挿入される開口部が、同挿入孔の周方向全体わたって配置される環状をなすことを要旨とする。

【0012】

この構成によれば、挿入孔の周方向のいずれの位置において、軟化した熱発泡性基体が漏出しようとしたとしても、その漏出を抑制することができる。

【発明の効果】

【0013】

本発明によれば、各種部材の挿入空間を確保し、かつ取着の煩雑さを軽減することの容易な発泡充填具が提供される。

【発明を実施するための最良の形態】

【0014】

(第1の実施形態)

本発明を具体化した第1の実施形態について図1〜図3に基づいて詳細に説明する。

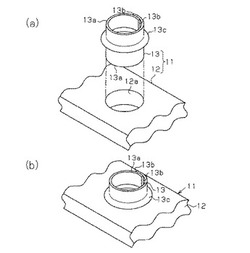

図1(a)及び図1(b)に示すように、発泡充填具11は、四角形状をなす熱発泡性基体12と、円筒状の収容体13とから構成されている。熱発泡性基体12は円形状の保持孔12aを有し、この保持孔12aに収容体13が保持されている。図3(a)に示すように、発泡充填具11は、中空構造体31の有する筒状の中空部32に配置される。図3(c)に示すように、中空部32の所定位置には、熱発泡性基体12から形成した発泡体14が充填される。このように発泡体14が充填された中空構造体31では、その強度、剛性、制振性等が高められる。

【0015】

熱発泡性基体12は、加熱により発泡及び硬化した発泡体14を形成する。熱発泡性基体12は、基材、発泡剤、及び架橋剤を含有する他に、充填剤、可塑剤等を適宜含有して構成されている。基材としては、合成樹脂、エラストマー及びゴムが挙げられる。合成樹脂としては、ポリオレフィン、エポキシ樹脂、フェノール樹脂、ウレタン樹脂、アクリル樹脂、スチレン樹脂、EVA(エチレン/ビニルアセテートコポリマー)等が挙げられる。エラストマーとしては、RB(ポリブタジエンエラストマー)、SBS(スチレン/ブタジエン/スチレンブロックコポリマー)、SIS(スチレン/イソプレン/スチレンブロック共重合体)、SEBS(スチレン/エチレン/ブチレン/スチレンブロック共重合体)等が挙げられる。ゴムとしては、NR(天然ゴム)、SBR(スチレン/ブタジエンゴム)、BR(ブタジエンゴム)、NBR(ニトリルゴム)、CR(クロロプレンゴム)、IR(イソプレンゴム)、IIR(ブチルゴム)、EPDM(エチレンプロピレンジエン三元共重合体)、UR(ウレタンゴム)、ENR(エポキシ化天然ゴム)、EPM(エチレン/プロピレンゴム)等が挙げられる。発泡剤としてはアゾジカルボンアミド、ジニトロペンタメチレンテトラミン等、架橋剤としては周知のジメチルウレア、ジシアンジアミド、充填剤としては炭酸カルシウム、硫酸バリウム、フェライト、シリカ等が挙げられる。熱発泡性基体12は、押出成形、プレス成形、射出成形等の周知の成形法により成形することができる。

【0016】

収容体13には、環状をなす開口部13aが一対形成されている。この収容体13の周壁は、周方向において不連続となる端部13bを有し、その周壁の一部は重ね合わされている。この状態において収容体13は弾性力を生じている。すなわち収容体13は弾性体であり、例えば樹脂材料、金属材料等により形成される。本実施形態では、樹脂材料(ポリアミド系樹脂)から形成されることで軽量化が図られている。こうした収容体13は周壁の外面が保持孔12aの内面に当接するようにして保持孔12a内に挿入されている。このように収容体13の弾性力は保持孔12aに作用した状態で保持孔12aに保持されている。

【0017】

なお、収容体13の周壁には、軟化した熱発泡性基体12が侵入可能な孔等が形成されていない。すなわち、周壁においては軟化した熱発泡性基体12が侵入不能に構成されている。

【0018】

本実施形態の収容体13は、図2に示すように端部13bの離間した円筒体15から形成されている。本実施形態の円筒体15は樹脂材料から射出成形されている。この円筒体15の端部13bを利用して周壁を重ね合わせるようにして弾性変形することで、円筒体15よりも縮径した収容体13が形成される。このように形成された収容体13は、円筒体15の形状に復元しようとする弾性力が生じている。従って、収容体13の形状保持を解除すれば、収容体13はその弾性力により拡径することで円筒体15の形状まで復元するようになる。

【0019】

収容体13の周壁には、外方へ凸となる凸条13cが周方向に沿って形成されている。この凸条13cは、収容体13を保持孔12aに配置する際の位置決めとなるため、保持孔12aに対する収容体13の位置ずれが抑制される。また、凸条13cが形成されることで収容体13の弾性力は高められている。本実施形態の凸条13cは、周壁の周方向全体にわたって形成されている。こうした円筒体15を弾性変形させる際には、凸条13cを重ね合わせることで、弾性変形させる方向は円筒体15の周方向に案内されるようになる。このように凸条13cが形成されることで円筒体15から収容体13を形成することが容易となる。

【0020】

本実施形態の中空構造体31は、アウタパネルとリインフォースパネルとから構成された車両用ピラーの一部である。図3(a)に示すように、中空構造体31の中空部32を形成する一対のパネル33のうち、一方のパネル33には挿入孔33aが穿設され、挿入孔33aを通じて中空部32に各種部材が挿入できるように構成されている。

【0021】

収容体13の両開口部13aのうち、一方の開口部13aは挿入孔33aに挿入された状態で配置され、他方の開口部13aは中空部32側のパネル面に当接した状態で配置されている。なお、本実施形態の収容部では、両開口部13aのいずれも挿入孔33aに挿入可能な寸法に形成されている。挿入孔33aに挿入されている開口部13aは、環状をなすことで挿入孔33aの周方向全体わたって配置されている。また、開口部13aは挿入孔33aに緩挿される径寸法となるように形成されることで、開口部13aは挿入孔33aへ円滑に挿入されるようになっている。

【0022】

次に、発泡充填具11を用いた発泡体14の充填方法について説明する。

図3(a)に示すように、挿入孔33aに収容体13の開口部13aを挿入するとともに各パネル33が組み付けられることで発泡充填具11は中空部32に配置される。本実施形態の発泡充填具11は、挿入孔33aに開口部13aが配置されることにより、中空部32に位置決めされている。

【0023】

発泡充填具11の取着された中空構造体31は、所定の温度で所定の時間加熱される。こうした加熱により、熱発泡性基体12が発泡及び硬化することで、図3(c)に示すように発泡体14が中空部32の所定位置に充填される。

【0024】

こうした発泡体14の形成過程において、図3(b)に示すように熱発泡性基体12は軟化した状態となる。このとき、収容体13の弾性力によって、保持孔12aが変形されるとともに周壁は拡径するように変形する。これに伴って、収容体13の開口部13aが挿入孔33aの内面に接近するため、開口部13aの外面と挿入孔33aの内面との隙間が狭められる。このため、開口部13aの外面と挿入孔33aの内面との隙間を通じた熱発泡性基体12の漏出が抑制される。本実施形態では、開口部13aの外面は挿入孔33aの内面に当接された状態の収容体13は上記円筒体15よりも縮径した形状をなしている。従って、開口部13aの外面は挿入孔33aの内面に当接された状態において、周壁の弾性力は挿入孔33aに作用している。このように開口部13aの外面が挿入孔33aの内面を押圧している状態とされるため、開口部13aと挿入孔33aとの隙間を通じた熱発泡性基体12の漏出を抑制する効果に優れている。

【0025】

また、弾性力により収容体13が拡径するように変形するに際して、重ね合わされている凸条13cにより案内されることで周壁の端部13bが上下にずれることが抑制される。このように凸条13cは、収容体13の拡径時には案内機能を発揮する。

【0026】

そして、図3(c)に示すように収容体13の内部における発泡体14の形成が抑制又は防止されることで、収容体13の内部空間が十分に確保されるようになる。

続いて、収容体13には、挿入孔33a(開口部13a)を通じて位置決め用のピン、ボルト等の各種部材が配置される。このとき、収容体13の内部における発泡体14の形成が抑制又は防止されていることで、収容体13の内部空間が十分に確保されるようになる。従って、各種部材を収容体13の内部に配置するに際して、発泡体14が障害となることが軽減又は防止される。

【0027】

本実施形態によって発揮される効果について以下に記載する。

(1)収容体13の周壁は、周方向において不連続となる端部13bを有し、周壁を重ね合わせた状態で生じた弾性力が前記保持孔12aへ作用した状態で前記収容体13は前記保持孔12aに保持されている。このため、加熱により熱発泡性基体12が軟化した際には、収容体13の弾性力によって、保持孔12aが変形されるとともに周壁は拡径するように変形する。これに伴って、開口部13aの外面と挿入孔33aの内面との隙間が狭められる。従って、保持孔12aに保持されている収容体13においては、その開口部13aの寸法を、挿入孔33aに緩く挿入されるように設定したとしても、熱発泡性基体12の軟化により、開口部13aの外面と挿入孔33aの内面との隙間が狭められるため、その隙間を通じた熱発泡性基体12の漏出が抑制される。これにより、挿入孔33aに緩挿される開口部13aであっても、収容体13の開口部13aを塞ぐように発泡体14が形成されること、ひいては収容体13の内部に発泡体14が形成されることが抑制又は防止される。よって、各種部材の挿入空間を確保し、かつ取着の煩雑さを軽減することの容易な発泡充填具11が提供される。

【0028】

(2)前記円筒体15を弾性変形することで形成される収容体13しているため、円筒体15の径寸法を設定することで収容体13を拡径する弾性力を調節することができる。

(3)収容体13には凸条13cが形成されているため、保持孔12aに対する収容体13の位置ずれが抑制される。

【0029】

(4)収容体13の拡径時には、凸条13cは案内機能を発揮するため、開口部13aは挿入孔33a内で安定して拡径されるようになる。また、円筒体15を弾性変形させる際には、凸条13cを重ね合わせることで、弾性変形させる方向は円筒体15の周方向に案内されるようになるため、収容体13の形成が容易となる。

【0030】

(5)挿入孔33aに挿入される開口部13aが、挿入孔33aの周方向全体わたって配置される環状をなしているため、挿入孔33aの周方向のいずれの位置において、軟化した熱発泡性基体12が漏出しようとしたとしても、その漏出を抑制することができる。

【0031】

(第2の実施形態)

本発明を具体化した第2の実施形態について図4に基づいて詳細に説明する。本実施形態では、中空構造体の構成が第1の実施形態と異なるため、その中空構造体に対する発泡充填具11の配置態様を中心に説明する。

【0032】

本実施形態の中空構造体は、車両用ピラーの内部に配置される。図4(a)に示すように、中空構造体41は、第1挿入孔43aの穿設された第1パネル43と第2挿入孔44aの穿設された第2パネル44とから筒状の中空部42が形成されている。これら第1挿入孔43a及び第2挿入孔44aは対向するように配置されている。収容体13の有する両開口部13aは、各挿入孔43a,44aにそれぞれ挿入される。両開口部13aは、それぞれ各挿入孔43a,44aの周方向全体にわたって配置される。図4(b)に示すように、熱発泡性基体12が軟化した際には、両開口部13aは各挿入孔43a,44aとの隙間を狭めるため、その隙間を通じた熱発泡性基体12の漏出が抑制される。このように発泡充填具11を本実施形態の中空構造体41に適用しても、第1の実施形態の(1)〜(4)欄に記載した作用効果が得られる。また、このように収容体13が配置されることで、各種配線を中空構造体41の各パネル43,44間に貫通させるに際して有効である。

【0033】

なお、前記実施形態を次のように変更して構成してもよい。

・前記収容体13には、位置決め部としての凸条13cが形成されているが、この凸条13cは省略してもよい。また、凸条13cを例えば複数の凸部に変更することで位置決め機能を付与してもよい。

【0034】

・図5に示すように、収容体13の周壁に内側に凸となる凸条13cを形成してもよい。こうした凸条13cであっても、第1の実施形態の(3)及び(4)欄に記載した作用効果を得ることができる。

【0035】

・図6に示すように、収容体13の周壁に段差部を形成してもよい。この場合、両開口部の径寸法は異なる。

・前記収容体13の開口部13aは、挿入孔33a,43a,44aの周方向全体にわたって配置される環状をなしているが、挿入孔33a,43a,44aの周方向に沿った一部において配置される形状に変更してもよい。例えば、開口部13aを、挿入孔33a,43a,44aの周方向に沿って配置される複数の突起部から構成することもできる。

【0036】

・前記保持孔12aは円形状に形成されているが、例えば多角形状等の形状に変更することで、保持孔12aの内面の一部は収容体13の周壁と離間して配置されていてもよい。

【0037】

・前記熱発泡性基体12は四角形状に形成されているが、例えば柱状等の形状に変更してもよい。

・例えば熱発泡性基体12に粘着層を設けることで、発泡充填具11がパネルに固定されるように構成してもよい。

【0038】

・前記収容体13は、円筒体15から形成されているが、例えば板状の弾性体を弾性変形させることで形成してもよい。

・前記発泡充填具11は、収容体13を保持孔12aに挿入することで形成されているが、例えば収容体13をインサートしたインサート成形により熱発泡性基体12を成形することで、発泡充填具11を形成してもよい。

【0039】

・前記各実施形態では、発泡充填具11を車両用ピラーに適用しているが、例えば車両のドア、バンパ等を構成する車両用中空構造体に適用してもよい。また、鉄道用、船舶用、航空機用、建築用等に適用される中空構造体に適用してもよい。

【0040】

上記実施形態から把握できる技術的思想について以下に記載する。

(1)前記開口部の一方が前記挿入孔に挿入されるとともに、前記開口部の他方が前記パネルの中空部側となるパネル面に当接した状態で前記中空部に配置される構成である発泡充填具。

【0041】

(2)前記中空構造体のパネルには前記挿入孔が一対穿設され、前記一対の開口部が前記一対の挿入孔にそれぞれ挿入された状態で前記中空部に配置される発泡充填具。

(3)前記挿入孔に挿入される前記開口部が、前記挿入孔に緩挿されるように形成されていることを特徴とする発泡充填具。

【0042】

(4)前記発泡充填具を用いた発泡充填方法であって、前記開口部を前記挿入孔に挿入した状態として前記発泡充填具を前記中空構造体に配置する段階と、前記発泡充填具が配置された中空構造体を加熱する段階とを含み、前記中空構造体を加熱する段階において、前記弾性力により前記収容体を拡径させるとともに前記開口部を前記挿入孔に当接させる発泡充填方法。

【図面の簡単な説明】

【0043】

【図1】(a)は第1の実施形態の発泡充填具を示す分解斜視図、(b)は発泡充填具を示す斜視図。

【図2】円筒体を示す斜視図。

【図3】(a)は発泡充填具が中空構造体に配置された状態を示す断面図、(b)は熱発泡性基体が軟化した状態を模式的に示す断面図、(c)は発泡体が充填された中空構造体を示す断面図。

【図4】(a)は第2の実施形態の発泡充填具が中空構造体に配置された状態を示す断面図、(b)は熱発泡性基体が軟化した状態を模式的に示す断面図。

【図5】発泡充填具の変更例を示す断面図。

【図6】発泡充填具の変更例を示す断面図。

【符号の説明】

【0044】

11…発泡充填具、12…熱発泡性基体、12a…保持孔、13…収容体、13a…開口部、13b…端部、13c…凸条、14…発泡体、15…円筒体、31,41…中空構造体、32,42…中空部、33…パネル、33a…挿入孔、43…第1パネル、43a…第1挿入孔、44…第2パネル、44a…第2挿入孔。

【技術分野】

【0001】

本発明は、中空構造体の中空部に発泡体を充填するための発泡充填具に関する。

【背景技術】

【0002】

車両等の構造部材には、ピラーに代表されるように中空部を有する中空構造体が多用されている。中空構造体の中空部には、強度、剛性、制振性等の向上を目的として発泡充填具を配置させる手法が知られている。この発泡充填具は、一般に、加熱によって発泡及び硬化することで発泡体を形成する熱発泡性基体と、その熱発泡性基体を中空部において金属パネルに支持させる支持部材とから構成されている。

【0003】

中空構造体は、複数の金属製パネルが積層された構造を有している。金属パネルには、内装材等を締結するために設けられたボルト用の孔、電装部品の配線が挿通される配線用の孔等が形成される。こうした孔が形成されている部位に跨って、上記発泡充填具が配置される場合、支持部材又は発泡体により、上述した孔の利用が妨げられることになる。

【0004】

そこで従来では、金属パネルに形成した孔を覆うように設けられる覆い部を備えた発泡充填具が提案されている(特許文献1参照)。この覆い部は、各々2つの延出部及び切込部が対向するように立設されてなり、覆い部内に各種部材が挿入されるように構成されている。こうした覆い部により、前記隙間や孔内で発泡体が過剰に形成されることが抑制されることで、孔内への各種部材の設置が容易となる。

【特許文献1】特開2002−120759号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記特許文献1の発泡充填具においては、覆い部とパネルとの間に間隙が形成されているため、その間隙から熱発泡性基体が侵入し、覆い部の内側で孔を塞ぐように発泡体が形成されるおそれがある。そこで、各種部材の挿入される孔に覆い部を挿嵌させるように構成することにより、覆い部への熱発泡性基体の侵入は抑制されるようになる。ここで、覆い部を孔に対して緩く挿入されるように構成することで、発泡充填具の取着が容易となる。ところが、こうした場合、覆い部の外面と孔との間の間隙が広がるため、その間隙を通じて熱発泡性基体が漏出することにより、各種部材が挿入される空間が確保され難くなるおそれがある。

【0006】

この発明は、こうした実情に鑑みてなされたものであり、その目的は、各種部材の挿入空間を確保し、かつ取着の煩雑さを軽減することの容易な発泡充填具を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するために請求項1に記載の発明は、中空構造体の中空部に発泡体を形成する熱発泡性基体と、前記中空部を形成するパネルに穿設された円形状の挿入孔を通じて同中空部に挿入される部材を収容する収容体とを備える発泡充填具において、前記熱発泡性基体は、前記収容体を保持する保持孔を有し、前記収容体は、一対の開口部を有する円筒状をなし、それら開口部の少なくとも一方は前記挿入孔に挿入可能であり、前記収容体の周壁は、周方向において不連続となる端部を有し、前記周壁を重ね合わせた状態で生じた弾性力が前記保持孔へ作用した状態で前記収容体は前記保持孔に保持されていることを要旨とする。

【0008】

この構成によれば、開口部の少なくとも一方は挿入孔に挿入可能に構成されているため、その開口部を通じて各種部材を挿入孔に挿入することができる。円筒状をなす収容体は、その周方向において不連続となる端部を有し、同収容体の周壁は重ね合わせた状態にされている。そして、このように周壁を重ね合わせた状態で生じた弾性力が保持孔へ作用した状態で保持孔に保持されている。このため、加熱により熱発泡性基体が軟化した際には、収容体の弾性力によって、保持孔が変形されるとともに周壁は拡径するように変形する。これに伴って、収容体の開口部が挿入孔の内面に接近するため、開口部の外面と挿入孔の内面との隙間が狭められる。従って、保持孔に保持されている収容体においては、その開口部の寸法を、挿入孔に緩く挿入されるように設定したとしても、熱発泡性基体の軟化により、開口部の外面と挿入孔の内面との隙間が狭められるため、その隙間を通じた熱発泡性基体の漏出が抑制される。

【0009】

請求項2に記載の発明は、請求項1に記載の発泡充填具において、前記収容体は、前記端部の離間した円筒体を弾性変形させることで形成されることを要旨とする。

この構成によれば、円筒体の径寸法を設定することで、収容体を拡径する弾性力を調節することができる。

【0010】

請求項3に記載の発明は、請求項1又は請求項2に記載の発泡充填具において、前記収容体には、前記保持孔に位置決めする位置決め部が形成されていることを要旨とする。

この構成によれば、保持孔に対する収容体の位置ずれが抑制される。

【0011】

請求項4に記載の発明は、請求項1から請求項3のいずれか一項に記載の発泡充填具において、前記挿入孔に挿入される開口部が、同挿入孔の周方向全体わたって配置される環状をなすことを要旨とする。

【0012】

この構成によれば、挿入孔の周方向のいずれの位置において、軟化した熱発泡性基体が漏出しようとしたとしても、その漏出を抑制することができる。

【発明の効果】

【0013】

本発明によれば、各種部材の挿入空間を確保し、かつ取着の煩雑さを軽減することの容易な発泡充填具が提供される。

【発明を実施するための最良の形態】

【0014】

(第1の実施形態)

本発明を具体化した第1の実施形態について図1〜図3に基づいて詳細に説明する。

図1(a)及び図1(b)に示すように、発泡充填具11は、四角形状をなす熱発泡性基体12と、円筒状の収容体13とから構成されている。熱発泡性基体12は円形状の保持孔12aを有し、この保持孔12aに収容体13が保持されている。図3(a)に示すように、発泡充填具11は、中空構造体31の有する筒状の中空部32に配置される。図3(c)に示すように、中空部32の所定位置には、熱発泡性基体12から形成した発泡体14が充填される。このように発泡体14が充填された中空構造体31では、その強度、剛性、制振性等が高められる。

【0015】

熱発泡性基体12は、加熱により発泡及び硬化した発泡体14を形成する。熱発泡性基体12は、基材、発泡剤、及び架橋剤を含有する他に、充填剤、可塑剤等を適宜含有して構成されている。基材としては、合成樹脂、エラストマー及びゴムが挙げられる。合成樹脂としては、ポリオレフィン、エポキシ樹脂、フェノール樹脂、ウレタン樹脂、アクリル樹脂、スチレン樹脂、EVA(エチレン/ビニルアセテートコポリマー)等が挙げられる。エラストマーとしては、RB(ポリブタジエンエラストマー)、SBS(スチレン/ブタジエン/スチレンブロックコポリマー)、SIS(スチレン/イソプレン/スチレンブロック共重合体)、SEBS(スチレン/エチレン/ブチレン/スチレンブロック共重合体)等が挙げられる。ゴムとしては、NR(天然ゴム)、SBR(スチレン/ブタジエンゴム)、BR(ブタジエンゴム)、NBR(ニトリルゴム)、CR(クロロプレンゴム)、IR(イソプレンゴム)、IIR(ブチルゴム)、EPDM(エチレンプロピレンジエン三元共重合体)、UR(ウレタンゴム)、ENR(エポキシ化天然ゴム)、EPM(エチレン/プロピレンゴム)等が挙げられる。発泡剤としてはアゾジカルボンアミド、ジニトロペンタメチレンテトラミン等、架橋剤としては周知のジメチルウレア、ジシアンジアミド、充填剤としては炭酸カルシウム、硫酸バリウム、フェライト、シリカ等が挙げられる。熱発泡性基体12は、押出成形、プレス成形、射出成形等の周知の成形法により成形することができる。

【0016】

収容体13には、環状をなす開口部13aが一対形成されている。この収容体13の周壁は、周方向において不連続となる端部13bを有し、その周壁の一部は重ね合わされている。この状態において収容体13は弾性力を生じている。すなわち収容体13は弾性体であり、例えば樹脂材料、金属材料等により形成される。本実施形態では、樹脂材料(ポリアミド系樹脂)から形成されることで軽量化が図られている。こうした収容体13は周壁の外面が保持孔12aの内面に当接するようにして保持孔12a内に挿入されている。このように収容体13の弾性力は保持孔12aに作用した状態で保持孔12aに保持されている。

【0017】

なお、収容体13の周壁には、軟化した熱発泡性基体12が侵入可能な孔等が形成されていない。すなわち、周壁においては軟化した熱発泡性基体12が侵入不能に構成されている。

【0018】

本実施形態の収容体13は、図2に示すように端部13bの離間した円筒体15から形成されている。本実施形態の円筒体15は樹脂材料から射出成形されている。この円筒体15の端部13bを利用して周壁を重ね合わせるようにして弾性変形することで、円筒体15よりも縮径した収容体13が形成される。このように形成された収容体13は、円筒体15の形状に復元しようとする弾性力が生じている。従って、収容体13の形状保持を解除すれば、収容体13はその弾性力により拡径することで円筒体15の形状まで復元するようになる。

【0019】

収容体13の周壁には、外方へ凸となる凸条13cが周方向に沿って形成されている。この凸条13cは、収容体13を保持孔12aに配置する際の位置決めとなるため、保持孔12aに対する収容体13の位置ずれが抑制される。また、凸条13cが形成されることで収容体13の弾性力は高められている。本実施形態の凸条13cは、周壁の周方向全体にわたって形成されている。こうした円筒体15を弾性変形させる際には、凸条13cを重ね合わせることで、弾性変形させる方向は円筒体15の周方向に案内されるようになる。このように凸条13cが形成されることで円筒体15から収容体13を形成することが容易となる。

【0020】

本実施形態の中空構造体31は、アウタパネルとリインフォースパネルとから構成された車両用ピラーの一部である。図3(a)に示すように、中空構造体31の中空部32を形成する一対のパネル33のうち、一方のパネル33には挿入孔33aが穿設され、挿入孔33aを通じて中空部32に各種部材が挿入できるように構成されている。

【0021】

収容体13の両開口部13aのうち、一方の開口部13aは挿入孔33aに挿入された状態で配置され、他方の開口部13aは中空部32側のパネル面に当接した状態で配置されている。なお、本実施形態の収容部では、両開口部13aのいずれも挿入孔33aに挿入可能な寸法に形成されている。挿入孔33aに挿入されている開口部13aは、環状をなすことで挿入孔33aの周方向全体わたって配置されている。また、開口部13aは挿入孔33aに緩挿される径寸法となるように形成されることで、開口部13aは挿入孔33aへ円滑に挿入されるようになっている。

【0022】

次に、発泡充填具11を用いた発泡体14の充填方法について説明する。

図3(a)に示すように、挿入孔33aに収容体13の開口部13aを挿入するとともに各パネル33が組み付けられることで発泡充填具11は中空部32に配置される。本実施形態の発泡充填具11は、挿入孔33aに開口部13aが配置されることにより、中空部32に位置決めされている。

【0023】

発泡充填具11の取着された中空構造体31は、所定の温度で所定の時間加熱される。こうした加熱により、熱発泡性基体12が発泡及び硬化することで、図3(c)に示すように発泡体14が中空部32の所定位置に充填される。

【0024】

こうした発泡体14の形成過程において、図3(b)に示すように熱発泡性基体12は軟化した状態となる。このとき、収容体13の弾性力によって、保持孔12aが変形されるとともに周壁は拡径するように変形する。これに伴って、収容体13の開口部13aが挿入孔33aの内面に接近するため、開口部13aの外面と挿入孔33aの内面との隙間が狭められる。このため、開口部13aの外面と挿入孔33aの内面との隙間を通じた熱発泡性基体12の漏出が抑制される。本実施形態では、開口部13aの外面は挿入孔33aの内面に当接された状態の収容体13は上記円筒体15よりも縮径した形状をなしている。従って、開口部13aの外面は挿入孔33aの内面に当接された状態において、周壁の弾性力は挿入孔33aに作用している。このように開口部13aの外面が挿入孔33aの内面を押圧している状態とされるため、開口部13aと挿入孔33aとの隙間を通じた熱発泡性基体12の漏出を抑制する効果に優れている。

【0025】

また、弾性力により収容体13が拡径するように変形するに際して、重ね合わされている凸条13cにより案内されることで周壁の端部13bが上下にずれることが抑制される。このように凸条13cは、収容体13の拡径時には案内機能を発揮する。

【0026】

そして、図3(c)に示すように収容体13の内部における発泡体14の形成が抑制又は防止されることで、収容体13の内部空間が十分に確保されるようになる。

続いて、収容体13には、挿入孔33a(開口部13a)を通じて位置決め用のピン、ボルト等の各種部材が配置される。このとき、収容体13の内部における発泡体14の形成が抑制又は防止されていることで、収容体13の内部空間が十分に確保されるようになる。従って、各種部材を収容体13の内部に配置するに際して、発泡体14が障害となることが軽減又は防止される。

【0027】

本実施形態によって発揮される効果について以下に記載する。

(1)収容体13の周壁は、周方向において不連続となる端部13bを有し、周壁を重ね合わせた状態で生じた弾性力が前記保持孔12aへ作用した状態で前記収容体13は前記保持孔12aに保持されている。このため、加熱により熱発泡性基体12が軟化した際には、収容体13の弾性力によって、保持孔12aが変形されるとともに周壁は拡径するように変形する。これに伴って、開口部13aの外面と挿入孔33aの内面との隙間が狭められる。従って、保持孔12aに保持されている収容体13においては、その開口部13aの寸法を、挿入孔33aに緩く挿入されるように設定したとしても、熱発泡性基体12の軟化により、開口部13aの外面と挿入孔33aの内面との隙間が狭められるため、その隙間を通じた熱発泡性基体12の漏出が抑制される。これにより、挿入孔33aに緩挿される開口部13aであっても、収容体13の開口部13aを塞ぐように発泡体14が形成されること、ひいては収容体13の内部に発泡体14が形成されることが抑制又は防止される。よって、各種部材の挿入空間を確保し、かつ取着の煩雑さを軽減することの容易な発泡充填具11が提供される。

【0028】

(2)前記円筒体15を弾性変形することで形成される収容体13しているため、円筒体15の径寸法を設定することで収容体13を拡径する弾性力を調節することができる。

(3)収容体13には凸条13cが形成されているため、保持孔12aに対する収容体13の位置ずれが抑制される。

【0029】

(4)収容体13の拡径時には、凸条13cは案内機能を発揮するため、開口部13aは挿入孔33a内で安定して拡径されるようになる。また、円筒体15を弾性変形させる際には、凸条13cを重ね合わせることで、弾性変形させる方向は円筒体15の周方向に案内されるようになるため、収容体13の形成が容易となる。

【0030】

(5)挿入孔33aに挿入される開口部13aが、挿入孔33aの周方向全体わたって配置される環状をなしているため、挿入孔33aの周方向のいずれの位置において、軟化した熱発泡性基体12が漏出しようとしたとしても、その漏出を抑制することができる。

【0031】

(第2の実施形態)

本発明を具体化した第2の実施形態について図4に基づいて詳細に説明する。本実施形態では、中空構造体の構成が第1の実施形態と異なるため、その中空構造体に対する発泡充填具11の配置態様を中心に説明する。

【0032】

本実施形態の中空構造体は、車両用ピラーの内部に配置される。図4(a)に示すように、中空構造体41は、第1挿入孔43aの穿設された第1パネル43と第2挿入孔44aの穿設された第2パネル44とから筒状の中空部42が形成されている。これら第1挿入孔43a及び第2挿入孔44aは対向するように配置されている。収容体13の有する両開口部13aは、各挿入孔43a,44aにそれぞれ挿入される。両開口部13aは、それぞれ各挿入孔43a,44aの周方向全体にわたって配置される。図4(b)に示すように、熱発泡性基体12が軟化した際には、両開口部13aは各挿入孔43a,44aとの隙間を狭めるため、その隙間を通じた熱発泡性基体12の漏出が抑制される。このように発泡充填具11を本実施形態の中空構造体41に適用しても、第1の実施形態の(1)〜(4)欄に記載した作用効果が得られる。また、このように収容体13が配置されることで、各種配線を中空構造体41の各パネル43,44間に貫通させるに際して有効である。

【0033】

なお、前記実施形態を次のように変更して構成してもよい。

・前記収容体13には、位置決め部としての凸条13cが形成されているが、この凸条13cは省略してもよい。また、凸条13cを例えば複数の凸部に変更することで位置決め機能を付与してもよい。

【0034】

・図5に示すように、収容体13の周壁に内側に凸となる凸条13cを形成してもよい。こうした凸条13cであっても、第1の実施形態の(3)及び(4)欄に記載した作用効果を得ることができる。

【0035】

・図6に示すように、収容体13の周壁に段差部を形成してもよい。この場合、両開口部の径寸法は異なる。

・前記収容体13の開口部13aは、挿入孔33a,43a,44aの周方向全体にわたって配置される環状をなしているが、挿入孔33a,43a,44aの周方向に沿った一部において配置される形状に変更してもよい。例えば、開口部13aを、挿入孔33a,43a,44aの周方向に沿って配置される複数の突起部から構成することもできる。

【0036】

・前記保持孔12aは円形状に形成されているが、例えば多角形状等の形状に変更することで、保持孔12aの内面の一部は収容体13の周壁と離間して配置されていてもよい。

【0037】

・前記熱発泡性基体12は四角形状に形成されているが、例えば柱状等の形状に変更してもよい。

・例えば熱発泡性基体12に粘着層を設けることで、発泡充填具11がパネルに固定されるように構成してもよい。

【0038】

・前記収容体13は、円筒体15から形成されているが、例えば板状の弾性体を弾性変形させることで形成してもよい。

・前記発泡充填具11は、収容体13を保持孔12aに挿入することで形成されているが、例えば収容体13をインサートしたインサート成形により熱発泡性基体12を成形することで、発泡充填具11を形成してもよい。

【0039】

・前記各実施形態では、発泡充填具11を車両用ピラーに適用しているが、例えば車両のドア、バンパ等を構成する車両用中空構造体に適用してもよい。また、鉄道用、船舶用、航空機用、建築用等に適用される中空構造体に適用してもよい。

【0040】

上記実施形態から把握できる技術的思想について以下に記載する。

(1)前記開口部の一方が前記挿入孔に挿入されるとともに、前記開口部の他方が前記パネルの中空部側となるパネル面に当接した状態で前記中空部に配置される構成である発泡充填具。

【0041】

(2)前記中空構造体のパネルには前記挿入孔が一対穿設され、前記一対の開口部が前記一対の挿入孔にそれぞれ挿入された状態で前記中空部に配置される発泡充填具。

(3)前記挿入孔に挿入される前記開口部が、前記挿入孔に緩挿されるように形成されていることを特徴とする発泡充填具。

【0042】

(4)前記発泡充填具を用いた発泡充填方法であって、前記開口部を前記挿入孔に挿入した状態として前記発泡充填具を前記中空構造体に配置する段階と、前記発泡充填具が配置された中空構造体を加熱する段階とを含み、前記中空構造体を加熱する段階において、前記弾性力により前記収容体を拡径させるとともに前記開口部を前記挿入孔に当接させる発泡充填方法。

【図面の簡単な説明】

【0043】

【図1】(a)は第1の実施形態の発泡充填具を示す分解斜視図、(b)は発泡充填具を示す斜視図。

【図2】円筒体を示す斜視図。

【図3】(a)は発泡充填具が中空構造体に配置された状態を示す断面図、(b)は熱発泡性基体が軟化した状態を模式的に示す断面図、(c)は発泡体が充填された中空構造体を示す断面図。

【図4】(a)は第2の実施形態の発泡充填具が中空構造体に配置された状態を示す断面図、(b)は熱発泡性基体が軟化した状態を模式的に示す断面図。

【図5】発泡充填具の変更例を示す断面図。

【図6】発泡充填具の変更例を示す断面図。

【符号の説明】

【0044】

11…発泡充填具、12…熱発泡性基体、12a…保持孔、13…収容体、13a…開口部、13b…端部、13c…凸条、14…発泡体、15…円筒体、31,41…中空構造体、32,42…中空部、33…パネル、33a…挿入孔、43…第1パネル、43a…第1挿入孔、44…第2パネル、44a…第2挿入孔。

【特許請求の範囲】

【請求項1】

中空構造体の中空部に発泡体を形成する熱発泡性基体と、前記中空部を形成するパネルに穿設された円形状の挿入孔を通じて同中空部に挿入される部材を収容する収容体とを備える発泡充填具において、

前記熱発泡性基体は、前記収容体を保持する保持孔を有し、

前記収容体は、一対の開口部を有する円筒状をなし、それら開口部の少なくとも一方は前記挿入孔に挿入可能であり、前記収容体の周壁は、周方向において不連続となる端部を有し、前記周壁を重ね合わせた状態で生じた弾性力が前記保持孔へ作用した状態で前記収容体は前記保持孔に保持されていることを特徴とする発泡充填具。

【請求項2】

前記収容体は、前記端部の離間した円筒体を弾性変形させることで形成されることを特徴とする請求項1に記載の発泡充填具。

【請求項3】

前記収容体には、前記保持孔に位置決めする位置決め部が形成されていることを特徴とする請求項1又は請求項2に記載の発泡充填具。

【請求項4】

前記挿入孔に挿入される開口部が、同挿入孔の周方向全体わたって配置される環状をなすことを特徴とする請求項1から請求項3のいずれか一項に記載の発泡充填具。

【請求項1】

中空構造体の中空部に発泡体を形成する熱発泡性基体と、前記中空部を形成するパネルに穿設された円形状の挿入孔を通じて同中空部に挿入される部材を収容する収容体とを備える発泡充填具において、

前記熱発泡性基体は、前記収容体を保持する保持孔を有し、

前記収容体は、一対の開口部を有する円筒状をなし、それら開口部の少なくとも一方は前記挿入孔に挿入可能であり、前記収容体の周壁は、周方向において不連続となる端部を有し、前記周壁を重ね合わせた状態で生じた弾性力が前記保持孔へ作用した状態で前記収容体は前記保持孔に保持されていることを特徴とする発泡充填具。

【請求項2】

前記収容体は、前記端部の離間した円筒体を弾性変形させることで形成されることを特徴とする請求項1に記載の発泡充填具。

【請求項3】

前記収容体には、前記保持孔に位置決めする位置決め部が形成されていることを特徴とする請求項1又は請求項2に記載の発泡充填具。

【請求項4】

前記挿入孔に挿入される開口部が、同挿入孔の周方向全体わたって配置される環状をなすことを特徴とする請求項1から請求項3のいずれか一項に記載の発泡充填具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−131823(P2010−131823A)

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願番号】特願2008−308938(P2008−308938)

【出願日】平成20年12月3日(2008.12.3)

【出願人】(000101905)イイダ産業株式会社 (47)

【Fターム(参考)】

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願日】平成20年12月3日(2008.12.3)

【出願人】(000101905)イイダ産業株式会社 (47)

【Fターム(参考)】

[ Back to top ]