発泡射出成形方法

【課題】熱可塑性樹脂の発泡射出成形方法において、射出前に可塑化シリンダ内の物理発泡剤を飽和溶解度に近い濃度で溶融樹脂に溶解させる。

【解決手段】熱可塑性樹脂の発泡射出成形方法であって、前記熱可塑性樹脂を可塑化して溶融樹脂とすることと、前記溶融樹脂と、物理発泡剤とを接触混練することと、前記溶融樹脂中の前記物理発泡剤の濃度が、飽和溶解度に近づくように、前記物理発泡剤が接触混練された溶融樹脂の圧力を前記溶融樹脂に前記物理発泡剤を接触混練するときに到達する最高圧力以下に、前記溶融樹脂の雰囲気の圧力を調整することによって制御することと、圧力を制御した前記溶融樹脂を発泡させ、且つ、所望の形状に成形することを含む。

【解決手段】熱可塑性樹脂の発泡射出成形方法であって、前記熱可塑性樹脂を可塑化して溶融樹脂とすることと、前記溶融樹脂と、物理発泡剤とを接触混練することと、前記溶融樹脂中の前記物理発泡剤の濃度が、飽和溶解度に近づくように、前記物理発泡剤が接触混練された溶融樹脂の圧力を前記溶融樹脂に前記物理発泡剤を接触混練するときに到達する最高圧力以下に、前記溶融樹脂の雰囲気の圧力を調整することによって制御することと、圧力を制御した前記溶融樹脂を発泡させ、且つ、所望の形状に成形することを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発泡射出成形方法に関する。

【背景技術】

【0002】

近年、加圧流体を用いた射出成形法や押出成形法が各種検討されている。加圧流体の例としては、加圧二酸化炭素、加圧窒素が挙げられる。このような成形法は、非常に高圧の流体が溶融樹脂に導入されるため、種々の機能を有する成形体を製造することができる。例えば、非相溶系のポリマー同士を相溶させるために、溶融樹脂と加圧二酸化炭素とを可塑化シリンダ内で接触混練するポリマーアロイの射出成形法や押出成形法が提案されている(特許文献1及び非特許文献1)。これらの成形法においては、可塑化シリンダ内に内蔵されたスクリュを備える混練装置により、溶融樹脂と加圧二酸化炭素とが接触混練されている。

【0003】

また、熱可塑性樹脂から難揮発成分を除去するためのベント部を有し、押出機の途中で溶融樹脂に超臨界二酸化炭素を導入する成形法が提案されている(特許文献2)。また、可塑化シリンダから金型内に熱可塑性樹脂の溶融樹脂を射出充填し、次いで、該金型内に、超臨界二酸化炭素及び有機金属錯体などの機能性材料を含む加圧流体を導入することにより、機能性材料を表面に分散させた熱可塑性樹脂成形体を製造する射出成形法が提案されている(特許文献3)。

【0004】

ところで、加圧二酸化炭素の樹脂に対する溶解度は低く、それゆえ上記のような溶融樹脂と加圧二酸化炭素とを接触させる工程を有する成形法では、多量の加圧二酸化炭素と溶融樹脂とを接触混練することが難しい。そのため、加圧二酸化炭素とともに機能性材料を用いた場合も、溶融樹脂に機能性材料を高濃度で導入し難い。かかる観点から、可塑化シリンダの上部側面に加圧二酸化炭素を導入する導入口を設けるとともに、導入口よりも下流側にベントを設けた混練装置を用い、可塑化シリンダ内で溶融樹脂と加圧二酸化炭素及び機能性材料とを接触混練した後、金型への射出充填前に、溶融樹脂の樹脂内圧を低下させて、ガス化させた二酸化炭素のみを溶融樹脂から分離し、ベントから二酸化炭素を排気する成形体の製造方法が提案されている(特許文献4)。この成形法によれば、溶融樹脂における加圧二酸化炭素の濃度を制御しつつ、溶融樹脂に導入される機能性材料の濃度を向上させることができる。

【0005】

また、近年、加圧流体である超臨界状態の窒素や二酸化炭素の物理発泡剤を用いた発泡射出成形方法が研究及び実用化されている(特許文献5〜7)。これら特許文献によれば、物理発泡剤を密閉された可塑化シリンダに導入し、可塑化溶融した樹脂に接触分散させる。物理発泡剤が超臨界状態になる程度に可塑化シリンダ内を高圧に維持しつつ、発泡剤の分散した溶融樹脂を計量した後、金型内に射出充填する。射出充填時に溶融樹脂に相溶していた超臨界流体は急減圧されガス化し、溶融樹脂が固化することで気泡が成形体内部に形成される。

【0006】

超臨界流体を用いた発泡射出成形は、化学発泡剤を用いた発泡射出成形と比較し、クリーンであり発泡剤の残渣が残らない、発泡セル径が微細化するため成形体の機械強度が低下しにくいという利点を有する。更に、高圧の物理発泡剤は溶融樹脂の可塑剤として機能するため、射出充填時の樹脂粘度が低下し流動性が向上する、発泡時のガス圧力により樹脂が固化した際の収縮によるヒケを抑制する、発泡時に溶融樹脂内部の潜熱を奪うことにより冷却歪及び反りが小さくなる、といった利点も有する。

【0007】

更に、超臨界流体は密度が高く計量しやすいため、溶融樹脂中への導入量を安定化させることに有利である。こうした物理発泡剤を可塑化シリンダ内に安定的に定量供給するための手法として、例えば特許文献6の方法が開示されている。特許文献6によれば、スクリュに連結したロードセルの圧力、つまり、スクリュの背圧にて樹脂内圧を制御し、発泡剤の供給量を制御している。特許文献7においてはスクリュ背圧を高めて、物理発泡剤の溶解したスクリュ先端の圧力を超臨界状態の圧力に維持し、樹脂と物理発泡剤の分離を抑制するシステムが開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−94477号公報

【特許文献2】特開平11−292921号公報

【特許文献3】特許3964447号公報

【特許文献4】特開2009-298838号公報

【特許文献5】特許第2625576号公報

【特許文献6】特許第3788750号公報

【特許文献7】特許第4144916号公報

【非特許文献】

【0009】

【非特許文献1】成形加工学会第17回秋季大会予稿集、227(2009)

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところで、上述した可塑化シリンダ内で加圧二酸化炭素に溶解した改質材料を溶融樹脂に混錬させ、更に、二酸化炭素のみを排気する製法においては、実際に導入される加圧二酸化炭素の量が、ショット毎に変動して制御できないという課題が生じていた。

【0011】

更に、可塑化シリンダから二酸化炭素を排気する製法においては、ベントアップという課題が生じていた。ベントアップとは、減圧した二酸化炭素を排気する排気口から溶融樹脂が同時に漏れる現象である。ベントアップの主原因は、二酸化炭素が混錬されることで樹脂粘度が低下し、更に、排気のため急減圧されることで樹脂が体積膨張することだと考えられる。

【0012】

また、上述した物理発泡剤を用いた発泡射出成形においては、以下に説明する課題が生じていた。発泡射出成形において、成形体の発泡密度を高めるためには、可塑化シリンダ内で物理発泡剤を飽和溶解度(飽和濃度)に近い濃度で溶融樹脂に溶解させることが有効である。これにより、金型への射出充填時に、高い圧力領域において物理発泡剤を溶融樹脂に対して過飽和にすることでき、多くの発泡核を発生させることができる。

【0013】

従来の発泡射出成形方法では、可塑化とともにスクリュ前方に押し出される溶融樹脂の圧力をスクリュの背圧により制御しているが、発泡剤が均一に混練していないことにより樹脂の粘度や密度に差が生じやすいスクリュ前方は、背圧と圧力が異なることも多く、十分に圧力制御ができていなかった。そのため、スクリュ前方では、溶融樹脂と物理発泡剤が相分離しやすく、特に、両者の相溶性が低い場合に顕著であった。また、スクリュ回転による可塑化工程において、短時間でスクリュの剪断を利用し物理発泡剤を混練するため、飽和溶解度に近い量の物理発泡剤を溶融樹脂に溶解させることは困難であった。また、溶融樹脂中の物理発泡剤の濃度が高いと、溶融樹脂と物理発泡剤が相分離するリスクが更に高まる。このため、従来の発泡射出成形方法では、物理発泡剤の濃度を飽和溶解度の1/5〜1/10程度に下げる必要があった。

【0014】

そして、このように溶融樹脂中の物理発泡剤の濃度を飽和溶解度に対して低い割合としながらも、金型への射出充填時に多くの発泡核を形成するために、可塑化シリンダへ導入する物理発泡剤の圧力を高くする必要があったが、これは、装置のイニシャルコストを高める要因となっていた。

【0015】

また、従来の発泡射出成形方法の他の課題としては、溶融樹脂に導入される発泡剤の量が、ショット毎に変動することが挙げられる。従来の発泡射出成形方法においては、溶融樹脂に導入される発泡剤の量を定量供給する工夫として、例えば、物理発泡剤の導入口近傍における可塑化シリンダの内部の圧力をフィードバックして、フィードバックした圧力と導入する物理発泡剤の圧力との差圧が一定になるよう、物理発泡剤の導入量を決定していた。

【0016】

しかし、フィードバックする可塑化シリンダの内部の圧力は1ショット前の圧力であり、リアルタイムにフィードバックは行われていない。更に、フィードバックする可塑化シリンダ内の圧力は、スクリュの背圧を検出したものである。発泡剤の溶解量が可塑化シリンダ内で完全に均一ではないため、可塑化シリンダ内の圧力は検出するスクリュ背圧とは異なる圧力で分布していることがある。よって、溶融樹脂に実際に導入される発泡剤の量が、ショット毎に変動して制御できなかった。

【0017】

本発明の参考態様では、可塑化シリンダ内で加圧流体を溶融樹脂に混錬させ、更に、加圧流体の少なくとも一部を排気する混練装置及び該混練装置を用いた熱可塑性樹脂成形体の製造方法において、ショット毎に導入される加圧流体の量を一定に安定化させることを目的とする。また、該混練装置及び該製造方法において、溶融樹脂のベントアップを抑制することを目的とする。更に、本発明は、熱可塑性樹脂の発泡射出成形方法において、射出前に、可塑化シリンダ内の物理発泡剤を飽和溶解度に近い濃度で溶融樹脂に溶解させることを目的とする。

【課題を解決するための手段】

【0018】

本発明の第1の参考態様に従えば、熱可塑性樹脂の混練装置であって、可塑化シリンダであって、前記熱可塑性樹脂が可塑化溶融された溶融樹脂と加圧流体とを接触混練する高圧混練ゾーンと、前記加圧流体が接触混練された溶融樹脂からガス化した加圧流体を排気する減圧ゾーンとを有する可塑化シリンダと、前記可塑化シリンダ内に回転及び進退自在に配設されたスクリュと、前記高圧混練ゾーンと前記減圧ゾーンとの間に設けられ、前記高圧混練ゾーンと前記減圧ゾーンとの連通を遮断する下流側シール機構と、前記可塑化シリンダの前記減圧ゾーンに接続し、前記下流側シール機構が前記高圧混練ゾーンと前記減圧ゾーンとの連通を遮断したとき、前記減圧ゾーンの圧力を大気圧以上で且つ前記溶融樹脂に前記加圧流体を接触混練するときに到達する前記高圧混錬ゾーンの最高圧力以下に制御する減圧ゾーン圧力調整機構を有する混練装置を有する混練装置が提供される。

【0019】

上述の熱可塑性樹脂の混練装置において、減圧ゾーン圧力調整機構は、背圧弁を有してもよく、また、減圧ゾーンを加圧する加圧機構及び減圧ゾーンからガス化した加圧流体を排気する排気機構を有してもよい。また、高圧混練ゾーンと減圧ゾーンが連通したとき、減圧ゾーン圧力調整機構は、高圧混練ゾーン及び減圧ゾーンを一定の圧力に制御してもよい。

【0020】

また、上述の熱可塑性樹脂の混練装置において、スクリュは、フライトを有する第1及び第2フライト部と、第1及び第2フライト部に挟まれて、フライトを有さないフラット部を有し、ガス化した加圧流体が排気されるとき、フラット部の少なくとも一部が減圧ゾーンに位置していてもよい。混練装置の減圧ゾーンには、冷却機構が設けられてもよい。更に、減圧ゾーン圧力調整機構は、樹脂トラップを有してもよい。

【0021】

また、上述の熱可塑性樹脂の混練装置において、加圧流体が加圧二酸化炭素であり、更に、機能性材料を含んでいてもよい。また、加圧流体が物理発泡剤であってもよい。

【0022】

本発明の第2の参考態様に従えば、熱可塑性樹脂成形体の製造方法であって、可塑化シリンダであって、前記熱可塑性樹脂を可塑化した溶融樹脂と加圧流体とを接触混練する高圧混練ゾーンと、前記加圧流体が接触混練された溶融樹脂からガス化した加圧流体を排気する減圧ゾーンとを有する可塑化シリンダを用い、前記製造方法は、前記熱可塑性樹脂を可塑化して溶融樹脂とすることと、前記高圧混練ゾーンと前記減圧ゾーンとの連通を遮断することと、前記高圧混練ゾーンと前記減圧ゾーンとの連通を遮断した状態において、前記溶融樹脂と加圧流体とを接触混練することと、前記高圧混練ゾーンと前記減圧ゾーンとの連通を遮断した状態において、前記減圧ゾーンの圧力を大気圧以上で且つ前記溶融樹脂に前記加圧流体を接触混練するときに到達する前記高圧混錬ゾーンの最高圧力以下に制御することと、前記高圧混練ゾーンと前記減圧ゾーンとを連通させることと、前記加圧流体が接触混練された溶融樹脂の圧力を低下させて、前記溶融樹脂からガス化した加圧流体を分離することと、前記ガス化した加圧流体を分離した溶融樹脂を所望の形状に成形することを含む熱可塑性樹脂成形体の製造方法が提供される。

【0023】

上述の熱可塑性樹脂成形体の製造方法において、減圧ゾーンの圧力を制御することは、減圧ゾーン内のガスの圧力を制御することを含んでよい。また、減圧ゾーンの圧力を制御することは、減圧ゾーンに不活性ガスを導入して減圧ゾーンを加圧すること、及び/又は、背圧弁を用いて減圧ゾーンから前記ガス化した加圧流体を排気することを含んでもよい。

【0024】

また、溶融樹脂から前記ガス化した加圧流体を分離するときに、減圧ゾーンの温度を高圧混練ゾーンよりも低い温度に制御してもよく、また、減圧ゾーンを冷却してもよい。

【0025】

また、高圧混練ゾーンに溶融樹脂を滞留させた状態で、溶融樹脂と加圧流体とを接触混練すること、及び前記溶融樹脂からガス化した加圧流体を分離することとを複数回繰り返してもよい。また、高圧混練ゾーンと減圧ゾーンとの連通及び遮断を複数回繰り返してもよい。

【0026】

また、上述の熱可塑性樹脂成形体の製造方法において、加圧流体が加圧二酸化炭素であり、更に、機能性材料を含んでいてもよい。更に、機能性材料が、金属錯体であってもよい。

【0027】

また、加圧流体が物理発泡剤であって、溶融樹脂を所望の形状に成形することが、溶融樹脂を発泡させることを含んでいてもよい。更に、溶融樹脂と接触混練する物理発泡剤を高圧混練ゾーンに供給量を制御せずに供給してもよい。また、物理発泡剤が、加圧窒素又は加圧二酸化炭素であってもよい。また、溶融樹脂からガス化した物理発泡剤を分離することによって、溶融樹脂中の物理発泡剤の濃度を飽和溶解度に近づけてもよい。

【0028】

本発明に従えば、熱可塑性樹脂の発泡射出成形方法であって、前記熱可塑性樹脂を可塑化して溶融樹脂とすることと、前記溶融樹脂と、物理発泡剤とを接触混練することと、前記溶融樹脂中の前記物理発泡剤の濃度が飽和溶解度に近づくように、前記物理発泡剤が接触混練された溶融樹脂の圧力を前記溶融樹脂に前記物理発泡剤を接触混練するときに到達する最高圧力以下に、前記溶融樹脂の周囲のガスの圧力を調整することによって制御することと、圧力を制御した前記溶融樹脂を発泡させ、且つ、所望の形状に成形することを含む発泡射出成形方法が提供される。

【0029】

上述の発泡射出成形方法において、前記物理発泡剤が接触混練された溶融樹脂の圧力の制御は、溶融樹脂からガス化した物理発泡剤を分離することを含んでもよい。

【発明の効果】

【0030】

本発明の参考態様の混練装置は、減圧ゾーン圧力調整機構が設けられ、該減圧ゾーン圧力調整機構により、減圧ゾーンの圧力が、大気圧以上で且つ溶融樹脂に加圧流体を接触混練するときに到達する高圧混錬ゾーンの最高圧力以下に制御される。これにより、可塑化シリンダ内に導入される加圧流体の量をショット毎に、安定に制御することができる。更に、本発明の参考態様の混練装置は、溶融樹脂のベントアップを抑制することができる。また、本発明は、加圧流体を物理発泡剤として用いた場合には、金型への射出充填前に、物理発泡剤が接触混練された溶融樹脂の圧力を、物理発泡剤を接触混練するときに到達する最高圧力以下に、溶融樹脂の雰囲気の圧力を調整して制御することで、溶融樹脂中の物理発泡剤の濃度を飽和溶解度に近づけることができる。

【図面の簡単な説明】

【0031】

【図1】第1の実施形態に係る混練装置及び該混練装置を含む成形機の一例を示す概略断面図である。

【図2】第1及び第2の実施形態に係る混練装置の一例を示す要部概略断面図であり、高圧混練ゾーンと減圧ゾーンとが連通している状態を示す図である。

【図3】第1及び第2の実施形態に係る混練装置の一例を示す要部概略断面図であり、高圧混練ゾーンと減圧ゾーンとの連通を遮断している状態を示す図である。

【図4】第1及び第2の実施形態に係る混練装置のシール機構の一例を示す概略斜視図である。

【図5】第1及び第2の実施形態に係る混練装置のシール機構の一例を示す要部概略拡大断面図である。

【図6】第1及び第2の実施形態に係る混練装置のシール機構の他の一例を示す要部概略拡大断面図である。

【図7】従来の可塑化シリンダ内の高圧混練ゾーン及び減圧ゾーンにおける圧力の時間的変化を示す図である。

【図8】第1及び第2の実施形態の可塑化シリンダ内の高圧混練ゾーン及び減圧ゾーンにおける圧力の時間的変化を示す図である。

【図9】第1の実施形態に係る熱可塑性樹脂成形体の製造方法を示すフローチャートである。

【図10】第2の実施形態に係る発泡射出成形方法を実施するための成形機の一例を示す概略断面図である。

【図11】第2の実施形態に係る発泡射出成形方法を実施するための成形機の他の一例を示す概略断面図である。

【図12】発泡射出成形に用いられる従来の可塑化シリンダ内の高圧混練ゾーン及び減圧ゾーンにおける圧力の時間的変化を示す図である。

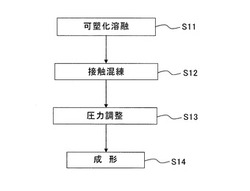

【図13】第2の実施形態に係る発泡射出成形方法を示すフローチャートである。

【発明を実施するための形態】

【0032】

以下、図面を参照しながら、本発明の実施形態に係る混練装置、該混練装置を用いた熱可塑性樹脂成形体の製造方法及び発泡射出成形方法について説明する。

【0033】

<第1の実施形態>

第1の実施形態では、加圧流体として加圧二酸化炭素を用い、更に、加圧二酸化炭素に機能性材料を含ませる。可塑化シリンダ内で加圧二酸化炭素と共に機能性材料を溶融樹脂に混錬させ、更に、二酸化炭素のみを排気する混練装置及び該混練装置を用いた熱可塑性樹脂成形体の製造方法について説明する。

【0034】

[混練装置]

図1に示すように、混練装置200は成形機1000に備えられる。成形機1000は、混練装置200と、加圧流体を混練装置200に供給する加圧流体供給装置100と、金型が設けられた型締めユニット250と、加圧流体供給装置100、混練装置200、及び型締めユニット250を動作制御する制御装置(不図示)を備える。

【0035】

図1に示す混練装置200は、可塑化シリンダ210と、可塑化シリンダ210内に回転及び進退自在に配設されたスクリュ20と、可塑化シリンダ210内に配置される上流側シール機構S1及び下流側シール機構S2と、可塑化シリンダ210に接続する減圧ゾーン圧力調整機構219を備える。本実施形態では、可塑化シリンダ210内において、可塑化溶融された溶融樹脂は、図1〜図3における右手から左手に向かって流動する。したがって、本実施形態の可塑化シリンダ210の内部においては、図1〜図3における右手を「上流」又は「後方」、左手を「下流」又は「前方」と定義する。

【0036】

更に、図示しないが、可塑化シリンダ210の上流側の後端部には、スクリュ20を回転させる回転モータなどの回転駆動手段と、スクリュ20を前後進させるためのボールネジ及びそれを駆動させるモータなどの移動手段とが接続されている。尚、図2及び図3に示すように、本実施形態の混練装置200は、従来公知の混練装置の構成と同様に、可塑化シリンダ210の後方側から見た場合に、スクリュ20を反時計回りに回転させると溶融樹脂を前方(ノズル部側)に送る正回転をし、時計回りに回転させると逆回転するように構成されている。

【0037】

可塑化シリンダ210の上部側面には、上流側から順に、熱可塑性樹脂を可塑化シリンダ210に供給するための樹脂供給口201、加圧流体である加圧二酸化炭素を可塑化シリンダ210内に導入するための導入口202、及び可塑化シリンダ210内からガス化した加圧流体を排気するためのベント203が形成されている。後述するように、これらの樹脂供給口201、及び導入口202にはそれぞれ、樹脂供給用ホッパ211、及び導入バルブ212が配設されており、ベント203には、減圧ゾーン圧力調整機構219が接続されている。また導入バルブ212は、混練装置200の外に設けられる、加圧流体供給装置100と接続される。

【0038】

また、可塑化シリンダ210の外壁面には、バンドヒータ(図示せず)が配設されており、これにより可塑化シリンダ210が加熱されて、熱可塑性樹脂が可塑化される。さらに、可塑化シリンダ210の下部側面の導入口202と対向する位置及びベント203に対向する位置にはそれぞれ、圧力及び温度をモニターするセンサ25、26が設けられている。

【0039】

このような構造の混練装置200では、樹脂供給口201から可塑化シリンダ210内に熱可塑性樹脂が供給され、熱可塑性樹脂がバンドヒータによって可塑化されて溶融樹脂となり、スクリュ20が正回転することにより下流に送られる。そして、導入口202近傍まで送られた溶融樹脂は、導入された加圧流体と高圧下、接触混練される。次いで、加圧流体と接触混練された溶融樹脂の樹脂内圧を低下させることにより、ガス化した加圧流体が溶融樹脂から分離し、ベント203からこのガス化した加圧流体が排気される。そして、さらに前方に送られた溶融樹脂はスクリュ20の先端部に押し出され、溶融樹脂の圧力がスクリュ20に対する反力となり、該反力でスクリュ20が後退することにより計量が行われる。これにより、可塑化シリンダ210内では、上流側から順に、熱可塑性樹脂を可塑化して溶融樹脂とする可塑化ゾーン21、溶融樹脂と導入口202から導入される加圧流体とを高圧下、接触混練する高圧混練ゾーン22、及び加圧流体と接触混練した溶融樹脂の樹脂内圧を低下させることにより、溶融樹脂から分離された加圧流体をベント203から排気する減圧ゾーン23が形成される。更に、減圧ゾーン23の下流には、再溶融ゾーン24が設けられる。後述するが、本実施形態においては、減圧ゾーンにおいて溶融樹脂の粘度が上昇する。この粘度が上昇した溶融樹脂は、再溶融ゾーン24において、射出前に再び可塑化溶融される。尚、溶融樹脂と加圧流体との接触混練を効率的に行うため、可塑化シリンダ210に導入口202及びベント203をそれぞれ複数設け、可塑化シリンダ210内に高圧混練ゾーン22及び減圧ゾーン23をそれぞれ複数形成してもよい。

【0040】

図1〜3に示すように、上記可塑化ゾーン21、高圧混練ゾーン22、及び減圧ゾーン23の間にはそれぞれ、これらのゾーン21、22、23の連通状態を一時的に遮断する上流側シール機構S1及び下流側シール機構S2が配設されている。これにより、例えば、加圧流体を高圧混練ゾーン22に導入する際には、機械的に高圧混練ゾーン22の上流側及び下流側がシールされ、確実に高圧混練ゾーン22と隣接するゾーン21、23とを遮断できる。この結果、高圧混練ゾーン22の圧力は高圧に維持されるので、加圧流体に含まれる機能性材料を溶融樹脂に効果的に浸透可能となる。上流側シール機構S1及び下流側シール機構S2は、ゾーン21、22、23の連通を遮断するものであれば、種々のものを利用できるが、後述するスクリュ20の回転状態に応じてこれらのゾーンの連通を遮断するものが好ましい。

【0041】

減圧ゾーン圧力調整機構219は、上述の下流側シール機構S2により、高圧混練ゾーン22と減圧ゾーン23との間の連通を遮断したとき、減圧ゾーンの圧力を大気圧以上で且つ溶融樹脂に加圧流体を接触混練するときに到達する高圧混錬ゾーン22の最高圧力以下に制御する。高圧混練ゾーン22に加圧流体を導入すると圧力が上昇するが、ここで、「最高圧力」とは、溶融樹脂に加圧流体を接触混練する間に到達する高圧混錬ゾーン22の最も高い圧力(最高到達圧力)を意味する。減圧ゾーン圧力調整機構219は、例えば、バッファ容器5と、バッファ容器5の接続口5aから、圧力計4及び背圧弁3を介して排気口11へ接続される排気機構1と、窒素等の不活性ガスボンベ7から、ブースターポンプ8、減圧弁10及び圧力計4を介してバッファ容器5の接続口5bへと接続される加圧機構2を有する。減圧ゾーン圧力調整機構219は、排気機構1及び/又は加圧機構2により、可塑化シリンダ210の減圧ゾーン23内部の圧力を所定の値に制御する。

【0042】

例えば、排気機構1の背圧弁3を所定の値に設定し、加圧流体のガスの排気量を制限することにより、減圧ゾーン23内部の圧力を制御することができる。また、反対に、減圧ゾーン23内の圧力を上昇させる必要がある場合には、加圧機構2の減圧弁10を所定の値に設定し、不活性ガスボンベ7から加圧窒素等の不活性ガスを減圧ゾーン23に導入することにより圧力を制御できる。加圧機構2により、成形開始前から減圧ゾーン23内の圧力を高めると、急減圧によるベントアップを抑制できるため好ましい。このように、本実施形態においては、減圧ゾーン圧力調整機構219は、減圧ゾーン23内のガスの圧力を制御している。尚、減圧ゾーン23内の圧力は、大気圧以上に保持する必要があるので、本実施形態の減圧ゾーン圧力調整機構219は、真空ポンプ等の減圧機構は有していない。

【0043】

本実施形態では、減圧ゾーン圧力調整機構219が、減圧ゾーン23の圧力を大気圧以上で且つ溶融樹脂に加圧流体を接触混練するときに到達する高圧混錬ゾーン22の最高圧力以下に制御することにより、可塑化シリンダ210内に導入する加圧流体の量を毎ショット、安定に制御することができる。その理由を従来の混練装置と比較しながら、図7及び図8を用いて以下に説明する。

【0044】

上述のように、加圧流体の高圧混練ゾーン22への導入時、高圧混練ゾーン22は減圧ゾーン23から遮断される。図7及び図8示すように、高圧混練ゾーン22が減圧ゾーン23から遮断された後、加圧流体が導入されることにより、高圧混練ゾーン22の圧力が上昇する。そして、所定時間経過後、再び高圧混練ゾーン22を減圧ゾーン23と連通することにより、高圧混練ゾーン22の圧力は、減圧ゾーン23の圧力まで低下する。この高圧混練ゾーン22の圧力の上昇及び低下のサイクルが、毎ショット繰り返される。

【0045】

従来の減圧ゾーン圧力調整機構219を有さない高圧混練装置において、可塑化シリンダ内の先端部の樹脂圧力は、スクリュを加圧するロードセル(不図示)にかかる圧力(スクリュの背圧)を検出し、ロードセルによって圧力制御を行っていた。先端部の樹脂圧力は大気開放された減圧ゾーン23により分断されるため、高圧混錬ゾーンの圧力は制御できなかった。

【0046】

図7に示すように、従来の高圧混練装置では、加圧流体等をシリンジポンプ等により流量一定に制御して可塑化シリンダ内に導入しているにもかかわらず、到達圧力が毎ショット変動する。図7に、この到達圧力の変動をΔPで示す。図7は、受け入れ側の可塑化シリンダ内の樹脂密度が変動するため、可塑化シリンダ内に実際に導入される加圧流体の量が毎ショット変動していることを示していると推察される。さらに大気圧から急激に圧力を高めるため、導入される加圧流体の圧力との差圧が大きくなり、変動が生じやすくなることもショット間の圧力変動の要因といえる。

【0047】

本実施形態の可塑化装置200では、高圧混練ゾーン22と減圧ゾーン23との連通を遮断したときの減圧ゾーン23の内部の圧力を減圧ゾーン圧力調整機構219により、大気圧以上で且つ溶融樹脂に加圧流体を接触混練するときに到達する高圧混錬ゾーン22の最高圧力以下に制御する。減圧ゾーン圧力調整機構219は、減圧ゾーン23の内部の圧力を直接制御できるため、圧力上昇前の高圧混錬ゾーン22も同圧に制御できる。つまり、高圧混練ゾーン22と減圧ゾーン23とが連通したとき、減圧ゾーン圧力調整機構219は、高圧混練ゾーン22及び減圧ゾーン23を一定の圧力に制御する。それにより制御不能であった高圧混錬ゾーン22の圧力を一定にすることができ、混合加圧流体導入時の差圧の変動を抑制することができる。この結果、図8に示すように、毎ショットの到達圧力、即ち、加圧流体の導入量をほぼ一定にできる。

【0048】

減圧ゾーン23を高圧混練ゾーン22から遮断したときの減圧ゾーン23の内部の圧力は、大気圧以上で且つ溶融樹脂に加圧流体を接触混練するときに到達する高圧混錬ゾーン22の最高圧力以下であれば特に制限されない。減圧ゾーン23の圧力を大気圧以上とするのは、大気圧未満とすると、ガス化した加圧流体を強制排気することになり、溶融樹脂のベントアップの虞があるからである。また、この場合、真空ポンプ等の設備を必要とするので高コストとなる。また、減圧ゾーン23の圧力を高圧混練ゾーン22の最高到達圧力以下とするのは、加圧流体を円滑に導入し、かつ導入された溶融樹脂を減圧し、加圧流体をガス化して溶融樹脂から分離するためである。減圧ゾーン23の内部の圧力は、0.5〜6MPaが好ましい。減圧ゾーン23の内部の圧力が0.5MPa以上であると、高圧混練ゾーン22に導入される加圧流体との差圧を小さくでき、ゾーン間の連通及び遮断に伴う圧力変動を抑えられる。また、減圧ゾーンの内部の圧力が6MPa以下であると、機能性材料が加圧流体に溶解した状態で加圧流体と共に排出されることを防止できる。一方、例えば、機能性材料が可塑化シリンダ210中で熱分解や脱水縮合反応等により変質して加圧流体である加圧二酸化炭素や溶媒に不溶になった場合には、機能性材料が加圧流体と共に排出されるおそれがないので、高圧混練ゾーン22と減圧ゾーン23との連通を遮断したときの減圧ゾーン23の内部の圧力は、6〜20MPaの高めに設定してもよい。また、減圧ゾーン22の圧力を高めに設定し、成形品を発泡させてもよい。更に、高圧混練ゾーン22と減圧ゾーン23との連通を遮断したときの減圧ゾーン23の内部の圧力は、塑化シリンダ210内部の圧力を更に安定化させるという観点から、一定の圧力に制御されることが好ましい。

【0049】

本実施形態の減圧ゾーン圧力調整機構219のバッファ容器5は、ベントアップが生じたとき、樹脂トラップとして機能してもよい。本実施形態のバッファ容器5は、下部がベント203に通じ、上部の開口は蓋6で封止される。蓋6の下部には、蓋6がバッファ容器5を封止した時にバファ容器5内部へ延びるアームが設けられ、該アームの先端には、気体のみを透過するフィルタ9が接続されている。図1に示すように、減圧ゾーン圧力調整機構219の排気機構1及び加圧機構2は、配管によりバッファ容器5に接続されるが、その接続口5a、5bは、蓋6のバッファ容器5封止時に、フィルタ9よりも蓋6の側に位置する。このように構成することで、ベント203から溶融樹脂のベントアップが生じた場合に、溶融樹脂はバッファ容器5にトラップされ、かつ、フィルタ9によりブロックされフィルタ9より蓋6側には侵入しない。したがって、溶融樹脂が排気機構1及び加圧機構2の接続口5a、5bから配管に進入し、配管を閉塞する虞がない。また、蓋6及びフィルタ9は容器5から脱着可能であるので、ベントアップした樹脂を取り除き、容器5、蓋6及びフィルタ9の洗浄も容易に行える。このような樹脂トラップとして機能するバファ容器5を用いることは、特に、混練装置200の駆動の条件出しの過程において有効である。

【0050】

本実施形態の混練装置200は、更に、減圧ゾーン23に冷却機構等の温度調節機構が設けられてもよい。減圧ゾーン23に冷却機構等の温度調節機構を設け、減圧ゾーン23を冷却することで、減圧ゾーン23における溶融樹脂の粘度を上昇させることができる。これにより、加圧流体の排気時のベントアップを防止することができる。ベントアップは、減圧ゾーン23において、加圧流体を含む溶融樹脂の減圧により、可塑化され低粘度化した溶融樹脂が急減圧され膨張することが主要因である。したがって、溶融樹脂を冷却し半固化状態とすることで樹脂の膨張を抑制でき、ベントアップを防げる。本実施形態では、冷却機構として、可塑化シリンダ210の減圧ゾーン23の周囲に冷却ジャケット(不図示)を設けた。減圧ゾーンと他のゾーンとの温度差は、樹脂種類や加圧流体を含有した際の粘度変化により適正値が変わるので任意であるが、10〜100℃の範囲が好ましい。例えば、可塑化シリンダの可塑化ゾーン21、溶高圧混練ゾーン22及び再溶融ゾーン24をバンドヒータで240〜280℃に制御し、減圧ゾーン23は、冷却ジャケットにより、190〜230℃に制御されることが好ましい。尚、冷却機構は冷却ジャケットに限定されず、減圧ゾーン圧力調整機構219に冷却機構を設け、それにより減圧ゾーンを冷却してもよい。この場合、減圧ゾーン圧力調整機構219は、減圧ゾーン23の圧力と共に、温度も制御する機能を有する。例えば、減圧ゾーン圧力調整機構219のバファ容器5の下部で減圧ゾーン23に接触する部位に、冷却水の流れる通水穴を設け、水を常時流通させる形態である。これにより、減圧ゾーン23における可塑化シリンダ210の上面を周囲の可塑化シリンダ温度に対して冷却できる。流通させる水は、例えば、30℃程度の低温の水を用いることができる。

【0051】

また、図2及び図3に示すように、本実施形態の混練装置200においては、スクリュ20は、フライトを有する第1及び第2フライト部20A、20Cと、第1及び第2フライト部に挟まれて、フライトを有さないフラット部20Bを有し、加圧流体が排気されるとき、フラット部20Bの少なくとも一部が、減圧ゾーン23に位置していてもよい。

【0052】

上述のように、本実施形態では、溶融樹脂のベントアップを抑制するために、減圧ゾーン23の温度は他のゾーンより低く制御され、溶融樹脂は、粘度が上昇し半固化状態となる。スクリュのフライトは、本来、低粘度の溶融樹脂を移動させる目的でスクリュに設けられており、このような高粘度の溶融樹脂に対しては、反対に溶融樹脂の移動の妨げとなる。本実施形態では、減圧ゾーン23に位置するスクリュ20(20B)がフライトを有さないため、半固化状態の樹脂はスリュ20のフラット部20Bの外周全体に巻きつき、更に、後方の溶融樹脂に押し出されて下流の再溶融ゾーン24に移動する。

【0053】

そして、減圧ゾーン23で冷却され半固化状態の樹脂は、射出前に、再溶融ゾーン24において、再度加熱され可塑化溶融される。

【0054】

[シール機構]

上流側シール機構S1及び下流側シール機構S2は、ゾーン21、22、23の連通を遮断することができれば、種々のものを利用できるが、本実形態では、以下に説明するスクリュ20の回転状態に応じてこれらのゾーンを連通/遮断する機構を用いた。

【0055】

図2及び3に示すように、上記可塑化ゾーン21、高圧混練ゾーン22、及び減圧ゾーン23の間にはそれぞれ、これらのゾーン21、22、23をスクリュ20の回転状態に応じて連通及び遮断する上流側シール機構S1及び下流側シール機構S2が配設されている。これにより、加圧流体を高圧混練ゾーン22に導入した際に、スクリュ20の回転状態に応じて機械的に高圧混練ゾーン22の上流側及び下流側がシールされるので、確実に高圧混練ゾーン22と隣接するゾーン21、23との連通を遮断できる。また、本実施形態のシール機構S1、S2によれば、圧力制御によらず、スクリュ20の回転状態に応じて高圧混練ゾーン22と隣接するゾーン21、23とを連通及び遮断できるから、溶融樹脂の流動抵抗が小さい。さらに、スクリュ20の回転状態に応じて高圧混練ゾーン22を隣接するゾーン21、23からシールできるから、任意のタイミングで高圧混練ゾーン22の圧力を維持できる。それゆえ、高い粘性を有する樹脂を接触混練しても、高い可塑化能力を維持することができる。そして、このようなスクリュ20の回転状態に応じてシール性能を発揮する機械的なシール機構S1、S2を用いれば、高温の溶融樹脂がシール機構S1、S2を通過しても、シール性能の劣化が少ないため、成形機を長期間稼動させた後でも、高圧混練ゾーン22の圧力の変化が少なく、それゆえ長期に安定して熱可塑性樹脂成形体を製造することができる。また、これらのシール機構S1、S2はスクリュ20の回転状態に応じて高圧混練ゾーン22と隣接するゾーン21、23とを連通及び遮断するから、例えば、スクリュ20の正回転及び逆回転を任意のタイミングで行えば、高圧混練ゾーン22に溶融樹脂を滞留させた状態で、加圧流体と接触混練した溶融樹脂の樹脂内圧を低下させて、溶融樹脂からガス化した加圧流体を分離することができる。その結果、溶融樹脂を前方に送ることなく、加圧流体の濃度の低くなった溶融樹脂と加圧流体とを繰り返し接触混練することができ、高濃度で加圧流体に含まれる機能性材料を分散させた成形体を製造することができる。

【0056】

本実施形態の混練装置200において、上記スクリュ20の回転状態に応じて高圧混練ゾーン22と隣接する他のゾーン21、23とを連通及び遮断するシール機構は、少なくとも高圧混練ゾーン22の下流側に設けられていることが好ましく、高圧混練ゾーン22の上流側及び下流側の両方に設けられていることがより好ましい。すなわち、図2及び図3から理解されるように、高圧混練ゾーン22への加圧流体の導入により、高圧混練ゾーン22の上流側においては、高圧の加圧流体が可塑化ゾーン21と高圧混練ゾーン22とを遮断するように上流側シール機構S1に働くのに対し、高圧混練ゾーン22の下流側においては、加圧流体及び上流側から流動する溶融樹脂が高圧混練ゾーン22と減圧ゾーン23とを連通させるように下流側シール機構S2に働く。また、高圧混練ゾーン22の上流側には通常、溶融樹脂が充填されており、樹脂の流動方向つまり圧力勾配に逆らうようにシール機構を設けるため、加圧流体が漏洩し難い。従って、高圧混練ゾーン22の上流側には低いバネ圧を有する逆流防止弁などの簡便なシール機構を配設し、少なくとも高圧混練ゾーン22の下流側にスクリュ20の回転状態に応じて高圧混練ゾーン22と減圧ゾーン23とを連通及び遮断する下流側シール機構S2を配設すれば、シール性の低下しやすい高圧混練ゾーン22と減圧ゾーン23とを確実に遮断でき、接触混練時に高圧混練ゾーン22の高圧状態を維持することができる。尚、本実施形態において、上流側シール機構S1と下流側シール機構S2とは基本的に同一の構成を有するものが用いられているため、以下では、下流側シール機構S2について主として説明する。

【0057】

本実施形態のスクリュ20は、図4に示すように、高圧混練ゾーン22と減圧ゾーン23との境界領域において、この境界領域と隣接する領域に比べて縮径された縮径部50を有している。また、縮径部50には、縮径部50の範囲で軸方向(前後方向)に移動可能となるように遊嵌状態で下流側シールリング60が外嵌している。これら縮径部50と下流側シールリング60とで、下流側シール機構S2が構成されている。尚、上流側シール機構S1も、同様に、縮径部30と上流側シールリング40から構成されている。そして、上流側及び下流側シールリング40、60を縮径部30、50に外嵌させるために、スクリュ20は、上流側から順に、第1スクリュ部20a、第2スクリュ部20b、及び第3スクリュ部20cに分割されている(図2参照)。

【0058】

高圧混練ゾーン22と減圧ゾーン23との間に配置される縮径部50は、上流側の第2スクリュ部20bから連接し、前方(下流)に向かって傾斜するテーパ面を有する円錐台部(シール部)51と、円錐台部51から連接し、軸方向に水平に延びる水平面を有する円筒部52とで構成されている。また、下流側の第3スクリュ部20cの端面54には、下流側シールリング60を回り止めするための係止部として突起部54aが周方向に所定間隔で複数箇所形成されている。尚、縮径部50の構造は、高圧混練ゾーン22と減圧ゾーン23とを連通及び遮断できるものであれば特に限定されない。例えば、縮径部50は直径の異なる円筒部が連接された構造を有していてもよいし、円錐台部51が下流側に配設された構造を有していてもよい。

【0059】

図4に示すように、下流側シールリング60は、スクリュ20の縮径部50を外嵌するように貫通孔61を有している。また、図5及び図6に示すように、該貫通孔61は、上流側に、前方(下流)に向かって縮径するテーパ面(接触面)を有するテーパ部62と、テーパ部62から前方(下流)に向かって水平に延在する環状部63とが連接されて構成されている。この下流側シールリング60のテーパ部62のテーパ面は、スクリュ20の円錐台部51のテーパ面の少なくとも一部と密着状態で当接するように形成されている。尚、貫通孔61の構造は、高圧混練ゾーン22と減圧ゾーン23とを連通及び遮断できるものであれば特に限定されない。例えば、貫通孔61は内径の異なる環状部が複数形成された構造を有していてもよいし、テーパ部62が下流側に配設された構造を有していてもよい。さらに、下流側シールリング60がスクリュ20の縮径部50の範囲で軸方向に移動可能なように、貫通孔61の環状部63の内径は上記縮径部50の円筒部52の直径よりも大きく形成されている。そして、下流側シールリング60の下流側リング面66には、被係止部として、下流側から見たときに、時計方向に深くなるように傾斜する切欠き67が周方向に複数箇所形成されている。これにより、下流側シールリング60は、スクリュ20の回転状態に応じて、スクリュ20に対し切欠き67の深さの範囲で軸方向に移動し、突起部54aが切欠き67と係合すると、スクリュ20に対して下流側シールリング60はそれ以上の軸方向の移動が規制される。

【0060】

従って、図2に示すように、スクリュ20に対して下流側シールリング60が下流側に移動すると、円錐台部51のテーパ面とテーパ部62のテーパ面とが離間して、溶融樹脂及び加圧流体の湯道となる隙間Gが下流側シールリング60の内周面とスクリュ20の縮径部50の外周面との間で開口する。一方、図3に示すように、スクリュ20に対して下流側シールリング60が上流側に移動すると、円錐台部51のテーパ面とテーパ部62のテーパ面とが当接して、下流側シールリング60の内周面とスクリュ20の縮径部50の外周面との間の隙間Gが閉口する。そして、下流側シールリング60が上流側に移動して、突起部54aと切欠き67とが係合すると、下流側シールリング60の移動が規制されるから、下流側シールリング60がスクリュ20と共回りする。これにより、接触混練の間、円錐台部51のテーパ面とテーパ部62のテーパ面との当接状態が維持され、確実に高圧混練ゾーン22をシールすることができる。ただし、可塑化ゾーン21と高圧混練ゾーン22、及び高圧混練ゾーン22と減圧ゾーン23とが連通する場合、円錐台部31、51のテーパ面とテーパ部42、62のテーパ面とが離間した状態となり、隙間Gには上流側から溶融樹脂あるいはさらに加圧流体が進入してくる。従って、上流側及び下流側シールリング40、60が下流側に移動した場合、上流側及び下流側シールリング40、60がスクリュ20と共回りしなくても、円錐台部31、51のテーパ面とテーパ部42、62のテーパ面とが当接し難いため、高圧混練ゾーン22と、隣接するゾーン21、23との連通状態を維持することができる。尚、スクリュ20、並びに上流側及び下流側シールリング40、60にそれぞれ設けられる係止部及び被係止部は、これらが係合したときに、上流側及び下流側シールリング40、60が回り止め状態でスクリュ20と共回りできる構造であれば任意の構造を採用することができる。例えば、係止部あるいは被係止部としてピンが用いられてもよい。また、円錐台部51やテーパ部62の構造に合せて、係止部を第2スクリュ部20bの下流側に、非係止部を下流側シールリング60の上流側に設けてもよい。

【0061】

下流側シールリング60の外周面には、下流側シールリング60の外周面から突出するように金属製の外側シール部材70が嵌合している。これにより、下流側シールリング60と可塑化シリンダ210との間のシール性が確保される。尚、樹脂製の外側シール部材が用いられてもよい。また、本実施形態の下流側シールリング60では、図5に示すように、上流側リング面64の外径が対向する上流側の第2スクリュ部20bの直径よりも大きく形成されている。そのため、高圧混練ゾーン22と減圧ゾーン23とを遮断すると、下流側シールリング60は、上流側において、第2スクリュ部20bから径方向で若干突出する態様で配置される。しかしながら、図6に示すように、上流側リング面64の外径は対向する上流側の第2スクリュ部20bの直径と略同一あるいはそれより小さく形成されていてもよい。すなわち、高圧混練ゾーン22では導入口202から高圧の加圧流体が導入されるため、上流側リング面64の外径が対向する上流側の第2スクリュ部20bの直径よりも大きければ(図5)、スクリュ20から突出した上流側リング面64が加圧流体による圧力で前方に押され、それによってスクリュ20を正回転させることなく、スクリュ20の回転の停止あるいは逆回転の回転数を低下させることにより、直ちに高圧混練ゾーン22と減圧ゾーン23とを連通させることができる。一方、上流側リング面64の外径が対向する上流側の第2スクリュ部20bの直径と略同一あるいはそれより小さければ(図6)、加圧流体による圧力が上流側リング面64に付与されないから、接触混練時に、より確実に高圧混練ゾーン22と減圧ゾーン23とを遮断することができる。

【0062】

尚、上流側シール機構S1の構成は、上記下流側シール機構S2のそれと同様であり、図1〜図3に示すように、可塑化ゾーン21と高圧混練ゾーン22との間に、円錐台部(シール部)31を有する縮径部30が配設されており、第2スクリュ部20bの上流側の端面34には突起部34aが設けられている。また、縮径部30には、上流側シールリング40が縮径部30の範囲で軸方向(前後方向)に移動可能なように遊嵌状態で外嵌している。さらに、上流側シールリング40の貫通孔には、テーパ面(接触面)を有するテーパ部42と、円筒部32の直径よりも大径の環状部43とが形成されている。そして、上流側シールリング40の下流側リング面46には、第2スクリュ部20bの端面34に設けられた突起部34aと係合する切欠き47が周方向に複数箇所形成されている。これにより、下流側シール機構S2と同様に、スクリュ20に対して上流側シールリング40が下流側に移動すると、円錐台部31のテーパ面とテーパ部42のテーパ面とが離間して、上流側シールリング40の内周面と縮径部30の外周面との間の隙間Gが開口する。一方、スクリュ20に対して上流側シールリング40が上流側に移動すると、円錐台部31のテーパ面とテーパ部42のテーパ面とが当接して、上流側シールリング40の内周面と縮径部30の外周面との間の隙間Gが閉口する。そして、突起部34aが切欠き47と係合すると、上流側シールリング40がスクリュ20と共回りする。

【0063】

次に、上記シール機構S1、S2の動作について混練装置200で行われる工程に従って説明する。図2に示すように、スクリュ20を正回転(反時計回り)させると、上流側及び下流側シールリング40、60はそれぞれ縮径部30、50の範囲を下流側に移動する。これにより、円錐台部31のテーパ面とテーパ部42のテーパ面とが離間して、上流側シールリング40の内周面とスクリュ20の縮径部30の外周面との間の隙間Gが開口し、可塑化ゾーン21及び高圧混練ゾーン22が連通する。そして、突起部34aと切欠き47とが係合すると、上流側シールリング40がスクリュ20と共回りする。これにより、可塑化ゾーン21と高圧混練ゾーン22との連通状態が維持されるため、可塑化ゾーン21から高圧混練ゾーン22に円滑に溶融樹脂を送ることができる。

【0064】

一定量の溶融樹脂が高圧混練ゾーン22に送られると、図3に示すように、回転駆動手段によりスクリュ20を所定回転数以上で逆回転(時計回り)させる。すると、スクリュ20の逆回転に伴って上流側及び下流側シールリング40、60が上流側に移動するため、円錐台部31、51のテーパ面とテーパ部42、62のテーパ面とが当接し、上流側及び下流側シールリング40、60の内周面と縮径部30、50の外周面との間に形成されていた隙間Gが閉口する。そして、スクリュ20の突起部34a、54aと、上流側及び下流側シールリング40、60の切欠き47、67とが係合すると、上流側及び下流側シールリング40、60がスクリュ20と共回りする。これにより、高圧混練ゾーン22と減圧ゾーン23との遮断状態が維持されるから、高圧の加圧流体を高圧混練ゾーン22へ導入しても、溶融樹脂及び加圧流体の高圧混練ゾーン22から隣接するゾーン21、23への流動が防止され、高圧下で、溶融樹脂と加圧流体とを接触混練することができる。

【0065】

高圧混練ゾーン22と隣接するゾーン21、23とを上流側及び下流側シール機構S1、S2でシールして、溶融樹脂を加圧流体と接触混練させると、次いで、溶融樹脂の樹脂内圧を低下させるために、再度、回転駆動手段によりスクリュ20を正回転させる。すると、突起部34a、54aと、切欠き47、67とが係脱し、スクリュ20の正回転に伴って上流側及び下流側シールリング40、60が下流側に移動するため、円錐台部31、51のテーパ面とテーパ部42、62のテーパ面とが離間し、上流側及び下流側シールリング40、60の内周面と縮径部30、50の外周面との間の隙間Gが開口する。これにより、高圧混練ゾーン22と減圧ゾーン23とが連通し、溶融樹脂の樹脂内圧が低下するため、溶融樹脂からガス化した加圧流体が分離して、減圧ゾーン23に設けられたベント203からガス化した加圧流体を排気することができる。尚、既述したように、高圧混練ゾーン22で溶融樹脂と加圧流体とを接触混練した後では、下流側シールリング60は溶融樹脂及び加圧流体の圧力を受けているため、スクリュ20の回転の停止あるいはスクリュ20の逆回転の回転数の低下によっても、高圧混練ゾーン22と減圧ゾーン23とを連通させることができる。

【0066】

上述したように、本実施形態では、高圧混練ゾーン22に溶融樹脂を滞留させた状態で、加圧流体の接触混練及び溶融樹脂からの分離を繰り返し行うこともできる。例えば、スクリュ20を逆回転させて溶融樹脂が前方に送られない状態でスクリュ20の回転数を制御し、円錐台部51のテーパ面とテーパ部62のテーパ面とを離間させることにより、隙間Gを僅かに開口させればよい。これにより、高圧混練ゾーン22の溶融樹脂に再度、加圧流体を接触させて、加圧流体を溶融樹脂にさらに導入することができる。しかも、高圧混練ゾーン22の圧力が可塑化ゾーン21における樹脂内圧よりも高い場合、上流側シール機構S1が可塑化ゾーン21と高圧混練ゾーン22とを遮断する方向に移動しやすくなるため、可塑化ゾーン21から高圧混練ゾーン22への新たな溶融樹脂の流動が抑えられるとともに、加圧流体の可塑化ゾーン21への漏洩も防止することができる。

【0067】

[成形方法]

次に、図9に示すフローチャートに従い、本実施形態の混練装置200を用いた熱可塑性樹脂成形体の製造方法について説明する。本実施形態の熱可塑性樹脂成形体の製造方法においては、まず、熱可塑性樹脂を可塑化シリンダ210に供給し、スクリュ20を回転させることにより、可塑化ゾーン21で熱可塑性樹脂を可塑化して溶融樹脂とする(ステップS1)。

【0068】

熱可塑性樹脂としては、目的とする成形体の種類に応じて種々の樹脂を使用することができる。具体的には、例えば、ポリプロピレン、ポリメチルメタクリレート、ポリアミド、ポリカーボネート、アモルファスポリオレフィン、ポリエーテルイミド、ポリエチレンテレフタレート、ポリエーテルエーテルケトン、ABS系樹脂、ポリフェニレンサルファイド、ポリアミドイミド、ポリ乳酸、ポリカプロラクトンなどの熱可塑性樹脂、及びこれらの複合材料を用いることができる。また、これらの熱可塑性樹脂にガラス繊維、タルク、カーボン繊維などの各種無機フィラーを混練したものを用いることもできる。

【0069】

次に、可塑化された溶融樹脂を可塑化ゾーン21から高圧混練ゾーン22へスクリュ20の正回転により順次送り、高圧混練ゾーン22と減圧ゾーン23との連通を下流側シール機構S2により遮断する(ステップS2)。本実施形態では、同時に、上流側シール機構S1を用いて、可塑化ゾーン21と高圧混練ゾーン22との遮断も行う。そして、高圧混練ゾーン22に加圧流体を導入し、高圧混練ゾーン22において溶融樹脂と加圧流体を接触混練する(ステップS3)。本実施形態の混練装置200では、高圧混練ゾーン22と隣接するゾーン21、23との連通が上流側及び下流側シール機構S1、S2により遮断された状態で、溶融樹脂と加圧流体とを接触混練することができるため、高圧混練ゾーン22からの加圧流体の漏洩が抑えられ、高圧状態を維持したまま加圧流体を溶融樹脂に導入することができる。尚、接触混練時の高圧混練ゾーン22の圧力及び温度は、使用する熱可塑性樹脂、加圧流体の種類に応じて、加圧流体が溶融樹脂に良好に分散される範囲において、適宜選択することができる。

【0070】

加圧流体は、液体状態、ガス状態、又は超臨界状態の加圧二酸化炭素や加圧窒素を用いることができる。これらの加圧流体は、人体に無害であり、また溶融樹脂への拡散性に優れ、しかも溶融樹脂から容易に除去可能であり、更に、溶融樹脂の可塑剤としても機能する。また、本実施形態では成形体を発泡させてもよいが、その場合は、これらの加圧流体は物理発泡剤として機能する。本実施形態では、加圧流体として加圧二酸化炭素を用い、更に、加圧二酸化炭素に機能性材料を含ませる。機能性材料を含ませる場合には、加圧流体として加圧二酸化炭素を用いることが好ましい。以下、必要に応じて、機能性材料を含む加圧流体を「混合加圧流体」と記す。

【0071】

可塑化スクリュ210へ導入する加圧流体の圧力、温度は任意であるが、密度が高く、状態が安定していることから液体状態の加圧流体もしくは超臨界状態の加圧流体を用いることが好ましい。加圧流体として加圧二酸化炭素を用いる場合、加圧二酸化炭素の温度は5℃〜50℃の範囲が好ましい。加圧二酸化炭素の温度は、低いほど高密度となり溶媒効果が高くなるので好ましいが、冷却制御が容易であるという観点から5℃以上が好ましい。また、加圧二酸化炭素の温度が高くなると密度が低くなり液送が不安定になる虞があるので、安定に液送するという観点から、50℃以下が好ましい。加圧二酸化炭素の圧力は、4〜25MPaの範囲が望ましい。圧力が低いと溶媒効果が発現しにくくなるので、適度な溶媒効果を得るという観点から、4MPa以上が好ましく、また、圧力が高いと高圧設備の維持にコストが係るので、コストを抑えるという観点から、25MPa以下が好ましい。尚、本実施形態において機能性材料を溶解させた加圧二酸化炭素は、可塑化シリンダ210内で瞬時に高温になり圧力も変動する。よって、上述の加圧二酸化炭素の状態、温度及び圧力は、加圧シリンダ210に導入する前の安定な状態の加圧二酸化炭素の状態、圧力及び温度の値である。

【0072】

機能性材料としては、加圧流体に溶解又は分散でき、得られる成形体に所定の機能を付与できるものであれば特に制限されない。このような機能性材料としては、例えば、有機金属錯体、金属アルコキシド等の無機粒子或いはその前駆体、炭素繊維、ガラス繊維等の無機フィラー或いはその修飾化合物、各種樹脂のアロイ化を促進させるための相溶化剤、界面活性剤、染料、ナノカーボン、帯電防止剤、難燃材料などが挙げられる。加圧流体中の機能性材料の濃度は、使用する機能性材料の種類、目的とする成形体の機能を考慮して適宜選択することができ、特に制限されないが、溶融樹脂への浸透性や混合加圧流体中の機能性材料の凝集を考慮すれば、好ましくは飽和溶解度以下である。特に高温になる成形機の可塑化シリンダ内では急激に加圧流体の密度が低下するので、加圧流体中の機能性材料の濃度は、飽和溶解度の1〜50%程度が好ましい。

【0073】

加圧流体はそれ自身、低圧でも溶融樹脂に対する可塑剤として機能するが、可塑化効果を促進させるためにアルコールなどの各種溶媒や可塑剤を使用してもよい。加圧流体は、さらに溶媒を含有してもよい。例えば、水を、加圧流体及び水溶性の界面活性剤とともに使用することにより、乳濁液(エマルジョン)として得られる加圧流体を用いることができる。加圧流体に溶解する材料は限られているので、このような溶媒を用いることにより、水溶性の材料を、加圧流体が持つ樹脂に対する拡散性や相溶性を利用して溶融樹脂に導入することができる。また、水のみを溶融樹脂と接触混練すると、成形体に水分が残留して加水分解などの悪影響が懸念されるが、加圧流体とのエマルジョンとして水を溶融樹脂に導入した場合、速やかに加圧流体とともに水を溶融樹脂から分離でき、上記のような悪影響を防止できる。さらに、混合加圧流体は機能性材料を溶解する溶媒を含有してもよい。例えば、有機金属錯体を使用する場合、混合加圧流体中の有機金属錯体の濃度を高めるため、パーフルオロペンチルアミンなどのフッ素系有機溶媒を用いてもよい。

【0074】

加圧流体を調製する方法としては、特に限定されず、従来公知の方法を使用することができる。例えば、シリンジポンプなどの加圧手段により液体加圧流体を加圧することにより調製できる。また、機能性材料を含む加圧流体(混合加圧流体)を調製する場合、加圧流体と機能性材料とを混合撹拌することによって調製できる。さらに、機能性材料を溶媒に溶解させた溶液を用いる場合、加圧流体と、加圧手段により所定圧力まで加圧した溶液とを混合することによって混合加圧流体を調製できる。

【0075】

混合加圧流体を高圧混練ゾーン22に供給する方法は任意の方法を使用することができる。例えば、混合加圧流体は、高圧混練ゾーン22に間欠的に導入されてもよいし、連続的に導入されてもよい。また、混合加圧流体の導入は、安定した送液が行えるシリンジポンプを利用し、導入量を制御することが好ましい。シリンジポンプを用いて混合加圧流体を導入する場合、高密度でも安定な液体状態の加圧流体を用いることが好ましい。

【0076】

一方、高圧混練ゾーン22と減圧ゾーン23とを遮断したとき、減圧ゾーン23の圧力を大気圧以上で且つ溶融樹脂に加圧流体を接触混練するときに到達する高圧混錬ゾーン22の最高圧力以下に制御する(ステップS4)。上述のように、本実施形態では、減圧ゾーン23の圧力は、排気機構1及び加圧機構2を有する減圧ゾーン圧力調整機構219によって行う。したがって、本実施形態では、減圧ゾーン圧力調整機構219を用いて、減圧ゾーン23内のガスの圧力を制御している。このように減圧ゾーン23の圧力を制御することで、可塑化シリンダ210内に導入する加圧流体の量を毎ショット、安定に制御できる。

【0077】

高圧混練ゾーン22と減圧ゾーン23とを遮断したときの減圧ゾーン23の内部の圧力は、大気圧以上で且つ高圧混練ゾーン22の最高到達圧力以下であれば特に制限されないが、0.5〜6MPaが好ましい。また、例えば、機能性材料が可塑化シリンダ210中で熱分解や脱水縮合反応等により変質して加圧流体や溶媒に不溶になった場合には、6〜20MPaの高めに設定してもよい。また、減圧ゾーン22の圧力を高めに設定して、成形品を発泡させてもよい。更に、高圧混練ゾーン22と減圧ゾーン23とを遮断したときの減圧ゾーン23の内部の圧力は、塑化シリンダ210内部の圧力を更に安定化させるという観点から、一定の圧力に制御されることが好ましい。

【0078】

次に、高圧混練ゾーン22と減圧ゾーン23とを連通させ(ステップS5)、混合加圧流体と接触混練させた溶融樹脂の樹脂内圧を低下させることにより、溶融樹脂からガス化した加圧流体(二酸化炭素)を分離する(ステップS6)。本実施形態では、高圧混練ゾーン22と減圧ゾーン23とをスクリュ20の回転状態に応じて連通させるシール機構S2が用いられているから、高圧混練ゾーン22の圧力に依存せず、速やかに溶融樹脂に導入した混合加圧流体中の加圧流体をガス化でき、ガス化した加圧流体を可塑化シリンダ210外に排気することができる。

【0079】

また、溶融樹脂からガス化した加圧流体を分離するにあたっては、溶融樹脂を減圧ゾーン23に送りながら加圧流体を分離してもよいし、溶融樹脂を高圧混練ゾーン22に滞留させた状態で、加圧流体を分離してもよい。すなわち、本実施形態の混練装置200では、スクリュ20の回転状態に応じて高圧混練ゾーン22と減圧ゾーン23とを連通及び遮断する下流側シール機構S2が設けられているから、溶融樹脂が減圧ゾーン23に送られなくても、高圧混練ゾーン22と減圧ゾーン23とを連通させれば、高圧混練ゾーン22に溶融樹脂を滞留させた状態で、該溶融樹脂の樹脂内圧を低下でき、それによって高圧混練ゾーン22の加圧流体の一部がガス化し、ガス化した加圧流体を減圧ゾーン23から排気することができる。例えば、スクリュ20を逆回転させて溶融樹脂が前方に送られない状態でスクリュ20の回転数を制御し、円錐台部51のテーパ面とテーパ部62のテーパ面とを離間させることにより、隙間Gを僅かに開口させればよい。これにより、加圧流体の濃度の低くなった高圧混練ゾーン22の溶融樹脂に再度、加圧流体を接触させて、加圧流体を溶融樹脂にさらに導入することができる。しかも、高圧混練ゾーン22の圧力が可塑化ゾーン21における樹脂内圧よりも高い場合、上流側シール機構S1が可塑化ゾーン21と高圧混練ゾーン22とを遮断する方向に移動しやすくなるため、可塑化ゾーン21から高圧混練ゾーン22への新たな溶融樹脂の流動が抑えられるとともに、加圧流体の可塑化ゾーン21への漏洩も防止することができる。従って、本実施形態の混練装置200を用いた製造方法によれば、高圧混練ゾーン22に溶融樹脂を滞留させた状態で混練工程及び分離工程を繰り返し行うことができる。これにより、例えば、加圧流体(加圧二酸化炭素)への溶解度が低い機能性材料であっても、高濃度で機能性材料が分散された熱可塑性樹脂成形体を得ることができる。このとき、既述したように、高圧混練ゾーン22と減圧ゾーン23との連通及び遮断を繰り返すために、スクリュ20の正回転と逆回転とを小刻みに繰り返してもよいし、スクリュ20の所定回転数以上の逆回転と、スクリュ20の回転の停止あるいはスクリュ20の逆回転の回転数の低下とを小刻みに繰り返してもよい。

【0080】

溶融樹脂からガス化した加圧流体を分離するにあたり、減圧ゾーン23の温度を他のゾーンよりも低い温度に制御してもよい。これにより、溶融樹脂の粘度が上昇し、ベントアップを抑制することができる。本実施形態では、減圧ゾーン23の冷却を行い、溶融樹脂を半固化状態とする。

【0081】

ガス化した加圧流体が溶融樹脂から分離されると、溶融樹脂は減圧ゾーン23の下流に位置する再溶融ゾーン24に送られる。本実施形態では、再溶融ゾーン24において、半固化状態の樹脂を加熱し、再溶融させる。続いて、溶融樹脂を可塑化シリンダ210の先端部から射出し、所望の形状に成形する(ステップS7)。本実施形態では、目的とする成形体の種類に応じて、従来公知の射出成形法や押出成形法を使用できる。射出成形法を利用する場合、可塑化計量が終了した後、可塑化シリンダ210の後端部に接続された移動手段によりスクリュ20を前進させ、所定の内部形状を有する金型内に溶融樹脂を射出充填することにより熱可塑性樹脂成形体を製造することができる。また、押出成形法を利用する場合、可塑化シリンダ210から所定の内部形状を有する押出ダイに溶融樹脂を射出することにより、例えば、ペレット状、チューブ状、シート状など形状を有する成形体を製造することができる。

【0082】

<第2の実施形態>

第2の実施形態では、可塑化シリンダ内で物理発泡剤を溶融樹脂に混錬させ、更に、一部の物理発泡剤を排気する混練装置及び該混練装置を用いた発泡セルを有する成形体(発泡成形体)の製造方法、即ち、発泡射出成形方法について説明する。

【0083】

[混練装置]

本実施形態では、第1の実施形態と同一の構造の混練装置200を用いる。図10に示すように、混練装置200は、成形機2000に設けられる。成形機2000は、加圧流体供給装置100の代わりに物理発泡剤供給装置300を備える以外は、第1の実施形態で用いた図1に示す成形機1000と同一の構造である。第1の実施形態と同様に、図10における可塑化シリンダ210の内部においては、右手を「上流」又は「後方」、左手を「下流」又は「前方」と定義する。

【0084】

[成形方法]

図13に示すフローチャートに従い、図10に示す成形機2000を用いた発泡射出成形方法について説明する。まず、熱可塑性樹脂を可塑化シリンダ210に供給し、スクリュ20を回転させることにより、可塑化ゾーン21で熱可塑性樹脂を可塑化して溶融樹脂とする(ステップS11)。熱可塑性樹脂としては、第1の実施形態で用いるものと同様の熱可塑性樹脂を用いることができる。

【0085】

次に、溶融樹脂と物理発泡剤とを接触混練する(ステップS12)。本実施形態では、可塑化された溶融樹脂を可塑化ゾーン21から高圧混練ゾーン22へスクリュ20の正回転により順次送り、更に、高圧混練ゾーン22と減圧ゾーン23との連通を下流側シール機構S2により遮断し、同時に、上流側シール機構S1を用いて、可塑化ゾーン21と高圧混練ゾーン22との遮断も行う。このように、高圧混練ゾーン22を可塑化ゾーン21及び減圧ゾーン23から遮断した状態で、物理発泡剤を高圧混練ゾーン22に導入し、溶融樹脂と接触混練する。

【0086】

本実施形態では、高圧混練ゾーン22と、隣接するゾーン21、23との連通が上流側及び下流側シール機構S1、S2により遮断された状態で、溶融樹脂と物理発泡剤とを接触混練するため、高圧混練ゾーン22からの物理発泡剤の漏洩が抑えられ、高圧状態を維持したまま物理発泡剤を溶融樹脂に導入することができる。尚、接触混練時の高圧混練ゾーン22の圧力及び温度は、使用する熱可塑性樹脂や物理発泡剤の種類に応じ、物理発泡剤が溶融樹脂に良好に分散される範囲で適宜選択することができる。

【0087】

物理発泡剤としては、加圧窒素や加圧二酸化炭素等の加圧流体を用いることが好ましい。物理発泡剤の可塑化シリンダ210への導入圧力及び温度は、発泡剤の種類によっても適切な条件は異なり、任意であるが、密度が高く安定であることから液体状態もしくは超臨界状態が好ましい。加圧窒素又は加圧二酸化炭素を物理発泡剤として用いる場合には、圧力は3〜25MPa、温度は10℃〜100℃であることが好ましい。圧力が3MPa以上であれば安定して可塑化シリンダ210へ導入でき、25MPa以下であれば装置への負荷が小さくなる。また、温度が10℃〜100℃の範囲であれば、系内での物理発泡剤の制御が容易となる。尚、本実施形態において物理発泡剤として用いる加圧窒素及び加圧二酸化炭素は、可塑化シリンダ210内で瞬時に高温になり圧力も変動する。よって、上述の物理発泡剤の状態、温度及び圧力は、加圧シリンダ210に導入する前の安定な状態の物理発泡剤の状態、圧力及び温度の値である。

【0088】

物理発泡剤を調製する方法としては、特に限定されず、従来公知の方法を使用することができる。本実施形態では、図10に示すように、注射器のように物理発泡剤を吸引、送液するシリンジポンプを備えた物理発泡剤供給装置300を用いた。物理発泡剤供給装置300は、サイフォン式の物理発泡剤ボンベ301と、ボンベ301から物理発泡剤を吸引、加圧して液化し、該液化した物理発泡剤を供給するシリンジポンプ102から構成される。シリンジポンプ102は圧力制御と流量制御が可能である。物理発泡剤ボンベ301とシリンジポンプ102とを接続する配管及びシリンジポンプ102と可塑化シリンダ210とを接続する配管にはそれぞれ、吸引用エアオペレートバルブ104及び供給用エアオペレートバルブ105が配設されている。

【0089】

物理発泡剤を高圧混練ゾーン22に供給する方法は任意の方法を使用することができる。例えば、物理発泡剤を高圧混練ゾーン22に間欠的に導入してもよいし、連続的に導入してもよい。また、物理発泡剤の導入は、安定した送液が行えるシリンジポンプを利用し、導入量を制御してもよい。

【0090】

また、後述するが、本実施形態では、溶融樹脂中の物理発泡剤の濃度が、飽和溶解度に近づくように、物理発泡剤が接触混練された溶融樹脂の圧力を射出前に制御する。したがって、後工程において、溶融樹脂中の物理発泡剤の濃度に関して制御が行われるので、高圧混練ゾーン22に導入の段階で物理発泡剤の導入量を厳密に制御しなくてもよい。また、溶融樹脂中の物理発泡剤の濃度を飽和溶解度に近づけることができるので、溶融樹脂に導入する物理発泡剤は、必要以上に高圧である必要もない。従来の発泡射出成形方法では、高圧の物理発泡剤を計量して可塑化シリンダ内に定量供給していた。そのため、装置が複雑化、高コスト化し、発泡射出成形の普及の妨げとなっていた。これに対して、本実施形態の射出成形方法では、例えば、図11に示す物理発泡剤供給装置400のように、ボンベ151内の物理発泡剤を加圧せず、且つ流量制御を行わずに、直接、可塑化シリンダ210内へ導入してもよい。このような加圧装置を有さない物理発泡剤供給装置400を用いることで、成形機全体の低コスト化が図れる。

【0091】

次に、溶融樹脂中の物理発泡剤の濃度が飽和溶解度に近づくように、物理発泡剤が接触混練された溶融樹脂の圧力を、溶融樹脂に物理発泡剤を接触混練するときに到達する最高圧力以下に、溶融樹脂の雰囲気の圧力を調整することによって制御する(ステップS13)。「溶融樹脂中の物理発泡剤の濃度が飽和溶解度に近づく」とは、圧力を制御する前の状態における溶融樹脂への物理発泡剤の飽和溶解度に対する実際の物理発泡剤の濃度の割合と、圧力を制御した後の状態における溶融樹脂への物理発泡剤の飽和溶解度に対する実際の物理発泡剤の濃度の割合を比較した場合に、圧力を制御した後の状態の飽和溶解度に対する実際の物理発泡剤の濃度の割合の方が高いことを意味する。物理発泡剤が飽和溶解度に近い高濃度で含まれる溶融樹脂は、金型へ射出充填されると、高い圧力領域において過飽和に達し、多くの発泡核を発生させる。これにより、発泡成形体の発泡密度を高めることができる。また、射出前に、溶融樹脂中の物理発泡剤の濃度を制御するので、溶融樹脂への物理発泡剤の導入量は厳密に制御しなくてもよい。

【0092】

「物理発泡剤の接触混練するときに到達する最高圧力」とは、溶融樹脂に加圧窒素や加圧二酸化炭素である物理発泡剤を導入すると溶融樹脂の圧力は上昇するが、この物理発泡剤との接触混練の間に到達する最も高い圧力(最高到達圧力)を意味する。「溶融樹脂の雰囲気の圧力」とは、溶融樹脂が属している空間における気相の圧力、又は、溶融樹脂の周囲のガスの圧力を意味し、本実施形態においては、可塑化シリンダ210内の圧力であり、主に、可塑化シリンダ210内に供給された物理発泡剤がガス化したガスの圧力である。物理発泡剤を混練した後の溶融樹脂の圧力を背圧の樹脂圧力にて低下させた場合(制御した場合)、樹脂と物理発泡剤であるガスの相分離のリスクが生じる。一方、本実施形態では、溶融樹脂の周囲のガス圧力、つまり、物理発泡剤自身のガス圧力の制御によって溶融樹脂の圧力を制御するので、その問題が発生しない。

【0093】

本実施形態では、物理発泡剤が接触混練された溶融樹脂の圧力を、大気圧以上で且つ溶融樹脂に物理発泡剤を接触混練するときに到達する最高圧力以下に制御することと、溶融樹脂からガス化した物理発泡剤を一部分離することによって、溶融樹脂中の物理発泡剤の濃度を飽和溶解度に近づけることができる。物理発泡剤となる加圧窒素や加圧二酸化炭素の溶融樹脂に対する飽和溶解度(飽和濃度)は、圧力が高いほど高く、圧力が低いほど低い。したがって、上述のように高圧状態を維持したまま、物理発泡剤を溶融樹脂に接触混練した後に、接触混練時に到達する最高圧力以下に溶融樹脂の圧力を減圧すると、圧力の低下に伴い飽和溶解度も低下する。よって、樹脂中の物理発泡剤の絶対量を高くせずに、物理発泡剤の濃度を飽和溶解度に近づけることができる。そして、このとき、溶融樹脂中に含まれる余剰な物理発泡剤は、ガス化し溶融樹脂から分離され、減圧ゾーン23から排出される。物理発泡剤を過剰に導入したとしても、物理発泡剤は溶融樹脂に接触混練されつつ、余剰な物理発泡剤は溶融樹脂から分離し、減圧ゾーン23にて排出されていく。このため、高圧混練ゾーン22では従来法と比較して多量な物理発泡剤を混練できるメリットを有する。また、本実施形態では、接触混練時に溶融樹脂から分離した物理発泡剤を予め減圧ゾーンで排気でき、均一相溶状態の溶融樹脂のみを前方に送れるので、溶融樹脂と物理発泡剤との相分離を抑制できる。

【0094】

物理発泡剤が接触混練された溶融樹脂の圧力は、大気圧以上で且つ前記物理発泡剤を接触混練されたときの最高到達圧力以下であれば、任意の圧力に制御できる。溶融樹脂の圧力を大気圧以上とするのは、大気圧未満に強制排気を行うと、溶融樹脂のベントアップの虞があり、また、真空ポンプ等の設備を必要とするので高コストとなるからであり、物理発泡剤を接触混練されたときの最高到達圧力以下とするのは、上述のように、物理発泡剤の濃度を飽和溶解度に近づけることができるからである。物理発泡剤が接触混練された溶融樹脂の圧力は、3〜20MPaの範囲に制御することが好ましい。3MPa以上であれば、良好な発泡体を得やすくなり、更に、溶融樹脂に導入される物理発泡剤との差圧を小さくできるので、溶融樹脂の圧力制御に伴う圧力変動を抑えられる。また、20MPa以下であると、装置への負荷を小さくできる。

【0095】

上述のような物理発泡剤が接触混練された溶融樹脂の圧力の制御(ステップS13)は、図10に示す混練装置200内において、以下に説明する方法により行う。まず、上述のように高圧混練ゾーン22を可塑化ゾーン21及び減圧ゾーン23から遮断した状態で、加圧された物理発泡剤を高圧混練ゾーン22に導入し、溶融樹脂と接触混練する(ステップS12)。これと並行して、高圧混練ゾーン22と減圧ゾーン23との連通を遮断した状態で、減圧ゾーン23内のガス圧力を大気圧以上で、且つ溶融樹脂に前記物理発泡剤を接触混練するときに到達する最高圧力以下に制御する。そして、高圧混練ゾーン22と減圧ゾーン23を連通する。高圧混練ゾーン22と減圧ゾーン23を連通することで、高圧混練ゾーン22の圧力は減圧ゾーン23の圧力まで低下するので、可塑化シリンダ210中の物理発泡剤を含む溶融樹脂の圧力も減圧ゾーン23の圧力まで低下する。このとき、溶融樹脂中に含まれる余剰な物理発泡剤はガス化し、溶融樹脂から分離する。この結果、溶融樹脂中の物理発泡剤の濃度を飽和溶解度に近づけることができる。

【0096】

本実施形態では、減圧ゾーン23の圧力の制御は、減圧ゾーン圧力調整機構219によって行う。減圧ゾーン圧力調整機構219は、上述の下流側シール機構S2により、高圧混練ゾーン22と減圧ゾーン23との間の連通を遮断したとき、減圧ゾーンの圧力を大気圧以上で且つ溶融樹脂に物理発泡剤を接触混練するときに到達する高圧混錬ゾーン22の最高圧力以下に制御する。

【0097】

高圧混練ゾーン22と減圧ゾーン23とを遮断した状態での減圧ゾーン23の圧力は、大気圧以上で且つ高圧混練ゾーン23の最高到達圧力以下であれば、任意の圧力でよいが、3〜20MPaの範囲が好ましい。

【0098】

以上説明したように、減圧ゾーン圧力調整機構219が、減圧ゾーン23の圧力を大気圧以上で且つ高圧混練ゾーン22の最高到達圧力以下に制御することにより、溶融樹脂中の物理発泡剤の濃度を飽和溶解度に近づけることができる。そして、更なる効果として、可塑化シリンダ210内に導入する物理発泡剤の量を毎ショット、安定に制御することができる。その理由を従来の混練装置と比較しながら、図8及び図12を用いて以下に説明する。

【0099】

上述のように、物理発泡剤の高圧混練ゾーン22への導入時、高圧混練ゾーン22は減圧ゾーン23から遮断される。図8に示すように、高圧混練ゾーン22が減圧ゾーン23から遮断された後、物理発泡剤が導入されることにより、高圧混練ゾーン22の圧力が上昇する。そして、所定時間経過後、再び高圧混練ゾーン22を減圧ゾーン23と連通することにより、高圧混練ゾーン22の圧力は、減圧ゾーン23の圧力まで低下する。この高圧混練ゾーン22の圧力の上昇及び低下のサイクルが、毎ショット繰り返される。

【0100】

従来の物理発泡成形方法においては、スクリュ先端部から超臨界流体等の高圧物理発泡剤を導入する箇所までの樹脂圧力が伝播するスクリュを用いていた。そして、背圧、スクリュ先端に堆積する溶融樹脂及び高圧物理発泡剤の導入部の溶融樹脂圧力を全て等しいと仮定した上で、スクリュの背圧により導入部の内圧を制御していた。しかし、物理発泡剤がスクリュ全体にて均一濃度で混練していないこと等により、実際における高圧物理発泡剤の導入部樹脂内圧は背圧とは異なる。そのため、高圧物理発泡剤の可塑化シリンダへの導入量は変動していた。

【0101】

図12に示すように、従来は、物理発泡剤の導入量を計量して可塑化シリンダ内に導入し、かつスクリュの背圧を高めて物理発泡剤導入圧力との差圧を小さくしているにもかかわらず、到達圧力が毎ショット変動する。図12に、この到達圧力の変動をΔP′で示す。図12は、受け入れ側の可塑化シリンダ内の樹脂密度や圧力が変動するため、可塑化シリンダ内に実際に導入される物理発泡剤の量が毎ショット変動していることを示していると推察される。

【0102】

本実施形態では、高圧混練ゾーン22と減圧ゾーン23との連通を遮断したときの減圧ゾーン23の内部の圧力を減圧ゾーン圧力調整機構219により、大気圧以上で且つ溶融樹脂に物理発泡剤を接触混練するときに到達する高圧混錬ゾーン22の最高圧力以下に制御する。減圧ゾーン圧力調整機構219は、減圧ゾーン23の内部の圧力を直接制御できるため、圧力上昇前の高圧混錬ゾーン22も同圧に制御できる。つまり、減圧ゾーン圧力調整機構219は、高圧混練ゾーン22と減圧ゾーン23が連通したとき、高圧混練ゾーン22及び減圧ゾーン23を一定の圧力に制御する。従来の溶融状態の樹脂よりも粘性が著しく低いガスの圧力で制御するため、瞬時に連通箇所の圧力を一定に制御可能となる。高圧混錬ゾーン22の圧力を一定にすることができ、物理発泡剤導入時の差圧の変動を抑制できる。この結果、図8に示すように、毎ショットの到達圧力、即ち、物理発泡剤の導入量をほぼ一定にできる。

【0103】

尚、連通時に高圧混錬ゾーン22と減圧ゾーン23の圧力を同一にするためには、樹脂密度を高くしすぎないようにする必要がある。例えば、スクリュのフライト(溝)深さが浅い等により、高圧混錬ゾーン22における溶融樹脂の流動抵抗が大きく樹脂密度が高くなりすぎると、連通部分のガスの通りやすさが阻害される。それにより、連通時に高圧混錬ゾーン22の圧力が減圧ゾーン23のガス圧力より高くなる場合がある。そうした場合も低圧における発泡成形は可能であるが、圧力安定性の観点からは、連通時における高圧混錬ゾーン23と、減圧ゾーン23との内圧の差は2MPa以内に抑制することが望ましい。

【0104】

本実施形態において、物理発泡剤が接触混練された溶融樹脂の圧力の制御は、該溶融樹脂を減圧ゾーン23に送りながら行ってもよいし、溶融樹脂を高圧混練ゾーン22に滞留させた状態で行ってもよい。すなわち、本実施形態では、スクリュ20の回転状態に応じて高圧混練ゾーン22と減圧ゾーン23とを連通及び遮断する下流側シール機構S2が設けられているから、溶融樹脂が減圧ゾーン23に送られなくても、高圧混練ゾーン22と減圧ゾーン23とを連通させれば、高圧混練ゾーン22に溶融樹脂を滞留させた状態で、該溶融樹脂の樹脂内圧を低下でき、それによって溶融樹脂中の前記物理発泡剤の濃度を飽和溶解度に近づけることができる。また、溶融樹脂の圧力が低下することで、溶融樹脂から過剰な物理発泡剤をガス化して分離し、分離された余剰な物理発泡剤を高圧混練ゾーン22に連通した減圧ゾーン23のベント203を介して、排気口11からスクリュ210の外部へ排気することができる。

【0105】

更に、本実施形態では、高圧混練ゾーン22に溶融樹脂を滞留させた状態で物理発泡剤の接触混練及び溶融樹脂からの分離を繰り返し行うことができる。例えば、高圧混練ゾーン22と減圧ゾーン23との連通及び遮断を繰り返し、高圧混練ゾーン22と減圧ゾーン23との連通が遮断されたとき、物理発泡剤を溶融樹脂に導入し、高圧混練ゾーン22と減圧ゾーン23とを連通させたとき、溶融樹脂からの物理発泡剤の分離を行う。高圧混練ゾーン22と減圧ゾーン23との連通及び遮断を繰り返すには、例えば、スクリュ20の正回転と逆回転とを小刻みに繰り返してもよいし、スクリュ20の所定回転数以上の逆回転と、スクリュ20の回転の停止あるいはスクリュ20の逆回転の回転数の低下とを小刻みに繰り返してもよい。物理発泡剤を連続的に導入しながら、高圧混練ゾーン22と減圧ゾーン23との連通及び遮断を繰り返すことにより、高圧混練ゾーン22の圧力を上下させつつ、過剰の物理発泡剤をスクリュ剪断を加えながら連続的に溶解させることもできる。

【0106】

本実施形態では、溶融樹脂のベントアップを抑制するために、第1の実施形態と同様に、減圧ゾーン23の温度は他のゾーンより低く制御され、溶融樹脂は粘度が上昇し半固化状態となる。半固化状態の樹脂は、第1の実施形態を同様に、スリュ20のフラット部20Bの外周全体に巻きつき、更に、後方の溶融樹脂に押し出されて下流の再溶融ゾーン24に移動する。

【0107】

次に、上述のように圧力を制御した溶融樹脂を発泡させ、且つ、所望の形状に成形する(ステップS14)。本実施形態では、再溶融ゾーン24において、半固化状態の樹脂を加熱して再溶融し、可塑化計量を行う。可塑化計量が終了した後、可塑化シリンダ210の後端部に接続された移動手段によりスクリュ20を前進させ、所定の内部形状を有する金型内に溶融樹脂を射出充填し、物理発泡剤を含む溶融樹脂を急減圧して発泡セルが形成された成形体(発泡成形体)を製造することができる。本実施形態では、溶融樹脂を可塑化シリンダ210の先端部から、型締めユニット250のキャビティ253内に射出し、保圧をかけずに金型をわずかに開き(コアバック)成形体を完成させる。

【0108】

以下、本発明を実施例に基づき更に具体的に説明するが、本発明はこれら実施例に限定されるものではない。

【実施例】

【0109】

[参考例1]

本参考例では、図1に示す混練装置200を備える成形機1000を用いて、機能性材料が分散した熱可塑性樹脂成形体を射出成形により製造した。加圧流体としては、加圧二酸化炭素を用いた。熱可塑性樹脂としては、ガラス繊維を30%含有する6ナイロンを、機能性材料としては、有機金属錯体であるヘキサフルオロアセチルアセトナパラジウム(II)を、機能性材料を溶解する溶媒としてはフッ素系有機溶媒であるパーフルオロペンチルアミンを用いた。尚、1ショットごとの溶融樹脂に対し、二酸化炭素の濃度が2.5wt%、有機金属錯体の濃度が約100ppmとなるように混合加圧流体の導入量を調整した。

【0110】

[成形機]

上述したように、図1に示す成形機1000は、加圧流体供給装置100と、混練装置200と、型締めユニット250と、加圧流体供給装置100、混練装置200、及び型締めユニット250を動作制御する制御装置(不図示)を備える。加圧流体供給装置100は、加圧二酸化炭素と、機能性材料を溶媒に溶解させた溶液Cとを混合して混合加圧流体を調製し、該調製された混合加圧流体を可塑化シリンダ210に供給する。また、混練装置200には、ノズル先端29にエアーシリンダ12の駆動により開閉するシャットオフバルブ36が設けられ、可塑化シリンダ210の内部を高圧に保持できる。ノズル先端29には、金型が密着し、金型が形成するキャビティ253内に、ノズル先端29から溶融樹脂が射出充填される。

【0111】

加圧流体供給装置100は、加圧二酸化炭素に機能性材料を溶解もしくは分散させて可塑化シリンダ210に導入する機構であれば任意であるが、本参考例においては注射器のように加圧二酸化炭素等を吸引、送液するシリンジポンプを備えた供給装置を用いた。本参考例の加圧流体供給装置100は、加圧二酸化炭素と機能性材料を混合して供給する装置であり、サイフォン式の二酸化炭素ボンベ101より液体二酸化炭素を吸引した後、加圧して液体二酸化炭素を供給する二酸化炭素用シリンジポンプ102と、機能性材料含有液体Cを加圧して供給する溶液用シリンジポンプ112より構成される。各シリンジポンプ102、112は圧力制御と流量制御が可能である。液体二酸化炭素ボンベ101と二酸化炭素用シリンジポンプ102とを接続する配管及び二酸化炭素用シリンジポンプ102と可塑化シリンダ210とを接続する配管にはそれぞれ、吸引用エアオペレートバルブ104及び供給用エアオペレートバルブ105が配設されている。また、溶液槽111と溶液用シリンジポンプ112とを接続する配管及び溶液用シリンジポンプ112と可塑化シリンダ210とを接続する配管にはそれぞれ、吸引用エアオペレートバルブ114及び供給用エアオペレートバルブ115が配設されている。

【0112】

[成形方法]

まず、吸引用エアオペレートバルブ104を開放して、液体二酸化炭素ボンベ101から液体二酸化炭素を吸引する。次に、二酸化炭素用シリンジポンプ102の圧力制御により所定圧力まで液体二酸化炭素を加圧する。本参考例では、二酸化炭素用シリンジポンプ102のヘッドと途中の経路を10℃に冷却し、圧力が10MPa、温度が10℃の加圧二酸化炭素を調製した。

【0113】

また、溶液用シリンジポンプ112側の吸引用エアオペレートバルブ114を開放して、溶液槽111から溶媒に機能性材料させた溶液Cをフィルタ113を介して常温で吸引し、溶液用シリンジポンプ112の圧力制御により所定圧力まで溶液Cを加圧する。本参考例では、溶液Cを10MPaに加圧した。

【0114】

次に、供給用エアオペレートバルブ105、115を開放した後、二酸化炭素用シリンジポンプ102及び溶液用シリンジポンプ112を圧力制御から流量制御に切替え、加圧二酸化炭素と加圧した溶液Cとを所定の流量比となるように流動させる。これにより、配管内で加圧二酸化炭素と溶液Cとが混合され、かつ、可塑化シリンダ210内に混合加圧流体を導入する導入バルブ212までの系内を加圧する。本参考例では、加圧二酸化炭素と溶液Cとの供給容積比を5:1に設定した。尚、加圧二酸化炭素と溶液Cとの容積比が一定範囲(1:1〜10:1)の混合加圧流体を用いれば、混練工程において加圧二酸化炭素により有機金属錯体の熱分解を防止でき、また加圧二酸化炭素を溶融樹脂への有機金属錯体の分散を補助する相溶化剤として機能させることができる。また、本参考例において、混合加圧流体中の機能性材料の濃度は、飽和溶解度の10〜20%程度に制御した。

【0115】

一方、混練装置200において、樹脂供給用ホッパ211から熱可塑性樹脂を供給し、可塑化ゾーン21の外壁面に設けられたバンドヒータ(図示せず)により可塑化ゾーン21を加熱し、スクリュ20を正回転させた。これにより、該熱可塑性樹脂を過熱、混練し、溶融樹脂とした。本参考例では、溶融樹脂の温度が210〜240℃となるように可塑化シリンダ210の可塑化ゾーン21を加熱した。

【0116】

スクリュ20を正回転することにより、溶融樹脂を可塑化ゾーン21から高圧混練ゾーン22に流動させた。そして、高圧混練ゾーン22と、減圧ゾーン23及び可塑化ゾーン21とを遮断するため、可塑化計量完了位置よりも20mm手前(金型側位置)でスクリュ20の回転を一旦停止した後、スクリュ20を逆回転させた(回転数:50rpm)。これにより、上流側及び下流側シールリング40、60を上流側に移動させて、円錐台部31、51のテーパ面とテーパ部42、62のテーパ面とを当接させ、さらに上流側及び下流側シールリング40、60をスクリュ20と共回りさせることにより、上流側及び下流側シールリング40、60の内周面とスクリュ20の外周面との間の隙間Gを閉口し、高圧混練ゾーン22と、減圧ゾーン23及び可塑化ゾーン21とを遮断した。

【0117】

図1に示すように、可塑化シリンダ210の導入口202には、加圧流を導入するための導入バルブ212が設けられている。この導入バルブ212は、可塑化シリンダ210の導入口202と連結された基端部に流体供給口218を有するとともに、内部に導入ピストン217を有している。従って、導入ピストン217で流体供給口218を開放することによって、加圧流体供給装置100から可塑化シリンダ210に混合加圧流体が任意のタイミングで導入される。本参考例では、上流側及び下流側シール機構S1、S2によって高圧混練ゾーン22をシールした後、シリンジポンプ102、112の駆動にあわせて、流体供給口218を開放して混合加圧流体を導入し、混合加圧流体が高圧混練ゾーン22に1秒間滞留するように、流量制御にてショットごと間欠的に混合加圧流体を導入し、溶融樹脂と混合加圧流体とを接触混練した。本参考例では、圧力10MPa、温度10℃とした混合加圧流体を、成形体1ショット(重量75g)に対し、3.5wt%導入した。

【0118】

本導入バルブ212直下に設けた圧力センサ25のモニターした、可塑化シリンダ210の内部の圧力は、混合加圧流体の導入前は2MPaであり、混合加圧流体の導入後は、最高9MPaに上昇した。

【0119】

一方、下流側シール機構S2により、高圧混練ゾーン22と減圧ゾーン23との連通が遮断されているとき、減圧ゾーン23の圧力を減圧ゾーン圧力調整機構219により、大気圧以上で且つ高圧混練ゾーン22の最高到達圧力以下の一定の圧力に制御した。本参考例では、2MPaに背圧弁を設定し、減圧ゾーン23の圧力を、常時、2MPaに制御した。成形開始前には、加圧機構2を用いて加圧窒素を減圧ゾーン23に導入することにより減圧ゾーンを加圧し、ベントアップを抑制した。成形開始後には、図示しないバルブを閉鎖し、背圧弁の機能により排気のみ行った。

【0120】

高圧混練ゾーン22に導入された混合加圧流体を、高圧混練ゾーン22で溶融樹脂中に高圧状態で分散させた後、スクリュ20を正回転(スクリュを可塑化する回転方向)する、又はスクリュ20の逆回転の回転数を低減させることで、高圧混練ゾーン22と減圧ゾーン23とを連通させた。本参考例では、スクリュ20の逆回転の回転数を低下させて(回転数:30rpm)、上流側及び下流側シールリング40、60を元の下流側の位置に戻し、円錐台部31、51のテーパ面とテーパ部42、62のテーパ面とを離間させ、上流側及び下流側シールリング40、60の内周面とスクリュ20の外周面との間の隙間Gを開口させて、高圧混練ゾーン22と減圧ゾーン23を連通させた。次いで、スクリュ20を正回転に戻し、溶融樹脂を減圧ゾーン23へ流動させた。

【0121】

減圧ゾーン23へ流動した溶融樹脂及び混合加圧流体は、減圧ゾーンの設定圧力の2MPaまで圧力が低下した。これにより、余剰な加圧二酸化炭素はガス化して溶融樹脂から分離した後、可塑化シリンダ210のベント203を経て減圧ゾーン圧力調整機構219の排気口11より排気された。

【0122】

本参考例では、減圧ゾーン23を冷却ジャケットにより冷却し、他のゾーンと比較して50℃低い温度に制御した。具体的には、減圧ゾーンは190℃、混練ゾーンは240℃、再溶融ゾーンは240℃とした。これにより、減圧ゾーン23において溶融樹脂は高粘度化し、ベント203からのベントアップは発生しなかった。尚、冷却ジャケット等の減圧ゾーン23の温度を他のゾーンより低い温度に制御する機構が設けられていない可塑化スクリュを用いた場合には、減圧ゾーン23の温度を210℃以下にすることはできず、溶融樹脂のベントアップが発生した。

【0123】

更に、本参考例では、二酸化炭素が排気されるとき、スクリュ20のフライトを有さないフラット部20Bが減圧ゾーン23に位置していた。よって、冷却され高粘度化した溶融樹脂であっても、下流の再溶融ゾーン24に効率的に流動させることができた。

【0124】

次に、240℃に設定された再溶融ゾーン24において、溶融樹脂を加熱、再溶融した後、スクリュ20の第1フライト部20Aにより可塑化シリンダ210の先端部に送り、可塑化計量を完了した。その後、シャットオブバルブ36を開放して、キャビティ253内に溶融樹脂を射出充填し、金型に保圧をかけて成形体を完成させた。

【0125】

以上説明した成形体の射出成形を連続して100ショット行い、100個の成形体を得た。また、導入バルブ212直下に設けられた圧力センサ25によって、100ショットの可塑化シリンダ内の圧力の変動をモニターした。その結果、混合加圧流体の導入前の圧力は2MPaと一定であり、導入時の最高到達圧力も、9±0.5MPaであり、ショット間で大きな変動はみられなかった。

【0126】

得られた100個の成形体は、100個全てが薄茶色に着色され、各成形体の色調における個体差は認められなかった。これから、有機金属錯体が各成形体に導入され、更に、各ショット間において、各成形体に導入された有機金属錯体の量に差はないと推察される。また、各成形体の内部に、発泡セルは認められなかった。

【0127】

更に、得られた成形体に有機金属錯体が良好に分散されていることを確認するため、成形体に無電解メッキ処理を行った。無電界メッキ処理は、成形体を85℃の1,3−ブタンジオール75vol%水溶液に10分間浸漬させた後、85℃の無電解ニッケルめっき液に15分浸漬して行った。100個の成形体にメッキを施したところ、100個の成形体全ての全面にメッキ膜が形成され、メッキ膜の膜抜け等の不良は発生しなかった。

【0128】

[参考例2]

本参考例では、参考例1と同様の混練装置200を備えた成形機1000を用いて、機能性材料を分散させた熱可塑性樹脂成形体を射出成形により製造した。本参考例では、高圧混練ゾーン22に溶融樹脂を滞留させた状態で、高圧混練ゾーン22と減圧ゾーン23との連通と遮断を複数回繰り返えした。加圧流体としては、参考例1と同様に加圧二酸化炭素を用いた。熱可塑性樹脂としてはポリプロピレンを、機能性材料としては抗菌剤である銀錯体、ヘプタフルオロ酪酸銀塩(I)を、機能性材料を溶解する溶媒としてはエタノールを用いた。尚、1ショットごとの溶融樹脂に対し、二酸化炭素の濃度が20wt%、銀錯体の濃度が0.5wt%となるように混合加圧流体の導入量を調整した。

【0129】

まず、参考例1と同様に、加圧流体供給装置100混合加圧流体を調製するとともに、混練装置200で熱可塑性樹脂を可塑化溶融した。溶融樹脂を高圧混練ゾーン22へ流動させ、参考例1と同様に、スクリュ20を一旦停止した後、スクリュ20を逆回転させて、上流及び下流シール機構S1、S2により、高圧混練ゾーン22と、減圧ゾーン23及び可塑化ゾーン21とを遮断した。次いで、導入バルブ212を開き、シリンジポンプ102、112を駆動して、高圧混練ゾーン22に加圧二酸化炭素及び機能性材料を導入した。

【0130】

導入バルブ212直下の可塑化シリンダ内の圧力が10MPaに到達したときに、スクリュ20をわずかに正回転させ、高圧混練ゾーン22と減圧ゾーン23を連通させ、高圧混練ゾーン22の圧力を6MPaまで減圧した。そして、流量制御にて、混合加圧流体を可塑化シリンダ210に連続的に導入しながら、スクリュ20の正回転と逆回転を繰り返した。即ち、混合加圧流体を可塑化シリンダ210に連続的に導入しながら、高圧混練ゾーン22と減圧ゾーン23との連通と遮断を繰り返した。そして、高圧混練ゾーン22の圧力を6±1MPa(正回転時最低圧力)から10±1MPa(逆回転時最高圧力)の範囲で推移させながら、可塑化シリンダ210に多量の混合加圧流体を導入した。正回転及び逆回転の一回の時間はそれぞれ1sであり、溶融樹脂及びスクリュ20の位置は不動であった。

【0131】

一方、減圧ゾーン23におけるシリンダ内の圧力を、減圧ゾーン圧力調整機構219により、3±0.5MPaに制御し、余剰な二酸化炭素や溶媒を排気口11より排出した。尚、ベント203からの溶融樹脂のベントアップは生じなかった。

【0132】

次いで、参考例1と同様に、スクリュ20を正回転に戻し、溶融樹脂をスクリュ20の先端部に送り、可塑化計量を完了させてキャビティ253内に溶融樹脂を射出充填し成形体を得た。

【0133】

以上説明した成形体の射出成形を連続して100ショット行い、100個の成形体を得た。また、導入バルブ212直下に設けられた圧力センサ25によって、100ショットの可塑化シリンダ内の圧力の変動をモニターした。その結果、混合加圧流体の導入前の圧力は3±0.5MPa、導入時の最高到達圧力も、10±1MPaであり、各ショット間で大きな変動はみられなかった。

【0134】

本参考例において得られた100個成形体は、全て濃い黄色に着色されていた。着色は銀粒子の表面プラズモン共鳴によるものであり、これから、銀粒子は成形体内に導入され、且つ、ナノ粒子化したことが確認できた。また、各成形体の色調における個体差は認められなかった。これから、各ショット間において、各成形体に導入された銀粒子の量に差はないと推察される。また、成形体内部に発泡セルは認められなかった。更に、得られた成形体について、黄色ブドウ球菌及び大腸菌を用い、統一試験法(JIS Z 2911)で抗菌評価を行った。その結果、成形体は高い抗菌作用を有しており、成形体に抗菌剤が良好に分散されていることが確認された。

【0135】

本参考例では、混合加圧流体を可塑化シリンダ210に導入しながら、高圧混練ゾーン22と減圧ゾーン23との連通と遮断を複数回繰り返すことで、高圧混練ゾーン22の圧力が過剰に高くなることを抑制しつつ、且つ適切な圧力を維持しながら、溶融樹脂と混合加圧流体とを繰り返し接触混練することができた。そして、高圧混練ゾーン22と減圧ゾーン23とを連通させることにより、高圧混練ゾーン22の加圧二酸化炭素の一部がガス化し、ガス化した二酸化炭素を減圧ゾーン23から排気することができた。このように、混合加圧流体を可塑化シリンダ210に導入しながら、二酸化炭素を排気することで、機能性材料を高濃度で溶融樹脂に導入することができる。

【0136】

[実施例1]

本実施例では、参考例1と同様の混練装置200及び成形機1000を用いて、参考例1よりも減圧ゾーン23の圧力を高くすることで、発泡セルを有する成形体(発泡成形体)を発泡射出成形により製造した。加圧流体、熱可塑性樹脂、機能性材料及び溶媒としては、それぞれ、参考例1と同様の物質を用いた。本実施例は、発泡射出成形を行ったので、加圧流体は物理発泡剤として機能した。また、金型に導入する溶融樹脂の充填重量は参考例1と比較して30wt%減とし、樹脂に対する混合加圧流体の導入量は参考例1と同等にした。

【0137】

まず、参考例1と同様に、加圧流体供給装置100で混合加圧流体を調製するとともに、混練装置200で熱可塑性樹脂を可塑化溶融した。溶融樹脂を高圧混練ゾーン22流動させ、参考例1と同様に、スクリュ20を逆回転させて、上流及び下流シール機構S1、S2により、高圧混練ゾーン22と、減圧ゾーン23及び可塑化ゾーン21とを遮断し、次いで、高圧混練ゾーン22に混合加圧流体を供給した。この混合加圧流体の導入圧力は15MPaであり、導入バルブ212直下に設けた圧力センサ25のモニターした最高到達圧力は13MPaであった。

【0138】

本実施例では、機能性材料である金属錯体を高温に曝して混練することで分解し、ナノ粒子化した。具体的には、加圧混合流体導入後、スクリュ20を逆回転方向に低回転速度(回転数:5rpm)にて数秒(5s)回転させた。高圧混練ゾーン22と減圧ゾーン23との遮断状態を維持しつつ、このように樹脂密度が大きく変化しない程度にスクリュを逆回転させることにより、金属錯体を高圧下にて熱分解させ加圧二酸化炭素に不溶なナノ金属粒子とした。

【0139】

一方、下流側シール機構S2により、高圧混練ゾーン22と減圧ゾーン23とが遮断されているとき、減圧ゾーン23の圧力を減圧ゾーン圧力調整機構219により10MPaに制御した。

【0140】

次に、参考例1と同様に、下流側シール機構S2により高圧混練ゾーン22と減圧ゾーン23とを連通させ、混合加圧流体が導入された溶融樹脂を下流の減圧ゾーン23へ流動させた。

【0141】

減圧ゾーン23へ流動した溶融樹脂及び混合加圧流体は、参考例1と同様に、減圧され、余剰な加圧二酸化炭素を排気口11より排気した。このとき、ベント203のベントアップは発生しなかった。また、本実施例では、減圧ゾーンの圧力を参考例1よりも高い10MPaに制御したが、機能性材料である金属錯体は加圧二酸化炭素に不溶な金属粒子に変化しているため、ガス化した二酸化炭素と共に排気されることはなかった。更に、参考例1と同様に、溶融樹脂を下流の再溶融ゾーン24に送り可塑化計量完了後、キャビティ253内に射出充填した。

【0142】

本実施例では、溶融樹脂をキャビティ253内に射出充填した後、金型を0.5mm開いた(コアバック)。それにより成形体内部を急減圧し発泡セルを有する発泡成形体を得た。

【0143】

以上説明した発泡成形体の射出成形を連続して100ショット行い、100個の発泡成形体を得た。また、導入バルブ212直下に設けられた圧力センサ25によって、100ショットの可塑化シリンダ内の圧力の変動をモニターした。その結果、混合加圧流体の導入前の圧力は10MPaと一定であり、導入時の最高到達圧力も、13±0.2MPaであり、各ショット間で大きな変動はみられなかった。

【0144】

得られた100個の発泡成形体は薄茶色に着色され、各成形体の色調における個体差は認められなかった。これから、参考例1同様、本実施例においても、有機金属錯体が各発泡成形体に導入され、更に、各ショット間において、各発泡成形体に導入された有機金属錯体の量に差がないことが推察できる。

【0145】

更に、成形体に有機金属錯体が良好に分散されていることを確認するため、得られた発泡成形体に参考例1と同様の無電解メッキ処理を行った。100個の発泡成形体にメッキを施したところ、全ての発泡成形体の全面にメッキ膜が形成され、メッキ膜の膜抜け等の不良は発生しなかった。本実施例では、更に、無電解メッキ膜の上に、光沢電解Cuメッキを20μm、光沢電解Niメッキを20μm形成し、プラスチックメッキ部品を得た。得られたプラスチックメッキ部品は、比重が0.9と軽量であり、外観は装飾めっき部品と同等の金属の質感を有した。更に、得られたプラスチックメッキ部品のヒートショック試験を行った。本実施例では、90℃と−35℃の環境下に、プラスチックメッキ部品を交互に置くことを3サイクル繰り返した。その結果、メッキ膜の膜膨れ等の問題は生じなかった。

【0146】

本実施例では、物理発泡剤(発泡ガス)となる加圧二酸化炭素を溶融樹脂に高圧で分散させるので、物理発泡剤を溶融樹脂に短時間で分散できた。また、減圧して余剰分の二酸化炭素を排気したので、加圧二酸化炭素の溶融樹脂への溶解量及び成形品の発泡状態が安定した。

【0147】

[比較例1]

本比較例においては、混練装置200が減圧ゾーン圧力調整機構219を有していないこと以外は参考例1と同様の形態の成形機を用いて、機能性材料が分散した熱可塑性樹脂成形体を射出成形により製造した。したがって、本比較例では、減圧ゾーン23の圧力は制御されず、ほぼ大気圧の状態で二酸化炭素の排気を行った。それ以外は、参考例1と同様の方法により、連続して100ショットの射出成形を行った。

【0148】

導入バルブ212直下に設けられた圧力センサ25によって、100ショットの可塑化シリンダ内の圧力の変動をモニターした。その結果、混合加圧流体の導入前の圧力は、0.1MPa(大気圧)と一定であったが、混合加圧流体の導入時の最高到達圧力は、6±2.5MPaと各ショット間での変動が大きかった。これは、溶融樹脂の粘度及び密度がショットごとに変動するため、導入バルブ212から導入される混合加圧流体の実際の導入量が変動したものと推定される。また、参考例1と比較して、混合加圧流体の導入時の最高到達圧力が低下し、機能性材料を溶融樹脂に効果的に浸透させることが困難となった。これは、減圧ゾーン23の圧力と、高圧混練ゾーン23に導入される混合加圧流体の圧力との差圧が、参考例1と比較して大きくなったためと考えられる。

【0149】

得られた100個の成形体は、薄茶色に着色されており、有機金属錯体が各発泡成形体に導入されたことは確認できた。しかし、上述の混合加圧流体の導入時の最高到達圧力の変動に応じて、成形品のショット間における色調が変化していた。これから、各成形体に導入された有機金属錯体の量もショット間で変動していると推察される。

【0150】

更に、得られた100個の成形体に、参考例1と同様の方法により、無電解メッキを行った。その結果、100個の成形体のうち、5個に膜抜けが認められた。上述の混合加圧流体の導入時の最高到達圧力が低下することで、溶融樹脂中の有機金属錯体の実効的な分散濃度が低下したものと推察される。

【0151】

[実施例2]

本実施例では、先に説明した図10に示す成形機2000を用いて、発泡セルを有する成形体(発泡成形体)を発泡射出成形により製造した。熱可塑性樹脂としては、ガラス繊維を30%含有する6ナイロンを、物理発泡剤としては、常温(25℃)、圧力10MPaの加圧流体である液体二酸化炭素を用いた。本実施例では、1ショット(100g)ごとの溶融樹脂に対し、物理発泡剤の濃度が2wt%となるように物理発泡剤の導入量を調整し、スクリュ背圧は5.5MPaに設定した。尚、本実施例では、機能性材料は用いなかった。

【0152】

まず、物理発泡剤供給装置300の吸引用エアオペレートバルブ104を開放して、液体二酸化炭素ボンベ301から液体二酸化炭素を吸引する。次に、シリンジポンプ102の圧力制御により所定圧力(10MPa)まで液体二酸化炭素を加圧した。

【0153】

次に、供給用エアオペレートバルブ105を開放した後、シリンジポンプ102を圧力制御から流量制御に切替え、物理発泡剤(液体二酸化炭素)を流動させる。これにより、可塑化シリンダ210内に物理発泡剤を導入する導入バルブ212までの系内を加圧した。

【0154】

一方、参考例1と同様に、混練装置200で熱可塑性樹脂を可塑化溶融した。溶融樹脂を高圧混練ゾーン22流動させ、参考例1と同様に、スクリュ20を一旦停止した後、スクリュ20を逆回転させて、上流及び下流シール機構S1、S2により、高圧混練ゾーン22と、減圧ゾーン23及び可塑化ゾーン21とを遮断した。次いで、シリンジポンプ102の駆動にあわせて、流体供給口218を開放して、物理発泡剤が高圧混練ゾーン22に1秒間滞留するように、流量制御にてショットごと間欠的に物理発泡剤を導入し、溶融樹脂と物理発泡剤とを接触混練した。

【0155】

本導入バルブ212直下に設けた圧力センサ25のモニターした可塑化シリンダ210の内部の圧力は、物理発泡剤の導入前は5MPaであり、物理発泡剤の導入後は、最高8MPaに上昇した。

【0156】

一方、下流側シール機構S2により、高圧混練ゾーン22と減圧ゾーン23との連通が遮断されているとき、減圧ゾーン23の圧力を減圧ゾーン圧力調整機構219により、大気圧以上で且つ高圧混練ゾーン22の最高到達圧力以下の一定の圧力に制御した。本実施例では、5MPaに背圧弁を設定し、減圧ゾーン23の圧力を常時、ガス圧力にて5MPaに制御した。成形開始前には、加圧機構2を用いて加圧窒素を減圧ゾーン23に導入することにより減圧ゾーンを加圧し、ベントアップを抑制した。成形開始後には、図示しないバルブを閉鎖し、背圧弁の機能により排気のみ行った。

【0157】

高圧混練ゾーン22に導入された物理発泡剤を、高圧混練ゾーン22で溶融樹脂中に高圧状態で分散させた後、参考例1と同様に、下流側シール機構S2により高圧混練ゾーン22と減圧ゾーン23とを連通させ、物理発泡剤が導入された溶融樹脂を下流の減圧ゾーン23へ流動させた。本実施例では、スクリュ20の逆回転の回転数を低下させて(回転数:10rpm)高圧混練ゾーン22と減圧ゾーン23を連通させた後、スクリュ20を正回転に戻し、溶融樹脂を減圧ゾーン23へ流動させた。

【0158】

減圧ゾーン23へ流動した溶融樹脂及び物理発泡剤は、減圧ゾーンの設定圧力、5MPaまで圧力が低下した。これにより、余剰な加圧二酸化炭素はガス化して溶融樹脂から分離した後、可塑化シリンダ210のベント203を経て減圧ゾーン圧力調整機構219の排気口11より排気された。このような溶融樹脂の雰囲気の圧力の制御によって、溶融樹脂中の物理発泡剤濃度は、飽和溶解度に近づいたと推察される。

【0159】

本実施例では、参考例1と同様に、減圧ゾーン23を冷却ジャケットにより冷却し、他のゾーンと比較して50℃低い温度に制御した。具体的には、減圧ゾーンは190℃、混練ゾーンは240℃、再溶融ゾーンは240℃とした。これにより、減圧ゾーン23において溶融樹脂は高粘度化し、ベント203からのベントアップは発生しなかった。尚、冷却ジャケット等の減圧ゾーン23の温度を他のゾーンより低い温度に制御する機構が設けられていない可塑化スクリュを用いた場合には、減圧ゾーン23の温度を210℃以下にすることはできず、溶融樹脂のベントアップが発生した。

【0160】

更に、本実施例では、物理発泡剤が排気されるとき、スクリュ20のフライトを有さないフラット部20Bが減圧ゾーン23に位置していた。よって、冷却され高粘度化した溶融樹脂であっても、下流の再溶融ゾーン24に効率的に流動させることができた。

【0161】

次に、240℃に設定された再溶融ゾーン24において、溶融樹脂を加熱、再溶融した後、スクリュ20の第1フライト部20Aにより可塑化シリンダ210の先端部に送り、可塑化計量を完了した。その後、シャットオフバルブ36を開放して、キャビティ253内に溶融樹脂を射出充填し、保圧をかけずに金型を0.5mm開き(コアバック)、これにより溶融樹脂の内部を急減圧し、発泡セルを形成して発泡成形体を完成させた。

【0162】

以上説明した発泡射出成形を連続して100ショット行い、100個の発泡成形体を得た。また、導入バルブ212直下に設けられた圧力センサ25によって、100ショットの可塑化シリンダ内の圧力の変動をモニターした。その結果、物理発泡剤の導入前の圧力は5MPaと一定であり、導入時の最高到達圧力も、8±0.3MPaであり、ショット間で大きな変動はみられなかった。

【0163】

得られた成形体は、ソリッド(無発泡の成形体)と比較して、比重が14%軽量化した。また、発泡成形体における、射出成形時に金型のゲート近傍に位置していた部分の平均セル径は30μm程度であり、発泡セルの密度も高かった。得られた100個の成形体を確認したところ、重量のばらつきは、0.10%程度と小さかった。また、物理発泡剤が過剰に入り可塑化シリンダ内で分離すると、成形体の表面が膨れるが、本実施例において表面に膨れが発生した成形体は存在しなかった。このことから、可塑化シリンダ内で溶融樹脂と物理発泡剤の分離は生じなかったと推察される。

【0164】

本実施例では、物理発泡剤である加圧二酸化炭素を溶融樹脂に高圧にて分散させたため、物理発泡剤を溶融樹脂に短時間で分散ができた。更に、その後、物理発泡剤を含む溶融樹脂を減圧して余剰分を排気すると共に、溶融樹脂中の物理発泡剤の濃度が飽和溶解度に近づくように、物理発泡剤が接触混練された溶融樹脂の圧力を制御した。これにより、物理発泡剤の溶解量及び成形品の発泡状態が安定した。

【0165】

[実施例3]

本実施例では、実施例2と同様の図10に示す成形機2000を用いて、成形体(発泡成形体)を発泡射出成形により製造した。熱可塑性樹脂及び物理発泡剤は、実施例2と同様のものを用い、物理発泡剤の導入量を1ショット(100g)ごとの溶融樹脂に対し、物理発泡剤の濃度が15wt%と、実施例2より高濃度となるように調整した。また、本実施例では、減圧ゾーン23の圧力を8MPaと実施例2よりも高く設定した。尚、スクリュ背圧は8.5MPaに設定した。尚、本実施例では、機能性材料は用いなかった。

【0166】

まず、実施例2と同様に、物理発泡剤供給装置300において物理発泡剤を調製するとともに、混練装置200で熱可塑性樹脂を可塑化溶融した。溶融樹脂を高圧混練ゾーン22流動させ、実施例2と同様に、スクリュ20を一旦停止した後、スクリュ20を逆回転させて、上流及び下流シール機構S1、S2により、高圧混練ゾーン22と、減圧ゾーン23及び可塑化ゾーン21とを遮断した。次いで、導入バルブ212を開き、シリンジポンプ102、112を駆動して、高圧混練ゾーン22に物理発泡剤を導入した。

【0167】

導入バルブ212直下の可塑化シリンダ内の圧力が10MPaに到達したときに、スクリュ20をわずかに正回転させ、高圧混練ゾーン22と減圧ゾーン23を連通させ、高圧混練ゾーン22の圧力を8MPaまで減圧した。そして、流量制御にて、物理発泡剤を可塑化シリンダ210に連続的に導入しながら、スクリュ20の正回転と逆回転を繰り返した。即ち、物理発泡剤を可塑化シリンダ210に連続的に導入しながら、高圧混練ゾーン22と減圧ゾーン23との連通と遮断を繰り返した。そして、高圧混練ゾーン22の圧力を8MPa(正回転時最低圧力)から10MPa(逆回転時最高圧力)の範囲で推移させることで、溶融樹脂から分離した物理発泡剤を排出しながら、新たな物理発泡剤を溶融樹脂に供給した。これにより、溶融樹脂中に大量の物理発泡剤を導入した。このような溶融樹脂の雰囲気の圧力の制御、及び大量の物理発泡剤の導入によって、溶融樹脂中の物理発泡剤濃度は、飽和溶解度に近づいたと推察される。正回転及び逆回転の一回の時間はそれぞれ1sであり、溶融樹脂及びスクリュ20の位置は不動であった。

【0168】

一方、スクリュ20の正回転と逆回転を繰り返している間、減圧ゾーン23におけるシリンダ内の圧力を、減圧ゾーン圧力調整機構219により、8MPaに制御し、余剰な物理発泡剤や溶媒を排気口11より排出した。尚、ベント203からの溶融樹脂のベントアップは生じなかった。

【0169】

次いで、実施例2と同様に、スクリュ20を正回転に戻し、溶融樹脂をスクリュ20の先端部に送り、可塑化計量を完了させてキャビティ253内に溶融樹脂を射出充填し発泡成形体を得た。

【0170】

以上説明した発泡射出成形を連続して100ショット行い、100個の成形体を得た。また、導入バルブ212直下に設けられた圧力センサ25によって、100ショットの可塑化シリンダ内の圧力の変動をモニターした。その結果、物理発泡剤の導入前の圧力は8MPa、導入時の最高到達圧力も、10±0.2MPaであり、各ショット間で大きな変動はみられなかった。

【0171】

本実施例において得られた100個成形体は、ソリッド(無発泡の成形体)と比較して比重が35%軽量化した。また、発泡成形体における、射出成形時に金型のゲート近傍に位置していた部分の平均セル径は15〜20μm程度と微細であり、発泡セルの密度も高かった。得られた100個の成形体を確認したところ、成形品重量のばらつきは、0.12%程度と小さかった。また、本実施例において表面に膨れが発生した成形体は存在しなかった。このことから、可塑化シリンダ内で溶融樹脂と物理発泡剤の分離は生じなかったと推察される。

【0172】

本実施例では、物理発泡剤を可塑化シリンダ210に導入しながら、高圧混練ゾーン22と減圧ゾーン23との連通と遮断を繰り返すことで、高圧混練ゾーン22の圧力が過剰に高くなることを抑制しつつ、且つ適切な圧力を維持しながら、溶融樹脂と物理発泡剤とを繰り返し接触混練することができた。そして、高圧混練ゾーン22と減圧ゾーン23とを連通させることにより、高圧混練ゾーン22の物理発発泡剤の一部がガス化し、ガス化した物理発泡剤を減圧ゾーン23から排気することができた。このように、物理発泡剤を可塑化シリンダ210に導入しながら、物理発泡剤を排気することで、溶融樹脂中の物理発泡剤の濃度を効率的に飽和溶解度に近づけることができる。これにより、物理発泡剤の溶解量及び成形品の発泡状態が安定した。

【0173】

[実施例4]

本実施例では、図11に示す成形機3000を用いて、成形体(発泡成形体)を発泡射出成形により製造した。成形機3000は、シリンジポンプを有さない物理発泡剤供給装置400を用い可塑化シリンダ210へ物理発泡剤を供給する以外は、図10に示す成形機2000と同様の構成である。本実施例では、物理発泡剤として加圧窒素を用い、熱可塑性樹脂は実施例2と同様のものを用いた。本実施例においては、物理発泡剤の導入量を計測して可塑化シリンダ210へ供給することは行なわなかった。また、本実施例では、減圧ゾーン23の圧力を6MPaとした。尚、スクリュ背圧は6.5MPaに設定した。また、本実施例では、機能性材料は用いなかった。

【0174】

物理発泡剤供給装置400は、内圧14MPaの窒素ボンベ151内の窒素を容積30mlの小型容器154を経由させて、導入口202から可塑化スクリュ210内へ供給する装置である。窒素ボンベ151と小型容器154の間には、減圧弁152及び逆流防止弁153が設けられ、小型容器154と導入口202の間には、圧力計155が設けられる。

【0175】

物理発泡剤供給装置400において、窒素ボンベ151の窒素ガスを逆流防止弁153を経て小型容器154に貯蔵した。このとき、窒素ガスは、圧力計155の表示が10MPaになるように減圧弁152で減圧した。

【0176】

実施例2と同様に、混練装置200で熱可塑性樹脂を可塑化溶融し、溶融樹脂を高圧混練ゾーン22流動させ、実施例2と同様に、スクリュ20を逆回転させて、上流及び下流シール機構S1、S2により、高圧混練ゾーン22と、減圧ゾーン23及び可塑化ゾーン21とを遮断し、スクリュ20を停止させた後、次いで、高圧混練ゾーン22に物理発泡剤を供給した。このとき、物理発泡剤の導入量は計量せず、小型容器154の内の物理発泡剤の圧力を示す圧力計155の値と、高圧混錬ゾーン22における圧力センサ22の値が等しくなったタイミングにあわせ導入バルブ212を閉鎖し、供給を止めた。

【0177】

一方、下流側シール機構S2により、高圧混練ゾーン22と減圧ゾーン23とが遮断されているとき、減圧ゾーン23の圧力を減圧ゾーン圧力調整機構219により6MPaに制御した。

【0178】

次に、実施例2と同様に、下流側シール機構S2により高圧混練ゾーン22と減圧ゾーン23とを連通させ、物理発泡剤が導入された溶融樹脂を下流の減圧ゾーン23へ流動させた。

【0179】

減圧ゾーン23へ流動した溶融樹脂及び物理発泡剤は、実施例2と同様に、減圧され、余剰な物理発泡剤を排気口11より排気した。このとき、ベント203からベントアップは発生しなかった。このような溶融樹脂の雰囲気の圧力の制御によって、溶融樹脂中の物理発泡剤濃度は、飽和溶解度に近づいたと推察される。更に、実施例2と同様に、溶融樹脂を下流の再溶融ゾーン24に送り可塑化計量完了後、キャビティ253内に射出充填して発泡成形体を得た。

【0180】

以上説明した発泡射出成形を連続して100ショット行い、100個の発泡成形体を得た。また、導入バルブ212直下に設けられた圧力センサ25によって、100ショットの可塑化シリンダ内の圧力の変動をモニターした。その結果、物理発泡剤の導入前の圧力は6MPaと一定であり、導入時の最高到達圧力も、8±0.2MPaであり、各ショット間で大きな変動はみられなかった。

【0181】

本実施例において得られた100個の成形体は、ソリッド(無発泡の成形体)と比較して比重が10%軽量化した。また、発泡成形体における、射出成形時に金型のゲート近傍に位置していた部分の平均セル径は10〜20μm程度と微細であり、発泡セルの密度も高かった。得られた100個の成形体を確認したところ、成形品重量のばらつきは、0.11%程度と小さかった。また、本実施例において表面に膨れが発生した成形体は存在しなかった。このことから、可塑化シリンダ内で溶融樹脂と物理発泡剤の分離は生じなかったと推察される。

【0182】

本実施例では、物理発泡剤としての窒素ボンベ101の窒素ガスを、加圧せず、且つ厳密な流量制御を行わずに、可塑化シリンダへ導入した。本実施例では、射出前に溶融樹脂中の物理発泡剤の濃度が飽和溶解度に近づくように、物理発泡剤が接触混練された溶融樹脂の圧力を制御するので、物理発泡剤の可塑化シリンダ210への導入段階で、その導入量を厳密に制御する必要がなく、また、導入圧力を高圧とする必要もない。よって、物理発泡剤供給装置400は、流量制御装置及び加圧装置を有する必要がなく、低コスト化が図れる。

【0183】

[比較例2]

本比較例では、物理発泡剤を接触混練した溶融樹脂の圧力を制御せずに、発泡射出成形方法により発泡成形体を製造した。成形機としては、減圧ゾーン圧力調整機構219を有していないこと、ベント203のような余剰な物理発泡剤を排出する排出口を有さないこと、及びスクリュ20の代わりに、フラット部20Bを有さずに全体にフライトが設けられている通常のスクリュを有すること以外は実施例2で用いた成形機2000と同様の形態の成形機を用いた。熱可塑性樹脂、物理発泡剤及び物理発泡剤の導入量は、実施例2と同様としたが、本比較例では、高圧混練ゾーン23と減圧ゾーン22の連通は遮断せず、また、減圧ゾーン23の圧力制御及び可塑化シリンダ210からの物理発泡剤の排気も行わなかった。また、減圧ゾーンの冷却も行わず、冷却ゾーンの温度制御は他のゾーンと同様とした。つまり従来の発泡成形と同様な形態にて射出成形を行なった。

【0184】

まず、実施例2と同様に、物理発泡剤供給装置300において物理発泡剤を調製するとともに、混練装置200で熱可塑性樹脂を可塑化溶融し、溶融樹脂を高圧混練ゾーン22流動させた。本比較例では、高圧混練ゾーン22と、減圧ゾーン23を連通させたまま、導入バルブ212を開き、シリンジポンプ102を駆動して、高圧混練ゾーン22に物理発泡剤を導入した。実施例2と同様の条件である、圧力10MPaの物理発泡剤である二酸化炭素を2wt%導入すると、成形体表面が破泡した。これは物理発泡剤の導入量が過剰なため、溶融樹脂と相分離したときの現象であった。そのため、高圧二酸化炭素の圧力を15MPaと高めて、導入濃度を0.4wt%と低下させた。その際のスクリュ背圧は10MPaとした。

【0185】

その後、スクリュ20を正回転させて溶融樹脂を可塑化シリンダ210の先端部に送り、可塑化計量を完了させ、実施例2と同様に、キャビティ253内に溶融樹脂を射出充填し発泡成形体を得た。

【0186】

以上説明した発泡射出成形を連続して100ショット行い、100個の発泡成形体を得た。また、導入バルブ212直下に設けられた圧力センサ25によって、100ショットの可塑化シリンダ内の圧力の変動をモニターした。その結果、物理発泡剤の導入時の最高到達圧力は、11.0〜114MPaと、ショット間で大きな変動がみられた。これは、溶融樹脂の粘度及び密度、並びに物理発泡剤導入部の内圧がショットごとに変動するため、導入バルブ212から導入される物理発泡剤の実際の導入量が変動したものと推定される。

【0187】

更に、本比較例において得られた100個成形体は、ソリッド(無発泡の成形体)と比較して8%比重が軽量化したが、射出成形時に金型のゲート近傍に位置していた部分の平均セル径は40〜60μm程度と肥大化した。物理発泡剤の導入圧力を高めたにも関わらず、導入濃度が低かったために発泡密度が低下しセル径が拡大したと推察される。

【0188】

更に、得られた100個の成形体を確認したところ、成形品重量のばらつきは、2.5%程度と大きかった。また、100個中、8個の発泡成形体に表面に膨れが発生した。このことから、これら8個の発泡成形体形成時においては、可塑化シリンダ内で溶融樹脂と物理発泡剤の分離が生じたと推察される。

【0189】

本比較例では、上述のように、物理発泡剤の可塑化シリンダ210への導入量が不安定であったが、これは、導入部における樹脂内圧の変動に起因したものである。樹脂内圧が低く、物理発泡剤の導入量が一時的に増えると、圧力計155が示す物理発泡剤の供給圧力が急激に低下した。物理発泡剤は、毎ショット、シリンジポンプ102により一定流量で供給し圧力による制御は行わなかったため、物理発泡剤の供給圧力が低下すると、供給される側の可塑化シリンダ210中の最高到達圧力は低下した。本比較例では、物理発泡剤の導入量が変動する上、短時間のスクリュ剪断で多くの物理発泡剤を溶解させることができないため、相分離した物理発泡剤が溶融樹脂に再溶解できずに成形体に悪影響を与えるものと推察される。

【0190】

以上、実施形態、及び実施例を参照して本発明を説明したが、本発明は上記実施形態、及び実施例に限定されるものではない。本発明の構成や詳細には、本発明の範囲内で当業者が理解しうる様々な変更をすることができる。

【産業上の利用可能性】

【0191】

本発明によれば、可塑化シリンダ内で、加圧流体を溶融樹脂に混錬させ、更に、該加圧流体の少なくとも一部を排気する混練装置において、可塑化シリンダ内に導入される加圧流体の量を毎ショット、安定に制御することができる。更に、本発明で用いる混練装置は、溶融樹脂のベントアップを抑制することができる。従って、本発明によれば、熱可塑性樹脂成形体を工業的に安定して製造することができる。

【符号の説明】

【0192】

200 混練装置

210 可塑化シリンダ

20 スクリュ

S1 上流側シール機構

S2 下流側シール機構

219 減圧ゾーン圧力調整機構

1 排気機構

2 加圧機構

3 背圧弁

4 圧力計

5 バッファ容器、

5a、5b 接続口

7 不活性ガスボンベ

8 ブースターポンプ

10 減圧弁

11 排気口

1000、2000、3000 成形機

100 加圧流体供給装置

300、400 物理発泡剤供給装置

250 型締めユニット

【技術分野】

【0001】

本発明は、発泡射出成形方法に関する。

【背景技術】

【0002】

近年、加圧流体を用いた射出成形法や押出成形法が各種検討されている。加圧流体の例としては、加圧二酸化炭素、加圧窒素が挙げられる。このような成形法は、非常に高圧の流体が溶融樹脂に導入されるため、種々の機能を有する成形体を製造することができる。例えば、非相溶系のポリマー同士を相溶させるために、溶融樹脂と加圧二酸化炭素とを可塑化シリンダ内で接触混練するポリマーアロイの射出成形法や押出成形法が提案されている(特許文献1及び非特許文献1)。これらの成形法においては、可塑化シリンダ内に内蔵されたスクリュを備える混練装置により、溶融樹脂と加圧二酸化炭素とが接触混練されている。

【0003】

また、熱可塑性樹脂から難揮発成分を除去するためのベント部を有し、押出機の途中で溶融樹脂に超臨界二酸化炭素を導入する成形法が提案されている(特許文献2)。また、可塑化シリンダから金型内に熱可塑性樹脂の溶融樹脂を射出充填し、次いで、該金型内に、超臨界二酸化炭素及び有機金属錯体などの機能性材料を含む加圧流体を導入することにより、機能性材料を表面に分散させた熱可塑性樹脂成形体を製造する射出成形法が提案されている(特許文献3)。

【0004】

ところで、加圧二酸化炭素の樹脂に対する溶解度は低く、それゆえ上記のような溶融樹脂と加圧二酸化炭素とを接触させる工程を有する成形法では、多量の加圧二酸化炭素と溶融樹脂とを接触混練することが難しい。そのため、加圧二酸化炭素とともに機能性材料を用いた場合も、溶融樹脂に機能性材料を高濃度で導入し難い。かかる観点から、可塑化シリンダの上部側面に加圧二酸化炭素を導入する導入口を設けるとともに、導入口よりも下流側にベントを設けた混練装置を用い、可塑化シリンダ内で溶融樹脂と加圧二酸化炭素及び機能性材料とを接触混練した後、金型への射出充填前に、溶融樹脂の樹脂内圧を低下させて、ガス化させた二酸化炭素のみを溶融樹脂から分離し、ベントから二酸化炭素を排気する成形体の製造方法が提案されている(特許文献4)。この成形法によれば、溶融樹脂における加圧二酸化炭素の濃度を制御しつつ、溶融樹脂に導入される機能性材料の濃度を向上させることができる。

【0005】

また、近年、加圧流体である超臨界状態の窒素や二酸化炭素の物理発泡剤を用いた発泡射出成形方法が研究及び実用化されている(特許文献5〜7)。これら特許文献によれば、物理発泡剤を密閉された可塑化シリンダに導入し、可塑化溶融した樹脂に接触分散させる。物理発泡剤が超臨界状態になる程度に可塑化シリンダ内を高圧に維持しつつ、発泡剤の分散した溶融樹脂を計量した後、金型内に射出充填する。射出充填時に溶融樹脂に相溶していた超臨界流体は急減圧されガス化し、溶融樹脂が固化することで気泡が成形体内部に形成される。

【0006】

超臨界流体を用いた発泡射出成形は、化学発泡剤を用いた発泡射出成形と比較し、クリーンであり発泡剤の残渣が残らない、発泡セル径が微細化するため成形体の機械強度が低下しにくいという利点を有する。更に、高圧の物理発泡剤は溶融樹脂の可塑剤として機能するため、射出充填時の樹脂粘度が低下し流動性が向上する、発泡時のガス圧力により樹脂が固化した際の収縮によるヒケを抑制する、発泡時に溶融樹脂内部の潜熱を奪うことにより冷却歪及び反りが小さくなる、といった利点も有する。

【0007】

更に、超臨界流体は密度が高く計量しやすいため、溶融樹脂中への導入量を安定化させることに有利である。こうした物理発泡剤を可塑化シリンダ内に安定的に定量供給するための手法として、例えば特許文献6の方法が開示されている。特許文献6によれば、スクリュに連結したロードセルの圧力、つまり、スクリュの背圧にて樹脂内圧を制御し、発泡剤の供給量を制御している。特許文献7においてはスクリュ背圧を高めて、物理発泡剤の溶解したスクリュ先端の圧力を超臨界状態の圧力に維持し、樹脂と物理発泡剤の分離を抑制するシステムが開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−94477号公報

【特許文献2】特開平11−292921号公報

【特許文献3】特許3964447号公報

【特許文献4】特開2009-298838号公報

【特許文献5】特許第2625576号公報

【特許文献6】特許第3788750号公報

【特許文献7】特許第4144916号公報

【非特許文献】

【0009】

【非特許文献1】成形加工学会第17回秋季大会予稿集、227(2009)

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところで、上述した可塑化シリンダ内で加圧二酸化炭素に溶解した改質材料を溶融樹脂に混錬させ、更に、二酸化炭素のみを排気する製法においては、実際に導入される加圧二酸化炭素の量が、ショット毎に変動して制御できないという課題が生じていた。

【0011】

更に、可塑化シリンダから二酸化炭素を排気する製法においては、ベントアップという課題が生じていた。ベントアップとは、減圧した二酸化炭素を排気する排気口から溶融樹脂が同時に漏れる現象である。ベントアップの主原因は、二酸化炭素が混錬されることで樹脂粘度が低下し、更に、排気のため急減圧されることで樹脂が体積膨張することだと考えられる。

【0012】

また、上述した物理発泡剤を用いた発泡射出成形においては、以下に説明する課題が生じていた。発泡射出成形において、成形体の発泡密度を高めるためには、可塑化シリンダ内で物理発泡剤を飽和溶解度(飽和濃度)に近い濃度で溶融樹脂に溶解させることが有効である。これにより、金型への射出充填時に、高い圧力領域において物理発泡剤を溶融樹脂に対して過飽和にすることでき、多くの発泡核を発生させることができる。

【0013】

従来の発泡射出成形方法では、可塑化とともにスクリュ前方に押し出される溶融樹脂の圧力をスクリュの背圧により制御しているが、発泡剤が均一に混練していないことにより樹脂の粘度や密度に差が生じやすいスクリュ前方は、背圧と圧力が異なることも多く、十分に圧力制御ができていなかった。そのため、スクリュ前方では、溶融樹脂と物理発泡剤が相分離しやすく、特に、両者の相溶性が低い場合に顕著であった。また、スクリュ回転による可塑化工程において、短時間でスクリュの剪断を利用し物理発泡剤を混練するため、飽和溶解度に近い量の物理発泡剤を溶融樹脂に溶解させることは困難であった。また、溶融樹脂中の物理発泡剤の濃度が高いと、溶融樹脂と物理発泡剤が相分離するリスクが更に高まる。このため、従来の発泡射出成形方法では、物理発泡剤の濃度を飽和溶解度の1/5〜1/10程度に下げる必要があった。

【0014】

そして、このように溶融樹脂中の物理発泡剤の濃度を飽和溶解度に対して低い割合としながらも、金型への射出充填時に多くの発泡核を形成するために、可塑化シリンダへ導入する物理発泡剤の圧力を高くする必要があったが、これは、装置のイニシャルコストを高める要因となっていた。

【0015】

また、従来の発泡射出成形方法の他の課題としては、溶融樹脂に導入される発泡剤の量が、ショット毎に変動することが挙げられる。従来の発泡射出成形方法においては、溶融樹脂に導入される発泡剤の量を定量供給する工夫として、例えば、物理発泡剤の導入口近傍における可塑化シリンダの内部の圧力をフィードバックして、フィードバックした圧力と導入する物理発泡剤の圧力との差圧が一定になるよう、物理発泡剤の導入量を決定していた。

【0016】

しかし、フィードバックする可塑化シリンダの内部の圧力は1ショット前の圧力であり、リアルタイムにフィードバックは行われていない。更に、フィードバックする可塑化シリンダ内の圧力は、スクリュの背圧を検出したものである。発泡剤の溶解量が可塑化シリンダ内で完全に均一ではないため、可塑化シリンダ内の圧力は検出するスクリュ背圧とは異なる圧力で分布していることがある。よって、溶融樹脂に実際に導入される発泡剤の量が、ショット毎に変動して制御できなかった。

【0017】

本発明の参考態様では、可塑化シリンダ内で加圧流体を溶融樹脂に混錬させ、更に、加圧流体の少なくとも一部を排気する混練装置及び該混練装置を用いた熱可塑性樹脂成形体の製造方法において、ショット毎に導入される加圧流体の量を一定に安定化させることを目的とする。また、該混練装置及び該製造方法において、溶融樹脂のベントアップを抑制することを目的とする。更に、本発明は、熱可塑性樹脂の発泡射出成形方法において、射出前に、可塑化シリンダ内の物理発泡剤を飽和溶解度に近い濃度で溶融樹脂に溶解させることを目的とする。

【課題を解決するための手段】

【0018】

本発明の第1の参考態様に従えば、熱可塑性樹脂の混練装置であって、可塑化シリンダであって、前記熱可塑性樹脂が可塑化溶融された溶融樹脂と加圧流体とを接触混練する高圧混練ゾーンと、前記加圧流体が接触混練された溶融樹脂からガス化した加圧流体を排気する減圧ゾーンとを有する可塑化シリンダと、前記可塑化シリンダ内に回転及び進退自在に配設されたスクリュと、前記高圧混練ゾーンと前記減圧ゾーンとの間に設けられ、前記高圧混練ゾーンと前記減圧ゾーンとの連通を遮断する下流側シール機構と、前記可塑化シリンダの前記減圧ゾーンに接続し、前記下流側シール機構が前記高圧混練ゾーンと前記減圧ゾーンとの連通を遮断したとき、前記減圧ゾーンの圧力を大気圧以上で且つ前記溶融樹脂に前記加圧流体を接触混練するときに到達する前記高圧混錬ゾーンの最高圧力以下に制御する減圧ゾーン圧力調整機構を有する混練装置を有する混練装置が提供される。

【0019】

上述の熱可塑性樹脂の混練装置において、減圧ゾーン圧力調整機構は、背圧弁を有してもよく、また、減圧ゾーンを加圧する加圧機構及び減圧ゾーンからガス化した加圧流体を排気する排気機構を有してもよい。また、高圧混練ゾーンと減圧ゾーンが連通したとき、減圧ゾーン圧力調整機構は、高圧混練ゾーン及び減圧ゾーンを一定の圧力に制御してもよい。

【0020】

また、上述の熱可塑性樹脂の混練装置において、スクリュは、フライトを有する第1及び第2フライト部と、第1及び第2フライト部に挟まれて、フライトを有さないフラット部を有し、ガス化した加圧流体が排気されるとき、フラット部の少なくとも一部が減圧ゾーンに位置していてもよい。混練装置の減圧ゾーンには、冷却機構が設けられてもよい。更に、減圧ゾーン圧力調整機構は、樹脂トラップを有してもよい。

【0021】

また、上述の熱可塑性樹脂の混練装置において、加圧流体が加圧二酸化炭素であり、更に、機能性材料を含んでいてもよい。また、加圧流体が物理発泡剤であってもよい。

【0022】

本発明の第2の参考態様に従えば、熱可塑性樹脂成形体の製造方法であって、可塑化シリンダであって、前記熱可塑性樹脂を可塑化した溶融樹脂と加圧流体とを接触混練する高圧混練ゾーンと、前記加圧流体が接触混練された溶融樹脂からガス化した加圧流体を排気する減圧ゾーンとを有する可塑化シリンダを用い、前記製造方法は、前記熱可塑性樹脂を可塑化して溶融樹脂とすることと、前記高圧混練ゾーンと前記減圧ゾーンとの連通を遮断することと、前記高圧混練ゾーンと前記減圧ゾーンとの連通を遮断した状態において、前記溶融樹脂と加圧流体とを接触混練することと、前記高圧混練ゾーンと前記減圧ゾーンとの連通を遮断した状態において、前記減圧ゾーンの圧力を大気圧以上で且つ前記溶融樹脂に前記加圧流体を接触混練するときに到達する前記高圧混錬ゾーンの最高圧力以下に制御することと、前記高圧混練ゾーンと前記減圧ゾーンとを連通させることと、前記加圧流体が接触混練された溶融樹脂の圧力を低下させて、前記溶融樹脂からガス化した加圧流体を分離することと、前記ガス化した加圧流体を分離した溶融樹脂を所望の形状に成形することを含む熱可塑性樹脂成形体の製造方法が提供される。

【0023】

上述の熱可塑性樹脂成形体の製造方法において、減圧ゾーンの圧力を制御することは、減圧ゾーン内のガスの圧力を制御することを含んでよい。また、減圧ゾーンの圧力を制御することは、減圧ゾーンに不活性ガスを導入して減圧ゾーンを加圧すること、及び/又は、背圧弁を用いて減圧ゾーンから前記ガス化した加圧流体を排気することを含んでもよい。

【0024】

また、溶融樹脂から前記ガス化した加圧流体を分離するときに、減圧ゾーンの温度を高圧混練ゾーンよりも低い温度に制御してもよく、また、減圧ゾーンを冷却してもよい。

【0025】

また、高圧混練ゾーンに溶融樹脂を滞留させた状態で、溶融樹脂と加圧流体とを接触混練すること、及び前記溶融樹脂からガス化した加圧流体を分離することとを複数回繰り返してもよい。また、高圧混練ゾーンと減圧ゾーンとの連通及び遮断を複数回繰り返してもよい。

【0026】

また、上述の熱可塑性樹脂成形体の製造方法において、加圧流体が加圧二酸化炭素であり、更に、機能性材料を含んでいてもよい。更に、機能性材料が、金属錯体であってもよい。

【0027】

また、加圧流体が物理発泡剤であって、溶融樹脂を所望の形状に成形することが、溶融樹脂を発泡させることを含んでいてもよい。更に、溶融樹脂と接触混練する物理発泡剤を高圧混練ゾーンに供給量を制御せずに供給してもよい。また、物理発泡剤が、加圧窒素又は加圧二酸化炭素であってもよい。また、溶融樹脂からガス化した物理発泡剤を分離することによって、溶融樹脂中の物理発泡剤の濃度を飽和溶解度に近づけてもよい。

【0028】

本発明に従えば、熱可塑性樹脂の発泡射出成形方法であって、前記熱可塑性樹脂を可塑化して溶融樹脂とすることと、前記溶融樹脂と、物理発泡剤とを接触混練することと、前記溶融樹脂中の前記物理発泡剤の濃度が飽和溶解度に近づくように、前記物理発泡剤が接触混練された溶融樹脂の圧力を前記溶融樹脂に前記物理発泡剤を接触混練するときに到達する最高圧力以下に、前記溶融樹脂の周囲のガスの圧力を調整することによって制御することと、圧力を制御した前記溶融樹脂を発泡させ、且つ、所望の形状に成形することを含む発泡射出成形方法が提供される。

【0029】

上述の発泡射出成形方法において、前記物理発泡剤が接触混練された溶融樹脂の圧力の制御は、溶融樹脂からガス化した物理発泡剤を分離することを含んでもよい。

【発明の効果】

【0030】

本発明の参考態様の混練装置は、減圧ゾーン圧力調整機構が設けられ、該減圧ゾーン圧力調整機構により、減圧ゾーンの圧力が、大気圧以上で且つ溶融樹脂に加圧流体を接触混練するときに到達する高圧混錬ゾーンの最高圧力以下に制御される。これにより、可塑化シリンダ内に導入される加圧流体の量をショット毎に、安定に制御することができる。更に、本発明の参考態様の混練装置は、溶融樹脂のベントアップを抑制することができる。また、本発明は、加圧流体を物理発泡剤として用いた場合には、金型への射出充填前に、物理発泡剤が接触混練された溶融樹脂の圧力を、物理発泡剤を接触混練するときに到達する最高圧力以下に、溶融樹脂の雰囲気の圧力を調整して制御することで、溶融樹脂中の物理発泡剤の濃度を飽和溶解度に近づけることができる。

【図面の簡単な説明】

【0031】

【図1】第1の実施形態に係る混練装置及び該混練装置を含む成形機の一例を示す概略断面図である。

【図2】第1及び第2の実施形態に係る混練装置の一例を示す要部概略断面図であり、高圧混練ゾーンと減圧ゾーンとが連通している状態を示す図である。

【図3】第1及び第2の実施形態に係る混練装置の一例を示す要部概略断面図であり、高圧混練ゾーンと減圧ゾーンとの連通を遮断している状態を示す図である。

【図4】第1及び第2の実施形態に係る混練装置のシール機構の一例を示す概略斜視図である。

【図5】第1及び第2の実施形態に係る混練装置のシール機構の一例を示す要部概略拡大断面図である。

【図6】第1及び第2の実施形態に係る混練装置のシール機構の他の一例を示す要部概略拡大断面図である。

【図7】従来の可塑化シリンダ内の高圧混練ゾーン及び減圧ゾーンにおける圧力の時間的変化を示す図である。

【図8】第1及び第2の実施形態の可塑化シリンダ内の高圧混練ゾーン及び減圧ゾーンにおける圧力の時間的変化を示す図である。

【図9】第1の実施形態に係る熱可塑性樹脂成形体の製造方法を示すフローチャートである。

【図10】第2の実施形態に係る発泡射出成形方法を実施するための成形機の一例を示す概略断面図である。

【図11】第2の実施形態に係る発泡射出成形方法を実施するための成形機の他の一例を示す概略断面図である。

【図12】発泡射出成形に用いられる従来の可塑化シリンダ内の高圧混練ゾーン及び減圧ゾーンにおける圧力の時間的変化を示す図である。

【図13】第2の実施形態に係る発泡射出成形方法を示すフローチャートである。

【発明を実施するための形態】

【0032】

以下、図面を参照しながら、本発明の実施形態に係る混練装置、該混練装置を用いた熱可塑性樹脂成形体の製造方法及び発泡射出成形方法について説明する。

【0033】

<第1の実施形態>

第1の実施形態では、加圧流体として加圧二酸化炭素を用い、更に、加圧二酸化炭素に機能性材料を含ませる。可塑化シリンダ内で加圧二酸化炭素と共に機能性材料を溶融樹脂に混錬させ、更に、二酸化炭素のみを排気する混練装置及び該混練装置を用いた熱可塑性樹脂成形体の製造方法について説明する。

【0034】

[混練装置]

図1に示すように、混練装置200は成形機1000に備えられる。成形機1000は、混練装置200と、加圧流体を混練装置200に供給する加圧流体供給装置100と、金型が設けられた型締めユニット250と、加圧流体供給装置100、混練装置200、及び型締めユニット250を動作制御する制御装置(不図示)を備える。

【0035】

図1に示す混練装置200は、可塑化シリンダ210と、可塑化シリンダ210内に回転及び進退自在に配設されたスクリュ20と、可塑化シリンダ210内に配置される上流側シール機構S1及び下流側シール機構S2と、可塑化シリンダ210に接続する減圧ゾーン圧力調整機構219を備える。本実施形態では、可塑化シリンダ210内において、可塑化溶融された溶融樹脂は、図1〜図3における右手から左手に向かって流動する。したがって、本実施形態の可塑化シリンダ210の内部においては、図1〜図3における右手を「上流」又は「後方」、左手を「下流」又は「前方」と定義する。

【0036】

更に、図示しないが、可塑化シリンダ210の上流側の後端部には、スクリュ20を回転させる回転モータなどの回転駆動手段と、スクリュ20を前後進させるためのボールネジ及びそれを駆動させるモータなどの移動手段とが接続されている。尚、図2及び図3に示すように、本実施形態の混練装置200は、従来公知の混練装置の構成と同様に、可塑化シリンダ210の後方側から見た場合に、スクリュ20を反時計回りに回転させると溶融樹脂を前方(ノズル部側)に送る正回転をし、時計回りに回転させると逆回転するように構成されている。

【0037】

可塑化シリンダ210の上部側面には、上流側から順に、熱可塑性樹脂を可塑化シリンダ210に供給するための樹脂供給口201、加圧流体である加圧二酸化炭素を可塑化シリンダ210内に導入するための導入口202、及び可塑化シリンダ210内からガス化した加圧流体を排気するためのベント203が形成されている。後述するように、これらの樹脂供給口201、及び導入口202にはそれぞれ、樹脂供給用ホッパ211、及び導入バルブ212が配設されており、ベント203には、減圧ゾーン圧力調整機構219が接続されている。また導入バルブ212は、混練装置200の外に設けられる、加圧流体供給装置100と接続される。

【0038】

また、可塑化シリンダ210の外壁面には、バンドヒータ(図示せず)が配設されており、これにより可塑化シリンダ210が加熱されて、熱可塑性樹脂が可塑化される。さらに、可塑化シリンダ210の下部側面の導入口202と対向する位置及びベント203に対向する位置にはそれぞれ、圧力及び温度をモニターするセンサ25、26が設けられている。

【0039】

このような構造の混練装置200では、樹脂供給口201から可塑化シリンダ210内に熱可塑性樹脂が供給され、熱可塑性樹脂がバンドヒータによって可塑化されて溶融樹脂となり、スクリュ20が正回転することにより下流に送られる。そして、導入口202近傍まで送られた溶融樹脂は、導入された加圧流体と高圧下、接触混練される。次いで、加圧流体と接触混練された溶融樹脂の樹脂内圧を低下させることにより、ガス化した加圧流体が溶融樹脂から分離し、ベント203からこのガス化した加圧流体が排気される。そして、さらに前方に送られた溶融樹脂はスクリュ20の先端部に押し出され、溶融樹脂の圧力がスクリュ20に対する反力となり、該反力でスクリュ20が後退することにより計量が行われる。これにより、可塑化シリンダ210内では、上流側から順に、熱可塑性樹脂を可塑化して溶融樹脂とする可塑化ゾーン21、溶融樹脂と導入口202から導入される加圧流体とを高圧下、接触混練する高圧混練ゾーン22、及び加圧流体と接触混練した溶融樹脂の樹脂内圧を低下させることにより、溶融樹脂から分離された加圧流体をベント203から排気する減圧ゾーン23が形成される。更に、減圧ゾーン23の下流には、再溶融ゾーン24が設けられる。後述するが、本実施形態においては、減圧ゾーンにおいて溶融樹脂の粘度が上昇する。この粘度が上昇した溶融樹脂は、再溶融ゾーン24において、射出前に再び可塑化溶融される。尚、溶融樹脂と加圧流体との接触混練を効率的に行うため、可塑化シリンダ210に導入口202及びベント203をそれぞれ複数設け、可塑化シリンダ210内に高圧混練ゾーン22及び減圧ゾーン23をそれぞれ複数形成してもよい。

【0040】

図1〜3に示すように、上記可塑化ゾーン21、高圧混練ゾーン22、及び減圧ゾーン23の間にはそれぞれ、これらのゾーン21、22、23の連通状態を一時的に遮断する上流側シール機構S1及び下流側シール機構S2が配設されている。これにより、例えば、加圧流体を高圧混練ゾーン22に導入する際には、機械的に高圧混練ゾーン22の上流側及び下流側がシールされ、確実に高圧混練ゾーン22と隣接するゾーン21、23とを遮断できる。この結果、高圧混練ゾーン22の圧力は高圧に維持されるので、加圧流体に含まれる機能性材料を溶融樹脂に効果的に浸透可能となる。上流側シール機構S1及び下流側シール機構S2は、ゾーン21、22、23の連通を遮断するものであれば、種々のものを利用できるが、後述するスクリュ20の回転状態に応じてこれらのゾーンの連通を遮断するものが好ましい。

【0041】

減圧ゾーン圧力調整機構219は、上述の下流側シール機構S2により、高圧混練ゾーン22と減圧ゾーン23との間の連通を遮断したとき、減圧ゾーンの圧力を大気圧以上で且つ溶融樹脂に加圧流体を接触混練するときに到達する高圧混錬ゾーン22の最高圧力以下に制御する。高圧混練ゾーン22に加圧流体を導入すると圧力が上昇するが、ここで、「最高圧力」とは、溶融樹脂に加圧流体を接触混練する間に到達する高圧混錬ゾーン22の最も高い圧力(最高到達圧力)を意味する。減圧ゾーン圧力調整機構219は、例えば、バッファ容器5と、バッファ容器5の接続口5aから、圧力計4及び背圧弁3を介して排気口11へ接続される排気機構1と、窒素等の不活性ガスボンベ7から、ブースターポンプ8、減圧弁10及び圧力計4を介してバッファ容器5の接続口5bへと接続される加圧機構2を有する。減圧ゾーン圧力調整機構219は、排気機構1及び/又は加圧機構2により、可塑化シリンダ210の減圧ゾーン23内部の圧力を所定の値に制御する。

【0042】

例えば、排気機構1の背圧弁3を所定の値に設定し、加圧流体のガスの排気量を制限することにより、減圧ゾーン23内部の圧力を制御することができる。また、反対に、減圧ゾーン23内の圧力を上昇させる必要がある場合には、加圧機構2の減圧弁10を所定の値に設定し、不活性ガスボンベ7から加圧窒素等の不活性ガスを減圧ゾーン23に導入することにより圧力を制御できる。加圧機構2により、成形開始前から減圧ゾーン23内の圧力を高めると、急減圧によるベントアップを抑制できるため好ましい。このように、本実施形態においては、減圧ゾーン圧力調整機構219は、減圧ゾーン23内のガスの圧力を制御している。尚、減圧ゾーン23内の圧力は、大気圧以上に保持する必要があるので、本実施形態の減圧ゾーン圧力調整機構219は、真空ポンプ等の減圧機構は有していない。

【0043】

本実施形態では、減圧ゾーン圧力調整機構219が、減圧ゾーン23の圧力を大気圧以上で且つ溶融樹脂に加圧流体を接触混練するときに到達する高圧混錬ゾーン22の最高圧力以下に制御することにより、可塑化シリンダ210内に導入する加圧流体の量を毎ショット、安定に制御することができる。その理由を従来の混練装置と比較しながら、図7及び図8を用いて以下に説明する。

【0044】

上述のように、加圧流体の高圧混練ゾーン22への導入時、高圧混練ゾーン22は減圧ゾーン23から遮断される。図7及び図8示すように、高圧混練ゾーン22が減圧ゾーン23から遮断された後、加圧流体が導入されることにより、高圧混練ゾーン22の圧力が上昇する。そして、所定時間経過後、再び高圧混練ゾーン22を減圧ゾーン23と連通することにより、高圧混練ゾーン22の圧力は、減圧ゾーン23の圧力まで低下する。この高圧混練ゾーン22の圧力の上昇及び低下のサイクルが、毎ショット繰り返される。

【0045】

従来の減圧ゾーン圧力調整機構219を有さない高圧混練装置において、可塑化シリンダ内の先端部の樹脂圧力は、スクリュを加圧するロードセル(不図示)にかかる圧力(スクリュの背圧)を検出し、ロードセルによって圧力制御を行っていた。先端部の樹脂圧力は大気開放された減圧ゾーン23により分断されるため、高圧混錬ゾーンの圧力は制御できなかった。

【0046】

図7に示すように、従来の高圧混練装置では、加圧流体等をシリンジポンプ等により流量一定に制御して可塑化シリンダ内に導入しているにもかかわらず、到達圧力が毎ショット変動する。図7に、この到達圧力の変動をΔPで示す。図7は、受け入れ側の可塑化シリンダ内の樹脂密度が変動するため、可塑化シリンダ内に実際に導入される加圧流体の量が毎ショット変動していることを示していると推察される。さらに大気圧から急激に圧力を高めるため、導入される加圧流体の圧力との差圧が大きくなり、変動が生じやすくなることもショット間の圧力変動の要因といえる。

【0047】

本実施形態の可塑化装置200では、高圧混練ゾーン22と減圧ゾーン23との連通を遮断したときの減圧ゾーン23の内部の圧力を減圧ゾーン圧力調整機構219により、大気圧以上で且つ溶融樹脂に加圧流体を接触混練するときに到達する高圧混錬ゾーン22の最高圧力以下に制御する。減圧ゾーン圧力調整機構219は、減圧ゾーン23の内部の圧力を直接制御できるため、圧力上昇前の高圧混錬ゾーン22も同圧に制御できる。つまり、高圧混練ゾーン22と減圧ゾーン23とが連通したとき、減圧ゾーン圧力調整機構219は、高圧混練ゾーン22及び減圧ゾーン23を一定の圧力に制御する。それにより制御不能であった高圧混錬ゾーン22の圧力を一定にすることができ、混合加圧流体導入時の差圧の変動を抑制することができる。この結果、図8に示すように、毎ショットの到達圧力、即ち、加圧流体の導入量をほぼ一定にできる。

【0048】

減圧ゾーン23を高圧混練ゾーン22から遮断したときの減圧ゾーン23の内部の圧力は、大気圧以上で且つ溶融樹脂に加圧流体を接触混練するときに到達する高圧混錬ゾーン22の最高圧力以下であれば特に制限されない。減圧ゾーン23の圧力を大気圧以上とするのは、大気圧未満とすると、ガス化した加圧流体を強制排気することになり、溶融樹脂のベントアップの虞があるからである。また、この場合、真空ポンプ等の設備を必要とするので高コストとなる。また、減圧ゾーン23の圧力を高圧混練ゾーン22の最高到達圧力以下とするのは、加圧流体を円滑に導入し、かつ導入された溶融樹脂を減圧し、加圧流体をガス化して溶融樹脂から分離するためである。減圧ゾーン23の内部の圧力は、0.5〜6MPaが好ましい。減圧ゾーン23の内部の圧力が0.5MPa以上であると、高圧混練ゾーン22に導入される加圧流体との差圧を小さくでき、ゾーン間の連通及び遮断に伴う圧力変動を抑えられる。また、減圧ゾーンの内部の圧力が6MPa以下であると、機能性材料が加圧流体に溶解した状態で加圧流体と共に排出されることを防止できる。一方、例えば、機能性材料が可塑化シリンダ210中で熱分解や脱水縮合反応等により変質して加圧流体である加圧二酸化炭素や溶媒に不溶になった場合には、機能性材料が加圧流体と共に排出されるおそれがないので、高圧混練ゾーン22と減圧ゾーン23との連通を遮断したときの減圧ゾーン23の内部の圧力は、6〜20MPaの高めに設定してもよい。また、減圧ゾーン22の圧力を高めに設定し、成形品を発泡させてもよい。更に、高圧混練ゾーン22と減圧ゾーン23との連通を遮断したときの減圧ゾーン23の内部の圧力は、塑化シリンダ210内部の圧力を更に安定化させるという観点から、一定の圧力に制御されることが好ましい。

【0049】

本実施形態の減圧ゾーン圧力調整機構219のバッファ容器5は、ベントアップが生じたとき、樹脂トラップとして機能してもよい。本実施形態のバッファ容器5は、下部がベント203に通じ、上部の開口は蓋6で封止される。蓋6の下部には、蓋6がバッファ容器5を封止した時にバファ容器5内部へ延びるアームが設けられ、該アームの先端には、気体のみを透過するフィルタ9が接続されている。図1に示すように、減圧ゾーン圧力調整機構219の排気機構1及び加圧機構2は、配管によりバッファ容器5に接続されるが、その接続口5a、5bは、蓋6のバッファ容器5封止時に、フィルタ9よりも蓋6の側に位置する。このように構成することで、ベント203から溶融樹脂のベントアップが生じた場合に、溶融樹脂はバッファ容器5にトラップされ、かつ、フィルタ9によりブロックされフィルタ9より蓋6側には侵入しない。したがって、溶融樹脂が排気機構1及び加圧機構2の接続口5a、5bから配管に進入し、配管を閉塞する虞がない。また、蓋6及びフィルタ9は容器5から脱着可能であるので、ベントアップした樹脂を取り除き、容器5、蓋6及びフィルタ9の洗浄も容易に行える。このような樹脂トラップとして機能するバファ容器5を用いることは、特に、混練装置200の駆動の条件出しの過程において有効である。

【0050】

本実施形態の混練装置200は、更に、減圧ゾーン23に冷却機構等の温度調節機構が設けられてもよい。減圧ゾーン23に冷却機構等の温度調節機構を設け、減圧ゾーン23を冷却することで、減圧ゾーン23における溶融樹脂の粘度を上昇させることができる。これにより、加圧流体の排気時のベントアップを防止することができる。ベントアップは、減圧ゾーン23において、加圧流体を含む溶融樹脂の減圧により、可塑化され低粘度化した溶融樹脂が急減圧され膨張することが主要因である。したがって、溶融樹脂を冷却し半固化状態とすることで樹脂の膨張を抑制でき、ベントアップを防げる。本実施形態では、冷却機構として、可塑化シリンダ210の減圧ゾーン23の周囲に冷却ジャケット(不図示)を設けた。減圧ゾーンと他のゾーンとの温度差は、樹脂種類や加圧流体を含有した際の粘度変化により適正値が変わるので任意であるが、10〜100℃の範囲が好ましい。例えば、可塑化シリンダの可塑化ゾーン21、溶高圧混練ゾーン22及び再溶融ゾーン24をバンドヒータで240〜280℃に制御し、減圧ゾーン23は、冷却ジャケットにより、190〜230℃に制御されることが好ましい。尚、冷却機構は冷却ジャケットに限定されず、減圧ゾーン圧力調整機構219に冷却機構を設け、それにより減圧ゾーンを冷却してもよい。この場合、減圧ゾーン圧力調整機構219は、減圧ゾーン23の圧力と共に、温度も制御する機能を有する。例えば、減圧ゾーン圧力調整機構219のバファ容器5の下部で減圧ゾーン23に接触する部位に、冷却水の流れる通水穴を設け、水を常時流通させる形態である。これにより、減圧ゾーン23における可塑化シリンダ210の上面を周囲の可塑化シリンダ温度に対して冷却できる。流通させる水は、例えば、30℃程度の低温の水を用いることができる。

【0051】

また、図2及び図3に示すように、本実施形態の混練装置200においては、スクリュ20は、フライトを有する第1及び第2フライト部20A、20Cと、第1及び第2フライト部に挟まれて、フライトを有さないフラット部20Bを有し、加圧流体が排気されるとき、フラット部20Bの少なくとも一部が、減圧ゾーン23に位置していてもよい。

【0052】

上述のように、本実施形態では、溶融樹脂のベントアップを抑制するために、減圧ゾーン23の温度は他のゾーンより低く制御され、溶融樹脂は、粘度が上昇し半固化状態となる。スクリュのフライトは、本来、低粘度の溶融樹脂を移動させる目的でスクリュに設けられており、このような高粘度の溶融樹脂に対しては、反対に溶融樹脂の移動の妨げとなる。本実施形態では、減圧ゾーン23に位置するスクリュ20(20B)がフライトを有さないため、半固化状態の樹脂はスリュ20のフラット部20Bの外周全体に巻きつき、更に、後方の溶融樹脂に押し出されて下流の再溶融ゾーン24に移動する。

【0053】

そして、減圧ゾーン23で冷却され半固化状態の樹脂は、射出前に、再溶融ゾーン24において、再度加熱され可塑化溶融される。

【0054】

[シール機構]

上流側シール機構S1及び下流側シール機構S2は、ゾーン21、22、23の連通を遮断することができれば、種々のものを利用できるが、本実形態では、以下に説明するスクリュ20の回転状態に応じてこれらのゾーンを連通/遮断する機構を用いた。

【0055】

図2及び3に示すように、上記可塑化ゾーン21、高圧混練ゾーン22、及び減圧ゾーン23の間にはそれぞれ、これらのゾーン21、22、23をスクリュ20の回転状態に応じて連通及び遮断する上流側シール機構S1及び下流側シール機構S2が配設されている。これにより、加圧流体を高圧混練ゾーン22に導入した際に、スクリュ20の回転状態に応じて機械的に高圧混練ゾーン22の上流側及び下流側がシールされるので、確実に高圧混練ゾーン22と隣接するゾーン21、23との連通を遮断できる。また、本実施形態のシール機構S1、S2によれば、圧力制御によらず、スクリュ20の回転状態に応じて高圧混練ゾーン22と隣接するゾーン21、23とを連通及び遮断できるから、溶融樹脂の流動抵抗が小さい。さらに、スクリュ20の回転状態に応じて高圧混練ゾーン22を隣接するゾーン21、23からシールできるから、任意のタイミングで高圧混練ゾーン22の圧力を維持できる。それゆえ、高い粘性を有する樹脂を接触混練しても、高い可塑化能力を維持することができる。そして、このようなスクリュ20の回転状態に応じてシール性能を発揮する機械的なシール機構S1、S2を用いれば、高温の溶融樹脂がシール機構S1、S2を通過しても、シール性能の劣化が少ないため、成形機を長期間稼動させた後でも、高圧混練ゾーン22の圧力の変化が少なく、それゆえ長期に安定して熱可塑性樹脂成形体を製造することができる。また、これらのシール機構S1、S2はスクリュ20の回転状態に応じて高圧混練ゾーン22と隣接するゾーン21、23とを連通及び遮断するから、例えば、スクリュ20の正回転及び逆回転を任意のタイミングで行えば、高圧混練ゾーン22に溶融樹脂を滞留させた状態で、加圧流体と接触混練した溶融樹脂の樹脂内圧を低下させて、溶融樹脂からガス化した加圧流体を分離することができる。その結果、溶融樹脂を前方に送ることなく、加圧流体の濃度の低くなった溶融樹脂と加圧流体とを繰り返し接触混練することができ、高濃度で加圧流体に含まれる機能性材料を分散させた成形体を製造することができる。

【0056】

本実施形態の混練装置200において、上記スクリュ20の回転状態に応じて高圧混練ゾーン22と隣接する他のゾーン21、23とを連通及び遮断するシール機構は、少なくとも高圧混練ゾーン22の下流側に設けられていることが好ましく、高圧混練ゾーン22の上流側及び下流側の両方に設けられていることがより好ましい。すなわち、図2及び図3から理解されるように、高圧混練ゾーン22への加圧流体の導入により、高圧混練ゾーン22の上流側においては、高圧の加圧流体が可塑化ゾーン21と高圧混練ゾーン22とを遮断するように上流側シール機構S1に働くのに対し、高圧混練ゾーン22の下流側においては、加圧流体及び上流側から流動する溶融樹脂が高圧混練ゾーン22と減圧ゾーン23とを連通させるように下流側シール機構S2に働く。また、高圧混練ゾーン22の上流側には通常、溶融樹脂が充填されており、樹脂の流動方向つまり圧力勾配に逆らうようにシール機構を設けるため、加圧流体が漏洩し難い。従って、高圧混練ゾーン22の上流側には低いバネ圧を有する逆流防止弁などの簡便なシール機構を配設し、少なくとも高圧混練ゾーン22の下流側にスクリュ20の回転状態に応じて高圧混練ゾーン22と減圧ゾーン23とを連通及び遮断する下流側シール機構S2を配設すれば、シール性の低下しやすい高圧混練ゾーン22と減圧ゾーン23とを確実に遮断でき、接触混練時に高圧混練ゾーン22の高圧状態を維持することができる。尚、本実施形態において、上流側シール機構S1と下流側シール機構S2とは基本的に同一の構成を有するものが用いられているため、以下では、下流側シール機構S2について主として説明する。

【0057】

本実施形態のスクリュ20は、図4に示すように、高圧混練ゾーン22と減圧ゾーン23との境界領域において、この境界領域と隣接する領域に比べて縮径された縮径部50を有している。また、縮径部50には、縮径部50の範囲で軸方向(前後方向)に移動可能となるように遊嵌状態で下流側シールリング60が外嵌している。これら縮径部50と下流側シールリング60とで、下流側シール機構S2が構成されている。尚、上流側シール機構S1も、同様に、縮径部30と上流側シールリング40から構成されている。そして、上流側及び下流側シールリング40、60を縮径部30、50に外嵌させるために、スクリュ20は、上流側から順に、第1スクリュ部20a、第2スクリュ部20b、及び第3スクリュ部20cに分割されている(図2参照)。

【0058】

高圧混練ゾーン22と減圧ゾーン23との間に配置される縮径部50は、上流側の第2スクリュ部20bから連接し、前方(下流)に向かって傾斜するテーパ面を有する円錐台部(シール部)51と、円錐台部51から連接し、軸方向に水平に延びる水平面を有する円筒部52とで構成されている。また、下流側の第3スクリュ部20cの端面54には、下流側シールリング60を回り止めするための係止部として突起部54aが周方向に所定間隔で複数箇所形成されている。尚、縮径部50の構造は、高圧混練ゾーン22と減圧ゾーン23とを連通及び遮断できるものであれば特に限定されない。例えば、縮径部50は直径の異なる円筒部が連接された構造を有していてもよいし、円錐台部51が下流側に配設された構造を有していてもよい。

【0059】

図4に示すように、下流側シールリング60は、スクリュ20の縮径部50を外嵌するように貫通孔61を有している。また、図5及び図6に示すように、該貫通孔61は、上流側に、前方(下流)に向かって縮径するテーパ面(接触面)を有するテーパ部62と、テーパ部62から前方(下流)に向かって水平に延在する環状部63とが連接されて構成されている。この下流側シールリング60のテーパ部62のテーパ面は、スクリュ20の円錐台部51のテーパ面の少なくとも一部と密着状態で当接するように形成されている。尚、貫通孔61の構造は、高圧混練ゾーン22と減圧ゾーン23とを連通及び遮断できるものであれば特に限定されない。例えば、貫通孔61は内径の異なる環状部が複数形成された構造を有していてもよいし、テーパ部62が下流側に配設された構造を有していてもよい。さらに、下流側シールリング60がスクリュ20の縮径部50の範囲で軸方向に移動可能なように、貫通孔61の環状部63の内径は上記縮径部50の円筒部52の直径よりも大きく形成されている。そして、下流側シールリング60の下流側リング面66には、被係止部として、下流側から見たときに、時計方向に深くなるように傾斜する切欠き67が周方向に複数箇所形成されている。これにより、下流側シールリング60は、スクリュ20の回転状態に応じて、スクリュ20に対し切欠き67の深さの範囲で軸方向に移動し、突起部54aが切欠き67と係合すると、スクリュ20に対して下流側シールリング60はそれ以上の軸方向の移動が規制される。

【0060】

従って、図2に示すように、スクリュ20に対して下流側シールリング60が下流側に移動すると、円錐台部51のテーパ面とテーパ部62のテーパ面とが離間して、溶融樹脂及び加圧流体の湯道となる隙間Gが下流側シールリング60の内周面とスクリュ20の縮径部50の外周面との間で開口する。一方、図3に示すように、スクリュ20に対して下流側シールリング60が上流側に移動すると、円錐台部51のテーパ面とテーパ部62のテーパ面とが当接して、下流側シールリング60の内周面とスクリュ20の縮径部50の外周面との間の隙間Gが閉口する。そして、下流側シールリング60が上流側に移動して、突起部54aと切欠き67とが係合すると、下流側シールリング60の移動が規制されるから、下流側シールリング60がスクリュ20と共回りする。これにより、接触混練の間、円錐台部51のテーパ面とテーパ部62のテーパ面との当接状態が維持され、確実に高圧混練ゾーン22をシールすることができる。ただし、可塑化ゾーン21と高圧混練ゾーン22、及び高圧混練ゾーン22と減圧ゾーン23とが連通する場合、円錐台部31、51のテーパ面とテーパ部42、62のテーパ面とが離間した状態となり、隙間Gには上流側から溶融樹脂あるいはさらに加圧流体が進入してくる。従って、上流側及び下流側シールリング40、60が下流側に移動した場合、上流側及び下流側シールリング40、60がスクリュ20と共回りしなくても、円錐台部31、51のテーパ面とテーパ部42、62のテーパ面とが当接し難いため、高圧混練ゾーン22と、隣接するゾーン21、23との連通状態を維持することができる。尚、スクリュ20、並びに上流側及び下流側シールリング40、60にそれぞれ設けられる係止部及び被係止部は、これらが係合したときに、上流側及び下流側シールリング40、60が回り止め状態でスクリュ20と共回りできる構造であれば任意の構造を採用することができる。例えば、係止部あるいは被係止部としてピンが用いられてもよい。また、円錐台部51やテーパ部62の構造に合せて、係止部を第2スクリュ部20bの下流側に、非係止部を下流側シールリング60の上流側に設けてもよい。

【0061】

下流側シールリング60の外周面には、下流側シールリング60の外周面から突出するように金属製の外側シール部材70が嵌合している。これにより、下流側シールリング60と可塑化シリンダ210との間のシール性が確保される。尚、樹脂製の外側シール部材が用いられてもよい。また、本実施形態の下流側シールリング60では、図5に示すように、上流側リング面64の外径が対向する上流側の第2スクリュ部20bの直径よりも大きく形成されている。そのため、高圧混練ゾーン22と減圧ゾーン23とを遮断すると、下流側シールリング60は、上流側において、第2スクリュ部20bから径方向で若干突出する態様で配置される。しかしながら、図6に示すように、上流側リング面64の外径は対向する上流側の第2スクリュ部20bの直径と略同一あるいはそれより小さく形成されていてもよい。すなわち、高圧混練ゾーン22では導入口202から高圧の加圧流体が導入されるため、上流側リング面64の外径が対向する上流側の第2スクリュ部20bの直径よりも大きければ(図5)、スクリュ20から突出した上流側リング面64が加圧流体による圧力で前方に押され、それによってスクリュ20を正回転させることなく、スクリュ20の回転の停止あるいは逆回転の回転数を低下させることにより、直ちに高圧混練ゾーン22と減圧ゾーン23とを連通させることができる。一方、上流側リング面64の外径が対向する上流側の第2スクリュ部20bの直径と略同一あるいはそれより小さければ(図6)、加圧流体による圧力が上流側リング面64に付与されないから、接触混練時に、より確実に高圧混練ゾーン22と減圧ゾーン23とを遮断することができる。

【0062】

尚、上流側シール機構S1の構成は、上記下流側シール機構S2のそれと同様であり、図1〜図3に示すように、可塑化ゾーン21と高圧混練ゾーン22との間に、円錐台部(シール部)31を有する縮径部30が配設されており、第2スクリュ部20bの上流側の端面34には突起部34aが設けられている。また、縮径部30には、上流側シールリング40が縮径部30の範囲で軸方向(前後方向)に移動可能なように遊嵌状態で外嵌している。さらに、上流側シールリング40の貫通孔には、テーパ面(接触面)を有するテーパ部42と、円筒部32の直径よりも大径の環状部43とが形成されている。そして、上流側シールリング40の下流側リング面46には、第2スクリュ部20bの端面34に設けられた突起部34aと係合する切欠き47が周方向に複数箇所形成されている。これにより、下流側シール機構S2と同様に、スクリュ20に対して上流側シールリング40が下流側に移動すると、円錐台部31のテーパ面とテーパ部42のテーパ面とが離間して、上流側シールリング40の内周面と縮径部30の外周面との間の隙間Gが開口する。一方、スクリュ20に対して上流側シールリング40が上流側に移動すると、円錐台部31のテーパ面とテーパ部42のテーパ面とが当接して、上流側シールリング40の内周面と縮径部30の外周面との間の隙間Gが閉口する。そして、突起部34aが切欠き47と係合すると、上流側シールリング40がスクリュ20と共回りする。

【0063】

次に、上記シール機構S1、S2の動作について混練装置200で行われる工程に従って説明する。図2に示すように、スクリュ20を正回転(反時計回り)させると、上流側及び下流側シールリング40、60はそれぞれ縮径部30、50の範囲を下流側に移動する。これにより、円錐台部31のテーパ面とテーパ部42のテーパ面とが離間して、上流側シールリング40の内周面とスクリュ20の縮径部30の外周面との間の隙間Gが開口し、可塑化ゾーン21及び高圧混練ゾーン22が連通する。そして、突起部34aと切欠き47とが係合すると、上流側シールリング40がスクリュ20と共回りする。これにより、可塑化ゾーン21と高圧混練ゾーン22との連通状態が維持されるため、可塑化ゾーン21から高圧混練ゾーン22に円滑に溶融樹脂を送ることができる。

【0064】

一定量の溶融樹脂が高圧混練ゾーン22に送られると、図3に示すように、回転駆動手段によりスクリュ20を所定回転数以上で逆回転(時計回り)させる。すると、スクリュ20の逆回転に伴って上流側及び下流側シールリング40、60が上流側に移動するため、円錐台部31、51のテーパ面とテーパ部42、62のテーパ面とが当接し、上流側及び下流側シールリング40、60の内周面と縮径部30、50の外周面との間に形成されていた隙間Gが閉口する。そして、スクリュ20の突起部34a、54aと、上流側及び下流側シールリング40、60の切欠き47、67とが係合すると、上流側及び下流側シールリング40、60がスクリュ20と共回りする。これにより、高圧混練ゾーン22と減圧ゾーン23との遮断状態が維持されるから、高圧の加圧流体を高圧混練ゾーン22へ導入しても、溶融樹脂及び加圧流体の高圧混練ゾーン22から隣接するゾーン21、23への流動が防止され、高圧下で、溶融樹脂と加圧流体とを接触混練することができる。

【0065】

高圧混練ゾーン22と隣接するゾーン21、23とを上流側及び下流側シール機構S1、S2でシールして、溶融樹脂を加圧流体と接触混練させると、次いで、溶融樹脂の樹脂内圧を低下させるために、再度、回転駆動手段によりスクリュ20を正回転させる。すると、突起部34a、54aと、切欠き47、67とが係脱し、スクリュ20の正回転に伴って上流側及び下流側シールリング40、60が下流側に移動するため、円錐台部31、51のテーパ面とテーパ部42、62のテーパ面とが離間し、上流側及び下流側シールリング40、60の内周面と縮径部30、50の外周面との間の隙間Gが開口する。これにより、高圧混練ゾーン22と減圧ゾーン23とが連通し、溶融樹脂の樹脂内圧が低下するため、溶融樹脂からガス化した加圧流体が分離して、減圧ゾーン23に設けられたベント203からガス化した加圧流体を排気することができる。尚、既述したように、高圧混練ゾーン22で溶融樹脂と加圧流体とを接触混練した後では、下流側シールリング60は溶融樹脂及び加圧流体の圧力を受けているため、スクリュ20の回転の停止あるいはスクリュ20の逆回転の回転数の低下によっても、高圧混練ゾーン22と減圧ゾーン23とを連通させることができる。

【0066】

上述したように、本実施形態では、高圧混練ゾーン22に溶融樹脂を滞留させた状態で、加圧流体の接触混練及び溶融樹脂からの分離を繰り返し行うこともできる。例えば、スクリュ20を逆回転させて溶融樹脂が前方に送られない状態でスクリュ20の回転数を制御し、円錐台部51のテーパ面とテーパ部62のテーパ面とを離間させることにより、隙間Gを僅かに開口させればよい。これにより、高圧混練ゾーン22の溶融樹脂に再度、加圧流体を接触させて、加圧流体を溶融樹脂にさらに導入することができる。しかも、高圧混練ゾーン22の圧力が可塑化ゾーン21における樹脂内圧よりも高い場合、上流側シール機構S1が可塑化ゾーン21と高圧混練ゾーン22とを遮断する方向に移動しやすくなるため、可塑化ゾーン21から高圧混練ゾーン22への新たな溶融樹脂の流動が抑えられるとともに、加圧流体の可塑化ゾーン21への漏洩も防止することができる。

【0067】

[成形方法]

次に、図9に示すフローチャートに従い、本実施形態の混練装置200を用いた熱可塑性樹脂成形体の製造方法について説明する。本実施形態の熱可塑性樹脂成形体の製造方法においては、まず、熱可塑性樹脂を可塑化シリンダ210に供給し、スクリュ20を回転させることにより、可塑化ゾーン21で熱可塑性樹脂を可塑化して溶融樹脂とする(ステップS1)。

【0068】