発泡弾性ローラおよびプロセスカートリッジ

【課題】画像特性に優れ、層間剥離の問題が無く、さらには、トナー供給ローラとして、長期使用した場合においても、層間部分のトナー蓄積による発泡弾性層の高硬度化が抑制された発泡弾性ローラを提供する。

【解決手段】回転軸となる芯金と該芯金の外周面に物性の異なる二層の発泡弾性層を有する弾性ローラにおいて、これらの二層の層間に、該発泡弾性層の該物性が、外周面から芯金に向かう直径方向で暫増もしくは暫減する二層接触領域が存在する発泡弾性ローラ。但し、前記物性は、平均セル径、セル数、通気度および密度から選ばれる一つ以上の物性である。

【解決手段】回転軸となる芯金と該芯金の外周面に物性の異なる二層の発泡弾性層を有する弾性ローラにおいて、これらの二層の層間に、該発泡弾性層の該物性が、外周面から芯金に向かう直径方向で暫増もしくは暫減する二層接触領域が存在する発泡弾性ローラ。但し、前記物性は、平均セル径、セル数、通気度および密度から選ばれる一つ以上の物性である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真複写機などに用いられる芯金とこの芯金の外周面に形成された二層の発泡弾性層を有する発泡弾性ローラおよびプロセスカートリッジに関する。

【背景技術】

【0002】

従来より、複写装置や画像記録装置、プリンター、ファクシミリ等の画像形成装置に用いられる現像ローラ、帯電ローラ、トナー供給ローラ、転写ローラ、クリーニングローラなどには、金属等の軸芯体の外周上に弾性、導電性、通気性など機能を持たせた種々の材料を配することにより得られる弾性ローラが使用されている。

【0003】

例えば、感光体ドラム上に形成した静電潜像を現像する現像装置においては、現像ローラに対してトナーの供給や掻き取りをして、現像ローラ上に均一にトナーを供給する機能を有するトナー供給ローラが用いられている。また、トナー供給ローラは、適切な柔軟性と良好な表面セル開口が要求されることから、発泡弾性ローラとして、ポリウレタンフォームローラが一般的に使用されている。

【0004】

トナー供給ローラのトナー供給性能や掻取り性能は、発泡弾性層の表面平滑性や硬度等の特性に大きく影響し、良好な画像を得るためには、これらの特性が非常に重要である。例えば、特許文献1は、発泡弾性層表面の平均セル径やセル数、セル間の壁の厚み等をコントロールして、トナーの劣化や現像ローラ表面へ残存するトナーの掻き取り不足を発生させないトナー供給ローラを提案している。また発泡弾性層の密度や通気性を規制し、発泡弾性層内部へトナーの入り込みを軽減することで、長期使用による発泡弾性層の高硬度化を防止して、適切な柔軟性を保つことができるトナー供給ローラを提案している。

【0005】

また、トナー供給ローラの発泡弾性層は、表面と内部のセル構造も重要であり、それぞれをバランスよく十分に満足させるために、内層と外層が異なったセル構造で構成された複層構造の発泡弾性層を有するトナー供給ローラが検討されている。例えば、特許文献2は、先ず、内層を与える大きさの成形キャビティを有する第一の成形型を用いて芯金の外周に内層を有するローラを形成し、次いで、外層を与える大きさの成形キャビティを有する第二の成形型を用いて、この成形キャビティ内に前記内層付きローラを配置する一方、所定のポリウレタン原料を導入して発泡成形せしめることにより、内層の周りに外層を一体的に形成する製造方法を提案している。

【0006】

しかしながら、内層付きローラの外周に外層を発泡成形する際に、内層内部のエアーが外層部に入り込み、ボイドやエアーだまり等の発泡欠陥を招く懸念や、内層表面に外層材料が入り込むことで、両層の間の部分が高密度となり、ウレタンフォーム層としての柔軟性に欠けるという懸念があった。上記のような二層構成の発泡弾性層は、層間が高密度であって層間の通気性が低いため、トナー供給ローラとして長期使用した場合に、層間部分のトナー流動性が悪くなり、層間にトナーが蓄積し易いという問題がある。トナー蓄積によりフォーム硬度が高くなると、現像ローラとの摺擦力(摩擦力)が大きくなって、現像ローラの摩耗や傷が発生したり、トナーの劣化(細粒化)が促進されて、異常帯電が惹起されたりして、濃度低下、地汚れ等の画像不具合の問題を発生する。

【0007】

また、特許文献3は、別途に作製されたスポンジブロックから内層と外層の材料をそれぞれ切り出して内層と外層を形成し、それら層間を接着剤で接合してトナー供給ローラを製造する方法を提案している。しかし、この方法には、接着剤による二層構造の形成が極めて面倒となることに加えて、長期使用による層間剥離という問題も内在している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−292909号公報

【特許文献2】特開2000−104728号公報

【特許文献3】特開平7−036273号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の課題は、発泡弾性層の外周面から芯金の中心に向かう直径方向での物性が、暫増もしくは暫減する境界領域が存在する発泡弾性ローラにより、画像特性に優れ、層間剥離の問題が無く、さらには、トナー供給ローラとして、長期使用した場合においても、層間部分のトナー蓄積による発泡弾性層の高硬度化が抑制された発泡弾性ローラを提供することである。

【課題を解決するための手段】

【0010】

前記課題は以下の本発明〔1〕〜〔7〕によって解決される。

〔1〕回転軸となる芯金と該芯金の外周面に物性の異なる二層の発泡弾性層を有する弾性ローラにおいて、これらの二層の層間に、該発泡弾性層の該物性が、外周面から芯金に向かう直径方向で暫増もしくは暫減する二層接触領域が存在する発泡弾性ローラ。但し、前記物性は、平均セル径、セル数、通気度および密度から選ばれる一つ以上の物性である。

〔2〕該物性が、平均セル径であることを特徴とする前記〔1〕の発泡弾性ローラ。

〔3〕該物性が、セル数であることを特徴とする前記〔1〕の発泡弾性ローラ。

〔4〕該物性が、通気度であることを特徴とする前記〔1〕乃至〔3〕のいずれかの発泡弾性ローラ。

〔5〕該物性が、密度であることを特徴とする前記〔1〕乃至〔4〕のいずれかの発泡弾性ローラ。

〔6〕前記発泡弾性ローラが、トナー供給ローラであることを特徴とする前記〔1〕乃至〔5〕のいずれかの発泡弾性ローラ。

〔7〕電子写真画像形成装置に用いられるプロセスカートリッジにおいて、該プロセスカートリッジが前記〔6〕のトナー供給ローラを有することを特徴とするプロセスカートリッジ。

【発明の効果】

【0011】

本発明の発泡弾性ローラによれば、例えば電子写真用トナー供給ローラとして用いた場合、画像特性に優れ、層間剥離の問題が無く、さらには、長期使用した場合においても、層間部分のトナー蓄積による発泡弾性層の高硬度化が抑制される。

【図面の簡単な説明】

【0012】

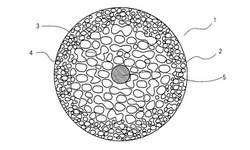

【図1】本発明の発泡弾性ローラの横断面図である。

【図2】ローラ成型用金型の概略図である。

【図3】本発明の製造手順の一例を示す図である。

【図4】ローラ成型用金型内の材料発泡状態を説明する図である。

【図5】平均セル径、セル数測定時の発泡弾性ローラの概略図である。

【図6】(a)は通気度測定装置の一例を示す概略図である。(b)は発泡弾性ローラの横断面における通気度測定部位を示す図である。

【図7】発泡弾性層の硬度測定方法を示す説明図である。

【発明を実施するための形態】

【0013】

以下、本発明の好適な一実施形態について図面を参照しつつ詳細に説明する。

本発明は、回転軸となる芯金と該芯金の外周面に物性の異なる二層の発泡弾性層を有する弾性ローラにおいて、これらの二層の層間に、発泡弾性層の物性が外周面から芯金の中心に向かう直径方向で、暫増もしくは暫減する二層接触領域が存在する発泡弾性ローラである。但し、前記物性は、平均セル径、セル数、通気度および密度から選ばれる一つ以上の物性である。図1に示すように、本発明における発泡弾性ローラ1は発泡弾性層2が二層構造であり、各層間に存在する二層接触領域は連続したセルで構成されている。

【0014】

(発泡弾性層)

本発明の発泡弾性ローラにおいて、発泡弾性層は、ゴム材料等にて形成された発泡構造を有する弾性層である。発泡弾性層は二層である。発泡弾性層の厚みは限定されないが、例えば、全体の厚みは4〜10mm程度であり、各層の厚みは1〜9mm程度である。発泡弾性層の物性値は限定されないが、例えば、平均セル系が100〜1000μm程度、気泡のセル数が10〜200個/inch程度、通気度が0.5〜10.0L/min程度、密度が0.08〜0.20g/cm3程度である。

【0015】

発泡弾性層を構成するゴム材料としては、例えば、ブタジエンゴム、イソプレンゴム、クロロプレンゴム、スチレンブタジエンゴム等の汎用ゴムやアクリロニトリル、シリコーンゴム、ポリウレタンゴム等のゴムを単独でまたは2種以上を併用して使用可能である。前記ポリウレタンゴムの原料であるポリオールとしては特に制限は無く、ポリウレタンフォームの原料として従来公知の各種ポリオールの中から適宜選択して使用することが出来る。例えば、一般に軟質ポリウレタンフォームの製造に用いられているポリエーテルポリオール、ポリエステルポリオール、ポリマーポリオール等の、公知のポリオール類の中から適宜選択して使用することができ、一種で又は二種以上を組み合せて用いることができる。

【0016】

なお、上記ポリオールのうち、ポリエーテルポリオールを用いると、耐湿熱耐久性に優れた軟質高弾性ポリウレタンフォームを製造するに好適である。また、あらかじめポリイソシアネートと重合させたプレポリマーをポリオールとして用いても差し支えない。

【0017】

また、ポリイソシアネートとしては特に制限は無く、ポリウレタンフォームの原料として従来公知の各種ポリイソシアネートの中から、適宜選択して使用することが出来る。例えば以下の化合物を単独で、又は二種以上を組み合せて用いることができる。2、4−および2、6−トリレンジイソシアネート(TDI)、トリジンジイソシアネート(TODI)、ナフチレンジイソシアネート(NDI)、キシリレンジイソシアネート(XDI)、4、4’−ジフェニルメタンジイソシアネート(MDI)、およびカーボジイミド変成MDI、ポリメチレンポリフェニルポリイソシアネート、ポリメリックポリイソシアネート等。なお、ポリイソシアネートを公知の活性水素化合物の1種または2種以上と反応させることにより得られるイソシアネート基末端プレポリマーも、ポリイソシアネートとして使用することができる。

【0018】

必要に応じて適宜使用可能なその他のポリウレタンフォーム用原料としては、以下のものが挙げられる。

【0019】

触媒としては特に制限は無く、従来公知の各種触媒の中から適宜選択して使用することが出来る。トリエチレンジアミン、ジメチルエタノールアミン、ビス(ジメチルアミノ)エチルエーテル等、ポリウレタンフォーム製造の分野で従来公知の触媒が使用できる。

【0020】

整泡剤としては特に制限は無く、ポリウレタンフォーム製造の分野で従来公知の各種整泡剤の中から適宜選択して使用することが出来る。例えば、東レ・ダウコーニング・シリコーン社製のSRX−274C、L−5309、L−520等(いずれも商品名)のシリコーン系界面活性剤が使用できる。

【0021】

また、これらポリオール成分とポリイソシアネート成分とが配合されてなるポリウレタン原料には更に、従来と同様に架橋剤、発泡剤(水、低沸点物、ガス体等)、破泡剤等を添加することができる。このとき、目標とする発泡成形後のポリウレタンフォーム層の構造、即ち、連続気泡型若しくは独立気泡型の何れか一方を生ぜしめ易い公知の配合となるように添加されて、反応性の発泡原料とされる。また、そのような原料には必要に応じて所望の導電性を付与するための導電性付与剤や帯電防止剤等も、従来と同様に公知のものが添加できる。導電性付与剤は公知の物を使用することができ、例えば、カーボンブラック、グラファイト、酸化チタン、酸化錫などの導電性の金属酸化物、Cu、Agなどの金属、これら導電性材料を粒子表面に被覆して導電化した粒子などが挙げられる。これらの導電性付与剤は単独、あるいは複数種を組み合せて用いることができる。特に、カーボンブラックは、比較的少量(質量比)の添加によって、所望の導電性を付与できる点で好ましい。その他添加剤として、難燃剤、減粘剤、顔料、安定剤、着色剤、老化防止剤、紫外線吸収剤、抗酸化剤、酸化防止剤等を必要に応じて配合することが出来る。架橋剤としてはトリエタノールアミン、ジエタノールアミン等の従来公知のものが挙げられる。

【0022】

(二層接触領域)

本発明の発泡弾性ローラにおいて、発泡弾性層は二層で構成され、層間には、二層接触領域が存在する。以下、二層接触領域について説明する。

【0023】

二層接触領域においては、発泡弾性層の内層と外層を形成する発泡材料が混在もしくは混合して発泡している。その結果、発泡弾性層の外周面から芯金の中心に向かう直径方向における二層接触領域での物性は、暫増もしくは暫減しており、内層と外層は明確な境界を有さない構造となっている。即ち、層間に接着剤等の接合部が存在しないため、層間剥離の問題がない。また、内層と外層を形成する発泡材料が、成形金型内でほぼ同時に発泡成形されたものである場合は、液体状態の各発泡材料が、隣接する層の内部に入り込むことがなく、両層間には連続したセル構造が形成されている。つまり、本願の明確な境界を有さない二層接触領域においては、内層と外層の物性と比較して、層間の境界領域部だけが極端に高密度、低通気、小セル径、とはならない。このため、従来構造におけるような層間の境界領域部のトナー流動性が悪いことによるトナー蓄積、それによる発泡弾性層の高硬度化は発生せず、トナーの劣化(細粒化)を抑制し、濃度低下、地汚れ等が発生しない良好な画像を得ることが出来る。二層接触領域の厚みは限定されないが、例えば0.3〜1.0mm程度である。

【0024】

(発泡弾性ローラの製造方法)

本発明の発泡弾性ローラは、例えば、芯金の外周にウレタンフォームの発泡弾性層を形成することによって製造することができる。成形金型としては、図2に示す、円筒状部材6と芯金5の保持部を有する上駒部材7と下駒部材8で形成されたローラ成型用金型と、発泡材料受け部9とからなるものを使用することができる。発泡材料受け部9は下駒部材に着脱可能に嵌合連結されており、注型機より吐出された発泡材料は発泡材料受け部9に一旦充填され、次いで注入孔10からローラ成型用金型内に注入される。

【0025】

金型部材としては特に限定されず、鉄などの鋼材にニッケルやクロムなどのメッキを施した金属部材、鉄、銅、アルミニウム、ステンレス鋼などの金属部材のほか、ポリカ−ボネート、ポリアミドなどの合成樹脂やセラミックなどを適宜使用することができる。

【0026】

2種類のポリウレタン発泡材料が注型機等から吐出され、発泡材料受け部内に上層と下層に分離して配置される。分離配置の方法については、特に制限はない。例えば、図3に示すように、先ず、内層用の発泡材料11を発泡材料受け部の下層に充填し、次いで、外層用の発泡材料12を充填することにより、各発泡材料を発泡材料受け部内において上下層に分離配置することができる。

【0027】

ローラ成型用金型の下駒部材に発泡材料受け部を結合すると、上層に配置された発泡材料12が先行して、下駒部材の注入孔から該円筒状部材内へ発泡注入される。

【0028】

ローラ成型用金型内では、図4に示すように、発泡材料受け部9の上層に配置された発泡材料12が、円筒状部材6の内部に充填されて行く。円筒状部材の内壁面近傍の発泡材料12は、壁面の抵抗により、流速が遅くなり、さらに金型側から加熱され硬化反応が進むことで壁面側に密着しつつ上方に進行し、ポリウレタンフォーム層の外層を形成する。

【0029】

発泡材料受け部9の下層に配置されていた発泡材料11がローラ成型用金型内に注入された時点で円筒状部材の内壁面近傍は発泡材料12で満たされている。その結果、発泡材料11は芯金5と内壁面近傍の発泡材料12(即ち外層)の間を発泡して上方に向かっていき、ポリウレタンフォーム層の内層を形成する。尚、上層に配置される発泡材料12の密度が下層に配置される発泡材料の密度よりも大きい場合は、発泡材料12の混合時間を長くするなどして、発泡材料受け部内に充填する前に発泡反応を進めて密度を小さくすることが好ましい。下層に配置される発泡材料の密度が大きい場合には、2種類の発泡材料を同時に発泡材料受け部内に充填しても、密度の大きいほうが、速やかに下方に配置するので、上下層の分離配置ができる。

【0030】

各層用のポリウレタン発泡材料の代表的な発泡条件は、次の通りである。上層のポリウレタン発泡材料は、先行して発泡するように調製されたものであり、下層のポリウレタン発泡材料は、その後続けて発泡するように調製された材料である。

【0031】

(トナー供給ローラおよびプロセスカートリッジ)

本発明の発泡弾性ロールは、電子写真画像形成装置等におけるトナー供給ローラとして使用することができる。またこのトナー供給ローラは、電子写真画像形成装置に用いられるプロセスカートリッジにおけるトナー供給ローラとして使用することができる。

【実施例】

【0032】

以下、実施例により本発明を具体的に説明する。

【0033】

(実施例1及び2)

〔1.発泡弾性ローラの作成〕

内面に離型剤が塗布された内径14.5mm、長さ260mmの鉄製の円筒状部材とステンレス製の芯金(外径5mm、長さ270mm)を上駒部材と下駒部材で保持し形成されたローラ成型用金型を準備した。下駒部材にはローラ成型用金型の内部に発泡材料を発泡注入するための注入孔が設けられていた。

【0034】

表1に示すポリオール成分で配合されたプレミックスポリオールとポリイソシアネートを注型機タンク内に入れた。そして、表1に示すNCOインデックスに計量されたプレミックスポリオールとポリイソシアネートを注型機ヘッドにて2〜10秒間撹拌混合し、発泡材料受け部内にポリウレタンフォーム層の内層を形成するポリウレタン発泡材料を3g入れた。さらに、同様の手順で、発泡材料受け部内にポリウレタンフォーム層の外層を形成するポリウレタン発泡材料を3g入れ、発泡材料受け部内に2種類のポリウレタン発泡材料を上下層に分離配置した。

【0035】

尚、ポリウレタンフォーム層の外層を形成するポリウレタン発泡材料の配合は、内層と比較すると、ポリオール成分中の触媒比率が高いことから、外層は発泡硬化が速い。つまり、外層のポリウレタン発泡材料が先行して発泡するように調製されたものであり、内層のポリウレタン発泡材料は、その後続けて発泡するように調製された材料である。

【0036】

上記の発泡材料受け部を下駒部材に結合し、ローラ成型用金型を70℃に温度調節した。この金型内で発泡材料を10分間硬化させ、ポリウレタンフォームローラを作成した。

各層の肉厚は内層が2.0mm、外層が2.5mmであった。

【0037】

〔2.発泡弾性層の物性評価〕

以下の方法により発泡弾性層の外層、層間(二層接触部)、内層における平均セル径、セル数、通気度および密度を測定し、その結果を表2に示した。

【0038】

(平均セル径)

発泡弾性層の平均セル径は、ローラ表面のセル径をキーエンス製デジタルマイクロスコープVDH−900(倍率:50倍)にて測定し、周方向に4箇所測定し、各ポイント30点の平均値とした。また、該発泡弾性層の外周面から芯金の中心に向かう直径方向での平均セル径は、図5に示すように、発泡弾性層の外周面を研磨もしくはカット加工して、内部セルを表面に露出させて平均セル径を測定した。

【0039】

(セル数)

発泡弾性層のセル数は、JIS K 6400−1に基づいて測定した。また、該発泡弾性層の外周面から芯金の中心に向かう直径方向でのセル数は、上記平均セル径の測定方法と同様に、図5に示すように、内部セルを表面に露出させて測定した。

【0040】

(通気度)

発泡弾性層の通気度は、図6に示す測定装置を用いて測定した。この測定装置は、発泡弾性ローラ1の通気度測定部位13に、吸引ポンプ14に接続した吸引パイプ15の先端に設けた吸引ノズル16を圧接させて使用するものである。吸引ポンプ14は、吸引力(圧力)が調整できるものを用いるのが好ましいが、一定吸引力を保持できるものであれば、特に限定されない。吸引ノズルの先端開口径は使用用途に応じて適宜に設定することができる構造である。

【0041】

まず、発泡弾性ローラ1を芯金5中心に向かう直径方向に厚み10mmの幅にカットし、測定片17を採取した。測定片17の通気量測定部位13を吸引ノズル16に軽く接触する位置に固定し、吸引ポンプ14にて空気を吸引した。さらに、吸引パイプ5の内圧は吸引ポンプ14の減圧調整バルブ(不図示)を調整して所定の一定圧力に減圧及び保持し、その状態にて、外気から測定片を経由した通気量(L/min)を流量計18にて測定した。

【0042】

(密度)

発泡弾性層をカット(体積Dcm3)し、その発泡弾性層の質量M(g)を体積Dで除して、求めた。

【0043】

〔3.画像評価〕

得られたポリウレタンフォームローラをトナー供給ローラとして使用し、画像評価(ベタ濃度均一性)を行った。なお、画像評価は次のように行った。すなわち、トナー供給ローラを市販の複写機(キヤノン社製、LBP−2510)のトナーカートリッジに組み込み、15℃、10%RHに1日間保管後に、複写機にセットし、15℃、10%RH環境下において、通常の複写機用普通紙を用いて初期画出しをした。次いで、4%印字画出し6000枚の耐久試験を行った後、さらに、通常の複写機用普通紙を用いて耐久試験後画出しを行った。初期及び耐久試験後画出しの濃度均一性を目視により調べ、下記の基準で画像評価した。結果を表3にまとめた。

○:ゴーストまたは濃度ムラが殆ど観察されず良好である。

△:ゴーストまたは濃度ムラがやや見られ、使用するには気になる程度である。

×:ゴーストまたは濃度ムラが観察され、使用不可である。

【0044】

また、初期及び耐久試験後の発泡弾性層の硬度測定を行い表3にまとめた。発泡弾性層の硬度は、図7に示すように、発泡弾性層2を芯金5に向かう直径方向に押圧していく時の荷重−変形量曲線を測定した。発泡弾性体ローラ1を、芯金の両端部において圧縮試験機(不図示)の芯金支持体20で支持した。また、圧縮試験機に長さ50mm、幅10mm、厚さ10mmの板状押圧面を有する冶具21を取り付けた。次に、圧縮試験機にて、温度23℃、相対湿度53%の環境下で、10mm/minの速度で冶具を移動させ、発泡弾性層を1.1mm押圧変形させた。このとき得られた荷重−変形量曲線から、押圧して変形量Δ=1mmとなった時に発泡弾性層表面にかかっている荷重S1(g)を求め、下記式にて硬度(g/mm)を求めた。この数値が大きくなるほど、ポリウレタンフォーム層3が硬いことを示している。

硬度(g/mm)=S1/Δ

さらに、下記式から硬度変化率を求めた。

硬度変化率(%)=耐久試験後の硬度(g/mm)/初期の硬度(g/mm)×100 。

【0045】

いずれの実施例においても、初期及び耐久試験後ともに良好な画像評価結果であり、現像ローラへのトナーの供給や掻き取りが安定して機能している。また、内層と外層の二層接触領域部へのトナー蓄積によるウレタンフォーム層の高硬度化は発生せず、トナーの劣化(細粒化)を抑制し、ゴーストや濃度ムラがない良好な画像を得ることができた。

【0046】

(比較例1及び3)

先ず、それぞれ実施例1または2と同配合のポリウレタンフォームの内層を形成した。この内層を直径9mmになるように研磨したものを、実施例1と同様のローラ成形用金型内に配置した。次いで、実施例1または2と同配合のポリウレタン発泡材料を発泡注入して、外層を形成せしめることにより、内層の周りに、外層を一体的に形成した二層構造のポリウレタンフォームローラを作成した。

【0047】

次いで実施例1と同様にして発泡弾性層の物性評価と画像評価を実施した。これらの比較例においては、内層付きローラ上に外層を発泡成形する際に、内層内部のエアーが外層部に入り込み、エアーだまりの発泡欠陥が確認された。耐久試験の際にエアーだまり部にトナーが蓄積し、ウレタンフォーム層の高硬度化を招いた。また、内層表面に外層材料が入り込むことで、層間の硬度が高くなり、ウレタンフォーム層の硬度が高くなり、結果的に画像評価において、濃度ムラが顕著に観察された。

【0048】

(比較例2及び4)

比較例1または3と同様にしてポリウレタンフォームの内層を形成した。この内層を直径9mmになるように研磨した後、研磨面にウレタン系接着剤(KU661、KU662、コニシ(株)製)を塗布した。一方、表1に示す外層を形成するポリウレタン発泡材料を内径9mm、外径14mmの円筒状に切り出して、これを前記ポリウレタンフォーム層に被覆、接着して、二層構造のポリウレタンフォームローラを作成した。

【0049】

次いで実施例1と同様にして発泡弾性層の物性評価と画像評価を実施した。いずれの比較例においても、画像評価後のウレタンフォームローラを観察すると、層間剥離がみられ、その隙間にトナーが停滞していた。このトナー停滞によるフォームの硬度上昇が、耐久試験後の画像評価において、ゴースト及び濃度ムラを招く結果となった。

【0050】

【表1】

【0051】

【表2】

【0052】

【表3】

【符号の説明】

【0053】

1…発泡弾性ローラ

2…発泡弾性層

3…内層

4…外層

5…芯金

6…円筒状部材

7…上駒部材

8…下駒部材

9…発泡材料受け部

10…注入孔

11…下層のポリウレタン発泡材料

12…上層のポリウレタン発泡材料

13…通気度測定部位

14…吸引ポンプ

15…吸引パイプ

16…吸引ノズル

17…測定片

18…流量計

19…圧力計

20…芯金支持体

21…治具

【技術分野】

【0001】

本発明は、電子写真複写機などに用いられる芯金とこの芯金の外周面に形成された二層の発泡弾性層を有する発泡弾性ローラおよびプロセスカートリッジに関する。

【背景技術】

【0002】

従来より、複写装置や画像記録装置、プリンター、ファクシミリ等の画像形成装置に用いられる現像ローラ、帯電ローラ、トナー供給ローラ、転写ローラ、クリーニングローラなどには、金属等の軸芯体の外周上に弾性、導電性、通気性など機能を持たせた種々の材料を配することにより得られる弾性ローラが使用されている。

【0003】

例えば、感光体ドラム上に形成した静電潜像を現像する現像装置においては、現像ローラに対してトナーの供給や掻き取りをして、現像ローラ上に均一にトナーを供給する機能を有するトナー供給ローラが用いられている。また、トナー供給ローラは、適切な柔軟性と良好な表面セル開口が要求されることから、発泡弾性ローラとして、ポリウレタンフォームローラが一般的に使用されている。

【0004】

トナー供給ローラのトナー供給性能や掻取り性能は、発泡弾性層の表面平滑性や硬度等の特性に大きく影響し、良好な画像を得るためには、これらの特性が非常に重要である。例えば、特許文献1は、発泡弾性層表面の平均セル径やセル数、セル間の壁の厚み等をコントロールして、トナーの劣化や現像ローラ表面へ残存するトナーの掻き取り不足を発生させないトナー供給ローラを提案している。また発泡弾性層の密度や通気性を規制し、発泡弾性層内部へトナーの入り込みを軽減することで、長期使用による発泡弾性層の高硬度化を防止して、適切な柔軟性を保つことができるトナー供給ローラを提案している。

【0005】

また、トナー供給ローラの発泡弾性層は、表面と内部のセル構造も重要であり、それぞれをバランスよく十分に満足させるために、内層と外層が異なったセル構造で構成された複層構造の発泡弾性層を有するトナー供給ローラが検討されている。例えば、特許文献2は、先ず、内層を与える大きさの成形キャビティを有する第一の成形型を用いて芯金の外周に内層を有するローラを形成し、次いで、外層を与える大きさの成形キャビティを有する第二の成形型を用いて、この成形キャビティ内に前記内層付きローラを配置する一方、所定のポリウレタン原料を導入して発泡成形せしめることにより、内層の周りに外層を一体的に形成する製造方法を提案している。

【0006】

しかしながら、内層付きローラの外周に外層を発泡成形する際に、内層内部のエアーが外層部に入り込み、ボイドやエアーだまり等の発泡欠陥を招く懸念や、内層表面に外層材料が入り込むことで、両層の間の部分が高密度となり、ウレタンフォーム層としての柔軟性に欠けるという懸念があった。上記のような二層構成の発泡弾性層は、層間が高密度であって層間の通気性が低いため、トナー供給ローラとして長期使用した場合に、層間部分のトナー流動性が悪くなり、層間にトナーが蓄積し易いという問題がある。トナー蓄積によりフォーム硬度が高くなると、現像ローラとの摺擦力(摩擦力)が大きくなって、現像ローラの摩耗や傷が発生したり、トナーの劣化(細粒化)が促進されて、異常帯電が惹起されたりして、濃度低下、地汚れ等の画像不具合の問題を発生する。

【0007】

また、特許文献3は、別途に作製されたスポンジブロックから内層と外層の材料をそれぞれ切り出して内層と外層を形成し、それら層間を接着剤で接合してトナー供給ローラを製造する方法を提案している。しかし、この方法には、接着剤による二層構造の形成が極めて面倒となることに加えて、長期使用による層間剥離という問題も内在している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−292909号公報

【特許文献2】特開2000−104728号公報

【特許文献3】特開平7−036273号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の課題は、発泡弾性層の外周面から芯金の中心に向かう直径方向での物性が、暫増もしくは暫減する境界領域が存在する発泡弾性ローラにより、画像特性に優れ、層間剥離の問題が無く、さらには、トナー供給ローラとして、長期使用した場合においても、層間部分のトナー蓄積による発泡弾性層の高硬度化が抑制された発泡弾性ローラを提供することである。

【課題を解決するための手段】

【0010】

前記課題は以下の本発明〔1〕〜〔7〕によって解決される。

〔1〕回転軸となる芯金と該芯金の外周面に物性の異なる二層の発泡弾性層を有する弾性ローラにおいて、これらの二層の層間に、該発泡弾性層の該物性が、外周面から芯金に向かう直径方向で暫増もしくは暫減する二層接触領域が存在する発泡弾性ローラ。但し、前記物性は、平均セル径、セル数、通気度および密度から選ばれる一つ以上の物性である。

〔2〕該物性が、平均セル径であることを特徴とする前記〔1〕の発泡弾性ローラ。

〔3〕該物性が、セル数であることを特徴とする前記〔1〕の発泡弾性ローラ。

〔4〕該物性が、通気度であることを特徴とする前記〔1〕乃至〔3〕のいずれかの発泡弾性ローラ。

〔5〕該物性が、密度であることを特徴とする前記〔1〕乃至〔4〕のいずれかの発泡弾性ローラ。

〔6〕前記発泡弾性ローラが、トナー供給ローラであることを特徴とする前記〔1〕乃至〔5〕のいずれかの発泡弾性ローラ。

〔7〕電子写真画像形成装置に用いられるプロセスカートリッジにおいて、該プロセスカートリッジが前記〔6〕のトナー供給ローラを有することを特徴とするプロセスカートリッジ。

【発明の効果】

【0011】

本発明の発泡弾性ローラによれば、例えば電子写真用トナー供給ローラとして用いた場合、画像特性に優れ、層間剥離の問題が無く、さらには、長期使用した場合においても、層間部分のトナー蓄積による発泡弾性層の高硬度化が抑制される。

【図面の簡単な説明】

【0012】

【図1】本発明の発泡弾性ローラの横断面図である。

【図2】ローラ成型用金型の概略図である。

【図3】本発明の製造手順の一例を示す図である。

【図4】ローラ成型用金型内の材料発泡状態を説明する図である。

【図5】平均セル径、セル数測定時の発泡弾性ローラの概略図である。

【図6】(a)は通気度測定装置の一例を示す概略図である。(b)は発泡弾性ローラの横断面における通気度測定部位を示す図である。

【図7】発泡弾性層の硬度測定方法を示す説明図である。

【発明を実施するための形態】

【0013】

以下、本発明の好適な一実施形態について図面を参照しつつ詳細に説明する。

本発明は、回転軸となる芯金と該芯金の外周面に物性の異なる二層の発泡弾性層を有する弾性ローラにおいて、これらの二層の層間に、発泡弾性層の物性が外周面から芯金の中心に向かう直径方向で、暫増もしくは暫減する二層接触領域が存在する発泡弾性ローラである。但し、前記物性は、平均セル径、セル数、通気度および密度から選ばれる一つ以上の物性である。図1に示すように、本発明における発泡弾性ローラ1は発泡弾性層2が二層構造であり、各層間に存在する二層接触領域は連続したセルで構成されている。

【0014】

(発泡弾性層)

本発明の発泡弾性ローラにおいて、発泡弾性層は、ゴム材料等にて形成された発泡構造を有する弾性層である。発泡弾性層は二層である。発泡弾性層の厚みは限定されないが、例えば、全体の厚みは4〜10mm程度であり、各層の厚みは1〜9mm程度である。発泡弾性層の物性値は限定されないが、例えば、平均セル系が100〜1000μm程度、気泡のセル数が10〜200個/inch程度、通気度が0.5〜10.0L/min程度、密度が0.08〜0.20g/cm3程度である。

【0015】

発泡弾性層を構成するゴム材料としては、例えば、ブタジエンゴム、イソプレンゴム、クロロプレンゴム、スチレンブタジエンゴム等の汎用ゴムやアクリロニトリル、シリコーンゴム、ポリウレタンゴム等のゴムを単独でまたは2種以上を併用して使用可能である。前記ポリウレタンゴムの原料であるポリオールとしては特に制限は無く、ポリウレタンフォームの原料として従来公知の各種ポリオールの中から適宜選択して使用することが出来る。例えば、一般に軟質ポリウレタンフォームの製造に用いられているポリエーテルポリオール、ポリエステルポリオール、ポリマーポリオール等の、公知のポリオール類の中から適宜選択して使用することができ、一種で又は二種以上を組み合せて用いることができる。

【0016】

なお、上記ポリオールのうち、ポリエーテルポリオールを用いると、耐湿熱耐久性に優れた軟質高弾性ポリウレタンフォームを製造するに好適である。また、あらかじめポリイソシアネートと重合させたプレポリマーをポリオールとして用いても差し支えない。

【0017】

また、ポリイソシアネートとしては特に制限は無く、ポリウレタンフォームの原料として従来公知の各種ポリイソシアネートの中から、適宜選択して使用することが出来る。例えば以下の化合物を単独で、又は二種以上を組み合せて用いることができる。2、4−および2、6−トリレンジイソシアネート(TDI)、トリジンジイソシアネート(TODI)、ナフチレンジイソシアネート(NDI)、キシリレンジイソシアネート(XDI)、4、4’−ジフェニルメタンジイソシアネート(MDI)、およびカーボジイミド変成MDI、ポリメチレンポリフェニルポリイソシアネート、ポリメリックポリイソシアネート等。なお、ポリイソシアネートを公知の活性水素化合物の1種または2種以上と反応させることにより得られるイソシアネート基末端プレポリマーも、ポリイソシアネートとして使用することができる。

【0018】

必要に応じて適宜使用可能なその他のポリウレタンフォーム用原料としては、以下のものが挙げられる。

【0019】

触媒としては特に制限は無く、従来公知の各種触媒の中から適宜選択して使用することが出来る。トリエチレンジアミン、ジメチルエタノールアミン、ビス(ジメチルアミノ)エチルエーテル等、ポリウレタンフォーム製造の分野で従来公知の触媒が使用できる。

【0020】

整泡剤としては特に制限は無く、ポリウレタンフォーム製造の分野で従来公知の各種整泡剤の中から適宜選択して使用することが出来る。例えば、東レ・ダウコーニング・シリコーン社製のSRX−274C、L−5309、L−520等(いずれも商品名)のシリコーン系界面活性剤が使用できる。

【0021】

また、これらポリオール成分とポリイソシアネート成分とが配合されてなるポリウレタン原料には更に、従来と同様に架橋剤、発泡剤(水、低沸点物、ガス体等)、破泡剤等を添加することができる。このとき、目標とする発泡成形後のポリウレタンフォーム層の構造、即ち、連続気泡型若しくは独立気泡型の何れか一方を生ぜしめ易い公知の配合となるように添加されて、反応性の発泡原料とされる。また、そのような原料には必要に応じて所望の導電性を付与するための導電性付与剤や帯電防止剤等も、従来と同様に公知のものが添加できる。導電性付与剤は公知の物を使用することができ、例えば、カーボンブラック、グラファイト、酸化チタン、酸化錫などの導電性の金属酸化物、Cu、Agなどの金属、これら導電性材料を粒子表面に被覆して導電化した粒子などが挙げられる。これらの導電性付与剤は単独、あるいは複数種を組み合せて用いることができる。特に、カーボンブラックは、比較的少量(質量比)の添加によって、所望の導電性を付与できる点で好ましい。その他添加剤として、難燃剤、減粘剤、顔料、安定剤、着色剤、老化防止剤、紫外線吸収剤、抗酸化剤、酸化防止剤等を必要に応じて配合することが出来る。架橋剤としてはトリエタノールアミン、ジエタノールアミン等の従来公知のものが挙げられる。

【0022】

(二層接触領域)

本発明の発泡弾性ローラにおいて、発泡弾性層は二層で構成され、層間には、二層接触領域が存在する。以下、二層接触領域について説明する。

【0023】

二層接触領域においては、発泡弾性層の内層と外層を形成する発泡材料が混在もしくは混合して発泡している。その結果、発泡弾性層の外周面から芯金の中心に向かう直径方向における二層接触領域での物性は、暫増もしくは暫減しており、内層と外層は明確な境界を有さない構造となっている。即ち、層間に接着剤等の接合部が存在しないため、層間剥離の問題がない。また、内層と外層を形成する発泡材料が、成形金型内でほぼ同時に発泡成形されたものである場合は、液体状態の各発泡材料が、隣接する層の内部に入り込むことがなく、両層間には連続したセル構造が形成されている。つまり、本願の明確な境界を有さない二層接触領域においては、内層と外層の物性と比較して、層間の境界領域部だけが極端に高密度、低通気、小セル径、とはならない。このため、従来構造におけるような層間の境界領域部のトナー流動性が悪いことによるトナー蓄積、それによる発泡弾性層の高硬度化は発生せず、トナーの劣化(細粒化)を抑制し、濃度低下、地汚れ等が発生しない良好な画像を得ることが出来る。二層接触領域の厚みは限定されないが、例えば0.3〜1.0mm程度である。

【0024】

(発泡弾性ローラの製造方法)

本発明の発泡弾性ローラは、例えば、芯金の外周にウレタンフォームの発泡弾性層を形成することによって製造することができる。成形金型としては、図2に示す、円筒状部材6と芯金5の保持部を有する上駒部材7と下駒部材8で形成されたローラ成型用金型と、発泡材料受け部9とからなるものを使用することができる。発泡材料受け部9は下駒部材に着脱可能に嵌合連結されており、注型機より吐出された発泡材料は発泡材料受け部9に一旦充填され、次いで注入孔10からローラ成型用金型内に注入される。

【0025】

金型部材としては特に限定されず、鉄などの鋼材にニッケルやクロムなどのメッキを施した金属部材、鉄、銅、アルミニウム、ステンレス鋼などの金属部材のほか、ポリカ−ボネート、ポリアミドなどの合成樹脂やセラミックなどを適宜使用することができる。

【0026】

2種類のポリウレタン発泡材料が注型機等から吐出され、発泡材料受け部内に上層と下層に分離して配置される。分離配置の方法については、特に制限はない。例えば、図3に示すように、先ず、内層用の発泡材料11を発泡材料受け部の下層に充填し、次いで、外層用の発泡材料12を充填することにより、各発泡材料を発泡材料受け部内において上下層に分離配置することができる。

【0027】

ローラ成型用金型の下駒部材に発泡材料受け部を結合すると、上層に配置された発泡材料12が先行して、下駒部材の注入孔から該円筒状部材内へ発泡注入される。

【0028】

ローラ成型用金型内では、図4に示すように、発泡材料受け部9の上層に配置された発泡材料12が、円筒状部材6の内部に充填されて行く。円筒状部材の内壁面近傍の発泡材料12は、壁面の抵抗により、流速が遅くなり、さらに金型側から加熱され硬化反応が進むことで壁面側に密着しつつ上方に進行し、ポリウレタンフォーム層の外層を形成する。

【0029】

発泡材料受け部9の下層に配置されていた発泡材料11がローラ成型用金型内に注入された時点で円筒状部材の内壁面近傍は発泡材料12で満たされている。その結果、発泡材料11は芯金5と内壁面近傍の発泡材料12(即ち外層)の間を発泡して上方に向かっていき、ポリウレタンフォーム層の内層を形成する。尚、上層に配置される発泡材料12の密度が下層に配置される発泡材料の密度よりも大きい場合は、発泡材料12の混合時間を長くするなどして、発泡材料受け部内に充填する前に発泡反応を進めて密度を小さくすることが好ましい。下層に配置される発泡材料の密度が大きい場合には、2種類の発泡材料を同時に発泡材料受け部内に充填しても、密度の大きいほうが、速やかに下方に配置するので、上下層の分離配置ができる。

【0030】

各層用のポリウレタン発泡材料の代表的な発泡条件は、次の通りである。上層のポリウレタン発泡材料は、先行して発泡するように調製されたものであり、下層のポリウレタン発泡材料は、その後続けて発泡するように調製された材料である。

【0031】

(トナー供給ローラおよびプロセスカートリッジ)

本発明の発泡弾性ロールは、電子写真画像形成装置等におけるトナー供給ローラとして使用することができる。またこのトナー供給ローラは、電子写真画像形成装置に用いられるプロセスカートリッジにおけるトナー供給ローラとして使用することができる。

【実施例】

【0032】

以下、実施例により本発明を具体的に説明する。

【0033】

(実施例1及び2)

〔1.発泡弾性ローラの作成〕

内面に離型剤が塗布された内径14.5mm、長さ260mmの鉄製の円筒状部材とステンレス製の芯金(外径5mm、長さ270mm)を上駒部材と下駒部材で保持し形成されたローラ成型用金型を準備した。下駒部材にはローラ成型用金型の内部に発泡材料を発泡注入するための注入孔が設けられていた。

【0034】

表1に示すポリオール成分で配合されたプレミックスポリオールとポリイソシアネートを注型機タンク内に入れた。そして、表1に示すNCOインデックスに計量されたプレミックスポリオールとポリイソシアネートを注型機ヘッドにて2〜10秒間撹拌混合し、発泡材料受け部内にポリウレタンフォーム層の内層を形成するポリウレタン発泡材料を3g入れた。さらに、同様の手順で、発泡材料受け部内にポリウレタンフォーム層の外層を形成するポリウレタン発泡材料を3g入れ、発泡材料受け部内に2種類のポリウレタン発泡材料を上下層に分離配置した。

【0035】

尚、ポリウレタンフォーム層の外層を形成するポリウレタン発泡材料の配合は、内層と比較すると、ポリオール成分中の触媒比率が高いことから、外層は発泡硬化が速い。つまり、外層のポリウレタン発泡材料が先行して発泡するように調製されたものであり、内層のポリウレタン発泡材料は、その後続けて発泡するように調製された材料である。

【0036】

上記の発泡材料受け部を下駒部材に結合し、ローラ成型用金型を70℃に温度調節した。この金型内で発泡材料を10分間硬化させ、ポリウレタンフォームローラを作成した。

各層の肉厚は内層が2.0mm、外層が2.5mmであった。

【0037】

〔2.発泡弾性層の物性評価〕

以下の方法により発泡弾性層の外層、層間(二層接触部)、内層における平均セル径、セル数、通気度および密度を測定し、その結果を表2に示した。

【0038】

(平均セル径)

発泡弾性層の平均セル径は、ローラ表面のセル径をキーエンス製デジタルマイクロスコープVDH−900(倍率:50倍)にて測定し、周方向に4箇所測定し、各ポイント30点の平均値とした。また、該発泡弾性層の外周面から芯金の中心に向かう直径方向での平均セル径は、図5に示すように、発泡弾性層の外周面を研磨もしくはカット加工して、内部セルを表面に露出させて平均セル径を測定した。

【0039】

(セル数)

発泡弾性層のセル数は、JIS K 6400−1に基づいて測定した。また、該発泡弾性層の外周面から芯金の中心に向かう直径方向でのセル数は、上記平均セル径の測定方法と同様に、図5に示すように、内部セルを表面に露出させて測定した。

【0040】

(通気度)

発泡弾性層の通気度は、図6に示す測定装置を用いて測定した。この測定装置は、発泡弾性ローラ1の通気度測定部位13に、吸引ポンプ14に接続した吸引パイプ15の先端に設けた吸引ノズル16を圧接させて使用するものである。吸引ポンプ14は、吸引力(圧力)が調整できるものを用いるのが好ましいが、一定吸引力を保持できるものであれば、特に限定されない。吸引ノズルの先端開口径は使用用途に応じて適宜に設定することができる構造である。

【0041】

まず、発泡弾性ローラ1を芯金5中心に向かう直径方向に厚み10mmの幅にカットし、測定片17を採取した。測定片17の通気量測定部位13を吸引ノズル16に軽く接触する位置に固定し、吸引ポンプ14にて空気を吸引した。さらに、吸引パイプ5の内圧は吸引ポンプ14の減圧調整バルブ(不図示)を調整して所定の一定圧力に減圧及び保持し、その状態にて、外気から測定片を経由した通気量(L/min)を流量計18にて測定した。

【0042】

(密度)

発泡弾性層をカット(体積Dcm3)し、その発泡弾性層の質量M(g)を体積Dで除して、求めた。

【0043】

〔3.画像評価〕

得られたポリウレタンフォームローラをトナー供給ローラとして使用し、画像評価(ベタ濃度均一性)を行った。なお、画像評価は次のように行った。すなわち、トナー供給ローラを市販の複写機(キヤノン社製、LBP−2510)のトナーカートリッジに組み込み、15℃、10%RHに1日間保管後に、複写機にセットし、15℃、10%RH環境下において、通常の複写機用普通紙を用いて初期画出しをした。次いで、4%印字画出し6000枚の耐久試験を行った後、さらに、通常の複写機用普通紙を用いて耐久試験後画出しを行った。初期及び耐久試験後画出しの濃度均一性を目視により調べ、下記の基準で画像評価した。結果を表3にまとめた。

○:ゴーストまたは濃度ムラが殆ど観察されず良好である。

△:ゴーストまたは濃度ムラがやや見られ、使用するには気になる程度である。

×:ゴーストまたは濃度ムラが観察され、使用不可である。

【0044】

また、初期及び耐久試験後の発泡弾性層の硬度測定を行い表3にまとめた。発泡弾性層の硬度は、図7に示すように、発泡弾性層2を芯金5に向かう直径方向に押圧していく時の荷重−変形量曲線を測定した。発泡弾性体ローラ1を、芯金の両端部において圧縮試験機(不図示)の芯金支持体20で支持した。また、圧縮試験機に長さ50mm、幅10mm、厚さ10mmの板状押圧面を有する冶具21を取り付けた。次に、圧縮試験機にて、温度23℃、相対湿度53%の環境下で、10mm/minの速度で冶具を移動させ、発泡弾性層を1.1mm押圧変形させた。このとき得られた荷重−変形量曲線から、押圧して変形量Δ=1mmとなった時に発泡弾性層表面にかかっている荷重S1(g)を求め、下記式にて硬度(g/mm)を求めた。この数値が大きくなるほど、ポリウレタンフォーム層3が硬いことを示している。

硬度(g/mm)=S1/Δ

さらに、下記式から硬度変化率を求めた。

硬度変化率(%)=耐久試験後の硬度(g/mm)/初期の硬度(g/mm)×100 。

【0045】

いずれの実施例においても、初期及び耐久試験後ともに良好な画像評価結果であり、現像ローラへのトナーの供給や掻き取りが安定して機能している。また、内層と外層の二層接触領域部へのトナー蓄積によるウレタンフォーム層の高硬度化は発生せず、トナーの劣化(細粒化)を抑制し、ゴーストや濃度ムラがない良好な画像を得ることができた。

【0046】

(比較例1及び3)

先ず、それぞれ実施例1または2と同配合のポリウレタンフォームの内層を形成した。この内層を直径9mmになるように研磨したものを、実施例1と同様のローラ成形用金型内に配置した。次いで、実施例1または2と同配合のポリウレタン発泡材料を発泡注入して、外層を形成せしめることにより、内層の周りに、外層を一体的に形成した二層構造のポリウレタンフォームローラを作成した。

【0047】

次いで実施例1と同様にして発泡弾性層の物性評価と画像評価を実施した。これらの比較例においては、内層付きローラ上に外層を発泡成形する際に、内層内部のエアーが外層部に入り込み、エアーだまりの発泡欠陥が確認された。耐久試験の際にエアーだまり部にトナーが蓄積し、ウレタンフォーム層の高硬度化を招いた。また、内層表面に外層材料が入り込むことで、層間の硬度が高くなり、ウレタンフォーム層の硬度が高くなり、結果的に画像評価において、濃度ムラが顕著に観察された。

【0048】

(比較例2及び4)

比較例1または3と同様にしてポリウレタンフォームの内層を形成した。この内層を直径9mmになるように研磨した後、研磨面にウレタン系接着剤(KU661、KU662、コニシ(株)製)を塗布した。一方、表1に示す外層を形成するポリウレタン発泡材料を内径9mm、外径14mmの円筒状に切り出して、これを前記ポリウレタンフォーム層に被覆、接着して、二層構造のポリウレタンフォームローラを作成した。

【0049】

次いで実施例1と同様にして発泡弾性層の物性評価と画像評価を実施した。いずれの比較例においても、画像評価後のウレタンフォームローラを観察すると、層間剥離がみられ、その隙間にトナーが停滞していた。このトナー停滞によるフォームの硬度上昇が、耐久試験後の画像評価において、ゴースト及び濃度ムラを招く結果となった。

【0050】

【表1】

【0051】

【表2】

【0052】

【表3】

【符号の説明】

【0053】

1…発泡弾性ローラ

2…発泡弾性層

3…内層

4…外層

5…芯金

6…円筒状部材

7…上駒部材

8…下駒部材

9…発泡材料受け部

10…注入孔

11…下層のポリウレタン発泡材料

12…上層のポリウレタン発泡材料

13…通気度測定部位

14…吸引ポンプ

15…吸引パイプ

16…吸引ノズル

17…測定片

18…流量計

19…圧力計

20…芯金支持体

21…治具

【特許請求の範囲】

【請求項1】

回転軸となる芯金と該芯金の外周面に物性の異なる二層の発泡弾性層を有する弾性ローラにおいて、これらの二層の層間に、該発泡弾性層の該物性が、外周面から芯金に向かう直径方向で暫増もしくは暫減する二層接触領域が存在する発泡弾性ローラ。但し、前記物性は、平均セル径、セル数、通気度および密度から選ばれる一つ以上の物性である。

【請求項2】

前記物性が、平均セル径であることを特徴とする請求項1に記載の発泡弾性ローラ。

【請求項3】

前記物性が、セル数であることを特徴とする請求項1に記載の発泡弾性ローラ。

【請求項4】

前記物性が、通気度であることを特徴とする請求項1乃至3のいずれかの一項に記載の発泡弾性ローラ。

【請求項5】

前記物性が、密度であることを特徴とする請求項1乃至4のいずれかの一項に記載の発泡弾性ローラ。

【請求項6】

前記発泡弾性ローラが、トナー供給ローラであることを特徴とする請求項1乃至5のいずれかの一項に記載の発泡弾性ローラ。

【請求項7】

電子写真画像形成装置に用いられるプロセスカートリッジにおいて、該プロセスカートリッジが、請求項6に記載のトナー供給ローラを有することを特徴とするプロセスカートリッジ。

【請求項1】

回転軸となる芯金と該芯金の外周面に物性の異なる二層の発泡弾性層を有する弾性ローラにおいて、これらの二層の層間に、該発泡弾性層の該物性が、外周面から芯金に向かう直径方向で暫増もしくは暫減する二層接触領域が存在する発泡弾性ローラ。但し、前記物性は、平均セル径、セル数、通気度および密度から選ばれる一つ以上の物性である。

【請求項2】

前記物性が、平均セル径であることを特徴とする請求項1に記載の発泡弾性ローラ。

【請求項3】

前記物性が、セル数であることを特徴とする請求項1に記載の発泡弾性ローラ。

【請求項4】

前記物性が、通気度であることを特徴とする請求項1乃至3のいずれかの一項に記載の発泡弾性ローラ。

【請求項5】

前記物性が、密度であることを特徴とする請求項1乃至4のいずれかの一項に記載の発泡弾性ローラ。

【請求項6】

前記発泡弾性ローラが、トナー供給ローラであることを特徴とする請求項1乃至5のいずれかの一項に記載の発泡弾性ローラ。

【請求項7】

電子写真画像形成装置に用いられるプロセスカートリッジにおいて、該プロセスカートリッジが、請求項6に記載のトナー供給ローラを有することを特徴とするプロセスカートリッジ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−73332(P2012−73332A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−216848(P2010−216848)

【出願日】平成22年9月28日(2010.9.28)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]