発泡性ゴム組成物および発泡体の製造方法

【課題】特殊な製造装置やプロセスを要することなく、容易に独立気泡を有する発泡体が得られ、緩衝性、吸音性、吸水性に優れ、他の加硫ゴムとの積層も容易である発泡性ゴム組成物および発泡体の製造方法を提供する。

【解決手段】少なくともジエン系ゴム12と、前記ジエン系ゴムを架橋するための架橋剤と、熱分解型化学発泡剤16およびエチレン−酢酸ビニル共重合体からなるマスターバッチ14とを混練し発泡性ゴム組成物を調製し、この発泡性ゴム組成物を加熱処理に施し、熱分解型化学発泡剤を熱分解して発泡させ、発泡体を得る。

【解決手段】少なくともジエン系ゴム12と、前記ジエン系ゴムを架橋するための架橋剤と、熱分解型化学発泡剤16およびエチレン−酢酸ビニル共重合体からなるマスターバッチ14とを混練し発泡性ゴム組成物を調製し、この発泡性ゴム組成物を加熱処理に施し、熱分解型化学発泡剤を熱分解して発泡させ、発泡体を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発泡性ゴム組成物および発泡体の製造方法に関するものであり、詳しくは、特殊な製造装置やプロセスを要することなく、容易に独立気泡を有する発泡体が得られ、緩衝性、吸音性、吸水性に優れ、他の加硫ゴムとの積層も容易である発泡性ゴム組成物および発泡体の製造方法に関するものである。

【背景技術】

【0002】

従来、架橋可能なゴム成分と発泡剤とを配合し、これを発泡させた発泡体が知られている。このような発泡体は、緩衝材や吸音材、具体的には、自動車部品等の工業用部品として広く用いられている。

上記発泡体の製造方法としては、例えば、(1)ゴム成分100質量部に対し水溶性微粒子を400〜1000質量部加え、加硫し、水に浸漬して前記水溶性微粒子を溶解させ、その部分に気泡を形成させ、その後乾燥する方法がある(特開昭53-60967号公報、特公昭59-29606号公報等参照)。しかしこの方法では、水溶性微粒子を大量に配合するためゴムの加工性が悪化するとともに、長時間の乾燥工程を要するという問題点がある。また、(2)連続的にゴムラテックスに空気を吹き込み、高速攪拌し、内部に気泡を形成させて型に流し込み、ゲル化させ、その後温浴加硫させる方法がある(特開平6-30816号公報、特公平8-5989号公報等参照)。この方法では、ゲル化時の材料の収縮力によって気泡の壁にクラックが入り、独立気泡を有する発泡体が得られるが、特殊な製造装置を必要とし、また他の加硫ゴムとの積層する場合は、接着剤での接着する必要があり、動的な変形の箇所においては接着が困難となる問題点がある。

また、従来の発泡性ゴム組成物を単にプレス加硫すると、独立気泡を有する発泡体となる。独立気泡を有する発泡体は、連続気泡を有するものに比べ、緩衝性、吸音性、吸水性に劣るため、従来技術では特殊な製造装置やプロセスを要することなく、容易に独立気泡を有する発泡体を得る技術が求められている。

【0003】

なお、下記特許文献1は、ゴム成分とオレフィン系樹脂を含有するゴム発泡体であって、ゴム成分とオレフィン系樹脂のブレンド比が95/5〜60/40であり、そのゴム発泡体の密度が20〜50kg/m3であることを特徴とするゴム発泡体を開示している。しかしながら、特許文献1は、本発明で使用されるマスターバッチの組成と、発泡性ゴム組成物中のジエン系ゴムとエチレン−酢酸ビニル共重合体との特定比を何ら開示または示唆していない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−74014号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

したがって本発明の目的は、特殊な製造装置やプロセスを要することなく、容易に独立気泡を有する発泡体が得られ、緩衝性、吸音性、吸水性に優れ、他の加硫ゴムとの積層も容易である発泡性ゴム組成物および発泡体の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは鋭意研究を重ねた結果、ジエン系ゴムに、架橋剤と、熱分解型化学発泡剤およびエチレン−酢酸ビニル共重合体からなるマスターバッチとを配合し、前記マスターバッチに熱分解型化学発泡剤を特定量以上で導入するとともに、組成物中のジエン系ゴムとエチレン−酢酸ビニル共重合体の比を特定範囲に設定することにより、上記課題を解決できることを見出し、本発明を完成することができた。

すなわち本発明は以下のとおりである。

1.少なくともジエン系ゴムと、前記ジエン系ゴムを架橋するための架橋剤と、熱分解型化学発泡剤およびエチレン−酢酸ビニル共重合体からなるマスターバッチとを含有してなる発泡性ゴム組成物であって、前記マスターバッチが、前記熱分解型化学発泡剤を30質量%以上含み、かつ前記発泡性ゴム組成物中、ジエン系ゴムとエチレン−酢酸ビニル共重合体との比が前者/後者(質量比)として、65/35〜35/65の範囲内にあることを特徴とする発泡性ゴム組成物。

2.前記ジエン系ゴムが、スチレン−ブタジエン共重合体ゴムおよび/またはアクリロニトリル−ブタジエン共重合体ゴムであることを特徴とする前記1に記載の発泡性ゴム組成物。

3.前記熱分解型化学発泡剤が、アゾジカルボンアミド、N,N’−ジニトロソペンタメチレンテトラミンまたはこれらの混合物と、炭酸水素ナトリウムとの混合物であることを特徴とする前記1または2に記載の発泡性ゴム組成物。

4.カーボンブラック、シリカ、炭酸カルシウム、クレー、タルクおよび酸化亜鉛からなる群から選択される少なくとも1種を含有することを特徴とする前記1〜3のいずれかに記載の発泡性ゴム組成物。

5.少なくともジエン系ゴムと、前記ジエン系ゴムを架橋するための架橋剤と、熱分解型化学発泡剤およびエチレン−酢酸ビニル共重合体からなるマスターバッチとを混練し発泡性ゴム組成物を調製する工程と、続いて得られた発泡性ゴム組成物を加熱処理に施し、前記熱分解型化学発泡剤を熱分解して発泡させる工程とを有する発泡体の製造方法であって、前記マスターバッチが、前記熱分解型化学発泡剤を30質量%以上含み、かつ前記発泡性ゴム組成物中、ジエン系ゴムとエチレン−酢酸ビニル共重合体との比が前者/後者(質量比)として、65/35〜35/65の範囲内にあることを特徴とする発泡体の製造方法。

6.前記5に記載の製造方法により製造された発泡体であって、ASTM D1056に準拠して測定された吸水率が5%以上であることを特徴とする発泡体。

【発明の効果】

【0007】

本発明によれば、ジエン系ゴムに、架橋剤と、熱分解型化学発泡剤およびエチレン−酢酸ビニル共重合体からなるマスターバッチとを配合し、前記マスターバッチに熱分解型化学発泡剤を特定量以上で導入するとともに、組成物中のジエン系ゴムとエチレン−酢酸ビニル共重合体の比を特定範囲に設定したので、特殊な製造装置やプロセスを要することなく、容易に独立気泡を有する発泡体が得られ、緩衝性、吸音性、吸水性に優れ、他の加硫ゴムとの積層も容易である発泡性ゴム組成物および発泡体の製造方法を提供することができる。

【図面の簡単な説明】

【0008】

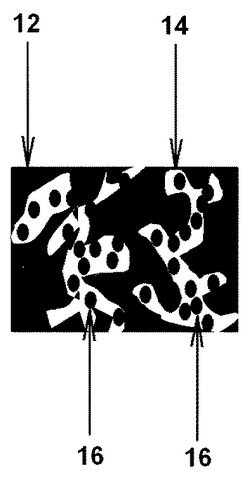

【図1】本発明の共連続の発泡性ゴム組成物を説明するための概念図である。

【図2】実施例2および比較例1で調製したそれぞれの発泡体試験片の断面の顕微鏡写真である。

【発明を実施するための形態】

【0009】

以下、本発明をさらに詳細に説明する。

【0010】

(ジエン系ゴム)

本発明で使用されるジエン系ゴムは、例えば、スチレン−ブタジエン共重合体ゴム(SBR)、アクリロニトリル−ブタジエン共重合体ゴム(NBR)、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)等が挙げられる。これらは、単独で用いてもよく、2種以上を併用してもよい。また、ジエン系ゴムはその分子量やミクロ構造はとくに制限されず、アミン、アミド、シリル基等で末端変性されていてもよい。

本発明におけるジエン系ゴムは、連続気泡を得やすいという点からSBRおよびNBRが好ましい。

【0011】

(架橋剤)

架橋剤は、特に限定されるものではなく、ジエン系ゴムの種類に応じて適宜選択することができる。架橋剤としては、一般的なゴム架橋剤(加硫剤)を用いることができ、硫黄系架橋剤、有機過酸化物系架橋剤、フェノール樹脂系架橋剤、ポリアミン系架橋剤等が挙げられる。

【0012】

(マスターバッチ)

本発明で使用されるマスターバッチは、熱分解型化学発泡剤およびエチレン−酢酸ビニル共重合体からなり、熱分解型化学発泡剤を30質量%以上含むものである。

熱分解型化学発泡剤としては、加熱により分解ガスを発生するものであれば特に限定されるものではない。

例えば、アゾジカルボンアミド、アゾビスブチロニトリル、p−トルエンスルホニルヒドラジド、N,N’−ジニトロソペンタメチレンテトラミン、4,4’−オキシビス(ベンゼンスルホニルヒドラジド)、ヒドラゾジカルボンアミド、バリウムアゾジカルボキシレート、N,N’−ジニトロソテレフタルアミド、ベンゼンスルホニルヒドラジド、3,3’−ジスルホンヒドラジドジフェニルスルホン、トルエンジスルホニルヒドラジン、p−トルエンスルホニルセミカルバジド、アゾビスイソブチロニトリル、ジエチルアゾジカルボキシレート、ビステトラゾール・ジアンモニウム、ビステトラゾール・ピペラジン、ビステトラゾール・ジグアニジン、5−フェニルテトラゾール、アゾビステトラゾール・グアニジン、アゾビステトラゾール・ジアミノグアニジンなどの有機系発泡剤や、炭酸水素ナトリウム、クエン酸ナトリウムなどの無機系発泡剤が挙げられる。

中でも容易に高倍率の発泡体が得られるという観点から、アゾジカルボンアミド(ADCA)、N,N’−ジニトロソペンタメチレンテトラミン(DPT)が挙げられる。さらに、窒素よりもゴムへの溶解度が高い二酸化炭素を生成するため、連続気泡を形成しやすいという観点から、これらの混合物と、炭酸水素ナトリウムとの混合物が好ましい。

エチレン−酢酸ビニル共重合体(EVA)としては、ゴム組成物中でEVAが連続相を形成する本発明の効果の点から酢酸ビニル含有量が10〜50質量%であるものが好ましく、10〜30質量%であるものがより好ましい。また、MFR(230℃、2.16kg、10分)が0.1〜10のものが好ましい。

【0013】

本発明で使用されるマスターバッチは、熱分解型化学発泡剤およびエチレン−酢酸ビニル共重合体からなり、熱分解型化学発泡剤を30質量%以上含む。熱分解型化学発泡剤の量が30質量%未満では、独立気泡の形成が不十分となる。マスターバッチは、熱分解型化学発泡剤を30〜60質量%含むのが好ましく、30〜50質量%含むのがさらに好ましい。なお、熱分解型化学発泡剤は、その全量がマスターバッチ中に含まれるのが好ましい。

【0014】

(発泡性ゴム組成物の配合割合)

本発明の発泡性ゴム組成物は、ジエン系ゴムと、前記ジエン系ゴムを架橋するための架橋剤と、前記マスターバッチとを含有し、発泡性ゴム組成物中、ジエン系ゴムとEVAとの比が前者/後者(質量比)として、65/35〜35/65の範囲内にあることを特徴とする。

EVAの配合量が前記比を下回ると、EVAが連続相にならないため、発泡体が連続気泡になりにくく、逆にEVAの配合量が前記比を上回ると、ゴム組成物中の架橋度合いが低下するため機械的特性が低下する。ジエン系ゴムとEVAとの前記比は、本発明の効果の観点から、前者/後者(質量比)として、60/40〜40/60であるのがさらに好ましい。

マスターバッチの配合量は、例えば熱分解型化学発泡剤が組成物中に0.5〜20質量%となるように設定することが好ましい。

またマスターバッチに含まれるEVAの量は、発泡性ゴム組成物全体に含まれるEVAに対し、20〜100質量%の範囲であることが好ましく、50〜100質量%の範囲であるのがさらに好ましい。

架橋剤の配合量は、使用する種類に応じて適宜決定すればよいが、ジエン系ゴム100質量部に対し、0.1〜10質量部であることが好ましい。

【0015】

本発明の発泡性ゴム組成物には、前記した成分に加えて、加硫又は架橋促進剤、各種充填剤、各種オイル、老化防止剤、可塑剤などの各種添加剤を配合することができる。例えば、カーボンブラック、シリカ、炭酸カルシウム、クレー、タルク、酸化亜鉛等の1種または2種以上が好適なものとして挙げられ、これらの配合量も本発明の目的に反しない限り、任意である。

【0016】

本発明の発泡体は、前記の発泡性ゴム組成物を調製する工程と、続いて得られた発泡性ゴム組成物を加熱処理に施し、前記熱分解型化学発泡剤を熱分解して発泡させる工程とを有する。具体的には、発泡性ゴム組成物を調製する工程としては、以下の手段が挙げられる。

まず(1)EVAの全量と熱分解型化学発泡剤とを混合し、マスターバッチを調製する。(2)続いてジエン系ゴム、架橋剤、マスターバッチおよび必要に応じて各種添加剤を配合し混練する。

あるいは、(1’)EVAの一部と熱分解型化学発泡剤とを混合し、マスターバッチを調製する。(2’)続いてジエン系ゴム、残りのEVA、架橋剤、マスターバッチおよび必要に応じて各種添加剤を配合し混練する。なお、前記(2)および(2’)の工程において、架橋剤および架橋促進剤は続く加熱処理の直前に投入し混練するのが好ましい。

得られた発泡性ゴム組成物を加熱処理に施し、前記熱分解型化学発泡剤を熱分解して発泡させる。この工程は、架橋剤によるジエン系ゴムの架橋(加硫)温度を、熱分解型化学発泡剤の熱分解温度以上に設定し、加熱処理を行う方法を挙げることができる。加熱処理温度としては、該熱分解型化学発泡剤の熱分解温度に依存するが、例えば150〜180℃である。またこの工程は、当業界で既存の加硫装置を利用することができ、特殊な製造装置を必要としない。また従来技術のように長時間の乾燥工程も不必要である。なおこの工程を行なう際に、他の加硫ゴムと積層し、所望の製品を調製するのも容易である。

【0017】

本発明の発泡性ゴム組成物では、ジエン系ゴムとEVAとの量比を特定の範囲に設定しているので、混練後に両者が共連続として存在する。この比の範囲外では、両者は海島構造を形成し、共連続とはならない。したがって、マスターバッチのEVA中に熱分解型化学発泡剤を導入し、これとジエン系ゴムとを混合した場合、マトリックスとしてのジエン系ゴム中に熱分解型化学発泡剤が偏在することになり、加熱発泡時に気泡の壁が破られやすく、独立気泡が形成される。マトリックスであるジエン系ゴム相はあまり発泡しないので、強度の低下が抑制される。

図1は、本発明の共連続の発泡性ゴム組成物を説明するための概念図である。前述のように、ジエン系ゴムとEVAとの量比を特定の範囲に設定することにより、ジエン系ゴム12がマトリックスを形成し、その中にマスターバッチ14の相が共連続として存在する。この結果、マトリックス中に熱分解型化学発泡剤16が偏在することになり、加熱発泡時に気泡の壁が破られやすく、独立気泡が形成される。

【0018】

このようにして得られる発泡体は、ASTM D1056に準拠して測定された吸水率が5%以上であり、すなわち独立気泡を有する発泡体であり、緩衝材、吸音材、タイヤ用ゴムとして有用である。とくに吸水性に優れることから、スタッドレスタイヤのキャップトレッドに有効である。

【実施例】

【0019】

以下、本発明を実施例および比較例によりさらに説明するが、本発明は下記例に制限されるものではない。

【0020】

実施例1〜5および比較例1〜4

サンプルの調製

表1に示す配合(質量部)において、加硫促進剤と硫黄を除く成分を1.5リットルの密閉式バンバリーミキサーで5分間混練した後、ミキサー外に放出させて室温冷却した。続いて、該コンパウンドを同バンバリーミキサーに再度入れ、加硫促進剤および硫黄を加えて混練し、発泡性ゴム組成物を得た。次に得られた発泡性ゴム組成物を所定の金型中で170℃で15分間プレス加硫して発泡体試験片を調製した。得られた発泡体試験片について下記測定方法により各物性を測定した。

示した。

【0021】

吸水率:ASTM D1056に準拠して吸水率を測定した。吸水率が5%以上であれば、独立気泡を有する発泡体であると判断される。

引張強度:170℃で15分間、加硫した厚さ2mmの加硫シートから3号ダンベル状の試験片を打ち抜き、JIS K 6251に準拠して引張応力を測定した。破断した時の応力を破断強度(MPa)とした。

【0022】

【表1】

【0023】

*1:NBR(LANXESS ELASTOMERS社製KRYNAC 3345F。アクリロニトリル量=33%)

*2:SBR(日本ゼオン(株)製Nipol 1502)

*3:EVA(三井・デュポンポリケミカル(株)製EV460。酢酸ビニル量=19質量%)

*4:マスターバッチ(永和化成工業(株)製ポリスレンEV502。EVAと、ADCAおよび炭酸水素ナトリウムからなる熱分解型化学発泡剤とからなる。該マスターバッチは、熱分解型化学発泡剤を50質量%含む)

*5:ADCA(永和化成工業(株)製ビニホールAC#3)

*6:炭酸水素ナトリウム(永和化成工業(株)製セルボンSC−K)

*7:カーボンブラック(東海カーボン(株)製シースト9M。窒素吸着比表面積N2SA=156m2/g)

*8:酸化亜鉛(正同化学工業(株)製酸化亜鉛3種)

*9:硫黄(鶴見化学工業(株)製金華印微粉硫黄150メッシュ)

*10:加硫促進剤(大内新興化学工業(株)製ノクセラーCZ−G)

【0024】

上記の表から明らかなように、実施例1〜5で調製されたタイヤ用ゴム組成物は、ジエン系ゴムに、架橋剤と、熱分解型化学発泡剤およびエチレン−酢酸ビニル共重合体からなるマスターバッチとを配合し、前記マスターバッチに熱分解型化学発泡剤を特定量以上で導入するとともに、組成物中のジエン系ゴムとエチレン−酢酸ビニル共重合体の比を特定範囲に設定したので、吸水率がいずれも高く、また引張強度も高いことが分かる。

これに対し、比較例1は、ADCAおよび炭酸水素ナトリウムをマスターバッチとしてではなくそのまま配合し発泡させたものであるので、吸水率が5%未満であり連続気泡とならず、また引張強度も悪化した。図2は、実施例2および比較例1で調製したそれぞれの発泡体試験片の断面の顕微鏡写真である。実施例2と比較例1では発泡性ゴム組成物中のEVA量および熱分解型化学発泡剤量が同じに設定しているが、実施例2の発泡体試験片が連続気泡構造を形成しているのに対し、比較例1のそれは独立気泡であることが確認された。

比較例2は、発泡性ゴム組成物中、NBRとEVAとの比が前者/後者(質量比)として、20/80であり、本発明で規定する範囲外であるため、吸水率が5%未満であり連続気泡とならず、また引張強度も悪化した。

比較例3は、発泡性ゴム組成物中、NBRとEVAとの比が前者/後者(質量比)として、80/20であり、本発明で規定する範囲外であるため、吸水率が5%未満であり連続気泡とならず、また引張強度も悪化した。

比較例4は、比較例1の配合処方において熱分解型化学発泡剤の量を増加させた例であり、吸水率が5%を超えて連続気泡を形成しているものの、多量の発泡剤の添加が原因となって引張強度が悪化している。

【符号の説明】

【0025】

12 ジエン系ゴム

14 マスターバッチ

16 熱分解型化学発泡剤

【技術分野】

【0001】

本発明は、発泡性ゴム組成物および発泡体の製造方法に関するものであり、詳しくは、特殊な製造装置やプロセスを要することなく、容易に独立気泡を有する発泡体が得られ、緩衝性、吸音性、吸水性に優れ、他の加硫ゴムとの積層も容易である発泡性ゴム組成物および発泡体の製造方法に関するものである。

【背景技術】

【0002】

従来、架橋可能なゴム成分と発泡剤とを配合し、これを発泡させた発泡体が知られている。このような発泡体は、緩衝材や吸音材、具体的には、自動車部品等の工業用部品として広く用いられている。

上記発泡体の製造方法としては、例えば、(1)ゴム成分100質量部に対し水溶性微粒子を400〜1000質量部加え、加硫し、水に浸漬して前記水溶性微粒子を溶解させ、その部分に気泡を形成させ、その後乾燥する方法がある(特開昭53-60967号公報、特公昭59-29606号公報等参照)。しかしこの方法では、水溶性微粒子を大量に配合するためゴムの加工性が悪化するとともに、長時間の乾燥工程を要するという問題点がある。また、(2)連続的にゴムラテックスに空気を吹き込み、高速攪拌し、内部に気泡を形成させて型に流し込み、ゲル化させ、その後温浴加硫させる方法がある(特開平6-30816号公報、特公平8-5989号公報等参照)。この方法では、ゲル化時の材料の収縮力によって気泡の壁にクラックが入り、独立気泡を有する発泡体が得られるが、特殊な製造装置を必要とし、また他の加硫ゴムとの積層する場合は、接着剤での接着する必要があり、動的な変形の箇所においては接着が困難となる問題点がある。

また、従来の発泡性ゴム組成物を単にプレス加硫すると、独立気泡を有する発泡体となる。独立気泡を有する発泡体は、連続気泡を有するものに比べ、緩衝性、吸音性、吸水性に劣るため、従来技術では特殊な製造装置やプロセスを要することなく、容易に独立気泡を有する発泡体を得る技術が求められている。

【0003】

なお、下記特許文献1は、ゴム成分とオレフィン系樹脂を含有するゴム発泡体であって、ゴム成分とオレフィン系樹脂のブレンド比が95/5〜60/40であり、そのゴム発泡体の密度が20〜50kg/m3であることを特徴とするゴム発泡体を開示している。しかしながら、特許文献1は、本発明で使用されるマスターバッチの組成と、発泡性ゴム組成物中のジエン系ゴムとエチレン−酢酸ビニル共重合体との特定比を何ら開示または示唆していない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−74014号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

したがって本発明の目的は、特殊な製造装置やプロセスを要することなく、容易に独立気泡を有する発泡体が得られ、緩衝性、吸音性、吸水性に優れ、他の加硫ゴムとの積層も容易である発泡性ゴム組成物および発泡体の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは鋭意研究を重ねた結果、ジエン系ゴムに、架橋剤と、熱分解型化学発泡剤およびエチレン−酢酸ビニル共重合体からなるマスターバッチとを配合し、前記マスターバッチに熱分解型化学発泡剤を特定量以上で導入するとともに、組成物中のジエン系ゴムとエチレン−酢酸ビニル共重合体の比を特定範囲に設定することにより、上記課題を解決できることを見出し、本発明を完成することができた。

すなわち本発明は以下のとおりである。

1.少なくともジエン系ゴムと、前記ジエン系ゴムを架橋するための架橋剤と、熱分解型化学発泡剤およびエチレン−酢酸ビニル共重合体からなるマスターバッチとを含有してなる発泡性ゴム組成物であって、前記マスターバッチが、前記熱分解型化学発泡剤を30質量%以上含み、かつ前記発泡性ゴム組成物中、ジエン系ゴムとエチレン−酢酸ビニル共重合体との比が前者/後者(質量比)として、65/35〜35/65の範囲内にあることを特徴とする発泡性ゴム組成物。

2.前記ジエン系ゴムが、スチレン−ブタジエン共重合体ゴムおよび/またはアクリロニトリル−ブタジエン共重合体ゴムであることを特徴とする前記1に記載の発泡性ゴム組成物。

3.前記熱分解型化学発泡剤が、アゾジカルボンアミド、N,N’−ジニトロソペンタメチレンテトラミンまたはこれらの混合物と、炭酸水素ナトリウムとの混合物であることを特徴とする前記1または2に記載の発泡性ゴム組成物。

4.カーボンブラック、シリカ、炭酸カルシウム、クレー、タルクおよび酸化亜鉛からなる群から選択される少なくとも1種を含有することを特徴とする前記1〜3のいずれかに記載の発泡性ゴム組成物。

5.少なくともジエン系ゴムと、前記ジエン系ゴムを架橋するための架橋剤と、熱分解型化学発泡剤およびエチレン−酢酸ビニル共重合体からなるマスターバッチとを混練し発泡性ゴム組成物を調製する工程と、続いて得られた発泡性ゴム組成物を加熱処理に施し、前記熱分解型化学発泡剤を熱分解して発泡させる工程とを有する発泡体の製造方法であって、前記マスターバッチが、前記熱分解型化学発泡剤を30質量%以上含み、かつ前記発泡性ゴム組成物中、ジエン系ゴムとエチレン−酢酸ビニル共重合体との比が前者/後者(質量比)として、65/35〜35/65の範囲内にあることを特徴とする発泡体の製造方法。

6.前記5に記載の製造方法により製造された発泡体であって、ASTM D1056に準拠して測定された吸水率が5%以上であることを特徴とする発泡体。

【発明の効果】

【0007】

本発明によれば、ジエン系ゴムに、架橋剤と、熱分解型化学発泡剤およびエチレン−酢酸ビニル共重合体からなるマスターバッチとを配合し、前記マスターバッチに熱分解型化学発泡剤を特定量以上で導入するとともに、組成物中のジエン系ゴムとエチレン−酢酸ビニル共重合体の比を特定範囲に設定したので、特殊な製造装置やプロセスを要することなく、容易に独立気泡を有する発泡体が得られ、緩衝性、吸音性、吸水性に優れ、他の加硫ゴムとの積層も容易である発泡性ゴム組成物および発泡体の製造方法を提供することができる。

【図面の簡単な説明】

【0008】

【図1】本発明の共連続の発泡性ゴム組成物を説明するための概念図である。

【図2】実施例2および比較例1で調製したそれぞれの発泡体試験片の断面の顕微鏡写真である。

【発明を実施するための形態】

【0009】

以下、本発明をさらに詳細に説明する。

【0010】

(ジエン系ゴム)

本発明で使用されるジエン系ゴムは、例えば、スチレン−ブタジエン共重合体ゴム(SBR)、アクリロニトリル−ブタジエン共重合体ゴム(NBR)、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)等が挙げられる。これらは、単独で用いてもよく、2種以上を併用してもよい。また、ジエン系ゴムはその分子量やミクロ構造はとくに制限されず、アミン、アミド、シリル基等で末端変性されていてもよい。

本発明におけるジエン系ゴムは、連続気泡を得やすいという点からSBRおよびNBRが好ましい。

【0011】

(架橋剤)

架橋剤は、特に限定されるものではなく、ジエン系ゴムの種類に応じて適宜選択することができる。架橋剤としては、一般的なゴム架橋剤(加硫剤)を用いることができ、硫黄系架橋剤、有機過酸化物系架橋剤、フェノール樹脂系架橋剤、ポリアミン系架橋剤等が挙げられる。

【0012】

(マスターバッチ)

本発明で使用されるマスターバッチは、熱分解型化学発泡剤およびエチレン−酢酸ビニル共重合体からなり、熱分解型化学発泡剤を30質量%以上含むものである。

熱分解型化学発泡剤としては、加熱により分解ガスを発生するものであれば特に限定されるものではない。

例えば、アゾジカルボンアミド、アゾビスブチロニトリル、p−トルエンスルホニルヒドラジド、N,N’−ジニトロソペンタメチレンテトラミン、4,4’−オキシビス(ベンゼンスルホニルヒドラジド)、ヒドラゾジカルボンアミド、バリウムアゾジカルボキシレート、N,N’−ジニトロソテレフタルアミド、ベンゼンスルホニルヒドラジド、3,3’−ジスルホンヒドラジドジフェニルスルホン、トルエンジスルホニルヒドラジン、p−トルエンスルホニルセミカルバジド、アゾビスイソブチロニトリル、ジエチルアゾジカルボキシレート、ビステトラゾール・ジアンモニウム、ビステトラゾール・ピペラジン、ビステトラゾール・ジグアニジン、5−フェニルテトラゾール、アゾビステトラゾール・グアニジン、アゾビステトラゾール・ジアミノグアニジンなどの有機系発泡剤や、炭酸水素ナトリウム、クエン酸ナトリウムなどの無機系発泡剤が挙げられる。

中でも容易に高倍率の発泡体が得られるという観点から、アゾジカルボンアミド(ADCA)、N,N’−ジニトロソペンタメチレンテトラミン(DPT)が挙げられる。さらに、窒素よりもゴムへの溶解度が高い二酸化炭素を生成するため、連続気泡を形成しやすいという観点から、これらの混合物と、炭酸水素ナトリウムとの混合物が好ましい。

エチレン−酢酸ビニル共重合体(EVA)としては、ゴム組成物中でEVAが連続相を形成する本発明の効果の点から酢酸ビニル含有量が10〜50質量%であるものが好ましく、10〜30質量%であるものがより好ましい。また、MFR(230℃、2.16kg、10分)が0.1〜10のものが好ましい。

【0013】

本発明で使用されるマスターバッチは、熱分解型化学発泡剤およびエチレン−酢酸ビニル共重合体からなり、熱分解型化学発泡剤を30質量%以上含む。熱分解型化学発泡剤の量が30質量%未満では、独立気泡の形成が不十分となる。マスターバッチは、熱分解型化学発泡剤を30〜60質量%含むのが好ましく、30〜50質量%含むのがさらに好ましい。なお、熱分解型化学発泡剤は、その全量がマスターバッチ中に含まれるのが好ましい。

【0014】

(発泡性ゴム組成物の配合割合)

本発明の発泡性ゴム組成物は、ジエン系ゴムと、前記ジエン系ゴムを架橋するための架橋剤と、前記マスターバッチとを含有し、発泡性ゴム組成物中、ジエン系ゴムとEVAとの比が前者/後者(質量比)として、65/35〜35/65の範囲内にあることを特徴とする。

EVAの配合量が前記比を下回ると、EVAが連続相にならないため、発泡体が連続気泡になりにくく、逆にEVAの配合量が前記比を上回ると、ゴム組成物中の架橋度合いが低下するため機械的特性が低下する。ジエン系ゴムとEVAとの前記比は、本発明の効果の観点から、前者/後者(質量比)として、60/40〜40/60であるのがさらに好ましい。

マスターバッチの配合量は、例えば熱分解型化学発泡剤が組成物中に0.5〜20質量%となるように設定することが好ましい。

またマスターバッチに含まれるEVAの量は、発泡性ゴム組成物全体に含まれるEVAに対し、20〜100質量%の範囲であることが好ましく、50〜100質量%の範囲であるのがさらに好ましい。

架橋剤の配合量は、使用する種類に応じて適宜決定すればよいが、ジエン系ゴム100質量部に対し、0.1〜10質量部であることが好ましい。

【0015】

本発明の発泡性ゴム組成物には、前記した成分に加えて、加硫又は架橋促進剤、各種充填剤、各種オイル、老化防止剤、可塑剤などの各種添加剤を配合することができる。例えば、カーボンブラック、シリカ、炭酸カルシウム、クレー、タルク、酸化亜鉛等の1種または2種以上が好適なものとして挙げられ、これらの配合量も本発明の目的に反しない限り、任意である。

【0016】

本発明の発泡体は、前記の発泡性ゴム組成物を調製する工程と、続いて得られた発泡性ゴム組成物を加熱処理に施し、前記熱分解型化学発泡剤を熱分解して発泡させる工程とを有する。具体的には、発泡性ゴム組成物を調製する工程としては、以下の手段が挙げられる。

まず(1)EVAの全量と熱分解型化学発泡剤とを混合し、マスターバッチを調製する。(2)続いてジエン系ゴム、架橋剤、マスターバッチおよび必要に応じて各種添加剤を配合し混練する。

あるいは、(1’)EVAの一部と熱分解型化学発泡剤とを混合し、マスターバッチを調製する。(2’)続いてジエン系ゴム、残りのEVA、架橋剤、マスターバッチおよび必要に応じて各種添加剤を配合し混練する。なお、前記(2)および(2’)の工程において、架橋剤および架橋促進剤は続く加熱処理の直前に投入し混練するのが好ましい。

得られた発泡性ゴム組成物を加熱処理に施し、前記熱分解型化学発泡剤を熱分解して発泡させる。この工程は、架橋剤によるジエン系ゴムの架橋(加硫)温度を、熱分解型化学発泡剤の熱分解温度以上に設定し、加熱処理を行う方法を挙げることができる。加熱処理温度としては、該熱分解型化学発泡剤の熱分解温度に依存するが、例えば150〜180℃である。またこの工程は、当業界で既存の加硫装置を利用することができ、特殊な製造装置を必要としない。また従来技術のように長時間の乾燥工程も不必要である。なおこの工程を行なう際に、他の加硫ゴムと積層し、所望の製品を調製するのも容易である。

【0017】

本発明の発泡性ゴム組成物では、ジエン系ゴムとEVAとの量比を特定の範囲に設定しているので、混練後に両者が共連続として存在する。この比の範囲外では、両者は海島構造を形成し、共連続とはならない。したがって、マスターバッチのEVA中に熱分解型化学発泡剤を導入し、これとジエン系ゴムとを混合した場合、マトリックスとしてのジエン系ゴム中に熱分解型化学発泡剤が偏在することになり、加熱発泡時に気泡の壁が破られやすく、独立気泡が形成される。マトリックスであるジエン系ゴム相はあまり発泡しないので、強度の低下が抑制される。

図1は、本発明の共連続の発泡性ゴム組成物を説明するための概念図である。前述のように、ジエン系ゴムとEVAとの量比を特定の範囲に設定することにより、ジエン系ゴム12がマトリックスを形成し、その中にマスターバッチ14の相が共連続として存在する。この結果、マトリックス中に熱分解型化学発泡剤16が偏在することになり、加熱発泡時に気泡の壁が破られやすく、独立気泡が形成される。

【0018】

このようにして得られる発泡体は、ASTM D1056に準拠して測定された吸水率が5%以上であり、すなわち独立気泡を有する発泡体であり、緩衝材、吸音材、タイヤ用ゴムとして有用である。とくに吸水性に優れることから、スタッドレスタイヤのキャップトレッドに有効である。

【実施例】

【0019】

以下、本発明を実施例および比較例によりさらに説明するが、本発明は下記例に制限されるものではない。

【0020】

実施例1〜5および比較例1〜4

サンプルの調製

表1に示す配合(質量部)において、加硫促進剤と硫黄を除く成分を1.5リットルの密閉式バンバリーミキサーで5分間混練した後、ミキサー外に放出させて室温冷却した。続いて、該コンパウンドを同バンバリーミキサーに再度入れ、加硫促進剤および硫黄を加えて混練し、発泡性ゴム組成物を得た。次に得られた発泡性ゴム組成物を所定の金型中で170℃で15分間プレス加硫して発泡体試験片を調製した。得られた発泡体試験片について下記測定方法により各物性を測定した。

示した。

【0021】

吸水率:ASTM D1056に準拠して吸水率を測定した。吸水率が5%以上であれば、独立気泡を有する発泡体であると判断される。

引張強度:170℃で15分間、加硫した厚さ2mmの加硫シートから3号ダンベル状の試験片を打ち抜き、JIS K 6251に準拠して引張応力を測定した。破断した時の応力を破断強度(MPa)とした。

【0022】

【表1】

【0023】

*1:NBR(LANXESS ELASTOMERS社製KRYNAC 3345F。アクリロニトリル量=33%)

*2:SBR(日本ゼオン(株)製Nipol 1502)

*3:EVA(三井・デュポンポリケミカル(株)製EV460。酢酸ビニル量=19質量%)

*4:マスターバッチ(永和化成工業(株)製ポリスレンEV502。EVAと、ADCAおよび炭酸水素ナトリウムからなる熱分解型化学発泡剤とからなる。該マスターバッチは、熱分解型化学発泡剤を50質量%含む)

*5:ADCA(永和化成工業(株)製ビニホールAC#3)

*6:炭酸水素ナトリウム(永和化成工業(株)製セルボンSC−K)

*7:カーボンブラック(東海カーボン(株)製シースト9M。窒素吸着比表面積N2SA=156m2/g)

*8:酸化亜鉛(正同化学工業(株)製酸化亜鉛3種)

*9:硫黄(鶴見化学工業(株)製金華印微粉硫黄150メッシュ)

*10:加硫促進剤(大内新興化学工業(株)製ノクセラーCZ−G)

【0024】

上記の表から明らかなように、実施例1〜5で調製されたタイヤ用ゴム組成物は、ジエン系ゴムに、架橋剤と、熱分解型化学発泡剤およびエチレン−酢酸ビニル共重合体からなるマスターバッチとを配合し、前記マスターバッチに熱分解型化学発泡剤を特定量以上で導入するとともに、組成物中のジエン系ゴムとエチレン−酢酸ビニル共重合体の比を特定範囲に設定したので、吸水率がいずれも高く、また引張強度も高いことが分かる。

これに対し、比較例1は、ADCAおよび炭酸水素ナトリウムをマスターバッチとしてではなくそのまま配合し発泡させたものであるので、吸水率が5%未満であり連続気泡とならず、また引張強度も悪化した。図2は、実施例2および比較例1で調製したそれぞれの発泡体試験片の断面の顕微鏡写真である。実施例2と比較例1では発泡性ゴム組成物中のEVA量および熱分解型化学発泡剤量が同じに設定しているが、実施例2の発泡体試験片が連続気泡構造を形成しているのに対し、比較例1のそれは独立気泡であることが確認された。

比較例2は、発泡性ゴム組成物中、NBRとEVAとの比が前者/後者(質量比)として、20/80であり、本発明で規定する範囲外であるため、吸水率が5%未満であり連続気泡とならず、また引張強度も悪化した。

比較例3は、発泡性ゴム組成物中、NBRとEVAとの比が前者/後者(質量比)として、80/20であり、本発明で規定する範囲外であるため、吸水率が5%未満であり連続気泡とならず、また引張強度も悪化した。

比較例4は、比較例1の配合処方において熱分解型化学発泡剤の量を増加させた例であり、吸水率が5%を超えて連続気泡を形成しているものの、多量の発泡剤の添加が原因となって引張強度が悪化している。

【符号の説明】

【0025】

12 ジエン系ゴム

14 マスターバッチ

16 熱分解型化学発泡剤

【特許請求の範囲】

【請求項1】

少なくともジエン系ゴムと、前記ジエン系ゴムを架橋するための架橋剤と、熱分解型化学発泡剤およびエチレン−酢酸ビニル共重合体からなるマスターバッチとを含有してなる発泡性ゴム組成物であって、前記マスターバッチが、前記熱分解型化学発泡剤を30質量%以上含み、かつ前記発泡性ゴム組成物中、ジエン系ゴムとエチレン−酢酸ビニル共重合体との比が前者/後者(質量比)として、65/35〜35/65の範囲内にあることを特徴とする発泡性ゴム組成物。

【請求項2】

前記ジエン系ゴムが、スチレン−ブタジエン共重合体ゴムおよび/またはアクリロニトリル−ブタジエン共重合体ゴムであることを特徴とする請求項1に記載の発泡性ゴム組成物。

【請求項3】

前記熱分解型化学発泡剤が、アゾジカルボンアミド、N,N’−ジニトロソペンタメチレンテトラミンまたはこれらの混合物と、炭酸水素ナトリウムとの混合物であることを特徴とする請求項1または2に記載の発泡性ゴム組成物。

【請求項4】

カーボンブラック、シリカ、炭酸カルシウム、クレー、タルクおよび酸化亜鉛からなる群から選択される少なくとも1種を含有することを特徴とする請求項1〜3のいずれかに記載の発泡性ゴム組成物。

【請求項5】

少なくともジエン系ゴムと、前記ジエン系ゴムを架橋するための架橋剤と、熱分解型化学発泡剤およびエチレン−酢酸ビニル共重合体からなるマスターバッチとを混練し発泡性ゴム組成物を調製する工程と、続いて得られた発泡性ゴム組成物を加熱処理に施し、前記熱分解型化学発泡剤を熱分解して発泡させる工程とを有する発泡体の製造方法であって、前記マスターバッチが、前記熱分解型化学発泡剤を30質量%以上含み、かつ前記発泡性ゴム組成物中、ジエン系ゴムとエチレン−酢酸ビニル共重合体との比が前者/後者(質量比)として、65/35〜35/65の範囲内にあることを特徴とする発泡体の製造方法。

【請求項6】

請求項5に記載の製造方法により製造された発泡体であって、ASTM D1056に準拠して測定された吸水率が5%以上であることを特徴とする発泡体。

【請求項1】

少なくともジエン系ゴムと、前記ジエン系ゴムを架橋するための架橋剤と、熱分解型化学発泡剤およびエチレン−酢酸ビニル共重合体からなるマスターバッチとを含有してなる発泡性ゴム組成物であって、前記マスターバッチが、前記熱分解型化学発泡剤を30質量%以上含み、かつ前記発泡性ゴム組成物中、ジエン系ゴムとエチレン−酢酸ビニル共重合体との比が前者/後者(質量比)として、65/35〜35/65の範囲内にあることを特徴とする発泡性ゴム組成物。

【請求項2】

前記ジエン系ゴムが、スチレン−ブタジエン共重合体ゴムおよび/またはアクリロニトリル−ブタジエン共重合体ゴムであることを特徴とする請求項1に記載の発泡性ゴム組成物。

【請求項3】

前記熱分解型化学発泡剤が、アゾジカルボンアミド、N,N’−ジニトロソペンタメチレンテトラミンまたはこれらの混合物と、炭酸水素ナトリウムとの混合物であることを特徴とする請求項1または2に記載の発泡性ゴム組成物。

【請求項4】

カーボンブラック、シリカ、炭酸カルシウム、クレー、タルクおよび酸化亜鉛からなる群から選択される少なくとも1種を含有することを特徴とする請求項1〜3のいずれかに記載の発泡性ゴム組成物。

【請求項5】

少なくともジエン系ゴムと、前記ジエン系ゴムを架橋するための架橋剤と、熱分解型化学発泡剤およびエチレン−酢酸ビニル共重合体からなるマスターバッチとを混練し発泡性ゴム組成物を調製する工程と、続いて得られた発泡性ゴム組成物を加熱処理に施し、前記熱分解型化学発泡剤を熱分解して発泡させる工程とを有する発泡体の製造方法であって、前記マスターバッチが、前記熱分解型化学発泡剤を30質量%以上含み、かつ前記発泡性ゴム組成物中、ジエン系ゴムとエチレン−酢酸ビニル共重合体との比が前者/後者(質量比)として、65/35〜35/65の範囲内にあることを特徴とする発泡体の製造方法。

【請求項6】

請求項5に記載の製造方法により製造された発泡体であって、ASTM D1056に準拠して測定された吸水率が5%以上であることを特徴とする発泡体。

【図1】

【図2】

【図2】

【公開番号】特開2013−67713(P2013−67713A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−206773(P2011−206773)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]