発泡性プラスチック成形体の製造方法、発泡性プラスチック成形体、及び射出成形機

【課題】発泡剤が添加されている樹脂原料を使用した発泡性プラスチック成形体の製造方法、該発泡性プラスチック、並びに該製造方法に使用する射出成形機を提供する。

【解決手段】化学発泡剤が添加されている樹脂原料を射出成形機1の原料供給部21からシリンダ2内へ供給し、この際該樹脂原料は溶融しつつスクリュ3に設けられている中央部逆流防止弁5及び先端部逆流防止弁6を前方に押し開いてシリンダ2の先端側へ移動し、該溶融混練された樹脂原料の所定量を該先端部逆流防止弁6と該シリンダ2のノズル22との間に充填した後、該スクリュ3の回転作動を終了し、さらに該先端部逆流防止弁6及び該中央部逆流防止弁5を閉状態に維持したまま該ノズル22と該先端部逆流防止弁6との間で該樹脂原料を貯留する計量待機工程と、該計量待機工程に続いて、該先端部逆流防止弁6と該ノズル22との間に貯留した樹脂原料を金型10Aのキャビティ14に射出する射出工程と、を実行するようにした。

【解決手段】化学発泡剤が添加されている樹脂原料を射出成形機1の原料供給部21からシリンダ2内へ供給し、この際該樹脂原料は溶融しつつスクリュ3に設けられている中央部逆流防止弁5及び先端部逆流防止弁6を前方に押し開いてシリンダ2の先端側へ移動し、該溶融混練された樹脂原料の所定量を該先端部逆流防止弁6と該シリンダ2のノズル22との間に充填した後、該スクリュ3の回転作動を終了し、さらに該先端部逆流防止弁6及び該中央部逆流防止弁5を閉状態に維持したまま該ノズル22と該先端部逆流防止弁6との間で該樹脂原料を貯留する計量待機工程と、該計量待機工程に続いて、該先端部逆流防止弁6と該ノズル22との間に貯留した樹脂原料を金型10Aのキャビティ14に射出する射出工程と、を実行するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化学発泡剤があらかじめ添加されている樹脂原料を使用した発泡性プラスチック成形体の製造方法、該製造方法によって製造された発泡性プラスチック成形体、及び該製造方法に使用される射出成形機に関するものである。

【背景技術】

【0002】

従来、化学発泡剤が添加されている樹脂原料を使用した発泡性プラスチック組成物の製造方法は、既に開示されている(特許文献1参照)。該特許文献1に開示されている発泡性プラスチック組成物は、熱可塑性プラスチックと化学発泡剤とを用いており、該熱可塑性プラスチックとしてポリプロピレン、ポリエチレン等が例示され、該化学発泡剤として炭酸アンモニウムならびに重炭酸ソーダ等の無機化合物及びアゾ化合物、スルホヒドラジド化合物等が例示されている。上記構成は、化学発泡剤をあらかじめ添加した樹脂原料をホッパー等の原料供給部を介して射出成形機のシリンダ内に投入し、該シリンダ内で該樹脂原料を溶融混練して、そのまま金型に射出することができる構成であるため、該発泡性プラスチック組成物の製造工程が簡便で、かつ射出成形機の構造が複雑とならない利点がある。

【0003】

また、上記構成以外に、発泡成形として、炭酸ガスや窒素ガス等の不活性ガスを溶融した合成樹脂中に溶解させて、その後金型内に射出して樹脂内に気泡を無数に形成するものが開示されている(特許文献2参照)。さらに、該特許文献2には、可塑化スクリュと撹拌スクリュとの間に、第一の逆流防止機構と、射出ノズルと撹拌スクリュとの間に、第二の逆流防止機構とを備えた射出成形機が開示されている。上記構成は、第一の逆流防止機構によって発泡剤(炭酸ガス)が逆流することを防止することができ、第二の逆流防止機構によって発泡剤溶解樹脂が逆流することを防止することができる利点がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−300391号公報

【特許文献2】特開平11−34130号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に開示された成形体は、上記利点があるものの、比較的低発泡倍率の成形体(ストラクチャルフォーム)であり、射出時の圧力差が小さいため、高発泡倍率(例えば3〜5倍)の発泡性プラスチック組成物は得られにくいという問題があった。

【0006】

また、特許文献2の構成は、溶融状態の樹脂原料が充填されるシリンダに対して、別途、不活性ガスを供給する機構を付加する必要があるため、射出成形機の構造が複雑化してコスト高となったり、また該射出成形機において消耗部品(例えば逆流防止機構にかかる部品)の交換等が面倒となってメンテナンスに多大な労力等を要したりするという問題があった。

【0007】

そこで、本発明は、製造工程および射出成形機の簡素化を図るべく化学発泡剤があらかじめ添加されている樹脂原料を使用して発泡性プラスチック成形体を得ることを前提とし、射出時の圧力差を大きくすることにより高発泡倍率の発泡性プラスチック成形体を効率良く安定して製造できる製造方法、並びに該製造方法に使用する射出成形機を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、温度制御可能なシリンダ内にスクリュが駆動手段によって回転可能および前進後退可能に内設され、該シリンダの根端部には原料供給部が配置され、該シリンダの先端には開閉弁が配設されたノズルが形成され、さらに、該スクリュの先端部には先端部逆流防止弁が配置され、該スクリュの中央部には中央部逆流防止弁が配置されている射出成形機を使用した発泡性プラスチック成形体の製造方法であって、該ノズルの開閉弁を閉状態とし、かつ該スクリュを最前位置に設定した状態で、該スクリュを駆動手段により回転作動させると共に、化学発泡剤が添加されている樹脂原料を該原料供給部から該シリンダ内へ供給し、該樹脂原料を該シリンダ内において加熱溶融混練しながら該シリンダの先端側へ送り、この際該樹脂原料は溶融しつつ該中央部逆流防止弁及び該先端部逆流防止弁を前方に押し開いてシリンダの先端側へ移動し、さらに該樹脂原料をほぼ完全に溶融混練した状態で該シリンダの先端部に充填していき、この際該スクリュは後退し、該溶融混練された樹脂原料の所定量を該先端部逆流防止弁と該シリンダのノズルとの間に充填した後、該スクリュの回転作動を終了し、この際該スクリュの後退は停止し、該先端部逆流防止弁と該ノズルとの間の内部圧力によって該先端部逆流防止弁は後方に押されて開状態から閉状態となり、かつ該先端部逆流防止弁と該中央部逆流防止弁との間の内部圧力によって該中央部逆流防止弁は後方に押されて開状態から閉状態となり、さらに該先端部逆流防止弁及び該中央部逆流防止弁を閉状態に維持したまま該シリンダのノズルと該先端部逆流防止弁との間で該樹脂原料を貯留する計量待機工程と、該計量待機工程に続いて、該ノズルの開閉弁を開状態とし、かつ該先端部逆流防止弁及び該中央部逆流防止弁を閉状態に維持したまま、該スクリュを駆動手段により前進させて、該先端部逆流防止弁と該ノズルとの間に貯留した樹脂原料を金型のキャビティに射出する射出工程と、を含むことを特徴とする発泡性プラスチック成形体の製造方法である。

【0009】

上記計量待機工程において、スクリュの回転作動が終了すると、樹脂原料のシリンダ先端側への移動が停止し、これにより先端部逆流防止弁は該先端部逆流防止弁と該ノズルとの間の内部圧力によって後方に押されて閉状態となる。このため、該先端部逆流防止弁により、該先端部逆流防止弁と該ノズルとの間に存在する樹脂原料はシリンダの根端部方向に逆流せず、該先端部逆流防止弁と該ノズルとの間の内部圧力は減圧されない。また、該中央部逆流防止弁も、該先端部逆流防止弁と該中央部逆流防止弁との間の内部圧力によって後方に押されて閉状態となる。このため、該中央逆流防止弁により、該先端部逆流防止弁と該中央部逆流防止弁との間に存在する樹脂原料はシリンダの根端部方向に逆流せず、該先端部逆流防止弁と該中央部逆流防止弁との間の内部圧力は減圧されない。したがって、本発明にあっては、シリンダ内において樹脂原料を高い圧力で圧縮状態とし、これを維持することが可能となり、該樹脂原料を射出した時の圧力差が大きくなって極めて高い発泡倍率の発泡性プラスチック成形体を提供することが可能となる。

【0010】

また、上記射出工程開始直前の該先端部逆流防止弁と該ノズルとの間の内部圧力は、10〜50MPaの範囲の圧力に設定されていることが望ましい。

【0011】

上記構成とすると、射出直前において樹脂原料がシリンダ内で好適な圧縮状態となり、高発泡倍率の発泡性プラスチック成形体を安定して得ることができる。

【0012】

また、上記発泡性プラスチック成形体の製造方法において、上記計量待機工程と上記射出工程との間に、該ノズルの開閉弁を閉状態としたまま該スクリュを駆動手段によりさらに前方に押して該先端部逆流防止弁と該ノズルとの間に充填されている樹脂原料を加圧し、該先端部逆流防止弁と該ノズルとの間の内部圧力を、該計量待機工程における該先端部逆流防止弁と該ノズルとの間の内部圧力より高くする予備加圧工程を更に追加してもよい。

【0013】

上記構成とすると、樹脂原料を射出する直前において、シリンダ内の内部圧力を確実に高めることができるため、より安定的に射出時の圧力差を大きくすることができる。

【0014】

また、金型のキャビティ内に樹脂原料を射出した際に該キャビティを拡大するようにしてもよい。

【0015】

上記構成としては、例えばコアバック式があり、より一層高い発泡倍率の発泡性プラスチック成形体を得ることが出来る。

【0016】

また本発明は、上記製造方法で製造された発泡性プラスチック成形体であって、発泡倍率が、2.5倍〜5倍であることを特徴とする発泡性プラスチック成形体である。

【0017】

このように本発明の製造方法により得られる発泡性プラスチック成形体は、低発泡倍率の成形体(ストラクチャルフォーム)よりも高い発泡倍率の成形体となる。

【0018】

また、上記発泡性プラスチック成形体にあっては、熱可塑性樹脂100質量部及び化学発泡剤0.1〜20質量部を含有した樹脂原料が使用され、溶融温度が230℃以下であることが望ましい。

【0019】

上記配合比とすることにより、高発泡倍率の発泡性プラスチック成形体を安定して得ることができる。

【0020】

また本発明は、上記製造方法に使用される射出成形機であって、前記スクリュは、中央部逆流防止弁より根端側におけるフライトがある部分の長さを基準とする、中央部逆流防止弁と先端部逆流防止弁との間におけるフライトがある部分の長さの比率が、15〜50%に設定されていることを特徴とする射出成形機である。

【0021】

上記構成とすると、該原料供給部と該中央部逆流防止弁との間で樹脂原料を十分に溶融状態として化学発泡剤を樹脂に溶解させて混練することができる。

【0022】

また、中央部逆流防止弁に形成されている樹脂流路の断面積は、先端部逆流防止弁に形成されている樹脂流路の断面積より大きいことが望ましい。

【0023】

上記構成にあって、中央部逆流防止弁よりもシリンダ根端側において完全溶融していないペレット状の原料が樹脂原料に仮に混在していた場合でも、該ペレット状の原料を含む樹脂原料は円滑に該中央部逆流防止弁を通過することが可能となる。

【発明の効果】

【0024】

本発明は、射出時の圧力差を大きくすることができるため、化学発泡剤があらかじめ添加されている樹脂原料を使用した場合にも高い発泡倍率の発泡性プラスチック成形体を製造することができる。また、本発明は、従来よりも高い発泡倍率の発泡性プラスチック成形体を製造することができ、しかも簡易構造である射出成形機を提供することができる。

【図面の簡単な説明】

【0025】

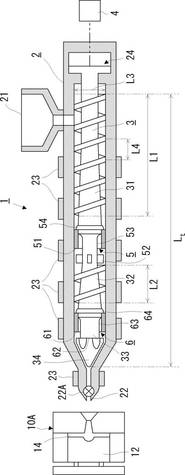

【図1】射出成形機の断面図

【図2】a)は中央部逆流防止弁の拡大図、b)は先端部逆流防止弁の拡大図

【図3】発泡性プラスチック成形体の製造工程(コアバック方式)を示す説明図

【図4】他の形態の発泡性プラスチック成形体の製造工程(非コアバック方式)を示す説明図

【発明を実施するための形態】

【0026】

本発明にかかる射出成形機を添付図に従って説明する。

〔射出成形機〕

図1等に示すように、射出成形機1は、シリンダ2を備えている。該シリンダ2の外面には、複数の加熱部23が取り付けられており、該シリンダ2内は温度制御可能となっている。また、該シリンダ2の根端部には、ホッパーを備えた原料供給部21が設けられている。さらに該シリンダ2の先端部には、開閉弁22Aが配設されたノズル22が形成されている。

【0027】

前記シリンダ2内には、回転可能および前進後退可能にスクリュ3が内設されている。該スクリュ3は、根端側に配置される第1スクリュ部31と、該第1スクリュ部31の先端に接続される第2スクリュ部32と、該第2スクリュ部32の先端に接続される先端部33とで構成されている。また、該先端部33の先端には、尖頭状のヘッド34が形成されている。

【0028】

さらに詳述すると、前記第1スクリュ部31の先端には、ネジ穴(図示省略)が形成されており、該ネジ穴に第2スクリュ部32の根端に形成されたネジ(図示省略)がねじ込まれて該第1スクリュ部31と該第2スクリュ部32とが接続固定されている。また、該第1スクリュ部31の根端には、スクリュ3の前後位置および圧力の制御を行う位置・圧力制御手段24が設けられている。該位置・圧力制御手段は、射出用サーボモータ等で構成されている。さらに該位置・圧力制御手段24には、該スクリュ3に作用する根端部向き(後方)の圧力を検出する圧力検出部4が取り付けられている。

【0029】

また、前記第1スクリュ部31の根端には、計量用サーボモータ等で構成されるスクリュ回転手段(図示省略)が設けられている。

なお、本発明にかかる駆動手段は、本実施例の位置・圧力制御手段とスクリュ回転手段とで構成される。

【0030】

また、前記第1スクリュ部31のスクリュ径は、根端から途中までは同径となっている。そして該同径部分からさらにその先は、先端に向かうに従い径大となっており、これに伴い、フライト深さは、先端に向かうに従い漸減している。

【0031】

さらに、第1スクリュ部31と第2スクリュ部32との接続個所には、中央部逆流防止弁5が設けられている。該中央部逆流防止弁5は、公知のリングバルブによって構成されており、具体的にはシリンダ2の内周に前後移動可能に配設されるリング部51と、第2スクリュ部32の根端部周りに凸設される弁部52と、第1スクリュ部31の先端周りに凸設されている弁座54とを具備している。そして、該リング部51が弁座54に対して前方に移動して該中央部逆流防止弁5が前方に向けて押し開かれると樹脂流路が確保されて開状態となる。一方、該リング部51が後方に移動して弁座54に当接すると樹脂流路が閉鎖されて該中央部逆流防止弁5が閉状態となる。

【0032】

なお、図2aに示すように、該中央部逆流防止弁5において、リング部51の厚みD1はD1=2.85mm、リング部51内に対応する第2スクリュ部32の軸芯外径D2はD2=19mm、リング部51の内径D3はD3=22.3mm、リング部51のストロークD4はD4=6mmに各々設定されている。また、該中央部逆流防止弁5において、溶融状態の樹脂原料が通過する樹脂流路53(図2a参照)の断面積は、107.0mm2に設定されている。

【0033】

また図1に示すように、該第2スクリュ部32と前記先端部33との接続個所には、先端部逆流防止弁6が設けられている。該先端部逆流防止弁6も公知のリングバルブによって構成されており、具体的にはシリンダ2の内周に前後移動可能に配設されるリング部61と、前記ヘッド34の根端部で構成される弁部62と、第2スクリュ部32の先端周りに凸設されている弁座64とを具備している。そして、該リング部61が前方に移動して該先端部逆流防止弁6が前方に向けて押し開かれると樹脂流路が確保されて開状態となり、該リング部61が後方に移動して弁座64に当接すると樹脂流路が閉鎖されて該先端部逆流防止弁6が閉状態となる。また、該射出成形機1にあっては、シリンダ2先端部の該先端部逆流防止弁6と該ノズル22との間の内部圧力を検出する内部圧力検出部(図示省略)も備え付けられている。該内部圧力検出部は、該先端部逆流防止弁6と該ノズル22との間に圧力センサーを取り付けて構成するようにしてもよいし、上記圧力検出部4で検出した圧力に基づき該内部圧力を把握可能にした構成としてもよく、さらにその他の手段を採用した構成としてもよい。

【0034】

なお、図2bに示すように、先端部逆流防止弁6において、リング部61の厚みD5はD5=4.35mm、リング部61内に対応する先端部33の軸芯外径D6はD6=16.3mm、リング部61の内径D7はD7=19.3mm、リング部61のストロークD8はD8=5.6mmに各々設定されている。また、該先端部逆流防止弁6において、溶融状態の樹脂原料が通過する樹脂流路63(図2b参照)の断面積は、83.8mm2に設定されている。また、該第2スクリュ部32において、スクリュ径は、先端に向かうに従い径大となっており、これに伴い、フライト深さは、先端に向かうに従い漸減している。

【0035】

上記構成において、中央部逆流防止弁5の軸芯外径D2が、先端部逆流防止弁6の軸芯外径D6より大きく設定されているのは、第1スクリュ部31と第2スクリュ部32とを当該接続個所で十分な接続強度を確保するためである。また、先端部逆流防止弁6と中央部逆流防止弁5の樹脂流路53,63の断面積について、中央部逆流防止弁5の樹脂流路53の方が、先端部逆流防止弁6の樹脂流路63より大きくなるように設定されている。これは、中央部逆流防止弁5よりも根端側において溶融樹脂中に完全溶融していないペレット状の原料が樹脂原料に仮に混在していても、該樹脂原料が中央部逆流防止弁5を円滑に通過できるようにするためである。

【0036】

また、図1に示すように、上記第1スクリュ部31のフライトのある部分の長さ(フライトのある部分のみ)L1はL1=364mmに設定され、上記第2スクリュ部32のフライトのある部分の長さL2はL2=154mmに設定されている。すなわち、前記L1を基準とするL2長さの比率(L2/L1)が、15〜50%の範囲となるように設定されている。また、フライト直径L3を基準としたスクリュ3の全長Ltは、Lt/L3=20に設定されている。また、スクリュ3のピッチ比(ピッチ間隔L4/フライト直径L3)は、可塑化を良好とすべく、0.75に設定されている。また、スクリュ3のメタリングゾーン(スクリュ3の溝が一番浅い部分)の溝深さは、第1スクリュ部31は2mm、第2スクリュ部32は2.5mmに設定されており、第1スクリュ部31の剪断発熱能力が第2スクリュ部32に比べて高くなるように設定されている。

【0037】

また、図1等に示すように、前記シリンダ2のノズル22の前方には金型10Aが配置されている。該金型10Aは、コアバック型であって、コア12を後退させることによりキャビティ14を拡張することができる。

【0038】

次に、本発明に係る発泡性プラスチック成形体の原料および製造方法を説明する。

〔樹脂原料〕

樹脂原料は、熱可塑性樹脂と、化学発泡剤とを含有したものが使用される。

該熱可塑性樹脂としては、例えば、ポリプロピレン、ポリエチレン、アクリロニトリル−スチレン−ブタジエンブロック共重合体、ポリスチレン、ナイロン等のポリアミド、ポリ塩化ビニル、ポリカーボネート、アクリル樹脂、スチレン−ブタジエンブロック共重合体等の一般的な熱可塑性樹脂、エチレン・プロピレンゴム(EPM、EPDM)等の熱可塑性エラストマー、これらの混合物、及びこれらを用いたポリマーアロイ等が挙げられる。これらは単独又は組み合わせて用いることが可能である。

また、化学発泡剤としては、例えばアゾジカルボン酸アミド、オキシビスベンゼンスルホニルヒドラジド、アゾビスイソブチロニトリル、ジニトロソペンタメチレンテトラミン、パラトルエンスルホニルヒドラジドなどが挙げられる。また、クエン酸、シュウ酸、フマル酸、フタル酸、リンゴ酸、酒石酸、シクロヘキサン1、2ジカルボン酸、ショウノウ酸、エチレンジアミン四酢酸、トリエチレンテトラミン六酢酸、ニトリロ酸などのポリカルボン酸と、炭酸水素ナトリウム、炭酸水素ナトリウムアルミニウム、炭酸水素カリウムなどの無機炭酸化合物の混合物や、クエン酸ニ水素ナトリウム、シュウ酸カリウムなどのポリカルボン酸の塩が挙げられる。

【0039】

〔配合比〕

前記熱可塑性樹脂と前記化学発泡剤の配合比は、例えば、熱可塑性樹脂100質量部及び化学発泡剤0.1〜20質量部を含有した樹脂原料が望ましく、さらに溶融温度が230℃以下であるものが望ましい。その他、発泡核の起点・開始点となりうるフィラー(例えばタルク、シリカパウダー等)等を適宜添加することができる。また、通常使用される各種の顔料、滑材、帯電防止剤、安定剤等の各種添加剤を含有させてもよい。なお、熱可塑性樹脂100質量部に対して化学発泡剤が0.1質量部に満たないと発泡不十分な成形体となり、化学発泡剤が20質量部を超えると成形安定性が不十分となる。

【0040】

〔成形条件〕

例えば本発明にかかる発泡性プラスチック成形体の成形条件は、下記の通りである。

a)使用射出成形機:株式会社名機製作所製 電動射出成形機

b)シリンダの設定温度:150〜220℃

c)金型温度:40〜80℃

d)スクリュ回転数:80rpm

e)冷却時間:360sec

f)射出率:145cm3/sec

【0041】

〔製造工程〕

本実施例の製造工程は、計量待機工程、及び射出工程を含む構成である。なお、後で詳述するが、図3に示す製造工程は、コアバック方式を採用した構成であり、図4に示す製造工程は、該コアバック方式を採用していない構成である。

【0042】

〔計量待機工程〕

図3aおよび図4aに示すように、上記化学発泡剤がすでに添加されている樹脂原料(ペレット状)を前記原料供給部21を介してシリンダ2内に投入する。これと共に、前記ノズル22の開閉弁22Aを閉状態とし、かつ前記スクリュ3を最前位置に設定した上で上記駆動手段により該スクリュ3を回転作動させて、該原料供給部21から供給した樹脂原料を順次該シリンダ2の先端方向に移送して該シリンダ2の先端部に該樹脂原料を充填していく。この際、加熱部23による加熱および該スクリュ3の回転作動により、当初ペレット状であった樹脂原料はシリンダ2内で加熱溶融混練され、偏りのないほぼ均一な溶融状態となる。また、該樹脂原料が充填されていく過程において、該樹脂原料は、該中央部逆流防止弁5及び該先端部逆流防止弁6を前方に押し開いてシリンダ2の先端側へ移動する。また、最初最前位置にあったスクリュ3は、シリンダ先端部に順次充填されていく完全溶融状態の該樹脂原料によって後方へ押し出されて順次後退していく。

【0043】

なお、該原料供給部21と該中央部逆流防止弁5との間のA区間(図3および図4参照)において、加熱部23による加熱およびスクリュ3の回転作動によりペレット状の樹脂原料が十分に加熱溶融して混練される構成が望ましい。

【0044】

該溶融混練された樹脂原料の所定量を該先端部逆流防止弁6と該シリンダ2のノズル22との間に充填計量すると、その後、該スクリュ3の回転作動を終了して、樹脂原料のシリンダ先端方向への移動を停止する。この際、該スクリュ3の後退は停止する。そして、この状態で所定時間待機する。

【0045】

スクリュ3の回転作動が停止すると、該先端部逆流防止弁6と該中央部逆流防止弁5との間のB区間(図3および図4参照)において、該先端部逆流防止弁6と該中央部逆流防止弁5との間の内部圧力によって該中央部逆流防止弁6は後方に押されて開状態から閉状態となる。したがって、該中央逆流防止弁5により、該先端部逆流防止弁6と該中央部逆流防止弁5との間に存在する樹脂原料はシリンダ2の根端部方向に逆流せず、該先端部逆流防止弁6と該中央部逆流防止弁5との間の内部圧力は減圧されない。これと共に、該先端部逆流防止弁6と該ノズル22との間のC区間(図3および図4参照)において、該先端部逆流防止弁6と該ノズル22との間の内部圧力によって該先端部逆流防止弁6は後方に押されて開状態から閉状態となる。したがって、該先端部逆流防止弁6により、該先端部逆流防止弁6と該ノズル22との間に存在する樹脂原料はシリンダ2の根端部方向に逆流せず、該先端部逆流防止弁6と該ノズル22との間の内部圧力は減圧されない。

【0046】

なお、本工程においては、該先端部逆流防止弁6と該ノズル22との間の内部圧力を、圧力検出部4でモニタリングしながら1〜50MPaの範囲の圧力に設定する。さらに望ましくは、1〜30MPaの範囲の圧力に設定する。該加圧値が上記圧力範囲より過小あるいは過大であると計量の制御が安定しない。

さらに好ましい形態としては、該計量待機工程でスクリュ3が回転作動している状態(計量中)においては、該先端部逆流防止弁6と該ノズル22との間の内部圧力を5〜30MPaの範囲の圧力に設定する。該スクリュ3が回転作動している状態で該内部圧力がこの圧力範囲より過大あるいは過小であると計量の動作が不安定となりやすい。また、該内部圧力がこの圧力範囲より過大である場合には該計量動作に要する時間が長くなってしまう。

一方、上記計量待機工程でスクリュ3の回転作動が停止している状態(待機中)においては、該先端部逆流防止弁6と該ノズル22との間の内部圧力は、後述する予備加圧工程を含まない構成の場合は10〜50MPaの範囲の圧力に設定される。該スクリュ3の回転作動が停止している状態で該内部圧力がかかる圧力範囲より過小であるとスクリュ3が適正位置から後退してしまい、これに対し過大であるとエネルギーコストが無駄に高くなる。

【0047】

〔射出工程〕

上記計量待機工程に続いて、図3bまたは図4bに示す射出工程を行う。該射出工程では、該ノズル22を開状態とし、待機位置に停止しているスクリュ3を、先端部逆流防止弁6及び該中央部逆流防止弁5を閉状態に維持したまま前進させて、前記計量待機工程で貯留した該先端部逆流防止弁6と該ノズル22との間の樹脂原料を金型10のキャビティ14に射出する。この際、シリンダ2内において樹脂原料は高い圧力で圧縮状態とされているため、射出時の圧力差が極めて大きくなる。

【0048】

なお、上記計量待機工程と上記射出工程との間に、予備加圧工程を更に追加してもよい。

該予備加圧工程は、上記計量待機工程の後、ノズル22の開閉弁22Aを閉状態としたまま、該スクリュ3を上記位置・圧力制御手段24によりさらに前方に押して該先端部逆流防止弁6と該ノズル22との間に充填されている樹脂原料を加圧し、該先端部逆流防止弁6と該ノズル22との間の内部圧力を、上記計量待機工程における該先端部逆流防止弁6と該ノズル22との間の内部圧力より高くする工程である。かかる構成とすることにより、樹脂原料を射出する直前において、シリンダ2の内部圧力を確実に高めることができるため、より安定的に射出時の圧力差を大きくすることができる。例えば該予備加圧工程を含む構成において、上記計量待機工程でスクリュ3の回転作動が停止している状態(待機中)においては、該先端部逆流防止弁6と該ノズル22との間の内部圧力を1〜20MPaの範囲の圧力に設定し、該予備加圧工程で該内部圧力を10〜50MPaの範囲に設定することができる。ここで、発泡倍率が大きい発泡性プラスチック成形体7を再現性よく製造するためには、射出工程開始直前の該先端部逆流防止弁6と該ノズル22との間の内部圧力は10〜50MPaの範囲にあることが望ましい。したがって、上記予備加圧工程を含まない構成の場合、上記計量待機工程において該内部圧力を10〜50MPaの範囲の圧力に設定しておく必要がある。一方、上記予備加圧工程を含む構成の場合、上記計量待機工程において該内部圧力を1〜20MPaの範囲の圧力に設定しておき、該予備加圧工程において該内部圧力を10〜50MPaの範囲の圧力に設定すればよい。このため、予備加圧工程を含む構成は、計量待機工程において内部圧力を所望の高い圧力値としておく必要がないため、該内部圧力の維持に必要なエネルギーコストを抑えることができる。

【0049】

また、上記射出工程においては、金型10内に樹脂原料を射出した際に、図3bに示すように、コア12を後退(コアバック)させてキャビティ14を拡大してもよい。このようなコアバック方式は、得られる発泡性プラスチック成形体7の発泡倍率をより大きくすることができる点で好ましい構成である。なお、キャビティの最大拡大幅は25mmとし、キャビティ拡大速度:0.25〜25.0mm/minとし、射出工程において任意の時期にコア12を後退させることができる。なお、図4に示す構成は、コア12を後退(コアバック)させない構成である。

【0050】

そして、図3cまたは図4cに示すように、成形物を冷却させた後、該金型10から成形品としての発泡性プラスチック成形体7を取り出す。

なお、本発明の発泡性プラスチック成形体7の製造が連続して行われる場合、該発泡性プラスチック成形体7の冷却および取り出しは、次サイクルにおける計量待機工程中に実施されるのが効率的で望ましい。

【0051】

〔発泡性プラスチック成形体〕

上記製造方法により製造される発泡性プラスチック成形体7は、発泡倍率が2.5倍〜5倍となる。該発泡倍率は、比重計(ミラージュ貿易株式会社製、電子比重計 EW−200SG)で比重を測定し、未発泡成形体の比重で割った値で表示される。

【0052】

以下、具体的に発泡性プラスチック成形体の実施例1〜3、及び比較例1〜7を説明する。

【0053】

発泡性プラスチック成形体7を得るべく、まず、フィラーのマスターバッチを作製した。配合内容は以下の通りである。

a)KRATON MD6698

(KratonPolymers製):80質量部

b)タルカンハヤシ(林化成株式会社製) :20質量部

c)アデカスタブPEP−36(株式会社アデカ製) :0.2質量部

d)合計 :100.2質量部

ただし、KRATON MD6698は、高溶融張力水添スチレン・ブタジエンブロックコポリマーであり、タルカンハヤシは、発泡核剤用タルク(平均粒子径D50…11.0μm)であり、アデカスタブPEP−36は、ホスファイト系酸化防止剤である。

【0054】

次に、上記マスターバッチを用いて発泡成形用熱可塑性エラストマー(TPE)を作製した。

a)KRATON MD6698

(KratonPolymers製):85質量部

b)タルクマスターバッチ :15質量部

c)ポリスレンEV306G(永和化成工業株式会社製):6.0質量部

d)ポリスレンEV405D(永和化成工業株式会社製):1.5質量部

e)タルカンハヤシ(林化成株式会社製) :0.5質量部

f)合計 :108質量部

ただし、タルクマスターバッチは、上記フィラーのマスターバッチと同じであり、ポリスレンEV306Gは、発泡剤マスターバッチ、アゾジカルボン酸アミドADCA20%マスターバッチ(基材樹脂:エチレン−酢酸ビニル共重合体EVA、分解温度d.p.150℃、発生ガス量GV66cm3/g)であり、ポリスレンEV405Dは、発泡剤マスターバッチ、炭酸水素ナトリウム20%マスターバッチ(基材樹脂:エチレン−酢酸ビニル共重合体EVA、分解温度d.p.155℃、発生ガス量GV52cm3/g)であり、タルカンハヤシは、ペレット固着防止用タルク(平均粒子径D50…11.0μm)である。

【0055】

そして、上記製造条件に従って上記製造工程を実行することにより、以下の結果を得た。

【0056】

【表1】

【0057】

ただし表1において、スクリュ種類Xは、本発明にかかる先端部逆流防止弁6と中央部逆流防止弁5とを備えたスクリュ3を用いた場合であり、スクリュ種類Yは、先端部逆流防止弁のみを備えるスクリュを用いた場合である。また、射出工程に移る直前の加圧値(MPa)とは、射出工程開始直前の先端部逆流防止弁6とノズル22との間の内部圧力(MPa)のことである。

【0058】

また表1において、成形安定性評価の内容は下記の通りである。

○:ほぼ安定して完充填品が得られる。

△:連続5ショット〜10ショット毎に1ショットの未充填品が発生する。

×:連続2,3ショット毎に1ショットの未充填品が発生する。

××:1ショット毎に製品体積が異なる。

【0059】

実施例1〜3は、開閉弁22Aを有するノズル22を採用して該ノズル22の開閉弁を閉状態として樹脂原料を加圧し、かつその加圧値を適正範囲(1〜30MPa)内に設定し、かつスクリュ種類をXとし、また射出時にキャビティの拡張を実行したため、高発泡倍率の成形体が安定して得られた。

比較例1は、ノズルの開閉弁が常に開状態であるため、該ノズルを介して発泡ガスが漏れて該発泡ガスによる拡張効果が低減し、得られる成形体の発泡倍率が低かった。比較例2は、樹脂原料に対して加圧が行われず、これにより発泡ガスが樹脂原料に十分に溶解しないため、射出時の圧力差が小さくなって発泡倍率が小さくなった。比較例3〜7は、キャビティの拡張効果により高発泡倍率の成形体が得られるものの、スクリュ種類がYであるため、樹脂原料の加圧が適正に維持できず、成形安定性が不十分であった。

【0060】

また、実施例4〜6、及び比較例8〜14について以下説明する。

【0061】

発泡成形用汎用ポリスチレン(GPPS)を作製した。

a)ポリスチレンBX970X(日本ポリスチレン株式会社製):100質量部

b)ビニホールAC#LQ(永和化成工業株式会社製) :2.4質量部

c)セルボンFE−507(永和化成工業株式会社製) :0.8質量部

d)タルカンハヤシ(林化成株式会社製) :1.0質量部

e)合計 :104.2質量部

ただし、ポリスチレンBX970Xは、高溶融張力水添汎用ポリスチレンHMS―GPPSであり、ビニホールAC#LQは、化学発泡剤(アゾジカルボン酸アミド、分解温度d.p.200℃、発生ガス量GV210cm3/g)であり、セルボンFE−507は、化学発泡剤(炭酸水素ナトリウム、分解温度d.p.150℃、発生ガス量GV150cm3/g)であり、タルカンハヤシは、発泡核剤用タルク(平均粒子径D50…11.0μm)である。

【0062】

そして、上記製造条件に従って上記製造工程を実行することにより、以下の結果を得た。

【表2】

【0063】

ただし表2におけるスクリュ種類X、Yについては、表1と同様である。また表2において、成形安定性評価の内容は表1と同様である。

【0064】

実施例4〜6は、開閉弁22Aを有するノズル22を採用してノズル22の開閉弁22Aを閉状態として樹脂原料を加圧し、かつその加圧値(射出工程開始直前)を適正範囲(10〜50MPa)内で設定し、かつスクリュ種類をXとし、また射出時にキャビティの拡張を実行したため、高発泡倍率の成形体が安定して得られた。

比較例8は、ノズルが常時開状態であり、該ノズルを介して発泡ガスが漏れるため、該発泡ガスによる拡張効果が低減し、得られる成形体の発泡倍率が低かった。比較例9は、樹脂原料に対して加圧が行われず、これにより発泡ガスが樹脂に十分に溶解しないため、射出時の圧力差が小さくなって発泡倍率が小さくなった。比較例10〜14は、キャビティの拡張効果により高発泡倍率の成形体が得られるものの、スクリュ種類がYであるため、樹脂原料の加圧が適正に維持できず、成形安定性が不十分であった。

【0065】

金型10Bのキャビティ14を射出時に拡張しない製造方法(図4参照)を採用した場合、以下に示す発泡性プラスチック成形体7が得られた。

【0066】

【表3】

【0067】

ただし表3におけるスクリュ種類X、Yについては、表1,2と同様である。また表3において、成形安定性評価の内容は表1,2と同様である。

【0068】

実施例7は、射出時にキャビティを拡張しない構成であり、その他は実施例1と同様な条件である。

【0069】

実施例8は、射出時にキャビティを拡張しない構成であり、その他は実施例4と同様な条件である。

【0070】

実施例7,8は、ノズル22の開閉弁22Aを閉状態として樹脂原料を加圧し、かつその加圧値(射出工程開始直前)を適正範囲(10〜50MPa)内に設定し、かつスクリュ種類をXとしたため、高発泡倍率の成形体が安定して得られた。

【0071】

本発明は、これまでに述べた上記実施例に限定されず、本発明の主旨の範囲内で適宜設計変更等することができる。

例えば、上記射出成形機1の駆動手段は、公知の油圧シリンダ、電動シリンダやエアシリンダやサーボモータ等の駆動装置によって容易に構成することが出来る。

【符号の説明】

【0072】

1 射出成形機

2 シリンダ

3 スクリュ

5 中央部逆流防止弁

6 先端部逆流防止弁

7 発泡性プラスチック成形体

10A,10B 金型

14 キャビティ

21 原料供給部

22A 開閉弁

22 ノズル

【技術分野】

【0001】

本発明は、化学発泡剤があらかじめ添加されている樹脂原料を使用した発泡性プラスチック成形体の製造方法、該製造方法によって製造された発泡性プラスチック成形体、及び該製造方法に使用される射出成形機に関するものである。

【背景技術】

【0002】

従来、化学発泡剤が添加されている樹脂原料を使用した発泡性プラスチック組成物の製造方法は、既に開示されている(特許文献1参照)。該特許文献1に開示されている発泡性プラスチック組成物は、熱可塑性プラスチックと化学発泡剤とを用いており、該熱可塑性プラスチックとしてポリプロピレン、ポリエチレン等が例示され、該化学発泡剤として炭酸アンモニウムならびに重炭酸ソーダ等の無機化合物及びアゾ化合物、スルホヒドラジド化合物等が例示されている。上記構成は、化学発泡剤をあらかじめ添加した樹脂原料をホッパー等の原料供給部を介して射出成形機のシリンダ内に投入し、該シリンダ内で該樹脂原料を溶融混練して、そのまま金型に射出することができる構成であるため、該発泡性プラスチック組成物の製造工程が簡便で、かつ射出成形機の構造が複雑とならない利点がある。

【0003】

また、上記構成以外に、発泡成形として、炭酸ガスや窒素ガス等の不活性ガスを溶融した合成樹脂中に溶解させて、その後金型内に射出して樹脂内に気泡を無数に形成するものが開示されている(特許文献2参照)。さらに、該特許文献2には、可塑化スクリュと撹拌スクリュとの間に、第一の逆流防止機構と、射出ノズルと撹拌スクリュとの間に、第二の逆流防止機構とを備えた射出成形機が開示されている。上記構成は、第一の逆流防止機構によって発泡剤(炭酸ガス)が逆流することを防止することができ、第二の逆流防止機構によって発泡剤溶解樹脂が逆流することを防止することができる利点がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−300391号公報

【特許文献2】特開平11−34130号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に開示された成形体は、上記利点があるものの、比較的低発泡倍率の成形体(ストラクチャルフォーム)であり、射出時の圧力差が小さいため、高発泡倍率(例えば3〜5倍)の発泡性プラスチック組成物は得られにくいという問題があった。

【0006】

また、特許文献2の構成は、溶融状態の樹脂原料が充填されるシリンダに対して、別途、不活性ガスを供給する機構を付加する必要があるため、射出成形機の構造が複雑化してコスト高となったり、また該射出成形機において消耗部品(例えば逆流防止機構にかかる部品)の交換等が面倒となってメンテナンスに多大な労力等を要したりするという問題があった。

【0007】

そこで、本発明は、製造工程および射出成形機の簡素化を図るべく化学発泡剤があらかじめ添加されている樹脂原料を使用して発泡性プラスチック成形体を得ることを前提とし、射出時の圧力差を大きくすることにより高発泡倍率の発泡性プラスチック成形体を効率良く安定して製造できる製造方法、並びに該製造方法に使用する射出成形機を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、温度制御可能なシリンダ内にスクリュが駆動手段によって回転可能および前進後退可能に内設され、該シリンダの根端部には原料供給部が配置され、該シリンダの先端には開閉弁が配設されたノズルが形成され、さらに、該スクリュの先端部には先端部逆流防止弁が配置され、該スクリュの中央部には中央部逆流防止弁が配置されている射出成形機を使用した発泡性プラスチック成形体の製造方法であって、該ノズルの開閉弁を閉状態とし、かつ該スクリュを最前位置に設定した状態で、該スクリュを駆動手段により回転作動させると共に、化学発泡剤が添加されている樹脂原料を該原料供給部から該シリンダ内へ供給し、該樹脂原料を該シリンダ内において加熱溶融混練しながら該シリンダの先端側へ送り、この際該樹脂原料は溶融しつつ該中央部逆流防止弁及び該先端部逆流防止弁を前方に押し開いてシリンダの先端側へ移動し、さらに該樹脂原料をほぼ完全に溶融混練した状態で該シリンダの先端部に充填していき、この際該スクリュは後退し、該溶融混練された樹脂原料の所定量を該先端部逆流防止弁と該シリンダのノズルとの間に充填した後、該スクリュの回転作動を終了し、この際該スクリュの後退は停止し、該先端部逆流防止弁と該ノズルとの間の内部圧力によって該先端部逆流防止弁は後方に押されて開状態から閉状態となり、かつ該先端部逆流防止弁と該中央部逆流防止弁との間の内部圧力によって該中央部逆流防止弁は後方に押されて開状態から閉状態となり、さらに該先端部逆流防止弁及び該中央部逆流防止弁を閉状態に維持したまま該シリンダのノズルと該先端部逆流防止弁との間で該樹脂原料を貯留する計量待機工程と、該計量待機工程に続いて、該ノズルの開閉弁を開状態とし、かつ該先端部逆流防止弁及び該中央部逆流防止弁を閉状態に維持したまま、該スクリュを駆動手段により前進させて、該先端部逆流防止弁と該ノズルとの間に貯留した樹脂原料を金型のキャビティに射出する射出工程と、を含むことを特徴とする発泡性プラスチック成形体の製造方法である。

【0009】

上記計量待機工程において、スクリュの回転作動が終了すると、樹脂原料のシリンダ先端側への移動が停止し、これにより先端部逆流防止弁は該先端部逆流防止弁と該ノズルとの間の内部圧力によって後方に押されて閉状態となる。このため、該先端部逆流防止弁により、該先端部逆流防止弁と該ノズルとの間に存在する樹脂原料はシリンダの根端部方向に逆流せず、該先端部逆流防止弁と該ノズルとの間の内部圧力は減圧されない。また、該中央部逆流防止弁も、該先端部逆流防止弁と該中央部逆流防止弁との間の内部圧力によって後方に押されて閉状態となる。このため、該中央逆流防止弁により、該先端部逆流防止弁と該中央部逆流防止弁との間に存在する樹脂原料はシリンダの根端部方向に逆流せず、該先端部逆流防止弁と該中央部逆流防止弁との間の内部圧力は減圧されない。したがって、本発明にあっては、シリンダ内において樹脂原料を高い圧力で圧縮状態とし、これを維持することが可能となり、該樹脂原料を射出した時の圧力差が大きくなって極めて高い発泡倍率の発泡性プラスチック成形体を提供することが可能となる。

【0010】

また、上記射出工程開始直前の該先端部逆流防止弁と該ノズルとの間の内部圧力は、10〜50MPaの範囲の圧力に設定されていることが望ましい。

【0011】

上記構成とすると、射出直前において樹脂原料がシリンダ内で好適な圧縮状態となり、高発泡倍率の発泡性プラスチック成形体を安定して得ることができる。

【0012】

また、上記発泡性プラスチック成形体の製造方法において、上記計量待機工程と上記射出工程との間に、該ノズルの開閉弁を閉状態としたまま該スクリュを駆動手段によりさらに前方に押して該先端部逆流防止弁と該ノズルとの間に充填されている樹脂原料を加圧し、該先端部逆流防止弁と該ノズルとの間の内部圧力を、該計量待機工程における該先端部逆流防止弁と該ノズルとの間の内部圧力より高くする予備加圧工程を更に追加してもよい。

【0013】

上記構成とすると、樹脂原料を射出する直前において、シリンダ内の内部圧力を確実に高めることができるため、より安定的に射出時の圧力差を大きくすることができる。

【0014】

また、金型のキャビティ内に樹脂原料を射出した際に該キャビティを拡大するようにしてもよい。

【0015】

上記構成としては、例えばコアバック式があり、より一層高い発泡倍率の発泡性プラスチック成形体を得ることが出来る。

【0016】

また本発明は、上記製造方法で製造された発泡性プラスチック成形体であって、発泡倍率が、2.5倍〜5倍であることを特徴とする発泡性プラスチック成形体である。

【0017】

このように本発明の製造方法により得られる発泡性プラスチック成形体は、低発泡倍率の成形体(ストラクチャルフォーム)よりも高い発泡倍率の成形体となる。

【0018】

また、上記発泡性プラスチック成形体にあっては、熱可塑性樹脂100質量部及び化学発泡剤0.1〜20質量部を含有した樹脂原料が使用され、溶融温度が230℃以下であることが望ましい。

【0019】

上記配合比とすることにより、高発泡倍率の発泡性プラスチック成形体を安定して得ることができる。

【0020】

また本発明は、上記製造方法に使用される射出成形機であって、前記スクリュは、中央部逆流防止弁より根端側におけるフライトがある部分の長さを基準とする、中央部逆流防止弁と先端部逆流防止弁との間におけるフライトがある部分の長さの比率が、15〜50%に設定されていることを特徴とする射出成形機である。

【0021】

上記構成とすると、該原料供給部と該中央部逆流防止弁との間で樹脂原料を十分に溶融状態として化学発泡剤を樹脂に溶解させて混練することができる。

【0022】

また、中央部逆流防止弁に形成されている樹脂流路の断面積は、先端部逆流防止弁に形成されている樹脂流路の断面積より大きいことが望ましい。

【0023】

上記構成にあって、中央部逆流防止弁よりもシリンダ根端側において完全溶融していないペレット状の原料が樹脂原料に仮に混在していた場合でも、該ペレット状の原料を含む樹脂原料は円滑に該中央部逆流防止弁を通過することが可能となる。

【発明の効果】

【0024】

本発明は、射出時の圧力差を大きくすることができるため、化学発泡剤があらかじめ添加されている樹脂原料を使用した場合にも高い発泡倍率の発泡性プラスチック成形体を製造することができる。また、本発明は、従来よりも高い発泡倍率の発泡性プラスチック成形体を製造することができ、しかも簡易構造である射出成形機を提供することができる。

【図面の簡単な説明】

【0025】

【図1】射出成形機の断面図

【図2】a)は中央部逆流防止弁の拡大図、b)は先端部逆流防止弁の拡大図

【図3】発泡性プラスチック成形体の製造工程(コアバック方式)を示す説明図

【図4】他の形態の発泡性プラスチック成形体の製造工程(非コアバック方式)を示す説明図

【発明を実施するための形態】

【0026】

本発明にかかる射出成形機を添付図に従って説明する。

〔射出成形機〕

図1等に示すように、射出成形機1は、シリンダ2を備えている。該シリンダ2の外面には、複数の加熱部23が取り付けられており、該シリンダ2内は温度制御可能となっている。また、該シリンダ2の根端部には、ホッパーを備えた原料供給部21が設けられている。さらに該シリンダ2の先端部には、開閉弁22Aが配設されたノズル22が形成されている。

【0027】

前記シリンダ2内には、回転可能および前進後退可能にスクリュ3が内設されている。該スクリュ3は、根端側に配置される第1スクリュ部31と、該第1スクリュ部31の先端に接続される第2スクリュ部32と、該第2スクリュ部32の先端に接続される先端部33とで構成されている。また、該先端部33の先端には、尖頭状のヘッド34が形成されている。

【0028】

さらに詳述すると、前記第1スクリュ部31の先端には、ネジ穴(図示省略)が形成されており、該ネジ穴に第2スクリュ部32の根端に形成されたネジ(図示省略)がねじ込まれて該第1スクリュ部31と該第2スクリュ部32とが接続固定されている。また、該第1スクリュ部31の根端には、スクリュ3の前後位置および圧力の制御を行う位置・圧力制御手段24が設けられている。該位置・圧力制御手段は、射出用サーボモータ等で構成されている。さらに該位置・圧力制御手段24には、該スクリュ3に作用する根端部向き(後方)の圧力を検出する圧力検出部4が取り付けられている。

【0029】

また、前記第1スクリュ部31の根端には、計量用サーボモータ等で構成されるスクリュ回転手段(図示省略)が設けられている。

なお、本発明にかかる駆動手段は、本実施例の位置・圧力制御手段とスクリュ回転手段とで構成される。

【0030】

また、前記第1スクリュ部31のスクリュ径は、根端から途中までは同径となっている。そして該同径部分からさらにその先は、先端に向かうに従い径大となっており、これに伴い、フライト深さは、先端に向かうに従い漸減している。

【0031】

さらに、第1スクリュ部31と第2スクリュ部32との接続個所には、中央部逆流防止弁5が設けられている。該中央部逆流防止弁5は、公知のリングバルブによって構成されており、具体的にはシリンダ2の内周に前後移動可能に配設されるリング部51と、第2スクリュ部32の根端部周りに凸設される弁部52と、第1スクリュ部31の先端周りに凸設されている弁座54とを具備している。そして、該リング部51が弁座54に対して前方に移動して該中央部逆流防止弁5が前方に向けて押し開かれると樹脂流路が確保されて開状態となる。一方、該リング部51が後方に移動して弁座54に当接すると樹脂流路が閉鎖されて該中央部逆流防止弁5が閉状態となる。

【0032】

なお、図2aに示すように、該中央部逆流防止弁5において、リング部51の厚みD1はD1=2.85mm、リング部51内に対応する第2スクリュ部32の軸芯外径D2はD2=19mm、リング部51の内径D3はD3=22.3mm、リング部51のストロークD4はD4=6mmに各々設定されている。また、該中央部逆流防止弁5において、溶融状態の樹脂原料が通過する樹脂流路53(図2a参照)の断面積は、107.0mm2に設定されている。

【0033】

また図1に示すように、該第2スクリュ部32と前記先端部33との接続個所には、先端部逆流防止弁6が設けられている。該先端部逆流防止弁6も公知のリングバルブによって構成されており、具体的にはシリンダ2の内周に前後移動可能に配設されるリング部61と、前記ヘッド34の根端部で構成される弁部62と、第2スクリュ部32の先端周りに凸設されている弁座64とを具備している。そして、該リング部61が前方に移動して該先端部逆流防止弁6が前方に向けて押し開かれると樹脂流路が確保されて開状態となり、該リング部61が後方に移動して弁座64に当接すると樹脂流路が閉鎖されて該先端部逆流防止弁6が閉状態となる。また、該射出成形機1にあっては、シリンダ2先端部の該先端部逆流防止弁6と該ノズル22との間の内部圧力を検出する内部圧力検出部(図示省略)も備え付けられている。該内部圧力検出部は、該先端部逆流防止弁6と該ノズル22との間に圧力センサーを取り付けて構成するようにしてもよいし、上記圧力検出部4で検出した圧力に基づき該内部圧力を把握可能にした構成としてもよく、さらにその他の手段を採用した構成としてもよい。

【0034】

なお、図2bに示すように、先端部逆流防止弁6において、リング部61の厚みD5はD5=4.35mm、リング部61内に対応する先端部33の軸芯外径D6はD6=16.3mm、リング部61の内径D7はD7=19.3mm、リング部61のストロークD8はD8=5.6mmに各々設定されている。また、該先端部逆流防止弁6において、溶融状態の樹脂原料が通過する樹脂流路63(図2b参照)の断面積は、83.8mm2に設定されている。また、該第2スクリュ部32において、スクリュ径は、先端に向かうに従い径大となっており、これに伴い、フライト深さは、先端に向かうに従い漸減している。

【0035】

上記構成において、中央部逆流防止弁5の軸芯外径D2が、先端部逆流防止弁6の軸芯外径D6より大きく設定されているのは、第1スクリュ部31と第2スクリュ部32とを当該接続個所で十分な接続強度を確保するためである。また、先端部逆流防止弁6と中央部逆流防止弁5の樹脂流路53,63の断面積について、中央部逆流防止弁5の樹脂流路53の方が、先端部逆流防止弁6の樹脂流路63より大きくなるように設定されている。これは、中央部逆流防止弁5よりも根端側において溶融樹脂中に完全溶融していないペレット状の原料が樹脂原料に仮に混在していても、該樹脂原料が中央部逆流防止弁5を円滑に通過できるようにするためである。

【0036】

また、図1に示すように、上記第1スクリュ部31のフライトのある部分の長さ(フライトのある部分のみ)L1はL1=364mmに設定され、上記第2スクリュ部32のフライトのある部分の長さL2はL2=154mmに設定されている。すなわち、前記L1を基準とするL2長さの比率(L2/L1)が、15〜50%の範囲となるように設定されている。また、フライト直径L3を基準としたスクリュ3の全長Ltは、Lt/L3=20に設定されている。また、スクリュ3のピッチ比(ピッチ間隔L4/フライト直径L3)は、可塑化を良好とすべく、0.75に設定されている。また、スクリュ3のメタリングゾーン(スクリュ3の溝が一番浅い部分)の溝深さは、第1スクリュ部31は2mm、第2スクリュ部32は2.5mmに設定されており、第1スクリュ部31の剪断発熱能力が第2スクリュ部32に比べて高くなるように設定されている。

【0037】

また、図1等に示すように、前記シリンダ2のノズル22の前方には金型10Aが配置されている。該金型10Aは、コアバック型であって、コア12を後退させることによりキャビティ14を拡張することができる。

【0038】

次に、本発明に係る発泡性プラスチック成形体の原料および製造方法を説明する。

〔樹脂原料〕

樹脂原料は、熱可塑性樹脂と、化学発泡剤とを含有したものが使用される。

該熱可塑性樹脂としては、例えば、ポリプロピレン、ポリエチレン、アクリロニトリル−スチレン−ブタジエンブロック共重合体、ポリスチレン、ナイロン等のポリアミド、ポリ塩化ビニル、ポリカーボネート、アクリル樹脂、スチレン−ブタジエンブロック共重合体等の一般的な熱可塑性樹脂、エチレン・プロピレンゴム(EPM、EPDM)等の熱可塑性エラストマー、これらの混合物、及びこれらを用いたポリマーアロイ等が挙げられる。これらは単独又は組み合わせて用いることが可能である。

また、化学発泡剤としては、例えばアゾジカルボン酸アミド、オキシビスベンゼンスルホニルヒドラジド、アゾビスイソブチロニトリル、ジニトロソペンタメチレンテトラミン、パラトルエンスルホニルヒドラジドなどが挙げられる。また、クエン酸、シュウ酸、フマル酸、フタル酸、リンゴ酸、酒石酸、シクロヘキサン1、2ジカルボン酸、ショウノウ酸、エチレンジアミン四酢酸、トリエチレンテトラミン六酢酸、ニトリロ酸などのポリカルボン酸と、炭酸水素ナトリウム、炭酸水素ナトリウムアルミニウム、炭酸水素カリウムなどの無機炭酸化合物の混合物や、クエン酸ニ水素ナトリウム、シュウ酸カリウムなどのポリカルボン酸の塩が挙げられる。

【0039】

〔配合比〕

前記熱可塑性樹脂と前記化学発泡剤の配合比は、例えば、熱可塑性樹脂100質量部及び化学発泡剤0.1〜20質量部を含有した樹脂原料が望ましく、さらに溶融温度が230℃以下であるものが望ましい。その他、発泡核の起点・開始点となりうるフィラー(例えばタルク、シリカパウダー等)等を適宜添加することができる。また、通常使用される各種の顔料、滑材、帯電防止剤、安定剤等の各種添加剤を含有させてもよい。なお、熱可塑性樹脂100質量部に対して化学発泡剤が0.1質量部に満たないと発泡不十分な成形体となり、化学発泡剤が20質量部を超えると成形安定性が不十分となる。

【0040】

〔成形条件〕

例えば本発明にかかる発泡性プラスチック成形体の成形条件は、下記の通りである。

a)使用射出成形機:株式会社名機製作所製 電動射出成形機

b)シリンダの設定温度:150〜220℃

c)金型温度:40〜80℃

d)スクリュ回転数:80rpm

e)冷却時間:360sec

f)射出率:145cm3/sec

【0041】

〔製造工程〕

本実施例の製造工程は、計量待機工程、及び射出工程を含む構成である。なお、後で詳述するが、図3に示す製造工程は、コアバック方式を採用した構成であり、図4に示す製造工程は、該コアバック方式を採用していない構成である。

【0042】

〔計量待機工程〕

図3aおよび図4aに示すように、上記化学発泡剤がすでに添加されている樹脂原料(ペレット状)を前記原料供給部21を介してシリンダ2内に投入する。これと共に、前記ノズル22の開閉弁22Aを閉状態とし、かつ前記スクリュ3を最前位置に設定した上で上記駆動手段により該スクリュ3を回転作動させて、該原料供給部21から供給した樹脂原料を順次該シリンダ2の先端方向に移送して該シリンダ2の先端部に該樹脂原料を充填していく。この際、加熱部23による加熱および該スクリュ3の回転作動により、当初ペレット状であった樹脂原料はシリンダ2内で加熱溶融混練され、偏りのないほぼ均一な溶融状態となる。また、該樹脂原料が充填されていく過程において、該樹脂原料は、該中央部逆流防止弁5及び該先端部逆流防止弁6を前方に押し開いてシリンダ2の先端側へ移動する。また、最初最前位置にあったスクリュ3は、シリンダ先端部に順次充填されていく完全溶融状態の該樹脂原料によって後方へ押し出されて順次後退していく。

【0043】

なお、該原料供給部21と該中央部逆流防止弁5との間のA区間(図3および図4参照)において、加熱部23による加熱およびスクリュ3の回転作動によりペレット状の樹脂原料が十分に加熱溶融して混練される構成が望ましい。

【0044】

該溶融混練された樹脂原料の所定量を該先端部逆流防止弁6と該シリンダ2のノズル22との間に充填計量すると、その後、該スクリュ3の回転作動を終了して、樹脂原料のシリンダ先端方向への移動を停止する。この際、該スクリュ3の後退は停止する。そして、この状態で所定時間待機する。

【0045】

スクリュ3の回転作動が停止すると、該先端部逆流防止弁6と該中央部逆流防止弁5との間のB区間(図3および図4参照)において、該先端部逆流防止弁6と該中央部逆流防止弁5との間の内部圧力によって該中央部逆流防止弁6は後方に押されて開状態から閉状態となる。したがって、該中央逆流防止弁5により、該先端部逆流防止弁6と該中央部逆流防止弁5との間に存在する樹脂原料はシリンダ2の根端部方向に逆流せず、該先端部逆流防止弁6と該中央部逆流防止弁5との間の内部圧力は減圧されない。これと共に、該先端部逆流防止弁6と該ノズル22との間のC区間(図3および図4参照)において、該先端部逆流防止弁6と該ノズル22との間の内部圧力によって該先端部逆流防止弁6は後方に押されて開状態から閉状態となる。したがって、該先端部逆流防止弁6により、該先端部逆流防止弁6と該ノズル22との間に存在する樹脂原料はシリンダ2の根端部方向に逆流せず、該先端部逆流防止弁6と該ノズル22との間の内部圧力は減圧されない。

【0046】

なお、本工程においては、該先端部逆流防止弁6と該ノズル22との間の内部圧力を、圧力検出部4でモニタリングしながら1〜50MPaの範囲の圧力に設定する。さらに望ましくは、1〜30MPaの範囲の圧力に設定する。該加圧値が上記圧力範囲より過小あるいは過大であると計量の制御が安定しない。

さらに好ましい形態としては、該計量待機工程でスクリュ3が回転作動している状態(計量中)においては、該先端部逆流防止弁6と該ノズル22との間の内部圧力を5〜30MPaの範囲の圧力に設定する。該スクリュ3が回転作動している状態で該内部圧力がこの圧力範囲より過大あるいは過小であると計量の動作が不安定となりやすい。また、該内部圧力がこの圧力範囲より過大である場合には該計量動作に要する時間が長くなってしまう。

一方、上記計量待機工程でスクリュ3の回転作動が停止している状態(待機中)においては、該先端部逆流防止弁6と該ノズル22との間の内部圧力は、後述する予備加圧工程を含まない構成の場合は10〜50MPaの範囲の圧力に設定される。該スクリュ3の回転作動が停止している状態で該内部圧力がかかる圧力範囲より過小であるとスクリュ3が適正位置から後退してしまい、これに対し過大であるとエネルギーコストが無駄に高くなる。

【0047】

〔射出工程〕

上記計量待機工程に続いて、図3bまたは図4bに示す射出工程を行う。該射出工程では、該ノズル22を開状態とし、待機位置に停止しているスクリュ3を、先端部逆流防止弁6及び該中央部逆流防止弁5を閉状態に維持したまま前進させて、前記計量待機工程で貯留した該先端部逆流防止弁6と該ノズル22との間の樹脂原料を金型10のキャビティ14に射出する。この際、シリンダ2内において樹脂原料は高い圧力で圧縮状態とされているため、射出時の圧力差が極めて大きくなる。

【0048】

なお、上記計量待機工程と上記射出工程との間に、予備加圧工程を更に追加してもよい。

該予備加圧工程は、上記計量待機工程の後、ノズル22の開閉弁22Aを閉状態としたまま、該スクリュ3を上記位置・圧力制御手段24によりさらに前方に押して該先端部逆流防止弁6と該ノズル22との間に充填されている樹脂原料を加圧し、該先端部逆流防止弁6と該ノズル22との間の内部圧力を、上記計量待機工程における該先端部逆流防止弁6と該ノズル22との間の内部圧力より高くする工程である。かかる構成とすることにより、樹脂原料を射出する直前において、シリンダ2の内部圧力を確実に高めることができるため、より安定的に射出時の圧力差を大きくすることができる。例えば該予備加圧工程を含む構成において、上記計量待機工程でスクリュ3の回転作動が停止している状態(待機中)においては、該先端部逆流防止弁6と該ノズル22との間の内部圧力を1〜20MPaの範囲の圧力に設定し、該予備加圧工程で該内部圧力を10〜50MPaの範囲に設定することができる。ここで、発泡倍率が大きい発泡性プラスチック成形体7を再現性よく製造するためには、射出工程開始直前の該先端部逆流防止弁6と該ノズル22との間の内部圧力は10〜50MPaの範囲にあることが望ましい。したがって、上記予備加圧工程を含まない構成の場合、上記計量待機工程において該内部圧力を10〜50MPaの範囲の圧力に設定しておく必要がある。一方、上記予備加圧工程を含む構成の場合、上記計量待機工程において該内部圧力を1〜20MPaの範囲の圧力に設定しておき、該予備加圧工程において該内部圧力を10〜50MPaの範囲の圧力に設定すればよい。このため、予備加圧工程を含む構成は、計量待機工程において内部圧力を所望の高い圧力値としておく必要がないため、該内部圧力の維持に必要なエネルギーコストを抑えることができる。

【0049】

また、上記射出工程においては、金型10内に樹脂原料を射出した際に、図3bに示すように、コア12を後退(コアバック)させてキャビティ14を拡大してもよい。このようなコアバック方式は、得られる発泡性プラスチック成形体7の発泡倍率をより大きくすることができる点で好ましい構成である。なお、キャビティの最大拡大幅は25mmとし、キャビティ拡大速度:0.25〜25.0mm/minとし、射出工程において任意の時期にコア12を後退させることができる。なお、図4に示す構成は、コア12を後退(コアバック)させない構成である。

【0050】

そして、図3cまたは図4cに示すように、成形物を冷却させた後、該金型10から成形品としての発泡性プラスチック成形体7を取り出す。

なお、本発明の発泡性プラスチック成形体7の製造が連続して行われる場合、該発泡性プラスチック成形体7の冷却および取り出しは、次サイクルにおける計量待機工程中に実施されるのが効率的で望ましい。

【0051】

〔発泡性プラスチック成形体〕

上記製造方法により製造される発泡性プラスチック成形体7は、発泡倍率が2.5倍〜5倍となる。該発泡倍率は、比重計(ミラージュ貿易株式会社製、電子比重計 EW−200SG)で比重を測定し、未発泡成形体の比重で割った値で表示される。

【0052】

以下、具体的に発泡性プラスチック成形体の実施例1〜3、及び比較例1〜7を説明する。

【0053】

発泡性プラスチック成形体7を得るべく、まず、フィラーのマスターバッチを作製した。配合内容は以下の通りである。

a)KRATON MD6698

(KratonPolymers製):80質量部

b)タルカンハヤシ(林化成株式会社製) :20質量部

c)アデカスタブPEP−36(株式会社アデカ製) :0.2質量部

d)合計 :100.2質量部

ただし、KRATON MD6698は、高溶融張力水添スチレン・ブタジエンブロックコポリマーであり、タルカンハヤシは、発泡核剤用タルク(平均粒子径D50…11.0μm)であり、アデカスタブPEP−36は、ホスファイト系酸化防止剤である。

【0054】

次に、上記マスターバッチを用いて発泡成形用熱可塑性エラストマー(TPE)を作製した。

a)KRATON MD6698

(KratonPolymers製):85質量部

b)タルクマスターバッチ :15質量部

c)ポリスレンEV306G(永和化成工業株式会社製):6.0質量部

d)ポリスレンEV405D(永和化成工業株式会社製):1.5質量部

e)タルカンハヤシ(林化成株式会社製) :0.5質量部

f)合計 :108質量部

ただし、タルクマスターバッチは、上記フィラーのマスターバッチと同じであり、ポリスレンEV306Gは、発泡剤マスターバッチ、アゾジカルボン酸アミドADCA20%マスターバッチ(基材樹脂:エチレン−酢酸ビニル共重合体EVA、分解温度d.p.150℃、発生ガス量GV66cm3/g)であり、ポリスレンEV405Dは、発泡剤マスターバッチ、炭酸水素ナトリウム20%マスターバッチ(基材樹脂:エチレン−酢酸ビニル共重合体EVA、分解温度d.p.155℃、発生ガス量GV52cm3/g)であり、タルカンハヤシは、ペレット固着防止用タルク(平均粒子径D50…11.0μm)である。

【0055】

そして、上記製造条件に従って上記製造工程を実行することにより、以下の結果を得た。

【0056】

【表1】

【0057】

ただし表1において、スクリュ種類Xは、本発明にかかる先端部逆流防止弁6と中央部逆流防止弁5とを備えたスクリュ3を用いた場合であり、スクリュ種類Yは、先端部逆流防止弁のみを備えるスクリュを用いた場合である。また、射出工程に移る直前の加圧値(MPa)とは、射出工程開始直前の先端部逆流防止弁6とノズル22との間の内部圧力(MPa)のことである。

【0058】

また表1において、成形安定性評価の内容は下記の通りである。

○:ほぼ安定して完充填品が得られる。

△:連続5ショット〜10ショット毎に1ショットの未充填品が発生する。

×:連続2,3ショット毎に1ショットの未充填品が発生する。

××:1ショット毎に製品体積が異なる。

【0059】

実施例1〜3は、開閉弁22Aを有するノズル22を採用して該ノズル22の開閉弁を閉状態として樹脂原料を加圧し、かつその加圧値を適正範囲(1〜30MPa)内に設定し、かつスクリュ種類をXとし、また射出時にキャビティの拡張を実行したため、高発泡倍率の成形体が安定して得られた。

比較例1は、ノズルの開閉弁が常に開状態であるため、該ノズルを介して発泡ガスが漏れて該発泡ガスによる拡張効果が低減し、得られる成形体の発泡倍率が低かった。比較例2は、樹脂原料に対して加圧が行われず、これにより発泡ガスが樹脂原料に十分に溶解しないため、射出時の圧力差が小さくなって発泡倍率が小さくなった。比較例3〜7は、キャビティの拡張効果により高発泡倍率の成形体が得られるものの、スクリュ種類がYであるため、樹脂原料の加圧が適正に維持できず、成形安定性が不十分であった。

【0060】

また、実施例4〜6、及び比較例8〜14について以下説明する。

【0061】

発泡成形用汎用ポリスチレン(GPPS)を作製した。

a)ポリスチレンBX970X(日本ポリスチレン株式会社製):100質量部

b)ビニホールAC#LQ(永和化成工業株式会社製) :2.4質量部

c)セルボンFE−507(永和化成工業株式会社製) :0.8質量部

d)タルカンハヤシ(林化成株式会社製) :1.0質量部

e)合計 :104.2質量部

ただし、ポリスチレンBX970Xは、高溶融張力水添汎用ポリスチレンHMS―GPPSであり、ビニホールAC#LQは、化学発泡剤(アゾジカルボン酸アミド、分解温度d.p.200℃、発生ガス量GV210cm3/g)であり、セルボンFE−507は、化学発泡剤(炭酸水素ナトリウム、分解温度d.p.150℃、発生ガス量GV150cm3/g)であり、タルカンハヤシは、発泡核剤用タルク(平均粒子径D50…11.0μm)である。

【0062】

そして、上記製造条件に従って上記製造工程を実行することにより、以下の結果を得た。

【表2】

【0063】

ただし表2におけるスクリュ種類X、Yについては、表1と同様である。また表2において、成形安定性評価の内容は表1と同様である。

【0064】

実施例4〜6は、開閉弁22Aを有するノズル22を採用してノズル22の開閉弁22Aを閉状態として樹脂原料を加圧し、かつその加圧値(射出工程開始直前)を適正範囲(10〜50MPa)内で設定し、かつスクリュ種類をXとし、また射出時にキャビティの拡張を実行したため、高発泡倍率の成形体が安定して得られた。

比較例8は、ノズルが常時開状態であり、該ノズルを介して発泡ガスが漏れるため、該発泡ガスによる拡張効果が低減し、得られる成形体の発泡倍率が低かった。比較例9は、樹脂原料に対して加圧が行われず、これにより発泡ガスが樹脂に十分に溶解しないため、射出時の圧力差が小さくなって発泡倍率が小さくなった。比較例10〜14は、キャビティの拡張効果により高発泡倍率の成形体が得られるものの、スクリュ種類がYであるため、樹脂原料の加圧が適正に維持できず、成形安定性が不十分であった。

【0065】

金型10Bのキャビティ14を射出時に拡張しない製造方法(図4参照)を採用した場合、以下に示す発泡性プラスチック成形体7が得られた。

【0066】

【表3】

【0067】

ただし表3におけるスクリュ種類X、Yについては、表1,2と同様である。また表3において、成形安定性評価の内容は表1,2と同様である。

【0068】

実施例7は、射出時にキャビティを拡張しない構成であり、その他は実施例1と同様な条件である。

【0069】

実施例8は、射出時にキャビティを拡張しない構成であり、その他は実施例4と同様な条件である。

【0070】

実施例7,8は、ノズル22の開閉弁22Aを閉状態として樹脂原料を加圧し、かつその加圧値(射出工程開始直前)を適正範囲(10〜50MPa)内に設定し、かつスクリュ種類をXとしたため、高発泡倍率の成形体が安定して得られた。

【0071】

本発明は、これまでに述べた上記実施例に限定されず、本発明の主旨の範囲内で適宜設計変更等することができる。

例えば、上記射出成形機1の駆動手段は、公知の油圧シリンダ、電動シリンダやエアシリンダやサーボモータ等の駆動装置によって容易に構成することが出来る。

【符号の説明】

【0072】

1 射出成形機

2 シリンダ

3 スクリュ

5 中央部逆流防止弁

6 先端部逆流防止弁

7 発泡性プラスチック成形体

10A,10B 金型

14 キャビティ

21 原料供給部

22A 開閉弁

22 ノズル

【特許請求の範囲】

【請求項1】

温度制御可能なシリンダ内にスクリュが駆動手段によって回転可能および前進後退可能に内設され、該シリンダの根端部には原料供給部が配置され、該シリンダの先端には開閉弁が配設されたノズルが形成され、さらに、該スクリュの先端部には先端部逆流防止弁が配置され、該スクリュの中央部には中央部逆流防止弁が配置されている射出成形機を使用した発泡性プラスチック成形体の製造方法であって、

該ノズルの開閉弁を閉状態とし、かつ該スクリュを最前位置に設定した状態で、該スクリュを駆動手段により回転作動させると共に、化学発泡剤が添加されている樹脂原料を該原料供給部から該シリンダ内へ供給し、該樹脂原料を該シリンダ内において加熱溶融混練しながら該シリンダの先端側へ送り、この際該樹脂原料は溶融しつつ該中央部逆流防止弁及び該先端部逆流防止弁を前方に押し開いてシリンダの先端側へ移動し、さらに該樹脂原料をほぼ完全に溶融混練した状態で該シリンダの先端部に充填していき、この際該スクリュは後退し、該溶融混練された樹脂原料の所定量を該先端部逆流防止弁と該シリンダのノズルとの間に充填した後、該スクリュの回転作動を終了し、この際該スクリュの後退は停止し、該先端部逆流防止弁と該ノズルとの間の内部圧力によって該先端部逆流防止弁は後方に押されて開状態から閉状態となり、かつ該先端部逆流防止弁と該中央部逆流防止弁との間の内部圧力によって該中央部逆流防止弁は後方に押されて開状態から閉状態となり、さらに該先端部逆流防止弁及び該中央部逆流防止弁を閉状態に維持したまま該シリンダのノズルと該先端部逆流防止弁との間で該樹脂原料を貯留する計量待機工程と、

該計量待機工程に続いて、該ノズルの開閉弁を開状態とし、かつ該先端部逆流防止弁及び該中央部逆流防止弁を閉状態に維持したまま、該スクリュを駆動手段により前進させて、該先端部逆流防止弁と該ノズルとの間に貯留した樹脂原料を金型のキャビティに射出する射出工程と、

を含むことを特徴とする発泡性プラスチック成形体の製造方法。

【請求項2】

上記射出工程開始直前の該先端部逆流防止弁と該ノズルとの間の内部圧力は、10〜50MPaの範囲の圧力に設定されている請求項1に記載の発泡性プラスチック成形体の製造方法。

【請求項3】

請求項1又は請求項2に記載の発泡性プラスチック成形体の製造方法において、

上記計量待機工程と上記射出工程との間に、

該ノズルの開閉弁を閉状態としたまま該スクリュを駆動手段によりさらに前方に押して該先端部逆流防止弁と該ノズルとの間に充填されている樹脂原料を加圧し、該先端部逆流防止弁と該ノズルとの間の内部圧力を、該計量待機工程における該先端部逆流防止弁と該ノズルとの間の内部圧力より高くする予備加圧工程

を更に追加した発泡性プラスチック成形体の製造方法。

【請求項4】

金型のキャビティ内に樹脂原料を射出した際に該キャビティを拡大する請求項1乃至請求項3のいずれか1項に記載の発泡性プラスチック成形体の製造方法。

【請求項5】

請求項1乃至請求項4のいずれか1項に記載された製造方法で製造された発泡性プラスチック成形体であって、

発泡倍率が、2.5倍〜5倍であることを特徴とする発泡性プラスチック成形体。

【請求項6】

熱可塑性樹脂100質量部及び化学発泡剤0.1〜20質量部を含有した樹脂原料が使用され、溶融温度が230℃以下である請求項5に記載の発泡性プラスチック成形体。

【請求項7】

請求項1乃至請求項4のいずれか1項に記載の発泡性プラスチック成形体の製造方法に使用される射出成形機であって、

前記スクリュは、

中央部逆流防止弁より根端側におけるフライトがある部分の長さを基準とする、中央部逆流防止弁と先端部逆流防止弁との間におけるフライトがある部分の長さの比率が、15〜50%に設定されていることを特徴とする射出成形機。

【請求項8】

中央部逆流防止弁に形成されている樹脂流路の断面積は、先端部逆流防止弁に形成されている樹脂流路の断面積より大きく設定されている請求項7記載の射出成形機。

【請求項1】

温度制御可能なシリンダ内にスクリュが駆動手段によって回転可能および前進後退可能に内設され、該シリンダの根端部には原料供給部が配置され、該シリンダの先端には開閉弁が配設されたノズルが形成され、さらに、該スクリュの先端部には先端部逆流防止弁が配置され、該スクリュの中央部には中央部逆流防止弁が配置されている射出成形機を使用した発泡性プラスチック成形体の製造方法であって、

該ノズルの開閉弁を閉状態とし、かつ該スクリュを最前位置に設定した状態で、該スクリュを駆動手段により回転作動させると共に、化学発泡剤が添加されている樹脂原料を該原料供給部から該シリンダ内へ供給し、該樹脂原料を該シリンダ内において加熱溶融混練しながら該シリンダの先端側へ送り、この際該樹脂原料は溶融しつつ該中央部逆流防止弁及び該先端部逆流防止弁を前方に押し開いてシリンダの先端側へ移動し、さらに該樹脂原料をほぼ完全に溶融混練した状態で該シリンダの先端部に充填していき、この際該スクリュは後退し、該溶融混練された樹脂原料の所定量を該先端部逆流防止弁と該シリンダのノズルとの間に充填した後、該スクリュの回転作動を終了し、この際該スクリュの後退は停止し、該先端部逆流防止弁と該ノズルとの間の内部圧力によって該先端部逆流防止弁は後方に押されて開状態から閉状態となり、かつ該先端部逆流防止弁と該中央部逆流防止弁との間の内部圧力によって該中央部逆流防止弁は後方に押されて開状態から閉状態となり、さらに該先端部逆流防止弁及び該中央部逆流防止弁を閉状態に維持したまま該シリンダのノズルと該先端部逆流防止弁との間で該樹脂原料を貯留する計量待機工程と、

該計量待機工程に続いて、該ノズルの開閉弁を開状態とし、かつ該先端部逆流防止弁及び該中央部逆流防止弁を閉状態に維持したまま、該スクリュを駆動手段により前進させて、該先端部逆流防止弁と該ノズルとの間に貯留した樹脂原料を金型のキャビティに射出する射出工程と、

を含むことを特徴とする発泡性プラスチック成形体の製造方法。

【請求項2】

上記射出工程開始直前の該先端部逆流防止弁と該ノズルとの間の内部圧力は、10〜50MPaの範囲の圧力に設定されている請求項1に記載の発泡性プラスチック成形体の製造方法。

【請求項3】

請求項1又は請求項2に記載の発泡性プラスチック成形体の製造方法において、

上記計量待機工程と上記射出工程との間に、

該ノズルの開閉弁を閉状態としたまま該スクリュを駆動手段によりさらに前方に押して該先端部逆流防止弁と該ノズルとの間に充填されている樹脂原料を加圧し、該先端部逆流防止弁と該ノズルとの間の内部圧力を、該計量待機工程における該先端部逆流防止弁と該ノズルとの間の内部圧力より高くする予備加圧工程

を更に追加した発泡性プラスチック成形体の製造方法。

【請求項4】

金型のキャビティ内に樹脂原料を射出した際に該キャビティを拡大する請求項1乃至請求項3のいずれか1項に記載の発泡性プラスチック成形体の製造方法。

【請求項5】

請求項1乃至請求項4のいずれか1項に記載された製造方法で製造された発泡性プラスチック成形体であって、

発泡倍率が、2.5倍〜5倍であることを特徴とする発泡性プラスチック成形体。

【請求項6】

熱可塑性樹脂100質量部及び化学発泡剤0.1〜20質量部を含有した樹脂原料が使用され、溶融温度が230℃以下である請求項5に記載の発泡性プラスチック成形体。

【請求項7】

請求項1乃至請求項4のいずれか1項に記載の発泡性プラスチック成形体の製造方法に使用される射出成形機であって、

前記スクリュは、

中央部逆流防止弁より根端側におけるフライトがある部分の長さを基準とする、中央部逆流防止弁と先端部逆流防止弁との間におけるフライトがある部分の長さの比率が、15〜50%に設定されていることを特徴とする射出成形機。

【請求項8】

中央部逆流防止弁に形成されている樹脂流路の断面積は、先端部逆流防止弁に形成されている樹脂流路の断面積より大きく設定されている請求項7記載の射出成形機。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−51268(P2012−51268A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−196322(P2010−196322)

【出願日】平成22年9月2日(2010.9.2)

【出願人】(000000505)アロン化成株式会社 (317)

【出願人】(000155159)株式会社名機製作所 (255)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年9月2日(2010.9.2)

【出願人】(000000505)アロン化成株式会社 (317)

【出願人】(000155159)株式会社名機製作所 (255)

【Fターム(参考)】

[ Back to top ]