発泡性ポリスチレン系樹脂粒子、その製造方法、発泡粒子及び発泡成形体

【課題】断熱性の向上した発泡成形体を製造しうる発泡性ポリスチレン系樹脂粒子を提供することを課題とする。

【解決手段】押出機内で溶融混練された、ポリスチレン系樹脂、難燃剤、グラファイト及び揮発性発泡剤を含む樹脂組成物をダイから水中に押出し、押し出された樹脂組成物を切断することにより発泡性ポリスチレン系樹脂粒子を製造する方法であり、前記揮発性発泡剤が、前記樹脂組成物100重量部に対して、3〜15重量部使用され、前記水圧Aと、前記蒸気圧Bと、使用量Cとが、A×10>B×Cの関係を有することを特徴とする発泡性ポリスチレン系樹脂粒子の製造方法により課題を解決する。

【解決手段】押出機内で溶融混練された、ポリスチレン系樹脂、難燃剤、グラファイト及び揮発性発泡剤を含む樹脂組成物をダイから水中に押出し、押し出された樹脂組成物を切断することにより発泡性ポリスチレン系樹脂粒子を製造する方法であり、前記揮発性発泡剤が、前記樹脂組成物100重量部に対して、3〜15重量部使用され、前記水圧Aと、前記蒸気圧Bと、使用量Cとが、A×10>B×Cの関係を有することを特徴とする発泡性ポリスチレン系樹脂粒子の製造方法により課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発泡性ポリスチレン系樹脂粒子、その製造方法、発泡粒子及び発泡成形体に関する。更に詳しくは、本発明は、高断熱性の発泡成形体、この発泡成形体を製造するのに適した発泡性ポリスチレン系樹脂粒子及び発泡粒子、発泡性ポリスチレン系樹脂の製造方法に関する。本発明の発泡成形体は、建材用途、自動車部材、緩衝材として有用である。

【背景技術】

【0002】

ポリスチレン系樹脂からなる発泡成形体は安価であること、独立気泡を有することから断熱性に優れており、住宅用建材、断熱材、保温材等の用途に使用されてきた。

一般に、工業的に行われている発泡成形体の製造方法としては、

(i)スチレン系単量体を懸濁重合させ、次いで揮発性発泡剤を含浸させることにより、発泡性ポリスチレン系樹脂粒子を得る工程、

(ii)揮発性発泡剤を含有した発泡性ポリスチレン系樹脂粒子を蒸気のような熱媒体により加熱し、所望の嵩密度まで発泡(予備発泡)させて発泡粒子を得る工程、

(iii)得られた発泡粒子を成形型のキャビティ内に充填して再度加熱することで、型内発泡成形する工程

を経ることで、発泡成形体を得る方法が知られている。この方法はビーズ発泡法と称されている。

【0003】

近年、上記種々の用途でより高い断熱性と高い難燃性が求められており、その求めに応じて、赤外吸収剤であるグラファイトと、難燃剤とを添加した発泡成形体が提案されている(特許文献1)。特許文献1では、難燃剤とグラファイトとを含むスチレン系単量体を懸濁重合することにより、発泡体形成用の樹脂粒子を得ている

しかし、特許文献1の方法では、グラファイトと難燃剤とが、発泡粒子の気泡径を細かくする性質を有しているため、得られた発泡成形体の気泡径が細かくなる。気泡径が細かい発泡成形体は、細かくない発泡成形体に比べて、断熱性が低下(熱伝導率が上昇)する。そのため、特許文献1では、グラファイトと難燃剤とによる断熱性の向上効果が、気泡径が細かくなることによる断熱性の低下効果により減じられることになる。従って、グラファイトと難燃剤との添加による断熱性の向上効果が、想定した程度に実現することは困難であった。

【0004】

ビーズ発泡法以外の製造方法としては、押出機内で、ポリスチレン系樹脂と揮発性発泡剤とを溶融混練し、溶融混練物のダイからの水中への押出と同時に、水中での溶融混練物の切断を経て、発泡粒子を得る方法が知られている(特許文献2)。この方法は、押出発泡法と称されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許3954112号公報

【特許文献2】特許4316305号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

押出発泡方法で、溶融混練物にグラファイトを添加した場合、発泡粒子の製造時や発泡成形体の製造時に、グラファイトを起点として気泡膜が破れることがあった。気泡膜の破れにより連続気泡率が増加する結果、断熱性を向上できないという課題があった。更には、気泡膜の破れにより、押出発泡時に収縮が大きくなること、発泡成形体の製造時に収縮が大きくなること、により良品の生産性が低下するという課題もあった。

【課題を解決するための手段】

【0007】

本発明の発明者等は、鋭意検討の結果、押出された樹脂組成物の水中での切断時の水圧と、揮発性発泡剤の170℃での蒸気圧と、樹脂組成物に対するグラファイトの使用量とが、特定の関係を満たせば、気泡膜が破れることなく、断熱性が向上した発泡成形体が得られることを見出し、本発明に至った。

【0008】

かくして本発明によれば、押出機内で溶融混練された、ポリスチレン系樹脂、難燃剤、グラファイト及び揮発性発泡剤を含む樹脂組成物をダイから水中に押出し、押し出された樹脂組成物を切断することにより発泡性ポリスチレン系樹脂粒子を製造する方法であり、

前記揮発性発泡剤が、前記樹脂組成物100重量部に対して、3〜15重量部使用され、

前記水の圧力である水圧A(MPa)と、前記揮発性発泡剤の170℃での蒸気圧B(MPa)と、前記樹脂組成物中の前記グラファイトの使用量Cとが、A×10>B×Cの関係を有する

ことを特徴とする発泡性ポリスチレン系樹脂粒子の製造方法が提供される。

【0009】

本発明によれば、上記方法により得られた発泡性ポリスチレン系樹脂粒子が提供される。

更に、本発明によれば、上記発泡性ポリスチレン系樹脂粒子を発泡させて得られた発泡粒子が提供される。

また、本発明によれば、上記発泡粒子を発泡成形させて得られ、0〜100kg/m3の密度と、10%以下の連続気泡率を有する発泡成形体が提供される。

【発明の効果】

【0010】

本発明によれば、グラファイト及び難燃剤の添加による気泡膜の破れが抑制され、その結果、断熱性の向上した発泡成形体を製造しうる発泡性ポリスチレン系樹脂粒子及び発泡粒子を提供できる。また、断熱性の向上した発泡成形体を提供できる。

また、水圧Aが0.5〜3MPaの範囲、蒸気圧Bが2〜12MPaの範囲、及び使用量Cが2〜10重量%の範囲である場合、より断熱性の向上した発泡成形体を製造しうる発泡性ポリスチレン系樹脂粒子を提供できる。

【図面の簡単な説明】

【0011】

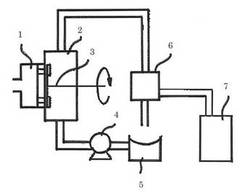

【図1】実施例で使用した発泡性粒子の製造装置の概略図である。

【図2】実施例1の予備発泡粒子の断面写真である。

【図3】比較例1の予備発泡粒子の断面写真である。

【図4】比較例2の予備発泡粒子の断面写真である。

【発明を実施するための形態】

【0012】

(発泡性ポリスチレン系樹脂粒子の製造方法)

発泡性ポリスチレン系樹脂粒子(以下、発泡性粒子ともいう)は、ポリスチレン系樹脂、難燃剤、グラファイト及び揮発性発泡剤を含む。

(1)ポリスチレン系樹脂

ポリスチレン系樹脂としては、特に限定されず、公知の樹脂をいずれも使用できる。例えば、スチレン、α−メチルスチレン、ビニルトルエン、クロロスチレン、エチルスチレン、イソプロピルスチレン、ジメチルスチレン、ブロモスチレン等のスチレン系単量体由来の樹脂が挙げられる。ポリスチレン系樹脂は、これら単量体の一種類から由来する樹脂でも、複数種の混合物から由来する樹脂であってもよい。また、ポリスチレン系樹脂は、ジビニルベンゼン、アルキレングリコールジメタクリレート等の多官能性単量体に由来する架橋成分を含んでいてもよい。

【0013】

ポリスチレン系樹脂には、他の樹脂が含まれていてもよい。他の樹脂は、スチレン系単量体との共重合の形態で含まれていてもよく、非共重合の形態で含まれていてもよい。

他の樹脂としては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、セチル(メタ)アクリレート等の炭素数1〜8のアルキル(メタ)アクリレート、(メタ)アクリロニトリル、ジメチルマレエート、ジメチルフマレート、ジエチルフマレート、エチルフマレート、無水マレイン酸、N−ビニルカルバゾール等の非スチレン系単量体に由来する樹脂、ポリエチレン、ポリプロピレン等のポリオレフィン系樹脂、ポリカーボネート樹脂、ポリエステル等が挙げられる。

【0014】

尚、押出機から溶融樹脂としてポリスチレン系樹脂を押し出す観点から、ポリスチレン系樹脂のMFRは、1.5〜20g/minの範囲であることが好ましく、より好ましくは2〜10g/minの範囲である。

また、MFRと同じ観点から、ポリスチレン系樹脂の平均重量分子量は、15万〜30万の範囲であることが好ましい。

【0015】

(2)難燃剤

難燃剤としては、テトラブロモシクロオクタン、ヘキサブロモシクロドデカン、トリスジブロモプロピルホスフェート、テトラブロモビスフェノールA、テトラブロモビスフェノールA−ビス(2,3−ジブロモ−2−メチルプロピルエーテル)、テトラブロモビスフェノールA−ビス(2,3−ジブロモプロピルエーテル)等の難燃剤が挙げられる。

難燃剤は、ポリスチレン系樹脂100重量部に対して、1〜10重量部の範囲で含まれていることが好ましい。含有量が1重量部未満の場合、十分な難燃効果が得られないことがある。10重量部より多い場合、気泡径の細かな発泡粒子及び発泡成形体が得られることにより断熱性が低下することがある。より好ましい含有量は、1〜5重量部の範囲である。

【0016】

(3)グラファイト

グラファイトは、特に限定されず、公知の天然及び人造のグラファイトをいずれも使用できる。その中でも鱗片状、薄片状の形状を有するものが好ましい。

【0017】

(4)揮発性発泡剤

揮発性発泡剤としては、特に限定されず、公知のものをいずれも使用できる。特に、沸点がポリスチレン系樹脂の軟化点以下であり、常圧でガス状又は液状の有機化合物が適している。例えばプロパン、n−ブタン、イソブタン、n−ペンタン、イソペンタン、ネオペンタン、シクロペンタン、シクロペンタジエン、n−ヘキサン、石油エーテル等の炭化水素、アセトン、メチルエチルケトン等のケトン類、メタノール、エタノール、イソプロピルアルコール等のアルコール類、ジメチルエーテル、ジエチルエーテル、ジプロピルエーテル、メチルエチルエーテル等の低沸点のエーテル化合物、トリクロロモノフルオロメタン、ジクロロジフルオロメタン等のハロゲン含有炭化水素、炭酸ガス、窒素、アンモニア等の無機ガス等が挙げられる。これらの揮発性発泡剤は、単独で使用してもよく、2種以上を併用してもよい。この内、炭化水素を使用するのが、オゾン層の破壊を防止する観点、及び空気と速く置換し、発泡成形体の経時変化を抑制する観点で好ましい。炭化水素の内、プロパン、n−ブタン、イソブタン、n−ペンタン、イソペンタン等が更に好ましい。各炭化水素の170℃における蒸気圧はそれぞれ、10.62MPa、4.90MPa、5.46MPa、2.14MPa、2.44MPaである。

【0018】

更に、発泡剤の含有量は、押出機内で溶融混練された、ポリスチレン系樹脂、難燃剤、グラファイト及び揮発性発泡剤を含む樹脂組成物100重量部に対して、3〜15重量部の範囲であることが好ましい。3重量部より少ないと、所望の密度の発泡成形体を得られないことがある。加えて、型内発泡成形時の二次発泡力を高める効果が小さくなるために、発泡成形体の外観が良好とならないことがある。15重量部より多いと、発泡成形体の製造工程における冷却工程に要する時間が長くなって生産性が低下することがある。より好ましい発泡剤の含有量は、4〜10重量部である。

【0019】

(5)添加剤

ポリスチレン系樹脂には、物性を損なわない範囲内において、可塑剤、滑剤、結合防止剤、融着促進剤、帯電防止剤、展着剤、気泡調整剤、架橋剤、充填剤、着色剤等の添加剤が含まれていてもよい。

可塑剤としては、フタル酸エステル、グリセリンジアセトモノラウレート、グリセリントリステアレート、ジアセチル化グリセリンモノステアレート等のグリセリン脂肪酸エステル、ジイソブチルアジペートのようなアジピン酸エステル等が挙げられる。

滑剤としては、パラフィンワックス、ステアリン酸亜鉛等が挙げられる。

【0020】

結合防止剤としては、炭酸カルシウム、シリカ、ステアリン酸亜鉛、水酸化アルミニウム、エチレンビスステアリン酸アミド、第三リン酸カルシウム、ジメチルシリコン等が挙げられる。

融着促進剤としては、ステアリン酸、ステアリン酸トリグリセリド、ヒドロキシステアリン酸トリグリセリド、ステアリン酸ソルビタンエステル、ポリエチレンワックス等が挙げられる。

帯電防止剤としては、ポリオキシエチレンアルキルフェノールエーテル、ステアリン酸モノグリセリド、ポリエチレングリコール等が挙げられる。

【0021】

展着剤としては、ポリブテン、ポリエチレングリコール、シリコンオイル等が挙げられる。

気泡調整剤としては、メタクリル酸エステル系共重合ポリマー、エチレンビスステアリン酸アミド、ポリエチレンワックス、エチレン−酢酸ビニル共重合体、タルク、テフロン(登録商標)等が挙げられる。

【0022】

(6)製造手順

発泡性粒子は、押出機内で溶融混練された、ポリスチレン系樹脂、難燃剤、グラファイト及び揮発性発泡剤を含む樹脂組成物をダイから水中に押出し、押し出された樹脂組成物を切断することにより得ることができる。この方法では、ダイから押出されかつ切断されることにより得られた樹脂組成物の粒子が、直ちに水中で冷やされることで、揮発性発泡剤による発泡が抑制され、後の加熱時の発泡性を有した粒子、即ち、発泡性粒子となる。

【0023】

本発明では、水の圧力である水圧A(MPa)と、揮発性発泡剤の170℃での蒸気圧B(MPa)と、樹脂組成物中のグラファイトの使用量Cとが、A×10>B×Cの関係を有することで、断熱性の良好な発泡成形体を与えうる発泡性粒子を得られることを見出している。

水圧Aの10倍が、蒸気圧Bと使用量Cの積算値以下の場合、断熱性を低下させる気泡径が細かな発泡成形体となる発泡性粒子が得られることになる。水圧Aの10倍と、蒸気圧Bと使用量Cの積算値との差は、0.5〜5の範囲であることが好ましく、1〜3の範囲であることがより好ましい。

【0024】

水圧Aは、0.5〜3MPaの範囲であることが好ましい。0.5MPaより低い場合、破泡の抑制効果が十分でないことがある。5MPaより高い場合、粒子の合着の原因と成ることがある。より好ましい水圧Aは、0.8〜2MPaの範囲である。水圧Aは、水を保持する容器への水導入用ポンプの出力及び容器から水を排出する排出弁の開閉を調整することで設定できる。

蒸気圧Bは、2〜12MPaの範囲であることが好ましい。2MPaより低い場合、発泡性が低下することがある。12MPaより高い場合、破泡の抑制が困難となる事がある。より好ましい蒸気圧Bは、2〜6MPaの範囲である。

【0025】

使用量Cは、2〜10重量%の範囲であることが好ましい。2重量%より低い場合、断熱効果が十分でないことがある。10重量%より高い場合、破泡の抑制が困難になるだけでなく、添加量に比した断熱効果が得られないことがある。より好ましい使用量Cは、3〜6重量%の範囲である。

押出機は、特に限定されず、公知の単軸押出機や二軸押出機が使用でき、更に固形分の溶融混練用の押出機と、揮発性発泡剤の圧入用の押出機とを分けたタンデム型の押出機も使用できる。押出機内での溶融混練は、ポリスチレン系樹脂のガラス転移点より70〜150℃高い温度下で行うことが好ましい。

【0026】

溶融された樹脂組成物はダイから押し出されるが、押出機とダイとを繋ぐ箇所で測定された温度が、ポリスチレン系樹脂のガラス転移点より30〜100℃高い温度であることが好ましい。

ダイから樹脂組成物が押し出されるが、押し出すための孔は複数存在してもよい。この孔の径は、所望する発泡性粒子の径に応じて適宜設定できる。通常、孔の径は、0.2〜2mmの孔径が好ましい。

樹脂組成物を切断するには、通常カッターが使用されるが、この形状は特に限定されない。

【0027】

樹脂組成物が押し出される水は、25〜70℃の範囲の温度を有していることが好ましい。25℃未満の場合、ダイが冷却され孔が閉塞し、生産性の低下や発泡性粒子の径の増大が発生することがある。70℃より高い場合、発泡工程での発泡性が不足し、発泡粒子相互の融着性が低下した発泡成形体が得られることがある。より好ましい水温は、35〜50℃の範囲である。

水は、流れていても、流れていなくてもよい。流れている場合、発泡性粒子を連続的に製造できるため、生産効率の観点から好ましい。流れ方向は、樹脂組成物の押出方向に対して、垂直方向であることが好ましい。

【0028】

(発泡性ポリスチレン系樹脂粒子)

発泡性粒子の形状は特に限定されない。例えば、球状、円柱状等が挙げられる。この内、球状であるのが好ましい。発泡性粒子の平均粒子径は、用途に応じて適宜選択でき、例えば、0.2mm〜5mmの平均粒子径のものを使用できる。また、成形型内への充填性等を考慮すると、平均粒子径は、0.3mm〜2mmがより好ましく、0.3mm〜1.4mmが更に好ましい。

尚、発泡性粒子の嵩密度は、500〜680kg/m3の範囲であることが好ましい。この嵩密度は、発泡粒子と同様の方法で測定される。

【0029】

(発泡粒子)

発泡粒子は、水蒸気等を用いて所望の嵩密度に発泡性粒子を発泡させることで得られる。発泡粒子は、クッションの充填材等の用途ではそのまま使用でき、更に型内発泡させるための発泡成形体の原料として使用できる。発泡成形体の原料の場合、発泡粒子は予備発泡粒子と、発泡粒子を得るための発泡は予備発泡と、通常称される。

【0030】

発泡粒子の嵩密度は、10〜100kg/m3の範囲であることが好ましい。発泡粒子の嵩密度が10kg/m3より小さい場合、次に得られる発泡成形体に収縮が発生して外観性が低下することがある。加えて発泡成形体の断熱性能及び機械的強度が低下することがある。一方、嵩密度が100kg/m3より大きい場合、発泡成形体の軽量性が低下することがある。

【0031】

なお、発泡前に、発泡性粒子の表面に、ステアリン酸亜鉛、ヒドロキシステアリン酸トリグリセリド等の粉末状金属石鹸類を塗布しておくことが好ましい。塗布しておくことで、発泡性粒子の発泡工程において発泡粒子同士の結合を減少できる。

【0032】

(発泡成形体)

発泡成形体は、例えば、魚、農産物等の梱包材、床断熱用の断熱材、盛土材、畳の芯材等に使用できる。

発泡成形体の密度は、10〜100kg/m3の範囲であることが好ましい。発泡成形体の密度が10kg/m3より小さい場合、発泡成形体に収縮が発生して外観性が低下することがある。加えて発泡成形体の断熱性能及び機械的強度が低下することがある。一方、密度が100kg/m3より大きい場合、発泡成形体の軽量性が低下することがある。

【0033】

発泡成形体は、発泡粒子を多数の小孔を有する閉鎖金型内に充填し、熱媒体(例えば、加圧水蒸気等)で加熱発泡させ、発泡粒子間の空隙を埋めると共に、発泡粒子を相互に融着させることにより一体化させることで、製造できる。その際、発泡成形体の密度は、例えば、金型内への発泡粒子の充填量を調整する等して調製できる。

【0034】

加熱発泡は、例えば、110〜150℃の熱媒体で、5〜50秒加熱することにより行うことが好ましい。熱媒体の成形蒸気圧(ゲージ圧)は、0.05〜0.12MPaの範囲であることが好ましい。

発泡粒子は、発泡成形体の成形前に、例えば常圧で、熟成させてもよい。発泡粒子の熟成温度は、20〜60℃が好ましい。熟成温度が低いと、発泡粒子の熟成時間が長くなることがある。一方、高いと、発泡粒子中の発泡剤が散逸して成形性が低下することがある。

【実施例】

【0035】

以下、実施例によって本発明の具体例を示すが、以下の実施例は本発明の例示にすぎず、本発明は以下の実施例のみに限定されない。なお、実施例及び比較例の各種測定方法を以下で説明する

<発泡粒子の嵩密度>

発泡粒子を測定試料としてWkg採取し、この測定試料をメスシリンダー内に自然落下させた後、メスシリンダーの底をたたいて試料の見掛け体積(V)m3を一定にし、その質量と体積を測定し、下記式に基づいて予備発泡粒子の嵩密度を測定する。

嵩密度(kg/m3)=測定試料の質量(W)/測定試料の体積(V)

【0036】

<平均気泡径>

発泡成形体の気泡の平均気泡径は、ASTM D2842−69の試験方法に準拠して測定されたものをいう。具体的には、発泡成形体を略二等分となるように切断し、切断面を走査型電子顕微鏡(日立製作所社製 商品名「S−3000N])を用いて100倍に拡大して撮影する。撮影した画像をA4用紙に印刷し、任意の箇所に長さ60mmの直線を一本描き、この直線上に存在する気泡数から個別の平均気泡径tを下記式より算出する。

平均気泡径t=60/(気泡数×写真の倍率)/0.616

なお、直線を描くにあたり、直線が気泡に点接触してしまう場合には、この気泡も気泡数に含め、更に、直線の両端部が気泡を貫通することもなく、気泡内に位置した状態となる場合には、直線の両端部が位置している気泡も気泡数に含める。

更に、撮影した画像の任意の5箇所において上述と同様の要領で個別の平均気泡径を算出する。得られた個別の平均気泡径の相加平均値を発泡成形体の平均気泡径とする。

【0037】

<発泡成形体の熱伝導率>

発泡成形体から縦200mm×横200mm×厚さ25mmの直方体形状の試験片を切り出す。そして、この試験片の熱伝導率をJIS A1412に準拠して平板熱流計法にて測定温度23℃で測定する。

【0038】

<発泡成形体の外観>

発泡成形体の外観を目視観察し下記の基準に基づいて評価する。

良好(○)・・・発泡粒子同士の融着部分が平滑である。

不良(×)・・・発泡粒子同士の融着部分に凹凸が発生している。

【0039】

<難燃性>

発泡成形体から縦200mm×横25mm×高さ10mmの直方体形状の試験片5個をバーチカルカッターにて切り出して試験片を得る。試験片を60℃オーブンで1日間養生後、JIS A9511−2006の測定方法Aに準じて難燃性の測定を行う。5個の試験片の平均値を消炎時間とし、下記基準に基づいて総合的に評価し、その結果を自消性とする。なお、前記JIS規格では消炎時間が3秒以内である必要があり、2秒以内であれば好ましく、1秒以内であればより好ましい。

不良(×)・・・消炎時間が3秒を超えているか、又は、試験片の1個でも残じんがあるか若しくは燃焼限界指示線を超えて燃焼する。

良好(○)・・・消炎時間が3秒以内であり、5個のサンプル全てにおいて、残じんがなく燃焼限界指示線を超えて燃焼しない。

極めて良好(◎)・・・消炎時間が1秒以内であり、5個のサンプル全てにおいて、残じんがなく燃焼限界指示線を超えて燃焼しない。

【0040】

実施例1

<発泡性粒子の製造>

図1に示す装置を用いて発泡性粒子を製造した。但し、図1は、ダイから押し出された以降の工程に使用する装置の概略図である。

ポリスチレン樹脂(東洋スチレン社製、トーヨースチロールHRM10N)96重量%と、グラファイト粉末(日本黒鉛製、J−CPB)4重量%とを含む組成物100重量部に対して、難燃剤としてテトラブロモビスフェノールA−ビス(2,3−ジブロモ−2−メチルプロピルエーテル)(第一工業製薬社製)を50重量%含むスチレン樹脂マスターバッチ7重量部(難燃剤量で3.5重量部相当)を予めタンブラーミキサーにて均一に混合した。この混合物を、毎時150kgの割合で口径90mm(L/D=35)の単軸押出機へ供給した。押出機内の最高温度を220℃に設定し、組成物を溶融させた後、組成物100重量部に対して、6重量部の揮発性発泡剤としてのイソペンタン(170℃での蒸気圧が2.44MPa)を押出機途中より圧入することで樹脂組成物を得た。

【0041】

そして、押出機内で樹脂組成物を混練しつつ、押出機先端部での樹脂温度が180℃となるように冷却しながら、185℃に保持したダイバーター(押出機とダイの連結部)を通して樹脂組成物を造粒用ダイ(図1の参照番号1)、すなわち、直径0.6mm、ランド長さ3.0mmのノズルを25個もつ目皿(ノズルユニット)が8個樹脂吐出面の円周上に配置されたダイ1に輸送した。輸送された樹脂組成物は、水温40℃、水圧1.2MPaの冷却水が循環するチャンバー2内に押し出されると同時に、円周方向に10枚の刃を有する高速回転カッター3をダイ1に密着させて、毎分3000回転で切断された。切断された樹脂組成物を脱水乾燥して、室温15℃の恒温室内に3日間放置することで球形の発泡性粒子を得た。図1中、4は水を循環させるポンプ、5は循環させる水を保持する水槽、6は発泡性粒子と水とを分離する分離機、7は発泡性粒子の保管容器を意味する。

【0042】

<予備発泡>

続いて、発泡性粒子の表面に表面処理剤としてステアリン酸亜鉛及びヒドロキシステアリン酸トリグリセリドを被覆処理した上で、予備発泡装置にて嵩密度20kg/m3に予備発泡した後に20℃で24時間熟成して予備発泡粒子を得た。

<発泡成形体の製造>

そして、内寸300mm×400mm×30mmの直方体形状のキャビティを有する成形型を備えた発泡ビーズ自動成形機(積水工機製作所社製 商品名「Wiz12型」)のキャビティ内に予備発泡粒子を充填し、ゲージ圧0.07MPaの水蒸気で15秒間加熱成形を行った。次に、成形型のキャビティ内の発泡成形体を10秒間水冷した後、減圧下にて放冷(冷却工程)して、密度20kg/m3の発泡成形体を得た。

得られた発泡成形体は収縮もなく、外観の良好なものであった。

【0043】

実施例2

チャンバー内の冷却水の水圧を1.5MPaに変更したこと以外は実施例1と同様にした。

実施例3

ポリスチレン樹脂(東洋スチレン社製、トーヨースチロールHRM10N)97重量%、グラファイト粉末(日本黒鉛製、J−CPB)3重量%としたこと以外は実施例1と同様にした。

実施例4

チャンバー内の冷却水の水圧を0.8MPaに変更したこと以外は実施例4と同様にした。

【0044】

比較例1

チャンバー内の冷却水の水圧を0.4MPaに変更したこと以外は実施例1と同様にした。

比較例2

チャンバー内の冷却水の水圧を0.8MPaに変更し、グラファイト添加量を5重量%としたこと以外は実施例1と同様にした。発泡粒の破泡の進行がひどく、気泡の判別が困難であったため、平均気泡径を測定することができなかった。

比較例3

難燃剤を使用しないこと以外は実施例1と同様にした。

実施例及び比較例で得られた結果を表1に示す。

【0045】

【表1】

【0046】

表1から、水圧Aと蒸気圧Bと使用量Cとが、A×10>B×Cの関係を満たすことで、断熱性の良好な発泡成形体が得られていることが分かる。

また、実施例1、比較例1及び比較例2の予備発泡粒子の断面の顕微鏡写真を図2〜4に示す。水圧Aと蒸気圧Bと使用量Cとが、A×10>B×Cの関係を満たす実施例の予備発泡粒子は、満たさない比較例の予備発泡粒子に比べて、気泡径が明らかに大きいことが分かる。これら図からも、実施例の発泡成形体が、比較例より優れた断熱性を有することが分かる。

【符号の説明】

【0047】

1 ダイ、2 チャンバー、3 カッター、4 ポンプ、5 水槽、6 分離機、7 発泡性粒子の保管容器

【技術分野】

【0001】

本発明は、発泡性ポリスチレン系樹脂粒子、その製造方法、発泡粒子及び発泡成形体に関する。更に詳しくは、本発明は、高断熱性の発泡成形体、この発泡成形体を製造するのに適した発泡性ポリスチレン系樹脂粒子及び発泡粒子、発泡性ポリスチレン系樹脂の製造方法に関する。本発明の発泡成形体は、建材用途、自動車部材、緩衝材として有用である。

【背景技術】

【0002】

ポリスチレン系樹脂からなる発泡成形体は安価であること、独立気泡を有することから断熱性に優れており、住宅用建材、断熱材、保温材等の用途に使用されてきた。

一般に、工業的に行われている発泡成形体の製造方法としては、

(i)スチレン系単量体を懸濁重合させ、次いで揮発性発泡剤を含浸させることにより、発泡性ポリスチレン系樹脂粒子を得る工程、

(ii)揮発性発泡剤を含有した発泡性ポリスチレン系樹脂粒子を蒸気のような熱媒体により加熱し、所望の嵩密度まで発泡(予備発泡)させて発泡粒子を得る工程、

(iii)得られた発泡粒子を成形型のキャビティ内に充填して再度加熱することで、型内発泡成形する工程

を経ることで、発泡成形体を得る方法が知られている。この方法はビーズ発泡法と称されている。

【0003】

近年、上記種々の用途でより高い断熱性と高い難燃性が求められており、その求めに応じて、赤外吸収剤であるグラファイトと、難燃剤とを添加した発泡成形体が提案されている(特許文献1)。特許文献1では、難燃剤とグラファイトとを含むスチレン系単量体を懸濁重合することにより、発泡体形成用の樹脂粒子を得ている

しかし、特許文献1の方法では、グラファイトと難燃剤とが、発泡粒子の気泡径を細かくする性質を有しているため、得られた発泡成形体の気泡径が細かくなる。気泡径が細かい発泡成形体は、細かくない発泡成形体に比べて、断熱性が低下(熱伝導率が上昇)する。そのため、特許文献1では、グラファイトと難燃剤とによる断熱性の向上効果が、気泡径が細かくなることによる断熱性の低下効果により減じられることになる。従って、グラファイトと難燃剤との添加による断熱性の向上効果が、想定した程度に実現することは困難であった。

【0004】

ビーズ発泡法以外の製造方法としては、押出機内で、ポリスチレン系樹脂と揮発性発泡剤とを溶融混練し、溶融混練物のダイからの水中への押出と同時に、水中での溶融混練物の切断を経て、発泡粒子を得る方法が知られている(特許文献2)。この方法は、押出発泡法と称されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許3954112号公報

【特許文献2】特許4316305号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

押出発泡方法で、溶融混練物にグラファイトを添加した場合、発泡粒子の製造時や発泡成形体の製造時に、グラファイトを起点として気泡膜が破れることがあった。気泡膜の破れにより連続気泡率が増加する結果、断熱性を向上できないという課題があった。更には、気泡膜の破れにより、押出発泡時に収縮が大きくなること、発泡成形体の製造時に収縮が大きくなること、により良品の生産性が低下するという課題もあった。

【課題を解決するための手段】

【0007】

本発明の発明者等は、鋭意検討の結果、押出された樹脂組成物の水中での切断時の水圧と、揮発性発泡剤の170℃での蒸気圧と、樹脂組成物に対するグラファイトの使用量とが、特定の関係を満たせば、気泡膜が破れることなく、断熱性が向上した発泡成形体が得られることを見出し、本発明に至った。

【0008】

かくして本発明によれば、押出機内で溶融混練された、ポリスチレン系樹脂、難燃剤、グラファイト及び揮発性発泡剤を含む樹脂組成物をダイから水中に押出し、押し出された樹脂組成物を切断することにより発泡性ポリスチレン系樹脂粒子を製造する方法であり、

前記揮発性発泡剤が、前記樹脂組成物100重量部に対して、3〜15重量部使用され、

前記水の圧力である水圧A(MPa)と、前記揮発性発泡剤の170℃での蒸気圧B(MPa)と、前記樹脂組成物中の前記グラファイトの使用量Cとが、A×10>B×Cの関係を有する

ことを特徴とする発泡性ポリスチレン系樹脂粒子の製造方法が提供される。

【0009】

本発明によれば、上記方法により得られた発泡性ポリスチレン系樹脂粒子が提供される。

更に、本発明によれば、上記発泡性ポリスチレン系樹脂粒子を発泡させて得られた発泡粒子が提供される。

また、本発明によれば、上記発泡粒子を発泡成形させて得られ、0〜100kg/m3の密度と、10%以下の連続気泡率を有する発泡成形体が提供される。

【発明の効果】

【0010】

本発明によれば、グラファイト及び難燃剤の添加による気泡膜の破れが抑制され、その結果、断熱性の向上した発泡成形体を製造しうる発泡性ポリスチレン系樹脂粒子及び発泡粒子を提供できる。また、断熱性の向上した発泡成形体を提供できる。

また、水圧Aが0.5〜3MPaの範囲、蒸気圧Bが2〜12MPaの範囲、及び使用量Cが2〜10重量%の範囲である場合、より断熱性の向上した発泡成形体を製造しうる発泡性ポリスチレン系樹脂粒子を提供できる。

【図面の簡単な説明】

【0011】

【図1】実施例で使用した発泡性粒子の製造装置の概略図である。

【図2】実施例1の予備発泡粒子の断面写真である。

【図3】比較例1の予備発泡粒子の断面写真である。

【図4】比較例2の予備発泡粒子の断面写真である。

【発明を実施するための形態】

【0012】

(発泡性ポリスチレン系樹脂粒子の製造方法)

発泡性ポリスチレン系樹脂粒子(以下、発泡性粒子ともいう)は、ポリスチレン系樹脂、難燃剤、グラファイト及び揮発性発泡剤を含む。

(1)ポリスチレン系樹脂

ポリスチレン系樹脂としては、特に限定されず、公知の樹脂をいずれも使用できる。例えば、スチレン、α−メチルスチレン、ビニルトルエン、クロロスチレン、エチルスチレン、イソプロピルスチレン、ジメチルスチレン、ブロモスチレン等のスチレン系単量体由来の樹脂が挙げられる。ポリスチレン系樹脂は、これら単量体の一種類から由来する樹脂でも、複数種の混合物から由来する樹脂であってもよい。また、ポリスチレン系樹脂は、ジビニルベンゼン、アルキレングリコールジメタクリレート等の多官能性単量体に由来する架橋成分を含んでいてもよい。

【0013】

ポリスチレン系樹脂には、他の樹脂が含まれていてもよい。他の樹脂は、スチレン系単量体との共重合の形態で含まれていてもよく、非共重合の形態で含まれていてもよい。

他の樹脂としては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、セチル(メタ)アクリレート等の炭素数1〜8のアルキル(メタ)アクリレート、(メタ)アクリロニトリル、ジメチルマレエート、ジメチルフマレート、ジエチルフマレート、エチルフマレート、無水マレイン酸、N−ビニルカルバゾール等の非スチレン系単量体に由来する樹脂、ポリエチレン、ポリプロピレン等のポリオレフィン系樹脂、ポリカーボネート樹脂、ポリエステル等が挙げられる。

【0014】

尚、押出機から溶融樹脂としてポリスチレン系樹脂を押し出す観点から、ポリスチレン系樹脂のMFRは、1.5〜20g/minの範囲であることが好ましく、より好ましくは2〜10g/minの範囲である。

また、MFRと同じ観点から、ポリスチレン系樹脂の平均重量分子量は、15万〜30万の範囲であることが好ましい。

【0015】

(2)難燃剤

難燃剤としては、テトラブロモシクロオクタン、ヘキサブロモシクロドデカン、トリスジブロモプロピルホスフェート、テトラブロモビスフェノールA、テトラブロモビスフェノールA−ビス(2,3−ジブロモ−2−メチルプロピルエーテル)、テトラブロモビスフェノールA−ビス(2,3−ジブロモプロピルエーテル)等の難燃剤が挙げられる。

難燃剤は、ポリスチレン系樹脂100重量部に対して、1〜10重量部の範囲で含まれていることが好ましい。含有量が1重量部未満の場合、十分な難燃効果が得られないことがある。10重量部より多い場合、気泡径の細かな発泡粒子及び発泡成形体が得られることにより断熱性が低下することがある。より好ましい含有量は、1〜5重量部の範囲である。

【0016】

(3)グラファイト

グラファイトは、特に限定されず、公知の天然及び人造のグラファイトをいずれも使用できる。その中でも鱗片状、薄片状の形状を有するものが好ましい。

【0017】

(4)揮発性発泡剤

揮発性発泡剤としては、特に限定されず、公知のものをいずれも使用できる。特に、沸点がポリスチレン系樹脂の軟化点以下であり、常圧でガス状又は液状の有機化合物が適している。例えばプロパン、n−ブタン、イソブタン、n−ペンタン、イソペンタン、ネオペンタン、シクロペンタン、シクロペンタジエン、n−ヘキサン、石油エーテル等の炭化水素、アセトン、メチルエチルケトン等のケトン類、メタノール、エタノール、イソプロピルアルコール等のアルコール類、ジメチルエーテル、ジエチルエーテル、ジプロピルエーテル、メチルエチルエーテル等の低沸点のエーテル化合物、トリクロロモノフルオロメタン、ジクロロジフルオロメタン等のハロゲン含有炭化水素、炭酸ガス、窒素、アンモニア等の無機ガス等が挙げられる。これらの揮発性発泡剤は、単独で使用してもよく、2種以上を併用してもよい。この内、炭化水素を使用するのが、オゾン層の破壊を防止する観点、及び空気と速く置換し、発泡成形体の経時変化を抑制する観点で好ましい。炭化水素の内、プロパン、n−ブタン、イソブタン、n−ペンタン、イソペンタン等が更に好ましい。各炭化水素の170℃における蒸気圧はそれぞれ、10.62MPa、4.90MPa、5.46MPa、2.14MPa、2.44MPaである。

【0018】

更に、発泡剤の含有量は、押出機内で溶融混練された、ポリスチレン系樹脂、難燃剤、グラファイト及び揮発性発泡剤を含む樹脂組成物100重量部に対して、3〜15重量部の範囲であることが好ましい。3重量部より少ないと、所望の密度の発泡成形体を得られないことがある。加えて、型内発泡成形時の二次発泡力を高める効果が小さくなるために、発泡成形体の外観が良好とならないことがある。15重量部より多いと、発泡成形体の製造工程における冷却工程に要する時間が長くなって生産性が低下することがある。より好ましい発泡剤の含有量は、4〜10重量部である。

【0019】

(5)添加剤

ポリスチレン系樹脂には、物性を損なわない範囲内において、可塑剤、滑剤、結合防止剤、融着促進剤、帯電防止剤、展着剤、気泡調整剤、架橋剤、充填剤、着色剤等の添加剤が含まれていてもよい。

可塑剤としては、フタル酸エステル、グリセリンジアセトモノラウレート、グリセリントリステアレート、ジアセチル化グリセリンモノステアレート等のグリセリン脂肪酸エステル、ジイソブチルアジペートのようなアジピン酸エステル等が挙げられる。

滑剤としては、パラフィンワックス、ステアリン酸亜鉛等が挙げられる。

【0020】

結合防止剤としては、炭酸カルシウム、シリカ、ステアリン酸亜鉛、水酸化アルミニウム、エチレンビスステアリン酸アミド、第三リン酸カルシウム、ジメチルシリコン等が挙げられる。

融着促進剤としては、ステアリン酸、ステアリン酸トリグリセリド、ヒドロキシステアリン酸トリグリセリド、ステアリン酸ソルビタンエステル、ポリエチレンワックス等が挙げられる。

帯電防止剤としては、ポリオキシエチレンアルキルフェノールエーテル、ステアリン酸モノグリセリド、ポリエチレングリコール等が挙げられる。

【0021】

展着剤としては、ポリブテン、ポリエチレングリコール、シリコンオイル等が挙げられる。

気泡調整剤としては、メタクリル酸エステル系共重合ポリマー、エチレンビスステアリン酸アミド、ポリエチレンワックス、エチレン−酢酸ビニル共重合体、タルク、テフロン(登録商標)等が挙げられる。

【0022】

(6)製造手順

発泡性粒子は、押出機内で溶融混練された、ポリスチレン系樹脂、難燃剤、グラファイト及び揮発性発泡剤を含む樹脂組成物をダイから水中に押出し、押し出された樹脂組成物を切断することにより得ることができる。この方法では、ダイから押出されかつ切断されることにより得られた樹脂組成物の粒子が、直ちに水中で冷やされることで、揮発性発泡剤による発泡が抑制され、後の加熱時の発泡性を有した粒子、即ち、発泡性粒子となる。

【0023】

本発明では、水の圧力である水圧A(MPa)と、揮発性発泡剤の170℃での蒸気圧B(MPa)と、樹脂組成物中のグラファイトの使用量Cとが、A×10>B×Cの関係を有することで、断熱性の良好な発泡成形体を与えうる発泡性粒子を得られることを見出している。

水圧Aの10倍が、蒸気圧Bと使用量Cの積算値以下の場合、断熱性を低下させる気泡径が細かな発泡成形体となる発泡性粒子が得られることになる。水圧Aの10倍と、蒸気圧Bと使用量Cの積算値との差は、0.5〜5の範囲であることが好ましく、1〜3の範囲であることがより好ましい。

【0024】

水圧Aは、0.5〜3MPaの範囲であることが好ましい。0.5MPaより低い場合、破泡の抑制効果が十分でないことがある。5MPaより高い場合、粒子の合着の原因と成ることがある。より好ましい水圧Aは、0.8〜2MPaの範囲である。水圧Aは、水を保持する容器への水導入用ポンプの出力及び容器から水を排出する排出弁の開閉を調整することで設定できる。

蒸気圧Bは、2〜12MPaの範囲であることが好ましい。2MPaより低い場合、発泡性が低下することがある。12MPaより高い場合、破泡の抑制が困難となる事がある。より好ましい蒸気圧Bは、2〜6MPaの範囲である。

【0025】

使用量Cは、2〜10重量%の範囲であることが好ましい。2重量%より低い場合、断熱効果が十分でないことがある。10重量%より高い場合、破泡の抑制が困難になるだけでなく、添加量に比した断熱効果が得られないことがある。より好ましい使用量Cは、3〜6重量%の範囲である。

押出機は、特に限定されず、公知の単軸押出機や二軸押出機が使用でき、更に固形分の溶融混練用の押出機と、揮発性発泡剤の圧入用の押出機とを分けたタンデム型の押出機も使用できる。押出機内での溶融混練は、ポリスチレン系樹脂のガラス転移点より70〜150℃高い温度下で行うことが好ましい。

【0026】

溶融された樹脂組成物はダイから押し出されるが、押出機とダイとを繋ぐ箇所で測定された温度が、ポリスチレン系樹脂のガラス転移点より30〜100℃高い温度であることが好ましい。

ダイから樹脂組成物が押し出されるが、押し出すための孔は複数存在してもよい。この孔の径は、所望する発泡性粒子の径に応じて適宜設定できる。通常、孔の径は、0.2〜2mmの孔径が好ましい。

樹脂組成物を切断するには、通常カッターが使用されるが、この形状は特に限定されない。

【0027】

樹脂組成物が押し出される水は、25〜70℃の範囲の温度を有していることが好ましい。25℃未満の場合、ダイが冷却され孔が閉塞し、生産性の低下や発泡性粒子の径の増大が発生することがある。70℃より高い場合、発泡工程での発泡性が不足し、発泡粒子相互の融着性が低下した発泡成形体が得られることがある。より好ましい水温は、35〜50℃の範囲である。

水は、流れていても、流れていなくてもよい。流れている場合、発泡性粒子を連続的に製造できるため、生産効率の観点から好ましい。流れ方向は、樹脂組成物の押出方向に対して、垂直方向であることが好ましい。

【0028】

(発泡性ポリスチレン系樹脂粒子)

発泡性粒子の形状は特に限定されない。例えば、球状、円柱状等が挙げられる。この内、球状であるのが好ましい。発泡性粒子の平均粒子径は、用途に応じて適宜選択でき、例えば、0.2mm〜5mmの平均粒子径のものを使用できる。また、成形型内への充填性等を考慮すると、平均粒子径は、0.3mm〜2mmがより好ましく、0.3mm〜1.4mmが更に好ましい。

尚、発泡性粒子の嵩密度は、500〜680kg/m3の範囲であることが好ましい。この嵩密度は、発泡粒子と同様の方法で測定される。

【0029】

(発泡粒子)

発泡粒子は、水蒸気等を用いて所望の嵩密度に発泡性粒子を発泡させることで得られる。発泡粒子は、クッションの充填材等の用途ではそのまま使用でき、更に型内発泡させるための発泡成形体の原料として使用できる。発泡成形体の原料の場合、発泡粒子は予備発泡粒子と、発泡粒子を得るための発泡は予備発泡と、通常称される。

【0030】

発泡粒子の嵩密度は、10〜100kg/m3の範囲であることが好ましい。発泡粒子の嵩密度が10kg/m3より小さい場合、次に得られる発泡成形体に収縮が発生して外観性が低下することがある。加えて発泡成形体の断熱性能及び機械的強度が低下することがある。一方、嵩密度が100kg/m3より大きい場合、発泡成形体の軽量性が低下することがある。

【0031】

なお、発泡前に、発泡性粒子の表面に、ステアリン酸亜鉛、ヒドロキシステアリン酸トリグリセリド等の粉末状金属石鹸類を塗布しておくことが好ましい。塗布しておくことで、発泡性粒子の発泡工程において発泡粒子同士の結合を減少できる。

【0032】

(発泡成形体)

発泡成形体は、例えば、魚、農産物等の梱包材、床断熱用の断熱材、盛土材、畳の芯材等に使用できる。

発泡成形体の密度は、10〜100kg/m3の範囲であることが好ましい。発泡成形体の密度が10kg/m3より小さい場合、発泡成形体に収縮が発生して外観性が低下することがある。加えて発泡成形体の断熱性能及び機械的強度が低下することがある。一方、密度が100kg/m3より大きい場合、発泡成形体の軽量性が低下することがある。

【0033】

発泡成形体は、発泡粒子を多数の小孔を有する閉鎖金型内に充填し、熱媒体(例えば、加圧水蒸気等)で加熱発泡させ、発泡粒子間の空隙を埋めると共に、発泡粒子を相互に融着させることにより一体化させることで、製造できる。その際、発泡成形体の密度は、例えば、金型内への発泡粒子の充填量を調整する等して調製できる。

【0034】

加熱発泡は、例えば、110〜150℃の熱媒体で、5〜50秒加熱することにより行うことが好ましい。熱媒体の成形蒸気圧(ゲージ圧)は、0.05〜0.12MPaの範囲であることが好ましい。

発泡粒子は、発泡成形体の成形前に、例えば常圧で、熟成させてもよい。発泡粒子の熟成温度は、20〜60℃が好ましい。熟成温度が低いと、発泡粒子の熟成時間が長くなることがある。一方、高いと、発泡粒子中の発泡剤が散逸して成形性が低下することがある。

【実施例】

【0035】

以下、実施例によって本発明の具体例を示すが、以下の実施例は本発明の例示にすぎず、本発明は以下の実施例のみに限定されない。なお、実施例及び比較例の各種測定方法を以下で説明する

<発泡粒子の嵩密度>

発泡粒子を測定試料としてWkg採取し、この測定試料をメスシリンダー内に自然落下させた後、メスシリンダーの底をたたいて試料の見掛け体積(V)m3を一定にし、その質量と体積を測定し、下記式に基づいて予備発泡粒子の嵩密度を測定する。

嵩密度(kg/m3)=測定試料の質量(W)/測定試料の体積(V)

【0036】

<平均気泡径>

発泡成形体の気泡の平均気泡径は、ASTM D2842−69の試験方法に準拠して測定されたものをいう。具体的には、発泡成形体を略二等分となるように切断し、切断面を走査型電子顕微鏡(日立製作所社製 商品名「S−3000N])を用いて100倍に拡大して撮影する。撮影した画像をA4用紙に印刷し、任意の箇所に長さ60mmの直線を一本描き、この直線上に存在する気泡数から個別の平均気泡径tを下記式より算出する。

平均気泡径t=60/(気泡数×写真の倍率)/0.616

なお、直線を描くにあたり、直線が気泡に点接触してしまう場合には、この気泡も気泡数に含め、更に、直線の両端部が気泡を貫通することもなく、気泡内に位置した状態となる場合には、直線の両端部が位置している気泡も気泡数に含める。

更に、撮影した画像の任意の5箇所において上述と同様の要領で個別の平均気泡径を算出する。得られた個別の平均気泡径の相加平均値を発泡成形体の平均気泡径とする。

【0037】

<発泡成形体の熱伝導率>

発泡成形体から縦200mm×横200mm×厚さ25mmの直方体形状の試験片を切り出す。そして、この試験片の熱伝導率をJIS A1412に準拠して平板熱流計法にて測定温度23℃で測定する。

【0038】

<発泡成形体の外観>

発泡成形体の外観を目視観察し下記の基準に基づいて評価する。

良好(○)・・・発泡粒子同士の融着部分が平滑である。

不良(×)・・・発泡粒子同士の融着部分に凹凸が発生している。

【0039】

<難燃性>

発泡成形体から縦200mm×横25mm×高さ10mmの直方体形状の試験片5個をバーチカルカッターにて切り出して試験片を得る。試験片を60℃オーブンで1日間養生後、JIS A9511−2006の測定方法Aに準じて難燃性の測定を行う。5個の試験片の平均値を消炎時間とし、下記基準に基づいて総合的に評価し、その結果を自消性とする。なお、前記JIS規格では消炎時間が3秒以内である必要があり、2秒以内であれば好ましく、1秒以内であればより好ましい。

不良(×)・・・消炎時間が3秒を超えているか、又は、試験片の1個でも残じんがあるか若しくは燃焼限界指示線を超えて燃焼する。

良好(○)・・・消炎時間が3秒以内であり、5個のサンプル全てにおいて、残じんがなく燃焼限界指示線を超えて燃焼しない。

極めて良好(◎)・・・消炎時間が1秒以内であり、5個のサンプル全てにおいて、残じんがなく燃焼限界指示線を超えて燃焼しない。

【0040】

実施例1

<発泡性粒子の製造>

図1に示す装置を用いて発泡性粒子を製造した。但し、図1は、ダイから押し出された以降の工程に使用する装置の概略図である。

ポリスチレン樹脂(東洋スチレン社製、トーヨースチロールHRM10N)96重量%と、グラファイト粉末(日本黒鉛製、J−CPB)4重量%とを含む組成物100重量部に対して、難燃剤としてテトラブロモビスフェノールA−ビス(2,3−ジブロモ−2−メチルプロピルエーテル)(第一工業製薬社製)を50重量%含むスチレン樹脂マスターバッチ7重量部(難燃剤量で3.5重量部相当)を予めタンブラーミキサーにて均一に混合した。この混合物を、毎時150kgの割合で口径90mm(L/D=35)の単軸押出機へ供給した。押出機内の最高温度を220℃に設定し、組成物を溶融させた後、組成物100重量部に対して、6重量部の揮発性発泡剤としてのイソペンタン(170℃での蒸気圧が2.44MPa)を押出機途中より圧入することで樹脂組成物を得た。

【0041】

そして、押出機内で樹脂組成物を混練しつつ、押出機先端部での樹脂温度が180℃となるように冷却しながら、185℃に保持したダイバーター(押出機とダイの連結部)を通して樹脂組成物を造粒用ダイ(図1の参照番号1)、すなわち、直径0.6mm、ランド長さ3.0mmのノズルを25個もつ目皿(ノズルユニット)が8個樹脂吐出面の円周上に配置されたダイ1に輸送した。輸送された樹脂組成物は、水温40℃、水圧1.2MPaの冷却水が循環するチャンバー2内に押し出されると同時に、円周方向に10枚の刃を有する高速回転カッター3をダイ1に密着させて、毎分3000回転で切断された。切断された樹脂組成物を脱水乾燥して、室温15℃の恒温室内に3日間放置することで球形の発泡性粒子を得た。図1中、4は水を循環させるポンプ、5は循環させる水を保持する水槽、6は発泡性粒子と水とを分離する分離機、7は発泡性粒子の保管容器を意味する。

【0042】

<予備発泡>

続いて、発泡性粒子の表面に表面処理剤としてステアリン酸亜鉛及びヒドロキシステアリン酸トリグリセリドを被覆処理した上で、予備発泡装置にて嵩密度20kg/m3に予備発泡した後に20℃で24時間熟成して予備発泡粒子を得た。

<発泡成形体の製造>

そして、内寸300mm×400mm×30mmの直方体形状のキャビティを有する成形型を備えた発泡ビーズ自動成形機(積水工機製作所社製 商品名「Wiz12型」)のキャビティ内に予備発泡粒子を充填し、ゲージ圧0.07MPaの水蒸気で15秒間加熱成形を行った。次に、成形型のキャビティ内の発泡成形体を10秒間水冷した後、減圧下にて放冷(冷却工程)して、密度20kg/m3の発泡成形体を得た。

得られた発泡成形体は収縮もなく、外観の良好なものであった。

【0043】

実施例2

チャンバー内の冷却水の水圧を1.5MPaに変更したこと以外は実施例1と同様にした。

実施例3

ポリスチレン樹脂(東洋スチレン社製、トーヨースチロールHRM10N)97重量%、グラファイト粉末(日本黒鉛製、J−CPB)3重量%としたこと以外は実施例1と同様にした。

実施例4

チャンバー内の冷却水の水圧を0.8MPaに変更したこと以外は実施例4と同様にした。

【0044】

比較例1

チャンバー内の冷却水の水圧を0.4MPaに変更したこと以外は実施例1と同様にした。

比較例2

チャンバー内の冷却水の水圧を0.8MPaに変更し、グラファイト添加量を5重量%としたこと以外は実施例1と同様にした。発泡粒の破泡の進行がひどく、気泡の判別が困難であったため、平均気泡径を測定することができなかった。

比較例3

難燃剤を使用しないこと以外は実施例1と同様にした。

実施例及び比較例で得られた結果を表1に示す。

【0045】

【表1】

【0046】

表1から、水圧Aと蒸気圧Bと使用量Cとが、A×10>B×Cの関係を満たすことで、断熱性の良好な発泡成形体が得られていることが分かる。

また、実施例1、比較例1及び比較例2の予備発泡粒子の断面の顕微鏡写真を図2〜4に示す。水圧Aと蒸気圧Bと使用量Cとが、A×10>B×Cの関係を満たす実施例の予備発泡粒子は、満たさない比較例の予備発泡粒子に比べて、気泡径が明らかに大きいことが分かる。これら図からも、実施例の発泡成形体が、比較例より優れた断熱性を有することが分かる。

【符号の説明】

【0047】

1 ダイ、2 チャンバー、3 カッター、4 ポンプ、5 水槽、6 分離機、7 発泡性粒子の保管容器

【特許請求の範囲】

【請求項1】

押出機内で溶融混練された、ポリスチレン系樹脂、難燃剤、グラファイト及び揮発性発泡剤を含む樹脂組成物をダイから水中に押出し、押し出された樹脂組成物を切断することにより発泡性ポリスチレン系樹脂粒子を製造する方法であり、

前記揮発性発泡剤が、前記樹脂組成物100重量部に対して、3〜15重量部使用され、

前記水の圧力である水圧A(MPa)と、前記揮発性発泡剤の170℃での蒸気圧B(MPa)と、前記樹脂組成物中の前記グラファイトの使用量Cとが、A×10>B×Cの関係を有することを特徴とする発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項2】

前記水圧Aが0.5〜3MPaの範囲、前記蒸気圧Bが2〜12MPaの範囲、及び前記使用量Cが2〜10重量%の範囲である請求項1に記載の発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項3】

請求項1又は2に記載の方法により得られた発泡性ポリスチレン系樹脂粒子。

【請求項4】

請求項3に記載の発泡性ポリスチレン系粒子を発泡させて得られた発泡粒子

【請求項5】

請求項4に記載の予備発泡粒子を型内蒸気成形して得られ、10〜100kg/m3の密度と、10%以下の連続気泡率を有する発泡成形体。

【請求項1】

押出機内で溶融混練された、ポリスチレン系樹脂、難燃剤、グラファイト及び揮発性発泡剤を含む樹脂組成物をダイから水中に押出し、押し出された樹脂組成物を切断することにより発泡性ポリスチレン系樹脂粒子を製造する方法であり、

前記揮発性発泡剤が、前記樹脂組成物100重量部に対して、3〜15重量部使用され、

前記水の圧力である水圧A(MPa)と、前記揮発性発泡剤の170℃での蒸気圧B(MPa)と、前記樹脂組成物中の前記グラファイトの使用量Cとが、A×10>B×Cの関係を有することを特徴とする発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項2】

前記水圧Aが0.5〜3MPaの範囲、前記蒸気圧Bが2〜12MPaの範囲、及び前記使用量Cが2〜10重量%の範囲である請求項1に記載の発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項3】

請求項1又は2に記載の方法により得られた発泡性ポリスチレン系樹脂粒子。

【請求項4】

請求項3に記載の発泡性ポリスチレン系粒子を発泡させて得られた発泡粒子

【請求項5】

請求項4に記載の予備発泡粒子を型内蒸気成形して得られ、10〜100kg/m3の密度と、10%以下の連続気泡率を有する発泡成形体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−75941(P2013−75941A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−215221(P2011−215221)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]