発泡性ポリスチレン系樹脂粒子とその製造方法、ポリスチレン系樹脂予備発泡粒子及びポリスチレン系樹脂発泡成形体

【課題】強度に優れたポリスチレン系樹脂発泡成形体が得られ、且つ発泡性樹脂粒子からの発泡剤の逸散が穏やかで貯蔵可能期間(ビーズライフ)の長い発泡性ポリスチレン系樹脂粒子の提供。

【解決手段】ポリスチレン系樹脂と発泡剤とを樹脂供給装置内で溶融混練し、溶融した発泡剤含有ポリスチレン系樹脂をダイの小孔を通して押出し、冷却及び切断して得られた発泡性ポリスチレン系樹脂粒子において、JIS K7105:1981年に準拠して測定した白度が75以下であることを特徴とする発泡性ポリスチレン系樹脂粒子。

【解決手段】ポリスチレン系樹脂と発泡剤とを樹脂供給装置内で溶融混練し、溶融した発泡剤含有ポリスチレン系樹脂をダイの小孔を通して押出し、冷却及び切断して得られた発泡性ポリスチレン系樹脂粒子において、JIS K7105:1981年に準拠して測定した白度が75以下であることを特徴とする発泡性ポリスチレン系樹脂粒子。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、強度に優れたポリスチレン系樹脂発泡成形体が得られ、且つ発泡性樹脂粒子からの発泡剤の逸散が穏やかで貯蔵可能期間(ビーズライフ)の長い発泡性ポリスチレン系樹脂粒子に関する。

【背景技術】

【0002】

発泡性ポリスチレン系樹脂粒子の製造方法の一つとして、押出機内で溶融されたポリスチレン系樹脂に発泡剤を圧入・混練し、発泡剤含有の溶融樹脂を押出機先端に付設されたダイの小孔から直接冷却用液体中に押し出し、押し出すと同時に押出物を高速回転刃で切断するとともに、押出物を液体との接触により冷却固化して発泡性ポリスチレン系樹脂粒子を得る、所謂、溶融押出法が知られている。

従来、溶融押出法により発泡性ポリスチレン系樹脂粒子を製造する方法に関して、例えば、特許文献1、2に開示された技術が提案されている。

【0003】

特許文献1には、スチレン系樹脂を押出機に入れて溶融し、溶融された樹脂に発泡剤を圧入し、発泡剤含有の溶融樹脂を直接冷却用液体中に押し出して、押し出すと同時に樹脂を切断して発泡性粒子とする方法において、発泡剤として沸点が20〜60℃の比較的高い炭化水素を選んで使用し、溶融樹脂を160℃以下の低い温度と20メガパスカル以上の高い圧力の下に押出機から押し出し、冷却用液体を常圧下の60℃以下の温度とするスチレン系樹脂発泡性粒子の製造方法が開示されている。

【0004】

特許文献2には、熱可塑性樹脂(A)、例えばポリスチレンと、発泡剤(B)、例えばブタンと、該熱可塑性樹脂(A)100質量部に対して1.5質量部以下の無機質粉末(C)、例えばタルクとを溶融混練し、次いでこれをダイヘッドの押出孔から加圧液中に押出し、即時切断した後、冷却する発泡性熱可塑性樹脂粒子の製造法が開示されている。

【0005】

また、ポリスチレン系樹脂粒子の色(特に白度)とそれを原料として得られる発泡成形体の機械強度との関係については、例えば、特許文献3に開示された従来技術が知られている。

特許文献3には、種粒子としてスチレン系重合体粒子を水性媒体中に懸濁させ、これにスチレン系単量体を添加し膨潤させながら重合を行う、所謂シード重合法によって製造され、発泡性ポリスチレン系樹脂粒子の製造に使用されるポリスチレン系樹脂粒子において、積分球方式色差計にて測定した白度が40〜60であることを特徴とするポリスチレン系樹脂粒子が開示されている。なお、この特許文献3のポリスチレン系樹脂粒子はシード重合法により製造されたものであり、溶融押出法による発泡性ポリスチレン系樹脂粒子とは製法や樹脂粒子の白度が全く異なっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−115690号公報

【特許文献2】特開平6−298983号公報

【特許文献3】特開平11−60783号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1,2に開示された従来技術には、次のような問題があった。

特許文献1の発泡性ポリスチレン系樹脂粒子の製造方法は、溶融押出法による発泡性樹脂粒子の製造において、溶融樹脂を常圧の冷却用液体中に押出しているため、得られる発泡性ポリスチレン系樹脂粒子内の気泡発生を抑えることができず、嵩密度が低くなってしまうため、輸送効率が悪くなる問題があった。また、発泡を生じたことで樹脂粒子が割れたり崩れ易くなるという問題もある。

さらに、発泡を生じて白度が高い発泡性ポリスチレン系樹脂粒子を用いて製造された発泡成形体は、機械強度が悪くなる場合がある。

また、発泡を生じて白度が高い発泡性ポリスチレン系樹脂粒子は、発泡剤の逸散が速いため、貯蔵可能期間(以下、ビーズライフと記す)が短いため、長期の保管が困難になるという問題もあった。

【0008】

特許文献2の製造方法については、発泡剤としてブタンを主として使用しているため、、発泡剤の逸散が速くビーズライフが短くなり、長期保管ができないおそれがある。

また、特許文献2の製造方法では、発泡剤としてブタンを主として使用し、実施例に記載されたような加圧水温度70〜90℃、加熱加圧水圧力10〜15kg/cm2の条件で製造しており、このような条件で発泡性ポリスチレン系樹脂粒子を製造した場合には、溶融樹脂を加圧水中に押出してから切断して完全に固まるまでの間に発泡を生じてしまうため、嵩密度が0.58g/cm3未満であって白度が高い発泡性ポリスチレン系樹脂粒子が得られるものと推測される。従って、この特許文献2の発泡性ポリスチレン系樹脂粒子についても、発泡を生じたことで樹脂粒子の嵩密度が低くなり、一定質量の体積が増えることで保管や搬送に余分なスペースを要するという問題、発泡を生じたことで樹脂粒子が割れたり崩れ易くなるという問題、及び製造された発泡成形体の機械強度が悪くなる問題等があると言える。

なお、シード重合法によりポリスチレン系樹脂粒子を製造する特許文献3については、本発明の対象外であり、溶融押出法による発泡性ポリスチレン系樹脂粒子における前記問題点は関係がない。

【0009】

本発明は、前記事情に鑑みてなされ、強度に優れたポリスチレン系樹脂発泡成形体が得られ、且つ発泡性樹脂粒子からの発泡剤の逸散が穏やかでビーズライフの長い発泡性ポリスチレン系樹脂粒子の提供を目的とする。

【課題を解決するための手段】

【0010】

前記目的を達成するため、本発明は、ポリスチレン系樹脂と発泡剤とを樹脂供給装置内で溶融混練し、溶融した発泡剤含有ポリスチレン系樹脂をダイの小孔を通して押出し、冷却及び切断して得られた発泡性ポリスチレン系樹脂粒子において、

積分球方式色差計にて測定した白度が75以下であることを特徴とする発泡性ポリスチレン系樹脂粒子を提供する。

【0011】

本発明の発泡性ポリスチレン系樹脂粒子において、ポリスチレン系樹脂100質量部に対し、発泡核剤としてポリスチレン系樹脂の屈折率に対し±0.08以下の屈折率を有する無機材料粉末を1.0質量部以下の量含有することが好ましい。

【0012】

本発明の発泡性ポリスチレン系樹脂粒子において、該樹脂粒子の嵩密度が0.58g/cm3以上であることが好ましい。

【0013】

本発明の発泡性ポリスチレン系樹脂粒子において、該樹脂粒子はポリスチレン系樹脂100質量部に対し、発泡剤を2〜15質量部含有してなることが好ましい。

【0014】

本発明の発泡性ポリスチレン系樹脂粒子において、発泡剤が、イソペンタンとノルマルペンタンとの一方又は両方の混合物であることが好ましい。

【0015】

また本発明は、ポリスチレン系樹脂と発泡剤とを樹脂供給装置内で溶融混練し、溶融した発泡剤含有ポリスチレン系樹脂をダイの小孔を通して冷却媒体中に押出し、冷却及び切断して発泡性ポリスチレン系樹脂粒子を得る製造方法において、

溶融した発泡剤含有ポリスチレン系樹脂を加圧された冷却媒体中に押出し、冷却及び切断して、積分球方式色差計にて測定した白度が75以下である発泡性ポリスチレン系樹脂粒子を得ることを特徴とする発泡性ポリスチレン系樹脂粒子の製造方法を提供する。

【0016】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法において、ポリスチレン系樹脂100質量部に対し、発泡核剤としてポリスチレン系樹脂の屈折率に対し±0.08以下の屈折率を有する無機材料粉末を1.0質量部以下の量添加することが好ましい。

【0017】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法において、嵩密度が0.58g/cm3以上である発泡性ポリスチレン系樹脂粒子を得ることが好ましい。

【0018】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法において、ポリスチレン系樹脂100質量部に対し、発泡剤を2〜15質量部含有させることが好ましい。

【0019】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法において、発泡剤が、イソペンタンとノルマルペンタンとの一方又は両方の混合物であることが好ましい。

【0020】

また本発明は、前記発泡性ポリスチレン系樹脂粒子を加熱発泡させて得られたポリスチレン系樹脂予備発泡粒子を提供する。

【0021】

また本発明は、前記ポリスチレン系樹脂予備発泡粒子を成形型のキャビティ内に充填して加熱し、型内発泡成形して得られたポリスチレン系樹脂発泡成形体を提供する。

【発明の効果】

【0022】

本発明の発泡性ポリスチレン系樹脂粒子は、樹脂粒子中に気泡が少なく、積分球方式色差計にて測定した白度が75以下を示すものなので、従来の溶融押出法により得られた発泡性ポリスチレン系樹脂粒子と比べて嵩密度が高く、白度が高い従来品と比べて一定質量での体積が少なくなることから、保管スペースを削減でき、搬送も容易となる。

また、本発明の発泡性ポリスチレン系樹脂粒子は、樹脂粒子中に気泡が少なく、強度に優れ、割れや崩れを生じ難い利点がある。

また、本発明の発泡性ポリスチレン系樹脂粒子は、加熱して予備発泡する際に、均一に発泡することで、粒径や嵩密度が均一な予備発泡粒子が得られ、これを型内発泡成形して得られた発泡成形体は、強度に優れたものとなる。

また、本発明の発泡性ポリスチレン系樹脂粒子は、発泡剤の逸散が緩やかであり、ビーズライフが長くなり、長期の保管が可能となる。

【0023】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法は、溶融押出法による発泡性ポリスチレン系樹脂粒子の製造において、溶融した発泡剤含有ポリスチレン系樹脂を加圧された冷却媒体中に押出し、冷却及び切断して、積分球方式色差計にて測定した白度が75以下である発泡性ポリスチレン系樹脂粒子を得るものなので、前述した通り従来品と比べて優れた効果を有する発泡性ポリスチレン系樹脂粒子を効率よく製造することができる。

【0024】

本発明のポリスチレン系樹脂予備発泡粒子は、前記発泡性ポリスチレン系樹脂粒子を加熱して予備発泡させて得られたものであり、この予備発泡時に均一に発泡することで、粒径や嵩密度が均一な予備発泡粒子が得られ、これを用いて型内発泡成形して得られた発泡成形体は、強度に優れたものとなる。

【図面の簡単な説明】

【0025】

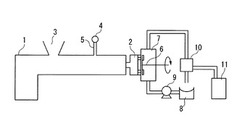

【図1】本発明の発泡性ポリスチレン系樹脂粒子の製造方法に用いられる製造装置の一例を示す構成図である。

【発明を実施するための形態】

【0026】

本発明の発泡性ポリスチレン系樹脂粒子は、ポリスチレン系樹脂と発泡剤とを樹脂供給装置内で溶融混練し、溶融した発泡剤含有ポリスチレン系樹脂をダイの小孔を通して押出し、冷却及び切断して得られた発泡性ポリスチレン系樹脂粒子において、積分球方式色差計にて測定した白度が75以下であることを特徴とする。

【0027】

本発明において、発泡性ポリスチレン系樹脂粒子の白度とは、下記の方法で測定した結果から求めた値をいい、発泡性ポリスチレン系樹脂粒子の透明度の指標になるものである。

<白度の測定>

発泡性ポリスチレン系樹脂粒子を試料とし、JIS K−7105:1981年に準拠して、次の条件で白度を測定した。

装置:積分球方式色差計(日本電色工業社製、商品名「ZE2000」)

方法:石英製の試料容器(30mmφ×13mm、試料面積30mmφ) に発泡性ポリスチレン系樹脂粒子を充填し、標準板の三刺激値をY=94.95、X=92.94、Z=111.82として反射法により測定した。

【0028】

本発明の発泡性ポリスチレン系樹脂粒子は、前記白度が75以下であり、好ましくは73以下であり、より好ましくは70以下である。前記白度が75を超えると、従来の溶融押出法によって製造した発泡性ポリスチレン系樹脂粒子と同様に樹脂粒子中に微細な気泡が多数存在するものとなり、発泡を生じたことで樹脂粒子の嵩密度が低くなり、一定質量の体積が増えることで保管や搬送に余分なスペースを要するという問題、発泡を生じたことで樹脂粒子が割れたり崩れ易くなるという問題、製造された発泡成形体の機械強度が悪くなる問題、及びビーズライフが短いため長期の保管が困難になるという問題を生じる可能性がある。

【0029】

本発明の発泡性ポリスチレン系樹脂粒子において、ポリスチレン系樹脂としては、特に限定されず、例えば、スチレン、α−メチルスチレン、ビニルトルエン、クロロスチレン、エチルスチレン、i−プロピルスチレン、ジメチルスチレン、ブロモスチレン等のスチレン系モノマーの単独重合体又はこれらの共重合体等が挙げられ、スチレンを50質量%以上含有するポリスチレン系樹脂が好ましく、なかでもポリスチレンがより好ましい。

【0030】

また、前記ポリスチレン系樹脂としては、前記スチレンモノマーを主成分とする、前記スチレン系モノマーとこのスチレン系モノマーと共重合可能なビニルモノマーとの共重合体であってもよく、このようなビニルモノマーとしては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、セチル(メタ)アクリレート等のアルキル(メタ)アクリレート、(メタ)アクリロニトリル、ジメチルマレエート、ジメチルフマレート、ジエチルフマレート、エチルフマレートの他、ジビニルベンゼン、アルキレングリコールジメタクリレートなどの二官能性モノマーなどが挙げられる。

【0031】

また、ポリスチレン系樹脂が主成分であれば、他の樹脂を添加してもよく、添加する樹脂としては、例えば、発泡成形体の耐衝撃性を向上させるために、ポリブタジエン、スチレン−ブタジエン共重合体、エチレン−プロピレン−非共役ジエン三次元共重合体などのジエン系のゴム状重合体を添加したゴム変性ポリスチレン系樹脂、いわゆるハイインパクトポリスチレンが挙げられる。あるいは、ポリエチレン系樹脂、ポリプロピレン系樹脂、アクリル系樹脂、アクリロニトリル−スチレン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体などが挙げられる。

【0032】

原料となるポリスチレン系樹脂としては、市販されている通常のポリスチレン系樹脂、懸濁重合法などの方法で新たに作製したポリスチレン系樹脂などの、リサイクル原料でないポリスチレン系樹脂(バージンポリスチレン)を使用できる他、使用済みのポリスチレン系樹脂発泡成形体を再生処理して得られたリサイクル原料を使用することができる。このリサイクル原料としては、使用済みのポリスチレン系樹脂発泡成形体、例えば、魚箱、家電緩衝材、食品包装用トレーなどを回収し、リモネン溶解方式や加熱減容方式によって再生したリサイクル原料の中から、重量平均分子量Mwが12万〜30万の範囲となる原料を適宜選択し、又は重量平均分子量Mwが異なる複数のリサイクル原料を適宜組み合わせて用いることができる。

【0033】

この発泡性ポリスチレン系樹脂粒子に添加される発泡剤は、炭素数5の炭化水素を主体とし、沸点が20℃以上であり、炭素数5の炭化水素以外の発泡剤を含んでいてもよい。この発泡剤は、炭素数5の炭化水素の1種又は2種以上であることが好ましく、その中でもイソペンタンとノルマルペンタンとの一方又は両方の混合物であることが好ましい。

この発泡剤の添加量は、樹脂100質量部に対し3〜8質量部の範囲が好ましく、4〜7質量部の範囲がより好ましい。

【0034】

この発泡性ポリスチレン系樹脂粒子には、ポリスチレン系樹脂100質量部に対し、発泡核剤としてポリスチレン系樹脂の屈折率に対し±0.08以下、好ましくは0.06以下、より好ましくは0.04以下の屈折率を有する無機材料粉末を1.0質量部以下の量含有することが好ましく、0.05〜0.8質量部の範囲がより好ましく、0.1〜0.5質量部の範囲が更に好ましい。ポリスチレン系樹脂の屈折率に対し±0.08以下の屈折率を有する無機材料粉末としては、タルク、マイカ、珪酸マグネシウム、水酸化マグネシウム等が挙げられ、これらの中でもタルクが好ましい。

【0035】

この発泡性ポリスチレン系樹脂粒子には、前記発泡剤及び前記発泡核剤の他に、物性を損なわない範囲内において、結合防止剤、気泡調整剤、架橋剤、充填剤、難燃剤、難燃助剤、滑剤、着色剤等の添加剤を添加してもよく、また、ジンクステアレート等の粉末状金属石鹸類を前記発泡性ポリスチレン樹脂粒子の表面に塗布しておけば、発泡性ポリスチレン系樹脂粒子の予備発泡工程においてポリスチレン系樹脂予備発泡粒子同士の結合を減少させることができて好ましい。

【0036】

この発泡性ポリスチレン系樹脂粒子は、嵩密度が0.58g/cm3以上であることが好ましく、0.60g/cm3以上であることがより好ましく、0.62g/cm3以上であることがさらに好ましい。嵩密度が0.58g/cm3未満であると、樹脂粒子中に気泡が多く存在する可能性があり、発泡を生じたことで樹脂粒子の嵩密度が低くなり、一定質量の体積が増えることで保管や搬送に余分なスペースを要するという問題、発泡を生じたことで樹脂粒子が割れたり崩れ易くなるという問題、製造された発泡成形体の機械強度が悪くなる問題、及びビーズライフが短いため長期の保管が困難になるという問題を生じる可能性がある。

【0037】

なお、本発明において、発泡性ポリスチレン系樹脂粒子の嵩密度とは、JIS K6911:1995年「熱硬化性プラスチック一般試験方法」に準拠して測定された嵩密度を指す。

<嵩密度の測定>

メスシリンダに発泡性ポリスチレン系樹脂粒子を500cm3の目盛りまで充填する。但し、メスシリンダを水平方向から目視し、発泡性ポリスチレン系樹脂粒子が一粒でも500cm3の目盛りに達していれば、充填を終了する。次に、メスシリンダ内に充填した発泡性ポリスチレン系樹脂粒子の質量を小数点以下2位の有効数字で秤量し、その質量をW(g)とする。次式により発泡性ポリスチレン系樹脂粒子の嵩密度を算出する。

嵩密度(g/cm3)=W/500

【0038】

本発明の発泡性ポリスチレン系樹脂粒子は、樹脂粒子中に気泡が少なく、積分球方式色差計にて測定した白度が75以下を示すものなので、従来の溶融押出法により得られた発泡性ポリスチレン系樹脂粒子と比べて嵩密度が高く、一定質量の体積が少なくなることから、コンパクトに保管でき、搬送も容易となる。

また、本発明の発泡性ポリスチレン系樹脂粒子は、樹脂粒子中に気泡が少なく、強度に優れ、割れや崩れを生じ難い利点がある。

また、本発明の発泡性ポリスチレン系樹脂粒子は、加熱して予備発泡する際に、均一に発泡することで、粒径や嵩密度が均一な予備発泡粒子が得られ、これを型内発泡成形して得られた発泡成形体は、強度に優れたものとなる。

また、本発明の発泡性ポリスチレン系樹脂粒子は、発泡剤の逸散が緩やかであり、ビーズライフが長くなり、長期の保管が可能となる。

【0039】

次に、図面を参照して本発明に係る発泡性ポリスチレン系樹脂粒子の製造方法の実施形態を説明する。

本発明の製造方法は、ポリスチレン系樹脂と発泡剤とを樹脂供給装置内で溶融混練し、溶融した発泡剤含有ポリスチレン系樹脂をダイの小孔を通して冷却媒体中に押出し、冷却及び切断して発泡性ポリスチレン系樹脂粒子を得る、溶融押出法による発泡性ポリスチレン系樹脂粒子の製造方法において、溶融した発泡剤含有ポリスチレン系樹脂を加圧された冷却媒体中に押出し、冷却及び切断して、積分球方式色差計にて測定した白度が75以下である発泡性ポリスチレン系樹脂粒子を得ることを特徴とする。

【0040】

本発明の発泡性ポリスチレン系樹脂粒子に用いられる発泡剤は、特に限定されないが、例えばプロパン、ノルマルブタン、イソブタン、ノルマルペンタン、イソペンタン、ネオペンタン、シクロペンタン等の脂肪族炭化水素、ジメチルエーテル、ジエチルエーテル等のエーテル類、メタノール、エタノール等の各種アルコール類、炭酸ガス、窒素、水等が使用可能である。この内、脂肪族炭化水素が好適であり、更には、ノルマルブタン、イソブタン、ノルマルペンタン、イソペンタン単独もしくはこれらの混合物がより好適である。また、炭素数5の炭化水素であるノルマルペンタン、イソペンタン、ネオペンタン、シクロペンタン、シクロペンタジエン単独もしくはこれらの混合物が特に好適である。その中でもイソペンタンとノルマルペンタンとの一方又は両方の混合物であることが好ましい。また、前記炭素数5の炭化水素を主体とし、沸点が20℃以上であり、炭素数5の炭化水素以外の発泡剤(例えばノルマルブタン、イソブタン、プロパン、炭酸ガス等)を含んでいてもよい。

この発泡剤の添加量は、ポリスチレン系樹脂100質量部に対し2〜15質量部の範囲が好ましく、3〜8質量部の範囲がより好ましく、4〜7質量部の範囲が特に好ましい。

また、発泡核剤としては、ポリスチレン系樹脂の屈折率に対し±0.08以下、好ましくは0.06以下、より好ましくは0.04以下の屈折率を有する無機材料粉末、例えばタルクを、樹脂100質量部に対し1.0質量部以下、好ましくは0.05〜0.8質量部の範囲、より好ましくは0.1〜0.5質量部の範囲で添加することが望ましい。

【0041】

図1は、本発明の発泡性ポリスチレン系樹脂粒子の製造方法に用いられる製造装置の一例を示す構成図であり、本例の製造装置は、樹脂供給装置としての押出機1と、押出機1の先端に取り付けられた多数の小孔を有するダイ2と、押出機1内に樹脂原料等を投入する原料供給ホッパー3と、押出機1内の溶融樹脂に発泡剤供給口5を通して発泡剤を圧入する高圧ポンプ4と、ダイ2の小孔が穿設された樹脂吐出面に加圧冷却水を接触させるように設けられ、室内に加圧冷却水が循環供給されるカッティング室7と、ダイ2の小孔から押し出された樹脂を切断できるようにカッティング室7内に回転可能に設けられたカッター6と、カッティング室7から冷却水の流れに同伴して運ばれる発泡性樹脂粒子を冷却水と分離すると共に脱水乾燥して発泡性樹脂粒子を得る固液分離機能付き脱水乾燥機10と、固液分離機能付き脱水乾燥機10にて分離された冷却水を溜める水槽8と、この水槽8内の冷却水をカッティング室7に送る高圧ポンプ9と、固液分離機能付き脱水乾燥機10にて脱水乾燥された発泡性樹脂粒子を貯留する貯留容器11とを備えて構成されている。

【0042】

なお、押出機1としては、スクリュを用いる押出機またはスクリュを用いない押出機のいずれも用いることができる。スクリュを用いる押出機としては、例えば、単軸式押出機、多軸式押出機、ベント式押出機、タンデム式押出機などが挙げられる。スクリュを用いない押出機としては、例えば、プランジャ式押出機、ギアポンプ式押出機などが挙げられる。また、いずれの押出機もスタティックミキサーを用いることができる。これらの押出機のうち、生産性の面からスクリュを用いた押出機が好ましい。また、カッター6を収容したカッティング室7も、樹脂の溶融押出による造粒方法において用いられている従来周知のものを用いることができる。

【0043】

本発明の製造方法では、溶融した発泡剤含有ポリスチレン系樹脂を加圧された冷却媒体中に押出すことから、少なくともカッティング室7内を加圧雰囲気に保持する必要がある。本例示にあっては、冷却水の循環流路のうち、高圧ポンプ9の吐出側からカッティング室7を通り、固液分離機能付き脱水乾燥機10の入口側に到る部分において、冷却水の圧力を0.4MPa以上に保持しているが、これに限定されず、循環流路全体を加圧する構成としてもよい。

【0044】

図1に示す製造装置を用い、本発明の発泡性ポリスチレン系樹脂粒子を製造するには、まず、原料のポリスチレン系樹脂、発泡核剤、必要に応じて添加される難燃剤などの所望の添加剤を秤量し、原料供給ホッパー3から押出機1内に投入する。原料のポリスチレン系樹脂は、ペレット状や顆粒状にして事前に良く混合してから1つの原料供給ホッパーから投入してもよいし、あるいは例えば複数のロットを用いる場合は各ロットごとに供給量を調整した複数の原料供給ホッパーから投入し、押出機内でそれらを混合してもよい。また、複数のロットのリサイクル原料を組み合わせて使用する場合には、複数のロットの原料を事前に良く混合し、磁気選別や篩分け、比重選別、送風選別などの適当な選別手段により異物を除去しておくことが好ましい。

【0045】

押出機1内にポリスチレン系樹脂、発泡核剤、その他の添加剤を供給後、樹脂を加熱溶融し、その溶融樹脂をダイ2側に移送しながら、発泡剤供給口5から高圧ポンプ4によって発泡剤を圧入して溶融樹脂に発泡剤を混合し、押出機1内に必要に応じて設けられる異物除去用のスクリーンを通して、溶融物をさらに混練しながら先端側に移動させ、発泡剤を添加した溶融物を押出機1の先端に付設したダイ2の小孔から押し出す。

【0046】

ダイ2の小孔が穿設された樹脂吐出面は、室内に冷却水が循環供給されるカッティング室7内に配置され、且つカッティング室7内には、ダイ2の小孔から押し出された樹脂を切断できるようにカッター6が回転可能に設けられている。前記冷却水の循環流路のうち、高圧ポンプ9の吐出側からカッティング室7を通り、固液分離機能付き脱水乾燥機10の入口側に到る部分において、冷却水は0.4MPa以上に加圧されており、発泡剤添加済みの溶融物を押出機1の先端に付設したダイ2の小孔から押し出すと、溶融物は加圧水中に押出され、その圧力によって発泡が抑制された状態で粒状に切断され、加圧水と接触して急冷され、発泡が抑えられたまま固化して発泡性ポリスチレン系樹脂粒子となる。前記加圧水の圧力が0.4MPa未満であると、溶融樹脂を冷却水中に押し出し、切断し、樹脂が完全に固化するまでに発泡を生じ易くなり、白度が高く嵩密度が低い発泡性ポリスチレン系樹脂粒子となるおそれがある。加圧水の圧力は、0.6MPa以上が好ましく、0.6〜1.7MPaの範囲とすることがより好ましい。

【0047】

形成された発泡性ポリスチレン系樹脂粒子は、カッティング室7から冷却水の流れに同伴して固液分離機能付き脱水乾燥機10に運ばれ、ここで発泡性ポリスチレン系樹脂粒子を冷却水と分離すると共に脱水乾燥する。乾燥された発泡性ポリスチレン系樹脂粒子は、貯留容器11に貯留される。

【0048】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法は、溶融押出法による発泡性ポリスチレン系樹脂粒子の製造において、溶融した発泡剤含有ポリスチレン系樹脂を加圧された冷却媒体中に押出し、冷却及び切断して、積分球方式色差計にて測定した白度が75以下である発泡性ポリスチレン系樹脂粒子を得るものなので、前述した通り従来品と比べて優れた効果を有する発泡性ポリスチレン系樹脂粒子を効率よく製造することができる。

【0049】

本発明の発泡性ポリスチレン系樹脂粒子は、発泡樹脂成形体の製造分野において周知の装置及び手法を用い、水蒸気加熱等により加熱して予備発泡し、ポリスチレン系樹脂予備発泡粒子(以下、予備発泡粒子と記す)とする。この予備発泡粒子は、製造するべきポリスチレン系樹脂発泡成形体(以下、発泡成形体と記す)の密度と同等の嵩密度となるように予備発泡される。本発明において、その嵩密度は限定されないが、通常は0.010〜0.10g/cm3の範囲内とし、0.015〜0.050g/cm3の範囲内とするのが好ましい。

【0050】

なお、本発明において予備発泡粒子の嵩密度とは、JIS K6911:1995年「熱硬化性プラスチック一般試験方法」に準拠して測定されたものをいう。

<予備発泡粒子の嵩密度>

メスシリンダに予備発泡粒子を500cm3の目盛りまで充填する。但し、メスシリンダを水平方向から目視し、予備発泡粒子が一粒でも500cm3の目盛りに達していれば、充填を終了する。次に、メスシリンダ内に充填した予備発泡粒子の質量を小数点以下2位の有効数字で秤量し、その質量をW(g)とする。次式により予備発泡粒子の嵩密度を算出する。

嵩密度(g/cm3)=W/500

【0051】

<予備発泡粒子の嵩発泡倍数>

また、予備発泡粒子の嵩発泡倍数は、次式により算出される数値である。

嵩発泡倍数=1/嵩密度(g/cm3)

【0052】

本発明のポリスチレン系樹脂予備発泡粒子は、前記発泡性ポリスチレン系樹脂粒子を加熱して予備発泡させて得られたものであり、この予備発泡時に均一に発泡することで、粒径や嵩密度が均一な予備発泡粒子が得られ、これを用いて型内発泡成形して得られた発泡成形体は、強度に優れたものとなる。

【0053】

前記予備発泡粒子は、発泡樹脂成形体の製造分野において周知の装置及び手法を用い、該予備発泡粒子を成形型のキャビティ内に充填し、水蒸気加熱等により加熱して型内発泡成形し、発泡成形体を製造する。

本発明の発泡成形体の密度は特に限定されないが、通常は0.010〜0.10g/cm3の範囲内とし、0.015〜0.050g/cm3の範囲内とするのが好ましい。

【0054】

なお、本発明において発泡成形体の密度とは、JIS K7122:1999「発泡プラスチック及びゴム−見掛け密度の測定」記載の方法で測定した発泡成形体密度のことである。

<発泡成形体の密度>

50cm3以上(半硬質および軟質材料の場合は100cm3以上)の試験片を材料の元のセル構造を変えない様に切断し、その質量を測定し、次式により算出した。

密度(g/cm3)=試験片質量(g)/試験片体積(cm3)

なお、前記測定用試験片は、成形後72時間以上経過した試料から切り取り、23℃±2℃×50%±5%または27℃±2℃×65%±5%の雰囲気条件に16時間以上放置したものである。

【0055】

<発泡成形体の発泡倍数>

また、発泡成形体の発泡倍数は次式により算出される数値である。

発泡倍数=1/密度(g/cm3)

【実施例】

【0056】

以下、実施例により本発明の効果を実証するが、以下の実施例は本発明の単なる例示に過ぎず、本発明が以下の実施例の記載により限定されるものではない。

【0057】

[実施例1]

(発泡性ポリスチレン系樹脂粒子の製造)

ポリスチレン樹脂(東洋スチレン社製、商品名「HRM10N」)100質量部に対し、微粉末タルク0.3質量部を加え、これらを口径90mmの単軸押出機に、時間当たり130kgで連続供給した。押出機内温度としては、最高温度210℃に設定し、樹脂を溶融させた後、発泡剤として樹脂100質量部に対して7質量部のペンタン(イソペンタン:ノルマルペンタン=20:80(質量比))を押出機の途中から圧入した。押出機内で樹脂と発泡剤を混練するとともに冷却し、押出機先端部での樹脂温度を170℃、ダイの樹脂導入部の圧力を15MPaに保持して、直径0.6mmでランド長さ2.5mmの小孔が200個配置されたダイより、このダイの吐出側に連結され40℃の水が循環し、水圧1.2MPaに設定されたカッティング室内に、発泡剤含有溶融樹脂を押し出すと同時に、円周方向に10枚の刃を有する高速回転カッターにて押出物を切断した。切断した粒子を循環水で冷却しながら、粒子分離器に搬送し、粒子を循環水と分離した。さらに、捕集した粒子を脱水・乾燥してペンタン含有発泡性ポリスチレン系樹脂粒子を得た。得られた発泡性ポリスチレン系樹脂粒子は、変形、ヒゲ等の発生もなく、ほぼ球体であり、平均粒径は約1.1mm、嵩密度は0.64であった。

得られた発泡性ポリスチレン系樹脂粒子100質量部に対して、ポリエチレングリコール0.03質量部、ステアリン酸亜鉛0.15質量部、ステアリン酸モノグリセライド0.05質量部、ヒドロキシステアリン酸トリグリセライド0.05質量部を発泡性ポリスチレン系樹脂粒子の表面全面に均一に被覆した。

【0058】

(発泡成形体の製造)

前記の通り製造した、発泡性ポリスチレン系樹脂粒子を15℃の保冷庫中に入れ、72時間に亘って放置した。その後、円筒型バッチ式予備発泡機に供給して、吹き込み圧0.05MPaの水蒸気により加熱し、予備発泡粒子を得た。得られた予備発泡粒子は、嵩密度0.0166g/cm3(嵩発泡倍数60倍)であった。

続いて、得られた予備発泡粒子を室温雰囲気下、24時間に亘って放置した後、長さ400mm×幅300mm×高さ50mmの長方形状のキャビティを有する成形型内に予備発泡粒子を充填し、その後、成形型のキャビティ内を水蒸気でゲージ圧0.08MPaの圧力で20秒間に亘って加熱し、その後、成形型のキャビティ内の圧力が0.01MPaになるまで冷却し、その後成形型を開き、長さ400mm×幅300mm×高さ50mmの長方形状の発泡成形体を取り出した。

得られた発泡成形体は、密度0.0166g/cm3(発泡倍数60倍)であった。

【0059】

前記の通り製造した発泡性ポリスチレン系樹脂粒子について、<白度の測定>、<嵩密度の測定>、<ビーズライフの評価>及び<Cv値による発泡バラツキの評価>を行った。<白度の測定>及び<嵩密度の測定>は、前述したそれぞれの測定方法に記載した通り測定を行い、また<ビーズライフの評価>及び<Cv値による発泡バラツキの評価>については下記の測定・評価方法に従って行った。

また、前記の通り製造した発泡成形体について、<曲げ強度の評価>を行った。測定方法と評価基準は下記の通りとした。

さらに、これらの各測定・評価の結果から、総合判定を行った。その判定基準は下記<総合判定>の通りとした。その結果を表1に記す。

【0060】

<ビーズライフの評価>

実施例(及び比較例)で得られた発泡性ポリスチレン系樹脂粒子を15℃の保冷庫に1ヶ月間保管した後、これを円筒型バッチ式予備発泡機に供給して、吹き込み蒸気圧0.05MPaの水蒸気により2分間に亘って加熱し、得られた予備発泡粒子の嵩発泡倍数を測定し、次の評価基準に照らし、ビーズライフの評価を行った。

特に良好(◎):嵩発泡倍数55倍以上の場合

良好 (○):嵩発泡倍数45倍以上55倍未満の場合

不良 (×):嵩発泡倍数45倍未満の場合

【0061】

<Cv値による発泡バラツキの評価>

実施例(及び比較例)で得られた予備発泡粒子について、Cv値による発泡バラツキを評価した。

予備発泡粒子における粒度分布の変動係数Cv値は、予備発泡粒子の粒子径の標準偏差を予備発泡粒子の平均粒子径で除したものであり、下記式により算出される。

予備発泡粒子における粒度分布の変動係数Cv値=標準偏差/平均粒子径

ここで、粒径分布の変動係数Cv値は、上述のように、分級後の粒子の平均粒子径と標準偏差とから算出され、先ず、粒子の平均粒子径の測定方法としては、始めに、JISに規定された異なる目開きを有する複数種類の篩(目開き8.00mm、目開き6.70mm、目開き5.60mm、目開き4.75mm、目開き4.00mm、目開き3.35mm、目開き2.80mm、目開き2.36mm、目開き2.00mm、目開き、1.70mm、目開き1.40mm、目開き1.18mm、目開き1.00mm)を用意し、予備発泡粒子10gを、目開きが大きな篩から小さな篩となるように篩でふるう。すると、粒子は、各粒子の粒径に応じて、目開きが所定大きさである篩上で通過することができなくなり、各篩上に残った状態となる。

そして、各篩上に残った粒子の平均粒子径を、その篩の目開きの大きさをもとにして決め、例えば、目開きが3.35mmの篩上に残った粒子の平均粒子径を3.675mmとする。

なお、各篩上に残った樹脂粒子の平均粒子径は、この篩の目開きと該篩の次に大きな目開きを有する篩の目開きとの相加平均値とした。目開きが3.35mmの篩の場合には、この篩の次に大きな目開きを有するJISで規定されている篩の目開きが4.00mmであるので、この篩の目開き4.00mmとの相加平均値を採用した。

次に、篩上に残った粒子の質量Wを各篩ごとに測定し、篩上に残った粒子の、総粒子に対する質量比率R(質量%)を篩ごとに算出し、各篩毎に、粒子の平均粒子径Dに粒子の質量比率Rを乗じた値を算出し、その値の総和を粒子の平均粒子径とする。

予備発泡粒子の平均粒子径

=Σ(各篩上の粒子の平均粒子径D×粒子の質量比率R)

又、予備発泡粒子の標準偏差は、上述した予備発泡粒子の平均粒子径の測定要領において得られた各篩毎の粒子の平均粒子径Dと、この篩上に残った粒子の総粒子に対する質量比率R(質量%)をもとにして算出されたものをいう。

このようにしてCv値を求め、次の評価基準に照らし、評価した。

良好(○):Cv値が0.05以下の場合

不良(×):Cv値が0.05を超えた場合

【0062】

<曲げ強度の評価>

実施例(及び比較例)で得られた発泡成形体について、JIS A9511:2006「発泡プラスチック保温材」記載の方法に準じて曲げ強度を測定した。

すなわち、テンシロン万能試験機UCT−10T(オリエンテック社製)を用い、試験体サイズは75mm×300mm×50mmとし、圧縮速度を10mm/min、先端治具は加圧くさび10R、支持台10Rで、支点間距離200mmの条件として測定し、次式にて曲げ強度を算出した。試験片の数は3個とし、その平均値を求めた。

曲げ強度(MPa)=3FL/2bh2

[ここで、Fは曲げ最大荷重(N)を表し、Lは支点間距離(mm)を表し、bは試験片

の幅(mm)を表し、hは試験片の厚み(mm)を表す。]

このようにして曲げ強度の平均値を求め、次の評価基準に照らし、強度を評価した。

特に良好(◎):曲げ強度が0.25MPa以上の場合

良好 (○):曲げ強度が0.23MPa以上0.25MPa未満の場合

不良 (×):曲げ強度が0.23MPa未満の場合

【0063】

<総合判定>

前述した<ビーズライフの評価>、<Cv値による発泡バラツキの評価>及び<曲げ強度の評価>の評価結果をもとに、次の判定基準に照らし、総合判定した。

特に良好(◎):不良(×)が無く、特に良好(◎)が2つ以上の場合

良好 (○):不良(×)が無く、特に良好が1つの場合

不良 (×):不良が1つ以上ある場合

【0064】

[実施例2]

水圧を1.7MPaとしたこと以外は、実施例1と同様に行った。結果を表1に記す。

【0065】

[実施例3]

水圧を0.7MPaとしたこと以外は、実施例1と同様に行った。結果を表1に記す。

【0066】

[比較例1]

水圧を0.1MPaとしたこと以外は、実施例1と同様に行った。結果を表1に記す。

【0067】

[比較例2]

発泡剤をブタン(イソブタン:ノルマルブタン=30:70(質量比))とし、水圧を1.7MPaとしたこと以外は、実施例1と同様に行った。結果を表1に記す。

【0068】

【表1】

【0069】

表1の結果から、本発明に係る実施例1〜3では、溶融押出法による発泡性ポリスチレン系樹脂粒子の製造において、白度が62〜72と低く、透明性が有り、嵩密度が0.61〜0.65g/cm3と高い発泡性ポリスチレン系樹脂粒子が得られた。実施例1〜3で得られた発泡性ポリスチレン系樹脂粒子はビーズライフの評価が特に良好であり、長期間保管が可能であった。また実施例1〜3ではCv値が小さく、粒度分布のバラツキが小さく、均一な粒度のものが得られた。さらに、実施例1〜3で得られた発泡成形体は、曲げ強度が高くなり、高発泡倍数(60倍)でも良好な強度が得られた。特に、実施例1,2の発泡成形体は、曲げ強度が特に良好であった。

【0070】

一方、比較例1は、実施例1〜3の場合よりも水圧を下げた結果、得られた発泡性ポリスチレン系樹脂粒子は白度が78と本発明の白度の基準(75以下)を超え、また嵩密度が0.52g/cm3と低くなり、白色で軽い発泡性ポリスチレン系樹脂粒子が得られた。比較例1ではCv値が大きくなり、粒径のバラツキが見られた。さらに、比較例1で得られた発泡成形体は曲げ強度が低くなり、総合判定は不良(×)となった。

また、発泡剤としてブタンを用いた比較例2では、水圧を1.7MPaと高くしたにもかかわらず、得られた発泡性ポリスチレン系樹脂粒子は白度が81と本発明の白度の基準(75以下)を超え、また嵩密度が0.35g/cm3と低くなり、白色で軽い発泡性ポリスチレン系樹脂粒子が得られた。この比較例2で得られた発泡性ポリスチレン系樹脂粒子は、ビーズライフが不良(×)となり、長期間の保管はできなかった。またCv値が大きくなり、粒径のバラツキが見られ、総合判定は不良(×)となった。

【産業上の利用可能性】

【0071】

本発明は、溶融押出法により製造される発泡性ポリスチレン系樹脂粒子において、強度に優れた発泡成形体が得られ、且つ発泡性樹脂粒子からの発泡剤の逸散が穏やかでビーズライフの長い発泡性ポリスチレン系樹脂粒子を提供する。

【符号の説明】

【0072】

1…押出機(樹脂供給装置)、2…ダイ、3…原料供給ホッパー、4…高圧ポンプ、5…発泡剤供給口、6…カッター、7…カッティング室、8…水槽、9…高圧ポンプ、10…固液分離機能付き脱水乾燥機、11…貯留容器。

【技術分野】

【0001】

本発明は、強度に優れたポリスチレン系樹脂発泡成形体が得られ、且つ発泡性樹脂粒子からの発泡剤の逸散が穏やかで貯蔵可能期間(ビーズライフ)の長い発泡性ポリスチレン系樹脂粒子に関する。

【背景技術】

【0002】

発泡性ポリスチレン系樹脂粒子の製造方法の一つとして、押出機内で溶融されたポリスチレン系樹脂に発泡剤を圧入・混練し、発泡剤含有の溶融樹脂を押出機先端に付設されたダイの小孔から直接冷却用液体中に押し出し、押し出すと同時に押出物を高速回転刃で切断するとともに、押出物を液体との接触により冷却固化して発泡性ポリスチレン系樹脂粒子を得る、所謂、溶融押出法が知られている。

従来、溶融押出法により発泡性ポリスチレン系樹脂粒子を製造する方法に関して、例えば、特許文献1、2に開示された技術が提案されている。

【0003】

特許文献1には、スチレン系樹脂を押出機に入れて溶融し、溶融された樹脂に発泡剤を圧入し、発泡剤含有の溶融樹脂を直接冷却用液体中に押し出して、押し出すと同時に樹脂を切断して発泡性粒子とする方法において、発泡剤として沸点が20〜60℃の比較的高い炭化水素を選んで使用し、溶融樹脂を160℃以下の低い温度と20メガパスカル以上の高い圧力の下に押出機から押し出し、冷却用液体を常圧下の60℃以下の温度とするスチレン系樹脂発泡性粒子の製造方法が開示されている。

【0004】

特許文献2には、熱可塑性樹脂(A)、例えばポリスチレンと、発泡剤(B)、例えばブタンと、該熱可塑性樹脂(A)100質量部に対して1.5質量部以下の無機質粉末(C)、例えばタルクとを溶融混練し、次いでこれをダイヘッドの押出孔から加圧液中に押出し、即時切断した後、冷却する発泡性熱可塑性樹脂粒子の製造法が開示されている。

【0005】

また、ポリスチレン系樹脂粒子の色(特に白度)とそれを原料として得られる発泡成形体の機械強度との関係については、例えば、特許文献3に開示された従来技術が知られている。

特許文献3には、種粒子としてスチレン系重合体粒子を水性媒体中に懸濁させ、これにスチレン系単量体を添加し膨潤させながら重合を行う、所謂シード重合法によって製造され、発泡性ポリスチレン系樹脂粒子の製造に使用されるポリスチレン系樹脂粒子において、積分球方式色差計にて測定した白度が40〜60であることを特徴とするポリスチレン系樹脂粒子が開示されている。なお、この特許文献3のポリスチレン系樹脂粒子はシード重合法により製造されたものであり、溶融押出法による発泡性ポリスチレン系樹脂粒子とは製法や樹脂粒子の白度が全く異なっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−115690号公報

【特許文献2】特開平6−298983号公報

【特許文献3】特開平11−60783号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1,2に開示された従来技術には、次のような問題があった。

特許文献1の発泡性ポリスチレン系樹脂粒子の製造方法は、溶融押出法による発泡性樹脂粒子の製造において、溶融樹脂を常圧の冷却用液体中に押出しているため、得られる発泡性ポリスチレン系樹脂粒子内の気泡発生を抑えることができず、嵩密度が低くなってしまうため、輸送効率が悪くなる問題があった。また、発泡を生じたことで樹脂粒子が割れたり崩れ易くなるという問題もある。

さらに、発泡を生じて白度が高い発泡性ポリスチレン系樹脂粒子を用いて製造された発泡成形体は、機械強度が悪くなる場合がある。

また、発泡を生じて白度が高い発泡性ポリスチレン系樹脂粒子は、発泡剤の逸散が速いため、貯蔵可能期間(以下、ビーズライフと記す)が短いため、長期の保管が困難になるという問題もあった。

【0008】

特許文献2の製造方法については、発泡剤としてブタンを主として使用しているため、、発泡剤の逸散が速くビーズライフが短くなり、長期保管ができないおそれがある。

また、特許文献2の製造方法では、発泡剤としてブタンを主として使用し、実施例に記載されたような加圧水温度70〜90℃、加熱加圧水圧力10〜15kg/cm2の条件で製造しており、このような条件で発泡性ポリスチレン系樹脂粒子を製造した場合には、溶融樹脂を加圧水中に押出してから切断して完全に固まるまでの間に発泡を生じてしまうため、嵩密度が0.58g/cm3未満であって白度が高い発泡性ポリスチレン系樹脂粒子が得られるものと推測される。従って、この特許文献2の発泡性ポリスチレン系樹脂粒子についても、発泡を生じたことで樹脂粒子の嵩密度が低くなり、一定質量の体積が増えることで保管や搬送に余分なスペースを要するという問題、発泡を生じたことで樹脂粒子が割れたり崩れ易くなるという問題、及び製造された発泡成形体の機械強度が悪くなる問題等があると言える。

なお、シード重合法によりポリスチレン系樹脂粒子を製造する特許文献3については、本発明の対象外であり、溶融押出法による発泡性ポリスチレン系樹脂粒子における前記問題点は関係がない。

【0009】

本発明は、前記事情に鑑みてなされ、強度に優れたポリスチレン系樹脂発泡成形体が得られ、且つ発泡性樹脂粒子からの発泡剤の逸散が穏やかでビーズライフの長い発泡性ポリスチレン系樹脂粒子の提供を目的とする。

【課題を解決するための手段】

【0010】

前記目的を達成するため、本発明は、ポリスチレン系樹脂と発泡剤とを樹脂供給装置内で溶融混練し、溶融した発泡剤含有ポリスチレン系樹脂をダイの小孔を通して押出し、冷却及び切断して得られた発泡性ポリスチレン系樹脂粒子において、

積分球方式色差計にて測定した白度が75以下であることを特徴とする発泡性ポリスチレン系樹脂粒子を提供する。

【0011】

本発明の発泡性ポリスチレン系樹脂粒子において、ポリスチレン系樹脂100質量部に対し、発泡核剤としてポリスチレン系樹脂の屈折率に対し±0.08以下の屈折率を有する無機材料粉末を1.0質量部以下の量含有することが好ましい。

【0012】

本発明の発泡性ポリスチレン系樹脂粒子において、該樹脂粒子の嵩密度が0.58g/cm3以上であることが好ましい。

【0013】

本発明の発泡性ポリスチレン系樹脂粒子において、該樹脂粒子はポリスチレン系樹脂100質量部に対し、発泡剤を2〜15質量部含有してなることが好ましい。

【0014】

本発明の発泡性ポリスチレン系樹脂粒子において、発泡剤が、イソペンタンとノルマルペンタンとの一方又は両方の混合物であることが好ましい。

【0015】

また本発明は、ポリスチレン系樹脂と発泡剤とを樹脂供給装置内で溶融混練し、溶融した発泡剤含有ポリスチレン系樹脂をダイの小孔を通して冷却媒体中に押出し、冷却及び切断して発泡性ポリスチレン系樹脂粒子を得る製造方法において、

溶融した発泡剤含有ポリスチレン系樹脂を加圧された冷却媒体中に押出し、冷却及び切断して、積分球方式色差計にて測定した白度が75以下である発泡性ポリスチレン系樹脂粒子を得ることを特徴とする発泡性ポリスチレン系樹脂粒子の製造方法を提供する。

【0016】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法において、ポリスチレン系樹脂100質量部に対し、発泡核剤としてポリスチレン系樹脂の屈折率に対し±0.08以下の屈折率を有する無機材料粉末を1.0質量部以下の量添加することが好ましい。

【0017】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法において、嵩密度が0.58g/cm3以上である発泡性ポリスチレン系樹脂粒子を得ることが好ましい。

【0018】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法において、ポリスチレン系樹脂100質量部に対し、発泡剤を2〜15質量部含有させることが好ましい。

【0019】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法において、発泡剤が、イソペンタンとノルマルペンタンとの一方又は両方の混合物であることが好ましい。

【0020】

また本発明は、前記発泡性ポリスチレン系樹脂粒子を加熱発泡させて得られたポリスチレン系樹脂予備発泡粒子を提供する。

【0021】

また本発明は、前記ポリスチレン系樹脂予備発泡粒子を成形型のキャビティ内に充填して加熱し、型内発泡成形して得られたポリスチレン系樹脂発泡成形体を提供する。

【発明の効果】

【0022】

本発明の発泡性ポリスチレン系樹脂粒子は、樹脂粒子中に気泡が少なく、積分球方式色差計にて測定した白度が75以下を示すものなので、従来の溶融押出法により得られた発泡性ポリスチレン系樹脂粒子と比べて嵩密度が高く、白度が高い従来品と比べて一定質量での体積が少なくなることから、保管スペースを削減でき、搬送も容易となる。

また、本発明の発泡性ポリスチレン系樹脂粒子は、樹脂粒子中に気泡が少なく、強度に優れ、割れや崩れを生じ難い利点がある。

また、本発明の発泡性ポリスチレン系樹脂粒子は、加熱して予備発泡する際に、均一に発泡することで、粒径や嵩密度が均一な予備発泡粒子が得られ、これを型内発泡成形して得られた発泡成形体は、強度に優れたものとなる。

また、本発明の発泡性ポリスチレン系樹脂粒子は、発泡剤の逸散が緩やかであり、ビーズライフが長くなり、長期の保管が可能となる。

【0023】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法は、溶融押出法による発泡性ポリスチレン系樹脂粒子の製造において、溶融した発泡剤含有ポリスチレン系樹脂を加圧された冷却媒体中に押出し、冷却及び切断して、積分球方式色差計にて測定した白度が75以下である発泡性ポリスチレン系樹脂粒子を得るものなので、前述した通り従来品と比べて優れた効果を有する発泡性ポリスチレン系樹脂粒子を効率よく製造することができる。

【0024】

本発明のポリスチレン系樹脂予備発泡粒子は、前記発泡性ポリスチレン系樹脂粒子を加熱して予備発泡させて得られたものであり、この予備発泡時に均一に発泡することで、粒径や嵩密度が均一な予備発泡粒子が得られ、これを用いて型内発泡成形して得られた発泡成形体は、強度に優れたものとなる。

【図面の簡単な説明】

【0025】

【図1】本発明の発泡性ポリスチレン系樹脂粒子の製造方法に用いられる製造装置の一例を示す構成図である。

【発明を実施するための形態】

【0026】

本発明の発泡性ポリスチレン系樹脂粒子は、ポリスチレン系樹脂と発泡剤とを樹脂供給装置内で溶融混練し、溶融した発泡剤含有ポリスチレン系樹脂をダイの小孔を通して押出し、冷却及び切断して得られた発泡性ポリスチレン系樹脂粒子において、積分球方式色差計にて測定した白度が75以下であることを特徴とする。

【0027】

本発明において、発泡性ポリスチレン系樹脂粒子の白度とは、下記の方法で測定した結果から求めた値をいい、発泡性ポリスチレン系樹脂粒子の透明度の指標になるものである。

<白度の測定>

発泡性ポリスチレン系樹脂粒子を試料とし、JIS K−7105:1981年に準拠して、次の条件で白度を測定した。

装置:積分球方式色差計(日本電色工業社製、商品名「ZE2000」)

方法:石英製の試料容器(30mmφ×13mm、試料面積30mmφ) に発泡性ポリスチレン系樹脂粒子を充填し、標準板の三刺激値をY=94.95、X=92.94、Z=111.82として反射法により測定した。

【0028】

本発明の発泡性ポリスチレン系樹脂粒子は、前記白度が75以下であり、好ましくは73以下であり、より好ましくは70以下である。前記白度が75を超えると、従来の溶融押出法によって製造した発泡性ポリスチレン系樹脂粒子と同様に樹脂粒子中に微細な気泡が多数存在するものとなり、発泡を生じたことで樹脂粒子の嵩密度が低くなり、一定質量の体積が増えることで保管や搬送に余分なスペースを要するという問題、発泡を生じたことで樹脂粒子が割れたり崩れ易くなるという問題、製造された発泡成形体の機械強度が悪くなる問題、及びビーズライフが短いため長期の保管が困難になるという問題を生じる可能性がある。

【0029】

本発明の発泡性ポリスチレン系樹脂粒子において、ポリスチレン系樹脂としては、特に限定されず、例えば、スチレン、α−メチルスチレン、ビニルトルエン、クロロスチレン、エチルスチレン、i−プロピルスチレン、ジメチルスチレン、ブロモスチレン等のスチレン系モノマーの単独重合体又はこれらの共重合体等が挙げられ、スチレンを50質量%以上含有するポリスチレン系樹脂が好ましく、なかでもポリスチレンがより好ましい。

【0030】

また、前記ポリスチレン系樹脂としては、前記スチレンモノマーを主成分とする、前記スチレン系モノマーとこのスチレン系モノマーと共重合可能なビニルモノマーとの共重合体であってもよく、このようなビニルモノマーとしては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、セチル(メタ)アクリレート等のアルキル(メタ)アクリレート、(メタ)アクリロニトリル、ジメチルマレエート、ジメチルフマレート、ジエチルフマレート、エチルフマレートの他、ジビニルベンゼン、アルキレングリコールジメタクリレートなどの二官能性モノマーなどが挙げられる。

【0031】

また、ポリスチレン系樹脂が主成分であれば、他の樹脂を添加してもよく、添加する樹脂としては、例えば、発泡成形体の耐衝撃性を向上させるために、ポリブタジエン、スチレン−ブタジエン共重合体、エチレン−プロピレン−非共役ジエン三次元共重合体などのジエン系のゴム状重合体を添加したゴム変性ポリスチレン系樹脂、いわゆるハイインパクトポリスチレンが挙げられる。あるいは、ポリエチレン系樹脂、ポリプロピレン系樹脂、アクリル系樹脂、アクリロニトリル−スチレン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体などが挙げられる。

【0032】

原料となるポリスチレン系樹脂としては、市販されている通常のポリスチレン系樹脂、懸濁重合法などの方法で新たに作製したポリスチレン系樹脂などの、リサイクル原料でないポリスチレン系樹脂(バージンポリスチレン)を使用できる他、使用済みのポリスチレン系樹脂発泡成形体を再生処理して得られたリサイクル原料を使用することができる。このリサイクル原料としては、使用済みのポリスチレン系樹脂発泡成形体、例えば、魚箱、家電緩衝材、食品包装用トレーなどを回収し、リモネン溶解方式や加熱減容方式によって再生したリサイクル原料の中から、重量平均分子量Mwが12万〜30万の範囲となる原料を適宜選択し、又は重量平均分子量Mwが異なる複数のリサイクル原料を適宜組み合わせて用いることができる。

【0033】

この発泡性ポリスチレン系樹脂粒子に添加される発泡剤は、炭素数5の炭化水素を主体とし、沸点が20℃以上であり、炭素数5の炭化水素以外の発泡剤を含んでいてもよい。この発泡剤は、炭素数5の炭化水素の1種又は2種以上であることが好ましく、その中でもイソペンタンとノルマルペンタンとの一方又は両方の混合物であることが好ましい。

この発泡剤の添加量は、樹脂100質量部に対し3〜8質量部の範囲が好ましく、4〜7質量部の範囲がより好ましい。

【0034】

この発泡性ポリスチレン系樹脂粒子には、ポリスチレン系樹脂100質量部に対し、発泡核剤としてポリスチレン系樹脂の屈折率に対し±0.08以下、好ましくは0.06以下、より好ましくは0.04以下の屈折率を有する無機材料粉末を1.0質量部以下の量含有することが好ましく、0.05〜0.8質量部の範囲がより好ましく、0.1〜0.5質量部の範囲が更に好ましい。ポリスチレン系樹脂の屈折率に対し±0.08以下の屈折率を有する無機材料粉末としては、タルク、マイカ、珪酸マグネシウム、水酸化マグネシウム等が挙げられ、これらの中でもタルクが好ましい。

【0035】

この発泡性ポリスチレン系樹脂粒子には、前記発泡剤及び前記発泡核剤の他に、物性を損なわない範囲内において、結合防止剤、気泡調整剤、架橋剤、充填剤、難燃剤、難燃助剤、滑剤、着色剤等の添加剤を添加してもよく、また、ジンクステアレート等の粉末状金属石鹸類を前記発泡性ポリスチレン樹脂粒子の表面に塗布しておけば、発泡性ポリスチレン系樹脂粒子の予備発泡工程においてポリスチレン系樹脂予備発泡粒子同士の結合を減少させることができて好ましい。

【0036】

この発泡性ポリスチレン系樹脂粒子は、嵩密度が0.58g/cm3以上であることが好ましく、0.60g/cm3以上であることがより好ましく、0.62g/cm3以上であることがさらに好ましい。嵩密度が0.58g/cm3未満であると、樹脂粒子中に気泡が多く存在する可能性があり、発泡を生じたことで樹脂粒子の嵩密度が低くなり、一定質量の体積が増えることで保管や搬送に余分なスペースを要するという問題、発泡を生じたことで樹脂粒子が割れたり崩れ易くなるという問題、製造された発泡成形体の機械強度が悪くなる問題、及びビーズライフが短いため長期の保管が困難になるという問題を生じる可能性がある。

【0037】

なお、本発明において、発泡性ポリスチレン系樹脂粒子の嵩密度とは、JIS K6911:1995年「熱硬化性プラスチック一般試験方法」に準拠して測定された嵩密度を指す。

<嵩密度の測定>

メスシリンダに発泡性ポリスチレン系樹脂粒子を500cm3の目盛りまで充填する。但し、メスシリンダを水平方向から目視し、発泡性ポリスチレン系樹脂粒子が一粒でも500cm3の目盛りに達していれば、充填を終了する。次に、メスシリンダ内に充填した発泡性ポリスチレン系樹脂粒子の質量を小数点以下2位の有効数字で秤量し、その質量をW(g)とする。次式により発泡性ポリスチレン系樹脂粒子の嵩密度を算出する。

嵩密度(g/cm3)=W/500

【0038】

本発明の発泡性ポリスチレン系樹脂粒子は、樹脂粒子中に気泡が少なく、積分球方式色差計にて測定した白度が75以下を示すものなので、従来の溶融押出法により得られた発泡性ポリスチレン系樹脂粒子と比べて嵩密度が高く、一定質量の体積が少なくなることから、コンパクトに保管でき、搬送も容易となる。

また、本発明の発泡性ポリスチレン系樹脂粒子は、樹脂粒子中に気泡が少なく、強度に優れ、割れや崩れを生じ難い利点がある。

また、本発明の発泡性ポリスチレン系樹脂粒子は、加熱して予備発泡する際に、均一に発泡することで、粒径や嵩密度が均一な予備発泡粒子が得られ、これを型内発泡成形して得られた発泡成形体は、強度に優れたものとなる。

また、本発明の発泡性ポリスチレン系樹脂粒子は、発泡剤の逸散が緩やかであり、ビーズライフが長くなり、長期の保管が可能となる。

【0039】

次に、図面を参照して本発明に係る発泡性ポリスチレン系樹脂粒子の製造方法の実施形態を説明する。

本発明の製造方法は、ポリスチレン系樹脂と発泡剤とを樹脂供給装置内で溶融混練し、溶融した発泡剤含有ポリスチレン系樹脂をダイの小孔を通して冷却媒体中に押出し、冷却及び切断して発泡性ポリスチレン系樹脂粒子を得る、溶融押出法による発泡性ポリスチレン系樹脂粒子の製造方法において、溶融した発泡剤含有ポリスチレン系樹脂を加圧された冷却媒体中に押出し、冷却及び切断して、積分球方式色差計にて測定した白度が75以下である発泡性ポリスチレン系樹脂粒子を得ることを特徴とする。

【0040】

本発明の発泡性ポリスチレン系樹脂粒子に用いられる発泡剤は、特に限定されないが、例えばプロパン、ノルマルブタン、イソブタン、ノルマルペンタン、イソペンタン、ネオペンタン、シクロペンタン等の脂肪族炭化水素、ジメチルエーテル、ジエチルエーテル等のエーテル類、メタノール、エタノール等の各種アルコール類、炭酸ガス、窒素、水等が使用可能である。この内、脂肪族炭化水素が好適であり、更には、ノルマルブタン、イソブタン、ノルマルペンタン、イソペンタン単独もしくはこれらの混合物がより好適である。また、炭素数5の炭化水素であるノルマルペンタン、イソペンタン、ネオペンタン、シクロペンタン、シクロペンタジエン単独もしくはこれらの混合物が特に好適である。その中でもイソペンタンとノルマルペンタンとの一方又は両方の混合物であることが好ましい。また、前記炭素数5の炭化水素を主体とし、沸点が20℃以上であり、炭素数5の炭化水素以外の発泡剤(例えばノルマルブタン、イソブタン、プロパン、炭酸ガス等)を含んでいてもよい。

この発泡剤の添加量は、ポリスチレン系樹脂100質量部に対し2〜15質量部の範囲が好ましく、3〜8質量部の範囲がより好ましく、4〜7質量部の範囲が特に好ましい。

また、発泡核剤としては、ポリスチレン系樹脂の屈折率に対し±0.08以下、好ましくは0.06以下、より好ましくは0.04以下の屈折率を有する無機材料粉末、例えばタルクを、樹脂100質量部に対し1.0質量部以下、好ましくは0.05〜0.8質量部の範囲、より好ましくは0.1〜0.5質量部の範囲で添加することが望ましい。

【0041】

図1は、本発明の発泡性ポリスチレン系樹脂粒子の製造方法に用いられる製造装置の一例を示す構成図であり、本例の製造装置は、樹脂供給装置としての押出機1と、押出機1の先端に取り付けられた多数の小孔を有するダイ2と、押出機1内に樹脂原料等を投入する原料供給ホッパー3と、押出機1内の溶融樹脂に発泡剤供給口5を通して発泡剤を圧入する高圧ポンプ4と、ダイ2の小孔が穿設された樹脂吐出面に加圧冷却水を接触させるように設けられ、室内に加圧冷却水が循環供給されるカッティング室7と、ダイ2の小孔から押し出された樹脂を切断できるようにカッティング室7内に回転可能に設けられたカッター6と、カッティング室7から冷却水の流れに同伴して運ばれる発泡性樹脂粒子を冷却水と分離すると共に脱水乾燥して発泡性樹脂粒子を得る固液分離機能付き脱水乾燥機10と、固液分離機能付き脱水乾燥機10にて分離された冷却水を溜める水槽8と、この水槽8内の冷却水をカッティング室7に送る高圧ポンプ9と、固液分離機能付き脱水乾燥機10にて脱水乾燥された発泡性樹脂粒子を貯留する貯留容器11とを備えて構成されている。

【0042】

なお、押出機1としては、スクリュを用いる押出機またはスクリュを用いない押出機のいずれも用いることができる。スクリュを用いる押出機としては、例えば、単軸式押出機、多軸式押出機、ベント式押出機、タンデム式押出機などが挙げられる。スクリュを用いない押出機としては、例えば、プランジャ式押出機、ギアポンプ式押出機などが挙げられる。また、いずれの押出機もスタティックミキサーを用いることができる。これらの押出機のうち、生産性の面からスクリュを用いた押出機が好ましい。また、カッター6を収容したカッティング室7も、樹脂の溶融押出による造粒方法において用いられている従来周知のものを用いることができる。

【0043】

本発明の製造方法では、溶融した発泡剤含有ポリスチレン系樹脂を加圧された冷却媒体中に押出すことから、少なくともカッティング室7内を加圧雰囲気に保持する必要がある。本例示にあっては、冷却水の循環流路のうち、高圧ポンプ9の吐出側からカッティング室7を通り、固液分離機能付き脱水乾燥機10の入口側に到る部分において、冷却水の圧力を0.4MPa以上に保持しているが、これに限定されず、循環流路全体を加圧する構成としてもよい。

【0044】

図1に示す製造装置を用い、本発明の発泡性ポリスチレン系樹脂粒子を製造するには、まず、原料のポリスチレン系樹脂、発泡核剤、必要に応じて添加される難燃剤などの所望の添加剤を秤量し、原料供給ホッパー3から押出機1内に投入する。原料のポリスチレン系樹脂は、ペレット状や顆粒状にして事前に良く混合してから1つの原料供給ホッパーから投入してもよいし、あるいは例えば複数のロットを用いる場合は各ロットごとに供給量を調整した複数の原料供給ホッパーから投入し、押出機内でそれらを混合してもよい。また、複数のロットのリサイクル原料を組み合わせて使用する場合には、複数のロットの原料を事前に良く混合し、磁気選別や篩分け、比重選別、送風選別などの適当な選別手段により異物を除去しておくことが好ましい。

【0045】

押出機1内にポリスチレン系樹脂、発泡核剤、その他の添加剤を供給後、樹脂を加熱溶融し、その溶融樹脂をダイ2側に移送しながら、発泡剤供給口5から高圧ポンプ4によって発泡剤を圧入して溶融樹脂に発泡剤を混合し、押出機1内に必要に応じて設けられる異物除去用のスクリーンを通して、溶融物をさらに混練しながら先端側に移動させ、発泡剤を添加した溶融物を押出機1の先端に付設したダイ2の小孔から押し出す。

【0046】

ダイ2の小孔が穿設された樹脂吐出面は、室内に冷却水が循環供給されるカッティング室7内に配置され、且つカッティング室7内には、ダイ2の小孔から押し出された樹脂を切断できるようにカッター6が回転可能に設けられている。前記冷却水の循環流路のうち、高圧ポンプ9の吐出側からカッティング室7を通り、固液分離機能付き脱水乾燥機10の入口側に到る部分において、冷却水は0.4MPa以上に加圧されており、発泡剤添加済みの溶融物を押出機1の先端に付設したダイ2の小孔から押し出すと、溶融物は加圧水中に押出され、その圧力によって発泡が抑制された状態で粒状に切断され、加圧水と接触して急冷され、発泡が抑えられたまま固化して発泡性ポリスチレン系樹脂粒子となる。前記加圧水の圧力が0.4MPa未満であると、溶融樹脂を冷却水中に押し出し、切断し、樹脂が完全に固化するまでに発泡を生じ易くなり、白度が高く嵩密度が低い発泡性ポリスチレン系樹脂粒子となるおそれがある。加圧水の圧力は、0.6MPa以上が好ましく、0.6〜1.7MPaの範囲とすることがより好ましい。

【0047】

形成された発泡性ポリスチレン系樹脂粒子は、カッティング室7から冷却水の流れに同伴して固液分離機能付き脱水乾燥機10に運ばれ、ここで発泡性ポリスチレン系樹脂粒子を冷却水と分離すると共に脱水乾燥する。乾燥された発泡性ポリスチレン系樹脂粒子は、貯留容器11に貯留される。

【0048】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法は、溶融押出法による発泡性ポリスチレン系樹脂粒子の製造において、溶融した発泡剤含有ポリスチレン系樹脂を加圧された冷却媒体中に押出し、冷却及び切断して、積分球方式色差計にて測定した白度が75以下である発泡性ポリスチレン系樹脂粒子を得るものなので、前述した通り従来品と比べて優れた効果を有する発泡性ポリスチレン系樹脂粒子を効率よく製造することができる。

【0049】

本発明の発泡性ポリスチレン系樹脂粒子は、発泡樹脂成形体の製造分野において周知の装置及び手法を用い、水蒸気加熱等により加熱して予備発泡し、ポリスチレン系樹脂予備発泡粒子(以下、予備発泡粒子と記す)とする。この予備発泡粒子は、製造するべきポリスチレン系樹脂発泡成形体(以下、発泡成形体と記す)の密度と同等の嵩密度となるように予備発泡される。本発明において、その嵩密度は限定されないが、通常は0.010〜0.10g/cm3の範囲内とし、0.015〜0.050g/cm3の範囲内とするのが好ましい。

【0050】

なお、本発明において予備発泡粒子の嵩密度とは、JIS K6911:1995年「熱硬化性プラスチック一般試験方法」に準拠して測定されたものをいう。

<予備発泡粒子の嵩密度>

メスシリンダに予備発泡粒子を500cm3の目盛りまで充填する。但し、メスシリンダを水平方向から目視し、予備発泡粒子が一粒でも500cm3の目盛りに達していれば、充填を終了する。次に、メスシリンダ内に充填した予備発泡粒子の質量を小数点以下2位の有効数字で秤量し、その質量をW(g)とする。次式により予備発泡粒子の嵩密度を算出する。

嵩密度(g/cm3)=W/500

【0051】

<予備発泡粒子の嵩発泡倍数>

また、予備発泡粒子の嵩発泡倍数は、次式により算出される数値である。

嵩発泡倍数=1/嵩密度(g/cm3)

【0052】

本発明のポリスチレン系樹脂予備発泡粒子は、前記発泡性ポリスチレン系樹脂粒子を加熱して予備発泡させて得られたものであり、この予備発泡時に均一に発泡することで、粒径や嵩密度が均一な予備発泡粒子が得られ、これを用いて型内発泡成形して得られた発泡成形体は、強度に優れたものとなる。

【0053】

前記予備発泡粒子は、発泡樹脂成形体の製造分野において周知の装置及び手法を用い、該予備発泡粒子を成形型のキャビティ内に充填し、水蒸気加熱等により加熱して型内発泡成形し、発泡成形体を製造する。

本発明の発泡成形体の密度は特に限定されないが、通常は0.010〜0.10g/cm3の範囲内とし、0.015〜0.050g/cm3の範囲内とするのが好ましい。

【0054】

なお、本発明において発泡成形体の密度とは、JIS K7122:1999「発泡プラスチック及びゴム−見掛け密度の測定」記載の方法で測定した発泡成形体密度のことである。

<発泡成形体の密度>

50cm3以上(半硬質および軟質材料の場合は100cm3以上)の試験片を材料の元のセル構造を変えない様に切断し、その質量を測定し、次式により算出した。

密度(g/cm3)=試験片質量(g)/試験片体積(cm3)

なお、前記測定用試験片は、成形後72時間以上経過した試料から切り取り、23℃±2℃×50%±5%または27℃±2℃×65%±5%の雰囲気条件に16時間以上放置したものである。

【0055】

<発泡成形体の発泡倍数>

また、発泡成形体の発泡倍数は次式により算出される数値である。

発泡倍数=1/密度(g/cm3)

【実施例】

【0056】

以下、実施例により本発明の効果を実証するが、以下の実施例は本発明の単なる例示に過ぎず、本発明が以下の実施例の記載により限定されるものではない。

【0057】

[実施例1]

(発泡性ポリスチレン系樹脂粒子の製造)

ポリスチレン樹脂(東洋スチレン社製、商品名「HRM10N」)100質量部に対し、微粉末タルク0.3質量部を加え、これらを口径90mmの単軸押出機に、時間当たり130kgで連続供給した。押出機内温度としては、最高温度210℃に設定し、樹脂を溶融させた後、発泡剤として樹脂100質量部に対して7質量部のペンタン(イソペンタン:ノルマルペンタン=20:80(質量比))を押出機の途中から圧入した。押出機内で樹脂と発泡剤を混練するとともに冷却し、押出機先端部での樹脂温度を170℃、ダイの樹脂導入部の圧力を15MPaに保持して、直径0.6mmでランド長さ2.5mmの小孔が200個配置されたダイより、このダイの吐出側に連結され40℃の水が循環し、水圧1.2MPaに設定されたカッティング室内に、発泡剤含有溶融樹脂を押し出すと同時に、円周方向に10枚の刃を有する高速回転カッターにて押出物を切断した。切断した粒子を循環水で冷却しながら、粒子分離器に搬送し、粒子を循環水と分離した。さらに、捕集した粒子を脱水・乾燥してペンタン含有発泡性ポリスチレン系樹脂粒子を得た。得られた発泡性ポリスチレン系樹脂粒子は、変形、ヒゲ等の発生もなく、ほぼ球体であり、平均粒径は約1.1mm、嵩密度は0.64であった。

得られた発泡性ポリスチレン系樹脂粒子100質量部に対して、ポリエチレングリコール0.03質量部、ステアリン酸亜鉛0.15質量部、ステアリン酸モノグリセライド0.05質量部、ヒドロキシステアリン酸トリグリセライド0.05質量部を発泡性ポリスチレン系樹脂粒子の表面全面に均一に被覆した。

【0058】

(発泡成形体の製造)

前記の通り製造した、発泡性ポリスチレン系樹脂粒子を15℃の保冷庫中に入れ、72時間に亘って放置した。その後、円筒型バッチ式予備発泡機に供給して、吹き込み圧0.05MPaの水蒸気により加熱し、予備発泡粒子を得た。得られた予備発泡粒子は、嵩密度0.0166g/cm3(嵩発泡倍数60倍)であった。

続いて、得られた予備発泡粒子を室温雰囲気下、24時間に亘って放置した後、長さ400mm×幅300mm×高さ50mmの長方形状のキャビティを有する成形型内に予備発泡粒子を充填し、その後、成形型のキャビティ内を水蒸気でゲージ圧0.08MPaの圧力で20秒間に亘って加熱し、その後、成形型のキャビティ内の圧力が0.01MPaになるまで冷却し、その後成形型を開き、長さ400mm×幅300mm×高さ50mmの長方形状の発泡成形体を取り出した。

得られた発泡成形体は、密度0.0166g/cm3(発泡倍数60倍)であった。

【0059】

前記の通り製造した発泡性ポリスチレン系樹脂粒子について、<白度の測定>、<嵩密度の測定>、<ビーズライフの評価>及び<Cv値による発泡バラツキの評価>を行った。<白度の測定>及び<嵩密度の測定>は、前述したそれぞれの測定方法に記載した通り測定を行い、また<ビーズライフの評価>及び<Cv値による発泡バラツキの評価>については下記の測定・評価方法に従って行った。

また、前記の通り製造した発泡成形体について、<曲げ強度の評価>を行った。測定方法と評価基準は下記の通りとした。

さらに、これらの各測定・評価の結果から、総合判定を行った。その判定基準は下記<総合判定>の通りとした。その結果を表1に記す。

【0060】

<ビーズライフの評価>

実施例(及び比較例)で得られた発泡性ポリスチレン系樹脂粒子を15℃の保冷庫に1ヶ月間保管した後、これを円筒型バッチ式予備発泡機に供給して、吹き込み蒸気圧0.05MPaの水蒸気により2分間に亘って加熱し、得られた予備発泡粒子の嵩発泡倍数を測定し、次の評価基準に照らし、ビーズライフの評価を行った。

特に良好(◎):嵩発泡倍数55倍以上の場合

良好 (○):嵩発泡倍数45倍以上55倍未満の場合

不良 (×):嵩発泡倍数45倍未満の場合

【0061】

<Cv値による発泡バラツキの評価>

実施例(及び比較例)で得られた予備発泡粒子について、Cv値による発泡バラツキを評価した。

予備発泡粒子における粒度分布の変動係数Cv値は、予備発泡粒子の粒子径の標準偏差を予備発泡粒子の平均粒子径で除したものであり、下記式により算出される。

予備発泡粒子における粒度分布の変動係数Cv値=標準偏差/平均粒子径

ここで、粒径分布の変動係数Cv値は、上述のように、分級後の粒子の平均粒子径と標準偏差とから算出され、先ず、粒子の平均粒子径の測定方法としては、始めに、JISに規定された異なる目開きを有する複数種類の篩(目開き8.00mm、目開き6.70mm、目開き5.60mm、目開き4.75mm、目開き4.00mm、目開き3.35mm、目開き2.80mm、目開き2.36mm、目開き2.00mm、目開き、1.70mm、目開き1.40mm、目開き1.18mm、目開き1.00mm)を用意し、予備発泡粒子10gを、目開きが大きな篩から小さな篩となるように篩でふるう。すると、粒子は、各粒子の粒径に応じて、目開きが所定大きさである篩上で通過することができなくなり、各篩上に残った状態となる。

そして、各篩上に残った粒子の平均粒子径を、その篩の目開きの大きさをもとにして決め、例えば、目開きが3.35mmの篩上に残った粒子の平均粒子径を3.675mmとする。

なお、各篩上に残った樹脂粒子の平均粒子径は、この篩の目開きと該篩の次に大きな目開きを有する篩の目開きとの相加平均値とした。目開きが3.35mmの篩の場合には、この篩の次に大きな目開きを有するJISで規定されている篩の目開きが4.00mmであるので、この篩の目開き4.00mmとの相加平均値を採用した。

次に、篩上に残った粒子の質量Wを各篩ごとに測定し、篩上に残った粒子の、総粒子に対する質量比率R(質量%)を篩ごとに算出し、各篩毎に、粒子の平均粒子径Dに粒子の質量比率Rを乗じた値を算出し、その値の総和を粒子の平均粒子径とする。

予備発泡粒子の平均粒子径

=Σ(各篩上の粒子の平均粒子径D×粒子の質量比率R)

又、予備発泡粒子の標準偏差は、上述した予備発泡粒子の平均粒子径の測定要領において得られた各篩毎の粒子の平均粒子径Dと、この篩上に残った粒子の総粒子に対する質量比率R(質量%)をもとにして算出されたものをいう。

このようにしてCv値を求め、次の評価基準に照らし、評価した。

良好(○):Cv値が0.05以下の場合

不良(×):Cv値が0.05を超えた場合

【0062】

<曲げ強度の評価>

実施例(及び比較例)で得られた発泡成形体について、JIS A9511:2006「発泡プラスチック保温材」記載の方法に準じて曲げ強度を測定した。

すなわち、テンシロン万能試験機UCT−10T(オリエンテック社製)を用い、試験体サイズは75mm×300mm×50mmとし、圧縮速度を10mm/min、先端治具は加圧くさび10R、支持台10Rで、支点間距離200mmの条件として測定し、次式にて曲げ強度を算出した。試験片の数は3個とし、その平均値を求めた。

曲げ強度(MPa)=3FL/2bh2

[ここで、Fは曲げ最大荷重(N)を表し、Lは支点間距離(mm)を表し、bは試験片

の幅(mm)を表し、hは試験片の厚み(mm)を表す。]

このようにして曲げ強度の平均値を求め、次の評価基準に照らし、強度を評価した。

特に良好(◎):曲げ強度が0.25MPa以上の場合

良好 (○):曲げ強度が0.23MPa以上0.25MPa未満の場合

不良 (×):曲げ強度が0.23MPa未満の場合

【0063】

<総合判定>

前述した<ビーズライフの評価>、<Cv値による発泡バラツキの評価>及び<曲げ強度の評価>の評価結果をもとに、次の判定基準に照らし、総合判定した。

特に良好(◎):不良(×)が無く、特に良好(◎)が2つ以上の場合

良好 (○):不良(×)が無く、特に良好が1つの場合

不良 (×):不良が1つ以上ある場合

【0064】

[実施例2]

水圧を1.7MPaとしたこと以外は、実施例1と同様に行った。結果を表1に記す。

【0065】

[実施例3]

水圧を0.7MPaとしたこと以外は、実施例1と同様に行った。結果を表1に記す。

【0066】

[比較例1]

水圧を0.1MPaとしたこと以外は、実施例1と同様に行った。結果を表1に記す。

【0067】

[比較例2]

発泡剤をブタン(イソブタン:ノルマルブタン=30:70(質量比))とし、水圧を1.7MPaとしたこと以外は、実施例1と同様に行った。結果を表1に記す。

【0068】

【表1】

【0069】

表1の結果から、本発明に係る実施例1〜3では、溶融押出法による発泡性ポリスチレン系樹脂粒子の製造において、白度が62〜72と低く、透明性が有り、嵩密度が0.61〜0.65g/cm3と高い発泡性ポリスチレン系樹脂粒子が得られた。実施例1〜3で得られた発泡性ポリスチレン系樹脂粒子はビーズライフの評価が特に良好であり、長期間保管が可能であった。また実施例1〜3ではCv値が小さく、粒度分布のバラツキが小さく、均一な粒度のものが得られた。さらに、実施例1〜3で得られた発泡成形体は、曲げ強度が高くなり、高発泡倍数(60倍)でも良好な強度が得られた。特に、実施例1,2の発泡成形体は、曲げ強度が特に良好であった。

【0070】

一方、比較例1は、実施例1〜3の場合よりも水圧を下げた結果、得られた発泡性ポリスチレン系樹脂粒子は白度が78と本発明の白度の基準(75以下)を超え、また嵩密度が0.52g/cm3と低くなり、白色で軽い発泡性ポリスチレン系樹脂粒子が得られた。比較例1ではCv値が大きくなり、粒径のバラツキが見られた。さらに、比較例1で得られた発泡成形体は曲げ強度が低くなり、総合判定は不良(×)となった。

また、発泡剤としてブタンを用いた比較例2では、水圧を1.7MPaと高くしたにもかかわらず、得られた発泡性ポリスチレン系樹脂粒子は白度が81と本発明の白度の基準(75以下)を超え、また嵩密度が0.35g/cm3と低くなり、白色で軽い発泡性ポリスチレン系樹脂粒子が得られた。この比較例2で得られた発泡性ポリスチレン系樹脂粒子は、ビーズライフが不良(×)となり、長期間の保管はできなかった。またCv値が大きくなり、粒径のバラツキが見られ、総合判定は不良(×)となった。

【産業上の利用可能性】

【0071】

本発明は、溶融押出法により製造される発泡性ポリスチレン系樹脂粒子において、強度に優れた発泡成形体が得られ、且つ発泡性樹脂粒子からの発泡剤の逸散が穏やかでビーズライフの長い発泡性ポリスチレン系樹脂粒子を提供する。

【符号の説明】

【0072】

1…押出機(樹脂供給装置)、2…ダイ、3…原料供給ホッパー、4…高圧ポンプ、5…発泡剤供給口、6…カッター、7…カッティング室、8…水槽、9…高圧ポンプ、10…固液分離機能付き脱水乾燥機、11…貯留容器。

【特許請求の範囲】

【請求項1】

ポリスチレン系樹脂と発泡剤とを樹脂供給装置内で溶融混練し、溶融した発泡剤含有ポリスチレン系樹脂をダイの小孔を通して押出し、冷却及び切断して得られた発泡性ポリスチレン系樹脂粒子において、

積分球方式色差計にて測定した白度が75以下であることを特徴とする発泡性ポリスチレン系樹脂粒子。

【請求項2】

ポリスチレン系樹脂100質量部に対し、発泡核剤としてポリスチレン系樹脂の屈折率に対し±0.08以下の屈折率を有する無機材料粉末を1.0質量部以下の量含有する請求項1に記載の発泡性ポリスチレン系樹脂粒子。

【請求項3】

嵩密度が0.58g/cm3以上である請求項1又は2に記載の発泡性ポリスチレン系樹脂粒子。

【請求項4】

ポリスチレン系樹脂100質量部に対し、発泡剤を2〜15質量部含有してなる請求項1〜3のいずれか1項に記載の発泡性ポリスチレン系樹脂粒子。

【請求項5】

発泡剤が、イソペンタンとノルマルペンタンとの一方又は両方の混合物である請求項1〜4のいずれか1項に記載の発泡性ポリスチレン系樹脂粒子。

【請求項6】

ポリスチレン系樹脂と発泡剤とを樹脂供給装置内で溶融混練し、溶融した発泡剤含有ポリスチレン系樹脂をダイの小孔を通して冷却媒体中に押出し、冷却及び切断して発泡性ポリスチレン系樹脂粒子を得る製造方法において、

溶融した発泡剤含有ポリスチレン系樹脂を加圧された冷却媒体中に押出し、冷却及び切断して、積分球方式色差計にて測定した白度が75以下である発泡性ポリスチレン系樹脂粒子を得ることを特徴とする発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項7】

ポリスチレン系樹脂100質量部に対し、発泡核剤としてポリスチレン系樹脂の屈折率に対し±0.08以下の屈折率を有する無機材料粉末を1.0質量部以下の量添加する請求項6に記載の発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項8】

嵩密度が0.58g/cm3以上である発泡性ポリスチレン系樹脂粒子を得る請求項6又は7に記載の発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項9】

ポリスチレン系樹脂100質量部に対し、発泡剤を2〜15質量部含有させる請求項6〜8のいずれか1項に記載の発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項10】

発泡剤が、イソペンタンとノルマルペンタンとの一方又は両方の混合物である請求項6〜9のいずれか1項に記載の発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項11】

請求項1〜5のいずれか1項に記載の発泡性ポリスチレン系樹脂粒子を加熱発泡させて得られたポリスチレン系樹脂予備発泡粒子。

【請求項12】

請求項11に記載のポリスチレン系樹脂予備発泡粒子を成形型のキャビティ内に充填して加熱し、型内発泡成形して得られたポリスチレン系樹脂発泡成形体。

【請求項1】

ポリスチレン系樹脂と発泡剤とを樹脂供給装置内で溶融混練し、溶融した発泡剤含有ポリスチレン系樹脂をダイの小孔を通して押出し、冷却及び切断して得られた発泡性ポリスチレン系樹脂粒子において、

積分球方式色差計にて測定した白度が75以下であることを特徴とする発泡性ポリスチレン系樹脂粒子。

【請求項2】

ポリスチレン系樹脂100質量部に対し、発泡核剤としてポリスチレン系樹脂の屈折率に対し±0.08以下の屈折率を有する無機材料粉末を1.0質量部以下の量含有する請求項1に記載の発泡性ポリスチレン系樹脂粒子。

【請求項3】

嵩密度が0.58g/cm3以上である請求項1又は2に記載の発泡性ポリスチレン系樹脂粒子。

【請求項4】

ポリスチレン系樹脂100質量部に対し、発泡剤を2〜15質量部含有してなる請求項1〜3のいずれか1項に記載の発泡性ポリスチレン系樹脂粒子。

【請求項5】

発泡剤が、イソペンタンとノルマルペンタンとの一方又は両方の混合物である請求項1〜4のいずれか1項に記載の発泡性ポリスチレン系樹脂粒子。

【請求項6】

ポリスチレン系樹脂と発泡剤とを樹脂供給装置内で溶融混練し、溶融した発泡剤含有ポリスチレン系樹脂をダイの小孔を通して冷却媒体中に押出し、冷却及び切断して発泡性ポリスチレン系樹脂粒子を得る製造方法において、

溶融した発泡剤含有ポリスチレン系樹脂を加圧された冷却媒体中に押出し、冷却及び切断して、積分球方式色差計にて測定した白度が75以下である発泡性ポリスチレン系樹脂粒子を得ることを特徴とする発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項7】

ポリスチレン系樹脂100質量部に対し、発泡核剤としてポリスチレン系樹脂の屈折率に対し±0.08以下の屈折率を有する無機材料粉末を1.0質量部以下の量添加する請求項6に記載の発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項8】

嵩密度が0.58g/cm3以上である発泡性ポリスチレン系樹脂粒子を得る請求項6又は7に記載の発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項9】

ポリスチレン系樹脂100質量部に対し、発泡剤を2〜15質量部含有させる請求項6〜8のいずれか1項に記載の発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項10】

発泡剤が、イソペンタンとノルマルペンタンとの一方又は両方の混合物である請求項6〜9のいずれか1項に記載の発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項11】

請求項1〜5のいずれか1項に記載の発泡性ポリスチレン系樹脂粒子を加熱発泡させて得られたポリスチレン系樹脂予備発泡粒子。

【請求項12】

請求項11に記載のポリスチレン系樹脂予備発泡粒子を成形型のキャビティ内に充填して加熱し、型内発泡成形して得られたポリスチレン系樹脂発泡成形体。

【図1】

【公開番号】特開2011−202076(P2011−202076A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−72319(P2010−72319)

【出願日】平成22年3月26日(2010.3.26)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月26日(2010.3.26)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]