発泡性ポリスチレン系樹脂粒子とその製造方法、ポリスチレン系樹脂予備発泡粒子及びポリスチレン系樹脂発泡成形体

【課題】発泡成形体を製造した際に優れた緩衝性能が得られ、配管内を送粒する際に配管内壁に付着・堆積し難く、かつ簡単に製造することが可能な発泡性ポリスチレン系樹脂粒子の提供。

【解決手段】表面に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末が付着していることを特徴とする発泡性ポリスチレン系樹脂粒子。

【解決手段】表面に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末が付着していることを特徴とする発泡性ポリスチレン系樹脂粒子。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐割れ特性に優れた発泡成形体を得ることができる発泡性ポリスチレン系樹脂粒子とその製造方法、該発泡性ポリスチレン系樹脂粒子を発泡させて得られたポリスチレン系樹脂予備発泡粒子及び該ポリスチレン系樹脂予備発泡粒子を発泡成形して得られたポリスチレン系樹脂発泡成形体に関する。

【背景技術】

【0002】

発泡性ポリスチレン系樹脂を発泡成形して得られる発泡成形体は、軽量性、断熱性、経済性等に優れており、断熱材、梱包材などとして広く用いられている。しかし、ポリスチレン系樹脂は硬質樹脂であり、剛性があるために、圧縮などの静的荷重には強いが、衝撃等の動的荷重には弱く、割れやすいという欠点があり、耐割れ性が改善されたポリスチレン系樹脂発泡成形体の提供が切望されている。

【0003】

従来、発泡成形体又はポリスチレン系樹脂発泡粒子の特性改善に関して、例えば特許文献1〜2に開示された技術が提案されている。

特許文献1には、発泡ポリスチレン系樹脂粒子の表面全面にガラス転移点が−20℃〜50℃である軟質樹脂の皮膜を有しているポリスチレン系樹脂発泡粒子が開示されている。

【0004】

特許文献2には、未発泡状態の発泡性ポリスチレン系樹脂粒子の表面に、ガラス転移点が−20℃〜50℃である軟質樹脂層が設けられ、該軟質樹脂層の表面に、前記発泡性ポリスチレン系樹脂粒子100質量部に対して0.05〜5質量部の合着防止剤が付着していることを特徴とする表面改質発泡性ポリスチレン系樹脂粒子が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−264121号公報

【特許文献2】特開2006−265334号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前述した従来技術によって得られた発泡性ポリスチレン系樹脂粒子は、粒子表面に非常に微細な軟質樹脂粒子が付着した状態になっており、該発泡性ポリスチレン系樹脂粒子の製造時や発泡成形体の製造時に該発泡性ポリスチレン系樹脂粒子を送粒する際に、配管内壁に該粒子が付着・堆積し、配管が閉塞する問題がある。

また、軟質樹脂のエマルジョンを発泡性ポリスチレン系樹脂粒子表面に塗布した後、乾燥させる工程が必要であるため、生産工程が複雑になり、製造コストが上昇してしまう問題がある。

【0007】

本発明は、前記事情に鑑みてなされ、発泡成形体を製造した際に優れた緩衝性能が得られ、配管内を送粒する際に配管内壁に付着・堆積し難く、かつ簡単に製造することが可能な発泡性ポリスチレン系樹脂粒子の提供を課題とする。

【課題を解決するための手段】

【0008】

前記課題を達成するため、本発明は、表面に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末が付着していることを特徴とする発泡性ポリスチレン系樹脂粒子を提供する。

【0009】

本発明の発泡性ポリスチレン系樹脂粒子において、前記軟質樹脂の粉末の付着量が前記発泡性ポリスチレン系樹脂粒子100質量部に対して0.1〜10質量部の範囲内であることが好ましい。

【0010】

本発明の発泡性ポリスチレン系樹脂粒子において、前記軟質樹脂が、エチレン−酢酸ビニル系樹脂、ポリウレタン系樹脂、ポリエチレン系樹脂からなる群から選択される1種又は2種以上であることが好ましい。

【0011】

本発明の発泡性ポリスチレン系樹脂粒子において、前記エチレン−酢酸ビニル系樹脂の酢酸ビニル量が5〜40質量%の範囲内であることが好ましい。

【0012】

また本発明は、発泡性ポリスチレン系樹脂粒子に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末と、多価アルコールとを添加し、これらを混合することによって、粒子表面に前記軟質樹脂の粉末が付着してなる発泡性ポリスチレン系樹脂粒子を得ることを特徴とする発泡性ポリスチレン系樹脂粒子の製造方法を提供する。

【0013】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法において、前記軟質樹脂の粉末の付着量が前記発泡性ポリスチレン系樹脂粒子100質量部に対して0.1〜10質量部の範囲内であることが好ましい。

【0014】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法において、前記軟質樹脂が、エチレン−酢酸ビニル系樹脂、ポリウレタン系樹脂、ポリエチレン系樹脂からなる群から選択される1種又は2種以上であることが好ましい。

【0015】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法において、前記エチレン−酢酸ビニル系樹脂の酢酸ビニル量が5〜40質量%の範囲内であることが好ましい。

【0016】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法において、発泡性ポリスチレン系樹脂粒子に、さらに金属石鹸を添加することが好ましい。

【0017】

また本発明は、前記発泡性ポリスチレン系樹脂粒子を加熱し発泡させて得られたポリスチレン系樹脂予備発泡粒子を提供する。

【0018】

また本発明は、前記ポリスチレン系樹脂予備発泡粒子を成形型のキャビティに充填し、加熱して型内発泡成形して得られたポリスチレン系樹脂発泡成形体を提供する。

【発明の効果】

【0019】

本発明の発泡性ポリスチレン系樹脂粒子は、表面に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末が付着している構成としたものなので、発泡成形体を製造した際に優れた緩衝性能を有する発泡成形体が得られる。

また本発明の発泡性ポリスチレン系樹脂粒子は、配管内を送粒する際に配管内壁に付着・堆積し難くなり、配管の閉塞やその対応等による製造トラブルの発生を防止できる。

【0020】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法によれば、発泡性ポリスチレン系樹脂粒子に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末と、多価アルコールとを添加し、これらを混合することによって、粒子表面に前記軟質樹脂の粉末が付着してなる発泡性ポリスチレン系樹脂粒子を得ることによって、発泡成形体を製造した際に優れた緩衝性能を有する発泡成形体が得られ、また配管内を送粒する際に配管内壁に付着・堆積し難い発泡性ポリスチレン系樹脂粒子を効率よく製造することができる。

また、本発明の発泡性ポリスチレン系樹脂粒子の製造方法によれば、従来の軟質樹脂ラテックスを樹脂粒子表面に付着、乾燥させる方法に比べ簡単に製造することができ、製造コストを安価にすることができる。

【図面の簡単な説明】

【0021】

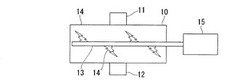

【図1】本発明の発泡性ポリスチレン系樹脂粒子の製造方法において用いられるミキサーの一例を示す構成図である。

【図2】実施例において行った塗布剤剥離量の測定方法を説明するための概略側面図である。

【図3】実施例において行った割れ量の測定方法を説明するための概略斜視図である。

【図4】実施例1で作製した発泡性ポリスチレン系樹脂粒子の拡大画像である。

【図5】実施例5で作製した発泡性ポリスチレン系樹脂粒子の拡大画像である。

【図6】比較例1で作製した発泡性ポリスチレン系樹脂粒子の拡大画像である。

【発明を実施するための形態】

【0022】

本発明の発泡性ポリスチレン系樹脂粒子は、表面に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末が付着したことを特徴としている。

【0023】

本発明に用いる発泡性ポリスチレン系樹脂粒子は、ポリスチレン系樹脂に発泡剤を含有させて作られる粒子である。その材料のポリスチレン系樹脂は、スチレン系単量体の単独重合体はもちろん共重合体も含まれる。スチレン系単量体には、スチレンのほかメチルスチレン、エチルスチレンなども含まれる。また、共重合体はスチレン単量体が50モル%以上含まれている共重合体を含んでいる。共重合体の相手方単量体としては、メタクリル酸メチルなどのメタクリル酸エステル、アクリル酸エステル、アクリル酸、メタクリル酸、アクリロニトリル、無水マレイン酸などが挙げられる。またポリスチレン系樹脂には、ブタジエンゴム、ハイインパクトポリスチレン、スチレン−ブタジエンのブロック共重合体、グラフト共重合体などを適宜混合することができる。

【0024】

この発泡性ポリスチレン系樹脂粒子に用いられる発泡剤としては、例えばプロパン、ノルマルブタン、イソブタン、ノルマルペンタン、イソペンタン、ネオペンタン、シクロペンタン等の炭化水素、ジメチルエーテル、ジエチルエーテル等のエーテル類等が使用可能であり、これらの中でも、ノルマルブタン、イソブタン、ノルマルペンタン、イソペンタン単独もしくはこれらの混合物が特に好適である。発泡剤の添加量は、発泡性ポリスチレン系樹脂粒子の目標発泡倍率により増減できるが、一般的にはポリスチレン系樹脂100質量部に対して2〜15質量部の範囲が好ましい。

【0025】

この発泡性ポリスチレン系樹脂粒子には、ポリスチレン系樹脂及び発泡剤以外の添加成分として、気泡核剤、帯電防止剤、着色剤、紫外線吸収剤、難燃剤、可塑剤等の当該分野で周知の各種添加剤を必要に応じて1種又は2種以上添加することができる。

【0026】

この発泡性ポリスチレン系樹脂粒子の形状や寸法は特に限定されないが、真球状、円柱状、略球状などの形状が一般的であり、真球状又は略球状の場合の粒径は通常0.3〜2.0mm程度とすることが好ましく、円柱状の場合は粒子径0.5〜1.5mm、粒子長2.0〜8.0mm程度とすることが好ましい。

【0027】

この発泡性ポリスチレン系樹脂粒子の表面に付着している軟質樹脂の粉末は、融点が50〜135℃の範囲であり、好ましくは50〜120℃の範囲、より好ましくは60〜110℃の範囲、さらに好ましくは65〜105℃の範囲の軟質樹脂からなる。この軟質樹脂の融点が50℃未満であると、常温放置時に粒子がべとつき、合着防止剤粒子同士の合着が起こり易くなる。一方、軟質樹脂の融点が135℃を超えると、発泡性ポリスチレン系樹脂粒子を発泡させて発泡成形体を製造する際に、成形時の加熱で軟質樹脂が十分に軟化溶融せず、発泡粒子同士の接着が弱くなるおそれがある。

【0028】

ここで、融点は、JIS K 7122:1987「プラスチックの転移熱測定方法」記載の方法により測定した。即ち、示差走査熱量計装置 DSC6220型(SIIナノテクノロジー社製)を用い、測定容器に試料を4mg充填して、窒素ガス流量30ml/minのもと、−40℃から220℃の間で10℃/minの昇温、冷却速度により昇温、冷却、昇温を繰り返し、2回目の昇温時のDSC曲線の融解ピーク温度を融点とした。

【0029】

この軟質樹脂は、融点が前述した数値範囲のものであればよいが、発泡成形体を製造した際に、得られた発泡成形体の耐割れ性を改善し得る樹脂材料が好ましい。発泡成形体の耐割れ性を改善し得る軟質樹脂としては、例えば、エチレン−酢酸ビニル系樹脂、エチレン−塩化ビニル系樹脂、エチレン−酢酸ビニル−特殊エステル系樹脂、エチレン−酢酸ビニル−塩化ビニル系樹脂、エチレン−酢酸ビニル−アクリル系樹脂、ポリウレタン系樹脂、ポリエチレン系樹脂、ゴム系樹脂等の各種共重合樹脂が挙げられる。その中でもエチレン−酢酸ビニル共重合樹脂、ポリウレタン系樹脂、ポリエチレン系樹脂からなる群から選択される1種又は2種以上であることが特に好ましい。

【0030】

前記エチレン−酢酸ビニル系樹脂の融点は、酢酸ビニルの含有量、あるいは可塑剤の添加量に左右され、好ましい酢酸ビニル含有量としては5〜40質量%の範囲内であることが好ましく、10〜25質量%の範囲内であることがより好ましい。酢酸ビニル含有量が5〜40質量%の範囲内であるエチレン−酢酸ビニル系樹脂を用いることで、緩衝性能や耐割れ性に優れた発泡成形体が得られ、かつ配管内を送粒する際に配管内壁に付着・堆積し難い発泡性ポリスチレン系樹脂粒子が得られる。

【0031】

前記軟質樹脂の粉末は、平均粒径20〜600μmの範囲であり、80〜470μmの範囲内であることがより好ましい。該粉末の平均粒径が20μm未満であると、発泡性ポリスチレン系樹脂粒子を配管内を送粒する際に配管内壁に付着・堆積し易くなる。該粉末の平均粒径が600μmを超えると、その発泡性ポリスチレン系樹脂粒子から得られる発泡成形体の緩衝性能や耐割れ性が低下するおそれがある。

【0032】

軟質樹脂の粉末の量は、発泡性スチレン系樹脂粒子100質量部に対して、0.1〜10質量部の範囲が好ましく、0.5〜5質量部の範囲がさらに好ましい。該粉末の量が0.1質量部未満では、耐割れ性の向上は期待できず、低圧融着性も不十分となるおそれがある。十分な耐割れ性を発現するには、0.5質量部以上被覆することが好ましい。一方、10質量部を超える量で軟質樹脂の粉末を付着させても、それ以上の耐割れ性向上は期待できず、また樹脂粒子表面に均一に付着させることが困難となる。

【0033】

本発明の発泡性ポリスチレン系樹脂粒子は、表面に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末が付着している構成としたものなので、発泡成形体を製造した際に優れた緩衝性能を有する発泡成形体が得られる。

また本発明の発泡性ポリスチレン系樹脂粒子は、配管内を送粒する際に配管内壁に付着・堆積し難くなり、配管の閉塞やその対応等による製造トラブルの発生を防止できる。

【0034】

次に、本発明の発泡性ポリスチレン系樹脂粒子の製造方法の実施形態を説明する。

本製造方法では、まず発泡性ポリスチレン系樹脂粒子を用意する。

本製造方法で用いる発泡性ポリスチレン系樹脂粒子は、ポリスチレン系樹脂に発泡剤を含有させて作られたものであればよく、その製造方法は特に限定されず、例えば、次の(1)〜(3)の製造方法で得られた発泡性ポリスチレン系樹脂粒子を使用できる。

(1)水系懸濁液中にスチレン系単量体を主成分とする重合性単量体を分散させ重合を行い、ポリスチレン系樹脂粒子を得、該ポリスチレン系樹脂粒子に発泡剤を含浸させて発泡性ポリスチレン系樹脂粒子を得る、いわゆる懸濁重合法、

(2)水系懸濁液中にポリスチレン系樹脂種粒子を分散させた後に、スチレン系単量体を主成分とする重合性単量体を該種粒子に吸収させて重合を行い、ポリスチレン系樹脂粒子を得、該ポリスチレン系樹脂粒子に発泡剤を含浸させて発泡性ポリスチレン系樹脂粒子を得る、いわゆるシード重合法、

(3)押出機にポリスチレン系樹脂を投入して加熱溶融し、発泡剤を圧入して混練し、押出機吐出側に取り付けた多数の小孔を有するダイの該小孔から発泡剤混合樹脂を押し出し、その直後に水中で切断し、急冷することで発泡性ポリスチレン系樹脂粒子を得る、いわゆる溶融押出法(水中カット法などとも称される)。

【0035】

前記(1)懸濁重合法及び(2)シード重合法で用いるスチレン系単量体としては、スチレン、α−メチルスチレン、ビニルトルエン、クロロスチレン、エチルスチレン、i−プロピルスチレン、ジメチルスチレン、ブロモスチレン等のスチレン系単量体を主成分とし、スチレン系単量体を通常、50質量%以上、好ましくは80質量%以上含む。これらのスチレン系単量体の中でも、スチレンが特に好ましい。

更にスチレン系単量体に併用可能な重合性単量体としては、スチレン系単量体と共重合可能なものであれば特に限定されず、ジビニルベンゼン、アルキレングリコールジメタクリレート、アクリロニトリル、メチルメタクリレート等が挙げられる。

【0036】

また(2)シード重合法で建築用断熱材製造用発泡性ポリスチレン系樹脂粒子を製造する場合、前記懸濁重合法により得られるポリスチレン系樹脂粒子を種粒子として使用したり、ポリスチレン系樹脂を押出機によりあらかじめ所望の粒子径に調整した後、種粒子として使用しても良い。

(2)シード重合法において押出機を用いて種粒子を作製する場合、或いは(3)溶融押出法において使用するポリスチレン系樹脂は、市販されている通常のポリスチレン系樹脂、懸濁重合法などの方法で新たに作製したポリスチレン系樹脂などの、リサイクル原料でないポリスチレン系樹脂(バージンポリスチレン)を使用できる他、使用済みのポリスチレン系樹脂発泡成形体を再生処理して得られたリサイクル原料を使用することができる。このリサイクル原料としては、使用済みのポリスチレン系樹脂発泡成形体、例えば、魚箱、家電緩衝材、食品包装用トレーなどを回収し、リモネン溶解方式や加熱減容方式によって再生したリサイクル原料を用いることができる。また、使用することができるリサイクル原料は、使用済みのポリスチレン系樹脂発泡成形体を再生処理して得られたもの以外にも、家電製品(例えば、テレビ、冷蔵庫、洗濯機、エアコンなど)や事務用機器(例えば、複写機、ファクシミリ、プリンターなど)から分別回収された非発泡のポリスチレン系樹脂成形体を粉砕し、溶融混練してリペレットしたものを用いることができる。

【0037】

次に、発泡性ポリスチレン系樹脂粒子の表面に、平均粒径20〜600μmであり融点が50〜135℃である前述した軟質樹脂の粉末と、多価アルコールとを添加し、これらを混合することによって、粒子表面に前記軟質樹脂の粉末が付着してなる発泡性ポリスチレン系樹脂粒子を得る。

【0038】

軟質樹脂の粉末は、前述した通り、酢酸ビニル含有量が5〜40質量%の範囲内であるエチレン−酢酸ビニル系樹脂、ポリウレタン系樹脂、ポリエチレン系樹脂などが好ましく、その量は発泡性スチレン系樹脂粒子100質量部に対して、0.1〜10質量部の範囲が好ましい。

【0039】

前記多価アルコールとしては、エチレングリコール、ジエチレングリコール、1,3−ブチレングリコール、1,4−ブチレングリコール、それ以上のポリエチレングリコール類、プロピレングリコール、ジプロピレングリコール、それ以上のポリプロピレングリコール類、グリセリン、ジグリセリン、それ以上のポリグリセリン類等が挙げられ、中でも安価なポリエチレングリコールが特に好ましい。

多価アルコールは必須成分であるが、他の液体の薬剤を併用しても良い。例えば、常温で液状の脂肪酸エステル、液状ポリオルガノシロキサン、液体炭化水素からなる群から選択される少なくとも1種であることが好ましい。

常温で液状の脂肪酸エステルとしては、例えば不飽和脂肪酸のトリグリセライドを挙げることができ、液状ポリオルガノシロキサンとしては、例えばポリジメチルシロキサンを挙げることができ、液体炭化水素としては、例えば流動パラフィンを挙げることができる。

多価アルコールの添加量は、発泡性スチレン系樹脂粒子100質量部に対して、0.01〜0.2質量部の範囲が好ましく、0.03〜0.1質量部の範囲がより好ましい。

【0040】

発泡性スチレン系樹脂粒子、軟質樹脂の粉末及び多価アルコールを混合し、粒子表面に軟質樹脂の粉末が付着してなる本発明の発泡性スチレン系樹脂粒子を製造する方法は、特に限定されないが、例えば、図1に示す簡単な撹拌装置を用いて実施可能である。

【0041】

図1に示す撹拌装置は、上部側に原料の投入口11及び下部側に完成品の排出口12が設けられた撹拌槽10と、該撹拌槽10内に回転可能に挿通されたシャフト13と、該シャフト13に固定された複数枚の撹拌羽14…と、前記シャフト13を回転駆動させるモータ15とを備えて構成されている。

【0042】

この撹拌装置を用いて本発明の発泡性スチレン系樹脂粒子を製造するには、投入口11から所定量の発泡性スチレン系樹脂粒子及び軟質樹脂の粉末を撹拌槽11内に投入し、モータ15を駆動させ、撹拌羽14により投入原料を撹拌しつつ、所定量の多価アルコールを加え、さらに所定時間撹拌し、その後撹拌を停止して排出口12から発泡性スチレン系樹脂粒子を取り出すことで簡単に実施し得る。

【0043】

この発泡性スチレン系樹脂粒子の製造において、発泡性ポリスチレン系樹脂粒子に、さらに金属石鹸を添加することが好ましい。

この金属石鹸としては、例えば、ステアリン酸亜鉛、ステアリン酸モノグリセライド、ステアリン酸トリグリセライドなどが挙げられ、これらの中でもステアリン酸亜鉛が好ましい。

この金属石鹸の添加量は、発泡性スチレン系樹脂粒子100質量部に対して、0.01〜0.5質量部の範囲が好ましく、0.03〜0.3質量部の範囲がより好ましい。

【0044】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法によれば、発泡性ポリスチレン系樹脂粒子に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末と、多価アルコールとを添加し、これらを混合することによって、粒子表面に前記軟質樹脂の粉末が付着してなる発泡性ポリスチレン系樹脂粒子を得ることによって、発泡成形体を製造した際に優れた緩衝性能を有する発泡成形体が得られ、また配管内を送粒する際に配管内壁に付着・堆積し難い発泡性ポリスチレン系樹脂粒子を効率よく製造することができる。

また、本発明の発泡性ポリスチレン系樹脂粒子の製造方法によれば、従来の軟質樹脂ラテックスを樹脂粒子表面に付着、乾燥させる方法に比べ簡単に製造することができ、製造コストを安価にすることができる。

【0045】

本発明の発泡性ポリスチレン系樹脂粒子は、発泡樹脂成形体の製造分野において周知の装置及び手法を用い、水蒸気加熱等により加熱して予備発泡し、ポリスチレン系樹脂予備発泡粒子(以下、予備発泡粒子と記す)とする。この予備発泡粒子は、製造するべき発泡成形体の密度と同等の嵩密度となるように予備発泡される。本発明において、その嵩密度は限定されないが、通常は0.010〜0.10g/cm3の範囲内とし、0.015〜0.050g/cm3の範囲内とするのが好ましい。

【0046】

なお、本発明において予備発泡粒子の嵩密度とは、JIS K6911:1995年「熱硬化性プラスチック一般試験方法」に準拠して測定されたものをいう。

<予備発泡粒子の嵩密度>

先ず、予備発泡粒子を測定試料としてWg採取し、この測定試料をメスシリンダー内に自然落下させ、メスシリンダー内に落下させた測定試料の体積Vcm3をJIS K6911に準拠した見掛け密度測定器を用いて測定し、下記式に基づいて予備発泡粒子の嵩密度を測定する。

嵩密度(g/cm3)=測定試料の質量(W)/測定試料の体積(V)

【0047】

<予備発泡粒子の嵩発泡倍数>

また、予備発泡粒子の嵩発泡倍数は、次式により算出される数値である。

嵩発泡倍数=1/嵩密度(g/cm3)

【0048】

前記予備発泡粒子は、発泡樹脂成形体の製造分野において周知の装置及び手法を用い、該予備発泡粒子を成形型のキャビティ内に充填し、水蒸気加熱等により加熱して型内発泡成形し、ポリスチレン系樹脂発泡成形体(以下、発泡成形体と記す)を製造する。

本発明の発泡成形体の密度は特に限定されないが、通常は0.010〜0.10g/cm3の範囲内とし、0.015〜0.050g/cm3の範囲内とするのが好ましい。

【0049】

なお、本発明において発泡成形体の密度とは、JIS K7122:1999「発泡プラスチック及びゴム−見掛け密度の測定」記載の方法で測定した発泡成形体密度のことである。

<発泡成形体の密度>

50cm3以上(半硬質および軟質材料の場合は100cm3以上)の試験片を材料の元のセル構造を変えない様に切断し、その質量を測定し、次式により算出した。

密度(g/cm3)=試験片質量(g)/試験片体積(cm3)

試験片状態調節、測定用試験片は、成形後72時間以上経過した試料から切り取り、23℃±2℃×50%±5%または27℃±2℃×65%±5%の雰囲気条件に16時間以上放置したものである。

【0050】

<発泡成形体の発泡倍数>

また、発泡成形体の発泡倍数は次式により算出される数値である。

発泡倍数=1/密度(g/cm3)

【実施例】

【0051】

[実施例1]

(発泡性ポリスチレン系樹脂粒子の作製)

図1に示すように、モータ15により回転駆動する複数の撹拌羽14付きのシャフト13が挿入され、投入口11と排出口12が設けられた撹拌糟10(容量18.8L)を有するレーディゲミキサー(松坂技研社製、M−20)の投入口11から発泡性スチレン系樹脂粒子本体(積水化成品工業社製、商品名HDL5、平均粒径0.6〜1.1mm)2000gを投入し、回転数160rpmにて0.5分間撹拌した後、平均粒径250μmのエチレン−酢酸ビニル共重合樹脂(以下、EVAと記す)粉末(東京インキ社製、商品名2030H、融点96℃)20gを投入して2分間撹拌した。次いで、液状の塗布剤である、PEG300を発泡性スチレン系樹脂粒子本体質量に対して1g投入し、2分間撹拌を継続した。次いで、粉体の塗布剤として、ステアリン酸亜鉛(日本油脂社製、商品名ジンクステアレート)を3g、脂肪酸トリグリセライド(理研ビタミン社製、商品名リケマールVT−50)を発泡性スチレン系樹脂粒子本体質量に対して4g、脂肪酸モノグリセライド(理研ビタミン社製、商品名リケマールS−100P)を1.0g投入して3分間撹拌を継続した。この撹拌時間終了時点で、排出口12から、固液の塗布剤が表面に塗布された発泡性スチレン系樹脂粒子(測定サンプル)を取り出した。得られた測定サンプルを図2に示す試験装置にかけて塗布剤剥離量を測定した。その結果を表1に示す。

【0052】

<塗布剤剥離量の測定方法>

実施例(及び比較例)において作製した発泡性スチレン系樹脂粒子(測定サンプル)は、図2に示す試験装置によって塗布剤剥離量を測定した。図2の試験装置は、透明なポリ塩化ビニル製の漏斗21と、該漏斗21の管の下方に若干離間し且つ傾斜して設けられたアクリル板22と、該アクリル板22を保持する固定台23とからなっている。この試験装置各部の寸法a〜dは、漏斗直径a=250mm、漏斗状部高さb=120mm、漏斗管長さc=1040mm、管とアクリル板22との間隔d=30mmとした。また漏斗管の直径は20mm、アクリル板22の寸法は縦130mm、横50mm、厚み2mmであり、またアクリル板22の傾斜は30°とした。

アクリル板22の質量を測定した後、固定台23にアクリル板22を固定する。漏斗21の上部開口から測定サンプル2000gを投入し、落下させる。これを5回繰り返した後、アクリル板22を取り外して質量を測定する。テスト前とテスト後のアクリル板の質量差を塗布剤剥離量(単位:mg)とした。

【0053】

(発泡成形体の製造)

前記の通り製造した、発泡性ポリスチレン系樹脂粒子を15℃の保冷庫中に入れ、72時間に亘って放置した。その後、円筒型バッチ式予備発泡機に供給して、吹き込み圧0.05MPaの水蒸気により加熱し、予備発泡粒子を得た。得られた予備発泡粒子は、嵩密度0.020g/cm3(嵩発泡倍数50倍)であった。

続いて、得られた予備発泡粒子を室温雰囲気下、24時間に亘って放置した後、長さ400mm×幅300mm×高さ50mmの長方形状のキャビティを有する成形型内に予備発泡粒子を充填し、その後、成形型のキャビティ内を水蒸気でゲージ圧0.08MPaの圧力で20秒間に亘って加熱し、その後、成形型のキャビティ内の圧力が0.01MPaになるまで冷却し、その後成形型を開き、長さ400mm×幅300mm×高さ50mmの長方形状の発泡成形体を取り出した。

得られた発泡成形体は、密度0.020g/cm3(発泡倍数50倍)であった。この発泡成形体について、下記の割れ量の測定を行った。また塗布剤剥離量及び割れ量の測定結果を基に、下記の通り判定を行った。その結果を表1に記す。

【0054】

<割れ量の測定>

前記のようにして得た発泡成形体から、図3に示す通り、長さ(i)300mm×幅(g)100mm×高さ(e)50mmの長方形状の発泡成形体サンプル30を3個切り出した。

次に、長さ150mm×幅100mm×高さ50mmの治具を落下試験の架台に取り付けた(落下治具の合計質量:5.5kg)。この治具を高さ65cmから上記サンプル30上に自然落下させ、4箇所に発生する亀裂31の高さ(f)を元の高さ(e)=50mmに対する割合で計算し、割れ量(%)とした。

【0055】

<判定>

以下の判定基準によって測定サンプルを評価した。

良好(○):前記<塗布剤剥離量の測定方法>によって測定された塗布剤剥離量が30mg未満であり、かつ前記<割れ量の測定>で測定された割れ量が20%未満である場合。

不良(×):前記塗布剤剥離量と割れ量との一方又は両方が前記範囲を超えた場合。

【0056】

[実施例2]

EVA粉末量を40gとしたこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0057】

[実施例3]

EVA粉末、粉体の塗布剤、液体の塗布剤を同時に投入したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0058】

[実施例4]

EVA粉末の代わりに、ポリウレタン系樹脂粉末(東京インキ社製、商品名U−122Z、平均粒径150μm、融点66℃)を用いたこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0059】

[実施例5]

平均粒径280μmのEVA粉末(東京インキ社製、商品名7050C、融点72℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0060】

[実施例6]

平均粒径40μmのEVA粉末(セイシン企業社製、商品名SK−EVA−40、融点98℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0061】

[実施例7]

平均粒径190μmのEVA粉末(東京インキ社製、商品名2030MX−S、融点96℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0062】

[実施例8]

平均粒径470μmのEVA粉末(東京インキ社製、商品名2030M、融点96℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0063】

[実施例9]

平均粒径25μmの低密度ポリエチレン系樹脂粉末(セイシン企業社製、商品名SK−PE−20L、融点106℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0064】

[実施例10]

平均粒径40μmのポリウレタン系樹脂粉末(日本ポリウレタン工業社製、商品名U−102A、融点95℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0065】

[実施例11]

平均粒径100μmのポリウレタン系樹脂粉末(日本ポリウレタン工業社製、商品名U−204B、融点117℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0066】

[実施例12]

平均粒径200μmのポリウレタン系樹脂粉末(東京インキ社製、商品名U−240Z、融点125℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0067】

[実施例13]

平均粒径115μmの高密度ポリエチレン系樹脂粉末(旭化成ケミカルズ社製、商品名LH311、融点132℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0068】

[比較例1]

EVA粉末の代わりに、平均粒径0.7μmEVAエマルジョン(スミカフレックス 510HQ、融点90℃)を樹脂粒子表面に塗布し、その後乾燥させてEVA被覆発泡性ポリスチレン系樹脂粒子を作製したこと以外は、実施例1と同様にして発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

得られたEVA被覆発泡性ポリスチレン系樹脂粒子は、樹脂粒子の表面に平均粒径が0.7μmのEVA微粒子が付着している状態であった。

【0069】

[比較例2]

平均粒径640μmのEVA粉末(東京インキ社製、商品名5015M、融点80℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0070】

【表1】

【0071】

<顕微鏡観察>

実施例1,実施例5,比較例1で作製した発泡性ポリスチレン系樹脂粒子を光学顕微鏡(キーエンス社製、VHX−1000)で観察し、EVA粒子の付着状態を比較した。

図4に実施例1で作製した発泡性ポリスチレン系樹脂粒子の拡大画像(100倍)を示す。

図5に実施例5で作製した発泡性ポリスチレン系樹脂粒子の拡大画像(100倍)を示す。

図6に比較例1で作製した発泡性ポリスチレン系樹脂粒子の拡大画像(100倍)を示す。

【0072】

表1の結果から、本発明に係る実施例1〜13で得られた発泡性ポリスチレン系樹脂粒子は、従来品である比較例1の発泡性ポリスチレン系樹脂粒子と比べ、塗布剤剥離量が少なくなり、配管内を送粒する際に配管内壁に付着・堆積し難いものであった。

また、本発明に係る実施例1〜13で得られた発泡成形体は、割れ量が少なくなり、優れた緩衝性能を有するものであった。

【0073】

一方、EVAエマルジョンを塗布・乾燥させて得られた比較例1のEVA被覆発泡性ポリスチレン系樹脂粒子は、樹脂粒子の表面に平均粒径が0.7μmのEVA微粒子が付着した状態となっており、塗布剤剥離量が多くなって、配管内を送粒する際に配管内壁に付着・堆積し易いものであった。

また、本発明での平均粒径を超える大きさのEVA粒子を使用した比較例2は、得られる発泡成形体の割れ量が大きくなって、緩衝性能が劣っていた。

【産業上の利用可能性】

【0074】

本発明は、耐割れ特性に優れた発泡成形体を得ることができる発泡性ポリスチレン系樹脂粒子とその製造方法、該発泡性ポリスチレン系樹脂粒子を発泡させて得られたポリスチレン系樹脂予備発泡粒子及び該ポリスチレン系樹脂予備発泡粒子を発泡成形して得られたポリスチレン系樹脂発泡成形体に関する。

【符号の説明】

【0075】

10…撹拌槽、11…投入口、12…排出口、13…シャフト、14…撹拌羽、15…モータ、21…漏斗、22…アクリル板、23…固定台、30…発泡成形体サンプル、31…割れ。

【技術分野】

【0001】

本発明は、耐割れ特性に優れた発泡成形体を得ることができる発泡性ポリスチレン系樹脂粒子とその製造方法、該発泡性ポリスチレン系樹脂粒子を発泡させて得られたポリスチレン系樹脂予備発泡粒子及び該ポリスチレン系樹脂予備発泡粒子を発泡成形して得られたポリスチレン系樹脂発泡成形体に関する。

【背景技術】

【0002】

発泡性ポリスチレン系樹脂を発泡成形して得られる発泡成形体は、軽量性、断熱性、経済性等に優れており、断熱材、梱包材などとして広く用いられている。しかし、ポリスチレン系樹脂は硬質樹脂であり、剛性があるために、圧縮などの静的荷重には強いが、衝撃等の動的荷重には弱く、割れやすいという欠点があり、耐割れ性が改善されたポリスチレン系樹脂発泡成形体の提供が切望されている。

【0003】

従来、発泡成形体又はポリスチレン系樹脂発泡粒子の特性改善に関して、例えば特許文献1〜2に開示された技術が提案されている。

特許文献1には、発泡ポリスチレン系樹脂粒子の表面全面にガラス転移点が−20℃〜50℃である軟質樹脂の皮膜を有しているポリスチレン系樹脂発泡粒子が開示されている。

【0004】

特許文献2には、未発泡状態の発泡性ポリスチレン系樹脂粒子の表面に、ガラス転移点が−20℃〜50℃である軟質樹脂層が設けられ、該軟質樹脂層の表面に、前記発泡性ポリスチレン系樹脂粒子100質量部に対して0.05〜5質量部の合着防止剤が付着していることを特徴とする表面改質発泡性ポリスチレン系樹脂粒子が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−264121号公報

【特許文献2】特開2006−265334号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前述した従来技術によって得られた発泡性ポリスチレン系樹脂粒子は、粒子表面に非常に微細な軟質樹脂粒子が付着した状態になっており、該発泡性ポリスチレン系樹脂粒子の製造時や発泡成形体の製造時に該発泡性ポリスチレン系樹脂粒子を送粒する際に、配管内壁に該粒子が付着・堆積し、配管が閉塞する問題がある。

また、軟質樹脂のエマルジョンを発泡性ポリスチレン系樹脂粒子表面に塗布した後、乾燥させる工程が必要であるため、生産工程が複雑になり、製造コストが上昇してしまう問題がある。

【0007】

本発明は、前記事情に鑑みてなされ、発泡成形体を製造した際に優れた緩衝性能が得られ、配管内を送粒する際に配管内壁に付着・堆積し難く、かつ簡単に製造することが可能な発泡性ポリスチレン系樹脂粒子の提供を課題とする。

【課題を解決するための手段】

【0008】

前記課題を達成するため、本発明は、表面に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末が付着していることを特徴とする発泡性ポリスチレン系樹脂粒子を提供する。

【0009】

本発明の発泡性ポリスチレン系樹脂粒子において、前記軟質樹脂の粉末の付着量が前記発泡性ポリスチレン系樹脂粒子100質量部に対して0.1〜10質量部の範囲内であることが好ましい。

【0010】

本発明の発泡性ポリスチレン系樹脂粒子において、前記軟質樹脂が、エチレン−酢酸ビニル系樹脂、ポリウレタン系樹脂、ポリエチレン系樹脂からなる群から選択される1種又は2種以上であることが好ましい。

【0011】

本発明の発泡性ポリスチレン系樹脂粒子において、前記エチレン−酢酸ビニル系樹脂の酢酸ビニル量が5〜40質量%の範囲内であることが好ましい。

【0012】

また本発明は、発泡性ポリスチレン系樹脂粒子に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末と、多価アルコールとを添加し、これらを混合することによって、粒子表面に前記軟質樹脂の粉末が付着してなる発泡性ポリスチレン系樹脂粒子を得ることを特徴とする発泡性ポリスチレン系樹脂粒子の製造方法を提供する。

【0013】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法において、前記軟質樹脂の粉末の付着量が前記発泡性ポリスチレン系樹脂粒子100質量部に対して0.1〜10質量部の範囲内であることが好ましい。

【0014】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法において、前記軟質樹脂が、エチレン−酢酸ビニル系樹脂、ポリウレタン系樹脂、ポリエチレン系樹脂からなる群から選択される1種又は2種以上であることが好ましい。

【0015】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法において、前記エチレン−酢酸ビニル系樹脂の酢酸ビニル量が5〜40質量%の範囲内であることが好ましい。

【0016】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法において、発泡性ポリスチレン系樹脂粒子に、さらに金属石鹸を添加することが好ましい。

【0017】

また本発明は、前記発泡性ポリスチレン系樹脂粒子を加熱し発泡させて得られたポリスチレン系樹脂予備発泡粒子を提供する。

【0018】

また本発明は、前記ポリスチレン系樹脂予備発泡粒子を成形型のキャビティに充填し、加熱して型内発泡成形して得られたポリスチレン系樹脂発泡成形体を提供する。

【発明の効果】

【0019】

本発明の発泡性ポリスチレン系樹脂粒子は、表面に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末が付着している構成としたものなので、発泡成形体を製造した際に優れた緩衝性能を有する発泡成形体が得られる。

また本発明の発泡性ポリスチレン系樹脂粒子は、配管内を送粒する際に配管内壁に付着・堆積し難くなり、配管の閉塞やその対応等による製造トラブルの発生を防止できる。

【0020】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法によれば、発泡性ポリスチレン系樹脂粒子に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末と、多価アルコールとを添加し、これらを混合することによって、粒子表面に前記軟質樹脂の粉末が付着してなる発泡性ポリスチレン系樹脂粒子を得ることによって、発泡成形体を製造した際に優れた緩衝性能を有する発泡成形体が得られ、また配管内を送粒する際に配管内壁に付着・堆積し難い発泡性ポリスチレン系樹脂粒子を効率よく製造することができる。

また、本発明の発泡性ポリスチレン系樹脂粒子の製造方法によれば、従来の軟質樹脂ラテックスを樹脂粒子表面に付着、乾燥させる方法に比べ簡単に製造することができ、製造コストを安価にすることができる。

【図面の簡単な説明】

【0021】

【図1】本発明の発泡性ポリスチレン系樹脂粒子の製造方法において用いられるミキサーの一例を示す構成図である。

【図2】実施例において行った塗布剤剥離量の測定方法を説明するための概略側面図である。

【図3】実施例において行った割れ量の測定方法を説明するための概略斜視図である。

【図4】実施例1で作製した発泡性ポリスチレン系樹脂粒子の拡大画像である。

【図5】実施例5で作製した発泡性ポリスチレン系樹脂粒子の拡大画像である。

【図6】比較例1で作製した発泡性ポリスチレン系樹脂粒子の拡大画像である。

【発明を実施するための形態】

【0022】

本発明の発泡性ポリスチレン系樹脂粒子は、表面に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末が付着したことを特徴としている。

【0023】

本発明に用いる発泡性ポリスチレン系樹脂粒子は、ポリスチレン系樹脂に発泡剤を含有させて作られる粒子である。その材料のポリスチレン系樹脂は、スチレン系単量体の単独重合体はもちろん共重合体も含まれる。スチレン系単量体には、スチレンのほかメチルスチレン、エチルスチレンなども含まれる。また、共重合体はスチレン単量体が50モル%以上含まれている共重合体を含んでいる。共重合体の相手方単量体としては、メタクリル酸メチルなどのメタクリル酸エステル、アクリル酸エステル、アクリル酸、メタクリル酸、アクリロニトリル、無水マレイン酸などが挙げられる。またポリスチレン系樹脂には、ブタジエンゴム、ハイインパクトポリスチレン、スチレン−ブタジエンのブロック共重合体、グラフト共重合体などを適宜混合することができる。

【0024】

この発泡性ポリスチレン系樹脂粒子に用いられる発泡剤としては、例えばプロパン、ノルマルブタン、イソブタン、ノルマルペンタン、イソペンタン、ネオペンタン、シクロペンタン等の炭化水素、ジメチルエーテル、ジエチルエーテル等のエーテル類等が使用可能であり、これらの中でも、ノルマルブタン、イソブタン、ノルマルペンタン、イソペンタン単独もしくはこれらの混合物が特に好適である。発泡剤の添加量は、発泡性ポリスチレン系樹脂粒子の目標発泡倍率により増減できるが、一般的にはポリスチレン系樹脂100質量部に対して2〜15質量部の範囲が好ましい。

【0025】

この発泡性ポリスチレン系樹脂粒子には、ポリスチレン系樹脂及び発泡剤以外の添加成分として、気泡核剤、帯電防止剤、着色剤、紫外線吸収剤、難燃剤、可塑剤等の当該分野で周知の各種添加剤を必要に応じて1種又は2種以上添加することができる。

【0026】

この発泡性ポリスチレン系樹脂粒子の形状や寸法は特に限定されないが、真球状、円柱状、略球状などの形状が一般的であり、真球状又は略球状の場合の粒径は通常0.3〜2.0mm程度とすることが好ましく、円柱状の場合は粒子径0.5〜1.5mm、粒子長2.0〜8.0mm程度とすることが好ましい。

【0027】

この発泡性ポリスチレン系樹脂粒子の表面に付着している軟質樹脂の粉末は、融点が50〜135℃の範囲であり、好ましくは50〜120℃の範囲、より好ましくは60〜110℃の範囲、さらに好ましくは65〜105℃の範囲の軟質樹脂からなる。この軟質樹脂の融点が50℃未満であると、常温放置時に粒子がべとつき、合着防止剤粒子同士の合着が起こり易くなる。一方、軟質樹脂の融点が135℃を超えると、発泡性ポリスチレン系樹脂粒子を発泡させて発泡成形体を製造する際に、成形時の加熱で軟質樹脂が十分に軟化溶融せず、発泡粒子同士の接着が弱くなるおそれがある。

【0028】

ここで、融点は、JIS K 7122:1987「プラスチックの転移熱測定方法」記載の方法により測定した。即ち、示差走査熱量計装置 DSC6220型(SIIナノテクノロジー社製)を用い、測定容器に試料を4mg充填して、窒素ガス流量30ml/minのもと、−40℃から220℃の間で10℃/minの昇温、冷却速度により昇温、冷却、昇温を繰り返し、2回目の昇温時のDSC曲線の融解ピーク温度を融点とした。

【0029】

この軟質樹脂は、融点が前述した数値範囲のものであればよいが、発泡成形体を製造した際に、得られた発泡成形体の耐割れ性を改善し得る樹脂材料が好ましい。発泡成形体の耐割れ性を改善し得る軟質樹脂としては、例えば、エチレン−酢酸ビニル系樹脂、エチレン−塩化ビニル系樹脂、エチレン−酢酸ビニル−特殊エステル系樹脂、エチレン−酢酸ビニル−塩化ビニル系樹脂、エチレン−酢酸ビニル−アクリル系樹脂、ポリウレタン系樹脂、ポリエチレン系樹脂、ゴム系樹脂等の各種共重合樹脂が挙げられる。その中でもエチレン−酢酸ビニル共重合樹脂、ポリウレタン系樹脂、ポリエチレン系樹脂からなる群から選択される1種又は2種以上であることが特に好ましい。

【0030】

前記エチレン−酢酸ビニル系樹脂の融点は、酢酸ビニルの含有量、あるいは可塑剤の添加量に左右され、好ましい酢酸ビニル含有量としては5〜40質量%の範囲内であることが好ましく、10〜25質量%の範囲内であることがより好ましい。酢酸ビニル含有量が5〜40質量%の範囲内であるエチレン−酢酸ビニル系樹脂を用いることで、緩衝性能や耐割れ性に優れた発泡成形体が得られ、かつ配管内を送粒する際に配管内壁に付着・堆積し難い発泡性ポリスチレン系樹脂粒子が得られる。

【0031】

前記軟質樹脂の粉末は、平均粒径20〜600μmの範囲であり、80〜470μmの範囲内であることがより好ましい。該粉末の平均粒径が20μm未満であると、発泡性ポリスチレン系樹脂粒子を配管内を送粒する際に配管内壁に付着・堆積し易くなる。該粉末の平均粒径が600μmを超えると、その発泡性ポリスチレン系樹脂粒子から得られる発泡成形体の緩衝性能や耐割れ性が低下するおそれがある。

【0032】

軟質樹脂の粉末の量は、発泡性スチレン系樹脂粒子100質量部に対して、0.1〜10質量部の範囲が好ましく、0.5〜5質量部の範囲がさらに好ましい。該粉末の量が0.1質量部未満では、耐割れ性の向上は期待できず、低圧融着性も不十分となるおそれがある。十分な耐割れ性を発現するには、0.5質量部以上被覆することが好ましい。一方、10質量部を超える量で軟質樹脂の粉末を付着させても、それ以上の耐割れ性向上は期待できず、また樹脂粒子表面に均一に付着させることが困難となる。

【0033】

本発明の発泡性ポリスチレン系樹脂粒子は、表面に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末が付着している構成としたものなので、発泡成形体を製造した際に優れた緩衝性能を有する発泡成形体が得られる。

また本発明の発泡性ポリスチレン系樹脂粒子は、配管内を送粒する際に配管内壁に付着・堆積し難くなり、配管の閉塞やその対応等による製造トラブルの発生を防止できる。

【0034】

次に、本発明の発泡性ポリスチレン系樹脂粒子の製造方法の実施形態を説明する。

本製造方法では、まず発泡性ポリスチレン系樹脂粒子を用意する。

本製造方法で用いる発泡性ポリスチレン系樹脂粒子は、ポリスチレン系樹脂に発泡剤を含有させて作られたものであればよく、その製造方法は特に限定されず、例えば、次の(1)〜(3)の製造方法で得られた発泡性ポリスチレン系樹脂粒子を使用できる。

(1)水系懸濁液中にスチレン系単量体を主成分とする重合性単量体を分散させ重合を行い、ポリスチレン系樹脂粒子を得、該ポリスチレン系樹脂粒子に発泡剤を含浸させて発泡性ポリスチレン系樹脂粒子を得る、いわゆる懸濁重合法、

(2)水系懸濁液中にポリスチレン系樹脂種粒子を分散させた後に、スチレン系単量体を主成分とする重合性単量体を該種粒子に吸収させて重合を行い、ポリスチレン系樹脂粒子を得、該ポリスチレン系樹脂粒子に発泡剤を含浸させて発泡性ポリスチレン系樹脂粒子を得る、いわゆるシード重合法、

(3)押出機にポリスチレン系樹脂を投入して加熱溶融し、発泡剤を圧入して混練し、押出機吐出側に取り付けた多数の小孔を有するダイの該小孔から発泡剤混合樹脂を押し出し、その直後に水中で切断し、急冷することで発泡性ポリスチレン系樹脂粒子を得る、いわゆる溶融押出法(水中カット法などとも称される)。

【0035】

前記(1)懸濁重合法及び(2)シード重合法で用いるスチレン系単量体としては、スチレン、α−メチルスチレン、ビニルトルエン、クロロスチレン、エチルスチレン、i−プロピルスチレン、ジメチルスチレン、ブロモスチレン等のスチレン系単量体を主成分とし、スチレン系単量体を通常、50質量%以上、好ましくは80質量%以上含む。これらのスチレン系単量体の中でも、スチレンが特に好ましい。

更にスチレン系単量体に併用可能な重合性単量体としては、スチレン系単量体と共重合可能なものであれば特に限定されず、ジビニルベンゼン、アルキレングリコールジメタクリレート、アクリロニトリル、メチルメタクリレート等が挙げられる。

【0036】

また(2)シード重合法で建築用断熱材製造用発泡性ポリスチレン系樹脂粒子を製造する場合、前記懸濁重合法により得られるポリスチレン系樹脂粒子を種粒子として使用したり、ポリスチレン系樹脂を押出機によりあらかじめ所望の粒子径に調整した後、種粒子として使用しても良い。

(2)シード重合法において押出機を用いて種粒子を作製する場合、或いは(3)溶融押出法において使用するポリスチレン系樹脂は、市販されている通常のポリスチレン系樹脂、懸濁重合法などの方法で新たに作製したポリスチレン系樹脂などの、リサイクル原料でないポリスチレン系樹脂(バージンポリスチレン)を使用できる他、使用済みのポリスチレン系樹脂発泡成形体を再生処理して得られたリサイクル原料を使用することができる。このリサイクル原料としては、使用済みのポリスチレン系樹脂発泡成形体、例えば、魚箱、家電緩衝材、食品包装用トレーなどを回収し、リモネン溶解方式や加熱減容方式によって再生したリサイクル原料を用いることができる。また、使用することができるリサイクル原料は、使用済みのポリスチレン系樹脂発泡成形体を再生処理して得られたもの以外にも、家電製品(例えば、テレビ、冷蔵庫、洗濯機、エアコンなど)や事務用機器(例えば、複写機、ファクシミリ、プリンターなど)から分別回収された非発泡のポリスチレン系樹脂成形体を粉砕し、溶融混練してリペレットしたものを用いることができる。

【0037】

次に、発泡性ポリスチレン系樹脂粒子の表面に、平均粒径20〜600μmであり融点が50〜135℃である前述した軟質樹脂の粉末と、多価アルコールとを添加し、これらを混合することによって、粒子表面に前記軟質樹脂の粉末が付着してなる発泡性ポリスチレン系樹脂粒子を得る。

【0038】

軟質樹脂の粉末は、前述した通り、酢酸ビニル含有量が5〜40質量%の範囲内であるエチレン−酢酸ビニル系樹脂、ポリウレタン系樹脂、ポリエチレン系樹脂などが好ましく、その量は発泡性スチレン系樹脂粒子100質量部に対して、0.1〜10質量部の範囲が好ましい。

【0039】

前記多価アルコールとしては、エチレングリコール、ジエチレングリコール、1,3−ブチレングリコール、1,4−ブチレングリコール、それ以上のポリエチレングリコール類、プロピレングリコール、ジプロピレングリコール、それ以上のポリプロピレングリコール類、グリセリン、ジグリセリン、それ以上のポリグリセリン類等が挙げられ、中でも安価なポリエチレングリコールが特に好ましい。

多価アルコールは必須成分であるが、他の液体の薬剤を併用しても良い。例えば、常温で液状の脂肪酸エステル、液状ポリオルガノシロキサン、液体炭化水素からなる群から選択される少なくとも1種であることが好ましい。

常温で液状の脂肪酸エステルとしては、例えば不飽和脂肪酸のトリグリセライドを挙げることができ、液状ポリオルガノシロキサンとしては、例えばポリジメチルシロキサンを挙げることができ、液体炭化水素としては、例えば流動パラフィンを挙げることができる。

多価アルコールの添加量は、発泡性スチレン系樹脂粒子100質量部に対して、0.01〜0.2質量部の範囲が好ましく、0.03〜0.1質量部の範囲がより好ましい。

【0040】

発泡性スチレン系樹脂粒子、軟質樹脂の粉末及び多価アルコールを混合し、粒子表面に軟質樹脂の粉末が付着してなる本発明の発泡性スチレン系樹脂粒子を製造する方法は、特に限定されないが、例えば、図1に示す簡単な撹拌装置を用いて実施可能である。

【0041】

図1に示す撹拌装置は、上部側に原料の投入口11及び下部側に完成品の排出口12が設けられた撹拌槽10と、該撹拌槽10内に回転可能に挿通されたシャフト13と、該シャフト13に固定された複数枚の撹拌羽14…と、前記シャフト13を回転駆動させるモータ15とを備えて構成されている。

【0042】

この撹拌装置を用いて本発明の発泡性スチレン系樹脂粒子を製造するには、投入口11から所定量の発泡性スチレン系樹脂粒子及び軟質樹脂の粉末を撹拌槽11内に投入し、モータ15を駆動させ、撹拌羽14により投入原料を撹拌しつつ、所定量の多価アルコールを加え、さらに所定時間撹拌し、その後撹拌を停止して排出口12から発泡性スチレン系樹脂粒子を取り出すことで簡単に実施し得る。

【0043】

この発泡性スチレン系樹脂粒子の製造において、発泡性ポリスチレン系樹脂粒子に、さらに金属石鹸を添加することが好ましい。

この金属石鹸としては、例えば、ステアリン酸亜鉛、ステアリン酸モノグリセライド、ステアリン酸トリグリセライドなどが挙げられ、これらの中でもステアリン酸亜鉛が好ましい。

この金属石鹸の添加量は、発泡性スチレン系樹脂粒子100質量部に対して、0.01〜0.5質量部の範囲が好ましく、0.03〜0.3質量部の範囲がより好ましい。

【0044】

本発明の発泡性ポリスチレン系樹脂粒子の製造方法によれば、発泡性ポリスチレン系樹脂粒子に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末と、多価アルコールとを添加し、これらを混合することによって、粒子表面に前記軟質樹脂の粉末が付着してなる発泡性ポリスチレン系樹脂粒子を得ることによって、発泡成形体を製造した際に優れた緩衝性能を有する発泡成形体が得られ、また配管内を送粒する際に配管内壁に付着・堆積し難い発泡性ポリスチレン系樹脂粒子を効率よく製造することができる。

また、本発明の発泡性ポリスチレン系樹脂粒子の製造方法によれば、従来の軟質樹脂ラテックスを樹脂粒子表面に付着、乾燥させる方法に比べ簡単に製造することができ、製造コストを安価にすることができる。

【0045】

本発明の発泡性ポリスチレン系樹脂粒子は、発泡樹脂成形体の製造分野において周知の装置及び手法を用い、水蒸気加熱等により加熱して予備発泡し、ポリスチレン系樹脂予備発泡粒子(以下、予備発泡粒子と記す)とする。この予備発泡粒子は、製造するべき発泡成形体の密度と同等の嵩密度となるように予備発泡される。本発明において、その嵩密度は限定されないが、通常は0.010〜0.10g/cm3の範囲内とし、0.015〜0.050g/cm3の範囲内とするのが好ましい。

【0046】

なお、本発明において予備発泡粒子の嵩密度とは、JIS K6911:1995年「熱硬化性プラスチック一般試験方法」に準拠して測定されたものをいう。

<予備発泡粒子の嵩密度>

先ず、予備発泡粒子を測定試料としてWg採取し、この測定試料をメスシリンダー内に自然落下させ、メスシリンダー内に落下させた測定試料の体積Vcm3をJIS K6911に準拠した見掛け密度測定器を用いて測定し、下記式に基づいて予備発泡粒子の嵩密度を測定する。

嵩密度(g/cm3)=測定試料の質量(W)/測定試料の体積(V)

【0047】

<予備発泡粒子の嵩発泡倍数>

また、予備発泡粒子の嵩発泡倍数は、次式により算出される数値である。

嵩発泡倍数=1/嵩密度(g/cm3)

【0048】

前記予備発泡粒子は、発泡樹脂成形体の製造分野において周知の装置及び手法を用い、該予備発泡粒子を成形型のキャビティ内に充填し、水蒸気加熱等により加熱して型内発泡成形し、ポリスチレン系樹脂発泡成形体(以下、発泡成形体と記す)を製造する。

本発明の発泡成形体の密度は特に限定されないが、通常は0.010〜0.10g/cm3の範囲内とし、0.015〜0.050g/cm3の範囲内とするのが好ましい。

【0049】

なお、本発明において発泡成形体の密度とは、JIS K7122:1999「発泡プラスチック及びゴム−見掛け密度の測定」記載の方法で測定した発泡成形体密度のことである。

<発泡成形体の密度>

50cm3以上(半硬質および軟質材料の場合は100cm3以上)の試験片を材料の元のセル構造を変えない様に切断し、その質量を測定し、次式により算出した。

密度(g/cm3)=試験片質量(g)/試験片体積(cm3)

試験片状態調節、測定用試験片は、成形後72時間以上経過した試料から切り取り、23℃±2℃×50%±5%または27℃±2℃×65%±5%の雰囲気条件に16時間以上放置したものである。

【0050】

<発泡成形体の発泡倍数>

また、発泡成形体の発泡倍数は次式により算出される数値である。

発泡倍数=1/密度(g/cm3)

【実施例】

【0051】

[実施例1]

(発泡性ポリスチレン系樹脂粒子の作製)

図1に示すように、モータ15により回転駆動する複数の撹拌羽14付きのシャフト13が挿入され、投入口11と排出口12が設けられた撹拌糟10(容量18.8L)を有するレーディゲミキサー(松坂技研社製、M−20)の投入口11から発泡性スチレン系樹脂粒子本体(積水化成品工業社製、商品名HDL5、平均粒径0.6〜1.1mm)2000gを投入し、回転数160rpmにて0.5分間撹拌した後、平均粒径250μmのエチレン−酢酸ビニル共重合樹脂(以下、EVAと記す)粉末(東京インキ社製、商品名2030H、融点96℃)20gを投入して2分間撹拌した。次いで、液状の塗布剤である、PEG300を発泡性スチレン系樹脂粒子本体質量に対して1g投入し、2分間撹拌を継続した。次いで、粉体の塗布剤として、ステアリン酸亜鉛(日本油脂社製、商品名ジンクステアレート)を3g、脂肪酸トリグリセライド(理研ビタミン社製、商品名リケマールVT−50)を発泡性スチレン系樹脂粒子本体質量に対して4g、脂肪酸モノグリセライド(理研ビタミン社製、商品名リケマールS−100P)を1.0g投入して3分間撹拌を継続した。この撹拌時間終了時点で、排出口12から、固液の塗布剤が表面に塗布された発泡性スチレン系樹脂粒子(測定サンプル)を取り出した。得られた測定サンプルを図2に示す試験装置にかけて塗布剤剥離量を測定した。その結果を表1に示す。

【0052】

<塗布剤剥離量の測定方法>

実施例(及び比較例)において作製した発泡性スチレン系樹脂粒子(測定サンプル)は、図2に示す試験装置によって塗布剤剥離量を測定した。図2の試験装置は、透明なポリ塩化ビニル製の漏斗21と、該漏斗21の管の下方に若干離間し且つ傾斜して設けられたアクリル板22と、該アクリル板22を保持する固定台23とからなっている。この試験装置各部の寸法a〜dは、漏斗直径a=250mm、漏斗状部高さb=120mm、漏斗管長さc=1040mm、管とアクリル板22との間隔d=30mmとした。また漏斗管の直径は20mm、アクリル板22の寸法は縦130mm、横50mm、厚み2mmであり、またアクリル板22の傾斜は30°とした。

アクリル板22の質量を測定した後、固定台23にアクリル板22を固定する。漏斗21の上部開口から測定サンプル2000gを投入し、落下させる。これを5回繰り返した後、アクリル板22を取り外して質量を測定する。テスト前とテスト後のアクリル板の質量差を塗布剤剥離量(単位:mg)とした。

【0053】

(発泡成形体の製造)

前記の通り製造した、発泡性ポリスチレン系樹脂粒子を15℃の保冷庫中に入れ、72時間に亘って放置した。その後、円筒型バッチ式予備発泡機に供給して、吹き込み圧0.05MPaの水蒸気により加熱し、予備発泡粒子を得た。得られた予備発泡粒子は、嵩密度0.020g/cm3(嵩発泡倍数50倍)であった。

続いて、得られた予備発泡粒子を室温雰囲気下、24時間に亘って放置した後、長さ400mm×幅300mm×高さ50mmの長方形状のキャビティを有する成形型内に予備発泡粒子を充填し、その後、成形型のキャビティ内を水蒸気でゲージ圧0.08MPaの圧力で20秒間に亘って加熱し、その後、成形型のキャビティ内の圧力が0.01MPaになるまで冷却し、その後成形型を開き、長さ400mm×幅300mm×高さ50mmの長方形状の発泡成形体を取り出した。

得られた発泡成形体は、密度0.020g/cm3(発泡倍数50倍)であった。この発泡成形体について、下記の割れ量の測定を行った。また塗布剤剥離量及び割れ量の測定結果を基に、下記の通り判定を行った。その結果を表1に記す。

【0054】

<割れ量の測定>

前記のようにして得た発泡成形体から、図3に示す通り、長さ(i)300mm×幅(g)100mm×高さ(e)50mmの長方形状の発泡成形体サンプル30を3個切り出した。

次に、長さ150mm×幅100mm×高さ50mmの治具を落下試験の架台に取り付けた(落下治具の合計質量:5.5kg)。この治具を高さ65cmから上記サンプル30上に自然落下させ、4箇所に発生する亀裂31の高さ(f)を元の高さ(e)=50mmに対する割合で計算し、割れ量(%)とした。

【0055】

<判定>

以下の判定基準によって測定サンプルを評価した。

良好(○):前記<塗布剤剥離量の測定方法>によって測定された塗布剤剥離量が30mg未満であり、かつ前記<割れ量の測定>で測定された割れ量が20%未満である場合。

不良(×):前記塗布剤剥離量と割れ量との一方又は両方が前記範囲を超えた場合。

【0056】

[実施例2]

EVA粉末量を40gとしたこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0057】

[実施例3]

EVA粉末、粉体の塗布剤、液体の塗布剤を同時に投入したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0058】

[実施例4]

EVA粉末の代わりに、ポリウレタン系樹脂粉末(東京インキ社製、商品名U−122Z、平均粒径150μm、融点66℃)を用いたこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0059】

[実施例5]

平均粒径280μmのEVA粉末(東京インキ社製、商品名7050C、融点72℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0060】

[実施例6]

平均粒径40μmのEVA粉末(セイシン企業社製、商品名SK−EVA−40、融点98℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0061】

[実施例7]

平均粒径190μmのEVA粉末(東京インキ社製、商品名2030MX−S、融点96℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0062】

[実施例8]

平均粒径470μmのEVA粉末(東京インキ社製、商品名2030M、融点96℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0063】

[実施例9]

平均粒径25μmの低密度ポリエチレン系樹脂粉末(セイシン企業社製、商品名SK−PE−20L、融点106℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0064】

[実施例10]

平均粒径40μmのポリウレタン系樹脂粉末(日本ポリウレタン工業社製、商品名U−102A、融点95℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0065】

[実施例11]

平均粒径100μmのポリウレタン系樹脂粉末(日本ポリウレタン工業社製、商品名U−204B、融点117℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0066】

[実施例12]

平均粒径200μmのポリウレタン系樹脂粉末(東京インキ社製、商品名U−240Z、融点125℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0067】

[実施例13]

平均粒径115μmの高密度ポリエチレン系樹脂粉末(旭化成ケミカルズ社製、商品名LH311、融点132℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0068】

[比較例1]

EVA粉末の代わりに、平均粒径0.7μmEVAエマルジョン(スミカフレックス 510HQ、融点90℃)を樹脂粒子表面に塗布し、その後乾燥させてEVA被覆発泡性ポリスチレン系樹脂粒子を作製したこと以外は、実施例1と同様にして発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

得られたEVA被覆発泡性ポリスチレン系樹脂粒子は、樹脂粒子の表面に平均粒径が0.7μmのEVA微粒子が付着している状態であった。

【0069】

[比較例2]

平均粒径640μmのEVA粉末(東京インキ社製、商品名5015M、融点80℃)を使用したこと以外は、実施例1と同様に発泡性ポリスチレン系樹脂粒子及び発泡成形体を製造し、塗布剤剥離量の測定及び割れ量の測定を行った。その結果を表1に記す。

【0070】

【表1】

【0071】

<顕微鏡観察>

実施例1,実施例5,比較例1で作製した発泡性ポリスチレン系樹脂粒子を光学顕微鏡(キーエンス社製、VHX−1000)で観察し、EVA粒子の付着状態を比較した。

図4に実施例1で作製した発泡性ポリスチレン系樹脂粒子の拡大画像(100倍)を示す。

図5に実施例5で作製した発泡性ポリスチレン系樹脂粒子の拡大画像(100倍)を示す。

図6に比較例1で作製した発泡性ポリスチレン系樹脂粒子の拡大画像(100倍)を示す。

【0072】

表1の結果から、本発明に係る実施例1〜13で得られた発泡性ポリスチレン系樹脂粒子は、従来品である比較例1の発泡性ポリスチレン系樹脂粒子と比べ、塗布剤剥離量が少なくなり、配管内を送粒する際に配管内壁に付着・堆積し難いものであった。

また、本発明に係る実施例1〜13で得られた発泡成形体は、割れ量が少なくなり、優れた緩衝性能を有するものであった。

【0073】

一方、EVAエマルジョンを塗布・乾燥させて得られた比較例1のEVA被覆発泡性ポリスチレン系樹脂粒子は、樹脂粒子の表面に平均粒径が0.7μmのEVA微粒子が付着した状態となっており、塗布剤剥離量が多くなって、配管内を送粒する際に配管内壁に付着・堆積し易いものであった。

また、本発明での平均粒径を超える大きさのEVA粒子を使用した比較例2は、得られる発泡成形体の割れ量が大きくなって、緩衝性能が劣っていた。

【産業上の利用可能性】

【0074】

本発明は、耐割れ特性に優れた発泡成形体を得ることができる発泡性ポリスチレン系樹脂粒子とその製造方法、該発泡性ポリスチレン系樹脂粒子を発泡させて得られたポリスチレン系樹脂予備発泡粒子及び該ポリスチレン系樹脂予備発泡粒子を発泡成形して得られたポリスチレン系樹脂発泡成形体に関する。

【符号の説明】

【0075】

10…撹拌槽、11…投入口、12…排出口、13…シャフト、14…撹拌羽、15…モータ、21…漏斗、22…アクリル板、23…固定台、30…発泡成形体サンプル、31…割れ。

【特許請求の範囲】

【請求項1】

表面に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末が付着していることを特徴とする発泡性ポリスチレン系樹脂粒子。

【請求項2】

前記軟質樹脂の粉末の付着量が前記発泡性ポリスチレン系樹脂粒子100質量部に対して0.1〜10質量部の範囲内であることを特徴とする請求項1に記載の発泡性ポリスチレン系樹脂粒子。

【請求項3】

前記軟質樹脂が、エチレン−酢酸ビニル系樹脂、ポリウレタン系樹脂、ポリエチレン系樹脂からなる群から選択される1種又は2種以上であることを特徴とする請求項1又は2に記載の発泡性ポリスチレン系樹脂粒子。

【請求項4】

前記エチレン−酢酸ビニル系樹脂の酢酸ビニル量が5〜40質量%の範囲内であることを特徴とする請求項3に記載の発泡性ポリスチレン系樹脂粒子。

【請求項5】

発泡性ポリスチレン系樹脂粒子に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末と、多価アルコールとを添加し、これらを混合することによって、粒子表面に前記軟質樹脂の粉末が付着してなる発泡性ポリスチレン系樹脂粒子を得ることを特徴とする発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項6】

前記軟質樹脂の粉末の付着量が前記発泡性ポリスチレン系樹脂粒子100質量部に対して0.1〜10質量部の範囲内であることを特徴とする請求項5に記載の発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項7】

前記軟質樹脂が、エチレン−酢酸ビニル系樹脂、ポリウレタン系樹脂、ポリエチレン系樹脂からなる群から選択される1種又は2種以上であることを特徴とする請求項5又は6に記載の発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項8】

前記エチレン−酢酸ビニル系樹脂の酢酸ビニル量が5〜40質量%の範囲内であることを特徴とする請求項7に記載の発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項9】

発泡性ポリスチレン系樹脂粒子に、さらに金属石鹸を添加することを特徴とする請求項5〜8のいずれか1項に記載の発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項10】

請求項1〜4のいずれか1項に記載の発泡性ポリスチレン系樹脂粒子を加熱し発泡させて得られたポリスチレン系樹脂予備発泡粒子。

【請求項11】

請求項10に記載のポリスチレン系樹脂予備発泡粒子を成形型のキャビティに充填し、加熱して型内発泡成形して得られたポリスチレン系樹脂発泡成形体。

【請求項1】

表面に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末が付着していることを特徴とする発泡性ポリスチレン系樹脂粒子。

【請求項2】

前記軟質樹脂の粉末の付着量が前記発泡性ポリスチレン系樹脂粒子100質量部に対して0.1〜10質量部の範囲内であることを特徴とする請求項1に記載の発泡性ポリスチレン系樹脂粒子。

【請求項3】

前記軟質樹脂が、エチレン−酢酸ビニル系樹脂、ポリウレタン系樹脂、ポリエチレン系樹脂からなる群から選択される1種又は2種以上であることを特徴とする請求項1又は2に記載の発泡性ポリスチレン系樹脂粒子。

【請求項4】

前記エチレン−酢酸ビニル系樹脂の酢酸ビニル量が5〜40質量%の範囲内であることを特徴とする請求項3に記載の発泡性ポリスチレン系樹脂粒子。

【請求項5】

発泡性ポリスチレン系樹脂粒子に、平均粒径20〜600μmであり融点が50〜135℃である軟質樹脂の粉末と、多価アルコールとを添加し、これらを混合することによって、粒子表面に前記軟質樹脂の粉末が付着してなる発泡性ポリスチレン系樹脂粒子を得ることを特徴とする発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項6】

前記軟質樹脂の粉末の付着量が前記発泡性ポリスチレン系樹脂粒子100質量部に対して0.1〜10質量部の範囲内であることを特徴とする請求項5に記載の発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項7】

前記軟質樹脂が、エチレン−酢酸ビニル系樹脂、ポリウレタン系樹脂、ポリエチレン系樹脂からなる群から選択される1種又は2種以上であることを特徴とする請求項5又は6に記載の発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項8】

前記エチレン−酢酸ビニル系樹脂の酢酸ビニル量が5〜40質量%の範囲内であることを特徴とする請求項7に記載の発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項9】

発泡性ポリスチレン系樹脂粒子に、さらに金属石鹸を添加することを特徴とする請求項5〜8のいずれか1項に記載の発泡性ポリスチレン系樹脂粒子の製造方法。

【請求項10】

請求項1〜4のいずれか1項に記載の発泡性ポリスチレン系樹脂粒子を加熱し発泡させて得られたポリスチレン系樹脂予備発泡粒子。

【請求項11】

請求項10に記載のポリスチレン系樹脂予備発泡粒子を成形型のキャビティに充填し、加熱して型内発泡成形して得られたポリスチレン系樹脂発泡成形体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−82866(P2013−82866A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−277110(P2011−277110)

【出願日】平成23年12月19日(2011.12.19)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年12月19日(2011.12.19)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]