発泡性熱可塑性樹脂粒子とその製造方法、熱可塑性樹脂予備発泡粒子及び熱可塑性樹脂発泡成形体

【課題】耐熱性、機械的強度及び発泡性に優れた発泡性熱可塑性樹脂粒子その予備発泡粒子、及び発泡性形体の提供。

【解決手段】発泡剤を含む熱可塑性樹脂粒子からなる発泡性熱可塑性樹脂粒子であって、前記熱可塑性樹脂が、スチレン−メタクリル酸−メタクリル酸メチル共重合体であることを特徴とする発泡性熱可塑性樹脂粒子。

【解決手段】発泡剤を含む熱可塑性樹脂粒子からなる発泡性熱可塑性樹脂粒子であって、前記熱可塑性樹脂が、スチレン−メタクリル酸−メタクリル酸メチル共重合体であることを特徴とする発泡性熱可塑性樹脂粒子。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐熱性、機械的強度に優れたスチレン−メタクリル酸−メタクリル酸メチル共重合体を主成分とする熱可塑性樹脂を用いた発泡性熱可塑性樹脂粒子及び予備発泡粒子、発泡成形体に関する。

【背景技術】

【0002】

ポリスチレン系樹脂発泡成形体は、軽量であり、優れた断熱性、比較的良好な機械強度を有し、成形容易性に優れ、しかも低コストであることから、各種の容器、梱包材、緩衝材、断熱材などとして汎用されている。従来、ポリスチレン系樹脂発泡成形体の使用樹脂として、ポリスチレン樹脂よりも耐熱性に優れた樹脂材料を用い、発泡成形体の耐熱性を向上させて更なる性能向上や用途の拡大を図る提案がなされている。

【0003】

例えば特許文献1には、DSC法によって測定されるガラス転移点温度が110℃以上の耐熱性樹脂、又は該耐熱性樹脂とポリスチレン系樹脂との混合樹脂からなる熱可塑性樹脂に揮発性発泡剤を含有させた発泡性熱可塑性樹脂粒子であって、前記熱可塑性樹脂100質量部に対し、融点が65℃以上の高級脂肪酸系滑剤0.01〜1.0質量部を含有させたことを特徴とする発泡性熱可塑性樹脂粒子が開示されている。また特許文献1には、前記耐熱性樹脂として、スチレン−メタクリル酸共重合体、又はスチレン−無水マレイン酸共重合体、スチレン−マレイミド共重合体、ポリフェニレンエーテル系樹脂、スチレン−ポリフェニレンエーテル共重合体から選択される樹脂が挙げられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−229205号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、前記従来技術による発泡性熱可塑性樹脂粒子は、耐熱性や揮発性有機化合物の低減には寄与できるものの、得られる発泡成形体の強度と発泡性を両立することに関しては未だ不十分であった。

【0006】

本発明は前記事情に鑑みてなされ、耐熱性、機械的強度及び発泡性に優れた発泡性熱可塑性樹脂粒子その予備発泡粒子、及び発泡性形体の提供を課題とする。

【課題を解決するための手段】

【0007】

前記課題を達成するため、本発明は、発泡剤を含む熱可塑性樹脂粒子からなる発泡性熱可塑性樹脂粒子であって、前記熱可塑性樹脂が、スチレン−メタクリル酸−メタクリル酸メチル共重合体であることを特徴とする発泡性熱可塑性樹脂粒子を提供する。

【0008】

本発明の発泡性熱可塑性樹脂粒子において、前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が2〜20質量%の範囲内であることが好ましい。

【0009】

本発明の発泡性熱可塑性樹脂粒子において、前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が5〜10質量%の範囲内であることが好ましい。

【0010】

本発明の発泡性熱可塑性樹脂粒子において、前記熱可塑性樹脂中のスチレンの二量体及び三量体の残存量が0.6質量%であり、且つスチレン単量体の残存量が熱可塑性樹脂中700ppm以下であることが好ましい。

【0011】

本発明の発泡性熱可塑性樹脂粒子において、前記熱可塑性樹脂は、重量平均分子量(Mw)が10万〜35万の範囲内であり、且つZ平均分子量(Mz)の重量平均分子量(Mw)に対する比(Mz/Mw)が1.6〜3.5の範囲内であることが好ましい。

【0012】

本発明の発泡性熱可塑性樹脂粒子において、前記熱可塑性樹脂中に、炭素数14以上の脂肪族第1アルコールを0.02〜1.0質量%の範囲で含有することが好ましい。

【0013】

また本発明は、スチレン−メタクリル酸−メタクリル酸メチル共重合体を、樹脂供給装置内で溶融して発泡剤を圧入・混練し、発泡剤含有の溶融樹脂を樹脂供給装置先端に付設されたダイの小孔から押し出して粒子状に形成する溶融押出法によって発泡性熱可塑性樹脂粒子を得ることを特徴とする発泡性熱可塑性樹脂粒子の製造方法を提供する。

【0014】

また本発明は、スチレン−メタクリル酸−メタクリル酸メチル共重合体を、樹脂供給装置内で溶融して発泡剤を圧入・混練し、発泡剤含有の溶融樹脂を樹脂供給装置先端に付設されたダイの小孔から直接冷却用液体中に押し出し、押し出すと同時に押出物を高速回転刃で切断するとともに、押出物を液体との接触により冷却固化して発泡性熱可塑性樹脂粒子を得ることを特徴とする発泡性熱可塑性樹脂粒子の製造方法を提供する。

【0015】

本発明の発泡性熱可塑性樹脂粒子の製造方法において、前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が2〜20質量%の範囲内であることが好ましい。

【0016】

本発明の発泡性熱可塑性樹脂粒子の製造方法において、前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が5〜10質量%の範囲内であることが好ましい。

【0017】

本発明の発泡性熱可塑性樹脂粒子の製造方法において、前記熱可塑性樹脂中のスチレンの二量体及び三量体の残存量が0.6質量%であり、且つスチレン単量体の残存量が熱可塑性樹脂中700ppm以下であることが好ましい。

【0018】

本発明の発泡性熱可塑性樹脂粒子の製造方法において、前記熱可塑性樹脂は、重量平均分子量(Mw)が10万〜35万の範囲内であり、且つZ平均分子量(Mz)の重量平均分子量(Mw)に対する比(Mz/Mw)が1.6〜3.5の範囲内であることが好ましい。

【0019】

本発明の発泡性熱可塑性樹脂粒子の製造方法において、前記熱可塑性樹脂中に、炭素数14以上の脂肪族第1アルコールを0.02〜1.0質量%の範囲で含有することが好ましい。

【0020】

また本発明は、前記発泡性熱可塑性樹脂粒子を加熱し発泡させて得られた熱可塑性樹脂予備発泡粒子を提供する。

【0021】

また本発明は、前記熱可塑性樹脂予備発泡粒子を成形型のキャビティに充填し、加熱して型内発泡成形して得られた熱可塑性樹脂発泡成形体を提供する。

【発明の効果】

【0022】

本発明の発泡性熱可塑性樹脂粒子は、発泡剤を含む熱可塑性樹脂粒子からなり、該熱可塑性樹脂が、スチレン−メタクリル酸−メタクリル酸メチル共重合体であるものなので、耐熱性に優れ、高い発泡倍数の予備発泡粒子を得ることができ、軽量で十分な機械的強度を有する発泡成形体を製造することができる。

【0023】

本発明の発泡性熱可塑性樹脂粒子の製造方法は、スチレン−メタクリル酸−メタクリル酸メチル共重合体を、樹脂供給装置内で溶融して発泡剤を圧入・混練し、発泡剤含有の溶融樹脂を樹脂供給装置先端に付設されたダイの小孔から押し出して粒子状に形成する溶融押出法によって発泡性熱可塑性樹脂粒子を得るようにしたので、耐熱性に優れ、高い発泡倍数の予備発泡粒子を得ることができ、軽量で十分な機械的強度を有する発泡成形体を製造可能な発泡性熱可塑性樹脂粒子を効率よく製造することができる。

【図面の簡単な説明】

【0024】

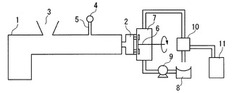

【図1】溶融押出法による発泡性熱可塑性樹脂粒子の製造装置の一例を示す構成図である。

【発明を実施するための形態】

【0025】

(発泡性熱可塑性樹脂粒子)

本発明の発泡性熱可塑性樹脂粒子は、発泡剤を含む熱可塑性樹脂粒子からなる発泡性熱可塑性樹脂粒子であって、前記熱可塑性樹脂が、スチレン−メタクリル酸−メタクリル酸メチル共重合体であることを特徴とする。

【0026】

前記熱可塑性樹脂は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位を任意の比率で含む共重合体とすることができ、各単量体単位の割合は特に限定されない。

本発明の好ましい実施形態において、前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が2〜20質量%の範囲内であることが好ましい。

熱可塑性樹脂中のメタクリル酸メチル単量体単位の含有量を2〜20質量%の範囲内とすることによって、耐熱性に優れ、高い発泡倍数の予備発泡粒子を得ることができ、軽量で十分な機械的強度を有する発泡成形体が得られる。

【0027】

本発明のさらに好ましい実施形態において、前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が5〜10質量%の範囲内であることが好ましい。

【0028】

前記熱可塑性樹脂は、該熱可塑性樹脂中のスチレンの二量体及び三量体の残存量が0.6質量%であり、且つスチレン単量体の残存量が熱可塑性樹脂中700ppm以下であることが好ましい。スチレンの二量体及び三量体の残存量が0.6質量%を超えると、熱可塑性樹脂の耐熱性が悪くなるおそれがある。スチレンの二量体及び三量体の残存量は、0.5質量%以下であることがより好ましく、0.4質量%以下であることがさらに好ましい。また、スチレン単量体の残存量が700ppmを超えた場合にも、熱可塑性樹脂の耐熱性が悪くなるおそれがある。

【0029】

本発明の発泡性熱可塑性樹脂粒子において、前記熱可塑性樹脂は、重量平均分子量(Mw)が10万〜35万の範囲内であることが好ましく、13万〜30万の範囲内であることがより好ましく、16万〜25万の範囲内であることがさらに好ましい。重量平均分子量(Mw)が10万未満であると、得られる発泡成形体の機械的強度が低下するおそれがある。重量平均分子量(Mw)が35万を超えると、発泡性熱可塑性樹脂粒子を加熱して予備発泡粒子を作製する際に発泡性が悪くなり、高い発泡倍数の発泡成形体が得難くなる。

【0030】

本発明の発泡性熱可塑性樹脂粒子において、前記熱可塑性樹脂は、Z平均分子量(Mz)の重量平均分子量(Mw)に対する比(Mz/Mw)が1.6〜3.5の範囲内であることが好ましく、1.7〜3.0の範囲内であることがより好ましく、1.7〜2.5の範囲内であることがさらに好ましい。前記比(Mz/Mw)が1.6未満であると、得られる発泡成形体の機械的強度が低下するおそれがある。前記比(Mz/Mw)が3.5を超えると、発泡性熱可塑性樹脂粒子を加熱して予備発泡粒子を作製する際に発泡性が悪くなり、高い発泡倍数の発泡成形体が得難くなる。

【0031】

本発明の発泡性熱可塑性樹脂粒子において、前記熱可塑性樹脂中に、炭素数14以上の脂肪族第1アルコールを含有することが好ましい。炭素数14以上の脂肪族第1アルコールとしては、炭素数14以上の直鎖脂肪族第1アルコール、分岐脂肪族第1アルコールなどから選択でき、例えば、イソヘキサデカノール、イソオクタデカノール、イソエイコサノールなどが挙げられる。

この脂肪族第1アルコールの含有量は、熱可塑性樹脂中0.02〜1.0質量%の範囲内であることがで含有することが好ましく、0.05〜0.9質量%の範囲がより好ましく、0.1〜0.8質量%の範囲がさらに好ましい。脂肪族第1アルコールの含有量が0.02質量%未満であると、該アルコール添加による発泡性の向上効果が不十分となる。脂肪族第1アルコールの含有量が1.0質量%を超えると、得られる発泡成形体に溶けを生じ易くなり、外観不良となるおそれがある。

また、この脂肪族第1アルコールの炭素数が14未満であると、得られる発泡成形体に溶けを生じ易くなり、外観不良となるおそれがある。

【0032】

本発明の発泡性熱可塑性樹脂粒子に含有させる発泡剤としては、プロパン、n−ブタン、イソブタン、n−ペンタン、イソペンタン、ネオペンタン等の脂肪族炭化水素、1,1−ジクロロ−1−フルオロエタン(HCFC−141b)、1,1−ジクロロ−2,2,2−トリフルオロエタン(HCFC−123)、クロロジフルオロメタン(HCFC−22)、1−クロロ−1,2,2,2−テトラフルオロエタン(HCFC−124)等のクロロフルオロカーボン、1,1−ジフルオロエタン(HFC−152a)、1,1,1−トリフルオロエタン(HFC−143a)、1,1,1,2−テトラフルオロエタン(HFC−134a)、ジフルオロメタン(HFC−32)等のフルオロカーボン、各種アルコール、二酸化炭素、水、及び窒素などの物理発泡剤が挙げられ、これらの中の1種又は2種以上を併用して使用することができる。これらのうち、好ましい発泡剤としては、n−ブタン、イソブタン、n−ペンタン、イソペンタン及びこれらを二種以上混合した発泡剤が挙げられる。発泡剤の添加量は、ポリスチレン系樹脂100質量部に対して1〜15質量部の範囲とされ、より好ましくは3〜12質量部の範囲とされる。

【0033】

本発明の発泡性熱可塑性樹脂粒子には、発泡剤及び脂肪族第1アルコールの他、無機発泡核剤が均一に含有されていることが好ましい。無機発泡核剤としては、タルク、シリカ、その他の無機粉体が挙げられ、これらの中でもタルクが好ましい。

無機発泡核剤の量は、ポリスチレン系樹脂100質量部に対し0.05〜5質量部の範囲内であることが好ましく、0.1〜2質量部の範囲がより好ましい。

使用する無機発泡核剤の平均粒径は、0.1〜30μmの範囲内であることが好ましく、0.5〜10μmの範囲内であることがより好ましい。

発泡性熱可塑性樹脂粒子に可塑剤とともにタルクなどの無機発泡核剤を含有させることで、予備発泡粒子の嵩発泡倍数を高める効果や発泡成形体の機械強度向上効果を高めることができる。

無機発泡核剤は、発泡性熱可塑性樹脂粒子全体にわたり均一に含有している必要がある。樹脂粒子の局部、例えば、樹脂粒子の表層部分に無機発泡核剤が偏在していると、得られる発泡成形体の機械強度が低下するおそれがある。

【0034】

本発明の発泡性熱可塑性樹脂粒子には、物性を損なわない範囲内において、架橋剤、可塑剤、充填剤、難燃剤、難燃助剤、滑剤、着色剤等の添加剤を添加してもよく、又、ジンクステアレート等の粉末状金属石鹸類を前記発泡性スチレン樹脂粒子の表面に塗布しておけば、発泡性熱可塑性樹脂粒子の予備発泡工程において予備発泡粒子同士の結合を減少させることができて好ましい。

【0035】

本発明の発泡性熱可塑性樹脂粒子の粒径は、特に限定されないが、通常は0.5〜3.0mmの範囲が好ましく、0.7〜2.0mmの範囲がより好ましい。また、粒子の形状は、特に限定されないが、球状乃至略球状であることが好ましい。

【0036】

本発明の発泡性熱可塑性樹脂粒子は、発泡剤を含む熱可塑性樹脂粒子からなり、該熱可塑性樹脂が、スチレン−メタクリル酸−メタクリル酸メチル共重合体であるものなので、耐熱性に優れ、高い発泡倍数の予備発泡粒子を得ることができ、軽量で十分な機械的強度を有する発泡成形体を製造することができる。

【0037】

(発泡性熱可塑性樹脂粒子の製造方法)

本発明の発泡性熱可塑性樹脂粒子の製造方法は、スチレン−メタクリル酸−メタクリル酸メチル共重合体を、樹脂供給装置内で溶融して発泡剤を圧入・混練し、発泡剤含有の溶融樹脂を樹脂供給装置先端に付設されたダイの小孔から押し出して粒子状に形成する溶融押出法によって発泡性熱可塑性樹脂粒子を得ることを特徴としている。

この製造方法では、前記ダイの小孔から押し出した発泡剤含有溶融樹脂を、直ちに水中に導いて切断し、直接粒子状に形成するホットカット法を採用してもよいし、ストランド状に押し出して冷却し、冷却後に切断して粒子とするストランドカット法を採用してもよい。

【0038】

本発明の発泡性熱可塑性樹脂粒子の製造方法において、スチレン−メタクリル酸−メタクリル酸メチル共重合体を、樹脂供給装置内で溶融して発泡剤を圧入・混練し、発泡剤含有の溶融樹脂を樹脂供給装置先端に付設されたダイの小孔から直接冷却用液体中に押し出し、押し出すと同時に押出物を高速回転刃で切断するとともに、押出物を液体との接触により冷却固化して発泡性熱可塑性樹脂粒子を得る方法がより好ましい。

【0039】

原料樹脂であるスチレン−メタクリル酸−メタクリル酸メチル共重合体の製造方法としては、ラジカル重合法、より具体的には塊状重合法又は溶液重合法によるラジカル重合法などが挙げられる。この共重合体の製造は、重合原料(単量体成分)を重合させる重合工程と、生成物から未反応モノマー、重合溶媒等の揮発分を除去する脱揮工程とを備えてることが好ましい。。

【0040】

前記共重合体の製造において、重合原料を重合させる際には、重合原料組成物中に、重合開始剤を配合する。この重合開始剤としては、2,2−ビス(4,4−ジターシャリーブチルパーオキシシクロヘキシル)プロパン、2,2−ビス(t−ブチルペルオキシ)ブタン、2,2−ビス(t−ブチルペルオキシ)オクタン、1,1−ビス(t−ブチルペルオキシ)−3,3,5−トリメチルシクロヘキサン、1,1ービス(t−ブチルペルオキシ)シクロヘキサン、n−ブチル−4,4ービス(t−ブチルペルオキシ)バレレート、ジ−t−ブチルペルオキシド、t−ブチルクミルペルオキシド、ジクミルペルオキシド、α,α’−ビス(t−ブチルペルオキシイソブロピル)ベンゼン、アセチルペルオキシド、イソブチリルペルオキシド、オクタノイルペルオキシド、ジイソプロピルペルオキシジカーボネート、ジー2−エチルヘキシルペルオキシジカーボネート、ジーn−プロピルペルオキシジカーボネート、t−ブチルペルオキシアセテート、t―ブチルペルオキシイソブチレート、アセチルアセトンペルオキシド、メチルエチルケトンペルオキシド、t一ブチルヒドロペルオキシド、クメンヒドロペルオキシド、ジイソプロピルペルベンゼンヒドロペルオキシド等を挙げることができる。

また、重合原料組成物中には、前記重合開始剤とともに、n−ドデシルメルカプタン、t−ドデシルメルカプタン、α−メチルスチレンリニアダイマー、n−オクチルメルカプタン、1−フェニルー2−フルオレン、ジベンテン等の連鎖移動剤を添加してもよい。

【0041】

重合原料組成物中に加える重合溶媒としては、芳香族炭化水素類、例えばトルエン、キシレン、エチルベンゼン、ジアルキルケトン類、及び、例えばメチルエチルケトン等が挙げられ、それぞれ単独で、或いは2種類以上を混合して用いることができる。

【0042】

塊状重合法又は溶液重合法によるラジカル重合法などによって製造されたスチレン−メタクリル酸−メタクリル酸メチル共重合体は、無機発泡核剤などの所望の添加剤とともに樹脂供給装置内に投入し、溶融押出法によって発泡性熱可塑性樹脂粒子を得る。

なお、前記脂肪族第1アルコールを添加する場合、スチレン−メタクリル酸−メタクリル酸メチル共重合体の製造途中に添加してもよいし、該共重合体とともに樹脂供給装置内に投入してもよい。

【0043】

図1は、本発明の発泡性熱可塑性樹脂粒子の製造方法に用いられる製造装置の一例を示す構成図であり、本例の製造装置は、樹脂供給装置としての押出機1と、押出機1の先端に取り付けられた多数の小孔を有するダイ2と、押出機1内に樹脂原料等を投入する原料供給ホッパー3と、押出機1内の溶融樹脂に発泡剤供給口5を通して発泡剤を圧入する高圧ポンプ4と、ダイ2の小孔が穿設された樹脂吐出面に冷却水を接触させるように設けられ、室内に冷却水が循環供給されるカッティング室7と、ダイ2の小孔から押し出された樹脂を切断できるようにカッティング室7内に回転可能に設けられたカッター6と、カッティング室7から冷却水の流れに同伴して運ばれる発泡性熱可塑性樹脂粒子を冷却水と分離すると共に脱水乾燥して発泡性熱可塑性樹脂粒子を得る固液分離機能付き脱水乾燥機10と、固液分離機能付き脱水乾燥機10にて分離された冷却水を溜める水槽8と、この水槽8内の冷却水をカッティング室7に送る高圧ポンプ9と、固液分離機能付き脱水乾燥機10にて脱水乾燥された発泡性熱可塑性樹脂粒子を貯留する貯留容器11とを備えて構成されている。

【0044】

なお、押出機1としては、スクリュを用いる押出機またはスクリュを用いない押出機のいずれも用いることができる。スクリュを用いる押出機としては、例えば、単軸式押出機、多軸式押出機、ベント式押出機、タンデム式押出機などが挙げられる。スクリュを用いない押出機としては、例えば、プランジャ式押出機、ギアポンプ式押出機などが挙げられる。また、いずれの押出機もスタティックミキサーを用いることができる。これらの押出機のうち、生産性の面からスクリュを用いた押出機が好ましい。また、カッター6を収容したカッティング室7も、樹脂の溶融押出による造粒方法において用いられている従来周知のものを用いることができる。

【0045】

図1に示す製造装置を用い、発泡性熱可塑性樹脂粒子を製造するには、まず、原料の前記スチレン−メタクリル酸−メタクリル酸メチル共重合体、及び無機発泡核剤などの所望の添加剤を秤量し、原料供給ホッパー3から押出機1内に投入する。原料のポリスチレン系樹脂は、ペレット状や顆粒状にして事前に良く混合してから1つの原料供給ホッパーから投入してもよいし、あるいは例えば複数のロットを用いる場合は各ロットごとに供給量を調整した複数の原料供給ホッパーから投入し、押出機内でそれらを混合してもよい。

【0046】

押出機1内にスチレン−メタクリル酸−メタクリル酸メチル共重合体、及び無機発泡核剤などの所望の添加剤を供給後、樹脂を加熱溶融し、その溶融樹脂をダイ2側に移送しながら、発泡剤供給口5から高圧ポンプ4によって発泡剤を圧入して溶融樹脂に発泡剤を混合し、押出機1内に必要に応じて設けられる異物除去用のスクリーンを通して、溶融物をさらに混練しながら先端側に移動させ、発泡剤を添加した溶融物を押出機1の先端に付設したダイ2の小孔から押し出す。

【0047】

ダイ2の小孔が穿設された樹脂吐出面は、室内に冷却水が循環供給されるカッティング室7内に配置され、且つカッティング室7内には、ダイ2の小孔から押し出された樹脂を切断できるようにカッター6が回転可能に設けられている。発泡剤添加済みの溶融物を押出機1の先端に付設したダイ2の小孔から押し出すと、溶融物は粒状に切断され、同時に冷却水と接触して急冷され、発泡が抑えられたまま固化して発泡性熱可塑性樹脂粒子となる。

【0048】

形成された発泡性熱可塑性樹脂粒子は、カッティング室7から冷却水の流れに同伴して固液分離機能付き脱水乾燥機10に運ばれ、ここで発泡性熱可塑性樹脂粒子を冷却水と分離すると共に脱水乾燥する。乾燥された発泡性熱可塑性樹脂粒子は、貯留容器11に貯留される。

【0049】

本発明の発泡性熱可塑性樹脂粒子の製造方法は、スチレン−メタクリル酸−メタクリル酸メチル共重合体を、樹脂供給装置内で溶融して発泡剤を圧入・混練し、発泡剤含有の溶融樹脂を樹脂供給装置先端に付設されたダイの小孔から押し出して粒子状に形成する溶融押出法によって発泡性熱可塑性樹脂粒子を得るようにしたので、耐熱性に優れ、高い発泡倍数の予備発泡粒子を得ることができ、軽量で十分な機械的強度を有する発泡成形体を製造可能な発泡性熱可塑性樹脂粒子を効率よく製造することができる。

【0050】

(熱可塑性樹脂予備発泡粒子及び熱可塑性樹脂発泡成形体)

本発明の発泡性熱可塑性樹脂粒子は、発泡樹脂成形体の製造分野において周知の装置及び手法を用い、水蒸気加熱等により加熱して予備発泡し、熱可塑性樹脂予備発泡粒子(以下、予備発泡粒子と記す)とする。この予備発泡粒子は、製造するべき発泡成形体の密度と同等の嵩密度となるように予備発泡される。本発明において、その嵩密度は限定されないが、通常は0.010〜0.10g/cm3の範囲内とし、0.015〜0.050g/cm3の範囲内とするのが好ましい。

【0051】

なお、本発明において予備発泡粒子の嵩密度とは、JIS K6911:1995年「熱硬化性プラスチック一般試験方法」に準拠して測定されたものをいう。

<予備発泡粒子の嵩密度>

先ず、予備発泡粒子を測定試料としてWg採取し、この測定試料をメスシリンダー内に自然落下させ、メスシリンダー内に落下させた測定試料の体積Vcm3をJIS K6911に準拠した見掛け密度測定器を用いて測定し、下記式に基づいて予備発泡粒子の嵩密度を測定する。

嵩密度(g/cm3)=測定試料の質量(W)/測定試料の体積(V)

【0052】

<予備発泡粒子の嵩発泡倍数>

また、予備発泡粒子の嵩発泡倍数は、次式により算出される数値である。

嵩発泡倍数=1/嵩密度(g/cm3)

【0053】

前記予備発泡粒子は、発泡樹脂成形体の製造分野において周知の装置及び手法を用い、該予備発泡粒子を成形型のキャビティ内に充填し、水蒸気加熱等により加熱して型内発泡成形し、熱可塑性樹脂発泡成形体(以下、発泡成形体と記す)を製造する。

本発明の発泡成形体の密度は特に限定されないが、通常は0.010〜0.10g/cm3の範囲内とし、0.015〜0.050g/cm3の範囲内とするのが好ましい。

【0054】

なお、本発明において発泡成形体の密度とは、JIS K7122:1999「発泡プラスチック及びゴム−見掛け密度の測定」記載の方法で測定した発泡成形体密度のことである。

<発泡成形体の密度>

50cm3以上(半硬質および軟質材料の場合は100cm3以上)の試験片を材料の元のセル構造を変えない様に切断し、その質量を測定し、次式により算出した。

密度(g/cm3)=試験片質量(g)/試験片体積(cm3)

試験片状態調節、測定用試験片は、成形後72時間以上経過した試料から切り取り、23℃±2℃×50%±5%または27℃±2℃×65%±5%の雰囲気条件に16時間以上放置したものである。

【0055】

<発泡成形体の発泡倍数>

また、発泡成形体の発泡倍数は次式により算出される数値である。

発泡倍数=1/密度(g/cm3)

【0056】

本発明の発泡成形体は、前述した本発明に係る発泡性熱可塑性樹脂粒子を加熱発泡させ、得られた予備発泡粒子を型内発泡成形して得られたものなので、高発泡倍数の発泡成形体を得ることができる。また、軽量で曲げ強度などの機械強度に優れた発泡成形体を得ることができる。

【実施例】

【0057】

次に本発明を実施例及び比較例により詳しく説明するが、本発明はこれら実施例に限定される訳ではない。なお、実施例及び比較例における樹脂及び発泡性樹脂粒子等の分析、評価方法は、下記の通りである。

【0058】

[樹脂の性状]

(1)加熱減量方法

発泡性熱可塑性樹脂粒子の質量をA(g)とし、アルミホイルに包んで再度秤量し、これをB(g)とした。145℃のオーブンで1時間熱処理し、完全に該粒子内のガスを飛ばした。その後、デジケーターにて10分静置し、ガスの抜けた樹脂表面に付着したガス分を吸着させ、このガスの抜けた樹脂をアルミホイルに包んだ状態で再度秤量し、これをC(g)とし、下記する計算式にて発泡性粒子内に残っている残存ガス量を計算した。

残存ガス量 (%)=(B(g)−C(g))/A(g)×100

ガスを完全に除去した樹脂は、下記測定項目(2)〜(5)の測定用樹脂試料として用いた。

【0059】

(2)スチレン、メタクリル酸およびメタクリル酸メチルの各々の単量体単位の含有量

プロトン核磁気共鳴(1H−NMR)測定機で測定したスペクトルの積分比から、樹脂組成を定量した。

試料調製: 樹脂試料30mgをd6−DMSO 0.75mLに60℃で4〜6時間加熱溶解した。

測定機器: 日本電子社製、JNMECA−500

測定条件: 測定温度25℃、観測核1H、積算回数64回、繰り返し時間11秒、スペクトルの帰属:ジメチルスルホキシド重溶媒中で測定されたスペクトルの帰属は、0.5〜1.5ppmのピークはメタクリル酸、メタクリル酸メチル及び六員環酸無水物のα−メチル基の水素、1.6〜2.1ppmのピークはポリマー主鎖のメチレン基の水素、3.5ppmのピークはメタクリル酸メチルのカルボン酸エステル(−COOCH3)の水素、12.4ppmのピークはメタクリル酸のカルボン酸の水素である。また6.5〜7.5ppmのピークはスチレンの芳香族環の水素である。

【0060】

(3)ビカット軟化温度の測定

ISO306に準拠して測定した。荷重は49Nとした。

【0061】

(4)スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときのスチレン二量体(ダイマー)及び三量体(トリマー)の残存量の測定

試料調製:樹脂試料0.2gを秤量し、この樹脂0.2gをメチルエチルケトン10mLに溶解しメタノール40mL中に滴下して再沈殿させる。次いで、50mLナスフラスコに内部標準溶液(メチルエチルケトン100mLにエイコサン0.2gを溶解させたもの)を1mL加え、再沈殿液をNo.5Aろ紙にてろ過し、先ほどの内部標準液にメスアップする。これをGC/MC(島津製作所社製、商品名GC17A)で測定し、カラムクロマトグラムのうちダイマーピーク5本の面積と内部標準物質の相対感度を同一として測定した。ダイマー、トリマーのピークの確認は関東化学製の標準物質を用いて行った。

装置:島津製作所社製、商品名GC17A

カラム:商品名DB−1(J&W社製、0.25mmφ×30m、膜圧0.1μm)

注入口温度:240℃

検出器(FID)温度:260℃

キャリアガス(He):圧力80psi

カラム温度:40℃(1分)〜50℃/分〜150℃(1分)〜5℃/分〜250℃(3分)〜50℃/分〜320℃(8分)

また、オリゴマー量はスチレンダイマーとトリマーの和とした。

【0062】

(5)スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときのスチレン単量体の含有量の測定

試料調製:樹脂試料1gを精秤し、この1gの樹脂に、0.1体積%のシクロペンタノールを含有するジメチルホルムアミド溶液1mLを内部標準液として加えた後、更に、ジメチルホルムアミドを加えて25mLの測定溶液を作製した。そして、この測定溶液1.8μLをガスクロマトグラフ(島津製作所社製、商品名「GC−14A」)に供給して下記測定条件にて測定し、測定溶液中の化合物のチャートを得た。そして、予め測定しておいたスチレン単量体の検量線に基づいて、測定溶液中のスチレン単量体の量を算出することにより、樹脂中に残存するスチレン単量体量(ppm)を算出した。

検出器 :FID

カラム :ジーエルサイエンス社製(内径3mm×長さ2.5m)

液相(PEG−20M PT 25%)

担体(Chromosorb W AW−DWCS)

メッシュ:60/80

カラム温度:100℃

DET温度:230℃

検出器温度:230℃

キャリアーガス :窒素

キャリアーガス流量:40ミリリットル/分

【0063】

(6) 重量平均分子量及びZ 平均分子量の測定

試料調製 : テトラヒドロフランに樹脂試料を約0.05質量%となるように溶解させた。

測定条件

機器 : TOSHOHHLC−8220GPC

(ゲルパーミエイション・クロマトグラフィー)

カラム : super HZM−H

温度 : 40℃

キャリア : THF 0.35mL/min

検出器 : RI、UV:254nm

検量線 : TOSOH社製の標準PS使用

【0064】

(7)樹脂中の脂肪族第1級アルコールの測定

試料調製 : 下記計算式によって算出された樹脂0.5gを含む発泡性粒子A(g)をメチルエチルケトン20mLに溶解し下記測定条件にて測定した。

発泡性樹脂添加量: A(g)

= 樹脂 0.5g /〔 1−[ (1)によって算出された残存ガス量(%)]/100〕

測定条件

機器 : 島津製作所社製ガスクロマトグラフィー GC2010

カラム : DB−WAX 30m、0.25mmφ、df=0.5μm

温度 : 100℃→5℃/分→130℃→10℃/分→180℃−12分→20℃/分→220℃−20分

【0065】

(8)予備発泡による発泡性の評価

発泡性熱可塑性樹脂粒子を15℃の保冷庫にて72時間に亘って放置した後、円筒型バッチ式予備発泡機に供給して、吹き込み圧0.1MPaの水蒸気により加熱して嵩発泡倍数40倍に達するまでの秒数を測定し、次の評価基準:

120秒以上:不良(×)

100秒以上、110秒未満:やや不良(△)

90秒以上、100病未満:良好(○)

90秒未満:特に良好(◎)

に基づいて発泡性を評価した。

【0066】

(9)発泡成形体の製造

発泡性熱可塑性樹脂粒子を15℃の保冷庫にて7 2 時間に亘って放置した後、円筒型バッチ式予備発泡機に供給して、吹き込み圧0.1MPaの水蒸気により加熱して嵩発泡倍数40倍の予備発泡粒子を得た。続いて、得られた予備発泡粒子を室温雰囲気下にて24時間に亘って放置した後、400mm×300mm×25mmの直方体形状のキャビティを有する成形型内に予備発泡粒子を充填した後、成形型のキャビティ内を水蒸気でゲージ圧0.9MPaの圧力でもって20秒間に亘って加熱し、しかる後、成形型のキャビティ内の圧力が0.15MPaになるまで冷却した後、成形型内から400mm×300mm×25mmの直方体形状の発泡成形体を得た。得られた発泡成形体の密度は0.028g/cm3であった。

【0067】

(10)発泡成形体の曲げ強度評価

実施例(及び比較例)で得られた発泡成形体について、JIS A9511:2006「発泡プラスチック保温材」記載の方法に準じて曲げ強度を測定した。

すなわち、テンシロン万能試験機UCT−10T(オリエンテック社製)を用い、試験体サイズは75mm×300mm×25mmとし、圧縮速度を10mm/min、先端治具は加圧くさび10R、支持台10Rで、支点間距離200mmの条件として測定し、次式にて曲げ強度を算出した。試験片の数は3個とし、その平均値を求めた。

曲げ強度(MPa)=3FL/2bh2

[ここで、Fは曲げ最大荷重(N)を表し、Lは支点間距離(mm)を表し、bは試験片の幅(mm)を表し、hは試験片の厚み(mm)を表す。]

このようにして曲げ強度の平均値を求め、次の評価基準:

曲げ強度が0. 38MPa以上:特に良好(◎)、

曲げ強度が0.36MPa以上0.38MPa未満:良好(○)、

曲げ強度が0.35MPa以上0.36MPa未満:やや不良(△)、

曲げ強度が0.35MPa未満:不良(×)

に照らし、強度を評価した。

【0068】

(11)耐熱性評価(加熱寸法変化)

長さ400mm、幅300mm、厚み25mmの平板形状の発泡成形体を成形型から取り出し、温度23℃、相対湿度50%の恒温恒湿室(JIS−K7100の標準温湿度状態)に24時間放置した後、この発泡成形体の中央部から上下面が平行で正方形状の平板(長さ150mm、巾150mm、厚み25mm)を切り出し、その中央部に縦及び横方向にそれぞれ互いに平行に3本の直線を50mm 間隔になるように記入して、JIS−K 6767 に従う試験片とした。この試験片の寸法(加熱前寸法:L1)を測定した後、100℃ に保った熱風循環式乾燥機の中に水平に置き、168時間加熱した後に取り出し、再び恒温恒湿室に1時間放置し、試験片の寸法(加熱後寸法:L2)を測定した。加熱試験の前後における寸法測定はJIS−K6767 に従って行い、寸法変化率は次の式に従って求めた。

寸法変化率(%)=(L2−L1)× 100/L1

(但し、L1は、型内成形後に23℃、相対湿度50%で24時間放置された発泡成形体から得られた試験片の寸法、L2は該成形体を100℃で168時間加熱した後の試験片の寸法である)

なお、寸法とは、発泡成形体から得られた試験片に記入した縦横それぞれ3本の直線の長さの平均値である。

【0069】

[実施例1]

(スチレン−メタクリル酸−メタクリル酸メチル共重合体の製造)

スチレン76.9質量部、メタクリル酸5.4質量部、メタクリル酸メチル2.7質量部、重合溶媒としてエチルベンゼン15.0質量部、重合開始剤として2,2−ビス(4,4−ジターシャリーブチルパーオキシシクロヘキシル)プロパン0.02質量部からなる重合原料組成液を、1.2リットル/時の速度で、容量が4 リットルの完全混合型反応器、次いで2リットルの層流型反応器からなる重合装置に供給し、更には未反応モノマー、重合溶媒等の揮発分を除去する単軸押出機を連結した脱揮装置に連続的に順次供給し、共重合体を調製した。重合工程における重合反応条件は、完全混合反応器は重合温度122〜130℃、層流型反応器は温度125〜145℃とした。脱揮された未反応ガスは−5℃ の冷媒を通した凝縮器で凝縮し、未反応液として回収した。最終重合液中のポリマー分は、重合液を215℃、3kPaの減圧下で30分間乾燥後、(乾燥後の試料質量/乾燥前の試料質量×100%)により測定したところ、66.5質量%であった。最終重合液をペレット押出しして得られた樹脂ペレットを短軸押出機に投入し、表1に示す種類の脂肪族第1級アルコールを練り込み、スチレン−メタクリル酸−メタクリル酸メチル共重合体を得た。表1に示す樹脂中のアルコール含有量(質量%)はガスクロマトグラフィーで定量した。なお表1中のイソ脂肪族第1アルコールとしては日産化学社製の商品名「ファインオキソコール180」を用いた。

【0070】

(発泡性熱可塑性樹脂粒子の製造)

前記脂肪族第1級アルコールを練り込んだ共重合体からなる熱可塑性樹脂100質量部に対し、微粉末タルク0.3質量部を、予めタンブラーミキサーにて均一に混合したものを、時間当たり160kg/hrの割合で口径90mmの単軸押出機押出機内へ供給し、樹脂を加熱溶融させた後、発泡剤として樹脂100質量部に対して6質量部のペンタン(イソペンタン/ノルマルペンタン=20/80混合物)を押出機途中より圧入した。そして、押出機内で樹脂と発泡剤を混練しつつ、押出機先端部での樹脂温度が190℃となるように冷却しながら、押出機に連接しヒーターにより320℃に保持した、直径0.6mm、ランド長さ3.0mmのノズルを200個有する造粒用ダイを通して、50℃の冷却水が循環するチャンバー内に押し出すと同時に、円周方向に10枚の刃を有する高速回転カッターをダイスに密着させて、毎分3000回転で切断し、脱水乾燥して球形の発泡性熱可塑性樹脂粒子を得た。

【0071】

得られた発泡性熱可塑性樹脂粒子、及び該樹脂粒子から得られた予備発泡粒子と発泡成形体について、前述した各測定・評価を行った。その結果を表1に記す。

なお、実施例1で得られた発泡性熱可塑性樹脂粒子の樹脂中の各単量体単位の組成比は、スチレン(ST)単量体単位が82.1質量%、メタクリル酸(MAA)単量体単位が11.9質量%、メタクリル酸メチル(MMA)単量体単位が6.0質量%であった。

【0072】

[実施例2]

各単量体の配合量を、得られた発泡性熱可塑性樹脂粒子の樹脂中の各単量体単位の組成比が、スチレン(ST)単量体単位81.9質量%、メタクリル酸(MAA)単量体単位8.2質量%、メタクリル酸メチル(MMA)単量体単位9.9質量%となるように変更し、それ以外は実施例1と同様にして発泡性熱可塑性樹脂粒子を製造し、得られた発泡性熱可塑性樹脂粒子、及び該樹脂粒子から得られた予備発泡粒子と発泡成形体について、実施例1と同様に前記各測定・評価を行った。その結果を表1に記す。

【0073】

[実施例3]

各単量体の配合量を、得られた発泡性熱可塑性樹脂粒子の樹脂中の各単量体単位の組成比が、スチレン(ST)単量体単位88.8質量%、メタクリル酸(MAA)単量体単位6.0質量%、メタクリル酸メチル(MMA)単量体単位3.1質量%となるように変更し、それ以外は実施例1と同様にして発泡性熱可塑性樹脂粒子を製造し、得られた発泡性熱可塑性樹脂粒子、及び該樹脂粒子から得られた予備発泡粒子と発泡成形体について、実施例1と同様に前記各測定・評価を行った。その結果を表1に記す。

【0074】

[実施例4]

各単量体の配合量を、得られた発泡性熱可塑性樹脂粒子の樹脂中の各単量体単位の組成比が、スチレン(ST)単量体単位71.8質量%、メタクリル酸(MAA)単量体単位13.7質量%、メタクリル酸メチル(MMA)単量体単位14.5質量%となるように変更し、それ以外は実施例1と同様にして発泡性熱可塑性樹脂粒子を製造し、得られた発泡性熱可塑性樹脂粒子、及び該樹脂粒子から得られた予備発泡粒子と発泡成形体について、実施例1と同様に前記各測定・評価を行った。その結果を表1に記す。

【0075】

[実施例5]

各単量体の配合量を、得られた発泡性熱可塑性樹脂粒子の樹脂中の各単量体単位の組成比が、スチレン(ST)単量体単位81.9質量%、メタクリル酸(MAA)単量体単位8.2質量%、メタクリル酸メチル(MMA)単量体単位9.9質量%となるように変更し、それ以外は実施例1と同様にして発泡性熱可塑性樹脂粒子を製造し、得られた発泡性熱可塑性樹脂粒子、及び該樹脂粒子から得られた予備発泡粒子と発泡成形体について、実施例1と同様に前記各測定・評価を行った。その結果を表1に記す。

なお、この実施例5において製造した発泡性熱可塑性樹脂粒子は、樹脂中の各単量体単位の組成比が実施例2の樹脂と同じであったが、得られた樹脂のMz/Mwが異なっていた。

【0076】

[実施例6]

各単量体の配合量を、得られた発泡性熱可塑性樹脂粒子の樹脂中の各単量体単位の組成比が、スチレン(ST)単量体単位85.9質量%、メタクリル酸(MAA)単量体単位8.1質量%、メタクリル酸メチル(MMA)単量体単位6.0質量%となるように変更し、それ以外は実施例1と同様にして発泡性熱可塑性樹脂粒子を製造し、得られた発泡性熱可塑性樹脂粒子、及び該樹脂粒子から得られた予備発泡粒子と発泡成形体について、実施例1と同様に前記各測定・評価を行った。その結果を表1に記す。

【0077】

[実施例7]

各単量体の配合量を、得られた発泡性熱可塑性樹脂粒子の樹脂中の各単量体単位の組成比が、スチレン(ST)単量体単位85.8質量%、メタクリル酸(MAA)単量体単位8.1質量%、メタクリル酸メチル(MMA)単量体単位6.1質量%となるように変更し、更にイソ脂肪酸第1級アルコールの代わりに2−エチルヘキシルアルコール(炭素数8)を用い、それ以外は実施例1と同様にして発泡性熱可塑性樹脂粒子を製造し、得られた発泡性熱可塑性樹脂粒子、及び該樹脂粒子から得られた予備発泡粒子と発泡成形体について、実施例1と同様に前記各測定・評価を行った。その結果を表1に記す。

【0078】

[実施例8]

各単量体の配合量を、得られた発泡性熱可塑性樹脂粒子の樹脂中の各単量体単位の組成比が、スチレン(ST)単量体単位85.8質量%、メタクリル酸(MAA)単量体単位8.1質量%、メタクリル酸メチル(MMA)単量体単位16.5質量%となるように変更し、それ以外は実施例1と同様にして発泡性熱可塑性樹脂粒子を製造し、得られた発泡性熱可塑性樹脂粒子、及び該樹脂粒子から得られた予備発泡粒子と発泡成形体について、実施例1と同様に前記各測定・評価を行った。その結果を表1に記す。

【0079】

[比較例1]

実施例1での共重合体に代えて、耐熱ポリスチレン系樹脂(東洋スチレン社製、スチレン−メタクリル酸共重合体、商品名「T−080」) とポリスチレン樹脂(東洋スチレン社製、ポリスチレン、商品名「HRM−10N」) を質量比40:60で配合した熱可塑性樹脂を用いた。この熱可塑性樹脂100質量部に対して、ステアリン酸モノグリセライド0.31質量部を予めタンブラーミキサーにて均一に混合したものを単軸押出機内へ供給した。その後、溶融押出法による発泡性熱可塑性樹脂粒子の製造、予備発泡及び発泡成形体の製造を実施例1と同様にして行い、実施例1と同様に前記各測定・評価を行った。その結果を表1に記す。

【0080】

[比較例2]

メタクリル酸を使用せず、各単量体の配合量を、得られた発泡性熱可塑性樹脂粒子の樹脂中の各単量体単位の組成比が、スチレン(ST)単量体単位93.6質量%、メタクリル酸メチル(MMA)単量体単位6.4質量%となるように変更し、それ以外は実施例1と同様にして発泡性熱可塑性樹脂粒子を製造し、得られた発泡性熱可塑性樹脂粒子、及び該樹脂粒子から得られた予備発泡粒子と発泡成形体について、実施例1と同様に前記各測定・評価を行った。その結果を表1に記す。

【0081】

【表1】

【0082】

表1の結果から、熱可塑性樹脂としてスチレン−メタクリル酸−メタクリル酸メチル共重合体を用いた実施例1〜8で製造した発泡性熱可塑性樹脂粒子は、予備発泡時の発泡性が良好であり、得られた発泡成形体の曲げ強度が高く、耐熱性にも優れていた。

【0083】

一方、メタクリル酸メチル(MMA)を使用せず、スチレン−メタクリル酸共重合体を含む熱可塑性樹脂を用いた比較例1は、得られる発泡成形体の曲げ強度が低くなった。

またメタクリル酸(MAA)を使用せず、スチレン−メタクリル酸メチル共重合体を含む熱可塑性樹脂を用いた比較例2は、得られる発泡成形体の曲げ強度が低くなった。

【産業上の利用可能性】

【0084】

本発明は、耐熱性、機械的強度に優れたスチレン−メタクリル酸−メタクリル酸メチル共重合体を主成分とする熱可塑性樹脂を用いた発泡性熱可塑性樹脂粒子及び予備発泡粒子、発泡成形体に関する。

【符号の説明】

【0085】

1…押出機(樹脂供給装置)、2…ダイ、3…原料供給ホッパー、4…高圧ポンプ、5…発泡剤供給口、6…カッター、7…カッティング室、8…水槽、9…高圧ポンプ、10…固液分離機能付き脱水乾燥機、11…貯留容器。

【技術分野】

【0001】

本発明は、耐熱性、機械的強度に優れたスチレン−メタクリル酸−メタクリル酸メチル共重合体を主成分とする熱可塑性樹脂を用いた発泡性熱可塑性樹脂粒子及び予備発泡粒子、発泡成形体に関する。

【背景技術】

【0002】

ポリスチレン系樹脂発泡成形体は、軽量であり、優れた断熱性、比較的良好な機械強度を有し、成形容易性に優れ、しかも低コストであることから、各種の容器、梱包材、緩衝材、断熱材などとして汎用されている。従来、ポリスチレン系樹脂発泡成形体の使用樹脂として、ポリスチレン樹脂よりも耐熱性に優れた樹脂材料を用い、発泡成形体の耐熱性を向上させて更なる性能向上や用途の拡大を図る提案がなされている。

【0003】

例えば特許文献1には、DSC法によって測定されるガラス転移点温度が110℃以上の耐熱性樹脂、又は該耐熱性樹脂とポリスチレン系樹脂との混合樹脂からなる熱可塑性樹脂に揮発性発泡剤を含有させた発泡性熱可塑性樹脂粒子であって、前記熱可塑性樹脂100質量部に対し、融点が65℃以上の高級脂肪酸系滑剤0.01〜1.0質量部を含有させたことを特徴とする発泡性熱可塑性樹脂粒子が開示されている。また特許文献1には、前記耐熱性樹脂として、スチレン−メタクリル酸共重合体、又はスチレン−無水マレイン酸共重合体、スチレン−マレイミド共重合体、ポリフェニレンエーテル系樹脂、スチレン−ポリフェニレンエーテル共重合体から選択される樹脂が挙げられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−229205号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、前記従来技術による発泡性熱可塑性樹脂粒子は、耐熱性や揮発性有機化合物の低減には寄与できるものの、得られる発泡成形体の強度と発泡性を両立することに関しては未だ不十分であった。

【0006】

本発明は前記事情に鑑みてなされ、耐熱性、機械的強度及び発泡性に優れた発泡性熱可塑性樹脂粒子その予備発泡粒子、及び発泡性形体の提供を課題とする。

【課題を解決するための手段】

【0007】

前記課題を達成するため、本発明は、発泡剤を含む熱可塑性樹脂粒子からなる発泡性熱可塑性樹脂粒子であって、前記熱可塑性樹脂が、スチレン−メタクリル酸−メタクリル酸メチル共重合体であることを特徴とする発泡性熱可塑性樹脂粒子を提供する。

【0008】

本発明の発泡性熱可塑性樹脂粒子において、前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が2〜20質量%の範囲内であることが好ましい。

【0009】

本発明の発泡性熱可塑性樹脂粒子において、前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が5〜10質量%の範囲内であることが好ましい。

【0010】

本発明の発泡性熱可塑性樹脂粒子において、前記熱可塑性樹脂中のスチレンの二量体及び三量体の残存量が0.6質量%であり、且つスチレン単量体の残存量が熱可塑性樹脂中700ppm以下であることが好ましい。

【0011】

本発明の発泡性熱可塑性樹脂粒子において、前記熱可塑性樹脂は、重量平均分子量(Mw)が10万〜35万の範囲内であり、且つZ平均分子量(Mz)の重量平均分子量(Mw)に対する比(Mz/Mw)が1.6〜3.5の範囲内であることが好ましい。

【0012】

本発明の発泡性熱可塑性樹脂粒子において、前記熱可塑性樹脂中に、炭素数14以上の脂肪族第1アルコールを0.02〜1.0質量%の範囲で含有することが好ましい。

【0013】

また本発明は、スチレン−メタクリル酸−メタクリル酸メチル共重合体を、樹脂供給装置内で溶融して発泡剤を圧入・混練し、発泡剤含有の溶融樹脂を樹脂供給装置先端に付設されたダイの小孔から押し出して粒子状に形成する溶融押出法によって発泡性熱可塑性樹脂粒子を得ることを特徴とする発泡性熱可塑性樹脂粒子の製造方法を提供する。

【0014】

また本発明は、スチレン−メタクリル酸−メタクリル酸メチル共重合体を、樹脂供給装置内で溶融して発泡剤を圧入・混練し、発泡剤含有の溶融樹脂を樹脂供給装置先端に付設されたダイの小孔から直接冷却用液体中に押し出し、押し出すと同時に押出物を高速回転刃で切断するとともに、押出物を液体との接触により冷却固化して発泡性熱可塑性樹脂粒子を得ることを特徴とする発泡性熱可塑性樹脂粒子の製造方法を提供する。

【0015】

本発明の発泡性熱可塑性樹脂粒子の製造方法において、前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が2〜20質量%の範囲内であることが好ましい。

【0016】

本発明の発泡性熱可塑性樹脂粒子の製造方法において、前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が5〜10質量%の範囲内であることが好ましい。

【0017】

本発明の発泡性熱可塑性樹脂粒子の製造方法において、前記熱可塑性樹脂中のスチレンの二量体及び三量体の残存量が0.6質量%であり、且つスチレン単量体の残存量が熱可塑性樹脂中700ppm以下であることが好ましい。

【0018】

本発明の発泡性熱可塑性樹脂粒子の製造方法において、前記熱可塑性樹脂は、重量平均分子量(Mw)が10万〜35万の範囲内であり、且つZ平均分子量(Mz)の重量平均分子量(Mw)に対する比(Mz/Mw)が1.6〜3.5の範囲内であることが好ましい。

【0019】

本発明の発泡性熱可塑性樹脂粒子の製造方法において、前記熱可塑性樹脂中に、炭素数14以上の脂肪族第1アルコールを0.02〜1.0質量%の範囲で含有することが好ましい。

【0020】

また本発明は、前記発泡性熱可塑性樹脂粒子を加熱し発泡させて得られた熱可塑性樹脂予備発泡粒子を提供する。

【0021】

また本発明は、前記熱可塑性樹脂予備発泡粒子を成形型のキャビティに充填し、加熱して型内発泡成形して得られた熱可塑性樹脂発泡成形体を提供する。

【発明の効果】

【0022】

本発明の発泡性熱可塑性樹脂粒子は、発泡剤を含む熱可塑性樹脂粒子からなり、該熱可塑性樹脂が、スチレン−メタクリル酸−メタクリル酸メチル共重合体であるものなので、耐熱性に優れ、高い発泡倍数の予備発泡粒子を得ることができ、軽量で十分な機械的強度を有する発泡成形体を製造することができる。

【0023】

本発明の発泡性熱可塑性樹脂粒子の製造方法は、スチレン−メタクリル酸−メタクリル酸メチル共重合体を、樹脂供給装置内で溶融して発泡剤を圧入・混練し、発泡剤含有の溶融樹脂を樹脂供給装置先端に付設されたダイの小孔から押し出して粒子状に形成する溶融押出法によって発泡性熱可塑性樹脂粒子を得るようにしたので、耐熱性に優れ、高い発泡倍数の予備発泡粒子を得ることができ、軽量で十分な機械的強度を有する発泡成形体を製造可能な発泡性熱可塑性樹脂粒子を効率よく製造することができる。

【図面の簡単な説明】

【0024】

【図1】溶融押出法による発泡性熱可塑性樹脂粒子の製造装置の一例を示す構成図である。

【発明を実施するための形態】

【0025】

(発泡性熱可塑性樹脂粒子)

本発明の発泡性熱可塑性樹脂粒子は、発泡剤を含む熱可塑性樹脂粒子からなる発泡性熱可塑性樹脂粒子であって、前記熱可塑性樹脂が、スチレン−メタクリル酸−メタクリル酸メチル共重合体であることを特徴とする。

【0026】

前記熱可塑性樹脂は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位を任意の比率で含む共重合体とすることができ、各単量体単位の割合は特に限定されない。

本発明の好ましい実施形態において、前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が2〜20質量%の範囲内であることが好ましい。

熱可塑性樹脂中のメタクリル酸メチル単量体単位の含有量を2〜20質量%の範囲内とすることによって、耐熱性に優れ、高い発泡倍数の予備発泡粒子を得ることができ、軽量で十分な機械的強度を有する発泡成形体が得られる。

【0027】

本発明のさらに好ましい実施形態において、前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が5〜10質量%の範囲内であることが好ましい。

【0028】

前記熱可塑性樹脂は、該熱可塑性樹脂中のスチレンの二量体及び三量体の残存量が0.6質量%であり、且つスチレン単量体の残存量が熱可塑性樹脂中700ppm以下であることが好ましい。スチレンの二量体及び三量体の残存量が0.6質量%を超えると、熱可塑性樹脂の耐熱性が悪くなるおそれがある。スチレンの二量体及び三量体の残存量は、0.5質量%以下であることがより好ましく、0.4質量%以下であることがさらに好ましい。また、スチレン単量体の残存量が700ppmを超えた場合にも、熱可塑性樹脂の耐熱性が悪くなるおそれがある。

【0029】

本発明の発泡性熱可塑性樹脂粒子において、前記熱可塑性樹脂は、重量平均分子量(Mw)が10万〜35万の範囲内であることが好ましく、13万〜30万の範囲内であることがより好ましく、16万〜25万の範囲内であることがさらに好ましい。重量平均分子量(Mw)が10万未満であると、得られる発泡成形体の機械的強度が低下するおそれがある。重量平均分子量(Mw)が35万を超えると、発泡性熱可塑性樹脂粒子を加熱して予備発泡粒子を作製する際に発泡性が悪くなり、高い発泡倍数の発泡成形体が得難くなる。

【0030】

本発明の発泡性熱可塑性樹脂粒子において、前記熱可塑性樹脂は、Z平均分子量(Mz)の重量平均分子量(Mw)に対する比(Mz/Mw)が1.6〜3.5の範囲内であることが好ましく、1.7〜3.0の範囲内であることがより好ましく、1.7〜2.5の範囲内であることがさらに好ましい。前記比(Mz/Mw)が1.6未満であると、得られる発泡成形体の機械的強度が低下するおそれがある。前記比(Mz/Mw)が3.5を超えると、発泡性熱可塑性樹脂粒子を加熱して予備発泡粒子を作製する際に発泡性が悪くなり、高い発泡倍数の発泡成形体が得難くなる。

【0031】

本発明の発泡性熱可塑性樹脂粒子において、前記熱可塑性樹脂中に、炭素数14以上の脂肪族第1アルコールを含有することが好ましい。炭素数14以上の脂肪族第1アルコールとしては、炭素数14以上の直鎖脂肪族第1アルコール、分岐脂肪族第1アルコールなどから選択でき、例えば、イソヘキサデカノール、イソオクタデカノール、イソエイコサノールなどが挙げられる。

この脂肪族第1アルコールの含有量は、熱可塑性樹脂中0.02〜1.0質量%の範囲内であることがで含有することが好ましく、0.05〜0.9質量%の範囲がより好ましく、0.1〜0.8質量%の範囲がさらに好ましい。脂肪族第1アルコールの含有量が0.02質量%未満であると、該アルコール添加による発泡性の向上効果が不十分となる。脂肪族第1アルコールの含有量が1.0質量%を超えると、得られる発泡成形体に溶けを生じ易くなり、外観不良となるおそれがある。

また、この脂肪族第1アルコールの炭素数が14未満であると、得られる発泡成形体に溶けを生じ易くなり、外観不良となるおそれがある。

【0032】

本発明の発泡性熱可塑性樹脂粒子に含有させる発泡剤としては、プロパン、n−ブタン、イソブタン、n−ペンタン、イソペンタン、ネオペンタン等の脂肪族炭化水素、1,1−ジクロロ−1−フルオロエタン(HCFC−141b)、1,1−ジクロロ−2,2,2−トリフルオロエタン(HCFC−123)、クロロジフルオロメタン(HCFC−22)、1−クロロ−1,2,2,2−テトラフルオロエタン(HCFC−124)等のクロロフルオロカーボン、1,1−ジフルオロエタン(HFC−152a)、1,1,1−トリフルオロエタン(HFC−143a)、1,1,1,2−テトラフルオロエタン(HFC−134a)、ジフルオロメタン(HFC−32)等のフルオロカーボン、各種アルコール、二酸化炭素、水、及び窒素などの物理発泡剤が挙げられ、これらの中の1種又は2種以上を併用して使用することができる。これらのうち、好ましい発泡剤としては、n−ブタン、イソブタン、n−ペンタン、イソペンタン及びこれらを二種以上混合した発泡剤が挙げられる。発泡剤の添加量は、ポリスチレン系樹脂100質量部に対して1〜15質量部の範囲とされ、より好ましくは3〜12質量部の範囲とされる。

【0033】

本発明の発泡性熱可塑性樹脂粒子には、発泡剤及び脂肪族第1アルコールの他、無機発泡核剤が均一に含有されていることが好ましい。無機発泡核剤としては、タルク、シリカ、その他の無機粉体が挙げられ、これらの中でもタルクが好ましい。

無機発泡核剤の量は、ポリスチレン系樹脂100質量部に対し0.05〜5質量部の範囲内であることが好ましく、0.1〜2質量部の範囲がより好ましい。

使用する無機発泡核剤の平均粒径は、0.1〜30μmの範囲内であることが好ましく、0.5〜10μmの範囲内であることがより好ましい。

発泡性熱可塑性樹脂粒子に可塑剤とともにタルクなどの無機発泡核剤を含有させることで、予備発泡粒子の嵩発泡倍数を高める効果や発泡成形体の機械強度向上効果を高めることができる。

無機発泡核剤は、発泡性熱可塑性樹脂粒子全体にわたり均一に含有している必要がある。樹脂粒子の局部、例えば、樹脂粒子の表層部分に無機発泡核剤が偏在していると、得られる発泡成形体の機械強度が低下するおそれがある。

【0034】

本発明の発泡性熱可塑性樹脂粒子には、物性を損なわない範囲内において、架橋剤、可塑剤、充填剤、難燃剤、難燃助剤、滑剤、着色剤等の添加剤を添加してもよく、又、ジンクステアレート等の粉末状金属石鹸類を前記発泡性スチレン樹脂粒子の表面に塗布しておけば、発泡性熱可塑性樹脂粒子の予備発泡工程において予備発泡粒子同士の結合を減少させることができて好ましい。

【0035】

本発明の発泡性熱可塑性樹脂粒子の粒径は、特に限定されないが、通常は0.5〜3.0mmの範囲が好ましく、0.7〜2.0mmの範囲がより好ましい。また、粒子の形状は、特に限定されないが、球状乃至略球状であることが好ましい。

【0036】

本発明の発泡性熱可塑性樹脂粒子は、発泡剤を含む熱可塑性樹脂粒子からなり、該熱可塑性樹脂が、スチレン−メタクリル酸−メタクリル酸メチル共重合体であるものなので、耐熱性に優れ、高い発泡倍数の予備発泡粒子を得ることができ、軽量で十分な機械的強度を有する発泡成形体を製造することができる。

【0037】

(発泡性熱可塑性樹脂粒子の製造方法)

本発明の発泡性熱可塑性樹脂粒子の製造方法は、スチレン−メタクリル酸−メタクリル酸メチル共重合体を、樹脂供給装置内で溶融して発泡剤を圧入・混練し、発泡剤含有の溶融樹脂を樹脂供給装置先端に付設されたダイの小孔から押し出して粒子状に形成する溶融押出法によって発泡性熱可塑性樹脂粒子を得ることを特徴としている。

この製造方法では、前記ダイの小孔から押し出した発泡剤含有溶融樹脂を、直ちに水中に導いて切断し、直接粒子状に形成するホットカット法を採用してもよいし、ストランド状に押し出して冷却し、冷却後に切断して粒子とするストランドカット法を採用してもよい。

【0038】

本発明の発泡性熱可塑性樹脂粒子の製造方法において、スチレン−メタクリル酸−メタクリル酸メチル共重合体を、樹脂供給装置内で溶融して発泡剤を圧入・混練し、発泡剤含有の溶融樹脂を樹脂供給装置先端に付設されたダイの小孔から直接冷却用液体中に押し出し、押し出すと同時に押出物を高速回転刃で切断するとともに、押出物を液体との接触により冷却固化して発泡性熱可塑性樹脂粒子を得る方法がより好ましい。

【0039】

原料樹脂であるスチレン−メタクリル酸−メタクリル酸メチル共重合体の製造方法としては、ラジカル重合法、より具体的には塊状重合法又は溶液重合法によるラジカル重合法などが挙げられる。この共重合体の製造は、重合原料(単量体成分)を重合させる重合工程と、生成物から未反応モノマー、重合溶媒等の揮発分を除去する脱揮工程とを備えてることが好ましい。。

【0040】

前記共重合体の製造において、重合原料を重合させる際には、重合原料組成物中に、重合開始剤を配合する。この重合開始剤としては、2,2−ビス(4,4−ジターシャリーブチルパーオキシシクロヘキシル)プロパン、2,2−ビス(t−ブチルペルオキシ)ブタン、2,2−ビス(t−ブチルペルオキシ)オクタン、1,1−ビス(t−ブチルペルオキシ)−3,3,5−トリメチルシクロヘキサン、1,1ービス(t−ブチルペルオキシ)シクロヘキサン、n−ブチル−4,4ービス(t−ブチルペルオキシ)バレレート、ジ−t−ブチルペルオキシド、t−ブチルクミルペルオキシド、ジクミルペルオキシド、α,α’−ビス(t−ブチルペルオキシイソブロピル)ベンゼン、アセチルペルオキシド、イソブチリルペルオキシド、オクタノイルペルオキシド、ジイソプロピルペルオキシジカーボネート、ジー2−エチルヘキシルペルオキシジカーボネート、ジーn−プロピルペルオキシジカーボネート、t−ブチルペルオキシアセテート、t―ブチルペルオキシイソブチレート、アセチルアセトンペルオキシド、メチルエチルケトンペルオキシド、t一ブチルヒドロペルオキシド、クメンヒドロペルオキシド、ジイソプロピルペルベンゼンヒドロペルオキシド等を挙げることができる。

また、重合原料組成物中には、前記重合開始剤とともに、n−ドデシルメルカプタン、t−ドデシルメルカプタン、α−メチルスチレンリニアダイマー、n−オクチルメルカプタン、1−フェニルー2−フルオレン、ジベンテン等の連鎖移動剤を添加してもよい。

【0041】

重合原料組成物中に加える重合溶媒としては、芳香族炭化水素類、例えばトルエン、キシレン、エチルベンゼン、ジアルキルケトン類、及び、例えばメチルエチルケトン等が挙げられ、それぞれ単独で、或いは2種類以上を混合して用いることができる。

【0042】

塊状重合法又は溶液重合法によるラジカル重合法などによって製造されたスチレン−メタクリル酸−メタクリル酸メチル共重合体は、無機発泡核剤などの所望の添加剤とともに樹脂供給装置内に投入し、溶融押出法によって発泡性熱可塑性樹脂粒子を得る。

なお、前記脂肪族第1アルコールを添加する場合、スチレン−メタクリル酸−メタクリル酸メチル共重合体の製造途中に添加してもよいし、該共重合体とともに樹脂供給装置内に投入してもよい。

【0043】

図1は、本発明の発泡性熱可塑性樹脂粒子の製造方法に用いられる製造装置の一例を示す構成図であり、本例の製造装置は、樹脂供給装置としての押出機1と、押出機1の先端に取り付けられた多数の小孔を有するダイ2と、押出機1内に樹脂原料等を投入する原料供給ホッパー3と、押出機1内の溶融樹脂に発泡剤供給口5を通して発泡剤を圧入する高圧ポンプ4と、ダイ2の小孔が穿設された樹脂吐出面に冷却水を接触させるように設けられ、室内に冷却水が循環供給されるカッティング室7と、ダイ2の小孔から押し出された樹脂を切断できるようにカッティング室7内に回転可能に設けられたカッター6と、カッティング室7から冷却水の流れに同伴して運ばれる発泡性熱可塑性樹脂粒子を冷却水と分離すると共に脱水乾燥して発泡性熱可塑性樹脂粒子を得る固液分離機能付き脱水乾燥機10と、固液分離機能付き脱水乾燥機10にて分離された冷却水を溜める水槽8と、この水槽8内の冷却水をカッティング室7に送る高圧ポンプ9と、固液分離機能付き脱水乾燥機10にて脱水乾燥された発泡性熱可塑性樹脂粒子を貯留する貯留容器11とを備えて構成されている。

【0044】

なお、押出機1としては、スクリュを用いる押出機またはスクリュを用いない押出機のいずれも用いることができる。スクリュを用いる押出機としては、例えば、単軸式押出機、多軸式押出機、ベント式押出機、タンデム式押出機などが挙げられる。スクリュを用いない押出機としては、例えば、プランジャ式押出機、ギアポンプ式押出機などが挙げられる。また、いずれの押出機もスタティックミキサーを用いることができる。これらの押出機のうち、生産性の面からスクリュを用いた押出機が好ましい。また、カッター6を収容したカッティング室7も、樹脂の溶融押出による造粒方法において用いられている従来周知のものを用いることができる。

【0045】

図1に示す製造装置を用い、発泡性熱可塑性樹脂粒子を製造するには、まず、原料の前記スチレン−メタクリル酸−メタクリル酸メチル共重合体、及び無機発泡核剤などの所望の添加剤を秤量し、原料供給ホッパー3から押出機1内に投入する。原料のポリスチレン系樹脂は、ペレット状や顆粒状にして事前に良く混合してから1つの原料供給ホッパーから投入してもよいし、あるいは例えば複数のロットを用いる場合は各ロットごとに供給量を調整した複数の原料供給ホッパーから投入し、押出機内でそれらを混合してもよい。

【0046】

押出機1内にスチレン−メタクリル酸−メタクリル酸メチル共重合体、及び無機発泡核剤などの所望の添加剤を供給後、樹脂を加熱溶融し、その溶融樹脂をダイ2側に移送しながら、発泡剤供給口5から高圧ポンプ4によって発泡剤を圧入して溶融樹脂に発泡剤を混合し、押出機1内に必要に応じて設けられる異物除去用のスクリーンを通して、溶融物をさらに混練しながら先端側に移動させ、発泡剤を添加した溶融物を押出機1の先端に付設したダイ2の小孔から押し出す。

【0047】

ダイ2の小孔が穿設された樹脂吐出面は、室内に冷却水が循環供給されるカッティング室7内に配置され、且つカッティング室7内には、ダイ2の小孔から押し出された樹脂を切断できるようにカッター6が回転可能に設けられている。発泡剤添加済みの溶融物を押出機1の先端に付設したダイ2の小孔から押し出すと、溶融物は粒状に切断され、同時に冷却水と接触して急冷され、発泡が抑えられたまま固化して発泡性熱可塑性樹脂粒子となる。

【0048】

形成された発泡性熱可塑性樹脂粒子は、カッティング室7から冷却水の流れに同伴して固液分離機能付き脱水乾燥機10に運ばれ、ここで発泡性熱可塑性樹脂粒子を冷却水と分離すると共に脱水乾燥する。乾燥された発泡性熱可塑性樹脂粒子は、貯留容器11に貯留される。

【0049】

本発明の発泡性熱可塑性樹脂粒子の製造方法は、スチレン−メタクリル酸−メタクリル酸メチル共重合体を、樹脂供給装置内で溶融して発泡剤を圧入・混練し、発泡剤含有の溶融樹脂を樹脂供給装置先端に付設されたダイの小孔から押し出して粒子状に形成する溶融押出法によって発泡性熱可塑性樹脂粒子を得るようにしたので、耐熱性に優れ、高い発泡倍数の予備発泡粒子を得ることができ、軽量で十分な機械的強度を有する発泡成形体を製造可能な発泡性熱可塑性樹脂粒子を効率よく製造することができる。

【0050】

(熱可塑性樹脂予備発泡粒子及び熱可塑性樹脂発泡成形体)

本発明の発泡性熱可塑性樹脂粒子は、発泡樹脂成形体の製造分野において周知の装置及び手法を用い、水蒸気加熱等により加熱して予備発泡し、熱可塑性樹脂予備発泡粒子(以下、予備発泡粒子と記す)とする。この予備発泡粒子は、製造するべき発泡成形体の密度と同等の嵩密度となるように予備発泡される。本発明において、その嵩密度は限定されないが、通常は0.010〜0.10g/cm3の範囲内とし、0.015〜0.050g/cm3の範囲内とするのが好ましい。

【0051】

なお、本発明において予備発泡粒子の嵩密度とは、JIS K6911:1995年「熱硬化性プラスチック一般試験方法」に準拠して測定されたものをいう。

<予備発泡粒子の嵩密度>

先ず、予備発泡粒子を測定試料としてWg採取し、この測定試料をメスシリンダー内に自然落下させ、メスシリンダー内に落下させた測定試料の体積Vcm3をJIS K6911に準拠した見掛け密度測定器を用いて測定し、下記式に基づいて予備発泡粒子の嵩密度を測定する。

嵩密度(g/cm3)=測定試料の質量(W)/測定試料の体積(V)

【0052】

<予備発泡粒子の嵩発泡倍数>

また、予備発泡粒子の嵩発泡倍数は、次式により算出される数値である。

嵩発泡倍数=1/嵩密度(g/cm3)

【0053】

前記予備発泡粒子は、発泡樹脂成形体の製造分野において周知の装置及び手法を用い、該予備発泡粒子を成形型のキャビティ内に充填し、水蒸気加熱等により加熱して型内発泡成形し、熱可塑性樹脂発泡成形体(以下、発泡成形体と記す)を製造する。

本発明の発泡成形体の密度は特に限定されないが、通常は0.010〜0.10g/cm3の範囲内とし、0.015〜0.050g/cm3の範囲内とするのが好ましい。

【0054】

なお、本発明において発泡成形体の密度とは、JIS K7122:1999「発泡プラスチック及びゴム−見掛け密度の測定」記載の方法で測定した発泡成形体密度のことである。

<発泡成形体の密度>

50cm3以上(半硬質および軟質材料の場合は100cm3以上)の試験片を材料の元のセル構造を変えない様に切断し、その質量を測定し、次式により算出した。

密度(g/cm3)=試験片質量(g)/試験片体積(cm3)

試験片状態調節、測定用試験片は、成形後72時間以上経過した試料から切り取り、23℃±2℃×50%±5%または27℃±2℃×65%±5%の雰囲気条件に16時間以上放置したものである。

【0055】

<発泡成形体の発泡倍数>

また、発泡成形体の発泡倍数は次式により算出される数値である。

発泡倍数=1/密度(g/cm3)

【0056】

本発明の発泡成形体は、前述した本発明に係る発泡性熱可塑性樹脂粒子を加熱発泡させ、得られた予備発泡粒子を型内発泡成形して得られたものなので、高発泡倍数の発泡成形体を得ることができる。また、軽量で曲げ強度などの機械強度に優れた発泡成形体を得ることができる。

【実施例】

【0057】

次に本発明を実施例及び比較例により詳しく説明するが、本発明はこれら実施例に限定される訳ではない。なお、実施例及び比較例における樹脂及び発泡性樹脂粒子等の分析、評価方法は、下記の通りである。

【0058】

[樹脂の性状]

(1)加熱減量方法

発泡性熱可塑性樹脂粒子の質量をA(g)とし、アルミホイルに包んで再度秤量し、これをB(g)とした。145℃のオーブンで1時間熱処理し、完全に該粒子内のガスを飛ばした。その後、デジケーターにて10分静置し、ガスの抜けた樹脂表面に付着したガス分を吸着させ、このガスの抜けた樹脂をアルミホイルに包んだ状態で再度秤量し、これをC(g)とし、下記する計算式にて発泡性粒子内に残っている残存ガス量を計算した。

残存ガス量 (%)=(B(g)−C(g))/A(g)×100

ガスを完全に除去した樹脂は、下記測定項目(2)〜(5)の測定用樹脂試料として用いた。

【0059】

(2)スチレン、メタクリル酸およびメタクリル酸メチルの各々の単量体単位の含有量

プロトン核磁気共鳴(1H−NMR)測定機で測定したスペクトルの積分比から、樹脂組成を定量した。

試料調製: 樹脂試料30mgをd6−DMSO 0.75mLに60℃で4〜6時間加熱溶解した。

測定機器: 日本電子社製、JNMECA−500

測定条件: 測定温度25℃、観測核1H、積算回数64回、繰り返し時間11秒、スペクトルの帰属:ジメチルスルホキシド重溶媒中で測定されたスペクトルの帰属は、0.5〜1.5ppmのピークはメタクリル酸、メタクリル酸メチル及び六員環酸無水物のα−メチル基の水素、1.6〜2.1ppmのピークはポリマー主鎖のメチレン基の水素、3.5ppmのピークはメタクリル酸メチルのカルボン酸エステル(−COOCH3)の水素、12.4ppmのピークはメタクリル酸のカルボン酸の水素である。また6.5〜7.5ppmのピークはスチレンの芳香族環の水素である。

【0060】

(3)ビカット軟化温度の測定

ISO306に準拠して測定した。荷重は49Nとした。

【0061】

(4)スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときのスチレン二量体(ダイマー)及び三量体(トリマー)の残存量の測定

試料調製:樹脂試料0.2gを秤量し、この樹脂0.2gをメチルエチルケトン10mLに溶解しメタノール40mL中に滴下して再沈殿させる。次いで、50mLナスフラスコに内部標準溶液(メチルエチルケトン100mLにエイコサン0.2gを溶解させたもの)を1mL加え、再沈殿液をNo.5Aろ紙にてろ過し、先ほどの内部標準液にメスアップする。これをGC/MC(島津製作所社製、商品名GC17A)で測定し、カラムクロマトグラムのうちダイマーピーク5本の面積と内部標準物質の相対感度を同一として測定した。ダイマー、トリマーのピークの確認は関東化学製の標準物質を用いて行った。

装置:島津製作所社製、商品名GC17A

カラム:商品名DB−1(J&W社製、0.25mmφ×30m、膜圧0.1μm)

注入口温度:240℃

検出器(FID)温度:260℃

キャリアガス(He):圧力80psi

カラム温度:40℃(1分)〜50℃/分〜150℃(1分)〜5℃/分〜250℃(3分)〜50℃/分〜320℃(8分)

また、オリゴマー量はスチレンダイマーとトリマーの和とした。

【0062】

(5)スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときのスチレン単量体の含有量の測定

試料調製:樹脂試料1gを精秤し、この1gの樹脂に、0.1体積%のシクロペンタノールを含有するジメチルホルムアミド溶液1mLを内部標準液として加えた後、更に、ジメチルホルムアミドを加えて25mLの測定溶液を作製した。そして、この測定溶液1.8μLをガスクロマトグラフ(島津製作所社製、商品名「GC−14A」)に供給して下記測定条件にて測定し、測定溶液中の化合物のチャートを得た。そして、予め測定しておいたスチレン単量体の検量線に基づいて、測定溶液中のスチレン単量体の量を算出することにより、樹脂中に残存するスチレン単量体量(ppm)を算出した。

検出器 :FID

カラム :ジーエルサイエンス社製(内径3mm×長さ2.5m)

液相(PEG−20M PT 25%)

担体(Chromosorb W AW−DWCS)

メッシュ:60/80

カラム温度:100℃

DET温度:230℃

検出器温度:230℃

キャリアーガス :窒素

キャリアーガス流量:40ミリリットル/分

【0063】

(6) 重量平均分子量及びZ 平均分子量の測定

試料調製 : テトラヒドロフランに樹脂試料を約0.05質量%となるように溶解させた。

測定条件

機器 : TOSHOHHLC−8220GPC

(ゲルパーミエイション・クロマトグラフィー)

カラム : super HZM−H

温度 : 40℃

キャリア : THF 0.35mL/min

検出器 : RI、UV:254nm

検量線 : TOSOH社製の標準PS使用

【0064】

(7)樹脂中の脂肪族第1級アルコールの測定

試料調製 : 下記計算式によって算出された樹脂0.5gを含む発泡性粒子A(g)をメチルエチルケトン20mLに溶解し下記測定条件にて測定した。

発泡性樹脂添加量: A(g)

= 樹脂 0.5g /〔 1−[ (1)によって算出された残存ガス量(%)]/100〕

測定条件

機器 : 島津製作所社製ガスクロマトグラフィー GC2010

カラム : DB−WAX 30m、0.25mmφ、df=0.5μm

温度 : 100℃→5℃/分→130℃→10℃/分→180℃−12分→20℃/分→220℃−20分

【0065】

(8)予備発泡による発泡性の評価

発泡性熱可塑性樹脂粒子を15℃の保冷庫にて72時間に亘って放置した後、円筒型バッチ式予備発泡機に供給して、吹き込み圧0.1MPaの水蒸気により加熱して嵩発泡倍数40倍に達するまでの秒数を測定し、次の評価基準:

120秒以上:不良(×)

100秒以上、110秒未満:やや不良(△)

90秒以上、100病未満:良好(○)

90秒未満:特に良好(◎)

に基づいて発泡性を評価した。

【0066】

(9)発泡成形体の製造

発泡性熱可塑性樹脂粒子を15℃の保冷庫にて7 2 時間に亘って放置した後、円筒型バッチ式予備発泡機に供給して、吹き込み圧0.1MPaの水蒸気により加熱して嵩発泡倍数40倍の予備発泡粒子を得た。続いて、得られた予備発泡粒子を室温雰囲気下にて24時間に亘って放置した後、400mm×300mm×25mmの直方体形状のキャビティを有する成形型内に予備発泡粒子を充填した後、成形型のキャビティ内を水蒸気でゲージ圧0.9MPaの圧力でもって20秒間に亘って加熱し、しかる後、成形型のキャビティ内の圧力が0.15MPaになるまで冷却した後、成形型内から400mm×300mm×25mmの直方体形状の発泡成形体を得た。得られた発泡成形体の密度は0.028g/cm3であった。

【0067】

(10)発泡成形体の曲げ強度評価

実施例(及び比較例)で得られた発泡成形体について、JIS A9511:2006「発泡プラスチック保温材」記載の方法に準じて曲げ強度を測定した。

すなわち、テンシロン万能試験機UCT−10T(オリエンテック社製)を用い、試験体サイズは75mm×300mm×25mmとし、圧縮速度を10mm/min、先端治具は加圧くさび10R、支持台10Rで、支点間距離200mmの条件として測定し、次式にて曲げ強度を算出した。試験片の数は3個とし、その平均値を求めた。

曲げ強度(MPa)=3FL/2bh2

[ここで、Fは曲げ最大荷重(N)を表し、Lは支点間距離(mm)を表し、bは試験片の幅(mm)を表し、hは試験片の厚み(mm)を表す。]

このようにして曲げ強度の平均値を求め、次の評価基準:

曲げ強度が0. 38MPa以上:特に良好(◎)、

曲げ強度が0.36MPa以上0.38MPa未満:良好(○)、

曲げ強度が0.35MPa以上0.36MPa未満:やや不良(△)、

曲げ強度が0.35MPa未満:不良(×)

に照らし、強度を評価した。

【0068】

(11)耐熱性評価(加熱寸法変化)

長さ400mm、幅300mm、厚み25mmの平板形状の発泡成形体を成形型から取り出し、温度23℃、相対湿度50%の恒温恒湿室(JIS−K7100の標準温湿度状態)に24時間放置した後、この発泡成形体の中央部から上下面が平行で正方形状の平板(長さ150mm、巾150mm、厚み25mm)を切り出し、その中央部に縦及び横方向にそれぞれ互いに平行に3本の直線を50mm 間隔になるように記入して、JIS−K 6767 に従う試験片とした。この試験片の寸法(加熱前寸法:L1)を測定した後、100℃ に保った熱風循環式乾燥機の中に水平に置き、168時間加熱した後に取り出し、再び恒温恒湿室に1時間放置し、試験片の寸法(加熱後寸法:L2)を測定した。加熱試験の前後における寸法測定はJIS−K6767 に従って行い、寸法変化率は次の式に従って求めた。

寸法変化率(%)=(L2−L1)× 100/L1

(但し、L1は、型内成形後に23℃、相対湿度50%で24時間放置された発泡成形体から得られた試験片の寸法、L2は該成形体を100℃で168時間加熱した後の試験片の寸法である)

なお、寸法とは、発泡成形体から得られた試験片に記入した縦横それぞれ3本の直線の長さの平均値である。

【0069】

[実施例1]

(スチレン−メタクリル酸−メタクリル酸メチル共重合体の製造)

スチレン76.9質量部、メタクリル酸5.4質量部、メタクリル酸メチル2.7質量部、重合溶媒としてエチルベンゼン15.0質量部、重合開始剤として2,2−ビス(4,4−ジターシャリーブチルパーオキシシクロヘキシル)プロパン0.02質量部からなる重合原料組成液を、1.2リットル/時の速度で、容量が4 リットルの完全混合型反応器、次いで2リットルの層流型反応器からなる重合装置に供給し、更には未反応モノマー、重合溶媒等の揮発分を除去する単軸押出機を連結した脱揮装置に連続的に順次供給し、共重合体を調製した。重合工程における重合反応条件は、完全混合反応器は重合温度122〜130℃、層流型反応器は温度125〜145℃とした。脱揮された未反応ガスは−5℃ の冷媒を通した凝縮器で凝縮し、未反応液として回収した。最終重合液中のポリマー分は、重合液を215℃、3kPaの減圧下で30分間乾燥後、(乾燥後の試料質量/乾燥前の試料質量×100%)により測定したところ、66.5質量%であった。最終重合液をペレット押出しして得られた樹脂ペレットを短軸押出機に投入し、表1に示す種類の脂肪族第1級アルコールを練り込み、スチレン−メタクリル酸−メタクリル酸メチル共重合体を得た。表1に示す樹脂中のアルコール含有量(質量%)はガスクロマトグラフィーで定量した。なお表1中のイソ脂肪族第1アルコールとしては日産化学社製の商品名「ファインオキソコール180」を用いた。

【0070】

(発泡性熱可塑性樹脂粒子の製造)

前記脂肪族第1級アルコールを練り込んだ共重合体からなる熱可塑性樹脂100質量部に対し、微粉末タルク0.3質量部を、予めタンブラーミキサーにて均一に混合したものを、時間当たり160kg/hrの割合で口径90mmの単軸押出機押出機内へ供給し、樹脂を加熱溶融させた後、発泡剤として樹脂100質量部に対して6質量部のペンタン(イソペンタン/ノルマルペンタン=20/80混合物)を押出機途中より圧入した。そして、押出機内で樹脂と発泡剤を混練しつつ、押出機先端部での樹脂温度が190℃となるように冷却しながら、押出機に連接しヒーターにより320℃に保持した、直径0.6mm、ランド長さ3.0mmのノズルを200個有する造粒用ダイを通して、50℃の冷却水が循環するチャンバー内に押し出すと同時に、円周方向に10枚の刃を有する高速回転カッターをダイスに密着させて、毎分3000回転で切断し、脱水乾燥して球形の発泡性熱可塑性樹脂粒子を得た。

【0071】

得られた発泡性熱可塑性樹脂粒子、及び該樹脂粒子から得られた予備発泡粒子と発泡成形体について、前述した各測定・評価を行った。その結果を表1に記す。

なお、実施例1で得られた発泡性熱可塑性樹脂粒子の樹脂中の各単量体単位の組成比は、スチレン(ST)単量体単位が82.1質量%、メタクリル酸(MAA)単量体単位が11.9質量%、メタクリル酸メチル(MMA)単量体単位が6.0質量%であった。

【0072】

[実施例2]

各単量体の配合量を、得られた発泡性熱可塑性樹脂粒子の樹脂中の各単量体単位の組成比が、スチレン(ST)単量体単位81.9質量%、メタクリル酸(MAA)単量体単位8.2質量%、メタクリル酸メチル(MMA)単量体単位9.9質量%となるように変更し、それ以外は実施例1と同様にして発泡性熱可塑性樹脂粒子を製造し、得られた発泡性熱可塑性樹脂粒子、及び該樹脂粒子から得られた予備発泡粒子と発泡成形体について、実施例1と同様に前記各測定・評価を行った。その結果を表1に記す。

【0073】

[実施例3]

各単量体の配合量を、得られた発泡性熱可塑性樹脂粒子の樹脂中の各単量体単位の組成比が、スチレン(ST)単量体単位88.8質量%、メタクリル酸(MAA)単量体単位6.0質量%、メタクリル酸メチル(MMA)単量体単位3.1質量%となるように変更し、それ以外は実施例1と同様にして発泡性熱可塑性樹脂粒子を製造し、得られた発泡性熱可塑性樹脂粒子、及び該樹脂粒子から得られた予備発泡粒子と発泡成形体について、実施例1と同様に前記各測定・評価を行った。その結果を表1に記す。

【0074】

[実施例4]

各単量体の配合量を、得られた発泡性熱可塑性樹脂粒子の樹脂中の各単量体単位の組成比が、スチレン(ST)単量体単位71.8質量%、メタクリル酸(MAA)単量体単位13.7質量%、メタクリル酸メチル(MMA)単量体単位14.5質量%となるように変更し、それ以外は実施例1と同様にして発泡性熱可塑性樹脂粒子を製造し、得られた発泡性熱可塑性樹脂粒子、及び該樹脂粒子から得られた予備発泡粒子と発泡成形体について、実施例1と同様に前記各測定・評価を行った。その結果を表1に記す。

【0075】

[実施例5]

各単量体の配合量を、得られた発泡性熱可塑性樹脂粒子の樹脂中の各単量体単位の組成比が、スチレン(ST)単量体単位81.9質量%、メタクリル酸(MAA)単量体単位8.2質量%、メタクリル酸メチル(MMA)単量体単位9.9質量%となるように変更し、それ以外は実施例1と同様にして発泡性熱可塑性樹脂粒子を製造し、得られた発泡性熱可塑性樹脂粒子、及び該樹脂粒子から得られた予備発泡粒子と発泡成形体について、実施例1と同様に前記各測定・評価を行った。その結果を表1に記す。

なお、この実施例5において製造した発泡性熱可塑性樹脂粒子は、樹脂中の各単量体単位の組成比が実施例2の樹脂と同じであったが、得られた樹脂のMz/Mwが異なっていた。

【0076】

[実施例6]

各単量体の配合量を、得られた発泡性熱可塑性樹脂粒子の樹脂中の各単量体単位の組成比が、スチレン(ST)単量体単位85.9質量%、メタクリル酸(MAA)単量体単位8.1質量%、メタクリル酸メチル(MMA)単量体単位6.0質量%となるように変更し、それ以外は実施例1と同様にして発泡性熱可塑性樹脂粒子を製造し、得られた発泡性熱可塑性樹脂粒子、及び該樹脂粒子から得られた予備発泡粒子と発泡成形体について、実施例1と同様に前記各測定・評価を行った。その結果を表1に記す。

【0077】

[実施例7]

各単量体の配合量を、得られた発泡性熱可塑性樹脂粒子の樹脂中の各単量体単位の組成比が、スチレン(ST)単量体単位85.8質量%、メタクリル酸(MAA)単量体単位8.1質量%、メタクリル酸メチル(MMA)単量体単位6.1質量%となるように変更し、更にイソ脂肪酸第1級アルコールの代わりに2−エチルヘキシルアルコール(炭素数8)を用い、それ以外は実施例1と同様にして発泡性熱可塑性樹脂粒子を製造し、得られた発泡性熱可塑性樹脂粒子、及び該樹脂粒子から得られた予備発泡粒子と発泡成形体について、実施例1と同様に前記各測定・評価を行った。その結果を表1に記す。

【0078】

[実施例8]

各単量体の配合量を、得られた発泡性熱可塑性樹脂粒子の樹脂中の各単量体単位の組成比が、スチレン(ST)単量体単位85.8質量%、メタクリル酸(MAA)単量体単位8.1質量%、メタクリル酸メチル(MMA)単量体単位16.5質量%となるように変更し、それ以外は実施例1と同様にして発泡性熱可塑性樹脂粒子を製造し、得られた発泡性熱可塑性樹脂粒子、及び該樹脂粒子から得られた予備発泡粒子と発泡成形体について、実施例1と同様に前記各測定・評価を行った。その結果を表1に記す。

【0079】

[比較例1]

実施例1での共重合体に代えて、耐熱ポリスチレン系樹脂(東洋スチレン社製、スチレン−メタクリル酸共重合体、商品名「T−080」) とポリスチレン樹脂(東洋スチレン社製、ポリスチレン、商品名「HRM−10N」) を質量比40:60で配合した熱可塑性樹脂を用いた。この熱可塑性樹脂100質量部に対して、ステアリン酸モノグリセライド0.31質量部を予めタンブラーミキサーにて均一に混合したものを単軸押出機内へ供給した。その後、溶融押出法による発泡性熱可塑性樹脂粒子の製造、予備発泡及び発泡成形体の製造を実施例1と同様にして行い、実施例1と同様に前記各測定・評価を行った。その結果を表1に記す。

【0080】

[比較例2]

メタクリル酸を使用せず、各単量体の配合量を、得られた発泡性熱可塑性樹脂粒子の樹脂中の各単量体単位の組成比が、スチレン(ST)単量体単位93.6質量%、メタクリル酸メチル(MMA)単量体単位6.4質量%となるように変更し、それ以外は実施例1と同様にして発泡性熱可塑性樹脂粒子を製造し、得られた発泡性熱可塑性樹脂粒子、及び該樹脂粒子から得られた予備発泡粒子と発泡成形体について、実施例1と同様に前記各測定・評価を行った。その結果を表1に記す。

【0081】

【表1】

【0082】

表1の結果から、熱可塑性樹脂としてスチレン−メタクリル酸−メタクリル酸メチル共重合体を用いた実施例1〜8で製造した発泡性熱可塑性樹脂粒子は、予備発泡時の発泡性が良好であり、得られた発泡成形体の曲げ強度が高く、耐熱性にも優れていた。

【0083】

一方、メタクリル酸メチル(MMA)を使用せず、スチレン−メタクリル酸共重合体を含む熱可塑性樹脂を用いた比較例1は、得られる発泡成形体の曲げ強度が低くなった。

またメタクリル酸(MAA)を使用せず、スチレン−メタクリル酸メチル共重合体を含む熱可塑性樹脂を用いた比較例2は、得られる発泡成形体の曲げ強度が低くなった。

【産業上の利用可能性】

【0084】

本発明は、耐熱性、機械的強度に優れたスチレン−メタクリル酸−メタクリル酸メチル共重合体を主成分とする熱可塑性樹脂を用いた発泡性熱可塑性樹脂粒子及び予備発泡粒子、発泡成形体に関する。

【符号の説明】

【0085】

1…押出機(樹脂供給装置)、2…ダイ、3…原料供給ホッパー、4…高圧ポンプ、5…発泡剤供給口、6…カッター、7…カッティング室、8…水槽、9…高圧ポンプ、10…固液分離機能付き脱水乾燥機、11…貯留容器。

【特許請求の範囲】

【請求項1】

発泡剤を含む熱可塑性樹脂粒子からなる発泡性熱可塑性樹脂粒子であって、

前記熱可塑性樹脂が、スチレン−メタクリル酸−メタクリル酸メチル共重合体であることを特徴とする発泡性熱可塑性樹脂粒子。

【請求項2】

前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が2〜20質量%の範囲内である請求項1に記載の発泡性熱可塑性樹脂粒子。

【請求項3】

前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が5〜10質量%の範囲内である請求項1又は2に記載の発泡性熱可塑性樹脂粒子。

【請求項4】

前記熱可塑性樹脂中のスチレンの二量体及び三量体の残存量が0.6質量%であり、且つスチレン単量体の残存量が熱可塑性樹脂中700ppm以下である請求項1〜3のいずれか1項に記載の発泡性熱可塑性樹脂粒子。

【請求項5】

前記熱可塑性樹脂は、重量平均分子量(Mw)が10万〜35万の範囲内であり、且つZ平均分子量(Mz)の重量平均分子量(Mw)に対する比(Mz/Mw)が1.6〜3.5の範囲内である請求項1〜4のいずれか1項に記載の発泡性熱可塑性樹脂粒子。

【請求項6】

前記熱可塑性樹脂中に、炭素数14以上の脂肪族第1アルコールを0.02〜1.0質量%の範囲で含有する請求項1〜4のいずれか1項に記載の発泡性熱可塑性樹脂粒子。

【請求項7】

スチレン−メタクリル酸−メタクリル酸メチル共重合体を、樹脂供給装置内で溶融して発泡剤を圧入・混練し、発泡剤含有の溶融樹脂を樹脂供給装置先端に付設されたダイの小孔から押し出して粒子状に形成する溶融押出法によって発泡性熱可塑性樹脂粒子を得ることを特徴とする発泡性熱可塑性樹脂粒子の製造方法。

【請求項8】

スチレン−メタクリル酸−メタクリル酸メチル共重合体を、樹脂供給装置内で溶融して発泡剤を圧入・混練し、発泡剤含有の溶融樹脂を樹脂供給装置先端に付設されたダイの小孔から直接冷却用液体中に押し出し、押し出すと同時に押出物を高速回転刃で切断するとともに、押出物を液体との接触により冷却固化して発泡性熱可塑性樹脂粒子を得ることを特徴とする発泡性熱可塑性樹脂粒子の製造方法。

【請求項9】

前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が2〜20質量%の範囲内である請求項7又は8に記載の発泡性熱可塑性樹脂粒子の製造方法。

【請求項10】

前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が5〜10質量%の範囲内である請求項7〜9のいずれか1項に記載の発泡性熱可塑性樹脂粒子の製造方法。

【請求項11】

前記熱可塑性樹脂中のスチレンの二量体及び三量体の残存量が0.6質量%であり、且つスチレン単量体の残存量が熱可塑性樹脂中700ppm以下である請求項7〜10のいずれか1項に記載の発泡性熱可塑性樹脂粒子の製造方法。

【請求項12】

前記熱可塑性樹脂は、重量平均分子量(Mw)が10万〜35万の範囲内であり、且つZ平均分子量(Mz)の重量平均分子量(Mw)に対する比(Mz/Mw)が1.6〜3.5の範囲内である請求項7〜11のいずれか1項に記載の発泡性熱可塑性樹脂粒子の製造方法。

【請求項13】

前記熱可塑性樹脂中に、炭素数14以上の脂肪族第1アルコールを0.02〜1.0質量%の範囲で含有する請求項7〜12のいずれか1項に記載の発泡性熱可塑性樹脂粒子の製造方法。

【請求項14】

請求項1〜6のいずれか1項に記載の発泡性熱可塑性樹脂粒子を加熱し発泡させて得られた熱可塑性樹脂予備発泡粒子。

【請求項15】

請求項14に記載の熱可塑性樹脂予備発泡粒子を成形型のキャビティに充填し、加熱して型内発泡成形して得られた熱可塑性樹脂発泡成形体。

【請求項1】

発泡剤を含む熱可塑性樹脂粒子からなる発泡性熱可塑性樹脂粒子であって、

前記熱可塑性樹脂が、スチレン−メタクリル酸−メタクリル酸メチル共重合体であることを特徴とする発泡性熱可塑性樹脂粒子。

【請求項2】

前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が2〜20質量%の範囲内である請求項1に記載の発泡性熱可塑性樹脂粒子。

【請求項3】

前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が5〜10質量%の範囲内である請求項1又は2に記載の発泡性熱可塑性樹脂粒子。

【請求項4】

前記熱可塑性樹脂中のスチレンの二量体及び三量体の残存量が0.6質量%であり、且つスチレン単量体の残存量が熱可塑性樹脂中700ppm以下である請求項1〜3のいずれか1項に記載の発泡性熱可塑性樹脂粒子。

【請求項5】

前記熱可塑性樹脂は、重量平均分子量(Mw)が10万〜35万の範囲内であり、且つZ平均分子量(Mz)の重量平均分子量(Mw)に対する比(Mz/Mw)が1.6〜3.5の範囲内である請求項1〜4のいずれか1項に記載の発泡性熱可塑性樹脂粒子。

【請求項6】

前記熱可塑性樹脂中に、炭素数14以上の脂肪族第1アルコールを0.02〜1.0質量%の範囲で含有する請求項1〜4のいずれか1項に記載の発泡性熱可塑性樹脂粒子。

【請求項7】

スチレン−メタクリル酸−メタクリル酸メチル共重合体を、樹脂供給装置内で溶融して発泡剤を圧入・混練し、発泡剤含有の溶融樹脂を樹脂供給装置先端に付設されたダイの小孔から押し出して粒子状に形成する溶融押出法によって発泡性熱可塑性樹脂粒子を得ることを特徴とする発泡性熱可塑性樹脂粒子の製造方法。

【請求項8】

スチレン−メタクリル酸−メタクリル酸メチル共重合体を、樹脂供給装置内で溶融して発泡剤を圧入・混練し、発泡剤含有の溶融樹脂を樹脂供給装置先端に付設されたダイの小孔から直接冷却用液体中に押し出し、押し出すと同時に押出物を高速回転刃で切断するとともに、押出物を液体との接触により冷却固化して発泡性熱可塑性樹脂粒子を得ることを特徴とする発泡性熱可塑性樹脂粒子の製造方法。

【請求項9】

前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が2〜20質量%の範囲内である請求項7又は8に記載の発泡性熱可塑性樹脂粒子の製造方法。

【請求項10】

前記共重合体は、スチレン単量体単位、メタクリル酸単量体単位、及びメタクリル酸メチル単量体単位の合計含有量を100質量%としたときに、メタクリル酸メチル単量体単位の含有量が5〜10質量%の範囲内である請求項7〜9のいずれか1項に記載の発泡性熱可塑性樹脂粒子の製造方法。

【請求項11】

前記熱可塑性樹脂中のスチレンの二量体及び三量体の残存量が0.6質量%であり、且つスチレン単量体の残存量が熱可塑性樹脂中700ppm以下である請求項7〜10のいずれか1項に記載の発泡性熱可塑性樹脂粒子の製造方法。

【請求項12】

前記熱可塑性樹脂は、重量平均分子量(Mw)が10万〜35万の範囲内であり、且つZ平均分子量(Mz)の重量平均分子量(Mw)に対する比(Mz/Mw)が1.6〜3.5の範囲内である請求項7〜11のいずれか1項に記載の発泡性熱可塑性樹脂粒子の製造方法。

【請求項13】

前記熱可塑性樹脂中に、炭素数14以上の脂肪族第1アルコールを0.02〜1.0質量%の範囲で含有する請求項7〜12のいずれか1項に記載の発泡性熱可塑性樹脂粒子の製造方法。

【請求項14】

請求項1〜6のいずれか1項に記載の発泡性熱可塑性樹脂粒子を加熱し発泡させて得られた熱可塑性樹脂予備発泡粒子。

【請求項15】

請求項14に記載の熱可塑性樹脂予備発泡粒子を成形型のキャビティに充填し、加熱して型内発泡成形して得られた熱可塑性樹脂発泡成形体。

【図1】

【公開番号】特開2013−71996(P2013−71996A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−211709(P2011−211709)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]