発泡性飲料の製造方法

【課題】噴きの発生が効果的に抑制された発泡性飲料の製造方法を提供する。

【解決手段】本発明に係る発泡性飲料の製造方法は、エキス濃度が8%以上の穀物原料液を準備する第一工程(S1)と、前記穀物原料液のpHを4.8以下に低下させる第二工程(S2)と、前記第二工程でpHが低下した前記穀物原料液を、前記エキス濃度が6以下となるように希釈する第三工程(S3)と、を含む。

【解決手段】本発明に係る発泡性飲料の製造方法は、エキス濃度が8%以上の穀物原料液を準備する第一工程(S1)と、前記穀物原料液のpHを4.8以下に低下させる第二工程(S2)と、前記第二工程でpHが低下した前記穀物原料液を、前記エキス濃度が6以下となるように希釈する第三工程(S3)と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発泡性飲料の製造方法に関し、特に、発泡性飲料における噴きの発生の抑制に関する。

【背景技術】

【0002】

ビール等の発泡性飲料においては、その容器を振っていないにもかかわらず、開栓すると当該発泡性飲料が突然過剰に泡立って当該容器から噴きこぼれる噴き(Gushing)と呼ばれる現象が起こることがある。

【0003】

そこで、従来、例えば、特許文献1には、発泡性飲料の製造において、麦汁の濁度を低減することにより、噴きの発生を抑制することが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−050265号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、噴きを発生させる原因は未だ十分に解明されておらず、発泡性飲料における噴きの発生を抑制することは容易ではなかった。

【0006】

本発明は、上記課題に鑑みて為されたものであり、噴きの発生が効果的に抑制された発泡性飲料の製造方法を提供することをその目的の一つとする。

【課題を解決するための手段】

【0007】

上記課題を解決するための本発明の一実施形態に係る発泡性飲料の製造方法は、エキス濃度が8%以上の穀物原料液を準備する第一工程と、前記穀物原料液のpHを4.8以下に低下させる第二工程と、前記第二工程でpHが低下した前記穀物原料液を、前記エキス濃度が6%以下となるように希釈する第三工程と、を含むことを特徴とする。本発明によれば、噴きの発生が効果的に抑制された発泡性飲料の製造方法を提供することができる。

【0008】

また、前記第二工程において、前記穀物原料液のpHを4.5以下に低下させることとしてもよい。この場合、発泡性飲料の噴きを極めて効果的に抑制することができる。

【発明の効果】

【0009】

本発明によれば、噴きの発生が効果的に抑制された発泡性飲料の製造方法を提供することができる。

【図面の簡単な説明】

【0010】

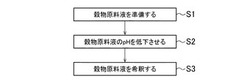

【図1】本発明の一実施形態に係る発泡性飲料の製造方法の一例に含まれる主な工程を示す説明図である。

【図2】本発明の一実施形態に係る実施例において製造された発泡性飲料の噴き量を評価した結果の一例を示す説明図である。

【図3】本発明の一実施形態に係る実施例において製造された発泡性飲料の噴き量を評価した結果の他の例を示す説明図である。

【発明を実施するための形態】

【0011】

以下に、本発明の一実施形態に係る発泡性飲料の製造方法(以下、「本方法」という。)について説明する。なお、本発明は本実施形態に限られるものではない。

【0012】

図1は、本方法に含まれる主な工程を示す説明図である。図1に示すように、本方法は、発泡性飲料の製造方法であって、エキス濃度が8%以上の穀物原料液を準備する第一工程S1と、当該穀物原料液のpHを4.8以下に低下させる第二工程S2と、当該第二工程S2でpHが低下した当該穀物原料液を、当該エキス濃度が6%以下となるように希釈する第三工程S3と、を含む。

【0013】

すなわち、本方法においては、穀物原料液を希釈してpHが4.8以下の発泡性飲料を製造するにあたって、まず当該穀物原料液のpHを4.8以下に低下させ、次いで、pHが4.8以下の当該穀物原料液を希釈する。

【0014】

このように、穀物原料液の希釈前に、当該穀物原料液のpHを4.8以下に低下させておくことにより、噴きの発生が効果的に抑制されたpHが4.8以下の発泡性飲料を製造することができる。

【0015】

ここで、穀物原料液を希釈するとともに当該穀物原料液のpHを低下させる酸味料を添加して発泡性飲料を製造する場合、酸味料の添加後に穀物原料液を希釈する方法よりも、まず穀物原料液を希釈し、次いで、希釈された当該穀物原料液に酸味料を添加する方法のほうが、当該酸味料が溶解しやすく、また、最終的な発泡性飲料の香味を調整しやすいという点で好ましい。

【0016】

一方、本発明の発明者は、穀物原料液を希釈してpHが4.8以下の発泡性飲料を製造する方法について鋭意検討を重ねた結果、敢えて、まず穀物原料液に酸味料を添加してpHを低下させ、次いで、pHが低下した当該穀物原料液を希釈することにより、製造される発泡性飲料における噴きの程度が効果的に抑制されることを独自に見出し、本発明を完成するに至った。

【0017】

第一工程S1で準備される穀物原料液は、穀物由来成分を含む溶液であれば特に限られない。この穀物原料液は、原料の少なくとも一部として穀物を使用して調製される。すなわち、穀物原料液は、例えば、穀物と水(好ましくは湯)とを混合し、当該穀物に含まれる成分を抽出することにより調製される。

【0018】

穀物原料液の製造に使用される穀物は、飲料の製造に使用できるものであれば特に限られない。すなわち、穀物としては、例えば、大麦、小麦、豆類、米類、いも類及びとうもろこしからなる群より選択される1種以上及び/又は当該1種以上を発芽させたものを使用することができる。

【0019】

具体的に、穀物原料液は、例えば、麦芽由来成分を含む麦芽液であることとしてもよい。麦芽液は、例えば、原料の少なくとも一部として麦芽及び/又は麦芽エキスを使用して調製される。

【0020】

麦芽としては、大麦麦芽及び/又は小麦麦芽を好ましく使用することができる。大麦麦芽及び小麦麦芽は、それぞれ大麦及び小麦を発芽させることにより得られる。原料の少なくとも一部として麦芽を使用する場合、麦芽液は、いわゆる麦汁であることとしてもよい。

【0021】

麦汁は、麦芽を含む原料と水とを使用して調製される。すなわち、麦汁は、少なくとも麦芽と水(好ましくは湯)とを混合し、当該麦芽に含まれる成分を抽出することにより調製される。麦汁は、糖化を行うことにより調製されることとしてもよい。この場合、麦汁は、例えば、麦芽と水(好ましくは湯)とを混合し、得られた混合液の糖化を行うことにより調製される。糖化は、麦芽及び水を含む混合液を、当該麦芽に含まれる消化酵素(例えば、デンプン分解酵素、タンパク質分解酵素)が働く温度(例えば、30〜80℃)に維持することにより行う。原料の一部としてホップを使用する場合には、例えば、糖化後の混合液にホップを添加し、煮沸することにより、麦汁を調製することとしてもよい。

【0022】

麦芽エキスは、麦芽成分を含む組成物である。すなわち、麦芽エキスは、例えば、麦芽を抽出することにより得られる麦芽抽出物である。この場合、麦芽エキスは、例えば、麦芽を水又は湯で抽出することにより調製される。麦芽エキスは、麦芽を抽出し、次いで糖化を行うことにより調製されることとしてもよい。麦芽エキスは、麦芽の抽出後又は糖化後に、濃縮して調製されることとしてもよい。

【0023】

原料の少なくとも一部として麦芽エキスを使用する場合、麦芽液は、当該麦芽エキスを含む原料と水とを使用して調製される。すなわち、麦芽液は、少なくとも麦芽エキスと水(好ましくは湯)とを混合することにより調製される。

【0024】

穀物原料液は、例えば、麦芽及び麦芽エキスを使用することなく、原料の少なくとも一部として他の穀物を使用して調製されることとしてもよい。麦芽以外の穀物としては、例えば、大麦及び/又は小麦等(例えば、大麦、小麦、豆類、米類、いも類、とうもろこし及びその他の穀物からなる群より選択される1種以上)を使用することとしてもよい。

【0025】

また、第一工程S1で準備される穀物原料液は、そのエキス濃度が8%以上となるように調製される。穀物原料液のエキス濃度は、当該穀物原料液100mL中に含まれる不揮発性成分の重量(g)である。すなわち、穀物原料液のエキス濃度が8%である場合、当該穀物原料液の100mL中に8gの不揮発性成分が含まれる。エキス濃度は、例えば、市販の密度比重計(DA−510、京都電子工業株式会社)により測定することができる。

【0026】

第一工程S1で準備される穀物原料液のエキス濃度は、例えば、10%以上であることとしてもよい。エキス濃度の上限値は特に限られないが、当該エキス濃度は、例えば、18%以下であることとしてもよい。エキス濃度は、例えば、穀物原料液の製造に使用される原料の組成及び/又は量と水の量との比率や、穀物原料液の濃縮及び/又は希釈等の方法により適宜調整される。

【0027】

第一工程S1では、エキス濃度が8%以上であって、pHが5.0以上の穀物原料液を準備することとしてもよい。この場合、穀物原料液のpHは、例えば、5.2以上であることとしてもよい。穀物原料液のpHの上限値は特に限られないが、当該pHは、例えば、6.0以下であることとしてもよい。

【0028】

続く第二工程S2においては、上述のようにして第一工程S1で準備した穀物原料液のpHを4.8以下に低下させる。穀物原料液のpHは、4.5以下に低下させることが好ましく、4.0以下に低下させることがより好ましい。

【0029】

穀物原料液のpHを低下させる方法は、特に限られないが、例えば、酸の添加を好ましく使用することができる。酸としては、有機酸及び/又は無機酸を使用することができる。酸は、酸味料として使用されるものであってもよい。具体的に、例えば、乳酸、リン酸、クエン酸、リンゴ酸、コハク酸、L-アスコルビン酸、酒石酸、グルコン酸及び酢酸からなる群より選択される1種以上を使用することができる。

【0030】

第二工程S2においては、穀物原料液のエキス濃度が実質的に変化しないように、当該穀物原料液のpHを低下させることとしてもよい。すなわち、例えば、穀物原料液のpHを低下させる前のエキス濃度に対する、pHを低下させた後のエキス濃度の比率(pH低下後のエキス濃度/pH低下前のエキス濃度)が0.95〜1.0となるように、当該穀物原料液のpHを低下させる。酸は少量で穀物原料液のpHを効果的に低下させることができるため、当該酸を使用する場合、穀物原料液のエキス濃度を実質的に変化させることなく、当該穀物原料液のpHを効率よく低下させることができる。

【0031】

続く第三工程S3においては、上述の第二工程S2でpHが低下した穀物原料液を、そのエキス濃度が6%以下となるように希釈する。すなわち、第三工程S3においては、エキス濃度が8%以上であってpHが4.8以下である穀物原料液を希釈して、当該エキス濃度が6%以下であってpHが4.8以下である穀物原料液を得る。

【0032】

穀物原料液は、そのエキス濃度が5.5%以下になるように希釈されることとしてもよく、5.0%以下になるように希釈されることとしてもよい。すなわち、本方法においては、例えば、第一工程S1においてエキス濃度が8%以上の穀物原料液を準備し、第三工程S3において穀物原料を、そのエキス濃度が5.5%以下となるように希釈することとしてもよく、そのエキス濃度が5.0%以下となるように希釈することとしてもよい。

【0033】

穀物原料液を希釈する方法は、当該穀物原料液と、飲料の製造に使用され得る液体とを混合する方法であれば特に限られないが、例えば、当該穀物原料液と、水、溶液及びアルコール(例えば、エタノール)からなる群より選択される1種以上とを混合する方法を好ましく使用することができる。

【0034】

穀物原料液の希釈に水を使用する場合、当該水としては、例えば、炭酸水を使用することとしてもよい。穀物原料液の希釈に溶液を使用する場合、当該溶液としては、例えば、液状の添加剤(例えば、香料、苦味料、甘味料、調味料、色素及び酸化防止剤からなる群より選択される1種以上)を使用することとしてもよい。

【0035】

本方法においては、上述した第一工程S1、第二工程S2及び第三工程S3を順次実施することにより、最終的に、pHが4.8以下の発泡性飲料を製造する。また、本方法においては、第二工程S2において穀物原料液のpHを4.5以下に低下させて、pHが4.5以下の発泡性飲料を製造することとしてもよく、第二工程S2において穀物原料液のpHを4.0以下に低下させて、pHが4.0以下の発泡性飲料を製造することとしてもよい。

【0036】

本方法で製造される発泡性飲料は、泡立ち及び泡持ちを含む泡特性を有する飲料である。すなわち、発泡性飲料は、例えば、炭酸ガスを含有し、グラス等の容器に注いだ際に液面上部に泡の層が形成される泡立ち特性と、その形成された泡が一定時間以上保たれる泡持ち特性とを有する飲料である。

【0037】

発泡性飲料は、発泡性アルコール飲料であることとしてもよい。発泡性アルコール飲料は、例えば、エタノールの含有量が1体積%以上(アルコール分1度以上)の発泡性飲料である。この場合、発泡性アルコール飲料のエタノール含有量は、1体積%以上であれば特に限られないが、例えば、1〜20体積%であることとしてもよい。

【0038】

発泡性飲料は、発泡性ノンアルコール飲料であることとしてもよい。発泡性ノンアルコール飲料は、例えば、エタノールの含有量が1体積%未満の発泡性飲料である。発泡性ノンアルコール飲料のエタノール含有量は、1体積%未満であれば特に限られないが、例えば、0.00体積%以下であることとしてもよい。

【0039】

本方法は、アルコール発酵を行うことなく発泡性飲料を製造する方法であることとしてもよい。すなわち、本方法は、例えば、アルコール発酵を行うことなく発泡性ノンアルコール飲料を製造する方法である。また、本方法は、アルコール発酵を行うことなく発泡性アルコール飲料を製造する方法であることとしてもよい。この場合、例えば、穀物原料液とアルコール溶液(例えば、エタノール溶液)とを混合することにより、発泡性アルコール飲料を製造することとしてもよい。

【0040】

本方法によれば、噴きの発生が効果的に抑制されたpHが4.8以下の発泡性飲料を製造することができる。すなわち、本方法においては、穀物原料液のpHを低下させた後に当該穀物原料液を希釈することにより、穀物原料液の希釈後に当該穀物原料液のpHを低下させた場合に比べて、噴きの程度が効果的に低減された発泡性飲料を製造することができる。具体的に、本方法においては、例えば、噴き量が、希釈後にpHを低下させた場合のそれの50%以下、好ましくは20%以下に低減された発泡性飲料を製造することができる。

【0041】

なお、噴きの程度を評価する方法は、発泡性飲料の噴きの程度を評価できる方法であれば特に限られないが、上述のように噴き量を評価することが好ましい。噴き量は、例えば、製造された発泡性飲料を所定の容器に密閉し、当該容器を所定の条件で開栓した場合において、当該容器から噴きこぼれた当該発泡性飲料の量として評価される。具体的に、噴き量は、例えば、NILSENの方法(参考文献:「醸造物の成分」、日本醸造学会、1999年発行)又は当該方法に準じた方法により測定することができる。

【0042】

次に、本実施形態に係る具体的な実施例について説明する。

【実施例】

【0043】

[実施例1]

まず、エキス濃度が12%であり、pHが5.40である麦汁を調製した。すなわち、粉砕した大麦麦芽に50℃の湯を加え、得られた混合液を65℃で維持することにより、糖化を行った。さらに、糖化後の混合液から大麦麦芽の穀皮を除去し、その後、ホップを添加して煮沸を行った。煮沸後の混合液を麦汁として得た。

【0044】

次に、麦汁に乳酸を添加することにより、そのpHを3.85に低下させた。なお、麦汁に対する乳酸の添加量は0.16重量%であった。その後、pHが3.85の麦汁を、当該麦汁と同一体積の炭酸水と混合して希釈(2倍希釈)することにより、そのエキス濃度を6%に低下させた。

【0045】

こうしてエキス濃度が6%であり、pHが3.87である発泡性ノンアルコール飲料を得た。なお、発泡性ノンアルコール飲料のエタノール含有量は、0.00体積%以下であった。

【0046】

[比較例1]

一方、麦汁のpHを低下させる工程と麦汁を希釈する工程との順序を逆にした以外は上述の実施例2と同様にして、発泡性ノンアルコール飲料を製造した。すなわち、まず、エキス濃度が12%であり、pHが5.40である麦汁を、当該麦汁と同一の体積の炭酸水で希釈することにより、そのエキス濃度を6%に低下させた。なお、希釈後の麦汁のpHは5.42であった。

【0047】

次いで、希釈後の麦汁に乳酸を添加することにより、そのpHを3.86に低下させた。こうしてエキス濃度が6%であり、pHが3.86である発泡性ノンアルコール飲料を得た。

【0048】

[実施例1及び比較例1における噴き量の評価]

得られた各発泡性ノンアルコール飲料を容積が350mLの缶容器に詰め、その噴き量を、NILSENの方法に準じた方法で測定した。

【0049】

図2には、実施例1及び比較例1において噴き量(mL)を評価した結果を示す。図2に示すように、実施例1に係る発泡性ノンアルコール飲料の噴き量は、比較例1に係る発泡性ノンアルコール飲料のそれに比べて顕著に少なかった。

【0050】

具体的に、実施例1に係る発泡性ノンアルコール飲料の噴き量は0.13mLであり、比較例1に係る発泡性ノンアルコール飲料の噴き量は17.82mLであった。すなわち、実施例1における噴き量は、比較例1におけるそれの約0.7%に低減された。

【0051】

[実施例2]

まず、上述の実施例1と同様にして、エキス濃度が12%であり、pHが5.40である麦汁を調製した。次に、麦汁に乳酸を添加することにより、そのpHを3.55、3.96、4.20又は4.71に低下させた。なお、麦汁に対する乳酸の添加量は0.22重量%、0.11重量%、0.07重量%又は0.025重量%であった。

【0052】

その後、pHが低下した麦汁を、当該麦汁と同一の体積の炭酸水と混合して希釈(2倍希釈)することにより、そのエキス濃度を6%に低下させた。

【0053】

こうしてエキス濃度が6%であり、pHが3.55、3.96、4.20又は4.71である4種類の発泡性ノンアルコール飲料を得た。

【0054】

[比較例2]

一方、麦汁のpHを低下させる工程と麦汁を希釈する工程との順序を逆にした以外は上述の実施例2と同様にして、発泡性ノンアルコール飲料を製造した。すなわち、まず、エキス濃度が12%であり、pHが5.40である麦汁を、当該麦汁と同一の体積の炭酸水で希釈することにより、そのエキス濃度を6%に低下させた。

【0055】

次いで、希釈後の麦汁に乳酸を添加することにより、そのpHを3.57、3.96、4.21又は4.72に低下させた。こうしてエキス濃度が6%であり、pHが3.57、3.96、4.21又は4.72である4種類の発泡性ノンアルコール飲料を得た。

【0056】

[実施例2及び比較例2における噴き量の評価]

上述のようにして得られた8種類の発泡性ノンアルコール飲料の各々を容積が350mLの缶容器に詰め、当該各発泡性ノンアルコール飲料の噴き量を、NILSENの方法に準じた方法で測定した。

【0057】

図3には、実施例2及び比較例2において噴き量(mL)を評価した結果を示す。図3において、横軸は発泡性ノンアルコール飲料のpHを示し、縦軸は噴き量(mL)を示し、黒塗り丸印は実施例2に係る発泡性ノンアルコール飲料の結果を示し、白抜き丸印は比較例2に係る発泡性ノンアルコール飲料の結果を示す。

【0058】

図3に示すように、各pH範囲において、実施例2に係る発泡性ノンアルコール飲料の噴き量は、比較例2に係る発泡性ノンアルコール飲料のそれに比べて顕著に少なかった。具体的に、実施例2における噴き量は、pHが3.55の場合に0mL、pHが3.96の場合に0.32mL、pHが4.20の場合に1.97mL、pHが4.71の場合に3.71mLであった。

【0059】

これに対し、比較例2における噴き量は、pHが3.57の場合に5.16mL、pHが3.96の場合に5.14mL、pHが4.21の場合に10.82mL、pHが4.72の場合に9.38mLであった。

【0060】

すなわち、実施例2における噴き量は、例えば、pHが4.71〜4.72の場合には比較例2の噴き量の約39.6%に低減され、pHが4.20〜4.21の場合には比較例2の噴き量の約43.6%に低減され、pHが3.96の場合には比較例2の噴き量の約6.2%に低減された。

【0061】

このように、麦汁の希釈前に、そのpHを少なくとも4.8以下に低下させておくことにより、発泡性ノンアルコール飲料における噴きの発生を効果的に抑制できることが確認された。さらに、麦汁の希釈前のpHは、4.5以下に低下させておくことが好ましく、4.0以下に低下させておくことが特に好ましいことも確認された。

【技術分野】

【0001】

本発明は、発泡性飲料の製造方法に関し、特に、発泡性飲料における噴きの発生の抑制に関する。

【背景技術】

【0002】

ビール等の発泡性飲料においては、その容器を振っていないにもかかわらず、開栓すると当該発泡性飲料が突然過剰に泡立って当該容器から噴きこぼれる噴き(Gushing)と呼ばれる現象が起こることがある。

【0003】

そこで、従来、例えば、特許文献1には、発泡性飲料の製造において、麦汁の濁度を低減することにより、噴きの発生を抑制することが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−050265号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、噴きを発生させる原因は未だ十分に解明されておらず、発泡性飲料における噴きの発生を抑制することは容易ではなかった。

【0006】

本発明は、上記課題に鑑みて為されたものであり、噴きの発生が効果的に抑制された発泡性飲料の製造方法を提供することをその目的の一つとする。

【課題を解決するための手段】

【0007】

上記課題を解決するための本発明の一実施形態に係る発泡性飲料の製造方法は、エキス濃度が8%以上の穀物原料液を準備する第一工程と、前記穀物原料液のpHを4.8以下に低下させる第二工程と、前記第二工程でpHが低下した前記穀物原料液を、前記エキス濃度が6%以下となるように希釈する第三工程と、を含むことを特徴とする。本発明によれば、噴きの発生が効果的に抑制された発泡性飲料の製造方法を提供することができる。

【0008】

また、前記第二工程において、前記穀物原料液のpHを4.5以下に低下させることとしてもよい。この場合、発泡性飲料の噴きを極めて効果的に抑制することができる。

【発明の効果】

【0009】

本発明によれば、噴きの発生が効果的に抑制された発泡性飲料の製造方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態に係る発泡性飲料の製造方法の一例に含まれる主な工程を示す説明図である。

【図2】本発明の一実施形態に係る実施例において製造された発泡性飲料の噴き量を評価した結果の一例を示す説明図である。

【図3】本発明の一実施形態に係る実施例において製造された発泡性飲料の噴き量を評価した結果の他の例を示す説明図である。

【発明を実施するための形態】

【0011】

以下に、本発明の一実施形態に係る発泡性飲料の製造方法(以下、「本方法」という。)について説明する。なお、本発明は本実施形態に限られるものではない。

【0012】

図1は、本方法に含まれる主な工程を示す説明図である。図1に示すように、本方法は、発泡性飲料の製造方法であって、エキス濃度が8%以上の穀物原料液を準備する第一工程S1と、当該穀物原料液のpHを4.8以下に低下させる第二工程S2と、当該第二工程S2でpHが低下した当該穀物原料液を、当該エキス濃度が6%以下となるように希釈する第三工程S3と、を含む。

【0013】

すなわち、本方法においては、穀物原料液を希釈してpHが4.8以下の発泡性飲料を製造するにあたって、まず当該穀物原料液のpHを4.8以下に低下させ、次いで、pHが4.8以下の当該穀物原料液を希釈する。

【0014】

このように、穀物原料液の希釈前に、当該穀物原料液のpHを4.8以下に低下させておくことにより、噴きの発生が効果的に抑制されたpHが4.8以下の発泡性飲料を製造することができる。

【0015】

ここで、穀物原料液を希釈するとともに当該穀物原料液のpHを低下させる酸味料を添加して発泡性飲料を製造する場合、酸味料の添加後に穀物原料液を希釈する方法よりも、まず穀物原料液を希釈し、次いで、希釈された当該穀物原料液に酸味料を添加する方法のほうが、当該酸味料が溶解しやすく、また、最終的な発泡性飲料の香味を調整しやすいという点で好ましい。

【0016】

一方、本発明の発明者は、穀物原料液を希釈してpHが4.8以下の発泡性飲料を製造する方法について鋭意検討を重ねた結果、敢えて、まず穀物原料液に酸味料を添加してpHを低下させ、次いで、pHが低下した当該穀物原料液を希釈することにより、製造される発泡性飲料における噴きの程度が効果的に抑制されることを独自に見出し、本発明を完成するに至った。

【0017】

第一工程S1で準備される穀物原料液は、穀物由来成分を含む溶液であれば特に限られない。この穀物原料液は、原料の少なくとも一部として穀物を使用して調製される。すなわち、穀物原料液は、例えば、穀物と水(好ましくは湯)とを混合し、当該穀物に含まれる成分を抽出することにより調製される。

【0018】

穀物原料液の製造に使用される穀物は、飲料の製造に使用できるものであれば特に限られない。すなわち、穀物としては、例えば、大麦、小麦、豆類、米類、いも類及びとうもろこしからなる群より選択される1種以上及び/又は当該1種以上を発芽させたものを使用することができる。

【0019】

具体的に、穀物原料液は、例えば、麦芽由来成分を含む麦芽液であることとしてもよい。麦芽液は、例えば、原料の少なくとも一部として麦芽及び/又は麦芽エキスを使用して調製される。

【0020】

麦芽としては、大麦麦芽及び/又は小麦麦芽を好ましく使用することができる。大麦麦芽及び小麦麦芽は、それぞれ大麦及び小麦を発芽させることにより得られる。原料の少なくとも一部として麦芽を使用する場合、麦芽液は、いわゆる麦汁であることとしてもよい。

【0021】

麦汁は、麦芽を含む原料と水とを使用して調製される。すなわち、麦汁は、少なくとも麦芽と水(好ましくは湯)とを混合し、当該麦芽に含まれる成分を抽出することにより調製される。麦汁は、糖化を行うことにより調製されることとしてもよい。この場合、麦汁は、例えば、麦芽と水(好ましくは湯)とを混合し、得られた混合液の糖化を行うことにより調製される。糖化は、麦芽及び水を含む混合液を、当該麦芽に含まれる消化酵素(例えば、デンプン分解酵素、タンパク質分解酵素)が働く温度(例えば、30〜80℃)に維持することにより行う。原料の一部としてホップを使用する場合には、例えば、糖化後の混合液にホップを添加し、煮沸することにより、麦汁を調製することとしてもよい。

【0022】

麦芽エキスは、麦芽成分を含む組成物である。すなわち、麦芽エキスは、例えば、麦芽を抽出することにより得られる麦芽抽出物である。この場合、麦芽エキスは、例えば、麦芽を水又は湯で抽出することにより調製される。麦芽エキスは、麦芽を抽出し、次いで糖化を行うことにより調製されることとしてもよい。麦芽エキスは、麦芽の抽出後又は糖化後に、濃縮して調製されることとしてもよい。

【0023】

原料の少なくとも一部として麦芽エキスを使用する場合、麦芽液は、当該麦芽エキスを含む原料と水とを使用して調製される。すなわち、麦芽液は、少なくとも麦芽エキスと水(好ましくは湯)とを混合することにより調製される。

【0024】

穀物原料液は、例えば、麦芽及び麦芽エキスを使用することなく、原料の少なくとも一部として他の穀物を使用して調製されることとしてもよい。麦芽以外の穀物としては、例えば、大麦及び/又は小麦等(例えば、大麦、小麦、豆類、米類、いも類、とうもろこし及びその他の穀物からなる群より選択される1種以上)を使用することとしてもよい。

【0025】

また、第一工程S1で準備される穀物原料液は、そのエキス濃度が8%以上となるように調製される。穀物原料液のエキス濃度は、当該穀物原料液100mL中に含まれる不揮発性成分の重量(g)である。すなわち、穀物原料液のエキス濃度が8%である場合、当該穀物原料液の100mL中に8gの不揮発性成分が含まれる。エキス濃度は、例えば、市販の密度比重計(DA−510、京都電子工業株式会社)により測定することができる。

【0026】

第一工程S1で準備される穀物原料液のエキス濃度は、例えば、10%以上であることとしてもよい。エキス濃度の上限値は特に限られないが、当該エキス濃度は、例えば、18%以下であることとしてもよい。エキス濃度は、例えば、穀物原料液の製造に使用される原料の組成及び/又は量と水の量との比率や、穀物原料液の濃縮及び/又は希釈等の方法により適宜調整される。

【0027】

第一工程S1では、エキス濃度が8%以上であって、pHが5.0以上の穀物原料液を準備することとしてもよい。この場合、穀物原料液のpHは、例えば、5.2以上であることとしてもよい。穀物原料液のpHの上限値は特に限られないが、当該pHは、例えば、6.0以下であることとしてもよい。

【0028】

続く第二工程S2においては、上述のようにして第一工程S1で準備した穀物原料液のpHを4.8以下に低下させる。穀物原料液のpHは、4.5以下に低下させることが好ましく、4.0以下に低下させることがより好ましい。

【0029】

穀物原料液のpHを低下させる方法は、特に限られないが、例えば、酸の添加を好ましく使用することができる。酸としては、有機酸及び/又は無機酸を使用することができる。酸は、酸味料として使用されるものであってもよい。具体的に、例えば、乳酸、リン酸、クエン酸、リンゴ酸、コハク酸、L-アスコルビン酸、酒石酸、グルコン酸及び酢酸からなる群より選択される1種以上を使用することができる。

【0030】

第二工程S2においては、穀物原料液のエキス濃度が実質的に変化しないように、当該穀物原料液のpHを低下させることとしてもよい。すなわち、例えば、穀物原料液のpHを低下させる前のエキス濃度に対する、pHを低下させた後のエキス濃度の比率(pH低下後のエキス濃度/pH低下前のエキス濃度)が0.95〜1.0となるように、当該穀物原料液のpHを低下させる。酸は少量で穀物原料液のpHを効果的に低下させることができるため、当該酸を使用する場合、穀物原料液のエキス濃度を実質的に変化させることなく、当該穀物原料液のpHを効率よく低下させることができる。

【0031】

続く第三工程S3においては、上述の第二工程S2でpHが低下した穀物原料液を、そのエキス濃度が6%以下となるように希釈する。すなわち、第三工程S3においては、エキス濃度が8%以上であってpHが4.8以下である穀物原料液を希釈して、当該エキス濃度が6%以下であってpHが4.8以下である穀物原料液を得る。

【0032】

穀物原料液は、そのエキス濃度が5.5%以下になるように希釈されることとしてもよく、5.0%以下になるように希釈されることとしてもよい。すなわち、本方法においては、例えば、第一工程S1においてエキス濃度が8%以上の穀物原料液を準備し、第三工程S3において穀物原料を、そのエキス濃度が5.5%以下となるように希釈することとしてもよく、そのエキス濃度が5.0%以下となるように希釈することとしてもよい。

【0033】

穀物原料液を希釈する方法は、当該穀物原料液と、飲料の製造に使用され得る液体とを混合する方法であれば特に限られないが、例えば、当該穀物原料液と、水、溶液及びアルコール(例えば、エタノール)からなる群より選択される1種以上とを混合する方法を好ましく使用することができる。

【0034】

穀物原料液の希釈に水を使用する場合、当該水としては、例えば、炭酸水を使用することとしてもよい。穀物原料液の希釈に溶液を使用する場合、当該溶液としては、例えば、液状の添加剤(例えば、香料、苦味料、甘味料、調味料、色素及び酸化防止剤からなる群より選択される1種以上)を使用することとしてもよい。

【0035】

本方法においては、上述した第一工程S1、第二工程S2及び第三工程S3を順次実施することにより、最終的に、pHが4.8以下の発泡性飲料を製造する。また、本方法においては、第二工程S2において穀物原料液のpHを4.5以下に低下させて、pHが4.5以下の発泡性飲料を製造することとしてもよく、第二工程S2において穀物原料液のpHを4.0以下に低下させて、pHが4.0以下の発泡性飲料を製造することとしてもよい。

【0036】

本方法で製造される発泡性飲料は、泡立ち及び泡持ちを含む泡特性を有する飲料である。すなわち、発泡性飲料は、例えば、炭酸ガスを含有し、グラス等の容器に注いだ際に液面上部に泡の層が形成される泡立ち特性と、その形成された泡が一定時間以上保たれる泡持ち特性とを有する飲料である。

【0037】

発泡性飲料は、発泡性アルコール飲料であることとしてもよい。発泡性アルコール飲料は、例えば、エタノールの含有量が1体積%以上(アルコール分1度以上)の発泡性飲料である。この場合、発泡性アルコール飲料のエタノール含有量は、1体積%以上であれば特に限られないが、例えば、1〜20体積%であることとしてもよい。

【0038】

発泡性飲料は、発泡性ノンアルコール飲料であることとしてもよい。発泡性ノンアルコール飲料は、例えば、エタノールの含有量が1体積%未満の発泡性飲料である。発泡性ノンアルコール飲料のエタノール含有量は、1体積%未満であれば特に限られないが、例えば、0.00体積%以下であることとしてもよい。

【0039】

本方法は、アルコール発酵を行うことなく発泡性飲料を製造する方法であることとしてもよい。すなわち、本方法は、例えば、アルコール発酵を行うことなく発泡性ノンアルコール飲料を製造する方法である。また、本方法は、アルコール発酵を行うことなく発泡性アルコール飲料を製造する方法であることとしてもよい。この場合、例えば、穀物原料液とアルコール溶液(例えば、エタノール溶液)とを混合することにより、発泡性アルコール飲料を製造することとしてもよい。

【0040】

本方法によれば、噴きの発生が効果的に抑制されたpHが4.8以下の発泡性飲料を製造することができる。すなわち、本方法においては、穀物原料液のpHを低下させた後に当該穀物原料液を希釈することにより、穀物原料液の希釈後に当該穀物原料液のpHを低下させた場合に比べて、噴きの程度が効果的に低減された発泡性飲料を製造することができる。具体的に、本方法においては、例えば、噴き量が、希釈後にpHを低下させた場合のそれの50%以下、好ましくは20%以下に低減された発泡性飲料を製造することができる。

【0041】

なお、噴きの程度を評価する方法は、発泡性飲料の噴きの程度を評価できる方法であれば特に限られないが、上述のように噴き量を評価することが好ましい。噴き量は、例えば、製造された発泡性飲料を所定の容器に密閉し、当該容器を所定の条件で開栓した場合において、当該容器から噴きこぼれた当該発泡性飲料の量として評価される。具体的に、噴き量は、例えば、NILSENの方法(参考文献:「醸造物の成分」、日本醸造学会、1999年発行)又は当該方法に準じた方法により測定することができる。

【0042】

次に、本実施形態に係る具体的な実施例について説明する。

【実施例】

【0043】

[実施例1]

まず、エキス濃度が12%であり、pHが5.40である麦汁を調製した。すなわち、粉砕した大麦麦芽に50℃の湯を加え、得られた混合液を65℃で維持することにより、糖化を行った。さらに、糖化後の混合液から大麦麦芽の穀皮を除去し、その後、ホップを添加して煮沸を行った。煮沸後の混合液を麦汁として得た。

【0044】

次に、麦汁に乳酸を添加することにより、そのpHを3.85に低下させた。なお、麦汁に対する乳酸の添加量は0.16重量%であった。その後、pHが3.85の麦汁を、当該麦汁と同一体積の炭酸水と混合して希釈(2倍希釈)することにより、そのエキス濃度を6%に低下させた。

【0045】

こうしてエキス濃度が6%であり、pHが3.87である発泡性ノンアルコール飲料を得た。なお、発泡性ノンアルコール飲料のエタノール含有量は、0.00体積%以下であった。

【0046】

[比較例1]

一方、麦汁のpHを低下させる工程と麦汁を希釈する工程との順序を逆にした以外は上述の実施例2と同様にして、発泡性ノンアルコール飲料を製造した。すなわち、まず、エキス濃度が12%であり、pHが5.40である麦汁を、当該麦汁と同一の体積の炭酸水で希釈することにより、そのエキス濃度を6%に低下させた。なお、希釈後の麦汁のpHは5.42であった。

【0047】

次いで、希釈後の麦汁に乳酸を添加することにより、そのpHを3.86に低下させた。こうしてエキス濃度が6%であり、pHが3.86である発泡性ノンアルコール飲料を得た。

【0048】

[実施例1及び比較例1における噴き量の評価]

得られた各発泡性ノンアルコール飲料を容積が350mLの缶容器に詰め、その噴き量を、NILSENの方法に準じた方法で測定した。

【0049】

図2には、実施例1及び比較例1において噴き量(mL)を評価した結果を示す。図2に示すように、実施例1に係る発泡性ノンアルコール飲料の噴き量は、比較例1に係る発泡性ノンアルコール飲料のそれに比べて顕著に少なかった。

【0050】

具体的に、実施例1に係る発泡性ノンアルコール飲料の噴き量は0.13mLであり、比較例1に係る発泡性ノンアルコール飲料の噴き量は17.82mLであった。すなわち、実施例1における噴き量は、比較例1におけるそれの約0.7%に低減された。

【0051】

[実施例2]

まず、上述の実施例1と同様にして、エキス濃度が12%であり、pHが5.40である麦汁を調製した。次に、麦汁に乳酸を添加することにより、そのpHを3.55、3.96、4.20又は4.71に低下させた。なお、麦汁に対する乳酸の添加量は0.22重量%、0.11重量%、0.07重量%又は0.025重量%であった。

【0052】

その後、pHが低下した麦汁を、当該麦汁と同一の体積の炭酸水と混合して希釈(2倍希釈)することにより、そのエキス濃度を6%に低下させた。

【0053】

こうしてエキス濃度が6%であり、pHが3.55、3.96、4.20又は4.71である4種類の発泡性ノンアルコール飲料を得た。

【0054】

[比較例2]

一方、麦汁のpHを低下させる工程と麦汁を希釈する工程との順序を逆にした以外は上述の実施例2と同様にして、発泡性ノンアルコール飲料を製造した。すなわち、まず、エキス濃度が12%であり、pHが5.40である麦汁を、当該麦汁と同一の体積の炭酸水で希釈することにより、そのエキス濃度を6%に低下させた。

【0055】

次いで、希釈後の麦汁に乳酸を添加することにより、そのpHを3.57、3.96、4.21又は4.72に低下させた。こうしてエキス濃度が6%であり、pHが3.57、3.96、4.21又は4.72である4種類の発泡性ノンアルコール飲料を得た。

【0056】

[実施例2及び比較例2における噴き量の評価]

上述のようにして得られた8種類の発泡性ノンアルコール飲料の各々を容積が350mLの缶容器に詰め、当該各発泡性ノンアルコール飲料の噴き量を、NILSENの方法に準じた方法で測定した。

【0057】

図3には、実施例2及び比較例2において噴き量(mL)を評価した結果を示す。図3において、横軸は発泡性ノンアルコール飲料のpHを示し、縦軸は噴き量(mL)を示し、黒塗り丸印は実施例2に係る発泡性ノンアルコール飲料の結果を示し、白抜き丸印は比較例2に係る発泡性ノンアルコール飲料の結果を示す。

【0058】

図3に示すように、各pH範囲において、実施例2に係る発泡性ノンアルコール飲料の噴き量は、比較例2に係る発泡性ノンアルコール飲料のそれに比べて顕著に少なかった。具体的に、実施例2における噴き量は、pHが3.55の場合に0mL、pHが3.96の場合に0.32mL、pHが4.20の場合に1.97mL、pHが4.71の場合に3.71mLであった。

【0059】

これに対し、比較例2における噴き量は、pHが3.57の場合に5.16mL、pHが3.96の場合に5.14mL、pHが4.21の場合に10.82mL、pHが4.72の場合に9.38mLであった。

【0060】

すなわち、実施例2における噴き量は、例えば、pHが4.71〜4.72の場合には比較例2の噴き量の約39.6%に低減され、pHが4.20〜4.21の場合には比較例2の噴き量の約43.6%に低減され、pHが3.96の場合には比較例2の噴き量の約6.2%に低減された。

【0061】

このように、麦汁の希釈前に、そのpHを少なくとも4.8以下に低下させておくことにより、発泡性ノンアルコール飲料における噴きの発生を効果的に抑制できることが確認された。さらに、麦汁の希釈前のpHは、4.5以下に低下させておくことが好ましく、4.0以下に低下させておくことが特に好ましいことも確認された。

【特許請求の範囲】

【請求項1】

エキス濃度が8%以上の穀物原料液を準備する第一工程と、

前記穀物原料液のpHを4.8以下に低下させる第二工程と、

前記第二工程でpHが低下した前記穀物原料液を、前記エキス濃度が6%以下となるように希釈する第三工程と、

を含む

ことを特徴とする発泡性飲料の製造方法。

【請求項2】

前記第二工程において、前記穀物原料液のpHを4.5以下に低下させる

ことを特徴とする請求項1に記載された発泡性飲料の製造方法。

【請求項1】

エキス濃度が8%以上の穀物原料液を準備する第一工程と、

前記穀物原料液のpHを4.8以下に低下させる第二工程と、

前記第二工程でpHが低下した前記穀物原料液を、前記エキス濃度が6%以下となるように希釈する第三工程と、

を含む

ことを特徴とする発泡性飲料の製造方法。

【請求項2】

前記第二工程において、前記穀物原料液のpHを4.5以下に低下させる

ことを特徴とする請求項1に記載された発泡性飲料の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−85480(P2013−85480A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−225857(P2011−225857)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(303040183)サッポロビール株式会社 (150)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(303040183)サッポロビール株式会社 (150)

[ Back to top ]