発泡成形体の製造方法、樹脂材料、発泡体、断熱部材および流体保持部材

【課題】加工温度の高い樹脂を含み、発泡剤として超臨界流体を用いた発泡成形体の製造方法を提供する。

【解決手段】還元粘度が0.35dL/g以上0.55dL/g以下である芳香族ポリスルホンを含む樹脂材料と、超臨界状態において前記芳香族ポリスルホンと非反応であり常温常圧下で気体の物質の超臨界流体からなる発泡剤と、を溶融混練した後、前記発泡剤の圧力および温度の少なくとも一方を下げることで発泡させながら成形する発泡成形体の製造方法。

【解決手段】還元粘度が0.35dL/g以上0.55dL/g以下である芳香族ポリスルホンを含む樹脂材料と、超臨界状態において前記芳香族ポリスルホンと非反応であり常温常圧下で気体の物質の超臨界流体からなる発泡剤と、を溶融混練した後、前記発泡剤の圧力および温度の少なくとも一方を下げることで発泡させながら成形する発泡成形体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発泡成形体の製造方法、樹脂材料、発泡体、断熱部材および流体保持部材に関するものである。

【背景技術】

【0002】

従来、プラスチックは金属と比較して軽量であることから、電気電子部品や自動車部品、雑貨など様々な用途分野において広範に採用されている。また、プラスチックの更なる軽量化の要望が高まる中、樹脂製品を低比重化する手法として化学発泡剤を用いる手法や、加熱等により樹脂を発泡させる手法が知られている。

【0003】

近年では、軽量化に加え機械的特性や表面粗度の向上を目的として、発泡剤に超臨界流体を用いた発泡成形の手法が開示されている(例えば、特許文献1〜3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−175249号公報

【特許文献2】特開2002−168279号公報

【特許文献3】特許第4191510号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、化学発泡剤を用いた発泡成形は、加工温度が高い樹脂材料を含む樹脂材料に適用すると、発泡剤の耐熱性不足に起因して、種々の課題が発生しやすい。例えば、発泡剤が過剰に分解することにより樹脂の分解や低分子量化が生じることにより、得られる成形体への着色、発泡セルの肥大化および発泡不良、外観不良、加工時の臭気の発生、樹脂分解物が付着することによる成形金型の汚染、樹脂の低粘度化によるドルーリング(drooling)など、種々の問題が発生するおそれがある。

【0006】

また、発泡剤として超臨界流体を用いた場合には、上述のような化学発泡剤を使用する場合の課題は生じにくいが、特許文献1〜3では、加工温度の比較的低い樹脂材料への適用事例のみしか開示されておらず、加工温度の高い樹脂材料に関しては充分に言及されていない。

【0007】

本発明はこのような事情に鑑みてなされたものであって、加工温度の高い樹脂材料を用いた発泡成形体の製造方法を提供することを目的とする。また、このような製造方法に好適に用いることができる樹脂材料を提供すること、このような樹脂材料を用いて得られる発泡体を提供すること、およびこのような発泡体を用いて有する断熱部材および流体保持部材を提供することをあわせて目的とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するため、本発明の一態様は、還元粘度が0.35dL/g以上0.55dL/g以下である芳香族ポリスルホンを含む樹脂材料と、超臨界状態において前記芳香族ポリスルホンと非反応であり常温常圧下で気体の物質の超臨界流体からなる発泡剤と、を溶融混練した後、前記発泡剤の圧力および温度の少なくとも一方を前記発泡剤の臨界点を下回るまで下げることで発泡させながら成形する発泡成形体の製造方法を提供する。

【0009】

ここで、「超臨界流体」とは、物質の種類により定まる温度及び圧力(臨界点)以上の条件下における物質の状態である。超臨界流体は、気体状態と液体状態との中間の性質を示し、溶融した樹脂内への浸透力(溶解力)も液体状態に比べて強く、均一に溶融樹脂内に分散することができる。

【0010】

本発明の一態様においては、前記樹脂材料は、加熱溶融させた前記芳香族ポリスルホンに対して溶解しないで分散する発泡核材を、前記芳香族ポリスルホンと前記発泡核材との和100質量部に対して、0質量部より多く40質量部以下含むことが望ましい。

【0011】

本発明の一態様においては、前記発泡核材がガラス繊維を含むことが望ましい。

【0012】

本発明の一態様においては、前記発泡核材が酸化チタンを含むことが望ましい。

【0013】

本発明の一態様においては、前記気体が窒素であることが望ましい。

【0014】

本発明の一態様においては、前記成形が射出成形であることが望ましい。

【0015】

本発明の一態様においては、厚みが1.5mm以上10mm以下の部分を有する成形体を成形することが望ましい。

【0016】

また、本発明の一態様の樹脂材料は、発泡剤として常温常圧下で気体の物質の超臨界流体を用いた発泡成形に用いられ、還元粘度が0.35dL/g以上0.55dL/g以下である芳香族ポリスルホンを含む。

【0017】

本発明の一態様においては、加熱溶融させた前記芳香族ポリスルホンに対して溶解しないで分散する発泡核材を、芳香族ポリスルホンと前記発泡核材との和100質量部に対して、0質量部より多く40質量部以下含むことが望ましい。

【0018】

本発明の一態様においては、前記発泡核材がガラス繊維を含むことが望ましい。

【0019】

本発明の一態様においては、前記発泡核材が酸化チタンを含むことが望ましい。

【0020】

また、本発明の一態様の発泡体は、上述の樹脂材料と、超臨界状態において前記樹脂材料に含まれる芳香族ポリスルホンと非反応であり常温常圧下で気体の物質の超臨界流体からなる発泡剤と、を溶融混練し、発泡させることで得られる。

【0021】

本発明の一態様においては、前記気体が窒素であることが望ましい。

【0022】

本発明の一態様においては、厚みが1.5mm以上10mm以下の部分を有することが望ましい。

【0023】

また、本発明の一態様の断熱部材は、上述の発泡体を有する。

【0024】

また、本発明の一態様の流体保持部材は、上述の発泡体を有する。

【発明の効果】

【0025】

本発明によれば、用いる芳香族ポリスルホンの還元粘度を所定の範囲に制御し、発泡剤として超臨界流体を用いることで、容易に加工温度の高い樹脂材料を用いた発泡成形体の製造方法を提供することができる。また、このような製造方法に好適に用いることができる樹脂材料を提供することができる。さらに、このような樹脂材料を用いることで、良好な発泡体を提供することが可能となる。そして、このような発泡体を有することで、耐熱性が高く軽量化された燃料タンクなどの流体保持部材、および断熱部材を提供することができる。

【図面の簡単な説明】

【0026】

【図1】本実施形態の発泡成形体の製造に用いられる射出成形機の模式図である。

【発明を実施するための形態】

【0027】

本発明の実施形態に係る発泡成形体の製造方法は、還元粘度が0.35dL/g以上0.55dL/g以下である芳香族ポリスルホンを含む樹脂材料と、超臨界状態において前記芳香族ポリスルホンと非反応であり常温常圧下で気体の物質の超臨界流体からなる発泡剤と、を溶融混練した後、前記発泡剤の圧力および温度の少なくとも一方を前記発泡剤の臨界点を下回るまで下げることで発泡させながら成形するものである。

【0028】

本発明の実施形態に係る樹脂材料は、上述の製造方法に好適に用いられるものであり、還元粘度が0.35dL/g以上0.55dL/g以下である芳香族ポリスルホンを含むものである。

前記樹脂材料は、前記芳香族ポリスルホンのみであってもよいし、前記芳香族ポリスルホンと他の成分とを含む樹脂組成物であってもよい。

【0029】

本発明の実施形態に係る発泡体は、上述の樹脂材料と、超臨界状態において前記樹脂材料に含まれる芳香族ポリスルホンと非反応であり常温常圧下で気体の物質の超臨界流体からなる発泡剤と、を溶融混練し、発泡させることで得られる。

【0030】

本発明の実施形態に係る断熱部材および流体保持部材は、上述の発泡体を有する。

本明細書において断熱部材とは、温度差を有する2つの物質を物理的に分割する隔壁として用いられる部材であり、例えば一方の物質が80℃以上の高温である場合に使用される部材である。

また、本明細書において流体保持部材とは、内部に液体や気体などの流体を通じたり保持したりするための部材である。例えば、内部に流体が通じるパイプ、燃料タンクや電池部品、オイル周辺部品などの自動車部品などを挙げることができる。以下、順に説明する。

【0031】

(芳香族ポリスルホン)

本実施形態で用いる芳香族ポリスルホンは、典型的には、2価の芳香族基(芳香族化合物から、その芳香環に結合した水素原子を2個除いてなる残基)とスルホニル基(−SO2−)と酸素原子とを含む繰返し単位を有する樹脂である。芳香族ポリスルホンは、耐熱性や耐薬品性の点から、下記式(1)で表される繰返し単位(以下、「繰返し単位(1)」ということがある。)を有することが好ましく、さらに、下記式(2)で表される繰返し単位(以下、「繰返し単位(2)」ということがある。)や、下記式(3)で表される繰返し単位(以下、「繰返し単位(3)」ということがある。)等の他の繰返し単位を1種以上有していてもよい。

【0032】

(1)−Ph1−SO2−Ph2−O−

(Ph1及びPh2は、それぞれ独立に、フェニレン基を表す。前記フェニレン基にある水素原子は、それぞれ独立に、アルキル基、アリール基又はハロゲン原子で置換されていてもよい。)

【0033】

(2)−Ph3−R−Ph4−O−

(Ph3及びPh4は、それぞれ独立に、フェニレン基を表す。前記フェニレン基にある水素原子は、それぞれ独立に、アルキル基、アリール基又はハロゲン原子で置換されていてもよい。Rは、アルキリデン基、酸素原子又は硫黄原子を表す。)

【0034】

(3)−(Ph5)n−O−

(Ph5は、フェニレン基を表す。前記フェニレン基にある水素原子は、それぞれ独立に、アルキル基、アリール基又はハロゲン原子で置換されていてもよい。nは、1〜3の整数を表す。nが2以上である場合、複数存在するPh5は、互いに同一であっても異なっていてもよい。)

【0035】

Ph1〜Ph5のいずれかで表されるフェニレン基は、p−フェニレン基であってもよいし、m−フェニレン基であってもよいし、o−フェニレン基であってもよいが、p−フェニレン基であることが好ましい。

【0036】

前記フェニレン基にある水素原子を置換していてもよいアルキル基において、炭素数は、1〜10であることが好ましい。具体例としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、s−ブチル基、t−ブチル基、n−ヘキシル基、2−エチルヘキシル基、n−オクチル基及びn−デシル基が挙げられる。

【0037】

前記フェニレン基にある水素原子を置換していてもよいアリール基において、炭素数は、6〜20であることが好ましい。具体例としては、フェニル基、o−トリル基、m−トリル基、p−トリル基、1−ナフチル基及び2−ナフチル基が挙げられる。

【0038】

前記フェニレン基にある水素原子がこれらの基で置換されている場合、その数は、前記フェニレン基毎に、それぞれ独立に、好ましくは2個以下であり、より好ましくは1個以下である。

【0039】

Rで表されるアルキリデン基において、炭素数は、1〜5であることが好ましい。具体例としては、メチレン基、エチリデン基、イソプロピリデン基及び1−ブチリデン基が挙げられる。

【0040】

芳香族ポリスルホンは、繰返し単位(1)を、全繰返し単位の合計に対して、50モル%以上有することが好ましく、80モル%以上有することがより好ましく、繰返し単位として実質的に繰返し単位(1)のみを有することがさらに好ましい。なお、芳香族ポリスルホンは、繰返し単位(1)〜(3)を、それぞれ独立に、2種以上有してもよい。

【0041】

芳香族ポリスルホンは、それを構成する繰返し単位に対応するジハロゲノスルホン化合物とジヒドロキシ化合物とを重縮合させることにより、製造することができる。

【0042】

例えば、繰返し単位(1)を有する樹脂は、ジハロゲノスルホン化合物として下記式(4)で表される化合物(以下、「化合物(4)」ということがある。)を用い、ジヒドロキシ化合物として下記式(5)で表される化合物を用いることにより、製造することができる。

【0043】

また、繰返し単位(1)と繰返し単位(2)とを有する樹脂は、ジハロゲノスルホン化合物として化合物(4)を用い、ジヒドロキシ化合物として下記式(6)で表される化合物を用いることにより、製造することができる。

【0044】

また、繰返し単位(1)と繰返し単位(3)とを有する樹脂は、ジハロゲノスルホン化合物として化合物(4)を用い、ジヒドロキシ化合物として下記式(7)で表される化合物を用いることにより、製造することができる。

【0045】

(4)X1−Ph1−SO2−Ph2−X2

(X1は及びX2は、それぞれ独立に、ハロゲン原子を表す。Ph1及びPh2は、前記と同義である。)

【0046】

(5)HO−Ph1−SO2−Ph2−OH

(Ph1及びPh2は、前記と同義である。)

【0047】

(6)HO−Ph3−R−Ph4−OH

(Ph3、Ph4及びRは、前記と同義である。)

【0048】

(7)HO−(Ph5)n−OH

(Ph5及びnは、前記と同義である。)

【0049】

芳香族ポリスルホンの重縮合は、炭酸のアルカリ金属塩を用いて、溶媒中で行うことが好ましい。炭酸のアルカリ金属塩は、正塩である炭酸塩であってもよいし、酸性塩である重炭酸塩(炭酸水素塩)であってもよいし、両者の混合物であってもよい。炭酸塩としては、炭酸ナトリウムや炭酸カリウムが好ましく用いられ、炭酸水素塩としては、重炭酸ナトリウムや重炭酸カリウムが好ましく用いられる。

【0050】

重縮合の溶媒としては、有機極性溶媒が好ましく用いられる。具体例としては、ジメチルスルホキシド、1−メチル−2−ピロリドン、スルホラン(1,1−ジオキソチラン)、1,3-ジメチル−2−イミダゾリジノン、1,3−ジエチル−2−イミダゾリジノン、ジメチルスルホン、ジエチルスルホン、ジイソプロピルスルホン、ジフェニルスルホン等が挙げられる。

【0051】

本実施形態で用いる芳香族ポリスルホンは、還元粘度が0.35dL/g以上0.55dL/g以下である。還元粘度が高いほど、耐熱性や強度・剛性が向上し易いが、還元粘度が0.55dL/gを超えると、発泡量が不充分となったり、溶融樹脂の流動性が低下するために発泡成形体を製造する際の加工性が不足したりする。また、還元粘度が0.35dL/gを下回ると、加工時に樹脂の分解が進みやすく、成形体として要求される強度に達しない、耐熱性不足により変色する、といった問題が生じやすい。

【0052】

芳香族ポリスルホンの還元粘度は、例えば、重縮合を行う際に反応条件を変更することにより制御することができる。

【0053】

前記重縮合においては、仮に副反応が生じなければ、(1)反応基質であるジハロゲノスルホン化合物とジヒドロキシ化合物とのモル比が1:1に近い、(2)炭酸のアルカリ金属塩の使用量が多い、(3)重縮合温度が高い、(4)重縮合時間が長い、といった反応条件であるほど、得られる芳香族ポリスルホンの重合度が高くなり易く、還元粘度が高くなり易い。しかし、実際は、副生する水酸化アルカリ(アルカリ金属の水酸化物)等により、ハロゲノ基のヒドロキシ基への置換反応や解重合等の副反応が生じ、この副反応により、得られる芳香族ポリスルホンの重合度が低下し易く、還元粘度が低下し易い。

【0054】

そのため、重縮合により芳香族ポリスルホンを重合する場合、この副反応の度合いも考慮して、所望の還元粘度を有する芳香族ポリスルホンが得られるように、ジハロゲノスルホン化合物とジヒドロキシ化合物とのモル比、炭酸のアルカリ金属塩の使用量、重縮合温度及び重縮合時間を調整することが好ましい。

【0055】

また、芳香族ポリスルホンの還元粘度は、異なる重縮合反応条件で得られた、異なる還元粘度を有する2種以上の芳香族ポリスルホンを混合することにより調製することとしてもよい。例えば、還元粘度が上述の範囲の下限を下回る0.30dL/gの芳香族ポリスルホンと、還元粘度が上述の範囲の上限を上回る0.60dL/gの芳香族ポリスルホンと、の2種を例えば1:1で混合することにより、全体として上述の範囲の還元粘度を示す芳香族ポリスルホンとなるように調製することができる。

【0056】

(発泡核材)

本実施形態の樹脂材料には、加熱溶融させた前記芳香族ポリスルホンに対して溶解しないで分散する発泡核材を、芳香族ポリスルホンと前記発泡核材との和100質量部に対して、0質量部より多く40質量部以下含むこととしてもよい。

【0057】

ここで、本明細書において発泡核材とは、加熱溶融させた芳香族ポリスルホン内において、溶融混練させた上述の超臨界流体が気体となる基点(核)となる配合材であり、加熱溶融させた芳香族ポリスルホンに対して溶解しないで分散する性質を有している。

【0058】

樹脂材料が発泡核材を含むことにより、溶融樹脂内の無数の箇所で超臨界流体の気化が促され、発泡セルが良好に分散した発泡体とすることができる。また、成形時には、溶融樹脂の流れ方向に配向した発泡セルが形成されることにより、銀条(シルバーストリーク)と呼ばれるスジ状の外観不良が生じることがあるが、樹脂材料が発泡核材を含むことにより、発泡セルの配向を乱し、銀条を抑制する効果も期待できる。また、強度および剛性(弾性率)の向上も期待できる。

【0059】

樹脂材料に含まれる発泡核材としては、繊維状充填材であってもよいし、板状充填材であってもよいし、繊維状及び板状以外で、球状その他の粒状充填材であってもよい。また、充填材は、無機充填材であってもよいし、有機充填材であってもよい。

【0060】

繊維状無機充填材の例としては、ガラス繊維;パン系炭素繊維、ピッチ系炭素繊維等の炭素繊維;シリカ繊維、アルミナ繊維、シリカアルミナ繊維等のセラミック繊維;及びステンレス繊維等の金属繊維が挙げられる。また、チタン酸カリウムウイスカー、チタン酸バリウムウイスカー、ウォラストナイトウイスカー、ホウ酸アルミニウムウイスカー、窒化ケイ素ウイスカー、炭化ケイ素ウイスカー等のウイスカーも挙げられる。

【0061】

繊維状有機充填材の例としては、ポリエステル繊維及びアラミド繊維が挙げられる。

【0062】

板状無機充填材の例としては、タルク、マイカ、グラファイト、ウォラストナイト、ガラスフレーク、硫酸バリウム及び炭酸カルシウムが挙げられる。マイカは、白雲母であってもよいし、金雲母であってもよいし、フッ素金雲母であってもよいし、四ケイ素雲母であってもよい。

【0063】

粒状無機充填材の例としては、シリカ、アルミナ、酸化チタン、ガラスビーズ、ガラスバルーン、窒化ホウ素、炭化ケイ素及び炭酸カルシウムが挙げられる。

【0064】

これらの発泡核材の含有量は、芳香族ポリスルホン100質量部に対して、0質量部以上40質量部以下であることが好ましい。

【0065】

発泡核材としては、成形体の強化材としても機能し、さらに安価に入手可能であるという点から、ガラス繊維を用いることが好ましい。また、成形体の白色化が可能であるという点から、酸化チタンを用いることも好ましく、ガラス繊維と酸化チタンとを併用してもよい。

【0066】

発泡核材として本実施形態の樹脂材料に適用可能なガラス繊維としては、溶融状態のガラスを、目的の繊維径となるようなダイスを通じて繊維状に加工処理した後、適切な長さにカットしたもの(チョップドストランド)を挙げることができる。また、これに限らず、本発明の目的を阻害しない範囲内で、種々の繊維径および繊維長のガラス繊維を用いることができる。

【0067】

ガラス繊維の繊維長は、取り扱いが容易であることから1mm以上10mm以下であることが好ましく、1mm以上8mm以下であることがさらに好ましい。また、ガラス繊維の単繊維径は、5μm以上25μm以下であることが好ましい。

【0068】

このようなガラス繊維は、紡糸する際に、芳香族ポリスルホンとの接着性を改善するとともに、ガラス繊維の取り扱いを容易にするための集束剤を使用することとしてもよい。このような集束剤としては、例えば、シランカップリング剤、チタン系カップリング剤、エポキシ樹脂に代表される熱硬化性樹脂等の表面処理剤を使用することが出来る。

【0069】

芳香族ポリスルホンとガラス繊維との配合割合は、芳香族ポリスルホンとガラス繊維との合計100質量部に対し、ガラス繊維が0質量部より多く40質量部以下、好ましくは0質量部より多く30質量部以下である。芳香族ポリスルホンに対してガラス繊維が多いと、成形加工が困難となる。

【0070】

発泡核材として本実施形態の樹脂材料に適用可能な酸化チタンは、その結晶形が、ルチル型であってもよいし、アナターゼ型であってもよく、両者が混在していてもよいが、高い反射率を有し、耐候性にも優れる成形体が得られ易いことから、ルチル型の酸化チタンを含むものが好ましく、実質的にルチル型の酸化チタンのみからなるものがより好ましい。

【0071】

酸化チタンの製造方法は、塩素法でもよいし、硫酸法でもよいが、ルチル型の酸化チタンを製造する場合は、塩素法が好ましい。塩素法により酸化チタンを製造する場合、まず、チタン源である鉱石(ルチル鉱やイルメナイト鉱から得られる合成ルチル鉱)と塩素とを1000℃付近で反応させて粗四塩化チタンを得、この粗四塩化チタンを精留で精製した後、酸素で酸化することが好ましい。

【0072】

酸化チタンの粒径は、樹脂中での分散性が高くなり、得られる成形体が効率的に白色化されることが期待されることから、体積平均粒径で表して、好ましくは0.05μm以上2μm以下、より好ましくは0.1μm以上1μm以下、さらに好ましくは0.15μm以上0.5μm以下、特に好ましくは0.2μm以上0.4μm以下である。

【0073】

なお、ここでいう体積平均粒径は、白色顔料を走査形電子顕微鏡(SEM:Scanning Electron Microscope)で撮影し、得られたSEM写真を画像解析装置((株)ニレコの「ルーゼックスIIIU」)で解析して、各粒子の面積相当径を求め、それらを体積基準で累積した分布曲線において、累積度が50%であるときの粒径である。

【0074】

酸化チタンには、表面処理が施されていてもよい。例えば、無機金属酸化物を用いて表面処理を施すことにより、分散性を向上させることができる。無機金属酸化物としては、酸化アルミニウム(アルミナ)を用いることが好ましい。なお、耐熱性や強度の点からは、表面処理が施されていない酸化チタンを用いることが好ましい。

【0075】

芳香族ポリスルホンと酸化チタンとの配合割合は、芳香族ポリスルホンと酸化チタンとの合計100質量部に対し、酸化チタンが0質量部より多く40質量部以下、好ましくは0質量部より多く30質量部以下である。芳香族ポリスルホンに対して酸化チタンが多いと、成形加工が困難となったり、強度が低下したりする場合がある。

【0076】

(その他の成分)

さらに、本実施形態の樹脂材料は、上述の芳香族ポリスルホン、発泡核材の他に、添加剤、芳香族ポリスルホン以外の樹脂等、他の成分を1種以上含んでもよい。

【0077】

添加剤としては、例えば、リン系化合物、フェノール系化合物、イオウ系化合物などの熱安定剤があげられる。これらの熱安定剤が、芳香族ポリスルホンと発泡核材との合計量を100質量部とし、芳香族ポリスルホンと発泡核材と合計量100質量部に対して、0.01質量部以上1質量部以下添加されていると、造粒や成形加工時における着色を抑制することができる。

【0078】

また、熱安定剤以外の添加剤、例えば、フッ素樹脂や金属石鹸類などの離型剤、酸化チタンなど顔料、染料などの着色剤、酸化防止剤、熱安定剤、紫外線吸収剤、帯電防止剤、界面活性剤などを成分として加えてもよい。これらの添加剤の含有量は、芳香族ポリスルホン100質量部に対して、好ましくは0.01質量部以上5質量部以下である。

【0079】

芳香族ポリスルホン以外の樹脂の例としては、ポリプロピレン、ポリアミド、ポリエステル、ポリフェニレンスルフィド、ポリエーテルケトン、ポリカーボネート、ポリフェニレンエーテル、ポリエーテルイミド等の芳香族ポリスルホン以外の熱可塑性樹脂;及びフェノール樹脂、エポキシ樹脂、ポリイミド樹脂、シアネート樹脂等の熱硬化性樹脂が挙げられる。芳香族ポリスルホン以外の樹脂の含有量は、芳香族ポリスルホン100質量部に対して、0質量部以上20質量部以下であることが好ましい。

【0080】

本実施形態の樹脂材料は、後述の発泡体の製造時における取り扱いを容易にするため、押出機を用いて溶融混練し、ペレット化しておくことが好ましい。また、樹脂材料が発泡核材を含む場合、予め溶融混練することにより、発泡核材を樹脂材料内に均一に分散させることができる。

【0081】

押出機としては、シリンダーと、シリンダー内に配置された1本以上のスクリューと、シリンダーに設けられた1箇所以上の供給口とを有するものが、好ましく用いられ、さらにシリンダーに設けられた1箇所以上のベント部を有するものが、より好ましく用いられる。

【0082】

(発泡体)

本実施形態の発泡体は、上述の樹脂材料を超臨界流体と溶融混練して発泡させることで得られる。本実施形態においては、得られた発泡体をその後成形加工(二次加工)することとしてもよく、発泡と同時に成形して発泡成形体を得ることとしてもよい。生産性よく成形体を得ることができるため、発泡と同時に成形して発泡成形体を得る方が好ましい。

なお、本発明における断熱部材および流体保持部材は、上記発泡体を有している。発泡と同時に成形して断熱部材や流体保持部材を得る場合には、これら断熱部材や流体保持部材は、上述の発泡成形体に該当する。

【0083】

(超臨界流体)

本実施形態で用いられる発泡剤は、超臨界状態において上述の芳香族ポリスルホンと非反応であり常温常圧下で気体の物質の超臨界流体からなる。

【0084】

ここで「超臨界流体」とは、特定の温度及び圧力(臨界点)以上の条件下において物質が示す、気体、液体および固体のいずれでもない物質の状態を示す用語である。特定の温度及び圧力である臨界点は、物質の種類によって定まる。超臨界流体は、気体状態と液体状態との中間の性質を示し、溶融した樹脂内への浸透力(溶解力)も液体状態に比べて強く、均一に溶融樹脂内に分散することができる。

【0085】

本実施形態においては、超臨界流体としては、例えば、二酸化炭素、窒素、ヘリウム等の不活性ガスや、空気、酸素、水素等を流体として用いることができるが、二酸化炭素、窒素がより好ましい。さらに、窒素は、臨界点が温度:−147℃、圧力:3.4MPaであり、常温(25℃)で臨界温度以上であるため、圧力を制御するのみで超臨界流体を調製することが可能であるため取り扱いが容易であり、特に好ましい。

【0086】

(製造方法)

上述の樹脂材料を発泡させると同時に成形して発泡成形体を得る場合、発泡成形体の製造方法としては、溶融成形法が用いられる。溶融成形法としては、射出成形法、Tダイ法やインフレーション法等の押出成形法、ブロー成形法、真空成形法及びプレス成形が挙げられる。中でも押出成形法および射出成形法が好ましく、射出成形法がより好ましい。以下、射出成形により発泡成形体を製造する方法について説明する。

【0087】

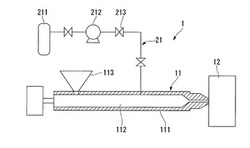

図1は本実施形態の発泡成形体を製造するために用いられる射出成形機の模式図である。

この射出成形機1は、上述の樹脂材料と超臨界流体を用いて所定形状の発泡成型体を製造する機械であり、本体11と、金型12と、超臨界流体を本体11内に導入するための超臨界流体の導入装置21と、を有している。

【0088】

導入装置21は、上述した超臨界流体の原料ガスが充填されているガスボンベ211と、ガスボンベ211からの原料ガスを臨界圧力まで昇圧する昇圧機212と、臨界圧力まで昇圧された原料ガス(超臨界流体)のシリンダー111内への導入量を制御する制御バルブ213とを備える。昇圧機212において原料ガスを断熱圧縮することにより原料ガスは加熱されるが、到達温度が臨界温度に満たない場合には、必要に応じて、ガスボンベ211からの原料ガスを臨界温度まで昇温する昇温機を用いる。

【0089】

次に、この射出成形機1を用いた発泡体の製造方法について説明する。

まず、上述の樹脂材料をホッパー113からシリンダー111内に投入し、シリンダー111内で加熱混練することで樹脂材料を溶融させる。一方、ガスボンベ211を開き、原料ガスを昇圧機212で臨界点以上に昇圧、昇温する。得られる超臨界流体は、制御バルブ213を開くことにより、シリンダー111内に導入され、溶融された樹脂材料に含浸する。

【0090】

次に、スクリュー112によりシリンダー111内の超臨界流体を含む溶融樹脂を移動させ、金型12に注入する。この際、溶融樹脂の金型12内へ注入が終了するまでは、溶融樹脂に含まれる超臨界流体の超臨界状態を維持するため、金型12を型締し、またカウンタープレッシャーをかけておいてもよい。

【0091】

金型12内では、溶融樹脂の冷却が進むと同時に超臨界流体の温度および圧力が下がることから、原料ガスは超臨界状態から気体状態となる。そのため、溶融樹脂は発泡し発泡体となる。さらに、金型12内の樹脂を冷却し固化させた後、所定の冷却時間が経過後に金型12から成形品を取り出す。以上の操作により、射出成形による発泡成形体を得ることができる。

【0092】

本実施形態に係る発泡成形体の製造方法では、厚みが1.5mm以上10mm以下となるような薄肉の発泡成形体も好適に製造することが可能である。

【0093】

本実施形態の発泡成形体である製品・部品の例としては、光ピックアップボビン、トランスボビン等のボビン;リレーケース、リレーベース、リレースプルー、リレーアーマチャー等のリレー部品;RIMM、DDR、CPUソケット、S/O、DIMM、Board to Boardコネクター、FPCコネクター、カードコネクター等のコネクター;ランプリフレクター、LEDリフレクター等のリフレクター;ランプホルダー、ヒーターホルダー等のホルダー;スピーカー振動板等の振動板;コピー機用分離爪、プリンター用分離爪等の分離爪;カメラモジュール部品;スイッチ部品;モーター部品;センサー部品;ハードディスクドライブ部品;オーブンウェア等の食器;車両部品;航空機部品;及び半導体素子用封止部材、コイル用封止部材等の封止部材が挙げられる。

【0094】

また、本実施形態に係る発泡成形体は、耐熱性および断熱性に優れることから、内部に高温の液体を通じたり保持したりするための流体保持部材として好適に使用することができる。このような流体保持部材としては、タンクや電池部品、オイル周辺部品などの自動車部品を挙げることができる。

また、本実施形態に係る発泡成形体は、耐熱性および断熱性に優れることから、断熱部材としても好適に使用することができる。このような断熱部材としては、例えばエンジンカバーのように、80℃以上の高温となる部材から他の部材へ熱の伝播を抑制する(断熱する)機能を有した部材を挙げることができる。

【0095】

以上のような製造方法によれば、用いる芳香族ポリスルホンの還元粘度を所定の範囲に制御し、発泡剤として超臨界流体を用いることで、容易に加工温度の高い樹脂材料を用いた発泡成形体の製造方法を提供することができる。

【0096】

また、以上のような樹脂材料は、このような製造方法に好適に用いることができる。さらに、このような樹脂材料を用いることで、良好な発泡体を提供することが可能となり、このような発泡体を有することで、耐熱性が高く軽量化された流体保持部材および断熱部材を提供することができる。

【実施例】

【0097】

以下に本発明を実施例により説明するが、本発明はこれらの実施例に限定されるものではない。

【0098】

(芳香族ポリスルホンの還元粘度の測定)

芳香族ポリスルホン約1gをN,N−ジメチルホルムアミドに溶解させて、その容量を1dLとし、この溶液の粘度(η)を、オストワルド型粘度管を用いて、25℃で測定した。また、溶媒であるN,N−ジメチルホルムアミドの粘度(η0)を、オストワルド型粘度管を用いて、25℃で測定した。前記溶液の粘度(η)と前記溶媒の粘度(η0)から、比粘性率((η−η0)/η0)を求め、この比粘性率を、前記溶液の濃度(約1g/dL)で割ることにより、芳香族ポリスルホンの還元粘度(dL/g)を求めた。

【0099】

(発泡成形体の比重の測定)

得られた発泡成形体の寸法および質量を測定することで、比重を算出した。

【0100】

(発泡成形体の銀条観察)

得られた発泡成形体の外観を観察することにより、表面の銀条の有無を判断した。

【0101】

(発泡成形体の曲げ強度および曲げ弾性率の測定)

得られた発泡成形体から、幅13mm、長さ125mm、厚み3mmの試験片を切り出し、当該試験片について、(株)エー・アンド・デイ製万能試験機「テンシロンRTG−1250」を用い、スパン間距離50mm、試験速度1mm/minの測定条件にて3点曲げ試験を実施することで測定した。

【0102】

(発泡成形体の熱伝導率の測定)

得られた発泡成形体から、幅60mm、長さ60mm、厚み3mmの試験片を切り出し、当該試験片について、京都電子工業(株)製迅速熱伝導率計「QTM−500」を用い、加熱電流2.00の測定条件にて測定した。

【0103】

<製造例1>

撹拌機、窒素導入管、温度計、及び先端に受器を付したコンデンサーを備えた重合槽に、ビス(4−ヒドロキシフェニル)スルホン500g、ビス(4−クロロフェニル)スルホン598g、及び重合溶媒としてジフェニルスルホン957gを仕込み、系内に窒素ガスを流通させながら180℃まで昇温した。得られた溶液に、炭酸カリウム287gを添加した後、290℃まで徐々に昇温し、290℃でさらに2時間反応させた。得られた反応液を室温まで冷却して固化させ、細かく粉砕した後、温水による洗浄及びアセトンとメタノールの混合溶媒による洗浄を数回行い、次いで150℃で加熱乾燥を行い、末端がクロロ基である芳香族ポリスルホン(以下、芳香族ポリスルホンAと称する)を粉末として得た。芳香族ポリスルホンAの還元粘度を測定した結果、0.36dL/gであった。

【0104】

<製造例2>

重合槽に、ビス(4−ヒドロキシフェニル)スルホン500g、ビス(4−クロロフェニル)スルホン589g、及び重合溶媒としてジフェニルスルホン942gを仕込んだこと以外は、製造例1と同様にして、末端がクロロ基である芳香族ポリスルホン(以下、芳香族ポリスルホンBと称する)を粉末として得た。この芳香族ポリスルホンBの還元粘度を測定した結果、0.59dL/gであった。

【0105】

<実施例1>

芳香族ポリスルホンAの粉末100質量部に対し、熱安定剤としてリン酸トリフェニル(和光純薬工業(株)製)0.2質量部を添加した後、(株)池貝製の2軸押出機「PCM−30」を用いて溶融混錬することにより、発泡成形用樹脂材料からなるペレットを作製した。このときの溶融混錬条件としては、この2軸押出機のシリンダー設定温度を330℃とし、スクリュー回転速度を150rpmとした。ここでいうシリンダー設定温度とは、シリンダーの最下流部からシリンダー長の約2/3の部分までに設けられた加熱機器の設定温度の平均値を意味する。

【0106】

上述の方法にて作成したペレットを、日本製鋼所(株)製の全電動成形機「J450AD」、およびTREXEL.Inc製の超臨界流体製造ユニット「SCF SYSTEM」を用いて、設定温度360℃のシリンダー内で樹脂を加熱・計量する際に超臨界状態の窒素を導入し、設定温度120℃の金型に射出することで、平板(250mm×360mm×3mmt)形状の発泡成形体を作成した。

【0107】

<実施例2>

芳香族ポリスルホンAの粉末80質量部と、オーウェンス・コーニング・ジャパン(株)製のガラス繊維「CS03JAPx−1」20質量部とを混合し、100質量部としたことを除き、実施例1と同様にして発泡成形体を作製した。

【0108】

<実施例3>

芳香族ポリスルホンAの粉末97質量部と、石原産業(株)製の酸化チタン「TIPAQUE CR−60」3質量部とを混合し、100質量部としたことを除き、実施例1と同様にして発泡成形体を作製した。

【0109】

<比較例1>

超臨界状態の窒素を導入せず、通常の射出成形により成形体を作成したことを除き、実施例1と同様にして成形体を作製した。

【0110】

<比較例2>

超臨界状態の窒素を導入せず、通常の射出成形により成形体を作成したことを除き、実施例2と同様にして成形体を作製した。

【0111】

<比較例3>

超臨界状態の窒素を導入せず、通常の射出成形により成形体を作成したことを除き、実施例3と同様にして成形体を作製した。

【0112】

<比較例4>

芳香族ポリスルホンBの粉末を用い、二軸押出機のシリンダー設定温度を360℃、成形機のシリンダー温度を400℃としたことを除き、実施例1と同様にして成形体の作製を試みたが、溶融樹脂の流動性が低く金型内に必要量を注入できなかったため、設計通りの成形体が得られなかった。

【0113】

実施例1〜3および比較例1〜4について、成形条件、比重、曲げ強度、曲げ弾性率、熱伝導率および銀条の有無を下表1に示す。

【0114】

【表1】

【0115】

実施例と比較例とを比べれば明らかなように、本発明で規定した還元粘度を有する芳香族ポリスルホンを用いた場合、超臨界流体を用いて、良好に発泡成形が可能であり、発泡成形体が得られることが判明した。実施例1〜3における発泡成形体では、比較例の成形体よりも比重が低くなっており、発泡による軽量化が実現できている。また、熱伝導率の低減、つまり断熱化も実現している。

【0116】

また、実施例2によれば、発泡核材としてガラス繊維を20質量部添加した場合も、発泡成形が可能であり、発泡成形体が得られることが判明した。さらに、実施例1と実施例2との比較から、発泡核材としてガラス繊維を添加することにより、実施例2の成形体は実施例1の成形体よりも強度および剛性に優れる成形体となり、さらに、表面の銀条が消失し、良好な外観を呈する成形体となることが分かった。

【0117】

また、実施例3によれば、発泡核材として酸化チタンを3質量部添加した場合も、発泡成形が可能であり、発泡成形体が得られることが判明した。さらに、実施例1と実施例3との比較から、発泡核材として酸化チタンを添加することにより、実施例3の成形体は実施例1の成形体と同等の強度および剛性を有する成形体となり、さらに、表面の銀条が消失し、良好な外観を呈する成形体となることが分かった。

【0118】

これらの結果から、本発明の有用性が確かめられた。

【符号の説明】

【0119】

1…射出成形機、11…本体、12…金型、21…導入装置、211…ガスボンベ、212…昇圧機、213…制御バルブ、

【技術分野】

【0001】

本発明は、発泡成形体の製造方法、樹脂材料、発泡体、断熱部材および流体保持部材に関するものである。

【背景技術】

【0002】

従来、プラスチックは金属と比較して軽量であることから、電気電子部品や自動車部品、雑貨など様々な用途分野において広範に採用されている。また、プラスチックの更なる軽量化の要望が高まる中、樹脂製品を低比重化する手法として化学発泡剤を用いる手法や、加熱等により樹脂を発泡させる手法が知られている。

【0003】

近年では、軽量化に加え機械的特性や表面粗度の向上を目的として、発泡剤に超臨界流体を用いた発泡成形の手法が開示されている(例えば、特許文献1〜3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−175249号公報

【特許文献2】特開2002−168279号公報

【特許文献3】特許第4191510号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、化学発泡剤を用いた発泡成形は、加工温度が高い樹脂材料を含む樹脂材料に適用すると、発泡剤の耐熱性不足に起因して、種々の課題が発生しやすい。例えば、発泡剤が過剰に分解することにより樹脂の分解や低分子量化が生じることにより、得られる成形体への着色、発泡セルの肥大化および発泡不良、外観不良、加工時の臭気の発生、樹脂分解物が付着することによる成形金型の汚染、樹脂の低粘度化によるドルーリング(drooling)など、種々の問題が発生するおそれがある。

【0006】

また、発泡剤として超臨界流体を用いた場合には、上述のような化学発泡剤を使用する場合の課題は生じにくいが、特許文献1〜3では、加工温度の比較的低い樹脂材料への適用事例のみしか開示されておらず、加工温度の高い樹脂材料に関しては充分に言及されていない。

【0007】

本発明はこのような事情に鑑みてなされたものであって、加工温度の高い樹脂材料を用いた発泡成形体の製造方法を提供することを目的とする。また、このような製造方法に好適に用いることができる樹脂材料を提供すること、このような樹脂材料を用いて得られる発泡体を提供すること、およびこのような発泡体を用いて有する断熱部材および流体保持部材を提供することをあわせて目的とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するため、本発明の一態様は、還元粘度が0.35dL/g以上0.55dL/g以下である芳香族ポリスルホンを含む樹脂材料と、超臨界状態において前記芳香族ポリスルホンと非反応であり常温常圧下で気体の物質の超臨界流体からなる発泡剤と、を溶融混練した後、前記発泡剤の圧力および温度の少なくとも一方を前記発泡剤の臨界点を下回るまで下げることで発泡させながら成形する発泡成形体の製造方法を提供する。

【0009】

ここで、「超臨界流体」とは、物質の種類により定まる温度及び圧力(臨界点)以上の条件下における物質の状態である。超臨界流体は、気体状態と液体状態との中間の性質を示し、溶融した樹脂内への浸透力(溶解力)も液体状態に比べて強く、均一に溶融樹脂内に分散することができる。

【0010】

本発明の一態様においては、前記樹脂材料は、加熱溶融させた前記芳香族ポリスルホンに対して溶解しないで分散する発泡核材を、前記芳香族ポリスルホンと前記発泡核材との和100質量部に対して、0質量部より多く40質量部以下含むことが望ましい。

【0011】

本発明の一態様においては、前記発泡核材がガラス繊維を含むことが望ましい。

【0012】

本発明の一態様においては、前記発泡核材が酸化チタンを含むことが望ましい。

【0013】

本発明の一態様においては、前記気体が窒素であることが望ましい。

【0014】

本発明の一態様においては、前記成形が射出成形であることが望ましい。

【0015】

本発明の一態様においては、厚みが1.5mm以上10mm以下の部分を有する成形体を成形することが望ましい。

【0016】

また、本発明の一態様の樹脂材料は、発泡剤として常温常圧下で気体の物質の超臨界流体を用いた発泡成形に用いられ、還元粘度が0.35dL/g以上0.55dL/g以下である芳香族ポリスルホンを含む。

【0017】

本発明の一態様においては、加熱溶融させた前記芳香族ポリスルホンに対して溶解しないで分散する発泡核材を、芳香族ポリスルホンと前記発泡核材との和100質量部に対して、0質量部より多く40質量部以下含むことが望ましい。

【0018】

本発明の一態様においては、前記発泡核材がガラス繊維を含むことが望ましい。

【0019】

本発明の一態様においては、前記発泡核材が酸化チタンを含むことが望ましい。

【0020】

また、本発明の一態様の発泡体は、上述の樹脂材料と、超臨界状態において前記樹脂材料に含まれる芳香族ポリスルホンと非反応であり常温常圧下で気体の物質の超臨界流体からなる発泡剤と、を溶融混練し、発泡させることで得られる。

【0021】

本発明の一態様においては、前記気体が窒素であることが望ましい。

【0022】

本発明の一態様においては、厚みが1.5mm以上10mm以下の部分を有することが望ましい。

【0023】

また、本発明の一態様の断熱部材は、上述の発泡体を有する。

【0024】

また、本発明の一態様の流体保持部材は、上述の発泡体を有する。

【発明の効果】

【0025】

本発明によれば、用いる芳香族ポリスルホンの還元粘度を所定の範囲に制御し、発泡剤として超臨界流体を用いることで、容易に加工温度の高い樹脂材料を用いた発泡成形体の製造方法を提供することができる。また、このような製造方法に好適に用いることができる樹脂材料を提供することができる。さらに、このような樹脂材料を用いることで、良好な発泡体を提供することが可能となる。そして、このような発泡体を有することで、耐熱性が高く軽量化された燃料タンクなどの流体保持部材、および断熱部材を提供することができる。

【図面の簡単な説明】

【0026】

【図1】本実施形態の発泡成形体の製造に用いられる射出成形機の模式図である。

【発明を実施するための形態】

【0027】

本発明の実施形態に係る発泡成形体の製造方法は、還元粘度が0.35dL/g以上0.55dL/g以下である芳香族ポリスルホンを含む樹脂材料と、超臨界状態において前記芳香族ポリスルホンと非反応であり常温常圧下で気体の物質の超臨界流体からなる発泡剤と、を溶融混練した後、前記発泡剤の圧力および温度の少なくとも一方を前記発泡剤の臨界点を下回るまで下げることで発泡させながら成形するものである。

【0028】

本発明の実施形態に係る樹脂材料は、上述の製造方法に好適に用いられるものであり、還元粘度が0.35dL/g以上0.55dL/g以下である芳香族ポリスルホンを含むものである。

前記樹脂材料は、前記芳香族ポリスルホンのみであってもよいし、前記芳香族ポリスルホンと他の成分とを含む樹脂組成物であってもよい。

【0029】

本発明の実施形態に係る発泡体は、上述の樹脂材料と、超臨界状態において前記樹脂材料に含まれる芳香族ポリスルホンと非反応であり常温常圧下で気体の物質の超臨界流体からなる発泡剤と、を溶融混練し、発泡させることで得られる。

【0030】

本発明の実施形態に係る断熱部材および流体保持部材は、上述の発泡体を有する。

本明細書において断熱部材とは、温度差を有する2つの物質を物理的に分割する隔壁として用いられる部材であり、例えば一方の物質が80℃以上の高温である場合に使用される部材である。

また、本明細書において流体保持部材とは、内部に液体や気体などの流体を通じたり保持したりするための部材である。例えば、内部に流体が通じるパイプ、燃料タンクや電池部品、オイル周辺部品などの自動車部品などを挙げることができる。以下、順に説明する。

【0031】

(芳香族ポリスルホン)

本実施形態で用いる芳香族ポリスルホンは、典型的には、2価の芳香族基(芳香族化合物から、その芳香環に結合した水素原子を2個除いてなる残基)とスルホニル基(−SO2−)と酸素原子とを含む繰返し単位を有する樹脂である。芳香族ポリスルホンは、耐熱性や耐薬品性の点から、下記式(1)で表される繰返し単位(以下、「繰返し単位(1)」ということがある。)を有することが好ましく、さらに、下記式(2)で表される繰返し単位(以下、「繰返し単位(2)」ということがある。)や、下記式(3)で表される繰返し単位(以下、「繰返し単位(3)」ということがある。)等の他の繰返し単位を1種以上有していてもよい。

【0032】

(1)−Ph1−SO2−Ph2−O−

(Ph1及びPh2は、それぞれ独立に、フェニレン基を表す。前記フェニレン基にある水素原子は、それぞれ独立に、アルキル基、アリール基又はハロゲン原子で置換されていてもよい。)

【0033】

(2)−Ph3−R−Ph4−O−

(Ph3及びPh4は、それぞれ独立に、フェニレン基を表す。前記フェニレン基にある水素原子は、それぞれ独立に、アルキル基、アリール基又はハロゲン原子で置換されていてもよい。Rは、アルキリデン基、酸素原子又は硫黄原子を表す。)

【0034】

(3)−(Ph5)n−O−

(Ph5は、フェニレン基を表す。前記フェニレン基にある水素原子は、それぞれ独立に、アルキル基、アリール基又はハロゲン原子で置換されていてもよい。nは、1〜3の整数を表す。nが2以上である場合、複数存在するPh5は、互いに同一であっても異なっていてもよい。)

【0035】

Ph1〜Ph5のいずれかで表されるフェニレン基は、p−フェニレン基であってもよいし、m−フェニレン基であってもよいし、o−フェニレン基であってもよいが、p−フェニレン基であることが好ましい。

【0036】

前記フェニレン基にある水素原子を置換していてもよいアルキル基において、炭素数は、1〜10であることが好ましい。具体例としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、s−ブチル基、t−ブチル基、n−ヘキシル基、2−エチルヘキシル基、n−オクチル基及びn−デシル基が挙げられる。

【0037】

前記フェニレン基にある水素原子を置換していてもよいアリール基において、炭素数は、6〜20であることが好ましい。具体例としては、フェニル基、o−トリル基、m−トリル基、p−トリル基、1−ナフチル基及び2−ナフチル基が挙げられる。

【0038】

前記フェニレン基にある水素原子がこれらの基で置換されている場合、その数は、前記フェニレン基毎に、それぞれ独立に、好ましくは2個以下であり、より好ましくは1個以下である。

【0039】

Rで表されるアルキリデン基において、炭素数は、1〜5であることが好ましい。具体例としては、メチレン基、エチリデン基、イソプロピリデン基及び1−ブチリデン基が挙げられる。

【0040】

芳香族ポリスルホンは、繰返し単位(1)を、全繰返し単位の合計に対して、50モル%以上有することが好ましく、80モル%以上有することがより好ましく、繰返し単位として実質的に繰返し単位(1)のみを有することがさらに好ましい。なお、芳香族ポリスルホンは、繰返し単位(1)〜(3)を、それぞれ独立に、2種以上有してもよい。

【0041】

芳香族ポリスルホンは、それを構成する繰返し単位に対応するジハロゲノスルホン化合物とジヒドロキシ化合物とを重縮合させることにより、製造することができる。

【0042】

例えば、繰返し単位(1)を有する樹脂は、ジハロゲノスルホン化合物として下記式(4)で表される化合物(以下、「化合物(4)」ということがある。)を用い、ジヒドロキシ化合物として下記式(5)で表される化合物を用いることにより、製造することができる。

【0043】

また、繰返し単位(1)と繰返し単位(2)とを有する樹脂は、ジハロゲノスルホン化合物として化合物(4)を用い、ジヒドロキシ化合物として下記式(6)で表される化合物を用いることにより、製造することができる。

【0044】

また、繰返し単位(1)と繰返し単位(3)とを有する樹脂は、ジハロゲノスルホン化合物として化合物(4)を用い、ジヒドロキシ化合物として下記式(7)で表される化合物を用いることにより、製造することができる。

【0045】

(4)X1−Ph1−SO2−Ph2−X2

(X1は及びX2は、それぞれ独立に、ハロゲン原子を表す。Ph1及びPh2は、前記と同義である。)

【0046】

(5)HO−Ph1−SO2−Ph2−OH

(Ph1及びPh2は、前記と同義である。)

【0047】

(6)HO−Ph3−R−Ph4−OH

(Ph3、Ph4及びRは、前記と同義である。)

【0048】

(7)HO−(Ph5)n−OH

(Ph5及びnは、前記と同義である。)

【0049】

芳香族ポリスルホンの重縮合は、炭酸のアルカリ金属塩を用いて、溶媒中で行うことが好ましい。炭酸のアルカリ金属塩は、正塩である炭酸塩であってもよいし、酸性塩である重炭酸塩(炭酸水素塩)であってもよいし、両者の混合物であってもよい。炭酸塩としては、炭酸ナトリウムや炭酸カリウムが好ましく用いられ、炭酸水素塩としては、重炭酸ナトリウムや重炭酸カリウムが好ましく用いられる。

【0050】

重縮合の溶媒としては、有機極性溶媒が好ましく用いられる。具体例としては、ジメチルスルホキシド、1−メチル−2−ピロリドン、スルホラン(1,1−ジオキソチラン)、1,3-ジメチル−2−イミダゾリジノン、1,3−ジエチル−2−イミダゾリジノン、ジメチルスルホン、ジエチルスルホン、ジイソプロピルスルホン、ジフェニルスルホン等が挙げられる。

【0051】

本実施形態で用いる芳香族ポリスルホンは、還元粘度が0.35dL/g以上0.55dL/g以下である。還元粘度が高いほど、耐熱性や強度・剛性が向上し易いが、還元粘度が0.55dL/gを超えると、発泡量が不充分となったり、溶融樹脂の流動性が低下するために発泡成形体を製造する際の加工性が不足したりする。また、還元粘度が0.35dL/gを下回ると、加工時に樹脂の分解が進みやすく、成形体として要求される強度に達しない、耐熱性不足により変色する、といった問題が生じやすい。

【0052】

芳香族ポリスルホンの還元粘度は、例えば、重縮合を行う際に反応条件を変更することにより制御することができる。

【0053】

前記重縮合においては、仮に副反応が生じなければ、(1)反応基質であるジハロゲノスルホン化合物とジヒドロキシ化合物とのモル比が1:1に近い、(2)炭酸のアルカリ金属塩の使用量が多い、(3)重縮合温度が高い、(4)重縮合時間が長い、といった反応条件であるほど、得られる芳香族ポリスルホンの重合度が高くなり易く、還元粘度が高くなり易い。しかし、実際は、副生する水酸化アルカリ(アルカリ金属の水酸化物)等により、ハロゲノ基のヒドロキシ基への置換反応や解重合等の副反応が生じ、この副反応により、得られる芳香族ポリスルホンの重合度が低下し易く、還元粘度が低下し易い。

【0054】

そのため、重縮合により芳香族ポリスルホンを重合する場合、この副反応の度合いも考慮して、所望の還元粘度を有する芳香族ポリスルホンが得られるように、ジハロゲノスルホン化合物とジヒドロキシ化合物とのモル比、炭酸のアルカリ金属塩の使用量、重縮合温度及び重縮合時間を調整することが好ましい。

【0055】

また、芳香族ポリスルホンの還元粘度は、異なる重縮合反応条件で得られた、異なる還元粘度を有する2種以上の芳香族ポリスルホンを混合することにより調製することとしてもよい。例えば、還元粘度が上述の範囲の下限を下回る0.30dL/gの芳香族ポリスルホンと、還元粘度が上述の範囲の上限を上回る0.60dL/gの芳香族ポリスルホンと、の2種を例えば1:1で混合することにより、全体として上述の範囲の還元粘度を示す芳香族ポリスルホンとなるように調製することができる。

【0056】

(発泡核材)

本実施形態の樹脂材料には、加熱溶融させた前記芳香族ポリスルホンに対して溶解しないで分散する発泡核材を、芳香族ポリスルホンと前記発泡核材との和100質量部に対して、0質量部より多く40質量部以下含むこととしてもよい。

【0057】

ここで、本明細書において発泡核材とは、加熱溶融させた芳香族ポリスルホン内において、溶融混練させた上述の超臨界流体が気体となる基点(核)となる配合材であり、加熱溶融させた芳香族ポリスルホンに対して溶解しないで分散する性質を有している。

【0058】

樹脂材料が発泡核材を含むことにより、溶融樹脂内の無数の箇所で超臨界流体の気化が促され、発泡セルが良好に分散した発泡体とすることができる。また、成形時には、溶融樹脂の流れ方向に配向した発泡セルが形成されることにより、銀条(シルバーストリーク)と呼ばれるスジ状の外観不良が生じることがあるが、樹脂材料が発泡核材を含むことにより、発泡セルの配向を乱し、銀条を抑制する効果も期待できる。また、強度および剛性(弾性率)の向上も期待できる。

【0059】

樹脂材料に含まれる発泡核材としては、繊維状充填材であってもよいし、板状充填材であってもよいし、繊維状及び板状以外で、球状その他の粒状充填材であってもよい。また、充填材は、無機充填材であってもよいし、有機充填材であってもよい。

【0060】

繊維状無機充填材の例としては、ガラス繊維;パン系炭素繊維、ピッチ系炭素繊維等の炭素繊維;シリカ繊維、アルミナ繊維、シリカアルミナ繊維等のセラミック繊維;及びステンレス繊維等の金属繊維が挙げられる。また、チタン酸カリウムウイスカー、チタン酸バリウムウイスカー、ウォラストナイトウイスカー、ホウ酸アルミニウムウイスカー、窒化ケイ素ウイスカー、炭化ケイ素ウイスカー等のウイスカーも挙げられる。

【0061】

繊維状有機充填材の例としては、ポリエステル繊維及びアラミド繊維が挙げられる。

【0062】

板状無機充填材の例としては、タルク、マイカ、グラファイト、ウォラストナイト、ガラスフレーク、硫酸バリウム及び炭酸カルシウムが挙げられる。マイカは、白雲母であってもよいし、金雲母であってもよいし、フッ素金雲母であってもよいし、四ケイ素雲母であってもよい。

【0063】

粒状無機充填材の例としては、シリカ、アルミナ、酸化チタン、ガラスビーズ、ガラスバルーン、窒化ホウ素、炭化ケイ素及び炭酸カルシウムが挙げられる。

【0064】

これらの発泡核材の含有量は、芳香族ポリスルホン100質量部に対して、0質量部以上40質量部以下であることが好ましい。

【0065】

発泡核材としては、成形体の強化材としても機能し、さらに安価に入手可能であるという点から、ガラス繊維を用いることが好ましい。また、成形体の白色化が可能であるという点から、酸化チタンを用いることも好ましく、ガラス繊維と酸化チタンとを併用してもよい。

【0066】

発泡核材として本実施形態の樹脂材料に適用可能なガラス繊維としては、溶融状態のガラスを、目的の繊維径となるようなダイスを通じて繊維状に加工処理した後、適切な長さにカットしたもの(チョップドストランド)を挙げることができる。また、これに限らず、本発明の目的を阻害しない範囲内で、種々の繊維径および繊維長のガラス繊維を用いることができる。

【0067】

ガラス繊維の繊維長は、取り扱いが容易であることから1mm以上10mm以下であることが好ましく、1mm以上8mm以下であることがさらに好ましい。また、ガラス繊維の単繊維径は、5μm以上25μm以下であることが好ましい。

【0068】

このようなガラス繊維は、紡糸する際に、芳香族ポリスルホンとの接着性を改善するとともに、ガラス繊維の取り扱いを容易にするための集束剤を使用することとしてもよい。このような集束剤としては、例えば、シランカップリング剤、チタン系カップリング剤、エポキシ樹脂に代表される熱硬化性樹脂等の表面処理剤を使用することが出来る。

【0069】

芳香族ポリスルホンとガラス繊維との配合割合は、芳香族ポリスルホンとガラス繊維との合計100質量部に対し、ガラス繊維が0質量部より多く40質量部以下、好ましくは0質量部より多く30質量部以下である。芳香族ポリスルホンに対してガラス繊維が多いと、成形加工が困難となる。

【0070】

発泡核材として本実施形態の樹脂材料に適用可能な酸化チタンは、その結晶形が、ルチル型であってもよいし、アナターゼ型であってもよく、両者が混在していてもよいが、高い反射率を有し、耐候性にも優れる成形体が得られ易いことから、ルチル型の酸化チタンを含むものが好ましく、実質的にルチル型の酸化チタンのみからなるものがより好ましい。

【0071】

酸化チタンの製造方法は、塩素法でもよいし、硫酸法でもよいが、ルチル型の酸化チタンを製造する場合は、塩素法が好ましい。塩素法により酸化チタンを製造する場合、まず、チタン源である鉱石(ルチル鉱やイルメナイト鉱から得られる合成ルチル鉱)と塩素とを1000℃付近で反応させて粗四塩化チタンを得、この粗四塩化チタンを精留で精製した後、酸素で酸化することが好ましい。

【0072】

酸化チタンの粒径は、樹脂中での分散性が高くなり、得られる成形体が効率的に白色化されることが期待されることから、体積平均粒径で表して、好ましくは0.05μm以上2μm以下、より好ましくは0.1μm以上1μm以下、さらに好ましくは0.15μm以上0.5μm以下、特に好ましくは0.2μm以上0.4μm以下である。

【0073】

なお、ここでいう体積平均粒径は、白色顔料を走査形電子顕微鏡(SEM:Scanning Electron Microscope)で撮影し、得られたSEM写真を画像解析装置((株)ニレコの「ルーゼックスIIIU」)で解析して、各粒子の面積相当径を求め、それらを体積基準で累積した分布曲線において、累積度が50%であるときの粒径である。

【0074】

酸化チタンには、表面処理が施されていてもよい。例えば、無機金属酸化物を用いて表面処理を施すことにより、分散性を向上させることができる。無機金属酸化物としては、酸化アルミニウム(アルミナ)を用いることが好ましい。なお、耐熱性や強度の点からは、表面処理が施されていない酸化チタンを用いることが好ましい。

【0075】

芳香族ポリスルホンと酸化チタンとの配合割合は、芳香族ポリスルホンと酸化チタンとの合計100質量部に対し、酸化チタンが0質量部より多く40質量部以下、好ましくは0質量部より多く30質量部以下である。芳香族ポリスルホンに対して酸化チタンが多いと、成形加工が困難となったり、強度が低下したりする場合がある。

【0076】

(その他の成分)

さらに、本実施形態の樹脂材料は、上述の芳香族ポリスルホン、発泡核材の他に、添加剤、芳香族ポリスルホン以外の樹脂等、他の成分を1種以上含んでもよい。

【0077】

添加剤としては、例えば、リン系化合物、フェノール系化合物、イオウ系化合物などの熱安定剤があげられる。これらの熱安定剤が、芳香族ポリスルホンと発泡核材との合計量を100質量部とし、芳香族ポリスルホンと発泡核材と合計量100質量部に対して、0.01質量部以上1質量部以下添加されていると、造粒や成形加工時における着色を抑制することができる。

【0078】

また、熱安定剤以外の添加剤、例えば、フッ素樹脂や金属石鹸類などの離型剤、酸化チタンなど顔料、染料などの着色剤、酸化防止剤、熱安定剤、紫外線吸収剤、帯電防止剤、界面活性剤などを成分として加えてもよい。これらの添加剤の含有量は、芳香族ポリスルホン100質量部に対して、好ましくは0.01質量部以上5質量部以下である。

【0079】

芳香族ポリスルホン以外の樹脂の例としては、ポリプロピレン、ポリアミド、ポリエステル、ポリフェニレンスルフィド、ポリエーテルケトン、ポリカーボネート、ポリフェニレンエーテル、ポリエーテルイミド等の芳香族ポリスルホン以外の熱可塑性樹脂;及びフェノール樹脂、エポキシ樹脂、ポリイミド樹脂、シアネート樹脂等の熱硬化性樹脂が挙げられる。芳香族ポリスルホン以外の樹脂の含有量は、芳香族ポリスルホン100質量部に対して、0質量部以上20質量部以下であることが好ましい。

【0080】

本実施形態の樹脂材料は、後述の発泡体の製造時における取り扱いを容易にするため、押出機を用いて溶融混練し、ペレット化しておくことが好ましい。また、樹脂材料が発泡核材を含む場合、予め溶融混練することにより、発泡核材を樹脂材料内に均一に分散させることができる。

【0081】

押出機としては、シリンダーと、シリンダー内に配置された1本以上のスクリューと、シリンダーに設けられた1箇所以上の供給口とを有するものが、好ましく用いられ、さらにシリンダーに設けられた1箇所以上のベント部を有するものが、より好ましく用いられる。

【0082】

(発泡体)

本実施形態の発泡体は、上述の樹脂材料を超臨界流体と溶融混練して発泡させることで得られる。本実施形態においては、得られた発泡体をその後成形加工(二次加工)することとしてもよく、発泡と同時に成形して発泡成形体を得ることとしてもよい。生産性よく成形体を得ることができるため、発泡と同時に成形して発泡成形体を得る方が好ましい。

なお、本発明における断熱部材および流体保持部材は、上記発泡体を有している。発泡と同時に成形して断熱部材や流体保持部材を得る場合には、これら断熱部材や流体保持部材は、上述の発泡成形体に該当する。

【0083】

(超臨界流体)

本実施形態で用いられる発泡剤は、超臨界状態において上述の芳香族ポリスルホンと非反応であり常温常圧下で気体の物質の超臨界流体からなる。

【0084】

ここで「超臨界流体」とは、特定の温度及び圧力(臨界点)以上の条件下において物質が示す、気体、液体および固体のいずれでもない物質の状態を示す用語である。特定の温度及び圧力である臨界点は、物質の種類によって定まる。超臨界流体は、気体状態と液体状態との中間の性質を示し、溶融した樹脂内への浸透力(溶解力)も液体状態に比べて強く、均一に溶融樹脂内に分散することができる。

【0085】

本実施形態においては、超臨界流体としては、例えば、二酸化炭素、窒素、ヘリウム等の不活性ガスや、空気、酸素、水素等を流体として用いることができるが、二酸化炭素、窒素がより好ましい。さらに、窒素は、臨界点が温度:−147℃、圧力:3.4MPaであり、常温(25℃)で臨界温度以上であるため、圧力を制御するのみで超臨界流体を調製することが可能であるため取り扱いが容易であり、特に好ましい。

【0086】

(製造方法)

上述の樹脂材料を発泡させると同時に成形して発泡成形体を得る場合、発泡成形体の製造方法としては、溶融成形法が用いられる。溶融成形法としては、射出成形法、Tダイ法やインフレーション法等の押出成形法、ブロー成形法、真空成形法及びプレス成形が挙げられる。中でも押出成形法および射出成形法が好ましく、射出成形法がより好ましい。以下、射出成形により発泡成形体を製造する方法について説明する。

【0087】

図1は本実施形態の発泡成形体を製造するために用いられる射出成形機の模式図である。

この射出成形機1は、上述の樹脂材料と超臨界流体を用いて所定形状の発泡成型体を製造する機械であり、本体11と、金型12と、超臨界流体を本体11内に導入するための超臨界流体の導入装置21と、を有している。

【0088】

導入装置21は、上述した超臨界流体の原料ガスが充填されているガスボンベ211と、ガスボンベ211からの原料ガスを臨界圧力まで昇圧する昇圧機212と、臨界圧力まで昇圧された原料ガス(超臨界流体)のシリンダー111内への導入量を制御する制御バルブ213とを備える。昇圧機212において原料ガスを断熱圧縮することにより原料ガスは加熱されるが、到達温度が臨界温度に満たない場合には、必要に応じて、ガスボンベ211からの原料ガスを臨界温度まで昇温する昇温機を用いる。

【0089】

次に、この射出成形機1を用いた発泡体の製造方法について説明する。

まず、上述の樹脂材料をホッパー113からシリンダー111内に投入し、シリンダー111内で加熱混練することで樹脂材料を溶融させる。一方、ガスボンベ211を開き、原料ガスを昇圧機212で臨界点以上に昇圧、昇温する。得られる超臨界流体は、制御バルブ213を開くことにより、シリンダー111内に導入され、溶融された樹脂材料に含浸する。

【0090】

次に、スクリュー112によりシリンダー111内の超臨界流体を含む溶融樹脂を移動させ、金型12に注入する。この際、溶融樹脂の金型12内へ注入が終了するまでは、溶融樹脂に含まれる超臨界流体の超臨界状態を維持するため、金型12を型締し、またカウンタープレッシャーをかけておいてもよい。

【0091】

金型12内では、溶融樹脂の冷却が進むと同時に超臨界流体の温度および圧力が下がることから、原料ガスは超臨界状態から気体状態となる。そのため、溶融樹脂は発泡し発泡体となる。さらに、金型12内の樹脂を冷却し固化させた後、所定の冷却時間が経過後に金型12から成形品を取り出す。以上の操作により、射出成形による発泡成形体を得ることができる。

【0092】

本実施形態に係る発泡成形体の製造方法では、厚みが1.5mm以上10mm以下となるような薄肉の発泡成形体も好適に製造することが可能である。

【0093】

本実施形態の発泡成形体である製品・部品の例としては、光ピックアップボビン、トランスボビン等のボビン;リレーケース、リレーベース、リレースプルー、リレーアーマチャー等のリレー部品;RIMM、DDR、CPUソケット、S/O、DIMM、Board to Boardコネクター、FPCコネクター、カードコネクター等のコネクター;ランプリフレクター、LEDリフレクター等のリフレクター;ランプホルダー、ヒーターホルダー等のホルダー;スピーカー振動板等の振動板;コピー機用分離爪、プリンター用分離爪等の分離爪;カメラモジュール部品;スイッチ部品;モーター部品;センサー部品;ハードディスクドライブ部品;オーブンウェア等の食器;車両部品;航空機部品;及び半導体素子用封止部材、コイル用封止部材等の封止部材が挙げられる。

【0094】

また、本実施形態に係る発泡成形体は、耐熱性および断熱性に優れることから、内部に高温の液体を通じたり保持したりするための流体保持部材として好適に使用することができる。このような流体保持部材としては、タンクや電池部品、オイル周辺部品などの自動車部品を挙げることができる。

また、本実施形態に係る発泡成形体は、耐熱性および断熱性に優れることから、断熱部材としても好適に使用することができる。このような断熱部材としては、例えばエンジンカバーのように、80℃以上の高温となる部材から他の部材へ熱の伝播を抑制する(断熱する)機能を有した部材を挙げることができる。

【0095】

以上のような製造方法によれば、用いる芳香族ポリスルホンの還元粘度を所定の範囲に制御し、発泡剤として超臨界流体を用いることで、容易に加工温度の高い樹脂材料を用いた発泡成形体の製造方法を提供することができる。

【0096】

また、以上のような樹脂材料は、このような製造方法に好適に用いることができる。さらに、このような樹脂材料を用いることで、良好な発泡体を提供することが可能となり、このような発泡体を有することで、耐熱性が高く軽量化された流体保持部材および断熱部材を提供することができる。

【実施例】

【0097】

以下に本発明を実施例により説明するが、本発明はこれらの実施例に限定されるものではない。

【0098】

(芳香族ポリスルホンの還元粘度の測定)

芳香族ポリスルホン約1gをN,N−ジメチルホルムアミドに溶解させて、その容量を1dLとし、この溶液の粘度(η)を、オストワルド型粘度管を用いて、25℃で測定した。また、溶媒であるN,N−ジメチルホルムアミドの粘度(η0)を、オストワルド型粘度管を用いて、25℃で測定した。前記溶液の粘度(η)と前記溶媒の粘度(η0)から、比粘性率((η−η0)/η0)を求め、この比粘性率を、前記溶液の濃度(約1g/dL)で割ることにより、芳香族ポリスルホンの還元粘度(dL/g)を求めた。

【0099】

(発泡成形体の比重の測定)

得られた発泡成形体の寸法および質量を測定することで、比重を算出した。

【0100】

(発泡成形体の銀条観察)

得られた発泡成形体の外観を観察することにより、表面の銀条の有無を判断した。

【0101】

(発泡成形体の曲げ強度および曲げ弾性率の測定)

得られた発泡成形体から、幅13mm、長さ125mm、厚み3mmの試験片を切り出し、当該試験片について、(株)エー・アンド・デイ製万能試験機「テンシロンRTG−1250」を用い、スパン間距離50mm、試験速度1mm/minの測定条件にて3点曲げ試験を実施することで測定した。

【0102】

(発泡成形体の熱伝導率の測定)

得られた発泡成形体から、幅60mm、長さ60mm、厚み3mmの試験片を切り出し、当該試験片について、京都電子工業(株)製迅速熱伝導率計「QTM−500」を用い、加熱電流2.00の測定条件にて測定した。

【0103】

<製造例1>

撹拌機、窒素導入管、温度計、及び先端に受器を付したコンデンサーを備えた重合槽に、ビス(4−ヒドロキシフェニル)スルホン500g、ビス(4−クロロフェニル)スルホン598g、及び重合溶媒としてジフェニルスルホン957gを仕込み、系内に窒素ガスを流通させながら180℃まで昇温した。得られた溶液に、炭酸カリウム287gを添加した後、290℃まで徐々に昇温し、290℃でさらに2時間反応させた。得られた反応液を室温まで冷却して固化させ、細かく粉砕した後、温水による洗浄及びアセトンとメタノールの混合溶媒による洗浄を数回行い、次いで150℃で加熱乾燥を行い、末端がクロロ基である芳香族ポリスルホン(以下、芳香族ポリスルホンAと称する)を粉末として得た。芳香族ポリスルホンAの還元粘度を測定した結果、0.36dL/gであった。

【0104】

<製造例2>

重合槽に、ビス(4−ヒドロキシフェニル)スルホン500g、ビス(4−クロロフェニル)スルホン589g、及び重合溶媒としてジフェニルスルホン942gを仕込んだこと以外は、製造例1と同様にして、末端がクロロ基である芳香族ポリスルホン(以下、芳香族ポリスルホンBと称する)を粉末として得た。この芳香族ポリスルホンBの還元粘度を測定した結果、0.59dL/gであった。

【0105】

<実施例1>

芳香族ポリスルホンAの粉末100質量部に対し、熱安定剤としてリン酸トリフェニル(和光純薬工業(株)製)0.2質量部を添加した後、(株)池貝製の2軸押出機「PCM−30」を用いて溶融混錬することにより、発泡成形用樹脂材料からなるペレットを作製した。このときの溶融混錬条件としては、この2軸押出機のシリンダー設定温度を330℃とし、スクリュー回転速度を150rpmとした。ここでいうシリンダー設定温度とは、シリンダーの最下流部からシリンダー長の約2/3の部分までに設けられた加熱機器の設定温度の平均値を意味する。

【0106】

上述の方法にて作成したペレットを、日本製鋼所(株)製の全電動成形機「J450AD」、およびTREXEL.Inc製の超臨界流体製造ユニット「SCF SYSTEM」を用いて、設定温度360℃のシリンダー内で樹脂を加熱・計量する際に超臨界状態の窒素を導入し、設定温度120℃の金型に射出することで、平板(250mm×360mm×3mmt)形状の発泡成形体を作成した。

【0107】

<実施例2>

芳香族ポリスルホンAの粉末80質量部と、オーウェンス・コーニング・ジャパン(株)製のガラス繊維「CS03JAPx−1」20質量部とを混合し、100質量部としたことを除き、実施例1と同様にして発泡成形体を作製した。

【0108】

<実施例3>

芳香族ポリスルホンAの粉末97質量部と、石原産業(株)製の酸化チタン「TIPAQUE CR−60」3質量部とを混合し、100質量部としたことを除き、実施例1と同様にして発泡成形体を作製した。

【0109】

<比較例1>

超臨界状態の窒素を導入せず、通常の射出成形により成形体を作成したことを除き、実施例1と同様にして成形体を作製した。

【0110】

<比較例2>

超臨界状態の窒素を導入せず、通常の射出成形により成形体を作成したことを除き、実施例2と同様にして成形体を作製した。

【0111】

<比較例3>

超臨界状態の窒素を導入せず、通常の射出成形により成形体を作成したことを除き、実施例3と同様にして成形体を作製した。

【0112】

<比較例4>

芳香族ポリスルホンBの粉末を用い、二軸押出機のシリンダー設定温度を360℃、成形機のシリンダー温度を400℃としたことを除き、実施例1と同様にして成形体の作製を試みたが、溶融樹脂の流動性が低く金型内に必要量を注入できなかったため、設計通りの成形体が得られなかった。

【0113】

実施例1〜3および比較例1〜4について、成形条件、比重、曲げ強度、曲げ弾性率、熱伝導率および銀条の有無を下表1に示す。

【0114】

【表1】

【0115】

実施例と比較例とを比べれば明らかなように、本発明で規定した還元粘度を有する芳香族ポリスルホンを用いた場合、超臨界流体を用いて、良好に発泡成形が可能であり、発泡成形体が得られることが判明した。実施例1〜3における発泡成形体では、比較例の成形体よりも比重が低くなっており、発泡による軽量化が実現できている。また、熱伝導率の低減、つまり断熱化も実現している。

【0116】

また、実施例2によれば、発泡核材としてガラス繊維を20質量部添加した場合も、発泡成形が可能であり、発泡成形体が得られることが判明した。さらに、実施例1と実施例2との比較から、発泡核材としてガラス繊維を添加することにより、実施例2の成形体は実施例1の成形体よりも強度および剛性に優れる成形体となり、さらに、表面の銀条が消失し、良好な外観を呈する成形体となることが分かった。

【0117】

また、実施例3によれば、発泡核材として酸化チタンを3質量部添加した場合も、発泡成形が可能であり、発泡成形体が得られることが判明した。さらに、実施例1と実施例3との比較から、発泡核材として酸化チタンを添加することにより、実施例3の成形体は実施例1の成形体と同等の強度および剛性を有する成形体となり、さらに、表面の銀条が消失し、良好な外観を呈する成形体となることが分かった。

【0118】

これらの結果から、本発明の有用性が確かめられた。

【符号の説明】

【0119】

1…射出成形機、11…本体、12…金型、21…導入装置、211…ガスボンベ、212…昇圧機、213…制御バルブ、

【特許請求の範囲】

【請求項1】

還元粘度が0.35dL/g以上0.55dL/g以下である芳香族ポリスルホンを含む樹脂材料と、超臨界状態において前記芳香族ポリスルホンと非反応であり常温常圧下で気体の物質の超臨界流体からなる発泡剤と、を溶融混練した後、前記発泡剤の圧力および温度の少なくとも一方を前記発泡剤の臨界点を下回るまで下げることで発泡させながら成形する発泡成形体の製造方法。

【請求項2】

前記樹脂材料は、加熱溶融させた前記芳香族ポリスルホンに対して溶解しないで分散する発泡核材を、前記芳香族ポリスルホンと前記発泡核材との和100質量部に対して、0質量部より多く40質量部以下含む請求項1に記載の発泡成形体の製造方法。

【請求項3】

前記発泡核材がガラス繊維を含む請求項2に記載の発泡成形体の製造方法。

【請求項4】

前記発泡核材が酸化チタンを含む請求項2または3に記載の発泡成形体の製造方法。

【請求項5】

前記気体が窒素である請求項1から4のいずれか1項に記載の発泡成形体の製造方法。

【請求項6】

前記成形が射出成形である請求項1から5のいずれか1項に記載の発泡成形体の製造方法。

【請求項7】

厚みが1.5mm以上10mm以下の部分を有する成形体を成形する請求項1から6のいずれか1項に記載の発泡成形体の製造方法。

【請求項8】

発泡剤として常温常圧下で気体の物質の超臨界流体を用いた発泡成形に用いられ、還元粘度が0.35dL/g以上0.55dL/g以下である芳香族ポリスルホンを含む樹脂材料。

【請求項9】

加熱溶融させた前記芳香族ポリスルホンに対して溶解しないで分散する発泡核材を、芳香族ポリスルホンと前記発泡核材との和100質量部に対して、0質量部より多く40質量部以下含む請求項8に記載の樹脂材料。

【請求項10】

前記発泡核材がガラス繊維を含む請求項9に記載の樹脂材料。

【請求項11】

前記発泡核材が酸化チタンを含む請求項9または10に記載の樹脂材料。

【請求項12】

請求項8から11のいずれか1項に記載の樹脂材料と、超臨界状態において前記樹脂材料に含まれる芳香族ポリスルホンと非反応であり常温常圧下で気体の物質の超臨界流体からなる発泡剤と、を溶融混練し、発泡させることで得られる発泡体。

【請求項13】

前記気体が窒素である請求項12に記載の発泡体。

【請求項14】

厚みが1.5mm以上10mm以下の部分を有する請求項12または13に記載の発泡体。

【請求項15】

請求項12から14のいずれか1項に記載の発泡体を有する断熱部材。

【請求項16】

請求項12から14のいずれか1項に記載の発泡体を有する流体保持部材。

【請求項1】

還元粘度が0.35dL/g以上0.55dL/g以下である芳香族ポリスルホンを含む樹脂材料と、超臨界状態において前記芳香族ポリスルホンと非反応であり常温常圧下で気体の物質の超臨界流体からなる発泡剤と、を溶融混練した後、前記発泡剤の圧力および温度の少なくとも一方を前記発泡剤の臨界点を下回るまで下げることで発泡させながら成形する発泡成形体の製造方法。

【請求項2】

前記樹脂材料は、加熱溶融させた前記芳香族ポリスルホンに対して溶解しないで分散する発泡核材を、前記芳香族ポリスルホンと前記発泡核材との和100質量部に対して、0質量部より多く40質量部以下含む請求項1に記載の発泡成形体の製造方法。

【請求項3】

前記発泡核材がガラス繊維を含む請求項2に記載の発泡成形体の製造方法。

【請求項4】

前記発泡核材が酸化チタンを含む請求項2または3に記載の発泡成形体の製造方法。

【請求項5】

前記気体が窒素である請求項1から4のいずれか1項に記載の発泡成形体の製造方法。

【請求項6】

前記成形が射出成形である請求項1から5のいずれか1項に記載の発泡成形体の製造方法。

【請求項7】

厚みが1.5mm以上10mm以下の部分を有する成形体を成形する請求項1から6のいずれか1項に記載の発泡成形体の製造方法。

【請求項8】

発泡剤として常温常圧下で気体の物質の超臨界流体を用いた発泡成形に用いられ、還元粘度が0.35dL/g以上0.55dL/g以下である芳香族ポリスルホンを含む樹脂材料。

【請求項9】

加熱溶融させた前記芳香族ポリスルホンに対して溶解しないで分散する発泡核材を、芳香族ポリスルホンと前記発泡核材との和100質量部に対して、0質量部より多く40質量部以下含む請求項8に記載の樹脂材料。

【請求項10】

前記発泡核材がガラス繊維を含む請求項9に記載の樹脂材料。

【請求項11】

前記発泡核材が酸化チタンを含む請求項9または10に記載の樹脂材料。

【請求項12】

請求項8から11のいずれか1項に記載の樹脂材料と、超臨界状態において前記樹脂材料に含まれる芳香族ポリスルホンと非反応であり常温常圧下で気体の物質の超臨界流体からなる発泡剤と、を溶融混練し、発泡させることで得られる発泡体。

【請求項13】

前記気体が窒素である請求項12に記載の発泡体。

【請求項14】

厚みが1.5mm以上10mm以下の部分を有する請求項12または13に記載の発泡体。

【請求項15】

請求項12から14のいずれか1項に記載の発泡体を有する断熱部材。

【請求項16】

請求項12から14のいずれか1項に記載の発泡体を有する流体保持部材。

【図1】

【公開番号】特開2013−64128(P2013−64128A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−191630(P2012−191630)

【出願日】平成24年8月31日(2012.8.31)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年8月31日(2012.8.31)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]