発泡成形体及びその製造方法並びに製造装置

【課題】表皮層の厚さを異ならせる。

【解決手段】本発明の発泡成形体の製造方法では、キャビティ型26の成形面26Aをコア型28の成形面28Aよりも高い温度にする。従って、キャビティ型26の成形面26Aと接する第一表皮層62の方がコア型28の成形面28Aと接する第二表皮層64よりも硬化が遅くなる。これにより、第一表皮層62を第二表皮層64よりも薄く形成することができる。つまり、表皮層(第一表皮層62と第二表皮層64)の厚さを異ならせることができる。

【解決手段】本発明の発泡成形体の製造方法では、キャビティ型26の成形面26Aをコア型28の成形面28Aよりも高い温度にする。従って、キャビティ型26の成形面26Aと接する第一表皮層62の方がコア型28の成形面28Aと接する第二表皮層64よりも硬化が遅くなる。これにより、第一表皮層62を第二表皮層64よりも薄く形成することができる。つまり、表皮層(第一表皮層62と第二表皮層64)の厚さを異ならせることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発泡成形体及びその製造方法並びに製造装置に関する。

【背景技術】

【0002】

従来、発泡性の結晶性分子組成物を射出することによって金型中に充填し、発泡成形体を製造する方法が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−44384号公報

【特許文献2】特開2008−246781号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の発泡成形体の製造方法では、金型の内面(成形面)の温度を均一としているので、発泡成形体の表皮層の厚さも均一となる。

【0005】

なお、発泡成形体の表皮層の厚さが均一となっていると、この発泡成形体について触感と剛性感を満足することは不可能である。つまり、表皮層が薄い場合には、触感を満足することができるが、剛性感が不足する。一方、表皮層が厚い場合には、剛性感を満足することができるが、触感が不足する。

【0006】

本発明は、上記事情に鑑みてなされたものであって、その第一の目的は、表皮層の厚さを異ならせることができる発泡成形体の製造方法及び製造装置を提供することにある。

【0007】

また、本発明の第二の目的は、触感と剛性感を両立させることができる発泡成形体を提供することにある。

【課題を解決するための手段】

【0008】

前記課題を解決するために、請求項1に記載の発泡成形体の製造方法は、キャビティ型及びコア型を有する金型において前記キャビティ型の成形面を前記コア型の成形面よりも高い温度にした状態で、前記キャビティ型の成形面及び前記コア型の成形面によって形成された成形空間に、発泡剤が添加された熱可塑性樹脂を射出する射出工程と、前記キャビティ型及び前記コア型の少なくとも一方を他方に対して離間する方向に変位させることにより前記成形空間を拡大させて、前記キャビティ型の成形面と接する第一表皮層、前記コア型の成形面と接する第二表皮層、及び、前記第一表皮層及び前記第二表皮層によって覆われた発泡層を有する発泡成形体を得る発泡工程と、を備えている。

【0009】

この発泡成形体の製造方法によれば、キャビティ型の成形面をコア型の成形面よりも高い温度にするので、キャビティ型の成形面と接する第一表皮層の方がコア型の成形面と接する第二表皮層よりも硬化が遅くなる。これにより、第一表皮層を第二表皮層よりも薄く形成することができる。つまり、表皮層(第一表皮層と第二表皮層)の厚さを異ならせることができる。

【0010】

請求項2に記載の発泡成形体の製造方法は、請求項1に記載の発泡成形体の製造方法における前記射出工程において、前記キャビティ型の成形面を加熱すると共に前記コア型の成形面を冷却することにより、前記キャビティ型の成形面を前記コア型の成形面よりも高い温度にする。

【0011】

この発泡成形体の製造方法によれば、キャビティ型の成形面を加熱すると共にコア型の成形面を冷却するので、キャビティ型の成形面とコア型の成形面との温度差をより大きくすることができる。これにより、第一表皮層と第二表皮層との厚みの差を大きくすることができる。

【0012】

請求項3に記載の発泡成形体の製造方法は、請求項2に記載の発泡成形体の製造方法における前記射出工程において、前記キャビティ型の成形面に対する加熱温度及び前記コア型の成形面に対する冷却温度を調節する。

【0013】

この発泡成形体の製造方法によれば、キャビティ型の成形面に対する加熱温度及びコア型の成形面に対する冷却温度を調節することで、キャビティ型の成形面とコア型の成形面との温度差が調節される。これにより、第一表皮層と第二表皮層との厚みの差を制御することができる。

【0014】

請求項4に記載の発泡成形体の製造方法は、請求項1に記載の発泡成形体の製造方法における前記射出工程において、前記キャビティ型の成形面と前記キャビティ型の外表面との間を断熱することにより、前記キャビティ型の成形面を前記コア型の成形面よりも高い温度にする。

【0015】

この発泡成形体の製造方法によれば、キャビティ型の成形面とキャビティ型の外表面との間を断熱することにより、キャビティ型の成形面を前記コア型の成形面よりも高い温度にするので、金型の構成を簡素化することができ、コストダウンすることができる。

【0016】

請求項5に記載の発泡成形体の製造方法は、前記発泡成形体として、前記第一表皮層が意匠面を形成し、前記第二表皮層が車体への取付部を構成するものを得る。

【0017】

この発泡成形体の製造方法により形成された発泡成形体によれば、意匠面を形成する第一表皮層は、第二表皮層よりも薄く形成されているので、触感を満足することができる。一方、車体への取付部を構成する第二表皮層は、第一表皮層よりも厚く形成されているので、剛性感を満足することができる。

【0018】

また、前記課題を解決するために、請求項6に記載の発泡成形体の製造装置は、発泡成形体を成形するための成形空間を形成する成形面をそれぞれ有するキャビティ型及びコア型と、前記キャビティ型及び前記コア型の少なくとも一方を他方に対して離間する方向に変位させて前記成形空間を拡大させる駆動部と、前記キャビティ型の成形面を前記コア型の成形面よりも高い温度にする温度差付与部と、を備えている。

【0019】

この発泡成形体の製造装置によれば、上記構成により、例えば、以下の要領で、発泡成形体が製造される。

【0020】

すなわち、温度差付与部によってキャビティ型の成形面がコア型の成形面よりも高い温度とされた状態で、キャビティ型の成形面及びコア型の成形面によって形成された成形空間に、発泡剤が添加された熱可塑性樹脂が射出される(射出工程)。

【0021】

続いて、駆動部によってキャビティ型及びコア型の少なくとも一方が他方に対して離間する方向に変位されることにより成形空間が拡大される。そして、これにより、キャビティ型の成形面と接する第一表皮層、コア型の成形面と接する第二表皮層、及び、これら第一表皮層及び第二表皮層によって覆われた発泡層を有する発泡成形体が得られる(発泡工程)。

【0022】

このように、この発泡成形体の製造装置によれば、キャビティ型の成形面がコア型の成形面よりも高い温度になるので、キャビティ型の成形面と接する第一表皮層の方がコア型の成形面と接する第二表皮層よりも硬化が遅くなる。これにより、第一表皮層を第二表皮層よりも薄く形成することができる。つまり、表皮層(第一表皮層と第二表皮層)の厚さを異ならせることができる。

【0023】

請求項7に記載の発泡成形体の製造装置は、請求項6に記載の発泡成形体の製造装置において、前記温度差付与部が、前記キャビティ型の成形面を加熱する加熱部と、前記コア型の成形面を冷却する冷却部と、を有する構成とされたものである。

【0024】

この発泡成形体の製造装置によれば、キャビティ型の成形面を加熱すると共にコア型の成形面を冷却することができるので、キャビティ型の成形面とコア型の成形面との温度差をより大きくすることができる。これにより、第一表皮層と第二表皮層との厚みの差を大きくすることができる。

【0025】

請求項8に記載の発泡成形体の製造装置は、請求項7に記載の発泡成形体の製造装置において、前記加熱部及び前記冷却部を制御して、前記キャビティ型の成形面に対する加熱温度及び前記コア型の成形面に対する冷却温度を調節する制御部をさらに備えている。

【0026】

この発泡成形体の製造装置によれば、キャビティ型の成形面に対する加熱温度及びコア型の成形面に対する冷却温度を調節することができるので、キャビティ型の成形面とコア型の成形面との温度差を調節することができる。これにより、第一表皮層と第二表皮層との厚みの差を制御することができる。

【0027】

請求項9に記載の発泡成形体の製造装置は、請求項6に記載の発泡成形体の製造装置において、前記温度差付与部が、前記キャビティ型の成形面と前記キャビティ型の外表面との間に介在された断熱層を有する構成とされたものである。

【0028】

この発泡成形体の製造装置によれば、キャビティ型の成形面とキャビティ型の外表面との間に断熱層が介在されているので、キャビティ型及びコア型を有する金型の構成を簡素化することができ、コストダウンすることができる。

【0029】

また、前記課題を解決するために、請求項10に記載の発泡成形体は、意匠面を形成する第一表皮層と、車体への取付部を構成し、前記第一表皮層よりも厚く形成された第二表皮層と、熱可塑性樹脂製とされて、発泡成形により前記第一表皮層及び前記第二表皮層と共に形成されると共に、前記第一表皮層及び前記第二表皮層によって覆われた発泡層と、を備えている。

【0030】

この発泡成形体によれば、意匠面を形成する第一表皮層は、第二表皮層よりも薄く形成されているので、触感を満足することができる。一方、車体への取付部を構成する第二表皮層は、第一表皮層よりも厚く形成されているので、剛性感を満足することができる。

【発明の効果】

【0031】

以上詳述したように、本発明の発泡成形体の製造方法及び製造装置によれば、表皮層(第一表皮層と第二表皮層)の厚さを異ならせることができる。

【0032】

また、本発明の発泡成形体によれば、触感と剛性感を両立させることができる。

【図面の簡単な説明】

【0033】

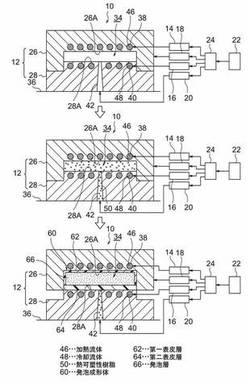

【図1】本発明の一実施形態に係る発泡成形体の製造装置の全体構成を示す図である。

【図2】図1に示される発泡成形体の製造装置を用いて発泡成形体を製造する流れを説明する図である。

【図3】図2に示される製造方法により製造された発泡成形体の断面図である。

【図4】図1に示される金型の変形例を示す図である。

【発明を実施するための形態】

【0034】

以下、図面を参照しながら、本発明の一実施形態について説明する。

【0035】

図1に示される発泡成形体の製造装置10は、後述する発泡成形体60(図3参照)を成形するためのものであり、金型12と、加熱流体供給部14と、冷却流体供給部16と、駆動部18と、射出部20と、操作部22と、制御部24とを備えている。

【0036】

金型12は、キャビティ型26及びコア型28を有して構成されている。キャビティ型26には、凹部30が形成されており、コア型28には、この凹部30の内部に挿入される凸部32が形成されている。凹部30の内面は、キャビティ型26の成形面26Aとされており、凸部32の外面は、コア型28の成形面28Aとされている。このキャビティ型26の成形面26Aとコア型28の成形面28Aとは、後述する発泡成形体60を成形するための成形空間34を形成している。

【0037】

また、コア型28は、支持台36に固定されており、キャビティ型26は、コア型28に対して離間する方向(一例として、鉛直方向上側)に変位可能とされている。

【0038】

また、キャビティ型26には、加熱配管38が内蔵されており、コア型28には、冷却配管40が内蔵されている。加熱配管38は、キャビティ型26の成形面26Aに沿って設けられており、冷却配管40は、コア型28の成形面28Aに沿って設けられている。

【0039】

加熱流体供給部14は、加熱配管38と接続されており、この加熱配管38に加熱流体を供給する構成とされている。一方、冷却流体供給部16は、冷却配管40と接続されており、この冷却配管40に冷却流体を供給する構成とされている。なお、この加熱流体及び冷却流体としては、例えば、水などが使用される。

【0040】

そして、この発泡成形体の製造装置10では、加熱流体供給部14から加熱配管38に加熱流体が供給されることで、キャビティ型26の成形面26Aが加熱される。一方、冷却流体供給部16から冷却配管40に冷却流体が供給されることで、コア型28の成形面28Aが冷却される。また、このようにして、キャビティ型26の成形面26Aが加熱されると共に、コア型28の成形面28Aが冷却されることにより、キャビティ型26の成形面26Aの方がコア型28の成形面28Aよりも高い温度となるように構成されている。

【0041】

また、加熱流体供給部14は、例えば、ヒータ等を内蔵することにより、加熱配管38に供給する加熱流体の温度を調節可能とされている。一方、冷却流体供給部16は、例えば、熱交換器等を内蔵することにより、冷却配管40に供給する冷却流体の温度を調節可能とされている。

【0042】

なお、加熱流体供給部14及び加熱配管38は、本発明における加熱部の一例であり、冷却流体供給部16及び冷却配管40は、本発明における冷却部の一例である。また、これら加熱流体供給部14、冷却流体供給部16、加熱配管38、及び、冷却配管40は、本発明における温度差付与部の一例である。

【0043】

駆動部18は、例えば、油圧アクチュエータや電動アクチュエータ等とされており、キャビティ型26を昇降させる構成とされている。射出部20は、コア型28に形成されたスプルー42と接続されており、このスプルー42を通じて成形空間34に溶融樹脂を射出する構成とされている。この溶融樹脂としては、例えば、ポリプロピレン等の熱可塑性樹脂が使用される。また、この熱可塑性樹脂には、例えば、炭酸水素ナトリウム等の発泡剤が添加される。

【0044】

操作部22は、加熱流体の温度、冷却流体の温度等の各種成形条件を入力するためのものであり、入力された条件に応じた操作信号を制御部24に出力する構成とされている。制御部24は、例えば、電子回路等とされており、操作部22から出力された操作信号に基づいて、上述の加熱流体供給部14、冷却流体供給部16、駆動部18、及び、射出部20の動作を制御する構成とされている。

【0045】

次に、上述の発泡成形体の製造装置10を用いた発泡成形体の製造方法について説明する。

【0046】

本発明の一実施形態に係る発泡成形体の製造装置10によれば、上記構成により、例えば、以下の要領で、発泡成形体が製造される。

【0047】

すなわち、図2の上図に示されるように、制御部24によって加熱流体供給部14及び冷却流体供給部16が作動され、加熱流体供給部14から加熱配管38に加熱流体46が供給されると共に、冷却流体供給部16から冷却配管40に冷却流体48が供給される。これにより、キャビティ型26の成形面26Aがコア型28の成形面28Aよりも高い温度とされる。

【0048】

そして、この状態で、図2の中図に示されるように、キャビティ型26の成形面26A及びコア型28の成形面28Aによって形成された成形空間34に、発泡剤が添加された熱可塑性樹脂50が射出部20から射出される(射出工程)。

【0049】

このとき、制御部24によって加熱流体供給部14及び冷却流体供給部16が制御されることにより、キャビティ型26の成形面26Aに対する加熱温度及びコア型28の成形面28Aに対する冷却温度が調節される。つまり、例えば、キャビティ型26の成形面26Aの温度は50〜100℃に調節され、コア型28の成形面28Aの温度は20〜40℃に調節される。

【0050】

続いて、図2の下図に示されるように、駆動部18によってキャビティ型26が上昇されることで、成形空間34が拡大され、この成形空間34に充填された熱可塑性樹脂が発泡される。

【0051】

このとき、この成形空間34に充填された熱可塑性樹脂のうちキャビティ型26の成形面26Aと接する部分には、第一表皮層62が形成され、この熱可塑性樹脂のうちコア型28の成形面28Aと接する部分には、第二表皮層64が形成される。また、この熱可塑性樹脂のうちキャビティ型26の成形面26A及びコア型28の成形面28Aと接しない部分には、発泡層66が形成される。なお、このときも、キャビティ型26の成形面26Aはコア型28の成形面28Aよりも高い温度に維持される。

【0052】

そして、このようにして、第一表皮層62、第二表皮層64、及び、これら第一表皮層62及び第二表皮層64によって覆われた発泡層66を有する三層構造の発泡成形体60が得られる(発泡工程)。なお、第一表皮層62及び第二表皮層64は、非発泡層である。

【0053】

この発泡成形体の製造装置10では、キャビティ型26の成形面26Aの方がコア型28の成形面28Aよりも高い温度になるので、このようにして得られた発泡成形体60では、キャビティ型26の成形面26Aと接する第一表皮層62の方がコア型28の成形面28Aと接する第二表皮層64よりも硬化が遅くなる。

【0054】

このため、図3に示されるように、第二表皮層64の方が第一表皮層62よりも厚く形成される。つまり、例えば、第一表皮層62の厚さは、0.1〜0.3mmであり、第二表皮層64の厚さは、0.5〜1.5mmである。また、発泡層66の倍率は、2〜5倍である。

【0055】

なお、この発泡成形体60は、例えば、インストルメントパネルやアームレスト等の自動車の内装部品として用いられると好適である。つまり、第一表皮層62は、意匠面を形成し、第二表皮層64は、車体への取付部を構成するものである。なお、取付部を構成する第二表皮層64には、クリップ、ボルト、爪等によって固定される固定部が成形時に形成されるか又はインサート成形等により設けられても良い。

【0056】

次に、本発明の一実施形態の作用及び効果について説明する。

【0057】

以上詳述したように、本発明の一実施形態に係る発泡成形体の製造方法によれば、図2に示されるように、キャビティ型26の成形面26Aをコア型28の成形面28Aよりも高い温度にするので、キャビティ型26の成形面26Aと接する第一表皮層62の方がコア型28の成形面28Aと接する第二表皮層64よりも硬化が遅くなる。これにより、第一表皮層62を第二表皮層64よりも薄く形成することができる。つまり、表皮層(第一表皮層62と第二表皮層64)の厚さを異ならせることができる。

【0058】

また、キャビティ型26の成形面26Aを加熱すると共にコア型28の成形面28Aを冷却するので、キャビティ型26の成形面26Aとコア型28の成形面28Aとの温度差をより大きくすることができる。これにより、第一表皮層62と第二表皮層64との厚みの差を大きくすることができる。

【0059】

また、キャビティ型26の成形面26Aに対する加熱温度及びコア型28の成形面28Aに対する冷却温度を調節することで、キャビティ型26の成形面26Aとコア型28の成形面28Aとの温度差が調節される。これにより、第一表皮層62と第二表皮層64との厚みの差を制御することができる。

【0060】

また、この発泡成形体の製造方法によって製造された発泡成形体60によれば、図3に示されるように、意匠面を形成する第一表皮層62は、第二表皮層64よりも薄く形成されているので、触感を満足することができる。一方、車体への取付部を構成する第二表皮層64は、第一表皮層62よりも厚く形成されているので、剛性感を満足することができる。つまり、この発泡成形体60によれば、触感と剛性感を両立させることができる。

【0061】

次に、本発明の一実施形態の変形例について説明する。

【0062】

上述の本発明の一実施形態では、キャビティ型26がコア型28に対して離間する方向(一例として、鉛直方向上側)に変位されていたが、コア型28がキャビティ型26に対して離間する方向(一例として、鉛直方向下側)に変位されても良い。また、キャビティ型26及びコア型28の両方が互いに離間する方向に変位されても良い。

【0063】

また、上述の本発明の一実施形態では、キャビティ型26のコア型28に対する離間方向が鉛直方向とされていたが、キャビティ型26及びコア型28が水平方向に対向して配置され、キャビティ型26及びコア型28の互いに離間する方向が水平方向とされても良い。

【0064】

また、発泡成形体の製造装置10は、本発明における温度差付与部の一例として、加熱配管38及び冷却配管40を有していたが、図4に示されるように、キャビティ型26の成形面26Aとキャビティ型26の外表面26Bとの間に介在された断熱層72を有していても良い。

【0065】

このように構成されていると、金型12の構成を簡素化することができるので、コストダウンすることができる。

【0066】

以上、本発明の一実施形態について説明したが、本発明は、上記に限定されるものでなく、上記以外にも、その主旨を逸脱しない範囲内において種々変形して実施可能であることは勿論である。

【符号の説明】

【0067】

10 発泡成形体の製造装置

12 金型

14 加熱流体供給部(温度差付与部の一部、加熱部の一部)

16 冷却流体供給部(温度差付与部の一部、冷却部の一部)

18 駆動部

24 制御部

26 キャビティ型

26A キャビティ型の成形面

28 コア型

28A コア型の成形面

34 成形空間

38 加熱配管(温度差付与部の一部、加熱部の一部)

40 冷却配管(温度差付与部の一部、冷却部の一部)

46 加熱流体

48 冷却流体

50 熱可塑性樹脂

60 発泡成形体

62 第一表皮層

64 第二表皮層

66 発泡層

72 断熱層

【技術分野】

【0001】

本発明は、発泡成形体及びその製造方法並びに製造装置に関する。

【背景技術】

【0002】

従来、発泡性の結晶性分子組成物を射出することによって金型中に充填し、発泡成形体を製造する方法が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−44384号公報

【特許文献2】特開2008−246781号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の発泡成形体の製造方法では、金型の内面(成形面)の温度を均一としているので、発泡成形体の表皮層の厚さも均一となる。

【0005】

なお、発泡成形体の表皮層の厚さが均一となっていると、この発泡成形体について触感と剛性感を満足することは不可能である。つまり、表皮層が薄い場合には、触感を満足することができるが、剛性感が不足する。一方、表皮層が厚い場合には、剛性感を満足することができるが、触感が不足する。

【0006】

本発明は、上記事情に鑑みてなされたものであって、その第一の目的は、表皮層の厚さを異ならせることができる発泡成形体の製造方法及び製造装置を提供することにある。

【0007】

また、本発明の第二の目的は、触感と剛性感を両立させることができる発泡成形体を提供することにある。

【課題を解決するための手段】

【0008】

前記課題を解決するために、請求項1に記載の発泡成形体の製造方法は、キャビティ型及びコア型を有する金型において前記キャビティ型の成形面を前記コア型の成形面よりも高い温度にした状態で、前記キャビティ型の成形面及び前記コア型の成形面によって形成された成形空間に、発泡剤が添加された熱可塑性樹脂を射出する射出工程と、前記キャビティ型及び前記コア型の少なくとも一方を他方に対して離間する方向に変位させることにより前記成形空間を拡大させて、前記キャビティ型の成形面と接する第一表皮層、前記コア型の成形面と接する第二表皮層、及び、前記第一表皮層及び前記第二表皮層によって覆われた発泡層を有する発泡成形体を得る発泡工程と、を備えている。

【0009】

この発泡成形体の製造方法によれば、キャビティ型の成形面をコア型の成形面よりも高い温度にするので、キャビティ型の成形面と接する第一表皮層の方がコア型の成形面と接する第二表皮層よりも硬化が遅くなる。これにより、第一表皮層を第二表皮層よりも薄く形成することができる。つまり、表皮層(第一表皮層と第二表皮層)の厚さを異ならせることができる。

【0010】

請求項2に記載の発泡成形体の製造方法は、請求項1に記載の発泡成形体の製造方法における前記射出工程において、前記キャビティ型の成形面を加熱すると共に前記コア型の成形面を冷却することにより、前記キャビティ型の成形面を前記コア型の成形面よりも高い温度にする。

【0011】

この発泡成形体の製造方法によれば、キャビティ型の成形面を加熱すると共にコア型の成形面を冷却するので、キャビティ型の成形面とコア型の成形面との温度差をより大きくすることができる。これにより、第一表皮層と第二表皮層との厚みの差を大きくすることができる。

【0012】

請求項3に記載の発泡成形体の製造方法は、請求項2に記載の発泡成形体の製造方法における前記射出工程において、前記キャビティ型の成形面に対する加熱温度及び前記コア型の成形面に対する冷却温度を調節する。

【0013】

この発泡成形体の製造方法によれば、キャビティ型の成形面に対する加熱温度及びコア型の成形面に対する冷却温度を調節することで、キャビティ型の成形面とコア型の成形面との温度差が調節される。これにより、第一表皮層と第二表皮層との厚みの差を制御することができる。

【0014】

請求項4に記載の発泡成形体の製造方法は、請求項1に記載の発泡成形体の製造方法における前記射出工程において、前記キャビティ型の成形面と前記キャビティ型の外表面との間を断熱することにより、前記キャビティ型の成形面を前記コア型の成形面よりも高い温度にする。

【0015】

この発泡成形体の製造方法によれば、キャビティ型の成形面とキャビティ型の外表面との間を断熱することにより、キャビティ型の成形面を前記コア型の成形面よりも高い温度にするので、金型の構成を簡素化することができ、コストダウンすることができる。

【0016】

請求項5に記載の発泡成形体の製造方法は、前記発泡成形体として、前記第一表皮層が意匠面を形成し、前記第二表皮層が車体への取付部を構成するものを得る。

【0017】

この発泡成形体の製造方法により形成された発泡成形体によれば、意匠面を形成する第一表皮層は、第二表皮層よりも薄く形成されているので、触感を満足することができる。一方、車体への取付部を構成する第二表皮層は、第一表皮層よりも厚く形成されているので、剛性感を満足することができる。

【0018】

また、前記課題を解決するために、請求項6に記載の発泡成形体の製造装置は、発泡成形体を成形するための成形空間を形成する成形面をそれぞれ有するキャビティ型及びコア型と、前記キャビティ型及び前記コア型の少なくとも一方を他方に対して離間する方向に変位させて前記成形空間を拡大させる駆動部と、前記キャビティ型の成形面を前記コア型の成形面よりも高い温度にする温度差付与部と、を備えている。

【0019】

この発泡成形体の製造装置によれば、上記構成により、例えば、以下の要領で、発泡成形体が製造される。

【0020】

すなわち、温度差付与部によってキャビティ型の成形面がコア型の成形面よりも高い温度とされた状態で、キャビティ型の成形面及びコア型の成形面によって形成された成形空間に、発泡剤が添加された熱可塑性樹脂が射出される(射出工程)。

【0021】

続いて、駆動部によってキャビティ型及びコア型の少なくとも一方が他方に対して離間する方向に変位されることにより成形空間が拡大される。そして、これにより、キャビティ型の成形面と接する第一表皮層、コア型の成形面と接する第二表皮層、及び、これら第一表皮層及び第二表皮層によって覆われた発泡層を有する発泡成形体が得られる(発泡工程)。

【0022】

このように、この発泡成形体の製造装置によれば、キャビティ型の成形面がコア型の成形面よりも高い温度になるので、キャビティ型の成形面と接する第一表皮層の方がコア型の成形面と接する第二表皮層よりも硬化が遅くなる。これにより、第一表皮層を第二表皮層よりも薄く形成することができる。つまり、表皮層(第一表皮層と第二表皮層)の厚さを異ならせることができる。

【0023】

請求項7に記載の発泡成形体の製造装置は、請求項6に記載の発泡成形体の製造装置において、前記温度差付与部が、前記キャビティ型の成形面を加熱する加熱部と、前記コア型の成形面を冷却する冷却部と、を有する構成とされたものである。

【0024】

この発泡成形体の製造装置によれば、キャビティ型の成形面を加熱すると共にコア型の成形面を冷却することができるので、キャビティ型の成形面とコア型の成形面との温度差をより大きくすることができる。これにより、第一表皮層と第二表皮層との厚みの差を大きくすることができる。

【0025】

請求項8に記載の発泡成形体の製造装置は、請求項7に記載の発泡成形体の製造装置において、前記加熱部及び前記冷却部を制御して、前記キャビティ型の成形面に対する加熱温度及び前記コア型の成形面に対する冷却温度を調節する制御部をさらに備えている。

【0026】

この発泡成形体の製造装置によれば、キャビティ型の成形面に対する加熱温度及びコア型の成形面に対する冷却温度を調節することができるので、キャビティ型の成形面とコア型の成形面との温度差を調節することができる。これにより、第一表皮層と第二表皮層との厚みの差を制御することができる。

【0027】

請求項9に記載の発泡成形体の製造装置は、請求項6に記載の発泡成形体の製造装置において、前記温度差付与部が、前記キャビティ型の成形面と前記キャビティ型の外表面との間に介在された断熱層を有する構成とされたものである。

【0028】

この発泡成形体の製造装置によれば、キャビティ型の成形面とキャビティ型の外表面との間に断熱層が介在されているので、キャビティ型及びコア型を有する金型の構成を簡素化することができ、コストダウンすることができる。

【0029】

また、前記課題を解決するために、請求項10に記載の発泡成形体は、意匠面を形成する第一表皮層と、車体への取付部を構成し、前記第一表皮層よりも厚く形成された第二表皮層と、熱可塑性樹脂製とされて、発泡成形により前記第一表皮層及び前記第二表皮層と共に形成されると共に、前記第一表皮層及び前記第二表皮層によって覆われた発泡層と、を備えている。

【0030】

この発泡成形体によれば、意匠面を形成する第一表皮層は、第二表皮層よりも薄く形成されているので、触感を満足することができる。一方、車体への取付部を構成する第二表皮層は、第一表皮層よりも厚く形成されているので、剛性感を満足することができる。

【発明の効果】

【0031】

以上詳述したように、本発明の発泡成形体の製造方法及び製造装置によれば、表皮層(第一表皮層と第二表皮層)の厚さを異ならせることができる。

【0032】

また、本発明の発泡成形体によれば、触感と剛性感を両立させることができる。

【図面の簡単な説明】

【0033】

【図1】本発明の一実施形態に係る発泡成形体の製造装置の全体構成を示す図である。

【図2】図1に示される発泡成形体の製造装置を用いて発泡成形体を製造する流れを説明する図である。

【図3】図2に示される製造方法により製造された発泡成形体の断面図である。

【図4】図1に示される金型の変形例を示す図である。

【発明を実施するための形態】

【0034】

以下、図面を参照しながら、本発明の一実施形態について説明する。

【0035】

図1に示される発泡成形体の製造装置10は、後述する発泡成形体60(図3参照)を成形するためのものであり、金型12と、加熱流体供給部14と、冷却流体供給部16と、駆動部18と、射出部20と、操作部22と、制御部24とを備えている。

【0036】

金型12は、キャビティ型26及びコア型28を有して構成されている。キャビティ型26には、凹部30が形成されており、コア型28には、この凹部30の内部に挿入される凸部32が形成されている。凹部30の内面は、キャビティ型26の成形面26Aとされており、凸部32の外面は、コア型28の成形面28Aとされている。このキャビティ型26の成形面26Aとコア型28の成形面28Aとは、後述する発泡成形体60を成形するための成形空間34を形成している。

【0037】

また、コア型28は、支持台36に固定されており、キャビティ型26は、コア型28に対して離間する方向(一例として、鉛直方向上側)に変位可能とされている。

【0038】

また、キャビティ型26には、加熱配管38が内蔵されており、コア型28には、冷却配管40が内蔵されている。加熱配管38は、キャビティ型26の成形面26Aに沿って設けられており、冷却配管40は、コア型28の成形面28Aに沿って設けられている。

【0039】

加熱流体供給部14は、加熱配管38と接続されており、この加熱配管38に加熱流体を供給する構成とされている。一方、冷却流体供給部16は、冷却配管40と接続されており、この冷却配管40に冷却流体を供給する構成とされている。なお、この加熱流体及び冷却流体としては、例えば、水などが使用される。

【0040】

そして、この発泡成形体の製造装置10では、加熱流体供給部14から加熱配管38に加熱流体が供給されることで、キャビティ型26の成形面26Aが加熱される。一方、冷却流体供給部16から冷却配管40に冷却流体が供給されることで、コア型28の成形面28Aが冷却される。また、このようにして、キャビティ型26の成形面26Aが加熱されると共に、コア型28の成形面28Aが冷却されることにより、キャビティ型26の成形面26Aの方がコア型28の成形面28Aよりも高い温度となるように構成されている。

【0041】

また、加熱流体供給部14は、例えば、ヒータ等を内蔵することにより、加熱配管38に供給する加熱流体の温度を調節可能とされている。一方、冷却流体供給部16は、例えば、熱交換器等を内蔵することにより、冷却配管40に供給する冷却流体の温度を調節可能とされている。

【0042】

なお、加熱流体供給部14及び加熱配管38は、本発明における加熱部の一例であり、冷却流体供給部16及び冷却配管40は、本発明における冷却部の一例である。また、これら加熱流体供給部14、冷却流体供給部16、加熱配管38、及び、冷却配管40は、本発明における温度差付与部の一例である。

【0043】

駆動部18は、例えば、油圧アクチュエータや電動アクチュエータ等とされており、キャビティ型26を昇降させる構成とされている。射出部20は、コア型28に形成されたスプルー42と接続されており、このスプルー42を通じて成形空間34に溶融樹脂を射出する構成とされている。この溶融樹脂としては、例えば、ポリプロピレン等の熱可塑性樹脂が使用される。また、この熱可塑性樹脂には、例えば、炭酸水素ナトリウム等の発泡剤が添加される。

【0044】

操作部22は、加熱流体の温度、冷却流体の温度等の各種成形条件を入力するためのものであり、入力された条件に応じた操作信号を制御部24に出力する構成とされている。制御部24は、例えば、電子回路等とされており、操作部22から出力された操作信号に基づいて、上述の加熱流体供給部14、冷却流体供給部16、駆動部18、及び、射出部20の動作を制御する構成とされている。

【0045】

次に、上述の発泡成形体の製造装置10を用いた発泡成形体の製造方法について説明する。

【0046】

本発明の一実施形態に係る発泡成形体の製造装置10によれば、上記構成により、例えば、以下の要領で、発泡成形体が製造される。

【0047】

すなわち、図2の上図に示されるように、制御部24によって加熱流体供給部14及び冷却流体供給部16が作動され、加熱流体供給部14から加熱配管38に加熱流体46が供給されると共に、冷却流体供給部16から冷却配管40に冷却流体48が供給される。これにより、キャビティ型26の成形面26Aがコア型28の成形面28Aよりも高い温度とされる。

【0048】

そして、この状態で、図2の中図に示されるように、キャビティ型26の成形面26A及びコア型28の成形面28Aによって形成された成形空間34に、発泡剤が添加された熱可塑性樹脂50が射出部20から射出される(射出工程)。

【0049】

このとき、制御部24によって加熱流体供給部14及び冷却流体供給部16が制御されることにより、キャビティ型26の成形面26Aに対する加熱温度及びコア型28の成形面28Aに対する冷却温度が調節される。つまり、例えば、キャビティ型26の成形面26Aの温度は50〜100℃に調節され、コア型28の成形面28Aの温度は20〜40℃に調節される。

【0050】

続いて、図2の下図に示されるように、駆動部18によってキャビティ型26が上昇されることで、成形空間34が拡大され、この成形空間34に充填された熱可塑性樹脂が発泡される。

【0051】

このとき、この成形空間34に充填された熱可塑性樹脂のうちキャビティ型26の成形面26Aと接する部分には、第一表皮層62が形成され、この熱可塑性樹脂のうちコア型28の成形面28Aと接する部分には、第二表皮層64が形成される。また、この熱可塑性樹脂のうちキャビティ型26の成形面26A及びコア型28の成形面28Aと接しない部分には、発泡層66が形成される。なお、このときも、キャビティ型26の成形面26Aはコア型28の成形面28Aよりも高い温度に維持される。

【0052】

そして、このようにして、第一表皮層62、第二表皮層64、及び、これら第一表皮層62及び第二表皮層64によって覆われた発泡層66を有する三層構造の発泡成形体60が得られる(発泡工程)。なお、第一表皮層62及び第二表皮層64は、非発泡層である。

【0053】

この発泡成形体の製造装置10では、キャビティ型26の成形面26Aの方がコア型28の成形面28Aよりも高い温度になるので、このようにして得られた発泡成形体60では、キャビティ型26の成形面26Aと接する第一表皮層62の方がコア型28の成形面28Aと接する第二表皮層64よりも硬化が遅くなる。

【0054】

このため、図3に示されるように、第二表皮層64の方が第一表皮層62よりも厚く形成される。つまり、例えば、第一表皮層62の厚さは、0.1〜0.3mmであり、第二表皮層64の厚さは、0.5〜1.5mmである。また、発泡層66の倍率は、2〜5倍である。

【0055】

なお、この発泡成形体60は、例えば、インストルメントパネルやアームレスト等の自動車の内装部品として用いられると好適である。つまり、第一表皮層62は、意匠面を形成し、第二表皮層64は、車体への取付部を構成するものである。なお、取付部を構成する第二表皮層64には、クリップ、ボルト、爪等によって固定される固定部が成形時に形成されるか又はインサート成形等により設けられても良い。

【0056】

次に、本発明の一実施形態の作用及び効果について説明する。

【0057】

以上詳述したように、本発明の一実施形態に係る発泡成形体の製造方法によれば、図2に示されるように、キャビティ型26の成形面26Aをコア型28の成形面28Aよりも高い温度にするので、キャビティ型26の成形面26Aと接する第一表皮層62の方がコア型28の成形面28Aと接する第二表皮層64よりも硬化が遅くなる。これにより、第一表皮層62を第二表皮層64よりも薄く形成することができる。つまり、表皮層(第一表皮層62と第二表皮層64)の厚さを異ならせることができる。

【0058】

また、キャビティ型26の成形面26Aを加熱すると共にコア型28の成形面28Aを冷却するので、キャビティ型26の成形面26Aとコア型28の成形面28Aとの温度差をより大きくすることができる。これにより、第一表皮層62と第二表皮層64との厚みの差を大きくすることができる。

【0059】

また、キャビティ型26の成形面26Aに対する加熱温度及びコア型28の成形面28Aに対する冷却温度を調節することで、キャビティ型26の成形面26Aとコア型28の成形面28Aとの温度差が調節される。これにより、第一表皮層62と第二表皮層64との厚みの差を制御することができる。

【0060】

また、この発泡成形体の製造方法によって製造された発泡成形体60によれば、図3に示されるように、意匠面を形成する第一表皮層62は、第二表皮層64よりも薄く形成されているので、触感を満足することができる。一方、車体への取付部を構成する第二表皮層64は、第一表皮層62よりも厚く形成されているので、剛性感を満足することができる。つまり、この発泡成形体60によれば、触感と剛性感を両立させることができる。

【0061】

次に、本発明の一実施形態の変形例について説明する。

【0062】

上述の本発明の一実施形態では、キャビティ型26がコア型28に対して離間する方向(一例として、鉛直方向上側)に変位されていたが、コア型28がキャビティ型26に対して離間する方向(一例として、鉛直方向下側)に変位されても良い。また、キャビティ型26及びコア型28の両方が互いに離間する方向に変位されても良い。

【0063】

また、上述の本発明の一実施形態では、キャビティ型26のコア型28に対する離間方向が鉛直方向とされていたが、キャビティ型26及びコア型28が水平方向に対向して配置され、キャビティ型26及びコア型28の互いに離間する方向が水平方向とされても良い。

【0064】

また、発泡成形体の製造装置10は、本発明における温度差付与部の一例として、加熱配管38及び冷却配管40を有していたが、図4に示されるように、キャビティ型26の成形面26Aとキャビティ型26の外表面26Bとの間に介在された断熱層72を有していても良い。

【0065】

このように構成されていると、金型12の構成を簡素化することができるので、コストダウンすることができる。

【0066】

以上、本発明の一実施形態について説明したが、本発明は、上記に限定されるものでなく、上記以外にも、その主旨を逸脱しない範囲内において種々変形して実施可能であることは勿論である。

【符号の説明】

【0067】

10 発泡成形体の製造装置

12 金型

14 加熱流体供給部(温度差付与部の一部、加熱部の一部)

16 冷却流体供給部(温度差付与部の一部、冷却部の一部)

18 駆動部

24 制御部

26 キャビティ型

26A キャビティ型の成形面

28 コア型

28A コア型の成形面

34 成形空間

38 加熱配管(温度差付与部の一部、加熱部の一部)

40 冷却配管(温度差付与部の一部、冷却部の一部)

46 加熱流体

48 冷却流体

50 熱可塑性樹脂

60 発泡成形体

62 第一表皮層

64 第二表皮層

66 発泡層

72 断熱層

【特許請求の範囲】

【請求項1】

キャビティ型及びコア型を有する金型において前記キャビティ型の成形面を前記コア型の成形面よりも高い温度にした状態で、前記キャビティ型の成形面及び前記コア型の成形面によって形成された成形空間に、発泡剤が添加された熱可塑性樹脂を射出する射出工程と、

前記キャビティ型及び前記コア型の少なくとも一方を他方に対して離間する方向に変位させることにより前記成形空間を拡大させて、前記キャビティ型の成形面と接する第一表皮層、前記コア型の成形面と接する第二表皮層、及び、前記第一表皮層及び前記第二表皮層によって覆われた発泡層を有する発泡成形体を得る発泡工程と、

を備えた発泡成形体の製造方法。

【請求項2】

前記射出工程において、前記キャビティ型の成形面を加熱すると共に前記コア型の成形面を冷却することにより、前記キャビティ型の成形面を前記コア型の成形面よりも高い温度にする、

請求項1に記載の発泡成形体の製造方法。

【請求項3】

前記射出工程において、前記キャビティ型の成形面に対する加熱温度及び前記コア型の成形面に対する冷却温度を調節する、

請求項2に記載の発泡成形体の製造方法。

【請求項4】

前記射出工程において、前記キャビティ型の成形面と前記キャビティ型の外表面との間を断熱することにより、前記キャビティ型の成形面を前記コア型の成形面よりも高い温度にする、

請求項1に記載の発泡成形体の製造方法。

【請求項5】

前記発泡成形体として、前記第一表皮層が意匠面を形成し、前記第二表皮層が車体への取付部を構成するものを得る、

請求項1〜請求項4のいずれか一項に記載の発泡成形体の製造方法。

【請求項6】

発泡成形体を成形するための成形空間を形成する成形面をそれぞれ有するキャビティ型及びコア型と、

前記キャビティ型及び前記コア型の少なくとも一方を他方に対して離間する方向に変位させて前記成形空間を拡大させる駆動部と、

前記キャビティ型の成形面を前記コア型の成形面よりも高い温度にする温度差付与部と、

を備えた発泡成形体の製造装置。

【請求項7】

前記温度差付与部は、

前記キャビティ型の成形面を加熱する加熱部と、

前記コア型の成形面を冷却する冷却部と、

を有する、

請求項6に記載の発泡成形体の製造装置。

【請求項8】

前記加熱部及び前記冷却部を制御して、前記キャビティ型の成形面に対する加熱温度及び前記コア型の成形面に対する冷却温度を調節する制御部を備えた、

請求項7に記載の発泡成形体の製造装置。

【請求項9】

前記温度差付与部は、前記キャビティ型の成形面と前記キャビティ型の外表面との間に介在された断熱層を有する、

請求項6に記載の発泡成形体の製造装置。

【請求項10】

意匠面を形成する第一表皮層と、

車体への取付部を構成し、前記第一表皮層よりも厚く形成された第二表皮層と、

熱可塑性樹脂製とされて、発泡成形により前記第一表皮層及び前記第二表皮層と共に形成されると共に、前記第一表皮層及び前記第二表皮層によって覆われた発泡層と、

を備えた発泡成形体。

【請求項1】

キャビティ型及びコア型を有する金型において前記キャビティ型の成形面を前記コア型の成形面よりも高い温度にした状態で、前記キャビティ型の成形面及び前記コア型の成形面によって形成された成形空間に、発泡剤が添加された熱可塑性樹脂を射出する射出工程と、

前記キャビティ型及び前記コア型の少なくとも一方を他方に対して離間する方向に変位させることにより前記成形空間を拡大させて、前記キャビティ型の成形面と接する第一表皮層、前記コア型の成形面と接する第二表皮層、及び、前記第一表皮層及び前記第二表皮層によって覆われた発泡層を有する発泡成形体を得る発泡工程と、

を備えた発泡成形体の製造方法。

【請求項2】

前記射出工程において、前記キャビティ型の成形面を加熱すると共に前記コア型の成形面を冷却することにより、前記キャビティ型の成形面を前記コア型の成形面よりも高い温度にする、

請求項1に記載の発泡成形体の製造方法。

【請求項3】

前記射出工程において、前記キャビティ型の成形面に対する加熱温度及び前記コア型の成形面に対する冷却温度を調節する、

請求項2に記載の発泡成形体の製造方法。

【請求項4】

前記射出工程において、前記キャビティ型の成形面と前記キャビティ型の外表面との間を断熱することにより、前記キャビティ型の成形面を前記コア型の成形面よりも高い温度にする、

請求項1に記載の発泡成形体の製造方法。

【請求項5】

前記発泡成形体として、前記第一表皮層が意匠面を形成し、前記第二表皮層が車体への取付部を構成するものを得る、

請求項1〜請求項4のいずれか一項に記載の発泡成形体の製造方法。

【請求項6】

発泡成形体を成形するための成形空間を形成する成形面をそれぞれ有するキャビティ型及びコア型と、

前記キャビティ型及び前記コア型の少なくとも一方を他方に対して離間する方向に変位させて前記成形空間を拡大させる駆動部と、

前記キャビティ型の成形面を前記コア型の成形面よりも高い温度にする温度差付与部と、

を備えた発泡成形体の製造装置。

【請求項7】

前記温度差付与部は、

前記キャビティ型の成形面を加熱する加熱部と、

前記コア型の成形面を冷却する冷却部と、

を有する、

請求項6に記載の発泡成形体の製造装置。

【請求項8】

前記加熱部及び前記冷却部を制御して、前記キャビティ型の成形面に対する加熱温度及び前記コア型の成形面に対する冷却温度を調節する制御部を備えた、

請求項7に記載の発泡成形体の製造装置。

【請求項9】

前記温度差付与部は、前記キャビティ型の成形面と前記キャビティ型の外表面との間に介在された断熱層を有する、

請求項6に記載の発泡成形体の製造装置。

【請求項10】

意匠面を形成する第一表皮層と、

車体への取付部を構成し、前記第一表皮層よりも厚く形成された第二表皮層と、

熱可塑性樹脂製とされて、発泡成形により前記第一表皮層及び前記第二表皮層と共に形成されると共に、前記第一表皮層及び前記第二表皮層によって覆われた発泡層と、

を備えた発泡成形体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−250387(P2012−250387A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−123342(P2011−123342)

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]