発泡成形品の製造方法及びこれに用いる袋状体付き発泡型

【課題】バリの発生をなくし、型のメンテナンスを不要にし、離型剤の塗布も不要にして、アンダーカット部を有する発泡成形品を作製できる発泡成形品の製造方法及びこれに用いる袋状体付き発泡型を提供する。

【解決手段】発泡成形品6のアンダーカット部61を形成する窪み20が在る凹型2を、ヒンジ軸2dを中心に回動して型割れ,拡開する一対の分割型2a,2bで構成して、アンダーカット部61が解消され脱型できるようにする一方、上面開口の袋状であって、分割型の分割ライン27沿いに、袋主要部41から屈折してひだ状又は蛇腹状に突出する折畳み部分45を有し、さらに折畳み部分45が両分割型の分割面24に挟まれて、両分割型2a,2bの接合でできる断面凹形の型内面21を袋主要部41が覆うようにセットされるフィルム製袋状体4を設け、且つ折畳み部分45を分割面24に挟着させて袋状体4がセットされた両分割型2a,2bとの型閉じで、発泡成形品用キャビティCを形成する相手型を設けてなる。

【解決手段】発泡成形品6のアンダーカット部61を形成する窪み20が在る凹型2を、ヒンジ軸2dを中心に回動して型割れ,拡開する一対の分割型2a,2bで構成して、アンダーカット部61が解消され脱型できるようにする一方、上面開口の袋状であって、分割型の分割ライン27沿いに、袋主要部41から屈折してひだ状又は蛇腹状に突出する折畳み部分45を有し、さらに折畳み部分45が両分割型の分割面24に挟まれて、両分割型2a,2bの接合でできる断面凹形の型内面21を袋主要部41が覆うようにセットされるフィルム製袋状体4を設け、且つ折畳み部分45を分割面24に挟着させて袋状体4がセットされた両分割型2a,2bとの型閉じで、発泡成形品用キャビティCを形成する相手型を設けてなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、硬質ウレタン等の発泡成形品向けに用いられる発泡成形品の製造方法及びこれに用いる袋状体付き発泡型に関する。

【背景技術】

【0002】

自動車等の車両に、エネルギー吸収部材として有効な硬質ウレタンからなる発泡成形品が組み込まれることがある。この種の発泡成形品は、衝突等の衝撃で破壊されてそのエネルギーを吸収し、乗員への衝撃を和らげ安全性を高める。そのため、発泡成形の製造における脱型,取出しでは、製品形状を維持したまま成形品を取り出さねばならない。多少でも変形させて取出すと、成形品形状が壊れてしまうからである。

こうした発泡成形品の製造に対しては、これまで改良発明がいくつか提案されている(例えば特許文献1,2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−164452号公報

【特許文献2】特開2008−119995号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかるに、特許文献1は、「製品形状を有する分割可能なモールド内に、分割されたモールドの少なくとも一方の形状と相似の形状に成形された熱可塑性で硬質ポリウレタンフォームと接着性を有しないプラスチック製フィルムを設置し、硬質ポリウレタン原料をモールド内に設置された上記プラスチック製フィルム内に注入して発泡・膨張させ、ポリウレタンフォームの膨張が終了した段階でポリウレタンフォームを上記プラスチック製フィルムと共にモールドから取り出し、次いで上記プラスチック製フィルムを分離することを特徴とする硬質ポリウレタンフォームモールド成形品の製造方法。」の技術内容にとどまった。「モールド使用時間を短縮して単位時間あたりの成形回数を増やすことができ、またモールドからの製品の取り出しを容易にして生産性を向上する」ことを目的とし、アンダーカット部を有する硬質ポリウレタンフォームモールド成形品の製造は不可能であった。

通常、エネルギー吸収部材に使用される硬質ウレタン(硬質ポリウレタンフォーム)等の発泡成形品は、アンダーカット形状がでないよう設計される。しかし、ボディ等の制約からアンダーカット部が形成される場合があり、斯かる発泡成形に対して、特許文献1の発明は対応できなかった。

【0005】

特許文献2の発明は、アンダーカット部を有する発泡成形品の製造方法であるが、インストルメントパネルのような比較的縦長で大形の軟質発泡成形品に対応可能な技術であった。図10に見られるような比較的小さな小型直方体ブロックで、エネルギー吸収部材に用いられる硬質ウレタンからなる塊状発泡成形品等に対して適用困難であった。

【0006】

そこで、図10ごとく成形上アンダーカットとなるアンダーカット部のある発泡成形品に対して、図13(イ),(ロ)の凹型底面を分割する発泡型を用いてその発泡成形品を製造することも考えられる。

しかし、発泡型1の分割ラインに対応する製品部分にバリ65が発生し(図13のハ)、仕上げが必要になる。また、型2にもバリが残り、発泡型1のメンテナンスが必要となる。さらに、発泡型の分割部分にも製品脱型のために離型剤の塗布等が必要となるなど多くの負担を強いられる問題をかかえる。

【0007】

本発明は、上記問題を解決するもので、バリの発生をなくし、型のメンテナンスを不要にし、さらに離型剤の塗布も不要にして、アンダーカット部を有する発泡成形品を作製できる発泡成形品の製造方法及びこれに用いる袋状体付き発泡型を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成すべく、請求項1に記載の発明の要旨は、発泡成形品のアンダーカット部を形成する窪みが在る凹型を、ヒンジ軸を中心に回動して型割れ,拡開する一対の分割型で構成して、該アンダーカット部が解消され脱型できるようにする一方、上面開口の袋状であって、該分割型の分割ライン沿いに、袋主要部から屈折してひだ状又は蛇腹状に突出する折畳み部分を有し、さらにその折畳み部分が両分割型の分割面に挟まれて、両分割型の接合でできる断面凹形の型内面を袋主要部が覆うようにセットされるフィルム製袋状体を設け、且つ該折畳み部分を前記分割面に挟着させて該袋状体がセットされた両分割型との型閉じで、前記発泡成形品用キャビティを形成する相手型を設けてなることを特徴とする袋状体付き発泡型にある。請求項2の発明たる袋状体付き発泡型は、請求項1で、折畳み部分が前記両分割型の分割面に挟まれるその分割面の部分を、弾性部材で形成し、該弾性部材が両分割型に組付けられると共に、該折畳み部分を弾性圧縮の伴う該弾性部材に挟着させて、前記袋状体が両分割型にセットされることを特徴とする。

請求項3に記載の発明の要旨は、発泡成形品のアンダーカット部を形成する窪みが在る凹型を、ヒンジ軸を中心に回動して型割れ,拡開する一対の分割型で構成して、該アンダーカット部が解消され脱型できるようにすると共に、該分割型の分割ライン沿いに、袋状の袋主要部から屈折してひだ状又は蛇腹状に突出する折畳み部分が配設されるフィルム製袋状体を備えた袋状体付き発泡型を使用して、前記両分割型を拡開状態にした後、拡開状態の両分割面間へ該折畳み部分を挿入し、次いで、両分割型の接合により両分割面で該折畳み部分を挟着し、且つ袋主要部が両分割型の接合でできる断面凹形の型内面を覆うようにして、該袋状体をセットし、その後、該袋主要部の袋内に発泡原料を注入すると共に、両分割型と相手型とを型閉じして、発泡成形品を成形することを特徴とする発泡成形品の製造方法にある。

【発明の効果】

【0009】

本発明の発泡成形品の製造方法及びこれに用いる袋状体付き発泡型は、アンダーカット部がある発泡成形品であっても、該発泡成形品と袋状体との分離および脱型が円滑に行え、しかも、分割型にすることでできる分割ライン対応部位の製品部分にバリが発生したり、また型にもバリが残ったりする不具合がなく、さらに分割面や型内面に製品脱型のための離型剤塗布等がいらなくなるなど優れた効果を発揮する。

【図面の簡単な説明】

【0010】

【図1】実施形態1で、発泡成形品の製造方法に用いる発泡型の説明断面図である。

【図2】図1の分割型に袋状体をセットする様子を示す説明断面図である。

【図3】図2の分割型に袋状体をセットした説明断面図である。

【図4】袋状体の斜視図である。

【図5】図4のV-V線矢視図である。

【図6】凹型への袋状体のセット後、発泡原料を注入する様子を示す説明断面図である。

【図7】図6の後、型閉じし発泡成形する説明断面図である。

【図8】図7の発泡成形後、脱型する説明断面図である。

【図9】図8の発泡成形品を省略して、折畳み部分が展開する様子の説明断面図である。

【図10】図8の型開状態で取り出された発泡成形品の概略斜視図である。

【図11】実施形態2で、実施形態1の分割型に、さらに弾性部材を組付けた説明断面図である。

【図12】(イ)が図11の分割型に袋状体をセットした説明断面図、(ロ)が(イ)の部分拡大図である。

【図13】(イ)がアンダーカット部のある発泡成形品用凹型の断面図、(ロ)が発泡成形後、該凹型の型開を示す断面図、(ハ)が発泡成形品の断面図である。

【発明を実施するための形態】

【0011】

以下、本発明に係る発泡成形品の製造方法及びこれに用いる袋状体付き発泡型について詳述する。

(1)実施形態1

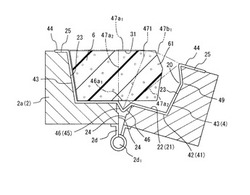

図1〜図10は本発明の発泡成形品の製造方法及びこれに用いる袋状体付き発泡型の一形態で、図1はその製法に用いる発泡型の説明断面図、図2は図1の分割型に袋状体をセットする様子を示す説明断面図、図3は図2の分割型に袋状体をセットした説明断面図、図4は袋状体の斜視図、図5は図4のV-V線矢視図、図6は凹型への袋状体のセット後、発泡原料を注入する様子を示す説明断面図、図7は型閉じし発泡成形する説明断面図、図8は型開する説明断面図、図9は折畳み部分が展開する様子を示す説明断面図である。図10は発泡成形品の概略斜視図である。尚、袋状体1の形状を判り易くすべくその厚みを大きく描き、また折畳み部分45の大きく描いた厚みに対応させて、折畳み部分45を挟着する分割面24の凹み度合いを強調して描く。各図で袋状体1の断面を示すハッチングは、図面を分かり易くするため図5,図9を除いて省略する。

【0012】

(1−1)袋状体付き発泡型

袋状体付き発泡型は、相手型3と、凹型2を分割構成した一対の分割型2a,2bと、袋状体4とを具備する。発泡成形品6のアンダーカット部61を形成する窪み20が在る凹型2を、一対の分割型2a,2bで構成し、ヒンジ軸2d1を中心に回動して型割れ,拡開することによって、アンダーカット部61が解消され、製品脱型できるようにしている。

本実施形態は、エネルギー吸収部材用として硬質ウレタンブロック等からなる図10のようなアンダーカット部61がある硬質発泡成形品6を成形する発泡型1である。断面凹形の凹型2に係る型内面21の立壁面23に、アンダーカット部用窪み20が設けられる。発泡成形時のガス抜きを考慮して、図1のごとく、凹型2の底面中央に、分割面24,24を設ける二つ割り分割型2a,2bとする。

【0013】

下型たる凹型2(一対の分割型2a,2b)の下面29には、図1で、分割面24,24を跨ぐようにして両分割型2a,2bを連結するヒンジ2dが取着される。左方分割型2aを固定側にし、ヒンジ軸2d1を中心に回動させることにより、右方分割型2bが可動側となって、鎖線図示のごとく型割れ,拡開してアンダーカットを解消する。発泡成形品6の成形後、上型たる相手型3が型開する。次に、可動側分割型2bが回動することによって、発泡成形品6のアンダーカット部61から可動側分割型2bに設けたアンダーカットたる窪み20が離れ、硬質ウレタンブロック等の発泡成形品6であっても脱型が可能になる(図8)。

【0014】

相手型3は、蝶番2eによって、図1の固定側分割型2aの上端部に回動自在に連結される。分割型2a,2bの両分割面24を合わせて接合後、蝶番の軸2e1を中心に回動させて、相手型3を両分割型2a,2bに被せ、型閉じすると、発泡成形品6のキャビティCがほぼ完成する。符号31はキャビティCを形成する相手型3の型面を示す。

しかし、凹型底面22をニ分割する発泡型1を用いて発泡成形品6を製造するだけでは、従来技術の欄で述べたように、分割ライン27に対応する製品部分にバリ65(図13のハ)が発生しこれを除去しなければならない問題、また型にもバリ65が残り、発泡型1のメンテナンスを要する問題等をかかえる。

そこで、これらの問題を解決する袋状体4が用意される。

【0015】

袋状体4は、上面が開口40した袋状のフィルム製部材である(図4)。前記両分割型2a,2bの接合でできる分割ライン27沿いに、袋主要部41から屈折してひだ状に突出する折畳み部分45を有し、該折畳み部分45が両分割型2a,2bの分割面24に挟まれて、断面凹形の型内面21を袋主要部41が覆うようセットされるフィルム製袋状体4とする(図3)。ここで、本発明のフィルム製袋状体4に係るフィルムには、フィルムよりも厚みのあるシートも含むものとする。本発明と同様の効果が得られるからである。フィルム製袋状体4は、硬質ポリウレタンからなる発泡成形品6に対して、接着性を有しないフィルムで造られる。例えば、ポリエチレン樹脂やポリプロピレン樹脂等の非接着性素材で造られる。

折畳み部分45を分割面24に挟着させて、袋状体4がセットされた両分割型2a,2b(凹型2)と相手型3の型閉じで、図10ごとくのアンダーカット部61を有する発泡成形品用キャビティCができる。

【0016】

本実施形態の袋状体4は、袋主要部41と折畳み部分45と上面部44とを備える。袋状体4は、平らなフィルムから真空成形等によって図4のような立体形状に成形されたものである。符号49は、分割型への袋状体4のセットで、アンダーカットの窪み20に当接する突出部分を示す。

分割面24を合わせる両分割型2a,2bの接合で凹型2ができるが、袋主要部41は、該凹型2がつくる凹形型内面21に当接する形状に造られた袋部となる。そして、両分割型2a,2bの接合でできる分割ライン27沿いに、図3,図4のごとく袋主要部41から屈折して、外方へひだ状に突出する折畳み部分45が設けられる。

【0017】

折畳み部分45は、分割ライン27との対向部位にあたる袋主要部41の地点から外方へ屈曲して突出するひだ状体である。ここでは、袋主要部41にひだ状の一の折畳み部分45が設けられるが、ひだ状折畳み部分45が複数設けられる蛇腹状折畳み部分とすることもできる。ただ、図10のような発泡成形品6の成形は、ひだ状の一の折畳み部分45で十分であり、本実施形態もこれを採用する。

【0018】

両分割型2a,2bの接合でできる分割ライン27に沿って、袋主要部41からは外方に図5ごとく折畳み部分45が張り出す。図2の正面視でいえば、袋主要部41が左右方向のほぼ中央地点で外方へ折れ曲がって、分割型2a,2bへの袋状体4のセット時に、分割型2a,2bに係る底壁面22側の両分割面24間で、下方に向けて張り出す下方張出部分46と、分割型2a,2bに係る立壁面23側の両分割面24間で、水平外方に向けて張り出す側方張出部分47と、を備えた折畳み部分45にする。折畳み部分45たる下方張出部分46,側方張出部分47は、それぞれ袋主要部41から先端に向けて、図4のごとく横断面>状に突出する。しかし、両分割型2a,2bの分割面24で折畳み部分45を挟着することで、隙間εがなくなる。折畳み部分45を構成する二つの平面部46a,46b(又は47a,47b)が接合し、その基端側の口が閉じる。両分割型2a,2bの挟着によって、折畳み部分45を構成する二つの平面部が重合して、分割ライン27の分割面24,24間を封止する。図3でいえば、下方張出部分46を構成する二つの平面部46a,46bが重合,密着して、底壁面22に現れる分割ライン27の分割面24,24間を封止する。符合Mはその重合,密着部を示す。また、分割面24の折畳み部分45を挟着する部分に設けられる段差部D(凹み部)の段差寸法W(図1,図2参照)を、袋状体4の素材であるフィルム厚より小さくすれば、折畳み部分45を構成する二つの平面部の密着が強くなり、該二つの平面部間に侵入する発泡原料5を阻止できる。

【0019】

上面部44は袋主要部41の上面開口縁からほぼ水平外方に延設される出っ張り部である。上面部44はなくてもよいが、これを設けると、両分割型2a,2bへ袋状体4をセットしたとき、袋主要部41の保形に貢献でき、より好ましくなる。

具体的には、両分割型2a,2bの拡開状態下(図2)、両分割面24間へ折畳み部分45を挿入する。その後、両分割型2a,2bの接合により折畳み部分45が両分割面24で挟着されると、袋主要部41が図3のごとく両分割型2a,2bの接合でできる断面凹形の型内面21を覆う。と同時に、袋主要部41の上面開口40から延設される上面部44が両分割型2a,2bの上面25に載ることによって、袋主要部41が型内面21の内方へ傾倒しないようになる。図3で、左右に位置する上面部44は、図示しない係止具(又は係止部)で両分割型2a,2bの上面25にそれぞれ係止固定される。斯かる状態で、図3の鎖線図示のごとく相手型3たる上型を閉じれば、発泡成形品用キャビティCができる。

【0020】

前記キャビティCに発泡原料5を注入して、発泡成形品6が成形される。その後、図8のごとく可動側分割型2bを回動すれば、アンダーカットたる窪み20が発泡成形品6のアンダーカット部61から離れる。さらに、袋状体4の重なり合っていた折畳み部分45が広がることによって、袋主要部41が可動側分割型2bに追随し、アンダーカット部61から袋状体4も離れる。発泡成形品6は、アンダーカット部61を有していても、分割型2a,2bのみならず袋状体4からも容易に取り出せるようになる。

【0021】

例えば、折畳み部分45のうち側方張出部分47では、可動側分割型2bの回動に伴い、折れ目471を境に重合していた二つの平面部47a,47bが、図9のごとく開く。可動側分割型2bの回動で、その立壁面23の上端が円弧状に動く移動距離Bよりも、図4,図5における側方張出部分47に係る上縁部長さAを2倍にした長さの方を大きくして、袋主要部41が可動側分割型2bの立壁面23に追随できるようにする。

同じく、図9の可動側分割型2bの回動で、その底壁面22における分割面24の上端が円弧状に動く移動距離Dよりも、図5における底壁面22に対応する側方張出部分47の張出長さCを2倍にした長さの方を大きくして、袋主要部41が可動側分割型2bの立壁面23に追随できるようにする。尚、本実施形態は、袋主要部41を可動側分割型2bに追随させたが、袋状体4は発泡成形品6に追随させて、該発泡成形品6と一緒に脱型し、その後、そのアンダーカット部61から袋状体4を外すこともできる。斯かる場合、折畳み部分45の長さA,Cは短くできる。また、前記上面部44を係止具で両分割型2a,2bに係止固定する必要もなくなる。

【0022】

一方、折畳み部分45のうち下方張出部分46は、図9の可動側分割型2bの回動で、その底壁面22における分割面24の上端が円弧状に動く移動距離Dよりも、図5における下方張出部分46の張出長さEを2倍にした長さの方を大きくして、袋主要部41が可動側分割型2bの立壁面23に追随できるようにする。但し、2E>Dの数式を満たしても、下方張出部分46の張出長さEは10mm〜20mmの範囲に設定する。分割型2a,2bで下方張出部分46を確実に挟着するためである。

【0023】

こうして、発泡型1に袋状体4を取付けた所望の袋状体付き発泡型となる。該袋状体付き発泡型は、例えば次のような製法に使用されて、アンダーカット部61を有する発泡成形品6を造ることができる。

【0024】

(1−2)発泡成形品の製造方法

発泡成形品の製造方法は、前記袋状体付き発泡型を用いて、次のように行われる。図10のアンダーカット部61がある硬質ウレタン等の発泡成形品6を、以下のように製造する。

製造に先立ち、まず発泡成形品6のアンダーカット部61を形成する窪み20が在る凹型2を、ヒンジ軸2d1を中心に回動して型割れ,拡開し、発泡成形品6の脱型を可能にする一対の前記分割型2a,2bを準備する。また、両分割型2a,2bの接合でできる分割ライン27沿いに、袋主要部41から屈折してひだ状(又は蛇腹状)に突出する折畳み部分45を有するフィルム製の前記袋状体4を準備する。

【0025】

そして、前記両分割型2a,2bを図2のように拡開した後、拡開状態の両分割面24間へ、図2の矢印のごとく袋状体4の折畳み部分45を挿入する。次いで、両分割型2a,2bを接合し、この接合により両分割面24で折畳み部分45を挟着し、且つ両分割型2a,2bの接合でできる断面凹形の型内面21が、該袋状体4で覆われるようセットする(図3)。さらに、本実施形態は、袋状体4の左側上面部44,右側上面部44を、それぞれ左側分割型2a,右側分割型2bに図示しない係止具によって係止固定する。尚、この状態下、両分割型2a,2bに対し、前記相手型3は図1のごとくまだ型開状態にある。

【0026】

続いて、袋主要部41の袋内(具体的には、袋主要部41の底面部分42上)に発泡原料5を注入すると共に、これと相前後して、両分割型2a,2bと相手型3とを型閉じする。

ここでは、前記袋状体4を分割型2a,2bにセットした後、相手型3の型開状態下、両分割型2a,2bの型内面21を覆うようにセットされたその袋主要部41の袋口40たる上面開口40へノズルNLを移動し、該ノズルNLから発泡原料5を袋状体4の底面部分42上へ所定量注入する(図6)。袋状体4の下方張出部分46を構成する二つの平面部が重合,密着して、底壁面22側分割ライン27の分割面24,24間を封止するので、発泡原料5を袋状体4の底面部分42上へ注入しても、該発泡原料5は両分割面24がつくる分割面内へ侵入できなくなっている。

次いで、接合する両分割型2a,2bに相手型3を被せて、型閉じする。尚、図示を省くが、型閉じ後、型に設けた注入口(図示せず)から袋状体4の袋内へ発泡原料5を注入するのでもよい。

【0027】

その後、アンダーカット部61のある硬質ウレタン発泡成形品6を成形する(図7)。両分割型2a,2bへの袋状体4のセット時に、型内面21と袋主要部41との間に空気が入り込んでいても、発泡成形過程の発泡圧でその空気を両分割型2a,2bの隙間から追い出し、袋主要部41が両分割型2a,2bの型内面21に密着する。また、袋主要部41内に余剰の発泡ガスが発生しても、下型たる両分割型2a,2bと上型たる相手型3との隙間からガス抜きが円滑に行われ、アンダーカット部61のある所望の硬質ウレタン発泡成形品6を発泡成形する。

【0028】

こうして、前記発泡成形を終え、発泡硬化の確認後、発泡成形品6を発泡型1から取り出す。まず相手型3を開け、次に、両分割型2a,2bがヒンジ軸2d1を中心に回動して型割れ,拡開するよう型開して、アンダーカット部61のある発泡成形品6を脱型する。

袋状体4に折畳み部分45を設けているので、既述のごとく可動側分割型2bがヒンジ軸2d1を中心に回動し、袋状体4も含めて可動側分割型2bが型開する。型開するにあたり、折畳み部分45に係る側方張出部分47,下方張出部分46が開いて、可動側分割型2bの型内面21に当接していた袋主要部41が、該型内面21に追随する。両分割型2a,2bの接合時に折り畳まれていた折畳み部分45が、発泡成形段階時は分割ライン27の分割面24,24間を封止する一方、型開段階時は扇子を広げるように開き(図9)、可動側分割型2bの型内面21に当接する袋主要部41を、該可動側分割型2bの動きに随伴できるよう助ける。したがって、発泡成形品6のアンダーカット部61周りは、可動側分割型2bからだけでなく袋状体4からも外れ、脱型が円滑に行われる。

【0029】

ちなみに、図3の左方側,右方側に在る袋状体4の上面部44は、図3に示す分割型2a,2bの接合動作、及び図8に示す型開動作に対応できるよう、両分割型2a,2bのそれぞれ上面25に係止固定されている。袋状体4を発泡型1に一度セットすれば、その袋状体4付き発泡型1は、発泡成形品6の脱型後、再び図3の状態に戻って、袋主要部41の袋内に発泡原料5を注入すると共に、これと相前後して、両分割型2a,2bと相手型3とを型閉じして、所望の発泡成形品6を次々と製造していくことができる。

【0030】

尚、本実施形態は、ヒンジ軸2d1を中心に回動して型割れ,拡開する可動側分割型2bに袋状体4を付着,追随させたが、発泡成形品6に袋状体4を付着させて一緒に脱型し、その後、発泡成形品6から袋状体4を剥がすのでもよい。ただ、斯かる場合、再び図2の状態にまで戻って、発泡型1に袋状体4をセットし直し、次の発泡成形品6を製造しなければならない。生産性等を鑑みれば本実施形態の方がより好ましい。

【0031】

(2)実施形態2

本実施形態の袋状体付き発泡型は、実施形態1の分割型2a,2bに対し、さらに図11,図12のごとく弾性部材2fが一方の分割面24から対向する他方の分割面24側へ張り出すようにして、分割型2a,2bに弾性部材2fをそれぞれ組付ける発泡型1である。折畳み部分45が両分割型2a,2bの分割面24に挟まれるその分割面24の部分を、図11のような弾性変形可能な樹脂製若しくはゴム製発泡体(又はゴム製中実体)からなる弾性部材2fで形成する。そして、弾性部材2fが両分割型2a,2bに組付けられると共に、折畳み部分45が図12のように弾性部材2fの弾性圧縮を伴って挟まれるようにした分割型2a,2bになっている。両分割型2a,2bの接合、さらに弾性部材2fによる挟着も加わり、折畳み部分45を構成する二つの平面部46a,46b(47a,47b)が重合,密着する度合いが増すのでより好ましくなる。弾性部材2fを設けない場合、分割面24の折畳み部分45を挟着する部分に設けられる段差部Dの段差寸法Wいかんによっては、両分割型の接合時に型が閉まりきらず、立壁面23の上端部分における折畳み部分を構成する二つの平面部46a,46bの密着が弱くなり、発泡成形品の当該部位にバリが発生しやすくなる。他の袋状体付き発泡型の構成は、実施形態1と同様で、その説明を省く。実施形態1と同一符号は同一又は相当部分を示す。

【0032】

また、実施形態1の発泡型1に代えて、該弾性部材2fを組付けた発泡型1を用いる発泡成形品6の製造は、図2の両分割型2a,2bの拡開状態から、図3のように袋状体4をセットするが、そのセットが良好になる。両分割型2a,2bを接合し、この接合により両分割面24で折畳み部分45を挟着し、且つ袋主要部41で両分割型2a,2bの接合でできる断面凹形の型内面21が覆われるよう袋状体4をセットするが、折畳み部分45の挟着に、弾性部材2fの弾性圧縮を伴うので、折畳み部分45を構成する二つの平面部46a,46b(47a,47b)の密着度合いが高まる。分割ライン27部分に発生するバリ65等の不具合をより完全に解消できる。他の構成は実施形態1と同様で、その説明を省く。

【0033】

(3)効果

このように構成した発泡成形品の製造方法及びこれに用いる袋状体付き発泡型は、バリ65の発生をなくし、型のメンテナンスを不要にでき、作業の労力負担の軽減,生産性向上に役立つ。アンダーカット部61のある図10ごとくの発泡成形品6に対して、凹型底面22を分割する発泡型1を用いるだけでは、発泡型1の分割ライン27に対応する製品部分にバリ65が発生し、また型にもバリ65が残るなどの不具合を招くが、袋状体4を備えることで、これらの問題を一気に解決する。

【0034】

まず、発泡成形品6のアンダーカット部61を形成する窪み20が在る凹型2を、ヒンジ軸2d1を中心に回動して型割れ,拡開する一対の分割型2a,2bで構成すると、発泡成形品6の成形後、ヒンジ軸2d1を中心に可動側分割型2bを回動させて、アンダーカット部61から分割型2bのアンダーカットたる窪み20を離し、発泡成形品6を脱型できるようになる。

【0035】

また、分割型2a,2bの分割ライン27沿いに、袋主要部41から屈折してひだ状(又は蛇腹状)に突出する折畳み部分45を有し、さらにその折畳み部分45が両分割型2a,2bの分割面24に挟まれて、両分割型2a,2bの接合でできる断面凹形の型内面21を袋主要部41が覆うようにセットされるフィルム製袋状体4が設けられると、袋主要部41の袋内に発泡原料5を注入し発泡成形されるので、発泡型1にバリが残る不具合はみられなくなる。分割型2a,2bに挟まれた折畳み部分45が強く密着するので、発泡成形を終えた段階で、発泡型1の分割ライン27に対応する製品部分にバリ65が発生しない。製品の品質向上だけでなく、バリ65を取除く作業負担等をも解消できる。また発泡型1のメンテナンスの負担や、さらに、分割型2a,2bにすることで、その分割面24にも製品脱型のために離型剤の塗布等が必要となっていた負担等から解放される。バリ等の問題を解決して、アンダーカット形状を容易に作製できるため、製品6の設計自由度が増す。

【0036】

加えて、折畳み部分45が両分割型2a,2bの分割面24に挟まれるその分割面24の部分が、弾性部材2fで形成され、折畳み部分45が弾性部材2fの弾性圧縮を伴って挟まれるようにすると、その弾性復元力で、折畳み部分45の挟着がより完璧になる。また、分割型2a,2bに挟まれた折畳み部分45の密着が確実に行われるようになり、前記バリ発生等の不具合は完全消失する。

【0037】

さらに、発泡成形品6の脱型時、可動側分割型2bが回動し、型開状態になる際、可動側分割型2bの型内面21に当接していた袋状体4の袋主要部41が、該型内面21に追随移動するよう、折畳み部分45に係る側方張出部分47,下方張出部分46が開くので、発泡成形品6のアンダーカット部61周りは、可動側分割型2bのみならず袋状体4からも離れ、脱型が円滑に行われる。さらにいえば、袋状体4が可動側分割型2bに当接状態でその可動側分割型2bの動きに追随移動するので、袋状体4を両分割型2a,2bに一旦セットすれば、発泡成形品6の成形後、分割型2a,2bへの袋状体4のセットを行うことなく、次の新たな発泡成形品6の製造に進むことができ、生産性向上に貢献できるなど数々の優れた効果を発揮する。

【0038】

尚、本発明においては前記実施形態に示すものに限られず、目的,用途に応じて本発明の範囲で種々変更できる。発泡型1,凹型2,分割型2a,2b,型内面21,相手型3,袋状体4,袋主要部41,上面部44,折畳み部分45,突出部分49,発泡成形品6等の形状,大きさ,個数,材質等は用途に合わせて適宜選択できる。

【符号の説明】

【0039】

1 発泡型

2 凹型

2a,2b 分割型

2d1 ヒンジ軸

2f 弾性部材

20 窪み

21 型内面

24 分割面

27 分割ライン

3 相手型

4 袋状体

40 袋口(上面開口)

41 袋主要部

45 折畳み部分

5 発泡原料

6 発泡成形品(製品)

61 アンダーカット部

C キャビティ

【技術分野】

【0001】

本発明は、硬質ウレタン等の発泡成形品向けに用いられる発泡成形品の製造方法及びこれに用いる袋状体付き発泡型に関する。

【背景技術】

【0002】

自動車等の車両に、エネルギー吸収部材として有効な硬質ウレタンからなる発泡成形品が組み込まれることがある。この種の発泡成形品は、衝突等の衝撃で破壊されてそのエネルギーを吸収し、乗員への衝撃を和らげ安全性を高める。そのため、発泡成形の製造における脱型,取出しでは、製品形状を維持したまま成形品を取り出さねばならない。多少でも変形させて取出すと、成形品形状が壊れてしまうからである。

こうした発泡成形品の製造に対しては、これまで改良発明がいくつか提案されている(例えば特許文献1,2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−164452号公報

【特許文献2】特開2008−119995号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかるに、特許文献1は、「製品形状を有する分割可能なモールド内に、分割されたモールドの少なくとも一方の形状と相似の形状に成形された熱可塑性で硬質ポリウレタンフォームと接着性を有しないプラスチック製フィルムを設置し、硬質ポリウレタン原料をモールド内に設置された上記プラスチック製フィルム内に注入して発泡・膨張させ、ポリウレタンフォームの膨張が終了した段階でポリウレタンフォームを上記プラスチック製フィルムと共にモールドから取り出し、次いで上記プラスチック製フィルムを分離することを特徴とする硬質ポリウレタンフォームモールド成形品の製造方法。」の技術内容にとどまった。「モールド使用時間を短縮して単位時間あたりの成形回数を増やすことができ、またモールドからの製品の取り出しを容易にして生産性を向上する」ことを目的とし、アンダーカット部を有する硬質ポリウレタンフォームモールド成形品の製造は不可能であった。

通常、エネルギー吸収部材に使用される硬質ウレタン(硬質ポリウレタンフォーム)等の発泡成形品は、アンダーカット形状がでないよう設計される。しかし、ボディ等の制約からアンダーカット部が形成される場合があり、斯かる発泡成形に対して、特許文献1の発明は対応できなかった。

【0005】

特許文献2の発明は、アンダーカット部を有する発泡成形品の製造方法であるが、インストルメントパネルのような比較的縦長で大形の軟質発泡成形品に対応可能な技術であった。図10に見られるような比較的小さな小型直方体ブロックで、エネルギー吸収部材に用いられる硬質ウレタンからなる塊状発泡成形品等に対して適用困難であった。

【0006】

そこで、図10ごとく成形上アンダーカットとなるアンダーカット部のある発泡成形品に対して、図13(イ),(ロ)の凹型底面を分割する発泡型を用いてその発泡成形品を製造することも考えられる。

しかし、発泡型1の分割ラインに対応する製品部分にバリ65が発生し(図13のハ)、仕上げが必要になる。また、型2にもバリが残り、発泡型1のメンテナンスが必要となる。さらに、発泡型の分割部分にも製品脱型のために離型剤の塗布等が必要となるなど多くの負担を強いられる問題をかかえる。

【0007】

本発明は、上記問題を解決するもので、バリの発生をなくし、型のメンテナンスを不要にし、さらに離型剤の塗布も不要にして、アンダーカット部を有する発泡成形品を作製できる発泡成形品の製造方法及びこれに用いる袋状体付き発泡型を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成すべく、請求項1に記載の発明の要旨は、発泡成形品のアンダーカット部を形成する窪みが在る凹型を、ヒンジ軸を中心に回動して型割れ,拡開する一対の分割型で構成して、該アンダーカット部が解消され脱型できるようにする一方、上面開口の袋状であって、該分割型の分割ライン沿いに、袋主要部から屈折してひだ状又は蛇腹状に突出する折畳み部分を有し、さらにその折畳み部分が両分割型の分割面に挟まれて、両分割型の接合でできる断面凹形の型内面を袋主要部が覆うようにセットされるフィルム製袋状体を設け、且つ該折畳み部分を前記分割面に挟着させて該袋状体がセットされた両分割型との型閉じで、前記発泡成形品用キャビティを形成する相手型を設けてなることを特徴とする袋状体付き発泡型にある。請求項2の発明たる袋状体付き発泡型は、請求項1で、折畳み部分が前記両分割型の分割面に挟まれるその分割面の部分を、弾性部材で形成し、該弾性部材が両分割型に組付けられると共に、該折畳み部分を弾性圧縮の伴う該弾性部材に挟着させて、前記袋状体が両分割型にセットされることを特徴とする。

請求項3に記載の発明の要旨は、発泡成形品のアンダーカット部を形成する窪みが在る凹型を、ヒンジ軸を中心に回動して型割れ,拡開する一対の分割型で構成して、該アンダーカット部が解消され脱型できるようにすると共に、該分割型の分割ライン沿いに、袋状の袋主要部から屈折してひだ状又は蛇腹状に突出する折畳み部分が配設されるフィルム製袋状体を備えた袋状体付き発泡型を使用して、前記両分割型を拡開状態にした後、拡開状態の両分割面間へ該折畳み部分を挿入し、次いで、両分割型の接合により両分割面で該折畳み部分を挟着し、且つ袋主要部が両分割型の接合でできる断面凹形の型内面を覆うようにして、該袋状体をセットし、その後、該袋主要部の袋内に発泡原料を注入すると共に、両分割型と相手型とを型閉じして、発泡成形品を成形することを特徴とする発泡成形品の製造方法にある。

【発明の効果】

【0009】

本発明の発泡成形品の製造方法及びこれに用いる袋状体付き発泡型は、アンダーカット部がある発泡成形品であっても、該発泡成形品と袋状体との分離および脱型が円滑に行え、しかも、分割型にすることでできる分割ライン対応部位の製品部分にバリが発生したり、また型にもバリが残ったりする不具合がなく、さらに分割面や型内面に製品脱型のための離型剤塗布等がいらなくなるなど優れた効果を発揮する。

【図面の簡単な説明】

【0010】

【図1】実施形態1で、発泡成形品の製造方法に用いる発泡型の説明断面図である。

【図2】図1の分割型に袋状体をセットする様子を示す説明断面図である。

【図3】図2の分割型に袋状体をセットした説明断面図である。

【図4】袋状体の斜視図である。

【図5】図4のV-V線矢視図である。

【図6】凹型への袋状体のセット後、発泡原料を注入する様子を示す説明断面図である。

【図7】図6の後、型閉じし発泡成形する説明断面図である。

【図8】図7の発泡成形後、脱型する説明断面図である。

【図9】図8の発泡成形品を省略して、折畳み部分が展開する様子の説明断面図である。

【図10】図8の型開状態で取り出された発泡成形品の概略斜視図である。

【図11】実施形態2で、実施形態1の分割型に、さらに弾性部材を組付けた説明断面図である。

【図12】(イ)が図11の分割型に袋状体をセットした説明断面図、(ロ)が(イ)の部分拡大図である。

【図13】(イ)がアンダーカット部のある発泡成形品用凹型の断面図、(ロ)が発泡成形後、該凹型の型開を示す断面図、(ハ)が発泡成形品の断面図である。

【発明を実施するための形態】

【0011】

以下、本発明に係る発泡成形品の製造方法及びこれに用いる袋状体付き発泡型について詳述する。

(1)実施形態1

図1〜図10は本発明の発泡成形品の製造方法及びこれに用いる袋状体付き発泡型の一形態で、図1はその製法に用いる発泡型の説明断面図、図2は図1の分割型に袋状体をセットする様子を示す説明断面図、図3は図2の分割型に袋状体をセットした説明断面図、図4は袋状体の斜視図、図5は図4のV-V線矢視図、図6は凹型への袋状体のセット後、発泡原料を注入する様子を示す説明断面図、図7は型閉じし発泡成形する説明断面図、図8は型開する説明断面図、図9は折畳み部分が展開する様子を示す説明断面図である。図10は発泡成形品の概略斜視図である。尚、袋状体1の形状を判り易くすべくその厚みを大きく描き、また折畳み部分45の大きく描いた厚みに対応させて、折畳み部分45を挟着する分割面24の凹み度合いを強調して描く。各図で袋状体1の断面を示すハッチングは、図面を分かり易くするため図5,図9を除いて省略する。

【0012】

(1−1)袋状体付き発泡型

袋状体付き発泡型は、相手型3と、凹型2を分割構成した一対の分割型2a,2bと、袋状体4とを具備する。発泡成形品6のアンダーカット部61を形成する窪み20が在る凹型2を、一対の分割型2a,2bで構成し、ヒンジ軸2d1を中心に回動して型割れ,拡開することによって、アンダーカット部61が解消され、製品脱型できるようにしている。

本実施形態は、エネルギー吸収部材用として硬質ウレタンブロック等からなる図10のようなアンダーカット部61がある硬質発泡成形品6を成形する発泡型1である。断面凹形の凹型2に係る型内面21の立壁面23に、アンダーカット部用窪み20が設けられる。発泡成形時のガス抜きを考慮して、図1のごとく、凹型2の底面中央に、分割面24,24を設ける二つ割り分割型2a,2bとする。

【0013】

下型たる凹型2(一対の分割型2a,2b)の下面29には、図1で、分割面24,24を跨ぐようにして両分割型2a,2bを連結するヒンジ2dが取着される。左方分割型2aを固定側にし、ヒンジ軸2d1を中心に回動させることにより、右方分割型2bが可動側となって、鎖線図示のごとく型割れ,拡開してアンダーカットを解消する。発泡成形品6の成形後、上型たる相手型3が型開する。次に、可動側分割型2bが回動することによって、発泡成形品6のアンダーカット部61から可動側分割型2bに設けたアンダーカットたる窪み20が離れ、硬質ウレタンブロック等の発泡成形品6であっても脱型が可能になる(図8)。

【0014】

相手型3は、蝶番2eによって、図1の固定側分割型2aの上端部に回動自在に連結される。分割型2a,2bの両分割面24を合わせて接合後、蝶番の軸2e1を中心に回動させて、相手型3を両分割型2a,2bに被せ、型閉じすると、発泡成形品6のキャビティCがほぼ完成する。符号31はキャビティCを形成する相手型3の型面を示す。

しかし、凹型底面22をニ分割する発泡型1を用いて発泡成形品6を製造するだけでは、従来技術の欄で述べたように、分割ライン27に対応する製品部分にバリ65(図13のハ)が発生しこれを除去しなければならない問題、また型にもバリ65が残り、発泡型1のメンテナンスを要する問題等をかかえる。

そこで、これらの問題を解決する袋状体4が用意される。

【0015】

袋状体4は、上面が開口40した袋状のフィルム製部材である(図4)。前記両分割型2a,2bの接合でできる分割ライン27沿いに、袋主要部41から屈折してひだ状に突出する折畳み部分45を有し、該折畳み部分45が両分割型2a,2bの分割面24に挟まれて、断面凹形の型内面21を袋主要部41が覆うようセットされるフィルム製袋状体4とする(図3)。ここで、本発明のフィルム製袋状体4に係るフィルムには、フィルムよりも厚みのあるシートも含むものとする。本発明と同様の効果が得られるからである。フィルム製袋状体4は、硬質ポリウレタンからなる発泡成形品6に対して、接着性を有しないフィルムで造られる。例えば、ポリエチレン樹脂やポリプロピレン樹脂等の非接着性素材で造られる。

折畳み部分45を分割面24に挟着させて、袋状体4がセットされた両分割型2a,2b(凹型2)と相手型3の型閉じで、図10ごとくのアンダーカット部61を有する発泡成形品用キャビティCができる。

【0016】

本実施形態の袋状体4は、袋主要部41と折畳み部分45と上面部44とを備える。袋状体4は、平らなフィルムから真空成形等によって図4のような立体形状に成形されたものである。符号49は、分割型への袋状体4のセットで、アンダーカットの窪み20に当接する突出部分を示す。

分割面24を合わせる両分割型2a,2bの接合で凹型2ができるが、袋主要部41は、該凹型2がつくる凹形型内面21に当接する形状に造られた袋部となる。そして、両分割型2a,2bの接合でできる分割ライン27沿いに、図3,図4のごとく袋主要部41から屈折して、外方へひだ状に突出する折畳み部分45が設けられる。

【0017】

折畳み部分45は、分割ライン27との対向部位にあたる袋主要部41の地点から外方へ屈曲して突出するひだ状体である。ここでは、袋主要部41にひだ状の一の折畳み部分45が設けられるが、ひだ状折畳み部分45が複数設けられる蛇腹状折畳み部分とすることもできる。ただ、図10のような発泡成形品6の成形は、ひだ状の一の折畳み部分45で十分であり、本実施形態もこれを採用する。

【0018】

両分割型2a,2bの接合でできる分割ライン27に沿って、袋主要部41からは外方に図5ごとく折畳み部分45が張り出す。図2の正面視でいえば、袋主要部41が左右方向のほぼ中央地点で外方へ折れ曲がって、分割型2a,2bへの袋状体4のセット時に、分割型2a,2bに係る底壁面22側の両分割面24間で、下方に向けて張り出す下方張出部分46と、分割型2a,2bに係る立壁面23側の両分割面24間で、水平外方に向けて張り出す側方張出部分47と、を備えた折畳み部分45にする。折畳み部分45たる下方張出部分46,側方張出部分47は、それぞれ袋主要部41から先端に向けて、図4のごとく横断面>状に突出する。しかし、両分割型2a,2bの分割面24で折畳み部分45を挟着することで、隙間εがなくなる。折畳み部分45を構成する二つの平面部46a,46b(又は47a,47b)が接合し、その基端側の口が閉じる。両分割型2a,2bの挟着によって、折畳み部分45を構成する二つの平面部が重合して、分割ライン27の分割面24,24間を封止する。図3でいえば、下方張出部分46を構成する二つの平面部46a,46bが重合,密着して、底壁面22に現れる分割ライン27の分割面24,24間を封止する。符合Mはその重合,密着部を示す。また、分割面24の折畳み部分45を挟着する部分に設けられる段差部D(凹み部)の段差寸法W(図1,図2参照)を、袋状体4の素材であるフィルム厚より小さくすれば、折畳み部分45を構成する二つの平面部の密着が強くなり、該二つの平面部間に侵入する発泡原料5を阻止できる。

【0019】

上面部44は袋主要部41の上面開口縁からほぼ水平外方に延設される出っ張り部である。上面部44はなくてもよいが、これを設けると、両分割型2a,2bへ袋状体4をセットしたとき、袋主要部41の保形に貢献でき、より好ましくなる。

具体的には、両分割型2a,2bの拡開状態下(図2)、両分割面24間へ折畳み部分45を挿入する。その後、両分割型2a,2bの接合により折畳み部分45が両分割面24で挟着されると、袋主要部41が図3のごとく両分割型2a,2bの接合でできる断面凹形の型内面21を覆う。と同時に、袋主要部41の上面開口40から延設される上面部44が両分割型2a,2bの上面25に載ることによって、袋主要部41が型内面21の内方へ傾倒しないようになる。図3で、左右に位置する上面部44は、図示しない係止具(又は係止部)で両分割型2a,2bの上面25にそれぞれ係止固定される。斯かる状態で、図3の鎖線図示のごとく相手型3たる上型を閉じれば、発泡成形品用キャビティCができる。

【0020】

前記キャビティCに発泡原料5を注入して、発泡成形品6が成形される。その後、図8のごとく可動側分割型2bを回動すれば、アンダーカットたる窪み20が発泡成形品6のアンダーカット部61から離れる。さらに、袋状体4の重なり合っていた折畳み部分45が広がることによって、袋主要部41が可動側分割型2bに追随し、アンダーカット部61から袋状体4も離れる。発泡成形品6は、アンダーカット部61を有していても、分割型2a,2bのみならず袋状体4からも容易に取り出せるようになる。

【0021】

例えば、折畳み部分45のうち側方張出部分47では、可動側分割型2bの回動に伴い、折れ目471を境に重合していた二つの平面部47a,47bが、図9のごとく開く。可動側分割型2bの回動で、その立壁面23の上端が円弧状に動く移動距離Bよりも、図4,図5における側方張出部分47に係る上縁部長さAを2倍にした長さの方を大きくして、袋主要部41が可動側分割型2bの立壁面23に追随できるようにする。

同じく、図9の可動側分割型2bの回動で、その底壁面22における分割面24の上端が円弧状に動く移動距離Dよりも、図5における底壁面22に対応する側方張出部分47の張出長さCを2倍にした長さの方を大きくして、袋主要部41が可動側分割型2bの立壁面23に追随できるようにする。尚、本実施形態は、袋主要部41を可動側分割型2bに追随させたが、袋状体4は発泡成形品6に追随させて、該発泡成形品6と一緒に脱型し、その後、そのアンダーカット部61から袋状体4を外すこともできる。斯かる場合、折畳み部分45の長さA,Cは短くできる。また、前記上面部44を係止具で両分割型2a,2bに係止固定する必要もなくなる。

【0022】

一方、折畳み部分45のうち下方張出部分46は、図9の可動側分割型2bの回動で、その底壁面22における分割面24の上端が円弧状に動く移動距離Dよりも、図5における下方張出部分46の張出長さEを2倍にした長さの方を大きくして、袋主要部41が可動側分割型2bの立壁面23に追随できるようにする。但し、2E>Dの数式を満たしても、下方張出部分46の張出長さEは10mm〜20mmの範囲に設定する。分割型2a,2bで下方張出部分46を確実に挟着するためである。

【0023】

こうして、発泡型1に袋状体4を取付けた所望の袋状体付き発泡型となる。該袋状体付き発泡型は、例えば次のような製法に使用されて、アンダーカット部61を有する発泡成形品6を造ることができる。

【0024】

(1−2)発泡成形品の製造方法

発泡成形品の製造方法は、前記袋状体付き発泡型を用いて、次のように行われる。図10のアンダーカット部61がある硬質ウレタン等の発泡成形品6を、以下のように製造する。

製造に先立ち、まず発泡成形品6のアンダーカット部61を形成する窪み20が在る凹型2を、ヒンジ軸2d1を中心に回動して型割れ,拡開し、発泡成形品6の脱型を可能にする一対の前記分割型2a,2bを準備する。また、両分割型2a,2bの接合でできる分割ライン27沿いに、袋主要部41から屈折してひだ状(又は蛇腹状)に突出する折畳み部分45を有するフィルム製の前記袋状体4を準備する。

【0025】

そして、前記両分割型2a,2bを図2のように拡開した後、拡開状態の両分割面24間へ、図2の矢印のごとく袋状体4の折畳み部分45を挿入する。次いで、両分割型2a,2bを接合し、この接合により両分割面24で折畳み部分45を挟着し、且つ両分割型2a,2bの接合でできる断面凹形の型内面21が、該袋状体4で覆われるようセットする(図3)。さらに、本実施形態は、袋状体4の左側上面部44,右側上面部44を、それぞれ左側分割型2a,右側分割型2bに図示しない係止具によって係止固定する。尚、この状態下、両分割型2a,2bに対し、前記相手型3は図1のごとくまだ型開状態にある。

【0026】

続いて、袋主要部41の袋内(具体的には、袋主要部41の底面部分42上)に発泡原料5を注入すると共に、これと相前後して、両分割型2a,2bと相手型3とを型閉じする。

ここでは、前記袋状体4を分割型2a,2bにセットした後、相手型3の型開状態下、両分割型2a,2bの型内面21を覆うようにセットされたその袋主要部41の袋口40たる上面開口40へノズルNLを移動し、該ノズルNLから発泡原料5を袋状体4の底面部分42上へ所定量注入する(図6)。袋状体4の下方張出部分46を構成する二つの平面部が重合,密着して、底壁面22側分割ライン27の分割面24,24間を封止するので、発泡原料5を袋状体4の底面部分42上へ注入しても、該発泡原料5は両分割面24がつくる分割面内へ侵入できなくなっている。

次いで、接合する両分割型2a,2bに相手型3を被せて、型閉じする。尚、図示を省くが、型閉じ後、型に設けた注入口(図示せず)から袋状体4の袋内へ発泡原料5を注入するのでもよい。

【0027】

その後、アンダーカット部61のある硬質ウレタン発泡成形品6を成形する(図7)。両分割型2a,2bへの袋状体4のセット時に、型内面21と袋主要部41との間に空気が入り込んでいても、発泡成形過程の発泡圧でその空気を両分割型2a,2bの隙間から追い出し、袋主要部41が両分割型2a,2bの型内面21に密着する。また、袋主要部41内に余剰の発泡ガスが発生しても、下型たる両分割型2a,2bと上型たる相手型3との隙間からガス抜きが円滑に行われ、アンダーカット部61のある所望の硬質ウレタン発泡成形品6を発泡成形する。

【0028】

こうして、前記発泡成形を終え、発泡硬化の確認後、発泡成形品6を発泡型1から取り出す。まず相手型3を開け、次に、両分割型2a,2bがヒンジ軸2d1を中心に回動して型割れ,拡開するよう型開して、アンダーカット部61のある発泡成形品6を脱型する。

袋状体4に折畳み部分45を設けているので、既述のごとく可動側分割型2bがヒンジ軸2d1を中心に回動し、袋状体4も含めて可動側分割型2bが型開する。型開するにあたり、折畳み部分45に係る側方張出部分47,下方張出部分46が開いて、可動側分割型2bの型内面21に当接していた袋主要部41が、該型内面21に追随する。両分割型2a,2bの接合時に折り畳まれていた折畳み部分45が、発泡成形段階時は分割ライン27の分割面24,24間を封止する一方、型開段階時は扇子を広げるように開き(図9)、可動側分割型2bの型内面21に当接する袋主要部41を、該可動側分割型2bの動きに随伴できるよう助ける。したがって、発泡成形品6のアンダーカット部61周りは、可動側分割型2bからだけでなく袋状体4からも外れ、脱型が円滑に行われる。

【0029】

ちなみに、図3の左方側,右方側に在る袋状体4の上面部44は、図3に示す分割型2a,2bの接合動作、及び図8に示す型開動作に対応できるよう、両分割型2a,2bのそれぞれ上面25に係止固定されている。袋状体4を発泡型1に一度セットすれば、その袋状体4付き発泡型1は、発泡成形品6の脱型後、再び図3の状態に戻って、袋主要部41の袋内に発泡原料5を注入すると共に、これと相前後して、両分割型2a,2bと相手型3とを型閉じして、所望の発泡成形品6を次々と製造していくことができる。

【0030】

尚、本実施形態は、ヒンジ軸2d1を中心に回動して型割れ,拡開する可動側分割型2bに袋状体4を付着,追随させたが、発泡成形品6に袋状体4を付着させて一緒に脱型し、その後、発泡成形品6から袋状体4を剥がすのでもよい。ただ、斯かる場合、再び図2の状態にまで戻って、発泡型1に袋状体4をセットし直し、次の発泡成形品6を製造しなければならない。生産性等を鑑みれば本実施形態の方がより好ましい。

【0031】

(2)実施形態2

本実施形態の袋状体付き発泡型は、実施形態1の分割型2a,2bに対し、さらに図11,図12のごとく弾性部材2fが一方の分割面24から対向する他方の分割面24側へ張り出すようにして、分割型2a,2bに弾性部材2fをそれぞれ組付ける発泡型1である。折畳み部分45が両分割型2a,2bの分割面24に挟まれるその分割面24の部分を、図11のような弾性変形可能な樹脂製若しくはゴム製発泡体(又はゴム製中実体)からなる弾性部材2fで形成する。そして、弾性部材2fが両分割型2a,2bに組付けられると共に、折畳み部分45が図12のように弾性部材2fの弾性圧縮を伴って挟まれるようにした分割型2a,2bになっている。両分割型2a,2bの接合、さらに弾性部材2fによる挟着も加わり、折畳み部分45を構成する二つの平面部46a,46b(47a,47b)が重合,密着する度合いが増すのでより好ましくなる。弾性部材2fを設けない場合、分割面24の折畳み部分45を挟着する部分に設けられる段差部Dの段差寸法Wいかんによっては、両分割型の接合時に型が閉まりきらず、立壁面23の上端部分における折畳み部分を構成する二つの平面部46a,46bの密着が弱くなり、発泡成形品の当該部位にバリが発生しやすくなる。他の袋状体付き発泡型の構成は、実施形態1と同様で、その説明を省く。実施形態1と同一符号は同一又は相当部分を示す。

【0032】

また、実施形態1の発泡型1に代えて、該弾性部材2fを組付けた発泡型1を用いる発泡成形品6の製造は、図2の両分割型2a,2bの拡開状態から、図3のように袋状体4をセットするが、そのセットが良好になる。両分割型2a,2bを接合し、この接合により両分割面24で折畳み部分45を挟着し、且つ袋主要部41で両分割型2a,2bの接合でできる断面凹形の型内面21が覆われるよう袋状体4をセットするが、折畳み部分45の挟着に、弾性部材2fの弾性圧縮を伴うので、折畳み部分45を構成する二つの平面部46a,46b(47a,47b)の密着度合いが高まる。分割ライン27部分に発生するバリ65等の不具合をより完全に解消できる。他の構成は実施形態1と同様で、その説明を省く。

【0033】

(3)効果

このように構成した発泡成形品の製造方法及びこれに用いる袋状体付き発泡型は、バリ65の発生をなくし、型のメンテナンスを不要にでき、作業の労力負担の軽減,生産性向上に役立つ。アンダーカット部61のある図10ごとくの発泡成形品6に対して、凹型底面22を分割する発泡型1を用いるだけでは、発泡型1の分割ライン27に対応する製品部分にバリ65が発生し、また型にもバリ65が残るなどの不具合を招くが、袋状体4を備えることで、これらの問題を一気に解決する。

【0034】

まず、発泡成形品6のアンダーカット部61を形成する窪み20が在る凹型2を、ヒンジ軸2d1を中心に回動して型割れ,拡開する一対の分割型2a,2bで構成すると、発泡成形品6の成形後、ヒンジ軸2d1を中心に可動側分割型2bを回動させて、アンダーカット部61から分割型2bのアンダーカットたる窪み20を離し、発泡成形品6を脱型できるようになる。

【0035】

また、分割型2a,2bの分割ライン27沿いに、袋主要部41から屈折してひだ状(又は蛇腹状)に突出する折畳み部分45を有し、さらにその折畳み部分45が両分割型2a,2bの分割面24に挟まれて、両分割型2a,2bの接合でできる断面凹形の型内面21を袋主要部41が覆うようにセットされるフィルム製袋状体4が設けられると、袋主要部41の袋内に発泡原料5を注入し発泡成形されるので、発泡型1にバリが残る不具合はみられなくなる。分割型2a,2bに挟まれた折畳み部分45が強く密着するので、発泡成形を終えた段階で、発泡型1の分割ライン27に対応する製品部分にバリ65が発生しない。製品の品質向上だけでなく、バリ65を取除く作業負担等をも解消できる。また発泡型1のメンテナンスの負担や、さらに、分割型2a,2bにすることで、その分割面24にも製品脱型のために離型剤の塗布等が必要となっていた負担等から解放される。バリ等の問題を解決して、アンダーカット形状を容易に作製できるため、製品6の設計自由度が増す。

【0036】

加えて、折畳み部分45が両分割型2a,2bの分割面24に挟まれるその分割面24の部分が、弾性部材2fで形成され、折畳み部分45が弾性部材2fの弾性圧縮を伴って挟まれるようにすると、その弾性復元力で、折畳み部分45の挟着がより完璧になる。また、分割型2a,2bに挟まれた折畳み部分45の密着が確実に行われるようになり、前記バリ発生等の不具合は完全消失する。

【0037】

さらに、発泡成形品6の脱型時、可動側分割型2bが回動し、型開状態になる際、可動側分割型2bの型内面21に当接していた袋状体4の袋主要部41が、該型内面21に追随移動するよう、折畳み部分45に係る側方張出部分47,下方張出部分46が開くので、発泡成形品6のアンダーカット部61周りは、可動側分割型2bのみならず袋状体4からも離れ、脱型が円滑に行われる。さらにいえば、袋状体4が可動側分割型2bに当接状態でその可動側分割型2bの動きに追随移動するので、袋状体4を両分割型2a,2bに一旦セットすれば、発泡成形品6の成形後、分割型2a,2bへの袋状体4のセットを行うことなく、次の新たな発泡成形品6の製造に進むことができ、生産性向上に貢献できるなど数々の優れた効果を発揮する。

【0038】

尚、本発明においては前記実施形態に示すものに限られず、目的,用途に応じて本発明の範囲で種々変更できる。発泡型1,凹型2,分割型2a,2b,型内面21,相手型3,袋状体4,袋主要部41,上面部44,折畳み部分45,突出部分49,発泡成形品6等の形状,大きさ,個数,材質等は用途に合わせて適宜選択できる。

【符号の説明】

【0039】

1 発泡型

2 凹型

2a,2b 分割型

2d1 ヒンジ軸

2f 弾性部材

20 窪み

21 型内面

24 分割面

27 分割ライン

3 相手型

4 袋状体

40 袋口(上面開口)

41 袋主要部

45 折畳み部分

5 発泡原料

6 発泡成形品(製品)

61 アンダーカット部

C キャビティ

【特許請求の範囲】

【請求項1】

発泡成形品のアンダーカット部を形成する窪みが在る凹型を、ヒンジ軸を中心に回動して型割れ,拡開する一対の分割型で構成して、該アンダーカット部が解消され脱型できるようにする一方、上面開口の袋状であって、該分割型の分割ライン沿いに、袋主要部から屈折してひだ状又は蛇腹状に突出する折畳み部分を有し、さらにその折畳み部分が両分割型の分割面に挟まれて、両分割型の接合でできる断面凹形の型内面を袋主要部が覆うようにセットされるフィルム製袋状体を設け、且つ該折畳み部分を前記分割面に挟着させて該袋状体がセットされた両分割型との型閉じで、前記発泡成形品用キャビティを形成する相手型を設けてなることを特徴とする袋状体付き発泡型。

【請求項2】

前記折畳み部分が前記両分割型の分割面に挟まれるその分割面の部分を、弾性部材で形成し、該弾性部材が両分割型に組付けられると共に、該折畳み部分を弾性圧縮の伴う該弾性部材に挟着させて、前記袋状体が両分割型にセットされる請求項1記載の袋状体付き発泡型。

【請求項3】

発泡成形品のアンダーカット部を形成する窪みが在る凹型を、ヒンジ軸を中心に回動して型割れ,拡開する一対の分割型で構成して、該アンダーカット部が解消され脱型できるようにすると共に、該分割型の分割ライン沿いに、袋状の袋主要部から屈折してひだ状又は蛇腹状に突出する折畳み部分が配設されるフィルム製袋状体を備えた袋状体付き発泡型を使用して、

前記両分割型を拡開状態にした後、拡開状態の両分割面間へ該折畳み部分を挿入し、次いで、両分割型の接合により両分割面で該折畳み部分を挟着し、且つ袋主要部が両分割型の接合でできる断面凹形の型内面を覆うようにして、該袋状体をセットし、その後、該袋主要部の袋内に発泡原料を注入すると共に、両分割型と相手型とを型閉じして、発泡成形品を成形することを特徴とする発泡成形品の製造方法。

【請求項1】

発泡成形品のアンダーカット部を形成する窪みが在る凹型を、ヒンジ軸を中心に回動して型割れ,拡開する一対の分割型で構成して、該アンダーカット部が解消され脱型できるようにする一方、上面開口の袋状であって、該分割型の分割ライン沿いに、袋主要部から屈折してひだ状又は蛇腹状に突出する折畳み部分を有し、さらにその折畳み部分が両分割型の分割面に挟まれて、両分割型の接合でできる断面凹形の型内面を袋主要部が覆うようにセットされるフィルム製袋状体を設け、且つ該折畳み部分を前記分割面に挟着させて該袋状体がセットされた両分割型との型閉じで、前記発泡成形品用キャビティを形成する相手型を設けてなることを特徴とする袋状体付き発泡型。

【請求項2】

前記折畳み部分が前記両分割型の分割面に挟まれるその分割面の部分を、弾性部材で形成し、該弾性部材が両分割型に組付けられると共に、該折畳み部分を弾性圧縮の伴う該弾性部材に挟着させて、前記袋状体が両分割型にセットされる請求項1記載の袋状体付き発泡型。

【請求項3】

発泡成形品のアンダーカット部を形成する窪みが在る凹型を、ヒンジ軸を中心に回動して型割れ,拡開する一対の分割型で構成して、該アンダーカット部が解消され脱型できるようにすると共に、該分割型の分割ライン沿いに、袋状の袋主要部から屈折してひだ状又は蛇腹状に突出する折畳み部分が配設されるフィルム製袋状体を備えた袋状体付き発泡型を使用して、

前記両分割型を拡開状態にした後、拡開状態の両分割面間へ該折畳み部分を挿入し、次いで、両分割型の接合により両分割面で該折畳み部分を挟着し、且つ袋主要部が両分割型の接合でできる断面凹形の型内面を覆うようにして、該袋状体をセットし、その後、該袋主要部の袋内に発泡原料を注入すると共に、両分割型と相手型とを型閉じして、発泡成形品を成形することを特徴とする発泡成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−158037(P2012−158037A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−18276(P2011−18276)

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

[ Back to top ]