発泡成形部材及びその製造方法

【課題】発泡合成樹脂成形体の外面に、簡易で低コストな方法により被覆層が形成された発泡成形部材と、その製造方法とを提供する。

【解決手段】発泡成形部材1は、発泡合成樹脂よりなる成形体2と、該成形体2の外面の少なくとも一部に沿って設けられ、該成形体2の外面に付着した被覆層3とを有している。被覆層3は、成形体2の外面にホットメルト材を塗布してなる。

【解決手段】発泡成形部材1は、発泡合成樹脂よりなる成形体2と、該成形体2の外面の少なくとも一部に沿って設けられ、該成形体2の外面に付着した被覆層3とを有している。被覆層3は、成形体2の外面にホットメルト材を塗布してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発泡合成樹脂よりなる成形体と、該成形体の外面に沿って設けられ、該成形体の外面に付着された被覆層とを有する発泡成形部材及びその製造方法に係り、特に自動車内装用の衝撃吸収材に好適な発泡成形部材及びその製造方法に関する。

【背景技術】

【0002】

自動車のドアトリムには、側面衝突(側突)時の衝撃エネルギー吸収(Energy Absorption:EA)のために、硬質ウレタンフォーム等の発泡合成樹脂よりなる衝撃吸収材が取り付けられている。

【0003】

特許文献1(WO2003/037625号公報)には、衝撃吸収材の衝撃受け止め面に、該衝撃吸収材の本体部よりも高剛性の表面材を設けることが記載されている。特許文献1では、この表面材は、合成樹脂や金属等の高剛性材料よりなる板である。特許文献1では、衝撃吸収材の本体部と表面材とを別々に成形した後、接着剤等により該本体部の外面に表面材を貼り付けるか、又は、予め成形しておいた表面材を本体部の成形時に金型内に配置して該本体部を発泡成形することにより、該本体部と表面材とを一体化している。衝撃吸収材の衝撃受け止め面がこの表面材によって被覆されていることにより、該衝撃受け止め面に衝撃が加えられたときに、その応力がこの表面材によって本体部の広い範囲に分散されるため、衝撃吸収材の衝撃吸収能力が向上する。

【0004】

特許文献2(特開2005−140233号公報)には、衝撃吸収材の本体部を熱収縮フィルムで被包することにより、この衝撃吸収材に衝撃が加えられたときの該本体部の割れや飛散を防止することが記載されている。特許文献2の衝撃吸収材を製造する場合、予め成形しておいた本体部に熱収縮フィルム素体を被せ、次いで加熱処理して熱収縮フィルム素体を熱収縮させ、該熱収縮フィルムを本体部に密着させる。

【0005】

特許文献3(特開2007−22146号公報)には、衝撃吸収材の本体部の外面に不織布等よりなる布状体又はメッシュ状体を設けて衝撃吸収材を補強することが記載されている。特許文献3では、この布状体又はメッシュ状体を金型内に配置して衝撃吸収材の本体部を発泡成形することにより、該本体部と布状体又はメッシュ状体とを一体化している。

【0006】

以下、特許文献1の表面材、特許文献2の熱収縮フィルム及び特許文献3の布状体又はメッシュ状体を総称して被覆層構成部材という。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】WO2003/037625号公報

【特許文献2】特開2005−140233号公報

【特許文献3】特開2007−22146号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1〜3のように、衝撃吸収材を補強するために、衝撃吸収材の本体部の外面に被覆層構成部材を接着剤等で接着したり、衝撃吸収材の本体部に被覆層構成部材を被せて加熱処理を施したり、被覆層構成部材を衝撃吸収材の本体部と一体成形したりするのは、材料費の増大や加工工数の増加を招き、コスト的に不利になるおそれがある。

【0009】

また、これらの方法では、被覆層構成部材を成形体の外面の形状に合わせて成形する必要があるため、成形体の外面の形状が複雑になるほど、被覆層構成部材自体の成形コストが増大するおそれがある。また、被覆層構成部材を成形体の外面に取り付ける作業が面倒なものとなると共に、接着剤等の使用量も増えるため、この被覆層構成部材の取り付けに掛かるコストがさらに増大するおそれがある。

【0010】

本発明は、このような問題点を解決し、発泡合成樹脂成形体の外面に、簡易で低コストな方法により被覆層が形成された発泡成形部材と、その製造方法とを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明(請求項1)の発泡成形部材は、発泡合成樹脂よりなる成形体と、該成形体の外面の少なくとも一部に沿って設けられ、該成形体の外面に付着した被覆層とを有する発泡成形部材において、該被覆層は、該成形体の外面にホットメルト材を塗布してなることを特徴とするものである。

【0012】

請求項2の発泡成形部材は、請求項1において、前記ホットメルト材は、軟化点が130℃以上の高融点ホットメルト材であることを特徴とするものである。

【0013】

請求項3の発泡成形部材は、請求項1又は2において、前記発泡成形部材は、他部材に取り付けられるものであり、前記被覆層は、前記成形体の外面のうち、該他部材との対向面以外の少なくとも一部に設けられていることを特徴とするものである。

【0014】

請求項4の発泡成形部材は、請求項1ないし3のいずれか1項において、前記被覆層の厚さは0.1〜3.0mmであることを特徴とするものである。

【0015】

請求項5の発泡成形部材は、請求項1ないし4のいずれか1項において、前記成形体はウレタンフォームよりなることを特徴とするものである。

【0016】

請求項6の発泡成形部材は、請求項1ないし5のいずれか1項において、前記発泡成形部材は、自動車内装用の衝撃吸収材であることを特徴とするものである。

【0017】

本発明(請求項7)の発泡成形部材の製造方法は、請求項1ないし6のいずれか1項に記載の発泡成形部材の製造方法であって、前記成形体を成形した後、該成形体の外面にホットメルト材を塗布することにより前記被覆層を形成することを特徴とする。

【0018】

請求項8の発泡成形部材の製造方法は、請求項7において、前記ホットメルト材をスパイラルスプレー方式にて前記成形体の外面に塗布することを特徴とするものである。

【発明の効果】

【0019】

本発明(請求項1)の発泡成形部材にあっては、被覆層は、ホットメルト材を成形体の外面に塗布してなる。従って、本発明では、被覆層を形成するのに必要な工程は、成形体の外面にホットメルト材を塗布する1工程で足りる。しかも、本発明では、従来技術のように、被覆層構成部材を成形体と別に成形しておく必要もない。これにより、被覆層を有する発泡成形部材を簡易な方法にて且つ低コストにて製造することができる。

【0020】

このようにホットメルト材を成形体の外面に塗布して被覆層を形成した発泡成形部材にあっても、従来技術のように不織布等よりなる被覆層構成部材を成形体の外面に貼り付けたものと同等かそれ以上の補強効果を得ることができる。

【0021】

請求項2の通り、このホットメルト材は、軟化点が130℃以上の高融点ホットメルト材であることが好ましい。このような高融点ホットメルト材を用いることにより、発泡成形部材の使用時において、周囲の温度上昇によりホットメルト材(被覆層)が溶け出すことが防止される。

【0022】

請求項3の通り、発泡成形部材が他部材に取り付けられるものである場合、被覆層は、成形体の外面のうち、該他部材との対向面以外の少なくとも一部に設けられてもよい。成形体の該他部材との対向面にも被覆層が設けられてもよい。

【0023】

従来の衝撃吸収材のように不織布等を該衝撃吸収材の外面に貼り付けたのと同様の補強効果を被覆層により成形体に付与する場合には、請求項4の通り、この被覆層の厚さ(即ちホットメルト材の塗布厚さ)は0.1〜3.0mmであることが好ましい。

【0024】

請求項5の通り、本発明の発泡成形部材は、自動車のドアトリム等に取り付けられる、自動車内装用の衝撃吸収材に好適である。

【0025】

本発明は、請求項6の通り、成形体がウレタンフォームである発泡成形部材に好適である。なお、例えば請求項5の衝撃吸収材において、請求項6の通り成形体がウレタンフォームであると、この衝撃吸収材は高い衝撃吸収性を有したものとなる。

【0026】

本発明(請求項7)の発泡成形部材の製造方法によれば、成形体を成形した後、該成形体の外面にホットメルト材を塗布することにより被覆層を形成するので、上記の通り、被覆層を有する発泡成形部材を簡易な方法にて且つ低コストにて製造することができる。このホットメルト材を成形体の外面に塗布する作業は、従来技術のように不織布等の被覆層構成部材を成形体の外面に取り付ける作業に比べて、ロボットにより容易に行うことができるため、発泡成形部材の製造工程をロボット化し易い。

【0027】

請求項8の通り、ホットメルト材をスパイラルスプレー方式にて成形体の外面に塗布するのが好ましい。このスパイラルスプレー方式による塗布は、簡便であると共に、比較的広範囲に安定的に被覆層を形成することができる。

【図面の簡単な説明】

【0028】

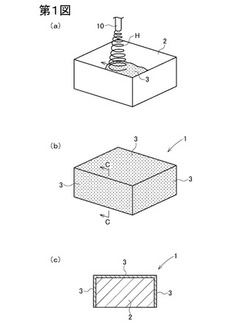

【図1】第1の実施の形態に係る発泡成形部材及びその製造方法の説明図である。

【図2】第2の実施の形態に係る発泡成形部材の斜視図である。

【図3】第3の実施の形態に係る発泡成形部材の斜視図である。

【図4】第4の実施の形態に係る発泡成形部材の斜視図である。

【図5】第5の実施の形態に係る発泡成形部材の斜視図及び断面図である。

【図6】第6の実施の形態に係る発泡成形部材の斜視図及び断面図である。

【図7】第7の実施の形態に係る発泡成形部材の断面図である。

【図8】実施例及び比較例に係る発泡成形部材の動的性能評価の方法を示す断面図である。

【図9】図8の動的性能評価の結果を示すグラフである。

【発明を実施するための形態】

【0029】

以下、図面を参照して実施の形態について説明する。なお、以下の実施の形態では、発泡成形部材として、自動車のドアトリムに取り付けられる衝撃吸収材(以下、EA材と略すことがある。)を例示しているが、本発明は、これ以外の発泡成形部材及びその製造方法にも適用可能である。

【0030】

[第1の実施の形態]

第1図(a)は、第1の実施の形態に係る発泡成形部材としてのEA材1の製造方法を示す斜視図であり、該発泡成形部材の成形体としてのEA材本体2の外面にホットメルト材を塗布する工程を示している。第1図(b)は、第1図(a)の製造方法により製造されたEA材1の斜視図である。第1図(c)は、第1図(b)のC−C線に沿う断面図である。

【0031】

この実施の形態では、EA材1は、自動車のドアトリム(図示略)に取り付けられるものである。このEA材1は、硬質ウレタンフォーム等の発泡合成樹脂よりなるEA材本体2と、該EA材本体2の外面の少なくとも一部に沿って設けられ、該EA材本体2の外面に付着した被覆層3とを有している。なお、第1図(a)〜(c)ではEA材1は直方体形状となっているが、EA材1の形状はこれに限定されない。この実施の形態では、第1図(c)におけるEA材本体2の下面が、EA材1をドアトリムに取り付けたときに該ドアトリムに対向する。

【0032】

この実施の形態では、被覆層3は、EA材本体2の外面のうち、このドアトリムとの対向面以外の略全体を覆うように形成されているが、被覆層3の配置はこれに限定されない。被覆層3は、EA材本体2のドアトリムとの対向面にも設けられてもよい。

【0033】

被覆層3は、EA材本体2の外面にホットメルト材H(第1図(a))を塗布してなる。なお、本発明において、ホットメルト材とは、熱可塑性樹脂のうち常温では固体のものを加熱溶融させて塗布し、冷却によって固着する接着材をいう。

【0034】

本発明においては、ホットメルト材Hは、スパイラルスプレー方式にてEA材本体2の外面に塗布されることが好ましい。なお、スパイラルスプレー方式とは、スパイラルスプレーヘッドを備えたホットメルトアプリケーター(ノズル)からホットメルト材Hを螺旋状に噴霧して塗布することをいう。スパイラルスプレー方式にてホットメルト材Hを塗布することにより、簡便に、且つ比較的広範囲に安定的に被覆層3を形成することができる。なお、本発明におけるホットメルト材Hの塗布方法はこれに限定されない。スパイラルスプレー方式以外にも、例えばスプレー方式、カーテンコート方式など、一般的にホットメルト材の塗布に用いられる種々の方法によりホットメルト材HをEA材本体2の外面に塗布してもよい。

【0035】

被覆層3を構成するホットメルト材Hとしては、軟化点が130℃以上特に135℃以上の高融点ホットメルト材を用いるのが好ましい。このような高融点ホットメルト材を用いることにより、EA材1が自動車に設置された状態において、車体や車内の温度上昇によりホットメルト材H(被覆層3)が溶け出すことが防止される。また、このような高融点ホットメルト材は、一般的に、比較的粘度が低い(低タック性を有する)ものとなっているので、ホットメルト材Hを比較的広い範囲にも比較的短時間にて且つ略均等に塗布することができる。また、EA材本体2の外面に塗布されたホットメルト材Hへの異物の貼り付きも抑えられる。

【0036】

本発明においては、ホットメルト材Hとして、一般的に接着剤用として市販されているものを用いることができるが、これに限定されない。自動車内装用EA材1の補強(EA材本体2の飛散を防止することを含む。)用として好適なホットメルト材としては、合成ゴム系、ポリオレフィン系、ポリアミド系等が例示されるが、これに限定されない。

【0037】

このホットメルト材Hよりなる被覆層3の厚さ(即ちホットメルト材Hの塗布厚さ)は、EA材1の要求性能に応じて適宜設定される。例えば、従来のEA材のように不織布等をEA材本体の外面に貼り付けたのと同様の補強効果を被覆層3によりEA材本体2に付与する場合には、この被覆層3の厚さは0.1〜3.0mm特に0.5〜1.0mmであることが好ましい。

【0038】

このEA材1の製造方法は、以下の通りである。

【0039】

まず、EA材本体2を成形する。次いで、第1図(a)の通り、ホットメルトアプリケーター(ノズル)10により、融点以上に加熱されて液状化したホットメルト材HをEA材本体2の外面に塗布する。その後、このホットメルト材Hを冷却硬化させる。これにより、EA材本体2の外面にホットメルト材Hよりなる被覆層3が形成されたEA材1が完成する。

【0040】

以上の通り、本発明のEA材1にあっては、被覆層3は、ホットメルト材HをEA材本体2の外面に塗布してなる。従って、本発明では、被覆層3を形成するのに必要な工程は、EA材本体2の外面にホットメルト材Hを塗布する1工程で足りる。しかも、本発明では、従来技術のように、被覆層3を構成する部材をEA材本体2と別に成形しておく必要もない。これにより、被覆層3を有するEA材1を簡易な方法にて且つ低コストにて製造することができる。また、ホットメルト材HをEA材本体2の外面に塗布する作業は、従来技術のように不織布等の被覆層構成部材をEA材本体2の外面に取り付ける作業に比べて、ロボットにより容易に行うことができるため、EA材1の製造工程をロボット化し易い。

【0041】

なお、ホットメルト材HをEA材本体2の外面に塗布して被覆層3を形成したEA材1にあっては、従来技術のように不織布等よりなる被覆層構成部材をEA材本体の外面に貼り付けたものと同等かそれ以上の衝撃吸収特性及びEA材本体2の飛散低減特性を得ることができる。これについては、後で実施例及び比較例を用いて具体的に説明する。

【0042】

[EA材の他の構成例]

上記の実施の形態では、被覆層3は、EA材本体2の外面のうち、ドアトリムとの対向面(以下、EA材本体2の裏面ということがある。)以外の略全体を覆うように形成されているが、被覆層3の配置はこれに限定されない。第2〜6図に、それぞれ、被覆層3の他の形成例を示す。なお、第2〜4図、第5図(a)及び第6図(a)は、それぞれ、実施の形態に係るEA材1A〜1Eの斜視図であり、第5図(b)及び第6図(b)は、それぞれ、第5図(a)及び第6図(a)のB−B線に沿う断面図である。

【0043】

被覆層3は、EA材本体2の外面のうち補強が必要な部分にのみ設けられていてもよく、その裏面以外にも、被覆層3によって覆われていない部分が存在していてもよい。例えば第2図のEA材1Aにあっては、被覆層3は、EA材本体2の外面のうち、該EA材本体2のドアトリムと反対側の面(以下、EA材本体2の前面ということがある。)の一半側、対向する2側面の該一半側、及び、この2側面の該一半側同士を繋ぐ他の1側面を覆うように形成されており、これ以外の部分においては、EA材本体2の外面が露出したものとなっている。なお、被覆層3の配置はこれに限定されるものでもない。例えば、EA材本体2の前面、裏面及び4側面のいずれか複数の面に跨って被覆層3を形成してもよく、各面にそれぞれ独立した(複数の面に跨らない)被覆層3を形成してもよい。

【0044】

第1図のEA材1及び第2図のEA材1Aでは、それぞれ、EA材本体2の外面に、比較的広い範囲に、いわゆるベタ塗り状に被覆層3が形成されているが、第3〜5図のEA材1B,1C,1Dのように、線状に被覆層3が形成されてもよい。例えば第3図のEA材1Bでは、EA材本体2の各面にジグザグ状(ないし連続S字状)に延在するように被覆層3が形成されており、第4図のEA材1Cでは、EA材本体2の各面を編目状に覆うように被覆層3が形成されており、第5図のEA材1Dでは、EA材本体2の4側面を周回するように被覆層3が形成されている。このように被覆層3を線状に形成した場合でも被覆層3を適切に配置することにより、十分に補強効果が得られる。このように被覆層3を線状に形成することにより、被覆層3をベタ塗り状に形成した場合に比べてホットメルト材Hの使用量が少なくて済むので、より低コスト化を図ることが可能である。なお、第3〜5図は、いずれも、線状の被覆層3の一例を示すものであり、図示以外の形状や配置にて線状の被覆層3を形成してもよい。

【0045】

第6図のEA材1Eにあっては、EA材本体2の外面に凹部2aが設けられ、ホットメルト材Hは、この凹部2aを充填するように塗布されている。この実施の形態では、EA材本体2の前面、裏面及び4側面にそれぞれ凹部2aが設けられ、これらの凹部2aにそれぞれホットメルト材2が充填されている。なお、凹部2aの配置はこれに限定されない。このように、ホットメルト材HをEA材本体2の外面の凹部2aに充填するように塗布することにより、被覆層3を、EA材本体2の外面から過度に突出させることなく、十分に厚く形成することが可能である。

【0046】

なお、この実施の形態では、EA材本体2の各面にそれぞれ独立した凹部2aを設けているが、複数の面に跨って凹部2aを形成してもよい。この実施の形態では、各凹部2aは深さが略一定となっているが、他と深さが異なる凹部2aが存在していてもよく、1個の凹部2a内でも、深さの異なる部分が存在していてもよい。この実施の形態では、各凹部2a内に形成された被覆層3の外面と、その周囲のEA材本体2の外面とが面一状となっているが、非面一状であってもよい。

【0047】

第7図は、さらに別の実施の形態に係るEA材1Fの被覆層3付近の拡大断面図である。

【0048】

この第7図のEA材1Fにあっては、被覆層3の外面に、粉状体よりなる層(以下、粉状体層という。)4が形成されている。この粉状体層4は、EA材本体2の外面にホットメルト材Hを塗布して被覆層3を形成した後、ホットメルト材Hが硬化する前に、被覆層3の外面に粉状体を吹き付けることにより形成されている。その後、ホットメルト材が硬化することにより、粉状体が被覆層3の外面に接着される。なお、粉状体層4の形成方法はこれに限定されない。この粉状体としては、例えば炭酸カルシウム、水酸化アルミなどの無機物、合成樹脂粉末等が好適である。この粉状体層の厚さは0.01〜1mm特に0.1〜0.5mmであることが好ましい。

【0049】

このように被覆層3の外面に粉状体層4を形成することにより、例えばEA材1の保管時等に複数のEA材1を積み重ねたり、EA材1の前面に他の部材が接触したときに、該EA材1,1同士が貼り付くか又はEA材1と他部材とが貼り付くことが防止ないし抑制される。

【実施例】

【0050】

[実施例1]

縦方向の幅120mm、横方向の幅80mm及び厚さ60mmの略直方体形状の硬質ウレタンフォームよりなるEA材本体2(該縦方向及び横方向とは、EA材本体2を前面側から見たときの隣り合う2側面の延在方向をいう。)の外面(前面及び4側面)にホットメルト材(アロンエバーグリップ社製AS920A(商品名)、ポリオレフィン系、軟化点137℃)Hを塗布して厚さ0.5mmの被覆層3を形成することにより、第1図のEA材1を製造した。

【0051】

第8図に示す衝突試験機20の支持体21に、EA材本体2の裏面を該支持体21側としてEA材1を設置し、このEA材1の前面側から衝突体22を6m/秒の速度で衝突させ、EA材1に加えられる荷重と、EA材1に生じる歪とを測定した。この荷重と歪との関係を第9図のグラフに示す。

【0052】

[比較例1]

実施例1と同一形状のEA材本体の外面(前面及び4側面)に、ホットメルト材Hの代わりに不織布(目付け量80g/m2、厚さ0.5mm)をアクリル系粘着剤で貼り付けたこと以外は、実施例1と同様にしてEA材を製造した。

【0053】

このEA材を実施例1と同様に衝突試験機20にかけ、このEA材について荷重と歪とを測定した。その結果を第9図のグラフに示す。

【0054】

[比較例2]

実施例1と同一形状のEA材本体を、外面に被覆層を形成せずに剥き出しの状態のまま衝突試験機20にかけ、これについて荷重と歪との関係を測定した。その結果を第9図のグラフに示す。

【0055】

第9図から明らかな通り、実施例1のEA材1にあっては、比較例1,2のEA材と同等以上の衝撃吸収特性及びEA材本体2の飛散低減特性が得られる。

【0056】

上記の各構成は、いずれも本発明の一例であり、本発明は上記以外の構成をもとりうる。

【0057】

例えば、上記の各実施の形態は、自動車内装用のEA材及びその製造方法への本発明の適用例を示しているが、本発明は、これ以外の発泡成形部材及びその製造方法にも適用可能である。

【符号の説明】

【0058】

1,1A〜1F EA材

2 成形体

3 被覆層

4 粉状体

10 ノズル

【技術分野】

【0001】

本発明は、発泡合成樹脂よりなる成形体と、該成形体の外面に沿って設けられ、該成形体の外面に付着された被覆層とを有する発泡成形部材及びその製造方法に係り、特に自動車内装用の衝撃吸収材に好適な発泡成形部材及びその製造方法に関する。

【背景技術】

【0002】

自動車のドアトリムには、側面衝突(側突)時の衝撃エネルギー吸収(Energy Absorption:EA)のために、硬質ウレタンフォーム等の発泡合成樹脂よりなる衝撃吸収材が取り付けられている。

【0003】

特許文献1(WO2003/037625号公報)には、衝撃吸収材の衝撃受け止め面に、該衝撃吸収材の本体部よりも高剛性の表面材を設けることが記載されている。特許文献1では、この表面材は、合成樹脂や金属等の高剛性材料よりなる板である。特許文献1では、衝撃吸収材の本体部と表面材とを別々に成形した後、接着剤等により該本体部の外面に表面材を貼り付けるか、又は、予め成形しておいた表面材を本体部の成形時に金型内に配置して該本体部を発泡成形することにより、該本体部と表面材とを一体化している。衝撃吸収材の衝撃受け止め面がこの表面材によって被覆されていることにより、該衝撃受け止め面に衝撃が加えられたときに、その応力がこの表面材によって本体部の広い範囲に分散されるため、衝撃吸収材の衝撃吸収能力が向上する。

【0004】

特許文献2(特開2005−140233号公報)には、衝撃吸収材の本体部を熱収縮フィルムで被包することにより、この衝撃吸収材に衝撃が加えられたときの該本体部の割れや飛散を防止することが記載されている。特許文献2の衝撃吸収材を製造する場合、予め成形しておいた本体部に熱収縮フィルム素体を被せ、次いで加熱処理して熱収縮フィルム素体を熱収縮させ、該熱収縮フィルムを本体部に密着させる。

【0005】

特許文献3(特開2007−22146号公報)には、衝撃吸収材の本体部の外面に不織布等よりなる布状体又はメッシュ状体を設けて衝撃吸収材を補強することが記載されている。特許文献3では、この布状体又はメッシュ状体を金型内に配置して衝撃吸収材の本体部を発泡成形することにより、該本体部と布状体又はメッシュ状体とを一体化している。

【0006】

以下、特許文献1の表面材、特許文献2の熱収縮フィルム及び特許文献3の布状体又はメッシュ状体を総称して被覆層構成部材という。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】WO2003/037625号公報

【特許文献2】特開2005−140233号公報

【特許文献3】特開2007−22146号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1〜3のように、衝撃吸収材を補強するために、衝撃吸収材の本体部の外面に被覆層構成部材を接着剤等で接着したり、衝撃吸収材の本体部に被覆層構成部材を被せて加熱処理を施したり、被覆層構成部材を衝撃吸収材の本体部と一体成形したりするのは、材料費の増大や加工工数の増加を招き、コスト的に不利になるおそれがある。

【0009】

また、これらの方法では、被覆層構成部材を成形体の外面の形状に合わせて成形する必要があるため、成形体の外面の形状が複雑になるほど、被覆層構成部材自体の成形コストが増大するおそれがある。また、被覆層構成部材を成形体の外面に取り付ける作業が面倒なものとなると共に、接着剤等の使用量も増えるため、この被覆層構成部材の取り付けに掛かるコストがさらに増大するおそれがある。

【0010】

本発明は、このような問題点を解決し、発泡合成樹脂成形体の外面に、簡易で低コストな方法により被覆層が形成された発泡成形部材と、その製造方法とを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明(請求項1)の発泡成形部材は、発泡合成樹脂よりなる成形体と、該成形体の外面の少なくとも一部に沿って設けられ、該成形体の外面に付着した被覆層とを有する発泡成形部材において、該被覆層は、該成形体の外面にホットメルト材を塗布してなることを特徴とするものである。

【0012】

請求項2の発泡成形部材は、請求項1において、前記ホットメルト材は、軟化点が130℃以上の高融点ホットメルト材であることを特徴とするものである。

【0013】

請求項3の発泡成形部材は、請求項1又は2において、前記発泡成形部材は、他部材に取り付けられるものであり、前記被覆層は、前記成形体の外面のうち、該他部材との対向面以外の少なくとも一部に設けられていることを特徴とするものである。

【0014】

請求項4の発泡成形部材は、請求項1ないし3のいずれか1項において、前記被覆層の厚さは0.1〜3.0mmであることを特徴とするものである。

【0015】

請求項5の発泡成形部材は、請求項1ないし4のいずれか1項において、前記成形体はウレタンフォームよりなることを特徴とするものである。

【0016】

請求項6の発泡成形部材は、請求項1ないし5のいずれか1項において、前記発泡成形部材は、自動車内装用の衝撃吸収材であることを特徴とするものである。

【0017】

本発明(請求項7)の発泡成形部材の製造方法は、請求項1ないし6のいずれか1項に記載の発泡成形部材の製造方法であって、前記成形体を成形した後、該成形体の外面にホットメルト材を塗布することにより前記被覆層を形成することを特徴とする。

【0018】

請求項8の発泡成形部材の製造方法は、請求項7において、前記ホットメルト材をスパイラルスプレー方式にて前記成形体の外面に塗布することを特徴とするものである。

【発明の効果】

【0019】

本発明(請求項1)の発泡成形部材にあっては、被覆層は、ホットメルト材を成形体の外面に塗布してなる。従って、本発明では、被覆層を形成するのに必要な工程は、成形体の外面にホットメルト材を塗布する1工程で足りる。しかも、本発明では、従来技術のように、被覆層構成部材を成形体と別に成形しておく必要もない。これにより、被覆層を有する発泡成形部材を簡易な方法にて且つ低コストにて製造することができる。

【0020】

このようにホットメルト材を成形体の外面に塗布して被覆層を形成した発泡成形部材にあっても、従来技術のように不織布等よりなる被覆層構成部材を成形体の外面に貼り付けたものと同等かそれ以上の補強効果を得ることができる。

【0021】

請求項2の通り、このホットメルト材は、軟化点が130℃以上の高融点ホットメルト材であることが好ましい。このような高融点ホットメルト材を用いることにより、発泡成形部材の使用時において、周囲の温度上昇によりホットメルト材(被覆層)が溶け出すことが防止される。

【0022】

請求項3の通り、発泡成形部材が他部材に取り付けられるものである場合、被覆層は、成形体の外面のうち、該他部材との対向面以外の少なくとも一部に設けられてもよい。成形体の該他部材との対向面にも被覆層が設けられてもよい。

【0023】

従来の衝撃吸収材のように不織布等を該衝撃吸収材の外面に貼り付けたのと同様の補強効果を被覆層により成形体に付与する場合には、請求項4の通り、この被覆層の厚さ(即ちホットメルト材の塗布厚さ)は0.1〜3.0mmであることが好ましい。

【0024】

請求項5の通り、本発明の発泡成形部材は、自動車のドアトリム等に取り付けられる、自動車内装用の衝撃吸収材に好適である。

【0025】

本発明は、請求項6の通り、成形体がウレタンフォームである発泡成形部材に好適である。なお、例えば請求項5の衝撃吸収材において、請求項6の通り成形体がウレタンフォームであると、この衝撃吸収材は高い衝撃吸収性を有したものとなる。

【0026】

本発明(請求項7)の発泡成形部材の製造方法によれば、成形体を成形した後、該成形体の外面にホットメルト材を塗布することにより被覆層を形成するので、上記の通り、被覆層を有する発泡成形部材を簡易な方法にて且つ低コストにて製造することができる。このホットメルト材を成形体の外面に塗布する作業は、従来技術のように不織布等の被覆層構成部材を成形体の外面に取り付ける作業に比べて、ロボットにより容易に行うことができるため、発泡成形部材の製造工程をロボット化し易い。

【0027】

請求項8の通り、ホットメルト材をスパイラルスプレー方式にて成形体の外面に塗布するのが好ましい。このスパイラルスプレー方式による塗布は、簡便であると共に、比較的広範囲に安定的に被覆層を形成することができる。

【図面の簡単な説明】

【0028】

【図1】第1の実施の形態に係る発泡成形部材及びその製造方法の説明図である。

【図2】第2の実施の形態に係る発泡成形部材の斜視図である。

【図3】第3の実施の形態に係る発泡成形部材の斜視図である。

【図4】第4の実施の形態に係る発泡成形部材の斜視図である。

【図5】第5の実施の形態に係る発泡成形部材の斜視図及び断面図である。

【図6】第6の実施の形態に係る発泡成形部材の斜視図及び断面図である。

【図7】第7の実施の形態に係る発泡成形部材の断面図である。

【図8】実施例及び比較例に係る発泡成形部材の動的性能評価の方法を示す断面図である。

【図9】図8の動的性能評価の結果を示すグラフである。

【発明を実施するための形態】

【0029】

以下、図面を参照して実施の形態について説明する。なお、以下の実施の形態では、発泡成形部材として、自動車のドアトリムに取り付けられる衝撃吸収材(以下、EA材と略すことがある。)を例示しているが、本発明は、これ以外の発泡成形部材及びその製造方法にも適用可能である。

【0030】

[第1の実施の形態]

第1図(a)は、第1の実施の形態に係る発泡成形部材としてのEA材1の製造方法を示す斜視図であり、該発泡成形部材の成形体としてのEA材本体2の外面にホットメルト材を塗布する工程を示している。第1図(b)は、第1図(a)の製造方法により製造されたEA材1の斜視図である。第1図(c)は、第1図(b)のC−C線に沿う断面図である。

【0031】

この実施の形態では、EA材1は、自動車のドアトリム(図示略)に取り付けられるものである。このEA材1は、硬質ウレタンフォーム等の発泡合成樹脂よりなるEA材本体2と、該EA材本体2の外面の少なくとも一部に沿って設けられ、該EA材本体2の外面に付着した被覆層3とを有している。なお、第1図(a)〜(c)ではEA材1は直方体形状となっているが、EA材1の形状はこれに限定されない。この実施の形態では、第1図(c)におけるEA材本体2の下面が、EA材1をドアトリムに取り付けたときに該ドアトリムに対向する。

【0032】

この実施の形態では、被覆層3は、EA材本体2の外面のうち、このドアトリムとの対向面以外の略全体を覆うように形成されているが、被覆層3の配置はこれに限定されない。被覆層3は、EA材本体2のドアトリムとの対向面にも設けられてもよい。

【0033】

被覆層3は、EA材本体2の外面にホットメルト材H(第1図(a))を塗布してなる。なお、本発明において、ホットメルト材とは、熱可塑性樹脂のうち常温では固体のものを加熱溶融させて塗布し、冷却によって固着する接着材をいう。

【0034】

本発明においては、ホットメルト材Hは、スパイラルスプレー方式にてEA材本体2の外面に塗布されることが好ましい。なお、スパイラルスプレー方式とは、スパイラルスプレーヘッドを備えたホットメルトアプリケーター(ノズル)からホットメルト材Hを螺旋状に噴霧して塗布することをいう。スパイラルスプレー方式にてホットメルト材Hを塗布することにより、簡便に、且つ比較的広範囲に安定的に被覆層3を形成することができる。なお、本発明におけるホットメルト材Hの塗布方法はこれに限定されない。スパイラルスプレー方式以外にも、例えばスプレー方式、カーテンコート方式など、一般的にホットメルト材の塗布に用いられる種々の方法によりホットメルト材HをEA材本体2の外面に塗布してもよい。

【0035】

被覆層3を構成するホットメルト材Hとしては、軟化点が130℃以上特に135℃以上の高融点ホットメルト材を用いるのが好ましい。このような高融点ホットメルト材を用いることにより、EA材1が自動車に設置された状態において、車体や車内の温度上昇によりホットメルト材H(被覆層3)が溶け出すことが防止される。また、このような高融点ホットメルト材は、一般的に、比較的粘度が低い(低タック性を有する)ものとなっているので、ホットメルト材Hを比較的広い範囲にも比較的短時間にて且つ略均等に塗布することができる。また、EA材本体2の外面に塗布されたホットメルト材Hへの異物の貼り付きも抑えられる。

【0036】

本発明においては、ホットメルト材Hとして、一般的に接着剤用として市販されているものを用いることができるが、これに限定されない。自動車内装用EA材1の補強(EA材本体2の飛散を防止することを含む。)用として好適なホットメルト材としては、合成ゴム系、ポリオレフィン系、ポリアミド系等が例示されるが、これに限定されない。

【0037】

このホットメルト材Hよりなる被覆層3の厚さ(即ちホットメルト材Hの塗布厚さ)は、EA材1の要求性能に応じて適宜設定される。例えば、従来のEA材のように不織布等をEA材本体の外面に貼り付けたのと同様の補強効果を被覆層3によりEA材本体2に付与する場合には、この被覆層3の厚さは0.1〜3.0mm特に0.5〜1.0mmであることが好ましい。

【0038】

このEA材1の製造方法は、以下の通りである。

【0039】

まず、EA材本体2を成形する。次いで、第1図(a)の通り、ホットメルトアプリケーター(ノズル)10により、融点以上に加熱されて液状化したホットメルト材HをEA材本体2の外面に塗布する。その後、このホットメルト材Hを冷却硬化させる。これにより、EA材本体2の外面にホットメルト材Hよりなる被覆層3が形成されたEA材1が完成する。

【0040】

以上の通り、本発明のEA材1にあっては、被覆層3は、ホットメルト材HをEA材本体2の外面に塗布してなる。従って、本発明では、被覆層3を形成するのに必要な工程は、EA材本体2の外面にホットメルト材Hを塗布する1工程で足りる。しかも、本発明では、従来技術のように、被覆層3を構成する部材をEA材本体2と別に成形しておく必要もない。これにより、被覆層3を有するEA材1を簡易な方法にて且つ低コストにて製造することができる。また、ホットメルト材HをEA材本体2の外面に塗布する作業は、従来技術のように不織布等の被覆層構成部材をEA材本体2の外面に取り付ける作業に比べて、ロボットにより容易に行うことができるため、EA材1の製造工程をロボット化し易い。

【0041】

なお、ホットメルト材HをEA材本体2の外面に塗布して被覆層3を形成したEA材1にあっては、従来技術のように不織布等よりなる被覆層構成部材をEA材本体の外面に貼り付けたものと同等かそれ以上の衝撃吸収特性及びEA材本体2の飛散低減特性を得ることができる。これについては、後で実施例及び比較例を用いて具体的に説明する。

【0042】

[EA材の他の構成例]

上記の実施の形態では、被覆層3は、EA材本体2の外面のうち、ドアトリムとの対向面(以下、EA材本体2の裏面ということがある。)以外の略全体を覆うように形成されているが、被覆層3の配置はこれに限定されない。第2〜6図に、それぞれ、被覆層3の他の形成例を示す。なお、第2〜4図、第5図(a)及び第6図(a)は、それぞれ、実施の形態に係るEA材1A〜1Eの斜視図であり、第5図(b)及び第6図(b)は、それぞれ、第5図(a)及び第6図(a)のB−B線に沿う断面図である。

【0043】

被覆層3は、EA材本体2の外面のうち補強が必要な部分にのみ設けられていてもよく、その裏面以外にも、被覆層3によって覆われていない部分が存在していてもよい。例えば第2図のEA材1Aにあっては、被覆層3は、EA材本体2の外面のうち、該EA材本体2のドアトリムと反対側の面(以下、EA材本体2の前面ということがある。)の一半側、対向する2側面の該一半側、及び、この2側面の該一半側同士を繋ぐ他の1側面を覆うように形成されており、これ以外の部分においては、EA材本体2の外面が露出したものとなっている。なお、被覆層3の配置はこれに限定されるものでもない。例えば、EA材本体2の前面、裏面及び4側面のいずれか複数の面に跨って被覆層3を形成してもよく、各面にそれぞれ独立した(複数の面に跨らない)被覆層3を形成してもよい。

【0044】

第1図のEA材1及び第2図のEA材1Aでは、それぞれ、EA材本体2の外面に、比較的広い範囲に、いわゆるベタ塗り状に被覆層3が形成されているが、第3〜5図のEA材1B,1C,1Dのように、線状に被覆層3が形成されてもよい。例えば第3図のEA材1Bでは、EA材本体2の各面にジグザグ状(ないし連続S字状)に延在するように被覆層3が形成されており、第4図のEA材1Cでは、EA材本体2の各面を編目状に覆うように被覆層3が形成されており、第5図のEA材1Dでは、EA材本体2の4側面を周回するように被覆層3が形成されている。このように被覆層3を線状に形成した場合でも被覆層3を適切に配置することにより、十分に補強効果が得られる。このように被覆層3を線状に形成することにより、被覆層3をベタ塗り状に形成した場合に比べてホットメルト材Hの使用量が少なくて済むので、より低コスト化を図ることが可能である。なお、第3〜5図は、いずれも、線状の被覆層3の一例を示すものであり、図示以外の形状や配置にて線状の被覆層3を形成してもよい。

【0045】

第6図のEA材1Eにあっては、EA材本体2の外面に凹部2aが設けられ、ホットメルト材Hは、この凹部2aを充填するように塗布されている。この実施の形態では、EA材本体2の前面、裏面及び4側面にそれぞれ凹部2aが設けられ、これらの凹部2aにそれぞれホットメルト材2が充填されている。なお、凹部2aの配置はこれに限定されない。このように、ホットメルト材HをEA材本体2の外面の凹部2aに充填するように塗布することにより、被覆層3を、EA材本体2の外面から過度に突出させることなく、十分に厚く形成することが可能である。

【0046】

なお、この実施の形態では、EA材本体2の各面にそれぞれ独立した凹部2aを設けているが、複数の面に跨って凹部2aを形成してもよい。この実施の形態では、各凹部2aは深さが略一定となっているが、他と深さが異なる凹部2aが存在していてもよく、1個の凹部2a内でも、深さの異なる部分が存在していてもよい。この実施の形態では、各凹部2a内に形成された被覆層3の外面と、その周囲のEA材本体2の外面とが面一状となっているが、非面一状であってもよい。

【0047】

第7図は、さらに別の実施の形態に係るEA材1Fの被覆層3付近の拡大断面図である。

【0048】

この第7図のEA材1Fにあっては、被覆層3の外面に、粉状体よりなる層(以下、粉状体層という。)4が形成されている。この粉状体層4は、EA材本体2の外面にホットメルト材Hを塗布して被覆層3を形成した後、ホットメルト材Hが硬化する前に、被覆層3の外面に粉状体を吹き付けることにより形成されている。その後、ホットメルト材が硬化することにより、粉状体が被覆層3の外面に接着される。なお、粉状体層4の形成方法はこれに限定されない。この粉状体としては、例えば炭酸カルシウム、水酸化アルミなどの無機物、合成樹脂粉末等が好適である。この粉状体層の厚さは0.01〜1mm特に0.1〜0.5mmであることが好ましい。

【0049】

このように被覆層3の外面に粉状体層4を形成することにより、例えばEA材1の保管時等に複数のEA材1を積み重ねたり、EA材1の前面に他の部材が接触したときに、該EA材1,1同士が貼り付くか又はEA材1と他部材とが貼り付くことが防止ないし抑制される。

【実施例】

【0050】

[実施例1]

縦方向の幅120mm、横方向の幅80mm及び厚さ60mmの略直方体形状の硬質ウレタンフォームよりなるEA材本体2(該縦方向及び横方向とは、EA材本体2を前面側から見たときの隣り合う2側面の延在方向をいう。)の外面(前面及び4側面)にホットメルト材(アロンエバーグリップ社製AS920A(商品名)、ポリオレフィン系、軟化点137℃)Hを塗布して厚さ0.5mmの被覆層3を形成することにより、第1図のEA材1を製造した。

【0051】

第8図に示す衝突試験機20の支持体21に、EA材本体2の裏面を該支持体21側としてEA材1を設置し、このEA材1の前面側から衝突体22を6m/秒の速度で衝突させ、EA材1に加えられる荷重と、EA材1に生じる歪とを測定した。この荷重と歪との関係を第9図のグラフに示す。

【0052】

[比較例1]

実施例1と同一形状のEA材本体の外面(前面及び4側面)に、ホットメルト材Hの代わりに不織布(目付け量80g/m2、厚さ0.5mm)をアクリル系粘着剤で貼り付けたこと以外は、実施例1と同様にしてEA材を製造した。

【0053】

このEA材を実施例1と同様に衝突試験機20にかけ、このEA材について荷重と歪とを測定した。その結果を第9図のグラフに示す。

【0054】

[比較例2]

実施例1と同一形状のEA材本体を、外面に被覆層を形成せずに剥き出しの状態のまま衝突試験機20にかけ、これについて荷重と歪との関係を測定した。その結果を第9図のグラフに示す。

【0055】

第9図から明らかな通り、実施例1のEA材1にあっては、比較例1,2のEA材と同等以上の衝撃吸収特性及びEA材本体2の飛散低減特性が得られる。

【0056】

上記の各構成は、いずれも本発明の一例であり、本発明は上記以外の構成をもとりうる。

【0057】

例えば、上記の各実施の形態は、自動車内装用のEA材及びその製造方法への本発明の適用例を示しているが、本発明は、これ以外の発泡成形部材及びその製造方法にも適用可能である。

【符号の説明】

【0058】

1,1A〜1F EA材

2 成形体

3 被覆層

4 粉状体

10 ノズル

【特許請求の範囲】

【請求項1】

発泡合成樹脂よりなる成形体と、

該成形体の外面の少なくとも一部に沿って設けられ、該成形体の外面に付着した被覆層と

を有する発泡成形部材において、

該被覆層は、該成形体の外面にホットメルト材を塗布してなることを特徴とする発泡成形部材。

【請求項2】

請求項1において、前記ホットメルト材は、軟化点が130℃以上の高融点ホットメルト材であることを特徴とする発泡成形部材。

【請求項3】

請求項1又は2において、前記発泡成形部材は、他部材に取り付けられるものであり、

前記被覆層は、前記成形体の外面のうち、該他部材との対向面以外の少なくとも一部に設けられていることを特徴とする発泡成形部材。

【請求項4】

請求項1ないし3のいずれか1項において、前記被覆層の厚さは0.1〜3.0mmであることを特徴とする発泡成形部材。

【請求項5】

請求項1ないし4のいずれか1項において、前記成形体はウレタンフォームよりなることを特徴とする発泡成形部材。

【請求項6】

請求項1ないし5のいずれか1項において、前記発泡成形部材は、自動車内装用の衝撃吸収材であることを特徴とする発泡成形部材。

【請求項7】

請求項1ないし6のいずれか1項に記載の発泡成形部材の製造方法であって、

前記成形体を成形した後、該成形体の外面にホットメルト材を塗布することにより前記被覆層を形成することを特徴とする発泡成形部材の製造方法。

【請求項8】

請求項7において、前記ホットメルト材をスパイラルスプレー方式にて前記成形体の外面に塗布することを特徴とする発泡成形部材の製造方法。

【請求項1】

発泡合成樹脂よりなる成形体と、

該成形体の外面の少なくとも一部に沿って設けられ、該成形体の外面に付着した被覆層と

を有する発泡成形部材において、

該被覆層は、該成形体の外面にホットメルト材を塗布してなることを特徴とする発泡成形部材。

【請求項2】

請求項1において、前記ホットメルト材は、軟化点が130℃以上の高融点ホットメルト材であることを特徴とする発泡成形部材。

【請求項3】

請求項1又は2において、前記発泡成形部材は、他部材に取り付けられるものであり、

前記被覆層は、前記成形体の外面のうち、該他部材との対向面以外の少なくとも一部に設けられていることを特徴とする発泡成形部材。

【請求項4】

請求項1ないし3のいずれか1項において、前記被覆層の厚さは0.1〜3.0mmであることを特徴とする発泡成形部材。

【請求項5】

請求項1ないし4のいずれか1項において、前記成形体はウレタンフォームよりなることを特徴とする発泡成形部材。

【請求項6】

請求項1ないし5のいずれか1項において、前記発泡成形部材は、自動車内装用の衝撃吸収材であることを特徴とする発泡成形部材。

【請求項7】

請求項1ないし6のいずれか1項に記載の発泡成形部材の製造方法であって、

前記成形体を成形した後、該成形体の外面にホットメルト材を塗布することにより前記被覆層を形成することを特徴とする発泡成形部材の製造方法。

【請求項8】

請求項7において、前記ホットメルト材をスパイラルスプレー方式にて前記成形体の外面に塗布することを特徴とする発泡成形部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−39674(P2013−39674A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−175938(P2011−175938)

【出願日】平成23年8月11日(2011.8.11)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月11日(2011.8.11)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]