発泡樹脂複合構造体およびそれを緩衝材として用いた梱包材

【課題】 耐衝撃性に優れた発泡樹脂複合構造体を実現する。

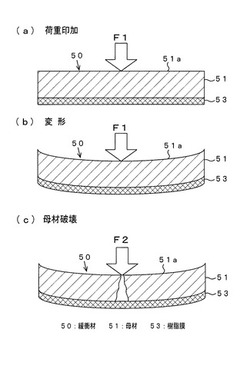

【解決手段】 緩衝材50の使用環境温度は、0〜60℃であり、その樹脂膜53は、引張強度が0.6〜37MPaであり、かつ、膜厚が500μmのときの引張り破壊伸びが8〜2000%である。このため、図2(a)に示すように、緩衝材50の表面51aに荷重F1が印加され、母材51が急速に変形した場合であっても、同図(b)に示すように、樹脂膜53が母材51に追従して変形し、破断し難いため、母材51が破壊され難い。また、図2(c)に示すように、荷重F1よりも大きな荷重F2が印加され、母材51が破壊された場合であっても、樹脂膜53は破断し難いため、荷重F2による衝撃を樹脂膜53により吸収することができる。従って、緩衝材50の耐衝撃性を従来よりも高めることができる。

【解決手段】 緩衝材50の使用環境温度は、0〜60℃であり、その樹脂膜53は、引張強度が0.6〜37MPaであり、かつ、膜厚が500μmのときの引張り破壊伸びが8〜2000%である。このため、図2(a)に示すように、緩衝材50の表面51aに荷重F1が印加され、母材51が急速に変形した場合であっても、同図(b)に示すように、樹脂膜53が母材51に追従して変形し、破断し難いため、母材51が破壊され難い。また、図2(c)に示すように、荷重F1よりも大きな荷重F2が印加され、母材51が破壊された場合であっても、樹脂膜53は破断し難いため、荷重F2による衝撃を樹脂膜53により吸収することができる。従って、緩衝材50の耐衝撃性を従来よりも高めることができる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、発泡樹脂製の母材の所定面に樹脂膜が形成され、耐衝撃性を向上させることのできる発泡樹脂複合構造体およびそれを緩衝材として用いた梱包材に関する。

【背景技術】

【0002】

スチレン系に代表される発泡樹脂成型品は、軽量性、断熱性、緩衝性および柔軟性などに優れるため、緩衝材、断熱材、各種の容器などに用いられている。しかし、軽量性を優先して発泡倍率を高くすると、成型品表面が脆い、機械的強度が低いなどの欠点が出る。そこで、従来、そのような欠点を補うことのできる発泡樹脂複合構造体として、発泡樹脂製の母材にエポキシ樹脂や不飽和ポリエステル樹脂あるいはウレタン樹脂からなる膜を形成したもの(特許文献1〜4)、さらには、特定の塗料を塗布して硬化させたもの(特許文献5)などが知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭58−63440号公報

【特許文献2】特開平8−276934号公報

【特許文献3】特開平10−120808号公報

【特許文献4】特開2006−198933号公報

【特許文献5】特開2002−20531号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

図30は、前述した従来の発泡樹脂複合構造体に荷重が印加されたときの説明図であり、(a)は、発泡樹脂複合構造体の縦断面図、(b)は、荷重の印加方向の説明図、(c)は、破壊された発泡樹脂複合構造体の縦断面図である。図30(a)に示すように、従来の発泡樹脂複合構造体80は、発泡樹脂成型体81の表面に樹脂膜82を形成してなる。

しかし、図30(b)に示すように、従来の発泡樹脂複合構造体80は、表面に荷重F1が印加されて急速に変形すると、それに追従して樹脂膜82が変形することができないため、図30(c)に示すように、破壊されてしまうことがある。

つまり、従来の発泡樹脂複合構造体は、耐衝撃性に劣るという問題がある。

【0005】

そこでこの発明は、上述の問題を解決するためになされたものであり、耐衝撃性に優れた発泡樹脂複合構造体を実現することを目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成するため、この発明の第1の特徴は、使用環境温度0〜60℃において引張強度が0.6〜37MPaであり、かつ、膜厚が500μmのときの引張り破壊伸びが8〜2000%の樹脂膜(図1において符号53で示す)が、発泡樹脂製の母材(51)のうち、少なくとも荷重(F1)が掛かる面(51a)の反対側の面(51b)に形成されて成る発泡樹脂複合構造体(50)としたことにある。

【0007】

この発明の第2の特徴は、前述した第1の特徴において、前記樹脂膜(53)が前記荷重(F1)が掛かる面(51a)にも形成されてなることにある。

【0008】

この発明の第3の特徴は、前述した第1または第2の特徴において、前記樹脂膜(53)は、アクリル系、合成ゴム系、酢酸ビニル系、エチレン系、エポキシ系及びウレタン系の少なくとも1つからなる溶剤型または分散型の樹脂を少なくとも含む塗布材料を前記母材(51)に塗布することにより形成されたものであることにある。

【0009】

この発明の第4の特徴は、前述した第1または第2の特徴において、前記樹脂膜(53)は、アクリル系、エポキシ系およびウレタン系の少なくとも1つからなる無溶剤型の樹脂を少なくとも含む塗布材料を前記母材(51)に塗布することにより形成されたものであることにある。

【0010】

この発明の第5の特徴は、前述した第3または第4の特徴において、前記樹脂は、アクリル系エマルションであることにある。

【0011】

この発明の第6の特徴は、前述した第5の特徴において、前記樹脂は、常温架橋型アクリル系エマルションであることにある。

【0012】

この発明の第7の特徴は、前述した第3ないし第6の特徴のいずれか1つにおいて、前記塗布材料は、少なくとも複数種類の樹脂を混合して成ることにある。

【0013】

この発明の第8の特徴は、前述した第1ないし第7の特徴のいずれか1つにおいて、前記樹脂膜のガラス転移温度が−30〜38℃であることにある。

【0014】

この発明の第9の特徴は、前述した第8の特徴において、前記樹脂膜(53)のガラス転移温度が−30〜25℃であり、使用環境温度が5〜35℃の常温であることにある。

【0015】

この発明の第10の特徴は、前述した第9の特徴において、前記ガラス転移温度が−17〜20℃であることにある。

【0016】

この発明の第11の特徴は、前述した第8ないし第10の特徴のいずれか1つにおいて、前記塗布材料は、前記ガラス転移温度の範囲外のガラス転移温度を有する樹脂に添加剤を含有したものであることにある。

【0017】

この発明の第12の特徴は、前述した第3ないし第11の特徴のいずれか1つにおいて、前記塗布材料は、樹脂にフィラーを含有したものであることにある。

【0018】

この発明の第13の特徴は、前述した第3ないし第12の特徴のいずれか1つにおいて、前記塗布材料は、薬剤を含有したものであることにある。

【0019】

この発明の第14の特徴は、前述した第3ないし第13の特徴のいずれか1つにおいて、前記塗布材料は、導電性材料を含有したものであることにある。

【0020】

この発明の第15の特徴は、前述した第3ないし第14の特徴のいずれか1つにおいて、前記塗布材料は、磁性材料を含有したものであることにある。

【0021】

この発明の第16の特徴は、前述した第1ないし第15の特徴のいずれか1つにおいて、前記樹脂膜(53)の厚さは、少なくとも50μm以上であることにある。

【0022】

この発明の第17の特徴は、前述した第1ないし第16の特徴のいずれか1つにおいて、前記樹脂膜(53)は、前記母材(51)に密着しており、かつ、端部から引き剥がすことができるものであることにある。

【0023】

この発明の第18の特徴は、前述した第1ないし第17の特徴のいずれか1つにおいて、前記荷重(F1)が掛かる面(51a)に荷重が掛かって前記母材(51)が破壊された場合でも前記樹脂膜(53)に亀裂が発生しないように構成されて成ることにある。

【0024】

この発明の第19の特徴は、前述した第1ないし第18の特徴のいずれか1つにおいて、前記母材(51)に形成された樹脂膜(53)の表面は、粘着性を有することにある。

【0025】

この発明の第20の特徴は、前述した第19の特徴に記載の発泡樹脂複合構造体(50)を緩衝材として配置した梱包材(60)であって、前記母材(51)に形成された樹脂膜(53)の表面を梱包材本体の内面のうち、梱包対象の荷重が掛かる部位に貼着することにより、前記発泡樹脂複合構造体を配置して成る梱包材としたことにある。

【0026】

なお、上述の第1ないし第19の特徴に記載の母材とは、金型内に発泡ビーズなどの発泡樹脂原料、あるいは、事前に所定の発泡倍率に発泡させた発泡粒を充填し、それを加熱発泡させて成型した金型の形状通りの発泡樹脂成型体そのもの、あるいは、その発泡樹脂成型体を、加熱したニクロム線などによって溶断して作成された発泡樹脂成型体のことである。

【0027】

また、上記の発泡樹脂成型体には、上記の金型の形状通りの発泡樹脂成型体そのもの、または、上記の溶断により作成された発泡樹脂成型体の所定の表面を粗面化した発泡樹脂成型体などが含まれる。

なお、上記各括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【発明の効果】

【0028】

この発明の前述した第1の特徴によれば、耐衝撃性に優れた発泡樹脂複合構造体を実現することができる。この出願の発明者らが行った実験によれば、使用環境温度が0〜60℃において、引張強度が0.6〜37MPaであり、かつ、膜厚が500μmのときの引張り破壊伸びが8〜2000%の樹脂膜が、発泡樹脂製の母材のうち、少なくとも荷重が掛かる面の反対側の面に形成されてなる発泡樹脂複合構造体は、樹脂膜が形成されていない発泡樹脂製の母材単体よりも耐衝撃性を高めることができた。

【0029】

特に、この発明の第2の特徴によれば、樹脂膜が荷重が掛かる面にも形成されてなるため、耐衝撃性をより一層高めることができる。

【0030】

上述した第1および第2の特徴に記載の樹脂膜は、第3の特徴に記載するように、アクリル系、合成ゴム系、酢酸ビニル系、エチレン系、エポキシ系及びウレタン系の少なくとも1つからなる溶剤型または分散型の樹脂を少なくとも含む塗布材料を前記母材に塗布することにより形成することができる。特に、塗布という容易な手法により、前記の樹脂膜を母材に形成することができるため、発泡樹脂複合構造体の製造に際して特殊な造膜装置を要しないので、発泡樹脂複合構造体を安価に製造することができる。

【0031】

上述した第1および第2の特徴に記載の樹脂膜は、第4の特徴に記載するように、アクリル系、エポキシ系およびウレタン系の少なくとも1つからなる無溶剤型の樹脂を少なくとも含む塗布材料を前記母材に塗布することにより形成することができる。特に、塗布という容易な手法により、前記の樹脂膜を母材に形成することができるため、発泡樹脂複合構造体の製造に際して特殊な造膜装置を要しないので、発泡樹脂複合構造体を安価に製造することができる。

【0032】

前述した第3または第4の特徴に記載の樹脂は、第5の特徴に記載するように、アクリル系エマルションにより形成することができる。つまり、アクリル系エマルションを用いれば、引張り強さ及び引張破壊伸びに優れた樹脂膜を母材に形成することができる。

特に、樹脂水性エマルションを用いると、母材を溶解しない、VOC(Volatile Organic Compounds:揮発性有機化合物)の発生が少ない、水により容易に粘度調整ができるなどの効果がある。

【0033】

特に、この発明の第6の特徴に記載するように、常温架橋型アクリル系エマルションを用いれば、常温下で架橋反応を起こし、樹脂膜を母材に形成することができるため、加熱などの工程が不要となるので、発泡樹脂複合構造体の製造効率を高めることができる。また、架橋反応により、樹脂の分子量を容易に増加させることができるため、発泡樹脂複合構造体の耐衝撃力を飛躍的に高めることができる。

【0034】

また、この発明の第7の特徴によれば、複数種類の樹脂を混合した塗布材料を母材に塗布することにより、耐衝撃性に優れた発泡樹脂複合構造体を製造することもできる。

【0035】

また、この発明の第8の特徴によれば、ガラス転移温度が−30〜38℃の樹脂膜を形成することにより、耐衝撃性を高めることができる。

【0036】

また、この発明の第9の特徴によれば、使用環境温度が5〜35℃である場合は、ガラス転移温度が−30〜25℃の樹脂膜を形成することにより、耐衝撃性を高めることができる。

【0037】

また、この発明の第10の特徴によれば、ガラス転移温度が−17〜20℃の樹脂膜を形成すれば、前記のいずれの環境温度においても耐衝撃性を高めることができる。

【0038】

また、単独では、前述した第1の特徴に規定した引張強度および引張り破壊伸びを有する樹脂膜を形成することができない塗布材料であっても、前述した第11の特徴に記載するように、その塗布材料に添加剤を加えることにより、上記の引張強度および引張り破壊伸びを有する樹脂膜を形成することができる。

前記ガラス転移温度の範囲に入る塗布材料に変化させることができる。

【0039】

また、単独では、前述した第1の特徴に規定した引張強度および引張り破壊伸びを有する樹脂膜を形成することができない塗布材料であっても、前述した第12の特徴に記載するように、その塗布材料にフィラーを加えることにより、上記の引張強度および引張り破壊伸びを有する樹脂膜を形成することができる。

【0040】

また、前述した第13の特徴に記載するように、薬剤を含有する塗布材料を母材に塗布することにより、その塗布面に薬剤の効果を持たせることができる。たとえば、防蟻剤を樹脂に含有させることにより、母材に防蟻効果を持たせることができる。また、抗菌剤を樹脂に含有させることにより、母材に抗菌効果を持たせることができる。また、防カビ剤を樹脂に含有させることにより、母材に防カビ効果を持たせることができる。

【0041】

また、前述した第14の特徴に記載するように、導電性材料を含有する塗布材料を母材に塗布することにより、その塗布面に導電性を持たせることができる。たとえば、銅粉や導電性カーボンなどを樹脂に含有させることにより、母材に導電性を持たせることができる。

【0042】

また、前述した第15の特徴に記載するように、磁性材料を含有する塗布材料を母材に塗布することにより、その塗布面に磁性を持たせることができる。たとえば、コバルトフェライト系磁性粉を樹脂に含有させることにより、母材に磁性を持たせることができる。

【0043】

また、前述した第16の特徴に記載するように、前記樹脂膜の厚さは、少なくとも50μm以上であれば、耐衝撃性に優れた発泡樹脂複合構造体を製造することができる。

【0044】

また、前述した第17の特徴によれば、前記樹脂膜は、前記母材に密着しており、かつ、膜の端部から引き剥がすことができるものであるため、母材及び樹脂膜を個別に廃棄処分またはリサイクルすることができる。

【0045】

また、前述した第18の特徴によれば、荷重が掛かる面に荷重が掛かって母材が破壊された場合でも前記樹脂膜に亀裂が発生しないように構成されて成るため、破壊された母材が分散するおそれがない。また、発泡樹脂複合構造体を容器として使用する場合は、母材が破壊されても止水効果を失わないため、容器に収容された液体が漏れるおそれがない。

【0046】

また、前述した第19の特徴によれば、母材に形成された樹脂膜の表面は、粘着性を有するため、その表面を利用すれば、接着剤を用いなくても発泡樹脂複合構造体を取付対象に容易に取付けることができる。

【0047】

たとえば、前述した第20の特徴に記載するように、上記の発泡樹脂複合構造体を梱包材の緩衝材として用いる場合、梱包対象の荷重が掛かる部位に母材の表面を貼着すれば、接着剤を用いなくても、緩衝材が配置され、耐衝撃性に優れた梱包材を容易に製造することができる。

【図面の簡単な説明】

【0048】

【図1】この発明に係る発泡樹脂複合構造体の製造工程を示す説明図である。

【図2】発泡樹脂複合構造体に荷重が掛かったときの説明図であり、(a)は荷重が掛かる面と樹脂膜が形成された面との位置関係を示し、(b)は荷重によって発泡樹脂複合構造体が変形した状態を示し、(c)は発泡樹脂複合構造体が破断した状態を示す。

【図3】剥離可能な樹脂膜の説明図であり、(a)は剥離する前を示し、(b)は剥離を開始したときを示す。

【図4】梱包材60の内部に緩衝材50が取付けられた状態を示す説明図である。

【図5】底壁63の隅に緩衝材50を取付ける方法を示す説明図であり、(a)は取付前を示し、(b)は取付後を示す。

【図6】実験1にて用いた実験装置の説明図である。

【図7】塗布材料としてアクリル系エマルションおよびエポキシ樹脂を用いた実験の実験データをまとめた表である。

【図8】図7の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。

【図9】塗布材料としてアクリル系エマルションのブレンドを用いた実験の実験データをまとめた表である。

【図10】図9の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。

【図11】塗布材料としてアクリル系エマルションに造膜助剤を添加したものを用いた実験の実験データをまとめた表である。

【図12】図11の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。

【図13】アクリル系エマルションに造膜助剤およびフィラーを添加した塗布材料の成分表である。

【図14】アクリル系エマルションに造膜助剤およびフィラーを添加した塗布材料を用いた実験の実験データをまとめた表である。

【図15】図14の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。

【図16】環境温度0℃下での衝撃強度試験における実験データをまとめた表である。

【図17】図16の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。

【図18】環境温度5℃下での衝撃強度試験における実験データをまとめた表である。

【図19】図18の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。

【図20】環境温度35℃下での衝撃強度試験における実験データをまとめた表である。

【図21】図20の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。

【図22】環境温度60℃下での衝撃強度試験における実験データをまとめた表である。

【図23】図22の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。

【図24】実験2の測定結果をまとめた表である。

【図25】実験3の測定結果をまとめた表である。

【図26】実験4の測定結果をまとめた表である。

【図27】図26の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。

【図28】実験1〜5の結果をまとめた表であり、0〜60℃の使用環境温度における各樹脂膜の衝撃吸収効果の評価結果をまとめたものである。

【図29】実験6の結果をまとめた表である。

【図30】従来の発泡樹脂複合構造体に荷重が印加されたときの説明図であり、(a)は、発泡樹脂複合構造体の縦断面図、(b)は、荷重の印加方向の説明図、(c)は、破壊された発泡樹脂複合構造体の縦断面図である。

【発明を実施するための形態】

【0049】

この発明に係る発泡樹脂複合構造体の実施形態について図を参照して説明する。図1は、この発明に係る発泡樹脂複合構造体の製造工程を示す説明図である。この実施形態では、この発明に係る発泡樹脂複合構造体として緩衝材を例に挙げて説明する。

【0050】

[緩衝材の製造方法]

まず、図1(a)に示すように、緩衝材50を形成する母材51を準備する。この実施形態で用いる母材51は、ビーズ法ポリスチレンフォーム(Expandable Poly-Styrene:以下、EPSと略す)により形成された発泡樹脂成型品である。また、その発泡倍率は、たとえば、38倍、60倍、90倍など、比較的高い発泡倍率であり、軽量化が図られている。図中、符号51aで示す面が主たる荷重が掛かる表面であり、符号51bで示す面が主たる荷重が掛かる面の反対側の面となる裏面である。

【0051】

次に、図1(b)に示すように、母材51の裏面51bに樹脂性の塗布材料52を塗布する。塗布厚は、少なくとも50μm以上である。塗布方法は、ハケ塗りでも良いし、ローラを用いて塗布しても良く、特に限定されない。この実施形態では、常温において造膜することができ、かつ、造膜後の引張り強さ及び引張破壊伸びに優れるという理由から、塗料として常温架橋型アクリル系エマルション塗料を用いる。

【0052】

次に、図1(c)に示すように、塗布材料52を乾燥させ、母材51の裏面51bに樹脂膜53を形成する。塗布材料52の乾燥方法は、自然乾燥でも良いし、加温による強制乾燥でも良い。たとえば、60℃の乾燥室に3時間放置して乾燥させると効率的に造膜することができる。

【0053】

樹脂膜53は、0〜60℃の使用環境温度下で0.6〜37MPaの引張り強さを有し、かつ、膜厚が500μmのときに8〜2000%の引張り破壊伸びを有する(各数値の根拠については、後述する)。このため、図2(a)に示すように、緩衝材50の表面51aに荷重F1が印加され、母材51が急速に変形した場合であっても、同図(b)に示すように、樹脂膜53が母材51に追従して変形し、破断し難いため、母材51が破壊され難い。また、図2(c)に示すように、荷重F1よりも大きな荷重F2が印加され、母材51が破壊された場合であっても、樹脂膜53は破断し難いため、荷重F2による衝撃を樹脂膜53により吸収することができる。

従って、緩衝材50の耐衝撃性を従来よりも高めることができる。

【0054】

また、樹脂膜53は、母材51の裏面51bに対して剥離可能に密着している。このため、図3(b)に示すように、樹脂膜53の端部を摘んで矢印方向に引張ると、母材51の裏面51bから発泡樹脂の表層または発泡層の表面近傍を母材破壊して剥離することができる。このため、緩衝材50を廃棄処分またはリサイクルする際に、母材51と樹脂膜53とに分けて廃棄処分またはリサイクルすることができる。

【0055】

さらに、樹脂膜53の表面は、使用環境温度下において粘着力を有するため、接着剤を使用しなくても緩衝材50を所定箇所に取付けることができる。図4は、梱包材60の内部に緩衝材50が取付けられた状態を示す説明図である。梱包材60は、段ボールや樹脂などにより箱状に形成されており、4つの側壁61と、4つの蓋部材62と、1つの底壁63とを備える。底壁63の四隅に緩衝材50が取付けられている。

【0056】

図5は底壁63の隅に緩衝材50を取付ける方法を示す説明図である。同図(a)に示すように、樹脂膜53を下向きにして緩衝材50を底壁63の隅に押し付け、樹脂膜53の粘着力を利用して取付ける。このように、接着剤を使用しなくても緩衝材50を梱包材60に取付けることができるため、緩衝材50の取付作業効率を高めることができ、かつ、梱包材60の製造コストを低減することができる。

【0057】

また、樹脂膜53は、剥離可能に底壁63に取付けられるため、緩衝材50を底壁63から引き剥がすことができる。したがって、梱包材60を処分する際に緩衝材50を分別して廃棄処分またはリサイクルすることができる。また、このとき、前述したように樹脂膜53は母材51から剥離することができるため、樹脂膜53も分別して廃棄処分またはリサイクルすることができる。

【0058】

[実験1]

この出願の発明者らは、発泡樹脂複合構造体の耐衝撃性を調べる実験を行った。この実験は、日本工業標準のJISK7211に規定する方法及び装置に従って行った。図6は、その装置の説明図である。

【0059】

この実験では、樹脂膜の引張強度及び引張り破壊伸びが発泡樹脂複合構造体の耐衝撃性に与える影響について調べた。また、塗布材料のガラス転移温度と耐衝撃性との関係についても調べた。まず、性質の異なる塗布材料を母材に塗布し、性質の異なる樹脂膜が形成された試験片を作成した。塗布材料を塗布した試験片は、60℃の温度下で5時間養生させることにより乾燥させた。

【0060】

(アクリル系エマルションおよびエポキシ樹脂)

アクリル系エマルションからなる6種類の塗布材料と、エポキシ樹脂からなる3種類の塗布材料とを用意した。そして、1つの試験片50に1種類の塗布材料を塗布して樹脂膜53を形成し、樹脂膜53の性質の異なる計9種類の試験片50を作成した。

【0061】

塗布材料1(2720D)は、1液常温架橋性化合物のアクリルスチレン系水性エマルションであり、樹脂固形分は48重量%、造膜温度は6℃、ガラス転移温度Tgは9℃である。また、2720Dは、BASFジャパン(株)のアクロナールYJ2720D(アクロナールは、BASFジャパン(株)の登録商標)という製品名の略である。

【0062】

塗布材料2(1655D)は、アクリルスチレン系水性エマルションであり、樹脂固形分は56重量%、造膜温度は7℃、ガラス転移温度Tgは6℃である。また、1655Dは、BASFジャパン(株)のアクロナールYJ1655Dという製品名の略である。

【0063】

塗布材料3(S400)は、アクリル酸エステル−スチレン共重合体樹脂の水性エマルションであり、樹脂固形分は57重量%、造膜温度は0℃未満、ガラス転移温度Tgは−7℃である。また、S400は、BASFジャパン(株)のアクロナールS400という製品名の略である。

【0064】

塗布材料4(2716D)は、アクリル酸エステル−スチレン共重合体の水性エマルションであり、樹脂固形分は48重量%、造膜温度は24℃、ガラス転移温度Tgは25℃である。また、2716Dは、BASFジャパン(株)のアクロナールYJ2716Dという製品名の略である。

【0065】

塗布材料5(80DN)は、アクリル酸エステル−アクリロニトリル共重合体からなる水性エマルションであり、樹脂固形分は50重量%、造膜温度は0℃未満、ガラス転移温度Tgは−47℃である。また、80DNは、BASFジャパン(株)のアクロナール80DNという製品名の略である。

【0066】

塗布材料6(801N/F51)は、固形分が100重量%のエポキシ樹脂であり、ガラス転移温度Tgは30℃である。塗布材料7(801N/ST12)は、固形分が100重量%のエポキシ樹脂であり、ガラス転移温度Tgは70℃である。塗布材料8(814/FL240)は、固形分が100重量%のエポキシ樹脂であり、ガラス転移温度Tgは0℃未満である。801N/F51、801N/ST12および814/FL240は、ジャパンエポキシレジン(株)の製品名である。

【0067】

なお、塗布材料2755Dは、造膜不良であったため、試験には加えなかった。2755Dは、は、アクリル酸エステル−アクリロニトリル共重合体1液常温架橋性化合物の水性エマルションであり、ガラス転移温度Tgは43℃である。また、2755Dは、BASFジャパン(株)のアクロナールYJ2755Dという製品名の略である。

【0068】

(衝撃強度試験)

この出願の発明者らは、発泡樹脂複合構造体の衝撃に対する強度(以下、衝撃強度という)を調べる試験を行った。この試験で使用した試験片50の母材は、発泡倍率60倍の発泡樹脂成型体である。試験片50の裏面には樹脂膜53が形成されている。試験片50の大きさは、150mm×150mm×厚さ15mmである。鋼球71の質量は、500gである。試験台70,70に試験片50を載置したときの試験台70の内面間の間隔Wは、80mmである。試験の環境温度は、23℃である。

【0069】

そして、鋼球71を試験台70に載置された試験片50の表面51aに落下させ、10個の試験片の半数が破壊され、半数が破壊されなかったときの鋼球71の落下高さ(50%破壊高さ)を測定した。また、50%破壊高さのときの破壊エネルギーを計算した。また、塗布材料は、1回塗り、2回塗りおよび3回塗りを行って樹脂膜53の膜厚を次第に厚くし、各膜厚における50%破壊高さを測定し、破壊エネルギーを計算した。

【0070】

図7は、実験データをまとめた表であり、図8は、図7の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。樹脂膜が形成されていない従来品の50%破壊高さは、4cmであった。図示のように、塗布材料1〜8までの樹脂膜が形成された各試験片は、少なくとも50μmの樹脂膜を形成すれば、50%破壊高さが、従来品の4cmよりも高くなり、衝撃強度が高くなることが分かった。また、各試験片は、樹脂膜が厚くなるに従って衝撃強度が高くなることも分かった。

【0071】

各試験片の中でも、特に塗布材料1(2720D)または塗布材料2(1655D)により樹脂膜を形成した試験片が、樹脂膜の膜厚増加に対する衝撃強度の上昇率が高かった。つまり、樹脂膜の膜厚の増加が衝撃強度を効果的に向上させた。また、塗布材料8(エポキシ樹脂C)または塗布材料3(S400)により樹脂膜を形成した試験片は、塗布材料1,2よりは樹脂膜の膜厚増加に対する衝撃強度の増加率が低いが、膜厚が100μmを超えたあたりから、増加率が高くなった。

【0072】

また、塗布材料4(2716D)により樹脂膜を形成した試験片は、塗布材料3,9よりは樹脂膜の膜厚増加に対する衝撃強度の増加率が低いが、膜厚が100μmを超えたあたりから、膜厚増加に対する衝撃強度の増加率が高くなった。また、塗布材料5(80DN)、塗布材料6(エポキシ樹脂A)および塗布材料7(エポキシ樹脂B)のいずれかにより樹脂膜を形成した試験片は、従来品よりも衝撃強度が高くなったが、他の塗布材料により樹脂膜を形成した試験片と比較すると、膜厚増加に対する衝撃強度の増加率が低かった。また、膜厚増加に対する衝撃強度の増加率が相対的に高い塗布材料1,2,3,4,8のガラス転移温度は、それぞれ9℃,6℃,−7℃,25℃,<0℃であり、上記の増加率が相対的に低い塗布材料5,6,7のガラス転移温度は、それぞれ−47℃,30℃,70℃であることから、ガラス転移温度が−7℃〜25℃の範囲内にある塗布材料によって樹脂膜を形成すれば、耐衝撃性に優れた発泡樹脂複合構造体を製造できる可能性が高いことが分かった。

【0073】

(アクリル系エマルションのブレンド)

異なるアクリル系エマルションをブレンドした3種類の塗布材料を用意した。そして、1つの試験片50に1種類の塗布材料を塗布して樹脂膜53を形成し、樹脂膜53の性質の異なる計3種類の試験片50を作成した。塗布材料10〜12は、塗布材料1(2720D)および塗布材料4(2716D)をそれぞれ2:1、1:1、1:2の重量比でブレンドしたものである。

【0074】

図9は、実験データをまとめた表であり、図10は、図9の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。図示のように、塗布材料10〜12までの樹脂膜が形成された各試験片は、塗布材料4(2716D)と比較して、樹脂膜の膜厚増加に対する衝撃強度の増加率が高い。

つまり、塗布材料4(2716D)に塗布材料1(2720D)をブレンドすることにより、樹脂膜の膜厚増加に対して衝撃強度を効率良く高めることができる。

【0075】

また、塗布材料10〜12のガラス転移温度Tgは、それぞれ14℃、17℃、20℃である。つまり、ガラス転移温度の異なるアクリル系エマルションをブレンドすることにより、アクリル系エマルション単独の場合のガラス転移温度を変化させることができる。塗布材料10〜12の場合は、ガラス転移温度を2720D単独の場合の9℃よりも高く、かつ、2716D単独の25℃よりも低い。

【0076】

また、80DN(塗布材料5)および2755Dのガラス転移温度は、それぞれ−47℃、43℃であるが、80DNおよび2755Dを1:1の重量比でブレンドした塗布材料のガラス転移温度は、−10℃であり、80DN単独の場合よりも高く、2755D単独の場合よりも低い(図示省略)。つまり、一種類のアクリル系エマルションでは、ガラス転移温度が、前述した耐衝撃性を高めることができるガラス転移温度の範囲(−7℃〜25℃)外であっても、複数種類のアクリル系エマルションを所定の重量比でブレンドすることにより、上記の範囲内に入る塗布材料を製造することができ、その塗布材料によって樹脂膜を形成すれば耐衝撃性に優れた発泡樹脂複合構造体を製造することができる。

【0077】

(アクリル系エマルション+造膜助剤)

アクリル系エマルションに造膜助剤を添加した6種類の塗布材料を用意した。そして、1つの試験片50に1種類の塗布材料を塗布して樹脂膜53を形成し、樹脂膜53の性質の異なる計6種類の試験片50を作成した。塗布材料20〜23は、塗布材料1(2720D)に造膜助剤(テキサノール)をそれぞれ1重量%、3重量%、5重量%、8重量%添加したものであり、塗布材料24,25は、塗布材料4(2716D)に造膜助剤(テキサノール)をそれぞれ1重量%、3重量%添加したものである。

なお、テキサノール(Eastman Chemical Companyの登録商標)は、2,2,4−トリメチル−1,3−ペンタンジオールモノイソブチレートからなる。

【0078】

図11は、実験データをまとめた表であり、図12は、図11の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。図示のように、塗布材料20〜22の樹脂膜が形成された各試験片は、塗布材料1と比較して、樹脂膜の膜厚増加に対する衝撃強度の増加率が略同じであった。一方、塗布材料23の樹脂膜が形成された試験片は、樹脂膜の膜厚が100μmを超えたあたりから衝撃強度の増加率が低くなった。つまり、塗布材料2720Dに造膜助剤を添加する場合は、造膜助剤の添加量を8重量%未満に設定すれば、樹脂膜の膜厚増加に対する衝撃強度の増加率を向上させることができる。

【0079】

また、塗布材料23,24の樹脂膜が形成された各試験片は、塗布材料4(2716D)と比較して、樹脂膜の膜厚増加に対する衝撃強度の増加率が非常に高い。つまり、塗布材料4(2716D)に造膜助剤を添加することにより、塗布材料4単独の場合よりも、樹脂膜の膜厚増加に対して衝撃強度を効率良く高めることができる。

【0080】

また、塗布材料20〜23のガラス転移温度Tgは、それぞれ1℃、−8℃、−17℃,−30℃であり、塗布材料24,25のガラス転移温度Tgは、それぞれ20℃、10℃である。つまり、アクリル系エマルションに造膜助剤を添加することにより、アクリル系エマルション単独のガラス転移温度を変化させることができる。塗布材料20〜23の場合は、ガラス転移温度を2720D単独の場合の9℃よりも低くすることができ、塗布材料24,25の場合は、ガラス転移温度を2716D単独の場合の25℃よりも低くすることができる。

また、塗布材料22,23のガラス転移温度は、それぞれ−17℃,−30℃であり、前述したアクリル系エマルション単独で耐衝撃性を高めることができるガラス転移温度の範囲(−7℃〜25℃)外であるが、造膜助剤を添加することにより、その塗布材料によって樹脂膜を形成すれば耐衝撃性に優れた発泡樹脂複合構造体を製造することができる。

【0081】

(アクリル系エマルション+造膜助剤+フィラー)

アクリル系エマルションに造膜助剤およびフィラーを添加した6種類の塗布材料を用意し、添加する造膜助剤およびフィラーの種類や割合によって発泡樹脂複合構造体の耐衝撃性がどのように変化するかを試験した。この試験では、1つの試験片50に1種類の塗布材料を塗布して樹脂膜53を形成し、樹脂膜53の性質の異なる計6種類の試験片50を作成した。図13は、各塗布材料の成分表である。塗布材料30〜33における共通のミルベースの成分は、水41.5g、分散剤(Pigment Disperser A)10g、増粘剤(2%QP4400H)25g、防腐剤(アクチサイドMBS)1g、消泡剤(SNデフォーマー777)1.5g、プロピレングリコール10g、PH調整剤(アンスイ28%)1g、酸化チタン(JR605)200g、スーパーSS(4ミクロン)150g、重質炭酸カルシウム(スーパーSS(4ミクロン))150g、重質炭酸カルシウム(12ミクロン)200gである。

【0082】

塗布材料34,35における共通のミルベースの成分は、水20g、分散剤(Pigment Disperser A)5g、増粘剤(2%QP4400H)25g、防腐剤(アクチサイドMBS)1g、消泡剤(SNデフォーマー777)1.5g、プロピレングリコール10g、PH調整剤(アンスイ28%)1g、酸化チタン(JR605)200gである。

【0083】

塗布材料30(B塗料)の成分は、前記のミルベース640g、塗布材料1(2720D)327.7g、造膜助剤(テキサノール)10g、2−アミノ−2−メチル−1−プロパノールの90%水溶液(AMP90)1g、消泡剤(SNデフォーマー777)0.5g、水20gである。塗布材料30の樹脂に対するフィラーの体積比率(PVC)、固形分、樹脂分および酸化チタンの含有量は、それぞれ53%、71wt%、16wt%、19wt%である。

【0084】

塗布材料31(B+2720D)の成分は、前記のミルベース640g、塗布材料1(2720D)750g、造膜助剤(テキサノール)10g、2−アミノ−2−メチル−1−プロパノールの90%水溶液(AMP90)1g、消泡剤(SNデフォーマー777)0.5g、水20gである。塗布材料31の樹脂に対するフィラーの体積比率(PVC)、固形分、樹脂分および酸化チタンの含有量は、それぞれ33%、64wt%、25wt%、13wt%である。

【0085】

塗布材料32(B+80DN)の成分は、前記のミルベース640g、塗布材料1(2720D)327.7g、塗布材料5(80DN)400g、造膜助剤(テキサノール)10g、2−アミノ−2−メチル−1−プロパノールの90%水溶液(AMP90)1g、消泡剤(SNデフォーマー777)0.5g、水20gである。塗布材料32の樹脂に対するフィラーの体積比率(PVC)、固形分、樹脂分および酸化チタンの含有量は、それぞれ33%、65wt%、11wt%、14wt%である。

【0086】

塗布材料33(B+S400)の成分は、前記のミルベース640g、塗布材料1(2720D)327.7g、塗布材料3(S400)350g、造膜助剤(テキサノール)10g、2−アミノ−2−メチル−1−プロパノールの90%水溶液(AMP90)1g、消泡剤(SNデフォーマー777)0.5g、水20gである。塗布材料33の樹脂に対するフィラーの体積比率(PVC)、固形分、樹脂分および酸化チタンの含有量は、それぞれ33%、67wt%、12wt%、14wt%である。

【0087】

塗布材料34(A塗料)の成分は、前記のミルベース263.5g、塗布材料1(2720D)700g、造膜助剤(テキサノール)21g、2−アミノ−2−メチル−1−プロパノールの90%水溶液(AMP90)1g、消泡剤(SNデフォーマー777)0.5g、水13g、粘度調整剤(SNシックナー612/PW=1/3(10%))0.74gである。塗布材料34の樹脂に対するフィラーの体積比率(PVC)、固形分、樹脂分および酸化チタンの含有量は、それぞれ12%、54wt%、34wt%、20wt%である。

【0088】

塗布材料35(A+2720D)の成分は、前記のミルベース263.5g、塗布材料1(2720D)1800g、造膜助剤(テキサノール)21g、2−アミノ−2−メチル−1−プロパノールの90%水溶液(AMP90)1g、消泡剤(SNデフォーマー777)0.5g、水13g、粘度調整剤(SNシックナー612/PW=1/3(10%))0.74gである。塗布材料34の樹脂に対するフィラーの体積比率(PVC)、固形分、樹脂分および酸化チタンの含有量は、それぞれ5%、51wt%、41wt%、10wt%である。

【0089】

図14は、実験データをまとめた表であり、図15は、図14の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。図示のように、塗布材料30〜35の樹脂膜が形成された各試験片は、樹脂膜の膜厚増加に応じて衝撃強度の増加率が高くなっている。つまり、アクリル系エマルションに対してフィラー(酸化チタン、重質炭酸カルシウム(スーパーSS(4ミクロン))および重質炭酸カルシウム(12ミクロン))、分散剤、防腐剤、消泡剤およびPH調整剤などを添加した場合であっても、樹脂膜の膜厚を増加することにより、衝撃強度を高めることができた。

【0090】

また、塗布材料32のガラス転移温度は、−21℃であり、前述したアクリル系エマルション単独で耐衝撃性を高めることができるガラス転移温度の範囲(−7℃〜25℃)外であるが、フィラーを添加することにより、その塗布材料によって樹脂膜を形成すれば耐衝撃性に優れた発泡樹脂複合構造体を製造することができる。

【0091】

(環境温度0℃下での衝撃強度試験)

この出願の発明者らは、環境温度0℃下における発泡樹脂複合構造体の衝撃強度を調べる試験を行った。この試験では、塗布材料1(2720D)、塗布材料3(S400)、塗布材料4(2716D)、塗布材料5(80DN)、塗布材料12(2720D:2716D=1:2)および塗布材料23(2720D+造膜助剤8%)の計6種類の塗布材料を用意した。そして、1つの試験片50に1種類の塗布材料を塗布して樹脂膜53を形成し、樹脂膜53の性質の異なる計6種類の試験片50を作成した。

【0092】

図16は、実験データをまとめた表であり、図17は、図16の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。図17および図8を比較すると、塗布材料3は、環境温度が23℃のときよりも0℃のときの方が、樹脂膜53の膜厚増加に対応する衝撃強度の増加率が高くなっている。また、図17および図12を比較すると、塗布材料23も環境温度が23℃のときよりも0℃のときの方が、樹脂膜53の膜厚増加に対応して衝撃強度の増加率が途中で頭打ちすることなく高くなっている。

【0093】

また、塗布材料1,4は、環境温度が23℃のときの方が0℃のときよりも、樹脂膜53の膜厚増加に対応する衝撃強度の増加率が高い。また、図17および図10を比較すると、塗布材料12も環境温度が23℃のときの方が0℃のときよりも、樹脂膜53の膜厚増加に対応する衝撃強度の増加率が高い。また、図17および図8を比較すると、塗布材料5は、環境温度が23℃のときも0℃のときも特性に殆ど変化がない。

【0094】

(環境温度5℃下での衝撃強度試験)

この出願の発明者らは、環境温度5℃下における発泡樹脂複合構造体の衝撃強度を調べる試験を行った。この試験では、塗布材料1(2720D)、塗布材料3(S400)、塗布材料4(2716D)、塗布材料5(80DN)、塗布材料12(2720D:2716D=1:2)、塗布材料23(2720D+造膜助剤8%)および塗布材料26(2755D+造膜助剤1%)の計7種類の塗布材料を用意した。そして、1つの試験片50に1種類の塗布材料を塗布して樹脂膜53を形成し、樹脂膜53の性質の異なる計7種類の試験片50を作成した。

【0095】

図18は、実験データをまとめた表であり、図19は、図18の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。図19および図17を比較すると、塗布材料1,3,4,5,12は、環境温度が0℃のときよりも、樹脂膜53の膜厚増加に対応する衝撃強度の増加率がやや低くなっている。また、塗布材料26は、造膜助剤を1%添加した結果、造膜不良が改良され、樹脂膜53を形成することにより、従来品よりも衝撃強度が少し高くなった。

【0096】

(環境温度35℃下での衝撃強度試験)

この出願の発明者らは、環境温度35℃下における発泡樹脂複合構造体の衝撃強度を調べる試験を行った。この試験では、塗布材料1(2720D)、塗布材料3(S400)、塗布材料4(2716D)、塗布材料5(80DN)、塗布材料23(2720D+造膜助剤8%)および塗布材料26(2755D+造膜助剤1%)の計6種類の塗布材料を用意した。そして、1つの試験片50に1種類の塗布材料を塗布して樹脂膜53を形成し、樹脂膜53の性質の異なる計6種類の試験片50を作成した。

【0097】

図20は、実験データをまとめた表であり、図21は、図20の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。図21および図8を比較すると、塗布材料1,3は、環境温度が23℃のときよりも、樹脂膜53の膜厚増加に対応する衝撃強度の増加率がやや低くなっている。また、塗布材料4は、環境温度が23℃のときよりも、樹脂膜53の膜厚増加に対応する衝撃強度の増加率が高くなっている。また、塗布材料5は、環境温度23℃のときと殆ど特性が変化していない。また、図21および図12を比較すると、塗布材料23は、環境温度23℃のときと殆ど特性が変化していない。

【0098】

(環境温度60℃下での衝撃強度試験)

この出願の発明者らは、環境温度60℃下における発泡樹脂複合構造体の衝撃強度を調べる試験を行った。この試験では、塗布材料1(2720D)、塗布材料3(S400)、塗布材料4(2716D)、塗布材料22(2720D+造膜助剤5%)、塗布材料23(2720D+造膜助剤8%)および塗布材料26(2755D+造膜助剤1%)の計6種類の塗布材料を用意した。そして、1つの試験片50に1種類の塗布材料を塗布して樹脂膜53を形成し、樹脂膜53の性質の異なる計6種類の試験片50を作成した。

【0099】

図22は、実験データをまとめた表であり、図23は、図22の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。図23および図21を比較すると、塗布材料1,4,23は、環境温度が35℃のときよりも、樹脂膜53の膜厚増加に対応する衝撃強度の増加率が低くなっている。また、塗布材料26は、環境温度が35℃のときよりも、樹脂膜53の膜厚増加に対応する衝撃強度の増加率が高くなっている。また、2720Dに造膜助剤を5%添加した塗布材料22は、2720Dに同じ造膜助剤を8%添加した塗布材料23よりも上記の増加率が高く、かつ、樹脂膜の膜厚が150μm程度になるまでは、2755Dに同じ造膜助剤を1%添加した塗布材料26よりも増加率が高い。

【0100】

[実験2]

この出願の発明者らは、母材の荷重が掛かる面の反対側の面にのみ樹脂膜を形成した構造と、荷重が掛かる面およびその反対側の面に樹脂膜を形成した構造とにおける発泡樹脂複合構造体の強度の差違を調べる実験を行った。この実験では、前述した実験1における衝撃強度に加えて曲げ強度を調べる試験を日本工業標準のJISK7221に規定する方法および装置に従って行った。また、曲げ強度試験の結果である応力とたわみ量とを乗算して試験片の静的エネルギー吸収性を計算した。

【0101】

この実験では、塗布材料1(2720D)の樹脂膜が裏面(荷重が掛かる面の反対側の面)にのみ形成された試験片Aと、表面(荷重が掛かる面)および裏面に形成された試験片Bとを作成した。試験片の母材および実験方法は実験1と同じである。

【0102】

図24は、実験2の測定結果をまとめた表である。その表に示すように、塗布材料1の樹脂膜が表裏両面に形成された試験片Bの曲げ強度の応力は320kPaであり、裏面にのみ形成された試験片Aの210kPaよりも高い。また、試験片Bは、落球衝撃強度試験における50%破壊高さが10cmであり、試験片Aの8cmよりも高い。また、試験片Bは、50%破壊エネルギーが0.52Jであり、試験片Aの0.40Jよりも大きい。つまり、塗布材料1の樹脂膜を母材の荷重が掛かる面およびその反対側の面に形成することにより、荷重が掛かる面の反対側の面にのみ形成する構造よりも強度を高めることができる。

【0103】

また、この実験では、表面に塗布材料1(2720D)の樹脂膜が形成され、裏面に塗布材料4(2716D)の樹脂膜が形成された試験片Cと、表面に塗布材料4(2716D)の樹脂膜が形成され、裏面に塗布材料1(2720D)の樹脂膜が形成された試験片Dとを作成し、曲げ強度試験を行った。その結果、曲げ強度に関しては、試験片Aが試験片Bよりも高いことが分かった。つまり、母材の荷重が掛かる面およびその反対側の面に塗布する塗布材料の組合せ内容に応じて、曲げ強度を高めることができる。

【0104】

[実験3]

この出願の発明者らは、母材の発泡倍率が異なる場合における発泡樹脂複合構造体の強度・膜厚特性の差違を調べる実験を行った。この実験では、衝撃強度および曲げ強度に加えて圧縮強度を調べる試験を日本工業標準のJISK7220に規定する方法および装置に従って行った。また、この実験では、前述の実験1,2にて用いた発泡倍率が60倍の母材(EPS60倍品)に加えて、発泡倍率が90倍の母材(EPS90倍品)および38倍の母材(EPS38倍品)を用いた。

【0105】

また、塗布材料は、塗布材料4(2716D)、塗布材料1(2720D)および塗布材料5(80DN)の3種類を用いた。そして、1つの試験片50に1種類の塗布材料を塗布して樹脂膜53を形成し、樹脂膜53の性質の異なる計9種類の試験片50を作成した。

【0106】

図25は、実験3の測定結果をまとめた表である。その表に示すように、圧縮強度に関しては、各試験片は、同じ発泡倍率で塗布材料が異なっても従来品と略同じ圧縮強度を示した。また、各試験片は、発泡倍率が異なっても従来品と略同じ圧縮強度を示した。

一方、曲げ強度および衝撃強度に関しては、いずれの試験片も従来品よりも高い強度を示した。

つまり、母材の発泡倍率に関係無く、母材の荷重が掛かる面の反対側の面に本願発明に係る樹脂膜を形成することにより、従来品よりも衝撃強度および曲げ強度の高い発泡樹脂複合構造体を製造することができる。なお、粒子界面に各種の樹脂を含浸させた母材を用いた場合でも上記の母材の場合と同じ効果を確認した。

【0107】

[実験4]

次に、発明者らは、母材の性質を変えて、樹脂膜の膜厚増加に伴う衝撃強度の変化を調べる実験を行った。この実験では、発泡倍率が36倍の母材(EPS36倍品)と、発泡倍率が33倍のXPS(押出法ポリスチレンフォーム)の母材(XPS33倍品)とを用いた。また、EPS36倍品の裏面に塗布材料1(2720D)による樹脂膜が形成された試験片と、塗布材料4(2716D)による樹脂膜が形成された試験片とを作成した。また、塗布回数を重ねることによって樹脂膜の膜厚を厚くした。

【0108】

図26は、実験4の測定結果をまとめた表であり、図27は、図26の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。そのグラフに示すように、EPS36倍品の母材の裏面に塗布材料1からなる樹脂膜が形成された試験片は、樹脂膜の膜厚増加に伴って衝撃強度が高くなった。また、塗布材料4からなる樹脂膜が形成された試験片も、樹脂膜の膜厚増加に伴って衝撃強度が高くなった。

【0109】

また、XPS33倍品の母材の裏面に塗布材料1からなる樹脂膜が形成された試験片も、樹脂膜の膜厚増加に伴って衝撃強度が高くなった。また、塗布材料4からなる樹脂膜が形成された試験片も樹脂膜の膜厚増加に伴って衝撃強度が高くなった。

つまり、母材の性質が異なっても、本願発明に係る樹脂膜を母材の裏面に形成することにより、母材の衝撃強度を高めることができる。

【0110】

[実験5]

また、この出願の発明者らは、樹脂膜の引張り強さ及び引張破壊伸びを調べる実験を行った。この実験は、日本工業標準のJISK7113に規定する方法及び装置に従って行った。試験片(樹脂膜)は、JISに規定されている2号型試験片であり、その膜厚は、500μmである。測定結果は、図28に記載した。

【0111】

[まとめ]

実験1〜5の結果に基づいて各樹脂膜の衝撃吸収効果を評価した。図28は、その評価結果をまとめた表である。表中の「○」は、塗布材料によって形成された発泡樹脂複合構造体を使用環境温度下で使用した場合に衝撃吸収効果が従来品以上であり、実用的であると評価した結果を示し、「×」は、衝撃吸収効果が小さく実用的ではないと評価した結果を示す。なお、表中の塗布材料36は、塗布材料5(80DN)および塗布材料3(S400)を2:3の重量比率で混合したものである。

【0112】

たとえば、図8に示す環境温度23℃下における衝撃強度・膜厚特性のグラフにおいて、塗布材料1〜4,8によってそれぞれ形成された樹脂膜は、膜厚の増加に伴う50%破壊高さの増加率が高いため、衝撃吸収効果有りと評価して「○」を付けた。一方、塗布材料5によって形成された樹脂膜は、他の塗布材料1〜4,8と比較して、上記の増加率が非常に小さいため、衝撃吸収効果が小さいと評価して「×」を付けた。なお、表中の「−」は、実験未実施を示し、「−(○)」は、実験未実施であるが、表中で両側の塗布材料の評価結果が「○」であったことから、実験をすれば評価結果は「○」であると推定したことを示す。

【0113】

また、表において各塗布材料は、ガラス転移温度の低い順に左から並べてある。この表から、いずれの環境温度においても衝撃吸収効果に対する評価が「×」であった塗布材料は、ガラス転移温度が−47℃の塗布材料80DNおよび43℃の塗布材料2755Dである。

つまり、使用環境温度が0〜60℃の場合は、上記の−47℃および43℃を除くガラス転移温度がー30〜38℃の範囲にある塗布材料の中から評価結果が「○」の塗布材料を選択し、その塗布材料を母材に塗布すれば、耐衝撃性に優れた緩衝材を製造することができる。

【0114】

また、使用環境温度が5〜35℃の常温である場合は、ガラス転移温度が−30〜25℃の範囲内の塗布材料は総て評価結果が「○」であった。したがって、使用環境温度が5〜35℃の常温である場合は、ガラス転移温度が−30〜25℃の範囲内の塗布材料を選択し、その塗布材料を母材に塗布すれば、耐衝撃性に優れた緩衝材を製造することができる。

【0115】

さらに、ガラス転移温度が−17〜20℃の塗布材料は、使用環境温度0〜60℃のいずれの温度においても評価結果が「○」であった。したがって、ガラス転移温度が−17〜20℃の塗布材料を選択し、その塗布材料を母材に塗布すれば、使用環境温度0〜60℃において耐衝撃性に優れた緩衝材を製造することができる。

【0116】

また、ガラス転移温度が−30℃の塗布材料23(2720D+造膜助剤8%)によって形成された樹脂膜は、使用環境温度が35℃のときに0.6MPaの引張強度(表中では「樹脂膜強度」と記載)を示し、ガラス転移温度が上昇するほど、引張強度が高くなっている。ガラス転移温度が0℃の塗布材料12(2720D+2716D=1:2)によって形成された樹脂膜は、使用環境温度が0℃のときに37MPaの引張強度を示す。つまり、−30〜38℃のガラス転移温度の範囲内の塗布材料によって形成された樹脂膜の引張強度は、0.6〜37MPaであることが分かった。

なお、引張強度は、1平方ミリの単位面積当りの数値であるため、樹脂膜の膜厚に関係なく、膜厚が50μmでも図28に示した引張強度を出すことができる。

【0117】

ガラス転移温度が−30〜38℃の塗布材料で評価結果が「○」のものにおいて、引張り破壊伸び(表中では「樹脂膜伸び」と記載)が最も小さいのは、使用環境温度が5℃のときの塗布材料4(2716D)の8%であった。また、引張り破壊伸びが最も大きいのは、使用環境温度が23℃のときの塗布材料36(80DN+S400=2:3)の2,000%であった。つまり、−30〜38℃のガラス転移温度の範囲内の塗布材料によって形成された樹脂膜の引張り破壊伸びは、8〜2,000%であることが分かった。

【0118】

上記の引張強度および引張り破壊伸びの結果から、0.6〜37MPaの引張強度を有し、かつ、膜厚500μmにおいて8〜2,000%の引張り破壊伸びを有する樹脂膜を母材に形成すれば、耐衝撃性の優れた緩衝材を製造できることが分かった。

実際には、−30〜38℃のガラス転移温度の塗布材料の中から、使用環境温度に応じて評価結果が「○」であった塗布材料を選択し、その塗布材料によって樹脂膜を形成すれば、耐衝撃性に優れた緩衝材を製造することができる。

【0119】

なお、図28の表中に記載していないアクリル系エマルションで、それ単独では、0.6〜37MPaの引張強度を有し、かつ、膜厚500μmにおいて8〜2,000%の引張り破壊伸びを有する樹脂膜を形成することができないものであっても、前述したように、複数種類のアクリル系エマルションをブレンドすることにより、上記の引張強度及び引張り破壊伸びを有する樹脂膜を形成することができる塗布材料を作成することができる。

【0120】

たとえば、上記の塗布材料5(80DN)単独では、使用環境温度23℃における引張強度は0.4MPaであり、0.6MPaよりも小さいが、塗布材料5と塗布材料3(S400)とを2:3の重量比で混合した塗布材料36では、使用環境温度23℃における引張強度が0.7MPaに向上しており、評価結果も「○」であった。

【0121】

また、アクリル系エマルションなどに添加剤やフィラーを加えた塗布材料で図28の表中に記載していないもので、0.6〜37MPaの引張強度を有し、かつ、膜厚500μmにおいて8〜2,000%の引張り破壊伸びを有する樹脂膜を形成することができないものであっても、前述したように、添加剤やフィラーの種類や混合比率などを調節することにより、上記の引張強度および引張り破壊伸びを示す樹脂膜を形成可能な塗布材料を作成することができる。

【0122】

以上のように、この実施形態に係る緩衝材を製造するための塗布材料としては、様々なものが考えられるが、0.6〜37MPaの引張強度を有し、かつ、膜厚500μmにおいて8〜2,000%の引張り破壊伸びを有する樹脂膜を形成することができるものであれば、どのような塗布材料でも用いることができる。

また、そのような塗布材料をガラス転移温度に基づいて選択する場合は、ガラス転移温度が、−30〜38℃、好ましくは、−30〜25℃、さらに好ましくは、−17〜20℃の範囲内にある塗布材料を選択すれば、上記の引張強度及び引張り破壊伸びを有する樹脂膜を形成することができる可能性が高い。

【0123】

[実験6]

この出願の発明者らは、母材に形成された樹脂膜の付着性を調べる試験を日本工業標準のJISK5600−5−7に規定する方法及び装置に従って行った。発泡倍率が60倍の試験片(EPS60倍)と、90倍の試験片(EPS90倍)と、15倍の試験片(EPS15倍)とを用いた。そして、試験片1つに付き1種類の塗布材料を塗布し、乾燥後に形成された樹脂膜の付着性を調べた。

【0124】

EPS60倍の試験片に塗布した塗布材料は、塗布材料1(2720D)、塗布材料4(2716D)、塗布材料3(S400)、塗布材料5(80DN)、塗布材料34(A塗料)、塗布材料35(A+2720D)、塗布材料30(B塗料)および塗布材料31(B+2720D)の8種類であり、EPS90倍の試験片に塗布した塗布材料は、塗布材料1(2720D)、塗布材料4(2716D)および塗布材料5(80DN)の3種類であり、EPS15倍の試験片に塗布した塗布材料は、塗布材料1(2720D)、塗布材料4(2716D)および塗布材料5(80DN)の3種類である。

【0125】

図29は、実験6の結果をまとめた表である。表中符号Aは、母材が凝集破壊した結果を示す。つまり、樹脂膜が形成されていた母材の表層が凝集破壊することにより、樹脂膜が剥離した結果を示す。また、符号A/Bは、母材および樹脂膜間が付着破壊した結果を示す。図29に示すように、EPS60倍の試験片およびEPS90倍の試験片は、いずれの樹脂膜の場合も母材が凝集破壊した。EPS15倍の試験片は、塗布材料1,4の場合に母材が凝集破壊し、塗布材料5の場合に母材および樹脂膜間が付着破壊した。

【0126】

また、各樹脂膜の破壊強さは、EPS60倍の試験片において0.3〜0.4MPaであり、EPS90倍の試験片において0.2〜0.3MPaであり、EPS15倍の試験片において0.3〜1.4MPaであった。また、各試験片に形成された樹脂膜は、その一端を手で摘んで他端方向へ引くことによって剥離することができた。

【0127】

以上のように、上記の各塗布材料を塗布すれば、発泡倍率の高い60倍や90倍の母材であっても、母材との付着力が高く、かつ、剥離可能な樹脂膜が形成された発泡樹脂複合構造体を製造することができる。

また、各樹脂膜の表面は粘着性を有するため、発泡樹脂複合構造体を緩衝材として使用する場合は、樹脂膜表面を緩衝材を配置する部位に押圧すれば、その部位に緩衝材として貼着することができる。

【0128】

[他の実施形態]

(1)前述の実施形態では、塗布材料としてアクリル系の水性エマルションまたはエポキシ系を用いたが、アクリル系、合成ゴム系、酢酸ビニル系、エチレン系、エポキシ系及びウレタン系の少なくとも1つからなる溶剤型または分散型の樹脂を用いることもできる。

例えば、アクリル系の溶剤型または分散型の樹脂として、アクリル酸ブチル−メタクリル酸メチル−アクリル酸共重合物、アクリル酸エチル-スチレン-アクリルアミド共重合物、アクリル酸2エチルヘキシル-メタクリル酸-アクリル酸共重合物などを用いることができる。また、合成ゴム系の溶剤型または分散型の樹脂として、スチレン-ブタジエンラテックス、スチレン-アクリルニトリル-ブタジエンラテックス、ポリブタジエンラテックスなどを用いることができる。

【0129】

また、酢酸ビニル系の溶剤型または分散型の樹脂として、ポリ酢酸ビニル、酢酸ビニル-アクリル酸エチル共重合物、酢酸ビニル-メタクリル酸メチル共重合物、酢酸ビニル-べオバ共重合物、ポリビニールアルコールなどを用いることができる。また、エチレン系の溶剤型または分散型の樹脂として、ポリエチレンエマルジョン、エチレン-酢酸ビニル共重合物、エチレン-酢酸ビニル-アクリル酸共重合物、エチレン-アクリルニトリル-酢酸ビニル共重合物などを用いることができる。

【0130】

また、エポキシ系の溶剤型または分散型の樹脂として、エポキシ、アクリル酸ブチル-グリシジルメタクリレート-アクリルアミド共重合物などを用いることができる。また、ウレタン系の溶剤型または分散型の樹脂として、ポリウレタン、ウレタン変性アクリル酸-メタクリル酸共重合物などを用いることができる。

【0131】

さらに、上記の各樹脂を水に分散してなる各種の樹脂水性エマルションを用いることができる。例えば、エポキシ樹脂水性エマルション 、エチレン−アクリル酸共重合体樹脂水性エマルション 、変性脂肪族ポリアミン樹脂水性エマルション、生分解性樹脂水性エマルションなどの樹脂水性エマルションを用いることができる。

特に、樹脂水性エマルションを用いると、母材を溶解しない、VOC(Volatile Organic Compounds:揮発性有機化合物)の発生が少ない、水により容易に粘度調整ができるなどの効果がある。

【0132】

(2)また、塗布材料として、アクリル系、エポキシ系およびウレタン系の少なくとも1つからなる無溶剤型の樹脂を用いることもできる。これらの無溶剤型の樹脂を用いれば、環境汚染がなく安全性も高い。また、揮発する溶剤成分が無いため、乾燥後に皮膜表面に凹部が形成され難い。

特に、塗布材料として、常温架橋型アクリル系エマルションを用いると、常温で架橋反応するため、加熱などの工程が不要となるので、製造効率を高めることができる。

【0133】

(3)また、薬剤を含有した塗布材料を母材に塗布し、薬剤を含有した樹脂膜が形成された発泡樹脂複合構造体を製造することもできる。例えば、薬剤として、防蟻剤などの防虫剤、抗菌剤、防カビ剤などを含有させることができる。これらの少なくとも1つを含有した樹脂膜を母材に形成することにより、薬剤の効果を有する発泡樹脂複合構造体を製造することができる。

【0134】

(4)また、導電性材料を含有した塗布材料を母材に塗布し、導電性材料を含有した樹脂膜が形成された発泡樹脂複合構造体を製造することもできる。例えば、導電性材料として、金、銀、銅、ニッケル、パラヂウム、白金、コバルト、ロジウム、イリジウム、鉄、ルテニウム、オスミウム、アルミニウム、亜鉛、錫、鉛等の金属を粒子状にしたもの、上記金属の合金を粒子状にしたもの、酸化錫等の金属酸化物を粒子状にしたもの、カーボン等の導電性炭素同素体を粒子状にしたも、ガラス、カーボン、マイカ、プラスチック等の粒子の表面に導電の金属をコートしたものなどを用いることができる。これらの少なくとも1つを含有した樹脂膜を母材に形成することにより、導電性を有する発泡樹脂複合構造体を製造することができる。

【0135】

(5)また、磁性材料を含有した塗布材料を母材に塗布し、磁性材料を含有した樹脂膜が形成された発泡樹脂複合構造体を製造することもできる。例えば、磁性材料として、コバルトフェライト系磁性体、メタル磁性体、CrO2、γ−Fe2O3、Fe4N、Baフェライト等を粉末状にしたものを用いることができる。これらの少なくとも1つを含有した樹脂膜を母材に形成することにより、磁性を有する発泡樹脂複合構造体を製造することができる。

【0136】

(6)また、熱伝導性材料を含有した塗布材料を母材に塗布し、熱伝導性材料を含有した樹脂膜が形成された発泡樹脂複合構造体を製造することもできる。例えば、熱伝導性材料として、銅、アルミニウム、ベリリア、窒化アルミニウム、窒化ボロン、アルミナ、マグネシア、チタニア、ダイアモンド、鉛、ジルコン等を粉体状にしたものを用いることができる。これらの少なくとも1つを含有した樹脂膜を母材に形成することにより、熱伝導性の高い発泡樹脂複合構造体を製造することができる。

【0137】

(7)また、帯電防止剤を含有した塗布材料を母材に塗布し、帯電防止剤を含有した樹脂膜が形成された発泡樹脂複合構造体を製造することもできる。例えば、帯電防止剤として、ポリ(オキシエチレン)アルキルアミン、ポリ(オキシエチレン)アルキルアミド、ポリ(オキシエチレン)アルキルエーテル、ポリ(オキシエチレン)アルキルフェニルエーテル、グリセリン脂肪酸エステル、ソルビタン脂肪酸エステルなどの非イオン系帯電防止剤;アルキルスルホネート、アルキルベンゼンスルホネート、アルキルサルフェート、アルキルホスフェートなどのアニオン系帯電防止剤;第4級アンモニウムクロライド、第4級アンモニウムサルフェート、第4級アンモニウムナイトレートなどのカチオン系帯電防止剤;アルキルベタイン型、アルキルイミダゾリン型、アルキルアラニン型などの両性系帯電防止剤;ポリビニルベンジル型カチオン、ポリアクリル酸型カチオンなどの導電性樹脂などを用いることができる。これらの少なくとも1つを含有した樹脂膜を母材に形成することにより、帯電防止効果の高い発泡樹脂複合構造体を製造することができる。

【産業上の利用可能性】

【0138】

この発明に係る発泡樹脂複合構造体は、テレビ、冷蔵庫、洗濯機などの家庭電化製品、パーソナルコンピュータおよびその周辺機器、オーディオ&ビジュアル製品、その他、荷重を緩衝する必要のある物の梱包材に含まれる緩衝材として用いることができる。

また、ヘルメットの内部に設けられた発泡樹脂成型品に適用することにより、耐衝撃性に優れたヘルメットを実現することができる。さらに、乗用車のドア内張など、乗員に加わる衝撃荷重を緩衝する緩衝材として用いれば、安全性を高めることができる。

さらに、魚箱などに適用すれば、荷重によるひび割れが起き難くなるため、水漏れ防止効果の高い魚箱を実現することができる。

【符号の説明】

【0139】

50・・緩衝材、51・・母材、52・・塗布材料、53:樹脂膜。

【技術分野】

【0001】

この発明は、発泡樹脂製の母材の所定面に樹脂膜が形成され、耐衝撃性を向上させることのできる発泡樹脂複合構造体およびそれを緩衝材として用いた梱包材に関する。

【背景技術】

【0002】

スチレン系に代表される発泡樹脂成型品は、軽量性、断熱性、緩衝性および柔軟性などに優れるため、緩衝材、断熱材、各種の容器などに用いられている。しかし、軽量性を優先して発泡倍率を高くすると、成型品表面が脆い、機械的強度が低いなどの欠点が出る。そこで、従来、そのような欠点を補うことのできる発泡樹脂複合構造体として、発泡樹脂製の母材にエポキシ樹脂や不飽和ポリエステル樹脂あるいはウレタン樹脂からなる膜を形成したもの(特許文献1〜4)、さらには、特定の塗料を塗布して硬化させたもの(特許文献5)などが知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭58−63440号公報

【特許文献2】特開平8−276934号公報

【特許文献3】特開平10−120808号公報

【特許文献4】特開2006−198933号公報

【特許文献5】特開2002−20531号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

図30は、前述した従来の発泡樹脂複合構造体に荷重が印加されたときの説明図であり、(a)は、発泡樹脂複合構造体の縦断面図、(b)は、荷重の印加方向の説明図、(c)は、破壊された発泡樹脂複合構造体の縦断面図である。図30(a)に示すように、従来の発泡樹脂複合構造体80は、発泡樹脂成型体81の表面に樹脂膜82を形成してなる。

しかし、図30(b)に示すように、従来の発泡樹脂複合構造体80は、表面に荷重F1が印加されて急速に変形すると、それに追従して樹脂膜82が変形することができないため、図30(c)に示すように、破壊されてしまうことがある。

つまり、従来の発泡樹脂複合構造体は、耐衝撃性に劣るという問題がある。

【0005】

そこでこの発明は、上述の問題を解決するためになされたものであり、耐衝撃性に優れた発泡樹脂複合構造体を実現することを目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成するため、この発明の第1の特徴は、使用環境温度0〜60℃において引張強度が0.6〜37MPaであり、かつ、膜厚が500μmのときの引張り破壊伸びが8〜2000%の樹脂膜(図1において符号53で示す)が、発泡樹脂製の母材(51)のうち、少なくとも荷重(F1)が掛かる面(51a)の反対側の面(51b)に形成されて成る発泡樹脂複合構造体(50)としたことにある。

【0007】

この発明の第2の特徴は、前述した第1の特徴において、前記樹脂膜(53)が前記荷重(F1)が掛かる面(51a)にも形成されてなることにある。

【0008】

この発明の第3の特徴は、前述した第1または第2の特徴において、前記樹脂膜(53)は、アクリル系、合成ゴム系、酢酸ビニル系、エチレン系、エポキシ系及びウレタン系の少なくとも1つからなる溶剤型または分散型の樹脂を少なくとも含む塗布材料を前記母材(51)に塗布することにより形成されたものであることにある。

【0009】

この発明の第4の特徴は、前述した第1または第2の特徴において、前記樹脂膜(53)は、アクリル系、エポキシ系およびウレタン系の少なくとも1つからなる無溶剤型の樹脂を少なくとも含む塗布材料を前記母材(51)に塗布することにより形成されたものであることにある。

【0010】

この発明の第5の特徴は、前述した第3または第4の特徴において、前記樹脂は、アクリル系エマルションであることにある。

【0011】

この発明の第6の特徴は、前述した第5の特徴において、前記樹脂は、常温架橋型アクリル系エマルションであることにある。

【0012】

この発明の第7の特徴は、前述した第3ないし第6の特徴のいずれか1つにおいて、前記塗布材料は、少なくとも複数種類の樹脂を混合して成ることにある。

【0013】

この発明の第8の特徴は、前述した第1ないし第7の特徴のいずれか1つにおいて、前記樹脂膜のガラス転移温度が−30〜38℃であることにある。

【0014】

この発明の第9の特徴は、前述した第8の特徴において、前記樹脂膜(53)のガラス転移温度が−30〜25℃であり、使用環境温度が5〜35℃の常温であることにある。

【0015】

この発明の第10の特徴は、前述した第9の特徴において、前記ガラス転移温度が−17〜20℃であることにある。

【0016】

この発明の第11の特徴は、前述した第8ないし第10の特徴のいずれか1つにおいて、前記塗布材料は、前記ガラス転移温度の範囲外のガラス転移温度を有する樹脂に添加剤を含有したものであることにある。

【0017】

この発明の第12の特徴は、前述した第3ないし第11の特徴のいずれか1つにおいて、前記塗布材料は、樹脂にフィラーを含有したものであることにある。

【0018】

この発明の第13の特徴は、前述した第3ないし第12の特徴のいずれか1つにおいて、前記塗布材料は、薬剤を含有したものであることにある。

【0019】

この発明の第14の特徴は、前述した第3ないし第13の特徴のいずれか1つにおいて、前記塗布材料は、導電性材料を含有したものであることにある。

【0020】

この発明の第15の特徴は、前述した第3ないし第14の特徴のいずれか1つにおいて、前記塗布材料は、磁性材料を含有したものであることにある。

【0021】

この発明の第16の特徴は、前述した第1ないし第15の特徴のいずれか1つにおいて、前記樹脂膜(53)の厚さは、少なくとも50μm以上であることにある。

【0022】

この発明の第17の特徴は、前述した第1ないし第16の特徴のいずれか1つにおいて、前記樹脂膜(53)は、前記母材(51)に密着しており、かつ、端部から引き剥がすことができるものであることにある。

【0023】

この発明の第18の特徴は、前述した第1ないし第17の特徴のいずれか1つにおいて、前記荷重(F1)が掛かる面(51a)に荷重が掛かって前記母材(51)が破壊された場合でも前記樹脂膜(53)に亀裂が発生しないように構成されて成ることにある。

【0024】

この発明の第19の特徴は、前述した第1ないし第18の特徴のいずれか1つにおいて、前記母材(51)に形成された樹脂膜(53)の表面は、粘着性を有することにある。

【0025】

この発明の第20の特徴は、前述した第19の特徴に記載の発泡樹脂複合構造体(50)を緩衝材として配置した梱包材(60)であって、前記母材(51)に形成された樹脂膜(53)の表面を梱包材本体の内面のうち、梱包対象の荷重が掛かる部位に貼着することにより、前記発泡樹脂複合構造体を配置して成る梱包材としたことにある。

【0026】

なお、上述の第1ないし第19の特徴に記載の母材とは、金型内に発泡ビーズなどの発泡樹脂原料、あるいは、事前に所定の発泡倍率に発泡させた発泡粒を充填し、それを加熱発泡させて成型した金型の形状通りの発泡樹脂成型体そのもの、あるいは、その発泡樹脂成型体を、加熱したニクロム線などによって溶断して作成された発泡樹脂成型体のことである。

【0027】

また、上記の発泡樹脂成型体には、上記の金型の形状通りの発泡樹脂成型体そのもの、または、上記の溶断により作成された発泡樹脂成型体の所定の表面を粗面化した発泡樹脂成型体などが含まれる。

なお、上記各括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【発明の効果】

【0028】

この発明の前述した第1の特徴によれば、耐衝撃性に優れた発泡樹脂複合構造体を実現することができる。この出願の発明者らが行った実験によれば、使用環境温度が0〜60℃において、引張強度が0.6〜37MPaであり、かつ、膜厚が500μmのときの引張り破壊伸びが8〜2000%の樹脂膜が、発泡樹脂製の母材のうち、少なくとも荷重が掛かる面の反対側の面に形成されてなる発泡樹脂複合構造体は、樹脂膜が形成されていない発泡樹脂製の母材単体よりも耐衝撃性を高めることができた。

【0029】

特に、この発明の第2の特徴によれば、樹脂膜が荷重が掛かる面にも形成されてなるため、耐衝撃性をより一層高めることができる。

【0030】

上述した第1および第2の特徴に記載の樹脂膜は、第3の特徴に記載するように、アクリル系、合成ゴム系、酢酸ビニル系、エチレン系、エポキシ系及びウレタン系の少なくとも1つからなる溶剤型または分散型の樹脂を少なくとも含む塗布材料を前記母材に塗布することにより形成することができる。特に、塗布という容易な手法により、前記の樹脂膜を母材に形成することができるため、発泡樹脂複合構造体の製造に際して特殊な造膜装置を要しないので、発泡樹脂複合構造体を安価に製造することができる。

【0031】

上述した第1および第2の特徴に記載の樹脂膜は、第4の特徴に記載するように、アクリル系、エポキシ系およびウレタン系の少なくとも1つからなる無溶剤型の樹脂を少なくとも含む塗布材料を前記母材に塗布することにより形成することができる。特に、塗布という容易な手法により、前記の樹脂膜を母材に形成することができるため、発泡樹脂複合構造体の製造に際して特殊な造膜装置を要しないので、発泡樹脂複合構造体を安価に製造することができる。

【0032】

前述した第3または第4の特徴に記載の樹脂は、第5の特徴に記載するように、アクリル系エマルションにより形成することができる。つまり、アクリル系エマルションを用いれば、引張り強さ及び引張破壊伸びに優れた樹脂膜を母材に形成することができる。

特に、樹脂水性エマルションを用いると、母材を溶解しない、VOC(Volatile Organic Compounds:揮発性有機化合物)の発生が少ない、水により容易に粘度調整ができるなどの効果がある。

【0033】

特に、この発明の第6の特徴に記載するように、常温架橋型アクリル系エマルションを用いれば、常温下で架橋反応を起こし、樹脂膜を母材に形成することができるため、加熱などの工程が不要となるので、発泡樹脂複合構造体の製造効率を高めることができる。また、架橋反応により、樹脂の分子量を容易に増加させることができるため、発泡樹脂複合構造体の耐衝撃力を飛躍的に高めることができる。

【0034】

また、この発明の第7の特徴によれば、複数種類の樹脂を混合した塗布材料を母材に塗布することにより、耐衝撃性に優れた発泡樹脂複合構造体を製造することもできる。

【0035】

また、この発明の第8の特徴によれば、ガラス転移温度が−30〜38℃の樹脂膜を形成することにより、耐衝撃性を高めることができる。

【0036】

また、この発明の第9の特徴によれば、使用環境温度が5〜35℃である場合は、ガラス転移温度が−30〜25℃の樹脂膜を形成することにより、耐衝撃性を高めることができる。

【0037】

また、この発明の第10の特徴によれば、ガラス転移温度が−17〜20℃の樹脂膜を形成すれば、前記のいずれの環境温度においても耐衝撃性を高めることができる。

【0038】

また、単独では、前述した第1の特徴に規定した引張強度および引張り破壊伸びを有する樹脂膜を形成することができない塗布材料であっても、前述した第11の特徴に記載するように、その塗布材料に添加剤を加えることにより、上記の引張強度および引張り破壊伸びを有する樹脂膜を形成することができる。

前記ガラス転移温度の範囲に入る塗布材料に変化させることができる。

【0039】

また、単独では、前述した第1の特徴に規定した引張強度および引張り破壊伸びを有する樹脂膜を形成することができない塗布材料であっても、前述した第12の特徴に記載するように、その塗布材料にフィラーを加えることにより、上記の引張強度および引張り破壊伸びを有する樹脂膜を形成することができる。

【0040】

また、前述した第13の特徴に記載するように、薬剤を含有する塗布材料を母材に塗布することにより、その塗布面に薬剤の効果を持たせることができる。たとえば、防蟻剤を樹脂に含有させることにより、母材に防蟻効果を持たせることができる。また、抗菌剤を樹脂に含有させることにより、母材に抗菌効果を持たせることができる。また、防カビ剤を樹脂に含有させることにより、母材に防カビ効果を持たせることができる。

【0041】

また、前述した第14の特徴に記載するように、導電性材料を含有する塗布材料を母材に塗布することにより、その塗布面に導電性を持たせることができる。たとえば、銅粉や導電性カーボンなどを樹脂に含有させることにより、母材に導電性を持たせることができる。

【0042】

また、前述した第15の特徴に記載するように、磁性材料を含有する塗布材料を母材に塗布することにより、その塗布面に磁性を持たせることができる。たとえば、コバルトフェライト系磁性粉を樹脂に含有させることにより、母材に磁性を持たせることができる。

【0043】

また、前述した第16の特徴に記載するように、前記樹脂膜の厚さは、少なくとも50μm以上であれば、耐衝撃性に優れた発泡樹脂複合構造体を製造することができる。

【0044】

また、前述した第17の特徴によれば、前記樹脂膜は、前記母材に密着しており、かつ、膜の端部から引き剥がすことができるものであるため、母材及び樹脂膜を個別に廃棄処分またはリサイクルすることができる。

【0045】

また、前述した第18の特徴によれば、荷重が掛かる面に荷重が掛かって母材が破壊された場合でも前記樹脂膜に亀裂が発生しないように構成されて成るため、破壊された母材が分散するおそれがない。また、発泡樹脂複合構造体を容器として使用する場合は、母材が破壊されても止水効果を失わないため、容器に収容された液体が漏れるおそれがない。

【0046】

また、前述した第19の特徴によれば、母材に形成された樹脂膜の表面は、粘着性を有するため、その表面を利用すれば、接着剤を用いなくても発泡樹脂複合構造体を取付対象に容易に取付けることができる。

【0047】

たとえば、前述した第20の特徴に記載するように、上記の発泡樹脂複合構造体を梱包材の緩衝材として用いる場合、梱包対象の荷重が掛かる部位に母材の表面を貼着すれば、接着剤を用いなくても、緩衝材が配置され、耐衝撃性に優れた梱包材を容易に製造することができる。

【図面の簡単な説明】

【0048】

【図1】この発明に係る発泡樹脂複合構造体の製造工程を示す説明図である。

【図2】発泡樹脂複合構造体に荷重が掛かったときの説明図であり、(a)は荷重が掛かる面と樹脂膜が形成された面との位置関係を示し、(b)は荷重によって発泡樹脂複合構造体が変形した状態を示し、(c)は発泡樹脂複合構造体が破断した状態を示す。

【図3】剥離可能な樹脂膜の説明図であり、(a)は剥離する前を示し、(b)は剥離を開始したときを示す。

【図4】梱包材60の内部に緩衝材50が取付けられた状態を示す説明図である。

【図5】底壁63の隅に緩衝材50を取付ける方法を示す説明図であり、(a)は取付前を示し、(b)は取付後を示す。

【図6】実験1にて用いた実験装置の説明図である。

【図7】塗布材料としてアクリル系エマルションおよびエポキシ樹脂を用いた実験の実験データをまとめた表である。

【図8】図7の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。

【図9】塗布材料としてアクリル系エマルションのブレンドを用いた実験の実験データをまとめた表である。

【図10】図9の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。

【図11】塗布材料としてアクリル系エマルションに造膜助剤を添加したものを用いた実験の実験データをまとめた表である。

【図12】図11の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。

【図13】アクリル系エマルションに造膜助剤およびフィラーを添加した塗布材料の成分表である。

【図14】アクリル系エマルションに造膜助剤およびフィラーを添加した塗布材料を用いた実験の実験データをまとめた表である。

【図15】図14の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。

【図16】環境温度0℃下での衝撃強度試験における実験データをまとめた表である。

【図17】図16の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。

【図18】環境温度5℃下での衝撃強度試験における実験データをまとめた表である。

【図19】図18の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。

【図20】環境温度35℃下での衝撃強度試験における実験データをまとめた表である。

【図21】図20の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。

【図22】環境温度60℃下での衝撃強度試験における実験データをまとめた表である。

【図23】図22の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。

【図24】実験2の測定結果をまとめた表である。

【図25】実験3の測定結果をまとめた表である。

【図26】実験4の測定結果をまとめた表である。

【図27】図26の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。

【図28】実験1〜5の結果をまとめた表であり、0〜60℃の使用環境温度における各樹脂膜の衝撃吸収効果の評価結果をまとめたものである。

【図29】実験6の結果をまとめた表である。

【図30】従来の発泡樹脂複合構造体に荷重が印加されたときの説明図であり、(a)は、発泡樹脂複合構造体の縦断面図、(b)は、荷重の印加方向の説明図、(c)は、破壊された発泡樹脂複合構造体の縦断面図である。

【発明を実施するための形態】

【0049】

この発明に係る発泡樹脂複合構造体の実施形態について図を参照して説明する。図1は、この発明に係る発泡樹脂複合構造体の製造工程を示す説明図である。この実施形態では、この発明に係る発泡樹脂複合構造体として緩衝材を例に挙げて説明する。

【0050】

[緩衝材の製造方法]

まず、図1(a)に示すように、緩衝材50を形成する母材51を準備する。この実施形態で用いる母材51は、ビーズ法ポリスチレンフォーム(Expandable Poly-Styrene:以下、EPSと略す)により形成された発泡樹脂成型品である。また、その発泡倍率は、たとえば、38倍、60倍、90倍など、比較的高い発泡倍率であり、軽量化が図られている。図中、符号51aで示す面が主たる荷重が掛かる表面であり、符号51bで示す面が主たる荷重が掛かる面の反対側の面となる裏面である。

【0051】

次に、図1(b)に示すように、母材51の裏面51bに樹脂性の塗布材料52を塗布する。塗布厚は、少なくとも50μm以上である。塗布方法は、ハケ塗りでも良いし、ローラを用いて塗布しても良く、特に限定されない。この実施形態では、常温において造膜することができ、かつ、造膜後の引張り強さ及び引張破壊伸びに優れるという理由から、塗料として常温架橋型アクリル系エマルション塗料を用いる。

【0052】

次に、図1(c)に示すように、塗布材料52を乾燥させ、母材51の裏面51bに樹脂膜53を形成する。塗布材料52の乾燥方法は、自然乾燥でも良いし、加温による強制乾燥でも良い。たとえば、60℃の乾燥室に3時間放置して乾燥させると効率的に造膜することができる。

【0053】

樹脂膜53は、0〜60℃の使用環境温度下で0.6〜37MPaの引張り強さを有し、かつ、膜厚が500μmのときに8〜2000%の引張り破壊伸びを有する(各数値の根拠については、後述する)。このため、図2(a)に示すように、緩衝材50の表面51aに荷重F1が印加され、母材51が急速に変形した場合であっても、同図(b)に示すように、樹脂膜53が母材51に追従して変形し、破断し難いため、母材51が破壊され難い。また、図2(c)に示すように、荷重F1よりも大きな荷重F2が印加され、母材51が破壊された場合であっても、樹脂膜53は破断し難いため、荷重F2による衝撃を樹脂膜53により吸収することができる。

従って、緩衝材50の耐衝撃性を従来よりも高めることができる。

【0054】

また、樹脂膜53は、母材51の裏面51bに対して剥離可能に密着している。このため、図3(b)に示すように、樹脂膜53の端部を摘んで矢印方向に引張ると、母材51の裏面51bから発泡樹脂の表層または発泡層の表面近傍を母材破壊して剥離することができる。このため、緩衝材50を廃棄処分またはリサイクルする際に、母材51と樹脂膜53とに分けて廃棄処分またはリサイクルすることができる。

【0055】

さらに、樹脂膜53の表面は、使用環境温度下において粘着力を有するため、接着剤を使用しなくても緩衝材50を所定箇所に取付けることができる。図4は、梱包材60の内部に緩衝材50が取付けられた状態を示す説明図である。梱包材60は、段ボールや樹脂などにより箱状に形成されており、4つの側壁61と、4つの蓋部材62と、1つの底壁63とを備える。底壁63の四隅に緩衝材50が取付けられている。

【0056】

図5は底壁63の隅に緩衝材50を取付ける方法を示す説明図である。同図(a)に示すように、樹脂膜53を下向きにして緩衝材50を底壁63の隅に押し付け、樹脂膜53の粘着力を利用して取付ける。このように、接着剤を使用しなくても緩衝材50を梱包材60に取付けることができるため、緩衝材50の取付作業効率を高めることができ、かつ、梱包材60の製造コストを低減することができる。

【0057】

また、樹脂膜53は、剥離可能に底壁63に取付けられるため、緩衝材50を底壁63から引き剥がすことができる。したがって、梱包材60を処分する際に緩衝材50を分別して廃棄処分またはリサイクルすることができる。また、このとき、前述したように樹脂膜53は母材51から剥離することができるため、樹脂膜53も分別して廃棄処分またはリサイクルすることができる。

【0058】

[実験1]

この出願の発明者らは、発泡樹脂複合構造体の耐衝撃性を調べる実験を行った。この実験は、日本工業標準のJISK7211に規定する方法及び装置に従って行った。図6は、その装置の説明図である。

【0059】

この実験では、樹脂膜の引張強度及び引張り破壊伸びが発泡樹脂複合構造体の耐衝撃性に与える影響について調べた。また、塗布材料のガラス転移温度と耐衝撃性との関係についても調べた。まず、性質の異なる塗布材料を母材に塗布し、性質の異なる樹脂膜が形成された試験片を作成した。塗布材料を塗布した試験片は、60℃の温度下で5時間養生させることにより乾燥させた。

【0060】

(アクリル系エマルションおよびエポキシ樹脂)

アクリル系エマルションからなる6種類の塗布材料と、エポキシ樹脂からなる3種類の塗布材料とを用意した。そして、1つの試験片50に1種類の塗布材料を塗布して樹脂膜53を形成し、樹脂膜53の性質の異なる計9種類の試験片50を作成した。

【0061】

塗布材料1(2720D)は、1液常温架橋性化合物のアクリルスチレン系水性エマルションであり、樹脂固形分は48重量%、造膜温度は6℃、ガラス転移温度Tgは9℃である。また、2720Dは、BASFジャパン(株)のアクロナールYJ2720D(アクロナールは、BASFジャパン(株)の登録商標)という製品名の略である。

【0062】

塗布材料2(1655D)は、アクリルスチレン系水性エマルションであり、樹脂固形分は56重量%、造膜温度は7℃、ガラス転移温度Tgは6℃である。また、1655Dは、BASFジャパン(株)のアクロナールYJ1655Dという製品名の略である。

【0063】

塗布材料3(S400)は、アクリル酸エステル−スチレン共重合体樹脂の水性エマルションであり、樹脂固形分は57重量%、造膜温度は0℃未満、ガラス転移温度Tgは−7℃である。また、S400は、BASFジャパン(株)のアクロナールS400という製品名の略である。

【0064】

塗布材料4(2716D)は、アクリル酸エステル−スチレン共重合体の水性エマルションであり、樹脂固形分は48重量%、造膜温度は24℃、ガラス転移温度Tgは25℃である。また、2716Dは、BASFジャパン(株)のアクロナールYJ2716Dという製品名の略である。

【0065】

塗布材料5(80DN)は、アクリル酸エステル−アクリロニトリル共重合体からなる水性エマルションであり、樹脂固形分は50重量%、造膜温度は0℃未満、ガラス転移温度Tgは−47℃である。また、80DNは、BASFジャパン(株)のアクロナール80DNという製品名の略である。

【0066】

塗布材料6(801N/F51)は、固形分が100重量%のエポキシ樹脂であり、ガラス転移温度Tgは30℃である。塗布材料7(801N/ST12)は、固形分が100重量%のエポキシ樹脂であり、ガラス転移温度Tgは70℃である。塗布材料8(814/FL240)は、固形分が100重量%のエポキシ樹脂であり、ガラス転移温度Tgは0℃未満である。801N/F51、801N/ST12および814/FL240は、ジャパンエポキシレジン(株)の製品名である。

【0067】

なお、塗布材料2755Dは、造膜不良であったため、試験には加えなかった。2755Dは、は、アクリル酸エステル−アクリロニトリル共重合体1液常温架橋性化合物の水性エマルションであり、ガラス転移温度Tgは43℃である。また、2755Dは、BASFジャパン(株)のアクロナールYJ2755Dという製品名の略である。

【0068】

(衝撃強度試験)

この出願の発明者らは、発泡樹脂複合構造体の衝撃に対する強度(以下、衝撃強度という)を調べる試験を行った。この試験で使用した試験片50の母材は、発泡倍率60倍の発泡樹脂成型体である。試験片50の裏面には樹脂膜53が形成されている。試験片50の大きさは、150mm×150mm×厚さ15mmである。鋼球71の質量は、500gである。試験台70,70に試験片50を載置したときの試験台70の内面間の間隔Wは、80mmである。試験の環境温度は、23℃である。

【0069】

そして、鋼球71を試験台70に載置された試験片50の表面51aに落下させ、10個の試験片の半数が破壊され、半数が破壊されなかったときの鋼球71の落下高さ(50%破壊高さ)を測定した。また、50%破壊高さのときの破壊エネルギーを計算した。また、塗布材料は、1回塗り、2回塗りおよび3回塗りを行って樹脂膜53の膜厚を次第に厚くし、各膜厚における50%破壊高さを測定し、破壊エネルギーを計算した。

【0070】

図7は、実験データをまとめた表であり、図8は、図7の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。樹脂膜が形成されていない従来品の50%破壊高さは、4cmであった。図示のように、塗布材料1〜8までの樹脂膜が形成された各試験片は、少なくとも50μmの樹脂膜を形成すれば、50%破壊高さが、従来品の4cmよりも高くなり、衝撃強度が高くなることが分かった。また、各試験片は、樹脂膜が厚くなるに従って衝撃強度が高くなることも分かった。

【0071】

各試験片の中でも、特に塗布材料1(2720D)または塗布材料2(1655D)により樹脂膜を形成した試験片が、樹脂膜の膜厚増加に対する衝撃強度の上昇率が高かった。つまり、樹脂膜の膜厚の増加が衝撃強度を効果的に向上させた。また、塗布材料8(エポキシ樹脂C)または塗布材料3(S400)により樹脂膜を形成した試験片は、塗布材料1,2よりは樹脂膜の膜厚増加に対する衝撃強度の増加率が低いが、膜厚が100μmを超えたあたりから、増加率が高くなった。

【0072】

また、塗布材料4(2716D)により樹脂膜を形成した試験片は、塗布材料3,9よりは樹脂膜の膜厚増加に対する衝撃強度の増加率が低いが、膜厚が100μmを超えたあたりから、膜厚増加に対する衝撃強度の増加率が高くなった。また、塗布材料5(80DN)、塗布材料6(エポキシ樹脂A)および塗布材料7(エポキシ樹脂B)のいずれかにより樹脂膜を形成した試験片は、従来品よりも衝撃強度が高くなったが、他の塗布材料により樹脂膜を形成した試験片と比較すると、膜厚増加に対する衝撃強度の増加率が低かった。また、膜厚増加に対する衝撃強度の増加率が相対的に高い塗布材料1,2,3,4,8のガラス転移温度は、それぞれ9℃,6℃,−7℃,25℃,<0℃であり、上記の増加率が相対的に低い塗布材料5,6,7のガラス転移温度は、それぞれ−47℃,30℃,70℃であることから、ガラス転移温度が−7℃〜25℃の範囲内にある塗布材料によって樹脂膜を形成すれば、耐衝撃性に優れた発泡樹脂複合構造体を製造できる可能性が高いことが分かった。

【0073】

(アクリル系エマルションのブレンド)

異なるアクリル系エマルションをブレンドした3種類の塗布材料を用意した。そして、1つの試験片50に1種類の塗布材料を塗布して樹脂膜53を形成し、樹脂膜53の性質の異なる計3種類の試験片50を作成した。塗布材料10〜12は、塗布材料1(2720D)および塗布材料4(2716D)をそれぞれ2:1、1:1、1:2の重量比でブレンドしたものである。

【0074】

図9は、実験データをまとめた表であり、図10は、図9の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。図示のように、塗布材料10〜12までの樹脂膜が形成された各試験片は、塗布材料4(2716D)と比較して、樹脂膜の膜厚増加に対する衝撃強度の増加率が高い。

つまり、塗布材料4(2716D)に塗布材料1(2720D)をブレンドすることにより、樹脂膜の膜厚増加に対して衝撃強度を効率良く高めることができる。

【0075】

また、塗布材料10〜12のガラス転移温度Tgは、それぞれ14℃、17℃、20℃である。つまり、ガラス転移温度の異なるアクリル系エマルションをブレンドすることにより、アクリル系エマルション単独の場合のガラス転移温度を変化させることができる。塗布材料10〜12の場合は、ガラス転移温度を2720D単独の場合の9℃よりも高く、かつ、2716D単独の25℃よりも低い。

【0076】

また、80DN(塗布材料5)および2755Dのガラス転移温度は、それぞれ−47℃、43℃であるが、80DNおよび2755Dを1:1の重量比でブレンドした塗布材料のガラス転移温度は、−10℃であり、80DN単独の場合よりも高く、2755D単独の場合よりも低い(図示省略)。つまり、一種類のアクリル系エマルションでは、ガラス転移温度が、前述した耐衝撃性を高めることができるガラス転移温度の範囲(−7℃〜25℃)外であっても、複数種類のアクリル系エマルションを所定の重量比でブレンドすることにより、上記の範囲内に入る塗布材料を製造することができ、その塗布材料によって樹脂膜を形成すれば耐衝撃性に優れた発泡樹脂複合構造体を製造することができる。

【0077】

(アクリル系エマルション+造膜助剤)

アクリル系エマルションに造膜助剤を添加した6種類の塗布材料を用意した。そして、1つの試験片50に1種類の塗布材料を塗布して樹脂膜53を形成し、樹脂膜53の性質の異なる計6種類の試験片50を作成した。塗布材料20〜23は、塗布材料1(2720D)に造膜助剤(テキサノール)をそれぞれ1重量%、3重量%、5重量%、8重量%添加したものであり、塗布材料24,25は、塗布材料4(2716D)に造膜助剤(テキサノール)をそれぞれ1重量%、3重量%添加したものである。

なお、テキサノール(Eastman Chemical Companyの登録商標)は、2,2,4−トリメチル−1,3−ペンタンジオールモノイソブチレートからなる。

【0078】

図11は、実験データをまとめた表であり、図12は、図11の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。図示のように、塗布材料20〜22の樹脂膜が形成された各試験片は、塗布材料1と比較して、樹脂膜の膜厚増加に対する衝撃強度の増加率が略同じであった。一方、塗布材料23の樹脂膜が形成された試験片は、樹脂膜の膜厚が100μmを超えたあたりから衝撃強度の増加率が低くなった。つまり、塗布材料2720Dに造膜助剤を添加する場合は、造膜助剤の添加量を8重量%未満に設定すれば、樹脂膜の膜厚増加に対する衝撃強度の増加率を向上させることができる。

【0079】

また、塗布材料23,24の樹脂膜が形成された各試験片は、塗布材料4(2716D)と比較して、樹脂膜の膜厚増加に対する衝撃強度の増加率が非常に高い。つまり、塗布材料4(2716D)に造膜助剤を添加することにより、塗布材料4単独の場合よりも、樹脂膜の膜厚増加に対して衝撃強度を効率良く高めることができる。

【0080】

また、塗布材料20〜23のガラス転移温度Tgは、それぞれ1℃、−8℃、−17℃,−30℃であり、塗布材料24,25のガラス転移温度Tgは、それぞれ20℃、10℃である。つまり、アクリル系エマルションに造膜助剤を添加することにより、アクリル系エマルション単独のガラス転移温度を変化させることができる。塗布材料20〜23の場合は、ガラス転移温度を2720D単独の場合の9℃よりも低くすることができ、塗布材料24,25の場合は、ガラス転移温度を2716D単独の場合の25℃よりも低くすることができる。

また、塗布材料22,23のガラス転移温度は、それぞれ−17℃,−30℃であり、前述したアクリル系エマルション単独で耐衝撃性を高めることができるガラス転移温度の範囲(−7℃〜25℃)外であるが、造膜助剤を添加することにより、その塗布材料によって樹脂膜を形成すれば耐衝撃性に優れた発泡樹脂複合構造体を製造することができる。

【0081】

(アクリル系エマルション+造膜助剤+フィラー)

アクリル系エマルションに造膜助剤およびフィラーを添加した6種類の塗布材料を用意し、添加する造膜助剤およびフィラーの種類や割合によって発泡樹脂複合構造体の耐衝撃性がどのように変化するかを試験した。この試験では、1つの試験片50に1種類の塗布材料を塗布して樹脂膜53を形成し、樹脂膜53の性質の異なる計6種類の試験片50を作成した。図13は、各塗布材料の成分表である。塗布材料30〜33における共通のミルベースの成分は、水41.5g、分散剤(Pigment Disperser A)10g、増粘剤(2%QP4400H)25g、防腐剤(アクチサイドMBS)1g、消泡剤(SNデフォーマー777)1.5g、プロピレングリコール10g、PH調整剤(アンスイ28%)1g、酸化チタン(JR605)200g、スーパーSS(4ミクロン)150g、重質炭酸カルシウム(スーパーSS(4ミクロン))150g、重質炭酸カルシウム(12ミクロン)200gである。

【0082】

塗布材料34,35における共通のミルベースの成分は、水20g、分散剤(Pigment Disperser A)5g、増粘剤(2%QP4400H)25g、防腐剤(アクチサイドMBS)1g、消泡剤(SNデフォーマー777)1.5g、プロピレングリコール10g、PH調整剤(アンスイ28%)1g、酸化チタン(JR605)200gである。

【0083】

塗布材料30(B塗料)の成分は、前記のミルベース640g、塗布材料1(2720D)327.7g、造膜助剤(テキサノール)10g、2−アミノ−2−メチル−1−プロパノールの90%水溶液(AMP90)1g、消泡剤(SNデフォーマー777)0.5g、水20gである。塗布材料30の樹脂に対するフィラーの体積比率(PVC)、固形分、樹脂分および酸化チタンの含有量は、それぞれ53%、71wt%、16wt%、19wt%である。

【0084】

塗布材料31(B+2720D)の成分は、前記のミルベース640g、塗布材料1(2720D)750g、造膜助剤(テキサノール)10g、2−アミノ−2−メチル−1−プロパノールの90%水溶液(AMP90)1g、消泡剤(SNデフォーマー777)0.5g、水20gである。塗布材料31の樹脂に対するフィラーの体積比率(PVC)、固形分、樹脂分および酸化チタンの含有量は、それぞれ33%、64wt%、25wt%、13wt%である。

【0085】

塗布材料32(B+80DN)の成分は、前記のミルベース640g、塗布材料1(2720D)327.7g、塗布材料5(80DN)400g、造膜助剤(テキサノール)10g、2−アミノ−2−メチル−1−プロパノールの90%水溶液(AMP90)1g、消泡剤(SNデフォーマー777)0.5g、水20gである。塗布材料32の樹脂に対するフィラーの体積比率(PVC)、固形分、樹脂分および酸化チタンの含有量は、それぞれ33%、65wt%、11wt%、14wt%である。

【0086】

塗布材料33(B+S400)の成分は、前記のミルベース640g、塗布材料1(2720D)327.7g、塗布材料3(S400)350g、造膜助剤(テキサノール)10g、2−アミノ−2−メチル−1−プロパノールの90%水溶液(AMP90)1g、消泡剤(SNデフォーマー777)0.5g、水20gである。塗布材料33の樹脂に対するフィラーの体積比率(PVC)、固形分、樹脂分および酸化チタンの含有量は、それぞれ33%、67wt%、12wt%、14wt%である。

【0087】

塗布材料34(A塗料)の成分は、前記のミルベース263.5g、塗布材料1(2720D)700g、造膜助剤(テキサノール)21g、2−アミノ−2−メチル−1−プロパノールの90%水溶液(AMP90)1g、消泡剤(SNデフォーマー777)0.5g、水13g、粘度調整剤(SNシックナー612/PW=1/3(10%))0.74gである。塗布材料34の樹脂に対するフィラーの体積比率(PVC)、固形分、樹脂分および酸化チタンの含有量は、それぞれ12%、54wt%、34wt%、20wt%である。

【0088】

塗布材料35(A+2720D)の成分は、前記のミルベース263.5g、塗布材料1(2720D)1800g、造膜助剤(テキサノール)21g、2−アミノ−2−メチル−1−プロパノールの90%水溶液(AMP90)1g、消泡剤(SNデフォーマー777)0.5g、水13g、粘度調整剤(SNシックナー612/PW=1/3(10%))0.74gである。塗布材料34の樹脂に対するフィラーの体積比率(PVC)、固形分、樹脂分および酸化チタンの含有量は、それぞれ5%、51wt%、41wt%、10wt%である。

【0089】

図14は、実験データをまとめた表であり、図15は、図14の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。図示のように、塗布材料30〜35の樹脂膜が形成された各試験片は、樹脂膜の膜厚増加に応じて衝撃強度の増加率が高くなっている。つまり、アクリル系エマルションに対してフィラー(酸化チタン、重質炭酸カルシウム(スーパーSS(4ミクロン))および重質炭酸カルシウム(12ミクロン))、分散剤、防腐剤、消泡剤およびPH調整剤などを添加した場合であっても、樹脂膜の膜厚を増加することにより、衝撃強度を高めることができた。

【0090】

また、塗布材料32のガラス転移温度は、−21℃であり、前述したアクリル系エマルション単独で耐衝撃性を高めることができるガラス転移温度の範囲(−7℃〜25℃)外であるが、フィラーを添加することにより、その塗布材料によって樹脂膜を形成すれば耐衝撃性に優れた発泡樹脂複合構造体を製造することができる。

【0091】

(環境温度0℃下での衝撃強度試験)

この出願の発明者らは、環境温度0℃下における発泡樹脂複合構造体の衝撃強度を調べる試験を行った。この試験では、塗布材料1(2720D)、塗布材料3(S400)、塗布材料4(2716D)、塗布材料5(80DN)、塗布材料12(2720D:2716D=1:2)および塗布材料23(2720D+造膜助剤8%)の計6種類の塗布材料を用意した。そして、1つの試験片50に1種類の塗布材料を塗布して樹脂膜53を形成し、樹脂膜53の性質の異なる計6種類の試験片50を作成した。

【0092】

図16は、実験データをまとめた表であり、図17は、図16の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。図17および図8を比較すると、塗布材料3は、環境温度が23℃のときよりも0℃のときの方が、樹脂膜53の膜厚増加に対応する衝撃強度の増加率が高くなっている。また、図17および図12を比較すると、塗布材料23も環境温度が23℃のときよりも0℃のときの方が、樹脂膜53の膜厚増加に対応して衝撃強度の増加率が途中で頭打ちすることなく高くなっている。

【0093】

また、塗布材料1,4は、環境温度が23℃のときの方が0℃のときよりも、樹脂膜53の膜厚増加に対応する衝撃強度の増加率が高い。また、図17および図10を比較すると、塗布材料12も環境温度が23℃のときの方が0℃のときよりも、樹脂膜53の膜厚増加に対応する衝撃強度の増加率が高い。また、図17および図8を比較すると、塗布材料5は、環境温度が23℃のときも0℃のときも特性に殆ど変化がない。

【0094】

(環境温度5℃下での衝撃強度試験)

この出願の発明者らは、環境温度5℃下における発泡樹脂複合構造体の衝撃強度を調べる試験を行った。この試験では、塗布材料1(2720D)、塗布材料3(S400)、塗布材料4(2716D)、塗布材料5(80DN)、塗布材料12(2720D:2716D=1:2)、塗布材料23(2720D+造膜助剤8%)および塗布材料26(2755D+造膜助剤1%)の計7種類の塗布材料を用意した。そして、1つの試験片50に1種類の塗布材料を塗布して樹脂膜53を形成し、樹脂膜53の性質の異なる計7種類の試験片50を作成した。

【0095】

図18は、実験データをまとめた表であり、図19は、図18の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。図19および図17を比較すると、塗布材料1,3,4,5,12は、環境温度が0℃のときよりも、樹脂膜53の膜厚増加に対応する衝撃強度の増加率がやや低くなっている。また、塗布材料26は、造膜助剤を1%添加した結果、造膜不良が改良され、樹脂膜53を形成することにより、従来品よりも衝撃強度が少し高くなった。

【0096】

(環境温度35℃下での衝撃強度試験)

この出願の発明者らは、環境温度35℃下における発泡樹脂複合構造体の衝撃強度を調べる試験を行った。この試験では、塗布材料1(2720D)、塗布材料3(S400)、塗布材料4(2716D)、塗布材料5(80DN)、塗布材料23(2720D+造膜助剤8%)および塗布材料26(2755D+造膜助剤1%)の計6種類の塗布材料を用意した。そして、1つの試験片50に1種類の塗布材料を塗布して樹脂膜53を形成し、樹脂膜53の性質の異なる計6種類の試験片50を作成した。

【0097】

図20は、実験データをまとめた表であり、図21は、図20の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。図21および図8を比較すると、塗布材料1,3は、環境温度が23℃のときよりも、樹脂膜53の膜厚増加に対応する衝撃強度の増加率がやや低くなっている。また、塗布材料4は、環境温度が23℃のときよりも、樹脂膜53の膜厚増加に対応する衝撃強度の増加率が高くなっている。また、塗布材料5は、環境温度23℃のときと殆ど特性が変化していない。また、図21および図12を比較すると、塗布材料23は、環境温度23℃のときと殆ど特性が変化していない。

【0098】

(環境温度60℃下での衝撃強度試験)

この出願の発明者らは、環境温度60℃下における発泡樹脂複合構造体の衝撃強度を調べる試験を行った。この試験では、塗布材料1(2720D)、塗布材料3(S400)、塗布材料4(2716D)、塗布材料22(2720D+造膜助剤5%)、塗布材料23(2720D+造膜助剤8%)および塗布材料26(2755D+造膜助剤1%)の計6種類の塗布材料を用意した。そして、1つの試験片50に1種類の塗布材料を塗布して樹脂膜53を形成し、樹脂膜53の性質の異なる計6種類の試験片50を作成した。

【0099】

図22は、実験データをまとめた表であり、図23は、図22の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。図23および図21を比較すると、塗布材料1,4,23は、環境温度が35℃のときよりも、樹脂膜53の膜厚増加に対応する衝撃強度の増加率が低くなっている。また、塗布材料26は、環境温度が35℃のときよりも、樹脂膜53の膜厚増加に対応する衝撃強度の増加率が高くなっている。また、2720Dに造膜助剤を5%添加した塗布材料22は、2720Dに同じ造膜助剤を8%添加した塗布材料23よりも上記の増加率が高く、かつ、樹脂膜の膜厚が150μm程度になるまでは、2755Dに同じ造膜助剤を1%添加した塗布材料26よりも増加率が高い。

【0100】

[実験2]

この出願の発明者らは、母材の荷重が掛かる面の反対側の面にのみ樹脂膜を形成した構造と、荷重が掛かる面およびその反対側の面に樹脂膜を形成した構造とにおける発泡樹脂複合構造体の強度の差違を調べる実験を行った。この実験では、前述した実験1における衝撃強度に加えて曲げ強度を調べる試験を日本工業標準のJISK7221に規定する方法および装置に従って行った。また、曲げ強度試験の結果である応力とたわみ量とを乗算して試験片の静的エネルギー吸収性を計算した。

【0101】

この実験では、塗布材料1(2720D)の樹脂膜が裏面(荷重が掛かる面の反対側の面)にのみ形成された試験片Aと、表面(荷重が掛かる面)および裏面に形成された試験片Bとを作成した。試験片の母材および実験方法は実験1と同じである。

【0102】

図24は、実験2の測定結果をまとめた表である。その表に示すように、塗布材料1の樹脂膜が表裏両面に形成された試験片Bの曲げ強度の応力は320kPaであり、裏面にのみ形成された試験片Aの210kPaよりも高い。また、試験片Bは、落球衝撃強度試験における50%破壊高さが10cmであり、試験片Aの8cmよりも高い。また、試験片Bは、50%破壊エネルギーが0.52Jであり、試験片Aの0.40Jよりも大きい。つまり、塗布材料1の樹脂膜を母材の荷重が掛かる面およびその反対側の面に形成することにより、荷重が掛かる面の反対側の面にのみ形成する構造よりも強度を高めることができる。

【0103】

また、この実験では、表面に塗布材料1(2720D)の樹脂膜が形成され、裏面に塗布材料4(2716D)の樹脂膜が形成された試験片Cと、表面に塗布材料4(2716D)の樹脂膜が形成され、裏面に塗布材料1(2720D)の樹脂膜が形成された試験片Dとを作成し、曲げ強度試験を行った。その結果、曲げ強度に関しては、試験片Aが試験片Bよりも高いことが分かった。つまり、母材の荷重が掛かる面およびその反対側の面に塗布する塗布材料の組合せ内容に応じて、曲げ強度を高めることができる。

【0104】

[実験3]

この出願の発明者らは、母材の発泡倍率が異なる場合における発泡樹脂複合構造体の強度・膜厚特性の差違を調べる実験を行った。この実験では、衝撃強度および曲げ強度に加えて圧縮強度を調べる試験を日本工業標準のJISK7220に規定する方法および装置に従って行った。また、この実験では、前述の実験1,2にて用いた発泡倍率が60倍の母材(EPS60倍品)に加えて、発泡倍率が90倍の母材(EPS90倍品)および38倍の母材(EPS38倍品)を用いた。

【0105】

また、塗布材料は、塗布材料4(2716D)、塗布材料1(2720D)および塗布材料5(80DN)の3種類を用いた。そして、1つの試験片50に1種類の塗布材料を塗布して樹脂膜53を形成し、樹脂膜53の性質の異なる計9種類の試験片50を作成した。

【0106】

図25は、実験3の測定結果をまとめた表である。その表に示すように、圧縮強度に関しては、各試験片は、同じ発泡倍率で塗布材料が異なっても従来品と略同じ圧縮強度を示した。また、各試験片は、発泡倍率が異なっても従来品と略同じ圧縮強度を示した。

一方、曲げ強度および衝撃強度に関しては、いずれの試験片も従来品よりも高い強度を示した。

つまり、母材の発泡倍率に関係無く、母材の荷重が掛かる面の反対側の面に本願発明に係る樹脂膜を形成することにより、従来品よりも衝撃強度および曲げ強度の高い発泡樹脂複合構造体を製造することができる。なお、粒子界面に各種の樹脂を含浸させた母材を用いた場合でも上記の母材の場合と同じ効果を確認した。

【0107】

[実験4]

次に、発明者らは、母材の性質を変えて、樹脂膜の膜厚増加に伴う衝撃強度の変化を調べる実験を行った。この実験では、発泡倍率が36倍の母材(EPS36倍品)と、発泡倍率が33倍のXPS(押出法ポリスチレンフォーム)の母材(XPS33倍品)とを用いた。また、EPS36倍品の裏面に塗布材料1(2720D)による樹脂膜が形成された試験片と、塗布材料4(2716D)による樹脂膜が形成された試験片とを作成した。また、塗布回数を重ねることによって樹脂膜の膜厚を厚くした。

【0108】

図26は、実験4の測定結果をまとめた表であり、図27は、図26の実験データに基づいて作成した衝撃強度・膜厚特性を示すグラフである。そのグラフに示すように、EPS36倍品の母材の裏面に塗布材料1からなる樹脂膜が形成された試験片は、樹脂膜の膜厚増加に伴って衝撃強度が高くなった。また、塗布材料4からなる樹脂膜が形成された試験片も、樹脂膜の膜厚増加に伴って衝撃強度が高くなった。

【0109】

また、XPS33倍品の母材の裏面に塗布材料1からなる樹脂膜が形成された試験片も、樹脂膜の膜厚増加に伴って衝撃強度が高くなった。また、塗布材料4からなる樹脂膜が形成された試験片も樹脂膜の膜厚増加に伴って衝撃強度が高くなった。

つまり、母材の性質が異なっても、本願発明に係る樹脂膜を母材の裏面に形成することにより、母材の衝撃強度を高めることができる。

【0110】

[実験5]

また、この出願の発明者らは、樹脂膜の引張り強さ及び引張破壊伸びを調べる実験を行った。この実験は、日本工業標準のJISK7113に規定する方法及び装置に従って行った。試験片(樹脂膜)は、JISに規定されている2号型試験片であり、その膜厚は、500μmである。測定結果は、図28に記載した。

【0111】

[まとめ]

実験1〜5の結果に基づいて各樹脂膜の衝撃吸収効果を評価した。図28は、その評価結果をまとめた表である。表中の「○」は、塗布材料によって形成された発泡樹脂複合構造体を使用環境温度下で使用した場合に衝撃吸収効果が従来品以上であり、実用的であると評価した結果を示し、「×」は、衝撃吸収効果が小さく実用的ではないと評価した結果を示す。なお、表中の塗布材料36は、塗布材料5(80DN)および塗布材料3(S400)を2:3の重量比率で混合したものである。

【0112】

たとえば、図8に示す環境温度23℃下における衝撃強度・膜厚特性のグラフにおいて、塗布材料1〜4,8によってそれぞれ形成された樹脂膜は、膜厚の増加に伴う50%破壊高さの増加率が高いため、衝撃吸収効果有りと評価して「○」を付けた。一方、塗布材料5によって形成された樹脂膜は、他の塗布材料1〜4,8と比較して、上記の増加率が非常に小さいため、衝撃吸収効果が小さいと評価して「×」を付けた。なお、表中の「−」は、実験未実施を示し、「−(○)」は、実験未実施であるが、表中で両側の塗布材料の評価結果が「○」であったことから、実験をすれば評価結果は「○」であると推定したことを示す。

【0113】

また、表において各塗布材料は、ガラス転移温度の低い順に左から並べてある。この表から、いずれの環境温度においても衝撃吸収効果に対する評価が「×」であった塗布材料は、ガラス転移温度が−47℃の塗布材料80DNおよび43℃の塗布材料2755Dである。

つまり、使用環境温度が0〜60℃の場合は、上記の−47℃および43℃を除くガラス転移温度がー30〜38℃の範囲にある塗布材料の中から評価結果が「○」の塗布材料を選択し、その塗布材料を母材に塗布すれば、耐衝撃性に優れた緩衝材を製造することができる。

【0114】

また、使用環境温度が5〜35℃の常温である場合は、ガラス転移温度が−30〜25℃の範囲内の塗布材料は総て評価結果が「○」であった。したがって、使用環境温度が5〜35℃の常温である場合は、ガラス転移温度が−30〜25℃の範囲内の塗布材料を選択し、その塗布材料を母材に塗布すれば、耐衝撃性に優れた緩衝材を製造することができる。

【0115】

さらに、ガラス転移温度が−17〜20℃の塗布材料は、使用環境温度0〜60℃のいずれの温度においても評価結果が「○」であった。したがって、ガラス転移温度が−17〜20℃の塗布材料を選択し、その塗布材料を母材に塗布すれば、使用環境温度0〜60℃において耐衝撃性に優れた緩衝材を製造することができる。

【0116】

また、ガラス転移温度が−30℃の塗布材料23(2720D+造膜助剤8%)によって形成された樹脂膜は、使用環境温度が35℃のときに0.6MPaの引張強度(表中では「樹脂膜強度」と記載)を示し、ガラス転移温度が上昇するほど、引張強度が高くなっている。ガラス転移温度が0℃の塗布材料12(2720D+2716D=1:2)によって形成された樹脂膜は、使用環境温度が0℃のときに37MPaの引張強度を示す。つまり、−30〜38℃のガラス転移温度の範囲内の塗布材料によって形成された樹脂膜の引張強度は、0.6〜37MPaであることが分かった。

なお、引張強度は、1平方ミリの単位面積当りの数値であるため、樹脂膜の膜厚に関係なく、膜厚が50μmでも図28に示した引張強度を出すことができる。

【0117】

ガラス転移温度が−30〜38℃の塗布材料で評価結果が「○」のものにおいて、引張り破壊伸び(表中では「樹脂膜伸び」と記載)が最も小さいのは、使用環境温度が5℃のときの塗布材料4(2716D)の8%であった。また、引張り破壊伸びが最も大きいのは、使用環境温度が23℃のときの塗布材料36(80DN+S400=2:3)の2,000%であった。つまり、−30〜38℃のガラス転移温度の範囲内の塗布材料によって形成された樹脂膜の引張り破壊伸びは、8〜2,000%であることが分かった。

【0118】

上記の引張強度および引張り破壊伸びの結果から、0.6〜37MPaの引張強度を有し、かつ、膜厚500μmにおいて8〜2,000%の引張り破壊伸びを有する樹脂膜を母材に形成すれば、耐衝撃性の優れた緩衝材を製造できることが分かった。

実際には、−30〜38℃のガラス転移温度の塗布材料の中から、使用環境温度に応じて評価結果が「○」であった塗布材料を選択し、その塗布材料によって樹脂膜を形成すれば、耐衝撃性に優れた緩衝材を製造することができる。

【0119】

なお、図28の表中に記載していないアクリル系エマルションで、それ単独では、0.6〜37MPaの引張強度を有し、かつ、膜厚500μmにおいて8〜2,000%の引張り破壊伸びを有する樹脂膜を形成することができないものであっても、前述したように、複数種類のアクリル系エマルションをブレンドすることにより、上記の引張強度及び引張り破壊伸びを有する樹脂膜を形成することができる塗布材料を作成することができる。

【0120】

たとえば、上記の塗布材料5(80DN)単独では、使用環境温度23℃における引張強度は0.4MPaであり、0.6MPaよりも小さいが、塗布材料5と塗布材料3(S400)とを2:3の重量比で混合した塗布材料36では、使用環境温度23℃における引張強度が0.7MPaに向上しており、評価結果も「○」であった。

【0121】

また、アクリル系エマルションなどに添加剤やフィラーを加えた塗布材料で図28の表中に記載していないもので、0.6〜37MPaの引張強度を有し、かつ、膜厚500μmにおいて8〜2,000%の引張り破壊伸びを有する樹脂膜を形成することができないものであっても、前述したように、添加剤やフィラーの種類や混合比率などを調節することにより、上記の引張強度および引張り破壊伸びを示す樹脂膜を形成可能な塗布材料を作成することができる。

【0122】

以上のように、この実施形態に係る緩衝材を製造するための塗布材料としては、様々なものが考えられるが、0.6〜37MPaの引張強度を有し、かつ、膜厚500μmにおいて8〜2,000%の引張り破壊伸びを有する樹脂膜を形成することができるものであれば、どのような塗布材料でも用いることができる。

また、そのような塗布材料をガラス転移温度に基づいて選択する場合は、ガラス転移温度が、−30〜38℃、好ましくは、−30〜25℃、さらに好ましくは、−17〜20℃の範囲内にある塗布材料を選択すれば、上記の引張強度及び引張り破壊伸びを有する樹脂膜を形成することができる可能性が高い。

【0123】

[実験6]

この出願の発明者らは、母材に形成された樹脂膜の付着性を調べる試験を日本工業標準のJISK5600−5−7に規定する方法及び装置に従って行った。発泡倍率が60倍の試験片(EPS60倍)と、90倍の試験片(EPS90倍)と、15倍の試験片(EPS15倍)とを用いた。そして、試験片1つに付き1種類の塗布材料を塗布し、乾燥後に形成された樹脂膜の付着性を調べた。

【0124】

EPS60倍の試験片に塗布した塗布材料は、塗布材料1(2720D)、塗布材料4(2716D)、塗布材料3(S400)、塗布材料5(80DN)、塗布材料34(A塗料)、塗布材料35(A+2720D)、塗布材料30(B塗料)および塗布材料31(B+2720D)の8種類であり、EPS90倍の試験片に塗布した塗布材料は、塗布材料1(2720D)、塗布材料4(2716D)および塗布材料5(80DN)の3種類であり、EPS15倍の試験片に塗布した塗布材料は、塗布材料1(2720D)、塗布材料4(2716D)および塗布材料5(80DN)の3種類である。

【0125】

図29は、実験6の結果をまとめた表である。表中符号Aは、母材が凝集破壊した結果を示す。つまり、樹脂膜が形成されていた母材の表層が凝集破壊することにより、樹脂膜が剥離した結果を示す。また、符号A/Bは、母材および樹脂膜間が付着破壊した結果を示す。図29に示すように、EPS60倍の試験片およびEPS90倍の試験片は、いずれの樹脂膜の場合も母材が凝集破壊した。EPS15倍の試験片は、塗布材料1,4の場合に母材が凝集破壊し、塗布材料5の場合に母材および樹脂膜間が付着破壊した。

【0126】

また、各樹脂膜の破壊強さは、EPS60倍の試験片において0.3〜0.4MPaであり、EPS90倍の試験片において0.2〜0.3MPaであり、EPS15倍の試験片において0.3〜1.4MPaであった。また、各試験片に形成された樹脂膜は、その一端を手で摘んで他端方向へ引くことによって剥離することができた。

【0127】

以上のように、上記の各塗布材料を塗布すれば、発泡倍率の高い60倍や90倍の母材であっても、母材との付着力が高く、かつ、剥離可能な樹脂膜が形成された発泡樹脂複合構造体を製造することができる。

また、各樹脂膜の表面は粘着性を有するため、発泡樹脂複合構造体を緩衝材として使用する場合は、樹脂膜表面を緩衝材を配置する部位に押圧すれば、その部位に緩衝材として貼着することができる。

【0128】

[他の実施形態]

(1)前述の実施形態では、塗布材料としてアクリル系の水性エマルションまたはエポキシ系を用いたが、アクリル系、合成ゴム系、酢酸ビニル系、エチレン系、エポキシ系及びウレタン系の少なくとも1つからなる溶剤型または分散型の樹脂を用いることもできる。

例えば、アクリル系の溶剤型または分散型の樹脂として、アクリル酸ブチル−メタクリル酸メチル−アクリル酸共重合物、アクリル酸エチル-スチレン-アクリルアミド共重合物、アクリル酸2エチルヘキシル-メタクリル酸-アクリル酸共重合物などを用いることができる。また、合成ゴム系の溶剤型または分散型の樹脂として、スチレン-ブタジエンラテックス、スチレン-アクリルニトリル-ブタジエンラテックス、ポリブタジエンラテックスなどを用いることができる。

【0129】

また、酢酸ビニル系の溶剤型または分散型の樹脂として、ポリ酢酸ビニル、酢酸ビニル-アクリル酸エチル共重合物、酢酸ビニル-メタクリル酸メチル共重合物、酢酸ビニル-べオバ共重合物、ポリビニールアルコールなどを用いることができる。また、エチレン系の溶剤型または分散型の樹脂として、ポリエチレンエマルジョン、エチレン-酢酸ビニル共重合物、エチレン-酢酸ビニル-アクリル酸共重合物、エチレン-アクリルニトリル-酢酸ビニル共重合物などを用いることができる。

【0130】

また、エポキシ系の溶剤型または分散型の樹脂として、エポキシ、アクリル酸ブチル-グリシジルメタクリレート-アクリルアミド共重合物などを用いることができる。また、ウレタン系の溶剤型または分散型の樹脂として、ポリウレタン、ウレタン変性アクリル酸-メタクリル酸共重合物などを用いることができる。

【0131】

さらに、上記の各樹脂を水に分散してなる各種の樹脂水性エマルションを用いることができる。例えば、エポキシ樹脂水性エマルション 、エチレン−アクリル酸共重合体樹脂水性エマルション 、変性脂肪族ポリアミン樹脂水性エマルション、生分解性樹脂水性エマルションなどの樹脂水性エマルションを用いることができる。

特に、樹脂水性エマルションを用いると、母材を溶解しない、VOC(Volatile Organic Compounds:揮発性有機化合物)の発生が少ない、水により容易に粘度調整ができるなどの効果がある。

【0132】

(2)また、塗布材料として、アクリル系、エポキシ系およびウレタン系の少なくとも1つからなる無溶剤型の樹脂を用いることもできる。これらの無溶剤型の樹脂を用いれば、環境汚染がなく安全性も高い。また、揮発する溶剤成分が無いため、乾燥後に皮膜表面に凹部が形成され難い。

特に、塗布材料として、常温架橋型アクリル系エマルションを用いると、常温で架橋反応するため、加熱などの工程が不要となるので、製造効率を高めることができる。

【0133】

(3)また、薬剤を含有した塗布材料を母材に塗布し、薬剤を含有した樹脂膜が形成された発泡樹脂複合構造体を製造することもできる。例えば、薬剤として、防蟻剤などの防虫剤、抗菌剤、防カビ剤などを含有させることができる。これらの少なくとも1つを含有した樹脂膜を母材に形成することにより、薬剤の効果を有する発泡樹脂複合構造体を製造することができる。

【0134】

(4)また、導電性材料を含有した塗布材料を母材に塗布し、導電性材料を含有した樹脂膜が形成された発泡樹脂複合構造体を製造することもできる。例えば、導電性材料として、金、銀、銅、ニッケル、パラヂウム、白金、コバルト、ロジウム、イリジウム、鉄、ルテニウム、オスミウム、アルミニウム、亜鉛、錫、鉛等の金属を粒子状にしたもの、上記金属の合金を粒子状にしたもの、酸化錫等の金属酸化物を粒子状にしたもの、カーボン等の導電性炭素同素体を粒子状にしたも、ガラス、カーボン、マイカ、プラスチック等の粒子の表面に導電の金属をコートしたものなどを用いることができる。これらの少なくとも1つを含有した樹脂膜を母材に形成することにより、導電性を有する発泡樹脂複合構造体を製造することができる。

【0135】

(5)また、磁性材料を含有した塗布材料を母材に塗布し、磁性材料を含有した樹脂膜が形成された発泡樹脂複合構造体を製造することもできる。例えば、磁性材料として、コバルトフェライト系磁性体、メタル磁性体、CrO2、γ−Fe2O3、Fe4N、Baフェライト等を粉末状にしたものを用いることができる。これらの少なくとも1つを含有した樹脂膜を母材に形成することにより、磁性を有する発泡樹脂複合構造体を製造することができる。

【0136】

(6)また、熱伝導性材料を含有した塗布材料を母材に塗布し、熱伝導性材料を含有した樹脂膜が形成された発泡樹脂複合構造体を製造することもできる。例えば、熱伝導性材料として、銅、アルミニウム、ベリリア、窒化アルミニウム、窒化ボロン、アルミナ、マグネシア、チタニア、ダイアモンド、鉛、ジルコン等を粉体状にしたものを用いることができる。これらの少なくとも1つを含有した樹脂膜を母材に形成することにより、熱伝導性の高い発泡樹脂複合構造体を製造することができる。

【0137】

(7)また、帯電防止剤を含有した塗布材料を母材に塗布し、帯電防止剤を含有した樹脂膜が形成された発泡樹脂複合構造体を製造することもできる。例えば、帯電防止剤として、ポリ(オキシエチレン)アルキルアミン、ポリ(オキシエチレン)アルキルアミド、ポリ(オキシエチレン)アルキルエーテル、ポリ(オキシエチレン)アルキルフェニルエーテル、グリセリン脂肪酸エステル、ソルビタン脂肪酸エステルなどの非イオン系帯電防止剤;アルキルスルホネート、アルキルベンゼンスルホネート、アルキルサルフェート、アルキルホスフェートなどのアニオン系帯電防止剤;第4級アンモニウムクロライド、第4級アンモニウムサルフェート、第4級アンモニウムナイトレートなどのカチオン系帯電防止剤;アルキルベタイン型、アルキルイミダゾリン型、アルキルアラニン型などの両性系帯電防止剤;ポリビニルベンジル型カチオン、ポリアクリル酸型カチオンなどの導電性樹脂などを用いることができる。これらの少なくとも1つを含有した樹脂膜を母材に形成することにより、帯電防止効果の高い発泡樹脂複合構造体を製造することができる。

【産業上の利用可能性】

【0138】

この発明に係る発泡樹脂複合構造体は、テレビ、冷蔵庫、洗濯機などの家庭電化製品、パーソナルコンピュータおよびその周辺機器、オーディオ&ビジュアル製品、その他、荷重を緩衝する必要のある物の梱包材に含まれる緩衝材として用いることができる。

また、ヘルメットの内部に設けられた発泡樹脂成型品に適用することにより、耐衝撃性に優れたヘルメットを実現することができる。さらに、乗用車のドア内張など、乗員に加わる衝撃荷重を緩衝する緩衝材として用いれば、安全性を高めることができる。

さらに、魚箱などに適用すれば、荷重によるひび割れが起き難くなるため、水漏れ防止効果の高い魚箱を実現することができる。

【符号の説明】

【0139】

50・・緩衝材、51・・母材、52・・塗布材料、53:樹脂膜。

【特許請求の範囲】

【請求項1】

使用環境温度0〜60℃において引張強度が0.6〜37MPaであり、かつ、膜厚が500μmのときの引張り破壊伸びが8〜2000%の樹脂膜が、発泡樹脂製の母材のうち、少なくとも荷重が掛かる面の反対側の面に形成されて成ることを特徴とする発泡樹脂複合構造体。

【請求項2】

前記樹脂膜が前記荷重が掛かる面にも形成されてなることを特徴とする請求項1に記載の発泡樹脂複合構造体。

【請求項3】

前記樹脂膜は、アクリル系、合成ゴム系、酢酸ビニル系、エチレン系、エポキシ系及びウレタン系の少なくとも1つからなる溶剤型または分散型の樹脂を少なくとも含む塗布材料を前記母材に塗布することにより形成されたものであることを特徴とする請求項1または請求項2に記載の発泡樹脂複合構造体。

【請求項4】

前記樹脂膜は、アクリル系、エポキシ系およびウレタン系の少なくとも1つからなる無溶剤型の樹脂を少なくとも含む塗布材料を前記母材に塗布することにより形成されたものであることを特徴とする請求項1ないし請求項3のいずれか1つに記載の発泡樹脂複合構造体。

【請求項5】

前記樹脂は、アクリル系エマルションであることを特徴とする請求項3または請求項4に記載の発泡樹脂複合構造体。

【請求項6】

前記樹脂は、常温架橋型アクリル系エマルションであることを特徴とする請求項5に記載の発泡樹脂複合構造体。

【請求項7】

前記塗布材料は、少なくとも複数種類の樹脂を混合して成ることを特徴とする請求項3ないし請求項6のいずれか1つに記載の発泡樹脂複合構造体。

【請求項8】

前記樹脂膜のガラス転移温度が−30〜38℃であることを特徴とする請求項1ないし請求項7のいずれか1つに記載の発泡樹脂複合構造体。

【請求項9】

前記樹脂膜のガラス転移温度が−30〜25℃であり、使用環境温度が5〜35℃の常温であることを特徴とする請求項8に記載の発泡樹脂複合構造体。

【請求項10】

前記ガラス転移温度が−17〜20℃であることを特徴とする請求項9に記載の発泡樹脂複合構造体。

【請求項11】

前記塗布材料は、前記ガラス転移温度の範囲外のガラス転移温度を有する樹脂に添加剤を含有したものであることを特徴とする請求項8ないし請求項10のいずれか1つに記載の発泡樹脂複合構造体。

【請求項12】

前記塗布材料は、樹脂にフィラーを含有したものであることを特徴とする請求項3ないし請求項11のいずれか1つに記載の発泡樹脂複合構造体。

【請求項13】

前記塗布材料は、薬剤を含有したものであることを特徴とする請求項3ないし請求項12のいずれか1つに記載の発泡樹脂複合構造体。

【請求項14】

前記塗布材料は、導電性材料を含有したものであることを特徴とする請求項3ないし請求項13のいずれか1つに記載の発泡樹脂複合構造体。

【請求項15】

前記塗布材料は、磁性材料を含有したものであることを特徴とする請求項3ないし請求項14のいずれか1つに記載の発泡樹脂複合構造体。

【請求項16】

前記樹脂膜の厚さは、少なくとも50μm以上であることを特徴とする請求項1ないし請求項15のいずれか1つに記載の発泡樹脂複合構造体。

【請求項17】

前記樹脂膜は、前記母材に密着しており、かつ、端部から引き剥がすことができるものであることを特徴とする請求項1ないし請求項16のいずれか1つに記載の発泡樹脂複合構造体。

【請求項18】

前記荷重が掛かる面に荷重が掛かって前記母材が破壊された場合でも前記樹脂膜に亀裂が発生しないように構成されて成ることを特徴とする請求項1ないし請求項17のいずれか1つに記載の発泡樹脂複合構造体。

【請求項19】

前記母材に形成された樹脂膜の表面は、粘着性を有することを特徴とする請求項1ないし請求項18のいずれか1つに記載の発泡樹脂複合構造体。

【請求項20】

請求項19に記載の発泡樹脂複合構造体を緩衝材として配置した梱包材であって、前記母材に形成された樹脂膜の表面を梱包材本体の内面のうち、梱包対象の荷重が掛かる部位に貼着することにより、前記発泡樹脂複合構造体を配置して成ることを特徴とする梱包材。

【請求項1】

使用環境温度0〜60℃において引張強度が0.6〜37MPaであり、かつ、膜厚が500μmのときの引張り破壊伸びが8〜2000%の樹脂膜が、発泡樹脂製の母材のうち、少なくとも荷重が掛かる面の反対側の面に形成されて成ることを特徴とする発泡樹脂複合構造体。

【請求項2】

前記樹脂膜が前記荷重が掛かる面にも形成されてなることを特徴とする請求項1に記載の発泡樹脂複合構造体。

【請求項3】

前記樹脂膜は、アクリル系、合成ゴム系、酢酸ビニル系、エチレン系、エポキシ系及びウレタン系の少なくとも1つからなる溶剤型または分散型の樹脂を少なくとも含む塗布材料を前記母材に塗布することにより形成されたものであることを特徴とする請求項1または請求項2に記載の発泡樹脂複合構造体。

【請求項4】

前記樹脂膜は、アクリル系、エポキシ系およびウレタン系の少なくとも1つからなる無溶剤型の樹脂を少なくとも含む塗布材料を前記母材に塗布することにより形成されたものであることを特徴とする請求項1ないし請求項3のいずれか1つに記載の発泡樹脂複合構造体。

【請求項5】

前記樹脂は、アクリル系エマルションであることを特徴とする請求項3または請求項4に記載の発泡樹脂複合構造体。

【請求項6】

前記樹脂は、常温架橋型アクリル系エマルションであることを特徴とする請求項5に記載の発泡樹脂複合構造体。

【請求項7】

前記塗布材料は、少なくとも複数種類の樹脂を混合して成ることを特徴とする請求項3ないし請求項6のいずれか1つに記載の発泡樹脂複合構造体。

【請求項8】

前記樹脂膜のガラス転移温度が−30〜38℃であることを特徴とする請求項1ないし請求項7のいずれか1つに記載の発泡樹脂複合構造体。

【請求項9】

前記樹脂膜のガラス転移温度が−30〜25℃であり、使用環境温度が5〜35℃の常温であることを特徴とする請求項8に記載の発泡樹脂複合構造体。

【請求項10】

前記ガラス転移温度が−17〜20℃であることを特徴とする請求項9に記載の発泡樹脂複合構造体。

【請求項11】

前記塗布材料は、前記ガラス転移温度の範囲外のガラス転移温度を有する樹脂に添加剤を含有したものであることを特徴とする請求項8ないし請求項10のいずれか1つに記載の発泡樹脂複合構造体。

【請求項12】

前記塗布材料は、樹脂にフィラーを含有したものであることを特徴とする請求項3ないし請求項11のいずれか1つに記載の発泡樹脂複合構造体。

【請求項13】

前記塗布材料は、薬剤を含有したものであることを特徴とする請求項3ないし請求項12のいずれか1つに記載の発泡樹脂複合構造体。

【請求項14】

前記塗布材料は、導電性材料を含有したものであることを特徴とする請求項3ないし請求項13のいずれか1つに記載の発泡樹脂複合構造体。

【請求項15】

前記塗布材料は、磁性材料を含有したものであることを特徴とする請求項3ないし請求項14のいずれか1つに記載の発泡樹脂複合構造体。

【請求項16】

前記樹脂膜の厚さは、少なくとも50μm以上であることを特徴とする請求項1ないし請求項15のいずれか1つに記載の発泡樹脂複合構造体。

【請求項17】

前記樹脂膜は、前記母材に密着しており、かつ、端部から引き剥がすことができるものであることを特徴とする請求項1ないし請求項16のいずれか1つに記載の発泡樹脂複合構造体。

【請求項18】

前記荷重が掛かる面に荷重が掛かって前記母材が破壊された場合でも前記樹脂膜に亀裂が発生しないように構成されて成ることを特徴とする請求項1ないし請求項17のいずれか1つに記載の発泡樹脂複合構造体。

【請求項19】

前記母材に形成された樹脂膜の表面は、粘着性を有することを特徴とする請求項1ないし請求項18のいずれか1つに記載の発泡樹脂複合構造体。

【請求項20】

請求項19に記載の発泡樹脂複合構造体を緩衝材として配置した梱包材であって、前記母材に形成された樹脂膜の表面を梱包材本体の内面のうち、梱包対象の荷重が掛かる部位に貼着することにより、前記発泡樹脂複合構造体を配置して成ることを特徴とする梱包材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【公開番号】特開2011−79280(P2011−79280A)

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願番号】特願2009−235458(P2009−235458)

【出願日】平成21年10月9日(2009.10.9)

【出願人】(000163899)金山化成株式会社 (10)

【Fターム(参考)】

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願日】平成21年10月9日(2009.10.9)

【出願人】(000163899)金山化成株式会社 (10)

【Fターム(参考)】

[ Back to top ]