発泡繊維およびその製造方法

【課題】 本発明は、衣料用と産業用として好適な、細繊度で、繊維の長手方向の均一性にも優れた発泡繊維を提供することにある。加えて、その発泡繊維を生産性良く製造する製造方法を提供することにある。

【解決手段】 熱可塑性ポリマからなる発泡繊維であって、下記の(1)〜(5)を満たすことを特徴とする発泡繊維である。

(1)繊維直径が1μm以上50μm以下

(2)繊維横断面内における気泡占有率が10%以上90%以下

(3)気泡の最大直径/繊維直径≦0.08

(4)気泡の平均直径が1μm以下

(5)U%(half)が2以下。

【解決手段】 熱可塑性ポリマからなる発泡繊維であって、下記の(1)〜(5)を満たすことを特徴とする発泡繊維である。

(1)繊維直径が1μm以上50μm以下

(2)繊維横断面内における気泡占有率が10%以上90%以下

(3)気泡の最大直径/繊維直径≦0.08

(4)気泡の平均直径が1μm以下

(5)U%(half)が2以下。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維の均一性と軽量性に優れた発泡繊維およびその製造方法に関するものである。さらに詳しくは、本発明は、繊維内部の気泡が微細かつ均一であり、その発泡構造が繊維の長手方向に均一であるものである。このため繊維の長手方向で繊維直径が均一で、太細斑のない、高品位な発泡繊維、およびその製造方法に関するものである。

【背景技術】

【0002】

近年、省エネルギーの観点から、熱可塑性樹脂の内部に気泡を含有する発泡材料が幅広く多く用いられている。発泡材料は、内部に独立な気泡を有する効果により、軽量性、保温性、断熱性、弾力性などに優れるため、食品用の容器や、梱包剤および建材などの成型材料の分野で実用化されている。

【0003】

一般的な発泡成形材料は、熱可塑性樹脂に発泡剤を添加して溶融混合し、吐出時および/または吐出後に発泡させる製造方法によって製造される。これら発泡成形材料は内部に数mm〜数百μm程度の独立気泡を有している。発泡剤としては、従来、ブタンなどの低沸点化合物や熱分解により分解ガスを発生する有機・無機化合物が用いられていた。しかし、前者の低沸点化合物は爆発性の危険があり、環境負荷が大きいという問題があった。加えて、低沸点化合物の溶融樹脂への溶解性が低いため、得られる発泡成形材料内の気泡径は大きくなり易い問題があった。また低沸点化合物の溶融樹脂への均一溶解が難しいため、得られる発泡成形材料の気泡のサイズが不均一となり易い問題があった。一方で後者の有機・無機化合物を用いる場合は、使用温度の制約があり、発泡効率が悪く、やはり気泡の微細化、均一化は難しかった。さらに、有機・無機化合物とポリマと反応し、ポリマが変色してしまうという問題も抱えていた。

【0004】

近年、環境負荷が小さく、発泡効率も高く、熱可塑性ポリマとの反応もない発泡剤として、二酸化炭素や窒素などの不活性ガスが注目を集めている。そして該不活性ガス(二酸化炭素や窒素)を超臨界状態として溶融ポリマに混合し、ポリマ中に均一溶解させた後、発泡させることにより、気泡径が数十μm程度の発泡成形材料が得られている。

【0005】

軽量性、保温性などの特性向上のため、合成繊維でも実用レベルの発泡繊維を生産性良く製造することが望まれている。しかしながら未だ実用レベルの発泡繊維は得られていない。その理由は2つ上げられる。

【0006】

1つ目は、衣料用、産業用に用いられる繊維の多くが直径50μm以下の細い繊維であるためである。このため成型材料で達成されている数十μmレベルの気泡サイズでは、物性低下が著しく実用的で無かった。

【0007】

2つ目は、繊維の長手方向における均一性(繊維直径、繊維物性)が要求されるためである。これについても数十μmレベルのサイズの気泡では繊維の太細斑を招くため、実用的で無かった。

【0008】

今までに発泡繊維について下記の提案がなされている。

【0009】

例えば、ひも状の芳香族ポリエステル発泡体の製造方法が提案されている(特許文献1参照。)。この提案は、熱可塑性ポリマに、低沸点化合物を発泡剤として添加し、紡糸口金から吐出する時に発泡させて発泡繊維を得るものである。しかし得られる発泡繊維は、繊維の断面積が1〜200mm2と大きく、汎用性の低いものであった。また前記したように、低沸点化合物は熱可塑性ポリマへの溶解性に乏しいため、均一混合し難い。このため、形成される気泡は大きく、発泡構造も長手方向に不均一となり易かった。

【0010】

同様に、低沸点化合物を添加した脂肪族ポリエステルを紡出時に発泡させ、1軸延伸を施した1〜100mm2の断面積を有するひも状物を得る技術も提案されている(特許文献2参照。)。この提案において、断面積が1mm2未満では絶対強度が不十分であると記載されているからもわかるように、公知の発泡剤を添加して繊維径の細い発泡繊維を形成しても、力学物性が低い発泡繊維しか得られない。本発明者らも、特許文献2の提案を細繊度の発泡繊維に適用しようと試みた。しかし口金吐出直後で糸切れが多発し、安定して発泡繊維を巻き取ることはできなかった。そして紡出糸の糸切れ部分を観察した結果、繊維内部に繊維直径にも匹敵する粗大な気泡を有しており、これが製糸性不良の原因であることが判明した。

【0011】

また、有機・無機発泡剤を熱可塑性ポリマに添加し、吐出時に発泡させることにより発泡繊維を得る技術も提案されている(特許文献3〜5参照。)。しかしながら、これらの提案では、発泡剤あるいは発泡剤が熱分解して生成した残鎖と熱可塑性ポリマとが反応してしまい、繊維が着色し易く、品位が低下し易かった。また、発泡剤残鎖に起因した口金汚れが多発し、製糸性も不良であった。さらに、特許文献5には、繊維表面に凸部を有する発泡繊維が開示されている。この繊維表面の凸部は、繊維内部に粗大な気泡を有すること、発泡構造が繊維の長手方向で不均一であることにより形成されるものである。そのため、特定の用途に用いることはできるものの、衣料用や産業用の発泡繊維として汎用的に用いられるものではなかった。

【0012】

合成繊維についても、二酸化炭素や窒素などを用いた発泡繊維が提案されている。例えば、繊維内部に平均直径が繊維直径の1/1,000〜1/5の略球形の独立気泡を有する発泡繊維構造体が提案されている(特許文献6参照。)。この発泡繊維構造体は、予め用意された繊維構造体に高圧下で二酸化炭素や窒素などの低分子化合物を吸尽させた後、低分子化合物を含む繊維構造体に加熱する等の処理を施し、低分子化合物を膨張させることで得られる。この提案によれば、確かに繊維内部にサブミクロンオーダーの略球形の独立気泡を形成させることができ、クッション性や保温性の高い発泡繊維を得ることができる。しかし低分子化合物を含浸させるためには、長い時間高圧下で保持する必要があることから、生産性が低いものであった。また、生産性良く発泡繊維構造体を得るためには、巨大な高圧容器を必要とするため、高額の設備費用がかかる技術であった。さらに、低分子化合物を膨張させる処理をする前に、低分子化合物が繊維から抜け出し易いため、発泡倍率の高めることが難しかった。そして、発泡繊維の内部の気泡は略球形であるため、クッション性は高いが、繊維強度が低くなり易く、繊維構造体から繊維を引き出して使うことは到底不可能であった。

【0013】

そこで、発泡繊維を連続的に得る手法も提案されている。具体的に、二酸化炭素や窒素などの不活性ガスを発泡剤とし、発泡核剤として無機粒子を含有させ、口金における背面圧を50〜300kg/cm2と高圧とし、口金における混合ポリマの滞留時間を1〜15ミリsecとすることにより、繊維内部に微細な気泡を形成した発泡繊維が提案されている(特許文献7参照。)。この提案では、不活性ガスを高圧下で保持した後に、口金での滞留時間を短くして吐出すること、すなわち速い速度で圧力を低下させることによって、繊維直径が500μm以下の発泡モノフィラメントが得られる。そして実施例において、気泡径20μm程度、繊維直径が60μmの発泡繊維が得られることが示されている。しかしながら、繊維の長手方向に7μmもの直径変動を有するものであった。これは発泡繊維の繊維直径に対して気泡の直径が大きいこと、また気泡の直径が不均一であったためであった。よってやはり汎用繊維として用いられるものではなかった。加えて気泡の直径が大きく、その均一性も乏しいことから、製糸性が悪化し易い技術であった。

【0014】

そこで、製糸性の向上および紡出後の気泡の粗大化を抑えるために、芯鞘複合糸とし、高濃度で二酸化炭素およびまたは窒素を添加したポリマをその芯部に配置することによって発泡繊維を得る技術が提案されている(特許文献8参照。)。この提案によれば、確かに、炭酸ガス濃度の低く発泡させない鞘成分が存在することによって製糸性は向上する。しかし鞘成分が気泡の成長を抑える効果は低く、繊維内部には粗大化した気泡を有し、繊維の長手方向での太さ斑が生じ易いものであった。また、気泡を含まない鞘成分を有するため、軽量性、保温性などの特性向上には自ずと限界があった。

【0015】

また、二酸化炭素や窒素などの超臨界流体を紡糸時にポリマに注入し、紡出時に発泡させることによって、体積膨張率が1.2〜50、セル密度が107セル/cm3以上であり、セルの長さと直径の比が2以上であり、繊維直径が5μm以上のマイクロセルラーファイバーが提案されている(特許文献9参照。)。この提案は、紡出糸からの気体の流出、気泡の合一を抑えるために紡出糸を急冷し、紡糸ドラフトによって気泡を長手方向に引き延ばすことによって繊維物性を向上させたものである。この提案によれば、確かに、体積膨張率が高く、力学物性が向上した発泡繊維を得ることができる。しかし実施例に開示された発泡繊維のセル密度からわかるように、特に繊維直径が50μm以下の細繊度の発泡繊維を得ようとする場合は、セル密度は減少してしまう傾向にあった。これは、紡出糸が冷却される際に、体積当たりの繊維表面の面積が大きくなるため、発泡剤の紡出糸外への流出を抑え難いためである。このため気泡の核が十分に生成せず、セル密度が小さくなってしまう技術であった。また発泡剤の流出に伴い、紡出糸の内部に発泡剤の濃度斑と粘度斑が生じる。このため気泡の成長が不均一となり、粗大気泡が形成され、発泡構造が不均一になってしまう技術であった。よって得られる発泡繊維は、長手方向の太さ斑が大きく、また力学物性を向上させる効果も低いものであった。

【特許文献1】特開昭57−34931号公報

【特許文献2】特開平11−92583号公報

【特許文献3】特開昭55−93831号公報

【特許文献4】特開平4−214407号公報

【特許文献5】特開2004−19013号公報

【特許文献6】特開2002−154463号公報

【特許文献7】特開平7−252724号公報

【特許文献8】特開2003−129342号公報

【特許文献9】WO2004−35884号パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明の目的は、上記従来技術の問題点を解消し、衣料用と産業用として好適な、細繊度で、繊維の長手方向の均一性にも優れた発泡繊維を提供することにある。本発明の他の目的は、その発泡繊維を生産性良く製造する製造方法を提供することにある。

【課題を解決するための手段】

【0017】

本発明者らは、上記目的を解決するために鋭意検討した結果、繊維内部に特定の発泡構造を有する発泡繊維によって繊維の長手方向の均一性が高い繊維となることを見いだし、本発明に到達したものである。

【0018】

そして該発泡繊維は、二酸化炭素および/または窒素と熱可塑性ポリマとの混合ポリマに対して、吐出孔内にて通常の溶融紡糸では適用されないほどの高い剪断速度を付与することで、紡出時に生成する気泡核数が格段に多くなり、従来にない発泡径が微細で、かつ繊維の長手方向の発泡構造も均一な発泡繊維が得られることを見いだし、本発明に到達したものである。

【0019】

すなわち、本発明の発泡繊維は、(I)熱可塑性ポリマからなる発泡繊維であって、下記の(1)〜(5)を満たすことを特徴とする発泡繊維である。

(1)繊維直径が1μm以上50μm以下

(2)繊維横断面内における気泡占有率が10%以上90%以下

(3)気泡の最大直径/繊維直径≦0.08

(4)気泡の平均直径が1μm以下

(5)U%(half)が2以下。

【0020】

本発明の発泡繊維の好ましい態様によれば、(II)前記の発泡繊維の強度と伸度の関係が、下記式の関係を満たすものである。

強度×(伸度)0.5≧15

そして、本発明の発泡繊維の製造方法は、(III)熱可塑性ポリマと二酸化炭素および/または窒素とを溶融状態で混練した混合ポリマを紡糸口金に導き、低圧領域に吐出して圧力を低下させることにより発泡させ、発泡させたポリマを冷却し、引き取った後に巻取る発泡繊維の製造方法において、下記の(6)〜(8)を満たすことを特徴とする発泡繊維の製造方法である。

(6)吐出孔内での剪断速度(γH)50,000〜1,000,000sec−1

(7)紡糸速度1000m/分〜6000m/分

(8)口金背面圧が8MPa以上100MPa以下

本発明の発泡繊維の製造方法の好ましい態様によれば、(IV)前記の紡糸口金孔内での混合ポリマの剪断速度が、第1段階の剪断速度(γH)として50,000〜1,000,000sec−1、第2段階としてγHよりも小さい剪断速度(γL)になるように吐出孔径が多段で拡大する紡糸口金を用いて吐出することである。

【0021】

本発明の発泡繊維の製造方法の好ましい態様によれば、(V)前記の紡出糸を引き取った後、巻取る前に熱処理を付与して巻き取ることである。

【発明の効果】

【0022】

本発明の発泡繊維は、繊維内部に微細な気泡のみを有し、その発泡構造の均一性も高い発泡繊維である。そして該発泡繊維を環境負荷の小さく、低コストで製造することができる。また、本発明の発泡繊維は、繊維直径が長手方向に均一で、力学物性も良好であり、軽量性、保温性、遮音性、クッション性、タッチおよび製品安全性にも優れている。そのため、特にスポーツ衣料、アウトドア衣料、白衣等のユニフォーム衣料、フォーマル衣料や、冬物下着、水着および裏地などの衣料用途に好適であり、シート表皮、天井表皮、インラインカーペットなどの各種車両内装材や、クッション、布団、毛布、枕、カーペットおよびカーテンなどの産資用途にも好適であり、おむつ、生理用品および使い捨ておしぼりなどの一般消費材として好適に用いられる。

【発明を実施するための最良の形態】

【0023】

本発明の発泡繊維における繊維とは、細く長い形状のものを指す。例えば長繊維(フィラメント)、短繊維(ステープル)、電気植毛加工などに用いられる短い繊維(パイル)が挙げられる。長手方向の均一性が高い特徴を活かしやすい点で、フィラメントであることが好ましい。

【0024】

発泡繊維がマルチフィラメントである場合、単繊維の本数は衣料用途あるいは産業資材用途などの使用目的に応じて適宜設定すれば良い。用途によってはモノフィラメントでもよい。

【0025】

本発明の発泡繊維の単繊維の横断面形状は目的用途に応じて適宜選択すれば良い。例えば、丸形、多角形型、歯車型、花びら型、多葉型、星型およびC型などが挙げられる。また目的に応じて、同一および/または異種の熱可塑性ポリマが接着された、芯鞘型、海島型およびバイメタル型などの複合繊維とすることができる。そして同一および/または異種の熱可塑性ポリマを紡糸口金から吐出するいずれかの段階でブレンドしたブレンド繊維とすることもできる。低コストで、リサイクル性も良好である点で、1種類の熱可塑性ポリマ単独で形成された発泡繊維であることが好ましい。

【0026】

本発明の発泡繊維は、繊維直径が1μm以上50μm以下である。ここで繊維直径とは、単繊維の直径を意味するものである。単繊維の横断面が真円の繊維であればその直径である。本発明の発泡繊維は気泡の形態と繊維の直径を同時に測定する必要があるため、実施例に示す手法で繊維直径を求める。具体的には、まず繊維横断面の観察を行い、繊維外周で囲まれる断面積を画像解析により算出する。そしてその断面積から円に相当する直径を求め、これを繊維直径とする。このとき繊維横断面観察をランダムな10カ所で行い、それぞれで得られた繊維直径を平均して、繊維直径とした。

【0027】

繊維直径が50μm以下であることにより、適度な柔軟性を有する高品位な発泡繊維となる。よって衣料用と産業用のいずれの用途においても幅広く用いることができる。また、繊維直径が1μm以上であることにより、発泡繊維の力学物性が維持され実用的な耐久性を有する発泡繊維となる。上記の範囲を満たす発泡繊維であれば目的用途に応じて適宜繊維直径を選択すれば良い。例えば、衣料用途として用いる場合、繊維直径は30μm以下であることが好ましく、より好ましくは20μm以下であり、さらに好ましくは15μm以下である。また、産業用途については、繊維直径は40μm以下であることが好ましく、より好ましくは30μm以下である。一方で、気泡の存在による繊維直径の変動を抑え、均一な繊維を得やすい点で、繊維直径は3μm以上であることが好ましく、5μm以上であることがより好ましく、8μm以上であることがさらに好ましく、特に好ましくは10μm以上である。

【0028】

本発明における発泡繊維とは、繊維内部に気泡を有するものである。具体的には繊維横断面において熱可塑性ポリマの壁により分割された10個以上の独立な気泡を有するものである。この気泡は繊維の長手方向にのばされた形態を持ち、不連続に存在している。本発明における発泡繊維は、溶融紡糸において紡糸口金にて繊維熱可塑性ポリマと二酸化炭素および/または窒素を混合した混合ポリマを導き、口金から吐出するときに圧力を低下させることによって、紡出糸中に気泡を生成させた発泡繊維に限定される。

【0029】

次に、本発明の発泡繊維の発泡構造について、より詳細に説明する。

【0030】

本発明の発泡繊維は、繊維横断面における気泡占有率が10%以上90%以下である。気泡占有率を10%以上にすることで、保温性などの各種特性の向上効果が発現する。また、気泡占有率を90%以下にすることで、繊維としての力学物性が実用レベルを保持することができる。より軽量性や保温性などの特性の高い発泡繊維となる点で、繊維横断面における気泡の占有率は20%以上であることが好ましく、気泡占有率はより好ましくは30%以上であり、さらに好ましくは40%以上であり、特に好ましくは50%以上である。また、気泡占有率の高い発泡繊維は、力学物性が低下し易いため、気泡占有率は85%以下であることが好ましく、より好ましくは80%以下であり、さらに好ましくは75%以下であり、特に好ましくは70%以下である。

【0031】

本発明の発泡繊維の繊維横断面における気泡の数は10個以上である。微細な気泡を10個以上有する発泡構造により、外力が熱可塑性ポリマに分散される。この効果により気泡の耐久性に優れ、屈曲や摩耗によって潰れにくい構造となる。また、クッション性と弾力性に優れる発泡繊維となる。そして、本発明の発泡繊維は、延伸や仮撚などの糸加工や、製品使用時においても気泡が潰れにくく、気泡が維持される。発泡構造の耐久性がより優れたものとなる点で気泡の数が多いことが好ましく、気泡の数は50個以上であることが好ましく、より好ましくは100個以上であり、さらに好ましくは400個以上であり、特に好ましくは1000個以上である。空隙の数の上限については、概ね1,000,000個程度が適当である。空隙の数は、実施例の手法で確認することができる。

【0032】

本発明の発泡繊維は、繊維横断面における気泡の最大直径と繊維直径との関係が、気泡の最大直径/繊維直径≦0.08を満たすものである。気泡の最大直径が繊維直径よりも十分に小さい発泡構造であることにより、繊維長手方向の均一性を高くすることができる。そして力学物性も実用レベルを保持することができる。気泡の最大直径/繊維直径の値は小さいほど、均一な発泡繊維となる。そして上述した気泡の占有率を高くしても力学物性が良好な発泡繊維となる。以上の点から、気泡の最大直径と繊維直径との関係は、気泡の最大直径/繊維直径≦0.07であることが好ましく、気泡の最大直径/繊維直径≦0.06であることがより好ましく、気泡の最大直径/繊維直径≦0.05であることがさらに好ましく、特に好ましくは、気泡の最大直径/繊維直径≦0.04である。気泡の最大直径/繊維直径の値の下限については、現状では、気泡の最大直径/繊維直径≧0.0001が製造上の限界である。

【0033】

本発明の発泡繊維の繊維横断面における気泡の最大直径が微細であるほど、均一性の高い発泡繊維となり、また力学物性も良好となることから、気泡の最大直径は10μm以下であることが好ましく、より好ましくは5μm以下であり、さらに好ましくは3μm以下であり、特に好ましくは1μm以下であり、0.5μm以下が最良である。気泡の最大直径は小さいほど好ましい。下限について、0.001μm以上であることが好ましい。

【0034】

また繊維の均一性、力学物性が良好となる点で、繊維横断面内における気泡の平均直径が1μm以下である。気泡の平均直径は小さいことが好ましく、好ましくは0.7μm以下であり、より好ましくは0.6μm以下であり、さらに好ましくは0.5μm以下である。気泡の平均直径は小さいほど好ましく、気泡の平均直径の下限については、適度な大きさを持つことで、気泡の耐久性が高い発泡繊維となる。このため、気泡の平均直径は0.001μm以上であることが好ましく、0.005μm以上であることがより好ましく、さらに好ましくは0.01μm以上である。

【0035】

本発明の発泡繊維は、上述したように、繊維の長手方向に引き延ばされた気泡を有している。これは、後述する発泡繊維の製造方法において、紡出糸を引き取る過程、および紡出を延伸する過程、それぞれにおいて気泡が繊維の長手方向に伸長されることで形成される。繊維内部に存在する気泡が長手方向に延ばされた形態である場合、繊維の力学物性の低下が軽減されるため好ましい。そして大きい気泡ほど力学物性を低下させ易いことから、繊維横断面において最も大きい気泡の直径(気泡の最大直径)と、その気泡の繊維の長手方向への長さ(気泡長)との比が大きいことが好ましい。すなわち気泡長/気泡の最大直径が3以上であることが好ましく、5以上であることがより好ましく、さらに好ましくは10以上である。一方、気泡長/気泡の最大直径が適度な大きさであることにより繊維の側面から加わる外力によって、潰れにくい気泡となるため好ましい。よって気泡長/気泡の最大直径は10000以下であることが好ましく、5000以下であることがより好ましく、さらに好ましくは1000以下である。

【0036】

本発明の発泡繊維は、繊維横断面における気泡の直径の分布が狭いほど、すなわち気泡の直径の標準偏差が小さいほど、外力が熱可塑性ポリマに均一に分散され、力学物性に優れる発泡繊維となるため好ましい。気泡の直径の標準偏差は1μm以下であることが好ましく、0.7μm以下であることがより好ましく、0.5μm以下であることがさらにより好ましく、特に好ましくは0.3μm以下である。また、下限については、0.01μmが現状での製造上の限界である。

【0037】

本発明の発泡繊維は、微細かつ均一な発泡構造を有することから長手方向の繊維直径の変動を示すU%(half)は2以下である。U%(half)を2以下とすることで、発泡繊維の工程通過性が良好となる。例えば、仮撚加工時の毛羽抑制や織物とする場合には、皺の発生を抑え、染色加工において濃淡斑が生じ難く、衣料用や産業用の繊維として汎用性に優れる繊維となる。

【0038】

従来の発泡繊維は、繊維内部に粗大な気泡が存在すること、繊維の長手方向の発泡構造が不均一であったため、U%(half)が2より大きい発泡繊維しか得ることができなかった。しかしながら、本発明では、紡糸口金の吐出孔内において通常の溶融紡糸では想定されない高い剪断速度を、熱可塑性ポリマと二酸化炭素および/または窒素の混合ポリマに付与することによって、気泡核の生成数を劇的に増やせることを見出した。この効果によって初めて、繊維内部に微細な気泡を均一に有する発泡繊維が得られたのである。工程通過性、品位が高く、汎用性の高い発泡繊維となる点で、本発明の発泡繊維のU%(half)は1.5以下であることが好ましく、1.2以下であることがより好ましく、1以下であることがさらに好ましく、特に好ましくは0.8以下である。U%(half)は低いほど好ましいことから、下限については、現状では、0.01以上が製造上の限界である。

【0039】

次に、本発明の発泡繊維を構成する熱可塑性ポリマについて説明する。

【0040】

本発明の発泡繊維を形成する熱可塑性ポリマは、繊維形成能を有するものである。例えば、ポリエステル系ポリマ、ポリアミド系ポリマ、ポリイミド系ポリマ、ポリオレフィン系ポリマやその他ビニルポリマ、フッ素系ポリマ、セルロース系ポリマ、シリコーン系ポリマ、エラストマーおよびその他多種多様なエンジニアリングプラスチックなどを挙げることができる。

【0041】

熱可塑性ポリマとしては、より具体的には、例えば、ラジカル重合、アニオン重合およびカチオン重合のようなビニル基を有したモノマーが付加重合反応によりポリマが生成する機構により合成されるポリオレフィン系ポリマやその他のビニルポリマなどにおいては、ポリエチレン、ポリプロピレン、ポリブチレン、ポリメチルペンテン、ポリスチレン、ポリアクリル酸、ポリメタクリル酸、ポリメタクリル酸メチル、ポリアクリロニトリル、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリ塩化ビニリデンおよびポリシアン化ビニリデンなどが挙げられる。これらは、例えば、ポリエチレンのみ、あるいはポリプロピレンのみのように単独重合によるポリマであっても良いし、あるいは複数のモノマー共存下に重合反応を行うことで形成される共重合ポリマであっても良く、例えば、スチレンとメチルメタクリレート存在下での重合を行うとポリ(スチレン−メタクリレート)という共重合したポリマが生成するが、このような共重合体であるポリマであっても良い。

【0042】

また、熱可塑性ポリマとして、例えば、カルボン酸あるいはカルボン酸クロリドと、アミンの反応により形成されるポリアミド系ポリマを挙げることができる。具体的にはナイロン6、ナイロン7、ナイロン9、ナイロン11、ナイロン12、ナイロン6,6、ナイロン4,6、ナイロン6,9、ナイロン6,10、ナイロン6,12、ナイロン5,7、ナイロン5,6およびナイロン5,10などが挙げられる。そして本発明の主旨を損ねない範囲で、他の芳香族、脂肪族、脂環族ジカルボン酸、他の芳香族、脂肪族および脂環族ジアミン成分、あるいは他の芳香族、脂肪族および脂環族アミノカルボン酸化合物(1つの化合物がカルボン酸とアミノ基を両方有する)が用いられていてもよい。あるいは第3および第4の共重合成分が共重合されているポリアミド系ポリマであっても良い。

【0043】

また熱可塑性ポリマとして、例えば、カルボン酸とアルコールのエステル化反応により形成されるポリエステル系ポリマを挙げることができる。具体的には、ポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートおよびポリシクロヘキサンジメタノールテレフタレートなどが挙げられる。そして本発明の主旨を損ねない範囲で、他の成分が共重合されていても良い。

【0044】

共重合成分のジカルボン酸化合物としては、テレフタル酸、イソフタル酸、ナフタレンジカルボン酸、ジフェニルジカルボン酸、アントラセンジカルボン酸、フェナントレンジカルボン酸、ジフェニルエーテルジカルボン酸、ジフェノキシエタンジカルボン酸、ジフェニルエタンジカルボン酸、アジピン酸、セバシン酸、1,4−シクロヘキサンジカルボン酸、5ーナトリウムスルホイソフタル酸、5−テトラブチルホスホニウムイソフタル酸、アゼライン酸、ドデカンジオン酸、ヘキサヒドロテレフタル酸のような芳香族、脂肪族、脂環族ジカルボン酸およびそれらのアルキル、アルコキシ、アリル、アリール、アミノ、イミノ、ハロゲン化物などの誘導体、付加体、構造異性体および光学異性体を挙げることができる。これらジカルボン酸化合物のうち1種を単独で用いても良いし、2種以上を組み合わせて用いても良い。

【0045】

また共重合成分のジオール化合物としては、エチレングリコール、プロピレングリコール、ブチレングリコール、ペンタンジオール、ヘキサンジオール、1,4−シクロヘキサンジメタノール、ネオペンチルグリコール、ハイドロキノン、レゾルシン、ジヒドロキシビフェニル、ナフタレンジオール、アントラセンジオール、フェナントレンジオール、2,2−ビス(4−ヒドロキシフェニル)プロパン、4,4´−ジヒドロキシジフェニルエーテルおよびビスフェノールSのような芳香族、脂肪族、脂環族ジオール化合物およびそれらのアルキル、アルコキシ、アリル、アリール、アミノ、イミノおよびハロゲン化物などの誘導体、付加体、構造異性体および光学異性体を挙げることができる。これらジオール化合物のうち1種を単独で用いても良いし、2種以上を組み合わせて用いても良い。

【0046】

また共重合成分として、ヒドロキシカルボン酸(1つの化合物に水酸基とカルボン酸を有する)を挙げることができる。ヒドロキシカルボン酸としては、例えば、乳酸、3−ヒドロキシプロピオネート、3−ヒドロキシブチレート、3−ヒドロキシブチレートバリレート、ヒドロキシ安息香酸、ヒドロキシナフトエ酸、ヒドロキシアントラセンカルボン酸およびヒドロキシフェナントレンカルボン酸、(ヒドロキシフェニル)ビニルカルボン酸のような芳香族、脂肪族、脂環族ジオール化合物およびそれらのアルキル、アルコキシ、アリル、アリール、アミノ、イミノ、ハロゲン化物などの誘導体、付加体、構造異性体および光学異性体を挙げられる。これらヒドロキシカルボン酸のうち1種を単独で用いても良いし、2種以上を組み合わせて用いても良い。

【0047】

また、ポリエステル系ポリマとしてはヒドロキシカルボン酸を主たる繰り返し単位とする重合体であっても良い。ヒドロキシカルボン酸は芳香族、脂肪族および脂環族などを含む。これらのヒドロキシカルボン酸から重合される重合体としては、ポリ乳酸、ポリ(3−ヒドロキシプロピオネート)、ポリ(3−ヒドロキシブチレート)およびポリ(3−ヒドロキシブチレートバリレート)のようなポリ(ヒドロキシカルボン酸)を挙げることができる。また本発明の主旨を損ねない範囲で、他の芳香族、脂肪族および脂環族ジカルボン酸、他の芳香族、脂肪族および脂環族ジオール成分、他のヒドロキシカルボン酸が共重合されていても良い。

【0048】

その他に、本発明の熱可塑性ポリマとしては、ポリカーボネート系ポリマ(アルコールと炭酸誘導体のエステル交換反応により重合される)、ポリイミド系ポリマ(カルボン酸無水物とジアミンの環化重縮合により重合される)、ポリベンゾイミダゾール系ポリマ(ジカルボン酸エステルとジアミンの反応により重合される)、ポリスルホン系ポリマ、ポリエーテル系ポリマ、ポリフェニレンスルフィド系ポリマ、ポリエーテルエーテルケトン系ポリマ、ポリエーテルケトンケトン系ポリマなどの合成ポリマやセルロース系ポリマや、キチンおよびキトサンの誘導体など、天然高分子由来のポリマなども挙げられる。

【0049】

熱可塑性ポリマについては、発泡繊維の用途によって適宜選択すればよいが、力学的特性や熱的特性などの繊維物性にバランス良く優れ、汎用性にも優れ、発泡構造の耐熱性にも優れる点で、ポリエステル系ポリマ、ポリアミド系ポリマ、ポリオレフィン系ポリマが好ましい。そしてポリエステル系ポリマおよびポリアミド系ポリマがより好ましい。

【0050】

ポリエステル系ポリマの中では、発泡繊維の発泡構造の耐熱性が高く、耐久性の高い発泡繊維となる点で、ポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレート、ポリ乳酸がより好ましい。ポリエチレンテレフタレートとポリプロピレンテレフタレートがさらにより好ましい。ポリエチレンテレフタレートが特に好ましい。

【0051】

また、ポリアミド系ポリマも同様に、発泡繊維の耐久性の観点から、ナイロン6とナイロン6,6がより好ましく用いられる。

【0052】

本発明の発泡繊維は、より力学特性が良好となり汎用性が高い繊維となる点で、強度(cN/dtex)と伸度(%)の関係が下記式を満たすことが好ましい。

強度×(伸度)0.5≧15

強度×(伸度)0.5の値は、繊維が破断までに要するエネルギーを評価する指標である。この値が高いほど力学物性に優れ、実用性が高いことを示す。従来技術では、繊維内部に繊維直径に対して粗大な気泡を含んでいたこと、気泡の大きさが不均一であったことが原因で、上記の式を満たす繊維を得ることができなかった。しかし本発明では、特定の製造方法によって気泡核の生成数を増やすことで、繊維直径に対して十分小さい気泡のみを含む発泡繊維が得られる。よって上記の式を満たす発泡繊維を得ることができる。より力学物性に優れ、実用性に優れる発泡繊維となる点で強度×(伸度)0.5の値は16以上であることが好ましく、17以上であることがより好ましく、18以上であることがさらに好ましく、特に好ましくは20以上である。一方、強度×(伸度)0.5が大きすぎると、繊維の剛性が過度に高くなって、繊維が堅くなる場合がある。そのため、強度×(伸度)0.5は40以下であることが好ましく、35以下であることがより好ましく、さらに好ましくは30以下である。

【0053】

本発明における発泡繊維の繊維強度は、2.0cN/dtex以上であることが好ましい。スポーツ用ユニフォームあるいはアウトドア用衣料として用いる場合、さらには産業用素材として用いる場合を考えた場合には、丈夫な素材である必要がある。また、繊維あるいは繊維製品の加工性を考慮した場合であっても糸物性は繊維強度が高いことが求められる。よって繊維強度は2.5cN/dtex以上であることがより好ましく、3.0cN/dtex以上であることがさらに好ましく、特に好ましくは3.5cN/dtex以上である。一般に強度の高い繊維は、伸度が低くなる傾向にある。そのため、強度は10cN/dtex以下であることが好ましく、9cN/dtex以下であることがより好ましく、8cN/dtex以下であることがさらに好ましく、特に好ましくは7cN/dtex以下である。

【0054】

本発明における発泡繊維は、繊維内部に気泡を有するため軽量性に優れている。ここで、軽量性が優れているとは、繊維の見かけ比重が熱可塑性ポリマの比重に対し90%以下であることと定義し、例えば、ポリエチレンテレフタレートであれば見掛け比重が1.24以下、ポリプロピレンテレフタレートであれば1.12以下、ポリブチレンテレフタレートであれば1.22以下、ポリ乳酸であれば1.13以下、以下ポリアミドであれば1.02以下、ポリプロピレンであれば0.81以下、ポリエチレンであれば0.85以下であることを指す。より軽量性の高い繊維となる点で繊維の見かけ比重が、熱可塑性ポリマの比重に対し85%以下であることが好ましく、より好ましくは80%以下であり、さらに好ましくは75%以下である。本発明の発泡繊維の比重は、実施例の手法により測定される。しかし該方法による比重の測定が困難である発泡繊維については、繊維横断面における気泡の占有率と熱可塑性ポリマの非晶密度を用いて見掛け比重を計算する。

【0055】

本発明の発泡繊維は、発明の主旨を損ねない範囲で艶消剤、難燃剤、滑剤、酸化防止剤、紫外線吸収剤、赤外線吸収剤、結晶核剤、発泡核剤、蛍光増白剤、末端基封止剤(エポキシ基、カルボジイミド基などの反応性基を有する化合物またはポリマ)および増粘剤等の添加剤を少量保持しても良い。

【0056】

以下、本発明の発泡繊維の製造方法について具体的に述べる。

【0057】

本発明の発泡繊維は、発泡剤として二酸化炭素および/または窒素を用い、溶融させた熱可塑性ポリマに二酸化炭素および/または窒素を混合した後、その混合ポリマを紡糸口金に導き、紡糸口金の吐出孔内において高剪断速度を付与して吐出し、圧力を低下させることによって発泡させる。さらに発泡した紡出糸を冷却した後、引き取った後に巻き取る方法によって製造される。

【0058】

本発明の発泡繊維の製造方法においては、発泡剤として二酸化炭素および/または窒素を用いる。これは、二酸化炭素および/または窒素の臨界温度と臨界圧力が比較的低いため、超臨界状態として熱可塑性ポリマ中に混合することで、熱可塑性ポリマに溶解し、熱可塑性ポリマと二酸化炭素および/または窒素との単一相を形成し易いためである。これにより発泡繊維の内部に微細で均一な発泡構造を形成できる。

【0059】

二酸化炭素の臨界温度は31℃で、臨界圧力は7.4MPaであり、一方、窒素の臨界温度は−147℃で、臨界圧力は3.4MPaである。臨界温度以上、臨界圧力以上の両要件を満たす場合、上記の流体は超臨界状態となる。発泡剤として用いられる二酸化炭素および/または窒素は、それぞれ単独でも用いることができるし、二酸化炭素と窒素を混合して使用しても良い。その混合比については任意に選択できる。より発泡倍率の高い、すなわち発泡繊維中の気泡占有率が高い発泡繊維が得られる点で、二酸化炭素を用いることが好ましい。

【0060】

本発明の発泡繊維の製造方法において、少なくとも紡糸パックの内部において二酸化炭素および/または窒素を超臨界状態とすることが好ましい。紡糸パック内の流路、濾層およびフィルターなどの構成は任意であるが、紡糸パック内の圧力が高くなる構成とすることが好ましい。このために紡糸パックの各部材はその圧力に耐える機械設計とすることが肝要である。そして二酸化炭素および/または窒素が熱可塑性ポリマに溶解して単一相を形成するほど発泡繊維の気泡が微細化する。よって紡糸パック内の圧力を10MPa以上とすることが好ましく、紡糸パック内の圧力は20MPa以上であることがより好ましく、30MPa以上であることがより好ましく、40MPa以上であることがさらにより好ましく、特に好ましくは50MPa以上である。紡糸パック内の圧力は高いほど好ましいが、あまりに高くすると、紡糸パック、口金、ポリマ流路およびギヤポンプなどの耐圧設計のために装置が大型化してしまう。そして得られる発泡繊維の汎用性が低くなってしまう。よって200MPa以下とすることが好ましい。紡糸パック内の圧力はギヤポンプから紡糸パックまでのポリマ流路に圧力計を配することで、測定することができる。

【0061】

本発明の発泡繊維の製造方法において、口金における背面圧(以下、口金背面圧と記載することがある)は8MPa以上100MPa以下である。まず本発明の発泡繊維の発泡機構について概説する。二酸化炭素および/または窒素の熱可塑性ポリマへの溶解量(以下、溶解度と記載することがある)は、高圧状態ほど高く、低圧状態では溶解度では低い。このため高圧状態では、混合ポリマは、二酸化炭素および/または窒素が熱可塑性ポリマ中に溶解した単一相を形成している。そして混合ポリマを吐出する時の圧力低下によって、熱可塑性ポリマへの二酸化炭素および/または窒素の溶解度が低下する。このため吐出直後の紡出糸中には、二酸化炭素および/または窒素が過飽和状態で存在している。そして過飽和状態の紡出糸の内部で、二酸化炭素および/または窒素が遊離して気泡核が生じる。この気泡核に紡出糸の内部に溶存する二酸化炭素および/または窒素が流入し、気泡が成長して大きくなる。その後、紡出糸が冷却によって固化し発泡が完了する。これが発泡繊維における発泡機構である。このとき吐出前の混合ポリマに高い圧力がかかっているほど、吐出前後での二酸化炭素および/または窒素の溶解度の差が大きくなるため、多くの気泡が形成されるのである。このため、口金における背面圧を8MPa以上であることが必要である。このように吐出直前まで混合ポリマに高い圧力を加えることによって、発泡現象が安定化し製糸性も高まるため好ましい。以上のことから、口金の背面圧は高いことが好ましく、10MPa以上であることがより好ましく、15MPa以上であることがさらに好ましく、20MPa以上であることが特に好ましく、30MPa以上であることが最良である。また、口金の背面圧の上限については、耐圧設計の観点から、100MPa以下とすることが好ましい。なお口金背面圧は紡糸パック内の圧力から実施例の方法にて算出する。

【0062】

本発明の発泡繊維の製造方法において、紡糸口金孔における二酸化炭素および/または窒素と熱可塑性ポリマの混合ポリマに、剪断速度(γH)50,000〜1,000,000sec−1を与え吐出する。本発明において、剪断速度(γH)を付与する領域を高剪断速度領域と呼ぶ。本発明における剪断速度(γH)は、下記の式によって算出するものとする。

(A)高剪断速度領域が丸孔である場合、

γH=32QH/πDH3

(B)高剪断速度領域がスリット孔の場合、

γH=6QH/THWH2

(C)高剪断速度領域がY孔の場合、

γH=6QH/3THWH2

ただし、

γH:高剪断速度領域で付与される剪断速度

QH:単孔当たりの体積吐出量(cm3/sec)

DH:高剪断速度領域が丸孔である場合の孔の直径(cm)

TH:高剪断速度領域のスリット長(cm)

WH:高剪断速度領域のスリット幅(cm)。

【0063】

また、例えば、孔形状が、丸孔、スリット孔およびY孔以外の孔形状である場合は、孔の横断面積を計算してその断面積に相当する直径DHを求め、上記(A)の式を用いて算出するものとする。

【0064】

単孔当たりの体積吐出量(QH)(cm3/sec)は、単孔当たりの重量吐出量(g/sec)を熱可塑性ポリマのみの溶融密度(g/cm3)で除することによって算出する。熱可塑性ポリマの溶融密度は、例えば、ポリエチレンテレフタレートであれば1.18、ポリプロピレンテレフタレートであれば1.14、ポリ乳酸であれば1.08、ナイロン6であれば1.00を用いた。上記の熱可塑性ポリマ以外のポリマの場合は、ギヤポンプの吐出効率が100%となるように、ギヤポンプの入口、出口の圧力を調整し、ギヤポンプの1回転当たりの吐出容積と、回転数を用いて計算により算出した。

【0065】

熱可塑性ポリマのみからなる溶融紡糸では、通常1,000sec−1〜10,000sec−1程度の剪断速度で吐出することが一般的である。これは本発明のように高い剪断速度を付与すると、ベンディングによる口金汚れや、不均一吐出が起こり、製糸性が悪化し易いためである。しかしながら、本発明の発泡繊維の製造方法においては、多数の気泡核を生成させることによって、発泡繊維中に微細発泡を形成することを鋭意検討した結果、通常の範囲よりも遙かに高い剪断速度を付与することにより、むしろ製糸性が向上するとともに、均一性の高い微細気泡を有する発泡繊維が得られる。

【0066】

その理由は、以下の理由によるものと推定される。恐らく気泡核は混合ポリマ内部おいて、二酸化炭素および/または窒素同士が接触することで生成する。このため気泡核の生成には、混合ポリマ内部における二酸化炭素および/または窒素の濃度揺らぎが関与している。そして通常は繊維内部において二酸化炭素および/または窒素の濃度が比較的高濃度な領域でのみ気泡核が生成する。一方で、本発明のように吐出孔内において高剪断速度を付与した場合、熱可塑性ポリマに溶解している二酸化炭素および/または窒素同士が多く接触させられることとなり、二酸化炭素および/または窒素が比較的低濃度な領域においても気泡核を生成させるものと推定される。これにより格段に多くの気泡核が、紡出糸中で均一に形成されるものと推定される。そして、高い剪断速度を付与した場合であっても口金汚れや、不均一吐出は起こらず安定して製糸出来るものと推定される。

【0067】

上述した吐出時の圧力低下を大きくすることによっても気泡核を多く生成させることができるが、さらに上記に示す高い剪断速度を付与することにより、格段に多くの気泡核が生成するのである。同様の理由により、同一の剪断速度を付与する場合であっても、口金背面圧を高くすることが好ましい。吐出孔内にて混合ポリマに付与する剪断速度が50,000sec−1以上とすることにより、気泡核が十分に生成し気泡が過度に成長しないため微細発泡化した発泡繊維が得られるのである。剪断速度は、より好ましくは60,000sec−1以上であり、さらにより好ましくは70,000sec−1以上である。剪断速度の上限については、紡糸安定性と生産性の観点から1,000,000sec−1であることが好ましく、800,000sec−1であることがより好ましく、500,000sec−1であることがさらに好ましく、特に好ましくは300,000sec−1である。

【0068】

本発明の範囲の剪断速度(γH)を付与することは、高剪断速度領域が丸孔である場合および丸孔として計算される場合は、孔の直径DH(cm)を調整すること、スリット孔やY孔である場合は、スリット長(TH)とスリット幅(WH)を調整すること、あるいは単孔あたりの体積吐出量を調整すること、によって達成することができる。

【0069】

また、本発明における高剪断速度領域の孔深度(LH)は、二酸化炭素および/または窒素と熱可塑性ポリマの混合ポリマに均一に剪断速度を付与し、混合ポリマ内部に均一に気泡核を生成し易い点で長いことが好ましく、孔深度(LH)は0.1mm以上であることが好ましく、0.2mm以上であることがより好ましく、0.3mm以上であることがさらにより好ましく、特に好ましくは0.4mm以上である。孔深度(LH)の上限については、口金背面圧が100MPaを超えない範囲で適宜選択すれば良い。

【0070】

本発明の発泡繊維の製造に用いられる口金は、混合ポリマに50,000sec−1以上1,000,000sec−1以下の剪断速度(γH)を付与した後に、その剪断速度(γH)より小さい剪断速度(γL)を付与する領域を有することが好ましい。本発明において、剪断速度(γL)を付与する領域を低剪断速度領域と呼ぶ。高剪断速度領域の後に低剪断速度領域を持つことにより、さらに多くの気泡核が生成し、生成した多数の気泡核を均一かつ適度に成長させることができる。そのため、得られる発泡繊維の繊維横断面における気泡の占有率を高くすることができる。また、低剪断領域を有することにより、混合ポリマの吐出線速度を遅くでき、紡出糸内部の気泡が伸長され易くなる。よって発泡繊維の力学的特性が向上するという利点もある。

【0071】

気泡の占有率が高い、すなわち高発泡の発泡繊維となる点で剪断速度(γH)と剪断速度(γL)の比であるγH/γLは、大きいことが好ましく、1.5以上であることが好ましく、2.0以上であることがさらに好ましく、特に好ましくは2.5以上である。剪断速度(γL)は剪断速度(γH)と同様に、下記式によって算出することができる。剪断速度(γH)を付与する孔形状と剪断速度(γL)を付与する孔形状は、同じであっても異なっていてもよい。

(D)低剪断速度領域が丸孔である場合、

γL=32QL/πDL3

(E)低剪断速度領域がスリット孔の場合、

γL=6QL/TLWL2

(F)低剪断速度領域がY孔の場合、

γL=6QL/3TLWL2

ただし、

γL:低剪断速度領域で付与される剪断速度

QL:低剪断速度領域の体積吐出量(cm3/sec)

DL:低剪断速度領域の孔の直径(cm)

TL:低剪断速度領域のスリット長(cm)

WL:低剪断速度領域のスリット幅(cm)

例えば、低剪断速度領域の孔形状が、丸孔、スリット孔およびY孔以外の孔形状である場合は、孔の横断面積を計算してその断面積に相当する直径DLを求め、上記(D)の式を用いて算出するものとする。体積吐出量(QL)は、上記の単孔当たりの体積吐出量(QH)と同様の手法により算出することができる。

【0072】

本発明における低剪断速度領域の孔深度(LL)は、二酸化炭素および/または窒素と熱可塑性ポリマの混合ポリマに均一に剪断速度を付与し、混合ポリマ内部に均一に気泡核を生成させ、気泡を成長させ易い点で長いことが好ましい。孔深度(LL)は、0.1mm以上であることが好ましく、0.2mm以上であることがより好ましく、0.3mm以上であることがさらにより好ましく、特に好ましくは0.4mm以上である。孔深度(LL)の上限については特に制限されず、口金背面圧が100MPaを超えない範囲で適宜選択すれば良い。

【0073】

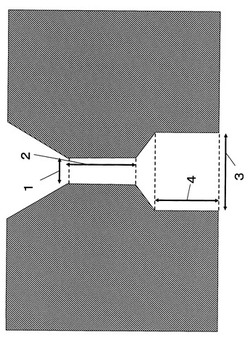

図1〜3は、本発明にて好ましいとされる高剪断速度領域と低剪断速度領域を有する丸孔口金の模式図である。図1〜3に例示した口金により、混合ポリマに剪断速度(γH)と剪断速度(γL)を与えることができる。この模式断面図を用いて、高剪断速度領域と、低剪断速度領域を有する口金を用いた場合の剪断速度(γH)と剪断速度(γL)の計算方法について、具体的に説明する。

【0074】

図1に示すように、高剪断速度領域が1孔に対して、低剪断速度領域が1孔であり、それぞれが管形状である場合、図1の高剪断速度領域の孔径DH(図中、符号1)と、高剪断速度領域の単孔当たりの体積吐出量QHを用いて、剪断速度(γH)を算出する。そして図1の低剪断速度領域の孔径DL(図中、符号3)と、低剪断速度領域の単孔当たりの体積吐出量QLを用いて、剪断速度(γL)を算出する。このとき、高剪断速度領域が1孔に対して、低剪断速度領域が1孔であるため、QHとQLは同一である。

【0075】

また、図2に示すように高剪断速度領域が複数孔に対して、低剪断速度領域が1孔である場合は、体積吐出量(QH)と体積吐出量(QL)は異なるので注意が必要である。すなわち、高剪断速度領域が2孔に対して、低剪断速度領域が1孔である場合、QHはQLの1/2となる。

【0076】

また、図3に示すように、低剪断速度領域がポリマが進む方向に対して垂直方向に広がりを持つ形状である場合、剪断速度(γL)は最も剪断速度が低くなる部分のパラメーターを用いて計算する。すなわち、図3の場合、低剪断速度領域の孔径DLは、図3中の符号3の部分の孔径を用いる。

【0077】

本発明では、高剪断速度領域を有する口金と、低剪断速度領域を有する口金を2枚重ね合わせて使用することもできる。

【0078】

本発明で用いられる熱可塑性ポリマは、通常合成繊維に供する溶融粘度の熱可塑性ポリマで形成されるが、後述する発泡繊維の製造方法において、熱可塑性ポリマと二酸化炭素および/または窒素とを溶融混練する際に高い剪断応力が発現し、熱可塑性ポリマ中に二酸化炭素および/または窒素が均一に溶解し易い点、および紡出糸が冷却される際に気泡の合一・破泡が起こり難い易い点から、溶融粘度の高い熱可塑性ポリマであることが好ましい。

【0079】

溶融粘度は、発泡繊維の材料となる熱可塑性ポリマが結晶性ポリマである場合、融点(Tm)よりも30℃高い温度で測定した剪断速度20sec−1における溶融剪断粘度(以下、剪断粘度と記載することがある。)によって評価した。剪断粘度は、100Pa・sec以上であることが好ましく、300Pa・sec以上であることがより好ましく、さらに好ましくは500Pa・sec以上である。また、気泡成長させるためには、剪断粘度は、10,000Pa・sec以下であることが好ましく、8,000Pa・sec以下であることがより好ましく、さらに好ましくは5,000Pa・sec以下である。また、融点を示さない非晶性ポリマについては紡糸温度と同一の温度で剪断粘度を測定した。

【0080】

二酸化炭素および/または窒素と熱可塑性ポリマとの混合ポリマは、1軸エクストルーダーや2軸エクストルーダーなどの機械混練や、スタティックミキサーやハイミキサーなどの静置混練により、混練されることが好ましい。これにより二酸化炭素および/または窒素が均一に溶解され易く、好ましい。1軸エクストルーダーや2軸エクストルーダーなどの機械混練により混練されることがより好ましく、2軸エクストルーダーにより混練されることがさらに好ましい態様である。これらの混練機構は1種のみを用いても良いし、2種以上を併用しても良いし、1種を複数個用いても良い。

【0081】

二酸化炭素および/または窒素は、溶融した熱可塑性ポリマを吐出以前の任意の段階で、ノズル管などにより注入されることが好ましい。これにより二酸化炭素および/または窒素を生産性良く添加でき、熱可塑性ポリマへ高濃度で添加出来る。そして、本発明にて好ましいとされるエクストルーダーを付帯する紡糸機を用いる場合、エクストルーダーで熱可塑性ポリマを溶融混練するいずれかの位置にノズル管を付帯させて二酸化炭素および/または窒素を溶融した熱可塑性ポリマに直接注入することが好ましい。これにより二酸化炭素および/または窒素の熱可塑性ポリマ中に均一に溶解させ易く、好ましい。

【0082】

二酸化炭素および/または窒素と熱可塑性ポリマとの混合ポリマは、紡糸パックに導かれ、紡出時に発泡するまでの全ての領域において、二酸化炭素および/または窒素が超臨界状態であることが好ましい。これは本発明にて好ましいとされるエクストルーダーを付帯する紡糸機により達成することができる。例えば、熱可塑性ポリマの供給量をギヤポンプの吐出量を調整し、ポリマ流路に存在する混合ポリマを多くすることにより高圧に維持する方法や、エクストルーダーのクリアランスやポリマ流路を狭く設計し、混合ポリマを高圧に維持する方法を採用することが好ましい。

【0083】

本発明において好ましいとされるエクストルーダーを付帯する紡糸機を用いる場合、二酸化炭素および/または窒素が熱可塑性ポリマ中に均一に溶解し易い点で、エクストルーダーとギヤポンプとのポリマ流路において、エクストルーダーの出口の圧力(以下先端圧と記載する)を8MPa以上とすることが好ましく、9MPa以上とすることがより好ましく、10MPa以上とすることがさらに好ましい態様である。

【0084】

注入するときの二酸化炭素および/または窒素は、気体状態、液体状態および超臨界状態のいずれも採用することができるが、溶融した熱可塑性ポリマへの拡散速度が速く、均一に溶解させやすい点で、超臨界状態で注入することが好ましい。超臨界流体で注入するとは、溶融した熱可塑性ポリマの温度が、二酸化炭素を用いる場合は31℃以上、窒素を用いる場合であれば−147℃以上、両者を併用する場合であれが31℃以上の条件を満たし、かつ注入する圧力が二酸化炭素であれば7.4MPa以上、窒素であれば3.4MPa以上、両者を併用する場合であれば7.4MPa以上とすることで達成される。

【0085】

二酸化炭素および/または窒素の熱可塑性ポリマに対する添加量は、多いほど熱可塑性ポリマと二酸化炭素および/または窒素の混合ポリマにおいて、二酸化炭素および/または窒素が過飽和状態となり、口金から吐出される際に多くの気泡核が形成される。そのため、二酸化炭素および/または窒素の添加量は多いほど好ましい。添加量は具体的には1.5wt%以上であることがより好ましく、2.0wt%以上であることがより好ましく、特に好ましくは2.5wt%以上である。二酸化炭素および/または窒素をあまり多く添加すると、かえって気泡の合一・破泡が起こり易くなる傾向にある。そのため、二酸化炭素および/または窒素は、10wt%以下であることが好ましく、9wt%以下であることがより好ましく、さらに好ましくは8wt%以下である。

【0086】

本発明の発泡繊維の製造方法では、吐出孔内にて熱可塑性ポリマと二酸化炭素および/または窒素の混合ポリマに高い剪断速度を付与することにより気泡核を生成させ易くしている。そのため、二酸化炭素および/または窒素は主として気泡核が生成することによって消費される。よって二酸化炭素および/または窒素の添加量が多くとも、気泡の成長速度が過度に速くならず、気泡の合一・破泡は起こり難い。このため安定して紡糸することが可能である。

【0087】

吐出された紡出糸は、冷却される。紡出糸に冷却を施さないと、紡出糸から二酸化炭素およびまたは窒素が流出し易く、気泡核がほとんど成長せずに発泡効率が悪くなり、発泡繊維の横断面における気泡の占有率が低くなってしまうことがある。冷却方法については、紡出糸よりも低い温度の物質を紡出糸に接触させる手法により達成される。例えば、冷却風を紡出糸に吹き付ける方法、冷水に紡出糸を浸す方法、水蒸気を紡出糸に吹き付ける方法など挙げられる。紡出糸を均一に冷却でき、紡糸速度を高くできるなどの利点のある冷却風を紡出糸に吹き付けて冷却する方法が好ましい。この場合、冷却風の温度が低いほど、冷却風吹き付け開始点と口金からの距離が短いほど、紡出糸が急冷される。

【0088】

より二酸化炭素および/または窒素の流出を抑え、発泡繊維の繊維横断面における気泡占有率を高くできる点で、冷却風の温度は、30℃以下であることが好ましく、25℃以下であることがより好ましく、さらに好ましくは20℃以下である。冷却風の温度の下限については特に制限されないが、あまりに低い温度とすると冷却風の流路で水蒸気が凍結して目詰まりを起こす懸念があるため、0℃以上が適当である。また、上述のように冷却風吹き付け開始点と口金の距離が短いほど紡出糸条が急冷される。

【0089】

冷却風吹き付け開始点と口金との距離は、20cm以下であることが好ましく、10cm以下であることがより好ましく、5cm以下であることがさらに好ましく、特に好ましくは3cm以下である。口金直下から冷却風を吹き付ける場合、口金面自身が冷却されて口金面の温度が下がることがある。口金面の温度が過度に低下すると、未溶融のポリマが吐出され、結果として発泡繊維の発泡構造が不均一になることがあるため、口金付近を局所的に加熱するヒーターを用いることも好ましい手法である。

【0090】

本発明の発泡繊維の製造方法において、吐出後に冷却された後、1000〜6,000m/分の速度で引き取る(以下、紡糸速度と記載することがある。)。紡糸速度を1000m/分以上とすることで、紡出糸が短時間でガラス転移温度(Tg)以下に冷却されて固化するため、気泡の成長が抑制され過度に大きな気泡が成長することが無いのである。また二酸化炭素および/または窒素が紡出糸から系外へ流出しにくくなることから、生成する気泡核数が増加する。そして流出が抑えられることで、二酸化炭素および/または窒素の濃度斑ができないことから気泡の直径が均一化される。さらに気泡が発泡繊維の長手方向に伸長され、長くなることで発泡繊維の力学物性が向上するという利点もある。紡糸速度1,300m/分以上であることがより好ましく、1,500m/以上であることがさらに好ましく、特に好ましくは2,000m/分以上である。

【0091】

また、紡糸速度が高いほど気泡の成長が抑えられて気泡の占有率の低い発泡繊維となる傾向にある。そこで6,000m/分以下とすることにより、適度に気泡が成長した発泡繊維を得られる。より気泡占有率の高い発泡繊維となる点で、紡糸速度は、5,500m/分以下であることがより好ましく、5,000m/分以下であることがさらにより好ましく、特に好ましくは4,500m/分以下である。

【0092】

本発明の発泡繊維の製造方法においては、紡出糸が冷却され、上述の紡糸速度で引き取られた発泡繊維は巻き取ることなく熱処理されることが好ましい。熱可塑性ポリマに対する、二酸化炭素および/または窒素の溶解度は、通常低温ほど大きいため、引き取られた発泡繊維の内部には二酸化炭素および/または窒素が溶存することがある。そこで、熱処理を施すことによって、発泡繊維の内部に溶存した二酸化炭素および/または窒素の溶解度を低下させて、気泡核を生成させて発泡繊維内部の気泡数を増やすことができる。同時に溶存した二酸化炭素および/または窒素が既に存在する気泡に流入して気泡が成長するため、気泡占有率を高い発泡繊維となる。このような熱処理による発泡構造の変化は、紡糸直後の発泡繊維特有の現象であるため、引き取られた発泡繊維を巻き取る前に熱処理することで達成される。

【0093】

熱処理温度は、熱可塑性ポリマのTg以上であることが好ましく、Tg+10℃以上であることがより好ましく、さらに好ましくはTg+20℃以上である。熱処理温度があまり高いと、熱可塑性ポリマの流動性が高くなりすぎて気泡の合一・破泡を招くことがあるので、熱可塑性ポリマが結晶性ポリマの場合は融点以下で処理し、非晶性ポリマの場合はTg+150℃より低い温度で処理することが好ましい。より好ましくは結晶性ポリマの場合は融点−30℃以下、非晶性ポリマの場合はTg+120℃以下である。さらに好ましくは結晶性ポリマの場合は融点−50℃以下、非晶性ポリマの場合はTg+100℃以下である。また、熱処理を施す時間は長いほど好ましいが、10msec以上であれば十分な効果を発揮する。

【0094】

熱処理する際の加熱方法は、汎用の装置を用いて、熱伝達能力が高い加熱方法が好ましいことから、加熱ローラー、加熱ピン、加熱プレート、加熱液体および加熱蒸気を用いた装置や、あるいは炭酸ガスレーザー等に代表される分子振動の励起を利用した加熱手法などを採用することが好ましい。1つの熱源を用いて1段階で熱処理を行っても良いし、複数個の熱源を組み合わせて多段階で熱処理を施しても良い。

【0095】

本発明の発泡繊維の製造方法において、紡出糸は引き取った後、延伸を施すことが好ましい。延伸することによって発泡繊維の内部の気泡が長手方向に伸長されて、発泡構造の長手方向への均一性が高まるからである。また、延伸によって発泡繊維の気泡と気泡の間に存在する熱可塑性ポリマの壁が繊維軸方向に伸長され、長手方向に配向することによって十分な力学物性を持つものとなる。

【0096】

延伸時の加熱方法は、汎用の装置を用いて、熱伝達能力の高い加熱方法が好ましく、加熱ピン、加熱プレート、加熱液体や加熱気体を用いた装置あるいは炭酸ガスレーザー等に代表される分子振動の励起を利用した加熱手法などを採用することができる。均一延伸し易い点で、延伸温度はTg+10℃以上が好ましい。延伸温度が高すぎると熱可塑性ポリマの流動性が高くなりすぎて気泡の合一・破泡を招くことがあるので、熱可塑性ポリマが結晶性ポリマの場合は融点以下で処理し、非晶性ポリマの場合はTg+150℃より低い温度で処理することが好ましい。

【0097】

また、延伸した後、再度Tg+10℃以上の温度で熱処理する方法が好ましい。延伸後に熱処理を施すことで気泡の周りが熱固定され、耐熱性に優れた発泡繊維となる。発泡構造を維持して熱処理を施す点で、熱可塑性ポリマが結晶性ポリマの場合は融点以下で処理し、非晶性ポリマの場合はTg+150℃より低い温度で処理することが好ましい。より好ましくは結晶性ポリマの場合は融点−30℃以下、非晶性ポリマの場合はTg+120℃以下である。さらに好ましくは結晶性ポリマの場合は融点−50℃以下、非晶性ポリマの場合はTg+100℃以下である。また、熱処理を施す時間は長いほど好ましいが、10msec以上であれば十分な効果を発揮する。

【0098】

延伸後の再熱処理の方法は、汎用の装置を用いて、加熱効率の高い方式ほど繊維内部の構造が緩和されることなく固定され、気泡の耐久性が高い発泡繊維が得られることから、加熱ピン、加熱ローラー、加熱プレート、加熱液体や加熱気体を用いた装置あるいは炭酸ガスレーザー等に代表される分子振動の励起を利用した加熱手法などを採用することができる。

【0099】

延伸および延伸後の再熱処理は、発泡繊維を巻き取った後、巻き取る前のいずれの段階で行っても良いが、上述したように、引き取った発泡繊維を巻き取る前に熱処理することによる効果も同時に発現できる点で、引き取った後、巻き取る前に加熱延伸し、その後、再熱処理する手法が特に好ましい。

【0100】

具体的には、紡出糸を引き取った後、複数のローラー間でローラーの速度差を利用して延伸する際に、いくつかのローラーを加熱ローラーすることで熱処理を施しながら延伸する手法や、ローラー間に加熱ピンや、加熱プレートや、加熱液体などの熱源を配置して熱処理を施しながら延伸する手法を採用することができる。延伸倍率は、発泡繊維が所望の残留伸度となるように調整すれば良い。

【0101】

また、前述の紡出糸は、延伸を施さずに、あるいは延伸を施した後に仮撚加工されてもよい。仮撚加工において延伸糸を用いる場合には、接触型もしくは非接触型の方法により加熱され、ディスク状物、ベルト状物、あるいはピン状物によって仮撚加工される。未延伸糸を用いる場合には、同様に接触型もしくは非接触型のヒーターなどにより加熱した後もしくは加熱されることなく延伸を施しながら、施撚体(ディスク、ピン、ベルト)によって仮撚加工される。仮撚加工された発泡繊維は、そのまま巻き取ることが可能であるものの、再度熱セットされた後に巻き取られる。

【実施例】

【0102】

以下、実施例により、本発明の発泡繊維とその製造方法について、具体的かつより詳細に説明する。実施例中の物性値は、下記の方法によって測定した。

A.熱可塑性ポリマの融点(Tm)とガラス転移温度(Tg)の測定

以下の条件でTm、Tgを測定した。

【0103】

測定装置:パーキンエルマー社製、示差走査熱量分析装置(DSC−2)

試料重量:試料10mg

昇温速度:16℃/分。

【0104】

TmとTgの定義を以下に説明する。一旦昇温速度16℃/分で測定した際に観測される吸熱ピーク温度(Tm1)を観測後、Tm1+20℃の温度で5分間保持する。その後室温まで急冷する(急冷時間および室温保持時間を合わせて5分間保持)。そして再度16℃/分の昇温条件で測定した際に、段状の基線のずれとして観測される吸熱ピーク温度をガラス転移温度(Tg)とした。また結晶の融解温度として観測される吸熱ピーク温度を融点(Tm)とした。

B.熱可塑性ポリマの溶融粘度の測定

以下の条件で溶融剪断粘度を測定した。

【0105】

測定装置:東洋精機社製、キャピログラフ1型

剪断速度:20sec−1

測定温度:結晶性ポリマの場合Tm+30℃。非晶性ポリマの場合紡糸温度。

C.U%(half)の測定

以下の条件でU%(half)を測定した。

【0106】

測定装置:ツェルベーガー(Zellweger)社製、UT−4

供糸速度:200m/分

測定時間:1分。

D.発泡繊維の強度と伸度の測定

以下の条件で発泡繊維の強度、伸度を測定した。強度および伸度を測定し、5回測定した平均値をそれぞれの測定値とした。強度と伸度の平均値を用いて、強度×(伸度)0.5を算出した。

【0107】

測定条件:オリエンテック社製、テンシロン引張試験機(TENSIRON UCT−100)

初期試料長:未延伸糸の場合50mm、延伸糸の場合200mm

引張速度:未延伸糸の場合400mm/分、延伸糸の場合200mm/分

温度:25℃

相対湿度:65%

E.発泡繊維の見かけ比重の測定

(a)繊維の見かけ比重は、JIS−L−1013:1999 8.17.1(日本規格協会発行、化学繊維フィラメント糸試験方法)に定められた浮沈法に基づき測定した。20℃±0.1℃の温度下、比重液に繊維を浸漬して30分間放置した後の浮沈状態を確認する。そして前述8.17.1項記載のとおり、浮かびも沈みもしない比重液を調整し、該比重液の比重値を測定する。繊維5本を測定した比重値の平均値を測定した。このとき比重液としては、繊維の見かけ比重が1以上であればNaBr水溶液を用いた。繊維の見かけ比重が1〜0.789の間であれば重液に水を軽液にエチルアルコールを用いた混合液体を用いた。繊維の見かけ比重が0.789〜0.659の間であれば重液にエチルアルコールを軽液にn−ヘキサンを用いた混合液体を用いた。

(b)繊維の見かけ比重が0.659未満の場合

本発明の発泡繊維のみからなる100g±10gの筒編布帛を作成する。そして該筒編布帛の重量と体積を測定して見かけ比重を求めた。

【0108】

まず該筒編布帛の重量を事前に測定する。そしてあらかじめ重量および体積の分かったおもりを筒編布帛に固定し、4℃±1℃の温度に調製したイオン交換水に浸漬して5分間の超音波による脱泡を行った後、筒編布帛の体積を測定する。筒編布帛10枚測定した布帛の比重値の平均値を測定した。

F.発泡繊維の発泡構造の観察

試料台に貼り付けたカーボンテープ上に単繊維を設置し、白金蒸着処理(蒸着膜圧:25〜50オングストローム 処理時間:約120秒)を行う。そして収束イオンビーム(FIB)切削加工−走査型電子顕微鏡(SEM)観察装置(FEI社製 STRATADB235)にて、加速電圧30kVで加速したGa収束イオンビームにより、切削加工を施す。切削加工は2工程で行った。1段階目に粗切削加工(電流:約7000pA 処理時間:約20分、真空度:1.4×10−13Pa)を施した。2段階目に精密切削加工(電流:約3000pA 処理時間:約4分、真空度:1.4×10−13Pa)を施した。繊維横断面観察を行う際は試料を繊維軸方向に対して垂直に切削した。繊維縦断面観察を行う場合には試料を繊維軸方向に対して平行に切削した。

【0109】

切削加工を施した後、該装置が所持する走査型電子顕微鏡を用い繊維横断面、および繊維縦断面の観察を行った(真空度1.4×10−19Pa、試料傾斜52度、加速電圧5kV、倍率80000倍)。このとき該倍率で繊維横断面、および縦断面の全体像が撮影できない場合は、それぞれの位置で部分写真を撮影し、画像ソフトを用いて張り合わせることで全体像を得た。

(a)繊維の断面積(AF)と繊維直径(DF)の測定

繊維横断面写真を用い、コンピュータソフトウェアの三谷商事社製の“WinROOF”(登録商標)(バージョン2.3)にて、画像解析により、繊維の断面積(AF)、繊維直径(DF)を求めた。繊維の断面積(AF)とは、繊維1本を形成する領域の断面積を意味する。該断面積(AF)から円に相当する直径を算出した。上記の繊維横断面観察をランダムな10カ所で行い、それぞれで得られた繊維直径を平均化したものを繊維直径(DF)とした。

(b)気泡の最大直径(DM)と気泡長(LM)の測定

繊維横断面写真において、最大の面積を有する気泡の断面積を、同様に画像解析により算出し、その断面積から円に相当する直径を算出して気泡の最大直径(DM)を求めた。

【0110】

さらに最大の面積を有する気泡の重心を通り、かつ繊維軸と平行となるように繊維を切削して該気泡の繊維軸方向の長さである気泡長(LM)を求めた。

【0111】

気泡の最大直径/繊維直径=DM/DF

気泡長/気泡の最大直径=LM/DM

(c)気泡の総断面積(Aall)と気泡数(N)の測定

繊維横断面に存在する全ての気泡を数えて気泡数(N)を求めた。また全ての気泡について気泡の断面積を画像解析にて算出してその総和(Aall)を求めた。

【0112】

気泡の占有率=Aall/AF

(d)気泡の平均直径(DA)と気泡の直径の標準偏差(σ)の測定

気泡の平均直径(DA)は繊維横断面内において存在する全ての気泡の円に相当する直径を算出し、その数平均をとることで算出した。また、気泡の標準偏差(σ)は、全ての気泡の円に相当する直径の標準偏差をとることで算出した。

G.紡糸パック内の圧力と口金背面圧の測定

ギヤポンプと、紡糸パックとの間のポリマ流路において、圧力計を付帯させ、紡糸時の紡糸パック内の圧力(P1)、口金背面圧(P2)を測定する。

【0113】

まず紡糸パックを取り付け、熱可塑性ポリマと二酸化炭素および/または窒素の混合ポリマを紡糸パックに導いて、紡糸口金から混合ポリマが吐出するまでの間で、該圧力計の測定値をチャートに打ち出す。このチャートを元に、吐出直後の紡糸パック内の圧力(PA)を、ポリマ流路の圧損(PB)、濾過層の圧損(PC)、フィルター圧損(PD)、背面圧(PE)に分離する(PA=PB+PC+PD+PE)。そして吐出開始から1時間が経過し、安定化した紡糸パック内の圧力をP1とした。口金背面圧(P2)はP2=PE/PA×P1の式から算出した。

H.製糸性と延伸性の評価

100kgの発泡繊維を作製する際、紡糸工程での製糸性を評価した。製糸性は、糸切れ回数により評価し、糸切れが全く起こらない場合は優れる(二重丸◎)、糸切れが1〜5回の場合に良好(丸○)、糸切れが6〜20回である場合に劣る(三角△)、全く巻き取ることが出来ない場合を不可(バツ×)とした。

【0114】

また延伸工程においては、単糸切れが起こって単糸がローラーに巻き付く回数で延伸性を評価した。単糸が全く巻き付かない場合を優れる(二重丸◎)、単糸巻き付きが1〜5回の場合に良好(丸○)、6〜20回である場合に劣る(三角△)、全く延伸が出来ない場合を不可(バツ×)とした。

I.熱可塑性ポリマの調整

(a)ポリエチレンテレフタレート(PET−1とPET−2)の調整

テレフタル酸166重量部とエチレングリコール75重量部の通常のエステル化反応によって得られた低重合体に、着色防止剤としてリン酸85%水溶液を0.03重量部、重縮合触媒として三酸化アンチモンを0.06重量部、調色剤として酢酸コバルト4水塩を0.06重量部添加して重縮合反応を行った。そして融点(Tm)が260℃であり、ガラス転移温度(Tg)が80℃であり、290℃の温度で剪断速度20sec―1における溶融粘度が250Pa・secであるPET−1を得た。

【0115】

PET−1をさらに220℃の温度で窒素気流下で固相重合して、15時間、固相重合することにより、融点(Tm)が260℃であり、ガラス転移温度(Tg)が83℃であり、290℃の温度における溶融粘度が1000Pa・sec−1と高粘度であるPET−2を得た。

(b)ポリプロピレンテレフタレート(PPT)の調整

テレフタル酸ジメチル130部(6.7モル部)、1,3−プロパンジオール114部(15モル部)、酢酸カルシウム1水和塩0.24部(0.014モル部)、酢酸リチウム2水和塩0.1部(0.01モル部)を仕込んでメタノールを留去しながらエステル交換反応を行うことにより得られた低重合体に、トリメチルホスフェート0.065部とチタンテトラブトキシド0.134部を添加して、1,3−プロパンジオールを留去しながら、重縮合反応を行い、チップ状のプレポリマを得た。得られたプレポリマを、さらに220℃の温度で窒素気流下で固相重合を行い、ガラス転移温度(Tg)が52℃であり、融点(Tm)が230℃であり、260℃の温度で剪断速度20sec−1における溶融粘度が1000Pa・sec−1のPPTを得た。

(c)ポリ乳酸(PLA)の調整

L−ラクチド300重量部に触媒としてオクチル酸スズを0.005重量部添加し、窒素置換を行った後、170℃の温度で反応させて、重量平均分子量15.3万、ガラス転移温度(Tg)が58℃であり、融点(Tm)が170℃であり、200℃の温度で剪断速度20sec−1における溶融粘度が2000Pa・sec−1のPLAを得た。

【0116】

実施例1

2軸エクストルーダーのシリンダー最上流部から1/3の位置に、溶融ポリマに直接二酸化炭素を注入するノズルを付帯する紡糸機を使用して発泡繊維の未延伸糸を作製した。熱可塑性ポリマとしてPET−1を用い、2軸エクストルーダーで溶融ポリマに対し二酸化炭素を注入し、同エクストルーダー内で溶融ポリマと二酸化炭素を機械混練した後、混合ポリマをギヤポンプにて計量し、紡糸パックへと供給した。そして紡糸口金の吐出孔から吐出する時に発泡させた紡出糸を、冷却風にて冷却し、ローラーにて引き取って、巻き取り機で巻き取ることによって発泡未延伸糸を作製した(繊度124.8dtex、フィラメント数24)。このときの紡糸条件を下記に示す。なお、剪断速度は、PETの溶融密度である1.18g/cm3を用いて上述した上記(A)の式を用いて算出した。

[実施例1の紡糸条件]

・紡糸温度:290℃

・混練機温度:280℃

・エクストルーダー回転数:300rpm

・エクストルーダー先端圧:10MPa

・発泡剤:二酸化炭素

・発泡剤添加量:口金から吐出された紡出糸に対して3wt%

・発泡剤注入圧力:8MPa

・口金:丸孔であり、孔径0.15mm、孔深度0.16mm、孔数24である口金

・γH:88711sec−1

・濾層:30#モランダムサンド

・フィルタ:10μm不織布フィルター

・吐出量:49.9g/分

・パック内圧:20MPa

・口金背面圧:15MPa

・冷却:冷却長1mのユニフロー使用。冷却風温度20℃、風速0.5m/分

・油剤:脂肪族エステル10%濃度エマルジョン油剤を糸に対して10%付着

・紡糸速度:4000m/分

上記の発泡未延伸糸の延伸を行うに際し、第1加熱ローラーが90℃の温度のローラー、第2加熱ローラーが130℃の温度のローラー間で延伸し、第3ローラーで室温に冷却し、スピンドルでボビンに巻き取ることにより発泡繊維を得た。このとき延伸倍率は、1.4倍とした。実施例1の発泡繊維の物性を表1に示す。

【0117】

【表1】

【0118】

実施例2、比較例1〜3

実施例1において、パック内圧および口金の背面圧が同一であり、下記のとおり孔径と孔深度の異なる口金を用い、表1のとおり剪断速度γHを変更したこと以外は、実施例1と同様にして発泡未延伸糸を作製し、その発泡未延伸糸を実施例1と同様に延伸して実施例2と比較例1〜3の発泡繊維を作製した。

【0119】

しかしながら、比較例3の通常の溶融紡糸に適用される範囲の剪断速度を付与した場合は、口金吐出部で紡出糸内部に生成した気泡が音を立てて破泡し、吐出が不安定となったため、同じ紡糸速度では巻き取ることが出来なかった。そこで、紡糸速度を下げていったところ、製糸性は悪いものの、紡糸速度200m/分で巻き取ることができた。比較例3の未延伸の発泡繊維は、長手方向に太細を有する発泡繊維であり、延伸時に糸切れが多発した。このため未延伸の発泡繊維しか得られなかった。実施例2と比較例1〜3の結果を、表1に示す。

・実施例2:孔径=0.18mm、孔深度=0.26mm、γH=51337sec−1

・比較例1:孔径=0.20mm、孔深度=0.35mm、γH=37425sec−1

・比較例2:孔径=0.23mm、孔深度=0.5mm、γH=24607sec−1

・比較例3:孔径=0.35mm、孔深度=1.6mm、γH=6983sec−1、紡糸速度=200m/分

表1から分かるように、本発明の発泡繊維は、気泡の最大直径/繊維直径の比が小さく、繊維直径に比較して微細な気泡のみを含有しており、粗大な気泡を有さないものであった。このためU%(half)が小さく、繊維の長手方向に均一な高品位な発泡繊維であった。また、気泡の直径のバラツキ、すなわち気泡の直径の標準偏差も小さかった。このため力学的物性にも優れていた。本発明の発泡繊維は、熱可塑性ポリマと二酸化炭素の混合ポリマに対して、通常の溶融紡糸で適用される剪断速度よりも、遙かに高い剪断速度を与える口金を用いることにより初めて達成された。

【0120】

比較例1、2では、剪断速度が不足していた。このため吐出時の気泡核の生成数が少なく、最大直径/繊維直径ならびに気泡の平均直径が大きく、粗大な気泡を含むものであった。よって長手方向の均一性に劣る発泡繊維であり、実用レベルにない発泡繊維であった。

【0121】

比較例3は、気泡の占有率は高いものの、繊維が太いためゴアゴアとして硬く低品位であった。また長手方向に明らかな太細があり、力学的特性も不十分で実用的でない発泡繊維であった。

【0122】

実施例3〜8、比較例4〜6

実施例1において、紡糸速度を下記のごとく変更したこと以外は、実施例1と同一条件で発泡未延伸糸を作製した。また、該発泡未延伸糸を実施例1と同様にして延伸するに際し、それぞれ延伸倍率を下記のように調整して、発泡繊維を得た。実施例4〜8と比較例3〜4の結果を、表2に示す。

・実施例3:紡糸速度1000m/分、延伸倍率3.0倍

・実施例4:紡糸速度1500m/分、延伸倍率2.8倍

・実施例5:紡糸速度2000m/分、延伸倍率2.5倍

・実施例6:紡糸速度3000m/分、延伸倍率1.8倍

・実施例7:紡糸速度5000m/分、延伸倍率1.2倍

・実施例8:未延伸

・比較例4:紡糸速度500m/分、延伸倍率4.0倍

・比較例5:紡糸速度700m/分、延伸倍率3.5倍

・比較例6:紡糸速度7000m/分、未延伸

【0123】

【表2】

【0124】

表2からわかるように、本発明において、気泡の最大直径/繊維直径が小さいほどU%(half)が小さい均一な発泡繊維となった。また、気泡の最大直径/繊維直径が小さく、気泡の平均直径が小さく、気泡の直径の標準偏差が小さいほど力学的物性にも優れた発泡繊維となった。すなわち本発明の発泡繊維の製造方法において、紡糸速度が高いほど微細な気泡を多数有する発泡繊維とすることができることがわかる。これは紡出糸の冷却が速やかに起こり、二酸化炭素の濃度斑が起こりにくく、気泡の成長が抑制されるためである。ただし、比較例6のように、紡糸速度が速すぎると、ほとんど気泡を有さない発泡繊維となってしまった。これは冷却速度が過度に高くなって気泡の成長が十分に起こらなくなる傾向にあるためである。

【0125】

実施例9〜11

実施例1において、図1に示した剪断速度(γH)を付与した後に剪断速度(γL)を付与する口金を用いたこと以外は、実施例1と同様にして紡糸を行って発泡未延伸糸を得た。実施例9〜11では、剪断速度(γH)と口金背面圧が、実施例1と同一になるように下記の孔スペックの口金を使用した。得られた発泡未延伸糸を、実施例1と同様に延伸し、発泡繊維を得た。実施例9〜11の結果を、表3に示す。

・実施例9 :DH=0.15mm、LH=0.15mm、γH=88711sec−1

DL=0.35mm、LL=0.10mm、γL=6983sec−1

・実施例10:DH=0.15mm、LH=0.15mm、γH=88711sec−1

DL=0.50mm、LL=0.24mm、γL=2395sec−1

・実施例11:DH=0.15mm、LH=0.15mm、γH=88711sec−1

DL=0.80mm、LL=0.90mm、γL=585sec−1

【0126】

【表3】

【0127】

表3からわかるように本発明において、吐出孔内で混合ポリマに第1段階として剪断速度(γH)、第2段階として剪断速度(γH)よりも低い剪断速度(γL)となる、口金孔が多段で拡大する口金を用いることにより、発泡繊維の気泡の占有率を大きくできることがわかる。これは紡出糸内部に多くの気泡核が生成し、適度に成長するためである。そして、γH/γHの比が大きいほど、気泡占有率の高い発泡繊維となった。実施例9〜11は、気泡の占有率が高いが、気泡が繊維軸方向に十分に伸長されているため、力学的特性にも優れる発泡繊維であった。

【0128】

実施例12

実施例11において、紡糸速度以上の速度で回転する加熱延伸ローラーを紡糸の引き取りローラーの後に配置し、紡出糸を巻き取ることなく加熱ローラー間で延伸し、紡糸・延伸を連続工程で行った。実施例12の結果を、表3に示す。

・紡糸速度:4000m/分

・延伸倍率:1.4倍

・第1延伸ローラー温度:90℃

・第2延伸ローラー温度:130℃

実施例11と12を比較するとわかるように、紡出糸を巻き取ることなく延伸することによって、気泡占有率の高い発泡繊維となることがわかる。これは引き取った紡出糸中に溶存する二酸化炭素が気泡に流入することにより、気泡が適度に成長するためである。得られた発泡繊維は、気泡が微細であるため、長手方向に均一であり、優れた力学特性を有していた。

【0129】

実施例13〜15、比較例7

実施例1において、下記に示すように口金の孔深度を変更し、口金背面圧、パック内圧を変更したこと以外は、実施例1と同様にして実施例13〜15、比較例7の発泡繊維を得た。実施例13〜15、比較例7の結果を、表3に示す。

・実施例13の口金:孔径が0.15mm、孔深度が0.08mm

・実施例14の口金:孔径が0.15mm、孔深度が0.11mm・実施例15の口金:孔径が0.15mm、孔深度が0.45mm

・比較例7の口金:孔径が0.15mm、孔深度が0.05mm

実施例1、実施例13〜15、比較例7を比較するとわかるように、本発明において口金背面圧を8MPa以上とすることで、得られる発泡繊維の気泡は微細で均一なものとなる。これは吐出される直前の混合ポリマ中でも二酸化炭素が超臨界状態であるため、二酸化炭素が均一に溶解し易いためである。そして、口金背面圧とパック内圧が高いほど、より微細な気泡を有し、U%(half)が小さく、斑のない発泡繊維となった。

【0130】

実施例16〜20

実施例1において、二酸化炭素の添加量を変更したこと以外は、実施例1と同様にして紡糸、延伸を行い、発泡繊維を得た。実施例16〜20の結果を、表4に示す。実施例1と実施例16〜20から明らかなように、本発明において好ましいとされる添加量の範囲で二酸化炭素を添加することによって、発泡繊維中の気泡が微細化してU%(half)が小さく、斑のない発泡繊維となった。そして気泡の最大直径/繊維直径、気泡の平均直径、気泡の直径の標準偏差が小さくなるほど発泡繊維のタフネスが高まり、力学的特性にも優れた発泡繊維となった。

【0131】

【表4】

【0132】

実施例21

実施例12の紡糸・延伸を連続工程で行う手法で発泡繊維を製造するに際し、熱可塑性ポリマとしてPET−2を用いた。紡糸・延伸条件について実施例12と異なる部分を下記に示す。実施例21の結果を表4に示す。

[実施例21(PET−2)の紡糸・延伸条件]

・紡糸温度:305℃

・混練機温度:295℃

・口金スペック:DH=0.20mm、LH=0.20mm、γH=88711sec−1

DL=0.80mm、LL=0.90mm、γL=585sec−1

・パック内圧:80MPa

・口金背面圧:60MPa

・紡糸速度:3000m/分

実施例12と実施例21を比較するとわかるように、本発明において好ましい熱可塑性ポリマである、溶融粘度の高いポリマを用いることで、気泡の最大直径/繊維直径が小さく、均一な発泡構造を有する発泡繊維を得ることができる。これは二酸化炭素が熱可塑性ポリマ中に均一に溶解され、かつ紡出糸が冷却される過程において気泡の合一が起こりにくいためである。得られた発泡繊維は、長手方向に均一で力学的特性にも優れるため、衣料用、産業用途に好適な発泡繊維であった。

【0133】

実施例22〜24

実施例12の紡糸・延伸を連続工程で行う手法で発泡繊維を製造するに際し、熱可塑性ポリマとして、実施例22ではPPTを、実施例23ではPLAを、実施例24では東レ(株)製ナイロン6“アミラン”(登録商標)(タイプCM1017、以下ナイロン6と略記する。)を用いた。実施例22〜24の紡糸・延伸条件について、実施例12と異なる部分を下記に示す。また実施例22〜24の結果を、表4に示す。

[実施例22(PPT)の紡糸・延伸条件]

・紡糸温度:265℃

・混練機温度:255℃

・口金スペック:DH=0.15mm、LH=0.15mm、γH=91823sec−1

DL=0.80mm、LL=0.90mm、γL=605sec−1

(γH、γLはPPTの溶融密度を1.14として計算)

・パック内圧:65MPa

・口金背面圧:45MPa

・紡糸速度:3000m/分

・第1延伸ローラー温度:70℃

・第2延伸ローラー温度:140℃

[実施例23(PLA)の紡糸・延伸条件]

・紡糸温度:230℃

・混練機温度:220℃

・口金スペック:DH=0.15mm、LH=0.15mm、γH=96925sec−1

DL=0.80mm、LL=0.90mm、γL=639sec−1

(γH、γLはPLAの溶融密度を1.08として計算)

・パック内圧:65MPa

・口金背面圧:50MPa

[実施例24(ナイロン6)の紡糸・延伸条件]

・紡糸温度:245℃

・混練機温度:235℃

・口金スペック:DH=0.15mm、LH=0.15mm、γH=104679sec−1

DL=0.80mm、LL=0.90mm、γL=690sec−1

(γH、γLはナイロン6の溶融密度を1.00として計算)

・パック内圧:30MPa

・口金背面圧:20MPa

・紡糸速度:3000m/分

・第1延伸ローラー温度:60℃

・第2延伸ローラー温度:150℃

表4からわかるように、本発明にて好ましい熱可塑性ポリマであるPPT、PLAおよびナイロン6を用いることにより、微細な気泡を有する発泡繊維を得ることができる。得られた発泡繊維は高品位の発泡繊維であり、耐熱性の高い熱可塑性ポリマからなることから、発泡構造の耐久性に優れる発泡繊維であった。

【0134】

実施例25〜27

実施例12において、吐出量を14.8g/分、パック内圧を18MPa、口金背面圧を15MPaとし、口金孔スペックを下記に示すように変更したこと以外は、実施例12と同様にして実施例25〜27の発泡繊維を得た。実施例25〜27の結果を表5に示す。

・実施例25:DH=0.10mm、LH=0.10mm、γH=88711sec−1

DL=0.20mm、LL=0.10mm、γL=11089sec−1

・実施例26:DH=0.10mm、LH=0.10mm、γH=88711sec−1

DL=0.35mm、LL=0.40mm、γL=2069sec−1

・実施例27:DH=0.10mm、LH=0.10mm、γH=88711sec−1

DL=0.50mm、LL=1.00mm、γL=710sec−1

【0135】

【表5】

【0136】

本発明において、好ましいとされる高剪断速度と低剪断速度を多段で与える口金を採用することによって、繊維直径が細く、繊維の長手方向に均一な発泡繊維を得られた。該発泡繊維は、高品位で、軽量性、保温性に優れ、染色斑もないことから特に衣料用途に好適な発泡繊維であった。

【産業上の利用可能性】

【0137】

本発明の発泡繊維は、粗大な気泡を有さないため力学物性が良好である。そして軽量性、繊維の均一性、保温性、クッション性およびタッチに優れている。このため、特にスポーツ衣料、アウトドア衣料、白衣等のユニフォーム衣料、フォーマル衣料や、冬物下着、水着および裏地などの衣料用途に好適である。また各種車両内装材(シート表皮、天井表皮、インラインカーペット)や、クッション、布団、毛布、枕、カーペットおよびカーテンなどの産資用途にも好適に用いられ、有用である。

【図面の簡単な説明】

【0138】

【図1】図1は、本発明における多段で剪断速度(γH)と剪断速度(γL)を与える丸孔口金の一例を示す説明するための模式断面図である。

【図2】図2は、本発明における多段で剪断速度(γH)と剪断速度(γL)を与える丸孔口金の他の一例を示す説明するための模式断面図である。

【図3】図3は、本発明における多段で剪断速度(γH)と剪断速度(γL)を与える丸孔口金の他の一例を示す説明するための模式断面図である。

【符号の説明】

【0139】

1:DH(高剪断速度領域の孔径)

2:LH(高剪断速度領域の孔深度)

3:DL(低剪断速度領域の孔径)

4:LL(低剪断速度領域の孔深度)

【技術分野】

【0001】

本発明は、繊維の均一性と軽量性に優れた発泡繊維およびその製造方法に関するものである。さらに詳しくは、本発明は、繊維内部の気泡が微細かつ均一であり、その発泡構造が繊維の長手方向に均一であるものである。このため繊維の長手方向で繊維直径が均一で、太細斑のない、高品位な発泡繊維、およびその製造方法に関するものである。

【背景技術】

【0002】

近年、省エネルギーの観点から、熱可塑性樹脂の内部に気泡を含有する発泡材料が幅広く多く用いられている。発泡材料は、内部に独立な気泡を有する効果により、軽量性、保温性、断熱性、弾力性などに優れるため、食品用の容器や、梱包剤および建材などの成型材料の分野で実用化されている。

【0003】

一般的な発泡成形材料は、熱可塑性樹脂に発泡剤を添加して溶融混合し、吐出時および/または吐出後に発泡させる製造方法によって製造される。これら発泡成形材料は内部に数mm〜数百μm程度の独立気泡を有している。発泡剤としては、従来、ブタンなどの低沸点化合物や熱分解により分解ガスを発生する有機・無機化合物が用いられていた。しかし、前者の低沸点化合物は爆発性の危険があり、環境負荷が大きいという問題があった。加えて、低沸点化合物の溶融樹脂への溶解性が低いため、得られる発泡成形材料内の気泡径は大きくなり易い問題があった。また低沸点化合物の溶融樹脂への均一溶解が難しいため、得られる発泡成形材料の気泡のサイズが不均一となり易い問題があった。一方で後者の有機・無機化合物を用いる場合は、使用温度の制約があり、発泡効率が悪く、やはり気泡の微細化、均一化は難しかった。さらに、有機・無機化合物とポリマと反応し、ポリマが変色してしまうという問題も抱えていた。

【0004】

近年、環境負荷が小さく、発泡効率も高く、熱可塑性ポリマとの反応もない発泡剤として、二酸化炭素や窒素などの不活性ガスが注目を集めている。そして該不活性ガス(二酸化炭素や窒素)を超臨界状態として溶融ポリマに混合し、ポリマ中に均一溶解させた後、発泡させることにより、気泡径が数十μm程度の発泡成形材料が得られている。

【0005】

軽量性、保温性などの特性向上のため、合成繊維でも実用レベルの発泡繊維を生産性良く製造することが望まれている。しかしながら未だ実用レベルの発泡繊維は得られていない。その理由は2つ上げられる。

【0006】

1つ目は、衣料用、産業用に用いられる繊維の多くが直径50μm以下の細い繊維であるためである。このため成型材料で達成されている数十μmレベルの気泡サイズでは、物性低下が著しく実用的で無かった。

【0007】

2つ目は、繊維の長手方向における均一性(繊維直径、繊維物性)が要求されるためである。これについても数十μmレベルのサイズの気泡では繊維の太細斑を招くため、実用的で無かった。

【0008】

今までに発泡繊維について下記の提案がなされている。

【0009】

例えば、ひも状の芳香族ポリエステル発泡体の製造方法が提案されている(特許文献1参照。)。この提案は、熱可塑性ポリマに、低沸点化合物を発泡剤として添加し、紡糸口金から吐出する時に発泡させて発泡繊維を得るものである。しかし得られる発泡繊維は、繊維の断面積が1〜200mm2と大きく、汎用性の低いものであった。また前記したように、低沸点化合物は熱可塑性ポリマへの溶解性に乏しいため、均一混合し難い。このため、形成される気泡は大きく、発泡構造も長手方向に不均一となり易かった。

【0010】

同様に、低沸点化合物を添加した脂肪族ポリエステルを紡出時に発泡させ、1軸延伸を施した1〜100mm2の断面積を有するひも状物を得る技術も提案されている(特許文献2参照。)。この提案において、断面積が1mm2未満では絶対強度が不十分であると記載されているからもわかるように、公知の発泡剤を添加して繊維径の細い発泡繊維を形成しても、力学物性が低い発泡繊維しか得られない。本発明者らも、特許文献2の提案を細繊度の発泡繊維に適用しようと試みた。しかし口金吐出直後で糸切れが多発し、安定して発泡繊維を巻き取ることはできなかった。そして紡出糸の糸切れ部分を観察した結果、繊維内部に繊維直径にも匹敵する粗大な気泡を有しており、これが製糸性不良の原因であることが判明した。

【0011】

また、有機・無機発泡剤を熱可塑性ポリマに添加し、吐出時に発泡させることにより発泡繊維を得る技術も提案されている(特許文献3〜5参照。)。しかしながら、これらの提案では、発泡剤あるいは発泡剤が熱分解して生成した残鎖と熱可塑性ポリマとが反応してしまい、繊維が着色し易く、品位が低下し易かった。また、発泡剤残鎖に起因した口金汚れが多発し、製糸性も不良であった。さらに、特許文献5には、繊維表面に凸部を有する発泡繊維が開示されている。この繊維表面の凸部は、繊維内部に粗大な気泡を有すること、発泡構造が繊維の長手方向で不均一であることにより形成されるものである。そのため、特定の用途に用いることはできるものの、衣料用や産業用の発泡繊維として汎用的に用いられるものではなかった。

【0012】

合成繊維についても、二酸化炭素や窒素などを用いた発泡繊維が提案されている。例えば、繊維内部に平均直径が繊維直径の1/1,000〜1/5の略球形の独立気泡を有する発泡繊維構造体が提案されている(特許文献6参照。)。この発泡繊維構造体は、予め用意された繊維構造体に高圧下で二酸化炭素や窒素などの低分子化合物を吸尽させた後、低分子化合物を含む繊維構造体に加熱する等の処理を施し、低分子化合物を膨張させることで得られる。この提案によれば、確かに繊維内部にサブミクロンオーダーの略球形の独立気泡を形成させることができ、クッション性や保温性の高い発泡繊維を得ることができる。しかし低分子化合物を含浸させるためには、長い時間高圧下で保持する必要があることから、生産性が低いものであった。また、生産性良く発泡繊維構造体を得るためには、巨大な高圧容器を必要とするため、高額の設備費用がかかる技術であった。さらに、低分子化合物を膨張させる処理をする前に、低分子化合物が繊維から抜け出し易いため、発泡倍率の高めることが難しかった。そして、発泡繊維の内部の気泡は略球形であるため、クッション性は高いが、繊維強度が低くなり易く、繊維構造体から繊維を引き出して使うことは到底不可能であった。

【0013】

そこで、発泡繊維を連続的に得る手法も提案されている。具体的に、二酸化炭素や窒素などの不活性ガスを発泡剤とし、発泡核剤として無機粒子を含有させ、口金における背面圧を50〜300kg/cm2と高圧とし、口金における混合ポリマの滞留時間を1〜15ミリsecとすることにより、繊維内部に微細な気泡を形成した発泡繊維が提案されている(特許文献7参照。)。この提案では、不活性ガスを高圧下で保持した後に、口金での滞留時間を短くして吐出すること、すなわち速い速度で圧力を低下させることによって、繊維直径が500μm以下の発泡モノフィラメントが得られる。そして実施例において、気泡径20μm程度、繊維直径が60μmの発泡繊維が得られることが示されている。しかしながら、繊維の長手方向に7μmもの直径変動を有するものであった。これは発泡繊維の繊維直径に対して気泡の直径が大きいこと、また気泡の直径が不均一であったためであった。よってやはり汎用繊維として用いられるものではなかった。加えて気泡の直径が大きく、その均一性も乏しいことから、製糸性が悪化し易い技術であった。

【0014】

そこで、製糸性の向上および紡出後の気泡の粗大化を抑えるために、芯鞘複合糸とし、高濃度で二酸化炭素およびまたは窒素を添加したポリマをその芯部に配置することによって発泡繊維を得る技術が提案されている(特許文献8参照。)。この提案によれば、確かに、炭酸ガス濃度の低く発泡させない鞘成分が存在することによって製糸性は向上する。しかし鞘成分が気泡の成長を抑える効果は低く、繊維内部には粗大化した気泡を有し、繊維の長手方向での太さ斑が生じ易いものであった。また、気泡を含まない鞘成分を有するため、軽量性、保温性などの特性向上には自ずと限界があった。

【0015】

また、二酸化炭素や窒素などの超臨界流体を紡糸時にポリマに注入し、紡出時に発泡させることによって、体積膨張率が1.2〜50、セル密度が107セル/cm3以上であり、セルの長さと直径の比が2以上であり、繊維直径が5μm以上のマイクロセルラーファイバーが提案されている(特許文献9参照。)。この提案は、紡出糸からの気体の流出、気泡の合一を抑えるために紡出糸を急冷し、紡糸ドラフトによって気泡を長手方向に引き延ばすことによって繊維物性を向上させたものである。この提案によれば、確かに、体積膨張率が高く、力学物性が向上した発泡繊維を得ることができる。しかし実施例に開示された発泡繊維のセル密度からわかるように、特に繊維直径が50μm以下の細繊度の発泡繊維を得ようとする場合は、セル密度は減少してしまう傾向にあった。これは、紡出糸が冷却される際に、体積当たりの繊維表面の面積が大きくなるため、発泡剤の紡出糸外への流出を抑え難いためである。このため気泡の核が十分に生成せず、セル密度が小さくなってしまう技術であった。また発泡剤の流出に伴い、紡出糸の内部に発泡剤の濃度斑と粘度斑が生じる。このため気泡の成長が不均一となり、粗大気泡が形成され、発泡構造が不均一になってしまう技術であった。よって得られる発泡繊維は、長手方向の太さ斑が大きく、また力学物性を向上させる効果も低いものであった。

【特許文献1】特開昭57−34931号公報

【特許文献2】特開平11−92583号公報

【特許文献3】特開昭55−93831号公報

【特許文献4】特開平4−214407号公報

【特許文献5】特開2004−19013号公報

【特許文献6】特開2002−154463号公報

【特許文献7】特開平7−252724号公報

【特許文献8】特開2003−129342号公報

【特許文献9】WO2004−35884号パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明の目的は、上記従来技術の問題点を解消し、衣料用と産業用として好適な、細繊度で、繊維の長手方向の均一性にも優れた発泡繊維を提供することにある。本発明の他の目的は、その発泡繊維を生産性良く製造する製造方法を提供することにある。

【課題を解決するための手段】

【0017】

本発明者らは、上記目的を解決するために鋭意検討した結果、繊維内部に特定の発泡構造を有する発泡繊維によって繊維の長手方向の均一性が高い繊維となることを見いだし、本発明に到達したものである。

【0018】

そして該発泡繊維は、二酸化炭素および/または窒素と熱可塑性ポリマとの混合ポリマに対して、吐出孔内にて通常の溶融紡糸では適用されないほどの高い剪断速度を付与することで、紡出時に生成する気泡核数が格段に多くなり、従来にない発泡径が微細で、かつ繊維の長手方向の発泡構造も均一な発泡繊維が得られることを見いだし、本発明に到達したものである。

【0019】

すなわち、本発明の発泡繊維は、(I)熱可塑性ポリマからなる発泡繊維であって、下記の(1)〜(5)を満たすことを特徴とする発泡繊維である。

(1)繊維直径が1μm以上50μm以下

(2)繊維横断面内における気泡占有率が10%以上90%以下

(3)気泡の最大直径/繊維直径≦0.08

(4)気泡の平均直径が1μm以下

(5)U%(half)が2以下。

【0020】

本発明の発泡繊維の好ましい態様によれば、(II)前記の発泡繊維の強度と伸度の関係が、下記式の関係を満たすものである。

強度×(伸度)0.5≧15

そして、本発明の発泡繊維の製造方法は、(III)熱可塑性ポリマと二酸化炭素および/または窒素とを溶融状態で混練した混合ポリマを紡糸口金に導き、低圧領域に吐出して圧力を低下させることにより発泡させ、発泡させたポリマを冷却し、引き取った後に巻取る発泡繊維の製造方法において、下記の(6)〜(8)を満たすことを特徴とする発泡繊維の製造方法である。

(6)吐出孔内での剪断速度(γH)50,000〜1,000,000sec−1

(7)紡糸速度1000m/分〜6000m/分

(8)口金背面圧が8MPa以上100MPa以下

本発明の発泡繊維の製造方法の好ましい態様によれば、(IV)前記の紡糸口金孔内での混合ポリマの剪断速度が、第1段階の剪断速度(γH)として50,000〜1,000,000sec−1、第2段階としてγHよりも小さい剪断速度(γL)になるように吐出孔径が多段で拡大する紡糸口金を用いて吐出することである。

【0021】

本発明の発泡繊維の製造方法の好ましい態様によれば、(V)前記の紡出糸を引き取った後、巻取る前に熱処理を付与して巻き取ることである。

【発明の効果】

【0022】

本発明の発泡繊維は、繊維内部に微細な気泡のみを有し、その発泡構造の均一性も高い発泡繊維である。そして該発泡繊維を環境負荷の小さく、低コストで製造することができる。また、本発明の発泡繊維は、繊維直径が長手方向に均一で、力学物性も良好であり、軽量性、保温性、遮音性、クッション性、タッチおよび製品安全性にも優れている。そのため、特にスポーツ衣料、アウトドア衣料、白衣等のユニフォーム衣料、フォーマル衣料や、冬物下着、水着および裏地などの衣料用途に好適であり、シート表皮、天井表皮、インラインカーペットなどの各種車両内装材や、クッション、布団、毛布、枕、カーペットおよびカーテンなどの産資用途にも好適であり、おむつ、生理用品および使い捨ておしぼりなどの一般消費材として好適に用いられる。

【発明を実施するための最良の形態】

【0023】

本発明の発泡繊維における繊維とは、細く長い形状のものを指す。例えば長繊維(フィラメント)、短繊維(ステープル)、電気植毛加工などに用いられる短い繊維(パイル)が挙げられる。長手方向の均一性が高い特徴を活かしやすい点で、フィラメントであることが好ましい。

【0024】

発泡繊維がマルチフィラメントである場合、単繊維の本数は衣料用途あるいは産業資材用途などの使用目的に応じて適宜設定すれば良い。用途によってはモノフィラメントでもよい。

【0025】

本発明の発泡繊維の単繊維の横断面形状は目的用途に応じて適宜選択すれば良い。例えば、丸形、多角形型、歯車型、花びら型、多葉型、星型およびC型などが挙げられる。また目的に応じて、同一および/または異種の熱可塑性ポリマが接着された、芯鞘型、海島型およびバイメタル型などの複合繊維とすることができる。そして同一および/または異種の熱可塑性ポリマを紡糸口金から吐出するいずれかの段階でブレンドしたブレンド繊維とすることもできる。低コストで、リサイクル性も良好である点で、1種類の熱可塑性ポリマ単独で形成された発泡繊維であることが好ましい。

【0026】

本発明の発泡繊維は、繊維直径が1μm以上50μm以下である。ここで繊維直径とは、単繊維の直径を意味するものである。単繊維の横断面が真円の繊維であればその直径である。本発明の発泡繊維は気泡の形態と繊維の直径を同時に測定する必要があるため、実施例に示す手法で繊維直径を求める。具体的には、まず繊維横断面の観察を行い、繊維外周で囲まれる断面積を画像解析により算出する。そしてその断面積から円に相当する直径を求め、これを繊維直径とする。このとき繊維横断面観察をランダムな10カ所で行い、それぞれで得られた繊維直径を平均して、繊維直径とした。

【0027】

繊維直径が50μm以下であることにより、適度な柔軟性を有する高品位な発泡繊維となる。よって衣料用と産業用のいずれの用途においても幅広く用いることができる。また、繊維直径が1μm以上であることにより、発泡繊維の力学物性が維持され実用的な耐久性を有する発泡繊維となる。上記の範囲を満たす発泡繊維であれば目的用途に応じて適宜繊維直径を選択すれば良い。例えば、衣料用途として用いる場合、繊維直径は30μm以下であることが好ましく、より好ましくは20μm以下であり、さらに好ましくは15μm以下である。また、産業用途については、繊維直径は40μm以下であることが好ましく、より好ましくは30μm以下である。一方で、気泡の存在による繊維直径の変動を抑え、均一な繊維を得やすい点で、繊維直径は3μm以上であることが好ましく、5μm以上であることがより好ましく、8μm以上であることがさらに好ましく、特に好ましくは10μm以上である。

【0028】

本発明における発泡繊維とは、繊維内部に気泡を有するものである。具体的には繊維横断面において熱可塑性ポリマの壁により分割された10個以上の独立な気泡を有するものである。この気泡は繊維の長手方向にのばされた形態を持ち、不連続に存在している。本発明における発泡繊維は、溶融紡糸において紡糸口金にて繊維熱可塑性ポリマと二酸化炭素および/または窒素を混合した混合ポリマを導き、口金から吐出するときに圧力を低下させることによって、紡出糸中に気泡を生成させた発泡繊維に限定される。

【0029】

次に、本発明の発泡繊維の発泡構造について、より詳細に説明する。

【0030】

本発明の発泡繊維は、繊維横断面における気泡占有率が10%以上90%以下である。気泡占有率を10%以上にすることで、保温性などの各種特性の向上効果が発現する。また、気泡占有率を90%以下にすることで、繊維としての力学物性が実用レベルを保持することができる。より軽量性や保温性などの特性の高い発泡繊維となる点で、繊維横断面における気泡の占有率は20%以上であることが好ましく、気泡占有率はより好ましくは30%以上であり、さらに好ましくは40%以上であり、特に好ましくは50%以上である。また、気泡占有率の高い発泡繊維は、力学物性が低下し易いため、気泡占有率は85%以下であることが好ましく、より好ましくは80%以下であり、さらに好ましくは75%以下であり、特に好ましくは70%以下である。

【0031】

本発明の発泡繊維の繊維横断面における気泡の数は10個以上である。微細な気泡を10個以上有する発泡構造により、外力が熱可塑性ポリマに分散される。この効果により気泡の耐久性に優れ、屈曲や摩耗によって潰れにくい構造となる。また、クッション性と弾力性に優れる発泡繊維となる。そして、本発明の発泡繊維は、延伸や仮撚などの糸加工や、製品使用時においても気泡が潰れにくく、気泡が維持される。発泡構造の耐久性がより優れたものとなる点で気泡の数が多いことが好ましく、気泡の数は50個以上であることが好ましく、より好ましくは100個以上であり、さらに好ましくは400個以上であり、特に好ましくは1000個以上である。空隙の数の上限については、概ね1,000,000個程度が適当である。空隙の数は、実施例の手法で確認することができる。

【0032】

本発明の発泡繊維は、繊維横断面における気泡の最大直径と繊維直径との関係が、気泡の最大直径/繊維直径≦0.08を満たすものである。気泡の最大直径が繊維直径よりも十分に小さい発泡構造であることにより、繊維長手方向の均一性を高くすることができる。そして力学物性も実用レベルを保持することができる。気泡の最大直径/繊維直径の値は小さいほど、均一な発泡繊維となる。そして上述した気泡の占有率を高くしても力学物性が良好な発泡繊維となる。以上の点から、気泡の最大直径と繊維直径との関係は、気泡の最大直径/繊維直径≦0.07であることが好ましく、気泡の最大直径/繊維直径≦0.06であることがより好ましく、気泡の最大直径/繊維直径≦0.05であることがさらに好ましく、特に好ましくは、気泡の最大直径/繊維直径≦0.04である。気泡の最大直径/繊維直径の値の下限については、現状では、気泡の最大直径/繊維直径≧0.0001が製造上の限界である。

【0033】

本発明の発泡繊維の繊維横断面における気泡の最大直径が微細であるほど、均一性の高い発泡繊維となり、また力学物性も良好となることから、気泡の最大直径は10μm以下であることが好ましく、より好ましくは5μm以下であり、さらに好ましくは3μm以下であり、特に好ましくは1μm以下であり、0.5μm以下が最良である。気泡の最大直径は小さいほど好ましい。下限について、0.001μm以上であることが好ましい。

【0034】

また繊維の均一性、力学物性が良好となる点で、繊維横断面内における気泡の平均直径が1μm以下である。気泡の平均直径は小さいことが好ましく、好ましくは0.7μm以下であり、より好ましくは0.6μm以下であり、さらに好ましくは0.5μm以下である。気泡の平均直径は小さいほど好ましく、気泡の平均直径の下限については、適度な大きさを持つことで、気泡の耐久性が高い発泡繊維となる。このため、気泡の平均直径は0.001μm以上であることが好ましく、0.005μm以上であることがより好ましく、さらに好ましくは0.01μm以上である。

【0035】

本発明の発泡繊維は、上述したように、繊維の長手方向に引き延ばされた気泡を有している。これは、後述する発泡繊維の製造方法において、紡出糸を引き取る過程、および紡出を延伸する過程、それぞれにおいて気泡が繊維の長手方向に伸長されることで形成される。繊維内部に存在する気泡が長手方向に延ばされた形態である場合、繊維の力学物性の低下が軽減されるため好ましい。そして大きい気泡ほど力学物性を低下させ易いことから、繊維横断面において最も大きい気泡の直径(気泡の最大直径)と、その気泡の繊維の長手方向への長さ(気泡長)との比が大きいことが好ましい。すなわち気泡長/気泡の最大直径が3以上であることが好ましく、5以上であることがより好ましく、さらに好ましくは10以上である。一方、気泡長/気泡の最大直径が適度な大きさであることにより繊維の側面から加わる外力によって、潰れにくい気泡となるため好ましい。よって気泡長/気泡の最大直径は10000以下であることが好ましく、5000以下であることがより好ましく、さらに好ましくは1000以下である。

【0036】

本発明の発泡繊維は、繊維横断面における気泡の直径の分布が狭いほど、すなわち気泡の直径の標準偏差が小さいほど、外力が熱可塑性ポリマに均一に分散され、力学物性に優れる発泡繊維となるため好ましい。気泡の直径の標準偏差は1μm以下であることが好ましく、0.7μm以下であることがより好ましく、0.5μm以下であることがさらにより好ましく、特に好ましくは0.3μm以下である。また、下限については、0.01μmが現状での製造上の限界である。

【0037】

本発明の発泡繊維は、微細かつ均一な発泡構造を有することから長手方向の繊維直径の変動を示すU%(half)は2以下である。U%(half)を2以下とすることで、発泡繊維の工程通過性が良好となる。例えば、仮撚加工時の毛羽抑制や織物とする場合には、皺の発生を抑え、染色加工において濃淡斑が生じ難く、衣料用や産業用の繊維として汎用性に優れる繊維となる。

【0038】

従来の発泡繊維は、繊維内部に粗大な気泡が存在すること、繊維の長手方向の発泡構造が不均一であったため、U%(half)が2より大きい発泡繊維しか得ることができなかった。しかしながら、本発明では、紡糸口金の吐出孔内において通常の溶融紡糸では想定されない高い剪断速度を、熱可塑性ポリマと二酸化炭素および/または窒素の混合ポリマに付与することによって、気泡核の生成数を劇的に増やせることを見出した。この効果によって初めて、繊維内部に微細な気泡を均一に有する発泡繊維が得られたのである。工程通過性、品位が高く、汎用性の高い発泡繊維となる点で、本発明の発泡繊維のU%(half)は1.5以下であることが好ましく、1.2以下であることがより好ましく、1以下であることがさらに好ましく、特に好ましくは0.8以下である。U%(half)は低いほど好ましいことから、下限については、現状では、0.01以上が製造上の限界である。

【0039】

次に、本発明の発泡繊維を構成する熱可塑性ポリマについて説明する。

【0040】

本発明の発泡繊維を形成する熱可塑性ポリマは、繊維形成能を有するものである。例えば、ポリエステル系ポリマ、ポリアミド系ポリマ、ポリイミド系ポリマ、ポリオレフィン系ポリマやその他ビニルポリマ、フッ素系ポリマ、セルロース系ポリマ、シリコーン系ポリマ、エラストマーおよびその他多種多様なエンジニアリングプラスチックなどを挙げることができる。

【0041】

熱可塑性ポリマとしては、より具体的には、例えば、ラジカル重合、アニオン重合およびカチオン重合のようなビニル基を有したモノマーが付加重合反応によりポリマが生成する機構により合成されるポリオレフィン系ポリマやその他のビニルポリマなどにおいては、ポリエチレン、ポリプロピレン、ポリブチレン、ポリメチルペンテン、ポリスチレン、ポリアクリル酸、ポリメタクリル酸、ポリメタクリル酸メチル、ポリアクリロニトリル、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリ塩化ビニリデンおよびポリシアン化ビニリデンなどが挙げられる。これらは、例えば、ポリエチレンのみ、あるいはポリプロピレンのみのように単独重合によるポリマであっても良いし、あるいは複数のモノマー共存下に重合反応を行うことで形成される共重合ポリマであっても良く、例えば、スチレンとメチルメタクリレート存在下での重合を行うとポリ(スチレン−メタクリレート)という共重合したポリマが生成するが、このような共重合体であるポリマであっても良い。

【0042】

また、熱可塑性ポリマとして、例えば、カルボン酸あるいはカルボン酸クロリドと、アミンの反応により形成されるポリアミド系ポリマを挙げることができる。具体的にはナイロン6、ナイロン7、ナイロン9、ナイロン11、ナイロン12、ナイロン6,6、ナイロン4,6、ナイロン6,9、ナイロン6,10、ナイロン6,12、ナイロン5,7、ナイロン5,6およびナイロン5,10などが挙げられる。そして本発明の主旨を損ねない範囲で、他の芳香族、脂肪族、脂環族ジカルボン酸、他の芳香族、脂肪族および脂環族ジアミン成分、あるいは他の芳香族、脂肪族および脂環族アミノカルボン酸化合物(1つの化合物がカルボン酸とアミノ基を両方有する)が用いられていてもよい。あるいは第3および第4の共重合成分が共重合されているポリアミド系ポリマであっても良い。

【0043】

また熱可塑性ポリマとして、例えば、カルボン酸とアルコールのエステル化反応により形成されるポリエステル系ポリマを挙げることができる。具体的には、ポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートおよびポリシクロヘキサンジメタノールテレフタレートなどが挙げられる。そして本発明の主旨を損ねない範囲で、他の成分が共重合されていても良い。

【0044】

共重合成分のジカルボン酸化合物としては、テレフタル酸、イソフタル酸、ナフタレンジカルボン酸、ジフェニルジカルボン酸、アントラセンジカルボン酸、フェナントレンジカルボン酸、ジフェニルエーテルジカルボン酸、ジフェノキシエタンジカルボン酸、ジフェニルエタンジカルボン酸、アジピン酸、セバシン酸、1,4−シクロヘキサンジカルボン酸、5ーナトリウムスルホイソフタル酸、5−テトラブチルホスホニウムイソフタル酸、アゼライン酸、ドデカンジオン酸、ヘキサヒドロテレフタル酸のような芳香族、脂肪族、脂環族ジカルボン酸およびそれらのアルキル、アルコキシ、アリル、アリール、アミノ、イミノ、ハロゲン化物などの誘導体、付加体、構造異性体および光学異性体を挙げることができる。これらジカルボン酸化合物のうち1種を単独で用いても良いし、2種以上を組み合わせて用いても良い。

【0045】

また共重合成分のジオール化合物としては、エチレングリコール、プロピレングリコール、ブチレングリコール、ペンタンジオール、ヘキサンジオール、1,4−シクロヘキサンジメタノール、ネオペンチルグリコール、ハイドロキノン、レゾルシン、ジヒドロキシビフェニル、ナフタレンジオール、アントラセンジオール、フェナントレンジオール、2,2−ビス(4−ヒドロキシフェニル)プロパン、4,4´−ジヒドロキシジフェニルエーテルおよびビスフェノールSのような芳香族、脂肪族、脂環族ジオール化合物およびそれらのアルキル、アルコキシ、アリル、アリール、アミノ、イミノおよびハロゲン化物などの誘導体、付加体、構造異性体および光学異性体を挙げることができる。これらジオール化合物のうち1種を単独で用いても良いし、2種以上を組み合わせて用いても良い。

【0046】

また共重合成分として、ヒドロキシカルボン酸(1つの化合物に水酸基とカルボン酸を有する)を挙げることができる。ヒドロキシカルボン酸としては、例えば、乳酸、3−ヒドロキシプロピオネート、3−ヒドロキシブチレート、3−ヒドロキシブチレートバリレート、ヒドロキシ安息香酸、ヒドロキシナフトエ酸、ヒドロキシアントラセンカルボン酸およびヒドロキシフェナントレンカルボン酸、(ヒドロキシフェニル)ビニルカルボン酸のような芳香族、脂肪族、脂環族ジオール化合物およびそれらのアルキル、アルコキシ、アリル、アリール、アミノ、イミノ、ハロゲン化物などの誘導体、付加体、構造異性体および光学異性体を挙げられる。これらヒドロキシカルボン酸のうち1種を単独で用いても良いし、2種以上を組み合わせて用いても良い。

【0047】

また、ポリエステル系ポリマとしてはヒドロキシカルボン酸を主たる繰り返し単位とする重合体であっても良い。ヒドロキシカルボン酸は芳香族、脂肪族および脂環族などを含む。これらのヒドロキシカルボン酸から重合される重合体としては、ポリ乳酸、ポリ(3−ヒドロキシプロピオネート)、ポリ(3−ヒドロキシブチレート)およびポリ(3−ヒドロキシブチレートバリレート)のようなポリ(ヒドロキシカルボン酸)を挙げることができる。また本発明の主旨を損ねない範囲で、他の芳香族、脂肪族および脂環族ジカルボン酸、他の芳香族、脂肪族および脂環族ジオール成分、他のヒドロキシカルボン酸が共重合されていても良い。

【0048】

その他に、本発明の熱可塑性ポリマとしては、ポリカーボネート系ポリマ(アルコールと炭酸誘導体のエステル交換反応により重合される)、ポリイミド系ポリマ(カルボン酸無水物とジアミンの環化重縮合により重合される)、ポリベンゾイミダゾール系ポリマ(ジカルボン酸エステルとジアミンの反応により重合される)、ポリスルホン系ポリマ、ポリエーテル系ポリマ、ポリフェニレンスルフィド系ポリマ、ポリエーテルエーテルケトン系ポリマ、ポリエーテルケトンケトン系ポリマなどの合成ポリマやセルロース系ポリマや、キチンおよびキトサンの誘導体など、天然高分子由来のポリマなども挙げられる。

【0049】

熱可塑性ポリマについては、発泡繊維の用途によって適宜選択すればよいが、力学的特性や熱的特性などの繊維物性にバランス良く優れ、汎用性にも優れ、発泡構造の耐熱性にも優れる点で、ポリエステル系ポリマ、ポリアミド系ポリマ、ポリオレフィン系ポリマが好ましい。そしてポリエステル系ポリマおよびポリアミド系ポリマがより好ましい。

【0050】

ポリエステル系ポリマの中では、発泡繊維の発泡構造の耐熱性が高く、耐久性の高い発泡繊維となる点で、ポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレート、ポリ乳酸がより好ましい。ポリエチレンテレフタレートとポリプロピレンテレフタレートがさらにより好ましい。ポリエチレンテレフタレートが特に好ましい。

【0051】

また、ポリアミド系ポリマも同様に、発泡繊維の耐久性の観点から、ナイロン6とナイロン6,6がより好ましく用いられる。

【0052】

本発明の発泡繊維は、より力学特性が良好となり汎用性が高い繊維となる点で、強度(cN/dtex)と伸度(%)の関係が下記式を満たすことが好ましい。

強度×(伸度)0.5≧15

強度×(伸度)0.5の値は、繊維が破断までに要するエネルギーを評価する指標である。この値が高いほど力学物性に優れ、実用性が高いことを示す。従来技術では、繊維内部に繊維直径に対して粗大な気泡を含んでいたこと、気泡の大きさが不均一であったことが原因で、上記の式を満たす繊維を得ることができなかった。しかし本発明では、特定の製造方法によって気泡核の生成数を増やすことで、繊維直径に対して十分小さい気泡のみを含む発泡繊維が得られる。よって上記の式を満たす発泡繊維を得ることができる。より力学物性に優れ、実用性に優れる発泡繊維となる点で強度×(伸度)0.5の値は16以上であることが好ましく、17以上であることがより好ましく、18以上であることがさらに好ましく、特に好ましくは20以上である。一方、強度×(伸度)0.5が大きすぎると、繊維の剛性が過度に高くなって、繊維が堅くなる場合がある。そのため、強度×(伸度)0.5は40以下であることが好ましく、35以下であることがより好ましく、さらに好ましくは30以下である。

【0053】

本発明における発泡繊維の繊維強度は、2.0cN/dtex以上であることが好ましい。スポーツ用ユニフォームあるいはアウトドア用衣料として用いる場合、さらには産業用素材として用いる場合を考えた場合には、丈夫な素材である必要がある。また、繊維あるいは繊維製品の加工性を考慮した場合であっても糸物性は繊維強度が高いことが求められる。よって繊維強度は2.5cN/dtex以上であることがより好ましく、3.0cN/dtex以上であることがさらに好ましく、特に好ましくは3.5cN/dtex以上である。一般に強度の高い繊維は、伸度が低くなる傾向にある。そのため、強度は10cN/dtex以下であることが好ましく、9cN/dtex以下であることがより好ましく、8cN/dtex以下であることがさらに好ましく、特に好ましくは7cN/dtex以下である。

【0054】

本発明における発泡繊維は、繊維内部に気泡を有するため軽量性に優れている。ここで、軽量性が優れているとは、繊維の見かけ比重が熱可塑性ポリマの比重に対し90%以下であることと定義し、例えば、ポリエチレンテレフタレートであれば見掛け比重が1.24以下、ポリプロピレンテレフタレートであれば1.12以下、ポリブチレンテレフタレートであれば1.22以下、ポリ乳酸であれば1.13以下、以下ポリアミドであれば1.02以下、ポリプロピレンであれば0.81以下、ポリエチレンであれば0.85以下であることを指す。より軽量性の高い繊維となる点で繊維の見かけ比重が、熱可塑性ポリマの比重に対し85%以下であることが好ましく、より好ましくは80%以下であり、さらに好ましくは75%以下である。本発明の発泡繊維の比重は、実施例の手法により測定される。しかし該方法による比重の測定が困難である発泡繊維については、繊維横断面における気泡の占有率と熱可塑性ポリマの非晶密度を用いて見掛け比重を計算する。

【0055】

本発明の発泡繊維は、発明の主旨を損ねない範囲で艶消剤、難燃剤、滑剤、酸化防止剤、紫外線吸収剤、赤外線吸収剤、結晶核剤、発泡核剤、蛍光増白剤、末端基封止剤(エポキシ基、カルボジイミド基などの反応性基を有する化合物またはポリマ)および増粘剤等の添加剤を少量保持しても良い。

【0056】

以下、本発明の発泡繊維の製造方法について具体的に述べる。

【0057】

本発明の発泡繊維は、発泡剤として二酸化炭素および/または窒素を用い、溶融させた熱可塑性ポリマに二酸化炭素および/または窒素を混合した後、その混合ポリマを紡糸口金に導き、紡糸口金の吐出孔内において高剪断速度を付与して吐出し、圧力を低下させることによって発泡させる。さらに発泡した紡出糸を冷却した後、引き取った後に巻き取る方法によって製造される。

【0058】

本発明の発泡繊維の製造方法においては、発泡剤として二酸化炭素および/または窒素を用いる。これは、二酸化炭素および/または窒素の臨界温度と臨界圧力が比較的低いため、超臨界状態として熱可塑性ポリマ中に混合することで、熱可塑性ポリマに溶解し、熱可塑性ポリマと二酸化炭素および/または窒素との単一相を形成し易いためである。これにより発泡繊維の内部に微細で均一な発泡構造を形成できる。

【0059】

二酸化炭素の臨界温度は31℃で、臨界圧力は7.4MPaであり、一方、窒素の臨界温度は−147℃で、臨界圧力は3.4MPaである。臨界温度以上、臨界圧力以上の両要件を満たす場合、上記の流体は超臨界状態となる。発泡剤として用いられる二酸化炭素および/または窒素は、それぞれ単独でも用いることができるし、二酸化炭素と窒素を混合して使用しても良い。その混合比については任意に選択できる。より発泡倍率の高い、すなわち発泡繊維中の気泡占有率が高い発泡繊維が得られる点で、二酸化炭素を用いることが好ましい。

【0060】

本発明の発泡繊維の製造方法において、少なくとも紡糸パックの内部において二酸化炭素および/または窒素を超臨界状態とすることが好ましい。紡糸パック内の流路、濾層およびフィルターなどの構成は任意であるが、紡糸パック内の圧力が高くなる構成とすることが好ましい。このために紡糸パックの各部材はその圧力に耐える機械設計とすることが肝要である。そして二酸化炭素および/または窒素が熱可塑性ポリマに溶解して単一相を形成するほど発泡繊維の気泡が微細化する。よって紡糸パック内の圧力を10MPa以上とすることが好ましく、紡糸パック内の圧力は20MPa以上であることがより好ましく、30MPa以上であることがより好ましく、40MPa以上であることがさらにより好ましく、特に好ましくは50MPa以上である。紡糸パック内の圧力は高いほど好ましいが、あまりに高くすると、紡糸パック、口金、ポリマ流路およびギヤポンプなどの耐圧設計のために装置が大型化してしまう。そして得られる発泡繊維の汎用性が低くなってしまう。よって200MPa以下とすることが好ましい。紡糸パック内の圧力はギヤポンプから紡糸パックまでのポリマ流路に圧力計を配することで、測定することができる。

【0061】

本発明の発泡繊維の製造方法において、口金における背面圧(以下、口金背面圧と記載することがある)は8MPa以上100MPa以下である。まず本発明の発泡繊維の発泡機構について概説する。二酸化炭素および/または窒素の熱可塑性ポリマへの溶解量(以下、溶解度と記載することがある)は、高圧状態ほど高く、低圧状態では溶解度では低い。このため高圧状態では、混合ポリマは、二酸化炭素および/または窒素が熱可塑性ポリマ中に溶解した単一相を形成している。そして混合ポリマを吐出する時の圧力低下によって、熱可塑性ポリマへの二酸化炭素および/または窒素の溶解度が低下する。このため吐出直後の紡出糸中には、二酸化炭素および/または窒素が過飽和状態で存在している。そして過飽和状態の紡出糸の内部で、二酸化炭素および/または窒素が遊離して気泡核が生じる。この気泡核に紡出糸の内部に溶存する二酸化炭素および/または窒素が流入し、気泡が成長して大きくなる。その後、紡出糸が冷却によって固化し発泡が完了する。これが発泡繊維における発泡機構である。このとき吐出前の混合ポリマに高い圧力がかかっているほど、吐出前後での二酸化炭素および/または窒素の溶解度の差が大きくなるため、多くの気泡が形成されるのである。このため、口金における背面圧を8MPa以上であることが必要である。このように吐出直前まで混合ポリマに高い圧力を加えることによって、発泡現象が安定化し製糸性も高まるため好ましい。以上のことから、口金の背面圧は高いことが好ましく、10MPa以上であることがより好ましく、15MPa以上であることがさらに好ましく、20MPa以上であることが特に好ましく、30MPa以上であることが最良である。また、口金の背面圧の上限については、耐圧設計の観点から、100MPa以下とすることが好ましい。なお口金背面圧は紡糸パック内の圧力から実施例の方法にて算出する。

【0062】

本発明の発泡繊維の製造方法において、紡糸口金孔における二酸化炭素および/または窒素と熱可塑性ポリマの混合ポリマに、剪断速度(γH)50,000〜1,000,000sec−1を与え吐出する。本発明において、剪断速度(γH)を付与する領域を高剪断速度領域と呼ぶ。本発明における剪断速度(γH)は、下記の式によって算出するものとする。

(A)高剪断速度領域が丸孔である場合、

γH=32QH/πDH3

(B)高剪断速度領域がスリット孔の場合、

γH=6QH/THWH2

(C)高剪断速度領域がY孔の場合、

γH=6QH/3THWH2

ただし、

γH:高剪断速度領域で付与される剪断速度

QH:単孔当たりの体積吐出量(cm3/sec)

DH:高剪断速度領域が丸孔である場合の孔の直径(cm)

TH:高剪断速度領域のスリット長(cm)

WH:高剪断速度領域のスリット幅(cm)。

【0063】

また、例えば、孔形状が、丸孔、スリット孔およびY孔以外の孔形状である場合は、孔の横断面積を計算してその断面積に相当する直径DHを求め、上記(A)の式を用いて算出するものとする。

【0064】

単孔当たりの体積吐出量(QH)(cm3/sec)は、単孔当たりの重量吐出量(g/sec)を熱可塑性ポリマのみの溶融密度(g/cm3)で除することによって算出する。熱可塑性ポリマの溶融密度は、例えば、ポリエチレンテレフタレートであれば1.18、ポリプロピレンテレフタレートであれば1.14、ポリ乳酸であれば1.08、ナイロン6であれば1.00を用いた。上記の熱可塑性ポリマ以外のポリマの場合は、ギヤポンプの吐出効率が100%となるように、ギヤポンプの入口、出口の圧力を調整し、ギヤポンプの1回転当たりの吐出容積と、回転数を用いて計算により算出した。

【0065】

熱可塑性ポリマのみからなる溶融紡糸では、通常1,000sec−1〜10,000sec−1程度の剪断速度で吐出することが一般的である。これは本発明のように高い剪断速度を付与すると、ベンディングによる口金汚れや、不均一吐出が起こり、製糸性が悪化し易いためである。しかしながら、本発明の発泡繊維の製造方法においては、多数の気泡核を生成させることによって、発泡繊維中に微細発泡を形成することを鋭意検討した結果、通常の範囲よりも遙かに高い剪断速度を付与することにより、むしろ製糸性が向上するとともに、均一性の高い微細気泡を有する発泡繊維が得られる。

【0066】

その理由は、以下の理由によるものと推定される。恐らく気泡核は混合ポリマ内部おいて、二酸化炭素および/または窒素同士が接触することで生成する。このため気泡核の生成には、混合ポリマ内部における二酸化炭素および/または窒素の濃度揺らぎが関与している。そして通常は繊維内部において二酸化炭素および/または窒素の濃度が比較的高濃度な領域でのみ気泡核が生成する。一方で、本発明のように吐出孔内において高剪断速度を付与した場合、熱可塑性ポリマに溶解している二酸化炭素および/または窒素同士が多く接触させられることとなり、二酸化炭素および/または窒素が比較的低濃度な領域においても気泡核を生成させるものと推定される。これにより格段に多くの気泡核が、紡出糸中で均一に形成されるものと推定される。そして、高い剪断速度を付与した場合であっても口金汚れや、不均一吐出は起こらず安定して製糸出来るものと推定される。

【0067】

上述した吐出時の圧力低下を大きくすることによっても気泡核を多く生成させることができるが、さらに上記に示す高い剪断速度を付与することにより、格段に多くの気泡核が生成するのである。同様の理由により、同一の剪断速度を付与する場合であっても、口金背面圧を高くすることが好ましい。吐出孔内にて混合ポリマに付与する剪断速度が50,000sec−1以上とすることにより、気泡核が十分に生成し気泡が過度に成長しないため微細発泡化した発泡繊維が得られるのである。剪断速度は、より好ましくは60,000sec−1以上であり、さらにより好ましくは70,000sec−1以上である。剪断速度の上限については、紡糸安定性と生産性の観点から1,000,000sec−1であることが好ましく、800,000sec−1であることがより好ましく、500,000sec−1であることがさらに好ましく、特に好ましくは300,000sec−1である。

【0068】

本発明の範囲の剪断速度(γH)を付与することは、高剪断速度領域が丸孔である場合および丸孔として計算される場合は、孔の直径DH(cm)を調整すること、スリット孔やY孔である場合は、スリット長(TH)とスリット幅(WH)を調整すること、あるいは単孔あたりの体積吐出量を調整すること、によって達成することができる。

【0069】

また、本発明における高剪断速度領域の孔深度(LH)は、二酸化炭素および/または窒素と熱可塑性ポリマの混合ポリマに均一に剪断速度を付与し、混合ポリマ内部に均一に気泡核を生成し易い点で長いことが好ましく、孔深度(LH)は0.1mm以上であることが好ましく、0.2mm以上であることがより好ましく、0.3mm以上であることがさらにより好ましく、特に好ましくは0.4mm以上である。孔深度(LH)の上限については、口金背面圧が100MPaを超えない範囲で適宜選択すれば良い。

【0070】

本発明の発泡繊維の製造に用いられる口金は、混合ポリマに50,000sec−1以上1,000,000sec−1以下の剪断速度(γH)を付与した後に、その剪断速度(γH)より小さい剪断速度(γL)を付与する領域を有することが好ましい。本発明において、剪断速度(γL)を付与する領域を低剪断速度領域と呼ぶ。高剪断速度領域の後に低剪断速度領域を持つことにより、さらに多くの気泡核が生成し、生成した多数の気泡核を均一かつ適度に成長させることができる。そのため、得られる発泡繊維の繊維横断面における気泡の占有率を高くすることができる。また、低剪断領域を有することにより、混合ポリマの吐出線速度を遅くでき、紡出糸内部の気泡が伸長され易くなる。よって発泡繊維の力学的特性が向上するという利点もある。

【0071】

気泡の占有率が高い、すなわち高発泡の発泡繊維となる点で剪断速度(γH)と剪断速度(γL)の比であるγH/γLは、大きいことが好ましく、1.5以上であることが好ましく、2.0以上であることがさらに好ましく、特に好ましくは2.5以上である。剪断速度(γL)は剪断速度(γH)と同様に、下記式によって算出することができる。剪断速度(γH)を付与する孔形状と剪断速度(γL)を付与する孔形状は、同じであっても異なっていてもよい。

(D)低剪断速度領域が丸孔である場合、

γL=32QL/πDL3

(E)低剪断速度領域がスリット孔の場合、

γL=6QL/TLWL2

(F)低剪断速度領域がY孔の場合、

γL=6QL/3TLWL2

ただし、

γL:低剪断速度領域で付与される剪断速度

QL:低剪断速度領域の体積吐出量(cm3/sec)

DL:低剪断速度領域の孔の直径(cm)

TL:低剪断速度領域のスリット長(cm)

WL:低剪断速度領域のスリット幅(cm)

例えば、低剪断速度領域の孔形状が、丸孔、スリット孔およびY孔以外の孔形状である場合は、孔の横断面積を計算してその断面積に相当する直径DLを求め、上記(D)の式を用いて算出するものとする。体積吐出量(QL)は、上記の単孔当たりの体積吐出量(QH)と同様の手法により算出することができる。

【0072】

本発明における低剪断速度領域の孔深度(LL)は、二酸化炭素および/または窒素と熱可塑性ポリマの混合ポリマに均一に剪断速度を付与し、混合ポリマ内部に均一に気泡核を生成させ、気泡を成長させ易い点で長いことが好ましい。孔深度(LL)は、0.1mm以上であることが好ましく、0.2mm以上であることがより好ましく、0.3mm以上であることがさらにより好ましく、特に好ましくは0.4mm以上である。孔深度(LL)の上限については特に制限されず、口金背面圧が100MPaを超えない範囲で適宜選択すれば良い。

【0073】

図1〜3は、本発明にて好ましいとされる高剪断速度領域と低剪断速度領域を有する丸孔口金の模式図である。図1〜3に例示した口金により、混合ポリマに剪断速度(γH)と剪断速度(γL)を与えることができる。この模式断面図を用いて、高剪断速度領域と、低剪断速度領域を有する口金を用いた場合の剪断速度(γH)と剪断速度(γL)の計算方法について、具体的に説明する。

【0074】

図1に示すように、高剪断速度領域が1孔に対して、低剪断速度領域が1孔であり、それぞれが管形状である場合、図1の高剪断速度領域の孔径DH(図中、符号1)と、高剪断速度領域の単孔当たりの体積吐出量QHを用いて、剪断速度(γH)を算出する。そして図1の低剪断速度領域の孔径DL(図中、符号3)と、低剪断速度領域の単孔当たりの体積吐出量QLを用いて、剪断速度(γL)を算出する。このとき、高剪断速度領域が1孔に対して、低剪断速度領域が1孔であるため、QHとQLは同一である。

【0075】

また、図2に示すように高剪断速度領域が複数孔に対して、低剪断速度領域が1孔である場合は、体積吐出量(QH)と体積吐出量(QL)は異なるので注意が必要である。すなわち、高剪断速度領域が2孔に対して、低剪断速度領域が1孔である場合、QHはQLの1/2となる。

【0076】

また、図3に示すように、低剪断速度領域がポリマが進む方向に対して垂直方向に広がりを持つ形状である場合、剪断速度(γL)は最も剪断速度が低くなる部分のパラメーターを用いて計算する。すなわち、図3の場合、低剪断速度領域の孔径DLは、図3中の符号3の部分の孔径を用いる。

【0077】

本発明では、高剪断速度領域を有する口金と、低剪断速度領域を有する口金を2枚重ね合わせて使用することもできる。

【0078】

本発明で用いられる熱可塑性ポリマは、通常合成繊維に供する溶融粘度の熱可塑性ポリマで形成されるが、後述する発泡繊維の製造方法において、熱可塑性ポリマと二酸化炭素および/または窒素とを溶融混練する際に高い剪断応力が発現し、熱可塑性ポリマ中に二酸化炭素および/または窒素が均一に溶解し易い点、および紡出糸が冷却される際に気泡の合一・破泡が起こり難い易い点から、溶融粘度の高い熱可塑性ポリマであることが好ましい。

【0079】

溶融粘度は、発泡繊維の材料となる熱可塑性ポリマが結晶性ポリマである場合、融点(Tm)よりも30℃高い温度で測定した剪断速度20sec−1における溶融剪断粘度(以下、剪断粘度と記載することがある。)によって評価した。剪断粘度は、100Pa・sec以上であることが好ましく、300Pa・sec以上であることがより好ましく、さらに好ましくは500Pa・sec以上である。また、気泡成長させるためには、剪断粘度は、10,000Pa・sec以下であることが好ましく、8,000Pa・sec以下であることがより好ましく、さらに好ましくは5,000Pa・sec以下である。また、融点を示さない非晶性ポリマについては紡糸温度と同一の温度で剪断粘度を測定した。

【0080】

二酸化炭素および/または窒素と熱可塑性ポリマとの混合ポリマは、1軸エクストルーダーや2軸エクストルーダーなどの機械混練や、スタティックミキサーやハイミキサーなどの静置混練により、混練されることが好ましい。これにより二酸化炭素および/または窒素が均一に溶解され易く、好ましい。1軸エクストルーダーや2軸エクストルーダーなどの機械混練により混練されることがより好ましく、2軸エクストルーダーにより混練されることがさらに好ましい態様である。これらの混練機構は1種のみを用いても良いし、2種以上を併用しても良いし、1種を複数個用いても良い。

【0081】

二酸化炭素および/または窒素は、溶融した熱可塑性ポリマを吐出以前の任意の段階で、ノズル管などにより注入されることが好ましい。これにより二酸化炭素および/または窒素を生産性良く添加でき、熱可塑性ポリマへ高濃度で添加出来る。そして、本発明にて好ましいとされるエクストルーダーを付帯する紡糸機を用いる場合、エクストルーダーで熱可塑性ポリマを溶融混練するいずれかの位置にノズル管を付帯させて二酸化炭素および/または窒素を溶融した熱可塑性ポリマに直接注入することが好ましい。これにより二酸化炭素および/または窒素の熱可塑性ポリマ中に均一に溶解させ易く、好ましい。

【0082】

二酸化炭素および/または窒素と熱可塑性ポリマとの混合ポリマは、紡糸パックに導かれ、紡出時に発泡するまでの全ての領域において、二酸化炭素および/または窒素が超臨界状態であることが好ましい。これは本発明にて好ましいとされるエクストルーダーを付帯する紡糸機により達成することができる。例えば、熱可塑性ポリマの供給量をギヤポンプの吐出量を調整し、ポリマ流路に存在する混合ポリマを多くすることにより高圧に維持する方法や、エクストルーダーのクリアランスやポリマ流路を狭く設計し、混合ポリマを高圧に維持する方法を採用することが好ましい。

【0083】

本発明において好ましいとされるエクストルーダーを付帯する紡糸機を用いる場合、二酸化炭素および/または窒素が熱可塑性ポリマ中に均一に溶解し易い点で、エクストルーダーとギヤポンプとのポリマ流路において、エクストルーダーの出口の圧力(以下先端圧と記載する)を8MPa以上とすることが好ましく、9MPa以上とすることがより好ましく、10MPa以上とすることがさらに好ましい態様である。

【0084】

注入するときの二酸化炭素および/または窒素は、気体状態、液体状態および超臨界状態のいずれも採用することができるが、溶融した熱可塑性ポリマへの拡散速度が速く、均一に溶解させやすい点で、超臨界状態で注入することが好ましい。超臨界流体で注入するとは、溶融した熱可塑性ポリマの温度が、二酸化炭素を用いる場合は31℃以上、窒素を用いる場合であれば−147℃以上、両者を併用する場合であれが31℃以上の条件を満たし、かつ注入する圧力が二酸化炭素であれば7.4MPa以上、窒素であれば3.4MPa以上、両者を併用する場合であれば7.4MPa以上とすることで達成される。

【0085】

二酸化炭素および/または窒素の熱可塑性ポリマに対する添加量は、多いほど熱可塑性ポリマと二酸化炭素および/または窒素の混合ポリマにおいて、二酸化炭素および/または窒素が過飽和状態となり、口金から吐出される際に多くの気泡核が形成される。そのため、二酸化炭素および/または窒素の添加量は多いほど好ましい。添加量は具体的には1.5wt%以上であることがより好ましく、2.0wt%以上であることがより好ましく、特に好ましくは2.5wt%以上である。二酸化炭素および/または窒素をあまり多く添加すると、かえって気泡の合一・破泡が起こり易くなる傾向にある。そのため、二酸化炭素および/または窒素は、10wt%以下であることが好ましく、9wt%以下であることがより好ましく、さらに好ましくは8wt%以下である。

【0086】

本発明の発泡繊維の製造方法では、吐出孔内にて熱可塑性ポリマと二酸化炭素および/または窒素の混合ポリマに高い剪断速度を付与することにより気泡核を生成させ易くしている。そのため、二酸化炭素および/または窒素は主として気泡核が生成することによって消費される。よって二酸化炭素および/または窒素の添加量が多くとも、気泡の成長速度が過度に速くならず、気泡の合一・破泡は起こり難い。このため安定して紡糸することが可能である。

【0087】

吐出された紡出糸は、冷却される。紡出糸に冷却を施さないと、紡出糸から二酸化炭素およびまたは窒素が流出し易く、気泡核がほとんど成長せずに発泡効率が悪くなり、発泡繊維の横断面における気泡の占有率が低くなってしまうことがある。冷却方法については、紡出糸よりも低い温度の物質を紡出糸に接触させる手法により達成される。例えば、冷却風を紡出糸に吹き付ける方法、冷水に紡出糸を浸す方法、水蒸気を紡出糸に吹き付ける方法など挙げられる。紡出糸を均一に冷却でき、紡糸速度を高くできるなどの利点のある冷却風を紡出糸に吹き付けて冷却する方法が好ましい。この場合、冷却風の温度が低いほど、冷却風吹き付け開始点と口金からの距離が短いほど、紡出糸が急冷される。

【0088】

より二酸化炭素および/または窒素の流出を抑え、発泡繊維の繊維横断面における気泡占有率を高くできる点で、冷却風の温度は、30℃以下であることが好ましく、25℃以下であることがより好ましく、さらに好ましくは20℃以下である。冷却風の温度の下限については特に制限されないが、あまりに低い温度とすると冷却風の流路で水蒸気が凍結して目詰まりを起こす懸念があるため、0℃以上が適当である。また、上述のように冷却風吹き付け開始点と口金の距離が短いほど紡出糸条が急冷される。

【0089】

冷却風吹き付け開始点と口金との距離は、20cm以下であることが好ましく、10cm以下であることがより好ましく、5cm以下であることがさらに好ましく、特に好ましくは3cm以下である。口金直下から冷却風を吹き付ける場合、口金面自身が冷却されて口金面の温度が下がることがある。口金面の温度が過度に低下すると、未溶融のポリマが吐出され、結果として発泡繊維の発泡構造が不均一になることがあるため、口金付近を局所的に加熱するヒーターを用いることも好ましい手法である。

【0090】

本発明の発泡繊維の製造方法において、吐出後に冷却された後、1000〜6,000m/分の速度で引き取る(以下、紡糸速度と記載することがある。)。紡糸速度を1000m/分以上とすることで、紡出糸が短時間でガラス転移温度(Tg)以下に冷却されて固化するため、気泡の成長が抑制され過度に大きな気泡が成長することが無いのである。また二酸化炭素および/または窒素が紡出糸から系外へ流出しにくくなることから、生成する気泡核数が増加する。そして流出が抑えられることで、二酸化炭素および/または窒素の濃度斑ができないことから気泡の直径が均一化される。さらに気泡が発泡繊維の長手方向に伸長され、長くなることで発泡繊維の力学物性が向上するという利点もある。紡糸速度1,300m/分以上であることがより好ましく、1,500m/以上であることがさらに好ましく、特に好ましくは2,000m/分以上である。

【0091】

また、紡糸速度が高いほど気泡の成長が抑えられて気泡の占有率の低い発泡繊維となる傾向にある。そこで6,000m/分以下とすることにより、適度に気泡が成長した発泡繊維を得られる。より気泡占有率の高い発泡繊維となる点で、紡糸速度は、5,500m/分以下であることがより好ましく、5,000m/分以下であることがさらにより好ましく、特に好ましくは4,500m/分以下である。

【0092】

本発明の発泡繊維の製造方法においては、紡出糸が冷却され、上述の紡糸速度で引き取られた発泡繊維は巻き取ることなく熱処理されることが好ましい。熱可塑性ポリマに対する、二酸化炭素および/または窒素の溶解度は、通常低温ほど大きいため、引き取られた発泡繊維の内部には二酸化炭素および/または窒素が溶存することがある。そこで、熱処理を施すことによって、発泡繊維の内部に溶存した二酸化炭素および/または窒素の溶解度を低下させて、気泡核を生成させて発泡繊維内部の気泡数を増やすことができる。同時に溶存した二酸化炭素および/または窒素が既に存在する気泡に流入して気泡が成長するため、気泡占有率を高い発泡繊維となる。このような熱処理による発泡構造の変化は、紡糸直後の発泡繊維特有の現象であるため、引き取られた発泡繊維を巻き取る前に熱処理することで達成される。

【0093】

熱処理温度は、熱可塑性ポリマのTg以上であることが好ましく、Tg+10℃以上であることがより好ましく、さらに好ましくはTg+20℃以上である。熱処理温度があまり高いと、熱可塑性ポリマの流動性が高くなりすぎて気泡の合一・破泡を招くことがあるので、熱可塑性ポリマが結晶性ポリマの場合は融点以下で処理し、非晶性ポリマの場合はTg+150℃より低い温度で処理することが好ましい。より好ましくは結晶性ポリマの場合は融点−30℃以下、非晶性ポリマの場合はTg+120℃以下である。さらに好ましくは結晶性ポリマの場合は融点−50℃以下、非晶性ポリマの場合はTg+100℃以下である。また、熱処理を施す時間は長いほど好ましいが、10msec以上であれば十分な効果を発揮する。

【0094】

熱処理する際の加熱方法は、汎用の装置を用いて、熱伝達能力が高い加熱方法が好ましいことから、加熱ローラー、加熱ピン、加熱プレート、加熱液体および加熱蒸気を用いた装置や、あるいは炭酸ガスレーザー等に代表される分子振動の励起を利用した加熱手法などを採用することが好ましい。1つの熱源を用いて1段階で熱処理を行っても良いし、複数個の熱源を組み合わせて多段階で熱処理を施しても良い。

【0095】

本発明の発泡繊維の製造方法において、紡出糸は引き取った後、延伸を施すことが好ましい。延伸することによって発泡繊維の内部の気泡が長手方向に伸長されて、発泡構造の長手方向への均一性が高まるからである。また、延伸によって発泡繊維の気泡と気泡の間に存在する熱可塑性ポリマの壁が繊維軸方向に伸長され、長手方向に配向することによって十分な力学物性を持つものとなる。

【0096】

延伸時の加熱方法は、汎用の装置を用いて、熱伝達能力の高い加熱方法が好ましく、加熱ピン、加熱プレート、加熱液体や加熱気体を用いた装置あるいは炭酸ガスレーザー等に代表される分子振動の励起を利用した加熱手法などを採用することができる。均一延伸し易い点で、延伸温度はTg+10℃以上が好ましい。延伸温度が高すぎると熱可塑性ポリマの流動性が高くなりすぎて気泡の合一・破泡を招くことがあるので、熱可塑性ポリマが結晶性ポリマの場合は融点以下で処理し、非晶性ポリマの場合はTg+150℃より低い温度で処理することが好ましい。

【0097】

また、延伸した後、再度Tg+10℃以上の温度で熱処理する方法が好ましい。延伸後に熱処理を施すことで気泡の周りが熱固定され、耐熱性に優れた発泡繊維となる。発泡構造を維持して熱処理を施す点で、熱可塑性ポリマが結晶性ポリマの場合は融点以下で処理し、非晶性ポリマの場合はTg+150℃より低い温度で処理することが好ましい。より好ましくは結晶性ポリマの場合は融点−30℃以下、非晶性ポリマの場合はTg+120℃以下である。さらに好ましくは結晶性ポリマの場合は融点−50℃以下、非晶性ポリマの場合はTg+100℃以下である。また、熱処理を施す時間は長いほど好ましいが、10msec以上であれば十分な効果を発揮する。

【0098】

延伸後の再熱処理の方法は、汎用の装置を用いて、加熱効率の高い方式ほど繊維内部の構造が緩和されることなく固定され、気泡の耐久性が高い発泡繊維が得られることから、加熱ピン、加熱ローラー、加熱プレート、加熱液体や加熱気体を用いた装置あるいは炭酸ガスレーザー等に代表される分子振動の励起を利用した加熱手法などを採用することができる。

【0099】

延伸および延伸後の再熱処理は、発泡繊維を巻き取った後、巻き取る前のいずれの段階で行っても良いが、上述したように、引き取った発泡繊維を巻き取る前に熱処理することによる効果も同時に発現できる点で、引き取った後、巻き取る前に加熱延伸し、その後、再熱処理する手法が特に好ましい。

【0100】

具体的には、紡出糸を引き取った後、複数のローラー間でローラーの速度差を利用して延伸する際に、いくつかのローラーを加熱ローラーすることで熱処理を施しながら延伸する手法や、ローラー間に加熱ピンや、加熱プレートや、加熱液体などの熱源を配置して熱処理を施しながら延伸する手法を採用することができる。延伸倍率は、発泡繊維が所望の残留伸度となるように調整すれば良い。

【0101】

また、前述の紡出糸は、延伸を施さずに、あるいは延伸を施した後に仮撚加工されてもよい。仮撚加工において延伸糸を用いる場合には、接触型もしくは非接触型の方法により加熱され、ディスク状物、ベルト状物、あるいはピン状物によって仮撚加工される。未延伸糸を用いる場合には、同様に接触型もしくは非接触型のヒーターなどにより加熱した後もしくは加熱されることなく延伸を施しながら、施撚体(ディスク、ピン、ベルト)によって仮撚加工される。仮撚加工された発泡繊維は、そのまま巻き取ることが可能であるものの、再度熱セットされた後に巻き取られる。

【実施例】

【0102】

以下、実施例により、本発明の発泡繊維とその製造方法について、具体的かつより詳細に説明する。実施例中の物性値は、下記の方法によって測定した。

A.熱可塑性ポリマの融点(Tm)とガラス転移温度(Tg)の測定

以下の条件でTm、Tgを測定した。

【0103】

測定装置:パーキンエルマー社製、示差走査熱量分析装置(DSC−2)

試料重量:試料10mg

昇温速度:16℃/分。

【0104】

TmとTgの定義を以下に説明する。一旦昇温速度16℃/分で測定した際に観測される吸熱ピーク温度(Tm1)を観測後、Tm1+20℃の温度で5分間保持する。その後室温まで急冷する(急冷時間および室温保持時間を合わせて5分間保持)。そして再度16℃/分の昇温条件で測定した際に、段状の基線のずれとして観測される吸熱ピーク温度をガラス転移温度(Tg)とした。また結晶の融解温度として観測される吸熱ピーク温度を融点(Tm)とした。

B.熱可塑性ポリマの溶融粘度の測定

以下の条件で溶融剪断粘度を測定した。

【0105】

測定装置:東洋精機社製、キャピログラフ1型

剪断速度:20sec−1

測定温度:結晶性ポリマの場合Tm+30℃。非晶性ポリマの場合紡糸温度。

C.U%(half)の測定

以下の条件でU%(half)を測定した。

【0106】

測定装置:ツェルベーガー(Zellweger)社製、UT−4

供糸速度:200m/分

測定時間:1分。

D.発泡繊維の強度と伸度の測定

以下の条件で発泡繊維の強度、伸度を測定した。強度および伸度を測定し、5回測定した平均値をそれぞれの測定値とした。強度と伸度の平均値を用いて、強度×(伸度)0.5を算出した。

【0107】

測定条件:オリエンテック社製、テンシロン引張試験機(TENSIRON UCT−100)

初期試料長:未延伸糸の場合50mm、延伸糸の場合200mm

引張速度:未延伸糸の場合400mm/分、延伸糸の場合200mm/分

温度:25℃

相対湿度:65%

E.発泡繊維の見かけ比重の測定

(a)繊維の見かけ比重は、JIS−L−1013:1999 8.17.1(日本規格協会発行、化学繊維フィラメント糸試験方法)に定められた浮沈法に基づき測定した。20℃±0.1℃の温度下、比重液に繊維を浸漬して30分間放置した後の浮沈状態を確認する。そして前述8.17.1項記載のとおり、浮かびも沈みもしない比重液を調整し、該比重液の比重値を測定する。繊維5本を測定した比重値の平均値を測定した。このとき比重液としては、繊維の見かけ比重が1以上であればNaBr水溶液を用いた。繊維の見かけ比重が1〜0.789の間であれば重液に水を軽液にエチルアルコールを用いた混合液体を用いた。繊維の見かけ比重が0.789〜0.659の間であれば重液にエチルアルコールを軽液にn−ヘキサンを用いた混合液体を用いた。

(b)繊維の見かけ比重が0.659未満の場合

本発明の発泡繊維のみからなる100g±10gの筒編布帛を作成する。そして該筒編布帛の重量と体積を測定して見かけ比重を求めた。

【0108】

まず該筒編布帛の重量を事前に測定する。そしてあらかじめ重量および体積の分かったおもりを筒編布帛に固定し、4℃±1℃の温度に調製したイオン交換水に浸漬して5分間の超音波による脱泡を行った後、筒編布帛の体積を測定する。筒編布帛10枚測定した布帛の比重値の平均値を測定した。

F.発泡繊維の発泡構造の観察

試料台に貼り付けたカーボンテープ上に単繊維を設置し、白金蒸着処理(蒸着膜圧:25〜50オングストローム 処理時間:約120秒)を行う。そして収束イオンビーム(FIB)切削加工−走査型電子顕微鏡(SEM)観察装置(FEI社製 STRATADB235)にて、加速電圧30kVで加速したGa収束イオンビームにより、切削加工を施す。切削加工は2工程で行った。1段階目に粗切削加工(電流:約7000pA 処理時間:約20分、真空度:1.4×10−13Pa)を施した。2段階目に精密切削加工(電流:約3000pA 処理時間:約4分、真空度:1.4×10−13Pa)を施した。繊維横断面観察を行う際は試料を繊維軸方向に対して垂直に切削した。繊維縦断面観察を行う場合には試料を繊維軸方向に対して平行に切削した。

【0109】

切削加工を施した後、該装置が所持する走査型電子顕微鏡を用い繊維横断面、および繊維縦断面の観察を行った(真空度1.4×10−19Pa、試料傾斜52度、加速電圧5kV、倍率80000倍)。このとき該倍率で繊維横断面、および縦断面の全体像が撮影できない場合は、それぞれの位置で部分写真を撮影し、画像ソフトを用いて張り合わせることで全体像を得た。

(a)繊維の断面積(AF)と繊維直径(DF)の測定

繊維横断面写真を用い、コンピュータソフトウェアの三谷商事社製の“WinROOF”(登録商標)(バージョン2.3)にて、画像解析により、繊維の断面積(AF)、繊維直径(DF)を求めた。繊維の断面積(AF)とは、繊維1本を形成する領域の断面積を意味する。該断面積(AF)から円に相当する直径を算出した。上記の繊維横断面観察をランダムな10カ所で行い、それぞれで得られた繊維直径を平均化したものを繊維直径(DF)とした。

(b)気泡の最大直径(DM)と気泡長(LM)の測定

繊維横断面写真において、最大の面積を有する気泡の断面積を、同様に画像解析により算出し、その断面積から円に相当する直径を算出して気泡の最大直径(DM)を求めた。

【0110】

さらに最大の面積を有する気泡の重心を通り、かつ繊維軸と平行となるように繊維を切削して該気泡の繊維軸方向の長さである気泡長(LM)を求めた。

【0111】

気泡の最大直径/繊維直径=DM/DF

気泡長/気泡の最大直径=LM/DM

(c)気泡の総断面積(Aall)と気泡数(N)の測定

繊維横断面に存在する全ての気泡を数えて気泡数(N)を求めた。また全ての気泡について気泡の断面積を画像解析にて算出してその総和(Aall)を求めた。

【0112】

気泡の占有率=Aall/AF

(d)気泡の平均直径(DA)と気泡の直径の標準偏差(σ)の測定

気泡の平均直径(DA)は繊維横断面内において存在する全ての気泡の円に相当する直径を算出し、その数平均をとることで算出した。また、気泡の標準偏差(σ)は、全ての気泡の円に相当する直径の標準偏差をとることで算出した。

G.紡糸パック内の圧力と口金背面圧の測定

ギヤポンプと、紡糸パックとの間のポリマ流路において、圧力計を付帯させ、紡糸時の紡糸パック内の圧力(P1)、口金背面圧(P2)を測定する。

【0113】

まず紡糸パックを取り付け、熱可塑性ポリマと二酸化炭素および/または窒素の混合ポリマを紡糸パックに導いて、紡糸口金から混合ポリマが吐出するまでの間で、該圧力計の測定値をチャートに打ち出す。このチャートを元に、吐出直後の紡糸パック内の圧力(PA)を、ポリマ流路の圧損(PB)、濾過層の圧損(PC)、フィルター圧損(PD)、背面圧(PE)に分離する(PA=PB+PC+PD+PE)。そして吐出開始から1時間が経過し、安定化した紡糸パック内の圧力をP1とした。口金背面圧(P2)はP2=PE/PA×P1の式から算出した。

H.製糸性と延伸性の評価

100kgの発泡繊維を作製する際、紡糸工程での製糸性を評価した。製糸性は、糸切れ回数により評価し、糸切れが全く起こらない場合は優れる(二重丸◎)、糸切れが1〜5回の場合に良好(丸○)、糸切れが6〜20回である場合に劣る(三角△)、全く巻き取ることが出来ない場合を不可(バツ×)とした。

【0114】

また延伸工程においては、単糸切れが起こって単糸がローラーに巻き付く回数で延伸性を評価した。単糸が全く巻き付かない場合を優れる(二重丸◎)、単糸巻き付きが1〜5回の場合に良好(丸○)、6〜20回である場合に劣る(三角△)、全く延伸が出来ない場合を不可(バツ×)とした。

I.熱可塑性ポリマの調整

(a)ポリエチレンテレフタレート(PET−1とPET−2)の調整

テレフタル酸166重量部とエチレングリコール75重量部の通常のエステル化反応によって得られた低重合体に、着色防止剤としてリン酸85%水溶液を0.03重量部、重縮合触媒として三酸化アンチモンを0.06重量部、調色剤として酢酸コバルト4水塩を0.06重量部添加して重縮合反応を行った。そして融点(Tm)が260℃であり、ガラス転移温度(Tg)が80℃であり、290℃の温度で剪断速度20sec―1における溶融粘度が250Pa・secであるPET−1を得た。

【0115】

PET−1をさらに220℃の温度で窒素気流下で固相重合して、15時間、固相重合することにより、融点(Tm)が260℃であり、ガラス転移温度(Tg)が83℃であり、290℃の温度における溶融粘度が1000Pa・sec−1と高粘度であるPET−2を得た。

(b)ポリプロピレンテレフタレート(PPT)の調整

テレフタル酸ジメチル130部(6.7モル部)、1,3−プロパンジオール114部(15モル部)、酢酸カルシウム1水和塩0.24部(0.014モル部)、酢酸リチウム2水和塩0.1部(0.01モル部)を仕込んでメタノールを留去しながらエステル交換反応を行うことにより得られた低重合体に、トリメチルホスフェート0.065部とチタンテトラブトキシド0.134部を添加して、1,3−プロパンジオールを留去しながら、重縮合反応を行い、チップ状のプレポリマを得た。得られたプレポリマを、さらに220℃の温度で窒素気流下で固相重合を行い、ガラス転移温度(Tg)が52℃であり、融点(Tm)が230℃であり、260℃の温度で剪断速度20sec−1における溶融粘度が1000Pa・sec−1のPPTを得た。

(c)ポリ乳酸(PLA)の調整

L−ラクチド300重量部に触媒としてオクチル酸スズを0.005重量部添加し、窒素置換を行った後、170℃の温度で反応させて、重量平均分子量15.3万、ガラス転移温度(Tg)が58℃であり、融点(Tm)が170℃であり、200℃の温度で剪断速度20sec−1における溶融粘度が2000Pa・sec−1のPLAを得た。

【0116】

実施例1

2軸エクストルーダーのシリンダー最上流部から1/3の位置に、溶融ポリマに直接二酸化炭素を注入するノズルを付帯する紡糸機を使用して発泡繊維の未延伸糸を作製した。熱可塑性ポリマとしてPET−1を用い、2軸エクストルーダーで溶融ポリマに対し二酸化炭素を注入し、同エクストルーダー内で溶融ポリマと二酸化炭素を機械混練した後、混合ポリマをギヤポンプにて計量し、紡糸パックへと供給した。そして紡糸口金の吐出孔から吐出する時に発泡させた紡出糸を、冷却風にて冷却し、ローラーにて引き取って、巻き取り機で巻き取ることによって発泡未延伸糸を作製した(繊度124.8dtex、フィラメント数24)。このときの紡糸条件を下記に示す。なお、剪断速度は、PETの溶融密度である1.18g/cm3を用いて上述した上記(A)の式を用いて算出した。

[実施例1の紡糸条件]

・紡糸温度:290℃

・混練機温度:280℃

・エクストルーダー回転数:300rpm

・エクストルーダー先端圧:10MPa

・発泡剤:二酸化炭素

・発泡剤添加量:口金から吐出された紡出糸に対して3wt%

・発泡剤注入圧力:8MPa

・口金:丸孔であり、孔径0.15mm、孔深度0.16mm、孔数24である口金

・γH:88711sec−1

・濾層:30#モランダムサンド

・フィルタ:10μm不織布フィルター

・吐出量:49.9g/分

・パック内圧:20MPa

・口金背面圧:15MPa

・冷却:冷却長1mのユニフロー使用。冷却風温度20℃、風速0.5m/分

・油剤:脂肪族エステル10%濃度エマルジョン油剤を糸に対して10%付着

・紡糸速度:4000m/分

上記の発泡未延伸糸の延伸を行うに際し、第1加熱ローラーが90℃の温度のローラー、第2加熱ローラーが130℃の温度のローラー間で延伸し、第3ローラーで室温に冷却し、スピンドルでボビンに巻き取ることにより発泡繊維を得た。このとき延伸倍率は、1.4倍とした。実施例1の発泡繊維の物性を表1に示す。

【0117】

【表1】

【0118】

実施例2、比較例1〜3

実施例1において、パック内圧および口金の背面圧が同一であり、下記のとおり孔径と孔深度の異なる口金を用い、表1のとおり剪断速度γHを変更したこと以外は、実施例1と同様にして発泡未延伸糸を作製し、その発泡未延伸糸を実施例1と同様に延伸して実施例2と比較例1〜3の発泡繊維を作製した。

【0119】

しかしながら、比較例3の通常の溶融紡糸に適用される範囲の剪断速度を付与した場合は、口金吐出部で紡出糸内部に生成した気泡が音を立てて破泡し、吐出が不安定となったため、同じ紡糸速度では巻き取ることが出来なかった。そこで、紡糸速度を下げていったところ、製糸性は悪いものの、紡糸速度200m/分で巻き取ることができた。比較例3の未延伸の発泡繊維は、長手方向に太細を有する発泡繊維であり、延伸時に糸切れが多発した。このため未延伸の発泡繊維しか得られなかった。実施例2と比較例1〜3の結果を、表1に示す。

・実施例2:孔径=0.18mm、孔深度=0.26mm、γH=51337sec−1

・比較例1:孔径=0.20mm、孔深度=0.35mm、γH=37425sec−1

・比較例2:孔径=0.23mm、孔深度=0.5mm、γH=24607sec−1

・比較例3:孔径=0.35mm、孔深度=1.6mm、γH=6983sec−1、紡糸速度=200m/分

表1から分かるように、本発明の発泡繊維は、気泡の最大直径/繊維直径の比が小さく、繊維直径に比較して微細な気泡のみを含有しており、粗大な気泡を有さないものであった。このためU%(half)が小さく、繊維の長手方向に均一な高品位な発泡繊維であった。また、気泡の直径のバラツキ、すなわち気泡の直径の標準偏差も小さかった。このため力学的物性にも優れていた。本発明の発泡繊維は、熱可塑性ポリマと二酸化炭素の混合ポリマに対して、通常の溶融紡糸で適用される剪断速度よりも、遙かに高い剪断速度を与える口金を用いることにより初めて達成された。

【0120】

比較例1、2では、剪断速度が不足していた。このため吐出時の気泡核の生成数が少なく、最大直径/繊維直径ならびに気泡の平均直径が大きく、粗大な気泡を含むものであった。よって長手方向の均一性に劣る発泡繊維であり、実用レベルにない発泡繊維であった。

【0121】

比較例3は、気泡の占有率は高いものの、繊維が太いためゴアゴアとして硬く低品位であった。また長手方向に明らかな太細があり、力学的特性も不十分で実用的でない発泡繊維であった。

【0122】

実施例3〜8、比較例4〜6

実施例1において、紡糸速度を下記のごとく変更したこと以外は、実施例1と同一条件で発泡未延伸糸を作製した。また、該発泡未延伸糸を実施例1と同様にして延伸するに際し、それぞれ延伸倍率を下記のように調整して、発泡繊維を得た。実施例4〜8と比較例3〜4の結果を、表2に示す。

・実施例3:紡糸速度1000m/分、延伸倍率3.0倍

・実施例4:紡糸速度1500m/分、延伸倍率2.8倍

・実施例5:紡糸速度2000m/分、延伸倍率2.5倍

・実施例6:紡糸速度3000m/分、延伸倍率1.8倍

・実施例7:紡糸速度5000m/分、延伸倍率1.2倍

・実施例8:未延伸

・比較例4:紡糸速度500m/分、延伸倍率4.0倍

・比較例5:紡糸速度700m/分、延伸倍率3.5倍

・比較例6:紡糸速度7000m/分、未延伸

【0123】

【表2】

【0124】

表2からわかるように、本発明において、気泡の最大直径/繊維直径が小さいほどU%(half)が小さい均一な発泡繊維となった。また、気泡の最大直径/繊維直径が小さく、気泡の平均直径が小さく、気泡の直径の標準偏差が小さいほど力学的物性にも優れた発泡繊維となった。すなわち本発明の発泡繊維の製造方法において、紡糸速度が高いほど微細な気泡を多数有する発泡繊維とすることができることがわかる。これは紡出糸の冷却が速やかに起こり、二酸化炭素の濃度斑が起こりにくく、気泡の成長が抑制されるためである。ただし、比較例6のように、紡糸速度が速すぎると、ほとんど気泡を有さない発泡繊維となってしまった。これは冷却速度が過度に高くなって気泡の成長が十分に起こらなくなる傾向にあるためである。

【0125】

実施例9〜11

実施例1において、図1に示した剪断速度(γH)を付与した後に剪断速度(γL)を付与する口金を用いたこと以外は、実施例1と同様にして紡糸を行って発泡未延伸糸を得た。実施例9〜11では、剪断速度(γH)と口金背面圧が、実施例1と同一になるように下記の孔スペックの口金を使用した。得られた発泡未延伸糸を、実施例1と同様に延伸し、発泡繊維を得た。実施例9〜11の結果を、表3に示す。

・実施例9 :DH=0.15mm、LH=0.15mm、γH=88711sec−1

DL=0.35mm、LL=0.10mm、γL=6983sec−1

・実施例10:DH=0.15mm、LH=0.15mm、γH=88711sec−1

DL=0.50mm、LL=0.24mm、γL=2395sec−1

・実施例11:DH=0.15mm、LH=0.15mm、γH=88711sec−1

DL=0.80mm、LL=0.90mm、γL=585sec−1

【0126】

【表3】

【0127】

表3からわかるように本発明において、吐出孔内で混合ポリマに第1段階として剪断速度(γH)、第2段階として剪断速度(γH)よりも低い剪断速度(γL)となる、口金孔が多段で拡大する口金を用いることにより、発泡繊維の気泡の占有率を大きくできることがわかる。これは紡出糸内部に多くの気泡核が生成し、適度に成長するためである。そして、γH/γHの比が大きいほど、気泡占有率の高い発泡繊維となった。実施例9〜11は、気泡の占有率が高いが、気泡が繊維軸方向に十分に伸長されているため、力学的特性にも優れる発泡繊維であった。

【0128】

実施例12

実施例11において、紡糸速度以上の速度で回転する加熱延伸ローラーを紡糸の引き取りローラーの後に配置し、紡出糸を巻き取ることなく加熱ローラー間で延伸し、紡糸・延伸を連続工程で行った。実施例12の結果を、表3に示す。

・紡糸速度:4000m/分

・延伸倍率:1.4倍

・第1延伸ローラー温度:90℃

・第2延伸ローラー温度:130℃

実施例11と12を比較するとわかるように、紡出糸を巻き取ることなく延伸することによって、気泡占有率の高い発泡繊維となることがわかる。これは引き取った紡出糸中に溶存する二酸化炭素が気泡に流入することにより、気泡が適度に成長するためである。得られた発泡繊維は、気泡が微細であるため、長手方向に均一であり、優れた力学特性を有していた。

【0129】

実施例13〜15、比較例7