発泡金属の製造方法及び発泡金属の製造装置

【課題】低コストで発泡金属を製造することができる、発泡金属の製造方法を提供する。

【解決手段】溶融した母材(金属又は合金)を金型1,2の内部に導入すると共に、母材内へガスを混入させる工程と、その後金型1,2を開いて金型1,2の内部の空間3を広げることにより母材13内に気泡14を発生させる工程と、さらに気泡14が形成された母材13を冷却する工程とを有して、金属又は合金から成る母材13内に発泡による気泡14を有する発泡金属を製造する。

【解決手段】溶融した母材(金属又は合金)を金型1,2の内部に導入すると共に、母材内へガスを混入させる工程と、その後金型1,2を開いて金型1,2の内部の空間3を広げることにより母材13内に気泡14を発生させる工程と、さらに気泡14が形成された母材13を冷却する工程とを有して、金属又は合金から成る母材13内に発泡による気泡14を有する発泡金属を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポーラスアルミニウム等の発泡金属の製造方法及び発泡金属の製造装置に係わる。

【背景技術】

【0002】

ポーラスアルミニウム等、各種の金属や合金を発泡させた発泡金属は、軽量であって、衝撃エネルギーの吸収特性が高く、制振特性や断熱特性、遮音性等、非常に多くの優れた特徴を有する多機能な素材である。

発泡金属の用途としては、自動車、航空宇宙、鉄道車両、医療分野、建築部材、産業用機械部品等、様々な用途が考えられている。

【0003】

発泡金属の製造方法として、例えば、鋳造により発泡金属を作製する鋳造法や、アルミニウム合金等の母材中に発泡剤を混合して、プリカーサ(プリフォーム、発泡金属前駆体とも呼ばれる)を作製する、プリカーサ法等がある。

【0004】

鋳造法は、例えば、母材の純Al溶湯にCa等を添加して増粘させて、TiH2等の発泡剤を添加して発泡させる方法である(例えば、特許文献1を参照。)。

発泡させた後に、冷却して発泡体を取り出して、必要な大きさに切断する。

【0005】

プリカーサ法では、上述したようにプリカーサを作製した後に、プリカーサを加熱して、発泡剤を分解してガスを発生させ、このガスの発生により軟化した母材を膨張させる。

プリカーサ法の具体的な方法としては、様々な方法が提案されており、例えば、粉末冶金法や圧延接合法が提案されている。

粉末冶金法は、例えば、Al合金等の母材の粉末と、TiH2等の発泡剤の粉末とを均一になるまで混合して、混合物を押し出し成型する。その後、赤外線イメージ炉等で加熱して発泡剤を発泡させる(例えば、特許文献2、特許文献3を参照。)。

圧延接合法は、母材の板材を複数用意して、板材に必要に応じて表面処理を施した後に、板材の間に発泡剤を挟んで圧延し、複数の板材を接合する。そして、この圧延の工程を繰り返して母材中に発泡剤を均一に分散させて、発泡金属前駆体とする(例えば、特許文献4を参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−61865号公報

【特許文献2】独国特許出願公開第1048360号明細書

【特許文献3】独国特許出願公開第4101630号明細書

【特許文献4】特開2004−285446号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、TiH2(水素化チタン)等の発泡剤を使用する製造方法では、発泡剤が高価であるために、発泡金属の製造コストが高くなる。

従って、高価な発泡剤を使用しなくても発泡金属を製造することができれば、発泡金属の製造コストを低減することが可能になる。

【0008】

上述した問題の解決のために、本発明においては、低コストで発泡金属を製造することができる、発泡金属の製造方法及び発泡金属の製造装置を提供するものである。

【課題を解決するための手段】

【0009】

本発明の発泡金属の製造方法は、金属又は合金から成る母材内に発泡による気泡を有する発泡金属を製造する方法である。そして、溶融した母材に圧力を印加して、溶融した母材を金型の内部に導入すると共に、前記母材内へガスを混入させる工程と、その後、金型を開いて金型の内部の空間を広げることにより、母材内に気泡を発生させる工程と、気泡が形成された母材を冷却する工程とを有するものである。

【0010】

上記本発明の発泡金属の製造方法において、溶融した母材を金型の内部に導入する工程の前に、金型の内面、又は、金型の内部へ母材を導入するための導入部の内面に、離型剤又は潤滑剤を塗布する工程を行うことも可能である。

上記本発明の発泡金属の製造方法において、溶融した母材を金型の内部に導入する工程の前又は後に、溶融した母材に超音波を印加する工程を行い、その後、母材内に気泡を発生させる工程を行うことも可能である。

【0011】

本発明の発泡金属の製造装置は、金属又は合金から成る母材内に発泡による気泡を有する発泡金属を製造するための製造装置である。

そして、内部に空間を有するように突き合わせることが可能である、複数個の金型と、金型の内部に溶融した母材を導入するための導入部と、金型同士を相対的に動かす駆動部とを備えたものである。

【0012】

上述の本発明の発泡金属の製造方法によれば、溶融した母材に圧力を印加して母材を金型の内部に導入すると共に母材内へガスを混入させた後に、金型を開いて金型の内部の空間を広げることにより、母材内に気泡を発生させるので、発泡剤を使用しなくても、もしくは、従来の発泡剤によって発泡させる方法と比較して大幅に発泡剤の使用量を低減しても、母材内に気泡を発生させることが可能になる。

これにより、比較的高価な発泡剤を、使用しない、もしくは、使用量を大幅に低減することが可能になる。

【0013】

上述の本発明の発泡金属の製造装置によれば、内部に空間を有するように突き合わせることが可能である、複数個の金型と、これらの金型同士を相対的に動かす駆動部とを備えている。これにより、駆動部を駆動させて金型同士を相対的に動かして、金型を内部に空間を有するように突き合わせることや、突き合わせた金型同士を離すことによって金型を開いて内部の空間を開放すると共に内部の空間を広げることが可能になる。

金型同士を開いて、内部の空間を開放し、空間を広げれば、金型を突き合わせた状態と比較して、空間の内部の圧力を大幅に低減することができる。従って、この圧力差を利用して、金型の内部に導入した母材内に気泡を形成し、母材を膨張させて、発泡金属を製造することが可能になる。これにより、比較的高価な発泡剤を、使用しない、もしくは、使用量を大幅に低減することが可能になる。

【発明の効果】

【0014】

上述の本発明の発泡金属の製造方法によれば、比較的高価な発泡剤を使用しなくても、発泡剤の使用量を大幅に低減しても、発泡金属を製造することが可能になるため、発泡金属を低いコストで製造することが可能になる。

また、従来の粉末冶金法の、母材と発泡剤とを混合攪拌する工程や加熱により発泡させる工程が不要となるので、工程数を低減して、大幅に生産性を向上することができる。

従って、安定した品質を有する発泡金属を、従来の鋳造法や粉末冶金法等と比較して、安いコストで、かつ高い生産性で、製造することが可能になる。

【0015】

また、本発明の発泡金属の製造方法において、特に、溶融した母材を金型の内部に導入する工程の前又は後に、母材に超音波を印加する工程を行って、その後母材内に気泡を発生させる工程を行う構成としたときには、母材内に含まれている、ガスや気孔形成核を、超音波によって均一に分散させることが可能になる。

これにより、発泡金属の品質を向上して、さらに安定した品質を有する発泡金属を製造することができる。

【0016】

また、本発明の発泡金属の製造装置によれば、金型同士を開いて、内部の空間を開放し、空間を広げれば、金型を突き合わせた状態と比較して、空間の内部の圧力を大幅に低減することができ、この圧力差を利用して、金型の内部に導入した母材内に気泡を形成し、母材を膨張させて、発泡金属を製造することが可能になる。

従って、発泡金属を、従来の鋳造法等と比較して、安いコストで製造することが可能になる。

【図面の簡単な説明】

【0017】

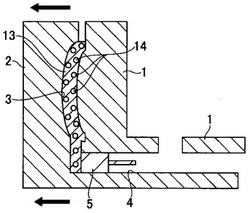

【図1】本発明の一実施の形態の発泡金属の製造方法に係る製造装置の概略構成図(模式的な断面図)である。

【図2】図1の製造装置を使用した製造方法を説明する製造工程図である。

【図3】図1の製造装置を使用した製造方法を説明する製造工程図である。

【図4】図1の製造装置を使用した製造方法を説明する製造工程図である。

【図5】図1の製造装置を使用した製造方法を説明する製造工程図である。

【図6】図1の製造装置を使用した製造方法を説明する製造工程図である。

【図7】図1の製造装置を使用した製造方法を説明する製造工程図である。

【図8】図4の工程で加熱を行う変形例を示す図である。

【発明を実施するための形態】

【0018】

以下、発明を実施するための最良の形態(以下、実施の形態とする)について説明する。

なお、説明は以下の順序で行う。

1.本発明の概要

2.実施の形態

3.変形例

【0019】

<1.本発明の概要>

まず、本発明の具体的な実施の形態の説明に先立ち、本発明の概要を説明する。

【0020】

本発明は、金属又は合金から成る母材中に、発泡による気泡を有する発泡金属を製造するための製造方法及び製造装置に関する。

【0021】

ダイカスト法は、溶融した金属又は合金を、高速かつ高圧で金型に注入して凝固させて成型するので、生産性が高く、低コストで成型品を製造することができる。そのため、自動車用品等に広く用いられている。

このダイカスト法では、成型品中に気体を包含し易いという特徴を有する。例えば、溶融金属を金型内に射出する際に、金型内に存在する空気や金型表面に塗布した離型剤や潤滑剤が溶融金属と触れることによって、気化して発生したガスが溶融金属内に巻き込まれ、そのまま凝固することにより、ダイカスト成型品中に気体が含まれてしまう。

【0022】

そこで、本発明では、金型を開くことにより、金型の内部の圧力を高い圧力(例えば、70MPa)から大気圧(1気圧)に大幅に下げる。

これにより、母材の内部に含まれていたガスが膨張して、母材の金属又は合金の内部に気泡を生じるので、発泡金属を作製することができる。

溶融金属の膨張は、通常のダイカスト法では問題になる点であるが、本発明ではこの点を利用して発泡金属を製造する。

【0023】

即ち、本発明の発泡金属の製造方法では、溶融した金属又は合金から成る母材に圧力を印加してこの母材を金型の内部に導入すると共に、母材内へガスを混入させた後に、金型を開いて金型の内部の空間を広げることにより、母材内に気泡を発生させて、さらに、気泡が形成された母材を冷却して、発泡金属を製造する。

また、本発明の発泡金属の製造装置は、内部に空間を有するように突き合わせることが可能である、複数個の金型と、金型の内部に溶融した母材を導入するための導入部と、金型の内部の空間を広げるために、金型同士を相対的に動かす駆動部とを備えた構成とする。

【0024】

本発明において、金型としては、一般に使用されている、ダイカスト用の金型を使用することができる。

【0025】

本発明において、母材となる金属又は合金の材料としては、各種の金属や合金材料を使用することが可能であり、例えば、アルミニウム、チタン、鉄、銅、アルミニウム合金、マグネシウム合金、チタン合金、鉄鋼材料、銅合金等が挙げられる。

【0026】

金型に導入する際の、溶融した母材の温度は、母材を構成する材料の金属又は合金の融点以上の適切な温度範囲内とする。

例えば、アルミニウムやアルミニウムを主成分とする合金の場合には、550〜800℃、好ましくは650〜700℃の範囲内の温度とする。マグネシウムやマグネシウムを主成分とする合金の場合には、550〜800℃の範囲内の温度とする。亜鉛や亜鉛を主成分とする合金の場合には、300〜550℃の範囲内の温度とする。銅や銅を主成分とする合金の場合には、900〜1200℃の範囲内の温度とする。

【0027】

金型に溶融した母材を導入する際に、印加する圧力は、比較的高い圧力、例えば、70MPa程度とすることが望ましい。

【0028】

本発明においては、目的とする発泡金属の構成により、金型の開き具合を変える。金型の開き具合により、気泡の程度(大きさや比率)も変わる。

金型を開く前後で、例えば体積を2〜5倍程度に増やすことができる。

【0029】

また、母材内に形成される気孔の形態(形や大きさ等)を制御するための気孔形態安定剤として、アルミナ、炭化珪素、二酸化珪素等を、母材を金型に注入する前に添加しても構わない。

【0030】

本発明の製造方法において、より好ましくは、金型の内部に溶融した母材を導入する工程の前又は後に、母材に超音波を印加することにより、超音波による振動を母材に加えて母材の内部のガスの分布を均一にすることも可能になる。

これにより、発泡金属の品質を向上して、さらに安定した品質を有する発泡金属を製造することができる。

【0031】

本発明の製造方法では、母材が溶融した状態で金型に母材を導入するため、導入前に行った加熱による余熱があることから、発泡させる際に母材を加熱しなくても良いが、本発明において、金型に導入した母材に対して加熱を行っても構わない。

【0032】

本発明の製造方法によれば、溶融した母材に圧力を印加して、この母材を金型の内部に導入すると共に母材内へガスを混入させた後に、金型を開いて金型の内部の空間を広げることにより、母材内に気泡を発生させる。これにより、発泡剤を使用しなくても母材内に気泡を発生させることが可能になる。

なお、本発明の製造方法において、発泡剤を使用することも可能である。その場合、溶融した母材を金型の内部に導入する前に、母材に発泡剤を添加して、発泡剤を母材に分散させておく。例えば、母材に発泡剤を添加して、加熱により母材を溶融させると共に、発泡剤を母材に分散させる。

発泡剤を使用する場合でも、本発明では、金型を開いて金型の内部の空間を広げることにより、母材内に気泡を発生させるので、発泡剤の使用量を、従来の発泡剤を使用して発泡金属を製造する方法と比較して、大幅に低減することが可能になる。

本発明の製造方法によれば、比較的高価な発泡剤を使用しなくても、もしくは、発泡剤の使用量を大幅に低減しても、発泡金属を製造することが可能になることから、発泡金属を低いコストで製造することが可能になる。

【0033】

本発明の製造装置によれば、内部に空間を有するように突き合わせることが可能である、複数個の金型と、これらの金型同士を相対的に動かす駆動部とを備えているので、駆動部を駆動させて金型同士を相対的に動かして、金型を内部に空間を有するように突き合わせることができる。また、突き合わせた金型同士を離すことによって、金型を開いて内部の空間を開放し、内部の空間を広げることが可能になる。

これにより、内部の空間を開放し、空間を広げて、金型を突き合わせた状態と比較して、空間の内部の圧力を大幅に低減することが可能になるので、このときの圧力差を利用して、金型の内部に導入した母材内に気泡を形成し、母材を膨張させて、発泡金属を製造することが可能になる。

従って、比較的高価な発泡剤を、使用しない、もしくは、使用量を大幅に低減することが可能になる。

【0034】

<2.実施の形態>

続いて、本発明の具体的な実施の形態を説明する。

本発明の一実施の形態の発泡金属の製造方法に係る製造装置の概略構成図(模式的断面図)を、図1に示す。

図1に示す製造装置10は、通常のダイカスト装置の構成の一部を変更したものである。

【0035】

図1に示すように、本実施の形態の製造装置10は、2個の金型1,2と、これらの金型1,2の内部に形成された空間であるキャビティ3と、このキャビティ3の下端に連通接続され水平方向に延びて設けられ、溶融金属をキャビティ3に導くスリーブ4と、このスリーブ4内を往復動しスリーブ4内の溶融金属をキャビティ3に圧入するプランジャー5とを備えている。

また、スリーブ4の途中には、溶融金属をスリーブ4内に注入するための注湯口6が設けられている。

【0036】

この製造装置10では、溶融金属を注湯口6からスリーブ4内に注入して、さらにプランジャー5によって溶融金属をキャビティ3に圧入することにより、所定の成型品を形成することができる。

【0037】

そして、この製造装置のプランジャー5を、極めて速い速度で図中左方向に移動させることにより、ガスが溶融金属に混入される。

また、キャビティ3の内面や、キャビティ3に母材を導入するための導入部であるスリーブ4の内面に、離型剤(ダイカスト成型品をキャビティ3から取り出しやすくするために塗布される)や潤滑剤を通常塗布されるよりも多く塗布しておけば、キャビティ3内の溶融金属の内部に含まれるガスの割合を増大させることができる。これは、キャビティ3の内面やスリーブ4の内面に塗布した離型剤や潤滑剤が、キャビティ3に圧入された溶融金属の熱により分解して、通常よりも多くのガスが発生するためである。

【0038】

本実施の形態の製造装置では、特に、左側の金型2を、図1に矢印で示すように、右側の金型1に対して相対的に移動させるように駆動する、駆動部(図示せず)を有する構成とされている。

これにより、駆動部を動作させて、左側の金型2を右側の金型1に対して左に移動させれば、金型1,2を開いて、キャビティ3による空間を広げることができる。また、開いた状態から左側の金型2を右に移動させることにより、右側の金型1に突き合わせることができる。

【0039】

駆動部の具体的な構成は、特に限定されない。通常のダイカスト法の製造装置に設けられている駆動機構と同様の機構を使用しても良い。

【0040】

本実施の形態においては、図1に示す製造装置を用いて、例えば以下に説明するようにして、発泡金属を製造することができる。

【0041】

まず、発泡金属に所望の形態(大きさ、母材との比率)の気孔を形成することができるように、図示しないが、金型1,2の内面に離型剤や潤滑剤等を適量塗布しておく。

【0042】

次に、図2に示すように、右側の金型1と左側の金型2とを突き合わせた状態として、キャビティ3の上部を閉じておく。

そして、太い矢印で示すように、溶融金属11を注湯口6からスリーブ4へ注入する。このとき、プランジャー5は、注湯口6よりも右にある。

【0043】

注湯口6から注入する溶融金属11の材料の金属又は合金としては、前述した各種材料、例えば、アルミニウム、チタン、鉄、銅、アルミニウム合金、マグネシウム合金、チタン合金、鉄鋼材料、銅合金等を使用することができる。

【0044】

注湯口6から注入する溶融金属11の温度は、前述したように、材料の金属又は合金の融点以上の適切な温度範囲内とする。

例えば、アルミニウムやアルミニウムを主成分とする合金の場合には、550〜800℃、好ましくは650〜700℃の範囲内の温度とする。マグネシウムやマグネシウムを主成分とする合金の場合には、550〜800℃の範囲内の温度とする。亜鉛や亜鉛を主成分とする合金の場合には、300〜550℃の範囲内の温度とする。銅や銅を主成分とする合金の場合には、900〜1200℃の範囲内の温度とする。

【0045】

次に、図3に示すように、プランジャー5を図中左方向に移動させることにより、スリーブ4内の溶融金属11をキャビティ3内に圧入する。プランジャー5の位置は、注湯口6よりも左であり、プランジャー5と金型1,2の内壁とにより、キャビティ3に閉じた空間が形成される。そして、プランジャー5により、溶融金属11に、比較的高い圧力(例えば、70MPa程度)が印加される。

このとき、極めて速い速度でプランジャー5を左方向に移動させることにより、ガスが溶融金属11に混入されるので、溶融金属11内にガスが含まれて成る発泡金属前駆体12が形成される。

また、キャビティ3の内面に塗布された離型剤や潤滑剤等が、キャビティ3に圧入された溶融金属11の熱により分解して、ガスが発生し、巻き込まれる。

【0046】

このとき、さらに必要に応じて、超音波加振機を使用して、発泡金属前駆体12に超音波を加えても良い。

超音波を加えることにより、発泡金属前駆体12内のガスを均一に分散させることができる。

【0047】

次に、図4に示すように、駆動部を駆動させることより、左側の金型2を矢印で示すように、右側の金型1に対して相対的に左に移動させて、2つの金型1,2を開く。これにより、キャビティ3の空間が左に広がると共に、キャビティ3が開放されて、金型の内部の圧力を高い圧力(例えば、70MPa)から大気圧(1気圧)に大幅に下げることができる。

すると、内部に巻き込まれたガスが膨張することにより、溶融金属が膨張して、図5に示すように、母材13の金属又は合金の内部に気泡14を含む、発泡金属が形成される。

【0048】

本実施の形態では、キャビティ3内へ圧入した後の溶融金属へは加熱を行わないので、スリーブ4に注入したときの溶融金属11の余熱があり、徐々に温度が下がっていく。

そして、注入したときの温度からまだあまり下がっていない温度の状態で、金型1,2を開くことが望ましい。例えば、700℃程度の溶融金属11を注入した場合には、例えば、500〜650℃の範囲内の温度のときに、金型1,2を開くことが望ましい。

【0049】

その後、発泡金属の温度がある程度下がったときに、金型1,2を完全に開いて、発泡金属を金型1,2から取り出す。通常のダイカストと同様に、300℃程度まで冷却すれば、金型1,2から取り出すことが可能である。

そして、金型1,2から取り出した発泡金属を冷却する。

例えば、図6に示す散水機21を使用して、水冷により発泡金属を冷却する。

【0050】

冷却後、さらに、スリーブ4とキャビティ3との間の通路によって形成された、不要な部分の発泡金属を除去する。

これにより、図7に示すように、母材13の内部に気泡14を含む、所望の形状の発泡金属を作製することができる。

【0051】

上述の本実施の形態によれば、溶融金属11をキャビティ3に圧入して発泡金属前駆体12とした後に、左側の金型2を右側の金型1に対して左に移動させて、金型1,2を開いて、キャビティ3の空間を広げると共に、キャビティ3を開放している。

これにより、キャビティ3の内部の圧力を大幅に低減させて、発泡金属前駆体12の内部に気泡14を発生させて、母材を膨らませることができ、母材13内に気泡14を有する発泡金属を製造することができる。

このように、金型1,2を開くことにより、母材13内に気泡14を発生させるので、比較的高価な発泡剤を、使用しない、もしくは、使用量を大幅に低減することが可能になるので、発泡金属を低いコストで製造することが可能になる。

【0052】

従って、本実施の形態により、品質の安定性に優れた発泡金属を、従来の鋳造法等の製造方法と比較して、低いコストで製造することが可能になる。

【0053】

なお、図6では、散水機21を使用した水冷によって冷却工程を行っているが、その他の構成によって冷却工程を行っても構わない。

例えば、他の方法による水冷や、空冷(例えば、送風機等により空気や不活性気体を吹き付ける方法)も可能である。

【0054】

<3.変形例>

続いて、上述した実施の形態の製造装置及び製造方法に対する変形例を、以下に説明する。

【0055】

上述の実施の形態では、図4に示した、金型2を動かしてキャビティ3の空間を広げる工程において、発泡金属前駆体12を加熱せず、注入した溶融金属11の余熱を利用していた。

本発明では、金型2を動かしてキャビティ3の空間を広げる工程において、図8に示すように、金型1,2を加熱することにより、発泡金属前駆体12を加熱することも可能である。

そのためには、製造装置に、金型1,2を加熱する加熱部22を設ける。加熱部22の構成としては、電熱線により加熱する構成、ガス燃焼により加熱する構成、赤外線により加熱する構成等が考えられる。

キャビティ3の空間を広げる工程において発泡金属前駆体12を加熱することにより、発泡金属前駆体12を速く膨張させることが可能になる。

【0056】

本発明は、上述の実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲でその他様々な構成が取り得る。

【符号の説明】

【0057】

1,2 金型、3 キャビティ、4 スリーブ、5 プランジャー、6 注湯口、11 溶融金属、12 発泡金属前駆体、13 母材、14 気泡、21 散水機、22 加熱部

【技術分野】

【0001】

本発明は、ポーラスアルミニウム等の発泡金属の製造方法及び発泡金属の製造装置に係わる。

【背景技術】

【0002】

ポーラスアルミニウム等、各種の金属や合金を発泡させた発泡金属は、軽量であって、衝撃エネルギーの吸収特性が高く、制振特性や断熱特性、遮音性等、非常に多くの優れた特徴を有する多機能な素材である。

発泡金属の用途としては、自動車、航空宇宙、鉄道車両、医療分野、建築部材、産業用機械部品等、様々な用途が考えられている。

【0003】

発泡金属の製造方法として、例えば、鋳造により発泡金属を作製する鋳造法や、アルミニウム合金等の母材中に発泡剤を混合して、プリカーサ(プリフォーム、発泡金属前駆体とも呼ばれる)を作製する、プリカーサ法等がある。

【0004】

鋳造法は、例えば、母材の純Al溶湯にCa等を添加して増粘させて、TiH2等の発泡剤を添加して発泡させる方法である(例えば、特許文献1を参照。)。

発泡させた後に、冷却して発泡体を取り出して、必要な大きさに切断する。

【0005】

プリカーサ法では、上述したようにプリカーサを作製した後に、プリカーサを加熱して、発泡剤を分解してガスを発生させ、このガスの発生により軟化した母材を膨張させる。

プリカーサ法の具体的な方法としては、様々な方法が提案されており、例えば、粉末冶金法や圧延接合法が提案されている。

粉末冶金法は、例えば、Al合金等の母材の粉末と、TiH2等の発泡剤の粉末とを均一になるまで混合して、混合物を押し出し成型する。その後、赤外線イメージ炉等で加熱して発泡剤を発泡させる(例えば、特許文献2、特許文献3を参照。)。

圧延接合法は、母材の板材を複数用意して、板材に必要に応じて表面処理を施した後に、板材の間に発泡剤を挟んで圧延し、複数の板材を接合する。そして、この圧延の工程を繰り返して母材中に発泡剤を均一に分散させて、発泡金属前駆体とする(例えば、特許文献4を参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−61865号公報

【特許文献2】独国特許出願公開第1048360号明細書

【特許文献3】独国特許出願公開第4101630号明細書

【特許文献4】特開2004−285446号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、TiH2(水素化チタン)等の発泡剤を使用する製造方法では、発泡剤が高価であるために、発泡金属の製造コストが高くなる。

従って、高価な発泡剤を使用しなくても発泡金属を製造することができれば、発泡金属の製造コストを低減することが可能になる。

【0008】

上述した問題の解決のために、本発明においては、低コストで発泡金属を製造することができる、発泡金属の製造方法及び発泡金属の製造装置を提供するものである。

【課題を解決するための手段】

【0009】

本発明の発泡金属の製造方法は、金属又は合金から成る母材内に発泡による気泡を有する発泡金属を製造する方法である。そして、溶融した母材に圧力を印加して、溶融した母材を金型の内部に導入すると共に、前記母材内へガスを混入させる工程と、その後、金型を開いて金型の内部の空間を広げることにより、母材内に気泡を発生させる工程と、気泡が形成された母材を冷却する工程とを有するものである。

【0010】

上記本発明の発泡金属の製造方法において、溶融した母材を金型の内部に導入する工程の前に、金型の内面、又は、金型の内部へ母材を導入するための導入部の内面に、離型剤又は潤滑剤を塗布する工程を行うことも可能である。

上記本発明の発泡金属の製造方法において、溶融した母材を金型の内部に導入する工程の前又は後に、溶融した母材に超音波を印加する工程を行い、その後、母材内に気泡を発生させる工程を行うことも可能である。

【0011】

本発明の発泡金属の製造装置は、金属又は合金から成る母材内に発泡による気泡を有する発泡金属を製造するための製造装置である。

そして、内部に空間を有するように突き合わせることが可能である、複数個の金型と、金型の内部に溶融した母材を導入するための導入部と、金型同士を相対的に動かす駆動部とを備えたものである。

【0012】

上述の本発明の発泡金属の製造方法によれば、溶融した母材に圧力を印加して母材を金型の内部に導入すると共に母材内へガスを混入させた後に、金型を開いて金型の内部の空間を広げることにより、母材内に気泡を発生させるので、発泡剤を使用しなくても、もしくは、従来の発泡剤によって発泡させる方法と比較して大幅に発泡剤の使用量を低減しても、母材内に気泡を発生させることが可能になる。

これにより、比較的高価な発泡剤を、使用しない、もしくは、使用量を大幅に低減することが可能になる。

【0013】

上述の本発明の発泡金属の製造装置によれば、内部に空間を有するように突き合わせることが可能である、複数個の金型と、これらの金型同士を相対的に動かす駆動部とを備えている。これにより、駆動部を駆動させて金型同士を相対的に動かして、金型を内部に空間を有するように突き合わせることや、突き合わせた金型同士を離すことによって金型を開いて内部の空間を開放すると共に内部の空間を広げることが可能になる。

金型同士を開いて、内部の空間を開放し、空間を広げれば、金型を突き合わせた状態と比較して、空間の内部の圧力を大幅に低減することができる。従って、この圧力差を利用して、金型の内部に導入した母材内に気泡を形成し、母材を膨張させて、発泡金属を製造することが可能になる。これにより、比較的高価な発泡剤を、使用しない、もしくは、使用量を大幅に低減することが可能になる。

【発明の効果】

【0014】

上述の本発明の発泡金属の製造方法によれば、比較的高価な発泡剤を使用しなくても、発泡剤の使用量を大幅に低減しても、発泡金属を製造することが可能になるため、発泡金属を低いコストで製造することが可能になる。

また、従来の粉末冶金法の、母材と発泡剤とを混合攪拌する工程や加熱により発泡させる工程が不要となるので、工程数を低減して、大幅に生産性を向上することができる。

従って、安定した品質を有する発泡金属を、従来の鋳造法や粉末冶金法等と比較して、安いコストで、かつ高い生産性で、製造することが可能になる。

【0015】

また、本発明の発泡金属の製造方法において、特に、溶融した母材を金型の内部に導入する工程の前又は後に、母材に超音波を印加する工程を行って、その後母材内に気泡を発生させる工程を行う構成としたときには、母材内に含まれている、ガスや気孔形成核を、超音波によって均一に分散させることが可能になる。

これにより、発泡金属の品質を向上して、さらに安定した品質を有する発泡金属を製造することができる。

【0016】

また、本発明の発泡金属の製造装置によれば、金型同士を開いて、内部の空間を開放し、空間を広げれば、金型を突き合わせた状態と比較して、空間の内部の圧力を大幅に低減することができ、この圧力差を利用して、金型の内部に導入した母材内に気泡を形成し、母材を膨張させて、発泡金属を製造することが可能になる。

従って、発泡金属を、従来の鋳造法等と比較して、安いコストで製造することが可能になる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施の形態の発泡金属の製造方法に係る製造装置の概略構成図(模式的な断面図)である。

【図2】図1の製造装置を使用した製造方法を説明する製造工程図である。

【図3】図1の製造装置を使用した製造方法を説明する製造工程図である。

【図4】図1の製造装置を使用した製造方法を説明する製造工程図である。

【図5】図1の製造装置を使用した製造方法を説明する製造工程図である。

【図6】図1の製造装置を使用した製造方法を説明する製造工程図である。

【図7】図1の製造装置を使用した製造方法を説明する製造工程図である。

【図8】図4の工程で加熱を行う変形例を示す図である。

【発明を実施するための形態】

【0018】

以下、発明を実施するための最良の形態(以下、実施の形態とする)について説明する。

なお、説明は以下の順序で行う。

1.本発明の概要

2.実施の形態

3.変形例

【0019】

<1.本発明の概要>

まず、本発明の具体的な実施の形態の説明に先立ち、本発明の概要を説明する。

【0020】

本発明は、金属又は合金から成る母材中に、発泡による気泡を有する発泡金属を製造するための製造方法及び製造装置に関する。

【0021】

ダイカスト法は、溶融した金属又は合金を、高速かつ高圧で金型に注入して凝固させて成型するので、生産性が高く、低コストで成型品を製造することができる。そのため、自動車用品等に広く用いられている。

このダイカスト法では、成型品中に気体を包含し易いという特徴を有する。例えば、溶融金属を金型内に射出する際に、金型内に存在する空気や金型表面に塗布した離型剤や潤滑剤が溶融金属と触れることによって、気化して発生したガスが溶融金属内に巻き込まれ、そのまま凝固することにより、ダイカスト成型品中に気体が含まれてしまう。

【0022】

そこで、本発明では、金型を開くことにより、金型の内部の圧力を高い圧力(例えば、70MPa)から大気圧(1気圧)に大幅に下げる。

これにより、母材の内部に含まれていたガスが膨張して、母材の金属又は合金の内部に気泡を生じるので、発泡金属を作製することができる。

溶融金属の膨張は、通常のダイカスト法では問題になる点であるが、本発明ではこの点を利用して発泡金属を製造する。

【0023】

即ち、本発明の発泡金属の製造方法では、溶融した金属又は合金から成る母材に圧力を印加してこの母材を金型の内部に導入すると共に、母材内へガスを混入させた後に、金型を開いて金型の内部の空間を広げることにより、母材内に気泡を発生させて、さらに、気泡が形成された母材を冷却して、発泡金属を製造する。

また、本発明の発泡金属の製造装置は、内部に空間を有するように突き合わせることが可能である、複数個の金型と、金型の内部に溶融した母材を導入するための導入部と、金型の内部の空間を広げるために、金型同士を相対的に動かす駆動部とを備えた構成とする。

【0024】

本発明において、金型としては、一般に使用されている、ダイカスト用の金型を使用することができる。

【0025】

本発明において、母材となる金属又は合金の材料としては、各種の金属や合金材料を使用することが可能であり、例えば、アルミニウム、チタン、鉄、銅、アルミニウム合金、マグネシウム合金、チタン合金、鉄鋼材料、銅合金等が挙げられる。

【0026】

金型に導入する際の、溶融した母材の温度は、母材を構成する材料の金属又は合金の融点以上の適切な温度範囲内とする。

例えば、アルミニウムやアルミニウムを主成分とする合金の場合には、550〜800℃、好ましくは650〜700℃の範囲内の温度とする。マグネシウムやマグネシウムを主成分とする合金の場合には、550〜800℃の範囲内の温度とする。亜鉛や亜鉛を主成分とする合金の場合には、300〜550℃の範囲内の温度とする。銅や銅を主成分とする合金の場合には、900〜1200℃の範囲内の温度とする。

【0027】

金型に溶融した母材を導入する際に、印加する圧力は、比較的高い圧力、例えば、70MPa程度とすることが望ましい。

【0028】

本発明においては、目的とする発泡金属の構成により、金型の開き具合を変える。金型の開き具合により、気泡の程度(大きさや比率)も変わる。

金型を開く前後で、例えば体積を2〜5倍程度に増やすことができる。

【0029】

また、母材内に形成される気孔の形態(形や大きさ等)を制御するための気孔形態安定剤として、アルミナ、炭化珪素、二酸化珪素等を、母材を金型に注入する前に添加しても構わない。

【0030】

本発明の製造方法において、より好ましくは、金型の内部に溶融した母材を導入する工程の前又は後に、母材に超音波を印加することにより、超音波による振動を母材に加えて母材の内部のガスの分布を均一にすることも可能になる。

これにより、発泡金属の品質を向上して、さらに安定した品質を有する発泡金属を製造することができる。

【0031】

本発明の製造方法では、母材が溶融した状態で金型に母材を導入するため、導入前に行った加熱による余熱があることから、発泡させる際に母材を加熱しなくても良いが、本発明において、金型に導入した母材に対して加熱を行っても構わない。

【0032】

本発明の製造方法によれば、溶融した母材に圧力を印加して、この母材を金型の内部に導入すると共に母材内へガスを混入させた後に、金型を開いて金型の内部の空間を広げることにより、母材内に気泡を発生させる。これにより、発泡剤を使用しなくても母材内に気泡を発生させることが可能になる。

なお、本発明の製造方法において、発泡剤を使用することも可能である。その場合、溶融した母材を金型の内部に導入する前に、母材に発泡剤を添加して、発泡剤を母材に分散させておく。例えば、母材に発泡剤を添加して、加熱により母材を溶融させると共に、発泡剤を母材に分散させる。

発泡剤を使用する場合でも、本発明では、金型を開いて金型の内部の空間を広げることにより、母材内に気泡を発生させるので、発泡剤の使用量を、従来の発泡剤を使用して発泡金属を製造する方法と比較して、大幅に低減することが可能になる。

本発明の製造方法によれば、比較的高価な発泡剤を使用しなくても、もしくは、発泡剤の使用量を大幅に低減しても、発泡金属を製造することが可能になることから、発泡金属を低いコストで製造することが可能になる。

【0033】

本発明の製造装置によれば、内部に空間を有するように突き合わせることが可能である、複数個の金型と、これらの金型同士を相対的に動かす駆動部とを備えているので、駆動部を駆動させて金型同士を相対的に動かして、金型を内部に空間を有するように突き合わせることができる。また、突き合わせた金型同士を離すことによって、金型を開いて内部の空間を開放し、内部の空間を広げることが可能になる。

これにより、内部の空間を開放し、空間を広げて、金型を突き合わせた状態と比較して、空間の内部の圧力を大幅に低減することが可能になるので、このときの圧力差を利用して、金型の内部に導入した母材内に気泡を形成し、母材を膨張させて、発泡金属を製造することが可能になる。

従って、比較的高価な発泡剤を、使用しない、もしくは、使用量を大幅に低減することが可能になる。

【0034】

<2.実施の形態>

続いて、本発明の具体的な実施の形態を説明する。

本発明の一実施の形態の発泡金属の製造方法に係る製造装置の概略構成図(模式的断面図)を、図1に示す。

図1に示す製造装置10は、通常のダイカスト装置の構成の一部を変更したものである。

【0035】

図1に示すように、本実施の形態の製造装置10は、2個の金型1,2と、これらの金型1,2の内部に形成された空間であるキャビティ3と、このキャビティ3の下端に連通接続され水平方向に延びて設けられ、溶融金属をキャビティ3に導くスリーブ4と、このスリーブ4内を往復動しスリーブ4内の溶融金属をキャビティ3に圧入するプランジャー5とを備えている。

また、スリーブ4の途中には、溶融金属をスリーブ4内に注入するための注湯口6が設けられている。

【0036】

この製造装置10では、溶融金属を注湯口6からスリーブ4内に注入して、さらにプランジャー5によって溶融金属をキャビティ3に圧入することにより、所定の成型品を形成することができる。

【0037】

そして、この製造装置のプランジャー5を、極めて速い速度で図中左方向に移動させることにより、ガスが溶融金属に混入される。

また、キャビティ3の内面や、キャビティ3に母材を導入するための導入部であるスリーブ4の内面に、離型剤(ダイカスト成型品をキャビティ3から取り出しやすくするために塗布される)や潤滑剤を通常塗布されるよりも多く塗布しておけば、キャビティ3内の溶融金属の内部に含まれるガスの割合を増大させることができる。これは、キャビティ3の内面やスリーブ4の内面に塗布した離型剤や潤滑剤が、キャビティ3に圧入された溶融金属の熱により分解して、通常よりも多くのガスが発生するためである。

【0038】

本実施の形態の製造装置では、特に、左側の金型2を、図1に矢印で示すように、右側の金型1に対して相対的に移動させるように駆動する、駆動部(図示せず)を有する構成とされている。

これにより、駆動部を動作させて、左側の金型2を右側の金型1に対して左に移動させれば、金型1,2を開いて、キャビティ3による空間を広げることができる。また、開いた状態から左側の金型2を右に移動させることにより、右側の金型1に突き合わせることができる。

【0039】

駆動部の具体的な構成は、特に限定されない。通常のダイカスト法の製造装置に設けられている駆動機構と同様の機構を使用しても良い。

【0040】

本実施の形態においては、図1に示す製造装置を用いて、例えば以下に説明するようにして、発泡金属を製造することができる。

【0041】

まず、発泡金属に所望の形態(大きさ、母材との比率)の気孔を形成することができるように、図示しないが、金型1,2の内面に離型剤や潤滑剤等を適量塗布しておく。

【0042】

次に、図2に示すように、右側の金型1と左側の金型2とを突き合わせた状態として、キャビティ3の上部を閉じておく。

そして、太い矢印で示すように、溶融金属11を注湯口6からスリーブ4へ注入する。このとき、プランジャー5は、注湯口6よりも右にある。

【0043】

注湯口6から注入する溶融金属11の材料の金属又は合金としては、前述した各種材料、例えば、アルミニウム、チタン、鉄、銅、アルミニウム合金、マグネシウム合金、チタン合金、鉄鋼材料、銅合金等を使用することができる。

【0044】

注湯口6から注入する溶融金属11の温度は、前述したように、材料の金属又は合金の融点以上の適切な温度範囲内とする。

例えば、アルミニウムやアルミニウムを主成分とする合金の場合には、550〜800℃、好ましくは650〜700℃の範囲内の温度とする。マグネシウムやマグネシウムを主成分とする合金の場合には、550〜800℃の範囲内の温度とする。亜鉛や亜鉛を主成分とする合金の場合には、300〜550℃の範囲内の温度とする。銅や銅を主成分とする合金の場合には、900〜1200℃の範囲内の温度とする。

【0045】

次に、図3に示すように、プランジャー5を図中左方向に移動させることにより、スリーブ4内の溶融金属11をキャビティ3内に圧入する。プランジャー5の位置は、注湯口6よりも左であり、プランジャー5と金型1,2の内壁とにより、キャビティ3に閉じた空間が形成される。そして、プランジャー5により、溶融金属11に、比較的高い圧力(例えば、70MPa程度)が印加される。

このとき、極めて速い速度でプランジャー5を左方向に移動させることにより、ガスが溶融金属11に混入されるので、溶融金属11内にガスが含まれて成る発泡金属前駆体12が形成される。

また、キャビティ3の内面に塗布された離型剤や潤滑剤等が、キャビティ3に圧入された溶融金属11の熱により分解して、ガスが発生し、巻き込まれる。

【0046】

このとき、さらに必要に応じて、超音波加振機を使用して、発泡金属前駆体12に超音波を加えても良い。

超音波を加えることにより、発泡金属前駆体12内のガスを均一に分散させることができる。

【0047】

次に、図4に示すように、駆動部を駆動させることより、左側の金型2を矢印で示すように、右側の金型1に対して相対的に左に移動させて、2つの金型1,2を開く。これにより、キャビティ3の空間が左に広がると共に、キャビティ3が開放されて、金型の内部の圧力を高い圧力(例えば、70MPa)から大気圧(1気圧)に大幅に下げることができる。

すると、内部に巻き込まれたガスが膨張することにより、溶融金属が膨張して、図5に示すように、母材13の金属又は合金の内部に気泡14を含む、発泡金属が形成される。

【0048】

本実施の形態では、キャビティ3内へ圧入した後の溶融金属へは加熱を行わないので、スリーブ4に注入したときの溶融金属11の余熱があり、徐々に温度が下がっていく。

そして、注入したときの温度からまだあまり下がっていない温度の状態で、金型1,2を開くことが望ましい。例えば、700℃程度の溶融金属11を注入した場合には、例えば、500〜650℃の範囲内の温度のときに、金型1,2を開くことが望ましい。

【0049】

その後、発泡金属の温度がある程度下がったときに、金型1,2を完全に開いて、発泡金属を金型1,2から取り出す。通常のダイカストと同様に、300℃程度まで冷却すれば、金型1,2から取り出すことが可能である。

そして、金型1,2から取り出した発泡金属を冷却する。

例えば、図6に示す散水機21を使用して、水冷により発泡金属を冷却する。

【0050】

冷却後、さらに、スリーブ4とキャビティ3との間の通路によって形成された、不要な部分の発泡金属を除去する。

これにより、図7に示すように、母材13の内部に気泡14を含む、所望の形状の発泡金属を作製することができる。

【0051】

上述の本実施の形態によれば、溶融金属11をキャビティ3に圧入して発泡金属前駆体12とした後に、左側の金型2を右側の金型1に対して左に移動させて、金型1,2を開いて、キャビティ3の空間を広げると共に、キャビティ3を開放している。

これにより、キャビティ3の内部の圧力を大幅に低減させて、発泡金属前駆体12の内部に気泡14を発生させて、母材を膨らませることができ、母材13内に気泡14を有する発泡金属を製造することができる。

このように、金型1,2を開くことにより、母材13内に気泡14を発生させるので、比較的高価な発泡剤を、使用しない、もしくは、使用量を大幅に低減することが可能になるので、発泡金属を低いコストで製造することが可能になる。

【0052】

従って、本実施の形態により、品質の安定性に優れた発泡金属を、従来の鋳造法等の製造方法と比較して、低いコストで製造することが可能になる。

【0053】

なお、図6では、散水機21を使用した水冷によって冷却工程を行っているが、その他の構成によって冷却工程を行っても構わない。

例えば、他の方法による水冷や、空冷(例えば、送風機等により空気や不活性気体を吹き付ける方法)も可能である。

【0054】

<3.変形例>

続いて、上述した実施の形態の製造装置及び製造方法に対する変形例を、以下に説明する。

【0055】

上述の実施の形態では、図4に示した、金型2を動かしてキャビティ3の空間を広げる工程において、発泡金属前駆体12を加熱せず、注入した溶融金属11の余熱を利用していた。

本発明では、金型2を動かしてキャビティ3の空間を広げる工程において、図8に示すように、金型1,2を加熱することにより、発泡金属前駆体12を加熱することも可能である。

そのためには、製造装置に、金型1,2を加熱する加熱部22を設ける。加熱部22の構成としては、電熱線により加熱する構成、ガス燃焼により加熱する構成、赤外線により加熱する構成等が考えられる。

キャビティ3の空間を広げる工程において発泡金属前駆体12を加熱することにより、発泡金属前駆体12を速く膨張させることが可能になる。

【0056】

本発明は、上述の実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲でその他様々な構成が取り得る。

【符号の説明】

【0057】

1,2 金型、3 キャビティ、4 スリーブ、5 プランジャー、6 注湯口、11 溶融金属、12 発泡金属前駆体、13 母材、14 気泡、21 散水機、22 加熱部

【特許請求の範囲】

【請求項1】

金属又は合金から成る母材内に発泡による気泡を有する発泡金属を製造する方法であって、

溶融した前記母材に圧力を印加して、溶融した前記母材を金型の内部に導入すると共に、前記母材内へガスを混入させる工程と、

その後、前記金型を開いて前記金型の内部の空間を広げることにより、前記母材内に前記気泡を発生させる工程と、

前記気泡が形成された前記母材を冷却する工程とを有する

発泡金属の製造方法。

【請求項2】

溶融した前記母材を金型の内部に導入する工程の前に、前記金型の内面、又は、前記金型の内部へ前記母材を導入するための導入部の内面に、離型剤又は潤滑剤を塗布する工程を行う、請求項1に記載の発泡金属の製造方法。

【請求項3】

溶融した前記母材を金型の内部に導入する工程の前又は後に、溶融した前記母材に超音波を印加する工程を行い、その後、前記母材内に前記気泡を発生させる工程を行う、請求項1又は請求項2に記載の発泡金属の製造方法。

【請求項4】

金属又は合金から成る母材内に発泡による気泡を有する発泡金属を製造するための製造装置であって、

内部に空間を有するように突き合わせることが可能である、複数個の金型と、

前記金型の内部に、溶融した前記母材を導入するための導入部と、

前記金型同士を相対的に動かす駆動部とを備えた

発泡金属の製造装置。

【請求項1】

金属又は合金から成る母材内に発泡による気泡を有する発泡金属を製造する方法であって、

溶融した前記母材に圧力を印加して、溶融した前記母材を金型の内部に導入すると共に、前記母材内へガスを混入させる工程と、

その後、前記金型を開いて前記金型の内部の空間を広げることにより、前記母材内に前記気泡を発生させる工程と、

前記気泡が形成された前記母材を冷却する工程とを有する

発泡金属の製造方法。

【請求項2】

溶融した前記母材を金型の内部に導入する工程の前に、前記金型の内面、又は、前記金型の内部へ前記母材を導入するための導入部の内面に、離型剤又は潤滑剤を塗布する工程を行う、請求項1に記載の発泡金属の製造方法。

【請求項3】

溶融した前記母材を金型の内部に導入する工程の前又は後に、溶融した前記母材に超音波を印加する工程を行い、その後、前記母材内に前記気泡を発生させる工程を行う、請求項1又は請求項2に記載の発泡金属の製造方法。

【請求項4】

金属又は合金から成る母材内に発泡による気泡を有する発泡金属を製造するための製造装置であって、

内部に空間を有するように突き合わせることが可能である、複数個の金型と、

前記金型の内部に、溶融した前記母材を導入するための導入部と、

前記金型同士を相対的に動かす駆動部とを備えた

発泡金属の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−7097(P2013−7097A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−140159(P2011−140159)

【出願日】平成23年6月24日(2011.6.24)

【出願人】(504145364)国立大学法人群馬大学 (352)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月24日(2011.6.24)

【出願人】(504145364)国立大学法人群馬大学 (352)

[ Back to top ]