発泡金属焼結体の製造方法および発泡金属焼結体

【課題】形成すべき発泡金属焼結体の形状や大きさによらず、表面積が大きく機械的強度に優れ、かつ導電性を有する発泡金属焼結体を効率よく製造し得る発泡金属焼結体の製造方法、およびかかる製造方法により製造され、表面積が大きく機械的強度に優れた発泡金属焼結体を提供すること。

【解決手段】本発明の発泡金属焼結体の製造方法は、末端がイソシアネート基で終端化されているプレポリマー2と、水系分散液に金属粉末を懸濁してなるスラリー3とを用意する原料準備工程[A]と、プレポリマー2とスラリー3とを混合することにより、発泡・架橋させ、発泡金属焼結体の中間体4を得る中間体製造工程[B]と、中間体4を脱脂して脱脂体5を得る脱脂工程[C]と、脱脂体5を焼結させることにより、発泡金属焼結体1を得る焼結工程[D]とを有する。

【解決手段】本発明の発泡金属焼結体の製造方法は、末端がイソシアネート基で終端化されているプレポリマー2と、水系分散液に金属粉末を懸濁してなるスラリー3とを用意する原料準備工程[A]と、プレポリマー2とスラリー3とを混合することにより、発泡・架橋させ、発泡金属焼結体の中間体4を得る中間体製造工程[B]と、中間体4を脱脂して脱脂体5を得る脱脂工程[C]と、脱脂体5を焼結させることにより、発泡金属焼結体1を得る焼結工程[D]とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発泡金属焼結体の製造方法および発泡金属焼結体に関するものである。

【背景技術】

【0002】

近年、いわゆる「発泡金属」と呼ばれる多孔質の金属材料(以下、「発泡金属焼結体」とも言う。)が注目されている。この発泡金属焼結体は、軽量であり、かつ多孔質で表面積が非常に大きい金属材料であるという利点を活かして、各分野に応用されることが期待されている。

従来、このような発泡金属焼結体を製造する方法として、スラリー塗布法という方法が知られている。

【0003】

スラリー塗布法は、高分子有機物の溶液に金属粉末を懸濁させてスラリーを作製し、このスラリーを多孔質構造を有する基体(例えば、ウレタンフォーム等)に含浸させる(塗布する)ことにより、発泡金属焼結体を製造するための中間体を作製する方法である。このようにして得られた中間体は、基体に金属粉末が付着してなるものである。そして、この中間体に熱処理を施すことにより、基体を熱分解させるとともに金属粉末を焼結させ、これにより、発泡金属焼結体を得る。

【0004】

しかしながら、スラリーの攪拌が十分でない場合、スラリー中で金属粉末が沈降してしまい、基体に対して均一に金属粉末を分布させることができないという問題がある。また、スラリー中に金属粉末を十分に分散させるため、スラリーを攪拌し過ぎると、スラリーが泡を抱き込んでしまい、金属粉末の分散性が低下する。さらに、スラリーを基体に含浸させる際、スラリーの表面張力の作用によってスラリーが基体の一部分に偏在してしまい、金属粉末を基体の全体に均一に分布させることが困難である。

【0005】

このように金属粉末の分布が偏ってしまうと、最終的に得られる発泡金属焼結体の強度が低下する等、機械的特性の重大な問題が生じる。

また、スラリーの粘性が大きい場合には、スラリーが容易に膜を作って基体の空孔を塞ぎ、閉口部を生じるという問題もある。基体の空孔がスラリーで塞がれてしまうと、最終的に得られる発泡金属焼結体は、外部と連通していない不連続な空孔を内包したものとなる。このような発泡金属焼結体は、不連続な空孔の分だけ表面積が小さくなり、表面積が大きいという利点が損なわれる。

【0006】

さらに、ウレタンフォームのような基体にスラリーを含浸させる場合、基体の厚さが厚い場合には、基体の中心部までスラリーを十分に含浸させることができない。

また、スラリーを含浸させた基体は、ロール間に通す等して余分なスラリーが除去される。しかしながら、基体の厚さが厚くなると、基体からスラリーを十分に除去することができない。このため、スラリーを含浸させた基体をロール間に繰り返し通す必要があり、作業工数が増加するという問題がある。

【0007】

さらに、極めて大きな発泡金属焼結体を得るためには、その目的とする大きさと同等以上の基体を用意する必要がある。しかしながら、そのような大きな基体は、それ自体が高価であるとともに、基体にスラリーを含浸させるために、巨大な設備を必要とする。このため、製造する発泡金属焼結体のサイズが大きくなると、その製造コストが著しく上昇するという問題もある。

これに対し、スラリーではなく、金属粉末そのものを基体に被着させることにより、上記のような問題点を解決する方法が提案されている(例えば、特許文献1参照)。

【0008】

しかしながら、この方法でも、基体の中心部まで金属粉末を十分に行き渡らせることは困難である。特に、基体の厚さが厚くなると、かかる問題はより顕著なものとなる。

一方、イソシアネートでキャップしたポリオキシアルキレン・ポリオールからなる第1成分と、セラミック材を分散させた水性反応体からなる第2成分とからなる三次元網目構造を有するセラミックス発泡体構造体の製造に用いる組成物が知られている(例えば、特許文献2参照)。

【0009】

ところが、セラミック材は脆性材料であるため、セラミックス発泡体構造体は、硬度が高いものの、非常に脆いものになってしまう。このため、例えばセラミックス発泡体構造体に外力を加えて、三次元網目構造の一部が破壊したとすると、この破壊の衝撃が他の三次元網目構造に容易に伝搬してしまい、破壊が連鎖的に進展することとなる。その結果、セラミックス発泡体構造体は、機械的特性が著しく低いという問題を有している。したがって、セラミックス発泡体構造体を機構部品等に適用することは困難である。

また、セラミック材の焼結温度は、一般に1400℃超の高温であるため、この高温によって焼成炉等の熱処理装置が著しく劣化する。さらに、このような高温下では、脱脂に伴って発生するガス(例えば、アミン系ガス)の活性が特に高くなり、このガスによって熱処理装置に変質・劣化をもたらすことが懸念されている。

【0010】

【特許文献1】特開平6−235033号公報

【特許文献2】特公昭57−34228号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、形成すべき発泡金属焼結体の形状や大きさによらず、表面積が大きく機械的強度に優れ、かつ導電性を有する発泡金属焼結体を効率よく製造し得る発泡金属焼結体の製造方法、およびかかる製造方法により製造され、表面積が大きく機械的強度に優れた発泡金属焼結体を提供することにある。

【課題を解決するための手段】

【0012】

上記目的は、下記の本発明により達成される。

本発明の発泡金属焼結体の製造方法は、末端がイソシアネート基で終端化されているプレポリマーと、水系分散媒に金属粉末を懸濁してなるスラリーとを用意する原料準備工程と、

前記プレポリマーと前記スラリーとを混合して反応させることにより、前記プレポリマーを架橋させるとともに発泡させ、中間体を得る中間体製造工程と、

前記中間体に熱処理を施すことにより、前記中間体を脱脂して脱脂体を得る脱脂工程と、

前記脱脂体を焼結させる焼結工程とを有することを特徴とする。

これにより、形成すべき発泡金属焼結体の形状や大きさによらず、表面積が大きく機械的強度に優れ、かつ導電性を有する発泡金属焼結体を効率よく製造することができる。

【0013】

本発明の発泡金属焼結体の製造方法では、前記プレポリマー中の前記イソシアネート基の含有率は、3〜26質量%であることが好ましい。

これにより、プレポリマーは、スラリーと接触した際に、スラリーに対する十分な反応性を有するものとなる。また、このプレポリマーとスラリーとが反応してなる発泡金属焼結体の中間体は、適度な機械的強度と柔軟性とを併せ持つものとなり、最終的に、高い機械的強度と高い空孔率とを両立させた発泡金属焼結体が得られる。

【0014】

本発明の発泡金属焼結体の製造方法では、前記プレポリマーは、ポリイソシアネートとポリオールとの混合物で構成されるものであることが好ましい。

これにより、プレポリマーは、優れた反応性と、優れた機械的特性とを併せ持つものとなる。したがって、中間体製造工程において、プレポリマーとスラリーとの反応性を高めることができ、最終的に、機械的特性に優れた発泡金属焼結体が得られる。

【0015】

本発明の発泡金属焼結体の製造方法では、前記ポリイソシアネートは、芳香族系ポリイソシアネートであることが好ましい。

芳香族系ポリイソシアネートは、反応性が特に高く、ポリオールと反応することによって機械的強度に優れた化合物が得られる。このため、ポリイソシアネートとして芳香族系ポリイソシアネートを用いることにより、発泡金属焼結体の中間体の機械的強度および保形性を高めることができ、最終的に、機械的強度および寸法精度に優れた発泡金属焼結体が得られる。また、芳香族系ポリイソシアネートは、安価で入手が容易であるという利点も有する。

【0016】

本発明の発泡金属焼結体の製造方法では、前記ポリオールは、酸化エチレンユニットを少なくとも60モル%含むポリエーテル系ポリオールであることが好ましい。

酸化エチレンユニットを少なくとも60モル%含むポリエーテル系ポリオールは、エーテル鎖を含んでいるため屈曲性に富み、低温特性に優れている。このため、ポリオールとしてポリエーテル系ポリオールを用いることにより、低温下であっても保形性に優れた発泡金属焼結体の中間体を得ることができる。また、親水性の酸化エチレンユニットを含むため、得られるプレポリマーは親水性を示し、多量の水分を含むスラリーとの混合が容易となり、また発泡安定性に優れる。さらに、ポリエーテル系ポリオールは、酸化による分子鎖の切断が起き易いことから、熱分解によって容易に除去することができる。これにより、中間体を脱脂した際に、速やかな脱脂が可能な発泡金属焼結体の中間体を得ることができる。

【0017】

本発明の発泡金属焼結体の製造方法では、前記プレポリマーにおいて、前記ポリイソシアネート中のイソシアネート基のモル数は、前記ポリオール中の活性水素基のモル数に対して、1.1〜10倍であることが好ましい。

これにより、プレポリマー中において、ポリオール中の活性水素基よりイソシアネート基が確実に過剰な状態となる。その結果、プレポリマーは、中間体製造工程において、スラリー中の水に対して確実に反応することができる。

【0018】

本発明の発泡金属焼結体の製造方法では、前記金属粉末を構成する金属材料は、その比重が10以下のものであることが好ましい。

これにより、金属粉末は、スラリー中において水系分散媒に容易に懸濁することができる。これにより、金属粉末の分離・沈降が生じ難いスラリーを得ることができる。その結果、後述する中間体製造工程において、プレポリマーとスラリーとを混合した際に、プレポリマーとスラリーとをムラなく混合することができ、全体が均質な発泡金属焼結体の中間体、ひいては発泡金属焼結体を得ることができる。

【0019】

本発明の発泡金属焼結体の製造方法では、前記金属粉末は、アトマイズ法により製造されたものであることが好ましい。

これにより、微細で粒度分布の狭い(粒径の揃った)金属粉末が効率よく得られる。したがって、スラリーがアトマイズ法で製造された金属粉末を含んでいることにより、金属粉末が均一に懸濁したスラリーが得られる。また、アトマイズ法によれば、より球形に近い形状の金属粉末を得ることができる。これにより、スラリーは流動性の高いものとなる。その結果、プレポリマーとスラリーとを混合する際の作業性の向上を図ることができる。

【0020】

本発明の発泡金属焼結体の製造方法では、前記金属粉末の平均粒径は、0.5〜30μmであることが好ましい。

これにより、スラリー中において水系分散媒に容易に懸濁することができる。これにより、金属粉末の分離・沈降が特に生じ難いスラリーが得られる。その結果、中間体製造工程において、プレポリマーとスラリーとを混合した際に、プレポリマーとスラリーとをムラなく混合することができ、全体が均質な発泡金属焼結体の中間体、ひいては発泡金属焼結体を得ることができる。また、機械的強度を高めつつ、より微細な三次元網目構造を構築可能な中間体を得ることができる。したがって、最終的に表面積が特に大きく、かつ機械的強度に特に優れた発泡金属焼結体を得ることができる。

【0021】

本発明の発泡金属焼結体の製造方法では、前記中間体製造工程において、前記プレポリマーおよび前記スラリーに、さらに界面活性剤を混合することが好ましい。

これにより、発泡金属焼結体の中間体中に生成される空孔がより微細で均一なものとなる。すなわち、界面活性剤が整泡剤として機能する。

本発明の発泡金属焼結体の製造方法では、前記界面活性剤は、ポリプロピレングリコールエチレンオキサイド付加物系界面活性剤であることが好ましい。

これにより、界面活性剤の混合の有無や混合量を調整することによって、発泡金属焼結体の中間体中に生成される空孔がさらに微細で均一なものとなる。

【0022】

本発明の発泡金属焼結体の製造方法では、前記プレポリマーと前記スラリーとの混合比は、前記プレポリマー中のイソシアネート基のモル数をn1とし、前記スラリー中の水のモル数をn2としたとき、n2/n1が6.5〜390を満足する比率であることが好ましい。

これにより、イソシアネート基と水とが必要かつ十分に反応し、最終的に、機械的強度に優れた発泡金属焼結体が得られる。

【0023】

本発明の発泡金属焼結体の製造方法では、前記中間体製造工程において、前記プレポリマーと前記スラリーとを成形型内で混合して前記中間体を得た後、離型することにより、所定の形状に成形された前記中間体を得ることが好ましい。

これにより、所望の大きさおよび形状に成形された発泡金属焼結体の中間体を得ることができる。その結果、最終的に、様々な大きさや形状の発泡金属焼結体を容易に得ることができる。

【0024】

本発明の発泡金属焼結体の製造方法では、前記脱脂工程における脱脂条件は、温度300〜700℃×0.1〜10時間であることが好ましい。

これにより、金属粉末を焼結させることなく、発泡金属焼結体の中間体中から樹脂成分(有機成分)を確実に分解・除去することができる。その結果、脱脂体中に樹脂成分が残留するのを確実に防止することができ、発泡金属焼結体中に樹脂成分が残留するのを確実に防止することができる。

【0025】

本発明の発泡金属焼結体の製造方法では、前記焼結工程における焼結条件は、温度950〜1250℃×0.1〜10時間であることが好ましい。

これにより、金属粉末を確実に焼結させるとともに、過焼結を防止することができる。

本発明の発泡金属焼結体の製造方法では、前記中間体製造工程において、前記プレポリマーと前記スラリーとを成形型内で混合して得られる前記中間体は、前記金属粉末を50〜90質量%を満足する比率で含むものであることが好ましい。

これにより、構造部材として十分な機械的強度を有する発泡金属焼結体が得られる。

【0026】

本発明の発泡金属焼結体は、本発明の発泡金属焼結体の製造方法により製造されたものであることを特徴とする。

これにより、表面積が大きく強度に優れ、かつ導電性を有する発泡金属焼結体が得られる。

本発明の発泡金属焼結体は、当該発泡金属焼結体の空孔率は、70〜99.5%であることが好ましい。

これにより、発泡金属焼結体における表面積の増大と機械的強度の向上との両立を図ることができる。

【0027】

本発明の発泡金属焼結体では、当該発泡金属焼結体の圧縮強度は、1MPa以上であることが好ましい。

これにより、構造部材として十分な機械的強度を有する発泡金属焼結体が得られる。

本発明の発泡金属焼結体では、当該発泡金属焼結体において、前記金属粉末の粒子同士が連結し、三次元の網目構造を構築していることが好ましい。

これにより、いかなる方向から外力を加えたとしても、応力の局所集中を防止し得る発泡金属焼結体が得られる。これにより、低密度(軽量)であるにもかかわらず、金属材料に特有の高い機械的特性と導電性および熱伝導性を示す発泡金属焼結体が得られる。

本発明の発泡金属焼結体では、当該発泡金属焼結体が含む複数の気泡は、互いに連結していることが好ましい。

これにより、表面積が極めて大きく、かつ、通気性および通液性に優れた発泡金属焼結体が得られる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の発泡金属焼結体の製造方法および発泡金属焼結体について、添付図面に示す好適実施形態に基づいて詳細に説明する。

本実施形態では、いわゆる「発泡金属」と呼ばれる多孔質の金属材料(発泡金属焼結体)を製造する方法について説明する。

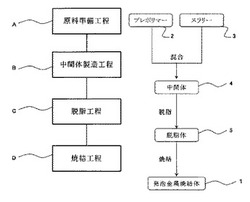

図1は、本発明の発泡金属焼結体の製造方法の実施形態を示す工程図である。

【0029】

図1に示す発泡金属焼結体の製造方法は、末端がイソシアネート基で終端化されているプレポリマー2と、水系分散媒に金属粉末を懸濁してなるスラリー3とを用意する原料準備工程[A]と、プレポリマー2とスラリー3とを混合して反応させることにより、プレポリマー2を架橋させるとともに発泡させ、発泡金属焼結体の中間体4を得る中間体製造工程[B]と、発泡金属焼結体の中間体4に対して熱処理を施すことにより、この中間体4を脱脂して脱脂体5を得る脱脂工程[C]と、脱脂体5を焼結させる焼結工程[D]とを有する。これにより、発泡金属焼結体1が得られる。以下、各工程について順次説明する。

【0030】

[A]原料準備工程

まず、発泡金属焼結体の中間体4の原料として、プレポリマー2とスラリー3とを用意する。

このうち、プレポリマー2は、前述したように、末端がイソシアネート基で終端化されたものである。

【0031】

このようなプレポリマー2は、末端がイソシアネート基で終端化されたプレポリマーであれば、いかなるものでもよいが、例えば、ポリイソシアネート(多官能イソシアネート)とポリオールとの混合物で構成される。すなわち、このプレポリマー2は、ポリイソシアネートとポリオールとを混合することにより作製することができる。このようなプレポリマーは、優れた反応性と、優れた機械的特性とを併せ持つものとなる。したがって、後述する中間体製造工程において、プレポリマー2とスラリー3との反応性を高めることができ、最終的に、機械的特性に優れた発泡金属焼結体1が得られる。

【0032】

ポリイソシアネートは、1分子中にイソシアネート基(−NCO)を2個以上有する化合物である。一方、ポリオールは、1分子中に活性水素基(水酸基、アミノ基、チオール基、カルボキシル基等)を2個以上有する化合物である。これらポリイソシアネートとポリオールとを混合すると、ポリイソシアネート中のイソシアネート基とポリオール中の活性水素基とが反応して、プレポリマー2が形成される。

【0033】

ここで、本発明で用いられるポリイソシアネートとしては、例えば、トルエンジイソシアネート(TDI)、トリフェニル−メタン−4,4’,4”−トリイソシアネート、ベンゼン−1,3,5−トリイソシアネート、トルエン−2,4,6−トリイソシアネート、ジフェニル−2,4,4’−トリイソシアネート、ヘキサメチレンジイソシアネート(HDI)、キシレンジイソシアネート、クロロフェニレンジイソシアネート、ジフェニルメタン−4,4’−ジイソシアネート、ナフタレン−1,5−ジイソシアネート、キシレン−α,α’−ジイソシアネート、3,3’−ジメチル−4,4’−ビフェニレン−ジイソシアネート、3,3’−ジメトキシ−4,4’−スルホニルビス(フェニルイソシアネート)、4,4’−メチレンジ−オルソ−トリイソシアネート、エチレンジイソシアネート、エチレンジイソチオシアネート、トリメチレンジイソシアネート、ジシクロヘキシルメタン−4,4’−ジイソシアネート、イソホロンジイソシアネート、1,6−ヘキサメチレンジイソシアネート、2,2,4−トリメチル−1,6−ヘキサンジイソシアネート等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0034】

なお、これらのポリイソシアネートは、芳香族系ポリイソシアネートと脂肪族系ポリイソシアネートとに分けられる。

また、これらの中でも、ポリイソシアネートは、芳香族系ポリイソシアネートであるのが好ましい。芳香族系ポリイソシアネートは、反応性が特に高く、ポリオールと反応することによって機械的強度に優れた化合物が得られる。このため、発泡金属焼結体の中間体4の機械的強度および保形性を高めることができ、最終的に、機械的強度および寸法精度に優れた発泡金属焼結体1が得られる。また、芳香族系ポリイソシアネートは、安価で入手が容易であるという利点も有する。

【0035】

また、本発明で用いられるポリオールとしては、例えば、ポリオキシエチンジオール、ポリオキシエチレントリオール、ポリオキシエチレンテトロール、ポリオキシエチレンヘキソール、ポリオキシエチレンオクトールのようなポリエーテル系ポリオール、ポリ(ブチレンアジペート)ジオールのようなアジペート系ポリオール、ポリ−ε−カプロラクトンジオールのようなカプロラクトン系ポリオール等のポリエステル系ポリオール、ポリ(ヘキサメチレンカーボネート)ジオールのようなポリカーボネート系ポリオール等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0036】

また、これらの中でも、ポリオールは、酸化エチレンユニットを少なくとも60モル%含むポリエーテル系ポリオールであるのが好ましい。このようなポリエーテル系ポリオールは、エーテル鎖を含んでいるため屈曲性に富み、低温特性に優れている。このため、ポリオールとしてポリエーテル系ポリオールを用いることにより、低温下であっても保形性に優れた発泡金属焼結体の中間体4を得ることができる。また、酸化エチレンユニットを少なくとも60モル%含むポリエーテル系ポリオールは、親水性の酸化エチレンユニットを含むため、得られるプレポリマーは親水性を示し、多量の水分を含むスラリーとの混合が容易となり、また発泡安定性に優れる。さらに、ポリエーテル系ポリオールは、酸化による分子鎖の切断が起き易いことから、熱分解によって容易に除去することができる。これにより、速やかな脱脂が可能な発泡金属焼結体の中間体4を得ることができる。

また、このようなポリオールの重量平均分子量は、特に限定されないが、200〜20000程度であるのが好ましく、600〜6000程度であるのがより好ましい。

【0037】

さらに、後述するように、発泡金属焼結体の中間体4が三次元網目構造の発泡体を構成できるようにするため、前記イソシアネート基末端プレポリマーの製造には、架橋剤として、多官能性であってかつイソシアネート基と反応性を有するものを使用してもよい。そのような架橋剤として、ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン、ポリエチレンイミン、グリセリン、トリメチロールプロパン、トリレン−2,4,6−トリアミン、エチレンジアミン、トリメチレンジアミン、テトラメチレンジアミン、ペンタメチレンジアミン、ヘキサメチレンジアミン、エタノールアミン、ジエタノールアミン、ヒドラジントリエタノールアミン、ベンゼン−1,2,4−トリカルボン酸、ニトリロトリ酢酸、クエン酸、4,4’−メチレンビス(o−クロロアニリン)等が挙げられる。それらの中でも、グリセリン、トリメチロールプロパンが広く使用されており好ましいものである。

【0038】

また、プレポリマー2において、ポリイソシアネート中のイソシアネート基のモル数は、ポリオール中の活性水素基のモル数に対して、1.1〜10倍程度であるのが好ましく、1.5〜5倍程度であるのがより好ましい。これにより、プレポリマー2中において活性水素基よりイソシアネート基が確実に過剰な状態となる。その結果、プレポリマー2は、後述する中間体製造工程において、スラリー3中の水に対して確実に反応することができる。なお、ポリオール中の活性水素基としては、前述したように、水酸基、アミノ基、チオール基、カルボキシル基等が挙げられる。

【0039】

このようなポリイソシアネートとポリオールとを混合することによりプレポリマー2が作製されるが、この混合は、イソシアネート基が水分と不活性になる雰囲気下で行うのが好ましく、具体的には、イソシアネート基が不活性になる窒素雰囲気下で行うのが好ましい。

また、ポリイソシアネートとポリオールとの混合は、ポリイソシアネートとポリオールとを各種混合機、各種攪拌機等に投入し、混合・攪拌することによって行われる。

【0040】

なお、ポリイソシアネートとポリオールとを混合する際の温度は、特に限定されないものの、好ましくは40〜140℃程度、より好ましくは50〜120℃程度とされる。また、混合時間は、特に限定されないが、好ましくは0.1〜10時間程度、より好ましくは1〜5時間程度とされる。

以上のようにしてプレポリマー2が得られる。

【0041】

なお、本発明で用いられるプレポリマー2は、前述したように、末端がイソシアネート基で終端化されていればよいが、このイソシアネート基の割合(NCO%)は、3〜26質量%程度であるのが好ましく、5〜15質量%程度であるのがより好ましい。これにより、プレポリマー2は、後述する中間体製造工程においてスラリー3と接触した際に、スラリー3に対する十分な反応性を有するものとなる。また、このプレポリマー2とスラリー3とが反応してなる発泡金属焼結体の中間体4は、適度な機械的強度と柔軟性とを併せ持つものとなり、最終的に、高い機械的強度と高い空孔率とを両立させた発泡金属焼結体1が得られる。

【0042】

一方、スラリー3は、金属粉末と水とを含む液体、換言すれば、水系分散媒に金属粉末を懸濁(分散)してなる分散液である。

このうち、金属粉末は、最終的に発泡金属焼結体を構成する金属材料の原料となる粉末である。

かかる金属粉末を構成する材料としては、例えば、Fe、Ni、Co、Cr、Mn、Zn、Pt、Au、Ag、Cu、Pd、Al、W、Ti、Ta、V、Mo、Nb、Zr、Pr、Nd、Smのような金属、または、これらの1種または2種以上の金属を含む合金(例えば、ステンレス鋼、Fe−Ni合金)や金属間化合物等が挙げられる。

また、金属粉末を構成する材料として、上記のような金属を用いることにより、導電性を有する発泡金属焼結体1が得られる。

【0043】

なお、金属粉末を構成する金属材料には、特に、その比重が10以下であるものが好ましく、8以下であるものがより好ましい。このような比較的比重の軽い金属材料で構成された粉末であれば、スラリー3中において水系分散媒に容易に懸濁することができる。これにより、金属粉末の分離・沈降が生じ難いスラリー3を得ることができる。その結果、後述する中間体製造工程において、プレポリマー2とスラリー3とを混合した際に、プレポリマー2とスラリー3とをムラなく混合することができ、全体が均質な発泡金属焼結体の中間体4、ひいては発泡金属焼結体1を得ることができる。

【0044】

また、金属粉末の平均粒径は、0.5〜30μm程度であるのが好ましく、1〜20μm程度であるのがより好ましい。平均粒径を前記範囲に設定された金属粉末であれば、スラリー3中において水系分散媒に容易に懸濁することができる。これにより、金属粉末の分離・沈降が特に生じ難いスラリー3が得られる。その結果、後述する中間体製造工程において、プレポリマー2とスラリー3とを混合した際に、プレポリマー2とスラリー3とをムラなく混合することができ、全体が均質な発泡金属焼結体の中間体4を得ることができる。また、機械的強度を高めつつ、より微細な三次元網目構造を構築可能な中間体4を得ることができる。したがって、最終的に表面積が特に大きく、かつ機械的強度に特に優れた発泡金属焼結体1を得ることができる。

【0045】

このような金属粉末には、水アトマイズ法、ガスアトマイズ法、高速回転水流アトマイズ法のようなアトマイズ法、還元法、カルボニル法、粉砕法等、いかなる方法で製造されたものでも用いることができるが、特にアトマイズ法により製造されたものが好ましく用いられる。アトマイズ法によれば、微細で粒度分布の狭い(粒径の揃った)金属粉末が効率よく得られる。したがって、スラリー3がアトマイズ法で製造された金属粉末を含んでいることにより、金属粉末が均一に懸濁したスラリー3が得られる。

【0046】

また、アトマイズ法によれば、より球形に近い形状の金属粉末を得ることができる。これにより、金属粉末の流動性が向上し、スラリー3は流動性の高いものとなる。その結果、プレポリマー2とスラリー3とを混合する際の作業性の向上を図ることができる。

具体的には、金属粉末の各粒子のアスペクト比の平均値は、0.5〜1であるのが好ましく、0.7〜1であるのがより好ましい。これにより、金属粉末の流動性が特に向上するとともに、各粒子間の充填性も特に高くなる。その結果、最終的に、発泡金属焼結体1の機械的特性を特に高めることができる。なお、各粒子のアスペクト比とは、各粒子の短径を長径で除した値である。

【0047】

一方、水は、プレポリマー2中のイソシアネート基と接触すると反応して、二酸化炭素等のガスを発生させる。このガスにより、プレポリマー2とスラリー3との混合物が発泡し、外部空間と連通する空孔が混合物中に生成される。また、プレポリマー2とスラリー3との反応によって生じる反応生成物の作用により、混合物が架橋する。

本発明に用いられる水としては、特に限定されず、純水、イオン交換水、水道水、RO水が挙げられる。

また、スラリー3中には、金属粉末と水以外に、その他の成分を含んでいてもよい。

【0048】

[B]中間体製造工程

次に、プレポリマー2とスラリー3とを混合する。これにより、前述したように、プレポリマー2中のイソシアネート基とスラリー3中の水とが反応して、二酸化炭素等のガスが発生する。このガスがプレポリマー2とスラリー3との混合物から外部空間に抜け出ることにより、混合物中に気泡が生成される。これにより、この混合物が発泡する。また、プレポリマー2とスラリー3との反応によって生じる反応生成物(例えば、一級アミン等)の作用により、プレポリマー2とスラリー3との混合物中に、ウレア(尿素)結合、ビュレット結合が生成されるとともに、これらの結合が三次元的に架橋する。これにより、プレポリマー2とスラリー3との混合物が架橋して三次元の網目構造を形成し、発泡金属焼結体の中間体4が製造される。

【0049】

かかる発泡金属焼結体の中間体4は、金属粉末を含む樹脂材料が三次元の網目構造を構築し、いわゆるスポンジ状の形態をなすものとなる。そして、かかる網目構造を有する中間体4を用いることにより、最終的に、金属粉末の粒子同士が連結してなる三次元の網目構造を有し、等方性の機械的特性を有する優れた発泡金属焼結体1が得られる。

ここで、プレポリマー2とスラリー3との混合は、プレポリマー2とスラリー3とを、各種混合機、各種攪拌機、各種押出機等に投入して行うことができる。

【0050】

プレポリマー2とスラリー3とを混合する際、プレポリマー2とスラリー3との混合比は、プレポリマー中のイソシアネート基のモル数をn1とし、スラリー3中の水のモル数をn2としたとき、n2/n1が6.5〜390を満足する比率であるのが好ましく、20〜200を満足する比率であるのがより好ましい。プレポリマー2とスラリー3との混合比を前記範囲内に設定することにより、イソシアネート基と水とが必要かつ十分に反応し、最終的に、機械的強度に優れた発泡金属焼結体1が得られる。

【0051】

また、プレポリマー2とスラリー3とを混合した混合物を作製する際、混合物の水を除く質量に対する金属粉末の質量の割合は、5〜90質量%程度であるのが好ましく、30〜85質量%程度であるのがより好ましい。金属粉末の割合が前記範囲内になるように、スラリー3中の金属粉末の割合を調整したり、プレポリマー2とスラリー3との混合比を調整することにより、発泡金属焼結体の中間体4中において、金属粉末の含有率が最適化される。これにより、発泡金属焼結体の中間体4は、成形後の保形性および機械的強度に優れたものとなる。その結果、かかる中間体4を、後述する脱脂工程および焼結工程を経て得られる発泡金属焼結体1は、寸法精度および機械的強度に優れたものとなる。

【0052】

なお、プレポリマー2とスラリー3とを混合する際の温度は、特に限定されないものの、好ましくは10〜50℃程度、より好ましくは15〜35℃程度とされる。

また、前述した原料準備工程において用意するプレポリマー2では、ポリイソシアネートの一部とポリオールの一部とを反応させておき、本中間体製造工程において、残りのポリイソシアネートとポリオールとを反応させるようにしてもよい。

【0053】

また、この中間体製造工程では、プレポリマー2とスラリー3とを混合する際に、さらに界面活性剤を混合するのが好ましい。これにより、発泡金属焼結体の中間体4中に生成される空孔がより微細で均一なものとなる。すなわち、界面活性剤が整泡剤として機能する。

このような界面活性剤としては、いかなる界面活性剤をも用いることができるが、例えば、各種陰イオン(アニオン)性界面活性剤、各種陽イオン(カチオン)性界面活性剤、各種両性界面活性剤、各種非イオン(ノニオン)性界面活性剤等を用いることができる。

【0054】

このうち、特に非イオン性界面活性剤が好ましく用いられる。具体的には、グリセリン脂肪酸エステル、ソルビタン脂肪酸エステル、ショ糖脂肪酸エステルのようなエステル型、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテルのようなエーテル型の他、これらを組み合わせたエステル・エーテル型の各種非イオン性界面活性剤等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0055】

さらに、界面活性剤は、ポリプロピレングリコールエチレンオキサイド付加物系界面活性剤であるのが好ましい。これにより、界面活性剤の混合の有無や混合量を調整することによって、発泡金属焼結体の中間体4中に生成される空孔がさらに微細で均一なものとなる。

このようなポリプロピレングリコールエチレンオキサイド付加物系界面活性剤としては、例えば、プルロニックL−62(BASF社製)等が挙げられる。

【0056】

さらに、中間体製造工程では、界面活性剤の他に、鎖延長剤、架橋剤、可塑剤、離型剤等の添加剤を混合してもよい。

なお、上記の界面活性剤、各種添加剤は、本中間体製造工程で混合してもよいが、あらかじめ、プレポリマー2およびスラリー3のいずれか一方または双方に添加しておいてもよい。

【0057】

また、本中間体製造工程により得られた発泡金属焼結体の中間体4を所望の形状に成形する場合には、成形型内において、プレポリマー2とスラリー3とを混合する。これにより、成形型内において中間体4が得られる。次いで、成形された中間体4を成形型から脱型する(離型する)。これにより、所望の大きさおよび形状に成形された発泡金属焼結体の中間体4を得ることができる。その結果、最終的に、様々な大きさや形状の発泡金属焼結体1を容易に得ることができる。

【0058】

なお、中間体4の成形に用いる成形型は、キャビティの一部が開放されたものでもよいが、キャビティが閉空間になった成形型であれば、形成すべき形状の中間体4を確実に得ることができる。また、プレポリマー2の発泡に伴って、プレポリマー2とスラリー3との混合物の体積が増大する。しかしながら、キャビティが閉空間になっているため、中間体4は、周囲から圧縮されるような圧力が付与された状態で架橋する。これにより、中間体4の密度がやや増大する。したがって、キャビティの容積を適宜設定することにより、最終的に発泡金属焼結体1の密度および空孔率を調整することができる。

【0059】

なお、発泡金属焼結体の中間体4を成形する場合、その成形寸法は、後述する脱脂工程および焼結工程における中間体4の収縮分を見込んで決定される。

また、必要に応じて、発泡金属焼結体の中間体4を乾燥させる。これにより、中間体4中に残存した水分を除去する。

この乾燥は、中間体4に対して、加熱する方法、ガスを噴射する方法、赤外線を照射する方法等により行うことができる。

【0060】

このうち、中間体4を加熱する場合、その加熱条件は、温度30〜100℃×0.1時間〜2週間程度であるのが好ましく、温度50〜80℃×0.2時間〜3日間程度であるのがより好ましい。また、加熱雰囲気は、特に限定されないが、不活性ガス雰囲気または還元性ガス雰囲気であるのが好ましい。

また、ガスを噴射する場合、用いるガスは、不活性ガスまたは還元性ガスであるのが好ましい。

【0061】

また、発泡金属焼結体の中間体4を乾燥させる前または乾燥させた後に、必要に応じて、中間体4に切削、切断、切り出し、研削、研磨等の後加工を施してもよい。中間体4は、後述する中間体4を脱脂してなる脱脂体5や、脱脂体5を焼結してなる発泡金属焼結体1に比べて柔軟性、靭性に優れるとともに、硬度が低い。このため、中間体4に後加工を施すことにより、脱脂体5や発泡金属焼結体1に後加工を施す場合に比べて、所望の形状への加工を容易かつ高精度に行うことができる。

【0062】

例えば、中間体4の成形に用いる成形型が、キャビティの一部が開放されたものである場合、プレポリマー2が発泡した際に、この開放された部分からプレポリマー2とスラリー3との混合物があふれ出るおそれがある。そこで、このあふれ出た部分を後加工によって除去することにより、形成すべき形状の中間体4を容易に得ることができる。

なお、発泡金属焼結体の中間体4の見かけ密度は、金属粉末の構成材料によって若干異なるが、300〜800kg/m3程度であるのが好ましく、500〜700kg/m3程度であるのがより好ましい。

【0063】

また、このようにして製造された発泡金属焼結体の中間体4において、金属粉末の含有率は、50〜90質量%程度であるのが好ましい。これにより、中間体4は、保形性を維持するのに必要な樹脂成分を含むとともに、金属粉末の含有率も十分に高いので、焼結性が高いものとなる。したがって、このような中間体4を後述する脱脂・焼成工程に供することにより、短時間での脱脂・焼結が可能であるとともに、構造部材として十分な機械的強度を有する発泡金属焼結体が得られる。

【0064】

[C]脱脂工程

次に、発泡金属焼結体の中間体4に熱処理を施す。これにより、中間体4が脱脂され、脱脂体5が得られる。

この脱脂における熱処理条件は、温度300〜700℃×0.1〜10時間程度であるのが好ましく、温度400〜600℃×1〜5時間程度であるのがより好ましい。これにより、金属粉末を焼結させることなく、中間体4中から樹脂成分(有機成分)を確実に分解・除去することができる。その結果、脱脂体5中に樹脂成分が残留するのを確実に防止することができ、発泡金属焼結体中に樹脂成分が残留するのを確実に防止することができる。

【0065】

すなわち、脱脂における熱処理条件が前記下限値を下回った場合、中間体4の脱脂が不十分になるおそれがある。一方、脱脂における熱処理条件が前記上限値を上回った場合、中間体4中の金属粉末が焼結してしまうおそれがある。

なお、脱脂工程は、複数回に分けて行うようにしてもよい。その場合、徐々に熱処理温度を上げるようにすれば、より脱脂を促進させることができる。

また、熱処理を行う際の雰囲気は、いかなる雰囲気であってもよいが、窒素ガス、アルゴンガスのような不活性ガス雰囲気であるのが好ましい。不活性ガス雰囲気によれば、金属粉末が酸化してしまうのを確実に防止しつつ、中間体4中の樹脂成分を分解・除去することができ、中間体4の脱脂が確実になされる。

【0066】

[D]焼結工程

次に、脱脂体5に熱処理を施す。これにより、脱脂体5中の金属粉末が焼結し、焼結体となり、発泡金属焼結体(本発明の発泡金属焼結体)1が得られる。

図2は、本発明の発泡金属焼結体の走査型電子顕微鏡による観察像の一例、および、この観察像を模式的に示す図である。

【0067】

発泡金属焼結体1では、金属粉末の粒子同士が焼結によって相互に拡散し、図2に示すように、金属粉末の粒子11同士が連結(ネッキング)している。また、連結された粒子11は、立体的(三次元)に広がる網目構造12を構築している。このような網目構造12を有する発泡金属焼結体1では、いかなる方向から外力を加えたとしても、立体的に広がる網目構造12が応力の局所集中を防止することができる。これにより、発泡金属焼結体1は、低密度(軽量)であるにもかかわらず、金属材料に特有の高い機械的特性と、導電性および熱伝導性とを示す材料となる。

【0068】

また、発泡金属焼結体1が有する網目構造12の間には空隙部13が形成されている。この空隙部13は、複数のものが互いに連結されており、いわゆる「連続空孔」となっている。すなわち、本発明の発泡金属焼結体の製造方法によれば、かかる連続空孔を有し、表面積が極めて大きく、かつ、通気性および通液性に優れた発泡金属焼結体1を効率よく作製することができる。

【0069】

さらに、空隙部13の形状は、球形状または球形状に類似した形状をなしている。このため、網目構造12は、必然的に等方性の高い構造、換言すれば、異方性の低い構造をとることとなる。その結果、発泡金属焼結体1の機械的特性における等方性がより高くなる。

この焼結における熱処理条件は、金属粉末の構成材料に応じて若干異なるものの、温度950〜1250℃×0.1〜10時間程度であるのが好ましく、温度1100〜1200℃×1〜5時間程度であるのがより好ましい。これにより、金属粉末を確実に焼結させるとともに、過焼結を防止することができる。

【0070】

すなわち、焼結における熱処理条件が前記下限値を下回った場合、脱脂体5の焼結が不十分になり、機械的強度が低下するおそれがある。一方、熱処理温度が1400℃超になると、高温によって熱処理装置(焼成炉等)が著しく劣化するおそれがある。また、1400℃超の高温下では、脱脂に伴って発生するガス(例えば、アミン系ガス)の活性が特に高くなり、このガスによって発泡金属焼結体1や熱処理装置に変質・劣化をもたらすおそれがある。特に、本発明の発泡金属焼結体の製造方法においては、脱脂体5中に多量の樹脂成分が残存するおそれがあるため、焼結工程の際に、この樹脂成分が分解されて発生するガスが多量にかつ長時間にわたって放出されることとなる。このガスは、焼成炉等の熱処理装置の内部に付着したり、装置の劣化を促進したりするおそれがあるため、これらの問題を最小限にする観点から、脱脂体5に対する熱処理は1400℃以下で行うことが好ましい。さらに、焼結における熱処理条件が前記上限値(1250℃)を上回った場合、金属粉末の構成材料によっては、脱脂体5の焼結が進み過ぎてしまい、脱脂体5が三次元の網目構造を維持できずに崩壊してしまうおそれがある。

なお、焼結工程は、複数回に分けて行うようにしてもよい。

【0071】

また、熱処理を行う際の雰囲気は、いかなる雰囲気であってもよいが、窒素ガス、アルゴンガスのような不活性ガス雰囲気、水素ガスのような還元性ガス雰囲気、またはこれらの雰囲気を減圧してなる減圧雰囲気(真空雰囲気)等の非酸化性雰囲気であるのが好ましい。非酸化性雰囲気によれば、金属粉末の酸化を確実に防止しつつ、金属粉末を焼結させることができる。

さらに、還元性ガス雰囲気によれば、金属粉末が多少酸化していたとしても、酸化部分を還元して、酸化物含有率の低い高品質の発泡金属焼結体1が得られる。

【0072】

また、脱脂工程および焼結工程は、途中で温度を低下させることなく、連続して行うようにしてもよい。

また、前述したように、発泡金属焼結体1は、金属粉末の粒子11同士が連結したことにより構築されているが、金属材料は、一般に、セラミックス材料やガラス材料等の脆性材料に比べて、優れた靭性を有している。一方、セラミックス材料やガラス材料等の脆性材料では、靭性が低いため、仮にこれらの脆性材料の粉末を用いて発泡焼結体を製造したとしても、そのような発泡焼結体は非常に脆いものとなる。したがって、発泡焼結体中の三次元の網目構造のうち、一部が破壊すると、その衝撃が他の網目構造に容易に伝搬してしまい、破壊が連鎖的に進展することとなる。その結果、脆性材料の粉末を用いた発泡焼結体は、機械的特性が著しく低いものとなる。

【0073】

これに対し、本発明の発泡金属焼結体では、三次元の網目構造12のうち、一部の網目構造12が破断したとしても、金属材料が有する優れた靭性によって、破壊の影響が他の網目構造12に及ぶことが確実に防止される。したがって、発泡金属焼結体1は、機械的特性に優れたものとなる。

このような発泡金属焼結体1の圧縮強度は、金属粉末の構成材料や空孔率等に応じて若干異なるものの、1MPa以上であるのが好ましく、2MPa以上であるのがより好ましい。このような発泡金属焼結体1は、構造部材として十分な機械的強度を有するものとなる。また、本発明の発泡金属焼結体の製造方法によれば、かかる高強度の発泡金属焼結体1を容易かつ確実に製造することができる。

【0074】

また、発泡金属焼結体1の空孔率は、70〜99.5%程度であるのが好ましく、80〜99%程度であるのがより好ましい。これにより、発泡金属焼結体1における表面積の増大と機械的強度の向上との両立を図ることができる。

なお、発泡金属焼結体1の密度は、この空孔率と、発泡金属焼結体1の作製に用いられた金属粉末の組成とから算出することができ、例えば、金属粉末としてSUS−316L(真密度:7950kg/m3)の粉末を用いて作製された空孔率88.3%の発泡金属焼結体1の場合、発泡金属焼結体1の見かけ密度は、930kg/m3{=7950×(1−0.883)}となる。

【0075】

このような発泡金属焼結体1は、軽量であり、かつ多孔質で、表面積および機械的強度が非常に大きい金属材料であるという利点を活かして、例えば、フィルター部材、触媒担体、徐放性担体、伝熱・放熱部材(ヒートシンク、熱交換器)、燃料電池関連部材、電池集電体、防振材、吸音材、断熱材、衝撃吸収部品(自動車用バンパー)、靴用インソール(金属粉末として、例えば抗菌性に優れたAg粉末を使用)、滑り軸受、生体用インプラント(人工骨等)等に応用することができる。

以上、本発明の発泡金属焼結体の製造方法および発泡金属焼結体について、好適な実施形態に基づいて説明したが、本発明はこれに限定されるものではない。

例えば、本発明の発泡金属焼結体の製造方法では、必要に応じて、任意の工程を追加することもできる。

【実施例】

【0076】

次に、本発明の具体的実施例について説明する。

1.発泡金属焼結体の製造

(実施例1)

[1]ポリエチレングリコール(第一工業製薬製、平均分子量1000)2モル、トリメチロールプロパン1モル、及び、2,4−及び2,6−トルエンジイソシアネートの80/20の混合物(日本ポリウレタン工業社製、T−80)7.7モルを混合した後、混合物を2時間攪拌し、イソシアネート基末端プレポリマーを得た。得られたイソシアネート基末端プレポリマーは、淡黄色で、比重1.10、25℃で粘度18000cps(ブルックフィールド粘度計、ローター4)、イソシアネート基含有量が11質量%であった。

【0077】

[2]次に、水アトマイズ法により製造されたステンレス鋼粉末(エプソンアトミックス(株)製、PF−10F)を用意した。なお、このステンレス鋼粉末の構成材料はSUS316L、平均粒径は6.1μm、比重は7.9であった。また、ステンレス鋼粉末の各粒子のアスペクト比の平均値は、0.7であった。

次に、純水100重量部中に、ステンレス鋼粉末600重量部を懸濁させ、スラリーを得た。

【0078】

[3]次に、高さ200mm×縦200mm×横200mmのキャビティを有する成形型内に、プレポリマーと、スラリーと、プルロニックL−62(ポリプロピレングリコールエチレンオキサイド付加物、BASF社製)とを混合し、攪拌した。これにより、混合物が発泡するとともに架橋した。なお、混合物の重量は3600gであった。その後、架橋物を成形型内から取り出し、立方体形状の発泡金属焼結体の中間体を得た。なお、プレポリマー、ステンレス鋼粉末(金属粉末)、純水、L−62の混合比は、重量比で100:600:100:1とした。

次いで、得られた中間体を乾燥炉に入れ、温度70℃で2日間乾燥させた。

次いで、乾燥後の中間体の密度を、JIS K 6400に規定の方法にしたがって測定したところ、密度は654kg/m3であった。

【0079】

[4]次に、中間体を脱脂焼結炉内に入れ、以下の脱脂条件で脱脂を行った。これにより、脱脂体を得た。

<脱脂条件>

・脱脂温度 :500℃

・脱脂時間 :1時間

・脱脂雰囲気:窒素ガス雰囲気

【0080】

[5]続いて、脱脂体を以下の焼結条件で焼結させた。これにより、発泡金属焼結体を得た。

<焼結条件>

・焼結温度 :950℃

・焼結時間 :2時間

・焼結雰囲気:減圧アルゴンガス雰囲気

【0081】

(実施例2)

焼結温度を1200℃に変更した以外は、前記実施例1と同様にして発泡金属焼結体を得た。

(実施例3)

ステンレス鋼粉末として、平均粒径10μmの粉末(エプソンアトミックス(株)製、PF−20F)を用いるとともに、焼結温度を1250℃に変更した以外は、前記実施例1と同様にして発泡金属焼結体を得た。

なお、ステンレス鋼粉末の各粒子のアスペクト比の平均値は、0.8であった。

【0082】

(実施例4)

金属粉末を、平均粒径4.0μmのSUS316Lステンレス鋼(エプソンアトミックス(株)製、PF−5F)に変更した以外は、前記実施例2と同様にして発泡金属焼結体を得た。

なお、得られた発泡金属焼結体の中間体の密度は、630kg/m3であった。

【0083】

(実施例5)

金属粉末を、平均粒径6.1μm、比重7.9のHK−30(SCH21)ステンレス鋼(エプソンアトミックス(株)製、PF−10F)に変更した以外は、前記実施例2と同様にして発泡金属焼結体を得た。

なお、得られた発泡金属焼結体の中間体の密度は、649kg/m3であった。

【0084】

(実施例6)

金属粉末を、平均粒径5.0μm、比重4.5のチタン粉末に変更した以外は、前記実施例2と同様にして発泡金属焼結体を得た。

なお、得られた発泡金属焼結体の中間体の密度は、551kg/m3であった。

(実施例7)

金属粉末として、粉砕法によって製造されたステンレス鋼粉末を用いた以外は、前記実施例3と同様にして発泡金属焼結体を得た。

なお、用いたステンレス鋼粉末は、平均粒径が10μm、比重が7.9、組成がSUS316Lの粉末であった。

【0085】

(比較例)

[1]まず、水アトマイズ法により製造されたステンレス鋼粉末(エプソンアトミックス(株)製、PF−10F)を用意した。なお、このステンレス鋼粉末の構成材料はSUS316L、平均粒径は6.1μmであった。

次に、純水中に、ステンレス鋼粉末を懸濁させ、スラリーを得た。

【0086】

[2]次に、高さ200mm×縦200mm×横200mmのウレタンフォームを用意し、このウレタンフォームにスラリーを含浸させた。

[3]次に、スラリーが染み込んだウレタンフォームをロール間で圧縮し、余分な純水を除去した。続いて、スラリーが染み込んだウレタンフォームを乾燥炉に入れ、温度70℃で2時間乾燥させた。

【0087】

[4]次に、前記実施例1と同様にして、脱脂、焼結を行い、発泡金属焼結体を得た。なお、焼結温度は1200℃とした。

(参考例)

金属粉末を、平均粒径4.0μmのセラミックス粉末(アルミナ)に置き換えた以外は、前記実施例2と同様にして、発泡セラミックス焼結体を得た。

【0088】

2.発泡金属焼結体の評価

各実施例および比較例で得られた発泡金属焼結体の圧縮強度を比較したところ、各実施例で得られた発泡金属焼結体は、いずれも比較例で得られた発泡金属焼結体や、参考例で得られた発泡セラミックス焼結体よりも優れた圧縮強度を有していた。

また、実施例1〜3で得られた発泡金属焼結体を比較したところ、実施例2、3のものは、実施例1より圧縮強度が特に優れていた。

【0089】

また、実施例7で得られた発泡金属焼結体は、実施例3で得られた発泡金属焼結体よりも圧縮強度が低かった。これは、粉砕法で製造したステンレス鋼粉末が、粒径のバラツキが大きく、かつ、異形状の粒子が多かったため、分散媒に対して均一に分散させることができず、その結果、発泡金属焼結体の圧縮強度の低下を招いたためと考えられる。

ここで、実施例2で得られた発泡金属焼結体の走査型電子顕微鏡による観察像を図3に示す。また、この発泡金属焼結体の外観写真を図4に示す。

【0090】

これらの図から明らかなように、実施例2で得られた発泡金属焼結体では、立体的(三次元)にネットワークのように広がる網目構造が観察された。また、網目構造の間には、多数の空隙部が形成されていた。また、隣接する空隙部が連結されていることが認められた。さらに、各空隙部の形状は、それぞれ球形状またはそれに類似した形状をなしていた。

一方、実施例7で得られた発泡金属焼結体でも、網目構造が観察されたが、この網目構造の間に形成された各空隙部の形状は、それぞれ異形状をなしていた。このような各空隙部の形状も、実施例7で得られた発泡金属焼結体における圧縮強度の低下の一因になっているものと考えられる。

【図面の簡単な説明】

【0091】

【図1】本発明の発泡金属焼結体の製造方法の実施形態を示す工程図である。

【図2】本発明の発泡金属焼結体の走査型電子顕微鏡による観察像の一例、および、この観察像を模式的に示す図である。

【図3】実施例2で得られた発泡金属焼結体の走査型電子顕微鏡による観察像である。

【図4】実施例2で得られた発泡金属焼結体の外観を示す写真である。

【符号の説明】

【0092】

1……発泡金属焼結体 11……金属粉末の粒子 12……網目構造 13……空隙部 2……プレポリマー 3……スラリー 4……発泡金属焼結体の中間体 5……脱脂体 A……原料準備工程 B……中間体製造工程 C……脱脂工程 D……焼結工程

【技術分野】

【0001】

本発明は、発泡金属焼結体の製造方法および発泡金属焼結体に関するものである。

【背景技術】

【0002】

近年、いわゆる「発泡金属」と呼ばれる多孔質の金属材料(以下、「発泡金属焼結体」とも言う。)が注目されている。この発泡金属焼結体は、軽量であり、かつ多孔質で表面積が非常に大きい金属材料であるという利点を活かして、各分野に応用されることが期待されている。

従来、このような発泡金属焼結体を製造する方法として、スラリー塗布法という方法が知られている。

【0003】

スラリー塗布法は、高分子有機物の溶液に金属粉末を懸濁させてスラリーを作製し、このスラリーを多孔質構造を有する基体(例えば、ウレタンフォーム等)に含浸させる(塗布する)ことにより、発泡金属焼結体を製造するための中間体を作製する方法である。このようにして得られた中間体は、基体に金属粉末が付着してなるものである。そして、この中間体に熱処理を施すことにより、基体を熱分解させるとともに金属粉末を焼結させ、これにより、発泡金属焼結体を得る。

【0004】

しかしながら、スラリーの攪拌が十分でない場合、スラリー中で金属粉末が沈降してしまい、基体に対して均一に金属粉末を分布させることができないという問題がある。また、スラリー中に金属粉末を十分に分散させるため、スラリーを攪拌し過ぎると、スラリーが泡を抱き込んでしまい、金属粉末の分散性が低下する。さらに、スラリーを基体に含浸させる際、スラリーの表面張力の作用によってスラリーが基体の一部分に偏在してしまい、金属粉末を基体の全体に均一に分布させることが困難である。

【0005】

このように金属粉末の分布が偏ってしまうと、最終的に得られる発泡金属焼結体の強度が低下する等、機械的特性の重大な問題が生じる。

また、スラリーの粘性が大きい場合には、スラリーが容易に膜を作って基体の空孔を塞ぎ、閉口部を生じるという問題もある。基体の空孔がスラリーで塞がれてしまうと、最終的に得られる発泡金属焼結体は、外部と連通していない不連続な空孔を内包したものとなる。このような発泡金属焼結体は、不連続な空孔の分だけ表面積が小さくなり、表面積が大きいという利点が損なわれる。

【0006】

さらに、ウレタンフォームのような基体にスラリーを含浸させる場合、基体の厚さが厚い場合には、基体の中心部までスラリーを十分に含浸させることができない。

また、スラリーを含浸させた基体は、ロール間に通す等して余分なスラリーが除去される。しかしながら、基体の厚さが厚くなると、基体からスラリーを十分に除去することができない。このため、スラリーを含浸させた基体をロール間に繰り返し通す必要があり、作業工数が増加するという問題がある。

【0007】

さらに、極めて大きな発泡金属焼結体を得るためには、その目的とする大きさと同等以上の基体を用意する必要がある。しかしながら、そのような大きな基体は、それ自体が高価であるとともに、基体にスラリーを含浸させるために、巨大な設備を必要とする。このため、製造する発泡金属焼結体のサイズが大きくなると、その製造コストが著しく上昇するという問題もある。

これに対し、スラリーではなく、金属粉末そのものを基体に被着させることにより、上記のような問題点を解決する方法が提案されている(例えば、特許文献1参照)。

【0008】

しかしながら、この方法でも、基体の中心部まで金属粉末を十分に行き渡らせることは困難である。特に、基体の厚さが厚くなると、かかる問題はより顕著なものとなる。

一方、イソシアネートでキャップしたポリオキシアルキレン・ポリオールからなる第1成分と、セラミック材を分散させた水性反応体からなる第2成分とからなる三次元網目構造を有するセラミックス発泡体構造体の製造に用いる組成物が知られている(例えば、特許文献2参照)。

【0009】

ところが、セラミック材は脆性材料であるため、セラミックス発泡体構造体は、硬度が高いものの、非常に脆いものになってしまう。このため、例えばセラミックス発泡体構造体に外力を加えて、三次元網目構造の一部が破壊したとすると、この破壊の衝撃が他の三次元網目構造に容易に伝搬してしまい、破壊が連鎖的に進展することとなる。その結果、セラミックス発泡体構造体は、機械的特性が著しく低いという問題を有している。したがって、セラミックス発泡体構造体を機構部品等に適用することは困難である。

また、セラミック材の焼結温度は、一般に1400℃超の高温であるため、この高温によって焼成炉等の熱処理装置が著しく劣化する。さらに、このような高温下では、脱脂に伴って発生するガス(例えば、アミン系ガス)の活性が特に高くなり、このガスによって熱処理装置に変質・劣化をもたらすことが懸念されている。

【0010】

【特許文献1】特開平6−235033号公報

【特許文献2】特公昭57−34228号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、形成すべき発泡金属焼結体の形状や大きさによらず、表面積が大きく機械的強度に優れ、かつ導電性を有する発泡金属焼結体を効率よく製造し得る発泡金属焼結体の製造方法、およびかかる製造方法により製造され、表面積が大きく機械的強度に優れた発泡金属焼結体を提供することにある。

【課題を解決するための手段】

【0012】

上記目的は、下記の本発明により達成される。

本発明の発泡金属焼結体の製造方法は、末端がイソシアネート基で終端化されているプレポリマーと、水系分散媒に金属粉末を懸濁してなるスラリーとを用意する原料準備工程と、

前記プレポリマーと前記スラリーとを混合して反応させることにより、前記プレポリマーを架橋させるとともに発泡させ、中間体を得る中間体製造工程と、

前記中間体に熱処理を施すことにより、前記中間体を脱脂して脱脂体を得る脱脂工程と、

前記脱脂体を焼結させる焼結工程とを有することを特徴とする。

これにより、形成すべき発泡金属焼結体の形状や大きさによらず、表面積が大きく機械的強度に優れ、かつ導電性を有する発泡金属焼結体を効率よく製造することができる。

【0013】

本発明の発泡金属焼結体の製造方法では、前記プレポリマー中の前記イソシアネート基の含有率は、3〜26質量%であることが好ましい。

これにより、プレポリマーは、スラリーと接触した際に、スラリーに対する十分な反応性を有するものとなる。また、このプレポリマーとスラリーとが反応してなる発泡金属焼結体の中間体は、適度な機械的強度と柔軟性とを併せ持つものとなり、最終的に、高い機械的強度と高い空孔率とを両立させた発泡金属焼結体が得られる。

【0014】

本発明の発泡金属焼結体の製造方法では、前記プレポリマーは、ポリイソシアネートとポリオールとの混合物で構成されるものであることが好ましい。

これにより、プレポリマーは、優れた反応性と、優れた機械的特性とを併せ持つものとなる。したがって、中間体製造工程において、プレポリマーとスラリーとの反応性を高めることができ、最終的に、機械的特性に優れた発泡金属焼結体が得られる。

【0015】

本発明の発泡金属焼結体の製造方法では、前記ポリイソシアネートは、芳香族系ポリイソシアネートであることが好ましい。

芳香族系ポリイソシアネートは、反応性が特に高く、ポリオールと反応することによって機械的強度に優れた化合物が得られる。このため、ポリイソシアネートとして芳香族系ポリイソシアネートを用いることにより、発泡金属焼結体の中間体の機械的強度および保形性を高めることができ、最終的に、機械的強度および寸法精度に優れた発泡金属焼結体が得られる。また、芳香族系ポリイソシアネートは、安価で入手が容易であるという利点も有する。

【0016】

本発明の発泡金属焼結体の製造方法では、前記ポリオールは、酸化エチレンユニットを少なくとも60モル%含むポリエーテル系ポリオールであることが好ましい。

酸化エチレンユニットを少なくとも60モル%含むポリエーテル系ポリオールは、エーテル鎖を含んでいるため屈曲性に富み、低温特性に優れている。このため、ポリオールとしてポリエーテル系ポリオールを用いることにより、低温下であっても保形性に優れた発泡金属焼結体の中間体を得ることができる。また、親水性の酸化エチレンユニットを含むため、得られるプレポリマーは親水性を示し、多量の水分を含むスラリーとの混合が容易となり、また発泡安定性に優れる。さらに、ポリエーテル系ポリオールは、酸化による分子鎖の切断が起き易いことから、熱分解によって容易に除去することができる。これにより、中間体を脱脂した際に、速やかな脱脂が可能な発泡金属焼結体の中間体を得ることができる。

【0017】

本発明の発泡金属焼結体の製造方法では、前記プレポリマーにおいて、前記ポリイソシアネート中のイソシアネート基のモル数は、前記ポリオール中の活性水素基のモル数に対して、1.1〜10倍であることが好ましい。

これにより、プレポリマー中において、ポリオール中の活性水素基よりイソシアネート基が確実に過剰な状態となる。その結果、プレポリマーは、中間体製造工程において、スラリー中の水に対して確実に反応することができる。

【0018】

本発明の発泡金属焼結体の製造方法では、前記金属粉末を構成する金属材料は、その比重が10以下のものであることが好ましい。

これにより、金属粉末は、スラリー中において水系分散媒に容易に懸濁することができる。これにより、金属粉末の分離・沈降が生じ難いスラリーを得ることができる。その結果、後述する中間体製造工程において、プレポリマーとスラリーとを混合した際に、プレポリマーとスラリーとをムラなく混合することができ、全体が均質な発泡金属焼結体の中間体、ひいては発泡金属焼結体を得ることができる。

【0019】

本発明の発泡金属焼結体の製造方法では、前記金属粉末は、アトマイズ法により製造されたものであることが好ましい。

これにより、微細で粒度分布の狭い(粒径の揃った)金属粉末が効率よく得られる。したがって、スラリーがアトマイズ法で製造された金属粉末を含んでいることにより、金属粉末が均一に懸濁したスラリーが得られる。また、アトマイズ法によれば、より球形に近い形状の金属粉末を得ることができる。これにより、スラリーは流動性の高いものとなる。その結果、プレポリマーとスラリーとを混合する際の作業性の向上を図ることができる。

【0020】

本発明の発泡金属焼結体の製造方法では、前記金属粉末の平均粒径は、0.5〜30μmであることが好ましい。

これにより、スラリー中において水系分散媒に容易に懸濁することができる。これにより、金属粉末の分離・沈降が特に生じ難いスラリーが得られる。その結果、中間体製造工程において、プレポリマーとスラリーとを混合した際に、プレポリマーとスラリーとをムラなく混合することができ、全体が均質な発泡金属焼結体の中間体、ひいては発泡金属焼結体を得ることができる。また、機械的強度を高めつつ、より微細な三次元網目構造を構築可能な中間体を得ることができる。したがって、最終的に表面積が特に大きく、かつ機械的強度に特に優れた発泡金属焼結体を得ることができる。

【0021】

本発明の発泡金属焼結体の製造方法では、前記中間体製造工程において、前記プレポリマーおよび前記スラリーに、さらに界面活性剤を混合することが好ましい。

これにより、発泡金属焼結体の中間体中に生成される空孔がより微細で均一なものとなる。すなわち、界面活性剤が整泡剤として機能する。

本発明の発泡金属焼結体の製造方法では、前記界面活性剤は、ポリプロピレングリコールエチレンオキサイド付加物系界面活性剤であることが好ましい。

これにより、界面活性剤の混合の有無や混合量を調整することによって、発泡金属焼結体の中間体中に生成される空孔がさらに微細で均一なものとなる。

【0022】

本発明の発泡金属焼結体の製造方法では、前記プレポリマーと前記スラリーとの混合比は、前記プレポリマー中のイソシアネート基のモル数をn1とし、前記スラリー中の水のモル数をn2としたとき、n2/n1が6.5〜390を満足する比率であることが好ましい。

これにより、イソシアネート基と水とが必要かつ十分に反応し、最終的に、機械的強度に優れた発泡金属焼結体が得られる。

【0023】

本発明の発泡金属焼結体の製造方法では、前記中間体製造工程において、前記プレポリマーと前記スラリーとを成形型内で混合して前記中間体を得た後、離型することにより、所定の形状に成形された前記中間体を得ることが好ましい。

これにより、所望の大きさおよび形状に成形された発泡金属焼結体の中間体を得ることができる。その結果、最終的に、様々な大きさや形状の発泡金属焼結体を容易に得ることができる。

【0024】

本発明の発泡金属焼結体の製造方法では、前記脱脂工程における脱脂条件は、温度300〜700℃×0.1〜10時間であることが好ましい。

これにより、金属粉末を焼結させることなく、発泡金属焼結体の中間体中から樹脂成分(有機成分)を確実に分解・除去することができる。その結果、脱脂体中に樹脂成分が残留するのを確実に防止することができ、発泡金属焼結体中に樹脂成分が残留するのを確実に防止することができる。

【0025】

本発明の発泡金属焼結体の製造方法では、前記焼結工程における焼結条件は、温度950〜1250℃×0.1〜10時間であることが好ましい。

これにより、金属粉末を確実に焼結させるとともに、過焼結を防止することができる。

本発明の発泡金属焼結体の製造方法では、前記中間体製造工程において、前記プレポリマーと前記スラリーとを成形型内で混合して得られる前記中間体は、前記金属粉末を50〜90質量%を満足する比率で含むものであることが好ましい。

これにより、構造部材として十分な機械的強度を有する発泡金属焼結体が得られる。

【0026】

本発明の発泡金属焼結体は、本発明の発泡金属焼結体の製造方法により製造されたものであることを特徴とする。

これにより、表面積が大きく強度に優れ、かつ導電性を有する発泡金属焼結体が得られる。

本発明の発泡金属焼結体は、当該発泡金属焼結体の空孔率は、70〜99.5%であることが好ましい。

これにより、発泡金属焼結体における表面積の増大と機械的強度の向上との両立を図ることができる。

【0027】

本発明の発泡金属焼結体では、当該発泡金属焼結体の圧縮強度は、1MPa以上であることが好ましい。

これにより、構造部材として十分な機械的強度を有する発泡金属焼結体が得られる。

本発明の発泡金属焼結体では、当該発泡金属焼結体において、前記金属粉末の粒子同士が連結し、三次元の網目構造を構築していることが好ましい。

これにより、いかなる方向から外力を加えたとしても、応力の局所集中を防止し得る発泡金属焼結体が得られる。これにより、低密度(軽量)であるにもかかわらず、金属材料に特有の高い機械的特性と導電性および熱伝導性を示す発泡金属焼結体が得られる。

本発明の発泡金属焼結体では、当該発泡金属焼結体が含む複数の気泡は、互いに連結していることが好ましい。

これにより、表面積が極めて大きく、かつ、通気性および通液性に優れた発泡金属焼結体が得られる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の発泡金属焼結体の製造方法および発泡金属焼結体について、添付図面に示す好適実施形態に基づいて詳細に説明する。

本実施形態では、いわゆる「発泡金属」と呼ばれる多孔質の金属材料(発泡金属焼結体)を製造する方法について説明する。

図1は、本発明の発泡金属焼結体の製造方法の実施形態を示す工程図である。

【0029】

図1に示す発泡金属焼結体の製造方法は、末端がイソシアネート基で終端化されているプレポリマー2と、水系分散媒に金属粉末を懸濁してなるスラリー3とを用意する原料準備工程[A]と、プレポリマー2とスラリー3とを混合して反応させることにより、プレポリマー2を架橋させるとともに発泡させ、発泡金属焼結体の中間体4を得る中間体製造工程[B]と、発泡金属焼結体の中間体4に対して熱処理を施すことにより、この中間体4を脱脂して脱脂体5を得る脱脂工程[C]と、脱脂体5を焼結させる焼結工程[D]とを有する。これにより、発泡金属焼結体1が得られる。以下、各工程について順次説明する。

【0030】

[A]原料準備工程

まず、発泡金属焼結体の中間体4の原料として、プレポリマー2とスラリー3とを用意する。

このうち、プレポリマー2は、前述したように、末端がイソシアネート基で終端化されたものである。

【0031】

このようなプレポリマー2は、末端がイソシアネート基で終端化されたプレポリマーであれば、いかなるものでもよいが、例えば、ポリイソシアネート(多官能イソシアネート)とポリオールとの混合物で構成される。すなわち、このプレポリマー2は、ポリイソシアネートとポリオールとを混合することにより作製することができる。このようなプレポリマーは、優れた反応性と、優れた機械的特性とを併せ持つものとなる。したがって、後述する中間体製造工程において、プレポリマー2とスラリー3との反応性を高めることができ、最終的に、機械的特性に優れた発泡金属焼結体1が得られる。

【0032】

ポリイソシアネートは、1分子中にイソシアネート基(−NCO)を2個以上有する化合物である。一方、ポリオールは、1分子中に活性水素基(水酸基、アミノ基、チオール基、カルボキシル基等)を2個以上有する化合物である。これらポリイソシアネートとポリオールとを混合すると、ポリイソシアネート中のイソシアネート基とポリオール中の活性水素基とが反応して、プレポリマー2が形成される。

【0033】

ここで、本発明で用いられるポリイソシアネートとしては、例えば、トルエンジイソシアネート(TDI)、トリフェニル−メタン−4,4’,4”−トリイソシアネート、ベンゼン−1,3,5−トリイソシアネート、トルエン−2,4,6−トリイソシアネート、ジフェニル−2,4,4’−トリイソシアネート、ヘキサメチレンジイソシアネート(HDI)、キシレンジイソシアネート、クロロフェニレンジイソシアネート、ジフェニルメタン−4,4’−ジイソシアネート、ナフタレン−1,5−ジイソシアネート、キシレン−α,α’−ジイソシアネート、3,3’−ジメチル−4,4’−ビフェニレン−ジイソシアネート、3,3’−ジメトキシ−4,4’−スルホニルビス(フェニルイソシアネート)、4,4’−メチレンジ−オルソ−トリイソシアネート、エチレンジイソシアネート、エチレンジイソチオシアネート、トリメチレンジイソシアネート、ジシクロヘキシルメタン−4,4’−ジイソシアネート、イソホロンジイソシアネート、1,6−ヘキサメチレンジイソシアネート、2,2,4−トリメチル−1,6−ヘキサンジイソシアネート等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0034】

なお、これらのポリイソシアネートは、芳香族系ポリイソシアネートと脂肪族系ポリイソシアネートとに分けられる。

また、これらの中でも、ポリイソシアネートは、芳香族系ポリイソシアネートであるのが好ましい。芳香族系ポリイソシアネートは、反応性が特に高く、ポリオールと反応することによって機械的強度に優れた化合物が得られる。このため、発泡金属焼結体の中間体4の機械的強度および保形性を高めることができ、最終的に、機械的強度および寸法精度に優れた発泡金属焼結体1が得られる。また、芳香族系ポリイソシアネートは、安価で入手が容易であるという利点も有する。

【0035】

また、本発明で用いられるポリオールとしては、例えば、ポリオキシエチンジオール、ポリオキシエチレントリオール、ポリオキシエチレンテトロール、ポリオキシエチレンヘキソール、ポリオキシエチレンオクトールのようなポリエーテル系ポリオール、ポリ(ブチレンアジペート)ジオールのようなアジペート系ポリオール、ポリ−ε−カプロラクトンジオールのようなカプロラクトン系ポリオール等のポリエステル系ポリオール、ポリ(ヘキサメチレンカーボネート)ジオールのようなポリカーボネート系ポリオール等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0036】

また、これらの中でも、ポリオールは、酸化エチレンユニットを少なくとも60モル%含むポリエーテル系ポリオールであるのが好ましい。このようなポリエーテル系ポリオールは、エーテル鎖を含んでいるため屈曲性に富み、低温特性に優れている。このため、ポリオールとしてポリエーテル系ポリオールを用いることにより、低温下であっても保形性に優れた発泡金属焼結体の中間体4を得ることができる。また、酸化エチレンユニットを少なくとも60モル%含むポリエーテル系ポリオールは、親水性の酸化エチレンユニットを含むため、得られるプレポリマーは親水性を示し、多量の水分を含むスラリーとの混合が容易となり、また発泡安定性に優れる。さらに、ポリエーテル系ポリオールは、酸化による分子鎖の切断が起き易いことから、熱分解によって容易に除去することができる。これにより、速やかな脱脂が可能な発泡金属焼結体の中間体4を得ることができる。

また、このようなポリオールの重量平均分子量は、特に限定されないが、200〜20000程度であるのが好ましく、600〜6000程度であるのがより好ましい。

【0037】

さらに、後述するように、発泡金属焼結体の中間体4が三次元網目構造の発泡体を構成できるようにするため、前記イソシアネート基末端プレポリマーの製造には、架橋剤として、多官能性であってかつイソシアネート基と反応性を有するものを使用してもよい。そのような架橋剤として、ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン、ポリエチレンイミン、グリセリン、トリメチロールプロパン、トリレン−2,4,6−トリアミン、エチレンジアミン、トリメチレンジアミン、テトラメチレンジアミン、ペンタメチレンジアミン、ヘキサメチレンジアミン、エタノールアミン、ジエタノールアミン、ヒドラジントリエタノールアミン、ベンゼン−1,2,4−トリカルボン酸、ニトリロトリ酢酸、クエン酸、4,4’−メチレンビス(o−クロロアニリン)等が挙げられる。それらの中でも、グリセリン、トリメチロールプロパンが広く使用されており好ましいものである。

【0038】

また、プレポリマー2において、ポリイソシアネート中のイソシアネート基のモル数は、ポリオール中の活性水素基のモル数に対して、1.1〜10倍程度であるのが好ましく、1.5〜5倍程度であるのがより好ましい。これにより、プレポリマー2中において活性水素基よりイソシアネート基が確実に過剰な状態となる。その結果、プレポリマー2は、後述する中間体製造工程において、スラリー3中の水に対して確実に反応することができる。なお、ポリオール中の活性水素基としては、前述したように、水酸基、アミノ基、チオール基、カルボキシル基等が挙げられる。

【0039】

このようなポリイソシアネートとポリオールとを混合することによりプレポリマー2が作製されるが、この混合は、イソシアネート基が水分と不活性になる雰囲気下で行うのが好ましく、具体的には、イソシアネート基が不活性になる窒素雰囲気下で行うのが好ましい。

また、ポリイソシアネートとポリオールとの混合は、ポリイソシアネートとポリオールとを各種混合機、各種攪拌機等に投入し、混合・攪拌することによって行われる。

【0040】

なお、ポリイソシアネートとポリオールとを混合する際の温度は、特に限定されないものの、好ましくは40〜140℃程度、より好ましくは50〜120℃程度とされる。また、混合時間は、特に限定されないが、好ましくは0.1〜10時間程度、より好ましくは1〜5時間程度とされる。

以上のようにしてプレポリマー2が得られる。

【0041】

なお、本発明で用いられるプレポリマー2は、前述したように、末端がイソシアネート基で終端化されていればよいが、このイソシアネート基の割合(NCO%)は、3〜26質量%程度であるのが好ましく、5〜15質量%程度であるのがより好ましい。これにより、プレポリマー2は、後述する中間体製造工程においてスラリー3と接触した際に、スラリー3に対する十分な反応性を有するものとなる。また、このプレポリマー2とスラリー3とが反応してなる発泡金属焼結体の中間体4は、適度な機械的強度と柔軟性とを併せ持つものとなり、最終的に、高い機械的強度と高い空孔率とを両立させた発泡金属焼結体1が得られる。

【0042】

一方、スラリー3は、金属粉末と水とを含む液体、換言すれば、水系分散媒に金属粉末を懸濁(分散)してなる分散液である。

このうち、金属粉末は、最終的に発泡金属焼結体を構成する金属材料の原料となる粉末である。

かかる金属粉末を構成する材料としては、例えば、Fe、Ni、Co、Cr、Mn、Zn、Pt、Au、Ag、Cu、Pd、Al、W、Ti、Ta、V、Mo、Nb、Zr、Pr、Nd、Smのような金属、または、これらの1種または2種以上の金属を含む合金(例えば、ステンレス鋼、Fe−Ni合金)や金属間化合物等が挙げられる。

また、金属粉末を構成する材料として、上記のような金属を用いることにより、導電性を有する発泡金属焼結体1が得られる。

【0043】

なお、金属粉末を構成する金属材料には、特に、その比重が10以下であるものが好ましく、8以下であるものがより好ましい。このような比較的比重の軽い金属材料で構成された粉末であれば、スラリー3中において水系分散媒に容易に懸濁することができる。これにより、金属粉末の分離・沈降が生じ難いスラリー3を得ることができる。その結果、後述する中間体製造工程において、プレポリマー2とスラリー3とを混合した際に、プレポリマー2とスラリー3とをムラなく混合することができ、全体が均質な発泡金属焼結体の中間体4、ひいては発泡金属焼結体1を得ることができる。

【0044】

また、金属粉末の平均粒径は、0.5〜30μm程度であるのが好ましく、1〜20μm程度であるのがより好ましい。平均粒径を前記範囲に設定された金属粉末であれば、スラリー3中において水系分散媒に容易に懸濁することができる。これにより、金属粉末の分離・沈降が特に生じ難いスラリー3が得られる。その結果、後述する中間体製造工程において、プレポリマー2とスラリー3とを混合した際に、プレポリマー2とスラリー3とをムラなく混合することができ、全体が均質な発泡金属焼結体の中間体4を得ることができる。また、機械的強度を高めつつ、より微細な三次元網目構造を構築可能な中間体4を得ることができる。したがって、最終的に表面積が特に大きく、かつ機械的強度に特に優れた発泡金属焼結体1を得ることができる。

【0045】

このような金属粉末には、水アトマイズ法、ガスアトマイズ法、高速回転水流アトマイズ法のようなアトマイズ法、還元法、カルボニル法、粉砕法等、いかなる方法で製造されたものでも用いることができるが、特にアトマイズ法により製造されたものが好ましく用いられる。アトマイズ法によれば、微細で粒度分布の狭い(粒径の揃った)金属粉末が効率よく得られる。したがって、スラリー3がアトマイズ法で製造された金属粉末を含んでいることにより、金属粉末が均一に懸濁したスラリー3が得られる。

【0046】

また、アトマイズ法によれば、より球形に近い形状の金属粉末を得ることができる。これにより、金属粉末の流動性が向上し、スラリー3は流動性の高いものとなる。その結果、プレポリマー2とスラリー3とを混合する際の作業性の向上を図ることができる。

具体的には、金属粉末の各粒子のアスペクト比の平均値は、0.5〜1であるのが好ましく、0.7〜1であるのがより好ましい。これにより、金属粉末の流動性が特に向上するとともに、各粒子間の充填性も特に高くなる。その結果、最終的に、発泡金属焼結体1の機械的特性を特に高めることができる。なお、各粒子のアスペクト比とは、各粒子の短径を長径で除した値である。

【0047】

一方、水は、プレポリマー2中のイソシアネート基と接触すると反応して、二酸化炭素等のガスを発生させる。このガスにより、プレポリマー2とスラリー3との混合物が発泡し、外部空間と連通する空孔が混合物中に生成される。また、プレポリマー2とスラリー3との反応によって生じる反応生成物の作用により、混合物が架橋する。

本発明に用いられる水としては、特に限定されず、純水、イオン交換水、水道水、RO水が挙げられる。

また、スラリー3中には、金属粉末と水以外に、その他の成分を含んでいてもよい。

【0048】

[B]中間体製造工程

次に、プレポリマー2とスラリー3とを混合する。これにより、前述したように、プレポリマー2中のイソシアネート基とスラリー3中の水とが反応して、二酸化炭素等のガスが発生する。このガスがプレポリマー2とスラリー3との混合物から外部空間に抜け出ることにより、混合物中に気泡が生成される。これにより、この混合物が発泡する。また、プレポリマー2とスラリー3との反応によって生じる反応生成物(例えば、一級アミン等)の作用により、プレポリマー2とスラリー3との混合物中に、ウレア(尿素)結合、ビュレット結合が生成されるとともに、これらの結合が三次元的に架橋する。これにより、プレポリマー2とスラリー3との混合物が架橋して三次元の網目構造を形成し、発泡金属焼結体の中間体4が製造される。

【0049】

かかる発泡金属焼結体の中間体4は、金属粉末を含む樹脂材料が三次元の網目構造を構築し、いわゆるスポンジ状の形態をなすものとなる。そして、かかる網目構造を有する中間体4を用いることにより、最終的に、金属粉末の粒子同士が連結してなる三次元の網目構造を有し、等方性の機械的特性を有する優れた発泡金属焼結体1が得られる。

ここで、プレポリマー2とスラリー3との混合は、プレポリマー2とスラリー3とを、各種混合機、各種攪拌機、各種押出機等に投入して行うことができる。

【0050】

プレポリマー2とスラリー3とを混合する際、プレポリマー2とスラリー3との混合比は、プレポリマー中のイソシアネート基のモル数をn1とし、スラリー3中の水のモル数をn2としたとき、n2/n1が6.5〜390を満足する比率であるのが好ましく、20〜200を満足する比率であるのがより好ましい。プレポリマー2とスラリー3との混合比を前記範囲内に設定することにより、イソシアネート基と水とが必要かつ十分に反応し、最終的に、機械的強度に優れた発泡金属焼結体1が得られる。

【0051】

また、プレポリマー2とスラリー3とを混合した混合物を作製する際、混合物の水を除く質量に対する金属粉末の質量の割合は、5〜90質量%程度であるのが好ましく、30〜85質量%程度であるのがより好ましい。金属粉末の割合が前記範囲内になるように、スラリー3中の金属粉末の割合を調整したり、プレポリマー2とスラリー3との混合比を調整することにより、発泡金属焼結体の中間体4中において、金属粉末の含有率が最適化される。これにより、発泡金属焼結体の中間体4は、成形後の保形性および機械的強度に優れたものとなる。その結果、かかる中間体4を、後述する脱脂工程および焼結工程を経て得られる発泡金属焼結体1は、寸法精度および機械的強度に優れたものとなる。

【0052】

なお、プレポリマー2とスラリー3とを混合する際の温度は、特に限定されないものの、好ましくは10〜50℃程度、より好ましくは15〜35℃程度とされる。

また、前述した原料準備工程において用意するプレポリマー2では、ポリイソシアネートの一部とポリオールの一部とを反応させておき、本中間体製造工程において、残りのポリイソシアネートとポリオールとを反応させるようにしてもよい。

【0053】

また、この中間体製造工程では、プレポリマー2とスラリー3とを混合する際に、さらに界面活性剤を混合するのが好ましい。これにより、発泡金属焼結体の中間体4中に生成される空孔がより微細で均一なものとなる。すなわち、界面活性剤が整泡剤として機能する。

このような界面活性剤としては、いかなる界面活性剤をも用いることができるが、例えば、各種陰イオン(アニオン)性界面活性剤、各種陽イオン(カチオン)性界面活性剤、各種両性界面活性剤、各種非イオン(ノニオン)性界面活性剤等を用いることができる。

【0054】

このうち、特に非イオン性界面活性剤が好ましく用いられる。具体的には、グリセリン脂肪酸エステル、ソルビタン脂肪酸エステル、ショ糖脂肪酸エステルのようなエステル型、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテルのようなエーテル型の他、これらを組み合わせたエステル・エーテル型の各種非イオン性界面活性剤等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0055】

さらに、界面活性剤は、ポリプロピレングリコールエチレンオキサイド付加物系界面活性剤であるのが好ましい。これにより、界面活性剤の混合の有無や混合量を調整することによって、発泡金属焼結体の中間体4中に生成される空孔がさらに微細で均一なものとなる。

このようなポリプロピレングリコールエチレンオキサイド付加物系界面活性剤としては、例えば、プルロニックL−62(BASF社製)等が挙げられる。

【0056】

さらに、中間体製造工程では、界面活性剤の他に、鎖延長剤、架橋剤、可塑剤、離型剤等の添加剤を混合してもよい。

なお、上記の界面活性剤、各種添加剤は、本中間体製造工程で混合してもよいが、あらかじめ、プレポリマー2およびスラリー3のいずれか一方または双方に添加しておいてもよい。

【0057】

また、本中間体製造工程により得られた発泡金属焼結体の中間体4を所望の形状に成形する場合には、成形型内において、プレポリマー2とスラリー3とを混合する。これにより、成形型内において中間体4が得られる。次いで、成形された中間体4を成形型から脱型する(離型する)。これにより、所望の大きさおよび形状に成形された発泡金属焼結体の中間体4を得ることができる。その結果、最終的に、様々な大きさや形状の発泡金属焼結体1を容易に得ることができる。

【0058】

なお、中間体4の成形に用いる成形型は、キャビティの一部が開放されたものでもよいが、キャビティが閉空間になった成形型であれば、形成すべき形状の中間体4を確実に得ることができる。また、プレポリマー2の発泡に伴って、プレポリマー2とスラリー3との混合物の体積が増大する。しかしながら、キャビティが閉空間になっているため、中間体4は、周囲から圧縮されるような圧力が付与された状態で架橋する。これにより、中間体4の密度がやや増大する。したがって、キャビティの容積を適宜設定することにより、最終的に発泡金属焼結体1の密度および空孔率を調整することができる。

【0059】

なお、発泡金属焼結体の中間体4を成形する場合、その成形寸法は、後述する脱脂工程および焼結工程における中間体4の収縮分を見込んで決定される。

また、必要に応じて、発泡金属焼結体の中間体4を乾燥させる。これにより、中間体4中に残存した水分を除去する。

この乾燥は、中間体4に対して、加熱する方法、ガスを噴射する方法、赤外線を照射する方法等により行うことができる。

【0060】

このうち、中間体4を加熱する場合、その加熱条件は、温度30〜100℃×0.1時間〜2週間程度であるのが好ましく、温度50〜80℃×0.2時間〜3日間程度であるのがより好ましい。また、加熱雰囲気は、特に限定されないが、不活性ガス雰囲気または還元性ガス雰囲気であるのが好ましい。

また、ガスを噴射する場合、用いるガスは、不活性ガスまたは還元性ガスであるのが好ましい。

【0061】

また、発泡金属焼結体の中間体4を乾燥させる前または乾燥させた後に、必要に応じて、中間体4に切削、切断、切り出し、研削、研磨等の後加工を施してもよい。中間体4は、後述する中間体4を脱脂してなる脱脂体5や、脱脂体5を焼結してなる発泡金属焼結体1に比べて柔軟性、靭性に優れるとともに、硬度が低い。このため、中間体4に後加工を施すことにより、脱脂体5や発泡金属焼結体1に後加工を施す場合に比べて、所望の形状への加工を容易かつ高精度に行うことができる。

【0062】

例えば、中間体4の成形に用いる成形型が、キャビティの一部が開放されたものである場合、プレポリマー2が発泡した際に、この開放された部分からプレポリマー2とスラリー3との混合物があふれ出るおそれがある。そこで、このあふれ出た部分を後加工によって除去することにより、形成すべき形状の中間体4を容易に得ることができる。

なお、発泡金属焼結体の中間体4の見かけ密度は、金属粉末の構成材料によって若干異なるが、300〜800kg/m3程度であるのが好ましく、500〜700kg/m3程度であるのがより好ましい。

【0063】

また、このようにして製造された発泡金属焼結体の中間体4において、金属粉末の含有率は、50〜90質量%程度であるのが好ましい。これにより、中間体4は、保形性を維持するのに必要な樹脂成分を含むとともに、金属粉末の含有率も十分に高いので、焼結性が高いものとなる。したがって、このような中間体4を後述する脱脂・焼成工程に供することにより、短時間での脱脂・焼結が可能であるとともに、構造部材として十分な機械的強度を有する発泡金属焼結体が得られる。

【0064】

[C]脱脂工程

次に、発泡金属焼結体の中間体4に熱処理を施す。これにより、中間体4が脱脂され、脱脂体5が得られる。

この脱脂における熱処理条件は、温度300〜700℃×0.1〜10時間程度であるのが好ましく、温度400〜600℃×1〜5時間程度であるのがより好ましい。これにより、金属粉末を焼結させることなく、中間体4中から樹脂成分(有機成分)を確実に分解・除去することができる。その結果、脱脂体5中に樹脂成分が残留するのを確実に防止することができ、発泡金属焼結体中に樹脂成分が残留するのを確実に防止することができる。

【0065】

すなわち、脱脂における熱処理条件が前記下限値を下回った場合、中間体4の脱脂が不十分になるおそれがある。一方、脱脂における熱処理条件が前記上限値を上回った場合、中間体4中の金属粉末が焼結してしまうおそれがある。

なお、脱脂工程は、複数回に分けて行うようにしてもよい。その場合、徐々に熱処理温度を上げるようにすれば、より脱脂を促進させることができる。

また、熱処理を行う際の雰囲気は、いかなる雰囲気であってもよいが、窒素ガス、アルゴンガスのような不活性ガス雰囲気であるのが好ましい。不活性ガス雰囲気によれば、金属粉末が酸化してしまうのを確実に防止しつつ、中間体4中の樹脂成分を分解・除去することができ、中間体4の脱脂が確実になされる。

【0066】

[D]焼結工程

次に、脱脂体5に熱処理を施す。これにより、脱脂体5中の金属粉末が焼結し、焼結体となり、発泡金属焼結体(本発明の発泡金属焼結体)1が得られる。

図2は、本発明の発泡金属焼結体の走査型電子顕微鏡による観察像の一例、および、この観察像を模式的に示す図である。

【0067】

発泡金属焼結体1では、金属粉末の粒子同士が焼結によって相互に拡散し、図2に示すように、金属粉末の粒子11同士が連結(ネッキング)している。また、連結された粒子11は、立体的(三次元)に広がる網目構造12を構築している。このような網目構造12を有する発泡金属焼結体1では、いかなる方向から外力を加えたとしても、立体的に広がる網目構造12が応力の局所集中を防止することができる。これにより、発泡金属焼結体1は、低密度(軽量)であるにもかかわらず、金属材料に特有の高い機械的特性と、導電性および熱伝導性とを示す材料となる。

【0068】

また、発泡金属焼結体1が有する網目構造12の間には空隙部13が形成されている。この空隙部13は、複数のものが互いに連結されており、いわゆる「連続空孔」となっている。すなわち、本発明の発泡金属焼結体の製造方法によれば、かかる連続空孔を有し、表面積が極めて大きく、かつ、通気性および通液性に優れた発泡金属焼結体1を効率よく作製することができる。

【0069】

さらに、空隙部13の形状は、球形状または球形状に類似した形状をなしている。このため、網目構造12は、必然的に等方性の高い構造、換言すれば、異方性の低い構造をとることとなる。その結果、発泡金属焼結体1の機械的特性における等方性がより高くなる。

この焼結における熱処理条件は、金属粉末の構成材料に応じて若干異なるものの、温度950〜1250℃×0.1〜10時間程度であるのが好ましく、温度1100〜1200℃×1〜5時間程度であるのがより好ましい。これにより、金属粉末を確実に焼結させるとともに、過焼結を防止することができる。

【0070】

すなわち、焼結における熱処理条件が前記下限値を下回った場合、脱脂体5の焼結が不十分になり、機械的強度が低下するおそれがある。一方、熱処理温度が1400℃超になると、高温によって熱処理装置(焼成炉等)が著しく劣化するおそれがある。また、1400℃超の高温下では、脱脂に伴って発生するガス(例えば、アミン系ガス)の活性が特に高くなり、このガスによって発泡金属焼結体1や熱処理装置に変質・劣化をもたらすおそれがある。特に、本発明の発泡金属焼結体の製造方法においては、脱脂体5中に多量の樹脂成分が残存するおそれがあるため、焼結工程の際に、この樹脂成分が分解されて発生するガスが多量にかつ長時間にわたって放出されることとなる。このガスは、焼成炉等の熱処理装置の内部に付着したり、装置の劣化を促進したりするおそれがあるため、これらの問題を最小限にする観点から、脱脂体5に対する熱処理は1400℃以下で行うことが好ましい。さらに、焼結における熱処理条件が前記上限値(1250℃)を上回った場合、金属粉末の構成材料によっては、脱脂体5の焼結が進み過ぎてしまい、脱脂体5が三次元の網目構造を維持できずに崩壊してしまうおそれがある。

なお、焼結工程は、複数回に分けて行うようにしてもよい。

【0071】

また、熱処理を行う際の雰囲気は、いかなる雰囲気であってもよいが、窒素ガス、アルゴンガスのような不活性ガス雰囲気、水素ガスのような還元性ガス雰囲気、またはこれらの雰囲気を減圧してなる減圧雰囲気(真空雰囲気)等の非酸化性雰囲気であるのが好ましい。非酸化性雰囲気によれば、金属粉末の酸化を確実に防止しつつ、金属粉末を焼結させることができる。

さらに、還元性ガス雰囲気によれば、金属粉末が多少酸化していたとしても、酸化部分を還元して、酸化物含有率の低い高品質の発泡金属焼結体1が得られる。

【0072】

また、脱脂工程および焼結工程は、途中で温度を低下させることなく、連続して行うようにしてもよい。

また、前述したように、発泡金属焼結体1は、金属粉末の粒子11同士が連結したことにより構築されているが、金属材料は、一般に、セラミックス材料やガラス材料等の脆性材料に比べて、優れた靭性を有している。一方、セラミックス材料やガラス材料等の脆性材料では、靭性が低いため、仮にこれらの脆性材料の粉末を用いて発泡焼結体を製造したとしても、そのような発泡焼結体は非常に脆いものとなる。したがって、発泡焼結体中の三次元の網目構造のうち、一部が破壊すると、その衝撃が他の網目構造に容易に伝搬してしまい、破壊が連鎖的に進展することとなる。その結果、脆性材料の粉末を用いた発泡焼結体は、機械的特性が著しく低いものとなる。

【0073】

これに対し、本発明の発泡金属焼結体では、三次元の網目構造12のうち、一部の網目構造12が破断したとしても、金属材料が有する優れた靭性によって、破壊の影響が他の網目構造12に及ぶことが確実に防止される。したがって、発泡金属焼結体1は、機械的特性に優れたものとなる。

このような発泡金属焼結体1の圧縮強度は、金属粉末の構成材料や空孔率等に応じて若干異なるものの、1MPa以上であるのが好ましく、2MPa以上であるのがより好ましい。このような発泡金属焼結体1は、構造部材として十分な機械的強度を有するものとなる。また、本発明の発泡金属焼結体の製造方法によれば、かかる高強度の発泡金属焼結体1を容易かつ確実に製造することができる。

【0074】

また、発泡金属焼結体1の空孔率は、70〜99.5%程度であるのが好ましく、80〜99%程度であるのがより好ましい。これにより、発泡金属焼結体1における表面積の増大と機械的強度の向上との両立を図ることができる。

なお、発泡金属焼結体1の密度は、この空孔率と、発泡金属焼結体1の作製に用いられた金属粉末の組成とから算出することができ、例えば、金属粉末としてSUS−316L(真密度:7950kg/m3)の粉末を用いて作製された空孔率88.3%の発泡金属焼結体1の場合、発泡金属焼結体1の見かけ密度は、930kg/m3{=7950×(1−0.883)}となる。

【0075】

このような発泡金属焼結体1は、軽量であり、かつ多孔質で、表面積および機械的強度が非常に大きい金属材料であるという利点を活かして、例えば、フィルター部材、触媒担体、徐放性担体、伝熱・放熱部材(ヒートシンク、熱交換器)、燃料電池関連部材、電池集電体、防振材、吸音材、断熱材、衝撃吸収部品(自動車用バンパー)、靴用インソール(金属粉末として、例えば抗菌性に優れたAg粉末を使用)、滑り軸受、生体用インプラント(人工骨等)等に応用することができる。

以上、本発明の発泡金属焼結体の製造方法および発泡金属焼結体について、好適な実施形態に基づいて説明したが、本発明はこれに限定されるものではない。

例えば、本発明の発泡金属焼結体の製造方法では、必要に応じて、任意の工程を追加することもできる。

【実施例】

【0076】

次に、本発明の具体的実施例について説明する。

1.発泡金属焼結体の製造

(実施例1)

[1]ポリエチレングリコール(第一工業製薬製、平均分子量1000)2モル、トリメチロールプロパン1モル、及び、2,4−及び2,6−トルエンジイソシアネートの80/20の混合物(日本ポリウレタン工業社製、T−80)7.7モルを混合した後、混合物を2時間攪拌し、イソシアネート基末端プレポリマーを得た。得られたイソシアネート基末端プレポリマーは、淡黄色で、比重1.10、25℃で粘度18000cps(ブルックフィールド粘度計、ローター4)、イソシアネート基含有量が11質量%であった。

【0077】

[2]次に、水アトマイズ法により製造されたステンレス鋼粉末(エプソンアトミックス(株)製、PF−10F)を用意した。なお、このステンレス鋼粉末の構成材料はSUS316L、平均粒径は6.1μm、比重は7.9であった。また、ステンレス鋼粉末の各粒子のアスペクト比の平均値は、0.7であった。

次に、純水100重量部中に、ステンレス鋼粉末600重量部を懸濁させ、スラリーを得た。

【0078】

[3]次に、高さ200mm×縦200mm×横200mmのキャビティを有する成形型内に、プレポリマーと、スラリーと、プルロニックL−62(ポリプロピレングリコールエチレンオキサイド付加物、BASF社製)とを混合し、攪拌した。これにより、混合物が発泡するとともに架橋した。なお、混合物の重量は3600gであった。その後、架橋物を成形型内から取り出し、立方体形状の発泡金属焼結体の中間体を得た。なお、プレポリマー、ステンレス鋼粉末(金属粉末)、純水、L−62の混合比は、重量比で100:600:100:1とした。

次いで、得られた中間体を乾燥炉に入れ、温度70℃で2日間乾燥させた。

次いで、乾燥後の中間体の密度を、JIS K 6400に規定の方法にしたがって測定したところ、密度は654kg/m3であった。

【0079】

[4]次に、中間体を脱脂焼結炉内に入れ、以下の脱脂条件で脱脂を行った。これにより、脱脂体を得た。

<脱脂条件>

・脱脂温度 :500℃

・脱脂時間 :1時間

・脱脂雰囲気:窒素ガス雰囲気

【0080】

[5]続いて、脱脂体を以下の焼結条件で焼結させた。これにより、発泡金属焼結体を得た。

<焼結条件>

・焼結温度 :950℃

・焼結時間 :2時間

・焼結雰囲気:減圧アルゴンガス雰囲気

【0081】

(実施例2)

焼結温度を1200℃に変更した以外は、前記実施例1と同様にして発泡金属焼結体を得た。

(実施例3)

ステンレス鋼粉末として、平均粒径10μmの粉末(エプソンアトミックス(株)製、PF−20F)を用いるとともに、焼結温度を1250℃に変更した以外は、前記実施例1と同様にして発泡金属焼結体を得た。

なお、ステンレス鋼粉末の各粒子のアスペクト比の平均値は、0.8であった。

【0082】

(実施例4)

金属粉末を、平均粒径4.0μmのSUS316Lステンレス鋼(エプソンアトミックス(株)製、PF−5F)に変更した以外は、前記実施例2と同様にして発泡金属焼結体を得た。

なお、得られた発泡金属焼結体の中間体の密度は、630kg/m3であった。

【0083】

(実施例5)

金属粉末を、平均粒径6.1μm、比重7.9のHK−30(SCH21)ステンレス鋼(エプソンアトミックス(株)製、PF−10F)に変更した以外は、前記実施例2と同様にして発泡金属焼結体を得た。

なお、得られた発泡金属焼結体の中間体の密度は、649kg/m3であった。

【0084】

(実施例6)

金属粉末を、平均粒径5.0μm、比重4.5のチタン粉末に変更した以外は、前記実施例2と同様にして発泡金属焼結体を得た。

なお、得られた発泡金属焼結体の中間体の密度は、551kg/m3であった。

(実施例7)

金属粉末として、粉砕法によって製造されたステンレス鋼粉末を用いた以外は、前記実施例3と同様にして発泡金属焼結体を得た。

なお、用いたステンレス鋼粉末は、平均粒径が10μm、比重が7.9、組成がSUS316Lの粉末であった。

【0085】

(比較例)

[1]まず、水アトマイズ法により製造されたステンレス鋼粉末(エプソンアトミックス(株)製、PF−10F)を用意した。なお、このステンレス鋼粉末の構成材料はSUS316L、平均粒径は6.1μmであった。

次に、純水中に、ステンレス鋼粉末を懸濁させ、スラリーを得た。

【0086】

[2]次に、高さ200mm×縦200mm×横200mmのウレタンフォームを用意し、このウレタンフォームにスラリーを含浸させた。

[3]次に、スラリーが染み込んだウレタンフォームをロール間で圧縮し、余分な純水を除去した。続いて、スラリーが染み込んだウレタンフォームを乾燥炉に入れ、温度70℃で2時間乾燥させた。

【0087】

[4]次に、前記実施例1と同様にして、脱脂、焼結を行い、発泡金属焼結体を得た。なお、焼結温度は1200℃とした。

(参考例)

金属粉末を、平均粒径4.0μmのセラミックス粉末(アルミナ)に置き換えた以外は、前記実施例2と同様にして、発泡セラミックス焼結体を得た。

【0088】

2.発泡金属焼結体の評価

各実施例および比較例で得られた発泡金属焼結体の圧縮強度を比較したところ、各実施例で得られた発泡金属焼結体は、いずれも比較例で得られた発泡金属焼結体や、参考例で得られた発泡セラミックス焼結体よりも優れた圧縮強度を有していた。

また、実施例1〜3で得られた発泡金属焼結体を比較したところ、実施例2、3のものは、実施例1より圧縮強度が特に優れていた。

【0089】

また、実施例7で得られた発泡金属焼結体は、実施例3で得られた発泡金属焼結体よりも圧縮強度が低かった。これは、粉砕法で製造したステンレス鋼粉末が、粒径のバラツキが大きく、かつ、異形状の粒子が多かったため、分散媒に対して均一に分散させることができず、その結果、発泡金属焼結体の圧縮強度の低下を招いたためと考えられる。

ここで、実施例2で得られた発泡金属焼結体の走査型電子顕微鏡による観察像を図3に示す。また、この発泡金属焼結体の外観写真を図4に示す。

【0090】

これらの図から明らかなように、実施例2で得られた発泡金属焼結体では、立体的(三次元)にネットワークのように広がる網目構造が観察された。また、網目構造の間には、多数の空隙部が形成されていた。また、隣接する空隙部が連結されていることが認められた。さらに、各空隙部の形状は、それぞれ球形状またはそれに類似した形状をなしていた。

一方、実施例7で得られた発泡金属焼結体でも、網目構造が観察されたが、この網目構造の間に形成された各空隙部の形状は、それぞれ異形状をなしていた。このような各空隙部の形状も、実施例7で得られた発泡金属焼結体における圧縮強度の低下の一因になっているものと考えられる。

【図面の簡単な説明】

【0091】

【図1】本発明の発泡金属焼結体の製造方法の実施形態を示す工程図である。

【図2】本発明の発泡金属焼結体の走査型電子顕微鏡による観察像の一例、および、この観察像を模式的に示す図である。

【図3】実施例2で得られた発泡金属焼結体の走査型電子顕微鏡による観察像である。

【図4】実施例2で得られた発泡金属焼結体の外観を示す写真である。

【符号の説明】

【0092】

1……発泡金属焼結体 11……金属粉末の粒子 12……網目構造 13……空隙部 2……プレポリマー 3……スラリー 4……発泡金属焼結体の中間体 5……脱脂体 A……原料準備工程 B……中間体製造工程 C……脱脂工程 D……焼結工程

【特許請求の範囲】

【請求項1】

末端がイソシアネート基で終端化されているプレポリマーと、水系分散媒に金属粉末を懸濁してなるスラリーとを用意する原料準備工程と、

前記プレポリマーと前記スラリーとを混合して反応させることにより、前記プレポリマーを架橋させるとともに発泡させ、中間体を得る中間体製造工程と、

前記中間体に熱処理を施すことにより、前記中間体を脱脂して脱脂体を得る脱脂工程と、

前記脱脂体を焼結させる焼結工程とを有することを特徴とする発泡金属焼結体の製造方法。

【請求項2】

前記プレポリマー中の前記イソシアネート基の含有率は、3〜26質量%である請求項1に記載の発泡金属焼結体の製造方法。

【請求項3】

前記プレポリマーは、ポリイソシアネートとポリオールとの混合物で構成されるものである請求項1または2に記載の発泡金属焼結体の製造方法。

【請求項4】

前記ポリイソシアネートは、芳香族系ポリイソシアネートである請求項3に記載の発泡金属焼結体の製造方法。

【請求項5】

前記ポリオールは、酸化エチレンユニットを少なくとも60モル%含むポリエーテル系ポリオールである請求項3または4に記載の発泡金属焼結体の製造方法。

【請求項6】

前記プレポリマーにおいて、前記ポリイソシアネート中のイソシアネート基のモル数は、前記ポリオール中の活性水素基のモル数に対して、1.1〜10倍である請求項3ないし5のいずれかに記載の発泡金属焼結体の製造方法。

【請求項7】

前記金属粉末を構成する金属材料は、その比重が10以下のものである請求項1ないし6のいずれかに記載の発泡金属焼結体の製造方法。

【請求項8】

前記金属粉末は、アトマイズ法により製造されたものである請求項1ないし7のいずれかに記載の発泡金属焼結体の製造方法。

【請求項9】

前記金属粉末の平均粒径は、0.5〜30μmである請求項1ないし8のいずれかに記載の発泡金属焼結体の製造方法。

【請求項10】

前記中間体製造工程において、前記プレポリマーおよび前記スラリーに、さらに界面活性剤を混合する請求項1ないし9のいずれかに記載の発泡金属焼結体の製造方法。

【請求項11】

前記界面活性剤は、ポリプロピレングリコールエチレンオキサイド付加物系界面活性剤である請求項10に記載の発泡金属焼結体の製造方法。

【請求項12】

前記プレポリマーと前記スラリーとの混合比は、前記プレポリマー中のイソシアネート基のモル数をn1とし、前記スラリー中の水のモル数をn2としたとき、n2/n1が6.5〜390を満足する比率である請求項1ないし11のいずれかに記載の発泡金属焼結体の製造方法。

【請求項13】

前記中間体製造工程において、前記プレポリマーと前記スラリーとを成形型内で混合して前記中間体を得た後、離型することにより、所定の形状に成形された前記中間体を得る請求項1ないし12のいずれかに記載の発泡金属焼結体の製造方法。

【請求項14】

前記脱脂工程における脱脂条件は、温度300〜700℃×0.1〜10時間である請求項1ないし13のいずれかに記載の発泡金属焼結体の製造方法。

【請求項15】

前記焼結工程における焼結条件は、温度950〜1250℃×0.1〜10時間である請求項1ないし14のいずれかに記載の発泡金属焼結体の製造方法。

【請求項16】

前記中間体製造工程において、前記プレポリマーと前記スラリーとを成形型内で混合して得られる前記中間体は、前記金属粉末を50〜90質量%を満足する比率で含むものである請求項1ないし15のいずれかに記載の発泡金属焼結体の製造方法。

【請求項17】

請求項1ないし16のいずれかに記載の発泡金属焼結体の製造方法により製造されたものであることを特徴とする発泡金属焼結体。

【請求項18】

当該発泡金属焼結体の空孔率は、70〜99.5%である請求項17に記載の発泡金属焼結体。

【請求項19】

当該発泡金属焼結体の圧縮強度は、1MPa以上である請求項17または18に記載の発泡金属焼結体。

【請求項20】

当該発泡金属焼結体において、前記金属粉末の粒子同士が連結し、三次元の網目構造を構築している請求項17ないし19のいずれかに記載の発泡金属焼結体。

【請求項21】

当該発泡金属焼結体が含む複数の気泡は、互いに連結している請求項17ないし20のいずれかに記載の発泡金属焼結体。

【請求項1】

末端がイソシアネート基で終端化されているプレポリマーと、水系分散媒に金属粉末を懸濁してなるスラリーとを用意する原料準備工程と、

前記プレポリマーと前記スラリーとを混合して反応させることにより、前記プレポリマーを架橋させるとともに発泡させ、中間体を得る中間体製造工程と、

前記中間体に熱処理を施すことにより、前記中間体を脱脂して脱脂体を得る脱脂工程と、

前記脱脂体を焼結させる焼結工程とを有することを特徴とする発泡金属焼結体の製造方法。

【請求項2】

前記プレポリマー中の前記イソシアネート基の含有率は、3〜26質量%である請求項1に記載の発泡金属焼結体の製造方法。

【請求項3】

前記プレポリマーは、ポリイソシアネートとポリオールとの混合物で構成されるものである請求項1または2に記載の発泡金属焼結体の製造方法。

【請求項4】

前記ポリイソシアネートは、芳香族系ポリイソシアネートである請求項3に記載の発泡金属焼結体の製造方法。

【請求項5】

前記ポリオールは、酸化エチレンユニットを少なくとも60モル%含むポリエーテル系ポリオールである請求項3または4に記載の発泡金属焼結体の製造方法。

【請求項6】

前記プレポリマーにおいて、前記ポリイソシアネート中のイソシアネート基のモル数は、前記ポリオール中の活性水素基のモル数に対して、1.1〜10倍である請求項3ないし5のいずれかに記載の発泡金属焼結体の製造方法。

【請求項7】

前記金属粉末を構成する金属材料は、その比重が10以下のものである請求項1ないし6のいずれかに記載の発泡金属焼結体の製造方法。

【請求項8】

前記金属粉末は、アトマイズ法により製造されたものである請求項1ないし7のいずれかに記載の発泡金属焼結体の製造方法。

【請求項9】

前記金属粉末の平均粒径は、0.5〜30μmである請求項1ないし8のいずれかに記載の発泡金属焼結体の製造方法。

【請求項10】

前記中間体製造工程において、前記プレポリマーおよび前記スラリーに、さらに界面活性剤を混合する請求項1ないし9のいずれかに記載の発泡金属焼結体の製造方法。

【請求項11】

前記界面活性剤は、ポリプロピレングリコールエチレンオキサイド付加物系界面活性剤である請求項10に記載の発泡金属焼結体の製造方法。

【請求項12】

前記プレポリマーと前記スラリーとの混合比は、前記プレポリマー中のイソシアネート基のモル数をn1とし、前記スラリー中の水のモル数をn2としたとき、n2/n1が6.5〜390を満足する比率である請求項1ないし11のいずれかに記載の発泡金属焼結体の製造方法。

【請求項13】

前記中間体製造工程において、前記プレポリマーと前記スラリーとを成形型内で混合して前記中間体を得た後、離型することにより、所定の形状に成形された前記中間体を得る請求項1ないし12のいずれかに記載の発泡金属焼結体の製造方法。

【請求項14】

前記脱脂工程における脱脂条件は、温度300〜700℃×0.1〜10時間である請求項1ないし13のいずれかに記載の発泡金属焼結体の製造方法。

【請求項15】

前記焼結工程における焼結条件は、温度950〜1250℃×0.1〜10時間である請求項1ないし14のいずれかに記載の発泡金属焼結体の製造方法。

【請求項16】

前記中間体製造工程において、前記プレポリマーと前記スラリーとを成形型内で混合して得られる前記中間体は、前記金属粉末を50〜90質量%を満足する比率で含むものである請求項1ないし15のいずれかに記載の発泡金属焼結体の製造方法。

【請求項17】

請求項1ないし16のいずれかに記載の発泡金属焼結体の製造方法により製造されたものであることを特徴とする発泡金属焼結体。

【請求項18】

当該発泡金属焼結体の空孔率は、70〜99.5%である請求項17に記載の発泡金属焼結体。

【請求項19】

当該発泡金属焼結体の圧縮強度は、1MPa以上である請求項17または18に記載の発泡金属焼結体。

【請求項20】

当該発泡金属焼結体において、前記金属粉末の粒子同士が連結し、三次元の網目構造を構築している請求項17ないし19のいずれかに記載の発泡金属焼結体。

【請求項21】

当該発泡金属焼結体が含む複数の気泡は、互いに連結している請求項17ないし20のいずれかに記載の発泡金属焼結体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−249693(P2009−249693A)

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願番号】特願2008−99736(P2008−99736)

【出願日】平成20年4月7日(2008.4.7)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願日】平成20年4月7日(2008.4.7)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

[ Back to top ]