発熱体およびその製造方法

【課題】目障りにならず、低電圧において発熱性能に優れ、光の回折と干渉を最小化することができるパターンを含む発熱体およびその製造方法に関する。

【解決手段】透明基材、前記透明基材の少なくとも一面に備えられた導電性発熱線、前記導電性発熱線と電気的に連結されたバスバー、および前記バスバーと連結された電源部を含む発熱体であって、前記透明基材の全体面積の30%以上が、分布が連続的な閉鎖図形からなり、前記閉鎖図形の面積の平均値に対する標準偏差の比率(面積分布比率)が2%以上である導電性発熱線パターンを有することを特徴とする発熱体およびその製造方法を提供する。

【解決手段】透明基材、前記透明基材の少なくとも一面に備えられた導電性発熱線、前記導電性発熱線と電気的に連結されたバスバー、および前記バスバーと連結された電源部を含む発熱体であって、前記透明基材の全体面積の30%以上が、分布が連続的な閉鎖図形からなり、前記閉鎖図形の面積の平均値に対する標準偏差の比率(面積分布比率)が2%以上である導電性発熱線パターンを有することを特徴とする発熱体およびその製造方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は発熱体およびその製造方法に関し、具体的には、目障りにならず、低電圧において発熱性能に優れ、光の回折と干渉を最小化することができるパターンを含む発熱体およびその製造方法に関する。

【背景技術】

【0002】

冬季や雨が降る日には、自動車の外部と内部の温度差によって自動車のガラス表面に霜が発生する。また、室内スキー場の場合、スロープがある内部とスロープ外部の温度差によって結露現象が発生する。これを解決するために発熱ガラスが開発された。発熱ガラスはガラスの表面に熱線シートを付着したり、ガラスの表面に直接熱線を形成した後に熱線の両端子に電気を印加して熱線から熱を発生させ、これによってガラス表面の温度を上げる概念を用いる。自動車用または建築用の発熱ガラスは、熱を円滑に発生させるために低い抵抗を有することも重要であるが、人間の目障りにならないものでなければならない。このために既存の透明発熱ガラスは、ITO(Indium Tin Oxide)やAg薄膜のような透明導電材料を用いてスパッタリング(Sputtering)工程を経て発熱層を形成した後、電極を前終端に連結して製造する方法が提案されていた。しかしながら、このような方法に係る発熱ガラスは、高い面抵抗によって40V以下の低電圧で駆動し難いという問題があった。

【発明の概要】

【発明が解決しようとする課題】

【0003】

上述した従来技術の問題点を解決するために、本発明は、目障りにならず、日没後の光源の回折と干渉による副作用を最小化することができ、低電圧において発熱性能に優れた発熱体およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0004】

前記目的を達成するために、本発明の一実施状態は、透明基材、前記透明基材の少なくとも一面に備えられた導電性発熱線、前記導電性発熱線と電気的に連結されたバスバー、および前記バスバーと連結された電源部を含む発熱体であって、前記透明基材の全体面積の30%以上が、分布が連続的な閉鎖図形からなり、前記閉鎖図形の面積の平均値に対する標準偏差の比率(面積分布比率)が2%以上である導電性発熱線パターンを有することを特徴とする発熱体を提供する。

【0005】

本発明のまた他の一実施状態は、透明基材上に導電性発熱線を形成するステップ、前記導電性発熱線と電気的に連結されたバスバーを形成するステップ、および前記バスバーと連結された電源部を形成するステップを含む発熱体の製造方法であって、前記導電性発熱線を、前記透明基材の全体面積の30%以上に、分布が連続的な閉鎖図形からなり、前記閉鎖図形の面積の平均値に対する標準偏差の比率(面積分布比率)が2%以上であるパターンとして形成することを特徴とする発熱体の製造方法を提供する。前記導電性発熱線は、印刷法、フォトリソグラフィ法、フォトグラフィ法、マスクを利用した方法、スパッタリング法、またはインクジェット法を利用して形成することができる。

【発明の効果】

【0006】

本発明に係る発熱体は、日没後の光源の回折と干渉による副作用を最小化できるだけでなく、低電圧において発熱性能に優れ、目障りにならない発熱体として製造することができる。また、本発明に係る発熱体は、目的とするパターンを予め定めた後、印刷法、フォトリソグラフィ法、フォトグラフィ法、マスクを利用した方法、スパッタリング法、また

はインクジェット法などの様々な方法により形成することができるので工程が容易であり、且つ安価である。

【図面の簡単な説明】

【0007】

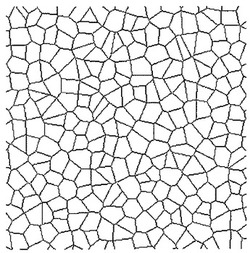

【図1】本発明の一実施状態に係る発熱体の発熱線パターンに任意の直線を描いた状態を示す図である。

【図2】オフセット印刷工程を示す模式図である。

【図3】本発明の一実施状態により、ボロノイダイアグラムジェネレータを用いたパターン形成を例示する図である。

【図4】本発明に係る発熱体の導電性発熱線のパターンを例示する図である。

【図5】本発明に係る発熱体の導電性発熱線のパターンを例示する図である。

【図6】本発明に係る発熱体の導電性発熱線のパターンを例示する図である。

【図7】本発明の一実施状態により、ドロネーパターンジェネレータを用いたパターン形成を例示する図である。

【図8】本発明に係る発熱体の導電性発熱線のパターンを例示する図である。

【図9】本発明に係る発熱体の導電性発熱線のパターンを例示する図である。

【図10】本発明に係る発熱体の導電性発熱線のパターンを例示する図である。

【図11】本発明の一実施状態により、ドロネーパターンジェネレータの配置を例示する図である。

【図12】従来技術に係る発熱体の導電性発熱線パターンを示す図である。

【図13】本発明に係る発熱体を通過した光の強度を測定するための装置構成を図式化した図である。

【図14】実施例および比較例で製造された発熱体の散乱特性を測定した結果を示す図である。

【発明を実施するための形態】

【0008】

以下、本発明をより詳細に説明する。

【0009】

本発明に係る発熱体は、透明基材、前記透明基材の少なくとも一面に備えられた導電性発熱線、前記導電性発熱線と電気的に連結されたバスバー、および前記バスバーと連結された電源部を含む発熱体であって、前記透明基材の全体面積の30%以上が、分布が連続的な閉鎖図形からなり、前記閉鎖図形の面積の平均値に対する標準偏差の比率(面積分布比率)が2%以上である導電性発熱線パターンを有することを特徴とする。

【0010】

従来技術のように透明全面発熱層を形成する場合には抵抗が過度に高くなる問題がある。また、発熱線をグリッド(grid)方式またはリニア(linear)方式のように1種類形状の規則的なパターンに形成する場合、発熱線と透明基材の屈折率差によって光の回折および干渉縞が現れる。前記縞は自動車のヘッドライトや街灯のように日没後に存在する光源によってその効果が極大化する。したがって、前記発熱線を有する発熱体を自動車のフロントガラスに適用する場合、前記のような光の回折および干渉縞は運転者の安全と疲労度を深化させるという問題がある。

【0011】

本発明においては、上記のように透明基材の全体面積の30%以上、好ましくは70%以上、より好ましくは90%以上が、分布が連続的な閉鎖図形からなり、前記閉鎖図形の面積の平均値に対する標準偏差の比率(面積分布比率)が2%以上である導電性発熱線パターンを有することにより、暗い所で肉眼で検知できる光源の回折と干渉による副作用を防止することができる。

【0012】

本発明に係る発熱体において、前記閉鎖図形は少なくとも100個存在することが好ましい。

【0013】

前記閉鎖図形の面積の平均値に対する標準偏差の比率(面積分布比率)が2%以上であることが好ましく、10%以上であることがより好ましく、20%以上であることがさらに好ましい。

【0014】

面積の平均値に対する標準偏差の比率(面積分布比率)が2%以上である閉鎖図形からなるパターンは、透明基材の全体面積に対し30%以上であることが好ましい。前記のような発熱線パターンが、透明基材の表面の少なくとも一部には他の形態の導電性発熱線パターンに備えられることもできる。

【0015】

本発明においては、上述したような発熱線のパターンを不規則にすることにより、前記発熱体から7m離れた光源から出た光が前記発熱体を通過した時、光源の円周方向に各5度当たりに測定した光の強度の標準偏差値が15以下である光学物性を有する発熱体を提供することができる。このような物性により、暗い所で肉眼で検知できる光源の回折と干渉による副作用を防止することができる。

【0016】

前記光源の種類に応じて偏差が存在し得るため、本発明においては、基準となる光源として100W白熱電球を使う。前記光の強度はデジタルカメラで測定する。カメラの撮影条件は、例えば、F(絞り値)3.5、シャッター速度(shutter speed)1/100、ISO 400および白黒イメージに設定する。上記のようにカメラを利用してイメージを得た後、イメージ分析(image analysis)によって光の強度を数値化することができる。

【0017】

本発明において、前記光の強度を測定する時、前記光源は横30cm、縦15cm、高さ30cmの黒箱の中の中央に位置し、光源の中心から7.5cm前に直径12.7mmの円が開けられている装置を利用した。これは、KS L 2007規格で定める二重像測定装置の光源部分を採用した。前記条件を利用して得たデジタル映像は1600×1200ピクセルで格納され、各ピクセル当たりの光の強度は0〜255の数値で示され、各ピクセル当たりに光源領域における面積は0.1〜0.16mm2の値を有する。

【0018】

前記デジタル映像のピクセル当たりの光の強度を基準に、左右/上下の強度の合算を基準に光源の中心ピクセルの位置を得る。前記光源の中心ピクセルを基準に5度の角度に該当するピクセルの光の強度値の和をピクセルの個数で分け、各5度別の光の強度の平均値を得た。前記計算に用いられるピクセルは、1200×1600ピクセルが全て使われるのではなく、ピクセルを座標値に換算して1つのピクセルを距離1と見た時、光源中心ピクセルから距離500以下に入っているピクセルだけを使った。前記平均値は5度当たりに1つの値が計算されるため、360度に換算すれば72個の値となる。したがって、本発明において計算される標準偏差は前記72個の標準偏差に該当する値である。

【0019】

前記光の強度の測定は暗室で遂行されることが好ましい。図13に前記装置の構成を図式化した。

【0020】

本発明において、前記発熱体から7m離れた光源から出た光が前記発熱体を通過した時、光源の円周方向に各5度当たりに測定した光の強度の標準偏差値が15以下であり、13以下であることがより好ましく、10以下であることがより好ましく、5以下であることがさらに好ましい。

【0021】

一方、パターンが完全に不規則である場合、線の分布に疎密の差が生じることがある。このような線の分布は、線幅がいくら小さくても目障りになる問題が生じ得る。このような視覚的な認知性の問題を解決するために、本発明においては、発熱線を形成する時に規則性と不規則性を適切に調和させることができる。例えば、発熱線が目障りになったり局部発熱が発生したりしないように基本単位を定め、この基本単位内で発熱線を不規則的なパターンに形成することができる。このような方法を利用すれば、線の分布がある一地点に偏らないので視覚性を補完することができる。

【0022】

上述したように、発熱体の均一な発熱および視覚性のためにパターンの開口率が単位面積において一定することが好ましい。前記発熱体は、直径20cmの任意の円に対する透過率偏差が5%以下であることが好ましい。この場合、前記発熱体は局部発熱を防止することができる。また、前記発熱体は、発熱後透明基材の表面温度の標準偏差が20%以内であることが好ましい。

【0023】

本発明において、前記発熱線は直線であってもよいが、曲線、波線、ジグザグ線などの様々な変形が可能である。

【0024】

図1は本発明の一実施状態に係る導電性発熱線のパターンを例示する図である。このようなパターンの面積分布比率は20%以上、例えば20%〜35%である。

【0025】

本発明の一実施状態によれば、前記導電性発熱線のパターンはボロノイダイアグラム(Voronoi diagram)をなす図形の境界線形態であることができる。

【0026】

本発明において、前記導電性発熱線パターンをボロノイダイアグラムをなす図形の境界線形態に形成することにより、光の回折および干渉による副作用を最小化することができる。ボロノイダイアグラム(Voronoi diagram)とは、満たそうとする領域にボロノイダイアグラムジェネレータ(Voronoi diagram generator)という点を配置すれば、各点が、他の点からの距離に比べ、該当点との距離が最も近い領域を満たす方式でなされるパターンである。例えば、全国の大型割引店を点で示し、消費者らは最も近い大型割引店に行くという時、各割引店の商圏を示すパターンを例に挙げられる。すなわち、正六角形で空間を満たし、正六角形の各点をボロノイジェネレータに選定すれば、ハチの巣(honeycomb)構造が前記導電性発熱線パターンとなることができる。本発明において、ボロノイダイアグラムジェネレータを利用して導電性発熱線パターンを形成する場合、光の回折および干渉による副作用を最小化できる複雑なパターン形態を容易に決定できる長所がある。図3にボロノイダイアグラムジェネレータを利用したパターン形成が示されている。前記導電性発熱線パターンの一例を図4〜図6に示したが、本発明の範囲はこれらだけに限定されるものではない。

【0027】

本発明においては、ボロノイダイアグラムジェネレータの位置を規則または不規則に位置させることにより、前記ジェネレータから派生したパターンを利用することができる。

【0028】

導電性発熱線パターンをボロノイダイアグラムをなす図形の境界線形態に形成する場合にも、上述したような視覚的な認知性の問題を解決するために、ボロノイダイアグラムジェネレータを生成する時に規則性と不規則性を適切に調和させることができる。例えば、パターンが入る面積に一定大きさの面積を基本単位(unit)に指定した後、基本単位の中での点の分布が不規則性を有するように点を生成した後、ボロノイパターンを製作することもできる。このような方法を利用すれば、線の分布がある一地点に偏らないので視覚性を補完することができる。

【0029】

上述したように、発熱体の均一な発熱および視覚性のために、パターンの開口率を単位面積において一定にする場合、ボロノイダイアグラムジェネレータの単位面積当たりの個数を調節することができる。この時、ボロノイダイアグラムジェネレータの単位面積当たりの個数を均一に調節する時、前記単位面積は5cm2以下であることが好ましく、1cm2以下であることがより好ましい。前記ボロノイダイアグラムジェネレータの単位面積当たりの個数は25〜2,500個/cm2であることが好ましく、100〜2,000個/cm2であることがより好ましい。

【0030】

前記単位面積内のパターンを構成する図形のうちの少なくとも1つは残りの図形とは相異なる形態を有することが好ましい。

【0031】

本発明のまた他の一実施状態によれば、前記導電性発熱線のパターンは、ドロネーパターンをなす少なくとも1つの三角形からなる図形の境界線形態であってもよい。具体的には、前記導電性発熱線パターンの形態は、ドロネーパターンを構成する三角形の境界線形態であるか、ドロネーパターンを構成する少なくとも2個の三角形からなる図形の境界線形態であるか、これらの組み合わせ形態である。

【0032】

前記導電性発熱線パターンを、ドロネーパターンをなす少なくとも1つの三角形からなる図形の境界線形態に形成することにより、光の回折および干渉による副作用を最小化することができる。ドロネーパターン(Delaunay pattern)とは、パターンを満たそうとする領域にドロネーパターンジェネレータ(generator)という点を配置し、周辺に位置した3個の点を互いに連結して三角形を描くが、三角形の全ての頂点を含む円(circumcircle)を描いた時、前記円内には他の点が存在しないように三角形を描くことによって形成されたパターンである。このようなパターンを形成するために、ドロネーパターンジェネレータに基づいてドロネー三角形分割(Delaunay triangulation)とサーキュレーション(circulation)を繰り返すことができる。前記ドロネー三角形分割は、三角形の全ての角の最小角度を最大化し、細い体形の三角形を避ける方式で遂行されることができる。前記ドロネーパターンの概念はBoris Delaunayによって1934年に提案された。前記ドロネーパターンの形成例を図7に示す。また、ドロネーパターンの例を図8および図9に示す。しかし、本発明の範囲がこれらだけに限定されるものではない。

【0033】

前記ドロネーパターンをなす少なくとも1つの三角形からなる図形の境界線形態のパターンは、ドロネーパターンジェネレータの位置を規則または不規則に位置させることにより、前記ジェネレータから派生したパターンを利用することができる。本発明において、ドロネーパターンジェネレータを利用して導電性発熱線パターンを形成する場合、光の回折および干渉による副作用を最小化できる複雑なパターン形態を容易に決定できる長所がある。

【0034】

導電性発熱線パターンを、ドロネーパターンをなす少なくとも1つの三角形からなる図形の境界線形態に形成する場合にも、上述したような視覚的な認知性の問題を解決するために、ドロネーパターンジェネレータを生成する時、規則性と不規則性を適切に調和させることができる。例えば、先ず、パターンが入る面積に不規則でありつつ均質な基準点を生成する。この時、不規則であるということは各点の距離が一定ではないことを意味し、均質であるということは単位面積当たりに含まれる点の個数が同一であることを意味する。

【0035】

上記のように不規則でありつつ均質な基準点を生成する方法は、例えば次の通りである。図11の1に示すように、全面積に任意の点を生成する。その次、生成された点の間隔を測定し、点の間隔が既に設定された値より小さい場合には点を除去する。また、点に基づいてドロネー三角形パターンを形成し、その三角形の面積が既に設定された値より大きい場合には三角形の内部に点を追加する。前記過程を繰り返し行えば、図11の2に示すように不規則でありつつも均質な基準点が生成される。次に、生成された基準点を1つずつ含むドロネー三角形を生成する。このステップはドロネーパターンを利用してなされる

。このような方法を利用すれば、線の分布がある一地点に偏らないので視覚性を補完することができる。

【0036】

上述したように、発熱体の均一な発熱および視覚性のためにパターンの開口率が単位面積において一定にする場合、ドロネーパターンジェネレータの単位面積当たりの個数を調節することが好ましい。この時、ドロネーパターンジェネレータの単位面積当たりの個数を均一に調節する時、前記単位面積は5cm2以下であることが好ましく、1cm2以下であることがより好ましい。前記ドロネーパターンジェネレータの単位面積当たりの個数は25〜2,500個/cm2であることが好ましく、100〜2,000個/cm2であることがより好ましい。

【0037】

前記単位面積内のパターンを構成する図形のうちの少なくとも1つは残りの図形とは相異なる形態を有することが好ましい。

【0038】

本発明において、上述した発熱線パターンは、後述する方法によって透明基材上に形成されるので線幅および線高さを均一にすることができる。本発明の一実施状態によれば、人為的に前記導電性発熱線のパターンの少なくとも一部を残りのパターンと異なるように形成することができる。このような構成により、所望の発熱線パターンを得ることができる。例えば、自動車ガラスにおいて、運転者の正面に位置する領域で先ず視野を確保するために、該当領域と残りの領域の発熱線パターンを異にすることができる。発熱線パターンの少なくとも一部を残りの印刷パターンとは異なるようにするために、印刷パターンの線幅や線間隔を異なるようにすることができる。これにより、所望の所により迅速にまたは効率的に発熱を起こすことができる。

【0039】

本発明の一実施状態によれば、前記発熱体は、導電性発熱線が形成されない領域を含むことができる。前記発熱体の少なくとも一部が、導電性発熱線が形成されないようにすることにより、特定周波数の送受信が可能であり、内部空間と外部空間との情報送受信を可能にすることができる。この時、導電性発熱線が形成されない領域は目的とする送受信周波数に応じて面積が決められる。例えば、GPSにおいて使う1.6GHzの電磁波を通過させるためには、長辺が前記波長の1/2(9.4cm)以上である領域が必要である。前記導電性発熱線が形成されない領域は、目的とする周波数を送受信できる面積を有すればよく、その形態は特に制限されない。例えば、本発明においては、電磁波通過のために、導電性発熱線が形成されない領域は、5〜20cmの直径を有する半円の領域が1個以上備えられた発熱体を提供することができる。

【0040】

本発明の一実施状態によれば、前記導電性発熱線は黒化することができる。高温において金属材料を含むペーストを焼成すれば、金属光沢が発現され、光の反射などによって視認性が悪くなり得る。このような問題は、前記導電性発熱線を黒化することによって防止することができる。前記導電性発熱線を黒化するために、発熱線形成のためのペーストに黒化物質を添加するか、前記ペーストを印刷および焼成後黒化処理を遂行することによって導電性発熱線を黒化することができる。

【0041】

前記ペーストに添加される黒化物質としては、金属酸化物、カーボンブラック、カーボンナノチューブ、黒色顔料、着色されたガラスフリットなどが挙げられる。この時、前記ペーストの組成は、導電性発熱線材料50〜90重量%、有機バインダー1〜20重量%、黒化物質1〜10重量%、ガラスフリット0.1〜10重量%、溶媒1〜20重量%にすることが好ましい。

【0042】

前記焼成後黒化処理をする時のペーストの組成は、導電性発熱線材料50〜90重量%、有機バインダー1〜20重量%、ガラスフリット0.1〜10重量%、溶媒1〜20重量%にすることが好ましい。焼成後黒化処理は、酸化溶液、例えば、FeまたはCuイオン含有溶液に浸漬、塩素イオンなどのハロゲンイオン含有溶液に浸漬、過酸化水素、硝酸などに浸漬、ハロゲンガスによる処理などが挙げられる。

【0043】

前記光の回折および干渉による副作用の最小化効果を極大化するために、前記導電性発熱線パターンを、非対称構造の図形からなるパターン面積が全体パターン面積に対し10%以上になるように形成することができる。また、ボロノイダイアグラムをなすいずれか1つの図形の中心点を前記図形と境界をなす隣接図形の中心点と連結した線のうちの少なくとも1つが残りの線との長さが相異なる図形の面積が、全体導電性発熱線パターン面積に対し10%以上になるように形成することができる。また、前記ドロネーパターンをなす少なくとも1つの三角形からなる図形をなす少なくとも1つの辺が残りの辺との長さが相異なる図形からなるパターン面積が、全体導電性発熱線のパターンが形成された面積に対し10%以上になるように形成することができる。

【0044】

前記発熱線パターンの製作時、制限された面積にパターンをデザインした後、前記制限された面積を繰り返し連結する方式を用いる方式を利用することにより、大面積パターンを製作することもできる。前記パターンを繰り返し連結するためには、各四辺の点の位置を固定することにより、反復的なパターンが互いに連結されるようにすることができる。この時、制限された面積は、繰り返しによる回折および干渉を最小化するために1cm2以上の面積を有することが好ましく、10cm2以上の面積を有することがより好ましい。

【0045】

本発明においては、先ず目的とするパターン形態を決めた後、印刷法、フォトリソグラフィ法、フォトグラフィ法、マスクを利用した方法、スパッタリング法、またはインクジェット法などを利用することにより、透明基材上に、線幅が小さく、精密な導電性発熱線パターンを形成することができる。前記パターン形態の決定時、ボロノイダイアグラムジェネレータまたはドロネーパターンジェネレータを利用することができ、これにより、複雑なパターン形態を容易に決定することができる。ここで、前記ボロノイダイアグラムジェネレータおよびドロネーパターンジェネレータとは、各々上述したように、ボロノイダイアグラムおよびドロネーパターンを形成できるように配置された点を意味する。しかし、本発明の範囲がこれらに限定されるものではなく、目的とするパターン形態を決定する時にそれ以外の方法を利用することもできる。

【0046】

前記印刷法は、導電性発熱線材料を含むペーストを目的とするパターン形態で透明基材上に転写した後に焼成する方式で遂行される。前記転写方法は特に限定されないが、凹版またはスクリーンなどのパターン転写媒体に前記パターン形態を形成し、これを利用して所望のパターンを透明基材に転写することができる。前記パターン転写媒体にパターン形態を形成する方法は当技術分野で知られた方法を利用することができる。

【0047】

前記印刷法は特に限定されず、オフセット印刷、スクリーン印刷、グラビア印刷などの印刷法を利用することができる。オフセット印刷は、パターンが彫られた凹版にペーストを満たした後、ブランケット(blanket)と呼ばれるシリコンゴムで1次転写した後、ブランケットと透明基材を密着させて2次転写する方式で遂行される。スクリーン印刷は、パターンのあるスクリーン上にペーストを位置させた後、スキージを押しながら、空間が空いているスクリーンを通して基材にペーストを直接位置させる方式で遂行される。グラビア印刷は、ロール上にパターンが彫られたブランケットを巻き、ペーストをパターンの中に満たした後、透明基材に転写させる方式で遂行される。本発明においては、前記方式だけでなく、前記方式が複合的に使われることもできる。また、その他の当業者らに知られた印刷方式を利用することもできる。

【0048】

オフセット印刷法の場合、ブランケットが有する離型特性によってペーストがガラスのような透明基材にほぼ転写されるため、別途のブランケット洗浄工程が必要ではない。前記凹版は、目的とする導電性発熱線パターンが彫られたガラスを精密エッチングして製造することができ、耐久性のためにガラスの表面に金属またはDLC(Diamond−like Carbon)コーティングを施すこともできる。前記凹版は金属板をエッチングして製造することもできる。

【0049】

本発明においては、より精密な導電性発熱線パターンを実現するためにオフセット印刷法が好ましい。図2はオフセット印刷方法を例示する図である。図2によれば、第1ステップとして、ドクターブレード(Doctor Blade)を利用して凹版のパターンにペーストを満たした後、ブランケットを回転させて1次転写し、第2ステップとして、ブランケットを回転させ、透明基材の表面に2次転写する。

【0050】

本発明においては、上述した印刷法に限定されず、フォトリソグラフィ工程を利用することもできる。例えば、フォトリソグラフィ工程は、透明基材の全面に導電性発熱線パターン材料層を形成し、その上にフォトレジスト層を形成し、選択的露光および現像工程によってフォトレジスト層をパターン化した後、パターン化したフォトレジスト層をマスクを利用して導電性発熱線をパターン化し、フォトレジスト層を除去する方式で遂行される。

【0051】

また、本発明は、フォトグラフィ方法を用いることもできる。例えば、透明基材上にハロゲン化銀を含む写真感光材料を塗布した後、前記感光材料を選択的露光および現像工程によってパターンを形成することもできる。より詳細な例を挙げれば下記の通りである。先ず、パターンを形成しようとする基材上にネガティブ用感光材料を塗布する。この時、基材としてはPET、アセチルセルロイドなどの高分子フィルムを用いることができる。感光材料が塗布された高分子フィルム材をここではフィルムと称することにする。前記ネガティブ用感光材料は、一般的に光に対して非常にセンシティブで規則的な反応をするAgBrに若干のAgIを混ぜたハロゲン化銀(Silver Halide)で構成することができる。一般的なネガティブ用感光材料を撮影して現像処理した画像は被写体と明暗が逆である陰画であるため、形成しようとするパターン形状、好ましくは不規則なパターン形状を有するマスク(mask)を利用して撮影を進行することができる。

【0052】

フォトリソグラフィとフォトグラフィ工程を利用して形成した前記発熱線パターンの伝導度を高めるためにメッキ処理をさらに行うこともできる。前記メッキは無電解メッキ方法を利用することができ、メッキ材料としては銅またはニッケルを用いることができ、銅メッキを行った後、その上にニッケルメッキを行うことができるが、本発明の範囲がこれらの例だけに限定されるものではない。

【0053】

また、本発明は、マスクを利用した方法を用いることもできる。例えば、常時発熱パターンのあるマスクを基材の近くに位置させた後、発熱パターン材料を基材に蒸着する方式を利用してパターン化することもできる。この時、蒸着する方式は、熱または電子ビームによる熱蒸着法およびスパッタ(sputter)のようなPVD(physical vapor deposition)方式を利用することもでき、有機金属(organometal)材料を用いたCVD(chemical vapor deposition)方式を利用することもできる。

【0054】

本発明において、前記透明基材は特に限定されないが、光透過率が50%以上、好ましくは75%以上であることが好ましい。具体的には、前記透明基材としてはガラスを用いることもでき、プラスチック基板またはプラスチックフィルムを用いることもできる。プラスチックフィルムを用いる場合には、導電性発熱線パターンを形成した後、基材の少なくとも一面にガラスを合着することが好ましい。この時、透明基材の導電性発熱線パターンが形成された面にガラスまたはプラスチック基板を合着することがより好ましい。前記プラスチック基板またはフィルムとしては当技術分野で知られた材料を用いることができ、例えば、PET(Polyethylene terephthalate)、PVB(polyvinylbutyral)、PEN(polyethylene naphthalate)、PES(polyethersulfon)、PC(polycarbonate)、アセチルセルロイドのように可視光透過率が80%以上であるフィルムが好ましい。前記プラスチックフィルムの厚さは12.5〜500μmであることが好ましく、50〜250μmであることがより好ましい。

【0055】

本発明において、前記導電性発熱線の材料としては熱伝導度に優れた金属を用いることが好ましい。また、前記導電性発熱線材料の比抵抗値は1μΩcm以上200μΩcm以下の値を有することが好ましい。導電性発熱線材料の具体的な例として、銅、銀(silver)、炭素ナノチューブ(CNT)などを用いることができ、銀が最も好ましい。前記導電性発熱線材料は粒子形態で用いることができる。本発明において、導電性発熱線材料として、銀でコーティングされた銅粒子も用いることができる。

【0056】

本発明において、前記導電性発熱線材料を含むペーストを用いる場合、前記ペーストは、印刷工程が容易になるように上述した導電性発熱線材料の他に有機バインダーをさらに含むこともできる。前記有機バインダーは、焼成工程において揮発される性質を有することが好ましい。前記有機バインダーとしてはポリアクリル系樹脂、ポリウレタン系樹脂、ポリエステル系樹脂、ポリオレフィン系樹脂、ポリカルボネート系樹脂、セルロース樹脂、ポリイミド系樹脂、ポリエチレンナフタレート系樹脂および変性エポキシなどが挙げられるが、これらだけに限定されるものではない。

【0057】

ガラスのような透明基材に対するペーストの付着力を向上させるために、前記ペーストはガラスフリット(Glass Frit)をさらに含むことができる。前記ガラスフリットは市販品から選択することができるが、環境に優しい鉛成分のないガラスフリットを用いることが好ましい。この時、用いるガラスフリットの大きさは平均口径が2μm以下であり、最大口径が50μm以下であることが好ましい。

【0058】

必要によっては、前記ペーストには溶媒がさらに追加される。前記溶媒としてはブチルカルビトールアセテート(Butyl Carbitol Acetate)、カルビトールアセテート(Carbitol acetate)、シクロヘキサノン(Cyclohexanon)、セロソルブアセテート(Cellosolve Acetate)およびテルピネオール(Terpineol)などが挙げられるが、これらの例によって本発明の範囲が限定されるものではない。

【0059】

本発明において、導電性発熱線材料、有機バインダー、ガラスフリットおよび溶媒を含むペーストを用いる場合、各成分の重量比は、導電性発熱線材料50〜90%、有機バインダー1〜20%、ガラスフリット0.1〜10%および溶媒1〜20%にすることが好ましい。

【0060】

上述した導電性発熱線の線幅が100μm以下、好ましくは30μm以下、より好ましくは25μm以下になるように形成することができる。

【0061】

本発明において、上述したペーストを用いる場合、ペーストを上述したパターンの通りに印刷した後、焼成過程を経れば、導電性を有する発熱線パターンが形成される。この時、焼成温度は特に限定されないが、500〜800℃、好ましくは600〜700℃にすることができる。前記発熱線パターンを形成する透明基材がガラスである場合、必要な場合、前記焼成ステップにおいて、前記ガラスを建築用または自動車用などの目的用途に合わせて成形することがができる。例えば、自動車用ガラスを曲面に成形するステップにおいて、前記ペーストを焼成することもできる。また、前記導電性発熱線パターンを形成する透明基材としてプラスチック基板またはフィルムを用いる場合には、比較的に低温で焼成を行うことが好ましい。例えば、50〜350℃で遂行することができる。

【0062】

本発明に係る発熱体の製造方法においては、前記導電性発熱線と電気的に連結されたバスバー(bus bar)を形成するステップ、および前記バスバーと連結された電源部を備えるステップを行う。これらのステップは当技術分野で知られた方法を利用することができる。例えば、バスバーは、前記導電性発熱線の形成と同時に形成することもでき、前記導電性発熱線パターンを形成した後、同一または相異なる印刷方法を利用して形成することもできる。例えば、前記導電性発熱線をオフセット印刷(offset printing)方式により形成した後、スクリーン印刷によってバスバーを形成することができる。この時、バスバーの厚さは1〜100μmが好適であり、好ましくは10〜50μmである。1μm未満である場合には、前記導電性発熱線とバスバーとの間の接触抵抗が増加して、接触した部分の局部的な発熱となり、100μmを超過する場合には、電極材料の費用が増加する。バスバーと電源との間の連結はハンダ付け、導電性発熱の良い構造体との物理的な接触を通じて施すことができる。

【0063】

前記導電性発熱線とバスバーを隠すためにブラックパターンを形成することができる。前記ブラックパターンは、コバルト酸化物を含有したペーストを利用してプリントすることができる。この時、印刷方式としてはスクリーン印刷が好適であり、厚さは10〜100μmが好適である。前記導電性発熱線とバスバーは、各々、ブラックパターンの形成前または後に形成することもできる。

【0064】

本発明に係る発熱体は、前記透明基材の導電性発熱線が備えられた面に備えられた追加の透明基材を含むことができる。前記追加の透明基材を合着する時、導電性発熱線と追加の透明基材との間に接合フィルムを介在することができる。接合する過程で温度および圧力を調節することができる。

【0065】

1つの具体的な実施状態において、導電性発熱線が形成されている透明基材と追加の透明基材との間に接着フィルムを挿入し、これを真空バックに入れて減圧して温度を上げるか、ホットロールを利用して温度を上げ、空気を除去することによって1次接合を行う。この時、圧力、温度および時間は、接着フィルムの種類に応じて異なるが、通常、300〜700トールの圧力で、常温から100℃までに温度を漸進的に上げることができる。この時、時間は通常1時間以内にすることが好ましい。1次接合を完了した予備接合された積層体は、オートクレーブで圧力を加えながら温度を上げるオートクレービング過程によって2次接合過程を経る。2次接合は、接着フィルムの種類に応じて異なるが、140bar以上の圧力と130〜150℃程度の温度で1時間〜3時間、好ましくは約2時間遂行した後に徐冷することが好ましい。

【0066】

また具体的な一実施状態においては、上述した2ステップの接合過程とは異なり、真空ラミネータ装置を利用して1ステップだけで接合する方法を利用することができる。80〜150℃まで段階的に温度を上げ、徐冷しながら、100℃までは減圧(〜5mbar)を、その後には加圧(〜1000mbar)をして接合を行うことができる。

【0067】

前記接合フィルムの材料としては、接着力があり、接合後に透明になるものであればいずれの物質も用いることができる。例えば、PVBフィルム、EVAフィルム、PUフィルムなどを用いることができるが、これらの例だけに限定されるものではない。前記接合フィルムは特に限定されないが、その厚さは100〜800μmであることが好ましい。

【0068】

前記方法において、合着される追加の透明基材は透明基材だけからなってもよいが、上述したように製造された導電性発熱線が備えられた透明基材であってもよい。

【0069】

前記発熱体の導電性発熱線の線幅は100μm以下、好ましくは30μm以下、より好ましくは25μm以下であり、5μm以上であることが好ましい。前記導電性発熱線の線間の間隔は30mm以下であることが好ましく、50μm〜10mmであることがより好ましく、200μm〜0.65mmであることがさらに好ましい。前記発熱線の高さは1〜100μm、より好ましくは3μmである。上述した方法により、発熱線の線幅および線高さを均一にすることができる。本発明において、発熱線の均一度は、線幅の場合には±3μm範囲内にすることができ、線高さの場合には±1μm範囲内にすることができる。

【0070】

本発明に係る発熱体は発熱のために電源に連結されてもよく、この時、発熱量はm2当たり100〜700W、好ましくは200〜300Wであることが好ましい。本発明に係る発熱体は、低電圧、例えば30V以下、好ましくは20V以下においても発熱性能に優れるため、自動車などにおいても有用に用いることができる。前記発熱体における抵抗は、5Ω/□以下、好ましくは1Ω/□以下、より好ましくは0.5Ω/□以下である。

【0071】

本発明に係る発熱体は曲面をなす形態であってもよい。

【0072】

本発明に係る発熱体において、導電性発熱線パターンの開口率、すなわちパターンによって覆われないガラスの領域の比率は70%以上であることが好ましい。本発明に係る発熱体は、開口率が70%以上であり、発熱作動後5分内の温度偏差が10%以下を維持しつつ温度を上昇させられる優れた発熱特性を有する。

【0073】

本発明に係る発熱体は、自動車、船舶、鉄道、高速鉄道、飛行機などの各種運送手段または家やその他の建築物に用いられるガラスに適用することができる。特に、本発明に係る発熱体は、低電圧においても発熱特性に優れるだけでなく、日没後の光源の回折と干渉による副作用を最小化することができ、上述したような線幅で目障りにならないように形成することができるため、従来技術とは異なり、自動車のような運送手段のフロントガラスに適用することもできる。

【実施例】

【0074】

以下、実施例を通じて本発明をより詳細に説明する。但し、以下の実施例は本発明を例示するためのものであり、これらによって本発明の範囲が限定されるものではない。

【0075】

[実施例1]

シルバーペーストは、粒径が2μmであるシルバー粒子80重量%、ポリエステル樹脂5重量%、ガラスフリット(Grass frit)5重量%を10重量%のBCA(Butyl carbitol acetate)溶媒に溶かして生成した。凹版としては、20μmの幅、7.5μmの深さを有し、ボロノイパターンがあるガラスを用いた。前記ボロノイパターンは、0.09mm2の正方形を基本単位(unit)に指定した後、基本単位の中での点の分布に不規則性を与えて生成した後、図1のようなボロノイパターンを製作した。このパターン中の閉鎖図形の面積分布比率は23%であった。

【0076】

ガラス基板(100mm×100mm)上に、図2に示す方式により、オフセットプリンタを利用してシルバーパターンを形成した後、600℃で3分間焼成して、図1のようなシルバー線を形成した。前記ガラス基板の面抵抗は0.6Ω/□であり、100mmの方向に前記パターン上にcopper stripをclipで接触してバスバーを形成した。この時、両端子間の抵抗は0.6Ωであった。この時、1.8Vの電圧を印加した際に5.4W(540W/m2)の発熱量を示した。前記発熱現象をIR visionカメラで測定した結果、20分内に20℃から40℃まで温度が上昇した。また、20個pointで測定された温度の最高値と最低値の差を平均値で分けた温度偏差百分率値は、測定時間の間、6%以下の値を有した。前記導電性発熱線パターンを有するガラスの可視光透過度は80%であった。

【0077】

前記発熱線を有するガラス基板からKS L 2007に出る装置を利用し、7m離れた所に100W白熱灯(適当な明るさの一般電球を使用)を設置し、光源から出た光が前記発熱線を有するガラス基板を通過した時、デジタルカメラを利用して1600×1200ピクセルのデジタルイメージを得た。前記イメージを、光源の中心を基準に、距離500内のピクセルをもって、各5度当たりの光の強度の平均値を計算し、前記平均値の標準偏差値を計算した。標準偏差値は2であった。また、光源周辺に光の散乱による特定縞は観測されなかった。

【0078】

[実施例2]

シルバーペーストは、粒径が2μmであるシルバー粒子80重量%、ポリエステル樹脂5重量%、ガラスフリット(Grass frit)5重量%を10重量%のBCA(Butyl carbitol acetate)溶媒に溶かして生成した。凹版としては、20μmの幅、10μmの深さを有し、ドロネーパターンがあるガラスを用いた。前記ドロネーパターンは、0.09mm2の基本単位の中での点の分布に不規則性を与えて生成した後、図8のようなドロネーパターンを製作した。このパターン中の閉鎖図形の面積分布比率は20%であった。

【0079】

ガラス基板(100mm×100mm)上に、図2に示す方式により、オフセットプリンタを利用してシルバーパターンを形成した後、600℃で3分間焼成して、図8のようなシルバー線を形成した。前記ガラス基板の面抵抗は1.0Ω/□であり、100mmの方向に前記パターン上にcopper stripをclipで接触してバスバーを形成した。この時、両端子間の抵抗は0.8Ωであった。この時、2.0Vの電圧を印加した際に5.0W(500W/m2)の発熱量を示した。前記発熱現象をIR visionカメラで測定した結果、20分内に20℃から40℃まで温度が上昇した。また、20個pointで測定された温度の最高値と最低値の差を平均値で分けた温度偏差百分率値は、測定時間の間、6%以下の値を有した。前記導電性発熱線パターンを有するガラスの可視光透過度は70%であった。この時、角度別の光の強度の標準偏差値は1.5であった。また、光源周辺に光の散乱による特定縞は観測されなかった。

【0080】

[実施例3]

実施例1と同じ方式により、基本単位だけを0.25mm2に変更して実施した。この時、使われたパターンは図9の通りである。このパターン中の閉鎖図形の面積分布比率は20%であった。この時、面抵抗は1.2Ω/□であり、100mm×100mmガラス基板の両端間の抵抗は1.5Ωであった。前記導電性発熱線パターンを有するガラスの可視光透過度は83%であった。この時、角度別の光の強度の標準偏差値は1.4であった。また、光源周辺に光の散乱による特定縞は観測されなかった。

【0081】

[実施例4]

実施例2と同じ方式により、基本単位だけを0.25mm2に変更して実施した。この時、使われたパターンは図10の通りである。このパターン中の閉鎖図形の面積分布比率は20%であった。この時、面抵抗は1.2Ω/□であり、100mm×100mmガラス基板の両端間の抵抗は1.0Ωであった。前記導電性発熱線パターンを有するガラスの可視光透過度は76%であった。この時、角度別の光の強度の標準偏差値は2.0であった。また、光源周辺に光の散乱による特定縞は観測されなかった。

【0082】

[比較例1]

0.09mm2の正方形を基本とするグリッド方式のパターンを製作し、パターン図は図12の通りである。このパターン中の閉鎖図形の面積分布比率は0%であった。この時、面抵抗は0.4Ω/□であり、100mm×100mmガラス基板の両端間の抵抗は0.4Ωであった。前記導電性発熱線パターンを有するガラスの可視光透過度は74%であった。

【0083】

実施例1と同様に光強度実験を実施した。この時、角度別の光の強度の標準偏差値は19.5であった。また、光源周辺に十字形の強い干渉縞が観測された。

【0084】

比較例である図12のパターンを用いた場合、光源周辺に十字形の強い干渉縞が観測された。しかし、実施例の場合、パターンによる散乱は観測されたが、特定縞は観測されなかった。

【技術分野】

【0001】

本発明は発熱体およびその製造方法に関し、具体的には、目障りにならず、低電圧において発熱性能に優れ、光の回折と干渉を最小化することができるパターンを含む発熱体およびその製造方法に関する。

【背景技術】

【0002】

冬季や雨が降る日には、自動車の外部と内部の温度差によって自動車のガラス表面に霜が発生する。また、室内スキー場の場合、スロープがある内部とスロープ外部の温度差によって結露現象が発生する。これを解決するために発熱ガラスが開発された。発熱ガラスはガラスの表面に熱線シートを付着したり、ガラスの表面に直接熱線を形成した後に熱線の両端子に電気を印加して熱線から熱を発生させ、これによってガラス表面の温度を上げる概念を用いる。自動車用または建築用の発熱ガラスは、熱を円滑に発生させるために低い抵抗を有することも重要であるが、人間の目障りにならないものでなければならない。このために既存の透明発熱ガラスは、ITO(Indium Tin Oxide)やAg薄膜のような透明導電材料を用いてスパッタリング(Sputtering)工程を経て発熱層を形成した後、電極を前終端に連結して製造する方法が提案されていた。しかしながら、このような方法に係る発熱ガラスは、高い面抵抗によって40V以下の低電圧で駆動し難いという問題があった。

【発明の概要】

【発明が解決しようとする課題】

【0003】

上述した従来技術の問題点を解決するために、本発明は、目障りにならず、日没後の光源の回折と干渉による副作用を最小化することができ、低電圧において発熱性能に優れた発熱体およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0004】

前記目的を達成するために、本発明の一実施状態は、透明基材、前記透明基材の少なくとも一面に備えられた導電性発熱線、前記導電性発熱線と電気的に連結されたバスバー、および前記バスバーと連結された電源部を含む発熱体であって、前記透明基材の全体面積の30%以上が、分布が連続的な閉鎖図形からなり、前記閉鎖図形の面積の平均値に対する標準偏差の比率(面積分布比率)が2%以上である導電性発熱線パターンを有することを特徴とする発熱体を提供する。

【0005】

本発明のまた他の一実施状態は、透明基材上に導電性発熱線を形成するステップ、前記導電性発熱線と電気的に連結されたバスバーを形成するステップ、および前記バスバーと連結された電源部を形成するステップを含む発熱体の製造方法であって、前記導電性発熱線を、前記透明基材の全体面積の30%以上に、分布が連続的な閉鎖図形からなり、前記閉鎖図形の面積の平均値に対する標準偏差の比率(面積分布比率)が2%以上であるパターンとして形成することを特徴とする発熱体の製造方法を提供する。前記導電性発熱線は、印刷法、フォトリソグラフィ法、フォトグラフィ法、マスクを利用した方法、スパッタリング法、またはインクジェット法を利用して形成することができる。

【発明の効果】

【0006】

本発明に係る発熱体は、日没後の光源の回折と干渉による副作用を最小化できるだけでなく、低電圧において発熱性能に優れ、目障りにならない発熱体として製造することができる。また、本発明に係る発熱体は、目的とするパターンを予め定めた後、印刷法、フォトリソグラフィ法、フォトグラフィ法、マスクを利用した方法、スパッタリング法、また

はインクジェット法などの様々な方法により形成することができるので工程が容易であり、且つ安価である。

【図面の簡単な説明】

【0007】

【図1】本発明の一実施状態に係る発熱体の発熱線パターンに任意の直線を描いた状態を示す図である。

【図2】オフセット印刷工程を示す模式図である。

【図3】本発明の一実施状態により、ボロノイダイアグラムジェネレータを用いたパターン形成を例示する図である。

【図4】本発明に係る発熱体の導電性発熱線のパターンを例示する図である。

【図5】本発明に係る発熱体の導電性発熱線のパターンを例示する図である。

【図6】本発明に係る発熱体の導電性発熱線のパターンを例示する図である。

【図7】本発明の一実施状態により、ドロネーパターンジェネレータを用いたパターン形成を例示する図である。

【図8】本発明に係る発熱体の導電性発熱線のパターンを例示する図である。

【図9】本発明に係る発熱体の導電性発熱線のパターンを例示する図である。

【図10】本発明に係る発熱体の導電性発熱線のパターンを例示する図である。

【図11】本発明の一実施状態により、ドロネーパターンジェネレータの配置を例示する図である。

【図12】従来技術に係る発熱体の導電性発熱線パターンを示す図である。

【図13】本発明に係る発熱体を通過した光の強度を測定するための装置構成を図式化した図である。

【図14】実施例および比較例で製造された発熱体の散乱特性を測定した結果を示す図である。

【発明を実施するための形態】

【0008】

以下、本発明をより詳細に説明する。

【0009】

本発明に係る発熱体は、透明基材、前記透明基材の少なくとも一面に備えられた導電性発熱線、前記導電性発熱線と電気的に連結されたバスバー、および前記バスバーと連結された電源部を含む発熱体であって、前記透明基材の全体面積の30%以上が、分布が連続的な閉鎖図形からなり、前記閉鎖図形の面積の平均値に対する標準偏差の比率(面積分布比率)が2%以上である導電性発熱線パターンを有することを特徴とする。

【0010】

従来技術のように透明全面発熱層を形成する場合には抵抗が過度に高くなる問題がある。また、発熱線をグリッド(grid)方式またはリニア(linear)方式のように1種類形状の規則的なパターンに形成する場合、発熱線と透明基材の屈折率差によって光の回折および干渉縞が現れる。前記縞は自動車のヘッドライトや街灯のように日没後に存在する光源によってその効果が極大化する。したがって、前記発熱線を有する発熱体を自動車のフロントガラスに適用する場合、前記のような光の回折および干渉縞は運転者の安全と疲労度を深化させるという問題がある。

【0011】

本発明においては、上記のように透明基材の全体面積の30%以上、好ましくは70%以上、より好ましくは90%以上が、分布が連続的な閉鎖図形からなり、前記閉鎖図形の面積の平均値に対する標準偏差の比率(面積分布比率)が2%以上である導電性発熱線パターンを有することにより、暗い所で肉眼で検知できる光源の回折と干渉による副作用を防止することができる。

【0012】

本発明に係る発熱体において、前記閉鎖図形は少なくとも100個存在することが好ましい。

【0013】

前記閉鎖図形の面積の平均値に対する標準偏差の比率(面積分布比率)が2%以上であることが好ましく、10%以上であることがより好ましく、20%以上であることがさらに好ましい。

【0014】

面積の平均値に対する標準偏差の比率(面積分布比率)が2%以上である閉鎖図形からなるパターンは、透明基材の全体面積に対し30%以上であることが好ましい。前記のような発熱線パターンが、透明基材の表面の少なくとも一部には他の形態の導電性発熱線パターンに備えられることもできる。

【0015】

本発明においては、上述したような発熱線のパターンを不規則にすることにより、前記発熱体から7m離れた光源から出た光が前記発熱体を通過した時、光源の円周方向に各5度当たりに測定した光の強度の標準偏差値が15以下である光学物性を有する発熱体を提供することができる。このような物性により、暗い所で肉眼で検知できる光源の回折と干渉による副作用を防止することができる。

【0016】

前記光源の種類に応じて偏差が存在し得るため、本発明においては、基準となる光源として100W白熱電球を使う。前記光の強度はデジタルカメラで測定する。カメラの撮影条件は、例えば、F(絞り値)3.5、シャッター速度(shutter speed)1/100、ISO 400および白黒イメージに設定する。上記のようにカメラを利用してイメージを得た後、イメージ分析(image analysis)によって光の強度を数値化することができる。

【0017】

本発明において、前記光の強度を測定する時、前記光源は横30cm、縦15cm、高さ30cmの黒箱の中の中央に位置し、光源の中心から7.5cm前に直径12.7mmの円が開けられている装置を利用した。これは、KS L 2007規格で定める二重像測定装置の光源部分を採用した。前記条件を利用して得たデジタル映像は1600×1200ピクセルで格納され、各ピクセル当たりの光の強度は0〜255の数値で示され、各ピクセル当たりに光源領域における面積は0.1〜0.16mm2の値を有する。

【0018】

前記デジタル映像のピクセル当たりの光の強度を基準に、左右/上下の強度の合算を基準に光源の中心ピクセルの位置を得る。前記光源の中心ピクセルを基準に5度の角度に該当するピクセルの光の強度値の和をピクセルの個数で分け、各5度別の光の強度の平均値を得た。前記計算に用いられるピクセルは、1200×1600ピクセルが全て使われるのではなく、ピクセルを座標値に換算して1つのピクセルを距離1と見た時、光源中心ピクセルから距離500以下に入っているピクセルだけを使った。前記平均値は5度当たりに1つの値が計算されるため、360度に換算すれば72個の値となる。したがって、本発明において計算される標準偏差は前記72個の標準偏差に該当する値である。

【0019】

前記光の強度の測定は暗室で遂行されることが好ましい。図13に前記装置の構成を図式化した。

【0020】

本発明において、前記発熱体から7m離れた光源から出た光が前記発熱体を通過した時、光源の円周方向に各5度当たりに測定した光の強度の標準偏差値が15以下であり、13以下であることがより好ましく、10以下であることがより好ましく、5以下であることがさらに好ましい。

【0021】

一方、パターンが完全に不規則である場合、線の分布に疎密の差が生じることがある。このような線の分布は、線幅がいくら小さくても目障りになる問題が生じ得る。このような視覚的な認知性の問題を解決するために、本発明においては、発熱線を形成する時に規則性と不規則性を適切に調和させることができる。例えば、発熱線が目障りになったり局部発熱が発生したりしないように基本単位を定め、この基本単位内で発熱線を不規則的なパターンに形成することができる。このような方法を利用すれば、線の分布がある一地点に偏らないので視覚性を補完することができる。

【0022】

上述したように、発熱体の均一な発熱および視覚性のためにパターンの開口率が単位面積において一定することが好ましい。前記発熱体は、直径20cmの任意の円に対する透過率偏差が5%以下であることが好ましい。この場合、前記発熱体は局部発熱を防止することができる。また、前記発熱体は、発熱後透明基材の表面温度の標準偏差が20%以内であることが好ましい。

【0023】

本発明において、前記発熱線は直線であってもよいが、曲線、波線、ジグザグ線などの様々な変形が可能である。

【0024】

図1は本発明の一実施状態に係る導電性発熱線のパターンを例示する図である。このようなパターンの面積分布比率は20%以上、例えば20%〜35%である。

【0025】

本発明の一実施状態によれば、前記導電性発熱線のパターンはボロノイダイアグラム(Voronoi diagram)をなす図形の境界線形態であることができる。

【0026】

本発明において、前記導電性発熱線パターンをボロノイダイアグラムをなす図形の境界線形態に形成することにより、光の回折および干渉による副作用を最小化することができる。ボロノイダイアグラム(Voronoi diagram)とは、満たそうとする領域にボロノイダイアグラムジェネレータ(Voronoi diagram generator)という点を配置すれば、各点が、他の点からの距離に比べ、該当点との距離が最も近い領域を満たす方式でなされるパターンである。例えば、全国の大型割引店を点で示し、消費者らは最も近い大型割引店に行くという時、各割引店の商圏を示すパターンを例に挙げられる。すなわち、正六角形で空間を満たし、正六角形の各点をボロノイジェネレータに選定すれば、ハチの巣(honeycomb)構造が前記導電性発熱線パターンとなることができる。本発明において、ボロノイダイアグラムジェネレータを利用して導電性発熱線パターンを形成する場合、光の回折および干渉による副作用を最小化できる複雑なパターン形態を容易に決定できる長所がある。図3にボロノイダイアグラムジェネレータを利用したパターン形成が示されている。前記導電性発熱線パターンの一例を図4〜図6に示したが、本発明の範囲はこれらだけに限定されるものではない。

【0027】

本発明においては、ボロノイダイアグラムジェネレータの位置を規則または不規則に位置させることにより、前記ジェネレータから派生したパターンを利用することができる。

【0028】

導電性発熱線パターンをボロノイダイアグラムをなす図形の境界線形態に形成する場合にも、上述したような視覚的な認知性の問題を解決するために、ボロノイダイアグラムジェネレータを生成する時に規則性と不規則性を適切に調和させることができる。例えば、パターンが入る面積に一定大きさの面積を基本単位(unit)に指定した後、基本単位の中での点の分布が不規則性を有するように点を生成した後、ボロノイパターンを製作することもできる。このような方法を利用すれば、線の分布がある一地点に偏らないので視覚性を補完することができる。

【0029】

上述したように、発熱体の均一な発熱および視覚性のために、パターンの開口率を単位面積において一定にする場合、ボロノイダイアグラムジェネレータの単位面積当たりの個数を調節することができる。この時、ボロノイダイアグラムジェネレータの単位面積当たりの個数を均一に調節する時、前記単位面積は5cm2以下であることが好ましく、1cm2以下であることがより好ましい。前記ボロノイダイアグラムジェネレータの単位面積当たりの個数は25〜2,500個/cm2であることが好ましく、100〜2,000個/cm2であることがより好ましい。

【0030】

前記単位面積内のパターンを構成する図形のうちの少なくとも1つは残りの図形とは相異なる形態を有することが好ましい。

【0031】

本発明のまた他の一実施状態によれば、前記導電性発熱線のパターンは、ドロネーパターンをなす少なくとも1つの三角形からなる図形の境界線形態であってもよい。具体的には、前記導電性発熱線パターンの形態は、ドロネーパターンを構成する三角形の境界線形態であるか、ドロネーパターンを構成する少なくとも2個の三角形からなる図形の境界線形態であるか、これらの組み合わせ形態である。

【0032】

前記導電性発熱線パターンを、ドロネーパターンをなす少なくとも1つの三角形からなる図形の境界線形態に形成することにより、光の回折および干渉による副作用を最小化することができる。ドロネーパターン(Delaunay pattern)とは、パターンを満たそうとする領域にドロネーパターンジェネレータ(generator)という点を配置し、周辺に位置した3個の点を互いに連結して三角形を描くが、三角形の全ての頂点を含む円(circumcircle)を描いた時、前記円内には他の点が存在しないように三角形を描くことによって形成されたパターンである。このようなパターンを形成するために、ドロネーパターンジェネレータに基づいてドロネー三角形分割(Delaunay triangulation)とサーキュレーション(circulation)を繰り返すことができる。前記ドロネー三角形分割は、三角形の全ての角の最小角度を最大化し、細い体形の三角形を避ける方式で遂行されることができる。前記ドロネーパターンの概念はBoris Delaunayによって1934年に提案された。前記ドロネーパターンの形成例を図7に示す。また、ドロネーパターンの例を図8および図9に示す。しかし、本発明の範囲がこれらだけに限定されるものではない。

【0033】

前記ドロネーパターンをなす少なくとも1つの三角形からなる図形の境界線形態のパターンは、ドロネーパターンジェネレータの位置を規則または不規則に位置させることにより、前記ジェネレータから派生したパターンを利用することができる。本発明において、ドロネーパターンジェネレータを利用して導電性発熱線パターンを形成する場合、光の回折および干渉による副作用を最小化できる複雑なパターン形態を容易に決定できる長所がある。

【0034】

導電性発熱線パターンを、ドロネーパターンをなす少なくとも1つの三角形からなる図形の境界線形態に形成する場合にも、上述したような視覚的な認知性の問題を解決するために、ドロネーパターンジェネレータを生成する時、規則性と不規則性を適切に調和させることができる。例えば、先ず、パターンが入る面積に不規則でありつつ均質な基準点を生成する。この時、不規則であるということは各点の距離が一定ではないことを意味し、均質であるということは単位面積当たりに含まれる点の個数が同一であることを意味する。

【0035】

上記のように不規則でありつつ均質な基準点を生成する方法は、例えば次の通りである。図11の1に示すように、全面積に任意の点を生成する。その次、生成された点の間隔を測定し、点の間隔が既に設定された値より小さい場合には点を除去する。また、点に基づいてドロネー三角形パターンを形成し、その三角形の面積が既に設定された値より大きい場合には三角形の内部に点を追加する。前記過程を繰り返し行えば、図11の2に示すように不規則でありつつも均質な基準点が生成される。次に、生成された基準点を1つずつ含むドロネー三角形を生成する。このステップはドロネーパターンを利用してなされる

。このような方法を利用すれば、線の分布がある一地点に偏らないので視覚性を補完することができる。

【0036】

上述したように、発熱体の均一な発熱および視覚性のためにパターンの開口率が単位面積において一定にする場合、ドロネーパターンジェネレータの単位面積当たりの個数を調節することが好ましい。この時、ドロネーパターンジェネレータの単位面積当たりの個数を均一に調節する時、前記単位面積は5cm2以下であることが好ましく、1cm2以下であることがより好ましい。前記ドロネーパターンジェネレータの単位面積当たりの個数は25〜2,500個/cm2であることが好ましく、100〜2,000個/cm2であることがより好ましい。

【0037】

前記単位面積内のパターンを構成する図形のうちの少なくとも1つは残りの図形とは相異なる形態を有することが好ましい。

【0038】

本発明において、上述した発熱線パターンは、後述する方法によって透明基材上に形成されるので線幅および線高さを均一にすることができる。本発明の一実施状態によれば、人為的に前記導電性発熱線のパターンの少なくとも一部を残りのパターンと異なるように形成することができる。このような構成により、所望の発熱線パターンを得ることができる。例えば、自動車ガラスにおいて、運転者の正面に位置する領域で先ず視野を確保するために、該当領域と残りの領域の発熱線パターンを異にすることができる。発熱線パターンの少なくとも一部を残りの印刷パターンとは異なるようにするために、印刷パターンの線幅や線間隔を異なるようにすることができる。これにより、所望の所により迅速にまたは効率的に発熱を起こすことができる。

【0039】

本発明の一実施状態によれば、前記発熱体は、導電性発熱線が形成されない領域を含むことができる。前記発熱体の少なくとも一部が、導電性発熱線が形成されないようにすることにより、特定周波数の送受信が可能であり、内部空間と外部空間との情報送受信を可能にすることができる。この時、導電性発熱線が形成されない領域は目的とする送受信周波数に応じて面積が決められる。例えば、GPSにおいて使う1.6GHzの電磁波を通過させるためには、長辺が前記波長の1/2(9.4cm)以上である領域が必要である。前記導電性発熱線が形成されない領域は、目的とする周波数を送受信できる面積を有すればよく、その形態は特に制限されない。例えば、本発明においては、電磁波通過のために、導電性発熱線が形成されない領域は、5〜20cmの直径を有する半円の領域が1個以上備えられた発熱体を提供することができる。

【0040】

本発明の一実施状態によれば、前記導電性発熱線は黒化することができる。高温において金属材料を含むペーストを焼成すれば、金属光沢が発現され、光の反射などによって視認性が悪くなり得る。このような問題は、前記導電性発熱線を黒化することによって防止することができる。前記導電性発熱線を黒化するために、発熱線形成のためのペーストに黒化物質を添加するか、前記ペーストを印刷および焼成後黒化処理を遂行することによって導電性発熱線を黒化することができる。

【0041】

前記ペーストに添加される黒化物質としては、金属酸化物、カーボンブラック、カーボンナノチューブ、黒色顔料、着色されたガラスフリットなどが挙げられる。この時、前記ペーストの組成は、導電性発熱線材料50〜90重量%、有機バインダー1〜20重量%、黒化物質1〜10重量%、ガラスフリット0.1〜10重量%、溶媒1〜20重量%にすることが好ましい。

【0042】

前記焼成後黒化処理をする時のペーストの組成は、導電性発熱線材料50〜90重量%、有機バインダー1〜20重量%、ガラスフリット0.1〜10重量%、溶媒1〜20重量%にすることが好ましい。焼成後黒化処理は、酸化溶液、例えば、FeまたはCuイオン含有溶液に浸漬、塩素イオンなどのハロゲンイオン含有溶液に浸漬、過酸化水素、硝酸などに浸漬、ハロゲンガスによる処理などが挙げられる。

【0043】

前記光の回折および干渉による副作用の最小化効果を極大化するために、前記導電性発熱線パターンを、非対称構造の図形からなるパターン面積が全体パターン面積に対し10%以上になるように形成することができる。また、ボロノイダイアグラムをなすいずれか1つの図形の中心点を前記図形と境界をなす隣接図形の中心点と連結した線のうちの少なくとも1つが残りの線との長さが相異なる図形の面積が、全体導電性発熱線パターン面積に対し10%以上になるように形成することができる。また、前記ドロネーパターンをなす少なくとも1つの三角形からなる図形をなす少なくとも1つの辺が残りの辺との長さが相異なる図形からなるパターン面積が、全体導電性発熱線のパターンが形成された面積に対し10%以上になるように形成することができる。

【0044】

前記発熱線パターンの製作時、制限された面積にパターンをデザインした後、前記制限された面積を繰り返し連結する方式を用いる方式を利用することにより、大面積パターンを製作することもできる。前記パターンを繰り返し連結するためには、各四辺の点の位置を固定することにより、反復的なパターンが互いに連結されるようにすることができる。この時、制限された面積は、繰り返しによる回折および干渉を最小化するために1cm2以上の面積を有することが好ましく、10cm2以上の面積を有することがより好ましい。

【0045】

本発明においては、先ず目的とするパターン形態を決めた後、印刷法、フォトリソグラフィ法、フォトグラフィ法、マスクを利用した方法、スパッタリング法、またはインクジェット法などを利用することにより、透明基材上に、線幅が小さく、精密な導電性発熱線パターンを形成することができる。前記パターン形態の決定時、ボロノイダイアグラムジェネレータまたはドロネーパターンジェネレータを利用することができ、これにより、複雑なパターン形態を容易に決定することができる。ここで、前記ボロノイダイアグラムジェネレータおよびドロネーパターンジェネレータとは、各々上述したように、ボロノイダイアグラムおよびドロネーパターンを形成できるように配置された点を意味する。しかし、本発明の範囲がこれらに限定されるものではなく、目的とするパターン形態を決定する時にそれ以外の方法を利用することもできる。

【0046】

前記印刷法は、導電性発熱線材料を含むペーストを目的とするパターン形態で透明基材上に転写した後に焼成する方式で遂行される。前記転写方法は特に限定されないが、凹版またはスクリーンなどのパターン転写媒体に前記パターン形態を形成し、これを利用して所望のパターンを透明基材に転写することができる。前記パターン転写媒体にパターン形態を形成する方法は当技術分野で知られた方法を利用することができる。

【0047】

前記印刷法は特に限定されず、オフセット印刷、スクリーン印刷、グラビア印刷などの印刷法を利用することができる。オフセット印刷は、パターンが彫られた凹版にペーストを満たした後、ブランケット(blanket)と呼ばれるシリコンゴムで1次転写した後、ブランケットと透明基材を密着させて2次転写する方式で遂行される。スクリーン印刷は、パターンのあるスクリーン上にペーストを位置させた後、スキージを押しながら、空間が空いているスクリーンを通して基材にペーストを直接位置させる方式で遂行される。グラビア印刷は、ロール上にパターンが彫られたブランケットを巻き、ペーストをパターンの中に満たした後、透明基材に転写させる方式で遂行される。本発明においては、前記方式だけでなく、前記方式が複合的に使われることもできる。また、その他の当業者らに知られた印刷方式を利用することもできる。

【0048】

オフセット印刷法の場合、ブランケットが有する離型特性によってペーストがガラスのような透明基材にほぼ転写されるため、別途のブランケット洗浄工程が必要ではない。前記凹版は、目的とする導電性発熱線パターンが彫られたガラスを精密エッチングして製造することができ、耐久性のためにガラスの表面に金属またはDLC(Diamond−like Carbon)コーティングを施すこともできる。前記凹版は金属板をエッチングして製造することもできる。

【0049】

本発明においては、より精密な導電性発熱線パターンを実現するためにオフセット印刷法が好ましい。図2はオフセット印刷方法を例示する図である。図2によれば、第1ステップとして、ドクターブレード(Doctor Blade)を利用して凹版のパターンにペーストを満たした後、ブランケットを回転させて1次転写し、第2ステップとして、ブランケットを回転させ、透明基材の表面に2次転写する。

【0050】

本発明においては、上述した印刷法に限定されず、フォトリソグラフィ工程を利用することもできる。例えば、フォトリソグラフィ工程は、透明基材の全面に導電性発熱線パターン材料層を形成し、その上にフォトレジスト層を形成し、選択的露光および現像工程によってフォトレジスト層をパターン化した後、パターン化したフォトレジスト層をマスクを利用して導電性発熱線をパターン化し、フォトレジスト層を除去する方式で遂行される。

【0051】

また、本発明は、フォトグラフィ方法を用いることもできる。例えば、透明基材上にハロゲン化銀を含む写真感光材料を塗布した後、前記感光材料を選択的露光および現像工程によってパターンを形成することもできる。より詳細な例を挙げれば下記の通りである。先ず、パターンを形成しようとする基材上にネガティブ用感光材料を塗布する。この時、基材としてはPET、アセチルセルロイドなどの高分子フィルムを用いることができる。感光材料が塗布された高分子フィルム材をここではフィルムと称することにする。前記ネガティブ用感光材料は、一般的に光に対して非常にセンシティブで規則的な反応をするAgBrに若干のAgIを混ぜたハロゲン化銀(Silver Halide)で構成することができる。一般的なネガティブ用感光材料を撮影して現像処理した画像は被写体と明暗が逆である陰画であるため、形成しようとするパターン形状、好ましくは不規則なパターン形状を有するマスク(mask)を利用して撮影を進行することができる。

【0052】

フォトリソグラフィとフォトグラフィ工程を利用して形成した前記発熱線パターンの伝導度を高めるためにメッキ処理をさらに行うこともできる。前記メッキは無電解メッキ方法を利用することができ、メッキ材料としては銅またはニッケルを用いることができ、銅メッキを行った後、その上にニッケルメッキを行うことができるが、本発明の範囲がこれらの例だけに限定されるものではない。

【0053】

また、本発明は、マスクを利用した方法を用いることもできる。例えば、常時発熱パターンのあるマスクを基材の近くに位置させた後、発熱パターン材料を基材に蒸着する方式を利用してパターン化することもできる。この時、蒸着する方式は、熱または電子ビームによる熱蒸着法およびスパッタ(sputter)のようなPVD(physical vapor deposition)方式を利用することもでき、有機金属(organometal)材料を用いたCVD(chemical vapor deposition)方式を利用することもできる。

【0054】

本発明において、前記透明基材は特に限定されないが、光透過率が50%以上、好ましくは75%以上であることが好ましい。具体的には、前記透明基材としてはガラスを用いることもでき、プラスチック基板またはプラスチックフィルムを用いることもできる。プラスチックフィルムを用いる場合には、導電性発熱線パターンを形成した後、基材の少なくとも一面にガラスを合着することが好ましい。この時、透明基材の導電性発熱線パターンが形成された面にガラスまたはプラスチック基板を合着することがより好ましい。前記プラスチック基板またはフィルムとしては当技術分野で知られた材料を用いることができ、例えば、PET(Polyethylene terephthalate)、PVB(polyvinylbutyral)、PEN(polyethylene naphthalate)、PES(polyethersulfon)、PC(polycarbonate)、アセチルセルロイドのように可視光透過率が80%以上であるフィルムが好ましい。前記プラスチックフィルムの厚さは12.5〜500μmであることが好ましく、50〜250μmであることがより好ましい。

【0055】

本発明において、前記導電性発熱線の材料としては熱伝導度に優れた金属を用いることが好ましい。また、前記導電性発熱線材料の比抵抗値は1μΩcm以上200μΩcm以下の値を有することが好ましい。導電性発熱線材料の具体的な例として、銅、銀(silver)、炭素ナノチューブ(CNT)などを用いることができ、銀が最も好ましい。前記導電性発熱線材料は粒子形態で用いることができる。本発明において、導電性発熱線材料として、銀でコーティングされた銅粒子も用いることができる。

【0056】

本発明において、前記導電性発熱線材料を含むペーストを用いる場合、前記ペーストは、印刷工程が容易になるように上述した導電性発熱線材料の他に有機バインダーをさらに含むこともできる。前記有機バインダーは、焼成工程において揮発される性質を有することが好ましい。前記有機バインダーとしてはポリアクリル系樹脂、ポリウレタン系樹脂、ポリエステル系樹脂、ポリオレフィン系樹脂、ポリカルボネート系樹脂、セルロース樹脂、ポリイミド系樹脂、ポリエチレンナフタレート系樹脂および変性エポキシなどが挙げられるが、これらだけに限定されるものではない。

【0057】

ガラスのような透明基材に対するペーストの付着力を向上させるために、前記ペーストはガラスフリット(Glass Frit)をさらに含むことができる。前記ガラスフリットは市販品から選択することができるが、環境に優しい鉛成分のないガラスフリットを用いることが好ましい。この時、用いるガラスフリットの大きさは平均口径が2μm以下であり、最大口径が50μm以下であることが好ましい。

【0058】

必要によっては、前記ペーストには溶媒がさらに追加される。前記溶媒としてはブチルカルビトールアセテート(Butyl Carbitol Acetate)、カルビトールアセテート(Carbitol acetate)、シクロヘキサノン(Cyclohexanon)、セロソルブアセテート(Cellosolve Acetate)およびテルピネオール(Terpineol)などが挙げられるが、これらの例によって本発明の範囲が限定されるものではない。

【0059】

本発明において、導電性発熱線材料、有機バインダー、ガラスフリットおよび溶媒を含むペーストを用いる場合、各成分の重量比は、導電性発熱線材料50〜90%、有機バインダー1〜20%、ガラスフリット0.1〜10%および溶媒1〜20%にすることが好ましい。

【0060】

上述した導電性発熱線の線幅が100μm以下、好ましくは30μm以下、より好ましくは25μm以下になるように形成することができる。

【0061】

本発明において、上述したペーストを用いる場合、ペーストを上述したパターンの通りに印刷した後、焼成過程を経れば、導電性を有する発熱線パターンが形成される。この時、焼成温度は特に限定されないが、500〜800℃、好ましくは600〜700℃にすることができる。前記発熱線パターンを形成する透明基材がガラスである場合、必要な場合、前記焼成ステップにおいて、前記ガラスを建築用または自動車用などの目的用途に合わせて成形することがができる。例えば、自動車用ガラスを曲面に成形するステップにおいて、前記ペーストを焼成することもできる。また、前記導電性発熱線パターンを形成する透明基材としてプラスチック基板またはフィルムを用いる場合には、比較的に低温で焼成を行うことが好ましい。例えば、50〜350℃で遂行することができる。

【0062】

本発明に係る発熱体の製造方法においては、前記導電性発熱線と電気的に連結されたバスバー(bus bar)を形成するステップ、および前記バスバーと連結された電源部を備えるステップを行う。これらのステップは当技術分野で知られた方法を利用することができる。例えば、バスバーは、前記導電性発熱線の形成と同時に形成することもでき、前記導電性発熱線パターンを形成した後、同一または相異なる印刷方法を利用して形成することもできる。例えば、前記導電性発熱線をオフセット印刷(offset printing)方式により形成した後、スクリーン印刷によってバスバーを形成することができる。この時、バスバーの厚さは1〜100μmが好適であり、好ましくは10〜50μmである。1μm未満である場合には、前記導電性発熱線とバスバーとの間の接触抵抗が増加して、接触した部分の局部的な発熱となり、100μmを超過する場合には、電極材料の費用が増加する。バスバーと電源との間の連結はハンダ付け、導電性発熱の良い構造体との物理的な接触を通じて施すことができる。

【0063】

前記導電性発熱線とバスバーを隠すためにブラックパターンを形成することができる。前記ブラックパターンは、コバルト酸化物を含有したペーストを利用してプリントすることができる。この時、印刷方式としてはスクリーン印刷が好適であり、厚さは10〜100μmが好適である。前記導電性発熱線とバスバーは、各々、ブラックパターンの形成前または後に形成することもできる。

【0064】

本発明に係る発熱体は、前記透明基材の導電性発熱線が備えられた面に備えられた追加の透明基材を含むことができる。前記追加の透明基材を合着する時、導電性発熱線と追加の透明基材との間に接合フィルムを介在することができる。接合する過程で温度および圧力を調節することができる。

【0065】

1つの具体的な実施状態において、導電性発熱線が形成されている透明基材と追加の透明基材との間に接着フィルムを挿入し、これを真空バックに入れて減圧して温度を上げるか、ホットロールを利用して温度を上げ、空気を除去することによって1次接合を行う。この時、圧力、温度および時間は、接着フィルムの種類に応じて異なるが、通常、300〜700トールの圧力で、常温から100℃までに温度を漸進的に上げることができる。この時、時間は通常1時間以内にすることが好ましい。1次接合を完了した予備接合された積層体は、オートクレーブで圧力を加えながら温度を上げるオートクレービング過程によって2次接合過程を経る。2次接合は、接着フィルムの種類に応じて異なるが、140bar以上の圧力と130〜150℃程度の温度で1時間〜3時間、好ましくは約2時間遂行した後に徐冷することが好ましい。

【0066】

また具体的な一実施状態においては、上述した2ステップの接合過程とは異なり、真空ラミネータ装置を利用して1ステップだけで接合する方法を利用することができる。80〜150℃まで段階的に温度を上げ、徐冷しながら、100℃までは減圧(〜5mbar)を、その後には加圧(〜1000mbar)をして接合を行うことができる。

【0067】

前記接合フィルムの材料としては、接着力があり、接合後に透明になるものであればいずれの物質も用いることができる。例えば、PVBフィルム、EVAフィルム、PUフィルムなどを用いることができるが、これらの例だけに限定されるものではない。前記接合フィルムは特に限定されないが、その厚さは100〜800μmであることが好ましい。

【0068】

前記方法において、合着される追加の透明基材は透明基材だけからなってもよいが、上述したように製造された導電性発熱線が備えられた透明基材であってもよい。

【0069】

前記発熱体の導電性発熱線の線幅は100μm以下、好ましくは30μm以下、より好ましくは25μm以下であり、5μm以上であることが好ましい。前記導電性発熱線の線間の間隔は30mm以下であることが好ましく、50μm〜10mmであることがより好ましく、200μm〜0.65mmであることがさらに好ましい。前記発熱線の高さは1〜100μm、より好ましくは3μmである。上述した方法により、発熱線の線幅および線高さを均一にすることができる。本発明において、発熱線の均一度は、線幅の場合には±3μm範囲内にすることができ、線高さの場合には±1μm範囲内にすることができる。

【0070】

本発明に係る発熱体は発熱のために電源に連結されてもよく、この時、発熱量はm2当たり100〜700W、好ましくは200〜300Wであることが好ましい。本発明に係る発熱体は、低電圧、例えば30V以下、好ましくは20V以下においても発熱性能に優れるため、自動車などにおいても有用に用いることができる。前記発熱体における抵抗は、5Ω/□以下、好ましくは1Ω/□以下、より好ましくは0.5Ω/□以下である。

【0071】

本発明に係る発熱体は曲面をなす形態であってもよい。

【0072】

本発明に係る発熱体において、導電性発熱線パターンの開口率、すなわちパターンによって覆われないガラスの領域の比率は70%以上であることが好ましい。本発明に係る発熱体は、開口率が70%以上であり、発熱作動後5分内の温度偏差が10%以下を維持しつつ温度を上昇させられる優れた発熱特性を有する。

【0073】

本発明に係る発熱体は、自動車、船舶、鉄道、高速鉄道、飛行機などの各種運送手段または家やその他の建築物に用いられるガラスに適用することができる。特に、本発明に係る発熱体は、低電圧においても発熱特性に優れるだけでなく、日没後の光源の回折と干渉による副作用を最小化することができ、上述したような線幅で目障りにならないように形成することができるため、従来技術とは異なり、自動車のような運送手段のフロントガラスに適用することもできる。

【実施例】

【0074】

以下、実施例を通じて本発明をより詳細に説明する。但し、以下の実施例は本発明を例示するためのものであり、これらによって本発明の範囲が限定されるものではない。

【0075】

[実施例1]

シルバーペーストは、粒径が2μmであるシルバー粒子80重量%、ポリエステル樹脂5重量%、ガラスフリット(Grass frit)5重量%を10重量%のBCA(Butyl carbitol acetate)溶媒に溶かして生成した。凹版としては、20μmの幅、7.5μmの深さを有し、ボロノイパターンがあるガラスを用いた。前記ボロノイパターンは、0.09mm2の正方形を基本単位(unit)に指定した後、基本単位の中での点の分布に不規則性を与えて生成した後、図1のようなボロノイパターンを製作した。このパターン中の閉鎖図形の面積分布比率は23%であった。

【0076】

ガラス基板(100mm×100mm)上に、図2に示す方式により、オフセットプリンタを利用してシルバーパターンを形成した後、600℃で3分間焼成して、図1のようなシルバー線を形成した。前記ガラス基板の面抵抗は0.6Ω/□であり、100mmの方向に前記パターン上にcopper stripをclipで接触してバスバーを形成した。この時、両端子間の抵抗は0.6Ωであった。この時、1.8Vの電圧を印加した際に5.4W(540W/m2)の発熱量を示した。前記発熱現象をIR visionカメラで測定した結果、20分内に20℃から40℃まで温度が上昇した。また、20個pointで測定された温度の最高値と最低値の差を平均値で分けた温度偏差百分率値は、測定時間の間、6%以下の値を有した。前記導電性発熱線パターンを有するガラスの可視光透過度は80%であった。

【0077】

前記発熱線を有するガラス基板からKS L 2007に出る装置を利用し、7m離れた所に100W白熱灯(適当な明るさの一般電球を使用)を設置し、光源から出た光が前記発熱線を有するガラス基板を通過した時、デジタルカメラを利用して1600×1200ピクセルのデジタルイメージを得た。前記イメージを、光源の中心を基準に、距離500内のピクセルをもって、各5度当たりの光の強度の平均値を計算し、前記平均値の標準偏差値を計算した。標準偏差値は2であった。また、光源周辺に光の散乱による特定縞は観測されなかった。

【0078】

[実施例2]

シルバーペーストは、粒径が2μmであるシルバー粒子80重量%、ポリエステル樹脂5重量%、ガラスフリット(Grass frit)5重量%を10重量%のBCA(Butyl carbitol acetate)溶媒に溶かして生成した。凹版としては、20μmの幅、10μmの深さを有し、ドロネーパターンがあるガラスを用いた。前記ドロネーパターンは、0.09mm2の基本単位の中での点の分布に不規則性を与えて生成した後、図8のようなドロネーパターンを製作した。このパターン中の閉鎖図形の面積分布比率は20%であった。

【0079】

ガラス基板(100mm×100mm)上に、図2に示す方式により、オフセットプリンタを利用してシルバーパターンを形成した後、600℃で3分間焼成して、図8のようなシルバー線を形成した。前記ガラス基板の面抵抗は1.0Ω/□であり、100mmの方向に前記パターン上にcopper stripをclipで接触してバスバーを形成した。この時、両端子間の抵抗は0.8Ωであった。この時、2.0Vの電圧を印加した際に5.0W(500W/m2)の発熱量を示した。前記発熱現象をIR visionカメラで測定した結果、20分内に20℃から40℃まで温度が上昇した。また、20個pointで測定された温度の最高値と最低値の差を平均値で分けた温度偏差百分率値は、測定時間の間、6%以下の値を有した。前記導電性発熱線パターンを有するガラスの可視光透過度は70%であった。この時、角度別の光の強度の標準偏差値は1.5であった。また、光源周辺に光の散乱による特定縞は観測されなかった。

【0080】

[実施例3]

実施例1と同じ方式により、基本単位だけを0.25mm2に変更して実施した。この時、使われたパターンは図9の通りである。このパターン中の閉鎖図形の面積分布比率は20%であった。この時、面抵抗は1.2Ω/□であり、100mm×100mmガラス基板の両端間の抵抗は1.5Ωであった。前記導電性発熱線パターンを有するガラスの可視光透過度は83%であった。この時、角度別の光の強度の標準偏差値は1.4であった。また、光源周辺に光の散乱による特定縞は観測されなかった。

【0081】

[実施例4]

実施例2と同じ方式により、基本単位だけを0.25mm2に変更して実施した。この時、使われたパターンは図10の通りである。このパターン中の閉鎖図形の面積分布比率は20%であった。この時、面抵抗は1.2Ω/□であり、100mm×100mmガラス基板の両端間の抵抗は1.0Ωであった。前記導電性発熱線パターンを有するガラスの可視光透過度は76%であった。この時、角度別の光の強度の標準偏差値は2.0であった。また、光源周辺に光の散乱による特定縞は観測されなかった。

【0082】

[比較例1]

0.09mm2の正方形を基本とするグリッド方式のパターンを製作し、パターン図は図12の通りである。このパターン中の閉鎖図形の面積分布比率は0%であった。この時、面抵抗は0.4Ω/□であり、100mm×100mmガラス基板の両端間の抵抗は0.4Ωであった。前記導電性発熱線パターンを有するガラスの可視光透過度は74%であった。

【0083】

実施例1と同様に光強度実験を実施した。この時、角度別の光の強度の標準偏差値は19.5であった。また、光源周辺に十字形の強い干渉縞が観測された。

【0084】

比較例である図12のパターンを用いた場合、光源周辺に十字形の強い干渉縞が観測された。しかし、実施例の場合、パターンによる散乱は観測されたが、特定縞は観測されなかった。

【特許請求の範囲】

【請求項1】

透明基材、前記透明基材の少なくとも一面に備えられた導電性発熱線、前記導電性発熱線と電気的に連結されたバスバー、および前記バスバーと連結された電源部を含む発熱体であって、前記透明基材の全体面積の30%以上が、分布が連続的な閉鎖図形からなり、前記閉鎖図形の面積の平均値に対する標準偏差の比率(面積分布比率)が2%以上である導電性発熱線パターンを有することを特徴とする発熱体。

【請求項2】

前記透明基材の全体面積の30%以上が、分布が連続的な閉鎖図形からなり、前記閉鎖図形の面積の平均値に対する標準偏差の比率(面積分布比率)が20%以上である導電性発熱線パターンを有することを特徴とする請求項1に記載の発熱体。

【請求項3】

前記閉鎖図形は少なくとも100個である請求項1に記載の発熱体。

【請求項4】

前記導電性発熱線は、ボロノイダイアグラムをなす図形の境界線形態のパターンを有する請求項1に記載の発熱体。

【請求項5】

前記導電性発熱線は、ドロネーパターンをなす少なくとも1つの三角形からなる図形の境界線形態のパターンを有する請求項1に記載の発熱体。

【請求項6】

前記導電性発熱線は、線幅が100μm以下であり、線間の間隔が30mm以下であり、透明基材の表面からの線の高さが1〜100μmである請求項1に記載の発熱体。

【請求項7】

前記透明基材の導電性発熱線が備えられた面にまた1つの透明基材がさらに備えられる請求項1に記載の発熱体。

【請求項8】

直径20cmの任意の円に対する透過率偏差が5%以下であることを特徴とする請求項1に記載の発熱体。

【請求項9】

発熱後透明基材の表面温度の標準偏差が20%以内であることを特徴とする請求項1〜8のうちのいずれか一項に記載の発熱体。

【請求項10】

前記透明基材は、ガラス、プラスチック基板またはプラスチックフィルムである請求項9に記載の発熱体。

【請求項11】

前記発熱体は開口率が70%以上である請求項9に記載の発熱体。

【請求項12】

前記発熱体は、面抵抗が5Ω/□以下であり、発熱量がm2当たり100〜500Wである請求項9に記載の発熱体。

【請求項13】

前記発熱体は、導電性発熱線がなすパターンが相異なる少なくとも2個の領域を含む請求項9に記載の発熱体。

【請求項14】

前記発熱体は、導電性発熱線が形成されない領域を含む請求項9に記載の発熱体。

【請求項15】

前記導電性発熱線は黒化したものである請求項9に記載の発熱体。

【請求項16】

前記発熱体は自動車フロントガラス用のものである請求項9に記載の発熱体。

【請求項17】

前記発熱体から7m離れた光源から出た光が前記発熱体を通過した時に測定した、光源

の円周方向の各5度当たりの光の強度の標準偏差値が15以下である請求項1〜8のうちのいずれか一項に記載の発熱体。

【請求項18】

透明基材上に導電性発熱線を形成するステップ、前記導電性発熱線と電気的に連結されたバスバーを形成するステップ、および前記バスバーと連結された電源部を形成するステップを含む発熱体の製造方法であって、前記導電性発熱線を、前記透明基材の全体面積の30%以上に、前記導電性発熱線と交差する直線を描いた時、前記直線と前記導電性発熱線の隣接する交点間の距離の平均値に対する標準偏差の比率(距離分布比率)が2%以上であるパターンとして形成することを特徴とする発熱体の製造方法。

【請求項19】

前記導電性発熱線を、印刷法、フォトリソグラフィ法、フォトグラフィ法、マスクを利用した方法、スパッタリング法、またはインクジェット法を利用して形成する請求項18に記載の発熱体の製造方法。

【請求項20】

前記透明基材上に導電性発熱線の形成前にボロノイダイアグラムジェネレータまたはドロネーパターンジェネレータを利用して前記導電性発熱線のパターンを決定するステップをさらに含む請求項18に記載の発熱体の製造方法。

【請求項21】

前記導電性発熱線を、線幅100μm以下、線間の間隔30mm以下、透明基材表面からの線の高さ1〜100μmになるように形成する請求項18に記載の発熱体の製造方法。

【請求項1】

透明基材、前記透明基材の少なくとも一面に備えられた導電性発熱線、前記導電性発熱線と電気的に連結されたバスバー、および前記バスバーと連結された電源部を含む発熱体であって、前記透明基材の全体面積の30%以上が、分布が連続的な閉鎖図形からなり、前記閉鎖図形の面積の平均値に対する標準偏差の比率(面積分布比率)が2%以上である導電性発熱線パターンを有することを特徴とする発熱体。

【請求項2】

前記透明基材の全体面積の30%以上が、分布が連続的な閉鎖図形からなり、前記閉鎖図形の面積の平均値に対する標準偏差の比率(面積分布比率)が20%以上である導電性発熱線パターンを有することを特徴とする請求項1に記載の発熱体。

【請求項3】

前記閉鎖図形は少なくとも100個である請求項1に記載の発熱体。

【請求項4】

前記導電性発熱線は、ボロノイダイアグラムをなす図形の境界線形態のパターンを有する請求項1に記載の発熱体。

【請求項5】

前記導電性発熱線は、ドロネーパターンをなす少なくとも1つの三角形からなる図形の境界線形態のパターンを有する請求項1に記載の発熱体。

【請求項6】

前記導電性発熱線は、線幅が100μm以下であり、線間の間隔が30mm以下であり、透明基材の表面からの線の高さが1〜100μmである請求項1に記載の発熱体。

【請求項7】

前記透明基材の導電性発熱線が備えられた面にまた1つの透明基材がさらに備えられる請求項1に記載の発熱体。

【請求項8】

直径20cmの任意の円に対する透過率偏差が5%以下であることを特徴とする請求項1に記載の発熱体。

【請求項9】

発熱後透明基材の表面温度の標準偏差が20%以内であることを特徴とする請求項1〜8のうちのいずれか一項に記載の発熱体。

【請求項10】

前記透明基材は、ガラス、プラスチック基板またはプラスチックフィルムである請求項9に記載の発熱体。

【請求項11】

前記発熱体は開口率が70%以上である請求項9に記載の発熱体。

【請求項12】

前記発熱体は、面抵抗が5Ω/□以下であり、発熱量がm2当たり100〜500Wである請求項9に記載の発熱体。

【請求項13】

前記発熱体は、導電性発熱線がなすパターンが相異なる少なくとも2個の領域を含む請求項9に記載の発熱体。

【請求項14】

前記発熱体は、導電性発熱線が形成されない領域を含む請求項9に記載の発熱体。

【請求項15】

前記導電性発熱線は黒化したものである請求項9に記載の発熱体。

【請求項16】

前記発熱体は自動車フロントガラス用のものである請求項9に記載の発熱体。

【請求項17】

前記発熱体から7m離れた光源から出た光が前記発熱体を通過した時に測定した、光源

の円周方向の各5度当たりの光の強度の標準偏差値が15以下である請求項1〜8のうちのいずれか一項に記載の発熱体。

【請求項18】

透明基材上に導電性発熱線を形成するステップ、前記導電性発熱線と電気的に連結されたバスバーを形成するステップ、および前記バスバーと連結された電源部を形成するステップを含む発熱体の製造方法であって、前記導電性発熱線を、前記透明基材の全体面積の30%以上に、前記導電性発熱線と交差する直線を描いた時、前記直線と前記導電性発熱線の隣接する交点間の距離の平均値に対する標準偏差の比率(距離分布比率)が2%以上であるパターンとして形成することを特徴とする発熱体の製造方法。

【請求項19】

前記導電性発熱線を、印刷法、フォトリソグラフィ法、フォトグラフィ法、マスクを利用した方法、スパッタリング法、またはインクジェット法を利用して形成する請求項18に記載の発熱体の製造方法。

【請求項20】

前記透明基材上に導電性発熱線の形成前にボロノイダイアグラムジェネレータまたはドロネーパターンジェネレータを利用して前記導電性発熱線のパターンを決定するステップをさらに含む請求項18に記載の発熱体の製造方法。

【請求項21】

前記導電性発熱線を、線幅100μm以下、線間の間隔30mm以下、透明基材表面からの線の高さ1〜100μmになるように形成する請求項18に記載の発熱体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−151116(P2012−151116A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2012−28523(P2012−28523)

【出願日】平成24年2月13日(2012.2.13)

【分割の表示】特願2011−500697(P2011−500697)の分割

【原出願日】平成21年3月17日(2009.3.17)

【出願人】(500239823)エルジー・ケム・リミテッド (1,221)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成24年2月13日(2012.2.13)

【分割の表示】特願2011−500697(P2011−500697)の分割

【原出願日】平成21年3月17日(2009.3.17)

【出願人】(500239823)エルジー・ケム・リミテッド (1,221)

【Fターム(参考)】

[ Back to top ]