発熱糸及びそれを用いた織編物

【課題】めっき層の割れ、及び導電糸の断線のない発熱糸、及びこの発熱糸が構成糸の一部として用いられた織編物を提供する。

【解決手段】絶縁糸と、この絶縁糸に巻き付けられた導電糸1と、を備え、導電糸1は、絶縁性の芯糸11と、この芯糸11の周面に設けられためっき層12(銅めっき層等)と、を有し、芯糸11は、初期引張抵抗度が4.9GPa以上の高弾性糸(アラミド繊維等)である。また、めっき層12の表面に樹脂コーティング層(被覆層13、ポリウレタン系樹脂等を用いたコーティング層)が設けられている、又はめっき層12が銅めっき層であり、この銅めっき層の表面に錫めっき層又はニッケルめっき層(被覆層13)が設けられていることが好ましい。更に、織編物には、前記の発熱糸が構成糸の一部として織り込まれている、又は編み込まれている。

【解決手段】絶縁糸と、この絶縁糸に巻き付けられた導電糸1と、を備え、導電糸1は、絶縁性の芯糸11と、この芯糸11の周面に設けられためっき層12(銅めっき層等)と、を有し、芯糸11は、初期引張抵抗度が4.9GPa以上の高弾性糸(アラミド繊維等)である。また、めっき層12の表面に樹脂コーティング層(被覆層13、ポリウレタン系樹脂等を用いたコーティング層)が設けられている、又はめっき層12が銅めっき層であり、この銅めっき層の表面に錫めっき層又はニッケルめっき層(被覆層13)が設けられていることが好ましい。更に、織編物には、前記の発熱糸が構成糸の一部として織り込まれている、又は編み込まれている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発熱糸及びそれを用いた織編物に関する。更に詳しくは、本発明は、特定の初期引張抵抗度を有する高弾性糸を導電糸の芯糸として用いているため、この導電糸が絶縁糸の周面に巻き付けられてなる発熱糸が屈曲したとき、及び発熱糸に引張応力が加わったときなどに、芯糸が伸び等の変形を生じ難く、その周面に設けられためっき層が割れたり、導電糸が断線したりすることのない発熱糸に関する。また、この発熱糸が構成糸の一部として織り込まれており、又は編み込まれており、ヒータ部材として各種の用途において用いることができる織編物に関する。

【背景技術】

【0002】

従来、各種の面状発熱体が車両用シートのヒータ部材等として用いられている。このような発熱体として、発熱線と絶縁線とを交互に配置し、縦糸の絶縁線、電極線と交織してなる発熱シートが知られており(例えば、特許文献1参照。)、この発熱シートでは、合成繊維の撚糸よりなる絶縁線に、発熱体としてステンレス抵抗発熱線を巻き付けてなる発熱線が用いられている。また、車両、特に乗用車等のシートでは、表皮材の裏面にヒータ部材を貼着し、冬期等に乗員を暖めることができるシートが知られている。このようなシートに用いるヒータ部材として、通電により発熱する複数本の導電縦糸と、この導電縦糸に対して電気絶縁される複数本の非導電横糸とから織成され、導電縦糸が、背もたれ側に比べて反背もたれ側で密になるように配策されているシートヒータが知られている(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−161456号公報

【特許文献2】特開2008−67850号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1に記載された発熱シートでは、発熱体としてステンレス抵抗発熱線が用いられている。そのため、絶縁線に巻き付けて応力分散を図ったとしても、発熱シートが屈曲したとき、及び発熱シートに引張応力が加わったときなどに、発熱体も屈曲し、また、引き伸ばされ、発熱体であるステンレス抵抗発熱線が断線することがある。更に、ステンレス抵抗発熱線と比べて柔軟な発熱体、例えば、ポリエステル繊維等の周面にめっき層を形成した発熱体を用いた場合は、引張応力が加わったときなどに、発熱体が伸長し、めっき層が割れて剥がれてしまうことがある。また、引用文献2に記載されたシートヒータのように、車両用シートに用いられる場合、乗員の乗り降り等にともない、ヒータ部材には相当に大きな応力が加わる。従って、より断線等が生じ難いヒータ部材であることが必要とされる。

【0005】

本発明は前記の従来の状況に鑑みてなされたものであり、特定の初期引張抵抗度を有する高弾性糸を導電糸の芯糸として用いているため、発熱糸が屈曲したとき、及び発熱糸に引張応力が加わったときなどに、芯糸が伸び難く、その周面に設けられためっき層が割れたり、導電糸が断線したりすることのない発熱糸を提供することを課題とする。また、この発熱糸が構成糸の一部として織り込まれており、又は編み込まれており、ヒータ部材として有用な織編物を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明は以下のとおりである。

1.絶縁糸と、前記絶縁糸に巻き付けられた導電糸と、を備える発熱糸であって、

前記導電糸は、絶縁性の芯糸と、前記芯糸の周面に設けられためっき層と、を有し、前記芯糸は、初期引張抵抗度が4.9GPa以上の高弾性糸であることを特徴とする発熱糸。

2.前記めっき層の表面に樹脂コーティング層が設けられている前記1.に記載の発熱糸。

3.前記めっき層が銅めっき層であり、前記銅めっき層の表面に錫めっき層又はニッケルめっき層が設けられている前記1.に記載の発熱糸。

4.前記1.乃至3.のうちのいずれか1項に記載の発熱糸が織り込まれている、又は編み込まれていることを特徴とする織編物。

【発明の効果】

【0007】

本発明の発熱糸では、導電糸の芯糸として、特定の初期引張抵抗度を有する高弾性糸を用いており、導電糸の耐屈曲性が高く、且つ長さ方向の強度が大きい。そのため、この導電糸が絶縁糸に巻き付けられてなる発熱糸が屈曲したときに、導電糸の芯糸が容易に伸長せず、その周面に設けられためっき層が割れることがなく、発熱糸に引張応力が加わったときに、導電糸が断線したりすることもない。

また、めっき層の表面に樹脂コーティング層が設けられている場合は、めっき層が樹脂コーティング層によって保護され、めっき層の酸化劣化及びそれによる抵抗値の変化が防止されるとともに、めっき層の摩耗も防止される。

更に、めっき層が銅めっき層であり、銅めっき層の表面に錫めっき層又はニッケルめっき層が設けられている場合は、銅めっき層が、銅と比べて酸化され難く、且つ耐摩耗性に優れる錫又はニッケルからなるめっき層により覆われ、保護される。そのため、銅めっき層の酸化劣化及びそれによる抵抗値の変化が防止されるとともに、銅めっき層の摩耗も防止される。

本発明の織編物では、本発明の発熱糸が構成糸の一部として織り込まれており、又は編み込まれており、織編物に応力が加わって変形したときなどに、導電糸のめっき層の割れ、及び導電糸の断線等を生じることがない。従って、例えば、車両用シートのヒータ部材等として用いたときに、優れた発熱性能が維持される織編物とすることができる。

【図面の簡単な説明】

【0008】

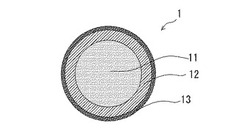

【図1】芯糸と、その周面に設けられためっき層とを有し、絶縁糸に巻き付けられて用いられる導電糸の横断面の模式図である。

【図2】芯糸と、その周面に設けられためっき層と、その表面に設けられた樹脂コーティング層又はめっき層とを有し、絶縁糸に巻き付けられて用いられる導電糸の横断面の模式図である。

【図3】絶縁糸に導電糸が巻き付けられてなる発熱糸の側面図であり、(a)は導電糸がS方向に巻き付けられており、(b)は導電糸がZ方向に巻き付けられている。

【図4】絶縁糸に導電糸が巻き付けられてなる発熱糸の側面図であり、導電糸がS、Z両方向に巻き付けられている。

【図5】本発明の発熱糸が構成糸の一部として編み込まれている編み物の模式的な正面図である。

【図6】本発明の織編物がヒータ部材として表皮材の裏面に配設された車両用シートの模式的な斜視図である。

【発明を実施するための形態】

【0009】

以下、本発明を図1〜6を参照して詳しく説明する。

ここで示される事項は例示的なもの及び本発明の実施形態を例示的に説明するためのものであり、本発明の原理と概念的な特徴とを最も有効に且つ難なく理解できる説明であると思われるものを提供する目的で述べたものである。この点で、本発明の根本的な理解のために必要である程度以上に本発明の構造的な詳細を示すことを意図してはおらず、図面と合わせた説明によって本発明の幾つかの形態が実際にどのように具現化されるかを当業者に明らかにするものである。

【0010】

[1]発熱糸

本発明の一実施形態の発熱糸10は、絶縁糸101と、この絶縁糸101に巻き付けられた導電糸1と、を備え、導電糸1は、絶縁性の芯糸11と、この芯糸11の周面に設けられためっき層12と、を有し、芯糸11として、初期引張抵抗度が4.9GPa以上の高弾性糸を用いる(図1、3、4参照)。

【0011】

前記「絶縁糸101」としては、ポリエステル、ポリアミド等の合成樹脂を用いてなる合成繊維、植物系及び動物系の天然繊維、レーヨン等の再生繊維、アセテート等の半合成繊維等を用いてなる糸が挙げられる。絶縁糸としては、合成繊維を用いてなる糸が好ましく、ポリエステル繊維を用いてなる糸がより好ましい。これらの絶縁糸は1種のみ用いてもよく、2種以上を併用してもよい。また、絶縁糸としてはフィラメント糸を用いることが好ましく、マルチフィラメントでもよく、モノフィラメントでもよいが、マルチフィラメントがより好ましい。更に、絶縁糸の繊度も特に限定されないが、10〜2000dtex、特に84〜550dtexであることが好ましい。また、絶縁糸は、仮撚加工等が施された加工糸であってもよい。

尚、これらの絶縁糸は、通常、比抵抗が108Ω・cmを超え、絶縁性である。

【0012】

前記「導電糸1」は、絶縁性の芯糸11と、その周面に設けられためっき層12とを有し、この導電糸1が絶縁糸101に巻き付けられて前記「発熱糸10」が形成される(図3、4参照)。発熱糸10は、導電糸1が絶縁糸101の周面にS方向又はZ方向にカバリングされたシングルカバリング糸でもよく、S方向及びZ方向の両方向にカバリングされたダブルカバリング糸でもよい。また、実測撚数は特に限定されないが、シングルカバリング糸である場合、及びダブルカバリング糸である場合ともに、50〜1000T/m、特に100〜500T/mであることが好ましい。実測撚数が前記の範囲であれば、実用上、十分に発熱し得る発熱糸10とすることができる。

【0013】

前記「絶縁性の芯糸11」としては、初期引張抵抗度が4.9GPa以上の高弾性糸が用いられる。高弾性糸は強度が大きく、且つ伸びが小さいため、発熱糸10が屈曲したり、発熱糸10に引張応力が加わったりしたときに、芯糸11が伸び等の変形を生じ難い。そのため、めっき層12の割れが防止されるとともに、導電糸1の断線が防止される。

【0014】

前記「高弾性糸」としては、産業用ポリエステル糸、高強力ポリエチレン糸等を用いることもできるが、より好ましくは高強度、高融点であり、且つ難燃性に優れるパラ系アラミド繊維、メタ系アラミド繊維、ポリアリレート繊維、ポリパラフェニレンベンゾビスオキサゾール繊維、ポリフェニレンサルファイド繊維、ポリエーテルエーテルケトン繊維、ポリイミド繊維、PAN系炭素繊維等の各種の繊維を用いてなる糸が挙げられる。高弾性糸の初期引張抵抗度は4.9GPa以上であり、4.9〜600GPa、特に54〜280GPaであることが好ましい。

尚、高弾性糸の初期引張抵抗度は、JIS L 1013 8.10に基づいて測定した値である。

【0015】

より好ましい高弾性糸の具体例としては、デュポン社製、商品名「ケブラー」(登録商標)、帝人社製、商品名「テクノーラ」(登録商標)等の初期引張抵抗度が54〜199GPaのパラ系アラミド繊維、クラレ社製、商品名「ベクトラン」(登録商標)等の初期引張抵抗度が74〜104GPaのポリアリレート繊維、及び東洋紡社製、商品名「ザイロン」(登録商標)等の初期引張抵抗度が180〜280のポリパラフェニレンベンゾビスオキサゾール繊維などを用いてなる高弾性糸が挙げられる。

【0016】

高弾性糸はフィラメント糸であり、マルチフィラメントでもよく、モノフィラメントでもよいが、マルチフィラメントが好ましい。また、単糸繊度は特に限定されないが、0.1〜30dtex、特に1〜20dtexであることが好ましい。単糸繊度が0.1〜30dtexであれば、導電糸1を絶縁糸101に容易に巻き付けることができる。

【0017】

絶縁性の芯糸11である高弾性糸の周面に前記「めっき層12」が設けられ、導電糸1が形成される(図1参照)。このめっき層12は無電解めっき法により形成され、優れた導電性を有する金属、例えば、銅、銀、ニッケル等を用いためっき層であることが好ましく、安価である銅を用いためっき層、及び耐食性に優れるニッケルを用いためっき層であることがより好ましい。このめっき層12の厚さは、金属の種類等、及び織編物の用途等によって設定することができ、例えば、0.1〜10μm、特に0.3〜5μmとすることができる。また、めっき層12は、特に銅めっき層である場合は、酸化劣化することがあり、銅は硬度の低い金属でもあるため、耐摩耗性も必ずしも十分であるとはいえない。そのため、特に銅めっき層であるときは、その表面に耐酸化性、及び耐摩耗性を有する被覆層13を設け、保護することが好ましい(図2参照)。

【0018】

前記のように、めっき層12の酸化劣化及び摩耗を抑えるための被覆層13は特に限定されないが、めっき層12の表面に樹脂コーティング層13を設ける方法が挙げられる。これにより、めっき層12が樹脂コーティング層13により保護されるため、優れた導電性が維持される導電糸1とすることができる。更に、本発明の発熱糸101を用いた織編物からなるヒータ部材の両端部近傍に、通電のための接続部材を接続するときは、樹脂コーティング層を剥がしてめっき層を露出させ、電気的に確実に接続することができる。また、樹脂コーティング層の形成に用いる樹脂は特に限定されず、ポリウレタン樹脂、アクリル樹脂、シリコーン樹脂、ポリエステル樹脂等が挙げられ、耐久性の観点でポリウレタン樹脂が好ましい。

【0019】

樹脂コーティング層13の厚さは、樹脂の種類及びその耐久性等、並びに織編物の用途等によって設定することができ、例えば、0.1〜50μm、特に0.5〜10μmとすることができる。更に、樹脂コーティング層13の形成方法も特に限定されないが、芯糸11の周面にめっき層12が設けられた導電糸1を、樹脂分散液に浸漬し、又は液中を通過させて樹脂を付着させ、その後、加熱し、次いで、冷却して固着させる方法が挙げられる。また、樹脂粉末又は溶融樹脂を導電糸に付着させ、又は融着させ、必要に応じて加熱し、その後、冷却して固着させることもできる。

【0020】

更に、芯糸11の周面に設けられためっき層12が銅めっき層である場合、保護用の被覆層13として、銅めっき層の表面に、銅より耐酸化性及び耐摩耗性が高い金属を用いてなるめっき層(被覆層13)を無電解めっき法又は電解めっき法により設けることもできる。このようなめっき層としては、例えば、錫めっき層、ニッケルめっき層等が挙げられ、錫及びニッケルは、銅と比べて酸化され難いため好ましい。このめっき層(被覆層13)の厚さは、金属の種類等、及び織編物の用途等によって設定することができ、例えば、0.1〜10μm、特に0.3〜5μmとすることができる。

【0021】

[2]織編物

本発明の織編物は、構成糸の一部として、本発明の発熱糸が織り込まれた、又は編み込まれた織編物であり、織物であってもよく、編み物であってもよい。

本発明の織編物は、構成糸の一部が本発明の発熱糸であるため、面状のヒータ部材として有用であり、シートヒータ、電気毛布、ホットカーペット、融雪用ヒータ等の各種の用途においてヒータ部材として用いることができる。また、センサや電極、アンテナとして用いることもできる。

【0022】

以下、本発明の一実施形態の織編物が車両用シート3のヒータ部材として用いられる編み物2である場合について詳述する(図5、6参照)。

この編み物2(図5参照)としては、緯編、経編の限定はないが、緯編組織を有する編み物が好ましい。緯編組織を有する編み物は、コース方向に供給される糸でループを形成し、これを順次ウエール方向に連結させることによって得られる編み物であり、この緯編の種類は特に限定されず、丸編及び横編のいずれであってもよい。また、緯編機の種類も特に限定されず、丸編機及び横編機を用いることができ、いずれの場合もシングルベット編機、ダブルベット編機を使用することができる。更に、編機としては、無地機とジャガード編機とが挙げられ、いずれを用いてもよい。

【0023】

構成糸の一部として編み込まれる複数の発熱糸10同士の間隔は特に限定されないが(図5参照)、この間隔は1〜100mm、特に5〜60mm程度が好ましい。また、編み物のウエール方向[車両用シートのシートクッション(図6のシートクッション31参照)では前後方向、シートバック(図6のシートバック32参照)では上下方向]における発熱糸の配置は特に限定されず、発熱糸は略等間隔に編み込まれていてもよく、等間隔でなくてもよい。発熱糸が略等間隔に編み込まれておれば、シートクッション及びシートバックの全面をより均等に暖めることができる。一方、着座した人の特定箇所、例えば、大腿部、肩、背部等を特に十分に暖めたい場合は、ヒータ部材(図6のヒータ部材331、332参照)の対応する箇所において発熱糸を相対的に密に配置させ、他の箇所において相対的に粗に配置させればよい。

【0024】

更に、発熱糸は、非発熱糸の間に1本のみを編み込んでもよく、非発熱糸の間に複数本、例えば、2〜10本、特に2〜5本の発熱糸を連続して編み込んでもよい。この場合も、連続して編み込まれた複数の発熱糸の、編み物のウエール方向における配置は略等間隔でもよく、等間隔でなくてもよい。このように、車両用シートのシートクッション及びシートバックを均等に暖めるか、特定箇所をより十分に暖めるかは、発熱糸を配置させる間隔、及び連続して編み込むときの本数等によって調整することができる。

【0025】

また、このヒータ部材では、各々の発熱糸の両端部近傍に、発熱糸をECUに接続するための接続部材が接続され、ECUからの信号で電源から電力が供給されて発熱糸が発熱し、ヒータ部材が昇温する。この際、ヒータ部材の両端部近傍には、編み込まれた非発熱糸、発熱糸が有する絶縁糸及び導電糸(芯糸、めっき層、樹脂コーティング層等)が混在している。そのため、少なくとも非発熱糸及び樹脂コーティング層が設けられている場合は、この樹脂コーティング層は、接続部材を取り付ける前に除去しておく必要がある。

【0026】

前記の非発熱糸等の除去方法は特に限定されないが、例えば、ヒータ部材の両端部近傍を加熱し、非発熱糸等を溶融させ、又は燃焼させることにより効率よく除去することができる。そのため、発熱糸を構成する絶縁糸及び導電糸の芯糸のうちの少なくとも芯糸は、非発熱糸と比べて高い耐熱性を有していることが好ましい。言い換えれば、加熱により溶融する温度、又は溶融しない糸である場合は、分解温度が非発熱糸より高いことが好ましい。即ち、非発熱糸より高融点であるか、又は燃焼し難い糸であることが好ましい。

尚、溶融する糸であっても、燃焼させることにより容易に除去することができ、非発熱糸及び芯糸等がともに溶融する糸である場合も、発熱糸を構成する絶縁糸及び導電糸の芯糸のうちの少なくとも芯糸は、非発熱糸より燃焼し難い糸であることが好ましい。

【0027】

前記のように、発熱糸の両端部を取り出す場合、本発明の発熱糸では、芯糸の高弾性糸を難燃性を併せて有する糸とすることで、通常、非発熱糸として多用されるポリエステル繊維等より融点や分解温度を高くすることができる。そのため、非発熱糸は溶融し、芯糸は溶融しない温度で加熱することにより、非発熱糸を容易に除去することができる。一方、導電糸が巻き付けられる絶縁糸としてもポリエステル繊維等が用いられることが多く、この場合、融点差によって、非発熱糸と同様に除去される。

【0028】

燃焼性の指標としては、JIS K 7201及びJIS L 1091(1999) 8.5E−2法に準拠して測定される限界酸素指数(LOI)を用いることができる。芯糸として用いられる高弾性糸及び難燃性を有する糸のLOIは、通常、25以上、特に28〜68である。一方、非発熱糸を構成するポリエステル繊維のLOIは、通常、18〜20であり、ナイロン6等の脂肪族ポリアミド繊維のLOIは、通常、20〜22であって、いずれも高弾性糸及び難燃性を有する糸より相当に低く、高弾性糸と比べて燃焼し易いため、燃焼させて除去することも容易である。

【0029】

加熱手段は特に限定されず、電熱加熱による発熱部材等を接触させる方法、炭酸ガスレーザ、YAGレーザ、エキシマレーザ等のレーザを照射する方法等が挙げられるが、レーザを照射する方法が好ましい。

【0030】

レーザを照射する方法であれば、非発熱糸の材質等によって、レーザの強度及び出力を非発熱糸の溶融、燃焼に必要とされるレベルに容易に調整することができ、非発熱糸等を効率よく除去することができる。更に、レーザは、ヒータ部材のいずれの面から照射してもよく、ヒータ部材の表面に対して焦点位置をずらして照射することにより、一時に幅広に加工することもでき、ウエール方向に往復して照射した後、非発熱糸等を帯状に除去することもできる。また、レーザの照射とともに、窒素ガス、ヘリウムガス等の不活性ガスを吹き付けることにより、過熱によるめっき層の酸化劣化を防止、又は少なくとも抑えることもできる。

【実施例】

【0031】

以下、本発明を実施例により具体的に説明する。

実施例1

繊度330dtex、フィラメント数72本のポリエチレンテレフタレート(以下、「PET」という。)マルチフィラメント仮撚加工糸を絶縁糸として用いた。また、繊度28dtex、フィラメント数5本のポリアリレート繊維(高弾性糸、初期引張抵抗度;74GPa、クラレ社製、商品名「ベクトラン」)を芯糸とし、この芯糸の周面に厚さ0.30μmの銅めっき層を形成し、その後、銅めっき層の表面に厚さ0.20μmのニッケルめっき層を形成し、導電糸として用いた。発熱糸は、絶縁糸の表面に、導電糸をS及びZ方向に500T/mカバリングして作製した。次いで、熱セットすることにより導電糸が所定位置からずれないようにした。このようにして、単位長さ(1cm)当たりの抵抗値が1.0Ωのダブルカバリング糸を作製した。

【0032】

その後、緯編機として、両面選針機(福原精機製作所製、型式「V−LEC4DS」、釜径30インチ、18ゲージ、給糸口48)を用いてダブルジャージの編み物を編成した。糸は24本使用し、そのうちの一部の糸として発熱糸(前記のダブルカバリング糸)を用いるとともに、3種類の他の線材[第一線材;原着PET加工糸(色調;ベージュ、繊度;334dtex、フィラメント数;48本)、第二線材;PET加工糸(通常捲縮、繊度;167dtex、フィラメント数;48本)及び第三線材;PET加工糸(強い捲縮糸、繊度;334dtex、フィラメント数;48本)]を使用した。

【0033】

また、編成には、48口のうち給糸口として24口を使用し、給糸口番号(1及び「4の倍数+1」)の給糸口から第一線材を供給した。また、供給路番号(「4を除く偶数」及び「4の倍数+3」)の給糸口から第二線材を供給した。更に、給糸口番号(3)の給糸口から発熱糸を供給した。また、給糸口番号(4)の給糸口から第三線材を供給した。尚、給糸口番号13〜24には9〜12の編組織図を繰り返して用いた。発熱糸同士の間隔は10mmであった。そして、編み物の編成時に発熱糸の断線の有無を目視により観察したが、断線はみられなかった。

【0034】

次いで、前記のようにして編成した編み物に対して、精練(湯通し、80℃)、中間熱セット(150℃、1分間)、樹脂加工(ワックスとポリウレタン樹脂とを分散させた水分散液に浸漬し、その後、乾燥した。)、編み物の一面への難燃剤のコーティング、及び仕上げセットをこの順に実施した。また、布材の裏面に、パッド材(厚さ5mmのポリウレタン樹脂シート)と裏基布(繊度15dtexのナイロン6製のハーフトリコット)とをこの順で配置し、更に前記のようにして加工処理された編み物の他面を裏基布に積層した後、フレームラミネーション法により一体化し、シート用積層材を作製した。

【0035】

その後、シート用積層材にレーザを照射してシート座面の主材となる所定寸法の表皮材ピースを切り出した。レーザ照射には、炭酸ガスレーザ加工機(三菱電機社製、形式;2512H2、発信機形式名;25SRP、レーザ定格出力;1000W)を使用し、照射条件は、速度500mm/分、出力30W、Duty7.7%、周波数200Hzとした。更に、表皮材ピースの両側部の端部から15mmの位置において、裏面側(編み物が積層された側)からレーザを照射し、長さ方向に走査させ、パッド材、裏基布、絶縁糸及び第一〜三線材を溶融させ、切断した。照射条件は、速度1500mm/分、出力20W、Duty7.7%、周波数200Hzとした。このレーザの照射により、導電糸は溶融せず、残存した。また、レーザ照射によるめっき層への影響もなかった。

【0036】

次いで、表皮材ピースの両側部を剥ぎ取り、パッド材、裏基布、絶縁糸及び第一〜三線材を除去することにより、導電糸の端部を露出させた。また、表皮材ピースの表面に帯状の接続部材を縫製により取り付け、その後、導電糸と接続部材とを縫製により密着させて接続した。

【0037】

実施例2

発熱糸としては実施例1と同じ発熱糸を使用し、これを第1緯糸として用いた。また、他の線材として、先染めPET仮撚加工糸(色調;ライトグレー、繊度;167dtex/2、フィラメント数;144本)を経糸及び第2緯糸として用いた。そして、ジャガード織機を用いて、経糸を整経(124本/2.5cm)し、その後、第1緯糸と第2緯糸とを打ち込むことで、緯糸密度50本/2.54cmの布材原反を製織した。

【0038】

その後、布材原反に、精練(湯通し、80℃)と中間熱セット(150℃、1分間)とを施し、次いで、製品となったときに裏面となる側にバッキング剤を付着させ、乾燥させて布材を作製した。バッキング剤としては、ブチルアクリレートとアクリロニトリルとを共重合させてなるアクリル系ポリマー、及び難燃剤を主成分とするものを用いた。また、バッキング剤の付着量は45g/m2とし、乾燥条件は150℃で1分間とした。

【0039】

布材の仕上げ密度は、経が135本/2.54cm、緯が55本/2.54cmであり、布材の5%モジュラスは経が98N、緯が33Nであった。そして、この布材の裏面(バッキング剤が付着された面)に、パッド材(厚さ5mmのポリウレタン樹脂シート)と裏基布(繊度15dtexのナイロン6製のハーフトリコット)とをこの順で配置し、その後、フレームラミネーション法により一体化し、シート用積層材を作製した。次いで、実施例1と同様にして導電糸の端部を露出させ、布材の表面に帯状の接続部材を縫製により取り付け、その後、導電糸と接続部材とを縫製により密着させて接続した。

【0040】

実施例3

繊度330dtex、フィラメント数72本のPETマルチフィラメント仮撚加工糸を絶縁糸として用いた。また、繊度14dtex、フィラメント数1本のポリアリレート繊維(高弾性糸、初期引張抵抗度;74GPa、クラレ社製、商品名「ベックリー」)を芯糸とし、この芯糸の周面に厚さ0.38μmの銅めっき層を形成し、その後、銅めっき層の表面に、ポリウレタン系樹脂を水系媒体に分散させて調製した分散液を、芯糸の周面に形成された銅めっき層に付着させた後、乾燥させて、厚さ1.0μmの樹脂コーティング層を形成し、導電糸として用いた。発熱糸は、絶縁糸の表面に、導電糸をS及びZ方向に500T/mカバリングして作製した。次いで、熱セットすることにより導電糸が所定位置からずれないようにした。このようにして、単位長さ(1cm)当たりの抵抗が2.8Ωのダブルカバリング糸を作製した。その後、このダブルカバリング糸(発熱糸)を第1緯糸として使用し、実施例2と同様にして布材原反を製織した。次いで、実施例2と同様にして、布材及びシート用積層材を作製し、同様にして、導電糸の端部を露出させ、導電糸と接続部材とを縫製により密着させて接続した。

【0041】

その後、実施例1〜3にて得られた織編物の外方側にサイド材を縫製により接続し、シートカバーを作製して、シートクッションに被せた。また、比較用として、発熱糸が織編物に織り込まれていない、又は編み込まれていない、及び導電糸の端部が接続部材に接続されていない他は、同様の構成のシートカバーを作製し、シートクッションに被せた。この場合、直径1.5mmのニクロム線を樹脂で被覆した導電線を不織布面に貼着してなるシートヒータを、5mm厚さの発泡ポリウレタンシートの下であって、ポリウレタン樹脂シートを用いてなるパッドの上に載置した。

【0042】

上記のようにして作製した本発明の織編物(緯編組織を有する編み物、図5の編み物2参照)をヒータ部材として用いた車両用シート(図6の車両用シート3参照)と、比較用のシートとで仕立て性には差はなかった。しかし、シートクッション(図参照6の車両用シート3のシートクッション31参照)の座り心地は、比較用のシートでは導電線の硬さにより違和感が感じられたのに対して、本発明の織編物をヒータ部材として用いたシートでは、違和感は全く感じられず、触感に優れていた。

【0043】

尚、前述の記載は単に説明を目的とするものでしかなく、本発明を限定するものと解釈されるものではない。本発明を典型的な実施形態を挙げて説明したが、本発明の記述及び図示において使用された文言は、限定的な文言ではなく、説明的および例示的なものであると理解される。ここで詳述したように、その形態において本発明の範囲又は精神から逸脱することなく、添付の特許請求の範囲内で変更が可能である。ここでは、本発明の詳述に特定の構造、材料及び実施形態を参照したが、本発明をここにおける開示事項に限定することを意図するものではなく、寧ろ、本発明は添付の特許請求の範囲内における、機能的に同等の構造、方法、使用の全てに及ぶものとする。

【産業上の利用可能性】

【0044】

本発明は、発熱させ、昇温させることができる発熱シートの技術分野において利用することができる。特に乗用車等の車両のシートのように屋内ではないところで用いられるシート等を暖めるヒータ部材の商品分野において有用である。

【符号の説明】

【0045】

1;導電糸、11;芯糸(高弾性糸)、12;めっき層(銅めっき層)、13;被覆層(樹脂コーティング層、錫めっき層又はニッケルめっき層)、10;発熱糸、101;絶縁糸、2;編み物、21;非発熱糸、3;車両用シート、31;シートクッション、32;シートバック、331;シートクッションの表皮材の裏面に配設されたヒータ部材、332;シートバックの表皮材の裏面に配設されたヒータ部材。

【技術分野】

【0001】

本発明は、発熱糸及びそれを用いた織編物に関する。更に詳しくは、本発明は、特定の初期引張抵抗度を有する高弾性糸を導電糸の芯糸として用いているため、この導電糸が絶縁糸の周面に巻き付けられてなる発熱糸が屈曲したとき、及び発熱糸に引張応力が加わったときなどに、芯糸が伸び等の変形を生じ難く、その周面に設けられためっき層が割れたり、導電糸が断線したりすることのない発熱糸に関する。また、この発熱糸が構成糸の一部として織り込まれており、又は編み込まれており、ヒータ部材として各種の用途において用いることができる織編物に関する。

【背景技術】

【0002】

従来、各種の面状発熱体が車両用シートのヒータ部材等として用いられている。このような発熱体として、発熱線と絶縁線とを交互に配置し、縦糸の絶縁線、電極線と交織してなる発熱シートが知られており(例えば、特許文献1参照。)、この発熱シートでは、合成繊維の撚糸よりなる絶縁線に、発熱体としてステンレス抵抗発熱線を巻き付けてなる発熱線が用いられている。また、車両、特に乗用車等のシートでは、表皮材の裏面にヒータ部材を貼着し、冬期等に乗員を暖めることができるシートが知られている。このようなシートに用いるヒータ部材として、通電により発熱する複数本の導電縦糸と、この導電縦糸に対して電気絶縁される複数本の非導電横糸とから織成され、導電縦糸が、背もたれ側に比べて反背もたれ側で密になるように配策されているシートヒータが知られている(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−161456号公報

【特許文献2】特開2008−67850号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1に記載された発熱シートでは、発熱体としてステンレス抵抗発熱線が用いられている。そのため、絶縁線に巻き付けて応力分散を図ったとしても、発熱シートが屈曲したとき、及び発熱シートに引張応力が加わったときなどに、発熱体も屈曲し、また、引き伸ばされ、発熱体であるステンレス抵抗発熱線が断線することがある。更に、ステンレス抵抗発熱線と比べて柔軟な発熱体、例えば、ポリエステル繊維等の周面にめっき層を形成した発熱体を用いた場合は、引張応力が加わったときなどに、発熱体が伸長し、めっき層が割れて剥がれてしまうことがある。また、引用文献2に記載されたシートヒータのように、車両用シートに用いられる場合、乗員の乗り降り等にともない、ヒータ部材には相当に大きな応力が加わる。従って、より断線等が生じ難いヒータ部材であることが必要とされる。

【0005】

本発明は前記の従来の状況に鑑みてなされたものであり、特定の初期引張抵抗度を有する高弾性糸を導電糸の芯糸として用いているため、発熱糸が屈曲したとき、及び発熱糸に引張応力が加わったときなどに、芯糸が伸び難く、その周面に設けられためっき層が割れたり、導電糸が断線したりすることのない発熱糸を提供することを課題とする。また、この発熱糸が構成糸の一部として織り込まれており、又は編み込まれており、ヒータ部材として有用な織編物を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明は以下のとおりである。

1.絶縁糸と、前記絶縁糸に巻き付けられた導電糸と、を備える発熱糸であって、

前記導電糸は、絶縁性の芯糸と、前記芯糸の周面に設けられためっき層と、を有し、前記芯糸は、初期引張抵抗度が4.9GPa以上の高弾性糸であることを特徴とする発熱糸。

2.前記めっき層の表面に樹脂コーティング層が設けられている前記1.に記載の発熱糸。

3.前記めっき層が銅めっき層であり、前記銅めっき層の表面に錫めっき層又はニッケルめっき層が設けられている前記1.に記載の発熱糸。

4.前記1.乃至3.のうちのいずれか1項に記載の発熱糸が織り込まれている、又は編み込まれていることを特徴とする織編物。

【発明の効果】

【0007】

本発明の発熱糸では、導電糸の芯糸として、特定の初期引張抵抗度を有する高弾性糸を用いており、導電糸の耐屈曲性が高く、且つ長さ方向の強度が大きい。そのため、この導電糸が絶縁糸に巻き付けられてなる発熱糸が屈曲したときに、導電糸の芯糸が容易に伸長せず、その周面に設けられためっき層が割れることがなく、発熱糸に引張応力が加わったときに、導電糸が断線したりすることもない。

また、めっき層の表面に樹脂コーティング層が設けられている場合は、めっき層が樹脂コーティング層によって保護され、めっき層の酸化劣化及びそれによる抵抗値の変化が防止されるとともに、めっき層の摩耗も防止される。

更に、めっき層が銅めっき層であり、銅めっき層の表面に錫めっき層又はニッケルめっき層が設けられている場合は、銅めっき層が、銅と比べて酸化され難く、且つ耐摩耗性に優れる錫又はニッケルからなるめっき層により覆われ、保護される。そのため、銅めっき層の酸化劣化及びそれによる抵抗値の変化が防止されるとともに、銅めっき層の摩耗も防止される。

本発明の織編物では、本発明の発熱糸が構成糸の一部として織り込まれており、又は編み込まれており、織編物に応力が加わって変形したときなどに、導電糸のめっき層の割れ、及び導電糸の断線等を生じることがない。従って、例えば、車両用シートのヒータ部材等として用いたときに、優れた発熱性能が維持される織編物とすることができる。

【図面の簡単な説明】

【0008】

【図1】芯糸と、その周面に設けられためっき層とを有し、絶縁糸に巻き付けられて用いられる導電糸の横断面の模式図である。

【図2】芯糸と、その周面に設けられためっき層と、その表面に設けられた樹脂コーティング層又はめっき層とを有し、絶縁糸に巻き付けられて用いられる導電糸の横断面の模式図である。

【図3】絶縁糸に導電糸が巻き付けられてなる発熱糸の側面図であり、(a)は導電糸がS方向に巻き付けられており、(b)は導電糸がZ方向に巻き付けられている。

【図4】絶縁糸に導電糸が巻き付けられてなる発熱糸の側面図であり、導電糸がS、Z両方向に巻き付けられている。

【図5】本発明の発熱糸が構成糸の一部として編み込まれている編み物の模式的な正面図である。

【図6】本発明の織編物がヒータ部材として表皮材の裏面に配設された車両用シートの模式的な斜視図である。

【発明を実施するための形態】

【0009】

以下、本発明を図1〜6を参照して詳しく説明する。

ここで示される事項は例示的なもの及び本発明の実施形態を例示的に説明するためのものであり、本発明の原理と概念的な特徴とを最も有効に且つ難なく理解できる説明であると思われるものを提供する目的で述べたものである。この点で、本発明の根本的な理解のために必要である程度以上に本発明の構造的な詳細を示すことを意図してはおらず、図面と合わせた説明によって本発明の幾つかの形態が実際にどのように具現化されるかを当業者に明らかにするものである。

【0010】

[1]発熱糸

本発明の一実施形態の発熱糸10は、絶縁糸101と、この絶縁糸101に巻き付けられた導電糸1と、を備え、導電糸1は、絶縁性の芯糸11と、この芯糸11の周面に設けられためっき層12と、を有し、芯糸11として、初期引張抵抗度が4.9GPa以上の高弾性糸を用いる(図1、3、4参照)。

【0011】

前記「絶縁糸101」としては、ポリエステル、ポリアミド等の合成樹脂を用いてなる合成繊維、植物系及び動物系の天然繊維、レーヨン等の再生繊維、アセテート等の半合成繊維等を用いてなる糸が挙げられる。絶縁糸としては、合成繊維を用いてなる糸が好ましく、ポリエステル繊維を用いてなる糸がより好ましい。これらの絶縁糸は1種のみ用いてもよく、2種以上を併用してもよい。また、絶縁糸としてはフィラメント糸を用いることが好ましく、マルチフィラメントでもよく、モノフィラメントでもよいが、マルチフィラメントがより好ましい。更に、絶縁糸の繊度も特に限定されないが、10〜2000dtex、特に84〜550dtexであることが好ましい。また、絶縁糸は、仮撚加工等が施された加工糸であってもよい。

尚、これらの絶縁糸は、通常、比抵抗が108Ω・cmを超え、絶縁性である。

【0012】

前記「導電糸1」は、絶縁性の芯糸11と、その周面に設けられためっき層12とを有し、この導電糸1が絶縁糸101に巻き付けられて前記「発熱糸10」が形成される(図3、4参照)。発熱糸10は、導電糸1が絶縁糸101の周面にS方向又はZ方向にカバリングされたシングルカバリング糸でもよく、S方向及びZ方向の両方向にカバリングされたダブルカバリング糸でもよい。また、実測撚数は特に限定されないが、シングルカバリング糸である場合、及びダブルカバリング糸である場合ともに、50〜1000T/m、特に100〜500T/mであることが好ましい。実測撚数が前記の範囲であれば、実用上、十分に発熱し得る発熱糸10とすることができる。

【0013】

前記「絶縁性の芯糸11」としては、初期引張抵抗度が4.9GPa以上の高弾性糸が用いられる。高弾性糸は強度が大きく、且つ伸びが小さいため、発熱糸10が屈曲したり、発熱糸10に引張応力が加わったりしたときに、芯糸11が伸び等の変形を生じ難い。そのため、めっき層12の割れが防止されるとともに、導電糸1の断線が防止される。

【0014】

前記「高弾性糸」としては、産業用ポリエステル糸、高強力ポリエチレン糸等を用いることもできるが、より好ましくは高強度、高融点であり、且つ難燃性に優れるパラ系アラミド繊維、メタ系アラミド繊維、ポリアリレート繊維、ポリパラフェニレンベンゾビスオキサゾール繊維、ポリフェニレンサルファイド繊維、ポリエーテルエーテルケトン繊維、ポリイミド繊維、PAN系炭素繊維等の各種の繊維を用いてなる糸が挙げられる。高弾性糸の初期引張抵抗度は4.9GPa以上であり、4.9〜600GPa、特に54〜280GPaであることが好ましい。

尚、高弾性糸の初期引張抵抗度は、JIS L 1013 8.10に基づいて測定した値である。

【0015】

より好ましい高弾性糸の具体例としては、デュポン社製、商品名「ケブラー」(登録商標)、帝人社製、商品名「テクノーラ」(登録商標)等の初期引張抵抗度が54〜199GPaのパラ系アラミド繊維、クラレ社製、商品名「ベクトラン」(登録商標)等の初期引張抵抗度が74〜104GPaのポリアリレート繊維、及び東洋紡社製、商品名「ザイロン」(登録商標)等の初期引張抵抗度が180〜280のポリパラフェニレンベンゾビスオキサゾール繊維などを用いてなる高弾性糸が挙げられる。

【0016】

高弾性糸はフィラメント糸であり、マルチフィラメントでもよく、モノフィラメントでもよいが、マルチフィラメントが好ましい。また、単糸繊度は特に限定されないが、0.1〜30dtex、特に1〜20dtexであることが好ましい。単糸繊度が0.1〜30dtexであれば、導電糸1を絶縁糸101に容易に巻き付けることができる。

【0017】

絶縁性の芯糸11である高弾性糸の周面に前記「めっき層12」が設けられ、導電糸1が形成される(図1参照)。このめっき層12は無電解めっき法により形成され、優れた導電性を有する金属、例えば、銅、銀、ニッケル等を用いためっき層であることが好ましく、安価である銅を用いためっき層、及び耐食性に優れるニッケルを用いためっき層であることがより好ましい。このめっき層12の厚さは、金属の種類等、及び織編物の用途等によって設定することができ、例えば、0.1〜10μm、特に0.3〜5μmとすることができる。また、めっき層12は、特に銅めっき層である場合は、酸化劣化することがあり、銅は硬度の低い金属でもあるため、耐摩耗性も必ずしも十分であるとはいえない。そのため、特に銅めっき層であるときは、その表面に耐酸化性、及び耐摩耗性を有する被覆層13を設け、保護することが好ましい(図2参照)。

【0018】

前記のように、めっき層12の酸化劣化及び摩耗を抑えるための被覆層13は特に限定されないが、めっき層12の表面に樹脂コーティング層13を設ける方法が挙げられる。これにより、めっき層12が樹脂コーティング層13により保護されるため、優れた導電性が維持される導電糸1とすることができる。更に、本発明の発熱糸101を用いた織編物からなるヒータ部材の両端部近傍に、通電のための接続部材を接続するときは、樹脂コーティング層を剥がしてめっき層を露出させ、電気的に確実に接続することができる。また、樹脂コーティング層の形成に用いる樹脂は特に限定されず、ポリウレタン樹脂、アクリル樹脂、シリコーン樹脂、ポリエステル樹脂等が挙げられ、耐久性の観点でポリウレタン樹脂が好ましい。

【0019】

樹脂コーティング層13の厚さは、樹脂の種類及びその耐久性等、並びに織編物の用途等によって設定することができ、例えば、0.1〜50μm、特に0.5〜10μmとすることができる。更に、樹脂コーティング層13の形成方法も特に限定されないが、芯糸11の周面にめっき層12が設けられた導電糸1を、樹脂分散液に浸漬し、又は液中を通過させて樹脂を付着させ、その後、加熱し、次いで、冷却して固着させる方法が挙げられる。また、樹脂粉末又は溶融樹脂を導電糸に付着させ、又は融着させ、必要に応じて加熱し、その後、冷却して固着させることもできる。

【0020】

更に、芯糸11の周面に設けられためっき層12が銅めっき層である場合、保護用の被覆層13として、銅めっき層の表面に、銅より耐酸化性及び耐摩耗性が高い金属を用いてなるめっき層(被覆層13)を無電解めっき法又は電解めっき法により設けることもできる。このようなめっき層としては、例えば、錫めっき層、ニッケルめっき層等が挙げられ、錫及びニッケルは、銅と比べて酸化され難いため好ましい。このめっき層(被覆層13)の厚さは、金属の種類等、及び織編物の用途等によって設定することができ、例えば、0.1〜10μm、特に0.3〜5μmとすることができる。

【0021】

[2]織編物

本発明の織編物は、構成糸の一部として、本発明の発熱糸が織り込まれた、又は編み込まれた織編物であり、織物であってもよく、編み物であってもよい。

本発明の織編物は、構成糸の一部が本発明の発熱糸であるため、面状のヒータ部材として有用であり、シートヒータ、電気毛布、ホットカーペット、融雪用ヒータ等の各種の用途においてヒータ部材として用いることができる。また、センサや電極、アンテナとして用いることもできる。

【0022】

以下、本発明の一実施形態の織編物が車両用シート3のヒータ部材として用いられる編み物2である場合について詳述する(図5、6参照)。

この編み物2(図5参照)としては、緯編、経編の限定はないが、緯編組織を有する編み物が好ましい。緯編組織を有する編み物は、コース方向に供給される糸でループを形成し、これを順次ウエール方向に連結させることによって得られる編み物であり、この緯編の種類は特に限定されず、丸編及び横編のいずれであってもよい。また、緯編機の種類も特に限定されず、丸編機及び横編機を用いることができ、いずれの場合もシングルベット編機、ダブルベット編機を使用することができる。更に、編機としては、無地機とジャガード編機とが挙げられ、いずれを用いてもよい。

【0023】

構成糸の一部として編み込まれる複数の発熱糸10同士の間隔は特に限定されないが(図5参照)、この間隔は1〜100mm、特に5〜60mm程度が好ましい。また、編み物のウエール方向[車両用シートのシートクッション(図6のシートクッション31参照)では前後方向、シートバック(図6のシートバック32参照)では上下方向]における発熱糸の配置は特に限定されず、発熱糸は略等間隔に編み込まれていてもよく、等間隔でなくてもよい。発熱糸が略等間隔に編み込まれておれば、シートクッション及びシートバックの全面をより均等に暖めることができる。一方、着座した人の特定箇所、例えば、大腿部、肩、背部等を特に十分に暖めたい場合は、ヒータ部材(図6のヒータ部材331、332参照)の対応する箇所において発熱糸を相対的に密に配置させ、他の箇所において相対的に粗に配置させればよい。

【0024】

更に、発熱糸は、非発熱糸の間に1本のみを編み込んでもよく、非発熱糸の間に複数本、例えば、2〜10本、特に2〜5本の発熱糸を連続して編み込んでもよい。この場合も、連続して編み込まれた複数の発熱糸の、編み物のウエール方向における配置は略等間隔でもよく、等間隔でなくてもよい。このように、車両用シートのシートクッション及びシートバックを均等に暖めるか、特定箇所をより十分に暖めるかは、発熱糸を配置させる間隔、及び連続して編み込むときの本数等によって調整することができる。

【0025】

また、このヒータ部材では、各々の発熱糸の両端部近傍に、発熱糸をECUに接続するための接続部材が接続され、ECUからの信号で電源から電力が供給されて発熱糸が発熱し、ヒータ部材が昇温する。この際、ヒータ部材の両端部近傍には、編み込まれた非発熱糸、発熱糸が有する絶縁糸及び導電糸(芯糸、めっき層、樹脂コーティング層等)が混在している。そのため、少なくとも非発熱糸及び樹脂コーティング層が設けられている場合は、この樹脂コーティング層は、接続部材を取り付ける前に除去しておく必要がある。

【0026】

前記の非発熱糸等の除去方法は特に限定されないが、例えば、ヒータ部材の両端部近傍を加熱し、非発熱糸等を溶融させ、又は燃焼させることにより効率よく除去することができる。そのため、発熱糸を構成する絶縁糸及び導電糸の芯糸のうちの少なくとも芯糸は、非発熱糸と比べて高い耐熱性を有していることが好ましい。言い換えれば、加熱により溶融する温度、又は溶融しない糸である場合は、分解温度が非発熱糸より高いことが好ましい。即ち、非発熱糸より高融点であるか、又は燃焼し難い糸であることが好ましい。

尚、溶融する糸であっても、燃焼させることにより容易に除去することができ、非発熱糸及び芯糸等がともに溶融する糸である場合も、発熱糸を構成する絶縁糸及び導電糸の芯糸のうちの少なくとも芯糸は、非発熱糸より燃焼し難い糸であることが好ましい。

【0027】

前記のように、発熱糸の両端部を取り出す場合、本発明の発熱糸では、芯糸の高弾性糸を難燃性を併せて有する糸とすることで、通常、非発熱糸として多用されるポリエステル繊維等より融点や分解温度を高くすることができる。そのため、非発熱糸は溶融し、芯糸は溶融しない温度で加熱することにより、非発熱糸を容易に除去することができる。一方、導電糸が巻き付けられる絶縁糸としてもポリエステル繊維等が用いられることが多く、この場合、融点差によって、非発熱糸と同様に除去される。

【0028】

燃焼性の指標としては、JIS K 7201及びJIS L 1091(1999) 8.5E−2法に準拠して測定される限界酸素指数(LOI)を用いることができる。芯糸として用いられる高弾性糸及び難燃性を有する糸のLOIは、通常、25以上、特に28〜68である。一方、非発熱糸を構成するポリエステル繊維のLOIは、通常、18〜20であり、ナイロン6等の脂肪族ポリアミド繊維のLOIは、通常、20〜22であって、いずれも高弾性糸及び難燃性を有する糸より相当に低く、高弾性糸と比べて燃焼し易いため、燃焼させて除去することも容易である。

【0029】

加熱手段は特に限定されず、電熱加熱による発熱部材等を接触させる方法、炭酸ガスレーザ、YAGレーザ、エキシマレーザ等のレーザを照射する方法等が挙げられるが、レーザを照射する方法が好ましい。

【0030】

レーザを照射する方法であれば、非発熱糸の材質等によって、レーザの強度及び出力を非発熱糸の溶融、燃焼に必要とされるレベルに容易に調整することができ、非発熱糸等を効率よく除去することができる。更に、レーザは、ヒータ部材のいずれの面から照射してもよく、ヒータ部材の表面に対して焦点位置をずらして照射することにより、一時に幅広に加工することもでき、ウエール方向に往復して照射した後、非発熱糸等を帯状に除去することもできる。また、レーザの照射とともに、窒素ガス、ヘリウムガス等の不活性ガスを吹き付けることにより、過熱によるめっき層の酸化劣化を防止、又は少なくとも抑えることもできる。

【実施例】

【0031】

以下、本発明を実施例により具体的に説明する。

実施例1

繊度330dtex、フィラメント数72本のポリエチレンテレフタレート(以下、「PET」という。)マルチフィラメント仮撚加工糸を絶縁糸として用いた。また、繊度28dtex、フィラメント数5本のポリアリレート繊維(高弾性糸、初期引張抵抗度;74GPa、クラレ社製、商品名「ベクトラン」)を芯糸とし、この芯糸の周面に厚さ0.30μmの銅めっき層を形成し、その後、銅めっき層の表面に厚さ0.20μmのニッケルめっき層を形成し、導電糸として用いた。発熱糸は、絶縁糸の表面に、導電糸をS及びZ方向に500T/mカバリングして作製した。次いで、熱セットすることにより導電糸が所定位置からずれないようにした。このようにして、単位長さ(1cm)当たりの抵抗値が1.0Ωのダブルカバリング糸を作製した。

【0032】

その後、緯編機として、両面選針機(福原精機製作所製、型式「V−LEC4DS」、釜径30インチ、18ゲージ、給糸口48)を用いてダブルジャージの編み物を編成した。糸は24本使用し、そのうちの一部の糸として発熱糸(前記のダブルカバリング糸)を用いるとともに、3種類の他の線材[第一線材;原着PET加工糸(色調;ベージュ、繊度;334dtex、フィラメント数;48本)、第二線材;PET加工糸(通常捲縮、繊度;167dtex、フィラメント数;48本)及び第三線材;PET加工糸(強い捲縮糸、繊度;334dtex、フィラメント数;48本)]を使用した。

【0033】

また、編成には、48口のうち給糸口として24口を使用し、給糸口番号(1及び「4の倍数+1」)の給糸口から第一線材を供給した。また、供給路番号(「4を除く偶数」及び「4の倍数+3」)の給糸口から第二線材を供給した。更に、給糸口番号(3)の給糸口から発熱糸を供給した。また、給糸口番号(4)の給糸口から第三線材を供給した。尚、給糸口番号13〜24には9〜12の編組織図を繰り返して用いた。発熱糸同士の間隔は10mmであった。そして、編み物の編成時に発熱糸の断線の有無を目視により観察したが、断線はみられなかった。

【0034】

次いで、前記のようにして編成した編み物に対して、精練(湯通し、80℃)、中間熱セット(150℃、1分間)、樹脂加工(ワックスとポリウレタン樹脂とを分散させた水分散液に浸漬し、その後、乾燥した。)、編み物の一面への難燃剤のコーティング、及び仕上げセットをこの順に実施した。また、布材の裏面に、パッド材(厚さ5mmのポリウレタン樹脂シート)と裏基布(繊度15dtexのナイロン6製のハーフトリコット)とをこの順で配置し、更に前記のようにして加工処理された編み物の他面を裏基布に積層した後、フレームラミネーション法により一体化し、シート用積層材を作製した。

【0035】

その後、シート用積層材にレーザを照射してシート座面の主材となる所定寸法の表皮材ピースを切り出した。レーザ照射には、炭酸ガスレーザ加工機(三菱電機社製、形式;2512H2、発信機形式名;25SRP、レーザ定格出力;1000W)を使用し、照射条件は、速度500mm/分、出力30W、Duty7.7%、周波数200Hzとした。更に、表皮材ピースの両側部の端部から15mmの位置において、裏面側(編み物が積層された側)からレーザを照射し、長さ方向に走査させ、パッド材、裏基布、絶縁糸及び第一〜三線材を溶融させ、切断した。照射条件は、速度1500mm/分、出力20W、Duty7.7%、周波数200Hzとした。このレーザの照射により、導電糸は溶融せず、残存した。また、レーザ照射によるめっき層への影響もなかった。

【0036】

次いで、表皮材ピースの両側部を剥ぎ取り、パッド材、裏基布、絶縁糸及び第一〜三線材を除去することにより、導電糸の端部を露出させた。また、表皮材ピースの表面に帯状の接続部材を縫製により取り付け、その後、導電糸と接続部材とを縫製により密着させて接続した。

【0037】

実施例2

発熱糸としては実施例1と同じ発熱糸を使用し、これを第1緯糸として用いた。また、他の線材として、先染めPET仮撚加工糸(色調;ライトグレー、繊度;167dtex/2、フィラメント数;144本)を経糸及び第2緯糸として用いた。そして、ジャガード織機を用いて、経糸を整経(124本/2.5cm)し、その後、第1緯糸と第2緯糸とを打ち込むことで、緯糸密度50本/2.54cmの布材原反を製織した。

【0038】

その後、布材原反に、精練(湯通し、80℃)と中間熱セット(150℃、1分間)とを施し、次いで、製品となったときに裏面となる側にバッキング剤を付着させ、乾燥させて布材を作製した。バッキング剤としては、ブチルアクリレートとアクリロニトリルとを共重合させてなるアクリル系ポリマー、及び難燃剤を主成分とするものを用いた。また、バッキング剤の付着量は45g/m2とし、乾燥条件は150℃で1分間とした。

【0039】

布材の仕上げ密度は、経が135本/2.54cm、緯が55本/2.54cmであり、布材の5%モジュラスは経が98N、緯が33Nであった。そして、この布材の裏面(バッキング剤が付着された面)に、パッド材(厚さ5mmのポリウレタン樹脂シート)と裏基布(繊度15dtexのナイロン6製のハーフトリコット)とをこの順で配置し、その後、フレームラミネーション法により一体化し、シート用積層材を作製した。次いで、実施例1と同様にして導電糸の端部を露出させ、布材の表面に帯状の接続部材を縫製により取り付け、その後、導電糸と接続部材とを縫製により密着させて接続した。

【0040】

実施例3

繊度330dtex、フィラメント数72本のPETマルチフィラメント仮撚加工糸を絶縁糸として用いた。また、繊度14dtex、フィラメント数1本のポリアリレート繊維(高弾性糸、初期引張抵抗度;74GPa、クラレ社製、商品名「ベックリー」)を芯糸とし、この芯糸の周面に厚さ0.38μmの銅めっき層を形成し、その後、銅めっき層の表面に、ポリウレタン系樹脂を水系媒体に分散させて調製した分散液を、芯糸の周面に形成された銅めっき層に付着させた後、乾燥させて、厚さ1.0μmの樹脂コーティング層を形成し、導電糸として用いた。発熱糸は、絶縁糸の表面に、導電糸をS及びZ方向に500T/mカバリングして作製した。次いで、熱セットすることにより導電糸が所定位置からずれないようにした。このようにして、単位長さ(1cm)当たりの抵抗が2.8Ωのダブルカバリング糸を作製した。その後、このダブルカバリング糸(発熱糸)を第1緯糸として使用し、実施例2と同様にして布材原反を製織した。次いで、実施例2と同様にして、布材及びシート用積層材を作製し、同様にして、導電糸の端部を露出させ、導電糸と接続部材とを縫製により密着させて接続した。

【0041】

その後、実施例1〜3にて得られた織編物の外方側にサイド材を縫製により接続し、シートカバーを作製して、シートクッションに被せた。また、比較用として、発熱糸が織編物に織り込まれていない、又は編み込まれていない、及び導電糸の端部が接続部材に接続されていない他は、同様の構成のシートカバーを作製し、シートクッションに被せた。この場合、直径1.5mmのニクロム線を樹脂で被覆した導電線を不織布面に貼着してなるシートヒータを、5mm厚さの発泡ポリウレタンシートの下であって、ポリウレタン樹脂シートを用いてなるパッドの上に載置した。

【0042】

上記のようにして作製した本発明の織編物(緯編組織を有する編み物、図5の編み物2参照)をヒータ部材として用いた車両用シート(図6の車両用シート3参照)と、比較用のシートとで仕立て性には差はなかった。しかし、シートクッション(図参照6の車両用シート3のシートクッション31参照)の座り心地は、比較用のシートでは導電線の硬さにより違和感が感じられたのに対して、本発明の織編物をヒータ部材として用いたシートでは、違和感は全く感じられず、触感に優れていた。

【0043】

尚、前述の記載は単に説明を目的とするものでしかなく、本発明を限定するものと解釈されるものではない。本発明を典型的な実施形態を挙げて説明したが、本発明の記述及び図示において使用された文言は、限定的な文言ではなく、説明的および例示的なものであると理解される。ここで詳述したように、その形態において本発明の範囲又は精神から逸脱することなく、添付の特許請求の範囲内で変更が可能である。ここでは、本発明の詳述に特定の構造、材料及び実施形態を参照したが、本発明をここにおける開示事項に限定することを意図するものではなく、寧ろ、本発明は添付の特許請求の範囲内における、機能的に同等の構造、方法、使用の全てに及ぶものとする。

【産業上の利用可能性】

【0044】

本発明は、発熱させ、昇温させることができる発熱シートの技術分野において利用することができる。特に乗用車等の車両のシートのように屋内ではないところで用いられるシート等を暖めるヒータ部材の商品分野において有用である。

【符号の説明】

【0045】

1;導電糸、11;芯糸(高弾性糸)、12;めっき層(銅めっき層)、13;被覆層(樹脂コーティング層、錫めっき層又はニッケルめっき層)、10;発熱糸、101;絶縁糸、2;編み物、21;非発熱糸、3;車両用シート、31;シートクッション、32;シートバック、331;シートクッションの表皮材の裏面に配設されたヒータ部材、332;シートバックの表皮材の裏面に配設されたヒータ部材。

【特許請求の範囲】

【請求項1】

絶縁糸と、

前記絶縁糸に巻き付けられた導電糸と、を備える発熱糸であって、

前記導電糸は、

絶縁性の芯糸と、

前記芯糸の周面に設けられためっき層と、を有し、

前記芯糸は、初期引張抵抗度が4.9GPa以上の高弾性糸であることを特徴とする発熱糸。

【請求項2】

前記めっき層の表面に樹脂コーティング層が設けられている請求項1に記載の発熱糸。

【請求項3】

前記めっき層が銅めっき層であり、前記銅めっき層の表面に錫めっき層又はニッケルめっき層が設けられている請求項1に記載の発熱糸。

【請求項4】

請求項1乃至3のうちのいずれか1項に記載の発熱糸が織り込まれている、又は編み込まれていることを特徴とする織編物。

【請求項1】

絶縁糸と、

前記絶縁糸に巻き付けられた導電糸と、を備える発熱糸であって、

前記導電糸は、

絶縁性の芯糸と、

前記芯糸の周面に設けられためっき層と、を有し、

前記芯糸は、初期引張抵抗度が4.9GPa以上の高弾性糸であることを特徴とする発熱糸。

【請求項2】

前記めっき層の表面に樹脂コーティング層が設けられている請求項1に記載の発熱糸。

【請求項3】

前記めっき層が銅めっき層であり、前記銅めっき層の表面に錫めっき層又はニッケルめっき層が設けられている請求項1に記載の発熱糸。

【請求項4】

請求項1乃至3のうちのいずれか1項に記載の発熱糸が織り込まれている、又は編み込まれていることを特徴とする織編物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−87434(P2012−87434A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−235846(P2010−235846)

【出願日】平成22年10月20日(2010.10.20)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月20日(2010.10.20)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

[ Back to top ]