発熱量測定容器

【課題】発熱量を測定するにあたって、正確な発熱量を測定することができる発熱量測定容器を提供すること。

【解決手段】発熱量測定容器1は、内側に熱流束計としての熱流束センサー2を発熱量測定容器1の内壁面の六面全体に配設している。熱流束センサー2の外面側周囲には、熱量調節部材としてのヒータパネル3が配設されている。発熱量測定容器1の内部には、熱流束センサー2に囲まれた発熱体の収容室7が設けられている。

【解決手段】発熱量測定容器1は、内側に熱流束計としての熱流束センサー2を発熱量測定容器1の内壁面の六面全体に配設している。熱流束センサー2の外面側周囲には、熱量調節部材としてのヒータパネル3が配設されている。発熱量測定容器1の内部には、熱流束センサー2に囲まれた発熱体の収容室7が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、容器本体内に設けられた発熱体の発熱量を正確に測定できる発熱量測定容器に関する。

【背景技術】

【0002】

発熱量を測定する場合には、周囲の熱による誤差要因を取り除くため、周囲を断熱構造にする必要がある。図5のA〜Cに、従来の発熱量測定容器(断熱容器)を示す。

これらのうち、図5のAの発熱量測定容器51は断面が矩形形状であって、それらの各壁部52の内面全体に鏡53を配設して容器51の内面を鏡面構造にして、室内54における断熱効果を図るようにしている。

図5のBは発熱量測定容器61の各壁部62内に断熱材63を配設して、室内64における断熱効果を保持するようにしている。

図5のCの発熱量測定容器71は、各壁部72内の内層72a及び外層72bの間に真空空間73を設けることによって、容器71の室内74の断熱効果を維持させている。

その他に、魔法瓶のように、内層材と外層材との間に真空室を設け、内層材の内面を鏡面構造にしたように、それらの構造を組み合わせたものがある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭58−214827号公報(熱流計の検査方法)

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来の発熱量測定容器は、より正確な発熱量を測定するために、熱が外部に逃げないように断熱効果を保持させている。断熱効果を保持するには、熱放射と熱伝導を少なくすることが不可欠であった。熱放射を防ぐには、図5のAに示したように、鏡面構造が用いられ、熱伝導を防止するには、図5のB及びCに示したように断熱材構造や真空構造が用いられる。

鏡面構造の場合は、熱放射された電磁波を鏡面によって反射するが、完全な鏡面は存在しないので、残りは壁部に吸収されて外部に漏れてしまう。断熱材についても完全に熱伝導を防ぐことができず、真空構造については完全な真空を作り出すことができず、また内層と外層との間には、内層材を支持する支持材があり、支持材の熱伝導により完全な断熱効果を得ることができない。

よって、より正確な発熱量を測定するために、完全な断熱壁を持つ断熱容器が望まれていた。

【0005】

本発明は、このような事情に鑑みてなされたものであって、発熱量を測定するにあたって、正確な発熱量を測定することができる発熱量測定容器を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の発熱量測定容器は、上記目的を達成するために、内側に単位時間、単位面積当たりに流れる熱量を検知する熱流束センサーが設けられ、該熱流束センサーの外側に電気によって変動する熱量調節部材で覆った容器壁を構成し、前記熱流束センサーの熱流束値が一定値になるように若しくは熱流束値に応じて前記熱量調節部材への熱量を供給電力によって制御する制御部を備えている。

上記発熱量測定容器は、前記熱流束センサーの熱流束値が略0になるように前記熱量調節部材への供給電力を前記制御部によって制御することができる。

また、上記発熱量測定容器は、前記熱量調節部材が加熱機能と共に冷却機能を有することができる。

さらに、発熱量測定容器は、前記熱量調節部材がペルチェ素子とすることができる。

【発明の効果】

【0007】

本発明の発熱量測定容器は、内側に単位時間、単位面積当たりに流れる熱量を検知する熱流束センサーが設けられ、該熱流束センサーの外側に電気によって変動する熱量調節部材で覆った容器壁を構成し、前記熱流束センサーの熱流束値が一定値になるように前記熱量調節部材への熱量を供給電力によって制御する制御部を備えているので、発熱量測定容器内の熱量を計測することができる。

前記発熱量測定容器は、前記熱流束センサーの熱流束値が略0になるように前記熱量調節部材への供給電力を前記制御部によって制御するようにしたので、完全に近い断熱容器を得ることができる。

前記発熱量測定容器は、前記熱量調節部材が加熱機能と共に冷却機能を有することができるので、幅広い温度範囲で発熱及び吸熱量の測定をすることができる。

前記熱量調節部材がペルチェ素子であるので、温度反応が早く、より完全に近い断熱が可能となる正確な発熱量の測定が可能になる。

【図面の簡単な説明】

【0008】

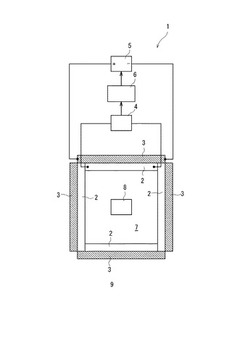

【図1】本発明の第1の実施形態における発熱量測定容器の概略断面図である。

【図2】本発明の第1の実施形態における発熱量測定容器の作業フロー図である。

【図3】本発明の第2の実施形態における発熱量測定容器の概略断面図である。

【図4】本発明の第2の実施形態における発熱量測定容器の作業フロー図である。

【図5】従来の発熱量測定容器としての断熱容器であって、Aは鏡面体を用いた断熱容器の断面図、Bは断熱材を用いた断熱容器の断面図、Cは真空空間を用いた断熱容器の断面図である。

【発明を実施するための形態】

【0009】

以下、本発明の第1の実施形態における発明の発熱量測定容器について、図面を参照しながら説明する。

図1は、本発明に係る発熱量測定容器1の断面図であり、この発熱量測定容器1は、断面が四角形の立方体形状であり、形状については直方体、有底(底付き及び天井付き)円筒体、さらには六面体以外の多面体容器であってもいい。

発熱量測定容器1は、内側に熱流束計としての熱流束センサー2を発熱量測定容器1の内壁面の六面全体に配設している。熱流束センサー2の外面側周囲には、熱量調節部材としてのヒータパネル3が配設されている。そして、発熱量測定容器1の内部には、熱流束センサー2に囲まれた発熱体の収容室7が設けられている。

熱流束センサー2は、板状のものに薄膜を形成したものを使用することが好ましい。熱流束センサー2とヒータパネル3は隙間が生じないように接合し、ヒータパネル3の内周面全体に、熱流束センサー2が接するようにする。

【0010】

図1に示すように、熱流束センサー2には熱流束検知部4が電気的な接続によって接続され、これは熱流束センサー2から熱流束値を検出することができる。熱流束検知部4は、発熱量測定容器1を熱的に制御する制御部6と電気的に接続されている。

ヒータパネル3には、該ヒータパネル3に電圧を印加する電源5が接続され、電源5は制御部6から制御されるように接続されている。

【0011】

制御部6は、熱流束検知部4から熱流束値を入力されることができ、この値に応じて、電源5の電力などを変化させることによって、ヒータパネル3の温度を可変することができる。なお、全体について図示しないが、1つの面の熱流束センサー2には1つの熱流束検知部4が設けられ、全体として6個の熱流束検知部4が設けられ、1つの面のヒータパネル3には、1つの電源5が設けられ、全体として6個の電源5が設けられている。制御部6は、各々の組の熱流束検知部4からの熱流束値を個別に入力して、各電源5を個別に制御することができる。

【0012】

次に、本実施形態における発熱量測定容器1の作動ついて、図1及び図2のフロー図の流れに沿って説明する。

初めに、収容室7の内部に発熱体8を収容し、発熱体8から熱が放熱される。熱は、温度の高い方から低い方へ移動するので、発熱体8から発散された熱は、発熱体8から熱流束センサー2へ熱放射(発熱体が収容室の熱流束センサー2に接していないような場合)若しくは熱伝導(発熱体が流体のように熱流束センサー2に接しているような場合)によって伝わり、熱流束センサー2の外側へ移動する。

この熱の移動量を熱流束検知部4によって検出する(ステップA)。

なお、熱流束とは、単位時間、単位面積あたりに移動する熱量のことであり、熱流束の値Kが0であれば、熱の移動がない状態、すなわち、熱交換がない状態を示す。本実施形態では、熱流束センサー2は、熱流束が容器(収容室)1内から外側へ流れる場合を正とし、外側から容器1内に流れる場合を負とする。

【0013】

ステップBにて熱流束がK>0の場合は、熱流束センサー2の熱流束が容器1内側から外側方向へ流れる状態で、すなわち熱が容器1から外部へ発散される状態であり、この場合はステップDにシフトし、制御部6は出力要求電力Wを上げる指令とともに出力要求電力Wを計算し、ステップEにシフトする。K<0の場合は、熱流束センサー2の熱流束が外側から容器1内側方向へ流れる状態で、すなわち熱が外部から容器1内に吸収される状態であり、この場合はステップCにシフトし、制御部6は出力要求電力Wを下げる指令とともに出力要求電力Wを計算し、ステップEにシフトする。いずれにしろ、出力要求電力Wは、容器1(収容室7)から発散された熱量若しくは吸収した熱量の相当量に値する。

【0014】

ステップEでは、出力要求電力がW<0である場合は、ステップFにシフトし、出力要求電力をW=0に設定し、ステップGにシフトする。出力要求電力がW>0であるときは、そのままステップGにシフトする。

ステップGでは、ステップFからのシフトがあった状態では、ヒータパネル3への出力電力を0としてヒータパネルをオフ状態にする。ステップEからステップGに直接シフトがあった状態では、ヒータパネル3への出力電力をヒータパネル3へ出力させ、このような作業を繰り返す。

【0015】

なお、ステップCにおける出力要求電力Wの下げとは、例えば2ワットから1ワットに下げる正数値の下げと、1ワットから−1ワットに下げる負数値に至るまでの下げがある。したがって、ステップEにおいて、負数値に至る下げの場合はステップFにてW=0として、ヒータパネル3への出力電力を0とし、ヒータパネル3をオフ状態にしている。フロー図では熱流束が0であるときを省略しているが、制御が不要なのでステップAにて待機状態にしてもよいし、スタートにシフトするようにしてもよい。

このように、容器1を温度調整することにより、熱流束検知部4が熱流束値をK=0を維持し続けることによって、実質的に発熱量測定容器1の内外における熱移動がないことになり、擬似的に発熱量測定容器1は熱的に密閉された断熱効果と同様な効果が得られる。したがって、収容室7において発熱体8の発熱量を一般の発熱量測定手段によって検知し、正確な発熱体の発熱量を測定することができる。

【0016】

次に、本発明の第2の実施形態における発明の発熱量測定容器について、図面を参照しながら説明する。

図3は、本発明に係る発熱量測定容器11の断面図であり、この発熱量測定容器11は、上記第1の実施形態で説明した発熱量測定容器1と同様に、断面が四角形の立方体形状であり、形状については直方体、有底(底付き及び天井付き)円筒体、さらには六面体以外の多面体容器であってもいい。

発熱量測定容器11は、内側に熱流束計としての熱流束センサー12を、発熱量測定容器11の内壁面の六面全体に配設している。熱流束センサー12は、板状のものに薄膜を形成したものが好ましい。熱流束センサー12の外面側周囲には、熱量調節部材としてのペルチェ素子13が配設されている。本実施形態では、第1の実施形態に対してこの熱量調節部材が異なっている。

なお、ペルチェ素子13とは、2種類の金属の接合部に電流を流すと、片方の金属からもう片方へ熱が移動するという「ペルチェ効果」を利用した素子であり、電源の極性を入れ替えることにより、加熱効果と冷却効果を入れ替えることができる。

熱流束センサー12はペルチェ素子13の内周の全面全体に配設され、熱流束センサー12とペルチェ素子3との間は隙間が生じないように接合する。そして、発熱量測定容器1の内部には、熱流束センサー12に囲まれた発熱体を入れる収容室17が設けられている。

【0017】

図3に示すように、熱流束センサー12には熱流束検知部14が電気的な接続によって接続され、熱流束センサー12から熱流束値を検出することができる。この熱流束検知部14は、発熱量測定容器11を熱的に制御する制御部16に接続されている。

ペルチェ素子13には、該ペルチェ素子13に電圧を印加する電源15が電気的な接続によって接続され、電源15は制御部16に接続されている。制御部16は、熱流束検知部14から熱流束値が入力され、この値に応じて、電源15の停止や極性の変化や電力などを変化させて、ペルチェ素子13の温度を可変できる。

【0018】

すなわち、電源15については、±の極性を入れ替える±極性切換回路が内部に設けられ、制御部16の制御によって、ペルチェ素子13へ印加する電圧の極性を切り換えることができる。

なお、全体について図示しないが、1つの面の熱流束センサー12には1つの熱流束検知部14が設けられ、全体として6個の熱流束検知部14が設けられ、1つの面のペルチェ素子13には、1つの電源15が設けられ、六面体としては全体として6個の電源15が設けられている。制御部16は、各々の組の熱流束検知部14からの熱流束値を個別に入力して、各電源15を個別に制御することができる。

【0019】

次に、本実施形態における発熱量測定容器1の作動ついて、図3と併せて図4のフロー図を参照にして説明する。

例えば、収容室17の内部に凍結物などの吸熱体18を収容し、熱流束検知部14によって、熱流束センサー12の熱流束を検出することができる。温度は高い方から低い方へ移動するので、吸熱体18によって収容室17が冷やされ、収容室17の外部から内部へ熱の移動が生じると、移動した熱量の相当分だけ熱流束センサー12を介して熱流束検知部14が熱流束値Kを検出する(ステップA)。

本実施形態では、上述の第1の実施形態と同様に、熱流束センサー2は、熱流束が容器(収容室17)11内から外側へ流れる場合を正とし、外側から容器1内に流れる場合を負とする。

【0020】

ステップBにて熱流束値がK>0の場合は、熱流束センサー12の熱流束が容器11内側から外側方向へ流れる状態で、すなわち熱が容器1から外部へ発散される状態であり、この場合はステップDにシフトし、制御部6は出力要求電力Wを上げる指令とともに出力要求電力Wを計算し、ステップEにシフトする。K<0の場合は、熱流束センサー12の熱流束が外側から容器1内側方向へ流れる状態で、すなわち熱が外部から容器1内に吸収される状態であり、この場合はステップCにシフトし、制御部6は出力要求電力Wを0よりも小さくする指令とともに出力要求電力Wを計算し、ステップHにシフトする。

ステップHでは、出力要求電力がW<0(ステップCからシフトされた場合)であるときは、ステップJにシフトし、ペルチェ素子に冷却効果をもたらすようにペルチェ素子の極性を設定する。詳しくは、ペルチェ素子が冷却状態にあるときは、引き続き冷却状態に維持され相当分の電力調整をする。ペルチェ素子が加熱状態にあるときは、ペルチェ素子を冷却状態になるように電源15の電圧の極性を切り換えて相当分の電力調整をする。

【0021】

出力要求電力が上げである場合(ステップDからシフトされた場合)は、ステップIにシフトし、ペルチェ素子に加熱効果をもたらすようにペルチェ素子の極性を設定する。詳しくは、ペルチェ素子が加熱状態にあるときは、引き続き加熱状態に維持され相当分の電力調整をする。ペルチェ素子が冷却状態にあるときは、ペルチェ素子を加熱状態になるように電源15の電圧の極性を切り換え、相当分の電力調整をする。

ステップLでは、ペルチェ素子の出力要求電力Wを供給し、ペルチェ素子を稼働させ、熱流束値K=0となるように、このような作業を適宜繰り返す。

【0022】

なお、上述したように、ステップCにおける出力要求電力Wの下げとは、例えば2ワットから1ワットに下げる正数値の下げと、1ワットから−1ワットに下げる負数値に至るまでの下げがある。上記第1の実施形態では、負数値に至るまでの下げの場合は、ヒータパネル3の出力電力を0にヒータしたが、本実施形態では、ペルチェ素子が冷却効果をもたらすので、そのまま出力要求電力Wをペルチェ素子に供給することができる。

また、フロー図では熱流束値Kが0であるときを省略しているが、制御が不要なのでステップAにて待機状態にしてもよいし、スタートにシフトするようにしてもよい。

こうして、熱流束値Kが0を維持し続けることによって、実質的に発熱量測定容器11の内外における熱移動がないことになり、擬似的に発熱量測定容器11の断熱効果が得られることになる。したがって、収容室17において吸熱体18の発熱量を通常の手段によって検出することができる。

【0023】

また、他の例として、発熱量測定容器11によって、常温より高低差のある温度差を有する流体のある系内における相関的な発熱量を測定するような場合などは、収容室17の内部に流体を流出させる。

流体が温水で常温よりも温度の高い熱水である場合は、収容室17内から収容室17の外側へ熱が発散される。すると、移動した熱量の相当分だけ熱流束センサー12を介して熱流束検知部14が熱流束値を検出する(ステップF)。この熱流束値が熱流束検知部4から制御部16に出力され、制御部16では熱流束センサー12の熱流束値Kが0を維持するように、電源15を制御する。この際、熱流束値Kが+(本実施形態では収容室17から外部側へ熱を放出した状態)の場合は、制御部16の指令によって電源15が通常状態でペルチェ素子13に電圧を印加して、熱流束値Kに相当する分だけ収容室17内を加熱する(ステップD、H、I)。

【0024】

一方、流体が温水で常温よりも温度の低い冷水である場合は、収容室17の外側から収容室17内へ熱が吸収される。すると、移動した熱量の相当分だけ熱流束センサー12を介して熱流束検知部14が熱流束値Kを検出する。この熱流束値Kが熱流束検知部14から制御部16に出力され、制御部16では熱流束センサー12の値が0を維持するように、電源15を制御する。この際、熱流束値が−(本実施形態では、外部から収容室17側へ熱を吸収した状態)の場合は、制御部16の指令によって電源15の極性を反転状態としペルチェ素子13に電圧を印加して、熱流束値Kに相当する分だけ収容室17内を冷却する(ステップD、H、J)。

こうして、熱流束検知部14が熱流束値K=0を維持し若しくは0に近づけることによって、実質的に発熱量測定容器11の内外における熱移動がないことになり、擬似的に発熱量測定容器11の断熱効果が得られることになる。そして、熱量の測定をするときは発熱量の測定に入り、収容室17において流体の発熱量を検出することができる。作業が終了するまでは、これらの動作を順次繰り返す。

【0025】

以上、本発明の実施の形態について説明したが、本発明の技術的思想に基づいて、勿論、本発明は種々の変形又は変更が可能である。

例えば、上記第1の実施形態及び第2の実施形態におけるステップB、C、Dにおいては、PID制御で実施することも可能である。

上記実施形態では、収容室の熱流束値Kが0となるように制御したが、例えば、収容室1,17の熱流束値を0以外の値で制御するような用い方も可能である。

【符号の説明】

【0026】

1,11 発熱量測定容器

2,12 熱流束センサー

3 ヒータパネル

4 熱流束検知部

5 電源

6 制御部

7,17 収容室

13 ペルチェ素子

【技術分野】

【0001】

本発明は、容器本体内に設けられた発熱体の発熱量を正確に測定できる発熱量測定容器に関する。

【背景技術】

【0002】

発熱量を測定する場合には、周囲の熱による誤差要因を取り除くため、周囲を断熱構造にする必要がある。図5のA〜Cに、従来の発熱量測定容器(断熱容器)を示す。

これらのうち、図5のAの発熱量測定容器51は断面が矩形形状であって、それらの各壁部52の内面全体に鏡53を配設して容器51の内面を鏡面構造にして、室内54における断熱効果を図るようにしている。

図5のBは発熱量測定容器61の各壁部62内に断熱材63を配設して、室内64における断熱効果を保持するようにしている。

図5のCの発熱量測定容器71は、各壁部72内の内層72a及び外層72bの間に真空空間73を設けることによって、容器71の室内74の断熱効果を維持させている。

その他に、魔法瓶のように、内層材と外層材との間に真空室を設け、内層材の内面を鏡面構造にしたように、それらの構造を組み合わせたものがある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭58−214827号公報(熱流計の検査方法)

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来の発熱量測定容器は、より正確な発熱量を測定するために、熱が外部に逃げないように断熱効果を保持させている。断熱効果を保持するには、熱放射と熱伝導を少なくすることが不可欠であった。熱放射を防ぐには、図5のAに示したように、鏡面構造が用いられ、熱伝導を防止するには、図5のB及びCに示したように断熱材構造や真空構造が用いられる。

鏡面構造の場合は、熱放射された電磁波を鏡面によって反射するが、完全な鏡面は存在しないので、残りは壁部に吸収されて外部に漏れてしまう。断熱材についても完全に熱伝導を防ぐことができず、真空構造については完全な真空を作り出すことができず、また内層と外層との間には、内層材を支持する支持材があり、支持材の熱伝導により完全な断熱効果を得ることができない。

よって、より正確な発熱量を測定するために、完全な断熱壁を持つ断熱容器が望まれていた。

【0005】

本発明は、このような事情に鑑みてなされたものであって、発熱量を測定するにあたって、正確な発熱量を測定することができる発熱量測定容器を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の発熱量測定容器は、上記目的を達成するために、内側に単位時間、単位面積当たりに流れる熱量を検知する熱流束センサーが設けられ、該熱流束センサーの外側に電気によって変動する熱量調節部材で覆った容器壁を構成し、前記熱流束センサーの熱流束値が一定値になるように若しくは熱流束値に応じて前記熱量調節部材への熱量を供給電力によって制御する制御部を備えている。

上記発熱量測定容器は、前記熱流束センサーの熱流束値が略0になるように前記熱量調節部材への供給電力を前記制御部によって制御することができる。

また、上記発熱量測定容器は、前記熱量調節部材が加熱機能と共に冷却機能を有することができる。

さらに、発熱量測定容器は、前記熱量調節部材がペルチェ素子とすることができる。

【発明の効果】

【0007】

本発明の発熱量測定容器は、内側に単位時間、単位面積当たりに流れる熱量を検知する熱流束センサーが設けられ、該熱流束センサーの外側に電気によって変動する熱量調節部材で覆った容器壁を構成し、前記熱流束センサーの熱流束値が一定値になるように前記熱量調節部材への熱量を供給電力によって制御する制御部を備えているので、発熱量測定容器内の熱量を計測することができる。

前記発熱量測定容器は、前記熱流束センサーの熱流束値が略0になるように前記熱量調節部材への供給電力を前記制御部によって制御するようにしたので、完全に近い断熱容器を得ることができる。

前記発熱量測定容器は、前記熱量調節部材が加熱機能と共に冷却機能を有することができるので、幅広い温度範囲で発熱及び吸熱量の測定をすることができる。

前記熱量調節部材がペルチェ素子であるので、温度反応が早く、より完全に近い断熱が可能となる正確な発熱量の測定が可能になる。

【図面の簡単な説明】

【0008】

【図1】本発明の第1の実施形態における発熱量測定容器の概略断面図である。

【図2】本発明の第1の実施形態における発熱量測定容器の作業フロー図である。

【図3】本発明の第2の実施形態における発熱量測定容器の概略断面図である。

【図4】本発明の第2の実施形態における発熱量測定容器の作業フロー図である。

【図5】従来の発熱量測定容器としての断熱容器であって、Aは鏡面体を用いた断熱容器の断面図、Bは断熱材を用いた断熱容器の断面図、Cは真空空間を用いた断熱容器の断面図である。

【発明を実施するための形態】

【0009】

以下、本発明の第1の実施形態における発明の発熱量測定容器について、図面を参照しながら説明する。

図1は、本発明に係る発熱量測定容器1の断面図であり、この発熱量測定容器1は、断面が四角形の立方体形状であり、形状については直方体、有底(底付き及び天井付き)円筒体、さらには六面体以外の多面体容器であってもいい。

発熱量測定容器1は、内側に熱流束計としての熱流束センサー2を発熱量測定容器1の内壁面の六面全体に配設している。熱流束センサー2の外面側周囲には、熱量調節部材としてのヒータパネル3が配設されている。そして、発熱量測定容器1の内部には、熱流束センサー2に囲まれた発熱体の収容室7が設けられている。

熱流束センサー2は、板状のものに薄膜を形成したものを使用することが好ましい。熱流束センサー2とヒータパネル3は隙間が生じないように接合し、ヒータパネル3の内周面全体に、熱流束センサー2が接するようにする。

【0010】

図1に示すように、熱流束センサー2には熱流束検知部4が電気的な接続によって接続され、これは熱流束センサー2から熱流束値を検出することができる。熱流束検知部4は、発熱量測定容器1を熱的に制御する制御部6と電気的に接続されている。

ヒータパネル3には、該ヒータパネル3に電圧を印加する電源5が接続され、電源5は制御部6から制御されるように接続されている。

【0011】

制御部6は、熱流束検知部4から熱流束値を入力されることができ、この値に応じて、電源5の電力などを変化させることによって、ヒータパネル3の温度を可変することができる。なお、全体について図示しないが、1つの面の熱流束センサー2には1つの熱流束検知部4が設けられ、全体として6個の熱流束検知部4が設けられ、1つの面のヒータパネル3には、1つの電源5が設けられ、全体として6個の電源5が設けられている。制御部6は、各々の組の熱流束検知部4からの熱流束値を個別に入力して、各電源5を個別に制御することができる。

【0012】

次に、本実施形態における発熱量測定容器1の作動ついて、図1及び図2のフロー図の流れに沿って説明する。

初めに、収容室7の内部に発熱体8を収容し、発熱体8から熱が放熱される。熱は、温度の高い方から低い方へ移動するので、発熱体8から発散された熱は、発熱体8から熱流束センサー2へ熱放射(発熱体が収容室の熱流束センサー2に接していないような場合)若しくは熱伝導(発熱体が流体のように熱流束センサー2に接しているような場合)によって伝わり、熱流束センサー2の外側へ移動する。

この熱の移動量を熱流束検知部4によって検出する(ステップA)。

なお、熱流束とは、単位時間、単位面積あたりに移動する熱量のことであり、熱流束の値Kが0であれば、熱の移動がない状態、すなわち、熱交換がない状態を示す。本実施形態では、熱流束センサー2は、熱流束が容器(収容室)1内から外側へ流れる場合を正とし、外側から容器1内に流れる場合を負とする。

【0013】

ステップBにて熱流束がK>0の場合は、熱流束センサー2の熱流束が容器1内側から外側方向へ流れる状態で、すなわち熱が容器1から外部へ発散される状態であり、この場合はステップDにシフトし、制御部6は出力要求電力Wを上げる指令とともに出力要求電力Wを計算し、ステップEにシフトする。K<0の場合は、熱流束センサー2の熱流束が外側から容器1内側方向へ流れる状態で、すなわち熱が外部から容器1内に吸収される状態であり、この場合はステップCにシフトし、制御部6は出力要求電力Wを下げる指令とともに出力要求電力Wを計算し、ステップEにシフトする。いずれにしろ、出力要求電力Wは、容器1(収容室7)から発散された熱量若しくは吸収した熱量の相当量に値する。

【0014】

ステップEでは、出力要求電力がW<0である場合は、ステップFにシフトし、出力要求電力をW=0に設定し、ステップGにシフトする。出力要求電力がW>0であるときは、そのままステップGにシフトする。

ステップGでは、ステップFからのシフトがあった状態では、ヒータパネル3への出力電力を0としてヒータパネルをオフ状態にする。ステップEからステップGに直接シフトがあった状態では、ヒータパネル3への出力電力をヒータパネル3へ出力させ、このような作業を繰り返す。

【0015】

なお、ステップCにおける出力要求電力Wの下げとは、例えば2ワットから1ワットに下げる正数値の下げと、1ワットから−1ワットに下げる負数値に至るまでの下げがある。したがって、ステップEにおいて、負数値に至る下げの場合はステップFにてW=0として、ヒータパネル3への出力電力を0とし、ヒータパネル3をオフ状態にしている。フロー図では熱流束が0であるときを省略しているが、制御が不要なのでステップAにて待機状態にしてもよいし、スタートにシフトするようにしてもよい。

このように、容器1を温度調整することにより、熱流束検知部4が熱流束値をK=0を維持し続けることによって、実質的に発熱量測定容器1の内外における熱移動がないことになり、擬似的に発熱量測定容器1は熱的に密閉された断熱効果と同様な効果が得られる。したがって、収容室7において発熱体8の発熱量を一般の発熱量測定手段によって検知し、正確な発熱体の発熱量を測定することができる。

【0016】

次に、本発明の第2の実施形態における発明の発熱量測定容器について、図面を参照しながら説明する。

図3は、本発明に係る発熱量測定容器11の断面図であり、この発熱量測定容器11は、上記第1の実施形態で説明した発熱量測定容器1と同様に、断面が四角形の立方体形状であり、形状については直方体、有底(底付き及び天井付き)円筒体、さらには六面体以外の多面体容器であってもいい。

発熱量測定容器11は、内側に熱流束計としての熱流束センサー12を、発熱量測定容器11の内壁面の六面全体に配設している。熱流束センサー12は、板状のものに薄膜を形成したものが好ましい。熱流束センサー12の外面側周囲には、熱量調節部材としてのペルチェ素子13が配設されている。本実施形態では、第1の実施形態に対してこの熱量調節部材が異なっている。

なお、ペルチェ素子13とは、2種類の金属の接合部に電流を流すと、片方の金属からもう片方へ熱が移動するという「ペルチェ効果」を利用した素子であり、電源の極性を入れ替えることにより、加熱効果と冷却効果を入れ替えることができる。

熱流束センサー12はペルチェ素子13の内周の全面全体に配設され、熱流束センサー12とペルチェ素子3との間は隙間が生じないように接合する。そして、発熱量測定容器1の内部には、熱流束センサー12に囲まれた発熱体を入れる収容室17が設けられている。

【0017】

図3に示すように、熱流束センサー12には熱流束検知部14が電気的な接続によって接続され、熱流束センサー12から熱流束値を検出することができる。この熱流束検知部14は、発熱量測定容器11を熱的に制御する制御部16に接続されている。

ペルチェ素子13には、該ペルチェ素子13に電圧を印加する電源15が電気的な接続によって接続され、電源15は制御部16に接続されている。制御部16は、熱流束検知部14から熱流束値が入力され、この値に応じて、電源15の停止や極性の変化や電力などを変化させて、ペルチェ素子13の温度を可変できる。

【0018】

すなわち、電源15については、±の極性を入れ替える±極性切換回路が内部に設けられ、制御部16の制御によって、ペルチェ素子13へ印加する電圧の極性を切り換えることができる。

なお、全体について図示しないが、1つの面の熱流束センサー12には1つの熱流束検知部14が設けられ、全体として6個の熱流束検知部14が設けられ、1つの面のペルチェ素子13には、1つの電源15が設けられ、六面体としては全体として6個の電源15が設けられている。制御部16は、各々の組の熱流束検知部14からの熱流束値を個別に入力して、各電源15を個別に制御することができる。

【0019】

次に、本実施形態における発熱量測定容器1の作動ついて、図3と併せて図4のフロー図を参照にして説明する。

例えば、収容室17の内部に凍結物などの吸熱体18を収容し、熱流束検知部14によって、熱流束センサー12の熱流束を検出することができる。温度は高い方から低い方へ移動するので、吸熱体18によって収容室17が冷やされ、収容室17の外部から内部へ熱の移動が生じると、移動した熱量の相当分だけ熱流束センサー12を介して熱流束検知部14が熱流束値Kを検出する(ステップA)。

本実施形態では、上述の第1の実施形態と同様に、熱流束センサー2は、熱流束が容器(収容室17)11内から外側へ流れる場合を正とし、外側から容器1内に流れる場合を負とする。

【0020】

ステップBにて熱流束値がK>0の場合は、熱流束センサー12の熱流束が容器11内側から外側方向へ流れる状態で、すなわち熱が容器1から外部へ発散される状態であり、この場合はステップDにシフトし、制御部6は出力要求電力Wを上げる指令とともに出力要求電力Wを計算し、ステップEにシフトする。K<0の場合は、熱流束センサー12の熱流束が外側から容器1内側方向へ流れる状態で、すなわち熱が外部から容器1内に吸収される状態であり、この場合はステップCにシフトし、制御部6は出力要求電力Wを0よりも小さくする指令とともに出力要求電力Wを計算し、ステップHにシフトする。

ステップHでは、出力要求電力がW<0(ステップCからシフトされた場合)であるときは、ステップJにシフトし、ペルチェ素子に冷却効果をもたらすようにペルチェ素子の極性を設定する。詳しくは、ペルチェ素子が冷却状態にあるときは、引き続き冷却状態に維持され相当分の電力調整をする。ペルチェ素子が加熱状態にあるときは、ペルチェ素子を冷却状態になるように電源15の電圧の極性を切り換えて相当分の電力調整をする。

【0021】

出力要求電力が上げである場合(ステップDからシフトされた場合)は、ステップIにシフトし、ペルチェ素子に加熱効果をもたらすようにペルチェ素子の極性を設定する。詳しくは、ペルチェ素子が加熱状態にあるときは、引き続き加熱状態に維持され相当分の電力調整をする。ペルチェ素子が冷却状態にあるときは、ペルチェ素子を加熱状態になるように電源15の電圧の極性を切り換え、相当分の電力調整をする。

ステップLでは、ペルチェ素子の出力要求電力Wを供給し、ペルチェ素子を稼働させ、熱流束値K=0となるように、このような作業を適宜繰り返す。

【0022】

なお、上述したように、ステップCにおける出力要求電力Wの下げとは、例えば2ワットから1ワットに下げる正数値の下げと、1ワットから−1ワットに下げる負数値に至るまでの下げがある。上記第1の実施形態では、負数値に至るまでの下げの場合は、ヒータパネル3の出力電力を0にヒータしたが、本実施形態では、ペルチェ素子が冷却効果をもたらすので、そのまま出力要求電力Wをペルチェ素子に供給することができる。

また、フロー図では熱流束値Kが0であるときを省略しているが、制御が不要なのでステップAにて待機状態にしてもよいし、スタートにシフトするようにしてもよい。

こうして、熱流束値Kが0を維持し続けることによって、実質的に発熱量測定容器11の内外における熱移動がないことになり、擬似的に発熱量測定容器11の断熱効果が得られることになる。したがって、収容室17において吸熱体18の発熱量を通常の手段によって検出することができる。

【0023】

また、他の例として、発熱量測定容器11によって、常温より高低差のある温度差を有する流体のある系内における相関的な発熱量を測定するような場合などは、収容室17の内部に流体を流出させる。

流体が温水で常温よりも温度の高い熱水である場合は、収容室17内から収容室17の外側へ熱が発散される。すると、移動した熱量の相当分だけ熱流束センサー12を介して熱流束検知部14が熱流束値を検出する(ステップF)。この熱流束値が熱流束検知部4から制御部16に出力され、制御部16では熱流束センサー12の熱流束値Kが0を維持するように、電源15を制御する。この際、熱流束値Kが+(本実施形態では収容室17から外部側へ熱を放出した状態)の場合は、制御部16の指令によって電源15が通常状態でペルチェ素子13に電圧を印加して、熱流束値Kに相当する分だけ収容室17内を加熱する(ステップD、H、I)。

【0024】

一方、流体が温水で常温よりも温度の低い冷水である場合は、収容室17の外側から収容室17内へ熱が吸収される。すると、移動した熱量の相当分だけ熱流束センサー12を介して熱流束検知部14が熱流束値Kを検出する。この熱流束値Kが熱流束検知部14から制御部16に出力され、制御部16では熱流束センサー12の値が0を維持するように、電源15を制御する。この際、熱流束値が−(本実施形態では、外部から収容室17側へ熱を吸収した状態)の場合は、制御部16の指令によって電源15の極性を反転状態としペルチェ素子13に電圧を印加して、熱流束値Kに相当する分だけ収容室17内を冷却する(ステップD、H、J)。

こうして、熱流束検知部14が熱流束値K=0を維持し若しくは0に近づけることによって、実質的に発熱量測定容器11の内外における熱移動がないことになり、擬似的に発熱量測定容器11の断熱効果が得られることになる。そして、熱量の測定をするときは発熱量の測定に入り、収容室17において流体の発熱量を検出することができる。作業が終了するまでは、これらの動作を順次繰り返す。

【0025】

以上、本発明の実施の形態について説明したが、本発明の技術的思想に基づいて、勿論、本発明は種々の変形又は変更が可能である。

例えば、上記第1の実施形態及び第2の実施形態におけるステップB、C、Dにおいては、PID制御で実施することも可能である。

上記実施形態では、収容室の熱流束値Kが0となるように制御したが、例えば、収容室1,17の熱流束値を0以外の値で制御するような用い方も可能である。

【符号の説明】

【0026】

1,11 発熱量測定容器

2,12 熱流束センサー

3 ヒータパネル

4 熱流束検知部

5 電源

6 制御部

7,17 収容室

13 ペルチェ素子

【特許請求の範囲】

【請求項1】

内側に単位時間、単位面積当たりに流れる熱量を検知する熱流束センサーが設けられ、該熱流束センサーの外側に熱量調節部材で覆った容器壁を構成し、前記熱流束センサーの熱流束値が一定値になるように前記熱量調節部材への熱量を制御する制御部を備えたことを特徴とする発熱量測定容器。

【請求項2】

前記熱流束センサーの熱流束値が略ゼロとなるように前記熱量調節部材への供給電力を前記制御部によって制御するようにしたことを特徴とする請求項1に記載の発熱量測定容器。

【請求項3】

前記熱量調節部材が加熱機能と共に冷却機能を有することを特徴とする請求項1又は2に記載の発熱量測定容器。

【請求項4】

前記熱量調節部材がペルチェ素子であることを特徴とする請求項3に記載の発熱量測定容器。

【請求項1】

内側に単位時間、単位面積当たりに流れる熱量を検知する熱流束センサーが設けられ、該熱流束センサーの外側に熱量調節部材で覆った容器壁を構成し、前記熱流束センサーの熱流束値が一定値になるように前記熱量調節部材への熱量を制御する制御部を備えたことを特徴とする発熱量測定容器。

【請求項2】

前記熱流束センサーの熱流束値が略ゼロとなるように前記熱量調節部材への供給電力を前記制御部によって制御するようにしたことを特徴とする請求項1に記載の発熱量測定容器。

【請求項3】

前記熱量調節部材が加熱機能と共に冷却機能を有することを特徴とする請求項1又は2に記載の発熱量測定容器。

【請求項4】

前記熱量調節部材がペルチェ素子であることを特徴とする請求項3に記載の発熱量測定容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−191115(P2011−191115A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−55915(P2010−55915)

【出願日】平成22年3月12日(2010.3.12)

【出願人】(000000170)いすゞ自動車株式会社 (1,721)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月12日(2010.3.12)

【出願人】(000000170)いすゞ自動車株式会社 (1,721)

【Fターム(参考)】

[ Back to top ]