発色フレーク体とその製造方法

【課題】微粒子の周期構造を有し、当該構造に入射した光の回折・干渉による構造性発色を示す発色フレーク体であって、無機微粒子間の接合力が強く、基板上に形成された膜ではなくフレーク体でありながら安定した発色を示す発色フレーク体とその製造方法を提供する。

【解決手段】単分散の粒径分布を示す球状の無機微粒子が最密充填された構造を有し、前記構造において、隣り合う前記無機微粒子は、当該無機微粒子同士の接触点にて互いに接合されるとともに、当該無機微粒子間に空隙を有し、前記構造に入射した光の回折および干渉による構造性発色を示す発色フレーク体とする。

【解決手段】単分散の粒径分布を示す球状の無機微粒子が最密充填された構造を有し、前記構造において、隣り合う前記無機微粒子は、当該無機微粒子同士の接触点にて互いに接合されるとともに、当該無機微粒子間に空隙を有し、前記構造に入射した光の回折および干渉による構造性発色を示す発色フレーク体とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微粒子の周期構造に基づく構造性発色を示すフレーク状の発色粉体(発色フレーク体)とその製造方法に関する。

【背景技術】

【0002】

可視光の波長程度の周期を有する微細な周期構造により、発色が生じることが知られている。この発色は、周期構造による光の回折および干渉に基づいており、一般に構造性発色(構造色)と呼ばれる。構造色は、独特の光沢感があり、見る角度に応じて色が変化する特徴を持つ。また、光の回折・干渉に基づく発色であるために退色しないなど、構造色を示す色材は有用であり、今後のさらなる応用が期待される。微細な周期構造は、薄膜の積層(多層膜)または溝、突起もしくは微粒子の配列で作ることができる。そのうち、微粒子の周期構造に基づく構造色は、微粒子構造色と呼ばれる(非特許文献1を参照)。

【0003】

微粒子の周期構造を有し、これに基づく構造色を示す色材は、通常、膜状であり、基板上に作製される。例えば特許文献1には、ポリスチレンあるいはシリカなどからなる、ミクロンオーダーの粒径を有する微粒子を基板上に六方最密充填させた単層微粒子膜であって、オパール様回折発色を示す膜が開示されている。特許文献1によれば、この膜は、微粒子の懸濁液を基板に塗布し乾燥させることで形成され、微粒子の六方最密充填は、懸濁液に含まれる溶媒が蒸発する際に微粒子に作用する毛管力によって進行する。特許文献1に記載されている当該膜の作製方法を考えると、当該膜では、基板に対する微粒子の付着力ならびに微粒子同士の接合力が弱い。基板に対する付着力が弱いことは、微粒子が基板から剥がれやすく、形成した膜を粉末の色材に加工しやすいという利点となる(実際、特許文献1には、単層微粒子膜が基板から容易に剥がれることが記載されている)。しかし一方で、微粒子同士の接合力が弱いことは、構造色の元となる微粒子の周期構造が崩れやすく、発色が容易に失われることを意味する。

【0004】

特許文献2には、ポリスチレンあるいはシリカなどからなる真球状微粒子を、当該微粒子が三次元的な周期性を有するように基板上に集積させるとともに、真球状微粒子の間隙に樹脂を充填させた、オパール構造を有するフォトニック結晶膜、ならびに当該結晶膜を粉砕して得たフォトニック結晶粉末が開示されている。この粉末は、充填された樹脂によって真球状微粒子の周期構造が保持されているため、安定した構造色を示す。しかし、真球状微粒子の周期構造を保持したまま当該微粒子の間隙に充填できる樹脂が限られることが問題である。また、特許文献2に開示されている方法では、樹脂の充填を、真球状微粒子の集積の後に別工程として実施しなければならず、製造コストの問題がある。

【0005】

また、特許文献2には、フォトニック結晶膜を粉砕して得たフォトニック結晶粉末をマイカなどのフレーク状の基体に付着させることで、構造色を示す発色フレーク体が得られることが記載されている。しかし、この方法では、それ自体は構造色を示さないフレーク状の基体が必要になることから、必ずしも良好な構造色が得られるとは限らない。また、当該基体へのフォトニック結晶粉末の付着工程が必要であることから、製造コストも問題である。

【0006】

なお、特許文献2には、ポリマーからなる真球状微粒子を、当該微粒子が三次元的な周期性を有するように基板上に集積させた後、真球状微粒子の間隙に樹脂の代わりにチタニアゾルを充填し、これを加熱することで真球状微粒子を熱分解するとともにチタニアゾルを酸化チタンとして、真球状の空孔からなる周期構造が酸化チタンのマトリクス中に形成された、逆オパール構造を有するフォトニック結晶膜が得られることが記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−234007号公報

【特許文献2】特開2008−239588号公報

【非特許文献】

【0008】

【非特許文献1】「微粒子構造色」、吉田哲也著、色材、77[9]、pp.405−409、(2004)

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、無機微粒子の周期構造、具体的には最密充填構造、を有し、当該構造に入射した光の回折および干渉による構造性発色を示すフレーク状の発色粉体(発色フレーク体)であって、無機微粒子間の接合力が強く、基板上に形成された膜ではなくフレーク体でありながら無機微粒子の周期構造が良好に保持されることで安定した発色を示す発色フレーク体と、その製造方法の提供とを目的とする。

【課題を解決するための手段】

【0010】

本発明の発色フレーク体は、単分散の粒径分布を示す球状の無機微粒子が最密充填された構造を有し、前記構造において、隣り合う前記無機微粒子は、当該無機微粒子同士の接触点にて互いに接合されるとともに、当該無機微粒子間に空隙を有し、前記構造に入射した光の回折および干渉による構造性発色を示す。

【0011】

本発明の発色フレーク体の製造方法(第1の製造方法)は、単分散の粒径分布を示す球状の無機微粒子と、焼成後に無機酸化物となる、金属アルコキシド、金属塩および金属酸化物コロイドから選ばれる少なくとも1種の金属化合物と、水および/またはアルコールと、を含み、前記少なくとも1種の金属化合物と前記無機微粒子との混合比が、前記少なくとも1種の金属化合物について焼成後の無機酸化物換算で、金属化合物:無機微粒子=1:10〜1:1000(重量比)である溶液を、基板の表面に塗布し、乾燥させることによって、前記無機微粒子が最密充填された構造を有し、当該構造において、隣り合う前記無機微粒子が、当該無機微粒子同士の接触点にて前記少なくとも1種の金属化合物によって互いに接合されるとともに、当該無機微粒子間に空隙を有する塗布膜を前記基板上に形成し、前記形成した塗布膜を前記基板から剥離し、フレーク体とした後に当該フレーク体を焼成することで、前記少なくとも1種の金属化合物を無機酸化物として、前記無機微粒子が最密充填された構造を有し、当該構造において、隣り合う前記無機微粒子が、当該無機微粒子同士の接触点にて前記無機酸化物によって互いに接合されるとともに、当該無機微粒子間に空隙を有し、前記構造に入射した光の回折および干渉による構造性発色を示す発色フレーク体を得る方法である。

【0012】

別の側面から見た本発明の発色フレーク体の製造方法(第2の製造方法)は、単分散の粒径分布を示す球状の無機微粒子と、有機ポリマーと、前記有機ポリマーの溶媒と、を含み、前記有機ポリマーと前記無機微粒子との混合比が、重量比にして、有機ポリマー:無機微粒子=1:3〜1:1000である溶液を、基板の表面に塗布し、乾燥させることによって、前記無機微粒子が最密充填された構造を有し、当該構造において、隣り合う前記無機微粒子が、当該無機微粒子同士の接触点にて前記有機ポリマーによって互いに接合されるとともに、当該無機微粒子間に空隙を有する塗布膜を前記基板上に形成し、前記形成した塗布膜を前記基板から剥離し、フレーク体とした後に当該フレーク体を焼成することで、前記無機微粒子が最密充填された構造を有し、当該構造において、隣り合う前記無機微粒子が、当該無機微粒子同士の接触点にて互いに接合されるとともに、当該無機微粒子間に空隙を有し、前記構造に入射した光の回折および干渉による構造性発色を示す発色フレーク体を得る方法である。

【発明の効果】

【0013】

本発明の発色フレーク体は、無機微粒子が最密充填された構造に基づく構造性発色(構造色)を示すが、当該構造において、無機微粒子同士は、隣り合う無機微粒子同士の接触点にて互いに接合されている。本発明の発色フレーク体は、無機微粒子間の接合力が強く、基板上に形成された膜ではなくフレーク体でありながら無機微粒子の周期構造が良好に保持されることで安定した発色を示す。

【0014】

また、本発明の発色フレーク体は、無機微粒子が最密充填された構造において、無機微粒子間に空隙、即ち空気層、を有する。この場合、無機微粒子間に無機物または有機物が充填されている場合に比べて、無機微粒子と無機微粒子間の部分(=空隙)との屈折率差が大きくなる。このため、本発明の発色フレーク体では、無機微粒子の粒径および粒径分布、ならびに無機微粒子が最密充填された部分の厚さなどにもよるが、得られる構造色の明度がより高く、鮮明な構造色となる。

【0015】

本発明の発色フレーク体の製造方法では、無機微粒子が最密充填された構造を、無機微粒子と当該微粒子のバインダー(少なくとも1種の金属化合物または有機ポリマー)とを含む溶液を塗布、乾燥させ、フレーク体とした後にさらに焼成して形成しているが、このとき、バインダーと無機微粒子との混合比を所定の範囲とした溶液を用いる。この範囲は、無機微粒子が最密充填された構造が形成されるとともに、当該構造において、隣り合う無機微粒子同士が、当該無機微粒子同士の接触点にてバインダーによって互いに接合され、当該無機微粒子間に空隙が形成される範囲である。この混合比の範囲では、無機微粒子間にバインダーが充填される混合比に比べて、無機微粒子に対するバインダーの量が大幅に少ない。これにより、本発明の発色フレーク体の製造方法では、特許文献2に開示の方法とは異なり、無機微粒子の周期構造の形成と、当該無機微粒子同士の接合とを一つの工程で実施できる。即ち、本発明の発色フレーク体の製造方法では、無機微粒子間の接合力が強く、基板上に形成された膜ではなくフレーク体でありながら無機微粒子の周期構造が良好に保持されることで安定した発色を示す発色フレーク体を、より低コストで製造することが可能となる。

【0016】

また、無機微粒子に対するバインダーの量が少ないことにより、バインダーとして有機ポリマーを用いる場合にも、当該ポリマーの選択の自由度が向上する。

【図面の簡単な説明】

【0017】

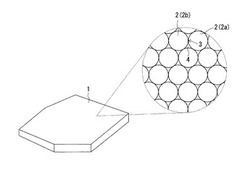

【図1】本発明の発色フレーク体の一例を示す模式図である。

【図2】実施例1において作製した本発明の発色フレーク体の表面の走査型電子顕微鏡(SEM)像を示す図である。

【図3】実施例1において作製した本発明の発色フレーク体の断面のSEM像を示す図である。

【発明を実施するための形態】

【0018】

図1に、本発明の発色フレーク体の一例を示す。図1に示す発色フレーク体1は、その表面の拡大部分に示すように、無機微粒子2が六方最密充填された構造を有する。この構造において、隣り合う無機微粒子2a、2bは、無機微粒子2a、2b同士の接触点3にて互いに接合されている。また、この構造において、隣り合う無機微粒子2間には空隙(空気層)4が存在する。換言すれば、隣り合う無機微粒子2の間は、バインダーによって充填されていない。発色フレーク体1は、無機微粒子2の上記構造に入射した光の回折および干渉による構造色を示す。

【0019】

無機微粒子2は、球状であり、単分散の粒径分布を示す。無機微粒子2は必ずしも真球である必要はないが、明度が高く鮮明な構造色が得られることから、できるだけ真球に近いことが好ましい。

【0020】

本明細書では、無機微粒子2の粒径の変動係数(CV値)が10%以下の場合、当該微粒子は単分散の粒径分布を示す、とする。無機微粒子2の粒径のCV値は、8%以下が好ましい。無機微粒子2の粒径のCV値は、レーザー回折式粒度分布測定法などの公知の方法により求めることができる。

【0021】

無機微粒子2の平均粒径は特に限定されず、得たい構造色の波長に応じて調整できる。可視光域の構造色を得るためには、無機微粒子2の平均粒径を可視光の波長と同程度あるいは当該波長よりも若干小さくするとよい。可視光域の構造色が得られる無機微粒子2の平均粒径は、例えば、100〜800nmであり、150〜700nmが好ましく、200〜600nmがより好ましい。なお、本明細書において、無機微粒子2の平均粒径とは、当該微粒子の粒径分布において、粒径が小さい側からの体積累積が50%に相当する粒径D50をいう。CV値を求める際の平均粒径の値にも、このD50を用いた。

【0022】

無機微粒子2を構成する材料は特に限定されないが、金属酸化物などの無機酸化物が適当である。無機微粒子2は、得たい構造色の光に対して透明であることが好ましく、この場合、明度がより高く鮮明な構造色が得られる。無機微粒子2は、例えば、シリカ、チタニア、アルミナ、ジルコニアおよびセリアから選ばれる少なくとも1種の無機酸化物からなり、シリカからなることが好ましい。

【0023】

図1に示す発色フレーク体1は、無機微粒子2が六方最密充填された構造を有するが、無機微粒子2の最密充填方法は六方最密充填に限られず、例えば、立方最密充填であってもよい。なお、発色フレーク体1は、その表面だけではなく厚さ方向にも(即ち、三次元的に)無機微粒子2が最密充填された構造を有する。ただし、例えば、発色フレーク体1のエッジ部などにおいて、無機微粒子2の最密充填構造が部分的に壊れていることがある。

【0024】

図1に示す発色フレーク体1は基板を有さないが、本発明の発色フレーク体は、必要であれば、フレーク状の基板の表面に無機微粒子2の最密充填構造体が付着した構造を有していてもよい。

【0025】

隣り合う無機微粒子2は、当該無機微粒子同士の接触点にて、例えば無機酸化物によって互いに接合されていてもよい。この場合、無機微粒子2間の接合力がより強くなるとともに、発色フレーク体1の耐熱性が高くなる。このような発色フレーク体1は、例えば、後述する第1の製造方法により形成できる。

【0026】

無機微粒子2を接合する無機酸化物は、隣り合う無機微粒子2同士を接触点3にて接合できる限り特に限定されないが、例えば、シリカ、アルミナ、チタニア、ジルコニアおよびセリアから選ばれる少なくとも1種の無機酸化物である。隣り合う無機微粒子2が無機酸化物によって互いに接合されている場合、無機酸化物と同一の材料から無機微粒子2がなることが好ましい。この場合、無機微粒子2ならびに当該微粒子同士を接合する無機酸化物の屈折率が互いに同一となり、明度がさらに高く鮮明な構造色が得られる。なお、この効果は、本発明の発色フレーク体において無機微粒子2間にバインダーが充填されておらず、空隙(空気層)4が存在するが故に得ることができる。無機微粒子2間にバインダーが充填されている場合、無機微粒子2とバインダーとの間である程度以上の屈折率差がある状態としなければ、構造色を得ることができない。

【0027】

無機酸化物は、例えば、金属アルコキシド、金属塩および金属酸化物コロイドから選ばれる少なくとも1種の金属化合物を焼成して形成できる。

【0028】

隣り合う無機微粒子2が無機酸化物によって互いに接合されている場合においても、本発明の発色フレーク体では無機微粒子2間に空隙が存在しているため、無機微粒子2に比べて無機酸化物の量が少ない。この場合、発色フレーク体が含む無機酸化物と無機微粒子との比は、重量比にして、例えば、無機酸化物:無機微粒子=1:10〜1:1000であり、1:30〜1:500が好ましく、1:50〜1:500がより好ましい。

【0029】

隣り合う無機微粒子2が無機酸化物によって互いに接合されている場合、無機微粒子2間の間隙が無機酸化物によって充填されていない限り、隣り合う無機微粒子2の接触点だけではなく、無機微粒子2間の空隙4の一部に無機酸化物が存在していてもよい。

【0030】

本発明の発色フレーク体の厚さは特に限定されず、例えば、0.8〜1000μmであり、1〜500μmが好ましい。

【0031】

本発明の発色フレーク体は、無機微粒子の周期構造による構造色を示す粉体であり、色素あるいは顔料を混入して発色させた粉体とは異なり、明度が高く鮮やかで効果的な発色を示す。また、微粒子間の接合力が強く、製造時および使用時において無機微粒子の周期構造が壊れにくく、安定して発色を維持できる。

【0032】

本発明の発色フレーク体は、化粧品、塗料、樹脂フィルムを含む樹脂成形品などに、混合・配合でき、混合・配合の際にも発色フレーク体における無機微粒子の周期構造が壊れにくい。このため、本発明の発色フレーク体を混合・配合したこれら製品は、本発明の発色フレーク体が示す構造色に基づく効果的な発色を安定して示す。また、隣り合う無機微粒子が無機酸化物によって互いに接合されている場合、本発明の発色フレーク体は高い耐熱性、耐候性を有し、高温雰囲気下あるいは屋外における使用によっても、色調変化を受けにくい。さらにこの場合、高温で溶融する樹脂への練り込みなども可能となる。

【0033】

本発明の発色フレーク体は、例えば、本発明の発色フレーク体の製造方法により得ることができる。

【0034】

第1の製造方法では、単分散の粒径分布を示す球状の無機微粒子と、焼成後に無機酸化物となる、金属アルコキシド、金属塩および金属酸化物コロイドから選ばれる少なくとも1種の金属化合物と、水および/またはアルコールとを含む溶液Aを用いる。

【0035】

無機微粒子は、本発明の発色フレーク体の説明において上述した無機微粒子である。

【0036】

少なくとも1種の金属化合物は、焼成後に無機酸化物となって、隣り合う無機微粒子同士をその接触点にて互いに接合させる。この金属化合物は、形成したい無機酸化物に応じて選択できる。

【0037】

金属アルコキシドは、例えば、シリコン、アルミニウム、チタンおよびジルコニウムから選ばれる少なくとも1種の金属のメトキシド、エトキシドあるいはプロポキシドである。金属塩は、例えば、ケイ酸ナトリウム、硝酸アルミニウム、四塩化チタンである。金属酸化物コロイドは、例えば、シリカコロイド、アルミナコロイド、チタニアコロイド、ジルコニアコロイド、セリアコロイドである。金属酸化物コロイドにおけるコロイド粒子の平均粒径は、無機微粒子の平均粒径よりも小さいことが好ましく、例えば、100nm以下、好ましくは50nm以下、より好ましくは30nm以下である。

【0038】

溶液Aにおける上記少なくとも1種の金属化合物と無機微粒子との混合比は、上記少なくとも1種の金属化合物について、当該化合物を焼成して得られる無機酸化物換算で、重量比にして、金属化合物(焼成後の無機酸化物換算):無機微粒子=1:10〜1:1000であり、当該比は、金属化合物(焼成後の無機酸化物換算):無機微粒子=1:30〜1:500が好ましく、1:50〜1:500がより好ましい。

【0039】

溶液Aは、溶媒として水および/またはアルコールを含む。アルコールは、例えば、エタノール、メタノール、1−プロパノール、2−プロパノールである。

【0040】

上記少なくとも1種の金属化合物が金属アルコキシドである場合、溶液Aは、当該アルコキシドの加水分解を起こすための水と、水および金属アルコキシドの相溶性を向上させるためのアルコールとの双方を含む必要がある。また、この場合、溶液Aが、加水分解反応の触媒として酸またはアルカリを含むことが好ましい。

【0041】

溶液Aにおける溶媒の量は適宜調整できる。溶液Aにおける無機微粒子の含有率は20〜90重量%程度が好ましい。溶液Aにおける水とアルコールとの混合比は、適宜調整できる。

【0042】

第1の製造方法では、溶液Aを基板の表面に塗布し、乾燥させる。これによって、無機微粒子が最密充填された構造を有し、当該構造において、隣り合う無機微粒子が、当該無機微粒子同士の接触点にて上記少なくとも1種の金属化合物によって互いに接合されるとともに、当該無機微粒子間に空隙を有する塗布膜が基板上に形成される。

【0043】

基板への溶液Aの塗布方法は特に限定されず、ロールコーター、バーコーター、スプレーコーター、フローコーター、アプリケーターなどの各種のコーターを用いた塗布、あるいはディッピング法による塗布を行えばよい。溶液Aの塗布は、乾燥後の厚さにして0.8〜1000μm程度となるように実施することが好ましい。乾燥後の厚さが過度に小さいと、基板から塗布膜を剥離する際の当該膜の強度が小さく、粉々に砕けてフレーク体が得られない。また、膜の厚さ方向に無機微粒子の重なりが少ない状態となり、構造色の発色が弱くなる。一方、乾燥後の厚さが過度に大きいと、得られた発色フレーク体を塗料などに混合・配合した際に、塗装面が平滑にならないなどの問題が生じる。

【0044】

基板は、表面が平滑である限り特に限定されず、例えば、ガラス基板、金属基板、セラミクス基板、ポリマー基板である。なお、無機微粒子と上記少なくとも1種の金属化合物と溶媒とを混合した後、30〜80℃で1〜24時間養生した溶液Aを基板の表面に塗布することが好ましい。

【0045】

基板の表面に塗布した溶液Aの乾燥方法は特に限定されない。ただし、あまりに早く乾燥させた場合、無機微粒子が最密充填された構造が形成されにくいため、比較的ゆっくりと乾燥させる(溶液の塗布厚にもよるが、例えば、1〜60分かけて乾燥させる)ことが好ましい。

【0046】

次に、基板の表面に形成した塗布膜を基板から剥離し、フレーク体とした後に当該フレーク体を焼成する。これにより、無機微粒子を接合している上記少なくとも1種の金属化合物が無機酸化物となって、無機酸化物によって、互いの接触点にて無機微粒子が接合された本発明の発色フレーク体が得られる。

【0047】

塗布膜の剥離は、例えば、ブラシ、スクレーパー、エアーの吹きつけなどにより行えばよい。このとき、塗布膜は断片的に切断され、フレーク体となる。

【0048】

フレーク体の焼成は、上記少なくとも1種の金属化合物が無機酸化物となる条件で実施すればよく、例えば、300〜1200℃程度の温度において、5分〜12時間行えばよい。

【0049】

得られた本発明の発色フレーク体は、必要に応じて、粉砕および分級してもよい。

【0050】

第2の製造方法では、単分散の粒径分布を示す球状の無機微粒子と、有機ポリマーと、当該有機ポリマーの溶媒とを含む溶液Bを用いる。

【0051】

無機微粒子は、本発明の発色フレーク体の説明において上述した無機微粒子である。

【0052】

有機ポリマーは、例えば、ポリビニルアルコール、ポリビニルピロリドン、メチルセルロース、カルボキシメチルセルロース、アクリル樹脂エマルジョン、ウレタン樹脂エマルジョンおよびエポキシ樹脂エマルジョンから選ばれる少なくとも1種である。発色フレーク体の製造が容易となることから、有機ポリマーが水溶性であることが好ましい。

【0053】

溶媒は、有機ポリマーを溶解するとともに、溶液Bを基板の表面に塗布し、乾燥させることが可能である限り特に限定されない。溶媒として水を使用できることから、有機ポリマーは、ポリビニルアルコール、ポリビニルピロリドンなどの水溶性ポリマーであることが好ましい。

【0054】

溶液Bにおける有機ポリマーと無機微粒子との混合比は、重量比にして、有機ポリマー:無機微粒子=1:3〜1:1000であり、当該比は、有機ポリマー:無機微粒子=1:5〜1:500が好ましく、1:10〜1:500がより好ましい。

【0055】

溶液Bにおける溶媒の量は適宜調整できる。溶液Bにおける無機微粒子の含有率は20〜90重量%程度が好ましい。

【0056】

第2の製造方法では、溶液Bを基板の表面に塗布し、乾燥させる。これによって、無機微粒子が最密充填された構造を有し、当該構造において、隣り合う無機微粒子が、当該無機微粒子同士の接触点にて有機ポリマーによって互いに接合されるとともに、当該無機微粒子間に空隙を有する塗布膜が基板上に形成される。

【0057】

基板への溶液Bの塗布方法は、基板への溶液Aの塗布方法と同様であればよい。

【0058】

基板の表面に塗布した溶液Bの乾燥方法は、基板の表面に塗布した溶液Aの乾燥方法と同様であればよい。

【0059】

次に、基板の表面に形成した塗布膜を基板から剥離し、フレーク体とした後に当該フレーク体を焼成する。これにより、本発明の発色フレーク体が得られる。

【0060】

塗布膜の基板からの剥離は、例えば、ブラシ、スクレーパー、エアーの吹きつけなどにより行えばよい。このとき、塗布膜は断片的に切断され、フレーク体となる。

【0061】

フレーク体の焼成は、例えば、有機ポリマーが熱分解する温度近傍(250〜450℃)でフレーク体を熱処理した後、さらに処理温度を上げて、400〜1200℃で熱処理することで実施できる。なお、熱処理の昇温条件が比較的ゆっくりであり、無機微粒子が互いに熱融着する温度に至るまでに有機ポリマーの分解がほぼ完了する条件であれば、熱処理を2段階に分けて行う必要は必ずしもない。また、焼成によって有機ポリマーが完全に失われる条件である必要はなく、無機微粒子が互いに点接触している部分に有機ポリマーが僅かに残留していたとしても、残留ポリマーが無機微粒子と空隙との間の屈折率差に影響を及ぼすことはほぼなく、構造色の発色に大きな影響を与えない。

【実施例】

【0062】

以下、実施例により、本発明をさらに詳細に説明する。本発明は、以下の実施例に限定されない。

【0063】

(実施例1)

内容積500mLのビーカーを用いて、50℃程度の加熱条件下で、ポリビニルアルコール(クラレ製、ポバールPVA−117)2.5gを水97.5gにゆっくりと溶解させた。溶解後、加熱を止め、得られたポリビニルアルコール水溶液に球状のシリカ微粒子(日本触媒製、シーホスターKE−W30、平均粒径300nm、水分散液(固形分濃度20重量%))250gを加え、全体を十分に混合した。加えたシリカ微粒子のCV値を、レーザー回折式粒度分布測定装置(日機装製、マイクロトラックHRA)を用いて別途測定したところ、6%であった。

【0064】

このようにして作製した混合溶液を塗布液として、アプリケーターを用いて、当該塗布液を10cm×20cmのガラス基板上に塗布厚約600μmで塗布した。次に、60℃に保持した乾燥機を用いて、塗布膜を1時間乾燥させた。乾燥後の塗布膜の厚さは約200μmであった。次に、乾燥後の塗布膜をスクレーパーを用いてガラス基板から剥離し、フレーク状の粉体(フレーク体)を得た。次に、得られた粉体をアルミナるつぼに収容し、焼成炉を用いて室温から650℃まで4時間かけて昇温し、その後、焼成炉を650℃に保持して、1時間焼成した。

【0065】

焼成によって得られた粉体を光学顕微鏡で観察したところ、フレーク(薄片)の形態を有していた。また、粉体を指につけて擦り合わせてから光学顕微鏡で再度観察したところ、先程と同様の大きさおよび形態を維持しており、擦り合わせによっても破壊されない強度を有することが確認された。蛍光灯を用いて、粉体の色調を目視により観察したところ、干渉色が見られ、見られた色は、観察する角度(光源に対する角度)によって緑色から赤色に変化した。

【0066】

得られた粉体の表面を走査型電子顕微鏡(SEM)により観察した結果を図2に示す。また、得られた粉体の一部を削りとって露出させた当該粉体の断面をSEMにより観察した結果を図3に示す。図2、3に示すように、粉体の表面および断面のいずれにおいても、シリカ微粒子が最密充填されている構造が確認できた。

【0067】

(実施例2)

内容積1Lのビーカーを用いて、水50gと濃度60重量%の硝酸0.5gとの混合物を調製した後に、当該ビーカー内にエタノール50gを加えて混合し、さらにシリコンメトキシド2.5gを加えて、全体を30分間攪拌、混合した。得られた混合溶液をビーカーから密閉可能な容器に移し、密閉した状態および50℃で6時間養生した。

【0068】

次に、養生後のシリコンメトキシド溶液に球状のシリカ微粒子(日本触媒製、シーホスターKE−W30、平均粒径300nm、水分散液(固形分濃度20重量%))500gを加え、全体を十分に混合した。このようにして作製した混合溶液を塗布液として、バーコーターを用いて、当該塗布液を20cm角のガラス基板上に塗布厚約20μmで塗布した。次に、100℃に保持した乾燥機を用いて、塗布膜を10分間乾燥させた。乾燥後の塗布膜の厚さは約10μmであった。次に、乾燥後の塗布膜をスクレーパーを用いてガラス基板から剥離し、フレーク状の粉体(フレーク体)を得た。次に、得られた粉体をアルミナるつぼに収容し、焼成炉を用いて室温から800℃まで5時間かけて昇温し、その後、焼成炉を800℃に保持して、1時間焼成した。

【0069】

焼成によって得られた粉体を光学顕微鏡で観察したところ、フレーク(薄片)の形態を有していた。また、粉体を指につけて擦り合わせてから再び光学顕微鏡で観察したところ、先程と同様の大きさおよび形態を維持しており、擦り合わせによっても破壊されない強度を有することが確認された。蛍光灯を用いて、粉体の色調を目視により観察したところ、干渉色が見られ、見られた色は、観察する角度(光源に対する角度)によって緑色から赤色に変化した。なお、得られた粉体において、シリカ微粒子同士を接合する無機酸化物が当該微粒子と同じシリカからなり、微粒子および無機酸化物の屈折率が同一であるにも関わらず構造色が観察されていることから、シリカ微粒子間には無機酸化物が充填されているのではなく、空隙(空気層)が存在していると考えられる。

【0070】

(比較例1)

シリコンメトキシドを加えなかった以外は実施例2と同様にして、水、硝酸、エタノールおよび球状のシリカ微粒子を含む塗布液を得た。次に、得られた塗布液を、バーコーターを用いて、20cm角のガラス基板上に塗布厚約20μmで塗布した。次に、100℃に保持した乾燥機を用いて、塗布膜を10分間乾燥させた。乾燥後の塗布膜の厚さは約10μmであった。次に、乾燥後の塗布膜をスクレーパーを用いてガラス基板から剥離し、フレーク状の粉体(フレーク体)を得た。次に、得られた粉体をアルミナるつぼに収容し、焼成炉を用いて室温から300℃まで2時間かけて昇温し、その後、焼成炉を300℃に保持して、1時間焼成した。

【0071】

焼成によって得られた粉体を指につけて軽く擦ったところ、強度が著しく低く、簡単にバラバラとなった。

【産業上の利用可能性】

【0072】

本発明の発色フレーク体は、化粧品、塗料、樹脂フィルムを含む樹脂成形品などに、混合・配合でき、混合・配合の際にも発色フレーク体における無機微粒子の周期構造が壊れにくい。このため、本発明の発色フレーク体を混合・配合したこれら製品は、本発明の発色フレーク体が示す構造色に基づく効果的な発色を安定して示す。

【符号の説明】

【0073】

1 発色フレーク体

2 無機微粒子

3 接触点

4 空隙(空気層)

【技術分野】

【0001】

本発明は、微粒子の周期構造に基づく構造性発色を示すフレーク状の発色粉体(発色フレーク体)とその製造方法に関する。

【背景技術】

【0002】

可視光の波長程度の周期を有する微細な周期構造により、発色が生じることが知られている。この発色は、周期構造による光の回折および干渉に基づいており、一般に構造性発色(構造色)と呼ばれる。構造色は、独特の光沢感があり、見る角度に応じて色が変化する特徴を持つ。また、光の回折・干渉に基づく発色であるために退色しないなど、構造色を示す色材は有用であり、今後のさらなる応用が期待される。微細な周期構造は、薄膜の積層(多層膜)または溝、突起もしくは微粒子の配列で作ることができる。そのうち、微粒子の周期構造に基づく構造色は、微粒子構造色と呼ばれる(非特許文献1を参照)。

【0003】

微粒子の周期構造を有し、これに基づく構造色を示す色材は、通常、膜状であり、基板上に作製される。例えば特許文献1には、ポリスチレンあるいはシリカなどからなる、ミクロンオーダーの粒径を有する微粒子を基板上に六方最密充填させた単層微粒子膜であって、オパール様回折発色を示す膜が開示されている。特許文献1によれば、この膜は、微粒子の懸濁液を基板に塗布し乾燥させることで形成され、微粒子の六方最密充填は、懸濁液に含まれる溶媒が蒸発する際に微粒子に作用する毛管力によって進行する。特許文献1に記載されている当該膜の作製方法を考えると、当該膜では、基板に対する微粒子の付着力ならびに微粒子同士の接合力が弱い。基板に対する付着力が弱いことは、微粒子が基板から剥がれやすく、形成した膜を粉末の色材に加工しやすいという利点となる(実際、特許文献1には、単層微粒子膜が基板から容易に剥がれることが記載されている)。しかし一方で、微粒子同士の接合力が弱いことは、構造色の元となる微粒子の周期構造が崩れやすく、発色が容易に失われることを意味する。

【0004】

特許文献2には、ポリスチレンあるいはシリカなどからなる真球状微粒子を、当該微粒子が三次元的な周期性を有するように基板上に集積させるとともに、真球状微粒子の間隙に樹脂を充填させた、オパール構造を有するフォトニック結晶膜、ならびに当該結晶膜を粉砕して得たフォトニック結晶粉末が開示されている。この粉末は、充填された樹脂によって真球状微粒子の周期構造が保持されているため、安定した構造色を示す。しかし、真球状微粒子の周期構造を保持したまま当該微粒子の間隙に充填できる樹脂が限られることが問題である。また、特許文献2に開示されている方法では、樹脂の充填を、真球状微粒子の集積の後に別工程として実施しなければならず、製造コストの問題がある。

【0005】

また、特許文献2には、フォトニック結晶膜を粉砕して得たフォトニック結晶粉末をマイカなどのフレーク状の基体に付着させることで、構造色を示す発色フレーク体が得られることが記載されている。しかし、この方法では、それ自体は構造色を示さないフレーク状の基体が必要になることから、必ずしも良好な構造色が得られるとは限らない。また、当該基体へのフォトニック結晶粉末の付着工程が必要であることから、製造コストも問題である。

【0006】

なお、特許文献2には、ポリマーからなる真球状微粒子を、当該微粒子が三次元的な周期性を有するように基板上に集積させた後、真球状微粒子の間隙に樹脂の代わりにチタニアゾルを充填し、これを加熱することで真球状微粒子を熱分解するとともにチタニアゾルを酸化チタンとして、真球状の空孔からなる周期構造が酸化チタンのマトリクス中に形成された、逆オパール構造を有するフォトニック結晶膜が得られることが記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−234007号公報

【特許文献2】特開2008−239588号公報

【非特許文献】

【0008】

【非特許文献1】「微粒子構造色」、吉田哲也著、色材、77[9]、pp.405−409、(2004)

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、無機微粒子の周期構造、具体的には最密充填構造、を有し、当該構造に入射した光の回折および干渉による構造性発色を示すフレーク状の発色粉体(発色フレーク体)であって、無機微粒子間の接合力が強く、基板上に形成された膜ではなくフレーク体でありながら無機微粒子の周期構造が良好に保持されることで安定した発色を示す発色フレーク体と、その製造方法の提供とを目的とする。

【課題を解決するための手段】

【0010】

本発明の発色フレーク体は、単分散の粒径分布を示す球状の無機微粒子が最密充填された構造を有し、前記構造において、隣り合う前記無機微粒子は、当該無機微粒子同士の接触点にて互いに接合されるとともに、当該無機微粒子間に空隙を有し、前記構造に入射した光の回折および干渉による構造性発色を示す。

【0011】

本発明の発色フレーク体の製造方法(第1の製造方法)は、単分散の粒径分布を示す球状の無機微粒子と、焼成後に無機酸化物となる、金属アルコキシド、金属塩および金属酸化物コロイドから選ばれる少なくとも1種の金属化合物と、水および/またはアルコールと、を含み、前記少なくとも1種の金属化合物と前記無機微粒子との混合比が、前記少なくとも1種の金属化合物について焼成後の無機酸化物換算で、金属化合物:無機微粒子=1:10〜1:1000(重量比)である溶液を、基板の表面に塗布し、乾燥させることによって、前記無機微粒子が最密充填された構造を有し、当該構造において、隣り合う前記無機微粒子が、当該無機微粒子同士の接触点にて前記少なくとも1種の金属化合物によって互いに接合されるとともに、当該無機微粒子間に空隙を有する塗布膜を前記基板上に形成し、前記形成した塗布膜を前記基板から剥離し、フレーク体とした後に当該フレーク体を焼成することで、前記少なくとも1種の金属化合物を無機酸化物として、前記無機微粒子が最密充填された構造を有し、当該構造において、隣り合う前記無機微粒子が、当該無機微粒子同士の接触点にて前記無機酸化物によって互いに接合されるとともに、当該無機微粒子間に空隙を有し、前記構造に入射した光の回折および干渉による構造性発色を示す発色フレーク体を得る方法である。

【0012】

別の側面から見た本発明の発色フレーク体の製造方法(第2の製造方法)は、単分散の粒径分布を示す球状の無機微粒子と、有機ポリマーと、前記有機ポリマーの溶媒と、を含み、前記有機ポリマーと前記無機微粒子との混合比が、重量比にして、有機ポリマー:無機微粒子=1:3〜1:1000である溶液を、基板の表面に塗布し、乾燥させることによって、前記無機微粒子が最密充填された構造を有し、当該構造において、隣り合う前記無機微粒子が、当該無機微粒子同士の接触点にて前記有機ポリマーによって互いに接合されるとともに、当該無機微粒子間に空隙を有する塗布膜を前記基板上に形成し、前記形成した塗布膜を前記基板から剥離し、フレーク体とした後に当該フレーク体を焼成することで、前記無機微粒子が最密充填された構造を有し、当該構造において、隣り合う前記無機微粒子が、当該無機微粒子同士の接触点にて互いに接合されるとともに、当該無機微粒子間に空隙を有し、前記構造に入射した光の回折および干渉による構造性発色を示す発色フレーク体を得る方法である。

【発明の効果】

【0013】

本発明の発色フレーク体は、無機微粒子が最密充填された構造に基づく構造性発色(構造色)を示すが、当該構造において、無機微粒子同士は、隣り合う無機微粒子同士の接触点にて互いに接合されている。本発明の発色フレーク体は、無機微粒子間の接合力が強く、基板上に形成された膜ではなくフレーク体でありながら無機微粒子の周期構造が良好に保持されることで安定した発色を示す。

【0014】

また、本発明の発色フレーク体は、無機微粒子が最密充填された構造において、無機微粒子間に空隙、即ち空気層、を有する。この場合、無機微粒子間に無機物または有機物が充填されている場合に比べて、無機微粒子と無機微粒子間の部分(=空隙)との屈折率差が大きくなる。このため、本発明の発色フレーク体では、無機微粒子の粒径および粒径分布、ならびに無機微粒子が最密充填された部分の厚さなどにもよるが、得られる構造色の明度がより高く、鮮明な構造色となる。

【0015】

本発明の発色フレーク体の製造方法では、無機微粒子が最密充填された構造を、無機微粒子と当該微粒子のバインダー(少なくとも1種の金属化合物または有機ポリマー)とを含む溶液を塗布、乾燥させ、フレーク体とした後にさらに焼成して形成しているが、このとき、バインダーと無機微粒子との混合比を所定の範囲とした溶液を用いる。この範囲は、無機微粒子が最密充填された構造が形成されるとともに、当該構造において、隣り合う無機微粒子同士が、当該無機微粒子同士の接触点にてバインダーによって互いに接合され、当該無機微粒子間に空隙が形成される範囲である。この混合比の範囲では、無機微粒子間にバインダーが充填される混合比に比べて、無機微粒子に対するバインダーの量が大幅に少ない。これにより、本発明の発色フレーク体の製造方法では、特許文献2に開示の方法とは異なり、無機微粒子の周期構造の形成と、当該無機微粒子同士の接合とを一つの工程で実施できる。即ち、本発明の発色フレーク体の製造方法では、無機微粒子間の接合力が強く、基板上に形成された膜ではなくフレーク体でありながら無機微粒子の周期構造が良好に保持されることで安定した発色を示す発色フレーク体を、より低コストで製造することが可能となる。

【0016】

また、無機微粒子に対するバインダーの量が少ないことにより、バインダーとして有機ポリマーを用いる場合にも、当該ポリマーの選択の自由度が向上する。

【図面の簡単な説明】

【0017】

【図1】本発明の発色フレーク体の一例を示す模式図である。

【図2】実施例1において作製した本発明の発色フレーク体の表面の走査型電子顕微鏡(SEM)像を示す図である。

【図3】実施例1において作製した本発明の発色フレーク体の断面のSEM像を示す図である。

【発明を実施するための形態】

【0018】

図1に、本発明の発色フレーク体の一例を示す。図1に示す発色フレーク体1は、その表面の拡大部分に示すように、無機微粒子2が六方最密充填された構造を有する。この構造において、隣り合う無機微粒子2a、2bは、無機微粒子2a、2b同士の接触点3にて互いに接合されている。また、この構造において、隣り合う無機微粒子2間には空隙(空気層)4が存在する。換言すれば、隣り合う無機微粒子2の間は、バインダーによって充填されていない。発色フレーク体1は、無機微粒子2の上記構造に入射した光の回折および干渉による構造色を示す。

【0019】

無機微粒子2は、球状であり、単分散の粒径分布を示す。無機微粒子2は必ずしも真球である必要はないが、明度が高く鮮明な構造色が得られることから、できるだけ真球に近いことが好ましい。

【0020】

本明細書では、無機微粒子2の粒径の変動係数(CV値)が10%以下の場合、当該微粒子は単分散の粒径分布を示す、とする。無機微粒子2の粒径のCV値は、8%以下が好ましい。無機微粒子2の粒径のCV値は、レーザー回折式粒度分布測定法などの公知の方法により求めることができる。

【0021】

無機微粒子2の平均粒径は特に限定されず、得たい構造色の波長に応じて調整できる。可視光域の構造色を得るためには、無機微粒子2の平均粒径を可視光の波長と同程度あるいは当該波長よりも若干小さくするとよい。可視光域の構造色が得られる無機微粒子2の平均粒径は、例えば、100〜800nmであり、150〜700nmが好ましく、200〜600nmがより好ましい。なお、本明細書において、無機微粒子2の平均粒径とは、当該微粒子の粒径分布において、粒径が小さい側からの体積累積が50%に相当する粒径D50をいう。CV値を求める際の平均粒径の値にも、このD50を用いた。

【0022】

無機微粒子2を構成する材料は特に限定されないが、金属酸化物などの無機酸化物が適当である。無機微粒子2は、得たい構造色の光に対して透明であることが好ましく、この場合、明度がより高く鮮明な構造色が得られる。無機微粒子2は、例えば、シリカ、チタニア、アルミナ、ジルコニアおよびセリアから選ばれる少なくとも1種の無機酸化物からなり、シリカからなることが好ましい。

【0023】

図1に示す発色フレーク体1は、無機微粒子2が六方最密充填された構造を有するが、無機微粒子2の最密充填方法は六方最密充填に限られず、例えば、立方最密充填であってもよい。なお、発色フレーク体1は、その表面だけではなく厚さ方向にも(即ち、三次元的に)無機微粒子2が最密充填された構造を有する。ただし、例えば、発色フレーク体1のエッジ部などにおいて、無機微粒子2の最密充填構造が部分的に壊れていることがある。

【0024】

図1に示す発色フレーク体1は基板を有さないが、本発明の発色フレーク体は、必要であれば、フレーク状の基板の表面に無機微粒子2の最密充填構造体が付着した構造を有していてもよい。

【0025】

隣り合う無機微粒子2は、当該無機微粒子同士の接触点にて、例えば無機酸化物によって互いに接合されていてもよい。この場合、無機微粒子2間の接合力がより強くなるとともに、発色フレーク体1の耐熱性が高くなる。このような発色フレーク体1は、例えば、後述する第1の製造方法により形成できる。

【0026】

無機微粒子2を接合する無機酸化物は、隣り合う無機微粒子2同士を接触点3にて接合できる限り特に限定されないが、例えば、シリカ、アルミナ、チタニア、ジルコニアおよびセリアから選ばれる少なくとも1種の無機酸化物である。隣り合う無機微粒子2が無機酸化物によって互いに接合されている場合、無機酸化物と同一の材料から無機微粒子2がなることが好ましい。この場合、無機微粒子2ならびに当該微粒子同士を接合する無機酸化物の屈折率が互いに同一となり、明度がさらに高く鮮明な構造色が得られる。なお、この効果は、本発明の発色フレーク体において無機微粒子2間にバインダーが充填されておらず、空隙(空気層)4が存在するが故に得ることができる。無機微粒子2間にバインダーが充填されている場合、無機微粒子2とバインダーとの間である程度以上の屈折率差がある状態としなければ、構造色を得ることができない。

【0027】

無機酸化物は、例えば、金属アルコキシド、金属塩および金属酸化物コロイドから選ばれる少なくとも1種の金属化合物を焼成して形成できる。

【0028】

隣り合う無機微粒子2が無機酸化物によって互いに接合されている場合においても、本発明の発色フレーク体では無機微粒子2間に空隙が存在しているため、無機微粒子2に比べて無機酸化物の量が少ない。この場合、発色フレーク体が含む無機酸化物と無機微粒子との比は、重量比にして、例えば、無機酸化物:無機微粒子=1:10〜1:1000であり、1:30〜1:500が好ましく、1:50〜1:500がより好ましい。

【0029】

隣り合う無機微粒子2が無機酸化物によって互いに接合されている場合、無機微粒子2間の間隙が無機酸化物によって充填されていない限り、隣り合う無機微粒子2の接触点だけではなく、無機微粒子2間の空隙4の一部に無機酸化物が存在していてもよい。

【0030】

本発明の発色フレーク体の厚さは特に限定されず、例えば、0.8〜1000μmであり、1〜500μmが好ましい。

【0031】

本発明の発色フレーク体は、無機微粒子の周期構造による構造色を示す粉体であり、色素あるいは顔料を混入して発色させた粉体とは異なり、明度が高く鮮やかで効果的な発色を示す。また、微粒子間の接合力が強く、製造時および使用時において無機微粒子の周期構造が壊れにくく、安定して発色を維持できる。

【0032】

本発明の発色フレーク体は、化粧品、塗料、樹脂フィルムを含む樹脂成形品などに、混合・配合でき、混合・配合の際にも発色フレーク体における無機微粒子の周期構造が壊れにくい。このため、本発明の発色フレーク体を混合・配合したこれら製品は、本発明の発色フレーク体が示す構造色に基づく効果的な発色を安定して示す。また、隣り合う無機微粒子が無機酸化物によって互いに接合されている場合、本発明の発色フレーク体は高い耐熱性、耐候性を有し、高温雰囲気下あるいは屋外における使用によっても、色調変化を受けにくい。さらにこの場合、高温で溶融する樹脂への練り込みなども可能となる。

【0033】

本発明の発色フレーク体は、例えば、本発明の発色フレーク体の製造方法により得ることができる。

【0034】

第1の製造方法では、単分散の粒径分布を示す球状の無機微粒子と、焼成後に無機酸化物となる、金属アルコキシド、金属塩および金属酸化物コロイドから選ばれる少なくとも1種の金属化合物と、水および/またはアルコールとを含む溶液Aを用いる。

【0035】

無機微粒子は、本発明の発色フレーク体の説明において上述した無機微粒子である。

【0036】

少なくとも1種の金属化合物は、焼成後に無機酸化物となって、隣り合う無機微粒子同士をその接触点にて互いに接合させる。この金属化合物は、形成したい無機酸化物に応じて選択できる。

【0037】

金属アルコキシドは、例えば、シリコン、アルミニウム、チタンおよびジルコニウムから選ばれる少なくとも1種の金属のメトキシド、エトキシドあるいはプロポキシドである。金属塩は、例えば、ケイ酸ナトリウム、硝酸アルミニウム、四塩化チタンである。金属酸化物コロイドは、例えば、シリカコロイド、アルミナコロイド、チタニアコロイド、ジルコニアコロイド、セリアコロイドである。金属酸化物コロイドにおけるコロイド粒子の平均粒径は、無機微粒子の平均粒径よりも小さいことが好ましく、例えば、100nm以下、好ましくは50nm以下、より好ましくは30nm以下である。

【0038】

溶液Aにおける上記少なくとも1種の金属化合物と無機微粒子との混合比は、上記少なくとも1種の金属化合物について、当該化合物を焼成して得られる無機酸化物換算で、重量比にして、金属化合物(焼成後の無機酸化物換算):無機微粒子=1:10〜1:1000であり、当該比は、金属化合物(焼成後の無機酸化物換算):無機微粒子=1:30〜1:500が好ましく、1:50〜1:500がより好ましい。

【0039】

溶液Aは、溶媒として水および/またはアルコールを含む。アルコールは、例えば、エタノール、メタノール、1−プロパノール、2−プロパノールである。

【0040】

上記少なくとも1種の金属化合物が金属アルコキシドである場合、溶液Aは、当該アルコキシドの加水分解を起こすための水と、水および金属アルコキシドの相溶性を向上させるためのアルコールとの双方を含む必要がある。また、この場合、溶液Aが、加水分解反応の触媒として酸またはアルカリを含むことが好ましい。

【0041】

溶液Aにおける溶媒の量は適宜調整できる。溶液Aにおける無機微粒子の含有率は20〜90重量%程度が好ましい。溶液Aにおける水とアルコールとの混合比は、適宜調整できる。

【0042】

第1の製造方法では、溶液Aを基板の表面に塗布し、乾燥させる。これによって、無機微粒子が最密充填された構造を有し、当該構造において、隣り合う無機微粒子が、当該無機微粒子同士の接触点にて上記少なくとも1種の金属化合物によって互いに接合されるとともに、当該無機微粒子間に空隙を有する塗布膜が基板上に形成される。

【0043】

基板への溶液Aの塗布方法は特に限定されず、ロールコーター、バーコーター、スプレーコーター、フローコーター、アプリケーターなどの各種のコーターを用いた塗布、あるいはディッピング法による塗布を行えばよい。溶液Aの塗布は、乾燥後の厚さにして0.8〜1000μm程度となるように実施することが好ましい。乾燥後の厚さが過度に小さいと、基板から塗布膜を剥離する際の当該膜の強度が小さく、粉々に砕けてフレーク体が得られない。また、膜の厚さ方向に無機微粒子の重なりが少ない状態となり、構造色の発色が弱くなる。一方、乾燥後の厚さが過度に大きいと、得られた発色フレーク体を塗料などに混合・配合した際に、塗装面が平滑にならないなどの問題が生じる。

【0044】

基板は、表面が平滑である限り特に限定されず、例えば、ガラス基板、金属基板、セラミクス基板、ポリマー基板である。なお、無機微粒子と上記少なくとも1種の金属化合物と溶媒とを混合した後、30〜80℃で1〜24時間養生した溶液Aを基板の表面に塗布することが好ましい。

【0045】

基板の表面に塗布した溶液Aの乾燥方法は特に限定されない。ただし、あまりに早く乾燥させた場合、無機微粒子が最密充填された構造が形成されにくいため、比較的ゆっくりと乾燥させる(溶液の塗布厚にもよるが、例えば、1〜60分かけて乾燥させる)ことが好ましい。

【0046】

次に、基板の表面に形成した塗布膜を基板から剥離し、フレーク体とした後に当該フレーク体を焼成する。これにより、無機微粒子を接合している上記少なくとも1種の金属化合物が無機酸化物となって、無機酸化物によって、互いの接触点にて無機微粒子が接合された本発明の発色フレーク体が得られる。

【0047】

塗布膜の剥離は、例えば、ブラシ、スクレーパー、エアーの吹きつけなどにより行えばよい。このとき、塗布膜は断片的に切断され、フレーク体となる。

【0048】

フレーク体の焼成は、上記少なくとも1種の金属化合物が無機酸化物となる条件で実施すればよく、例えば、300〜1200℃程度の温度において、5分〜12時間行えばよい。

【0049】

得られた本発明の発色フレーク体は、必要に応じて、粉砕および分級してもよい。

【0050】

第2の製造方法では、単分散の粒径分布を示す球状の無機微粒子と、有機ポリマーと、当該有機ポリマーの溶媒とを含む溶液Bを用いる。

【0051】

無機微粒子は、本発明の発色フレーク体の説明において上述した無機微粒子である。

【0052】

有機ポリマーは、例えば、ポリビニルアルコール、ポリビニルピロリドン、メチルセルロース、カルボキシメチルセルロース、アクリル樹脂エマルジョン、ウレタン樹脂エマルジョンおよびエポキシ樹脂エマルジョンから選ばれる少なくとも1種である。発色フレーク体の製造が容易となることから、有機ポリマーが水溶性であることが好ましい。

【0053】

溶媒は、有機ポリマーを溶解するとともに、溶液Bを基板の表面に塗布し、乾燥させることが可能である限り特に限定されない。溶媒として水を使用できることから、有機ポリマーは、ポリビニルアルコール、ポリビニルピロリドンなどの水溶性ポリマーであることが好ましい。

【0054】

溶液Bにおける有機ポリマーと無機微粒子との混合比は、重量比にして、有機ポリマー:無機微粒子=1:3〜1:1000であり、当該比は、有機ポリマー:無機微粒子=1:5〜1:500が好ましく、1:10〜1:500がより好ましい。

【0055】

溶液Bにおける溶媒の量は適宜調整できる。溶液Bにおける無機微粒子の含有率は20〜90重量%程度が好ましい。

【0056】

第2の製造方法では、溶液Bを基板の表面に塗布し、乾燥させる。これによって、無機微粒子が最密充填された構造を有し、当該構造において、隣り合う無機微粒子が、当該無機微粒子同士の接触点にて有機ポリマーによって互いに接合されるとともに、当該無機微粒子間に空隙を有する塗布膜が基板上に形成される。

【0057】

基板への溶液Bの塗布方法は、基板への溶液Aの塗布方法と同様であればよい。

【0058】

基板の表面に塗布した溶液Bの乾燥方法は、基板の表面に塗布した溶液Aの乾燥方法と同様であればよい。

【0059】

次に、基板の表面に形成した塗布膜を基板から剥離し、フレーク体とした後に当該フレーク体を焼成する。これにより、本発明の発色フレーク体が得られる。

【0060】

塗布膜の基板からの剥離は、例えば、ブラシ、スクレーパー、エアーの吹きつけなどにより行えばよい。このとき、塗布膜は断片的に切断され、フレーク体となる。

【0061】

フレーク体の焼成は、例えば、有機ポリマーが熱分解する温度近傍(250〜450℃)でフレーク体を熱処理した後、さらに処理温度を上げて、400〜1200℃で熱処理することで実施できる。なお、熱処理の昇温条件が比較的ゆっくりであり、無機微粒子が互いに熱融着する温度に至るまでに有機ポリマーの分解がほぼ完了する条件であれば、熱処理を2段階に分けて行う必要は必ずしもない。また、焼成によって有機ポリマーが完全に失われる条件である必要はなく、無機微粒子が互いに点接触している部分に有機ポリマーが僅かに残留していたとしても、残留ポリマーが無機微粒子と空隙との間の屈折率差に影響を及ぼすことはほぼなく、構造色の発色に大きな影響を与えない。

【実施例】

【0062】

以下、実施例により、本発明をさらに詳細に説明する。本発明は、以下の実施例に限定されない。

【0063】

(実施例1)

内容積500mLのビーカーを用いて、50℃程度の加熱条件下で、ポリビニルアルコール(クラレ製、ポバールPVA−117)2.5gを水97.5gにゆっくりと溶解させた。溶解後、加熱を止め、得られたポリビニルアルコール水溶液に球状のシリカ微粒子(日本触媒製、シーホスターKE−W30、平均粒径300nm、水分散液(固形分濃度20重量%))250gを加え、全体を十分に混合した。加えたシリカ微粒子のCV値を、レーザー回折式粒度分布測定装置(日機装製、マイクロトラックHRA)を用いて別途測定したところ、6%であった。

【0064】

このようにして作製した混合溶液を塗布液として、アプリケーターを用いて、当該塗布液を10cm×20cmのガラス基板上に塗布厚約600μmで塗布した。次に、60℃に保持した乾燥機を用いて、塗布膜を1時間乾燥させた。乾燥後の塗布膜の厚さは約200μmであった。次に、乾燥後の塗布膜をスクレーパーを用いてガラス基板から剥離し、フレーク状の粉体(フレーク体)を得た。次に、得られた粉体をアルミナるつぼに収容し、焼成炉を用いて室温から650℃まで4時間かけて昇温し、その後、焼成炉を650℃に保持して、1時間焼成した。

【0065】

焼成によって得られた粉体を光学顕微鏡で観察したところ、フレーク(薄片)の形態を有していた。また、粉体を指につけて擦り合わせてから光学顕微鏡で再度観察したところ、先程と同様の大きさおよび形態を維持しており、擦り合わせによっても破壊されない強度を有することが確認された。蛍光灯を用いて、粉体の色調を目視により観察したところ、干渉色が見られ、見られた色は、観察する角度(光源に対する角度)によって緑色から赤色に変化した。

【0066】

得られた粉体の表面を走査型電子顕微鏡(SEM)により観察した結果を図2に示す。また、得られた粉体の一部を削りとって露出させた当該粉体の断面をSEMにより観察した結果を図3に示す。図2、3に示すように、粉体の表面および断面のいずれにおいても、シリカ微粒子が最密充填されている構造が確認できた。

【0067】

(実施例2)

内容積1Lのビーカーを用いて、水50gと濃度60重量%の硝酸0.5gとの混合物を調製した後に、当該ビーカー内にエタノール50gを加えて混合し、さらにシリコンメトキシド2.5gを加えて、全体を30分間攪拌、混合した。得られた混合溶液をビーカーから密閉可能な容器に移し、密閉した状態および50℃で6時間養生した。

【0068】

次に、養生後のシリコンメトキシド溶液に球状のシリカ微粒子(日本触媒製、シーホスターKE−W30、平均粒径300nm、水分散液(固形分濃度20重量%))500gを加え、全体を十分に混合した。このようにして作製した混合溶液を塗布液として、バーコーターを用いて、当該塗布液を20cm角のガラス基板上に塗布厚約20μmで塗布した。次に、100℃に保持した乾燥機を用いて、塗布膜を10分間乾燥させた。乾燥後の塗布膜の厚さは約10μmであった。次に、乾燥後の塗布膜をスクレーパーを用いてガラス基板から剥離し、フレーク状の粉体(フレーク体)を得た。次に、得られた粉体をアルミナるつぼに収容し、焼成炉を用いて室温から800℃まで5時間かけて昇温し、その後、焼成炉を800℃に保持して、1時間焼成した。

【0069】

焼成によって得られた粉体を光学顕微鏡で観察したところ、フレーク(薄片)の形態を有していた。また、粉体を指につけて擦り合わせてから再び光学顕微鏡で観察したところ、先程と同様の大きさおよび形態を維持しており、擦り合わせによっても破壊されない強度を有することが確認された。蛍光灯を用いて、粉体の色調を目視により観察したところ、干渉色が見られ、見られた色は、観察する角度(光源に対する角度)によって緑色から赤色に変化した。なお、得られた粉体において、シリカ微粒子同士を接合する無機酸化物が当該微粒子と同じシリカからなり、微粒子および無機酸化物の屈折率が同一であるにも関わらず構造色が観察されていることから、シリカ微粒子間には無機酸化物が充填されているのではなく、空隙(空気層)が存在していると考えられる。

【0070】

(比較例1)

シリコンメトキシドを加えなかった以外は実施例2と同様にして、水、硝酸、エタノールおよび球状のシリカ微粒子を含む塗布液を得た。次に、得られた塗布液を、バーコーターを用いて、20cm角のガラス基板上に塗布厚約20μmで塗布した。次に、100℃に保持した乾燥機を用いて、塗布膜を10分間乾燥させた。乾燥後の塗布膜の厚さは約10μmであった。次に、乾燥後の塗布膜をスクレーパーを用いてガラス基板から剥離し、フレーク状の粉体(フレーク体)を得た。次に、得られた粉体をアルミナるつぼに収容し、焼成炉を用いて室温から300℃まで2時間かけて昇温し、その後、焼成炉を300℃に保持して、1時間焼成した。

【0071】

焼成によって得られた粉体を指につけて軽く擦ったところ、強度が著しく低く、簡単にバラバラとなった。

【産業上の利用可能性】

【0072】

本発明の発色フレーク体は、化粧品、塗料、樹脂フィルムを含む樹脂成形品などに、混合・配合でき、混合・配合の際にも発色フレーク体における無機微粒子の周期構造が壊れにくい。このため、本発明の発色フレーク体を混合・配合したこれら製品は、本発明の発色フレーク体が示す構造色に基づく効果的な発色を安定して示す。

【符号の説明】

【0073】

1 発色フレーク体

2 無機微粒子

3 接触点

4 空隙(空気層)

【特許請求の範囲】

【請求項1】

単分散の粒径分布を示す球状の無機微粒子が最密充填された構造を有し、

前記構造において、隣り合う前記無機微粒子は、当該無機微粒子同士の接触点にて互いに接合されるとともに、当該無機微粒子間に空隙を有し、

前記構造に入射した光の回折および干渉による構造性発色を示す発色フレーク体。

【請求項2】

前記無機微粒子の平均粒径が、100〜800nmである請求項1に記載の発色フレーク体。

【請求項3】

前記無機微粒子が、シリカ、チタニア、アルミナ、ジルコニアおよびセリアから選ばれる少なくとも1種の無機酸化物からなる請求項1に記載の発色フレーク体。

【請求項4】

単分散の粒径分布を示す球状の無機微粒子と、

焼成後に無機酸化物となる、金属アルコキシド、金属塩および金属酸化物コロイドから選ばれる少なくとも1種の金属化合物と、

水および/またはアルコールと、を含み、

前記少なくとも1種の金属化合物と前記無機微粒子との混合比が、前記少なくとも1種の金属化合物について焼成後の無機酸化物換算で、金属化合物:無機微粒子=1:10〜1:1000(重量比)である溶液を、

基板の表面に塗布し、乾燥させることによって、前記無機微粒子が最密充填された構造を有し、当該構造において、隣り合う前記無機微粒子が、当該無機微粒子同士の接触点にて前記少なくとも1種の金属化合物によって互いに接合されるとともに、当該無機微粒子間に空隙を有する塗布膜を前記基板上に形成し、

前記形成した塗布膜を前記基板から剥離し、フレーク体とした後に当該フレーク体を焼成することで、前記少なくとも1種の金属化合物を無機酸化物として、

前記無機微粒子が最密充填された構造を有し、当該構造において、隣り合う前記無機微粒子が、当該無機微粒子同士の接触点にて前記無機酸化物によって互いに接合されるとともに、当該無機微粒子間に空隙を有し、

前記構造に入射した光の回折および干渉による構造性発色を示す発色フレーク体を得る、発色フレーク体の製造方法。

【請求項5】

単分散の粒径分布を示す球状の無機微粒子と、

有機ポリマーと、

前記有機ポリマーの溶媒と、を含み、

前記有機ポリマーと前記無機微粒子との混合比が、重量比にして、有機ポリマー:無機微粒子=1:3〜1:1000である溶液を、

基板の表面に塗布し、乾燥させることによって、前記無機微粒子が最密充填された構造を有し、当該構造において、隣り合う前記無機微粒子が、当該無機微粒子同士の接触点にて前記有機ポリマーによって互いに接合されるとともに、当該無機微粒子間に空隙を有する塗布膜を前記基板上に形成し、

前記形成した塗布膜を前記基板から剥離し、フレーク体とした後に当該フレーク体を焼成することで、

前記無機微粒子が最密充填された構造を有し、当該構造において、隣り合う前記無機微粒子が、当該無機微粒子同士の接触点にて互いに接合されるとともに、当該無機微粒子間に空隙を有し、

前記構造に入射した光の回折および干渉による構造性発色を示す発色フレーク体を得る、発色フレーク体の製造方法。

【請求項1】

単分散の粒径分布を示す球状の無機微粒子が最密充填された構造を有し、

前記構造において、隣り合う前記無機微粒子は、当該無機微粒子同士の接触点にて互いに接合されるとともに、当該無機微粒子間に空隙を有し、

前記構造に入射した光の回折および干渉による構造性発色を示す発色フレーク体。

【請求項2】

前記無機微粒子の平均粒径が、100〜800nmである請求項1に記載の発色フレーク体。

【請求項3】

前記無機微粒子が、シリカ、チタニア、アルミナ、ジルコニアおよびセリアから選ばれる少なくとも1種の無機酸化物からなる請求項1に記載の発色フレーク体。

【請求項4】

単分散の粒径分布を示す球状の無機微粒子と、

焼成後に無機酸化物となる、金属アルコキシド、金属塩および金属酸化物コロイドから選ばれる少なくとも1種の金属化合物と、

水および/またはアルコールと、を含み、

前記少なくとも1種の金属化合物と前記無機微粒子との混合比が、前記少なくとも1種の金属化合物について焼成後の無機酸化物換算で、金属化合物:無機微粒子=1:10〜1:1000(重量比)である溶液を、

基板の表面に塗布し、乾燥させることによって、前記無機微粒子が最密充填された構造を有し、当該構造において、隣り合う前記無機微粒子が、当該無機微粒子同士の接触点にて前記少なくとも1種の金属化合物によって互いに接合されるとともに、当該無機微粒子間に空隙を有する塗布膜を前記基板上に形成し、

前記形成した塗布膜を前記基板から剥離し、フレーク体とした後に当該フレーク体を焼成することで、前記少なくとも1種の金属化合物を無機酸化物として、

前記無機微粒子が最密充填された構造を有し、当該構造において、隣り合う前記無機微粒子が、当該無機微粒子同士の接触点にて前記無機酸化物によって互いに接合されるとともに、当該無機微粒子間に空隙を有し、

前記構造に入射した光の回折および干渉による構造性発色を示す発色フレーク体を得る、発色フレーク体の製造方法。

【請求項5】

単分散の粒径分布を示す球状の無機微粒子と、

有機ポリマーと、

前記有機ポリマーの溶媒と、を含み、

前記有機ポリマーと前記無機微粒子との混合比が、重量比にして、有機ポリマー:無機微粒子=1:3〜1:1000である溶液を、

基板の表面に塗布し、乾燥させることによって、前記無機微粒子が最密充填された構造を有し、当該構造において、隣り合う前記無機微粒子が、当該無機微粒子同士の接触点にて前記有機ポリマーによって互いに接合されるとともに、当該無機微粒子間に空隙を有する塗布膜を前記基板上に形成し、

前記形成した塗布膜を前記基板から剥離し、フレーク体とした後に当該フレーク体を焼成することで、

前記無機微粒子が最密充填された構造を有し、当該構造において、隣り合う前記無機微粒子が、当該無機微粒子同士の接触点にて互いに接合されるとともに、当該無機微粒子間に空隙を有し、

前記構造に入射した光の回折および干渉による構造性発色を示す発色フレーク体を得る、発色フレーク体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−102216(P2011−102216A)

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【出願番号】特願2009−258232(P2009−258232)

【出願日】平成21年11月11日(2009.11.11)

【出願人】(000004008)日本板硝子株式会社 (853)

【Fターム(参考)】

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【出願日】平成21年11月11日(2009.11.11)

【出願人】(000004008)日本板硝子株式会社 (853)

【Fターム(参考)】

[ Back to top ]