発酵処理装置および発酵処理で可燃性ガスを生成する方法

【課題】発酵槽の撹拌動力の低減、発酵槽の撹拌装置メンテナンス性の向上、発酵処理効率性の向上を目的とした、発酵処理装置および発酵処理で可燃性ガスを生成する方法を提供する。

【解決手段】下から上方向に被発酵液の旋回上向流を形成可能な第1発酵槽と、前記第1発酵槽に設けられた上部流出部と接続された上部流入部を有し、当該上部流出部から当該上部流入部へ流れた前記旋回上向流の被発酵液の流れによって、上から下方向に被発酵液の旋回下向流を形成可能な第2発酵槽と、前記第2発酵槽に設けられた中間流出部と前記第1発酵槽に設けられた下部流入部とを接続し、当該第2発酵槽から被発酵液を当該第1発酵槽へ供給する循環部と、を備える発酵処理装置である。

【解決手段】下から上方向に被発酵液の旋回上向流を形成可能な第1発酵槽と、前記第1発酵槽に設けられた上部流出部と接続された上部流入部を有し、当該上部流出部から当該上部流入部へ流れた前記旋回上向流の被発酵液の流れによって、上から下方向に被発酵液の旋回下向流を形成可能な第2発酵槽と、前記第2発酵槽に設けられた中間流出部と前記第1発酵槽に設けられた下部流入部とを接続し、当該第2発酵槽から被発酵液を当該第1発酵槽へ供給する循環部と、を備える発酵処理装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、第1発酵槽と第2発酵槽との間で被発酵液を循環させながら発酵処理を行い可燃性ガスを生成する方法およびそれに用いられる発酵処理装置に関する。

【背景技術】

【0002】

被発酵液を撹拌しながら発酵処理する方法として、一般的に、機械撹拌方式、ガス撹拌方式がある。この撹拌の目的としては、投入物と槽内の汚泥の混合、タンク内温度の均一化、汚泥粒子に付着しているガスの分離、タンク内のスカム除去、タンク内の沈殿物の除去が挙げられる。

【0003】

機械撹拌方式は、タンク上部から竪型撹拌機をぶら下げ、撹拌羽根で撹拌する方式やタンク内に水中撹拌機を投入して撹拌する方式等である。この機械撹拌方式の利点は、撹拌を行わせたい場所に狙い通りに撹拌できること、また、ガス撹拌に比べ低動力で撹拌できること等が挙げられる。一方この方式の欠点としては、撹拌効率が狭く、汚泥の短絡が生じやすいこと等が挙げられる。そのため、効率的な撹拌を行うためには、発酵槽タンクと撹拌機とのセット台数を多く必要とする。また、撹拌羽根にスカム等が絡みつく可能性がある。また、水中撹拌機の場合可動部が内部にあるため、メンテナンス時にタンクを開放し、取り出さねばならない。また、竪型撹拌機の場合タンク上部にモーター等の荷重がかかるため、タンクのルーフ強度、側壁強度等を十分に設計する必要がある。

【0004】

また、ガス撹拌方式は、発酵槽タンク内で、ガス圧縮機等によりバイオガスを噴射させ、ガスの上昇効果によりタンク内を撹拌する方式である。このガス撹拌方式の利点は、液位変動があっても撹拌力が一定であること、撹拌力が大きいこと、タンク内部に可動部がないので、故障が少ないことが挙げられる。一方この方式の欠点として、ルーツブロア、ガス圧縮機を使用するため動力が大きくなること、可燃性ガスを扱うためガスラインに安全弁などの安全装置が必要となることが挙げられる。

【0005】

また、特許文献1には、反応槽の上部開口部と下部開口部とを外部循環流路を介して接続して、外部循環流路に配置した膜分離装置で槽内液を固液分離しながら、槽内液を循環させて撹拌することが開示されている。また、特許文献2には、酸生成部(槽)及びメタン生成部(槽)を分離した嫌気性生物処理方法において、酸生成部のpHが所定値以下に低下したときに、メタン生成部への処理水の一部又は全部を酸生成部に返送することにより、酸生成部を最適pH範囲に保持することが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−170631

【特許文献2】特開2000−167587

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、本発明は、上記従来技術の現状に鑑みてなされたものであって、機械撹拌方式やガス撹拌方式の欠点を改善し、発酵槽の撹拌動力の低減、撹拌装置等のメンテナンス性の向上、発酵処理効率性の向上を目的とした、発酵処理装置および発酵処理で可燃性ガスを生成する方法を提供する。

【課題を解決するための手段】

【0008】

本発明は、下から上方向に被発酵液の旋回上向流を形成可能な第1発酵槽と、

前記第1発酵槽に設けられた上部流出部と接続された上部流入部を有し、当該上部流出部から当該上部流入部へ流れた前記旋回上向流の被発酵液の流れによって、上から下方向に被発酵液の旋回下向流を形成可能な第2発酵槽と、

前記第2発酵槽に設けられた中間流出部と前記第1発酵槽の下段に設けられた下部流入部とを接続し、当該第2発酵槽から被発酵液を当該第1発酵槽へ供給する循環部と、を備える発酵処理装置である。

【0009】

この構成によって、第1発酵槽と第2発酵槽とを、それらの上部同士(上部流出部と上部流入部)を例えば配管等で接続(連結)し、かつ当該上部同士よりも下側(中間流出部と下部流入部)において循環部で接続(連結)し、第1、第2発酵槽内で被発酵液を旋回させながら発酵処理を行うことができる。これによって、機械撹拌方式やガス撹拌方式に比較して、過剰な撹拌を行わずに発酵処理可能となるため、発酵槽の撹拌動力を低減できる。また、撹拌装置に相当する循環部のポンプ部(第2発酵槽から第1発酵槽へ被発酵液を送給するポンプ機能)を発酵槽外部地上に設置しているため、外部でメンテナンスでき、メンテナンス性を向上できる。また、第1発酵槽内の旋回上向流と第2発酵槽内の旋回下向流とのそれぞれの強さを均一ではなく、段階的に小さくなるように設定しており、すなわち、第1発酵槽内の旋回上向流よりも第2発酵槽内の旋回下向流のほうを段階的に弱く(流速も小さく)して、第2発酵槽内に被発酵液(発酵汚泥(残渣))を濃縮させる場所(沈殿させる場所)を設けている。これによって、第1発酵槽上部と第2発酵槽上部の両方から可燃性ガスを得ることができ、発酵処理効率を向上させることができる。

【0010】

発酵槽に投入される被発酵液の原料は、特に制限されないが、例えば、バイオマス(生ごみ、家畜糞尿、下水汚泥、食品廃棄物等)であることが好ましく、その含水率が90%以上であることが好ましい。被発酵液の原料は、発酵槽へ投入される前に温度調整されることが好ましく、例えば、20〜60℃の範囲で温度調整され、30〜40℃(中温)あるいは50〜60℃(高温)に温度調整されることがより好ましい。

【0011】

上記発明において、前記第1発酵槽の中段であって、前記下部流入部より上方に中部流入部がさらに設けられていることが好ましい。例えば、第2発酵槽の中間流出部から第1発酵槽の下部流入部まで接続された循環部(配管部)から分岐して、第2発酵槽からの被発酵液をこの中部流入部へ下部流入部と同様に送り込む。これによって、第1発酵槽での旋回上向流の旋回速度を中段位置で加速できるようにし、旋回上向流の旋回速度が減衰しないように維持できる。下部流入部と中部流入部とも旋回を加速する方向へ向いており、被発酵液の流入によって、旋回上向流の旋回が加速されることになる。なお、中部流入部へ送り込まれる循環媒体は、第2発酵槽の中間流出部から循環される被処理液に限定されず、後述する発酵残渣等でもよい。

【0012】

発酵槽の中部流入部の位置は、発酵槽の底部から液面に向かって、液面までの距離を1としたときにその0.25〜0.8、より好ましくは0.4〜0.75である。また、下部流入部と中部流入部における流入量の割合は、下部:中部=25:75〜75:25の範囲が好ましい。

【0013】

上記発明において、前記被発酵液の原料を、前記循環部のポンプ部の下流に投入するための原料供給用ポンプ部を配置した原料供給ラインをさらに備えることが好ましい。被発酵液の原料を第1発酵槽に投入(原料供給)する場合に、循環部のポンプ部の下流側に投入することで、原料供給用のポンプ部と循環部のポンプ部を動作させて、被発酵液の循環の流れにのって原料を供給でき、さらに、原料を第1発酵槽内で旋回させながら分散させることができるため、原料の分散効果が大きく、発酵効率も高くなる。

【0014】

上記発明の一実施形態として、前記第1発酵槽の前記下部流入部および前記上部流出部は、当該下部流入部における被発酵液の流入方向および当該上部流出部における被発酵液の流出方向が、断面視で当該第1発酵槽の中心軸へ向かう方向と異なるように設けられ、

前記第2発酵槽の前記上部流入部は、当該上部流入部における被発酵液の流入方向が、断面視で当該第2発酵槽の中心軸へ向かう方向と異なるように設けられている。さらに、前記第2発酵槽の前記中間流出部は、当該中間流出部における被発酵液の流出方向が、断面視で当該第2発酵槽の中心軸へ向かう方向と異なるように設けられていることが好ましい。また、前記中部流入部は、当該中部流入部における循環媒体(例えば、被発酵液)の流入方向が、断面視で当該第1発酵槽の中心軸へ向かう方向と異なるように設けられている(下部流入部と同様の構成が好ましい)。

【0015】

この構成により、第1発酵槽の下部流入部の入口と上部流出部の出口とを第1発酵槽の断面円状の接線方向にすることで、循環部のポンプ部の動力によって旋回上向流を生じさせ、第2発酵槽の上部流入部の入口を第2発酵槽の断面円状の接線方向にすることで、旋回下向流を生じさせることができる。さらに、第2発酵槽の中間流出部の出口を第2発酵槽の断面円状の接線方向にすることで、旋回下向流をさらに効果的に生じさせることができるため好ましい。

【0016】

上記発明の一実施形態として、前記第2発酵槽は、前記中間流出部より下部に発酵残渣を回収するための回収口部を有し、

前記第2発酵槽の前記回収口部から回収された発酵残渣を前記第1発酵槽へ供給するための残渣循環ラインをさらに備える。

【0017】

この構成により、発酵残渣を回収できるとともに、残渣循環ラインのポンプ部によって発酵残渣を第1発酵槽に再投入させることができる。残渣循環ラインの一方端を回収口部に接続し、他方端を循環部のポンプ部の下流側に接続することが好ましい。

【0018】

上記中部流入部へ送り込まれる循環媒体として、第2発酵槽から排出される上記発酵残渣(例えば、濃縮されたメタン発酵汚泥)を上記ポンプ部によって直接に中部流入部へ送り込むように構成できる。ここでは、第2発酵槽から中部流入部へ至る第2残渣循環ラインが形成されることになる。

【0019】

上記発明の一実施形態として、前記残渣循環ラインは、固液分離装置を備えることが好ましい。

【0020】

この構成により、発酵残渣中の液体分と固体分を分離させた後に、固体分の残渣(水分率が、例えば75〜97%)を第1発酵槽に再投入させることができ、被発酵液の濃度を高めることができる。残渣循環ラインには、固液分離装置の下流側にろ液を排出する経路と残渣を戻す経路を有し、残渣を戻す経路にポンプ部を設置することが好ましい。

【0021】

上記中部流入部へ送り込まれる循環媒体として、第2発酵槽から排出され、固液分離装置でろ液が分離された後の発酵残渣をポンプ部によって直接に中部流入部へ送り込むように構成できる。ここでは、第2発酵槽から固液分離装置を介して中部流入部へ至る第3残渣循環ラインが形成されることになる。

【0022】

上記発明の一実施形態として、前記第1、第2発酵槽で生じた可燃性ガスを燃焼させて得られた蒸気を、当該第2発酵槽内に送り込む蒸気供給ラインをさらに備える。

【0023】

この構成により、可燃性ガスを例えばボイラ等で燃焼させて蒸気を発生させ、この蒸気を第2発酵槽内に下降流として送り込むことで、スカム除去、加温(発酵促進用)を同時に行わせることができる。この蒸気供給ラインは、第2発酵槽の内部に蒸気供給用配管を投入させることで、蒸気を送り込んでもよく、また、旋回下降流になるように蒸気を送り込んでもよい。

【0024】

上記発明の一実施形態として、前記第1、第2発酵槽で生じた可燃性ガスを燃焼させて得られた蒸気を、前記被発酵液を加温するために当該第1発酵槽に供給する加温用蒸気供給ラインをさらに備える。

【0025】

この構成により、可燃性ガスを例えばボイラ等で燃焼させて蒸気を発生させ、この蒸気を第1発酵槽内の被発酵液の加温(発酵促進用)、沈殿物の巻き上げ等に利用することができる。この蒸気供給ラインは、第1発酵槽ジャケットと接続されて第1発酵槽を加温することができ、また、第1発酵槽内に配管を投入させて直接蒸気を送り込んでもよく、また、旋回上向流になるように蒸気を送り込んでもよい。また、第1発酵槽に投入される原料の加温のためにこの蒸気を利用することができる。

【0026】

上記発明の一実施形態として、前記第1、第2発酵槽は、縦長の筒形状であることが好ましい。これによって、従来の機械撹拌方式の装置では大型発酵槽(タンク)を用いていたため工期が長いものであったが、本発明によれは、装置を工場で組み立てし、現地では据え付けのみ行えばよく、工期を飛躍的に短縮できる。また、縦長の筒形状(断面円)の発酵槽は、その直径に対する水深(水深/直径)が1〜5であることが好ましく、2.3〜3.6であることがより好ましく、2.6〜3.3がさらに好ましい。この理由は、旋回上向流・下向流を発生しやすくするためである。

【0027】

第1、第2発酵槽で処理される発酵は、特に制限されないが、例えば、水素発酵、メタン発酵、アルコール発酵、乳酸発酵、酪酸型発酵、ブタノール−アセトン型発酵、硝酸塩発酵または酢酸発酵が挙げられ、特に、原料をバイオマスに設定した場合には、水素発酵、メタン発酵(嫌気性発酵)が好ましい。

【0028】

また、他の本発明は、第1発酵槽と第2発酵槽との間で被発酵液を循環させながら発酵処理を行い可燃性ガスを生成する方法であって、

前記第1発酵槽内の被発酵液を下から上へ向かう旋回上向流を形成する旋回上向流形成ステップと、

前記第1発酵槽の上部流出部から前記第2発酵槽の上部流入部へ流れた前記旋回上向流の被発酵液の流れによって、上から下へ向かう被発酵液の旋回下向流を形成する旋回下向流形成ステップと、

前記第2発酵槽の中間流出部から前記第1発酵槽の下段に設けられた下部流入部へ被発酵液を循環する循環ステップと、を含む。

【0029】

この構成によって、第1発酵槽と第2発酵槽とを、それらの上部同士(上部流出部と上部流入部)を例えば配管等で接続(連結)し、かつ当該上部同士よりも下側(中間流出部と下部流入部)において循環部で接続(連結)し、第1、第2発酵槽内で被発酵液を旋回させながら発酵処理を行い、可燃性ガスを生成できる。

【0030】

上記発明において、前記第1発酵槽の中段であって、前記下部流入部より上方に設けられた中部流入部へ循環媒体を供給する第2循環ステップをさらに含むことが好ましい。例えば、第2発酵槽の中間流出部から第1発酵槽の下部流入部まで接続された循環部(配管部)から分岐して、第2発酵槽からの被発酵液をこの中部流入部へ下部流入部と同様に送り込む。これによって、第1発酵槽での旋回上向流の旋回速度を中段位置で加速できるようにし、旋回上向流の旋回速度が減衰しないように維持できる。下部流入部と中部流入部とも旋回を加速する方向へ向いており、被発酵液の流入によって、旋回上向流の旋回が加速されることになる。

【0031】

上記発明において、前記被発酵液の原料を前記循環ステップで用いられる循環用ポンプ部の下流側に投入する原料供給ステップをさらに含むことが好ましい。循環用ポンプの下流側に投入することで、原料供給用のポンプ部と循環用ポンプを動作させて、被発酵液の循環の流れにのって原料を供給でき、さらに、原料を第1発酵槽内で旋回させながら分散させることができるため、原料の分散効果が大きく、発酵効率も高くなる。

【0032】

上記発明の一実施形態として、前記第2発酵槽の槽下部から発酵残渣を回収する回収ステップと、回収ステップで回収された発酵残渣を前記第1発酵槽へ供給する残渣循環ステップと、をさらに含む。この構成により、発酵残渣を回収できるとともに、発酵残渣を第1発酵槽に再投入させることができる。

【0033】

上記発明の一実施形態として、前記第1、第2発酵槽で生じた可燃性ガスを燃焼させて得られた蒸気を、当該第2発酵槽内に送り込む蒸気供給ステップをさらに含む。この構成により、可燃性ガスを例えばボイラ等で燃焼させて蒸気を発生させ、この蒸気を第2発酵槽内に下降流として送り込むことで、スカム除去、加温(発酵促進用)を同時に行わせることができる。

【0034】

上記発明の一実施形態として、前記第1、第2発酵槽で生じた可燃性ガスを燃焼させて得られた蒸気を、前記被発酵液を加温するために当該第1発酵槽に供給する加温用蒸気供給ステップをさらに含む。この構成により、可燃性ガスを例えばボイラ等で燃焼させて蒸気を発生させ、この蒸気を第1発酵槽内の被発酵液の加温(発酵促進用)、沈殿物の巻き上げ等に利用することができる。

【図面の簡単な説明】

【0035】

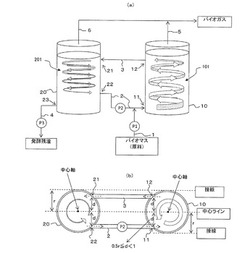

【図1】実施形態1の発酵処理装置を説明するための図である。

【図2】実施形態2の発酵処理装置を説明するための図である。

【図3】実施形態3の発酵処理装置を説明するための図である。

【図4】実施形態4の発酵処理装置を説明するための図である。

【図5】実施形態5の発酵処理装置を説明するための図である。

【図6】実施形態6の発酵処理装置を説明するための図である。

【図7】実施形態7の発酵処理装置を説明するための図である。

【図8】実施形態8の発酵処理装置を説明するための図である。

【図9】実施形態9の発酵処理装置を説明するための図である。

【図10】実施形態10の発酵処理装置を説明するための図である。

【図11】実施形態11の発酵処理装置を説明するための図である。

【図12】実験例における速度等高線図である。

【発明を実施するための形態】

【0036】

(実施形態1)

実施形態1の発酵処理装置を図1を参照しながら説明する。図1(a)は、第1発酵槽10と第2発酵槽20と循環部2(循環ライン)を有している。第1発酵槽10は、下から上方向に被発酵液の旋回上向流101を形成可能な形状であり、縦長の円筒形状(断面円)である。第2発酵槽20は、上から下方向に被発酵液の旋回下向流201を形成可能な形状であり、縦長の円筒形状(断面円)である。第1発酵槽10の上部に設けられた上部流出部12と第2発酵槽20の上部に設けられた上部流入部21とは、配管3で接続され、被処理液が第1発酵槽10から第2発酵槽20へ流入する。また、第2発酵槽2の中間部に設けられた中間流出部22と第1発酵槽10の下部に設けられた流入部11とは、循環部2を介して接続され、循環部2にはポンプP2が設置されており、第2発酵槽20から第1発酵槽10へ被発酵液を送り込む。この循環部2(ポンプP2)が被処理液を第1発酵槽10から第2発酵槽20へと循環する機能を担っている。循環部2は配管を有して構成できる。旋回上向流101は旋回下向流201より強度、流速が大きく、図1において矢印の太さでそれを表現している。

【0037】

また、第1発酵槽10の下部流入部11および上部流出部12は、下部流入部11における被発酵液の流入方向および上部流出部12における被発酵液の流出方向が、断面視で第1発酵槽10の中心軸へ向かう方向と異なるように設けられている。また、第2発酵槽20の上部流入部21は、上部流入部21における被発酵液の流入方向が、断面視で第2発酵槽20の中心軸へ向かう方向と異なるように設けられ、さらに中間流出部22が、中間流出部22における被発酵液の流出方向が、断面視で第2発酵槽20の中心軸へ向かう方向と異なるように設けられている。すなわち、第1発酵槽10の下部流入部11の入口と上部流出部12の出口とを第1発酵槽10の断面円状の接線方向にすることで、循環部2のポンプP2の動力によって旋回上向流を生じさせ、第2発酵槽20の上部流入部21の入口を第2発酵槽20の断面円状の接線方向にすることで、旋回下向流を生じさせる。さらに、第2発酵槽20の中間流出部22の出口を第2発酵槽20の断面円状の接線方向にすることで、旋回下向流をさらに効果的に生じさせる。

【0038】

また、第1発酵槽10の下部流入部11の流入位置および上部流出部12の流出位置は、当該第1発酵槽10の断面視で円中心から当該円の接線方向に向かって、当該円半径値の0.5倍以上1.0倍未満の位置に設けられていることが好ましく、0.6倍以上0.75倍以下の位置に設けられていることがより好ましい。また、第2発酵槽20の上部流入部21の流入位置および中間流出部22の流出位置は、当該第2発酵槽20の断面視で円中心から当該円の接線方向に向かって、当該円半径値の0.5倍以上1.0倍未満の位置に設けられていることが好ましく、0.6倍以上0.75倍以下の位置に設けられていることがより好ましい。図1(b)に示すように、下部流入部11の流入位置および上部流出部12の流出位置が、第1発酵槽10の断面中心ラインから接線方向に向かって半径値の0.5倍以上の位置に設けられている。また、第2発酵槽20の上部流入部21の流入位置および中間流出部22の流出位置は、当該第2発酵槽20の断面視で円中心から当該円の接線方向に向かって、当該円半径値の0.5倍以上の位置に設けられている。

【0039】

また、第2発酵槽20の中間流出部22の位置は、当該第2発酵槽20の底部から液面までの距離を1とした場合に、当該底部から0.1以上0.5以下の距離であることが好ましく、0.2以上0.4以下の距離であることがより好ましい。これによって、中間流出部22よりも下側に旋回下向流の弱い場所を作り、発酵残渣(汚泥)をより濃縮させることが可能となる。

【0040】

また、第2発酵槽20は、中間流出部22より下部に発酵残渣を回収するための回収口部23を有している。回収口部23は、発酵残渣の回収ライン4の一方端と接続し、ポンプP3の動作によって、発酵残渣を回収ライン4を通じて回収する。

【0041】

また、被発酵液の原料(バイオマス)は、原料供給ライン1に設置されたポンプP1の動作で、循環部2のポンプP2の下流側に投入でき、さらに、ポンプP1と循環部2のポンプP2とを動作させることで、被発酵液の循環の流れにのって原料を供給できる。

【0042】

第1発酵槽10と第2発酵槽20の上部から、バイオガス(可燃性ガス)が生じ、それぞれの配管5,6からバイオガスを取り出すことができる。

【0043】

(実施形態2)

実施形態2の発酵処理装置を図2を参照しながら説明する。以下では、実施形態1と同じ構成、符号等は同じ機能であるため、説明を簡単にあるいは省略し、異なる構成を中心にして説明する。図2において、第2発酵槽20の回収口部23から回収された発酵残渣を第1発酵槽10へ供給するための残渣循環ライン41が設けられている。発酵残渣を回収できるとともに、残渣循環ライン41のポンプP3によって発酵残渣を第1発酵槽10に再投入させることができる。残渣循環ライン41の一方端を回収口部23に接続し、他方端を循環部2のポンプP2の下流側に接続して、被発酵液の循環の流れにのって発酵残渣を供給する。

【0044】

(実施形態3)

実施形態3の発酵処理装置を図3を参照しながら説明する。以下では、実施形態2と同じ構成、符号等は同じ機能であるため、説明を簡単にあるいは省略し、異なる構成を中心にして説明する。図3において、残渣循環ライン42に固液分離装置43が設けられている。固液分離装置43で発酵残渣中の液体分と固体分を分離させた後に、固体分の残渣(水分率が、例えば75〜97%)を第1発酵槽10に再投入させることができる。残渣循環ライン42は、固液分離装置43の下流側にろ液を排出する経路421と残渣を戻す経路422を有し、残渣を戻す経路422にポンプP4を設置して、循環部2のポンプP2の下流側に残渣を送る。

【0045】

(実施形態4)

実施形態4の発酵処理装置を図4を参照しながら説明する。以下では、実施形態1と同じ構成、符号等は同じ機能であるため、説明を簡単にあるいは省略し、異なる構成を中心にして説明する。図4において、第1発酵槽10と第2発酵槽20で生成されたバイオガスを、ボイラ50で燃焼させて蒸気を発生させる。この蒸気を第2発酵槽20内に下降流として送り込む。これによって、スカム除去、加温(発酵促進用)を同時に行わせることができる。図4の蒸気供給ライン7は、第2発酵槽20の内部に配管を投入させることで、蒸気を送り込んでいる。

【0046】

(実施形態5)

実施形態5の発酵処理装置を図5を参照しながら説明する。以下では、実施形態1と同じ構成、符号等は同じ機能であるため、説明を簡単にあるいは省略し、異なる構成を中心にして説明する。図5において、第1発酵槽10と第2発酵槽20で生成されたバイオガスを、ボイラ50で燃焼させて蒸気を発生させる。この蒸気を第1発酵槽10内の被発酵液の加温(発酵促進用)に利用する。この蒸気供給ライン8は、第1発酵槽10内に配管を投入させて旋回上向流101になるように蒸気を送り込む。蒸気供給ライン8から第1発酵槽10へ蒸気が流入される流入方向は、上記下部流入部の流入方向(構成)と同様にして、旋回上向流を発生するようにする。

【0047】

(実施形態6)

実施形態6の発酵処理装置を図6を参照しながら説明する。実施形態6は実施形態1の各構成を有し、さらに、中部流入部111を有している。以下では、実施形態1と同じ構成、符号等は同じ機能であるため、説明を簡単にあるいは省略し、異なる構成を中心にして説明する。図6において、第1発酵槽10には、槽下段の下部流入部11と槽中段の中部流入部111が設けられている。循環部2(循環ライン)が途中で2ラインに分岐され、第1分岐ラインL1と下部流入部11とが接続され、第2分岐ラインL2と中部流入部111とが接続される。下部流入部11および中部流入部111によって、旋回上向流の旋回速度を中段位置で加速できるようにし、旋回上向流の旋回速度が減衰しないように維持できる。

【0048】

第1発酵槽10の下部流入部11および中部流入部111は、下部流入部11および中部流入部111のそれぞれにおける被発酵液の流入方向が、断面視で第1発酵槽10の中心軸へ向かう方向と異なるように設けられている。下部流入部11および中部流入部111の流入位置および上部流出部12の流出位置は、当該第1発酵槽10の断面視で円中心から当該円の接線方向に向かって、当該円半径値の0.5倍以上1.0倍未満の位置に設けられていることが好ましく、0.6倍以上0.75倍以下の位置に設けられていることがより好ましい。なお、図6において、下部流入部11の向きと中部流入部111の向きが上下位置で重なっているが、これに制限されない。

【0049】

また、第1発酵槽10の中部流入部111の位置は、第1発酵槽10の底部から液面に向かって、液面までの距離を1としたときにその0.25〜0.8、より好ましくは0.4〜0.75である。また、下部流入部11と中部流入部111における流入量の割合は、下部:中部=25:75〜75:25の範囲である。

【0050】

(実施形態7)

実施形態7の発酵処理装置を図7を参照しながら説明する。実施形態7は、実施形態2の各構成を有し、さらに中部流入部111を有している。図7に示すように、第1発酵槽10には、槽下段の下部流入部11と槽中段の中部流入部111が設けられている。残渣循環ライン41が接続されている循環部2(循環ライン)が途中で2ラインに分岐され、第1分岐ラインL1と下部流入部11とが接続され、第2分岐ラインL2と中部流入部111とが接続される。中部流入部111は上記実施形態6と同様の構成を有している。

【0051】

(実施形態8)

実施形態8の発酵処理装置を図8を参照しながら説明する。実施形態8は、実施形態3の各構成を有し、さらに中部流入部111を有している。図8に示すように、第1発酵槽10には、槽下段の下部流入部11と槽中段の中部流入部111が設けられている。固液分離装置43を介して残渣を戻す経路422が接続されている循環部2(循環ライン)が途中で2ラインに分岐され、第1分岐ラインL1と下部流入部11とが接続され、第2分岐ラインL2と中部流入部111とが接続される。中部流入部111は上記実施形態6と同様の構成を有している。

【0052】

(実施形態9)

実施形態9の発酵処理装置を図9を参照しながら説明する。実施形態9は、実施形態4の各構成を有し、さらに中部流入部111を有している。図9に示すように、第1発酵槽10には、槽下段の下部流入部11と槽中段の中部流入部111が設けられている。循環部2(循環ライン)が途中で2ラインに分岐され、第1分岐ラインL1と下部流入部11とが接続され、第2分岐ラインL2と中部流入部111とが接続される。中部流入部111は上記実施形態6と同様の構成を有している。

【0053】

また、実施形態5(図5)のように、実施形態9においても、第1発酵槽10内に配管を投入させて旋回上向流101になるように蒸気を送り込むための蒸気供給ライン8を設置してもよい。蒸気供給ライン8から第1発酵槽10へ蒸気が流入される流入方向は、上記下部流入部の流入方向(構成)と同様にして、旋回上向流を発生するようにする。

【0054】

(実施形態10)

実施形態10の発酵処理装置を図10を参照しながら説明する。実施形態10は、実施形態2の各構成を有し、さらに中部流入部111を有している。図10に示すように、第1発酵槽10には、槽下段の下部流入部11と槽中段の中部流入部111が設けられている。中部流入部111と、残渣循環ライン41が直接に接続されており、発酵残渣が中部流入部111から第1発酵槽10へ流入される構成である。中部流入部111は上記実施形態6と同様の構成を有している。

【0055】

(実施形態11)

実施形態11の発酵処理装置を図11を参照しながら説明する。実施形態11は、実施形態3の各構成を有し、さらに中部流入部111を有している。図11に示すように、第1発酵槽10には、槽下段の下部流入部11と槽中段の中部流入部111が設けられている。中部流入部111と、残渣を戻す経路422が直接に接続されており、固液分離処理後の発酵残渣が中部流入部111から第1発酵槽10へ流入される構成である。中部流入部111は上記実施形態6と同様の構成を有している。

【0056】

(可燃性ガスを生成する方法)

また、本発明は、第1発酵槽10と第2発酵槽20との間で被発酵液を循環させながら発酵処理を行い可燃性ガスを生成する方法である。上記発酵処理装置の実施形態1〜11のいずれをも用いることができる。

【0057】

本方法は、第1発酵槽10の内の被発酵液を下から上へ向かう旋回上向流101を形成する旋回上向流形成ステップと、第1発酵槽10の上部流出部12から第2発酵槽20の上部流入部21へ流れた旋回上向流101の被発酵液の流れによって、上から下へ向かう被発酵液の旋回下向流201を形成する旋回下向流形成ステップと、第2発酵槽20の中間流出部22から第1発酵槽10の下段に設けられた下部流入部11へ濃縮された被発酵液を循環する循環ステップと、第2発酵槽20の槽下部から発酵残渣を回収する回収ステップとを含む。さらに、上記回収ステップで回収された発酵残渣を第1発酵槽10へ供給する残渣循環ステップと含んでもよい。また、第1、第2発酵槽10、20で生じた可燃性ガスを燃焼させて得られた蒸気を、当該第2発酵槽20内に送り込む蒸気供給ステップをさらに含んでもよい。また、第1、第2発酵槽10、20で生じた可燃性ガスを燃焼させて得られた蒸気を、被発酵液を加温するために当該第1発酵槽10に供給する加温用蒸気供給ステップをさらに含んでもよい。

【0058】

さらに、第1発酵槽10の中段であって、下部流入部11より上方に設けられた中部流入部111へ循環媒体を供給する第2循環ステップをさらに含むことが好ましい。上記実施形態6〜11に対応している。

【0059】

<実験例>

上記実施形態1および6の発酵処理装置の構成において、第1発酵槽の旋回上向流についてシミュレーション実験を行った。第1、第2発酵槽として、内径3.5m、水深10.4m(水深/直径=2.97)の100m3タンクとした。循環させる液体は水とした。実験例1、2は、実施形態1の構成において、循環量をそれぞれ33m3/h、25m3/hに設定したものである。実験例3〜7は、実施形態6の構成において、循環量を25m3/hに設定し、中部流入部111の高さ位置(タンク底部からの距離)を変え、かつ下部流入部11および中部流入部111の流入量を変えたものである。下部流入部の流入量と中部流入部の流入量の合計が循環量になる。表1に各条件と実験結果を示す。上部流出部12のノズル高さ位置は、10.15m、下部流入部11のノズル高さ位置は0.15mである。各部分での流速分布(%)は、全断面積に対する0.1m/sec以上(タンク底部で汚泥が沈降しない速度、かつタンク表層でスカム等が移動するための速度)の流速を持つ分布の割合を示す。各断面における速度をシミュレーションによって計算し、分布(速度等高線図など)を求め上記割合を求める。図12に速度等高線図を示す。

【0060】

【表1】

【0061】

実験例2と実験例3〜7の比較(同じ循環量、分割流入の有無)から、下部と中部とで分割して流入させる方が、下部の流速分布の0.1m/sec以上の面積が増加するとの結果(40.9%<43.4%〜58.3%)であった。また、下部に強い流速を与えても遠心力が増加するため0.1m/sec以上の面積が増加しないが、下部と中部に分割して流入させることで、上部(表層)流速分布の0.1m/sec以上の面積が増加することが確かめられた(39.3%<48.0%〜62.7%)。

【0062】

実験例1と、実験例4、7の比較(循環量減少、分割流入の有無)から、循環量が減少しても下部と上部とで分割流入することで、下部流速分布の0.1m/sec以上の面積が増加することが確かめられた(55.0%<55.9%、58.3%)。

【符号の説明】

【0063】

2 循環部

3 配管

4 発酵残渣の回収ライン

10 第1発酵槽

11 下部流入部

12 上部流出部

20 第2発酵槽

21 上部流入部

22 中間流出部

23 回収口部

41 酵残渣循環ライン

43 固液分離装置

111 中部流入部

L1 第1分岐ライン

L2 第2分岐ライン

【技術分野】

【0001】

本発明は、第1発酵槽と第2発酵槽との間で被発酵液を循環させながら発酵処理を行い可燃性ガスを生成する方法およびそれに用いられる発酵処理装置に関する。

【背景技術】

【0002】

被発酵液を撹拌しながら発酵処理する方法として、一般的に、機械撹拌方式、ガス撹拌方式がある。この撹拌の目的としては、投入物と槽内の汚泥の混合、タンク内温度の均一化、汚泥粒子に付着しているガスの分離、タンク内のスカム除去、タンク内の沈殿物の除去が挙げられる。

【0003】

機械撹拌方式は、タンク上部から竪型撹拌機をぶら下げ、撹拌羽根で撹拌する方式やタンク内に水中撹拌機を投入して撹拌する方式等である。この機械撹拌方式の利点は、撹拌を行わせたい場所に狙い通りに撹拌できること、また、ガス撹拌に比べ低動力で撹拌できること等が挙げられる。一方この方式の欠点としては、撹拌効率が狭く、汚泥の短絡が生じやすいこと等が挙げられる。そのため、効率的な撹拌を行うためには、発酵槽タンクと撹拌機とのセット台数を多く必要とする。また、撹拌羽根にスカム等が絡みつく可能性がある。また、水中撹拌機の場合可動部が内部にあるため、メンテナンス時にタンクを開放し、取り出さねばならない。また、竪型撹拌機の場合タンク上部にモーター等の荷重がかかるため、タンクのルーフ強度、側壁強度等を十分に設計する必要がある。

【0004】

また、ガス撹拌方式は、発酵槽タンク内で、ガス圧縮機等によりバイオガスを噴射させ、ガスの上昇効果によりタンク内を撹拌する方式である。このガス撹拌方式の利点は、液位変動があっても撹拌力が一定であること、撹拌力が大きいこと、タンク内部に可動部がないので、故障が少ないことが挙げられる。一方この方式の欠点として、ルーツブロア、ガス圧縮機を使用するため動力が大きくなること、可燃性ガスを扱うためガスラインに安全弁などの安全装置が必要となることが挙げられる。

【0005】

また、特許文献1には、反応槽の上部開口部と下部開口部とを外部循環流路を介して接続して、外部循環流路に配置した膜分離装置で槽内液を固液分離しながら、槽内液を循環させて撹拌することが開示されている。また、特許文献2には、酸生成部(槽)及びメタン生成部(槽)を分離した嫌気性生物処理方法において、酸生成部のpHが所定値以下に低下したときに、メタン生成部への処理水の一部又は全部を酸生成部に返送することにより、酸生成部を最適pH範囲に保持することが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−170631

【特許文献2】特開2000−167587

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、本発明は、上記従来技術の現状に鑑みてなされたものであって、機械撹拌方式やガス撹拌方式の欠点を改善し、発酵槽の撹拌動力の低減、撹拌装置等のメンテナンス性の向上、発酵処理効率性の向上を目的とした、発酵処理装置および発酵処理で可燃性ガスを生成する方法を提供する。

【課題を解決するための手段】

【0008】

本発明は、下から上方向に被発酵液の旋回上向流を形成可能な第1発酵槽と、

前記第1発酵槽に設けられた上部流出部と接続された上部流入部を有し、当該上部流出部から当該上部流入部へ流れた前記旋回上向流の被発酵液の流れによって、上から下方向に被発酵液の旋回下向流を形成可能な第2発酵槽と、

前記第2発酵槽に設けられた中間流出部と前記第1発酵槽の下段に設けられた下部流入部とを接続し、当該第2発酵槽から被発酵液を当該第1発酵槽へ供給する循環部と、を備える発酵処理装置である。

【0009】

この構成によって、第1発酵槽と第2発酵槽とを、それらの上部同士(上部流出部と上部流入部)を例えば配管等で接続(連結)し、かつ当該上部同士よりも下側(中間流出部と下部流入部)において循環部で接続(連結)し、第1、第2発酵槽内で被発酵液を旋回させながら発酵処理を行うことができる。これによって、機械撹拌方式やガス撹拌方式に比較して、過剰な撹拌を行わずに発酵処理可能となるため、発酵槽の撹拌動力を低減できる。また、撹拌装置に相当する循環部のポンプ部(第2発酵槽から第1発酵槽へ被発酵液を送給するポンプ機能)を発酵槽外部地上に設置しているため、外部でメンテナンスでき、メンテナンス性を向上できる。また、第1発酵槽内の旋回上向流と第2発酵槽内の旋回下向流とのそれぞれの強さを均一ではなく、段階的に小さくなるように設定しており、すなわち、第1発酵槽内の旋回上向流よりも第2発酵槽内の旋回下向流のほうを段階的に弱く(流速も小さく)して、第2発酵槽内に被発酵液(発酵汚泥(残渣))を濃縮させる場所(沈殿させる場所)を設けている。これによって、第1発酵槽上部と第2発酵槽上部の両方から可燃性ガスを得ることができ、発酵処理効率を向上させることができる。

【0010】

発酵槽に投入される被発酵液の原料は、特に制限されないが、例えば、バイオマス(生ごみ、家畜糞尿、下水汚泥、食品廃棄物等)であることが好ましく、その含水率が90%以上であることが好ましい。被発酵液の原料は、発酵槽へ投入される前に温度調整されることが好ましく、例えば、20〜60℃の範囲で温度調整され、30〜40℃(中温)あるいは50〜60℃(高温)に温度調整されることがより好ましい。

【0011】

上記発明において、前記第1発酵槽の中段であって、前記下部流入部より上方に中部流入部がさらに設けられていることが好ましい。例えば、第2発酵槽の中間流出部から第1発酵槽の下部流入部まで接続された循環部(配管部)から分岐して、第2発酵槽からの被発酵液をこの中部流入部へ下部流入部と同様に送り込む。これによって、第1発酵槽での旋回上向流の旋回速度を中段位置で加速できるようにし、旋回上向流の旋回速度が減衰しないように維持できる。下部流入部と中部流入部とも旋回を加速する方向へ向いており、被発酵液の流入によって、旋回上向流の旋回が加速されることになる。なお、中部流入部へ送り込まれる循環媒体は、第2発酵槽の中間流出部から循環される被処理液に限定されず、後述する発酵残渣等でもよい。

【0012】

発酵槽の中部流入部の位置は、発酵槽の底部から液面に向かって、液面までの距離を1としたときにその0.25〜0.8、より好ましくは0.4〜0.75である。また、下部流入部と中部流入部における流入量の割合は、下部:中部=25:75〜75:25の範囲が好ましい。

【0013】

上記発明において、前記被発酵液の原料を、前記循環部のポンプ部の下流に投入するための原料供給用ポンプ部を配置した原料供給ラインをさらに備えることが好ましい。被発酵液の原料を第1発酵槽に投入(原料供給)する場合に、循環部のポンプ部の下流側に投入することで、原料供給用のポンプ部と循環部のポンプ部を動作させて、被発酵液の循環の流れにのって原料を供給でき、さらに、原料を第1発酵槽内で旋回させながら分散させることができるため、原料の分散効果が大きく、発酵効率も高くなる。

【0014】

上記発明の一実施形態として、前記第1発酵槽の前記下部流入部および前記上部流出部は、当該下部流入部における被発酵液の流入方向および当該上部流出部における被発酵液の流出方向が、断面視で当該第1発酵槽の中心軸へ向かう方向と異なるように設けられ、

前記第2発酵槽の前記上部流入部は、当該上部流入部における被発酵液の流入方向が、断面視で当該第2発酵槽の中心軸へ向かう方向と異なるように設けられている。さらに、前記第2発酵槽の前記中間流出部は、当該中間流出部における被発酵液の流出方向が、断面視で当該第2発酵槽の中心軸へ向かう方向と異なるように設けられていることが好ましい。また、前記中部流入部は、当該中部流入部における循環媒体(例えば、被発酵液)の流入方向が、断面視で当該第1発酵槽の中心軸へ向かう方向と異なるように設けられている(下部流入部と同様の構成が好ましい)。

【0015】

この構成により、第1発酵槽の下部流入部の入口と上部流出部の出口とを第1発酵槽の断面円状の接線方向にすることで、循環部のポンプ部の動力によって旋回上向流を生じさせ、第2発酵槽の上部流入部の入口を第2発酵槽の断面円状の接線方向にすることで、旋回下向流を生じさせることができる。さらに、第2発酵槽の中間流出部の出口を第2発酵槽の断面円状の接線方向にすることで、旋回下向流をさらに効果的に生じさせることができるため好ましい。

【0016】

上記発明の一実施形態として、前記第2発酵槽は、前記中間流出部より下部に発酵残渣を回収するための回収口部を有し、

前記第2発酵槽の前記回収口部から回収された発酵残渣を前記第1発酵槽へ供給するための残渣循環ラインをさらに備える。

【0017】

この構成により、発酵残渣を回収できるとともに、残渣循環ラインのポンプ部によって発酵残渣を第1発酵槽に再投入させることができる。残渣循環ラインの一方端を回収口部に接続し、他方端を循環部のポンプ部の下流側に接続することが好ましい。

【0018】

上記中部流入部へ送り込まれる循環媒体として、第2発酵槽から排出される上記発酵残渣(例えば、濃縮されたメタン発酵汚泥)を上記ポンプ部によって直接に中部流入部へ送り込むように構成できる。ここでは、第2発酵槽から中部流入部へ至る第2残渣循環ラインが形成されることになる。

【0019】

上記発明の一実施形態として、前記残渣循環ラインは、固液分離装置を備えることが好ましい。

【0020】

この構成により、発酵残渣中の液体分と固体分を分離させた後に、固体分の残渣(水分率が、例えば75〜97%)を第1発酵槽に再投入させることができ、被発酵液の濃度を高めることができる。残渣循環ラインには、固液分離装置の下流側にろ液を排出する経路と残渣を戻す経路を有し、残渣を戻す経路にポンプ部を設置することが好ましい。

【0021】

上記中部流入部へ送り込まれる循環媒体として、第2発酵槽から排出され、固液分離装置でろ液が分離された後の発酵残渣をポンプ部によって直接に中部流入部へ送り込むように構成できる。ここでは、第2発酵槽から固液分離装置を介して中部流入部へ至る第3残渣循環ラインが形成されることになる。

【0022】

上記発明の一実施形態として、前記第1、第2発酵槽で生じた可燃性ガスを燃焼させて得られた蒸気を、当該第2発酵槽内に送り込む蒸気供給ラインをさらに備える。

【0023】

この構成により、可燃性ガスを例えばボイラ等で燃焼させて蒸気を発生させ、この蒸気を第2発酵槽内に下降流として送り込むことで、スカム除去、加温(発酵促進用)を同時に行わせることができる。この蒸気供給ラインは、第2発酵槽の内部に蒸気供給用配管を投入させることで、蒸気を送り込んでもよく、また、旋回下降流になるように蒸気を送り込んでもよい。

【0024】

上記発明の一実施形態として、前記第1、第2発酵槽で生じた可燃性ガスを燃焼させて得られた蒸気を、前記被発酵液を加温するために当該第1発酵槽に供給する加温用蒸気供給ラインをさらに備える。

【0025】

この構成により、可燃性ガスを例えばボイラ等で燃焼させて蒸気を発生させ、この蒸気を第1発酵槽内の被発酵液の加温(発酵促進用)、沈殿物の巻き上げ等に利用することができる。この蒸気供給ラインは、第1発酵槽ジャケットと接続されて第1発酵槽を加温することができ、また、第1発酵槽内に配管を投入させて直接蒸気を送り込んでもよく、また、旋回上向流になるように蒸気を送り込んでもよい。また、第1発酵槽に投入される原料の加温のためにこの蒸気を利用することができる。

【0026】

上記発明の一実施形態として、前記第1、第2発酵槽は、縦長の筒形状であることが好ましい。これによって、従来の機械撹拌方式の装置では大型発酵槽(タンク)を用いていたため工期が長いものであったが、本発明によれは、装置を工場で組み立てし、現地では据え付けのみ行えばよく、工期を飛躍的に短縮できる。また、縦長の筒形状(断面円)の発酵槽は、その直径に対する水深(水深/直径)が1〜5であることが好ましく、2.3〜3.6であることがより好ましく、2.6〜3.3がさらに好ましい。この理由は、旋回上向流・下向流を発生しやすくするためである。

【0027】

第1、第2発酵槽で処理される発酵は、特に制限されないが、例えば、水素発酵、メタン発酵、アルコール発酵、乳酸発酵、酪酸型発酵、ブタノール−アセトン型発酵、硝酸塩発酵または酢酸発酵が挙げられ、特に、原料をバイオマスに設定した場合には、水素発酵、メタン発酵(嫌気性発酵)が好ましい。

【0028】

また、他の本発明は、第1発酵槽と第2発酵槽との間で被発酵液を循環させながら発酵処理を行い可燃性ガスを生成する方法であって、

前記第1発酵槽内の被発酵液を下から上へ向かう旋回上向流を形成する旋回上向流形成ステップと、

前記第1発酵槽の上部流出部から前記第2発酵槽の上部流入部へ流れた前記旋回上向流の被発酵液の流れによって、上から下へ向かう被発酵液の旋回下向流を形成する旋回下向流形成ステップと、

前記第2発酵槽の中間流出部から前記第1発酵槽の下段に設けられた下部流入部へ被発酵液を循環する循環ステップと、を含む。

【0029】

この構成によって、第1発酵槽と第2発酵槽とを、それらの上部同士(上部流出部と上部流入部)を例えば配管等で接続(連結)し、かつ当該上部同士よりも下側(中間流出部と下部流入部)において循環部で接続(連結)し、第1、第2発酵槽内で被発酵液を旋回させながら発酵処理を行い、可燃性ガスを生成できる。

【0030】

上記発明において、前記第1発酵槽の中段であって、前記下部流入部より上方に設けられた中部流入部へ循環媒体を供給する第2循環ステップをさらに含むことが好ましい。例えば、第2発酵槽の中間流出部から第1発酵槽の下部流入部まで接続された循環部(配管部)から分岐して、第2発酵槽からの被発酵液をこの中部流入部へ下部流入部と同様に送り込む。これによって、第1発酵槽での旋回上向流の旋回速度を中段位置で加速できるようにし、旋回上向流の旋回速度が減衰しないように維持できる。下部流入部と中部流入部とも旋回を加速する方向へ向いており、被発酵液の流入によって、旋回上向流の旋回が加速されることになる。

【0031】

上記発明において、前記被発酵液の原料を前記循環ステップで用いられる循環用ポンプ部の下流側に投入する原料供給ステップをさらに含むことが好ましい。循環用ポンプの下流側に投入することで、原料供給用のポンプ部と循環用ポンプを動作させて、被発酵液の循環の流れにのって原料を供給でき、さらに、原料を第1発酵槽内で旋回させながら分散させることができるため、原料の分散効果が大きく、発酵効率も高くなる。

【0032】

上記発明の一実施形態として、前記第2発酵槽の槽下部から発酵残渣を回収する回収ステップと、回収ステップで回収された発酵残渣を前記第1発酵槽へ供給する残渣循環ステップと、をさらに含む。この構成により、発酵残渣を回収できるとともに、発酵残渣を第1発酵槽に再投入させることができる。

【0033】

上記発明の一実施形態として、前記第1、第2発酵槽で生じた可燃性ガスを燃焼させて得られた蒸気を、当該第2発酵槽内に送り込む蒸気供給ステップをさらに含む。この構成により、可燃性ガスを例えばボイラ等で燃焼させて蒸気を発生させ、この蒸気を第2発酵槽内に下降流として送り込むことで、スカム除去、加温(発酵促進用)を同時に行わせることができる。

【0034】

上記発明の一実施形態として、前記第1、第2発酵槽で生じた可燃性ガスを燃焼させて得られた蒸気を、前記被発酵液を加温するために当該第1発酵槽に供給する加温用蒸気供給ステップをさらに含む。この構成により、可燃性ガスを例えばボイラ等で燃焼させて蒸気を発生させ、この蒸気を第1発酵槽内の被発酵液の加温(発酵促進用)、沈殿物の巻き上げ等に利用することができる。

【図面の簡単な説明】

【0035】

【図1】実施形態1の発酵処理装置を説明するための図である。

【図2】実施形態2の発酵処理装置を説明するための図である。

【図3】実施形態3の発酵処理装置を説明するための図である。

【図4】実施形態4の発酵処理装置を説明するための図である。

【図5】実施形態5の発酵処理装置を説明するための図である。

【図6】実施形態6の発酵処理装置を説明するための図である。

【図7】実施形態7の発酵処理装置を説明するための図である。

【図8】実施形態8の発酵処理装置を説明するための図である。

【図9】実施形態9の発酵処理装置を説明するための図である。

【図10】実施形態10の発酵処理装置を説明するための図である。

【図11】実施形態11の発酵処理装置を説明するための図である。

【図12】実験例における速度等高線図である。

【発明を実施するための形態】

【0036】

(実施形態1)

実施形態1の発酵処理装置を図1を参照しながら説明する。図1(a)は、第1発酵槽10と第2発酵槽20と循環部2(循環ライン)を有している。第1発酵槽10は、下から上方向に被発酵液の旋回上向流101を形成可能な形状であり、縦長の円筒形状(断面円)である。第2発酵槽20は、上から下方向に被発酵液の旋回下向流201を形成可能な形状であり、縦長の円筒形状(断面円)である。第1発酵槽10の上部に設けられた上部流出部12と第2発酵槽20の上部に設けられた上部流入部21とは、配管3で接続され、被処理液が第1発酵槽10から第2発酵槽20へ流入する。また、第2発酵槽2の中間部に設けられた中間流出部22と第1発酵槽10の下部に設けられた流入部11とは、循環部2を介して接続され、循環部2にはポンプP2が設置されており、第2発酵槽20から第1発酵槽10へ被発酵液を送り込む。この循環部2(ポンプP2)が被処理液を第1発酵槽10から第2発酵槽20へと循環する機能を担っている。循環部2は配管を有して構成できる。旋回上向流101は旋回下向流201より強度、流速が大きく、図1において矢印の太さでそれを表現している。

【0037】

また、第1発酵槽10の下部流入部11および上部流出部12は、下部流入部11における被発酵液の流入方向および上部流出部12における被発酵液の流出方向が、断面視で第1発酵槽10の中心軸へ向かう方向と異なるように設けられている。また、第2発酵槽20の上部流入部21は、上部流入部21における被発酵液の流入方向が、断面視で第2発酵槽20の中心軸へ向かう方向と異なるように設けられ、さらに中間流出部22が、中間流出部22における被発酵液の流出方向が、断面視で第2発酵槽20の中心軸へ向かう方向と異なるように設けられている。すなわち、第1発酵槽10の下部流入部11の入口と上部流出部12の出口とを第1発酵槽10の断面円状の接線方向にすることで、循環部2のポンプP2の動力によって旋回上向流を生じさせ、第2発酵槽20の上部流入部21の入口を第2発酵槽20の断面円状の接線方向にすることで、旋回下向流を生じさせる。さらに、第2発酵槽20の中間流出部22の出口を第2発酵槽20の断面円状の接線方向にすることで、旋回下向流をさらに効果的に生じさせる。

【0038】

また、第1発酵槽10の下部流入部11の流入位置および上部流出部12の流出位置は、当該第1発酵槽10の断面視で円中心から当該円の接線方向に向かって、当該円半径値の0.5倍以上1.0倍未満の位置に設けられていることが好ましく、0.6倍以上0.75倍以下の位置に設けられていることがより好ましい。また、第2発酵槽20の上部流入部21の流入位置および中間流出部22の流出位置は、当該第2発酵槽20の断面視で円中心から当該円の接線方向に向かって、当該円半径値の0.5倍以上1.0倍未満の位置に設けられていることが好ましく、0.6倍以上0.75倍以下の位置に設けられていることがより好ましい。図1(b)に示すように、下部流入部11の流入位置および上部流出部12の流出位置が、第1発酵槽10の断面中心ラインから接線方向に向かって半径値の0.5倍以上の位置に設けられている。また、第2発酵槽20の上部流入部21の流入位置および中間流出部22の流出位置は、当該第2発酵槽20の断面視で円中心から当該円の接線方向に向かって、当該円半径値の0.5倍以上の位置に設けられている。

【0039】

また、第2発酵槽20の中間流出部22の位置は、当該第2発酵槽20の底部から液面までの距離を1とした場合に、当該底部から0.1以上0.5以下の距離であることが好ましく、0.2以上0.4以下の距離であることがより好ましい。これによって、中間流出部22よりも下側に旋回下向流の弱い場所を作り、発酵残渣(汚泥)をより濃縮させることが可能となる。

【0040】

また、第2発酵槽20は、中間流出部22より下部に発酵残渣を回収するための回収口部23を有している。回収口部23は、発酵残渣の回収ライン4の一方端と接続し、ポンプP3の動作によって、発酵残渣を回収ライン4を通じて回収する。

【0041】

また、被発酵液の原料(バイオマス)は、原料供給ライン1に設置されたポンプP1の動作で、循環部2のポンプP2の下流側に投入でき、さらに、ポンプP1と循環部2のポンプP2とを動作させることで、被発酵液の循環の流れにのって原料を供給できる。

【0042】

第1発酵槽10と第2発酵槽20の上部から、バイオガス(可燃性ガス)が生じ、それぞれの配管5,6からバイオガスを取り出すことができる。

【0043】

(実施形態2)

実施形態2の発酵処理装置を図2を参照しながら説明する。以下では、実施形態1と同じ構成、符号等は同じ機能であるため、説明を簡単にあるいは省略し、異なる構成を中心にして説明する。図2において、第2発酵槽20の回収口部23から回収された発酵残渣を第1発酵槽10へ供給するための残渣循環ライン41が設けられている。発酵残渣を回収できるとともに、残渣循環ライン41のポンプP3によって発酵残渣を第1発酵槽10に再投入させることができる。残渣循環ライン41の一方端を回収口部23に接続し、他方端を循環部2のポンプP2の下流側に接続して、被発酵液の循環の流れにのって発酵残渣を供給する。

【0044】

(実施形態3)

実施形態3の発酵処理装置を図3を参照しながら説明する。以下では、実施形態2と同じ構成、符号等は同じ機能であるため、説明を簡単にあるいは省略し、異なる構成を中心にして説明する。図3において、残渣循環ライン42に固液分離装置43が設けられている。固液分離装置43で発酵残渣中の液体分と固体分を分離させた後に、固体分の残渣(水分率が、例えば75〜97%)を第1発酵槽10に再投入させることができる。残渣循環ライン42は、固液分離装置43の下流側にろ液を排出する経路421と残渣を戻す経路422を有し、残渣を戻す経路422にポンプP4を設置して、循環部2のポンプP2の下流側に残渣を送る。

【0045】

(実施形態4)

実施形態4の発酵処理装置を図4を参照しながら説明する。以下では、実施形態1と同じ構成、符号等は同じ機能であるため、説明を簡単にあるいは省略し、異なる構成を中心にして説明する。図4において、第1発酵槽10と第2発酵槽20で生成されたバイオガスを、ボイラ50で燃焼させて蒸気を発生させる。この蒸気を第2発酵槽20内に下降流として送り込む。これによって、スカム除去、加温(発酵促進用)を同時に行わせることができる。図4の蒸気供給ライン7は、第2発酵槽20の内部に配管を投入させることで、蒸気を送り込んでいる。

【0046】

(実施形態5)

実施形態5の発酵処理装置を図5を参照しながら説明する。以下では、実施形態1と同じ構成、符号等は同じ機能であるため、説明を簡単にあるいは省略し、異なる構成を中心にして説明する。図5において、第1発酵槽10と第2発酵槽20で生成されたバイオガスを、ボイラ50で燃焼させて蒸気を発生させる。この蒸気を第1発酵槽10内の被発酵液の加温(発酵促進用)に利用する。この蒸気供給ライン8は、第1発酵槽10内に配管を投入させて旋回上向流101になるように蒸気を送り込む。蒸気供給ライン8から第1発酵槽10へ蒸気が流入される流入方向は、上記下部流入部の流入方向(構成)と同様にして、旋回上向流を発生するようにする。

【0047】

(実施形態6)

実施形態6の発酵処理装置を図6を参照しながら説明する。実施形態6は実施形態1の各構成を有し、さらに、中部流入部111を有している。以下では、実施形態1と同じ構成、符号等は同じ機能であるため、説明を簡単にあるいは省略し、異なる構成を中心にして説明する。図6において、第1発酵槽10には、槽下段の下部流入部11と槽中段の中部流入部111が設けられている。循環部2(循環ライン)が途中で2ラインに分岐され、第1分岐ラインL1と下部流入部11とが接続され、第2分岐ラインL2と中部流入部111とが接続される。下部流入部11および中部流入部111によって、旋回上向流の旋回速度を中段位置で加速できるようにし、旋回上向流の旋回速度が減衰しないように維持できる。

【0048】

第1発酵槽10の下部流入部11および中部流入部111は、下部流入部11および中部流入部111のそれぞれにおける被発酵液の流入方向が、断面視で第1発酵槽10の中心軸へ向かう方向と異なるように設けられている。下部流入部11および中部流入部111の流入位置および上部流出部12の流出位置は、当該第1発酵槽10の断面視で円中心から当該円の接線方向に向かって、当該円半径値の0.5倍以上1.0倍未満の位置に設けられていることが好ましく、0.6倍以上0.75倍以下の位置に設けられていることがより好ましい。なお、図6において、下部流入部11の向きと中部流入部111の向きが上下位置で重なっているが、これに制限されない。

【0049】

また、第1発酵槽10の中部流入部111の位置は、第1発酵槽10の底部から液面に向かって、液面までの距離を1としたときにその0.25〜0.8、より好ましくは0.4〜0.75である。また、下部流入部11と中部流入部111における流入量の割合は、下部:中部=25:75〜75:25の範囲である。

【0050】

(実施形態7)

実施形態7の発酵処理装置を図7を参照しながら説明する。実施形態7は、実施形態2の各構成を有し、さらに中部流入部111を有している。図7に示すように、第1発酵槽10には、槽下段の下部流入部11と槽中段の中部流入部111が設けられている。残渣循環ライン41が接続されている循環部2(循環ライン)が途中で2ラインに分岐され、第1分岐ラインL1と下部流入部11とが接続され、第2分岐ラインL2と中部流入部111とが接続される。中部流入部111は上記実施形態6と同様の構成を有している。

【0051】

(実施形態8)

実施形態8の発酵処理装置を図8を参照しながら説明する。実施形態8は、実施形態3の各構成を有し、さらに中部流入部111を有している。図8に示すように、第1発酵槽10には、槽下段の下部流入部11と槽中段の中部流入部111が設けられている。固液分離装置43を介して残渣を戻す経路422が接続されている循環部2(循環ライン)が途中で2ラインに分岐され、第1分岐ラインL1と下部流入部11とが接続され、第2分岐ラインL2と中部流入部111とが接続される。中部流入部111は上記実施形態6と同様の構成を有している。

【0052】

(実施形態9)

実施形態9の発酵処理装置を図9を参照しながら説明する。実施形態9は、実施形態4の各構成を有し、さらに中部流入部111を有している。図9に示すように、第1発酵槽10には、槽下段の下部流入部11と槽中段の中部流入部111が設けられている。循環部2(循環ライン)が途中で2ラインに分岐され、第1分岐ラインL1と下部流入部11とが接続され、第2分岐ラインL2と中部流入部111とが接続される。中部流入部111は上記実施形態6と同様の構成を有している。

【0053】

また、実施形態5(図5)のように、実施形態9においても、第1発酵槽10内に配管を投入させて旋回上向流101になるように蒸気を送り込むための蒸気供給ライン8を設置してもよい。蒸気供給ライン8から第1発酵槽10へ蒸気が流入される流入方向は、上記下部流入部の流入方向(構成)と同様にして、旋回上向流を発生するようにする。

【0054】

(実施形態10)

実施形態10の発酵処理装置を図10を参照しながら説明する。実施形態10は、実施形態2の各構成を有し、さらに中部流入部111を有している。図10に示すように、第1発酵槽10には、槽下段の下部流入部11と槽中段の中部流入部111が設けられている。中部流入部111と、残渣循環ライン41が直接に接続されており、発酵残渣が中部流入部111から第1発酵槽10へ流入される構成である。中部流入部111は上記実施形態6と同様の構成を有している。

【0055】

(実施形態11)

実施形態11の発酵処理装置を図11を参照しながら説明する。実施形態11は、実施形態3の各構成を有し、さらに中部流入部111を有している。図11に示すように、第1発酵槽10には、槽下段の下部流入部11と槽中段の中部流入部111が設けられている。中部流入部111と、残渣を戻す経路422が直接に接続されており、固液分離処理後の発酵残渣が中部流入部111から第1発酵槽10へ流入される構成である。中部流入部111は上記実施形態6と同様の構成を有している。

【0056】

(可燃性ガスを生成する方法)

また、本発明は、第1発酵槽10と第2発酵槽20との間で被発酵液を循環させながら発酵処理を行い可燃性ガスを生成する方法である。上記発酵処理装置の実施形態1〜11のいずれをも用いることができる。

【0057】

本方法は、第1発酵槽10の内の被発酵液を下から上へ向かう旋回上向流101を形成する旋回上向流形成ステップと、第1発酵槽10の上部流出部12から第2発酵槽20の上部流入部21へ流れた旋回上向流101の被発酵液の流れによって、上から下へ向かう被発酵液の旋回下向流201を形成する旋回下向流形成ステップと、第2発酵槽20の中間流出部22から第1発酵槽10の下段に設けられた下部流入部11へ濃縮された被発酵液を循環する循環ステップと、第2発酵槽20の槽下部から発酵残渣を回収する回収ステップとを含む。さらに、上記回収ステップで回収された発酵残渣を第1発酵槽10へ供給する残渣循環ステップと含んでもよい。また、第1、第2発酵槽10、20で生じた可燃性ガスを燃焼させて得られた蒸気を、当該第2発酵槽20内に送り込む蒸気供給ステップをさらに含んでもよい。また、第1、第2発酵槽10、20で生じた可燃性ガスを燃焼させて得られた蒸気を、被発酵液を加温するために当該第1発酵槽10に供給する加温用蒸気供給ステップをさらに含んでもよい。

【0058】

さらに、第1発酵槽10の中段であって、下部流入部11より上方に設けられた中部流入部111へ循環媒体を供給する第2循環ステップをさらに含むことが好ましい。上記実施形態6〜11に対応している。

【0059】

<実験例>

上記実施形態1および6の発酵処理装置の構成において、第1発酵槽の旋回上向流についてシミュレーション実験を行った。第1、第2発酵槽として、内径3.5m、水深10.4m(水深/直径=2.97)の100m3タンクとした。循環させる液体は水とした。実験例1、2は、実施形態1の構成において、循環量をそれぞれ33m3/h、25m3/hに設定したものである。実験例3〜7は、実施形態6の構成において、循環量を25m3/hに設定し、中部流入部111の高さ位置(タンク底部からの距離)を変え、かつ下部流入部11および中部流入部111の流入量を変えたものである。下部流入部の流入量と中部流入部の流入量の合計が循環量になる。表1に各条件と実験結果を示す。上部流出部12のノズル高さ位置は、10.15m、下部流入部11のノズル高さ位置は0.15mである。各部分での流速分布(%)は、全断面積に対する0.1m/sec以上(タンク底部で汚泥が沈降しない速度、かつタンク表層でスカム等が移動するための速度)の流速を持つ分布の割合を示す。各断面における速度をシミュレーションによって計算し、分布(速度等高線図など)を求め上記割合を求める。図12に速度等高線図を示す。

【0060】

【表1】

【0061】

実験例2と実験例3〜7の比較(同じ循環量、分割流入の有無)から、下部と中部とで分割して流入させる方が、下部の流速分布の0.1m/sec以上の面積が増加するとの結果(40.9%<43.4%〜58.3%)であった。また、下部に強い流速を与えても遠心力が増加するため0.1m/sec以上の面積が増加しないが、下部と中部に分割して流入させることで、上部(表層)流速分布の0.1m/sec以上の面積が増加することが確かめられた(39.3%<48.0%〜62.7%)。

【0062】

実験例1と、実験例4、7の比較(循環量減少、分割流入の有無)から、循環量が減少しても下部と上部とで分割流入することで、下部流速分布の0.1m/sec以上の面積が増加することが確かめられた(55.0%<55.9%、58.3%)。

【符号の説明】

【0063】

2 循環部

3 配管

4 発酵残渣の回収ライン

10 第1発酵槽

11 下部流入部

12 上部流出部

20 第2発酵槽

21 上部流入部

22 中間流出部

23 回収口部

41 酵残渣循環ライン

43 固液分離装置

111 中部流入部

L1 第1分岐ライン

L2 第2分岐ライン

【特許請求の範囲】

【請求項1】

下から上方向に被発酵液の旋回上向流を形成可能な第1発酵槽と、

前記第1発酵槽に設けられた上部流出部と接続された上部流入部を有し、当該上部流出部から当該上部流入部へ流れた前記旋回上向流の被発酵液の流れによって、上から下方向に被発酵液の旋回下向流を形成可能な第2発酵槽と、

前記第2発酵槽に設けられた中間流出部と前記第1発酵槽の下段に設けられた下部流入部とを接続し、当該第2発酵槽から被発酵液を当該第1発酵槽へ供給する循環部と、を備える発酵処理装置。

【請求項2】

前記第1発酵槽の中段であって、前記下部流入部より上方に中部流入部がさらに設けられている、請求項1に記載の発酵処理装置。

【請求項3】

前記被発酵液の原料を、前記循環部のポンプ部の下流に投入するための原料供給用ポンプ部を配置した原料供給ラインをさらに備える請求項1または2に記載の発酵処理装置。

【請求項4】

前記第1発酵槽の前記下部流入部および前記上部流出部は、当該下部流入部における被発酵液の流入方向および当該上部流出部における被発酵液の流出方向が、断面視で当該第1発酵槽の中心軸へ向かう方向と異なるように設けられ、

前記第2発酵槽の前記上部流入部は、当該上部流入部における被発酵液の流入方向が、断面視で当該第2発酵槽の中心軸へ向かう方向と異なるように設けられている、請求項1から3のいずれか1項に記載の発酵処理装置。

【請求項5】

前記第2発酵槽の前記中間流出部は、当該中間流出部における被発酵液の流出方向が、断面視で当該第2発酵槽の中心軸へ向かう方向と異なるように設けられている、請求項4に記載の発酵処理装置。

【請求項6】

前記第2発酵槽は、前記中間流出部より下部に発酵残渣を回収するための回収口部を有し、

前記第2発酵槽の前記回収口部から回収された発酵残渣を前記第1発酵槽へ供給するための残渣循環ラインをさらに備える請求項1から6のいずれか1項に記載の発酵処理装置。

【請求項7】

前記残渣循環ラインは、固液分離装置を備える請求項6に記載の発酵処理装置。

【請求項8】

前記第1、第2発酵槽で生じた可燃性ガスを燃焼させて得られた蒸気を、当該第2発酵槽内に送り込む蒸気供給ラインをさらに備える請求項1〜7のいずれか1項に記載の発酵処理装置。

【請求項9】

前記第1、第2発酵槽で生じた可燃性ガスを燃焼させて得られた蒸気を、前記被発酵液を加温するために当該第1発酵槽に供給する加温用蒸気供給ラインをさらに備える請求項1〜8のいずれか1項に記載の発酵処理装置。

【請求項10】

前記第1、第2発酵槽は、縦長の筒形状である請求項1〜9のいずれか1項に記載の発酵処理装置。

【請求項11】

前記第1、第2発酵槽で処理される発酵は、水素発酵、メタン発酵、アルコール発酵、乳酸発酵、酪酸型発酵、ブタノール−アセトン型発酵、硝酸塩発酵または酢酸発酵である請求項1から10のいずれか1項に記載の発酵処理装置。

【請求項12】

第1発酵槽と第2発酵槽との間で被発酵液を循環させながら発酵処理を行い可燃性ガスを生成する方法であって、

前記第1発酵槽内の被発酵液を下から上へ向かう旋回上向流を形成する旋回上向流形成ステップと、

前記第1発酵槽の上部流出部から前記第2発酵槽の上部流入部へ流れた前記旋回上向流の被発酵液の流れによって、上から下へ向かう被発酵液の旋回下向流を形成する旋回下向流形成ステップと、

前記第2発酵槽の中間流出部から前記第1発酵槽の下段に設けられた下部流入部へ被発酵液を循環する循環ステップと、を含む方法。

【請求項13】

前記第1発酵槽の中段であって、前記下部流入部より上方に設けられた中部流入部へ循環媒体を供給する第2循環ステップをさらに含む、請求項12に記載の方法。

【請求項14】

前記被発酵液の原料を前記循環ステップで用いられる循環用ポンプ部の下流側に投入する原料供給ステップをさらに含む請求項12に記載の方法。

【請求項15】

前記第2発酵槽の槽下部から発酵残渣を回収する回収ステップと、

回収ステップで回収された発酵残渣を前記第1発酵槽へ供給する残渣循環ステップと、をさらに含む請求項12から14のいずれか1項に記載の方法。

【請求項16】

前記第1、第2発酵槽で生じた可燃性ガスを燃焼させて得られた蒸気を、当該第2発酵槽内に送り込む蒸気供給ステップをさらに含む請求項12〜15のいずれか1項に記載の方法。

【請求項17】

前記第1、第2発酵槽で生じた可燃性ガスを燃焼させて得られた蒸気を、前記被発酵液を加温するために当該第1発酵槽に供給する加温用蒸気供給ステップをさらに含む請求項12〜16のいずれか1項に記載の方法。

【請求項1】

下から上方向に被発酵液の旋回上向流を形成可能な第1発酵槽と、

前記第1発酵槽に設けられた上部流出部と接続された上部流入部を有し、当該上部流出部から当該上部流入部へ流れた前記旋回上向流の被発酵液の流れによって、上から下方向に被発酵液の旋回下向流を形成可能な第2発酵槽と、

前記第2発酵槽に設けられた中間流出部と前記第1発酵槽の下段に設けられた下部流入部とを接続し、当該第2発酵槽から被発酵液を当該第1発酵槽へ供給する循環部と、を備える発酵処理装置。

【請求項2】

前記第1発酵槽の中段であって、前記下部流入部より上方に中部流入部がさらに設けられている、請求項1に記載の発酵処理装置。

【請求項3】

前記被発酵液の原料を、前記循環部のポンプ部の下流に投入するための原料供給用ポンプ部を配置した原料供給ラインをさらに備える請求項1または2に記載の発酵処理装置。

【請求項4】

前記第1発酵槽の前記下部流入部および前記上部流出部は、当該下部流入部における被発酵液の流入方向および当該上部流出部における被発酵液の流出方向が、断面視で当該第1発酵槽の中心軸へ向かう方向と異なるように設けられ、

前記第2発酵槽の前記上部流入部は、当該上部流入部における被発酵液の流入方向が、断面視で当該第2発酵槽の中心軸へ向かう方向と異なるように設けられている、請求項1から3のいずれか1項に記載の発酵処理装置。

【請求項5】

前記第2発酵槽の前記中間流出部は、当該中間流出部における被発酵液の流出方向が、断面視で当該第2発酵槽の中心軸へ向かう方向と異なるように設けられている、請求項4に記載の発酵処理装置。

【請求項6】

前記第2発酵槽は、前記中間流出部より下部に発酵残渣を回収するための回収口部を有し、

前記第2発酵槽の前記回収口部から回収された発酵残渣を前記第1発酵槽へ供給するための残渣循環ラインをさらに備える請求項1から6のいずれか1項に記載の発酵処理装置。

【請求項7】

前記残渣循環ラインは、固液分離装置を備える請求項6に記載の発酵処理装置。

【請求項8】

前記第1、第2発酵槽で生じた可燃性ガスを燃焼させて得られた蒸気を、当該第2発酵槽内に送り込む蒸気供給ラインをさらに備える請求項1〜7のいずれか1項に記載の発酵処理装置。

【請求項9】

前記第1、第2発酵槽で生じた可燃性ガスを燃焼させて得られた蒸気を、前記被発酵液を加温するために当該第1発酵槽に供給する加温用蒸気供給ラインをさらに備える請求項1〜8のいずれか1項に記載の発酵処理装置。

【請求項10】

前記第1、第2発酵槽は、縦長の筒形状である請求項1〜9のいずれか1項に記載の発酵処理装置。

【請求項11】

前記第1、第2発酵槽で処理される発酵は、水素発酵、メタン発酵、アルコール発酵、乳酸発酵、酪酸型発酵、ブタノール−アセトン型発酵、硝酸塩発酵または酢酸発酵である請求項1から10のいずれか1項に記載の発酵処理装置。

【請求項12】

第1発酵槽と第2発酵槽との間で被発酵液を循環させながら発酵処理を行い可燃性ガスを生成する方法であって、

前記第1発酵槽内の被発酵液を下から上へ向かう旋回上向流を形成する旋回上向流形成ステップと、

前記第1発酵槽の上部流出部から前記第2発酵槽の上部流入部へ流れた前記旋回上向流の被発酵液の流れによって、上から下へ向かう被発酵液の旋回下向流を形成する旋回下向流形成ステップと、

前記第2発酵槽の中間流出部から前記第1発酵槽の下段に設けられた下部流入部へ被発酵液を循環する循環ステップと、を含む方法。

【請求項13】

前記第1発酵槽の中段であって、前記下部流入部より上方に設けられた中部流入部へ循環媒体を供給する第2循環ステップをさらに含む、請求項12に記載の方法。

【請求項14】

前記被発酵液の原料を前記循環ステップで用いられる循環用ポンプ部の下流側に投入する原料供給ステップをさらに含む請求項12に記載の方法。

【請求項15】

前記第2発酵槽の槽下部から発酵残渣を回収する回収ステップと、

回収ステップで回収された発酵残渣を前記第1発酵槽へ供給する残渣循環ステップと、をさらに含む請求項12から14のいずれか1項に記載の方法。

【請求項16】

前記第1、第2発酵槽で生じた可燃性ガスを燃焼させて得られた蒸気を、当該第2発酵槽内に送り込む蒸気供給ステップをさらに含む請求項12〜15のいずれか1項に記載の方法。

【請求項17】

前記第1、第2発酵槽で生じた可燃性ガスを燃焼させて得られた蒸気を、前記被発酵液を加温するために当該第1発酵槽に供給する加温用蒸気供給ステップをさらに含む請求項12〜16のいずれか1項に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−166190(P2012−166190A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−192969(P2011−192969)

【出願日】平成23年9月5日(2011.9.5)

【出願人】(000133032)株式会社タクマ (308)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年9月5日(2011.9.5)

【出願人】(000133032)株式会社タクマ (308)

【Fターム(参考)】

[ Back to top ]