発酵袋を利用した発酵システム及びエタノール製造方法

【課題】原料の貯蔵、糖化、発酵、蒸留、さらには蒸留残渣の保存、運搬などの一連の工程においてポリ袋を利用し、簡便で低コストなエタノール製造技術を提供することを目的とする。

【解決手段】耐水性及び可撓性を有するポリ袋からなり、発酵原料を収容し、糖化及びエタノール発酵を行うための発酵袋と、発酵袋を加熱する加熱手段、発酵袋内の発酵もろみに空気を供給するための空気供給手段、発酵袋から排出された空気を冷却水で捕捉するための冷却トラップ、からなり、発酵袋内の発酵もろみからエタノールを抽出する蒸留ユニットと、を備えた、発酵袋を用いた発酵システムにより解決する。

【解決手段】耐水性及び可撓性を有するポリ袋からなり、発酵原料を収容し、糖化及びエタノール発酵を行うための発酵袋と、発酵袋を加熱する加熱手段、発酵袋内の発酵もろみに空気を供給するための空気供給手段、発酵袋から排出された空気を冷却水で捕捉するための冷却トラップ、からなり、発酵袋内の発酵もろみからエタノールを抽出する蒸留ユニットと、を備えた、発酵袋を用いた発酵システムにより解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発酵システム及びエタノール製造方法に関し、特に、糖化、発酵、蒸留、貯蔵などに使用するタンクや容器に代えて、発酵袋を使用した発酵システム及びエタノール製造方法に関する。

【背景技術】

【0002】

従来のエタノールの生産には、貯留タンクや発酵槽などの大型の装置が必要である。大きな設備投資には、多大なコストが必要であり、わが国では、国からの補助金等が無くては運用が出来ない状況になっている。

【0003】

そこで、エタノール生産を実施する際、大きな設備投資を必要とする貯留タンクや発酵槽に代えて、ポリ袋を利用することが種々提案されている。例えば、特開2006−174728号公報には、ホテイアオイをチップ化し、圧搾、脱汁して組織を破壊圧搾したチップに乳酸菌及び糖類を加え、プラスチック製の袋に混合物を入れて内容物とし、嫌気状態で急速乳酸発酵を行ってサイレージを得るホテイアオイの処理利用方法が開示されている(特許文献1)。

【0004】

また、特開2004−97330号公報には、フィルム製密閉容器を用いた純粋培養製麹等において、フィルム製密閉容器にろ過フィルター、逆止弁、排気口を設け、排気口からフィルム製密閉容器の内部を排気できるように構成し、原料をフィルム製密閉容器に入れたまま、オートクレーブなどの加熱滅菌操作を行えるようにした培養装置及び培養方法が開示されている(特許文献2)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−174728号公報

【特許文献2】特開2004−97330号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来のエタノール生産は、発酵もろみの水分含量が70%以上である、いわゆる液体発酵法を採用することがほとんどであったため、液体を取り扱うためには一定形状を有する容器(例えば、ステンレスタンク)などが必要であり、ポリ袋を採用することができるのは、もともと水分量が少なくてすむ固体麹の製造や、サイレージ製造時における乳酸発酵などに限定されていたのが現状である。

【0007】

しかしながら、エタノール発酵は一定温度と嫌気状態が維持できるものであれば、必ずしも一定形状を有する容器でエタノールの製造を行う必要はない。また、原料の貯蔵、糖化、発酵、蒸留、さらには蒸留残渣の保存、運搬などの一連の工程を、大掛かりな設備を用いることなく、簡便な手段で実施することができれば、エタノールの製造コストの低下にもつながることが期待される。

【0008】

近年、代替エネルギーの一つとしてバイオエタノールへの期待が高まっている。国内外において、糖質、澱粉質、セルロース系の原料を用いてエタノールが製造されているが、実用化にあたっては、採算性が重要な課題となっている。特に、前処理・発酵・蒸留に必要な装置を製造、設置するコストの負担が大きく、初期投資の軽減が課題とされている。

【0009】

そこで、本発明は、原料の貯蔵、糖化、発酵、蒸留、さらには蒸留残渣の保存、運搬などの一連の工程においてポリ袋を利用し、簡便で低コストなエタノール製造技術を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は上記課題を解決するため、耐水性及び可撓性を有するポリ袋からなり、発酵原料を収容し、糖化及びエタノール発酵を行うための発酵袋と、発酵袋を加熱する加熱手段、発酵袋内の発酵もろみに空気を供給するための空気供給手段、発酵袋から排出された空気を冷却水で捕捉するための冷却トラップ、からなり、発酵袋内の発酵もろみからエタノールを抽出する蒸留ユニットと、を備えた、発酵袋を用いた発酵システムを提供する。

【0011】

また、本発明は、耐水性及び可撓性を有するポリ袋からなる発酵袋に発酵原料を投入し、発酵袋内で糖化及びエタノール発酵を行う発酵工程と、発酵終了後、発酵袋を加熱しつつ発酵袋に空気を供給し、発酵袋から排出された空気を冷却水で捕捉することにより、発酵袋内の発酵もろみからエタノールを蒸留する蒸留工程と、を有する、発酵袋を用いたエタノール製造方法を提供する。

【発明の効果】

【0012】

本発明の発酵袋を用いた発酵システム及びエタノール製造方法によれば、原料の貯蔵、糖化、発酵、蒸留、さらには蒸留残渣の保存、運搬などの一連の工程においてポリ袋を利用するため、大掛かりな原料貯蔵タンク、糖化槽、発酵槽、蒸留装置などが不要となり、原料の詰め替えも不要となるため運搬も簡易化することができる。その結果、簡便で低コストなエタノール製造が実現可能となる。

【図面の簡単な説明】

【0013】

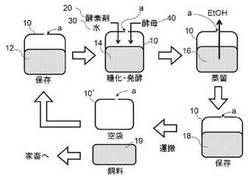

【図1】本実施形態の発酵システムの概要を示す図である。

【図2】本実施形態のエタノール抽出工程で使用される蒸留ユニットの概要を示す図である。

【発明を実施するための形態】

【0014】

図1は本発明の実施形態である発酵袋を用いた発酵システムの概要を示す図である。本実施形態において使用する発酵袋10は、耐水性及び可撓性を有するポリ袋からなり、発酵原料12を収容し、糖化及びエタノール発酵を行うためのものである。

【0015】

本実施形態において「ポリ袋」とは、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリオレフィン等のようなポリマーからなるフィルムで製造された袋を意味し、上記のように、耐水性及び可撓性を有するポリ袋であれば特に制限はなく、どのような種類のポリ袋を使用してもよい。また、容量も問わない。

【0016】

なお、発酵袋10は、内容物を視認することができる素材で形成されてなることが好ましい。内容物を視認することができれば、発酵原料12の保存状態、糖化及び発酵の進行状況、蒸留状況、蒸留残渣の保存状態などが目視観察することができ、異常があればすぐに対処できる。

【0017】

発酵袋10は、発酵時に生じたガスを発酵袋10の外に排出するため、φ10〜50mmの空気穴aを形成してなることが好ましい。エタノール発酵が進行すると二酸化炭素が発生するため、空気穴aを形成することにより、二酸化炭素で発酵袋10が膨張し、発酵袋10の強度が低下したり、ガス圧に耐えられず発酵袋10が破けるなどの不都合を防止することができる。

【0018】

発酵袋10に空気穴aを形成する代わりに、ガス透過性を備えたフィルムを使用したポリ袋を使用することもできる。

【0019】

発酵原料12としては、デンプン質を含み、エタノール発酵の基質となり得るものであれば特に限定はなく、米、麦、トウモロコシ、ジャガイモ、サトウキビ、ニンジン、カボチャ、デンプン粕、野菜くずのほか、農産廃棄物、飲食店や給食センター等から排出される調理残渣なども使用することができる。発酵原料として米を使用した場合には、籾米、玄米、胚芽米(胚芽精米)、白米(精米、精白米)、くず米、糠からなる群から選択された1種類以上を用いることができる。

【0020】

ここで、「籾米」とは、収穫したままの稲穂から脱穀した種子をいう。「玄米」とは、前記籾米から籾殻を取り去った後のものをいう。「胚芽米(胚芽精米)」とは、前記玄米の糠層のみを取り去って胚芽が残るように精白したものをいう。「白米(精米、精白米)」とは、前記玄米から糠層と胚芽を取り去ったものをいう。「くず米」とは、籾すり−米選工程で振るい分けられた低品位米(青米(あおまい))や、精米工程で白米が削り取られた後に発生する粉状の部分をいう。「糠」とは、玄米を白米に精米する時に出る、前記糠層及び前記胚芽の粉をいい、糠層の割合が多い「赤糠」と、白米の割合が多い「白糠」とがある。

【0021】

この中でも、籾米は表面にタンパク質、ビタミン、ミネラルを多く含み、酵母の増殖及びエタノール発酵速度を促進させるため好ましい。また、籾米に含まれる栄養成分を他の米に添加する目的で、米に籾殻を添加してもよい。なお、本実施形態に用いられる米は、デンプンを糊化するための蒸煮処理は不要であり、無蒸煮のまま使用することができる。

【0022】

発酵原料12はそのまま使用してもよいが、粉砕処理されたものを使用することが好ましい。発酵原料12を粉砕処理することにより、粉砕処理を実施しない場合と比較して糖化を効率よく行うことができる。発酵原料12の前処理は、発酵原料によって異なり、例えば、デンプン粕はそのまま使用してもよいが、例えば、米、ニンジン、カボチャは粉砕処理されたものを使用することが好ましい。

【0023】

発酵原料12として米を使用する場合は、粉砕処理が実施された後の米粉末が、糖化の効率化の観点から、粉砕後の米粉末(粒子)の70重量%以上が粒子径5mm未満であることが好ましい。特に、粉砕後の米粉末(粒子)の50重量%以上が粒子径1mm未満であることが、糖化がより効率よく行われるため特に好ましい。

【0024】

ここで言う米粉末の粒子径は、所定目開きのメッシュからなる篩を通過するか否かによって判定され、例えば、「粒子径5mm未満」とは、目開き5mmの四方のメッシュを通過するものを意味し、「粒子径1mm未満」とは、目開き1mmの四方のメッシュを通過するものを意味する。本実施形態では、米粉末の粒子径が目開き1mmの四方のメッシュを通過する粒子(すなわち粒子径1mm未満のもの)が50重量%以上となるよう米を粉砕することが特に望ましい。

【0025】

発酵袋10に投入する発酵原料12の量は、発酵袋10の80容量%以下とすることが好ましい。発酵袋10に投入する発酵原料12の量を発酵袋10の80容量%以下とすることで、発酵中、発生した二酸化炭素などのガスにより、発酵袋が破裂することなく発酵を実施することができる。

【0026】

発酵原料12は、発酵袋10に入れられたまま、酵素剤20と水30が添加されて糖化される。酵素剤20は、アミラーゼ系の酵素であれば特に制限なく用いることができるが、α−アミラーゼ及びグルコアミラーゼを含む酵素剤は糖化効率に優れているため好ましい。酵素剤20は市販の酵素剤を使用することができ、例えば、大和化成社製コクゲンG20(α−アミラーゼ1%、グルコアミラーゼ80%及びデキストリン19%)などを挙げることができる。

【0027】

酵素剤20の添加量は任意に決定することができる。

【0028】

水30は、イオン交換水、限外ろ過水、逆浸透水、蒸留水等の純水又は超純水を用いることが好ましい。特に、これらの水を、紫外線照射又は過酸化水素添加等により滅菌処理した水は、カビやバクテリアの発生が防止されるので好ましい。

【0029】

水30の添加量は、発酵原料12の重量に対して40〜60重量%であることが好ましい。水の添加量を40〜60重量%とすることにより、低水分での発酵が可能であるため蒸留廃液の処理が不要となる。

【0030】

なお、糖化処理は、酵素剤20を添加する代わりに麹菌を添加してもよい。麹菌としては、例えば、Aspergillus sojae KBN606(醤油用)、Aspergillus sojae KBN615(醤油用)、Aspergillus oryzae KBN650(醤油用)、Aspergillus oryzae KBN930(味噌用)、Aspergillus oryzae KBN943(麦味噌用)、Aspergillus oryzae KBN1015(清酒用)、Aspergillus kawachii KBN2001(焼酎用)、Aspergillus kawachii P10-1(焼酎用)、Aspergillus awamori KBN2012(焼酎用)、Aspergillus saitoi KBN2024(泡盛用)等を挙げることができ、特にAspergillus kawachii KBN2001(焼酎用)、Aspergillus kawachii P10-1、A.oryzae KBN1015、A.oryzae

KBN943を用いることが好ましい。

【0031】

次いで、酵母40及び必要に応じて水30が添加され、発酵もろみ14が調製される。このとき、発酵もろみ14は発酵開始時の水分含量を40〜60重量%に調整した、いわゆる固体発酵で発酵を行うことが好ましい。

【0032】

ここで、固体発酵とは、酵母の生育とエタノール発酵が可能な最小量の水分を保つ発酵もろみを用い、発酵開始から終了まで固形状で行う発酵法をいう。

【0033】

従来の液体発酵法では、還元糖を5〜10重量%程度含む水溶液に酵母を添加して培養し、エタノール発酵の終了後、蒸留によりエタノールを回収する際、廃液と発酵残渣が生成される。これに対し、固体発酵法では、蒸留によりエタノールを回収した後は発酵残渣のみ生成されるため、廃液の発生がなく、廃液処理のための作業やコストが不要となる。また、液体発酵法と比較して水分含量が低いため、悪臭の発生が少なく、エタノールの回収も容易である。

【0034】

なお、発酵原料12として米を使用する場合は、発酵開始時の水分含量が40重量%未満では、ほとんどエタノールは生成されず、一方、水分含量が60重量%を超えると、エタノール回収後に廃液が発生するため、廃液処理が必要となる。但し、本実施形態の発酵システム及びエタノール製造方法においては、発酵開始時の水分含有量が60重量%を超えても実施可能である。

【0035】

糖化と固体発酵は別々に行うこともできるが、いわゆる並行複発酵形式により、糖化・発酵を同時に行うことができる。かかる場合、発酵原料12と、酵素剤20と、酵母40と、水30の添加は同時でもよい。また、糖化・発酵条件は、10〜40℃で48〜72時間で実施することができる。

【0036】

固体発酵の温度は酵母40の至適温度により適宜設定することができるが、コスト面からみた場合、温度20〜25℃が経済的であるためかかる温度で実施することが好ましい。既に室温が20〜25℃である場合は特に温度調整は不要である。

【0037】

酵母40としては、エタノール発酵に一般に用いられるサッカロマイセス セルビシエ(Saccharomyces cerevisiae)属の酵母を使用することができる。なお、発酵終了後のもろみのうち、一部を次回の発酵の種菌(スターター)として使用することができる。

【0038】

固体発酵終了後、発酵終了後の発酵もろみ16は発酵袋10とともに、蒸留工程に付される。蒸留工程では、発酵袋10内の発酵終了後の発酵もろみ16からエタノール(EtOH)を抽出する。図2は、本実施形態の蒸留工程で使用される蒸留ユニット50の概要を示す図である。

【0039】

蒸留ユニット50は、発酵袋10を加熱する加熱手段52、発酵袋10内の発酵終了後の発酵もろみ16に空気Bを供給するための空気供給手段54、発酵袋10から排出された空気Bを冷却水Wで捕捉するための冷却トラップ56からなる。

【0040】

空気Bは流路のいずれかに設置されたポンプ58により供給され、発酵袋10と冷却トラップ56との間を還流するように構成されている。また、流路の気密性を保つため、空気穴aは空気供給手段54を発酵袋10に挿入するための挿入口として利用される。なお、空気穴aは冷却トラップ56へ排出するための流路を挿入するための挿入口として利用してもよい。

【0041】

加熱手段52は、発酵袋10を加熱し、発酵終了後の発酵もろみ16に含まれているエタノールを揮発させるためのものである。かかる目的の範囲内であればその構成に特に限定はないが、例えば、加熱手段52は30〜90℃の温水を備えた浴槽を使用することができる。適宜ヒーター(図示せず)を装着してもよい。30℃以上としたのはエタノールの揮発を効率よく行う温度を考慮したものであり、90℃以下としたのは発酵袋10の耐熱性を考慮したものである。

【0042】

また、蒸留中、発酵袋10の内部が陰圧になり排出側の流路が塞がれてしまう場合は、発酵袋10内に通気性を改善するための担体(図示せず)を設置することが好ましい。通気性を改善するための担体としては、例えば、金たわし等を挙げることができる。

【0043】

冷却トラップ56に使用される冷却水Wは、水温が10℃以下であることが好ましい。冷却水Wの水温が低いほど、気化したエタノールの液化効率を向上させることができる。

【0044】

発酵終了後の発酵もろみ16を蒸留ユニット50によって蒸留すると、エタノール濃度が約60重量%以上まで濃縮される。これにより、粗留エタノールが得られる。さらに、必要に応じて、蒸留工程の後、得られた粗留エタノールをさらに蒸留する工程、すなわち精留工程を実施してもよい。精留工程は一般的な精留装置等を用いることができる。精留工程では、最終的にエタノール濃度が約90重量%以上に濃縮され、精留エタノールが得られる。得られたエタノール(粗留エタノール又は精留エタノール)は工業用アルコールや醸造用アルコール等、種々の分野で利用することができる。

【0045】

蒸留工程後の発酵袋10の中身は蒸留残渣18が残る。本実施形態においては、蒸留工程で副生された蒸留残渣18は発酵原料12や酵母40に由来する栄養素を豊富に含み、栄養学的に優れていることから、飼料化を実施することにより、家畜の飼料19として有効利用することができる。

【0046】

蒸留残渣18を家畜の飼料19として飼料化する場合は、例えば、蒸留残渣18をそのまま又は乾燥処理を実施した上で、家畜に供給することができる。本実施形態では、蒸留工程後もそのまま発酵袋10が利用できるため、保存や運搬が極めて効率よく、かつ、低コストで実施できる。

【0047】

かかる場合、蒸留工程の後、発酵袋10内の空気を脱気する工程を有することが保存性や運搬性を向上させる観点から好ましい。脱気方法は特に限定されず、密封包装装置などの一般的な脱気手段を用いることができる。脱気を行っていれば、残存する酵母がエタノール発酵を行ってガスが発生してもすぐに発酵袋10が破れることはない。また、蒸留残渣18にアルコールが含まれていれば、雑菌の繁殖を抑制することができるため、保存性が向上する。

【0048】

蒸留残渣18を発酵袋10から取り出して残った空袋10’は、再度発酵原料12を充填し原料の保存に供することができるとともに、糖化・発酵及び蒸留工程に使用する発酵袋10として再利用することができる。このようなサイクルが繰り返し実施されることにより、ランニングコストを軽減することができる。

【実施例】

【0049】

1.エタノールの製造方法

図1に示す発酵袋を用いたエタノール発酵システムに基づき、下記の要領でエタノールの製造を実施した。

【0050】

(1)発酵原料

発酵原料として、芽の出たジャガイモ、ニンジン、デンプン粕、岩手県奥州市で栽培された飼料米である「岩南29号」を用いた。飼料米の場合には、籾米をタウンビーバーミル(登録商標)二軸破砕機(カヤバ工業社製)を用いて3回粉砕し、発酵原料を調製した。ジャガイモ、ニンジンの場合には、株式会社西原環境テクノロジー製の試料破砕機を用いて2回破砕し、発酵原料を調整した。

【0051】

(2)発酵容器

発酵容器として、大型ポリ袋(透明、20L容量、空気穴φ50mm)、小型ポリ袋(透明、3.79L容量、空気穴φ50mm)、アルミ蒸着ポリ袋(不透明、3.79L容量、空気穴φ30mm)、ポリエチレン製ごみ収集袋(半透明、約4L容量、日本サニパック株式会社製「白半透明ゴミ収集袋」を一部利用、空気穴なし)、ポリエチレン製冷凍・解凍用袋(透明、196mm×177mm×0.068mm、旭化成ホームプロダクツ株式会社製「ZIPLOC 冷凍・解凍用フリーザーパック」(登録商標)、空気穴なし)、ポリエチレン製野菜・果物パック用袋(透明、280mm×400mm×0.20mm、日本サニパック株式会社製「野菜・果物パック用キッチンステラ」、空気穴なし)を用いた。

【0052】

なお、比較対象として、500ml容量蓋付きガラス瓶と、糖化、発酵及び蒸留機能を有するステンレスタンク装置(横山エンジニアリング株式会社製の縦置半円型ラシヒリング式の減圧蒸留機、有効容量約40L)についても同様に実施した。

【0053】

(3)供試酵素剤

酵素剤としては、大和化成社製のコクゲンG20(α−アミラーゼ1%、グルコアミラーゼ80%、デキストリン19%)、アクレモニウムセルラーゼ(明治製菓株式会社製)を適量添加した。

【0054】

(4)供試酵母

酵母は、東京農業大学醸造科学科醸造微生物学研究室より恵与された、焼酎酵母A30 Saccharomyces cerevisiaeを用いた。ポリペプトン0.5重量%、酵母エキス0.3重量%、グルコース2.0重量%、マルトース0.3重量%からなるYM培地10mlをL字管に分注し、オートクレーブ滅菌(1.2atm、121℃、20min)後、無菌状態で前記焼酎酵母を1白金耳接種し、振とう培養(25℃、48時間)を行ったものを前培養酵母として用いた。

【0055】

(5)糖化及び固体発酵

上記のように前処理を行った発酵原料を、発酵原料/容器の比率が80%以下になる分量で発酵容器に入れ、発酵もろみの水分含有量が約60重量%となるように水を添加した。但し、発酵原料の水分含有量が60重量%以上であった場合は、特に水分調整は行わなかった。次いで、発酵容器に前培養酵母とコクゲンG20及び/又はアクレモニウムセルラーゼを添加し、常温(20〜30℃)又は25℃の恒温器で2〜3日間、糖化と固体発酵(並行複式発酵)を行った。なお、固体発酵中、発生した二酸化炭素などのガスは、発酵袋に予め形成しておいた空気穴から放出させるようにしたため、発酵袋は破裂することなく発酵を実施することができた。

【0056】

【表1】

【0057】

(6)蒸留

固体発酵の終了後、発酵袋を用いた例については図2に示す蒸留ユニットを使用して蒸留を行った。すなわち、50℃の恒温槽に発酵袋を設置し、エアーストーンを発酵もろみ中に挿入し、冷却トラップの冷却水の温度を0℃としてゴム管とポンプで冷却トラップを発酵袋を接続した。そして、ポンプのスイッチをONにし、発酵袋と冷却トラップとの間を還流させながら、約2時間蒸留を行った。

【0058】

なお、発酵容器としてガラス瓶を用いた例については、GLサイエンス株式会社製ロータリーエバポレーターにより蒸留を行い、ステンレスタンク装置(横山エンジニアリング株式会社製の縦置半円型ラシヒリング式の減圧蒸留機)を用いた例については、その装置に装備されている蒸留機能を利用して蒸留を行った。

【0059】

(7)飼料化

蒸留終了後、エアーストーンとゴム管を発酵袋から取り外し、ポンプにより発酵袋内を脱気した。そして、一部を保存し、一部を家畜用飼料とした。この家畜用飼料を養鶏場の鶏に給餌したところ、トウモロコシを主原料とする配合飼料に高タンパク添加物として配合したものを与えた場合、家畜用飼料を高タンパク飼料としてそのまま与えた場合のいずれの場合も、良好な食い付きが確認された。

【0060】

なお、使用済みの発酵袋は、次のエタノール製造のための発酵袋として十分使用に耐えうる強度を有していることを確認した。

【0061】

2.試験結果

(1)発酵原料の成分組成

発酵原料である米の全糖量をフェノール硫酸法で測定したところ、全糖量は64重量%であった。また、水分量を乾燥法で測定したところ、水分量は12重量%であった。

【0062】

(2)エタノール生成量の測定

固体発酵後の発酵もろみを採取し、アルコール濃度計(ヤザキ計器株式会社製YSA-200型)を用いてエタノール濃度を測定した。結果を表2に示す。

【0063】

表2の結果から、発酵槽にポリ袋を用いた場合でも、従来のステンレスタンク装置、ガラス瓶を用いた場合と遜色ないエタノール濃度のエタノールが生成された。また、原料あたりのエタノール生成量を示すエタノール収率も、表2で示すとおり、従来の方式とほぼ同程度の比率を示した。

【0064】

【表2】

【符号の説明】

【0065】

10…発酵袋

12…発酵原料

14…発酵もろみ

16…発酵終了後の発酵もろみ

18…蒸留残渣

19…飼料

20…酵素剤

30…水

40…酵母

50…蒸留ユニット

52…加熱手段

54…空気供給手段

56…冷却トラップ

58…ポンプ

【技術分野】

【0001】

本発明は、発酵システム及びエタノール製造方法に関し、特に、糖化、発酵、蒸留、貯蔵などに使用するタンクや容器に代えて、発酵袋を使用した発酵システム及びエタノール製造方法に関する。

【背景技術】

【0002】

従来のエタノールの生産には、貯留タンクや発酵槽などの大型の装置が必要である。大きな設備投資には、多大なコストが必要であり、わが国では、国からの補助金等が無くては運用が出来ない状況になっている。

【0003】

そこで、エタノール生産を実施する際、大きな設備投資を必要とする貯留タンクや発酵槽に代えて、ポリ袋を利用することが種々提案されている。例えば、特開2006−174728号公報には、ホテイアオイをチップ化し、圧搾、脱汁して組織を破壊圧搾したチップに乳酸菌及び糖類を加え、プラスチック製の袋に混合物を入れて内容物とし、嫌気状態で急速乳酸発酵を行ってサイレージを得るホテイアオイの処理利用方法が開示されている(特許文献1)。

【0004】

また、特開2004−97330号公報には、フィルム製密閉容器を用いた純粋培養製麹等において、フィルム製密閉容器にろ過フィルター、逆止弁、排気口を設け、排気口からフィルム製密閉容器の内部を排気できるように構成し、原料をフィルム製密閉容器に入れたまま、オートクレーブなどの加熱滅菌操作を行えるようにした培養装置及び培養方法が開示されている(特許文献2)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−174728号公報

【特許文献2】特開2004−97330号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来のエタノール生産は、発酵もろみの水分含量が70%以上である、いわゆる液体発酵法を採用することがほとんどであったため、液体を取り扱うためには一定形状を有する容器(例えば、ステンレスタンク)などが必要であり、ポリ袋を採用することができるのは、もともと水分量が少なくてすむ固体麹の製造や、サイレージ製造時における乳酸発酵などに限定されていたのが現状である。

【0007】

しかしながら、エタノール発酵は一定温度と嫌気状態が維持できるものであれば、必ずしも一定形状を有する容器でエタノールの製造を行う必要はない。また、原料の貯蔵、糖化、発酵、蒸留、さらには蒸留残渣の保存、運搬などの一連の工程を、大掛かりな設備を用いることなく、簡便な手段で実施することができれば、エタノールの製造コストの低下にもつながることが期待される。

【0008】

近年、代替エネルギーの一つとしてバイオエタノールへの期待が高まっている。国内外において、糖質、澱粉質、セルロース系の原料を用いてエタノールが製造されているが、実用化にあたっては、採算性が重要な課題となっている。特に、前処理・発酵・蒸留に必要な装置を製造、設置するコストの負担が大きく、初期投資の軽減が課題とされている。

【0009】

そこで、本発明は、原料の貯蔵、糖化、発酵、蒸留、さらには蒸留残渣の保存、運搬などの一連の工程においてポリ袋を利用し、簡便で低コストなエタノール製造技術を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は上記課題を解決するため、耐水性及び可撓性を有するポリ袋からなり、発酵原料を収容し、糖化及びエタノール発酵を行うための発酵袋と、発酵袋を加熱する加熱手段、発酵袋内の発酵もろみに空気を供給するための空気供給手段、発酵袋から排出された空気を冷却水で捕捉するための冷却トラップ、からなり、発酵袋内の発酵もろみからエタノールを抽出する蒸留ユニットと、を備えた、発酵袋を用いた発酵システムを提供する。

【0011】

また、本発明は、耐水性及び可撓性を有するポリ袋からなる発酵袋に発酵原料を投入し、発酵袋内で糖化及びエタノール発酵を行う発酵工程と、発酵終了後、発酵袋を加熱しつつ発酵袋に空気を供給し、発酵袋から排出された空気を冷却水で捕捉することにより、発酵袋内の発酵もろみからエタノールを蒸留する蒸留工程と、を有する、発酵袋を用いたエタノール製造方法を提供する。

【発明の効果】

【0012】

本発明の発酵袋を用いた発酵システム及びエタノール製造方法によれば、原料の貯蔵、糖化、発酵、蒸留、さらには蒸留残渣の保存、運搬などの一連の工程においてポリ袋を利用するため、大掛かりな原料貯蔵タンク、糖化槽、発酵槽、蒸留装置などが不要となり、原料の詰め替えも不要となるため運搬も簡易化することができる。その結果、簡便で低コストなエタノール製造が実現可能となる。

【図面の簡単な説明】

【0013】

【図1】本実施形態の発酵システムの概要を示す図である。

【図2】本実施形態のエタノール抽出工程で使用される蒸留ユニットの概要を示す図である。

【発明を実施するための形態】

【0014】

図1は本発明の実施形態である発酵袋を用いた発酵システムの概要を示す図である。本実施形態において使用する発酵袋10は、耐水性及び可撓性を有するポリ袋からなり、発酵原料12を収容し、糖化及びエタノール発酵を行うためのものである。

【0015】

本実施形態において「ポリ袋」とは、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリオレフィン等のようなポリマーからなるフィルムで製造された袋を意味し、上記のように、耐水性及び可撓性を有するポリ袋であれば特に制限はなく、どのような種類のポリ袋を使用してもよい。また、容量も問わない。

【0016】

なお、発酵袋10は、内容物を視認することができる素材で形成されてなることが好ましい。内容物を視認することができれば、発酵原料12の保存状態、糖化及び発酵の進行状況、蒸留状況、蒸留残渣の保存状態などが目視観察することができ、異常があればすぐに対処できる。

【0017】

発酵袋10は、発酵時に生じたガスを発酵袋10の外に排出するため、φ10〜50mmの空気穴aを形成してなることが好ましい。エタノール発酵が進行すると二酸化炭素が発生するため、空気穴aを形成することにより、二酸化炭素で発酵袋10が膨張し、発酵袋10の強度が低下したり、ガス圧に耐えられず発酵袋10が破けるなどの不都合を防止することができる。

【0018】

発酵袋10に空気穴aを形成する代わりに、ガス透過性を備えたフィルムを使用したポリ袋を使用することもできる。

【0019】

発酵原料12としては、デンプン質を含み、エタノール発酵の基質となり得るものであれば特に限定はなく、米、麦、トウモロコシ、ジャガイモ、サトウキビ、ニンジン、カボチャ、デンプン粕、野菜くずのほか、農産廃棄物、飲食店や給食センター等から排出される調理残渣なども使用することができる。発酵原料として米を使用した場合には、籾米、玄米、胚芽米(胚芽精米)、白米(精米、精白米)、くず米、糠からなる群から選択された1種類以上を用いることができる。

【0020】

ここで、「籾米」とは、収穫したままの稲穂から脱穀した種子をいう。「玄米」とは、前記籾米から籾殻を取り去った後のものをいう。「胚芽米(胚芽精米)」とは、前記玄米の糠層のみを取り去って胚芽が残るように精白したものをいう。「白米(精米、精白米)」とは、前記玄米から糠層と胚芽を取り去ったものをいう。「くず米」とは、籾すり−米選工程で振るい分けられた低品位米(青米(あおまい))や、精米工程で白米が削り取られた後に発生する粉状の部分をいう。「糠」とは、玄米を白米に精米する時に出る、前記糠層及び前記胚芽の粉をいい、糠層の割合が多い「赤糠」と、白米の割合が多い「白糠」とがある。

【0021】

この中でも、籾米は表面にタンパク質、ビタミン、ミネラルを多く含み、酵母の増殖及びエタノール発酵速度を促進させるため好ましい。また、籾米に含まれる栄養成分を他の米に添加する目的で、米に籾殻を添加してもよい。なお、本実施形態に用いられる米は、デンプンを糊化するための蒸煮処理は不要であり、無蒸煮のまま使用することができる。

【0022】

発酵原料12はそのまま使用してもよいが、粉砕処理されたものを使用することが好ましい。発酵原料12を粉砕処理することにより、粉砕処理を実施しない場合と比較して糖化を効率よく行うことができる。発酵原料12の前処理は、発酵原料によって異なり、例えば、デンプン粕はそのまま使用してもよいが、例えば、米、ニンジン、カボチャは粉砕処理されたものを使用することが好ましい。

【0023】

発酵原料12として米を使用する場合は、粉砕処理が実施された後の米粉末が、糖化の効率化の観点から、粉砕後の米粉末(粒子)の70重量%以上が粒子径5mm未満であることが好ましい。特に、粉砕後の米粉末(粒子)の50重量%以上が粒子径1mm未満であることが、糖化がより効率よく行われるため特に好ましい。

【0024】

ここで言う米粉末の粒子径は、所定目開きのメッシュからなる篩を通過するか否かによって判定され、例えば、「粒子径5mm未満」とは、目開き5mmの四方のメッシュを通過するものを意味し、「粒子径1mm未満」とは、目開き1mmの四方のメッシュを通過するものを意味する。本実施形態では、米粉末の粒子径が目開き1mmの四方のメッシュを通過する粒子(すなわち粒子径1mm未満のもの)が50重量%以上となるよう米を粉砕することが特に望ましい。

【0025】

発酵袋10に投入する発酵原料12の量は、発酵袋10の80容量%以下とすることが好ましい。発酵袋10に投入する発酵原料12の量を発酵袋10の80容量%以下とすることで、発酵中、発生した二酸化炭素などのガスにより、発酵袋が破裂することなく発酵を実施することができる。

【0026】

発酵原料12は、発酵袋10に入れられたまま、酵素剤20と水30が添加されて糖化される。酵素剤20は、アミラーゼ系の酵素であれば特に制限なく用いることができるが、α−アミラーゼ及びグルコアミラーゼを含む酵素剤は糖化効率に優れているため好ましい。酵素剤20は市販の酵素剤を使用することができ、例えば、大和化成社製コクゲンG20(α−アミラーゼ1%、グルコアミラーゼ80%及びデキストリン19%)などを挙げることができる。

【0027】

酵素剤20の添加量は任意に決定することができる。

【0028】

水30は、イオン交換水、限外ろ過水、逆浸透水、蒸留水等の純水又は超純水を用いることが好ましい。特に、これらの水を、紫外線照射又は過酸化水素添加等により滅菌処理した水は、カビやバクテリアの発生が防止されるので好ましい。

【0029】

水30の添加量は、発酵原料12の重量に対して40〜60重量%であることが好ましい。水の添加量を40〜60重量%とすることにより、低水分での発酵が可能であるため蒸留廃液の処理が不要となる。

【0030】

なお、糖化処理は、酵素剤20を添加する代わりに麹菌を添加してもよい。麹菌としては、例えば、Aspergillus sojae KBN606(醤油用)、Aspergillus sojae KBN615(醤油用)、Aspergillus oryzae KBN650(醤油用)、Aspergillus oryzae KBN930(味噌用)、Aspergillus oryzae KBN943(麦味噌用)、Aspergillus oryzae KBN1015(清酒用)、Aspergillus kawachii KBN2001(焼酎用)、Aspergillus kawachii P10-1(焼酎用)、Aspergillus awamori KBN2012(焼酎用)、Aspergillus saitoi KBN2024(泡盛用)等を挙げることができ、特にAspergillus kawachii KBN2001(焼酎用)、Aspergillus kawachii P10-1、A.oryzae KBN1015、A.oryzae

KBN943を用いることが好ましい。

【0031】

次いで、酵母40及び必要に応じて水30が添加され、発酵もろみ14が調製される。このとき、発酵もろみ14は発酵開始時の水分含量を40〜60重量%に調整した、いわゆる固体発酵で発酵を行うことが好ましい。

【0032】

ここで、固体発酵とは、酵母の生育とエタノール発酵が可能な最小量の水分を保つ発酵もろみを用い、発酵開始から終了まで固形状で行う発酵法をいう。

【0033】

従来の液体発酵法では、還元糖を5〜10重量%程度含む水溶液に酵母を添加して培養し、エタノール発酵の終了後、蒸留によりエタノールを回収する際、廃液と発酵残渣が生成される。これに対し、固体発酵法では、蒸留によりエタノールを回収した後は発酵残渣のみ生成されるため、廃液の発生がなく、廃液処理のための作業やコストが不要となる。また、液体発酵法と比較して水分含量が低いため、悪臭の発生が少なく、エタノールの回収も容易である。

【0034】

なお、発酵原料12として米を使用する場合は、発酵開始時の水分含量が40重量%未満では、ほとんどエタノールは生成されず、一方、水分含量が60重量%を超えると、エタノール回収後に廃液が発生するため、廃液処理が必要となる。但し、本実施形態の発酵システム及びエタノール製造方法においては、発酵開始時の水分含有量が60重量%を超えても実施可能である。

【0035】

糖化と固体発酵は別々に行うこともできるが、いわゆる並行複発酵形式により、糖化・発酵を同時に行うことができる。かかる場合、発酵原料12と、酵素剤20と、酵母40と、水30の添加は同時でもよい。また、糖化・発酵条件は、10〜40℃で48〜72時間で実施することができる。

【0036】

固体発酵の温度は酵母40の至適温度により適宜設定することができるが、コスト面からみた場合、温度20〜25℃が経済的であるためかかる温度で実施することが好ましい。既に室温が20〜25℃である場合は特に温度調整は不要である。

【0037】

酵母40としては、エタノール発酵に一般に用いられるサッカロマイセス セルビシエ(Saccharomyces cerevisiae)属の酵母を使用することができる。なお、発酵終了後のもろみのうち、一部を次回の発酵の種菌(スターター)として使用することができる。

【0038】

固体発酵終了後、発酵終了後の発酵もろみ16は発酵袋10とともに、蒸留工程に付される。蒸留工程では、発酵袋10内の発酵終了後の発酵もろみ16からエタノール(EtOH)を抽出する。図2は、本実施形態の蒸留工程で使用される蒸留ユニット50の概要を示す図である。

【0039】

蒸留ユニット50は、発酵袋10を加熱する加熱手段52、発酵袋10内の発酵終了後の発酵もろみ16に空気Bを供給するための空気供給手段54、発酵袋10から排出された空気Bを冷却水Wで捕捉するための冷却トラップ56からなる。

【0040】

空気Bは流路のいずれかに設置されたポンプ58により供給され、発酵袋10と冷却トラップ56との間を還流するように構成されている。また、流路の気密性を保つため、空気穴aは空気供給手段54を発酵袋10に挿入するための挿入口として利用される。なお、空気穴aは冷却トラップ56へ排出するための流路を挿入するための挿入口として利用してもよい。

【0041】

加熱手段52は、発酵袋10を加熱し、発酵終了後の発酵もろみ16に含まれているエタノールを揮発させるためのものである。かかる目的の範囲内であればその構成に特に限定はないが、例えば、加熱手段52は30〜90℃の温水を備えた浴槽を使用することができる。適宜ヒーター(図示せず)を装着してもよい。30℃以上としたのはエタノールの揮発を効率よく行う温度を考慮したものであり、90℃以下としたのは発酵袋10の耐熱性を考慮したものである。

【0042】

また、蒸留中、発酵袋10の内部が陰圧になり排出側の流路が塞がれてしまう場合は、発酵袋10内に通気性を改善するための担体(図示せず)を設置することが好ましい。通気性を改善するための担体としては、例えば、金たわし等を挙げることができる。

【0043】

冷却トラップ56に使用される冷却水Wは、水温が10℃以下であることが好ましい。冷却水Wの水温が低いほど、気化したエタノールの液化効率を向上させることができる。

【0044】

発酵終了後の発酵もろみ16を蒸留ユニット50によって蒸留すると、エタノール濃度が約60重量%以上まで濃縮される。これにより、粗留エタノールが得られる。さらに、必要に応じて、蒸留工程の後、得られた粗留エタノールをさらに蒸留する工程、すなわち精留工程を実施してもよい。精留工程は一般的な精留装置等を用いることができる。精留工程では、最終的にエタノール濃度が約90重量%以上に濃縮され、精留エタノールが得られる。得られたエタノール(粗留エタノール又は精留エタノール)は工業用アルコールや醸造用アルコール等、種々の分野で利用することができる。

【0045】

蒸留工程後の発酵袋10の中身は蒸留残渣18が残る。本実施形態においては、蒸留工程で副生された蒸留残渣18は発酵原料12や酵母40に由来する栄養素を豊富に含み、栄養学的に優れていることから、飼料化を実施することにより、家畜の飼料19として有効利用することができる。

【0046】

蒸留残渣18を家畜の飼料19として飼料化する場合は、例えば、蒸留残渣18をそのまま又は乾燥処理を実施した上で、家畜に供給することができる。本実施形態では、蒸留工程後もそのまま発酵袋10が利用できるため、保存や運搬が極めて効率よく、かつ、低コストで実施できる。

【0047】

かかる場合、蒸留工程の後、発酵袋10内の空気を脱気する工程を有することが保存性や運搬性を向上させる観点から好ましい。脱気方法は特に限定されず、密封包装装置などの一般的な脱気手段を用いることができる。脱気を行っていれば、残存する酵母がエタノール発酵を行ってガスが発生してもすぐに発酵袋10が破れることはない。また、蒸留残渣18にアルコールが含まれていれば、雑菌の繁殖を抑制することができるため、保存性が向上する。

【0048】

蒸留残渣18を発酵袋10から取り出して残った空袋10’は、再度発酵原料12を充填し原料の保存に供することができるとともに、糖化・発酵及び蒸留工程に使用する発酵袋10として再利用することができる。このようなサイクルが繰り返し実施されることにより、ランニングコストを軽減することができる。

【実施例】

【0049】

1.エタノールの製造方法

図1に示す発酵袋を用いたエタノール発酵システムに基づき、下記の要領でエタノールの製造を実施した。

【0050】

(1)発酵原料

発酵原料として、芽の出たジャガイモ、ニンジン、デンプン粕、岩手県奥州市で栽培された飼料米である「岩南29号」を用いた。飼料米の場合には、籾米をタウンビーバーミル(登録商標)二軸破砕機(カヤバ工業社製)を用いて3回粉砕し、発酵原料を調製した。ジャガイモ、ニンジンの場合には、株式会社西原環境テクノロジー製の試料破砕機を用いて2回破砕し、発酵原料を調整した。

【0051】

(2)発酵容器

発酵容器として、大型ポリ袋(透明、20L容量、空気穴φ50mm)、小型ポリ袋(透明、3.79L容量、空気穴φ50mm)、アルミ蒸着ポリ袋(不透明、3.79L容量、空気穴φ30mm)、ポリエチレン製ごみ収集袋(半透明、約4L容量、日本サニパック株式会社製「白半透明ゴミ収集袋」を一部利用、空気穴なし)、ポリエチレン製冷凍・解凍用袋(透明、196mm×177mm×0.068mm、旭化成ホームプロダクツ株式会社製「ZIPLOC 冷凍・解凍用フリーザーパック」(登録商標)、空気穴なし)、ポリエチレン製野菜・果物パック用袋(透明、280mm×400mm×0.20mm、日本サニパック株式会社製「野菜・果物パック用キッチンステラ」、空気穴なし)を用いた。

【0052】

なお、比較対象として、500ml容量蓋付きガラス瓶と、糖化、発酵及び蒸留機能を有するステンレスタンク装置(横山エンジニアリング株式会社製の縦置半円型ラシヒリング式の減圧蒸留機、有効容量約40L)についても同様に実施した。

【0053】

(3)供試酵素剤

酵素剤としては、大和化成社製のコクゲンG20(α−アミラーゼ1%、グルコアミラーゼ80%、デキストリン19%)、アクレモニウムセルラーゼ(明治製菓株式会社製)を適量添加した。

【0054】

(4)供試酵母

酵母は、東京農業大学醸造科学科醸造微生物学研究室より恵与された、焼酎酵母A30 Saccharomyces cerevisiaeを用いた。ポリペプトン0.5重量%、酵母エキス0.3重量%、グルコース2.0重量%、マルトース0.3重量%からなるYM培地10mlをL字管に分注し、オートクレーブ滅菌(1.2atm、121℃、20min)後、無菌状態で前記焼酎酵母を1白金耳接種し、振とう培養(25℃、48時間)を行ったものを前培養酵母として用いた。

【0055】

(5)糖化及び固体発酵

上記のように前処理を行った発酵原料を、発酵原料/容器の比率が80%以下になる分量で発酵容器に入れ、発酵もろみの水分含有量が約60重量%となるように水を添加した。但し、発酵原料の水分含有量が60重量%以上であった場合は、特に水分調整は行わなかった。次いで、発酵容器に前培養酵母とコクゲンG20及び/又はアクレモニウムセルラーゼを添加し、常温(20〜30℃)又は25℃の恒温器で2〜3日間、糖化と固体発酵(並行複式発酵)を行った。なお、固体発酵中、発生した二酸化炭素などのガスは、発酵袋に予め形成しておいた空気穴から放出させるようにしたため、発酵袋は破裂することなく発酵を実施することができた。

【0056】

【表1】

【0057】

(6)蒸留

固体発酵の終了後、発酵袋を用いた例については図2に示す蒸留ユニットを使用して蒸留を行った。すなわち、50℃の恒温槽に発酵袋を設置し、エアーストーンを発酵もろみ中に挿入し、冷却トラップの冷却水の温度を0℃としてゴム管とポンプで冷却トラップを発酵袋を接続した。そして、ポンプのスイッチをONにし、発酵袋と冷却トラップとの間を還流させながら、約2時間蒸留を行った。

【0058】

なお、発酵容器としてガラス瓶を用いた例については、GLサイエンス株式会社製ロータリーエバポレーターにより蒸留を行い、ステンレスタンク装置(横山エンジニアリング株式会社製の縦置半円型ラシヒリング式の減圧蒸留機)を用いた例については、その装置に装備されている蒸留機能を利用して蒸留を行った。

【0059】

(7)飼料化

蒸留終了後、エアーストーンとゴム管を発酵袋から取り外し、ポンプにより発酵袋内を脱気した。そして、一部を保存し、一部を家畜用飼料とした。この家畜用飼料を養鶏場の鶏に給餌したところ、トウモロコシを主原料とする配合飼料に高タンパク添加物として配合したものを与えた場合、家畜用飼料を高タンパク飼料としてそのまま与えた場合のいずれの場合も、良好な食い付きが確認された。

【0060】

なお、使用済みの発酵袋は、次のエタノール製造のための発酵袋として十分使用に耐えうる強度を有していることを確認した。

【0061】

2.試験結果

(1)発酵原料の成分組成

発酵原料である米の全糖量をフェノール硫酸法で測定したところ、全糖量は64重量%であった。また、水分量を乾燥法で測定したところ、水分量は12重量%であった。

【0062】

(2)エタノール生成量の測定

固体発酵後の発酵もろみを採取し、アルコール濃度計(ヤザキ計器株式会社製YSA-200型)を用いてエタノール濃度を測定した。結果を表2に示す。

【0063】

表2の結果から、発酵槽にポリ袋を用いた場合でも、従来のステンレスタンク装置、ガラス瓶を用いた場合と遜色ないエタノール濃度のエタノールが生成された。また、原料あたりのエタノール生成量を示すエタノール収率も、表2で示すとおり、従来の方式とほぼ同程度の比率を示した。

【0064】

【表2】

【符号の説明】

【0065】

10…発酵袋

12…発酵原料

14…発酵もろみ

16…発酵終了後の発酵もろみ

18…蒸留残渣

19…飼料

20…酵素剤

30…水

40…酵母

50…蒸留ユニット

52…加熱手段

54…空気供給手段

56…冷却トラップ

58…ポンプ

【特許請求の範囲】

【請求項1】

耐水性及び可撓性を有するポリ袋からなり、発酵原料を収容し、糖化及びエタノール発酵を行うための発酵袋と、

発酵袋を加熱する加熱手段、発酵袋内の発酵もろみに空気を供給するための空気供給手段、発酵袋から排出された空気を冷却水で捕捉するための冷却トラップ、からなり、発酵袋内の発酵もろみからエタノールを抽出する蒸留ユニットと、

を備えた、発酵袋を用いた発酵システム。

【請求項2】

前記発酵袋が、発酵時に生じたガスを発酵袋の外に排出するための空気穴を備えた、請求項1に記載の発酵袋を用いた発酵システム。

【請求項3】

前記発酵袋が、内容物を視認することができる素材で形成されてなる、請求項1又は2に記載の発酵袋を用いた発酵システム。

【請求項4】

前記加熱手段が、30〜90℃の温水を備えた浴槽である、請求項1〜3のいずれか1項に記載の発酵袋を用いた発酵システム。

【請求項5】

耐水性及び可撓性を有するポリ袋からなる発酵袋に発酵原料を投入し、発酵袋内で糖化及びエタノール発酵を行う発酵工程と、

発酵終了後、発酵袋を加熱しつつ発酵袋に空気を供給し、発酵袋から排出された空気を冷却水で捕捉することにより、発酵袋内の発酵もろみからエタノールを蒸留する蒸留工程と、

を有する、発酵袋を用いたエタノール製造方法。

【請求項6】

前記エタノール発酵は、発酵開始時の水分含量が40〜60重量%で行う固体発酵である、請求項5に記載の発酵袋を用いたエタノール製造方法。

【請求項7】

前記エタノール発酵は、発酵時に生じたガスを発酵袋の外に排出する工程を有する、請求項5又は6に記載の発酵袋を用いたエタノール製造方法。

【請求項8】

前記発酵袋は、内容物を視認することができる素材を使用する、請求項5〜7のいずれか1項に記載の発酵袋を用いたエタノール製造方法。

【請求項9】

前記発酵袋の加熱は、30〜90℃で実施する、請求項5〜8のいずれか1項に記載の発酵袋を用いたエタノール製造方法。

【請求項10】

前記発酵袋に投入する発酵原料の量は、前記発酵袋の80容量%以下とする、請求項5〜9のいずれか1項に記載の発酵袋を用いたエタノール製造方法。

【請求項11】

さらに、前記蒸留工程の後、前記発酵袋内の空気を脱気する工程を有する、請求項5〜10のいずれか1項に記載の発酵袋を用いたエタノール製造方法。

【請求項1】

耐水性及び可撓性を有するポリ袋からなり、発酵原料を収容し、糖化及びエタノール発酵を行うための発酵袋と、

発酵袋を加熱する加熱手段、発酵袋内の発酵もろみに空気を供給するための空気供給手段、発酵袋から排出された空気を冷却水で捕捉するための冷却トラップ、からなり、発酵袋内の発酵もろみからエタノールを抽出する蒸留ユニットと、

を備えた、発酵袋を用いた発酵システム。

【請求項2】

前記発酵袋が、発酵時に生じたガスを発酵袋の外に排出するための空気穴を備えた、請求項1に記載の発酵袋を用いた発酵システム。

【請求項3】

前記発酵袋が、内容物を視認することができる素材で形成されてなる、請求項1又は2に記載の発酵袋を用いた発酵システム。

【請求項4】

前記加熱手段が、30〜90℃の温水を備えた浴槽である、請求項1〜3のいずれか1項に記載の発酵袋を用いた発酵システム。

【請求項5】

耐水性及び可撓性を有するポリ袋からなる発酵袋に発酵原料を投入し、発酵袋内で糖化及びエタノール発酵を行う発酵工程と、

発酵終了後、発酵袋を加熱しつつ発酵袋に空気を供給し、発酵袋から排出された空気を冷却水で捕捉することにより、発酵袋内の発酵もろみからエタノールを蒸留する蒸留工程と、

を有する、発酵袋を用いたエタノール製造方法。

【請求項6】

前記エタノール発酵は、発酵開始時の水分含量が40〜60重量%で行う固体発酵である、請求項5に記載の発酵袋を用いたエタノール製造方法。

【請求項7】

前記エタノール発酵は、発酵時に生じたガスを発酵袋の外に排出する工程を有する、請求項5又は6に記載の発酵袋を用いたエタノール製造方法。

【請求項8】

前記発酵袋は、内容物を視認することができる素材を使用する、請求項5〜7のいずれか1項に記載の発酵袋を用いたエタノール製造方法。

【請求項9】

前記発酵袋の加熱は、30〜90℃で実施する、請求項5〜8のいずれか1項に記載の発酵袋を用いたエタノール製造方法。

【請求項10】

前記発酵袋に投入する発酵原料の量は、前記発酵袋の80容量%以下とする、請求項5〜9のいずれか1項に記載の発酵袋を用いたエタノール製造方法。

【請求項11】

さらに、前記蒸留工程の後、前記発酵袋内の空気を脱気する工程を有する、請求項5〜10のいずれか1項に記載の発酵袋を用いたエタノール製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−217639(P2011−217639A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−88211(P2010−88211)

【出願日】平成22年4月6日(2010.4.6)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成21年12月25日 岩手県奥州市水沢区大町30番地2 株式会社まちづくり奥州事務所および駐車場内

【出願人】(598096991)学校法人東京農業大学 (85)

【出願人】(510096094)株式会社ファーメンステーション (1)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月6日(2010.4.6)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成21年12月25日 岩手県奥州市水沢区大町30番地2 株式会社まちづくり奥州事務所および駐車場内

【出願人】(598096991)学校法人東京農業大学 (85)

【出願人】(510096094)株式会社ファーメンステーション (1)

【Fターム(参考)】

[ Back to top ]