発電体およびその製造方法、ならびに電子機器

【課題】安定かつ良好な発電特性を有する発電体およびその製造方法、ならびに当該発電体を搭載した電子機器を提供する。

【解決手段】電解質膜と、該電解質膜の一方の表面に積層された燃料極と、該電解質膜の他方の表面に積層された空気極とを有し、燃料極および空気極は、電解質膜上に積層された触媒層と、触媒層上に積層された第1の多孔質層と、第1の多孔質層上に積層された多孔質基体と、多孔質基体上に積層された第2の多孔質層と、第2の多孔質層に接合された取り出し電極とを備える発電体およびその製造方法、ならびに当該発電体を搭載した電子機器である。第1の多孔質層および第2の多孔質層は、導電性を有する。第1の多孔質層および第2の多孔質層は、好ましくは、導電性粉末と、熱硬化性樹脂および/またはフッ素系樹脂とを含む樹脂組成物から形成される層である。

【解決手段】電解質膜と、該電解質膜の一方の表面に積層された燃料極と、該電解質膜の他方の表面に積層された空気極とを有し、燃料極および空気極は、電解質膜上に積層された触媒層と、触媒層上に積層された第1の多孔質層と、第1の多孔質層上に積層された多孔質基体と、多孔質基体上に積層された第2の多孔質層と、第2の多孔質層に接合された取り出し電極とを備える発電体およびその製造方法、ならびに当該発電体を搭載した電子機器である。第1の多孔質層および第2の多孔質層は、導電性を有する。第1の多孔質層および第2の多孔質層は、好ましくは、導電性粉末と、熱硬化性樹脂および/またはフッ素系樹脂とを含む樹脂組成物から形成される層である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、安定かつ良好な発電特性を有する発電体およびその製造方法、ならびに当該発電体を搭載した電子機器に関する。

【背景技術】

【0002】

近年、情報化社会を支える携帯用電子機器の電源として、単独の発電装置として高い発電効率を示すことから、燃料電池に対する期待が高まっている。燃料電池は、燃料極において燃料を、空気極において酸素を、それぞれ電気化学的に酸化・還元し、この反応を通じて発電するものである。

【0003】

多種ある燃料電池の中でも、電解質として固体高分子電解質膜を用いる固体高分子型燃料電池(Polymer Electrolyte Fuel Cell、以下「PEFC」)は、電解質膜が薄膜であること、また反応温度が100℃以下と他の燃料電池に比べ比較的低温であるため、大掛かりな補機類を必要としないことから、小型の燃料電池システムの実現が可能である。近年、燃料電池は、自動車や家庭用への応用を目的とした次世代電源として期待されており、燃料として水素を用いるものは、既に自動車への搭載が実用化されつつある段階である。燃料として水素を用いる場合、燃料(水素)収容手段としては、主に高圧のボンベが用いられる。

【0004】

一方、PEFCの中でも、燃料極にメタノール水溶液を供給し、該メタノール水溶液から直接プロトンと電子を取り出すことにより発電を行なう、直接メタノール型燃料電池(Direct Methanol Fuel Cell、以下「DMFC」)は、改質器を必要としないことから、小型電源としての実用化の可能性を秘めている。さらに、DMFCにおいては、常温常圧で液体であるメタノール水溶液を燃料として用いることから、高圧ガスボンベを用いることなく高い体積エネルギー密度を有する燃料を簡易容器で取り扱うことができ、小型電源としての安全性に優れるとともに燃料容器を小さくすることが可能である。このため、携帯電子機器等の電子機器における小型電源への応用、特に、携帯電子機器用の2次電池代替用途という観点で注目が集まっている。また、液体燃料を用いた燃料電池は、たとえば、エタノール、プロパノールといった、より高い体積エネルギー密度およびより高い引火点を有しかつ安全性にもより優れる液体燃料を将来的に利用できる可能性を有している。

【0005】

上記PEFC、とりわけDMFCの携帯機器への応用を考えた際には、単位セルあたりの出力電圧が1V以下と低いことから、実用では、複数の単位セルを直列に接続しスタック化することにより所望の電圧を得る必要がある。ここで、図6は、従来の固体高分子型燃料電池(PEFC)の単位セル構造の一例を示す分解斜視図である。図6に示されるように、従来のPEFCにおいては、空気極側取り出し電極(取り出し電極は、集電体または集電体層とも呼ばれる)509b、空気極側多孔質基体507b、空気極側触媒層505b、電解質膜502、燃料極側触媒層505a、燃料極側多孔質基体507aおよび燃料極側取り出し電極509aをこの順に積層してなる単位セル501の複数を、所望の出力電圧を達成するために、直列に接続してスタック化し、当該スタック構造を、その両面から支持基材510a、510bで挟み込み、ボルトやナットを締め付けて各部材を押圧固定することにより、必要な電圧および電力を確保している(なお、図6においては、1つの単位セルのみを示している)。しかしながら、このような、支持基材で挟み込み、ボルトやナットで外部から締め付けることにより各部材を押圧固定して電気的な接触を確保する従来の方法では、スタック化される単位セルの数が増えるほど、スタック構造を構成する各単位セルにおける面内の圧力を均一に保つことが非常に難しく、安定した出力を得ることが困難であった。

【0006】

上記課題に対し、特開2003−187810号公報(特許文献1)には、図7に示されるように、プロトン伝導体膜3およびこれを挟む一対の面状電極(水素側触媒電極4aおよび酸素側触媒電極4b)からなる膜電極複合体、当該一対の面状電極を挟む一対の流体拡散層(水素側流体拡散層5aおよび酸素側流体拡散層5b)、ならびに当該一対の流体拡散層に当接する一対の導電体層(水素側集電体層7aおよび酸素側集電体層7b)を備え、当該導電体層が流体拡散層の主面上に固着形成されてなる発電体1が提案されている。発電体1の構造によれば、従来締結に必要とされていた支持基材やボルト、ナットなどの小型化を阻害する部材を用いることなく、流体拡散層と導電体層との密着性が良好に保たれることから、発電体およびこれを適用した燃料電池の薄型、小型軽量化を図ることが可能である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−187810号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記特許文献1に記載される発電体においては、取り出し電極に相当する導電体層(集電体層)は、多孔質基体に相当する流体拡散層上に、たとえば導電性ペーストを印刷あるいは塗布することにより直接形成される。しかしながら、このような形成方法の場合、導電性ペーストが多孔質基体(流体拡散層)に浸透してしまうため、多孔質基体中における酸化剤ガスおよび燃料ガスの拡散、ならびに液体燃料を用いる場合には液体燃料の拡散が阻害されてしまい、発電体の出力特性を低下させるという課題が生じる。

【0009】

そこで本発明は、上記課題を解決し、安定かつ良好な発電特性を有する発電体およびその製造方法を提供することを目的とする。また、本発明の他の目的は、当該発電体を搭載した電子機器を提供することである。

【課題を解決するための手段】

【0010】

本発明は、電解質膜と、該電解質膜の一方の表面に積層された燃料極と、該電解質膜の他方の表面に積層された空気極とを有する発電体に関するものである。本発明の発電体においては、燃料極および空気極は、電解質膜上に積層された触媒層と、触媒層上に積層された第1の多孔質層と、第1の多孔質層上に積層された多孔質基体と、多孔質基体上に積層された第2の多孔質層と、第2の多孔質層に接合された取り出し電極と、を備える。また、第1の多孔質層および第2の多孔質層は、導電性を有する。第1の多孔質層および第2の多孔質層は、好ましくは、導電性粉末と、熱硬化性樹脂および/またはフッ素系樹脂とを含む樹脂組成物から形成される層である。

【0011】

本発明の発電体においては、多孔質基体、第1の多孔質層および第2の多孔質層が導電性を有していることが好ましい。

【0012】

取り出し電極は、たとえば、厚み方向に貫通する貫通孔を有する板状物からなっていてもよい。本発明においては、かかる構造の取り出し電極を用い、取り出し電極と第2の多孔質層とが、貫通孔内部の少なくとも一部に、第2の多孔質層の一部が埋設されるように接合されることが好ましい。

【0013】

また、燃料極が備える第1の多孔質層と多孔質基体と第2の多孔質層との積層体は、空気極が備える第1の多孔質層と多孔質基体と第2の多孔質層との積層体と異なる通気度を有することが好ましい。

【0014】

本発明はまた、本発明の発電体を備える電子機器を提供する。

本発明はさらに、(1)触媒層を両面に備える電解質膜を作製する工程と、(2)第1の多孔質層と多孔質基体と第2の多孔質層とをこの順で備える積層体を作製または準備する工程と、(3)上記触媒層を両面に備える電解質膜と、上記積層体と、取り出し電極とを、この順で積層一体化する工程と、を備える発電体の製造方法を提供する。ここで、第1の多孔質層および第2の多孔質層は導電性を有する多孔質の層である。

【発明の効果】

【0015】

本発明によれば、安定かつ良好な発電特性を有する発電体(燃料電池)を提供することが可能となる。

【図面の簡単な説明】

【0016】

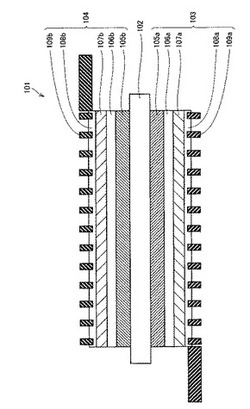

【図1】本発明の発電体の好ましい一例を模式的に示す断面図である。

【図2】図1に示される発電体に用いられている取り出し電極(燃料極側取り出し電極および空気極側取り出し電極)を模式的に示す上面図である。

【図3】比較例1で作製した発電体を模式的に示す断面図である。

【図4】実施例1および比較例1で作製した発電体の発電に得られた電流−電圧特性および電流−出力密度特性を示す図である。

【図5】実施例1および比較例1で作製した発電体の発電により得られたコール・コールプロットおよびそれから得られる空気極触媒層のプロトン伝導抵抗を示す図である。

【図6】従来の固体高分子型燃料電池(PEFC)の単位セル構造の一例を示す分解斜視図である。

【図7】従来の発電体の構造の一例を示す概略断面図である。

【発明を実施するための形態】

【0017】

以下、実施の形態を示して、本発明の発電体をより詳細に説明する。なお、以下の説明では、本発明の発電体を直接メタノール型燃料電池(DMFC)として用いる場合を例に挙げ説明するが、本発明の発電体はDMFC以外の燃料電池にも適用可能である(たとえばPEFCなど)。本発明の発電体に使用され得る液体燃料としては、水素を含む有機燃料が好ましく挙げられ、当該有機燃料は、排ガスとの混合物や多種液体からなる混合液体燃料とされても良い。具体的な燃料としては、メタノール、エタノールなどの低級アルコール、DME(ジメチルエーテル)、ホルムアルデヒド、ギ酸メチル、ギ酸、アセトン、トルエンなどから選択される1種または2種以上の混合物が例示できる。また、空気極に供給される酸化剤は、空気(空気中の酸素)である。

【0018】

なお、本明細書中において「発電体」とは、燃料極と電解質膜と空気極からなる構造体を意味し、燃料極および空気極はそれぞれ、触媒層、多孔質層、多孔質基体および取り出し電極を含む。また、「燃料電池」とは、当該発電体のほか、燃料貯蔵容器、制御回路等を含む発電システムを意味する。

【0019】

図1は、本発明の発電体の好ましい一例を模式的に示す断面図である。図1に示される発電体101は、電解質膜102と、電解質膜102の一方の表面に積層された燃料極103と、電解質膜102の他方の表面に積層された空気極104とからなる。すなわち、電解質膜102を燃料極103と空気極104とで挟んだ構造を有する。

【0020】

発電体101の燃料極103は、電解質膜102上に積層された燃料極触媒層105aと、燃料極触媒層105a上に積層された第1の多孔質層106aと、第1の多孔質層106a上に積層された燃料極多孔質基体107aと、燃料極多孔質基体107a上に積層された第2の多孔質層108aと、第2の多孔質層108aに接合された燃料極側取り出し電極109aと、を備える。

【0021】

また、発電体101の空気極104は、電解質膜102上に積層された空気極触媒層105bと、燃料極触媒層105b上に積層された第1の多孔質層106bと、第1の多孔質層106b上に積層された空気極多孔質基体107bと、空気極多孔質基体107b上に積層された第2の多孔質層108bと、第2の多孔質層108bに接合された空気極側取り出し電極109bと、を備える。

【0022】

発電体101において、これを構成する各部材同士は、少なくとも外部からの圧力の印加がない状態でも分離しない程度に一体化されている。このような各部材の一体化は、たとえば、化学結合やアンカー効果、粘着力などにより達成することができる。各部材を一体化させるための具体的手段としては、たとえば、ホットプレス法が挙げられる。ホットプレス法による一体化においては、触媒層および多孔質層中の高分子バインダが、ホットプレス時の熱で変形することにより、三次元的なアンカー効果で接合を確保している。このような各部材が一体化された本発明の発電体によれば、支持基材で挟み込み、ボルトやナットなどにより締め付けを行なって外部圧をかけることなく、良好な接合強度および良好な導電性(たとえば、取り出し電極と多孔質層との間の良好な電気的接触)を得ることができる。

【0023】

本発明の発電体は、図1に示されるように、燃料極および空気極の双方において、触媒層と多孔質基材との間、および、多孔質基材と取り出し電極との間に、それぞれ第1の多孔質層、第2の多孔質層を配置することを特徴としている。すなわち、燃料極および空気極の双方において、多孔質基材は、その両面が多孔質層によって被覆されている。後述するように、第1の多孔質層および第2の多孔質層はいずれも導電性を有する多孔質の層である。このような、多孔質層(第1の多孔質層、第2の多孔質層)を計4箇所に配置した構造の発電体により、従来と比較して以下の点で有利である。

【0024】

(a)燃料極および空気極の双方において、取り出し電極として、たとえば後述する金属製の板状物を用いることが可能となり、これにより上記特許文献1に記載の発電体が有していた、導電性ペーストが多孔質基体(流体拡散層)が浸透し、これにより多孔質基体中における酸化剤および燃料の拡散が阻害されるという課題を解決することができる。

【0025】

(b)燃料極および空気極の双方において、取り出し電極を第2の多孔質層に直接加圧接合することなどにより、取り出し電極と第2の多孔質層とを接合することが可能となる。これにより、外部からの押圧がない状態においても、取り出し電極と第2の多孔質層との間の良好な接合強度が確保されるため、支持基材で発電体を挟み込み、ボルトやナットなどにより締め付けを行なって外部圧を印加する必要がない。このことは、発電体の薄型軽量化をもたらす。また、外部からの押圧がない状態においても、取り出し電極と第2の多孔質層との間の良好な導電性が確保されるため、安定かつ良好な発電特性を有する発電体を歩留まりよく製造することができる。

【0026】

(c)燃料極および空気極の双方において、取り出し電極は、第2の多孔質層を介して多孔質基体上に接合されるため、取り出し電極の接合時において多孔質基体の構造(内部構造)を維持することができる。これにより、燃料および空気の物質拡散の低下、ひいては発電体の発電特性の低下を防止することができる。

【0027】

(d)燃料極および空気極の双方において、触媒層と多孔質基体とは、第1の多孔質層を介して接合されるため、触媒層と多孔質基体との接合強度を向上させることができる。これにより、外部からの押圧がない状態においても、触媒層と多孔質基体との間の良好な導電性が確保されるため、安定かつ良好な発電特性を有する発電体を歩留まりよく製造することができる。また、触媒層と多孔質基体とを、第1の多孔質層を介して接合することにより、多孔質基体中に触媒層が入り込むことがない。したがって、燃料極においては、多孔質基体中における液体燃料の拡散および触媒層で発生したガス(二酸化炭素ガスなど)の排出を良好なものとすることができ、空気極においては、酸化剤(空気)の拡散を良好なものとすることができる。これにより、発電性能を向上させることが可能となる。

【0028】

(e)燃料極側に設けられる2つの多孔質層(図1における第1の多孔質層106aおよび第2の多孔質層108a)により、液体燃料(たとえばメタノール)のクロスオーバーを抑制することができる。これにより、発電特性を向上させることができるとともに、液体燃料のクロスオーバーに起因するフラッディングを抑制できるため、長期の安定発電および発電性能の向上が可能となる。また、燃料極側に設けられる2つの多孔質層により、液体燃料の供給量を抑制することができるため、高濃度の液体燃料の使用が可能となる。これにより、液体燃料を保持する液体燃料保持部(燃料貯蔵容器)の小型化が可能となる。

【0029】

(f)空気極側に設けられる第1の多孔質層(図1における第1の多孔質層106b)により、生成水の逆拡散(空気極側から電解質膜を介して燃料極側に水が移動する現象)が促進されるため、高濃度の液体燃料の使用が可能となる。これにより、液体燃料を保持する液体燃料保持部(燃料貯蔵容器)の小型化が可能となる。また、電解質膜および空気極触媒層のドライアップが抑制できるため、発電性能が向上するとともに、長期の安定発電が可能となる。

【0030】

以下、図1に示される発電体101を構成する部材について詳細に説明する。

(電解質膜)

電解質膜102は、燃料極触媒層105aから空気極触媒層105bへプロトンを伝達する機能と、燃料極触媒層105aと空気極触媒層105bとの間の電気的絶縁性を保ち短絡を防止する機能とを有する。

【0031】

電解質膜としては、プロトン伝導性を有し、かつ電気的絶縁性を有する材質であれば特に限定されないが、高分子膜、無機膜またはコンポジット膜を用いることができる。高分子膜としては、たとえば、「ナフィオン」(NAFION(登録商標):デュポン社製)、「アシプレックス」(ACIPLEX(登録商標):旭化成社製)、「フレミオン」(登録商標:旭硝子社製)などのパーフルオロスルホン酸系電解質膜;ポリスチレンスルホン酸、スルホン化ポリエーテルエーテルケトン、スルホン化ポリエーテルイミド、スルホン化ポリフェニレンオキシドなどの炭化水素系電解質膜などが挙げられる。無機膜としては、たとえば、リン酸ガラス、硫酸水素セシウム、ポリタングストリン酸、ポリリン酸アンモニウムなどからなる膜が挙げられる。また、コンポジット膜としては、たとえば、タングステン酸等の無機物とポリイミド等の有機物とのコンポジットなどからなる膜が挙げられる。

【0032】

(触媒層)

燃料極触媒層105aおよび空気極触媒層105bは、電子伝導性物質と当該電子伝導性物質に担持された電極触媒とプロトン伝導性を有する電解質成分から構成される。電極触媒としては、たとえば、Pt、Ru、Au、Ag、Rh、Pd、Os、Irなどの貴金属や、W、Ce、Ni、V、Ti、Co、Mo、Fe、Cu、Zn、Nbなどの卑金属が挙げられる。これらを、単独もしくは2種類以上の組み合わせで用いることもできる。また、Pt、Ru、Au、Ag、Rh、Pd、Os、Irなどの貴金属と、W、Ce、Ni、V、Ti、Co、Mo、Fe、Cu、Znなどの酸化物や窒化物とを、2種類以上組み合わせて用いることもできる。

【0033】

上記電子伝導性物質としては、たとえば、球状または鎖状の炭素材料であるファーネスブラック、サーマルブラック、アセチレンブラック、ケッチェンブラックなどを含むいずれのカーボンブラックを用いることができる。また、同様の構造を持つ炭素材料として、活性炭、活性炭素繊維、多層カーボンナノチューブ、ナノカーボンなどのカーボン粒子を用いることもできる。電子伝導性物質の平均粒径は、10〜100nmが好ましく、より好ましくは20〜30nmである。

【0034】

上記プロトン伝導性を有する電解質成分としては、「ナフィオン」(デュポン社製)やポリエーテルエーテルケトン(PEEK)、ポリエーテルスルホン(PES)、ポリスルホン(PSF)、ポリエーテルイミド(PEI)、ポリフェニレンスルフィド(PPS)、ポリフェニレンオキシド(PPO)等の炭化水素系固体高分子のスルホン化物を用いることができる。

【0035】

なお、燃料極触媒層105aを構成する材料と空気極触媒層105bを構成する材料とは同じであってもよいし、異なっていてもよい。

【0036】

(多孔質基体)

燃料極多孔質基体107aおよび空気極多孔質基体107bには、たとえば、発砲金属、カーボン成形体、セラミック成形体などの導電性多孔質材料を用いることができる。多孔質基体に導電性を付与することにより、多孔質層および取り出し電極を介して、電力の取り出しが可能となる。また、多孔質基体として、流体透過を阻害しない導電層を表面に形成した非導電性多孔質材料を用いてもよい。非導電性多孔質材料としては、繊維束や高分子成形体などが挙げられる。また、多孔質基体を、少なくとも導電性繊維束とバインダ(たとえば、ポリテトラフルオロエチレン(PTFE))を構成材料とする混練したペーストから作製することも可能である。

【0037】

多孔質基体の空孔率は、5%以上であることが好ましく、30%以上であることがより好ましい。空孔率を5%以上、好ましくは30%以上とすることにより、燃料極103における燃料極多孔質基体107aに毛細管力を付与することができ、特に液体燃料を用いる場合において、効率の良い燃料供給が可能となる。多孔質基体の空孔率は、多孔質基体の容積と重量を測定し、多孔質基体の比重を求め、これと素材の比重より、下記式:

空孔率(%)=(1−(多孔質基体の比重/素材比重))×100

により算出することができる。

【0038】

燃料極多孔質基体107aおよび空気極多孔質基体107bの厚みは、特に制限されるものではないが、300μm以下とすることが好ましく、200μm以下とすることがより好ましい。多孔質基体の厚みが300μmを超える場合、多孔質基体自身の比抵抗(厚さ方向)が高くなり、発電特性の低下が起こる傾向にある。一方、多孔質基体の厚みが300μmを超える場合でも、多孔質基体の空孔率を低下させることにより、多孔質基体自身の比抵抗(厚さ方向)を低くすることは可能であるが、特に空気の拡散が阻害されるため、空気極における発電特性の低下が顕著になる。

【0039】

また、燃料極多孔質基体107aおよび空気極多孔質基体107bの圧縮性は、40μm以下とすることが好ましい。圧縮性が40μmを超える場合、取り出し電極を加圧接合する際、多孔質基体の好ましい空孔率や通気度(厚さ方向)などを維持することができず、発電特性の低下が起こる傾向にある。多孔質基体の圧縮性(μm)は、多孔質基体の厚み方向に一定の圧力(25kPaおよび600kPa)をかけたときの多孔質基体の厚さを測定し、下記式:

圧縮性(μm)=多孔質基体の厚さ(25kPa)−多孔質基体の厚さ(600kPa)

により算出することができる。

【0040】

(多孔質層)

図1に示される発電体101は、燃料極103および空気極104の双方において、触媒層と多孔質基材との間、および、多孔質基材と取り出し電極との間に、それぞれ導電性を有する第1の多孔質層および第2の多孔質層を備える。すなわち、燃料極103および空気極104の双方において、多孔質基材は、その両面が多孔質層によって被覆されている。燃料極および空気極の双方において、触媒層と多孔質基材との間、および、多孔質基材と取り出し電極との間に、それぞれ多孔質層を配した構成とすることにより、上記した(a)〜(f)の効果を得ることができ、安定かつ良好な発電特性を有する発電体および燃料電池を得ることができる。

【0041】

第1の多孔質層106a,106bおよび第2の多孔質層108a,108bは、好ましくは、導電性粉末(C)と、少なくともフッ素系樹脂(F)または熱硬化性樹脂(N)のどちらか一方とを含む導電性樹脂組成物(導電性インク)から形成される。この場合、第1の多孔質層および第2の多孔質層は、かかる導電性樹脂組成物からなる層または該樹脂組成物の硬化物層である。導電性樹脂組成物に含有させることができる導電性粉末(C)としては、炭化水素ガスの気相熱分解や不完全燃焼によって生成する微粉の球状または鎖状の炭素材料が好ましい。このような炭素材料として、ファーネスブラック、サーマルブラック、アセチレンブラック、ケッチェンブラックなどを含むいずれのカーボンブラックも用いることができる。また、同様の構造を持つ炭素材料として、活性炭、活性炭素繊維、多層カーボンナノチューブ、ナノカーボンなどのカーボン粒子を用いることもできる。

【0042】

熱硬化性樹脂(N)は、上記導電性粉末(C)を結着させることができるバインダとして機能するものであり、たとえば、フェノール樹脂、エポキシ樹脂、メラニン樹脂、アルキド樹脂、ポリウレタン樹脂、ポリイミド樹脂などが挙げられる。また、これらの単独または2種以上の混合物も使用できる。

【0043】

フッ素系樹脂(F)は、上記導電性粉末(C)を結着させることができるバインダとして機能するとともに、多孔質層に撥水性を付与する。フッ素系樹脂(F)としては、たとえば、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレンとパーフルオロアルキルビニルエーテルとの共重合体(PFA)、テトラフルオロエチレンとヘキサフルオロプロピレンとの共重合体(FEP)、ポリビニリデンフルオライド(PVDF)などが挙げられる。

【0044】

第1の多孔質層106a,106bおよび第2の多孔質層108a,108bに撥水性を付与すると、多孔質基体107a、107bの細孔が液体により目詰まりを起こすことを回避することができるため、多孔質基体107a、107bにおいて効率の良い液体燃料および気体の供給、排出を行なわせることが可能となる。これにより、触媒層中の有効触媒面積が向上し、発電特性をより向上させることが可能となる。また、多孔質層に撥水性を付与することにより、導電性樹脂組成物(導電性インク)を用いて多孔質基体上に多孔質層を形成する際、導電性インクが多孔質基体中に浸透することを効果的に抑制することができる。これにより、多孔質基体中におけるガスや液体の拡散の阻害を効果的に防止できる。

【0045】

導電性樹脂組成物(導電性インク)は、バインダとして、フッ素系樹脂(F)および熱硬化性樹脂(N)の双方を含んでいてもよい。

【0046】

導電性樹脂組成物が導電性粉末(C)と熱硬化性樹脂(N)とを含む場合において、多孔質層中における導電性粉末(C)と熱硬化性樹脂(N)との割合は、重量比で、好ましくは(C):(N)=1:1〜20:1であり、より好ましくは2:1〜10:1の範囲である。導電性粉末(C)の割合が該範囲を超えて少ない場合、十分な導電性が得られない傾向にある。一方、熱硬化性樹脂(N)の割合が該範囲を超えて少ない場合、多孔質層の機械的強度が低下する傾向にある。

【0047】

また、導電性樹脂組成物が導電性粉末(C)とフッ素系樹脂(F)とを含む場合において、多孔質層中における導電性粉末(C)とフッ素系樹脂(F)との割合は、重量比で、好ましくは(C):(F)=1:1〜30:1であり、より好ましくは2:1〜20:1の範囲である。導電性粉末(C)の割合が該範囲を超えて少ない場合、十分な導電性が得られない傾向にある。一方、フッ素系樹脂(F)の割合が該範囲を超えて多い場合、気体の物質拡散が低下するため、発電特性が低下し、該範囲を超えて少ない場合は、撥水性が低下し、多孔質基体の細孔の目詰まり(フラッティング)を抑制できなくなるため、発電特性が低下する傾向にある。

【0048】

また、導電性樹脂組成物が導電性粉末(C)と熱硬化性樹脂(N)とフッ素系樹脂(F)とを含む場合において、多孔質層中における導電性粉末(C)と、熱硬化性樹脂(N)およびフッ素系樹脂(F)の合計量との割合は、重量比で、好ましくは(C):(N)+(F)=1:1〜30:1であり、より好ましくは2:1〜20:1の範囲である。導電性粉末(C)の割合が該範囲を超えて少ない場合、十分な導電性が得られない傾向にある。一方、熱硬化性樹脂(N)およびフッ素系樹脂(F)の合計量の割合が該範囲を超えて多い場合、気体の物質拡散が低下するため、発電特性が低下する傾向にあり、また、該範囲を超えて少ない場合は、多孔質層の機械的強度が低下するとともに、撥水性が低下し、多孔質基体の細孔の目詰まり(フラッディング)を抑制できなくなるため、発電特性が低下する傾向にある。多孔質層の機械的強度を確保しつつ、十分な撥水性を付与する観点から、熱硬化性樹脂(N)とフッ素系樹脂(F)との含有比率は、重量比で、好ましくは(N):(F)=1:1〜20:1であり、より好ましくは2:1〜10:1の範囲である。

【0049】

なお、第1の多孔質層106a,106bおよび第2の多孔質層108a,108bを構成する材料(導電性樹脂組成物の組成)は、同じであってもよいし、異なっていてもよい。

【0050】

第1の多孔質層および第2の多孔質層は、導電性粉末と、フッ素系樹脂および/または熱硬化性樹脂と、必要に応じて溶媒とを含む導電性樹脂組成物(導電性インク)を用いて形成することができる。第1の多孔質層および第2の多孔質層は、好ましくは、多孔質基材上に形成される。多孔質基体への多孔質層の形成方法としては、特に限定されるものではないが、上記導電性樹脂組成物(導電性インク)に、多孔質基体を含浸させる方法;多孔質基体上に上記導電性樹脂組成物(導電性インク)を塗布する方法などが挙げられる。後者の場合、従来公知の方法を用いることが可能であり、たとえば、スクリーン印刷法、スプレー法、ロールコート法などを用いることができる。なお、導電性樹脂組成物がバインダとして熱硬化性樹脂(N)を含む場合には、上記した方法により、導電性樹脂組成物の層を形成した後、加熱することにより、導電性インクの層を硬化させて多孔質層を得る。

【0051】

多孔質層(第1の多孔質層106a,106bおよび第2の多孔質層108a,108b)の厚みは、特に制限されるものではないが、1〜100μmとすることが好ましく、5〜50μmとすることがより好ましい。多孔質層の厚みが100μmを超える場合、気体の物質拡散が阻害される傾向にある。一方、多孔質層の厚みが1μm未満であると、十分な導電性が得られない傾向にある。第1の多孔質層106a,106bおよび第2の多孔質層108a,108bの厚みは、同じであってもよいし、異なっていてもよい。

【0052】

発電体101において、燃料極103が備える第1の多孔質層106aと燃料極多孔質基体107aと第2の多孔質層108aとからなる積層体は、空気極104が備える第1の多孔質層106bと燃料極多孔質基体107bと第2の多孔質層108bとの積層体と異なる通気度を有することが好ましく、燃料極103が備える該積層体の通気度は、燃料極104が備える該積層体の通気度より小さいことがより好ましい。すなわち、燃料極においては、積層体の通気度を比較的小さくすることにより、液体燃料の透過量を適度に抑制する。一方、空気極においては、積層体の通気度を比較的大きくして、空気の供給効率を向上させる。該積層体の通気度は、たとえば、多孔質層および/または多孔質基体の空孔率の調整により制御することが可能である。

【0053】

燃料極103が備える上記積層体の通気度は、具体的には、0.1〜2.0cm3/(cm2・sec)とすることが好ましく、より好ましくは0.3〜1.5cm3/(cm2・sec)の範囲である。通気度が0.1cm3/(cm2・sec)未満の場合は、燃料極で発生するCO2の排出が困難になり、発電特性が低下する傾向にある。一方、通気度が2.0cm3/(cm2・sec)を超える場合は、液体燃料の透過を抑制する機能が低下するため、液体燃料のクロスオーバーが増加し、発電特性が低下する傾向にある。

【0054】

また、空気極104が備える上記積層体の通気度は、具体的には、0.4〜20cm3/(cm2・sec)とすることが好ましく、より好ましくは0.6〜10cm3/(cm2・sec)範囲である。通気度が0.4cm3/(cm2・sec)未満の場合は、空気の供給が困難になり、発電特性が著しく低下する傾向にある。一方、通気度が20cm3/(cm2・sec)を超える場合は、該積層体自身の抵抗が高くなるため、発電特性が低下する傾向にある。

【0055】

上記積層体の通気度とは、積層体上面と積層体下面との圧力差が0.3kPaになるときの、積層体単位面積あたりの積層体を通過する空気流量を意味する。通気度は、ガーレー型通気性試験機 Gurley Model 4118(Gurley社製)を用いて測定される。

【0056】

(取り出し電極)

本発明の発電体においては、取り出し電極(図1における燃料極側取り出し電極109aおよび空気極側取り出し電極109b)として、金属材料を用いることが可能である。これにより、取り出し電極自身の比抵抗を小さくすることができる。取り出し電極を構成する材料としては、たとえば、Au、Pt、Pd等の貴金属;Ti、Ta、W、Nb、Ni、Al、Cr、Ag、Cu、Zn、Su等の金属やSiおよびこれらの金属の窒化物、炭化物等;ステンレス、Cu−Cr、Ni−Cr、Ti−Pt等の合金等を用いることが好ましく、Pt、Ti、Au、Ag、Cu、Ni、Wからなる群より選ばれる少なくとも1つの元素を含むことがより好ましい。このような元素を含むことにより、取り出し電極自身の比抵抗がより小さくなるため、取り出し電極の抵抗ロスを軽減することが可能となる。

【0057】

取り出し電極は、上記金属材料からなる金属メッシュ、または、上記金属材料からなる打ち抜き加工金属板等の板状物を用いることが好ましい。金属メッシュまたは打ち抜き加工金属板には、液体燃料および空気をそれぞれの触媒層に供給するための、厚み方向に貫通する貫通孔を、好ましくは複数設けることが好ましい。図2は、図1に示される発電体101に用いられている取り出し電極(燃料極側取り出し電極および空気極側取り出し電極)を模式的に示す上面図である。図2に示されるように、燃料極側取り出し電極109aおよび空気極側取り出し電極109bには、厚み方向に貫通する貫通孔が複数形成されている。貫通孔の形状およびその配列構成等は特に制限されるものではない。

【0058】

燃料極側取り出し電極109aおよび空気極側取り出し電極109bの開孔率は、特に制限されるものではないが、10%以上とすることが好ましく、40%以上とすることがより好ましい。開孔率を10%以上とすることにより、燃料極における液体燃料および空気極における空気の拡散のための表面積を広く確保することが可能であり、燃料極触媒層105aへの液体燃料の供給、空気極触媒層105bへの空気の供給を効率よく行なうことができる。また、燃料極側取り出し電極109aおよび空気極側取り出し電極109bの開孔率は、95%以下とすることが好ましく、90%以下とすることがより好ましい。開孔率を95%以下とすることにより、発生した電子が燃料極触媒層105aから引き出される前に、燃料極側取り出し電極109aより比抵抗の高い燃料極触媒層105aで電子が面方向に移動する距離を短くすることが可能となり、抵抗による電圧ロスを軽減することが可能となるためである。また、燃料極側取り出し電極109aから外部回路に取り出された電子が、空気極側取り出し電極109bを通じて空気極触媒層105bへ移動する際も同様に、抵抗による電圧ロスを軽減することが可能となる。

【0059】

また、燃料極側取り出し電極109aおよび空気極側取り出し電極109bは必ずしも同じ形状である必要はないが、燃料極側取り出し電極109aよりも空気極側取り出し電極109bの開孔率が高いことが好ましい。

【0060】

ここで、一般に、長さL、断面積Sの棒状物体の抵抗Rに関して、R=ρ・L/S(ρ:抵抗率)の式が成り立ち、断面積Sが大きいほど抵抗による電圧ロスを小さくすることができる。特に、燃料極側取り出し電極109aおよび空気極側取り出し電極109bの層厚の断面積Sは、開孔率に依存し、該開孔率が大きいほど該層厚の断面積Sは小さくなる。したがって、開孔率を所定の値に設定した場合、層厚の断面積Sを大きくするには、燃料極側取り出し電極109aおよび空気極側取り出し電極109bの層厚を大きくすることが好ましい。

【0061】

取り出し電極の表面は、導電性耐腐食処理が施されていることが好ましい。導電性耐腐食処理は、たとえば、Au、Pt、Agなどの貴金属で取り出し電極の表面をコーティングすることによって施すことができる。導電性耐腐食処理を施すことによって、発電体の寿命を延ばすことが可能となる。

【0062】

ここで、本発明の発電体においては、図1に示されるように、燃料極および空気極の双方において、取り出し電極として厚み方向に貫通する貫通孔を有する板状物を用い、取り出し電極と第2の多孔質層とが、取り出し電極が有する貫通孔内部の少なくとも一部に、第2の多孔質層の一部が埋設されるように接合されることが好ましい。すなわち、取り出し電極における第2の多孔質層側の一部が、第2の多孔質層内部に入り込んだ構造とすることが好ましい。このような埋め込み構造を採用することにより、取り出し電極と第2の多孔質層との接合強度をさらに向上させることができるとともに、両取り出し電極が発電体の支持部材として機能するため、発電体の寸法安定性を向上させることができる。取り出し電極の第2の多孔質層への埋め込みの程度は、特に制限されず、図1に示されるように、取り出し電極の第2の多孔質側表面が、多孔質基体に接しない程度であってもよく、あるいは、該表面は、多孔質基体に接してもよい。

【0063】

上記したような埋め込み構造は、たとえば、第2の多孔質層が形成された多孔質基体の該第2の多孔質層上に、貫通孔を有する取り出し電極を配置し、この積層物を、たとえばホットプレスすることにより作製することができる。

【0064】

本発明の発電体は、上述した構造を備えるものであれば、その製造方法に特に限定されるものではないが、次の工程を備えるものであるのが好ましい。

(1)触媒層を両面に備える電解質膜(CCM:Catalyst Coated Membrane)を作製する工程[CCM作製工程]、

(2)第1の多孔質層と多孔質基体と第2の多孔質層とをこの順で備える積層体を作製または準備する工程[積層体作製工程]、および、

(3)触媒層を両面に備える電解質膜(CCM)と、上記積層体と、取り出し電極とを、この順で積層一体化する工程[一体化工程]。

【0065】

上記工程(1)〜(3)を備える発電体の製造方法によれば、多孔質層を介して、取り出し電極と多孔質基体、および多孔質基体と触媒層が強固に接合し、かつ外部からの押さ圧なしに良好な電気的接触を確保した発電体を歩留まりよく提供することが可能となる。

【0066】

上記工程(1)において、電解質膜に触媒層を形成する方法としては、特に限定されるものではないが、たとえば、触媒、電解質成分および溶媒を混合してなる触媒インクを、電解質膜に塗布する方法が挙げられる。この場合、塗布方法としては、従来公知の方法を用いることが可能であり、たとえば、スクリーン印刷法、スプレー法、ロールコート法などが挙げられる。

【0067】

電解質膜への触媒インクの塗布は、電解質膜の両面になされる。これにより、燃料極触媒層、電解質膜、空気極触媒層がこの順で積層されたCCMが得られる。燃料極触媒層用の触媒インクと空気極触媒層用の触媒インクとは、同種のものであってもよいし、異種のものであってもよい(たとえば、触媒が相違していてもよい)。なお、CCMは市販品を入手することも可能である。

【0068】

上記工程(2)において、第1の多孔質層と多孔質基体と第2の多孔質層とをこの順で備える積層体を、燃料極用および空気極用として2つ作製または準備される。上記積層体を作製する具体的方法は、上述したとおりである。また、両面に多孔質層を備える多孔質基体として市販品を用いることもできる。

【0069】

上記工程(3)において、触媒層を両面に備える電解質膜(CCM)と、上記積層体と、取り出し電極とを積層一体化する。より具体的には、燃料極用取り出し電極、燃料極用の上記積層体、CCM、空気極用の上記積層体および空気極用取り出し電極を、この順で重ね合わせ、一体化する。一体化の方法としては、特に限定されるものではないが、たとえば、ホットプレス法が挙げられる。ホットプレス時の条件は、各部材の材質に応じて選択されるが、たとえば、電解質膜や触媒層中の電解質成分の軟化温度やガラス転移温度を超える温度とすることができる。具体的には、たとえば、電解質膜としてナフィオン(デュポン社製)を用いる場合、ホットプレス条件としては、温度130℃、圧力10kgf/cm2、時間3分とすることができる。なお、これらの部材の積層一体化においては、上記積層体は、その第1の多孔質層側がCCMに対向するように(したがって、その第2の多孔質層側が取り出し電極に対向するように)配置され、一体化される。

【0070】

上記のようにして得られる本発明の発電体は、所定の厚みを有した押え板やボルトによる締め付け構造を必要としないため、薄型軽量化が達成されているとともに、良好な出力特性を示す。また、本発明による発電体においては、カバー筐体は剛性を大きくする必要がないため、本発明による発電体を用いることにより燃料電池の厚みを薄くすることが可能である。

【0071】

本発明の発電体は、燃料電池として好適に用いることができ、なかでも、固体高分子型燃料電池(PEFC)、特には直接メタノール型燃料電池(DMFC)として好適に用いられる。本発明の発電体を燃料電池として用いる場合、燃料極には、燃料貯蔵容器(図示なし)を介して燃料が供給される。燃料の供給方法としては、燃料貯蔵容器の液体燃料を自然落下させる方法や、多孔質層および多孔質基体の毛管力を利用して燃料貯蔵容器から燃料を引き込む方法、液体燃料を気化させて蒸気供給する方法などが挙げられる。液体燃料を気化させることなく、液体の状態で燃料極に供給する場合、燃料極には、たとえば取り出し電極の上に、燃料流路として機能する溝が表面に形成された流路基板が付設されることが好ましい。流路基板の材質は、アクリル、ABS、ポリ塩化ビニル、ポリエチレン、ポリエチレンテレフタラート、ポリエーテルエーテルケトン、テフロン(登録商標)等の高分子材料(プラスチック材料)や、銅、ステンレス、チタン等の金属材料を用いることができる。また、空気極には、空気中の酸素が酸化剤として供給される。空気の供給方法としては、空気極を大気に開放する方法や、フィルタを介して送風ファンもしくは送風ポンプで供給する方法などが挙げられる。

【0072】

本発明の発電体および燃料電池は、電子機器、特には、携帯電話、電子手帳、ノートパソコンなどの携帯機器等の小型電子機器に好適に用いることができる。

【0073】

以下、実施例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0074】

<実施例1>

以下の手順により、図1に示される構造の発電体Aを作製した。用いた構成部材の詳細は、以下の通りである。

(A)電解質膜:縦40×横40mm、厚さ50μmの「ナフィオン」(登録商標)112(デュポン社製)を用いた。

(B)燃料極用および空気極用取り出し電極:厚みが200μmの打ち抜き加工した耐腐食性SUSの表面をAuメッキした電極を用いた。金メッキの厚みは100μmである。この取り出し電極には、厚み方向に貫通する複数の貫通孔が、ピッチ0.7mm、六方最密パターンをなして設けられており、貫通孔の開孔径は0.6mmである。

(C)第1の多孔質層、多孔質基体および第2の多孔質層からなる積層体(燃料極用):第1および第2の多孔質層がカーボン粉末とフッ素系樹脂とを含む導電性樹脂組成物からなる多孔質層であり、多孔質基体がカーボン材料(ファイバー)とフッ素系樹脂とを含む層である、3層構造の積層体からなる縦2.3×横2.3mm、厚さ250μmのガス拡散電極(SGL社製)を用いた。該積層体の通気度は、0.4cm3/(cm2・sec)である。

(D)第1の多孔質層、多孔質基体および第2の多孔質層からなる積層体(空気極用):第1および第2の多孔質層がカーボン粉末とフッ素系樹脂とを含む導電性樹脂組成物からなる多孔質層であり、多孔質基体がカーボン材料(ファイバー)とフッ素系樹脂とを含む層である、3層構造の積層体からなる縦2.3×横2.3mm、厚さ220μmのガス拡散電極(SGL社製)を用いた。該積層体の通気度は、1.4cm3/(cm2・sec)である。

(E)燃料極触媒層用触媒インク:次の手順で調製したものを用いた。PtRu合金粒子とカーボン粒子とからなる、Pt担持量が32.5重量%、Ru担持量が16.9重量%の触媒担持カーボン粒子(TEC66E50、田中貴金属社製)を0.5g、5重量%のナフィオンのアルコール溶液(アルドリッチ社製)5.9g、イソプロパノール10mlを容器に入れ、超音波プローブを用いて分散処理を行なうことにより、燃料極用の触媒インクを作製した。

(F)空気極触媒層用触媒インク:次の手順で調製したものを用いた。Pt粒子とカーボン粒子からなる、Pt担持量が46.8重量%の触媒担時カーボン粒子(TEC10E50E、田中貴金属社製)を0.45g、5重量%のナフィオンのアルコール溶液(アルドリッチ社製)5.5g、イソプロパノール10mlを容器に入れ、超音波プローブを用いて分散処理を行なうことにより、空気極用の触媒インクを作製した。

【0075】

上記の燃料極用の触媒インクを、上記電解質膜の一方の面上に触媒担持量が5mg/cm2となるように、23×23mmのマスクを介してスプレー法により塗布した。同様に、上記空気極用の触媒インクを、上記電解質膜の他方の面上に触媒担持量が1.3mg/cm2となるように、23×23mmのマスクを介してスプレー法によりを塗布し、CCMを作製した。

【0076】

ついで、燃料極用取り出し電極と、燃料極用積層体(ガス拡散電極)と、CCMと、空気極用積層体(ガス拡散電極)と、空気極用取り出し電極とを、この順序で重ね合わせ、550μmのPTFEシートをスペーサーとして配置し、130℃、5kNで3分間ホットプレス処理を行なうことにより、各部材を一体化し、発電体Aを作製した。

【0077】

<比較例1>

上記実施例1で用いた、燃料極用および空気極用の第1の多孔質層、多孔質基体および第2の多孔質層からなる積層体の代わりに、燃料極用および空気極用ともに、カーボン材料(ファイバー)とフッ素系樹脂とを含む層である多孔質基体の片面に、カーボン粉末とフッ素系樹脂とを含む導電性樹脂組成物からなる多孔質層を備える2層構造の積層体からなる縦2.3×横2.3mm、厚さ340μmのガス拡散電極(SGL社製)を用いたこと以外は、実施例1と同様にして、発電体Bを作製した。該積層体の通気度は、1.5cm3/(cm2・sec)である。

【0078】

図3は、比較例1で作製した発電体Bを模式的に示す断面図である。発電体Bは、電解質膜302と、電解質膜302の一方の表面に積層された燃料極303と、電解質膜302の他方の表面に積層された空気極304とからなる。燃料極303は、電解質膜302上に積層された燃料極触媒層305aと、燃料極触媒層305a上に積層された燃料極多孔質基体307aと、燃料極多孔質基体307a上に積層された多孔質層308aと、多孔質層308aに接合された燃料極側取り出し電極309aと、を備える。また、空気極304は、電解質膜302上に積層された空気極触媒層305bと、燃料極触媒層305b上に積層された空気極多孔質基体307bと、空気極多孔質基体307b上に積層された多孔質層308bと、多孔質層308bに接合された空気極側取り出し電極309bと、を備える。

【0079】

[発電特性の評価]

実施例1で作製した発電体Aの外部に引き出された燃料極用取り出し電極と空気極用取り出し電極とを負荷装置である電気化学アナライザー(PGSTAT30、オートラボ社製)に接続した。次に、燃料極側に濃度7mol/Lのメタノール水溶液をパッシブ式で供給し、空気極側は大気開放とし自然拡散にて空気を供給し、相対湿度50%、温度40℃の恒温恒湿槽中で発電特性を評価した。このとき、電流走査0.5mA/secで評価した。また、比較例1で作製した発電体Bについて、燃料極側に濃度3mol/Lのメタノール水溶液をパッシブ式で供給したこと以外は、発電体Aと同様の方法で発電特性を評価した。なお、メタノール水溶液の濃度は、それぞれの発電体が最も高い発電特性(最も高い出力電圧)を示す濃度とした。

【0080】

図4は、実施例1および比較例1で作製した発電体AおよびBの発電により得られた電流−電圧特性および電流−出力密度特性を示す図である。図4において、横軸は、電極単位面積当たりの電流密度i(単位:mA/cm2)を、左側縦軸は、電圧(出力電圧)v(単位:V)を、右側縦軸は、出力密度(単位:mW/cm2)を示している。

【0081】

図4に示す結果から、実施例1の発電体Aにおいては、比較例1の発電体Bと比較すると、低電流密度領域(0〜50mA/cm2)で発電特性が優れている(出力電圧が高い)ことがわかる。これは、燃料極および空気極側に通気度が0.4cm3/(cm2・sec)である第1の多孔質層、多孔質基体および第2の多孔質層からなる積層体を用いたことによって、液体燃料のクロスオーバーおよび多孔質基体中への触媒層の入り込みを抑制することができたためである。

【0082】

また、上記したように、発電体Bでは、3mol/Lのメタノール水溶液を供給することで最大の発電特性を示したのに対し、発電体Aでは、7mol/Lのメタノール水溶液を供給することで最大の発電特性を示した。このことは、燃料極側に第1の多孔質層、多孔質基体および第2の多孔質層からなる積層体を用いたことによって、液体燃料のクロスオーバーを抑制することが可能になったことを示すとともに、空気極側に設けられた第1の多孔質層により、同伴水および生成水の逆拡散が促進された結果、高濃度の液体燃料の使用が可能となったことを示している。さらに、発電体Aにおいては、高電流密度領域(100−400mA/cm2)でも発電特性が優れていることが確認できた。これは、燃料極側に第1の多孔質層、多孔質基体および第2の多孔質層からなる積層体を用いたことによって、液体燃料のクロスオーバーが抑制され、空気極触媒層での空気利用率が向上したためである。

【0083】

また、発電体AおよびBについて、オーミック抵抗を測定した。オーミック抵抗は、交流インピーダンス測定を行ない、得られたコール・コールプロットの実部から求めた。交流インピーダンス測定は、測定周波数50mHzから10kHz、交流振幅±10mA/cm2の条件で、電流密度50mA/cm2負荷条件下で行なった。

【0084】

その結果、発電体Aのオーミック抵抗は0.15Ωcm2、発電体Bのオーミック抵抗は0.23Ω・cm2であった。このように、発電体Aにおいては、発電体Bと比較すると、オーミック抵抗が約0.08Ωcm2低下していることが確認できた。これは、空気極側に第1の多孔質層、多孔質基体および第2の多孔質層からなる積層体を用いたことによって、水の逆拡散が促進され、空気極触媒層で生成された水が空気極側から電解質膜を介して燃料極側に移動していること示しており、電解質膜が加湿されたため、オーミック抵抗が低下したことを示している。また、発電体Bは、時間が経過すると、オーミック抵抗が徐々に増加することが確認されたが、発電体Aにおいては、時間経過によるオーミック抵抗の増加は確認されず、安定して発電することが確認された。これは、本発明の発電体が、良好な接合を確保した構造であることを示す結果である。

【0085】

[プロトン伝導抵抗の評価]

実施例1で作製した発電体Aの外部に引き出された燃料極用取り出し電極と空気極用取り出し電極とを負荷装置である電気化学アナライザー(PGSTAT30、オートラボ社製)に接続した。次に、空気極側は大気開放とし自然拡散にて空気を供給し、燃料極側には加湿H2を200ml/minで供給し、参照電極とし、相対湿度50%、温度40℃の交流インピーダンス測定を行なった。得られたコール・コールプロットから空気極触媒層のプロトン伝導抵抗を評価した。交流インピーダンス測定は、測定周波数50mHzから10kHz、交流振幅±10mA/cm2の条件で、電流密度0mA/cm2負荷条件下(開放電圧下)で行なった。また、比較例1で作製した発電体Bについて、発電体Aと同様にして空気極触媒層のプロトン伝導抵抗を評価した。

【0086】

図5は、発電体AおよびBの発電により得られたコール・コールプロットおよびそれから得られる空気極触媒層のプロトン伝導抵抗を示す図である。図5に示されるように、発電体Aの空気極触媒層のプロトン伝導抵抗は18.2mΩ、発電体Bの空気極触媒層のプロトン伝導抵抗は48.2mΩであった。このように、発電体Aにおいては、発電体Bと比較すると、プロトン伝導抵抗が大幅に低減されていることが確認できた。これは、空気極側に第1の多孔質層、多孔質基体および第2の多孔質層からなる積層体を用いたことによって、水の逆拡散が促進され、空気極触媒層で生成された水が空気極側から大気へ排出される前に、空気極側から電解質膜へ移動していること示しており、空気極触媒層中の電解質成分が加湿されたため、空気極触媒層のプロトン伝導抵抗が低下したことを示している。

【0087】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0088】

本発明によれば、高濃度の液体燃料を利用でき、良好な発電特性を有し、かつ安定に動作する燃料電池を得ることができる。本発明の発電体、該発電体を組み込んだ燃料電池システムは、電子機器、特に、モバイル機器等の携帯電子機器に対して好適に適用され得る。

【符号の説明】

【0089】

1,101,A,B 発電体、3 プロトン伝導体膜、4a 水素側触媒電極、4b 酸素側触媒電極、5a 水素側流体拡散層、5b 酸素側流体拡散層、7a 水素側集電体層、7b 酸素側集電体層、102,302,502 電解質膜、103,303 燃料極、104,304 空気極、105a,305a 燃料極触媒層、105b,305b 空気極触媒層、106a,106b 第1の多孔質層、107a,307a 燃料極多孔質基体、107b,307b 空気極多孔質基体、108a,108b 第2の多孔質層、501 単位セル、505a 燃料極側触媒層、505b 空気極側触媒層、507a 燃料極側多孔質基体、507b 空気極側多孔質基体、109a,309a,509a 燃料極側取り出し電極、109b,309b,509b 空気極側取り出し電極、510a,510b 支持基材、308a,308b 多孔質層。

【技術分野】

【0001】

本発明は、安定かつ良好な発電特性を有する発電体およびその製造方法、ならびに当該発電体を搭載した電子機器に関する。

【背景技術】

【0002】

近年、情報化社会を支える携帯用電子機器の電源として、単独の発電装置として高い発電効率を示すことから、燃料電池に対する期待が高まっている。燃料電池は、燃料極において燃料を、空気極において酸素を、それぞれ電気化学的に酸化・還元し、この反応を通じて発電するものである。

【0003】

多種ある燃料電池の中でも、電解質として固体高分子電解質膜を用いる固体高分子型燃料電池(Polymer Electrolyte Fuel Cell、以下「PEFC」)は、電解質膜が薄膜であること、また反応温度が100℃以下と他の燃料電池に比べ比較的低温であるため、大掛かりな補機類を必要としないことから、小型の燃料電池システムの実現が可能である。近年、燃料電池は、自動車や家庭用への応用を目的とした次世代電源として期待されており、燃料として水素を用いるものは、既に自動車への搭載が実用化されつつある段階である。燃料として水素を用いる場合、燃料(水素)収容手段としては、主に高圧のボンベが用いられる。

【0004】

一方、PEFCの中でも、燃料極にメタノール水溶液を供給し、該メタノール水溶液から直接プロトンと電子を取り出すことにより発電を行なう、直接メタノール型燃料電池(Direct Methanol Fuel Cell、以下「DMFC」)は、改質器を必要としないことから、小型電源としての実用化の可能性を秘めている。さらに、DMFCにおいては、常温常圧で液体であるメタノール水溶液を燃料として用いることから、高圧ガスボンベを用いることなく高い体積エネルギー密度を有する燃料を簡易容器で取り扱うことができ、小型電源としての安全性に優れるとともに燃料容器を小さくすることが可能である。このため、携帯電子機器等の電子機器における小型電源への応用、特に、携帯電子機器用の2次電池代替用途という観点で注目が集まっている。また、液体燃料を用いた燃料電池は、たとえば、エタノール、プロパノールといった、より高い体積エネルギー密度およびより高い引火点を有しかつ安全性にもより優れる液体燃料を将来的に利用できる可能性を有している。

【0005】

上記PEFC、とりわけDMFCの携帯機器への応用を考えた際には、単位セルあたりの出力電圧が1V以下と低いことから、実用では、複数の単位セルを直列に接続しスタック化することにより所望の電圧を得る必要がある。ここで、図6は、従来の固体高分子型燃料電池(PEFC)の単位セル構造の一例を示す分解斜視図である。図6に示されるように、従来のPEFCにおいては、空気極側取り出し電極(取り出し電極は、集電体または集電体層とも呼ばれる)509b、空気極側多孔質基体507b、空気極側触媒層505b、電解質膜502、燃料極側触媒層505a、燃料極側多孔質基体507aおよび燃料極側取り出し電極509aをこの順に積層してなる単位セル501の複数を、所望の出力電圧を達成するために、直列に接続してスタック化し、当該スタック構造を、その両面から支持基材510a、510bで挟み込み、ボルトやナットを締め付けて各部材を押圧固定することにより、必要な電圧および電力を確保している(なお、図6においては、1つの単位セルのみを示している)。しかしながら、このような、支持基材で挟み込み、ボルトやナットで外部から締め付けることにより各部材を押圧固定して電気的な接触を確保する従来の方法では、スタック化される単位セルの数が増えるほど、スタック構造を構成する各単位セルにおける面内の圧力を均一に保つことが非常に難しく、安定した出力を得ることが困難であった。

【0006】

上記課題に対し、特開2003−187810号公報(特許文献1)には、図7に示されるように、プロトン伝導体膜3およびこれを挟む一対の面状電極(水素側触媒電極4aおよび酸素側触媒電極4b)からなる膜電極複合体、当該一対の面状電極を挟む一対の流体拡散層(水素側流体拡散層5aおよび酸素側流体拡散層5b)、ならびに当該一対の流体拡散層に当接する一対の導電体層(水素側集電体層7aおよび酸素側集電体層7b)を備え、当該導電体層が流体拡散層の主面上に固着形成されてなる発電体1が提案されている。発電体1の構造によれば、従来締結に必要とされていた支持基材やボルト、ナットなどの小型化を阻害する部材を用いることなく、流体拡散層と導電体層との密着性が良好に保たれることから、発電体およびこれを適用した燃料電池の薄型、小型軽量化を図ることが可能である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−187810号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記特許文献1に記載される発電体においては、取り出し電極に相当する導電体層(集電体層)は、多孔質基体に相当する流体拡散層上に、たとえば導電性ペーストを印刷あるいは塗布することにより直接形成される。しかしながら、このような形成方法の場合、導電性ペーストが多孔質基体(流体拡散層)に浸透してしまうため、多孔質基体中における酸化剤ガスおよび燃料ガスの拡散、ならびに液体燃料を用いる場合には液体燃料の拡散が阻害されてしまい、発電体の出力特性を低下させるという課題が生じる。

【0009】

そこで本発明は、上記課題を解決し、安定かつ良好な発電特性を有する発電体およびその製造方法を提供することを目的とする。また、本発明の他の目的は、当該発電体を搭載した電子機器を提供することである。

【課題を解決するための手段】

【0010】

本発明は、電解質膜と、該電解質膜の一方の表面に積層された燃料極と、該電解質膜の他方の表面に積層された空気極とを有する発電体に関するものである。本発明の発電体においては、燃料極および空気極は、電解質膜上に積層された触媒層と、触媒層上に積層された第1の多孔質層と、第1の多孔質層上に積層された多孔質基体と、多孔質基体上に積層された第2の多孔質層と、第2の多孔質層に接合された取り出し電極と、を備える。また、第1の多孔質層および第2の多孔質層は、導電性を有する。第1の多孔質層および第2の多孔質層は、好ましくは、導電性粉末と、熱硬化性樹脂および/またはフッ素系樹脂とを含む樹脂組成物から形成される層である。

【0011】

本発明の発電体においては、多孔質基体、第1の多孔質層および第2の多孔質層が導電性を有していることが好ましい。

【0012】

取り出し電極は、たとえば、厚み方向に貫通する貫通孔を有する板状物からなっていてもよい。本発明においては、かかる構造の取り出し電極を用い、取り出し電極と第2の多孔質層とが、貫通孔内部の少なくとも一部に、第2の多孔質層の一部が埋設されるように接合されることが好ましい。

【0013】

また、燃料極が備える第1の多孔質層と多孔質基体と第2の多孔質層との積層体は、空気極が備える第1の多孔質層と多孔質基体と第2の多孔質層との積層体と異なる通気度を有することが好ましい。

【0014】

本発明はまた、本発明の発電体を備える電子機器を提供する。

本発明はさらに、(1)触媒層を両面に備える電解質膜を作製する工程と、(2)第1の多孔質層と多孔質基体と第2の多孔質層とをこの順で備える積層体を作製または準備する工程と、(3)上記触媒層を両面に備える電解質膜と、上記積層体と、取り出し電極とを、この順で積層一体化する工程と、を備える発電体の製造方法を提供する。ここで、第1の多孔質層および第2の多孔質層は導電性を有する多孔質の層である。

【発明の効果】

【0015】

本発明によれば、安定かつ良好な発電特性を有する発電体(燃料電池)を提供することが可能となる。

【図面の簡単な説明】

【0016】

【図1】本発明の発電体の好ましい一例を模式的に示す断面図である。

【図2】図1に示される発電体に用いられている取り出し電極(燃料極側取り出し電極および空気極側取り出し電極)を模式的に示す上面図である。

【図3】比較例1で作製した発電体を模式的に示す断面図である。

【図4】実施例1および比較例1で作製した発電体の発電に得られた電流−電圧特性および電流−出力密度特性を示す図である。

【図5】実施例1および比較例1で作製した発電体の発電により得られたコール・コールプロットおよびそれから得られる空気極触媒層のプロトン伝導抵抗を示す図である。

【図6】従来の固体高分子型燃料電池(PEFC)の単位セル構造の一例を示す分解斜視図である。

【図7】従来の発電体の構造の一例を示す概略断面図である。

【発明を実施するための形態】

【0017】

以下、実施の形態を示して、本発明の発電体をより詳細に説明する。なお、以下の説明では、本発明の発電体を直接メタノール型燃料電池(DMFC)として用いる場合を例に挙げ説明するが、本発明の発電体はDMFC以外の燃料電池にも適用可能である(たとえばPEFCなど)。本発明の発電体に使用され得る液体燃料としては、水素を含む有機燃料が好ましく挙げられ、当該有機燃料は、排ガスとの混合物や多種液体からなる混合液体燃料とされても良い。具体的な燃料としては、メタノール、エタノールなどの低級アルコール、DME(ジメチルエーテル)、ホルムアルデヒド、ギ酸メチル、ギ酸、アセトン、トルエンなどから選択される1種または2種以上の混合物が例示できる。また、空気極に供給される酸化剤は、空気(空気中の酸素)である。

【0018】

なお、本明細書中において「発電体」とは、燃料極と電解質膜と空気極からなる構造体を意味し、燃料極および空気極はそれぞれ、触媒層、多孔質層、多孔質基体および取り出し電極を含む。また、「燃料電池」とは、当該発電体のほか、燃料貯蔵容器、制御回路等を含む発電システムを意味する。

【0019】

図1は、本発明の発電体の好ましい一例を模式的に示す断面図である。図1に示される発電体101は、電解質膜102と、電解質膜102の一方の表面に積層された燃料極103と、電解質膜102の他方の表面に積層された空気極104とからなる。すなわち、電解質膜102を燃料極103と空気極104とで挟んだ構造を有する。

【0020】

発電体101の燃料極103は、電解質膜102上に積層された燃料極触媒層105aと、燃料極触媒層105a上に積層された第1の多孔質層106aと、第1の多孔質層106a上に積層された燃料極多孔質基体107aと、燃料極多孔質基体107a上に積層された第2の多孔質層108aと、第2の多孔質層108aに接合された燃料極側取り出し電極109aと、を備える。

【0021】

また、発電体101の空気極104は、電解質膜102上に積層された空気極触媒層105bと、燃料極触媒層105b上に積層された第1の多孔質層106bと、第1の多孔質層106b上に積層された空気極多孔質基体107bと、空気極多孔質基体107b上に積層された第2の多孔質層108bと、第2の多孔質層108bに接合された空気極側取り出し電極109bと、を備える。

【0022】

発電体101において、これを構成する各部材同士は、少なくとも外部からの圧力の印加がない状態でも分離しない程度に一体化されている。このような各部材の一体化は、たとえば、化学結合やアンカー効果、粘着力などにより達成することができる。各部材を一体化させるための具体的手段としては、たとえば、ホットプレス法が挙げられる。ホットプレス法による一体化においては、触媒層および多孔質層中の高分子バインダが、ホットプレス時の熱で変形することにより、三次元的なアンカー効果で接合を確保している。このような各部材が一体化された本発明の発電体によれば、支持基材で挟み込み、ボルトやナットなどにより締め付けを行なって外部圧をかけることなく、良好な接合強度および良好な導電性(たとえば、取り出し電極と多孔質層との間の良好な電気的接触)を得ることができる。

【0023】

本発明の発電体は、図1に示されるように、燃料極および空気極の双方において、触媒層と多孔質基材との間、および、多孔質基材と取り出し電極との間に、それぞれ第1の多孔質層、第2の多孔質層を配置することを特徴としている。すなわち、燃料極および空気極の双方において、多孔質基材は、その両面が多孔質層によって被覆されている。後述するように、第1の多孔質層および第2の多孔質層はいずれも導電性を有する多孔質の層である。このような、多孔質層(第1の多孔質層、第2の多孔質層)を計4箇所に配置した構造の発電体により、従来と比較して以下の点で有利である。

【0024】

(a)燃料極および空気極の双方において、取り出し電極として、たとえば後述する金属製の板状物を用いることが可能となり、これにより上記特許文献1に記載の発電体が有していた、導電性ペーストが多孔質基体(流体拡散層)が浸透し、これにより多孔質基体中における酸化剤および燃料の拡散が阻害されるという課題を解決することができる。

【0025】

(b)燃料極および空気極の双方において、取り出し電極を第2の多孔質層に直接加圧接合することなどにより、取り出し電極と第2の多孔質層とを接合することが可能となる。これにより、外部からの押圧がない状態においても、取り出し電極と第2の多孔質層との間の良好な接合強度が確保されるため、支持基材で発電体を挟み込み、ボルトやナットなどにより締め付けを行なって外部圧を印加する必要がない。このことは、発電体の薄型軽量化をもたらす。また、外部からの押圧がない状態においても、取り出し電極と第2の多孔質層との間の良好な導電性が確保されるため、安定かつ良好な発電特性を有する発電体を歩留まりよく製造することができる。

【0026】

(c)燃料極および空気極の双方において、取り出し電極は、第2の多孔質層を介して多孔質基体上に接合されるため、取り出し電極の接合時において多孔質基体の構造(内部構造)を維持することができる。これにより、燃料および空気の物質拡散の低下、ひいては発電体の発電特性の低下を防止することができる。

【0027】

(d)燃料極および空気極の双方において、触媒層と多孔質基体とは、第1の多孔質層を介して接合されるため、触媒層と多孔質基体との接合強度を向上させることができる。これにより、外部からの押圧がない状態においても、触媒層と多孔質基体との間の良好な導電性が確保されるため、安定かつ良好な発電特性を有する発電体を歩留まりよく製造することができる。また、触媒層と多孔質基体とを、第1の多孔質層を介して接合することにより、多孔質基体中に触媒層が入り込むことがない。したがって、燃料極においては、多孔質基体中における液体燃料の拡散および触媒層で発生したガス(二酸化炭素ガスなど)の排出を良好なものとすることができ、空気極においては、酸化剤(空気)の拡散を良好なものとすることができる。これにより、発電性能を向上させることが可能となる。

【0028】

(e)燃料極側に設けられる2つの多孔質層(図1における第1の多孔質層106aおよび第2の多孔質層108a)により、液体燃料(たとえばメタノール)のクロスオーバーを抑制することができる。これにより、発電特性を向上させることができるとともに、液体燃料のクロスオーバーに起因するフラッディングを抑制できるため、長期の安定発電および発電性能の向上が可能となる。また、燃料極側に設けられる2つの多孔質層により、液体燃料の供給量を抑制することができるため、高濃度の液体燃料の使用が可能となる。これにより、液体燃料を保持する液体燃料保持部(燃料貯蔵容器)の小型化が可能となる。

【0029】

(f)空気極側に設けられる第1の多孔質層(図1における第1の多孔質層106b)により、生成水の逆拡散(空気極側から電解質膜を介して燃料極側に水が移動する現象)が促進されるため、高濃度の液体燃料の使用が可能となる。これにより、液体燃料を保持する液体燃料保持部(燃料貯蔵容器)の小型化が可能となる。また、電解質膜および空気極触媒層のドライアップが抑制できるため、発電性能が向上するとともに、長期の安定発電が可能となる。

【0030】

以下、図1に示される発電体101を構成する部材について詳細に説明する。

(電解質膜)

電解質膜102は、燃料極触媒層105aから空気極触媒層105bへプロトンを伝達する機能と、燃料極触媒層105aと空気極触媒層105bとの間の電気的絶縁性を保ち短絡を防止する機能とを有する。

【0031】

電解質膜としては、プロトン伝導性を有し、かつ電気的絶縁性を有する材質であれば特に限定されないが、高分子膜、無機膜またはコンポジット膜を用いることができる。高分子膜としては、たとえば、「ナフィオン」(NAFION(登録商標):デュポン社製)、「アシプレックス」(ACIPLEX(登録商標):旭化成社製)、「フレミオン」(登録商標:旭硝子社製)などのパーフルオロスルホン酸系電解質膜;ポリスチレンスルホン酸、スルホン化ポリエーテルエーテルケトン、スルホン化ポリエーテルイミド、スルホン化ポリフェニレンオキシドなどの炭化水素系電解質膜などが挙げられる。無機膜としては、たとえば、リン酸ガラス、硫酸水素セシウム、ポリタングストリン酸、ポリリン酸アンモニウムなどからなる膜が挙げられる。また、コンポジット膜としては、たとえば、タングステン酸等の無機物とポリイミド等の有機物とのコンポジットなどからなる膜が挙げられる。

【0032】

(触媒層)

燃料極触媒層105aおよび空気極触媒層105bは、電子伝導性物質と当該電子伝導性物質に担持された電極触媒とプロトン伝導性を有する電解質成分から構成される。電極触媒としては、たとえば、Pt、Ru、Au、Ag、Rh、Pd、Os、Irなどの貴金属や、W、Ce、Ni、V、Ti、Co、Mo、Fe、Cu、Zn、Nbなどの卑金属が挙げられる。これらを、単独もしくは2種類以上の組み合わせで用いることもできる。また、Pt、Ru、Au、Ag、Rh、Pd、Os、Irなどの貴金属と、W、Ce、Ni、V、Ti、Co、Mo、Fe、Cu、Znなどの酸化物や窒化物とを、2種類以上組み合わせて用いることもできる。

【0033】

上記電子伝導性物質としては、たとえば、球状または鎖状の炭素材料であるファーネスブラック、サーマルブラック、アセチレンブラック、ケッチェンブラックなどを含むいずれのカーボンブラックを用いることができる。また、同様の構造を持つ炭素材料として、活性炭、活性炭素繊維、多層カーボンナノチューブ、ナノカーボンなどのカーボン粒子を用いることもできる。電子伝導性物質の平均粒径は、10〜100nmが好ましく、より好ましくは20〜30nmである。

【0034】

上記プロトン伝導性を有する電解質成分としては、「ナフィオン」(デュポン社製)やポリエーテルエーテルケトン(PEEK)、ポリエーテルスルホン(PES)、ポリスルホン(PSF)、ポリエーテルイミド(PEI)、ポリフェニレンスルフィド(PPS)、ポリフェニレンオキシド(PPO)等の炭化水素系固体高分子のスルホン化物を用いることができる。

【0035】

なお、燃料極触媒層105aを構成する材料と空気極触媒層105bを構成する材料とは同じであってもよいし、異なっていてもよい。

【0036】

(多孔質基体)

燃料極多孔質基体107aおよび空気極多孔質基体107bには、たとえば、発砲金属、カーボン成形体、セラミック成形体などの導電性多孔質材料を用いることができる。多孔質基体に導電性を付与することにより、多孔質層および取り出し電極を介して、電力の取り出しが可能となる。また、多孔質基体として、流体透過を阻害しない導電層を表面に形成した非導電性多孔質材料を用いてもよい。非導電性多孔質材料としては、繊維束や高分子成形体などが挙げられる。また、多孔質基体を、少なくとも導電性繊維束とバインダ(たとえば、ポリテトラフルオロエチレン(PTFE))を構成材料とする混練したペーストから作製することも可能である。

【0037】

多孔質基体の空孔率は、5%以上であることが好ましく、30%以上であることがより好ましい。空孔率を5%以上、好ましくは30%以上とすることにより、燃料極103における燃料極多孔質基体107aに毛細管力を付与することができ、特に液体燃料を用いる場合において、効率の良い燃料供給が可能となる。多孔質基体の空孔率は、多孔質基体の容積と重量を測定し、多孔質基体の比重を求め、これと素材の比重より、下記式:

空孔率(%)=(1−(多孔質基体の比重/素材比重))×100

により算出することができる。

【0038】

燃料極多孔質基体107aおよび空気極多孔質基体107bの厚みは、特に制限されるものではないが、300μm以下とすることが好ましく、200μm以下とすることがより好ましい。多孔質基体の厚みが300μmを超える場合、多孔質基体自身の比抵抗(厚さ方向)が高くなり、発電特性の低下が起こる傾向にある。一方、多孔質基体の厚みが300μmを超える場合でも、多孔質基体の空孔率を低下させることにより、多孔質基体自身の比抵抗(厚さ方向)を低くすることは可能であるが、特に空気の拡散が阻害されるため、空気極における発電特性の低下が顕著になる。

【0039】

また、燃料極多孔質基体107aおよび空気極多孔質基体107bの圧縮性は、40μm以下とすることが好ましい。圧縮性が40μmを超える場合、取り出し電極を加圧接合する際、多孔質基体の好ましい空孔率や通気度(厚さ方向)などを維持することができず、発電特性の低下が起こる傾向にある。多孔質基体の圧縮性(μm)は、多孔質基体の厚み方向に一定の圧力(25kPaおよび600kPa)をかけたときの多孔質基体の厚さを測定し、下記式:

圧縮性(μm)=多孔質基体の厚さ(25kPa)−多孔質基体の厚さ(600kPa)

により算出することができる。

【0040】

(多孔質層)

図1に示される発電体101は、燃料極103および空気極104の双方において、触媒層と多孔質基材との間、および、多孔質基材と取り出し電極との間に、それぞれ導電性を有する第1の多孔質層および第2の多孔質層を備える。すなわち、燃料極103および空気極104の双方において、多孔質基材は、その両面が多孔質層によって被覆されている。燃料極および空気極の双方において、触媒層と多孔質基材との間、および、多孔質基材と取り出し電極との間に、それぞれ多孔質層を配した構成とすることにより、上記した(a)〜(f)の効果を得ることができ、安定かつ良好な発電特性を有する発電体および燃料電池を得ることができる。

【0041】

第1の多孔質層106a,106bおよび第2の多孔質層108a,108bは、好ましくは、導電性粉末(C)と、少なくともフッ素系樹脂(F)または熱硬化性樹脂(N)のどちらか一方とを含む導電性樹脂組成物(導電性インク)から形成される。この場合、第1の多孔質層および第2の多孔質層は、かかる導電性樹脂組成物からなる層または該樹脂組成物の硬化物層である。導電性樹脂組成物に含有させることができる導電性粉末(C)としては、炭化水素ガスの気相熱分解や不完全燃焼によって生成する微粉の球状または鎖状の炭素材料が好ましい。このような炭素材料として、ファーネスブラック、サーマルブラック、アセチレンブラック、ケッチェンブラックなどを含むいずれのカーボンブラックも用いることができる。また、同様の構造を持つ炭素材料として、活性炭、活性炭素繊維、多層カーボンナノチューブ、ナノカーボンなどのカーボン粒子を用いることもできる。

【0042】

熱硬化性樹脂(N)は、上記導電性粉末(C)を結着させることができるバインダとして機能するものであり、たとえば、フェノール樹脂、エポキシ樹脂、メラニン樹脂、アルキド樹脂、ポリウレタン樹脂、ポリイミド樹脂などが挙げられる。また、これらの単独または2種以上の混合物も使用できる。

【0043】

フッ素系樹脂(F)は、上記導電性粉末(C)を結着させることができるバインダとして機能するとともに、多孔質層に撥水性を付与する。フッ素系樹脂(F)としては、たとえば、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレンとパーフルオロアルキルビニルエーテルとの共重合体(PFA)、テトラフルオロエチレンとヘキサフルオロプロピレンとの共重合体(FEP)、ポリビニリデンフルオライド(PVDF)などが挙げられる。

【0044】

第1の多孔質層106a,106bおよび第2の多孔質層108a,108bに撥水性を付与すると、多孔質基体107a、107bの細孔が液体により目詰まりを起こすことを回避することができるため、多孔質基体107a、107bにおいて効率の良い液体燃料および気体の供給、排出を行なわせることが可能となる。これにより、触媒層中の有効触媒面積が向上し、発電特性をより向上させることが可能となる。また、多孔質層に撥水性を付与することにより、導電性樹脂組成物(導電性インク)を用いて多孔質基体上に多孔質層を形成する際、導電性インクが多孔質基体中に浸透することを効果的に抑制することができる。これにより、多孔質基体中におけるガスや液体の拡散の阻害を効果的に防止できる。

【0045】

導電性樹脂組成物(導電性インク)は、バインダとして、フッ素系樹脂(F)および熱硬化性樹脂(N)の双方を含んでいてもよい。

【0046】

導電性樹脂組成物が導電性粉末(C)と熱硬化性樹脂(N)とを含む場合において、多孔質層中における導電性粉末(C)と熱硬化性樹脂(N)との割合は、重量比で、好ましくは(C):(N)=1:1〜20:1であり、より好ましくは2:1〜10:1の範囲である。導電性粉末(C)の割合が該範囲を超えて少ない場合、十分な導電性が得られない傾向にある。一方、熱硬化性樹脂(N)の割合が該範囲を超えて少ない場合、多孔質層の機械的強度が低下する傾向にある。

【0047】

また、導電性樹脂組成物が導電性粉末(C)とフッ素系樹脂(F)とを含む場合において、多孔質層中における導電性粉末(C)とフッ素系樹脂(F)との割合は、重量比で、好ましくは(C):(F)=1:1〜30:1であり、より好ましくは2:1〜20:1の範囲である。導電性粉末(C)の割合が該範囲を超えて少ない場合、十分な導電性が得られない傾向にある。一方、フッ素系樹脂(F)の割合が該範囲を超えて多い場合、気体の物質拡散が低下するため、発電特性が低下し、該範囲を超えて少ない場合は、撥水性が低下し、多孔質基体の細孔の目詰まり(フラッティング)を抑制できなくなるため、発電特性が低下する傾向にある。

【0048】

また、導電性樹脂組成物が導電性粉末(C)と熱硬化性樹脂(N)とフッ素系樹脂(F)とを含む場合において、多孔質層中における導電性粉末(C)と、熱硬化性樹脂(N)およびフッ素系樹脂(F)の合計量との割合は、重量比で、好ましくは(C):(N)+(F)=1:1〜30:1であり、より好ましくは2:1〜20:1の範囲である。導電性粉末(C)の割合が該範囲を超えて少ない場合、十分な導電性が得られない傾向にある。一方、熱硬化性樹脂(N)およびフッ素系樹脂(F)の合計量の割合が該範囲を超えて多い場合、気体の物質拡散が低下するため、発電特性が低下する傾向にあり、また、該範囲を超えて少ない場合は、多孔質層の機械的強度が低下するとともに、撥水性が低下し、多孔質基体の細孔の目詰まり(フラッディング)を抑制できなくなるため、発電特性が低下する傾向にある。多孔質層の機械的強度を確保しつつ、十分な撥水性を付与する観点から、熱硬化性樹脂(N)とフッ素系樹脂(F)との含有比率は、重量比で、好ましくは(N):(F)=1:1〜20:1であり、より好ましくは2:1〜10:1の範囲である。

【0049】

なお、第1の多孔質層106a,106bおよび第2の多孔質層108a,108bを構成する材料(導電性樹脂組成物の組成)は、同じであってもよいし、異なっていてもよい。

【0050】

第1の多孔質層および第2の多孔質層は、導電性粉末と、フッ素系樹脂および/または熱硬化性樹脂と、必要に応じて溶媒とを含む導電性樹脂組成物(導電性インク)を用いて形成することができる。第1の多孔質層および第2の多孔質層は、好ましくは、多孔質基材上に形成される。多孔質基体への多孔質層の形成方法としては、特に限定されるものではないが、上記導電性樹脂組成物(導電性インク)に、多孔質基体を含浸させる方法;多孔質基体上に上記導電性樹脂組成物(導電性インク)を塗布する方法などが挙げられる。後者の場合、従来公知の方法を用いることが可能であり、たとえば、スクリーン印刷法、スプレー法、ロールコート法などを用いることができる。なお、導電性樹脂組成物がバインダとして熱硬化性樹脂(N)を含む場合には、上記した方法により、導電性樹脂組成物の層を形成した後、加熱することにより、導電性インクの層を硬化させて多孔質層を得る。

【0051】

多孔質層(第1の多孔質層106a,106bおよび第2の多孔質層108a,108b)の厚みは、特に制限されるものではないが、1〜100μmとすることが好ましく、5〜50μmとすることがより好ましい。多孔質層の厚みが100μmを超える場合、気体の物質拡散が阻害される傾向にある。一方、多孔質層の厚みが1μm未満であると、十分な導電性が得られない傾向にある。第1の多孔質層106a,106bおよび第2の多孔質層108a,108bの厚みは、同じであってもよいし、異なっていてもよい。

【0052】

発電体101において、燃料極103が備える第1の多孔質層106aと燃料極多孔質基体107aと第2の多孔質層108aとからなる積層体は、空気極104が備える第1の多孔質層106bと燃料極多孔質基体107bと第2の多孔質層108bとの積層体と異なる通気度を有することが好ましく、燃料極103が備える該積層体の通気度は、燃料極104が備える該積層体の通気度より小さいことがより好ましい。すなわち、燃料極においては、積層体の通気度を比較的小さくすることにより、液体燃料の透過量を適度に抑制する。一方、空気極においては、積層体の通気度を比較的大きくして、空気の供給効率を向上させる。該積層体の通気度は、たとえば、多孔質層および/または多孔質基体の空孔率の調整により制御することが可能である。

【0053】

燃料極103が備える上記積層体の通気度は、具体的には、0.1〜2.0cm3/(cm2・sec)とすることが好ましく、より好ましくは0.3〜1.5cm3/(cm2・sec)の範囲である。通気度が0.1cm3/(cm2・sec)未満の場合は、燃料極で発生するCO2の排出が困難になり、発電特性が低下する傾向にある。一方、通気度が2.0cm3/(cm2・sec)を超える場合は、液体燃料の透過を抑制する機能が低下するため、液体燃料のクロスオーバーが増加し、発電特性が低下する傾向にある。

【0054】

また、空気極104が備える上記積層体の通気度は、具体的には、0.4〜20cm3/(cm2・sec)とすることが好ましく、より好ましくは0.6〜10cm3/(cm2・sec)範囲である。通気度が0.4cm3/(cm2・sec)未満の場合は、空気の供給が困難になり、発電特性が著しく低下する傾向にある。一方、通気度が20cm3/(cm2・sec)を超える場合は、該積層体自身の抵抗が高くなるため、発電特性が低下する傾向にある。

【0055】

上記積層体の通気度とは、積層体上面と積層体下面との圧力差が0.3kPaになるときの、積層体単位面積あたりの積層体を通過する空気流量を意味する。通気度は、ガーレー型通気性試験機 Gurley Model 4118(Gurley社製)を用いて測定される。

【0056】

(取り出し電極)

本発明の発電体においては、取り出し電極(図1における燃料極側取り出し電極109aおよび空気極側取り出し電極109b)として、金属材料を用いることが可能である。これにより、取り出し電極自身の比抵抗を小さくすることができる。取り出し電極を構成する材料としては、たとえば、Au、Pt、Pd等の貴金属;Ti、Ta、W、Nb、Ni、Al、Cr、Ag、Cu、Zn、Su等の金属やSiおよびこれらの金属の窒化物、炭化物等;ステンレス、Cu−Cr、Ni−Cr、Ti−Pt等の合金等を用いることが好ましく、Pt、Ti、Au、Ag、Cu、Ni、Wからなる群より選ばれる少なくとも1つの元素を含むことがより好ましい。このような元素を含むことにより、取り出し電極自身の比抵抗がより小さくなるため、取り出し電極の抵抗ロスを軽減することが可能となる。

【0057】

取り出し電極は、上記金属材料からなる金属メッシュ、または、上記金属材料からなる打ち抜き加工金属板等の板状物を用いることが好ましい。金属メッシュまたは打ち抜き加工金属板には、液体燃料および空気をそれぞれの触媒層に供給するための、厚み方向に貫通する貫通孔を、好ましくは複数設けることが好ましい。図2は、図1に示される発電体101に用いられている取り出し電極(燃料極側取り出し電極および空気極側取り出し電極)を模式的に示す上面図である。図2に示されるように、燃料極側取り出し電極109aおよび空気極側取り出し電極109bには、厚み方向に貫通する貫通孔が複数形成されている。貫通孔の形状およびその配列構成等は特に制限されるものではない。

【0058】

燃料極側取り出し電極109aおよび空気極側取り出し電極109bの開孔率は、特に制限されるものではないが、10%以上とすることが好ましく、40%以上とすることがより好ましい。開孔率を10%以上とすることにより、燃料極における液体燃料および空気極における空気の拡散のための表面積を広く確保することが可能であり、燃料極触媒層105aへの液体燃料の供給、空気極触媒層105bへの空気の供給を効率よく行なうことができる。また、燃料極側取り出し電極109aおよび空気極側取り出し電極109bの開孔率は、95%以下とすることが好ましく、90%以下とすることがより好ましい。開孔率を95%以下とすることにより、発生した電子が燃料極触媒層105aから引き出される前に、燃料極側取り出し電極109aより比抵抗の高い燃料極触媒層105aで電子が面方向に移動する距離を短くすることが可能となり、抵抗による電圧ロスを軽減することが可能となるためである。また、燃料極側取り出し電極109aから外部回路に取り出された電子が、空気極側取り出し電極109bを通じて空気極触媒層105bへ移動する際も同様に、抵抗による電圧ロスを軽減することが可能となる。

【0059】

また、燃料極側取り出し電極109aおよび空気極側取り出し電極109bは必ずしも同じ形状である必要はないが、燃料極側取り出し電極109aよりも空気極側取り出し電極109bの開孔率が高いことが好ましい。

【0060】

ここで、一般に、長さL、断面積Sの棒状物体の抵抗Rに関して、R=ρ・L/S(ρ:抵抗率)の式が成り立ち、断面積Sが大きいほど抵抗による電圧ロスを小さくすることができる。特に、燃料極側取り出し電極109aおよび空気極側取り出し電極109bの層厚の断面積Sは、開孔率に依存し、該開孔率が大きいほど該層厚の断面積Sは小さくなる。したがって、開孔率を所定の値に設定した場合、層厚の断面積Sを大きくするには、燃料極側取り出し電極109aおよび空気極側取り出し電極109bの層厚を大きくすることが好ましい。

【0061】

取り出し電極の表面は、導電性耐腐食処理が施されていることが好ましい。導電性耐腐食処理は、たとえば、Au、Pt、Agなどの貴金属で取り出し電極の表面をコーティングすることによって施すことができる。導電性耐腐食処理を施すことによって、発電体の寿命を延ばすことが可能となる。

【0062】

ここで、本発明の発電体においては、図1に示されるように、燃料極および空気極の双方において、取り出し電極として厚み方向に貫通する貫通孔を有する板状物を用い、取り出し電極と第2の多孔質層とが、取り出し電極が有する貫通孔内部の少なくとも一部に、第2の多孔質層の一部が埋設されるように接合されることが好ましい。すなわち、取り出し電極における第2の多孔質層側の一部が、第2の多孔質層内部に入り込んだ構造とすることが好ましい。このような埋め込み構造を採用することにより、取り出し電極と第2の多孔質層との接合強度をさらに向上させることができるとともに、両取り出し電極が発電体の支持部材として機能するため、発電体の寸法安定性を向上させることができる。取り出し電極の第2の多孔質層への埋め込みの程度は、特に制限されず、図1に示されるように、取り出し電極の第2の多孔質側表面が、多孔質基体に接しない程度であってもよく、あるいは、該表面は、多孔質基体に接してもよい。

【0063】

上記したような埋め込み構造は、たとえば、第2の多孔質層が形成された多孔質基体の該第2の多孔質層上に、貫通孔を有する取り出し電極を配置し、この積層物を、たとえばホットプレスすることにより作製することができる。

【0064】

本発明の発電体は、上述した構造を備えるものであれば、その製造方法に特に限定されるものではないが、次の工程を備えるものであるのが好ましい。

(1)触媒層を両面に備える電解質膜(CCM:Catalyst Coated Membrane)を作製する工程[CCM作製工程]、

(2)第1の多孔質層と多孔質基体と第2の多孔質層とをこの順で備える積層体を作製または準備する工程[積層体作製工程]、および、

(3)触媒層を両面に備える電解質膜(CCM)と、上記積層体と、取り出し電極とを、この順で積層一体化する工程[一体化工程]。

【0065】

上記工程(1)〜(3)を備える発電体の製造方法によれば、多孔質層を介して、取り出し電極と多孔質基体、および多孔質基体と触媒層が強固に接合し、かつ外部からの押さ圧なしに良好な電気的接触を確保した発電体を歩留まりよく提供することが可能となる。

【0066】

上記工程(1)において、電解質膜に触媒層を形成する方法としては、特に限定されるものではないが、たとえば、触媒、電解質成分および溶媒を混合してなる触媒インクを、電解質膜に塗布する方法が挙げられる。この場合、塗布方法としては、従来公知の方法を用いることが可能であり、たとえば、スクリーン印刷法、スプレー法、ロールコート法などが挙げられる。

【0067】

電解質膜への触媒インクの塗布は、電解質膜の両面になされる。これにより、燃料極触媒層、電解質膜、空気極触媒層がこの順で積層されたCCMが得られる。燃料極触媒層用の触媒インクと空気極触媒層用の触媒インクとは、同種のものであってもよいし、異種のものであってもよい(たとえば、触媒が相違していてもよい)。なお、CCMは市販品を入手することも可能である。

【0068】

上記工程(2)において、第1の多孔質層と多孔質基体と第2の多孔質層とをこの順で備える積層体を、燃料極用および空気極用として2つ作製または準備される。上記積層体を作製する具体的方法は、上述したとおりである。また、両面に多孔質層を備える多孔質基体として市販品を用いることもできる。

【0069】

上記工程(3)において、触媒層を両面に備える電解質膜(CCM)と、上記積層体と、取り出し電極とを積層一体化する。より具体的には、燃料極用取り出し電極、燃料極用の上記積層体、CCM、空気極用の上記積層体および空気極用取り出し電極を、この順で重ね合わせ、一体化する。一体化の方法としては、特に限定されるものではないが、たとえば、ホットプレス法が挙げられる。ホットプレス時の条件は、各部材の材質に応じて選択されるが、たとえば、電解質膜や触媒層中の電解質成分の軟化温度やガラス転移温度を超える温度とすることができる。具体的には、たとえば、電解質膜としてナフィオン(デュポン社製)を用いる場合、ホットプレス条件としては、温度130℃、圧力10kgf/cm2、時間3分とすることができる。なお、これらの部材の積層一体化においては、上記積層体は、その第1の多孔質層側がCCMに対向するように(したがって、その第2の多孔質層側が取り出し電極に対向するように)配置され、一体化される。

【0070】

上記のようにして得られる本発明の発電体は、所定の厚みを有した押え板やボルトによる締め付け構造を必要としないため、薄型軽量化が達成されているとともに、良好な出力特性を示す。また、本発明による発電体においては、カバー筐体は剛性を大きくする必要がないため、本発明による発電体を用いることにより燃料電池の厚みを薄くすることが可能である。

【0071】

本発明の発電体は、燃料電池として好適に用いることができ、なかでも、固体高分子型燃料電池(PEFC)、特には直接メタノール型燃料電池(DMFC)として好適に用いられる。本発明の発電体を燃料電池として用いる場合、燃料極には、燃料貯蔵容器(図示なし)を介して燃料が供給される。燃料の供給方法としては、燃料貯蔵容器の液体燃料を自然落下させる方法や、多孔質層および多孔質基体の毛管力を利用して燃料貯蔵容器から燃料を引き込む方法、液体燃料を気化させて蒸気供給する方法などが挙げられる。液体燃料を気化させることなく、液体の状態で燃料極に供給する場合、燃料極には、たとえば取り出し電極の上に、燃料流路として機能する溝が表面に形成された流路基板が付設されることが好ましい。流路基板の材質は、アクリル、ABS、ポリ塩化ビニル、ポリエチレン、ポリエチレンテレフタラート、ポリエーテルエーテルケトン、テフロン(登録商標)等の高分子材料(プラスチック材料)や、銅、ステンレス、チタン等の金属材料を用いることができる。また、空気極には、空気中の酸素が酸化剤として供給される。空気の供給方法としては、空気極を大気に開放する方法や、フィルタを介して送風ファンもしくは送風ポンプで供給する方法などが挙げられる。

【0072】

本発明の発電体および燃料電池は、電子機器、特には、携帯電話、電子手帳、ノートパソコンなどの携帯機器等の小型電子機器に好適に用いることができる。

【0073】

以下、実施例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0074】

<実施例1>

以下の手順により、図1に示される構造の発電体Aを作製した。用いた構成部材の詳細は、以下の通りである。

(A)電解質膜:縦40×横40mm、厚さ50μmの「ナフィオン」(登録商標)112(デュポン社製)を用いた。

(B)燃料極用および空気極用取り出し電極:厚みが200μmの打ち抜き加工した耐腐食性SUSの表面をAuメッキした電極を用いた。金メッキの厚みは100μmである。この取り出し電極には、厚み方向に貫通する複数の貫通孔が、ピッチ0.7mm、六方最密パターンをなして設けられており、貫通孔の開孔径は0.6mmである。

(C)第1の多孔質層、多孔質基体および第2の多孔質層からなる積層体(燃料極用):第1および第2の多孔質層がカーボン粉末とフッ素系樹脂とを含む導電性樹脂組成物からなる多孔質層であり、多孔質基体がカーボン材料(ファイバー)とフッ素系樹脂とを含む層である、3層構造の積層体からなる縦2.3×横2.3mm、厚さ250μmのガス拡散電極(SGL社製)を用いた。該積層体の通気度は、0.4cm3/(cm2・sec)である。

(D)第1の多孔質層、多孔質基体および第2の多孔質層からなる積層体(空気極用):第1および第2の多孔質層がカーボン粉末とフッ素系樹脂とを含む導電性樹脂組成物からなる多孔質層であり、多孔質基体がカーボン材料(ファイバー)とフッ素系樹脂とを含む層である、3層構造の積層体からなる縦2.3×横2.3mm、厚さ220μmのガス拡散電極(SGL社製)を用いた。該積層体の通気度は、1.4cm3/(cm2・sec)である。

(E)燃料極触媒層用触媒インク:次の手順で調製したものを用いた。PtRu合金粒子とカーボン粒子とからなる、Pt担持量が32.5重量%、Ru担持量が16.9重量%の触媒担持カーボン粒子(TEC66E50、田中貴金属社製)を0.5g、5重量%のナフィオンのアルコール溶液(アルドリッチ社製)5.9g、イソプロパノール10mlを容器に入れ、超音波プローブを用いて分散処理を行なうことにより、燃料極用の触媒インクを作製した。

(F)空気極触媒層用触媒インク:次の手順で調製したものを用いた。Pt粒子とカーボン粒子からなる、Pt担持量が46.8重量%の触媒担時カーボン粒子(TEC10E50E、田中貴金属社製)を0.45g、5重量%のナフィオンのアルコール溶液(アルドリッチ社製)5.5g、イソプロパノール10mlを容器に入れ、超音波プローブを用いて分散処理を行なうことにより、空気極用の触媒インクを作製した。

【0075】

上記の燃料極用の触媒インクを、上記電解質膜の一方の面上に触媒担持量が5mg/cm2となるように、23×23mmのマスクを介してスプレー法により塗布した。同様に、上記空気極用の触媒インクを、上記電解質膜の他方の面上に触媒担持量が1.3mg/cm2となるように、23×23mmのマスクを介してスプレー法によりを塗布し、CCMを作製した。

【0076】

ついで、燃料極用取り出し電極と、燃料極用積層体(ガス拡散電極)と、CCMと、空気極用積層体(ガス拡散電極)と、空気極用取り出し電極とを、この順序で重ね合わせ、550μmのPTFEシートをスペーサーとして配置し、130℃、5kNで3分間ホットプレス処理を行なうことにより、各部材を一体化し、発電体Aを作製した。

【0077】

<比較例1>

上記実施例1で用いた、燃料極用および空気極用の第1の多孔質層、多孔質基体および第2の多孔質層からなる積層体の代わりに、燃料極用および空気極用ともに、カーボン材料(ファイバー)とフッ素系樹脂とを含む層である多孔質基体の片面に、カーボン粉末とフッ素系樹脂とを含む導電性樹脂組成物からなる多孔質層を備える2層構造の積層体からなる縦2.3×横2.3mm、厚さ340μmのガス拡散電極(SGL社製)を用いたこと以外は、実施例1と同様にして、発電体Bを作製した。該積層体の通気度は、1.5cm3/(cm2・sec)である。

【0078】

図3は、比較例1で作製した発電体Bを模式的に示す断面図である。発電体Bは、電解質膜302と、電解質膜302の一方の表面に積層された燃料極303と、電解質膜302の他方の表面に積層された空気極304とからなる。燃料極303は、電解質膜302上に積層された燃料極触媒層305aと、燃料極触媒層305a上に積層された燃料極多孔質基体307aと、燃料極多孔質基体307a上に積層された多孔質層308aと、多孔質層308aに接合された燃料極側取り出し電極309aと、を備える。また、空気極304は、電解質膜302上に積層された空気極触媒層305bと、燃料極触媒層305b上に積層された空気極多孔質基体307bと、空気極多孔質基体307b上に積層された多孔質層308bと、多孔質層308bに接合された空気極側取り出し電極309bと、を備える。

【0079】

[発電特性の評価]

実施例1で作製した発電体Aの外部に引き出された燃料極用取り出し電極と空気極用取り出し電極とを負荷装置である電気化学アナライザー(PGSTAT30、オートラボ社製)に接続した。次に、燃料極側に濃度7mol/Lのメタノール水溶液をパッシブ式で供給し、空気極側は大気開放とし自然拡散にて空気を供給し、相対湿度50%、温度40℃の恒温恒湿槽中で発電特性を評価した。このとき、電流走査0.5mA/secで評価した。また、比較例1で作製した発電体Bについて、燃料極側に濃度3mol/Lのメタノール水溶液をパッシブ式で供給したこと以外は、発電体Aと同様の方法で発電特性を評価した。なお、メタノール水溶液の濃度は、それぞれの発電体が最も高い発電特性(最も高い出力電圧)を示す濃度とした。

【0080】

図4は、実施例1および比較例1で作製した発電体AおよびBの発電により得られた電流−電圧特性および電流−出力密度特性を示す図である。図4において、横軸は、電極単位面積当たりの電流密度i(単位:mA/cm2)を、左側縦軸は、電圧(出力電圧)v(単位:V)を、右側縦軸は、出力密度(単位:mW/cm2)を示している。

【0081】

図4に示す結果から、実施例1の発電体Aにおいては、比較例1の発電体Bと比較すると、低電流密度領域(0〜50mA/cm2)で発電特性が優れている(出力電圧が高い)ことがわかる。これは、燃料極および空気極側に通気度が0.4cm3/(cm2・sec)である第1の多孔質層、多孔質基体および第2の多孔質層からなる積層体を用いたことによって、液体燃料のクロスオーバーおよび多孔質基体中への触媒層の入り込みを抑制することができたためである。

【0082】

また、上記したように、発電体Bでは、3mol/Lのメタノール水溶液を供給することで最大の発電特性を示したのに対し、発電体Aでは、7mol/Lのメタノール水溶液を供給することで最大の発電特性を示した。このことは、燃料極側に第1の多孔質層、多孔質基体および第2の多孔質層からなる積層体を用いたことによって、液体燃料のクロスオーバーを抑制することが可能になったことを示すとともに、空気極側に設けられた第1の多孔質層により、同伴水および生成水の逆拡散が促進された結果、高濃度の液体燃料の使用が可能となったことを示している。さらに、発電体Aにおいては、高電流密度領域(100−400mA/cm2)でも発電特性が優れていることが確認できた。これは、燃料極側に第1の多孔質層、多孔質基体および第2の多孔質層からなる積層体を用いたことによって、液体燃料のクロスオーバーが抑制され、空気極触媒層での空気利用率が向上したためである。

【0083】

また、発電体AおよびBについて、オーミック抵抗を測定した。オーミック抵抗は、交流インピーダンス測定を行ない、得られたコール・コールプロットの実部から求めた。交流インピーダンス測定は、測定周波数50mHzから10kHz、交流振幅±10mA/cm2の条件で、電流密度50mA/cm2負荷条件下で行なった。

【0084】

その結果、発電体Aのオーミック抵抗は0.15Ωcm2、発電体Bのオーミック抵抗は0.23Ω・cm2であった。このように、発電体Aにおいては、発電体Bと比較すると、オーミック抵抗が約0.08Ωcm2低下していることが確認できた。これは、空気極側に第1の多孔質層、多孔質基体および第2の多孔質層からなる積層体を用いたことによって、水の逆拡散が促進され、空気極触媒層で生成された水が空気極側から電解質膜を介して燃料極側に移動していること示しており、電解質膜が加湿されたため、オーミック抵抗が低下したことを示している。また、発電体Bは、時間が経過すると、オーミック抵抗が徐々に増加することが確認されたが、発電体Aにおいては、時間経過によるオーミック抵抗の増加は確認されず、安定して発電することが確認された。これは、本発明の発電体が、良好な接合を確保した構造であることを示す結果である。

【0085】

[プロトン伝導抵抗の評価]

実施例1で作製した発電体Aの外部に引き出された燃料極用取り出し電極と空気極用取り出し電極とを負荷装置である電気化学アナライザー(PGSTAT30、オートラボ社製)に接続した。次に、空気極側は大気開放とし自然拡散にて空気を供給し、燃料極側には加湿H2を200ml/minで供給し、参照電極とし、相対湿度50%、温度40℃の交流インピーダンス測定を行なった。得られたコール・コールプロットから空気極触媒層のプロトン伝導抵抗を評価した。交流インピーダンス測定は、測定周波数50mHzから10kHz、交流振幅±10mA/cm2の条件で、電流密度0mA/cm2負荷条件下(開放電圧下)で行なった。また、比較例1で作製した発電体Bについて、発電体Aと同様にして空気極触媒層のプロトン伝導抵抗を評価した。

【0086】

図5は、発電体AおよびBの発電により得られたコール・コールプロットおよびそれから得られる空気極触媒層のプロトン伝導抵抗を示す図である。図5に示されるように、発電体Aの空気極触媒層のプロトン伝導抵抗は18.2mΩ、発電体Bの空気極触媒層のプロトン伝導抵抗は48.2mΩであった。このように、発電体Aにおいては、発電体Bと比較すると、プロトン伝導抵抗が大幅に低減されていることが確認できた。これは、空気極側に第1の多孔質層、多孔質基体および第2の多孔質層からなる積層体を用いたことによって、水の逆拡散が促進され、空気極触媒層で生成された水が空気極側から大気へ排出される前に、空気極側から電解質膜へ移動していること示しており、空気極触媒層中の電解質成分が加湿されたため、空気極触媒層のプロトン伝導抵抗が低下したことを示している。

【0087】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0088】

本発明によれば、高濃度の液体燃料を利用でき、良好な発電特性を有し、かつ安定に動作する燃料電池を得ることができる。本発明の発電体、該発電体を組み込んだ燃料電池システムは、電子機器、特に、モバイル機器等の携帯電子機器に対して好適に適用され得る。

【符号の説明】

【0089】

1,101,A,B 発電体、3 プロトン伝導体膜、4a 水素側触媒電極、4b 酸素側触媒電極、5a 水素側流体拡散層、5b 酸素側流体拡散層、7a 水素側集電体層、7b 酸素側集電体層、102,302,502 電解質膜、103,303 燃料極、104,304 空気極、105a,305a 燃料極触媒層、105b,305b 空気極触媒層、106a,106b 第1の多孔質層、107a,307a 燃料極多孔質基体、107b,307b 空気極多孔質基体、108a,108b 第2の多孔質層、501 単位セル、505a 燃料極側触媒層、505b 空気極側触媒層、507a 燃料極側多孔質基体、507b 空気極側多孔質基体、109a,309a,509a 燃料極側取り出し電極、109b,309b,509b 空気極側取り出し電極、510a,510b 支持基材、308a,308b 多孔質層。

【特許請求の範囲】

【請求項1】

電解質膜と、前記電解質膜の一方の表面に積層された燃料極と、前記電解質膜の他方の表面に積層された空気極と、を有し、

前記燃料極および前記空気極は、

前記電解質膜上に積層された触媒層と、

前記触媒層上に積層された第1の多孔質層と、

前記第1の多孔質層上に積層された多孔質基体と、

前記多孔質基体上に積層された第2の多孔質層と、

前記第2の多孔質層に接合された取り出し電極と、

を備え、

前記第1の多孔質層および前記第2の多孔質層は導電性を有する、発電体。

【請求項2】

前記第1の多孔質層および前記第2の多孔質層は、導電性粉末と、熱硬化性樹脂および/またはフッ素系樹脂とを含む樹脂組成物から形成される層である請求項1に記載の発電体。

【請求項3】

前記多孔質基体は、導電性を有する請求項1または2に記載の発電体。

【請求項4】

前記取り出し電極は、厚み方向に貫通する貫通孔を有する板状物からなり、

前記取り出し電極と前記第2の多孔質層とは、前記貫通孔内部の少なくとも一部に、前記第2の多孔質層の一部が埋設されるように接合される請求項1〜3のいずれかに記載の発電体。

【請求項5】

前記燃料極が備える前記第1の多孔質層と前記多孔質基体と前記第2の多孔質層との積層体は、前記空気極が備える前記第1の多孔質層と前記多孔質基体と前記第2の多孔質層との積層体と異なる通気度を有する請求項1〜4のいずれかに記載の発電体。

【請求項6】

請求項1〜5のいずれかに記載の発電体を備える電子機器。

【請求項7】

(1)触媒層を両面に備える電解質膜を作製する工程と、

(2)第1の多孔質層と多孔質基体と第2の多孔質層とをこの順で備える積層体を作製または準備する工程と、

(3)前記触媒層を両面に備える電解質膜と、前記積層体と、取り出し電極とを、この順で積層一体化する工程と、

を備え、

前記第1の多孔質層および前記第2の多孔質層は導電性を有する発電体の製造方法。

【請求項1】

電解質膜と、前記電解質膜の一方の表面に積層された燃料極と、前記電解質膜の他方の表面に積層された空気極と、を有し、

前記燃料極および前記空気極は、

前記電解質膜上に積層された触媒層と、

前記触媒層上に積層された第1の多孔質層と、

前記第1の多孔質層上に積層された多孔質基体と、

前記多孔質基体上に積層された第2の多孔質層と、

前記第2の多孔質層に接合された取り出し電極と、

を備え、

前記第1の多孔質層および前記第2の多孔質層は導電性を有する、発電体。

【請求項2】

前記第1の多孔質層および前記第2の多孔質層は、導電性粉末と、熱硬化性樹脂および/またはフッ素系樹脂とを含む樹脂組成物から形成される層である請求項1に記載の発電体。

【請求項3】

前記多孔質基体は、導電性を有する請求項1または2に記載の発電体。

【請求項4】

前記取り出し電極は、厚み方向に貫通する貫通孔を有する板状物からなり、

前記取り出し電極と前記第2の多孔質層とは、前記貫通孔内部の少なくとも一部に、前記第2の多孔質層の一部が埋設されるように接合される請求項1〜3のいずれかに記載の発電体。

【請求項5】

前記燃料極が備える前記第1の多孔質層と前記多孔質基体と前記第2の多孔質層との積層体は、前記空気極が備える前記第1の多孔質層と前記多孔質基体と前記第2の多孔質層との積層体と異なる通気度を有する請求項1〜4のいずれかに記載の発電体。

【請求項6】

請求項1〜5のいずれかに記載の発電体を備える電子機器。

【請求項7】

(1)触媒層を両面に備える電解質膜を作製する工程と、

(2)第1の多孔質層と多孔質基体と第2の多孔質層とをこの順で備える積層体を作製または準備する工程と、

(3)前記触媒層を両面に備える電解質膜と、前記積層体と、取り出し電極とを、この順で積層一体化する工程と、

を備え、

前記第1の多孔質層および前記第2の多孔質層は導電性を有する発電体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−205711(P2010−205711A)

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2009−53253(P2009−53253)

【出願日】平成21年3月6日(2009.3.6)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成21年3月6日(2009.3.6)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]