発電所及び改良方法

【課題】発電所の調整が極めて汎用性がある改造を行うための発電所および方法ことを提供することである。

【解決手段】第一のガスタービンエンジン2と第二のガスタービンエンジン3の間の直接の接続部9と、第一のガスタービンエンジン2から排気システム6まで、煙道ガス流をオンライン制御するためのダンパ10、および/または第一のガスタービンエンジン2とCO2分離回収システム5の間の直接の接続部13と、第一のガスタービンエンジン2からCO2分離回収システム5まで、煙道流を調整するためのダンパ14、および/または第一のガスタービンエンジン2と第二のガスタービンエンジン3の間の、第二のガスタービンエンジン3のための流体を含有するフレッシュ酸素の供給部17の内の少なくとも一つを備えていることにより解決される。

【解決手段】第一のガスタービンエンジン2と第二のガスタービンエンジン3の間の直接の接続部9と、第一のガスタービンエンジン2から排気システム6まで、煙道ガス流をオンライン制御するためのダンパ10、および/または第一のガスタービンエンジン2とCO2分離回収システム5の間の直接の接続部13と、第一のガスタービンエンジン2からCO2分離回収システム5まで、煙道流を調整するためのダンパ14、および/または第一のガスタービンエンジン2と第二のガスタービンエンジン3の間の、第二のガスタービンエンジン3のための流体を含有するフレッシュ酸素の供給部17の内の少なくとも一つを備えていることにより解決される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発電所および発電所を改造するための方法に関する。特に、以下に並列配設でのガスタービンエンジンを備えた発電所について言及する。

【背景技術】

【0002】

特許文献1には、並列配設の二つのガスタービンエンジンとCO2分離回収システムを備えた発電所が開示されている。

【0003】

特に、第一のエンジンには外気と燃料が供給され、その煙道ガスは燃料と一緒に第二のエンジンに供給される。第二のエンジンには、第一のエンジンからの煙道ガスと燃料が供給される。次いで、第二のエンジンからの煙道ガスは、CO2分離回収システムに供給される。

【0004】

このような構造により、CO2分離回収システムに供給される煙道ガス内のCO2濃度を上げることができ、従ってCO2分離回収システムとその運転にかかる費用は安くなる。

【0005】

それにもかかわらず、記載された発電所の運転時に、負荷の調整は厄介である。

【0006】

負荷の調整により、第一のエンジンからの煙道ガスの成分が変化するか、あるいは第二のエンジン内部の高温ガスの循環の必要条件が変化する(第二のエンジンの内部で循環する高温ガスは、第一のエンジンから排出される煙道ガスに相応している)。

【0007】

上記状況の内の一つあるいは両方が起きた場合、第一および/または第二のエンジンの燃焼室内の燃焼は、非最適の状況において起こる恐れがある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】欧州特許第1827656号明細書

【発明の概要】

【発明が解決しようとする課題】

【0009】

従って本発明の態様は、発電所の調整が極めて汎用性がある改造を行うための発電所および方法を提供することである。

【0010】

発電所の負荷の調整は極めて汎用性がある。

【0011】

この態様あるいは別の態様は、従属請求項による発電所および方法を備えることにより、本発明に従って得られる。

【0012】

本発明のその他の特徴及び長所は、添付した図において、限定していない例により図示した、発電所および方法の所望されるが非独占的な実施例の説明から明らかである。

【図面の簡単な説明】

【0013】

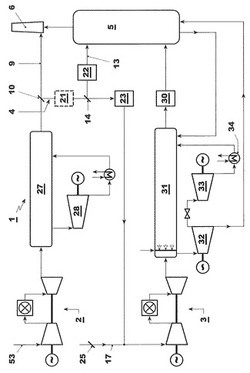

【図1】本発明の一実施例の発電所の概略図である。

【図2】発電所の異なる実施例を示す図である。

【図3】発電所の異なる実施例を示す図である。

【図4】発電所の異なる実施例を示す図である。

【図5】発電所の異なる実施例を示す図である。

【図6】発電所の異なる実施例を示す図である。

【図7】改造方法の工程を概略的に示した図である。

【図8】改造方法の工程を概略的に示した図である。

【図9】改造方法の工程を概略的に示した図である。

【図10】改造方法の工程を概略的に示した図である。

【図11】一配設の実施例を示す図である。

【発明を実施するための形態】

【実施例】

【0014】

発電所1は、互いに接続した第一のガスタービンエンジン2(参照符号53は、流体を含有しているフレッシュ酸素の供給を示す)と、第二のガスタービンエンジン3を備えている。第一のガスタービンエンジン2と第二のガスタービンエンジン3の間には、煙道ガス導管4が設けられている。この煙道ガス導管4は、第一のガスタービンエンジン2から第二のガスタービンエンジン3へ煙道ガスを送っている少なくともその一部のためにある。一般的に、煙道ガスは、第二のガスタービンエンジン3の入口に送られる(通常、入口はガスタービンエンジンの圧縮機にある)。

【0015】

さらに発電所1は、CO2分離回収システム5と排気筒などの排気システム6も備えている。CO2分離回収システム5は、第二のガスタービンエンジン3から排出される煙道ガスを処理するために配置されている。

【0016】

発電所1は、第一のガスタービンエンジン2と排気システム6の間に直接の接続部9を備えている。この直接の接続部9は、第一のガスタービンエンジン2から排気システム6への煙道ガス流をオンラインで調整するためのダンパ10を備えている。

【0017】

直接の接続部9に加えて、あるいはその代替えとして、発電所1は、第一のガスタービンエンジン2とCO2分離回収システム5の間に直接の接続部13を備えることができる。さらにこの直接の接続部13は、第一のガスタービンエンジン2からCO2分離回収システム5への煙道ガス流を調整するためのダンパ14を備えている。ダンパ14は、オンライン調整を行うように配置されているのが好ましい。

【0018】

発電所1は、さらに第一のガスタービンエンジン2と第二のガスタービンエンジン3の間に、第二のガスタービンエンジン3のための流体(例えば外気からのフレッシュ酸素)を含むフレッシュ酸素の供給部17を備えていてもよい。

【0019】

第一のガスタービン2とCO2分離回収システム5の間の直接の接続部13は、煙道ガス導管4から分岐している。

【0020】

第一のガスタービン2からの煙道ガスを冷却するために、一つあるいはそれより多くの冷却器を設けることができる。

【0021】

この態様で、冷却器21は接続部13の運転上流側の煙道ガス導管4に設けることができる。この冷却器21は、CO2分離回収システム5と第二のガスタービンエンジン3へ案内される煙道ガスを冷却することができる。

【0022】

さらに接続部13に冷却器22を設けることもできる。冷却器21が設けられていない場合に、冷却器22はCO2分離回収システム5へ案内される煙道ガスを冷却することができるか、あるいは冷却器21が設けられている場合、冷却器22は別の冷却部を備えることができる。

【0023】

接続部13の運転下流側と第二のガスタービンエンジン3の運転上流側も煙道ガス導管4に冷却器23を設けることができる。冷却器21が設けられていない場合に、冷却器23は第二のガスタービンエンジン3から案内される煙道ガスを冷却することができるか、あるいは冷却器21が設けられている場合、冷却器23は別の冷却部を備えることができる。

【0024】

流体を含むフレッシュ酸素の供給部17は、調整できるのが好ましい。この目的で

、そこを貫流する流れを調整(例えばオンライン調整)するための、ダンパあるいは弁等などの質量流量制御要素25を設けることができる。

【0025】

出力電力と効率を上げるために、第一のガスタービン2と第二のガスタービンエンジン3の間において、発電所1は、(一般的に高圧、中圧及び低圧でのモジュールを備えた)蒸気タービン28に接続した熱回収蒸気発生器27を有しており、第一のガスタービン2と複合発電設備(combined cycle unit)を規定する。

【0026】

第二のガスタービンエンジン3とCO2分離回収システム5の間には、冷却器30が設けられている。

【0027】

さらに、第二のガスタービンエンジン3の運転下流側とCO2分離回収システム5の運転上流側にも、熱回収蒸気発生器31が設けられている。熱回収蒸気発生器31は蒸気タービンに接続しており、この蒸気タービンは、様々な圧力で作動するモジュール、すなわち高圧あるいは高中圧モジュール32および低圧モジュール33を有する。さらに、モジュール32,33を備えた蒸気タービンは、第二のガスタービンエンジン3と複合発電設備を規定する。

【0028】

例えば、モジュール33からの排蒸気は凝縮器34に供給され、次いで生じた凝縮物は

熱回収蒸気発生器31にポンプで戻される。高圧モジュール32(しかし他の例では、モジュール32に代えるか、あるいはモジュール32に加えてモジュール33)は、(その運転のための蒸気を供給するために)CO2分離回収システム5に接続している。

【0029】

運転中、低圧モジュール33におよび/またはCO2分離回収システム5に、蒸気が高圧モジュール32から交互に、あるいは同時に供給することができる。

【0030】

ガスタービンエンジン2および/または3は、その出口36から入口37へ煙道ガスを再循環させるために、内部再循環ライン35を有することができる。

【0031】

可能な一実施例では、第一のガスタービン2と第二のガスタービンエンジン3の両方が

内部再循環ライン35を有しており、接続部38はそれらの間に設けられている。

【0032】

加えて、CO2分離回収システム5は、直列に接続した第一及び第二のユニット5a,5bを備えることができる。この場合、第一ユニット5aは第二のガスタービンエンジン3に接続しており、第二ユニット5bは第一ユニット5aに接続している。

【0033】

発電所1は、第二のガスタービンエンジン3から第一のガスタービン2へ、煙道ガスの少なくとも一部を送るために、別の煙道ガス導管42を備えることができる。この場合、二つの複合発電設備は、半密閉サイクルのような、テール・ヘッド・テール・ヘッド密閉配設の状態で構成されている

【0034】

加えて、発電所1は、別の排気システム44に接続しており、かつ第一のガスタービン2からの煙道ガスを処理する別のCO2分離回収システム43を備えることができる。

【0035】

さらに発電所1は、第二のガスタービンエンジン3と別の排気システム44の間の直接の接続部46と、第二のガスタービンエンジン3から別の排気システム44まで、煙道ガスをオンライン調整するためのダンパ47を備えることができるのが好ましい。

【0036】

接続部46に加えて、あるいはその代替として、発電所1は、第二のガスタービンエンジン3と、別のCO2分離回収システム43と、第二のガスタービンエンジン3から別のCO2分離回収システム43まで、煙道ガスを調整するための(好ましくは調整はオンライン調整である)ダンパ51の間に直接の接続部50を備えることができる。

【0037】

接続部46と50に加えて、あるいはその代替として、発電所1は、第一のガスタービン2と第二のガスタービンエンジン3で、第一のガスタービン2のための(外気などの)流体を含むフレッシュ酸素の供給部53を備えることができる。

【0038】

以下に、発電所1の幾つかの実施例を詳細に説明する。

【実施例1】

【0039】

(図1)

この実施例の発電所1は、第一のガスタービン2と蒸気タービン28を備えた熱回収蒸気発生器27を備えている。CO2分離回収システム5が一つだけ、(排気筒6と)設けられている。冷却器22,23が設けられている(破線で示した冷却器21はいずれにせよ設けることができる)。第二のガスタービンエンジン3は、外気の供給部17を備え、その煙道ガスは、熱回収蒸気発生器31と冷却器30を介してCO2分離回収システム5に供給される。第一及び第二のガスタービンエンジン2,3の間には、煙道ガス導管4が設けられており、煙道ガス導管4からは、直接の接続部9と13が分離する。この図で、参照符号53は、第一のガスタービン2へ、外気などの流体を含む酸素の供給部を示す。

【実施例2】

【0040】

(図2)

図2は図1の実施例の代替的実施例を示す。特にこの実施例では、複数の第一のガスタービン2が平行に設けられており、単一の第二のガスタービンエンジンが設けられている。二つの第一のガスタービン2は各々、ダンパ10を備えた排気筒6への専用の直接の接続部9と、ダンパ14を備えたCO2分離回収システム5への直接の接続部13を有している。この実施例においても、CO2分離回収システム5は一つである。このテーマは改造にとっては、現存するガスタービンエンジンを再使用するのに役立つが、同時に発電所1の出力電力も増す。加えて、このテーマは、より高い性能が達せられるように、CO2分離回収システム5で処理される煙道ガス内に高いCO2濃度を提供する。

【実施例3】

【0041】

第三の実施例は、第二の実施例に似ている。この場合、一つの第二のガスタービンエンジンに平行に接続した、複数の第一のガスタービンエンジンの代わりに、一つの第一のガスタービンエンジが、複数の第二のガスタービンエンジン3に接続している。このテーマも、改造にとっては、現存するガスタービンエンジンを再使用するのに役立つが、同時に発電所1の出力電力も増す。

【実施例4】

【0042】

第四の実施例では、発電所は、複数の第一及び複数の第二のガスタービンエンジンを備えており、このテーマも改造には役立つ。

【実施例5】

【0043】

(図3)

この実施例では、第二のガスタービンエンジン3のための(第二のガスタービンエンジン3の出口からその入口までの煙道ガスを再循環させるための)内部再循環ライン35が設けられている。図示した実施例で、内部再循環ライン35は、煙道ガス導管4に接続している。これはいずれにしても必須ではない。

【0044】

内部再循環ライン35は、部分負荷での運転時に役立つことができる。

【0045】

事実、部分負荷での運転時に、第一のガスタービンエンジン2が停止すると、第二のガスタービンエンジン3も場合によっては停止を必要とするおそれがある。この理由は、第二のガスタービンエンジン3の燃焼室が、(煙道ガスが減少したかあるいは無い状態での運転のような)高酸素濃度での運転が火炎の逆流と燃焼の不安定性に関して厄介な恐れがあるように、低酸素濃度での運転に関して最適化されているからである。内部再循環ライン35により、第二のガスタービンエンジン3内の酸素濃度が制御できる。

【0046】

加えて、CO2分離回収システムが、所定のCO2濃度に関して最適化されるので、設計上の濃度とは異なるCO2濃度での運転によって、CO2分離回収システムの効率は下がる。さらにこの場合、内部再循環ライン35により、第二のガスタービンエンジン3からの煙道ガスの酸素濃度が制御できる。

【実施例6】

【0047】

(図4)

この実施例で、ガスタービンエンジン2及び3は各々、ダンパ55,56,57,58を備えた、専用の内部再循環ライン35a,35bを備えており、内部再循環ライン35a,35bは、ダンパ59を備えた接続部38を介して接続している。

【0048】

ダンパ55,56,57,58,59を適切に制御することにより、

− 第一及び第二のガスタービンエンジン2,3で如何なる再循環も無く(ダンパ55と57により、流れが内部再循環ライン35a,35bに入るのを阻止する)、

− 第二のガスタービンエンジン3から第一のガスタービンエンジン2への供給により(ダンパ57,59及び56により、第二のガスタービンエンジン3の運転下流側から第一のガスタービンエンジン2の運転上流側への流れが可能になり、ダンパ55と58により、内部再循環ライン35a,35bを通る流路が遮断される)、

− 第一のガスタービンエンジン2から第二のガスタービンエンジン3への供給により(ダンパ55,59及び58により、第一のガスタービンエンジン2の運転下流側から第二のガスタービンエンジン3の運転上流側への流れが可能になり、ダンパ57と56により、内部再循環ライン35a,35bを通る流路が遮断される)、

− 如何なる再循環も無く(ダンパ55,57により、内部再循環ライン35a,35bを通る流路が遮断される)、

発電所1を運転することができる。

【実施例7】

【0049】

(図5)

この実施例で、発電所1は、第一のガスタービンエンジン2と第二のガスタービンエンジン3を備えており、各々の後に熱回収蒸気発生器27,31が続いており、これらの熱回収蒸気発生器27,31は、蒸気を蒸気タービン18に供給する。

【0050】

各ガスタービンエンジン2,3は、以下のもの、すなわち

− 煙道ガス導管4,42、

− 前記各ガスタービンエンジン専用の排気システム6,44とCO2分離回収システム5,43を備えており、加えて、

− 参照符号46,47は、直接の接続部、及び第二のガスタービンエンジン3と第一のガスタービンエンジン2の別の排気システム44の間のダンパを示す。

− 参照符号50,51は、直接の接続部、及び第二のガスタービンエンジン3と第一のガスタービンエンジン2のCO2分離回収システム43の間のダンパを示す。

− 参照符号53は、第一のガスタービンエンジン2への、流体(空気)を含有しているフレッシュ酸素の供給部を示す。

【0051】

発電所1の第一及び第二のガスタービンエンジン2,3は、同じ作動条件下で運転できるのが有利である。

【0052】

加えて、この発電所は、CO2分離回収システム5,43使用せずに運転することもできる。

【0053】

このテーマにより以下のものを削減することができる。

− NOXの排出量(理由は、NOXを発生させるのに、より少ないO2で間に合うことにある)、

− 煙道ガス導管4,42の送風機の大きさとコスト

(供給されない場合)代替的に送風機を削除できる(この例は図5に示してある)。このことは可能であり、その理由は、送風機が一台も必要とされないか、あるいは小サイズの送風機が必要とされないように、第一及び第二のガスタービンエンジン2,3が、煙道ガス導管4,42での圧力低下を克服する可能にする僅かに高い背圧を有していることにある。

【0054】

この発電所は、全負荷での煙道ガス再循環を用いて、かつ性能を改善するために、煙道ガス再循環を減らして、あるいは部分負荷で煙道ガス再循環を全く使用しないで運転することができる。

【0055】

[配設]

(図11)

実施例7の好ましい配設を図11に示した。この配設は、半密閉サイクルを用いた、テール・ヘッド・テール・ヘッド密閉配設の状態で構成されている複合発電ガスタービンエンジン2及び3を有する。その理由は、各ガスタービンエンジン2,3の場合、(外気などの)流体を含むフレッシュ酸素の供給が行われることにある。この例で、各ガスタービンエンジン2,3は、他のガスタービンエンジン3,2に対して反対方向に延びている。加えて、両ガスタービンエンジンは、互いに平行に配置されている。ガスタービンエンジン2は、排気システム6に向かっており、ガスタービンエンジン3は排気システム44に向かっている。

【0056】

この配設により、煙道ガス導管4,42のコストを下げることができる(その理由は、設備の長さが短くなることによる)。

【実施例8】

【0057】

(図6)

この実施例で、CO2分離回収システム5は、直列に接続した二つの小さいユニット5aと5bを備えている。特に、第一のユニット5aには、第二のガスタービンエンジン3から煙道ガスが供給され、第二のユニット5bには、第一のユニット5aから煙道ガスが供給される。

【0058】

異なる例において、

− 直接の接続部13は、第一のユニット5aに接続することができる、あるいは

− 直接の接続部13は、第一のユニット5bに接続することができる。

【0059】

この実施例で、発電所1が部分負荷で作動すると、第一のユニット5aは調整されて、設計条件で作動することができる(第二のユニットは作動しないか、あるいは最適ではない条件で作動するが、単一式の大規模CO2分離回収システムを使用するのに比べて、全体効率はいずれにしても上がる。

【0060】

[運転]

図1の実施例を特別に参照すると、発電所の運転は、おおむね以下の通りである。

【0061】

第一のガスタービンエンジン2には、外気と煙道ガスを発生する燃やされる燃料が供給される(及び圧縮機と発電機を作動させるのに使用される機械動力)。

【0062】

第一のガスタービンエンジン2からの煙道ガスは、熱回収蒸気発生器27に供給され、この熱回収蒸気発生器において、煙道ガスは、さらに発電機に接続された蒸気タービン28内で膨張する蒸気を発生させる。

【0063】

熱回収蒸気発生器27から発生する煙道ガスの一部あるいは全部を(運転要件および運転条件に従って)、

− 直接の接続部9を介して排気システム6へ、

− 直接の接続部13を介してCO2分離回収システムへ、

− 第二のガスタービンエンジン3へ

案内することができる。

【0064】

この実施例で、(しかしこれは必須ではないが)、さらに外気が第二のガスタービンエンジン3に供給される。外気と第一のガスタービンエンジン2からの煙道ガスは、混合して圧縮機を通過し、かつ第二のガスタービンエンジンの燃焼室内に供給される混合物を生成する。この燃焼室では、さらに燃料が供給され、かつ燃焼され、煙道ガスを発生し、この煙道ガスは、(例えば、発電機を作動させるために、機械動力を集めている)第二のガスタービンエンジン3のタービン内で膨張し、次いで熱回収蒸気発生器31に供給される。熱回収蒸気発生器31はモジュール32に蒸気を供給する。モジュール32は、蒸気をモジュール33および/またはCO2分離回収システム5に供給する。

【0065】

熱回収蒸気発生器31から生じる煙道ガスは、冷却器30に供給され、次いでCO2分離回収システム5そして排気システム6に供給される。

【0066】

[運転構想]

(第一のガスタービンエンジン2から排出される煙道ガスが、例えば図1の実施例に示したような、第二のガスタービンエンジン3に供給される)並列配設のガスタービンエンジン2及び3を備えた発電所の運転中に、第一のガスタービンエンジン2で発生した煙道ガスと第二のガスタービンエンジン3で必要とされる煙道ガスの間の量的不釣合いがある。一般的に、ガスタービン2で生じた煙道ガス量は、ガスタービン3の要求にとって多すぎる。その理由は、煙道ガスは第一のガスタービンの入口温度に比べて高い温度で第二のガスタービンに入ることにある。

【0067】

この理由で、第一のガスタービンエンジン2で生じた煙道ガスは、一つあるいはそれより多くの以下の方法により、第二のガスタービンエンジン3で必要とされる煙道ガスに整合をとられる。

− 第一のガスタービンエンジン2で生じた煙道ガスの一部は、直接の接続部9あるいは直接の接続部13を介して排出される。

− 第二のガスタービンエンジン3は、第一のガスタービンエンジン2からの煙道ガスを全て収容できるように、第一のガスタービンエンジン2よりも大きく作ることができる。

− 第二のガスタービンエンジンの圧縮機の様々な案内羽根は、全負荷の場合にわずかに閉じた位置に合わせて設定される。

− 第一のガスタービンエンジンの煙道ガスの一部は、その圧縮機の入口内に再循環される。再循環された煙道ガスの温度に依存して、 第一のガスタービンエンジンの入口温度は、再循環のために上がる。その結果として、第一のガスタービンエンジンを流れる質量位流量は減る。

【0068】

加えて、第二のガスタービンエンジンに入る煙道ガス流は、再循環された流れにより直接削減される。両方の削減が組合わされて、第二のガスタービンエンジンに整合する。

【0069】

[改造]

図7〜10によれば、ガスタービンを改造するための方法が開示されている。

【0070】

この点で、図7は、(排気システム6)を有するガスタービンエンジンを示す。

【0071】

この方法は以下の工程を備えている。

【0072】

[工程1]

第一工程(図8)では、

現存ガスタービンエンジンが、第一のガスタービンエンジン(2)を規定し、別のガスタービンエンジンが、第二のガスタービンエンジン(3)を規定し、あるいは現存ガスタービンエンジンが、第二のガスタービンエンジン(3)を規定し、別のガスタービンエンジンが、第一のガスタービン(2)を規定するように、現存ガスタービンエンジンの運転上流側あるいは運転下流側において、少なくとも一つの別のガスタービンエンジンを備えており、

第一のガスタービンエンジン(2)からの煙道ガスが、第二のガスタービンエンジン(3)に供給される工程。

【0073】

図7〜10の例で、エンジン2は、第一のガスタービンエンジン(従って、運転上流側にある)を規定し、別のエンジン3は、第二のガスタービンエンジン(従って、運転下流側にある)を規定する。

【0074】

現存するガスタービンエンジンが、第一のガスタービンエンジンであり、別のガスタービンエンジンが、現存するガスタービンエンジンの運転下流側に設けられると(従って、第一のガスタービンエンジンが、第二のガスタービンエンジンを規定する)。第二のガスタービンエンジンは、現存するガスタービンエンジンよりも低い酸素濃度で

もって運転するために設計されている(煙道ガス再循環条件)。

【0075】

[工程2]

第二工程(図9)では、

第一のガスタービン(2)から第二のガスタービンエンジン(3)まで、煙道ガスの少なくとも一部を供給するための煙道ガス導管(4)を備えていること。

【0076】

[工程3]

第三工程(図10)では、

第二のガスタービンエンジン(3)からの煙道ガスを処理するためのCO2分離回収システム(5)を備えていること。

【0077】

その後に、別の工程4,5,6が記載されている。本方法によれば、これらの工程4,5,6の内の少なくとも一つを実行しなければならない(すなわち全部ではない)。

【0078】

[工程4]

第四工程(図10)では、

第一のガスタービン(2)と排気システム(6)の間の第一の接続部(9)と、第一のガスタービン(2)から排気システム(6)まで、煙道ガス流をオンラインで調整するためのダンパ(10)を備えた工程。必要であれば(すなわち、これは必須ではない)、排気システム6を、改造された発電所の必要条件に合う新たな排気システムと交換することができる。

【0079】

[工程5]

第五工程(図10)では、

第一のガスタービン(2)とCO2分離回収システム(5)の間の直接の接続部(13)と、第一のガスタービン(2)からCO2分離回収システム(5)まで、煙道ガス流を調整するためのダンパ(14)を備えた工程。

【0080】

[工程6]

第六工程(図10)では、

第一のガスタービン(2)と第二のガスタービンエンジン(3)の間に、第二のガスタービンエンジン(3)のための流体を含むフレッシュ酸素の供給部(17)を備えた工程。

【0081】

記載された特徴は、次々に独立して設けられてもよい。

【0082】

実際のところ、使用される材料と寸法は、必要と最新のものに従って自由自在に選定することができる。

【符号の説明】

【0083】

1 発電所

2 第一のガスタービンエンジン

3 第二のガスタービンエンジン

4 煙道ガス導管

5 CO2分離回収システム

5a 5の第一ユニット

5b 5の第二ユニット

6 排気システム

9 直接の接続部

10 ダンパ

13 直接の接続部

14 ダンパ

17 流体を含むフレッシュ酸素の供給部

21 冷却器

22 冷却器

23 冷却器

25 質量流量制御要素

26 熱回収蒸気発生器

28 蒸気タービン

30 冷却器

31 熱回収蒸気発生器

32 モジュール

33 モジュール

34 凝縮器

35,35a,35b 内部再循環ライン

36 出口

37 入口

38 接続部

42 別の煙道ガス導管

43 別のCO2分離回収システム

44 別の排気システム

46 直接の接続部

47 ダンパ

50 直接の接続部

51 ダンパ

53 流体を含むフレッシュ酸素の供給部

【技術分野】

【0001】

本発明は、発電所および発電所を改造するための方法に関する。特に、以下に並列配設でのガスタービンエンジンを備えた発電所について言及する。

【背景技術】

【0002】

特許文献1には、並列配設の二つのガスタービンエンジンとCO2分離回収システムを備えた発電所が開示されている。

【0003】

特に、第一のエンジンには外気と燃料が供給され、その煙道ガスは燃料と一緒に第二のエンジンに供給される。第二のエンジンには、第一のエンジンからの煙道ガスと燃料が供給される。次いで、第二のエンジンからの煙道ガスは、CO2分離回収システムに供給される。

【0004】

このような構造により、CO2分離回収システムに供給される煙道ガス内のCO2濃度を上げることができ、従ってCO2分離回収システムとその運転にかかる費用は安くなる。

【0005】

それにもかかわらず、記載された発電所の運転時に、負荷の調整は厄介である。

【0006】

負荷の調整により、第一のエンジンからの煙道ガスの成分が変化するか、あるいは第二のエンジン内部の高温ガスの循環の必要条件が変化する(第二のエンジンの内部で循環する高温ガスは、第一のエンジンから排出される煙道ガスに相応している)。

【0007】

上記状況の内の一つあるいは両方が起きた場合、第一および/または第二のエンジンの燃焼室内の燃焼は、非最適の状況において起こる恐れがある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】欧州特許第1827656号明細書

【発明の概要】

【発明が解決しようとする課題】

【0009】

従って本発明の態様は、発電所の調整が極めて汎用性がある改造を行うための発電所および方法を提供することである。

【0010】

発電所の負荷の調整は極めて汎用性がある。

【0011】

この態様あるいは別の態様は、従属請求項による発電所および方法を備えることにより、本発明に従って得られる。

【0012】

本発明のその他の特徴及び長所は、添付した図において、限定していない例により図示した、発電所および方法の所望されるが非独占的な実施例の説明から明らかである。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施例の発電所の概略図である。

【図2】発電所の異なる実施例を示す図である。

【図3】発電所の異なる実施例を示す図である。

【図4】発電所の異なる実施例を示す図である。

【図5】発電所の異なる実施例を示す図である。

【図6】発電所の異なる実施例を示す図である。

【図7】改造方法の工程を概略的に示した図である。

【図8】改造方法の工程を概略的に示した図である。

【図9】改造方法の工程を概略的に示した図である。

【図10】改造方法の工程を概略的に示した図である。

【図11】一配設の実施例を示す図である。

【発明を実施するための形態】

【実施例】

【0014】

発電所1は、互いに接続した第一のガスタービンエンジン2(参照符号53は、流体を含有しているフレッシュ酸素の供給を示す)と、第二のガスタービンエンジン3を備えている。第一のガスタービンエンジン2と第二のガスタービンエンジン3の間には、煙道ガス導管4が設けられている。この煙道ガス導管4は、第一のガスタービンエンジン2から第二のガスタービンエンジン3へ煙道ガスを送っている少なくともその一部のためにある。一般的に、煙道ガスは、第二のガスタービンエンジン3の入口に送られる(通常、入口はガスタービンエンジンの圧縮機にある)。

【0015】

さらに発電所1は、CO2分離回収システム5と排気筒などの排気システム6も備えている。CO2分離回収システム5は、第二のガスタービンエンジン3から排出される煙道ガスを処理するために配置されている。

【0016】

発電所1は、第一のガスタービンエンジン2と排気システム6の間に直接の接続部9を備えている。この直接の接続部9は、第一のガスタービンエンジン2から排気システム6への煙道ガス流をオンラインで調整するためのダンパ10を備えている。

【0017】

直接の接続部9に加えて、あるいはその代替えとして、発電所1は、第一のガスタービンエンジン2とCO2分離回収システム5の間に直接の接続部13を備えることができる。さらにこの直接の接続部13は、第一のガスタービンエンジン2からCO2分離回収システム5への煙道ガス流を調整するためのダンパ14を備えている。ダンパ14は、オンライン調整を行うように配置されているのが好ましい。

【0018】

発電所1は、さらに第一のガスタービンエンジン2と第二のガスタービンエンジン3の間に、第二のガスタービンエンジン3のための流体(例えば外気からのフレッシュ酸素)を含むフレッシュ酸素の供給部17を備えていてもよい。

【0019】

第一のガスタービン2とCO2分離回収システム5の間の直接の接続部13は、煙道ガス導管4から分岐している。

【0020】

第一のガスタービン2からの煙道ガスを冷却するために、一つあるいはそれより多くの冷却器を設けることができる。

【0021】

この態様で、冷却器21は接続部13の運転上流側の煙道ガス導管4に設けることができる。この冷却器21は、CO2分離回収システム5と第二のガスタービンエンジン3へ案内される煙道ガスを冷却することができる。

【0022】

さらに接続部13に冷却器22を設けることもできる。冷却器21が設けられていない場合に、冷却器22はCO2分離回収システム5へ案内される煙道ガスを冷却することができるか、あるいは冷却器21が設けられている場合、冷却器22は別の冷却部を備えることができる。

【0023】

接続部13の運転下流側と第二のガスタービンエンジン3の運転上流側も煙道ガス導管4に冷却器23を設けることができる。冷却器21が設けられていない場合に、冷却器23は第二のガスタービンエンジン3から案内される煙道ガスを冷却することができるか、あるいは冷却器21が設けられている場合、冷却器23は別の冷却部を備えることができる。

【0024】

流体を含むフレッシュ酸素の供給部17は、調整できるのが好ましい。この目的で

、そこを貫流する流れを調整(例えばオンライン調整)するための、ダンパあるいは弁等などの質量流量制御要素25を設けることができる。

【0025】

出力電力と効率を上げるために、第一のガスタービン2と第二のガスタービンエンジン3の間において、発電所1は、(一般的に高圧、中圧及び低圧でのモジュールを備えた)蒸気タービン28に接続した熱回収蒸気発生器27を有しており、第一のガスタービン2と複合発電設備(combined cycle unit)を規定する。

【0026】

第二のガスタービンエンジン3とCO2分離回収システム5の間には、冷却器30が設けられている。

【0027】

さらに、第二のガスタービンエンジン3の運転下流側とCO2分離回収システム5の運転上流側にも、熱回収蒸気発生器31が設けられている。熱回収蒸気発生器31は蒸気タービンに接続しており、この蒸気タービンは、様々な圧力で作動するモジュール、すなわち高圧あるいは高中圧モジュール32および低圧モジュール33を有する。さらに、モジュール32,33を備えた蒸気タービンは、第二のガスタービンエンジン3と複合発電設備を規定する。

【0028】

例えば、モジュール33からの排蒸気は凝縮器34に供給され、次いで生じた凝縮物は

熱回収蒸気発生器31にポンプで戻される。高圧モジュール32(しかし他の例では、モジュール32に代えるか、あるいはモジュール32に加えてモジュール33)は、(その運転のための蒸気を供給するために)CO2分離回収システム5に接続している。

【0029】

運転中、低圧モジュール33におよび/またはCO2分離回収システム5に、蒸気が高圧モジュール32から交互に、あるいは同時に供給することができる。

【0030】

ガスタービンエンジン2および/または3は、その出口36から入口37へ煙道ガスを再循環させるために、内部再循環ライン35を有することができる。

【0031】

可能な一実施例では、第一のガスタービン2と第二のガスタービンエンジン3の両方が

内部再循環ライン35を有しており、接続部38はそれらの間に設けられている。

【0032】

加えて、CO2分離回収システム5は、直列に接続した第一及び第二のユニット5a,5bを備えることができる。この場合、第一ユニット5aは第二のガスタービンエンジン3に接続しており、第二ユニット5bは第一ユニット5aに接続している。

【0033】

発電所1は、第二のガスタービンエンジン3から第一のガスタービン2へ、煙道ガスの少なくとも一部を送るために、別の煙道ガス導管42を備えることができる。この場合、二つの複合発電設備は、半密閉サイクルのような、テール・ヘッド・テール・ヘッド密閉配設の状態で構成されている

【0034】

加えて、発電所1は、別の排気システム44に接続しており、かつ第一のガスタービン2からの煙道ガスを処理する別のCO2分離回収システム43を備えることができる。

【0035】

さらに発電所1は、第二のガスタービンエンジン3と別の排気システム44の間の直接の接続部46と、第二のガスタービンエンジン3から別の排気システム44まで、煙道ガスをオンライン調整するためのダンパ47を備えることができるのが好ましい。

【0036】

接続部46に加えて、あるいはその代替として、発電所1は、第二のガスタービンエンジン3と、別のCO2分離回収システム43と、第二のガスタービンエンジン3から別のCO2分離回収システム43まで、煙道ガスを調整するための(好ましくは調整はオンライン調整である)ダンパ51の間に直接の接続部50を備えることができる。

【0037】

接続部46と50に加えて、あるいはその代替として、発電所1は、第一のガスタービン2と第二のガスタービンエンジン3で、第一のガスタービン2のための(外気などの)流体を含むフレッシュ酸素の供給部53を備えることができる。

【0038】

以下に、発電所1の幾つかの実施例を詳細に説明する。

【実施例1】

【0039】

(図1)

この実施例の発電所1は、第一のガスタービン2と蒸気タービン28を備えた熱回収蒸気発生器27を備えている。CO2分離回収システム5が一つだけ、(排気筒6と)設けられている。冷却器22,23が設けられている(破線で示した冷却器21はいずれにせよ設けることができる)。第二のガスタービンエンジン3は、外気の供給部17を備え、その煙道ガスは、熱回収蒸気発生器31と冷却器30を介してCO2分離回収システム5に供給される。第一及び第二のガスタービンエンジン2,3の間には、煙道ガス導管4が設けられており、煙道ガス導管4からは、直接の接続部9と13が分離する。この図で、参照符号53は、第一のガスタービン2へ、外気などの流体を含む酸素の供給部を示す。

【実施例2】

【0040】

(図2)

図2は図1の実施例の代替的実施例を示す。特にこの実施例では、複数の第一のガスタービン2が平行に設けられており、単一の第二のガスタービンエンジンが設けられている。二つの第一のガスタービン2は各々、ダンパ10を備えた排気筒6への専用の直接の接続部9と、ダンパ14を備えたCO2分離回収システム5への直接の接続部13を有している。この実施例においても、CO2分離回収システム5は一つである。このテーマは改造にとっては、現存するガスタービンエンジンを再使用するのに役立つが、同時に発電所1の出力電力も増す。加えて、このテーマは、より高い性能が達せられるように、CO2分離回収システム5で処理される煙道ガス内に高いCO2濃度を提供する。

【実施例3】

【0041】

第三の実施例は、第二の実施例に似ている。この場合、一つの第二のガスタービンエンジンに平行に接続した、複数の第一のガスタービンエンジンの代わりに、一つの第一のガスタービンエンジが、複数の第二のガスタービンエンジン3に接続している。このテーマも、改造にとっては、現存するガスタービンエンジンを再使用するのに役立つが、同時に発電所1の出力電力も増す。

【実施例4】

【0042】

第四の実施例では、発電所は、複数の第一及び複数の第二のガスタービンエンジンを備えており、このテーマも改造には役立つ。

【実施例5】

【0043】

(図3)

この実施例では、第二のガスタービンエンジン3のための(第二のガスタービンエンジン3の出口からその入口までの煙道ガスを再循環させるための)内部再循環ライン35が設けられている。図示した実施例で、内部再循環ライン35は、煙道ガス導管4に接続している。これはいずれにしても必須ではない。

【0044】

内部再循環ライン35は、部分負荷での運転時に役立つことができる。

【0045】

事実、部分負荷での運転時に、第一のガスタービンエンジン2が停止すると、第二のガスタービンエンジン3も場合によっては停止を必要とするおそれがある。この理由は、第二のガスタービンエンジン3の燃焼室が、(煙道ガスが減少したかあるいは無い状態での運転のような)高酸素濃度での運転が火炎の逆流と燃焼の不安定性に関して厄介な恐れがあるように、低酸素濃度での運転に関して最適化されているからである。内部再循環ライン35により、第二のガスタービンエンジン3内の酸素濃度が制御できる。

【0046】

加えて、CO2分離回収システムが、所定のCO2濃度に関して最適化されるので、設計上の濃度とは異なるCO2濃度での運転によって、CO2分離回収システムの効率は下がる。さらにこの場合、内部再循環ライン35により、第二のガスタービンエンジン3からの煙道ガスの酸素濃度が制御できる。

【実施例6】

【0047】

(図4)

この実施例で、ガスタービンエンジン2及び3は各々、ダンパ55,56,57,58を備えた、専用の内部再循環ライン35a,35bを備えており、内部再循環ライン35a,35bは、ダンパ59を備えた接続部38を介して接続している。

【0048】

ダンパ55,56,57,58,59を適切に制御することにより、

− 第一及び第二のガスタービンエンジン2,3で如何なる再循環も無く(ダンパ55と57により、流れが内部再循環ライン35a,35bに入るのを阻止する)、

− 第二のガスタービンエンジン3から第一のガスタービンエンジン2への供給により(ダンパ57,59及び56により、第二のガスタービンエンジン3の運転下流側から第一のガスタービンエンジン2の運転上流側への流れが可能になり、ダンパ55と58により、内部再循環ライン35a,35bを通る流路が遮断される)、

− 第一のガスタービンエンジン2から第二のガスタービンエンジン3への供給により(ダンパ55,59及び58により、第一のガスタービンエンジン2の運転下流側から第二のガスタービンエンジン3の運転上流側への流れが可能になり、ダンパ57と56により、内部再循環ライン35a,35bを通る流路が遮断される)、

− 如何なる再循環も無く(ダンパ55,57により、内部再循環ライン35a,35bを通る流路が遮断される)、

発電所1を運転することができる。

【実施例7】

【0049】

(図5)

この実施例で、発電所1は、第一のガスタービンエンジン2と第二のガスタービンエンジン3を備えており、各々の後に熱回収蒸気発生器27,31が続いており、これらの熱回収蒸気発生器27,31は、蒸気を蒸気タービン18に供給する。

【0050】

各ガスタービンエンジン2,3は、以下のもの、すなわち

− 煙道ガス導管4,42、

− 前記各ガスタービンエンジン専用の排気システム6,44とCO2分離回収システム5,43を備えており、加えて、

− 参照符号46,47は、直接の接続部、及び第二のガスタービンエンジン3と第一のガスタービンエンジン2の別の排気システム44の間のダンパを示す。

− 参照符号50,51は、直接の接続部、及び第二のガスタービンエンジン3と第一のガスタービンエンジン2のCO2分離回収システム43の間のダンパを示す。

− 参照符号53は、第一のガスタービンエンジン2への、流体(空気)を含有しているフレッシュ酸素の供給部を示す。

【0051】

発電所1の第一及び第二のガスタービンエンジン2,3は、同じ作動条件下で運転できるのが有利である。

【0052】

加えて、この発電所は、CO2分離回収システム5,43使用せずに運転することもできる。

【0053】

このテーマにより以下のものを削減することができる。

− NOXの排出量(理由は、NOXを発生させるのに、より少ないO2で間に合うことにある)、

− 煙道ガス導管4,42の送風機の大きさとコスト

(供給されない場合)代替的に送風機を削除できる(この例は図5に示してある)。このことは可能であり、その理由は、送風機が一台も必要とされないか、あるいは小サイズの送風機が必要とされないように、第一及び第二のガスタービンエンジン2,3が、煙道ガス導管4,42での圧力低下を克服する可能にする僅かに高い背圧を有していることにある。

【0054】

この発電所は、全負荷での煙道ガス再循環を用いて、かつ性能を改善するために、煙道ガス再循環を減らして、あるいは部分負荷で煙道ガス再循環を全く使用しないで運転することができる。

【0055】

[配設]

(図11)

実施例7の好ましい配設を図11に示した。この配設は、半密閉サイクルを用いた、テール・ヘッド・テール・ヘッド密閉配設の状態で構成されている複合発電ガスタービンエンジン2及び3を有する。その理由は、各ガスタービンエンジン2,3の場合、(外気などの)流体を含むフレッシュ酸素の供給が行われることにある。この例で、各ガスタービンエンジン2,3は、他のガスタービンエンジン3,2に対して反対方向に延びている。加えて、両ガスタービンエンジンは、互いに平行に配置されている。ガスタービンエンジン2は、排気システム6に向かっており、ガスタービンエンジン3は排気システム44に向かっている。

【0056】

この配設により、煙道ガス導管4,42のコストを下げることができる(その理由は、設備の長さが短くなることによる)。

【実施例8】

【0057】

(図6)

この実施例で、CO2分離回収システム5は、直列に接続した二つの小さいユニット5aと5bを備えている。特に、第一のユニット5aには、第二のガスタービンエンジン3から煙道ガスが供給され、第二のユニット5bには、第一のユニット5aから煙道ガスが供給される。

【0058】

異なる例において、

− 直接の接続部13は、第一のユニット5aに接続することができる、あるいは

− 直接の接続部13は、第一のユニット5bに接続することができる。

【0059】

この実施例で、発電所1が部分負荷で作動すると、第一のユニット5aは調整されて、設計条件で作動することができる(第二のユニットは作動しないか、あるいは最適ではない条件で作動するが、単一式の大規模CO2分離回収システムを使用するのに比べて、全体効率はいずれにしても上がる。

【0060】

[運転]

図1の実施例を特別に参照すると、発電所の運転は、おおむね以下の通りである。

【0061】

第一のガスタービンエンジン2には、外気と煙道ガスを発生する燃やされる燃料が供給される(及び圧縮機と発電機を作動させるのに使用される機械動力)。

【0062】

第一のガスタービンエンジン2からの煙道ガスは、熱回収蒸気発生器27に供給され、この熱回収蒸気発生器において、煙道ガスは、さらに発電機に接続された蒸気タービン28内で膨張する蒸気を発生させる。

【0063】

熱回収蒸気発生器27から発生する煙道ガスの一部あるいは全部を(運転要件および運転条件に従って)、

− 直接の接続部9を介して排気システム6へ、

− 直接の接続部13を介してCO2分離回収システムへ、

− 第二のガスタービンエンジン3へ

案内することができる。

【0064】

この実施例で、(しかしこれは必須ではないが)、さらに外気が第二のガスタービンエンジン3に供給される。外気と第一のガスタービンエンジン2からの煙道ガスは、混合して圧縮機を通過し、かつ第二のガスタービンエンジンの燃焼室内に供給される混合物を生成する。この燃焼室では、さらに燃料が供給され、かつ燃焼され、煙道ガスを発生し、この煙道ガスは、(例えば、発電機を作動させるために、機械動力を集めている)第二のガスタービンエンジン3のタービン内で膨張し、次いで熱回収蒸気発生器31に供給される。熱回収蒸気発生器31はモジュール32に蒸気を供給する。モジュール32は、蒸気をモジュール33および/またはCO2分離回収システム5に供給する。

【0065】

熱回収蒸気発生器31から生じる煙道ガスは、冷却器30に供給され、次いでCO2分離回収システム5そして排気システム6に供給される。

【0066】

[運転構想]

(第一のガスタービンエンジン2から排出される煙道ガスが、例えば図1の実施例に示したような、第二のガスタービンエンジン3に供給される)並列配設のガスタービンエンジン2及び3を備えた発電所の運転中に、第一のガスタービンエンジン2で発生した煙道ガスと第二のガスタービンエンジン3で必要とされる煙道ガスの間の量的不釣合いがある。一般的に、ガスタービン2で生じた煙道ガス量は、ガスタービン3の要求にとって多すぎる。その理由は、煙道ガスは第一のガスタービンの入口温度に比べて高い温度で第二のガスタービンに入ることにある。

【0067】

この理由で、第一のガスタービンエンジン2で生じた煙道ガスは、一つあるいはそれより多くの以下の方法により、第二のガスタービンエンジン3で必要とされる煙道ガスに整合をとられる。

− 第一のガスタービンエンジン2で生じた煙道ガスの一部は、直接の接続部9あるいは直接の接続部13を介して排出される。

− 第二のガスタービンエンジン3は、第一のガスタービンエンジン2からの煙道ガスを全て収容できるように、第一のガスタービンエンジン2よりも大きく作ることができる。

− 第二のガスタービンエンジンの圧縮機の様々な案内羽根は、全負荷の場合にわずかに閉じた位置に合わせて設定される。

− 第一のガスタービンエンジンの煙道ガスの一部は、その圧縮機の入口内に再循環される。再循環された煙道ガスの温度に依存して、 第一のガスタービンエンジンの入口温度は、再循環のために上がる。その結果として、第一のガスタービンエンジンを流れる質量位流量は減る。

【0068】

加えて、第二のガスタービンエンジンに入る煙道ガス流は、再循環された流れにより直接削減される。両方の削減が組合わされて、第二のガスタービンエンジンに整合する。

【0069】

[改造]

図7〜10によれば、ガスタービンを改造するための方法が開示されている。

【0070】

この点で、図7は、(排気システム6)を有するガスタービンエンジンを示す。

【0071】

この方法は以下の工程を備えている。

【0072】

[工程1]

第一工程(図8)では、

現存ガスタービンエンジンが、第一のガスタービンエンジン(2)を規定し、別のガスタービンエンジンが、第二のガスタービンエンジン(3)を規定し、あるいは現存ガスタービンエンジンが、第二のガスタービンエンジン(3)を規定し、別のガスタービンエンジンが、第一のガスタービン(2)を規定するように、現存ガスタービンエンジンの運転上流側あるいは運転下流側において、少なくとも一つの別のガスタービンエンジンを備えており、

第一のガスタービンエンジン(2)からの煙道ガスが、第二のガスタービンエンジン(3)に供給される工程。

【0073】

図7〜10の例で、エンジン2は、第一のガスタービンエンジン(従って、運転上流側にある)を規定し、別のエンジン3は、第二のガスタービンエンジン(従って、運転下流側にある)を規定する。

【0074】

現存するガスタービンエンジンが、第一のガスタービンエンジンであり、別のガスタービンエンジンが、現存するガスタービンエンジンの運転下流側に設けられると(従って、第一のガスタービンエンジンが、第二のガスタービンエンジンを規定する)。第二のガスタービンエンジンは、現存するガスタービンエンジンよりも低い酸素濃度で

もって運転するために設計されている(煙道ガス再循環条件)。

【0075】

[工程2]

第二工程(図9)では、

第一のガスタービン(2)から第二のガスタービンエンジン(3)まで、煙道ガスの少なくとも一部を供給するための煙道ガス導管(4)を備えていること。

【0076】

[工程3]

第三工程(図10)では、

第二のガスタービンエンジン(3)からの煙道ガスを処理するためのCO2分離回収システム(5)を備えていること。

【0077】

その後に、別の工程4,5,6が記載されている。本方法によれば、これらの工程4,5,6の内の少なくとも一つを実行しなければならない(すなわち全部ではない)。

【0078】

[工程4]

第四工程(図10)では、

第一のガスタービン(2)と排気システム(6)の間の第一の接続部(9)と、第一のガスタービン(2)から排気システム(6)まで、煙道ガス流をオンラインで調整するためのダンパ(10)を備えた工程。必要であれば(すなわち、これは必須ではない)、排気システム6を、改造された発電所の必要条件に合う新たな排気システムと交換することができる。

【0079】

[工程5]

第五工程(図10)では、

第一のガスタービン(2)とCO2分離回収システム(5)の間の直接の接続部(13)と、第一のガスタービン(2)からCO2分離回収システム(5)まで、煙道ガス流を調整するためのダンパ(14)を備えた工程。

【0080】

[工程6]

第六工程(図10)では、

第一のガスタービン(2)と第二のガスタービンエンジン(3)の間に、第二のガスタービンエンジン(3)のための流体を含むフレッシュ酸素の供給部(17)を備えた工程。

【0081】

記載された特徴は、次々に独立して設けられてもよい。

【0082】

実際のところ、使用される材料と寸法は、必要と最新のものに従って自由自在に選定することができる。

【符号の説明】

【0083】

1 発電所

2 第一のガスタービンエンジン

3 第二のガスタービンエンジン

4 煙道ガス導管

5 CO2分離回収システム

5a 5の第一ユニット

5b 5の第二ユニット

6 排気システム

9 直接の接続部

10 ダンパ

13 直接の接続部

14 ダンパ

17 流体を含むフレッシュ酸素の供給部

21 冷却器

22 冷却器

23 冷却器

25 質量流量制御要素

26 熱回収蒸気発生器

28 蒸気タービン

30 冷却器

31 熱回収蒸気発生器

32 モジュール

33 モジュール

34 凝縮器

35,35a,35b 内部再循環ライン

36 出口

37 入口

38 接続部

42 別の煙道ガス導管

43 別のCO2分離回収システム

44 別の排気システム

46 直接の接続部

47 ダンパ

50 直接の接続部

51 ダンパ

53 流体を含むフレッシュ酸素の供給部

【特許請求の範囲】

【請求項1】

発電所(1)が互いに接続した状態で以下のもの、すなわち、

− 第一のガスタービンエンジン(2)と、

− 第二のガスタービンエンジン(3)と、

− 第一のガスタービンエンジン(2)から第二のガスタービンエンジン(3)へ、煙道ガスの少なくとも一部を供給するための煙道ガス導管(4)と、

− 第二のガスタービンエンジン(3)からの煙道ガスを処理するためのCO2分離回収システム(5)と、

− 排気システム(6)を備えた発電所(1)において、

− 第一のガスタービンエンジン(2)と第二のガスタービンエンジン(3)の間の直接の接続部(9)と、第一のガスタービンエンジン(2)から排気システム(6)まで、煙道ガス流をオンライン制御するためのダンパ(10)、および/または

− 第一のガスタービンエンジン(2)とCO2分離回収システム(5)の間の直接の接続部(13)と、第一のガスタービンエンジン(2)からO2分離回収システム(5)まで、煙道流を調整するためのダンパ(14)、および/または

− 第一のガスタービンエンジン(2)と第二のガスタービンエンジン(3)の間の、第二のガスタービンエンジン(3)のための流体を含有するフレッシュ酸素の供給部(17)

の内の少なくとも一つを備えていることを特徴とする発電所(1)。

【請求項2】

第一のガスタービンエンジン(2)とCO2分離回収システム(5)の間の直接の接続部(13)が、煙道ガス導管(4)から分岐していることを特徴とする請求項1記載の発電所(1)。

【請求項3】

流体を含有するフレッシュ酸素の供給部(17)が、そこを通る流れオンライン制御するための質量流量制御要素(25)を備えていることを特徴とする請求項1に記載の発電所(1)。

【請求項4】

第一のガスタービンエンジン(2)と第二のガスタービンエンジン(3)の間に、熱回収蒸気発生器(27)が設けられていることを特徴とする請求項1に記載の発電所(1)。

【請求項5】

第二のガスタービンエンジン(3)の運転下流側で、かつCO2分離回収システム(5)の運転上流側で、一つあるいはそれより多くの蒸気タービンモジュール(32,33)に接続した熱回収蒸気発生器(31)が設けられていることを特徴とする請求項1に記載の発電所(1)。

【請求項6】

第一のガスタービンエンジン(2)および/または第二のガスタービンエンジン(3)が、それらの出口(36)から入口(37)まで、煙道ガスを再循環させるための内部再循環ライン(35)を備えていることを特徴とする請求項1に記載の発電所(1)。

【請求項7】

第一のガスタービンエンジン(2)と第二のガスタービンエンジン(3)の双方が、内部再循環ライン(35)を備えていること、および

接続部(38)が前記双方の間に設けられていることを特徴とする請求項6に記載の発電所(1)。

【請求項8】

CO2分離回収システム(5)が、直列に接続した第一および第二ユニット(5a,5b)を備えており、第一ユニット(5a)が第二のガスタービンエンジン(3)に接続しており、第二ユニット(5b)が第一ユニット(5a)に接続していることを特徴とする請求項1に記載の発電所(1)。

【請求項9】

発電所がさらに、第二のガスタービンエンジン(3)から第一のガスタービンエンジン(2)へ、煙道ガスの少なくとも一部を供給するための別の煙道ガス導管(42)を備えていることを特徴とする請求項1に記載の発電所(1)。

【請求項10】

別の煙道ガス導管(42)が、第一のガスタービンエンジン(2)のための流体を含有するフレッシュ酸素の供給部(53)に接続していることを特徴とする請求項9に記載の発電所(1)。

【請求項11】

発電所がさらに、別のCO2分離回収システム(43)と別の排気システム(44)を備えており、別のCO2分離回収システム(43)が、第一のガスタービンエンジン(2)からの煙道ガスを処理することを特徴とする請求項1に記載の発電所(1)。

【請求項12】

発電所がさらに、

− 第二のガスタービンエンジン(3)と別の排気システム(44)の間の直接の接続部(46)と、第一のガスタービンエンジン(2)から別の排気システム(44)まで、煙道ガス流をオンライン調整するためのダンパ(47)と、

− 第二のガスタービンエンジン(3)と別のCO2分離回収システム(43)の間の直接の接続部(50)と、第二のガスタービンエンジン(3)から別のCO2分離回収システム(43)まで、煙道ガス流を調整するためのダンパ(51)と、

− 第一のガスタービンエンジン(2)と第二のガスタービンエンジン(3)の間の、第一のガスタービンエンジン(2)のための流体を含有するフレッシュ酸素の供給部(53)の内の少なくとも一つを備えていることを特徴とする請求項11に記載の発電所(1)。

【請求項13】

第一のガスタービンエンジン(2)と第二のガスタービンエンジン(3)が、反対方向に延びており、かつ互いに平行に配置されていることを特徴とする請求項1に記載の発電所(1)。

【請求項14】

ガスタービンエンジンと排気システム(6)を備えた発電所を改造するための方法において、

− 現存ガスタービンエンジンが、第一のガスタービンエンジン(2)を規定し、別のガスタービンエンジンが、第二のガスタービンエンジン(3)を規定し、あるいは現存ガスタービンエンジンが、第二のガスタービンエンジン(3)を規定し、別のガスタービンエンジンが、第一のガスタービン(2)を規定するように、現存ガスタービンエンジンの運転上流側あるいは運転下流側において、少なくとも一つの別のガスタービンエンジンを備えており、

− 第一のガスタービンエンジン(2)から第二のガスタービンエンジン(3)へ、煙道ガスの少なくとも一部を供給するための煙道ガス導管(4)を備え、

− 第二のガスタービンエンジン(3)からの煙道ガスを処理するためのCO2分離回収システム(5)を備えており、

この方法が、さらに以下の工程の少なくとも一つ、すなわち

− 第一のガスタービンエンジン(2)と排気システム(6)の間の第一の接続部(9)と、第一のガスタービンエンジン(2)から排気システム(6)まで、煙道ガス流をオンラインで調整するためのダンパ(10)を備えた工程、および/または

− 第一のガスタービンエンジン(2)とCO2分離回収システム(5)の間の直接の接続部(13)と、第一のガスタービン(2)からCO2分離回収システム(5)まで、煙道ガス流を調整するためのダンパ(14)を備えた工程、および/または

− 第一のガスタービンエンジン(2)と第二のガスタービンエンジン(3)の間に、第二のガスタービンエンジン(3)のための流体を含有するフレッシュ酸素の供給部(17)を備えた工程を有していることを特徴とする方法。

【請求項15】

別のガスタービンエンジンが、現存するガスタービンエンジンの運転下流側に設けられていること、および

別のガスタービンエンジンが、現存するガスタービンエンジンよりも低い酸素濃度で運転されるように設計されていることを特徴とする請求項14に記載の方法。

【請求項1】

発電所(1)が互いに接続した状態で以下のもの、すなわち、

− 第一のガスタービンエンジン(2)と、

− 第二のガスタービンエンジン(3)と、

− 第一のガスタービンエンジン(2)から第二のガスタービンエンジン(3)へ、煙道ガスの少なくとも一部を供給するための煙道ガス導管(4)と、

− 第二のガスタービンエンジン(3)からの煙道ガスを処理するためのCO2分離回収システム(5)と、

− 排気システム(6)を備えた発電所(1)において、

− 第一のガスタービンエンジン(2)と第二のガスタービンエンジン(3)の間の直接の接続部(9)と、第一のガスタービンエンジン(2)から排気システム(6)まで、煙道ガス流をオンライン制御するためのダンパ(10)、および/または

− 第一のガスタービンエンジン(2)とCO2分離回収システム(5)の間の直接の接続部(13)と、第一のガスタービンエンジン(2)からO2分離回収システム(5)まで、煙道流を調整するためのダンパ(14)、および/または

− 第一のガスタービンエンジン(2)と第二のガスタービンエンジン(3)の間の、第二のガスタービンエンジン(3)のための流体を含有するフレッシュ酸素の供給部(17)

の内の少なくとも一つを備えていることを特徴とする発電所(1)。

【請求項2】

第一のガスタービンエンジン(2)とCO2分離回収システム(5)の間の直接の接続部(13)が、煙道ガス導管(4)から分岐していることを特徴とする請求項1記載の発電所(1)。

【請求項3】

流体を含有するフレッシュ酸素の供給部(17)が、そこを通る流れオンライン制御するための質量流量制御要素(25)を備えていることを特徴とする請求項1に記載の発電所(1)。

【請求項4】

第一のガスタービンエンジン(2)と第二のガスタービンエンジン(3)の間に、熱回収蒸気発生器(27)が設けられていることを特徴とする請求項1に記載の発電所(1)。

【請求項5】

第二のガスタービンエンジン(3)の運転下流側で、かつCO2分離回収システム(5)の運転上流側で、一つあるいはそれより多くの蒸気タービンモジュール(32,33)に接続した熱回収蒸気発生器(31)が設けられていることを特徴とする請求項1に記載の発電所(1)。

【請求項6】

第一のガスタービンエンジン(2)および/または第二のガスタービンエンジン(3)が、それらの出口(36)から入口(37)まで、煙道ガスを再循環させるための内部再循環ライン(35)を備えていることを特徴とする請求項1に記載の発電所(1)。

【請求項7】

第一のガスタービンエンジン(2)と第二のガスタービンエンジン(3)の双方が、内部再循環ライン(35)を備えていること、および

接続部(38)が前記双方の間に設けられていることを特徴とする請求項6に記載の発電所(1)。

【請求項8】

CO2分離回収システム(5)が、直列に接続した第一および第二ユニット(5a,5b)を備えており、第一ユニット(5a)が第二のガスタービンエンジン(3)に接続しており、第二ユニット(5b)が第一ユニット(5a)に接続していることを特徴とする請求項1に記載の発電所(1)。

【請求項9】

発電所がさらに、第二のガスタービンエンジン(3)から第一のガスタービンエンジン(2)へ、煙道ガスの少なくとも一部を供給するための別の煙道ガス導管(42)を備えていることを特徴とする請求項1に記載の発電所(1)。

【請求項10】

別の煙道ガス導管(42)が、第一のガスタービンエンジン(2)のための流体を含有するフレッシュ酸素の供給部(53)に接続していることを特徴とする請求項9に記載の発電所(1)。

【請求項11】

発電所がさらに、別のCO2分離回収システム(43)と別の排気システム(44)を備えており、別のCO2分離回収システム(43)が、第一のガスタービンエンジン(2)からの煙道ガスを処理することを特徴とする請求項1に記載の発電所(1)。

【請求項12】

発電所がさらに、

− 第二のガスタービンエンジン(3)と別の排気システム(44)の間の直接の接続部(46)と、第一のガスタービンエンジン(2)から別の排気システム(44)まで、煙道ガス流をオンライン調整するためのダンパ(47)と、

− 第二のガスタービンエンジン(3)と別のCO2分離回収システム(43)の間の直接の接続部(50)と、第二のガスタービンエンジン(3)から別のCO2分離回収システム(43)まで、煙道ガス流を調整するためのダンパ(51)と、

− 第一のガスタービンエンジン(2)と第二のガスタービンエンジン(3)の間の、第一のガスタービンエンジン(2)のための流体を含有するフレッシュ酸素の供給部(53)の内の少なくとも一つを備えていることを特徴とする請求項11に記載の発電所(1)。

【請求項13】

第一のガスタービンエンジン(2)と第二のガスタービンエンジン(3)が、反対方向に延びており、かつ互いに平行に配置されていることを特徴とする請求項1に記載の発電所(1)。

【請求項14】

ガスタービンエンジンと排気システム(6)を備えた発電所を改造するための方法において、

− 現存ガスタービンエンジンが、第一のガスタービンエンジン(2)を規定し、別のガスタービンエンジンが、第二のガスタービンエンジン(3)を規定し、あるいは現存ガスタービンエンジンが、第二のガスタービンエンジン(3)を規定し、別のガスタービンエンジンが、第一のガスタービン(2)を規定するように、現存ガスタービンエンジンの運転上流側あるいは運転下流側において、少なくとも一つの別のガスタービンエンジンを備えており、

− 第一のガスタービンエンジン(2)から第二のガスタービンエンジン(3)へ、煙道ガスの少なくとも一部を供給するための煙道ガス導管(4)を備え、

− 第二のガスタービンエンジン(3)からの煙道ガスを処理するためのCO2分離回収システム(5)を備えており、

この方法が、さらに以下の工程の少なくとも一つ、すなわち

− 第一のガスタービンエンジン(2)と排気システム(6)の間の第一の接続部(9)と、第一のガスタービンエンジン(2)から排気システム(6)まで、煙道ガス流をオンラインで調整するためのダンパ(10)を備えた工程、および/または

− 第一のガスタービンエンジン(2)とCO2分離回収システム(5)の間の直接の接続部(13)と、第一のガスタービン(2)からCO2分離回収システム(5)まで、煙道ガス流を調整するためのダンパ(14)を備えた工程、および/または

− 第一のガスタービンエンジン(2)と第二のガスタービンエンジン(3)の間に、第二のガスタービンエンジン(3)のための流体を含有するフレッシュ酸素の供給部(17)を備えた工程を有していることを特徴とする方法。

【請求項15】

別のガスタービンエンジンが、現存するガスタービンエンジンの運転下流側に設けられていること、および

別のガスタービンエンジンが、現存するガスタービンエンジンよりも低い酸素濃度で運転されるように設計されていることを特徴とする請求項14に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−87774(P2013−87774A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−228769(P2012−228769)

【出願日】平成24年10月16日(2012.10.16)

【出願人】(503416353)アルストム テクノロジー リミテッド (394)

【氏名又は名称原語表記】ALSTOM Technology Ltd

【住所又は居所原語表記】Brown Boveri Strasse 7, CH−5400 Baden, Switzerland

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2012−228769(P2012−228769)

【出願日】平成24年10月16日(2012.10.16)

【出願人】(503416353)アルストム テクノロジー リミテッド (394)

【氏名又は名称原語表記】ALSTOM Technology Ltd

【住所又は居所原語表記】Brown Boveri Strasse 7, CH−5400 Baden, Switzerland

【Fターム(参考)】

[ Back to top ]