発電機ステータバー端部継手用の金属バリア皮膜及び皮膜を施す方法

【課題】 本発明は、発電機ステータバーとステータバー端部を受けるステータバー端部継手とをシールする方法を提供する。

【解決手段】 本方法は、継手をろう材料でステータの端部にろう付けする段階と、金属バリア皮膜材料を継手内のステータバーの端部に施す段階と、金属皮膜材料の液相線温度と少なくとも同じ高温でありかつろう材料の固相線温度よりも低温である温度で継手を加熱する段階と、継手内のステータバーの端部を液状金属バリア皮膜材料で被覆する段階と、液化した金属皮膜材料を凝固させて、継手内のステータバーの端部上に金属バリア皮膜を形成する段階とを含む。

【解決手段】 本方法は、継手をろう材料でステータの端部にろう付けする段階と、金属バリア皮膜材料を継手内のステータバーの端部に施す段階と、金属皮膜材料の液相線温度と少なくとも同じ高温でありかつろう材料の固相線温度よりも低温である温度で継手を加熱する段階と、継手内のステータバーの端部を液状金属バリア皮膜材料で被覆する段階と、液化した金属皮膜材料を凝固させて、継手内のステータバーの端部上に金属バリア皮膜を形成する段階とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発電機ステータバーとそれらの端部継手接合部との間のシールに関し、また継手及びステータバーを通って流れる冷却水に起因する腐食を防止又は低減するようにステータバー端部継手をシールする方法に関する。

【背景技術】

【0002】

発電機用の水冷却式ステータバーは、互いにろう付けされてバーを形成する複数の小さい矩形の中実及び中空の銅ストランドで構成される。ストランドの端部は、ステータバークリップと通常呼ばれる端部継手にろう付けされる。端部継手は、ステータバーのための電気接続及び冷却流接続の両方の働きをする。

【0003】

中空の端部継手は一般的に、通常は脱イオン水であるステータバー冷却液の入口又は出口のための密閉チャンバを含む。1つの開口端部において、端部継手は、ステータバーのストランドの端部を受ける。継手と、ステータバーの円周方向最外側の銅ストランドとは、互いにろう付けされる。継手の反対側端部は、ステータ冷却導管、例えばホースに接続される。

【0004】

時間の経過と共に、ステータバー端部とステータバー継手との間及び隣接するストランド間の接合部の周りに漏洩が生じる場合がある。漏洩のメカニズムは、ろう付け接合部の内部表面におけるろう合金内で発生開始する2段階腐食プロセスによるものと考えられる。従来は、継手のチャンバ内の停滞水が、ろう合金及び銅ストランドに接触していた。ろう付け接合部及び銅ストランドとのこの冷却液の接触により、腐食が生じ、その結果漏洩が生じると考えられる。

【0005】

ステータバー端部接合部を通しての冷却媒体漏洩の現場補修は、ある程度は成功していた。漏洩部位は、ストランドが端部継手に入る場所の外部目視検査によって特定される。バー及び/又は継手の外側の可視的な外部漏洩は漏洩が開始した継手内部の個所から相当な距離離れている可能性があるので、外部からの目視漏洩検出は、漏洩部位を間接的に特定することになる。このことは、漏洩がステータバーのストランド間で発生している場合に特に当てはまる。

【0006】

目視検査によって漏洩が確認されたら、継手及びステータバー内部に真空を吸引する。漏洩が疑われる部位の周りに、外部から嫌気性セメントを塗布するか或いはろう材料をリフローさせる。真空吸引により、セメントが漏洩経路に向かって内向きに引き込まれる。しかしながら、このセメント補修法は、漏洩を補修する上で100%有効であると言えず、従って一時的な補修のみであると考えられることが判った。

【0007】

漏洩をシールするためにセメントを使用するのに代わるものとして、水起因腐食メカニズムに対する保護を行うために、ストランドパッケージのろう付け長さに沿ってエポキシバリア皮膜が施されてきた。エポキシアリア皮膜法は、特許文献1に開示されている。エポキシバリア皮膜は、より以前の腐食防止法よりも向上していた。しかしながら、エポキシバリア皮膜は、過度の温度に曝されたとき劣化する可能性があり、また一部のステータクリップ設計においては検査が困難になる場合がある。

【特許文献1】特開平09−107646号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ステータバークリップ用の改良型のバリア皮膜に対する必要性が存在する。具体的には、ステータバーとそれらのクリップとの間の腐食防止に対する必要性が存在する。腐食防止は、堅牢であり、かつ隆起式中空ストランドステータ設計用のクリップを含む、種々のステータバークリップ設計に適用可能であるべきである。

【課題を解決するための手段】

【0009】

本発明は、発電機ステータバーとステータバー端部を受けるステータバー端部継手とをシールする方法として具体化することができ、本方法は、継手をろう材料でステータの端部に取付ける段階と、金属バリア皮膜材料を継手内のステータバーの端部に施す段階と、金属皮膜材料の液相線温度と少なくとも同じ高温でありかつろう材料の固相線温度よりも低温である温度で継手を加熱する段階と、継手内のステータバーの端部を液状金属バリア皮膜材料で被覆する段階と、液化した金属皮膜材料を凝固させて、継手内のステータバーの端部上に金属バリア皮膜を形成する段階とを含む。

【0010】

本発明はまた、開口部を通して液体を受けかつステータバー内の中空ストランドに連通して、冷却液が該中空ストランドを通って流れることを可能にするチャンバを有するステータバー端部継手に対してステータバー端部をシールする方法として具体化することができ、本方法は、継手をステータバーの端部にろう付けする段階と、金属バリア皮膜材料を継手のチャンバ内に挿入する段階と、金属バリア皮膜材料の液相線温度と少なくとも同じ高温の温度まで該材料を加熱することによって、該金属バリア皮膜材料を液化する段階と、継手内のステータバーの端部を液化した金属バリア皮膜材料で被覆する段階と、液化した金属バリア材料を凝固させて、継手内のステータバーの端部を覆うバリアを形成しかつ中空端部ストランドがバリアを貫通して延びる端部開口を含むようにする段階とを含む。

【0011】

本発明はまた、発電機のステータバー用の継手として具体化することができ、本継手は、第1の端部にステータバーの端部にろう付けされるように構成したカラーを有し、反対側端部に冷却流体カップリングを有する継手ハウジングと、継手の第1の端部から反対側端部まで延びるチャンバと、チャンバ内のステータの端部上に配置され、該端部とチャンバの残りの部分との間にシールを形成する金属バリア皮膜とを含み、金属バリア皮膜は、ステータバーを継手にろう付けするために使用するろう材料の固相線温度よりも低い液相線温度を有する。

【発明を実施するための最良の形態】

【0012】

図1は、典型的な液体冷却式発電機で使用する液体冷却式ステータ巻線装置を示す。ステータコア10は、ステータコアフランジ12とコアリブ14とを有する。ステータバー16は、半径方向に延びるスロットを貫通し、両端部において端部継手18及び20で終る。入口ホース22は、入口継手18を入口冷却媒体ヘッダ24に接続する。出口ホース26は、出口継手20を出口冷却媒体ヘッダ28に接続する。

【0013】

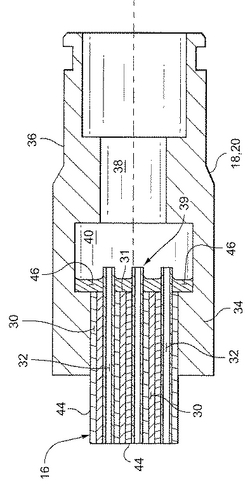

図2は、ステータバーとステータバー継手18、20の1つとの端面図である。図3は、ステータバーの端部とその端部継手との側面断面図である。各ステータバーは、それぞれ該バーの全長に沿って互いに並んでかつ重ね合わせた関係で配置された複数の中実及び中空の銅ストランド30及び32を含む。ストランドは互いにろう付けされる。ストランドの端部は、ステータバーの端部31を形成する。入口継手18及び出口継手20は、ステータバー16の両端部にろう付けされる。

【0014】

ストランド30、32は互いにろう付けされ、同時に端部継手の内側壁にろう付けされる。ろう材料44は、例えばBCuP−5及び/又はBCuP−1である。ストランドはまた、ステータバー内部で互いにろう付けされる。漏洩経路の発生開始は、ステータバーの端部を腐食する、継手のサブチャンバ40内の停滞冷却液によって引き起こされると考えられる。

【0015】

端部継手18、20は各々、銅のような導電性材料で形成される。継手(本明細書では「ステータバークリップ」とも呼ぶ)は中空であり、ステータバー16の端部31の外側表面上を摺動するカラー34を含む。カラーと対向して、継手は、冷却ホース22、26の1つに接続されるように構成されたカップリング端部36を含む。

【0016】

端部継手のカップリング端部36は通常、電気接続及び液圧導管の両方としての働きをする銅ホースチューブ22、26に接続されかつこれらによって閉じられる。液体冷却媒体、例えば脱イオン水は、チューブ22、26を通って、継手20と中空銅ストランド32の露出した端部39とによって形成された内部チャンバ38内に又は内部チャンバ38から流れる。チャンバ38内の液体は、第1の継手内に流れ、中空ストランド32を通って、反対側の継手から出る。両端部継手18、20は、入口継手を含み、或いは継手を出口継手として使用する場合には出口として中空ストランド32からの液体冷却媒体を受ける。

【0017】

各端部継手18、20は、該継手とほぼ同軸でありかつ該継手の全長にわたって延びる内部チャンバ38を含む。チャンバ38は、ステータバーの端部31に隣接する拡大サブチャンバ40と、縮小セクションと、ホースの端部を受けるように構成された第2の拡大サブチャンバとを含む。継手の外部及び内部形状は、種々のステータバー構成に適応するように変更することができる。

【0018】

ステータバー端部上に端部継手18、20を取付けるために、バー端部は、束ねられかつ継手のカラーにろう付けされる。バーが水平又は垂直に保持されている場合には、従来型の耐熱リン銅ろう合金、例えばBCuP−1を使用して、バーの端部を継手にろう付けすることができる。端部継手とステータバーとの間の接合部にBCuP−5ろう合金を使用して、ストランド端部に対して継手をシールすることができる。従来型の耐熱リン銅ろう合金、例えばBCuP−5を使用して、ステータバーのストランド端部に対してクリップのカラーをシールすることができる。

【0019】

通常、BCuP−5ろう合金は、1190゜F(643℃)の固相線温度、1475゜F(802℃)の液相線温度及び1300゜F〜1500゜F(704℃〜816℃)のろう付け範囲を有する。通常、BCuP−1ろう合金は、1310゜F(710℃)の固相線温度、1688゜F(920℃)の液相線温度及び1454゜F〜1724゜F(790℃〜940℃)のろう付け範囲を有する。固相線は、それ以下ではろう材が固体である温度であり、液相線はそれ以上ではろう材が完全に液体である温度である。

【0020】

バーを端部継手にろう付けするとき、中実銅ストランド32の端部は拡大サブチャンバ40の後壁とほぼ同一面になっている。中空銅ストランドの端部39は、部分的にサブチャンバ40内に延びる。中空銅ストランド32の端部39は、中実ストランド30の端部を越えてサブチャンバ40内に約10〜500ミルほど延びることができる。

【0021】

ステータバーの端部31は、冷却媒体腐食を防止するために、金属バリア皮膜46を用いてシールされる。皮膜は、継手をステータバーにろう付けしかつ継手とバーとの間の接合部にろう付けシールを施した後に施される。金属バリア皮膜は、中空ストランドに対する開口部39を閉塞しない状態でステータバーの端部をシールし、それによって冷却媒体が継手及び中空ストランドを通って流れることを可能にする。皮膜材料46は、サブチャンバ40全体を横切って、冷却媒体がステータバーの端部を浸食することを防止するバリアを形成する。

【0022】

金属バリア皮膜材料46は、低液相線の耐食性ろう合金又はハンダ材料とすることができる。錫−銀−銅合金はんだ、特にSn/3.8Ag/0.7Cuは、皮膜材料として好適である。皮膜材料46は、その液相線温度が、銅ストランドを互いにろう付けしかつ継手をステータバーの端部にろう付けする両方のために用いるろう合金の固相線温度よりも低いように選択される。例えば、皮膜材料の液相線は、端部継手をステータバーに結合するために使用するBCuP−5ろう合金の643℃の固相線以下である150℃〜600℃の範囲内とすることができる。継手及びバー端部に対して使用する場合の皮膜材料は、ペースト、粉末、チップ又は他の小寸法形状の形態とすることができる。

【0023】

互いにろう付けした後に、ステータバー継手及びステータバーは垂直に配向される。この配向により、ステータバー及びストランドの端部の端部表面が水平になり、また継手のカップリング端部が直立した状態になる。金属バリア皮膜材料46は、最初に、継手のカップリング端部36を通してサブチャンバ40内及びステータバーの端部上に、固体又は液体の形態で挿入される。皮膜材料は、中実ストランド30の端部表面全体上にまた中空ストランド32の端部31の周りに施されて、クリップ内のステータバーの端部を覆った皮膜を形成する。

【0024】

ボアスコープ又は他の検査機器をチャンバ内に挿入することができ、それによって技術者はステータバーの端部及び皮膜材料を観察して、皮膜材料がサブチャンバ40の底部及びステータバー上に位置していること、並びに中空ストランドの端部が皮膜を貫通して上方に延びていることを確認することができる。この検査は、皮膜材料を最初に継手内に挿入したときに及び/又は皮膜材料を液化させかつバーの端部上に凝固させたときに実施することができる。

【0025】

皮膜材料46の液相線温度を越える、例えば5℃ほど高い温度まで皮膜材料、ステータバーの端部及び継手を加熱することにより、皮膜材料を液化させ、継手内のバーの端部表面31を覆うバリア皮膜を形成するようにする。ステータバー端部31が水平なので、液化した皮膜材料はサブチャンバ40の底部においてバーの端部を覆うプールを形成する。プールの深さは、中空ストランドの端部の高さよりも浅く、例えば皮膜材料プールは10〜500ミルよりも浅い。中空端部ストランドは、皮膜材料のプールの表面よりも上方に突出する。皮膜が冷却すると、液状皮膜材料は、ステータバーの端部を覆う金属バリア皮膜として凝固する。

【0026】

皮膜46は、ステータの端部を覆う、継手のサブチャンバ40内部の金属バリア46を形成する。皮膜46は、継手内部の潜在的漏洩経路をシールする。皮膜は、液体冷却媒体と銅ストランド及び該ストランドに施されたろう付け合金との間のシールとして働く。

【0027】

図4は、バリア皮膜52と該皮膜52を通過して中空バーストランド内で延びるセラミックインサート54とを有するステータバー端部継手50の拡大断面図である。図4は、皮膜を貫通して延びていない中空ストランド58を有するステータバーの端部56に施された金属バリア皮膜52を示す。中空ストランド58の端部は、中実ストランド60の端部と同一面になっている。中空のセラミックインサートが、ストランドの中空端部に設けられる。これらのインサート54は、端部継手のサブチャンバ内に内向きに延びる。インサート54は、ストランドの開口中空端部が、金属バリア皮膜によって閉塞されるのを防止する。インサートを中空ストランド58の開口端部上に配置した後に、端部継手の内部でステータバーの端部に皮膜材料を施す。皮膜材料は加熱され、液体になり、ステータバーを覆いかつインサートの各々の周りに位置するバリアを形成する。セラミックインサート54は、液状皮膜材料の熱に耐え、かつ固体バリア皮膜内に永久に埋め込まれた状態になる。

【0028】

端部継手50のカラー62は、ステータバーの側部表面の周りで部分的に延びるクリップ64と、カバー66とを含む。カバーは、ステータバー端部上にクリップを取付けた後にクリップの溝内に嵌め込まれる。クリップ64及びクリップ66は、ステータバーの端部の側面を完全に囲む。カバーは、クリップにろう付けされ、両者はバーにろう付けされる。

【0029】

現在最も実用的かつ好ましい実施形態であると考えられるものに関して、本発明を説明してきたが、本発明は、開示した実施形態に限定されるものではない。

【図面の簡単な説明】

【0030】

【図1】入口及び出口冷却液ヘッダに結合されたステータバー及び端部継手を示す、液体冷却式ステータ巻線装置の概略図。

【図2】端部継手内部におけるステータのストランドの代表的な端面断面図。

【図3】図2の線3−3に沿って取った、バーの中空ストランドが皮膜を貫通して延びるように継手内部でバーの端部に施されかつ別の方法でバー端部及びろう付け部を冷却媒体からシールするバリア皮膜を示すステータバー端部継手の拡大断面図。

【図4】インサートが中空端部ストランドの開口端部内に位置しかつ継手内の金属バリア皮膜を貫通して延びている、ステータバー端部及び継手の拡大断面図。

【符号の説明】

【0031】

10 ステータコア

16 ステータバー

18、20 ステータバー端部継手

30 中実ストランド

32 中空ストランド

34 カラー

36 カップリング端部

38 内部チャンバ

40 サブチャンバ

46 金属バリア皮膜

【技術分野】

【0001】

本発明は、発電機ステータバーとそれらの端部継手接合部との間のシールに関し、また継手及びステータバーを通って流れる冷却水に起因する腐食を防止又は低減するようにステータバー端部継手をシールする方法に関する。

【背景技術】

【0002】

発電機用の水冷却式ステータバーは、互いにろう付けされてバーを形成する複数の小さい矩形の中実及び中空の銅ストランドで構成される。ストランドの端部は、ステータバークリップと通常呼ばれる端部継手にろう付けされる。端部継手は、ステータバーのための電気接続及び冷却流接続の両方の働きをする。

【0003】

中空の端部継手は一般的に、通常は脱イオン水であるステータバー冷却液の入口又は出口のための密閉チャンバを含む。1つの開口端部において、端部継手は、ステータバーのストランドの端部を受ける。継手と、ステータバーの円周方向最外側の銅ストランドとは、互いにろう付けされる。継手の反対側端部は、ステータ冷却導管、例えばホースに接続される。

【0004】

時間の経過と共に、ステータバー端部とステータバー継手との間及び隣接するストランド間の接合部の周りに漏洩が生じる場合がある。漏洩のメカニズムは、ろう付け接合部の内部表面におけるろう合金内で発生開始する2段階腐食プロセスによるものと考えられる。従来は、継手のチャンバ内の停滞水が、ろう合金及び銅ストランドに接触していた。ろう付け接合部及び銅ストランドとのこの冷却液の接触により、腐食が生じ、その結果漏洩が生じると考えられる。

【0005】

ステータバー端部接合部を通しての冷却媒体漏洩の現場補修は、ある程度は成功していた。漏洩部位は、ストランドが端部継手に入る場所の外部目視検査によって特定される。バー及び/又は継手の外側の可視的な外部漏洩は漏洩が開始した継手内部の個所から相当な距離離れている可能性があるので、外部からの目視漏洩検出は、漏洩部位を間接的に特定することになる。このことは、漏洩がステータバーのストランド間で発生している場合に特に当てはまる。

【0006】

目視検査によって漏洩が確認されたら、継手及びステータバー内部に真空を吸引する。漏洩が疑われる部位の周りに、外部から嫌気性セメントを塗布するか或いはろう材料をリフローさせる。真空吸引により、セメントが漏洩経路に向かって内向きに引き込まれる。しかしながら、このセメント補修法は、漏洩を補修する上で100%有効であると言えず、従って一時的な補修のみであると考えられることが判った。

【0007】

漏洩をシールするためにセメントを使用するのに代わるものとして、水起因腐食メカニズムに対する保護を行うために、ストランドパッケージのろう付け長さに沿ってエポキシバリア皮膜が施されてきた。エポキシアリア皮膜法は、特許文献1に開示されている。エポキシバリア皮膜は、より以前の腐食防止法よりも向上していた。しかしながら、エポキシバリア皮膜は、過度の温度に曝されたとき劣化する可能性があり、また一部のステータクリップ設計においては検査が困難になる場合がある。

【特許文献1】特開平09−107646号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ステータバークリップ用の改良型のバリア皮膜に対する必要性が存在する。具体的には、ステータバーとそれらのクリップとの間の腐食防止に対する必要性が存在する。腐食防止は、堅牢であり、かつ隆起式中空ストランドステータ設計用のクリップを含む、種々のステータバークリップ設計に適用可能であるべきである。

【課題を解決するための手段】

【0009】

本発明は、発電機ステータバーとステータバー端部を受けるステータバー端部継手とをシールする方法として具体化することができ、本方法は、継手をろう材料でステータの端部に取付ける段階と、金属バリア皮膜材料を継手内のステータバーの端部に施す段階と、金属皮膜材料の液相線温度と少なくとも同じ高温でありかつろう材料の固相線温度よりも低温である温度で継手を加熱する段階と、継手内のステータバーの端部を液状金属バリア皮膜材料で被覆する段階と、液化した金属皮膜材料を凝固させて、継手内のステータバーの端部上に金属バリア皮膜を形成する段階とを含む。

【0010】

本発明はまた、開口部を通して液体を受けかつステータバー内の中空ストランドに連通して、冷却液が該中空ストランドを通って流れることを可能にするチャンバを有するステータバー端部継手に対してステータバー端部をシールする方法として具体化することができ、本方法は、継手をステータバーの端部にろう付けする段階と、金属バリア皮膜材料を継手のチャンバ内に挿入する段階と、金属バリア皮膜材料の液相線温度と少なくとも同じ高温の温度まで該材料を加熱することによって、該金属バリア皮膜材料を液化する段階と、継手内のステータバーの端部を液化した金属バリア皮膜材料で被覆する段階と、液化した金属バリア材料を凝固させて、継手内のステータバーの端部を覆うバリアを形成しかつ中空端部ストランドがバリアを貫通して延びる端部開口を含むようにする段階とを含む。

【0011】

本発明はまた、発電機のステータバー用の継手として具体化することができ、本継手は、第1の端部にステータバーの端部にろう付けされるように構成したカラーを有し、反対側端部に冷却流体カップリングを有する継手ハウジングと、継手の第1の端部から反対側端部まで延びるチャンバと、チャンバ内のステータの端部上に配置され、該端部とチャンバの残りの部分との間にシールを形成する金属バリア皮膜とを含み、金属バリア皮膜は、ステータバーを継手にろう付けするために使用するろう材料の固相線温度よりも低い液相線温度を有する。

【発明を実施するための最良の形態】

【0012】

図1は、典型的な液体冷却式発電機で使用する液体冷却式ステータ巻線装置を示す。ステータコア10は、ステータコアフランジ12とコアリブ14とを有する。ステータバー16は、半径方向に延びるスロットを貫通し、両端部において端部継手18及び20で終る。入口ホース22は、入口継手18を入口冷却媒体ヘッダ24に接続する。出口ホース26は、出口継手20を出口冷却媒体ヘッダ28に接続する。

【0013】

図2は、ステータバーとステータバー継手18、20の1つとの端面図である。図3は、ステータバーの端部とその端部継手との側面断面図である。各ステータバーは、それぞれ該バーの全長に沿って互いに並んでかつ重ね合わせた関係で配置された複数の中実及び中空の銅ストランド30及び32を含む。ストランドは互いにろう付けされる。ストランドの端部は、ステータバーの端部31を形成する。入口継手18及び出口継手20は、ステータバー16の両端部にろう付けされる。

【0014】

ストランド30、32は互いにろう付けされ、同時に端部継手の内側壁にろう付けされる。ろう材料44は、例えばBCuP−5及び/又はBCuP−1である。ストランドはまた、ステータバー内部で互いにろう付けされる。漏洩経路の発生開始は、ステータバーの端部を腐食する、継手のサブチャンバ40内の停滞冷却液によって引き起こされると考えられる。

【0015】

端部継手18、20は各々、銅のような導電性材料で形成される。継手(本明細書では「ステータバークリップ」とも呼ぶ)は中空であり、ステータバー16の端部31の外側表面上を摺動するカラー34を含む。カラーと対向して、継手は、冷却ホース22、26の1つに接続されるように構成されたカップリング端部36を含む。

【0016】

端部継手のカップリング端部36は通常、電気接続及び液圧導管の両方としての働きをする銅ホースチューブ22、26に接続されかつこれらによって閉じられる。液体冷却媒体、例えば脱イオン水は、チューブ22、26を通って、継手20と中空銅ストランド32の露出した端部39とによって形成された内部チャンバ38内に又は内部チャンバ38から流れる。チャンバ38内の液体は、第1の継手内に流れ、中空ストランド32を通って、反対側の継手から出る。両端部継手18、20は、入口継手を含み、或いは継手を出口継手として使用する場合には出口として中空ストランド32からの液体冷却媒体を受ける。

【0017】

各端部継手18、20は、該継手とほぼ同軸でありかつ該継手の全長にわたって延びる内部チャンバ38を含む。チャンバ38は、ステータバーの端部31に隣接する拡大サブチャンバ40と、縮小セクションと、ホースの端部を受けるように構成された第2の拡大サブチャンバとを含む。継手の外部及び内部形状は、種々のステータバー構成に適応するように変更することができる。

【0018】

ステータバー端部上に端部継手18、20を取付けるために、バー端部は、束ねられかつ継手のカラーにろう付けされる。バーが水平又は垂直に保持されている場合には、従来型の耐熱リン銅ろう合金、例えばBCuP−1を使用して、バーの端部を継手にろう付けすることができる。端部継手とステータバーとの間の接合部にBCuP−5ろう合金を使用して、ストランド端部に対して継手をシールすることができる。従来型の耐熱リン銅ろう合金、例えばBCuP−5を使用して、ステータバーのストランド端部に対してクリップのカラーをシールすることができる。

【0019】

通常、BCuP−5ろう合金は、1190゜F(643℃)の固相線温度、1475゜F(802℃)の液相線温度及び1300゜F〜1500゜F(704℃〜816℃)のろう付け範囲を有する。通常、BCuP−1ろう合金は、1310゜F(710℃)の固相線温度、1688゜F(920℃)の液相線温度及び1454゜F〜1724゜F(790℃〜940℃)のろう付け範囲を有する。固相線は、それ以下ではろう材が固体である温度であり、液相線はそれ以上ではろう材が完全に液体である温度である。

【0020】

バーを端部継手にろう付けするとき、中実銅ストランド32の端部は拡大サブチャンバ40の後壁とほぼ同一面になっている。中空銅ストランドの端部39は、部分的にサブチャンバ40内に延びる。中空銅ストランド32の端部39は、中実ストランド30の端部を越えてサブチャンバ40内に約10〜500ミルほど延びることができる。

【0021】

ステータバーの端部31は、冷却媒体腐食を防止するために、金属バリア皮膜46を用いてシールされる。皮膜は、継手をステータバーにろう付けしかつ継手とバーとの間の接合部にろう付けシールを施した後に施される。金属バリア皮膜は、中空ストランドに対する開口部39を閉塞しない状態でステータバーの端部をシールし、それによって冷却媒体が継手及び中空ストランドを通って流れることを可能にする。皮膜材料46は、サブチャンバ40全体を横切って、冷却媒体がステータバーの端部を浸食することを防止するバリアを形成する。

【0022】

金属バリア皮膜材料46は、低液相線の耐食性ろう合金又はハンダ材料とすることができる。錫−銀−銅合金はんだ、特にSn/3.8Ag/0.7Cuは、皮膜材料として好適である。皮膜材料46は、その液相線温度が、銅ストランドを互いにろう付けしかつ継手をステータバーの端部にろう付けする両方のために用いるろう合金の固相線温度よりも低いように選択される。例えば、皮膜材料の液相線は、端部継手をステータバーに結合するために使用するBCuP−5ろう合金の643℃の固相線以下である150℃〜600℃の範囲内とすることができる。継手及びバー端部に対して使用する場合の皮膜材料は、ペースト、粉末、チップ又は他の小寸法形状の形態とすることができる。

【0023】

互いにろう付けした後に、ステータバー継手及びステータバーは垂直に配向される。この配向により、ステータバー及びストランドの端部の端部表面が水平になり、また継手のカップリング端部が直立した状態になる。金属バリア皮膜材料46は、最初に、継手のカップリング端部36を通してサブチャンバ40内及びステータバーの端部上に、固体又は液体の形態で挿入される。皮膜材料は、中実ストランド30の端部表面全体上にまた中空ストランド32の端部31の周りに施されて、クリップ内のステータバーの端部を覆った皮膜を形成する。

【0024】

ボアスコープ又は他の検査機器をチャンバ内に挿入することができ、それによって技術者はステータバーの端部及び皮膜材料を観察して、皮膜材料がサブチャンバ40の底部及びステータバー上に位置していること、並びに中空ストランドの端部が皮膜を貫通して上方に延びていることを確認することができる。この検査は、皮膜材料を最初に継手内に挿入したときに及び/又は皮膜材料を液化させかつバーの端部上に凝固させたときに実施することができる。

【0025】

皮膜材料46の液相線温度を越える、例えば5℃ほど高い温度まで皮膜材料、ステータバーの端部及び継手を加熱することにより、皮膜材料を液化させ、継手内のバーの端部表面31を覆うバリア皮膜を形成するようにする。ステータバー端部31が水平なので、液化した皮膜材料はサブチャンバ40の底部においてバーの端部を覆うプールを形成する。プールの深さは、中空ストランドの端部の高さよりも浅く、例えば皮膜材料プールは10〜500ミルよりも浅い。中空端部ストランドは、皮膜材料のプールの表面よりも上方に突出する。皮膜が冷却すると、液状皮膜材料は、ステータバーの端部を覆う金属バリア皮膜として凝固する。

【0026】

皮膜46は、ステータの端部を覆う、継手のサブチャンバ40内部の金属バリア46を形成する。皮膜46は、継手内部の潜在的漏洩経路をシールする。皮膜は、液体冷却媒体と銅ストランド及び該ストランドに施されたろう付け合金との間のシールとして働く。

【0027】

図4は、バリア皮膜52と該皮膜52を通過して中空バーストランド内で延びるセラミックインサート54とを有するステータバー端部継手50の拡大断面図である。図4は、皮膜を貫通して延びていない中空ストランド58を有するステータバーの端部56に施された金属バリア皮膜52を示す。中空ストランド58の端部は、中実ストランド60の端部と同一面になっている。中空のセラミックインサートが、ストランドの中空端部に設けられる。これらのインサート54は、端部継手のサブチャンバ内に内向きに延びる。インサート54は、ストランドの開口中空端部が、金属バリア皮膜によって閉塞されるのを防止する。インサートを中空ストランド58の開口端部上に配置した後に、端部継手の内部でステータバーの端部に皮膜材料を施す。皮膜材料は加熱され、液体になり、ステータバーを覆いかつインサートの各々の周りに位置するバリアを形成する。セラミックインサート54は、液状皮膜材料の熱に耐え、かつ固体バリア皮膜内に永久に埋め込まれた状態になる。

【0028】

端部継手50のカラー62は、ステータバーの側部表面の周りで部分的に延びるクリップ64と、カバー66とを含む。カバーは、ステータバー端部上にクリップを取付けた後にクリップの溝内に嵌め込まれる。クリップ64及びクリップ66は、ステータバーの端部の側面を完全に囲む。カバーは、クリップにろう付けされ、両者はバーにろう付けされる。

【0029】

現在最も実用的かつ好ましい実施形態であると考えられるものに関して、本発明を説明してきたが、本発明は、開示した実施形態に限定されるものではない。

【図面の簡単な説明】

【0030】

【図1】入口及び出口冷却液ヘッダに結合されたステータバー及び端部継手を示す、液体冷却式ステータ巻線装置の概略図。

【図2】端部継手内部におけるステータのストランドの代表的な端面断面図。

【図3】図2の線3−3に沿って取った、バーの中空ストランドが皮膜を貫通して延びるように継手内部でバーの端部に施されかつ別の方法でバー端部及びろう付け部を冷却媒体からシールするバリア皮膜を示すステータバー端部継手の拡大断面図。

【図4】インサートが中空端部ストランドの開口端部内に位置しかつ継手内の金属バリア皮膜を貫通して延びている、ステータバー端部及び継手の拡大断面図。

【符号の説明】

【0031】

10 ステータコア

16 ステータバー

18、20 ステータバー端部継手

30 中実ストランド

32 中空ストランド

34 カラー

36 カップリング端部

38 内部チャンバ

40 サブチャンバ

46 金属バリア皮膜

【特許請求の範囲】

【請求項1】

開口部を通して液体を受けかつステータバー内の中空ストランドに連通して、冷却液が該中空ストランドを通って流れることを可能にするチャンバを有するステータバー端部継手に対してステータバー端部をシールする方法であって、

前記継手を前記ステータバーの端部にろう付けする段階と、

金属バリア皮膜材料を前記継手のチャンバ内に挿入する段階と、

前記金属バリア皮膜材料の液相線温度と少なくとも同じ高温の温度まで該材料を加熱することによって、該金属バリア皮膜材料を液化する段階と、

前記継手内のステータバーの端部を前記液化した金属バリア皮膜材料で被覆する段階と、

前記液化した金属バリア材料を凝固させて、前記継手内のステータバーの端部を覆うバリアを形成しかつ前記中空端部ストランドが前記バリアを貫通して延びる端部セクションを含むようにする段階と、

を含む方法。

【請求項2】

前記継手をろう付けする段階が、前記継手とステータバーとをリン銅ろう合金でろう付けする段階を含み、前記皮膜材料がハンダ材料を含む、請求項1記載の方法。

【請求項3】

前記継手をろう付けする段階が、BCuP−5又はBCuP−1リン銅ろう合金の少なくとも1つでろう付けする段階を含み、前記金属皮膜が錫−銀−銅ハンダ材料を含む、請求項1記載の方法。

【請求項4】

前記継手をろう付けする段階が、BCuP−5リン銅ろう合金でろう付けする段階を含み、前記金属皮膜が錫−銀−銅ハンダ材料を含む、請求項1記載の方法。

【請求項5】

前記ステータバーの端部を液状金属バリア皮膜材料で被覆する段階の間に、前記継手が垂直に配向されかつ前記ステータバーの端部が水平に配向される、請求項1記載の方法。

【請求項6】

前記中空ストランドの端部セクションが、前記バーの中実ストランドの端部を越えて延びる該中空ストランドの開口端部を含み、前記液状金属皮膜が、前記中実ストランドの端部を覆い、また前記中空ストランドの端部開口が、前記液状金属皮膜よりも上方に延びる、請求項1記載の方法。

【請求項7】

前記中空ストランドの端部セクションが、該中空ストランドの開口端部の各々内にインサートを含み、各インサートが、前記液状金属皮膜よりも上方に延びる、請求項1記載の方法。

【請求項8】

前記インサートがセラミックである、請求項7記載の方法。

【請求項9】

発電機のステータバー用の継手であって、

第1の端部に前記ステータバーの端部にろう付けされるように構成したカラーを有し、反対側端部に冷却流体カップリングを有する継手ハウジングと、

該継手の前記第1の端部から反対側端部まで延びるチャンバと、

前記チャンバ内の前記ステータの端部上に配置され、該端部と前記チャンバの残りの部分との間にシールを形成する金属バリア皮膜と、を含み、

前記金属バリア皮膜が、前記ステータバーを前記継手にろう付けするために使用するろう材料の固相線温度よりも低い液相線温度を有する、

継手。

【請求項10】

前記金属バリア皮膜が錫−銀−銅合金である、請求項9記載の継手。

【請求項1】

開口部を通して液体を受けかつステータバー内の中空ストランドに連通して、冷却液が該中空ストランドを通って流れることを可能にするチャンバを有するステータバー端部継手に対してステータバー端部をシールする方法であって、

前記継手を前記ステータバーの端部にろう付けする段階と、

金属バリア皮膜材料を前記継手のチャンバ内に挿入する段階と、

前記金属バリア皮膜材料の液相線温度と少なくとも同じ高温の温度まで該材料を加熱することによって、該金属バリア皮膜材料を液化する段階と、

前記継手内のステータバーの端部を前記液化した金属バリア皮膜材料で被覆する段階と、

前記液化した金属バリア材料を凝固させて、前記継手内のステータバーの端部を覆うバリアを形成しかつ前記中空端部ストランドが前記バリアを貫通して延びる端部セクションを含むようにする段階と、

を含む方法。

【請求項2】

前記継手をろう付けする段階が、前記継手とステータバーとをリン銅ろう合金でろう付けする段階を含み、前記皮膜材料がハンダ材料を含む、請求項1記載の方法。

【請求項3】

前記継手をろう付けする段階が、BCuP−5又はBCuP−1リン銅ろう合金の少なくとも1つでろう付けする段階を含み、前記金属皮膜が錫−銀−銅ハンダ材料を含む、請求項1記載の方法。

【請求項4】

前記継手をろう付けする段階が、BCuP−5リン銅ろう合金でろう付けする段階を含み、前記金属皮膜が錫−銀−銅ハンダ材料を含む、請求項1記載の方法。

【請求項5】

前記ステータバーの端部を液状金属バリア皮膜材料で被覆する段階の間に、前記継手が垂直に配向されかつ前記ステータバーの端部が水平に配向される、請求項1記載の方法。

【請求項6】

前記中空ストランドの端部セクションが、前記バーの中実ストランドの端部を越えて延びる該中空ストランドの開口端部を含み、前記液状金属皮膜が、前記中実ストランドの端部を覆い、また前記中空ストランドの端部開口が、前記液状金属皮膜よりも上方に延びる、請求項1記載の方法。

【請求項7】

前記中空ストランドの端部セクションが、該中空ストランドの開口端部の各々内にインサートを含み、各インサートが、前記液状金属皮膜よりも上方に延びる、請求項1記載の方法。

【請求項8】

前記インサートがセラミックである、請求項7記載の方法。

【請求項9】

発電機のステータバー用の継手であって、

第1の端部に前記ステータバーの端部にろう付けされるように構成したカラーを有し、反対側端部に冷却流体カップリングを有する継手ハウジングと、

該継手の前記第1の端部から反対側端部まで延びるチャンバと、

前記チャンバ内の前記ステータの端部上に配置され、該端部と前記チャンバの残りの部分との間にシールを形成する金属バリア皮膜と、を含み、

前記金属バリア皮膜が、前記ステータバーを前記継手にろう付けするために使用するろう材料の固相線温度よりも低い液相線温度を有する、

継手。

【請求項10】

前記金属バリア皮膜が錫−銀−銅合金である、請求項9記載の継手。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−60994(P2006−60994A)

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願番号】特願2005−216747(P2005−216747)

【出願日】平成17年7月27日(2005.7.27)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【氏名又は名称原語表記】GENERAL ELECTRIC COMPANY

【Fターム(参考)】

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願日】平成17年7月27日(2005.7.27)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【氏名又は名称原語表記】GENERAL ELECTRIC COMPANY

【Fターム(参考)】

[ Back to top ]