発電用コンテナ

【課題】 構成がきわめて簡単で、かつその取扱いが容易であって、長時間連続して運転を行うことができる発電用コンテナの提供を目的とする。

【解決手段】 フォークリフトによる移動が可能なコンテナ主体1内に、発動発電機からなる発動発電機構20と、同一の容量を有する2基の燃料タンク21,22を配置するとともに、前記燃料タンク21,22の底部同士を1本の燃料管で相互に連通させ、両燃料タンクの液面が常に同じレベルとなるように形成して発電用コンテナとする。

【解決手段】 フォークリフトによる移動が可能なコンテナ主体1内に、発動発電機からなる発動発電機構20と、同一の容量を有する2基の燃料タンク21,22を配置するとともに、前記燃料タンク21,22の底部同士を1本の燃料管で相互に連通させ、両燃料タンクの液面が常に同じレベルとなるように形成して発電用コンテナとする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、海上輸送や陸上輸送さらには鉄道輸送に際して、搭載されたコンテナ内の冷蔵および/または冷凍装置を駆動させるための発電装置を搭載した発電用コンテナに関するものである。

【背景技術】

【0002】

海上輸送や陸上輸送、さらには鉄道輸送に使用されるコンテナに搭載される貨物の内、鮮度保持の必要な食品などの貨物は、冷蔵および/または冷凍可能なコンテナに搭載されて目的地に輸送されている。

しかしながら、鉄道輸送用のコンテナの場合には、冷蔵および/または冷凍装置に電力を継続的に供給するための発電装置を備えていないものが多く存在する。

【0003】

そのため、例えば、特許第2672993号公報(特許文献1)においては、鉄道輸送用のコンテナを冷凍可能とするエンジン駆動冷凍コンテナが提案されている。

【0004】

前記のエンジン駆動冷凍コンテナは、コンテナ内に挿入する冷却駆動ユニットにエンジン室を設け、このエンジン室内にエンジンと発電機を配置する。

前記エンジン室とは別に、マフラーを収納したマフラー室と、冷却ファンを収納した冷却ファン室を設ける。

前記冷却ファン室内の冷却ファンよりエンジン室内に冷却風を送風し、このエンジン室内を冷却した後の冷却風を、次にマフラー室のマフラーの外周に導入する。

前記マフラー室を冷却した後の冷却風を、外部に吐出するマフラー室排気筒を、マフラー室の下方に突出し、前記マフラー室排気筒の内部に、前記マフラーの排気パイプを配置したことものである。

【0005】

したがって、前記構成のエンジン駆動冷凍コンテナは、エンジン音を小さくでき、かつエンジンの冷却を効率的に行うことができ、エンジンからの排気を下方に排出することによって、輸送中に沿線周域に排気による影響が生じることがないなどの作用効果を有するとされている。

【0006】

また、特開2003−269835号公報(特許文献2)においては、下部ユニットに設置される内燃機関(図示省略)、発電機(図示省略)、圧縮機(図示省略)、コンデンサファンを備えたコンデンサ及び絞り機構(図示省略)と、クーラユニット内に設置されるエバポレータファンを備えたエバポレータとを主な構成要素とした列車コンテナ用冷凍装置が提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第2672993号公報(請求項1,発明が解決しようとする課題,発明の効果)

【特許文献2】特開2003−269835号公報(段落0003)

【発明の概要】

【発明が解決しようとする課題】

【0008】

前記特許文献1に記載のエンジン駆動冷凍コンテナは、冷凍コンプレッサを具備するものであるので、冷却の際に生じるコンテナ内の温度を下げるため冷却駆動ユニットが不可欠なもので、装置自体の大型化が避けられない。

【0009】

また、冷却のための外気を吸引するためのガラリは、第1図で明らかなように、ガラリの上部は、ガラリの向きが一部は天空向きであるため、雨水がコンテン内に侵入し易い構造となっている。

【0010】

さらに、エンジンを駆動させるための燃料タンクは、その第3図で明らかなように、1基のみであるので、収容する燃料がタンク容量に限定されることになるため長時間の駆動には適さず、燃料タンクへの燃料(軽油)の供給のために装置の停止など煩瑣な作業が求められる。

【0011】

この点、コンテナ内に少なくとも2基の燃料タンクを配置し、メインタンクの下限レベルを検知して、サブタンクからメインタンクに燃料を自動供給するシステムも知られてはいる。

しかしながら、システムを構成するレベルセンサ、自動燃料給油ポンプなどが故障した場合には、燃料供給不良によるガス欠、停電、燃料漏出、この漏出による火災などの重大事故を招来する危険性もある。

【0012】

なお、特許文献2は、列車走行中において負圧領域となるコンテナ間に、コンデンサから排気された高温の排風がショートサーキットして再度吸引されることを防止し、これによってコンデンサの凝縮能力を十分に発揮させることができるようにしたものである。

【0013】

この発明はかかる現状に鑑み、構成が簡単で、取り扱いが容易であるとともに、電源を必要とする場所に容易に搬送することが可能なものであって、安全性に配慮された発電用コンテナを提供せんとするものである。

【0014】

特に、構成に際しては、コンテナ内に少なくとも2基の燃料タンクを配置し、各燃料タンクを1本の燃料管によって接続させて、各燃料タンクの液面レベルを常に同一に保持することによって、エンジンへの燃料供給を円滑にし、かつ長時間連続運転を行うことができる発電用コンテナを提供せんとするものである。

【0015】

また、燃料タンクからの油漏れを未然に防止するとともに、発動発電機の駆動によってコンテナ内で発生する排気ガスを安全に排気させることができ、ガラリから滲入する雨水がコンテナ内に入り込むことを確実に防止することができるなど、コンテナ内の環境を常に一定に保持することのできる発電用コンテナを提供せんとするものである。

【課題を解決するための手段】

【0016】

前記の目的を達成するため、この発明の請求項1に記載の発明は、

フォークリフトによる移動が可能なコンテナ主体内に、発動発電機と、少なくとも2基の燃料タンクが配置されるとともに、

前記2基の燃料タンクは、

その底部同士を1本の燃料管で相互に連通させ、両燃料タンクの液面が常に同じレベルとなるように形成されていること

を特徴とする発電用コンテナである。

【0017】

また、この発明の請求項2に記載の発明は、

請求項1に記載の発電用コンテナにおいて、

前記コンテナ主体は、

コンテナ主体内の空気を排気する排風口が設けられた壁面以外のコンテナ主体の側壁には、吸気用のガラリが配置されたものであって、前記ガラリは、すべてのガラリ面を下向きとするとともに、前記コンテナ主体内側のガラリ背面に防塵フィルタが装着され、かつ各ガラリ下方のコンテナ主体内に雨水を受け、コンテナ主体外に排出するためのガターが配置されていること

を特徴とするものである。

【0018】

また、この発明の請求項3に記載の発明は、

請求項1に記載の発電用コンテナにおいて、

前記燃料タンクは、

2基とも同一の容量のものであって、いずれも前記コンテナ主体に配置される際、少なくともその底面部と4周の側面部が油漏れ防止用ボックスで覆われていること

を特徴とするものである。

【0019】

また、この発明の請求項4に記載の発明は、

請求項1又は3に記載の発電用コンテナにおいて、

前記2基の燃料タンクは、

金属ステンレス製フレキシブル管からなる燃料管で相互に連通されるもので、前記燃料管は、四周が側壁に覆われた防油堤内に配置されるもので、前記防油堤内には、燃料漏れ検知センサが設けられていること

を特徴とするものである。

【0020】

また、この発明の請求項5に記載の発明は、

請求項1又は2に記載の発電用コンテナにおいて、

前記発動発電機は、

前記コンテナ主体内のほぼ中央部に配置され、その全面が油漏れ防止用ボックスで覆われ、前記油漏れ防止用ボックス内で発生する熱風は排気ダクトを介してコンテナ主体の上部から、排気ガスはスパレスタを含む排気機構を通じてコンテナ主体の底面部から、それぞれ外部に排気するよう構成されていること

を特徴とするものである。

【0021】

また、この発明の請求項6に記載の発明は、

請求項5に記載の発電用コンテナにおいて、

前記排気ダクトは、

前記コンテナ主体の上部に開口された排気口と連通するもので、前記排気口近傍のダクトが布製のダクトで形成されていること

を特徴とするものである。

【発明の効果】

【0022】

この発明にかかる発電用コンテナは、フォークリフトによる移動が可能なコンテナ主体内に、発動発電機と、少なくとも2基の燃料タンクが配置されたもので、搬送が可能なものであるため、電源を必要とする場所に容易に持ち運ぶことができる。

【0023】

また、前記コンテナ主体内には、発動発電機に燃料を供給するため、少なくとも2基の燃料タンクが搭載され、各燃料タンクの液面が常に同一レベルとなるよう構成されているので、いずれか一方の燃料タンクへの給油のみで、燃料タンクへの燃料補給を容易に行うことができるとともに、長時間の連続運転が可能なものである。

【0024】

また、前記コンテナ主体に設けられる吸排気のためのガラリは、排気のためのガラリを吸気用のガラリが設けられた壁面以外の壁面に配置するとともに、コンテナ主体内に位置する吸気用のガラリの下方に雨水を受け、コンテナ主体外に排出するためのガターを配置することによって、給気効率を向上させることができ、ガラリを介して雨水がコンテナ主体内に滲入しても、すべてガターを介してコンテナ主体外に排出されるので、室内が汚染されず、湿気も残らないなどの効果を奏するものである。

【0025】

さらに、前記少なくとも2基の燃料タンクを燃料管で相互に連通させるに際し、前記燃料管を、長手方向に沿って左右の側面に所要高さの壁面が形成された防油堤内に配置させるとともに、前記防油堤内に燃料漏れ検知センサを設けることによって、燃料漏れを防ぐことができる。

【0026】

さらにまた、排気用ダストの構成に際し、排気用のガラリに近いダストの一部を、布製とすることによって、発動発電機の駆動時に生ずる振動板による騒音を可及的に抑えることができるものである。

【図面の簡単な説明】

【0027】

【図1】この発明の発電用コンテナの一例を示す正面図である。

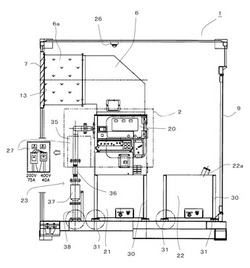

【図2】図1に示す発電用コンテナの内部を模式的に示す正面図である。

【図3】図1に示す発電用コンテナの内部を示す側面図である。

【図4】図1に示す発電用コンテナの内部を示す背面図である。

【図5】図1に示す発電用コンテナの要部を示す平面図である。

【図6】図1に示す発電用コンテナのガラリの拡大断面図である。

【発明を実施するための形態】

【0028】

以下、この発明にかかる発電用コンテナの実施例を、添付の図面に基づいて具体的に説明するが、この発明は実施例にのみ限定されるものではなく、発明の要旨を変更しない範囲内において種々変更を加えることができる。

【0029】

この発明の発電用コンテナは、荷役環境のもと、永久変形が生じない構造とするものであって、海上輸送および鉄道輸送に供することができるものである。

【0030】

前記発電用コンテナを構成するコンテナ主体1は、実施例では長さ約3,000mm(内法約2,800mm)、幅約2,440mm(内法約2,300mm)、高さ約2,600mm(内法約2,300mm)、内容積約15■、最大総重量3,000kgsの大きさである。

【0031】

かかるコンテナ主体1は、図1で明らかなように、正面部に監視用窓2と、吸気用ガラリ3と、給電用のケーブルボックス4および非常停止用スイッチ5が配置されている。

また、一方の側面部の中央部上部には、図2および図4に示すように、後述する排気ダクト6の先端面が取付けられるガラリ7が配置されている。

また、他方の側面部は、図5で明らかなように、ガラリ8を有するドア9と燃料給油口10が開閉自在に配置されている。

さらに、背面部には、それぞれガラリ11,11を有する観音開き式のドア12,12が配置されている。

【0032】

前記ガラリ3,7,8,11は、いずれもガラリ(この場合は羽板)は、すべて下向きとしたもので、その背面部、すなわち、前記コンテナ主体1内側には、いずれも目詰まりし難く、吸引抵抗の少ない洗浄可能な防塵フィルタ13が着脱自在に装着されている。

【0033】

なお、前記コンテナ主体1は、図3で明らかなように、一対のフォークポケット16,16が、コンテナ主体1の上部四隅には、コンテナ主体1を吊り上げるための金具17がそれぞれ配置されているので、吊り上げによる移動も可能なものである。

【0034】

かかる構成を有するコンテナ主体1内には、1基の発動発電装置20と、2基の燃料タンク21,22と、前記発動発電装置20から排出される排気ガスを室外に排出させるための排気ダクト6と、火の粉などを含む可能性のある排気ガスを直接室外に排出するための排気機構23などが収納配置される。

【0035】

前記発動発電装置20は、実施例においては、60HZ/220V又は60HZ/440Vに切り替え可能な定格出力が25kVAの超低騒音型ディーゼル発電機で、図3で示されるケーブルボックス4に収納された2種類のカプラ24,24(200V用メスカプラ及び400V用メスカプラ)を介して、例えば、20フィートもしくは40フィート冷凍国際海上コンテナに電源供給するものである。

【0036】

なお、前記の切換えは、図3に示される切換えスイッチ25で行われる。

また、この発動発電機構20の作動状況は、すべて監視用窓2を介して確認することができるものである。

さらに、図2において、符号27は、ブレーカボックスである。

【0037】

前記燃料タンク21,22は、いずれも大きさが同じ容量(198L)のもので、図5で明らかなように、2基の燃料タンク21,22は、両者が常に同じ液面を保持するように、互いの底部同士を、ステンレス製金属管からなる1本の燃料管28で接続して連通させたものである。

因みに、この実施例においては、198Lの燃料タンク21,22を搭載することによって、定格負荷時においてさえ、約70時間(約3日間)の連続運転を可能としているので、遠距離輸送にきわめて適した運用が可能である。

【0038】

その際、前記燃料管28からの油がコンテナ主体1内に漏れることを防止するため、燃料管28は、少なくとも四周の側面部に所要高さの側壁を形成した防油堤29内に配置される。

この防油堤29内の所要部位には、油漏れを検知するための液漏れ検知センサ29aが配置されているので、万一、前記燃料管28から燃料が漏れ出した場合には、液漏れ検知センサ29aが作動して、装置全体の作動を停止するよう構成されている。

【0039】

以下、前記発動発電機構20と2基の燃料タンク21,22との配置について具体的に説明する。

前記コンテナ主体1の中央部近傍には、図4で明らかなように、メインとなる燃料タンク21が配置される。

この燃料タンク21は、図2 ,図3および図5で明らかなように、少なくとも底面板と左右の側面板で構成された油漏れ防止用ボックス30内に収容された状態で、前記コンテナ主体1の中央部近傍に配置される。

その際、前記油漏れ防止用ボックス30は、防振ゴム材31を介してコンテナ主体1の底部に据付け固定される。

【0040】

前記メインの燃料タンク21の近傍には、サブの燃料タンク22が、燃料タンク21と同様の手段で、前記コンテナ主体1の底部に据付け固定される。

このサブの燃料タンク22には、図4に示すように、前記コンテナ主体1の側面に形成された給油口ハッチ15から給油が可能なように、給油口22aが付設されている。

したがって、この給油口22aから燃料(軽油)が給油されると、前記燃料管28を介してメインの燃料タンク21にも燃料が同時に供給される。

【0041】

エンジンの各種保護機構を装備した前記発動発電機構20は、前記のメインの燃料タンク21の前記油漏れ防止用ボックス30上に配置された、幅が油漏れ防止用ボックス30と同じで長さと高さが異なる油漏れ防止用ボックス32内に収容される。

【0042】

この油漏れ防止用ボックス32の側面の要所には、発動発電機構20を冷却するための冷風を取り込むための開口部33,33(図3参照)が形成され、かつ上部に配置される蓋体34の所要部位には、発動発電機構20内に生ずる熱風の排出口(図示せず)が設けられ、この排気口に接して排気ダクト6の基端部が固定されている。

【0043】

前記油漏れ防止用ボックス32の排気ダスト6の取付け部近傍の側面には、ヘッドパイプ35、振動吸収用フレキシブル管36、セパレスタ37およびテールパイプ38からなる排気機構23が付設され、排気ガス中に万一火の粉が混入して放出された場合には、前記セパレスタ37で除去できるよう構成されている。

なお、前記テールパイプ38の先端部は、前記コンテナ主体1の底面から外部に突出している。

図3において、符号39は、燃料タンク21から燃料を供給するための燃料供給口である。

【0044】

前記発動発電機構20は、図示しないが、回転速度や水温、油圧、警報表示、燃料残量などをデジタル表示するエンジン計器パネル、スタータスイッチなど制御操作盤が設けられている。

これら機器は、いずれも前記コンテナ主体1の監視用窓2を介して視認することができるもので、かつ監視用窓2を開いて直接操作することができるものである。

【0045】

前記排気ダクト6の先端部は、図2又は図4で明らかなように、前記コンテナ主体1の側面に形成されたガラリ7の背面側に、防塵フィルタ13を介して装着されている。

その際、この発明においては、前記ガラリ7側の排気ダクト6の一部を、布製の筒状ダクト6aとすることによって構成されている。

【0046】

一般的に、この種の装置においては、熱風を排気するための排気ダクトは、金属製の筒状体で構成されるもので、一端部は熱風の発生源側に、他端部は排気口が形成された壁面に固定されている。

したがって、発生源の駆動によって生ずる振動は、すべて前記壁面に伝わるため、振動による騒音が発生するとともに、振動によって排気ダクトを固定するネジが緩み、振動が長期に亘ると、ネジが外れては熱風を順調に排気できなくなる場合も生ずるおそれがあった。

【0047】

しかしながら、この発明においては、前記排気用のガラリ7側の排気ダクト6の一部を布製の筒状ダクト6aとしているので、前記の振動は筒状ダクト6aによって吸収され、コンテナ主体1の壁面に伝達されることがない。

したがって、コンテナ主体1の壁面と排気ダクト6を連結固定するためのネジが緩むことがなく、振動による騒音の発生を可及的に抑えることができるものである。

【0048】

前記吸気用のガラリ3,7,8,11は、いずれもコンテン主体1内に位置するガラリの背面部に、防塵フィルタ13が装着される。

前記各ガラリの羽板は、これを全て下向きに設定しても、風の影響で羽板間の隙間から滲入する雨水によって前記防塵フィルタ13が濡れ、その水滴がコンテナ主体1内に滴下し、床面を汚損する危険性がある。

【0049】

そのため、この発明においては、図6で示すように、例えば、ガラリ11,11下方のコンテナ主体1の内壁面に、チャンネル状のガター14を配置し、このガター14を介して雨水をコンテン本体1外に排水するよう構成されている。

なお、他の吸気用のガラリ3,7,8も、同様のガターを具備するものである。

【0050】

さらに、前記コンテナ主体1内の天井部には、温度センサ26が装置され、実施例においては、コンテナ主体1内の温度が150℃を超えた場合には非常用停止スイッチが作動して、発動発電機構の駆動が停止するよう構成されている。

【0051】

さらにまた、前記コンテナ主体1内の床面は、その四周に所要高さの防油壁18(図3参照)が一体的に立設されているので、万が一にも油がコンテン主体1外に漏出するおそれがないものである。

なお、図4において、符号40は消火器を示す。

【0052】

なお、この発明にかかる発電用コンテナ1は、図示しないが、発動発電機構20の下部に防振ゴムを敷設して作動時の振動を吸収させ、かつ発動発電機構20の作動を確認するための運転灯を前後の側壁部に配置して、外部からの駆動状況を容易に監視できるよう構成されている。

【0053】

また、前記コンテナ主体1に形成される吸気用のガラリについては、一定の計算式に基づいて算出することによって、冷却効率を最適に設定することができる。

【産業上の利用可能性】

【0054】

この発明の発電用コンテナは、海上輸送や鉄道輸送について用いることによって、その性能を遺憾なく発揮するものであるが、移動可能な大きさとしているので、電力を要する場合には、所要の場所に移動させることによって用途を広げることができるので、あらゆる産業に利用できる可能性がある。

【符号の説明】

【0055】

1 コンテナ主体

2 監視用窓

3,7,8,11 吸気用のガラリ

4 ケーブルボックス

5 非常用停止スイッチ

6 排気ダクト

7 排気用のガラリ

9 ガラリ8を有するドア

10 給油口

12 ガラリ11を有するドア

13 防塵フィルタ

14 ガター

15 給油口ハッチ

16 フォークポケット

20 発動発電機構

21,22 燃料タンク

22a 給油口

23 排気ガスの排気機構

24 カプラ

26 温度センサ

28 燃料管

29 防油堤

29a 液漏れ検知センサ

30,32 油漏れ防止用ボックス

【技術分野】

【0001】

この発明は、海上輸送や陸上輸送さらには鉄道輸送に際して、搭載されたコンテナ内の冷蔵および/または冷凍装置を駆動させるための発電装置を搭載した発電用コンテナに関するものである。

【背景技術】

【0002】

海上輸送や陸上輸送、さらには鉄道輸送に使用されるコンテナに搭載される貨物の内、鮮度保持の必要な食品などの貨物は、冷蔵および/または冷凍可能なコンテナに搭載されて目的地に輸送されている。

しかしながら、鉄道輸送用のコンテナの場合には、冷蔵および/または冷凍装置に電力を継続的に供給するための発電装置を備えていないものが多く存在する。

【0003】

そのため、例えば、特許第2672993号公報(特許文献1)においては、鉄道輸送用のコンテナを冷凍可能とするエンジン駆動冷凍コンテナが提案されている。

【0004】

前記のエンジン駆動冷凍コンテナは、コンテナ内に挿入する冷却駆動ユニットにエンジン室を設け、このエンジン室内にエンジンと発電機を配置する。

前記エンジン室とは別に、マフラーを収納したマフラー室と、冷却ファンを収納した冷却ファン室を設ける。

前記冷却ファン室内の冷却ファンよりエンジン室内に冷却風を送風し、このエンジン室内を冷却した後の冷却風を、次にマフラー室のマフラーの外周に導入する。

前記マフラー室を冷却した後の冷却風を、外部に吐出するマフラー室排気筒を、マフラー室の下方に突出し、前記マフラー室排気筒の内部に、前記マフラーの排気パイプを配置したことものである。

【0005】

したがって、前記構成のエンジン駆動冷凍コンテナは、エンジン音を小さくでき、かつエンジンの冷却を効率的に行うことができ、エンジンからの排気を下方に排出することによって、輸送中に沿線周域に排気による影響が生じることがないなどの作用効果を有するとされている。

【0006】

また、特開2003−269835号公報(特許文献2)においては、下部ユニットに設置される内燃機関(図示省略)、発電機(図示省略)、圧縮機(図示省略)、コンデンサファンを備えたコンデンサ及び絞り機構(図示省略)と、クーラユニット内に設置されるエバポレータファンを備えたエバポレータとを主な構成要素とした列車コンテナ用冷凍装置が提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第2672993号公報(請求項1,発明が解決しようとする課題,発明の効果)

【特許文献2】特開2003−269835号公報(段落0003)

【発明の概要】

【発明が解決しようとする課題】

【0008】

前記特許文献1に記載のエンジン駆動冷凍コンテナは、冷凍コンプレッサを具備するものであるので、冷却の際に生じるコンテナ内の温度を下げるため冷却駆動ユニットが不可欠なもので、装置自体の大型化が避けられない。

【0009】

また、冷却のための外気を吸引するためのガラリは、第1図で明らかなように、ガラリの上部は、ガラリの向きが一部は天空向きであるため、雨水がコンテン内に侵入し易い構造となっている。

【0010】

さらに、エンジンを駆動させるための燃料タンクは、その第3図で明らかなように、1基のみであるので、収容する燃料がタンク容量に限定されることになるため長時間の駆動には適さず、燃料タンクへの燃料(軽油)の供給のために装置の停止など煩瑣な作業が求められる。

【0011】

この点、コンテナ内に少なくとも2基の燃料タンクを配置し、メインタンクの下限レベルを検知して、サブタンクからメインタンクに燃料を自動供給するシステムも知られてはいる。

しかしながら、システムを構成するレベルセンサ、自動燃料給油ポンプなどが故障した場合には、燃料供給不良によるガス欠、停電、燃料漏出、この漏出による火災などの重大事故を招来する危険性もある。

【0012】

なお、特許文献2は、列車走行中において負圧領域となるコンテナ間に、コンデンサから排気された高温の排風がショートサーキットして再度吸引されることを防止し、これによってコンデンサの凝縮能力を十分に発揮させることができるようにしたものである。

【0013】

この発明はかかる現状に鑑み、構成が簡単で、取り扱いが容易であるとともに、電源を必要とする場所に容易に搬送することが可能なものであって、安全性に配慮された発電用コンテナを提供せんとするものである。

【0014】

特に、構成に際しては、コンテナ内に少なくとも2基の燃料タンクを配置し、各燃料タンクを1本の燃料管によって接続させて、各燃料タンクの液面レベルを常に同一に保持することによって、エンジンへの燃料供給を円滑にし、かつ長時間連続運転を行うことができる発電用コンテナを提供せんとするものである。

【0015】

また、燃料タンクからの油漏れを未然に防止するとともに、発動発電機の駆動によってコンテナ内で発生する排気ガスを安全に排気させることができ、ガラリから滲入する雨水がコンテナ内に入り込むことを確実に防止することができるなど、コンテナ内の環境を常に一定に保持することのできる発電用コンテナを提供せんとするものである。

【課題を解決するための手段】

【0016】

前記の目的を達成するため、この発明の請求項1に記載の発明は、

フォークリフトによる移動が可能なコンテナ主体内に、発動発電機と、少なくとも2基の燃料タンクが配置されるとともに、

前記2基の燃料タンクは、

その底部同士を1本の燃料管で相互に連通させ、両燃料タンクの液面が常に同じレベルとなるように形成されていること

を特徴とする発電用コンテナである。

【0017】

また、この発明の請求項2に記載の発明は、

請求項1に記載の発電用コンテナにおいて、

前記コンテナ主体は、

コンテナ主体内の空気を排気する排風口が設けられた壁面以外のコンテナ主体の側壁には、吸気用のガラリが配置されたものであって、前記ガラリは、すべてのガラリ面を下向きとするとともに、前記コンテナ主体内側のガラリ背面に防塵フィルタが装着され、かつ各ガラリ下方のコンテナ主体内に雨水を受け、コンテナ主体外に排出するためのガターが配置されていること

を特徴とするものである。

【0018】

また、この発明の請求項3に記載の発明は、

請求項1に記載の発電用コンテナにおいて、

前記燃料タンクは、

2基とも同一の容量のものであって、いずれも前記コンテナ主体に配置される際、少なくともその底面部と4周の側面部が油漏れ防止用ボックスで覆われていること

を特徴とするものである。

【0019】

また、この発明の請求項4に記載の発明は、

請求項1又は3に記載の発電用コンテナにおいて、

前記2基の燃料タンクは、

金属ステンレス製フレキシブル管からなる燃料管で相互に連通されるもので、前記燃料管は、四周が側壁に覆われた防油堤内に配置されるもので、前記防油堤内には、燃料漏れ検知センサが設けられていること

を特徴とするものである。

【0020】

また、この発明の請求項5に記載の発明は、

請求項1又は2に記載の発電用コンテナにおいて、

前記発動発電機は、

前記コンテナ主体内のほぼ中央部に配置され、その全面が油漏れ防止用ボックスで覆われ、前記油漏れ防止用ボックス内で発生する熱風は排気ダクトを介してコンテナ主体の上部から、排気ガスはスパレスタを含む排気機構を通じてコンテナ主体の底面部から、それぞれ外部に排気するよう構成されていること

を特徴とするものである。

【0021】

また、この発明の請求項6に記載の発明は、

請求項5に記載の発電用コンテナにおいて、

前記排気ダクトは、

前記コンテナ主体の上部に開口された排気口と連通するもので、前記排気口近傍のダクトが布製のダクトで形成されていること

を特徴とするものである。

【発明の効果】

【0022】

この発明にかかる発電用コンテナは、フォークリフトによる移動が可能なコンテナ主体内に、発動発電機と、少なくとも2基の燃料タンクが配置されたもので、搬送が可能なものであるため、電源を必要とする場所に容易に持ち運ぶことができる。

【0023】

また、前記コンテナ主体内には、発動発電機に燃料を供給するため、少なくとも2基の燃料タンクが搭載され、各燃料タンクの液面が常に同一レベルとなるよう構成されているので、いずれか一方の燃料タンクへの給油のみで、燃料タンクへの燃料補給を容易に行うことができるとともに、長時間の連続運転が可能なものである。

【0024】

また、前記コンテナ主体に設けられる吸排気のためのガラリは、排気のためのガラリを吸気用のガラリが設けられた壁面以外の壁面に配置するとともに、コンテナ主体内に位置する吸気用のガラリの下方に雨水を受け、コンテナ主体外に排出するためのガターを配置することによって、給気効率を向上させることができ、ガラリを介して雨水がコンテナ主体内に滲入しても、すべてガターを介してコンテナ主体外に排出されるので、室内が汚染されず、湿気も残らないなどの効果を奏するものである。

【0025】

さらに、前記少なくとも2基の燃料タンクを燃料管で相互に連通させるに際し、前記燃料管を、長手方向に沿って左右の側面に所要高さの壁面が形成された防油堤内に配置させるとともに、前記防油堤内に燃料漏れ検知センサを設けることによって、燃料漏れを防ぐことができる。

【0026】

さらにまた、排気用ダストの構成に際し、排気用のガラリに近いダストの一部を、布製とすることによって、発動発電機の駆動時に生ずる振動板による騒音を可及的に抑えることができるものである。

【図面の簡単な説明】

【0027】

【図1】この発明の発電用コンテナの一例を示す正面図である。

【図2】図1に示す発電用コンテナの内部を模式的に示す正面図である。

【図3】図1に示す発電用コンテナの内部を示す側面図である。

【図4】図1に示す発電用コンテナの内部を示す背面図である。

【図5】図1に示す発電用コンテナの要部を示す平面図である。

【図6】図1に示す発電用コンテナのガラリの拡大断面図である。

【発明を実施するための形態】

【0028】

以下、この発明にかかる発電用コンテナの実施例を、添付の図面に基づいて具体的に説明するが、この発明は実施例にのみ限定されるものではなく、発明の要旨を変更しない範囲内において種々変更を加えることができる。

【0029】

この発明の発電用コンテナは、荷役環境のもと、永久変形が生じない構造とするものであって、海上輸送および鉄道輸送に供することができるものである。

【0030】

前記発電用コンテナを構成するコンテナ主体1は、実施例では長さ約3,000mm(内法約2,800mm)、幅約2,440mm(内法約2,300mm)、高さ約2,600mm(内法約2,300mm)、内容積約15■、最大総重量3,000kgsの大きさである。

【0031】

かかるコンテナ主体1は、図1で明らかなように、正面部に監視用窓2と、吸気用ガラリ3と、給電用のケーブルボックス4および非常停止用スイッチ5が配置されている。

また、一方の側面部の中央部上部には、図2および図4に示すように、後述する排気ダクト6の先端面が取付けられるガラリ7が配置されている。

また、他方の側面部は、図5で明らかなように、ガラリ8を有するドア9と燃料給油口10が開閉自在に配置されている。

さらに、背面部には、それぞれガラリ11,11を有する観音開き式のドア12,12が配置されている。

【0032】

前記ガラリ3,7,8,11は、いずれもガラリ(この場合は羽板)は、すべて下向きとしたもので、その背面部、すなわち、前記コンテナ主体1内側には、いずれも目詰まりし難く、吸引抵抗の少ない洗浄可能な防塵フィルタ13が着脱自在に装着されている。

【0033】

なお、前記コンテナ主体1は、図3で明らかなように、一対のフォークポケット16,16が、コンテナ主体1の上部四隅には、コンテナ主体1を吊り上げるための金具17がそれぞれ配置されているので、吊り上げによる移動も可能なものである。

【0034】

かかる構成を有するコンテナ主体1内には、1基の発動発電装置20と、2基の燃料タンク21,22と、前記発動発電装置20から排出される排気ガスを室外に排出させるための排気ダクト6と、火の粉などを含む可能性のある排気ガスを直接室外に排出するための排気機構23などが収納配置される。

【0035】

前記発動発電装置20は、実施例においては、60HZ/220V又は60HZ/440Vに切り替え可能な定格出力が25kVAの超低騒音型ディーゼル発電機で、図3で示されるケーブルボックス4に収納された2種類のカプラ24,24(200V用メスカプラ及び400V用メスカプラ)を介して、例えば、20フィートもしくは40フィート冷凍国際海上コンテナに電源供給するものである。

【0036】

なお、前記の切換えは、図3に示される切換えスイッチ25で行われる。

また、この発動発電機構20の作動状況は、すべて監視用窓2を介して確認することができるものである。

さらに、図2において、符号27は、ブレーカボックスである。

【0037】

前記燃料タンク21,22は、いずれも大きさが同じ容量(198L)のもので、図5で明らかなように、2基の燃料タンク21,22は、両者が常に同じ液面を保持するように、互いの底部同士を、ステンレス製金属管からなる1本の燃料管28で接続して連通させたものである。

因みに、この実施例においては、198Lの燃料タンク21,22を搭載することによって、定格負荷時においてさえ、約70時間(約3日間)の連続運転を可能としているので、遠距離輸送にきわめて適した運用が可能である。

【0038】

その際、前記燃料管28からの油がコンテナ主体1内に漏れることを防止するため、燃料管28は、少なくとも四周の側面部に所要高さの側壁を形成した防油堤29内に配置される。

この防油堤29内の所要部位には、油漏れを検知するための液漏れ検知センサ29aが配置されているので、万一、前記燃料管28から燃料が漏れ出した場合には、液漏れ検知センサ29aが作動して、装置全体の作動を停止するよう構成されている。

【0039】

以下、前記発動発電機構20と2基の燃料タンク21,22との配置について具体的に説明する。

前記コンテナ主体1の中央部近傍には、図4で明らかなように、メインとなる燃料タンク21が配置される。

この燃料タンク21は、図2 ,図3および図5で明らかなように、少なくとも底面板と左右の側面板で構成された油漏れ防止用ボックス30内に収容された状態で、前記コンテナ主体1の中央部近傍に配置される。

その際、前記油漏れ防止用ボックス30は、防振ゴム材31を介してコンテナ主体1の底部に据付け固定される。

【0040】

前記メインの燃料タンク21の近傍には、サブの燃料タンク22が、燃料タンク21と同様の手段で、前記コンテナ主体1の底部に据付け固定される。

このサブの燃料タンク22には、図4に示すように、前記コンテナ主体1の側面に形成された給油口ハッチ15から給油が可能なように、給油口22aが付設されている。

したがって、この給油口22aから燃料(軽油)が給油されると、前記燃料管28を介してメインの燃料タンク21にも燃料が同時に供給される。

【0041】

エンジンの各種保護機構を装備した前記発動発電機構20は、前記のメインの燃料タンク21の前記油漏れ防止用ボックス30上に配置された、幅が油漏れ防止用ボックス30と同じで長さと高さが異なる油漏れ防止用ボックス32内に収容される。

【0042】

この油漏れ防止用ボックス32の側面の要所には、発動発電機構20を冷却するための冷風を取り込むための開口部33,33(図3参照)が形成され、かつ上部に配置される蓋体34の所要部位には、発動発電機構20内に生ずる熱風の排出口(図示せず)が設けられ、この排気口に接して排気ダクト6の基端部が固定されている。

【0043】

前記油漏れ防止用ボックス32の排気ダスト6の取付け部近傍の側面には、ヘッドパイプ35、振動吸収用フレキシブル管36、セパレスタ37およびテールパイプ38からなる排気機構23が付設され、排気ガス中に万一火の粉が混入して放出された場合には、前記セパレスタ37で除去できるよう構成されている。

なお、前記テールパイプ38の先端部は、前記コンテナ主体1の底面から外部に突出している。

図3において、符号39は、燃料タンク21から燃料を供給するための燃料供給口である。

【0044】

前記発動発電機構20は、図示しないが、回転速度や水温、油圧、警報表示、燃料残量などをデジタル表示するエンジン計器パネル、スタータスイッチなど制御操作盤が設けられている。

これら機器は、いずれも前記コンテナ主体1の監視用窓2を介して視認することができるもので、かつ監視用窓2を開いて直接操作することができるものである。

【0045】

前記排気ダクト6の先端部は、図2又は図4で明らかなように、前記コンテナ主体1の側面に形成されたガラリ7の背面側に、防塵フィルタ13を介して装着されている。

その際、この発明においては、前記ガラリ7側の排気ダクト6の一部を、布製の筒状ダクト6aとすることによって構成されている。

【0046】

一般的に、この種の装置においては、熱風を排気するための排気ダクトは、金属製の筒状体で構成されるもので、一端部は熱風の発生源側に、他端部は排気口が形成された壁面に固定されている。

したがって、発生源の駆動によって生ずる振動は、すべて前記壁面に伝わるため、振動による騒音が発生するとともに、振動によって排気ダクトを固定するネジが緩み、振動が長期に亘ると、ネジが外れては熱風を順調に排気できなくなる場合も生ずるおそれがあった。

【0047】

しかしながら、この発明においては、前記排気用のガラリ7側の排気ダクト6の一部を布製の筒状ダクト6aとしているので、前記の振動は筒状ダクト6aによって吸収され、コンテナ主体1の壁面に伝達されることがない。

したがって、コンテナ主体1の壁面と排気ダクト6を連結固定するためのネジが緩むことがなく、振動による騒音の発生を可及的に抑えることができるものである。

【0048】

前記吸気用のガラリ3,7,8,11は、いずれもコンテン主体1内に位置するガラリの背面部に、防塵フィルタ13が装着される。

前記各ガラリの羽板は、これを全て下向きに設定しても、風の影響で羽板間の隙間から滲入する雨水によって前記防塵フィルタ13が濡れ、その水滴がコンテナ主体1内に滴下し、床面を汚損する危険性がある。

【0049】

そのため、この発明においては、図6で示すように、例えば、ガラリ11,11下方のコンテナ主体1の内壁面に、チャンネル状のガター14を配置し、このガター14を介して雨水をコンテン本体1外に排水するよう構成されている。

なお、他の吸気用のガラリ3,7,8も、同様のガターを具備するものである。

【0050】

さらに、前記コンテナ主体1内の天井部には、温度センサ26が装置され、実施例においては、コンテナ主体1内の温度が150℃を超えた場合には非常用停止スイッチが作動して、発動発電機構の駆動が停止するよう構成されている。

【0051】

さらにまた、前記コンテナ主体1内の床面は、その四周に所要高さの防油壁18(図3参照)が一体的に立設されているので、万が一にも油がコンテン主体1外に漏出するおそれがないものである。

なお、図4において、符号40は消火器を示す。

【0052】

なお、この発明にかかる発電用コンテナ1は、図示しないが、発動発電機構20の下部に防振ゴムを敷設して作動時の振動を吸収させ、かつ発動発電機構20の作動を確認するための運転灯を前後の側壁部に配置して、外部からの駆動状況を容易に監視できるよう構成されている。

【0053】

また、前記コンテナ主体1に形成される吸気用のガラリについては、一定の計算式に基づいて算出することによって、冷却効率を最適に設定することができる。

【産業上の利用可能性】

【0054】

この発明の発電用コンテナは、海上輸送や鉄道輸送について用いることによって、その性能を遺憾なく発揮するものであるが、移動可能な大きさとしているので、電力を要する場合には、所要の場所に移動させることによって用途を広げることができるので、あらゆる産業に利用できる可能性がある。

【符号の説明】

【0055】

1 コンテナ主体

2 監視用窓

3,7,8,11 吸気用のガラリ

4 ケーブルボックス

5 非常用停止スイッチ

6 排気ダクト

7 排気用のガラリ

9 ガラリ8を有するドア

10 給油口

12 ガラリ11を有するドア

13 防塵フィルタ

14 ガター

15 給油口ハッチ

16 フォークポケット

20 発動発電機構

21,22 燃料タンク

22a 給油口

23 排気ガスの排気機構

24 カプラ

26 温度センサ

28 燃料管

29 防油堤

29a 液漏れ検知センサ

30,32 油漏れ防止用ボックス

【特許請求の範囲】

【請求項1】

フォークリフトによる移動が可能なコンテナ主体内に、発動発電機と、少なくとも2基の燃料タンクが配置されるとともに、

前記2基の燃料タンクは、

その底部同士を1本の燃料管で相互に連通させ、両燃料タンクの液面が常に同じレベルとなるように形成されていること

を特徴とする発電用コンテナ。

【請求項2】

前記コンテナ主体は、

コンテナ主体内の空気を排気する排風口が設けられた壁面以外のコンテナ主体の側壁には、吸気用のガラリが配置されたものであって、前記ガラリは、すべてのガラリ面を下向きとするとともに、前記コンテナ主体内側のガラリ背面に防塵フィルタが装着され、かつ各ガラリ下方のコンテナ主体内に雨水を受け、コンテナ主体外に排出するためのガターが配置されていること

を特徴とする請求項1に記載の発電用コンテナ。

【請求項3】

前記燃料タンクは、

2基とも同一の容量のものであって、いずれも前記コンテナ主体に配置される際、少なくともその底面部と4周の側面部が油漏れ防止用ボックスで覆われていること

を特徴とする請求項1に記載の発電用コンテナ。

【請求項4】

前記2基の燃料タンクは、

金属ステンレス製フレキシブル管からなる燃料管で相互に連通されるもので、前記燃料管は、四周が側壁に覆われた防油堤内に配置されるもので、前記防油堤内には、燃料漏れ検知センサが設けられていること

を特徴とする請求項1又は3に記載の発電用コンテナ。

【請求項5】

前記発動発電機は、

前記コンテナ主体内のほぼ中央部に配置され、その全面が油漏れ防止用ボックスで覆われ、前記油漏れ防止用ボックス内で発生する熱風は排気ダクトを介してコンテナ主体の上部から、排気ガスはスパレスタを含む排気機構を通じてコンテナ主体の底面部から、それぞれ外部に排気するよう構成されていること

を特徴とする請求項1又は2に記載の発電用コンテナ。

【請求項6】

前記排気ダクトは、

前記コンテナ主体の上部に開口された排気口と連通するもので、前記排気口近傍のダクトが布製のダクトで形成されていること

を特徴とする請求項5に記載の発電用コンテナ。

【請求項1】

フォークリフトによる移動が可能なコンテナ主体内に、発動発電機と、少なくとも2基の燃料タンクが配置されるとともに、

前記2基の燃料タンクは、

その底部同士を1本の燃料管で相互に連通させ、両燃料タンクの液面が常に同じレベルとなるように形成されていること

を特徴とする発電用コンテナ。

【請求項2】

前記コンテナ主体は、

コンテナ主体内の空気を排気する排風口が設けられた壁面以外のコンテナ主体の側壁には、吸気用のガラリが配置されたものであって、前記ガラリは、すべてのガラリ面を下向きとするとともに、前記コンテナ主体内側のガラリ背面に防塵フィルタが装着され、かつ各ガラリ下方のコンテナ主体内に雨水を受け、コンテナ主体外に排出するためのガターが配置されていること

を特徴とする請求項1に記載の発電用コンテナ。

【請求項3】

前記燃料タンクは、

2基とも同一の容量のものであって、いずれも前記コンテナ主体に配置される際、少なくともその底面部と4周の側面部が油漏れ防止用ボックスで覆われていること

を特徴とする請求項1に記載の発電用コンテナ。

【請求項4】

前記2基の燃料タンクは、

金属ステンレス製フレキシブル管からなる燃料管で相互に連通されるもので、前記燃料管は、四周が側壁に覆われた防油堤内に配置されるもので、前記防油堤内には、燃料漏れ検知センサが設けられていること

を特徴とする請求項1又は3に記載の発電用コンテナ。

【請求項5】

前記発動発電機は、

前記コンテナ主体内のほぼ中央部に配置され、その全面が油漏れ防止用ボックスで覆われ、前記油漏れ防止用ボックス内で発生する熱風は排気ダクトを介してコンテナ主体の上部から、排気ガスはスパレスタを含む排気機構を通じてコンテナ主体の底面部から、それぞれ外部に排気するよう構成されていること

を特徴とする請求項1又は2に記載の発電用コンテナ。

【請求項6】

前記排気ダクトは、

前記コンテナ主体の上部に開口された排気口と連通するもので、前記排気口近傍のダクトが布製のダクトで形成されていること

を特徴とする請求項5に記載の発電用コンテナ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−218759(P2012−218759A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−85098(P2011−85098)

【出願日】平成23年4月7日(2011.4.7)

【出願人】(511088210)株式会社 ジェイアール貨物・インターナショナル (1)

【出願人】(000227216)日通商事株式会社 (27)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月7日(2011.4.7)

【出願人】(511088210)株式会社 ジェイアール貨物・インターナショナル (1)

【出願人】(000227216)日通商事株式会社 (27)

【Fターム(参考)】

[ Back to top ]