発電装置

【課題】本発明は、小型大出力の発電装置を提供することを目的とする。

【解決手段】発電装置10は、誘電体11とエレクトレット12を有し、誘電体11とエレクトレット12との距離を変化させることによって発電を行う。エレクトレット12には、誘電体11と対向しない側に第1電極13が接続されている。第1電極13は、負荷14を介して接地端に接続されている。誘電体11には、エレクトレット12と対向しない側に第2電極15を接続してもよい。第2電極15は、接地端に直接接続してもよい。

【解決手段】発電装置10は、誘電体11とエレクトレット12を有し、誘電体11とエレクトレット12との距離を変化させることによって発電を行う。エレクトレット12には、誘電体11と対向しない側に第1電極13が接続されている。第1電極13は、負荷14を介して接地端に接続されている。誘電体11には、エレクトレット12と対向しない側に第2電極15を接続してもよい。第2電極15は、接地端に直接接続してもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、誘電体とエレクトレットとの距離が変化することによって発電(運動エネルギー(振動エネルギー)から電気エネルギーへのエネルギー変換)を行う発電装置、特にMEMS[Micro Electromechanical System]技術を用いて製造される振動駆動型の容量性発電装置に関するものである。

【背景技術】

【0002】

図33は、振動型発電装置の一従来例を示す模式図である。図33において、符号101は上部基板、符号102は下部基板、符号103はエレクトレット、符号104は対向電極、符号105はベース電極、符号106はバネを各々示している。なお、上部基板101は、下部基板102に対して2軸平面方向(X方向、Y方向)に変位自在に弾性支持された可動体である。

【0003】

上記構成から成る振動型発電装置の動作原理は、所定のギャップ距離を維持しながらエレクトレット103と対向電極104との重なり面積を2軸平面方向(X方向、Y方向)の振動によって変化させることにより、対向電極104に誘導される電荷の変化分を電流として引き出すという方式(いわゆる静電誘導方式)であった。

【0004】

なお、MEMS技術を用いて製造される振動型発電装置の関連技術としては、例えば、特許文献1や非特許文献1及び2を挙げることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−312551公報

【非特許文献】

【0006】

【非特許文献1】Y.Naruse,N.Matsubara,K.Mabuchi,M.Izumi,K.Honma,"ELECTROSTATIC MICRO POWER GENERATOR FROM LOW FREQUENCY VIBRATION SUCH AS HUMAN MOTION",Proceedings of PowerMEMS 2008+ microEMS 2008, Sendai, Japan, November 9-12, (2008)

【非特許文献2】M.Edamoto,Y.Suzuki,N.Kasagi,K.Kashiwagi,Y.Morizawa,T.Yokoyama,T.Seki,and M.Oba,"LOW-RESONANT-FREQUENCY MICRO ELECTRET GENERATOR FOR ENERGY HARVESTING APPLICATION",Proc.IEEE Int.Conf. MEMS 2009, Sorrento, (2009), pp.1059-1062

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来の振動型発電装置では、その発電電力が大きくてもμWオーダであり、その用途が限定されていた。

【0008】

また、上記従来の振動型発電装置は、エレクトレット103と対向電極104が互いに対面している構造であるため、エレクトレット103と対向電極104とのギャップ距離を小さく設計し過ぎると、エレクトレット103と対向電極104との間に静電引力が働いて両者が接触したり、或いは、エレクトレット103の注入電荷が放電されてしまうおそれがあった。そのため、エレクトレット103と対向電極104とのギャップ距離は、ある程度大きく設計しなければならないが、ギャップ距離を広げた上で、なおかつ、振動による容量変化を大きくするためには、エレクトレット103と対向電極104の面積を大きく設計する必要があり、その結果としてさらにギャップ距離を広げなければならないという悪循環が生じていた。このような悪循環から、上記従来の振動型発電装置では、発電電力を高めつつ装置の微細化や狭ギャップ化を実現することが困難であった。

【0009】

本発明は、上記の問題点に鑑み、小型大出力の発電装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成すべく、本発明に係る発電装置は、誘電体とエレクトレットを有し、前記誘電体と前記エレクトレットとの距離が変化することによって発電を行う構成(第1の構成)とされている。

【0011】

なお、上記第1の構成から成る発電装置において、前記エレクトレットは、前記誘電体と対向しない側に第1電極が接続されている構成(第2の構成)にするとよい。

【0012】

また、上記第2の構成から成る発電装置において、前記第1電極は、負荷を介して接地端に接続されている構成(第3の構成)にするとよい。

【0013】

また、上記第3の構成から成る発電装置において、前記誘電体は、前記エレクトレットと対向しない側に第2電極が接続されている構成(第4の構成)にするとよい。

【0014】

また、上記第4の構成から成る発電装置において、前記第2電極は、前記接地端に直接接続されている構成(第5の構成)にするとよい。

【0015】

また、上記第3の構成から成る発電装置において、前記誘電体には電極が接続されていない構成(第6の構成)にするとよい。

【0016】

また、上記第6の構成から成る発電装置において、前記誘電体は、前記エレクトレットと対向しない側に電気的にフローティング状態の金属体が接続されている構成(第7の構成)にするとよい。

【0017】

また、上記第3の構成から成る発電装置は、前記誘電体を含む可動部の全体が電気的にフローティング状態とされている構成(第8の構成)にするとよい。

【0018】

また、上記第8の構成から成る発電装置は、前記誘電体を含む可動部の全体が絶縁体で保持されている構成(第9の構成)にするとよい。

【0019】

また、上記第9の構成から成る発電装置において、前記誘電体には電極が接続されていない構成(第10の構成)にするとよい。

【0020】

また、上記第2〜第10いずれかの構成から成る発電装置において、前記エレクトレットは、前記第1電極の全面を被覆するように形成されている構成(第11の構成)にするとよい。

【0021】

また、上記第1〜第11いずれかの構成から成る発電装置において、前記誘電体と前記エレクトレットとの間に挟まれた空隙層は、湿度の低い状態とされている構成(第12の構成)にするとよい。

【0022】

また、上記第1〜第12いずれかの構成から成る発電装置において、前記誘電体と前記エレクトレットとの間に挟まれた空隙層には、所定の気体が充填されている構成(第13の構成)にするとよい。

【0023】

また、上記第13の構成から成る発電装置において、前記所定の気体は、空気、不活性ガス、或いは、放電防止効果を有するガスである構成(第14の構成)にするとよい。

【0024】

また、上記第14の構成から成る発電装置において、前記放電防止効果を有するガスの主成分はSF6である構成(第15の構成)にするとよい。

【0025】

また、上記第1〜第15いずれかの構成から成る発電装置は、前記誘電体と前記エレクトレットを収納するパッケージを有する構成(第16の構成)にするとよい。

【0026】

また、上記第16の構成から成る発電装置において、前記誘電体は、前記パッケージの内壁に沿って変位自在に収納されている構成(第17の構成)にするとよい。

【0027】

また、上記第17の構成から成る発電装置は、前記パッケージの内部で前記誘電体を吊下支持する弾性部材を有する構成(第18の構成)にするとよい。

【0028】

また、上記第17または第18の構成から成る発電装置は、前記パッケージの内部で前記誘電体を両端支持する弾性部材を有する構成(第19の構成)にするとよい。

【0029】

また、上記第17〜第19いずれかの構成から成る発電装置は、前記パッケージの天面で前記誘電体を反発する弾性部材を有する構成(第20の構成)にするとよい。

【0030】

また、上記第17〜第20いずれかの構成から成る発電装置は、前記パッケージの内部で前記誘電体の水平移動を抑制しつつ上下動を支持する弾性部材を有する構成(第21の構成)にするとよい。

【0031】

また、上記第17〜第21いずれかの構成から成る発電装置は、前記誘電体と前記パッケージに各々反発し合う磁石を有する構成(第22の構成)にするとよい。

【0032】

また、上記第17〜第22いずれかの構成から成る発電装置は、前記誘電体と前記エレクトレットに各々反発し合う磁石を有する構成(第23の構成)にするとよい。

【0033】

また、上記第17〜第23いずれかの構成から成る発電装置は、前記エレクトレットの表面から突起したストッパを有する構成(第24の構成)にするとよい。

【0034】

また、上記第17〜第24いずれかの構成から成る発電装置において、前記誘電体は、前記パッケージの内壁との間にボール部材を挟み込んだ形で収納されている構成(第25の構成)にするとよい。

【0035】

また、上記第17〜第24いずれかの構成から成る発電装置において、前記誘電体は、前記パッケージの内壁に対してレール部材を当接させた形で収納されている構成(第26の構成)にするとよい。

【0036】

また、上記第1〜第26いずれかの構成から成る発電装置は、前記エレクトレットと隣接して形成されたグランドリングを有する構成(第27の構成)にするとよい。

【0037】

また、上記第27の構成から成る発電装置にて、前記グランドリングは所定の距離を隔てて前記エレクトレットの周囲を取り囲むように形成されている構成(第28の構成)にするとよい。

【0038】

また、上記第27の構成から成る発電装置にて、前記エレクトレットと前記グランドリングは、互いに隣接させて交互に配置されている構成(第29の構成)にするとよい。

【0039】

また、上記第1〜第29いずれかの構成から成る発電装置において、前記誘電体は、前記エレクトレットと対向する面が平坦化されている構成(第30の構成)にするとよい。

【0040】

また、上記第1〜第30いずれかの構成から成る発電装置において、前記誘電体は、前記エレクトレットと対向する面がパターニングされている構成(第31の構成)にするとよい。

【0041】

また、上記第3〜第31いずれかの構成から成る発電装置において、前記第1電極は、パターニングを施すことなく面状に形成されている構成(第32の構成)にするとよい。

【0042】

また、上記第1〜第32いずれの構成から成る発電装置において、前記誘電体には、凸部が複数形成されており、前記エレクトレットには、所定の隙間を設けて前記凸部が嵌合される凹部が複数形成されている構成(第33の構成)にするとよい。

【0043】

また、上記第1〜第33いずれかの構成から成る発電装置において、前記エレクトレットは、前記誘電体の両側にそれぞれ配置されている構成(第34の構成)にするとよい。

【0044】

また、上記第34の構成から成る発電装置において、前記誘電体は、多段に重ねて設けられており、各々の両面に前記エレクトレットが配置されている構成(第35の構成)にするとよい。

【0045】

また、上記第1〜第35いずれかの構成から成る発電装置において、前記エレクトレットは密閉容器の内壁に形成されており、前記誘電体は粒子化されて前記密閉容器の内側に封入されている構成(第36の構成)にするとよい。

【0046】

また、上記第1〜第35いずれかの構成から成る発電装置において、前記エレクトレットは密閉球体の内壁に形成されており、前記誘電体は球体化されて前記密閉球体の内側に封入されている構成(第37の構成)にするとよい。

【0047】

また、上記第1〜第35いずれかの構成から成る発電装置において、前記誘電体は球体であり、前記エレクトレットは前記誘電体を取り囲むように複数形成されている構成(第38の構成)にするとよい。

【0048】

また、上記第1〜第35いずれかの構成から成る発電装置において、前記誘電体は厚みが0.01〜1.0mmであり、かつ、前記誘電体の比誘電率が無限大である場合の発電量を100%として規格化したときの発電量が80%以上である構成(第39の構成)にするとよい。

【0049】

また、上記第39の構成から成る発電装置において、前記誘電体は、厚みが0.01〜0.1mmである構成(第40の構成)にするとよい。

【0050】

また、上記第1〜第40いずれかの構成から成る発電装置において、前記誘電体は、チタン酸バリウム、チタン酸ジルコン酸鉛、チタン酸バリウムにアルカリ土類金属や希土類金属が添加されたもの、チタン酸ストロンチウム、酸化鉄ランタン、ニオブ酸カリウム、ニオブ酸カリウムに酸化鉄ランタンが添加されたもの、チタン酸ランタン、ケイ酸マグネシウム、チタン酸ジルコン酸バリウム、ポリマー系強誘電体、及び、リラクサー強誘電体のいずれかを用いて形成されている構成(第41の構成)にするとよい。

【発明の効果】

【0051】

本発明によれば、振動子のZ軸成分の振動を拾って発電するため、エレクトレットや電極の微細パターニングが不要となる上、誘電体とエレクトレットが接触しても放電しないため、誘電体とエレクトレットとの接触を回避する必要もなくなるので、小型大出力の発電装置を提供することが可能となり、延いては、電池寿命を心配する煩わしさからユーザを解放することが可能となる。

【図面の簡単な説明】

【0052】

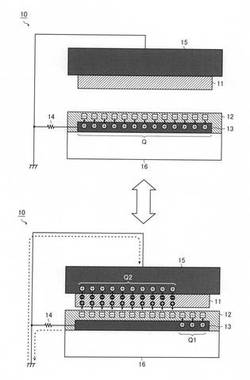

【図1】発電装置の第1構成例を示す模式図

【図2】発電装置の等価回路図

【図3】測定系の概略図

【図4】コロナ放電装置の説明図

【図5】可変抵抗と出力電圧及び発電電力との関係を示すテーブル

【図6】可変抵抗と出力電圧との関係を示すグラフ

【図7】可変抵抗と発電電力との関係を示すグラフ

【図8A】最大電力出力時のオシロスコープ波形図

【図8B】ギャップ距離Gに対する出力電圧Vmのシミュレーション波形

【図9】誘電体裏面の電気的接続状態による発電量の比較図

【図10】発電装置の第2構成例を示す模式図

【図11】発電装置の第3構成例を示す模式図

【図12】発電装置の第1パッケージング例を示す模式図

【図13】発電装置の第2パッケージング例を示す模式図

【図14】発電装置の第3パッケージング例を示す模式図

【図15】発電装置の第4パッケージング例を示す模式図

【図16】発電装置の第5パッケージング例を示す模式図

【図17】発電装置の第6パッケージング例を示す模式図

【図18】発電装置の第7パッケージング例を示す模式図

【図19】発電装置の第8パッケージング例を示す模式図

【図20】誘電体の第1ガイド例を示す模式図

【図21】誘電体の第2ガイド例を示す模式図

【図22】グランドリングの第1適用例を示す模式図

【図23】グランドリングの第2適用例を示す模式図

【図24】誘電体の形状と下部電極の形状との組合わせ例を示す模式図

【図25】下部電極の第1形状例を示す模式図

【図26】下部電極の第2形状例を示す模式図

【図27】下部電極の第3形状例を示す模式図

【図28】3軸化を実現するための第1構造を示す模式図

【図29】3軸化を実現するための第2構造を示す模式図

【図30】3軸化を実現するための第3構造を示す模式図

【図31】3軸化を実現するための第4構造を示す模式図

【図32】誘電体の比誘電率と発電量との関係を示すグラフ

【図33】振動型発電装置の一従来例を示す模式図

【発明を実施するための形態】

【0053】

<第1構成例>

図1は、発電装置の第1構成例を示す模式図(横方向から見た断面図)である。第1構成例の発電装置10は、誘電体11と、エレクトレット12と、下部電極13と、抵抗14と、上部電極15と、基板16と、空隙層17とを有する。なお、図1の上段には、発電装置10の第1状態(誘電体11とエレクトレット12とが離間した状態)が描写されており、図1の下段には、発電装置10の第2状態(誘電体11とエレクトレット12とが接近した状態)が描写されている。

【0054】

以下では、説明の便宜上、特に断りのない限り、紙面の上端側を鉛直上方向と定義し、誘電体11が上下方向(鉛直方向)に振動する構成を前提とした説明を行うが、誘電体11の振動方向はこれに限定されるものではなく、例えば、紙面を90度回転させることにより、誘電体が左右方向(水平方向)に振動する構成とすることも当然に可能である。

【0055】

誘電体11は、発電装置10に与えられる振動によってエレクトレット12に対する相対位置が変化する可動体である。誘電体11の下面は、空隙層17を挟んでエレクトレット12の上面と対向している。誘電体11としては、チタン酸ジルコン酸鉛(PZT)やチタン酸バリウム(BTO)などを用いることができる。これについては後述する。誘電体11は、板状に形成してもよいし膜状に形成してもよい。例えば、基板自体を誘電体で形成してもよいし、基板上に薄膜印刷技術で誘電体膜を形成してもよいし、或いは、別途の工程で形成しておいた板状の誘電体を基板上に貼り付けてもよい。

【0056】

エレクトレット12は、電荷を半永久的に保持する部材である。エレクトレット12としては、サイトップ[登録商標]などの高分子化合物に電荷を保持させた有機エレクトレットを用いてもよいし、シリコン酸化物(SiO2)やシリコン窒化物(SiN)などの基材に電荷を保持させた無機エレクトレットを用いてもよい。エレクトレット12は、下部電極13の全面を被覆するように形成されている。このように、下部電極13を露出させない構成とすることにより、エレクトレット12への電荷注入に際して、露出した下部電極13への電荷流出を防止することができるので、エレクトレット12への電荷注入効率を高めることが可能となる。

【0057】

下部電極13は、エレクトレット12の下面側(誘電体11と対向していない側)に接続された第1電極に相当する。下部電極13は、抵抗14を介して接地端に接続されている。下部電極13としては、アルミニウム電極などを用いることができる。

【0058】

抵抗14は、発電装置10の振動によって下部電極13と接地端との間に流れる電流を電圧として取り出すための負荷である。

【0059】

上部電極15は、誘電体11の上面(エレクトレット12と対向していない側)に接続された第2電極に相当する。上部電極15は、接地端に直接接続されている。上部電極15としては、アルミニウム電極などを用いることができる。

【0060】

基板16は、エレクトレット12及び下部電極13を担持するための板状部材である。基板16としては、石英基板や酸化膜付きシリコンウェハなどを用いることができる。ただし、寄生容量抑制の観点から言えば、酸化膜付きシリコンウェハよりも石英基板などを用いる方が望ましい。

【0061】

空隙層17は、誘電体11とエレクトレット12との間に挟まれた空間である。空隙層17の厚み(誘電体11とエレクトレット12を隔てるギャップ距離)は、振動に伴う誘電体11の変位によって変化する。空隙層17は、低真空状態(高真空状態や超高真空状態ではない状態)としてもよいし、若しくは、空気、不活性ガス(N2など)、或いは、放電防止効果のあるガス(例えば主成分としてSF6を含むガス)等を充填してもよい。空隙層17を低真空状態とする場合、脱気工程を用いてもよいし、或いは、何らかの高温処理時に空隙層17からガスが抜けて自然に低真空状態となる現象を利用してもよい。空隙層17を高真空状態や超高真空状態にしない方が好ましい理由は、エレクトレット12の放電を回避するためである。なお、本明細書中において、「低真空状態」とは大気圧〜10−1Paの状態を指し、「高真空状態」とは10−1〜10−5Paの状態を指し、「超高真空状態」とは10−5以下の状態を指すものとする。また、空隙層17に水分が含まれていると、エレクトレット12の表面に水分子が付着して電荷が抜けやすくなるので、空隙層17に含まれる水分は十分に除去して湿度の低い状態としておくことが望ましい。

【0062】

上記したように、第1構成例の発電装置10は、少なくとも一対の誘電体11とエレクトレット12を有し、誘電体11とエレクトレット12とのギャップ距離が変化することによって発電を行う構成とされている。以下では、その発電原理について説明する。

【0063】

図1上段で示したように、発電装置10の第1状態(誘電体11とエレクトレット12とが離間した状態)では、エレクトレット12に保持された負の固定電荷(図1では、白色の四角印にマイナス符号を付したシンボルとして描写)に引き寄せられて、下部電極13の表面(エレクトレット12との界面)に金属内正電荷(図1では、白色の丸印にプラス符号を付したシンボルとして描写)が誘起される。この金属内正電荷は、下部電極13(金属)中のある箇所から自由電子が排除された結果、周囲に存在する自由電子との電位差により正電荷としての性質を帯びたものである。従って、上記の物理現象については、エレクトレット12に保持された負の固定電荷によって、下部電極13内の正電荷が引き寄せられると言うよりも、下部電極13内の自由電子が遠ざけられると言う方が正しい。なお、下部電極13内の金属内正電荷は接地端から供給される(下部電極13内の自由電子は接地端に移動する)ので、下部電極13の電位は0Vのままである。

【0064】

一方、図1下段で示したように、発電装置10が上記の第1状態から第2状態(誘電体11とエレクトレット12とが接近した状態)に遷移すると、エレクトレット12に保持された負の固定電荷によって誘電体11の内部が分極され、誘電体11の下面に正の分極電荷(図1では、黒色の丸印にプラス符号を付したシンボルとして描写)が局在化する。このとき、第1状態で生じていたエレクトレット12内の負電荷と下部電極13内の正電荷との対応関係(の一部)が解消される。この現象により、下部電極13内には一時的に余剰の正電荷が生じる。ただし、下部電極13は抵抗14を介して接地端に接続されているので、一時的に上昇した下部電極13の電位が0Vになるまで、下部電極13から接地端に向けた余剰の正電荷の移動(電流)が生じる。なお、図1の下段では、下部電極13から正電荷の一部が移動した後の状態が示されている。下部電極13から流出しなかった残りの電荷がQ1である。

【0065】

また、上記とは逆に、発電装置10が第2状態から第1状態に遷移したときには、接地端から下部電極13に向けた正電荷の移動(すなわち電流)が生じるので、この電流を電気エネルギーとして取り出すことができる。

【0066】

なお、発電装置10の第2状態では、誘電体11の内部分極によって誘電体11の上面に負の分極電荷(図1では、黒色の丸印にマイナス符号を付したシンボルとして描写)が局在化する。従って、上部電極15の上面(誘電体11との界面)には、上記した負の分極電荷に引き寄せられて金属内正電荷が誘起される。ただし、上部電極15内の金属内正電荷は接地端から供給されるので、上部電極15の電位は0Vのままである。

【0067】

電磁気学的に見ると、発電装置10の第2状態は、第1状態よりも静電ポテンシャルエネルギーが低い状態(第1状態よりも正電荷と負電荷との距離が近い安定状態)である。従って、外部から運動エネルギー(振動)を与えることにより、発電装置10を第1状態と第2状態との間で遷移させてやれば、運動エネルギーを電気エネルギーに変換することが可能となる。

【0068】

特に、第1構成例の発電装置10は、誘電体11の上面に上部電極15が設けられると共に、この上部電極15が接地端に接続された構成とされている。このような構成とすることにより、発電装置10の第2状態において、上部電極15の内部に電位差を生じることがないので、第2状態のポテンシャルエネルギーを引き下げて、発電効率を高めることが可能となる。

【0069】

<等価回路図>

図2は、発電装置10の等価回路図である。なお、符号C1はエレクトレット12の静電容量(固定値)を示しており、符号C2は誘電体11の静電容量(固定値)を示しており、符号C3は空隙層17の静電容量(可変値)を示しており、符号C4は誘電体11と空隙層17の直列合成容量(C4=C2×C3/(C2+C3))を示している。また、符号Rは抵抗14の抵抗値(固定値)を示している。

【0070】

この等価回路において最も注目すべき点は、電源の役割を果たすエレクトレット12が一定の電荷Qを保持する「定電荷源」と呼称すべき存在であるということである。

【0071】

発電装置10を第1状態(図1上段)から第2状態(図1下段)に遷移させると、誘電体11側にも電荷が分配される。一定の電荷に対して分配するコンデンサの静電容量が増加すればコンデンサの電位は低下する。現象としては、コンデンサに電荷を充電した後、電源から切り離して別のコンデンサと接続した場合に等しい。

【0072】

このとき、エレクトレット12と下部電極13との間のコンデンサに残存する電荷をQ1とし、誘電体11中の誘導電荷と対になる電荷をQ2とし、接点A−A’間の電位差をVとした場合、次の(1)式及び(2)式が成立する。

Q=Q1+Q2 … (1)

V=Q1/C1=Q2/C4 … (2)

【0073】

また、上記の(1)式及び(2)式により、電荷Q1は、次の(3)式で表される。

Q1=Q×C1/(C1+C4) … (3)

【0074】

(3)式において、エレクトレット12の電荷Q及び静電容量C1は固定値であり、誘電体11と空隙層17の直列合成容量C4は、空隙層17の厚み(延いては、空隙層17の静電容量C3)に応じて変化する可変値である。従って、振動に伴う誘電体11の変位に応じて直列合成容量C4が変化すると、電荷Q1と電荷Q2の割合が変化する。発電装置10では、この容量変化に伴う電荷の再分配が電流として取り出される。

【0075】

以下、発電量について定式化する。ある時間tに回路中を流れる電流iは、電荷Q1の時間微分として与えられる。ある関数fの時間微分をf’と表記するとき、電流iは上記(3)式に基づいて次の(4)式で表される。

i=Q1’={Q×C1×(C1+C4)−1)}’

=Q×C1×{(C1+C4)−1}’

=Q×C1×{−(C1+C4)−2}×C4’ … (4)

【0076】

また、空隙層17の直列合成容量C4は、誘電体11の静電容量C2と空隙層17の静電容量C3を用いて次の(5)式で表される。

C4=(C2−1+C3−1)−1 … (5)

【0077】

上記(5)式より、直列合成容量C4の時間微分C4’は、次の(6)式で表される。

C4’={(C2−1+C3−1)−1}’

={(C3/C2+1)−2}×C3’ … (6)

【0078】

誘電体11とエレクトレット12とのギャップ距離が時間的に変化するとき、同時に空隙層17の静電容量C3も変化する。ここで、初期状態における誘電体11とエレクトレット12とのギャップ距離をX0とし、さらに、誘電体11が振幅A、角速度ωで単振動している場合、空隙層17の容量C3、及び、その時間微分C3’は、次の(7)式及び(8)式で表される。なお、式中の符号ε0は、真空の誘電率(8.85×10−12F/m)である。

C3=ε0×εr×S×{X0+A×sin(ω×t)}−1 … (7)

C3’=−ε0×εr×S×A×ω×cos(ω×t)

×{X0+A×sin(ω×t)}−2 … (8)

【0079】

そして、電流iが流れることにより、発電装置10に設けられた抵抗14の両端から出力される電圧V2は、抵抗14の抵抗値Rを用いて次の(9)式で表される。

V2=i×R … (9)

【0080】

また、抵抗14より取り出される電力Pは、電流iの平均値I及び抵抗14の抵抗値Rを用いて次の(10)式で表される。なお、式中の符号Tは、誘電体11の振動周期であり、T=2×π/ωで与えられる。

P=I2×R=T−1×∫0Ti2dt×R … (10)

【0081】

上記の(9)式に基づいた出力電圧波形のシミュレーション値を図8Bに示す。定式化に基づく出力波形は、正弦波ではなく理論的に正弦波から歪んだ波形となる(詳細については後述)。

【0082】

ここで有用な役割を果たすのが、誘電体11とエレクトレット12との間に存在する空隙層17である。この空隙層17の静電容量C3が大きくなるほど、すなわち、空隙層17の厚み(ギャップ距離)が小さくなるほど、誘電体11中の分極電荷量が大きくなり、それに応じて発電量も増大する。

【0083】

先にも述べたように、第1構成例の発電装置10は、エレクトレットと対向電極を互いに対面させた従来構成(図33を参照)と異なり、誘電体11とエレクトレット12を互いに対面させているので、誘電体11とエレクトレット12を接近(ないしは接触)させても、基本的にエレクトレット12の放電を生じることはない。

【0084】

従って、第1構成例の発電装置10であれば、誘電体11とエレクトレット12を隔てるギャップ距離の変化に応じて発電を行う際、そのギャップ距離が最小でゼロとなるまで誘電体11とエレクトレット12とを接近させることができるので、極めて大きな発電量(mWオーダー)を得ることが可能となる。

【0085】

<発電実験>

[測定系]

図3は、発電実験に用いた測定系の概略図である。今回の発電実験に用いられた測定系Xは、誘電体X1と、アルミ板X2と、電磁式加振機X3と、試料X4と、アルミ板X5と、3軸ステージX6と、土台X7と、同軸ケーブルX8と、同軸ケーブルX9と、シールドケースX10と、同軸ケーブルX11と、ローパスフィルタX12と、同軸ケーブルX13と、オシロスコープX14と、を含む。

【0086】

誘電体X1(図1の誘電体11に相当)は、上面が試料X4の下面と対向されており、下面がアルミ板X2に接続されている。誘電体X1としては、チタン酸ジルコン酸鉛(PZT)が用いられている(本実験で使用したPZTの誘電率は2,600である)。

【0087】

アルミ板X2(図1の上部電極15に相当)は、その上面に誘電体X1が接続されている。アルミ板X2は、測定系Xの接地端に直接接続されている。

【0088】

電磁式加振機X3は、アルミ板X2の上面に接続された誘電体X1に対して上下方向の振動(周波数40Hz)を与える。

【0089】

試料X4(図1のエレクトレット12、下部電極13、及び、基板16に相当)は、上面側の石英基板(厚さ:1.0mm)がアルミ板X5に接続されており、下面側のエレクトレット(厚さ:5.6μm)が誘電体X1の上面と対向されている。エレクトレットとしては、サイトップ[登録商標]が用いられている。エレクトレットには、パターニングが施されていない。一方、エレクトレットに被覆された下部電極には、櫛歯アレイ状(幅:30μm、ピッチ:60μm)のパターニングが施されている。下部電極は、同軸ケーブルX8の第1端に接続されている。

【0090】

アルミ板X5は、試料X4を支持する。

【0091】

3軸ステージX6は、アルミ板X5に担持された試料X4を3軸方向に移動させる。

【0092】

土台X7は、3軸ステージX6を支持する。

【0093】

同軸ケーブルX8は、第1端が試料X4の下部電極と接続されており、第2端が同軸ケーブルX9の第1端に接続されている。

【0094】

同軸ケーブルX9は、第1端が同軸ケーブルX8の第2端に接続されており、第2端がシールドケースX10の第1コネクタX10aに接続されている。

【0095】

シールドケースX10は、ロード抵抗Rv、R(図1の抵抗14はRvとRの直列合成抵抗に相当)を格納する。シールドケースX10の本体は、測定系Xの接地端に接続されている。シールドケースX10の第1コネクタX10aは、ロード抵抗Rv、Rを介して測定系Xの接地端に接続されている。このように、測定系Xでは、試料X4とロード抵抗Rv、Rとの間がリード線ではなく、同軸線によって接続されている。ロード抵抗Rv、Rの接続ノードは、出力電圧Vmの計測ノードとしてシールドケースX10の第2コネクタX10bに接続されている。第2コネクタX10bのグランドラインは、測定系Xの接地端に接続されている。ロード抵抗Rv、Rのうち、第1コネクタX10aと第2コネクタX10bとの間に接続される抵抗Rv(その両端電圧が計測されない抵抗)は、可変抵抗(ポテンショメータ)とされており、第2コネクタX10bと接地端との間に接続される抵抗R(その両端電圧が出力電圧Vmとして計測される抵抗)は、固定抵抗(100kΩ)とされている。

【0096】

同軸ケーブルX11は、シールドケースX10の第2コネクタX10bとローパスフィルタX12の入力端との間を接続する。

【0097】

ローパスフィルタX12は、出力電圧Vmに重畳するノイズを除去する。ローパスフィルタX12のカットオフ周波数fcは、200Hzに設定されている。

【0098】

同軸ケーブルX13は、ローパスフィルタX12の出力端とオシロスコープX14の入力端との間を接続する。

【0099】

オシロスコープX14は、出力電圧Vmの波形(電気信号の時間的変化)をグラフとして表示する。オシロスコープX14に表示されるグラフでは、縦軸が電圧値となり、横軸が時間となる。オシロスコープX14のグラウンド端子は、測定系Xの接地端に接続されている。

【0100】

[実験手順]

測定系Xを用いた実験手順は次の通りである。ステップS1では、試料X4のエレクトレットに対して図4で示したコロナ放電装置Yを用いて所定の条件(コロナ放電電圧:10kV,0.1mA、グリッド電圧1.5kV)で電荷の注入を行う。なお、図4において、符号X41、X42、X43は、それぞれ、試料Xを形成する構成要素(エレクトレット、下部電極、基板)を示している。また、符号Y1〜Y4は、それぞれ、コロナ放電装置Yを形成する構成要素(グリッド、放電電極針、グリッド用電源、直流高圧電源)を示している。ステップS2では、試料X4の表面電位を測定する。ステップS3では、測定系Xに試料X4を接続する。ステップS4では、誘電体X1を電磁式加振機X3によって振動させる。ステップS5では、誘電体X1と試料X4との接近/離間に応じて生じる出力電圧Vmの波形をオシロスコープで観察する。ステップS6では、可変抵抗Rvの抵抗値を変更しながらステップS4〜ステップS6を繰り返す。ステップS7では、得られた出力電圧Vmに基づいて発電装置10の発電電力Pを算出する。

【0101】

まず、出力電圧Vmの平均値Vmsを次の(11)により算出する。

Vms=T−1×∫0TVmdt … (11)

【0102】

ただし、出力電圧Vmの波形が正弦波に近い場合、出力電圧Vmの最大振幅Vpp(ピークトゥピーク値)を計測することで、Vms≒0.354×Vppという式により、平均値Vmsの概算値を求めることが可能である。

【0103】

次に、ロード抵抗(R+Rv)に発生する電圧VLを次の(12)式により算出する。

VL=Vms×(R+Rv)/R … (12)

【0104】

そして、次の(13)式を用いて電圧VLから発電電力Pを算出することができる。

P=VL2/(R+Rv) … (13)

【0105】

[実験結果]

まず、試料X4の表面電位測定結果について説明する。ステップS1の電荷注入後における試料X4表面の平均電位は、約−525Vとなっていた。

【0106】

次に、可変抵抗Rvの抵抗値を変化させながら実施された振動発電実験の結果について説明する。図5は、可変抵抗Rv[MΩ]と出力電圧Vmの最大振幅Vpp[V]及び発電電力Pm[μW]との関係を示すテーブルである。図6は、可変抵抗Rv[MΩ]と出力電圧Vmの最大振幅Vpp[V]との関係を示すグラフである。図7は、可変抵抗Rv[MΩ]と発電電力Pm[μW]との関係を示すグラフである。可変抵抗Rvが10MΩであるときに、発電電力Pmが最大値(975[μW]=0.97[mW])となることが確認された。このように、測定系Xを用いた振動発電実験では、極めて大きな発電量(mWオーダ)を得ることができた。

【0107】

図8Aは、最大電力出力時のオシロスコープ波形図である。図8Aの上段には振動シミュレータの駆動波形が描写されており、駆動信号が正弦波であることから、電磁式加振機X3に設置された誘電体X4は単振動していることが分かる。一方、図8Aの下段には出力電圧Vmの出力波形が描写されている。この出力電圧Vmの出力波形は、正弦波とは異なる形状をしている。ただし、この波形はノイズ等の外乱要素により正弦波が歪んだものではなく、理論的に正しい波形である。このことを次項で説明する。

【0108】

図8Bは、ギャップ距離Gに対する出力電圧Vmのシミュレーション波形である。図8Bの上段には試料X1と誘電体X4とのギャップ距離が描写されており、図8Bの下段には先出の(3)式から(9)式を用いて理論的に算出した測定系Xの出力電圧Vmが描写されている。計算に使用したパラメータには、実際の発電実験において測定系Xで用いた試料X1、誘電体X4、抵抗R及びRvの持つパラメータと同一の数値を入力した。ただし、試料X1と誘電体X4とのギャップ距離Gの初期値(すなわち(7)式中のX0)、及び、電磁式加振機X3が誘電体X4に与えた振動の振幅(すなわち(7)式中のA)については、正確な数値が測定できなかった。そこで、試料X1と誘電体X4とのギャップ距離Gが図8Bの上段に描写した波形のように変化したと仮定して演算を行った。図8Aと図8Bの波形は非常によく一致しており、測定された出力電圧Vmが提案する原理に基づいた発電の結果として出力されたことが証明されたと言える。

【0109】

次に、誘電体X1の裏面におけるアルミ板X2の電気的接続と発電量との関係について説明する。アルミ板X2を測定系Xの接地端から切り離した状態で、先と同様の振動発電実験を行った。図9は、誘電体X1裏面の電気的接続状態による発電量の比較図である。図9で示したように、アルミ板X2を測定系Xの接地端に接続した場合(黒塗りの棒グラフ)と接続しない場合(ハッチング付きの棒グラフ)とでは、出力電圧Vmの最大振幅Vpp及び発電電力Pmの双方に差違を生じることが確認された。この現象について、次の第2構成例及び第3構成例を挙げながら詳細に説明する。

【0110】

<第2構成例>

図10は、発電装置の第2構成例を示す模式図である。第2構成例の発電装置10は、第1構成例とほぼ同様の構成であり、誘電体11の上面側に設けられていた上部電極15が取り除かれた点に特徴を有している。すなわち、第2構成例の発電装置10は、誘電体11に何ら電極が接続されていない構成である言える。別の見方をすれば、第2構成例の発電装置10は、誘電体11を含む可動部の全体が電気的にフローティング状態(何らかの電位点に接続されていない状態)とされた構成であるとも言える。なお、誘電体11を含む可動部の全体は、例えば絶縁体(絶縁性のバネなど)で保持するとよい。

【0111】

先述の第1構成例と異なり、第2構成例の発電装置10では、誘電体11とエレクトレット12とを接近させた第2状態(図10下段)において、静電ポテンシャルエネルギーが高い状態(不安定な状態)となるので、第1構成例と比べると発電量が低下する。しかし、第2構成例の発電装置10では、振動する誘電体11に配線を接続する必要がないので、デバイス作製の容易性や発電動作の安定性の点では、第1構成例よりも有利である。

【0112】

<第3構成例>

図11は、発電装置の第3構成例を示す模式図である。第3構成例の発電装置10は、第1構成例とほぼ同様の構成であり、誘電体11の上面側に電気的にフローティング状態の金属体18が形成されている点に特徴を有している。金属体18は、何らかの電位点(接地端)に接続されることを意図した上部電極15とは異なり、電気的にフローティング状態とされた金属製の部材である。従って、第3構成例の発電装置10は、誘電体11を含む可動部の全体が電気的にフローティング状態とされた構成であるという点で、先の第2構成例と共通する。なお、金属体18は、板状であっても膜状であっても構わない。

【0113】

第3構成例の発電装置10では、誘電体11とエレクトレット12とを接近させた第2状態(図11下段)において、誘電体11の内部分極によって誘電体11の上面に負の分極電荷が局在化する。従って、金属体18の下面(誘電体11との界面)には、上記した負の分極電荷に引き寄せられて金属内正電荷が誘起される。

【0114】

先述の第1構成例と異なり、第3構成例の発電装置10では、金属体18が接地端に接続されていないので、接地端から金属体18に正電荷を引き寄せることはできない。しかしながら、金属体18には、多数の自由電子(図11では、白色の丸印にマイナス符号を付したシンボルとして描写)が存在するので、この自由電子が金属体18と誘電体11との界面から遠ざかることにより、接地端から金属体18に正電荷が引き寄せられたときと同様の効果が得られる。

【0115】

上記の効果により、第3構成例の発電装置10は、上部電極15を完全に排除した第2構成例よりも高い発電量を得ることが可能となる。ただし、第3構成例の発電装置10では、金属体18内部に生じる電荷の偏り(電位差)によって上記の効果が阻害される。従って、第3構成例の発電装置10は、上部電極15が接地端に接続された第1構成例と比べると発電量が低下する。しかし、第3構成例の発電装置10では、先述の第2構成例と同じく、振動する誘電体11に配線を接続する必要がないので、デバイス作製の容易性や発電動作の安定性の点では、第1構成例よりも有利である。

【0116】

このように、発電量に関して見れば、第1構成例>第3構成例>第2構成例という優劣があり、また、デバイス作製の容易性や発電動作の安定性に関して見れば、第2構成例=第3構成例>第1構成例という優劣がある。従って、発電装置10の構成については、いずれか一つが常に最善であると言うことはできず、その用途や要求される特性に応じて、第1〜第3構成例のいずれかを採用することが望ましい。

【0117】

<パッケージング>

図12は、発電装置の第1パッケージング例を示す模式図(横方向から見た断面図)である。第1パッケージング例の発電装置20は、基板21と、下部電極22と、エレクトレット23と、誘電体24(誘電体、電極、重錘が一体となったもの)と、パッケージ25と、接着剤26と、ワイヤ27と、を有する。なお、以下の説明において、誘電体24に接続される上部電極の有無は問わない。

【0118】

下部電極22は、基板21の上面に形成されている。エレクトレット23は、下部電極22を被覆するように形成されている。ただし、下部電極22の一端は、エレクトレット23から露出して基板21の端部まで延出されており、その端部においてワイヤ27と接続されている。ワイヤ27は、不図示の抵抗を介して接地端に接続されている。パッケージ25は、一面に開口部が設けられたカバー部材(円筒、柱筒、半球など)であり、内部にエレクトレット23と誘電体24を収納する形で開口部が基板21と接着剤26により接合されている。パッケージ25は、レジンやアクリルなどの樹脂製とすればよい。

【0119】

第1パッケージング例の発電装置20において、誘電体24は、何ら支持されることなくパッケージ24の内壁に沿って変位自在(上下動自在)に収納されている。発電装置20が静止状態であるとき、誘電体24は静電引力によってエレクトレット23と接近した状態(図1下段の第2状態に相当)となる。従って、外部から運動エネルギー(振動)を与えることにより、誘電体24をエレクトレット23から離間させてやれば、運動エネルギーを電気エネルギーに変換することが可能となる。

【0120】

図13は、発電装置の第2パッケージング例を示す模式図である。第2パッケージング例は、第1パッケージング例とほぼ同様の構成であり、パッケージ25の内部で誘電体24を吊下支持する弾性部材31を有する点に特徴を有している。弾性部材31としては、コイルバネや蛇腹バネ(ミアンダ形状)を用いればよい。このような構成とすることにより、誘電体24をエレクトレット23から離間するための運動エネルギーを引き下げることができるので、より小さな振動によって発電を行うことが可能とある。また、パッケージ25の天面と誘電体24との接触を防止することも可能となる。

【0121】

図14は、発電装置の第3パッケージング例を示す模式図である。第3パッケージング例は、第1パッケージング例とほぼ同様の構成であり、パッケージ25の内部で誘電体24を両端支持する弾性部材32を有する点に特徴を有している。弾性部材32としては、コイルバネや蛇腹バネ(ミアンダ形状)を用いればよい。このような構成とすることにより、誘電体24の上下動を阻害することなく、パッケージ25の内側面と誘電体24との接触を防止することが可能となる。

【0122】

図15は、発電装置の第4パッケージング例を示す模式図である。第4パッケージング例は、第1パッケージング例とほぼ同様の構成であり、パッケージ25の天面で誘電体24を反発する弾性部材33を有する点に特徴を有している。弾性部材33としては、板バネを用いればよい。このような構成とすることにより、誘電体24の上下動を阻害することなく、パッケージ25の天面と誘電体24との接触を防止することが可能となる。

【0123】

図16は、発電装置の第5パッケージング例を示す模式図(上方向から見た断面図)である。第5パッケージング例は、第1パッケージング例とほぼ同様の構成であり、パッケージ25の内部で誘電体24の水平移動を抑制しつつ上下動を支持する弾性部材34を有する点に特徴を有している。第5パッケージング例の振動装置20において、誘電体24及びパッケージ25は、平面視したときの断面が矩形状となるように形成されている。弾性部材34としては、誘電体24の4側面を各々と直交する支持面(パッケージ25の内側面)から片持支持する4つの板バネを組み合わせたもの(いわゆる卍バネ)を用いればよい。このような構成とすることにより、誘電体24の上下動を阻害することなく、パッケージ25の内側面と誘電体24との接触を防止することが可能となる。

【0124】

図17は、発電装置の第6パッケージング例を示す模式図である。第6パッケージング例は、第1パッケージング例とほぼ同様の構成であり、誘電体24とパッケージ25に各々反発し合う磁石35a及び35b(磁力バネ)を有する点に特徴を有している。このような構成とすることにより、誘電体24の上下動を阻害することなく、パッケージ25の天面と誘電体24との接触を防止することが可能となる。

【0125】

図18は、発電装置の第7パッケージング例を示す模式図である。第7パッケージング例は、第1パッケージング例とほぼ同様の構成であり、誘電体24とエレクトレット23に各々反発し合う磁石36a及び36b(磁力バネ)を有する点に特徴を有している。このような構成とすることにより、誘電体24をエレクトレット23から離間するための運動エネルギーを引き下げることができるので、より小さな振動によって発電を行うことが可能とある。また、エレクトレット23と誘電体24との接触を防止することもできる。

【0126】

図19は、発電装置の第8パッケージング例を示す模式図である。第8パッケージング例は、第1パッケージング例とほぼ同様の構成であり、エレクトレット23の表面から突起したストッパ37を有する点に特徴を有している。なお、ストッパ37は、誘電体24の表面に設けてもよい。このような構成とすることにより、誘電体24をエレクトレット23から離間するための運動エネルギーを引き下げることができるので、より小さな振動によって発電を行うことが可能とある。また、エレクトレット23と誘電体24との接触を防止することもできる。

【0127】

なお、上記の第1〜第8パッケージング例で個別に説明した構成については、任意の組み合わせが可能である。また、バネを設けた構成では、発電装置20に与えられる振動の周波数がバネ固有の共振周波数と一致するように、バネ定数を設計することが望ましい。一方、発電装置20に与えられる振動の周波数が不定である場合には、バネを設けない構成を採用するか、柔らかいバネ(バネ定数の小さいバネ)を用いることが望ましい。

【0128】

<誘電体のガイド機構>

図20は、誘電体の第1ガイド例を示す模式図(上面図及び横方向からの断面図)である。第1ガイド例の振動装置20において、誘電体24及びパッケージ25は、発電装置20を平面視したときに、各々の外縁ないし内縁が円形状となるように形成されている。誘電体24は、パッケージ25の内壁との間にボール部材38(鋼球)を挟み込んだ形で収納されている。ボール部材38は、発電装置20を平面視したときに、誘電体24の外縁周(パッケージ25の内縁周)を4等分する位置に各々設けられている。誘電体24には、ボール部材38の当接位置にそれぞれ上下方向のレール溝24aが形成されている。一方、パッケージ25の内壁には、ボール部材38の当接位置にそれぞれ凹状の球受部25aが形成されている。このような構成とすることにより、誘電体24の上下動を阻害することなく、パッケージ25の内側面と誘電体24との接触を防止することができる。

【0129】

図21は、誘電体の第2ガイド例を示す模式図(上面図及び横方向からの断面図)である。第1ガイド例と同様、第2ガイド例の振動装置20において、誘電体24及びパッケージ25は、発電装置20を平面視したときに、各々の外縁ないし内縁が円形状となるように形成されている。誘電体24は、パッケージ25の内壁に対してレール部材39を当接させた形で収納されている。レール部材39は、発電装置20を平面視したときに、誘電体24の外縁周(パッケージ25の内縁周)を4等分する位置に各々設けられている。パッケージ25の内壁には、レール部材39の当接位置にそれぞれ上下方向のレール溝25bが形成されている。このような構成とすることにより、誘電体24の上下動を阻害することなく、パッケージ25の内側面と誘電体24との接触を防止することができる。なお、レール部材39は、誘電体24を加工して一体的に形成してもよいし、誘電体24とは異なる摺動性の良い素材(フッ素樹脂など)で別途形成してもよい。

【0130】

<グランドリング>

次に、誘電体側に電極を設けない構成(図10の第2構成例を参照)を採用する上で、有益となるグランドリングについて説明する。図22は、グランドリングの第1適用例を示す模式図(横方向からの断面図)である。なお、図中の矢印は電気力線を示している。第1適用例の発電装置40は、誘電体41と、エレクトレット42と、下部電極43と、抵抗44と、グランドリング45と、を有する。グランドリング45は、所定の距離を隔ててエレクトレット42と下部電極43の周囲を取り囲むように形成された導電部材(例えばアルミニウム)である。なお、グランドリング45は接地端に直接接続されている。

【0131】

発電装置40において、誘電体41とエレクトレット42を接近させると、誘電体41の内部分極により誘電体41の上面に負の分極電荷が局在化する。ここで、第1適用例の発電装置40であれば、誘電体41の負電荷からグランドリング45の正電荷に向けて電気力線を逃がすことができるので、誘電体41の負電荷とエレクトレット42の負電荷との反発を抑制することが可能となり、延いては、発電効率を高めることが可能となる。

【0132】

図23は、グランドリングの第2適用例を示す模式図(横方向からの断面図)である。なお、図23中の矢印は電気力線を示している。本図で示したように、グランドリング45は、必ずしもエレクトレット42と下部電極43の周囲を取り囲むように形成する必要はなく、エレクトレット42とグランドリング45を互いに隣接させて交互に配置してもよい。このような構成であれば、誘電体41内部で水平方向の分極が生じたときに、誘電体41の負電荷からグランドリング45の正電荷に向けて電気力線を逃がすことができるので、誘電体41の負電荷とエレクトレット42の負電荷との反発を抑制することが可能となり、延いては、発電効率を高めることが可能となる。

【0133】

<誘電体及び下部電極の形状>

図24は、誘電体の形状と下部電極の形状との組合わせ例を示す模式図である。本例の発電装置50は、誘電体51と、エレクトレット52と、下部電極53と、基板54と、を有する。

【0134】

誘電体51は、エレクトレット52と対向する下面が平坦化された構成(図24の左側を参照)としてもよいし、下面がパターニングされた構成(図24の右側を参照)としてもよい。前者の構成では、誘電体51とエレクトレット52とのギャップ距離を均一化することができる。後者の構成では、パターニングにより先鋭化された箇所に電気力線が集まりやすくなるので、パターニングの最適化によっては発電効率の向上が期待できる。

【0135】

また、下部電極53は、パターニングを施すことなく面状(図25)に形成してもよいし、或いは、パターニングを施して櫛歯状(図26)や渦巻き状(図27)に形成してもよい。ただし、発電効率を鑑みれば、前者の構成を採用することが望ましい。

【0136】

なお、誘電体51の形状(パターニングあり/なし)と下部電極の形状(パターニングあり/なし)の組み合わせについては任意である。

【0137】

<3軸化>

図28は、3軸化を実現するための第1構造を示す模式図である。第1構造の発電装置60は、誘電体61と、エレクトレット62と、下部電極63と、を有する。誘電体61には、凸部61aが複数形成されており、エレクトレット62には、所定の隙間を設けて凸部61aが嵌合される凹部62aが複数形成されている。また、図28では描写されていないが、発電装置60は、紙面の奥行方向にも同様の構造を有する。このような構造を採用することにより、誘電体61が紙面の上下方向に振動する場合であっても、誘電体61が紙面の左右方向に振動する場合であっても、或いは、誘電体61が紙面の奥行方向に振動する場合であっても、誘電体61とエレクトレット62とのギャップ距離が変化するので、効率よく発電を行うことが可能となる。

【0138】

また、第1構造の発電装置60において、エレクトレット62は、誘電体61の両側にそれぞれ配置されている。このような構成とすることにより、発電効率をさらに高めることが可能となる。また、図28では描写されていないが、誘電体61を多段に重ねて設けておき、各々の両面にエレクトレット62を配置する構成とすれば、さらなる発電効率の向上が期待できる。なお、このような多層構造は、凸部61aや凹部62aを備えていない先述の基本構成(図1など)にも当然に適用することが可能である。

【0139】

図29は、3軸化を実現するための第2構造を示す模式図である。第2構造の発電装置70において、エレクトレット72は密閉容器の内壁に形成されており、誘電体71は粒子化されて密閉容器の内側に封入されている。下部電極73は、エレクトレット72の外周側を取り囲むように形成されており、抵抗74を介して接地端に接続されている。このような構造を採用することにより、発電装置70に対していかなる方向の振動が与えられた場合であっても、誘電体71とエレクトレット72とのギャップ距離が変化するので、効率よく発電を行うことが可能となる。

【0140】

図30は、3軸化を実現するための第3構造を示す模式図である。第3構造の発電装置80において、エレクトレット82は密閉球体の内壁に形成されており、誘電体81は球体化されて密閉球体の内側に封入されている。下部電極83は、エレクトレット82の外周側を取り囲むように形成されており、抵抗84を介して接地端に接続されている。このような構造を採用することにより、発電装置80に対していかなる方向の振動が与えられた場合であっても、誘電体81とエレクトレット82とのギャップ距離が変化するので、効率よく発電を行うことが可能となる。

【0141】

図31は、3軸化を実現するための第4構造を示す模式図である。第4構造の発電装置90において、誘電体91は球体とされており、エレクトレット92は誘電体91を取り囲むように複数形成されている。下部電極93は、複数のエレクトレット92毎に形成されており、抵抗94を介して接地端に接続されている。このような構造を採用することにより、発電装置90に対していかなる方向の振動が与えられた場合であっても、誘電体91とエレクトレット92とのギャップ距離が変化するので、効率よく発電を行うことが可能となる。

【0142】

<誘電体の比誘電率と発電量>

図32は、誘電体の比誘電率と発電量との関係を示すグラフである。図32の横軸は誘電体の比誘電率εrを示しており、図32の縦軸は発電量P[%](比誘電率εrが無限大である場合の発電量で規格化)を示している。なお、本グラフは、エレクトレットの比誘電率が2、エレクトレットの膜厚が5μm、誘電体の振動の振幅が20μm、誘電体がエレクトレットに最接近したときの空隙層(空気層)の厚み(ギャップ距離)が1μm、という仮定条件の下で、先出の(3)式〜(9)式を用いて得られた演算結果を示すものである。ただし、図中の各発電電力は、誘電体の比誘電率εrが無限大である場合の発電量を100%として規格化している。また、図32の丸シンボル、四角シンボル、及び、菱形シンボルは、それぞれ、誘電体の厚みが0.01mm、0.1mm、及び、1mmであるときの演算結果を示している。

【0143】

図32から分かるように、誘電体の厚みによって演算結果が変化する。誘電体の厚みが0.01mmのときは、比誘電率εrが約30のときに最大発電量の90%が得られる。一方、誘電体の厚みが1mmのときには、最大発電量の90%を得るために約3000の比誘電率εrが必要である。従って、発電量を高めるためには誘電体をできる限り薄くすることが望ましい。

【0144】

ただし、誘電体を薄くし過ぎるとエレクトレットと接触したときにエレクトレット内の電荷を放電させてしまう恐れがある。従って、発電量の増大と放電の防止の双方を鑑みれば、例えば、厚みが0.1mmであり、比誘電率εrが300以上の誘電体を使用することが適当であると考えられる。ただし、ここでの厚みと比誘電率の数値は一例であり、それ以外の値でも構わない。電荷の保持特性、発電量、装置サイズ、及び、製造コストなどを総合的に鑑みると、実用的な設計範囲として、誘電体は、厚みが0.01〜1.0mm(より好ましくは0.01〜0.1mm)であり、かつ、最大発電量の80%以上の発電量を得ることのできる素材を用いることが妥当である。

【0145】

誘電体の作製方法については、誘電体の厚みに応じて種々の手法を採用することが可能である。例えば、厚み1μm以下〜数μmの誘電体については、スパッタ法や電子ビーム蒸着法によって作製することができる。また、厚み1μm以下〜数十μmの誘電体については、ゾルゲル法を含む水熱合成合成法+スピンコート+焼成により作製することができる。また、厚み数十μm以上の誘電体については、粉体の焼成+加圧成型等の成型+スライス、カット、研磨などによる厚み調整によって作製することができる。

【0146】

<誘電体の材料>

最も有望である材料は、チタン酸バリウム(BaTiO3,BTO)である。使用温度(0〜100℃程度を想定)における比誘電率は約1000であり、上記の条件を満たしている。比較的安価でかつ非鉛であるため環境負荷も小さいので、製品化の際にも有利である。120℃以上の環境下では比誘電率が落ちる。また、動作周波数が100kHz以上の場合もやはり比誘電率が低下する。ただし、想定する動作周波数は1〜数百Hzなので、本デバイスに関して上記特徴は欠点にならない。唯一の問題は強誘電体である為に、誘電特性にヒステリシスがある点である。

【0147】

次に有望である材料は、チタン酸ジルコン酸鉛(PZT)である。比誘電率が非常に大きい(2000〜3000)ので、発電量を出来るだけ大きくしたい場合に有効である。ただし、比較的高価であることや鉛を含んでいるため環境負荷が高いことが欠点である。また、チタン酸バリウムと同様に強誘電体であるので、特性にヒステリシスを持つ点にも留意が必要である。

【0148】

さらに、チタン酸バリウム中にカリウム(K)、カルシウム(Ca)、ストロンチウム(Sr)などのアルカリ土類金属や、イットリウム(Y)、ネオジム(Nd)などの希土類金属を添加したものも有望である.一般に、これらの添加により、チタン酸バリウムの比誘電率は低下するが、以下の様な効果が期待される。

【0149】

第1の効果は、キュリー温度を下げる点である。強誘電体にはキュリー温度と呼ばれる特異点となる温度があり、この温度付近で誘電率が極大値を持つ。従って、誘電体のキュリー温度を発電デバイスの使用温度付近に設定することで、動作温度における比誘電率を純粋なチタン酸バリウムよりも大きくすることができる。ただし、温度変化による誘電率の変化が大きくなり、発電効率の不安定化に繋がる欠点がある。

【0150】

第2の効果は、添加量を大きくしていくと性質が強誘電性から常誘電性に変化する点である。常誘電体は温度変化による誘電率の変化が小さく、ヒステリシスも持たないので、安定した発電が得られることが期待される。常誘電体の中では誘電率が高い方なので、発電量もある程度確保できる。

【0151】

次に、チタン酸ストロンチウムが挙げられる。チタン酸ストロンチウムはチタン酸バリウムのバリウムがストロンチウムに置き換わったものである。常誘電体であるが、比誘電率が約300あり、上記の条件を満たすことが利点である。ただし,やはりチタン酸バリウムと比較すると誘電率が小さい。また、ストロンチウムがレアメタルであり、コストが高くなるという欠点がある。

【0152】

次に、非鉛圧電性高誘電体として、酸化鉄ランタン(LaFeO3)、ニオブ酸カリウム(KNbO3)、チタン酸ランタン(LaTiO3)、ケイ酸マグネシウム(MgSiO3)、及び、チタン酸ジルコン酸バリウム(Ba(Ti,Zr)O3)が挙げられる。

【0153】

酸化鉄ランタン(LaFeO3)の特徴は、単結晶層において比誘電率が1000以上であり、高温では比誘電率が数万以上になる点である。酸化鉄ランタン(LaFeO3)をニオブ酸カリウム(KNbO3)に微量添加することにより、誘電率を引き上げる効果がある。例えば、酸化鉄ランタン(LaFeO3)を0.2%添加することにより、室温におけるニオブ酸カリウム(KNbO3)の比誘電率が500から1250へ上昇する。

【0154】

ニオブ酸カリウム(KNbO3)の結晶構造は、ペロブスカイト構造である。−10℃以下では菱面体晶となり、常温では斜方晶となり、225〜435℃では正方晶となり、435℃(キュリー温度)以上では立方晶となる。利点としては、(1)強誘電体であり大きな圧電性を示すこと、(2)ビスマス層状構造の強誘電体であり非鉛圧電セラミックスであること、(3)分極しやすい(150℃、5〜6kV/mm以下での分極が可能)こと、(4)チタン酸ジルコン酸鉛(PZT)と同等の比誘電率(800〜1000)を有していること、及び、(5)室温から200℃ 程度まで比較的フラットな比誘電率曲線を有することが挙げられる。逆に欠点としては、(1)セラミックスとして焼結しにくいこと、(2)未反応の酸化カリウムが残留すると、その潮解性のために耐湿性が悪化すること、及び、(3)レアメタルであるニオブを主成分とするため、コストが高いことが挙げられる。

【0155】

チタン酸ジルコン酸バリウム(Ba(Ti,Zr)O3)は、キュリー温度を120℃よりも低くすることができる。Ti:Zr=8:2において、キュリー温度は40℃であり、比誘電率は4000である。

【0156】

次に、ポリマー系強誘電体として、ポリ乳酸やポリ尿素酸が挙げられる。ポリマー系強誘電体は、柔軟であり、誘電率が比較的高いので、接触面における保護膜などへの応用が期待される。ポリ乳酸の比誘電率は約22である。ポリ尿素酸は有機圧電材料であり、比誘電率は3.6〜11.8である。

【0157】

次に、リラクサー強誘電体が挙げられる。リラクサー強誘電体に共通の特徴としては、(1)圧電効果が大きい、(2)誘電率が非常に大きく温度変化も小さい、(3)数万に及ぶ巨大な比誘電率を有する、(4)ブロードな誘電率のピークと周波数分散を有する、及び、(5)高温まで緩慢な変化を示す自発分極特性を有することが挙げられる。

【0158】

リラクサー強誘電体の多くは、A(B’,B”)O3の複合ペロブスカイト型化合物構造を有する。Aサイトには2価のイオンが入り、Bサイトには平均して4価の電荷を持つ2種類のイオンが入る。+2価と+5価のイオンが1:2の割合で入るタイプ(A(B’1/3B”2/3)O3)と、+3価と+5価のイオンあるいは+2価と+6価のイオンが1:1 の割合で入るタイプ(A(B’1/2B”1/2)O3)に大きく分けられる。 多くのリラクサーが強誘電体PbTiO3と混晶を形成し、興味深い現象を引き起こす。

【0159】

リラクサー材料の例としては、(1−x)Pb(Mg1/3Nb2/3)O3・xPbTiO3、(1−x)Pb(Zn1/3Nb2/3)O3・xPbTiO3、ないしは、(1−x)Pb(In1/2Nb1/2)O3・xPbTiO3を挙げることができる。

【0160】

Pb(Zn1/3Nb2/3)O3とPbTiO3の固溶体(PZN/xPT)の特徴としては、(1)強誘電体かつ圧電体である、及び、(2)PZN/9PTの場合に圧電定数d33が約2500pC/Nであることが挙げられる。PZNとPTの組成比がちょうど三方晶と正方晶を分けるモルフォトロピック相境界(通称MPB)と呼ばれる領域にあり、MPB での対称性の低下という観点から様々な実験手法を用いて高い圧電効果の起因が探られている。

【0161】

(Ba,La)(Ti,Cr)O3の特徴としては、非鉛系のリラクサー強誘電体であることが挙げられる。正確な組成は、(Ba1−xLax)(Ti1−xCrx)O3(ただし0≦x<1)という組成になる。x=0.035で比誘電率2000となり、室温付近で安定した誘電率を示す。

【0162】

<アプリケーション>

各種センサや無線機器(例えば、ZigBee・300MHz帯特定小電力無線機器)用の電源として、上記の発電装置を適用することにより、無線センサや無線センサネットワークによるユビキタス環境を構築することができる。すなわち、各種のセンサや無線装置の電源配線が不要となるので、各々の機器を分散配置して、ネットワーク内での情報連携を実現することが可能となる。

【0163】

なお、一部で実用化されているタイヤ空気圧モニタリングシステム(TPMS[Tire Pressure Monitoring System])への応用のほか、上記の発電装置を用いたユビキタス環境の使用シーンとしては、例えば、医療・健康分野(健康管理や安否確認)、構造物監視(ワイヤ断線やボルト緩みの監視)、プラント監視(設備異常の監視)、並びに、物流管理(流通状態や品質の監視)などを挙げることができる。また、モータ等の電動機は電源周波数(50Hzまたは60Hz)で振動するので、発電装置に組み込まれたばね系の共振条件を上記の電源周波数に合わせれば、さらに大きな発電量が期待されることから、この発電電力をデータ処理装置等の電源として使用することが考えられる。さらに、上記の発電装置を人体に取り付けて発電するアプリケーションや、上記の発電装置を携帯電話等のモバイル機器に搭載して発電するアプリケーションなども想定される。

【0164】

<その他の変形例>

なお、本発明の構成は、上記実施形態ないし変形例のほか、発明の主旨を逸脱しない範囲で種々の変更を加えることが可能である。すなわち、上記実施形態は、全ての点で例示であって、制限的なものではないと考えられるべきであり、本発明の技術的範囲は、上記実施形態の説明ではなく、特許請求の範囲によって示されるものであり、特許請求の範囲と均等の意味及び範囲内に属する全ての変更が含まれると理解されるべきである。

【産業上の利用可能性】

【0165】

本発明に係る発電装置は、各種センサや無線機器(無線センサネットワークやヘルスモニタリングなど)に用いられる電源として、好適に利用可能な技術である。

【符号の説明】

【0166】

10 発電装置

11 誘電体

12 エレクトレット

13 下部電極

14 抵抗

15 上部電極

16 基板

17 空隙層

18 金属体

20 発電装置

21 基板

22 下部電極

23 エレクトレット

24 誘電体(誘電体、電極、重錘が一体となったもの)

24a レール溝

25 パッケージ

25a 球受部

25b レール溝

26 接着剤

27 ワイヤ

31〜34 弾性部材

35a、35b、36a、36b 磁石

37 ストッパ

38 ボール部材

39 レール部材

40 発電装置

41 誘電体

42 エレクトレット

43 下部電極

44 抵抗

45 グランドリング

50 発電装置

51 誘電体

52 エレクトレット

53 下部電極

54 基板

60 発電装置

61 誘電体

61a 凸部

62 エレクトレット

62a 凹部

63 下部電極

70、80、90 発電装置

71、81、91 誘電体

72、82、92 エレクトレット

73、83、93 下部電極

74、84、94 抵抗

X1 誘電体

X2 アルミ板

X3 電磁式加振機

X4 試料

X41 エレクトレット

X42 下部電極

X43 基板

X5 アルミ板

X6 3軸ステージ

X7 土台

X8 同軸ケーブル

X9 同軸ケーブル

X10 シールドケース

X10a 第1コネクタ

X10b 第2コネクタ

X11 同軸ケーブル

X12 ローパスフィルタ

X13 同軸ケーブル

X14 オシロスコープ

Rv、R ロード抵抗

Y コロナ放電装置

Y1 グリッド

Y2 放電電極針

Y3 グリッド用電源

Y4 直流高圧電源

【技術分野】

【0001】

本発明は、誘電体とエレクトレットとの距離が変化することによって発電(運動エネルギー(振動エネルギー)から電気エネルギーへのエネルギー変換)を行う発電装置、特にMEMS[Micro Electromechanical System]技術を用いて製造される振動駆動型の容量性発電装置に関するものである。

【背景技術】

【0002】

図33は、振動型発電装置の一従来例を示す模式図である。図33において、符号101は上部基板、符号102は下部基板、符号103はエレクトレット、符号104は対向電極、符号105はベース電極、符号106はバネを各々示している。なお、上部基板101は、下部基板102に対して2軸平面方向(X方向、Y方向)に変位自在に弾性支持された可動体である。

【0003】

上記構成から成る振動型発電装置の動作原理は、所定のギャップ距離を維持しながらエレクトレット103と対向電極104との重なり面積を2軸平面方向(X方向、Y方向)の振動によって変化させることにより、対向電極104に誘導される電荷の変化分を電流として引き出すという方式(いわゆる静電誘導方式)であった。

【0004】

なお、MEMS技術を用いて製造される振動型発電装置の関連技術としては、例えば、特許文献1や非特許文献1及び2を挙げることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−312551公報

【非特許文献】

【0006】

【非特許文献1】Y.Naruse,N.Matsubara,K.Mabuchi,M.Izumi,K.Honma,"ELECTROSTATIC MICRO POWER GENERATOR FROM LOW FREQUENCY VIBRATION SUCH AS HUMAN MOTION",Proceedings of PowerMEMS 2008+ microEMS 2008, Sendai, Japan, November 9-12, (2008)

【非特許文献2】M.Edamoto,Y.Suzuki,N.Kasagi,K.Kashiwagi,Y.Morizawa,T.Yokoyama,T.Seki,and M.Oba,"LOW-RESONANT-FREQUENCY MICRO ELECTRET GENERATOR FOR ENERGY HARVESTING APPLICATION",Proc.IEEE Int.Conf. MEMS 2009, Sorrento, (2009), pp.1059-1062

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来の振動型発電装置では、その発電電力が大きくてもμWオーダであり、その用途が限定されていた。

【0008】

また、上記従来の振動型発電装置は、エレクトレット103と対向電極104が互いに対面している構造であるため、エレクトレット103と対向電極104とのギャップ距離を小さく設計し過ぎると、エレクトレット103と対向電極104との間に静電引力が働いて両者が接触したり、或いは、エレクトレット103の注入電荷が放電されてしまうおそれがあった。そのため、エレクトレット103と対向電極104とのギャップ距離は、ある程度大きく設計しなければならないが、ギャップ距離を広げた上で、なおかつ、振動による容量変化を大きくするためには、エレクトレット103と対向電極104の面積を大きく設計する必要があり、その結果としてさらにギャップ距離を広げなければならないという悪循環が生じていた。このような悪循環から、上記従来の振動型発電装置では、発電電力を高めつつ装置の微細化や狭ギャップ化を実現することが困難であった。

【0009】

本発明は、上記の問題点に鑑み、小型大出力の発電装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成すべく、本発明に係る発電装置は、誘電体とエレクトレットを有し、前記誘電体と前記エレクトレットとの距離が変化することによって発電を行う構成(第1の構成)とされている。

【0011】

なお、上記第1の構成から成る発電装置において、前記エレクトレットは、前記誘電体と対向しない側に第1電極が接続されている構成(第2の構成)にするとよい。

【0012】

また、上記第2の構成から成る発電装置において、前記第1電極は、負荷を介して接地端に接続されている構成(第3の構成)にするとよい。

【0013】

また、上記第3の構成から成る発電装置において、前記誘電体は、前記エレクトレットと対向しない側に第2電極が接続されている構成(第4の構成)にするとよい。

【0014】

また、上記第4の構成から成る発電装置において、前記第2電極は、前記接地端に直接接続されている構成(第5の構成)にするとよい。

【0015】

また、上記第3の構成から成る発電装置において、前記誘電体には電極が接続されていない構成(第6の構成)にするとよい。

【0016】

また、上記第6の構成から成る発電装置において、前記誘電体は、前記エレクトレットと対向しない側に電気的にフローティング状態の金属体が接続されている構成(第7の構成)にするとよい。

【0017】

また、上記第3の構成から成る発電装置は、前記誘電体を含む可動部の全体が電気的にフローティング状態とされている構成(第8の構成)にするとよい。

【0018】

また、上記第8の構成から成る発電装置は、前記誘電体を含む可動部の全体が絶縁体で保持されている構成(第9の構成)にするとよい。

【0019】

また、上記第9の構成から成る発電装置において、前記誘電体には電極が接続されていない構成(第10の構成)にするとよい。

【0020】

また、上記第2〜第10いずれかの構成から成る発電装置において、前記エレクトレットは、前記第1電極の全面を被覆するように形成されている構成(第11の構成)にするとよい。

【0021】

また、上記第1〜第11いずれかの構成から成る発電装置において、前記誘電体と前記エレクトレットとの間に挟まれた空隙層は、湿度の低い状態とされている構成(第12の構成)にするとよい。

【0022】

また、上記第1〜第12いずれかの構成から成る発電装置において、前記誘電体と前記エレクトレットとの間に挟まれた空隙層には、所定の気体が充填されている構成(第13の構成)にするとよい。

【0023】

また、上記第13の構成から成る発電装置において、前記所定の気体は、空気、不活性ガス、或いは、放電防止効果を有するガスである構成(第14の構成)にするとよい。

【0024】

また、上記第14の構成から成る発電装置において、前記放電防止効果を有するガスの主成分はSF6である構成(第15の構成)にするとよい。

【0025】

また、上記第1〜第15いずれかの構成から成る発電装置は、前記誘電体と前記エレクトレットを収納するパッケージを有する構成(第16の構成)にするとよい。

【0026】

また、上記第16の構成から成る発電装置において、前記誘電体は、前記パッケージの内壁に沿って変位自在に収納されている構成(第17の構成)にするとよい。

【0027】

また、上記第17の構成から成る発電装置は、前記パッケージの内部で前記誘電体を吊下支持する弾性部材を有する構成(第18の構成)にするとよい。

【0028】

また、上記第17または第18の構成から成る発電装置は、前記パッケージの内部で前記誘電体を両端支持する弾性部材を有する構成(第19の構成)にするとよい。

【0029】

また、上記第17〜第19いずれかの構成から成る発電装置は、前記パッケージの天面で前記誘電体を反発する弾性部材を有する構成(第20の構成)にするとよい。

【0030】

また、上記第17〜第20いずれかの構成から成る発電装置は、前記パッケージの内部で前記誘電体の水平移動を抑制しつつ上下動を支持する弾性部材を有する構成(第21の構成)にするとよい。

【0031】

また、上記第17〜第21いずれかの構成から成る発電装置は、前記誘電体と前記パッケージに各々反発し合う磁石を有する構成(第22の構成)にするとよい。

【0032】

また、上記第17〜第22いずれかの構成から成る発電装置は、前記誘電体と前記エレクトレットに各々反発し合う磁石を有する構成(第23の構成)にするとよい。

【0033】

また、上記第17〜第23いずれかの構成から成る発電装置は、前記エレクトレットの表面から突起したストッパを有する構成(第24の構成)にするとよい。

【0034】

また、上記第17〜第24いずれかの構成から成る発電装置において、前記誘電体は、前記パッケージの内壁との間にボール部材を挟み込んだ形で収納されている構成(第25の構成)にするとよい。

【0035】

また、上記第17〜第24いずれかの構成から成る発電装置において、前記誘電体は、前記パッケージの内壁に対してレール部材を当接させた形で収納されている構成(第26の構成)にするとよい。

【0036】

また、上記第1〜第26いずれかの構成から成る発電装置は、前記エレクトレットと隣接して形成されたグランドリングを有する構成(第27の構成)にするとよい。

【0037】

また、上記第27の構成から成る発電装置にて、前記グランドリングは所定の距離を隔てて前記エレクトレットの周囲を取り囲むように形成されている構成(第28の構成)にするとよい。

【0038】

また、上記第27の構成から成る発電装置にて、前記エレクトレットと前記グランドリングは、互いに隣接させて交互に配置されている構成(第29の構成)にするとよい。

【0039】

また、上記第1〜第29いずれかの構成から成る発電装置において、前記誘電体は、前記エレクトレットと対向する面が平坦化されている構成(第30の構成)にするとよい。

【0040】

また、上記第1〜第30いずれかの構成から成る発電装置において、前記誘電体は、前記エレクトレットと対向する面がパターニングされている構成(第31の構成)にするとよい。

【0041】

また、上記第3〜第31いずれかの構成から成る発電装置において、前記第1電極は、パターニングを施すことなく面状に形成されている構成(第32の構成)にするとよい。

【0042】

また、上記第1〜第32いずれの構成から成る発電装置において、前記誘電体には、凸部が複数形成されており、前記エレクトレットには、所定の隙間を設けて前記凸部が嵌合される凹部が複数形成されている構成(第33の構成)にするとよい。

【0043】

また、上記第1〜第33いずれかの構成から成る発電装置において、前記エレクトレットは、前記誘電体の両側にそれぞれ配置されている構成(第34の構成)にするとよい。

【0044】

また、上記第34の構成から成る発電装置において、前記誘電体は、多段に重ねて設けられており、各々の両面に前記エレクトレットが配置されている構成(第35の構成)にするとよい。

【0045】

また、上記第1〜第35いずれかの構成から成る発電装置において、前記エレクトレットは密閉容器の内壁に形成されており、前記誘電体は粒子化されて前記密閉容器の内側に封入されている構成(第36の構成)にするとよい。

【0046】

また、上記第1〜第35いずれかの構成から成る発電装置において、前記エレクトレットは密閉球体の内壁に形成されており、前記誘電体は球体化されて前記密閉球体の内側に封入されている構成(第37の構成)にするとよい。

【0047】

また、上記第1〜第35いずれかの構成から成る発電装置において、前記誘電体は球体であり、前記エレクトレットは前記誘電体を取り囲むように複数形成されている構成(第38の構成)にするとよい。

【0048】

また、上記第1〜第35いずれかの構成から成る発電装置において、前記誘電体は厚みが0.01〜1.0mmであり、かつ、前記誘電体の比誘電率が無限大である場合の発電量を100%として規格化したときの発電量が80%以上である構成(第39の構成)にするとよい。

【0049】

また、上記第39の構成から成る発電装置において、前記誘電体は、厚みが0.01〜0.1mmである構成(第40の構成)にするとよい。

【0050】

また、上記第1〜第40いずれかの構成から成る発電装置において、前記誘電体は、チタン酸バリウム、チタン酸ジルコン酸鉛、チタン酸バリウムにアルカリ土類金属や希土類金属が添加されたもの、チタン酸ストロンチウム、酸化鉄ランタン、ニオブ酸カリウム、ニオブ酸カリウムに酸化鉄ランタンが添加されたもの、チタン酸ランタン、ケイ酸マグネシウム、チタン酸ジルコン酸バリウム、ポリマー系強誘電体、及び、リラクサー強誘電体のいずれかを用いて形成されている構成(第41の構成)にするとよい。

【発明の効果】

【0051】

本発明によれば、振動子のZ軸成分の振動を拾って発電するため、エレクトレットや電極の微細パターニングが不要となる上、誘電体とエレクトレットが接触しても放電しないため、誘電体とエレクトレットとの接触を回避する必要もなくなるので、小型大出力の発電装置を提供することが可能となり、延いては、電池寿命を心配する煩わしさからユーザを解放することが可能となる。

【図面の簡単な説明】

【0052】

【図1】発電装置の第1構成例を示す模式図

【図2】発電装置の等価回路図

【図3】測定系の概略図

【図4】コロナ放電装置の説明図

【図5】可変抵抗と出力電圧及び発電電力との関係を示すテーブル

【図6】可変抵抗と出力電圧との関係を示すグラフ

【図7】可変抵抗と発電電力との関係を示すグラフ

【図8A】最大電力出力時のオシロスコープ波形図

【図8B】ギャップ距離Gに対する出力電圧Vmのシミュレーション波形

【図9】誘電体裏面の電気的接続状態による発電量の比較図

【図10】発電装置の第2構成例を示す模式図

【図11】発電装置の第3構成例を示す模式図

【図12】発電装置の第1パッケージング例を示す模式図

【図13】発電装置の第2パッケージング例を示す模式図

【図14】発電装置の第3パッケージング例を示す模式図

【図15】発電装置の第4パッケージング例を示す模式図

【図16】発電装置の第5パッケージング例を示す模式図

【図17】発電装置の第6パッケージング例を示す模式図

【図18】発電装置の第7パッケージング例を示す模式図

【図19】発電装置の第8パッケージング例を示す模式図

【図20】誘電体の第1ガイド例を示す模式図

【図21】誘電体の第2ガイド例を示す模式図

【図22】グランドリングの第1適用例を示す模式図

【図23】グランドリングの第2適用例を示す模式図

【図24】誘電体の形状と下部電極の形状との組合わせ例を示す模式図

【図25】下部電極の第1形状例を示す模式図

【図26】下部電極の第2形状例を示す模式図

【図27】下部電極の第3形状例を示す模式図

【図28】3軸化を実現するための第1構造を示す模式図

【図29】3軸化を実現するための第2構造を示す模式図

【図30】3軸化を実現するための第3構造を示す模式図

【図31】3軸化を実現するための第4構造を示す模式図

【図32】誘電体の比誘電率と発電量との関係を示すグラフ

【図33】振動型発電装置の一従来例を示す模式図

【発明を実施するための形態】

【0053】

<第1構成例>

図1は、発電装置の第1構成例を示す模式図(横方向から見た断面図)である。第1構成例の発電装置10は、誘電体11と、エレクトレット12と、下部電極13と、抵抗14と、上部電極15と、基板16と、空隙層17とを有する。なお、図1の上段には、発電装置10の第1状態(誘電体11とエレクトレット12とが離間した状態)が描写されており、図1の下段には、発電装置10の第2状態(誘電体11とエレクトレット12とが接近した状態)が描写されている。

【0054】

以下では、説明の便宜上、特に断りのない限り、紙面の上端側を鉛直上方向と定義し、誘電体11が上下方向(鉛直方向)に振動する構成を前提とした説明を行うが、誘電体11の振動方向はこれに限定されるものではなく、例えば、紙面を90度回転させることにより、誘電体が左右方向(水平方向)に振動する構成とすることも当然に可能である。

【0055】

誘電体11は、発電装置10に与えられる振動によってエレクトレット12に対する相対位置が変化する可動体である。誘電体11の下面は、空隙層17を挟んでエレクトレット12の上面と対向している。誘電体11としては、チタン酸ジルコン酸鉛(PZT)やチタン酸バリウム(BTO)などを用いることができる。これについては後述する。誘電体11は、板状に形成してもよいし膜状に形成してもよい。例えば、基板自体を誘電体で形成してもよいし、基板上に薄膜印刷技術で誘電体膜を形成してもよいし、或いは、別途の工程で形成しておいた板状の誘電体を基板上に貼り付けてもよい。

【0056】

エレクトレット12は、電荷を半永久的に保持する部材である。エレクトレット12としては、サイトップ[登録商標]などの高分子化合物に電荷を保持させた有機エレクトレットを用いてもよいし、シリコン酸化物(SiO2)やシリコン窒化物(SiN)などの基材に電荷を保持させた無機エレクトレットを用いてもよい。エレクトレット12は、下部電極13の全面を被覆するように形成されている。このように、下部電極13を露出させない構成とすることにより、エレクトレット12への電荷注入に際して、露出した下部電極13への電荷流出を防止することができるので、エレクトレット12への電荷注入効率を高めることが可能となる。

【0057】

下部電極13は、エレクトレット12の下面側(誘電体11と対向していない側)に接続された第1電極に相当する。下部電極13は、抵抗14を介して接地端に接続されている。下部電極13としては、アルミニウム電極などを用いることができる。

【0058】

抵抗14は、発電装置10の振動によって下部電極13と接地端との間に流れる電流を電圧として取り出すための負荷である。

【0059】

上部電極15は、誘電体11の上面(エレクトレット12と対向していない側)に接続された第2電極に相当する。上部電極15は、接地端に直接接続されている。上部電極15としては、アルミニウム電極などを用いることができる。

【0060】

基板16は、エレクトレット12及び下部電極13を担持するための板状部材である。基板16としては、石英基板や酸化膜付きシリコンウェハなどを用いることができる。ただし、寄生容量抑制の観点から言えば、酸化膜付きシリコンウェハよりも石英基板などを用いる方が望ましい。

【0061】

空隙層17は、誘電体11とエレクトレット12との間に挟まれた空間である。空隙層17の厚み(誘電体11とエレクトレット12を隔てるギャップ距離)は、振動に伴う誘電体11の変位によって変化する。空隙層17は、低真空状態(高真空状態や超高真空状態ではない状態)としてもよいし、若しくは、空気、不活性ガス(N2など)、或いは、放電防止効果のあるガス(例えば主成分としてSF6を含むガス)等を充填してもよい。空隙層17を低真空状態とする場合、脱気工程を用いてもよいし、或いは、何らかの高温処理時に空隙層17からガスが抜けて自然に低真空状態となる現象を利用してもよい。空隙層17を高真空状態や超高真空状態にしない方が好ましい理由は、エレクトレット12の放電を回避するためである。なお、本明細書中において、「低真空状態」とは大気圧〜10−1Paの状態を指し、「高真空状態」とは10−1〜10−5Paの状態を指し、「超高真空状態」とは10−5以下の状態を指すものとする。また、空隙層17に水分が含まれていると、エレクトレット12の表面に水分子が付着して電荷が抜けやすくなるので、空隙層17に含まれる水分は十分に除去して湿度の低い状態としておくことが望ましい。

【0062】

上記したように、第1構成例の発電装置10は、少なくとも一対の誘電体11とエレクトレット12を有し、誘電体11とエレクトレット12とのギャップ距離が変化することによって発電を行う構成とされている。以下では、その発電原理について説明する。

【0063】

図1上段で示したように、発電装置10の第1状態(誘電体11とエレクトレット12とが離間した状態)では、エレクトレット12に保持された負の固定電荷(図1では、白色の四角印にマイナス符号を付したシンボルとして描写)に引き寄せられて、下部電極13の表面(エレクトレット12との界面)に金属内正電荷(図1では、白色の丸印にプラス符号を付したシンボルとして描写)が誘起される。この金属内正電荷は、下部電極13(金属)中のある箇所から自由電子が排除された結果、周囲に存在する自由電子との電位差により正電荷としての性質を帯びたものである。従って、上記の物理現象については、エレクトレット12に保持された負の固定電荷によって、下部電極13内の正電荷が引き寄せられると言うよりも、下部電極13内の自由電子が遠ざけられると言う方が正しい。なお、下部電極13内の金属内正電荷は接地端から供給される(下部電極13内の自由電子は接地端に移動する)ので、下部電極13の電位は0Vのままである。

【0064】

一方、図1下段で示したように、発電装置10が上記の第1状態から第2状態(誘電体11とエレクトレット12とが接近した状態)に遷移すると、エレクトレット12に保持された負の固定電荷によって誘電体11の内部が分極され、誘電体11の下面に正の分極電荷(図1では、黒色の丸印にプラス符号を付したシンボルとして描写)が局在化する。このとき、第1状態で生じていたエレクトレット12内の負電荷と下部電極13内の正電荷との対応関係(の一部)が解消される。この現象により、下部電極13内には一時的に余剰の正電荷が生じる。ただし、下部電極13は抵抗14を介して接地端に接続されているので、一時的に上昇した下部電極13の電位が0Vになるまで、下部電極13から接地端に向けた余剰の正電荷の移動(電流)が生じる。なお、図1の下段では、下部電極13から正電荷の一部が移動した後の状態が示されている。下部電極13から流出しなかった残りの電荷がQ1である。

【0065】

また、上記とは逆に、発電装置10が第2状態から第1状態に遷移したときには、接地端から下部電極13に向けた正電荷の移動(すなわち電流)が生じるので、この電流を電気エネルギーとして取り出すことができる。

【0066】

なお、発電装置10の第2状態では、誘電体11の内部分極によって誘電体11の上面に負の分極電荷(図1では、黒色の丸印にマイナス符号を付したシンボルとして描写)が局在化する。従って、上部電極15の上面(誘電体11との界面)には、上記した負の分極電荷に引き寄せられて金属内正電荷が誘起される。ただし、上部電極15内の金属内正電荷は接地端から供給されるので、上部電極15の電位は0Vのままである。

【0067】

電磁気学的に見ると、発電装置10の第2状態は、第1状態よりも静電ポテンシャルエネルギーが低い状態(第1状態よりも正電荷と負電荷との距離が近い安定状態)である。従って、外部から運動エネルギー(振動)を与えることにより、発電装置10を第1状態と第2状態との間で遷移させてやれば、運動エネルギーを電気エネルギーに変換することが可能となる。

【0068】

特に、第1構成例の発電装置10は、誘電体11の上面に上部電極15が設けられると共に、この上部電極15が接地端に接続された構成とされている。このような構成とすることにより、発電装置10の第2状態において、上部電極15の内部に電位差を生じることがないので、第2状態のポテンシャルエネルギーを引き下げて、発電効率を高めることが可能となる。

【0069】

<等価回路図>

図2は、発電装置10の等価回路図である。なお、符号C1はエレクトレット12の静電容量(固定値)を示しており、符号C2は誘電体11の静電容量(固定値)を示しており、符号C3は空隙層17の静電容量(可変値)を示しており、符号C4は誘電体11と空隙層17の直列合成容量(C4=C2×C3/(C2+C3))を示している。また、符号Rは抵抗14の抵抗値(固定値)を示している。

【0070】

この等価回路において最も注目すべき点は、電源の役割を果たすエレクトレット12が一定の電荷Qを保持する「定電荷源」と呼称すべき存在であるということである。

【0071】

発電装置10を第1状態(図1上段)から第2状態(図1下段)に遷移させると、誘電体11側にも電荷が分配される。一定の電荷に対して分配するコンデンサの静電容量が増加すればコンデンサの電位は低下する。現象としては、コンデンサに電荷を充電した後、電源から切り離して別のコンデンサと接続した場合に等しい。

【0072】

このとき、エレクトレット12と下部電極13との間のコンデンサに残存する電荷をQ1とし、誘電体11中の誘導電荷と対になる電荷をQ2とし、接点A−A’間の電位差をVとした場合、次の(1)式及び(2)式が成立する。

Q=Q1+Q2 … (1)

V=Q1/C1=Q2/C4 … (2)

【0073】

また、上記の(1)式及び(2)式により、電荷Q1は、次の(3)式で表される。

Q1=Q×C1/(C1+C4) … (3)

【0074】

(3)式において、エレクトレット12の電荷Q及び静電容量C1は固定値であり、誘電体11と空隙層17の直列合成容量C4は、空隙層17の厚み(延いては、空隙層17の静電容量C3)に応じて変化する可変値である。従って、振動に伴う誘電体11の変位に応じて直列合成容量C4が変化すると、電荷Q1と電荷Q2の割合が変化する。発電装置10では、この容量変化に伴う電荷の再分配が電流として取り出される。

【0075】

以下、発電量について定式化する。ある時間tに回路中を流れる電流iは、電荷Q1の時間微分として与えられる。ある関数fの時間微分をf’と表記するとき、電流iは上記(3)式に基づいて次の(4)式で表される。

i=Q1’={Q×C1×(C1+C4)−1)}’

=Q×C1×{(C1+C4)−1}’

=Q×C1×{−(C1+C4)−2}×C4’ … (4)

【0076】

また、空隙層17の直列合成容量C4は、誘電体11の静電容量C2と空隙層17の静電容量C3を用いて次の(5)式で表される。

C4=(C2−1+C3−1)−1 … (5)

【0077】

上記(5)式より、直列合成容量C4の時間微分C4’は、次の(6)式で表される。

C4’={(C2−1+C3−1)−1}’

={(C3/C2+1)−2}×C3’ … (6)

【0078】

誘電体11とエレクトレット12とのギャップ距離が時間的に変化するとき、同時に空隙層17の静電容量C3も変化する。ここで、初期状態における誘電体11とエレクトレット12とのギャップ距離をX0とし、さらに、誘電体11が振幅A、角速度ωで単振動している場合、空隙層17の容量C3、及び、その時間微分C3’は、次の(7)式及び(8)式で表される。なお、式中の符号ε0は、真空の誘電率(8.85×10−12F/m)である。

C3=ε0×εr×S×{X0+A×sin(ω×t)}−1 … (7)

C3’=−ε0×εr×S×A×ω×cos(ω×t)

×{X0+A×sin(ω×t)}−2 … (8)

【0079】

そして、電流iが流れることにより、発電装置10に設けられた抵抗14の両端から出力される電圧V2は、抵抗14の抵抗値Rを用いて次の(9)式で表される。

V2=i×R … (9)

【0080】

また、抵抗14より取り出される電力Pは、電流iの平均値I及び抵抗14の抵抗値Rを用いて次の(10)式で表される。なお、式中の符号Tは、誘電体11の振動周期であり、T=2×π/ωで与えられる。

P=I2×R=T−1×∫0Ti2dt×R … (10)

【0081】

上記の(9)式に基づいた出力電圧波形のシミュレーション値を図8Bに示す。定式化に基づく出力波形は、正弦波ではなく理論的に正弦波から歪んだ波形となる(詳細については後述)。

【0082】

ここで有用な役割を果たすのが、誘電体11とエレクトレット12との間に存在する空隙層17である。この空隙層17の静電容量C3が大きくなるほど、すなわち、空隙層17の厚み(ギャップ距離)が小さくなるほど、誘電体11中の分極電荷量が大きくなり、それに応じて発電量も増大する。

【0083】

先にも述べたように、第1構成例の発電装置10は、エレクトレットと対向電極を互いに対面させた従来構成(図33を参照)と異なり、誘電体11とエレクトレット12を互いに対面させているので、誘電体11とエレクトレット12を接近(ないしは接触)させても、基本的にエレクトレット12の放電を生じることはない。

【0084】

従って、第1構成例の発電装置10であれば、誘電体11とエレクトレット12を隔てるギャップ距離の変化に応じて発電を行う際、そのギャップ距離が最小でゼロとなるまで誘電体11とエレクトレット12とを接近させることができるので、極めて大きな発電量(mWオーダー)を得ることが可能となる。

【0085】

<発電実験>

[測定系]

図3は、発電実験に用いた測定系の概略図である。今回の発電実験に用いられた測定系Xは、誘電体X1と、アルミ板X2と、電磁式加振機X3と、試料X4と、アルミ板X5と、3軸ステージX6と、土台X7と、同軸ケーブルX8と、同軸ケーブルX9と、シールドケースX10と、同軸ケーブルX11と、ローパスフィルタX12と、同軸ケーブルX13と、オシロスコープX14と、を含む。

【0086】

誘電体X1(図1の誘電体11に相当)は、上面が試料X4の下面と対向されており、下面がアルミ板X2に接続されている。誘電体X1としては、チタン酸ジルコン酸鉛(PZT)が用いられている(本実験で使用したPZTの誘電率は2,600である)。

【0087】

アルミ板X2(図1の上部電極15に相当)は、その上面に誘電体X1が接続されている。アルミ板X2は、測定系Xの接地端に直接接続されている。

【0088】

電磁式加振機X3は、アルミ板X2の上面に接続された誘電体X1に対して上下方向の振動(周波数40Hz)を与える。

【0089】

試料X4(図1のエレクトレット12、下部電極13、及び、基板16に相当)は、上面側の石英基板(厚さ:1.0mm)がアルミ板X5に接続されており、下面側のエレクトレット(厚さ:5.6μm)が誘電体X1の上面と対向されている。エレクトレットとしては、サイトップ[登録商標]が用いられている。エレクトレットには、パターニングが施されていない。一方、エレクトレットに被覆された下部電極には、櫛歯アレイ状(幅:30μm、ピッチ:60μm)のパターニングが施されている。下部電極は、同軸ケーブルX8の第1端に接続されている。

【0090】

アルミ板X5は、試料X4を支持する。

【0091】

3軸ステージX6は、アルミ板X5に担持された試料X4を3軸方向に移動させる。

【0092】

土台X7は、3軸ステージX6を支持する。

【0093】

同軸ケーブルX8は、第1端が試料X4の下部電極と接続されており、第2端が同軸ケーブルX9の第1端に接続されている。

【0094】

同軸ケーブルX9は、第1端が同軸ケーブルX8の第2端に接続されており、第2端がシールドケースX10の第1コネクタX10aに接続されている。

【0095】

シールドケースX10は、ロード抵抗Rv、R(図1の抵抗14はRvとRの直列合成抵抗に相当)を格納する。シールドケースX10の本体は、測定系Xの接地端に接続されている。シールドケースX10の第1コネクタX10aは、ロード抵抗Rv、Rを介して測定系Xの接地端に接続されている。このように、測定系Xでは、試料X4とロード抵抗Rv、Rとの間がリード線ではなく、同軸線によって接続されている。ロード抵抗Rv、Rの接続ノードは、出力電圧Vmの計測ノードとしてシールドケースX10の第2コネクタX10bに接続されている。第2コネクタX10bのグランドラインは、測定系Xの接地端に接続されている。ロード抵抗Rv、Rのうち、第1コネクタX10aと第2コネクタX10bとの間に接続される抵抗Rv(その両端電圧が計測されない抵抗)は、可変抵抗(ポテンショメータ)とされており、第2コネクタX10bと接地端との間に接続される抵抗R(その両端電圧が出力電圧Vmとして計測される抵抗)は、固定抵抗(100kΩ)とされている。

【0096】

同軸ケーブルX11は、シールドケースX10の第2コネクタX10bとローパスフィルタX12の入力端との間を接続する。

【0097】

ローパスフィルタX12は、出力電圧Vmに重畳するノイズを除去する。ローパスフィルタX12のカットオフ周波数fcは、200Hzに設定されている。

【0098】

同軸ケーブルX13は、ローパスフィルタX12の出力端とオシロスコープX14の入力端との間を接続する。

【0099】

オシロスコープX14は、出力電圧Vmの波形(電気信号の時間的変化)をグラフとして表示する。オシロスコープX14に表示されるグラフでは、縦軸が電圧値となり、横軸が時間となる。オシロスコープX14のグラウンド端子は、測定系Xの接地端に接続されている。

【0100】

[実験手順]

測定系Xを用いた実験手順は次の通りである。ステップS1では、試料X4のエレクトレットに対して図4で示したコロナ放電装置Yを用いて所定の条件(コロナ放電電圧:10kV,0.1mA、グリッド電圧1.5kV)で電荷の注入を行う。なお、図4において、符号X41、X42、X43は、それぞれ、試料Xを形成する構成要素(エレクトレット、下部電極、基板)を示している。また、符号Y1〜Y4は、それぞれ、コロナ放電装置Yを形成する構成要素(グリッド、放電電極針、グリッド用電源、直流高圧電源)を示している。ステップS2では、試料X4の表面電位を測定する。ステップS3では、測定系Xに試料X4を接続する。ステップS4では、誘電体X1を電磁式加振機X3によって振動させる。ステップS5では、誘電体X1と試料X4との接近/離間に応じて生じる出力電圧Vmの波形をオシロスコープで観察する。ステップS6では、可変抵抗Rvの抵抗値を変更しながらステップS4〜ステップS6を繰り返す。ステップS7では、得られた出力電圧Vmに基づいて発電装置10の発電電力Pを算出する。

【0101】

まず、出力電圧Vmの平均値Vmsを次の(11)により算出する。

Vms=T−1×∫0TVmdt … (11)

【0102】

ただし、出力電圧Vmの波形が正弦波に近い場合、出力電圧Vmの最大振幅Vpp(ピークトゥピーク値)を計測することで、Vms≒0.354×Vppという式により、平均値Vmsの概算値を求めることが可能である。

【0103】

次に、ロード抵抗(R+Rv)に発生する電圧VLを次の(12)式により算出する。

VL=Vms×(R+Rv)/R … (12)

【0104】

そして、次の(13)式を用いて電圧VLから発電電力Pを算出することができる。

P=VL2/(R+Rv) … (13)

【0105】

[実験結果]

まず、試料X4の表面電位測定結果について説明する。ステップS1の電荷注入後における試料X4表面の平均電位は、約−525Vとなっていた。

【0106】

次に、可変抵抗Rvの抵抗値を変化させながら実施された振動発電実験の結果について説明する。図5は、可変抵抗Rv[MΩ]と出力電圧Vmの最大振幅Vpp[V]及び発電電力Pm[μW]との関係を示すテーブルである。図6は、可変抵抗Rv[MΩ]と出力電圧Vmの最大振幅Vpp[V]との関係を示すグラフである。図7は、可変抵抗Rv[MΩ]と発電電力Pm[μW]との関係を示すグラフである。可変抵抗Rvが10MΩであるときに、発電電力Pmが最大値(975[μW]=0.97[mW])となることが確認された。このように、測定系Xを用いた振動発電実験では、極めて大きな発電量(mWオーダ)を得ることができた。

【0107】

図8Aは、最大電力出力時のオシロスコープ波形図である。図8Aの上段には振動シミュレータの駆動波形が描写されており、駆動信号が正弦波であることから、電磁式加振機X3に設置された誘電体X4は単振動していることが分かる。一方、図8Aの下段には出力電圧Vmの出力波形が描写されている。この出力電圧Vmの出力波形は、正弦波とは異なる形状をしている。ただし、この波形はノイズ等の外乱要素により正弦波が歪んだものではなく、理論的に正しい波形である。このことを次項で説明する。

【0108】

図8Bは、ギャップ距離Gに対する出力電圧Vmのシミュレーション波形である。図8Bの上段には試料X1と誘電体X4とのギャップ距離が描写されており、図8Bの下段には先出の(3)式から(9)式を用いて理論的に算出した測定系Xの出力電圧Vmが描写されている。計算に使用したパラメータには、実際の発電実験において測定系Xで用いた試料X1、誘電体X4、抵抗R及びRvの持つパラメータと同一の数値を入力した。ただし、試料X1と誘電体X4とのギャップ距離Gの初期値(すなわち(7)式中のX0)、及び、電磁式加振機X3が誘電体X4に与えた振動の振幅(すなわち(7)式中のA)については、正確な数値が測定できなかった。そこで、試料X1と誘電体X4とのギャップ距離Gが図8Bの上段に描写した波形のように変化したと仮定して演算を行った。図8Aと図8Bの波形は非常によく一致しており、測定された出力電圧Vmが提案する原理に基づいた発電の結果として出力されたことが証明されたと言える。

【0109】

次に、誘電体X1の裏面におけるアルミ板X2の電気的接続と発電量との関係について説明する。アルミ板X2を測定系Xの接地端から切り離した状態で、先と同様の振動発電実験を行った。図9は、誘電体X1裏面の電気的接続状態による発電量の比較図である。図9で示したように、アルミ板X2を測定系Xの接地端に接続した場合(黒塗りの棒グラフ)と接続しない場合(ハッチング付きの棒グラフ)とでは、出力電圧Vmの最大振幅Vpp及び発電電力Pmの双方に差違を生じることが確認された。この現象について、次の第2構成例及び第3構成例を挙げながら詳細に説明する。

【0110】

<第2構成例>

図10は、発電装置の第2構成例を示す模式図である。第2構成例の発電装置10は、第1構成例とほぼ同様の構成であり、誘電体11の上面側に設けられていた上部電極15が取り除かれた点に特徴を有している。すなわち、第2構成例の発電装置10は、誘電体11に何ら電極が接続されていない構成である言える。別の見方をすれば、第2構成例の発電装置10は、誘電体11を含む可動部の全体が電気的にフローティング状態(何らかの電位点に接続されていない状態)とされた構成であるとも言える。なお、誘電体11を含む可動部の全体は、例えば絶縁体(絶縁性のバネなど)で保持するとよい。

【0111】

先述の第1構成例と異なり、第2構成例の発電装置10では、誘電体11とエレクトレット12とを接近させた第2状態(図10下段)において、静電ポテンシャルエネルギーが高い状態(不安定な状態)となるので、第1構成例と比べると発電量が低下する。しかし、第2構成例の発電装置10では、振動する誘電体11に配線を接続する必要がないので、デバイス作製の容易性や発電動作の安定性の点では、第1構成例よりも有利である。

【0112】

<第3構成例>

図11は、発電装置の第3構成例を示す模式図である。第3構成例の発電装置10は、第1構成例とほぼ同様の構成であり、誘電体11の上面側に電気的にフローティング状態の金属体18が形成されている点に特徴を有している。金属体18は、何らかの電位点(接地端)に接続されることを意図した上部電極15とは異なり、電気的にフローティング状態とされた金属製の部材である。従って、第3構成例の発電装置10は、誘電体11を含む可動部の全体が電気的にフローティング状態とされた構成であるという点で、先の第2構成例と共通する。なお、金属体18は、板状であっても膜状であっても構わない。

【0113】

第3構成例の発電装置10では、誘電体11とエレクトレット12とを接近させた第2状態(図11下段)において、誘電体11の内部分極によって誘電体11の上面に負の分極電荷が局在化する。従って、金属体18の下面(誘電体11との界面)には、上記した負の分極電荷に引き寄せられて金属内正電荷が誘起される。

【0114】

先述の第1構成例と異なり、第3構成例の発電装置10では、金属体18が接地端に接続されていないので、接地端から金属体18に正電荷を引き寄せることはできない。しかしながら、金属体18には、多数の自由電子(図11では、白色の丸印にマイナス符号を付したシンボルとして描写)が存在するので、この自由電子が金属体18と誘電体11との界面から遠ざかることにより、接地端から金属体18に正電荷が引き寄せられたときと同様の効果が得られる。

【0115】

上記の効果により、第3構成例の発電装置10は、上部電極15を完全に排除した第2構成例よりも高い発電量を得ることが可能となる。ただし、第3構成例の発電装置10では、金属体18内部に生じる電荷の偏り(電位差)によって上記の効果が阻害される。従って、第3構成例の発電装置10は、上部電極15が接地端に接続された第1構成例と比べると発電量が低下する。しかし、第3構成例の発電装置10では、先述の第2構成例と同じく、振動する誘電体11に配線を接続する必要がないので、デバイス作製の容易性や発電動作の安定性の点では、第1構成例よりも有利である。

【0116】

このように、発電量に関して見れば、第1構成例>第3構成例>第2構成例という優劣があり、また、デバイス作製の容易性や発電動作の安定性に関して見れば、第2構成例=第3構成例>第1構成例という優劣がある。従って、発電装置10の構成については、いずれか一つが常に最善であると言うことはできず、その用途や要求される特性に応じて、第1〜第3構成例のいずれかを採用することが望ましい。

【0117】

<パッケージング>

図12は、発電装置の第1パッケージング例を示す模式図(横方向から見た断面図)である。第1パッケージング例の発電装置20は、基板21と、下部電極22と、エレクトレット23と、誘電体24(誘電体、電極、重錘が一体となったもの)と、パッケージ25と、接着剤26と、ワイヤ27と、を有する。なお、以下の説明において、誘電体24に接続される上部電極の有無は問わない。

【0118】

下部電極22は、基板21の上面に形成されている。エレクトレット23は、下部電極22を被覆するように形成されている。ただし、下部電極22の一端は、エレクトレット23から露出して基板21の端部まで延出されており、その端部においてワイヤ27と接続されている。ワイヤ27は、不図示の抵抗を介して接地端に接続されている。パッケージ25は、一面に開口部が設けられたカバー部材(円筒、柱筒、半球など)であり、内部にエレクトレット23と誘電体24を収納する形で開口部が基板21と接着剤26により接合されている。パッケージ25は、レジンやアクリルなどの樹脂製とすればよい。

【0119】

第1パッケージング例の発電装置20において、誘電体24は、何ら支持されることなくパッケージ24の内壁に沿って変位自在(上下動自在)に収納されている。発電装置20が静止状態であるとき、誘電体24は静電引力によってエレクトレット23と接近した状態(図1下段の第2状態に相当)となる。従って、外部から運動エネルギー(振動)を与えることにより、誘電体24をエレクトレット23から離間させてやれば、運動エネルギーを電気エネルギーに変換することが可能となる。

【0120】

図13は、発電装置の第2パッケージング例を示す模式図である。第2パッケージング例は、第1パッケージング例とほぼ同様の構成であり、パッケージ25の内部で誘電体24を吊下支持する弾性部材31を有する点に特徴を有している。弾性部材31としては、コイルバネや蛇腹バネ(ミアンダ形状)を用いればよい。このような構成とすることにより、誘電体24をエレクトレット23から離間するための運動エネルギーを引き下げることができるので、より小さな振動によって発電を行うことが可能とある。また、パッケージ25の天面と誘電体24との接触を防止することも可能となる。

【0121】

図14は、発電装置の第3パッケージング例を示す模式図である。第3パッケージング例は、第1パッケージング例とほぼ同様の構成であり、パッケージ25の内部で誘電体24を両端支持する弾性部材32を有する点に特徴を有している。弾性部材32としては、コイルバネや蛇腹バネ(ミアンダ形状)を用いればよい。このような構成とすることにより、誘電体24の上下動を阻害することなく、パッケージ25の内側面と誘電体24との接触を防止することが可能となる。

【0122】

図15は、発電装置の第4パッケージング例を示す模式図である。第4パッケージング例は、第1パッケージング例とほぼ同様の構成であり、パッケージ25の天面で誘電体24を反発する弾性部材33を有する点に特徴を有している。弾性部材33としては、板バネを用いればよい。このような構成とすることにより、誘電体24の上下動を阻害することなく、パッケージ25の天面と誘電体24との接触を防止することが可能となる。

【0123】

図16は、発電装置の第5パッケージング例を示す模式図(上方向から見た断面図)である。第5パッケージング例は、第1パッケージング例とほぼ同様の構成であり、パッケージ25の内部で誘電体24の水平移動を抑制しつつ上下動を支持する弾性部材34を有する点に特徴を有している。第5パッケージング例の振動装置20において、誘電体24及びパッケージ25は、平面視したときの断面が矩形状となるように形成されている。弾性部材34としては、誘電体24の4側面を各々と直交する支持面(パッケージ25の内側面)から片持支持する4つの板バネを組み合わせたもの(いわゆる卍バネ)を用いればよい。このような構成とすることにより、誘電体24の上下動を阻害することなく、パッケージ25の内側面と誘電体24との接触を防止することが可能となる。

【0124】

図17は、発電装置の第6パッケージング例を示す模式図である。第6パッケージング例は、第1パッケージング例とほぼ同様の構成であり、誘電体24とパッケージ25に各々反発し合う磁石35a及び35b(磁力バネ)を有する点に特徴を有している。このような構成とすることにより、誘電体24の上下動を阻害することなく、パッケージ25の天面と誘電体24との接触を防止することが可能となる。

【0125】

図18は、発電装置の第7パッケージング例を示す模式図である。第7パッケージング例は、第1パッケージング例とほぼ同様の構成であり、誘電体24とエレクトレット23に各々反発し合う磁石36a及び36b(磁力バネ)を有する点に特徴を有している。このような構成とすることにより、誘電体24をエレクトレット23から離間するための運動エネルギーを引き下げることができるので、より小さな振動によって発電を行うことが可能とある。また、エレクトレット23と誘電体24との接触を防止することもできる。

【0126】

図19は、発電装置の第8パッケージング例を示す模式図である。第8パッケージング例は、第1パッケージング例とほぼ同様の構成であり、エレクトレット23の表面から突起したストッパ37を有する点に特徴を有している。なお、ストッパ37は、誘電体24の表面に設けてもよい。このような構成とすることにより、誘電体24をエレクトレット23から離間するための運動エネルギーを引き下げることができるので、より小さな振動によって発電を行うことが可能とある。また、エレクトレット23と誘電体24との接触を防止することもできる。

【0127】

なお、上記の第1〜第8パッケージング例で個別に説明した構成については、任意の組み合わせが可能である。また、バネを設けた構成では、発電装置20に与えられる振動の周波数がバネ固有の共振周波数と一致するように、バネ定数を設計することが望ましい。一方、発電装置20に与えられる振動の周波数が不定である場合には、バネを設けない構成を採用するか、柔らかいバネ(バネ定数の小さいバネ)を用いることが望ましい。

【0128】

<誘電体のガイド機構>

図20は、誘電体の第1ガイド例を示す模式図(上面図及び横方向からの断面図)である。第1ガイド例の振動装置20において、誘電体24及びパッケージ25は、発電装置20を平面視したときに、各々の外縁ないし内縁が円形状となるように形成されている。誘電体24は、パッケージ25の内壁との間にボール部材38(鋼球)を挟み込んだ形で収納されている。ボール部材38は、発電装置20を平面視したときに、誘電体24の外縁周(パッケージ25の内縁周)を4等分する位置に各々設けられている。誘電体24には、ボール部材38の当接位置にそれぞれ上下方向のレール溝24aが形成されている。一方、パッケージ25の内壁には、ボール部材38の当接位置にそれぞれ凹状の球受部25aが形成されている。このような構成とすることにより、誘電体24の上下動を阻害することなく、パッケージ25の内側面と誘電体24との接触を防止することができる。

【0129】

図21は、誘電体の第2ガイド例を示す模式図(上面図及び横方向からの断面図)である。第1ガイド例と同様、第2ガイド例の振動装置20において、誘電体24及びパッケージ25は、発電装置20を平面視したときに、各々の外縁ないし内縁が円形状となるように形成されている。誘電体24は、パッケージ25の内壁に対してレール部材39を当接させた形で収納されている。レール部材39は、発電装置20を平面視したときに、誘電体24の外縁周(パッケージ25の内縁周)を4等分する位置に各々設けられている。パッケージ25の内壁には、レール部材39の当接位置にそれぞれ上下方向のレール溝25bが形成されている。このような構成とすることにより、誘電体24の上下動を阻害することなく、パッケージ25の内側面と誘電体24との接触を防止することができる。なお、レール部材39は、誘電体24を加工して一体的に形成してもよいし、誘電体24とは異なる摺動性の良い素材(フッ素樹脂など)で別途形成してもよい。

【0130】

<グランドリング>

次に、誘電体側に電極を設けない構成(図10の第2構成例を参照)を採用する上で、有益となるグランドリングについて説明する。図22は、グランドリングの第1適用例を示す模式図(横方向からの断面図)である。なお、図中の矢印は電気力線を示している。第1適用例の発電装置40は、誘電体41と、エレクトレット42と、下部電極43と、抵抗44と、グランドリング45と、を有する。グランドリング45は、所定の距離を隔ててエレクトレット42と下部電極43の周囲を取り囲むように形成された導電部材(例えばアルミニウム)である。なお、グランドリング45は接地端に直接接続されている。

【0131】

発電装置40において、誘電体41とエレクトレット42を接近させると、誘電体41の内部分極により誘電体41の上面に負の分極電荷が局在化する。ここで、第1適用例の発電装置40であれば、誘電体41の負電荷からグランドリング45の正電荷に向けて電気力線を逃がすことができるので、誘電体41の負電荷とエレクトレット42の負電荷との反発を抑制することが可能となり、延いては、発電効率を高めることが可能となる。

【0132】

図23は、グランドリングの第2適用例を示す模式図(横方向からの断面図)である。なお、図23中の矢印は電気力線を示している。本図で示したように、グランドリング45は、必ずしもエレクトレット42と下部電極43の周囲を取り囲むように形成する必要はなく、エレクトレット42とグランドリング45を互いに隣接させて交互に配置してもよい。このような構成であれば、誘電体41内部で水平方向の分極が生じたときに、誘電体41の負電荷からグランドリング45の正電荷に向けて電気力線を逃がすことができるので、誘電体41の負電荷とエレクトレット42の負電荷との反発を抑制することが可能となり、延いては、発電効率を高めることが可能となる。

【0133】

<誘電体及び下部電極の形状>

図24は、誘電体の形状と下部電極の形状との組合わせ例を示す模式図である。本例の発電装置50は、誘電体51と、エレクトレット52と、下部電極53と、基板54と、を有する。

【0134】

誘電体51は、エレクトレット52と対向する下面が平坦化された構成(図24の左側を参照)としてもよいし、下面がパターニングされた構成(図24の右側を参照)としてもよい。前者の構成では、誘電体51とエレクトレット52とのギャップ距離を均一化することができる。後者の構成では、パターニングにより先鋭化された箇所に電気力線が集まりやすくなるので、パターニングの最適化によっては発電効率の向上が期待できる。

【0135】

また、下部電極53は、パターニングを施すことなく面状(図25)に形成してもよいし、或いは、パターニングを施して櫛歯状(図26)や渦巻き状(図27)に形成してもよい。ただし、発電効率を鑑みれば、前者の構成を採用することが望ましい。

【0136】

なお、誘電体51の形状(パターニングあり/なし)と下部電極の形状(パターニングあり/なし)の組み合わせについては任意である。

【0137】

<3軸化>

図28は、3軸化を実現するための第1構造を示す模式図である。第1構造の発電装置60は、誘電体61と、エレクトレット62と、下部電極63と、を有する。誘電体61には、凸部61aが複数形成されており、エレクトレット62には、所定の隙間を設けて凸部61aが嵌合される凹部62aが複数形成されている。また、図28では描写されていないが、発電装置60は、紙面の奥行方向にも同様の構造を有する。このような構造を採用することにより、誘電体61が紙面の上下方向に振動する場合であっても、誘電体61が紙面の左右方向に振動する場合であっても、或いは、誘電体61が紙面の奥行方向に振動する場合であっても、誘電体61とエレクトレット62とのギャップ距離が変化するので、効率よく発電を行うことが可能となる。

【0138】

また、第1構造の発電装置60において、エレクトレット62は、誘電体61の両側にそれぞれ配置されている。このような構成とすることにより、発電効率をさらに高めることが可能となる。また、図28では描写されていないが、誘電体61を多段に重ねて設けておき、各々の両面にエレクトレット62を配置する構成とすれば、さらなる発電効率の向上が期待できる。なお、このような多層構造は、凸部61aや凹部62aを備えていない先述の基本構成(図1など)にも当然に適用することが可能である。

【0139】

図29は、3軸化を実現するための第2構造を示す模式図である。第2構造の発電装置70において、エレクトレット72は密閉容器の内壁に形成されており、誘電体71は粒子化されて密閉容器の内側に封入されている。下部電極73は、エレクトレット72の外周側を取り囲むように形成されており、抵抗74を介して接地端に接続されている。このような構造を採用することにより、発電装置70に対していかなる方向の振動が与えられた場合であっても、誘電体71とエレクトレット72とのギャップ距離が変化するので、効率よく発電を行うことが可能となる。

【0140】

図30は、3軸化を実現するための第3構造を示す模式図である。第3構造の発電装置80において、エレクトレット82は密閉球体の内壁に形成されており、誘電体81は球体化されて密閉球体の内側に封入されている。下部電極83は、エレクトレット82の外周側を取り囲むように形成されており、抵抗84を介して接地端に接続されている。このような構造を採用することにより、発電装置80に対していかなる方向の振動が与えられた場合であっても、誘電体81とエレクトレット82とのギャップ距離が変化するので、効率よく発電を行うことが可能となる。

【0141】

図31は、3軸化を実現するための第4構造を示す模式図である。第4構造の発電装置90において、誘電体91は球体とされており、エレクトレット92は誘電体91を取り囲むように複数形成されている。下部電極93は、複数のエレクトレット92毎に形成されており、抵抗94を介して接地端に接続されている。このような構造を採用することにより、発電装置90に対していかなる方向の振動が与えられた場合であっても、誘電体91とエレクトレット92とのギャップ距離が変化するので、効率よく発電を行うことが可能となる。

【0142】

<誘電体の比誘電率と発電量>

図32は、誘電体の比誘電率と発電量との関係を示すグラフである。図32の横軸は誘電体の比誘電率εrを示しており、図32の縦軸は発電量P[%](比誘電率εrが無限大である場合の発電量で規格化)を示している。なお、本グラフは、エレクトレットの比誘電率が2、エレクトレットの膜厚が5μm、誘電体の振動の振幅が20μm、誘電体がエレクトレットに最接近したときの空隙層(空気層)の厚み(ギャップ距離)が1μm、という仮定条件の下で、先出の(3)式〜(9)式を用いて得られた演算結果を示すものである。ただし、図中の各発電電力は、誘電体の比誘電率εrが無限大である場合の発電量を100%として規格化している。また、図32の丸シンボル、四角シンボル、及び、菱形シンボルは、それぞれ、誘電体の厚みが0.01mm、0.1mm、及び、1mmであるときの演算結果を示している。

【0143】

図32から分かるように、誘電体の厚みによって演算結果が変化する。誘電体の厚みが0.01mmのときは、比誘電率εrが約30のときに最大発電量の90%が得られる。一方、誘電体の厚みが1mmのときには、最大発電量の90%を得るために約3000の比誘電率εrが必要である。従って、発電量を高めるためには誘電体をできる限り薄くすることが望ましい。

【0144】

ただし、誘電体を薄くし過ぎるとエレクトレットと接触したときにエレクトレット内の電荷を放電させてしまう恐れがある。従って、発電量の増大と放電の防止の双方を鑑みれば、例えば、厚みが0.1mmであり、比誘電率εrが300以上の誘電体を使用することが適当であると考えられる。ただし、ここでの厚みと比誘電率の数値は一例であり、それ以外の値でも構わない。電荷の保持特性、発電量、装置サイズ、及び、製造コストなどを総合的に鑑みると、実用的な設計範囲として、誘電体は、厚みが0.01〜1.0mm(より好ましくは0.01〜0.1mm)であり、かつ、最大発電量の80%以上の発電量を得ることのできる素材を用いることが妥当である。

【0145】

誘電体の作製方法については、誘電体の厚みに応じて種々の手法を採用することが可能である。例えば、厚み1μm以下〜数μmの誘電体については、スパッタ法や電子ビーム蒸着法によって作製することができる。また、厚み1μm以下〜数十μmの誘電体については、ゾルゲル法を含む水熱合成合成法+スピンコート+焼成により作製することができる。また、厚み数十μm以上の誘電体については、粉体の焼成+加圧成型等の成型+スライス、カット、研磨などによる厚み調整によって作製することができる。

【0146】

<誘電体の材料>

最も有望である材料は、チタン酸バリウム(BaTiO3,BTO)である。使用温度(0〜100℃程度を想定)における比誘電率は約1000であり、上記の条件を満たしている。比較的安価でかつ非鉛であるため環境負荷も小さいので、製品化の際にも有利である。120℃以上の環境下では比誘電率が落ちる。また、動作周波数が100kHz以上の場合もやはり比誘電率が低下する。ただし、想定する動作周波数は1〜数百Hzなので、本デバイスに関して上記特徴は欠点にならない。唯一の問題は強誘電体である為に、誘電特性にヒステリシスがある点である。

【0147】

次に有望である材料は、チタン酸ジルコン酸鉛(PZT)である。比誘電率が非常に大きい(2000〜3000)ので、発電量を出来るだけ大きくしたい場合に有効である。ただし、比較的高価であることや鉛を含んでいるため環境負荷が高いことが欠点である。また、チタン酸バリウムと同様に強誘電体であるので、特性にヒステリシスを持つ点にも留意が必要である。

【0148】

さらに、チタン酸バリウム中にカリウム(K)、カルシウム(Ca)、ストロンチウム(Sr)などのアルカリ土類金属や、イットリウム(Y)、ネオジム(Nd)などの希土類金属を添加したものも有望である.一般に、これらの添加により、チタン酸バリウムの比誘電率は低下するが、以下の様な効果が期待される。

【0149】

第1の効果は、キュリー温度を下げる点である。強誘電体にはキュリー温度と呼ばれる特異点となる温度があり、この温度付近で誘電率が極大値を持つ。従って、誘電体のキュリー温度を発電デバイスの使用温度付近に設定することで、動作温度における比誘電率を純粋なチタン酸バリウムよりも大きくすることができる。ただし、温度変化による誘電率の変化が大きくなり、発電効率の不安定化に繋がる欠点がある。

【0150】

第2の効果は、添加量を大きくしていくと性質が強誘電性から常誘電性に変化する点である。常誘電体は温度変化による誘電率の変化が小さく、ヒステリシスも持たないので、安定した発電が得られることが期待される。常誘電体の中では誘電率が高い方なので、発電量もある程度確保できる。

【0151】

次に、チタン酸ストロンチウムが挙げられる。チタン酸ストロンチウムはチタン酸バリウムのバリウムがストロンチウムに置き換わったものである。常誘電体であるが、比誘電率が約300あり、上記の条件を満たすことが利点である。ただし,やはりチタン酸バリウムと比較すると誘電率が小さい。また、ストロンチウムがレアメタルであり、コストが高くなるという欠点がある。

【0152】

次に、非鉛圧電性高誘電体として、酸化鉄ランタン(LaFeO3)、ニオブ酸カリウム(KNbO3)、チタン酸ランタン(LaTiO3)、ケイ酸マグネシウム(MgSiO3)、及び、チタン酸ジルコン酸バリウム(Ba(Ti,Zr)O3)が挙げられる。

【0153】

酸化鉄ランタン(LaFeO3)の特徴は、単結晶層において比誘電率が1000以上であり、高温では比誘電率が数万以上になる点である。酸化鉄ランタン(LaFeO3)をニオブ酸カリウム(KNbO3)に微量添加することにより、誘電率を引き上げる効果がある。例えば、酸化鉄ランタン(LaFeO3)を0.2%添加することにより、室温におけるニオブ酸カリウム(KNbO3)の比誘電率が500から1250へ上昇する。

【0154】

ニオブ酸カリウム(KNbO3)の結晶構造は、ペロブスカイト構造である。−10℃以下では菱面体晶となり、常温では斜方晶となり、225〜435℃では正方晶となり、435℃(キュリー温度)以上では立方晶となる。利点としては、(1)強誘電体であり大きな圧電性を示すこと、(2)ビスマス層状構造の強誘電体であり非鉛圧電セラミックスであること、(3)分極しやすい(150℃、5〜6kV/mm以下での分極が可能)こと、(4)チタン酸ジルコン酸鉛(PZT)と同等の比誘電率(800〜1000)を有していること、及び、(5)室温から200℃ 程度まで比較的フラットな比誘電率曲線を有することが挙げられる。逆に欠点としては、(1)セラミックスとして焼結しにくいこと、(2)未反応の酸化カリウムが残留すると、その潮解性のために耐湿性が悪化すること、及び、(3)レアメタルであるニオブを主成分とするため、コストが高いことが挙げられる。

【0155】

チタン酸ジルコン酸バリウム(Ba(Ti,Zr)O3)は、キュリー温度を120℃よりも低くすることができる。Ti:Zr=8:2において、キュリー温度は40℃であり、比誘電率は4000である。

【0156】

次に、ポリマー系強誘電体として、ポリ乳酸やポリ尿素酸が挙げられる。ポリマー系強誘電体は、柔軟であり、誘電率が比較的高いので、接触面における保護膜などへの応用が期待される。ポリ乳酸の比誘電率は約22である。ポリ尿素酸は有機圧電材料であり、比誘電率は3.6〜11.8である。

【0157】

次に、リラクサー強誘電体が挙げられる。リラクサー強誘電体に共通の特徴としては、(1)圧電効果が大きい、(2)誘電率が非常に大きく温度変化も小さい、(3)数万に及ぶ巨大な比誘電率を有する、(4)ブロードな誘電率のピークと周波数分散を有する、及び、(5)高温まで緩慢な変化を示す自発分極特性を有することが挙げられる。

【0158】

リラクサー強誘電体の多くは、A(B’,B”)O3の複合ペロブスカイト型化合物構造を有する。Aサイトには2価のイオンが入り、Bサイトには平均して4価の電荷を持つ2種類のイオンが入る。+2価と+5価のイオンが1:2の割合で入るタイプ(A(B’1/3B”2/3)O3)と、+3価と+5価のイオンあるいは+2価と+6価のイオンが1:1 の割合で入るタイプ(A(B’1/2B”1/2)O3)に大きく分けられる。 多くのリラクサーが強誘電体PbTiO3と混晶を形成し、興味深い現象を引き起こす。

【0159】

リラクサー材料の例としては、(1−x)Pb(Mg1/3Nb2/3)O3・xPbTiO3、(1−x)Pb(Zn1/3Nb2/3)O3・xPbTiO3、ないしは、(1−x)Pb(In1/2Nb1/2)O3・xPbTiO3を挙げることができる。

【0160】

Pb(Zn1/3Nb2/3)O3とPbTiO3の固溶体(PZN/xPT)の特徴としては、(1)強誘電体かつ圧電体である、及び、(2)PZN/9PTの場合に圧電定数d33が約2500pC/Nであることが挙げられる。PZNとPTの組成比がちょうど三方晶と正方晶を分けるモルフォトロピック相境界(通称MPB)と呼ばれる領域にあり、MPB での対称性の低下という観点から様々な実験手法を用いて高い圧電効果の起因が探られている。

【0161】

(Ba,La)(Ti,Cr)O3の特徴としては、非鉛系のリラクサー強誘電体であることが挙げられる。正確な組成は、(Ba1−xLax)(Ti1−xCrx)O3(ただし0≦x<1)という組成になる。x=0.035で比誘電率2000となり、室温付近で安定した誘電率を示す。

【0162】

<アプリケーション>

各種センサや無線機器(例えば、ZigBee・300MHz帯特定小電力無線機器)用の電源として、上記の発電装置を適用することにより、無線センサや無線センサネットワークによるユビキタス環境を構築することができる。すなわち、各種のセンサや無線装置の電源配線が不要となるので、各々の機器を分散配置して、ネットワーク内での情報連携を実現することが可能となる。

【0163】

なお、一部で実用化されているタイヤ空気圧モニタリングシステム(TPMS[Tire Pressure Monitoring System])への応用のほか、上記の発電装置を用いたユビキタス環境の使用シーンとしては、例えば、医療・健康分野(健康管理や安否確認)、構造物監視(ワイヤ断線やボルト緩みの監視)、プラント監視(設備異常の監視)、並びに、物流管理(流通状態や品質の監視)などを挙げることができる。また、モータ等の電動機は電源周波数(50Hzまたは60Hz)で振動するので、発電装置に組み込まれたばね系の共振条件を上記の電源周波数に合わせれば、さらに大きな発電量が期待されることから、この発電電力をデータ処理装置等の電源として使用することが考えられる。さらに、上記の発電装置を人体に取り付けて発電するアプリケーションや、上記の発電装置を携帯電話等のモバイル機器に搭載して発電するアプリケーションなども想定される。

【0164】

<その他の変形例>

なお、本発明の構成は、上記実施形態ないし変形例のほか、発明の主旨を逸脱しない範囲で種々の変更を加えることが可能である。すなわち、上記実施形態は、全ての点で例示であって、制限的なものではないと考えられるべきであり、本発明の技術的範囲は、上記実施形態の説明ではなく、特許請求の範囲によって示されるものであり、特許請求の範囲と均等の意味及び範囲内に属する全ての変更が含まれると理解されるべきである。

【産業上の利用可能性】

【0165】

本発明に係る発電装置は、各種センサや無線機器(無線センサネットワークやヘルスモニタリングなど)に用いられる電源として、好適に利用可能な技術である。

【符号の説明】

【0166】

10 発電装置

11 誘電体

12 エレクトレット

13 下部電極

14 抵抗

15 上部電極

16 基板

17 空隙層

18 金属体

20 発電装置

21 基板

22 下部電極

23 エレクトレット

24 誘電体(誘電体、電極、重錘が一体となったもの)

24a レール溝

25 パッケージ

25a 球受部

25b レール溝

26 接着剤

27 ワイヤ

31〜34 弾性部材

35a、35b、36a、36b 磁石

37 ストッパ

38 ボール部材

39 レール部材

40 発電装置

41 誘電体

42 エレクトレット

43 下部電極

44 抵抗

45 グランドリング

50 発電装置

51 誘電体

52 エレクトレット

53 下部電極

54 基板

60 発電装置

61 誘電体

61a 凸部

62 エレクトレット

62a 凹部

63 下部電極

70、80、90 発電装置

71、81、91 誘電体

72、82、92 エレクトレット

73、83、93 下部電極

74、84、94 抵抗

X1 誘電体

X2 アルミ板

X3 電磁式加振機

X4 試料

X41 エレクトレット

X42 下部電極

X43 基板

X5 アルミ板

X6 3軸ステージ

X7 土台

X8 同軸ケーブル

X9 同軸ケーブル

X10 シールドケース

X10a 第1コネクタ

X10b 第2コネクタ

X11 同軸ケーブル

X12 ローパスフィルタ

X13 同軸ケーブル

X14 オシロスコープ

Rv、R ロード抵抗

Y コロナ放電装置

Y1 グリッド

Y2 放電電極針

Y3 グリッド用電源

Y4 直流高圧電源

【特許請求の範囲】

【請求項1】

誘電体とエレクトレットを有し、前記誘電体と前記エレクトレットとの距離が変化することによって発電を行うことを特徴とする発電装置。

【請求項2】

前記エレクトレットは、前記誘電体と対向しない側に第1電極が接続されていることを特徴とする請求項1に記載の発電装置。

【請求項3】

前記第1電極は、負荷を介して接地端に接続されていることを特徴とする請求項2に記載の発電装置。

【請求項4】

前記誘電体は、前記エレクトレットと対向しない側に第2電極が接続されていることを特徴とする請求項3に記載の発電装置。

【請求項5】

前記第2電極は、前記接地端に直接接続されていることを特徴とする請求項4に記載の発電装置。

【請求項6】

前記誘電体には電極が接続されていないことを特徴とする請求項3に記載の発電装置。

【請求項7】

前記誘電体は、前記エレクトレットと対向しない側に電気的にフローティング状態の金属体が接続されていることを特徴とする請求項6に記載の発電装置。

【請求項8】

前記誘電体を含む可動部の全体が電気的にフローティング状態とされていることを特徴とする請求項3に記載の発電装置。

【請求項9】

前記誘電体を含む可動部の全体が絶縁体で保持されていることを特徴とする請求項8に記載の発電装置。

【請求項10】

前記誘電体には電極が接続されていないことを特徴とする請求項9に記載の発電装置。

【請求項11】

前記エレクトレットは、前記第1電極の全面を被覆するように形成されていることを特徴とする請求項2〜請求項10のいずれか一項に記載の発電装置。

【請求項12】

前記誘電体と前記エレクトレットとの間に挟まれた空隙層は、湿度の低い状態とされていることを特徴とする請求項1〜請求項11のいずれか一項に記載の発電装置。

【請求項13】

前記誘電体と前記エレクトレットとの間に挟まれた空隙層には、所定の気体が充填されていることを特徴とする請求項1〜請求項12のいずれか一項に記載の発電装置。

【請求項14】

前記所定の気体は、空気、不活性ガス、或いは、放電防止効果を有するガスであることを特徴とする請求項13に記載の発電装置。

【請求項15】

前記放電防止効果を有するガスの主成分はSF6であることを特徴とする請求項14に記載の発電装置。

【請求項16】

前記誘電体と前記エレクトレットを収納するパッケージを有することを特徴とする請求項1〜請求項15のいずれか一項に記載の発電装置。

【請求項17】

前記誘電体は、前記パッケージの内壁に沿って変位自在に収納されていることを特徴とする請求項16に記載の発電装置。

【請求項18】

前記パッケージの内部で前記誘電体を吊下支持する弾性部材を有することを特徴とする請求項17に記載の発電装置。

【請求項19】

前記パッケージの内部で前記誘電体を両端支持する弾性部材を有することを特徴とする請求項17または請求項18に記載の発電装置。

【請求項20】

前記パッケージの天面で前記誘電体を反発する弾性部材を有することを特徴とする請求項17〜請求項19のいずれか一項に記載の発電装置。

【請求項21】

前記パッケージの内部で前記誘電体の水平移動を抑制しつつ上下動を支持する弾性部材を有することを特徴とする請求項17〜請求項20のいずれか一項に記載の発電装置。

【請求項22】

前記誘電体と前記パッケージに各々反発し合う磁石を有することを特徴とする請求項17〜請求項21のいずれか一項に記載の発電装置。

【請求項23】

前記誘電体と前記エレクトレットに各々反発し合う磁石を有することを特徴とする請求項17〜請求項22のいずれか一項に記載の発電装置。

【請求項24】

前記エレクトレットの表面から突起したストッパを有することを特徴とする請求項17〜請求項23のいずれか一項に記載の発電装置。

【請求項25】

前記誘電体は、前記パッケージの内壁との間にボール部材を挟み込んだ形で収納されていることを特徴とする請求項17〜請求項24のいずれか一項に記載の発電装置。

【請求項26】

前記誘電体は、前記パッケージの内壁に対してレール部材を当接させた形で収納されていることを特徴とする請求項17〜請求項24のいずれか一項に記載の発電装置。

【請求項27】

前記エレクトレットと隣接して形成されたグランドリングを有することを特徴とする請求項1〜請求項26のいずれか一項に記載の発電装置。

【請求項28】

前記グランドリングは、所定の距離を隔てて前記エレクトレットの周囲を取り囲むように形成されていることを特徴とする請求項27に記載の発電装置。

【請求項29】

前記エレクトレットと前記グランドリングは、互いに隣接させて交互に配置されていることを特徴とする請求項27に記載の発電装置。

【請求項30】

前記誘電体は、前記エレクトレットと対向する面が平坦化されていることを特徴とする請求項1〜請求項29のいずれか一項に記載の発電装置。

【請求項31】

前記誘電体は、前記エレクトレットと対向する面がパターニングされていることを特徴とする請求項1〜請求項29のいずれか一項に記載の発電装置。

【請求項32】

前記第1電極は、パターニングを施すことなく面状に形成されていることを特徴とする請求項3〜請求項31のいずれか一項に記載の発電装置。

【請求項33】

前記誘電体には、凸部が複数形成されており、前記エレクトレットには、所定の隙間を設けて前記凸部が嵌合される凹部が複数形成されていることを特徴とする請求項1〜請求項32のいずれか一項に記載の発電装置。

【請求項34】

前記エレクトレットは、前記誘電体の両側にそれぞれ配置されていることを特徴とする請求項1〜請求項33のいずれか一項に記載の発電装置。

【請求項35】

前記誘電体は、多段に重ねて設けられており、各々の両面に前記エレクトレットが配置されていることを特徴とする請求項34に記載の発電装置。

【請求項36】

前記エレクトレットは密閉容器の内壁に形成されており、前記誘電体は粒子化されて前記密閉容器の内側に封入されていることを特徴とする請求項1〜請求項35のいずれか一項に記載の発電装置。

【請求項37】

前記エレクトレットは密閉球体の内壁に形成されており、前記誘電体は球体化されて前記密閉球体の内側に封入されていることを特徴とする請求項1〜請求項35のいずれか一項に記載の発電装置。

【請求項38】

前記誘電体は球体であり、前記エレクトレットは前記誘電体を取り囲むように複数形成されていることを特徴とする請求項1〜請求項35のいずれか一項に記載の発電装置。

【請求項39】

前記誘電体は、厚みが0.01〜1.0mmであり、かつ、前記誘電体の比誘電率が無限大である場合の発電量を100%として規格化したときの発電量が80%以上であることを特徴とする請求項1〜請求項35のいずれか一項に記載の発電装置。

【請求項40】

前記誘電体は、厚みが0.01〜0.1mmであることを特徴とする請求項39に記載の発電装置。

【請求項41】

前記誘電体は、チタン酸バリウム、チタン酸ジルコン酸鉛、チタン酸バリウムにアルカリ土類金属や希土類金属が添加されたもの、チタン酸ストロンチウム、酸化鉄ランタン、ニオブ酸カリウム、ニオブ酸カリウムに酸化鉄ランタンが添加されたもの、チタン酸ランタン、ケイ酸マグネシウム、チタン酸ジルコン酸バリウム、ポリマー系強誘電体、及び、リラクサー強誘電体のいずれかを用いて形成されていることを特徴とする請求項1〜請求項40のいずれか一項に記載の発電装置。

【請求項1】

誘電体とエレクトレットを有し、前記誘電体と前記エレクトレットとの距離が変化することによって発電を行うことを特徴とする発電装置。

【請求項2】

前記エレクトレットは、前記誘電体と対向しない側に第1電極が接続されていることを特徴とする請求項1に記載の発電装置。

【請求項3】

前記第1電極は、負荷を介して接地端に接続されていることを特徴とする請求項2に記載の発電装置。

【請求項4】

前記誘電体は、前記エレクトレットと対向しない側に第2電極が接続されていることを特徴とする請求項3に記載の発電装置。

【請求項5】

前記第2電極は、前記接地端に直接接続されていることを特徴とする請求項4に記載の発電装置。

【請求項6】

前記誘電体には電極が接続されていないことを特徴とする請求項3に記載の発電装置。

【請求項7】

前記誘電体は、前記エレクトレットと対向しない側に電気的にフローティング状態の金属体が接続されていることを特徴とする請求項6に記載の発電装置。

【請求項8】

前記誘電体を含む可動部の全体が電気的にフローティング状態とされていることを特徴とする請求項3に記載の発電装置。

【請求項9】

前記誘電体を含む可動部の全体が絶縁体で保持されていることを特徴とする請求項8に記載の発電装置。

【請求項10】

前記誘電体には電極が接続されていないことを特徴とする請求項9に記載の発電装置。

【請求項11】

前記エレクトレットは、前記第1電極の全面を被覆するように形成されていることを特徴とする請求項2〜請求項10のいずれか一項に記載の発電装置。

【請求項12】

前記誘電体と前記エレクトレットとの間に挟まれた空隙層は、湿度の低い状態とされていることを特徴とする請求項1〜請求項11のいずれか一項に記載の発電装置。

【請求項13】

前記誘電体と前記エレクトレットとの間に挟まれた空隙層には、所定の気体が充填されていることを特徴とする請求項1〜請求項12のいずれか一項に記載の発電装置。

【請求項14】

前記所定の気体は、空気、不活性ガス、或いは、放電防止効果を有するガスであることを特徴とする請求項13に記載の発電装置。

【請求項15】

前記放電防止効果を有するガスの主成分はSF6であることを特徴とする請求項14に記載の発電装置。

【請求項16】

前記誘電体と前記エレクトレットを収納するパッケージを有することを特徴とする請求項1〜請求項15のいずれか一項に記載の発電装置。

【請求項17】

前記誘電体は、前記パッケージの内壁に沿って変位自在に収納されていることを特徴とする請求項16に記載の発電装置。

【請求項18】

前記パッケージの内部で前記誘電体を吊下支持する弾性部材を有することを特徴とする請求項17に記載の発電装置。

【請求項19】

前記パッケージの内部で前記誘電体を両端支持する弾性部材を有することを特徴とする請求項17または請求項18に記載の発電装置。

【請求項20】

前記パッケージの天面で前記誘電体を反発する弾性部材を有することを特徴とする請求項17〜請求項19のいずれか一項に記載の発電装置。

【請求項21】

前記パッケージの内部で前記誘電体の水平移動を抑制しつつ上下動を支持する弾性部材を有することを特徴とする請求項17〜請求項20のいずれか一項に記載の発電装置。

【請求項22】

前記誘電体と前記パッケージに各々反発し合う磁石を有することを特徴とする請求項17〜請求項21のいずれか一項に記載の発電装置。

【請求項23】

前記誘電体と前記エレクトレットに各々反発し合う磁石を有することを特徴とする請求項17〜請求項22のいずれか一項に記載の発電装置。

【請求項24】

前記エレクトレットの表面から突起したストッパを有することを特徴とする請求項17〜請求項23のいずれか一項に記載の発電装置。

【請求項25】

前記誘電体は、前記パッケージの内壁との間にボール部材を挟み込んだ形で収納されていることを特徴とする請求項17〜請求項24のいずれか一項に記載の発電装置。

【請求項26】

前記誘電体は、前記パッケージの内壁に対してレール部材を当接させた形で収納されていることを特徴とする請求項17〜請求項24のいずれか一項に記載の発電装置。

【請求項27】

前記エレクトレットと隣接して形成されたグランドリングを有することを特徴とする請求項1〜請求項26のいずれか一項に記載の発電装置。

【請求項28】

前記グランドリングは、所定の距離を隔てて前記エレクトレットの周囲を取り囲むように形成されていることを特徴とする請求項27に記載の発電装置。

【請求項29】

前記エレクトレットと前記グランドリングは、互いに隣接させて交互に配置されていることを特徴とする請求項27に記載の発電装置。

【請求項30】

前記誘電体は、前記エレクトレットと対向する面が平坦化されていることを特徴とする請求項1〜請求項29のいずれか一項に記載の発電装置。

【請求項31】

前記誘電体は、前記エレクトレットと対向する面がパターニングされていることを特徴とする請求項1〜請求項29のいずれか一項に記載の発電装置。

【請求項32】

前記第1電極は、パターニングを施すことなく面状に形成されていることを特徴とする請求項3〜請求項31のいずれか一項に記載の発電装置。

【請求項33】

前記誘電体には、凸部が複数形成されており、前記エレクトレットには、所定の隙間を設けて前記凸部が嵌合される凹部が複数形成されていることを特徴とする請求項1〜請求項32のいずれか一項に記載の発電装置。

【請求項34】

前記エレクトレットは、前記誘電体の両側にそれぞれ配置されていることを特徴とする請求項1〜請求項33のいずれか一項に記載の発電装置。

【請求項35】

前記誘電体は、多段に重ねて設けられており、各々の両面に前記エレクトレットが配置されていることを特徴とする請求項34に記載の発電装置。

【請求項36】

前記エレクトレットは密閉容器の内壁に形成されており、前記誘電体は粒子化されて前記密閉容器の内側に封入されていることを特徴とする請求項1〜請求項35のいずれか一項に記載の発電装置。

【請求項37】

前記エレクトレットは密閉球体の内壁に形成されており、前記誘電体は球体化されて前記密閉球体の内側に封入されていることを特徴とする請求項1〜請求項35のいずれか一項に記載の発電装置。

【請求項38】

前記誘電体は球体であり、前記エレクトレットは前記誘電体を取り囲むように複数形成されていることを特徴とする請求項1〜請求項35のいずれか一項に記載の発電装置。

【請求項39】

前記誘電体は、厚みが0.01〜1.0mmであり、かつ、前記誘電体の比誘電率が無限大である場合の発電量を100%として規格化したときの発電量が80%以上であることを特徴とする請求項1〜請求項35のいずれか一項に記載の発電装置。

【請求項40】

前記誘電体は、厚みが0.01〜0.1mmであることを特徴とする請求項39に記載の発電装置。

【請求項41】

前記誘電体は、チタン酸バリウム、チタン酸ジルコン酸鉛、チタン酸バリウムにアルカリ土類金属や希土類金属が添加されたもの、チタン酸ストロンチウム、酸化鉄ランタン、ニオブ酸カリウム、ニオブ酸カリウムに酸化鉄ランタンが添加されたもの、チタン酸ランタン、ケイ酸マグネシウム、チタン酸ジルコン酸バリウム、ポリマー系強誘電体、及び、リラクサー強誘電体のいずれかを用いて形成されていることを特徴とする請求項1〜請求項40のいずれか一項に記載の発電装置。

【図2】

【図3】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図9】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図1】

【図4】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図3】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図9】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図1】

【図4】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2013−55724(P2013−55724A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−190391(P2011−190391)

【出願日】平成23年9月1日(2011.9.1)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.ZIGBEE

【出願人】(399030060)学校法人 関西大学 (208)

【出願人】(000116024)ローム株式会社 (3,539)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月1日(2011.9.1)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.ZIGBEE

【出願人】(399030060)学校法人 関西大学 (208)

【出願人】(000116024)ローム株式会社 (3,539)

[ Back to top ]